Kæmper du med at designe en effektiv ekstruderet køleplade til din højeffektselektronik? Mange ingeniører står over for udfordringer med varmestyring, når tilpassede køleløsninger kræver præcise specifikationer, optimalt materialevalg og produktionsekspertise, som standardkøleplader fra hylden simpelthen ikke kan levere.

Design af brugerdefinerede ekstruderede kølelegemer kræver forståelse af aluminiumslegeringens egenskaber, ekstruderingsbegrænsninger, principper for lamelleeffektivitet og korrekte produktionsspecifikationer for at skabe omkostningseffektive varmestyringsløsninger til elektronikkøling.

Jeg har arbejdet med hundredvis af varmestyringsprojekter hos PTSMAKE, og jeg vil føre dig gennem hele processen fra materialevalg til endelige specifikationer. Denne vejledning dækker de tekniske grundprincipper, du skal bruge for at designe ekstruderede kølelegemer, der kan produceres, og som rent faktisk fungerer.

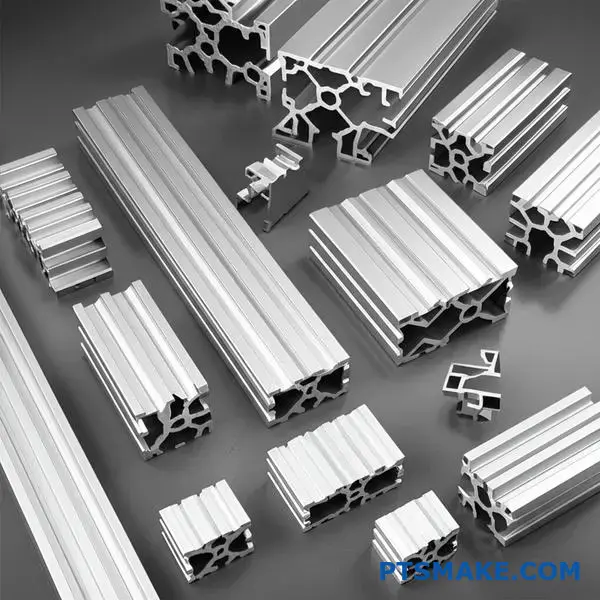

Hvorfor er ekstrudering standardprocessen for køleplader i aluminium?

Når vi taler om køleplader i aluminium, er ekstrudering næsten altid den første proces, der falder os ind. Det er standardvalget af en simpel grund: Det giver en perfekt balance mellem omkostninger, ydeevne og designfleksibilitet til de fleste anvendelser.

Harmoni mellem materiale og proces

Aluminiumslegeringer som 6061 og 6063 er meget formbare. Denne egenskab gør dem ideelle til ekstrudering. Vi kan skubbe materialet gennem en matrice for at skabe komplekse finneprofiler. Denne proces er både hurtig og effektiv.

En hurtig sammenligning

| Proces | Vigtig fordel | Bedst til |

|---|---|---|

| Ekstrudering | Omkostningseffektiv | Lineære dele i store mængder |

| Støbning | Komplekse 3D-former | Anvendelser med lav belastning |

| CNC-bearbejdning | Høj præcision | Prototyper, specialfremstillede former |

Et dybere kig på produktionsvalg

Selv om ekstrudering er dominerende, er det vigtigt at forstå, hvorfor andre metoder ikke er det bedste valg. Hver proces har kompromiser, der påvirker den endelige ekstruderede køleprofils ydeevne og omkostninger.

Begrænsninger ved støbning

Støbning kan skabe indviklede, tredimensionelle former. Men det resulterende materiale har ofte mikroskopiske hulrum eller porøsitet. Det reducerer dets varmeledningsevne sammenlignet med massivt, ekstruderet aluminium. Overfladefinishen er også grovere, hvilket kan hindre varmeoverførsel uden sekundær behandling.

Omkostningerne ved CNC-bearbejdning

CNC-bearbejdning giver en utrolig præcision. Hos PTSMAKE bruger vi det til prototyper og meget komplekse geometrier. Men til enkle, lineære køleprofiler er det subtraktivt. Det betyder, at den skærer materiale væk, hvilket skaber betydeligt spild og tager meget længere tid. Omkostningerne pr. enhed bliver uoverkommelige ved produktion af store mængder. Materialets egenskaber kan også være lidt anisotropisk1 efter ekstrudering, en faktor, vi altid overvejer.

Ekstruderingens Sweet Spot

Ekstrudering rammer plet. Den producerer lange, kontinuerlige profiler med fremragende overfladefinish og materialeintegritet. Så skal vi bare skære dem til i den ønskede længde. Denne effektivitet er uovertruffen for standard kølelegemedesigns.

| Funktion | Ekstrudering | Støbning | CNC-bearbejdning |

|---|---|---|---|

| Værktøjsomkostninger | Moderat | Høj | Lav (intet værktøj) |

| Stykkepris | Lav | Lav-moderat | Høj |

| Materialeaffald | Lav | Lav | Høj |

| Termisk ledningsevne | Fremragende | God | Fremragende |

| Designets kompleksitet | Lineær 2D | Høj 3D | Meget høj 3D |

Ekstrudering er standard for køleplader af aluminium, fordi det giver den bedste balance mellem omkostninger, termisk ydeevne og produktionshastighed for lineære designs. Mens støbning og CNC-bearbejdning har deres specifikke anvendelser, kan de ikke matche ekstruderingens samlede effektivitet til de fleste anvendelser.

Hvilke aluminiumslegeringer bruges primært til ekstrudering og hvorfor?

Når man taler om ekstrudering af aluminium, er der to legeringer, der skiller sig ud: 6063 og 6061. Der er en grund til, at de er industriens foretrukne materialer.

Hver legering har sin egen balance af egenskaber. At forstå disse forskelle er afgørende for ethvert projekt. Det hjælper med at vælge det rigtige materiale i forhold til ydeevne og budget.

Sammenligning af vigtige legeringer

| Ejendom | 6063 aluminium | 6061 aluminium |

|---|---|---|

| Primær funktion | Fremragende ekstruderbarhed | Høj styrke |

| Overfladefinish | Meget god | God |

| Styrke | Medium | Middel til høj |

| Almindelig brug | Arkitektonisk, køleplader | Strukturelle komponenter |

Et dybere dyk ned i valg af legering

At vælge den rigtige legering er mere end bare at kigge på et specifikationsark. Det handler om at forstå de praktiske afvejninger i forhold til din specifikke anvendelse.

Argumenter for 6063 aluminium

6063 kaldes ofte "arkitektonisk aluminium". Det giver en usædvanlig glat overfladefinish lige efter ekstrudering. Det gør det perfekt til dele, hvor udseendet er vigtigt.

Den største fordel er den overlegne ekstruderbarhed. Det giver os mulighed for at skabe meget komplekse tværsnit. Det er afgørende for dele som f.eks. specialfremstillede ekstruderede køleprofiler med indviklede finner. Flere finner betyder mere overfladeareal og bedre køling.

Når styrke er altafgørende: 6061 aluminium

Hvis din komponent skal kunne modstå betydelig mekanisk belastning, er 6061 den klare vinder. Det indeholder mere magnesium og silicium, hvilket giver det højere styrke.

Denne ekstra holdbarhed har dog en pris. Den er sværere at ekstrudere, hvilket begrænser kompleksiteten af de former, vi kan opnå. Legeringens endelige egenskaber afhænger også i høj grad af varmebehandlingsprocessen. Det er noget, vi nøje kontrollerer hos PTSMAKE for hvert projekt. Metallets endelige tilstand afhænger af dets Betegnelse for temperament2, som T6, der giver maksimal styrke.

Detaljerede afvejninger af egenskaber

| Faktor | 6063 aluminium | 6061 aluminium |

|---|---|---|

| Ekstruderbarhed | Fremragende | God |

| Termisk ledningsevne | ~218 W/m-K | ~180 W/m-K |

| Trækstyrke (T6) | ~241 MPa | ~310 MPa |

| Typiske omkostninger | Lavere | Lidt højere |

| Bedst til | Komplekse profiler, god finish | Strukturelle dele, høj belastning |

Valget mellem 6063 og 6061 er en klassisk teknisk afvejning. 6063 giver fremragende ekstruderbarhed og finish, ideelt til komplekse ekstruderede kølelegemer. 6061 giver overlegen styrke til strukturelle behov, men med nogle design- og omkostningsbegrænsninger.

Hvad er de grundlæggende grænser for selve ekstruderingsprocessen?

Enhver fremstillingsproces har sine regler. Ekstrudering er ingen undtagelse. Det er ikke vilkårlige retningslinjer; det er grundlæggende fysiske grænser. De dikteres af materialeflow, tryk og værktøjsstyrke.

Det er vigtigt at forstå disse begrænsninger. Det hjælper med at designe en praktisk og effektiv ekstruderet køleplade. Man undgår design, der er umulige at producere.

Vigtige geometriske begrænsninger

De mest kritiske grænser vedrører finnegeometrien. Det omfatter, hvor tynd en finne kan være, og hvor høj den kan blive.

| Parameter | Typisk grænse | Indvirkning på design |

|---|---|---|

| Minimum tykkelse af finner | ~0,8 mm til 1,3 mm | Tyndere finner er sværere at ekstrudere uden fejl. |

| Maksimal højde på finnerne | Styret af størrelsesforhold | Højere finner kan blive skæve eller gå i stykker under ekstruderingen. |

Disse tal er et udgangspunkt. De kan ændre sig afhængigt af den specifikke legering og den anvendte presse.

Kerneudfordringen ligger i at skubbe aluminium gennem en stålform. De involverede kræfter er enorme. Vi er nødt til at overveje, hvordan metallet opfører sig under så ekstremt et tryk.

Fysikken bag grænserne

Forestil dig at tvinge et halvfast materiale gennem en kompleks form. Hvis en finnekanal i matricen er for tynd, flyder aluminiummet måske ikke ordentligt ind i den. Det fører til en ufuldstændig profil.

Hvis en finne er for høj og tynd, kan "tungen" af stål i værktøjet, som danner mellemrummet mellem finnerne, knække. Trykket er simpelthen for højt til, at værktøjet kan modstå det. Det er derfor, størrelsesforholdet er så afgørende. Et højere forhold betyder en højere, tyndere finne, som lægger mere pres på værktøjet. I nogle tidligere projekter har vi fundet ud af, at et forhold på mere end 15:1 øger risikoen for værktøjssvigt betydeligt.

Materialet i sig selv giver også udfordringer. Fænomener som dø opsvulmet3 kan ændre de endelige dimensioner, når profilen forlader matricen, og det skal vi tage højde for.

Aspect Ratio og termisk ydeevne

Størrelsesforholdet har direkte indflydelse på, hvor godt en køleplade fungerer. Et højere størrelsesforhold betyder generelt mere overfladeareal til varmeafledning.

| Billedformat | Producerbarhed | Termisk ydeevne |

|---|---|---|

| Lav (f.eks. 6:1) | Let | God |

| Medium (f.eks. 10:1) | Moderat | Bedre |

| Høj (f.eks. >15:1) | Vanskeligt/omkostningsfuldt | Bedst, men med aftagende udbytte |

At afbalancere det ideelle termiske design med det, der er fysisk muligt, er den sande kunst at konstruere en effektiv ekstruderet køleplade.

De fysiske grænser for ekstrudering, som f.eks. mindste lameltykkelse og størrelsesforhold, begrænser designmulighederne direkte. Det er ikke vilkårlige regler, men baseret på materialefysik og værktøjsstyrke, som har direkte indflydelse på emnets endelige termiske ydeevne.

Hvordan begrænser ‘finneeffektivitet’ designet af en ekstruderet køleplade?

Lamellernes effektivitet måler, hvor godt en lamel overfører varme. Den sammenligner den faktiske varmeoverførsel med et ideelt scenarie.

Ideelt set ville en finne have samme temperatur fra basis til spids. Men i virkeligheden er det ikke tilfældet. Varmen strømmer fra den varme base. Finnespidsen er altid køligere.

Problemet med højere finner

Bare det at gøre finnerne højere garanterer ikke bedre ydeevne. Når finnerne bliver længere, øges temperaturforskellen mellem bunden og spidsen. Det reducerer effektiviteten.

En alt for høj finne tilføjer materiale og vægt. Men den fjerner måske ikke meget mere varme. Det bliver et punkt med aftagende udbytte for din ekstruderede køleplade.

Højde og tykkelse: En balancegang

Forholdet mellem lamelhøjde, tykkelse og effektivitet er afgørende. Vi skal finde den rette balance til hver enkelt applikation.

| Parameter | Effekt på finnernes effektivitet | Overvejelser om design |

|---|---|---|

| Øget højde | Falder | Tilføjer overfladeareal, men også termisk modstand. |

| Øget tykkelse | Stigninger | Reducerer den termiske modstand, men øger vægten og omkostningerne. |

| Afstand mellem finner | Kompleks | Påvirker luftstrøm og konvektion. |

Dyk dybere ned i designbegrænsninger

Den centrale udfordring er at afbalancere overfladeareal med termisk modstand. En højere finne øger overfladearealet til konvektion. Men det øger også den vej, varmen skal bevæge sig. Denne vej skaber modstand.

Tænk på det som en motorvej. En længere motorvej kan håndtere flere biler (overfladeareal). Men hvis den er for lang, går trafikken langsommere (modstand), og færre biler når frem. Vi har brug for den optimale længde.

En ideel finne ville være perfekt isotermisk4, hvilket betyder, at den har en ensartet temperatur fra basis til spids. Dette er det teoretiske maksimum for varmeoverførsel. Vores mål med at designe en ekstruderet køleplade er at komme så tæt på dette ideal som praktisk muligt.

Praktiske afvejninger i produktionen

Hos PTSMAKE guider vi ofte vores kunder gennem disse afvejninger. Det handler ikke kun om termisk ydeevne. Det handler også om fremstillingsevne og omkostninger. Tyndere og højere finner er sværere at ekstrudere. De kan også være mere skrøbelige.

Baseret på vores test overgår en velproportioneret finne ofte en dårligt designet høj, tynd finne. Materialevalget, f.eks. at bruge aluminium 6063, har også stor indflydelse på den endelige effektivitet på grund af varmeledningsevnen.

| Valg af design | Indvirkning på performance | Indvirkning på omkostninger/produktion. |

|---|---|---|

| Høje, tynde finner | Potentielt højt overfladeareal, lavere effektivitet. | Højere ekstruderingsvanskeligheder, højere omkostninger. |

| Korte, tykke finner | Højere effektivitet, lavere samlet overfladeareal. | Nemmere at ekstrudere, potentielt lavere omkostninger. |

| Optimeret forhold | Bedste balance mellem effektivitet og overfladeareal. | Moderat sværhedsgrad, bedste værdi. |

Lamellernes effektivitet er en kritisk designbegrænsning. Det fremtvinger en afvejning mellem finnernes højde, tykkelse og materiale. Det er ineffektivt blot at maksimere finnehøjden og kan øge omkostningerne og vægten uden at forbedre den termiske ydeevne for en ekstruderet køleplade.

Hvad er det primære formål med at anodisere en køleplade?

Anodisering af en køleplade har to vigtige funktioner. Det er ikke kun for udseendets eller den grundlæggende beskyttelses skyld. Den største fordel er, at den forbedrer den termiske ydeevne.

Øget varmeudstråling

En bar aluminiumsoverflade er en dårlig varmeradiator. Anodisering, især i sort, ændrer dette drastisk. Den øger overfladens evne til at stråle varme væk.

Ud over termisk ydeevne

Denne proces skaber også et hårdt, beskyttende lag. Dette lag beskytter mod korrosion og giver elektrisk isolering. Det øger holdbarheden og sikkerheden.

| Funktion | Blankt aluminium | Sort anodiseret aluminium |

|---|---|---|

| Varmestråling | Dårlig (lav emissivitet) | Fremragende (høj emissivitet) |

| Modstandsdygtighed over for korrosion | Lav | Høj |

| Elektrisk isolering | Ingen | God |

Anodisering er mere end en simpel overfladebehandling. Den ændrer fundamentalt på kølelegemets egenskaber. Det forbedrer både dens ydeevne og dens pålidelighed. Det er et vigtigt skridt for enhver ekstruderet køleplade af høj kvalitet.

Hvordan anodisering øger varmestrålingen

Kølelegemer mister primært varme gennem konvektion. Men stråling er også en vigtig faktor. Det anodiserede lag har en meget højere overflade emissivitet5 end rå aluminium. Det gør det muligt at udstråle varme mere effektivt til omgivelserne.

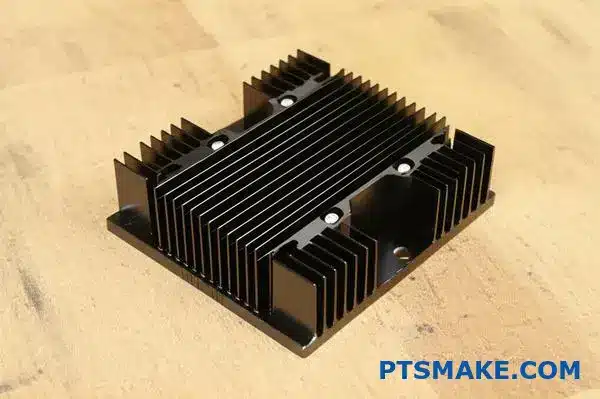

Kraften i sort

Sort anodisering er det mest populære valg, og det er der en god grund til. Mørke, matte overflader er bedst til at udstråle termisk energi. En sort anodiseret kølelegeme fungerer derfor ofte meget bedre end en bar.

| Overfladefinish | Typisk emissivitetsværdi |

|---|---|

| Poleret aluminium | ~0.05 |

| Rå ekstruderet aluminium | ~0.09 |

| Sort anodiseret aluminium | ~0.85 - 0.95 |

Anodiseringens beskyttende skjold

Ud over at køle er det anodiserede lag et stærkt skjold. Det bliver en del af aluminiummet, ikke bare en belægning.

Bekæmpelse af korrosion

Dette lag er meget modstandsdygtigt over for korrosion og slid. Det forlænger kølelegemets levetid, især i hårde miljøer. Det får delen til at fungere i årevis.

Elektriske isoleringsegenskaber

Aluminiumoxiden fra anodiseringen er en god elektrisk isolator. Det forhindrer kortslutning, hvis kølepladen rører ved andre elektroniske dele. Dette er en vigtig sikkerhedsfunktion.

Anodisering af en køleplade er en proces med to formål. Den øger strålingskølingen betydeligt, især med sort finish. Den tilføjer også et robust lag til korrosionsbestandighed og elektrisk isolering, hvilket sikrer både høj ydeevne og langvarig holdbarhed for komponenten.

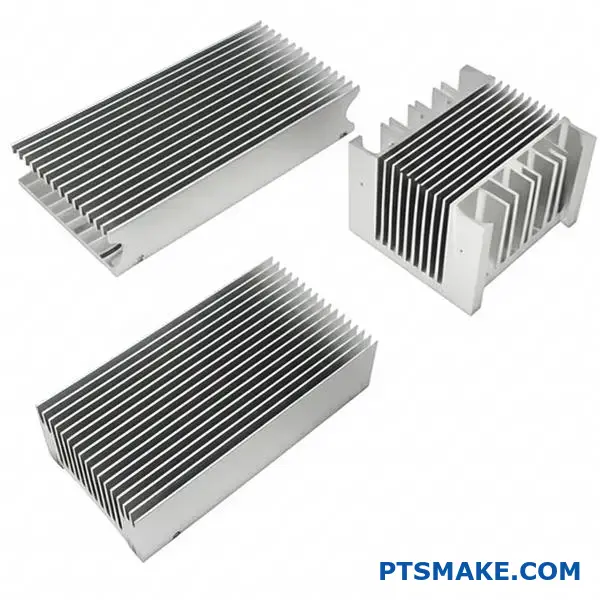

Hvad er de almindelige typer af ekstruderede køleprofiler?

Det er afgørende at vælge den rigtige ekstruderede køleprofil. Det har direkte indflydelse på den termiske ydeevne. Designet handler ikke kun om udseende; det handler om fysik.

Lad os udforske de tre primære designs, du vil støde på. De tjener hver især forskellige formål.

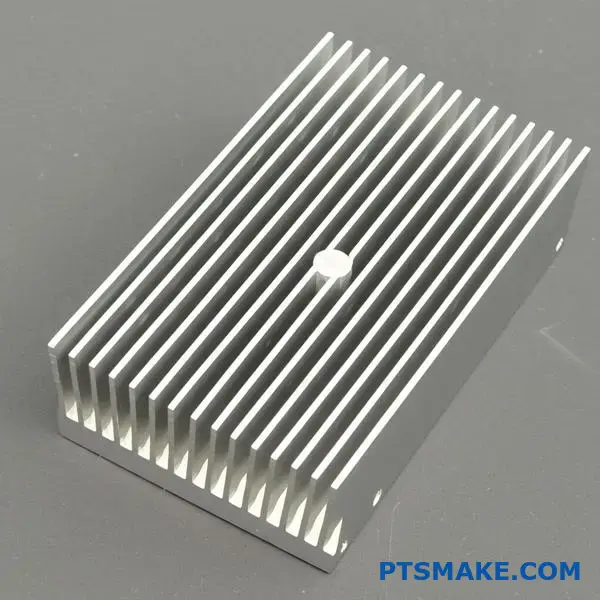

Lineære/rette finneprofiler

Dette er det mest almindelige og omkostningseffektive design. Lamellerne løber parallelt med hinanden. De er ideelle til anvendelser med ensartet, retningsbestemt luftstrøm.

Flade finneprofiler

Her er lamellerne vinklet udad. Dette design reducerer luftmodstanden og forbedrer luftstrømmen, især i miljøer med naturlig konvektion.

Kasteformede/indbyrdes forbundne finneprofiler

Disse profiler har finner med tværgående snit. Det bryder luftstrømmens grænselag op, fremmer turbulensen og forbedrer kølingen fra flere retninger.

| Profiltype | Nøglefunktion | Bedst til |

|---|---|---|

| Lineær/retlinet | Enkle, parallelle finner | Tvungen konvektion (ventilatorer) |

| Udslået | Vinklede finner | Naturlig konvektion |

| Kasteelformet | Tværskårne finner | Luftstrøm i flere retninger |

At forstå kompromiserne ved hver profil hjælper med at træffe en informeret beslutning. Det handler ikke altid om at vælge det mest komplekse design. Miljøet dikterer den bedste løsning.

Et kig i dybden: Lineære/rette finner

Fordele og anvendelser

Deres enkle geometri gør dem nemme at fremstille. Det giver lavere omkostninger og hurtigere produktionstider. Vi anbefaler ofte dette til projekter med en dedikeret ventilator eller luftstrøm i kanaler, hvor ydelsen er forudsigelig og pålidelig.

Ulemper

Ved naturlig konvektion kan tætpakkede, lige finner fange varmen. De kan kvæle luftstrømmen, hvis de ikke er placeret korrekt. Det reducerer deres samlede effektivitet uden tvungen luft.

Et dybdegående kig: Flossede finner

Fordele og anvendelser

Udsvungne lameller er fremragende, hvor pladsen er åben, og luften bevæger sig naturligt. Flaren sænker luftens trykfald. Det hjælper også med at forstyrre den termiske grænselag6, og forbedrer varmeudvekslingen med den omgivende luft. De er gode til passive kølesystemer.

Ulemper

Ekstruderingsprocessen er lidt mere kompleks end for lige finner. Det kan betyde en mindre stigning i værktøjsomkostningerne. Det samlede fodaftryk kan også være større.

Et kig i dybden: Kastellerede/sammenflettede finner

Fordele og anvendelser

Disse er specialiserede til komplekse miljøer. Udskæringerne skaber turbulens, som forbedrer varmeoverførslen. De fungerer godt i applikationer, hvor luftstrømmens retning er uforudsigelig eller kommer fra flere vinkler.

Ulemper

Det øgede overfladeareal kommer på bekostning af et højere trykfald. Det kan være et problem for blæsere med lav effekt. Hos PTSMAKE modellerer vi omhyggeligt luftstrømmen for at sikre, at denne profil giver en nettofordel.

| Profil | Termisk ydeevne | Omkostningsfaktor | Ideel luftstrøm |

|---|---|---|---|

| Lineær/retlinet | God (tvunget) | Lav | Ensrettet |

| Udslået | Fremragende (naturlig) | Lav-medium | Naturlig/lav hastighed |

| Kasteelformet | Meget god (kompleks) | Medium | Multi-retningsbestemt |

At vælge den rigtige profil er en balance. Lige finner er alsidige arbejdsheste. Flared finner er ideelle til blæserløse systemer. Kastellerede profiler løser komplekse luftstrømsudfordringer, men kræver omhyggelig analyse for at retfærdiggøre deres brug. Hver har sin plads i effektiv termisk styring.

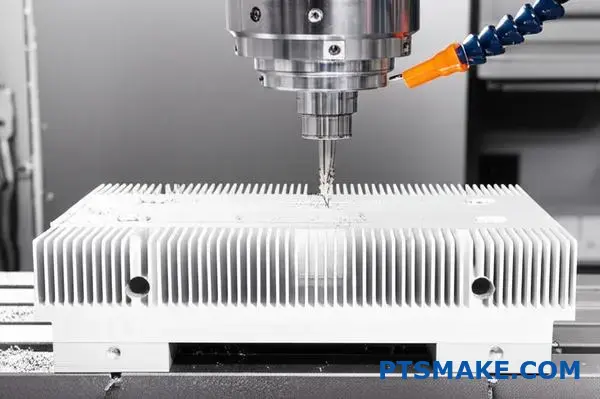

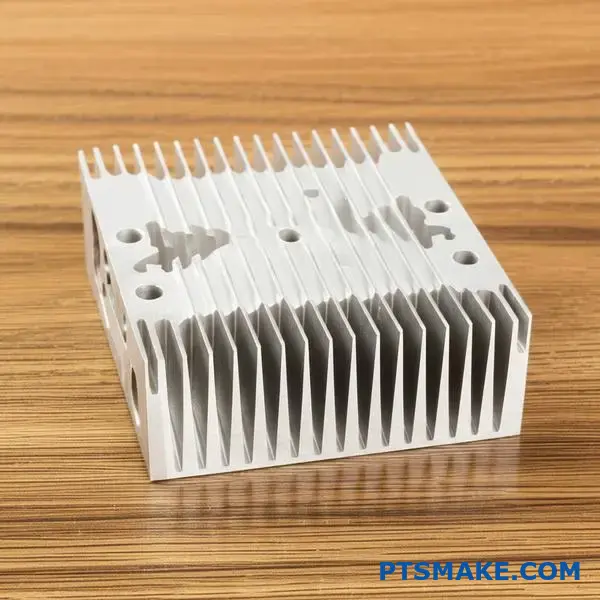

Hvilke typer sekundær bearbejdning udføres ofte?

Ekstrudering skaber en ensartet profil. Men det rå, lange stykke er sjældent det endelige produkt. Sekundær bearbejdning er det, der gør det til en funktionel komponent.

Det indebærer flere vigtige trin. Vi begynder med at skære profilen til i en præcis længde. Derefter borer og tapper vi ofte huller til montering.

Endelig tilføjer mere kompleks CNC-bearbejdning specifikke funktioner. Disse operationer er afgørende for at skabe en færdig del som en ekstruderet køleplade.

| Betjening | Primært mål |

|---|---|

| Skære til i længden | Opnå specifikke emnedimensioner |

| Boring/tapning | Tilføj monteringshuller til samling |

| CNC-bearbejdning | Skab brugerdefinerede udskæringer og funktioner |

| Flue-skæring | Forbedre overfladens planhed |

En ekstruderet profil, der lige er kommet ud af værktøjet, er kun et udgangspunkt. Hos PTSMAKE ved vi, at den virkelige værdi kommer fra disse sekundære operationer. Hvert trin tilføjer præcision og forbereder emnet til den endelige anvendelse.

Skære til i længden

Det første skridt er altid at skære. Ekstruderede emner produceres i lange sektioner. Vi bruger præcisionssave til at skære hvert stykke til den nøjagtige længde, der er angivet i designet. Dette grundlæggende trin sikrer, at delen passer perfekt.

Boring og gevindskæring af monteringshuller

De fleste dele skal fastgøres til noget andet. Vi borer huller til skruer og bolte. Tapning tilføjer derefter gevind inde i disse huller. Det giver mulighed for sikker og gentagelig samling. Uden dette kan delen ikke integreres.

CNC-bearbejdning til komponentudskæringer

Moderne design kræver komplekse funktioner. CNC-fræsning giver os mulighed for at lave lommer, åbninger og specialudskæringer. Det er vigtigt for at kunne montere elektronik, stik eller andre komponenter på emnet.

Fly-cutting for forbedret planhed

For dele som en ekstruderet køleplade er fladhed afgørende. Fly-cutting barberer et mikrotyndt lag af underlaget. Denne proces opnår en høj grad af Koplanaritet7, hvilket sikrer maksimal overfladekontakt for varmeoverførsel.

| Processens nødvendighed | Indvirkning på det endelige produkt |

|---|---|

| Skæring | Definerer den grundlæggende formfaktor. |

| Boring/tapning | Muliggør mekanisk samling. |

| CNC-udskæringer | Giver mulighed for systemintegration. |

| Flue-skæring | Optimerer termisk eller mekanisk ydeevne. |

Bearbejdning efter ekstrudering er ikke til forhandling, hvis man vil skabe funktionelle dele. Disse sekundære operationer giver de kritiske funktioner og den præcision, der er nødvendig for, at en rå profil kan blive en pålidelig komponent, der er klar til at blive samlet i dit slutprodukt.

Hvordan varierer standarderne for overfladefinish (f.eks. anodiseringstyper)?

Anodisering er ikke en enkelt proces. Den specifikke type, du vælger, ændrer dramatisk din dels endelige egenskaber. Det påvirker holdbarhed, farve og endda pris.

Type II vs. Type III anodisering

Den primære forskel er belægningens tykkelse og hårdhed. Type II er en konventionel, dekorativ finish. Type III, eller hardcoat, er til ydeevne.

| Anodiseringstype | Almindeligt navn | Typisk tykkelse |

|---|---|---|

| Type II | Konventionel/klar | 0.0002" - 0.001" |

| Type III | Hardcoat | 0.001" - 0.004" |

Dette valg er afgørende for din komponents levetid og funktion.

Nøgleforskelle i performance

At vælge den rigtige anodiseringstype handler ikke kun om udseende. Det er en kritisk teknisk beslutning, der påvirker ydeevne og levetid. Vi guider altid vores partnere hos PTSMAKE gennem disse valg.

Holdbarhed og hårdhed

Type III-hardcoat-anodisering skaber et meget tættere og hårdere lag. Det giver overlegen slidstyrke til dele i miljøer med meget slid. Type II er blødere, men giver fremragende korrosionsbeskyttelse til de fleste anvendelser.

Termiske og elektriske egenskaber

Valg af anodisering påvirker den termiske emissivitet. Det er afgørende for dele som en ekstruderet køleplade. En sort anodiseret finish, uanset om det er Type II eller III, udstråler varme mere effektivt end en klar eller farvet.

Begge typer forbedrer isoleringen. Den tykkere Type III-belægning giver en meget højere dielektrisk styrke8. Det er en vigtig fordel for elektronikskabe eller komponenter, der skal isoleres elektrisk.

Overvejelser om farve og pris

Type II-anodisering er lettere at farve og giver et bredt spektrum af farver. Type III's tæthed gør indfarvning sværere, hvilket ofte resulterer i mørkere, dæmpede toner.

Hardcoat-processen er mere energikrævende og tidskrævende, hvilket gør Type III dyrere end Type II.

| Funktion | Type II (konventionel) | Type III (hård belægning) |

|---|---|---|

| Holdbarhed | God korrosionsbestandighed | Fremragende slidstyrke |

| Isolering | Moderat | Høj |

| Farvemuligheder | Bredt udvalg | Begrænset, ofte mørk |

| Omkostninger | Lavere | Højere |

At vælge med omhu betyder at afbalancere din applikations tekniske behov med dit budget.

At vælge mellem anodiseringstyper indebærer kompromiser. Type II er god til kosmetiske dele, der har brug for korrosionsbestandighed. Type III giver overlegen hårdhed og isolering til krævende funktionelle anvendelser. Din endelige beslutning afhænger af, hvordan du afbalancerer behov for ydeevne med dit budget.

Hvad er de typiske designregler for en brugerdefineret ekstruderingsprofil?

At designe en ny ekstruderingsprofil kræver balance. Du skal opfylde funktionelle behov. Men det skal også kunne produceres.

Det er vigtigt at følge nogle grundlæggende regler. Disse retningslinjer sikrer, at dit design kan produceres effektivt. På den måde undgår du dyre værktøjsændringer senere.

Vigtige retningslinjer for en ny profil

Vi fokuserer på fire hovedområder. Det er vægtykkelse, aspektforhold, hjørneradier og tungeforhold. Det er afgørende for succes, at de er rigtige fra starten.

| Designregel | Generel retningslinje |

|---|---|

| Væggens tykkelse | Hold det ensartet |

| Billedformat | Sigt efter lave forholdstal |

| Hjørneradier | Undgå skarpe hjørner |

| Tungeforhold | Følg materialegrænser |

Disse regler hjælper med at styre metalflowet. De reducerer også belastningen på ekstruderingsværktøjet.

Dyk dybere ned i reglerne for profildesign

Lad os udforske disse begreber nærmere. At forstå dem forebygger almindelige problemer. Hos PTSMAKE guider vi vores kunder gennem disse detaljer. Det sikrer en glidende overgang fra design til produktion.

Aspect Ratio og vægtykkelse

Et højt størrelsesforhold kan give problemer. Det betyder, at den ene dimension er meget større end den anden. Det kan føre til ujævnt materialeflow og skævvridning.

Ensartet vægtykkelse er afgørende. Drastiske ændringer i tykkelsen skaber ujævn afkøling. Det resulterer i indre spændinger og forvrængning i den endelige del. Vi anbefaler altid gradvise overgange, hvis variationer i tykkelsen er uundgåelige.

Hjørneradier

Skarpe indvendige hjørner er vanskelige at ekstrudere. De skaber højspændingspunkter på værktøjet. Det kan føre til brud på værktøjet og langsom produktion.

Det er bedre at tilføje en generøs radius. Det forbedrer metalflowet og øger værktøjets levetid. En simpel regel er, at den indvendige radius skal være mindst halvdelen af vægtykkelsen. For komplekse dele som en Ekstruderet køleplade9, De rette radier er afgørende for ydeevne og holdbarhed.

Forståelse af tungeforholdet

Tungeforholdet er en kritisk faktor. Det definerer forholdet mellem bredden og højden af en smal spalte eller kanal i matricen.

Et højt forhold gør "tungen" på matricen svag. Denne metalfunktion kan bøjes eller gå i stykker under det enorme ekstruderingstryk. Overholdelse af materialespecifikke grænser for dette forhold er ikke til forhandling for robust værktøj.

Ved at følge disse designregler sikrer du, at din profil kan produceres og er omkostningseffektiv. De vigtigste overvejelser omfatter opretholdelse af ensartet vægtykkelse, brug af generøse hjørneradier og styring af aspekt- og tungeforhold. Denne tilgang forhindrer produktionsforsinkelser og værktøjsfejl og sikrer et slutprodukt af høj kvalitet.

Hvordan specificerer man korrekt en tilpasset køleplade til produktion?

En detaljeret tegning er dit primære kommunikationsværktøj. Den fortæller producenten præcis, hvad der skal bygges. Det er afgørende at gøre dette dokument rigtigt.

Det forhindrer dyre fejl og sparer produktionstid. Denne enkle tjekliste dækker alt det væsentlige.

Ved at følge den sikrer du, at din specialfremstillede ekstruderede køleplade bliver lavet korrekt. Lad os gøre dit design til virkelighed, præcis som du har planlagt.

Tegning af profil: Den blåstemplede plan

Tegningens profilbillede er den mest kritiske del. Den skal vise tværsnittet af ekstruderingen. Hver funktion har brug for en dimension.

Dette omfatter lamelhøjde, lameltykkelse og basetykkelse. Glem ikke at angive tolerancer for alle kritiske dimensioner. Det sikrer, at kølepladen passer perfekt ind i din samling.

Materiale og længde: Fundamentet

Specifikation af materiale

Materialevalget har direkte indflydelse på ydeevnen. Du skal angive den nøjagtige aluminiumslegering og -hærdning. For eksempel er "Alloy 6063-T5" almindeligt til køleplader.

Denne detalje er afgørende. Den definerer emnets styrke, bearbejdelighed og Termisk ledningsevne10. Forskellige legeringer køler forskelligt.

| Legering | Termisk ledningsevne (W/mK) | Nøglekarakteristik |

|---|---|---|

| 6061-T6 | 167 | God styrke, kan bearbejdes |

| 6063-T5 | 201 | Fremragende til ekstrudering, god finish |

| 1050A | 229 | Høj renhed, bedste ledningsevne |

Snitlængde og tolerance

Du skal også angive den endelige skærelængde på emnet. Lige så vigtigt er tolerancen på den længde. En specifikation som "100 mm ± 0,2 mm" er klar og brugbar for produktionen.

Det er vigtigt at få styr på de grundlæggende specifikationer. Din profiltegning, dit materialevalg og dine længdemål udgør fundamentet. Disse detaljer har direkte indflydelse på den termiske ydeevne, prisen og den endelige montering, så dit projekt bliver en succes.

Sekundære operationer: Tilføjelse af funktioner

De fleste kølelegemer kræver ekstra bearbejdning efter ekstrudering. Disse sekundære operationer skal være klart definerede.

Dette omfatter boring af monteringshuller, gevindskæring eller fræsning af lommer. Hver funktion skal have præcise placeringsdata og tolerancer på tegningen. Det fjerner ethvert gætværk for maskinarbejderne.

Sidste hånd på værket: Overfladebehandling

Overfladefinishen beskytter kølepladen og kan forbedre ydeevnen. Du skal specificere det tydeligt. "Sort anodisering" er et almindeligt ønske af hensyn til både udseende og korrosionsbestandighed.

Vær specifik. En komplet beskrivelse ser sådan ud: "Sort anodisering i henhold til MIL-A-8625, type II, klasse 2." Det fortæller os alt, hvad vi har brug for at vide.

| Specifikation | Beskrivelse | Almindeligt eksempel |

|---|---|---|

| Standard | Den gældende specifikation | MIL-A-8625 |

| Type | Definerer anodiseringsprocessen | Type II (svovlsyre) |

| Klasse | Definerer farven | Klasse 2 (farvet, f.eks. sort) |

Denne detaljeringsgrad sikrer, at finishen er ensartet og opfylder dine krav.

Denne tjekliste er din plan for et vellykket projekt. En komplet, entydig tegning er det vigtigste dokument, du kan levere.

Hos PTSMAKE er vi afhængige af klare tegninger for at kunne levere dele af høj kvalitet, der opfylder dine præcise behov. Det sikrer en smidig proces fra tilbud til produktion.

Brug denne tjekliste på dit næste projekt. Den vil hjælpe dig med at kommunikere klart med din produktionspartner, så du sikrer præcision og undgår forsinkelser.

Analyser et køledesign til en højeffektiv LED-lygte.

Lad os tage fat på en fælles udfordring: køling af en 100W COB LED til et industrielt high-bay-lys. Passiv køling er målet for pålidelighed.

Kernen i vores løsning er en ekstruderet køleplade. Denne metode er omkostningseffektiv og meget effektiv til denne anvendelse. Vi skal vælge den rigtige profil og orientering.

Passiv vs. aktiv køling

| Funktion | Passiv køling | Aktiv køling |

|---|---|---|

| Pålidelighed | Meget høj | Lavere (bevægelige dele) |

| Vedligeholdelse | Ingen | Påkrævet (ventilatorer) |

| Omkostninger | Lavere | Højere |

| Støj | Stille | Hørbar |

Vores design vil fokusere på at maksimere ydeevnen uden blæsere.

Valg og design af kølelegeme

Til en 100W LED er det nødvendigt med en stor ekstruderet aluminiumskøleplade. Vi vælger en profil med høje, tynde finner. Dette design maksimerer det tilgængelige overfladeareal til varmeafledning. Hos PTSMAKE CNC-fræser vi ofte brugerdefinerede profiler for at opnå optimal ydeevne.

Retningen er afgørende. Lamellerne skal være lodrette. Så kan den opvarmede luft stige frit op og skabe en luftstrøm, der trækker køligere luft med sig nedefra. Hvis de placeres vandret, vil varmen blive fanget. Målet er at minimere den samlede Termisk modstand11 fra LED'en til luften.

TIM og monteringsmetode

Vi specificerer en højtydende termisk pude som termisk interface-materiale (TIM). Mens pasta kan give lidt bedre ydeevne i starten, er puder mere pålidelige og konsekvente i industrielle miljøer. De tørrer ikke ud eller pumper ud over tid.

Monteringsmetoden involverer fire skruer. Disse skruer sidder i hjørnerne af COB LED'ens monteringsbase. Det sikrer et jævnt tryk på tværs af TIM. Det skaber en solid, pålidelig termisk forbindelse.

Afvejninger af kernedesign

| Faktor | Beslutning og begrundelse |

|---|---|

| Ydeevne vs. omkostninger | Vælg en større ekstruderet profil. Højere startomkostninger opvejes af langsigtet pålidelighed og ingen vedligeholdelse. |

| Størrelse vs. æstetik | Prioriteret størrelse for termisk ydeevne. Højlysets industrielle omgivelser gør æstetikken sekundær. |

| Enkelhed vs. kompleksitet | Et passivt system er enklere. Det undgår fejlpunkter i aktive systemer som f.eks. ventilatorer, hvilket er afgørende for industriel brug. |

Denne passive løsning sikrer langvarig pålidelighed for det kraftige LED-lys. Designvalgene prioriterer ydeevne og holdbarhed i industrielle omgivelser ved at bruge en specifik ekstruderet køleplade, TIM og monteringsmetode.

Lås op for overlegne skræddersyede ekstruderede kølelegemer med PTSMAKE

Er du klar til at løfte dit projekt med ekspertudviklede ekstruderede kølelegemer? Kontakt PTSMAKE i dag for at få et hurtigt og detaljeret tilbud - vores team af specialister i præcisionsfremstilling er ivrige efter at opfylde dine nøjagtige krav til design, kvalitet og ydeevne. Send os din forespørgsel nu, og oplev et ægte produktionspartnerskab!

Opdag, hvordan retningsbestemte materialeegenskaber kan påvirke varmestyringen i dine designs. ↩

Lær, hvordan forskellige varmebehandlinger ændrer den endelige styrke og ydeevne af aluminiumslegeringer. ↩

Forstå, hvordan denne effekt påvirker dit designs endelige dimensionelle nøjagtighed og termiske effektivitet. ↩

Forstå den ensartede temperaturs rolle i den ideelle termiske analyse. ↩

Lær, hvordan denne egenskab er afgørende for at forbedre din kølelegemes strålingskøleevne. ↩

Lær, hvordan dette usynlige luftlag påvirker varmeafgivelsen, og hvorfor design af lameller er afgørende for at bryde det. ↩

Lær, hvordan overfladens planhed direkte påvirker ydeevne og pålidelighed. ↩

Opdag, hvordan denne elektriske egenskab kan beskytte dine følsomme elektroniske komponenter mod fejl. ↩

Lær, hvordan dette kritiske forhold påvirker værktøjsstyrken og muligheden for at fremstille din profil. ↩

Find ud af, hvordan materialevalg påvirker din kølelegemes køleeffektivitet og samlede ydeevne. ↩

Lær, hvordan denne nøgletal kvantificerer varmeafledning i termisk styring. ↩