At finde den rigtige producent af kobberstøbning føles overvældende, når dit projekt kræver præcision og pålidelighed. Du har at gøre med komplekse legeringsvalg, procesbeslutninger og kvalitetskrav, der kan være afgørende for din komponents ydeevne.

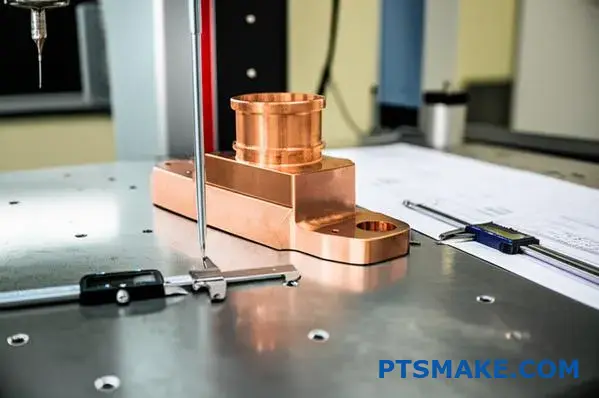

PTSMAKE har specialiseret sig i brugerdefineret kobberstøbning med avanceret sandstøbning, investeringsstøbning og permanente støbeprocesser. Vi leverer præcisionskomponenter i kobber fra prototype til produktion og betjener producenter af rumfart, biler, elektronik og industrielt udstyr med pålidelig kvalitet og levering til tiden.

Jeg har arbejdet med mange ingeniørteams, som kæmper med beslutninger om kobberstøbning. Den tekniske kompleksitet er stor - fra at vælge mellem C83600 messing og C95400 aluminiumsbronze til at vælge den rigtige støbemetode til din geometri. Denne guide beskriver den vigtige viden, du har brug for til at træffe informerede beslutninger og arbejde effektivt sammen med din støbeleverandør.

Hvornår skal man vælge sandstøbning eller investeringsstøbning til kobberlegeringer?

Det er afgørende at vælge den rigtige kobberstøbemetode. Det påvirker kvaliteten, omkostningerne og leveringstiden for din del. Både sandstøbning og investeringsstøbning er populære til kobberlegeringer.

Men de udmærker sig på forskellige områder. Det bedste valg afhænger helt af dit projekts specifikke behov.

Vi sammenligner dem ud fra praktiske kriterier. Det omfatter overfladefinish, dimensionsnøjagtighed og værktøjsomkostninger. Hvis du forstår disse forskelle, kan du træffe det rigtige valg for dine kobberkomponenter.

| Funktion | Sandstøbning | Investeringsstøbning |

|---|---|---|

| Bedst til | Store dele, lav volumen | Komplekse dele, høj finish |

| Værktøjsomkostninger | Lav | Høj |

| Overfladefinish | Hårdhændet | Glat |

At træffe det rigtige valg starter med at forstå kompromiserne. Det handler ikke om en "bedre" proces generelt. Det handler om at finde den bedste løsning til din specifikke kobberlegeringsanvendelse.

Analyse af centrale produktionsfaktorer

Lad os se nærmere på de kritiske faktorer, der driver beslutningen. Disse elementer påvirker din endelige dels ydeevne og budget. Hos PTSMAKE guider vi kunderne gennem disse spørgsmål først.

Overfladefinish og dimensionsnøjagtighed

Investeringsstøbning giver en overlegen overfladefinish. Denne kvalitet reducerer eller eliminerer ofte behovet for sekundær bearbejdning. Sandstøbning giver i sagens natur en grovere overfladestruktur, som kan kræve efterbehandling.

Målnøjagtigheden følger samme logik. Vores tests viser, at investeringsstøbning konsekvent holder snævrere tolerancer.

| Parameter | Sandstøbning | Investeringsstøbning |

|---|---|---|

| Overfladefinish (Ra) | 12,5 - 25 µm | 1,6 - 3,2 µm |

| Typisk tolerance | ±0,8 mm | ±0,15 mm |

Balance mellem omkostninger, volumen og kompleksitet

Værktøj til sandstøbning er enkelt og billigere. Det gør den ideel til prototyper og produktionskørsler i små mængder. Investeringsstøbning kræver komplekse, dyre forme.

Ved store mængder er de højere værktøjsomkostninger ved investeringsstøbning dog berettigede. Det fører til lavere omkostninger pr. del på grund af reduceret arbejdskraft og efterbehandling. Komplekse dele med indviklede detaljer er også en klar gevinst for investeringsstøbning. De Forholdet mellem sand og metal1 er en af mange variabler, vi analyserer i sandstøbning for at optimere både kvalitet og omkostninger.

Valget mellem sand- og investeringsstøbning til kobberlegeringer er en strategisk balance. Du skal veje de indledende værktøjsomkostninger op mod omkostningerne pr. del, den ønskede overfladefinish og delens kompleksitet. Hvert projekt har en unik, optimal løsning.

Hvad er de praktiske afvejninger mellem forskellige kobberstøbelegeringer?

At vælge den rigtige kobberlegering indebærer en afvejning af vigtige egenskaber. Lad os sammenligne tre almindelige valg til kobberstøbningsprojekter. De tjener hver især forskellige formål i produktionen.

Vi vil fokusere på C83600, C95400 og C17200. Det er legeringer, vi ofte arbejder med hos PTSMAKE.

Deres kompromiser med hensyn til omkostninger, styrke og støbbarhed er betydelige. At forstå dem forhindrer dyre fejl i produktionen. Denne viden er nøglen til succesfulde resultater.

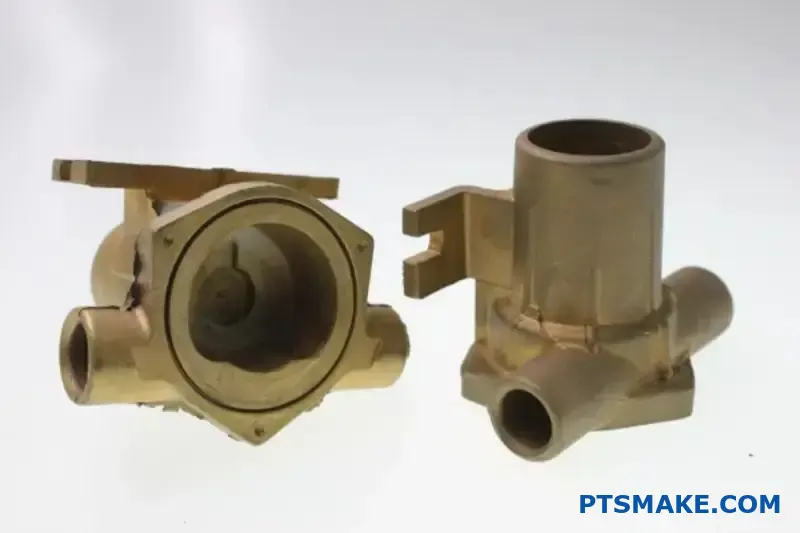

Lad os grave dybere i de praktiske forhold. C83600 blyholdig rød messing er arbejdshesten. Blyindholdet forbedrer bearbejdeligheden, men kan give anledning til miljøproblemer. Den er pålidelig til ikke-kritiske anvendelser som ventiler og fittings.

C95400 aluminiumbronze er et helt andet dyr. Dens styrke er imponerende og sammenlignes ofte med stål. Denne legering har også fremragende modstandsdygtighed over for irriterende2 under tunge belastninger. Det kan dog være mere udfordrende at støbe på grund af dets aluminiumoxidlag, som kræver specialiserede støberiteknikker.

C17200 berylliumkobber er et førsteklasses valg. Efter varmebehandling er dets styrke uovertruffen blandt kobberlegeringer. Men denne ydeevne har en høj pris. Håndtering af berylliumstøv kræver også strenge sikkerhedsprotokoller, hvilket gør produktionen mere kompleks.

Her er en hurtig sammenligning baseret på vores projekterfaring:

| Legering | Vigtig fordel | Største ulempe | Typisk anvendelse |

|---|---|---|---|

| C83600 | Fremragende støbbarhed, lave omkostninger | Lavere styrke, blyindhold | VVS, generel hardware |

| C95400 | Høj styrke, slidstyrke | Vanskelig at støbe/svejse | Lejer, marine dele |

| C17200 | Højeste styrke, ledningsevne | Høje omkostninger, sikkerhedsproblemer | Luft- og rumfart, elektronik |

Denne tabel hjælper kunderne med hurtigt at visualisere kompromiserne. Valget afhænger altid af projektets specifikke tekniske og budgetmæssige krav.

Hver kobberlegering har sin egen balance. Blyholdig rød messing er omkostningseffektiv og nem at arbejde med. Aluminiumsbronze giver styrke og slidstyrke. Beryllium-kobber giver en førsteklasses ydeevne, men til en højere pris og med ekstra produktionskompleksitet.

Hvordan klassificeres kobberstøbningsprocesser efter formmateriale og formål?

Den vigtigste måde at klassificere kobberstøbemetoder på er efter formtypen. Vi kan opdele dem i to grundlæggende grupper. Dette indledende valg sætter scenen for omkostninger, detaljer og produktionshastighed.

Forbrugte støbeforme

Disse forme bruges kun én gang. Når metallet er størknet, brydes formen væk for at hente delen. Det er ideelt til komplekse geometrier og prototyper.

Permanente støbeforme

Som navnet antyder, er disse forme genanvendelige. De er typisk lavet af metal og kan producere tusindvis af dele. Det er den bedste løsning til højvolumenproduktion.

| Formtype | Genanvendelighed | Vigtig fordel |

|---|---|---|

| Ubrugelig | Engangsbrug | Frihed til at designe |

| Permanent | Multi-Use | Produktionshastighed |

At forstå denne grundlæggende opdeling er det første skridt til at vælge den bedste støbeproces.

Lad os opdele disse kategorier yderligere. Hver delproces byder på unikke afvejninger. At træffe det rigtige valg tidligt er noget, vi altid lægger vægt på hos PTSMAKE. Det forhindrer dyre redesigns senere.

Et nærmere kig på støbeforme, der ikke kan bruges

Disse metoder er kendt for deres alsidighed.

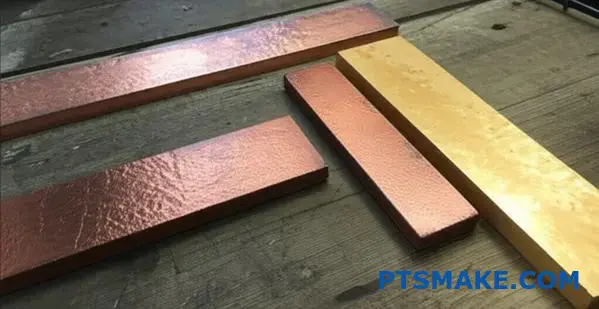

Sandstøbning

Dette er en meget anvendt kobberstøbningsproces. Der dannes en form af sand blandet med et bindemiddel. Den er fremragende til store dele. Overfladefinishen er dog grovere. Sandets gennemtrængelighed3 er en nøglefaktor, da den tillader gasser at slippe ud og forhindrer defekter.

Støbning af skaller

Denne metode bruger en tynd, hærdet skal af sand og harpiks. Den producerer dele med en glattere finish og bedre målnøjagtighed end standard sandstøbning. Det er en god mellemvej.

Investeringsstøbning

Denne proces, der ofte kaldes støbning med tabt voks, giver den højeste præcision. Den er perfekt til at skabe meget komplicerede kobberdele med fremragende overfladefinish. Afvejningen er en højere pris pr. enhed.

Et nærmere kig på permanente støbeforme

De er designet til at være effektive i masseproduktion.

Støbning ved hjælp af tyngdekraft

Smeltet kobber hældes i en genanvendelig metalform, der fyldes af tyngdekraften. Denne proces giver gode mekaniske egenskaber og er velegnet til en lang række kobberlegeringer.

Trykstøbning

Det indebærer, at smeltet metal sprøjtes ind i en form under højt tryk. Det er ekstremt hurtigt, men er mindre almindeligt for kobberlegeringer på grund af deres høje smeltetemperaturer, som kan forårsage hurtig slitage på formen.

| Proces | Primær fordel | Fælles ansøgning |

|---|---|---|

| Sandstøbning | Lave omkostninger til værktøj | Store ventiler, løbehjul |

| Investeringsstøbning | Mange detaljer | Små, komplicerede komponenter |

| Støbning ved hjælp af tyngdekraft | God balance | Vvs-fittings, hardware |

Kobberstøbning er ikke en løsning, der passer til alle. Hvert projekt har unikke krav.

Den vigtigste klassificering af kobberstøbning er afhængig af, om der er tale om engangsforme eller permanente forme. Dette valg har direkte indflydelse på projektomkostninger, delkompleksitet og produktionsmængde. At vælge den rigtige delproces er afgørende for at opfylde specifikke designkrav til kobberlegeringer.

Hvad er systemet til at kategorisere almindelige kobberstøbningsfejl?

For at løse problemer skal man først forstå dem. Et klart system er nøglen. Det hjælper os med at diagnosticere problemer uden at gætte.

I kobberstøbning grupperer vi fejl i fire hovedtyper. Denne strukturerede tilgang hjælper os med at finde den grundlæggende årsag hurtigere. Det forhindrer, at vi retter de forkerte ting.

Større fejlkategorier

Vi klassificerer fejl ud fra deres oprindelse. Det fortæller os, hvor vi skal lede efter løsningen.

| Fejlkategori | Almindelige eksempler |

|---|---|

| Påfyldningsrelateret | Fejlkørsler, kolde lukninger |

| Relateret til størkning | Krympning, varme tårer |

| Gas-relateret | Porøsitet, blæsehuller |

| Skimmelsvamp-materiale-relateret | Sandindeslutninger, skorper |

Denne ramme er grundlaget for effektiv fejlfinding.

En systematisk tilgang forvandler defektanalysen. Den går fra tilfældige løsninger til målrettede løsninger. Det er afgørende for kobberstøbte dele af høj kvalitet. Hos PTSMAKE er vi afhængige af denne logik for at sikre, at alle dele lever op til specifikationerne. Det handler om proceskontrol.

Kategoriseringens diagnostiske kraft

Hver kategori peger på en anden fase af støbeprocessen. Er det et fyldeproblem? Vi tjekker portdesign og hældetemperatur. Er det en gasdefekt? Vi ser på smeltebehandling og formens permeabilitet.

Denne metode hjælper med at skelne mellem defekter, der ligner hinanden. For eksempel kan gasporøsitet og svindporøsitet forveksles. Men deres årsager er helt forskellige. At forstå dannelsen af interdendritisk porøsitet4 er et perfekt eksempel på denne dybe analyse.

Fra diagnose til løsning

Ved at identificere defektens gruppe korrekt kan vi spore dens oprindelse. Det skaber en klar vej til den rigtige løsning. Det sparer tid og materialer.

| Område med grundårsag | Fejlkategori | Potentiel løsning |

|---|---|---|

| Design af gatesystem | Påfyldningsrelateret | Juster løberens størrelse, øg hældehastigheden |

| Legeringens sammensætning | Relateret til størkning | Ændre legering, forbedre fodringssystem |

| Håndtering af smelte | Gas-relateret | Afgas det smeltede metal korrekt |

| Skimmelsvampens tilstand | Skimmelsvamp-materiale-relateret | Forbedre sandkvaliteten, brug bedre belægning |

Denne strukturerede tankegang forebygger tilbagevendende problemer. Det skaber en mere pålidelig produktionsproces.

Det er vigtigt at kategorisere fejl i kobberstøbning. At gruppere dem i fyldnings-, størknings-, gas- og skimmelrelaterede problemer giver en klar diagnostisk ramme. Denne systematiske metode hjælper os med hurtigt at identificere de grundlæggende årsager og implementere effektive løsninger til ensartet kvalitet.

Hvordan dikterer emnegeometrien det optimale valg af støbemetode?

Emnets geometri er den mest kritiske faktor. Det er den plan, der fortæller os, hvilken støbemetode der vil fungere, og hvilken der vil mislykkes.

Udfordringer med vægtykkelse

Tynde vægge er svære at fylde helt ud. De afkøles for hurtigt og risikerer at blive defekte. Tykke sektioner kan derimod give problemer med krympning og porøsitet.

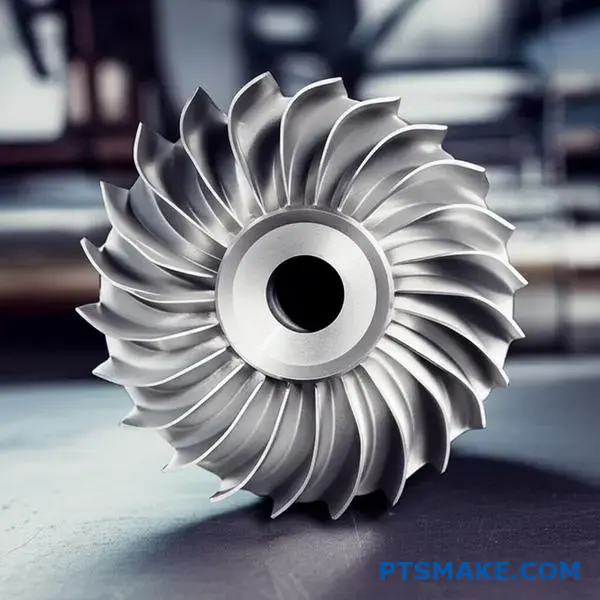

Kompleksitet: Enkel vs. indviklet

En simpel blok har få begrænsninger. Men et komplekst løbehjul med buede blade kræver en proces, der kan gengive fine detaljer nøjagtigt.

| Funktion | Enkel blok | Komplekst løbehjul |

|---|---|---|

| Geometri | Grundlæggende, solid | Indviklet, tyndvægget |

| Proces | Sandstøbning | Investeringsstøbning |

| Omkostninger | Lav | Høj |

Ud over den grundlæggende form indsnævrer specifikke geometriske træk dine valgmuligheder yderligere. Hver detalje tilføjer en begrænsning, der peger i retning af en ideel produktionsvej. Hos PTSMAKE analyserer vi disse detaljer nøje.

Indvendige hulrum og kerner

Hvis din del har indvendige passager, skal du bruge kerner. Sandstøbning er fremragende til dette. Den bruger sandkerner, som let kan fjernes efter støbningen. Denne metode fungerer godt til hule komponenter.

Investeringsstøbning håndterer også komplekse indre former. Der bruges et voksmønster, som smeltes ud og efterlader et hulrum til metallet.

Tolerancer og overfladefinish

Hvor præcis skal din del være? Løse tolerancer giver mulighed for enklere metoder som sandstøbning. Denne metodes lavere værktøjsomkostninger er en fordel.

Men til snævre tolerancer og glatte overflader er trykstøbning eller investeringsstøbning bedre. Disse metoder giver næsten netformede dele. Det reducerer behovet for sekundær bearbejdning. Høj præcision gennemtrængelighed5 af formmaterialet er en faktor her.

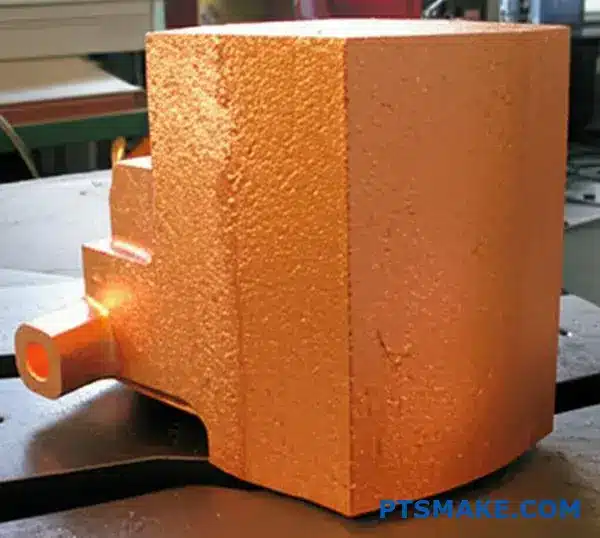

Samlet størrelse og vægt

Størrelse betyder meget i støbning. Meget store dele, som f.eks. motorblokke, fremstilles typisk ved hjælp af sandstøbning. Processen er meget skalerbar.

Mindre dele i store mængder er perfekte til trykstøbning. Dette er almindeligt for materialer som aluminium eller zinklegeringer. Til specialiserede anvendelser som støbning af kobber med høj ledningsevne vil geometrien igen styre valget mellem sand, investering eller en anden metode.

Geometriske egenskaber som vægtykkelse, hulrum, tolerancer og størrelse er afgørende. De er ikke mindre detaljer. Disse faktorer styrer direkte valget af den mest effektive og pålidelige støbeproces til at omdanne dit design til en vellykket fysisk del.

Hvad er kategorierne af efterbehandlingsprocesser efter støbning af kobber?

Efterbehandling af en rå kobberstøbning er en proces i flere trin. Hver fase tjener et bestemt formål. Det flytter delen fra sin rå tilstand til et færdigt produkt.

Vi grupperer disse processer i nøglekategorier. Det hjælper med at strømline produktionen og sikre kvaliteten.

Fettling: Den første oprydning

Fedtning fjerner overskydende materiale fra støbningen. Dette omfatter låger, stigbøjler og blændinger. Det er det første vigtige trin, når emnet er kølet ned.

Overfladebehandling

Dernæst behandler vi overfladen. Det renser støbningen og forbereder den til senere trin. Processer som sandblæsning skaber en ensartet, ren finish.

| Scene | Formål | Fælles udstyr |

|---|---|---|

| Fettling | Fjern uønsket materiale | Save, slibemaskiner, skæreværktøjer |

| Overfladebehandling | Rengør og strukturér overfladen | Skud- eller sandblæsningsmaskine |

Efter den første oprydning går vi over til at forfine emnets egenskaber og dimensioner. Varmebehandling og endelig bearbejdning er afgørende her. Disse faser bestemmer kobberstøbningens endelige ydeevne og nøjagtighed. Hos PTSMAKE kontrollerer vi omhyggeligt disse trin for hvert projekt.

Varmebehandling

Varmebehandling ændrer mikrostrukturen i kobberlegeringer. Det forbedrer deres mekaniske egenskaber som styrke og hårdhed. Det er ikke altid nødvendigt, men det er afgørende for højtydende anvendelser.

Udglødning

Udglødning blødgør kobberet. Det forbedrer duktiliteten og afhjælper indre spændinger, der opstår under støbningen. Delen opvarmes til en bestemt temperatur og afkøles derefter langsomt.

Løsningsorienteret

Nogle kobberlegeringer nyder godt af Løsningsorienteret6. Dette indebærer opvarmning af legeringen for at opløse legeringselementer i en fast opløsning. Hurtig afkøling fanger derefter disse elementer. Denne proces forbereder legeringen til aldershærdning, som øger dens styrke betydeligt.

Endelig bearbejdning

Den endelige bearbejdning er der, hvor vi opnår de præcise dimensioner og snævre tolerancer, som designet kræver. Ved hjælp af CNC-maskiner skaber vi den endelige form, gevind og funktioner med stor nøjagtighed.

| Procesfase | Specifik metode | Målsætning |

|---|---|---|

| Varmebehandling | Udglødning | Øger duktiliteten, afhjælper stress |

| Varmebehandling | Løsningsorienteret | Forbered dig på aldershærdning |

| Endelig bearbejdning | CNC-fræsning/drejning | Opnå de endelige dimensioner på emnet |

Efterbehandling efter støbning omfatter fire vigtige faser: pudsning, overfladebehandling, varmebehandling og endelig bearbejdning. Denne systematiske tilgang forvandler en rå støbning til en præcis, funktionel komponent, der opfylder alle specifikationer og sikrer pålidelig ydeevne i den endelige anvendelse.

Hvordan adskiller permanent støbeform og trykstøbning sig for kobber?

Kobbers høje smeltepunkt er den vigtigste enkeltfaktor. Det dikterer hele tilgangen til kobberstøbning. Denne grundlæggende egenskab skaber et klart skel mellem permanent støbeform og trykstøbning.

Valget af metode har direkte indflydelse på formmateriale, tryk og produktionshastighed. At forstå disse forskelle er afgørende for ethvert projekt, der involverer støbte kobberkomponenter. Nedenfor er en hurtig sammenligning af disse vigtige forskelle.

| Funktion | Permanent formstøbning | Trykstøbning |

|---|---|---|

| Tryk | Gravitationstilførsel | Højtryksindsprøjtning |

| Formmateriale | Jern, stål | Ildfaste metaller |

| Produktionshastighed | Lavere | Højere |

| Værktøjsomkostninger | Moderat | Meget høj |

Den primære udfordring for trykstøbning af kobber er dets smeltepunkt på over 1080 °C (1984 °F). Standardværktøjsstål til trykstøbning, som f.eks. H13, kan ikke modstå denne ekstreme temperatur i lang tid. De mister hurtigt deres hårdhed og udvikler revner.

Denne hurtige nedbrydning er et klassisk tilfælde af materialesvigt. De intense og gentagne varmecykler forårsager alvorlige termisk træthed7 i formstålet. I vores tidligere projekter hos PTSMAKE har vi set standardforme blive ubrugelige efter meget få cyklusser med kobberlegeringer til høje temperaturer.

Dilemmaet med skimmelmaterialer

For at overvinde dette kræver trykstøbning af kobber forme lavet af ildfaste metaller. Materialer som molybdæn og wolfram er nødvendige, fordi deres smeltepunkter er meget højere. Dette er den eneste levedygtige løsning til produktion af store mængder.

Men disse materialer er utroligt dyre og vanskelige at bearbejde. Det får værktøjsomkostningerne til at stige betydeligt sammenlignet med permanent formstøbning eller trykstøbning af aluminium eller zink.

Tryk, hastighed og kompleksitet

Permanent formstøbning bruger tyngdekraften, hvilket giver langt mindre stress på formen. Det giver mulighed for at bruge mere konventionelle og prisbillige formmaterialer, hvilket gør den velegnet til mindre produktionskørsler.

Trykstøbning bruger derimod et enormt tryk til at fylde formens hulrum. Det gør det muligt at skabe komplekse dele med tynde vægge, men øger også den ekstreme belastning på de i forvejen dyre ildfaste støbeforme.

| Aspekt | Permanent form til kobber | Trykstøbning af kobber |

|---|---|---|

| Typisk delstørrelse | Lille til stor | Lille til mellemstor |

| Kompleksitet | Enkel til moderat | Høje, tynde vægge er mulige |

| Den største udfordring | Langsommere cyklustider | Ekstremt skimmelslid og omkostninger |

De største forskelle skyldes kobberets varme. Trykstøbning er hurtigere og producerer komplekse dele, men kræver dyre ildfaste metalforme. Permanent formstøbning er langsommere og enklere og tilbyder en mere omkostningseffektiv værktøjsløsning til mindre mængder.

Hvordan er en typisk kvalitetsstandard for kobberstøbning opbygget?

Lad os se på en typisk standard som ASTM B824 for kobberlegeringer. Den giver en klar køreplan. Det sikrer, at alle - fra støberiet til slutbrugeren - er på samme side.

Det er ikke bare et dokument. Det er et fælles sprog for kvalitet.

De vigtigste dele af en standard

En velstruktureret standard dækker alle kritiske aspekter af produktionen. Det fjerner gætterier og forebygger tvister. Nedenfor er en almindelig struktur, du kan finde.

| Sektion | Formål |

|---|---|

| Omfang | Definerer de legerings- og støbningstyper, der er omfattet. |

| Sammensætning | Lister over nødvendige procentdele af kemiske grundstoffer. |

| Mekanisk | Angiver krav til styrke og hårdhed. |

| Fejl og mangler | Sætter grænser for visuelle og interne fejl. |

| Certificering | Skitserer den nødvendige dokumentation. |

Et dybere kig ind i standardens rammer

At forstå hvert afsnit er nøglen til en vellykket sourcing. Det hjælper dig med at specificere præcis, hvad du har brug for til din applikation. Hos PTSMAKE bruger vi disse standarder dagligt. De er grundlaget for hver eneste kobberstøbning af høj kvalitet, vi producerer.

Kemisk sammensætning

Dette afsnit er præcist. Det beskriver de nøjagtige procentsatser for kobber, tin, zink og andre elementer. Hvis man afviger fra denne opskrift, kan det drastisk ændre den endelige dels ydeevne og egenskaber.

Test af mekaniske egenskaber

Her definerer standarden materialets styrke. Den foreskriver test af trækstyrke, flydespænding og forlængelse. Disse tests bekræfter, at støbningen kan modstå de mekaniske belastninger ved den tilsigtede brug.

Tilladte fejl og mangler

Ingen støbning er perfekt. Dette afsnit sætter realistiske grænser. Det dækker visuelle fejl som porøsitet i overfladen. Det omhandler også interne problemer. Standarder definerer acceptable niveauer for disse fejl, ofte ved hjælp af radiografiske standarder8 for intern soliditet.

Denne tabel viser en forenklet sammenligning.

| Fejltype | Inspektionsmetode | Eksempel på kriterier |

|---|---|---|

| Overfladens porøsitet | Visuel inspektion | Maks. antal porer pr. kvadrattomme. |

| Indvendig krympning | Radiografisk (røntgen) | ASTM E446 referencerøntgenbilleder. |

| Sprækker | Visuel, farveindtrængning | Ingen synlige revner er tilladt. |

Certificering og dokumentation

Endelig kræver denne del bevis. Producenten skal levere et certifikat. Dette dokument bekræfter, at kobberstøbningen opfylder alle specificerede kemiske og mekaniske krav, hvilket sikrer fuld sporbarhed.

Standarder som ASTM giver en omfattende plan. De definerer alt fra kemisk sammensætning til testprotokoller og acceptable defekter. Denne struktur sikrer, at alle kobberstøbte dele opfylder de nøjagtige tekniske krav til pålidelighed og ydeevne i krævende applikationer.

Hvordan vælger man den optimale varmebehandling til en støbning?

Det er afgørende at vælge den rigtige varmebehandling til en kobberstøbning. Det handler ikke kun om opvarmning og afkøling. Det handler om at frigøre de specifikke egenskaber, som din applikation kræver. Forskellige kobberlegeringer reagerer meget forskelligt.

En hurtig beslutningsguide

For almindelige kobberlegeringer er det målet, der dikterer processen. Uanset om du har brug for at blødgøre materialet eller øge dets styrke betydeligt, er der en bestemt termisk vej at følge.

| Legeringsfamilie | Primært mål | Anbefalet varmebehandling |

|---|---|---|

| Rent kobber / messing | Lindre stress, forbedre duktilitet | Udglødning (afhjælpning af stress) |

| Bronze (f.eks. tinbronze) | Forbedre sejhed, reducere hårdhed | Udglødning |

| Beryllium-kobber (BeCu) | Maksimerer styrke og hårdhed | Løsning Behandling + Aldring |

| Krom Kobber | Forbedrer ledningsevne og styrke | Løsning Behandling + Aldring |

Denne guide hjælper med at forenkle det første valg.

Forstå de vigtigste processer

Hver varmebehandlingsproces tjener et unikt metallurgisk formål. Forkert anvendelse kan ødelægge en perfekt støbning. Lad os gennemgå de mest almindelige metoder, vi bruger hos PTSMAKE til kobberlegeringer.

Udglødning til afhjælpning af stress

Udglødning er i bund og grund en blødgøringsproces. Vi opvarmer kobberstøbningen til en bestemt temperatur og holder den der. Det gør det muligt for den indre krystalstruktur at tilpasse sig, hvilket afhjælper spændinger, der er opbygget under støbning eller bearbejdning.

De primære fordele er:

- Forbedret duktilitet og formbarhed.

- Reduceret risiko for stress-korrosionsrevner.

- Et mere stabilt og ensartet materiale.

Løsning Behandling og aldring

Denne totrinsproces er forbeholdt udskillelseshærdende9 legeringer som berylliumkobber (BeCu). Det er sådan, vi opnår bemærkelsesværdig styrke fra disse materialer.

Trin 1: Behandling med opløsning

Først varmer vi støbningen op til en høj temperatur. Det opløser de hærdende elementer (som beryllium) jævnt i kobberet og skaber en fast opløsning. Derefter slukker vi den hurtigt for at låse strukturen på plads.

Trin 2: Ældning (udfældningshærdning)

Dernæst genopvarmes støbningen til en lavere temperatur i en bestemt tid. Det gør det muligt for de opløste grundstoffer at udfældes som meget fine, hårde partikler i metallets kornstruktur. Disse partikler fungerer som forhindringer for dislokationsbevægelser, hvilket øger legeringens styrke og hårdhed dramatisk.

Det er vigtigt at vælge den rigtige varmebehandling til en kobberstøbning. Udglødning forbedrer duktiliteten ved at aflaste spændinger. For højstyrkelegeringer som BeCu er det nødvendigt med en to-trins opløsningsbehandling og ældningsproces for at opnå de bedste mekaniske egenskaber til krævende anvendelser.

Hvad er den metodiske tilgang til dimensionel inspektion af en støbning?

En robust kvalitetssikringsprocedure (QA) er grundlaget for pålidelig dimensionel inspektion. Det er mere end bare at måle; det er et system. Det sikrer, at hver eneste støbning opfylder de krævede specifikationer.

De centrale rammer for kvalitetssikring

Vi begynder med at vælge de rigtige måleværktøjer. Derefter identificerer vi alle kritiske dimensioner fra den tekniske tegning. Denne systematiske proces minimerer fejl og garanterer konsistens.

Vigtige trin i kvalitetssikring

| Trin | Beskrivelse | Primært mål |

|---|---|---|

| Valg af værktøj | Vælg mellem skydelærer, CMM'er osv. | Match værktøj til tolerance |

| Definer dimensioner | Identificer kritiske træk på tegningen. | Sikre delens funktionalitet |

| Opret protokol | Standardiser måleprocessen. | Opnå gentagelsesnøjagtighed |

| Dokumenter resultater | Registrer alle data systematisk. | Aktiver proceskontrol |

Denne strukturerede metode er afgørende for alle dele. Den er især vigtig for komplekse komponenter som en Støbning af kobber med snævre tolerancer.

Vælg de rigtige måleværktøjer

Valget af inspektionsværktøj afhænger helt af emnets kompleksitet og tolerancekrav. Til hurtige, enkle kontroller er digitale skydelærer eller mikrometre ofte tilstrækkelige.

Men til støbegods med indviklede geometrier eller meget snævre tolerancer er en koordinatmålemaskine (CMM) uundværlig. En CMM leverer meget nøjagtige 3D-datapunkter og giver et komplet billede af emnets dimensioner. Hos PTSMAKE tilpasser vi altid inspektionsværktøjet til projektets specifikke krav.

Fra tegning til protokol

Den tekniske tegning er vores eneste kilde til sandhed. Vi gennemgår den omhyggeligt for at identificere dimensioner, der er kritiske for funktionen, og de tilhørende tolerancer. Det er de egenskaber, der har direkte indflydelse på, hvordan støbningen vil fungere i den endelige samling.

Baseret på disse kritiske funktioner etablerer vi en formel måleprotokol. Dette dokument er en trin-for-trin-guide til vores kvalitetsinspektører. Det beskriver, hvordan, hvor og i hvilken rækkefølge delen skal måles. Denne detaljerede proces er en del af et større felt kaldet metrologi10.

Vigtigheden af dokumentation

Hver eneste måling registreres omhyggeligt. Disse data skaber mere end blot en simpel bestået/ikke-bestået-rapport. De indgår i en løbende forbedringssløjfe. Vi bruger disse resultater til at overvåge stabiliteten i vores støbeproces og give handlingsorienteret feedback.

En systematisk QA-procedure er nøglen til dimensionel inspektion. Det indebærer, at man vælger de rigtige værktøjer, definerer kritiske tolerancer ud fra tegninger og følger en streng måleprotokol. Dokumentation fuldender processen og sikrer ensartet kvalitet og kontrol for hver eneste støbning, der produceres.

Samarbejd med PTSMAKE om ekspertløsninger inden for kobberstøbning

Er du klar til at tage dit kobberstøbningsprojekt til næste niveau? Kontakt PTSMAKE for at få et hurtigt og detaljeret tilbud - vores team er specialiseret i præcisionsløsninger, der er skræddersyet til dine behov. Sikre kvalitet, pålidelighed og konkurrencedygtige priser. Send din forespørgsel nu, og gør din sourcing mere effektiv med PTSMAKE!

Få mere at vide om denne nøgleparameter, der påvirker sandstøbningens kvalitet og omkostninger. ↩

Lær, hvordan materialeegenskaber kan forhindre overfladeskader og komponentfejl i applikationer med høj belastning. ↩

Opdag, hvordan formens egenskaber direkte påvirker den endelige kvalitet og integritet af dine støbte kobberdele. ↩

Forstå de mikrostrukturelle detaljer i, hvordan denne almindelige porøsitetstype dannes, og hvordan man forebygger den. ↩

Lær, hvordan denne egenskab er afgørende for at forhindre gasfejl og sikre en støbning af høj kvalitet. ↩

Forstå, hvordan denne termiske proces forbedrer styrken og ydeevnen af specifikke kobberlegeringer til krævende anvendelser. ↩

Lær, hvordan gentagne opvarmnings- og afkølingscyklusser forårsager materialesvigt i støbeforme. ↩

Forstå, hvordan røntgeninspektion finder skjulte fejl for at garantere den strukturelle integritet af dine støbte dele. ↩

Opdag den metallurgiske videnskab bag, hvordan disse specialiserede legeringer opnår overlegen styrke. ↩

Udforsk dette link for at forstå de grundlæggende principper for målevidenskab og dens betydning i produktionen. ↩