Brugerdefinerede væskekølesystemer fejler, når virksomheder vælger det forkerte kølepladedesign eller den forkerte producent. Mange ingeniører oplever forsinkelser, dårlig termisk ydeevne og pålidelighedsproblemer, som går ud over hele deres kølesystem og projektets tidsplan.

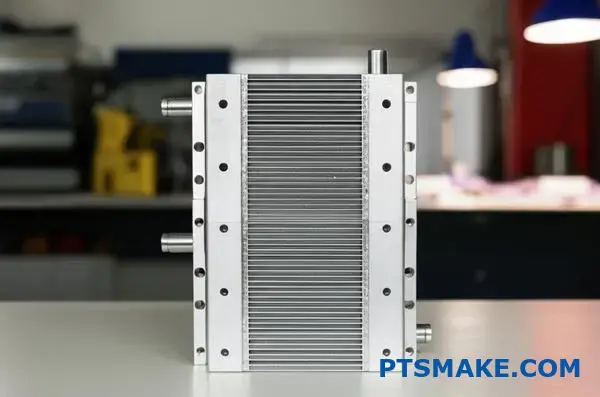

PTSMAKE fremstiller brugerdefinerede køleplader ved hjælp af præcis CNC-bearbejdning og avancerede produktionsteknikker og leverer pålidelige væskekølingsløsninger fra prototype til produktion til højtydende applikationer inden for rumfart, elektronik og bilindustrien.

Uanset om du har brug for grundlæggende serpentinedesigns eller komplekse mikrokanalgeometrier, afhænger det rigtige valg af køleplade af dine specifikke krav til varmeflux, materialebegrænsninger og præstationsmål. Denne guide dækker de vigtigste beslutninger, du skal træffe, når du designer dit næste væskekølesystem.

Hvad er hovedtyperne af metoder til fremstilling af kolde plader?

Det er afgørende at vælge den rigtige fremstillingsmetode til din køleplade. Det har direkte indflydelse på ydeevne, omkostninger og systemets pålidelighed. Dit valg afhænger helt af dine specifikke termiske og mekaniske behov.

Lad os udforske de almindelige muligheder for effektiv kølepladevæskekøling.

Vigtige produktionsmetoder

Hver metode har unikke afvejninger. At forstå dem er det første skridt mod et optimeret design.

| Metode | Enkelhed | Typiske omkostninger |

|---|---|---|

| Bearbejdet/boret | Høj | Lav |

| Rør-i-plade | Medium | Lav-medium |

| Loddet samling | Lav | Høj |

| Friktionsomrøringssvejsning | Medium | Høj |

Denne enkle sammenligning guider det første valg.

Dybere dyk ned i produktionsteknikker

At vælge den rigtige teknik kræver et nærmere kig på detaljerne. Min erfaring er, at anvendelsen dikterer den bedste vej frem.

Bearbejdede og borede plader

Dette er den mest grundlæggende tilgang. En simpel væskebane bores ind i en solid metalplade. Det er omkostningseffektivt til prototyper og lavvolumenproduktion. Men dens termiske ydeevne er begrænset. Den fungerer bedst til applikationer med lav varmetæthed.

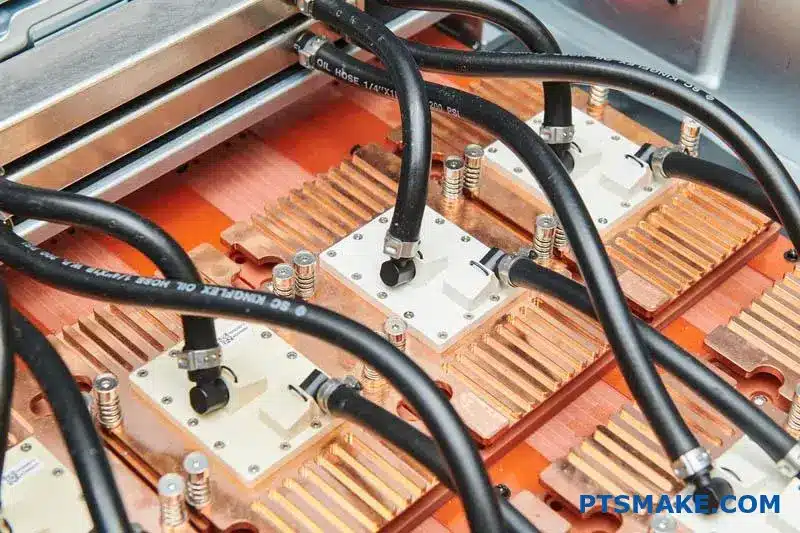

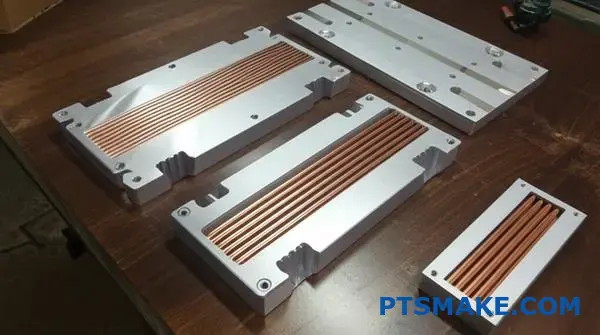

Rør-i-plade-designs

Her indlejrer vi rør i en udfræset kanal i bundpladen. Denne metode giver bedre termisk kontakt og ydeevne end en simpel boret plade. Kvaliteten af forbindelsen mellem rør og plade er afgørende for effektiviteten.

Loddede og svejsede samlinger

Til højtydende væskekøling med kolde plader er loddede samlinger ofte det bedste valg. De giver mulighed for komplekse interne finnestrukturer, der maksimerer overfladearealet til varmeoverførsel. De Lodning1 processen skaber en stærk, lækagesikker metallurgisk binding. Hos PTSMAKE fokuserer vi på samlingens integritet for at sikre maksimal pålidelighed.

Friktionsomrøringssvejsning (FSW)

FSW er en sammenføjningsproces i fast tilstand. Den producerer usædvanligt stærke og hulrumsfrie samlinger uden at smelte grundmaterialet. Det gør den ideel til applikationer med høj pålidelighed, hvor lækager ikke er en mulighed.

| Funktion | Bearbejdet | Rør-i-plade | Loddet | FSW |

|---|---|---|---|---|

| Termisk ydeevne | Lav | Medium | Høj | Meget høj |

| Risiko for lækage | Lav | Medium | Lav | Meget lav |

| Fleksibilitet i designet | Lav | Medium | Høj | Høj |

At vælge den ideelle metode indebærer en omhyggelig afvejning.

Hver metode til fremstilling af kolde plader giver en unik balance mellem omkostninger, ydeevne og pålidelighed. Fra enkle borede plader til prototyper til avanceret FSW til kritiske anvendelser - det rigtige valg sikrer, at dit system fungerer effektivt og sikkert.

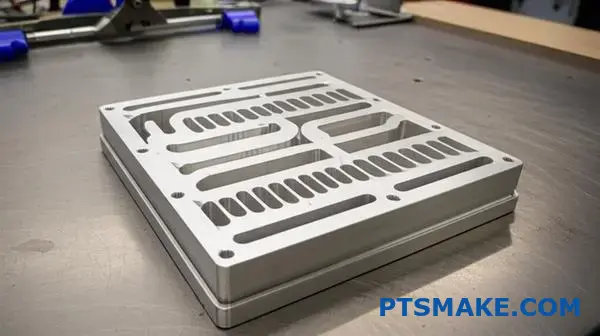

Hvordan adskiller interne kanaldesigns (serpentine vs. parallel) sig?

Når man designer en køleplade til væskekøling, er det interne kanallayout afgørende. De to mest almindelige veje er serpentin og parallel. De har hver især forskellige fordele og ulemper.

Et serpentinedesign bruger én lang, snoet kanal. Det giver en høj væskehastighed, hvilket er godt for varmeoverførslen. Men det skaber også et betydeligt trykfald.

I modsætning hertil opdeler et parallelt design flowet i flere kortere kanaler. Det reducerer trykfaldet drastisk. Men det medfører andre risici.

Lad os sammenligne dem direkte.

| Funktion | Serpentine Design | Parallelt design |

|---|---|---|

| Væskevej | Enkelt, lang kanal | Flere, korte kanaler |

| Hastighed | Høj | Lav |

| Trykfald | Høj | Lav |

| Varmeoverførsel | Fremragende | God |

At vælge det rigtige design indebærer en afvejning af kompromiser. Det er en kritisk beslutning i ethvert kølepladeprojekt.

Det serpentinske kompromis

Den lange, enkelte bane i et serpentinedesign sikrer, at al væske bevæger sig den samme afstand. Det garanterer et ensartet flow og en ensartet temperaturfordeling langs kanalen. Den høje hastighed fjerner det termiske grænselag og øger varmeoverførslen. Men det har den pris, at det kræver en kraftigere pumpe at overvinde det høje trykfald.

Det parallelle dilemma

Et parallelt design giver en nem vej for kølevæsken og kræver mindre af pumpen. Det er en stor fordel for systemets effektivitet. Men væsken vil naturligt foretrække den vej, hvor der er mindst modstand. Det kan føre til, at nogle kanaler modtager mindre flow end andre. Dette problem med Fejlfordeling af flow2 kan skabe hotspots og forringe køleevnen, et problem, vi har hjulpet mange kunder med at løse hos PTSMAKE.

Hybride designs: Det bedste fra begge verdener

For at afbalancere disse faktorer udvikler vi ofte hybriddesigns. De kan indeholde en blanding af parallelle og serpentinske sektioner. Et design kan f.eks. opdele flowet i et par serpentinerbaner, der løber parallelt. Denne tilgang hjælper med at styre trykfaldet og samtidig opretholde en god flowhastighed og -fordeling.

| Designtype | Primær fordel | Primær ulempe | Bedst til... |

|---|---|---|---|

| Serpentine | Høj varmeoverførsel | Højt trykfald | Komponenter med højt varmeflux |

| Parallel | Lavt trykfald | Risiko for fejlfordeling | Lavtrykssystemer |

| Hybrid | Afbalanceret præstation | Mere kompleks at designe | Optimerede, specifikke anvendelser |

Valget mellem serpentin-, parallel- eller hybriddesign er ikke tilfældigt. Det afhænger helt af dit systems specifikke termiske belastninger, trykbudget og præstationsmål. Hvert design tilbyder en forskellig balance af ydeevneegenskaber.

Hvornår er kobber et bedre valg end aluminium til køleplader?

At vælge mellem kobber og aluminium handler ikke kun om materialeegenskaber. Det handler om kravene til din specifikke anvendelse.

Scenarier med høj ydeevne

Kobber er mesteren i situationer med høj varmeflux. Dets overlegne varmeledningsevne udmærker sig ved at trække varmen hurtigt væk. Det er afgørende for kraftig elektronik.

Begrænsninger i omkostninger og vægt

Aluminium er lettere og mere omkostningseffektivt. Det er ofte det bedste valg til vægtfølsomme anvendelser. Eller til projekter med strammere budgetter, hvor varmebelastningen er moderat.

Her er en hurtig sammenligning:

| Funktion | Kobber | Aluminium |

|---|---|---|

| Termisk ledningsevne | ~400 W/m-K | ~235 W/m-K |

| Tæthed | Høj | Lav |

| Omkostninger | Højere | Lavere |

| Bedst til | Høj varmeflux | Vægt/omkostningsfølsom |

Dyk dybere ned i applikationernes behov

Udtrykket "høj varmeflux" betyder en masse termisk energi koncentreret i et lille område. Tænk på moderne CPU'er, GPU'er eller laserdioder. Her skal varmen spredes og fjernes med det samme for at undgå skader.

Kobbers evne til at sprede denne varme forhindrer skadelige hot spots. Det er en af hovedårsagerne til, at det vælges til krævende væskekølesystemer med kolde plader.

Bekymringer om materialekompatibilitet

Men kobber er ikke en simpel drop-in-opgradering. Du skal overveje hele væskekølingssløjfen. Hvis man blander kobber med aluminiumsdele, kan det give alvorlige problemer. Det skyldes potentiel korrosion, hvis man bruger det forkerte kølemiddel. Vi råder altid vores kunder til at tjekke hele systemets kompatibilitet.

Lav termisk modstand3 er det ultimative mål. Dit materialevalg er en stor del af at opnå det effektivt.

En hybrid tilgang

Nogle gange er den bedste løsning at kombinere begge materialer. For eksempel giver indlejring af kobberrør i en aluminiumskøleplade en balance. Det giver målrettet højtydende køling, samtidig med at den samlede vægt og pris holdes nede.

Denne tabel viser almindelige parringer og overvejelser:

| Kold plade | Andre komponenter | Vigtige overvejelser |

|---|---|---|

| Kobber | Kobber/messing | Ideel til maksimal ydeevne |

| Aluminium | Aluminium | Omkostningseffektiv, undgår at blande metaller |

| Kobber | Aluminium | Kræver specifikke korrosionshæmmere i kølevæsken |

I tidligere projekter på PTSMAKE har en grundig systemanalyse altid forhindret dyre fremtidige fejl.

Beslutningen afhænger af en omhyggelig afvejning. Du skal afveje termisk ydeevne i forhold til vægt, omkostninger og materialekompatibilitet. Kobber er fremragende til varmeoverførsel, men aluminium giver praktiske fordele til mange anvendelser. Denne balance er nøglen til et vellykket design af væskekøling med kolde plader.

Hvad er kompromiserne mellem forskellige kølevæsketyper?

Det er afgørende at vælge den rigtige kølevæske. Det har direkte indflydelse på ydeevnen og systemets levetid. Det handler ikke kun om, hvad der køler bedst.

Du skal overveje omkostninger, sikkerhed og kompatibilitet med din hardware. Hver mulighed har klare fordele og ulemper.

Vigtige kølevæskekategorier

Deioniseret (DI) vand

DI-vand har en overlegen termisk ydeevne. Men det kan være ætsende over tid og kan fremme biologisk vækst, hvis det ikke behandles korrekt.

Vand-glykol-blandinger

Disse blandinger giver fremragende frostbeskyttelse. De hæmmer også korrosion, men reducerer køleeffektiviteten en smule sammenlignet med rent DI-vand.

Dielektriske væsker

Disse er ikke-ledende. Det gør dem perfekte til direkte kontakt med elektronik. Men deres termiske ydeevne er generelt lavere.

| Type kølevæske | Vigtig fordel | Den største ulempe |

|---|---|---|

| Deioniseret vand | Højeste termiske ydeevne | Ætsende/biologisk risiko |

| Vand-glykol | Beskyttelse mod frost og korrosion | Lavere ydeevne |

| Dielektrisk væske | Elektrisk isolerende | Laveste ydelse |

At træffe det rigtige valg indebærer en afvejning af disse kompromiser. Det er et hyppigt diskussionsemne i vores projekter hos PTSMAKE. En beslutningsmatrix er et nyttigt værktøj.

Oprettelse af en beslutningsmatrix

Denne matrix hjælper med at afklare prioriteter. Den sammenholder kølevæskens egenskaber med dit projekts specifikke behov, f.eks. for en Køleplade til væskekøling system.

Centrale beslutningsfaktorer

- Temperaturområde: Vil systemet blive udsat for frostvejr? Det peger umiddelbart i retning af en glykolblanding.

- Det koster: DI-vand er billigt til at begynde med. Men vedligeholdelse og tilsætningsstoffer kan øge omkostningerne på lang sigt. Dielektriske væsker er den dyreste løsning.

- Elektriske behov: Hvis kølevæsken kan komme i kontakt med elektronik, er en dielektrisk væske det eneste sikre valg. Dette er ikke til forhandling for nogle anvendelser. Væskens Viskositet4 påvirker også pumpevalg og strømforbrug.

Det er vores erfaring, at et enkelt diagram hjælper kunderne med at visualisere disse afvejninger tydeligt. Det fjerner tvetydigheden fra beslutningsprocessen.

| Faktor | Deioniseret vand | Vand-glykol | Dielektrisk væske |

|---|---|---|---|

| Driftstemp. | 0°C til 100°C | -50°C til 120°C | -80°C til 200°C+. |

| Relative omkostninger | Lav | Medium | Høj |

| Elektrisk risiko | Høj (hvis forurenet) | Høj | Meget lav |

| Termisk perf. | Fremragende | God | Fair |

Valg af kølemiddel indebærer en afvejning af termisk ydeevne over for driftssikkerhed og budget. Din applikations specifikke behov - fra temperaturområde til elektrisk risiko - bestemmer den ideelle væske, der sikrer systemets pålidelighed og effektivitet.

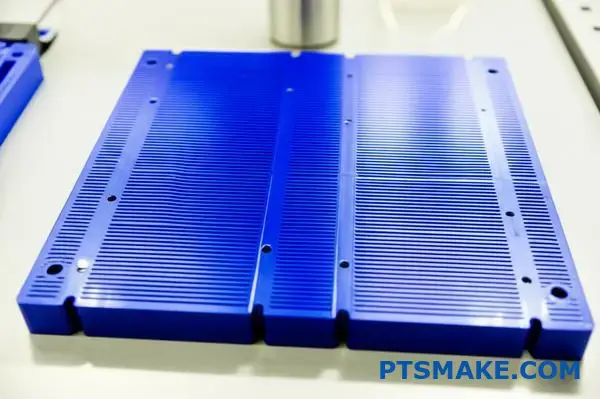

Hvad adskiller en mikrokanal-køleplade fra en standardplade?

Mikrokanal-køleplader repræsenterer et betydeligt fremskridt inden for Køleplade til væskekøling. Deres vigtigste funktion er utroligt små væskekanaler.

Definition af "mikro"

Disse kanaler har en hydraulisk diameter på typisk under 1 millimeter. Denne lille størrelse er nøglen til deres ydeevne.

Det skaber et ekstremt højt forhold mellem overfladeareal og volumen. Det maksimerer kontakten mellem kølemidlet og pladens overflade.

Denne overlegne kontakt fører til en meget høj varmeoverførselskoefficient. Det gør dem ideelle til at fjerne intens, koncentreret varme.

| Funktion | Mikrokanal-køleplade | Standard kold plade |

|---|---|---|

| Kanalstørrelse | < 1 mm | > 1 mm |

| Overfladeareal | Meget høj | Moderat |

| Varmeoverførsel | Fremragende | God |

| Bedst til | Høj varmeflux | Generelt formål |

Denne teknologi er perfekt til krævende anvendelser. Tænk på laserdioder eller højtydende CPU'er, hvor varmestyring er afgørende.

Fysikken bag præstationer

Hemmeligheden bag en mikrokanal-køleplades styrke er dens fysik. Det enorme indre overfladeareal giver mulighed for hurtig varmeabsorption. Varmen bevæger sig hurtigt fra enheden ind i det flydende kølemiddel.

Denne struktur øger varmeoverførselskoefficienten betydeligt. I de projekter, vi har arbejdet med, kan det gøre kølingen flere gange mere effektiv end standarddesign på samme plads. Dette er en kritisk faktor for moderne Køleplade til væskekøling systemer.

Udfordringen i produktionen

Men det er ikke nemt at skabe disse kanaler. Det kræver ekstrem præcision. Kanalerne skal være ensartede for at sikre et ensartet flow og forhindre blokeringer. Det er her, vores ekspertise inden for præcisions-CNC-bearbejdning hos PTSMAKE bliver afgørende.

Det største kompromis: Trykfald

Men der er en væsentlig ulempe: trykfald. At tvinge væske gennem så små passager skaber høj modstand. Det svarer til at drikke en tyk milkshake gennem et meget smalt sugerør. Den effektive hydraulisk diameter5 har direkte indflydelse på denne modstand.

Det betyder, at du har brug for en kraftigere pumpe. En stærkere pumpe bruger mere energi. Den kan også tilføje støj og kompleksitet til det overordnede systemdesign, hvilket man skal tage højde for på et tidligt tidspunkt.

| Aspekt | Fordel | Ulempe |

|---|---|---|

| Præstation | Overlegen varmeafledning | - |

| Systemets indvirkning | Kompakt, effektivt fodaftryk | Kræver kraftig pumpe |

| Energiforbrug | - | Højere energiforbrug til pumpen |

| Omkostninger | - | Potentielt højere systemomkostninger |

Mikrokanal-køleplader giver uovertruffen køling til enheder med høj varmeflux. Denne ydelse kommer dog på bekostning af et betydeligt trykfald. Denne afvejning kræver nøje overvejelser i det overordnede systemdesign, hvor man afbalancerer kølebehov med pumpeeffekt og energieffektivitet.

Hvad er anvendelsesmulighederne for 3D-printede køleplader?

Additiv fremstilling ændrer virkelig spillereglerne for køleplader. Det giver os mulighed for at skabe designs, der simpelthen er umulige med traditionelle bearbejdningsmetoder.

Vi kan nu bygge meget optimerede interne strukturer. Denne tilgang øger den termiske ydeevne betydeligt. Tænk på indviklede gitre eller komplekse kanaler.

Disse geometrier er perfekte til hurtig fremstilling af prototyper. De passer også til applikationer med usædvanlige former. Her er maksimal ydeevne det primære mål. Det gør 3D-print til et stærkt værktøj til avancerede Køleplade til væskekøling.

| Funktion | Traditionel bearbejdning | 3D-udskrivning (AM) |

|---|---|---|

| Geometri | Enkle, lige kanaler | Komplekse, organiske former |

| Udvikling af prototyper | Langsom, høje opsætningsomkostninger | Hurtig, omkostningseffektiv |

| Tilpasning | Begrænset | Meget fleksibel |

| Præstation | Standard | Optimeret til specifikke behov |

3D-print, eller additiv fremstilling, åbner op for en utrolig designfrihed. Vi er ikke længere begrænset af, hvad en CNC-maskine kan skære. Det åbner døren til overlegne løsninger til termisk styring for vores kunder.

En vigtig fordel er at skabe konforme kanaler. Disse kanaler følger præcist formen på varmekilden. Det minimerer den afstand, varmen skal tilbagelægge. Dette design forbedrer køleeffektiviteten drastisk. Det er en ægte skræddersyet løsning til varme.

Vi udforsker også komplekse interne strukturer som gitre. A gyroide6 er et godt eksempel. Det er en tredobbelt periodisk minimal overflade. Det giver et stort overfladeareal i et lille volumen, hvilket betyder meget bedre varmeoverførsel.

Denne teknologi er perfekt til hurtig prototyping. I tidligere projekter hos PTSMAKE har vi brugt den til at teste flere designs på få dage, ikke uger. Det hjælper os med at finde den optimale Køleplade til væskekøling løsning meget hurtigere for vores partnere.

Når ydeevne ikke er til forhandling, er 3D-print svaret. Det gælder især for brancher som rumfart eller højtydende computere. Her betyder hver eneste grad af køling mere end de oprindelige produktionsomkostninger.

| Geometri-type | Vigtige fordele | Ideel anvendelse |

|---|---|---|

| Konforme kanaler | Følger varmekildens form | Ikke-flad elektronik, GPU'er |

| Gyroid-gitre | Højt forhold mellem overfladeareal og volumen | Enheder med høj varmestrøm |

| Pin-Fin Arrays | Lavt trykfald | Systemer med pumpebegrænsninger |

Additiv fremstilling muliggør komplekse geometrier som konforme kanaler med overlegen ydeevne. Det er ideelt til hurtig prototyping og specialiserede anvendelser, hvor køleeffektivitet har højeste prioritet, hvilket gør det til et stærkt værktøj til avancerede varmestyringsløsninger.

Klassificering af fittings efter funktion og pålidelighed

Det er vigtigt at vælge den rigtige fitting. Det handler om mere end bare at forbinde rør. Det handler om at sikre systemets integritet og pålidelighed. Dit valg påvirker ydeevne og vedligeholdelse i det lange løb.

Grundlæggende monteringstyper

Der er tre hovedkategorier. Hver tjener et forskelligt formål. De afbalancerer sikkerhed, brugervenlighed og pris. Lad os se på mulighederne.

| Monteringstype | Primær anvendelse | Trykklassificering |

|---|---|---|

| Pigtråd | Lavt tryk, enkle opsætninger | Lav |

| Kompression | Sikre tætninger med højt tryk | Høj |

| Hurtig afbrydelse | Brugbare systemer | Varierer |

Rørfittings er de enkleste. De er gode til hurtige prototyper. Men til missionskritiske systemer anbefaler jeg altid en mere sikker løsning.

Et dybere dyk ned i materialer og standarder

Funktion er kun en del af historien. Materiale- og gevindstandarder er lige så vigtige for den langsigtede ydeevne, især i en branche med stor efterspørgsel. Køleplade til væskekøling system.

Valg af materiale

Materialet dikterer holdbarhed og kemisk kompatibilitet. Messing er et populært allround-valg. Det har en fremragende varmeledningsevne og korrosionsbestandighed.

Plastmaterialer som Acetal (POM) er omkostningseffektive. De er gode til anvendelser, hvor vægten er et problem. Men deres langtidsholdbarhed under varme og tryk skal overvejes. Rustfrit stål giver den højeste styrke og korrosionsbestandighed, men koster en del. Nogle anvendelser kan kræve særlige overfladebehandlinger som anodisering7 for at forbedre overfladehårdheden.

Hos PTSMAKE CNC-bearbejder vi ofte specialfremstillede messingfittings for vores kunder. Det sikrer perfekt gevindgeometri og tætningsflader, hvilket er afgørende for at forhindre lækager.

Trådstandarder

Gevind skaber den mekaniske tætning. Brug af uensartede gevind er en almindelig årsag til fejl. De to dominerende standarder, du vil se, er:

| Tråd Standard | Beskrivelse | Forseglingsmetode |

|---|---|---|

| G1/4" | Britisk standardrør parallelt | O-ring eller pakning |

| NPT | National rørkonus | Koniske gevind |

G1/4" er de facto-standarden inden for pc-væskekøling. De parallelle gevind er afhængige af en O-ring for at opnå en perfekt tætning. NPT-gevind forsegler ved at deformere ind i hinanden, hvilket kræver gevindtætningsmiddel.

Når du vælger den rigtige fitting, sikrer du, at dit system er sikkert og kan serviceres. Valget afhænger af tryk, materialekompatibilitet og vedligeholdelsesbehov, lige fra enkle fittings med modhager til robuste kompressionstyper. Gevindstandarder som G1/4" og NPT er også afgørende for en lækagefri tætning.

Hvordan klassificeres kolde plader til høj vs. lav effekttæthed?

Klassificering af en kold plade starter med et spørgsmål: Hvor meget varme flytter du? Effekttæthed er det vigtigste mål. Det dikterer alt fra design til fremstilling.

Vi deler det op i tre hovedkategorier. Det hjælper os med at vælge den rigtige tilgang til enhver termisk udfordring. En enkel klassificering sikrer effektivitet.

Forståelse af effekttæthedsniveauer

Hvert niveau kræver en bestemt teknologi. At matche teknologien med tætheden er afgørende for ydeevne og omkostninger.

| Niveau for effekttæthed | Område (W/cm²) | Typisk teknologi |

|---|---|---|

| Lav | < 50 | Rør-i-plade, serpentin |

| Høj | 50 - 300 | FSW med indvendige lameller |

| Meget høj | > 300 | Mikrokanal, Jet Impingement |

Denne ramme styrer det indledende design af ethvert effektivt kølepladevæskesystem.

Lad os grave dybere ned i disse klassifikationer. Det valg, du træffer, har direkte indflydelse på ydeevne, omkostninger og produktionskompleksitet. Det er en kritisk beslutning i produktudviklingen.

Løsninger med lav effekttæthed

Til anvendelser under 50 W/cm² vinder enkelheden. Rør-i-plade- eller serpentinkanaldesign er ofte tilstrækkeligt. De er omkostningseffektive og relativt nemme at fremstille. Vi ser dem i mange industrielle standardsystemer.

Løsninger med høj effekttæthed

Når du bevæger dig ind i området 50-300 W/cm², bliver tingene mere komplekse. Standarddesigns kan ikke følge med. Du har brug for mere overfladeareal til varmeoverførsel. Det er her, teknologier som FSW-plader (Friction Stir Welded) med komplekse indvendige lameller brillerer. Det kræver præcision at fremstille dem.

Løsninger med meget høj effekttæthed

Over 300 W/cm² går vi over til specialiseret varmestyring. Dette er til ekstreme anvendelser som højtydende computere eller avancerede lasere. Her kan mikrokanal-køleplader eller endda jet impingement8 systemer er nødvendige. Disse designs maksimerer interaktionen mellem væske og overflade, men fremstillingstolerancerne er utroligt snævre.

Her er en mere detaljeret sammenligning:

| Teknologi | Effekttæthed (W/cm²) | Nøglefunktion | Note om fremstilling |

|---|---|---|---|

| Serpentinrør | < 50 | Enkel, kontinuerlig væskebane | Let at bøje og lodde på plads |

| FSW med finner | 50 - 300 | Højt indre overfladeareal | Kræver præcis CNC-bearbejdning og svejsning |

| Mikrokanal | > 300 | Massivt overfladeareal i et lille volumen | Kræver avanceret fremstilling som ætsning eller limning |

Kort sagt er det en balancegang at vælge den rigtige køleplade. Effekttætheden dikterer den nødvendige designkompleksitet. Dette valg spænder fra enkle rørlayouts til lave varmebelastninger til avancerede mikrostrukturer til de mest krævende termiske udfordringer.

Hvad er metoden til at designe flowkanalgeometri?

At designe flowkanalgeometri er ikke en engangsforeteelse. Det er en iterativ cyklus med skabelse, analyse og forfinelse. Denne metode sikrer, at det endelige design virkelig er optimeret.

Vi begynder med et simpelt, grundlæggende layout. Ofte er det et design med parallelle kanaler. Det fungerer som vores udgangspunkt for evalueringen.

Den iterative cyklus

Kerneidéen er at forbedre sig løbende. Vi ændrer designet baseret på data om ydeevne. Dette loop fortsætter, indtil vi har nået alle mål.

| Trin | Handling | Mål |

|---|---|---|

| 1 | Design | Opret en indledende geometri (f.eks. parallelle kanaler). |

| 2 | Analyserer | Forudsig ydeevne ved hjælp af beregninger eller CFD. |

| 3 | Ændre | Juster geometrien for at forbedre resultaterne. |

| 4 | Gentag | Fortsæt cyklussen, indtil målene er nået. |

Denne strukturerede tilgang undgår gætterier. Den bygger metodisk op til en effektiv løsning.

Den iterative proces er der, hvor teori møder praktisk anvendelse. Det er sådan, vi forvandler et koncept til en højtydende del, især til komplekse systemer som koldpladevæskekøling.

Forudsigelse af ydeevne

Vi er meget afhængige af analyser til at styre ændringer. Dette trin er afgørende. Vi bruger beregninger eller software til at forudsige, hvordan designet vil fungere.

Denne analyse fokuserer på nøgletal. Målet er at se, hvordan varmen bevæger sig, og hvor meget modstand væsken møder. Det er her, værktøjer til Beregningsbaseret væskedynamik9 bliver uvurderlige. De simulerer væskeadfærd i kanalerne.

Ændring af geometrien

På baggrund af analysen foretager vi målrettede ændringer. Vi ændrer ikke tingene tilfældigt. Hver ændring har til formål at løse et specifikt problem, der er identificeret i simuleringen.

Vores analyse viser måske dårlig varmeoverførsel i nogle områder. Eller måske er trykfaldet for højt til kundens pumpe.

Almindelige justeringer og deres effekt

| Ændring | Primær effekt på varmeoverførsel | Primær effekt på trykfald |

|---|---|---|

| Øg kanalbredden | Falder | Falder markant |

| Øg kanalens dybde | Stigninger | Falder |

| Tilføj/forøg finnernes tæthed | Øger markant | Øger markant |

Hos PTSMAKE gentager vi denne cyklus. Vi finjusterer, tester og analyserer igen. Vi fortsætter, indtil præstationsmålene for varmeoverførsel og trykfald er perfekt afbalanceret inden for projektets begrænsninger.

Den iterative designproces er en stærk metode. Den bruger analyseværktøjer som CFD til systematisk at forfine en flowkanals geometri og afbalancere termisk ydeevne med trykfald for at opfylde specifikke mål for det endelige produkt.

Hvordan ville du optimere et design til minimal vægt af en kold plade?

Det er en kritisk opgave at optimere en køleplade, så den vejer mindst muligt. Det kræver en holistisk tilgang. Det handler ikke kun om selve pladen. Du skal overveje hele systemet.

Start med materialevalg

Den nemmeste gevinst er materialevalg. Aluminium er ofte det bedste valg frem for kobber til vægtfølsomme anvendelser.

| Materiale | Massefylde (g/cm³) | Termisk ledningsevne (W/m-K) |

|---|---|---|

| Aluminium | 2.70 | ~205 |

| Kobber | 8.96 | ~400 |

Mens kobber er en bedre leder, giver aluminium en god balance. Det giver god ydeevne for en brøkdel af vægten.

Avanceret designoptimering

Ud over materialer vender vi os mod designsoftware. Hos PTSMAKE udnytter vi avancerede værktøjer til at forfine geometrien. Det hjælper os med at fjerne hvert eneste gram ikke-væsentligt materiale.

Topologioptimeringssoftware er en game-changer. Den analyserer en dels belastningsstier. Derefter skærer softwaren materiale ud fra områder med lav belastning. Det skaber en stærk, men let skeletstruktur. Denne proces bevæger sig ud over simpel lommeformning. Det er en datadrevet metode til at opnå maksimal vægtreduktion. Denne intelligente designproces, som ofte involverer generativt design10, hjælper os med at skabe innovative og effektive løsninger.

Vægtreduktion i hele systemet

Optimering af kølepladen er kun en del af historien. Hele Køleplade til væskekøling systemet bidrager til den samlede vægt.

Kølevæskevolumen

Det er vigtigt at minimere mængden af kølevæske i systemet. Mindre indvendige kanaler og kortere rørføringer reducerer den nødvendige væskevolumen. Vand er tungt, så mindre er mere.

Komponentmaterialer

Endelig skal du se på andre komponenter. Brug af lette kompositmaterialer til slanger og beholdere kan reducere systemets samlede vægt betydeligt. Hver eneste komponent betyder noget.

| Optimeringsstrategi | Indvirkning på vægten | Overvejelser |

|---|---|---|

| Optimering af topologi | Høj | Kræver avanceret software og analyse |

| Minimér kølevæske | Medium | Balance mellem volumen og flowhastighed |

| Sammensatte slanger | Lav-medium | Tjek for materialekompatibilitet |

Ved at kombinere disse strategier kan vi skabe meget effektive og bemærkelsesværdigt lette køleløsninger til vores kunder.

Optimering til minimal vægt involverer en flerstrenget strategi. Den starter med smart materialevalg som aluminium, bruger avanceret topologioptimering til pladekroppen og tager højde for hele systemet, inklusive kølemiddelvolumen og komponentmaterialer.

Hvilke pålidelighedstests er nødvendige for et nyt koldpladedesign?

Et nyt kølepladedesign ser godt ud på papiret. Men vil det overleve i den virkelige verden? Det er her, valideringstest kommer ind i billedet. Det er ikke til forhandling for at sikre pålidelighed og ydeevne.

Kernevalideringstest

Vi fokuserer på vigtige tests, der simulerer stress i det virkelige liv. Dette trin bekræfter, at kølepladen kan håndtere tryk, temperatursvingninger og fysiske stød. Disse tests er grundlæggende.

Her er en hurtig oversigt over de vigtigste tests.

| Testtype | Primært mål |

|---|---|

| Tryksikker | Opdag lækager, sørg for strukturel integritet. |

| Termisk cykling | Tjek for træthed og materialesvigt. |

| Vibrationer/stød | Simuler transport og driftsstress. |

Disse kontroller adskiller en prototype fra en produktionsklar del.

Et dybere kig på hver test

Lad os forklare, hvorfor hver test er så vigtig. Hver test afslører et andet aspekt af kølepladens holdbarhed. Det handler om at opbygge et komplet billede af dens langsigtede pålidelighed.

Test af trykfasthed

Dette er et grundlæggende sikkerheds- og præstationstjek. Vi udsætter typisk den kolde plade for 1,5 til 2 gange dens maksimale forventede driftstryk. Denne test bekræfter, at alle samlinger, svejsninger og fittings er perfekt forseglede. En lækage her betyder total systemsvigt.

Termisk cykling

Denne test efterligner de tænd- og sluk-cyklusser, som en enhed oplever. Vi opvarmer og afkøler pladen gentagne gange, ofte tusindvis af gange. Denne proces er afgørende for at afsløre svagheder i loddede samlinger eller det termiske grænseflademateriale på grund af udvidelse og sammentrækning. Vi tjekker omhyggeligt for tegn på materialetræthed11 hvilket kan føre til fejl.

Test af vibrationer og stød

Dit produkt vil blive sendt og håndteret. Det kan også fungere i et miljø med høje vibrationer, som i bilindustrien eller industrimaskiner. Denne test sikrer, at kølepladen kan modstå disse fysiske kræfter uden at gå i stykker.

| Test | Almindelige parametre | Hvorfor det er vigtigt |

|---|---|---|

| Test af korrosion | Langvarig eksponering for kølevæske | Sikrer materialekompatibilitet og forhindrer tilstopning. |

| Tryktest | 1,5x maks. driftstryk | Forhindrer katastrofale lækager i marken. |

| Termisk cyklus | -40°C til 125°C, >1000 cyklusser | Validerer langsigtet led- og TIM-stabilitet. |

Det er vores erfaring hos PTSMAKE, at det er vigtigt at skræddersy disse testparametre til den specifikke anvendelse.

Omfattende validering - herunder tryk-, varme-, vibrations- og korrosionstest - er afgørende. Det beviser, at et nyt kølepladedesign er robust og pålideligt i det pågældende miljø. Denne proces forhindrer dyre fejl i marken og sikrer langsigtet ydeevne og kundetillid.

Hvordan håndterer du tætning og forebyggelse af lækager i løbet af kølepladens levetid?

At forhindre lækager i en kold plade er ikke en engangsopgave. Det er en langsigtet forpligtelse. En tætning skal kunne holde til mange års drift. Det omfatter temperatursvingninger og konstante vibrationer.

Nøglen er at designe til hele levetiden. Det er ikke kun til den første tryktest.

O-ringe: Den første forsvarslinje

Korrekt valg af O-ring er afgørende. Materialet skal passe til kølevæsken og temperaturområdet. Rilledesign og kompression er lige så vigtige for en pålidelig tætning.

| Materiale | Bedst til | Temperaturområde |

|---|---|---|

| EPDM | Vand/glykol-blandinger | -50°C til 150°C |

| Viton (FKM) | Olier, aggressive væsker | -20°C til 200°C |

Gevindforsegling

Brug altid en flydende tætningsmasse af høj kvalitet til gevindfittings. Den udfylder mikroskopiske huller, som tape måske overser. Det sikrer en holdbar, vibrationsresistent tætning.

Langsigtet pålidelighed er altafgørende. Selv om pakninger er almindelige, medfører de risici over tid. Vi skal tænke på de kræfter, en kold plade udsættes for i hele sin levetid.

Svagheden ved design med pakninger

Pakninger virker enkle. Men de er ofte det svage punkt i et system. De er modtagelige for fejl på grund af termisk cykling. Konstant udvidelse og sammentrækning svækker forseglingen.

Vibrationer er også en belastning. Det kan få klemkraften på pakningen til at løsne sig. Det skaber i sidste ende en lækage. Med årene kan selve pakningsmaterialet blive nedbrudt. Det kan miste sin elasticitet på grund af en proces, der er kendt som Kryb12, især under konstant tryk og temperatur.

Hvorfor svejsede eller loddede samlinger er overlegne

Til køleplader i flere dele anbefaler vi på det kraftigste permanente samlinger. Svejsning eller lodning er den bedste metode til høj pålidelighed. Køleplade til væskekøling applikationer.

Disse metoder skaber en enkelt, solid samling. Det eliminerer helt pakningen som et potentielt fejlpunkt. Det er vores erfaring hos PTSMAKE, at denne tilgang giver den højeste grad af langsigtet forebyggelse af lækager.

| Forseglingsmetode | Oprindelige omkostninger | Pålidelighed på lang sigt | Servicevenlighed |

|---|---|---|---|

| Pakning | Lav | Moderat | Høj |

| Lodning | Moderat | Meget høj | Lav |

| Svejsning | Høj | Højeste | Lav |

For at opnå ultimativ pålidelighed i kølepladevæskekøling skal man prioritere et robust O-ringsdesign til porte, der kan serviceres. Til permanente samlinger er svejsede eller loddede samlinger langt bedre end pakninger, da de eliminerer lækageveje og sikrer ydeevnen i hele produktets levetid.

Få et tilbud på tilpassede koldpladeløsninger fra PTSMAKE

Er du klar til at opnå pålidelig, højtydende kølepladevæskekøling til din applikation? Kontakt PTSMAKE nu for at få et skræddersyet tilbud - udnyt vores ekspertise inden for præcisionsfremstilling, hurtig fremstilling af prototyper og pålidelig B2B-service til at gøre dit design til virkelighed. Forespørg i dag, og oplev bekymringsfri produktion!

Forstå den metallurgiske binding i lodning, og hvorfor den er afgørende for højtydende termisk styring. ↩

Find ud af, hvordan ujævnt kølemiddelflow kan skabe farlige hotspots, og hvad man kan gøre ved det. ↩

Forstå, hvordan dette nøgletal direkte påvirker dit systems køleeffektivitet og komponenternes temperaturer. ↩

Lær, hvordan væskens viskositet påvirker pumpekravene og den samlede systemeffektivitet. ↩

Lær, hvordan denne nøgleparameter påvirker væskedynamikken og køleeffektiviteten i kompakte varmestyringsløsninger. ↩

Lær, hvordan denne komplekse, gentagne struktur revolutionerer varmestyring i vores detaljerede guide. ↩

Lær, hvordan denne elektrokemiske proces forbedrer overfladens holdbarhed og korrosionsbestandighed på metaldele. ↩

Opdag, hvordan denne metode rammer hotspots med højhastighedsvæske og giver en overlegen køleevne. ↩

Lær, hvordan denne simuleringsteknik forudsiger væskeflow og varmeoverførsel for bedre design. ↩

Se, hvordan denne AI-drevne proces udforsker tusindvis af designmuligheder for at finde de bedste løsninger. ↩

Lær, hvordan gentagen stress kan påvirke metalstrukturer og føre til svigt over tid i varmestyringssystemer. ↩

Lær, hvordan denne materialeadfærd kan kompromittere tætningsintegriteten over tid. ↩