Det kan føles overvældende at finde den rigtige producent af messingstøbning, når dit projekt kræver både præcision og pålidelighed. Du leder ikke bare efter et hvilket som helst støberi - du har brug for en partner, der forstår komplekse geometrier, opretholder snævre tolerancer og leverer ensartet kvalitet på tværs af produktionskørsler.

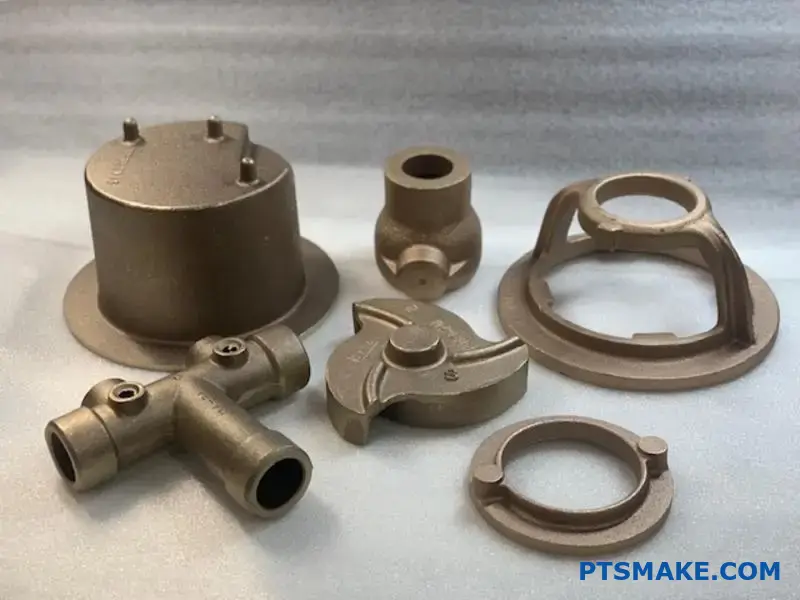

PTSMAKE har specialiseret sig i specialfremstillet messingstøbning med avanceret sand-, investerings- og trykstøbningskapacitet og leverer præcisionsdele fra prototype til fuld produktion til luft- og rumfart, bilindustri, marine og industri.

Jeg har arbejdet med hundredvis af ingeniører, som har kæmpet med støbefejl, inkonsekvent overfladefinish og leverandører, der ikke kunne skalere fra prototyper til produktionsmængder. Udfordringerne bliver endnu mere komplekse, når man har at gøre med tynde vægge, indviklede detaljer eller specialiserede legeringer til krævende anvendelser som havmiljøer.

Hvad definerer en ‘støbbar’ messinglegering i forhold til en ‘smedet’?

Har du nogensinde undret dig over, hvorfor man ikke bare kan smelte et hvilket som helst stykke messing og hælde det i en form? Hemmeligheden ligger i legeringens opskrift. Forskellen er ikke bare et navn; det er en grundlæggende metallurgisk forskel.

Forskellen ved legering

Støbbare legeringer er designet til flow. Smedede legeringer er lavet til styrke og duktilitet. Dette opnås ved at tilføje specifikke elementer til den grundlæggende kobber-zink-blanding. Disse tilsætningsstoffer ændrer fuldstændig materialets opførsel, når det er smeltet.

Sammenligning af nøgleegenskaber

| Ejendom | Støbt messing | Smedet messing |

|---|---|---|

| Fluiditet | Høj | Lav |

| Størkning | Kontrolleret | Ikke en faktor |

| Bearbejdelighed | Ofte forbedret | Varierer |

Det er denne gennemtænkte teknik, der gør det muligt at støbe messing i høj kvalitet.

Videnskaben bag smeltningen

Forskellen mellem disse to typer messing handler om deres tilsigtede formål. En støbbar legering skal opføre sig forudsigeligt i flydende tilstand. Den skal fylde komplicerede forme helt ud uden at skabe defekter. Det er her, specifikke legeringselementer bliver kritiske.

Silicium (Si): Den væskeforbedrende faktor

Tilsætning af silicium til messing forbedrer dets flydeevne dramatisk. Det gør det muligt for det smeltede metal at flyde ind i tynde sektioner og komplekse geometrier i en form, før det størkner.

Vores erfaring hos PTSMAKE er, at legeringer med selv en lille mængde silicium viser en markant forbedring, når det gælder om at fylde detaljerede forme. Det reducerer risikoen for fejlkørsler og kolde lukninger.

Aluminium (Al): Overfladebeskyttelsen

Når smeltet messing udsættes for luft, danner det et oxidlag. Aluminium hjælper med at skabe en tynd, sejlivet oxidfilm på smeltens overflade. Denne film forhindrer yderligere oxidering og reducerer dannelsen af Slagger1, som er urenheder, der kan blive fanget i den endelige del. En renere smelte betyder en støbning af højere kvalitet.

Bly (Pb): Mesteren i bearbejdelighed

Bly er en nøglespiller for dele, der kræver sekundær bearbejdning. Det opløses ikke i messing. I stedet findes det som små, bløde partikler. Under bearbejdningen fungerer disse partikler som spånbrydere. Det resulterer i små, håndterbare spåner og en glattere overfladefinish, hvilket er afgørende for at opnå snævre tolerancer.

Den rigtige legering gør hele forskellen i et vellykket messingstøbningsprojekt.

Den centrale forskel mellem støbt og smedet messing ligger i deres specifikke legeringselementer. Tilsætningsstoffer som silicium, aluminium og bly er afgørende. De optimerer legeringen til støbeprocessen, øger flydeevnen, reducerer defekter og forbedrer den endelige bearbejdelighed.

Hvordan sammenligner man sand-, investerings- og trykstøbningsmetoder til messing?

Det er afgørende at vælge den rigtige metode til messingstøbning. Det har direkte indflydelse på dit projekts omkostninger, kvalitet og tidslinje. Hver metode har sine egne styrker.

Lad os sammenligne dem for at gøre valget lettere. Vi ser på nøglefaktorer. Det hjælper dig med at matche metoden til dine behov.

Hurtig sammenligningsmatrix

Denne tabel viser de vigtigste forskelle. Det giver et klart overblik til en indledende vurdering.

| Funktion | Sandstøbning | Investeringsstøbning | Trykstøbning |

|---|---|---|---|

| Værktøjsomkostninger | Lav | Moderat | Høj |

| Delkompleksitet | Lav til middel | Høj | Middel til høj |

| Overfladefinish | Hårdhændet | Fremragende | Meget god |

| Dimensionel nøjagtighed | Lav | Høj | Meget høj |

| Produktionsvolumen | Lav til middel | Lav til høj | Høj |

| Typiske anvendelser | Store dele, VVS | Luft- og rumfart, smykker | Biler, elektronik |

Dyk dybere ned i afvejningerne

Matrixen giver et godt udgangspunkt. Men den virkelige beslutning ligger i at forstå kompromiserne. Det handler om at afbalancere omkostninger, kvalitet og volumen.

Værktøjsomkostninger vs. omkostninger pr. del

Sandstøbning har de laveste værktøjsomkostninger. Det gør den ideel til prototyper eller små serier. Arbejdslønnen pr. del er dog højere.

Trykstøbning er det modsatte. Den første form er en betydelig investering. Men for store mængder gør automatiserede processer omkostningerne pr. del meget lave.

Kompleksitet og finish

Investeringsstøbning er virkelig god til komplekse dele. Det giver mulighed for indviklede detaljer og fremragende overfladefinish, hvilket ofte reducerer behovet for sekundær bearbejdning.

Det er her, vi hjælper kunderne hos PTSMAKE. Vi analyserer designet for at se, om de højere omkostninger ved investeringsstøbning sparer penge på efterbehandlingstrin senere. Det er en beregning af de samlede omkostninger.

En vigtig faktor, vi også overvejer, er interne Porøsitet2. Det er en skjult risiko ved nogle støbemetoder, som kan svække den endelige del. Vores test viser, at trykstøbning ofte giver tættere dele.

| Metode | Bedst til... | Vigtige overvejelser |

|---|---|---|

| Sandstøbning | Lavt volumen, store dele | Grov finish kræver bearbejdning. |

| Investeringsstøbning | Komplekse geometrier, fine detaljer | Højere omkostninger pr. del ved små mængder. |

| Trykstøbning | Dele med stor volumen og høj præcision | Høj investering i værktøj på forhånd. |

At vælge den rigtige messingstøbemetode indebærer at afveje startomkostninger med langsigtede produktionsbehov. Hver teknik giver forskellige fordele med hensyn til præcision, finish og kompleksitet, hvilket gør valget afhængigt af dine specifikke projektkrav og -volumen.

Hvad er de vigtigste kategorier af støbbare messinglegeringer?

Messing er ikke bare ét materiale. Det er en familie af legeringer, hver med en unik personlighed. De vigtigste støbbare typer er grupperet efter deres basissammensætning.

Denne gruppering hjælper os med at vælge det rigtige materiale til et specifikt messingstøbningsprojekt. At forstå disse familier er nøglen til succes.

Gul messing

Disse er de mest almindelige. De har et højt zinkindhold, hvilket giver dem en lys, gul farve. Det gør dem gode til dekorative genstande.

Rød messing (gunmetal)

Rødgods indeholder mere kobber og ofte tin. Det giver dem en rødlig nuance og en overlegen korrosionsbestandighed. De er meget pålidelige til VVS.

Messing med høj trækstyrke

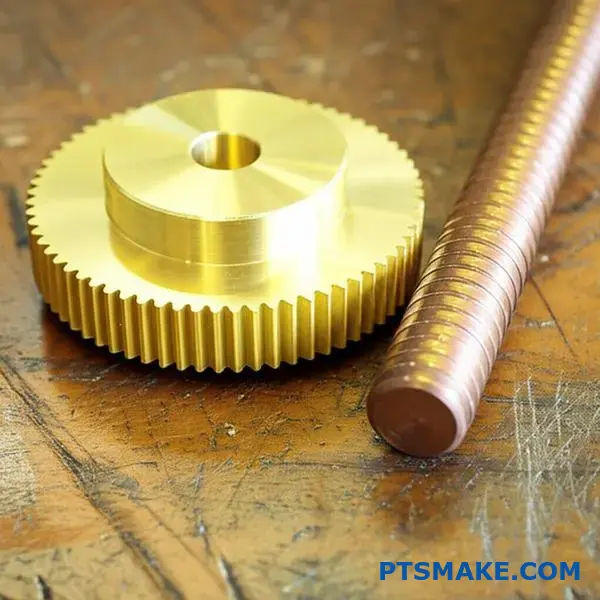

Også kendt som manganbronze. Disse legeringer indeholder elementer som mangan, aluminium og jern. De er usædvanligt stærke og slidstærke.

En simpel opdeling ser sådan ud:

| Legeringsfamilie | Primære legeringselementer | Vigtige egenskaber | Typiske anvendelser |

|---|---|---|---|

| Gul messing | Kobber, zink (30-40%) | God støbbarhed, æstetisk appel | Vandhaner, dekorativt hardware |

| Rød messing | Kobber, tin, bly, zink | Fremragende korrosionsbestandighed | Ventiler, fittings, pumpedele |

| Høj trækstyrke | Kobber, zink, Mn, Al, Fe | Høj styrke, slidstyrke | Marine propeller, gear |

At vælge den rigtige messinglegering er en balancegang. Det er ofte en afvejning mellem pris, ydeevne og udseende.

Afvejningen mellem omkostninger og ydeevne

Gul messing er generelt billigere på grund af det højere zinkindhold. Zink er billigere end kobber. Men det høje zinkindhold kan føre til en særlig form for korrosion.

Dette problem er kendt som Afzinkning3. Det fjerner selektivt zink fra legeringen og efterlader en svag, porøs kobberstruktur. I tidligere projekter har vi set dette forårsage fejl i barske miljøer.

Rødgods med mindre zink og mere tin modstår denne korrosion meget bedre. De er det bedste valg til holdbare VVS- og marinefittings, hvor pålidelighed er afgørende. Selv om de koster mere på forhånd, sparer de penge på lang sigt.

Når styrke er alt

Højstyrke-messing er i en anden liga. Tilsætningen af mangan, jern og aluminium skaber et meget hårdere materiale.

Disse legeringer er konstrueret til applikationer med høj belastning. Tænk på skibspropeller, der kæmper mod saltvand, eller kraftige tandhjul i maskiner. Deres styrke retfærdiggør den mere komplekse og dyre sammensætning. Her hos PTSMAKE bruger vi dem til dele, der simpelthen ikke må svigte.

Denne sammenligning hjælper med at afklare beslutningen:

| Funktion | Gul messing | Rød messing | Messing med høj trækstyrke |

|---|---|---|---|

| Relative omkostninger | Lav | Medium | Høj |

| Modstandsdygtighed over for korrosion | Fair | Fremragende | Meget god |

| Mekanisk styrke | Moderat | God | Fremragende |

| Primær fordel | Æstetik og omkostninger | Holdbarhed | Styrke |

Messinglegeringer er forskellige. Gul messing er til æstetik og almindelig brug. Rød messing giver overlegen korrosionsbestandighed til VVS. Højstyrkemessing giver enestående styrke til krævende mekaniske dele. Hver af dem har et klart formål.

Hvad er de primære efterbehandlingsprocesser efter støbning af messingdele?

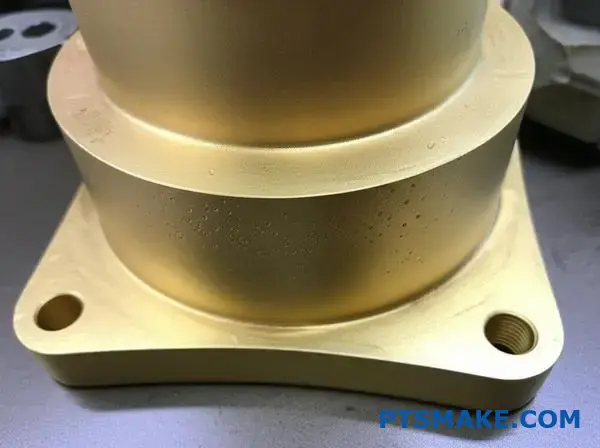

Når en messingdel er "slået ud" af sin form, er den stadig en usleben diamant. Rejsen fra en rå støbning til et færdigt produkt involverer en klar, sekventiel proces. Hvert trin forfiner metodisk delen.

Denne sekvens er afgørende for at opnå de endelige specifikationer. Den bevæger sig fra storstilet materialefjernelse til fin overfladebehandling. De indledende faser forbereder delen til senere præcisionsarbejde.

Her er en typisk arbejdsgang, som vi følger hos PTSMAKE efter den første messingstøbning.

| Scene | Primær drift | Formål |

|---|---|---|

| 1. Nedbrydning | Savning, slibning | Fjern låger og stigrør. |

| 2. Rengøring | Sandblæsning, tromling | Fjern kalk og glat overflader. |

| 3. Bearbejdning | CNC-fræsning, drejning | Opnå snævre tolerancer. |

| 4. Efterbehandling | Polering, lakering | Endelig æstetik og beskyttelse. |

Denne strukturerede tilgang sikrer kvalitet i hvert eneste trin.

Valget af metode på hvert trin er afgørende. Det afhænger af emnets design, tilsigtede brug og den ønskede finish. Det er ikke nok bare at følge en liste; man skal forstå ‘hvorfor’ bag hver handling.

Fjernelse af port og stigrør

Først skærer vi låger og stigrør af. Til store, klodsede redskaber er en båndsav effektiv. Den fjerner meget materiale hurtigt. Til mindre forbindelser eller områder, der er sværere at nå, bruger vi slibning for at få bedre kontrol og en mere jævn finish.

Rengøring og forberedelse af overflader

Dernæst renser vi hele overfladen. Sandblæsning er aggressivt. Den bruger højtryksmedier til at fjerne oxider og mugrester. Det efterlader en ensartet, mat tekstur. Tromling er på den anden side en mere skånsom masseproces. Emnerne placeres i en tønde med slibemiddel og tromles, så kanter og overflader udjævnes med tiden. Det er fantastisk til afgratning af mange små dele på én gang.

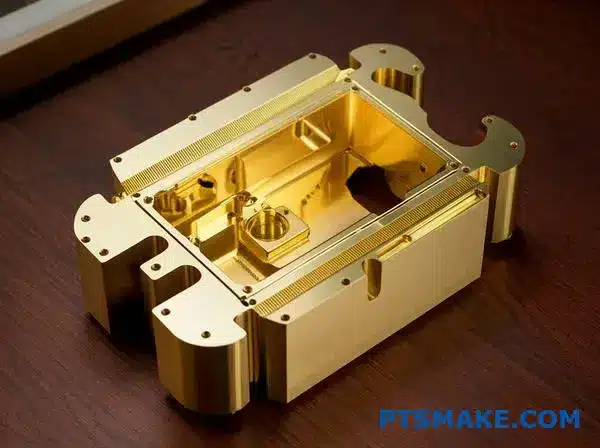

Præcisionsbearbejdning

Mange messingstøbte dele kræver funktioner, som støbning alene ikke kan producere. Det er her, CNC-bearbejdning kommer ind i billedet. Vi laver huller med gevind, flade overflader og præcise boringer. Dette trin sikrer, at delen opfylder nøjagtige dimensionstolerancer til montering.

Overfladebehandlinger og belægninger

Det sidste trin definerer emnets udseende og holdbarhed. Polering skaber en lys, reflekterende overflade. Lakering tilføjer et klart beskyttende lag for at forhindre anløbning. For et unikt, ældet look, Patinering4 bruges til at skabe specifikke farver gennem en kemisk reaktion.

| Behandling | Resultat | Bedst til |

|---|---|---|

| Polering | Lys, spejlblank | Dekorativ hardware |

| Lakering | Klar, beskyttende belægning | Forebyggelse af anløbning |

| Patinering | Farvet, ældet look | Kunstneriske eller arkitektoniske dele |

Hvert af disse trin tilfører værdi. De forvandler en rå støbning til en komponent, der er klar til den endelige anvendelse.

Efterbehandling efter støbning er en proces i flere trin. Den tager systematisk en rå messingdel fra rå til forfinet og sikrer, at den opfylder alle funktionelle og æstetiske krav, før den når frem til kunden.

Hvordan strukturerer man en tjekliste for kvalitetskontrol af messingstøbning?

En solid tjekliste for kvalitetskontrol er dit projekts plan for succes. Den forhindrer fejl, før de sker. Jeg deler den altid op i nøglefaser.

Det sikrer, at intet bliver overset. Fra råmaterialer til den endelige del, hvert trin betyder noget.

Inspektion af råmaterialer

Dette er dit fundament. Dårligt materiale betyder et dårligt slutprodukt. Vi kontrollerer sammensætning og renhed.

Kontrol af støbeform og støbeproces

Formen og procesparametrene er afgørende for kvaliteten.

| Kontrolpunkt | Standard |

|---|---|

| Skimmelsvampens tilstand | Fri for revner og snavs |

| Smeltetemperatur | Inden for ±10°C af specifikation |

| Hældningshastighed | Konsekvent og kontrolleret |

Denne strukturerede tilgang er afgørende for en ensartet messingstøbning.

Hvis vi virkelig skal mestre kvalitet, må vi gå i detaljer med hvert enkelt checkpoint. Et simpelt tjek er ikke nok. Du er nødt til at definere, hvordan "bestået" og "ikke bestået" ser ud. Det fjerner ethvert gætværk for inspektionsteamet.

Inspektion efter støbning

Når rollen er besat, begynder den egentlige granskning. Det er her, vi finder subtile, men kritiske fejl.

Visuel inspektion

Dette er den første forsvarslinje. Inspektørerne ser efter problemer på overfladeniveau. Almindelige fejl omfatter revner, ru overflade eller ufuldstændig udfyldning. God belysning og trænede øjne er afgørende her. Vi kigger også efter tegn på Porøsitet5.

Verifikation af dimensioner

Dette trin sikrer, at delen matcher designspecifikationerne. Tolerancer er nøglen til præcisionsfremstilling.

| Målepunkt | Værktøj | Tolerance (eksempel) |

|---|---|---|

| Samlet længde | Digital skydelære | ±0,15 mm |

| Huldiameter | Pin Gauge | ±0,05 mm |

| Nøglefunktion Vinkel | CMM | ±0,5 grader |

Hos PTSMAKE bruger vi kalibrerede værktøjer som koordinatmålemaskiner (CMM'er) til komplekse geometrier. Det garanterer, at hver eneste del, vi leverer, opfylder vores kunders nøjagtige krav. Denne detaljeringsgrad beskytter det endelige produkts funktion.

En struktureret tjekliste er afgørende. Ved at opdele den efter produktionstrin - fra råmateriale til endelig dimensionskontrol - sikres en omfattende kvalitetskontrol. Denne systematiske tilgang fjerner tvetydighed og garanterer ensartethed i alle messingstøbte dele.

Hvordan påvirker delgeometrien valget af støbemetode?

At vælge den rigtige støbemetode er et kritisk skridt. Dit emnes geometri er den primære rettesnor. Den dikterer, hvilken proces der er gennemførlig og omkostningseffektiv.

Vi vil etablere en simpel ramme her. Det hjælper med at matche delens egenskaber med den bedste proces.

Vi sammenligner investeringsstøbning og sandstøbning. At forstå, hvordan vægtykkelse, hulrum og overfladedetaljer påvirker dette valg, er nøglen til et vellykket projekt.

En ramme for procesudvælgelse

Geometrien af din del styrer dig direkte mod en bestemt støbemetode. Et enkelt design har mange muligheder. Et komplekst design indsnævrer feltet betydeligt. Lad os gennemgå de vigtigste funktioner.

Væggens tykkelse

Vægtykkelse er en grundlæggende faktor. Sandstøbning er generelt bedre til dele med tykkere, mere robuste vægge. Processen er mindre følsom over for kølehastigheder i tunge sektioner.

Investeringsstøbning brillerer dog med tyndvæggede komponenter. Vi kan opnå vægge så tynde som 0,5 mm. Det er ideelt til lette eller komplicerede designs, hvor materialebesparelser er vigtige.

Indvendige hulrum og underskæringer

Indvendige funktioner afgør ofte metoden. Sandstøbning kræver kerner for at skabe indvendige hulrum, hvilket kan begrænse kompleksiteten. Underskæringer er vanskelige og koster ekstra.

Investeringsstøbning bruger et voksmønster, der simpelthen smelter væk. Det giver mulighed for meget komplekse indvendige geometrier og underskæringer uden behov for trækvinkler. Det giver en utrolig designfrihed. Til dele, der kræver høj dimensionel nøjagtighed6, Det er en kæmpe fordel.

Overfladefinish og detaljer

Din ønskede overfladekvalitet er et sidste, afgørende kontrolpunkt. Sandstøbning giver en grovere overfladefinish. Det kræver næsten altid sekundær bearbejdning for at få en glat fornemmelse.

Investeringsstøbning giver en meget finere overflade. Det resulterer ofte i en næsten-net-formet del. For detaljerede komponenter som mange messingstøbte dele reducerer dette omkostningerne til efterbehandling.

| Funktion | Sandstøbning | Investeringsstøbning |

|---|---|---|

| Væggens tykkelse | Bedst til tykkere vægge (>3 mm) | Udmærker sig med tynde vægge (<1,5 mm) |

| Intern kompleksitet | Begrænset af kernedesign | Meget komplekse former er mulige |

| Underskæringer | Vanskeligt og dyrt | Let at få plads til |

| Overfladefinish | Grov, kræver bearbejdning | Glat, næsten netformet |

I bund og grund er det emnets kompleksitet, der er den afgørende faktor. Enkle, klodsede dele passer til sandstøbning. Indviklede, detaljerede dele med tynde vægge er perfekte til investeringsstøbning. Disse rammer hjælper med at træffe det første, kritiske valg og sparer tid og penge på længere sigt.

Hvordan skaber man patina på en færdig messingstøbning?

Her er en praktisk opskrift på at skabe en patina. Vi bruger metoden med ammoniakrøg. Det er en populær teknik til messingstøbte dele.

Denne metode giver et rigt, ældet look. Det er vigtigt at følge hvert trin nøje for at få det bedste resultat.

En praktisk opskrift: Ammoniakfuming

Trin 1: Forbered overfladen

Rengør først messingstøbningen grundigt. Olie eller snavs vil give en ujævn finish. Affedtning er det vigtigste trin.

Trin 2: Sæt røgkammeret op

Du skal bruge en lufttæt beholder. Placer en lille skål med ammoniak i bunden. Hæng messingdelen op over væsken. Det er dampene, ikke væsken, der skaber patinaen.

| Vare | Formål |

|---|---|

| Lufttæt beholder | Til at fange ammoniakdampe |

| Ammoniak | Det kemiske middel |

| Støbning af messing | Arbejdsemnet |

| Handsker og beskyttelsesbriller | Sikkerhedsudstyr |

At mestre patina-processen

At opnå en professionel patina handler om kontrol. Røgeprocessen er en kemisk reaktion. Du skal styre variablerne omhyggeligt. Tid, temperatur og ammoniakkoncentration påvirker alle den endelige farve og tekstur.

I tidligere projekter på PTSMAKE har vi lært, at små ændringer kan skabe meget forskellige resultater. Et varmere miljø fremskynder ofte reaktionen. Det kan give dybere blå og grønne farver på messingstøbningen.

Dampenes reaktion med kobberet i messingen skaber et smukt blågrønt lag. Det skyldes dannelsen af en Ammoniakholdigt kobberkompleks7 på overfladen.

Trin 3: Neutraliser reaktionen

Når du har opnået den ønskede farve, skal du stoppe reaktionen. Fjern delen fra kammeret. Nedsænk den i en opløsning af bagepulver og vand. Det neutraliserer de sure ammoniakrester.

Trin 4: Forsegl finishen

Til sidst skal du beskytte din nye patina. Forsegling forhindrer den i at blive slidt af eller ændre sig yderligere. Du har et par muligheder for dette sidste trin.

| Forsegler | Finish Type | Holdbarhed |

|---|---|---|

| Voks | Blød, satinagtig glans | Moderat |

| Lak | Hård, blank eller mat | Høj |

Valget af den rigtige forsegler afhænger af delens endelige anvendelse. Til dekorative dele er voks ofte nok. Til dele, der skal håndteres, giver lak bedre beskyttelse.

At opnå den perfekte patina kræver omhyggelig forberedelse af overfladen, et kontrolleret røgningsmiljø og korrekt neutralisering. Forsegling af den endelige finish er afgørende for at bevare farven og beskytte messingstøbningen mod yderligere ændringer. Sikkerhed bør altid være din højeste prioritet.

Hvordan ville du diagnosticere og løse tilbagevendende problemer med gasporøsitet?

Fin, ensartet porøsitet er en frustrerende fejl. Den signalerer et dybt, systemisk problem, ikke en enkeltstående fejl. Gætværk løser det ikke.

En systematisk undersøgelse er den eneste vej frem. Vi skal tjekke hvert trin metodisk.

Denne tilgang går fra de enkleste til de mest komplekse variabler. Det sparer tid og ressourcer. Vi starter med råmaterialerne. Derefter gennemgår vi smelteprocessen. Til sidst analyserer vi formen og portdesignet. Dette isolerer effektivt grundårsagen.

Afsløring af mysteriet om fin porøsitet

Når man står over for ensartet, fin porøsitet, er det vigtigt med en struktureret plan. I tidligere projekter hos PTSMAKE har vi udviklet en klar diagnostisk sekvens for at finde frem til kilden til gassen. Denne metode eliminerer variabler en efter en, indtil synderen er fundet.

Trin 1: Revision af råmaterialer

Vi starter altid med råmaterialerne. Er der skjult fugt i barrer, skrot eller tilsætningsstoffer? Selv en lille smule fugt kan tilføre betydelig brint til smelten. Vi bruger specialudstyr til at teste fugtindholdet, før noget kommer ind i ovnen. Denne indledende kontrol er et enkelt, men kritisk første skridt.

Trin 2: Verifikation af smelteprocedure

Dernæst gransker vi smelteprocessen. Korrekt fluxing og afgasning er ikke til forhandling. For materialer som messingstøbning er denne fase afgørende. Bliver procedurerne fulgt korrekt hver gang? En forms evne til at lade gas slippe ud er dens gennemtrængelighed8. Vi kontrollerer, at afgasningssekvensen er passende for legeringen og batchstørrelsen.

| Proces trin | Korrekt procedure | Almindelig fejltagelse |

|---|---|---|

| Fluxing | Påføres jævnt ved korrekt temperatur | Forkert mængde eller timing |

| Afgasning | Korrekt dybde og varighed af lanse | Utilstrækkelig tid eller gasstrøm |

| Skimming | Ren fjernelse af slagger | Genindførelse af oxider i smelten |

Trin 3: Analyse af skimmelsvamp og gatesystem

Hvis materialer og smeltning er i orden, undersøger vi formen og gating. Vi tjekker formens permeabilitet for at sikre, at gasser kan slippe ud. Derefter bruger vi simuleringssoftware til at analysere gatesystemet. Skaber det turbulens? En turbulent fyldning fører luft direkte ind i formhulrummet og skaber porøsitet.

At løse problemet med finporøsitet kræver en trinvis undersøgelse. Begynd med råmaterialerne, gennemgå derefter smelteproceduren, og analyser til sidst formen og gatesystemet. Denne strukturerede tilgang isolerer og løser effektivt den grundlæggende årsag til fejlen.

Hvordan tilpasser du din proces til en tyndvægget, kompleks del?

Håndtering af delikate, tyndvæggede dele er en sand test af en producents evner. Disse projekter er ofte udsat for defekter som f.eks. misruns, hvor materialet ikke fylder hele formhulrummet.

Udfordringen ved fejlkørsler

Fejlkørsler sker, når smeltet materiale størkner, før det kan fylde formen helt ud. Det er et almindeligt problem med komplekse, tyndvæggede designs. Vores første mål er at forhindre dette.

Vigtige procestilpasninger

For at bekæmpe dette justerer vi flere vigtige procesparametre. Hver ændring har til formål at forbedre materialeflowet og sikre en fuldstændig fyldning, før størkningen begynder. Disse tilpasninger er afgørende for succes.

| Parameter | Standardproces | Tilpasset proces |

|---|---|---|

| Metode | Trykstøbning | Investeringsstøbning |

| Temperatur | Standard | Øget |

| Formfyldning | Tyngdekraft/tryk | Vakuum-assisteret |

| Gate-design | Konventionel | Redesign med højt flow |

For en virkelig udfordrende del er standardjusteringer måske ikke nok. Vores erfaring hos PTSMAKE er, at det ofte er nødvendigt med en kombination af avancerede teknikker til disse sarte komponenter. Det er en holistisk tilgang.

Avancerede støbeløsninger

Et nyligt messingstøbningsprojekt understregede disse problemer. Delen havde vægge, der var mindre end 1 mm tykke. Vores løsning var at skifte fra trykstøbning til investeringsstøbning. Denne metode giver overlegne detaljer og overfladefinish.

Vi har også øget hældningstemperaturen. Denne justering reducerer materialets viskositet og forbedrer dets flydende9. Bedre flow betyder, at metallet bevæger sig hurtigere og længere ind i formens komplicerede hulrum.

Redesign til flow

Det er afgørende at ændre selve formen. Vi implementerede et vakuumassistentsystem. Det fjerner luft fra hulrummet, reducerer modtrykket og hjælper det smeltede metal med at fylde hver eneste detalje helt ud.

Vi har også redesignet portene og løberne. Ved at gøre dem større og placere dem strategisk sikrer vi en hurtigere og mere ensartet fyldning. Det er et vigtigt skridt for at forhindre for tidlig afkøling.

| Teknik | Primær fordel | Bedst til |

|---|---|---|

| Investeringsstøbning | Høj præcision, komplekse former | Indviklede geometrier |

| Højere temperatur | Forbedret materialeflow | Tyndvæggede sektioner |

| Vakuum-assistance | Eliminerer indespærret luft | Meget fine detaljer |

| Redesign af porte | Hurtigere, ensartet formfyldning | Forebyggelse af fejlkørsler |

Succesfuld produktion af tyndvæggede, komplekse dele kræver en strategi med mange facetter. Tilpasning af støbemetoden, temperaturen og formdesignet er vigtige trin for at forhindre fejl som fejlstøbninger og opnå den ønskede komponentkvalitet.

Hvordan går man fra at støbe enkelte stykker til en lille serie?

Opskalering fra enkeltstøbninger til små partier kræver en smart plan. Det handler ikke bare om at lave flere, men om at lave dem effektivt og konsekvent.

En ny måde at tænke på

Du skal skifte fra en engangstankegang til et produktionsworkflow. Det indebærer at skabe systemer for hvert trin.

Kernestrategier for skalering

| Område | Målsætning |

|---|---|

| Støbning | Øg hastighed og repeterbarhed |

| Smeltning | Maksimer ovnens oppetid |

| Efterbehandling | Sikre ensartet kvalitet |

Denne strukturerede tilgang gør et håndværk til en pålidelig proces, hvilket er afgørende for materialer som messingstøbning.

Det er et stort skridt at gå over til batchproduktion. Det kræver, at du bygger effektivitet og ensartethed ind i din proces fra starten. Succes afhænger af standardisering.

Lav et mønster med tændstikplader

At bruge en matchplade er en stor opgradering. Den kombinerer de øverste (cope) og nederste (drag) mønstre på én plade. Denne metode fremskynder støbningen betydeligt. Den garanterer også perfekt tilpasning til hver eneste form, hvilket reducerer antallet af fejl.

Optimer ovnens drift

Ved flere smeltninger er ovnens effektivitet afgørende. Forvarmning af din metalladning kan reducere smeltetiden. Det hjælper også med at opretholde en stabil temperatur.

Du skal planlægge dine hældninger omhyggeligt. Sørg for, at din smeltedigel10 indeholder nok smeltet metal til flere forme. Med dette enkle trin undgår man forsinkelser og temperaturfald mellem hver støbning, hvilket sparer både tid og energi.

Standardiser din efterbehandlingsproces

Inkonsekvent efterbehandling kan ødelægge et godt parti. Lav en standardprocedure for hvert efterbehandlingstrin. Det sikrer, at hvert stykke opfylder den samme kvalitetsstandard.

| Afsluttende opgave | Vigtigt mål | Kvalitetskontrol |

|---|---|---|

| Fjernelse af port | Fjern det rent | Kontrollér, at overfladen er glat og plan |

| Afbrænding | Fjern skarpe kanter | Ensartet følelse og kantfinish |

| Overfladepolering | Opnå det ønskede look | Sammenlign med en masterdel |

Hos PTSMAKE integrerer vi disse gentagelige systemer i vores arbejdsgang. Det garanterer, at den sidste del er lige så perfekt som den første.

Succesfuld opskalering til støbning af små partier afhænger af en strategisk tilgang. Det indebærer brug af matchplader til hurtigere støbning, optimering af ovnbrug for at opnå effektivitet og standardisering af efterbehandlingsprocessen for at garantere ensartethed på tværs af alle dele.

Hvordan beregner du prisen på et messingstøbningsjob for en kunde?

At prissætte en messingstøbning præcist er ikke gætværk. Det er en systematisk proces. En gennemsigtig og detaljeret model sikrer, at kunderne forstår præcis, hvad de betaler for.

Denne tilgang skaber tillid fra starten. Den nedbryder alle elementer i jobbet.

Centrale omkostningsfaktorer

Vi bygger vores tilbud op fra bunden. Dette indebærer sporing af flere vigtige omkostningscentre, der har direkte indflydelse på den endelige pris for enhver Støbning af messing projekt.

Vigtige priskomponenter

En klar opdeling forhindrer overraskelser. Her er de grundlæggende søjler i vores prismodel.

| Kategori | Beskrivelse |

|---|---|

| Direkte materialer | Udgifterne til messing og forbrugsvarer. |

| Energiforbrug | Brændstof til at drive ovnen. |

| Investering i arbejdskraft | Timer til alle praktiske opgaver. |

| Margin og overhead | Dækker virksomhedens omkostninger og overskud. |

Opbygning af en omfattende prismodel

Et virkelig præcist tilbud går ud over det grundlæggende. Hos PTSMAKE har vi forfinet en model, der tager højde for alle variabler. Det sikrer retfærdighed og forudsigelighed for vores kunder.

Direkte materiale- og energiomkostninger

Prisen på messingbarrer er den største variabel. Den svinger med markedet. Vi indregner også forbrugsvarer som støbesand, flux og slid på diglen. Energi til ovnen er en anden direkte omkostning.

Værdien af arbejde

Arbejde er ikke en enkelt post. Vi opdeler det i specifikke faser. Det omfatter støbning, smeltning, støbning og efterbehandling. Færdiggørelse og efterbehandling kræver ofte den mest kvalificerede arbejdskraft og tid.

Styring af risiko og kvalitet

Ingen fremstillingsproces er perfekt. Vi inkluderer en lille procentdel for at tage højde for potentielle afvisninger. Dette forebyggende trin sikrer, at vi kan levere den ønskede mængde uden forsinkelser eller omkostningsoverskridelser. Det er her, videnskaben om smeltning, en vigtig del af pyrometallurgi11, bliver afgørende for at minimere spild.

Endelig prisstruktur

Se her, hvordan disse elementer samles i et struktureret tilbud. Denne model giver et klart overblik over de samlede omkostninger.

| Omkostningskomponent | Detaljer | Indvirkning på prisen |

|---|---|---|

| Messing Ingot | Baseret på den aktuelle markedspris plus forsendelse. | Høj / flygtig |

| Forbrugsstoffer | Sand, flusmiddel, levetid for smeltedigel. | Moderat |

| Arbejdstimer | Støbning, smeltning, hældning, efterbehandling, kvalitetssikring. | Høj / kompleksitetsdrevet |

| Afvisningstillæg | En lille procentdel baseret på delens kompleksitet. | Lav-moderat |

| Overskudsmargin | Dækker overhead og sikrer en bæredygtig forretning. | Endelig justering |

En solid prismodel for et messingstøbningsjob beskriver alle omkostninger. Den dækker materialer, arbejdskraft og endda potentielle afvisninger. Denne gennemsigtighed er grundlæggende for at opbygge et varigt partnerskab med en kunde.

Hvordan vælger man en messinglegering til marinebrug?

Det er vigtigt at vælge det rigtige materiale til marine dele. Saltvand er ekstremt ætsende. Et forkert valg fører til hurtig svigt. Almindelig gul messing, som bruges i mange sammenhænge, er ofte et dårligt valg her.

Det kan simpelthen ikke modstå det barske havmiljø. Vi må se på specialiserede legeringer. Marinemessing eller aluminiumsbronze er langt bedre muligheder. Deres unikke egenskaber sikrer holdbarhed og langvarig ydeevne for enhver komponent, der udsættes for havvand.

Hvorfor standard messing svigter i saltvand

Lad os sætte det ind i en virkelig kontekst. Forestil dig, at du designer en ventil til et skibs kølesystem. Delen vil konstant blive udsat for saltvand. Det ville være en fejl at bruge en standard gul messing (som C260).

Hvorfor er det sådan? Det høje zinkindhold i gul messing gør det sårbart over for en proces, der kaldes [afzinkning]()12. I bund og grund udvaskes zinken fra legeringen. Det efterlader en svag, porøs kobberstruktur, som vil gå i stykker.

Sammenligning af marine-messinglegeringer

Til marinebrug har du brug for legeringer, der er designet til at modstå denne specifikke type korrosion. Marinemessing og aluminiumsbronze er fremragende valg. Marinemessing tilføjer en lille mængde tin, som hæmmer afzinkning. Aluminiumsbronze giver endnu større styrke og korrosionsbestandighed.

Udvælgelsesprocessen hos PTSMAKE indebærer ofte en analyse af disse afvejninger. Uanset om man starter med en billet eller en næsten-net form fra en messingstøbeproces, er legeringsvalget altafgørende.

Her er en simpel sammenligning baseret på vores testresultater:

| Legeringstype | Vigtigt legeringselement | Modstandsdygtighed over for korrosion i saltvand | Styrke |

|---|---|---|---|

| Gul messing (C260) | ~30% Zink | Dårlig | Moderat |

| Naval messing (C464) | ~39% Zink, 1% Tin | God | God |

| Aluminium bronze (C954) | ~11% Aluminium | Fremragende | Høj |

Denne tabel viser tydeligt, hvorfor gul messing er uegnet. Valget mellem Naval Brass og Aluminium Bronze afhænger af de specifikke krav til styrke og levetid i dit projekt.

Legeringselementernes kritiske rolle

De små tilføjelser af andre elementer er det, der gør forskellen. Tin i flådemessing er en game-changer. Det bremser drastisk den ætsende proces, som plager standardmessing. Det giver en god balance mellem ydeevne og pris.

Aluminiumbronze tager det et skridt videre. Aluminiumet skaber et hårdt, passivt oxidlag på overfladen. Dette lag beskytter metallet mod kloridionerne i havvand. Det er et ideelt valg til kritiske komponenter, der udsættes for stor belastning.

Faktorer ud over korrosion

Selv om korrosionsbestandighed har højeste prioritet, er der også andre faktorer, der spiller ind. Du skal også overveje mekanisk styrke og bearbejdelighed.

Her er en hurtig oversigt over faktorer:

- Mekanisk belastning: Skal delen udsættes for stor belastning? I så fald er aluminiumbronze overlegen.

- Fremstillingsproces: Marinemessing er generelt lettere at bearbejde end aluminiumsbronze.

- Projektets budget: Marinemessing er ofte mere omkostningseffektivt end aluminiumsbronze.

Vores erfaring viser, at vi hjælper kunderne med at afveje disse faktorer. Vi sikrer, at det endelige materialevalg opfylder alle tekniske og budgetmæssige krav til den marine anvendelse.

Ved saltvandseksponering skal man undgå almindelig gul messing. Marinemessing og aluminiumsbronze giver den nødvendige korrosionsbestandighed og styrke. Dit endelige valg afhænger af de specifikke mekaniske og budgetmæssige behov for din komponent, en beslutning, vi ofte hjælper kunder med at navigere i hos PTSMAKE.

Få dit tilbud på messingstøbning fra PTSMAKE-eksperter i dag!

Er du klar til at føre dit projekt med præcisionsstøbning af messing ud i livet? Kontakt PTSMAKE for at få et hurtigt, tilpasset tilbud. Vores team leverer pålidelige støbninger af høj kvalitet - fra prototype til produktion - for at opfylde dine nøjagtige krav. Tag det næste skridt og send din RFQ nu!

Forstå kemien bag støbefejl, og hvordan du kan forhindre dem i dine designs. ↩

Lær, hvordan porøsitet kan påvirke dit emnes integritet og ydeevne. ↩

Lær om denne almindelige korrosionsproces, og hvordan valg af legering kan forhindre komponentfejl. ↩

Lær om de kemiske processer, der bruges til at skabe en række forskellige kunstneriske overflader på messing. ↩

Find ud af, hvordan denne almindelige støbefejl kan påvirke din emnes styrke og ydeevne. ↩

Lær, hvordan dette udtryk påvirker din dels funktion og samling. ↩

Forstå den kemiske reaktion, der giver din messing sin smukke blågrønne patina. ↩

Lær, hvordan man måler formens permeabilitet, og hvorfor den er afgørende for at forebygge gasrelaterede defekter. ↩

Lær, hvordan smeltefluiditet direkte påvirker kvaliteten og succesen af dine tyndvæggede dele. ↩

Lær om digeltyper, og hvordan de påvirker metalkvaliteten og ovnens effektivitet i din støbeproces. ↩

Lær om videnskaben bag højtemperaturrensning af metaller for at opnå overlegen støbekvalitet. ↩

Klik for at forstå, hvordan denne korrosionsproces fungerer, og hvorfor den er vigtig at undgå i marine applikationer. ↩