CNC-skruebearbejdning står over for nye udfordringer i 2025. Traditionelle metoder kæmper med komplekse geometrier, krav om bæredygtighed og strengere kvalitetsstandarder. Manuelle processer forsinker produktionen og øger omkostningerne.

CNC-skruebearbejdning i 2025 udnytter multi-akseteknologi, AI-drevet kvalitetskontrol og bæredygtige metoder til at levere præcisionsbefæstelser til luftfarts-, medicinal- og elektronikindustrien med forbedret effektivitet og reduceret miljøpåvirkning.

Produktionslandskabet har ændret sig dramatisk. Virksomheder har brug for partnere, der forstår disse nye krav. Hos PTSMAKE har vi tilpasset vores CNC-bearbejdningsfunktioner til at opfylde 2025's præcisionskrav. Denne guide dækker syv kritiske områder, der definerer succes med moderne skruebearbejdning. Du vil opdage, hvordan multi-akseteknologi åbner op for komplekse designs, hvorfor bæredygtighed driver lønsomhed, og hvilke kvalitetskontrolmetoder der leverer ensartede resultater.

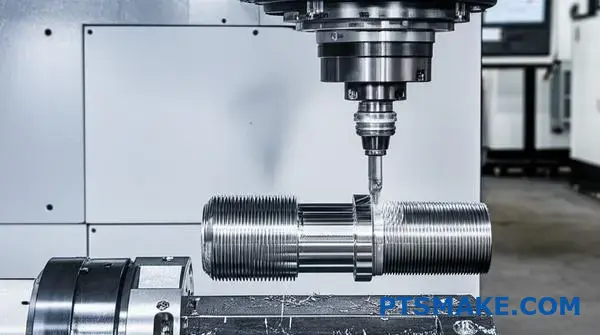

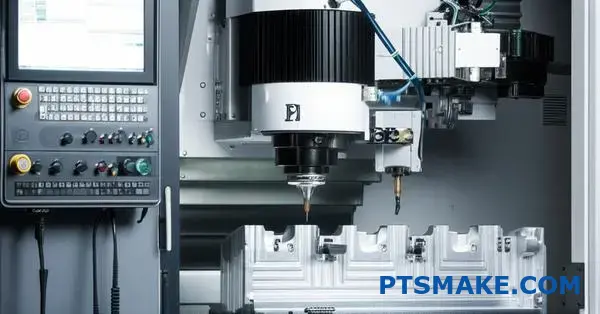

Flerakset bearbejdning: Frigørelse af komplekse skruegeometrier.

Har du nogensinde designet en skrue med komplekse gevind eller et unikt hoved, blot for at opdage, at traditionelle produktionsmetoder ikke kunne levere varen? Det fører ofte til designkompromiser eller dyre, ineffektive processer.

Flerakset bearbejdning løser dette ved at bruge 4- eller 5-aksede CNC-maskiner til at skære komplekse geometrier i en enkelt opsætning. Denne tilgang frigør indviklede designs, forbedrer præcisionen og reducerer produktionstiden, hvilket gør den ideel til fremstilling af avancerede skruer og befæstelseselementer.

Udviklingen fra standard 3-akset til multi-akset CNC-bearbejdning har fundamentalt ændret, hvad der er muligt inden for skruefremstilling. I årevis var 3-aksede maskiner (der bevæger sig langs X-, Y- og Z-akserne) standarden. Selv om de er effektive til enkle dele, har de svært ved at håndtere de komplekse geometrier, der kræves i moderne industrier. At fremstille en skrue med et underskåret hoved eller et gevind med variabel stigning på en 3-akset maskine ville kræve flere opspændinger og manuel omplacering. Hver ny opsætning medfører en risiko for fejljustering, hvilket kompromitterer den endelige detaljes nøjagtighed. Denne gamle metode er ikke bare langsommere; den er en barriere for innovation.

Skiftet til 4- og 5-akset bearbejdning

Introduktionen af 4-aksede og 5-aksede maskiner markerede et betydeligt spring fremad. En 4-akset maskine tilføjer en rotationsakse (A-aksen), så arbejdsemnet kan drejes under skæringen. En 5-akset maskine tilføjer endnu en rotationsakse (B- eller C-aksen), så det skærende værktøj kan nærme sig emnet fra stort set alle vinkler. Denne evne er en game-changer for cnc-skruebearbejdning. Det betyder, at vi kan skabe funktioner som spiralformede riller, excentriske huller og komplekse buede overflader uden nogensinde at løsne emnet.

Hvordan det revolutionerer skrueproduktion

Samtidige værktøjsbaner

Magien ved 5-akset bearbejdning ligger i dens evne til at udføre samtidige bevægelser. Maskinens styreenhed beregner komplekse værktøjsbaner og bevæger alle fem akser i perfekt harmoni. Denne koordinerede bevægelse giver mulighed for kontinuerlig skæring af glatte, konturerede overflader, som er umulige med indekseret positionering alene. Hos PTSMAKE har vi tidligere set, hvordan denne teknologi forvandler et udfordrende design til en strømlinet produktion.

Nøjagtighed gennem konsolidering

Ved at bearbejde en kompleks skrue i en enkelt opsætning eliminerer vi de mange fejl, der opstår, når en del skal monteres igen. Maskinens interne kinematik1 sikrer, at hvert element er perfekt justeret i forhold til de andre. Denne tilgang med en enkelt opsætning, som ofte kaldes "done-in-one", er nøglen til at opnå de snævre tolerancer, som vores kunder inden for rumfart og medicin kræver.

| Funktion | 3-akset CNC-bearbejdning | 5-akset CNC-bearbejdning |

|---|---|---|

| Nødvendige opsætninger | Flere | Enkelt opsætning ("Done-in-One") |

| Geometrisk kompleksitet | Begrænset til det, der er tilgængeligt fra den ene side | Næsten ubegrænsede, inklusive underskæringer |

| Positionel nøjagtighed | Lavere på grund af re-fixtureringsfejl | Højeste niveau af præcision |

| Cyklustid | Længere (inkluderer opsætningstid) | Kortere (ingen manuel indgriben) |

De teoretiske fordele ved flerakset bearbejdning bliver håndgribelige, når de anvendes på de specifikke udfordringer i industrier, hvor der står meget på spil. Det handler ikke kun om at fremstille dele; det handler om at muliggøre nye teknologier ved at producere komponenter, som det tidligere var umuligt at fremstille effektivt. Det er min erfaring, at det er her, den sande værdi af avanceret cnc-skruebearbejdning er realiseret. Fra rumfart til medicinsk udstyr fortsætter efterspørgslen efter mindre, stærkere og mere komplekse befæstelseselementer med at vokse.

Luft- og rumfart: Præcision under pres

I rumfartsindustrien er hver komponents vægt og pålidelighed afgørende. Fastgørelseselementer er ofte lavet af hårde legeringer som Inconel eller titanium, som er vanskelige at bearbejde. Flerakset bearbejdning giver os mulighed for at skabe specialskruer med specialiserede låsefunktioner, asymmetriske hoveder til snævre rum og optimerede gevindprofiler for maksimal styrke - alt sammen fra en enkelt blok af materiale. Det bevarer materialets kornstruktur og integritet, hvilket er afgørende for dele, der skal kunne modstå ekstreme vibrationer og temperaturændringer.

Medicinsk udstyr: Omfanget af innovation

Det medicinske område kræver utrolig præcision i miniaturemålestok. Tænk på en knogleskrue med et gevind med variabel stigning, der er designet til bedre greb, eller en tandimplantatskrue med en unik biokompatibel overfladefinish. 5-aksede CNC-maskiner kan fremstille disse indviklede detaljer med enestående nøjagtighed og en overlegen overfladefinish i én arbejdsgang. Det er afgørende, da enhver ufuldkommenhed i overfladen kan kompromittere emnets funktion eller biokompatibilitet. Hos PTSMAKE har vi arbejdet på projekter, hvor "done-in-one"-bearbejdning var den eneste måde at opfylde de strenge kvalitetsstandarder for kirurgiske instrumenter på.

Elektronik: Miniaturisering og tilpasning

Efterhånden som elektroniske enheder bliver mindre og mere kraftfulde, bliver de interne komponenter tættere pakket. Det skaber et behov for meget tilpassede miniature-fastgørelseselementer. Flerakset bearbejdning gør det muligt at producere bittesmå, ikke-standardiserede skruer, f.eks. dem med unikke drevtyper til sikkerhed eller integrerede afstandsstykker til printplade-til-plade-montering. Evnen til at bearbejde disse komplekse former effektivt gør det muligt at designe mere kompakte og robuste elektroniske produkter.

| Industri | Almindelig skrueanvendelse | De vigtigste fordele ved flere akser |

|---|---|---|

| Luft- og rumfart | Låsebeslag i titanium, specialfremstillede bolte | Bearbejdning af hårde legeringer og komplekse hoveder i én opsætning |

| Medicinsk | Knogleskruer, komponenter til tandimplantater | Høj præcision til gevind med variabel stigning, overlegen finish |

| Elektronik | Miniatureskruer, brugerdefinerede afstandsstykker | Oprettelse af ikke-standardiserede funktioner i mikrostørrelse |

Flerakset bearbejdning revolutionerer produktionen af skruer og befæstelseselementer ved at overvinde begrænsningerne i de traditionelle metoder. Ved at gøre det muligt at skabe komplekse geometrier i en enkelt opsætning forbedres nøjagtigheden drastisk, gennemløbstiderne reduceres, og der åbnes op for nye designmuligheder. Denne avancerede tilgang til cnc-skruebearbejdning er ikke længere en nichefunktion; det er et vigtigt værktøj til at levere de højtydende komponenter, der kræves i kritiske industrier som rumfart, medicin og elektronik, hvor præcision og pålidelighed er altafgørende.

Beskriv industriens skift til miljøvenlig produktion.

Har du nogensinde følt dig presset til at gøre din produktion mere bæredygtig, men været bekymret for at gå på kompromis med ydeevnen eller øge omkostningerne? Du er ikke alene om at stå over for denne moderne udfordring.

Branchens skift til miljøvenlig produktion er drevet af at indføre energieffektive CNC-maskiner, bruge genanvendelige materialer og udnytte software, der minimerer spild. Denne praksis opfylder ikke kun lovkrav, men giver også konkurrencemæssige fordele ved at forbedre effektiviteten og reducere driftsomkostningerne ved skruebearbejdning.

Ønsket om bæredygtighed handler ikke kun om image; det handler om en smart, langsigtet forretningsstrategi. I mine mere end 15 år inden for præcisionsfremstilling har jeg set denne udvikling på første hånd. Det er gået fra at være et "nice-to-have" til at være et kernekrav for mange af vores partnere. Ændringen er mest synlig på to nøgleområder: de maskiner, vi bruger, og de materialer, vi vælger.

Omfavnelse af energieffektive CNC-maskiner

Hjertet i enhver CNC-skruebearbejdning er selve maskinen. I årtier var mange maskiner afhængige af strømslugende hydrauliske systemer, der kørte konstant og brugte energi, selv når de var inaktive. Overgangen til moderne, energieffektivt udstyr har været en game-changer.

Virkningen af moderne servomotorer

De bedste CNC-maskiner i dag bruger elektriske servomotorer. I modsætning til deres hydrauliske forgængere trækker disse motorer kun betydelig strøm, når de rent faktisk bevæger en akse eller spindlen. I et af vores tidligere projekter hos PTSMAKE fandt vi ud af, at opgradering af en række maskiner resulterede i en reduktion af energiforbruget på næsten 30%. Det betyder direkte lavere driftsomkostninger, og det er en besparelse, vi kan give videre til vores kunder.

Intelligent strømstyring

Moderne maskiner har også intelligente strømstyringsfunktioner. Tænk på det som dvaletilstanden på din computer. Maskinen kan automatisk slukke for ikke-væsentlige komponenter under korte pauser og gå i en dybere standbytilstand under længere perioder med inaktivitet. Det er en enkel funktion, som gør en stor forskel i løbet af tusindvis af produktionstimer.

| Funktion | Traditionel CNC-maskine | Energieffektiv CNC-maskine |

|---|---|---|

| Drevsystem | Hydrauliske pumper (konstant) | Elektriske servomotorer (On-Demand) |

| Tomgangseffekt | Højt, konstant strømforbrug | Minimalt, næsten nul træk |

| Behov for afkøling | Omfattende og energikrævende | Reduceret og mere effektiv |

| Samlet effektivitet | Lavere | Op til 40% mere effektiv |

Bevægelsen mod bæredygtige materialer

Materialevalg er en anden kritisk komponent i bæredygtig produktion. Vi ser en klar tendens til materialer, der ikke kun er højtydende, men som også har en bedre miljøprofil. Dette indebærer en komplet Livscyklusvurdering2 for at forstå det miljømæssige fodaftryk fra udvinding af råmaterialer til bortskaffelse. Metaller som aluminium, messing og rustfrit stål er meget genanvendelige, hvilket betyder, at skrot og spåner fra bearbejdningsprocessen kan indsamles og genbruges, hvilket lukker kredsløbet for materialeforbrug. Dette fokus på genanvendelighed reducerer mængden af affald på lossepladsen og mindsker efterspørgslen efter nye råmaterialer.

Ud over hardware og materialer spiller de digitale værktøjer, vi bruger, en enorm rolle i forhold til at fremme bæredygtighed. Avanceret software giver os mulighed for at optimere hvert trin i CNC-skruebearbejdningsprocessen, hvilket drastisk reducerer spild, før der skæres en eneste chip. Det handler om at arbejde smartere, ikke bare hårdere.

Softwarens rolle i at minimere spild

Den største kilde til spild i produktionen er ofte ineffektivitet. Moderne software tager direkte fat på dette problem og forvandler potentielt skrot til brugbart produkt og spildtid til produktivt output.

Optimering af værktøjsbaner med CAM-software

CAM-software (Computer-Aided Manufacturing) er blevet utroligt sofistikeret. I stedet for grundlæggende bevægelser i lige linjer kan nutidens software generere stærkt optimerede værktøjsbaner, der opretholder et konstant værktøjsengagement. Denne teknik, der er kendt som højeffektiv fræsning (HEM), undgår skarpe sving og pludselige ændringer i belastningen. Og resultatet? Hurtigere cyklustider, betydeligt længere værktøjslevetid og mindre energiforbrug pr. emne. Mindre værktøjsslid betyder, at der kasseres færre værktøjer, hvilket reducerer en anden kilde til industrielt affald.

Simulering og virtuel prototyping

En af de mest kraftfulde funktioner i moderne software er muligheden for at køre en komplet virtuel simulering af bearbejdningsprocessen. Før vi bruger dyre materialer og maskintid, kan vi se præcis, hvordan værktøjet vil bevæge sig, og hvordan emnet vil blive skabt. Denne digitale tvillingetilgang giver os mulighed for at identificere og korrigere potentielle kollisioner, ineffektivitet eller programmeringsfejl i et risikofrit miljø. For os hos PTSMAKE er dette et standardtrin for alle komplekse emner, som sikrer, at vi gør det rigtigt første gang og stort set eliminerer materialespild fra opsætningsfejl.

| Aspekt | Uden optimering | Med softwareoptimering |

|---|---|---|

| Materialeskrot | Højere på grund af forsøg og fejl | Minimeret via simulering |

| Cyklustid | Længere, mere energiforbrug | Reduceret af effektive værktøjsbaner |

| Slid på værktøj | Accelereret og uforudsigelig | Forlænget og ensartet levetid for værktøjet |

| Brug af kølevæske | Højere, mindre præcis | Optimeret anvendelse, mindre spild |

Opfyldelse af lovkrav og markedskrav

Dette skift sker ikke i et vakuum. Det er en direkte reaktion på både lovgivningsmæssigt pres og markedets forventninger. Forordninger som RoHS (Restriction of Hazardous Substances) og REACH i Europa dikterer, hvilke materialer der må bruges i produkter. Samtidig efterspørger slutbrugerne i stigende grad miljømæssigt ansvarlige produkter. Dette pres flyder op gennem forsyningskæden, hvilket gør bæredygtighed til et vigtigt kvalifikationskriterium for leverandører. En kunde i bilindustrien kom for nylig til os, fordi de havde brug for en partner, der ikke kun kunne opfylde deres stramme tolerancer, men også dokumentere bæredygtige materialeindkøb og affaldsreduktion til deres årlige rapport om virksomhedsansvar.

Industriens bevægelse mod miljøvenlig produktion er en strategisk udvikling, ikke bare en trend. Ved at tage energieffektive CNC-maskiner, bæredygtige materialer og intelligent software i brug kan sneglebearbejdning opfylde strenge lovgivnings- og markedskrav. Dette skift beviser, at bæredygtig praksis ikke er et kompromis med kvalitet eller omkostninger; i stedet er det en vej til større effektivitet, reducerede driftsudgifter og en stærkere konkurrencefordel på nutidens miljøbevidste marked.

Kvalitetskontrol og automatiseret inspektion til skruebearbejdning.

Har du nogensinde været bekymret for, at en enkelt, mikroskopisk fejl i et parti med tusindvis af dele kunne kompromittere dit endelige produkt? Frygten for inkonsekvens kan være en stor hindring.

Automatiseret inspektion, som integrerer billedbehandling og kunstig intelligens, revolutionerer kvalitetskontrollen i CNC-skruebearbejdning. Disse systemer giver mulighed for at opdage fejl i realtid og verificere dimensioner, hvilket drastisk reducerer antallet af kasserede dele og sikrer, at hver enkelt del opfylder strenge specifikationer, hvilket langt overgår traditionelle manuelle kontroller.

De dage, hvor man udelukkende var afhængig af manuelle målinger med skydelære og mikrometer, er ved at forsvinde. Selv om disse metoder er vigtige, er de langsomme og udsatte for menneskelige fejl, især i højvolumenproduktion. I moderne CNC-skruebearbejdning er målet ikke bare at lave dele; det er at gøre hver eneste del perfekt. Det er her, automatiseret inspektion bliver en nødvendighed, ikke en luksus. Det repræsenterer et grundlæggende skift fra reaktiv "stikprøvekontrol" til proaktiv, omfattende kvalitetssikring.

Kernen i automatiserede systemer

Automatiseret kvalitetskontrol er bygget på et fundament af sofistikerede teknologier, der arbejder sammen. Disse systemer er designet til at fungere ved maskinhastighed og giver indsigt, som det tidligere var umuligt at indsamle.

Synssystemer med høj opløsning

Kernen i mange automatiserede opsætninger er kameraer med høj opløsning og avanceret belysning. Det er ikke almindelige kameraer; det er industrielle visionssystemer, der er designet til at tage utroligt detaljerede billeder af komponenter, mens de produceres. Software analyserer derefter disse billeder pixel for pixel og sammenligner dem med den oprindelige CAD-fil eller en forhåndsgodkendt "gylden del". Denne proces kan øjeblikkeligt registrere defekter på overfladeniveau som ridser, grater, forkert finish eller endda subtil forurening, som det menneskelige øje måske overser. Systemet træffer objektive, gentagelige beslutninger og fjerner enhver form for gætteri fra inspektionsprocessen.

Avanceret metrologi

For at verificere dimensionsnøjagtigheden går vi videre end simpel billeddannelse. Berøringsfrie måleværktøjer som laserscannere og projektorer med struktureret lys bruges til at skabe et komplet digitalt 3D-kort af emnet. Denne teknologi er afgørende for dele med komplekse geometrier eller ekstremt snævre tolerancer. Da der ikke er nogen fysisk kontakt, er der ingen risiko for at ødelægge sarte overflader eller påvirke målingen. Dette analyseniveau i vores Maskinsyn3 systemer sikrer, at hver funktion - fra gevindstigning til huldiameter - ligger præcist inden for det specificerede toleranceområde.

| Funktion | Manuel inspektion | Automatiseret inspektion |

|---|---|---|

| Hastighed | Langsom, skaber flaskehalse | Høj hastighed, i tråd med produktionen |

| Konsistens | Udsat for træthed og fejl hos operatøren | Ekstremt høj gentagelsesnøjagtighed |

| Dækning | Typisk prøvebaseret | Kan opnå 100%-inspektion |

| Datalogning | Manuel og ofte inkonsekvent | Automatisk, detaljeret og sporbar |

At integrere disse teknologier er én ting, men at gøre dem intelligente er det, der virkelig forvandler produktionsgulvet. Den virkelige kraft i moderne kvalitetskontrol kommer fra at skabe et feedback-loop i realtid, hvor inspektionssystemet kommunikerer direkte med CNC-maskinen, hvilket muliggør en proces, der ikke bare er automatiseret, men også selvkorrigerende. Det flytter kvalitetskontrollen fra at være en sidste kontrol til at være en integreret del af selve produktionsprocessen.

Fra opdagelse til forebyggelse

Det ultimative mål med automatiseret inspektion er at forhindre, at der nogensinde opstår fejl. Ved at analysere data i realtid kan disse systemer identificere negative tendenser, længe før en del går ud over specifikationerne, hvilket gør hele CNC-skruebearbejdningen til et proaktivt, datadrevet miljø.

Kraften i feedback-loopet

Forestil dig, at et inspektionssystem opdager, at en kritisk diameter på en del langsomt bevæger sig mod den øvre tolerancegrænse. I stedet for bare at markere emnet, sender det en advarsel direkte til CNC-styringen. Styringen kan derefter foretage en mikrojustering af værktøjsforskydningen og bringe den næste del tilbage til midten af tolerancebåndet. Hos PTSMAKE har vi implementeret sådanne closed-loop-systemer, og de har stort set elimineret skrot forårsaget af værktøjsslitage. Denne proces sker automatisk inden for få sekunder uden menneskelig indgriben.

AI og prædiktiv kvalitetskontrol

Det er her, kunstig intelligens (AI) og maskinlæring (ML) løfter processen. AI-drevne systemer følger ikke bare forprogrammerede regler; de lærer af de data, de indsamler. De kan identificere komplekse mønstre, der korrelerer med potentielle fejl. For eksempel kan en AI lære, at en specifik subtil ændring i overfladeteksturen kombineret med en mindre stigning i spindelbelastningen forudsiger, at et skæreværktøj vil svigte inden for de næste 100 cyklusser. Den kan derefter planlægge et værktøjsskift under et planlagt stop, hvilket forhindrer produktion af dårlige dele og undgår uplanlagt nedetid. Denne forudsigelseskapacitet er en game-changer for opretholdelse af høje standarder i kontinuerlige produktionsmiljøer.

| Konsekvenser | Uden feedback i realtid | Med feedback i realtid |

|---|---|---|

| Skrotprocent | Potentielt højt; et helt parti kan gå tabt | Næsten nul; kun 1-2 dele tabt før korrektion |

| Nedetid | Uplanlagt, reaktiv og forstyrrende | Planlagt og forudsigelig |

| Processtyring | Reaktive justeringer baseret på tidligere resultater | Proaktive, selvkorrigerende justeringer |

| Fokus på kvalitet | Finde og sortere dårlige dele | Forhindrer, at der bliver lavet dårlige dele |

Automatiseret inspektion og AI er afgørende for moderne CNC-skruebearbejdning. Dette skift fra manuel, prøvebaseret kontrol til intelligent, 100% in-line verifikation forvandler kvalitetskontrol fra en reaktiv foranstaltning til en proaktiv strategi. Ved at integrere teknologier som visionssystemer og skabe feedback-loops i realtid kan producenterne drastisk reducere skrot, sikre en urokkelig dimensionel nøjagtighed og opretholde de højeste kvalitetsstandarder. Det handler ikke kun om at fange fejl, men om at skabe en proces, der forebygger dem.

Materialefremskridt til højtydende skruer?

Har du nogensinde oplevet, at en kritisk skrue har svigtet under ekstrem varme eller stress? Det er et frustrerende tilbageslag, som kan ødelægge en hel samling.

Løsningen ligger i avancerede materialer. Innovationer inden for legeringer, keramik og belægninger flytter grænserne for skruers ydeevne og giver overlegen slidstyrke, varmetolerance og generel styrke til de mest krævende anvendelser.

Når skruer i standardstål eller rustfrit stål ikke er nok, bruger vi avancerede legeringer. Det er ikke hverdagsmetaller; de er konstrueret til at yde en ekstraordinær indsats under ekstreme forhold. Min erfaring hos PTSMAKE er, at det at vejlede kunder om materialevalg er et af de mest kritiske trin i at sikre et projekts succes, især i brancher som rumfart og medicinsk udstyr.

Superlegeringer: Mestre i miljøer med høje temperaturer

Superlegeringer, der ofte er nikkelbaserede som Inconel eller koboltbaserede, er designet til at bevare deres styrke ved meget høje temperaturer. En standard stålskrue kan miste sin strukturelle integritet efter et par hundrede grader Celsius, men en skrue lavet af Inconel 718 kan fungere pålideligt ved temperaturer, der nærmer sig 700 °C (1300 °F). Udfordringen er dog, at cnc-skruebearbejdning selve processen. Disse materialer er hårde og slibende, hvilket betyder, at bearbejdningen kræver specialværktøj, lavere hastigheder og præcise kølestrategier for at forhindre værktøjsslitage og opretholde snævre tolerancer. Egenskaberne ved disse materialer kan være meget anisotropisk4hvilket betyder, at de er forskellige afhængigt af måleretningen, hvilket tilføjer endnu et lag af kompleksitet til bearbejdningsprocessen.

Titaniumlegeringer: De lette kraftværker

Titaniumlegeringer som Ti-6Al-4V har et utroligt forhold mellem styrke og vægt. De er ca. 40% lettere end stål, men kan være lige så stærke, hvilket gør dem ideelle til rumfart og højtydende bilindustrien, hvor hvert gram betyder noget. De har også en fremragende korrosionsbestandighed. Bearbejdning af titanium kræver en anden tilgang end stål. Det har lav varmeledningsevne, hvilket betyder, at der hurtigt opbygges varme ved skæreværktøjets kant. Det kræver skarpe værktøjer, lave skærehastigheder og højtrykskølemiddel for at styre varmen og forhindre, at materialet sætter sig fast.

Her er en hurtig sammenligning af disse avancerede legeringer:

| Materiale | Vigtige egenskaber | Ideelle anvendelser | Bearbejdningsudfordring |

|---|---|---|---|

| Inconel 718 | Styrke ved høje temperaturer, korrosionsbestandighed | Jetmotorer, gasturbiner, atomreaktorer | Høj arbejdshærdning, intens værktøjsslitage |

| Titanium (Ti-6Al-4V) | Højt styrke/vægt-forhold, biokompatibel | Luft- og rumfartskomponenter, medicinske implantater | Lav varmeledningsevne, tendens til at galle |

| MP35N | Ultrahøj styrke, korrosionsbestandighed | Medicinsk udstyr, marineudstyr, racerløb | Ekstremt hårdfør, kræver stiv maskinopsætning |

At vælge den rigtige legering er en afvejning mellem krav til ydeevne og produktionsomkostninger. Ekspertisen inden for cnc-skruebearbejdning Disse eksotiske materialer er det, der adskiller en pålidelig leverandør af reservedele fra resten.

Ud over at konstruere hele skruen af en avanceret legering kan vi forbedre konventionelle materialers ydeevne betydeligt ved hjælp af specialiserede belægninger og endda keramik. Denne tilgang giver ofte en omkostningseffektiv løsning til at forbedre overfladeegenskaber som hårdhed og friktion uden at ændre skruens kernemateriale.

Overfladebelægninger: Et panser til dine skruer

Belægninger er mikrotynde lag, der påføres overfladen af en skrue for at øge dens ydeevne. Grundskruen er måske lavet af et velkendt materiale som rustfrit stål, men belægningen giver den superkræfter. Det er en almindelig strategi, vi bruger i projekter, hvor kun overfladen af komponenten udsættes for ekstremt slid eller ætsende elementer.

Almindelige højtydende belægninger

- Titannitrid (TiN): Dette er en klassiker. Du kan genkende den på dens guldfarve. Det øger overfladehårdheden og giver fremragende smøreevne, hvilket reducerer friktionen i dynamiske applikationer.

- Diamantlignende kulstof (DLC): Som navnet antyder, er DLC-belægninger utroligt hårde og glatte. De skaber en overflade med en meget lav friktionskoefficient, som er perfekt til komponenter med høj slitage og glidende applikationer.

- Aluminium-titannitrid (AlTiN): Denne belægning har en overlegen ydeevne ved høje temperaturer sammenlignet med TiN. Den danner et beskyttende lag af aluminiumoxid ved høje temperaturer, hvilket gør den ideel til skruer, der bruges i højhastighedsmaskiner eller motorer.

Tabellen nedenfor viser de primære fordele ved hver enkelt belægning:

| Belægningstype | Primær fordel | Almindelig farve | Maks. driftstemperatur |

|---|---|---|---|

| Titannitrid (TiN) | Slidstyrke og smøreevne til generelle formål | Guld | ~600°C (1100°F) |

| DLC | Ekstrem hårdhed, laveste friktion | Sort/grå | ~350°C (660°F) |

| AlTiN | Slidstyrke ved høje temperaturer | Violet/sort | ~900°C (1650°F) |

Fremkomsten af teknisk keramik

Til de mest ekstreme anvendelser bruger vi nogle gange skruer, der udelukkende er fremstillet af teknisk keramik som zirkoniumoxid eller siliciumnitrid. Disse materialer er usædvanligt hårde, kemisk inerte og kan modstå utroligt høje temperaturer. De er også fremragende elektriske isolatorer. Men deres skørhed gør dem uegnede til applikationer med høje slagbelastninger. De cnc-skruebearbejdning af keramik minder mere om slibning end om skæring og kræver værktøj med diamantspidser og højt specialiseret udstyr for at opnå den nødvendige præcision uden at forårsage mikrobrud. Det er en niche, men et voksende område for specialbefæstelser.

I bund og grund er det slut med kun at bruge standardstål til højtydende anvendelser. Uanset om det er gennem avancerede superlegeringer som Inconel, lette kraftværker som titanium eller innovative overfladebelægninger som DLC, har materialevidenskaben åbnet op for nye niveauer af ydeevne. At forstå disse muligheder er nøglen til at designe og fremstille skruer, der ikke svigter, når det betyder mest. Vellykket cnc-skruebearbejdning af disse materialer kræver dyb ekspertise for at afbalancere ydeevne, omkostninger og fremstillingsmuligheder.

Anvendelser i industrien: CNC-skruebearbejdning på tværs af sektorer.

Har du nogensinde undret dig over, hvordan industrier fra bilindustrien til luft- og rumfart opnår så høje standarder for pålidelighed? Deres succes afhænger ofte af de mindste, mest præcise komponenter, hvor en enkelt fejl ikke er en mulighed.

CNC-skruebearbejdning er den hjørnestensteknologi, der gør dette muligt. Dens evne til at fremstille meget tilpassede, ultrapræcise skruer af en lang række materialer gør det muligt at opfylde de unikke og krævende specifikationer i stort set enhver industri med høje krav.

CNC-skruebearbejdningens alsidighed kommer virkelig til sin ret, når man ser på dens anvendelse i forskellige sektorer. Hver branche har sine egne udfordringer, lige fra at modstå ekstreme temperaturer til at sikre biokompatibilitet, og de anvendte skruer er konstrueret til at opfylde disse specifikke krav. I tidligere projekter hos PTSMAKE har vi set disse forskelle på første hånd.

Bilindustrien: Holdbarhed møder volumen

I bilverdenen er det et spørgsmål om balance. Producenterne har brug for komponenter, der er utroligt holdbare og pålidelige, men de skal produceres i enorme mængder for at holde samlebåndene i gang.

- Motorkomponenter: Skruer og bolte, der bruges inde i en motor, skal kunne modstå konstante vibrationer, høje temperaturer og ætsende væsker. Vi bruger ofte højstyrkestållegeringer og specialiserede belægninger for at forhindre fejl.

- Sikkerhedssystemer: For kritiske systemer som airbags og bremser er der nul tolerance for fejl. Disse skruer gennemgår strenge tests og kræver fuld sporbarhed fra råmateriale til den færdige del. Præcisionen ved cnc-skruebearbejdning sikrer, at hvert eneste stykke opfylder de nøjagtige specifikationer.

- Chassis og karosseri: Disse fastgørelsesmidler skal give strukturel integritet og samtidig være omkostningseffektive. Selvskærende og gevindformende skruer er almindelige og designet til hurtig montering i metal- og plastdele.

Luft- og rumfartssektoren: Hvor præcision er altafgørende

Luft- og rumfart er uden tvivl den mest krævende industri for en hvilken som helst komponent. Konsekvenserne af en fejl er katastrofale, så hver eneste del, uanset hvor lille den er, skal være perfekt.

- Letvægt: Hvert eneste gram tæller. Vi fremstiller ofte maskinskruer af avancerede materialer som titanium og aluminiumslegeringer af høj kvalitet for at opnå et højt styrke/vægt-forhold.

- Ekstreme tolerancer: Komponenter til luft- og rumfart kræver nogle af de snævreste tolerancer i produktionen. CNC-skruemaskiner er afgørende for at skabe komplekse gevindprofiler og hoveddesigns, der passer perfekt og fordeler stress korrekt.

- Overfladeintegritet: For at forbedre udmattelsesmodstanden og forhindre korrosion får mange rumfartsskruer specialiserede overfladebehandlinger som f.eks. Anodisering5. Denne proces skaber et beskyttende oxidlag, der er integreret i selve delen.

Her er en hurtig sammenligning af de primære krav i disse to sektorer:

| Funktion | Bilindustrien | Luft- og rumfartsindustrien |

|---|---|---|

| Primær chauffør | Omkostningseffektiv pålidelighed i stor skala | Absolut sikkerhed og ydeevne |

| Fokus på materiale | Højstyrkestål, belagte legeringer | Titanium, aluminiumslegeringer, superlegeringer |

| Vigtige krav | Vibrations- og varmebestandighed | Højt forhold mellem styrke og vægt |

| Produktionsvolumen | Meget høj | Lav til middel |

Mens bil- og rumfartsindustrien skubber til grænserne for styrke og holdbarhed, er der helt andre, men lige så komplekse udfordringer i andre brancher. Elektronik og medicin kræver f.eks. præcision i mikroskopisk skala og materialer, der kan interagere sikkert med menneskekroppen.

Elektronikindustrien: En verden af miniaturisering

Efterhånden som elektroniske enheder bliver mindre og mere kraftfulde, skal deres komponenter også blive det. CNC-skruebearbejdning er afgørende for at producere de mikroskopiske skruer, der holder vores moderne verden sammen.

- Mikro-skruer: Tænk på de små skruer i din smartphone eller laptop. De er ofte kun en millimeter eller to lange og produceres af specialiserede CNC-skruemaskiner, der er i stand til at opnå en utrolig præcision.

- Materialeegenskaber: I elektronik vælges materialer ofte på grund af deres elektriske egenskaber. Vi bruger ikke-magnetiske materialer som rustfrit stål, messing eller endda PEEK for at undgå interferens med følsomme elektroniske komponenter.

- Tilpassede hoveder: For at passe ind i kompakte designs og muliggøre automatiseret montering har mange elektroniske skruer unikke hoveddesigns, såsom Torx-hoveder med lav profil eller tilpassede pentalobe-hoveder.

Sektoren for medicinsk udstyr: Biokompatibilitet og sterilisering

På det medicinske område skal komponenterne ikke kun være præcise, men også sikre for menneskelig kontakt. Dette medfører et nyt lag af materiale- og produktionsbegrænsninger.

- Biokompatible materialer: Til implantater og kirurgiske værktøjer bruger vi udelukkende materialer som titanium og rustfrit stål af medicinsk kvalitet eller polymerer som PEEK, som ikke reagerer med menneskekroppen.

- Fejlfri overfladefinish: Medicinske skruer kræver en usædvanlig glat overfladefinish for at forhindre bakterievækst og sikre, at de kan steriliseres korrekt. CNC-bearbejdning giver den nødvendige kontrol til at opnå dette.

- Sporbarhed: Alle medicinske komponenter skal kunne spores helt tilbage til deres råvareparti. Vores kvalitetssystemer hos PTSMAKE er designet til at levere denne dokumentation, der sikrer overholdelse og patientsikkerhed.

Se her, hvordan disse brancher adskiller sig i deres komponentkrav:

| Industri | Primært krav | Almindelige skruetyper | Almindelige materialer |

|---|---|---|---|

| Elektronik | Miniaturisering, ikke-magnetisk | Mikroskruer, Phillips, Torx | Rustfrit stål, messing |

| Medicinsk udstyr | Biokompatibilitet, steriliserbarhed | Knogleskruer, Skruer til tandimplantater | Titanium, PEEK, 316L rustfrit stål |

| Energi | Korrosionsbestandighed, høj styrke | Sekskantbolte, stiftbolte | Inconel, Monel, Duplex-stål |

Energisektoren, især olie og gas, er også stærkt afhængig af tilpasset cnc-skruebearbejdning til befæstelseselementer, der kan modstå nogle af de hårdeste miljøer på jorden, fra dybhavstryk til ætsende kemikalier.

Fra bilindustriens højvolumenproduktionslinjer til de sterile miljøer ved fremstilling af medicinsk udstyr beviser CNC-skruebearbejdning sin værdi. Dens centrale styrker - præcision, materialefleksibilitet og tilpasning - er ikke bare gavnlige; de er afgørende. Denne tilpasningsevne gør det muligt for ingeniører inden for rumfart, elektronik og energi at designe og bygge pålidelige produkter, der lever op til de strengeste standarder for ydeevne, sikkerhed og lovgivning. Den lille skrue, som ofte overses, er et bevis på den avancerede produktions kritiske rolle på tværs af alle sektorer.

Digital integration: CAD/CAM og Edge Computing i skrueproduktion.

Har du nogensinde følt frustrationen over et design, der ser perfekt ud på skærmen, men som bliver ødelagt af fejl og forsinkelser, når det når frem til maskinværkstedet? Er du træt af, at der ikke er sammenhæng mellem design og produktion?

Den sømløse integration af CAD/CAM-software med edge computing transformerer CNC-skruebearbejdning fundamentalt. Det skaber en samlet digital tråd fra design til færdig del, hvilket dramatisk fremskynder prototyping, minimerer menneskelige fejl og sikrer fejlfri dataoverførsel for uovertruffen præcision og effektivitet.

Rejsen fra et digitalt koncept til en fysisk skrue var tidligere fragmenteret. Designere skabte en model i CAD-software (Computer-Aided Design) og gav den derefter til en maskinarbejder. Maskinarbejderen skulle så manuelt programmere CNC-maskinen, en proces, der var moden til fortolkningsfejl. Denne kløft mellem design og produktion førte ofte til dyre fejl og forsinkelser. I dag bygger integrerede CAD/CAM-systemer (Computer-Aided Manufacturing) bro over denne kløft og skaber en problemfri arbejdsgang, som er blevet standard i moderne præcisionsfremstilling.

Fra tegning til G-kode: CAD/CAM-forbindelsen

CAD/CAM-integration betyder i bund og grund, at designsoftwaren og produktionssoftwaren taler sammen. Når et design af en specialskrue er færdiggjort i CAD-miljøet, tager CAM-modulet over. Det analyserer 3D-modellens geometri og genererer de optimale værktøjsbaner - den nøjagtige rute, som det skærende værktøj skal tage. Denne proces bestemmer også kritiske parametre som skærehastighed, tilspænding og værktøjsvalg.

CAM-systemet udfører derefter et afgørende trin, der kaldes Efterbehandling6. Dette konverterer de generiske værktøjsbanedata til et specifikt G-kodeprogram, som CNC-maskinen kan forstå. Hver maskine har sin egen dialekt, og postprocessoren fungerer som den perfekte oversætter. Denne automatisering eliminerer de manuelle programmeringsfejl, som tidligere var en stor kilde til produktionsproblemer. I vores projekter hos PTSMAKE har dette direkte link drastisk reduceret tiden fra designgodkendelse til den første artikelinspektion.

Fordelene ved en samlet digital arbejdsgang

Virkningen af denne integration på cnc-skruebearbejdning er øjeblikkelig og betydelig. Versionskontrol bliver ligetil, da enhver ændring i CAD-modellen hurtigt kan opdateres i CAM-programmet, hvilket sikrer, at maskinen altid arbejder ud fra det nyeste design. Dette tætte loop er uvurderligt for hurtig prototyping og iterative designprocesser.

| Aspekt | Traditionel arbejdsgang | Integreret CAD/CAM-arbejdsgang |

|---|---|---|

| Dataoverførsel | Manual (f.eks. 2D-tegninger, separate filer) | Automatiseret, direkte fra CAD til CAM |

| Programmering | Manuel programmering af G-kode | Automatisk generering af værktøjsbaner |

| Fejlpotentiale | Høj (menneskelig fortolkning, dataindtastning) | Lav (minimeret menneskelig indgriben) |

| Prototype-hastighed | Langsomme, mange manuelle trin | Hurtige, strømlinede opdateringer |

Denne digitale kontinuitet betyder, at vi kan simulere hele bearbejdningsprocessen, før der skæres et eneste stykke metal. Vi kan opdage potentielle kollisioner, optimere værktøjsbaner for effektivitet og få et præcist estimat af cyklustider.

Mens CAD/CAM-integration skaber en stærk digital tråd, tager edge computing det et skridt videre ved at bringe databehandling og beslutningstagning direkte til fabriksgulvet. I stedet for at sende store mængder data fra en CNC-maskine til en fjern cloud-server til analyse, behandler edge computing dem lokalt, enten på selve maskinen eller på en server i nærheden. Dette skift fra central til decentral behandling er en game-changer for højhastigheds- og højpræcisionsoperationer som cnc-skruebearbejdning.

Edge computing: Den intelligente hjerne på fabriksgulvet

Tænk på edge computing som at give hver CNC-maskine sin egen lokaliserede intelligens. Det giver maskinen mulighed for at analysere sin egen ydeevne og sit eget miljø i realtid og foretage øjeblikkelige justeringer, som tidligere var umulige. Dette opnås ved at placere sensorer på maskinen for at overvåge variabler som vibrationer, temperatur og værktøjsslitage.

Procesoptimering i realtid

Forestil dig en CNC-maskine, der drejer en kompleks skrue. En edge-enhed kan analysere akustiske data og vibrationsdata for at opdage de første tegn på værktøjssnak. Før skramlet kan påvirke overfladefinishen eller dimensionsnøjagtigheden, kan systemet automatisk justere spindelhastigheden eller tilspændingen for at afhjælpe problemet. Denne feedback-loop i realtid sikrer, at hver eneste skrue opfylder de nøjagtige specifikationer. Vores tests viser, at dette kan forbedre værktøjets levetid med op til 20% og reducere skrotprocenten betydeligt.

Forbedring af pålidelighed og gennemstrømning

Edge computing handler ikke kun om justeringer undervejs i processen; det er også et stærkt værktøj til forebyggende vedligeholdelse og generel effektivitet. Ved løbende at overvåge maskinkomponenternes tilstand kan den forudsige fejl, før de sker, så vi kan planlægge vedligeholdelse under planlagt nedetid.

| Edge Computing-funktion | Beskrivelse | Indvirkning på skrueproduktion |

|---|---|---|

| Behandling med lav latenstid | Data analyseres lokalt, hvilket eliminerer netværksforsinkelser. | Øjeblikkelige justeringer af bearbejdningsparametre. |

| Forudsigelig vedligeholdelse | Algoritmer analyserer sensordata for at forudsige komponentfejl. | Reduceret maskinens nedetid og vedligeholdelsesomkostninger. |

| Forbedret datasikkerhed | Følsomme designdata forbliver på det lokale netværk. | Lavere risiko for IP-tyveri eller brud på datasikkerheden. |

| On-the-fly analyser | Præstationsdata bruges til øjeblikkelige procesforbedringer. | Ensartet kvalitet og optimerede cyklustider. |

Ved at kombinere et problemfrit CAD/CAM-workflow med edge computing-intelligens på stedet skaber vi et meget responsivt og modstandsdygtigt produktionsmiljø. Det er sådan, vi konsekvent leverer højpræcisionsskruer til tiden.

Kæmper du med en langsom og fejlbehæftet design-til-produktionsproces? Integrationen af CAD/CAM-software og edge computing skaber et direkte digitalt link fra dit design til den færdige skrue. Denne samlede arbejdsgang eliminerer manuelle programmeringsfejl, fremskynder prototyping og bruger realtidsdata til at optimere cnc-skruebearbejdningsprocessen. Resultatet er uovertruffen hastighed, præcision og pålidelighed, som sikrer, at dine dele bliver lavet rigtigt første gang, hver gang.

Strategier for omkostningsoptimering ved CNC-skruebearbejdning?

Skrumper dine projektbudgetter, mens produktionsomkostningerne for præcisionsdele ser ud til at blive højere og højere? Føles det som en umulig balancegang at få kvalitet og omkostninger til at gå op i en højere enhed?

Optimering af omkostninger til CNC-skruebearbejdning indebærer en strategisk blanding af effektiv materialeanvendelse, procesautomatisering, batchoptimering og datadrevne beslutninger. Ved at fokusere på disse nøgleområder kan du reducere udgifterne betydeligt uden at gå på kompromis med kvaliteten eller integriteten af dine endelige komponenter.

Styring af omkostninger i enhver fremstillingsproces, især en præcisionsdrevet proces som CNC-skruebearbejdning, kræver en proaktiv og holistisk tilgang. Det handler ikke om at skære hjørner; det handler om at arbejde smartere. Hos PTSMAKE samarbejder vi med vores kunder helt fra begyndelsen, ofte allerede i designfasen, for at indbygge omkostningseffektivitet i emnets DNA.

Design for fremstillbarhed (DFM)

De største omkostningsbesparelser sker ofte, før et eneste stykke metal er skåret. Det er afgørende at anvende DFM-principper.

Forenkling af geometrier

Komplekse funktioner øger bearbejdningstiden og værktøjsomkostningerne. Vi spørger ofte kunderne: Er den indviklede kurve eller det ultrastramme indvendige hjørne absolut nødvendigt for emnets funktion? Nogle gange kan en mindre designjustering, der ikke påvirker ydeevnen, reducere bearbejdningscyklusserne med en mærkbar procentdel, hvilket fører til direkte besparelser. I tidligere projekter har en forenkling af en ikke-kritisk indvendig radius reduceret cyklustiden med op til 15%.

Standardisering af tolerancer

Det er en almindelig og kostbar fejl at anvende en tæppefast tolerance på hele emnet. Kun kritiske funktioner har brug for høj præcision. Ved at slække på tolerancerne på ikke-funktionelle overflader reducerer du maskintiden, sænker skrotprocenten og mindsker behovet for sekundære efterbehandlinger. Denne enkle ændring kan gøre en enorm forskel i de samlede omkostninger pr. emne.

Mastering af materialeforbrug

Materiale er en primær omkostningsdriver i cnc-skruebearbejdning. Hvordan du vælger og bruger det, har stor betydning.

At vælge det rigtige materiale

Det er fristende at overspecificere et materiale "bare for en sikkerheds skyld". Men at bruge en dyr legering, når et mere standardiseret, omkostningseffektivt metal ville være tilstrækkeligt, giver unødvendige udgifter. Vi hjælper kunderne med at evaluere de funktionelle krav - styrke, korrosionsbestandighed, vægt - og matche dem med det mest økonomiske materiale, der opfylder alle specifikationer. Forståelse af tribologi7 mellem materialet og skæreværktøjet er også nøglen til at optimere værktøjets levetid.

Følgende tabel viser en grundlæggende sammenligning af almindelige materialer, hvor omkostningerne afvejes mod bearbejdeligheden, som har direkte indflydelse på cyklustiden.

| Materiale | Relativt omkostningsindeks | Vurdering af bearbejdelighed (100 = bedst) | Vigtige overvejelser |

|---|---|---|---|

| Aluminium 6061 | 1.2x | 90 | Fremragende bearbejdelighed, god styrke i forhold til vægt. |

| Messing 360 | 1.8x | 100 | Benchmark for bearbejdelighed; hurtige cyklusser. |

| Rustfrit stål 303 | 2.5x | 75 | God korrosionsbestandighed, forholdsvis bearbejdelig. |

| Rustfrit stål 316 | 3.0x | 45 | Overlegen korrosionsbestandighed, men meget langsommere at bearbejde. |

| Titanium | 8.0x | 20 | Høj styrke, lav vægt, men udfordrende og dyrt at bearbejde. |

Ud over design og materialer er det ved at optimere den faktiske drift på værkstedet, at man opnår konsekvente, langsigtede besparelser. Det handler om effektivitet i bevægelse, om at minimere spild i enhver form - det være sig tid, materiale eller energi. Det er her, data bliver et uvurderligt aktiv, der forvandler gætværk til præcis, brugbar intelligens.

Optimering af maskin- og proceseffektivitet

En maskine, der ikke skærer, er en maskine, der taber penge. Målet er at maksimere spånfremstillingstiden.

Minimering af maskinens nedetid

Uplanlagt nedetid er en profitdræber. Det stopper produktionen, skaber flaskehalse og kan forsinke hele projekter. Efter undersøgelser med vores kunder fandt vi ud af, at en robust forebyggende vedligeholdelsesplan ikke er til forhandling. Regelmæssig inspektion af spindler, kontrol af væskeniveauer og overvågning af værktøjsslitage forebygger katastrofale fejl. Desuden giver brug af dataanalyse til at forudsige, hvornår en komponent kan svigte, mulighed for planlagt vedligeholdelse i ikke-produktive timer, hvilket maksimerer oppetiden.

Optimering af batchstørrelser

Det er en omhyggelig balancegang at finde den rette produktionsstørrelse. Store serier kan sænke opsætningsomkostningerne pr. styk, men binder også kapital i lageret. Små serier giver fleksibilitet, men kan være ineffektive på grund af hyppige omstillinger. Vi bruger historiske produktionsdata til at bestemme den økonomiske ordremængde (EOQ) for hver del, så vi sikrer, at vi kører serier, der er store nok til at være effektive, men små nok til at forblive slanke og lydhøre over for skiftende efterspørgsel.

Automatiseringens og datas rolle

I moderne CNC-skruebearbejdning er teknologien den ultimative løftestang til omkostningsoptimering.

Automatisering af processer

Enkle, gentagne opgaver er oplagte kandidater til automatisering. Ved at bruge stanglader og robotarme til at fylde og tømme dele kan en maskine køre uden opsyn i længere perioder, selv når lyset er slukket. Det øger maskinudnyttelsen dramatisk og frigør dygtige operatører til at fokusere på mere komplekse opgaver som kvalitetskontrol og programmering. Dette ene skridt kan øge produktionen uden en proportional stigning i lønomkostningerne.

Tabellen nedenfor viser, hvordan automatisering kan påvirke omkostningerne pr. del.

| Metrisk | Manuel indlæsning | Automatiseret indlæsning | Påvirkning |

|---|---|---|---|

| Udnyttelse af maskiner | 60-70% | 90-95% | ~30% stigning i produktiv tid |

| Arbejde pr. del | Høj | Lav | Betydelig reduktion i direkte lønomkostninger |

| Konsistens | Variabel | Høj | Lavere kassationsprocent, bedre kvalitet |

| Opsætningstid | Moderat | Lav (med hurtigskiftesystemer) | Hurtigere skift mellem opgaver |

Ved at integrere disse driftsstrategier går du fra blot at fremstille dele til at fremstille dem intelligent. Hver beslutning understøttes af data, og hver proces raffineres for at opnå maksimal effektivitet og sikre, at din cnc-skruebearbejdning er så omkostningseffektiv som muligt.

Ægte omkostningsoptimering inden for CNC-skruebearbejdning er ikke en engangsløsning, men en kontinuerlig proces. Det begynder med intelligent design og materialevalg for at forhindre unødvendige udgifter fra starten. Denne proaktive tilgang understøttes derefter af højeffektiv praksis i værkstedet med fokus på at maksimere maskinens oppetid og køre optimale batchstørrelser. Ved at udnytte automatisering og datadrevet indsigt kan du forfine alle aspekter af produktionen og gøre din fremstillingsproces til en slank, omkostningseffektiv og meget pålidelig operation.

Gå videre med CNC-skruebearbejdning med PTSMAKE i dag

Er du klar til at løfte dine CNC-skruebearbejdningsprojekter? Kontakt PTSMAKE for at få et hurtigt og detaljeret tilbud, og oplev næste generations præcision, bæredygtighed og effektivitet. Opdag, hvordan vores ekspertise inden for flerakset bearbejdning, intelligent inspektion og innovative materialer kan ændre din forsyningskæde - start din forespørgsel nu!

Forstå, hvordan maskinens centrale bevægelsessystem dikterer den endelige nøjagtighed af dine dele. ↩

Forstå den fulde miljøpåvirkning af dine materialevalg fra start til slut med denne detaljerede vejledning. ↩

Lær, hvordan denne teknologi går ud over simple kameraer for at muliggøre intelligent, automatiseret beslutningstagning i produktionen. ↩

Få mere at vide om, hvordan et materiales retningsegenskaber kan påvirke CNC-bearbejdningsstrategier og emnets ydeevne. ↩

Se, hvordan denne overfladebehandling giver holdbarhed og korrosionsbestandighed til missionskritiske dele. ↩

Lær, hvordan dette kritiske trin oversætter universelle CAM-instruktioner til det unikke sprog, som din specifikke CNC-maskine forstår. ↩

Forstå, hvordan viden om friktion og slid kan hjælpe dig med at vælge bedre værktøjer og kølemidler og dermed forlænge værktøjets levetid. ↩