Mange ingeniører kæmper med CNC-bearbejdningsprojekter i bronze og står over for uventede materialeudfordringer, designkomplikationer og problemer med ydeevnen. Frustrationen vokser, når delene ikke lever op til specifikationerne, der opstår produktionsforsinkelser, eller omkostningerne vokser ud over budgetforventningerne.

CNC-bearbejdning af bronze kræver forståelse af specifikke materialeegenskaber, korrekt valg af legering og optimerede bearbejdningsparametre. Succesen afhænger af, at bronzekvaliteten passer til anvendelsen, at man implementerer korrekte designprincipper og følger gennemprøvede produktionsmetoder.

Jeg har arbejdet med bronzebearbejdningsprojekter hos PTSMAKE i over 15 år, og jeg har set, hvordan små designbeslutninger kan afgøre, om et projekt lykkes eller ej. Forskellen mellem en vellykket og en problematisk bronzekomponent handler ofte om at forstå materialets unikke egenskaber og anvende den rigtige fremstillingsmetode. Denne vejledning fører dig gennem alt fra valg af legering til afsluttende inspektion og giver dig den praktiske viden, der skal til for at undgå almindelige faldgruber og levere højtydende bronzedele, der opfylder dine nøjagtige specifikationer.

Vigtige egenskaber ved bronze, der er relevante for CNC-bearbejdning?

Har du nogensinde valgt et materiale, som på papiret virkede ideelt, men som pludselig blev slidt op og svigtede i en kritisk applikation? Det kan føre til kostbar nedetid og redesign.

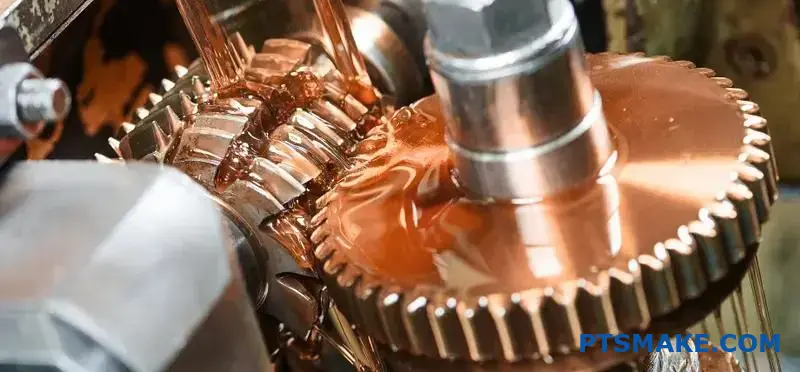

Bronze er et førsteklasses valg til CNC-bearbejdning på grund af sin enestående slidstyrke, lave friktionskoefficient og overlegne korrosionsbestandighed. Disse egenskaber kombineret med god bearbejdelighed og varmeledningsevne sikrer holdbare, højtydende dele som lejer, bøsninger og tandhjul.

Forstå bronzes centrale mekaniske fordele

Når man vælger et materiale til krævende mekaniske dele, er det de grundlæggende egenskaber, der adskiller succes fra fiasko. For bronze er styrkerne ikke bare teoretiske; de omsættes direkte til pålidelighed. Ved CNC-bearbejdning af bronzekomponenter udnytter vi konstant disse egenskaber til at opfylde stramme specifikationer for industrier, hvor der står meget på spil.

Ekstraordinær slidstyrke

En af de mest berømte egenskaber ved bronze er dens evne til at modstå friktion og slid. Det gælder især for legeringer som aluminiumsbronze (C95400), der har høj styrke og hårdhed. Denne modstandsdygtighed handler ikke kun om overfladens holdbarhed; det handler om at opretholde dimensionel integritet over millioner af cyklusser. Når to metaloverflader glider mod hinanden, er der stor risiko for vedhæftning og materialeoverførsel. Bronzes unikke krystallinske struktur minimerer denne effekt, hvilket er grunden til, at det er et godt materiale til tandhjul og slidplader. En del, der modstår slitage, holder længere, reducerer vedligeholdelsesplanerne og giver et bedre investeringsafkast.

Overfladeegenskaber med lav friktion

Visse bronzelegeringer, især lejebronze som C93200, har iboende egenskaber med lav friktion. Dette beskrives ofte som "smøreevne". Selve materialet hjælper med at skabe en glat grænseflade med lav modstand mellem bevægelige dele. Denne egenskab er afgørende i applikationer, hvor konsekvent smøring er vanskelig eller umulig. Det reducerer driftsvarmen, minimerer energitabet og forhindrer den destruktive proces med irriterende1hvor overfladerne stort set svejser sig selv sammen under tryk. Vores erfaring hos PTSMAKE er, at denne selvsmørende kvalitet er en vigtig grund til, at kunderne vælger bronze til brugerdefinerede bøsninger, der er designet til tunge belastninger og lave hastigheder.

En hurtig sammenligning af populære bronzelegeringer fremhæver disse styrker:

| Bronzelegering | Trækstyrke (MPa) | Hårdhed (Brinell) | Nøglefunktion |

|---|---|---|---|

| C93200 (Leje bronze) | 241 | 65 | Fremragende smøreevne og indlejringsevne |

| C95400 (aluminium-bronze) | 586 | 170 | Høj styrke og slidstyrke |

| C51000 (fosforbronze) | 320 | 80 | God modstandsdygtighed over for træthed og fjedring |

Denne tabel viser, at du kan vælge en bronzelegering specifikt til den mekaniske udfordring, du står over for, uanset om det er råstyrke eller jævn drift.

Hvordan egenskaber påvirker ydeevne og bearbejdelighed

At forstå bronzens egenskaber er én ting; at vide, hvordan de påvirker delens ydeevne i den virkelige verden, er det, der virkelig betyder noget for ingeniører og produktdesignere. De teoretiske fordele ved slidstyrke eller varmeledningsevne bliver til håndgribelige fordele i den endelige applikation, og de påvirker også selve fremstillingsprocessen.

Termisk og dimensionel stabilitet

Bronze har en fremragende varmeledningsevne sammenlignet med stål. I applikationer som lejer og bøsninger, der genererer betydelig friktionsvarme, spreder bronze effektivt denne varme væk fra kontaktfladen. Det forhindrer overophedning, som kan få smøremidler til at bryde sammen og dele til at udvide sig ud over deres specificerede tolerancer. Denne termiske stabilitet sikrer dimensionsstabilitet. En CNC-bearbejdet bronzedel vil bevare sine præcise dimensioner, selv når driftstemperaturen svinger, hvilket er afgørende for at bevare frigang og pasform i en præcisionssamling. Denne pålidelighed under termisk stress er en stor fordel for ydeevnen.

Uovertruffen modstandsdygtighed over for korrosion

Bronzes evne til at modstå korrosion er legendarisk. Det danner et beskyttende ydre lag, eller patina, når det udsættes for elementerne, hvilket forhindrer dybere nedbrydning. Det gør det til et fremragende valg til marineudstyr, pumpekomponenter og ventiler, der bruges i kemisk forarbejdning. I modsætning til mange ståltyper, der ruster og sætter sig fast, kan bronzekomponenter fungere i årtier i saltvand eller mildt ætsende miljøer. I tidligere projekter har vi bearbejdet bronzefittings til marineapplikationer, der erstattede dele i rustfrit stål, hvilket i sidste ende gav en meget længere levetid og reducerede de langsigtede vedligeholdelsesomkostninger for vores kunde.

Fordelen ved bearbejdelighed

Fra et produktionsperspektiv gør bronzens egenskaber det til et fremragende materiale til CNC-bearbejdning. Det betragtes generelt som en "fribearbejdende" legering, hvilket betyder, at det producerer små, håndterbare spåner, udøver mindre kraft på skæreværktøjet og giver mulighed for højere skærehastigheder sammenlignet med hårde materialer som rustfrit stål eller Inconel. Det giver flere vigtige fordele:

- Hurtigere produktionstider: Vi kan bearbejde bronzedele hurtigere.

- Længere levetid for værktøjet: Skæreværktøjer holder længere, hvilket reducerer værktøjsomkostningerne.

- Overlegen overfladefinish: Det er lettere at opnå en glat, præcis overfladefinish direkte fra maskinen.

Denne bearbejdelighed gør hele processen med at skabe bronzedele med høj præcision mere effektiv og omkostningseffektiv.

| Anvendelse | Krav til nøgleegenskaber | Indvirkning på performance |

|---|---|---|

| Tandhjul og snekkegear | Høj styrke og slidstyrke | Forhindrer tanddeformation og svigt under store belastninger. |

| Bøsninger og lejer | Lav friktion og varmeledningsevne | Reducerer driftsvarmen og sikrer jævn rotation. |

| Marine fittings | Modstandsdygtighed over for korrosion | Garanterer lang levetid i barske saltvandsmiljøer. |

| Ventilkomponenter | Dimensionel stabilitet og hårdhed | Sikrer en tæt forsegling og forhindrer lækager over tid. |

Bronzes unikke kombination af egenskaber gør det til et utroligt alsidigt og pålideligt materiale til CNC-bearbejdning. Dets iboende slidstyrke, lave friktion og fremragende korrosionsbestandighed giver håndgribelige præstationsfordele. Disse egenskaber kombineret med dets termiske stabilitet og gode bearbejdelighed sikrer, at komponenter som lejer, tandhjul og bøsninger ikke kun opfylder specifikationerne, men også giver en lang, effektiv levetid i de mest krævende anvendelser. Det er et materiale, der virkelig fungerer under pres.

Valg af den rigtige bronzelegering til CNC-projekter.

Har du nogensinde valgt en bronzelegering, der virkede perfekt på specifikationsarket, for så at opleve, at den underpræsterede eller svigtede i marken? Det forkerte valg kan føre til dyre omarbejdninger og forsinkelser.

At vælge den rigtige bronze til CNC-bearbejdning betyder at matche legeringens specifikke egenskaber - som styrke, korrosionsbestandighed og bearbejdelighed - med applikationens unikke krav. For eksempel er C932 ideel til lejer, C954 udmærker sig i højstyrkeanvendelser, og C630 er et godt valg til havmiljøer.

Når man dykker ned i CNC-bearbejdning af bronze, er det let at fare vild i det store antal tilgængelige legeringer. Hver enkelt har en unik personlighed, et specifikt sæt af styrker og svagheder. I vores projekter hos PTSMAKE starter vi ofte med at indsnævre det til nogle få almindelige, pålidelige valg. At forstå disse grundlæggende legeringer er det første skridt mod at træffe en informeret beslutning for dit projekt.

De mest almindelige bronzelegeringer i CNC-bearbejdning

Lad os se nærmere på de legeringer, vi ofte arbejder med. De dækker en bred vifte af anvendelser og giver et solidt udgangspunkt for næsten ethvert design.

C932 Lejebronze (SAE 660)

Dette er uden tvivl den mest anerkendte bronzelegering. Navnet siger det hele - det er et fantastisk materiale til lejer, bøsninger og andre slidsomme anvendelser. Blyindholdet i dets sammensætning giver det fremragende smøreevne, hvilket hjælper med at reducere friktion og forhindre fastbrænding. Det samme blyindhold betyder dog, at det ikke er egnet til anvendelser, der involverer fødevarer eller drikkevand. Det er fremragende at bearbejde, hvilket gør det til en favorit i mange maskinværksteder.

C954 Aluminium Bronze

Når du har brug for styrke og sejhed, er C954 den legering, du skal overveje. Det er ikke uden grund, at det er en af de mest populære aluminiumsbronzer. Den giver overlegen modstandsdygtighed over for slid og korrosion, især i saltvand og ikke-oxiderende syrer. Selv om den er utrolig stærk, er dens bearbejdelighed lavere end C932. Bearbejdning af den kræver stive opstillinger og skarpe værktøjer for at undgå arbejdshærdning. Det er også modtageligt for irriterende2 når de er i kontakt med lignende materialer under belastning.

C630 Nikkel-aluminium-bronze

Til ekstreme miljøer er C630 et højtydende materiale. Tilsætningen af nikkel forbedrer den allerede imponerende styrke og korrosionsbestandighed, især ved højere temperaturer. Det bruges ofte i luft- og rumfartsapplikationer, marineudstyr og tungt industrielt udstyr. Styrken har dog en pris, da det er mere udfordrende at bearbejde end C932 eller endda C954.

Her er en hurtig sammenligning af disse almindelige legeringer baseret på vores interne test og projektdata:

| Legeringskode | Almindeligt navn | Bearbejdelighed (bedømmelse) | Trækstyrke (ca.) | Vigtige karakteristika |

|---|---|---|---|---|

| C932 | Leje af bronze | 70 | 35 ksi | Fremragende smøreevne, generelle formål |

| C954 | Aluminium bronze | 60 | 85 ksi | Høj styrke, slidstyrke |

| C630 | Nikkel-aluminium-bronze | 30 | 110 ksi | Ekstrem styrke og korrosionsbestandighed |

| C544 | Fosforbronze | 80 | 68 ksi | Gode fjederegenskaber, ledningsevne |

Denne tabel giver et øjebliksbillede, men den virkelige magi ligger i at matche disse egenskaber til dine specifikke behov.

At forstå de grundlæggende egenskaber ved bronzelegeringer er én ting; at anvende den viden på et projekt i den virkelige verden er en anden. Den bedste legering på papiret er måske ikke det mest praktiske eller omkostningseffektive valg til din specifikke anvendelse. Det er en balancegang, hvor du skal veje krav til ydeevne op mod faktorer som fremstillingskompleksitet og budget. Det er her, erfaring spiller en stor rolle i beslutningsprocessen.

Matchende legering til din anvendelse

Nøglen til succes med CNC-bearbejdning af bronze er at tænke på emnets slutanvendelse helt fra begyndelsen. Hvilket job skal denne del udføre, og hvilke forhold skal den udsættes for?

Bærende og slidende applikationer

Hvis din del er en bøsning, et leje eller et gear, er de primære bekymringer smøreevne og slidstyrke.

- Høj belastning, lav hastighed: C932 Bearing Bronze er standardvalget her. Dens selvsmørende egenskaber er perfekte til at forhindre, at komponenterne sætter sig fast.

- Høj belastning, høj påvirkning: Til dele, der skal have tæsk, som f.eks. kraftige tandhjul eller slidplader i industrimaskiner, er C954 aluminiumbronze en meget bedre løsning. Dens høje styrke og sejhed kan modstå betydelig påvirkning og stress.

Krav til elektrisk ledningsevne

Bronze er ikke så ledende som rent kobber, men nogle legeringer er designet til elektriske anvendelser.

- Forbindelser og fjedre: C544 fosforbronze er et fremragende valg. Den kombinerer god elektrisk ledningsevne med gode fjederegenskaber, hvilket gør den ideel til elektriske kontakter, afbrydere og stik, der skal opretholde trykket over tid. Dens bearbejdelighed er også et stort plus, da den gør det muligt at skabe indviklede funktioner.

Udsættelse for barske miljøer

Korrosionsbestandighed er en af bronzes mest berømte egenskaber, men ikke alle legeringer er lige gode, især ikke når de udsættes for specifikke kemikalier eller forhold.

- Marine applikationer: Til dele, der udsættes for saltvand, f.eks. propeller, pumpekomponenter eller ventilhuse, er aluminiumsbronze som C954 og nikkel-aluminiumsbronze som C630 de bedste kandidater. De danner et hårdt, beskyttende oxidlag, der modstår havets korrosion usædvanligt godt.

- Kemisk eksponering: Hvis en del skal udsættes for specifikke industrikemikalier, skal du tjekke legeringens kompatibilitet. For eksempel fungerer nogle bronzer dårligt i nærvær af oxiderende syrer eller visse svovlforbindelser. I tidligere projekter med vores kunder har vi altid krydsrefereret materialespecifikationer med diagrammer over kemisk eksponering for at undgå dyre fejl i sidste ende.

I sidste ende er udvælgelsesprocessen en samtale mellem designkravene og materialets egenskaber.

At vælge den rigtige bronzelegering til dit CNC-projekt er mere end bare at vælge fra en liste. Det indebærer en omhyggelig analyse af din applikations specifikke behov. Overvej faktorer som belastning, slid og miljøeksponering. Legeringer som C932 udmærker sig i lejeapplikationer, mens C954 giver overlegen styrke til dele med stor påvirkning. Til marine eller barske kemiske miljøer giver C630 robust korrosionsbestandighed. At matche legeringens egenskaber med delens funktion er nøglen til at sikre langsigtet ydeevne og pålidelighed.

Industrielle anvendelser af CNC-bearbejdede bronzekomponenter.

Kæmper du med at finde et materiale, der kan modstå ekstremt tryk, korrosion og friktion på én gang? Din komponents fejl kan skyldes et forkert materialevalg, ikke en designfejl.

CNC-bearbejdede bronzekomponenter er løsningen i krævende sektorer som marine, minedrift og hydraulik. Deres enestående slidstyrke, korrosionsbestandighed og lave friktion gør dem ideelle til kritiske dele som lejer, bøsninger og ventiler og sikrer pålidelighed, hvor andre materialer svigter.

Bronze er ikke bare ét materiale; det er en familie af legeringer, der hver især har unikke styrker. Denne alsidighed er grunden til, at det er en hjørnesten i så mange tunge applikationer. Når vi taler om CNC-bearbejdning af bronze, taler vi om at skabe utroligt præcise dele, der kan klare nogle af de hårdeste opgaver derude.

Rygraden i den tunge industri: Minedrift og hydraulik

I mine- og hydraulikindustrien er udstyrssvigt ikke bare en ulempe - det er en kostbar og farlig begivenhed. Komponenterne udsættes konstant for et enormt tryk, tunge belastninger og slibende miljøer. Det er her, bronze skinner.

Bøsninger og lejer: De ubesungne helte

Bronzebøsninger og -lejer er vigtige for tunge maskiner. De reducerer friktionen mellem de bevægelige dele og forhindrer slitage. I modsætning til mange andre metaller kan bronze håndtere høje belastninger og lave hastigheder uden at sætte sig fast. Dens fremragende tribologisk3 egenskaber betyder, at den ofte kan fungere med minimal smøring, hvilket er en stor fordel i beskidte miljøer som en mine. Baseret på vores tests med kunder i minesektoren forlængede skiftet til en specifik højstyrkebronzelegering til deres knuserbøsninger levetiden med over 40%.

| Anvendelsesområde | Key Bronze Property | Almindelig bronzelegering |

|---|---|---|

| Udstyr til minedrift | Høj trykstyrke | C93200 (SAE 660) |

| Hydrauliske cylindre | Lav friktion | C95400 Aluminium Bronze |

| Stifter til tunge maskiner | Modstandsdygtighed over for slid | C86300 Mangan-bronze |

Trives i barske farvande: Marine applikationer

Havmiljøet er ubarmhjertigt. Saltvand er stærkt ætsende for de fleste metaller, men bronze, især aluminiumsbronze og siliciumbronze, holder sig usædvanligt godt. Det gør det til det foretrukne materiale til en lang række marinekomponenter.

Propeller, aksler og fittings

Fra propeller, der skal modstå kavitation og korrosion, til undervandsfittings, der skal forblive forseglede og stærke i årevis, er bronze det pålidelige valg. Dens modstandsdygtighed over for biofouling - ophobning af mikroorganismer - er en anden vigtig fordel, som reducerer behovet for vedligeholdelse. Vi udfører ofte CNC-bearbejdning af bronze til dele som roraksler og ventiler til havvandspumper, hvor pålidelighed er et spørgsmål om sikkerhed. Præcisionen ved CNC-bearbejdning sikrer perfekt pasform og tætning, hvilket er afgørende, når man er langt fra land.

Ud over de tunge sektorer spiller bronze en afgørende rolle i applikationer, der kræver en unik blanding af elektriske egenskaber og fremstillingsevne. Den præcision, som CNC-bearbejdning giver, åbner op for endnu mere potentiale for denne gamle legering i moderne teknologi.

Kraft og præcision: Elektriske komponenter

Du forbinder måske ikke umiddelbart bronze med elektriske anvendelser, men visse legeringer er perfekte til specifikke roller. Det er ikke så ledende som rent kobber, men dets ekstra styrke og korrosionsbestandighed gør det til et overlegent valg til komponenter, der skal være både holdbare og elektrisk funktionelle.

Elektriske kontakter og stik

Fosforbronze er et populært valg til elektriske kontakter, fjedre og stik. Den bevarer sine fjederegenskaber over mange cyklusser og modstår korrosion, hvilket sikrer en pålidelig elektrisk forbindelse i årevis. I tidligere projekter hos PTSMAKE har vi bearbejdet komplicerede bronzestik til avanceret lydudstyr og industrielle kontrolpaneler. Udfordringen er at opretholde snævre tolerancer for at sikre et ensartet kontakttryk, hvilket vores CNC-bearbejdningsprocesser er optimeret til.

| Komponent | Nødvendig ejendom | Hvorfor bronze er valgt |

|---|---|---|

| Elektriske kontakter | God ledningsevne og spændstighed | Fosforbronze modstår træthed og korrosion. |

| Gnistsikkert værktøj | Ikke-parkerende | Berylliumkobber (en bronzelegering) er sikkert i eksplosive miljøer. |

| Afbrydere med høj strømstyrke | Styrke og modstandsdygtighed over for lysbuer | Aluminiumbronze håndterer fysisk stress bedre end rent kobber. |

Den bedste løsning til specialmaskiner

Når ingeniører designer unikke maskiner eller prototyper, er materialevalget afgørende. De har brug for noget, der er stærkt, pålideligt og let at arbejde med. Bronze passer ofte perfekt til formålet.

Specialfremstillede tandhjul og slidplader

Bearbejdeligheden af bronze er en væsentlig fordel. Det giver os mulighed for at skabe komplekse geometrier til brugerdefinerede tandhjul, snekkegear og slidplader med høj præcision. Disse komponenter bruges ofte i kraftoverføringssystemer, hvor der er behov for lav friktion og høj slidstyrke. For en kunde, der udviklede en ny robotarm, lavede vi en prototype af en række specialfremstillede bronzehjul. Materialet gav mulighed for hurtig iteration og testning, da det var let at bearbejde, men alligevel stærkt nok til at håndtere driftsbelastningerne, hvilket hjalp dem med at få deres produkt hurtigere på markedet. CNC-bearbejdning af bronzedele gør det muligt at skabe disse meget specifikke komponenter på en omkostningseffektiv måde, selv i små mængder.

Fra minens dyb til en elektrisk kontakts præcision viser CNC-bearbejdet bronze sit værd. Den unikke kombination af styrke, korrosionsbestandighed, lav friktion og bearbejdelighed gør det til et uundværligt materiale. Det udmærker sig i barske miljøer som marine- og hydrauliksystemer og giver pålidelig ydeevne til specialmaskiner og elektriske komponenter. Bronze er en alsidig løsning for ingeniører, der står over for komplekse designudfordringer, og sikrer, at delene er både holdbare og pålidelige.

Designovervejelser for CNC-bearbejdede bronzedele.

Har du nogensinde designet en bronzekomponent, der så perfekt ud i CAD, men som blev udsat for uventede bearbejdningsomkostninger og forsinkelser? Det er et frustrerende almindeligt scenarie, som kan afspore projektets tidslinje.

For at få succes med CNC-bearbejdede bronzedele skal man fokusere på praktisk design. Det betyder, at man skal undgå tynde vægge, standardisere hulstørrelser for at opnå effektivitet, sikre værktøjsadgang og klart definere tolerancer og overfladefinish, så de passer til emnets funktion og budget.

Når man designer til CNC-bearbejdning af bronze, er emnets geometri den største enkeltfaktor, der påvirker omkostninger og leveringstid. Et design, der er let at bearbejde, vil altid være billigere og kunne leveres hurtigere. Nøglen er at tænke som en maskinarbejder helt fra begyndelsen.

Vægtykkelse og strukturel integritet

Et af de mest almindelige problemer, vi ser i design af bronzedele, er for tynde vægge. Selvom bronze er stærkt, kan det være udsat for vibrationer og skramlen under bearbejdningen, hvis det ikke er ordentligt understøttet. Tynde vægge kan også blive skæve af den varme, der genereres af skæreværktøjet. Det gør det utroligt vanskeligt at holde snævre tolerancer. Som en generel regel råder vi vores kunder hos PTSMAKE til at opretholde en minimal vægtykkelse på 1,5 mm (0,060 tommer) for de fleste bronzelegeringer. Ved større dele kan det være nødvendigt at gøre dem endnu tykkere eller tilføje støtteribber for at bevare stivheden. Korrekt styring af vægtykkelsen hjælper også med at sprede varmen mere effektivt, hvilket kan reducere risikoen for overfladefejl.

Standardisering af funktioner for effektivitet

Hvert specialværktøj eller hver ikke-standardiseret operation tilføjer tid og omkostninger til dit projekt. Standardisering af funktioner er en enkel måde at strømline fremstillingsprocessen på.

Hulstørrelser og -dybder

I stedet for at specificere en brugerdefineret huldiameter som 7,3 mm kan du tjekke, om en standardborestørrelse på 7,5 mm eller 7,0 mm kan bruges. Brug af standardstørrelser eliminerer behovet for specialværktøj. Vær også opmærksom på forholdet mellem dybde og diameter. Boring af et dybt, smalt hul i bronze kan være en udfordring på grund af spånevakuering og værktøjsslitage. Et forhold på 8:1 er generelt en sikker grænse for standardboringer. Alt, hvad der er dybere, kræver specialiserede teknikker som peck-boring, hvilket øger cyklustiden.

Radier og fileter

Skarpe indvendige hjørner er umulige at skabe med et almindeligt roterende skæreværktøj. De kræver en sekundær proces som elektrisk udladningsbearbejdning (EDM), hvilket øger omkostningerne betydeligt. Design altid indvendige hjørner med en radius, der er lidt større end skæreværktøjets radius. En større radius giver mulighed for en hurtigere, jævnere skærebane og en bedre overfladefinish. Det reducerer også spændingskoncentrationer i den endelige del.

| Funktion | Ikke-optimalt design | Optimeret til CNC-bearbejdning | Påvirkning |

|---|---|---|---|

| Indvendige hjørner | Skarp, R=0mm | R ≥ 1mm (standard værktøjsstørrelse) | Reduceret maskintid, lavere omkostninger |

| Huldiameter | 5,35 mm (brugerdefineret) | 5,5 mm (standard) | Intet behov for specialværktøj, hurtigere opsætning |

| Væggens tykkelse | 0,5 mm, ikke understøttet | ≥ 1,5 mm, med ribber om nødvendigt | Forhindrer vibrationer og irriterende4 |

Ud over de enkelte funktioner er optimering af den overordnede delgeometri og en klar definition af dine specifikationer afgørende for at afbalancere ydeevne og produktionsomkostninger. Det er her, en dyb forståelse af CNC-processen betaler sig.

Optimering af emnegeometri for værktøjstilgængelighed

En maskinarbejder skal fysisk kunne nå hver eneste overflade, der skal skæres. Dybe lommer med smalle åbninger eller funktioner, der er blokeret af andre dele af geometrien, kan gøre bearbejdning umulig eller kræve højt specialiseret værktøj med lang rækkevidde. Når du designer, skal du altid visualisere, hvordan et skæreværktøj vil nærme sig emnet. Sørg for, at der er tilstrækkelig plads til værktøjsholderen og spindlen omkring emnerne. I nogle projekter kan en mindre designjustering, som f.eks. at udvide en kanal eller ændre vinklen på en overflade, være forskellen mellem et simpelt 3-akset job og en kompleks, dyr 5-akset operation. At forenkle designet, så det kan bearbejdes med så få opstillinger som muligt, vil altid resultere i lavere omkostninger.

Den kritiske rolle af tolerancer og overfladefinish

Specifikationer for tolerance og overfladefinish har en direkte og betydelig indvirkning på omkostningerne ved CNC-bearbejdning af bronzedele. Det er vigtigt at definere dem ud fra funktion, ikke bare ud fra præferencer.

Specificer tolerancer med omtanke

Strammere tolerancer er eksponentielt dyrere at opnå. De kræver mere præcise maskiner, specialiseret inspektionsudstyr og langsommere bearbejdningshastigheder, hvilket alt sammen øger omkostningerne. Før du anvender en stram tolerance på en hel del, skal du spørge dig selv, hvilke funktioner der virkelig er kritiske. For eksempel har diameteren på et hul til et presleje brug for en meget snæver tolerance, men det har de ydre dimensioner på det hus, det sidder i, måske ikke. Anvend kun snævre tolerancer på kritiske grænseflader og funktionelle overflader. Til alle andre ikke-kritiske funktioner skal du bruge en standard, løsere tolerance.

At vælge den rigtige overfladefinish til bronze

Bronze vælges ofte på grund af sit udseende og lave friktionsegenskaber, hvilket gør overfladefinishen til en vigtig overvejelse. En standardbearbejdet finish (omkring 3,2 μm Ra) er den mest omkostningseffektive. Hvis du har brug for en glattere finish til en lejeoverflade eller af æstetiske årsager, skal du angive det tydeligt på tegningen ved hjælp af en callout som 1,6 μm Ra eller 0,8 μm Ra. Bare husk, at hvert trin op i finishkvalitet kræver yderligere bearbejdning eller sekundære processer som polering eller slibning, hvilket øger den endelige pris.

| Toleranceniveau | Eksempel på anvendelse | Relativ omkostningspåvirkning | Bearbejdningsproces |

|---|---|---|---|

| Løs (±0,1 mm) | Generelt hus, ikke-kritiske funktioner | Basisomkostninger | Standard fræsning/drejning |

| Standard (±0,025 mm) | Passende dele, justeringsstifter | +20-40% | Præcisionsfræsning, reaming |

| Stramt (±0,005 mm) | Passende lejer, aksler med høj præcision | +100-300% | Slibning, honing, lapning |

Effektivt design til CNC-bearbejdning af bronze afhænger af praktiske valg. Ved at undgå alt for tynde vægge, standardisere funktioner som huller og radier og sikre, at værktøjer kan få adgang til alle områder, kan du skære drastisk ned på omkostningerne. Hvis du desuden kun specificerer de nødvendige tolerancer og den rette overfladefinish, sikrer du, at du får en højtydende del uden at bruge for mange penge. Disse principper er nøglen til at bygge bro over kløften mellem et godt design og en omkostningseffektiv komponent, der kan fremstilles.

Efterbearbejdningsprocesser og muligheder for overfladebehandling.

Har du nogensinde følt, at en perfekt bearbejdet bronzedel bare ikke så ud eller føltes komplet? De små grater eller inkonsekvente overflader kan kompromittere hele designet og påvirke både form og funktion.

Efterbearbejdningsprocesser som afgratning, tromling og polering er afgørende for efterbehandling af CNC-bearbejdet bronze. Disse teknikker forbedrer æstetikken, øger korrosionsbestandigheden og sikrer, at delen opfylder de endelige dimensionelle og funktionelle krav, hvilket gør en rå komponent til et færdigt produkt, der er klar til at blive brugt.

De grundlæggende principper for overfladebehandling

Når den primære CNC-bearbejdning er færdig, er bronzedelen sjældent klar til slutbrug. Det kræver en række efterbearbejdningstrin for at forfine overfladen og forberede den til samling eller endelig efterbehandling. Disse indledende processer er afgørende for emnets kvalitet og ydeevne.

Fjernelse af ujævnheder: Afgratning

Det første og mest kritiske trin er afgratning. Bearbejdningsprocesser, især fræsning og boring, efterlader uundgåeligt små, skarpe riller af materiale kaldet grater langs kanterne. Hvis disse grater ikke fjernes, kan de give problemer med samlingen, skabe spændingskoncentrationer, der fører til fejl i emnet, eller endda udgøre en sikkerhedsrisiko.

- Manuel afgratning: Ved emner med komplekse geometrier eller sarte detaljer er vi ofte afhængige af, at dygtige teknikere fjerner grater manuelt ved hjælp af specialværktøj. Denne metode giver præcision og kontrol og sikrer, at der ikke sker skade på kritiske overflader.

- Tumbling (masseafgratning): Til partier af mindre, mere robuste dele er tromling en effektiv løsning. Emnerne placeres i en roterende tønde med slibemiddel, som forsigtigt sliber graterne væk og skaber glatte, afrundede kanter.

At opnå en ren tavle: Rengøring og affedtning

Når emnet er afgratet, skal det rengøres grundigt. Skærevæsker, olier og mikroskopiske metalpartikler fra bearbejdningsprocessen klæber til overfladen. Vi synes, at ultralydsrensning er særlig effektiv til bronzedele. Den bruger højfrekvente lydbølger til at skabe små bobler i en rengøringsopløsning, som fjerner forureninger fra selv de mest indviklede funktioner og indre kanaler, en proces, der er kendt som Kavitation5. En helt ren overflade er uundværlig for enhver efterfølgende efterbehandling, som f.eks. plettering eller belægning, da det sikrer korrekt vedhæftning.

Tabellen nedenfor viser de almindelige tumblingmedier, der bruges til bronze, og deres virkning.

| Medietype | Slidstyrke | Den resulterende finish | Bedst til |

|---|---|---|---|

| Keramiske medier | Høj | Mat, kan fjerne materiale | Aggressiv afgratning, afrunding af kanter |

| Plastmedier | Medium | Glat, halvblank | Afgratning til generelle formål, forpolering |

| Majskolbe/valnøddeskal | Lav | Ren, blank polering | Let rengøring, polering, tørring |

Avanceret efterbehandling for æstetik og ydeevne

Ud over den grundlæggende forberedelse kan forskellige efterbehandlingsteknikker anvendes til at forbedre specifikke egenskaber ved CNC-bearbejdede bronzedele. Valget af finish afhænger helt af applikationens krav, hvad enten det drejer sig om visuel appel, miljøbeskyttelse eller forbedret mekanisk funktion.

Polering for visuel appel

Når udseendet af en bronzedel er altafgørende, er der intet, der slår polering. Denne flertrinsproces involverer typisk brug af gradvist finere slibemidler til at udjævne overfladen, indtil den opnår en spejllignende glans.

- Mekanisk polering: Det indebærer brug af polerskiver og polermidler for at opnå en højglansfinish. Det bruges ofte til pyntegenstande, arkitektonisk hardware og luksuriøse forbrugerprodukter, hvor man ønsker en strålende, reflekterende overflade.

- Elektropolering: En elektrokemisk proces, der fjerner et mikroskopisk lag materiale fra overfladen. Selv om det er mindre almindeligt for rent æstetisk bronze, kan det give en meget glat, ren og lys finish, der også forbedrer korrosionsbestandigheden.

Beskyttende og funktionelle belægninger

Til anvendelser, hvor bronzedele udsættes for barske miljøer eller kræver forbedrede overfladeegenskaber, er belægninger løsningen.

- Klare belægninger (lakering): Påføring af en transparent lak er en enkel måde at beskytte en poleret bronzeoverflade mod anløbning og oxidering. Det bevarer metallets naturlige farve og glans, samtidig med at det danner en barriere mod fugt og luft.

- Belægning: Påføring af et tyndt lag af et andet metal, som f.eks. nikkel, tin eller endda guld, kan drastisk ændre bronzedelens egenskaber. For eksempel bruges fortinning ofte på elektriske stik af bronze for at forbedre loddeevnen og forhindre korrosion, hvilket er et almindeligt krav i projekter, vi har håndteret hos PTSMAKE.

- Patinering: Det er en kemisk proces, der bruges til at fremskynde den naturlige ældningsproces af bronze og skabe en ønsket patina (ofte grøn, brun eller sort). Det bruges primært til kunstneriske og arkitektoniske anvendelser for at opnå et specifikt antikt eller forvitret udseende.

Her er en guide, der hjælper dig med at vælge en overfladebehandling baseret på almindelige slutanvendelser:

| Anvendelse | Vigtige krav | Anbefalet finish | Hvorfor det er valgt |

|---|---|---|---|

| Marine fittings | Modstandsdygtighed over for korrosion | Som bearbejdet eller klar lak | Lader naturlig beskyttende patina dannes eller forsegler overfladen. |

| Bøsninger/lejer | Dimensionel nøjagtighed | Let tumble-afgratning | Fjerner grater uden at ændre de snævre tolerancer væsentligt. |

| Dekorative lister | Æstetik i topklasse | Højglans + lak | Giver en strålende glans og forhindrer anløbning over tid. |

| Elektriske terminaler | Ledningsevne og holdbarhed | Tin- eller nikkelbelægning | Forbedrer den elektriske kontakt og giver slidstyrke. |

Kort sagt er efterbearbejdningsprocesser ikke en eftertanke, men en kritisk fase i fremstillingen af CNC-bearbejdede bronzedele af høj kvalitet. Fra vigtige trin som afgratning og rengøring til avanceret finish som polering og plettering tjener hver proces et bestemt formål. Det rigtige valg forbedrer ikke kun emnets udseende, men også dets korrosionsbestandighed, holdbarhed og generelle ydeevne. Valget af den rette finish afhænger i sidste ende af de specifikke krav til slutanvendelsen og afbalancerer æstetik med funktionelle behov.

Kvalitetskontrol og inspektion af CNC-dele i bronze?

Har du nogensinde modtaget et parti bronzedele, der så perfekte ud, men som fejlede under monteringen? En lille dimensionel fejl eller en overset overfladefejl kan ødelægge hele projektets tidsplan og budget, hvilket er utroligt frustrerende.

Effektiv kvalitetskontrol af CNC-dele af bronze indebærer en inspektionsproces i flere trin. Dette omfatter præcise dimensionskontroller med værktøjer som CMM'er, grundige vurderinger af overfladefinish og streng toleranceverifikation. Omhyggelig dokumentation er også nøglen til at sikre, at alle dele opfylder de nøjagtige specifikationer og giver fuld sporbarhed.

Kvalitetskontrol er ikke bare et sidste trin; det er en filosofi, der er integreret i hele fremstillingsprocessen. For bronzekomponenter, hvor egenskaber som smøreevne og korrosionsbestandighed er altafgørende, er en overfladisk kontrol simpelthen ikke nok. En robust inspektionsplan sikrer, at hver eneste del, der forlader værkstedet, er et perfekt match til designintentionen. Det er den ultimative garanti for, at delen vil fungere som forventet.

De tre søjler i inspektion efter bearbejdning

Når CNC-maskinen er færdig med sit arbejde, går delen ind i en kritisk verificeringsfase. Vi opdeler den i tre kerneområder for at sikre, at vi ikke overser noget. Hver søjle behandler et forskelligt aspekt af emnets kvalitet, og tilsammen udgør de en omfattende evaluering.

Kontrol af dimensionel nøjagtighed

Dette er den mest grundlæggende inspektion. Stemmer delen overens med tallene på tegningen? Vi bruger en række kalibrerede instrumenter til at verificere alle kritiske dimensioner.

- Grundlæggende målinger: Til enklere funktioner bruger vi digitale skydelærer og mikrometre til at kontrollere længder, diametre og tykkelser. Disse værktøjer er hurtige og præcise og giver en enkel verifikation.

- Komplekse geometrier: Til emner med indviklede former, vinklede huller eller komplekse profiler er en koordinatmålemaskine (CMM) uundværlig. CMM'ens sonde berører flere punkter på emnet og skaber et 3D-kort, som vi kan sammenligne direkte med den oprindelige CAD-fil. Denne proces registrerer selv den mindste afvigelse, som ville være umulig at fange i hånden.

Vurdering af overfladekvalitet

Overfladen på en bronzedel er ofte afgørende for dens funktion, især i applikationer, der involverer bevægelige komponenter eller tætninger.

- Visuel inspektion: Det første skridt er altid et trænet øje, der ser efter åbenlyse fejl som ridser, grater fra bearbejdning eller misfarvning.

- Kvantitativ måling: Til anvendelser, der kræver en bestemt tekstur, bruger vi en overfladeruhedstester (profilometer). Dette instrument måler de mikroskopiske toppe og dale på overfladen og giver en kvantificerbar værdi som Ra (Roughness Average). Det sikrer f.eks., at en lejeoverflade er glat nok til at minimere friktionen.

Verifikation af tolerance

Tolerancer definerer det acceptable variationsområde for en dimension. At kontrollere dem er det, der adskiller en god del fra en perfekt. En del kan være dimensionelt korrekt i gennemsnit, men fejle, hvis den overskrider sine tolerancegrænser. Vi kontrollerer ikke kun dimensionstolerancer, men også dem, der er defineret af Geometrisk dimensionering og tolerance6som styrer form, orientering og placering af elementer i forhold til hinanden.

Ud over at kontrollere selve emnet er instrumenterne og de data, de genererer, rygraden i et pålideligt kvalitetssystem. Uden de rigtige værktøjer og en solid dokumentationsproces bliver inspektionen inkonsekvent og mister sin værdi. Dette er et uomgængeligt aspekt af professionel produktion, især i forbindelse med cnc-bearbejdning af bronze til kritiske anvendelser.

Værktøjer og dokumentation, der garanterer kvalitet

Du kan have den bedste inspektionsproces i verden, men den er meningsløs uden korrekt kalibrerede værktøjer og et stringent dokumentationsspor. Det er her, man opbygger tillid og beviser, at man overholder reglerne.

Brug af præcisionsmåleinstrumenter

Kvaliteten af din inspektion er begrænset af kvaliteten af dine værktøjer. At stole på ukalibrerede eller uhensigtsmæssige instrumenter er opskriften på en katastrofe.

- Kalibrering er nøglen: Hos PTSMAKE bliver alle vores måleinstrumenter, fra skydelærer til CMM'er, regelmæssigt kalibreret, så de kan spores til nationale standarder. Det sikrer, at når vi måler en dimension, er aflæsningen nøjagtig og pålidelig. Et ukalibreret værktøj kan få dig til at acceptere dårlige dele og afvise gode.

- Det rigtige værktøj til opgaven: Vi tilpasser instrumentet til tolerancen. Du ville ikke bruge et målebånd til at kontrollere en tolerance på ±0,01 mm. "10-til-1-reglen" er en god retningslinje: Måleinstrumentet skal være ti gange mere præcist end den tolerance, der måles.

Tabellen nedenfor viser nogle almindelige instrumenter og deres typiske anvendelser for bronzedele.

| Instrument | Bedst til | Præcisionsniveau | Typisk brugssag (bronzedele) |

|---|---|---|---|

| Digital skydelære | Hurtig, generel dimensionskontrol | Moderat | Samlet længde, bredde, ydre diametre |

| Mikrometer | Højpræcisionsmåling af diameter/tykkelse | Høj | Akseldiametre, vægtykkelse |

| CMM (koordinatmålemaskine) | Komplekse 3D-geometrier, snævre tolerancer | Meget høj | Indviklede huse, dele med flere funktioner |

| Test af overfladeruhed | Kvantificering af overfladefinish (Ra) | Høj | Lejeoverflader, tætningsflader |

Vigtigheden af dokumentation

Dokumentation er ikke bare et administrativt overhead; det er den officielle registrering af kvalitet.

- Sporbarhed: For industrier som rumfart og medicin er sporbarhed obligatorisk. Inspektionsrapporter, der linker en specifik del tilbage til råmaterialepartiet, den maskine, den blev fremstillet på, og den inspektør, der godkendte den, giver en komplet historik.

- Overholdelse og certificering: Vi leverer dokumentation som First Article Inspection Reports (FAIR) og Certificates of Conformance (CoC) for at bevise, at delene opfylder alle tegningsspecifikationer og industristandarder.

- Kontinuerlig forbedring: Ved at analysere inspektionsdata over tid kan vi identificere tendenser og potentielle problemer i

cnc-bearbejdning af bronzeprocessen, før de fører til fejl. Denne datadrevne tilgang giver os mulighed for at forfine vores metoder og levere konsekvent bedre dele.

Kort sagt er en omfattende kvalitetskontrolstrategi afgørende for at producere pålidelige CNC-dele i bronze. Det indebærer omhyggelige inspektionstrin, der dækker dimensionsnøjagtighed, overfladekvalitet og toleranceverifikation. Processen understøttes af brugen af kalibrerede måleinstrumenter med høj præcision og grundig dokumentation. Denne strenge tilgang sikrer ikke kun, at hver del opfylder specifikationerne, men giver også den sporbarhed og overensstemmelse, der kræves til kritiske anvendelser, og gør en bearbejdet komponent til en pålidelig, højtydende del.

Udfordringer og løsninger ved bearbejdning af komplekse bronzekomponenter?

Har du nogensinde oplevet frustrationen over, at en bronzedel bliver skæv få øjeblikke efter bearbejdningen, eller kæmpet med grater, der ødelægger en perfekt overfladefinish? Det kan hurtigt forvandle en rentabel opgave til en kostbar genfremstilling.

At overvinde udfordringer i CNC-bearbejdning af bronze kræver en mangefacetteret tilgang. De vigtigste løsninger omfatter implementering af robust opspænding for at modvirke materialebevægelser, brug af passende kølemidler til at håndtere varmeudvikling og anvendelse af avancerede CNC-strategier som optimerede værktøjsbaner og skarpe værktøjer for at forhindre gratdannelse og sikre dimensionsnøjagtighed.

Selv om bronze er værdsat for sine egenskaber, giver det et unikt sæt forhindringer i CNC-bearbejdning. I modsætning til stål eller aluminium kræver dens egenskaber en mere nuanceret tilgang. At forstå disse udfordringer er det første skridt mod at mestre processen. I vores tidligere projekter hos PTSMAKE har vi identificeret tre primære problemer, som altid dukker op, når vi arbejder med komplekse bronzekomponenter.

Forståelse af materialebevægelse og vridning

Bronzelegeringer, især dem med højt kobberindhold, er relativt bløde og har en høj varmeudvidelseskoefficient. Denne kombination er en opskrift på problemer. Når skæreværktøjet genererer varme, udvider materialet sig. Når det afkøles, trækker det sig sammen, ofte ujævnt. Det kan føre til skævheder, bøjninger eller andre dimensionelle unøjagtigheder, som gør emnet ubrugeligt. Det er især problematisk i emner med tynde vægge eller indviklede funktioner, hvor materialestabiliteten allerede er kompromitteret. Vi har set dele, der opfylder specifikationerne på maskinen, men som ikke kan inspiceres, når de er kølet ned til stuetemperatur.

Håndtering af overdreven varmeopbygning

Varme er den primære fjende ved CNC-bearbejdning af bronze. Materialets gummiagtige natur kan få spåner til at svejse til skæreværktøjet, hvilket øger friktionen og genererer endnu mere varme. Denne termiske opbygning forårsager ikke kun vridning; den kan også føre til for tidligt værktøjsslid, arbejdshærdning af materialets overflade og en dårlig overfladefinish. Varmen kan endda ændre bronzelegeringens metallurgiske egenskaber på et mikroskopisk niveau, hvilket påvirker dens ydeevne i den endelige applikation. En af de mest subtile, men skadelige effekter er irriterende7hvor materiale fra arbejdsemnet friktionelt klæber til værktøjet, hvilket fører til katastrofalt svigt.

Det vedvarende problem med dannelse af grater

Grater er en anden almindelig hovedpine. Fordi bronze er så duktilt, har det en tendens til at blive skubbet eller "smurt" af skæreværktøjet i stedet for at blive klippet rent. Det resulterer i små, hævede kanter af materiale - grater - langs værktøjsbanen. Selv om de kan virke ubetydelige, kan grater gøre det:

- Forstyrrer samlingen af sammenhørende dele.

- Udgør en sikkerhedsrisiko med deres skarpe kanter.

- Brækker af under drift og kan potentielt forurene følsomme systemer.

Fjernelse af grater kræver sekundære operationer, der tilføjer tid og omkostninger til produktionsprocessen. Målet er altid at minimere deres dannelse i første omgang.

| Udfordring | Primær årsag | Konsekvenser |

|---|---|---|

| Materiel bevægelse | Høj varmeudvidelse, lav stivhed | Unøjagtige dimensioner, skævheder |

| Ophobning af varme | Friktion, spånsvejsning | Værktøjsslitage, arbejdshærdning, dårlig finish |

| Burr-formationen | Materialets duktilitet | Ekstra lønomkostninger, monteringsproblemer |

Vellykket bearbejdning af komplekse bronzekomponenter handler mindre om at bekæmpe materialets egenskaber og mere om at arbejde med dem. Gennem talrige projekter har vi forfinet vores strategier for at gøre disse udfordringer til forudsigelige, håndterbare variabler. Den rigtige kombination af fysisk opsætning, programmering og værktøj gør hele forskellen.

Løsninger til fiksering og opspænding

For at bekæmpe materialebevægelser skal din opspændingsstrategi være bundsolid uden at forvrænge emnet.

Fastgørelse med lav belastning

I stedet for at anvende massiv spændekraft på et eller to steder bruger vi flere kontaktpunkter med lavere, jævnt fordelt tryk. Tilpassede bløde kæber, der er bearbejdet, så de passer til emnets kontur, er fremragende til dette. Til særligt sarte emner kan vi bruge en vakuumchuck eller endda et specialiseret klæbemiddel til de første operationer, før vi går over til mere traditionelle klemmer.

Strategisk bearbejdningsrækkefølge

Rækkefølgen af operationer er vigtig. Vi udfører ofte grovbearbejdninger på alle funktioner først og efterlader en lille mængde materiale. Derefter spænder vi måske emnet ud og ind igen for at afhjælpe eventuelle spændinger, før vi kører finpudsningen. Denne totrinsproces er med til at sikre, at de endelige dimensioner er stabile.

Strategier for kølemiddel og værktøj

Håndtering af varme og grater handler om, hvad der sker ved skærekanten.

Anvendelse af kølevæske

En konsekvent tilførsel af kølemiddel af høj kvalitet er ikke til forhandling. Det tjener tre formål: at smøre snittet, at køle emnet og værktøjet og, vigtigst af alt, at skylle spåner væk fra skærezonen. I nogle af vores anvendelser har vi fundet ud af, at højtrykskølesystemer gennem spindlen er særligt effektive til at forhindre spånsvejsning og evakuere spåner fra dybe lommer eller huller.

Valg af værktøj og geometri

Skarphed er nøglen. Vi bruger værktøjer med positive spånvinkler og højglanspolerede riller, der er designet specielt til ikke-jernholdige materialer. Disse geometrier fremmer en ren klippevirkning og hjælper spånerne med at krølle og evakuere jævnt. Belagte værktøjer kan også reducere friktionen, men belægningen skal være kompatibel med bronze for at undgå uønskede kemiske reaktioner.

| Løsning | Målrettet(e) udfordring(er) | Noter til implementering |

|---|---|---|

| Fastgørelse med lav belastning | Materiel bevægelse | Brug flere spændepunkter, bløde kæber eller vakuumchucks. |

| Optimerede værktøjsbaner | Varmeopbygning, dannelse af grater | Anvend trochoidal fræsning, stigningsfræsning og konstant værktøjsindgreb. |

| Korrekt brug af kølevæske | Varmeopbygning, dannelse af grater | Brug højtrykskølevæske til at smøre og fjerne spåner. |

| Skarpt, specifikt værktøj | Dannelse af grater, ophobning af varme | Brug værktøj med høje positive spånvinkler og polerede riller. |

At navigere i kompleksiteten ved CNC-bearbejdning af bronze betyder, at man skal tage direkte fat på de iboende udfordringer. Problemer som materialebevægelse, varmeudvikling og gratdannelse kan gå ud over kvaliteten, hvis de ignoreres. Men ved at implementere strategiske løsninger - som f.eks. robust opspænding med lav belastning, effektiv kølevæskestyring og brug af skarpe, materialespecifikke værktøjer med optimerede værktøjsbaner - kan disse forhindringer overvindes. Denne proaktive tilgang sikrer produktionen af dimensionelt nøjagtige bronzekomponenter med fremragende overfladeintegritet, der opfylder de krævende specifikationer, der kræves i højtydende applikationer.

Designtips til ingeniører: Sikring af fremstillingsmuligheder og ydeevne.

Har du nogensinde designet en bronzekomponent, der så perfekt ud i CAD, for derefter at stå over for svimlende produktionstilbud eller uventede fejl i marken? Denne kløft mellem designintention og produktionsvirkelighed er en almindelig teknisk hovedpine.

For at sikre både fremstillingsmuligheder og ydeevne for CNC-bearbejdede bronzedele skal ingeniører afbalancere designkompleksitet med praktiske produktionsgrænser. De vigtigste strategier omfatter forenkling af geometrien, angivelse af realistiske tolerancer, design til standardværktøj, integration af funktioner for at reducere monteringen og planlægning af fremtidig vedligeholdelse.

Balance mellem ydeevne og funktionalitet

Det ultimative mål er at skabe en del, der udfører sin funktion fejlfrit i hele den tilsigtede levetid. At opnå dette behøver dog ikke at betyde, at delen bliver vanskelig eller dyr at fremstille. Nøglen er at finde den rette balance mellem krav til ydeevne og effektiv produktion. Denne balance er afgørende for ethvert projekt, der involverer CNC-bearbejdning af bronze.

Vægtykkelse og indvendige radier

Selvom bronzelegeringer er stærke, er de blødere end stål. Det påvirker, hvordan de opfører sig under bearbejdning.

- Tynde vægge: Hvis væggene er for tynde, kan det føre til skramlen eller deformation, når emnet spændes fast i CNC-maskinen. Som en tommelfingerregel anbefaler vi for de fleste bronzelegeringer at holde vægtykkelsen over 1,5 mm (0,060 tommer) for at opretholde den strukturelle integritet under bearbejdningsprocessen.

- Indvendige radier: Skarpe indvendige hjørner er en klassisk designfælde. De kræver meget små, specialiserede skæreværktøjer, som er skrøbelige og langsomme. Hvad værre er, så skaber de spændingskoncentrationer, der kan føre til, at emnet går i stykker. Design altid indvendige hjørner med en radius, der er lidt større end fræserens radius. En større radius giver os mulighed for at bruge en mere robust standardfræser, hvilket fremskynder processen og reducerer omkostningerne.

Tolerancer: De skjulte omkostninger

Tolerancer definerer, hvor meget en funktions endelige dimension kan variere. Selv om snævre tolerancer nogle gange er nødvendige, er overtolerancer en af de største årsager til unødvendige omkostninger. Hver eneste snævre tolerance kræver mere omhyggelige opsætninger, langsommere bearbejdningshastigheder og hyppigere inspektioner. I nogle af vores tidligere projekter hos PTSMAKE har lempelse af ikke-kritiske tolerancer reduceret emneomkostningerne med så meget som 30-40%. Før du færdiggør din tegning, skal du gennemgå alle tolerancer kritisk. Spørg dig selv, om den virkelig er afgørende for emnets funktion. Materialets egenskaber, som f.eks. Anisotropi8kan nogle gange påvirke den dimensionelle stabilitet.

Her er en generel guide, som vi bruger til at illustrere omkostningseffekten:

| Toleranceniveau | Relative bearbejdningsomkostninger | Typisk anvendelse |

|---|---|---|

| Løs (f.eks. ±0,5 mm) | 1x | Generelle huse, ikke-passende overflader |

| Standard (f.eks. ±0,1 mm) | 2x - 3x | Sammenhørende dele, standardpasninger |

| Stramt (f.eks. ±0,025 mm) | 5x - 10x | Lejeboringer, præcisionsaksler |

Smart design for effektivitet og lang levetid

Godt design går ud over en enkelt dels geometri. Det tager højde for hele produktets livscyklus, fra samling til vedligeholdelse. At tænke på disse faser i den indledende designfase kan føre til betydelige besparelser og et mere pålideligt produkt.

Integrering af funktioner for at reducere montering

Hver enkelt del i en samling øger kompleksiteten. Det betyder endnu en komponent, der skal indkøbes, endnu et trin i samleprocessen og endnu en grænseflade, hvor toleranceforskelle kan skabe problemer. Med den moderne CNC-bearbejdnings præcision er det ofte muligt at kombinere flere funktioner i en enkelt bronzekomponent.

I stedet for at designe en plade med separate indpressede bøsninger kan man f.eks. overveje at bearbejde lejefladerne direkte i pladen. Det skaber en stærkere, mere integreret del, eliminerer presningen og fjerner et potentielt fejlpunkt. Hos PTSMAKE samarbejder vi ofte med ingeniører om DFM-gennemgange (Design for Manufacturability) for at identificere muligheder for delkonsolidering.

Design til modularitet og vedligeholdelse

Selv om det er effektivt at integrere dele, bør du også planlægge for den uundgåelige virkelighed med slitage. En modulær designtilgang kan gøre vedligeholdelsen langt enklere.

- Nem adgang: Tænk over, hvordan komponenten skal serviceres. Er det nemt at komme til de slidte overflader? Hvis man f.eks. designer en slidpude af bronze som en enkel bolt-on-komponent, kan den hurtigt udskiftes uden at adskille hele maskinen.

- Standardisering: Undgå at bruge brugerdefinerede gevindstørrelser eller unikke fastgørelsesmønstre, medmindre det er absolut nødvendigt. Hvis man holder sig til standard metrisk eller imperial hardware, bliver reparationer hurtigere og billigere for slutbrugeren. Der er ikke noget mere frustrerende end at skulle bruge et specialværktøj til en simpel udskiftning.

Disse designvalg har direkte indflydelse på produktionseffektiviteten. En del, der er designet til at blive bearbejdet ud fra færrest mulige opstillinger, vil altid være hurtigere og mere omkostningseffektiv at producere. Ved at overveje fremstillingsmuligheder og vedligeholdelse fra starten skaber man en del, der ikke kun er højtydende, men også effektiv at producere og nem at leve med.

Gennemtænkt ingeniørarbejde er grundlaget for enhver vellykket CNC-bearbejdet bronzekomponent. Det handler om en strategisk balance mellem ideel ydeevne og praktisk fremstilling. Ved at forenkle geometrier, anvende realistiske tolerancer og designe til hele produktets livscyklus - fra montering til vedligeholdelse - kan du skabe dele, der ikke kun er effektive og holdbare, men også omkostningseffektive at producere. Denne proaktive designfilosofi er nøglen til at bygge bro over kløften mellem et godt koncept og et vellykket slutprodukt.

Oplev CNC-bearbejdning af bronze med PTSMAKE

Er du klar til at optimere dine projekter med CNC-bearbejdning af bronze? Stol på, at PTSMAKE kan levere pålidelige bronzekomponenter med høj præcision, der er skræddersyet til dine præcise krav. Kontakt os nu for at få et personligt tilbud, og oplev, hvorfor industriledere stoler på PTSMAKE for ensartet kvalitet, hurtig respons og langsigtede produktionspartnerskaber.

Forstå fastbrænding i dybden for at forhindre denne almindelige fejltilstand i metal-på-metal-applikationer og forbedre komponenternes pålidelighed. ↩

Forstå, hvordan du forebygger denne almindelige form for slid på dine CNC-bearbejdede bronzedele. ↩

Lær, hvordan studiet af friktion og slitage hjælper med at designe mere holdbare mekaniske dele. ↩

Forstå fastbrænding for at forhindre overfladeskader og fastbrænding af komponenter, især i applikationer med høj belastning. ↩

Opdag, hvordan ultralydsrensning fungerer for at opnå en helt ren overflade med overlegne slutresultater. ↩

Klik for at forstå, hvordan dette symbolske sprog sikrer din dels form og funktion, ikke kun dens størrelse. ↩

Lær, hvordan denne specifikke form for materialeoverførsel kan påvirke dit værktøjs levetid og emnets finish. ↩

Forstå, hvordan materialets retningsbestemthed kan påvirke din bronzedels styrke og ydeevne. ↩