Det føles overvældende at finde den rigtige partner til CNC-bearbejdning af dine 2025-projekter, når alle leverandører lover præcision, men kun få leverer de avancerede funktioner, som dine komplekse dele kræver. Du sidder fast i at evaluere utallige udbydere, mens dine konkurrenter er foran med innovative produktionsløsninger.

CNC specialbearbejdning i 2025 kombinerer AI-drevet automatisering, hybride fremstillingsprocesser og avanceret materialeekspertise for at levere meget præcise, komplekse komponenter til luftfarts-, medicinal- og elektronikindustrien med hurtigere gennemløbstider og overlegen kvalitetskontrol.

Produktionslandskabet ændrer sig hurtigt, og forståelsen af disse nye tendenser vil afgøre, om dit næste projekt bliver en succes eller sidder fast i forældede processer. Jeg vil lede dig gennem de vigtigste innovationer, der transformerer brugerdefineret CNC-bearbejdning, fra hybride fremstillingsteknikker til branchespecifikke applikationer, der omformer vores tilgang til præcisionsfremstilling i 2025.

Hvorfor er brugerdefineret CNC-bearbejdning afgørende for moderne produktion?

Har du nogensinde kæmpet for at finde en hyldevare, der passer perfekt til dit unikke design, og som tvinger dig til at gå på dyre kompromiser? Denne flaskehals kan sætte hele projekter i stå og føre til forsinkelser og dårlig ydeevne.

Specialtilpasset CNC-bearbejdning er vigtig, fordi den bygger bro mellem digitalt design og fysisk virkelighed med uovertruffen præcision. Det muliggør en hurtig produktion af komplekse, skræddersyede komponenter, der driver innovation i en tid, hvor masseproducerede dele ikke længere er tilstrækkelige til specialiserede anvendelser.

Produktionslandskabet har ændret sig fundamentalt. Vi har bevæget os væk fra den gamle model med masseproduktion, hvor fabrikkerne producerede millioner af identiske varer. I dag kræver markedet smidighed, specialisering og hastighed. Det har indvarslet en æra med HMLV-produktion (high-mix, low-volume), hvor fleksibilitet er mere værdifuld end ren produktion. I stedet for ét produkt til alle skal virksomheder nu producere en lang række dele i mindre mængder, ofte med korte leveringstider. Det er her, at specialtilpasset CNC-bearbejdning ikke bare bliver en mulighed, men en nødvendighed. Det eliminerer behovet for dyre og tidskrævende værktøjer som forme eller matricer og giver mulighed for direkte produktion ud fra en CAD-fil.

Muliggør kompleksitet i krævende industrier

Evnen til at skabe indviklede og meget præcise komponenter efter behov har revolutioneret flere nøglesektorer. Disse industrier arbejder under strenge standarder, hvor fejl ikke er en mulighed, og hvor generiske dele simpelthen ikke holder mål.

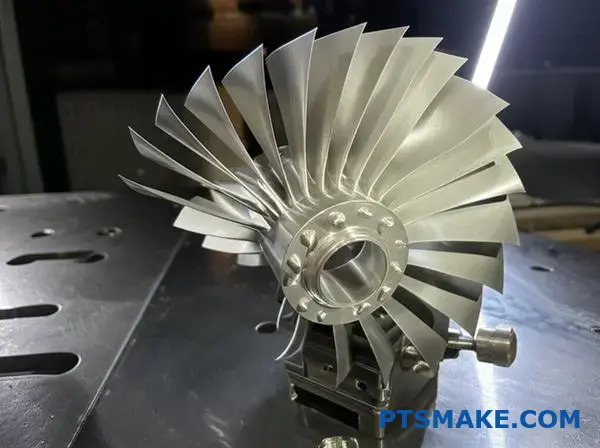

Luft- og rumfart og forsvar

Inden for rumfart betyder hvert eneste gram noget. Komponenter skal være utroligt stærke, men alligevel lette. Brugerdefineret CNC-bearbejdning giver os mulighed for at arbejde med avancerede materialer som titanium og aluminiumslegeringer for at skabe komplekse geometrier, der optimerer forholdet mellem styrke og vægt. Fra turbineblade til konstruktionsbeslag kræver delene snævre tolerancer, som kun computerstyrede processer kan opnå. At opnå dette niveau af nøjagtighed er stærkt afhængig af robust processtyring og en dyb forståelse af Geometrisk dimensionering og tolerance1 (GD&T).

Medicinsk udstyr

Det medicinske område kræver absolut præcision og biokompatibilitet. Specialfremstillede kirurgiske instrumenter, ortopædiske implantater og komponenter til diagnostisk udstyr skal opfylde strenge specifikationer. For eksempel skal et hofteimplantat skræddersys til en patients unikke anatomi. CNC-bearbejdning gør det muligt at skabe disse patientspecifikke dele af materialer som rustfrit stål eller PEEK af medicinsk kvalitet, hvilket sikrer en perfekt pasform og pålidelig ydeevne.

| Funktion | Masseproduktion | Brugerdefineret CNC-bearbejdning |

|---|---|---|

| Volumen | Høj | Lav til middel |

| En del variation | Lav | Høj |

| Værktøjsomkostninger | Meget høj (f.eks. skimmelsvampe) | Lav til moderat |

| Gennemløbstid | Lang (indledende opsætning) | Kort |

| Fleksibilitet i designet | Lav | Høj |

Dette skift betyder, at ingeniører kan designe til optimal funktion i stedet for at være begrænset af, hvad der er let at masseproducere.

Ud over ændringer i hele branchen er den voksende efterspørgsel efter personalisering en vigtig drivkraft for specialfremstilling. Både forbrugere og virksomheder forventer nu produkter, der er skræddersyet til deres specifikke behov og præferencer. Denne tendens strækker sig fra skræddersyet forbrugerelektronik til højt specialiserede industrimaskiner. En hyldevare er pr. definition et kompromis. Den er designet til at være "god nok" til en lang række anvendelser, men den er sjældent perfekt til en enkelt. Når et projekt kræver topydelse eller skal passe ind i et unikt rum, bliver en generisk del ofte det svageste led. I tidligere projekter hos PTSMAKE har vi set, hvordan et enkelt specialfremstillet beslag kan løse komplekse integrationsudfordringer, som ellers ville have krævet et helt nyt design.

Løsning af unikke applikationsudfordringer

Specialfremstillede dele handler ikke kun om æstetik eller nyskabelse; de handler om at løse specifikke tekniske problemer, som standardkomponenter ikke kan løse. Det er her, den sande værdi af cnc specialbearbejdning stråler.

Optimering til ydeevne

Standarddele er designet med den gennemsnitlige ydelse for øje. Med en specialfremstillet del kan du optimere til specifikke faktorer som vægtreduktion, varmeafledning eller materialestyrke. For eksempel kan en generisk køleplade give tilstrækkelig køling, men en specialfremstillet kan designes til at passe perfekt i et kompakt kabinet og maksimere overfladearealet til overlegen termisk styring. Dette optimeringsniveau kan være forskellen mellem et produkt, der fungerer, og et, der udmærker sig.

Hurtig prototyping og iteration

Produktudviklingscyklussen er hurtigere end nogensinde. Ingeniører skal designe, teste og iterere hurtigt. Brugerdefineret CNC-bearbejdning er en ideel partner i denne proces. Det giver mulighed for at skabe funktionelle prototyper i materialer af ingeniørkvalitet inden for få dage, ikke uger. Det giver teams mulighed for at validere design, teste funktionalitet og foretage nødvendige justeringer, før de forpligter sig til dyre værktøjer til masseproduktion. Det fremskynder innovation ved at gøre feedback-loopet mellem idé og fysisk del utrolig kort.

| Anvendelse | Begrænsning af standarddele | Skræddersyet CNC-løsning |

|---|---|---|

| End-effektor til robotteknologi | Kan ikke gribe unikke objektformer | Gribekæber bearbejdet til at matche produktets geometri |

| Medicinsk implantat | Standardstørrelser giver dårlig pasform | Patientspecifikt implantat baseret på MR/CT-scanninger |

| Prototype til biler | Lange leveringstider for støbning/formning | Hurtigt bearbejdet motorblok til monteringstest |

| Tilpassede jigs og fiksturer | Universalfiksturer mangler præcision | Bearbejdede fiksturer for gentagelig monteringsnøjagtighed |

I sidste ende giver specialbearbejdning ingeniører mulighed for at bygge præcis det, de forestiller sig, uden at være begrænset af, hvad der er tilgængeligt i et katalog.

I nutidens produktionsverden er skiftet fra masseproduktion til skræddersyede ordrer med stor spredning tydeligt. Brugerdefineret CNC-bearbejdning er den centrale teknologi, der muliggør denne ændring. Den giver den præcision og fleksibilitet, der er nødvendig for at skabe komplekse komponenter til krævende industrier som luft- og rumfart og medicinalindustrien. Endnu vigtigere er det, at den giver ingeniører mulighed for at løse unikke applikationsudfordringer og imødekomme den voksende efterspørgsel efter produkttilpasning ved at omdanne specifikke designkrav til højtydende fysiske dele uden de begrænsninger, der er forbundet med traditionelle metoder.

Top 4 trends, der revolutionerer CNC Custom Machining i 2025?

Bliver dine projekter holdt tilbage af forældede bearbejdningsprocesser? Spekulerer du på, hvordan du kan opnå hurtigere turnarounds og højere præcision uden at sprænge dit budget?

I 2025 er de vigtigste tendenser, der omformer CNC-bearbejdning, AI-drevet automatisering, integration af robotteknologi, hybridproduktion og den digitale tråd. Disse fremskridt skubber til grænserne for effektivitet, præcision og skalerbarhed og forandrer, hvordan komplekse dele fremstilles fra prototype til produktion.

Fremkomsten af intelligent automatisering

Samtalen om CNC-bearbejdning handler ikke længere kun om at skære i metal; det handler om at gøre hele processen smartere. Kunstig intelligens (AI) og maskinlæring (ML) står i spidsen for dette skift og bevæger sig fra teoretiske begreber til praktiske anvendelser på værkstedsgulvet.

AI-drevet CAM og optimering af værktøjsbaner

Traditionelt har programmering af værktøjsbaner i CAM-software krævet omfattende manuelt input fra erfarne ingeniører. Nu kan AI-algoritmer analysere en emnes geometri og foreslå den mest effektive bearbejdningsstrategi. Det handler ikke kun om hastighed. AI kan optimere for værktøjslevetid, overfladefinish og materialefjernelse på samme tid. I nogle af vores tidligere projekter hos PTSMAKE har vi set AI-optimerede værktøjsbaner reducere cyklustiderne med op til 25% på komplekse komponenter. Softwaren kan simulere tusindvis af muligheder på få minutter, hvilket er en umulig opgave for en menneskelig programmør. Den kan også lære af tidligere jobs for at forbedre fremtidige resultater, hvilket skaber et selvforbedrende system, der bliver mere effektivt med tiden. Denne tilgang giver os mulighed for at bruge AI til generativt design2og skaber lette, men stærke dele, som tidligere var utænkelige.

Forebyggende vedligeholdelse og kvalitetskontrol

En anden game-changer er AI's rolle i forudsigelig vedligeholdelse. I stedet for at vente på, at en maskine går i stykker, hvilket kan stoppe produktionen i dagevis, indsamler sensorer data om vibrationer, temperatur og strømforbrug. AI-modeller analyserer disse data for at forudsige, hvornår en komponent sandsynligvis vil svigte, så vi kan planlægge vedligeholdelse proaktivt. Det reducerer uplanlagt nedetid drastisk. På kvalitetskontrolfronten er AI-drevne visionssystemer ved at blive standard. Disse systemer kan inspicere dele med utrolig hastighed og nøjagtighed og identificere mikroskopiske defekter, som det menneskelige øje måske ville overse. Det sikrer, at alle dele, der forlader vores anlæg, opfylder de strengeste tolerancer, der kræves af industrier som rumfart og medicinsk udstyr.

| Trend-komponent | Traditionel metode | AI-forbedret metode |

|---|---|---|

| Generering af værktøjsbaner | Manuel programmering af ingeniør | AI foreslår optimale veje |

| Vedligeholdelse | Reaktiv (reparer, når det går i stykker) | Forudsigelig (reparer før det går i stykker) |

| Kvalitetskontrol | Manuelle eller CMM stikprøvekontroller | Inspektion med AI-vision i realtid |

Frigørelse af nye muligheder med avancerede teknologier

Ud over intelligent automatisering er der andre tendenser, der smelter sammen for at skabe et mere integreret og kompetent produktionsøkosystem. Disse tendenser fokuserer på at kombinere processer og forbinde datastrømme for at få et problemfrit workflow.

Hybrid produktion: Det bedste fra begge verdener

I årevis var produktion et valg mellem to lejre: subtraktiv (CNC-bearbejdning) og additiv (3D-print). Hybridfremstilling udvisker den grænse ved at kombinere begge dele i en enkelt maskine. Forestil dig, at du 3D-printer en kompleks metaldel med indvendige kølekanaler og derefter bruger CNC-fræsning til at bearbejde de kritiske parringsflader til en spejlfinish - alt sammen i én opsætning. Denne tilgang åbner op for en utrolig designfrihed. Det giver mulighed for at skabe dele med indviklede indre geometrier, som ville være umulige at bearbejde på traditionel vis. Hos PTSMAKE udforsker vi hybridløsninger til kunder i bil- og luftfartssektoren, hvor det er en topprioritet at skabe lette komponenter med høj styrke og komplekse indvendige funktioner. Det reducerer opstillinger, minimerer risikoen for fejl ved at flytte en del mellem maskiner og forkorter leveringstiden fra design til færdigt produkt dramatisk.

Den digitale tråd: En enkelt kilde til sandhed

Den "digitale tråd" er konceptet med at skabe et sammenhængende dataflow, der løber gennem hele emnets livscyklus, fra det første design til fremstilling og endelig inspektion. Det sikrer, at alle - fra designingeniøren til maskinoperatøren - arbejder ud fra de samme opdaterede oplysninger.

| Scene | Data i den digitale tråd | Fordel |

|---|---|---|

| Design | 3D CAD-model, GD&T, materialespecifikationer | Én kilde til sandhed om designintentionen |

| Produktion | CAM-programmer, værktøjsdata, maskinindstillinger | Eliminerer manuelle fejl ved genindtastning af data |

| Inspektion | CMM-rapporter, data fra synssystemer | Opretter en fuld digital registrering for sporbarhed |

Denne forbindelse eliminerer datasiloer og reducerer fejl forårsaget af fejlkommunikation eller forældede filer. Når et design opdateres, overføres ændringen automatisk til CAM-softwaren og inspektionsplanen. Denne sømløse integration er afgørende for at opretholde kvalitet og ensartethed, især i højvolumenproduktion til CNC-brugerdefineret bearbejdning. Det giver fuldstændig sporbarhed, hvilket er et ufravigeligt krav for vores kunder i regulerede industrier.

I 2025 bliver landskabet for CNC-bearbejdning omdefineret af intelligente og forbundne teknologier. AI og robotteknologi automatiserer komplekse opgaver og øger effektiviteten og præcisionen ud over tidligere grænser. I mellemtiden fusionerer hybridfremstilling additive og subtraktive processer for at skabe tidligere umulige dele. Den digitale tråd, der binder det hele sammen, sikrer et problemfrit, fejlfrit dataflow fra det første designkoncept og helt frem til den endelige kvalitetskontrol, hvilket giver en hidtil uset pålidelighed og hastighed.

Avancerede materialer og deres indvirkning på brugerdefineret CNC-bearbejdning?

Har du nogensinde oplevet, at dit projekt er gået i stå, fordi traditionelle metaller ikke kan opfylde kravene til ydeevne? Står du over for delfejl eller for høj vægt, fordi du bruger forældede materialer til avancerede anvendelser?

Avancerede materialer som titanlegeringer, kompositter og højtydende plast revolutionerer produktdesignet. Deres indvirkning på cnc-bearbejdning er dybtgående og kræver specialiserede værktøjer, avancerede maskiner og dyb procesviden for at håndtere deres unikke egenskaber og frigøre overlegen styrke, lettere vægt og forbedret holdbarhed.

Skiftet fra standardaluminium og -stål til avancerede materialer er ikke bare en trend; det er en nødvendighed for innovation i sektorer som rumfart, medicin og bilindustrien. Men disse materialer spiller ikke efter de gamle regler. De byder hver især på et unikt sæt forhindringer, som hurtigt kan afspore et projekt, hvis man ikke er forberedt. Min erfaring hos PTSMAKE er, at det at kunne navigere i disse udfordringer er det, der adskiller et almindeligt maskinværksted fra en ægte produktionspartner.

Bearbejdningens minefelt: Tæmning af avancerede materialer

Bearbejdning af avancerede materialer er en helt anden boldgade. Det handler mindre om rå skærehastighed og mere om finesse, kontrol og en dyb forståelse af materialevidenskab. De egenskaber, der gør disse materialer så eftertragtede - styrke, hårdhed og lav varmeledningsevne - er netop de ting, der gør dem vanskelige at bearbejde.

Titaniumlegeringer (f.eks. Ti-6Al-4V)

Titanium er berømt for sit utrolige forhold mellem styrke og vægt, men det er berygtet på værkstedsgulvet. Dets lave varmeledningsevne betyder, at varmen ikke spredes gennem arbejdsemnet eller spånerne. I stedet koncentrerer den sig om skæreværktøjet, hvilket fører til hurtigt værktøjsslid og potentielle fejl. Det har også en tendens til at arbejdshærdning3hvor materialet bliver hårdere, mens det skæres, hvilket skaber endnu mere stress på værktøjet. For at modvirke dette bruger vi højtrykskølemiddelsystemer, specialiserede hårdmetalværktøjer med hårde belægninger og omhyggeligt kontrollerede, lavere skærehastigheder for at styre varmen og forhindre udbrændthed af værktøjet.

Kulfiberkompositter (CFRP)

Kompositter er stærke og utroligt lette, men de er slibende og tilbøjelige til at delaminere. Kulstoffibrene er hårde ved skæreværktøjer og slider dem hurtigt ned. Endnu vigtigere er det, at forkerte skæreteknikker kan få lagene til at adskille sig (delaminere) eller skabe fiberudtræk, hvilket kompromitterer emnets strukturelle integritet. Vi bruger polykrystallinske diamantværktøjer (PCD), som er ekstremt hårde og slidstærke. Vi bruger også specifikke strategier som orbitalboring og højhastighedsfræsning med lav fremføring for at få rene snit uden at beskadige materialets indre struktur.

Højtydende teknisk plast (PEEK, Ultem)

Plast som PEEK har fremragende kemisk modstandsdygtighed og høj temperatur, hvilket gør dem til erstatninger for metal i mange anvendelser. Den største udfordring her er at styre den termiske udvidelse og undgå smeltning. Disse materialer har et lavt smeltepunkt sammenlignet med metaller. For meget friktion fra skæreværktøjet genererer varme, som kan smelte plasten, hvilket fører til en dårlig overfladefinish og unøjagtige dimensioner. Hos PTSMAKE bruger vi ekstremt skarpe værktøjer, ofte med specifikke geometrier til plast, og anvender luft eller kold luft i stedet for traditionelt kølemiddel for at forhindre termisk chok og opnå et rent, præcist snit.

En hurtig sammenligning viser forskellen:

| Materialeegenskaber | Aluminium 6061 | Titanium (Ti-6Al-4V) | Kulfiber (CFRP) | PEEK |

|---|---|---|---|---|

| Bearbejdelighed | Fremragende | Dårlig | Rimelig (slibende) | God |

| Primær udfordring | Vingummi, chip-kontrol | Varmeudvikling, værktøjsslid | Delaminering, slid | Smeltning, varmeudvidelse |

| Typisk værktøj | HSS, hårdmetal | Belagt hårdmetal | PCD-diamant | Skarp, ubelagt hårdmetal |

| Strategi for kølevæske | Oversvømmelse af kølevæske | Kølevæske med højt tryk | Tør eller kold luft | Tør eller kold luft |

Selv om udfordringerne er store, er de muligheder, som disse materialer åbner op for, endnu større. Evnen til at bearbejde dem korrekt åbner døren til at skabe dele, der tidligere var umulige. Det handler om mere end bare at skære i materiale; det handler om at muliggøre den næste generation af teknologi. En veludført cnc-bearbejdningsproces forvandler en blok af avanceret materiale til en kritisk komponent, der kan modstå ekstreme miljøer, reducere den samlede vægt eller opfylde strenge krav til biokompatibilitet.

Muligheder skabt af ekspertise

Vellykket bearbejdning af disse materialer er der, hvor der skabes ægte værdi. Det giver ingeniørerne mulighed for at designe komponenter, der er lettere, stærkere og mere holdbare end nogensinde før. Det er ikke bare en trinvis forbedring; det er et spring fremad i ydeevne.

Frigørelse af ydeevne i luft- og rumfart og bilindustrien

Inden for rumfart betyder hvert gram noget. Titaniumlegeringer og kulfiberkompositter gør det muligt at skabe komponenter, der har samme eller større styrke som stål til en brøkdel af vægten. Det betyder direkte forbedret brændstofeffektivitet og øget nyttelastkapacitet. I et af vores tidligere projekter hos PTSMAKE hjalp vi en kunde med at skifte et strukturelt beslag fra aluminium til en titanlegering. Mens den tilpassede cnc-bearbejdningsproces var mere kompleks og krævede en 30% stigning i maskintid pr. del, var den endelige komponent 40% lettere, samtidig med at dens bæreevne blev øget, hvilket var en kritisk afvejning for deres anvendelse.

Revolutionerer medicinsk udstyr

Til medicinske implantater og kirurgiske instrumenter er materialer som PEEK og titanium af medicinsk kvalitet banebrydende. Deres biokompatibilitet betyder, at de kan bruges sikkert inde i menneskekroppen uden at forårsage bivirkninger. PEEK er også radiolucent, hvilket betyder, at det ikke forstyrrer medicinsk billeddannelse som røntgenstråler eller MR-scanninger. Bearbejdningen af disse materialer til de snævre tolerancer, der kræves til medicinsk udstyr, kræver et meget kontrolleret miljø og en meget kontrolleret proces. For eksempel kræver produktionen af et rygmarvsbur af PEEK, at man opretholder en overfladefinish, der forhindrer bakterievækst, og at man sikrer absolut dimensionsnøjagtighed for at opnå en korrekt pasform.

Løft af industrielle og robottekniske applikationer

Inden for robotteknologi og industrimaskiner kan komponenter fremstillet af materialer som Ultem eller forstærkede kompositter reducere massen af bevægelige dele. Lettere robotarme kan f.eks. bevæge sig hurtigere og mere præcist med mindre energiforbrug. Det forbedrer systemets samlede effektivitet og ydeevne. Udfordringen ligger i at bearbejde disse materialer uden at introducere indre spændinger, der kan føre til for tidlig svigt under udmattelsesforhold med høj cyklus. Omhyggelige værktøjsbanestrategier og aflastningstrin er afgørende.

Denne tabel viser, hvordan et materialevalg er direkte forbundet med en markedsmulighed:

| Avanceret materiale | Nøgleegenskab | Anvendelse i industrien | Den resulterende mulighed |

|---|---|---|---|

| Titanium-legeringer | Høj styrke i forhold til vægt | Luft- og rumfart | Lettere og mere brændstofeffektive fly |

| Kulfiber | Ekstrem stivhed og lav vægt | Biler/motorsport | Hurtigere, mere responsive køretøjer |

| PEEK | Biokompatibilitet, radiolucens | Medicinsk | Sikrere og mere effektive implantater |

| Ultem | Høj styrke og varmebestandighed | Robotteknologi/industri | Mere effektiv automatisering med højere hastighed |

Avancerede materialer udgør betydelige forhindringer i cnc-bearbejdning, fra ekstremt værktøjsslid ved skæring i titanium til risikoen for delaminering i kompositter. Men disse udfordringer er direkte forbundet med de egenskaber, der gør dem så værdifulde. Ved at anvende specialiseret værktøj, raffinerede teknikker og dyb ekspertise åbner disse materialer op for uovertrufne muligheder for innovation. De gør det muligt at skabe lettere, stærkere og mere modstandsdygtige komponenter, der omdefinerer præstationsstandarder i industrier fra rumfart til medicinsk udstyr.

Branchespecifikke applikationer: Fra rumfart til medicinsk udstyr?

Har du nogensinde tænkt på, om en enkelt fremstillingsproces kan opfylde de ekstreme krav i luft- og rumfart, den livsvigtige præcision i medicinsk udstyr og bilindustriens behov for store mængder?

Ja, CNC-specialbearbejdning er unikt skræddersyet til nøgleindustrier ved at udnytte specifikke materialer, opnå ultrastramme tolerancer og overholde strenge lovmæssige standarder. Det giver præcision til luft- og rumfart, biokompatibilitet til medicinalindustrien og pålidelighed til bilindustrien.

Når vi taler om branchespecifikke applikationer, bevæger vi os ud over de generelle muligheder. Vi diskuterer, hvordan en proces tilpasser sig for at løse unikke problemer med høj indsats. Efter min erfaring er der ingen områder, der tester grænserne for CNC-bearbejdning som luft- og rumfart.

Luft- og rumfart: Skubber grænserne for præcision og materialer

I rumfartssektoren er der ikke plads til fejl. En enkelt komponentfejl kan få katastrofale følger, og det er derfor, standarderne er så utroligt høje. Delene er ofte komplekse, lette og skal kunne modstå ekstreme temperaturer, tryk og belastninger. Det er her, den sande værdi af CNC-bearbejdning med høj præcision viser sig.

Udfordringen med eksotiske materialer

Luftfartsingeniører specificerer ofte superlegeringer som Inconel, titanium og specialiserede aluminiumlegeringer. Disse materialer vælges på grund af deres enestående styrke/vægt-forhold og modstandsdygtighed over for korrosion og varme. Men de er notorisk vanskelige at bearbejde. Hos PTSMAKE har vi fundet ud af, at succes kræver mere end bare avanceret udstyr; det kræver en dyb forståelse af materialevidenskab. Skærehastigheder, tilspændingshastigheder og selv typen af kølemiddel skal være perfekt kalibreret for at undgå arbejdshærdning eller værktøjsbrud. Vi arbejdede engang på et turbinebladsprojekt, hvor kundens tidligere leverandør svigtede, fordi de ikke kunne håndtere de indre spændinger i titaniumstykket, hvilket forårsagede mikrobrud. Vores løsning involverede en bearbejdningsproces i flere trin med omhyggeligt kontrolleret termisk styring, hvilket sikrede, at den endelige del Geometrisk dimensionering og tolerance (GD&T)4 var fejlfri.

Navigering i overensstemmelse med lovgivningen

Overholdelse er ikke til forhandling. AS9100-standarden regulerer f.eks. kvalitetsstyringssystemet for luftfarts-, rumfarts- og forsvarsorganisationer. Den kræver omhyggelig sporbarhed fra råmaterialet til den færdigpakkede del. Hvert trin i den tilpassede cnc-bearbejdningsproces skal dokumenteres og kunne verificeres. Det omfatter materialecertificeringer, maskinens kalibreringsoptegnelser og endelige inspektionsrapporter. For kunderne giver det den afgørende sikkerhed for, at hver komponent opfylder de nøjagtige specifikationer, der kræves til flysikre applikationer.

| Funktion | Titanium (Ti-6Al-4V) | Inconel 718 | Aluminium 7075 |

|---|---|---|---|

| Primær anvendelse | Strukturelle komponenter, motordele | Turbineblade, udstødningssystemer | Skrog, vingestrukturer |

| Nøgleegenskab | Højt forhold mellem styrke og vægt | Ekstrem varmebestandighed | Let og stærk |

| Bearbejdelighed | Vanskeligt | Meget vanskeligt | God |

| Fokus på overholdelse | Materialets renhed, aflastning af stress | Verifikation af varmebehandling | Sporbarhed, finish-kvalitet |

Denne detaljeringsgrad er det, der adskiller et almindeligt maskinværksted fra en betroet produktionspartner i rumfartsindustrien.

Mens luft- og rumfart kræver toppræstationer under ekstreme forhold, byder industrien for medicinsk udstyr på et andet, men lige så kritisk sæt udfordringer. Her skifter fokus fra mekanisk stress til biokompatibilitet og sterilisering, hvor samspillet mellem komponenten og menneskekroppen er altafgørende.

Medicinsk udstyr: Hvor biokompatibilitet møder kompleksitet

For medicinske dele sikrer præcision, at en enhed fungerer efter hensigten, uanset om det er en knogleskrue eller en komponent i en diagnostisk maskine. Men derudover skal selve materialerne være sikre for menneskelig kontakt. Det introducerer et lag af kompleksitet, som kræver specialiseret viden om både bearbejdning og medicinske regler.

Materialevalg og sterilisering

Materialer af medicinsk kvalitet som 316L rustfrit stål, PEEK og titanium er almindelige valg. De vælges på grund af deres ikke-reaktive egenskaber og evne til at modstå gentagne steriliseringscyklusser, som f.eks. autoklavering. Selve bearbejdningsprocessen må ikke gå på kompromis med disse egenskaber. Hvis man f.eks. bruger de forkerte skærevæsker, kan det efterlade rester, som er svære at fjerne, og som kan forårsage bivirkninger hos patienten. Vi bearbejder disse dele i et meget kontrolleret miljø og bruger ofte specifikke skæreværktøjer og smøremidler, der er godkendt til medicinske anvendelser. Overfladefinishen er også afgørende; en glat, poleret overflade er lettere at rengøre og sterilisere og er mindre tilbøjelig til at huse bakterier.

Bilindustrien: Balance mellem ydeevne og skalerbarhed

Bilindustrien er en fascinerende blanding af krav om høj ydeevne og behovet for omkostningseffektiv, skalerbar produktion. Mens stemplede og støbte dele dominerer produktionen af store mængder, er CNC-specialbearbejdning afgørende for flere nøgleområder.

Prototyper og performance-dele

Før en ny motorblok eller affjedringskomponent går i masseproduktion, gennemgår den strenge tests. CNC-bearbejdning er den foretrukne metode til at skabe disse første prototyper, fordi den er hurtig, præcis og giver mulighed for hurtige design-iterationer. Til præstations- og racerløb er CNC-bearbejdede dele ofte det endelige produkt. Specialstempler, indsugningsmanifolder og bremsekomponenter bearbejdes fra solide blokke af aluminium eller stål for at opnå en styrke og præcision, som støbning ikke kan matche.

Her er en hurtig sammenligning af de primære drivkræfter i disse tre nøgleindustrier:

| Industri | Primær bekymring | Vigtige materialeegenskaber | Styrende standard (eksempel) |

|---|---|---|---|

| Luft- og rumfart | Pålidelighed og sikkerhed | Styrke-til-vægt-forhold | AS9100 |

| Medicinsk | Patientsikkerhed | Biokompatibilitet | ISO 13485 |

| Biler | Ydeevne og omkostninger | Holdbarhed | IATF 16949 |

I tidligere projekter hos PTSMAKE har vi hjulpet kunder i bilindustrien med hurtigt at udvikle og teste nye komponenter til elbiler ved at bruge vores CNC-kapacitet til at producere funktionelle prototyper på få dage i stedet for uger. Denne hastighed er en betydelig konkurrencefordel på et marked i hastig bevægelse.

CNC-bearbejdning efter mål er ikke en løsning, der passer til alle. Dens sande styrke ligger i dens tilpasningsevne til at opfylde de unikke krav i forskellige sektorer. Inden for rumfart leverer den uovertruffen præcision med vanskelige materialer under strenge AS9100-regler. På det medicinske område sikrer den patientsikkerheden gennem biokompatible materialer og sterilklare overflader i overensstemmelse med ISO 13485. Til bilindustrien giver den hastigheden til prototyper og ydeevnen til avancerede komponenter og blander kvalitet med skalerbarhed.

Integration af avancerede kvalitetskontrolsystemer til fejlfri dele?

Kæmper du med uventede fejl i komplekse dele, som først dukker op ved den endelige inspektion? Er kvalitetstjek efter produktionen årsag til frustrerende forsinkelser og dyrt omarbejde, der underminerer hele projektets tidslinje?

Disse udfordringer løses ved at integrere avancerede kvalitetskontrolsystemer direkte i arbejdsgangen for cnc-bearbejdning. Teknologier som procesinspektion, 3D-laserscanning og AI-drevet analyse fanger afvigelser i realtid, hvilket sikrer ensartet kvalitet, minimerer fejl og muliggør fejlfri produktion.

De dage, hvor man kun stolede på en afsluttende inspektion, er forbi. Moderne produktion, især i industrier med høj indsats som rumfart og medicin, kræver en proaktiv tilgang til kvalitet. Vi har flyttet kvalitetssikring fra at være en sidste kontrol til at være en integreret del af hele bearbejdningsprocessen. Dette skift er drevet af utrolige teknologier, der giver data og kontrol i realtid.

Inspektion undervejs i processen: Fang fejlene, mens de sker

Inspektion undervejs i processen indebærer måling af emnet, mens det stadig er på CNC-maskinen. Det sker ofte ved hjælp af automatiserede touch-probes, der kan kontrollere kritiske dimensioner, placering af funktioner og dybder mellem bearbejdningstrinnene. I stedet for at vente til sidst med at opdage, at et værktøj er blevet lidt slidt, eller at en opstilling er blevet forskudt, kan vi opdage disse små afvigelser med det samme.

Denne metode fungerer som en feedback-loop i realtid. Hvis en probe registrerer, at en funktion er på vej ud af tolerancen, kan systemet advare operatøren eller endda foretage automatiske justeringer af bearbejdningsparametrene for efterfølgende dele. Hos PTSMAKE finder vi dette uundværligt til opgaver med flere operationer, hvor en tidlig fejl kan forværres og ødelægge hele arbejdsemnet. Det er et enkelt koncept, som reducerer skrotningsraten dramatisk og forbedrer den overordnede ensartethed.

3D-laserscanning: Indfangning af en komplet digital tvilling

Til dele med komplekse kurver og organiske former kan traditionelle måleværktøjer som skydelærer eller endda en CMM være langsomme og overse subtile overfladefejl. Det er her, 3D-laserscanning udmærker sig. En berøringsfri laserscanner fejer hen over emnet og registrerer millioner af datapunkter på overfladen for at skabe en detaljeret digital model.

Denne utroligt tætte Punktsky5 overlejres derefter digitalt på den oprindelige CAD-model. Softwaren genererer automatisk et farvekort, der viser enhver afvigelse og øjeblikkeligt fremhæver områder, der er uden for tolerance. Denne teknik er uvurderlig til at verificere komplekse geometrier, identificere vridning efter en varmebehandlingsproces eller reverse-engineering af ældre dele. Den giver et niveau af omfattende detaljer, som manuel inspektion simpelthen ikke kan matche.

| Funktion | Traditionel inspektion | Avanceret inspektion undervejs i processen | 3D-laserscanning |

|---|---|---|---|

| Timing | Post-produktion | Under produktionen | Post-produktion (hurtigt) |

| Datapunkter | Begrænsede, specifikke punkter | Nøglefunktioner, realtid | Millioner af point |

| Kompleksitet | Bedst til simpel geometri | God til kritiske funktioner | Ideel til komplekse overflader |

| Registrering af defekter | Fanger de sidste fejl | Forhindrer sammensatte fejl | Identificerer subtile afvigelser |

At implementere disse teknologier er mere end bare at købe nyt udstyr; det handler om at opbygge et smartere, datadrevet produktionsøkosystem. Den sande styrke opstår, når disse systemer arbejder sammen og skaber lag af verifikation, der gør det næsten umuligt at overse fejl. Denne integrerede tilgang er det, der adskiller et godt maskinværksted fra en pålidelig produktionspartner.

Fremkomsten af AI-drevet autonom kvalitetssikring

Den næste grænse inden for kvalitetskontrol er at udnytte kunstig intelligens (AI) og maskinlæring (ML). Mens prober og scannere indsamler enorme mængder data, er det AI, der forvandler disse data til forudsigelig indsigt. AI-drevne systemer kan analysere tendenser fra hundredvis af produktionskørsler og identificere subtile mønstre, der går forud for et kvalitetsproblem.

For eksempel kan en AI-algoritme korrelere små stigninger i spindeltemperaturen med mikroskopiske ændringer i overfladefinishen. Ved at opdage denne tendens kan den forudsige værktøjsslitage og planlægge en udskiftning, før nogen dele går ud over specifikationerne. Det flytter kvalitetssikring fra en reaktiv eller endda proaktiv tilstand til en forudsigelig tilstand. Det muliggør autonom kvalitetskontrol, hvor systemet selv korrigerer baseret på historiske data og data i realtid, hvilket reducerer behovet for konstant menneskeligt tilsyn og minimerer risikoen for menneskelige fejl. Det er vores erfaring med kunder, at denne forudsigelsesfunktion er en nøglefaktor, når det gælder om at opnå en ægte "lights-out"-produktion i forbindelse med visse højvolumenprojekter.

At skabe et synergistisk kvalitetsøkosystem

Disse avancerede systemer er mest effektive, når de ikke bruges isoleret. En virkelig robust kvalitetsstrategi for cnc specialbearbejdning integrerer dem i et sømløst workflow. Forestil dig en kompleks rumfartskomponent, der er ved at blive fremstillet. En probe i processen kontrollerer diameteren på en kritisk boring umiddelbart efter, at den er blevet boret. Når emnet er færdigt, udfører en 3D-laserscanner en scanning af hele overfladen for at kontrollere, om der er skævheder eller forvrængninger. Alle disse data føres ind i et AI-drevet system, der logger resultaterne, overvåger langsigtede tendenser og giver en komplet digital registrering af kvaliteten for den specifikke del - et koncept, der er kendt som en "digital tråd". Dette økosystem sikrer, at kvaliteten ikke bare inspiceres, men er indbygget i hvert eneste trin i processen.

| Metrisk | Uden avanceret kvalitetssikring | Med integreret avanceret kvalitetssikring |

|---|---|---|

| Fejlprocent | Højere, opdaget sent | Betydeligt lavere, fanget tidligt |

| Inspektionstid | Lang, manuel proces | Automatiseret, meget hurtigere |

| Omkostninger til omarbejde/skrot | Høj på grund af sen opdagelse | Drastisk reduceret |

| Konsistens i processen | Afhængig af operatørens færdigheder | Datadrevet og automatiseret |

| Levedygtighed for komplekse dele | Risikabelt og svært at verificere | Høj tillid og sporbarhed |

I sidste ende handler integration af avanceret kvalitetskontrol om at fjerne usikkerhed fra den tilpassede cnc-bearbejdningsproces. I stedet for at håbe på, at en del er korrekt, giver teknologier som procesinspektion, 3D-scanning og AI datadrevet sikkerhed. Det gør det muligt for producenter som os hos PTSMAKE trygt at producere meget komplekse dele med enestående ensartethed. Ved at integrere kvalitetskontroller i hele arbejdsgangen minimerer vi dyre omarbejdninger og forsinkelser og sikrer, at den endelige del, der leveres, er et perfekt match til designintentionen.

Bæredygtighed og miljøvenlig praksis i CNC-custom-bearbejdning.

Kæmper du med at forene præcisionsproduktion med miljømæssig ansvarlighed? Ser det ud til, at kravet om bæredygtighed er i konflikt med dit budget og dine kvalitetsstandarder for specialfremstillede dele?

Bæredygtig CNC-bearbejdning efter mål integrerer energieffektive maskiner, genbrug af materialer og reduktion af affald. Denne praksis mindsker ikke kun miljøpåvirkningen, men fører også til betydelige omkostningsbesparelser, sikrer overholdelse af lovgivningen og øger dit brands omdømme ved at opfylde moderne forventninger.

Bæredygtighed i produktionen handler ikke kun om at føle sig godt tilpas; det er en central forretningsstrategi, der giver håndgribelige resultater. I en verden med CNC-bearbejdning, hvor præcision og effektivitet er altafgørende, skaber miljøvenlig praksis en mere modstandsdygtig og rentabel drift. Det starter med et skift i tankegang, hvor man ikke ser affald som et biprodukt, men som et tegn på ineffektivitet. Ved at fokusere på nøgleområder kan ethvert maskinværksted tage betydelige skridt mod en grønnere fremtid uden at gå på kompromis med den kvalitet, kunderne forventer. Hos PTSMAKE har vi fokuseret vores indsats på praktiske ændringer, der giver den største indvirkning på både miljøet og vores driftsmæssige ekspertise.

Søjlerne i grøn CNC-bearbejdning

Rejsen mod bæredygtighed kan opdeles i tre grundlæggende områder: energiforbrug, materialestyring og affaldsreduktion. Hvert område giver unikke muligheder for forbedringer.

Energieffektive maskiner og operationer

Moderne CNC-maskiner er langt mere energieffektive end deres forgængere. Opgradering til udstyr med funktioner som energibesparende standby-tilstande og drev med variabel frekvens (VFD'er) kan reducere elforbruget drastisk. Baseret på vores interne analyse kan nyere maskiner reducere energiforbruget i tomgang med over 30%. Ud over hardware er optimering af værktøjsbaner afgørende. Avanceret CAM-software kan skabe kortere og mere effektive skærecyklusser, hvilket reducerer maskinens driftstid og dermed energiforbruget pr. emne. En kortere cyklus sparer ikke bare strøm; den øger også gennemstrømningen, hvilket gør det til en gevinst for både bæredygtighed og produktivitet.

Smart materialehåndtering og genbrug

Spild begynder, før det første snit overhovedet er lavet. Hvis man vælger den rigtige lagerstørrelse og placerer delene effektivt på materialearket, kan man reducere skrotmængden betydeligt. For det skrot, der uundgåeligt produceres, er et robust genbrugsprogram afgørende. Metalspåner fra materialer som aluminium, stål og titanium er meget værdifulde og kan indsamles, sorteres efter legering og sælges tilbage til leverandørerne. Det forhindrer ikke kun, at materialet ender på en losseplads, men skaber også en indtægtsstrøm, der opvejer materialeomkostningerne. En omfattende Livscyklusvurdering6 af et produkt afslører ofte, at udvinding af råmaterialer har en af de største miljøpåvirkninger, hvilket gør genbrug til et kritisk skridt.

| Øvelse | Traditionel tilgang | Bæredygtig tilgang | Vigtig indvirkning |

|---|---|---|---|

| Brug af kølevæske | Petroleumsbaserede kølemidler til oversvømmelser | Vegetabilsk baserede olier eller MQL | Reduceret toksicitet og nemmere og billigere bortskaffelse. |

| Skrot af metal | Bortskaffes som blandet affald | Opdelt efter type og genbrug | Skaber indtægter og sparer på ressourcerne. |

| Energiforbrug | Maskinerne kører på fuld kraft i tomgang | Energibesparende tilstande, VFD'er | Sænker elregningen og CO2-fodaftrykket. |

| Emballage | Engangsplast og -skum | Genanvendelige skraldespande eller genbrugspap | Reducerer emballageaffald og materialeomkostninger. |

Fordelene ved at omfavne bæredygtighed i CNC-bearbejdning strækker sig langt ud over miljøforvaltning. Denne praksis skaber en stærk business case, der giver økonomiske gevinster, forenkler overholdelsen af lovgivningen og opbygger et brand, der giver genlyd på dagens marked. Integrering af grønne initiativer er ikke en udgift, men en investering, der giver udbytte i hele organisationen. Fra værkstedsgulvet til direktionen er de positive effekter tydelige og målbare, og de skaber en konkurrencefordel, som er svær for andre at kopiere. I vores arbejde med kunder fra krævende sektorer som bilindustrien og medicinalindustrien er en påviselig forpligtelse til bæredygtighed blevet en nøglefaktor i opbygningen af langsigtede, pålidelige partnerskaber.

Forretningsgrundlaget for bæredygtig produktion

Implementering af miljøvenlig praksis styrker direkte din bundlinje og markedsposition. Afkastet af investeringen er ofte meget hurtigere end forventet.

Frigørelse af direkte omkostningsbesparelser

Den mest umiddelbare fordel ved bæredygtighed er reducerede driftsomkostninger. Energieffektive maskiner og optimerede processer fører til lavere elregninger. Genbrug af metalskrot forvandler affald til indtægter. En mindre indlysende, men lige så vigtig besparelse kommer fra kølevæskestyring. Ved at skifte fra traditionelle oliebaserede kølemidler til biologisk nedbrydelige alternativer eller implementere MQL-systemer (Minimum Quantity Lubrication) har vi set kunder reducere omkostningerne til køb og bortskaffelse af kølemidler betydeligt. Bortskaffelse af farligt affald er dyrt, og det giver en direkte økonomisk fordel at minimere det.

Navigér med sikkerhed i overensstemmelse med lovgivningen

Miljøbestemmelserne bliver strengere på verdensplan. Overholdelse af standarder som ISO 14001 er ikke længere valgfrit for virksomheder, der ønsker at arbejde med kunder i topklasse, især i USA og Europa. En proaktiv tilgang til bæredygtighed sikrer, at du altid overholder reglerne og undgår potentielle bøder og driftsforstyrrelser. Endnu vigtigere er det, at det viser, at du er en pålidelig og fremsynet partner. Når vores kunder ved, at vores processer opfylder og overgår miljøstandarderne, kan de stole på, at deres forsyningskæde er sikker og ansvarlig.

Opbygning af et stærkere og mere modstandsdygtigt brand

I dagens marked er brandets omdømme uvurderligt. Et klart engagement i bæredygtighed adskiller dig fra konkurrenterne. Det tiltrækker ikke kun miljøbevidste kunder, men også toptalenter, der ønsker at arbejde for ansvarlige virksomheder. Dette forbedrede omdømme opbygger tillid og fremmer loyalitet. Når kunder vælger en partner til en kritisk cnc specialbearbejdning projekt, er de i stigende grad på udkig efter leverandører, hvis værdier stemmer overens med deres egne. Bæredygtighed er ikke længere et nicheanliggende; det er en kernekomponent i en moderne, modstandsdygtig brandidentitet.

| Fordelingsområde | Specifik fordel | Eksempel fra vores erfaring |

|---|---|---|

| Økonomisk | Lavere forsynings- og materialeomkostninger | Op til 20% energibesparelser fra nye maskiner. |

| Operationel | Forbedret proceseffektivitet | Optimerede værktøjsbaner reducerer maskinens driftstid og værktøjsslitage. |

| Regulatorisk | Forenklet compliance-rejse | Proaktiv overholdelse af ISO 14001-standarder. |

| Markedsføring | Forbedret brandimage og tillid | Tiltrækning af nye kunder med gennemsigtige bæredygtighedsrapporter. |

I sidste ende er det en strategisk nødvendighed at integrere bæredygtighed i CNC-bearbejdning efter mål. Det går ud over simpel overholdelse og bliver en stærk drivkraft for effektivitet og værdi. Ved at fokusere på praktiske skridt som at investere i energieffektive maskiner, implementere robuste programmer for genbrug af materialer og minimere affald kan virksomheder opnå betydelige omkostningsbesparelser. Disse handlinger forbedrer ikke kun brandets omdømme og sikrer overholdelse af lovgivningen, men opbygger også en mere modstandsdygtig, konkurrencedygtig og fremsynet virksomhed, der er forberedt på fremtidens produktion.

Hybrid fremstilling: Kombination af additive og subtraktive processer.

Har du nogensinde været tvunget til at vælge mellem designfriheden ved 3D-print og præcisionen ved CNC-bearbejdning? Hvad nu, hvis du ikke behøvede at gå på kompromis med dine komplekse dele?

Hybridfremstilling kombinerer additiv (3D-print) og subtraktiv (CNC-bearbejdning) teknologi i en enkelt, problemfri arbejdsgang. Denne kraftfulde kombination gør det muligt at skabe komplicerede dele med den høje præcision og overlegne overfladefinish, der er karakteristisk for traditionel bearbejdning, hvilket dramatisk reducerer leveringstiden og udvider designmulighederne.

Hybridfremstilling er et stort spring fremad i forhold til at bruge additive og subtraktive metoder hver for sig. I stedet for at 3D-printe en del og derefter flytte den til en separat CNC-maskine til efterbehandling, gør et hybridsystem det hele i én opsætning. Denne integration er nøglen til at frigøre det fulde potentiale.

Fordelen ved integreret arbejdsgang

Processen går typisk ud på at opbygge en del lag for lag ved hjælp af en additiv proces og derefter bruge et flerakset CNC-værktøj til at bearbejde kritiske funktioner, før der tilføjes mere materiale. Denne cyklus kan gentages flere gange. Man kan f.eks. printe en kompleks indvendig kanal, bearbejde dens forbindelsesport til en snæver tolerance og derefter fortsætte med at printe resten af delen omkring den. Det er ikke muligt med nogen af de to teknologier alene.

De vigtigste fordele ved den hybride tilgang

Sammensmeltningen af disse to processer giver overbevisende fordele, især for komplekse specialkomponenter.

- Uovertruffen designfrihed: Ingeniører kan designe dele med komplekse indvendige geometrier, gitre og buede kanaler - funktioner, der er vanskelige eller umulige at bearbejde på traditionel vis.

- Overlegen præcision og finish: Mens 3D-printning skaber den næsten perfekte form, sikrer den integrerede cnc-bearbejdning, at alle kritiske overflader, huller og gevind opfylder de nøjagtige specifikationer og har en glat finish.

- Reducerede produktionstrin: Ved at eliminere behovet for flere maskinopsætninger og genmontering af dele forenkler hybridproduktion hele produktionskæden. Denne konsolidering reducerer risikoen for fejl og reducerer gennemløbstiden betydeligt. I projekter, vi har udforsket med kunder, kan dette forkorte prototype-til-test-cyklussen med over 40%.

Tabellen nedenfor sammenligner hybridproduktion med enkeltstående processer.

| Funktion | Additiv fremstilling (3D-printning) | Subtraktiv fremstilling (CNC) | Hybrid fremstilling |

|---|---|---|---|

| Geometrisk kompleksitet | Høj (interne funktioner) | Begrænset (af værktøjsadgang) | Meget høj (det bedste af begge dele) |

| Overfladefinish | Moderat til hård | Fremragende | Fremragende (på kritiske områder) |

| Gennemløbstid | Hurtig til enkeltdele | Moderat (opsætningstid) | Meget hurtig (færre trin) |

| Materialeaffald | Lav | Høj | Lav |

Denne tilgang gør det muligt at opbygge funktioner ved hjælp af metoder som Directed Energy Deposition7 og derefter straks færdiggøre dem til specifikation.

Selv om fordelene er tydelige, kræver indførelse af hybridproduktion et skift i tankegangen om emnedesign og produktionslogistik. Det handler ikke bare om at få en ny maskine; det handler om at udnytte et nyt produktionsparadigme. Hos PTSMAKE guider vi vores kunder gennem denne proces for at finde ud af, om det er det rigtige for deres specifikke applikation.

Hvornår skal man vælge hybridproduktion?

Denne avancerede teknik er ikke en universel løsning til alle dele. Den giver mest værdi til specifikke typer af komponenter, hvor dens unikke evner kan udnyttes fuldt ud.

Ideelle anvendelsesscenarier

- Dele med utilgængelige funktioner: Komponenter som forme med konforme kølekanaler eller manifolder med komplekse indre veje er gode kandidater. Den additive proces skaber kanalerne, og den subtraktive proces færdiggør de ydre overflader og porte med høj præcision.

- Reparation og tilføjelse til eksisterende dele: Komponenter af høj værdi, som f.eks. turbineblade eller industriforme, kan repareres ved additivt at deponere materiale på slidte områder og derefter bearbejde det tilbage til de oprindelige specifikationer. Det er langt mere omkostningseffektivt end at fremstille en ny del fra bunden.

- Konsolidering af dele: Flere komponenter i en kompleks samling kan redesignes og fremstilles som en enkelt, konsolideret del. Det reducerer vægten, eliminerer potentielle svigtpunkter (som svejsninger eller fastgørelseselementer) og forenkler forsyningskæden.

Overvejelser om materialer og omkostninger

Hybridsystemer fungerer med en række forskellige materialer, primært metaller som rustfrit stål, titanium og Inconel. Men den indledende investering i hybridmaskiner og den ekspertise, der kræves for at betjene dem, er betydelig. Derfor er processen bedst egnet til produktionskørsler med høj værdi og lav til mellemstor volumen, hvor fordelene ved kompleksitet og ydeevne opvejer de højere omkostninger pr. del sammenlignet med traditionel cnc-bearbejdning til enklere geometrier.

| Projektets faktor | Lav egnethed | Høj egnethed |

|---|---|---|

| Delkompleksitet | Enkel, solid geometri | Komplekse interne kanaler, gitre |

| Produktionsvolumen | Kørsler i store mængder (>10.000) | Prototyper, lav volumen (<1.000) |

| Del værdi | Billige dele til engangsbrug | Kritiske komponenter af høj værdi |

| Primært mål | Lavest mulige omkostninger | Højeste ydeevne, lav vægt |

At træffe det rigtige valg afhænger af en omhyggelig analyse af emnets funktion, kompleksitet og budget.

Hybridfremstilling sætter en effektiv stopper for kompromiset mellem designfrihed og fremstillingsevne. Ved at integrere additive og subtraktive processer åbner det op for muligheden for at skabe meget komplekse dele med samme præcision og overfladekvalitet som ved CNC-bearbejdning. Denne konsoliderede arbejdsgang fremskynder ikke kun prototyping og produktion, men åbner også døren til innovative designs, som tidligere var umulige at producere, hvilket gør det til et transformerende værktøj til moderne tekniske udfordringer, især i krævende specialanvendelser.

Udnytter du teknologi til at strømline din brugerdefinerede CNC-bearbejdningsworkflow?

Kæmper du med at styre komplekse CNC-projekter med forældede regneark og endeløse e-mail-kæder? Går kritiske detaljer tabt i oversættelsen, hvilket bringer dine tidslinjer og budgetter i fare?

Løsningen er at udnytte moderne teknologi, herunder avanceret CAD/CAM-software til simulering og DFM-analyse, sammen med samarbejdsplatforme til projektsporing i realtid. Denne tilgang reducerer fejl drastisk, forkorter leveringstiden og forbedrer den overordnede projektgennemsigtighed.

Teknologi er ikke længere bare et værktøj i produktionen; det er centralnervesystemet i ethvert vellykket cnc-projekt med specialbearbejdning. At stole på traditionelle metoder til komplekse projekter er som at navigere på en moderne motorvej med et papirkort. Du kommer måske frem til sidst, men det vil være langsomt, ineffektivt og fyldt med potentielle forkerte afkørsler. Den moderne tilgang integrerer teknologi fra den allerførste designfil til den endelige leverede del, hvilket skaber et problemfrit og gennemsigtigt workflow. Det handler om at arbejde smartere, ikke bare hårdere, for at forvandle komplicerede designs til håndgribelige komponenter af høj kvalitet.

Styrken ved en digitalt drevet frontend

De største gevinster sker ofte, før vi overhovedet har skåret det første stykke metal. Det er i planlægnings- og forberedelsesfasen, at teknologien giver den største effekt og hjælper med at undgå dyre fejltagelser på længere sigt. Det handler om at komme foran i problemløsningsprocessen.

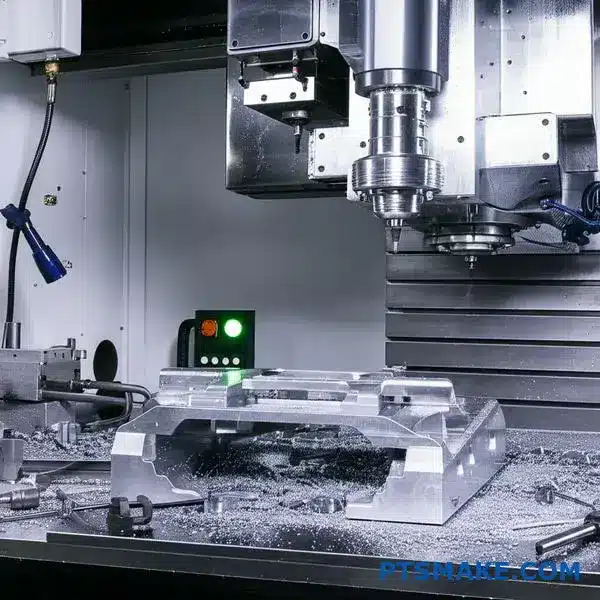

Avanceret CAD/CAM-software

Moderne CAD/CAM-software gør langt mere end blot at oversætte en 3D-model til instruktioner til en maskine. Hos PTSMAKE bruger vi det som et primært værktøj til risikominimering. For eksempel markerer integreret DFM-analyse (Design for Manufacturability) automatisk funktioner, der kan være problematiske, såsom vægge, der er for tynde, indvendige radier, der er for skarpe til vores værktøjer, eller underskæringer, der kræver komplekse opsætninger. Denne feedback giver mulighed for at justere designet på et tidligt tidspunkt, hvilket sparer enorm tid og omkostninger. Softwaren optimerer også værktøjsbanerne og sikrer, at maskinen kører så effektivt som muligt, hvilket har direkte indflydelse på de endelige omkostninger og leveringstiden. Denne optimeringsproces indebærer, at designet konverteres til et meget effektivt sæt maskininstruktioner, kendt som G-kode8som dikterer hver eneste bevægelse af CNC-maskinen.

Simulering og virtuel prototyping

Hvorfor lave en fysisk prototype, når du kan lave en perfekt digital først? Digitale tvillingesimuleringer giver os mulighed for at køre hele bearbejdningsprocessen virtuelt. Vi kan se nøjagtigt, hvordan værktøjet vil interagere med materialet, identificere eventuelle kollisioner mellem værktøjet, holderen og emnet og forudsige cyklustiden nøjagtigt. Denne virtuelle gennemkørsel er uvurderlig for komplekse geometrier og dele med snævre tolerancer. Den validerer fremstillingsprocessen uden at bruge materiale eller maskintid.

| Aspekt | Traditionel tilgang | Teknologiforbedret tilgang |

|---|---|---|

| Gennemgang af design | Manuel kontrol, afhængig af ingeniørens hukommelse | Automatiseret DFM-analyse |

| Validering af processer | Fysisk prototype, forsøg og fejl | Simulering af digital tvilling |

| Opdagelse af fejl | Under produktionen (dyrt) | Under præproduktion (billig) |

| Estimering af tid | Baseret på erfaring, ofte unøjagtig | Beregnet præcist via simulering |

Ved at anvende disse teknologier forvandler vi den indledende fase af et brugerdefineret CNC-projekt fra en kilde til usikkerhed til en forudsigelig, optimeret og risikofri proces.

Mens frontend-teknologien sætter scenen for succes, er de værktøjer, vi bruger under og efter produktionen, det, der garanterer, at et projekt forbliver på sporet og opfylder alle specifikationer. En ting er at have en god plan, noget andet er at udføre den fejlfrit og samtidig holde alle informeret. Det er her, teknologien bygger bro mellem værkstedsgulvet og kundens kontor og skaber tillid og gennemsigtighed gennem hele processen med at skabe specialfremstillede CNC-dele.

Fremme af gennemsigtighed og kvalitet gennem samarbejdsværktøjer

Effektiv kommunikation er rygraden i ethvert specialfremstillingsprojekt. Når en kunde befinder sig tusindvis af kilometer væk, har de brug for tillid til, at deres projekt skrider frem som planlagt. Teknologien gør dette niveau af gennemsigtighed ikke bare muligt, men til standardpraksis.

Projektstyring i realtid

Endeløse e-mail-tråde er en opskrift på forvirring. Vigtige filer bliver begravet, man går glip af feedback, og versionsstyring bliver et mareridt. Vi er kommet ud over det ved at bruge centraliserede projektstyringsplatforme. Disse systemer giver vores kunder en enkelt kilde til sandhed. De kan logge ind når som helst for at se den aktuelle status for deres projekt, se billeder af de dele, der er i gang, få adgang til inspektionsrapporter og kommunikere direkte med vores ingeniørteam. En kunde, der arbejdede med en stram deadline for en ny robotanordning, fortalte os, at denne synlighed i realtid sparede hans team for timevis af ugentlige opfølgningsmøder og gav dem selvtillid til at fokusere på deres egne monteringsopgaver.

Datadrevet kvalitetssikring

Kvalitetskontrol i moderne cnc-bearbejdning er drevet af data, ikke bare en visuel kontrol. Vi bruger avanceret inspektionsudstyr som koordinatmålemaskiner (CMM'er), der kan måle dele med utrolig nøjagtighed. Disse værktøjer genererer detaljerede, delbare rapporter, der beviser, at hver dimension opfylder den specificerede tolerance. Det handler ikke kun om at finde fejl; det handler om at validere kvaliteten med objektive data. Desuden muliggør teknologien fuldstændig sporbarhed. Vi kan spore en del fra råmaterialecertifikatet og hele vejen til den endelige inspektionsrapport, hvor hvert trin er dokumenteret digitalt. For brancher som medicin og rumfart er dette dokumentationsniveau ikke en luksus - det er et krav.

| Teknologi | Kernefunktion | Kundefordele |

|---|---|---|

| Kundeportal | Centraliseret projektstatus og kommunikation | Fuld gennemsigtighed og reduceret opfølgning |

| Automatiseret CMM | Dimensionel inspektion med høj præcision | Verificerbar dokumentation for kvalitet og compliance |

| Digital rapportering | Øjeblikkelig adgang til inspektionsdata | Hurtigere godkendelser og beslutningstagning |

| ERP-system | Sporbarhed af materialer og processer | Garanteret materialeintegritet og proceskontrol |

Ved at integrere disse værktøjer laver vi ikke bare dele; vi opbygger tillid. Vi giver den ro i sindet, der kommer af at vide, at dit projekt er i kyndige hænder, og at du har fuld synlighed hvert skridt på vejen.

Hvis man skal have succes med at navigere i kompleksiteten i brugerdefinerede CNC-bearbejdningsprojekter, kræver det, at man bevæger sig ud over traditionelle metoder. I stedet for at reagere på problemer giver udnyttelse af teknologi mulighed for proaktiv risikominimering. Ved at integrere avanceret CAD/CAM-software til præproduktionssimulering og anvende samarbejdsplatforme til projektstyring i realtid og datadrevet kvalitetskontrol kan du sikre gennemsigtighed, effektivitet og præcision. Denne teknologiske tilgang forvandler potentielle udfordringer til en strømlinet proces, der leverer dele af høj kvalitet til tiden og opbygger et fundament af tillid mellem kunde og producent.

Hvordan vælger man den rigtige CNC-partner til specialbearbejdning?

Har du nogensinde oplevet produktionsforsinkelser, fordi dine bearbejdede dele ankom uden for specifikationerne? Eller kæmpet med en leverandør, der bare ikke forstår de kritiske detaljer i dit design?

At vælge den rigtige CNC-partner til specialbearbejdning indebærer en grundig evaluering af deres tekniske evner, kvalitetscertificeringer, materialeekspertise og kommunikationspraksis. En ægte partner investerer i at forstå dit projekt for at sikre succes fra prototype til produktion, ikke bare ved at skære i metal.

At vælge en partner til dine behov for tilpasset cnc-bearbejdning er langt mere end bare at sammenligne tilbud. Det handler om at finde et team, der bliver en forlængelse af dit eget. Det er min erfaring, at de mest vellykkede projekter udspringer af partnerskaber, der bygger på teknisk tilpasning og tillid. Du er nødt til at grave dig ned i detaljerne i deres arbejde for at se, om de virkelig har, hvad der skal til.

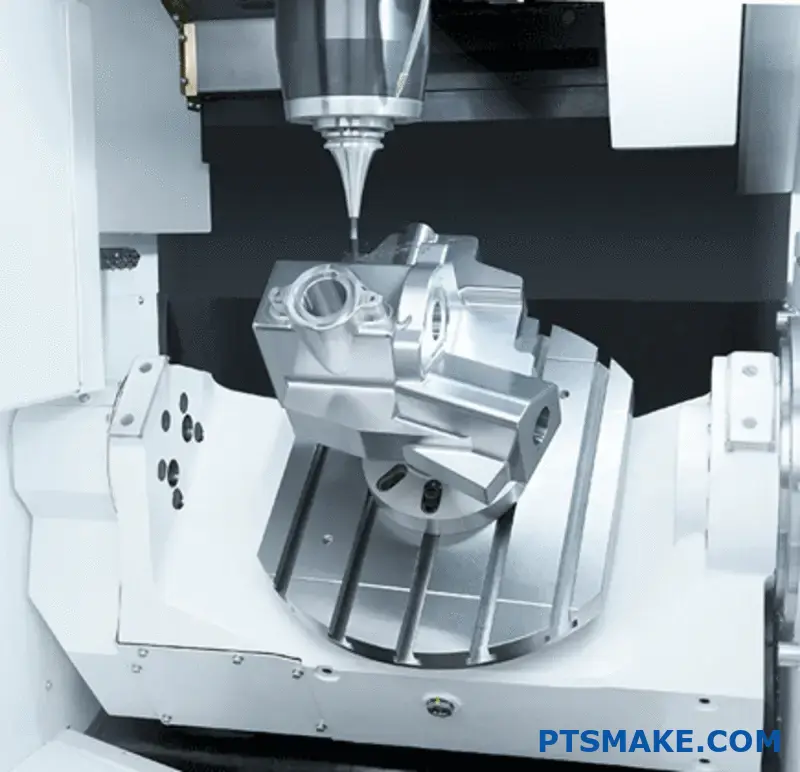

Vurdering af teknisk kapacitet og udstyr

Det første, man skal se på, er deres maskinpark. Et værksteds udstyr dikterer direkte dets muligheder. Kræver dit projekt de komplekse geometrier, som en 5-akset fræser kan producere, eller er en standard 3-akset maskine tilstrækkelig? Tag ikke bare deres ord for det; bed om en detaljeret udstyrsliste. Hos PTSMAKE mener vi, at gennemsigtighed er nøglen, så vi er altid åbne om de specifikke maskiner, vi bruger til et projekt. Det sikrer, at vi matcher den rigtige teknologi med den nødvendige delkompleksitet og tolerance.

| Maskintype | Primær brugssag | Vigtig fordel |

|---|---|---|

| 3-akset CNC-fræser | Prismatiske dele, boring, enkle konturer | Omkostningseffektiv til mindre komplekse geometrier |

| 5-akset CNC-fræser | Komplekse kurver, bearbejdning i et enkelt set-up | Reducerer opsætninger, forbedrer nøjagtigheden og muliggør komplicerede designs |

| CNC-drejebænk/drejning | Cylindriske dele, aksler, ringe | Højhastighedsproduktion af roterende dele |

| Drejebænk af schweizertypen | Små, komplekse, lange cylindriske dele | Enestående præcision til store mængder af dele med lille diameter |

Kvalitetssikring og certificeringer

En potentiel partners engagement i kvalitet er ikke til forhandling. Spørg om deres kvalitetsstyringssystem (QMS). Er de certificeret i henhold til standarder som ISO 9001? I brancher som luft- og rumfart eller medicin har du måske brug for endnu strengere certificeringer som AS9100 eller ISO 13485. Det er ikke bare et stykke papir; de repræsenterer en dybtgående forpligtelse til proceskontrol, dokumentation og løbende forbedringer. Et robust QMS omfatter strenge procesinspektioner og endelige kvalitetskontroller ved hjælp af avancerede Metrologi9 værktøjer som CMM'er (Coordinate Measuring Machines) og optiske scannere. En partner, der kan levere detaljerede inspektionsrapporter med hver forsendelse, giver dig tillid til, at dine dele vil opfylde alle specifikationer.

Ud over hardware og certificeringer er det menneskelige element i et partnerskab ofte det, der afgør, om et kritisk projekt bliver en succes eller en fiasko. Hvordan en virksomhed kommunikerer, styrer projekter og griber problemløsning an, afslører dens sande værdi som en langsigtet partner. En lav pris er hurtigt glemt, når man har at gøre med dårlig kommunikation og overskredne deadlines.

Kommunikation og kundesupport

Fra den allerførste interaktion skal du være meget opmærksom på leverandørens kommunikationsstil. Hvor hurtigt og grundigt svarer de på din forespørgsel? Et dedikeret kontaktpunkt, som regel en erfaren projektleder eller ingeniør, er et godt tegn. Denne person bør være i stand til at besvare tekniske spørgsmål og give regelmæssige opdateringer, uden at du behøver at jagte dem. I tidligere projekter med kunder har vi fundet ud af, at etablering af en klar kommunikationskadence fra starten forhindrer misforståelser og holder projektet på sporet. Kan de give DFM-feedback (Design for Manufacturability)? En proaktiv partner vil analysere dit design og foreslå mindre justeringer, der kan reducere bearbejdningstiden, sænke omkostningerne eller forbedre emnets endelige ydeevne. Denne samarbejdsorienterede tilgang er kendetegnende for en førende cnc-bearbejdningsservice.

Evaluering af gennemløbstider og projektledelse

Realistiske og pålidelige leveringstider er afgørende. Spørg en potentiel partner om deres typiske gennemløbstid for projekter af lignende kompleksitet og volumen. Vær på vagt over for løfter, der virker for gode til at være sande. Et troværdigt værksted vil give en detaljeret tidslinje for projektet, herunder milepæle for materialeindkøb, programmering, bearbejdning og kvalitetskontrol. Spørg også ind til deres kapacitet. Kan de håndtere dit projekt uden at gå på kompromis med deres forpligtelser over for andre kunder?

| Evalueringspunkt | Hvad skal man kigge efter? | Det røde flag |

|---|---|---|

| Lydhørhed | Hurtige, klare svar på forespørgsler og e-mails (inden for 24 timer) | Vage svar eller dage med tavshed |

| Teknisk feedback | Proaktive DFM-forslag til forbedring af din del | Giver blot et tilbud uden designinput |

| Projektopdateringer | Regelmæssige, planlagte opdateringer om projektets status | Du skal hele tiden bede om information |

| Problemløsning | Informerer dig straks om problemer med forslag til løsninger | Skjuler problemer, indtil det er for sent at løse dem |

I sidste ende bør en partner være skalerbar. De skal have processerne og infrastrukturen til at støtte dig fra en enkelt prototype til produktionskørsler i fuld skala. Denne skalerbarhed sparer dig for det enorme arbejde med at genkvalificere en ny leverandør, når din efterspørgsel vokser.

At vælge den rigtige partner til CNC-bearbejdning er en kritisk beslutning, der påvirker projektets tidslinje, budget og kvalitet. Det kræver, at man ser ud over tilbuddet for at vurdere tekniske muligheder, kvalitetssystemer og materialeekspertise. Lige så vigtige er de "bløde færdigheder": klar kommunikation, proaktiv problemløsning og et ægte engagement i et langsigtet forhold. Ved at foretage en grundig evaluering af disse hårde og bløde kriterier kan du finde en leverandør, der fungerer som en ægte forlængelse af dit team.

Få succes med brugerdefineret CNC-bearbejdning med PTSMAKE i dag

Er du klar til at få næste generations præcision og pålidelighed til dine CNC-projekter med specialbearbejdning? Samarbejd med PTSMAKE - din betroede industrileder siden 2002 - for hurtige tilbud, ekspertsupport og enestående kvalitet fra prototype til produktion. Send din forespørgsel nu, og oplev bekymringsfri produktionsekspertise!

Lær, hvordan GD&T sikrer, at din del fungerer præcis som designet. ↩

Forstå, hvordan AI-algoritmer kan skabe optimale, højtydende designs baseret på et sæt begrænsninger. ↩

Klik for at forstå, hvordan denne materialeegenskab påvirker værktøjets levetid og bearbejdningsstrategier i brugerdefinerede CNC-projekter. ↩

Lær om dette symbolske sprog, der bruges på tekniske tegninger til at definere og kommunikere tolerancer. ↩

Forstå, hvordan dette tætte datasæt danner grundlaget for moderne 3D-inspektion og reverse engineering. ↩

Lær, hvordan denne analyse evaluerer et produkts fulde miljøpåvirkning, fra råmateriale til bortskaffelse. ↩

Få mere at vide om denne centrale additive metode, der gør det muligt at bygge og reparere dele i hybridsystemer. ↩

Opdag, hvordan dette grundlæggende maskinsprog er optimeret til at skabe dine højpræcisionsdele med maksimal effektivitet. ↩

Opdag, hvordan videnskaben om måling sikrer, at dine dele opnår fejlfri præcision og pålidelighed. ↩