Mange ingeniører står over for en kritisk beslutning, når de skal specificere overfladebehandlinger til præcisionsdele: forkromning eller fornikling? Det forkerte valg kan føre til for tidligt svigt af dele, dyre omarbejdninger og produktionsforsinkelser, der påvirker hele projektets tidsplan.

Forkromning giver overlegen hårdhed og slidstyrke med en spejlblank finish, mens fornikling giver bedre korrosionsbeskyttelse og lettere påføring på forskellige underlag. Valget afhænger af dine specifikke anvendelseskrav, miljøforhold og omkostningsbegrænsninger.

Jeg har arbejdet meget med begge pletteringsmuligheder hos PTSMAKE og hjulpet kunder med at optimere deres valg af overfladebehandling til alt fra rumfartskomponenter til forbrugerelektronik. Denne guide beskriver de vigtigste forskelle mellem krom- og nikkelplettering, herunder korrosionsbestandighed, omkostningsfaktorer, æstetiske egenskaber og praktiske anvendelsesmæssige overvejelser, der kan hjælpe dig med at træffe den rigtige beslutning til dit næste projekt.

Krom kontra nikkelbelægning – hvilken belægning har den bedste korrosionsbestandighed?

Når man skal vælge en overfladebehandling, står valget ofte mellem forkromning og fornikling. Hvilken af dem giver den bedste beskyttelse? Svaret er ikke entydigt. Det afhænger helt af delens endelige anvendelse og miljø.

Grundlæggende forståelse

Krom har en hård, holdbar overflade med en klassisk blank finish. Nikkel giver en super beskyttelse og fås i forskellige glansgrader. Begge er gode, men af forskellige grunde.

Et overblik over de vigtigste forskelle

En hurtig sammenligning viser deres tydelige fordele.

| Funktion | Forkromning | Nikkelbelægning |

|---|---|---|

| Hårdhed | Meget høj | Moderat til høj |

| Udseende | Lys, blålig | Varierer (lys til mat) |

| Primært mål | Slitage og korrosion | Modstandsdygtighed over for korrosion |

Dette valg er afgørende for produktets langsigtede ydeevne.

For virkelig at forstå forskellen mellem forkromning og fornikling skal vi se på ydeevnen under specifikke forhold. Miljøet spiller en stor rolle for, hvilken belægning der holder længst.

Ydeevne i barske miljøer

Marine- og industrielle miljøer er hårde ved metaldele. Saltsprøjt, kemikalier og konstant fugtighed fremskynder korrosion. Her er belægningssystemet vigtigere end blot det endelige lag.

Ofte anvendes der et underlag af nikkel under kromet. Denne kombination udnytter nikkelets fremragende vedhæftning og korrosionsbeskyttelse. Det øverste lag af krom tilføjer hårdhed og en endelig barriere.

Vores erfaring hos PTSMAKE viser, at denne flerlagsmetode giver overlegen kromholdbarhed.

Standardiserede testresultater

Industristandarder, såsom ASTM B117-saltstøvprøvning, giver os objektive data. Disse prøver simulerer accelereret korrosion i et kontrolleret miljø.

Resultaterne viser konsekvent, at et korrekt nikkel-krom-system klarer sig bedre end et enkelt lag. Tykkelsen og typen af nikkelbelægning er afgørende faktorer. For eksempel tilbyder duplex-nikkel-systemer en meget bedre modstandsdygtighed over for grubetæring end et enkelt lag blank nikkel. Dette skyldes, at lagdeling af forskellige typer nikkel kan forhindre korrosion i at nå grundmetallet og dermed forhindre problemer som galvanisk korrosion1 mellem lagene.

| Miljø | Anbefalet pletteringssystem | Begrundelse |

|---|---|---|

| Marine (højt saltindhold) | Duplex nikkel + krom | Overlegen modstandsdygtighed over for korrosion |

| Industri (kemikalier) | Elektroløs nikkel | Ensartet tykkelse, høj renhed |

| Forbruger (indendørs) | Lys nikkel eller krom | Æstetik og moderat beskyttelse |

Disse data hjælper os med at vejlede kunderne til den mest omkostningseffektive og pålidelige løsning.

Valget mellem forkromning og fornikling for at opnå korrosionsbestandighed afhænger af miljøet. Begge er effektive, men flerlagssystemer, såsom en nikkelbase med en forkromet topcoat, giver ofte den bedste holdbarhed i barske marine- eller industrielle anvendelser.

Hemmeligheder om omkostningssammenligning: Chrom kontra nikkelbelægning

Når kunder spørger: "Er forkromning dyrt?", er svaret ikke enkelt. Den oprindelige pris er kun begyndelsen på historien.

Investeringen på forhånd

For at kunne foretage en reel sammenligning af pletteringsomkostningerne skal vi se på flere nøglefaktorer. Begge processer har unikke krav, der påvirker det oprindelige tilbud.

Materialekompleksitet og proceskompleksitet

Forkromning kræver generelt dyrere materialer. Selve processen er også mere kompleks og kræver meget nøje kontrol.

| Omkostningsfaktor | Forkromning | Nikkelbelægning |

|---|---|---|

| Materialeomkostninger | Højere | Lavere |

| Arbejdsintensitet | Højere | Moderat |

| Omarbejdningsprocent | Potentielt højere | Generelt lavere |

Denne tabel giver et hurtigt overblik. Kompleksiteten ved forkromning medfører ofte højere arbejdsomkostninger og behov for specialudstyr.

Ud over det oprindelige tilbud: Livscyklusomkostninger

En lavere startomkostning betyder ikke altid bedre værdi på lang sigt. Jeg råder altid mine kunder til at overveje de samlede ejeromkostninger over hele delens levetid. Det er her, debatten om forkromning kontra nikkelbelægning bliver interessant.

Holdbarhed og vedligeholdelse

Krom er usædvanligt hårdt og korrosionsbestandigt. Denne overlegne holdbarhed kan betyde færre udskiftninger. Det reducerer også vedligeholdelsesomkostningerne på lang sigt, hvilket er en afgørende faktor for mange industrielle anvendelser. Nikkel er blødere og kan kræve mere pleje over tid.

De skjulte omkostninger ved omarbejde

Proceskompleksitet har direkte indflydelse på omarbejdningsprocenten. Forkromning er mindre tilgivende end nikkel. Eventuelle fejl kræver ofte, at delen afrenses og forchromes igen, hvilket medfører betydelige ekstraomkostninger og tid. Nikkelbelægning, især metoder som kemisk aflejring2, kan give en mere ensartet dækning. Denne ensartethed resulterer ofte i en lavere omarbejdningsprocent fra starten.

Hos PTSMAKE hjælper vi kunderne med at analysere disse variabler. Vi sammenligner ikke kun det oprindelige tilbud, men også de potentielle langsigtede udgifter.

| Livscyklus-faktor | Forkromning | Nikkelbelægning |

|---|---|---|

| Holdbarhed | Meget høj | Høj |

| Vedligeholdelsesbehov | Lav | Moderat |

| Udskiftningsfrekvens. | Lavere | Potentielt højere |

| Risiko for omarbejdning | Højere | Lavere |

At vælge den rigtige finish betyder, at man skal afveje disse indledende og langsigtede økonomiske faktorer nøje.

De indledende omkostninger til nikkelbelægning er ofte lavere. Kroms overlegne holdbarhed kan dog føre til reducerede livscyklusomkostninger. En grundig sammenligning af belægningsomkostninger skal afveje både den indledende investering og den langsigtede ydeevne for at fastslå den reelle værdi.

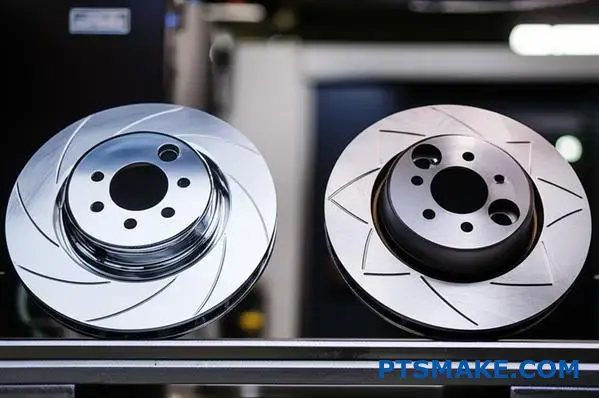

Krom kontra nikkel: En direkte sammenligning

Valget mellem krom og nikkel er en hyppig beslutning inden for dekorativ plettering. Forskellene er subtile, men betydningsfulde. De kommer primært ned på farve og refleksionsevne.

Krom har en meget lys og kølig finish. Det har en tydelig, let blålig nuance. Dette skaber et moderne og skarpt udseende.

Nikkel har derimod en varmere tone. Det kan have en gullig eller sølvfarvet nuance, hvilket giver det et klassisk, blødere udseende. Dit endelige æstetiske mål afgør, hvilket valg der er bedst.

| Funktion | Forkromning | Nikkelbelægning |

|---|---|---|

| Farvetone | Kølig, let blålig | Varm, let gul/sølvfarvet |

| Refleksionsevne | Høj, spejllignende | Blødere, mere diffus |

| Lysstyrke | Meget lys | Diskret lys |

Ud over det første indtryk spiller også taktile egenskaber en rolle. Overfladens fornemmelse bidrager til den samlede opfattelse af kvalitet.

Variationer i taktil fornemmelse og finish

Krom føles generelt meget hårdt og glat at røre ved. Dette skyldes dets iboende hårdhed, som også bidrager til dets holdbarhed.

Nikkel kan føles lidt blødere. Poleret nikkel har især en glat, næsten smøragtig fornemmelse, som mange forbinder med traditionelt hardware i høj kvalitet.

Sammenligningen mellem poleret nikkel og krom er særlig vigtig. Poleret krom har en skarp, strålende glans. Dets høje niveau af spejlrefleksion3 skaber en ægte spejleffekt. Poleret nikkel giver en dybere, rigere glans, der er mindre intens. Den endelige glathed af begge finish afhænger dog i høj grad af forberedelsen af det underliggende materiale. En dårligt forberedt overflade vil resultere i en fejlbehæftet finish, uanset belægningen.

| Karakteristisk | Poleret krom | Poleret nikkel |

|---|---|---|

| Visuel udseende | Lys, kølig, skarp refleksion | Dyb, varm og rig glød |

| Taktil fornemmelse | Hård, glat | Glat, lidt blødere |

| Almindelig brug | Moderne inventar, bilindustrien | Klassiske eller vintage designs |

Krom giver et køligt, lyst og moderne udseende med en hård fornemmelse. Nikkel giver et varmt, subtilt og klassisk udseende, der føles lidt blødere. Forskellen i refleksionsevne og farvetone er den mest afgørende faktor i din designbeslutning.

Ultimativ slidstyrke: Hvilken belægning holder længst under friktion?

Når man skal vælge en slidstærk belægning, kommer diskussionen ofte til at handle om krom eller nikkelbelægning. Begge er fremragende valg, men de udmærker sig på forskellige områder.

Hård krom er kendt for sin ekstreme hårdhed. Dette gør det til et oplagt valg til dele med høj friktion.

Elektroløs nikkel giver derimod stor ensartethed. Det giver også stærk korrosionsbeskyttelse.

Så hvilken af dem har den bedste slidstyrke? Svaret afhænger helt af de specifikke behov i din anvendelse. Lad os sammenligne dem direkte.

Hårdhed: En fortælling om to metaller

Hårdhed er en afgørende faktor for slidstyrke. Når man sammenligner kromhårdhed med nikkel, kommer krom normalt ud på toppen. Hård forkromning er usædvanlig hård.

Baseret på de brancheoplysninger, vi bruger, er forskellen tydelig.

| Belægningstype | Vickers-hårdhed (HV) | Rockwell C (HRC) |

|---|---|---|

| Hård krom | 800 – 1100 | 65 – 70 |

| Elektrolytisk nikkel (høj fosfor) | 450 – 600 | 45 – 55 |

| Elektroløs nikkel (varmebehandlet) | 800 – 1000 | 65 – 68 |

Som du kan se, kan varmebehandlet kemisk nikkel konkurrere med hård kroms hårdhed. Standard hård krom er dog i sig selv hårdere uden ekstra trin.

Applikationer i bevægelse

For glidende og drejelige dele er disse hårdhedsdata afgørende. Hos PTSMAKE specificerer vi ofte hård krom til hydrauliske cylindre og stempelstænger. Disse dele udsættes for konstant slid.

Elektrolysefri nikkel er bedre til komplekse former. Dens ensartede belægning forhindrer svage punkter. Den er ideel til gear og forme, hvor både slid og korrosion er et problem. Det er vigtigt at tage alle faktorer i betragtning. tribologiske egenskaber4 af overfladen, ikke kun hårdhed.

Hård krom har en overlegen hårdhed, hvilket gør den ideel til anvendelser med høj friktion. Kemisk nikkel giver en alsidig balance mellem slidstyrke og korrosionsbestandighed, og dens hårdhed øges betydeligt ved varmebehandling. Det bedste valg afhænger af delens funktion og driftsmiljø.

Krom kontra nikkelbelægning: Et præcisionsperspektiv

Valget mellem forkromning og fornikling af CNC-dele er en almindelig udfordring. Det handler om mere end bare udseendet. Det har direkte indflydelse på ydeevnen og holdbarheden. Krom giver overlegen hårdhed og en blank finish.

Nikkel giver fremragende korrosionsbestandighed. Ved højpræcisionsdele skal vi tage højde for, hvordan plettering tilføjer materiale. Dette påvirker de endelige dimensioner og tolerancer. Omhyggelig planlægning er afgørende inden bearbejdning.

| Funktion | Hård forkromning | Elektroløs nikkelbelægning |

|---|---|---|

| Hårdhed | Meget høj (68-72 HRC) | Medium (45-55 HRC) |

| Modstandsdygtighed over for korrosion | God | Fremragende |

| Platingens ensartethed | Mindre ensartet | Meget ensartet |

| Primær anvendelse | Modstandsdygtighed over for slid | Beskyttelse mod korrosion |

Dette valg bestemmer emnets endelige egenskaber. Vi planlægger altid bearbejdningen, så der tages højde for pletteringstykkelsen.

Vigtige overvejelser vedrørende CNC-dele

Valget mellem krom og nikkel afhænger ofte af grundmaterialet og den endelige anvendelse af emnet. Hver kombination har sine egne fordele og udfordringer, som vi skal håndtere med omhu. Dette gælder især, når der arbejdes med snævre tolerancer.

Substrat og anvendelse Parring

Til CNC-dele af stål, der kræver ekstrem overfladehårdhed og slidstyrke, er hård krom det normale valg. Tænk på hydrauliske cylindre eller forme. Krom over CNC-komponenter af stål giver en holdbar overflade med lav friktion.

Derimod er nikkel over aluminium en almindelig kombination. Aluminium er let, men udsat for korrosion. Kemisk nikkelbelægning danner en ensartet, beskyttende barriere. Det er ideelt til elektronikhus eller komponenter til rumfart, hvor korrosion er et stort problem.

Tolerancer og dimensionel stabilitet

Plating tilføjer tykkelse, typisk fra få mikron til over 100 mikron. For præcisionsdele er dette en betydelig ændring. Vi bearbejder delen i en mindre størrelse for at kompensere for plating-opbygningen. Et vellykket plating-arbejde afhænger af stærk Vedhæftning5 mellem belægningslaget og underlaget. Baseret på vores interne tests er præcis kontrol afgørende.

| Scene | Handling påkrævet | Eksempel (mål Ø10,00 mm) |

|---|---|---|

| Forbearbejdning | Beregn den nødvendige undersize | Maskinemne til Ø9,95 mm |

| Plettering | Påfør et kontrolleret belægningslag | Plade med en tykkelse på 0,025 mm |

| Sidste del | Delen opfylder den endelige dimension | Den endelige dimension er Ø10,00 mm. |

Denne omhyggelige proces sikrer, at den færdige pletterede del opfylder de nøjagtige specifikationer, der kræves af designet.

Valget mellem forkromning og fornikling af CNC-dele afhænger af hårdhed og korrosionsbehov. Omhyggelig forbearbejdning er afgørende for at tilpasse belægningens tykkelse og opretholde dimensionel nøjagtighed, især for specifikke kombinationer som forkromning på stål eller fornikling på aluminium.

Hvordan plettering påvirker tolerancer og dimensionel nøjagtighed

Når man skal vælge en finish, kommer diskussionen ofte til at handle om forkromning kontra fornikling. Begge er fremragende valg. Men de har direkte indflydelse på dine emners endelige dimensioner.

Plating er ikke bare en belægning. Det er et ekstra lag materiale. Dette lag ændrer komponenternes størrelse og pasform.

Dimensionsændring i krom

Hård krom påføres ofte tykkere end nikkel. Dette medfører en mere markant ændring i kromets dimensioner. Dette skal der tages højde for i den indledende bearbejdningsfase.

Ophobning af nikkelbelægning

Elektrolysefri nikkel giver en meget ensartet belægning. Nikkelbelægningen øger dog stadig tykkelsen på alle overflader. Det er vigtigt at tage højde for dette.

Her er et hurtigt overblik over almindelige tykkelser.

| Belægningstype | Typisk tykkelse (mikron) |

|---|---|

| Dekorativt krom | 0,25 – 0,5 |

| Hård krom | 25 – 250 |

| Elektroløs nikkel | 5 – 75 |

Denne tabel viser, hvorfor DFM er afgørende for præcisionsdele.

Medtagelse af plettering i DFM

Platingtykkelseseffekten er en central DFM-overvejelse. Hos PTSMAKE arbejder vi altid ud fra de endelige dimensioner efter plating. Derefter bearbejder vi emnet, så det bliver mindre end det endelige mål for at kompensere.

Denne fremgangsmåde forhindrer senere problemer med toleranceakkumulering. For dele i tætmonterede samlinger er dette trin ufravigeligt. Det undgår dyre omarbejdninger eller skrot. Tydelig kommunikation på tegningerne er afgørende.

Krom vs. nikkel: Et nærmere kig

Valget mellem krom og nikkel afhænger ofte af anvendelsen. Hård krom har en overlegen hårdhed og slidstyrke. Det gør det ideelt til komponenter som hydrauliske cylindre eller stempelringe.

Elektroløs nikkel udmærker sig ved sin korrosionsbestandighed og giver en mere ensartet opbygning. Processens kastkraft6 påvirker, hvor jævnt metallet afsættes på emnets overflade. Dette er en vigtig fordel ved komplekse indre geometrier.

Denne tabel viser forskellene mere detaljeret.

| Funktion | Hård krom | Elektroløs nikkel |

|---|---|---|

| Hårdhed | 66-70 HRC | 45-55 HRC (som belagt) |

| Modstandsdygtighed over for korrosion | God | Fremragende |

| Ensartethed | Mindre ensartet | Meget ensartet |

| Anvendelse | Modstandsdygtighed over for slid | Beskyttelse mod korrosion |

Det er vigtigt at forstå disse kompromiser. Det hjælper dig med at vælge den rigtige finish til din komponents funktion, så du sikrer ydeevne og pålidelighed i det tilsigtede miljø.

Både forkromning og fornikling tilføjer materiale, hvilket ændrer de endelige deldimensioner. Korrekt DFM-planlægning er afgørende. Det kræver justering af bearbejdningsdimensionerne før plettering for at opfylde de endelige tolerancer. Dit valg afhænger af specifikke krav til slid- og korrosionsbestandighed.

Brandklassificeret? Varmebestandig? Hvad du skal vide om termisk ydeevne

Når man skal vælge en overfladebehandling til dele, der udsættes for høje temperaturer, kommer diskussionen ofte til at handle om forkromning kontra fornikling. Begge giver beskyttelse, men deres termiske egenskaber er meget forskellige. Det er vigtigt at forstå disse forskelle.

Krom har generelt bedre varmebestandighed. Nikkel har et lavere smeltepunkt og kan lettere misfarves. Dit valg har indflydelse på både ydeevne og æstetik.

Krom vs. nikkel: Et hurtigt termisk overblik

Lad os starte med den mest grundlæggende termiske grænse: smeltepunktet. Dette er en kritisk faktor for komponenter, der kan blive udsat for ekstreme temperaturer.

| Belægningstype | Smeltepunkt (ca.) |

|---|---|

| Krom | 1907 °C (3465 °F) |

| Nikkel | 1455 °C (2651 °F) |

Disse indledende data viser kroms betydelige fordel ved ekstreme temperaturer.

Selvom smeltepunkter er vigtige, når komponenterne sjældent disse temperaturer. Den virkelige test er ydeevnen i miljøer med vedvarende høje temperaturer. Her ser vi på faktorer, der går ud over simpel smeltning.

Dybdegående analyse af ydeevne ved høje temperaturer

Både krom- og nikkelbelægninger anvendes til varmebehandlede dele. Men deres reaktioner på langvarig varmepåvirkning varierer. Det bedste valg afhænger af de specifikke driftsforhold.

Misfarvning og oxidation

Forkromning, især hård forkromning, er kendt for sin fremragende stabilitet. Den modstår oxidation og bevarer sit udseende ved højere temperaturer.

Nikkel, især kemisk nikkel, kan gulne eller anløbe, når det udsættes for temperaturer over 400 °C (750 °F). Dette er en vigtig overvejelse for kosmetiske dele. Overfladen emissivitet7 spiller også en rolle i, hvordan det udstråler varme.

Belægning af varmebehandlede dele

For komponenter, der undergår varmebehandling, skal belægningen klæbe godt og ikke skade underlaget.

| Funktion | Hård krom | Elektroløs nikkel |

|---|---|---|

| Maks. driftstemperatur | Op til 650 °C (1200 °F) | Op til 400 °C (750 °F) før misfarvning |

| Varmestabilitet | Fremragende, bevarer hårdhed og farve. | God, men kan blive blød og misfarvet. |

| Vedhæftning | Stærk mekanisk binding. | Fremragende molekylær binding. |

Hos PTSMAKE anbefaler vi ofte hård krom til udstødningskomponenter og industrielle maskindele på grund af dens overlegne varmebestandighed. Nikkel er et solidt valg til mindre ekstreme termiske grænser.

Krom er fremragende til anvendelser med høje temperaturer, hvor det bevarer sin integritet og udseende. Nikkel er et alsidigt og omkostningseffektivt valg til moderate temperaturer, men kan misfarves. Det rigtige valg afhænger helt af de specifikke krav i din komponents driftsmiljø.

Kan krom- eller nikkelbelægning repareres eller påføres igen?

Ja, du kan genbelægge både krom og nikkel. Men det er ikke bare et simpelt malearbejde. Den gamle belægning skal først fjernes fuldstændigt.

Denne afisoleringsproces er den mest delikate del. Hvis den ikke udføres korrekt, kan den ødelægge komponenten, så den ikke kan repareres.

Oversigt over genbelægningsprocessen

Hele processen med at ombelægge har forskellige trin. Hvert trin kræver omhyggelig udførelse for at opnå et perfekt slutresultat.

| Trin | Nøglehandling |

|---|---|

| 1. Afskalning | Fjern alle gamle belægningslag kemisk. |

| 2. Forberedelse af overfladen | Polér og rengør det rå grundmateriale. |

| 3. Genbelægning | Påfør nye lag nikkel og krom. |

Denne reparation af krom har iboende risici.

Den kritiske strippingfase

En vellykket genbelægning starter med en perfekt afrensning. Dette trin fjerner den ødelagte belægning. Det forbereder også underlaget til den nye finish. Vi bruger specialkemiske bade til dette arbejde.

Til fjernelse af nikkel anvendes typisk en syrebaseret opløsning. Reparationsprocessen ved nedtagning af krom er mere kompleks. Først skal det tynde kromlag fjernes, derefter det tykkere nikkelag nedenunder.

Forståelse af begrænsninger ved omarbejdning

Den største risiko er dimensionstab. Kemiske afrensningsmidler kan fjerne en lille mængde af grundmetallet. Dette er et stort problem for komponenter med høj præcision. Hos PTSMAKE måler vi altid kritiske dimensioner, før vi beslutter os for en genbelægningsproces.

Den kemiske badmetode er almindelig. En proces som Elektrolytisk afskrabning8 kan undertiden give bedre kontrol over fjernelse af materiale.

| Risikofaktor | Potentielle konsekvenser | Afbødning ved PTSMAKE |

|---|---|---|

| Dimensionel ændring | Delen opfylder ikke længere specifikationerne. | Inspektion før og efter afdækning. |

| Overfladepitting | Ujævnt eller ru underlag. | Kontrolleret nedsænkningstid og kemi. |

| Væsentlig svaghed | Risiko for brintskørhed. | Varmebehandling efter afskrabning (bagning). |

Når man overvejer forkromning kontra nikkelbelægning til omarbejdning, er nikkel ofte enklere. Dets enkeltlag er lettere at fjerne. Kroms flerlagsstruktur gør genbelægningsprocessen mere risikabel.

Genbelægning er en brugbar reparationsmetode, men det er ikke en enkel opgave. Det kræver fjernelse af den gamle belægning, hvilket medfører risici som dimensionstab og beskadigelse af underlaget. En grundig evaluering er afgørende, før man går videre, især for højpræcisionsdele.

Mestre kunsten at vælge belægning baseret på underlagsmateriale

Det er ofte en udfordring at vælge mellem forkromning og fornikling. Begge giver fremragende beskyttelse og en dekorativ finish. Den endelige beslutning afhænger ofte af dit grundmateriale.

Forkromning: Det grundlæggende

Krom er kendt for sin ekstreme hårdhed og spejlglans. Det har en overlegen slidstyrke. Det gør det ideelt til dele, der udsættes for høj friktion.

Nikkelbelægning: Det grundlæggende

Nikkel giver en lidt varmere, gullig farve. Det har en fremragende korrosionsbestandighed og er mere duktilt end krom. Det bruges ofte som underlag for andre belægninger.

Hurtig sammenligning

| Funktion | Forkromning | Nikkelbelægning |

|---|---|---|

| Udseende | Lys, blålig-hvid | Let gullig |

| Hårdhed | Meget høj (65-70 HRC) | Moderat (40-60 HRC) |

| Korrosion | Fremragende | Meget god |

| Omkostninger | Generelt højere | Generelt lavere |

Debatten om forkromning kontra fornikling handler ikke kun om finishen. Underlagets kompatibilitet er den vigtigste faktor for succes. En uoverensstemmelse kan føre til afskalning, blærer eller dårlig ydeevne.

Substratkompatibilitetsmatrix

Her hos PTSMAKE har vi forfinet vores processer til forskellige kombinationer. Den rigtige forberedelse er nøglen til en holdbar binding. God Vedhæftning9 er afgørende for den pletterede dels levetid.

| Substrat | Nikkelbelægning | Forkromning | Anbefaling |

|---|---|---|---|

| Stål | Fremragende | God (kræver nikkelunderlag) | For holdbarhed er nikkelbelagt stål den bedste belægningskombination. |

| Aluminium | God (kræver zinkat) | Udfordrende (kræver underlag) | Plating af krom på aluminium kræver omhyggelig forbehandling. |

| Messing | Fremragende | Fremragende | Begge er fremragende valg, afhængigt af den ønskede farve. |

| Kobber | Fremragende | Fremragende | Ligesom med messing er valget ofte af æstetiske årsager. |

| Rustfrit stål | God (kræver aktivering) | God (kræver aktivering) | Begge kræver et særligt aktiveringstrin for at sikre en korrekt binding. |

For ståldele, der kræver slidstyrke og korrosionsbeskyttelse, er et lag nikkel efterfulgt af krom en robust løsning. Denne lagdeling kombinerer det bedste fra begge verdener.

Den bedste belægningskombination er ikke universel. Det er en specifik løsning, der er skræddersyet til underlagsmaterialet og anvendelsens krav. Det er afgørende at tage begge faktorer i betragtning for at opnå en vellykket og holdbar finish.

Lifetime Value Showdown: TCO-analyse af krom kontra nikkelbelægning

Det er en almindelig fejl kun at tænke på den oprindelige pris. Ægte omkostningseffektivitet inden for plettering opnås gennem en fuldstændig analyse. Dette kræver en TCO-model (Total Cost of Ownership).

Denne model ser ud over tilbuddet. Den inkluderer slitage, arbejdskraft, omarbejdning og endda miljøomkostninger. Lad os opbygge en TCO-model for plettering.

| Omkostningsfaktor | Indledende pris Fokus | TCO-fokus |

|---|---|---|

| Beslutningsgrundlag | Laveste tilbud pr. del | Laveste omkostninger over delens levetid |

| Nøgletal | Plateringspris | Holdbarhed, arbejdskraft, overholdelse |

| Resultat | Potentielle skjulte omkostninger | Forudsigelig langsigtet værdi |

Denne tilgang hjælper dig med at forstå den fulde økonomiske indvirkning.

Dekonstruktion af TCO-modellen for plettering

En grundig analyse af de samlede ejeromkostninger for krom og nikkel skal indeholde en oversigt over flere skjulte udgifter. Disse faktorer har ofte en større økonomisk indvirkning end de oprindelige omkostninger til overfladebehandling.

Slitage og udskiftningscyklusser

Hård krom er ekstremt holdbart. Dette forlænger delens levetid og reducerer udskiftningsfrekvensen. Kemisk nikkel tilbyder fremragende korrosionsbestandighed, hvilket også påvirker levetiden, men i forskellige anvendelser. Den forbedrede tribologiske egenskaber10 af en belægning direkte sænker omkostningerne på lang sigt.

Arbejde og omarbejde

Elektrolysefri nikkel giver en meget ensartet belægning. Dette kan eliminere behovet for efterbearbejdning. Krom kan samle sig på kanterne, hvilket nogle gange kræver ekstra arbejde at udbedre. Omarbejdning er en betydelig omkostning, der ofte ikke er budgetteret.

Miljø- og overholdelsesomkostninger

Dette er en vigtig faktor. Processer med hexavalent krom medfører høje omkostninger til overholdelse af miljøkrav og bortskaffelse af affald. Disse omkostninger stiger. Nikkelbelægning, især kemisk nikkel, har generelt lavere miljøomkostninger.

Her er en forenklet sammenligning af disse skjulte omkostninger.

| TCO-faktor | Hård krom | Elektroløs nikkel |

|---|---|---|

| Levetid (slid) | Fremragende | Meget god |

| Risiko for omarbejdning | Moderat (ujævnhed) | Lav (ensartethed) |

| Miljøomkostninger | Høj | Moderat |

| Genanvendelighed | Mere kompliceret at fjerne | Lettere at afmontere |

Når man tager disse faktorer i betragtning, får man et meget klarere billede af livstidsværdien.

En ægte TCO-model for plettering ser ud over fakturaen. Den tager højde for slitage, arbejdskraft, miljøoverensstemmelse og genanvendelighed. Dette giver et komplet overblik over, hvilken belægning der giver den bedste langsigtede værdi for din specifikke anvendelse.

Få adgang til overlegne overfladeløsninger med PTSMAKE i dag!

Har du spørgsmål om forkromning kontra nikkelbelægning til dit næste CNC- eller sprøjtestøbningsprojekt? Kontakt PTSMAKE's eksperter for at få hurtige, præcise tilbud og skræddersyede belægningsløsninger, der garanterer præcision, holdbarhed og langvarig værdi. Send din forespørgsel nu og forbedr dit projekts ydeevne!

Opdag, hvordan forskellige metaller interagerer og kan forårsage accelereret svigt i dine komponenter. ↩

Forstå denne kemiske proces for ensartet belægning uden elektrisk strøm. ↩

Lær, hvordan denne egenskab skaber spejllignende overflader og påvirker den opfattede lysstyrke i overfladebehandlinger. ↩

Lær, hvordan materialers overflader interagerer i bevægelse og påvirker friktion, slid og komponenternes samlede levetid. ↩

Lær, hvordan forberedelsen af underlaget påvirker limningens styrke og holdbarhed på dine pletterede dele. ↩

Lær, hvordan denne egenskab påvirker belægningens ensartethed på komplekse emner og påvirker dine endelige tolerancer. ↩

Lær, hvordan denne egenskab påvirker, hvordan en overflade udstråler varme og påvirker komponenttemperaturen. ↩

Lær, hvordan denne kontrollerede elektrokemiske proces fjerner belægningen med minimal risiko for grundmaterialet. ↩

Opdag hvorfor korrekt overfladebehandling er afgørende for en stærk, langtidsholdbar pletteret finish. ↩

Forstå videnskaben bag friktion og slid for bedre at kunne vurdere overfladens ydeevne. ↩