Det kan føles som at lede efter en nål i en høstak at finde den rigtige koldstukningspartner til din produktion af præcisionsbefæstelser. Du har brug for ensartet kvalitet, pålidelig levering og teknisk ekspertise - men mange leverandører kommer til kort med hensyn til kritiske specifikationer eller kommunikation, når din produktionstidslinje er stram.

Koldstukning er en præcisionsmetalformningsproces, der former tråd- eller stangmateriale til komplekse befæstelseselementer og komponenter ved hjælp af højtryksforme, hvilket giver overlegen styrke og materialeeffektivitet sammenlignet med traditionelle bearbejdningsmetoder.

Efter at have arbejdet med producenter i bil-, rumfarts- og elektronikindustrien har jeg set, hvordan den rette ekspertise inden for koldstukning kan ændre din produktionseffektivitet. Denne omfattende guide behandler de 16 mest kritiske spørgsmål om koldstukningsprocesser, materialer og optimeringsstrategier, som har direkte indflydelse på din produktionssucces.

Hvorfor er visse materialer ideelle til koldstukning?

Det er ikke alle metaller, der egner sig til koldstukning. Succesen afhænger helt af, om man vælger et materiale med de rigtige egenskaber.

Disse egenskaber sikrer, at metallet flyder jævnt ind i matricen under ekstremt tryk, helt uden brud. Det er grundlaget for en pålidelig del.

Den essentielle trio

Tre egenskaber er ikke til forhandling i denne proces:

Duktilitet og formbarhed

Duktilitet gør, at metallet kan strækkes. Formbarhed gør, at det kan formes. Begge dele er afgørende for at undgå revner.

Lav strækhærdning

Det sikrer, at materialet ikke bliver skørt for hurtigt under dannelsen.

Her er en hurtig sammenligning:

| Ejendom | Ideel til kolde overskrifter | Dårlig til kold kurs |

|---|---|---|

| Duktilitet | Høj | Lav |

| Formbarhed | Høj | Lav |

| Stammehærdning | Lav pris | Høj sats |

Lad os undersøge dette nærmere. Når et materiale hærder for hurtigt, skaber det massive problemer. Processen kræver mere kraft, hvilket fremskynder slid på værktøjet og i sidste ende kan føre til, at emnet svigter.

I tidligere projekter hos PTSMAKE har vi set, hvordan en høj belastningshærdningshastighed kan stoppe en produktion. Det er en kritisk faktor at kontrollere.

Hvorfor belastningshærdningshastigheden er afgørende

En lav tøjningshærdende eksponent betyder, at materialet forbliver bearbejdeligt. Det forbliver formbart, selv når det bliver formet til en kompleks geometri.

Det gør det muligt for materialet at fylde formens hulrum helt ud. Den indre kornstruktur1 af metallet er direkte relateret til denne opførsel. En ensartet, finkornet struktur fungerer typisk bedre.

Renhed gør en forskel

Materialekonsistens er lige så vigtig. Små urenheder eller variationer i legeringen kan skabe svage punkter. Det er her, der er størst sandsynlighed for brud.

Derfor er indkøb af certificerede råmaterialer af høj kvalitet en hjørnesten i vores proces. Det garanterer forudsigelige resultater.

| Materiale | Vigtig fordel | Fælles ansøgning |

|---|---|---|

| Stål med lavt kulstofindhold | Fremragende formbarhed, omkostningseffektiv | Standardbefæstelser, skruer |

| Rustfrit stål (300-serien) | Korrosionsbestandighed, god duktilitet | Medicinske dele og dele til biler |

| Aluminiumslegeringer | Letvægt, god styrke i forhold til vægt | Luft- og rumfart og elektroniske komponenter |

| Kobberlegeringer | Høj ledningsevne, fremragende formbarhed | Elektriske stik, nitter |

Kort sagt er vellykket koldstukning afhængig af materialer med høj duktilitet og smidighed. En lav strækhærdningshastighed er lige så vigtig for at sikre, at metallet flyder korrekt ind i matricen uden at knække under højtryksformningsprocessen.

Hvilket problem løser koldskæring bedre end bearbejdning?

Når vi vælger en produktionsproces, fokuserer vi på dens kernefordele. Koldstukning udmærker sig på tre specifikke områder. Det er en "spånløs" metode. Det betyder, at næsten intet materiale går til spilde.

I modsætning til bearbejdning, som skærer materiale væk, omformer koldstukning det. Det fører til betydelige besparelser på råmaterialer.

Produktionshastigheden er en anden stor gevinst. Delene bliver formet meget hurtigt. Det er meget hurtigere end de fleste traditionelle skæremetoder. Lad os sammenligne materialeforbruget.

| Proces | Anvendelse af materialer | Affald |

|---|---|---|

| Kold overskrift | Omformer metal | < 5% |

| Bearbejdning | Skærer i metal | 30% - 70% |

Denne effektivitet betyder direkte lavere omkostninger pr. del. Det giver også meget hurtigere leveringstider for ordrer i store mængder.

Udpakning af de vigtigste fordele

Lad os se nærmere på, hvorfor disse fordele er afgørende for dine projekter.

Styrken ved chipløs fremstilling

Bearbejdning skaber spåner. Det er dyrt materiale, som du har betalt for og derefter smidt væk. Med koldstukning flyttes det samme materiale blot til en ny form.

Dette næsten nul spild er en game-changer for produktion af store mængder. Det reducerer drastisk dine omkostninger til råmaterialer i løbet af et projekts levetid.

Hastighed, der skalerer

Koldhovedmaskiner kan producere hundredvis af dele i minuttet. Denne hastighed er uovertruffen for de fleste CNC-centre til passende emnegeometrier.

Denne fordel reducerer gennemløbstiden betydeligt. Det sænker også omkostningerne pr. styk, hvilket gør det til et ideelt valg til produktion i stor skala.

Styrke gennem dannelse

Selve processen gør delen stærkere. Det handler ikke kun om at forme metallet.

Materialet gennemgår en arbejdshærdning, som øger dets trækstyrke. Den kontinuerlige, ubrudte kornstrøm2 langs emnets konturer øger udmattelsesmodstanden. Det er en strukturel fordel, som man ikke kan opnå ved at skære i materialet.

Lad os sammenligne den strukturelle påvirkning.

| Funktion | Kold overskrift | Bearbejdning |

|---|---|---|

| Kornstruktur | Ubrudt, følger konturen | Afskåret ved overflader |

| Hærdning af arbejdet | Ja, øger styrken | Nej, fjerner materiale |

| Modstandsdygtighed over for udmattelse | Fremragende | God, men modtagelig |

Denne iboende styrke betyder, at dele ofte kan designes med mindre materiale. I vores projekter hos PTSMAKE hjælper vi kunderne med at udnytte dette til yderligere omkostningsbesparelser.

Kort sagt giver koldstukning en stærk kombination af fordele. Det minimerer materialespild, fremskynder produktionen dramatisk og forbedrer emnets mekaniske styrke gennem selve formningsprocessen. Det gør det til et overlegent valg til specifikke anvendelser.

Hvad begrænser grundlæggende kompleksiteten af en koldhovedet del?

Fysiske love er den ultimative regelbog for kold kurs. Vi kan ikke bare skabe den form, vi ønsker. Selve materialet er den første store begrænsning.

Materialets formbarhed

Ikke alle metaller er skabt lige. Nogle er mere villige til at blive formet end andre. Denne egenskab kaldes formbarhed.

Blødere materialer som aluminium eller kobber er lettere at arbejde med. Hårdere legeringer, som visse ståltyper, modstår deformation. Hvis man skubber dem for langt, kan der opstå revner.

| Materiale | Relativ formbarhed | Almindelige problemer |

|---|---|---|

| Stål med lavt kulstofindhold | God | Arbejdet hærder hurtigt |

| Aluminiumslegeringer | Fremragende | Kan være for blød til nogle værktøjer |

| Kobber | Fremragende | Lavere styrke |

| Rustfrit stål | Rimelig til dårlig | Højt formningstryk påkrævet |

At vælge det rigtige materiale er et afgørende første skridt i designprocessen.

Upset Ratio-reglen

Ved koldstukning kan vi kun samle en vis mængde materiale i et enkelt trin eller en "station". Dette styres af omrøringsforholdet. Tænk på det som en hastighedsgrænse for formning.

Typisk kan man ikke forme et hoved med en diameter, der er mere end ca. 2,5 gange trådens oprindelige diameter i ét slag. Forsøg på at overskride dette fører til bøjning eller defekter.

Til mere komplekse emner med større hoveder skal vi bruge flere stationer. Hver station former gradvist emnet. Denne flertrinsproces giver mulighed for større kompleksitet. Det forhindrer materialet i at blive overbelastet.

Interne begrænsninger og værktøjsbegrænsninger

Ud over selve materialet har processen sine egne grænser. De ekstreme tryk kan forårsage interne fejl, hvis de ikke håndteres korrekt. Det er her, PTSMAKE's erfaring bliver afgørende.

Værktøjsdesign er en anden kritisk faktor. De stempler og matricer, der former emnet, skal kunne modstå enorme kræfter gentagne gange. Deres geometri begrænser de funktioner, vi kan skabe. For eksempel er det næsten umuligt at skabe skarpe indvendige hjørner. Det skyldes, at det nødvendige værktøj ville være for skrøbeligt. Processen med at arbejdshærdning3 gælder også for materialet, mens det formes, hvilket øger den kraft, der kræves i de efterfølgende trin.

| Begrænsning | Beskrivelse | Indvirkning på kompleksitet |

|---|---|---|

| Værktøjets styrke | Formene skal kunne modstå revner under tryk. | Begrænser skarpe træk og tynde vægge. |

| Adgang til værktøj | Værktøj skal have plads til at komme ind og ud. | Begrænser dybe hulrum og underskæringer. |

| Udkastning | Delen skal kunne tages ud af formen. | Begrænser ikke-koniske indvendige former. |

Fysiske begrænsninger, lige fra materialets formbarhed og stødforhold til værktøjets styrke, dikterer kompleksiteten. At forstå disse begrænsninger er nøglen til et vellykket design. Denne viden hjælper med at forebygge fejl og sikrer integriteten af alle de koldhovedede dele, vi producerer.

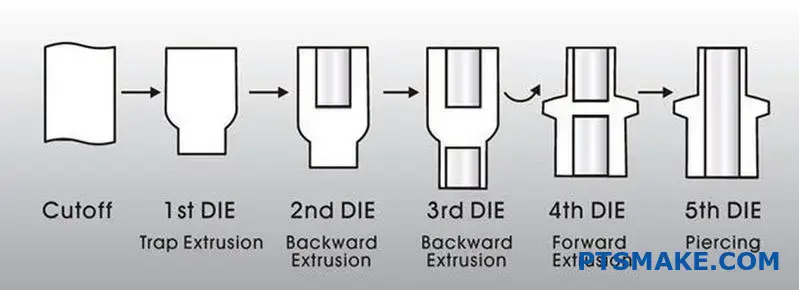

Hvad er de forskellige typer af formningsoperationer?

Cold heading er ikke en enkelt handling. Det er en række præcise operationer. Disse trin former metaltråd uden varme.

Denne proces kombinerer fire grundlæggende teknikker. Disse er opstuvning, ekstrudering og trimning.

Hvert trin har en specifik funktion. Sammen skaber de komplekse dele ud af simpel tråd. Hos PTSMAKE udnytter vi dette til højhastighedsproduktion med lavt spild.

| Betjening | Primær funktion |

|---|---|

| Foruroligende | Samler materiale for at øge diameteren. |

| Ekstrudering | Reducerer diameteren eller skaber et hulrum. |

| Trimning | Skaber den endelige hovedform. |

Et nærmere kig på koldkørselsoperationer

Det er vigtigt at forstå disse kerneoperationer. Det viser, hvordan en simpel tråd bliver til et komplekst befæstelseselement. Når vi mestrer denne proces, kan vi producere dele med høj præcision på en effektiv måde.

Oprørende: Indsamling af materiale

Oprejsning er ofte det første skridt. Det indebærer, at der påføres kraft på enden af tråden. Denne handling gør tråden kortere og tykkere og samler materiale til at danne hovedet på en del som en skrue eller bolt.

Ekstrudering: Omformning af diameteren

Ekstrudering ændrer trådens diameter. Ved fremadrettet ekstrudering skubber vi tråden gennem en mindre matrice. Dette forlænger en sektion, mens diameteren reduceres. Ved baglæns ekstrudering skubbes et stempel ind i tråden, hvilket får materialet til at flyde tilbage omkring det og skabe et hulrum. Det er sådan, vi former soklen i en sekskantet skrue. Materialets kornstruktur forbedres af denne kontrollerede deformation, som øger dets styrke på grund af arbejdshærdning4.

| Ekstruderingstype | Proces | Fælles ansøgning |

|---|---|---|

| Fremadrettet ekstrudering | Materialet flyder i stansekraftens retning. | Oprettelse af trinvise aksler eller stifter. |

| Bagudrettet ekstrudering | Materialet flyder i modsat retning af stempelkraften. | Formning af hule dele eller sokler. |

Trimning: Definition af formen

Trimning er den sidste formgivningsproces. Efter at stuvningen har skabt et rundt hoved, skæres det overskydende materiale væk ved trimning. Dette skaber specifikke former, som det sekskantede hoved på en standardbolt eller et specialdesign til en kundes unikke anvendelse.

Koldstukning omfatter fire nøgleoperationer: stuvning, ekstrudering og trimning. Hvert trin manipulerer metallet på en bestemt måde. Ved at kombinere dem kan komplekse geometrier som bolte og specialfremstillede skruer produceres effektivt og med minimalt materialespild.

Hvordan kategoriseres kolde materialer typisk, når de skal vælges?

Det er vigtigt at vælge det rigtige materiale. Det har direkte indflydelse på din dels ydeevne, levetid og omkostninger. Hos PTSMAKE guider vi dagligt vores kunder gennem denne kritiske beslutning.

Materialer inddeles generelt i fire hovedgrupper. Hver tilbyder en unik blanding af egenskaber.

Primære materialegrupper

Vi starter med at se på disse hovedkategorier. Det hjælper med at indsnævre mulighederne baseret på kernekravene til ethvert projekt med kold kurs.

| Materialekategori | Relative omkostninger | Typisk styrke | Modstandsdygtighed over for korrosion |

|---|---|---|---|

| Stål med lavt kulstofindhold | Lav | Medium | Lav |

| Legeret stål | Medium | Høj | Lav-medium |

| Rustfrit stål | Høj | Høj | Fremragende |

| Ikke-jernholdige legeringer | Varierer | Lav-medium | God-Udmærket |

Denne indledende opdeling giver et klart udgangspunkt.

Dyk dybere ned i udvælgelseskriterierne

At vælge et materiale er altid en balancegang. Du skal veje behov for ydeevne op mod budgetbegrænsninger. Intet enkelt materiale er perfekt til alle anvendelser.

Stål: Det alsidige valg

Stål med lavt kulstofindhold er det mest almindelige. De er omkostningseffektive og nemme at forme. De er gode til almindelige befæstelser, der ikke udsættes for barske forhold.

Legeret stål er det næste trin op. Tilsætning af elementer som krom eller molybdæn øger styrken. Det gør dem ideelle til stærkt belastede dele i bil- eller maskinindustrien. De kræver ofte en beskyttende belægning.

Rustfrit stål giver den bedste korrosionsbestandighed. Det er ikke til forhandling, når det gælder medicinske, marine eller fødevareklassificerede anvendelser. Men de er dyrere og kan være sværere at forme. Selve processen øger materialets hårdhed gennem arbejdshærdning5.

Ikke-jernholdige legeringer: Specialiserede løsninger

Ikke-jernholdige materialer løser specifikke problemer. Vi bruger aluminium til lette rumfartsdele. Kobber er valgt på grund af dets fremragende elektriske ledningsevne. Messing giver god korrosionsbestandighed og et unikt udseende.

Det er vores erfaring, at de vælges, når en bestemt egenskab, som ikke kan opnås med stål, er den primære drivkraft.

| Eksempel på materiale | Typisk industri | Nøgleudvælgelsesdriver |

|---|---|---|

| Kulstofstål 1022 | Konstruktion | Laveste omkostninger |

| Legeret stål 4037 | Biler | Høj trækstyrke |

| Rustfrit stål 316 | Marine | Overlegen korrosionsbestandighed |

| Aluminium 6061 | Luft- og rumfart | Letvægt |

Denne beslutningsproces sikrer, at den endelige del opfylder alle specifikationer perfekt.

At vælge det rigtige materiale indebærer en afvejning. Du skal afveje omkostninger, styrke og miljømæssig modstandsdygtighed. Hver kategori har en unik profil, hvilket gør en omhyggelig evaluering til nøglen til optimal ydeevne og projektsucces.

Hvad er de almindelige sekundære operationer efter cold heading?

Når koldstukningen har formet grundformen, er emnet ofte ufærdigt. Den mangler stadig vigtige funktioner for at fungere korrekt.

Sekundære operationer tilføjer de sidste detaljer. Det omfatter fremstilling af tråde til fastgørelse. Det involverer også behandlinger for styrke og beskyttelse.

Disse trin er afgørende for ydeevnen. De forvandler et basisemne til en pålidelig komponent af høj kvalitet, der er klar til at blive samlet.

| Betjening | Primært formål |

|---|---|

| Tråd, der ruller | Danner udvendige skruegevind. |

| Varmebehandling | Forbedrer de mekaniske egenskaber. |

| Plettering | Tilfører korrosionsbestandighed og finish. |

| Forseglingsplaster | Giver mulighed for låsning eller forsegling. |

Der er en god grund til, at disse operationer udføres separat. De kræver hver især specialiserede maskiner og ekspertise, som adskiller sig fra den oprindelige formningsproces.

Tråd, der ruller

Denne proces danner gevind ved at trykke og rulle en matrice ind i emnet. I modsætning til skæring fortrænger den metal, ikke fjerner det. Det skaber stærkere og mere holdbare gevind. Det er et præcist mekanisk trin, efter at den oprindelige form er lavet.

Varmebehandling

Varmebehandling ændrer emnets fysiske egenskaber. Processer som slukning6 og anløbning øger hårdheden og trækstyrken. Denne termiske proces foregår i ovne, der er helt adskilt fra maskinerne til koldstukning.

Det er vores erfaring hos PTSMAKE, at en korrekt varmebehandling kan øge emnets levetid betydeligt.

| Ejendom | Før varmebehandling | Efter varmebehandling |

|---|---|---|

| Hårdhed (HRC) | ~20 | 40-50+ |

| Trækstyrke | Lavere | Betydeligt højere |

| Modstandsdygtighed over for slid | Standard | Fremragende |

Plettering og efterbehandling

Plettering tilføjer et beskyttende lag. Zink- eller krombelægninger forhindrer korrosion og forbedrer udseendet. Dette er en kemisk eller elektrokemisk proces. Det kræver et helt andet miljø og andre færdigheder end mekanisk formning.

Tætningsmasse og klæbeplastre

Til fastgørelseselementer, der kræver ekstra sikkerhed, tilføjes præapplicerede tætningslapper. Disse lapper aktiveres under installationen for at forhindre, at de løsnes af vibrationer. Denne påføring er et sidste, præcist trin før emballering.

Koldstukning skaber emnets grundlæggende geometri. Men vigtige sekundære operationer som gevindvalsning, varmebehandling og plettering er afgørende. Disse separate trin tilføjer den endelige styrke, de funktioner og den beskyttende finish, der kræves for at kunne fungere i den virkelige verden.

Hvilke industristandarder gælder for materialer og produkter til koldpresning?

Det kræver et kort at navigere i en verden af kold kurs. Industriens standarder er det kort. De sikrer, at hver eneste del lever op til specifikke standarder for kvalitet og ydeevne.

Nøgleorganisationer giver denne vejledning. De vigtigste er IFI, ASTM og ISO. De har hver især et unikt fokus.

Vigtige standardiseringsorganer

Disse grupper fastlægger reglerne for materialer, dimensioner og test. Overholdelse af dem er ikke til forhandling for pålidelig produktion.

| Organisation | Primært fokus |

|---|---|

| IFI | Fastgørelsesspecifikke standarder, tekniske data. |

| ASTM | Materialespecifikationer, testmetoder. |

| ISO | Internationale standarder for global kompatibilitet. |

Disse standarder er ikke bare dokumenter. De er detaljerede planer for produktionen. De dikterer de væsentlige egenskaber ved hver eneste koldskårne del.

Denne overholdelse sikrer, at en skrue, der er lavet i dag, matcher en, der er lavet næste år. Denne ensartethed er afgørende for vores kunders samlebånd og produktpålidelighed.

Hvordan standarder former det endelige produkt

Standarder som ASTM A29 definerer den nøjagtige kemiske sammensætning af ståltråd. De kontrollerer elementer som kulstof og mangan.

Det sikrer, at materialet kan formes korrekt og vil fungere som forventet. Visse materialer kan kræve udglødning7 for at opnå den rette duktilitet før koldstukningsprocessen.

Dimensionel og mekanisk kontrol

Standarder fastsætter også reglerne for en dels endelige egenskaber. I vores arbejde hos PTSMAKE er vi afhængige af disse for at garantere ydeevnen. De fjerner enhver form for gætteri fra produktionen.

| Standardtype | Administrerede ejendomme | Eksempel på standard |

|---|---|---|

| Dimensionel | Gevindstørrelse, hovedhøjde, længde. | IFI 7. udgave |

| Mekanisk | Trækstyrke, prøvebelastning, hårdhed. | ISO 898-1 |

Det er afgørende at følge disse præcise retningslinjer. Det sikrer, at hver komponent er pålidelig, sikker og passer perfekt ind i den endelige anvendelse. Det er et løfte, vi giver til hver eneste kunde.

Kort sagt er standarder fra IFI, ASTM og ISO vigtige. De regulerer materialer, dimensioner og mekaniske egenskaber. Disse rammer sikrer, at alle koldhovedede produkter er pålidelige, ensartede og egnede til formålet.

Hvordan justerer du maskinindstillingerne for at kontrollere emnets dimensioner?

At beherske dimensionel kontrol er ikke magi. Det er en videnskab om årsag og virkning. Hver indstillingsjustering påvirker direkte en specifik funktion på emnet.

At forstå disse relationer er nøglen. Det forvandler gætværk til en præcis, gentagelig proces. Det er grundlæggende i produktionen.

Links til kernejustering-dimension

| Indstilling af maskine | Berørt dimension | Primær påvirkning |

|---|---|---|

| Wire Stop | Samlet længde | Kontrollerer materialets afskæringsvolumen |

| Knockout-stift | Hovedets diameter/form | Støder delen ud; timingen er afgørende |

| Justering af matrice/stempel | Koncentration | Sikrer ensartet tryk på materialet |

Et dybere kig på årsag og virkning

Min erfaring er, at små justeringer kan give betydelige ændringer. Lad os se nærmere på, hvorfor disse indstillinger er så afgørende for præcisionen. Det handler om at kontrollere, hvordan materialet opfører sig under enormt pres.

Wire Stop og dets indvirkning på længden

Trådstoppet blokerer fysisk for trådfremføringen. Det bestemmer mængden af materiale til den næste del. Hvis du flytter det tilbage, får du mere materiale og en længere del. Hvis du flytter det fremad, får du mindre. Det er et direkte en-til-en-forhold.

Knockout Pin-timing og hovedformation

Knockout-stiften skubber den færdige del ud af matricen. Hvis timingen er for tidlig eller for sen, kan det påvirke hovedet. Dårlig timing kan forårsage deformation eller materialeafsmitning på emnets overflade. Dette gælder især ved koldpresning med flere slag. Materialet gennemgår en betydelig plastisk deformation8 for at danne hovedet.

Justering af matrice og stempel for koncentricitet

Det er ikke til forhandling, når det gælder kvalitet. Hvis stemplet og matricen ikke er perfekt justeret, er den anvendte kraft ujævn. Denne ubalance får materialet til at flyde ujævnt, hvilket resulterer i et emne, hvor hovedet ikke er centreret i forhold til skaftet.

| Problem | Sandsynlig årsag | Korrigerende justering |

|---|---|---|

| Del for lang | Ledningsstoppet er for langt tilbage | Flyt trådstoppet fremad |

| Deformeret hoved | Forkert timing af knockout-stift | Juster timing af knockout-stift |

| Dårlig koncentricitet | Forkert indstillet matrice og stempel | Juster værktøjet omhyggeligt igen |

Styring af dimensioner handler om at forstå den direkte forbindelse mellem en indstilling og dens resultat. Justering af trådstop, udslagsstift og værktøjsjustering giver præcis, forudsigelig kontrol over den endelige del og sikrer, at den opfylder alle specifikationer perfekt.

Hvordan beregner man produktionsomkostningerne for en del med koldt hoved?

Det er ikke gætværk at beregne den endelige pris for en del med koldt hoved. Det er en klar formel. Du skal blot lægge nogle få nøgleomkostninger sammen.

Denne tilgang sikrer gennemsigtighed. Den hjælper dig også med at forstå, hvad dine penge går til. Hver faktor har sin plads i den endelige beregning.

Formlen for kerneomkostninger

Den endelige stykpris er summen af flere forskellige komponenter. At forstå hver enkelt er nøglen til at optimere dit budget for ethvert koldhovedprojekt.

| Omkostningskomponent | Beskrivelse |

|---|---|

| Råmateriale | Prisen på den tråd, der er brugt til delen. |

| Maskinens driftstid | Timepris for at betjene formningsmaskinen. |

| Afskrivning af værktøj | Værktøjsomkostningerne fordeles på alle dele. |

| Arbejde | Omkostninger til opsætning, drift og inspektion. |

| Sekundære operationer | Eventuelle efterformningsprocesser som plettering. |

Opdeling af hver omkostningskomponent

For at få et præcist tilbud skal vi se nærmere på hver del af formlen. Hver komponent har sine egne variabler, der påvirker de samlede omkostninger. Hos PTSMAKE opdeler vi dette tydeligt for vores partnere.

Råmateriale (tråd)

Det er mere end bare materialetypen. Vi beregner den nøjagtige vægt af materiale pr. del. Derefter tilføjer vi en faktor for skrot, som er den lille mængde materiale, der går tabt under processen. Materialevalg er en vigtig omkostningsdriver her.

Maskin- og arbejdsomkostninger

Timeprisen for en koldhovedmaskine afhænger af dens størrelse og kapacitet. En større og mere kompleks maskine koster mere i drift. Vi kobler dette sammen med cyklustiden. Hurtigere cyklusser betyder lavere maskinomkostninger pr. styk. Arbejdskraft til opsætning og kvalitetskontrol er også indregnet.

Værktøj og sekundære operationer

Afskrivning af værktøj9 er en kritisk faktor. De indledende omkostninger til matrice- og stansesættet divideres med det samlede antal dele i produktionen. Ved større mængder bliver denne omkostning pr. del meget lille. Endelig tilføjer vi omkostninger til eventuelle sekundære trin. Dette omfatter varmebehandling, plettering eller gevindvalsning.

Her er den enkle formel, vi bruger:

| Formelkomponent | Symbol |

|---|---|

| Råvareomkostninger pr. stk. | A |

| Maskinens driftstid Omkostninger pr. stk. | B |

| Afskrivning af værktøj pr. stk. | C |

| Arbejdsomkostninger pr. stk. | D |

| Sekundære operationer Omkostninger pr. stk. | E |

| Endelig pris pr. stk. | A+B+C+D+E |

Det er afgørende at forstå denne formel. De samlede omkostninger til en koldhoveddel er summen af råmaterialer, maskintid, værktøj, arbejdskraft og eventuel ekstra forarbejdning. Denne klare opdeling hjælper dig med at træffe smarte beslutninger og finde omkostningsbesparende muligheder for dit projekt.

Hvordan vil du planlægge formningssekvensen for en ikke-symmetrisk del?

Lad os anvende vores metode på en kompleks del. Forestil dig en komponent med et excentrisk hoved og et sidelæns fremspring. Det er ikke ligetil. Du kan ikke bare ramme den én gang.

Den virkelige verdens udfordring

Planlægning af sådanne dele er et puslespil. Målet er at flytte metallet derhen, hvor man skal bruge det, uden at der opstår defekter. Det kræver en trinvis tilgang. Hvert trin forbereder materialet til det næste. Denne omhyggelige planlægning er nøglen til processer som koldstukning.

Overvejelser om indledende formning

Vi begynder med at samle materialet. De første slag skaber en grundlæggende, let asymmetrisk form. Det skaber grundlaget for de mere komplekse funktioner, der følger.

| Funktion | Symmetrisk del | Ikke-symmetrisk del |

|---|---|---|

| Materialeflow | Jævnt fordelt | Har brug for omhyggelig vejledning |

| Værktøjskræfter | Afbalanceret | Ubalanceret, kræver kompensation |

| Deloverførsel | Enkel rotation | Kræver præcis orientering |

Avancerede teknikker til komplekse geometrier

Til virkelig komplekse dele har vi brug for avancerede strategier. Det er ikke nok bare at skubbe materiale. Vi skal styre det med præcision. Det er her, specialværktøj kommer ind i billedet. Det handler om at overliste materialets naturlige tendens til at flyde den vej, hvor der er mindst modstand.

Brug af fælder og formede stempler

For at styre metallet bruger vi funktioner som fælder eller formstanser. En fælde er et hulrum i matricen, der "fanger" overskydende materiale. Det forhindrer det i at flyde ind i uønskede områder. Et formet stempel styrer aktivt metallet. Det tvinger det ind i de præcise asymmetriske funktioner, vi har brug for. Dette niveau af Kontrol af materialeflow10 er afgørende.

Sikring af korrekt orientering

Når emnet bevæger sig fra en station til den næste, er dets orientering afgørende. En del, der er bare en smule drejet, vil blive formet forkert. I tidligere projekter hos PTSMAKE har vi brugt funktioner på selve emnet, som f.eks. en lille flad eller D-form, til at fungere som en nøgle. Overførselsmekanismen griber fat i denne funktion og sikrer perfekt justering hver gang.

Afbalancering af kræfter for at forhindre forskydning

En ubalanceret form skaber ubalancerede kræfter. Dette tryk kan få matricen eller stemplet til at forskyde sig en smule under formslaget. Det fører til dimensionsfejl. Vi modvirker dette ved at designe værktøjet, så det afbalancerer disse kræfter, ofte ved at tilføje modtryk eller støttefunktioner i værktøjssættet.

| Problem | Løsning | Eksempel på værktøj |

|---|---|---|

| Ujævn fyldning | Formede stempler | Stempler med vinklede eller buede flader |

| Fejljustering af dele | Orienteringsfunktioner | D-formet stans, kileformede overførselsfingre |

| Værktøjsskift | Kraftafbalancering | Modsatrettede trykpuder, robust matricelås |

Anvendelsen af disse teknikker kræver en dyb forståelse af materialets opførsel. For komplekse ikke-symmetriske dele forvandler denne omhyggelige, bevidste tilgang en vanskelig udfordring til en gentagelig fremstillingsproces af høj kvalitet. Det er sådan, vi leverer den præcision, vores partnere forventer.

At mestre komplekse ikke-symmetriske dele kræver avancerede teknikker. Ved at bruge fælder, formede stempler og sikre korrekt orientering styrer vi materialeflowet præcist. Afbalancering af kræfter er også afgørende for at forhindre værktøjsforskydning og opretholde nøjagtigheden gennem hele processen.

En del viser chevron-revner. Hvordan foretager man fejlfinding?

Lad os dykke ned i et specifikt tilfælde. Chevron-revnerne opstår efter et koldt ekstruderingstrin. Vores første opgave er at isolere netop denne operation.

Identificering af den grundlæggende årsag

Vi er nødt til at finde ud af, hvilken ekstrudering der er synderen. Når vi har fundet den, fokuserer vi på tre nøglevariabler. Det er de procesparametre, der har direkte indflydelse på den interne materialespænding.

Vigtige justeringsparametre

Det er afgørende at analysere disse faktorer metodisk. Hvis man justerer dem korrekt, kan man løse problemet med revner.

| Parameter | Primær indflydelse |

|---|---|

| Ekstruderingsvinkel | Materialeflow og friktion |

| Modtryk | Intern trækspænding |

| Materiale Belægning | Overfladefriktion |

Denne strukturerede tilgang hjælper os med at finde en løsning hurtigt.

En trin-for-trin-analyse

Fejlfinding af chevron-revner kræver en systematisk tilgang. Vi kan ikke bare gætte os frem. Hos PTSMAKE opdeler vi problemet i håndterbare dele.

Justering af ekstruderingsvinklen

Formens ekstruderingsvinkel er kritisk. En meget stor vinkel kan forårsage overdreven materialedeformation. Det skaber høje trækspændinger i emnets midte.

Omvendt øger en meget lille vinkel friktionen. Det kan også skabe døde zoner, hvor materialet ikke flyder jævnt. Vores mål er at finde den optimale vinkel.

Kalibrering af modtryk

Utilstrækkeligt modtryk er en hyppig årsag. Uden tilstrækkeligt modtryk trækkes materialet fra hinanden indvendigt. Det sker, når det presses gennem matricen.

Korrekt modtryk fremkalder en komprimerende hydrostatisk tryk11 tilstand. Denne tilstand modvirker de trækkræfter, der fører til chevronrevner.

Evaluering af materialebelægning

Overse aldrig materialets belægning. Korrekt smøring er afgørende i enhver koldstukningsproces. Det reducerer friktionen mellem arbejdsemnet og værktøjet.

Hvis belægningen er tynd, inkonsekvent eller af den forkerte type, stiger friktionen. Det øger trækspændingen. Vi kontrollerer altid belægningsprocessen først.

| Problem Symptom | Potentiel justering | Forventet resultat |

|---|---|---|

| Revner i midten | Øg modtrykket | Reducer indre spændinger |

| Skilte med høj friktion | Forbedre materialets belægning | Jævnere materialeflow |

| Dårligt materialeflow | Optimer ekstruderingsvinklen | Afbalanceret deformation |

At udføre denne avancerede fejlfinding kræver præcision og erfaring. Det handler om at kontrollere interne spændinger.

Fejlfinding af chevron-revner involverer isolering af den specifikke ekstruderingsoperation. Derefter skal du systematisk analysere og justere ekstruderingsvinklen, modtrykket og materialebelægningen for at fjerne den grundlæggende årsag til den interne materialesvigt.

Hvordan vurderer du, om du skal skifte til et billigere materiale?

At skifte materiale er mere end en ændring af en varelinje. En lavere pris er fristende, men en fuld evaluering er afgørende. Du skal lave en detaljeret valideringsplan.

Denne plan forhindrer fremtidige produktionshovedpiner. Den sikrer, at det nye materiale virkelig giver værdi uden at gå på kompromis med kvaliteten.

Planen for validering

En solid plan er din køreplan. Den bør skitsere alle de tests og forsøg, der er nødvendige, før du træffer en endelig beslutning. Denne systematiske tilgang identificerer risici tidligt.

Vigtige valideringsfaser

Vi opdeler vores valideringsproces i tre centrale faser. Hver fase behandler et forskelligt aspekt af fremstillingsprocessen og den endelige delkvalitet.

| Scene | Fokusområde | Vigtigt mål |

|---|---|---|

| 1 | Forsøg med formbarhed | Vurder, hvordan materialet opfører sig under fremstillingen. |

| 2 | Vurdering af værktøj | Mål indvirkningen på værktøjsslitage og levetid. |

| 3 | Test af sidste del | Bekræft alle mekaniske og ydelsesmæssige specifikationer. |

Analyse af de komplekse afvejninger

Den indledende omkostningsbesparelse er ofte kun toppen af isbjerget. En ægte evaluering kræver, at man ser nærmere på de skjulte omkostninger og potentielle problemer med ydeevnen, der kan opstå.

I tidligere PTSMAKE-projekter har vi set tilsyneladende små materialeændringer forårsage store forstyrrelser nedstrøms. En omfattende plan er dit bedste forsvar mod dette.

Afdækning af skjulte risici

Din valideringsplan skal være designet til at afdække disse komplekse afvejninger. Det handler om at afveje omkostningsbesparelser mod potentielle langsigtede udgifter og risici for ydeevnen.

Formbarhed og dens indvirkning

Hvor godt kan det nye materiale formes? Dårlig formbarhed kan føre til højere skrotningsrater eller kræve langsommere cyklustider, hvilket æder af dine besparelser. Dette er kritisk for processer som kold overskrift hvor materialeflow er altafgørende.

I vores test krævede nogle lavprislegeringer en 15% reduktion i produktionshastigheden for at forhindre fejl.

De langsigtede omkostninger ved værktøj

Billigere materialer kan nogle gange være mere slibende. Det fører til hurtigere slid på værktøjet. Det nye materiale kan forårsage højere niveauer af Slibende slid12, hvilket øger vedligeholdelsesomkostningerne.

Du skal følge værktøjets slidhastighed nøje under prøvekørsler.

| Materiale | Værktøjets levetid (cyklusser) | Noter |

|---|---|---|

| Standard stål | 500,000 | Forudsigeligt slid |

| Alternativ til lav pris. | 350,000 | 30% hurtigere slidhastighed |

Den endelige præstation er ikke til forhandling

Den endelige del skal opfylde hver eneste specifikation. Det omfatter mekanisk styrke, korrosionsbestandighed og termisk stabilitet. Omfattende test er den eneste måde at bekræfte dette på. Ingen kompromiser er acceptable, når det gælder den endelige parts ydeevne.

En valideringsplan er ikke bare en tjekliste. Det er en kritisk proces til at vurdere formbarhed, værktøjspåvirkning og den endelige delydelse og sikre, at et billigere materiale ikke medfører skjulte udgifter eller produktfejl på længere sigt.

Hvordan ville du optimere en proces for at øge produktionen med 15%?

Det er vigtigt at finde den langsomste del af din produktionslinje. Denne flaskehals styrer hele din produktion. Det hjælper ikke bare at fremskynde andre trin. Du skal fokusere på den virkelige begrænsning.

Afdækning af flaskehalse i produktionen

Min erfaring er, at flaskehalse ofte er skjult i det åbne land. Det kan være en maskine, en proces eller endda en person.

Vigtige områder at undersøge

- Maskinens hastighed og oppetid

- Skiftetidspunkter

- Vedligeholdelse af værktøj og udstyr

Her er et simpelt kig på effekten af at fikse dem.

| Metrisk | Før optimering | Efter optimering |

|---|---|---|

| Enheder pr. time | 85 | 100 |

| Daglig nedetid | 60 minutter | 15 minutter |

| Skiftetid | 45 minutter | 10 minutter |

At løse disse problemer er den hurtigste vej til en betydelig gevinst.

For virkelig at optimere skal vi grave dybere end bare at observere. Vi er nødt til at måle alt. Denne datadrevne tilgang fjerner gætterier. Den udpeger den nøjagtige årsag til forsinkelsen, hvilket er et kerneprincip, vi følger hos PTSMAKE.

Analyse af maskinens ydeevne

Accepter ikke bare producentens hastighedsindstillinger. Kører du maskinen ved den optimale hastighed for dit specifikke materiale og emne? Nogle gange kan en lille justering, bekræftet gennem test, gøre en stor forskel.

SMED-tilgangen til omstillinger

Det er afgørende at reducere omstillingstiden. Principperne for Single-Minute Exchange of Die (SMED) er transformerende. Vi adskiller intern opsætning (der udføres, når maskinen er stoppet) fra ekstern opsætning (der udføres, mens den kører).

| Skiftetrin | Traditionel metode | SMED-metoden |

|---|---|---|

| Forberedelsesværktøjer | Under nedetid | Under produktionen |

| Find støbeforme | Under nedetid | Forudbestemt |

| Kontrol af første del | Maskinen stoppede | Minimeret nedetid |

Denne systematiske tilgang kan reducere omstillingstiden dramatisk.

Forlængelse af værktøjets levetid

Nedetid på grund af slidt eller ødelagt værktøj er en stille dræber af produktiviteten. Korrekt værktøjsstyring, herunder brug af materialer af højere kvalitet og forebyggende vedligeholdelsesplaner, er ikke til forhandling. Det gælder især for krævende processer som kold overskrift. Efter den Teori om begrænsninger13 hjælper med at prioritere disse forbedringer effektivt.

Kort sagt handler det ikke om magi at opnå en produktionsforøgelse på 15%. Det handler om en systematisk proces. Identificer dine specifikke flaskehalse, anvend gennemprøvede metoder, og styr dine værktøjer effektivt. Denne målrettede tilgang giver reelle, målbare resultater.

En kunde beder om et tilbud på en kompleks ny befæstelse. Hvordan afgør du, om det kan lade sig gøre?

Når der lander et komplekst tryk af en befæstelse på mit bord, er processen metodisk. Det handler ikke bare om at give en pris. Det handler om at sikre, at vi kan levere.

Det første skridt er et dybt dyk ned i den tekniske tegning. Vi analyserer hver eneste detalje.

Første gennemgang af print

Vi tjekker omhyggeligt dimensioner, tolerancer og materialespecifikationer. Denne indledende gennemgang hjælper os med at forstå emnets kernekrav. Det danner grundlag for alle efterfølgende beslutninger.

| Anmeldelse af område | Vigtigt fokus |

|---|---|

| Dimensioner | Samlet længde, hoveddiameter, gevindspecifikationer |

| Tolerancer | Tæthed af kritiske funktioner, geometriske begrænsninger |

| Materiale | Kvalitet, varmebehandling, ønsket finish |

| Funktioner | Komplekse hovedformer, sekundære operationer |

Denne analyse afgør, om emnet overhovedet er en kandidat til vores processer.

Samarbejde om teknik og værktøj

Efter den indledende gennemgang går vi videre til den centrale tekniske vurdering. Det er her, vi beregner den reelle gennemførlighed. Vi skal afgøre, om befæstelsen kan formes.

Beregning af volumen og forholdstal

Vi beregner den mængde materiale, der skal bruges til hver formstation. Det er afgørende for processer som koldstukning. En vigtig metrik er Forstyrrelsesforhold14, som fortæller os, hvor meget materiale vi skal samle for at danne hovedet.

Hvis forholdet er for højt, kan materialet revne under formningen. Det er et stort rødt flag, som vi identificerer tidligt. I tidligere projekter hos PTSMAKE har denne beregning sparet betydelig tid og ressourcer.

Identificering af højrisikotrin

Vi kortlægger hele formningssekvensen, station for station. Hvert trin analyseres for potentielle problemer.

| Formningstrin | Potentiel risiko | Afbødningsstrategi |

|---|---|---|

| Første slag | Ufuldstændig udfyldning af matricen | Juster trådafskæringslængden |

| Hovedet vredet op | Revnedannelse på grund af høj forstyrrelsesgrad | Tilføj en mellemliggende formningsstation |

| Ekstrudering | Dårlig overfladefinish | Optimer værktøjsdesign og smøring |

| Trimning | Gratdannelse | Skærp eller redesign af trimmeforme |

Rådgivning af værktøjseksperter

Endelig bringer jeg disse resultater videre til vores værktøjsdesignere. Deres praktiske erfaring er uvurderlig. De bekræfter, om værktøjet kan bygges til at håndtere højrisikotrinene pålideligt og økonomisk. Dette samarbejde sikrer, at vores tilbud ikke bare er et tal, men en forpligtelse til succes.

Vores gennemførlighedsproces er en blanding af omhyggelig beregning og ekspertsamarbejde. Vi gennemgår printet, analyserer formningsforhold, identificerer risici og rådfører os med værktøjsmagere. Det sikrer, at vi kan give et præcist og pålideligt tilbud på selv de mest komplekse befæstelser.

Hvordan kan du bruge koldstukning til at minimere sekundær bearbejdning?

Målet er at komme så tæt på den endelige form som muligt. Dette kaldes næsten-net-form-produktion. Det er en kernefordel ved koldstukning.

Det opnår vi ved nøje at planlægge hvert eneste formningstrin. Dette gennemtænkte design er nøglen.

Design af formningssekvensen

En veldesignet sekvens kan skabe komplekse funktioner. Det eliminerer behovet for senere skæring eller slibning. Du sparer både tid og materialespild.

Overvej disse fælles træk:

| Funktion | Kold overskrift | Sekundær bearbejdning |

|---|---|---|

| Point | Dannet direkte | Slibning påkrævet |

| Skuldre | Præcis og stærk | Skæreoperation |

| Underskæringer | Muligt med design | Kræver ofte komplekse værktøjer |

Denne tilgang gør produktionen hurtigere og mere omkostningseffektiv.

Opnå præcision uden at skære

Det magiske ved koldstukning ligger i designet af matricen og stansen. Hver station i maskinen udfører en bestemt handling. Vi kortlægger hele processen, før vi går i gang.

Det handler ikke kun om at forme metal. Det handler om at kontrollere, hvordan materialet bevæger sig.

Skab komplekse funktioner på en intelligent måde

Hos PTSMAKE fokuserer vi på denne planlægningsfase. For eksempel kræver det en sekvens med flere trin at skabe en underskæring. Materialet samles først og formes derefter til den komplekse form.

Denne kontrollerede proces introducerer også gavnlige arbejdshærdning15, og styrker delen. Det er en fordel, man ikke får ved bearbejdning.

At designe disse sekvenser er dels kunst, dels videnskab. Det er afhængigt af en dyb forståelse af materialeegenskaber.

Eksempel på formningssekvens

Her er et forenklet kig på en sekvens for en brugerdefineret pin:

| Scene | Handling | Resultat |

|---|---|---|

| 1. Afskæring | Der klippes en præcis længde af ledningen. | Blank er klar. |

| 2. Første hit | Der samles materiale til hovedet. | Grundlæggende hovedformer. |

| 3. Andet hit | Hovedet er fuldt formet. | De endelige hoveddimensioner er indstillet. |

| 4. Ekstrudering | Skaftets diameter er reduceret. | Skulder og skaft skabt. |

Denne metode skaber en færdig del med minimalt spild. Man undgår helt dyre og tidskrævende sekundære operationer.

Ved at designe smarte formningssekvenser til koldstukning producerer vi dele med næsten netform. Denne strategi reducerer behovet for sekundær bearbejdning betydeligt, hvilket sparer materiale, tid og omkostninger, samtidig med at emnets styrke forbedres.

Hvordan ville du gribe det an at lede et vanskeligt materiale som rustfrit stål?

Overfladebehandling af rustfrit stål kræver en anden tankegang. Man kan ikke anvende standardmetoder og forvente topresultater. Succes kommer fra omhyggelige justeringer. Det betyder, at processen skal gå langsommere.

Tilpasning af standardpraksisser

Det handler om at være metodisk. Vi fokuserer på tre kritiske ændringer for at opnå en fejlfri koldstukningsproces.

Vigtige fokusområder

| Justeringsområde | Standardtilgang | Tilgang til rustfrit stål |

|---|---|---|

| Maskinens hastighed | Maksimum | Reduceret |

| Smøring | Standardolie | Specialiseret højtryk |

| Værktøjsgeometri | Skarpe radier | Større, glattere radier |

Disse ændringer er ikke valgfrie. De er afgørende for kvaliteten.

Den primære årsag til, at rustfrit stål er svært at arbejde med, er dets høje arbejdshærdningsgrad. Materialet bliver meget hurtigt stærkere og hårdere, når man former det. Det belaster både maskinen og værktøjet utroligt meget.

Langsommere maskinhastigheder

Det første og mest afgørende skridt er at sænke maskinens hastighed. En langsommere hastighed genererer mindre varme under formningen. Det reducerer den arbejdshærdende effekt betydeligt. Det giver også smøremidlerne mere tid til at danne en beskyttende film, hvilket forhindrer værktøjssvigt.

Avancerede smøremidler og belægninger

Standardsmøremidler kan simpelthen ikke klare trykket. Vi er afhængige af specialiserede smøremidler, der er designet til højtryksanvendelser. De er afgørende for en problemfri koldstukning. Værktøjsbelægninger er lige så vigtige. De forhindrer materiale i at svejse fast på værktøjet. Det høje eksponent for tøjningshærdning16 af rustfrit stål gør disse avancerede løsninger nødvendige.

Valg af værktøjsbelægning

| Belægning | Primær fordel | Noter om anvendelse |

|---|---|---|

| TiN (titannitrid) | God smøreevne, slidstyrke | Effektiv til mindre udfordrende rustfri kvaliteter |

| AlCrN (aluminium-krom-nitrid) | Overlegen varme- og oxidationsmodstand | Vores valg til højstyrke, hårde legeringer |

Smartere værktøjsdesign

Endelig skal selve værktøjerne tilpasses. Skarpe hjørner er en opskrift på fiasko. Vi designer overskriftsværktøjer med større og mere generøse radier. Det hjælper det rustfri stål med at flyde jævnt ind i værktøjets hulrum. Dette designvalg reducerer spændingskoncentrationen og forhindrer revnedannelse.

Tilpasning af din proces er afgørende for rustfrit stål. Det betyder, at man skal bruge lavere hastigheder, specialiserede smøremidler, belægninger som TiN eller AlCrN og værktøjer med større radier. Disse ændringer er afgørende for at håndtere materialets høje arbejdshærdningsgrad og sikre et vellykket resultat.

Lås op for fremragende koldkørsel med PTSMAKE i dag

Er du klar til at fremskynde dine produktionsmål? Få et hurtigt og præcist tilbud på ekspertløsninger til koldstukning fra PTSMAKE. Vores team er specialiseret i B2B-produktion med høj præcision - send os dine krav, og find ud af, hvorfor industriledere stoler på os, når det gælder kvalitet, hastighed og pålidelighed. Forespørg nu!

Forstå, hvordan et materiales interne atomare arrangement påvirker dets ydeevne og formbarhed i fremstillingsprocesser. ↩

Lær, hvordan kornstrukturen påvirker emnets holdbarhed, og hvorfor den er en vigtig fordel i metalformningsprocesser. ↩

Klik for at forstå, hvordan denne egenskab påvirker materialets styrke og begrænser de efterfølgende formningsoperationer. ↩

Klik for at forstå, hvordan denne proces styrker metal uden varme, en vigtig fordel ved koldformning. ↩

Lær, hvordan denne metallurgiske proces forbedrer styrken under koldformning og påvirker dine designvalg. ↩

Lær, hvordan denne hurtige afkølingsproces er nøglen til at opnå den ønskede materialehårdhed. ↩

Lær, hvordan denne varmebehandling forbereder metaller til det intense tryk i koldstukningsprocessen. ↩

Forstå principperne for plastisk deformation for bedre at kunne forudsige materialets opførsel under koldstukningsprocessen. ↩

Klik for at forstå, hvordan værktøjsomkostningerne fordeles, og hvordan det påvirker din stykpris. ↩

Udforsk detaljerede vejledninger om styring af materialeadfærd for at opnå bedre delkvalitet og færre fejl. ↩

Lær, hvordan denne trykspændingstilstand forhindrer indre revner under materialeformning. ↩

Forstå, hvordan forskellige materialeegenskaber kan påvirke dit værktøjs levetid og de samlede produktionsomkostninger. ↩

Opdag, hvordan denne stærke ledelsesfilosofi kan fjerne dine mest kritiske produktionsbegrænsninger. ↩

Klik for at forstå dette vigtige mål for befæstelsers formbarhed og dets indvirkning på produktionssucces. ↩

Lær, hvordan denne metallurgiske proces øger styrken og holdbarheden af koldhovedede dele. ↩

Forstå, hvordan denne værdi dikterer et materiales reaktion på formning. ↩