At finde den rigtige produktionspartner til CNC-bearbejdning af messing kan føles overvældende, når du jonglerer med stramme deadlines, komplekse specifikationer og budgetbegrænsninger. Du har sikkert oplevet frustrationen ved at have med leverandører at gøre, der lover præcision, men leverer uensartet kvalitet, eller endnu værre, overskrider kritiske leveringsdatoer, der bringer hele projektets tidslinje i fare.

CNC-bearbejdning af messing kombinerer præcisionsfremstillingsteknikker med alsidige messinglegeringer for at skabe komponenter af høj kvalitet til elektronik, bilindustrien, VVS og industrielle anvendelser. Succes afhænger af korrekt valg af legering, designoptimering og valg af erfarne produktionspartnere.

Landskabet for messingbearbejdning har udviklet sig markant i de senere år, hvor nye legeringsformuleringer og avancerede CNC-teknologier har åbnet op for muligheder, der ikke var tilgængelige for bare få år siden. Uanset om du udvikler prototyper til en ny produktlinje eller opskalerer til højvolumenproduktion, kan forståelse af de seneste innovationer inden for messingbearbejdning gøre forskellen mellem et projekt, der overgår forventningerne, og et, der har svært ved at opfylde de grundlæggende krav.

Innovative anvendelser af CNC-bearbejdning af messing på tværs af brancher.

Har du nogensinde kæmpet for at finde et materiale, der er stærkt, ledende, korrosionsbestandigt og ser godt ud? Denne balancegang fører ofte til designkompromiser, som tvinger dig til at ofre en vigtig egenskab for en anden.

CNC-bearbejdning af messing er en alsidig fremstillingsproces, der bruges til at skabe præcise komponenter til industrier som elektronik, bilindustrien, VVS og endda musikinstrumenter. Den udbredte brug skyldes messings unikke kombination af fremragende bearbejdelighed, korrosionsbestandighed, elektrisk ledningsevne og æstetisk appel.

Når kunder henvender sig til os på PTSMAKE med et nyt projekt, er materialevalg en af de første og mest kritiske samtaler. Messing er ofte på listen, og det er der en god grund til. Dets alsidighed er bemærkelsesværdig. Magien ved cnc-bearbejdning af messing ligger i dens evne til at omdanne denne legering til utroligt præcise dele, der tjener vidt forskellige funktioner. Lad os se på, hvordan nogle nøgleindustrier udnytter disse egenskaber.

Rygraden i moderne elektronik

I elektronikbranchen er ydeevne ikke til forhandling. Komponenterne skal være pålidelige, ledende og holdbare. Messing er det foretrukne materiale til stik, terminaler og stikkontakter. Hvorfor er det sådan? Dets fremragende elektriske ledningsevne sikrer en stabil signal- og strømoverførsel, hvilket er afgørende for alt fra forbrugergadgets til industrielle kontrolsystemer. Men det handler ikke kun om ledningsevne. Disse dele er ofte små og komplekse. Den frie bearbejdning af legeringer som C360 Brass gør det muligt for os at opnå snævre tolerancer og komplicerede geometrier på en effektiv måde, hvilket holder produktionsomkostningerne i skak uden at gå på kompromis med kvaliteten. Materialets iboende korrosionsbestandighed betyder også, at disse kritiske forbindelser ikke nedbrydes over tid, selv i mindre end ideelle miljøer.

Pålidelighed i bil- og VVS-sektoren

Bil- og VVS-industrien har et fælles behov: komponenter, der kan modstå konstant eksponering for væsker, temperatursvingninger og tryk. Det er her, messing virkelig skinner. I bilsystemer finder du bearbejdede messingkomponenter i fittings, ventilhuse og sensorhuse. De modstår korrosion fra brændstof, olie og kølevæske, hvilket sikrer en lang levetid for køretøjets systemer.

På samme måde har messing været standard i årtier inden for VVS. Ventiler, fittings og vandhaner af messing modstår rust og mineralopbygning fra vand. I tidligere projekter har vi omhyggeligt udvalgt messinglegeringer, der er modstandsdygtige over for Afzinkning1Det er en form for korrosion, der kan svække materialet med tiden, og sikrer, at de endelige dele er sikre og holdbare til langvarig brug.

| Industri | Almindelige messingkomponenter | Nøgleejendom udnyttet |

|---|---|---|

| Elektronik | Stik, klemmer, ben | Elektrisk ledningsevne, bearbejdelighed |

| Biler | Sensorhuse, slangefittings | Modstandsdygtighed over for korrosion, holdbarhed |

| Blikkenslagerarbejde | Ventiler, vandhaner, rørfittings | Modstandsdygtig over for korrosion, antibakteriel |

| Industriel | Tandhjul, lejer, bøsninger | Lav friktion, slidstyrke |

Denne tabel giver et øjebliksbillede, men anvendelsesmulighederne er langt bredere. Messingens lave friktionskvalitet gør det også ideelt til industrielle maskindele som gear og lejer, hvilket reducerer slid og forlænger udstyrets levetid.

Ud over det rent funktionelle har messing en særlig plads i industrier, hvor æstetik og sanseoplevelse er altafgørende. Messings visuelle og endda akustiske egenskaber åbner op for en helt ny vifte af innovative anvendelser, der rækker langt ud over industrielt inventar. Det er denne blanding af skønhed og styrke, der gør det til et så fascinerende materiale at arbejde med.

Skæringspunktet mellem kunst og præcision

Tænk på den varme, rungende lyd af en trompet eller en saxofon. Den kvalitet er ikke tilfældig. Messingens akustiske egenskaber er grunden til, at det er det foretrukne materiale til mange musikinstrumenter. Gennem præcis cnc-bearbejdning af messingMed denne proces kan vi skabe mundstykker, ventilhuse og tangenter med nøjagtige dimensioner, der påvirker instrumentets klang, tonehøjde og spilbarhed. Processen gør det muligt at skabe komplekse indre passager og overflader, der er glatte og fri for ufuldkommenheder, hvilket er afgørende for korrekt luftstrøm og lydproduktion. Materialets evne til at blive poleret til en strålende, guldlignende finish tilføjer det sidste touch af klassisk skønhed.

Luksusvarer og dekorativt isenkram

Messingens æstetiske appel strækker sig ind i en verden af luksusvarer, især inden for urmageri og eksklusive smykker. Tandhjulene og pladerne i et mekanisk ur er ofte fremstillet af messing. Dets stabilitet og bearbejdelighed gør det muligt at skabe små komponenter med høj præcision, som er hjertet i uret. Desuden giver dets naturlige gyldne nuance en smuk kontrast til stål og andre materialer, og det kan belægges med guld eller rhodium for at få forskellige finishes.

Den samme appel gør messing til en favorit til dekorativt isenkram.

Fra design til færdigt produkt

Når en kunde kommer til os med et design til et luksuriøst forbrugerprodukt, som f.eks. et eksklusivt barberbladshåndtag eller en specialfremstillet skabsknap, er messing ofte den bedste kandidat. Her er et hurtigt kig på, hvorfor det er så velegnet:

| Funktion | Fordel for luksusvarer | Eksempel |

|---|---|---|

| Æstetisk | Varm, gylden farve, der ældes smukt. | Urkasser, designerkuglepenne |

| Vægt | Har en tilfredsstillende tyngde, der formidler kvalitet. | Brugerdefinerede knopper, avancerede vandhaner |

| Færdiggør | Kan være poleret, børstet eller belagt. | Dekorative lysarmaturer, smykker |

| Mærk efter | Glat og solid at røre ved. | Førsteklasses produkthylstre |

Dets evne til at blive bearbejdet til elegante, indviklede former og derefter færdiggjort til perfektion gør det til en designers drøm. Den patina, det udvikler med tiden, kan også være en ønsket egenskab, som giver genstanden karakter og historie.

Fra de kritiske elektriske stik i din telefon til de præcise tandhjul i et luksusur er messing en overraskende alsidig arbejdshest. Den unikke blanding af egenskaber - ledningsevne, korrosionsbestandighed, bearbejdelighed og æstetisk appel - gør det til et uundværligt materiale. Ved hjælp af præcis CNC-bearbejdning kan vi forme messing, så det opfylder de krævende specifikationer i utallige industrier, hvilket beviser, at et materiale, der har været kendt i århundreder, stadig kan være på forkant med moderne innovation og design.

Valg af den rigtige messinglegering til CNC-bearbejdede dele.

Har du nogensinde specificeret en messinglegering for så at se den svigte i marken på grund af uventet korrosion eller revnedannelse? Hvis du vælger forkert, kan det gå ud over hele dit design og dit budget.

At vælge den rigtige messinglegering betyder at matche dens egenskaber - såsom bearbejdelighed, holdbarhed og korrosionsbestandighed - til dit emnes specifikke anvendelse. Nøglen er at forstå, hvordan indholdet af kobber, zink og bly påvirker ydeevnen, hvilket har direkte indflydelse på de endelige omkostninger og pålideligheden af dine CNC-bearbejdede dele.

Forståelse af kernekomponenterne: Kobber, zink og bly

Egenskaberne ved enhver messinglegering afhænger af dens kemiske sammensætning. Forholdet mellem kobber og zink er den primære drivkraft, men andre elementer, især bly, spiller en afgørende rolle.

Kobber er det uædle metal. Et højere kobberindhold forbedrer generelt korrosionsbestandigheden, den elektriske ledningsevne og duktiliteten. Det gør legeringen lettere at forme eller bøje uden brud.

Zink tilsættes til kobber for at skabe messing. Øget zinkindhold øger materialets styrke og hårdhed, men kan reducere dets korrosionsbestandighed. Et almindeligt problem i messing med højt zinkindhold, der udsættes for ætsende miljøer, er Afzinkning2hvor zink selektivt udvaskes fra legeringen og efterlader en porøs, svækket kobberstruktur.

Bly er den hemmelige ingrediens for fremragende bearbejdelighed. Det opløses ikke i messingmatrixen. I stedet findes det som små, bløde partikler, der fungerer som smøremiddel og spånbryder under skæring. Det er derfor, "fritskærende" eller "fritbearbejdende" messinglegeringer er så populære til cnc-bearbejdning af messing.

Bearbejdelighedsindekset: En kritisk metrik

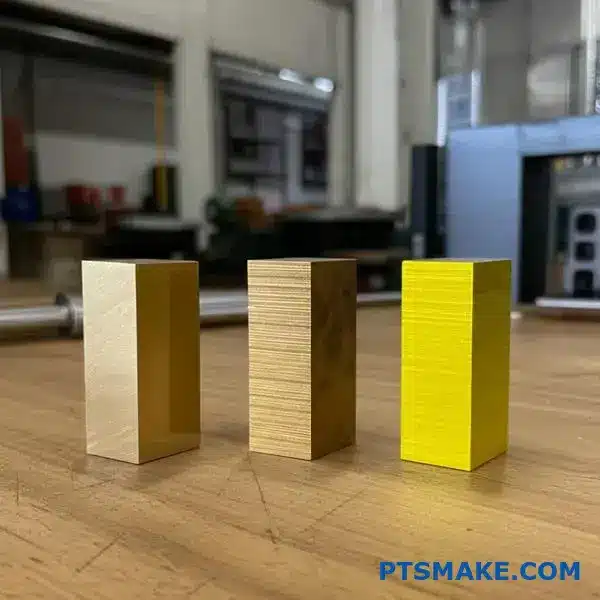

For at standardisere, hvor let et materiale kan bearbejdes, bruger industrien en bearbejdningsgrad. Dette indeks er baseret på en procentdel, hvor C360 Free-Cutting Brass fungerer som benchmark ved 100%. En legering med en rating på 70% er 70% lige så let at bearbejde som C360. En højere klassificering betyder hurtigere skærehastigheder, længere værktøjslevetid og en bedre overfladefinish, hvilket ofte betyder lavere omkostninger pr. emne.

Her er en hurtig sammenligning af nogle almindelige messinglegeringer, som vi arbejder med hos PTSMAKE:

| Legering (UNS-nr.) | Almindeligt navn | Sammensætning (ca. %) | Vurdering af bearbejdelighed |

|---|---|---|---|

| C26000 | Patron Messing | 70% Cu, 30% Zn | 30% |

| C36000 | Fritskærende messing | 61.5% Cu, 35.5% Zn, 3% Pb | 100% |

| C38500 | Arkitektonisk bronze | 57% Cu, 40% Zn, 3% Pb | 90% |

| C46400 | Naval messing | 60% Cu, 39,2% Zn, 0,8% Sn | 30% |

Balance mellem styrke og formbarhed

Der er altid en afvejning mellem en legerings styrke og dens formbarhed (eller duktilitet).

- Alfa-messing (f.eks. C260): De har et højere kobberindhold (end 65%) og en enfaset krystalstruktur. De er meget duktile og fremragende til koldbearbejdningsprocesser som dybtrækning, spinding og bøjning. Deres styrke er dog lavere.

- Alpha-Beta-messing (f.eks. C360, C385): Med mere zink har disse legeringer en tofaset struktur, der gør dem stærkere og hårdere, men mindre duktile. De er ideelle til bearbejdning, men ikke til omfattende koldformning.

Til en komponent som et ammunitionshylster, der er formet ved dybtrækning, er C260 Cartridge Brass det perfekte valg. Til en VVS-armatur med gevind, der kræver omfattende bearbejdning og moderat styrke, er C360 industristandarden.

En praktisk sammenligning af almindelige messinglegeringer

Valget af den rigtige legering afhænger ofte af de specifikke krav til anvendelsen. I vores projekter hos PTSMAKE guider vi ofte kunderne gennem denne beslutning ved at fokusere på emnets primære funktion.

Til højhastighedsbearbejdning: C360 fritskærende messing

Dette er arbejdshesten i cnc-bearbejdning af messing verden af en grund. Dens blyindhold på 3% giver den en uovertruffen bearbejdelighed på 100%. Spånerne brækker rent af, hvilket giver mulighed for høje skærehastigheder, minimalt værktøjsslid og fremragende overfladefinish lige fra maskinen. Det gør den ekstremt omkostningseffektiv til produktion af store mængder emner som f.eks. fastgørelseselementer, ventilkomponenter, fittings og hardware. Hvis dit emne kræver komplekse geometrier og snævre tolerancer, der skabes gennem bearbejdning, er C360 næsten altid udgangspunktet.

For styrke og korrosionsbestandighed: C464 Naval messing

Når en del skal bruges i et maritimt eller meget korrosivt miljø, er C464 et bedre valg. Det indeholder ca. 1% tin, som i høj grad hæmmer afzinkning i saltvand. Selv om bearbejdeligheden kun er 30%, er den forbedrede holdbarhed og korrosionsbestandighed ikke til forhandling for anvendelser som marine hardware, propelaksler og ventilspindler, der udsættes for havvand. Kompromiset i form af langsommere bearbejdningshastigheder retfærdiggøres af emnets lange levetid.

Til fremragende koldbearbejdning: C260-patron messing

C260, også kendt som 70/30-messing, har den bedste duktilitet blandt almindelige messingtyper. Det er ikke en god kandidat til bearbejdning på grund af sin gummiagtige natur og lave bearbejdningsgrad (30%). I stedet ligger dets styrke i dets evne til at blive bøjet, formet og trukket i komplekse former uden at revne. Vi ser det brugt til pyntegenstande, lampearmaturer og, som bekendt, ammunitionshylstre, hvor materialet skal formes til en præcis form, samtidig med at det er holdbart.

Omkostningseffektivitet: Mere end bare materialepris

En almindelig fejl er at vælge en legering udelukkende baseret på dens pris pr. kilo. Ægte omkostningseffektivitet er en kombination af materialeomkostninger, bearbejdningstid og livscyklusydelse. C360 har måske en lidt højere materialepris end nogle andre messingtyper, men dens utrolige bearbejdelighed kan reducere cyklustiderne med over 50% sammenlignet med en legering som C464. Denne reduktion i maskintid og værktøjsslitage gør ofte den endelige del billigere. Omvendt kan brug af en billigere, men korrosionsfølsom legering i en kritisk applikation føre til for tidlig svigt og dyre udskiftninger, hvilket gør en mere robust legering som C464 til det mere økonomiske valg i det lange løb.

At vælge den rigtige messinglegering er et kritisk skridt, der afbalancerer ydeevne og omkostninger. Nøglen er at matche legeringens egenskaber - drevet af dens indhold af kobber, zink og bly - med emnets slutanvendelse. C360 udmærker sig ved højhastighedsbearbejdning, C464 giver overlegen korrosionsbestandighed til marineanvendelser, og C260 er ideel til dele, der kræver omfattende formning. Ved at tage hensyn til bearbejdelighed og livscyklusbehov, ikke kun materialeprisen, sikres det mest pålidelige og omkostningseffektive resultat for dine cnc-bearbejdning af messing projekt.

Designoptimering af CNC-bearbejdede messingkomponenter.

Har du nogensinde designet en messingkomponent, som så perfekt ud i CAD, men som skabte store problemer og omkostningsoverskridelser under produktionen? Det er et frustrerende almindeligt scenarie.

Optimering af dit messingkomponentdesign handler om at afbalancere krav til ydeevne med fremstillingsmuligheder. Ved at forenkle geometrien, specificere praktiske tolerancer og overfladebehandlinger og samarbejde tidligt med din produktionspartner kan du reducere omkostningerne betydeligt, minimere spild og forbedre den endelige dels funktionalitet.

Gode designs til CNC-bearbejdning af messing kommer ikke af sig selv; de er et resultat af bevidste valg, der tager højde for fremstillingsprocessen helt fra begyndelsen. Det er en dialog mellem designerens vision og realiteterne på maskinværkstedet. Målet er at skabe en del, der ikke kun er funktionel, men også effektiv at producere. Denne effektivitet betyder direkte lavere omkostninger og hurtigere leveringstider.

Balance mellem tolerancer og omkostninger

Et af de mest almindelige problemer, vi ser hos PTSMAKE, er overtolerancer. Ingeniører anvender ofte stramme tolerancer på hele emnet, selv på ikke-kritiske funktioner. Mens præcision er afgørende, øger unødvendig stramhed bearbejdningstiden og omkostningerne dramatisk. Hver strammere tolerance kan kræve mere præcist værktøj, langsommere skærehastigheder og yderligere inspektionstrin. Nøglen er kun at anvende snævre tolerancer, hvor de er funktionelt nødvendige. For overflader, der ikke passer sammen, eller ikke-kritiske funktioner kan brug af standardtolerancer reducere omkostningerne med op til 25-30% baseret på vores tidligere projektdata. Spørg altid dig selv: "Har denne funktion virkelig brug for at være så præcis?" Svaret vil ofte forenkle dit design og dit budget.

Overfladefinish: Funktion vs. æstetik

Overfladefinish er et andet område, hvor designintentionen kan have stor indflydelse på omkostningerne. En spejllignende finish ser imponerende ud, men den kræver flere fine bearbejdninger og nogle gange sekundære processer som polering eller lapning. Til en messingkomponent, der skal være indvendig og usynlig, er en standardbearbejdet finish (f.eks. 125 Ra µin) ofte helt tilstrækkelig. Men for en del, hvor tribologisk3 egenskaber er kritiske, som f.eks. et leje eller en tætningsflade, er en specifik, glattere finish ikke til forhandling. Designet bør klart specificere forskellige overfladebehandlinger for forskellige områder af delen baseret på deres funktion.

| Funktionstype | Anbefalet tolerance | Typisk overfladefinish (Ra µin) | Indvirkning på omkostninger |

|---|---|---|---|

| Passende overflader | ±0,001" (±0,025 mm) | 32 - 63 | Høj |

| Frigangshuller | ±0,005" (±0,127 mm) | 125 | Lav |

| Ekstern, ikke-funktionel | ±0,010" (±0,254 mm) | 125 - 250 | Lav |

| Forsegling af overflader | ±0,002" (±0,050 mm) | 16 - 32 | Meget høj |

Forenkling af delgeometri

Kompleks geometri kan være en udfordring, selv med avancerede 5-aksede maskiner. Her er et par geometri-tips til CNC-bearbejdning af messing:

- Indvendige hjørner: Undgå skarpe indvendige hjørner. Standardskærende værktøjer har en radius, så hvis man designer med en indvendig radius, der er lidt større end værktøjets radius, forhindrer man behovet for langsommere og dyrere processer som EDM.

- Tynde vægge: Messing er et relativt blødt metal. Alt for tynde vægge kan vibrere eller forvrides under bearbejdningen, hvilket fører til unøjagtigheder. Som en generel regel skal man forsøge at holde vægtykkelsen over 0,75 mm (0,030 tommer).

- Dybe lommer: Jo dybere lommen er, jo længere skal værktøjet være. Længere værktøjer er mindre stive, hvilket kan føre til skramlen og en dårlig overfladefinish. En god tommelfingerregel er at holde lommedybden på mindre end seks gange værktøjets diameter.

Ud over de grundlæggende principper for geometri og tolerancer indebærer effektiv designoptimering, at man tænker på hele emnets livscyklus og dets samspil med fremstillingsprocessen. Det er her, et tidligt samarbejde med din produktionspartner bliver uvurderligt. En maskinarbejder kan tilbyde indsigt, som ikke altid er indlysende ud fra en CAD-model alene.

Integrering af funktionelle funktioner på en smart måde

Det er afgørende at designe funktionelle funktioner med tanke på fremstillingsmuligheder.

- Tråde: Når du designer gevind, skal du angive standardstørrelser, når det er muligt. Brugerdefinerede gevind kræver specialværktøj, hvilket øger omkostningerne og leveringstiden. Sørg også for en aflastningsrille for enden af gevindet. Det giver værktøjet et sted at komme ud, forhindrer værktøjsbrud og sikrer et rent gevind. Ved indvendige gevind skal du sikre dig, at hullet er boret med den korrekte forboringsdiameter og dybt nok til at rumme hele gevindlængden plus en lille margin.

- Underskæringer: Underskæringer er mulige, men kræver særlige "lollipop"- eller "T-slot"-fræsere. Hvis det er nødvendigt med en underskæring, skal den designes med tilstrækkelig plads til, at værktøjet kan komme ind og ud. I nogle tidligere projekter har vi samarbejdet med kunder om at redesigne en del som to enklere komponenter, der senere samles, hvilket helt eliminerer en kompleks og kostbar underskæring.

Materialespecifikt design til messing

Messing er kendt for sin fremragende bearbejdelighed, som giver mulighed for høje skærehastigheder og fremføringer. Det kan dit design drage fordel af. Fordi det producerer små, håndterbare spåner, er funktioner som dybe huller og små lommer lettere at bearbejde i messing end i gummiagtige materialer som aluminium eller rustfrit stål. Men den høje varmeledningsevne betyder, at varmen hurtigt kan opbygges. Design, der giver mulighed for et godt kølemiddelflow, er en fordel. Undgå dybe, smalle åbninger, hvor spåner og varme kan blive fanget.

| Overvejelser om design | Standardtilgang | Optimeret til CNC-bearbejdning af messing | Fordel |

|---|---|---|---|

| Integration af funktioner | Flere separate dele | Kombiner funktioner til en enkelt del | Reduceret montagetid, forbedret styrke |

| Adgang til værktøj | Komplekse indvendige funktioner | Design til tydelige værktøjsbaner | Hurtigere bearbejdning, bedre finish |

| Afgratning | Antag manuel afgratning | Tilføj små affasninger på alle kanter | Lavere omkostninger til efterbehandling |

| Arbejdsholding | Ingen specifikke funktioner | Tilføj midlertidige faner eller flade overflader | Mere sikker opsætning, højere nøjagtighed |

Styrken ved tidligt samarbejde

Det mest effektive tip, jeg kan give, er at involvere din bearbejdningspartner tidligt i designprocessen. Send dem en foreløbig model, før du færdiggør dine tegninger. Hos PTSMAKE giver vi ofte DFM-feedback (Design for Manufacturability), der identificerer potentielle problemer og foreslår mindre ændringer. En samtale på 10 minutter kan ofte spare flere dages bearbejdningstid og en betydelig del af budgettet. Denne samarbejdstilgang sikrer, at det endelige design ikke bare er en teoretisk succes, men også et praktisk og omkostningseffektivt design.

Optimering af et design til CNC-bearbejdning af messing er en strategisk proces, der giver stort udbytte. Det handler ikke om at gå på kompromis med din dels ydeevne, men om at forbedre dens fremstillingsmuligheder. Ved at fokusere på praktiske tolerancer, funktionel overfladefinish og forenklet geometri kan du skabe komponenter, der opfylder alle tekniske krav på en effektiv måde. Husk, at et tidligt samarbejde med din produktionspartner er nøglen til at frigøre omkostningsbesparelser og sikre, at dit design bliver en succes fra CAD-skærmen til den færdige del.

Bæredygtig praksis i CNC-bearbejdning af messing?

Har du nogensinde overvejet det miljømæssige fodaftryk bag dine præcisionsmessingdele? Det er nemt at fokusere på slutproduktet, men hvad med det affald og den energi, der bruges til at skabe det?

Bæredygtig CNC-bearbejdning af messing minimerer miljøpåvirkningen ved at fokusere på vigtige strategier. Det omfatter genbrug af næsten 100% messingskrot, brug af energieffektivt udstyr og anvendelse af lean-produktionsprincipper for drastisk at reducere materialespild og energiforbrug.

Forståelse af det miljømæssige fodaftryk

Hvis vi virkelig skal forbedre os, skal vi først forstå påvirkningen. Processen med at omdanne en rå messingblok til en færdig komponent har flere miljømæssige berøringspunkter. Det handler ikke kun om den skinnende del i slutningen; det handler om hele rejsen. I tidligere projekter hos PTSMAKE har vi nedbrudt dette for at identificere, hvor vi kan foretage de mest markante forbedringer for vores kunder og planeten.

Materialeaffald: Mere end bare rester

Når du bearbejder messing, skaber du spåner og spåner. Dette restmateriale kan nogle gange udgøre en betydelig del af det oprindelige emne. Hvis det ikke håndteres korrekt, bliver det til rent affald. Ud over det åbenlyse materialetab er der også den energi og de ressourcer, der bruges til at udvinde og bearbejde det jomfruelige materiale i første omgang. Hvert gram messing, vi redder fra lossepladsen, er en gevinst. En omfattende Livscyklusvurdering4 ville afsløre de fulde konsekvenser af dette affald, fra minedrift til bortskaffelse.

Energiforbrug: Den strømslugende proces

CNC-maskiner er kraftfulde værktøjer, og de kræver meget strøm for at køre. Spindlen, servoer, kølemiddelpumper og styreenheder trækker alle energi. Ældre maskiner kan være særligt ineffektive og bruge strøm, selv når de er inaktive. Energifodaftrykket omfatter også fabrikkens belysning, HVAC-systemer og luftkompressorer. At reducere dette forbrug er ikke kun godt for miljøet; det sænker også direkte driftsomkostningerne.

Kølevæsker og emissioner

Skærevæsker, eller kølemidler, er afgørende for cnc-bearbejdning af messing. De reducerer varmen, smører skæreværktøjet og skyller spåner væk. Men traditionelle oliebaserede kølemidler kan være vanskelige at bortskaffe på en sikker måde og kan skabe luftbårne tåger. Korrekt håndtering, filtrering og et skift til mere miljøvenlige, biobaserede alternativer er afgørende for en bæredygtig drift.

En simpel sammenligning viser vejen frem:

| Aspekt | Traditionel tilgang | Bæredygtig tilgang |

|---|---|---|

| Materialeaffald | Skrot er et biprodukt | Skrot er en ressource, der skal genbruges fuldt ud |

| Energiforbrug | Maskinerne kører kontinuerligt | Energieffektive maskiner med tomgangs- og stopfunktioner |

| Kølevæske | Bortskaf-og-erstat-tankegang | Filtrering, genbrug og brug af biobaserede væsker |

| Proces | Fokuser udelukkende på deloutput | Fokus på overordnet proceseffektivitet |

Handlingsorienterede strategier til grøn messingbearbejdning

At forstå indvirkningen er det første skridt; at handle er det, der skaber forandring. Bæredygtighed er ikke bare et buzzword; det er et praktisk sæt principper, der fører til en mere effektiv, ansvarlig og ofte mere rentabel produktionsproces. Vi har fundet ud af, at implementering af disse strategier ikke kun reducerer vores miljømæssige fodaftryk, men også giver bedre værdi.

Kraften i genbrug: På vej mod nul skrot

Messing har en unik fordel: Det kan genbruges næsten uendeligt uden at kvaliteten forringes. Denne egenskab er hjørnestenen i bæredygtig cnc-bearbejdning af messing. En drift uden skrot er et realistisk mål. På vores anlæg implementerer vi et lukket kredsløbssystem. Alle messingspåner, spåner og afviste dele bliver omhyggeligt indsamlet, adskilt og sendt til certificerede genbrugsvirksomheder. Dette materiale smeltes derefter om og omformes til nyt messingmateriale, der er klar til bearbejdning. Denne proces bruger betydeligt mindre energi - op til 80-90% mindre - end at producere messing fra rå kobber- og zinkmalm.

Investering i energieffektiv teknologi

Moderne CNC-maskiner er konstrueret med tanke på energieffektivitet. Funktioner, der engang var sjældne, er nu ved at blive standard. Disse omfatter:

- Intelligent standby: Maskiner slukker automatisk for ikke-væsentlige komponenter efter en periode med inaktivitet.

- Højeffektive motorer: Spindel- og servomotorer er designet til at give maksimal effekt med minimalt energiforbrug.

- Regenerativ bremsning: Nogle avancerede systemer opsamler energi under opbremsningen og sender den tilbage til elnettet, ligesom i en hybridbil.

At opgradere til denne teknologi er en indledende investering, men de langsigtede besparelser på energiregningen er betydelige.

Lean Manufacturing-principper i aktion

Lean-produktion handler grundlæggende om at eliminere spild i alle dets former - ikke kun materiale. Anvendelsen af disse principper i et bearbejdningsmiljø giver imponerende resultater.

| Lean-princippet | Anvendelse i CNC-bearbejdning af messing | Miljømæssige fordele |

|---|---|---|

| 5S (Sortere, sætte i orden, skinne, standardisere, opretholde) | Et organiseret arbejdsområde forebygger fejl og reducerer behovet for omarbejde. | Færre kasserede dele betyder mindre spild af materiale og energi. |

| Just-in-time (JIT) | Materialer bestilles, og dele produceres kun efter behov. | Minimerer energiforbruget til oplagring og reducerer risikoen for forældelse af materialer. |

| Kaizen (kontinuerlig forbedring) | Vi analyserer og optimerer regelmæssigt værktøjsbaner for at opnå kortere cyklustider. | Mindre maskintid betyder direkte lavere energiforbrug pr. emne. |

Ved konstant at forfine vores processer forbedrer vi ikke kun effektiviteten, men reducerer også systematisk vores miljøpåvirkning.

Bæredygtig praksis inden for CNC-bearbejdning af messing er ikke bare et etisk valg; det er en smart forretningsstrategi. Ved at forstå de miljømæssige konsekvenser af affald, energi og emissioner kan vi implementere effektive løsninger. Nøgletiltagene omfatter etablering af et robust genbrugsprogram, der sigter mod nul skrot, investering i energieffektive maskiner og indførelse af lean-principper. Disse skridt reducerer vores økologiske fodaftryk, sænker driftsomkostningerne og opbygger en mere modstandsdygtig og ansvarlig produktionsvirksomhed for fremtiden.

Affaldshåndtering og overholdelse af miljøkrav i CNC-bearbejdning.

Har du nogensinde tænkt på, om dit værksteds metoder til bortskaffelse af affald virkelig er i overensstemmelse med reglerne eller bare er en tikkende bombe med potentielle bøder og miljøskader? Reglernes kompleksitet kan være overvældende.

Effektiv affaldshåndtering i CNC-bearbejdning indebærer adskillelse af affaldsstrømme som messingspåner og kølevæsker, overholdelse af regler som EPA's Resource Conservation and Recovery Act (RCRA) og brug af certificerede bortskaffelsestjenester for at forhindre forurening og sikre fuld miljøoverensstemmelse.

Korrekt affaldshåndtering handler ikke kun om at være "grøn"; det er en juridisk og etisk nødvendighed. Hvis man ikke overholder miljøreglerne, kan det føre til alvorlige økonomiske sanktioner, driftsstop og skade på virksomhedens omdømme. Kernen i at overholde reglerne er at forstå præcis, hvad man har med at gøre, og hvilke specifikke regler der gælder for bortskaffelse af det.

Forstå de vigtigste affaldsstrømme

I enhver butik med fokus på cnc-bearbejdning af messingvil du støde på tre primære affaldskategorier, hver med sit eget sæt af udfordringer og lovkrav.

- Metalspåner og spåner: Messingspåner er det mest oplagte biprodukt. Mens messing i sig selv er meget genanvendeligt, kan det være forurenet med skærevæsker og olier. Denne forurening dikterer, hvordan det skal håndteres og behandles.

- Brugte køle- og smøremidler: Disse væsker nedbrydes med tiden og ophober metalrester, spildolie og bakterier. Det er ulovligt og miljømæssigt katastrofalt at bortskaffe dem på en forkert måde, f.eks. ved at hælde dem i afløbet.

- Fedtede klude og absorbenter: Materialer, der bruges til at rengøre maskiner og dele, bliver mættet med olier og opløsningsmidler, hvilket klassificerer dem som farligt affald i mange jurisdiktioner.

Det lovgivningsmæssige landskab

At navigere i miljølovgivningen kan føles som et fuldtidsjob. I USA er det Environmental Protection Agency (EPA), der fastsætter de primære standarder under Resource Conservation and Recovery Act (RCRA). Men statslige og lokale regler kan være endnu strengere. Uvidenhed om en lokal forordning er ikke et gyldigt forsvar. Nøglen er dokumentation. Der skal gøres rede for hver eneste dråbe spildolie og hvert eneste kilo forurenet spån, lige fra det blev skabt (vugge), til det blev bortskaffet (grav). Manglende vedligeholdelse af dette papirspor er en almindelig og kostbar fejl. Ukorrekt bortskaffelse kan føre til jord- og grundvandsforurening, hvor skadelige kemikalier danner en giftig Lækagevand5 der forgifter det omkringliggende økosystem i årtier.

| Affaldsstrøm | Primære forurenende stoffer | Fælles lovgivningsmæssige retningslinjer |

|---|---|---|

| Messingspåner | Skæreolier, smøremidler | Skal være fri for overskydende væske før genbrug |

| Brugte kølemidler | Spildolie, metalfinner, bakterier | Forbudt mod kloakering; kræver behandling |

| Forurenede klude | Opløsningsmidler, olier | Skal opbevares i forseglede, mærkede beholdere |

| Hydraulik-/smøreolier | Tungmetaller, tilsætningsstoffer | Klassificeret som farligt affald; kræver autoriseret vognmand |

Ud over blot at overholde reglerne kan proaktive og innovative strategier for affaldshåndtering skabe betydelig værdi. Det reducerer det langsigtede ansvar, forbedrer driftseffektiviteten og forbedrer brandets image. Moderne løsninger fokuserer ikke kun på bortskaffelse, men på reduktion og genbrug, hvilket gør affaldsstrømme til potentielle indtægtsstrømme. I vores arbejde med kunder hos PTSMAKE har vi fundet ud af, at en fremsynet tilgang til affald ofte afdækker skjult ineffektivitet i hele produktionsprocessen.

Innovative løsninger til genbrug og bortskaffelse

Målet er at komme ud over den simple "ude af øje, ude af sind"-mentalitet. Teknologien tilbyder bedre måder at håndtere affald på, som både er miljømæssigt og økonomisk overlegne.

Til messingspåner:

I stedet for at sælge løse, våde spåner til en skrothandler til en lav pris, kan du overveje at investere i en spånslynge eller briketteringspresse. En spånslynge bruger centrifugalkraft til at genvinde en høj procentdel af skærevæsken fra spånerne. En briketteringspresse komprimerer de tørre spåner til tætte puder. Det er vores erfaring, at skrothandlere betaler en overpris for disse briketter, fordi de er lettere at transportere og smelte, og den genvundne kølevæske kan filtreres og genbruges, hvilket reducerer omkostningerne til indkøb af ny væske betydeligt.

Til køle- og smøremidler:

Systemer til genbrug af kølevæske er blevet mere og mere tilgængelige. Teknologier som skimmere til spildolie, centrifuger og coalescere kan forlænge dine skærevæskers levetid dramatisk. Ved løbende at fjerne forurenende stoffer opretholder du kølevæskens ydeevne, reducerer hyppigheden af fuld maskinrengøring og minimerer mængden af spildvæske, der kræver dyr bortskaffelse. Nogle af de værksteder, vi har arbejdet sammen med, har reduceret mængden af kølevæskeaffald med over 70% med disse systemer.

At vælge miljøvenlige alternativer

Den bedste måde at håndtere affald på er ikke at skabe det i første omgang. Markedet for miljøvenlige bearbejdningsvæsker er modnet og tilbyder højtydende muligheder, der er mindre skadelige for miljøet og dine medarbejdere.

| Væsketype | Karakteristika for ydeevne | Miljøpåvirkning |

|---|---|---|

| Petroleumsbaseret | Høj smøreevne, stabil | Høj; ikke-fornybar, bortskaffelse er farlig |

| Semi-syntetisk | God balance mellem køling og smøring | Moderat; indeholder olie |

| Fuldt syntetisk | Fremragende køling, lang levetid | Lav; biologisk nedbrydelige muligheder tilgængelige |

| Vegetabilsk baseret (Ester) | Fremragende smøreevne, biologisk nedbrydelig | Meget lav; vedvarende, høj operatørsikkerhed |

At skifte til en biologisk nedbrydelig, vegetabilsk baseret skærevæske kan f.eks. forenkle bortskaffelsen og reducere de sundhedsrisici, der er forbundet med olietåger i værkstedet. Selv om den oprindelige købspris måske er lidt højere, er de samlede ejeromkostninger ofte lavere, når man tager højde for reducerede bortskaffelsesgebyrer og et sikrere arbejdsmiljø.

At navigere i affaldshåndtering i CNC-bearbejdning kræver forståelse af både de juridiske forpligtelser og de praktiske løsninger, der er til rådighed. Ved at identificere affaldsstrømme korrekt, overholde regler som RCRA og spore bortskaffelse, undgår du bøder og miljøskader. Ved at tage innovative teknologier til genbrug af messingspåner og kølemidler i brug og vælge miljøvenlige væskealternativer sikrer man ikke kun overholdelse af reglerne, men forbedrer også driftseffektiviteten og rentabiliteten. Det er et strategisk skridt i retning af en mere bæredygtig og ansvarlig produktionsproces.

Kvalitetssikring og inspektionsteknikker til CNC-dele i messing?

Har du nogensinde været bekymret for, at en enkelt messingkomponent, der ikke passer, kan ødelægge hele din projektplan? Hvordan sikrer du, at hver eneste del passer perfekt til dit design, hver eneste gang?

Moderne inspektionsteknikker som koordinatmålemaskiner (CMM'er) og optiske scannere kombineret med streng sporbarhed og dokumentation er grundlæggende for at garantere dimensionsnøjagtigheden, overfladeintegriteten og den overordnede kvalitet af CNC-bearbejdede messingdele og sikre, at de lever op til de strengeste industristandarder.

Moderne inspektionsmetoder til kompromisløs præcision

At opnå snævre tolerancer på messingdele kræver mere end bare dygtig bearbejdning; det kræver verifikation ved hjælp af avanceret måleudstyr. Traditionelle værktøjer som skydelærer og mikrometer har deres berettigelse, men til komplekse geometrier og krav om høj præcision er de simpelthen ikke nok. Moderne inspektionsteknologi fjerner gætterier og giver objektive, gentagelige data. Hos PTSMAKE integrerer vi disse værktøjer direkte i vores kvalitetsworkflow for at validere alle kritiske funktioner i de dele, vi producerer.

Koordinatmålemaskine (CMM)

CMM'en er hjørnestenen i moderne kvalitetssikring inden for præcisionsfremstilling. Den bruger en meget følsom sonde til at berøre forskellige punkter på emnets overflade, hvilket skaber et 3D-kort over emnets geometri. Disse data sammenlignes derefter direkte med den oprindelige CAD-model. Til komplekse CNC-bearbejdningsprojekter i messing med indviklede funktioner og snævre GD&T-kald (Geometric Dimensioning and Tolerancing) er en CMM ikke til forhandling. Den kan nøjagtigt måle funktioner, som er umulige at kontrollere med håndværktøj, f.eks. sand position, planhed og profiltolerancer. Vores erfaring med kunder i bil- og luftfartssektoren viser, at CMM-rapporter ofte er et krav, som giver et ubestrideligt bevis på overholdelse.

Optisk og berøringsfri måling

Til visse anvendelser, især højvolumenproduktion eller dele med sarte overflader, er berøringsfri måling ideel. Optiske målesystemer, som f.eks. visionssystemer og laserscannere, registrerer millioner af datapunkter på få sekunder uden fysisk at røre ved komponenten. Det er især nyttigt for messingdele, da man undgår enhver risiko for at ridse eller ødelægge den færdige overflade. Disse systemer udmærker sig ved at verificere 2D-profiler, kontrollere flere funktioner samtidigt og udføre hurtige inspektioner af den første artikel. De giver et omfattende overblik over emnets overflade og fanger afvigelser, som måske ikke ville blive set med berøringsbaserede metoder. Denne hastighed og nøjagtighed hjælper os med at opretholde proceskontrol under produktionen og sikrer ensartethed fra første til sidste del. Vi bruger en kombination af disse metoder, herunder specialiserede værktøjer til overfladeanalyse som Profilometri6for at få et komplet billede af en dels kvalitet.

Kvalitetens rygrad: Sporbarhed og dokumentation

Inspektionsværktøjer fortæller dig, om en del er god eller dårlig, men et robust kvalitetssystem fortæller dig Hvorfor. Det er her, sporbarhed og dokumentation bliver afgørende. De giver en komplet historik for hver del og skaber en gennemsigtig og ansvarlig fremstillingsproces. Det handler ikke bare om at lave papirarbejde; det handler om at opbygge et system af tillid og kontrol, der forhindrer, at fejl nogensinde når ud til kunden. For ethvert seriøst CNC-bearbejdningsprojekt i messing er manglende dokumentation ensbetydende med manglende kvalitetskontrol.

Sporbarhedens uundværlige rolle

Sporbarhed betyder, at man har mulighed for at spore alle aspekter af en dels rejse. Det starter med selve råmaterialet. Vi dokumenterer varmepartiet og leverandøren af den specifikke messinglegering, der bruges til dine dele, og sikrer, at materialeegenskaberne opfylder dine specifikationer. Derfra sporer vi, hvilken maskine der blev brugt, hvem der var operatør, produktionsdatoen og resultaterne af hver inspektion. Hvorfor er dette så vigtigt? Forestil dig, at en kritisk komponent svigter ude i marken. Med fuld sporbarhed kan vi øjeblikkeligt identificere den nøjagtige produktionsbatch, undersøge den grundlæggende årsag - uanset om det var et materialeproblem eller en procesafvigelse - og isolere alle andre potentielt berørte dele. Denne evne er afgørende for at mindske risikoen, især i regulerede industrier.

Dokumentation: Dit bevis på kvalitet

Klar og konsekvent dokumentation er grundlaget for et pålideligt kvalitetsstyringssystem. Det sikrer, at specifikationerne forstås og følges i alle faser. Det giver også kunden et håndgribeligt bevis på, at deres dele er blevet fremstillet og verificeret korrekt.

| Dokumenttype | Formål |

|---|---|

| Certifikat for materiale | Kontrollerer de kemiske og mekaniske egenskaber af den rå messinglegering. |

| Første artikelinspektion (FAI) | En detaljeret rapport, der bekræfter, at den første producerede del opfylder alle specifikationer. |

| Inspektionsark undervejs i processen | Registrerer målinger i løbet af produktionen for at overvåge ensartetheden. |

| Endelig inspektionsrapport | Giver en oversigt over alle endelige dimensionelle og visuelle kontroller før forsendelse. |

| Overensstemmelsescertifikat (CoC) | En formel erklæring om, at delene opfylder alle kunde- og branchestandarder. |

Denne pakke af dokumenter skaber en omfattende kvalitetsregistrering for hver ordre. I vores arbejde hos PTSMAKE har vi fundet ud af, at klar og grundig dokumentation opbygger langsigtet tillid, da det giver vores partnere fuld tillid til de komponenter, de modtager.

Kort sagt er det nødvendigt med en dobbelt tilgang for at opnå overlegen kvalitet i CNC-dele af messing. Avancerede inspektionsværktøjer som CMM'er og optiske scannere giver de hårde data til at verificere dimensionsnøjagtighed og overfladeintegritet. Samtidig skaber et disciplineret system med sporbarhed og omfattende dokumentation en gennemsigtig og ansvarlig proces. Denne kombination sikrer, at hver eneste del ikke kun opfylder designspecifikationerne, men også understøttes af en komplet oversigt over fremstillingsforløbet, hvilket giver ægte ro i sindet.

Skalering af produktionen: Fra prototyper til CNC-bearbejdning af messing i store mængder?

Har du nogensinde perfektioneret en messingprototype for så at finde ud af, at opskalering til produktion føles som at starte helt forfra? Omkostningerne, tolerancerne og logistikken bliver pludselig en enorm udfordring.

Skalering af CNC-bearbejdning af messing fra en enkelt prototype til højvolumenproduktion kræver et grundlæggende strategiskifte. Denne overgang afhænger af, at man vælger det rigtige automatiserede udstyr, optimerer hvert trin i arbejdsgangen og gennemfører en streng produktionsplanlægning for at sikre ensartethed og effektivitet i stor skala.

At gå fra en enkelt perfekt del til tusindvis af identiske dele er der, hvor det virkelige ingeniørarbejde begynder. Den maskine, der skabte din prototype, sandsynligvis et standard CNC-fræse- eller drejecenter, er ofte ikke det rigtige værktøj til masseproduktion. Den er bygget til alsidighed, ikke til hastighed og volumen. Succesfuld skalering betyder nytænkning af hele fremstillingsprocessen, begyndende med selve hardwaren. Hos PTSMAKE guider vi vores partnere gennem denne overgang og sikrer, at den valgte tilgang stemmer overens med deres mål for volumen, kompleksitet og omkostninger.

At vælge den rigtige maskine til vægten

Nøglen er at matche maskinen til opgaven. Til messingdele i store mængder giver specialudstyr enorme fordele med hensyn til hastighed og omkostninger pr. del.

Schweiziske skruemaskiner

Disse maskiner er ideelle til små, komplekse og slanke messingdele. De fungerer ved at føre stangmateriale gennem en føringsbøsning og bearbejde emnet lige i nærheden af støttepunktet. Dette minimerer afbøjning og giver mulighed for utroligt snævre tolerancer på lange dele. Til komponenter som stik, stifter og aksler kan en schweizisk maskine ofte færdiggøre delen i en enkelt arbejdsgang.

Drejebænke med flere spindler

Når rå hastighed er målet for enklere emnegeometrier, er flerspindlede maskiner de bedste. De har flere spindler (typisk 6 eller 8), som bearbejder flere emner samtidigt. Når tromlen indekseres, udfører hver spindel en anden operation. Denne parallelle bearbejdning reducerer cyklustiderne dramatisk for ordrer i store mængder.

Automatisering og integration af arbejdsgange

Ud over den primære maskine indebærer skalering integration af automatisering. Det omfatter stangfremførere, emnefangere og robotarme, der flytter emner mellem stationer. Et veldesignet workflow minimerer manuel håndtering, reducerer risikoen for fejl og holder maskinerne kørende kontinuerligt. Vi sætter ofte produktionslinjer op ved hjælp af en Cellulær fremstilling7 tilgang, hvor en række maskiner grupperes sammen for at producere en familie af dele, hvilket reducerer transittiden og forbedrer det samlede flow. Dette er en central del af effektiv cnc-bearbejdning af messing i stor skala.

| Maskintype | Bedst til | Volumen | Cyklustid |

|---|---|---|---|

| CNC-dreje-/fræsecenter | Prototyper, lav volumen | Lav-medium | Høj |

| Schweizisk skruemaskine | Små, komplekse dele | Mellemhøj | Medium |

| Drejebænk med flere spindler | Enkle dele i store mængder | Meget høj | Lav |

Når det rigtige udstyr er på plads, skifter fokus til planlægning og udførelse. En maskine er kun så effektiv som den proces, der fodrer den. Højvolumenproduktion er et spil om konsistens, hvor små, gentagne ineffektiviteter hurtigt kan føre til betydelige omkostninger og forsinkelser. Det er her, omhyggelig planlægning og håndtering af potentielle udfordringer bliver afgørende.

Strategisk produktionsplanlægning

Effektiv planlægning er rygraden i enhver vellykket højvolumenproduktion. Det handler ikke kun om at planlægge maskintid; det handler om at skabe et robust system, der forudser og afhjælper potentielle problemer.

Styring af materialer og værktøjer

For messing er materialekonsistens nøglen. Når vi opskalerer, etablerer vi relationer med pålidelige leverandører for at skaffe store partier messing med certificerede kemiske sammensætninger. Det sikrer forudsigelig bearbejdelighed fra den første til den sidste del. Værktøjsstrategien ændres også. I stedet for at køre et værktøj, indtil det går i stykker, bruger vi systemer til overvågning af værktøjets levetid. Baseret på vores tests kan vi forudsige, hvornår et værktøj begynder at blive slidt, og planlægge ændringer under planlagt nedetid, så vi undgår, at dele uden for specifikation og ødelagte værktøjer stopper produktionen.

Kvalitetskontrol i stor skala

Det er umuligt at inspicere hver eneste funktion på hver eneste del i højvolumenproduktion. I stedet implementerer vi statistisk proceskontrol (SPC). Ved at tage systematiske prøver og måle nøglefunktioner kan vi overvåge processen i realtid. Hvis vi ser en tendens til, at en dimension bevæger sig i retning af en tolerancegrænse, kan vi gribe ind og justere processen, før der bliver lavet dårlige dele. Automatiserede systemer som koordinatmålemaskiner (CMM'er) og prober i processen er integreret i arbejdsgangen for at sikre en effektiv og pålidelig verifikation.

Overvindelse af almindelige skaleringsudfordringer

Overgang til høj volumen medfører unikke forhindringer, som ikke er til stede ved prototyping. Her kan du se, hvordan vi håndterer dem i vores projekter.

| Udfordring | Vores løsning på PTSMAKE |

|---|---|

| Opretholdelse af stramme tolerancer | Implementer SPC og automatiseret procesmåling for at overvåge og kontrollere procesvariabler i realtid. |

| Håndtering af chip-evakuering | Brug højtrykskølesystemer og optimerede værktøjsbaner, der er designet specielt til kontinuerlig messingbearbejdning for at forhindre spånopbygning. |

| Omkostningerne kryber | Udfør DFM-analyser (Design for Manufacturability) tidligt i forløbet, og optimer løbende cyklustiderne med mikrosekunder. |

| Sikring af processtabilitet | Standardiser opsætninger, dokumenter alle procesparametre, og udfør regelmæssig maskinvedligeholdelse for at sikre gentagelige resultater. |

Succesfuld skalering fra en prototype til CNC-bearbejdning af messing i store mængder er en kompleks, men håndterbar proces. Det kræver, at man bevæger sig ud over en engangstankegang til en systembaseret tilgang. Overgangen afhænger af valget af specialiseret, automatiseret udstyr som schweiziske skruemaskiner eller flerspindlede drejebænke. Lige så afgørende er optimerede arbejdsgange, omhyggelig produktionsplanlægning for materialer og værktøj og implementering af robuste kvalitetskontrolsystemer som SPC for at overvinde udfordringer med hensyn til ensartethed, omkostninger og effektivitet i stor skala.

Strategier for omkostningsoptimering i CNC-bearbejdningsprojekter i messing.

Har du svært ved at få dit projektbudget til at hænge sammen og samtidig opretholde kvalitetsstandarderne for dine messingdele? Afsporer uventede omkostninger ofte din økonomiske planlægning for CNC-bearbejdning af messing?

Optimering af CNC-bearbejdningsomkostninger for messing involverer smart materialeudnyttelse, reduktion af opsætningstider gennem design til fremstilling (DFM), udnyttelse af batchproduktion og valg af den rigtige leverandør. Messings fremragende bearbejdelighed giver i sagens natur en betydelig omkostningsfordel i forhold til andre metaller, hvilket giver mulighed for hurtigere cyklustider og lavere værktøjsslitage.

For effektivt at kontrollere omkostningerne må vi starte med selve materialet. Messing har en unik kombination af egenskaber, der gør det økonomisk at CNC-bearbejde sammenlignet med mange ståltyper eller rustfrit stål. Dets bearbejdelighed er en primær drivkraft for omkostningsbesparelser.

Udnyttelse af messings naturlige bearbejdelighed

Messing giver mulighed for betydeligt højere skærehastigheder og fremføringshastigheder. I vores test kan bearbejdning af en almindelig messinglegering som C360 være op til fem gange hurtigere end bearbejdning af hårdt stål. Denne hastighed betyder direkte kortere cyklustider pr. emne, hvilket reducerer maskintid og lønomkostninger. Desuden producerer messingens frie bearbejdning små, håndterbare spåner og forårsager mindre slid på skæreværktøjer. Det forlænger værktøjets levetid, reducerer hyppigheden af værktøjsskift og minimerer risikoen for værktøjsbrud, som alle er skjulte omkostninger, der hurtigt kan løbe op. Mindre værktøjsslitage betyder også en mere ensartet delkvalitet i løbet af en produktion, hvilket forhindrer dyre omarbejdninger.

Strategier for intelligent materialeudnyttelse

Hvordan du håndterer råmaterialet er et andet kritisk område for optimering. Spildt materiale er spildte penge.

Sourcing af form i nærheden af nettet

I stedet for at starte med en stor blok i standardstørrelse kan du overveje at købe materiale, der allerede er tæt på den endelige dels dimensioner. Brug af ekstruderede profiler eller stænger i specialmål minimerer mængden af materiale, der skal bearbejdes væk. Det reducerer ikke kun materialeomkostningerne, men forkorter også bearbejdningstiden, hvilket giver en dobbelt omkostningsfordel. I tidligere projekter hos PTSMAKE har vi hjulpet kunder med at reducere materialespild med over 30% blot ved at skifte til næsten-netformede emner.

Maksimering af skrotværdi

Messing har en fremragende genbrugsværdi. Spånerne og skrotmaterialet fra din cnc-bearbejdning af messing processen kan indsamles og sælges. Selv om det ikke dækker de oprindelige materialeomkostninger, giver det en rabat, der kan indregnes i det samlede projektbudget. En velorganiseret butik vil have et system til at adskille messingskrot for at maksimere dets gensalgsværdi. Den høje tæthed og efterspørgsel på messing gør skrottet mere værdifuldt end mange andre almindelige metaller.

Minimering af opsætningstider med DFM

Design for Manufacturability (DFM) er en samarbejdsproces, hvor vi analyserer en dels design for at finde måder at gøre det lettere og billigere at producere. Komplekse opsætninger er en stor omkostningsfaktor i ethvert CNC-projekt.

| DFM-overvejelser | Indvirkning på etableringsomkostninger | Eksempel |

|---|---|---|

| Standardiser funktioner | Reducerer antallet af værktøjsskift | Brug samme huldiameter eller gevindstørrelse på hele delen. |

| Forenkle geometri | Giver mulighed for enkelt opsætning | Lav en kompleks kurve om til en række enklere radier. |

| Tilgængelige tolerancer | Letter behovet for fastgørelse | Undgå alt for snævre tolerancer på ikke-kritiske funktioner. |

| Reducer håndtering af dele | Minimerer operatørens input | Designfunktioner skal bearbejdes fra den ene side, hvis det er muligt. |

Ved at forenkle design og standardisere funktioner kan vi ofte reducere antallet af nødvendige værktøjsskift og endda bearbejde et emne i en enkelt opspænding. Dette reducerer dramatisk den ikke-produktive opstillingstid, en almindelig faktor, der fører til overfladefejl som irriterende8 når værktøjsbanerne ikke er optimerede.

Ud over de tekniske aspekter af design og materiale spiller din produktionsstrategi og valg af partner en lige så vigtig rolle i omkostningsoptimeringen. Et lavt tilbud pr. del betyder ikke altid de laveste samlede omkostninger.

Styrken ved batch-produktion

Stordriftsfordele er meget reelle inden for CNC-bearbejdning. Den indledende opsætning - som omfatter programmering af CNC-maskinen, klargøring af værktøjer og oprettelse af opspændinger - er en fast omkostning. Uanset om du producerer 10 dele eller 1.000 dele, forbliver denne indledende investering i tid og ressourcer stort set den samme.

Afskrivning af opsætningsomkostninger

Når du kører et større parti, fordeles de faste opsætningsomkostninger på flere enheder. Det sænker omkostningerne pr. enkelt del betydeligt. For cnc-bearbejdning af messing projekter, hvor cyklustiderne allerede er hurtige, kan opsætningsomkostningerne udgøre en betydelig del af den samlede pris for små serier. At øge mængden er en af de mest effektive måder at få enhedsprisen ned på.

| Produktionsmængde | Opsætningsomkostninger pr. del (vejledende) |

|---|---|

| 50 enheder | Høj |

| 500 enheder | Medium |

| 5.000 enheder | Lav |

Optimeret indkøb af materialer

Ligesom serieproduktion sænker bearbejdningsomkostningerne, hjælper det også på materialeomkostningerne. Leverandører tilbyder næsten altid bedre priser ved køb af store mængder materialer. Hvis man bestiller materiale til en serie på 1.000 dele, får man en meget bedre pris pr. pund eller pr. fod end hvis man bestiller til en serie på 50. Vi giver disse besparelser direkte videre til vores kunder, hvilket yderligere forbedrer omkostningseffektiviteten ved større produktionsmængder.

Vælg den rigtige produktionspartner

Dit valg af leverandør er måske den mest kritiske strategi for langsigtet omkostningsoptimering. En partnerskabstilgang giver langt bedre resultater end en rent transaktionel tilgang.

Se ud over prisen pr. del

Det billigste tilbud er ikke altid den bedste værdi. En leverandør, der går ned på kvalitet, kan levere dele af svingende kvalitet, hvilket kan føre til dyre monteringsproblemer, fejl i marken eller behov for en komplet genproduktion. Overvej de samlede ejeromkostninger, som omfatter risikoen for forsinkelser, kommunikationsomkostninger og omkostningerne ved dårlig kvalitet. Hos PTSMAKE fokuserer vi på langsigtet tillid og pålidelighed for at sikre, at du får det rigtige første gang.

Ekspertise i CNC-bearbejdning af messing

En partner med stor erfaring inden for messing kender nuancerne i de forskellige legeringer. De kan anbefale den bedste legering til din applikation og afbalancere omkostninger med krav til ydeevne som korrosionsbestandighed eller styrke. De ved, hvilke tilførsler, hastigheder og værktøjer der er optimale at bruge, så man sikrer både effektivitet og en overfladefinish af høj kvalitet. Denne specialiserede viden forhindrer dyre forsøg og fejl og sikrer, at dit projekt kører problemfrit fra starten.

Effektiv styring af omkostningerne ved CNC-bearbejdning af messing afhænger af en mangesidet tilgang. Ved at udnytte messings overlegne bearbejdelighed, implementere smarte DFM-principper, optimere materialeforbruget og planlægge for serieproduktion kan du sænke udgifterne betydeligt. I sidste ende er det afgørende at vælge en erfaren produktionspartner som PTSMAKE, der forstår disse nuancer, for at opnå omkostningseffektivitet uden at gå på kompromis med den høje kvalitet, dit projekt kræver. Det handler om en holistisk strategi, ikke bare om at skære hjørner på et tilbud.

Casestudier: Succesfulde CNC-bearbejdningsprojekter i messing.

Har du nogensinde oplevet projektforsinkelser, fordi dine bearbejdede messingkomponenter ikke levede op til kritiske specifikationer? Denne frustration kan afspore tidslinjer og oppuste budgetter og så tvivl om hele produktionsstrategien.

Vellykkede CNC-bearbejdningsprojekter i messing viser konsekvent, at det fører til betydelige forbedringer at overvinde udfordringer i materialevalg, procesoptimering og kvalitetskontrol. Disse casestudier viser, hvordan målrettede løsninger kan reducere leveringstider, minimere spild og forbedre slutproduktets ydeevne.

Teori er én ting, men det er i den virkelige verden, at vi virkelig ser værdien af en veludført produktionsplan. I vores arbejde hos PTSMAKE har vi samarbejdet med kunder om at løse komplekse udfordringer inden for messingbearbejdning. Disse eksempler handler ikke kun om succes; de handler om de specifikke problemer, vi stod over for, og de praktiske skridt, vi tog for at opnå målbare resultater. De fremhæver, hvordan en strategisk tilgang kan forvandle en potentiel flaskehals i produktionen til en strømlinet succes.

Casestudie 1: Højtryksvæskekoblinger til bilindustrien

En kunde i bilindustrien havde brug for et stort antal specialfremstillede væskekoblinger i messing. Delene skulle kunne modstå høje tryk og ekstreme temperatursvingninger uden at lække.

Udfordringen: Materialeintegritet og cyklustid

Den oprindelige udfordring var todelt. For det første havde den tidligere leverandør en høj kassationsrate på grund af mikrorevner, der opstod under gevindskæringsprocessen. For det andet var deres cyklustid pr. emne for lang, hvilket gjorde det vanskeligt at opfylde kundens produktionsplan og omkostningsmål. Der var pres på for at finde en løsning, der garanterede delintegritet og samtidig forbedrede effektiviteten for kunden. cnc-bearbejdning af messing proces.

Vores løsning og implementering

Det gjorde vi ved at analysere hele processen, fra råmateriale til slutkontrol.

- Optimering af legering: Efter at have samarbejdet med vores kundes ingeniørteam anbefalede vi at skifte fra en standardmessinglegering til C360 Free-Cutting Brass. Denne legering giver overlegen bearbejdelighed, hvilket reducerer stress på materialet under skæring.

- Justering af værktøj og parametre: Vi implementerede specialiserede gevindformende tappe i stedet for skærende tappe. Denne metode danner gevindene ved at forskyde materialet i stedet for at skære det, så man undgår at skabe stresspunkter, der kan føre til arbejdshærdning9 og mikrorevner.

- Procesautomatisering: Vi integrerede et robotbaseret på- og aflæsningssystem i CNC-drejebænken, hvilket gav mulighed for kontinuerlig drift 24/7. Dette reducerede drastisk manuel indgriben og tomgangstid.

Det opnåede resultat

Resultaterne af vores fælles test og implementering var øjeblikkelige og virkningsfulde. Den nye tilgang løste ikke kun kvalitetsproblemerne, men gav også betydelige effektivitetsgevinster.

| Metrisk | Før PTSMAKE | Efter PTSMAKE | Forbedring |

|---|---|---|---|

| Skrotprocent | 12% | < 0,5% | 95.8% Reduktion |

| Cyklustid pr. del | 75 sekunder | 48 sekunder | 36% Reduktion |

| Del ydeevne | Opfyldte minimumsspecifikationer | Overskred sprængningstryktest med 20% | Forbedret sikkerhed |

Dette projekt viser, hvordan en kombination af materialevidenskab og procesinnovation kan levere overlegne messingkomponenter.

At løse et problem afslører ofte muligheder for bredere forbedringer. Succesen i bilindustrien styrkede vores tro på, at et dybt dyk ned i detaljerne i en applikation altid er det bedste udgangspunkt. Et andet projekt, denne gang inden for forbrugerelektronik, bød på helt andre udfordringer, som krævede fokus på æstetik og præcision i mikroskala. Det pressede os til at forfine vores teknikker til at opnå fejlfri overfladefinish og samtidig opretholde utroligt snævre tolerancer.

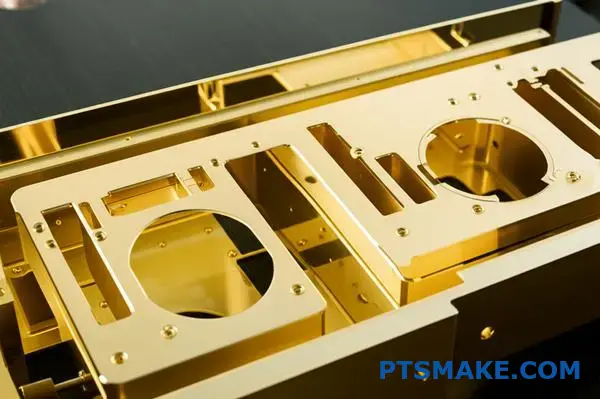

Casestudie 2: Indviklede huse til avanceret lydudstyr

En producent af førsteklasses lydudstyr bad os om at producere en række messinghuse til deres nye serie af forstærkere. De primære krav var en fejlfri, højglanspoleret overfladefinish og absolut målnøjagtighed for at sikre en perfekt pasform med andre komponenter.

Udfordringen: Æstetik og præcision

Messing er smukt, men ubarmhjertigt. Det største problem var at fjerne alle værktøjsmærker og overfladefejl under selve bearbejdningsprocessen, da polering efter bearbejdningen var tidskrævende og kunne kompromittere designets skarpe kanter. Den indvendige geometri var også kompleks og krævede snævre tolerancer til montering af elektroniske kort. Succesen med denne cnc-bearbejdning af messing Projektet var afhængigt af at opnå æstetisk perfektion direkte fra maskinen.

Vores løsning og implementering

Vores strategi fokuserede på præcision fra det allerførste skridt.

- CAM-programmering: Vi udviklede tilpassede værktøjsbaner ved hjælp af højhastighedsbearbejdningsteknikker (HSM). Det indebar brug af mindre stepovers og højere tilspændingshastigheder, hvilket minimerer værktøjstryk og varme, hvilket resulterer i en meget glattere overflade.

- Specialiseret værktøj: Vi investerede i diamantbelagte endefræsere specielt til de sidste finpudsninger. Selv om de er dyrere, giver disse værktøjer en spejlblank finish, som er næsten umulig at opnå med almindelige hårdmetalværktøjer.

- Inspektion i maskinen: En Renishaw-probe blev brugt til at udføre målinger af kritiske funktioner undervejs i processen. Dette muliggjorde automatiske justeringer af værktøjsforskydningen, kompenserede for mindre værktøjsslid i realtid og sikrede, at alle dele var identiske.

Det opnåede resultat

Den omhyggelige tilgang gav pote og leverede resultater, der glædede kunden og strømlinede deres samleproces. Husene var ikke kun smukke, men også funktionelt perfekte.

| Metrisk | Tidligere leverandør | PTSMAKE-løsning | Forbedring |

|---|---|---|---|

| Afvisningsprocent (æstetik) | 8% | < 1% | 87.5% Reduktion |

| Manuel poleringstid | 15 minutter/del | 2 minutter/del | 86.7% Reduktion |

| Problemer med montering | 3% | 0% | 100% Eliminering |

Denne sag illustrerer, at med den rette teknologi og ekspertise kan selv de mest krævende æstetiske krav opfyldes effektivt ved hjælp af avancerede messingbearbejdningsteknikker.

Disse eksempler fra den virkelige verden fra PTSMAKE-projekter viser, at vellykket CNC-bearbejdning af messing handler om mere end bare at skære i metal. Det involverer en holistisk strategi, der omfatter alt fra materialevalg til avanceret programmering og kvalitetskontrol undervejs i processen. Ved at tackle specifikke udfordringer som materialeintegritet eller æstetisk perfektion med målrettede løsninger leverer vi konsekvent dele, der ikke kun opfylder, men overgår forventningerne, hvilket fører til håndgribelige forbedringer i gennemløbstid, omkostninger og den samlede produktydelse for vores kunder.

Lås op for overlegne CNC-bearbejdningsløsninger i messing med PTSMAKE

Er du klar til at løfte dine projekter med CNC-bearbejdning af messing med høj præcision? Kontakt PTSMAKE i dag for at få et hurtigt, tilpasset tilbud. Stol på vores ekspertise til at levere ensartet kvalitet, optimalt materialevalg og skalerbar produktion - problemfrit fra prototype til volumen. Samarbejd med os om pålidelighed og resultater, du kan måle.

Forstå, hvordan du vælger den rigtige messinglegering for at forhindre denne almindelige form for materialesvigt. ↩

Klik for at forstå, hvordan denne korrosionsproces påvirker messing, og hvordan man vælger legeringer for at forhindre den. ↩

Forstå, hvordan friktion og slid påvirker holdbarheden og ydeevnen af dine messingkomponenter. ↩

Forstå, hvordan denne ramme evaluerer et produkts miljøpåvirkning fra start til slut. ↩

Forstå de alvorlige miljørisici, der er forbundet med ukorrekt bortskaffelse af affaldsvæsker, ved at udforske dette begreb. ↩

Lær, hvordan denne overflademåleteknik direkte påvirker din emnes ydeevne og funktionalitet. ↩

Lær, hvordan dette produktionslayout drastisk kan reducere leveringstiden og forbedre kvaliteten af dine emner. ↩

Forstå, hvordan forebyggelse af denne specifikke slidmekanisme kan forlænge værktøjets levetid og forbedre dit emnes overfladefinish. ↩

Lær, hvordan denne materialeegenskab kan påvirke din messingdels holdbarhed og bearbejdningsproces. ↩