Mange producenter kæmper med sorte anodiserede aluminiumsfinisher, der falmer, ser uensartede ud eller ikke lever op til deres nøjagtige specifikationer. Du har sikkert oplevet frustrationen ved at modtage dele med ujævn farve, dårlig holdbarhed eller finish, der simpelthen ikke matcher dit design.

Sort anodiseret aluminium er en elektrokemisk proces, der omdanner metaloverfladen til et holdbart, korrosionsbestandigt oxidlag, der er permanent farvet sort og har en overlegen hårdhed og holdbarhed sammenlignet med maling eller pulverlakering.

For at opnå den rigtige sorte anodiserede finish er det nødvendigt at forstå flere variable – fra valg af legering til farvestofkemi og forbehandlingsmetoder. Denne vejledning dækker de tekniske detaljer, der er vigtige for dit næste projekt, og hjælper dig med at specificere præcis, hvad du har brug for, og kommunikere effektivt med din produktionspartner.

Hvilke aluminiumslegeringer er bedst til en dybsort finish?

At opnå en ægte, dyb sort finish på aluminium er et almindeligt mål. Den specifikke legering, du vælger, er dog den mest afgørende faktor. Den har direkte indflydelse på kvaliteten og konsistensen af den endelige farve.

Nogle legeringer anodiseres simpelthen bedre end andre. Det rigtige valg sikrer et ensartet, fyldigt sort udseende til dine emner.

Hurtig sammenligning af legeringer

Nedenfor finder du en hurtig guide. Den viser, hvilke legeringsserier der fungerer bedst til en dybsort finish.

| Legeringsserie | Egnethed til Deep Black |

|---|---|

| 5xxx, 6xxx, 7xxx | Fremragende |

| 2xxx, 3xxx | Dårlig til rimelig |

Dette er et afgørende første skridt i designet af dele, der kræver en sort anodiseret aluminiumsfinish af høj kvalitet.

Hvorfor legeringselementer er vigtige

Hemmeligheden bag en perfekt sort anodiseret finish ligger i legeringens kemiske sammensætning. De elementer, der blandes med aluminiummet, afgør resultatet. Det handler ikke kun om processen, men også om at starte med det rigtige materiale.

Problemet med 2xxx- og 3xxx-serien

Legeringer i 2xxx-serien indeholder høje niveauer af kobber. Tilsvarende har 3xxx-serien et højt indhold af mangan. Under anodisering kan disse elementer skabe problemer.

Disse elementer kan danne intermetalliske partikler1 der ikke anodiseres korrekt. Dette resulterer ofte i et snavset, ujævnt eller uklar udseende i stedet for en ægte, dyb sort farve. Hos PTSMAKE råder vi ofte vores kunder til at undgå disse til kosmetiske sorte overflader.

Overlegenheden ved 5xxx-, 6xxx- og 7xxx-serierne

Disse serier er det bedste valg til sort anodiseret aluminium. Deres primære legeringselementer er magnesium (5xxx), magnesium og silicium (6xxx) eller zink og magnesium (7xxx).

Disse elementer skaber et mere ensartet og porøst anodisk oxidlag. Denne struktur absorberer let og jævnt det sorte farvestof. Resultatet er en ensartet, fyldig og holdbar sort finish, der opfylder høje kosmetiske standarder.

| Legeringsserie | Primære legeringselementer | Anodiseringsresultat (sort) |

|---|---|---|

| 2xxx | Kobber (Cu) | Resulterer ofte i en snavset, uensartet finish. |

| 3xxx | Mangan (Mn) | Kan fremstå grålig eller ujævn. |

| 5xxx | Magnesium (Mg) | God, ensartet sort finish. |

| 6xxx | Magnesium (Mg) og silicium (Si) | Fremragende, dyb sort. Et førsteklasses valg. |

| 7xxx | Zink (Zn) og magnesium (Mg) | Fremragende, meget mørk sort finish. |

For at opnå en fejlfri sort finish er valg af legering af afgørende betydning. Serien 5xxx, 6xxx og 7xxx er ideelle på grund af deres legeringselementer, som danner et ensartet oxidlag. Denne struktur sikrer en dyb og ensartet absorption af sort farvestof, i modsætning til de problematiske serier 2xxx og 3xxx.

Hvordan ændrer anodisering aluminiumets overfladeegenskaber?

Anodisering er meget mere end en farvebehandling. Det omdanner grundlæggende aluminiumsoverfladen. Processen skaber et hårdt, beskyttende oxidlag. Denne nye overflade er en integreret del af emnet.

Dette lag øger holdbarheden markant. Det er ikke en belægning, der kan skalle af eller flage. Det er en kontrolleret oxidation, der forbedrer metallets naturlige styrke.

Vigtige forbedringer af ejendommen

Forandringen er betydelig. Vi ser store forbedringer på flere centrale præstationsområder.

| Ejendom | Rå aluminium | Anodiseret aluminium |

|---|---|---|

| Hårdhed | Blød, let at ridse | Tilgange hærdet stål |

| Korrosion | Sårbar over for oxidation | Meget modstandsdygtig |

| Slid | Slides hurtigt | Fremragende slidstyrke |

Ud over det grundlæggende: Funktionelle opgraderinger

De funktionelle fordele er det, hvor anodisering virkelig skinner for ingeniører. Øget overfladehårdhed er en primær fordel. Denne anodiske film er usædvanlig hård. Den giver robust beskyttelse mod ridser og slid.

I tidligere projekter hos PTSMAKE har dette været afgørende. For komponenter i mekaniske samlinger med høj slitage forlænger denne ekstra styrke produktets levetid betydeligt.

Korrosion og elektriske egenskaber

Korrosionsbestandigheden er også væsentligt forbedret. Den ikke-porøse barriere, der skabes ved anodisering, beskytter aluminiumsbasen mod miljøfaktorer. Dette forhindrer rust og nedbrydning over tid. En del som et hus til udendørs elektronik, ofte specificeret som sort anodiseret aluminium2, afhænger af denne beskyttelse.

En anden vigtig ændring er den elektriske isolering. Aluminiumoxidlaget er en dårlig elektrisk leder. Denne egenskab er afgørende for elektroniske kabinetter. Den forhindrer kortslutninger og beskytter følsomme komponenter. Baseret på vores tests er lagets isoleringsevne pålidelig.

| Funktion | Fordele for ingeniører |

|---|---|

| Øget hårdhed | Beskytter mod ridser og buler |

| Modstandsdygtighed over for slid | Forlænger levetiden for bevægelige samlinger |

| Elektrisk isolering | Forhindrer kortslutning i kabinetter |

| Ensartet finish | Sikrer et udseende af høj kvalitet |

Anodisering ændrer grundlæggende aluminiumsoverfladen og skaber et hårdt, korrosionsbestandigt lag. Denne proces giver vigtige funktionelle fordele som slidstyrke og elektrisk isolering, hvilket gør den ideel til krævende tekniske anvendelser, der går ud over det rent æstetiske.

Hvilke typer sorte farvestoffer bruges der typisk?

Når vi vælger et sort farvestof, ser vi generelt på to hovedtyper: organiske og uorganiske. Deres kemiske sammensætning er helt forskellig. Denne forskel har stor indflydelse på ydeevnen.

Det er afgørende at træffe det rigtige valg. Det sikrer, at de færdige dele opfylder de krævede specifikationer for både udseende og langvarig holdbarhed.

Organiske kontra uorganiske farvestoffer

Organiske farvestoffer er baseret på kulstofforbindelser. Uorganiske farvestoffer fremstilles af metalsalte. Denne grundlæggende forskel er retningsgivende for vores udvælgelsesproces i forbindelse med kundeprojekter.

| Farvestoftype | Primær base |

|---|---|

| Økologisk | Kulstofforbindelser |

| Uorganisk | Metalsalte |

At forstå disse grundlæggende principper hjælper os med at vælge den perfekte finish. Det er det første skridt på vejen mod det ønskede resultat.

Dyk dybere: Fordele og ulemper

Det rigtige farvestof handler ikke kun om farve. Det handler om ydeevne i det endelige miljø, hvor delen skal bruges. Vi skal tage højde for faktorer som sollys, varme og generel slitage. Det er en samtale, jeg har med kunderne hver dag.

Organiske farvestoffer: Levende, men sårbare

Organiske farvestoffer giver ofte en dybere og mere intens sort farve. Dette visuelle udseende er en stor fordel. De er også ofte en mere omkostningseffektiv løsning til mange projekter.

De fungerer dog ikke så godt under UV-lys eller høj varme. Det betyder, at de kan falme med tiden, hvis de bruges udendørs. De er bedst egnet til indendørs produkter, hvor æstetik er den højeste prioritet.

Uorganiske farvestoffer: Det holdbare valg

Når holdbarhed er ufravigelig, bruger vi uorganiske farvestoffer. De tilbyder overlegen Lysægthed3 og kan modstå meget højere temperaturer uden at blive ødelagt.

Dette gør dem til det oplagte valg for sort anodiseret aluminium dele til biler, fly eller udendørs udstyr. Farven er måske lidt mindre intens, men ydeevnen er uovertruffen til krævende anvendelser.

| Funktion | Organiske farvestoffer | Uorganiske farvestoffer |

|---|---|---|

| UV-stabilitet | Lavere | Fremragende |

| Varmebestandighed | Moderat | Fremragende |

| Omkostninger | Generelt lavere | Generelt højere |

| Bedst til | Indendørs, kosmetiske dele | Udendørs, dele med høj slitage |

Valget af det rigtige farvestof er et afgørende trin i fremstillingsprocessen. Valget afhænger helt af den påtænkte anvendelse af emnet og det miljø, det skal bruges i. Det er en balance mellem æstetik, ydeevne og pris.

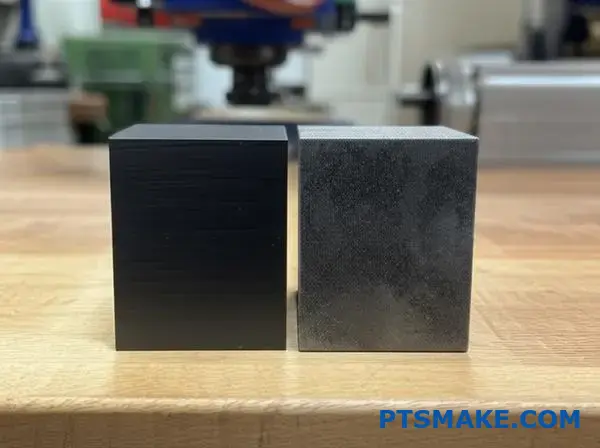

Hvad adskiller type II fra type III sort anodisering?

Valget mellem type II og type III sort anodisering er en vigtig beslutning. Det har direkte indflydelse på din dels ydeevne og udseende. Betragt det som et valg mellem æstetik og ren holdbarhed.

Type II er standarden for kosmetisk udseende. Den giver en smuk, ensartet sort finish. Den tilbyder også moderat korrosions- og slidstyrke.

Type III, eller hardcoat, er udviklet med henblik på slidstyrke. Den skaber et meget tykkere og hårdere lag. Det gør den ideel til industrielle anvendelser med høj slidstyrke.

Her er en hurtig sammenligning:

| Funktion | Type II (standard) | Type III (hård belægning) |

|---|---|---|

| Primært mål | Kosmetisk udseende | Modstandsdygtighed over for slid |

| Lagtykkelse | Tyndere (op til 25 µm) | Tykkere (25-150 µm) |

| Hårdhed | Moderat | Meget høj (Rockwell 60-70C) |

| Almindelig brug | Kabinetter, paneler | Stempler, gear, maskiner |

Valget går dybere end blot udseende kontra styrke. I vores projekter hos PTSMAKE vejleder vi kunderne gennem de specifikke tekniske kompromiser for deres sort anodiseret aluminium komponenter.

Type II: Det æstetiske valg

Type II-anodisering er perfekt til dele, hvor en uberørt visuel finish er af afgørende betydning. Tænk på kabinetter til forbrugerelektronik, arkitektoniske elementer eller bilindretning. Det porøse oxidlag optager let sort farvestof, hvilket resulterer i en dyb, rig og ensartet farve, der er svær at matche.

Det tyndere lag giver dog kun moderat beskyttelse mod ridser og slid. Det er velegnet til daglig brug, men ikke til barske mekaniske miljøer.

Type III: Det funktionelle kraftcenter

Type III hardcoat fremstilles ved hjælp af en anden elektrolytisk proces4. Vores tests viser, at det producerer et meget tættere og tykkere aluminiumoxidlag. Dette gør det utroligt modstandsdygtigt over for slid, abrasion og korrosion.

Det er det foretrukne valg til komponenter til rumfart, militært udstyr og højtydende maskindele. Den største ulempe? Det er sværere at opnå en dyb, ægte sort farve. Det tætte lag absorberer farvestoffet mindre ensartet, hvilket nogle gange resulterer i en koksgrå eller bronzefarvet finish.

| Parameter | Type II-anodisering | Type III anodisering med hård belægning |

|---|---|---|

| Procestemperatur | ~21 °C (70 °F) | ~0 °C (32 °F) |

| Nuværende tæthed | Lavere | Højere |

| Farvestofabsorption | Fremragende | Rimelig til god |

| Primær fordel | Overlegen æstetik | Maksimal holdbarhed |

Kort sagt prioriterer type II sort anodisering en overlegen kosmetisk finish for de fleste dele. Type III giver uovertruffen hårdhed og slidstyrke, hvilket gør den uundværlig til krævende tekniske anvendelser, hvor funktionalitet er vigtigere end at opnå en perfekt kulsort farve.

Hvordan klassificeres sorte anodiserede overflader efter industristandarder?

Når du har brug for en pålidelig finish, er industristandarder afgørende. Den vigtigste er MIL-A-8625. Det er en militær specifikation, men den bruges nu i mange brancher.

Denne standard giver en klar ramme. Den hjælper os med at definere præcis, hvad en sort anodiseret overflade skal være. Dette sikrer ensartethed og kvalitet for alle dele. Lad os se på de vigtigste klassificeringer.

Typer og klasser forklaret

Standarden bruger "typer" og "klasser". En type henviser til anodiseringsmetoden. En klasse henviser til farven eller manglen på samme.

| Specifikation | Beskrivelse |

|---|---|

| Type II | Anodisering med svovlsyre |

| Type III | Hårdbelægning Anodisering |

| Klasse 2 | Farvet finish (f.eks. sort) |

Det er afgørende at forstå disse ting i forbindelse med indkøb. Det garanterer, at du får det resultat, du forventer.

MIL-A-8625 er manualen for anodisering. Den fjerner gætterier. Den sikrer også, at alle, fra designeren til producenten, er på samme side. Hos PTSMAKE refererer vi dagligt til denne specifikation for at garantere resultater for vores kunder.

Type II: Allrounderen

Type II-anodisering bruger et svovlsyrebad. Det skaber et beskyttende lag, der er perfekt til de fleste anvendelser. Anodiseringsprocessen er en elektrolytisk passivering5 teknik. Den øger tykkelsen af det naturlige oxidlag på overfladen af metaldele.

Dens porøse struktur er fremragende til at absorbere farvestoffer. Dette gør den ideel til en dyb, ensartet sort finish. Den tilbyder god korrosionsbestandighed og et flot kosmetisk udseende. Den fungerer godt til dele, der ikke udsættes for ekstrem slitage.

Type III: Den tunge hardcoat

Type III, eller hardcoat, er anderledes. Den bruger en mere intensiv proces, ofte ved koldere temperaturer. Resultatet er et meget tykkere og hårdere anodisk lag.

Dette gør overfladen utrolig holdbar og slidstærk. Vi bruger den ofte til højtydende dele inden for rumfart eller robotteknologi. Den tættere belægning kan stadig farves, men processen kræver mere kontrol for at opnå en ensartet sort farve.

Et overblik over de vigtigste forskelle

| Funktion | Type II (svovlholdig) | Type III (hård belægning) |

|---|---|---|

| Tykkelse | Typisk 0,0002" – 0,001" | Typisk 0,001" – 0,004" |

| Hårdhed | 300-400 Vickers | 600-700 Vickers |

| Primær anvendelse | Æstetik, korrosion | Slidstyrke, holdbarhed |

Klasse 2: Tilføjelse af farve

Klasse 2 betyder blot, at delen er farvet efter anodisering. For en sort anodiseret aluminiumsdel betyder dette nedsænkning i et sort organisk farvestofbad. Det sidste trin er forsegling, som låser farven fast og lukker porerne.

MIL-A-8625 er den vigtigste standard for anodisering. Type II er bedst til kosmetiske overflader, mens type III tilbyder overlegen holdbarhed. Klasse 2-betegnelsen betyder blot, at delen er farvet for at opnå det klassiske sorte anodiserede aluminiumlook.

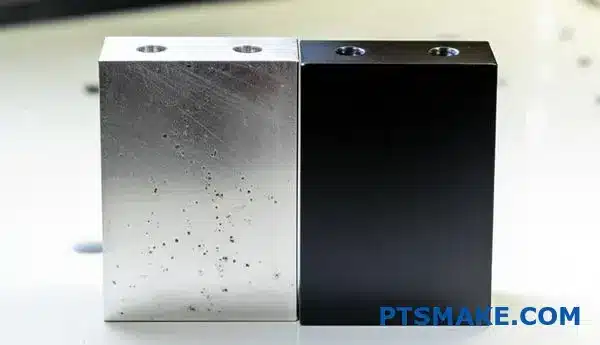

Hvad er de visuelle forskelle mellem matte og blanke overflader?

En udbredt myte er, at anodisering skaber finishen. Det er ikke helt korrekt. Den virkelige nøgle er den forbehandling, som aluminiummet undergår.

Overfladestrukturen er indstillet før delen kommer ind i anodiseringstanken.

Grundlaget for finishen

En dels endelige udseende bestemmes tidligt. Uanset om du ønsker en mat eller blank overflade sort anodiseret aluminium Det hele starter med forberedelse af overfladen.

| Forbehandling | Den resulterende finish |

|---|---|

| Kaustisk ætsning | Mat / Ikke-reflekterende |

| Polering | Glanset / Reflekterende |

Dette første trin bestemmer, hvordan lyset vil interagere med den endelige anodiserede overflade.

Hvordan forbehandling skaber udseendet

Anodiseringslaget i sig selv er gennemsigtigt. Det følger blot konturerne af aluminiumsoverfladen nedenunder. Det betyder, at forbehandlingen er det, der virkelig definerer det endelige udseende.

Opnåelse af en mat overflade

For at opnå en ikke-reflekterende mat finish anvender vi en proces kaldet kaustisk ætsning. Dette kemiske bad gør aluminiumsoverfladen mikroskopisk ru, hvilket skaber en diffus struktur.

Når lyset rammer denne ujævne overflade, spredes det i mange retninger i stedet for at reflekteres tilbage. Dette eliminerer blænding og giver delen et blødt, mat udseende, som er fremragende til at skjule fingeraftryk.

Skabelse af en blank overflade

For at opnå en blank finish skal overfladen være så glat som muligt inden anodiseringen. Dette gøres typisk ved hjælp af mekanisk polering eller kemisk blankdypning.

Mekanisk polering bruger slibemidler til fysisk at glatte emnet. En blank dyppning er en kemisk proces, der glatter aluminiumet på mikroskopisk niveau og skaber en spejlblank finish. Begge metoder reducerer Overfladens topografi6 for at sikre direkte lysrefleksion.

Denne glatte base får det gennemsigtige anodiserede lag til at fremstå dybt og reflekterende.

| Metode | Proces | Visuelt resultat |

|---|---|---|

| Kaustisk ætsning | Kemisk ruhed | Diffus, ikke-blændende |

| Mekanisk polering | Slibende udglatning | Reflekterende, skinnende |

| Lys dip | Kemisk udjævning | Højreflekterende, spejllignende |

Den samme anodiseringsproces kan altså give meget forskellige resultater, alt efter hvordan denne afgørende forberedelsesfase udføres.

Den endelige glansgrad af en anodiseret del skyldes ikke selve anodiseringen. Den bestemmes af forbehandlingen. En kaustisk ætsning skaber en mat overflade, mens mekanisk eller kemisk polering resulterer i en blank, reflekterende finish.

Hvad er fordele og ulemper ved forskellige sorte farvestoffer?

Det er afgørende at vælge det rigtige sorte farvestof. Det bestemmer det endelige udseende, ydeevnen og levetiden for dine dele. Dette gælder især for højtydende sort anodiseret aluminium komponenter.

Du skal tilpasse farvestoffet til anvendelsen. En udendørs del kræver andre egenskaber end en indendørs del.

Lad os se nærmere på tre almindelige farvestoftyper. Vi sammenligner deres ydeevne, så du kan træffe et informeret valg til dit næste projekt.

En direkte sammenligning

Det bedste valg afhænger altid af anvendelsen. En del, der bruges indendørs, har andre behov end en del, der udsættes for sollys hver dag. Omkostningerne er også en vigtig faktor i produktionen.

Her er en hurtig sammenligningstabel, som vi ofte bruger hos PTSMAKE. Den hjælper vores kunder med at finde den rigtige finish til deres emner.

| Funktion | Høj lysægthed Organisk | Organisk til generelle formål | Uorganisk metalsalt |

|---|---|---|---|

| UV-bestandighed | Fremragende | Dårlig til rimelig | Overlegen |

| Varmestabilitet | God | Rimelig til god | Fremragende |

| Brugervenlighed | Høj | Høj | Moderat |

| Omkostninger | Høj | Lav | Moderat |

| Farvedybde | Fremragende (dyb sort) | God (varierer) | God (Jet Black) |

Forståelse af kompromiserne

Farvestoffer med høj lysægthed er ideelle til bil- eller arkitektoniske dele. De modstår falmning fra sollys, men er dyrere. De er en god investering for produkter, der skal se godt ud i mange år udendørs.

Organiske farvestoffer til generelle formål er perfekte til forbrugerelektronik. Disse dele udsættes normalt ikke for stærk UV-stråling eller høj varme. De udgør en meget omkostningseffektiv løsning til indendørs anvendelse.

Uorganiske farvestoffer er utroligt holdbare. Farven skabes gennem elektrolytisk farvning7, hvilket gør det til en del af selve oxidlaget. Denne metode er almindelig for militære og rumfartsdele, hvor ydeevne er den højeste prioritet. Processen er mere kompleks end simpel dyppning, men sikrer maksimal holdbarhed.

I sidste ende er det ideelle sorte farvestof et kompromis mellem ydeevne og pris. Vurder dit produkts slutbrugsmiljø nøje. Dette valg har direkte indflydelse på kvaliteten og holdbarheden af dit endelige produkt. sort anodiseret aluminium dele. Vælg med omhu for at opnå langsigtet succes.

Hvordan påvirker valget af aluminiumslegering den endelige sorte farve?

Det er afgørende at vælge den rigtige aluminiumslegering. Det har direkte indflydelse på den endelige sorte farve og finish. Ikke alle legeringer er ens til denne proces.

Hemmeligheden ligger i legeringselementerne. Disse elementer, som silicium eller kobber, reagerer forskelligt under anodisering. Dette påvirker, hvordan det sorte farvestof absorberes.

Almindelige legeringer og resultater af sort anodisering

| Legeringsserie | Primært element | Typisk sort finish |

|---|---|---|

| 2xxx | Kobber (Cu) | Dæmpet, undertiden ujævn |

| 4xxx | Silicium (Si) | Smudsig, mørkegrå |

| 6xxx | Magnesium/Silicium | Ensartet, fyldig sort |

| 7xxx | Zink (Zn) | Dyb, intens sort |

Denne enkle guide hjælper dig med at vælge det bedste materiale. Den sikrer, at du får den ønskede finish til din sort anodiseret aluminium dele.

Valget af legering ændrer fundamentalt resultatet. Det er et almindeligt problem, som vi hjælper kunderne med at håndtere hos PTSMAKE. Visse elementer forstyrrer anodiseringsprocessen og forhindrer en ægte, dyb sort farve.

Virkningen af specifikke legeringselementer

Problemet med silicium og kobber

4xxx-serien legeringer, der er rige på silicium, er et godt eksempel. Siliciumpartiklerne anodiserer ikke ordentligt. Dette resulterer i en uensartet, snavset grå finish i stedet for en ren sort.

Tilsvarende indeholder legeringer i 2xxx-serien høje niveauer af kobber. Under anodiseringsprocessen kan kobber forårsage problemer. Disse intermetalliske forbindelser8 kan føre til en ujævn eller dæmpet sort finish. Den endelige farve mangler ofte den forventede dybde og fylde.

De foretrukne legeringer til sort

Baseret på vores test er 6061-legeringen standarden. Den giver konsekvent en høj kvalitet og en dyb sort finish. Den afbalancerede sammensætning gør den ideel til kosmetisk anodisering.

7075 er et andet fremragende valg. Det giver ofte en lidt anderledes, endnu dybere nuance af sort. Dette skyldes dets zinkindhold. Valget mellem 6061 og 7075 kan afhænge af den specifikke æstetik, du ønsker at opnå.

| Legering | Vigtigt legeringselement | Effekt på sort anodisering |

|---|---|---|

| 2024 | Kobber | Ujævn farveabsorption, dæmpet farve |

| 4043 | Silicium | Skaber en "smudsig" mørkegrå finish |

| 6061 | Magnesium, silicium | Fremragende. Ensartet, dyb sort. Industriens standard. |

| 7075 | Zink | Fremragende. Meget dyb, undertiden lidt anderledes sort nuance. |

Dit valg af legering bestemmer det endelige udseende. Silicium- og kobberlegeringer giver ofte en grå eller dæmpet farve. For en ægte, dyb sort finish er 6061 standarden, mens 7075 kan give en endnu dybere nuance til dine sortanodiserede aluminiumsdele.

Hvad er forholdet mellem filmtykkelse og farvedybde?

Tykkelsen af den anodiske film har direkte indflydelse på den endelige farvedybde. Dette gælder især for farvede overflader som sort. En tykkere film har mere porøst rum.

Denne ekstra plads gør det muligt for materialet at absorbere mere farvestofpigment. Resultatet er en meget dybere og rigere farvemætning.

For at opnå en ægte, dybsort anodiseret aluminiumsfinish foretrækkes næsten altid en tykkere belægning inden for Type II-klassificeringen. Vi sigter mod et bestemt interval for at opnå dette.

| Filmtype | Ideel tykkelse for sort | Den resulterende farve |

|---|---|---|

| Type II | 18-25 mikron | Dyb, intens sort |

| Type II | < 15 mikron | Lettere, mindre mættet |

Mens en tykkere film er ideel til type II-farvede overflader, er situationen anderledes for type III-anodisering, også kendt som hardcoat. Det er et almindeligt punkt, der skaber forvirring hos vores kunder.

Udfordringen med Type III Hardcoat

Hardcoat-anodisering skaber et betydeligt tættere og hårdere oxidlag. Denne tæthed er fremragende for slidstyrke, men udgør en udfordring for farvning. Porerne er mindre og mindre ensartede.

Denne kompakte struktur gør det meget vanskeligt for store farvestofpartikler at trænge effektivt og jævnt ind i filmen.

Begrænsninger og kompromiser ved farvning

Hvis en Type III-hårdbelægning er for tyk, bliver det næsten umuligt at opnå en dyb, ensartet sort farve. Farven kan virke falmet eller plettet.

Det bliver en kritisk afvejning. Du skal finde en balance mellem behovet for ekstrem hårdhed og den ønskede æstetik med en fyldig sort finish. Filmens Poremorfologi9 er den afgørende faktor i denne proces. I tidligere projekter hos PTSMAKE har vi hjulpet kunder med at finde den rette balance.

| Anodiseringstype | Porøsitet | Farvestofabsorption | Bedste anvendelsesmulighed for sort |

|---|---|---|---|

| Type II | Høj / Ensartet | Fremragende | Dekorative, rige farver |

| Type III | Lav / Tæt | Begrænset / Vanskeligt | Høj slidstyrke |

Til en del af sort anodiseret aluminium er en tykkere type II-film (18-25 µm) bedst. Med type III-hardcoat hindrer en for stor tykkelse imidlertid farvestofabsorptionen, hvilket skaber en afvejning mellem hårdhed og farvedybde.

Hvilke forbehandlinger findes der, og hvordan ændrer de udseendet?

Det endelige udseende af en anodiseret del bestemmes længe før den kommer i anodiseringstanken. Forbehandling er det afgørende første trin.

Disse processer forbereder aluminiumets overfladestruktur. Dette trin afgør, om din endelige del får en mat, satineret eller blank finish.

Mekaniske forbehandlinger

Disse metoder ændrer overfladen fysisk. Tænk på det som at forberede lærredet før maling. De omfatter processer som sandblæsning, tromling og polering. Hver enkelt skaber et unikt udgangspunkt for det endelige udseende.

Kemiske forbehandlinger

Disse bruger kemiske reaktioner til at ændre overfladen. De kan enten ætse overfladen for at skabe en mat finish eller kemisk polere den for at opnå et højglanset, reflekterende look.

| Metode | Type | Den resulterende finish |

|---|---|---|

| Sprængning | Mekanisk | Ensartet mat |

| Polering | Mekanisk | Reflekterende glans |

| Alkalisk ætsning | Kemisk | Fin mat |

| Lys dyppning | Kemisk | Spejllignende glans |

Lad os se nærmere på, hvordan disse processer fungerer. Det er vigtigt at forstå mekanismen bag hver behandling for at kunne vælge den perfekte finish til dit projekts krav. I bund og grund handler det om at kontrollere, hvordan lyset reflekteres fra overfladen på mikroskopisk niveau.

Hvordan mekaniske metoder former overfladen

Slibeteknikker til matte overflader

Blasting og tromling bruger slibemidler til at påvirke overfladen. Dette skaber millioner af små buler, der spreder lyset i stedet for at reflektere det direkte. Dette resulterer i et meget ensartet, ikke-retningsbestemt mat udseende. Det er en glimrende måde at skjule mindre ridser eller stanselinjer fra ekstrudering.

Udglatning til blanke overflader

Polering og pudsning opnår det modsatte. Disse metoder udjævner fysisk de mikroskopiske toppe og dale på emnets overflade. Dette skaber en mere ensartet overflade, så lyset reflekteres ensartet. Resultatet er en lys og blank finish.

Kemikaliers indvirkning på tekstur

Oprettelse af mat finish med alkalisk ætsning

Alkalisk ætsning opløser kemisk et meget tyndt ydre lag af aluminium. Denne kontrollerede korrosion skaber en fin, satinlignende struktur. Vores erfaring hos PTSMAKE viser, at dette er et populært valg for at opnå et ensartet, eksklusivt look på sort anodiseret aluminium dele.

Opnå strålende resultater med Acid Bright Dipping

Syreblødgøring er i det væsentlige en kemisk poleringsproces. Syreblandingen udjævner overfladen ved at opløse de mikroskopiske toppe hurtigere end dalene. Dette øger overfladens spejlrefleksion10, hvilket giver en strålende, spejllignende glans, inden anodiseringen overhovedet begynder.

| Forbehandling | Primær mekanisme | Bedst til |

|---|---|---|

| Perleblæsning | Fysisk slid | Skjuler fejl, ensartet mat udseende |

| Polering | Fysisk udjævning | Højglans, dekorative anvendelser |

| Alkalisk ætsning | Kemisk opløsning | Satineret, dækker ekstruderingslinjer |

| Syre Bright Dip | Kemisk polering | Spejllignende, stærkt reflekterende finish |

Forbehandling er afgørende for det endelige udseende. Mekaniske metoder slider eller glatter overfladen fysisk for at opnå en mat eller blank finish. Kemiske behandlinger bruger ætsning for at opnå et satinagtigt udseende eller lysdypning for at opnå en spejlglans, hvilket skaber grundlaget, inden den anodiske film dannes.

Hvordan kan sort anodisering sammenlignes med pulverlakering eller maling?

Når du vælger en finish, er detaljerne vigtige. Det handler ikke kun om udseendet. Anodisering er unik. Den bliver en del af aluminiummet, ikke bare et lag ovenpå.

Dette skaber overlegen vedhæftning. Det forbedrer også varmeoverførslen betydeligt.

Maling og pulverlakering er to forskellige ting. De er påførte belægninger. De tilbyder et meget bredere udvalg af farver. De kan også skjule overfladefejl meget bedre.

Her er en hurtig sammenligningstabel.

| Funktion | Sort anodisering | Pulverlakering / Maling |

|---|---|---|

| Vedhæftning | Integreret i metal | Kan flække eller skrælle |

| Varmeoverførsel | Fremragende | Dårlig (isolator) |

| Farvemuligheder | Begrænset | Stort set ubegrænset |

| Dækning af defekter | Dårlig | God til fremragende |

Anodisering bruger en elektrokemisk11 proces. Denne proces omdanner aluminiumsoverfladen til et hårdt, holdbart oxidlag. Derfor er en sort anodiseret aluminium delen er så modstandsdygtig over for slid og korrosion. Overfladen er bogstaveligt talt en del af komponenten.

Maling og pulverlakering er additive. De lægger sig oven på overfladen. Selvom moderne belægninger er holdbare, kan de stadig flække eller skalle af under belastning. Dette blotter det underliggende grundmetal.

En afgørende forskel, vi ser ved PTSMAKE, er varmeafledning. Det anodiserede lag er en del af metallet. Det opretholder en fremragende varmeledningsevne. Dette er afgørende for dele som kølelegemer eller elektroniske kabinetter.

Maling og pulverlak fungerer som isolatorer. De holder på varmen, hvilket er et stort problem for komponenter, hvor ydeevnen er afgørende.

Hvis en overflade har mindre kosmetiske fejl, fungerer maling eller pulverlakering imidlertid godt. De dækker nemt små ridser. Anodisering skjuler ikke disse uregelmæssigheder.

Praktisk udvælgelsesguide

| Anvendelse | Anbefalet finish | Hvorfor? |

|---|---|---|

| Kølelegemer | Sort anodisering | Overlegen varmeafledning. |

| Udvendige paneler | Pulverlakering | Stor farvevariation og holdbarhed. |

| Dele med høj slitage | Sort anodisering | Fremragende slidstyrke. |

| Kosmetiske covers | Maling/pulverlakering | Kan skjule overfladefejl. |

Valget afhænger helt af dine prioriteter. Anodisering giver uovertruffen holdbarhed og varmeoverførsel. Maling og pulverlakering giver kosmetisk fleksibilitet, dækker fejl og giver uendelige farvemuligheder. Din applikations funktionelle krav vil være afgørende for beslutningen.

Hvordan justerer man parametrene for at opnå en mat eller blank finish?

Opnåelse af den perfekte finish starter længe før anodiseringstanken. Nøglen er forbehandlingsfasen. Det handler først og fremmest om at kontrollere overfladestrukturen på aluminiumsdelen.

For at opnå forskellige visuelle effekter bruger vi forskellige forberedelsesmetoder. Dit valg her skaber direkte enten et mat eller et blankt udseende.

Skabe en mat finish

For at opnå en ikke-reflekterende, mat overflade bruger vi et alkalisk ætsbad. Ved at øge tiden eller den kemiske koncentration i dette bad opnås en finstruktureret overflade. Dette spreder lyset, hvilket giver et mat udseende.

Opnåelse af en blank finish

For at opnå en skinnende, reflekterende glansfinish springer vi ætsningsprocessen over. I stedet bruger vi en kemisk lysningsdypning eller mekanisk polering. Dette trin udglatter overfladen, inden den går ind i anodiseringslinjen.

| Finish Type | Primært forbehandlingstrin | Nøgleparametre |

|---|---|---|

| Mat | Alkalisk ætsning | Tid / Koncentration |

| Glans | Bright Dip / Polering | Omgå ætsningstrin |

Det er under forbehandlingen, at du virkelig definerer det endelige udseende. Mange tror, at anodiseringen i sig selv styrer glansen, men det er en misforståelse. Anodiseringsprocessen danner et gennemsigtigt oxidlag på den eksisterende overflade. Så den tekstur, du skaber på forhånd, er det, du vil se i sidste ende.

Videnskaben bag glansen

Til matte overflader

Processen er baseret på en kontrolleret kemisk reaktion. Den [alkaliske ætsning]()12 Løsningen gør aluminiumsoverfladen mikroskopisk ru. Dette skaber små toppe og dale, der spreder lyset i stedet for at reflektere det direkte. Resultatet er en blød, blændfri finish. Dette er meget populært til avancerede sorte anodiserede aluminiumshuse til elektronik.

Til blanke overflader

For at opnå en spejlblank finish skal vi gøre overfladen så glat som muligt. Vi har to primære metoder til dette inden anodisering.

- Kemisk lysdypning: Dette er et surt bad. Det udjævner aluminiummet på mikroskopisk niveau ved at opløse overfladefejl.

- Mekanisk polering: Dette indebærer fysisk polering af delen. Det skaber en ekstremt glat, reflekterende overflade.

Vores erfaring hos PTSMAKE viser, at valget mellem disse metoder afhænger af emnets geometri og det ønskede glansniveau.

| Poleringsmetode | Bedst til | Resultat |

|---|---|---|

| Kemisk lysdypning | Komplekse former, små detaljer | Ensartet, lys og glat finish |

| Mekanisk polering | Flade eller let buede overflader | Højeste mulige spejlrefleksionsevne |

Det endelige udseende bestemmes, inden delen anodiseres. En mat finish opnås ved at ætse overfladen, mens en blank finish kræver, at man springer ætsningen over og i stedet polerer eller dypper delen for at opnå maksimal glathed.

Til hvilke anvendelser er sort anodiseret aluminium det ideelle valg?

Det er afgørende at vælge den rigtige finish. Sort anodiseret aluminium er ikke kun for udseendets skyld. Det tilbyder specifikke funktionelle fordele til krævende anvendelser.

Lad os se nærmere på, hvor dette materiale virkelig udmærker sig. Det handler om at matche dets egenskaber til din applikations specifikke behov.

Vigtige beslutningsfaktorer

Overvej holdbarhed, æstetik og elektriske egenskaber. Hver faktor spiller en rolle i den endelige beslutning om det rigtige materiale.

| Anvendelse | Vigtige fordele |

|---|---|

| Højteknologisk elektronik | Premium-følelse |

| Optiske komponenter | Lav refleksionsevne |

| Taktisk udstyr | Holdbarhed |

| Arkitektonisk trim | Modstandsdygtighed over for korrosion |

Dette hjælper med at sikre den bedste ydeevne.

Højkvalitets elektronikkabinetter

For forbrugerelektronik er udseende og fornemmelse afgørende. Sort anodiseret aluminium giver en elegant, eksklusiv finish, der føles behagelig at røre ved.

Endnu vigtigere er det, at det anodiske lag er en elektrisk isolator. Dette forhindrer kortslutninger inde i enheder som bærbare computere eller lydforstærkere. Det er et funktionelt og æstetisk valg.

Optisk og taktisk udstyr

I optikken er det afgørende at kunne kontrollere lyset. Den matte sorte overflade har en meget lav refleksionsevne. Dette er vigtigt for kamerahus og videnskabelige instrumenter for at forhindre spredt lys.

Det farvestof, der anvendes i processen, kan have en betydelig indvirkning på materialets termiske egenskaber. emissivitet13. Denne egenskab er afgørende for komponenter, der skal håndtere varmestråling effektivt.

For taktisk udstyr er holdbarhed og diskretion afgørende. Den hårde, ikke-reflekterende overflade er modstandsdygtig over for ridser og slid. Den glimter ikke i solen, hvilket er afgørende for militære eller retshåndhævende formål.

Arkitektoniske anvendelser

Sort anodiseret aluminium er også fremragende til udendørs brug. Hos PTSMAKE har vi brugt det til vinduesrammer og dekorative lister. Den anodiske belægning beskytter aluminiumet mod korrosion og UV-nedbrydning.

Her er en hurtig sammenligning af dens funktioner på tværs af applikationer.

| Funktion | Elektronik | Optik | Taktisk | Arkitektur |

|---|---|---|---|---|

| Primært behov | Æstetik og isolering | Lav refleksionsevne | Holdbarhed og diskretion | Modstandsdygtighed over for korrosion |

| Modstandsdygtighed over for slid | Høj | Moderat | Meget høj | Høj |

| Indvirkning på omkostninger | Moderat | Lav | Lav | Moderat |

Sammenfattende kan man sige, at sort anodiseret aluminium er et alsidigt valg. Valget afhænger af behov som elektrisk isolering, lav lysrefleksion, robust holdbarhed eller korrosionsbestandighed. Det handler om at kombinere funktion og form for at opnå optimal ydeevne i dit projekt.

Hvordan skal en del designes for at kunne anodiseres med succes?

En vellykket anodisering starter på tegnebrættet. Det er ikke bare en finish, det er en elektrokemisk proces. Designvalg har direkte indflydelse på den endelige kvalitet.

Det er afgørende at tænke på "Design for Manufacturing" (DFM). Et par enkle regler kan forhindre store problemer senere hen. Disse trin sikrer en ensartet og holdbar belægning.

Vigtige overvejelser om design

Godt design undgår almindelige anodiseringsfejl. Fokuser på geometri, overflader og håndteringspunkter. Dette gælder især for en fejlfri sort anodiseret aluminium afslutning.

| Designområde | Retningslinje |

|---|---|

| Indvendige hjørner | Brug generøse radier, undgå skarpe vinkler. |

| Hule profiler | Tilføj drænhuller til væsker. |

| Store overflader | Knus dem eller tilsæt tekstur. |

| Håndtering af dele | Angiv tilladte placeringer for reoler. |

Disse små justeringer gør en stor forskel. De forhindrer problemer som brænding, pletter og farveforskelle. Hos PTSMAKE vejleder vi vores kunder om disse punkter på et tidligt tidspunkt.

Lad os dykke dybere ned og undersøge, hvorfor disse regler er vigtige. Anodisering indebærer, at dele nedsænkes i kemiske bade og udsættes for elektrisk strøm. Delens form bestemmer, hvordan strømmen og væsken flyder.

Undgå skarpe indvendige hjørner

Skarpe indvendige hjørner er et stort problem. De kan forhindre, at den elektriske strøm når frem jævnt. Dette skaber tynde eller ubelagte pletter. Dette skyldes det, der kaldes Faradays bur-effekt14.

Omvendt tiltrækker skarpe ydre hjørner for meget strøm. Dette kan få belægningen til at "brænde", hvilket fører til en skør, misfarvet og for stor ophobning. Vi anbefaler en minimumsradius på 0,5 mm.

Design til dræning

Hule dele eller dybe blinde huller kan opsamle kemikalier fra processen. Hvis disse væsker ikke drænes, vil de senere løbe ud. Dette forårsager grimme pletter og ødelægger finishen.

Ved at tilføje små, strategisk placerede drænhuller kan disse væsker løbe ud. Dette enkle trin sikrer en ren, ensartet overflade efter bearbejdningen.

Håndtering af store, flade overflader

Store, flade overflader er en udfordring for farvekonsistensen. De forstærker selv små variationer i anodiseringsprocessen. Dette kan resultere i et plettet eller stribet udseende.

For at undgå dette kan du overveje at tilføje subtile teksturer. Det hjælper også at bryde overfladen med riller eller ribber. Dette spreder lyset og gør farvevariationerne mindre synlige.

| Dårlig designpraksis | God designpraksis |

|---|---|

| Skarpe indvendige/udvendige hjørner | Minimum 0,5 mm radius |

| Forseglede hule hulrum | Små drænhuller/udluftningshuller |

| Store, glatte, flade ansigter | Teksturerede eller opbrudte overflader |

| Intet rackpunkt angivet | Rackpunkter på ikke-kosmetiske områder |

Ved at designe med anodisering for øje undgår du almindelige faldgruber. Enkle justeringer som tilføjelse af radier, drænhuller og angivelse af ophængningspunkter sikrer en høj kvalitet og ensartet finish. Denne fremsynethed sparer tid, reducerer omarbejde og sænker de samlede omkostninger.

Hvordan sikrer man ensartet farve på dele med kompleks geometri?

Strømaftagning er et stort problem. Det opstår, når elektriciteten vælger den nemmeste vej. Dette efterlader fordybninger med et tyndere lag.

Dette resulterer i en lysere, uensartet farve. Problemet er meget tydeligt på dele med komplekse former. Det gælder især for dybsorte anodiserede aluminiumsfinisher.

Vi skal kontrollere strømmen. Strategisk reoler og hjælpekatoder er nøglen til at opnå en ensartet finish.

| Udfordring | Indvirkning på farve |

|---|---|

| Nuværende røveri | Lysere, ujævne nuancer |

| Kompleks geometri | Fremhæver uoverensstemmelser |

For at undgå strømtab har vi brug for intelligente værktøjer. Disse sikrer en ensartet strømfordeling over hele emnet. Dette er afgørende for et ensartet finish.

Strategisk reolsystem er dit første forsvar

Hos PTSMAKE ved vi, at rackmontering er mere end blot at holde en del. Dens placering bestemmer strømmen. Vi placerer delene, så afskærmede områder minimeres. Dette forhindrer, at et område "stjæler" strøm fra et andet. Hver del får en fair andel af elektriciteten.

Brug af hjælpekathoder til præcision

Ved meget komplekse geometrier er reoler ikke altid nok. Vi bruger det, der kaldes hjælpekathoder15. Dette er ekstra ledere, der er placeret i nærheden af fordybninger. De leder strømmen til svært tilgængelige steder. Dette sikrer, at disse dybe fordybninger får samme belægningstykkelse som de ydre overflader.

Rollen af vedvarende agitation

Endelig er bevægelse afgørende. Vi bruger konstant omrøring i både anodiserings- og farvestofbeholdere. Dette holder kemikalierne jævnt blandet. Det forhindrer lokal udtømning omkring emnet, hvilket er afgørende for ensartet farveabsorption.

| Teknik | Primær funktion |

|---|---|

| Strategisk reolsystem | Optimer delens orientering for jævn strømning |

| Hjælpekathoder | Direkte strøm til svært tilgængelige områder |

| Tankomrøring | Oprethold en ensartet kemisk koncentration |

At opnå ensartet farve på komplekse dele kræver kontrol af den elektriske strøm. Gennem strategisk rackning, hjælpekathoder og konstant omrøring af tanken overvinder vi strømtab for at sikre en fejlfri og ensartet finish hver gang.

Hvad er nye teknologier inden for finish af sort aluminium?

Fremtiden for sort aluminiumsfinish er spændende. Vi bevæger os ud over traditionelle farvningsmetoder.

Nye teknologier lover større holdbarhed og farvestabilitet. Dette er afgørende for højtydende applikationer.

Vigtige fremtidige teknologier

To metoder skiller sig ud: elektrolytisk farvning og plasmaelektrolytisk oxidation (PEO). Begge metoder har unikke fordele, når det gælder om at skabe robuste sorte overflader. De udgør et betydeligt fremskridt.

| Teknologi | Primær fordel | Den resulterende finish |

|---|---|---|

| Elektrolytisk farvning | Overlegen lysægthed | Stabil sort/bronze |

| PEO | Ekstrem hårdhed | Keramiklignende lag |

Disse fremskridt ændrer vores tilgang til holdbare overfladebehandlinger.

Stræben efter bedre ydeevne driver innovation inden for overfladebehandling. Standard sort farvestof til anodisering kan falme med tiden, især ved udsættelse for UV-stråling. Dette er et problem, som vi har hjulpet kunder med at løse.

Elektrolytisk farvning: Et skridt opad

Elektrolytisk farvning, eller to-trins anodisering, løser problemet med falmning. I stedet for organisk farvestof afsætter vi stabile metalsalte i de anodiske porer. Dette skaber en sort farve, der er en del af selve belægningen. Resultatet er en utrolig lysægte finish.

Plasmaelektrolytisk oxidation (PEO)

For at opnå den ultimative hårdhed ser vi mod nye processer. En af de mest lovende er plasmaelektrolytisk oxidation16. Det omdanner aluminiumsoverfladen til et hårdt, keramiklignende lag. I vores tests giver denne finish en overlegen slid- og korrosionsbestandighed sammenlignet med traditionel hårdbelægning.

Denne proces er ideel til komponenter i barske mekaniske eller kemiske miljøer. Den resulterende sorte finish er ikke bare en farve, men et funktionelt, beskyttende lag. Vi ser det som en gamechanger for kritiske dele.

| Funktion | Type III hård anodisering | Plasmaelektrolytisk oxidation (PEO) |

|---|---|---|

| Hårdhed (HV) | 400-700 | 1200-2000 |

| Modstandsdygtighed over for slid | God | Fremragende |

| Proces | Standardelektrolyse | Højspændingsmikrobue |

| Bedst til | Generelle sliddele | Ekstrem slitage, applikationer med høj varme |

Nye teknologier revolutionerer overfladebehandlingen af sort aluminium. Elektrolytisk farvning giver uovertruffen UV-stabilitet, mens PEO skaber en utrolig hård, keramiklignende overflade. Disse metoder giver overlegen holdbarhed og ydeevne til krævende anvendelser og går langt ud over traditionelle farvningsteknikker.

Få et hurtigt tilbud på sort anodiseret aluminium | PTSMAKE

Er du klar til at forbedre dit næste projekt med sort anodiseret aluminium? Kontakt PTSMAKE i dag for at få et hurtigt og detaljeret tilbud – fra prototype til produktion. Vores ekspertise garanterer præcision, konsistens og pålidelighed for dine kritiske komponenter. Send din forespørgsel nu og oplev et produktionspartnerskab i verdensklasse!

Opdag, hvordan disse mikroskopiske partikler kan påvirke dit produkts endelige finish og ydeevne. ↩

Oplev, hvordan farvekonsistens opnås i sorte anodiserede dele for en fejlfri finish. ↩

Forstå, hvordan denne egenskab påvirker det langvarige udseende og holdbarheden af dine farvede dele. ↩

Forstå videnskaben bag anodiseringsprocessen for at træffe bedre valg i forbindelse med materialebehandling. ↩

Udforsk, hvordan denne elektrokemiske proces fundamentalt forbedrer overfladeegenskaberne for aluminium og andre metaller. ↩

Forstå, hvordan mikroskopisk tekstur påvirker de færdige emners visuelle og funktionelle egenskaber. ↩

Læs mere om denne avancerede farvningsproces, der giver overlegen holdbarhed og lysægthed. ↩

Lær, hvordan disse mikroskopiske legeringsstrukturer påvirker den endelige overfladekvalitet og ydeevne. ↩

Forstå den mikroskopiske struktur af anodiske film og hvordan den påvirker efterbehandlingsmulighederne. ↩

Lær om fysikken bag spejlblanke overflader, og hvordan det påvirker din dels visuelle udseende. ↩

Forstå videnskaben bag, hvordan denne proces skaber et utroligt hårdt, beskyttende aluminiumoxidlag. ↩

Lær mere om de kemiske reaktioner og kontroller for denne vigtige overfladebehandling. ↩

Forstå, hvordan denne overfladeegenskab påvirker termisk styring i dine elektroniske og optiske designs. ↩

Lær, hvordan elektriske felter påvirker belægningen i trange hjørner og fordybninger. ↩

Lær, hvordan disse specialværktøjer muliggør præcisionsbelægning i vores avancerede anodiseringsprocesser. ↩

Forstå mikro-lysbueprocessen, der skaber denne ultrahårde, keramiklignende overflade på aluminium. ↩