Du skal vælge en overfladefinish til dine præcisionsdele, men du sidder fast mellem anodisering og pulverlakering. Begge processer lover holdbarhed og beskyttelse, men de har hver især forskellige omkostninger, leveringstider og kompromiser med hensyn til ydeevne. Hvis du træffer det forkerte valg, kan det betyde forringet ydeevne, højere omkostninger eller produktionsforsinkelser, der påvirker hele projektets tidslinje.

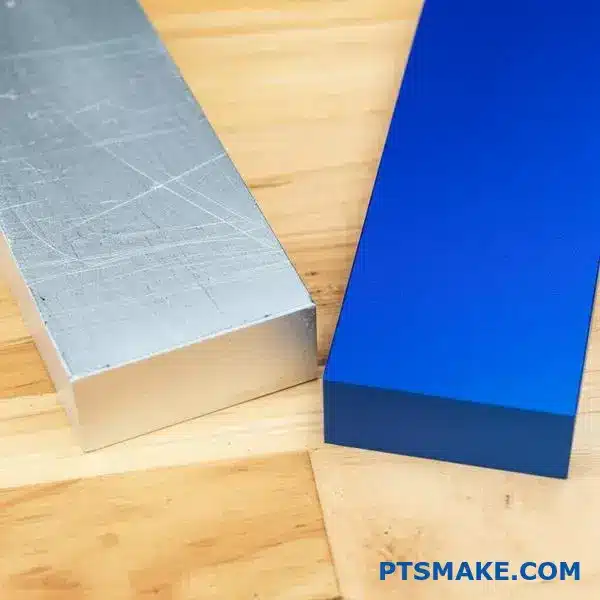

Anodisering giver overlegen præcision og korrosionsbestandighed for aluminiumsdele, mens pulverlakering giver bedre alsidighed på tværs af materialer og farvemuligheder. Det bedste valg afhænger af dit specifikke materiale, krav til ydeevne og budgetbegrænsninger.

Jeg har arbejdet meget med begge overfladebehandlinger hos PTSMAKE, og jeg har set, hvordan det forkerte valg kan skabe hovedpine på længere sigt. Nogle projekter kræver de præcise tolerancer, som anodisering opretholder, mens andre har brug for den slagfasthed, som pulverlakering giver. Nøglen ligger i at forstå, hvad hver proces faktisk gør ved dine dele, og hvordan det stemmer overens med dine specifikke anvendelseskrav.

Hvad er formålet med anodisering?

Har du nogensinde specificeret en metalfinish for derefter at se den blive ridset, korrodere eller falme skuffende hurtigt? Det kan kompromittere hele projektets integritet og visuelle appel.

Det primære formål med anodisering er at skabe et holdbart, korrosionsbestandigt og dekorativt oxidlag på et metals overflade, typisk aluminium. Denne elektrokemiske proces forstærker materialets naturlige beskyttelse og forbedrer dets ydeevne og æstetiske kvaliteter betydeligt til forskellige krævende anvendelser.

Forståelse af kerneforbedringen

Anodisering er meget mere end en simpel overfladebelægning; det er en omdannelsesproces. Aluminium danner naturligt et tyndt, passivt oxidlag for at beskytte sig selv. Men dette naturlige lag er ofte utilstrækkeligt til industriel eller højtydende brug. Anodisering forbedrer denne beskyttelsesmekanisme gennem en kontrolleret elektrokemisk proces1. Denne metode gør oxidlaget tykkere og hårdere og integrerer det direkte i metalsubstratet. Resultatet er en overflade, der er fundamentalt mere robust. I vores test har vi observeret en betydelig forskel i holdbarheden mellem en standarddel og en anodiseret del.

| Funktion | Naturligt oxidlag | Anodiseret lag (type II) |

|---|---|---|

| Typisk tykkelse | 2-3 nanometer | 5-25 mikrometer |

| Hårdhed (Mohs) | ~3-5 | ~9 (Safir-lignende) |

| Modstandsdygtighed over for korrosion | Begrænset | Fremragende |

Funktionelle og æstetiske fordele

Fordelene ved en anodiseret finish omfatter både funktion og form. Den konstruerede porøse struktur i det anodiske lag er nøglen. Denne porøsitet gør det muligt for overfladen at acceptere farvestoffer, hvilket resulterer i levende, falmebestandige farver, der bliver en del af selve metallet, ikke bare et lag ovenpå. I tidligere projekter hos PTSMAKE har dette været afgørende for kunder, der havde brug for mærkespecifikke farver på forbrugerelektronik. Derudover kan dette lag forsegles for at skabe en uigennemtrængelig barriere mod fugt og miljøforurening, hvilket er afgørende for dele, der bruges i rumfart og medicinsk udstyr, hvor pålidelighed ikke er til forhandling.

Vigtige praktiske fordele

- Forbedret slidstyrke: Den hårde, keramiklignende overflade modstår slid og slitage, hvilket forlænger produktets levetid.

- Forbedret æstetik: Giver en ensartet, metallisk glans med en bred vifte af farvemuligheder.

- Elektrisk isolering: Oxidlaget er en dårlig elektrisk leder og giver isolerende egenskaber.

Anodisering tjener et dobbelt formål: Det forvandler grundlæggende et metals overflade gennem en elektrokemisk proces for at give overlegen holdbarhed og korrosionsbestandighed. Det giver også en betydelig æstetisk fleksibilitet, der giver mulighed for levende, integrerede farver og finish, som er afgørende for moderne produktdesign.

Hvad er fordelene ved anodisering?

Har du nogensinde designet en perfekt aluminiumsdel, som så bliver ridset, korroderet eller slidt op alt for tidligt? Det kan gå ud over både funktionen og udseendet af dit produkt.

De primære fordele ved anodisering er dramatisk forbedret holdbarhed, overlegen korrosionsbestandighed, forbedret æstetik med en bred vifte af farvemuligheder og skabelse af en ikke-ledende overflade. Denne proces gør aluminiumsdele stærkere og holder længere.

Når vi taler om fordele, er holdbarhed normalt det første, der falder os ind. Anodisering er ikke bare en belægning; det er en elektrokemisk proces, der omdanner metaloverfladen til en holdbar, korrosionsbestandig, anodisk oxidfinish. Dette integrerede lag er meget hårdere end rå aluminium. I tidligere projekter hos PTSMAKE har vi fundet ud af, at denne proces er afgørende for dele i applikationer med stor slitage. Processen er en form for elektrolytisk passivering2 der beskytter underlaget.

Hårdhed og slidstyrke

Det anodiske oxidlag er usædvanligt hårdt og placerer sig ofte lige under diamant på Mohs' skala for hardcoat-anodisering. Det gør anodiserede dele meget modstandsdygtige over for ridser og slid.

Sammenligning af ydeevne

| Ejendom | Rå aluminium | Anodiseret aluminium (type II) |

|---|---|---|

| Modstandsdygtighed over for slid | Lav | Høj |

| Korrosion | Modtagelig | Fremragende |

| Overfladens hårdhed | Blød | Betydeligt hårdere |

Ud over at være hårdfør giver anodisering en betydelig æstetisk og funktionel alsidighed. Det er her, ingeniører og designere kan være kreative uden at gå på kompromis med ydeevnen. Den porøse karakter af anodiseringslaget før forseglingen gør det muligt at absorbere farvestoffer, hvilket giver et spektrum af farvevalg, der både er levende og modstandsdygtige over for falmning. Det er en stor fordel i forhold til maling, som kan krakelere eller skalle af.

Æstetisk og funktionel alsidighed

Muligheden for at tilføje farve er en stor fordel for branding og produktdifferentiering. Desuden kan finishen styres til forskellige niveauer af refleksionsevne, fra mat til lys.

Vigtige funktionelle gevinster

- Tilpasning af farve: Tilbyder en bred vifte af stabile, UV-bestandige farver.

- Forbedret vedhæftning: Overfladen giver en fremragende grunding til maling og lim, hvis det bliver nødvendigt senere.

- Elektrisk isolering: Det anodiske lag er ikke ledende, hvilket er en kritisk egenskab for elektroniske kabinetter og komponenter.

Anodisering er en robust løsning på almindelige sårbarheder i aluminium. Den forbedrer grundlæggende materialets overflade og giver overlegen holdbarhed og slidstyrke. Denne proces giver også omfattende æstetiske muligheder og vigtige funktionelle egenskaber som elektrisk isolering, hvilket gør delene både stærkere og mere alsidige.

Gør anodisering aluminiumsdele stærkere?

Har du nogensinde specificeret en anodiseret finish til en aluminiumsdel i den tro, at det var en simpel måde at gøre hele komponenten stærkere på? Denne almindelige antagelse kan føre til fejlberegninger i designet og uventede fejl.

Det korte svar er nej, ikke på den måde, de fleste tror. Anodisering øger ikke selve aluminiumslegeringens træk- eller flydestyrke. Men det skaber et usædvanligt hårdt, slidstærkt overfladelag, som forbedrer emnets holdbarhed og levetid betydeligt.

Den virkelige styrke anodisering giver

Anodiseringsprocessen omdanner overfladen på en aluminiumsdel til aluminiumoxid, som er et meget hårdt, keramiklignende materiale. Dette nye lag er en integreret del af emnet, ikke en belægning som maling. Det forbedrer dramatisk overfladens modstandsdygtighed over for ridser og slid. Den virkelige fordel ligger i at forbedre dens tribologisk3 egenskaber, som er afgørende for dele, der glider eller gnider mod andre overflader. I vores tidligere projekter hos PTSMAKE har vi set, hvordan en ordentlig anodiseret finish kan forlænge levetiden på en komponent, der ellers ville gå i stykker på grund af overfladeslid. Det underliggende aluminium bevarer sin oprindelige styrke, men delen som helhed bliver mere holdbar.

| Ejendom | Rå aluminium (6061-T6) | Anodiseret aluminium (type III) |

|---|---|---|

| Overfladens hårdhed | ~95 HV | 600-700 HV |

| Modstandsdygtighed over for ridser | Lav | Meget høj |

| Modstandsdygtighed over for korrosion | Moderat | Fremragende |

Hvordan forskellige typer anodisering påvirker holdbarheden

Ikke al anodisering er ens. Typen og tykkelsen af det anodiserede lag er de mest kritiske faktorer, der bestemmer de endelige overfladeegenskaber. De to mest almindelige typer i produktionen giver meget forskellige beskyttelsesniveauer.

Type II-anodisering

Dette kaldes ofte "dekorativ" eller "svovlholdig" anodisering. Den skaber et tyndere oxidlag, typisk 0,0002" til 0,001" tykt. Selv om det giver god korrosionsbestandighed og kan indfarves i forskellige farver, er den primære fordel æstetisk. Det giver en beskeden forøgelse af overfladehårdheden og er velegnet til dele, der ikke udsættes for kraftigt slid.

Type III anodisering med hård belægning

Hardcoat eller Type III-anodisering er en teknisk finish. Den producerer et meget tykkere og tættere oxidlag (typisk >0,001"). Baseret på vores test kan denne proces gøre overfladen på aluminiumsdelen hårdere end værktøjsstål. Det er det foretrukne valg til komponenter inden for rumfart, robotteknologi og industrimaskiner, hvor ekstrem slidstyrke er afgørende.

| Funktion | Type II-anodisering | Type III anodisering med hård belægning |

|---|---|---|

| Typisk tykkelse | 5-25 µm | 25-150 µm |

| Primært formål | Æstetik, korrosionsbestandighed | Slidstyrke, hårdhed |

| Almindelig brug | Forbrugerelektronik, arkitektonisk udsmykning | Stempler, tandhjul, glidende komponenter |

Anodisering styrker ikke aluminiumskernen, men skaber en hård, keramiklignende overflade. Dette lag forbedrer drastisk slid- og ridsefastheden. Niveauet af denne beskyttelse afhænger dog i høj grad af, om du vælger en standard Type II eller en meget mere holdbar Type III hardcoat-finish.

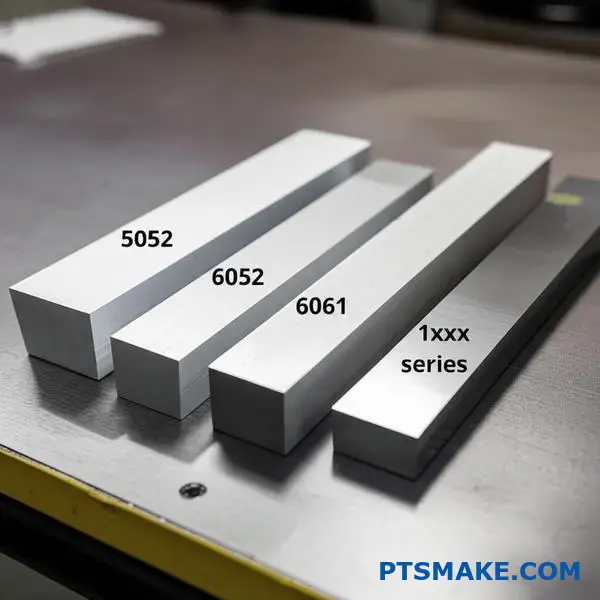

Hvad er den bedste kvalitet af aluminium til anodisering?

Har du nogensinde valgt en "perfekt" aluminiumskvalitet, men så er den anodiserede finish blevet plettet eller uensartet? Det er et frustrerende problem, som kan ødelægge en hel serie af præcisionsdele.

Mens legeringerne i 5000- og 6000-serien, især 5052 og 6061, er topkandidater for deres fremragende respons på anodisering, afhænger den enkelte "bedste" kvalitet virkelig af dit endelige mål - det være sig dekorativt udseende, korrosionsbestandighed eller mekanisk ydeevne. Legeringer i 1xxx-serien med høj renhed giver overlegen lysstyrke.

Afkodning af legeringens rolle i anodisering

Den "bedste" kvalitet er ikke et svar, der passer til alle. Valget afhænger helt af balancen mellem kosmetiske krav og funktionelle krav. Legeringselementer som kobber, silicium og zink, som giver legeringer deres styrke, kan komplicere anodiseringsprocessen. For eksempel kan et højt kobberindhold i 2xxx- eller 7xxx-serien føre til mindre ensartede og nogle gange mindre beskyttende anodiseringsfilm. Tilstedeværelsen af disse forskellige legeringselementer kan skabe mikroskopiske intermetalliske partikler4 der reagerer forskelligt på anodiseringsprocessen, hvilket påvirker den endelige klarhed og ensartede farve. I vores tidligere projekter har vi fundet ud af, at det er vigtigt at forstå denne balance.

Vigtige anodiseringsegenskaber for almindelige legeringer

| Aluminiumskvalitet | Dekorativ finish | Beskyttende kvalitet | Konsistens i farverne |

|---|---|---|---|

| 6061-T6 | God til fremragende | Fremragende | God |

| 5052-H32 | Fremragende | Fremragende | Fremragende |

| 7075-T6 | Rimelig til god | God | Fair |

| 1100 | Superior (lys) | God | Fremragende |

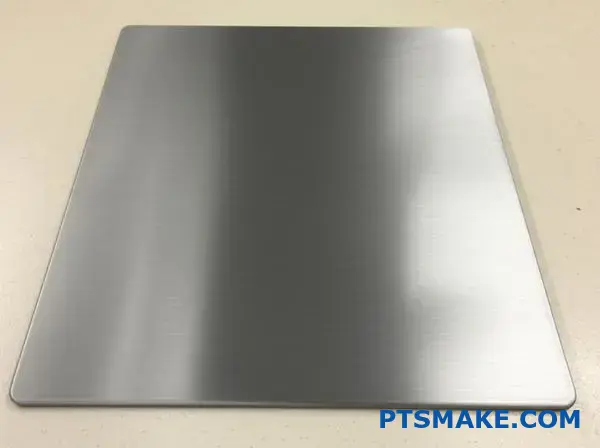

Ud over legeringen: Produktion er vigtig

Selv med den ideelle legering er fremstillings- og forberedelsestrinene, før emnet når anodiseringstanken, afgørende. Den overfladefinish, der opnås under CNC-bearbejdningen, har direkte indflydelse på det endelige udseende. En grovere overflade vil resultere i en mere mat finish efter anodisering, mens en højpoleret overflade vil give et lysere, mere spejlblankt udseende. Hos PTSMAKE styrer vi hele processen fra bearbejdning til efterbehandling og sikrer, at overfladeforberedelsen passer perfekt til det ønskede anodiseringsresultat. Denne kontrol forhindrer uventede resultater og sikrer, at dine dele opfylder æstetiske og funktionelle specifikationer hver gang.

Overfladefinishens indvirkning på anodiseret udseende

| Indledende overfladefinish | Anodiseret resultat (mat vs. blank) | Bedst til |

|---|---|---|

| Perleblæst | Ensartet, ikke-reflekterende mat | Skjuler bearbejdningsmærker, dele med lavt genskin |

| Standard bearbejdet | Satin til halvblank | Funktionelle komponenter til generelle formål |

| Poleret | Lys, reflekterende glans | High-end forbrugerelektronik, kosmetik |

Det bedste aluminium til anodisering er en balance mellem legeringens sammensætning og dine specifikke krav. Kvaliteter som 5052 og 6061 giver en god all-around performance, men forbehandlingsprocesser som CNC-bearbejdning af overfladefinish spiller en lige så afgørende rolle for at opnå et perfekt, ensartet resultat.

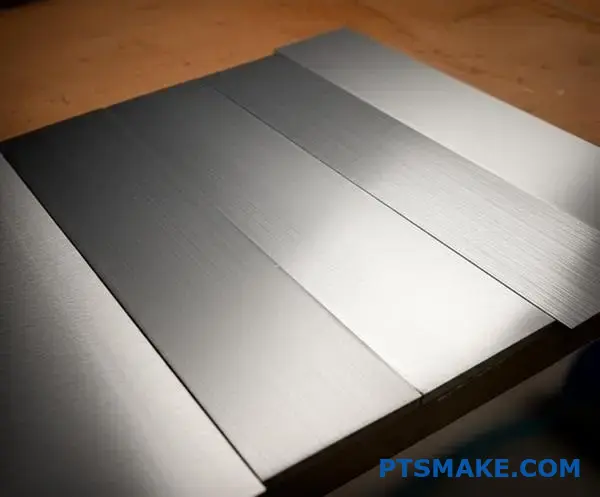

Skal man ætse aluminium før anodisering?

Kæmper du med plettede, ujævne anodiserede overflader? Har du nogensinde fået et parti dele afvist, fordi farven bare ikke var rigtig, og det har kostet dig tid og penge?

Ja, ætsning er et kritisk og næsten altid nødvendigt trin før anodisering af aluminium. Det fjerner det tynde, inkonsekvente oprindelige oxidlag og mindre overfladefejl og skaber en ensartet mat overflade, der er afgørende for en ensartet anodiseret finish af høj kvalitet.

"Hvorfor" bag kemisk ætsning

Ætsning er mere end bare en grundig rengøring; det er et grundlæggende trin i overfladeforberedelsen. Dets primære opgave er at skabe en perfekt ensartet overflade, som er grundlaget for en fejlfri anodiseret belægning. Tænk på det som at grunde en væg, før du maler. Ellers vil hver eneste lille fejl på den oprindelige overflade blive forstørret efter anodiseringsprocessen. Processen fjerner det naturlige, uensartede oxidlag, der dannes på aluminium med det samme, når det udsættes for luft. Den udjævner også mikroskopiske ridser og fjerner indlejrede forureninger eller intermetallisk5 partikler fra bearbejdningen. Hos PTSMAKE har vi fundet ud af, at en ordentlig ætsning er den mest pålidelige måde at garantere farvekonsistens og vedhæftning af belægningen på tværs af en produktionskørsel.

| Funktion | Uden ætsning | Med ætsning |

|---|---|---|

| Overfladefinish | Ikke ensartet, kan vise linjer | Ensartet, mat finish |

| Konsistens i farverne | Ofte plettet eller ujævn | Fremragende og konsekvent |

| Vedhæftning | Tilbøjelig til dårlig binding | Stærk, pålidelig vedhæftning |

| Modstandsdygtighed over for korrosion | Reduceret ydeevne | Optimeret ydeevne |

Skræddersy ætsningen til applikationen

Ikke alle ætsningsprocesser er ens. Den anvendte kemikalietype, dens koncentration, temperatur og nedsænkningstid er alle variabler, som vi justerer ud fra aluminiumslegeringen og det ønskede endelige udseende. For eksempel skaber en kaustisk ætsning (med natriumhydroxid) en klassisk mat finish, som er god til at skjule små defekter. Men man kan vælge en syreætsning for at opnå en lysere, mere spejlende finish, ofte kaldet "lys dyppeanodisering". Baseret på vores testresultater reagerer forskellige legeringer også forskelligt. En 7075-legering kræver f.eks. en mere omhyggeligt kontrolleret proces end en 6061-legering for at undgå overætsning, som kan gå ud over dimensionstolerancerne. Det er her, ekspertise inden for både bearbejdning og efterbehandling bliver afgørende for at kunne levere dele, der opfylder præcise specifikationer.

| Ætsningstype | Primær brugssag | Den resulterende finish |

|---|---|---|

| Kaustisk ætsning | Generelt formål, skjuler defekter | Diffust, mat udseende |

| Syreætsning | Dekorative, lyse overflader | Lyst, spejlblankt udseende |

| Ingen ætsning (sjælden) | Når du bevarer maskinlinjer | Bevarer den oprindelige struktur |

| Tilpassede blandinger | Specifikke kosmetiske krav | Varierer fra satin til mat |

Kort sagt er ætsning et vigtigt trin før anodisering. Det renser og forener aluminiumsoverfladen og fjerner det naturlige oxidlag og mindre fejl. Denne forberedelse sikrer en ensartet anodiseret belægning med høj vedhæftning, selvom den specifikke ætsemetode kan skræddersys til legeringen og den ønskede finish.

Hvor længe holder anodisering?

Har du nogensinde specificeret en anodiseret finish for derefter at se den falme eller gå i stykker hurtigere end forventet? Det omgivende miljø er ofte den oversete faktor, der dikterer den sande holdbarhed.

En anodiseret belægning holder typisk 10-20 år. Type III-hardcoat-anodisering af høj kvalitet kan overstige dette, mens dekorative Type II-finisher måske ikke gør det. Den faktiske levetid afhænger af miljøeksponering, slitage og korrekt vedligeholdelse.

Miljøpåvirkning af anodiseringens levetid

Servicemiljøet er den mest kritiske faktor. En del, der bruges indendørs, vil holde længere end en, der udsættes for saltsprøjt fra kysten eller forurenende stoffer fra industrien.

UV-stråling og forvitring

Til udendørs brug er UV-stråling den primære fjende, som får farverne til at falme med tiden. Mens det beskyttende oxidlag forbliver, kan den æstetiske værdi mindskes. Vores erfaring med kunders arkitektoniske projekter er, at det er afgørende at specificere en UV-bestandig farve og en ordentlig forseglingsproces. Udsættelse for syreregn eller luftbårne kemikalier kan også langsomt ætses væk fra overfladen, hvilket reducerer dens beskyttende egenskaber og potentielt kan føre til problemer som galvanisk korrosion6 hvis der er andre metaller til stede.

Variation i levetid efter miljø

| Miljøtype | Typisk levetid (type II) | Typisk levetid (type III) |

|---|---|---|

| Indendørs, kontrolleret | 20+ år | 20+ år |

| Udendørs, Urban | 10-15 år | 15-20 år |

| Kyst og hav | 5-10 år | 10-15 år |

| Industriel/kemisk | 3-8 år | 7-12 år |

Vedligeholdelse: Nøglen til en holdbar finish

Hvordan du rengør og vedligeholder en anodiseret del, har direkte indflydelse på dens levetid. Aggressiv rengøring kan gøre mere skade end gavn og fjerne netop det lag, du ønsker at bevare.

Den rigtige måde at gøre rent på

Den bedste tilgang er skånsom og konsekvent. Hos PTSMAKE råder vi vores partnere til at implementere enkle rengøringsprotokoller for at beskytte deres investering. En mild sæbe eller et mildt rengøringsmiddel med vand er normalt tilstrækkeligt til at fjerne snavs og skidt uden at beskadige finishen. Det er et enkelt trin, der bevarer både anodiseringens udseende og funktion.

Bedste praksis for rengøring

| Gør | Lad være |

|---|---|

| Brug mild sæbe og vand | Brug skrappe alkaliske eller sure rengøringsmidler |

| Påfør med en blød klud/svamp | Brug slibepuder eller ståluld |

| Skyl grundigt med rent vand | Lad rengøringsmidlerne tørre på overfladen |

| Gør rent regelmæssigt | Brug stærke organiske opløsningsmidler |

Levetiden for en anodiseret overflade er ikke fast; det er en dynamisk variabel. Den kan holde i over 20 år, men det afhænger af, om man vælger den rigtige type, tager hensyn til miljøet og forpligter sig til en ordentlig, ikke-slibende vedligeholdelsesplan.

Hvad sker der, hvis man ikke anodiserer aluminium?

Har du nogensinde overvejet at springe anodiseringen af dine aluminiumsdele over for at spare penge? Det virker som en nem besparelse, men denne beslutning kan føre til betydelige problemer på lang sigt.

Hvis du ikke anodiserer aluminium, forbliver materialet sårbart over for korrosion, ridser og generel slitage. Den ubehandlede overflade er blødere, mindre holdbar og mangler den forbedrede æstetik og elektriske isolering, som anodiseringsprocessen giver, med risiko for for tidlig komponentfejl.

Råaluminiums iboende sårbarhed

Mens rå aluminium naturligt danner et tyndt, hårdt oxidlag, der giver en vis beskyttelse, er dette lag ekstremt tyndt og let at beskadige. Denne proces er en form for naturlig passivering7. Men for de fleste industrielle anvendelser er dette naturlige forsvar utilstrækkeligt. I vores tidligere projekter har vi oplevet, at ubehandlede dele hurtigt svigter, når de udsættes for fugt, kemikalier eller bare hyppig håndtering. Manglen på et robust, kontrolleret oxidlag - som anodisering giver - gør, at komponenten er udsat.

Egenskaber for rå vs. anodiseret aluminium

| Funktion | Rå aluminium | Anodiseret aluminium |

|---|---|---|

| Modstandsdygtighed over for korrosion | Lav til moderat | Høj til meget høj |

| Hårdhed | Blødere | Betydeligt hårdere |

| Modstandsdygtighed over for slid | Dårlig | Fremragende |

| Elektrisk isolering | Ledende | Isolering |

Denne tabel viser tydeligt kompromiserne. Beslutningen om ikke at anodisere resulterer i en svagere og mindre pålidelig del.

Mere end holdbarhed: Æstetiske og funktionelle kompromiser

At springe anodisering over påvirker ikke kun holdbarheden; det begrænser også dine deles funktionelle og æstetiske potentiale. Ubehandlet aluminium har en almindelig, ofte inkonsekvent finish, der let kan vise fingeraftryk og pletter. Hvis din komponent er en synlig del af et forbrugerprodukt, kan det forringe den opfattede kvalitet betydeligt. Desuden skaber anodiseringsprocessen en porøs overflade, der er ideel til at acceptere farvestoffer, hvilket giver mulighed for en bred vifte af farvemuligheder, der er en integreret del af finishen, ikke bare en overfladebelægning.

Problemer med vedhæftning for sekundære overflader

Hvis du planlægger at male eller påføre andre belægninger på aluminium, kan en ubehandlet overflade være problematisk. Det naturlige oxidlag er ikke en ideel primer. Anodisering skaber en overflade med fremragende molekylære bindingsegenskaber, der sikrer, at maling, lim og andre overfladebehandlinger hæfter meget stærkere og holder længere uden at flosse eller skalle af.

Kort sagt, hvis man ikke anodiserer aluminium, udsættes det for hurtig korrosion og slitage. Du går også glip af forbedret holdbarhed, æstetiske muligheder som brugerdefinerede farver og en overlegen overflade til påføring af maling eller klæbemidler, hvilket i sidste ende går ud over delens langsigtede ydeevne og værdi.

Hvor meget koster anodisering af CNC-bearbejdede dele?

Har du nogensinde modtaget tilbud på anodisering og undret dig over, hvorfor priserne varierer så meget for tilsyneladende enkle dele? Denne variation kan gøre det til en stor udfordring at lægge et budget for efterbehandlingen.

Anodisering tilføjer typisk 5% til 15% til de samlede omkostninger for en CNC-bearbejdet del. Den endelige pris afhænger af anodiseringstypen (Type II vs. Type III), belægningstykkelse, emnestørrelse, batchmængde og eventuelle komplekse maskeringskrav.

Nedbrydning af de primære omkostningsdrivere

Omkostningerne ved anodisering er ikke et fast beløb, men en sum af flere faktorer, der er direkte relateret til selve processen. At forstå disse faktorer hjælper med at forudsige dit budget mere præcist. I tidligere projekter hos PTSMAKE har vi set, hvordan små ændringer i specifikationerne kan påvirke den endelige pris. Kernen i anodisering er en elektrolytisk passivering8 proces, der opbygger et beskyttende oxidlag.

Anodiseringstype og -tykkelse

Anodiseringstypen er den mest betydningsfulde omkostningsfaktor. Type III, eller hård anodisering, kræver mere energi, længere behandlingstid og arbejder ved lavere temperaturer, hvilket gør den dyrere end standardtype II.

| Faktor | Type II (svovlsyre) | Type III (hård belægning) |

|---|---|---|

| Primær anvendelse | Dekorativ, mild korrosionsbestandighed | Slidstyrke, høj holdbarhed |

| Typisk tykkelse | 0.0002" - 0.001" | 0.001" - 0.004" |

| Relative omkostninger | Basis | 1,5x - 2,5x Base |

Operationelle faktorer, der påvirker prisen

Ud over de tekniske specifikationer spiller logistiske og driftsmæssige detaljer en afgørende rolle for de endelige anodiseringsomkostninger. Disse faktorer er ofte relateret til det arbejde og den håndtering, der kræves til dine specifikke dele. Det handler ikke kun om kemi; det handler om den fysiske proces med at håndtere hver enkelt komponent.

Batchstørrelse og opstilling

Anodisering er en batchproces. Større partier fordeler opsætnings- og arbejdsomkostningerne på flere enheder, hvilket sænker omkostningerne pr. del betydeligt.

| Batchstørrelse | Omkostninger pr. del (relativt) | Noter |

|---|---|---|

| 1-10 Dele | Høj | Domineret af etableringsgebyrer |

| 50-100 dele | Medium | Gode stordriftsfordele |

| 500+ dele | Lav | Mest omkostningseffektive |

Afdækning og tilstopning

Hvis visse områder af din del skal forblive fri for anodisering, kræver de manuel maskering eller tilstopning. Dette er et arbejdskrævende trin, der medfører betydelige omkostninger, især ved komplekse geometrier med flere maskerede områder.

Anodiseringsomkostningerne er en lille, men vigtig del af dit budget. Den endelige pris bestemmes af tekniske valg som anodiseringstype og lagtykkelse sammen med driftsfaktorer som batchstørrelse og kompleksiteten af den nødvendige maskering.

Vælg den bedste anodiseringsløsning med PTSMAKE's ekspertise

Overvejer du stadig, om du skal vælge anodisering eller pulverlakering til dit næste projekt? Lad ikke den forkerte overfladefinish gå ud over kvaliteten eller forsinke din tidslinje! Samarbejd med PTSMAKE for at få ekspertvejledning og præcisionsfremstilling i topklasse. Vi hjælper dig med at vælge den ideelle anodiseringsfinish, der er skræddersyet til netop dine behov - og sikrer holdbarhed, pålidelighed og omkostningseffektivitet hver gang. Kontakt PTSMAKE nu og forbedre dine deles ydeevne fra prototype til produktion.

Klik for at forstå videnskaben bag denne konverteringsproces, og hvordan den skaber et overlegent beskyttende lag. ↩

Klik for at forstå den videnskabelige kerneproces bag anodiseringens beskyttende lag. ↩

Forstå, hvordan overfladeinteraktioner som friktion og slid påvirker komponenternes levetid. ↩

Lær, hvordan disse mikroskopiske legeringselementer kan påvirke din endelige anodiserede finish, og hvad du skal være opmærksom på. ↩

Forstå disse mikroskopiske legeringspartikler, og hvordan de kan påvirke den endelige overfladefinish på dine bearbejdede dele. ↩

Lær, hvordan kontakt med andre metaller kan forårsage galvanisk korrosion og forkorte levetiden for din anodiserede finish. ↩

Lær, hvordan denne naturlige beskyttelsesproces foregår, og hvorfor den ofte ikke er nok til krævende anvendelser. ↩

Forstå videnskaben om, hvordan denne proces skaber en holdbar, korrosionsbestandig overflade på aluminiumsdele. ↩