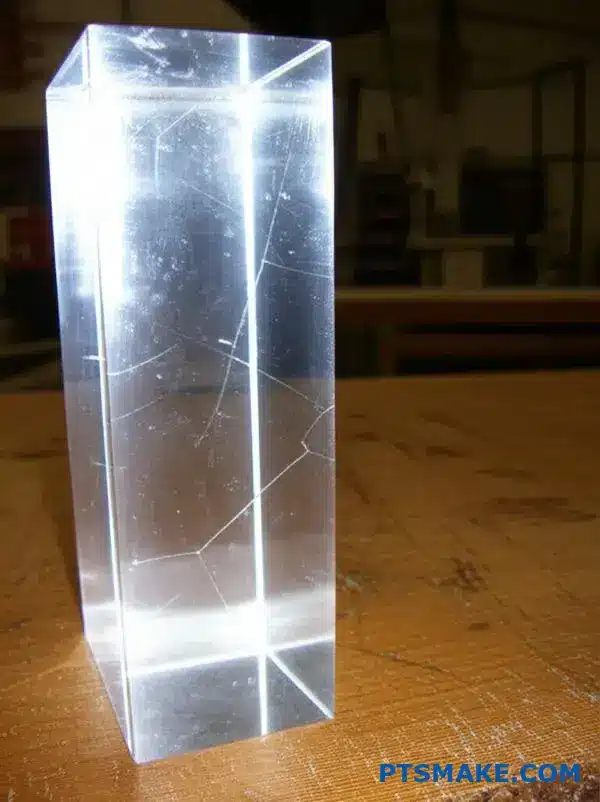

At opnå perfekt optisk klarhed og præcisionstolerancer i CNC-bearbejdning af akryl virker ligetil, indtil der opstår spændingsrevner, overflader bliver overskyede, eller dimensionsnøjagtigheden ikke er god nok. Disse fejl koster tid, spilder materialer og forsinker kritiske projekttidslinjer, når du har mest brug for pålidelige resultater.

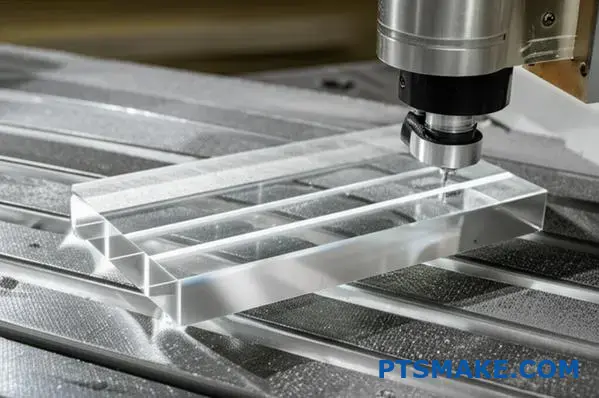

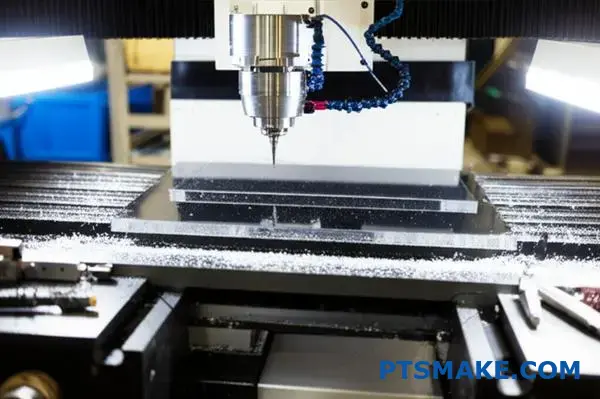

CNC-bearbejdning af akryl kombinerer computerstyrede skæreværktøjer med gennemsigtig termoplast for at skabe præcise optiske komponenter, displaypaneler og funktionelle prototyper. Succes kræver korrekt værktøj, kølestrategier og efterbehandlingsteknikker for at bevare klarheden og samtidig opnå snævre tolerancer.

At arbejde med akryl kræver specifik viden, som generiske bearbejdningsvejledninger overser. Materialets unikke egenskaber - fra skørhed til varmefølsomhed - skaber udfordringer, der kræver målrettede løsninger. Denne vejledning dækker alt fra brancheanvendelser til kvalitetskontrol og giver dig den praktiske viden til at undgå almindelige faldgruber og levere konsekvent fremragende resultater på tværs af bilindustrien, medicinsk og optisk anvendelse.

Branchespecifikke anvendelser af CNC-bearbejdning af akryl.

Kæmper du med at finde et materiale, der fungerer til robuste bildele og skrøbeligt medicinsk udstyr? Denne udfordring fører ofte til kompromiser i design, holdbarhed eller endda projektbudget.

CNC-bearbejdning af akryl er løsningen, der tilbyder uovertruffen præcision og alsidighed på tværs af brancher som bilindustrien, medicinalindustrien og detailhandlen. Det gør det muligt at skabe alt fra holdbare, gennemsigtige forlygter til biler og medicinske komponenter med høj præcision til iøjnefaldende udstillinger i detailhandlen, der opfylder forskellige og strenge sektorspecifikke krav.

Akryl, ofte kendt under handelsnavne som plexiglas eller Lucite, er mere end bare en klar plast. Når det formes af CNC-maskiner (computer numerical control), eksploderer dets potentiale på tværs af forskellige krævende industrier. Processen giver os mulighed for at skære, bore og polere dette materiale til utroligt snævre tolerancer, hvilket gør det til et oplagt valg til anvendelser, hvor både form og funktion er afgørende. Lad os se på et par nøglesektorer, hvor vi ser dets indflydelse dagligt.

Biler: Klarhed og slagfasthed

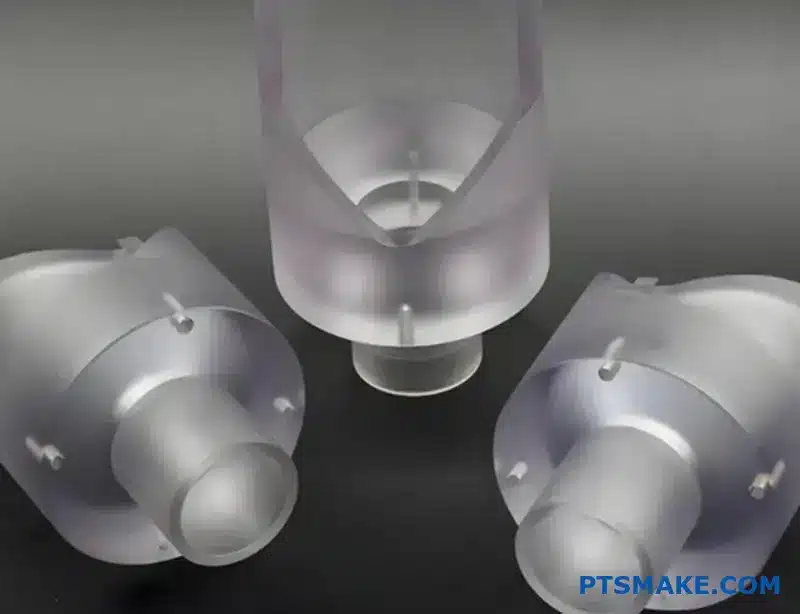

I bilverdenen går sikkerhed og æstetik hånd i hånd. CNC-bearbejdning af akryl er afgørende for prototyper og produktion af dele som forlygteglas, baglygteafdækninger og indvendige lysrør. Materialets overlegne optiske klarhed sikrer maksimal lystransmission, hvilket er et vigtigt sikkerhedskrav. Men det handler også om holdbarhed. Bilkomponenter skal kunne modstå konstant eksponering for UV-stråling, vejsnavs og temperatursvingninger. CNC-bearbejdning gør det muligt at skabe komplekse linsegeometrier, der præcist styrer lysstråler, hvilket er vanskeligt at opnå med andre metoder i forbindelse med lavvolumenproduktion eller prototyper. I tidligere projekter hos PTSMAKE har vi bearbejdet akrylprototyper til instrumentgrupper, der krævede både perfekt gennemsigtighed og præcise udskæringer til målere og advarselslamper. Bearbejdeligheden af Poly(methylmethacrylat)1 gør den til en ideel kandidat til sådanne skræddersyede applikationer med høj indsats.

Medicinsk: Præcision og biokompatibilitet

Medicinalindustriens krav om præcision er ikke til forhandling. Her bruges CNC-bearbejdning af akryl til at skabe komponenter til diagnostisk udstyr, lab-on-a-chip-enheder og kabinetter til følsom elektronik. Visse akrylkvaliteter er biokompatible og kan steriliseres, hvilket gør dem velegnede til værktøj og udstyr, der kommer i kontakt med patienter. Vi bearbejder mikrofluidiske kanaler i akrylblokke med tolerancer målt i mikrometer, hvilket muliggør præcis kontrol over væskeprøver til analyse. Materialets kemiske resistens er en anden vigtig egenskab, der sikrer, at det ikke nedbrydes, når det udsættes for rengøringsmidler eller reagenser.

| Funktion | Bilindustrien | Medicinsk industri |

|---|---|---|

| Vigtige krav | UV-bestandighed og slagstyrke | Biokompatibilitet og steriliserbarhed |

| Almindelige anvendelser | Linser til forlygter, indvendige paneler | Laboratorieudstyr, apparathuse |

| Fokus på bearbejdning | Optiske overflader, komplekse kurver | Mikrokanaler, snævre tolerancer |

| Overfladefinish | Damppolering for klarhed | Optisk klar eller mat finish |

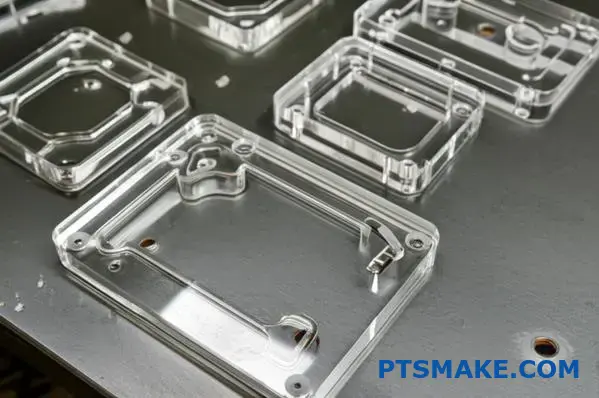

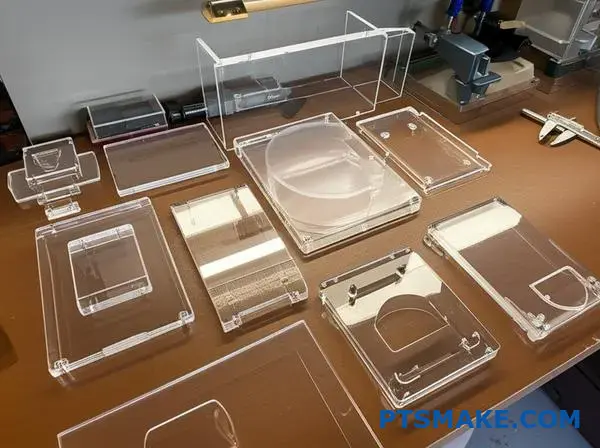

Ud over landevejen og laboratoriet kan CNC-bearbejdet akryl også bruges i miljøer, hvor visuel appel og kundeinteraktion er altafgørende. Materialets unikke kombination af lav vægt, brudsikkerhed og optisk glans gør det til en favorit blandt designere inden for detailhandel og elektronik. Præcisionen i CNC-bearbejdningen forvandler en simpel akrylplade til en komponent, der kan definere et brands image eller beskytte følsom teknologi.

Detailhandel og skiltning: Fremhævelse af produkter og mærker

Gå ind i en hvilken som helst eksklusiv butik, og du vil sandsynligvis se resultaterne af CNC-bearbejdning af akryl. Det bruges til at skabe fantastiske POP-displays (point-of-purchase), oplyste skilte og beskyttende etuier til luksusvarer. I modsætning til glas er akryl meget mere slagfast og lettere, hvilket reducerer forsendelsesomkostningerne og risikoen for brud. CNC-fræsere kan udskære indviklede logoer og bogstaver med skarpe, rene kanter. Akryls evne til at være kantbelyst gør det desuden muligt at skabe skærme, der gløder og trækker kundens blik direkte hen på produktet. Vores erfaring med kunder er, at en veludført, flammepoleret akrylskærm kan øge den opfattede værdi af den vare, den rummer, betydeligt og forvandle en simpel hylde til et førsteklasses udstillingsvindue.

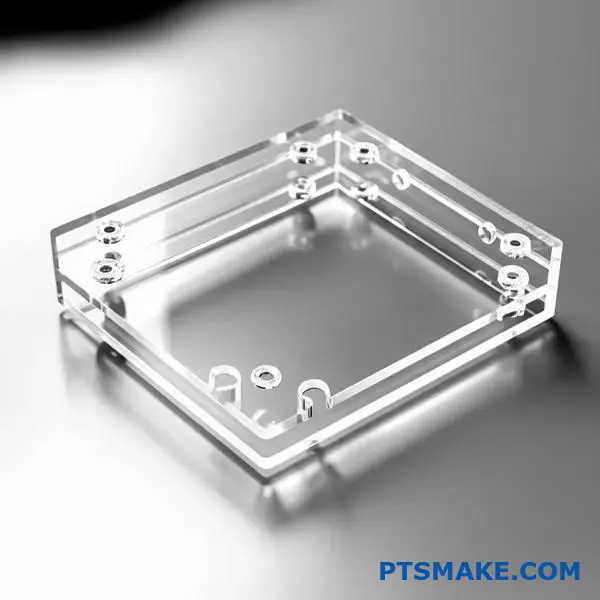

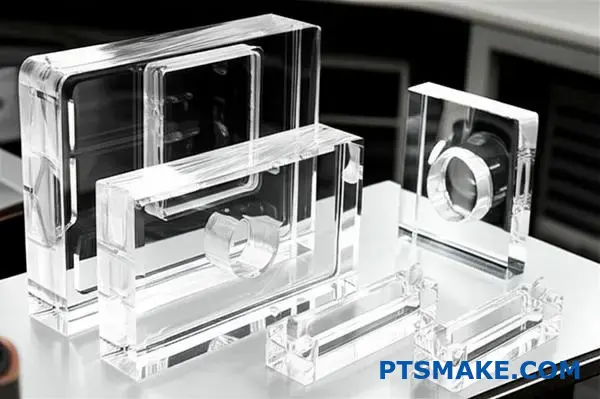

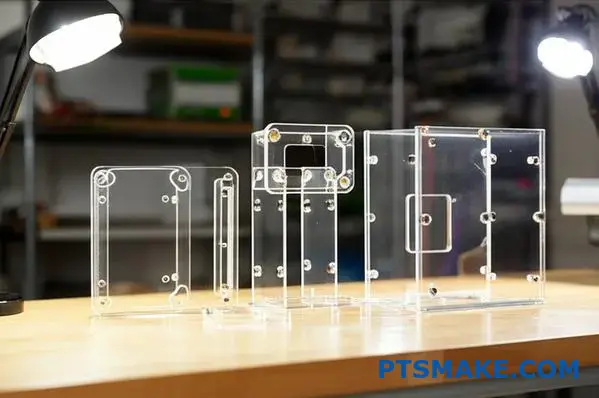

Elektronik: Funktionelle huse og paneler

I elektronikindustrien er akryl værdsat for både sine æstetiske og funktionelle egenskaber. Det fungerer som en fremragende elektrisk isolator, hvilket gør det sikkert til kabinetter og frontpaneler på forskellige enheder. Ingeniører bruger ofte CNC-bearbejdet akryl til at skabe gennemsigtige huse til prototyper. Det giver dem mulighed for at se de interne komponenter i aktion uden at skille enheden ad. Akrylens dimensionsstabilitet sikrer, at præcist bearbejdede porte til kabler, knapper og ventilationsåbninger passer perfekt til den indvendige hardware. Fra specialfremstillede computerkabinetter til spilentusiaster til frontpaneler på industrielle kontrolsystemer er akryl en holdbar og professionelt udseende løsning.

| Aspekt | Anvendelser i detailhandlen | Elektroniske applikationer |

|---|---|---|

| Primært mål | Visuel appel og produktudstilling | Funktionalitet og komponentbeskyttelse |

| Fokus på bearbejdning | Indviklede logoer, polerede kanter | Præcise udskæringer og monteringshuller |

| Almindelige overflader | Flammepolering, højglans | Mat finish, klar |

| Vigtige fordele | Optisk klarhed og lystransmission | Elektrisk isolering og holdbarhed |

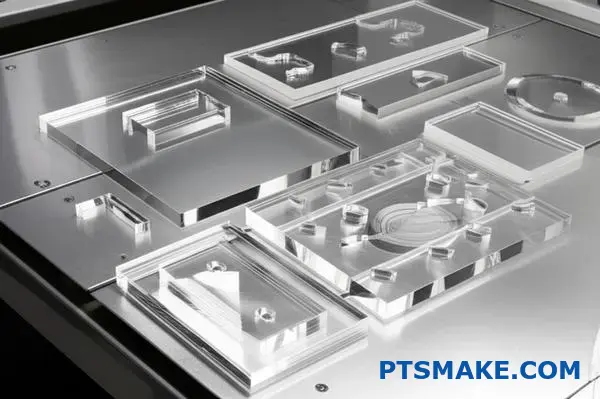

Fra slagfaste billygter til sterile, præcise komponenter i medicinske laboratorier viser CNC-bearbejdning af akryl sin tilpasningsevne. Vi har udforsket, hvordan den skaber visuelt imponerende butiksudstillinger og funktionelle elektroniske huse. Hver sektor udnytter CNC-bearbejdningens evne til at omdanne en simpel akrylplade til en højtydende del, der opfylder unikke krav til klarhed, styrke og præcision. Denne alsidighed gør det til en hjørnesten i moderne produktion og et materiale, vi stoler på hos PTSMAKE til krævende projekter.

Designovervejelser for CNC-bearbejdede dele i akryl?

Har du nogensinde designet en smuk del i akryl, men set den knække under bearbejdningen eller fejle uventet? Dets unikke egenskaber kan hurtigt forvandle et godt design til en mislykket prototype.

Vellykket CNC-bearbejdning af akryl kræver, at man afbalancerer sit design med materialets egenskaber. Det betyder omhyggelig styring af vægtykkelse, forenkling af geometrier for at undgå spændingskoncentrationer og definition af praktiske tolerancer, især når optisk klarhed er en prioritet.

Styring af geometri og strukturel integritet

Når man arbejder med akryl, er dets skørhed den vigtigste enkeltfaktor, man skal overveje i designfasen. I modsætning til mere duktile plastmaterialer eller metaller kan akryl ikke bøjes eller deformeres ret meget, før det går i stykker. Det har direkte indflydelse på, hvordan du skal gribe delgeometrien an.

Vægtykkelse og ensartethed

En almindelig fejl er at designe vægge, der er for tynde. Tynde sektioner er ikke kun skrøbelige, men også modtagelige for vibrationer og rystelser under bearbejdningsprocessen, hvilket kan føre til mikrorevner. Baseret på de projekter, vi har håndteret hos PTSMAKE, anbefaler vi en minimumstykkelse på 1,5 mm (0,060 tommer) til de fleste anvendelser. Endnu vigtigere er det at stræbe efter en ensartet vægtykkelse i hele emnet. Pludselige ændringer fra tykke til tynde sektioner skaber interne stresspunkter, der bliver de primære steder for fejl. Hvis tykkelsesvariationer er uundgåelige, skal du bruge gradvise overgange eller fileter for at lette ændringen.

Indvendige hjørner og spændingsforøgere

Skarpe indvendige hjørner er akrylens naturlige fjende. De fungerer som stresskoncentratorer, hvor mekaniske kræfter opbygges og let kan udløse en revne. Dette fænomen er kendt som Notch-følsomhed2. For at forhindre dette skal du altid designe med generøse indvendige hjørneradier. En god tommelfingerregel er at lave en radius på mindst 50% af den tilstødende vægtykkelse. Hvis du f.eks. har en 3 mm væg, skal du sigte mod en indvendig radius på mindst 1,5 mm. Denne enkle ændring fordeler stress over et større område, hvilket drastisk forbedrer emnets holdbarhed.

Her er en hurtig guide, som vi ofte deler med vores kunder:

| Væggens tykkelse | Minimum anbefalet indvendig radius |

|---|---|

| 1,5 mm | 0,75 mm |

| 3,0 mm | 1,5 mm |

| 6,0 mm | 3,0 mm |

| 12,0 mm | 6,0 mm |

Kompleksitet og bearbejdelighed

Selv om CNC-bearbejdning giver en utrolig geometrisk frihed, kan alt for komplekse designs være problematiske for akryl. Funktioner som dybe, smalle lommer eller bittesmå huller er vanskelige at bearbejde uden at forårsage overdreven varmeudvikling. Varme er et stort problem, da det kan få akrylen til at smelte, tilstoppe skæreværktøjet og efterlade en dårlig overfladefinish. For at optimere bearbejdeligheden skal man forsøge at holde lommedybden på højst 3-4 gange værktøjsdiameteren og sikre, at hullerne er store nok til effektiv spånevakuering.

Tolerancer og optiske egenskaber

Ud over strukturel styrke vælger mange ingeniører akryl på grund af dets enestående optiske klarhed. Men at opnå og bevare denne klarhed gennem CNC-bearbejdning kræver specifikke designovervejelser i forbindelse med tolerancer og overfladebehandling. Det præcisionsniveau, du specificerer, har en direkte indvirkning på både fremstillingsprocessen og de endelige omkostninger.

Definition af realistiske tolerancer

Akryl har en relativt høj varmeudvidelseskoefficient. Det betyder, at dets dimensioner kan ændre sig mærkbart med temperatursvingninger. Når du designer dele, der skal passe sammen eller have en grænseflade til andre komponenter, skal du tage højde for dette. Angiv tolerancer, der er opnåelige og nødvendige, i stedet for at vælge alt for snævre tolerancer som standard. For generelle mekaniske dele er en tolerance på +/- 0,1 mm (+/- 0,004 tommer) et rimeligt udgangspunkt. Hvis det er vigtigt med snævrere tolerancer, skal du diskutere emnets driftsmiljø med din produktionspartner, så de kan justere deres bearbejdningsstrategi i overensstemmelse hermed. Hos PTSMAKE rådgiver vi ofte kunder om at designe glidepasninger eller frigangspasninger til akrylenheder for at tage højde for denne udvidelse.

Design for optisk klarhed

En rå bearbejdet akryloverflade vil virke uklar eller mat, ikke gennemsigtig. At opnå den krystalklare, glaslignende finish kræver efterbehandling, og dit design kan gøre dette trin lettere eller sværere.

- Overfladefinish afbildninger: Angiv den ønskede overfladefinish (Ra) på dine tegninger. Det fortæller maskinarbejderen, hvilke værktøjs- og skæreparametre han skal bruge. En glattere overflade "som bearbejdet" kræver mindre indsats ved polering.

- Tilgængelighed til polering: Sørg for, at de overflader, der skal være optisk klare, er tilgængelige for poleringsteknikker som flammepolering eller damppolering. Dybe, lukkede hulrum eller indviklede indre funktioner er næsten umulige at polere effektivt.

- Minimering af værktøjsmærker: Værktøjsbanernes retning vil efterlade svage linjer på overfladen. Hvis retningen for lystransmission er kritisk (f.eks. for et lysrør eller en linse), kan du angive retningen for den endelige bearbejdning, så den flugter med emnets ikke-kritiske akse.

Denne tabel viser, hvordan kravene til efterbehandling påvirker processen:

| Ønsket finish | Som bearbejdet Ra (typisk) | Efterbehandling påkrævet | Bedst til |

|---|---|---|---|

| Mat / Gennemsigtig | 1,6 - 3,2 μm | Ingen | Generelle mekaniske dele, ikke-kosmetiske dæksler |

| Halvblank | 0,8 - 1,6 μm | Slibning og polering | Udstillingsvinduer, kosmetiske paneler |

| Optisk klar | < 0,8 μm | Slibning, polering og damp-/flammepolering | Linser, lysrør, vinduer, fluidik |

At designe til CNC-bearbejdning af akryl handler om at respektere materialet. Ved at undgå skarpe indvendige hjørner, opretholde en ensartet vægtykkelse og angive praktiske tolerancer kan du skabe robuste dele. Til optiske anvendelser er det afgørende at designe med tanke på efterbehandling. Disse overvejelser hjælper med at forhindre almindelige fejl som revner og sikrer, at den endelige del er både stærk og æstetisk tiltalende, så designintentionen stemmer overens med produktionsvirkeligheden.

Efterbehandlingsteknikker til CNC-dele i akryl?

Kæmper du med at få det helt klare, polerede look på dine bearbejdede akryldele, så de kommer til at se uklare og ufærdige ud?

Løsningen ligger i efterbehandlingen. Teknikker som flammepolering, polering og lasergravering er afgørende for at forbedre overfladefinishen, forbedre den optiske klarhed og forfine kantkvaliteten og forvandle dine dele fra rå komponenter til færdige produkter.

Efter den indledende cnc-bearbejdning af akryl efterlades emnets overflade ofte med en mat eller matteret finish på grund af de mærker, som skæreværktøjet har efterladt. For at opnå det krystalklare udseende, som akryl er kendt for, skal disse mærker fjernes. Det er her, efterbehandlingen bliver afgørende. De to mest almindelige metoder til at opnå en højglansfinish er flammepolering og mekanisk polering. De har hver deres fordele og egner sig til forskellige anvendelser.

Flammepolering: En hurtig vej til klarhed

Flammepolering indebærer brug af en specialiseret brænder, der producerer en varm, præcis flamme. Når flammen føres hurtigt og jævnt hen over den bearbejdede akryloverflade, smelter den kortvarigt det yderste lag. Denne smeltning udglatter de mikroskopiske overfladens asperiteter3 efterladt af CNC-maskinen, hvilket resulterer i en glat, gennemsigtig og blank finish.

Vigtige overvejelser

Denne metode er utrolig hurtig og effektiv, især til komplekse geometrier og svært tilgængelige indvendige kanter, som ville være umulige at polere mekanisk. Det er dog en teknik, der kræver stor dygtighed. Hvis flammen holdes for længe eller er for tæt på, kan det få akrylen til at boble, brænde eller fremkalde indre spændinger, som senere kan føre til krakelering. Vores erfaring hos PTSMAKE er, at det er bedst til æstetiske dele, hvor optisk perfektion ikke er det primære mål.

Mekanisk polering: Guldstandarden for optisk kvalitet

Mekanisk polering er en mere arbejdskrævende, men meget kontrolleret proces. Den involverer typisk flere trin, der starter med at slibe de bearbejdede overflader med gradvist finere sandpapir for at fjerne værktøjsmærker. Efter slibningen flyttes emnet til en poleringsskive, der er behandlet med specialiserede poleringsmidler. Hjulet polerer overfladen og sliber den fysisk til en usædvanlig glat og optisk klar tilstand.

Når pudsning ikke er til forhandling

Denne metode giver det højeste niveau af overfladekvalitet og er det foretrukne valg til anvendelser, der kræver overlegen optisk klarhed, som f.eks. linser, lysrør og avancerede butiksdisplays. I modsætning til flammepolering introducerer den ikke termisk stress i materialet.

| Funktion | Flammepolering | Mekanisk polering |

|---|---|---|

| Hastighed | Meget hurtig | Langsommere proces i flere trin |

| Bedst til | Komplekse former, udvendige kanter | Flade overflader, optiske dele |

| Færdiggør kvalitet | God til fremragende glans | Overlegen, forvrængningsfri klarhed |

| Fremkaldt stress | Høj risiko, hvis det gøres forkert | Minimal til ingen |

| Færdighedsniveau | Behov for høj kompetence og erfaring | Moderate færdigheder, men arbejdskrævende |

Ud over at opnå en grundlæggende klar finish kan efterbehandling også tilføje indviklede detaljer og branding til dine akryldele. Især laserbaserede teknikker tilbyder en høj grad af præcision og gentagelsesnøjagtighed, som manuelle metoder ikke kan matche. At vælge den rigtige teknik kræver en omhyggelig balance mellem den ønskede æstetik, de funktionelle krav og projektets budget.

Laserbearbejdning: Præcision og fine detaljer

En CNC-laser tilbyder en alsidig tilgang, ikke kun til skæring, men også til efterbehandling af akryldele. Den kan bruges på to primære måder til efterbehandling: kantpolering og gravering.

Polering af laserkanter

Når akryl skæres med en finjusteret laser, kommer kanten ofte ud med en naturligt flammepoleret finish. Det sker, fordi laserens varme smelter materialet, mens den skærer. Det er en effektiv måde at få polerede kanter direkte fra skæreprocessen, hvilket er ideelt til skilte, plader og dekorative paneler. Det giver en ren, skarp finish uden det manuelle arbejde med flammepolering eller polering.

Lasergravering

Til tilføjelse af logoer, tekst, reservedelsnumre eller indviklede mønstre er lasergravering den bedste metode. Laseren ætser overfladen med utrolig præcision og skaber et matteret udseende, der står i smuk kontrast til den polerede akryl. Dette er uvurderligt til branding, serialisering eller til at skabe funktionelle markeringer på dine komponenter. Denne proces er meget automatiseret og sikrer perfekt konsistens på tværs af en produktionskørsel af cnc-bearbejdningsdele i akryl.

Træf det rigtige valg til din applikation

Valget af den bedste efterbehandlingsmetode afhænger helt af emnets endelige anvendelse. Hos PTSMAKE guider vi ofte kunderne gennem en enkel beslutningsproces baseret på nogle få nøglefaktorer.

| Ønsket resultat | Anbefalet primær teknik | Sekundære muligheder |

|---|---|---|

| Maksimal optisk klarhed | Mekanisk polering | Polering af damp |

| Glansfuld finish på komplekse former | Flammepolering | Polering af laserkanter |

| Tilføjelse af fine detaljer/tekst | Lasergravering | N/A |

| Omkostningseffektiv generel finish | Flammepolering | Som bearbejdet (hvis der ikke er behov for klarhed) |

I sidste ende er målet at tilpasse efterbehandlingsteknikken til anvendelsen. Til et simpelt beskyttelsesdæksel kan en hurtig flammepolering være tilstrækkelig. Til en optisk præcisionslinse er en mekanisk poleringsproces i flere trin den eneste måde at garantere ydeevnen på. Når du forstår disse afvejninger, sikrer du, at du ikke overkonstruerer - og betaler for meget for - finishen på dine akryldele.

Den indledende CNC-bearbejdning af akryl er kun det første skridt. At opnå den ønskede klarhed og æstetik afhænger i høj grad af efterbehandlingen. Teknikker som flammepolering giver en hurtig, blank finish til komplekse former, mens mekanisk polering giver overlegen, forvrængningsfri optisk kvalitet til præcisionsanvendelser. Derudover giver lasergravering mulighed for indviklede detaljer og branding. At vælge den rigtige metode er en kritisk beslutning, der afbalancerer udseende, funktion og omkostninger for at omdanne en rå komponent til et færdigt produkt af høj kvalitet.

Fejlfinding af almindelige problemer med CNC-bearbejdning af akryl.

Har du nogensinde ødelagt en smuk akryldel med grimme revner eller smeltning lige i den sidste arbejdsgang? Det er et frustrerende og dyrt tilbageslag, som kan afspore dit projekts tidslinje.

Vellykket fejlfinding af CNC-bearbejdning af akryl involverer varmekontrol, brug af de rigtige værktøjsbaner og korrekt arbejdsopbevaring. Nøgleproblemer som revnedannelse, smeltning og spåner kan løses ved at justere hastigheder, tilførsler og kølestrategier for at styre materialets følsomhed.

Akryl er et fantastisk materiale, men det er ikke så tilgivende som aluminium eller stål. Dets unikke egenskaber kræver en særlig tilgang. Når det går galt, skyldes det som regel en misforståelse af, hvordan materialet opfører sig under skærestress. De mest almindelige fejl, jeg ser, er alle relateret til to hovedsyndere: varme og stress. I modsætning til metaller, der afleder varmen godt, isolerer akryl den, hvilket får varmen til at ophobe sig lige ved skærekanten. Det kan hurtigt føre til problemer, der ødelægger emnets æstetiske og strukturelle integritet. At identificere det præcise problem er det første skridt mod en løsning.

Genkendelse af de fire almindelige fejl

Før du kan løse et problem, skal du vide, hvad du ser på. Min erfaring er, at de fleste fejl i cnc-bearbejdning af akryl falder ind under en af fire kategorier. Hver af dem har et tydeligt udseende og en specifik årsag.

Spændingsrevner og krakelering

Disse to ting bliver ofte forvekslet, men de er forskellige. Spændingsrevnedannelse resulterer i dybe, synlige brud, som ofte starter i et skarpt hjørne eller et boret hul. Det skyldes overdreven mekanisk belastning, som f.eks. at stramme en klemme for hårdt, eller kemiske angreb fra inkompatible væsker. Krakelering er på den anden side et netværk af meget fine, hårlignende revner på overfladen. Det ligner et matteret net og er næsten altid forårsaget af en kemisk reaktion med forkerte kølemidler, rengøringsmidler eller endda luftbårne dampe.

Smeltning og spånsvejsning

Dette er måske det mest almindelige problem for begyndere. Du vil se gummiagtig, smeltet plast opbygge sig på værktøjet og arbejdsemnet og efterlade en ru, forvrænget finish. Det sker, når skæreværktøjet genererer mere varme, end materialet kan klare. De primære årsager er, at man bruger et sløvt værktøj, kører med for høj spindelhastighed (RPM) eller bevæger værktøjet for langsomt (lav tilspænding). Den høje termisk udvidelseskoefficient4 af akryl betyder, at det svulmer betydeligt op, når det opvarmes, hvilket forværrer problemet.

Afskalning og dårlig kantfinish

Udflisning resulterer i takkede, ødelagte kanter, især hvor værktøjet går ind i eller ud af materialet. Det er et tegn på, at materialet bliver brudt i stedet for at blive klippet rent. Det skyldes ofte, at man bruger den forkerte værktøjsgeometri - f.eks. et værktøj med for mange riller - eller en alt for aggressiv tilspænding, der lægger for meget kraft på materialet på én gang.

For at gøre det enklere er her en hurtig referencetabel baseret på, hvad vi har set i tidligere projekter på PTSMAKE.

| Defekt | Visuel fremtoning | Primær årsag |

|---|---|---|

| Spændingsrevner | Dybe, synlige sprækker, som ofte stammer fra et hul eller en kant. | Overdreven mekanisk eller kemisk belastning. |

| Krakelering | Et netværk af små, hårlignende revner på overfladen. | Kemisk reaktion med uforenelige kølemidler eller rengøringsmidler. |

| Smeltning | Gummiagtig, smeltet plast, der samler sig på værktøjet eller arbejdsemnet. | Overdreven varme fra friktion (højt omdrejningstal/lav fremføringshastighed). |

| Flisning | Skæve eller ødelagte kanter, især ved ind- og udgangspunkter. | Forkert værktøjsgeometri eller for stor skærekraft. |

At kende problemet er halvdelen af kampen; at implementere de rigtige løsninger er den anden halvdel. Nøglen er at skifte tankegang fra blot at skære en del til at styre materialets miljø gennem hele processen. En proaktiv strategi, der tager hånd om varme, stress og spånevakuering, før det bliver et problem, vil spare dig for tid, materiale og en masse hovedpine. Det er her, erfaring og en metodisk tilgang virkelig betaler sig. Hos PTSMAKE har vi udviklet et sæt bedste praksisser, der danner grundlaget for vores akrylbearbejdningstjenester og sikrer vores kunder ensartede resultater af høj kvalitet.

Praktiske løsninger til fejlfri akryldele

Når du har identificeret problemet, kan du anvende en målrettet løsning. Målet er altid at skære akrylen rent uden at tilføre for meget varme eller stress.

Få styr på din køling og chip-evakuering

Varme er fjenden. Dit primære mål er at få den væk fra skærezonen så hurtigt som muligt. Den bedste måde at gøre det på er med en jævn strøm af trykluft rettet lige mod værktøjsspidsen. Luft har to formål: Det køler værktøjet og emnet, og det blæser spåner ud af snittet. Tilstoppede spåner er en stor kilde til friktion og varme. Mens flydende kølemidler er almindelige i metalbearbejdning, kan de være risikable med akryl på grund af problemer med kemisk kompatibilitet, der forårsager krakelering. Hvis du skal bruge en væske, skal du altid bruge en, der er specielt formuleret til plast.

Vigtigheden af korrekt ophængning og håndtering

Mekanisk stress fra fastspænding er en hovedårsag til revnedannelse. Overspænd aldrig din skruestik eller klemmer. Brug i stedet fiksturer, der fordeler trykket jævnt over et større overfladeareal. Vi bruger ofte bløde kæber eller specialfremstillede fiksturer til at holde akryldele sikkert fast uden at fremkalde stress. Husk også at håndtere materialet forsigtigt. Hvis man taber en plade eller et færdigt emne, kan det let få det til at flække eller revne. Efter bearbejdningen, især for dele med kritiske tolerancer, anbefaler vi nogle gange en udglødningsproces. Det indebærer, at man forsigtigt opvarmer emnet i en ovn til en bestemt temperatur og derefter langsomt afkøler det for at fjerne eventuelle indre spændinger, der er opstået under bearbejdningsprocessen.

Optimering af dine værktøjer og parametre

Det rigtige værktøj og de rigtige skæreparametre gør hele forskellen. Til akryl skal du bruge et værktøj, der klipper i materialet, ikke et, der pløjer igennem det.

Her er en oversigt over effektive strategier:

| Løsningsområde | Nøglehandling | Fordel |

|---|---|---|

| Valg af værktøj | Brug "O-flute"-fræsere med én eller to riller, der er beregnet til plast. | De giver fremragende spånafstand og reducerer varmeudviklingen. |

| Hastigheder og feeds | Brug et moderat omdrejningstal og en relativt høj fremføringshastighed. | Målet er at skabe en tyk spån, der fører varmen væk. En langsom tilspænding får værktøjet til at gnide, hvilket skaber friktion og smeltning. |

| Arbejdsholding | Brug bløde kæber eller dedikerede fiksturer, der fordeler spændekraften. | Det forhindrer, at der opstår mekanisk stress, som fører til revnedannelse. |

| Efterbehandling | Glød dele, når det er nødvendigt for at aflaste indre spændinger. | Forbedrer emnets langtidsstabilitet og modstandsdygtighed over for krakelering. |

Ved at fokusere på disse nøgleområder kan du systematisk eliminere de almindelige problemer, der er forbundet med CNC-bearbejdning af akryl, og producere rene, visuelt imponerende dele hver gang.

Fejlfinding af almindelige problemer med CNC-bearbejdning af akryl kan koges ned til håndtering af varme og stress. Problemer som revnedannelse, krakelering, smeltning og afskalning er ikke tilfældige; de er direkte resultater af forkert teknik. Ved at identificere den specifikke defekt kan du anvende målrettede løsninger. Beherskelse af kølestrategier, brug af korrekt opspænding for at undgå mekanisk stress og valg af de rigtige værktøjer og skæreparametre er afgørende for at opnå en fejlfri finish. Denne proaktive tilgang gør et udfordrende materiale til et forudsigeligt materiale.

Kvalitetssikring og inspektion af CNC-komponenter i akryl?

Har du nogensinde modtaget et parti akryldele, der så perfekte ud, for senere at finde kritiske uoverensstemmelser? Denne skjulte variation kan let afspore hele projekter og kompromittere dit endelige produkts integritet.

At sikre topkvalitet for CNC-komponenter i akryl kræver en tilgang med mange facetter. Det omfatter præcis dimensionel inspektion, streng kontrol af overfladens klarhed og funktionel stresstest for at garantere, at hver del opfylder strenge specifikationer og fungerer pålideligt.

Skræddersyede inspektionsprocesser til akryl

Når det drejer sig om akryl, er standardkvalitetskontrol ikke nok. Materialets unikke egenskaber kræver en specialiseret inspektionsproces. Hos PTSMAKE har vi udviklet en detaljeret kvalitetssikringsprotokol specifikt til CNC-bearbejdning af akryl for at sikre, at hver eneste komponent, vi leverer, er fejlfri.

Dimensionel inspektion: Ud over det grundlæggende

Det er mere kompliceret at kontrollere dimensioner på akryl end på metaller. Akryl har en relativt høj varmeudvidelseskoefficient, hvilket betyder, at størrelsen kan ændre sig med temperaturen. For dele med høj præcision udfører vi alle målinger i et temperaturkontrolleret miljø ved hjælp af værktøjer som koordinatmålemaskiner (CMM'er). Til sarte, polerede overflader bruger vi ofte berøringsfrie metoder, som f.eks. optiske komparatorer eller visionsystemer. Det forhindrer enhver risiko for at ridse komponenten, samtidig med at der foretages præcise målinger ned til mikroniveau.

Overfladeklarhed og optisk kontrol

For mange anvendelser, som f.eks. linser, lysrør eller udstillingsvinduer, er akrylens optiske kvalitet den vigtigste egenskab. Et simpelt visuelt tjek er bare udgangspunktet. Vi inspicerer komponenterne under specifik, højintensiv belysning fra flere vinkler for at identificere enhver subtil tåge, poleringsmærker eller indre ufuldkommenheder som hulrum. I vores tidligere projekter med kunder inden for forbrugerelektronik har vi brugt spektrofotometre til at verificere lystransmissionsprocenter og sikre, at komponenten opfylder den nøjagtige optiske ydeevne, som designet kræver.

Stresstest og materialeintegritet

CNC-bearbejdning, uanset hvor omhyggeligt den udføres, kan medføre indre spændinger i akryldele. Denne stress kan føre til krakelering eller revner over tid, især når de udsættes for kemikalier eller temperaturændringer. Vi bruger en teknik, der involverer polariseret lys, til at visualisere disse stressmønstre. Denne metode, der er kendt som fotoelasticitet5Det giver os mulighed for at se områder med høj belastning, som er usynlige for det blotte øje. Hvis der opdages betydelig stress, udfører vi en udglødningsproces efter bearbejdningen for at aflaste den, hvilket i høj grad forbedrer delens langsigtede holdbarhed og pålidelighed.

Her er et hurtigt overblik over vores primære inspektionsmetoder for akrylkomponenter:

| Inspektionsmetode | Hovedfokus for akryl | Almindelige værktøjer |

|---|---|---|

| Dimensionel inspektion | Nøjagtighed, tolerance, skævhed | CMM, skydelære, optisk komparator |

| Kontrol af overfladefinish | Klarhed, ridser, poleringskvalitet | Visuel inspektion, profilometer |

| Optiske egenskaber | Lystransmission, tåge | Spektrofotometer, Hazemeter |

| Analyse af stress | Indre stress fra bearbejdning | Inspektion med polariseret lys |

Sikring af repeterbarhed i batch-produktion

En enkelt perfekt prototype er én ting; at producere tusind identiske dele er en helt anden udfordring. Ved CNC-bearbejdning af akryl er ensartethed på tværs af en produktionskørsel altafgørende, især når disse komponenter er en del af en større samling. Uoverensstemmelser kan stoppe en hel produktionslinje og føre til dyre forsinkelser.

Udfordringen ved at være konsekvent

At opnå repeterbarhed med akryl kræver streng proceskontrol. Faktorer som omgivelsestemperatur, værktøjsslitage og selv mindre variationer mellem partier af rå akrylplader kan påvirke den endelige del. Den første del opfylder måske alle specifikationer, men ved den 500. del kan værktøjsslitage skubbe en kritisk dimension ud af tolerance. Det er derfor, at en "sæt det og glem det"-tilgang aldrig virker. Vi er nødt til at overvåge processen løbende.

Proceskontrol er nøglen

For at bekæmpe disse variabler er vi afhængige af statistisk proceskontrol (SPC). Det indebærer overvågning af vigtige bearbejdningsparametre i realtid og dokumentation af alle aspekter af opsætningen, fra det specifikke værktøj, der bruges, til de præcise tilspændingshastigheder og spindelhastigheder. Ved at analysere disse data kan vi forudse og korrigere for tendenser, før de resulterer i en ikke-overensstemmende del. Hos PTSMAKE betyder denne omhyggelige dokumentation også, at når en kunde placerer en ny ordre måneder eller endda år senere, kan vi gentage den nøjagtige opsætning for at producere identiske komponenter.

Overholdelse af branchespecifikke standarder

For komponenter, der bruges i regulerede industrier, er det ikke nok at opfylde generelle kvalitetsstandarder. Delene skal overholde specifikke, strenge regler for at blive betragtet som sikre og effektive.

Anvendelser af medicinsk udstyr

Inden for det medicinske område er kvalitet ikke til forhandling. Akrylkomponenter, der bruges i medicinsk udstyr, skal ofte overholde ISO 13485-standarderne. Det kræver omfattende dokumentation og sporbarhed for hvert trin i fremstillingsprocessen. Afhængigt af anvendelsen kan det desuden være nødvendigt at certificere selve materialet som biokompatibelt, ofte i henhold til USP Class VI-standarder, for at sikre, at det ikke forårsager uønskede reaktioner, når det kommer i kontakt med menneskekroppen.

Anvendelser i biler

I bilindustrien skal komponenter som lygtedæksler, indvendige linser og skærme til instrumentbrættet opfylde standarder som IATF 16949. Kvalitetssikringsprocessen for disse dele omfatter test af UV-bestandighed, slagstyrke og evnen til at modstå ekstreme temperaturcyklusser uden at revne eller krakelere. Fokus er på langsigtet holdbarhed og sikkerhed for at sikre, at delen fungerer pålideligt i hele køretøjets levetid.

Kvalitetssikring af CNC-bearbejdning af akryl går langt ud over simple målinger. Det kræver specialiserede inspektionsprocesser, der tager højde for materialets unikke optiske og fysiske egenskaber, herunder overfladens klarhed og indre spændinger. Ved serieproduktion er streng proceskontrol den eneste måde at opnå ægte ensartethed på. Til kritiske anvendelser i sektorer som medicinal- og bilindustrien er det desuden vigtigt at overholde branchespecifikke standarder som ISO 13485 for at garantere ikke bare præcision, men også sikkerhed og langsigtet pålidelighed.

Miljø- og holdbarhedsfordele ved CNC-bearbejdet akryl?

Kæmper du med at finde et materiale, der ikke gulner, revner eller svigter under barske udendørs forhold? Er du bekymret for, at dine meget trafikerede komponenter hurtigt vil blive slidte og føre til dyre udskiftninger?

CNC-bearbejdet akryl er en fremragende løsning. Det giver enestående holdbarhed på grund af dets iboende modstandsdygtighed over for UV-lys, vejrlig og stød. Det gør det til et pålideligt, langtidsholdbart valg til både krævende udendørs og meget trafikerede indendørs anvendelser og overgår mange traditionelle materialer.

Uovertruffen modstandsdygtighed over for UV-lys og vejrlig

En af akryls mest fremtrædende egenskaber er dets utrolige evne til at modstå elementerne. Når du designer dele til udendørs skiltning, arkitektonisk glas eller marineapplikationer, har du brug for et materiale, der ikke nedbrydes efter et par sæsoner. Det er her, akryl virkelig skinner. I modsætning til mange andre plastmaterialer, der bliver skøre og misfarvede, når de udsættes for sollys, bevarer akryl sin strukturelle integritet og klarhed i årevis.

Modstandsdygtig over for solstråling

Den primære årsag til denne modstandsdygtighed er akrylens molekylære struktur, som i sig selv er modstandsdygtig over for ultraviolet (UV) stråling. I tidligere projekter hos PTSMAKE har vi set komponenter fremstillet af andre plastmaterialer fejle, fordi UV-stråler nedbrød deres polymerkæder. Denne proces, der er kendt som fotonedbrydning6UV-stråling fører til gulfarvning og svækkelse, som man ofte ser i materialer af lavere kvalitet. Akryl kan dog filtrere skadelig UV-stråling fra uden selv at blive påvirket. Baseret på vores tests kan støbt akryl af høj kvalitet bevare over 90% af sine lystransmissionsegenskaber, selv efter et årti med udendørs eksponering, hvilket sikrer langvarig æstetisk appel og ydeevne.

Ydeevne i forskellige klimaer

Ud over sollys holder akryl ekstremt godt til andre vejrforhold. Det har en meget lav vandabsorption, så det svulmer ikke op, bliver ikke skævt eller mister sin styrke i fugtige eller regnfulde omgivelser. Det er også stabilt over et bredt temperaturområde, hvilket gør det velegnet til anvendelser i alt fra varme, tørre ørkener til kolde, fugtige klimaer. Når vi arbejder på et CNC-bearbejdningsprojekt i akryl, ved vi, at den endelige del vil være lige så pålidelig i Floridas fugtighed, som den er i Arizonas tørre varme.

Tabellen nedenfor viser en forenklet sammenligning af, hvordan akryl klarer sig over for almindelige miljøbelastninger sammenlignet med andre plasttyper.

| Funktion | Akryl (PMMA) | Polykarbonat (PC) | PVC |

|---|---|---|---|

| UV-bestandighed | Fremragende | God (ofte belagt) | Dårlig (kræver stabilisatorer) |

| Klarhed Fastholdelse | Fremragende | Fair (kan blive gul) | Dårlig |

| Absorption af vand | Meget lav | Lav | Lav |

| Vejrbestandighed | Fremragende | God | Fair |

Denne iboende holdbarhed betyder færre udskiftninger, lavere vedligeholdelsesomkostninger og et mere pålideligt slutprodukt for vores kunder.

Overlegen slagstyrke og genanvendelighed

Mens vejrbestandighed er afgørende, er et materiales evne til at modstå fysisk stress lige så vigtig, især i områder, der vender ud mod offentligheden eller hvor der er meget trafik. Dette er et andet område, hvor CNC-bearbejdet akryl viser sin værdi og tilbyder et overbevisende alternativ til materialer som glas og endda andre robuste plastmaterialer som polykarbonat.

Akryl vs. glas: En klar vinder i sikkerhed

Den mest oplagte sammenligning er mellem akryl og glas. Akryl har betydeligt højere slagfasthed - op til 17 gange højere end standardglas. Når det går i stykker under ekstrem kraft, brækker det i store, kedelige stykker i stedet for at splintre i farlige skår. Det gør det til det ideelle valg til sikkerhedsruder, beskyttelsesbarrierer og udstillingsvinduer, hvor offentlighedens sikkerhed er et problem. Hos PTSMAKE anbefaler vi ofte akryl til projekter som maskinafskærmninger og butiksudstillinger af netop denne grund. Det giver glasets klarhed uden den dermed forbundne risiko.

Akryl vs. polykarbonat: En afvejning

Polykarbonat er kendt for sin utrolige slagstyrke, som er endnu højere end akryls. Men valget er ikke altid ligetil. Polykarbonat er blødere og ridser lettere, og det mangler akryls iboende UV-bestandighed, hvilket ofte kræver en særlig beskyttende belægning, der kan slides af med tiden. Akryl giver på den anden side bedre optisk klarhed, en hårdere overflade, der er mere modstandsdygtig over for ridser, og bedre vejrbestandighed. Beslutningen kommer ofte an på de specifikke anvendelsesbehov.

Her er en hurtig sammenligning, som kan hjælpe dig med at vælge materiale:

| Ejendom | Akryl (PMMA) | Polykarbonat (PC) | Glas |

|---|---|---|---|

| Slagstyrke | Høj (17x glas) | Meget høj (250x glas) | Lav |

| Modstandsdygtighed over for ridser | God | Fair | Fremragende |

| Optisk klarhed | 92% | ~88% | ~90% |

| Vægt | Lav | Lav | Høj |

Langsigtede resultater og bæredygtighed

Fra et miljømæssigt synspunkt er akryls lange levetid en stor fordel. Fordi delene holder længere, reduceres behovet for at fremstille nye dele, hvilket sparer energi og ressourcer. Desuden er akryl en termoplast, hvilket betyder, at den kan smeltes ned og omdannes uden væsentlig forringelse. Selv om genbrugsinfrastrukturen for akryl ikke er så udbredt som for materialer som PET, er det fuldt ud genanvendeligt. Rester fra CNC-bearbejdningsprocessen i akryl kan indsamles og oparbejdes, hvilket reducerer industriaffald og bidrager til en mere cirkulær økonomi. Denne kombination af holdbarhed og genanvendelighed gør akryl til et ansvarligt valg for fremsynede projekter.

CNC-bearbejdet akryl skiller sig ud som et meget holdbart materiale. Dets medfødte modstandsdygtighed over for UV-stråling og vejrlig sikrer langsigtet klarhed og strukturel integritet i udendørs applikationer. Sammenlignet med glas giver det langt bedre slagstyrke og sikkerhed. Mens polykarbonat er hårdere, giver akryl bedre optisk klarhed og modstandsdygtighed over for ridser. Denne blanding af egenskaber kombineret med dets genanvendelighed gør akryl til et pålideligt og bæredygtigt valg til en lang række krævende projekter.

Tilpasning og prototyper med CNC-bearbejdning af akryl?

Har du nogensinde ventet i ugevis på en prototype, som så ikke bestod den første tilpasningstest? Denne cyklus af forsinkelser og redesigns kan alvorligt afspore et projekts tidslinje og budget.

CNC-bearbejdning af akryl er en hurtig, omkostningseffektiv og meget præcis løsning til at skabe specialfremstillede dele og funktionelle prototyper. Det giver designere mulighed for hurtigt at iterere fra en digital model til en fysisk del til pasformstest, visuel validering og endda produktion af små mængder.

Når et projekt kræver hastighed uden at gå på kompromis med præcisionen, bliver CNC-bearbejdning af akryl et vigtigt værktøj til fremstilling af prototyper. Muligheden for at gå direkte fra en CAD-fil til en fysisk del er en game-changer, der dramatisk forkorter udviklingscyklussen. I modsætning til metoder, der kræver forme eller komplekse opsætninger, er bearbejdning af akryl en direkte proces, hvilket betyder, at et design, der er udtænkt om morgenen, ofte kan være en fysisk del i dine hænder om eftermiddagen.

Den sande værdi af en high-fidelity-prototype

En prototype er ikke bare en grov model; det er den første fysiske repræsentation af din designintention. Den skal være nøjagtig. CNC-bearbejdning leverer dette ved at holde snævre tolerancer og sikre, at den del, du tester, er en sand afspejling af det endelige produkts dimensioner. Det er afgørende for validering af pasform og form, især i komplekse samlinger, hvor hver eneste mikron betyder noget. Akryls optiske klarhed giver en unik fordel her, så ingeniører kan se, hvordan interne komponenter interagerer uden at adskille enheden. Denne visuelle adgang er uvurderlig til diagnosticering af frigangsproblemer eller validering af væskedynamik i mikrofluidiske enheder. Materialets Isotropisk7 Naturen sikrer også, at de mekaniske egenskaber er ensartede, hvilket giver en forudsigelig ydeevne under funktionstest.

Fra visuelle modeller til funktionelle tests

Anvendelsesmulighederne for akrylprototyper spænder over hele produktudviklingens livscyklus. Modeller på et tidligt stadie er perfekte til markedsføringspræsentationer eller til at sikre investorernes opbakning takket være deres professionelle, polerede udseende. Når designet modnes, kan de samme dele bruges til grundig funktionstestning.

Her er en hurtig sammenligning af de prototypemetoder, vi ofte diskuterer med vores kunder hos PTSMAKE:

| Funktion | CNC-bearbejdet akryl | 3D-udskrivning (FDM/SLA) | Sprøjtestøbning (prototypeværktøj) |

|---|---|---|---|

| Hastighed | Meget hurtig (timer) | Hurtig (timer til dage) | Langsom (uger) |

| Nøjagtighed | Høj | Moderat til høj | Meget høj |

| Materialets styrke | God | Varierer (ofte lavere) | Fremragende |

| Overfladefinish | Fremragende | Varierer (lag-linjer) | Fremragende |

| Omkostninger (pr. del) | Moderat | Lav | Høj (værktøjsomkostninger) |

Det viser, at hvis man ønsker en balance mellem hastighed, nøjagtighed og materialeegenskaber, der nøje efterligner produktionsplast, er CNC-bearbejdning af akryl ofte den bedste løsning.

Ud over prototyper af en enkelt enhed udmærker CNC-bearbejdning af akryl sig ved tilpasning og fungerer som en bro til fremstilling af små mængder. Denne fleksibilitet er afgørende for projekter, der kræver unikke dele, eller for virksomheder, der tester et nyt produkt på markedet, før de forpligter sig til de store kapitaludgifter til produktionsværktøjer. Det giver mulighed for en smidig produktionstilgang, hvor design kan forfines baseret på feedback fra den virkelige verden uden at pådrage sig betydelige omkostninger eller forsinkelser.

Økonomien i on demand-tilpasning

En af de største fordele ved CNC-bearbejdning er fraværet af værktøjsomkostninger. Ved sprøjtestøbning er stålformen den største investering på forhånd, hvilket gør det upraktisk at producere blot en håndfuld dele. Med CNC er "værktøjet" det digitale program. Har du brug for at justere en huldiameter med 0,5 mm? Det er en simpel kodeændring, der tager få minutter. Ved støbning kan den samme ændring betyde dage eller uger med omarbejdning af formen og betydelige udgifter. Det gør CNC-bearbejdning af akryl til det ideelle valg til at skabe specialfremstillede jigs, armaturer, videnskabelige apparater og skræddersyede elektroniske kabinetter. Hos PTSMAKE producerer vi ofte specialfremstillede monteringsbeslag og justeringsguider til kunder i robot- og automationssektoren, hvor hver maskine kan kræve en lidt anderledes opsætning.

Skalering fra én til tusind

Selv om CNC-bearbejdning er perfekt til enkeltstyksproduktion, er den også økonomisk rentabel til lavvolumenproduktion, typisk fra et par dusin til flere tusinde enheder. Processen er meget repeterbar, hvilket sikrer, at den tusindste del er identisk med den første. Denne "bro"-funktion gør det muligt for virksomheder at lancere et produkt og generere indtægter, mens deres højvolumenproduktionsforme bliver fremstillet.

Overvej afvejningen af omkostninger pr. del:

| Mængde | CNC-bearbejdningsomkostninger pr. del | Omkostninger til sprøjtestøbning pr. del | Noter |

|---|---|---|---|

| 10 | Lav | Meget høj | CNC er den klare vinder. |

| 100 | Lav-moderat | Høj | CNC er fortsat mere omkostningseffektivt. |

| 1,000 | Moderat | Moderat | Overgangspunktet nærmer sig. |

| 10,000+ | Høj | Lav | Sprøjtestøbning er mere økonomisk. |

Dette illustrerer, hvordan CNC-bearbejdning udfylder et kritisk hul, der muliggør innovation og markedsadgang uden de økonomiske risici, der er forbundet med masseproduktionsværktøjer. Det giver ingeniører mulighed for at skabe præcis det, de har brug for, præcis når de har brug for det.

Kort sagt er CNC-bearbejdning af akryl et stærkt aktiv for moderne produktudvikling. Det giver uovertruffen hastighed og præcision til hurtig prototyping, hvilket giver mulighed for grundig pasform, form og funktionel testning med high-fidelity-modeller. Desuden gør dens fleksibilitet og omkostningseffektivitet den til den ideelle løsning til at skabe specialfremstillede dele og understøtte lavvolumenproduktionskørsler. Ved at eliminere behovet for dyre værktøjer giver den ingeniører mulighed for at innovere frit, iterere hurtigt og bringe produkter på markedet hurtigere.

Optiske applikationer: Linser, lysrør og diffusorer?

Har du nogensinde designet et produkt, hvor perfekt lystransmission var afgørende, men hvor du blev skuffet over uklare eller fejlbehæftede komponenter? Har du svært ved at finde en balance mellem optisk klarhed og materialernes holdbarhed og pris?

Akryl er et førsteklasses materiale til optiske anvendelser som linser, lysrør og diffusorer på grund af dets enestående klarhed, lette vægt og slagfasthed. CNC-bearbejdning af præcisionsakryl er nøglen til at fremstille disse komponenter med de nøjagtige geometrier og fejlfri overfladefinish, der kræves for optimal ydeevne.

Når det drejer sig om optiske komponenter, har glas længe været det traditionelle valg. Men akryl, især PMMA, har vist sig at være et stærkt alternativ, især når der er behov for komplicerede former og holdbarhed. Den unikke kombination af egenskaber gør det til en ideel kandidat til en lang række anvendelser, hvor lysstyring er afgørende. Hos PTSMAKE har vi hjulpet mange kunder i bilindustrien, medicinalindustrien og belysningsindustrien med at udnytte akrylen på grund af dens optiske overlegenhed.

Akryls alsidighed i optisk design

Den primære årsag til, at ingeniører vælger akryl, er dets enestående optiske klarhed. Med en lystransmission på op til 92% overgår det mange typer glas og anden gennemsigtig plast. Denne klarhed er afgørende for komponenter, der er designet til at lede, fokusere eller sprede lys effektivt.

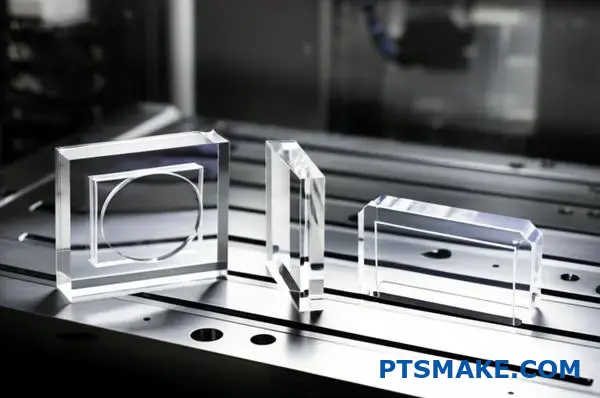

Fremstilling af linser med præcision

Akryllinser bruges i alt fra simple forstørrelsesglas til komplekse belysningssystemer. En linses succes afhænger helt af præcisionen i dens krumning. Ved hjælp af 5-akset CNC-bearbejdning kan vi skabe asfæriske og andre komplekse linseprofiler, som ville være vanskelige eller dyre at fremstille ved støbning eller slibning af glas. Denne proces giver mulighed for hurtig fremstilling af prototyper og iteration af design, hvilket er uvurderligt under produktudviklingen.

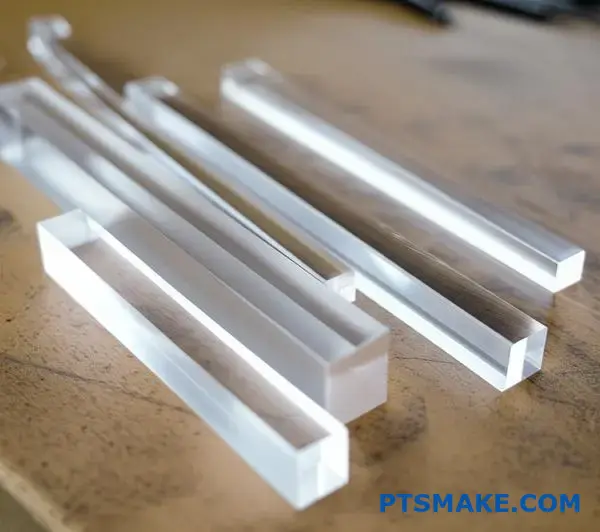

Belysning med Light Pipes

Light pipes er i bund og grund optiske bølgeledere, der er designet til at sende lys fra en kilde, f.eks. en LED, til et bestemt sted med minimalt tab. Du ser dem hver dag i instrumentbrætindikatorer i biler, statuslamper i forbrugerelektronik og displays i medicinsk udstyr. Nøglen til en effektiv lysleder er en utrolig glat overfladefinish. Enhver ufuldkommenhed kan få lyset til at spredes og undslippe, hvilket mindsker lysstyrken ved udgangen. Det er her, kvaliteten af cnc-bearbejdning af akryl processen bliver altafgørende. Vi fokuserer på specialiseret værktøj og skæreparametre for at opnå en næsten poleret overflade direkte fra maskinen, hvilket minimerer behovet for omfattende sekundær efterbehandling. Den brydningsindeks8 af materialet er også en kritisk faktor for, hvor effektivt lyset ledes gennem total intern refleksion.

| Funktion | Akryl (PMMA) | Polykarbonat (PC) | Glas |

|---|---|---|---|

| Klarhed (transmittans) | ~92% | ~88% | 90-99% |

| Modstandsdygtighed over for slag | God | Fremragende | Dårlig |

| Vægt | Lav | Lav | Høj |

| Bearbejdelighed | Fremragende | God | Dårlig |

| UV-bestandighed | God (kan forbedres) | Dårlig (gul) | Fremragende |

Ud over materialets iboende egenskaber er det selve fremstillingsprocessen, der dikterer den endelige ydeevne af en optisk komponent. Rejsen fra en blok rå akryl til en fejlfri linse eller et lysrør er præget af omhyggelig kontrol og præcision. Det handler ikke kun om at skære en form; det handler om at bevare materialets optiske integritet i hvert eneste trin.

Bearbejdningsteknikker til fejlfri optiske overflader

At opnå en glaslignende finish på akryl kræver mere end bare et standard CNC-program. Det er en specialiseret færdighed, der kombinerer de rigtige værktøjer, teknikker og en forståelse af, hvordan materialet opfører sig under stress.

Valg af værktøj og skæreparametre

Hemmeligheden bag at minimere værktøjsmærker starter med selve skæreværktøjet. Til optiske akryldele bruger vi diamantspidsede eller specialbelagte hårdmetalværktøjer med ekstremt skarpe skærekanter. Værktøjets geometri er også afgørende. Skæreværktøjer med høj helix, der er designet til plast, hjælper med at evakuere spåner effektivt og forhindrer dem i at smelte og sætte sig fast på overfladen igen. Vi kombinerer disse værktøjer med høje spindelhastigheder og omhyggeligt beregnede tilspændingshastigheder. Hvis man bevæger sig for langsomt, kan det generere overskudsvarme og smelte akrylen, og hvis man bevæger sig for hurtigt, kan det forårsage rystelser og give en dårlig finish. Det er en hårfin balance, som vores maskinarbejdere har perfektioneret gennem mange års erfaring med projekter hos PTSMAKE.

Betydningen af efterbehandling

Mens vores bearbejdningsproces får os bemærkelsesværdigt tæt på, kræver det ofte et sidste touch at opnå ægte optisk perfektion. To almindelige metoder til akryl er damppolering og flammepolering.

- Damppolering: Denne teknik indebærer, at den bearbejdede del udsættes for en kemisk damp, der smelter overfladen let, får den til at flyde og udglatte mikroskopiske værktøjsmærker. Det er fremragende til at opnå en ensartet, krystalklar finish på komplekse geometrier.

- Flammepolering: Her føres en specialiseret brænder med en præcis flamme hurtigt hen over overfladen. Den intense varme smelter kortvarigt akrylen, og overfladespændingen trækker den til en perfekt glat finish. Denne metode kræver stor dygtighed for at undgå overophedning eller forbrænding af emnet.

Begge metoder kan, når de udføres korrekt, løfte en præcist bearbejdet del til en komponent af virkelig optisk kvalitet, der er klar til at blive integreret i højtydende samlinger i den medicinske sektor eller bilindustrien.

Kort sagt er akryl et stærkt materiale til optiske anvendelser, der tilbyder en overbevisende blanding af klarhed, holdbarhed og designfrihed. Succes afhænger af en dyb forståelse af både materialet og fremstillingsprocessen. Ved at udnytte præcision cnc-bearbejdning af akryl Med specialiserede værktøjer og en kombination af efterbehandlingsteknikker som damp- eller flammepolering kan vi skabe højtydende linser, lysrør og diffusorer, der lever op til de strenge krav i brancher som bilindustrien, medicinalindustrien og high-end belysning.

Materialeegenskaber og udvælgelseskriterier for CNC-projekter i akryl.

Har du nogensinde valgt et akrylmateriale på grund af dets udseende, men så er det revnet under bearbejdningen eller blevet gult efter et par måneder? At vælge den forkerte kvalitet kan hurtigt gøre et godt design til en kostbar fejltagelse.

For at vælge den rigtige akryl skal du matche dens kerneegenskaber - trækstyrke, UV-stabilitet og hårdhed - med dit projekts krav. Den vigtigste beslutning står mellem støbt akryl på grund af dets overlegne bearbejdelighed og optiske kvalitet eller ekstruderet akryl på grund af dets snævrere tykkelsestolerance og lavere omkostninger.

Forstå de grundlæggende egenskaber ved akryl, eller Poly(methylmethacrylat)9er det første skridt mod et vellykket CNC-projekt. Disse egenskaber dikterer, hvordan materialet opfører sig, ikke bare under bearbejdningen, men også i den endelige anvendelse. Lad os gennemgå de mest kritiske.

Vigtige mekaniske egenskaber: Styrke og hårdhed

Når vi taler om styrke, henviser vi ofte til trækstyrke - materialets evne til at modstå at blive trukket fra hinanden. For akryldele, der skal bære belastninger eller samles med skruer, er dette et vigtigt mål. En højere trækstyrke betyder, at delen er mindre tilbøjelig til at gå i stykker under stress. Hårdhed på den anden side måler dens modstandsdygtighed over for ridser og indhug i overfladen. Dette er afgørende for anvendelser som butiksdisplays, beskyttelsesskærme eller andre dele, der håndteres ofte. Et materiale med ringe hårdhed vil hurtigt blive slidt og dermed blive mindre æstetisk.

Miljømæssig modstandsdygtighed: UV-stabilitet

En af akryls mest populære anvendelser er skiltning og udendørs applikationer, hvilket gør UV-stabilitet til en uomgængelig egenskab. Ubeskyttet akryl bliver gult og skørt, når det udsættes for langvarigt sollys. Men mange kvaliteter fremstilles nu med UV-hæmmere, der bremser denne nedbrydningsproces betydeligt. Når du køber materiale til et udendørs projekt, skal du altid kontrollere dets UV-bestandighed på det tekniske datablad for at sikre langsigtet klarhed og holdbarhed.

Bearbejdelighed: Den afgørende faktor

For ethvert CNC-projekt er bearbejdelighed altafgørende. Denne egenskab beskriver, hvor let et materiale kan skæres, bores og fræses uden at smelte, flosse eller revne. Det er ikke et enkelt mål, men en kombination af faktorer, herunder materialets smeltepunkt, indre spænding og spåndannelsesegenskaber. Dårlig bearbejdelighed fører til ru overfladefinish, tilsmudsede værktøjer og indre spændingsbrud, som kan få emnet til at svigte senere. Dette er ofte den største forskel mellem forskellige akrylkvaliteter.

Her er en forenklet sammenligning af, hvad du skal kigge efter:

| Ejendom | Hvorfor det er vigtigt for CNC-bearbejdning | Ideel karakteristik |

|---|---|---|

| Trækstyrke | Modstandsdygtighed over for brud fra fastspænding eller mekanisk belastning. | Høj |

| Hårdhed (Rockwell) | Forhindrer ridser i overfladen under håndtering og brug. | Høj (f.eks. M90-M100) |

| UV-stabilitet | Sikrer langvarig klarhed til udendørs eller stærkt belyste dele. | UV-inhiberet kvalitet |

| Bearbejdelighed | Bestemmer skærevenlighed, overfladefinish og værktøjslevetid. | Lav indre spænding, ren spåndannelse |

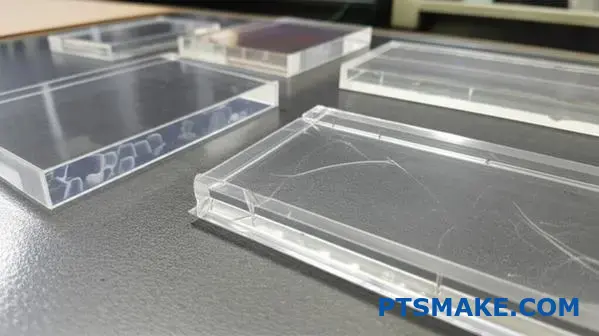

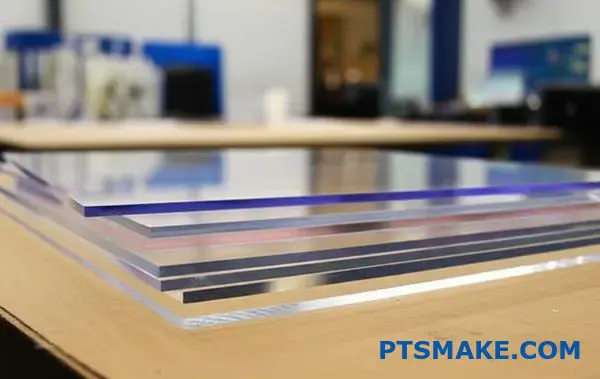

Når du har forstået de vigtigste egenskaber, er næste skridt at vælge den rigtige type akryl. Beslutningen kommer næsten altid til at handle om to hovedmuligheder: støbt og ekstruderet. Selv om de ser ens ud, skaber deres fremstillingsprocesser vidt forskellige interne strukturer, som direkte påvirker deres ydeevne i CNC-bearbejdning af akryl.

Støbt vs. ekstruderet akryl: Den centrale beslutning

Forskellen begynder ved skabelsen. Støbt akryl fremstilles ved at hælde flydende monomer i en form, hvor det polymeriserer. Det skaber et materiale med meget lidt indre spænding og en højere molekylvægt. Ekstruderet akryl fremstilles ved at skubbe akrylpellets gennem en dyse, hvilket er en mere økonomisk proces, men introducerer intern stress. Denne grundlæggende forskel er grunden til, at de opfører sig så forskelligt på en CNC-maskine.

| Funktion | Støbt akryl | Ekstruderet akryl |

|---|---|---|

| Produktion | Monomer hældes i en form | Pellets skubbes gennem en matrice |

| Intern stress | Meget lav | Højere |

| Tolerance for tykkelse | Mindre konsekvent (+/- 10%) | Meget konsekvent (+/- 3%) |

| Bearbejdelighed | Fremragende; spåner rent | Rimelig; tilbøjelig til at smelte/gumme |

| Kemisk modstandsdygtighed | Overlegen | God |

| Laserskæring/gravering | Fremragende; giver en matteret kant | God; producerer en flammet kant |

| Omkostninger | Højere | Lavere |

Sådan bruger du et teknisk datablad (TDS)

Stol aldrig på antagelser. Det tekniske datablad er din kilde til sandheden. Når du vurderer et materiale, skal du kigge efter standardiserede testresultater, som ofte er anført under ASTM- eller ISO-koder. For eksempel måler ASTM D638 trækstyrkeegenskaber, mens ASTM D785 angiver Rockwell-hårdhed. Disse dokumenter giver de objektive data, der er nødvendige for at sammenligne materialer. Hos PTSMAKE krydsrefererer vi altid en kundes designkrav med materialets TDS for at forhindre dyre uoverensstemmelser. Hvis en del kræver gevindhuller med snævre tolerancer og en krystalklar finish, vil TDS'en pege os i retning af en bestemt kvalitet af støbt akryl. Til en stor serie af enkle, flade dæksler, hvor omkostningerne er den vigtigste drivkraft, kan dataene understøtte brugen af ekstruderet akryl. Denne datadrevne tilgang fjerner gætterier og sikrer, at den endelige del fungerer nøjagtigt efter hensigten.

At vælge den rigtige akryl er et kritisk skridt i ethvert CNC-bearbejdningsprojekt. Succesen afhænger af, at materialeegenskaber som trækstyrke, hårdhed og UV-stabilitet passer til din applikations behov. Det primære valg mellem støbt og ekstruderet akryl er en afvejning: Støbt akryl giver overlegen bearbejdelighed og optisk klarhed, hvilket gør det ideelt til komplekse dele, mens ekstruderet akryl giver bedre konsistens i tykkelsen og en lavere pris, hvilket passer til enklere anvendelser med store mængder. Læs altid det tekniske datablad for at træffe en informeret beslutning.

Omkostningseffektivitet og produktionsskalerbarhed med CNC-akrylbearbejdning?

Kæmper du med at kontrollere omkostningerne, når dine ordrer på akryldele stiger? Er du bekymret for, at opskalering af produktionen vil føre til inkonsekvent kvalitet og højere fejlrater?

CNC-akrylbearbejdning er løsningen. Den øger omkostningseffektiviteten ved at automatisere processer, minimere materialespild og reducere behovet for arbejdskraft. Denne teknologi giver mulighed for problemfri skalerbarhed fra enkelte prototyper til højvolumenproduktion, hvilket sikrer, at hver eneste del opfylder de samme nøjagtige kvalitetsstandarder.

CNC-bearbejdning handler ikke kun om at skære i akryl; det er en strategisk tilgang til produktion, der har direkte indflydelse på din bundlinje. Effektivitetsgevinsterne er forankret i, hvordan teknologien grundlæggende fungerer. Ved at omsætte et digitalt design direkte til maskininstruktioner fjerner vi mange af de variable og dyre trin, der er forbundet med traditionelle fremstillingsmetoder.

Hvordan CNC-bearbejdning sænker omkostningerne

De primære omkostningsdrivere i ethvert produktionsprojekt er materialer, arbejdskraft og tid. CNC-bearbejdning håndterer alle tre med bemærkelsesværdig effektivitet.

Automatisering og reduktion af arbejdskraft

En enkelt dygtig tekniker kan overvåge flere CNC-maskiner, der kører samtidigt. Når et program er indlæst, og materialet er indstillet, kører maskinen selvstændigt. Dette står i skarp kontrast til manuelle metoder, der kræver konstant, kvalificeret menneskelig indgriben for hver del. Hos PTSMAKE giver denne automatisering os mulighed for at køre produktionen i længere perioder, selv når lyset er slukket, hvilket drastisk reducerer de arbejdsomkostninger, der er afsat til hver komponent.

Materialeoptimering gennem præcision

Materialeskrot er en skjult omkostning, der hurtigt kan løbe op. CNC-systemer bruger sofistikeret software til at planlægge udskæringer på en måde, der maksimerer antallet af dele fra en enkelt akrylplade. Denne proces, som ofte involverer avancerede Optimering af værktøjsbaner10sikrer, at skærehovedet kører den mest effektive rute og minimerer spild. Baseret på vores interne tests kan dette reducere materialespild med op til 20% sammenlignet med mindre præcise metoder.

En sammenligning af omkostningerne fremhæver disse fordele:

| Faktor | Manuel fremstilling | CNC-bearbejdning af akryl |

|---|---|---|

| Arbejdsomkostninger | Høj (kræver konstant kvalificeret arbejdskraft) | Lav (én operatør til flere maskiner) |

| Materialeaffald | Moderat til høj | Lav (optimerede skærebaner) |

| Opsætningstid | Varierer pr. del | Høj for første del, nul for efterfølgende |

| Konsistens | Operatør-afhængig | Ekstremt høj (maskinstyret) |

| Omkostninger pr. del | Falder langsomt med volumen | Falder markant med volumen |

Denne tabel viser tydeligt, at selv om den indledende opsætning af et CNC-job kan tage tid, falder omkostningerne pr. del dramatisk, når produktionen skaleres, hvilket gør det meget omkostningseffektivt for både små og store serier.

Ud over de direkte omkostningsbesparelser giver skalerbarheden ved CNC-bearbejdning en afgørende konkurrencefordel. Muligheden for at gå fra et lille parti prototyper til en fuldskalaproduktion uden at skulle omlægge hele processen er uvurderlig. Denne smidighed gør det muligt for virksomheder at reagere hurtigt på markedets krav uden at blive straffet af uoverkommelige produktionsomkostninger eller problemer med kvalitetskontrol.

Problemfri skalering fra en enkelt del til masseproduktion

Den virkelige kraft i CNC-bearbejdning af akryl ligger i den perfekte replikerbarhed. Den digitale CAD-fil er hovedtegningen, og CNC-maskinen er den perfekte eksekutor, gang på gang.

Rammen for skalerbarhed

Uanset om du skal bruge ti dele til en prototypetest eller ti tusinde til en produktlancering, er processen grundlæggende den samme. Den samme G-kode, som producerede den første perfekte del, vil også producere den ti tusindste perfekte del. Det skaber en forudsigelig og pålidelig produktionsvej. Vores erfaring med at arbejde med kunder viser, at det fjerner den usikkerhed, der ofte er forbundet med at skalere produktionen. De kan trygt afgive større ordrer vel vidende, at kvaliteten ikke vil afvige.

Opretholdelse af kvalitet ved store mængder

Menneskelige fejl er en naturlig variabel i manuelle processer. Træthed, distraktion og mindre uoverensstemmelser kan føre til dele, der falder uden for tolerancen. CNC-bearbejdning eliminerer denne variabel. Maskinen bliver ikke træt eller begår fejl. Den udfører de programmerede instruktioner med en præcision på mikroniveau hver eneste gang. Det sikrer, at hver eneste komponent i en højvolumenproduktion er funktionelt og dimensionelt identisk med den sidste.

Se her, hvordan CNC understøtter forskellige produktionsmængder:

| Produktionsfase | Den vigtigste udfordring | Sådan løser CNC-bearbejdning det |

|---|---|---|

| Udvikling af prototyper (1-50 enheder) | Hastighed og design-iteration | Hurtig levering fra digital fil; let at ændre design. |

| Lavt volumen (50-1.000 enheder) | Balance mellem omkostninger og kvalitet | Automatisering holder omkostningerne pr. del nede uden investering i værktøj. |

| Højt volumen (1.000+ enheder) | Konsistens og gennemstrømning | Maskinerne kan køre 24/7 og producere identiske dele uden fejl. |

Denne tilpasningsevne gør CNC-bearbejdning til en alsidig løsning for virksomheder på alle vækststadier, fra nystartede virksomheder, der tester et nyt koncept, til etablerede virksomheder, der lancerer produkter globalt.

CNC-akrylbearbejdning er en effektiv strategi til at opnå både omkostningseffektivitet og skalerbarhed i produktionen. Ved at udnytte automatisering og præcision minimeres arbejds- og materialeomkostningerne, hvilket gør det økonomisk bæredygtigt for alle projektstørrelser. Endnu vigtigere er det, at det digitale fundament sikrer, at kvaliteten forbliver usædvanlig høj og ensartet, uanset om der produceres en enkelt prototype eller titusinder af enheder. Denne pålidelighed giver ingeniører og indkøbschefer tillid til, at deres produktion kan skaleres uden at gå på kompromis med deres designintegritet.

Samarbejd med PTSMAKE om overlegne CNC-bearbejdningsresultater i akryl

Er du klar til at frigøre præcision, kvalitet og omkostningseffektivitet til dine CNC-bearbejdningsprojekter i akryl? Kontakt PTSMAKE i dag for at få et hurtigt og konkurrencedygtigt tilbud - vores ekspertteam leverer ensartede resultater af høj kvalitet, fra prototyper til produktion, skræddersyet til din virksomheds behov. Lad os drive dine innovationer fremad - send os din forespørgsel nu!

Klik her for at forstå de centrale kemiske egenskaber, der gør dette materiale så alsidigt til CNC-bearbejdning. ↩

Forstå, hvordan materialespændingskoncentration fører til svigt, og hvordan man designer effektivt uden om det. ↩

Forstå, hvordan disse mikroskopiske overfladetoppe og -dale påvirker lysrefleksionen og den generelle klarhed af dine akryldele. ↩

Forstå, hvordan denne egenskab påvirker materialets opførsel under bearbejdning for at forhindre varmerelaterede defekter. ↩

Læs mere om, hvordan denne optiske metode afslører skjulte spændinger i gennemsigtige materialer, før de forårsager komponentfejl. ↩

Forstå videnskaben om, hvordan materialer nedbrydes under lys, og hvorfor akryl er bygget til at holde. ↩

Lær, hvorfor denne materialeegenskab er afgørende for at sikre, at din prototype fungerer som forventet under stress. ↩

Få mere at vide om, hvordan denne kritiske egenskab påvirker lysets opførsel og materialevalget til dine optiske designs. ↩

Få mere at vide om PMMA's kemiske struktur, og hvordan den påvirker dets unikke materialeegenskaber til bearbejdning. ↩

Få mere at vide om, hvordan optimering af maskinbevægelser kan reducere bearbejdningstiden og forbedre overfladefinishen på dine emner. ↩