Mange ingeniører kæmper med CNC-bearbejdningsprojekter i rustfrit stål, der kræver både præcision og pålidelighed. Udfordringen bliver værre, når du har brug for dele, der kan modstå barske miljøer og samtidig opretholde snævre tolerancer.

CNC-bearbejdning af rustfrit stål kombinerer avancerede produktionsteknikker med korrosionsbestandige materialer for at producere komponenter med høj præcision til medicinske, rumfarts-, bil- og industrielle anvendelser, der giver overlegen holdbarhed og ydeevne.

Hos PTSMAKE arbejder jeg med ingeniører, der har brug for pålidelige løsninger til deres mest krævende projekter. Bearbejdning af rustfrit stål kræver særlig ekspertise inden for materialevalg, værktøjsstrategier og kvalitetskontrol. Den rigtige tilgang kan gøre forskellen mellem en del, der opfylder specifikationerne, og en, der overgår forventningerne til ydeevnen. Denne guide dækker alt fra materialekvaliteter og overfladebehandling til at overvinde almindelige bearbejdningsudfordringer og sikre ensartet kvalitet.

Hvorfor er rustfrit stål det foretrukne valg til CNC-bearbejdning?

Har du nogensinde specificeret et metal til en kritisk komponent, blot for at se det korrodere eller svigte under pres? Dette ene valg kan bringe et helt projekt i fare og føre til dyre redesigns og forsinkelser.

Rustfrit stål er det foretrukne valg til CNC-bearbejdning på grund af dets enestående kombination af korrosionsbestandighed, høj trækstyrke, holdbarhed og hygiejniske egenskaber. Det gør det til et ideelt materiale til fremstilling af pålidelige, langtidsholdbare dele til krævende industrier, hvor der ikke må gås på kompromis med ydeevnen.

Når ingeniører skal vælge et materiale, skal de afveje ydeevne, omkostninger og fremstillingsmuligheder. Rustfrit stål viser sig ofte at være den bedste løsning, især til dele, der skal udsættes for udfordrende driftsmiljøer. Dets omdømme er ikke kun baseret på dets skinnende udseende; det er bygget på et fundament af robust materialevidenskab, der kan omsættes direkte til fordele i den virkelige verden. Hemmeligheden ligger i sammensætningen, primært inddragelsen af krom, som danner en tynd, usynlig og korrosionsbestandig kromoxidfilm på overfladen. Denne proces, der er kendt som passivering1er selvhelende; hvis overfladen bliver ridset, gendannes det beskyttende lag øjeblikkeligt, hvilket forhindrer rust og nedbrydning.

Udpakning af kerneegenskaberne

Værdien af rustfrit stål bliver tydeligere, når vi opdeler dets primære egenskaber, især i forbindelse med CNC-bearbejdning.

Overlegen korrosionsbestandighed

I modsætning til kulstofstål, som let ruster, når det udsættes for fugt, forbliver rustfrit stål inaktivt i mange ætsende miljøer. Det gælder både vand, kemikalier og syreholdige stoffer. I vores projekter hos PTSMAKE har vi set dele bearbejdet af 316L rustfrit stål fungerer fejlfrit i årevis i marineapplikationer, hvor saltvand ville ødelægge andre metaller på få måneder.

Enestående styrke og holdbarhed

Rustfrit stål har et fremragende forhold mellem styrke og vægt. Visse kvaliteter kan varmebehandles for at opnå utroligt høje trækstyrker, hvilket gør dem velegnede til højbelastningsanvendelser som f.eks. komponenter til rumfart og industrimaskiner. Denne iboende sejhed betyder også, at det modstår slid, buler og ridser, hvilket sikrer, at den endelige del bevarer sin dimensionelle nøjagtighed og integritet i hele sin levetid. Denne holdbarhed er en nøglefaktor, når man designer komponenter, der skal kunne modstå betydelig mekanisk belastning.

Nedenfor er en forenklet sammenligning baseret på vores erfaring med almindelige metaller i CNC-bearbejdningsprojekter.

| Ejendom | Rustfrit stål (f.eks. 304) | Aluminium (f.eks. 6061) | Kulstofstål (f.eks. 1018) |

|---|---|---|---|

| Modstandsdygtighed over for korrosion | Fremragende | God (men kan korrodere) | Dårlig (kræver belægning) |

| Trækstyrke | Høj | Medium | Medium |

| Tæthed | Høj | Lav | Høj |

| Bearbejdelighed | Rimelig til god | Fremragende | God |

| Varmebestandighed | Fremragende | Fair | God |

Denne tabel viser, hvorfor rustfrit stål ofte er det bedste valg, når holdbarhed og modstandsdygtighed er topprioriteter, selv om det giver flere udfordringer under selve bearbejdningsprocessen.

De iboende egenskaber ved rustfrit stål giver en betydelig langsigtet værdi, hvilket er en kritisk overvejelse for ethvert projekt. Mens den indledende Materialeomkostninger måske er højere end for eksempel kulstofstål, er de samlede ejeromkostninger ofte langt lavere. Det er et punkt, jeg altid understreger over for kunder, der udelukkende fokuserer på prisen pr. del. Ægte omkostningseffektivitet omfatter vedligeholdelse, udskiftningsfrekvens og omkostninger til nedetid forårsaget af delfejl.

Den langsigtede værdi i krævende industrier

Forskellige sektorer udnytter specifikke fordele ved rustfrit stål, hvilket gør det til et af de mest alsidige materialer, der findes til fremstilling med høj præcision.

Hygiejnefaktoren: Et kritisk krav

I brancher som medicin, lægemidler og fødevareforarbejdning er hygiejne ikke bare en funktion - det er et strengt lovkrav. Rustfrit ståls ikke-porøse overflade forhindrer bakterier i at udvikle sig og gør det utroligt nemt at rengøre og sterilisere. Kvaliteter som 316L er standard for kirurgiske instrumenter, farmaceutiske kar og fødevaremaskiner, fordi de kan modstå gentagne, hårde steriliseringscyklusser uden at blive nedbrudt. Når vi håndterer et CNC-bearbejdningsprojekt i rustfrit stål for en kunde inden for medicinsk udstyr, er materialesporbarhed og overfladefinish altafgørende for at sikre patientsikkerheden.

Minimering af vedligeholdelsesomkostninger i hele levetiden

Tænk på en del, der bruges på en offshore-olieplatform eller et kemisk forarbejdningsanlæg. Omkostningerne ved at udskifte en defekt komponent er ikke kun prisen på selve delen; det involverer arbejdskraft, nedetid for udstyret og potentielle sikkerhedsrisici. Fordi rustfrit stål modstår korrosion og slitage, holder dele fremstillet af det betydeligt længere. Denne "sæt det og glem det"-kvalitet reducerer behovet for hyppige inspektioner, reparationer eller beskyttende belægninger, der kan skilles ad eller slides væk. Denne pålidelighed er grunden til, at det er en fast bestanddel i infrastruktur og tung industri.

Konsekvent ydeevne i ekstreme miljøer

Rustfrit stål udmærker sig, hvor andre metaller vakler. Visse legeringer bevarer deres styrke ved meget høje temperaturer, hvilket gør dem velegnede til motorkomponenter og udstødningssystemer. Omvendt bliver austenitiske kvaliteter endnu hårdere ved kryogene temperaturer, hvilket er grunden til, at de bruges i udstyr til håndtering af flydende naturgas (LNG).

| Industri | Almindelig kvalitet af rustfrit stål | Hovedårsag til udvælgelse |

|---|---|---|

| Medicinsk udstyr | 316L, 17-4 PH | Biokompatibilitet, steriliserbarhed |

| Luft- og rumfart | 15-5 PH, 304 | Højt styrke-til-vægt-forhold, varmebestandighed |

| Mad og drikke | 304, 316 | Hygiejnisk overflade, korrosionsbestandighed |

| Marine | 316L | Overlegen modstandsdygtighed over for korrosion i saltvand |

| Biler | 409, 304 | Varmebestandighed (udstødninger), holdbarhed |

Dette viser, hvordan specifikke kvaliteter er tilpasset industriens behov, hvilket fremhæver materialets tilpasningsevne.

Kort sagt er rustfrit ståls popularitet inden for CNC-bearbejdning velfortjent. Dets unikke kombination af korrosionsbestandighed, høj styrke, holdbarhed og hygiejniske egenskaber gør det til et uovertruffent valg til kritiske anvendelser. Mens andre materialer kan give fordele på specifikke områder som vægt eller startomkostninger, giver rustfrit stål en holistisk løsning, der garanterer langsigtet ydeevne, pålidelighed og værdi, især i miljøer, hvor fejl ikke er en mulighed. Det er et materiale, der giver ro i sindet.

Nøgleindustrier, der udnytter CNC-bearbejdning af rustfrit stål.

Har du nogensinde undret dig over, hvorfor rustfrit stål er standardvalget til så mange kritiske komponenter? Handler det bare om, at det ser pænt ud, eller er der en dybere, præstationsdrevet grund til, at industrier satser deres omdømme på det?

CNC-bearbejdning af rustfrit stål er uundværlig i sektorer som medicin, rumfart, føde- og drikkevarer og energi. Den unikke blanding af korrosionsbestandighed, styrke, hygiejne og varmetolerance gør det til det eneste levedygtige materiale til applikationer med høj indsats, hvor fejl simpelthen ikke er en mulighed.

Rustfrit stål er ikke bare ét materiale; det er en familie af legeringer, og hver branche har sin favorit af meget specifikke grunde. Kravene til en del til et kirurgisk værktøj er helt anderledes end til en komponent til en flymotor. At forstå disse nuancer er nøglen til en vellykket produktion.

Medicin og sundhedspleje

Inden for det medicinske område er der ingen plads til fejl. Materialer skal være ikke-reaktive med menneskeligt væv, kunne modstå gentagne steriliseringscyklusser og bevare integriteten. Det er her, rustfrit stål brillerer. Kirurgiske instrumenter som skalpeller, tænger og retraktorer er typisk fremstillet af kvaliteter som 316L eller 440C. De har en skarp, holdbar kant og kan autoklaveres utallige gange uden at blive nedbrudt.

For implantater, som f.eks. knogleskruer eller ledproteser, er materialevalget endnu mere kritisk. Materialet skal udvise fremragende Biokompatibilitet2 for at forhindre uønskede reaktioner i kroppen. I tidligere projekter hos PTSMAKE har vi arbejdet med virksomheder inden for medicinsk udstyr for at producere komplicerede implantatkomponenter, hvor overfladefinishen og materialets renhed, opnået gennem præcis CNC-bearbejdning af rustfrit stål, var altafgørende for udstyrets succes og patientsikkerheden.

Luft- og rumfart og forsvar

Luft- og rumfartsindustrien arbejder med ekstreme temperaturer, tryk og stress. Komponenterne skal være utroligt stærke, men samtidig så lette som muligt. Udfældningshærdende rustfrit stål som 17-4 PH bruges ofte. De giver det høje styrke/vægt-forhold, der er nødvendigt for dele som landingsstel, motorophæng og strukturelle fastgørelseselementer.

Her handler korrosionsbestandighed ikke kun om æstetik; det handler om strukturel integritet. En flydel, der udsættes for atmosfærisk fugt og afisningsvæsker, har ikke råd til at blive svækket med tiden. Præcisions-CNC-bearbejdning sikrer, at disse komplekse dele opfylder snævre tolerancer, hvilket er afgørende for korrekt montering og sikker drift under enorme fysiske belastninger.

Bilindustrien

Selv om du måske først tænker på bilens skinnende udstødningsspids, er rustfrit stål en arbejdshest i hele det moderne køretøj. Udstødningssystemer, herunder manifolder og katalysatorkomponenter, bearbejdes af varmebestandige kvaliteter for at modstå ekstreme temperaturer og ætsende gasser. Det er vores erfaring, at materialevalget her har direkte indflydelse på emissionssystemets levetid og ydeevne.

Desuden er kritiske sensorhuse, brændstofsystemkomponenter og airbagoppustere afhængige af holdbarheden og pålideligheden af dele i rustfrit stål. Det modstår korrosion fra vejsalt og miljøfaktorer og sikrer, at sikkerhedssystemerne fungerer korrekt i hele bilens levetid.

| Industri | Primært krav | Almindelige kvaliteter af rustfrit stål | Eksempel på anvendelse |

|---|---|---|---|

| Medicinsk | Steriliserbarhed, biokompatibilitet | 316L, 420, 440C | Kirurgiske instrumenter, implantater |

| Luft- og rumfart | Højt styrke-til-vægt-forhold | 17-4 PH, 15-5 PH | Motorkomponenter, landingsstel |

| Biler | Modstandsdygtighed over for varme og korrosion | 304, 409, 316 | Udstødningssystemer, sensorhuse |

Ud over de højt profilerede verdener inden for medicin og flyvning er CNC-bearbejdning i rustfrit stål en stille katalysator for industrier, vi interagerer med hver dag. Kravene er forskellige, men de grundlæggende grunde til at vælge rustfrit stål - holdbarhed, modstandsdygtighed og renhed - er de samme.

Forarbejdning af fødevarer og drikkevarer

Hygiejne har højeste prioritet i føde- og drikkevareindustrien. Udstyr skal være let og grundigt at rengøre for at forhindre bakterievækst. Rustfrit stål, især klasse 304, er standarden for alt fra blandetanke og transportsystemer til ventiler og fittings. Den ikke-porøse overflade giver ikke mikrober noget sted at gemme sig.

Materialets modstandsdygtighed over for korrosion fra sure fødevarer og skrappe rengøringskemikalier sikrer lang levetid og forhindrer forurening. Hos PTSMAKE har vi bearbejdet komponenter til fødevareforarbejdningslinjer, hvor den glatte overfladefinish var lige så vigtig som den dimensionelle nøjagtighed for at opfylde strenge standarder for fødevarekvalitet.

Energisektoren

Fra olieboreplatforme i havet til atomkraftværker kræver energisektoren komponenter, der kan modstå nogle af de hårdeste forhold på jorden. Trykbeholdere, turbineblade og ventilhuse bearbejdes ofte af robuste rustfrie stålkvaliteter. Disse dele skal kunne klare ekstreme tryk, høje temperaturer og stærkt ætsende stoffer som hydrogensulfid.

Pålideligheden af en enkelt ventil kan være afgørende for sikkerheden og effektiviteten af et helt anlæg. Kombinationen af styrke og korrosionsbestandighed i specialiserede legeringer af rustfrit stål gør dem vigtige for disse kritiske anvendelser og sikrer, at udstyret fungerer sikkert og i længere perioder uden fejl.

Elektronik og forbrugsvarer

I elektronikverdenen giver rustfrit stål både funktion og form. Det bruges til at skabe holdbare og æstetisk tiltalende kabinetter til avancerede smartphones, bærbare computere og smartwatches. Ud over udseendet er dets egenskaber afgørende for ydeevnen. Rustfrit stål giver en fremragende strukturel stivhed og beskytter sarte interne komponenter.

Det kan også bruges til afskærmning mod EMI (elektromagnetisk interferens), hvilket er afgørende for at sikre, at følsom elektronik fungerer korrekt. Til stik og indvendige kabinetter giver CNC-bearbejdning i rustfrit stål den nødvendige præcision til små, komplekse dele, der skal passe perfekt sammen.

| Industri | Primært krav | Almindelige kvaliteter af rustfrit stål | Eksempel på anvendelse |

|---|---|---|---|

| Mad og drikke | Hygiejne, rengøringsvenlighed | 304, 316 | Behandlingstanke, transportørdele |

| Energi | Modstandsdygtighed over for tryk og korrosion | Duplex, 316, 304 | Ventiler, trykbeholdere |

| Elektronik | Holdbarhed, æstetik, afskærmning | 303, 304 | Kabinetter, stik, chassiser |

CNC-bearbejdning af rustfrit stål er rygraden i den moderne industri, lige fra livreddende kirurgiske redskaber til de systemer, der driver vores verden. Dets alsidighed er uovertruffen og giver løsninger, hvor styrke, korrosionsbestandighed og hygiejne er afgørende. Nøglesektorer som medicinal-, luftfarts-, bil-, fødevare-, energi- og elektronikindustrien er afhængige af den pålidelighed og præcision, som kun Bearbejdet rustfrit stål kan tilbyde. Denne tillid bygger på materialets dokumenterede evne til at fungere under de mest krævende forhold, man kan forestille sig.

Produktion af komplekse dele: Opfyldelse af krav til præcision og tolerance.

Har du nogensinde oplevet, at et genialt design er gået i vasken på grund af produktionsbegrænsninger? Er snævre tolerancer i komplekse dele i rustfrit stål en konstant udfordring, der tvinger dig til at forenkle din vision?

CNC-bearbejdning af rustfrit stål muliggør komplekse dele med snævre tolerancer ved hjælp af fleraksede maskiner og avanceret CAD/CAM-software. Denne proces omsætter indviklede digitale designs til fysiske komponenter med præcision, hvilket er afgørende for industrier som rumfart, medicinalindustrien og bilindustrien.

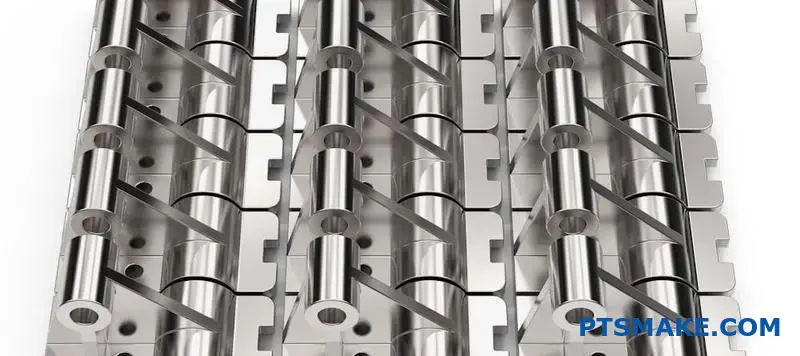

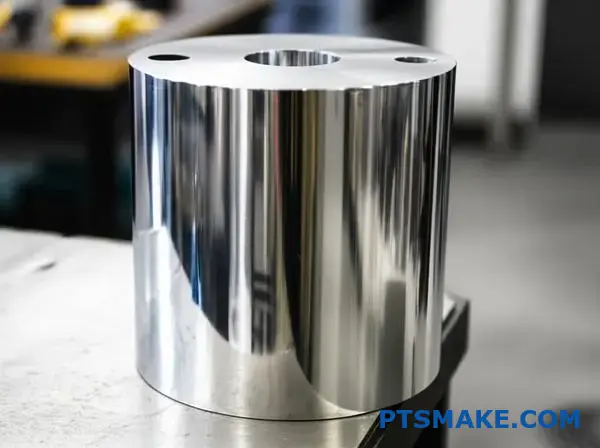

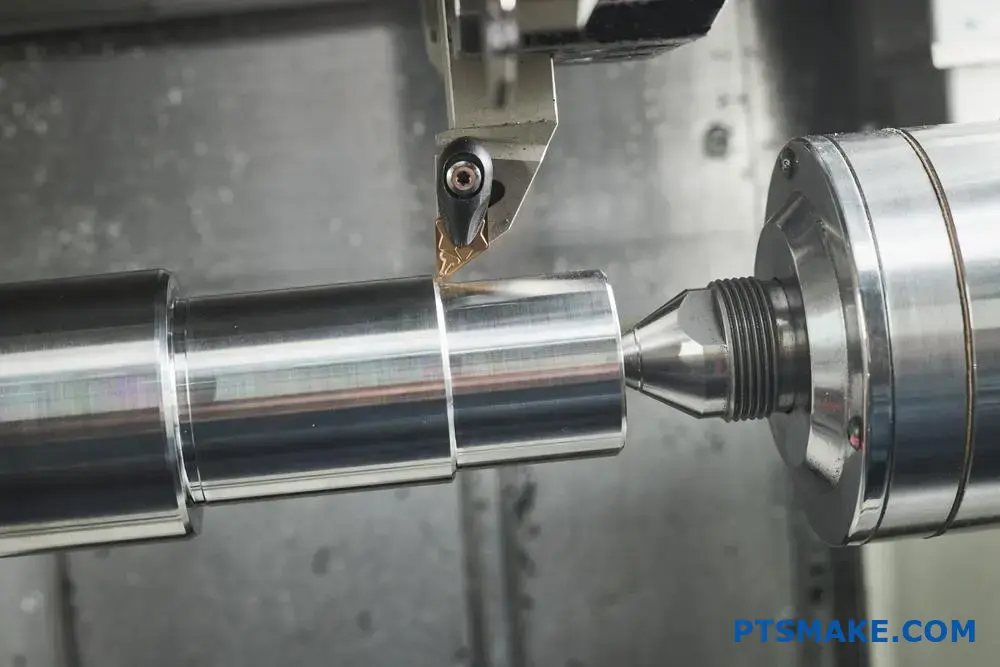

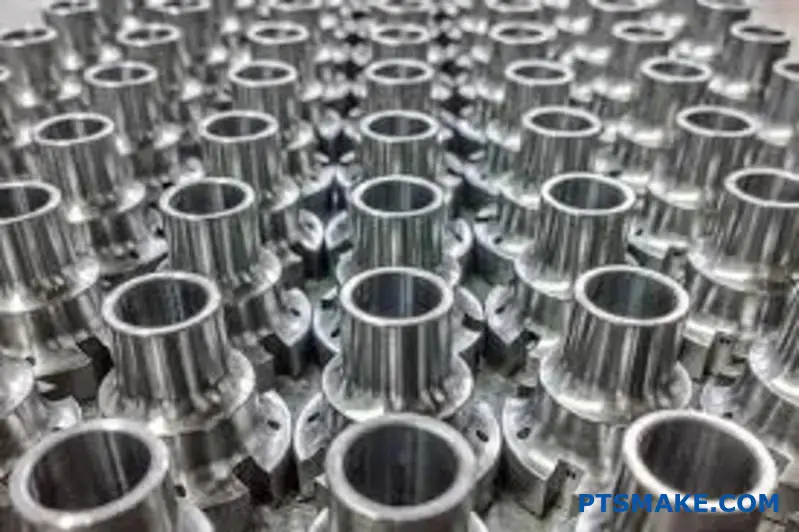

Dele2:

Dele3:

At opnå både kompleksitet og præcision i dele af rustfrit stål er ikke magi; det er resultatet af omhyggeligt integreret teknologi. Kernen i denne evne er udviklingen fra basale CNC-maskiner til sofistikerede fleraksede systemer.

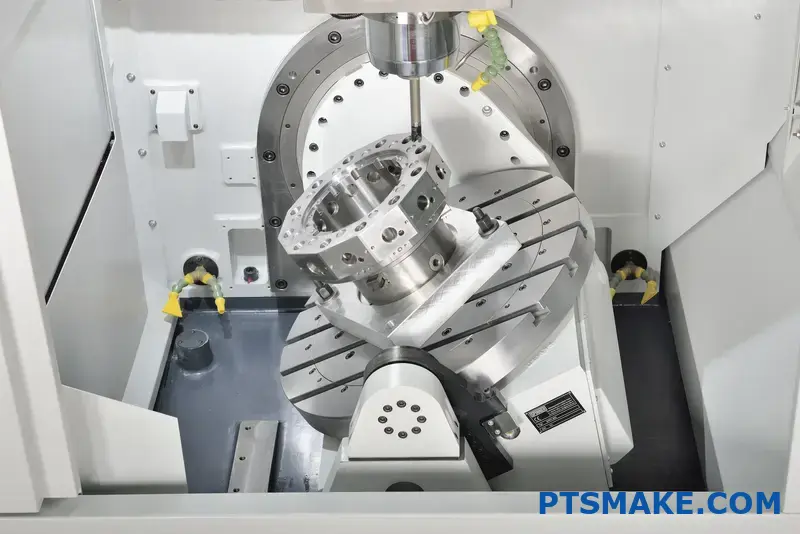

Rollen for flerakset bearbejdning

Traditionelle CNC-maskiner arbejder med tre akser (X, Y og Z), hvilket er godt til enklere dele. Men til komplekse geometrier kræver denne tilgang flere opsætninger. Hver gang et emne bearbejdes på ny, er der risiko for at introducere små fejl, som akkumuleres og kan skubbe et emne ud af tolerance. Det er her, 5-akset bearbejdning bliver en game-changer. Ved at lade skæreværktøjet og emnet bevæge sig samtidigt langs fem akser kan en 5-akset maskine nærme sig emnet fra næsten enhver vinkel. Denne evne reducerer drastisk antallet af nødvendige opstillinger, ofte ned til en enkelt. Denne "done-in-one"-tilgang er afgørende for at opretholde snævre tolerancer på emner med komplekse relationer til hinanden. Maskinens avancerede kinematik3 er det, der giver mulighed for så flydende og præcise bevægelser og forvandler en kompleks digital model til et objekt i den virkelige verden uden at miste troværdigheden.

CAD/CAM-integration: Den digitale tråd

Den mest avancerede maskine er ubrugelig uden et klart sæt instruktioner. Det er her, integrationen af computerstøttet design (CAD) og computerstøttet produktion (CAM) er afgørende. Processen starter med en 3D CAD-model, den digitale tegning af emnet. Denne model importeres derefter til CAM-software, som genererer værktøjsstierne - den nøjagtige G-kode, som CNC-maskinen skal følge. En problemfri integration mellem CAD og CAM er afgørende, fordi den sikrer, at designintentionen oversættes perfekt til maskinkommandoer. Hos PTSMAKE har vi fundet ud af, at denne tætte digitale tråd minimerer risikoen for dataoversættelsesfejl, som kan være en skjult kilde til unøjagtigheder. Det giver vores programmører mulighed for at simulere hele bearbejdningsprocessen virtuelt, fange potentielle kollisioner og optimere værktøjsbaner for effektivitet og overfladefinish, før et enkelt stykke rustfrit stål skæres.

Sammenligning af 3-akset og 5-akset bearbejdning

For bedre at illustrere forskellen er her en oversigt over, hvordan disse teknologier sammenlignes til CNC-bearbejdning af rustfrit stål:

| Funktion | 3-akset CNC-bearbejdning | 5-akset CNC-bearbejdning |

|---|---|---|

| Delkompleksitet | Bedst til prismatiske, 2,5D-dele | Ideel til komplekse kurver, underskæringer og indviklede geometrier |

| Antal opsætninger | Flere opsætninger er ofte nødvendige | Typisk en eller to opsætninger ("done-in-one") |

| Nøjagtighed | Godt, men tolerancestabling kan være et problem | Overlegen, da fejl ved genmontering elimineres |

| Værktøj | Værktøj i standardlængde | Kan bruge kortere, mere stive værktøjer til bedre overfladefinish |

| Cyklustid | Længere på grund af flere opsætninger | Hurtigere til komplekse dele på grund af kontinuerlig bearbejdning |

Denne sammenligning gør det klart, hvorfor 5-akset bearbejdning er det bedste valg til fremstilling af de komplicerede komponenter i rustfrit stål, som kræves af nutidens mest krævende industrier.

De teoretiske muligheder for avanceret CNC-bearbejdning er imponerende, men deres sande værdi demonstreres i den virkelige verden. Visse industrier er dybt afhængige af evnen til at producere komplekse dele i rustfrit stål, hvor fejl ikke er en mulighed.

Medicinsk udstyr: Præcision for menneskers sundhed

Inden for det medicinske område skal komponenterne være fejlfri. Tænk på kirurgiske instrumenter, ortopædiske implantater eller dele til diagnostisk udstyr. De har ofte komplekse, organiske former, som skal være helt glatte og fri for mikroskopiske grater, hvor bakterier kan gemme sig. Rustfrit stål er et almindeligt valg på grund af dets korrosionsbestandighed og biokompatibilitet. Brug af 5-akset CNC-bearbejdningVi kan skabe indviklede detaljer som knogleskruer med komplekse gevindprofiler eller endoskopiske værktøjer med indvendige kanaler, alt sammen med tolerancer målt i mikrometer. Baseret på vores erfaring med medicinske kunder reducerer muligheden for at opnå en overlegen overfladefinish direkte fra maskinen behovet for omfattende efterbehandling, hvilket er både omkostnings- og tidsbesparende.

Samlinger til luft- og rumfart: Letvægt og styrke

Luft- og rumfartsteknik er en konstant balanceakt mellem styrke, vægt og ydeevne. Legeringer af rustfrit stål bruges i kritiske komponenter som motorophæng, dele til brændstofsystemet og hydrauliske fittings der skal kunne modstå ekstreme temperaturer og tryk. CNC-bearbejdning gør det muligt for ingeniører at designe dele med komplekse indre strukturer og tynde vægge for at reducere vægten uden at gå på kompromis med den strukturelle integritet. For eksempel kan en enkelt blok af rustfrit stål bearbejdes til et komplekst ventilhus med krydsende væskekanaler og monteringspunkter. Dette monolitiske design er langt stærkere end en komponent, der er sat sammen af flere dele, og kun avanceret flerakset bearbejdning kan producere en sådan del effektivt og præcist.

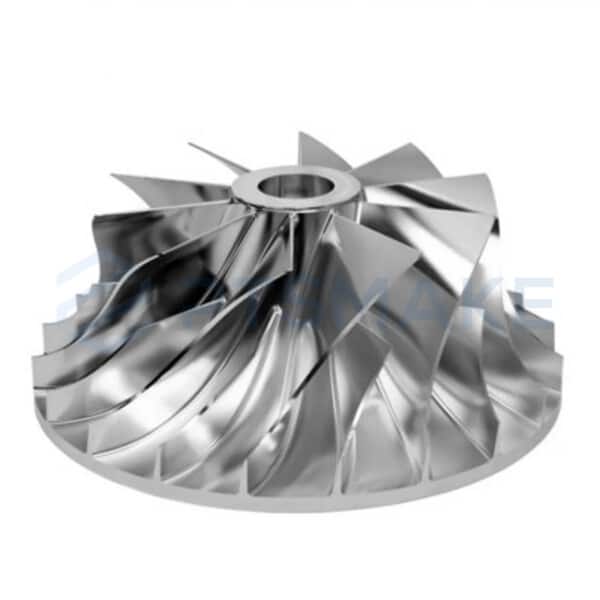

Dele til biler: Holdbarhed under pres

Selv om bilindustrien er meget omkostningsfølsom, kræver præstationskritiske komponenter stadig de bedste fremstillingsprocesser. Dele til højtydende motorer, turboladere og brændstofindsprøjtningssystemer har ofte utroligt komplekse geometrier, der er designet til at optimere væskeflowet og modstå intens varme og vibrationer. Tænk på turboladerens turbinehjul; de buede blade skal være identiske og perfekt afbalancerede for at fungere ved over 100.000 omdrejninger i minuttet. CNC-bearbejdning i rustfrit stål er den eneste praktiske måde at producere sådanne dele på med den nødvendige gentagelsesnøjagtighed og præcision.

| Industri | Eksempel på del i rustfrit stål | Den vigtigste udfordring ved bearbejdning |

|---|---|---|

| Medicinsk | Ortopædisk implantat (f.eks. hoftestamme) | Komplekse organiske kurver, overlegen overfladefinish |

| Luft- og rumfart | Blok til hydraulisk manifold | Dybe lommer, krydsende indre boringer, tynde vægge |

| Biler | Brændstofindsprøjtningsdyse | Huller i mikrostørrelse, indviklede indre kanaler |

| Elektronik | Køleplade til en højeffekt-enhed | Lameller med høj densitet, komplekse monteringsfunktioner |

Disse eksempler viser, at moderne CNC-teknologi ikke bare er en mulighed; den er en vigtig forudsætning for innovation i en lang række kritiske industrier.

I sidste ende er produktionen af komplekse dele i rustfrit stål med snævre tolerancer afhængig af en kombination af teknologi og ekspertise. Flerakset CNC-bearbejdning minimerer opsætningsfejl, mens stærk CAD/CAM-integration sikrer designtroværdighed. Denne stærke kombination gør det muligt at fremstille de indviklede, højtydende komponenter, der efterspørges af kritiske industrier som medicinal-, luftfarts- og bilindustrien. Det omdanner et komplekst digitalt design til en præcis fysisk virkelighed og muliggør innovation, der tidligere blev anset for umulig at fremstille.

Materialekvaliteter: Valg af det rigtige rustfrie stål til hver enkelt applikation?

Har du nogensinde følt dig overvældet af det store antal rustfrie stålkvaliteter, der findes? Hvis du vælger den forkerte, kan det nemt gå ud over din dels integritet og øge dine produktionsomkostninger.

At vælge det rigtige rustfri stål indebærer at matche kvalitetens unikke egenskaber - som 303's bearbejdelighed eller 316L's korrosionsbestandighed - med din applikations funktionelle og miljømæssige krav. Denne kritiske beslutning er grundlaget for en vellykket CNC-bearbejdning af rustfrit stål, der sikrer både ydeevne og omkostningseffektivitet.

Når vi taler om CNC-bearbejdning af rustfrit stål, er det ikke alle kvaliteter, der er lige gode. Det valg, du træffer her, har direkte indflydelse på bearbejdningstid, værktøjslevetid, omkostninger og det færdige emnes ydeevne. Lad os se nærmere på nogle af de mest almindelige kvaliteter, vi håndterer hos PTSMAKE.

Arbejdshestenes kvaliteter: 303 & 304 rustfrit stål

Dette er to af de mest populære kvaliteter i Austenitisk4 familie, men de tjener forskellige formål. Tænk på dem som fætre og kusiner med forskellige personligheder.

303 rustfrit stål: Mesteren i bearbejdelighed

Hvis din topprioritet er nem bearbejdning, er 303 dit valg. Det kaldes ofte en "fribearbejdende" kvalitet, fordi den indeholder svovl, som hjælper med at bryde spånerne op under skæringen. Denne lille tilføjelse forbedrer bearbejdeligheden dramatisk, reducerer værktøjsslid og kan sænke de samlede omkostninger ved CNC-bearbejdning. Denne fordel kommer dog med en ulempe: Svovlindholdet reducerer korrosionsbestandigheden en smule og gør det uegnet til svejsning.

- Bedst til: Aksler, tandhjul, beslag og komplekse dele, hvor kompliceret bearbejdning er den primære udfordring.

- Undgå hvis: Delen kræver svejsning eller vil blive udsat for stærkt korrosive miljøer, især marine eller kemiske miljøer.

304 rustfrit stål: Den alsidige løsning

304 er det mest alsidige og udbredte rustfri stål. Det giver en god balance mellem korrosionsbestandighed, formbarhed og styrke. Selv om det ikke er så let at bearbejde som 303, gør dets overlegne korrosionsbestandighed og svejsbarhed det velegnet til en lang række anvendelser. L'et i 304L står for lavt kulstofindhold, hvilket forbedrer svejsbarheden ved at minimere udfældning af karbid i svejsesømmene.

Her er en hurtig sammenligning baseret på vores erfaringer:

| Funktion | 303 rustfrit stål | 304/304L rustfrit stål |

|---|---|---|

| Bearbejdelighed | Fremragende | God |

| Modstandsdygtighed over for korrosion | God | Fremragende |

| Svejsbarhed | Dårlig | Fremragende |

| Omkostninger | Lidt højere (materiale) | Lidt lavere (materiale) |

| Typisk brug | Indviklede, bearbejdede dele | Fødevareudstyr, arkitektonisk |

Valget mellem dem kommer ofte an på et simpelt spørgsmål: Er bearbejdelighed mere kritisk end korrosionsbestandighed og svejsbarhed? Hvis emnet er komplekst, kan 303 måske spare dig for bearbejdningsomkostninger. Hvis det skal kunne modstå elementerne eller svejses, er 304/304L det sikreste valg.

Lad os bevæge os ud over de almindelige arbejdsheste og se på kvaliteter, der er designet til mere krævende miljøer. Når et projekt kræver overlegen korrosionsbestandighed eller exceptionel styrke, bruger vi specialiserede materialer som 316 og 17-4PH rustfrit stål. Det er førsteklasses kvaliteter, og det er afgørende for højtydende anvendelser at forstå deres specifikke fordele.

De højtydende kvaliteter: 316 & 17-4PH

Når almindelige kvaliteter som 304 ikke slår til, må du gå et skridt videre. Disse to kvaliteter tilbyder løsninger til miljøer, hvor fejl ikke er en mulighed.

316/316L rustfrit stål: Korrosionsbekæmperen

Tænk på 316 som 304's hårdere, mere modstandsdygtige søskende. Den vigtigste forskel er tilsætningen af molybdæn, som øger korrosionsbestandigheden betydeligt, især over for klorider og andre industrielle opløsningsmidler. Det gør det til standard for marine applikationer, medicinske implantater og udstyr til fødevareforarbejdning, hvor der bruges skrappe rengøringskemikalier. Ligesom 304L har 316L et lavere kulstofindhold for at forbedre svejsbarheden. Mens bearbejdeligheden er lidt dårligere end 304's på grund af dens sejhed, er kompromiset ofte nødvendigt for den langsigtede holdbarhed.

- Bedst til: Marine hardware, medicinsk udstyr, kemisk procesudstyr og farmaceutiske dele.

- Overvejelse: Materialeomkostningerne er højere end 304, og det kræver langsommere bearbejdningshastigheder, hvilket kan øge omkostningerne pr. del.

17-4PH rustfrit stål: Kongen af styrke

17-4PH er i en klasse for sig selv. Det er et udfældningshærdende (PH) martensitisk rustfrit stål, hvilket betyder, at det kan varmebehandles for at opnå meget høje niveauer af styrke og hårdhed, der ofte kan sammenlignes med nogle værktøjsstål. Det giver en fantastisk kombination af høj styrke, god korrosionsbestandighed (bedre end 303, men generelt mindre end 316) og god sejhed. Denne unikke kombination gør det til en favorit i luftfarts-, forsvars- og højtydende maskinindustrier. Bearbejdning af 17-4PH sker typisk i udglødet tilstand, før det varmebehandles til den endelige hårdhed.

| Funktion | 316/316L rustfrit stål | 17-4PH rustfrit stål |

|---|---|---|

| Primær fordel | Overlegen korrosionsbestandighed | Høj styrke og hårdhed |

| Kan varmebehandles | Nej (kun udglødet) | Ja (udfældningshærdning) |

| Modstandsdygtighed over for korrosion | Det bedste | God til fremragende |

| Bearbejdelighed | Fair | Rimelig (i udglødet tilstand) |

| Typisk brug | Marine, medicinsk, kemisk | Luft- og rumfart, forsvar, støbeforme |

I vores projekter hos PTSMAKE er valget klart. Hvis en del skal leve tæt på havet eller udsættes for barske kemikalier, starter vi med 316L. Hvis det primære krav er ekstrem trækstyrke og slidstyrke for en mekanisk komponent, er 17-4PH næsten altid svaret.

At vælge den rigtige kvalitet af rustfrit stål er et kritisk første skridt i ethvert CNC-bearbejdningsprojekt. Valget afvejer behov for ydeevne mod budgetbegrænsninger. Til generelle anvendelser er 304 et alsidigt udgangspunkt, mens 303 giver omkostningsbesparelser på komplekse dele gennem bedre bearbejdelighed. Til mere krævende opgaver giver 316L overlegen korrosionsbestandighed i barske miljøer, og 17-4PH giver enestående styrke til mekaniske komponenter, der udsættes for store belastninger. Forståelse af disse vigtige forskelle sikrer, at dit endelige emne er optimeret til succes.

Teknikker til overfladebehandling af CNC-dele i rustfrit stål.

Har du nogensinde spurgt dig selv, om finishen på din CNC-del i rustfrit stål virkelig er optimeret til omgivelserne, eller om det bare er for udseendets skyld? Er du sikker på, at du har valgt den bedst mulige behandling?

De mest effektive overfladebehandlinger til CNC-dele i rustfrit stål er sandblæsning, polering, passivering og pulverlakering. Hver teknik forbedrer egenskaber som korrosionsbestandighed, æstetik og rengøringsvenlighed på en unik måde, og det rigtige valg afhænger helt af emnets endelige anvendelse og krav til ydeevne.

Når en del i rustfrit stål kommer ud af en CNC-maskine, er overfladen funktionel, men ofte ikke fuldt optimeret til slutanvendelsen. Valget af finish handler ikke kun om æstetik; det er en kritisk teknisk beslutning, der påvirker ydeevne og levetid. Lad os se nærmere på to af de mest almindelige mekaniske efterbehandlingsmetoder.

Mekanisk overfladebehandling: Ændring af overfladestrukturen

Mekanisk finish ændrer metallets overflade fysisk. De to primære metoder, vi bruger hos PTSMAKE, er sandblæsning og polering, som hver især giver forskellige fordele afhængigt af projektets mål.

Perleblæsning giver et ensartet, mat udseende

Perleblæsning indebærer, at fine medier, typisk glasperler, sendes mod emnets overflade ved højt tryk. Denne proces fjerner det tynde, misfarvede lag, der er tilbage fra bearbejdningen, og skaber en ensartet, ikke-retningsbestemt, mat finish. Det er fremragende til at reducere blænding, hvilket er et kritisk krav i mange optiske og medicinske applikationer.

Perlernes peening-virkning hjælper også med at aflaste overfladespændinger, der opstår under CNC-bearbejdningsprocessen af rustfrit stål. Vores test viser, at dette kan forbedre udmattelseslevetiden en smule. De største fordele er dog den æstetiske ensartethed og den fremragende overflade, som maling og andre belægninger kan hæfte på.

Polering for glathed og rengøringsvenlighed

Polering bruger slibemidler til gradvist at udjævne overfladen og reducere mikroskopiske toppe og dale. Dette kan variere fra en standard #4 børstet finish, som er almindelig på køkkenmaskiner, til en #8 spejlfinish, som er meget reflekterende og glat. En glattere overflade er mindre tilbøjelig til at huse bakterier eller forurenende stoffer, hvilket gør polering til en standard for fødevarekvalitet, farmaceutiske og medicinske dele. Det forbedrer også det passive kromoxidlag betydeligt, hvilket øger korrosionsbestandigheden over for miljøfaktorer, der kan forårsage Tribokorrosion5.

Valget mellem disse to kommer ofte til at handle om at afbalancere funktion og udseende.

| Funktion | Perleblæsning | Polering |

|---|---|---|

| Æstetik | Ensartet, mat, ikke-reflekterende | Fra satin til spejllignende, reflekterende |

| Primært formål | Skab et ensartet look, reducer blænding | Forbedrer glathed, rengøringsvenlighed og glans |

| Ruhed (Ra) | Øger overfladeruheden en smule | Reducerer overfladeruhed betydeligt |

| Bedst til | Medicinsk udstyr, rumfartsdele, pre-coating | Fødevaregodkendt udstyr, forbrugerelektronik |

Mens mekanisk finish ændrer overfladestrukturen, ændrer kemiske og påførte behandlinger overfladens kemi eller tilføjer et helt nyt lag. Disse metoder er afgørende for at maksimere korrosionsbestandigheden eller ændre emnets farve og holdbarhed.

Kemiske og påførte overflader: Forbedret beskyttelse

Til anvendelser, der kræver det højeste niveau af korrosionsbestandighed eller en specifik æstetik, der ikke kan opnås med mekaniske midler, anvender vi behandlinger som passivering og pulverlakering.

Passivering: Maksimering af iboende korrosionsbestandighed

Dette er uden tvivl det mest kritiske efterbehandlingstrin for CNC-bearbejdningsdele i rustfrit stål, der er beregnet til korrosive miljøer. Passivering er ikke en belægning. Det er en kemisk proces, hvor man bruger en mild syre (typisk salpetersyre eller citronsyre) til at fjerne frit jern og andre forureninger, der er efterladt på overfladen fra skæreværktøjer og håndtering. Denne proces uddyber og styrker det naturligt forekommende, passive kromoxidlag, som giver rustfrit stål dets berømte korrosionsbestandighed.

I tidligere projekter med kunder i marineindustrien var det ikke en mulighed at springe passiveringen over. En nybearbejdet rustfri del uden passivering ville vise tegn på rust meget hurtigere end en passiveret, når den blev udsat for saltvandssprøjt.

Pulverlakering: Tilføjelse af farve og holdbarhed

Pulverlakering indebærer, at en tør, pulveriseret polymer påføres emnet elektrostatisk og derefter hærdes under varme. Det smelter pulveret til en kontinuerlig, holdbar film, som er meget hårdere end konventionel maling. Det giver fremragende beskyttelse mod ridser, kemikalier og vejrlig.

Selv om det giver en næsten ubegrænset farvepalet, er det vigtigt at huske, at det dækker det metalliske udseende af rustfrit stål. Det er et ideelt valg, når delen skal have en bestemt farve af branding- eller sikkerhedsmæssige årsager, eller når den udsættes for ekstrem kemisk eksponering, hvor en ekstra barriere er gavnlig.

Se her, hvordan disse to stærke muligheder står sig i forhold til hinanden:

| Funktion | Passivering | Pulverlakering |

|---|---|---|

| Proces type | Kemisk behandling (intet ekstra lag) | Påført belægning (tilføjer et lag polymer) |

| Udseende | Ingen væsentlig ændring af metallets udseende | Uigennemsigtig, fås i mange farver og teksturer |

| Største fordel | Maksimerer naturlig korrosionsbestandighed | Tilfører farve, holdbarhed og kemisk barriere |

| Bedst til | Medicin, rumfart, marine, fødevareforarbejdning | Udendørs udstyr, bildele, branding |

At vælge den rigtige overfladefinish til CNC-dele i rustfrit stål handler om mere end blot æstetik. Teknikker som sandblæsning og polering ændrer overfladestrukturen efter funktionelle eller visuelle behov, mens passivering er afgørende for at maksimere materialets iboende korrosionsbestandighed. For ultimativ holdbarhed og farvemuligheder giver pulverlakering et hårdt beskyttende lag. Det endelige valg afhænger altid af emnets specifikke anvendelse, miljø og krav til ydeevne, hvilket sikrer lang levetid og pålidelighed i marken.

At overvinde almindelige udfordringer i CNC-bearbejdning af rustfrit stål.

Kæmper du med knækkede værktøjer, dårlig overfladefinish eller dele, der ikke lever op til specifikationerne, når du bearbejder rustfrit stål? Disse frustrationer kan afspore projektets tidslinjer og øge omkostningerne.

Vellykket bearbejdning af rustfrit stål afhænger af, at man vælger de rigtige hårdmetalværktøjer, bruger lave hastigheder med høje tilspændinger for at styre arbejdshærdningen og anvender en robust kølestrategi. Disse trin forhindrer overdreven værktøjsslitage og sikrer dimensionsnøjagtighed.

Rustfrit ståls sejhed og korrosionsbestandighed gør det til et fantastisk materiale, men de samme egenskaber skaber betydelige forhindringer i CNC-bearbejdning. De tre største syndere er arbejdshærdning, værktøjsslitage og varmestyring. Nøglen til succes er at forstå, hvordan man tackler dem enkeltvis og samlet. Det er vores erfaring hos PTSMAKE, at en systematisk tilgang, der tager fat på disse kerneproblemer fra starten, sparer enorm tid og ressourcer på længere sigt.

Tæmning af arbejdshårdhed

Arbejdshærdning eller Stammehærdning6er et fænomen, hvor materialet bliver hårdere og mere skrøbeligt, når det deformeres plastisk under skæringen. Hvis man ikke er forsigtig, kan hver gang værktøjet kører, hærde overfladen, så det bliver endnu sværere at køre næste gang. Dette er ofte den grundlæggende årsag til for tidlig værktøjssvigt.

Mantraet "lav hastighed, højt foder"

Den mest effektive strategi mod arbejdshærdning er at opretholde et ensartet, aggressivt snit. Det opnår vi ved at bruge lavere skærehastigheder kombineret med højere tilspænding. Denne tilgang sikrer, at skærekanten altid kommer "under" det tidligere hærdede lag og skærer i frisk, ubearbejdet materiale. Tøven er din fjende her; et værktøj, der gnider i stedet for at skære, vil øjeblikkeligt arbejdshærde overfladen.

Oprethold et konstant snit

Enhver pause eller "dvælen" af værktøjet mod arbejdsemnet er skadelig. Det genererer overdreven friktion og varme, som hurtigt hærder kontaktområdet. Programmering af værktøjsbaner, der sikrer kontinuerlig indgreb og undgår bratte stop, er afgørende for effektiv bearbejdning af rustfrit stål.

Vind kampen mod værktøjsslid

Rustfrit ståls iboende slibeevne og sejhed, kombineret med arbejdshærdning, fører til hurtig værktøjsslitage. Et slidt værktøj giver ikke kun dårlig overfladefinish og unøjagtige emner, men kan også gå i stykker uventet og potentielt beskadige emnet eller endda maskinen.

Værktøjsmateriale og belægninger er afgørende

Standardværktøjer i højhastighedsstål (HSS) holder simpelthen ikke. Til enhver seriøs CNC-bearbejdning af rustfrit stål er hårdmetal basislinjen. Men de virkelige præstationsgevinster kommer fra avancerede belægninger.

| Belægningstype | Primær fordel | Bedst til |

|---|---|---|

| TiAlN | Høj varmebestandighed, fremragende hårdhed | Højhastighedsbearbejdning med tørsmøring eller minimumsmøring (MQL) |

| AlTiN | Overlegen hårdhed og modstandsdygtighed over for oxidation | Aggressiv skæring i vanskelige legeringer |

| TiCN | Lav friktion, høj slidstyrke | Arbejde ved lavere hastighed, forbedret finish |

Ved at vælge den rigtige belægning kan man i vores test forlænge værktøjets levetid med over 50% sammenlignet med et ubelagt hårdmetalværktøj.

Ud over arbejdshærdning og værktøjsslid er håndtering af den intense varme, der genereres under skæreprocessen, en afgørende faktor. Rustfrit stål har lav varmeledningsevne, hvilket betyder, at varmen ikke forsvinder hurtigt fra skærezonen. I stedet koncentreres den på værktøjet og arbejdsemnet, hvilket fører til en række problemer.

At holde sig afkølet: Kunsten at styre varmen

Overdreven varme kan få materialet til at blive gummiagtigt, hvilket fører til opbygget kant (BUE) på værktøjet. Det kan også forårsage varmeudvidelse i arbejdsemnet, så dimensionerne kommer ud af tolerance, og levetiden på dine skærende værktøjer forkortes drastisk.

Oversvømmelse vs. højtrykskølevæske

Mens traditionel oversvømmelseskølevæske er bedre end ingenting, er højtrykskølevæske gennem spindlen en game-changer for rustfrit stål. Den udfører to kritiske funktioner på samme tid:

- Køling: Den leverer en kraftig strøm af kølemiddel direkte til skærekanten, hvor varmen er mest intens.

- Evakuering af chip: Den blæser spåner væk fra skærezonen og forhindrer dem i at blive skåret igen, hvilket ville generere endnu mere varme og skade overfladefinishen.

Hos PTSMAKE har vi fundet ud af, at implementering af højtrykskølesystemer kan øge både værktøjslevetid og materialefjernelse betydeligt, især i dybe lommer eller boreoperationer.

Procesoptimering for urokkelig kvalitet

Et vellykket resultat afhænger af mere end blot hastigheder, fremføringer og kølemiddel. Hele processen, fra opsætning til spånkontrol, skal optimeres til de unikke udfordringer ved rustfrit stål.

Styrken ved en fast opsætning

Vibrationer er præcisionens fjende. Rustfrit stål kræver større skærekræfter, som let kan fremkalde vibrationer, hvis opsætningen ikke er bundsolid. Det betyder, at man skal bruge værktøjsholdere af høj kvalitet (f.eks. hydrauliske eller med krympefunktion), minimere værktøjets udhæng og sikre, at emnet er spændt godt fast. En stiv opsætning reducerer vibrationer, forbedrer overfladefinishen og forlænger værktøjets levetid.

Chipkontrol er ikke til forhandling

Rustfrit stål har en tendens til at producere lange, trevlede og hårde spåner. Disse spåner kan vikle sig rundt om værktøjet eller emnet og forårsage katastrofale værktøjssvigt eller ødelægge emnets overflade.

| Problem med chip | Løsning | Hvorfor det virker |

|---|---|---|

| Lange, trevlede chips | Brug værktøj med dedikeret spånbrydergeometri. | Geometrien krøller og bryder chippen fysisk i håndterbare stykker. |

| Indlejring af spåner | Gennemfør hakkecyklusser i boringen, eller brug højtrykskølemiddel. | Den afbryder skæret for at bryde spånen og lader kølemidlet komme ud af rillen. |

| Omskæring af chips | Optimer værktøjsbaner og sørg for et effektivt kølemiddelflow. | Forhindrer spåner i at falde tilbage i skærebanen. |

At beherske spånkontrol er en grundlæggende færdighed for enhver maskinarbejder, der arbejder med rustfrit stål.

Vellykket bearbejdning af rustfrit stål kræver en disciplineret tilgang. Nøglestrategier involverer brug af lave hastigheder og høje tilspændingshastigheder for at mindske arbejdshærdning, valg af robuste belagte hårdmetalværktøjer for at bekæmpe slid og anvendelse af højtrykskølemiddel til effektiv varmestyring. En stiv opsætning og proaktiv spånkontrol er grundlæggende elementer, der sikrer ensartet kvalitet og processtabilitet. Ved at håndtere disse udfordringer systematisk kan du opnå præcise resultater af høj kvalitet hver gang.

Kvalitetskontrol og inspektion af CNC-dele i rustfrit stål?

Har du nogensinde modtaget et parti dele i rustfrit stål og fundet ud af, at de er uden for tolerance? Den lille afvigelse kan stoppe hele din produktionslinje og forårsage dyre forsinkelser og hovedpine.

Effektiv kvalitetskontrol af CNC-dele i rustfrit stål kombinerer proceskontrol og slutinspektion ved hjælp af metoder som CMM, visuel inspektion og ikke-destruktiv testning. Denne flertrinsproces er afgørende for at verificere snævre tolerancer, sikre delintegritet og garantere ensartet ydeevne i krævende applikationer.

Kvalitetskontrol er ikke bare et sidste trin; det er en filosofi, der er vævet ind i alle faser af CNC-bearbejdningsprocessen i rustfrit stål. Den begynder i det øjeblik, vi modtager dine tekniske tegninger, og slutter ikke, før delene er afsendt. For os handler det om at forebygge, ikke bare om at opdage. Hvis man ikke kontrollerer kvaliteten på et tidligt tidspunkt, udvikler det sig til store problemer, og man spilder både tid og materiale. Tænk på det som at bygge et hus - du tjekker fundamentet, før du sætter væggene op.

Fundamentet: Inspektion undervejs i processen

Vi tror på at fange potentielle problemer, mens de opstår. Inspektion undervejs betyder, at operatører og kvalitetsingeniører kontrollerer delene på forskellige tidspunkter i produktionen. Det er langt mere effektivt end at vente, til et parti på 1.000 dele er færdigt, for at finde en fejl på den første.

Første artikelinspektion (FAI)

Før enhver fuld produktionskørsel foretager vi en førstegangsinspektion. Den første del, der produceres, kontrolleres omhyggeligt i forhold til hver eneste dimension og specifikation på tegningen. Denne FAI-rapport bekræfter, at vores opsætning, værktøj og programmering er korrekt. Først når FAI er godkendt, går vi videre med resten af batchen. Dette trin er ikke til forhandling for at sikre konsistens. Sproget på tegninger, især forståelsen af nuancerne i Geometrisk dimensionering og tolerance (GD&T)7er afgørende her.

Rutinekontroller under produktionen

Operatørerne udfører rutinetjek ved hjælp af kalibrerede værktøjer direkte ved maskinen. Det kan ske for hver tiende del eller hver time, afhængigt af delens kompleksitet og de krævede tolerancer.

Her er et kig på nogle af de grundlæggende værktøjer, vi bruger til disse tjek:

| Inspektionsværktøj | Primær anvendelse | Præcisionsniveau |

|---|---|---|

| Digitale skydelærer | Hurtige eksterne/interne målinger | Moderat (±0,02 mm) |

| Mikrometer | Eksterne målinger med høj præcision | Høj (±0,002 mm) |

| Stikmålere | Kontrol af små huldiametre | Høj (Go/No-Go) |

| Højdemålere | Måling af højde fra en overfladeplade | Høj (±0,01 mm) |

Disse grundlæggende kontroller udgør rygraden i et pålideligt kvalitetssystem. De giver øjeblikkelig feedback, hvilket giver mulighed for at justere bearbejdningsprocessen i realtid og forhindre produktion af et stort antal defekte dele. Det er en enkel, men utrolig effektiv måde at opretholde kvaliteten på gennem hele arbejdsgangen for CNC-bearbejdning af rustfrit stål.

Mens kontrol undervejs i processen er afgørende, er den endelige inspektion det sted, hvor vi giver den ultimative bekræftelse på, at dine dele i rustfrit stål opfylder alle specifikationer. Denne fase involverer ofte mere avanceret udstyr og metoder til at fange problemer, som enklere værktøjer måske overser. Det er den sidste garanti for kvalitet, før delene forlader vores anlæg.

Avancerede inspektionsmetoder

Til dele med komplekse geometrier eller usædvanligt snævre tolerancer er standardmåleværktøjer ikke nok. I disse tilfælde anvender vi mere sofistikeret teknologi.

Koordinatmålemaskine (CMM)

En CMM er en hjørnesten i moderne metrologi. Den bruger en sonde til at måle punkter på en emnes overflade og skaber et 3D-kort over emnets geometri. Disse data sammenlignes derefter direkte med den oprindelige CAD-model. Hos PTSMAKE kan vores CMM'er måle funktioner med en nøjagtighed på mikroniveau. Det er især kritisk for komponenter i rustfrit stål, der bruges i rumfart eller medicinsk udstyr, hvor selv den mindste afvigelse kan have alvorlige konsekvenser. CMM'en giver en omfattende rapport, der fungerer som et objektivt bevis på dimensionernes nøjagtighed.

Ikke-destruktiv afprøvning (NDT)

Nogle gange er de mest kritiske fejl ikke på overfladen. Ikke-destruktiv testning giver os mulighed for at inspicere den indre integritet af en del uden at beskadige den. Dette er afgørende for højbelastningsapplikationer, hvor en intern fejl kan føre til katastrofale fejl.

Her er en sammenligning af to almindelige NDT-metoder til dele af rustfrit stål:

| NDT-metode | Bedst til at opdage | Sådan fungerer det |

|---|---|---|

| Farveindtrængningsinspektion (DPI) | Overfladebrydende revner, porøsitet | Et farvet farvestof påføres og siver ind i overfladefejl. En fremkalder trækker derefter farven ud, så revnerne bliver synlige. |

| Ultralydstest (UT) | Indvendige fejl (revner, hulrum) | Højfrekvente lydbølger sendes ind i materialet. Ekko fra fejl opdages og kortlægges. |

Valget af den rigtige inspektionsmetode afhænger helt af delens anvendelse og specifikationer. Til et simpelt beslag kan det være tilstrækkeligt med visuel kontrol og skydelære. Men til en kritisk ventilkomponent i et højtrykssystem er det ofte nødvendigt med en kombination af CMM for dimensionsnøjagtighed og UT for materialeintegritet. Denne skræddersyede tilgang sikrer, at kvalitetskontrolprocessen er både effektiv og virkningsfuld.

Ved CNC-bearbejdning af rustfrit stål er kvalitetskontrol ikke en eftertanke, men en integreret del af processen. Fra den indledende tegningsgennemgang til proceskontroller med basisværktøjer og avancerede slutinspektioner ved hjælp af CMM'er og NDT er hvert trin afgørende. Denne omfattende tilgang sikrer, at hver komponent opfylder de krævede snævre tolerancer og specifikationer. Det garanterer dine deles pålidelighed og ydeevne i deres endelige anvendelse og forhindrer dyre fejl og forsinkelser på længere sigt.

Prototyper og produktion: Fra enkeltstyk til store serier.

Har du nogensinde kæmpet med springet fra en enkelt perfekt prototype til tusindvis af identiske produktionsdele? Holder tanken om at opretholde kvalitet og hastighed i stor skala dig vågen om natten?

CNC-bearbejdning af rustfrit stål giver problemfri skalerbarhed, hvilket gør det ideelt til alt fra hurtige prototyper til produktionskørsler i store mængder. Denne fleksibilitet sikrer, at dit projekt kan vokse fra koncept til marked uden at ændre fremstillingsmetoder, hvilket sparer tid og sikrer ensartethed.

Rejsen fra en enkelt idé til et masseproduceret produkt er fyldt med udfordringer. En af de største er at sikre, at den del, du har designet, er den del, du får, uanset om du har brug for en eller ti tusind. Det er her, CNC-bearbejdningens tilpasningsevne virkelig skinner, især for et materiale, der er så robust som rustfrit stål. Processens digitale karakter giver mulighed for en utrolig præcision og gentagelsesnøjagtighed, som er afgørende i alle faser.

Styrken ved hurtig prototyping

For ingeniører og produktdesignere er prototyping-fasen det sted, hvor ideer bliver håndgribelige. Målet er at teste form, pasform og funktion hurtigt og til en overkommelig pris.

Fra digital fil til fysisk del

Hastigheden ved CNC-bearbejdning af rustfrit stål er en stor fordel ved fremstilling af prototyper. En 3D CAD-fil kan omsættes til en fysisk del i løbet af timer eller dage. Denne hurtige omsætning gør det muligt for designteams at validere deres koncepter hurtigt. I modsætning til støbning eller formning er der ikke behov for dyre, tidskrævende værktøjer. Vi kan tage dit design, programmere vores maskiner og begynde at skære i metal næsten med det samme. Det giver mulighed for hurtig iteration, som er en vigtig del af agil produktudvikling. Processen er ligetil og eliminerer lange ventetider, så du hurtigere kan komme videre med dit projekt.

Iterativt design og validering

Prototyper er sjældent perfekte i første forsøg. CNC-bearbejdning understøtter en iterativ proces usædvanligt godt. Hvis en prototype afslører en designfejl, kan du blot justere CAD-modellen og bearbejde en ny version. Denne feedback-loop er hurtig og omkostningseffektiv. Hos PTSMAKE har vi arbejdet på projekter, hvor vi producerede flere iterationer af en komponent i rustfrit stål inden for en enkelt uge, så kunden kunne forfine sit design baseret på test i den virkelige verden. Denne evne til at foretage små, præcise ændringer uden at pådrage sig massive værktøjsomkostninger er uvurderlig. Den Geometrisk dimensionering og tolerance (GD&T)8 specifikationer i designfilen sikrer, at hver iteration produceres nøjagtigt.

| Funktion | CNC-bearbejdning | 3D-udskrivning (metal) | Investeringsstøbning |

|---|---|---|---|

| Hastighed | Hurtig (timer til dage) | Moderat (dage) | Langsomt (uger til måneder) |

| Materialeegenskaber | Fremragende (svarer til bulk) | God (kan variere) | Fremragende (svarer til bulk) |

| Oprindelige omkostninger | Moderat | Høj | Meget høj (værktøj) |

| Ændringer i design | Nemt og billigt | Nemt og billigt | Vanskeligt og dyrt |

Når prototypen er færdigudviklet, er den næste udfordring at opskalere til produktion. Denne overgang skal styres omhyggeligt for at opretholde kvaliteten og kontrollere omkostningerne. Det smukke ved at bruge CNC-bearbejdning i begge faser er, at processen grundlæggende forbliver den samme, hvilket minimerer variabler og potentielle problemer. Vejen fra en del til ti tusinde er et spørgsmål om optimering, ikke genopfindelse.

Overgang til produktion af små partier og store mængder

Opskalering handler ikke kun om at lave flere dele; det handler om at lave dem effektivt og konsekvent. Det er her, en produktionspartners ekspertise bliver afgørende.

Optimering til skalerbarhed

Når man går fra en enkelt prototype til en produktionskørsel, skifter fokus til effektivitet. For små serier kan opsætningen være den samme som for prototyper. Men ved store mængder implementerer vi optimeringer for at reducere cyklustiden og omkostningerne pr. del. Det omfatter oprettelse af tilpassede fiksturer til at holde flere dele på én gang, optimering af værktøjsstier for at minimere maskinbevægelser og valg af specialiserede skæreværktøjer til lang levetid og hastighed. Efter at have kørt simuleringer har vi fundet ud af, at disse optimeringer kan reducere cyklustiderne med helt op til 30-40%, hvilket er en betydelig besparelse, som vi giver videre til vores kunder. Denne omhyggelige planlægning sikrer, at CNC-bearbejdning af rustfrit stål i store mængder er både hurtig og omkostningseffektiv.

Opretholdelse af kvalitet og ensartethed i stor skala

Konsistens er ikke til forhandling i masseproduktion. Hver del skal opfylde de samme snævre tolerancer som den godkendte prototype. Det opnår vi gennem en kombination af avancerede maskiner, automatisering og streng kvalitetskontrol. Automatiseret in-process probing kan kontrollere kritiske dimensioner under bearbejdningscyklussen, mens post-process inspektioner ved hjælp af CMM'er (Coordinate Measuring Machines) verificerer, at hver batch opfylder specifikationerne. Det er vores erfaring hos PTSMAKE, at etablering af klare kvalitetskontrolpunkter helt fra begyndelsen er nøglen til at forhindre afvigelser og sikre, at den ti tusindste del er identisk med den første.

| Overvejelser | Lavt volumen/prototype | Produktion i store mængder |

|---|---|---|

| Programmering | Fokus på nøjagtighed | Fokus på effektiv cyklustid |

| Arbejdsholding | Standard skruestik/klemmer | Tilpassede fiksturer til flere dele |

| Værktøj | Værktøj til generelle formål | Specialiserede værktøjer med høj udholdenhed |

| Kvalitetskontrol | Manuel inspektion af first-off | Automatiseret proces- og batchinspektion |

I sidste ende giver CNC-bearbejdning af rustfrit stål en enestående fleksibel produktionsvej. Evnen til at gå problemfrit fra en enkelt prototype til produktion i fuld skala ved hjælp af den samme teknologi er en stærk fordel. Denne skalerbarhed forenkler forsyningskæden, sikrer, at designintentionen opretholdes gennem hele produktets livscyklus, og giver mulighed for hurtig reaktion på skiftende markedskrav. Det er en pålidelig proces til at skabe dele i rustfrit stål af høj kvalitet i enhver mængde, fra enkeltstyk til tusindvis.

Samarbejdende ingeniørarbejde: Optimering af design til fremstilling.

Har du nogensinde færdiggjort et design for så at opdage, at det er utroligt svært eller dyrt at lave? Den manglende sammenhæng mellem design og produktion kan føre til frustrerende forsinkelser og budgetoverskridelser, som kan afspore hele projektets tidslinje.

Collaborative engineering, især gennem DfM-konsultationer (Design for Manufacturability), bygger bro over denne kløft. Det involverer maskinarbejdere tidligt i designprocessen for at tilpasse din vision til praktiske produktionsbegrænsninger og sikre en omkostningseffektiv og effektiv produktion fra starten.

Den traditionelle produktudviklingscyklus fungerer ofte i siloer. En ingeniør perfektionerer et design i CAD, sender det derefter videre til produktionsteamet og håber på det bedste. Denne "over-the-wall"-tilgang er der, hvor problemerne begynder. En funktion, der ser enkel ud på skærmen, kan kræve komplekse opsætninger, specialværktøj eller lang bearbejdningstid, især med materialer som rustfrit stål. Det er her, Design for Manufacturability (DfM) forvandler processen fra et lineært stafetløb til et samarbejdsorienteret partnerskab. Det er en proaktiv tilgang, ikke en reaktiv løsning.

De grundlæggende principper for DfM

I bund og grund handler DfM om at designe dele, der er lette at fremstille. Det betyder ikke, at man skal gå på kompromis med funktionen; det betyder, at man skal finde den mest effektive vej til at opnå den funktion. Målet er at reducere kompleksiteten, hvor det er muligt, uden at det går ud over ydeevnen. Når det drejer sig om CNC-bearbejdning af rustfrit stål, er dette samarbejde endnu mere kritisk på grund af materialets egenskaber.

Forenkling af geometri for effektivitet

En af de første ting, vi ser på i en DfM-gennemgang hos PTSMAKE, er emnets geometri. Er der dybe lommer med skarpe indvendige hjørner? Disse funktioner kræver ofte langsommere bearbejdningshastigheder eller endda sekundære processer som EDM, hvilket giver betydelige omkostninger. Ved blot at tilføje en lille radius til disse hjørner kan vi ofte bruge en standard endefræser, hvilket drastisk reducerer cyklustiden. På samme måde kan unødigt snævre tolerancer i ikke-kritiske områder tvinge maskinarbejderne til at sætte farten ned, tage ekstra gennemløb og øge inspektionstiden. Virkningerne af arbejdshærdning9 kan være mere udtalt med aggressive snit, så det er vigtigt at optimere værktøjsbaner baseret på forenklet geometri.

Strategisk materiale- og procesvalg

Dit valg af rustfri stålkvalitet har stor betydning. For eksempel er 303 rustfrit stål formuleret til overlegen bearbejdelighed, mens 316 giver bedre korrosionsbestandighed, men er hårdere at bearbejde. En tidlig samtale kan hjælpe med at afbalancere disse behov. Hvis emnet ikke kræver den ekstreme korrosionsbestandighed af 316, kan et skift til 304 eller 303 føre til betydelige omkostningsbesparelser i bearbejdningstid og værktøjslevetid.

| Aspekt | Design-først-tilgang | DfM-samarbejdsorienteret tilgang |

|---|---|---|

| Omkostninger | Opdaget under citering; ofte høj | Optimeret under design; kontrolleret |

| Gennemløbstid | Udsat for forsinkelser på grund af redesign | Strømlinet og forudsigelig |

| Kvalitet | Risiko for produktionsfejl | Højere konsistens og pålidelighed |

| Innovation | Begrænset af designerens viden | Forbedret af maskinarbejderens ekspertise |

Fordelene ved at anvende DfM-principper går langt ud over blot at forebygge problemer; de skaber håndgribelig værdi. Ved at involvere din produktionspartner tidligt åbner du op for muligheder for optimering, som er usynlige set fra et rent designperspektiv. Dette samarbejde forvandler fremstillingsprocessen fra en simpel service til en strategisk fordel, der har direkte indflydelse på din bundlinje og time-to-market. Det er min erfaring, at de mest vellykkede projekter altid er dem, hvor kommunikationen mellem design- og produktionsteamet starter fra dag ét.

Det håndgribelige afkast af tidligt samarbejde

At deltage i en DfM-gennemgang handler ikke kun om at gøre en maskinarbejders arbejde lettere; det handler om at gøre dit produkt bedre, billigere og hurtigere at producere. De indsigter, man får, kan sprede sig til hele projektet og føre til betydelige forbedringer, der forværres i løbet af produktionens livscyklus. Det er en lille investering af tid på forhånd, som giver et stort udbytte.

Nedbringelse af omkostninger og fremskyndelse af produktionen

Omkostningsreduktion gennem DfM har mange facetter. Det handler ikke kun om billigere materialer. Det handler om at minimere maskintid, reducere værktøjsslitage og sænke skrotprocenten. I et af vores projekter havde en kundes design af et hus i rustfrit stål en vægtykkelse, der varierede en smule. Ved at standardisere det kunne vi bruge et enkelt værktøj til hele operationen, hvilket eliminerede et værktøjsskift og reducerede cyklustiden med næsten 25%. Dette er en klassisk DfM-gevinst. Disse små justeringer forhindrer redesign i de sene faser, som er den største dræber af projekttidslinjer. Et design, der kan produceres, bevæger sig gnidningsløst fra prototype til fuldskalaproduktion uden dyre og tidskrævende revisioner frem og tilbage.

Forbedring af delens ydeevne og pålidelighed

Nogle gange kan en DfM-konsultation endda forbedre den endelige dels ydeevne. En maskinarbejder forstår, hvordan materialet opfører sig under stress under CNC-bearbejdningsprocessen. De kan give feedback om funktionens orientering for at tilpasse den til materialets kornstruktur og dermed forbedre styrken. Eller de kan foreslå små ændringer for at undgå tynde vægge, der kan vride sig under bearbejdningen, hvilket sikrer bedre dimensionsstabilitet og et mere pålideligt slutprodukt.

| Design-funktion | Almindelig faldgrube | DfM's anbefaling | Indvirkning på bearbejdning |

|---|---|---|---|

| Indvendige hjørner | Skarpe, 90-graders hjørner | Tilføj radius > værktøjsradius | Tillader kontinuerlig værktøjsbane, hurtigere |

| Væggens tykkelse | For tynd eller inkonsekvent | Oprethold en ensartet tykkelse | Reducerer risikoen for vibrationer og skævheder |

| Hullets dybde | Overstiger 6x diameter | Reducer dybden eller brug trinbor | Forhindrer værktøjsbrud, forbedrer spånevakuering |

| Tolerancer | Unødvendigt stram | Slap af på ikke-kritiske funktioner | Reducerer maskintid og inspektionsomkostninger |

I sidste ende er collaborative engineering ikke et ekstra skridt, men en grundlæggende strategi for vellykket produktudvikling. Tidlige DfM-konsultationer forvandler dit design til et omkostningseffektivt produkt af høj kvalitet, der kan produceres. Denne integrerede tilgang bygger bro over kløften mellem designintention og produktionsvirkelighed og sikrer, at dine CNC-bearbejdningsprojekter i rustfrit stål bliver en succes lige fra begyndelsen. Ved at arbejde sammen kan vi forvandle et godt design til et godt produkt på en effektiv og pålidelig måde.

Bæredygtighed og omkostningseffektivitet i CNC-bearbejdning af rustfrit stål?

Er du bekymret for, at indførelsen af bæredygtige produktionsmetoder uundgåeligt vil øge dine projektomkostninger? Det er en almindelig frygt, der sætter miljøansvar op mod din bundlinje.

At opnå både bæredygtighed og omkostningseffektivitet i CNC-bearbejdning af rustfrit stål er ikke bare muligt, det er en strategisk fordel. Dette opnås ved at udnytte rustfrit ståls høje genanvendelighed og lange levetid kombineret med smarte strategier for affaldsreduktion og procesoptimering.

Den iboende bæredygtighed i rustfrit stål

Når vi taler om bæredygtig produktion, er selve materialet det mest logiske udgangspunkt. Rustfrit stål har en stærk indbygget fordel, som mange andre materialer mangler. Det handler ikke kun om dets ydeevne i det endelige produkt; hele dets livscyklus giver fordele, der passer perfekt til både miljømæssige og økonomiske mål. I vores projekter hos PTSMAKE opfordrer vi altid kunderne til at overveje den langsigtede værdi, og rustfrit stål beviser konsekvent sit værd.

Kraften i genanvendelighed

En af de vigtigste miljømæssige fordele ved rustfrit stål er dets 100% genanvendelighed. I modsætning til plast eller andre materialer, der nedbrydes ved hver genbrugscyklus, kan rustfrit stål smeltes om og omdannes til nyt materiale af høj kvalitet i det uendelige. Dette "lukkede kredsløb" har en enorm effekt. Det reducerer drastisk behovet for at udvinde ny jernmalm og andre råmaterialer, en proces, der er energikrævende og miljøbelastende. I en verden af cnc-bearbejdning af rustfrit stålDet betyder, at vi ofte kan skaffe råmaterialer med en høj procentdel af genanvendt indhold uden at gå på kompromis med kvaliteten. Det sænker ikke kun CO2-aftrykket for den endelige del, men kan også føre til mere stabile materialepriser og beskytte projekter mod udsvingene på råvaremarkederne.

Lang levetid: Den ultimative grønne funktion

Et produkt, der holder længere, er i sagens natur mere bæredygtigt. Rustfrit ståls berømte korrosionsbestandighed og holdbarhed betyder, at dele, der er bearbejdet af det, har en usædvanlig lang levetid. Tænk over det: En del, der ikke ruster, svækkes eller går i stykker før tid, behøver ikke at blive udskiftet. Denne simple kendsgerning reducerer det samlede antal dele, der skal fremstilles over tid, hvilket sparer en enorm mængde materiale, energi og omkostninger. Det er et kerneprincip i en Livscyklusvurdering10 - En komponent med længere levetid har et mindre samlet miljømæssigt fodaftryk. For industrier fra medicinsk udstyr til rumfart, hvor pålidelighed ikke er til forhandling, er denne lange levetid en kritisk faktor, der leverer både ydeevne og bæredygtighed.

Balancering af trekanten: Omkostninger, kvalitet og bæredygtighed

At opnå bæredygtighed handler ikke kun om materialet; det handler om hele fremstillingsprocessen. Ægte omkostningseffektivitet i cnc-bearbejdning af rustfrit stål kommer fra en holistisk tilgang, hvor procesoptimering, affaldsreduktion og kvalitetskontrol fungerer i harmoni. Det er en misforståelse, at man skal ofre det ene for det andet. Min erfaring er, at forbedringer på ét område ofte fører til gevinster på de andre. For eksempel reducerer en mere effektiv proces, der bruger mindre energi, også bearbejdningstiden, hvilket direkte sænker driftsomkostningerne.

Strategier for affalds- og energireduktion

Hver eneste smule spildt materiale eller energi er en belastning for både miljøet og budgettet. Vi fokuserer stærkt på nogle få nøgleområder for at bekæmpe dette.

- Håndtering af spåner: De metalspåner, eller spåner, der opstår under bearbejdningen, er ikke affald. Vi indsamler, renser og adskiller omhyggeligt vores spåner i rustfrit stål til genbrug. Det forhindrer ikke kun affald i at blive deponeret, men skaber også en indtægtsstrøm, der hjælper med at udligne driftsomkostningerne.

- Optimering af kølevæske: Skærevæsker er vigtige, men bortskaffelse af dem kan være en miljømæssig og økonomisk byrde. Vi bruger langtidsholdbare kølemidler af høj kvalitet og investerer i filtrerings- og genbrugssystemer for at forlænge deres brugbarhed. Det reducerer hyppigheden af udskiftning og mængden af kemisk affald, der genereres.

- Energieffektivitet: Moderne CNC-maskiner er langt mere energieffektive end ældre modeller. Ud over udstyret sikrer optimering af værktøjsbaner med avanceret CAM-software, at maskinen kører i kortest mulig tid og bruger mindre strøm pr. produceret emne. Det er en klar win-win for omkostninger og bæredygtighed.

En ramme for afbalancerede beslutninger

Det er afgørende at foretage de rigtige afvejninger. Vi bruger ofte en simpel ramme til at hjælpe kunderne med at forstå, hvordan forskellige strategier påvirker deres mål.

| Strategi | Indvirkning på omkostninger | Indvirkning på bæredygtighed | Indvirkning på kvalitet |

|---|---|---|---|

| Brug af stål med genanvendt indhold | Lavere omkostninger til råmaterialer | Høj (reducerer CO2-fodaftryk) | Ingen negativ indvirkning |

| Optimering af værktøjsbaner | Lavere (mindre maskintid) | Moderat (mindre energi) | Højere (bedre overfladefinish) |

| Genbrug af kølevæske | Lavere (mindre indkøb/afskaffelse af væske) | Høj (reducerer kemisk affald) | Vedligeholdt/forbedret |

| Aktie med næsten netform | Højere indledende lageromkostninger | Høj (mindre materialespild) | Ingen negativ indvirkning |

Som tabellen viser, forbedrer mange bæredygtige metoder direkte omkostningseffektiviteten og kan endda forbedre kvaliteten. For eksempel reducerer optimerede værktøjsbaner ikke kun energiforbruget, men resulterer ofte i en bedre overfladefinish, hvilket potentielt eliminerer behovet for sekundære efterbehandlinger. Det er i denne synergi, at den virkelige værdi ligger.

I CNC-bearbejdning af rustfrit stål er bæredygtighed og omkostningseffektivitet ikke modsatrettede kræfter. Ved at vælge et meget genanvendeligt og holdbart materiale som rustfrit stål har du allerede vundet halvdelen af kampen. Når det kombineres med smarte produktionsstrategier som optimering af materialeforbrug, genbrug af affaldsstrømme og reduktion af energiforbruget, kan du skabe en proces, der både er miljømæssigt ansvarlig og økonomisk forsvarlig. Denne tilgang giver dele af høj kvalitet, der er i overensstemmelse med moderne økonomiske og økologiske krav.

Lær videnskaben bag rustfrit ståls selvhelende beskyttelseslag for at forbedre din materialevalgsproces. ↩

Udforsk, hvordan materialevalg har direkte indflydelse på patientsikkerheden og det medicinske udstyrs succes på lang sigt. ↩

Lær principperne for maskinbevægelse, der muliggør de indviklede, præcise bevægelser i avancerede 5-aksede systemer. ↩

Klik her for at lære, hvordan et ståls indre krystalstruktur påvirker dets ydeevne i den virkelige verden. ↩

Lær, hvordan overfladeinteraktioner påvirker både slid og korrosion for at optimere delens levetid i krævende anvendelser. ↩

Forstå, hvordan denne metallurgiske egenskab påvirker skærekræfterne, og lær teknikker til at håndtere den effektivt. ↩

Klik for at forstå, hvordan dette symbolske sprog på tegninger sikrer, at delene fungerer og passer perfekt. ↩

Lær, hvordan dette symbolske sprog sikrer, at din designintention bliver omsat perfekt til en fysisk del. ↩

Forstå, hvordan denne materialeegenskab påvirker værktøjets levetid og bearbejdningsstrategier for rustfrit stål. ↩

Udforsk dette koncept for at forstå den fulde miljøpåvirkning af et produkt fra råmateriale til bortskaffelse. ↩