Kæmper du med at finde præcise produktionsløsninger til komplekse plastkomponenter, der lever op til dine nøjagtige specifikationer? Traditionelle fremstillingsmetoder kommer ofte til kort, når du har brug for snævre tolerancer, komplicerede geometrier og ensartet kvalitet til kritiske anvendelser inden for rumfart, medicinsk udstyr og robotteknologi.

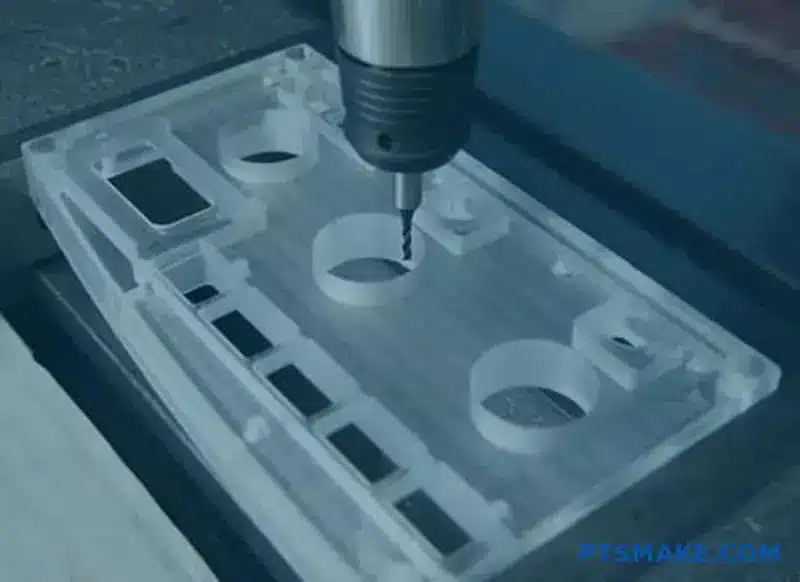

CNC-plastbearbejdning leverer præcisionsfremstillede komponenter ved at bruge computerstyrede skæreværktøjer til at fjerne materiale fra plastblokke og skabe dele med tolerancer så snævre som ±0,005" og komplekse geometrier, som traditionelle metoder ikke kan opnå.

At finde den rigtige produktionspartner gør hele forskellen for dit projekts succes. Jeg har arbejdet med ingeniørteams, der har oplevet forsinkelser, kvalitetsproblemer og kommunikationsbrist med leverandører. Den gode nyhed er, at forståelse af de grundlæggende principper for CNC-plastbearbejdning kan hjælpe dig med at træffe bedre beslutninger, undgå almindelige faldgruber og strømline din indkøbsproces. Lad mig gennemgå, hvad enhver ingeniør har brug for at vide om denne løsning til præcisionsfremstilling.

Forståelse af CNC-plastbearbejdningsprocesser?

Har du nogensinde undret dig over, hvordan et digitalt design bliver til en fysisk plastemne med høj præcision? Hvis man misforstår denne proces, kan det føre til dyrt materialespild og projektforsinkelser og forvandle en genial idé til et frustrerende tilbageslag.

CNC-plastbearbejdning er en automatiseret, subtraktiv fremstillingsproces. Den bruger computerstyrede maskiner til præcist at skære, bore og forme en solid plastblok ud fra en digital CAD-model, hvilket skaber meget nøjagtige og reproducerbare komponenter.

Rejsen fra digital fil til fysisk del

Magien ved CNC-plastbearbejdning ligger i det systematiske og automatiserede workflow. Det er en proces, der omsætter et digitalt koncept til et håndgribeligt objekt med en utrolig nøjagtighed. Lad os se nærmere på de vigtige trin, der gør denne transformation mulig.

Trin 1: CAD-modellens fundament

Alt begynder med en digital tegning. Ved hjælp af CAD-software (Computer-Aided Design) skaber ingeniørerne en detaljeret 2D- eller 3D-model af delen. Denne digitale fil er mere end bare et billede; den indeholder de nøjagtige dimensioner, geometrier og tolerancer, der kræves til den endelige komponent. CAD-modellens kvalitet og præcision har direkte indflydelse på kvaliteten af den færdige del, så det er afgørende, at denne fase er korrekt. I vores tidligere projekter hos PTSMAKE har vi fundet ud af, at en veldefineret CAD-fil eliminerer tvetydighed og fremskynder hele produktionsprocessen.

Trin 2: CAM-programmering og G-kode

Når CAD-modellen er færdig, importeres den til CAM-software (Computer-Aided Manufacturing). Denne software fungerer som oversætter og konverterer den visuelle model til et sæt instruktioner, som CNC-maskinen kan forstå. Disse instruktioner, kendt som G-kode, dikterer alle maskinens bevægelser - fra værktøjsbaner og skærehastigheder til spindelomdrejninger og tilspændingshastigheder. CAM-programmøren lægger også en strategi for den mest effektive måde at bearbejde emnet på ved at optimere hastigheden og samtidig opretholde den nødvendige Overfladefinish og nøjagtighed. Dette trin kræver en blanding af tekniske færdigheder og praktisk erfaring for at sikre, at maskinen fungerer sikkert og effektivt.

Trin 3: Maskinopsætning og materialeforberedelse

Når G-koden er klar, flyttes processen til værkstedsgulvet. En dygtig maskinarbejder fastgør en blok af det valgte plastmateriale på CNC-maskinens arbejdsbord. Derefter lægges de korrekte skæreværktøjer i maskinens værktøjsholder, og de kalibreres præcist. G-koden indlæses i maskinens controller, og udgangspunktet (nulpositionen) indstilles. Denne opsætningsfase er omhyggelig, da enhver fejl i justeringen eller værktøjskalibreringen kan kompromittere emnets nøjagtighed. Maskinen udfører en række beregnede bevægelser, eller Interpolation1for at skabe den ønskede form.

| Scene | Primær funktion | Vigtigt output |

|---|---|---|

| CAD-design | Skab en detaljeret digital model i 2D eller 3D. | .STEP-, .STL- eller .IGES-fil |

| CAM-programmering | Oversæt CAD-modellen til maskininstruktioner. | G-kode program |

| Opsætning af maskine | Klargør maskinen, materialet og værktøjet. | Sikret arbejdsemne |

| Bearbejdning | Automatiseret fjernelse af materiale for at skabe delen. | Færdig komponent |

Hvorfor CNC er en foretrukken metode til plastdele

Der findes andre metoder som 3D-print eller sprøjtestøbning, men CNC-plastbearbejdning har en unik og vigtig position, især når det gælder prototyper og produktion af små og mellemstore mængder. Fordelene er særligt tydelige i industrier, hvor præcision og materialeintegritet ikke er til forhandling, som f.eks. rumfart, medicinsk udstyr og elektronik.

Uovertruffen præcision og snævre tolerancer

Den primære fordel ved CNC-bearbejdning er dens enestående nøjagtighed. Fordi processen er computerstyret og bruger stive skæreværktøjer, kan den konsekvent opnå meget snævre tolerancerofte inden for ±0,005 tommer (0,127 mm) eller endnu tættere. Dette præcisionsniveau er afgørende for dele, der skal passe perfekt sammen i en større samling, som f.eks. komponenter til medicinske instrumenter eller rumfartssystemer. I modsætning til metoder, hvor materialer kan vride sig eller krympe uforudsigeligt, giver CNC-bearbejdning pålidelige og gentagelige resultater fra den første til den sidste del.

Overlegne materialeegenskaber og alsidighed

CNC-bearbejdning starter med en solid blok af ekstruderet eller støbt plast, som har overlegne mekaniske egenskaber sammenlignet med den lagdelte struktur, der skabes ved 3D-printning. Den færdige del bevarer råmaterialets styrke, kemiske modstandsdygtighed og termiske stabilitet. Denne proces understøtter også en lang række tekniske plasttyper, herunder PEEK, Delrin (POM), Nylon, Akryl og Polycarbonat. Denne alsidighed gør det muligt for ingeniører at vælge det perfekte materiale til deres specifikke anvendelse, uanset om det kræver høj holdbarhed til en bilkomponent eller biokompatibilitet til et medicinsk udstyr.

Komplekse geometrier og fremragende overfladefinish

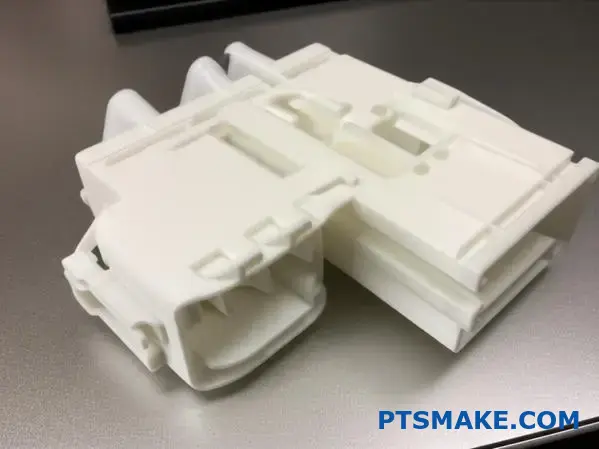

Moderne multi-aksede CNC-maskiner (som 3-aksede, 4-aksede og 5-aksede systemer) kan skabe utroligt komplekse former, underskæringer og indviklede detaljer, som ville være svære eller umulige at støbe. Denne evne giver designerne en enorm frihed. Desuden er overfladefinishen på en CNC-bearbejdet plastemne typisk glat og fri for de laglinjer, der er almindelige ved 3D-printning, og kræver ofte kun lidt eller slet ingen efterbehandling.

| Funktion | CNC-bearbejdning af plast | Sprøjtestøbning |

|---|---|---|

| Ideel volumen | Lav til mellem (1-10.000) | Høj (10.000+) |

| Omkostninger på forhånd | Lav (ingen skimmelsvamp) | Høj (skimmelomkostninger) |

| Gennemløbstid | Fastende (dage) | Langsom (uger/måneder) |

| Fleksibilitet i designet | Høj (let at modificere) | Lav (dyr at modificere) |

CNC-plastbearbejdning er en automatiseret proces, der forvandler en digital CAD-fil til en fysisk del gennem et subtraktivt workflow. Den foretrækkes på grund af sin høje præcision, materialernes alsidighed og evnen til at fremstille komplekse komponenter med fremragende mekaniske egenskaber, hvilket gør den ideel til mange industrier.

Valg af de rigtige plastmaterialer til CNC-bearbejdning.

Har du nogensinde valgt et plastmateriale, som virkede perfekt på papiret, men som ikke fungerede under bearbejdningen eller i den endelige anvendelse? Den uoverensstemmelse kan ødelægge et helt projekt.

At vælge den rigtige plast indebærer en omhyggelig afvejning af materialets mekaniske egenskaber, dets modstandsdygtighed over for miljøfaktorer som temperatur og kemikalier og dets bearbejdelighed. Dette valg har direkte indflydelse på den endelige dels ydeevne, holdbarhed og samlede projektomkostninger.

Når jeg går i gang med et nyt cnc-plastbearbejdningsprojekt, handler den første samtale, jeg har med en ingeniør, altid om materialet. Det er grundlaget for hele designet. Hvis det er forkert, betyder det spild af tid og penge. Vi er nødt til at tænke ud over emnets grundlæggende form og overveje hele dets livscyklus.

Vigtige materialeegenskaber at overveje

Mekanisk styrke og holdbarhed

Det handler om, hvordan delen vil håndtere stress. Vil den være under konstant belastning? Skal den kunne modstå stød? Materialer som polykarbonat (PC) og PEEK har en enestående slagfasthed, hvilket gør dem velegnede til beskyttelseshuse eller komponenter med stort slid. I modsætning hertil er et materiale som akryl (PMMA) mere skrøbeligt, så det er bedre til anvendelser, hvor optisk klarhed er afgørende, og påvirkningerne er minimale.

Termisk modstand

Driftstemperaturen er en kritisk faktor. En del, der er designet til et miljø med stuetemperatur, vil hurtigt svigte i en applikation med høj varme. Acetal (POM) har f.eks. stor smøreevne og stivhed, men begynder at deformere ved lavere temperaturer sammenlignet med PEEK, som bevarer sin styrke ved temperaturer langt over 150 °C. Baseret på vores interne test er det ikke til at komme uden om at forstå den kontinuerlige driftstemperatur.

Kemisk modstandsdygtighed

Overvej, hvilke stoffer delen kan komme i kontakt med. Vil den blive udsat for olier, opløsningsmidler eller rengøringsmidler? For eksempel er polypropylen (PP) kendt for sin fremragende modstandsdygtighed over for en lang række kemikalier, hvilket gør det til et godt valg til laboratorieudstyr eller væskebeholdere. Nogle materialer, som ABS, kan blive beskadiget af visse opløsningsmidler, hvilket kan føre til for tidlig svigt. Det er også vigtigt at overveje, hvordan hygroskopisk2 et materiale er, da absorberet fugt kan ændre dets egenskaber.

Her er en hurtig sammenligning af nogle almindelige materialer, som vi arbejder med hos PTSMAKE:

| Materiale | Trækstyrke | Maks. driftstemperatur | Kemisk modstandsdygtighed |

|---|---|---|---|

| ABS | Moderat | ~80°C | Fair |

| Polykarbonat (PC) | Høj | ~120°C | Fair |

| Acetal (POM) | Høj | ~90°C | God |

| PEEK | Meget høj | ~250°C | Fremragende |

Ud over kerneegenskaberne spiller praktiske overvejelser som bearbejdelighed og omkostninger en stor rolle i den endelige beslutning. Et højtydende materiale kan virke ideelt, men hvis det øger bearbejdningstiden og -omkostningerne dramatisk, er det måske ikke den mest effektive løsning til projektet. Det er her, erfaring med cnc-plastbearbejdning bliver uvurderlig.

Balance mellem ydeevne, omkostninger og bearbejdelighed

Afvejningen mellem omkostninger og ydeevne

Ingeniører vil naturligvis have det bedst mulige materiale, men budgetterne er altid en realitet. Højtydende polymerer som PEEK eller Ultem kan koste betydeligt mere pr. kg end almindelig plast som ABS eller PP. Nøglen er at definere "must-have"-egenskaberne i forhold til "nice-to-have"-egenskaberne. I mange tidligere projekter har vi fundet ud af, at et mellemklassemateriale som Delrin (POM) ofte giver den perfekte balance mellem fremragende mekaniske egenskaber og rimelige omkostninger til mange anvendelser.

Indvirkning af bearbejdelighed

Ikke alle plastmaterialer er lige gode, når det gælder bearbejdning.

- Blød plast: Materialer som polypropylen kan være "gummiagtige", hvilket gør det vanskeligt at opnå rene snit og snævre tolerancer. De kan smelte eller deformeres, hvis skærehastigheden og tilspændingen ikke er perfekt kalibreret.

- Hård, skrøbelig plast: Materialer som akryl er tilbøjelige til at flække eller revne, hvis de ikke håndteres forsigtigt. Det kræver særligt værktøj og en mere forsigtig bearbejdning.

- Slibende plast: Glasfyldte varianter er ganske vist stærkere, men kan forårsage hurtig slitage på værktøjet, hvilket øger værktøjsomkostningerne og produktionstiden. Vores team hos PTSMAKE har udviklet specifikke protokoller til disse materialer for at bevare effektiviteten.

Valget af materiale har direkte indflydelse på bearbejdningsprocessens tid og kompleksitet, hvilket igen påvirker de endelige omkostninger ved emnet.

| Materiale | Relative omkostninger | Sværhedsgrad ved bearbejdning | Almindelige anvendelser |

|---|---|---|---|

| Akryl (PMMA) | Lav | Moderat (skør) | Linser, lysrør, displays |

| Polypropylen (PP) | Meget lav | Moderat (gummiagtig) | Levende hængsler, væsketanke |

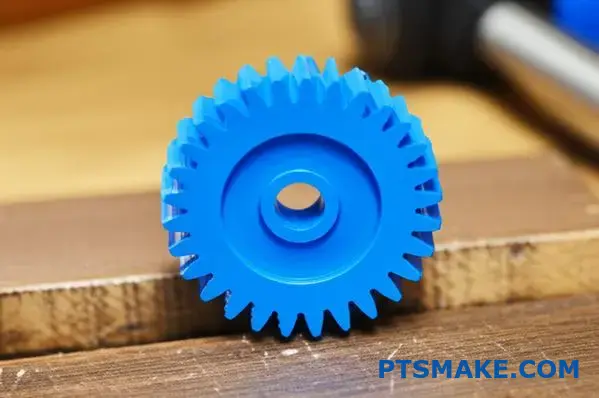

| Delrin (POM) | Moderat | Let | Gear, lejer, jigs |

| PEEK | Meget høj | Vanskeligt | Medicinske implantater, dele til rumfart |

I sidste ende er det bedste valg en fælles beslutning. Ved at diskutere applikationens krav og projektets budget kan vi identificere et materiale, der leverer den nødvendige ydelse uden unødvendige udgifter.

At vælge den rigtige plast kræver, at man afbalancerer mekaniske, termiske og kemiske egenskaber med de praktiske realiteter i dit budget og din produktionstidslinje. Dette holistiske syn sikrer, at din CNC-bearbejdede del ikke kun er funktionel og holdbar, men også omkostningseffektiv og mulig at fremstille.

Opnåelse af snævre tolerancer og komplekse geometrier.

Har du nogensinde designet en plastikdel med komplekse kurver og snævre pasformer, men været bekymret for, om den overhovedet kunne laves? Hvad nu, hvis den mindste dimensionsfejl ødelægger hele din samlings funktion?

CNC-plastbearbejdning tager direkte fat på dette problem ved at bruge computerstyret præcision til at skære komplekse former og opnå utroligt snævre tolerancer. Især fleraksede maskiner kan skabe indviklede geometrier i en enkelt opsætning, hvilket sikrer både nøjagtighed og gentagelsesnøjagtighed til de mest krævende anvendelser.

Grundlaget for præcision: Forståelse af tolerancer

I ingeniørfaget er en "tolerance" simpelthen den acceptable mængde variation for en given dimension. Intet kan fremstilles til en nøjagtig størrelse, så tolerancer definerer et "go/no-go"-område. Til mange anvendelser er en standardtolerance på ±0,005" (0,127 mm) tilstrækkelig. Men til højtydende dele, især dem i samlinger, er vi nødt til at opnå meget snævrere tolerancer. Det er her, CNC-bearbejdningens præcision bliver uundværlig. Det giver os mulighed for at kontrollere dimensioner ned til et par tusindedele af en tomme, hvilket sikrer, at delene passer og fungerer nøjagtigt som designet. At holde disse snævre tolerancer i plast kræver en dyb forståelse af, hvordan forskellige materialer opfører sig under bearbejdning - nogle plastmaterialer kan deformeres af værktøjstryk eller udvide sig med varme.

Flerakset bearbejdning: Nøglen til kompleksitet

Når et design har underskæringer, vinklede huller eller glatte, organiske overflader, kommer den traditionelle 3-aksede bearbejdning til kort. Det er her, multi-aksede maskiner er en game-changer for CNC-plastbearbejdning.

Hvad er flerakset bearbejdning?

Mens en 3-akset maskine bevæger værktøjet langs de lineære akser X, Y og Z, tilføjer en 5-akset maskine to rotationsakser. Det gør det muligt for det skærende værktøj at nærme sig emnet fra stort set alle retninger. Maskinens styresystem oversætter CAD-dataene til præcise bevægelser, der styres af komplekse kinematik3 for at sikre, at værktøjsbanen er perfekt. Denne evne åbner op for potentialet til at producere dele, der tidligere blev anset for umulige at bearbejde i et enkelt stykke.

Fordele ved komplekse plastdele

Den primære fordel ved 5-akset bearbejdning er muligheden for at bearbejde komplekse former i en enkelt opstilling. Hver gang en del fjernes og fastgøres igen i en maskine, er der en lille risiko for at introducere fejl. Ved at færdiggøre emnet i én opspænding forbedrer vi dimensionsnøjagtigheden og repeterbarheden drastisk.

| Funktion | 3-akset CNC-bearbejdning | 5-akset CNC-bearbejdning |

|---|---|---|

| Delkompleksitet | Enkel til moderat | Høje, indviklede geometrier |

| Opsætningstid | Flere opsætninger til komplekse dele | Ofte en enkelt opsætning |

| Nøjagtighed | God, men risiko for fejl ved genfiksering | Fremragende, høj præcision |

| Adgang til værktøj | Begrænset til top-down-tilgang | Kan få adgang til delen fra flere vinkler |

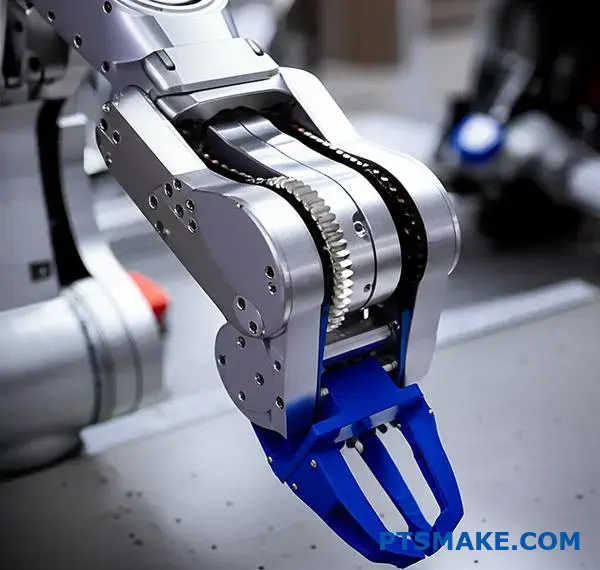

| Ideel til | Kabinetter, plader, grundbeslag | Løbehjul, medicinske implantater, robotarme |

Præcision i aktion: Branchespecifikke applikationer

I mange sektorer er det at opnå snævre tolerancer ikke bare et kvalitetsmål; det er et grundlæggende krav til sikkerhed, pålidelighed og ydeevne. En del, der er uden for specifikationerne med bare en lille brøkdel, kan føre til systemfejl. Hos PTSMAKE har vi samarbejdet om projekter, hvor dette præcisionsniveau ikke er til forhandling.

Robotteknologi og automatisering

I en robotarm skal dusinvis af bearbejdede komponenter passe perfekt sammen. Gearene, leddene og endeeffektorkæberne kræver præcis justering for at fungere uden binding eller overdreven slitage. Vi bruger ofte materialer som Delrin (POM) og PEEK på grund af deres stabilitet og styrke, og de holder snævre tolerancer for at sikre en jævn, gentagelig bevægelse over millioner af cyklusser.

Medicinsk udstyr

For medicinske komponenter kan præcision være et spørgsmål om liv eller død. Kirurgiske guider, diagnostiske maskindele og specialfremstillede implantater skal matche designspecifikationerne nøjagtigt. I tidligere projekter med kunder har vi bearbejdet dele af biokompatible plastmaterialer som Ultem og PEEK, hvor tolerancerne måles i mikrometer, hvilket sikrer, at de integreres fejlfrit med andre komponenter og, hvad der er endnu vigtigere, er sikre til patientbrug.

Komponenter til biler

Det moderne køretøj er et komplekst system af sensorer, stik og elektroniske moduler. Plasthusene til disse komponenter skal ikke kun passe perfekt i snævre rum, men også beskytte følsom elektronik mod vibrationer, fugt og ekstreme temperaturer. Præcise tilpasninger er afgørende for at skabe effektive tætninger og sikre langsigtet pålidelighed.

| Industri | Typisk plastkomponent | Krav til kritisk tolerance |

|---|---|---|

| Medicinsk | Kirurgisk vejledning | ±0,001" (0,025 mm) |

| Robotteknologi | Gribekæbe | ±0,002" (0,050 mm) |

| Biler | Sensorhus | ±0,005" (0,127 mm) |

| Luft- og rumfart | Indvendigt stik | ±0,003" (0,076 mm) |

Ud over maskinen: Faktorer, der påvirker præcision

Selv om en topmoderne 5-akset maskine er afgørende, er den kun en del af ligningen. Ægte præcision kommer fra en holistisk tilgang. Valget af skæreværktøj, skærehastigheder og fremføringer, kvaliteten af CAM-programmeringen og selv temperaturen i værkstedet spiller alle en rolle. Det er vigtigt at forstå de unikke egenskaber ved hver enkelt plasttype - som f.eks. dens varmeudvidelse - for at kunne kompensere for materialebevægelser under CNC-plastbearbejdningsprocessen.

At opnå snævre tolerancer i plastdele med komplekse geometrier er afgørende for kritiske industrier som medicinal-, robot- og bilindustrien. Avanceret CNC-plastbearbejdning, især med fleraksefunktioner, giver den nødvendige præcision, men ægte succes afhænger også af ekspertprogrammering, materialekendskab og en holistisk produktionstilgang.

Bedste praksis for værktøjs- og maskinopsætning.

Har du nogensinde set en perfekt designet plastemne fejle på grund af en dårlig overfladefinish eller forkerte dimensioner? Problemet ligger ofte ikke i designet, men i opsætningen.

At opnå optimale resultater i cnc-plastbearbejdning kræver en disciplineret tilgang. Det indebærer at vælge de rigtige skæreværktøjer til den specifikke plast, udføre præcis maskinkalibrering og opretholde en ren, metodisk opsætning for at sikre dimensionel nøjagtighed og en overlegen overfladefinish.

Den kritiske rolle ved valg af værktøj

Succesen for ethvert cnc-plastbearbejdningsprojekt starter længe før maskinen tændes. Det begynder med at vælge det rigtige værktøj til opgaven. I modsætning til metaller er plast dårlige varmeledere. Hvis man bruger det forkerte værktøj, kan det hurtigt skabe nok friktion til at smelte materialet, hvilket resulterer i et klistret rod og en ødelagt del.

Værktøjsmateriale: Hårdmetal vs. højhastighedsstål (HSS)

Til de fleste plastopgaver er HSS-værktøjer (High-Speed Steel) tilstrækkelige og omkostningseffektive. De kan slibes til en meget skarp kant, hvilket er afgørende for at klippe plasten rent i stedet for at skubbe til den. Men når man arbejder med slibende, forstærket plast som glasfyldt nylon eller kulstoffyldt PEEK, er karbidværktøjer uundværlige. I tidligere projekter hos PTSMAKE har vi fundet ud af, at den overlegne slidstyrke i hårdmetal opretholder en skarp skærekant i meget længere tid og forhindrer den varmeopbygning, der fører til smeltning og dårlig finish. Uden en skarp kant gnider du i bund og grund bare materialet væk, hvilket går ud over både nøjagtigheden og overfladekvaliteten.

Værktøjsgeometri: Mere end bare skarphed

Værktøjets form er lige så vigtig som dets materiale.

- Fløjte tæller: Færre riller (typisk 1 eller 2) er bedre til plast. Det giver mere plads til spånevakuering og forhindrer spåner i at pakke sig sammen, smelte og klæbe til værktøjet eller emnet.

- Helix-vinkel: En højere spiralvinkel hjælper med at trække spåner op og væk fra skærezonen.

- Hældning og frigangsvinkel: Positive spånvinkler og høje frigangsvinkler reducerer skærekræfterne og friktionen. Det resulterer i et renere snit med mindre varme. Det er vores erfaring, at selv en lille afvigelse i værktøjsgeometrien kan påvirke den endelige del. Det er vigtigt at overvåge værktøjssliddet nøje, da et sløvt værktøj vil øge skærekræfterne og tilføre for meget varme, hvilket kan forårsage indre spændinger og skævvridning af emnet. En lille mængde værktøj Udløb4 kan også føre til et overdimensioneret hul eller en spalte.

Her er en hurtig guide, som vi bruger internt til at matche værktøjer med almindelige plastmaterialer:

| Plastmateriale | Anbefalet værktøjstype | Vigtige overvejelser |

|---|---|---|

| Akryl (PMMA) | Enkelt fløjte, poleret | Forhindrer krakelering og giver en klar finish. |

| Delrin (POM) | 2-fløjede, skarpe HSS/Carbide | Maskinerne er nemme, fokuser på spånudtagning. |

| PEEK (ufyldt) | 2-fløjet hårdmetal, skarp | Slibende; kræver slidstærkt værktøj. |

| Nylon (glasfyldt) | 2-fløjet hårdmetal, belagt | Meget slibende; belægning forlænger værktøjets levetid. |

Procedurer for kalibrering og opsætning af maskiner

Et godt værktøj er ubrugeligt, hvis maskinen, der holder det, ikke er korrekt indstillet og kalibreret. Ved præcis cnc-plastbearbejdning er ensartethed altafgørende, og den ensartethed kommer fra en maskine, der fungerer præcis som forventet hver eneste gang. Det er ikke en proces, hvor man bare indstiller den og glemmer den; den kræver løbende opmærksomhed.

Fundamentet: Maskinens niveau og stabilitet

Det lyder måske banalt, men CNC-maskinens fysiske stabilitet er altafgørende. Maskinen skal være helt i vater og stå på et solidt fundament for at minimere vibrationer. Vibrationer er en fjende af en god overfladefinish. Selv små vibrationer kan give sig udslag i skrabemærker på overfladen af dit plastemne, hvilket især kan mærkes på materialer som akryl eller polykarbonat, der kræver et poleret udseende. Vi kontrollerer regelmæssigt vores maskinudjævning, især efter væsentlige ændringer på værkstedet.

Rutinemæssig kalibrering for varig præcision

Kalibrering sikrer, at maskinens bevægelser er nøjagtige. Når controlleren beordrer en bevægelse på 10 mm, skal aksen bevæge sig præcis 10 mm.

- Kompensation for tilbageslag: Dette korrigerer for den lille mængde slør i drivskruerne. Med tiden kan mekanisk slitage øge sløret og føre til unøjagtigheder i dimensionerne. Vi kører jævnligt kalibreringstests for at måle og kompensere for dette.

- Spindel- og aksejustering: Spindlen skal være helt vinkelret på maskinens leje. Enhver forskydning vil resultere i tilspidsede vægge og funktioner, der ikke er firkantede. Efter omfattende forskning med vores kunder i komponenter til medicinsk udstyr fandt vi ud af, at selv en lille fejljustering kan give problemer med monteringen senere hen.

Fastholdelse af arbejde: Sikring uden at beskadige

Plast er meget blødere end metal og kan let blive beskadiget eller deformeret af et for stort spændetryk. At bruge standardskruestikker med takkede kæber er en opskrift på katastrofe.

- Bløde kæber: Vi laver ofte specialfremstillede kæber af aluminium eller endda en blok af samme plast for at holde delene sikkert fast uden at ødelægge overfladen.

- Vakuum-borde: Til flade plastplader giver et vakuumbord en jævn, fordelt holdekraft over hele emnet, hvilket eliminerer behovet for klemmer.

- Fastgørelse: Til komplekse emner er en specialfremstillet fikstur ofte den bedste løsning. Det støtter emnet ordentligt og sikrer, at det holdes sikkert og i den rigtige retning under bearbejdningen.

Her er en forenklet tjekliste før løbet, som hjælper vores team med at være konsekvente:

| Kontrolpunkt | Handling | Hvorfor det er vigtigt |

|---|---|---|

| Maskinens renlighed | Fjern alle spåner fra arbejdsområdet. | Forhindrer spåninterferens og sikrer nøjagtig placering. |

| Værktøjsholder og spindelkonus | Tør af, før du sætter værktøjet i. | Sikrer minimalt værktøjsudfald og maksimal stivhed. |

| Arbejdsemnets placering | Bekræft, at delen er flad i forhold til paralleller. | Garanterer Z-aksens nøjagtighed og forhindrer hældning. |

| Kølevæske/luftblæsning | Kontrollér, at dyserne er rettet korrekt. | Hjælper med at evakuere spåner og forhindrer smeltning. |

Til cnc-plastbearbejdning af høj kvalitet er en omhyggelig opsætning ikke til forhandling. Korrekt værktøjsvalg, regelmæssig maskinkalibrering og smarte opspændingsstrategier har direkte indflydelse på dimensionsnøjagtighed, overfladefinish og emnets integritet og forvandler et godt design til et fremragende slutprodukt, der opfylder alle specifikationer.

Optimering af skæreparametre til plast.

Kæmper du med smeltede kanter, dårlig overfladefinish eller endda revnede dele, når du bearbejder plast? Er disse problemer årsag til frustrerende forsinkelser og dyrt materialespild i dine projekter?

Optimering af skærehastighed, tilspænding, spindelhastighed og skæredybde er ikke til forhandling for en vellykket plastbearbejdning. Disse parametre har direkte indflydelse på varmeudvikling, overfladekvalitet og effektivitet og danner grundlaget for at forebygge fejl og opnå præcise, pålidelige resultater hver gang.

Når vi går i gang med et cnc-plastbearbejdningsprojekt, er de første variabler, vi indstiller, skæreparametrene. Det er ikke bare tal, man trækker ud af et diagram; det er et dynamisk sæt instruktioner, der dikterer, hvordan værktøjet interagerer med materialet. Den hurtigste måde at ødelægge et emne på er at gøre det forkert. Det er, når de er rigtige, at det sande håndværk i præcisionsbearbejdning skinner.

Core Duo: Skærehastighed og tilspænding

Skærehastighed (målt i Surface Feet per Minute eller SFM) og tilspænding (den hastighed, hvormed værktøjet bevæger sig gennem materialet) hænger grundlæggende sammen. For plast er målet at skabe en ren spån, der fører varmen væk fra emnet. En almindelig fejl er at tro, at langsommere altid er sikrere. Med mange plastmaterialer kan værktøjet ikke skære effektivt, hvis det bevæger sig for langsomt; i stedet gnider det mod materialet og genererer for stor friktion og varme. Det kan føre til smeltning, tilstopning af værktøjet og en dårlig overfladefinish.

At finde balancen for forskellige plasttyper

Den ideelle balance varierer betydeligt mellem forskellige plasttyper.

- Blødere plast med lavt smeltepunkt (f.eks. HDPE, LDPE): Disse materialer er tilbøjelige til at smelte. Vi bruger ofte en højere tilspænding kombineret med en moderat skærehastighed. Denne fremgangsmåde sikrer, at skæret hele tiden bevæger sig ind i frisk, køligt materiale, hvilket skaber en tydelig spån og minimerer varmeudviklingen.

- Hårdere, slibende plast (f.eks. PEEK, glasfyldt nylon): Disse kræver en anden strategi. Selv om de håndterer varme bedre, kan deres slibende natur forårsage hurtigt værktøjsslid. Her kan vi reducere skærehastigheden for at bevare skæreværktøjets levetid, men opretholde en stabil tilspænding for at forhindre gnidning. Nøglen er at styre slid på værktøjet5 uden at tilføre for meget varme, der kan forårsage termisk stress.

I vores arbejde hos PTSMAKE har vi udviklet interne retningslinjer baseret på mange års testning. Nedenfor er en forenklet tabel, der viser de udgangspunkter, som vi ofte bruger som basislinje, før vi finjusterer en specifik emnegeometri.

| Plasttype | Skærehastighed (SFM) | Tilførselshastighed (IPR) | Vigtige overvejelser |

|---|---|---|---|

| ABS | 600 - 1000 | 0.004 - 0.012 | Har tendens til at smelte; sørg for god spånevakuering. |

| Polykarbonat (PC) | 500 - 800 | 0.005 - 0.015 | Kan være skør; undgå for stort værktøjstryk. |

| Delrin® (POM) | 800 - 1200 | 0.005 - 0.020 | Bearbejder smukt; fremragende spåndannelse. |

| PEEK | 400 - 700 | 0.003 - 0.010 | Slibende; brug karbidværktøj og overvåg slid. |

Denne tabel fungerer som en vejledning, men husk, at hver cnc-plastbearbejdningsopgave er unik.

Ud over hastighed og tilspænding tilføjer spindelhastighed og skæredybde endnu et lag af kontrol, som har direkte indflydelse på både emnets kvalitet og arbejdets effektivitet. Disse to parametre er lige så kritiske og skal justeres i harmoni med skærehastighed og tilspænding. Hvis du ignorerer dem, kan det ødelægge alle de omhyggelige beregninger, du har foretaget.

Spindelhastighed og dens indvirkning på spånbelastning

Spindelhastigheden (RPM) er direkte forbundet med skærehastigheden, men det vigtigste forhold er til fremføringshastigheden. Sammen bestemmer de "spånbelastningen" - tykkelsen af det materiale, der fjernes af hver skærekant på værktøjet. En korrekt spånbelastning er afgørende for plast.

Hvorfor chipbelastning er vigtig

- For lavt: Hvis spindelhastigheden er for høj i forhold til tilspændingen, er spånbelastningen for lille. Værktøjets riller vil gnide mod plasten i stedet for at skære i den, hvilket genererer betydelig varme og fører til smeltning. Dette er et meget almindeligt problem, som vi ser i mislykkede plastdele.

- For høj: Hvis tilspændingen er for aggressiv i forhold til spindelhastigheden, er spånbelastningen for stor. Det giver en enorm belastning på det skærende værktøj og emnet, hvilket potentielt kan forårsage værktøjsbrud, spåner i plasten eller skabe en ru, hakkende overfladefinish.

I tidligere projekter med kunder har vi fundet ud af, at en ensartet, moderat tyk chip er ideel. Den er stærk nok til at krølle sig væk fra emnet og effektivt trække varmen med sig.

Skæredybde: Afvejning af effektivitet og kvalitet

Skæredybde (DOC) henviser til, hvor dybt værktøjet griber ind i materialet i en enkelt arbejdsgang. Det er ofte fristende at maksimere skæredybden for at fjerne materiale hurtigere og reducere cyklustiderne. Men med plast kan det være en katastrofal tilgang.

Flade vs. dybe udskæringer

Et dybt snit koncentrerer en stor mængde energi og værktøjstryk i ét område, hvilket kan føre til:

- Ophobning af varme: Mere materiale, der skæres, betyder mere friktion og mere varme.

- Delafbøjning: Plast er ikke så stift som metal. Et tungt snit kan få materialet til at bøje eller bøje væk fra værktøjet, hvilket resulterer i unøjagtigheder i dimensionerne.

- Stress-krakelering: Visse plasttyper, som akryl og polykarbonat, er modtagelige for spændingsrevner, når de udsættes for høje bearbejdningskræfter.

Til de fleste opgaver inden for cnc-plastbearbejdning foretrækker vi flere, lavere gennemløb frem for et enkelt dybt. Denne strategi hjælper med at styre varmen, reducerer værktøjstrykket og giver os langt større kontrol over de endelige dimensioner og overfladefinishen.

| Parameter | Aggressiv strategi (høj risiko) | Konservativ strategi (høj kvalitet) | Resultat |

|---|---|---|---|

| Spindelhastighed | Meget høj | Moderat til høj | Afbalancerer varme og skærevirkning. |

| Tilførselshastighed | Meget høj | Moderat | Skaber en ordentlig chip til at evakuere varmen. |

| Skæredybde | Dyb (enkelt passage) | Lavt vand (flere passager) | Reducerer stress og forhindrer nedbøjning af dele. |

Denne konservative tilgang virker måske langsommere på papiret, men den forhindrer kassation af dele og omarbejde, hvilket gør den langt mere effektiv og omkostningseffektiv i det lange løb.

Optimering af skæreparametre er afgørende for cnc-plastbearbejdning af høj kvalitet. En afbalanceret tilgang til skærehastighed, tilspænding, spindelhastighed og skæredybde forhindrer varmeskader og defekter, hvilket sikrer en overlegen overfladefinish og opretholder dimensionsnøjagtighed for pålidelig og effektiv produktion.

Fordele ved hurtig prototyping og lavvolumenproduktion.

Har du nogensinde haft brug for nogle få funktionelle dele til test, men kun for at få tilbud på dyre, tidskrævende sprøjtestøbeværktøjer? Det skaber ofte en stor flaskehals i produktudviklingen.

CNC-plastbearbejdning er den ideelle løsning, der giver uovertruffen hastighed og omkostningseffektivitet til at skabe funktionelle prototyper med høj troværdighed og små produktionskørsler. Det eliminerer behovet for dyre værktøjer, hvilket giver mulighed for hurtige design-iterationer og hurtigere markedsadgang.

Rejsen fra en digital CAD-model til en fysisk del, du kan holde i hånden, er der, hvor den virkelige magi sker i produktudviklingen. CNC-plastbearbejdning fungerer som en stærk bro, der gør denne overgang hurtigere og mere effektiv end nogensinde. Det handler ikke bare om at skabe en model, der ligner; det handler om at producere en funktionel komponent, der opfører sig præcis som tiltænkt.

Iterationens hastighed

En af de største fordele ved CNC-bearbejdning til prototyper er hastigheden. Fordi processen arbejder direkte ud fra en 3D CAD-fil, kan vi begynde at skære materiale inden for få timer efter at have modtaget et design. Der er ingen ventetid på at skabe og teste en form. Hvis der opdages en designfejl efter test af den første prototype, kan en ingeniør blot opdatere CAD-modellen. Derefter kan vi bearbejde en revideret version, nogle gange samme dag. Denne hurtige feedback-loop er uvurderlig og giver designteams mulighed for at forfine deres produkter hurtigt og sikkert. Hos PTSMAKE har vi set, at denne proces komprimerer udviklingstiden med så meget som 50-70% sammenlignet med traditionelle metoder, der kræver værktøj.

Funktionstest med materialer af produktionskvalitet

Prototyper skal testes under virkelige forhold. CNC-bearbejdning giver dig mulighed for at bruge præcis den samme plast, som du vil bruge til den endelige produktionsdel, uanset om det er ABS, polykarbonat, PEEK eller nylon. Det betyder, at du kan udføre meningsfulde funktionelle tests af styrke, kemisk resistens og termisk stabilitet. Delene udviser ægte isotrope materialeegenskaber6Det sikrer, at testresultaterne er pålidelige og direkte anvendelige på det endelige masseproducerede produkt. Det er en afgørende fordel i forhold til andre 3D-printmetoder, hvor materialeegenskaberne kan variere afhængigt af byggeorienteringen.

At bygge bro til produktionen

CNC-bearbejdede prototyper fungerer som en perfekt "bro", før man går i gang med højvolumenproduktion. Ved at validere designets form, pasform og funktion med en håndfuld bearbejdede dele af høj kvalitet kan du reducere risikoen ved at investere i dyre sprøjtestøbeværktøjer.

| Funktion | CNC-bearbejdning af plast (prototype) | Værktøj til sprøjtestøbning (prototype) |

|---|---|---|

| Gennemløbstid | 1-10 dage | 4-8 uger |

| Omkostninger for 1-100 dele | Lav til moderat | Ekstremt høj |

| Fleksibilitet i designet | Meget høj (let at ændre CAD) | Meget lav (dyre ændringer af skimmelsvamp) |

| Valg af materiale | Bredt udvalg af produktionsplast | Begrænset til værktøjets kompatibilitet |

Ud over prototyper er CNC-plastbearbejdning et utroligt stærkt værktøj til produktionskørsler i små mængder. Ikke alle produkter er beregnet til produktion af millioner af enheder. Mange anvendelser i brancher som rumfart, medicinsk udstyr og specialmaskiner kræver små serier af højpræcisionsdele, ofte fra 100 til 5.000 enheder. I disse scenarier giver økonomien i traditionelle produktionsmetoder, som f.eks. sprøjtestøbning, simpelthen ikke mening. De indledende værktøjsomkostninger ville gøre prisen pr. del uoverkommelig. Det er her, CNC-bearbejdning bliver den primære fremstillingsmetode, ikke bare et midlertidigt trin.

Omkostningseffektivitet uden afskrivning af værktøj

Den største enkeltstående omkostning ved sprøjtestøbning er selve stålformen. Denne omkostning afskrives eller spredes over det samlede antal producerede dele. Hvis du laver hundredtusindvis af dele, bliver værktøjsomkostningerne pr. del ubetydelige. Men hvis du kun skal bruge 500 dele, skal hele værktøjsomkostningen divideres med 500, hvilket fører til en meget høj enhedspris. CNC-bearbejdning går helt uden om dette problem. Der er ikke noget værktøj. Omkostningerne er baseret på maskintid, materiale og arbejdskraft, hvilket gør det til en lineær og forudsigelig udgift. Det gør det til den mest økonomisk bæredygtige mulighed for korttidsproduktion.

On-Demand produktion og lagerstyring

Lavvolumenproduktion med CNC-bearbejdning muliggør også en mere smidig produktionsstrategi efter behov. I stedet for at producere tusindvis af dele for at opfylde en minimumsordre og derefter opbevare dem på et lager, kan du bestille dele, når du har brug for dem. Denne tilgang, som vi hjælper mange af vores kunder med at implementere, reducerer lageromkostningerne, minimerer risikoen for forældede varer, hvis et design opdateres, og forbedrer pengestrømmen. Det er en lean manufacturing-tilgang, der passer perfekt til nutidens hurtigt bevægende marked.

Markedstest og pilotkørsler

Før man går i gang med en produktlancering i fuld skala, har virksomheder ofte brug for at gennemføre markedstest eller en pilotproduktion. CNC-bearbejdning er den perfekte metode til at producere de første par hundrede eller tusinde enheder til en første lancering. Det giver dig mulighed for hurtigt at få dit produkt i hænderne på rigtige kunder og indsamle værdifuld feedback uden den massive forhåndsinvestering og risiko, der er forbundet med hårdt værktøj.

| Produktionsvolumen | Anbefalet metode | Vigtige overvejelser |

|---|---|---|

| 1-100 enheder | CNC-bearbejdning / 3D-udskrivning | Behov for hastigheds- og funktionstest. |

| 100-5.000 enheder | CNC-bearbejdning | Undgår høje værktøjsomkostninger til lave mængder. |

| 5.000+ enheder | Sprøjtestøbning | Laveste omkostninger pr. del efter afskrivning af værktøj. |

CNC-plastbearbejdning udmærker sig ved hurtig prototyping ved at muliggøre hurtige, værktøjsløse iterationer med materialer i produktionskvalitet. Til lavvolumenproduktion er det et omkostningseffektivt alternativ til dyr sprøjtestøbning, hvilket reducerer den finansielle risiko og giver mulighed for on-demand-produktion og hurtigere markedsadgang.

Kvalitetssikring og ensartethed i CNC-plastdele.

Har du nogensinde oplevet frustrationen ved at modtage et parti plastemner, hvor kvaliteten varierer fra det ene stykke til det andet? Det kan afspore hele projektets tidslinje.

Ægte ensartethed i CNC-plastbearbejdning opnås gennem en kombination af strenge inspektionsprotokoller, standardiseret proceskontrol og den iboende præcision i computerstyret teknologi. Denne systematiske tilgang sikrer, at hver del pålideligt opfylder strenge designspecifikationer, minimerer variabilitet og garanterer ydeevne.

Kvalitetssikring er ikke bare et sidste skridt; det er en filosofi, der er indlejret i hele fremstillingsprocessen. Fra det øjeblik, vi modtager en CAD-fil, til den endelige forsendelse, er hvert trin designet til at eliminere variabilitet og sikre ensartethed. Det starter med en omfattende gennemgang af designspecifikationerne, herunder tolerancer, materialekrav og eventuelle specifikke geometriske dimensionerings- og toleranceangivelser (GD&T).

Kvalitetskontrol undervejs i processen (IPQC)

Vi venter ikke til sidst med at tjekke kvaliteten. IPQC er afgørende for at opretholde ensartethed i løbet af en produktion. Det indebærer, at vi med jævne mellemrum tager dele direkte ud af CNC-maskinen til måling og inspektion. På den måde kan vi fange potentielle afvigelser tidligt, uanset om de skyldes værktøjsslitage, maskindrift eller subtile materialevariationer. Denne proaktive tilgang forhindrer produktion af et stort antal dele, der ikke er i overensstemmelse med specifikationerne, hvilket sparer tid og ressourcer. Området for Metrologi7 giver de grundlæggende principper for disse præcise målinger og sikrer, at vores instrumenter er kalibrerede, og at vores metoder er forsvarlige.

Første artikelinspektion (FAI)

Før vi igangsætter en fuld produktion, foretager vi altid en First Article Inspection. Den første del, der produceres, måles omhyggeligt i forhold til hver eneste dimension og specifikation på tegningen. Denne FAI-rapport er et vigtigt dokument, der verificerer, at vores opsætning, programmering og værktøj er korrekt. Den fungerer som den "gyldne prøve" eller benchmark for resten af produktionen.

| Inspektionsfase | Formål | Vigtige aktiviteter |

|---|---|---|

| Verifikation af materiale | Sikrer, at råmaterialet opfylder projektets specifikationer. | Tjek materialecertifikater, udfør hårdhedstest, hvis det er nødvendigt. |

| Inspektion af første artikel | Validerer produktionsopsætningen og -processen. | Fulddimensionelt layout, sammenligning med CAD og tegninger. |

| Kontrol undervejs i processen | Overvåger konsistensen under produktionen. | Regelmæssig prøveudtagning, måling af nøglefunktioner, kontrol af værktøjsslitage. |

| Endelig inspektion | Bekræfter, at hele batchen lever op til kvalitetsstandarderne. | Stikprøve- eller 100%-inspektion, visuel kontrol, gennemgang af dokumentation. |

Teknologiens rolle

Moderne CNC-maskiner er utroligt præcise, men de er kun så gode som de systemer, der understøtter dem. Hos PTSMAKE bruger vi avancerede koordinatmålemaskiner (CMM'er) og andre kalibrerede inspektionsværktøjer til at måle komplekse geometrier med en nøjagtighed på mikroniveau. Disse data er ikke kun til bestået/ikke bestået-beslutninger; vi bruger dem til at analysere processtabilitet og foretage løbende forbedringer. Dette engagement i teknologi og proces er årsagen til, at vi konsekvent leverer cnc-plastbearbejdningsdele af høj kvalitet.

Ud over selve bearbejdningsprocessen er efterbehandlingstrin og et robust kvalitetsstyringssystem (QMS) afgørende for at sikre, at den endelige del er pålidelig og ensartet. Selv den mest præcist bearbejdede del kan blive kompromitteret af inkonsekvent efterbehandling eller dårlig håndtering. Derfor behandler vi disse sidste faser med samme omhu og kontrol som den indledende skæring.

Standardiserede efterbehandlingsprotokoller

Efterbehandling er ikke en eftertanke; det er et kritisk fremstillingstrin, der påvirker en dels funktion, udseende og holdbarhed. Uanset om det drejer sig om afgratning af skarpe kanter, damppolering for optisk klarhed eller sandblæsning for en ensartet mat finish, følger vi standardiserede protokoller for hver procedure. Det sikrer, at alle dele i et parti har samme overfladefinish og æstetiske kvalitet.

Konsistens i overfladebehandlingen

At opnå en ensartet overfladefinish (Ra) er afgørende for mange anvendelser, især for dele, der kræver forseglende overflader eller har specifikke æstetiske krav. Vi kontrollerer dette gennem:

- Programmerede værktøjsbaner: Brug af specifikke efterbehandlingsstier i CAM-softwaren til at skabe en ensartet tekstur.

- Kontrollerede manuelle processer: Når det er nødvendigt med manuel efterbehandling, er vores teknikere uddannet i specifikke teknikker og bruger kontrollerede slibemidler og værktøjer for at undgå variationer.

- Overfladeruhedstestere: Vi bruger profilometre til at måle og kontrollere, at overfladefinishen lever op til tegningens specifikationer.

Denne opmærksomhed på detaljer sikrer, at den sidste del ser ud og føles præcis som den første.

Kvalitetsstyringssystem (QMS) og sporbarhed

At have et etableret QMS, som vores ISO 9001-certificering, danner rammen om alle vores kvalitetssikringsaktiviteter. Det er ikke bare et certifikat på væggen; det er et levende system, der styrer, hvordan vi arbejder. En vigtig del af dette er sporbarhed. Fra råmaterialets batchnummer til den specifikke maskine og operatør, der arbejdede på et job, kan vi spore hele historien for enhver del, vi producerer. Det er uvurderligt for fejlfinding og for at give vores kunder den dokumentation, de har brug for til deres egne kvalitetssystemer, især inden for medicinal- og luftfartsindustrien. Denne sporbarhed skaber tillid og afhjælper eventuelle bekymringer om delens pålidelighed på lang sigt. Det er en central del af vores mission hos PTSMAKE at være en betroet produktionspartner.

Sikring af ensartet kvalitet i CNC-plastdele er afhængig af en mangefacetteret tilgang. Den kombinerer CNC-teknologiens iboende præcision med strenge inspektioner undervejs i processen, detaljerede FAI-rapporter og standardiseret efterbehandling. Det garanterer, at alle dele lever op til strenge specifikationer og er pålidelige fra første til sidste del.

Leverandørkommunikation og strømlining af indkøbsprocessen?

Har du nogensinde følt, at dit projekt sidder fast i en løkke af fejlkommunikation med din leverandør, hvilket fører til dyre forsinkelser og omarbejde? Det er en almindelig frustration, som kan afspore selv de bedst lagte planer.

Strømlining af indkøb til CNC-plastbearbejdning indebærer etablering af klare kommunikationsprotokoller, levering af omfattende teknisk dokumentation fra starten og samarbejde med leverandører, der tilbyder integrerede tjenester. Denne proaktive tilgang minimerer tvetydighed, reducerer leveringstider og sikrer, at dit projekt holder sig på sporet og inden for budgettet.

Fundamentet: Klar og konsekvent kommunikation

Effektiv kommunikation handler ikke kun om at sende e-mails; det handler om at skabe en fælles forståelse af projektets mål fra dag ét. I ethvert cnc-plastbearbejdningsprojekt er tvetydighed præcisionens fjende. Jo flere detaljer du giver på forhånd, jo mere gnidningsfri bliver hele processen. Et projekts succes afhænger ofte af kvaliteten af den indledende informationsudveksling.

Oprettelse af en omfattende teknisk datapakke (TDP)

Før du overhovedet beder om et tilbud, er dit stærkeste værktøj en komplet teknisk datapakke (TDP). Det er ikke bare en 3D-model. En robust TDP giver ikke plads til gætterier.

- 3D CAD-filer: Native filer (som STEP eller IGS) er vigtige.

- 2D tekniske tegninger: De skal klart definere kritiske dimensioner, tolerancer, krav til overfladefinish (f.eks. Ra-værdier) og materialespecifikationer.

- Materialebeskrivelser: Vær specifik. I stedet for bare "ABS" skal du angive "ABS, sort, Lustre-lok L-100", hvis det er det, du har brug for.

- Mængde og tidslinje: Angiv antallet af dele, der skal bruges til prototyper, pilotkørsler og masseproduktion, sammen med dine mål for leveringsdatoer.

En vigtig del af denne indledende diskussion er en grundig gennemgang af Design for fremstillbarhed (DFM)8 principper. En erfaren leverandør vil analysere din TDP og give feedback, der kan forbedre kvaliteten af emnet og reducere omkostningerne, før der skæres en eneste plastchip.

Etablering af en kommunikationskadence

Når et projekt går i gang, må du ikke lade kommunikationen gå i stå. Bliv enige om en regelmæssig opdateringsplan. Det behøver ikke at være et langt møde. En simpel ugentlig e-mail med fotos af fremskridt eller et hurtigt statustjek kan forhindre, at små spørgsmål bliver til store problemer.

| Dårlig kommunikationspraksis | Effektiv kommunikationspraksis |

|---|---|

| Vage e-mails og mundtlige instruktioner | Detaljeret TDP og skriftlig dokumentation |

| Forudsat at leverandøren forstår | Planlægning af et kickoff-opkald for at gennemgå alle specifikationer |

| Ingen planlagte opdateringer | Ugentlige statusrapporter med fotos |

| Forsinkede svar på spørgsmål | Et dedikeret kontaktpunkt til hurtige svar |

Ved at opstille disse klare forventninger fra begyndelsen opbygger du et fundament af tillid og gennemsigtighed, som betaler sig gennem hele produktionsprocessen.

Den strategiske fordel ved en integreret partner

Det er en udfordring at styre én leverandør. At styre flere leverandører til forskellige produktionsprocesser kan hurtigt blive et logistisk mareridt. Det er her, det er en stor fordel at samarbejde med en virksomhed, der tilbyder integrerede løsninger, især til komplekse projekter, der kræver mere end bare cnc-plastbearbejdning.

Forenkling af komplekse forsyningskæder

Overvej et projekt, der starter med CNC-bearbejdede prototyper og derefter går over til sprøjtestøbning af store mængder til produktion. At jonglere med et CNC-værksted og en separat støbefacilitet introducerer flere potentielle fejlpunkter. Man skal håndtere to sæt kontakter, to kvalitetskontrolsystemer og to forsendelsesplaner. Vores erfaring hos PTSMAKE er, at denne fragmentering fører til forsinkelser og uoverensstemmelser i kvaliteten. En enkelt, integreret partner håndterer hele workflowet under ét tag. Vi styrer overgangen fra bearbejdet prototype til støbt del og sikrer, at designintentionen opretholdes, og at kvaliteten er ensartet. Denne samlede tilgang forenkler alt for dig.

Reducer leveringstiden og fjern risikoen for dit projekt

At arbejde med en enkelt partner har en direkte og positiv indvirkning på projektets tidslinje.

- Ingen transittid: Dele behøver ikke at blive sendt fra et maskinværksted til et støberi. Alene dette kan spare dage eller endda uger.

- Fælles kvalitetskontrol: Det samme kvalitetsteam overvåger hele projektet. De forstår de kritiske funktioner fra prototypestadiet og sikrer, at de opretholdes i produktionen.

- Sømløs DFM: Det team, der gav DFM-feedback til dine bearbejdede dele, er det samme, som fremstiller dit sprøjtestøbeværktøj. Denne kontinuitet sikrer, at produktionsviden føres videre gennem alle faser.

| Tilgang med flere leverandører | Integreret partnertilgang |

|---|---|

| Flere kontaktpunkter | Et enkelt kontaktpunkt |

| Potentiale for kvalitetsvariation | Konsekvent kvalitetskontrol |

| Ekstra tid til forsendelse og logistik | Ingen forsinkelser i den interne transit |

| Fragmenteret DFM-feedback | Sammenhængende DFM fra start til slut |

| Højere administrationsomkostninger | Strømlinet projektstyring |

I sidste ende handler en strømlinet indkøbsproces ikke kun om at finde den laveste pris. Det handler om at finde en partner, der kan reducere kompleksiteten, mindske risici og fungere som en forlængelse af dit eget team. Denne holistiske tilgang er den hurtigste og mest pålidelige vej til at bringe et produkt af høj kvalitet på markedet.

Effektiv leverandørkommunikation afhænger af klar dokumentation og regelmæssige opdateringer. Samarbejde med en integreret leverandør om kompleks cnc-bearbejdning af plast projekterne strømliner indkøbene yderligere og reducerer kompleksiteten, leveringstiderne og fejlmulighederne betydeligt, hvilket sikrer en mere smidig vej fra design til produktion.

Lær, hvordan maskinen beregner værktøjsbaner, hvilket er afgørende for at opnå jævne kurver og nøjagtige komplekse geometrier. ↩

Lær, hvordan et materiales tendens til at absorbere fugt kan påvirke dets stabilitet og ydeevne. ↩

Forstå de centrale principper for maskinbevægelse, der gør højpræcisionsbearbejdning mulig. ↩

Forstå, hvordan denne lille ufuldkommenhed drastisk kan påvirke din emnes tolerance og overfladefinish. Klik for at få mere at vide. ↩

Lær om de forskellige typer værktøjsslitage for bedre at kunne diagnosticere og forebygge for tidlig værktøjssvigt i din bearbejdning. ↩

Forstå, hvorfor materialeegenskaber er ensartede i alle retninger, og hvorfor det betyder noget for din emnes styrke. ↩

Udforsk dette link for at forstå, hvordan videnskaben om måling sikrer, at dine dele opfylder nøjagtige specifikationer. ↩

Lær, hvordan anvendelse af DFM-principper kan optimere dine designs, reducere produktionsomkostningerne og fremskynde din tid til markedet. ↩