Hvis man vælger den forkerte producent af CNC-bearbejdning, kan det ødelægge hele projektets tidslinje og budget. Jeg har set ingeniørteams kæmpe med inkonsekvent kvalitet, overskredne deadlines og leverandører, der forsvinder, når der opstår tekniske spørgsmål.

Den rigtige producent af CNC-bearbejdning kombinerer dokumenteret kapacitet, kvalitetscertificeringer, pålidelige leveringsplaner og lydhør kommunikation for at sikre, at dine dele opfylder specifikationerne til tiden og inden for budgettet.

Hos PTSMAKE arbejder jeg med ingeniørteams, som jævnligt står over for denne beslutning. De producenter, du vælger, har direkte indflydelse på din produktkvalitet, projektets tidslinjer og den samlede succes. Denne guide fører dig gennem otte nøglefaktorer, der adskiller pålidelige CNC-bearbejdningspartnere fra dem, der skaber hovedpine. Du lærer, hvordan du evaluerer kapaciteter, vurderer kvalitetsstandarder og opbygger partnerskaber, der understøtter dine projekter fra prototype til produktion.

Forståelse af CNC-bearbejdningsmuligheder

Har du nogensinde designet en kompleks del og fundet ud af, at det var langt mere udfordrende eller dyrt at fremstille den end forventet? Dette skyldes ofte en manglende forståelse af produktionskapaciteten.

At forstå CNC-bearbejdningsfunktioner indebærer at kende kerneprocesserne som fræsning og drejning, de avancerede muligheder som multi-akse- og hybridsystemer, og hvordan de muliggør snævre tolerancer og komplekse geometrier. Denne viden hjælper med at bygge bro over kløften mellem designintention og fremstillingsevne og sikrer kvalitet og innovation.

Grundlaget: Fræsning vs. drejning

I sin kerne er CNC-bearbejdning en subtraktiv proces. Vi starter med en solid blok af materiale og skærer præcist materiale væk for at skabe en færdig del. De to grundlæggende metoder til at gøre dette er fræsning og drejning. Selv om de begge skærer materiale, er deres tilgang helt forskellig, og at vælge den rigtige er det første skridt mod en effektiv produktionsplan. I vores projekter hos PTSMAKE starter vi ofte samtalen med at afklare, om et emne er "fræsedominerende" eller "drejedominerende" for at fastlægge den rigtige strategi fra starten.

CNC-fræsning: Formgivning med et roterende værktøj

Ved CNC-fræsning holdes arbejdsemnet stille, mens et roterende skæreværktøj bevæger sig langs flere akser for at fjerne materiale. Denne metode er utrolig alsidig, hvilket gør den ideel til at skabe flade overflader, lommer, åbninger og komplekse 3D-konturer.

- 3-akset fræsning: Dette er den mest almindelige form, hvor værktøjet bevæger sig i X-, Y- og Z-retning. Den er perfekt til enklere dele som beslag, huse og plader.

- 5-akset fræsning: Det er her, det bliver interessant. Ved at tilføje to rotationsakser kan det skærende værktøj nærme sig arbejdsemnet fra stort set alle vinkler. Det gør det muligt for en dygtig

Producent af cnc-bearbejdningtil at skabe meget komplekse geometrier i en enkelt opsætning, hvilket drastisk forbedrer nøjagtigheden ved at reducere de fejl, der kan opstå, når en del genfikseres manuelt. Det forbedrer også cyklustiderne og kan skabe glattere, mere organiske overflader.

CNC-drejning: Præcision i rotationen

Ved CNC-drejning roterer arbejdsemnet ved høj hastighed, mens et stationært skæreværktøj fjerner materiale. Denne proces bruges til at skabe cylindriske eller koniske dele. Tænk på aksler, stifter, dyser og fastgørelseselementer. En CNC-drejebænk kan effektivt fremstille funktioner som riller, gevind og koner med enestående præcision. Principperne for Geometrisk dimensionering og tolerance1 er afgørende her for at definere funktionernes koncentricitet og runout i forhold til emnets midterakse.

Her er en enkel oversigt, der hjælper med at skelne mellem dem:

| Funktion | CNC-fræsning | CNC-drejning |

|---|---|---|

| Primær bevægelse | Roterende værktøj, stationært emne | Stationært værktøj, roterende arbejdsemne |

| Typiske geometrier | Firkantede/flade funktioner, lommer, komplekse 3D-overflader | Cylindriske, koniske funktioner med gevind |

| Fælles dele | Kabinetter, beslag, manifolder, formkerner | Aksler, stifter, bøsninger, fittings, dyser |

| Værktøjsmaskiner | Bearbejdningscenter | Drejebænk |

At vælge mellem dem er ikke altid en selvfølge. Mange komponenter kræver både fræsning og drejning, og det er her, multifunktionsmaskiner og omhyggelig procesplanlægning kommer ind i billedet.

At skubbe til grænserne: Avancerede kapaciteter

At kende forskellen mellem fræsning og drejning er kun begyndelsen. Den virkelige værdi i en moderne Producent af cnc-bearbejdning ligger i evnen til at udnytte avancerede teknologier til at gøre et udfordrende design til en fysisk realitet. Det er her, vi bevæger os fra basisproduktion til højpræcisionsfremstilling, hvilket giver større designfrihed og bedre produktydelse. I tidligere undersøgelser med kunder har vi set, hvordan det at skubbe til disse grænser kan frigøre innovationer, der tidligere blev betragtet som umulige at fremstille.

Styrken ved flerakse- og hybridbearbejdning

Vi har været inde på 5-akset fræsning, men dens betydning er værd at understrege. Muligheden for at bearbejde en kompleks del i en enkelt opsætning - ofte kaldet "done-in-one"-produktion - er en game-changer. Det eliminerer ikke kun risikoen for menneskelige fejl ved gentagne opsætninger, men sikrer også, at alle funktioner er perfekt justeret i forhold til hinanden. Det er afgørende for anvendelser inden for rumfart og medicinsk udstyr, hvor præcision ikke er til forhandling.

Hybridfremstilling tager dette et skridt videre ved at kombinere additive processer (som 3D-printning af metal) og subtraktive processer (CNC-bearbejdning) i en enkelt maskine. Det gør det muligt at skabe dele med indvendige kølekanaler eller komplekse gitterstrukturer, som er umulige at bearbejde på traditionel vis.

Opnåelse af snævre tolerancer og overlegen overfladefinish

"Tolerance" henviser til den acceptable afvigelse for en given dimension. En "snæver" tolerance kan være så lille som ±0,005 mm (eller 0,0002 tommer). At opnå dette kræver mere end blot en avanceret maskine; det kræver en holistisk tilgang.

- Maskinens stabilitet: Selve maskinen skal være utrolig stiv og termisk stabil for at forhindre små afvigelser under drift.

- Værktøj og strategi: Valget af skæreværktøj, dets belægning og den programmerede værktøjsbane har alle stor indflydelse på den endelige nøjagtighed og finish.

- Miljø: Selv udsving i omgivelsernes temperatur på værkstedet kan påvirke tolerancerne på følsomme dele. Vi arbejder i et klimakontrolleret miljø for at mindske dette.

Overfladefinish (målt i Ra) er lige så vigtig, især for dele, der forsegler, glider eller har specifikke æstetiske krav. Forskellige processer giver forskellig finish.

| Kapacitet | Typisk specifikation | Indvirkning på design | Bedst egnet til |

|---|---|---|---|

| Standardtolerance | ±0,1 mm (±0,004") | God til dele til generelle formål, kabinetter | Forbrugerprodukter, strukturelle beslag |

| Stram tolerance | ±0,01 mm (±0,0004") | Giver mulighed for præcise tilpasninger, justeringer og grænseflader | Medicinsk udstyr, rumfartskomponenter, motorer |

| Standard finish | 3,2 μm Ra | Som bearbejdet, synlige værktøjsmærker | Ikke-kritiske overflader, indvendige komponenter |

| Fin finish | 0,8 μm Ra | Glat, reflekterende overflade | Tætningsflader, lejesæt, æstetiske dele |

Når du forstår disse avancerede muligheder, kan du som designer specificere krav med tillid, vel vidende at de kan opfyldes. Det åbner døren til at skabe mere kompakte, effektive og pålidelige produkter.

En dyb forståelse af CNC-funktioner, fra grundlæggende fræsning og drejning til avanceret flerakset bearbejdning, er afgørende. Denne viden gør det muligt for ingeniører at designe med henblik på fremstilling, opnå snævre tolerancer og komplekse geometrier og i sidste ende skabe mere innovative produkter af højere kvalitet.

Hvordan evaluerer man standarder for kvalitetskontrol?

Har du nogensinde godkendt et tilbud baseret på imponerende kvalitetskrav for derefter at modtage dele, der ikke lever op til kravene? Den lille afvigelse kan stoppe hele din produktionslinje.

For at evaluere kvalitetskontrollen korrekt skal man se ud over et certifikat på væggen. En pålidelig producent af cnc-bearbejdning demonstrerer kvalitet gennem verificerbar overholdelse af ISO 9001, dokumenterede procesinspektioner i kritiske faser og aktiv brug af statistisk proceskontrol (SPC) for at forhindre afvigelser, før de opstår.

Grundlaget for tillid: Certificeringer og inspektioner

Når du undersøger en ny produktionspartner, er certificeringer sandsynligvis det første, du vil tjekke. De fungerer som en baseline for en virksomheds engagement i kvalitet. Men ikke alle certificeringer er lige gode, og selve papiret er mindre vigtigt end de systemer, det repræsenterer.

ISO 9001: Mere end bare et badge

Næsten alle seriøse producenter har et ISO 9001-certifikat. Men hvad betyder det for dit projekt? Det betyder, at virksomheden har et kvalitetsstyringssystem (QMS). Det er ikke bare et dokument; det er en ramme for, hvordan de arbejder. Det betyder, at de har definerede procedurer for alt fra håndtering af indgående råmaterialer til endelig inspektion af dele og forsendelse. En vigtig del af ISO 9001 er kravet om løbende forbedringer. Det tvinger en producent til at spore afvigelser, finde den grundlæggende årsag og gennemføre korrigerende handlinger for at forhindre, at det sker igen. Når vi arbejder med kunder i luftfarts- eller bilindustrien, er vi ofte nødt til at overholde endnu strengere standarder som AS9100 eller IATF 16949, som bygger på ISO 9001-fundamentet med branchespecifikke krav. Eksistensen af disse systemer er en stærk indikator for en leverandørs modenhed og pålidelighed. Det viser, at de har en gentagelig proces til at levere kvalitet. Videnskaben om Metrologi2 understøtter alle disse kvalitetssystemer og sikrer, at alle målinger er nøjagtige og pålidelige.

Inspektionspunkter: Fang fejl tidligt

En kvalitetsplan er kun så god som dens udførelse. Det er her, inspektionerne kommer ind i billedet. Det er en stor risiko udelukkende at forlade sig på en afsluttende inspektion før forsendelse. Hvis der på det tidspunkt findes et problem, kan hele partiet blive kasseret, hvilket fører til massive forsinkelser og omkostninger. Derfor er inspektioner undervejs i processen ikke til forhandling.

| Inspektionstype | Vigtigt formål | Når det sker |

|---|---|---|

| Første artikelinspektion (FAI) | At validere, at fremstillingsprocessen er i stand til at producere en del, der opfylder alle specifikationer. | Før du starter hovedproduktionen. |

| Inspektion undervejs i processen (IPI) | At overvåge processen og fange eventuelle afvigelser eller slid på værktøjet, før det resulterer i defekte dele. | Ved planlagte intervaller eller kritiske trin i produktionen. |

| Endelig kvalitetskontrol (FQC) | At udføre en endelig verifikation af de færdige dele i forhold til de tekniske tegninger og krav. | Når produktionen er afsluttet, før emballering. |

I tidligere projekter hos PTSMAKE har vi fundet ud af, at implementering af en vigtig proceskontrol efter en lang CNC-fræsningscyklus for en kompleks komponent til medicinsk udstyr reducerede den endelige afvisningsprocent med over 70%. Det fangede subtilt værktøjsslid, som ikke var synligt, før flere funktioner var bearbejdet. Denne tidlige opdagelse er det, der adskiller en reaktiv leverandør fra en proaktiv partner.

Datadrevet kvalitet: Fra opdagelse til forebyggelse

De mest avancerede producenter nøjes ikke med at inspicere kvaliteten; de bygger den ind i processen ved hjælp af data. Denne proaktive tilgang er det, der virkelig minimerer fejl og sikrer konsistens fra den første del til den ti tusindste.

Statistisk proceskontrol (SPC)

Statistisk proceskontrol (SPC) er en stærk datadrevet metode. I stedet for blot at kontrollere, om en del er "god" eller "dårlig" (inden for eller uden for tolerancen), overvåger SPC selve processens ydeevne i realtid. Vi bruger kontroldiagrammer til at plotte målinger fra produktionsprøver. Disse diagrammer har øvre og nedre kontrolgrænser beregnet ud fra processens egne historiske data. Så længe datapunkterne falder tilfældigt inden for disse grænser, anses processen for at være "i kontrol" og stabil. Hvis punkterne begynder at bevæge sig mod en grænse eller viser et ikke-tilfældigt mønster, signalerer det, at noget er ved at ændre sig - måske er et værktøj ved at blive slidt ned, eller en materialekarakteristik har ændret sig. Det giver os mulighed for at gribe ind og rette op på problemet. før Der produceres aldrig dele, der ikke er i overensstemmelse med specifikationerne. Det er den ultimative form for forebyggende kvalitetssikring og et kendetegn for en førsteklasses producent af cnc-bearbejdning.

De rigtige værktøjer til jobbet

Effektiv kvalitetskontrol afhænger af, at man har det rigtige måleudstyr og ved, hvordan man bruger det. En leverandørs investering i sit kvalitetslaboratorium siger meget om dens evner.

| Værktøj til måling | Bedste anvendelse | Typisk opnåelig præcision |

|---|---|---|

| Koordinatmålemaskine (CMM) | Komplekse 3D-dele, GD&T-verifikation | Ned til 0,001 mm |

| System til måling af synet | Små, indviklede 2D-funktioner, batchkontrol | Ned til 0,003 mm |

| Digitalt mikrometer | Højpræcisionsdiametre og -tykkelser | Ned til 0,001 mm |

| Kalibrerede stift- og gevindmålere | Go/No-Go-kontrol af huldiametre og gevind | Bestået/ikke bestået i forhold til en fastsat standard |

Det er afgørende, at alle disse værktøjer indgår i en streng kalibreringsplan. Et ukalibreret mikrometer kan give en falsk følelse af sikkerhed og er uden tvivl farligere end slet ingen måling. Hos PTSMAKE er vores kalibreringsregistre en central del af vores QMS, og de bliver regelmæssigt revideret. Vi sikrer, at alle målinger, vi leverer til vores kunder, kan spores tilbage til en kendt standard, hvilket giver fuld tillid til resultaterne. Denne disciplinerede tilgang er grundlæggende for at kunne levere dele, der lever op til de mest krævende specifikationer.

Evaluering af en producents kvalitetsstandarder går ud over deres ISO-certifikat. Det indebærer at bekræfte deres brug af procesinspektioner for at fange fejl tidligt og datadrevne værktøjer som SPC for at forhindre dem helt. En forpligtelse til at bruge kalibreret måleudstyr med høj præcision er den sidste brik i puslespillet.

Gennemløbstider og levering til tiden.

Har du nogensinde oplevet, at et projekts tidslinje er blevet fuldstændig ødelagt af en enkelt forsinket komponent? Frustrationen ved at se en lanceringsdato skride, fordi en leverandør ikke kunne levere til tiden, er en risiko, ingen ingeniører ønsker at tage.

En pålidelig producent af CNC-bearbejdning sikrer levering til tiden ved at beherske produktionsplanlægning, fremskynde prototyper og effektivt styre ordrer i store mængder. Dette opnås gennem avancerede planlægningssystemer, dedikerede beredskabsteams og gennemsigtig kommunikation, der forvandler løfter til pålidelige tidslinjer for både special- og produktionsdele.

Når man vurderer en produktionspartner, er deres tilgang til planlægning en af de mest kritiske indikatorer for deres pålidelighed. Det er langt mere end bare at sætte datoer ind i en kalender. En virkelig pålidelig tidsplan er et dynamisk system, der afbalancerer maskinkapacitet, materialetilgængelighed, arbejdskraft og kvalitetskontrolpunkter. Hos PTSMAKE ser vi produktionsplanen som det centrale nervesystem i vores drift, et levende kort, der styrer hver eneste del fra råmateriale til færdigt produkt.

Afkodning af kompleksiteten i produktionsplaner

En almindelig misforståelse er, at gennemløbstiden blot er summen af bearbejdningstimer. I virkeligheden begynder processen meget tidligere. Den involverer en detaljeret DFM-gennemgang (Design for Manufacturability) for at fange potentielle problemer, efterfulgt af CAM-programmering, værktøjsopsætning og materialeindkøb. Hvert af disse trin har sin egen tidslinje, som skal være perfekt synkroniseret. Vi bruger integrerede ERP-systemer til at skabe en sammenhængende plan, der sikrer, at råmaterialerne ankommer lige i tide til deres planlagte maskinslot, og at det nødvendige værktøj er forberedt på forhånd. Det forhindrer den almindelige flaskehals, hvor en maskine står stille og venter på materialer eller instruktioner. Denne metode til produktionsudjævning, også kendt som Heijunka3er nøglen til at skabe en jævn og forudsigelig arbejdsgang, minimere tomgang og maksimere effektiviteten på tværs af alle projekter, ikke kun det pågældende.

Prototypehastighed: Den første test af pålidelighed

En producents evne til at fremstille prototyper hurtigt og præcist er ofte en stærk indikator for deres samlede effektivitet. Hurtige prototyper af høj kvalitet giver dig mulighed for at validere dit design og gå til produktion med selvtillid. En langsom prototypeproces kan dog medføre forsinkelser, der påvirker hele din udviklingscyklus. Vi har struktureret vores proces, så hurtig prototyping er adskilt fra vores primære produktionskørsler. Det indebærer dedikeret udstyr og et specialiseret team, der udelukkende fokuserer på at levere prototyper hurtigt uden at gå på kompromis med præcisionen. Denne strømlinede tilgang forkorter den indledende fase af ethvert projekt betydeligt.

Her er en sammenligning af et standardworkflow og et optimeret workflow:

| Funktion | Standard prototyper | Optimeret prototyping (vores tilgang) |

|---|---|---|

| Første gennemgang | 24-48 timer | Under 12 timer, med DFM-feedback |

| Programmering | Sekventiel proces | Parallel programmering under gennemgang |

| Tildeling af maskiner | Generel produktionskø | Dedikeret celle til hurtig prototyping |

| Typisk turnaround | 7-14 arbejdsdage | 3-5 arbejdsdage |

Dette optimerede flow viser, hvordan et proaktivt Producent af cnc-bearbejdning kan give en betydelig fordel lige fra starten.

Ud over hurtige prototyper er den sande test af en partner deres evne til at skalere op til store mængder ordrer og samtidig opretholde deadlines og kvalitet. Overgangen fra at lave ti dele til ti tusinde dele giver helt andre logistiske udfordringer. En producent, der udmærker sig ved denne overgang, beviser sin kapacitet og bliver et langsigtet strategisk aktiv. Det handler ikke bare om at have flere maskiner; det handler om at have de processer, den forsyningskæde og de kvalitetssystemer, der skal til for at understøtte denne skala.

Strategier for skalering og sikring af rettidighed

Vellykket håndtering af store ordrer kræver en proaktiv, ikke reaktiv, tilgang. Det betyder, at man skal planlægge kapaciteten, styre forsyningskæden nøje og implementere systemer, der forudser problemer, før de opstår. Vi har lært, at gennemsigtighed og robuste interne processer er nøglen til at forhindre den slags overraskelser, der fører til forsinkelser. En pålidelig partner vil aldrig lade dig gætte på status for din ordre.

Fra én til tusind: Skaleringsprocessen

Når et projekt går fra prototype til produktion, udarbejder vi en detaljeret produktionsplan. Det indebærer indkøb af råmaterialer i store mængder for at sikre bedre priser og tilgængelighed, dedikation af specifikke maskiner eller produktionsceller til projektet for at sikre ensartethed og udvikling af specialtilpassede fiksturer eller jigs for at fremskynde opsætningstiden for tilbagevendende ordrer. Desuden sikrer vores forebyggende vedligeholdelsesplan, at maskinerne altid er i topform, hvilket minimerer risikoen for uventet nedetid, der kan standse en stor produktion. Det er denne type fremadrettet tænkning, der adskiller en gennemsnitlig leverandør fra en ægte produktionspartner.

Afhjælpning af almindelige leveringsrisici

Selv de bedst lagte planer kan møde udfordringer. Forskellen ligger i, hvordan en producent forbereder sig på og reagerer på dem. I årenes løb har vi udviklet klare strategier til at afbøde de mest almindelige årsager til forsinkelser.

| Almindelig årsag til forsinkelse | Proaktiv afbødningsstrategi |

|---|---|

| Mangel på råmaterialer | Etablering af et forhåndsgodkendt netværk af flere materialeleverandører. |

| Uventet nedetid for maskinen | Implementering af et strengt, datadrevet program for forebyggende vedligeholdelse. |

| Kvalitetsproblemer midt i produktionen | Brug af kvalitetskontrol i processen (IPQC) til at fange afvigelser tidligt. |

| Sammenbrud i kommunikationen | Tildeling af en dedikeret projektleder som et enkelt kontaktpunkt. |

Ved at tackle disse potentielle problemer direkte bygger vi pålidelighed ind i vores proces og sikrer, at vi trygt kan forpligte os til og overholde de leveringsdatoer, som vores kunder er afhængige af.

Levering til tiden er ikke en tilfældighed; det er resultatet af grundig planlægning og proaktiv ledelse. En pålidelig producent af CNC-bearbejdning mestrer produktionsplanlægning, fra hurtig prototyping til store mængder, ved at bruge avancerede systemer, klar kommunikation og robust risikominimering for at sikre, at dine dele ankommer som lovet.

Leverandørkommunikation og lydhørhed

Har du nogensinde følt, at dit projekts hastende karakter gik tabt i et tomrum af langsomme e-mailsvar og vage opdateringer? Er du træt af at jagte leverandører for at få grundlæggende oplysninger, som burde være let tilgængelige?

Effektiv leverandørkommunikation bygger på klarhed, hurtige tilbud og proaktive opdateringer. En lydhør producent af CNC-bearbejdning tager sig straks af designændringer, tekniske spørgsmål og hasteanmodninger, hvilket opbygger tillid og holder dit projekt inden for tidsplanen og budgettet.

Grundlaget for tillid: Klar og proaktiv kommunikation

Inden for produktion handler kommunikation ikke kun om at udveksle information; det er grundlaget for et vellykket partnerskab. Når en leverandør kommunikerer klart og proaktivt, signalerer det respekt for din tid, dit budget og dit projekts mål. Det er ikke bare en "nice to have" - det er en kritisk komponent, der adskiller en gennemsnitlig leverandør fra en ægte produktionspartner. Uden det kan selv det mest teknologisk avancerede anlæg forårsage dyre forsinkelser og frustrationer.

Fra tvetydighed til klarhed

Klar kommunikation starter med at lytte. En god leverandør læser ikke bare en indkøbsordre; de forsøger at forstå hensigt bag designet. De stiller opklarende spørgsmål om kritiske funktioner, tolerancer og slutanvendelsen. Det sikrer, at begge parter har nøjagtig den samme vision for den endelige del og forhindrer misforståelser, der kan føre til skrot eller omarbejde. Denne proces med at opnå en fælles forståelse er afgørende for projektets succes. I vores projekter hos PTSMAKE etablerer vi et enkelt kontaktpunkt for hvert projekt for at strømline denne proces og sikre, at intet går tabt i oversættelsen. Denne tilpasning, eller isomorfi4Det er ikke til forhandling, at der er overensstemmelse mellem dit design og vores produktionsplan.

Kraften i et hurtigt citat

Et tilbud er ofte den første rigtige interaktion, du har med en potentiel kunde. Producent af cnc-bearbejdning. Et langsomt, ufuldstændigt eller upræcist tilbud er et stort rødt flag. Det tyder på uorganiserede interne processer eller manglende interesse for dit projekt. Omvendt viser et hurtigt, detaljeret og præcist tilbud effektivitet og respekt. Det viser, at leverandøren har ekspertisen til hurtigt at analysere dit design, vurdere produktionskravene og give en klar omkostningsfordeling. Denne indledende lydhørhed sætter tonen for hele forholdet og giver dig selvtillid til at komme videre.

Proaktive opdateringer vs. reaktive svar

De bedste leverandører venter ikke på, at du beder om en opdatering. De giver proaktiv information ved vigtige milepæle i projektet. Det opbygger en enorm tillid og eliminerer angsten for det ukendte.

| Kommunikationsstil | Reaktiv leverandør | Proaktiv leverandør (vores tilgang) |

|---|---|---|

| Projektets start | Bekræfter modtagelse af PO. | Bekræfter PO, giver estimeret tidslinje med vigtige milepæle. |

| Under produktionen | Stille, medmindre der opstår et problem. | Sender opdateringer ved milepæle (f.eks. materiale modtaget, første artikelinspektion gennemført). |

| Potentielt problem | Informerer dig, når problemet forårsager en forsinkelse. | Advarer dig om et potentielt problem og foreslår en løsning, før det påvirker tidsplanen. |

| Forsendelse | Sender sporingsnummer efter anmodning. | Sender sporingsnummer og bekræfter forsendelsen automatisk. |

At holde projekter på sporet: Responsivitet i aktion

Tillid opbygges gennem proaktiv kommunikation, men den sættes på prøve, når der opstår udfordringer. Et projekt går sjældent helt som planlagt. Designfiler revideres, tekniske spørgsmål dukker op, og uventede hastesager opstår. Hvordan en leverandør reagerer i disse kritiske øjeblikke, definerer deres værdi som partner. En lydhør leverandør reagerer ikke bare; de har systemer på plads til at håndtere disse begivenheder effektivt og forhindre, at små problemer udvikler sig til store forsinkelser.

Agil håndtering af designændringer

Designrevisioner er en realitet i produktudvikling. En lydhør leverandør forstår dette og har en klar proces til at håndtere dem. Når du indsender en revideret CAD-fil, skal du ikke vente i dagevis på en bekræftelse. Leverandøren skal hurtigt anerkende ændringen, vurdere dens indvirkning på omkostninger og tidslinje og give klar feedback til din godkendelse. Tidligere har vi sammen med kunder set, hvordan en langsom reaktion på en simpel designændring kan forsinke produktionen med en uge, hvilket igen påvirker hele tidsplanen for produktlanceringen. For at forhindre dette bruger vi en formel ECN-proces (Engineering Change Notice), der sikrer, at alle ændringer dokumenteres, gennemgås af vores ingeniører og bekræftes af kunden, før de implementeres.

At give tekniske ekspertsvar

Når du har et teknisk spørgsmål - hvad enten det drejer sig om materialevalg, muligheder for overfladefinish eller et DFM-forslag (Design for Manufacturability) - er du nødt til at tale med en ekspert. En lydhør leverandør gør sine ingeniører tilgængelige. Du skal ikke sidde fast i et loop med en sælger, der skal sende spørgsmål frem og tilbage. Direkte adgang til teknisk ekspertise giver øjeblikkelige, præcise svar, der hjælper dig med at træffe informerede beslutninger hurtigt. Denne samarbejdstilgang sikrer, at den endelige del ikke kun fremstilles korrekt, men også optimeres med hensyn til ydeevne og omkostninger.

Håndtering af hastende forespørgsler

Nogle gange skal du bruge en del i går. Selv om det ikke altid er muligt, vil en lydhør leverandør have en klar protokol for evaluering af hasteanmodninger. De vil ikke bare sige "nej". De vil vurdere deres nuværende produktionsplan, undersøge mulighederne for at fremskynde og give dig et realistisk og ærligt svar på, hvad der kan lade sig gøre.

| Anmodning om fase | Leverandør, der ikke reagerer | Responsiv leverandør |

|---|---|---|

| Første kontakt | Det tager 24-48 timer at svare. | Svarer inden for få timer for at bekræfte anmodningen. |

| Tjek af gennemførlighed | Vagt svar: "Vi ser, hvad vi kan gøre." | Giver et konkret svar på gennemførlighed og potentiel tidslinje inden for en arbejdsdag. |

| Omkostningsberegning | Giver et oppustet "hastegebyr" uden begrundelse. | Giver et klart tilbud med angivelse af eventuelle ekspeditionsomkostninger (f.eks. overarbejde, specialforsendelse). |

| Forpligtelse | Giver et løfte, de ikke kan holde, hvilket fører til en forsinkelse. | Forpligter sig til en realistisk tidslinje og giver hyppige opdateringer. |

Klar, proaktiv kommunikation opbygger grundlæggende tillid. En virkelig lydhør leverandør viser dette ved effektivt at håndtere designændringer, tekniske spørgsmål og presserende anmodninger, så dit projekt bevæger sig fremad uden dyre forsinkelser og styrker partnerskabet med hver eneste interaktion.

Materialevalg og sporbarhed: Hvad kan du forvente af din producent af CNC-bearbejdning?

Har du nogensinde godkendt en prototype, der så perfekt ud, for så at se den fejle uventet under virkelighedens stress? Problemet ligger ofte skjult i materialets ubekræftede historie.

En førsteklasses producent af CNC-bearbejdning kontrollerer materialekvaliteten gennem streng indgangskontrol og -test, opretholder en ubrudt sporbarhedskæde fra råvarefabrikken til den færdige del og leverer omfattende dokumentation som materialetestrapporter (MTR'er) og overensstemmelsescertifikater (CoC) for at garantere overholdelse.

Fundamentet for enhver bearbejdet del af høj kvalitet er selve råmaterialet. En påstand om at bruge en bestemt kvalitet af aluminium eller rustfrit stål er meningsløs uden en robust verificeringsproces. Hos PTSMAKE behandler vi ikke materialeverifikation som et sidste afkrydsningsfelt, men som det afgørende første trin i fremstillingsprocessen. Det handler om at opbygge tillid helt fra bunden.

Inspektion af indgående materiale: Den første forsvarslinje

Før noget materiale kommer ind på vores lager, gennemgår det en streng indgangskontrol. Det er ikke bare et hurtigt blik. Vores kvalitetsteam kontrollerer omhyggeligt leverancen i forhold til indkøbsordren og leverandørens dokumentation. Vi kontrollerer dimensioner, ser efter eventuelle overfladefejl og sikrer, at materialet er korrekt mærket med sit varmenummer eller partinummer. Dette indledende trin er afgørende, fordi det fanger åbenlyse uoverensstemmelser, før de kan komme ind i produktionsworkflowet, hvilket sparer betydelig tid og ressourcer. Ethvert materiale, der ikke klarer denne indledende kontrol, sættes straks i karantæne og sendes tilbage til leverandøren.

Avanceret testning for ubestridelig kvalitet

Visuelle kontroller er vigtige, men de fortæller ikke hele historien. For virkelig at verificere et materiales integritet er vi afhængige af avancerede testmetoder. De specifikke tests afhænger af materialet og kundens krav, især for dele, der bruges i følsomme applikationer.

Verificering af kemisk sammensætning

For metallegeringer er bekræftelse af den nøjagtige kemiske sammensætning ikke til forhandling. Vi bruger PMI-analysatorer (Positive Material Identification), som bruger en teknologi kaldet spektrometri5For at bekræfte, at materialets grundstofsammensætning stemmer overens med den specificerede kvalitet. For eksempel er det afgørende for korrosionsbestandigheden, at 316 rustfrit stål har den korrekte procentdel af molybdæn. En lille afvigelse kan føre til katastrofale fejl i et maritimt eller kemisk forarbejdningsmiljø.

Bekræftelse af mekaniske egenskaber

Et materiales datablad viser dets mekaniske egenskaber, men vi udfører ofte vores egne tests for at verificere disse påstande. Det omfatter hårdhedstest (ved hjælp af Rockwell- eller Brinell-metoder) og træktest. Trækprøvninger er destruktive, da vi trækker i en prøve, indtil den går i stykker, men de giver uvurderlige data om den ultimative trækstyrke, flydespænding og forlængelse. Disse data bekræfter, at materialet vil fungere som forventet under mekanisk stress.

| Testmetode | Primært formål | Almindelige applikationsscenarier |

|---|---|---|

| Positiv materiale-ID (PMI) | At verificere den kemiske sammensætning af en legering | Luft- og rumfartskomponenter, medicinske implantater, højtryksbeholdere |

| Test af hårdhed (Rockwell) | At måle modstandsdygtighed over for lokal plastisk deformation | Varmebehandlede dele, slidstærke overflader, kvalitetskontrol |

| Trækprøvning (destruktiv) | At bestemme styrke og duktilitet under spænding | Kritiske konstruktionsdele, bærende komponenter, validering af nye materialer |

| Ultralydstest (UT) | At opdage indre fejl som revner eller hulrum | Sikkerhedskritiske komponenter, tykke råmaterialer, svejseinspektioner |

Verificering er kun halvdelen af kampen; at opretholde denne verificering gennem hele fremstillingsprocessen er det, der definerer en virkelig pålidelig partner. Det er her, sporbarhed kommer ind i billedet. Sporbarhed er evnen til at følge en bestemt materialebatches rejse fra kilden, gennem alle bearbejdningsoperationer og frem til den færdigpakkede del. For industrier som rumfart, medicinalindustrien og bilindustrien er det ikke "nice to have", det er et ufravigeligt krav.

Den ubrudte kæde: Sporbarhed af partier og batcher

Fra det øjeblik en råmaterialestang eller -plade accepteres, tildeles den et unikt internt partinummer. Dette nummer forbinder det direkte med leverandørens varmenummer og den tilhørende materialetestrapport. Dette interne ID logges derefter og følger materialet gennem hvert trin: skæring, CNC-fræsning, drejning, sekundære operationer som varmebehandling eller anodisering og endelig inspektion. Hver arbejdsordre specificerer det nøjagtige materialeparti, der skal bruges. Det skaber en ubrudt dokumentationskæde. I det usandsynlige tilfælde, at der senere opdages en materialefejl, kan vi med det samme identificere hver eneste del, der er fremstillet fra det specifikke parti, også selvom de var en del af forskellige ordrer. Denne evne er afgørende for målrettede tilbagekaldelser og minimerer risikoen og ansvaret for vores kunder.

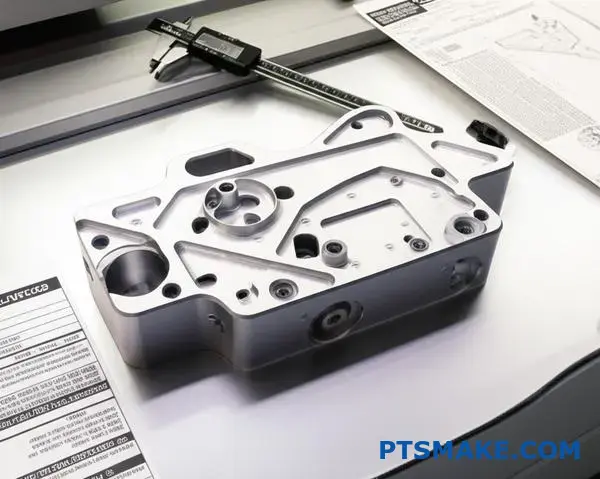

Dokumentation: Dit bevis på overensstemmelse

Som ingeniør eller indkøbschef bør du ikke være nødt til at tage producentens ord for gode varer. Beviset ligger i dokumentationen. En professionel producent af CNC-bearbejdning vil proaktivt sørge for et klart og omfattende papirspor.

Materialetestrapporter (MTR'er)

Dette dokument, også kendt som en mølletestrapport eller certificeret mølletestrapport (CMTR), kommer direkte fra materialeproducenten. Det er materialets "fødselsattest". Det beskriver resultaterne af de tests, der er udført på materialets specifikke varmenummer, herunder dets præcise kemiske analyse og mekaniske egenskaber. Vi sikrer altid, at det MTR, vi modtager, matcher det materiale, vi bruger til dit projekt.

Overensstemmelsescertifikater (CoC)

Mens en MTR certificerer råmaterialet, er et Certificate of Conformity (CoC) et dokument, der udstedes af os, delproducenten. CoC er vores formelle erklæring om, at de færdige dele, vi har produceret, opfylder alle dine specifikationer - fra det anvendte materiale til dimensionstolerancer, finish og alle andre krav, der er beskrevet i dine tegninger og din indkøbsordre. Det er den sidste sikkerhed for, at det, du modtager, er præcis det, du har bestilt.

| Dokumenttype | Leveret af | Hvad den certificerer |

|---|---|---|

| Rapport om materialetest (MTR) | Materialemøllen | Råvarebatchens kemiske og fysiske egenskaber (varmetal). |

| Overensstemmelsescertifikat (CoC) | Producenten af delen (PTSMAKE) | Den færdige del er i overensstemmelse med alle tegningsspecifikationer og krav. |

| Endelig inspektionsrapport | Producenten af delen (PTSMAKE) | De målte dimensionsdata for specifikke funktioner på de færdige dele. |

En dels pålidelighed starter med dens materiale. En troværdig producent af CNC-bearbejdning sikrer kvalitet gennem strenge verifikationstest og opretholder en komplet, ubrudt sporbarhedsregistrering. Denne proces, der understøttes af klar dokumentation som MTR'er og CoC'er, garanterer, at de endelige komponenter opfylder de strenge krav i enhver industri.

Omkostningseffektivitet og value engineering

Har du svært ved at forstå, hvorfor tilbuddene på CNC-bearbejdning varierer så meget? Er du bekymret for, at den laveste pris kan komme med skjulte omkostninger som forsinkelser eller dårlig kvalitet, hvilket i sidste ende vil ødelægge dit projektbudget?

Ægte omkostningseffektivitet fra en førende producent af CNC-bearbejdning handler ikke om at ofre kvalitet for en lavere pris. Det opnås gennem en strategisk blanding af effektive processer, intelligent automatisering og samarbejde om DFM (Design for Manufacturability) for at maksimere værdien fra prototype til produktion.

En almindelig misforståelse er, at omkostningseffektivitet blot betyder at finde det billigste tilbud. Men de sande omkostninger ved en bearbejdet del strækker sig langt ud over den oprindelige pris. De omfatter de potentielle omkostninger ved forsinkelser, kassationer og fejl i marken. En strategisk CNC-bearbejdningspartner fokuserer på at levere langsigtet værdi ved at optimere hvert trin i fremstillingsprocessen. Det begynder længe før, maskinen begynder at skære.

Styrken ved design for fremstillbarhed (DFM)

Et af de mest betydningsfulde områder for omkostningsoptimering er DFM. Det er en samarbejdsproces, hvor vi samarbejder med dit designteam om at foretage mindre justeringer, der kan føre til store besparelser. I et tidligere projekt hos PTSMAKE omfattede en kundes design f.eks. flere dybe lommer med meget skarpe indvendige hjørner. Det kunne godt lade sig gøre, men det krævede specialværktøj og betydeligt længere maskintid. Ved at foreslå en lidt større hjørneradius kunne vi bevare emnets fulde funktionalitet og samtidig reducere bearbejdningstiden med over 30%. Denne enkle ændring, som blev foretaget, før produktionen begyndte, sparede kunden et betydeligt beløb på deres store ordre.

Effektive processer og optimering af værktøjsbaner

Inde i værkstedet er effektivitet nøglen. Avanceret CAM-software giver os mulighed for at skabe stærkt optimerede værktøjsbaner, der minimerer maskinbevægelser og reducerer cyklustiderne. Hvert sekund, der spares på en enkelt del, betyder betydelige omkostningsreduktioner i løbet af en produktion. Vi fokuserer også på at minimere opstillingstiderne ved hjælp af modulære fiksturer og standardiserede procedurer. Denne smidighed giver os mulighed for hurtigt at skifte mellem opgaver, hvilket reducerer de faste omkostninger og gør os mere konkurrencedygtige for både små og store serier. Denne operationelle ekspertise er et kendetegn for en top-tier Producent af cnc-bearbejdning. Et vigtigt mål, vi overvåger, er Takttid6hvilket hjælper os med at tilpasse vores produktionshastighed direkte til kundernes efterspørgsel, så vi undgår overproduktion og spild.

Materialevalg og -udnyttelse

Materialeomkostninger kan udgøre en stor del af den endelige pris på en del. Vores rolle indebærer mere end blot at bestille det specificerede lager. Vi analyserer emnegeometrien for at vælge den mest hensigtsmæssige råmaterialestørrelse og minimere spild. For nylig fandt vi ud af, at vi kunne reducere spild med 15% ved at orientere emnet en smule på lagermaterialet, og vi gav besparelsen direkte videre til kunden.

| Optimeringstaktik | Standardtilgang | Optimeret tilgang | Potentiel omkostningspåvirkning |

|---|---|---|---|

| Indvendige hjørner | Skarpe 90° hjørner | Afrundede hjørner (f.eks. 3 mm) | 20-40% reduktion i bearbejdningstid |

| Anvendelse af materialer | Standard lagerstørrelse | Optimeret nesting/lagerstørrelse | 5-15% reduktion i materialeomkostninger |

| Væggens tykkelse | Meget tynde vægge (<0,5 mm) | Ensartede, tykkere vægge (>1 mm) | Reducerer vibrationer, forbedrer finish |

| Tolerancer | Alt for stram overalt | Kun kritiske tolerancer | Reducerer inspektionstid og kassationer |

At afbalancere "jerntrekanten" af pris, kvalitet og skalerbarhed er en konstant udfordring, især når man går fra en enkelt prototype til en fuld produktion. Det, der fungerer i den ene fase, er måske ikke optimalt i den anden. Nøglen er at arbejde med en produktionspartner, der forstår at navigere i disse afvejninger og kan tilbyde en klar vej til vækst.

Udvikling af prototyper: Hastighed og feedback frem for enhedsomkostninger

I prototypefasen er de primære mål hastighed og designvalidering. Omkostningerne pr. del vil naturligvis være højere, fordi opsætningsomkostningerne afskrives over kun en eller nogle få enheder. I denne fase ligger værdien ikke i den laveste pris. Den findes i hurtige leveringstider, der giver dit ingeniørteam mulighed for at iterere hurtigere. Den findes også i kvaliteten af feedback. Når vi hos PTSMAKE producerer en prototype, sender vi ikke bare en del; vi leverer en DFM-rapport, der fremhæver potentielle omkostningsbesparende muligheder for fremtidige produktionskørsler. Denne tidlige investering i samarbejde betaler sig, når det er tid til at skalere.

Produktion: Skift fokus til skalerbarhed og konsistens

Når man bevæger sig ind i lavvolumen- eller masseproduktion, skifter den økonomiske model. Fokus flyttes mod at reducere omkostningerne pr. del, samtidig med at den absolutte konsistens opretholdes. Det er her, det indledende DFM-arbejde bliver afgørende. Automatisering spiller også en større rolle. Ved større serier kan vi implementere robotarme til på- og aflæsning af dele eller bruge prober i processen til at automatisere kvalitetstjek. Disse investeringer reducerer arbejdsomkostninger og menneskelige fejl og sikrer, at hver eneste del, fra den første til den ti tusindste, opfylder nøjagtig de samme specifikationer.

Den sande betydning af skalerbarhed

En virkelig skalerbar Producent af cnc-bearbejdning har ikke bare flere maskiner; de har skalerbare processer. Det betyder, at de har robuste kvalitetssystemer, der kan håndtere øget volumen, etablerede forsyningskæder for materialer og den proceskontrol, der er nødvendig for at sikre ensartethed. Når du undersøger en partner, skal du spørge, hvordan de vil håndtere en 10 gange så stor stigning i din ordremængde. Deres svar vil afsløre deres sande skalerbarhed.

| Projektets fase | Primært mål | Vigtig omkostningsdriver | Fokus på den ideelle partner |

|---|---|---|---|

| Prototype | Hastighed og designvalidering | Opsætningstid og teknisk feedback | Hurtig behandling, DFM-ekspertise |

| Lavt volumen | Procesvalidering og markedstilpasning | Bearbejdningstid og materiale | Fleksible opsætninger, proceskontrol |

| Højt volumen | Omkostninger pr. del og ensartethed | Automatisering og indkøb af materialer | Optimerede cyklustider, forsyningskæde |

Effektiv omkostningsstyring inden for CNC-bearbejdning går ud over prisskiltet. Det indebærer et partnerskab med fokus på value engineering gennem smart DFM, effektive processer og en klar strategi for at afbalancere pris, kvalitet og skalerbarhed, efterhånden som dit projekt udvikler sig fra en enkelt prototype til fuld produktion.

Håndtering af kompleksitet med flere leverandører

Er du træt af at jonglere med flere leverandør-regneark, jage opdateringer fra forskellige kontakter og håndtere inkonsekvent kvalitet? Skaber denne kompleksitet forsinkelser og sprænger dit budget?

Løsningen er at konsolidere din forsyningskæde med en enkelt, integreret partner. At arbejde med én ekspert i CNC-bearbejdning strømliner kommunikationen, forener kvalitetssikringen og forenkler logistikken, så du sparer tid, penge og stress.

De skjulte byrder ved en brudt forsyningskæde

At administrere flere leverandører kan virke som en god måde at sprede risikoen på eller finde den laveste pris for hver komponent, men det medfører ofte skjulte omkostninger og ineffektivitet, som kan ødelægge et projekt. Kompleksiteten går langt ud over blot at håndtere et par ekstra fakturaer. Min erfaring er, at disse udfordringer hurtigt vokser og skaber betydelig friktion i produktudviklingens livscyklus.

Sammenbrud i kommunikationen

Når du arbejder med separate leverandører til CNC-bearbejdning, sprøjtestøbning og efterbehandling, skaber du flere, afbrudte kommunikationslinjer. Hver leverandør har et forskelligt kontaktpunkt, en forskellig rapporteringsstil og potentielt en forskellig tidszone. En simpel designopdatering kræver, at du koordinerer med hver enkelt leverandør for at sikre, at de alle forstår ændringen og dens indvirkning på deres proces. Det skaber mulighed for fejlfortolkninger, som fører til fejl, omarbejde og forsinkelser. Det, der burde være en simpel opdatering, bliver til en kompleks logistisk opgave, der dræner værdifuld ingeniørtid.

Inkonsekvent kvalitetskontrol

Hver produktionspartner har sine egne standarder og processer for kvalitetssikring (QA). En leverandør har måske utroligt snævre tolerancer for sine bearbejdede dele, mens en anden leverandørs støbte komponenter har en større acceptabel afvigelse. Når disse dele skal integreres problemfrit, kan selv små forskelle føre til store samleproblemer. Jeg har set projekter blive forsinket i ugevis, fordi en CNC-bearbejdet del fra én leverandør ikke passede perfekt til et sprøjtestøbt hus fra en anden. At finde den grundlæggende årsag bliver et spil om skylden, hvor du bliver fanget i midten. Dette problem med Fragmentering af forsyningskæden7 er en almindelig kilde til projektfejl.

Logistiske mareridt

Det er et fuldtidsjob at koordinere logistikken fra flere steder. Du skal styre forskudte leveringsplaner, spore separate forsendelser og håndtere forskellige toldpapirer for hver import. En forsinkelse fra én leverandør kan skabe en dominoeffekt og standse hele din produktionslinje, mens du venter på en kritisk komponent. Det påvirker ikke kun din tidslinje, men øger også forsendelsesomkostningerne og lageromkostningerne, da delene ankommer på forskellige tidspunkter og skal opbevares, indtil alle komponenterne er klar til at blive samlet.

Her er en enkel oversigt over den øgede kompleksitet:

| Aspekt | Scenarie med flere leverandører | Partner med én kilde |

|---|---|---|

| Kommunikation | Flere kontakter, tidszoner og rapporteringsstile. | Et enkelt kontaktpunkt for hele projektet. |

| Kvalitetskontrol | Forskellige standarder, risiko for integrationsproblemer. | Fælles QA-system, der sikrer, at alle dele passer og fungerer. |

| Logistik | Flere forsendelser, toldformularer og tidslinjer. | Én samlet forsendelse, forenklet papirarbejde. |

| Ansvarlighed | Diffust ansvar, mulighed for at skyde skylden på andre. | Fuldt ansvar for resultatet fra start til slut. |

Den strategiske fordel ved en integreret produktionspartner

At skifte fra en tilgang med flere leverandører til en single source-partner handler ikke kun om bekvemmelighed; det er et strategisk træk, der giver en stærk konkurrencefordel. En integreret Producent af cnc-bearbejdning der også håndterer tjenester som sprøjtestøbning, fungerer som en ægte forlængelse af dit team og tilpasser deres processer til dine projektmål fra start til slut. Denne synergi forvandler indkøbsprocessen fra en række transaktioner til et samarbejdsorienteret partnerskab.

En enkelt kilde til sandhed

Den mest umiddelbare fordel er at have et enkelt kontaktpunkt. Hos PTSMAKE overvåger vores projektledere alle faser af produktionen, fra den indledende DFM-analyse af en CNC-fræset prototype til den endelige kvalitetskontrol af et stort parti støbte dele. Når du har et spørgsmål eller har brug for at foretage en ændring, har du én person at ringe til. Denne person forstår hele projektets omfang og sikrer, at eventuelle justeringer kommunikeres problemfrit på tværs af alle interne afdelinger. Det eliminerer risikoen for fejlkommunikation og sikrer, at alle arbejder ud fra den samme drejebog.

Ensartet og kompromisløs kvalitet

Når én partner er ansvarlig for alle komponenter, er de fuldt ud ansvarlige for den endelige pasform og funktion. Der er ingen, der peger fingre. En integreret partner sikrer, at overfladefinishen på en bearbejdet aluminiumsdel er perfekt til den overstøbningsproces, de også skal håndtere. De garanterer, at en CNC-drejet stift passer præcist ind i et sprøjtestøbt gear, fordi de kontrollerer tolerancerne for begge dele. Vores kvalitetssystem hos PTSMAKE er designet til at håndtere disse indbyrdes afhængigheder, idet vi udfører pasformstests og funktionelle kontroller, før noget sendes af sted. Denne samlede QA-proces aflaster dit samlebånd og sikrer, at det endelige produkt opfylder dine nøjagtige specifikationer.

Hurtigere tidsfrister og forenklet logistik

En integreret partner kan optimere hele produktionsflowet. Vi kan f.eks. begynde at CNC-bearbejde kritiske metalindsatser, mens sprøjtestøbeformen stadig er ved at blive fremstillet. Denne parallelle bearbejdning, der styres under ét tag, kan forkorte de samlede leveringstider betydeligt i forhold til at vente på, at en leverandør bliver færdig, før delene sendes til den næste. Når produktionen er færdig, samles alt i en enkelt forsendelse. Det betyder én faktura, ét sæt tolddokumenter og én levering, der skal spores. Denne forenkling reducerer ikke kun den administrative arbejdsbyrde, men sænker også forsendelsesomkostningerne og får dit produkt hurtigere på markedet.

At jonglere med flere leverandører medfører skjulte omkostninger i form af kommunikationsbrist, uoverensstemmelser i kvaliteten og logistisk kompleksitet. At samarbejde med en enkelt, integreret Producent af cnc-bearbejdning strømliner driften ved at tilbyde et enkelt kontaktpunkt, samlet kvalitetskontrol og forenklet logistik, hvilket sikrer en mere effektiv og pålidelig produktionsproces.

Opbygning af langsigtede partnerskaber

Er du træt af den endeløse cyklus med at indhente tilbud og undersøge nye leverandører til hvert eneste projekt? Bekymret for, at den næste nye leverandør måske ikke forstår dine kvalitetsstandarder, hvilket fører til dyre forsinkelser?

Et stærkt, langsigtet partnerskab med en producent af CNC-bearbejdning er et strategisk aktiv. Det opbygger et fundament af tillid, der sikrer ensartet kvalitet, urokkelig pålidelighed og samarbejdsorienteret innovation, der driver bæredygtig succes langt ud over en enkelt indkøbsordre.

Fundamentet: Gå fra transaktion til tillid

At vælge en producent af CNC-bearbejdning handler ikke kun om at finde den laveste pris; det handler om at finde en partner, der konsekvent kan opfylde dine specifikationer. I begyndelsen er ethvert forhold transaktionelt. Du sender en indkøbsordre, de leverer dele. Men et ægte partnerskab begynder at tage form, når transaktionen udvikler sig til en dybere forståelse.

Konsistens er konge

Med en ny leverandør skal du hver gang forklare dine kvalitetsstandarder, dine krav til efterbehandling og dine kritiske tolerancer på ny. Men en langsigtet partner lærer dine præferencer at kende. De ved, hvilke overflader der er kosmetiske, hvilke dimensioner der er kritiske for funktionen, og hvordan dine inspektionsrapporter skal se ud. Denne delte viden eliminerer gnidninger og reducerer risikoen for fejlfortolkninger dramatisk. I vores arbejde hos PTSMAKE har vi set, at dette Gensidig procestilpasning8 er nøglen til at reducere afvigelser og fremskynde projektets tidslinjer. Producenten bliver en forlængelse af dit eget kvalitetsteam og forudser dine behov i stedet for bare at reagere på dine tegninger.

Den sande betydning af pålidelighed

Pålidelighed er mere end bare levering til tiden. Det handler om kommunikation, gennemsigtighed og problemløsning. En pålidelig partner fortæller dig om et potentielt produktionsproblem før det påvirker din deadline, ikke bagefter. De samarbejder med dig om at finde en løsning, hvad enten det drejer sig om at justere en tolerance eller foreslå et materialealternativ. Denne proaktive kommunikation opbygger et niveau af tillid, som et enkeltstående transaktionsforhold aldrig kan opnå. Med tiden holder du op med at bekymre dig om, hvorvidt delene dukker op; du ved, at de gør det, og du ved, at de er rigtige.

Denne tabel illustrerer forskellen i tidsinvestering, når man arbejder med en ny leverandør i forhold til en etableret partner på et typisk projekt:

| Opgave | Tid med ny leverandør | Tid med etableret partner |

|---|---|---|

| Onboarding og screening | 8-16 timer | 0 timer |

| Teknisk afklaring | 2-5 timer | <1 time |

| Gennemgang af kvalitetsstandarder | 3-6 timer | 0 timer |

| Projektledelse | Høj | Lav |

Som du kan se, løber de skjulte omkostninger ved konstant at skifte leverandør hurtigt op, ikke bare i penge, men også i din værdifulde ingeniørtid.

Udbyttet: Samarbejde og strategisk fordel

Når først der er skabt et fundament af tillid og pålidelighed, begynder de virkelige fordele ved et langsigtet partnerskab at vise sig. Din producent af CNC-bearbejdning går fra at være en simpel leverandør til en strategisk samarbejdspartner, der aktivt bidrager til din succes.

Frigørelse af samarbejdsbaseret innovation

En af de stærkeste fordele er adgang til proaktiv feedback fra Design for Manufacturability (DFM). En partner, der forstår dit produkts slutbrug, kan tilbyde indsigt, der rækker langt ud over printet. I et tidligere projekt med en kunde i bilindustrien hjalp vores tidlige DFM-input på et komplekst aluminiumshus dem med at konsolidere to komponenter til én. Denne ændring, som blev foreslået af vores ingeniører, der forstod deres langsigtede mål, reducerede ikke kun delomkostningerne med 30%, men forbedrede også komponentens strukturelle integritet. En ny leverandør, der kun fokuserede på den aktuelle ordre, ville blot have bearbejdet de to separate dele som designet. Denne samarbejdsbaserede innovation er kun mulig, når begge parter investerer i det langsigtede resultat.

Få en konkurrencemæssig fordel

Et strategisk partnerskab giver en betydelig konkurrencefordel, især på et ustabilt marked. Når der opstår materialemangel, eller maskinkapaciteten bliver stram, hvem tror du så, en producent vil prioritere? Den enkeltstående kunde, der leder efter den billigste pris, eller den loyale partner, de har arbejdet sammen med i årevis? Denne prioriterede adgang sikrer, at dine produktionslinjer fortsætter med at køre, når dine konkurrenter måske er gået i stå. Det giver et niveau af modstandsdygtighed i forsyningskæden, som er umuligt at opnå gennem rent transaktionelle relationer.

Her er en sammenligning af, hvad man kan forvente af en transaktionsleverandør i forhold til en strategisk partner:

| Attribut | Transaktionel leverandør | Strategisk partner |

|---|---|---|

| Kommunikation | Reaktiv | Proaktiv og samarbejdsvillig |

| DFM-indgang | Ingen, eller efter anmodning | Tilbydes tidligt og ofte |

| Problemløsning | Rapporterer problemer | Foreslår løsninger |

| Prioritet | Lav | Høj |

| Fokus | Pris pr. del | Samlede omkostninger og langsigtet værdi |

Når du investerer i et partnerskab med en producent af CNC-bearbejdning, betyder det i sidste ende, at du ikke bare køber dele; du sikrer dig kapacitet, ekspertise og en dedikeret allieret, der er engageret i at hjælpe dig med at innovere og vokse.

At vælge en producent af CNC-bearbejdning bør ses som en langsigtet strategisk beslutning. Et partnerskab, der bygger på tillid, leverer ensartet kvalitet, pålidelighed og samarbejdsbaseret innovation og forvandler din leverandør fra en post på et regneark til en ægte konkurrencefordel for din virksomhed.

Lær, hvordan beherskelse af GD&T dramatisk kan forbedre kommunikationen med din producent og sikre, at dine dele bliver lavet rigtigt første gang. ↩

Lær mere om videnskaben bag måling, og hvorfor den er afgørende for at opnå produktionsresultater med høj præcision. ↩

Lær, hvordan denne produktionsudjævningsteknik hjælper producenter med at sikre stabile, forudsigelige leveringstider for alle kunder. ↩

Lær, hvordan dette princip om strukturel lighed sikrer, at din designintention afspejles perfekt i den endelige del. ↩

Opdag videnskaben bag, hvordan spektrometri sikrer, at dit materiales kemiske sammensætning matcher de tekniske specifikationer. ↩

Lær, hvordan dette lean-produktionsprincip hjælper med at optimere produktionsflowet og reducere omkostningerne ved CNC-bearbejdning. ↩

Klik for at se, hvordan det at overvinde fragmentering af forsyningskæden direkte kan øge dit projekts effektivitet og reducere dyre risici. ↩

Find ud af, hvordan en tilpasning af produktionsprocesserne med din partner kan reducere spild og forkorte din produktudviklingscyklus. ↩