Du står med et komplekst design af en aluminiumsdel, og du skal have den bearbejdet hurtigt og rent. Det forkerte valg af aluminium kan forvandle dit projekt til et mareridt med ødelagte værktøjer, dårlig overfladefinish og overskredne deadlines. Enhver maskinarbejder ved, at valget af aluminiumskvalitet kan være afgørende for dit CNC-job.

6061-T6-aluminium er det nemmeste aluminium at CNC-bearbejde på grund af dets fremragende bearbejdelighed, afbalancerede hårdhed og tilgivende skæreegenskaber, der fungerer godt med standardværktøj og -parametre.

Jeg bearbejder aluminiumsdele dagligt hos PTSMAKE, og jeg har set, hvordan det rigtige materialevalg sparer både tid og penge. 6061-T6 giver den perfekte balance til de fleste anvendelser, men der er andre kvaliteter, der er værd at overveje ud fra dine specifikke behov. Lad mig gennemgå, hvad der gør visse aluminiumslegeringer mere CNC-venlige end andre, så du kan vælge den bedste løsning til dit næste projekt.

Hvilke aluminiumkvaliteter er bedst til CNC-bearbejdning?

Har du nogensinde valgt en aluminiumkvalitet til et projekt for så at opdage, at den svigtede under stress eller korroderede uventet? At vælge det forkerte materiale kan afspore hele din produktionstidslinje.

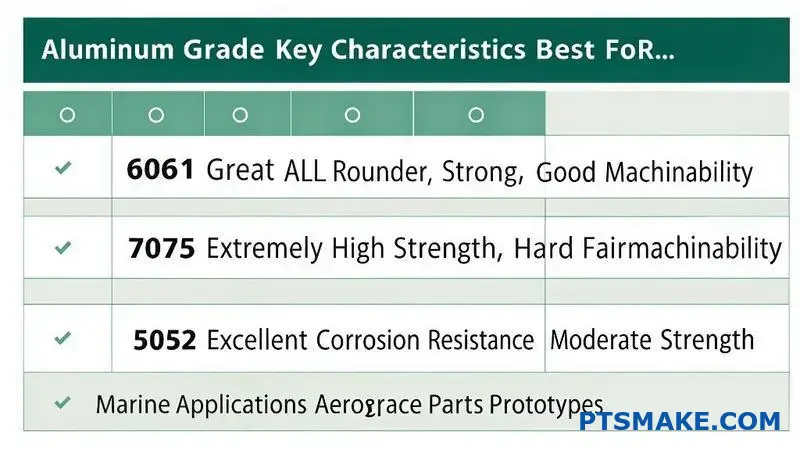

Den mest populære og alsidige aluminiumskvalitet til almindelig CNC-bearbejdning er 6061, der er værdsat for sin fremragende bearbejdelighed, gode styrke og korrosionsbestandighed. Til højbelastningsopgaver, der kræver overlegen styrke, er 7075 det bedste valg, mens 5052 er ideelt til pladedele, der kræver fremragende korrosionsbestandighed.

At vælge den "bedste" kvalitet handler ikke om et enkelt rigtigt svar; det handler om at finde det, der passer til din specifikke anvendelse. Det optimale valg afhænger af en balance mellem flere nøglefaktorer. Hos PTSMAKE guider vi vores kunder gennem denne beslutning ved at evaluere materialets ydeevne i forhold til deres projekts unikke krav. Processen med cnc-bearbejdning af aluminium er i høj grad påvirket af materialets iboende egenskaber. At forstå disse egenskaber er det første skridt mod succes. Et materiales varmebehandlingsevne1 kan ændre dens endelige mekaniske egenskaber betydeligt, hvilket er en afgørende faktor for strukturelle komponenter.

Nøglefaktorer for valg af karakter

Bearbejdelighed vs. styrke

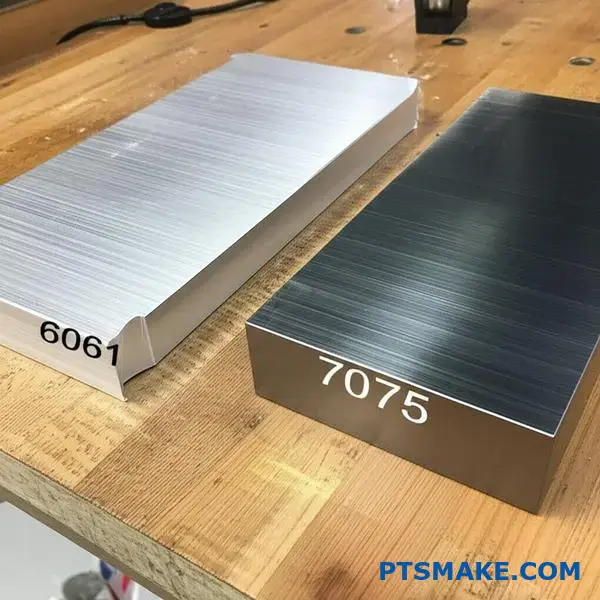

Ofte er der en afvejning. Blødere legeringer er lettere at bearbejde, men giver lavere styrke. Hårdere legeringer, som 7075, giver utrolig styrke, men kan være mere udfordrende og dyre at bearbejde.

Modstandsdygtighed over for korrosion

Til dele, der udsættes for fugt eller skrappe kemikalier, er kvaliteter som 5052 eller 6061 fremragende valg.

I tidligere projekter hos PTSMAKE har vi fundet ud af, at det forenkler udvælgelsesprocessen at kortlægge anvendelsen direkte til materialekvaliteten. En almindelig fejl er at overudvikle ved at vælge en dyr legering med høj styrke, når en mere omkostningseffektiv kvalitet ville have fungeret perfekt. Ved at starte med slutbrugeren i tankerne kan du undgå unødvendige omkostninger og produktionskompleksitet.

Almindelige anvendelser og anbefalede kvaliteter

Her er en simpel oversigt, som vi ofte bruger til at hjælpe vores kunder med at træffe et første valg:

| Applikationstype | Anbefalet karakter | Vigtige fordele |

|---|---|---|

| Generelle formål, prototyper | 6061-T6 | Bedste all-around balance |

| Luft- og rumfart, dele med høj belastning | 7075-T6 | Højeste styrke |

| Marine, kemisk eksponering | 5052-H32 | Overlegen korrosionsbestandighed |

| Komponenter til biler | 6061-T6 / 6082-T6 | God styrke og svejsbarhed |

Denne tabel fungerer som et godt udgangspunkt for enhver diskussion om cnc-bearbejdning af aluminium.

At vælge den bedste aluminiumskvalitet til CNC-bearbejdning indebærer en afvejning af bearbejdelighed, styrke og korrosionsbestandighed i forhold til din applikations behov. Mens 6061 er en fremragende allrounder, og 7075 udmærker sig i roller med høj belastning, er det optimale valg altid dikteret af emnets endelige funktion og miljø.

Hvor tyndt kan man cnc'e aluminium?

Har du nogensinde designet en slank, let aluminiumsdel, men så er den blevet skæv eller revet i stykker på maskinen? Det kan være frustrerende og dyrt at skubbe til grænserne for tyndhed uden en klar vejledning.

Som hovedregel er en vægtykkelse på 0,020 tommer (0,5 mm) opnåelig for de fleste CNC-bearbejdningsprojekter i aluminium. Men med specialiseret værktøj, strategisk opspænding og optimerede skæreparametre har vi med succes bearbejdet vægge så tynde som 0,25 mm (0,010 tommer) til specifikke anvendelser.

Nøglefaktorer, der påvirker vægtykkelsen

Det tyndeste, du kan lave, er ikke et enkelt tal; det er et resultat af flere samvirkende faktorer. De rigtige valg her gør forskellen mellem en vellykket del og et stykke skrot.

Valg af aluminiumslegering

Typen af aluminium er din første overvejelse. Blødere legeringer som 6061 er almindelige, men kan være "gummiagtige", mens hårdere legeringer som 7075 kan bearbejdes renere, hvilket giver mulighed for tyndere vægge. Materialets oprindelige form - om det er en støbt blok eller en valset plade - introducerer også variabler som anisotropiske egenskaber2 der påvirker stabiliteten under bearbejdningen.

Delgeometri

En enkel, flad væg er lettere at bearbejde tynd end en kompleks, buet væg. Emnets samlede størrelse har også betydning; et lille, tyndt emne er mere stabilt end en stor, uunderstøttet tynd væg, som er meget udsat for vibrationer.

| Faktor | Indvirkning på minimumstykkelse |

|---|---|

| Legeringens hårdhed | Hårdere legeringer giver generelt mulighed for tyndere vægge. |

| Delkompleksitet | Enklere geometrier understøtter tyndere funktioner. |

| Ikke-understøttet område | Større ustøttede områder kræver tykkere vægge. |

Bearbejdningsstrategi og værktøj

Selv med det perfekte materiale og design vil den forkerte bearbejdningsmetode føre til fiasko. Succes med cnc-bearbejdning af aluminium, især med tynde vægge, ligger i detaljerne i selve processen.

Fastholdelse af arbejde er alt

Du kan ikke bearbejde det, du ikke kan holde sikkert. Til ultratynde dele kan standardskruestikker forårsage forvrængning. I tidligere projekter hos PTSMAKE har vi ofte brugt specialtilpasninger, vakuumchucks eller "onion skinning"-teknikker, hvor et sidste tyndt lag efterlades helt til sidst for at bevare stivheden.

Skæreværktøjer og parametre

Skarpe endefræsere af høj kvalitet er ikke til forhandling. Brug af værktøjer med en høj spiralvinkel hjælper med at trække spåner væk effektivt og reducerer skærekræfterne. Vi afbalancerer omhyggeligt spindelhastighed og fremføringshastighed - for aggressivt, og emnet bøjer; for langsomt, og der opbygges varme, som forårsager vridning.

| Teknik | Fordel for tynde vægge |

|---|---|

| Brugerdefineret ophængning | Giver maksimal støtte og forhindrer forvrængning af klemmen. |

| Skarpe værktøjer med høj helix | Reducerer skæretrykket og forbedrer spånevakueringen. |

| Optimeret brug af kølevæske | Håndterer varmeopbygning for at forhindre termisk vridning. |

At opnå ultratynde aluminiumsdele er en balancegang. Mens 0,020" er et sikkert udgangspunkt, er faktorer som legeringsvalg og geometri kritiske. Succes afhænger i sidste ende af præcis processtyring, fra specialiseret opspænding til optimeret værktøj og skæreparametre.

Hvilke skærehastigheder fungerer bedst til CNC i aluminium?

Har du nogensinde justeret dine indstillinger i det uendelige for blot at få en dårlig overfladefinish eller et ødelagt værktøj? Det kan føles som en gætteleg at finde det rette sted for aluminium.

For de fleste aluminiumlegeringer som 6061 er et godt udgangspunkt for skærehastigheden mellem 800 og 1.500 overfladefod pr. minut (SFM). Den optimale hastighed afhænger dog i høj grad af dine specifikke maskinkapaciteter, værktøj, den nøjagtige legering og skæredybden.

Det første skridt er at forstå de grundlæggende parametre. De to mest kritiske værdier er skærehastighed og spindelhastighed (RPM). Selv om de hænger sammen, er de ikke det samme. Skærehastighed (SFM eller m/min) er den relative hastighed mellem værktøjets skær og arbejdsemnet. I vores tidligere projekter hos PTSMAKE har vi fundet ud af, at det er nøglen til at forhindre problemer som f.eks. Opbygget kant3 på værktøjet.

Nøglefaktorer, der påvirker hastigheden

Aluminiumslegering

Forskellige legeringer har forskellige bearbejdningsgrader. For eksempel er 7075 aluminium hårdere end 6061 og kræver typisk lidt lavere hastigheder for at håndtere varme og værktøjsslitage effektivt.

| Aluminiumslegering | Anbefalet start af SFM | Noter |

|---|---|---|

| 6061-T6 | 1000 - 2000 | Meget almindelig, fremragende bearbejdelighed. |

| 7075-T6 | 800 - 1500 | Hårdere, stærkere, kræver mere kontrol. |

| 2024-T3 | 600 - 1200 | Vingummi kan være en udfordring. |

Ud over den primære hastighedsindstilling skal du overveje tilspændingen og spånbelastningen. Tilspændingen er, hvor hurtigt værktøjet bevæger sig gennem materialet, mens spånbelastningen er tykkelsen af det materiale, der fjernes af hver skærekant (fløjte) på værktøjet. En højere spånbelastning kan forbedre cyklustiderne, men øger skærekræfterne. For at få succes cnc-bearbejdning af aluminiumDet er vigtigt at afbalancere disse. En langsom tilspænding med et højt omdrejningstal kan forårsage gnidning i stedet for skæring, hvilket genererer for meget varme og fører til for tidlig værktøjssvigt.

Optimering af værktøjs- og skæreparametre

Valg af værktøj

Det rigtige værktøj gør en stor forskel. Til aluminium er polerede endefræsere med høj helix og 2 eller 3 riller normalt de bedste, da de hjælper med at evakuere spåner effektivt.

| Antal værktøjsfløjter | Anbefalet brug | Evakuering af chip |

|---|---|---|

| 2-fløjtet | Grovbearbejdning, notning | Fremragende |

| 3-fløjtet | Almindelige formål, efterbehandling | God |

| 4+ Fløjte | Kun efterbehandling | Rimelig (risiko for spånpakning) |

Den optimale skærehastighed for aluminium er ikke et enkelt tal. Det er et afbalanceret område, der bestemmes af din legering, dit værktøj og din maskinopsætning. Start med de anbefalede SFM-værdier, og finjuster derefter din tilspænding og spånbelastning for at opnå den bedste finish og værktøjslevetid.

Hvor meget koster professionel CNC-bearbejdning af aluminium?

Har du nogensinde kæmpet med at forudsige de endelige omkostninger for dine bearbejdede dele? Uventede udgifter kan afspore selv de bedst planlagte budgetter og føre til frustrerende forsinkelser og svære spørgsmål i sidste ende.

Den endelige pris for professionel CNC-bearbejdning af aluminium er ikke et enkelt tal. Den bestemmes af faktorer som materialekvalitet, maskintid, emnets kompleksitet, tolerancer og efterbehandling. En enkel del koster langt mindre end en del med indviklede funktioner og stramme specifikationer.

Forstå de vigtigste omkostningsdrivere

Grundlaget for ethvert tilbud på CNC-bearbejdning af aluminium begynder med to primære faktorer: råmaterialet og den tid, en CNC-maskine kører. Den specifikke aluminiumslegering, du vælger, har en direkte indvirkning på prisen. For eksempel er 7075-aluminium stærkere, men dyrere og sværere at bearbejde end den mere almindelige 6061-legering. Denne vanskelighed betyder længere bearbejdningstid og øget værktøjsslitage, hvilket øger omkostningerne yderligere. Et materiales lethed ved skæring, eller Bearbejdelighed4er en kritisk variabel, der har direkte indflydelse på maskintimeprisen og de samlede udgifter.

| Funktion | Aluminium 6061 | Aluminium 7075 |

|---|---|---|

| Relative omkostninger | Lavere | Højere (~20-40% mere) |

| Bearbejdelighed | Fremragende | Fair |

| Almindelig brug | Generelt formål | Høj belastning, rumfart |

Sekundære faktorer, der former den endelige pris

Ud over det grundlæggende har flere andre elementer stor indflydelse på dit budget. Emnets kompleksitet er en vigtig faktor; mere indviklede geometrier med komplekse kurver og dybe lommer kræver mere programmering, specialværktøj og længere køretider. På samme måde kræver snævrere tolerancer mere præcise maskinopsætninger og streng kvalitetskontrol, hvilket øger arbejds- og maskinomkostningerne. I vores projekter hos PTSMAKE vejleder vi ofte kunderne om, hvordan efterbehandlingstrin som anodisering eller maling også kan øge de endelige omkostninger ved et CNC-bearbejdningsprojekt i aluminium med en betydelig procentdel.

| Toleranceniveau | Indvirkning på omkostninger | Tilgang til bearbejdning |

|---|---|---|

| Standard (±0,1 mm) | Baseline | Standardopsætning, hurtigere cyklus |

| Stramt (±0,025 mm) | +25% til +100% | Langsommere hastigheder, hyppige kontroller |

| Meget tæt (<±0,01 mm) | +100% til +300% | Specialiserede værktøjer, klimakontrol |

For at lægge et effektivt budget for CNC-bearbejdning af aluminium skal man se ud over overfladen. De endelige omkostninger er en blanding af materialevalg, maskintimer, emnets kompleksitet, nødvendige tolerancer og efterbehandling. At forstå disse vigtige faktorer er afgørende for at kunne lave præcise projektprognoser og undgå uventede udgifter.

Hvilke tolerancer kan CNC-bearbejdning af aluminium opnå?

Har du nogensinde specificeret en snæver tolerance for en aluminiumsdel for derefter at stå over for uventede omkostningsoverskridelser eller produktionsforsinkelser? Dette almindelige problem kan forstyrre projektets tidslinjer og budgetter.

Standard CNC-bearbejdning af aluminium kan typisk opnå tolerancer på ±0,005 tommer (±0,127 mm). Ved behov for høj præcision er det muligt at opnå meget snævrere tolerancer, såsom ±0,001 tommer (±0,025 mm) eller endda ned til ±0,0005 tommer (±0,013 mm) med avancerede maskiner og processer.

Det er vigtigt at forstå de faktorer, der påvirker disse resultater. Den endelige tolerance er ikke bare et tal, du vælger; det er et resultat af flere samvirkende elementer.

Nøglefaktorer, der påvirker tolerancer

Kvaliteten og kalibreringen af selve CNC-maskinen er grundlæggende. En stiv, velholdt 5-akset maskine vil udkonkurrere en mindre robust 3-akset maskine hver gang. Derudover betyder den specifikke aluminiumslegering noget. For eksempel er 6061-T6 en arbejdshest, der er kendt for sin gode bearbejdelighed, mens en 7075-T6-legering, selvom den er stærkere, kan være mere udfordrende at bearbejde til ekstremt snævre tolerancer på grund af indre spændinger. Korrekt opspænding og brug af skarpe skæreværktøjer af høj kvalitet er også afgørende for præcisionen. Disse elementer udgør tilsammen et system, hvor det svageste led bestemmer det endelige resultat. Geometrisk dimensionering og tolerance5 evne.

Aluminiumslegering vs. opnåelig tolerance

| Aluminiumslegering | Almindeligt temperament | Bearbejdelighed | Typisk standardtolerance |

|---|---|---|---|

| 6061 | T6 | God | ±0,005" (±0,127 mm) |

| 7075 | T6 | Fair | ±0,005" (±0,127 mm) |

| 2024 | T3 | God | ±0,004" (±0,102 mm) |

| 5052 | H32 | Fair | ±0,005" (±0,127 mm) |

Selv om det er teknisk muligt at opnå meget snævre tolerancer, er det ikke altid praktisk eller omkostningseffektivt. Hver eneste decimal, der tilføjes til en tolerancespecifikation, kan have en betydelig indvirkning på de endelige omkostninger.

Omkostningerne ved præcision

At presse på for snævrere tolerancer end funktionelt påkrævet er en almindelig teknisk forglemmelse, der øger udgifterne dramatisk. Dette skyldes, at opnåelse af højere præcision i cnc-bearbejdning af aluminium kræver lavere maskinhastigheder, hyppigere værktøjsskift, specialiseret inspektionsudstyr og ofte flere efterbehandlinger. I vores projekter hos PTSMAKE samarbejder vi ofte med kunder om DFM-gennemgang (Design for Manufacturability). Denne proces hjælper med at identificere funktioner, hvor tolerancerne kan lempes uden at påvirke delens funktion, hvilket fører til betydelige omkostnings- og tidsbesparelser. Spørg altid, om en strammere tolerance virkelig tilfører værdi.

Tolerance vs. relative omkostninger

| Toleranceniveau | Relativ omkostningsstigning | Bearbejdnings- og inspektionsproces |

|---|---|---|

| Standard (±0,005") | Baseline (1x) | Standardhastigheder, grundlæggende QC-tjek |

| Stramt (±0,001") | 2x - 4x | Langsommere hastigheder, CMM-inspektion |

| Høj præcision (±0,0005") | 5x - 10x+ | Flere opsætninger, avanceret metrologi |

CNC-bearbejdning af aluminium kan levere tolerancer fra standard ±0,005" til høj præcision ±0,0005". Dette påvirkes af maskinkvalitet og materiale. Strammere tolerancer øger dog omkostningerne, hvilket gør en gennemgang af Design for Manufacturability vigtig for at afbalancere præcision med budget.

Hvordan påvirker efterbehandling din tidslinje for CNC-bearbejdning af aluminium?

Har du nogensinde oplevet, at en perfekt bearbejdet del er blevet forsinket med flere uger, bare fordi den er blevet færdig? Det er frustrerende, når den sidste finish bliver den største flaskehals og bringer projektets deadlines i fare.

Efterbehandling og finish kan tilføje alt fra et par timer til flere uger til din samlede gennemløbstid for CNC-bearbejdning af aluminium. Den nøjagtige varighed afhænger i høj grad af typen af finish, processens kompleksitet, og om den udføres internt eller outsources.

Rejsen for en aluminiumsdel slutter ikke, når CNC-maskinen stopper. Efterbehandlingen er en kritisk fase, der kan have stor indflydelse på den endelige leveringsdato. Valget af finish har direkte indflydelse på både tid og emnets ydeevne.

Almindelige efterbehandlingsmuligheder

Enkel mekanisk finish som afgratning eller sandblæsning tager måske kun et par timer. Men mere komplekse kemiske behandlinger er en anden historie. For eksempel kan en standardproces som Anodisering6 kan lægge flere dage til tidslinjen, når man tager højde for reoler, forarbejdning og tørring. Mere specialiserede overflader kræver endnu mere tid.

| Efterbehandlingsproces | Typisk tilføjelse af tid | Vigtige overvejelser |

|---|---|---|

| Som bearbejdet | 0 dage | Hurtigste løsning, kan have synlige værktøjsmærker. |

| Perleblæsning | 0,5 - 1 dag | Skaber en ensartet mat overflade. |

| Anodisering (type II) | 2 - 4 dage | Tilfører korrosionsbestandighed og farve. |

| Pulverlakering | 3 - 5 dage | Giver en holdbar, tyk og dekorativ finish. |

Ud over den specifikke proces spiller logistikken en stor rolle. Hos PTSMAKE håndterer vi mange efterbehandlingsprocesser in-house, hvilket strømliner arbejdsgangen og reducerer forsinkelser. Når en proces skal outsources, er man nødt til at tage højde for skjulte tidsrøvere.

De skjulte forsinkelser: Logistik og kvalitetskontrol

At sende dele til en tredjepartsleverandør og tilbage igen øger transittiden. Endnu vigtigere er det, at dine dele kommer ind i deres produktionskø, hvilket kan betyde, at de kommer til at vente bag andre jobs.

Håndtering af outsourcet efterbehandling

Kvalitetskontrol er en anden faktor. Hvad nu, hvis et parti kommer tilbage fra efterbehandleren uden for specifikationerne? Delene skal måske afmonteres og bearbejdes igen, hvilket giver betydelige forsinkelser. Derfor er en pålidelig partner, der styrer hele forsyningskæden, inklusive kvalificerede efterbehandlere, uvurderlig for enhver virksomhed. cnc-bearbejdning af aluminium projekt.

| Potentiel forsinkelse | Tidens indvirkning | Afbødningsstrategi |

|---|---|---|

| Transit til/fra leverandør | 2 - 5 dage | Brug en enkelt leverandør med in-house-kapacitet. |

| Leverandørens køtid | 1 - 10+ dage | Samarbejd med en producent, der har stærke relationer til sine leverandører. |

| Omarbejdning/afvisning | 3 - 7 dage | Gennemfør strenge indgående og udgående kvalitetskontroller. |

Efterbehandling er en kritisk, men ofte undervurderet del af tidslinjen for CNC-bearbejdning af aluminium. At tage højde for specifikke processer, potentielle logistiske forsinkelser og kvalitetskontroltrin fra starten er afgørende for at forhindre uventede flaskehalse og sikre levering af dine dele til tiden.

Hvilke overfladebehandlinger er tilgængelige for CNC-aluminium?

Har du nogensinde specificeret en finish til en aluminiumsdel for så at opdage, at den ikke opfyldte dine krav til holdbarhed eller æstetik? Denne uoverensstemmelse kan føre til dyrt omarbejde og projektforsinkelser.

De mest almindelige overfladebehandlinger til CNC-aluminiumsdele er bearbejdning, perleblæsning, anodisering (type II og III), pulverlakering, maling og kemisk filmkonvertering. Hver finish giver unikke fordele med hensyn til beskyttelse, udseende og funktionalitet for dine cnc-bearbejdningsdele i aluminium.

Når man vælger en overfladebehandling, er det vigtigt at se på andet end blot udseendet. Delens primære funktion dikterer ofte det bedste valg. Til anvendelser, der kræver høj holdbarhed og korrosionsbestandighed, er beskyttende finish afgørende.

Beskyttende og funktionelle overflader

Anodisering (type II og type III)

Anodisering er en elektrokemisk proces, der danner et holdbart, korrosionsbestandigt oxidlag på overfladen af aluminium. Type II, eller "klar/farvet" anodisering, er god til æstetiske formål og giver moderat beskyttelse. Type III, kendt som hardcoat-anodisering, skaber et meget tykkere og tættere lag, der giver overlegen slidstyrke. I tidligere projekter hos PTSMAKE har vi fundet ud af, at hardcoat-anodisering er afgørende for dele i mekaniske samlinger med høj slitage. Det er en kritisk proces, især når delene skal kunne modstå potentielle galvanisk korrosion7 når det kommer i kontakt med andre metaller.

| Funktion | Anodisering (type III) | Kemisk film |

|---|---|---|

| Primær anvendelse | Modstandsdygtighed over for slid | Beskyttelse mod korrosion |

| Tykkelse | Tykkere (25-125 µm) | Meget tynd (<1 µm) |

| Ledningsevne | Elektrisk isolerende | Elektrisk ledende |

| Udseende | Mørkere, uigennemsigtig | Klar til gul/guld |

Ud over beskyttelse prioriterer mange anvendelser det endelige produkts udseende og følelse. Æstetiske overflader kan skjule bearbejdningsmærker, give farve og skabe en specifik tekstur, hvilket øger den opfattede værdi af emnet betydeligt.

Æstetisk og forberedende finish

Perleblæsning

Perleblæsning sender fine glasperler af sted ved højt tryk for at skabe en ensartet, retningsfri mat eller satin finish. Det er en fremragende måde at fjerne mindre overfladefejl og værktøjsmærker fra cnc-bearbejdningsprocessen i aluminium. Vi bruger det ofte som forbehandling inden anodisering for at opnå en førsteklasses, ikke-reflekterende overflade, som vores kunder elsker.

Pulverlakering og maling

Hvis man vil have farve og et holdbart beskyttende lag, er pulverlakering og maling de bedste valg. Pulverlakering indebærer, at man påfører et tørt pulver elektrostatisk og derefter hærder det under varme, hvilket skaber en finish, der typisk er hårdere end konventionel flydende maling.

| Funktion | Perleblæsning | Pulverlakering | Maleri |

|---|---|---|---|

| Udseende | Mat/satin-struktur | Glat/tekstureret, Farve | Glat, glans/mat |

| Funktion | Skjuler værktøjsmærker | Farve, holdbarhed | Farve, beskyttelse |

| Som forbehandling | Ja | Nogle gange | Ofte |

At vælge den rigtige finish til CNC-aluminiumsdele indebærer at afbalancere funktionelle behov som slidstyrke med æstetiske mål. Valgmulighederne spænder fra beskyttende belægninger som anodisering og kemisk film til finish med fokus på udseende som perleblæsning og pulverlakering, hvilket sikrer et passende valg til enhver anvendelse.

Hvilke industrier bruger CNC-bearbejdning af aluminium mest?

Har du nogensinde undret dig over, hvorfor så mange højteknologiske komponenter ser ud og føles, som om de er lavet af det samme førsteklasses metal? Det er ikke kun for æstetikkens skyld; der er en praktisk grund til det.

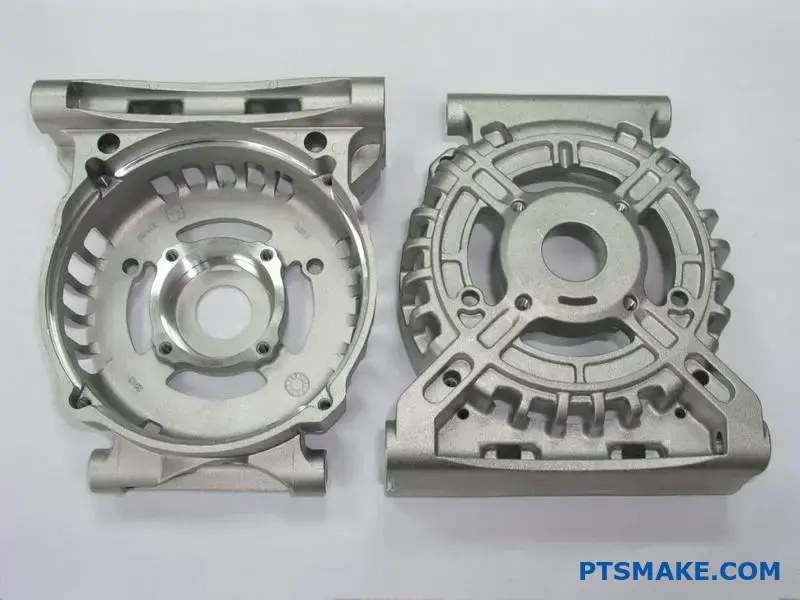

Luft- og rumfart, bilindustrien og forbrugerelektronik er de mest betydningsfulde brugere af CNC-bearbejdning af aluminium. Disse industrier er afhængige af aluminium på grund af dets enestående styrke-til-vægt-forhold, overlegne korrosionsbestandighed og fremragende varmeledningsevne, hvilket gør det til det ideelle materiale til højtydende og lette applikationer.

Når vi taler om de største brugere, er luftfartsindustrien umulig at ignorere. For fly betyder hvert eneste gram noget. Målet er at reducere vægten uden at gå på kompromis med styrken, hvilket direkte kan oversættes til brændstofeffektivitet og nyttelastkapacitet. I vores arbejde hos PTSMAKE bearbejder vi ofte dele til kunder i luftfartsindustrien, hvor snævre tolerancer ikke er til forhandling.

Betydningen af specifikke legeringer

Forskellige anvendelser kræver forskellige aluminiumslegeringer. Valget er afgørende for ydeevnen. For eksempel kræver strukturelle komponenter ofte legeringer med høj styrke, mens dele, der udsættes for elementerne, har brug for forbedret korrosionsbestandighed gennem processer som anodisering8.

Almindelige rumfartslegeringer

| Legering | Vigtige karakteristika | Typisk anvendelse |

|---|---|---|

| 6061-T6 | God styrke, svejsbarhed, korrosionsbestandighed | Flybeslag, landingsstel |

| 7075-T6 | Meget høj styrke, god udmattelsesmodstand | Vingespær, skrogets rammer |

| 2024-T3 | Høj styrke, god udmattelsesmodstand | Strukturelle komponenter, forskydningsstænger |

Denne præcision opnås gennem avanceret cnc-bearbejdning af aluminium.

Bilindustrien følger tæt efter luft- og rumfartsindustrien, især med fremkomsten af elektriske køretøjer (EV'er). Lettere køretøjer betyder længere rækkevidde og bedre ydeevne, hvilket gør aluminium til en stjernespiller. Fra motorblokke i traditionelle biler til batterikabinetter og chassiskomponenter i elbiler er aluminium afgørende. I tidligere projekter har vi hjulpet kunder med at skære betydelig vægt af deres komponenter ved at skifte fra stål til aluminiumsdele.

Indvirkning på køretøjets ydeevne

At skifte til aluminium handler ikke kun om vægt. Dets termiske egenskaber er afgørende for at kunne styre varmen i højtydende motorer og batterisystemer.

Aluminium vs. stål i bilindustrien

| Komponent | Fordele ved aluminium | Fordelen ved stål |

|---|---|---|

| Motorblok | Lettere, bedre varmeafledning | Lavere omkostninger, højere holdbarhed |

| Chassis | Forbedret håndtering og brændstof- og batterieffektivitet | Højere stivhed til prisen |

| Karosseripaneler | Vægtreduktion, korrosionsbestandighed | Lavere materiale- og reparationsomkostninger |

Denne balance af egenskaber gør cnc-bearbejdning af aluminium en hjørnesten i moderne bilproduktion.

Luft- og rumfart, bilindustrien og elektronik er førende inden for CNC-bearbejdning af aluminium. Materialets unikke blanding af lav vægt, høj styrke og varmeledningsevne er afgørende for at skabe de højtydende komponenter, der definerer disse industrier, fra flyrammer til batterikabinetter til elbiler.

Opdag, hvordan varmebehandling kan forbedre styrken og holdbarheden af aluminium til dine komponenter. ↩

Lær, hvordan materialets retning påvirker emnets styrke og bearbejdningssucces for tyndvæggede komponenter. ↩

Forstå, hvad Built-up Edge er, og hvordan man forhindrer det for at opnå en bedre kvalitet. ↩

Klik for at forstå, hvordan en legerings bearbejdelighedsklassificering direkte påvirker dit projekts tidslinje og endelige omkostninger. ↩

Lær, hvordan dette symbolske sprog sikrer, at din designintention bliver forstået perfekt af producenterne, så du undgår dyre fejlfortolkninger. ↩

Få mere at vide om denne elektrokemiske proces, og hvordan forskellige typer kan påvirke dit emnes egenskaber og tidslinje. ↩

Få mere at vide om forebyggelse af denne elektrokemiske proces, der kan nedbryde forskellige metalsamlinger. ↩

Få mere at vide om denne vigtige efterbehandlingsproces, der forbedrer aluminiums holdbarhed og udseende. ↩