At finde den rigtige fremstillingsmetode til køleplader kan være afgørende for dit termiske styringssystem. Mange ingeniører kæmper med ekstruderede eller bearbejdede køleplader, der rammer ydeevnebarrierer, især når det drejer sig om højtydende applikationer, hvor hver eneste grad tæller.

Smedede kølelegemer tilbyder overlegen termisk ydeevne gennem forbedret materialetæthed, optimeret kornstruktur og konstruktion i ét stykke, der eliminerer termiske grænseflader. Smedeprocessen skaber stærkere varmeledningsveje og muliggør komplekse geometrier, der er umulige med traditionelle fremstillingsmetoder.

Jeg har arbejdet med mange kunder, der er skiftet fra standardkøleplader til smedede løsninger og har oplevet øjeblikkelige forbedringer i den termiske ydeevne. Nøglen ligger i at forstå, hvordan smedning påvirker materialegenskaberne på mikroskopisk niveau, og i at udnytte den designfrihed, som denne proces giver til din specifikke anvendelse.

Hvordan påvirker smedning materialets varmeledningsevne på mikroniveau?

Smedning gør mere end blot at forme metal. Det transformerer dets indre struktur. Denne ændring forbedrer direkte dets evne til at overføre varme.

På mikroniveau handler det om kornstrøm og tæthed. Smedning jævner materialets korn ud og fjerner små hulrum. Dette skaber en bedre vej for varmen at slippe ud.

| Funktion | Smedet materiale | Støbt materiale |

|---|---|---|

| Kornstruktur | Tilpasset og forfinet | Tilfældig og grov |

| Tæthed | Høj | Lavere (porøsitet) |

| Tomrum | Næsten elimineret | Til stede |

Denne forfining er afgørende for den termiske ydeevne.

Den mikroskopiske fordel: Kornstrøm og densitet

Smedning udøver et enormt tryk på emnet. Dette tryk tvinger metallets kornstruktur til at deformeres og strække sig. Kornene retter sig ind efter metallets strømningsretning.

Dette skaber en kontinuerlig, ubrudt vej. Varme kan let bevæge sig langs disse justerede korn. Det er som en motorvej for termisk energi, fri for trafikpropper.

Denne retningsbestemte tilpasning giver materialet unikke egenskaber. anisotropiske egenskaber1. Varmeledningsevnen bliver betydeligt højere langs kornstrømmen.

Desuden presser smedeprocessen mikroskopiske hulrum ud. Disse små lommer, der ofte findes i støbte materialer, fanger luft og fungerer som isolatorer. Ved at fjerne dem skaber smedning en tættere del med bedre varmeledningsevne. Derfor er en smedet køleplade ofte bedre end sine støbte eller bearbejdede modstykker.

Smedning kontra andre metoder

Når du bearbejder en del fra en massiv billet, skærer du lige igennem materialets naturlige kornstruktur. Dette afbryder de kontinuerlige termiske veje. Støbning resulterer derimod i en tilfældig, ikke-retningsbestemt kornstruktur med potentiel porøsitet.

| Fremstillingsmetode | Kornstrøm | Mikrohulrum | Termisk sti |

|---|---|---|---|

| Smedning | Justeret | Minimeret | Uafbrudt |

| Støbning | Tilfældig | Fælles | Afbrudt |

| Bearbejdning (billet) | Skær | Minimal | Afskåret |

I vores projekter hos PTSMAKE har vi set, at smedede komponenter konsekvent tilbyder bedre termisk styring.

Smedning forbedrer varmeledningsevnen ved at forfine kornstrukturen og fjerne mikroskopiske hulrum. Dette skaber et tættere materiale med overlegne, retningsbestemte varmeoverføringsveje sammenlignet med støbning eller bearbejdning af billets.

Hvad definerer ydeevnegrænserne for en smedet køleplade?

Ethvert design har sine begrænsninger. En smedet køleplade er ingen undtagelse. Dens ydeevne er ikke uendelig. Den er underlagt de grundlæggende love inden for fysik og materialevidenskab.

Lad os undersøge disse teoretiske begrænsninger. At forstå dem hjælper os med at udvikle bedre termiske løsninger.

Materialets naturlige loft

Materialet selv sætter den første grænse. Dets evne til at lede varme er en hård begrænsning for ydeevnen. Du kan ikke flytte varme hurtigere, end materialet tillader.

| Materiale | Termisk ledningsevne (W/mK) |

|---|---|

| Kobber C110 | ~385 |

| Aluminium 6061 | ~167 |

| Aluminium 6063 | ~201 |

Luftstrømningens rolle

Dernæst kommer konvektion. Det er sådan, kølepladen overfører varme til luften. Uden tilstrækkelig luftstrøm bliver varmen hængende på finnerne.

De teoretiske grænser er der, hvor den praktiske ingeniørarbejde begynder. Hos PTSMAKE accepterer vi ikke bare disse grænser, vi arbejder inden for disse begrænsninger for at skabe optimale designs til vores kunder.

Mere end bare rene materialer

Selvom rent kobber har en fremragende ledningsevne, kan dets pris og vægt være uoverkommelig. Aluminiumslegeringer som 6061 eller 6063 er en afbalanceret løsning. De har gode egenskaber og er ideelle til smedeprocessen. Valget af materiale har indflydelse på den smedede køleplades endelige effektivitet.

Udnyttelse af konvektion

Effektiv konvektion er afgørende. Finernes design – deres form, afstand og retning – skal optimeres til systemets luftstrøm. Et godt design arbejder med luftstrømmen, ikke imod den.

Luft, der bevæger sig hen over en finne, danner en tynd, langsomt bevægende Grænselag2. Dette lag kan isolere netop den overflade, du forsøger at afkøle. Vores designs har til formål at bryde denne tendens.

Smedningens geometriske begrænsninger

Smedning skaber stærke, tætte finner. Men der er grænser. Processen definerer den mindste finnetykkelse og det maksimale højde-til-tykkelse-forhold.

| Afstand mellem finner | Modstand mod luftstrøm | Overfladeareal |

|---|---|---|

| Bredt | Lav | Lavere |

| Smal | Høj | Højere |

Denne tabel viser en vigtig afvejning. Strammere finner øger overfladearealet, men kan også begrænse luftstrømmen, hvis de ikke er designet omhyggeligt. Dette er den begrænsning i forholdet mellem overfladeareal og volumen, der er forbundet med smedning.

En smedet køleplades ydeevne afhænger i sidste ende af tre faktorer: materialets varmeledningsevne, konvektionsfysikken og de geometriske begrænsninger i selve smedeprocessen. Disse principper danner grundlaget for effektivt termisk design.

Hvorfor er en konstruktion i ét stykke en vigtig fordel ved smedning?

Det største termiske fordel ved et smedet køleelement i ét stykke er, at det er fremstillet i ét stykke. Det fjerner fuldstændigt behovet for samlinger. Tænk på varme som vand, der strømmer i et rør.

Enhver samling, søm eller spalte er som en blokering. Det bremser strømmen.

Problemet med leddene

I flerdelte kølelegemer er basen og finnerne separate dele. De samles senere. Dette skaber en lille spalte, en grænseflade, som varmen skal passere. Denne grænseflade er det svage led.

En smedet køleplade i ét stykke har ikke sådanne svage led.

Et stykke vs. flere stykker

| Funktion | Smedet i ét stykke | Samling af flere dele |

|---|---|---|

| Leddene | Ingen | Flere |

| Varmevej | Uafbrudt | Afbrudt |

| Fejlpunkter | Færre | Mere om det |

| Præstation | Højere | Lavere |

Virkningen af termisk modstand

Alle materialer modstår i en eller anden grad varmestrømning. Men den største fjende for termisk ydeevne er mellemrummet mellem to overflader. Dette kaldes termisk grænseflademodstand.

Selv perfekt glatte overflader har mikroskopiske uregelmæssigheder. Disse skaber luftspalter, når de presses sammen. Luft er en dårlig varmeleder. Derfor er varmeoverførslen på tværs af denne samling meget ineffektiv.

At bygge bro over kløften

Producenterne bruger specielle materialer til at udfylde disse huller. Disse kaldes termisk grænseflademateriale3. De kan være pastaer, puder eller klæbemidler. Selvom de er bedre end luft, er de ikke perfekte. De tilføjer stadig deres eget lag af termisk modstand.

En smedet køleplade undgår hele dette problem. Da basen og finnerne er et enkelt, sammenhængende stykke metal, er der ingen huller, der skal fyldes. Varmevejen er sømløs.

Sammenligning af varmeoverføringsveje

| Type køleplade | Nøgle termisk barriere | Effektivitet af varmeoverførsel |

|---|---|---|

| Smedet (ét stykke) | Kun materialets ledningsevne | Meget høj |

| Bonded Fin | Termisk klæbelag | Moderat |

| Stablet finne | Grænseflade mellem finner | Moderat til lav |

| Ekstruderet | Forbindelse mellem base og finne | Høj (men begrænset geometri) |

Vores erfaring hos PTSMAKE viser, at det er afgørende at eliminere grænseflademodstand i højtydende applikationer. En smedet komponent sikrer, at varmen overføres fra kilden til finnerne uden afbrydelser. Dette resulterer i en køligere enhed og bedre pålidelighed.

En smedet del i ét stykke eliminerer termisk grænseflademodstand. Dette skaber en ubrudt vej for varmen at slippe ud, hvilket resulterer i overlegen køleydelse sammenlignet med samlinger i flere dele, der er afhængige af ufuldkomne termiske samlinger.

Hvad er de primære varmeoverføringsmetoder i en smedet køleplade?

En smedet køleplade styrer varmen gennem tre primære tilstande. Hver af disse spiller en særskilt rolle i afkølingen af din elektronik. Det er et teamwork.

Det er vigtigt at forstå denne proces for at kunne designe effektive termiske løsninger. Lad os se nærmere på, hvordan det hele fungerer sammen.

Ledning: Det første skridt

Varmen bevæger sig først fra kilden til kølepladen. Dette kaldes konduktion. Materialet selv transporterer den termiske energi væk.

Konvektion: Overførsel af varme til luft

Derefter bevæger varmen sig op ad finnerne. Luften, der strømmer over disse finner, transporterer varmen væk. Denne proces kaldes konvektion.

Stråling: En hjælpende hånd

Endelig stråler varmen fra alle overflader på kølepladen. Det svarer til den varme, man mærker fra et varmt objekt uden at røre ved det.

| Overførselstilstand | Rolle i en smedet køleplade |

|---|---|

| Ledning | Overfører varme fra komponenten til kølepladen. |

| Konvektion | Overfører varme fra finnerne til den omgivende luft. |

| Stråling | Udsender varme fra alle overflader som termisk energi. |

Varmeoverførsel i en smedet køleplade er en fascinerende dans mellem fysik og materialevidenskab. Det handler ikke kun om at have finner. Hele systemets effektivitet afhænger af, hvor godt disse tre tilstande fungerer sammen. Selve smedeprocessen giver en betydelig fordel.

Hvordan smedning optimerer ledningsevnen

Smedning skaber en overlegen vej for varme. Dette sker ved at forme metallet under ekstremt tryk. Denne proces justerer materialets indre kornstruktur.

Et uafbrudt kornflow betyder færre hindringer for varmen. Dette forbedrer direkte materialets varmeledningsevne4, en vigtig præstationsmåling. Tænk på det som en glat motorvej kontra en vej med huller. Varme bevæger sig meget hurtigere.

Sammenligning af smedning med andre metoder

Hos PTSMAKE har vi set forskellen med egne øjne. Smedning eliminerer de mikroskopiske hulrum og uregelmæssigheder, der ofte findes i støbegods. Det undgår også den lineære kornstruktur, der findes i ekstrudering, hvilket muliggør mere komplekse og effektive finnedesign.

Denne overlegne interne struktur er årsagen til, at en smedet køleplade ofte yder bedre end andre.

| Fremstillingsmetode | Ledningsvej | Typisk ydeevne |

|---|---|---|

| Smedning | Uafbrudt kornflow | Fremragende |

| Ekstrudering | Lineær kornstrøm | God |

| Støbning | Porøs, tilfældig struktur | Fair |

En smedet køleplade udnytter effektivt konduktion, konvektion og stråling. Smedeprocessen er afgørende. Den skaber en ideel kornstruktur, der maksimerer konduktionen fra varmekilden til finnerne for at opnå en overlegen køleydelse.

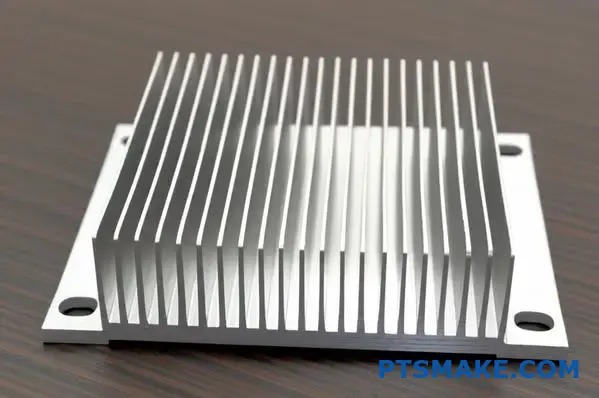

Hvilken rolle spiller basen i en smedet køleplade?

Basen på en smedet køleplade er dens fundament. Den udfører to vigtige opgaver. For det første spreder den varmen. Den tager koncentreret varme fra en lille kilde, såsom en CPU.

Derefter fordeler den denne varme jævnt over et større område. Dette gør det muligt for finnerne at sprede varmen mere effektivt.

Dens anden opgave er at sikre en solid, flad monteringsflade. Dette sikrer optimal kontakt med den varmegenererende komponent. Tykkelsen på denne base er en vigtig designparameter, der er afgørende for ydeevnen.

| Primær funktion | Vigtige fordele |

|---|---|

| Spredning af varme | Forhindrer hotspots og forbedrer finneeffektiviteten. |

| Monteringsgrænseflade | Sikrer maksimal varmeoverførsel fra kilden. |

Mere end blot et fundament

Basen er den ukendte helt inden for termisk styring. Uden effektiv spredning ophobes varmen ved kilden. Ribberne kan ikke udføre deres opgave, uanset hvor godt de er designet.

Denne flaskehals-effekt er en central udfordring i termisk design. En tykkere base sænker generelt modstand mod termisk spredning5. Det giver varmen mere plads til at bevæge sig sideværts, inden den bevæger sig op i finnerne.

Dette medfører dog en afvejning. En tykkere base betyder mere materiale, større vægt og højere omkostninger. I vores projekter hos PTSMAKE afvejer vi konstant disse faktorer for at imødekomme kundens specifikationer.

Det kritiske behov for planhed

Basen skal også være helt flad. Eventuelle luftspalter mellem varmekilden og vaskens base fungerer som isolatorer. Dette hindrer varmeoverførslen betydeligt.

Her er præcisionsfremstilling afgørende. Vores CNC-bearbejdningstjenester sikrer, at basen opfylder ekstremt strenge tolerancer for planhed. Dette garanterer den bedst mulige termiske kontakt.

Basetykkelse som designvalg

Valg af den rigtige bundtykkelse er et afgørende trin for enhver smedet køleplade.

| Basens tykkelse | Fordel | Ulempe |

|---|---|---|

| Tynd | Lettere, lavere materialeomkostninger. | Dårlig varmespredning. |

| Tyk | Fremragende varmespredning. | Tungere, højere materialeomkostninger. |

Det kræver en omhyggelig analyse at finde den optimale tykkelse. Det handler om at nå præstationsmålene uden at tilføje unødvendig vægt eller omkostninger til det endelige produkt.

Basen er en vigtig komponent, der spreder varmen og fungerer som monteringsflade. Dens tykkelse er en afgørende designkompromis, der afbalancerer termisk ydeevne med de fysiske begrænsninger i form af vægt og pris.

Hvordan defineres smedningsfejl, og hvad er deres termiske indvirkning?

Smedefejl er mere end blot kosmetiske fejl. Det er strukturelle uregelmæssigheder, der direkte påvirker ydeevnen negativt. Dette gælder især for smedede kølelegemer.

Almindelige problemer som ujævnheder, revner eller ufuldstændige fyldninger skaber alvorlige problemer. De ødelægger metallets tilsigtede kornstruktur.

Denne forstyrrelse medfører termiske barrierer. Disse barrierer kompromitterer kølepladenes primære opgave: at sprede varmen effektivt.

Almindelige smedningsfejl

| Fejltype | Beskrivelse |

|---|---|

| Omgange | En foldning af metal på sin egen overflade. |

| Sprækker | Revner forårsaget af spændinger under smedning eller afkøling. |

| Ufuldstændige udfyldninger | Formkaviteten er ikke helt fyldt med materiale. |

Den skjulte indvirkning på termisk ydeevne

En perfekt smedning giver en uafbrudt vej for varmen. Den kontinuerlige kornstruktur fungerer som en motorvej, hvorigennem den termiske energi kan slippe ud. Defekter ødelægger denne motorvej.

Når der dannes en lap eller revne, opstår der en mikroskopisk luftspalte. Luft er en fremragende isolator, ikke en leder. Denne lille lomme med indesluttet luft bliver en betydelig barriere for varmeoverførsel, lige der hvor du mindst har brug for det.

Dette øger delens termisk impedans6. Varmen har svært ved at passere denne barriere, hvilket forårsager lokale varmepunkter og reducerer den samlede effektivitet af den smedede køleplade.

I vores arbejde hos PTSMAKE har vi set, hvordan selv en lille, usynlig revne kan gøre en køleplade ineffektiv. Varmen rammer i praksis en væg og kan ikke spredes som tiltænkt.

Sammenligning af varmestrøm

| Delens tilstand | Kornstruktur | Varmevej | Præstation |

|---|---|---|---|

| Fejlfri | Kontinuerlig og afstemt | Uafbrudt | Optimal |

| Med fejl | Forstyrret og ødelagt | Hindret af huller | Kompromitteret |

Derfor er omhyggelig proceskontrol ufravigelig. Det handler ikke om at få delene til at se godt ud, men om at sikre, at de fungerer fejlfrit under termisk belastning. Hver eneste fejl medfører et svigtpunkt.

Smedningsfejl som overlappninger og revner er ikke overfladiske. De forstyrrer metallets kornstruktur og skaber interne termiske barrierer. Dette kompromitterer direkte en køleplades evne til at sprede varme, hvilket fører til dårlig ydeevne og potentiel enhedsfejl.

Hvad er de vigtigste typer smedeprocesser til køleplader?

Det er afgørende at vælge den rigtige smedningsproces. Det har direkte indflydelse på din køleplades termiske ydeevne, pris og endelige udseende. Valget afhænger af temperaturen.

Vi inddeler smedning primært i tre typer: kold, varm og varm. Hver metode har sine egne fordele og ulemper. Det er vigtigt at forstå disse forskelle for at opnå succes.

Sammenligning af de vigtigste smedemetoder

Nedenfor findes en kort oversigt. Den viser, hvordan temperaturen ændrer præcisionen og materialestyrken i en smedet køleplade.

| Funktion | Kold smedning | Varm smedning | Varm smedning |

|---|---|---|---|

| Temperatur | Rumtemperatur | Mellemliggende | Høj temperatur |

| Præcision | Højeste | Høj | Moderat |

| Overfladefinish | Fremragende | God | Fair |

| Omkostninger | Lav (for høj volumen) | Moderat | Høj (på grund af energi) |

Et dybere kig på hver proces

Den grundlæggende forskel mellem disse metoder er emnets temperatur i forhold til materialets omkrystalliseringstemperatur7. Denne ene faktor ændrer alt fra den endelige dels styrke til dens geometriske kompleksitet.

Kold smedning

Denne proces udføres ved stuetemperatur. Den kræver betydelig kraft, men resulterer i emner med fremragende dimensionel nøjagtighed og overfladefinish. Sekundær bearbejdning er ofte unødvendig.

Materialet styrkes gennem arbejdshærdning. Dette gør koldformede kølelegemer meget holdbare. Denne proces er dog bedst egnet til enklere former og produktion i store mængder, hvor værktøjsomkostningerne kan retfærdiggøres.

Varm smedning

Varm smedning udføres ved meget høje temperaturer og gør metallet mere duktilt. Dette gør det muligt at skabe meget komplekse geometrier, som er umulige at fremstille ved kold smedning. Det kræver mindre kraft at forme materialet.

Ulempen er lavere dimensionel præcision og en ruere overfladefinish på grund af skalering. Det kræver ofte efterbearbejdning for at opfylde strenge tolerancer.

Varm smedning

Varm smedning skaber balance mellem de to yderpunkter. Den giver bedre præcision og overfladefinish end varm smedning. Den muliggør også mere komplicerede former end kold smedning. Hos PTSMAKE finder vi ofte, at dette er et alsidigt sweet spot for mange projekter.

| Proces | Vigtige fordele | Typiske anvendelser |

|---|---|---|

| Kold smedning | Høj præcision, fremragende finish, høj styrke | Køleplader med høj densitet, små komponenter |

| Varm smedning | God balance mellem præcision og kompleksitet | Bilkomponenter, moderat komplekse kølelegemer |

| Varm smedning | Komplekse former, lave formningskræfter | Store konstruktionsdele, komplekse industrielle kølelegemer |

Valget er en balancegang. Kold smedning giver præcision, mens varm smedning muliggør kompleksitet. Varm smedning tilbyder en alsidig mellemvej. Valget af den rigtige metode afhænger af dine specifikke designkrav, materialevalg og produktionsvolumen.

Hvordan klassificeres smedede kølelegemer efter fingeometri?

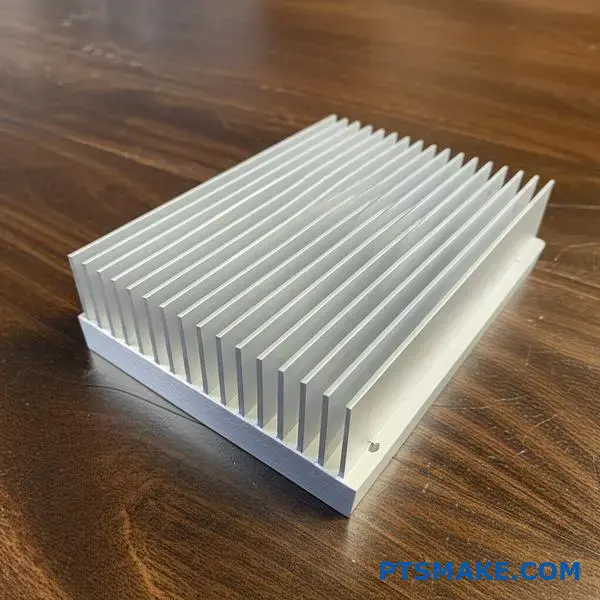

Når man vælger en smedet køleplade, er finnernes geometri en afgørende beslutning. Finnernes form har direkte indflydelse på, hvor effektivt varmen ledes væk.

Almindelige fingeometrier

I vores projekter ser vi primært tre typer: stiftformede, elliptiske og lige finner. Hver type har sin egen unikke profil.

Deres design påvirker både termisk ydeevne og luftmodstand. Det er afgørende at vælge den rigtige for at opnå optimal køling i enhver anvendelse.

Hurtig sammenligning

| Finnetype | Bedst til | Nøglefunktion |

|---|---|---|

| Lige ud | Tvungen luftstrøm | Lavt trykfald |

| Nål | Naturlig konvektion | Omnidirektionel luftstrøm |

| Elliptisk | Højhastighedsluft | Aerodynamisk effektivitet |

Dette valg afhænger helt af dit systems luftstrøm.

Lad os se nærmere på disse geometrier. Valget er ikke vilkårligt, men en omhyggelig teknisk beslutning baseret på luftstrømningsdynamik.

Lige finnearrangementer

Lige finner er det mest almindelige design. De giver en klar, uafbrudt vej for luften. Dette er ideelt til tvungen konvektion med en ventilator, da det minimerer lufttryksfaldet.

Deres ydeevne forringes dog, hvis luftstrømmen ikke er på linje med finnerne. Det er en meget retningsbestemt løsning.

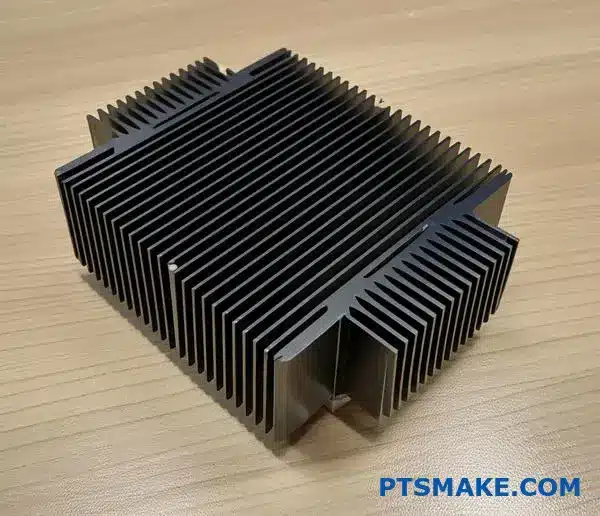

Pin-fin-arrays

Pin-finner er særligt velegnede i miljøer med lav eller uforudsigelig luftstrøm. Deres 360-graders eksponering gør det muligt for dem at opfange luft fra alle retninger, hvilket gør dem perfekte til naturlig konvektion.

Dette design øger luftturbulensen, hvilket forbedrer varmeoverførslen. Målet er at minimere den samlede termisk modstand8 fra varmekilden til den omgivende luft.

Elliptiske finneanordninger

Elliptiske finner har en mere avanceret, aerodynamisk form. De kombinerer den retningsbestemte styrke fra lige finner med en lavere modstand mod luftstrøm med høj hastighed.

I tidligere projekter hos PTSMAKE har vi set, at de kan overgå lige finner i tætpakkede systemer, hvor det er afgørende at opretholde luftstrømmen.

| Geometri | Aerodynamisk fordel | Termisk fordel | Typisk brug |

|---|---|---|---|

| Lige ud | Lavt trykfald i lineær strømning | Effektiv ved tvungen konvektion | Server-CPU'er, strømforsyninger |

| Nål | Omnidirektionel strømningsaccept | Høj turbulens ved naturlig konvektion | LED-belysning, Udendørs elektronik |

| Elliptisk | Meget lav luftmodstand ved høje hastigheder | Opretholder luftstrømmen i tætte formationer | Højtydende databehandling, telekommunikation |

At vælge den rigtige geometri for smedede køleribber er en balancegang. Lige ribber passer til tvungen luftcirkulation, stiftribber er bedst til naturlig konvektion, og elliptiske ribber giver en aerodynamisk fordel. Det er afgørende for optimal ydeevne at tilpasse designet til dine specifikke luftstrømningsforhold.

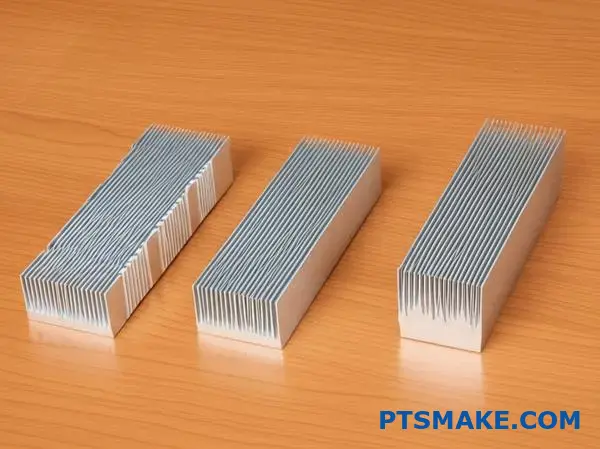

Hvordan kan smedede kølelegemer sammenlignes med ekstruderede eller skivede alternativer?

Det er afgørende at vælge den rigtige køleplade. Det har indflydelse på ydeevne, pris og design. Smedede, ekstruderede og skårne finner har hver deres unikke fordele.

For at hjælpe dig med at træffe en beslutning, lad os sammenligne dem direkte. Denne sammenligning fokuserer på de vigtigste faktorer, du skal tage i betragtning.

Hurtig oversigt over sammenligninger

Her er en enkel tabel til at starte med. Den giver dig et overblik over hver teknologis styrker og svagheder.

| Funktion | Smedet | Ekstruderet | Skrællet |

|---|---|---|---|

| Termisk ydeevne | Fremragende | God | Meget god |

| Frihed til at designe | God | Begrænset | Fremragende |

| Enhedsomkostninger (højt volumen) | Lav | Meget lav | Høj |

Dette giver et hurtigt overblik til en indledende vurdering.

Detaljeret evalueringsmatrix

Lad os se nærmere på detaljerne. For at træffe det optimale valg kræves en dybere forståelse af de enkelte fremstillingsmetoders nuancer. Hos PTSMAKE hjælper vi dagligt vores kunder med at navigere i disse afvejninger.

Indblik i termisk ydeevne

En smedet køleplade giver en fremragende, omnidirektionel varmeafledning. Dette skyldes dens ensartede kornstruktur.

Ekstruderede kølelegemer fungerer godt, men deres termiske egenskaber kan være anisotropisk9. Varme bevæger sig bedre langs ekstruderingslængden end på tværs af den. Skived-ribber er fremstillet i ét stykke, hvilket sikrer en perfekt termisk vej fra bunden til ribbespidsen.

Design og mekaniske overvejelser

Designfrihed er en vigtig faktor. Smedning muliggør komplekse 3D-former som runde eller elliptiske stifter. Ekstrudering begrænser dig til 2D-profiler med et fast tværsnit.

Skiving giver de højeste aspektforhold for meget høje, tynde finner. Dette er ideelt til tvungen konvektionskøling.

Her er en mere struktureret sammenligningsmatrix, som vi bruger.

| Kriterium | Smedet køleplade | Ekstruderet køleplade | Skived køleplade |

|---|---|---|---|

| Termisk ydeevne | Isotropisk, fremragende | Anisotropisk, god | Fremragende, sømløs finne til base |

| Designfrihed (billedformat) | God (op til 25:1) | Begrænset (op til 12:1) | Fremragende (op til 50:1) |

| Mekanisk integritet | Meget høj, robust | Høj | Moderat, finnerne kan være sarte |

| Produktionsomkostninger | Medium (Lavt i høj volumen) | Lav (Meget lav i høj volumen) | Høj |

| Investering i værktøj | Høj | Lav til middel | Lav |

Denne detaljerede oversigt hjælper med at finde den bedste løsning til specifikke anvendelsesbehov. De indledende værktøjsomkostninger til en smedet køleplade kan være højere, men enhedsomkostningerne falder betydeligt med stigende volumen.

Denne matrix giver en praktisk vejledning til valg mellem smedede, ekstruderede og skårne kølelegemer. Den bedste løsning afhænger af dine specifikke termiske behov, designbegrænsninger og produktionsvolumen. Smedning er ofte det bedste valg med hensyn til ydeevne og skalerbarhed i mange applikationer.

Hvad er de typiske sekundære operationer efter smedning, og hvorfor?

En rå smedning er stærk, men den er sjældent klar til brug. Den er blot udgangspunktet. Efterfølgende bearbejdning forvandler denne rå del til en færdig komponent.

Disse trin tilføjer præcision og specifikke egenskaber. Lad os se på en typisk arbejdsgang for en komponent som f.eks. en Smedet køleplade.

Typisk arbejdsgang efter smedning

| Trin | Betjening | Formål |

|---|---|---|

| 1 | Afgratning | Sikkerhed og forberedelse |

| 2 | CNC-bearbejdning | Præcision og funktioner |

| 3 | Anodisering | Beskyttelse og ydeevne |

Denne rækkefølge sikrer, at hvert trin bygger på det foregående. Det hjælper med at opnå optimale resultater for det endelige produkt.

En smedet del skal forædles for at opfylde nøjagtige specifikationer. Denne proces handler ikke kun om at rense delen. Det handler om at tilføre afgørende værdi i hvert trin. Hver operation har et klart og tydeligt formål.

Trin 1: Afgratning for en ren start

Før ethvert præcisionsarbejde skal vi afgratte emnet. Denne proces fjerner de skarpe kanter eller grater. Disse er rester fra selve smedeprocessen.

Dette er et afgørende første skridt af to årsager. Det sikrer, at delen er sikker at håndtere. Det forbereder den også til nøjagtig montering i CNC-maskiner. En ren overflade er afgørende for præcision.

Trin 2: CNC-bearbejdning for præcision

Smedning giver den grundlæggende form og materialestyrke. Det kan dog ikke opnå snævre tolerancer for elementer som monteringsflader eller huller. Her er CNC-bearbejdning afgørende.

Hos PTSMAKE bruger vi CNC-fræsning til at skabe perfekt flade overflader. Dette er afgørende for en Smedet køleplade for at opnå solid kontakt med en varmekilde. Vi borer og tapper også huller efter nøjagtige specifikationer.

Vigtige mål for bearbejdning

| Funktion | Bearbejdningsmål | Hvorfor det er vigtigt |

|---|---|---|

| Monteringsflade | Opnå høj planhed | Sikrer maksimal varmeoverførsel |

| Monteringshuller | Præcis placering og størrelse | Garanterer korrekt montering |

| Finner/kanaler | Endelig udformning | Optimerer luftstrøm og køling |

Trin 3: Anodisering for holdbarhed og ydeevne

Det sidste trin er ofte en overfladebehandling. Anodisering er et populært valg til aluminiumsstøbninger. Det er en Elektrolytisk passivering10 proces, der skaber et hårdt, holdbart oxidlag på overfladen.

Dette lag giver fremragende korrosionsbestandighed. For en køleplade øger det også overfladens emissivitet. Dette hjælper med at udstråle varme mere effektivt, hvilket forbedrer køleydelsen betydeligt.

Efterbearbejdning er afgørende for at omdanne en rå del. Trin som bearbejdning og anodisering tilføjer den nødvendige præcision, funktioner og overfladeegenskaber. De sikrer, at den endelige komponent fungerer pålideligt og opfylder alle designkrav.

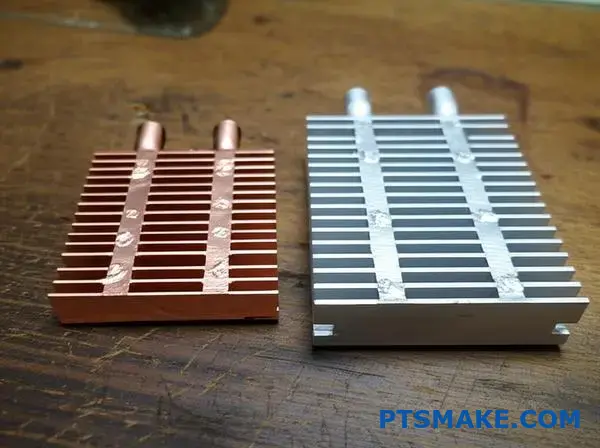

Hvordan adskiller smedede kobber- og aluminiumskøleplader sig strukturelt?

Valget mellem smedet kobber og aluminium handler om mere end blot termisk ydeevne. Det er en vigtig beslutning, der har indflydelse på vægt, pris og fremstillbarhed. Hvert materiale opfører sig forskelligt under smedeprocessen.

Dette har direkte indflydelse på den endelige kølepladsstruktur og dens egnethed til din specifikke anvendelse.

Vigtige materialeegenskaber

Kobber er den ubestridte mester inden for varmeledningsevne. Aluminium er dog meget lettere og generelt mere omkostningseffektivt. Disse grundlæggende forskelle er udgangspunktet for enhver designovervejelse.

| Ejendom | Smedet kobber | Smedet aluminium |

|---|---|---|

| Termisk ledningsevne | Fremragende (~400 W/mK) | God (~220 W/mK) |

| Tæthed | Høj (8,96 g/cm³) | Lav (2,70 g/cm³) |

| Relative omkostninger | Højere | Lavere |

I sidste ende afhænger valget af en afvejning af disse faktorer. Du skal beslutte, om kobberets termiske fordele opvejer dets ekstra vægt og pris.

En mere dybdegående sammenligning

De strukturelle forskelle strækker sig langt ind i fremstillingsprocessen. Det er betydeligt sværere at smede kobber end at smede aluminium. Det kræver meget højere tryk og temperaturer. Denne kompleksitet medfører ofte højere værktøjsomkostninger og potentielt længere leveringstider.

Smedning af sværhedsgrad og design

Aluminiums formbarhed muliggør mere komplicerede fin-design under smedningen. Kobbers modstandsdygtighed over for deformation kan undertiden begrænse kompleksiteten af en smedet køleplade. Dette er et afgørende punkt, som vi ofte diskuterer med kunder hos PTSMAKE.

Desuden gør aluminiumets lave densitet det til den klare vinder til vægtfølsomme anvendelser. En køleplade af kobber vil være over tre gange tungere end en af samme størrelse i aluminium.

Korrosion og materialekompatibilitet

Kobber er naturligt modstandsdygtigt over for korrosion. Der opstår dog et stort strukturelt problem, når det kommer i direkte kontakt med aluminium i et fugtigt miljø. Dette kan føre til Galvanisk korrosion11, som med tiden kan nedbryde materialerne. Korrekt belægning eller termiske grænsefladematerialer er afgørende for at forhindre dette.

Hvornår skal man vælge kobber frem for aluminium?

Visse applikationer kræver den overlegne varmeafledning, som kun kobber kan levere. Beslutningen er normalt drevet af ekstreme varmebelastninger i kompakte rum.

| Anvendelse | Anbefalet materiale | Primær årsag |

|---|---|---|

| Højtydende CPU'er/GPU'er | Kobber | Maksimal varmeafledning på et lille areal. |

| Lasere med høj effekt | Kobber | Fjerner hurtigt varme fra følsomme dioder. |

| Industrielle strømmoduler | Kobber | Håndterer intense, konstante termiske belastninger pålideligt. |

| LED-forlygter til biler | Aluminium | God ydeevne med lav vægt og lave omkostninger. |

Valget afhænger af, om din enheds ydeevne og levetid afhænger af, at varmen ledes væk så hurtigt som muligt. Hvis det er tilfældet, er kobber den rigtige investering.

At vælge mellem smedet kobber og aluminium er en balancegang. Det kræver, at man afvejer kobbers overlegne termiske ydeevne mod aluminiumets fordele med hensyn til vægt, pris og nem fremstilling. Det optimale materiale afhænger altid af de unikke krav, som din anvendelse stiller.

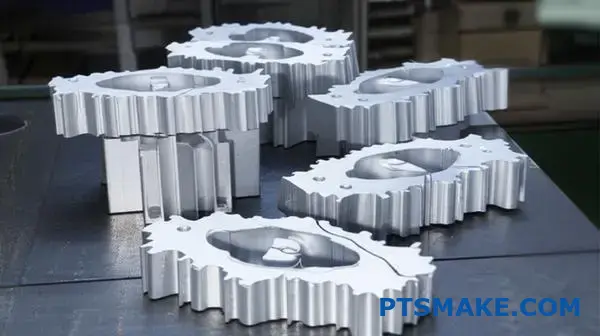

Hvordan omdesigner man en ekstruderet køleplade til en smedet køleplade?

Lad os gennemgå en praktisk konvertering. Denne proces omdanner en simpel ekstruderet del til en overlegen smedet køleplade. Det handler om smarte designvalg.

Vi fokuserer på at udnytte smedningens unikke styrker. Det betyder, at vi skaber komplekse 3D-finformer og integrerer funktioner direkte.

Projektkonverteringsmål

Hovedmålet er at øge den termiske ydeevne. Vi sigter også mod at forenkle samlingen af det endelige produkt.

| Design-aspekt | Ekstruderet (før) | Smedet (efter) |

|---|---|---|

| Finne-geometri | Enkle, 2D lige finner | Komplekse 3D-pin-finner |

| Montering | Separate fastgørelseselementer nødvendige | Integrerede monteringsstolper |

| Basisdesign | Ensartet tykkelse | Optimeret til varmefordeling |

| Luftstrøm | Begrænset til én retning | Omnidirektionel |

Den største hindring er den indledende investering i værktøj. En smedemaskine koster mere end en ekstruderingsmaskine. Så hvordan retfærdiggør vi dette? Vi skal bevise, at ydelsesgevinsten opvejer omkostningerne.

Hos PTSMAKE hjælper vi kunderne med at analysere denne afvejning. Det handler om langsigtet værdi, ikke kun den oprindelige pris.

Optimering af designet til smedning

Det er en stor fordel at kunne fremstille komplekse 3D-finner. Det øger overfladearealet markant. Et større overfladeareal betyder bedre varmeafledning. Det er en af de vigtigste fordele ved en smedet køleplade.

Vi har også redesignet bunden. En tykkere bund direkte under varmekilden forbedrer varmespredningen. Dette fungerer, fordi smedning forbedrer materialets isotropisk varmeledningsevne12. Varme bevæger sig effektivt i alle retninger, ikke kun langs én akse.

Integration af funktioner for at reducere omkostningerne

Vi kan smede funktioner som monteringsstolper direkte ind i delen. Dette eliminerer behovet for separat hardware. Det reducerer også samlingstiden og arbejdsomkostningerne. Disse efterfølgende besparelser er afgørende for at retfærdiggøre den indledende investering i værktøj.

Omdesign til smedning bruger 3D-ribber og integrerede funktioner for at øge ydeevnen. Selvom værktøjsomkostningerne er højere, giver de termiske gevinster og besparelser ved samling ofte et stærkt afkast af investeringen, hvilket gør det til et smart valg til højtydende applikationer.

Få adgang til avancerede smedede kølepladeløsninger med PTSMAKE

Er du klar til at opleve den overlegne ydeevne, præcision og pålidelighed ved specialsmedede kølelegemer? Kontakt PTSMAKE i dag for at få et skræddersyet tilbud – styrk dit næste projekt med pålidelig ekspertise, hurtig levering og teknisk support i verdensklasse. Tag skridtet og anmod om din personlige løsning nu!

Lær, hvordan materialegenskaber, såsom varmeledningsevne, kan variere afhængigt af retningen. ↩

Læs mere om dette centrale begreb og dets direkte indvirkning på varmeoverførselseffektiviteten. ↩

Udforsk, hvordan forskellige termiske grænsefladematerialer fungerer, og deres indvirkning på ydeevnen. ↩

Klik for at forstå, hvordan denne egenskab er afgørende for kølepladens ydeevne. ↩

Forstå dette nøglekoncept for at forbedre din køleplades termiske ydeevne og samlede effektivitet. ↩

Lær mere om, hvordan materialegrænseflader og uregelmæssigheder hindrer varmestrømmen. ↩

Lær, hvordan dette metallurgiske punkt påvirker materialets styrke og formbarhed ved smedning. ↩

Forstå, hvordan denne vigtige måleparameter påvirker din køleplades køleeffektivitet og designvalg. ↩

Forstå, hvordan materialegenskaber varierer afhængigt af retning og påvirker den termiske ydeevne. ↩

Oplev videnskaben bag, hvordan denne proces forbedrer overfladebeskyttelsen og den termiske ydeevne. ↩

Lær, hvordan denne elektrokemiske proces kan påvirke den strukturelle integritet af samlinger med forskellige metaller. ↩

Forstå, hvordan materialegenskaber påvirker varmeoverførsel, så du kan træffe bedre designvalg. ↩