At finde den rigtige smedeløsning i aluminium til dine kritiske komponenter bør ikke føles som at navigere i en labyrint af tekniske specifikationer og leverandørløfter. Alligevel kæmper mange ingeniører og indkøbschefer med inkonsekvent kvalitet, uventede omkostninger og leverandører, der ikke kan levere den præcision, som deres applikationer kræver.

Smedet aluminium giver overlegne mekaniske egenskaber gennem kontrolleret plastisk deformation, der forfiner kornstrukturen, eliminerer porøsitet og skaber retningsbestemt kornflow - hvilket resulterer i dele med enestående styrke-til-vægt-forhold, udmattelsesmodstand og pålidelighed til krævende anvendelser i luft- og rumfart, bilindustrien og industrien.

Jeg har arbejdet med hundredvis af kunder hos PTSMAKE, som havde brug for at træffe smarte beslutninger om smedet aluminium - fra nystartede ingeniører, der designer deres første kritiske komponent, til erfarne indkøbschefer, der optimerer eksisterende forsyningskæder. Denne vejledning gennemgår alt, hvad du har brug for at vide om smedet aluminium, fra materialevalg og procesoptimering til omkostningsestimering og kvalitetskontrol, så du får den praktiske viden, der skal til for at specificere, indkøbe og fremstille smedede aluminiumsdele med selvtillid.

Hvad definerer smedet aluminiums overlegne mekaniske egenskaber?

Har du nogensinde undret dig over, hvorfor nogle aluminiumsdele klarer sig bedre end andre? Hemmeligheden er ikke bare legeringen; det er processen. Smedet aluminium giver utrolig styrke.

Denne styrke kommer fra dens interne struktur.

Den smedende transformation

Smedningsprocessen anvender et enormt tryk. Det forfiner metallets kornstruktur. Det eliminerer også små interne defekter, som findes i andre metoder. Det skaber et tættere og mere ensartet materiale.

Vigtige ejendomsforbedringer

Her er en simpel sammenligning mellem smedede og støbte dele.

| Funktion | Smedet aluminium | Støbt aluminium |

|---|---|---|

| Trækstyrke | Meget høj | Moderat |

| Udmattelsesliv | Fremragende | Rimelig til dårlig |

| Slagsejhed | Overlegen | God |

Det er derfor, smedning foretrækkes til kritiske anvendelser.

Kornflow: Vejen til styrke

I støbte eller bearbejdede dele er kornstrukturen enten tilfældig eller pludseligt skåret. Disse afbrydelser fungerer som stresspunkter. De kan føre til revner under belastning.

Smedning undgår dette fuldstændigt. Processen får kornet til at flyde langs emnets konturer. Det skaber en ubrudt, kontinuerlig indre struktur. Det er en kæmpe fordel.

Hvorfor kontinuerligt kornflow er vigtigt

Dette justerede kornflow øger træthedsresistensen betydeligt. Tænk på det som træets årer. En lang planke er stærkest langs årerne, ikke imod dem. Smedet aluminium følger det samme princip og forbedrer dets holdbarhed. Dette opnås gennem en proces kendt som plastisk deformation1, som omformer metallet på et mikroskopisk niveau.

Fjernelse af skjulte svagheder

Støbning fanger ofte små lommer af gas og skaber porøsitet. Disse små hulrum er svage punkter. Under påvirkning eller stress kan de let blive svigtpunkter. Smedningens intense tryk tvinger disse hulrum til at lukke sig.

Et tættere og hårdere materiale

Det resulterer i en tættere, ikke-porøs struktur. Baseret på vores test øger dette direkte slagsejheden og trækstyrken. Det giver et niveau af pålidelighed, som støbning simpelthen ikke kan matche. Hos PTSMAKE er vi afhængige af dette til højtydende komponenter.

Kort sagt forvandler smedning aluminiums indre struktur. Det forfiner kornene, skaber et kontinuerligt kornflow og eliminerer porøsitet. Dette forbedrer direkte trækstyrken, udmattelsesmodstanden og slagsejheden, hvilket gør det til et overlegent valg til krævende anvendelser.

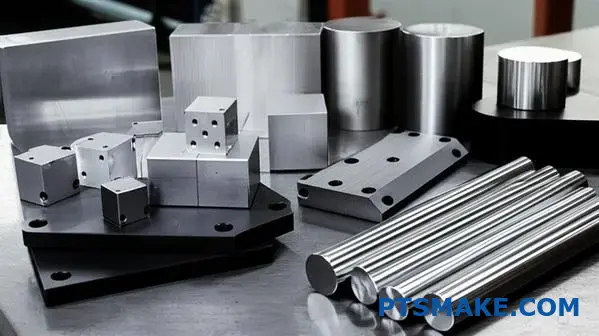

Hvad er de vigtigste typer af smedeprocesser i aluminium?

Smedning af aluminium er ikke en proces, der passer til alle. Den metode, vi vælger, afhænger af din dels kompleksitet og endelige anvendelse.

Vi kan dele det op i tre hovedkategorier. Hver giver unikke fordele til forskellige anvendelser.

Smedning med åben matrice

Dette er den enkleste form. Et emne formes mellem to flade matricer, som ikke omslutter det helt. Det er som en smed, der former metal med en hammer og ambolt. Dette er ideelt til store, enkle former.

Smedning med lukket værktøj

Denne metode, der også kaldes impression-die forging, bruger matricer, der indeholder et hulrum eller et aftryk. Dette aftryk er formen på den ønskede del. Det giver bedre dimensionel nøjagtighed.

Præcisionssmedning

Dette er en avanceret form for smedning med lukket værktøj. Den producerer dele med meget snævrere tolerancer og minimalt behov for efterbehandling.

Her er en hurtig sammenligning:

| Smedningstype | Værktøjskompleksitet | Geometrisk kompleksitet |

|---|---|---|

| Åben dør | Lav | Enkel |

| Lukket dør | Medium | Moderat til høj |

| Præcision | Høj | Meget høj |

Denne struktur hjælper os med at vælge den bedste proces til dine smedede aluminiumskomponenter.

Lad os dykke dybere ned i, hvordan disse processer er forskellige. Valget har direkte indflydelse på den endelige dels egenskaber og omkostninger.

Fra indtryk til præcision

Ved smedning med lukket værktøj presses opvarmet aluminium ind i værktøjets hulrum. Det enorme tryk tvinger metallet til at fylde aftrykket helt ud.

Denne proces skaber en stærk, holdbar del. Overskydende materiale presses ud mellem matricehalvdelene. Dette materiale, kaldet blitz2, bliver trimmet af senere. At styre dette er nøglen til kvalitet.

Præcisionssmedning tager dette et skridt videre. Det sigter mod at producere en "net-form" eller "næsten-net-form" del. Det betyder, at komponenten kommer ud af matricen meget tæt på sine endelige dimensioner. Det reducerer eller eliminerer drastisk behovet for kostbar sekundær bearbejdning.

Hos PTSMAKE vejleder vi ofte vores kunder om præcisionssmedning til komplekse dele. Det er perfekt til luft- og rumfart eller bilindustrien, hvor hvert gram betyder noget.

Tabellen nedenfor viser de opnåelige tolerancer.

| Funktion | Tolerance for åbne dyser | Tolerance for lukkede matricer | Tolerance for præcisionssmedning |

|---|---|---|---|

| Længde/bredde | ± 1,5 mm | ± 0,5 mm | ± 0,1 mm |

| Tykkelse | ± 1,0 mm | ± 0,4 mm | ± 0,05 mm |

| Overfladefinish (Ra) | > 6,3 µm | 3,2 - 6,3 µm | < 1,6 µm |

At vælge den rigtige smedeproces i aluminium er en balance. Det indebærer en afvejning af emnernes kompleksitet i forhold til produktionsomkostningerne og den ønskede præcision. Hver metode giver forskellige fordele til specifikke produktionsbehov.

Hvordan klassificeres smedede aluminiumlegeringer systematisk til smedning?

Aluminium Association's firecifrede system er nøglen. Det kategoriserer pænt legeringer baseret på deres vigtigste legeringselementer. Denne kode fortæller dig meget om materialets potentielle ydeevne.

Forståelse af det første ciffer

Det første ciffer er det vigtigste. Det identificerer det vigtigste legeringselement. Det bestemmer legeringens kerneegenskaber, som er afgørende for at vælge det rigtige materiale til dit smedeprojekt.

| Serie | Primært legeringselement |

|---|---|

| 2xxx | Kobber (Cu) |

| 6xxx | Magnesium (Mg) og silicium (Si) |

| 7xxx | Zink (Zn) |

Dette enkle system gør det meget mere forudsigeligt og ligetil at vælge en smedet aluminiumslegering.

Konkurrenterne med høj styrke: 2xxx- og 7xxx-serierne

Når styrke er din topprioritet, er 2xxx- og 7xxx-serierne de primære valg. Hos PTSMAKE arbejder vi med disse legeringer til anvendelser, hvor fejl ikke er en mulighed.

2xxx-serien: Luft- og rumfartsklassikeren

Legeringer som 2014 og 2024 får deres imponerende styrke fra kobber. Deres styrke-til-vægt-forhold er enestående efter varmebehandling. Det gør dem ideelle til flykonstruktioner og højtydende bilkomponenter. Deres korrosionsbestandighed er lavere, så der er ofte brug for beskyttende belægninger.

7xxx-serien: Styrkekongerne

7xxx-serien, med zink som hovedelement, giver den højeste styrke, der findes i smedet aluminium. Legeringer som 7075 er afgørende for dele, der udsættes for ekstrem belastning. Den ultimative styrke kommer fra en proces med Udskillelseshærdning3, som vi omhyggeligt kontrollerer under fremstillingen.

Allrounderen: 6xxx-serien

Til projekter, hvor der er brug for en balance mellem egenskaber, anbefaler jeg ofte 6xxx-serien.

6xxx-serien: Alsidighed og smedbarhed

Med magnesium og silicium giver legeringer som 6061 god styrke, fremragende korrosionsbestandighed og overlegen smedbarhed. De er generelt lettere at arbejde med end højstyrkeserierne. Denne balance gør dem til et omkostningseffektivt valg til en bred vifte af smedede aluminiumsdele.

| Funktion | 2xxx-serien | 6xxx-serien | 7xxx-serien |

|---|---|---|---|

| Styrke | Høj | Mellemhøj | Meget høj |

| Forfalskning | God | Fremragende | Fair-Good |

| Modstandsdygtighed over for korrosion | Fair | Fremragende | God |

| Primær anvendelse | Luft- og rumfart | Generelt, Biler | Luft- og rumfart med høj belastning |

Aluminium Association's system klassificerer legeringer efter deres vigtigste legeringselement. Dette forbinder 2xxx-, 6xxx- og 7xxx-serierne direkte med forskellige egenskaber som høj styrke eller fremragende smedbarhed, hvilket forenkler materialevalget til specifikke smedeopgaver.

Hvilke serier af aluminiumslegeringer er til strukturelle anvendelser?

Når du vælger en aluminiumslegering til smedning, fortæller serienummeret dig alt. Ikke alt aluminium er skabt lige godt til højbelastningsopgaver. Valget er afgørende for ydeevnen.

Vi fokuserer primært på tre familier til strukturelle anvendelser. Det er serierne 2xxx, 6xxx og 7xxx. Hver har sit eget formål.

De bedste smedelegeringer

| Legeringsserie | Primært legeringselement | Nøglekarakteristik |

|---|---|---|

| 2xxx | Kobber | Høj styrke |

| 6xxx | Magnesium og silicium | Alsidighed, modstandsdygtighed over for korrosion |

| 7xxx | Zink | Højeste styrke |

Disse varmebehandlingsbare legeringer giver den nødvendige styrke til krævende konstruktionsdele.

Den rigtige smedede aluminiumslegering afhænger helt af applikationens krav. I tidligere projekter hos PTSMAKE har vi set, hvordan et dårligt match kan føre til fejl. Det handler om at afbalancere styrke, vægt, korrosionsbestandighed og omkostninger.

Aerospace Titans: 2xxx- og 7xxx-serierne

For rumfartskomponenter er der ikke plads til kompromiser. Det er her, 2xxx- og 7xxx-serierne brillerer. De tilbyder nogle af de højeste styrke/vægt-forhold, der findes.

2xxx-serien, der er legeret med kobber, giver fremragende styrke ved høje temperaturer. 7xxx-serien, der bruger zink, opnår den højeste styrke af alle aluminiumslegeringer gennem en proces, der kaldes Udskillelseshærdning4. Det gør den ideel til kritiske flyskrogstrukturer.

Den alsidige arbejdshest: 6xxx-serien

6xxx-serien er det mest almindelige valg til bilindustrien og generel teknik. Den tilbyder en fantastisk blanding af god styrke, fremragende korrosionsbestandighed og god formbarhed. Det er den praktiske, omkostningseffektive løsning til mange konstruktionsdele, der ikke udsættes for de ekstreme belastninger i luft- og rumfart.

Hvorfor nogle serier ikke klarer skærene

Du vil ikke ofte se 1xxx- eller 3xxx-serien i strukturelt smedearbejde.

| Legeringsserie | Årsag til uegnethed |

|---|---|

| 1xxx | For blødt; det er kommercielt rent aluminium. |

| 3xxx | Mangler den nødvendige høje mekaniske styrke. |

Disse legeringer har deres anvendelser, men de mangler den robusthed, der kræves til bærende smedede komponenter.

At vælge den rigtige legeringsserie er afgørende for strukturel smedning. De højfaste 2xxx- og 7xxx-serier er til rumfart, mens den alsidige 6xxx-serie er til bilindustrien og almindelig brug. Andre, som 1xxx og 3xxx, mangler den nødvendige styrke.

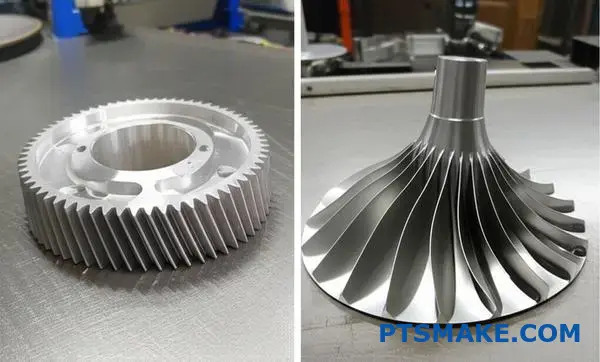

Hvilke smedeegenskaber er kritiske for komponenter til luft- og rumfart?

I rumfartsindustrien er der ikke plads til fejl. Hver eneste komponent skal være utrolig stærk og pålidelig. Den skal også være så let som muligt.

Det er derfor, smedning er så vigtig. Det skaber dele, der kan modstå enorme belastninger.

De ufravigelige krav til dele til luft- og rumfart

Vi fokuserer på fire nøgleområder. Hvert af dem er et ufravigeligt krav til sikkerhed og ydeevne. Disse egenskaber er afgørende for komponenter, der er fremstillet af materialer som smedet aluminium med høj styrke.

| Kritisk funktion | Hvorfor det er vigtigt i luft- og rumfart |

|---|---|

| Overlegen udmattelseslevetid | Modstår svigt ved gentagne belastningscyklusser. |

| Brudstyrke | Forhindrer små revner i at vokse. |

| Styrke-til-vægt-forhold | Maksimerer ydeevne og brændstofeffektivitet. |

| Absolut pålidelighed | Sikrer, at delene fungerer uden fejl. |

Opnåelse af ekspertise gennem smedning

Hvordan opnår man disse enestående egenskaber ved smedning? Det handler om at kontrollere materialet på et mikroskopisk niveau. Det er en proces, vi har perfektioneret hos PTSMAKE gennem talrige rumfartsprojekter.

Præcis kontrol af kornets flow

I modsætning til andre metoder styrer smedning den indre kornstruktur i metallet. Forestil dig træets årer. Den er stærkest i hele sin længde.

Smedning justerer metallets korn, så de følger emnets form. Det koncentrerer styrken præcis der, hvor der er mest brug for den. Det forbedrer drastisk modstandsdygtigheden over for udmattelse og slag.

Eliminering af interne fejl

Støbning kan efterlade små, skjulte hulrum eller porøsitet. Det er svage punkter, som kan føre til katastrofale fejl under stress.

Det enorme tryk, der anvendes ved smedning, eliminerer disse fejl. Det skaber en tæt, ensartet materialestruktur, der sikrer, at delen er solid og pålidelig hele vejen igennem. Hårdfør Ikke-destruktiv testning5 kontrollerer derefter, at komponenten er fejlfri, før den nogensinde forlader vores anlæg.

| Forbedring af ejendom | Smedningens indvirkning |

|---|---|

| Kornstruktur | Justeret og forfinet for retningsbestemt styrke. |

| Materialets tæthed | Konsolideret, hvilket eliminerer hulrum og porøsitet. |

| Del integritet | Overlegen sejhed og udmattelsesmodstand. |

Smedning er afgørende for luft- og rumfart, fordi det direkte manipulerer metallets indre struktur. På den måde opnås den uovertrufne styrke, lave vægt og absolutte pålidelighed, som industrien kræver. Processen sikrer, at komponenterne er fri for defekter og bygget til ekstrem ydeevne.

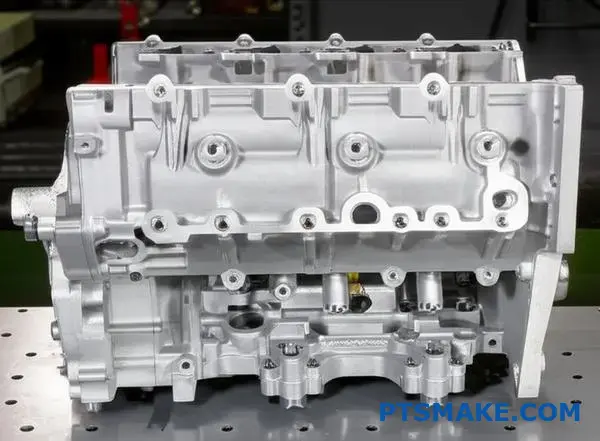

Hvordan adskiller kravene til smedning i bilindustrien sig fra kravene i luft- og rumfartsindustrien?

Den centrale forskel er enkel. Bilindustrien prioriterer omkostningseffektivitet til store mængder. Luft- og rumfart kræver toppræstationer, uanset omkostningerne.

Denne grundlæggende opdeling påvirker alle beslutninger. Det påvirker materialevalg, præcisionsniveauer og dokumentationsbehov.

Kernefilosofi Kontrast

Smedning af biler skal være økonomisk. Det handler om at producere millioner af pålidelige dele.

Smedning til luft- og rumfart fokuserer på sikkerhed og ydeevne. Fejl er ikke en mulighed i 30.000 fods højde. Det driver forskellige tekniske valg.

| Funktion | Smedning af biler | Smedning til rumfart |

|---|---|---|

| Primær chauffør | Omkostningseffektivitet | Præstation og sikkerhed |

| Produktionsvolumen | Høj til meget høj | Lav til middel |

| Fokus på materiale | God styrke, formbarhed | Maksimal styrke i forhold til vægt |

| Inspektionsniveau | Statistisk prøveudtagning | 100% Inspektion, NDT |

Denne filosofiske kløft skaber meget forskellige praktiske krav. Hos PTSMAKE navigerer vi i disse forskellige behov for vores kunder i begge sektorer. Tilgangen til en affjedringskomponent er helt anderledes end til en landingsstel-del.

Valg af legering: Omkostninger vs. ultimativ styrke

Materialevalget fremhæver kontrasten perfekt. Bilindustrien bruger ofte smedet aluminium i 6xxx-serien. Det giver god formbarhed, korrosionsbestandighed og styrke. Det er også mere økonomisk til masseproduktion.

Luft- og rumfart læner sig dog kraftigt op ad aluminiumslegeringer i 7xxx-serien. Disse legeringer giver enestående styrke-til-vægt-forhold efter en specifik varmebehandling6. Denne ydeevne kommer til en højere materiale- og forarbejdningsomkostning.

| Legeringsserie | Typisk industri | Vigtige fordele | Overvejelser |

|---|---|---|---|

| 6xxx Aluminium | Biler | Fremragende formbarhed, god styrke, omkostningseffektiv | Lavere brudstyrke end 7xxx |

| 7xxx Aluminium | Luft- og rumfart | Højeste styrke-til-vægt-forhold, overlegen udmattelsesmodstand | Højere omkostninger, mere kompleks behandling |

Tolerancer og sporbarhed

Luft- og rumfart kræver utroligt snævre tolerancer. Dele skal passe perfekt og fungere under ekstrem belastning.

Desuden kræver luft- og rumfart fuldstændig sporbarhed. Vi skal dokumentere hvert trin, fra råmaterialet til den endelige inspektionsrapport. Det sikrer ansvarlighed og sikkerhed. Selv om kravene til bilindustrien er strenge, er de generelt mindre udtømmende.

Smedning til biler afbalancerer omkostninger og ydeevne til masseproduktion. I modsætning hertil prioriterer smedning til luft- og rumfart absolut materialeintegritet, snævre tolerancer og fuldstændig sporbarhed. Slutanvendelsen dikterer hver eneste produktionsbeslutning, fra valg af legering til endelig dokumentation.

Hvordan designer man en varmebehandlingscyklus for 7075 aluminium?

Lad os blive praktiske. At designe en varmebehandlingscyklus er ikke gætværk. Det er en præcis opskrift. Hos PTSMAKE følger vi standarder som AMS 2770. Det sikrer gentagelige resultater af høj kvalitet for 7075 aluminiumsdele.

Processen har tre hovedtrin. Hvert af dem er afgørende for de endelige egenskaber.

Den centrale proces i tre trin

- Løsning Behandling: Opvarmning af legeringen.

- Slukning: Hurtig afkøling.

- Kunstig aldring: En sidste, kontrolleret opvarmning.

Her er detaljerne for det første trin.

Parametre for behandling af opløsning

| Materialets tykkelse | Iblødsætningstid ved temperatur |

|---|---|

| Op til 0,250 tommer | 1 time |

| 0,251-0,500 tommer | 2 timer |

| 0,501-1,000 tommer | 4 timer |

| Over 1.000 tommer | 6 timer |

Denne tabel er et godt udgangspunkt. Målet er ensartethed.

Opløsningsbehandling forbereder materialets mikrostruktur. Vi opvarmer 7075-aluminiumet til en bestemt temperatur, normalt mellem 465-482 °C (870-900 °F). Det gør det muligt for legeringselementer som zink, magnesium og kobber at opløses jævnt i aluminiummet.

Delen "suger" ved denne temperatur. Blødgøringstiden afhænger af tykkelsen, som vist tidligere. Tykkere dele, herunder nogle komplekse Smedet aluminium geometrier, har brug for mere tid til at trænge helt ind i varmen.

Efter iblødsætning slukker vi. Det er en hurtig afkølingsproces, typisk i vand. Hastigheden er afgørende. Målet er at holde de opløste elementer på plads og skabe en Overmættet fast opløsning7. Hvis man forsinker afkølingen, selv med få sekunder, kan disse elementer udfældes for tidligt, hvilket skader de endelige mekaniske egenskaber. Den maksimale forsinkelse er typisk 5 til 15 sekunder.

Endelig har vi kunstig ældning. Dette trin bestemmer den endelige temperatur.

Aldring: T6 vs. T73-temperatur

| Temperament | Ældningstemperatur | Aldringstid | Primær fordel |

|---|---|---|---|

| T6 | 250°F (121°C) | 24 timer | Maksimal styrke og hårdhed |

| T73 | 225°F (107°C) og derefter 325°F (163°C) | 6-8 timer og derefter 24-30 timer | Fremragende modstandsdygtighed over for spændingskorrosion |

T6-temperaturen giver dig maksimal styrke. Den kan dog være mere modtagelig for spændingskorrosion. T73-hærdningen indebærer en ældningsproces i to trin. Det reducerer den ultimative styrke en smule, men forbedrer korrosionsbestandigheden betydeligt, hvilket er en kritisk afvejning i mange rumfartsapplikationer.

Dette kapitel giver en detaljeret, trinvis opskrift på varmebehandling af 7075 aluminium baseret på industristandarder. Det dækker opløsningsbehandling, slukning og de kritiske forskelle mellem T6 og T73 kunstig ældning og forklarer "hvorfor" bag hver parameter.

Hvordan vurderer man prisen på en smedet aluminiumsdel?

At estimere prisen på en smedet aluminiumsdel går ud over den endelige vægt. Du skal overveje hele processen.

De samlede omkostninger er en sum af flere forskellige faktorer. Vi deler dem op i fire hovedkategorier.

Vigtige omkostningskomponenter

Input af råmaterialer

Den oprindelige billet er altid tungere end den færdige del. Denne forskel, inklusiv skrot og spåner, er en del af de materialeomkostninger, du betaler for.

| Omkostningsfaktor | Beskrivelse |

|---|---|

| Indgangsvægt | Vægten af den rå aluminiumsbillet. |

| Færdig vægt | Vægten af den endelige del. |

| Skrot/Flash | Overskydende materiale, der fjernes under smedning. |

Denne indledende beregning er afgørende for et præcist estimat.

Mere end en billet: Værktøj og operationer

Råmaterialet er kun udgangspunktet. Værktøjerne og den energi, der kræves for at forme metallet, er væsentlige omkostningsdrivere.

Investering i værktøj

Smedeforme er en stor udgift på forhånd. Denne omkostning afskrives eller spredes typisk over det samlede antal dele i produktionen.

En højere produktionsmængde betyder lavere værktøjsomkostninger pr. del. Hos PTSMAKE hjælper vi kunderne med at planlægge dette for at optimere deres budget.

Operationelle udgifter

Denne kategori dækker de direkte produktionsomkostninger. Den omfatter smedepressens tid, energiforbruget og den faglærte arbejdskraft, der er nødvendig for at betjene maskineriet. Disse er ofte samlet i en timepris.

De sidste detaljer: Sekundære operationer

Efter smedning kræver delene ofte yderligere trin for at opfylde de endelige specifikationer. Disse er ikke valgfrie til højtydende applikationer.

Disse processer sikrer, at emnet opfylder snævre tolerancer og har de rette mekaniske egenskaber. Det er her, vi kontrollerer integriteten af de interne kornstrøm8 der giver smedede emner deres styrke.

| Betjening | Formål |

|---|---|

| Trimning | Fjerner overskydende flash fra emnet. |

| Varmebehandling | Forbedrer styrke og hårdhed. |

| NDT | Ikke-destruktiv testning for at tjekke for fejl. |

| Efterbehandling | Overfladebehandlinger som anodisering. |

Hvert trin øger den endelige pris, men er afgørende for kvaliteten.

Et sandt omkostningsestimat for en smedet aluminiumsdel skal tage højde for råmaterialer (indgående vægt), afskrevet værktøj, driftsomkostninger som pressetid og alle nødvendige sekundære operationer. Hvis man overser nogen af disse, fører det til unøjagtige prognoser.

Hvordan kan du ændre en proces til en tyndvægget smedning?

At fremstille tyndvæggede smedeemner giver unikke udfordringer. De primære problemer er hurtigt varmetab og høj friktion.

Tynde sektioner afkøles meget hurtigt. Det gør materialet sværere at forme. Høj friktion begrænser også metalflowet ind i værktøjets hulrum.

Vigtige avancerede strategier

Vi skal bruge avancerede metoder for at få succes. Disse metoder tackler varme og friktion direkte. Vores mål er at sikre fuldstændig formfyldning og bevare materialets integritet.

| Udfordring | Primær effekt |

|---|---|

| Hurtigt varmetab | Øget flow-stress |

| Høj friktion | Ufuldstændig formfyldning |

Tyndvæggede komponenter, især i materialer som smedet aluminium, kræver præcis processtyring. I vores tidligere projekter hos PTSMAKE har vi fundet ud af, at standardmetoder til smedning ofte slår fejl. Materialet afkøles, før det kan fylde de indviklede detaljer i matricen. Det fører til defekter og mislykkede dele.

Styring af temperatur og metalflow

Løsningen ligger i at opretholde temperaturen på arbejdsemnet. Det er her, avancerede teknikker bliver afgørende. Processer som isotermisk smedning9 holder værktøjet og emnet på samme høje temperatur. Det eliminerer helt varmetabet fra emnet til værktøjet.

En anden metode er varmsmedning. Her opvarmes matricerne til en temperatur, der ligger lidt under arbejdsemnets. Det sænker varmetabet betydeligt og giver materialet mere tid til at flyde.

Optimering af smedesekvensen

Ud over temperaturen skal vi styre den fysiske proces.

Smøring og hastighed

Specialiserede smøremidler er afgørende. De skaber en termisk barriere og reducerer friktion. Glasbaserede smøremidler er fremragende til høje temperaturer.

Det hjælper også at bruge hurtigere presser. Et hurtigt tryk former emnet, før det når at køle ned.

Smedning i flere trin

Til komplekse dele er det bedst med en tilgang i flere trin. Vi former gradvist materialet over flere trin. Det reducerer belastningen på materialet i hvert enkelt trin. Det giver mulighed for en mere kontrolleret dannelse af tynde detaljer.

| Teknik | Primær fordel |

|---|---|

| Isotermisk/varmværktøjssmedning | Minimerer varmetab |

| Specialiserede smøremidler | Reducerer friktion, fungerer som termisk barriere |

| Hurtigere tryk | Reducerer tiden til afkøling |

| Smedning i flere trin | Former funktioner gradvist og sikkert |

Ved tyndvæggede smedeemner afhænger succesen af, at man kan styre varmetab og friktion. Avancerede løsninger som isotermisk smedning, specialiserede smøremidler og flertrinssekvenser er ikke bare ekstraudstyr; de er afgørende for at opnå den nødvendige præcision og forhindre defekter.

Hvad er kompromiset mellem styrke og pris for 6061 vs. 7075?

Lad os tage et konkret eksempel: et højbelastet beslag til rumfart. Her er valget mellem 6061 og 7075 ikke ligetil.

7075 aluminium er betydeligt stærkere. Vores test viser, at det kan være 60-80% stærkere end 6061.

Denne styrke er meget ønskelig for kritiske dele. Men de sande omkostninger strækker sig langt ud over prisen på råmaterialet.

Vi skal se på de samlede produktionsomkostninger. Det omfatter smedning, varmebehandling og efterbehandling.

| Funktion | 6061 aluminium | 7075 aluminium |

|---|---|---|

| Relativ styrke | Baseline | +60-80% |

| Omkostninger til råmaterialer | Lavere | Højere |

| Produktionsomkostninger | Standard | Betydeligt højere |

Bag om prisskiltet: De skjulte omkostninger ved 7075

De sande omkostninger ved at bruge 7075 aluminium viser sig under fremstillingen. Det er et meget mere krævende materiale at arbejde med sammenlignet med dets 6061-modstykke.

Udfordringer med smedning og bearbejdelighed

7075 er notorisk svært at arbejde med. Det gælder især, når man skaber en smedet aluminiumsdel med kompleks geometri. Materialet er mindre tilgivende, hvilket øger risikoen for fejl og skrot. Det driver omkostningerne op. Bearbejdningen kræver også lavere hastigheder, hvilket øger cyklustiderne.

Varmebehandlingens kompleksitet

Varmebehandling af 7075 er en meget vanskelig proces. Materialet har en høj Quench-følsomhed10. Det betyder, at afkølingshastigheden efter opvarmning skal være perfekt kontrolleret. Selv små afvigelser kan forårsage indre spændinger eller forhindre, at emnet opnår sin fulde styrke. Det kræver specialiseret udstyr og ekspertise, hvilket øger omkostningerne.

Behov for korrosion og efterbehandling

I modsætning til 6061 har 7075 dårlig korrosionsbestandighed. Dette er en kritisk designfaktor, ikke en mindre detalje. Dele har næsten altid brug for en beskyttende belægning, f.eks. anodisering eller maling. Det tilføjer endnu et obligatorisk og dyrt trin til produktionslinjen.

| Produktionstrin | 6061 Proces | 7075 Proces |

|---|---|---|

| Smedning | Relativt ligetil | Vanskeligt, højere skrotningsrate |

| Varmebehandling | Mindre følsom | Meget følsom, præcis kontrol nødvendig |

| Efterbehandling | Overfladebehandling er valgfri | Obligatorisk beskyttende belægning |

At vælge 7075 giver en stor styrkefordel. Denne ydelse kommer med betydelige skjulte omkostninger fra kompleks smedning, præcis varmebehandling og obligatoriske beskyttende belægninger. Den endelige beslutning skal veje kravene til ydeevne op mod det samlede produktionsbudget.

Udvikl en plan for at producere en kompleks ophængningsknogle til biler.

Det er her, teori møder praksis. Vi vil skitsere en komplet produktionsplan for et ophængningsled. Denne plan er en hovedopgave, der kombinerer materialevidenskab med procesteknik.

At vælge den rigtige legering

Vi starter med aluminium i 6xxx-serien. Dens balance mellem styrke, korrosionsbestandighed og formbarhed gør den ideel til denne kritiske bilkomponent.

Plan for produktion

Vores plan dækker alle kritiske trin. Fra den første smedning til den endelige inspektion er hvert trin nøje defineret for at sikre kvalitet og sikkerhed.

| Scene | Vigtigt mål |

|---|---|

| 1. Valg af materiale | Vælg den optimale legering i 6xxx-serien |

| 2. Smedningsproces | Form knokkens komplekse geometri |

| 3. Varmebehandling | Opnå de ønskede mekaniske egenskaber |

| 4. Inspektion og kvalitetssikring | Kontrollér delens integritet og dimensioner |

Strategi for smedning i flere faser

En kompleks knokkel kan ikke formes i ét trin. Vi bruger en smedeproces i flere trin. Det involverer blokeringsforme til at forforme metallet, efterfulgt af færdiggørelsesforme til den endelige komplicerede geometri.

Overvejelser om formdesign

Formdesignet er afgørende. Vi fokuserer på korrekte udkastvinkler for at sikre, at emnet slipper let. Vi designer også præcise afløbsrender. De styrer materialeflowet og hjælper med at fylde værktøjet helt. På den måde undgår man fejl i det færdige emne.

T6-varmebehandlingscyklussen

For at opnå maksimal ydeevne fra Smedet aluminium, er en T6-temperering nødvendig. Denne proces involverer tre vigtige trin. Først opløses legeringselementerne ved opløsningsvarmebehandling.

Den næste er slukning11 proces. Delen afkøles hurtigt for at låse disse elementer på plads. Til sidst opvarmes emnet ved en lavere temperatur ved kunstig ældning. Dette udfælder legeringerne og skaber en enorm styrke.

Kvalitetssikring: NDT og dimensionskontrol

Sikkerhed er ikke til forhandling. Vores kvalitetsplan omfatter både ikke-destruktiv testning (NDT) og præcis dimensionel verifikation for at garantere, at hvert led opfylder specifikationerne.

| Inspektionstype | Metode | Formål |

|---|---|---|

| NDT | Ultralydstestning | Registrerer indvendige revner eller hulrum |

| NDT | Farvepenetrant | Afslører ujævnheder på overfladen |

| Dimensionel | CMM-scanning | Verificerer alle kritiske dimensioner og GD&T |

Vores plan omfatter valg af legering, smedning i flere trin, T6-varmebehandling og strenge NDT/dimensionelle inspektioner. Denne omfattende tilgang sikrer, at det endelige ophæng er sikkert, holdbart og fungerer præcis som designet, en proces, vi har forfinet hos PTSMAKE.

Hvordan vil additiv fremstilling påvirke fremtiden for smedning af aluminium?

Det handler ikke om konkurrence. Det handler om samarbejde. Additiv fremstilling (AM) og smedning er ikke rivaler. I stedet er de ved at blive stærke partnere. Dette partnerskab blander det bedste fra begge verdener.

AM giver designfrihed til komplekse dele. Smedning giver uovertruffen styrke og pålidelighed. Ved at kombinere dem åbner vi op for nye niveauer af ydeevne og effektivitet til fremstilling af smedede aluminiumsdele.

| Teknologi | Primær styrke | Bedste brugssag |

|---|---|---|

| Additiv fremstilling | Geometrisk kompleksitet | Prototyper, specialfremstillede dele |

| Smedning af aluminium | Mekanisk styrke | Anvendelser med høj belastning |

Styrken ved hybrid produktion

Den sande innovation ligger i hybride tilgange. I stedet for at vælge det ene frem for det andet, kan vi bruge dem sammen. Det skaber et smartere og mere effektivt workflow. Det ser vi på første hånd hos PTSMAKE, når vi udforsker disse nye metoder for vores kunder.

Additiv fremstilling af præforme

En stærk strategi er at bruge AM til at skabe præforme, der ligger tæt på nettets form. En AM-maskine printer en del, der er meget tæt på det endelige design. Denne præform bliver derefter smedet.

Denne proces reducerer materialespild drastisk. Den forkorter også smedningen og den endelige bearbejdningstid. Den er perfekt til at skabe komplekse smedede aluminiumskomponenter, som tidligere var for vanskelige eller dyre.

Optimerede matricer med AM

AM ændrer også den måde, vi laver smedeværktøjer på. Vi kan nu 3D-printe smedeforme med avancerede funktioner. For eksempel kan vi bygge matricer med indvendige Konforme kølekanaler12 der følger formen på værktøjets overflade.

Det giver en hurtigere og mere ensartet afkøling. Resultatet er en længere levetid for værktøjet og dele af højere kvalitet.

| Hybrid tilgang | Fordel ved traditionel metode | Ny AM-ydelse |

|---|---|---|

| AM præform + smedning | Høj styrke | Mindre spild, komplekse former |

| AM-fremstillede smedeforme | Holdbarhed | Længere værktøjslevetid, hurtigere cyklusser |

Hvor smedning forbliver konge

Selv med disse fremskridt vil traditionel smedning fortsat være dominerende. Der er intet, der slår smedningens hastighed og omkostningseffektivitet, når det gælder produktion af enklere dele i store mængder. Industrier, der kræver enorm holdbarhed, som luft- og rumfart og bilindustrien, vil fortsat være afhængige af smedningens overlegne materialeegenskaber.

AM og smedning er ikke konkurrenter, men samarbejdspartnere. Hybride tilgange, som at bruge AM til præforme og optimerede matricer, kombinerer designfrihed med mekanisk styrke. Denne synergi forbedrer fremtiden for fremstilling af højtydende aluminiumskomponenter, mens traditionel smedning bevarer sin dominans inden for specifikke områder.

Lås op for din succes med smedet aluminium med PTSMAKE

Er du klar til at optimere dit næste projekt i smedet aluminium? Kontakt PTSMAKE nu for at få et hurtigt, præcisionsdrevet tilbud. Stol på vores ekspertise inden for komplekse smedeemner af høj kvalitet, der er udviklet til luft- og rumfart, bilindustrien og meget mere. Lad os levere overlegne, pålidelige og omkostningseffektive løsninger - begyndende med din forespørgsel!

Udforsk, hvordan materialer omformes permanent under kraft for at opnå de ønskede tekniske egenskaber. ↩

Lær, hvordan håndtering af flash er afgørende for emnets kvalitet og omkostningseffektivitet i smedning. ↩

Opdag, hvordan denne varmebehandlingsproces skaber højstyrkeegenskaber i avancerede aluminiumlegeringer. ↩

Lær, hvordan denne varmebehandlingsproces dramatisk øger styrken af aluminiumslegeringer. ↩

Opdag, hvordan disse avancerede inspektionsteknikker sikrer fejlfri komponenter uden at forårsage fysisk skade. ↩

Lær, hvordan specifikke termiske cyklusser ændrer metalegenskaber for at opfylde ekstreme præstationsstandarder. ↩

Forstå videnskaben bag denne mikrostrukturelle tilstand, og hvorfor den er afgørende for højstyrkealuminiumlegeringer. ↩

Lær, hvordan kontrol af kornflow er afgørende for at opnå overlegen delstyrke og udmattelsesmodstand. ↩

Få mere at vide om, hvordan denne højtemperaturproces gør det muligt at skabe komplekse, næsten netformede dele. ↩

Få mere at vide om, hvordan slukningshastigheder påvirker aluminiumslegeringers endelige egenskaber og integritet. ↩

Opdag, hvordan forskellige metoder til hurtig afkøling påvirker materialets kornstruktur og emnets samlede integritet. ↩

Opdag, hvordan denne AM-aktiverede værktøjsteknologi kan forbedre cyklustiderne og emnets kvalitet dramatisk. ↩