Mange producenter kæmper med at producere komplekse metaldele, der kræver indviklede geometrier og snævre tolerancer. Traditionel bearbejdning bliver dyr og tidskrævende, når der er tale om højvolumenproduktion af små, detaljerede komponenter.

Metal Injection Molding (MIM) kombinerer designfleksibiliteten ved plastsprøjtestøbning med styrken og holdbarheden ved metaldele, hvilket muliggør omkostningseffektiv masseproduktion af komplekse geometrier, der ville være dyre eller umulige at bearbejde på traditionel vis.

Efter at have arbejdet med MIM-projekter hos PTSMAKE har jeg lært, at succes afhænger af, at man forstår, hvilke dele der har mest gavn af denne proces, og hvordan man optimerer hele workflowet fra design til produktion.

Hvad definerer en del som ‘ideel’ til MIM?

Det er ikke altid nemt at beslutte, om metalsprøjtestøbning (MIM) er det rigtige for dit projekt. Det er en afvejning af flere nøglefaktorer. Hvis du tager fejl af en af dem, er det måske ikke omkostningseffektivt.

Hos PTSMAKE ser vi de bedste resultater, når en del rammer et bestemt sweet spot.

Kerneegenskaber for MIM

Den ideelle del har ofte en kompleks geometri. Den er også typisk lille eller mellemstor. Det er her, MIM virkelig skinner. Høje produktionsmængder er afgørende for at opveje de indledende værktøjsomkostninger.

Materiale og produktionsvolumen

Materialer, der er svære at bearbejde, som f.eks. rustfrit stål eller titanium, er perfekte kandidater. Vores metalsprøjtestøbning er fremragende til disse materialer.

| Karakteristisk | Ideel til MIM | Mindre ideel til MIM |

|---|---|---|

| Kompleksitet | Høj (indviklede detaljer, tynde vægge) | Lav (simple blokke, stænger) |

| Størrelse | Små til mellemstore (<100 g) | Stor og tung |

| Volumen | Høj (10.000+ dele/år) | Lav (prototyper, engangsprodukter) |

| Materiale | Metaller, der er svære at bearbejde | Letbearbejdede legeringer |

Et dybere kig på de ideelle kandidater

Lad os se nærmere på, hvorfor disse faktorer betyder så meget. Kompleksitet er en stor omkostningsdriver i traditionel CNC-bearbejdning. Hver funktion kræver ofte en separat opsætning eller et separat værktøj.

MIM skaber komplekse former i et enkelt trin. Det eliminerer flere bearbejdningsoperationer. Det reducerer omkostningerne pr. del dramatisk, men kun ved store mængder.

Tænk på medicinsk-kirurgisk værktøj. De har indviklede håndtag og funktionelle ender. At bearbejde dem fra en massiv blok af rustfrit stål er utroligt langsomt og spild af tid. MIM giver hurtigt den rette form.

Cost-benefit-analysen

Den første investering i støbeformen er betydelig. Derfor er lavvolumenprojekter ikke en god løsning. Omkostningerne til formen skal fordeles på tusindvis af dele for at give mening.

Vores erfaring med kunder viser, at break-even-punktet ofte er klart. Vi analyserer emnets geometri og materialebehov for at komme med en anbefaling. Processen bruger en specialiseret råmateriale1 af metalpulver og bindemiddel.

Et godt eksempel er komponenter til skydevåben. Dele som aftrækkere og sigtemidler har komplekse indvendige funktioner. MIM producerer disse funktioner konsekvent med fremragende overfladefinish, hvilket kræver minimale sekundære operationer.

| Proces | Vigtig fordel | Bedst til... |

|---|---|---|

| MIM | Omkostningseffektive komplekse former i stor skala | Store mængder, små, komplicerede dele |

| CNC-bearbejdning | Høj præcision, materialefleksibilitet | Prototyper, små mængder, store dele |

Kort sagt kombinerer den ideelle MIM-del kompleks geometri, et egnet materiale og høj produktionsmængde. Denne kombination åbner op for betydelige omkostningsbesparelser og designfrihed sammenlignet med traditionelle fremstillingsmetoder.

Hvordan er MIM sammenlignet med traditionel CNC-bearbejdning?

At vælge mellem MIM- og CNC-bearbejdning er en kritisk beslutning. Det har direkte indflydelse på dit projekts omkostninger, hastighed og endelige kvalitet.

Lad os se nærmere på de vigtigste forskelle. Hvis du forstår disse faktorer, kan du vælge den rigtige produktionsproces til dine specifikke behov.

Vigtige sammenligningsfaktorer

| Faktor | Sprøjtestøbning af metal (MIM) | CNC-bearbejdning |

|---|---|---|

| Bedst til | Komplekse dele i store mængder | Prototyper, lav til middel volumen |

| Oprindelige omkostninger | Høj (formværktøj) | Lav (intet værktøj) |

| Omkostninger pr. del | Lav i stor skala | Højere, mere konsekvent |

| Materialeaffald | Minimal | Betydelig |

Et dybere kig på omkostninger og kompleksitet

Den største økonomiske forskel er den indledende investering. MIM kræver en betydelig forhåndsomkostning for at skabe sprøjtestøbeformen. Det gør det upraktisk til engangsprototyper eller meget små produktionskørsler.

CNC-bearbejdning er på den anden side en "værktøjsfri" proces. Vi kan begynde at fremstille direkte fra en 3D CAD-fil. Det giver en utrolig fleksibilitet i forhold til design-iterationer og hurtigere levering af første del.

Når det drejer sig om emnernes kompleksitet, er MIM virkelig fremragende. Det udmærker sig ved at producere små, indviklede geometrier, som ville være vanskelige eller dyre at bearbejde. Funktioner som indvendige gevind eller bittesmå tværhuller kan nemt formes under støbningen.

Vores sprøjtestøbning af metal2 bruges ofte til denne type komponenter. Det efterfølgende sintringsstadie er afgørende for at opnå de endelige materialeegenskaber. CNC kan også skabe komplekse dele, men det kan kræve flere maskinopsætninger eller specialiserede skæreværktøjer, hvilket øger arbejdsbyrden og omkostningerne.

Scenariobaseret procesvalg

| Scenarie | Anbefalet proces | Hvorfor? |

|---|---|---|

| 10 prototyper | CNC-bearbejdning | Ingen værktøjsomkostninger, hurtig levering. |

| 50.000 små tandhjul | Sprøjtestøbning af metal | Lavere omkostninger pr. del i stor skala. |

| Stort, enkelt beslag | CNC-bearbejdning | Delstørrelsen er bedre til bearbejdning. |

| Indviklet medicinsk værktøj | Sprøjtestøbning af metal | Overlegen til komplekse, små former. |

Det er afgørende at vælge rigtigt. CNC-bearbejdning giver fleksibilitet til prototyper og små mængder. MIM leverer uovertruffen omkostningseffektivitet og hastighed til masseproduktion af komplekse dele på trods af den høje indledende værktøjsinvestering. Begge er stærke, men de løser forskellige produktionsudfordringer.

Hvad er de grundlæggende begrænsninger i MIM-processen?

Sprøjtestøbning af metal (MIM) er en kraftfuld teknologi. Den udmærker sig ved at producere små, komplekse metaldele i store mængder. Men det er ikke en universel løsning.

At forstå dens begrænsninger er nøglen til et vellykket projekt. Disse begrænsninger drejer sig ofte om størrelse, omkostninger og leveringstider. At træffe det rigtige valg betyder, at man kender disse afvejninger fra starten.

Et overblik over de vigtigste begrænsninger

Her er en hurtig oversigt over de primære udfordringer.

| Begrænsning | Primær påvirkning | Bedste brugssag |

|---|---|---|

| Delens størrelse og vægt | Begrænset til mindre komponenter | Små, indviklede geometrier |

| Værktøjsomkostninger | Høj startinvestering | Produktionskørsler i store mængder |

| Gennemløbstid | Længere for første artikel | Projekter med stabil, langsigtet efterspørgsel |

| Tolerancer | Kan kræve sekundære operationer | Når +/-0,5% er acceptabelt |

Den største barriere for mange er de indledende omkostninger til værktøj. Formene til MIM er komplekse og skal kunne modstå høje tryk. Det gør dem til en betydelig initialinvestering.

Denne omkostning er kun berettiget ved store produktionsmængder. Ved behov for små mængder bliver omkostningerne pr. del for høje sammenlignet med alternativer som CNC-bearbejdning. Hos PTSMAKE hjælper vi altid kunderne med at analysere deres break-even-punkt.

Udfordringen med tid og præcision

De indledende leveringstider kan også være en forhindring. Det tager tid at designe, fremstille og validere en MIM-form. Denne proces kan være meget længere end at sætte en CNC-bearbejdning i gang.

Præcision er en anden kritisk faktor. Processen involverer betydelige sintringskrympning3, som skal kontrolleres præcist. Standardtolerancerne er fremragende, men for at opnå ekstremt snævre specifikationer kræves der ofte sekundære operationer.

Balance mellem hastighed og nøjagtighed

Baseret på vores projekterfaring er her, hvad du typisk kan forvente.

| Betjening | Standard MIM-tolerance | Tolerance efter bearbejdning |

|---|---|---|

| Dimensionel nøjagtighed | ±0,3% til ±0,5% | Så lavt som ±0,025 mm |

| Overfladefinish | 1,6-3,2 µm Ra | <0,8 µm Ra |

| Funktionskompleksitet | Høj | Meget høj |

Vores ekspertise i sprøjtestøbning af metal giver os mulighed for at forudsige disse resultater præcist. Vi planlægger alle nødvendige sekundære trin fra begyndelsen.

Kort sagt er MIM ikke noget for alle emner. Processen begrænses af emnestørrelsen, høje indledende værktøjsomkostninger og længere opsætningstider. At opnå de snævreste tolerancer kan også kræve ekstra bearbejdningstrin, som skal indregnes i planen.

Hvilke hovedkategorier af materialer kan behandles af MIM?

Sprøjtestøbning af metal (MIM) er utrolig alsidig. Den understøtter en bred vifte af materialer. Det giver os mulighed for at skabe komplekse dele til forskellige brancher. De mest almindelige materialer falder i tre hovedgrupper.

Jernholdige legeringer

Det er jernbaserede materialer. De er populære på grund af deres styrke og omkostningseffektivitet.

Rustfrit stål

Eksempler som 316L og 17-4 PH er meget udbredte. De har en fremragende korrosionsbestandighed, hvilket gør dem ideelle til medicinske og marine dele.

Værktøjsstål

De er kendt for deres hårdhed og holdbarhed. Vi bruger dem ofte til skæreværktøjer og komponenter med stor slitage.

Ikke-jernholdige og specialiserede materialer

Denne gruppe omfatter lettere metaller og højt specialiserede muligheder.

Titanium-legeringer

De er lette, men alligevel stærke. De er perfekte til rumfart og medicinske implantater, hvor vægten er afgørende.

Tungt legeret wolfram

Disse materialer er ekstremt tætte. De bruges til strålingsafskærmning og afbalancering af vægte.

En hurtig sammenligning af almindelige MIM-materialer:

| Materialefamilie | Nøgleegenskab | Fælles ansøgning |

|---|---|---|

| Rustfrit stål | Modstandsdygtighed over for korrosion | Kirurgisk værktøj, urkasser |

| Værktøjsstål | Hårdhed | Skærende værktøjsindsatser |

| Titanium-legeringer | Styrke i forhold til vægt | Beslag til rumfart |

| Legeringer af wolfram | Høj tæthed | Afskærmning mod stråling |

Når vi vælger et materiale, skal vi se på mere end blot de endelige egenskaber. Hele processen, fra valg af pulver til sintring, er skræddersyet til materialet. Det sikrer, at den endelige del opfylder de nøjagtige specifikationer.

Nuancerne i materialeforarbejdning

Valget af materiale har direkte indflydelse på procesparametrene. For eksempel kræver titanium en kontrolleret atmosfære under sintringen for at forhindre oxidering. Det øger kompleksiteten i forhold til nogle rustfrie ståltyper.

Bindemiddelsystemet er også afgørende. Det skal være kompatibelt med metalpulveret. Fjernelsen af dette bindemiddel er en proces i flere trin. Den involverer ofte et kemisk bad eller et opløsningsmiddelbad efterfulgt af termisk afbinding, en proces, der også er kendt som Pyrolyse4. Eventuelle rester kan påvirke den endelige dels tæthed og styrke.

Applikationsdrevet udvælgelse

I vores projekter hos PTSMAKE er det altid anvendelsen, der dikterer materialet. En del til en elektronisk forbrugerenhed har meget forskellige behov end en komponent til en bilmotor. Vores ekspertise inden for sprøjtestøbning af metal hjælper kunderne med at navigere i disse valg.

Vi vurderer ofte materialer ud fra flere faktorer:

| Faktor | Beskrivelse | Eksempel |

|---|---|---|

| Mekanisk styrke | Evnen til at modstå stress. | Et bærende beslag. |

| Modstandsdygtighed over for korrosion | Modstandsdygtighed over for miljømæssig nedbrydning. | En del, der bruges i havmiljøer. |

| Termisk ledningsevne | Hvor godt den overfører varme. | En køleplade til elektronik. |

| Biokompatibilitet | Ikke skadelig for levende væv. | Et medicinsk implantat. |

Denne detaljerede tilgang sikrer, at vi leverer komponenter, der fungerer pålideligt.

MIM's styrke ligger i materialernes mangfoldighed. Fra almindeligt rustfrit stål til specialiserede titanium- og wolframlegeringer imødekommer processen en lang række tekniske behov, hvor materialevalget er skræddersyet til hver enkelt applikations krav.

Hvordan bliver delgeometrier klassificeret for MIM-egnethed?

For at afgøre, om metalsprøjtestøbning (MIM) er det rigtige valg, klassificerer vi emnerne efter deres geometri. Dette enkle trin hjælper os med hurtigt at se, om en del passer godt. Det sparer tid og forhindrer dyre designændringer senere.

Vigtige klassificeringsfunktioner

Vi sorterer generelt dele i fire hovedkategorier. Hver af dem har forskellige ting, der skal overvejes i MIM-processen. Dette system er grundlaget for vores indledende projektgennemgang.

| Klassificering | Kernefunktion i designet | Generel MIM-egnethed |

|---|---|---|

| Type 1 | Komplekse 3D-overflader | Fremragende |

| Type 2 | Indvendige eller udvendige gevind | Godt, med specifikke retningslinjer |

| Type 3 | Varierende vægtykkelser | Udfordrende, kræver omhyggeligt design |

| Type 4 | Konsolidering af forsamling | Ideel, en af de vigtigste styrker ved MIM |

Denne ramme hjælper med at strømline vores samtale.

Lad os bryde disse klassifikationer ned. Hver type giver unikke muligheder for ingeniører. At forstå dem hjælper dig med at designe dele, der drager fuld fordel af, hvad MIM tilbyder.

Type 1: Komplekse 3D-overflader

Dele med indviklede kurver og organiske former er oplagte kandidater til MIM. Det gælder f.eks. komponenter til medicinsk brug eller rumfart. Bearbejdning af disse former fra en solid metalblok er ekstremt tidskrævende og dyr. MIM producerer disse geometrier effektivt i én proces.

Type 2: Komponenter, der kræver gevind

MIM kan støbe standard indvendige eller udvendige gevind direkte ind i emnet. Denne mulighed sparer mange penge ved at undgå sekundær gevindskæring eller bearbejdning. Det forkorter også den samlede produktionstid for komponenter med gevind.

Type 3: Dele med varierende vægtykkelser

Dette aspekt kræver omhyggelig opmærksomhed. Pludselige skift fra tykke til tynde sektioner kan føre til defekter. I vores projekter hos PTSMAKE rådgiver vi om at designe bløde overgange mellem forskellige vægtykkelser. Det sikrer, at emnet fyldes og sintres ensartet.

Type 4: Konsolidering af forsamlinger

MIM er utrolig effektiv til at omdanne en samling af flere dele til en enkelt, solid komponent. Dette træk reducerer monteringsomkostningerne og forenkler din forsyningskæde. Det resulterer også i en stærkere del med fremragende isotrope egenskaber5. Vores service inden for sprøjtestøbning af metal er fremragende til at identificere disse omkostningsbesparende muligheder.

Kort sagt giver dette klassifikationssystem en klar vej. Ved at evaluere en emnes overflader, gevind, vægtykkelse og potentiale for konsolidering kan vi hurtigt afgøre, om MIM er den mest effektive og økonomiske produktionsløsning.

Hvilke typer sekundære operationer er almindelige for MIM-emner?

Sintrede MIM-dele er allerede næsten netformede. Men de har ofte brug for ekstra trin. Disse sekundære operationer hjælper emnerne med at opfylde de præcise designkrav.

Hos PTSMAKE ser vi disse processer som afgørende. De sikrer, at dine komponenter fungerer perfekt i deres endelige anvendelse. Det er en afgørende del af vores omfattende service inden for sprøjtestøbning af metal.

Almindelige processer efter sintring

Vi kan gruppere disse afsluttende trin i fire hovedtyper. Hver af dem tjener et bestemt formål.

| Operationstype | Primært formål |

|---|---|

| Varmebehandling | At forbedre mekaniske egenskaber som hårdhed. |

| Overfladebehandling | For at forbedre udseendet og korrosionsbestandigheden. |

| Bearbejdning | For at opfylde kritiske dimensionelle tolerancer. |

| Sammenføjning | For at oprette samlinger af flere dele. |

Når en del har forladt sintringsovnen, begynder den virkelige tilpasning. Hver sekundær operation vælges for at opfylde et specifikt teknisk mål. Det er sådan, vi forfiner en komponent, så den passer perfekt til din applikation.

Varmebehandling for styrke

Varmebehandling ændrer emnets indre struktur. Processer som slukning og anløbning kan øge hårdheden og styrken betydeligt. Det er vigtigt for dele, der udsættes for meget slid og stress i løbet af deres levetid.

Overfladebehandling for holdbarhed og æstetik

Denne kategori dækker over mange behandlinger. Plettering med materialer som nikkel eller krom giver fremragende slid- og korrosionsbestandighed. Belægninger kan give unikke egenskaber som smøreevne. Vi udfører også polering for at opnå en kosmetisk, spejllignende finish. En anden vigtig proces er passivering6.

Bearbejdning til kritiske tolerancer

MIM opnår imponerende tolerancer. Men nogle designs kræver endnu større præcision. Vi bruger CNC-bearbejdning til funktioner, der skal være perfekte. Hos PTSMAKE borer vi ofte huller, tapper gevind eller sliber overflader efter sintring.

Sammenføjningsteknikker til samlinger

Nogle gange består et slutprodukt af flere dele. Vi bruger sammenføjningsmetoder til at skabe robuste samlinger.

| Sammenføjningsmetode | Bedst til |

|---|---|

| Lasersvejsning | Præcise, stærke bindinger med minimal varmepåvirkning. |

| Lodning | Sammenføjning af forskellige metaller eller komplekse former. |

| Co-sintring | Limning af grønne dele sammen i ovnen. |

Disse teknikker gør det muligt at skabe mere indviklede og funktionelle slutprodukter.

Eftersintringsoperationer er afgørende for at kunne tilpasse MIM-dele. De forbedrer alt fra mekanisk styrke og korrosionsbestandighed til opnåelse af kritiske dimensioner. Disse trin sikrer, at den endelige komponent fuldt ud opfylder alle dine tekniske krav og anvendelsesbehov.

Hvordan segmenterer delkompleksitet markedet for MIM-tjenester?

Markedet for metalsprøjtestøbning (MIM) er ikke en størrelse, der passer til alle. Det er tydeligt segmenteret efter emnernes tekniske udfordringer. Dit valg af partner afhænger i høj grad af dette.

Nogle udbydere fokuserer på enkle komponenter i store mængder. Deres styrke er effektivitet og omkostningseffektivitet til mindre krævende anvendelser.

I den anden ende finder du specialister. Disse virksomheder håndterer meget komplekse dele med snævre tolerancer. De betjener kritiske industrier, hvor fejl ikke er en mulighed.

Udbyderens specialisering

| Funktion | Højt volumen, enkle dele | Komplekse dele i små mængder |

|---|---|---|

| Primært mål | Omkostningseffektivitet | Præcision og ydeevne |

| Typiske brancher | Forbrugsgoder, generel hardware | Luft- og rumfart, medicin, biler |

| Værktøjsstrategi | Optimeret til hastighed | Bygget til ekstrem præcision |

| Delpris | Lavere | Højere |

Udbydere, der specialiserer sig i enkle dele, udmærker sig ved masseproduktion. Deres processer er strømlinede med henblik på hastighed og minimale omkostninger pr. del. Det er perfekt til komponenter som beslag eller skruer, hvor tolerancerne er store, og designet er ligetil.

En specialist i komplekse dele arbejder derimod på en anden måde. Hos PTSMAKE fokuserer vi her. Den tekniske udfordring er den vigtigste drivkraft. Det drejer sig om indviklede geometrier, tynde vægge og ekstremt snævre tolerancer, som kræves til medicinske implantater eller motorkomponenter til rumfart.

Succes i dette avancerede segment kræver mere end bare støbning. Det kræver dyb ekspertise inden for materialevidenskab og processtyring. For eksempel skal man kunne kontrollere sintringsparametre7 bliver utrolig kritisk. Små variationer kan drastisk påvirke den endelige dels mekaniske egenskaber og dimensionelle nøjagtighed.

Vores erfaring fra tidligere projekter viser, at dette segment kræver et ægte partnerskab. Vi arbejder ofte tæt sammen med kunderne fra designfasen for at sikre fremstillingsmulighederne. Denne samarbejdstilgang er afgørende, når man leverer avancerede metalsprøjtestøbningstjenester til kritiske anvendelser.

Tekniske krav efter segment

| Krav | Udbyder af enkle dele | Udbyder af komplekse dele |

|---|---|---|

| Teknisk support | Grundlæggende DFM-feedback | Dybdegående samarbejdsdesign |

| Kvalitetskontrol | Standard skydelære, visuel kontrol | CMM, CT-scanning, SPC |

| Værktøjsekspertise | Høj hastighed, flere hulrum | Komplekse handlinger, snævre tolerancer |

| Materialeekspertise | Standardlegeringer | Specialfremstillede råvarer, eksotiske materialer |

MIM-markedet er delt. Udbydere af store mængder prioriterer omkostninger og hastighed til enkle dele. Specialisterne derimod leverer præcision og pålidelighed til komplekse, missionskritiske komponenter og kræver avanceret teknik og kvalitetskontrol fra start til slut.

Hvordan vælger man det rigtige materiale til en kundes del?

At vælge det rigtige materiale er et vigtigt første skridt. Det sikrer, at den endelige del fungerer perfekt og er omkostningseffektiv. Min proces begynder altid med at forstå dine specifikke behov. Dette fundament forhindrer dyre fejl senere.

Vigtige kundekrav

Vi starter med at definere delens væsentlige egenskaber. Dette indebærer en detaljeret diskussion for at indfange alle begrænsninger og mål. Vi dokumenterer disse behov tydeligt.

| Krav | Beskrivelse |

|---|---|

| Mekanisk styrke | Den belastning, delen skal kunne modstå. |

| Modstandsdygtighed over for korrosion | Udsættelse for fugt eller kemikalier. |

| Hårdhed | Modstandsdygtighed over for slitage og slid. |

| Mål for omkostninger | Budgettet for hver del. |

Denne systematiske tilgang sikrer, at vi aldrig overser en kritisk detalje.

Et dybere dyk ned i materialeafvejninger

Det er sjældent ligetil at vælge et materiale. Det indebærer ofte en afvejning af konkurrerende egenskaber. Man kan ikke altid få maksimal styrke, maksimal korrosionsbestandighed og minimale omkostninger i én legering. Den virkelige dygtighed ligger i at finde den optimale balance til din anvendelse.

Sammenligning af kandidatmaterialer

I tidligere projekter hos PTSMAKE har vi lavet matricer til at sammenligne materialer. Dette visuelle værktøj hjælper kunderne med at se kompromiserne tydeligt. For eksempel kan et rustfrit stål være meget korrosionsbestandigt, men have en højere pris end et lavlegeret stål.

| Materiale | Relativ styrke | Relativ korrosionsbestandighed | Relative omkostninger |

|---|---|---|---|

| 17-4 PH rustfrit stål | Høj | Høj | Medium |

| 316L rustfrit stål | Medium | Meget høj | Høj |

| 4140 Lavlegeret stål | Meget høj | Lav | Lav |

Ud over databladet: Bearbejdelighed

Et materiales datablad fortæller ikke hele historien. Vi skal også overveje dets bearbejdelighed i MIM. Nogle legeringer flyder bedre i komplekse forme. Andre har måske højere, mindre forudsigelige krympningshastigheder under sintring. Vi analyserer også egenskaber som Termisk udvidelseskoefficient8. Det påvirker, hvordan en del opfører sig ved temperaturændringer, især hvis den er en del af en samling. Vores erfaring med sprøjtestøbning af metal hjælper os med at forudsige denne adfærd.

En struktureret tilgang til materialevalg er afgørende. Det indebærer, at man definerer klare krav, nøje afvejer kompromiserne mellem kandidatmaterialerne og overvejer de praktiske forhold i fremstillingsprocessen. Det sikrer, at den endelige del opfylder både præstationsspecifikationer og budgetbegrænsninger.

Hvordan beregner man de reelle omkostninger ved en MIM-del?

At beregne de sande omkostninger ved en MIM-del er mere end et simpelt tilbud. Det handler om at forstå de fuldt belastede omkostninger. Det sikrer, at der ikke er nogen overraskelser senere.

Denne sande omkostning kombinerer åbenlyse udgifter med skjulte. Du skal tage højde for direkte omkostninger som materialer og maskintid. Men indirekte omkostninger som afskrivning af værktøj og skrotprocent er lige så vigtige for at få et præcist billede.

Vigtige omkostningskategorier

| Direkte omkostninger | Indirekte omkostninger |

|---|---|

| Råmateriale | Afskrivning af værktøj |

| Maskintid | Skrotprocent |

| Arbejde | Kvalitetskontrol |

| Energi | Overhead |

For at finde de sande omkostninger har vi brug for en enkel, men omfattende model. Det handler ikke bare om at lægge tal sammen; det handler om et klart perspektiv på alle de faktorer, der bidrager til den endelige pris pr. del.

Opbygning af omkostningsmodellen

Den grundlæggende formel er:

Sande omkostninger pr. del = (samlede direkte omkostninger + samlede indirekte omkostninger) / antal gode dele

Lad os bryde disse komponenter ned.

Direkte omkostninger

Det er omkostninger, der er direkte forbundet med at producere hver enkelt del.

- Råmateriale: Prisen på blandingen af metalpulver og bindemiddel.

- Maskintid: Omkostninger til drift af udstyr til støbning, afbinding og sintring.

- Arbejde: Lønnen til de operatører, der håndterer delene og maskinerne.

Indirekte omkostninger

Disse omkostninger deles mellem mange projekter.

- Afskrivning af værktøj: Omkostningerne til formen fordeles på den forventede produktionsmængde. En højere volumen betyder lavere omkostninger pr. del.

- Skrotningsgrad: Ikke alle producerede dele er perfekte. Omkostningerne til kasserede dele skal absorberes af de gode dele.

- Kvalitetskontrol: Tid og udstyr, der bruges til inspektion, øger omkostningerne.

- Overhead: Det dækker husleje, forbrug og administrativt personale. Korrekt Tildeling af overhead9 er afgørende for en fair prissætning af vores metalsprøjtestøbningstjenester.

Ved at se på hele dette billede kan du virkelig evaluere en leverandørs tilbud. Hos PTSMAKE tror vi på gennemsigtighed og hjælper dig med at forstå disse faktorer, så du kan få et vellykket partnerskab.

At beregne de fuldt belastede omkostninger betyder at se ud over det åbenlyse. Ved at medregne både direkte og indirekte omkostninger, fra råmaterialer til fabrikkens overhead, får du et reelt økonomisk billede. Det sikrer, at dit projekt er rentabelt og bæredygtigt i det lange løb.

Evaluer en kundes bearbejdede del med henblik på konvertering til MIM.

Her er en omfattende ramme, som vi bruger hos PTSMAKE. Den hjælper med at beslutte, om et skift til MIM er det rigtige skridt for din del.

Vi ser på fire nøgleområder. Dette indledende tjek giver et klart billede af delens potentiale.

Tjekliste til indledende vurdering

| Faktor | Ideel til MIM |

|---|---|

| Geometri | Komplekse, indviklede former |

| Årlig volumen | Høj (f.eks. 10.000+ enheder) |

| Materiale | Standard MIM-legeringer |

| Tolerancer | Moderat, ikke ekstremt stram |

Denne strukturerede tilgang identificerer hurtigt stærke kandidater til vores services inden for metalsprøjtestøbning. Det sparer tid og fokuserer vores indsats effektivt.

Dyk ned i cost-benefit-analysen

En fuld evaluering går ud over den indledende tjekliste. Vi er nødt til at se på tallene for at beregne investeringsafkastet (ROI). Det er her, en detaljeret cost-benefit-analyse bliver afgørende.

Den vigtigste afvejning er værktøjsomkostninger på forhånd i forhold til langsigtede besparelser på prisen pr. del. Bearbejdning har ingen værktøjsomkostninger, men hver del er dyr. MIM har en betydelig startomkostning til formen. Prisen pr. del falder dog dramatisk.

Eksempel på omkostningssammenligning

Lad os se på omkostningerne. Nøglen er at finde breakeven-punktet, hvor de samlede omkostninger ved MIM bliver mindre end ved bearbejdning. Dette involverer afskrivning10 af værktøjsomkostningerne i løbet af produktionen.

| Omkostningskomponent | CNC-bearbejdning | Sprøjtestøbning af metal (MIM) |

|---|---|---|

| Investering i værktøj | $0 | Høj (f.eks. $15.000 - $50.000+) |

| Omkostninger pr. del | Høj | Meget lav (ofte 50-80% mindre) |

| Breakeven-volumen | N/A | Typisk 10.000 - 20.000+ enheder |

I tidligere projekter hos PTSMAKE har vi set kunder gå i nul i løbet af det første år. Det sker, når deres årlige volumen er høj nok. De langsigtede besparelser kan være betydelige og have direkte indflydelse på bundlinjen. Vi arbejder tæt sammen med kunderne om at lave denne analyse.

En struktureret evalueringsramme er nøglen. Den vurderer først geometri, volumen, materiale og tolerancer. Derefter bestemmer en detaljeret cost-benefit-analyse den økonomiske levedygtighed og ROI, hvilket styrer den endelige beslutning.

Design en komplet arbejdsgang til et sensorhus til biler i store mængder.

Et vellykket projekt kræver en solid plan. Den fungerer som vores køreplan. Denne plan forbinder alle faser problemfrit. Den sikrer, at vi bevæger os fra design til masseproduktion uden dyre forsinkelser.

Fra tegning til produktion

Rejsen starter med et detaljeret kickoff. Vi definerer alle krav på forhånd. Denne klarhed er afgørende for succes. Hver fase bygger videre på den forrige.

Projektets vigtigste milepæle

Her er en typisk plan på højt niveau. Den viser, hvordan vi strukturerer disse komplekse projekter.

| Fase | Vigtige aktiviteter | Anslået varighed |

|---|---|---|

| 1. Planlægning | Behovsanalyse, opsætning af team | 1 uge |

| 2. Design | Værktøjsdesign, DFM, simulering | 3-4 uger |

| 3. Udførelse | Værktøj, procesopsætning, PQP | 5-7 uger |

| 4. Validering | Indsendelse af PPAP, pilotkørsel | 2-3 uger |

| 5. Produktion | Ramp-up og automatisering | Løbende |

Denne struktur holder alle på linje. Den sikrer, at vi når hver eneste kritiske milepæl.

Integrering af aktiviteter på den kritiske vej

En god plan integrerer nøgleaktiviteter. Den behandler dem ikke som separate opgaver. Værktøjsdesign og procesudvikling skal ske sammen. Det er i denne synergi, at effektiviteten opstår. Hos PTSMAKE bruger vi DFM (Design for Manufacturability) til at forbinde disse to verdener fra første dag.

Rammerne for kvalitet: PQP og PPAP

Kvalitet er ikke en eftertanke. Vi udarbejder en foreløbig kvalitetsplan (PQP) i værktøjsfasen. Denne plan skitserer alle inspektionspunkter. Den definerer målemetoder og kontrolgrænser.

Vores kvalitetsingeniører udfører undersøgelser som Gage R&R11. Det sikrer, at vores målesystemer er pålidelige, før vi overhovedet fremstiller den første del.

PQP'en udvikler sig derefter til den fulde Production Part Approval Process (PPAP).

| PPAP-element | Beskrivelse |

|---|---|

| Designoptegnelser | Alle tegninger og specifikationer. |

| Procesflow-diagram | Et kort over hele produktionsprocessen. |

| PFMEA | Analyse af potentielle procesfejl. |

| Kontrolplan | Dokument, der beskriver kvalitetskontroller. |

| MSA | Målesystemets analyserapporter. |

Ramp-up-strategien

Når PPAP er godkendt, begynder vi optrapningen. Vi starter med en lavere volumen. Det giver os mulighed for at finjustere den automatiserede produktionscelle. Vi overvåger nøgletal for at sikre stabilitet. Derefter skalerer vi til fuld kapacitet og opfylder bilindustriens krav til store mængder.

En integreret projektplan er ikke til forhandling for dele til bilindustrien i store mængder. Den forbinder værktøjsdesign, procesudvikling, kvalitetssikring og produktionsopstart. Denne holistiske tilgang sikrer kvalitet, mindsker risici og garanterer en problemfri lancering fra start til slut.

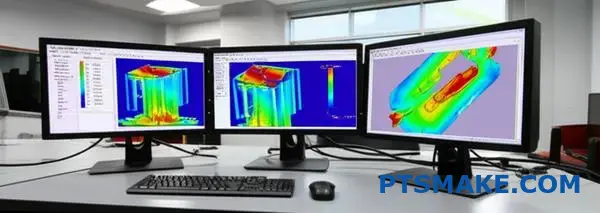

Hvordan ville du bruge mold-flow-simulering til at mindske risikoen ved et projekt?

Integration af moderne teknologi er nøglen. Vi bruger simuleringssoftware tidligt i designfasen. Det hjælper os med at se problemer, før de opstår.

Denne proaktive tilgang er afgørende. Det sparer tid og penge. Vi venter ikke på fysiske prototyper for at finde fejl.

Forudsigelse af potentielle støbeproblemer

Vores fokus er på at identificere almindelige fejl. Disse omfatter luftfælder, svejselinjer og ujævne fyldningsmønstre. Simulering viser os præcis, hvor de kan opstå.

Almindelige fejl afsløret ved simulering

| Fejltype | Risiko uden simulering |

|---|---|

| Luftfælder | Hulrum, brændemærker |

| Svejselinjer | Svage strukturelle punkter |

| Ujævn påfyldning | Forvridning, synkemærker |

Vi bruger simuleringsdata til at træffe kloge valg. Det er ikke bare teori. Det styrer direkte vores tekniske beslutninger, før der skæres stål. Det er en digital plan for succes.

Optimering af port- og løbesystemer

En af de første ting, vi ser på, er portens placering. En dårligt placeret port kan forårsage næsten alle almindelige støbefejl. Simuleringen viser os det ideelle sted for glat, jævn fyldning.

Det reducerer tryk og stress i emnet. Det hjælper også med at kontrollere, hvordan plasten afkøles. Vi kan også optimere kanalsystemet, så det bliver mere effektivt og sparer materiale ved hvert skud.

Forbedring af delgeometri

Nogle gange fortæller dataene os, at det er selve emnedesignet, der er problemet. Vi ser måske områder med høj belastning eller forudser problemer med volumetrisk svind12. Derefter arbejder vi sammen med kunderne om at justere vægtykkelser eller tilføje fileter. Disse små ændringer har stor indflydelse på den endelige kvalitet. Denne detalje er især kritisk for komplekse projekter, herunder vores sprøjtestøbning af metal.

Sådan fører data til direkte handling:

| Fund af simulering | Design Handling foretaget |

|---|---|

| Højt påfyldningstryk | Øg portstørrelsen eller tilføj flere porte |

| Svejselinje i kritisk område | Flyt porten for at flytte svejselinjen |

| Potentiale for synkemærker | Ændre design af ribber/knopper eller justere tykkelse |

Kort sagt er det en game-changer at bruge simulering af formflow tidligt. Det giver os mulighed for digitalt at forudsige og løse støbeproblemer. Vi optimerer portplaceringer og emnedesign, hvilket sikrer en mere jævn produktionsproces og et slutprodukt af højere kvalitet, før der skæres i stål.

Start dit metalsprøjtestøbningsprojekt med PTSMAKE i dag

Er du klar til at frigøre ny effektivitet og kvalitet til dine komplekse komponenter i store mængder? Kontakt PTSMAKE nu for at få et skræddersyet tilbud på sprøjtestøbning af metal. Vores ekspertteam vil reagere hurtigt og hjælpe dig med at spare tid, reducere omkostningerne og opnå fremragende produktion fra prototype til produktion.

Lær om dette vigtige MIM-materiale for at optimere dit emnedesign til produktion. ↩

Lær om denne termiske proces, der smelter metalpartikler sammen til en solid del med høj densitet. ↩

Lær, hvordan denne kritiske fase påvirker den endelige præcision og styrke af dine MIM-dele. ↩

Forstå den kritiske afbindingsfase, og hvordan den påvirker den endelige dels integritet. ↩

Lær, hvordan ensartet materialestyrke i alle retninger påvirker emnets ydeevne og designfrihed. ↩

Lær, hvordan denne kemiske behandling skaber et beskyttende oxidlag, der øger emnets korrosionsbestandighed betydeligt. ↩

Opdag, hvordan præcis kontrol over disse variabler sikrer delintegritet og ydeevne. ↩

Lær, hvordan denne egenskab påvirker emnets integritet og dimensionsstabilitet under temperaturændringer. ↩

Opdag, hvordan korrekt beregning af overhead sikrer, at du får en gennemsigtig og fair pris for dine komponenter. ↩

Forstå, hvordan værktøjsomkostningerne fordeles over produktionskørsler for at beregne dit break-even-punkt. ↩

Se, hvordan denne analyse validerer konsistensen og pålideligheden af dine måleværktøjer til kvalitetskontrol. ↩

Lær, hvordan materialekrympning kan påvirke din emnes dimensionsnøjagtighed og endelige kvalitet. ↩