Du er ved at udvikle et metalsprøjtestøbningsprojekt, men den tekniske kompleksitet føles overvældende. Fra indsprøjtningsparametre til sintringsvariabler, materialevalg til forebyggelse af fejl - der er utallige bevægelige dele, der kan afspore din produktionssucces.

Metal Injection Molding (MIM) er en pulvermetallurgisk fremstillingsproces, der kombinerer designfleksibiliteten ved plastsprøjtestøbning med styrken og integriteten ved smedede metaller, og som producerer komplekse dele med høj præcision gennem indsprøjtning af råmateriale, afbinding og sintring.

Denne guide gennemgår alle kritiske aspekter af MIM-produktion - fra grundlæggende procesfaser til avancerede fejlfindingsteknikker. Uanset om du evaluerer MIM i forhold til CNC-bearbejdning eller optimerer din nuværende produktion, vil du finde praktiske løsninger på reelle produktionsudfordringer.

Hvad definerer grundlæggende sprøjtestøbningsfasen i metalsprøjtestøbning (MIM)?

Sprøjtestøbningsfasen er der, hvor magien sker. Den omdanner det forberedte råmateriale til en fast, formet komponent. Dette er kendt som den "grønne del"."

Vi opnår denne form ved hjælp af præcis varme og tryk. Tænk på det som en meget kontrolleret formgivningsproces. Hver eneste variabel betyder noget.

Vigtige kontrolvariabler

Succesen i denne fase afhænger af fire nøgleparametre. De har direkte indflydelse på kvaliteten af den endelige del. Vi skal have styr på dem.

| Variabel | Fysisk påvirkning | Vigtighed |

|---|---|---|

| Temperatur | Påvirker råmaterialets viskositet og flow | Kritisk for fuldstændig formfyldning |

| Tryk | Kører materialet ind i formhulrummet | Sikrer emnetæthed og detaljer |

| Indsprøjtningshastighed | Bestemmer, hvor hurtigt formen fyldes | Påvirker overfladefinish og defekter |

| Holdetid | Opretholder trykket, når delen afkøles | Forhindrer krympning og hulrum |

Det er afgørende at få styr på disse parametre. Det sikrer integriteten af den grønne del, før den går videre til de næste faser.

Fysikken bag formfyldning

Sprøjtestøbningsfasen er en delikat fysisk dans. Vi styrer i bund og grund flowet af et meget komplekst materiale. Råmaterialet, en blanding af metalpulver og bindemiddel, skal flyde som en væske.

Dette flow skal være perfekt. Det skal fylde hver eneste lille sprække i formhulrummet uden nogen fejl. Målet er at skabe en homogen grøn del. Denne del er skrøbelig, men har den præcise geometri til det endelige produkt.

Råmaterialets opførsel under disse forhold er kompleks. Dens reologi1 ændrer sig dramatisk ved små ændringer i temperatur eller tryk. I vores projekter på PTSMAKE har vi fundet ud af, at selv nogle få grader kan gøre en forskel.

Forebyggelse af defekter i den grønne del

Styring af procesvariablerne er den måde, vi garanterer den grønne dels integritet på. En forkert indstilling kan føre til betydelige problemer. Disse problemer kan kompromittere hele emnet.

Hvis indsprøjtningshastigheden f.eks. er for høj, kan den fange luft. Hvis holdetiden er for kort, kan emnet få synkemærker. Vi afbalancerer omhyggeligt disse faktorer.

| Almindelig defekt | Primær årsag (variabel) | Hvordan vi håndterer det |

|---|---|---|

| Kort skud | Lav temperatur/tryk | Øg råmaterialets temperatur eller indsprøjtningstryk |

| Flash | Høj indsprøjtningshastighed/tryk | Reducer hastigheden eller optimer spændekraften |

| Vaskemærker | Utilstrækkelig holdetid/tryk | Øg holdetid og tryk for at pakke formen |

| Vridning | Ujævn afkøling/temperatur | Juster formens temperatur for ensartet afkøling |

At beherske disse variabler definerer succesen af metalsprøjtestøbningsprocessen.

Sprøjtestøbningen bruger præcis varme, tryk, hastighed og tid til at forme metalråvaren til en "grøn del". Denne skrøbelige komponents integritet afhænger helt og holdent af, at disse variabler afbalanceres for at sikre en fuldstændig og fejlfri udfyldning af formen.

Hvad er de grundlæggende begrænsninger, som metalsprøjtestøbning (MIM) stiller til emnedesign?

Sprøjtestøbning af metal (MIM) handler ikke kun om den endelige form. Succes afhænger af, at man designer til selve processen.

Fysikken i råvareflow og sintring skaber specifikke regler. Hvis man ignorerer dem, fører det til fejl og hovedpine i produktionen.

Grundlæggende principper for MIM-design

Vægtykkelse og flow

Ensartet vægtykkelse er afgørende. Det sikrer, at formen fyldes jævnt, og at emnet afkøles ensartet. Det forhindrer almindelige problemer som synkemærker og skævvridning.

Udkast til vinkler og radier

Korrekte trækvinkler hjælper den "grønne" del med at komme ud af formen uden skader. Store hjørneradier reducerer spændingskoncentrationer og forhindrer revner under sintring.

| Designregel | Årsag | Almindelig fejl undgås |

|---|---|---|

| Ensartede vægge | Sikrer ensartet flow og køling | Sinkmærker, skævhed |

| Udkast til vinkler | Gør det lettere at skubbe emnet ud af formen | Ridser, brud |

| Hjørneradier | Reducerer koncentrationen af stress | Revner, svage punkter |

Den mest kritiske fase, der dikterer MIM-design, er sintring. I løbet af dette trin krymper delen betydeligt til sin endelige tæthed. Denne transformation skal styres omhyggeligt.

Navigering i sintringstransformationen

Regnskab for svind

Dette svind er generelt forudsigeligt, omkring 15-20%. Komplekse geometrier kan dog give udfordringer.

For eksempel kan materialets strømningsretning under støbningen påvirke de endelige dimensioner efter sintring. Dette kan føre til anisotropisk svind2, hvor delen krymper forskelligt langs forskellige akser. Hos PTSMAKE modellerer vi denne adfærd for at sikre præcision.

Støttens rolle

Ligesom ved 3D-print har nogle funktioner brug for støtte. Ikke under støbning, men under sintring.

Overhæng eller lange, tynde sektioner kan synke eller forvrides under deres egen vægt i ovnen. Vi designer midlertidige støttestrukturer eller orienterer delen, så den bliver selvbærende og holder formen.

| Funktion | Risiko ved sintring | Afbødningsstrategi |

|---|---|---|

| Store, ustøttede spændvidder | Hængning eller forvrængning | Tilføj midlertidige støtter |

| Pludselige ændringer i tykkelsen | Ujævn krympning, revner | Gradvise overgange, kerneboring |

| Komplekse interne kanaler | Fanget gas, forvrængning | Design til selvstøtte |

At mestre metalsprøjtestøbning kræver, at man designer til hele processen, ikke kun til den endelige del. Overholdelse af regler for vægtykkelse, trækvinkler og især sintringskrympning er grundlæggende for at opnå en robust, fejlfri komponent, der opfylder specifikationerne.

Hvad er de vigtigste kategorier af Metal Injection Molding (MIM)-kompatible metallegeringer?

Sprøjtestøbning af metal (MIM) understøtter en bred vifte af metallegeringer. Denne fleksibilitet er nøglen til dens succes. Vi kan gruppere disse materialer i tre hovedfamilier. Hver familie har unikke egenskaber. Det gør dem velegnede til forskellige anvendelser.

Jernholdige legeringer

Det er jernbaserede materialer. De er de mest almindelige i MIM. De giver stor styrke og slidstyrke til en god pris.

Ikke-jernholdige legeringer

Disse legeringer indeholder ikke jern som hovedbestanddel. De er valgt på grund af specifikke egenskaber. Tænk på lav vægt eller høj ledningsevne.

Speciallegeringer

Denne gruppe omfatter materialer til ekstreme forhold. De håndterer høje temperaturer, høj belastning eller behov for høj densitet.

Her er et hurtigt overblik:

| Legeringsfamilie | Vigtige karakteristika | Almindelige anvendelser |

|---|---|---|

| Jernholdige legeringer | Høj styrke, hårdhed, omkostningseffektiv | Biler, skydevåben, industrielt værktøj |

| Ikke-jernholdige legeringer | Let, korrosionsbestandig, ledende | Medicin, elektronik, rumfart |

| Speciallegeringer | Modstandsdygtig over for ekstreme temperaturer, høj tæthed | Luft- og rumfartsturbiner, forsvar, medicinsk afskærmning |

Lad os dykke dybere ned i disse legeringsfamilier. Det rigtige materialevalg er afgørende for dit projekts succes. Hos PTSMAKE guider vi vores kunder gennem denne udvælgelsesproces. Vi matcher materialeegenskaber med behov for ydeevne.

Jernholdige legeringer i dybden

Jernlegeringer er MIM-industriens arbejdsheste.

Rustfrit stål

Vi ser ofte rustfrit stål som 17-4PH og 316L anvendt. 17-4PH er værdsat for sin høje styrke og gode korrosionsbestandighed. 316L er en austenitisk3 kvalitet. Den har en overlegen korrosionsbestandighed, hvilket gør den ideel til medicinske og marine anvendelser.

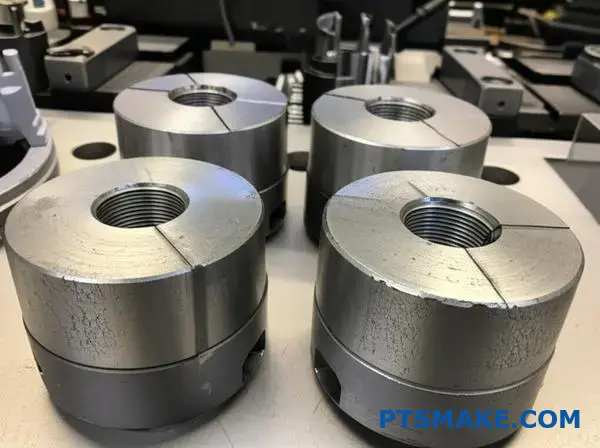

Værktøjsstål

Værktøjsstål er kendt for deres enestående hårdhed. De er perfekte til skæreværktøjer og komponenter med høj slitage. Deres komplekse former kan nemt opnås med MIM.

Ikke-jernholdige legeringer i dybden

Disse materialer løser specifikke tekniske udfordringer.

Titanium-legeringer

Titanium er stærkt, let og biokompatibelt. Det gør det til et førstevalg til medicinske implantater. Det bruges også i luft- og rumfart på grund af dets høje styrke/vægt-forhold.

Kobberlegeringer

Kobber har en fremragende elektrisk og termisk ledningsevne. Vi bruger det til små, komplekse dele i elektronik. Tænk på kølelegemer og stik.

Speciallegeringer i dybden

Når forholdene bliver svære, vender vi os mod speciallegeringer. Disse materialer fungerer, hvor andre svigter.

| Legering Underkategori | Nøgleegenskab | Typisk MIM-anvendelse |

|---|---|---|

| Superlegeringer | Styrke ved høje temperaturer | Turbineblade til jetmotorer |

| Tungt legeret wolfram | Meget høj tæthed | Strålingsafskærmning, vibrationsdæmpning |

| Kobolt-krom (Co-Cr) | Slidstyrke, biokompatibilitet | Ortopædiske implantater |

Disse avancerede materialer flytter grænserne for, hvad der er muligt med metalsprøjtestøbning.

Kort sagt er MIM-teknologien kompatibel med en lang række metallegeringer. De spænder fra almindeligt rustfrit stål til højtydende superlegeringer. Denne alsidighed gør det muligt at skabe præcise, komplekse dele til næsten enhver industri eller anvendelse.

Hvilke typer emnegeometrier er ideelle til metalsprøjtestøbning (MIM)?

Sprøjtestøbning af metal (MIM) er ikke en universel løsning. Den udmærker sig med en specifik klasse af komponenter, hvor traditionelle metoder kommer til kort.

Det gode sted: Lille og kompleks

De ideelle kandidater er typisk små og vejer under 100 gram. De har komplekse, tredimensionelle former. Det er dele, som ofte er for svære eller dyre at fremstille ved hjælp af bearbejdning.

Nøglekarakteristika for MIM

Her er en oversigt over de ideelle funktioner.

| Funktion | Ideel til MIM |

|---|---|

| Størrelse | Lille, typisk < 100 g |

| Kompleksitet | Høj, med indviklede detaljer |

| Geometri | Tredimensionel, ikke-symmetrisk |

| Produktion | Kørsler med stor volumen |

Hvorfor kompleksitet er en vigtig fordel

MIM's magi ligger i dens evne til at håndtere kompleksitet effektivt. Med traditionel CNC-bearbejdning tilføjer hver kompleks funktion tid og omkostninger. Med MIM er kompleksiteten "gratis", når først formen er lavet.

Den indledende værktøjsinvestering er højere. Men ved produktion af store mængder falder omkostningerne pr. del betydeligt. Det gør det til en game-changer, når der skal produceres tusindvis af identiske, komplekse dele.

Hos PTSMAKE arbejder vi ofte sammen med kunder om dele, der tidligere blev bearbejdet. Et skift til MIM kan føre til betydelige omkostningsbesparelser uden at gå på kompromis med kvaliteten. Denne proces involverer en kritisk termisk behandling kaldet sintring4 for at smelte metalpartiklerne sammen.

Gode eksempler på MIM-geometrier

Lad os se på nogle klassiske eksempler for at forstå den ideelle pasform til metalsprøjtestøbning.

| Industri | Eksempel på komponent | Vigtige geometriske træk |

|---|---|---|

| Skydevåben | Aftrækkere, hammere, sigtemidler | Komplekse indre hulrum, fine detaljer |

| Medicinsk | Kirurgiske værktøjer, ortodontiske beslag | Små, indviklede former, biokompatibilitet |

| Elektronik | Stik, kølelegemer | Tynde vægge, komplekse indre kanaler |

| Biler | Sensorhuse, låsekomponenter | Små tandhjul, gevind, underskæringer |

Hvert af disse eksempler ville være utroligt vanskelige eller dyre at producere i stor skala ved hjælp af andre metoder. MIM gør produktionen af dem mulig og omkostningseffektiv.

Kort sagt er metalsprøjtestøbning den perfekte løsning til små (<100 g), geometrisk komplekse dele, der produceres i store mængder. Det er et omkostningseffektivt alternativ til bearbejdning af komponenter med indviklede, tredimensionelle funktioner og giver designfrihed.

Hvad er de almindelige typer af MIM-maskiner (Metal Injection Molding)?

Når vi taler om sprøjtestøbning af metal, er maskinens drivsystem en nøglefaktor. Det definerer, hvordan maskinen fungerer. Valget har direkte indflydelse på projektets resultater.

Vi kan kategorisere dem i tre hovedtyper.

Hydrauliske maskiner

Det er de traditionelle arbejdsheste. De bruger hydraulikvæske til at generere kraft. De er kraftfulde og robuste.

Elektriske maskiner

Disse bruger elektriske servomotorer. De giver overlegen præcision og kontrol. De er også meget mere støjsvage.

Hybride maskiner

De kombinerer funktioner fra begge dele. De bruger måske en hydraulisk pumpe til fastspænding. Men de bruger et elektrisk drev til indsprøjtning.

| Maskintype | Primær strømkilde | Nøglefunktion |

|---|---|---|

| Hydraulisk | Hydraulisk væske | Høj effekt |

| Elektrisk | Servomotorer | Høj præcision |

| Hybrid | Blandet | Afbalanceret præstation |

Det er vigtigt at vælge den rigtige MIM-maskine. Det handler om at afbalancere omkostninger, præcision og effektivitet for din specifikke del. Lad os se på, hvordan disse maskiner kan sammenlignes i praksis.

Præcision og kontrol

Elektriske maskiner er de klare vindere her. Servomotorer giver enestående Repeterbarhed5 og nøjagtighed. Det er afgørende for komplekse dele med snævre tolerancer, som er almindelige inden for medicin og rumfart.

Hydrauliske maskiner er mindre præcise. Temperaturændringer i væsken kan påvirke ydeevnen. Hybridmaskiner er en god mellemvej, som ofte er bedre end rent hydrauliske systemer.

Energieffektivitet

Det er en stor fordel for elektriske maskiner. De bruger kun strøm, når de bevæger sig. Vores interne undersøgelser på PTSMAKE viser, at de kan bruge 50-70% mindre energi end hydrauliske modeller. Det sænker driftsomkostningerne betydeligt over tid. Hydrauliske maskiner kører konstant en pumpe for at opretholde trykket og spilder energi.

Hastighed og vedligeholdelse

Hydrauliske maskiner kan tilbyde meget høje indsprøjtningshastigheder. Men elektriske maskiner har ofte en hurtigere samlet cyklustid på grund af parallelle bevægelser.

Når det gælder vedligeholdelse, har elektriske maskiner færre komponenter, der slides. Der er ingen hydraulikvæskelækager, filtre eller slanger, der skal håndteres. Det giver et renere arbejdsmiljø og mindre nedetid.

| Funktion | Hydraulisk | Elektrisk | Hybrid |

|---|---|---|---|

| Præcision | God | Fremragende | Meget god |

| Energiforbrug | Høj | Lav | Medium |

| Vedligeholdelse | Høj | Lav | Medium |

| Oprindelige omkostninger | Lav | Høj | Medium |

Valget mellem hydrauliske, elektriske og hybride MIM-maskiner afhænger af dit projekts specifikke behov. Elektriske maskiner udmærker sig ved præcision og energibesparelser, mens hydrauliske systemer giver høj effekt til en lavere startpris. Hybrider giver en afbalanceret tilgang.

Hvordan kategoriseres almindelige fejl på metalsprøjtestøbte dele (MIM)?

At forstå fejl i metalsprøjtestøbning er nøglen til kvalitetskontrol. Den mest effektive måde er at gruppere dem efter deres procesoprindelse.

Denne tilgang forenkler fejlfindingen betydeligt. Det giver os mulighed for at finde frem til den præcise fase, der forårsager problemet, hvilket sparer tid og ressourcer.

Fejl efter procesfase

Vi kan opdele almindelige fejl i tre hovedkategorier baseret på, hvor de opstår i MIM-processen.

| Scene | Almindelige defekter |

|---|---|

| Støbning | Korte billeder, blitz, svejselinjer |

| Afbinding | Revner, sammenfald, blærer |

| Sintring | Forvrængning, porøsitet, forkerte dimensioner |

Denne kategorisering giver en klar køreplan for diagnosticering og løsning af produktionsproblemer på en effektiv måde.

At kategorisere fejl efter deres oprindelse er mere end bare en organisatorisk vane. Det er en vigtig diagnostisk strategi. En fejl, der bliver synlig på en færdig sintret del, kan faktisk være startet meget tidligere i processen. Derfor er et holistisk syn afgørende.

En systematisk ramme for fejlfinding

For eksempel er det ikke sikkert, at en revne, der opdages efter sintring, skyldes en defekt ovnprofil. Spændingen kan være opstået under afbinding, hvor bindemidlet blev fjernet for aggressivt. Uden en ordentlig kategorisering kan du spilde tid på at justere de forkerte parametre.

Hos PTSMAKE omfatter vores processtyring kontrolpunkter på hvert trin. Det hjælper os med at fange og rette afvigelser, før de udvikler sig til større problemer senere.

Sammenhængen mellem MIM-faser

MIM-processens faser er tæt forbundne. Et tilsyneladende mindre problem i det ene trin kan have stor indflydelse på det næste.

| Grundlæggende årsag | Potentielt resultat |

|---|---|

| Støbning | Inkonsekvent tæthed af grønne dele kan føre til forvrængning. |

| Afbinding | Rester af bindemiddel kan forårsage blærer under sintring. |

| Sintring | Forkert temperatur kan resultere i dårlige mekaniske egenskaber. |

Denne indbyrdes sammenhæng understreger vigtigheden af streng kvalitetskontrol gennem hele arbejdsgangen. Under sintring fortættes delene, når atomerne bindes sammen i en proces, der kaldes Diffusion i fast tilstand6. Enhver tidligere fejl kan forstyrre denne kritiske transformation og føre til, at delen svigter.

Kategorisering af fejl i metalsprøjtestøbning efter deres procestrin - støbning, afbinding og sintring - er afgørende for effektiv fejlfinding. Denne metode hjælper med at isolere de grundlæggende årsager hurtigt, hvilket sikrer ensartet delkvalitet og forhindrer dyre fejl i at gentage sig.

Hvad er de tilgængelige sekundære operationer for MIM-dele (Metal Injection Molding)?

Sprøjtestøbning af metal (MIM) er en kraftfuld proces, men den del, der kommer ud af ovnen, er ikke altid det endelige produkt. Sekundære operationer er ofte afgørende.

Vi kan organisere disse ekstra trin efter deres formål. Hver af dem løser en specifik teknisk udfordring for at opfylde dine endelige krav.

Til snævrere tolerancer

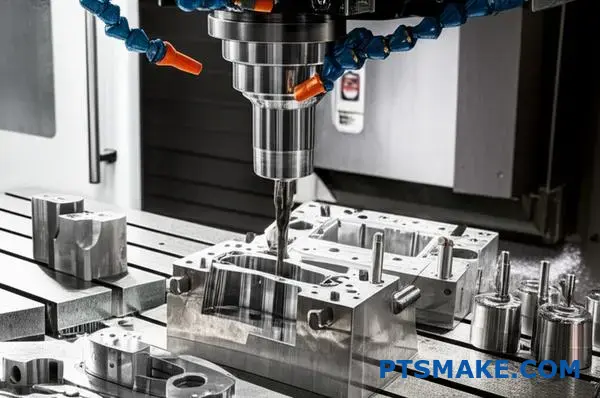

Bearbejdning eller slibning forfiner specifikke egenskaber. Det er vigtigt, når MIM-delens sintrede tolerancer ikke er tilstrækkelige til din anvendelse.

For øget styrke

Varmebehandling bruges til at ændre emnets mikrostruktur. Denne proces kan forbedre hårdheden, styrken og den generelle holdbarhed betydeligt.

Til beskyttelse af overflader

Plettering og belægninger tilføjer et funktionelt eller kosmetisk lag. Det er perfekt til at forbedre korrosionsbestandighed, slidstyrke eller udseende.

For præcise dimensioner

Prægning eller dimensionering er en koldbearbejdningsproces. Den former præcist de vigtigste dimensioner og forbedrer målnøjagtigheden og overfladefinishen.

| Betjening | Primært formål |

|---|---|

| Bearbejdning/slibning | Opnå snævre tolerancer |

| Varmebehandling | Forbedre de mekaniske egenskaber |

| Plettering/belægning | Forbedre overfladens modstandsdygtighed |

| Møntning/størrelse | Forbedre den dimensionelle nøjagtighed |

Tilpasning af operationen til applikationen

Det er en vigtig beslutning at vælge den rigtige sekundære bearbejdning. Valget afhænger helt af emnets endelige funktion og driftsmiljø. Det er ikke en one-size-fits-all-tilgang.

Et gear skal måske varmebehandles for at blive slidstærkt. En komponent til medicinsk udstyr kræver måske elektropolering for at få en glat, ren overflade. Vi starter altid med det endelige mål for øje.

Omkostninger vs. ydeevne

Hver sekundær proces øger omkostningerne og leveringstiden for den endelige del. Det er en klassisk teknisk afvejning. Vi arbejder ofte sammen med kunder for at analysere, om præstationsgevinsten er berettiget.

Nogle gange kan en mindre designændring eliminere behovet for et kostbart sekundært trin. Det er her, et tidligt samarbejde i designfasen betaler sig.

Til dele, der kræver en hård overflade med en duktil kerne, Indsatshærdning7 er en almindelig og effektiv metode, vi bruger. Denne selektive behandling optimerer ydeevnen uden at gøre hele delen skør.

Overvejelser om processen

Hver operation har sit eget sæt af tekniske overvejelser. Succes afhænger af, at man forstår, hvordan disse processer interagerer med MIM-materialet og emnegeometrien.

| Betjening | Vigtige overvejelser | Potentiel ulempe |

|---|---|---|

| Bearbejdning | Adgang til funktioner, materialehårdhed | Øgede omkostninger, længere gennemløbstid |

| Varmebehandling | Materialekompatibilitet, egenskaber | Mulighed for forvrængning af emnet |

| Plettering | Overfladeforberedelse, vedhæftningskvalitet | Tilføjet tykkelse, brintrisiko |

| Møntning | Delgeometri, materialets duktilitet | Begrænset til enklere former |

Sekundære operationer for MIM-dele er grupperet efter deres mål. Bearbejdning giver præcision, varmebehandling tilføjer styrke, plettering beskytter overflader, og prægning forfiner dimensioner. Det rigtige valg afvejer kravene til ydeevne i forhold til omkostninger, materialeegenskaber og potentielle procesudfordringer.

Hvordan adskiller MIM-værktøj (Metal Injection Molding) sig fra plastsprøjtestøbningsværktøj?

Selv om navnene lyder ens, er værktøjerne til metalsprøjtestøbning (MIM) og plaststøbning fundamentalt forskellige. MIM-råmaterialets krævende natur kræver en helt anden tilgang.

MIM-værktøj skal kunne modstå meget slibende materialer. Det betyder, at der skal bruges meget hårdere værktøjsstål. Udstødningssystemerne skal også være mere robuste og præcise. Endelig er den mest kritiske forskel at håndtere den massive krympning af emnerne, der sker efter støbningen.

| Funktion | Krav til MIM-værktøj | Krav til plastværktøj |

|---|---|---|

| Værktøjsstål | Hærdet, slidstærkt stål | Blødere, standard værktøjsstål |

| Udkastning | Meget præcist og robust system | Standard udstødningssystem |

| Krympning | Passer til 15-25%-krympning | Passer til 0,5-5%-krympning |

Værktøjsstål: Bygget til slid

Råmaterialet i metalsprøjtestøbning er en blanding af fine metalpulvere og et polymerbindemiddel. Denne blanding er ekstremt slibende, langt mere end nogen fyldt plast.

Standardværktøjsstål som P20, der ofte bruges til plastforme, ville blive slidt meget hurtigt.

Til MIM skal vi bruge hærdet værktøjsstål. Det omfatter materialer som D2, M2 eller endda støbeforme med karbidindsatser til områder med ekstremt højt slid. Det sikrer værktøjets levetid og opretholder emnets nøjagtighed i løbet af produktionen.

Udskydningssystemer: Håndtering af skrøbelige grønne dele

Efter støbningen er MIM-delen i sin "grønne" tilstand. Den er utrolig skrøbelig og har en konsistens, der minder om kridt. Et almindeligt udstødningssystem ville nemt ødelægge eller deformere den.

MIM-værktøjer kræver mere komplekse og robuste udstødningssystemer. Det indebærer ofte flere udstødningsstifter, der er omhyggeligt placeret for at fordele kraften jævnt. Selve udstødningsbevægelsen er langsommere og mere kontrolleret for forsigtigt at skubbe den sarte del ud af hulrummet uden at forårsage skade.

Krympefaktoren: Design af en større del

Det er den største forskel. Plastdele krymper en smule, måske op til 5%. MIM-dele krymper derimod dramatisk i den sidste sintringsfase - typisk mellem 15% og 25%.

Det betyder, at formhulrummet skal designes betydeligt større end den endelige del. Det er ikke nemt at beregne. Krympningen er ikke altid helt ensartet. Faktorer som emnegeometri og materialeflow påvirker de endelige dimensioner. At mestre dette kræver dyb procesviden for at kunne forudsige, hvordan emnet vil ændre sig, og sigte efter ideelle Isotropisk krympning8.

Hos PTSMAKE udnytter vi simuleringssoftware kombineret med vores projekterfaring til at konstruere disse komplekse hulrum nøjagtigt. Det sikrer, at den endelige sintrede del opfylder de præcise specifikationer, som vores kunder kræver.

Kort sagt kræver MIM-værktøjer meget hårdere, slidstærke ståltyper. Det kræver også mere præcise udstødningssystemer til skrøbelige grønne dele og, vigtigst af alt, ekspertdesign for at imødekomme det massive og komplekse svind, der opstår under sintringsprocessen.

Hvordan kontrollerer man dimensionsvariationer i MIM-emner (Metal Injection Molding)?

Styring af dimensioner i metalsprøjtestøbte emner kræver en omhyggelig tilgang i flere trin. Det handler ikke om en enkelt magisk løsning. Det handler om præcision i hvert eneste trin.

Fra råmaterialet til den endelige ovncyklus påvirker hver fase det endelige resultat. En lille afvigelse tidligt i forløbet kan føre til betydelige variationer senere.

Vigtige proceskontrolpunkter

| Scene | Primært mål |

|---|---|

| Forberedelse af råmateriale | Sørg for ensartethed i batchen |

| Støbning | Skab ensartede grønne dele |

| Afbinding | Fjern bindemiddel uden stress |

| Sintring | Opnå forudsigeligt svind |

Denne systematiske kontrol er den måde, hvorpå vi konsekvent opnår snævre tolerancer for vores kunder hos PTSMAKE.

Et dybere kig på kontrolhandlinger

Effektiv kontrol begynder længe før emnet bliver støbt. Det starter med selve materialet og det værktøj, der bruges til at forme det.

Design af råmateriale og værktøj

Råmaterialet skal være helt ensartet. Enhver variation i metalpulverets størrelse, form eller bindemiddelforhold mellem partier vil ændre krympningshastigheden. Dette er det første kritiske kontrolpunkt.

Samtidig er værktøjsdesignet altafgørende. Formhulrummet er med vilje gjort større end den endelige del. Efter at have arbejdet med kunder ved vi, at det præcist skal tage højde for svind, som kan være 15-20%.

Præcision i støbning og afbinding

Når materialet og værktøjet er indstillet, fokuserer vi på processen. Støbeparametre som temperatur, tryk og indsprøjtningshastighed overvåges nøje for at sikre, at hver eneste "grønne" del er identisk.

Afbindingstrinnet fjerner forsigtigt bindemidlet. Denne proces skal være ensartet for at forhindre forvrængning af emnet. Den omfatter ofte en kontrolleret termisk pyrolyse9 trin, som nedbryder bindemidlet før den endelige sintringsfase.

Sintring: Den endelige transformation

Sintring er den mest kritiske fase for dimensionel kontrol. Her opvarmes emnet, og metalpartiklerne smelter sammen, hvilket får det til at krympe til de endelige dimensioner.

| Sintringsvariabel | Indvirkning på dimensioner |

|---|---|

| Temperaturprofil | Kontrollerer krympemængden direkte |

| Cyklustid | Sikrer fuldstændig partikelfusion |

| Ovnens atmosfære | Forhindrer oxidering og overfladefejl |

Streng styring af disse parametre sikrer, at krympningen er forudsigelig og kan gentages, del efter del.

Det er en holistisk indsats at mestre dimensionsvariationer i metalsprøjtestøbning. Det kræver streng kontrol med råvarekonsistensen, præcist værktøjsdesign og stabile parametre i hele støbe-, afbindings- og sintringsfasen for at sikre, at den endelige del er nøjagtig.

Hvordan vælger man det rette materiale til en MIM-applikation (Metal Injection Molding)?

At vælge det rigtige materiale er afgørende for ethvert projekt med metalsprøjtestøbning. Det er en balance mellem ydeevne, miljø og omkostninger.

Jeg vejleder klienter med en enkel ramme. Vi fokuserer på tre nøgleområder. Det sikrer, at den endelige del opfylder alle specifikationer uden at blive overkonstrueret.

Centrale udvælgelseskriterier

| Faktor | Vigtige overvejelser |

|---|---|

| Mekaniske egenskaber | Styrke, hårdhed, slidstyrke |

| Miljømæssig modstandsdygtighed | Korrosion, temperatur, kemisk eksponering |

| Samlede omkostninger | Råvarepris, forarbejdningskompleksitet |

Denne strukturerede tilgang hjælper med at afklare kompromiserne. Det fører til det bedste materiale til din specifikke anvendelse.

En praktisk udvælgelsesramme

Lad os dykke dybere ned i denne ramme. Det handler om at stille de rigtige spørgsmål for at finde den optimale løsning til dine MIM-dele.

Mekaniske og miljømæssige behov

Først skal du definere delens opgave. Skal den have høj styrke og hårdhed? Eller er korrosionsbestandighed den højeste prioritet? Man kan ikke altid få begge dele til en lav pris.

For eksempel har 17-4PH rustfrit stål en fremragende styrke. Det kommer af dets evne til at undergå Udskillelseshærdning10. Den er perfekt til komponenter, der udsættes for stor belastning.

I modsætning hertil giver 316L rustfrit stål overlegen korrosionsbestandighed. Det bruges ofte til medicinsk udstyr eller marine applikationer. Dets styrke er lavere end 17-4PH.

I tidligere projekter hos PTSMAKE har vi hjulpet kunder med at navigere i dette valg. Et medicinsk værktøj har brug for 316L af hensyn til biokompatibiliteten. Et gear med stort slid har gavn af hårdheden i 17-4PH.

Sammenligning af almindelige MIM-rustfrie stål

Her er en hurtig sammenligning baseret på vores testresultater.

| Ejendom | 17-4PH rustfrit stål | 316L rustfrit stål |

|---|---|---|

| Primær fordel | Høj styrke og hårdhed | Fremragende korrosionsbestandighed |

| Trækstyrke | Meget høj | Moderat |

| Modstandsdygtighed over for korrosion | God | Fremragende |

| Kan varmebehandles | Ja | Nej |

| Typiske brugsscenarier | Luft- og rumfart, skydevåben, værktøj med høj slitage | Medicin, marine, fødevareforarbejdning |

Balance mellem ydeevne og omkostninger

Omkostninger er altid en faktor. 17-4PH indebærer ofte et ekstra varmebehandlingstrin. Det øger den endelige stykpris. 316L kræver typisk ikke dette, hvilket forenkler processen. Det rigtige valg afhænger af, hvilke egenskaber der virkelig er nødvendige.

En systematisk evaluering af mekaniske egenskaber, miljøbestandighed og omkostninger er afgørende. Denne ramme, der sammenligner materialer som 17-4PH og 316L, sikrer, at du vælger det optimale og mest omkostningseffektive materiale til din sprøjtestøbning af metal.

Hvordan vil du håndtere uacceptabel forvrængning i et tyndvægget emne?

At løse forvrængning handler ikke om én magisk løsning. Det kræver en kombineret tilgang. Vi skal analysere hele processen for at finde den grundlæggende årsag. Det indebærer at se på, hvordan emnet er placeret under sintringen.

Opsætning af sintring

Opsætningen er afgørende. Korrekt orientering og støtte forhindrer tyngdekraften i at skabe problemer ved høje temperaturer. Tænk på det som at bygge et stærkt fundament for emnet.

| Faktor | Indvirkning på forvrængning |

|---|---|

| Del-orientering | Kan reducere nedsynkning under tyngdekraften |

| Støtte til inventar | Forhindrer ikke-understøttede områder i at vride sig |

| Kontaktpunkter | Minimerer stresskoncentratorer |

Denne systematiske tilgang er vores måde at sikre stabilitet på.

Et dybere dyk ned i sintringskontrol

Lad os samle vores viden for at tackle dette komplekse problem. I tidligere projekter hos PTSMAKE har vi fundet ud af, at en trestrenget strategi fungerer bedst. Det starter med at analysere, hvordan emnet sidder på sintringsbakken.

Optimering af delorientering

Vi skal placere delen for at minimere ikke-understøttede spænd. Det betyder ofte, at den skal orienteres lodret eller i en vinkel. Målet er at lade tyngdekraften arbejde med os, ikke imod os.

Redesign af sintringsudstyret

Et standardfixtur er sjældent nok til komplekse, tyndvæggede dele. Vi designer ofte brugerdefinerede keramiske fiksturer. Disse fiksturer giver omfattende støtte og matcher emnets geometri perfekt. Det forhindrer bevægelse og vridning, når emnet konsolideres. Designet af fiksturer er et afgørende skridt i avanceret metalsprøjtestøbning.

Evaluering af afkølingshastigheden

Til sidst analyserer vi kølecyklussen. Hurtig afkøling fremkalder termisk belastning11, en primær årsag til vridning. Vores tests viser, at en langsommere, kontrolleret afkølingshastighed gør det muligt at aflaste stress gradvist. Det sikrer, at emnet bevarer sin tilsigtede form.

| Afkølingshastighed | Stressniveau | Risiko for skævvridning |

|---|---|---|

| Hurtig | Høj | Høj |

| Moderat | Medium | Medium |

| Langsomt | Lav | Lav |

Ved omhyggeligt at kontrollere disse variabler kan vi overvinde forvrængningsudfordringer.

At løse uacceptabel forvrængning kræver en holistisk gennemgang. Du skal analysere emnets orientering, redesigne sintringsarmaturerne for at få bedre støtte og omhyggeligt styre kølehastigheden for at minimere stress. Hvert element er afgørende for et vellykket resultat.

Hvordan udfører man en DFM-analyse af et nyt del-design?

Anvendelse af en DFM-checkliste til MIM

Sprøjtestøbning af metal (MIM) er en kraftfuld proces. Men den har sine egne unikke designregler. At bruge en detaljeret DFM-tjekliste er ikke bare nyttigt; det er afgørende for succes.

Det hjælper os med at fange potentielle produktionsproblemer tidligt. På den måde undgår vi dyre værktøjsændringer og produktionsforsinkelser senere.

Vigtige fokusområder

Vi ser altid nøje på ensartet vægtykkelse. Vi tjekker også trækvinkler og hjørneradier. Disse elementer er afgørende for en vellykket MIM-produktion. De forhindrer almindelige fejl og sikrer en jævn udstødning af emnet fra formen.

| Punkt på tjeklisten | Vigtighed |

|---|---|

| Ensartede vægge | Forhindrer skævheder og synkemærker |

| Udkast til vinkler | Gør det lettere at fjerne emnet fra formen |

| Generøse radier | Reducerer stress og forbedrer flowet |

Forenkling af værktøj og forbedring af kvalitet

Et primært mål under vores DFM-gennemgang af MIM er at forenkle formdesignet så meget som muligt. Komplekse emnefunktioner kræver ofte glidere eller løftere i værktøjet.

Disse mekanismer tilføjer betydelige omkostninger, kompleksitet og vedligeholdelseskrav til formen. Vi forsøger altid at foreslå mindre designjusteringer, der kan eliminere behovet for sådanne handlinger uden at gå på kompromis med emnets funktion.

Håndtering af almindelige MIM-udfordringer

Gasfælder er et andet stort problem ved sprøjtestøbning af metal. Det er små lommer, hvor luft bliver fanget under indsprøjtningen. Det kan let forårsage hulrum eller overfladefejl på den færdige del.

Vi analyserer omhyggeligt designet for funktioner, der kan hindre udstødning af emnet. Skarpe indvendige hjørner eller dybe ribber er almindelige syndere. Tilføjelse af generøse radier eller justering af skillelinjen kan løse disse problemer.

Den sintring12 er den fase, hvor emnet krymper betydeligt til sin endelige tæthed. Uensartede vægge fører til uforudsigelig krympning og forvrængning af emnet. Derfor er en ensartet vægtykkelse en regel, der ikke er til forhandling.

Praktiske ændringer

| Udgave | Foreslået ændring | Fordel |

|---|---|---|

| Komplekse underskæringer | Redesign for at eliminere eller forenkle | Forenklet værktøj, lavere omkostninger |

| Indeslutning af gas | Juster portens placering, tilføj ventilationsåbninger | Forbedret delintegritet |

| Tykke sektioner | Udkerning af materiale til ensartede vægge | Reduceret cyklustid, forebygger fejl |

En systematisk DFM-tjekliste til sprøjtestøbning af metal er afgørende. Den identificerer designfejl tidligt, forenkler værktøjet, sænker omkostningerne og forhindrer hovedpine i produktionen. Det sikrer en endelig del af høj kvalitet, der opfylder alle specifikationer og fungerer efter hensigten.

Hvordan ville du retfærdiggøre at bruge Metal Injection Molding (MIM) frem for CNC-bearbejdning til et projekt?

At vælge mellem MIM og CNC handler ofte om en cost-benefit-analyse. Det handler ikke kun om det første tilbud. Du skal se på de samlede omkostninger over hele produktionsforløbet.

Det indebærer en beregning af break-even-punktet. Vi sammenligner MIM's høje indledende værktøjsomkostninger med de lave omkostninger pr. del.

Derefter sammenligner vi det med CNC-bearbejdningens lave opsætningsgebyrer, men højere udgifter pr. del. Lad os dykke ned i tallene for at træffe et datadrevet valg for dit projekt.

Lad os lave en klar cost-benefit-analyse. Nøglen er at forstå, hvor dit projekts volumen retfærdiggør den forudgående investering i metalsprøjtestøbning.

Værktøj vs. omkostninger pr. del

Med CNC er opsætningen minimal. Du betaler måske et lille gebyr for programmering og opspænding. Omkostningerne ligger mest i bearbejdningstiden for hver enkelt del.

MIM er det modsatte. Det kræver en betydelig investering i en højpræcisionsform. Hos PTSMAKE bygger vi disse forme, så de kan holde i hundredtusindvis af cyklusser.

Når formen er klar, bliver omkostningerne pr. del for MIM meget lave. Det skyldes, at processen er meget automatiseret og hurtig, så delene bliver produceret hurtigt.

Beregning af break-even-punktet

Beslutningen afhænger af produktionsmængden. For et par hundrede dele er CNC næsten altid mere økonomisk. Men når mængderne stiger til flere tusinde, vender bøtten.

De høje formomkostninger fordeles på mange dele. Dette koncept er kendt som afskrivning13. Til sidst falder de samlede projektomkostninger for MIM til under dem for CNC. Denne overgang er dit break-even-punkt.

Andre omkostningsfaktorer

Vi skal også tage højde for materialespild og delkompleksitet. Disse faktorer kan have stor indflydelse på de endelige omkostninger.

| Faktor | Sprøjtestøbning af metal (MIM) | CNC-bearbejdning |

|---|---|---|

| Oprindelige omkostninger | Høj (værktøj) | Lav (opsætning) |

| Omkostninger pr. del | Lav (ved lydstyrke) | Høj |

| Materialeaffald | Minimal (næsten netform) | Signifikant (subtraktiv) |

| Kompleksitet Omkostninger | Absorberet i værktøjet | Øger omkostningerne pr. del |

CNC er en subtraktiv proces, der skaber spild ved at skære materiale væk. Med MIM bruger vi næsten alt råmaterialet, hvilket reducerer materialeomkostningerne. Det gælder især for dyre legeringer.

Valget er datadrevet. MIM's høje indledende værktøjsomkostninger retfærdiggøres af de lave omkostninger pr. del ved store mængder. CNC-bearbejdning er bedre til små mængder på grund af de minimale opstartsgebyrer. Kompleksitet og materialespild favoriserer også MIM til store produktionsserier.

Hvordan fortolker man et mikrobillede af en sintret MIM-del (Metal Injection Molding)?

Et mikrobillede er ikke bare et billede. Det er en detaljeret historie om delens indre kvalitet. At forstå den er nøglen til at forudsige ydeevnen.

Når jeg kigger på en, ser jeg ikke bare mønstre. Jeg vurderer sintringsprocessens succes.

Vigtige mikrostrukturelle indikatorer

Vi fokuserer på nogle få kritiske funktioner. De fortæller os om emnets fremtidige styrke og pålidelighed. De vigtigste er kornstørrelse, korngrænser og porøsitet.

Her er en hurtig oversigt:

| Funktion | Hvad det fortæller os |

|---|---|

| Kornstørrelse | Påvirker styrke og hårdhed. |

| Korngrænser | Den "lim", der holder kornene sammen. |

| Porøsitet | Hulrum, der kan svække delen. |

Korrekt analyse sikrer, at den endelige sprøjtestøbte metalkomponent opfylder dine nøjagtige specifikationer.

Afkodning af mikrostrukturen

Når man går dybere, bliver forholdet mellem disse funktioner og mekaniske egenskaber tydeligt. Det er et direkte link mellem årsag og virkning, som vi har set i tidligere projekter hos PTSMAKE. Denne analyse er grundlæggende for vores kvalitetssikring.

Kornstørrelse og grænser

Vi ser typisk efter fine, ensartede korn. En struktur med konsekvent, Ligebenede korn14` indikerer ofte en velkontrolleret proces og resulterer i højere styrke og hårdhed.

Korngrænserne skal være rene og veldefinerede. Hvis der er urenheder ved disse grænser, kan de fungere som svage punkter og føre til for tidlig svigt under belastning.

Udfordringen med porøsitet

Porøsitet er præstationens fjende. Vi skelner mellem to typer:

- Intra-granulær: Porer fanget inde i kornene.

- Intergranulær: Porer placeret ved korngrænserne.

Intergranulær porøsitet er mere farlig. De kan forbinde sig og danne et netværk, der drastisk reducerer emnets duktilitet og sejhed. Vi sigter efter en tæthed over 97% for at minimere denne risiko.

Kobling af mikrostruktur til performance

Denne tabel opsummerer mikrostrukturens direkte indvirkning på de vigtigste egenskaber:

| Mikrostrukturelle egenskaber | Indvirkning på mekaniske egenskaber |

|---|---|

| Fine, ensartede korn | Øger styrke og hårdhed |

| Høj porøsitet | Reducerer duktilitet og styrke |

| Forurenede grænser | Nedsætter hårdheden |

| Godt sintrede halse | Forbedrer den samlede integritet |

At analysere disse funktioner er et uomgængeligt skridt. Det sikrer, at den sintrede MIM-del har den nødvendige styrke og duktilitet til at fungere pålideligt i den endelige anvendelse og forhindrer uventede fejl i marken.

Hvordan tilpasser man en metalsprøjtestøbningsproces (MIM) til komponenter i mikroskala?

Tilpasning af metalsprøjtestøbningsprocessen til dele i mikroskala introducerer unikke forhindringer. Det handler ikke bare om at krympe alting ned. Vi skal starte med ultrafine metalpulvere.

Disse pulvere er meget mindre end dem, der bruges i konventionel MIM. Det er afgørende for nøjagtig udfyldning af små formhulrum.

Specialiseret udstyr er ikke til forhandling

Succes med Micro-MIM afhænger af specialiserede maskiner og værktøjer. Støbeforme kræver mikrofunktioner med ekstrem præcision. Sprøjtestøbemaskiner har brug for overlegen kontrol.

| Funktion | Konventionel MIM | Mikro-MIM |

|---|---|---|

| Pulverstørrelse | 5-25 mikrometer | < 5 mikrometer |

| Tolerance for værktøj | Standard | Ekstremt stram |

| Kontrol af indsprøjtning | Præcis | Ultra-præcis |

På mikroniveau opfører fysikken sig anderledes. Kræfter, som er ubetydelige i standard MIM, bliver dominerende. Det er en kritisk faktor, som vi altid overvejer i projekter hos PTSMAKE.

Indflydelse fra kræfter på mikroskala

Overfladespænding og statisk elektricitet har en meget større indvirkning på ultrafine pulvere. Disse kræfter får partiklerne til at klumpe sig sammen. Det gør det vanskeligt at håndtere og blande pulveret på en ensartet måde.

Denne agglomerering påvirker direkte råmaterialets konsistens. Det kan føre til en ujævn fordeling af pulveret i bindemiddelsystemet. Den resulterende reologisk opførsel15 kan være uforudsigelig under indsprøjtningen.

Denne uforudsigelighed kan forårsage fejl. Problemer som ufuldstændig fyldning af formhulrummet eller variationer i emnetæthed er almindelige, hvis de ikke håndteres korrekt. Præcis proceskontrol er afgørende for at overvinde disse udfordringer. Vi har gennem vores test lært, at en specialiseret råvareformulering er nøglen.

Overvindelse af materielle udfordringer

| Udfordring | Indvirkning på mikro-MIM | Løsning |

|---|---|---|

| Overfladespænding | Agglomerering af pulver | Optimerede bindemiddelsystemer |

| Statisk elektricitet | Inkonsekvent pulverflow | Antistatisk håndtering |

| Dårligt flow af råmaterialer | Ufuldstændig fyldning af formen | Indsprøjtningsenheder med høj præcision |

Mikro-MIM kræver en specialiseret tilgang. Succesen afhænger af brugen af ultrafine pulvere, præcisionsværktøj og avancerede støbemaskiner. At forstå og kontrollere kræfter som overfladespænding og statisk elektricitet er helt afgørende for at opnå den nødvendige delkvalitet og ensartethed.

Udfordringerne ved sprøjtestøbning af mikrometal slutter ikke, når emnet er støbt. Afbindings- og sintringsfaserne er lige så kritiske og giver deres eget sæt vanskeligheder for komponenter i mikroskala.

Afbinding og sintring af mikrodele

Mikrodele har et betydeligt højere forhold mellem overfladeareal og volumen. Denne egenskab fremskynder afbindingsprocessen drastisk. Hvis det ikke kontrolleres omhyggeligt, kan det føre til forvrængning eller revnedannelse.

Under sintringen betyder dette høje forhold også, at delene når den nødvendige temperatur meget hurtigere. Kornvækst kan blive et stort problem og potentielt kompromittere de endelige mekaniske egenskaber for den lille komponent. Præcis termisk profilering er ikke bare en anbefaling; det er et krav.

Et sammenlignende blik

I vores arbejde med kunder har vi fundet ud af, at det er vigtigt at ændre de termiske cyklusser. Små justeringer kan gøre en stor forskel for det endelige produkts integritet.

| Procesfase | Standard MIM-bekymring | Bekymring for mikro-MIM |

|---|---|---|

| Afbinding | Hastighed for fjernelse af bindemiddel | Hurtig, ukontrolleret fjernelse |

| Sintring | Kontrol af svind | Overdreven vækst af korn |

| Håndtering | Delvis holdbarhed | Skrøbelighed, delvist tab |

Konklusionen er, at det er en kompleks opgave at tilpasse MIM-processen til komponenter i mikroskala. Det kræver mere end blot at nedskalere udstyret. Det kræver en dyb forståelse af materialevidenskab og mikroskala-fysik.

Fra ultrafine pulvere og præcisionsværktøj til håndtering af kræfter som statisk elektricitet skal hvert trin kontrolleres omhyggeligt. Succesen ligger i at navigere i disse unikke udfordringer med ekspertise. Hos PTSMAKE udnytter vi vores erfaring til at mestre disse forviklinger og sikre mikrokomponenter af høj kvalitet fra start til slut.

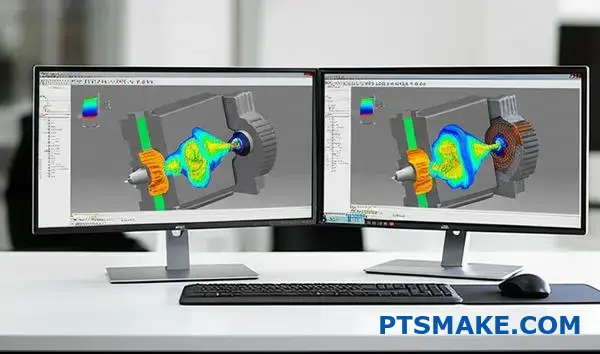

Hvordan kan du udnytte processimulering til at forbedre resultaterne af metalsprøjtestøbning (MIM)?

Processimuleringssoftware som Moldflow er et stærkt værktøj i moderne produktion. Det bevæger sig fra teori til praktisk anvendelse. Det er som at have en krystalkugle til metalsprøjtestøbningsprocessen.

Hos PTSMAKE bruger vi det til at visualisere præcis, hvordan råmaterialet vil opføre sig inde i formen. Det hjælper os med at forudsige og løse problemer, før de opstår. Det er et kritisk trin i vores kvalitetssikringsproces.

| Aspekt | Uden simulering | Med simulering |

|---|---|---|

| Risiko for fejl og mangler | Høj (opdaget sent) | Lav (forudsagt tidligt) |

| Omarbejdning af skimmelsvamp | Hyppig | Minimal |

| Tid til marked | Langsommere | Hurtigere |

| Omkostninger | Højere | Lavere |

Denne forudsigelsesevne er nøglen til at mindske risikoen ved et projekt. Det sikrer, at de første fysiske dele, vi producerer, er meget tættere på perfektion, hvilket sparer værdifuld tid og ressourcer.

En digital første tilgang til MIM

Vi integrerer simulering dybt i vores arbejdsgang. Det er ikke en eftertanke; det er et grundlæggende skridt. Det giver os mulighed for at opbygge en digital tvilling af støbeprocessen, som giver indsigt, der er umulig at se med det blotte øje. Denne digitale tilgang er central for vores engagement i præcision.

Forudsigelse af råvareflow

Det første trin er at simulere indsprøjtningsfasen. Softwaren viser os en detaljeret animation af, hvordan råmaterialet fylder formhulrummet. Den tager højde for faktorer som tryk, temperatur og materialeviskositet. Det sikrer, at emnet fyldes helt og ensartet, hvilket er afgørende for komplekse geometrier.

Identificering og eliminering af fejl

Denne flowanalyse fremhæver straks potentielle problemområder.

| Fejltype | Simulations rolle |

|---|---|

| Svejselinjer | Forudsiger, hvor smeltefronter mødes |

| Luftfælder | Viser, hvor luft kan blive fanget |

| Vaskemærker | Identificerer områder med ujævn køling |

Ved at se disse problemer på en skærm kan vi justere formdesignet eller procesparametrene for at eliminere dem. Denne proaktive fejlfinding er langt mere effektiv end reaktive løsninger på fysiske dele.

Optimering af gate- og runner-design

Det er meget vigtigt, hvor materialet kommer ind i emnet (gaten). Simulering hjælper os med at teste flere gate-placeringer virtuelt. Vi kan finde det optimale sted, der sikrer en afbalanceret fyldning, minimerer stress i emnet og reducerer synligheden af svejselinjer.

Simulering af sintring for endelig nøjagtighed

En unik fordel ved MIM er muligheden for at simulere sintring. Softwaren forudsiger, hvordan emnet vil skrumpe og potentielt forvrænges under denne sidste opvarmningsfase. Den tager højde for faktorer som volumetrisk svind16 til at forudsige de endelige dimensioner med bemærkelsesværdig nøjagtighed. Det sikrer, at den endelige metaldel opfylder snævre tolerancer.

Processimulering forvandler metalsprøjtestøbning fra en kunstart til en datadrevet videnskab. Det giver en digital plan for succes, så vi kan forfine formen og processen på en computer og sikre et mere forudsigeligt, omkostningseffektivt resultat af højere kvalitet, før produktionen begynder.

Lås op for præcisions-MIM-løsninger med PTSMAKE-ekspertise

Er du klar til at løfte dit projekt med avanceret metalsprøjtestøbning? Kontakt PTSMAKE for at få et hurtigt og uforpligtende tilbud, og find ud af, hvorfor førende producenter stoler på os, når det gælder komplekse MIM-dele med høj præcision. Tag det næste skridt - anmod om din forespørgsel i dag!

Opdag, hvordan materialestrømsvidenskab er afgørende for at optimere MIM-procesparametre og opnå overlegen delkvalitet. ↩

Lær, hvordan materialeflow og partikeljustering påvirker emnets nøjagtighed under sintring. ↩

Forstå, hvordan denne specifikke stålstruktur giver fremragende korrosionsbestandighed og formbarhed. ↩

Oplev, hvordan denne opvarmningsproces omdanner pulver til en tæt, stærk metaldel. ↩

Klik for at forstå, hvordan denne måling påvirker konsistensen og kvaliteten af dine endelige dele. ↩

Lær, hvordan atombevægelser får metaldele til at størkne under den afgørende sintringsfase. ↩

Få mere at vide om denne varmebehandlingsproces, og hvordan den selektivt hærder overfladen på en metaldel. ↩

Find ud af, hvordan dette princip påvirker de endelige dimensioner og præcisionen af dine MIM-dele. ↩

Lær om den termiske nedbrydning, der fjerner bindemidler før det endelige sintringstrin ved høj temperatur. ↩

Lær, hvordan denne varmebehandlingsproces dramatisk øger materialestyrken til højtydende anvendelser. ↩

Lær, hvordan temperaturforskelle skaber indre kræfter, der forårsager forvrængning. ↩

Udforsk, hvordan sintringsprocessen påvirker dit emnes endelige styrke, dimensioner og samlede ydeevne. ↩

Forstå, hvordan fordelingen af startomkostninger på produktionsenheder påvirker projektets samlede omkostninger. ↩

Opdag, hvordan kornformen påvirker en komponents styrke og langtidsholdbarhed. ↩

Lær, hvordan råmaterialets flowegenskaber er afgørende for at producere fejlfrie mikrokomponenter af høj kvalitet. ↩

Forstå, hvordan denne afgørende metrik bestemmer den endelige nøjagtighed og strukturelle integritet af dine MIM-komponenter. ↩