At finde den rigtige støbemetode kan være afgørende for dit produktionsprojekts tidslinje og budget. Mange ingeniører kæmper med dette valg og ser omkostningerne stige, når de vælger den forkerte proces til deres volumenkrav eller materialespecifikationer.

Sandstøbning bruger engangssandforme til fleksibel lavvolumenproduktion af komplekse dele i forskellige legeringer, mens trykstøbning sprøjter smeltet metal under højt tryk ind i genanvendelige stålforme til højvolumenproduktion med overlegen overfladefinish og dimensionsnøjagtighed.

Denne beslutning påvirker alt fra din prototypes tidslinje til dine endelige produktionsomkostninger. Jeg guider dig gennem de grundlæggende principper, praktiske begrænsninger og økonomiske afvejninger, der afgør, hvilken proces der passer til dine specifikke projektkrav.

Hvad er kerneprincippet i sandstøbning?

Sandstøbningens kerneidé er enkel, men kraftfuld. Vi skaber et hulrum i sandet og hælder smeltet metal ned i det. Sandet fungerer som en form.

Mønstrets rolle

Først presses et mønster, en kopi af den endelige del, ned i sandet. Det skaber formen.

Vigtige komponenter

Processen er afhængig af, at nogle få nøgleelementer arbejder perfekt sammen. Tyngdekraften er den drivende kraft, der fylder formen.

| Komponent | Funktion |

|---|---|

| Sand | Danner formens hulrum |

| Binder | Holder sandkornene sammen |

| Mønster | Skaber formen i sandet |

| Smeltet metal | Fylder hulrummet for at forme delen |

Denne metode er gammel, men stadig meget effektiv i dag.

Fysikken i spil

Hele processen er baseret på grundlæggende fysik. Tyngdekraften trækker det smeltede metal ned i hver eneste detalje af sandformens hulrum. Sandet skal være stærkt nok til at holde sin form under metallets vægt og varme. Det er her, bindemidlet er afgørende.

Samtidig skal formen "trække vejret". Når det varme metal fylder hulrummet, dannes der gasser. Disse gasser skal slippe ud, ellers vil de forårsage fejl i den endelige støbning. Dette er en vigtig forskel i debatten om sandstøbning og trykstøbning, hvor der bruges tryk i stedet for tyngdekraft.

Hvorfor sands egenskaber er vigtige

Sandets kornstørrelse og form er afgørende. De har direkte indflydelse på den endelige dels overfladefinish og formens gennemtrængelighed1. En finere kornstørrelse giver en glattere overflade, men kan gøre det sværere for gasser at slippe ud.

Hos PTSMAKE arbejder vi ofte sammen med kunderne om at afbalancere disse faktorer. Det handler om at finde den rigtige sandsammensætning til det specifikke metal og emnets geometri.

| Ejendom | Indvirkning på støbning |

|---|---|

| Kornstørrelse | Påvirker overfladefinish og permeabilitet |

| Bindertype | Bestemmer formens styrke og sammenklappelighed |

| Fugtindhold | Påvirker gasdannelse og formstabilitet |

At få styr på disse detaljer er afgørende for en vellykket casting.

Det centrale princip i sandstøbning er at bruge en sandbaseret form, et mønster til at skabe hulrummet og tyngdekraften til at fylde det med smeltet metal. Sandets og bindemidlets egenskaber er afgørende for at kontrollere den endelige dels kvalitet.

Hvad er kerneprincippet i trykstøbning?

Kerneprincippet i trykstøbning er enkelt, men kraftfuldt. Vi sprøjter smeltet metal ind i en stålform, kendt som en matrice.

Det afgørende element er brugen af ekstremt højt tryk. Denne kraft er det, der virkelig adskiller trykstøbning fra andre metoder.

Tryk: Det, der ændrer spillet

I modsætning til tyngdekraftsfremførte metoder tvinger dette intense tryk metallet ind i hver eneste lille detalje i formen. Dette er en afgørende forskel i sammenligningen mellem sandstøbning og trykstøbning. Det sikrer en fuldstændig og hurtig fyldning.

| Funktion | Trykstøbning | Støbning ved hjælp af tyngdekraft |

|---|---|---|

| Den drivende kraft | Højt tryk | Tyngdekraft |

| Fyldehastighed | Ekstremt hurtig | Langsomt |

| Formmateriale | Stålform | Sand, gips |

Hvordan tryk former den endelige del

Højtryk gør mere end bare at fylde en form. Det dikterer i bund og grund processens hastighed, præcision og det færdige emnes kvalitet. Det er motoren bag trykstøbningens største fordele.

Frigørelse af hastighed og præcision

Trykket sprøjter det smeltede metal ind i løbet af millisekunder. Denne hurtige fyldning er afgørende. Det forhindrer metallet i at størkne, før formen er helt fuld. Det giver os mulighed for at skabe dele med utroligt tynde vægge.

I vores tidligere projekter hos PTSMAKE har denne evne været afgørende for komplekse elektroniske huse og letvægtskomponenter til biler.

Forbedring af materialets egenskaber

Kombinationen af intenst tryk og hurtig afkøling skaber en meget fin og tæt materialestruktur. Denne proces fører til overlegne mekaniske egenskaber og en ønskelig Kornforædling2. Resultatet er en del, der er stærkere og mere holdbar lige fra støbeformen.

Denne tabel viser, hvordan trykket påvirker de vigtigste delegenskaber.

| Karakteristisk | Stød under højt tryk | Påvirkning ved lavt tryk/tyngdekraft |

|---|---|---|

| Væggens tykkelse | Kan være meget tynd (<1 mm) | Tykkere sektioner påkrævet |

| Overfladefinish | Glat, næsten netformet | Grovere, har brug for mere finish |

| Porøsitet | Minimeret på grund af kraft | Højere risiko for hulrum |

| Replikation af detaljer | Fremragende, indfanger fine træk | Begrænset detaljerigdom |

Det centrale princip er højtryk. Det adskiller trykstøbning fra metoder med tyngdekraft og er direkte ansvarlig for processens hastighed, præcision og de overlegne mekaniske egenskaber ved den endelige del.

Hvorfor er sandstøbning en ‘forbrugsform’-proces?

Udtrykket ‘forbrugsvarer’ kan lyde som spild. Men i sandstøbning er det nøglen til at åbne op for unikke designmuligheder. Denne proces er en engangsaffære for hver form.

Når det smeltede metal er afkølet og størknet, har formen tjent sit formål. For at få delen ud er vi nødt til at bryde sandformen fra hinanden. Der er ingen anden måde. Dette destruktive trin er grundlæggende for processen.

Øjeblikket for genfinding

Den eneste måde at få den endelige metaldel tilbage på er ved at ødelægge den sandform, der har dannet den. Det sker som regel ved at ryste eller vibrere.

| Scene | Skimmelsvampens tilstand | Status for casting |

|---|---|---|

| Før hentning | Intakt, sand pakket rundt om mønsteret | Er størknet inde i formen |

| Efter hentning | Nedbrudt til løst sand | Befriet, klar til at blive færdig |

Dette sand kan ofte genvindes, behandles og genbruges til at skabe nye forme, hvilket gør processen bæredygtig.

Den praktiske virkelighed med støbeforme, der ikke kan bruges

Den vigtigste konsekvens er ligetil: én form pr. del. Det har direkte indflydelse på produktionseffektiviteten og -omkostningerne, især ved produktion af store mængder. Det er en langsommere og mere arbejdskrævende cyklus end metoder med permanente forme.

Når vi overvejer Sandstøbning vs. trykstøbning, er forskellen markant. Trykstøbning bruger holdbare stålforme, der hurtigt kan producere tusindvis af dele. Sandstøbning kræver en ny form til hvert eneste stykke.

| Funktion | Sandstøbning (udgiftskrævende) | Trykstøbning (permanent) |

|---|---|---|

| Genanvendelighed af skimmelsvamp | Ingen | Høj (tusindvis af cyklusser) |

| Produktionshastighed | Langsommere | Meget hurtig |

| Værktøjsomkostninger | Lav | Høj |

| Delkompleksitet | Høj (interne funktioner) | Begrænsede interne funktioner |

Fordelen ved ødelæggelsen

Så hvorfor vælge en destruktiv proces? Svaret er designfrihed. Fordi formen er brudt væk, kan vi designe komplekse indre geometrier.

Det gør vi ved hjælp af sandkerner. Det er separate, hærdede sandformer, der placeres inde i hovedformen. Metallet flyder rundt om dem og skaber hule sektioner eller indviklede indre funktioner. Efter støbningen brydes kernerne op og fjernes sammen med resten af formen. Dette niveau af intern kompleksitet er ofte umuligt med permanente støbeforme. Formmaterialets gennemtrængelighed3 gør det også muligt for gasser at slippe ud, hvilket forhindrer defekter.

Kort sagt er sandformens brugbarhed både dens største begrænsning og dens største styrke. Den bytter hastighed ud med utrolig designfleksibilitet.

Engangsformen i sand ødelægges for at hente hver enkelt del. Det betyder langsommere produktionshastigheder, fordi der er brug for en ny form hver gang. Men netop denne proces gør det muligt at bruge sandkerner til komplekse indvendige designs, hvilket giver betydelig geometrisk frihed.

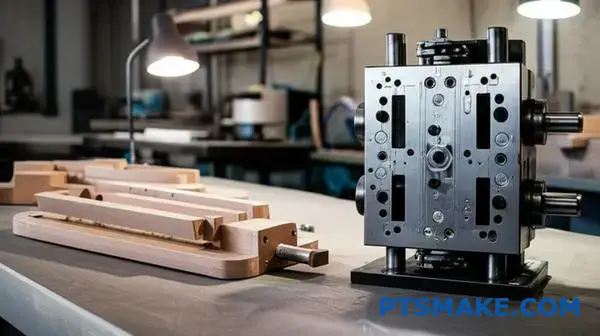

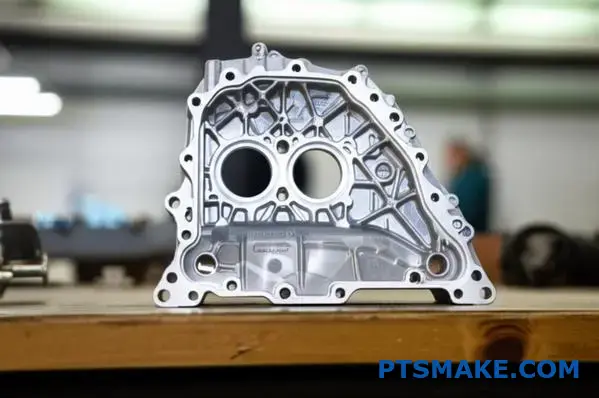

Hvad gør trykstøbning til en ‘permanent mold’-proces?

Det ‘permanente’ i permanent formstøbning kommer fra selve formen. Disse forme er ikke til engangsbrug. De er præcisionsværktøjer.

De er fremstillet af robust værktøjsstål og kan modstå enorm varme og tryk. Det giver mulighed for enestående genanvendelse.

En enkelt matrice kan producere tusindvis eller endda millioner af identiske dele, før der er behov for udskiftning eller større reparationer.

Denne lange levetid er afgørende for økonomien. De indledende værktøjsomkostninger er høje, men omkostningerne pr. del bliver meget lave.

| Omkostningsfaktor | Værktøj til trykstøbning | Omkostninger pr. del (høj volumen) |

|---|---|---|

| Investering | Høj | Meget lav |

Det centrale økonomiske kompromis

De høje indledende værktøjsomkostninger er ofte den primære overvejelse. Det er en betydelig kapitaludgift, som kræver en omhyggelig projektevaluering. Hos PTSMAKE hjælper vi kunderne med at analysere dette.

Nøglen er at beregne break-even-volumen. Det er det punkt, hvor besparelserne fra lave omkostninger pr. del endelig opvejer den oprindelige investering i formen.

Denne økonomiske model er fundamentalt forskellig fra andre metoder. Når man overvejer sandstøbning kontra trykstøbning, er den finansielle struktur en vigtig afgørende faktor for ethvert projekt.

Sandstøbning har meget lave værktøjsomkostninger. Men der ødelægges en ny sandform for hver del, der fremstilles. Det betyder, at arbejds- og materialeomkostningerne pr. del forbliver høje.

Desuden kan konsistensen fra del til del variere mere ved sandstøbning. Trykstøbning fastholder præcisionen i hele serien, hvilket reducerer kvalitetsproblemer og omkostninger i efterfølgende led.

Værktøjets pris er en investering i effektivitet og gentagelsesnøjagtighed. Gennem den finansielle proces med afskrivning4, Den store startomkostning spredes tyndt ud over millioner af dele, hvilket gør det endelige stykke meget omkostningseffektivt.

| Funktion | Trykstøbning | Sandstøbning |

|---|---|---|

| Værktøjsomkostninger | Meget høj | Meget lav |

| Levetid for værktøj | 100.000+ cykler | 1 cyklus (form) |

| Omkostninger pr. del | Falder med volumen | Forbliver relativt konstant |

| Bedst til | Produktion i store mængder | Prototyper, lav volumen |

Stålværktøjets permanens skaber en klar økonomisk afvejning. En høj startinvestering retfærdiggøres af ekstremt lave omkostninger pr. del i stor skala, hvilket gør det til det bedste valg til produktionskørsler med store mængder og høj præcision.

Hvordan er gennemløbstiderne for værktøj til hver proces sammenlignet med sandstøbning og trykstøbning?

Når man sammenligner sandstøbning med trykstøbning, er tid en kritisk faktor. Forskellen i værktøjets gennemløbstid er en af de mest markante forskelle.

Sandstøbningsværktøjer eller -modeller kan være klar meget hurtigt. Ofte på få dage eller uger. Det er en kæmpe fordel.

I modsætning hertil kræver trykstøbning matricer af hærdet stål. De er komplekse og tager måneder at fremstille. Denne længere tidshorisont er en vigtig overvejelse for ethvert projekt.

Gennemløbstid for værktøj på et øjeblik

| Støbemetode | Værktøjstype | Typisk leveringstid |

|---|---|---|

| Sandstøbning | Mønster (træ, plast) | 1-3 uger |

| Trykstøbning | Form af hærdet stål | 8-16 uger |

Denne store forskel har direkte indflydelse på dit projekts tidsplan og fleksibilitet.

Forståelse Hvorfor at disse tidslinjer er forskellige, er nøglen til at træffe det rigtige valg. Årsagerne kan koges ned til materiale- og produktionskompleksitet. Det er et emne, vi ofte diskuterer med kunder hos PTSMAKE for at tilpasse produktionen til deres lanceringsfrister.

Enkelheden ved sandstøbningsmønstre

Sandstøbningsmønstre er ofte lavet af træ, plast eller aluminium. De kan fremstilles ved hjælp af enkle metoder, herunder CNC-bearbejdning eller endda 3D-printning. Processen er ligetil og hurtig. Denne hastighed gør sandstøbning perfekt til prototyper. Du kan hurtigt få en fysisk del i hånden til at teste dit design. Det er også ideelt til produktion af små mængder, hvor det ikke er praktisk at vente længe på værktøj.

Kompleksiteten i trykstøbning af matricer

Trykstøbningsforme er helt anderledes. De bearbejdes af blokke af hærdet værktøjsstål med høj styrke. Denne proces kræver omfattende CNC-bearbejdning, varmebehandling og præcis efterbehandling. Formene skal kunne modstå et enormt tryk og høje temperaturer i tusindvis af cyklusser. Denne tekniske og produktionsmæssige indsats er betydelig og skaber en meget længere gennemløbstid. Den indledende investering i tid og omkostninger betyder, at udgiften kræver afskrivning5 over en stor produktionsmængde for at være økonomisk.

Gennemløbstiden handler ikke kun om at fremstille værktøjet. Den omfatter også design, simulering og test for at sikre kvaliteten af delene.

Den vigtigste konklusion er enkel: Sandstøbningsværktøjet er hurtigt og ideelt til hastighed og små mængder. Værktøjet til trykstøbning er en stor og tidskrævende investering, der er velegnet til store mængder og langtidsproduktion, hvor man er sikker på designet.

Mellem sandstøbning og trykstøbning: Hvilken proces giver bedre målnøjagtighed, og hvorfor?

Når man sammenligner sandstøbning med trykstøbning, er der ingen tvivl om, hvem der vinder, når det gælder nøjagtighed. Trykstøbning leverer konsekvent overlegen dimensionel præcision. Det er en grundlæggende forskel.

Årsagen ligger i selve formmaterialet. Trykstøbning bruger robuste, præcisionsbearbejdede stålforme. Sandstøbning er imidlertid afhængig af komprimeret sand, som kan forskubbe sig.

Typisk sammenligning af tolerancer

De opnåelige tolerancer understreger denne forskel tydeligt.

| Støbeproces | Typisk tolerance (pr. tomme) |

|---|---|

| Trykstøbning | ±0,002" til ±0,005" |

| Sandstøbning | ±0,020" til ±0,030" |

For komponenter, der kræver tæt tilpasning eller kompleks samling, er denne forskel afgørende.

Kernen i trykstøbningens nøjagtighed er formen, som ofte kaldes en matrice eller et værktøj. Hos PTSMAKE viser vores erfaring med CNC-bearbejdning os, hvordan disse stålforme fremstilles. De bearbejdes efter ekstremt stramme specifikationer, hvilket skaber et stift og repeterbart hulrum.

Denne proces sikrer, at hver del, der produceres, er næsten identisk. Det smeltede metal sprøjtes under højt tryk ind i denne stabile form. Resultatet er minimal variation fra del til del.

Sandformens ustabilitet

Sandstøbeforme er i sagens natur mindre stabile. Sandet er bundet sammen, men det er stadig granuleret. Det kan påvirkes af faktorer som fugtindhold og komprimeringskonsistens.

Under støbeprocessen kan kraften fra det smeltede metal forårsage små forskydninger i sandet. Dette fænomen er kendt som Formkrypning6, kan føre til dimensionelle unøjagtigheder. Denne variation gør den mindre egnet til applikationer med høj præcision.

Formmaterialets indvirkning på nøjagtigheden

| Funktion | Trykstøbning (stålform) | Sandstøbning (sandform) |

|---|---|---|

| Stivhed | Høj | Lav til moderat |

| Repeterbarhed | Fremragende | Fair |

| Bearbejdning | Præcisions CNC-bearbejdet hulrum | Dannet ved at pakke sand omkring et mønster |

| Holdbarhed | Høj (tusindvis af cyklusser) | Lav (til engangsbrug) |

Denne tabel viser tydeligt, hvorfor stålformen i trykstøbning er grundlaget for den overlegne præcision.

Trykstøbningens brug af præcisionsbearbejdede stålforme giver enestående dimensionsstabilitet og snævre tolerancer. I modsætning hertil gør sandformens deformerbare natur sandstøbning til en mindre præcis proces, der er bedre egnet til dele, hvor præcision ikke er den primære bekymring.

Hvordan sammenlignes overfladefinishen typisk mellem sandstøbning og trykstøbning?

Når man sammenligner sandstøbning med trykstøbning, er overfladefinishen en vigtig faktor. Vi måler dette ved hjælp af Roughness Average (Ra).

Trykstøbning giver en meget glattere overflade. Det skyldes, at man bruger en form af poleret stål. Sandstøbning, hvor man bruger en sandform, giver en grovere struktur.

Sammenligning af Ra-værdi

Forskellen i Ra-værdier er betydelig. Baseret på vores projekterfaring er de typiske intervaller ret forskellige.

| Støbemetode | Typisk Ra (mikrometer) | Typisk Ra (mikrotommer) |

|---|---|---|

| Sandstøbning | 6,3 - 25 µm | 250 - 1000 µin |

| Trykstøbning | 1,0 - 4,0 µm | 40 - 160 µin |

Denne overlegne finish på trykstøbte dele er ofte en afgørende faktor.

Årsagen til denne markante forskel ligger i formmaterialet. Sandkorn skaber en naturligt struktureret overflade med utallige mikroskopiske asperiteter7. En matrice af hærdet stål bearbejdes derimod glat og poleret.

Denne glatte overflade er mere end bare kosmetisk. Den har stor indflydelse på dine produktionsomkostninger og din tidslinje.

Den omkostningsbesparende fordel ved trykstøbning

Til mange anvendelser er en trykstøbt del klar til brug lige fra formen. Det kræver ofte ingen yderligere bearbejdning for at forbedre overfladen.

I modsætning hertil har sandstøbte dele næsten altid brug for sekundære operationer. Det kan være fræsning, slibning eller pudsning for at opnå den ønskede glathed og dimensionsnøjagtighed.

Indvirkning på produktionsworkflow

Disse ekstra trin medfører betydelige omkostninger. Du betaler for mere maskintid, mere arbejde og en længere gennemløbstid.

Hos PTSMAKE hjælper vi kunderne med at analysere disse afvejninger. Hvis man vælger trykstøbning på forhånd, kan man fjerne hele faser fra fremstillingsprocessen og levere en færdig del hurtigere og mere økonomisk.

| Funktion | Sandstøbning | Trykstøbning |

|---|---|---|

| Første finish | Hårdhændet | Glat |

| Sekundær bearbejdning | Ofte påkrævet | Sjældent påkrævet |

| Typisk arbejdsgang | Støbt → maskine → finish | Støbt → Finish (valgfrit) |

| Indvirkning på omkostninger | Højere omkostninger til efterbehandling | Lavere samlede omkostninger for den færdige del |

Denne effektivitet er en vigtig grund til, at trykstøbning foretrækkes til produktion af store mængder, hvor det endelige udseende og minimal forarbejdning er afgørende.

Dommen er klar: trykstøbning giver en langt bedre overfladefinish. Det eliminerer ofte behovet for kostbar sekundær bearbejdning, hvilket giver en betydelig praktisk fordel i både tid og budget i forhold til sandstøbning.

Hvilke materialelegeringer egner sig til hver støbemetode mellem sandstøbning og trykstøbning?

Valget mellem sandstøbning og trykstøbning starter ofte med ét spørgsmål: Hvad er din del lavet af? Selve materialet dikterer ofte den bedste metode.

Sandstøbning: Den universelle modtager

Sandstøbning er utrolig fleksibel. Den kan håndtere næsten enhver metallegering, du kan smelte. Det gælder også jernholdige metaller med høj temperatur.

Tænk på forskellige ståltyper, jern, aluminium og bronze. Sandformens engangsbrug gør denne alsidighed mulig.

Trykstøbning: Specialisten

Trykstøbning er dog meget mere selektiv. Det bruges primært til ikke-jernholdige legeringer med lavere smeltepunkter.

| Støbemetode | Almindelige materialefamilier |

|---|---|

| Sandstøbning | Jernholdigt (stål, jern) og ikke-jernholdigt (aluminium, bronze) |

| Trykstøbning | Kun ikke-jernholdige materialer (aluminium, zink, magnesium) |

Disse materialebegrænsninger er ikke vilkårlige. De er baseret på kernefysikken i hver proces og samspillet mellem smeltet metal og formmaterialet.

Videnskaben bag materialevalg

Sandformens robusthed

Ved sandstøbning laves formen af en sandblanding. Den bruges kun én gang og brydes derefter væk for at afsløre delen.

Denne engangsform er meget ildfast, hvilket betyder, at den kan modstå ekstreme temperaturer uden at blive nedbrudt. Det gør den ideel til metaller med højt smeltepunkt som jern og stål.

Begrænsningerne ved genanvendelige stålforme

Trykstøbning er afhængig af et værktøj af hærdet stål, eller matrice, som bruges i tusindvis af cyklusser. Hvis man hælder smeltet stål (som smelter ved ca. 1500 °C) i en stålform, bliver den hurtigt ødelagt.

Denne proces, der er kendt som termisk chok, vil få matricen til at revne og blive slidt for tidligt. Det er simpelthen ikke økonomisk. Derfor er trykstøbning forbeholdt legeringer med lavere temperaturer. De gentagne opvarmnings- og afkølingscyklusser udfordrer metallurgisk kompatibilitet8 mellem det smeltede metal og stålformen.

Denne temperaturforskel er den vigtigste begrænsning.

| Materiale Legering | Typisk smelteområde (°C) | Levedygtig til trykstøbning? |

|---|---|---|

| Zink | 380 - 390 °C | Ja |

| Aluminium | 580 - 650 °C | Ja |

| Magnesium | 600 - 650 °C | Ja |

| Kulstofstål | 1370 - 1540 °C | Nej |

Denne klare forskel i smeltepunkter er den vigtigste faktor, når man sammenligner materialer til sandstøbning med materialer til trykstøbning.

Kort sagt er dit valg af legering en primær beslutningstager. Sandstøbningens engangsforme giver mulighed for næsten ethvert metal. Trykstøbningens genanvendelige stålforme begrænser den til ikke-jernholdige legeringer med lavere smeltepunkter for at sikre værktøjets levetid og omkostningseffektivitet.

Hvorfor er jernholdige metaller (som stål) svære at støbe?

Det centrale problem er en simpel materialekonflikt. Trykstøbning bruger stålforme. Jernholdige metaller, især stål, har meget høje smeltepunkter.

Det er problematisk at sprøjte smeltet stål ind i en stålform. Den intense varme ville hurtigt beskadige formen.

Smeltepunktets dilemma

Stål smelter ved temperaturer, der ligger meget tæt på tolerancegrænserne for selve matricestålet. Det skaber en umulig situation for masseproduktion.

Sammenligning af materialetemperaturer

Her er et hurtigt kig på de involverede temperaturer. Baseret på vores test er forskellen kritisk.

| Materiale | Typisk smeltepunkt (°C) |

|---|---|

| Smeltet stål | 1370 - 1540 °C |

| Stålform (H13) | ~1427 °C |

| Aluminiumslegering | ~660 °C |

Denne nærhed i temperatur fører til hurtig nedbrydning af matricen.

Det grundlæggende problem er mere end bare smeltning. Det handler om termisk dynamik og materialevidenskab. Selv om en stålform er stærk, kan den ikke modstå gentagen eksponering for smeltet stål. Det er her, debatten om sandstøbning vs. trykstøbning bliver meget tydelig for stålkomponenter.

Hvorfor stålforme fejler

Hver indsprøjtningscyklus udsætter matricen for ekstreme temperaturændringer. Formen opvarmes hurtigt og afkøles derefter.

Denne gentagne cyklus forårsager alvorlige termisk chok9. Det fører til revner, vridning og overfladeerosion på den dyre matrice. Det smeltede stål kan endda svejse sig fast på matricens overflade og ødelægge både emne og værktøj.

Økonomisk uigennemførlighed

Støbeforme er en betydelig investering. Hos PTSMAKE designer vi dem til hundredtusindvis af cyklusser med metaller som aluminium.

Med stål holder en matrice måske kun til et par hundrede skud, hvis det er tilfældet. Omkostningerne ved konstant at udskifte matricer gør processen kommercielt uholdbar til næsten enhver anvendelse.

Sandstøbning: Det praktiske alternativ

Det er derfor, sandstøbning er den foretrukne metode til stål og jern. En sandform bruges kun én gang og er billig at lave.

Dens ildfaste egenskaber håndterer den høje varme fra smeltet stål perfekt. Formen brydes simpelthen væk, når emnet er afkølet. Det er en omkostningseffektiv og pålidelig løsning til jernholdige metaller.

Stålets ekstreme smeltepunkt gør det uforeneligt med de stålforme, der bruges til trykstøbning. Det fører til hurtig ødelæggelse af værktøjet og uoverkommelige omkostninger, hvilket gør sandstøbning til det bedste og mest praktiske valg til fremstilling af stål- og jerndele.

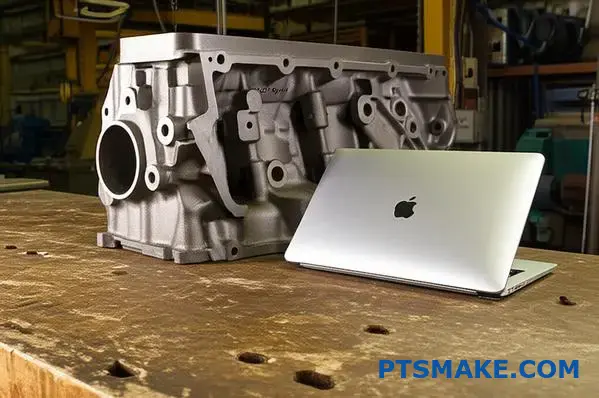

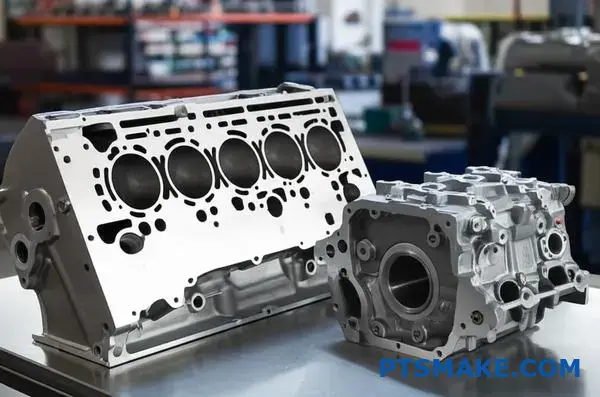

Hvordan adskiller begrænsninger i emnestørrelse og vægt sig mellem sandstøbning og trykstøbning?

Når man skal vælge mellem støbemetoder, er størrelsen en vigtig faktor. Den træffer ofte beslutningen for dig. Sandstøbning og trykstøbning tjener meget forskellige ender af spektret.

Sandstøbning: Til dele i stor skala

Sandstøbning udmærker sig ved at producere meget store og tunge komponenter. Tænk på motorblokke eller store ventilhuse. Processen er meget skalerbar.

Trykstøbning: Til mindre, komplicerede dele

Trykstøbning er ideel til mindre dele. Det er perfekt til komponenter fra håndholdte størrelser op til kuffertstørrelse. Maskin- og formomkostningerne begrænser omfanget.

Her er en praktisk sammenligning af størrelsesgrænser for sandstøbning og trykstøbning.

| Funktion | Sandstøbning | Trykstøbning |

|---|---|---|

| Typisk vægt | Et par kilo til mange tons | Et par gram til ~75 lbs (34 kg) |

| Typisk størrelse | Lille til ekstremt stor (>20 fod) | Lille til mellemstor (f.eks. taske til bærbar computer) |

| Bedst til | Meget store, tunge komponenter | Højt volumen, mindre, præcise dele |

Årsagerne til disse størrelsesforskelle har rod i selve processerne. At forstå hvorfor hjælper med at træffe det rigtige valg til dit projekt.

Hvorfor sandstøbning håndterer størrelse og vægt

Sandforme er enkle at skabe og skalere. Du kan lave sandformen så stor, som dit støberigulv tillader. Der er ingen massiv, dyr stålform, der begrænser dig.

Denne fleksibilitet gør den oplagt til engangsprototyper eller store industrielle dele. Værktøjsomkostningerne er også meget lavere for store komponenter.

Trykstøbningens fysiske begrænsninger

Trykstøbning er afhængig af massive maskiner. Disse maskiner bruger et enormt tryk til at holde stålformen lukket. Den nødvendige Spændekraft10 stiger eksponentielt med emnets overfladeareal.

Det begrænser den maksimale emnestørrelse. Større maskiner er utroligt dyre. De stålforme, der skal bruges til store dele, er også dyre og komplekse at bygge. I vores tidligere projekter hos PTSMAKE har vi fundet ud af, at disse begrænsninger ofte styrer designet fra første dag.

| Begrænsningsfaktor | Konsekvenser for trykstøbning | Fordele ved sandstøbning |

|---|---|---|

| Værktøj (matrice) | Det er meget dyrt, og det er svært at lave store matricer. | Sandforme er billige og nemme at opskalere. |

| Maskinstørrelse | Begrænset af maskinens fysiske størrelse og kraft. | Ikke begrænset af maskinstørrelse; afhænger af støberiets plads. |

| Materialevolumen | Begrænset af skudstørrelse og smelteovnens kapacitet. | Kan håndtere meget store mængder smeltet metal. |

Kort sagt er sandstøbning din løsning til massive dele og tilbyder uovertruffen skalerbarhed. Trykstøbning, som er begrænset af maskin- og værktøjsomkostninger, er perfekt til at producere mindre dele med høj præcision i store mængder. Det er en klassisk afvejning mellem skala og præcision.

Hvilke designfunktioner er enkle til sandstøbning?

Sandstøbningens sande genialitet ligger i formen. Fordi sandformen kan bruges, giver den en utrolig designfrihed.

Funktioner, der er vanskelige eller umulige med andre metoder, bliver enkle. Det er dens vigtigste fordel.

Udnyttelse af støbeforme

Komplekse indre passager

Det er ligetil at skabe komplekse indvendige kanaler. Vi bruger engangssandkerner, som placeres i formen. Når metallet er størknet, brydes kernerne blot og rystes ud.

Underskæringer og tykke sektioner

Underskæringer og tykke tværsnit udgør heller ikke nogen stor udfordring. Formens engangsbrug betyder, at der ikke er nogen permanente dele, der skal trækkes tilbage.

En hurtig sammenligning understreger dette:

| Funktion | Enkelhed i sandstøbning | Enkelhed i trykstøbning |

|---|---|---|

| Interne kanaler | Høj | Lav |

| Underskæringer | Høj | Meget lav |

| Tykke sektioner | Høj | Moderat |

Nøglen er sandkernen til engangsbrug. Efter støbningen skiller vi den bare ad. Det afslører indviklede indre geometrier, som ville være umulige at skabe med en fast, permanent form.

Fordelen ved engangskerner

Dette er et vigtigt punkt i debatten om sandstøbning og trykstøbning. Trykstøbning bruger permanente stålforme. Disse forme skal trækkes væk fra den færdige del.

Denne mekaniske begrænsning gør komplekse underskæringer og indvendige hulrum ekstremt vanskelige. Det kræver dyre, komplekse glidere og løftere i værktøjet. Med sandstøbning kommer vi helt uden om dette.

Selve sandet er også en faktor. Materialets gennemtrængelighed11 gør det muligt for varme gasser at slippe ud under størkningen. Det er afgørende for at forhindre defekter, især i dele med tykke tværsnit, der afkøles langsomt.

Hos PTSMAKE vejleder vi ofte kunder om sandstøbning til prototyper med disse komplekse funktioner. Det giver mulighed for hurtigere designvalidering, før man forpligter sig til dyrere værktøj.

| Aspekt | Sandstøbning | Trykstøbning |

|---|---|---|

| Værktøjsomkostninger | Lav | Høj |

| Intern kompleksitet | Meget høj | Lav |

| Mulighed for underskæring | Høj | Lav (kostbar) |

| Produktionshastighed | Langsommere | Hurtigere |

Sandstøbning udmærker sig ved komplekse indre passager, underskæringer og tykke sektioner. Brugen af engangssandkerner fjerner begrænsningerne ved permanente forme, hvilket gør indviklede designs overraskende enkle og omkostningseffektive at producere, især til prototyper eller små serier.

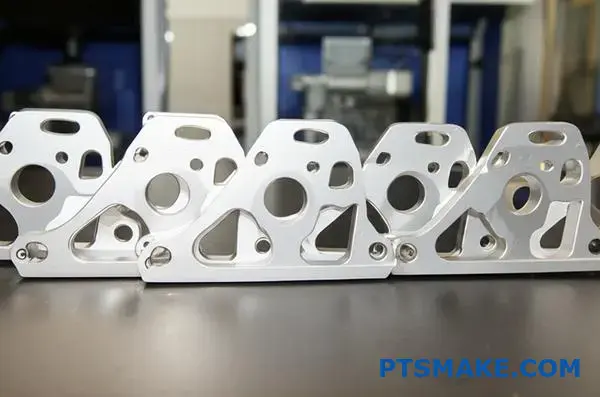

Hvilke designfunktioner er ideelle til trykstøbning?

Trykstøbning udmærker sig med funktioner, der udnytter dens centrale styrker: højt tryk og holdbare stålforme. Denne kombination giver mulighed for design, der er vanskeligt eller umuligt med andre metoder.

Meget tynde vægge

Højtryksindsprøjtningen tvinger hurtigt smeltet metal ind i formhulrummet. Denne hastighed er afgørende for at skabe meget tynde vægge, ofte så tynde som 1 mm, før metallet størkner.

Skarpe, indviklede detaljer

Stålforme er stive og præcist bearbejdede. Det gør det muligt at støbe skarpe hjørner, fine teksturer og detaljerede logoer direkte på emnet. Processen replikerer disse funktioner perfekt.

| Funktion | Trykstøbning | Sandstøbning |

|---|---|---|

| Væggens tykkelse | Så tynd som 1 mm | Typisk > 3 mm |

| Overfladefinish | Glatte, fine detaljer | Grov, mindre detaljeret |

| Produktionshastighed | Meget høj | Lav til middel |

Fordelene ved højtryks- og stålværktøjer er mere end blot æstetiske. De giver mulighed for funktionelle egenskaber, der forbedrer emnets ydeevne og reducerer de samlede produktionsomkostninger.

Eksterne tråde

En stor fordel er muligheden for at støbe udvendige gevind direkte på emnet. Det eliminerer behovet for sekundær bearbejdning. Det sparer både tid og penge, især ved produktion af store mængder. Hos PTSMAKE anbefaler vi ofte dette til vores kunder for at strømline deres produktionsproces.

Høj konsistens til store serier

Stålformen er en permanent form, der ikke nedbrydes hurtigt. Det sikrer en enestående ensartethed fra del til del over tusindvis eller endda millioner af cyklusser. Hvert stykke er stort set identisk. Det er en afgørende forskel i debatten om sandstøbning og trykstøbning, hvor sandforme er til engangsbrug. Denne repeterbarhed er afgørende for automatiserede samlebånd. Processen sikrer, at den første og den sidste del opretholder de samme snævre tolerancer takket være den kontrollerede laminar strømning12 af det smeltede metal.

| Funktion | Fordel | Ideel anvendelse |

|---|---|---|

| Indstøbte gevind | Reducerer sekundære operationer | Fastgørelseselementer, huse |

| Repeterbarhed | Sikrer, at alle dele opfylder specifikationerne | Biler, elektronik |

| Netformede dele | Minimerer efterbehandling | Komplekse geometrier |

Trykstøbningens brug af højtryk og robuste stålforme gør den perfekt til dele med tynde vægge, skarpe detaljer, udvendige gevind og et behov for høj ensartethed. Det er en effektiv og meget gentagelig proces.

Hvordan sammenlignes produktionsmængdens sweet spots for begge metoder mellem sandstøbning og trykstøbning?

Valget mellem sandstøbning og trykstøbning handler ofte om én kritisk faktor: produktionsmængden. Hver metode har et tydeligt "sweet spot", hvor den er mest omkostningseffektiv. At forstå disse intervaller er nøglen til at træffe den rigtige økonomiske beslutning for dit projekt.

Sandstøbningens ideelle volumen

Sandstøbning er perfekt til mindre mængder. Det er perfekt til engangs-prototyper. Det er også godt til små til mellemstore serier, typisk op til et par tusinde enheder.

Trykstøbningens produktionsskala

Trykstøbning er bygget til masseproduktion. Dens økonomiske levedygtighed starter, hvor sandstøbning slutter. Tænk på flere tusinde dele, der kan skaleres op til millioner.

| Støbemetode | Typisk produktionsvolumen |

|---|---|

| Sandstøbning | 1 - 5.000 enheder |

| Trykstøbning | 5.000 - 1.000.000+ enheder |

Denne markante forskel er den mest almindelige beslutningsakse i debatten om sandstøbning kontra trykstøbning.

Økonomien bag tallene

De gode steder er defineret af værktøjsomkostninger i forhold til omkostninger pr. del. Det er et grundlæggende koncept, som vi forklarer kunderne hos PTSMAKE. Det hjælper dem med at tilpasse deres budget til deres produktionsmål.

Analyse af værktøjsinvesteringer

Sandstøbning bruger billige sandforme. De er midlertidige og skabes til hver enkelt støbning. Det betyder, at din første investering er meget lav. Det er ideelt til test af design eller til begrænset produktion, hvor høje værktøjsomkostninger ikke er berettigede.

Trykstøbning kræver robuste, præcisionsbearbejdede stålforme. Det er en betydelig udgift på forhånd. Men denne investering bliver omkostningseffektiv i store mængder gennem en proces, der kaldes Afskrivning13. De høje startomkostninger fordeles på tusindvis eller millioner af dele.

Sammenligning af omkostninger pr. enhed

Her kan du se, hvordan omkostningerne fordeler sig, når mængden stiger.

| Omkostningsfaktor | Sandstøbning | Trykstøbning |

|---|---|---|

| Indledende værktøjsomkostninger | Meget lav | Meget høj |

| Omkostninger pr. enhed (lavt volumen) | Lavere | Højere |

| Omkostninger pr. enhed (højt volumen) | Højere (på grund af arbejdskraft) | Meget lav |

| Produktionshastighed | Langsomt | Meget hurtig |

Det er vores erfaring, at trykstøbningens hurtige og automatiserede karakter får prisen pr. enhed til at falde drastisk i stor skala. Sandstøbning, som er mere arbejdskrævende, har en relativt stabil, men højere pris pr. del.

Produktionsvolumen er den primære drivkraft. Sandstøbning er det bedste valg til små mængder, fra prototyper til små serier. Til masseproduktion i store mængder er trykstøbning den klare økonomiske vinder, når værktøjsomkostningerne er absorberet.

Hvordan vælger man den bedste proces til en prototype mellem sandstøbning og trykstøbning?

Det kan føles kompliceret at vælge den rigtige metode til en prototype. Men for funktionelle dele på et tidligt stadie bliver beslutningen meget enklere.

Dine vigtigste mål er normalt hastighed og lave startomkostninger. Du skal have en del i hånden hurtigt uden en stor investering.

Det er derfor, vi har brug for en klar beslutningsramme. Det hjælper med at prioritere, hvad der virkelig betyder noget i prototypestadiet.

Lad os se på en simpel sammenligning.

| Faktor | Sandstøbning | Trykstøbning |

|---|---|---|

| Oprindelige omkostninger | Lav | Meget høj |

| Hastighed (værktøj) | Hurtig | Langsomt |

| Bedst til | Prototyper og lav volumen | Masseproduktion |

Det gør sandstøbning til et godt standardvalg til de første tests.

En ramme, der prioriterer hastighed og omkostninger

Når du validerer et nyt design, er det vigtigt at få en fysisk del hurtigt. Du skal teste form, pasform og funktion.

Det er en stor økonomisk risiko at forpligte sig til dyre produktionsværktøjer før denne validering. Det er derfor, vores rammer for prototyper starter med at minimere forhåndsomkostninger og gennemløbstider.

Hvorfor sandstøbning er standardvalget

Sandstøbning udmærker sig her, fordi værktøjet er hurtigt og billigt at fremstille. Vi taler ikke om måneders ventetid.

Til enkle, unikke prototyper kan vi skabe et grundlæggende træmønster på bare et par dage. Det er perfekt til en hurtig funktionstest.

Kraften i 3D-printning

Til mere komplekse geometrier kan vi helt springe traditionelle mønstre over. I vores projekter på PTSMAKE bruger vi i stigende grad 3D-printede sandforme.

Processen med Sprøjtning af bindemiddel14 giver os mulighed for at skabe formen direkte fra en CAD-fil. Det reducerer værktøjstiden fra dage til blot timer.

I sammenligningen mellem sandstøbning og trykstøbning til prototyper er denne fleksibilitet en game-changer. Trykstøbning kræver en form af hærdet stål, en proces, der tager uger eller måneder og repræsenterer en stor investering. Det værktøj er simpelthen ikke praktisk til en enkelt prototype.

| Værktøjsmetode | Typisk leveringstid | Relative omkostninger | Bedste brugssag |

|---|---|---|---|

| Træmønster | 2-5 dage | Lav | Simple prototyper |

| 3D-printet sandform | 1-3 dage | Lav-medium | Komplekse prototyper |

| Stålform (trykstøbning) | 8-16 uger | Meget høj | Produktionsmængder |

For prototyper i den tidlige fase er beslutningsgrundlaget ligetil. Sandstøbning er det logiske valg, når hastighed og lave startomkostninger er dine prioriteter. Moderne teknikker som 3D-printede forme gør det hurtigere og mere alsidigt end nogensinde.

Hvordan optimerer man et design, så det kan produceres i sandstøbning?

For at strømline dit design til sandstøbning er det vigtigt med en solid DFM-tjekliste. Den fungerer som din guide. Det sikrer, at din del ikke bare er funktionel, men også kan produceres.

Ved at følge disse regler undgår man almindelige fejl. Det hjælper også med at kontrollere omkostningerne fra starten.

Vigtige punkter på DFM-tjeklisten

| Regel | Formål |

|---|---|

| Udkast til vinkler | Nem fjernelse af mønster |

| Filet/Radii | Forebyg spændingsrevner |

| Bearbejdning af lager | Til efterbehandling efter støbning |

| Enkle kerner | Reducer omkostninger og kompleksitet |

Denne enkle tjekliste dækker de mest kritiske aspekter. Hos PTSMAKE bruger vi den som udgangspunkt for enhver projektgennemgang.

At anvende disse DFM-regler kræver en dybere forståelse af sandstøbningsprocessen. Det handler ikke bare om at tilføje funktioner; det handler om at tænke som en støberiingeniør. Denne proaktive tilgang sparer tid og penge.

Udkast til vinkler: Nøglen til frigivelse

En udkastvinkel er en lille tilspidsning, der tilføjes til lodrette flader. Den gør det muligt at fjerne mønsteret fra sandformen uden at beskadige det. Uden den kan formen gå i stykker, hvilket fører til defekter. En typisk trækvinkel er 1-3 grader.

Undgå skarpe hjørner med fileter

Skarpe indvendige hjørner skaber stresspunkter. Det kan forårsage revner, når metallet afkøles og krymper. Tilføjelse af fileter (afrundede hjørner) fordeler denne stress. Denne lille ændring forbedrer i høj grad emnets strukturelle integritet.

Planlægning af bearbejdning

Sandstøbning giver en ru overfladefinish. Hvis dit design kræver snævre tolerancer eller glatte overflader, skal du tilføje bearbejdningsmateriale. Dette ekstra materiale fjernes senere. Placeringen af skillelinje15 dikterer ofte, hvor der er brug for lager.

Her er en hurtig sammenligning af designvalg:

| Dårligt design (høj risiko) | Godt design (lav risiko) |

|---|---|

| 90° hjørner | Afrundede hjørner (fileter) |

| Nul udkast | 1-3° trækvinkler |

| Komplekse, flerdelte kerner | Forenklede kerner i ét stykke |

| Intet ekstra materiale til efterbehandling | Tilføjet bearbejdningslager |

Denne DFM-tjekliste er dit fundament for succes med sandstøbning. Anvendelse af trækvinkler, fileter og planlægning af bearbejdning af materiale effektiviserer produktionen, reducerer fejl og sænker i sidste ende omkostningerne for et bedre slutprodukt.

Hvordan optimerer man et design, så det kan produceres ved trykstøbning?

En solid DFM-tjekliste er dit bedste værktøj. Den guider din designproces. Det sikrer, at din del ikke bare er funktionel, men også omkostningseffektiv at producere.

Ved at følge en tjekliste undgår man almindelige faldgruber. Du kan fange designfejl tidligt. Det sparer både tid og penge senere.

Vigtige kategorier på tjeklisten

Her er de kerneområder, du skal fokusere på. Hvert af dem spiller en afgørende rolle for en vellykket trykstøbning.

| Tjekliste-område | Primært mål |

|---|---|

| Væggens tykkelse | Forebyg porøsitet og synk |

| Udkast til vinkler | Sikrer nem udstødning af emner |

| Metal Flow | Undgå turbulens og defekter |

| Funktionskompleksitet | Reducer værktøjsomkostninger og cyklustid |

Nedbrydning af DFM-checklisten

Et godt trykstøbningsdesign er bevidst. Hver eneste funktion bør gennemgås for at sikre, at den kan produceres. Denne tjekliste er en praktisk vejledning, som vi bruger hos PTSMAKE sammen med vores kunder.

Ensartet vægtykkelse

Ensartede vægge er afgørende. De sikrer, at det smeltede metal afkøles jævnt. Det minimerer indre defekter som porøsitet og synlige synkemærker på emnets overflade. Mens sandstøbning og trykstøbning giver forskellige tolerancer, kræver trykstøbning ensartethed.

Tilstrækkelige trækvinkler

Udkast er en let tilspidsning på lodrette overflader. Det gør, at emnet let kan skubbes ud af formen. Ellers kan emnet sætte sig fast og forårsage skader på både emnet og værktøjet.

| Funktionstype | Anbefalet trækvinkel |

|---|---|

| Ydervægge | 1° minimum |

| Indvendige vægge | 2° minimum |

| Ribben/Bosser | 1° pr. side |

Design til jævnt metalflow

Smeltet metal skal flyde som en blid flod, ikke som en turbulent flod. Brug generøse fileter og radier i stedet for skarpe hjørner. Skarpe indvendige hjørner kan skabe spændingskoncentrationer og forårsage tidlig værktøjssvigt eller revnedannelse på grund af termisk chok16.

Forenkling af delgeometri

Komplekse funktioner som underskæringer kræver glidere eller løftere i formen. Disse tilføjer betydelige omkostninger og kompleksitet til værktøjet. De øger også vedligeholdelsesbehovet og cyklustiderne. Spørg altid, om en kompleks funktion kan forenkles eller elimineres.

Denne DFM-tjekliste er din plan for succes. Ved at følge retningslinjerne for vægtykkelse, træk og metalflow forenkles værktøjsudformningen, emnets kvalitet øges, og der sikres en problemfri produktion fra starten.

Hvordan bør efterbehandlingsbehov påvirke det oprindelige procesvalg?

Det er afgørende at tænke på de endelige delomkostninger. En lav indledende procesomkostning kan være misvisende.

Hvis en del kræver en masse ekstra arbejde senere, forsvinder besparelsen hurtigt. Det kan være bearbejdning, varmebehandling eller efterbehandling.

De skjulte omkostninger

Se altid på det fulde billede. Det oprindelige tilbud er kun en brik i puslespillet. Efterbehandling kan nogle gange fordoble de oprindelige omkostninger.

Et overblik over processammenligningen

Overvej denne enkle omkostningsfordeling. Den viser, hvordan sekundære operationer kan ændre det økonomiske resultat.

| Procesfase | Proces A (lave startomkostninger) | Proces B (høje startomkostninger) |

|---|---|---|

| Oprindelige omkostninger | $10 pr. enhed | $15 pr. enhed |

| Bearbejdning | $8 pr. enhed | $2 pr. enhed |

| Efterbehandling | $4 pr. enhed | $1 pr. enhed |

| Samlede omkostninger | $22 pr. enhed | $18 pr. enhed |

Det viser, at proces B er mere omkostningseffektiv i sidste ende.

Det er noget, vi hele tiden diskuterer med vores kunder hos PTSMAKE. En billigere indledende proces er ikke altid den billigste samlet set. Målet er at minimere antallet af trin for at nå frem til den endelige, funktionelle del.

Sandstøbning vs. trykstøbning

Et klassisk eksempel er valget mellem sandstøbning og trykstøbning. Sandstøbning virker måske billigere i første omgang. Men delene har ofte en grov overfladefinish og løsere tolerancer. Det betyder, at de kræver betydelig bearbejdning for at opfylde specifikationerne.

Trykstøbning producerer derimod dele med fremragende overfladefinish og snævre tolerancer. Det skaber en næsten-net form17 del, der kræver meget lidt, hvis nogen, efterbehandling. Det indledende værktøj er dyrere, men omkostningerne pr. del falder betydeligt. Især ved større mængder.

Indregning af alle operationer

Lad os se på de nødvendige trin for hver enkelt. Efter vores tests fandt vi ud af, at trykstøbning ofte eliminerer hele produktionsfaser.

| Behov for efterbehandling | Sandstøbning | Trykstøbning |

|---|---|---|

| Overfladebehandling | Næsten altid | Sjældent |

| Tolerancebearbejdning | Ofte | Lejlighedsvis |

| Afbrænding | Påkrævet | Minimal |

| Varmebehandling | Varierer | Varierer |

At vælge trykstøbning kan forenkle din forsyningskæde. Du undgår at skulle koordinere ekstra bearbejdning eller efterbehandling. Det sparer tid og reducerer potentielle kvalitetsproblemer.

Det er vigtigt at fokusere på de samlede omkostninger for den færdige del. En oprindeligt billigere proces kan blive dyrere efter omfattende bearbejdning, varmebehandling og efterbehandling. Processer som trykstøbning reducerer ofte disse sekundære trin og giver en bedre samlet værdi.

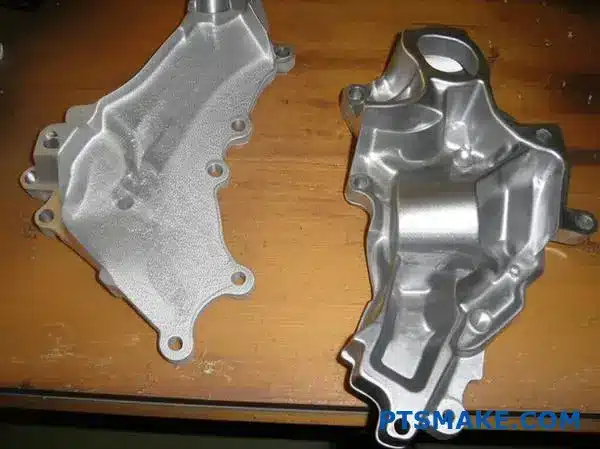

Analyser en kompleks bildel: Vælg støbemetode.

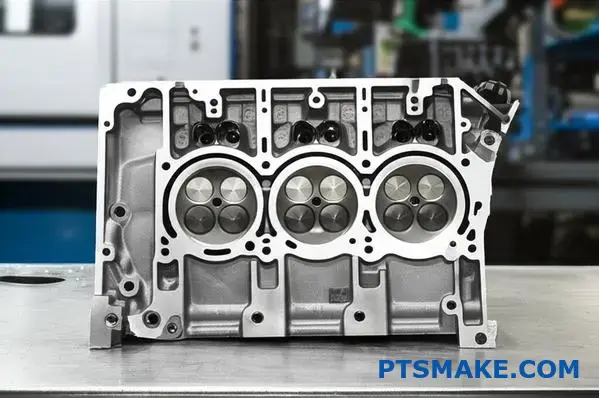

Lad os omsætte teorien til praksis med et casestudie. Overvej en motorblok til en bil. Denne del udgør et klassisk produktionsdilemma.

Målet er produktion af store mængder. Men den har også utroligt komplekse interne funktioner.

Den centrale beslutning

Du skal vælge mellem to meget forskellige metoder. Denne beslutning påvirker omkostninger, kvalitet og produktionshastighed. Valget er ikke altid indlysende, når kravene er modstridende.

Nøglefaktorer i spil

| Funktion | Konsekvenser | Foretrukken metode |

|---|---|---|

| Højt volumen | Lavere omkostninger pr. enhed | Trykstøbning |

| Komplekse interne forhold | Har brug for indviklede kerner | Sandstøbning |

| Materiale (jern) | Højt smeltepunkt | Sandstøbning |

Det er her, erfaring bliver afgørende. En motorblok er hjertet i et køretøj. Dens design har funktioner, der ikke kan forhandles, og som direkte udfordrer højhastigheds-fremstillingsmetoder.

Den afgørende analyse

Den primære udfordring er det indviklede netværk af interne vandkanaler. Disse kanaler er afgørende for motorkøling. De kræver komplekse sandkerner til engangsbrug for at danne deres form nøjagtigt. Trykstøbning kan simpelthen ikke skabe disse hule passager med så mange detaljer.

Sandstøbning vs. trykstøbning

Desuden er materialevalget ofte støbejern. Dets holdbarhed og varmebestandighed er perfekt til en motor.

Men støbejerns høje smeltepunkt er uegnet til typiske trykstøbemaskiner. Denne materialebegrænsning peger direkte mod sandstøbning.

| Aspekt | Sandstøbning | Trykstøbning | Beslutningsdriver |

|---|---|---|---|

| Kompleksitet | Fremragende (bruger Offerkerner18) | Begrænset | Sandstøbning |

| Materiale | Håndtag af støbejern | Dårlig til støbejern | Sandstøbning |

| Hastighed | Langsommere | Meget hurtig | Trykstøbning |

| Værktøjsomkostninger | Lav | Høj | Sandstøbning |

Mens stor volumen favoriserer trykstøbning, gør emnets grundlæggende krav - dets komplekse indre geometri og materiale - sandstøbning til det eneste praktiske valg. Designet dikterer processen.

For en motorblok er de komplekse interne kølekanaler og brugen af støbejern ikke til forhandling. Derfor er sandstøbning den klare vinder, selv om trykstøbning giver højere produktionshastigheder for enklere dele.

Din takeaway på komplekse dele

Når du analyserer en del, skal du altid prioritere "must-have"-funktionerne. Produktionshastighed er vigtig. Men det betyder intet, hvis den valgte proces ikke kan skabe emnet i henhold til specifikationerne.

Vores erfaring er, at designfunktionalitet og materialeegenskaber altid skal være afgørende for beslutningen.

Navigér i dine produktionsvalg

Denne form for analyse er noget, vi gør dagligt hos PTSMAKE. At vælge den rigtige vej fra prototype til produktion kræver en afvejning af mange faktorer.

Hvis du står over for en lignende udfordring, kan vores team hjælpe dig med at finde den mest pålidelige og omkostningseffektive løsning.

Dit projekt skalerer fra 100 til 100.000 enheder. Hvornår skal du skifte?

At skalere fra en prototype til fuld produktion er en almindelig rejse. Lad os simulere denne vækst fra 100 til 100.000 enheder. Hvordan vælger du din produktionsproces?

Start med 100 enheder

Til en første serie på 100 enheder er sandstøbning ofte det bedste valg.

Værktøjsomkostningerne er betydeligt lavere. Det gør det ideelt til at teste dit design og markedet uden en stor forhåndsinvestering. Hastighed er også en nøglefaktor her.

Sammenligning af den første produktion

| Funktion | Sandstøbning (100 enheder) | Trykstøbning (100 enheder) |

|---|---|---|

| Værktøjsomkostninger | Lav | Meget høj |

| Omkostninger pr. enhed | Højere | Forhindrende høj |

| Gennemløbstid | Hurtig | Langsomt |

| Bedste anvendelse | Prototyper, lav volumen | Ikke anbefalet |

Denne tilgang minimerer din oprindelige økonomiske risiko.

Planlægning af overgangen til 100.000 enheder

Efterhånden som dine ordrer vokser, bliver omkostningerne pr. enhed ved sandstøbning et problem. Dette er det udløsende punkt for at planlægge dit skift til trykstøbning. Effektiviteten ved trykstøbning i store mængder giver nu mening.

Denne overgang kræver en klar strategi og et klart budget. Du skifter ikke bare metode; du investerer i skala. Den vigtigste budgetpost vil være den højpræcise stålform til trykstøbning.

Disse høje startomkostninger kræver omhyggelig afskrivning19 over hele produktionsforløbet. Hos PTSMAKE hjælper vi kunderne med at kortlægge dette. Vi planlægger skiftet, når de samlede omkostninger ved trykstøbning bliver lavere end ved sandstøbning.

Forenklet overgangsstrategi

| Fase | Volumenområde | Primær metode | Nøglehandling |

|---|---|---|---|

| 1. Validering | 1 - 500 | Sandstøbning | Bekræft design og markedstilpasning. |

| 2. Bro | 501 - 5,000 | Sandstøbning | Påbegynd design af trykstøbt værktøj. |

| 3. Skalering | 5,001+ | Trykstøbning | Start masseproduktion. |

Denne trinvise tilgang sikrer en jævn opstart. Den tilpasser din produktionsinvestering til den dokumenterede efterspørgsel på markedet. Debatten om sandstøbning vs. trykstøbning handler om volumen og timing.

Hvis man starter med sandstøbning til små mængder, minimerer man den indledende risiko. Efterhånden som efterspørgslen vokser, er en velplanlagt og budgetteret overgang til trykstøbning afgørende for at opnå omkostningseffektivitet i stor skala. Denne strategi sikrer en jævn produktlivscyklus.

Klar til at beslutte sandstøbning vs. trykstøbning? Kontakt PTSMAKE nu!

Overvejer du stadig sandstøbning vs. trykstøbning til dit næste projekt? Lad PTSMAKE's eksperter vejlede dig i dit valg og levere en præcis, omkostningseffektiv løsning - uanset om det er en prototype eller en stor produktion. Send os din forespørgsel i dag, og oplev præcisionsfremstilling i verdensklasse fra en betroet partner!

Lær, hvordan denne egenskab måles, og hvorfor den er afgørende for at forhindre støbefejl. ↩

Lær, hvordan kontrol af mikroskopisk materialestruktur fører til stærkere og mere holdbare slutdele til dit projekt. ↩

Forstå, hvordan denne sandegenskab er afgørende for at forhindre støbefejl. ↩

Opdag, hvordan værktøjsinvesteringer spredes over hele produktionen, hvilket har direkte indflydelse på den endelige beregning af omkostninger pr. del og projektbudgettet. ↩

Forstå, hvordan værktøjsomkostninger spredes over produktionskørsler for at beregne den sande omkostning pr. del. ↩

Opdag, hvordan denne subtile formdeformation påvirker de støbte deles endelige dimensionsnøjagtighed. ↩

Lær, hvordan disse mikroskopiske toppe og dale påvirker din dels ydeevne og den endelige pris. ↩

Få mere at vide om, hvordan forskellige metaller interagerer med værktøjsmaterialer under ekstrem termisk belastning. ↩

Lær, hvordan disse hurtige temperaturskift kompromitterer materialets integritet, og hvorfor det er en kritisk faktor i produktionen. ↩

Lær, hvordan denne kritiske maskinparameter direkte påvirker dit emnedesign og dine produktionsomkostninger. ↩

Opdag, hvordan denne sandegenskab er afgørende for at forhindre gasrelaterede defekter i dine støbegods. ↩

Lær, hvordan kontrol af metalflowet påvirker emnets kvalitet og integritet. ↩

Lær, hvordan værktøjsomkostninger spredes over produktionskørsler for at sænke enhedspriserne. ↩

Få mere at vide om denne additive fremstillingsproces til at skabe komplekse sandforme uden værktøj. ↩

Forstå, hvordan valg af afstikslinje kan påvirke værktøjskompleksiteten og den endelige emnekvalitet. ↩

Forstå, hvordan håndtering af denne effekt forlænger levetiden for din dyre trykstøbeform. ↩

Lær, hvordan near-net shape-processer kan reducere dine bearbejdningsomkostninger og produktionstid betydeligt. ↩

Lær, hvordan disse engangskerner gør det muligt at skabe komplekse indre hulrum i støbegods. ↩

Lær, hvordan du beregner afskrivning af værktøjsomkostninger for dit projekt. ↩