Mange ingeniører kæmper med zinkstøbningsprojekter, der på papiret ser enkle ud, men som hurtigt bliver komplekse, når tolerancerne strammes, der opstår fejl, eller omkostningerne overstiger budgetforventningerne.

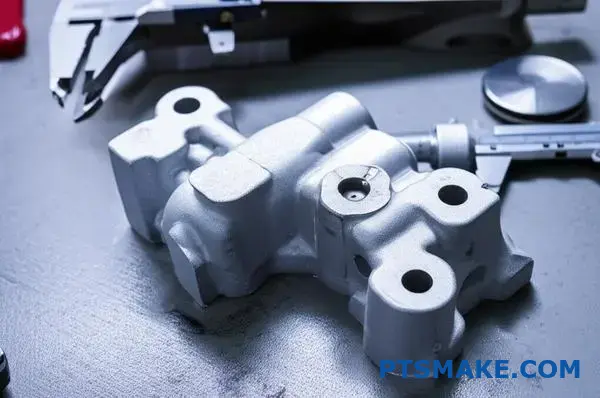

Trykstøbning af zink kombinerer lave smeltetemperaturer med fremragende dimensionsnøjagtighed, hvilket gør det ideelt til højpræcisionsdele i bilindustrien, elektronik og hardware, hvor snævre tolerancer og glat overfladefinish er afgørende.

Denne guide dækker 14 praktiske scenarier, som jeg jævnligt støder på hos PTSMAKE, fra materialevalg og fejlanalyse til omkostningsoptimeringsstrategier, der kan spare dit projekt for både tid og penge.

Hvorfor vælge zinklegeringer frem for aluminium til trykstøbning med høj præcision?

Når præcision er højeste prioritet, er materialevalget afgørende. Selv om aluminium er populært, giver zinklegeringer ofte bedre resultater. Det gælder især for komplekse dele med høj præcision.

Videnskaben om overlegenhed

Den vigtigste forskel ligger i de grundlæggende materialeegenskaber. Zink har et meget lavere smeltepunkt og en bedre flydeevne. Det har direkte indflydelse på hele zinkstøbningsprocessen.

| Materiale | Typisk smeltepunkt |

|---|---|

| Zinklegering (Zamak 3) | ~385°C (725°F) |

| Aluminiumslegering (A380) | ~580°C (1075°F) |

Denne simple kendsgerning har store konsekvenser for produktionen.

Hvordan materialeegenskaber påvirker dit projekt

At vælge et materiale er mere end bare specifikationer. Det handler om, hvordan disse egenskaber omsættes til fordele i den virkelige verden. I vores tidligere projekter hos PTSMAKE har vi set, hvordan zinks egenskaber skaber håndgribelige fordele i produktionen.

Længere levetid for værktøj

Zinkens lavere smeltetemperatur er meget mere skånsom mod stålforme. Det reducerer termisk chok og slitage. Det betyder, at formene holder betydeligt længere, ofte i over en million cyklusser. Aluminiums højere varme er mere aggressiv, hvilket fører til kortere værktøjslevetid.

Hurtigere og mere effektive cykler

Da zink kræver mindre varme, går smelte- og afkølingsfaserne hurtigere. Det resulterer i hurtigere cyklustider. Hurtigere cyklusser betyder højere output og kan føre til lavere omkostninger pr. del. Baseret på vores tests kan dette forbedre produktionseffektiviteten betydeligt.

| Funktion | Trykstøbning af zink | Trykstøbning af aluminium |

|---|---|---|

| Gennemsnitlig værktøjslevetid | 1.000.000+ cyklusser | ~150.000 cyklusser |

| Relativ cyklustid | Hurtigere | Langsommere |

Uovertruffen præcision

Zinks fremragende flydeevne gør det nemt at fylde indviklede og tyndvæggede sektioner i en form. Dette sikrer en ensartet emnestruktur, fri for skadelige intermetalliske forbindelser1 der kan dannes under størkning. Det resulterer i snævrere tolerancer og bedre overfladefinish.

Zinks lavere smeltepunkt og overlegne flydeevne fører til længere værktøjslevetid, hurtigere produktionscyklusser og snævrere tolerancer. Disse grundlæggende materialefordele gør det til et førstevalg til trykstøbning med høj præcision frem for aluminium, hvilket påvirker både kvalitet og omkostningseffektivitet.

Hvordan klassificeres almindelige zinkstøbningsfejl systematisk med henblik på analyse?

For at tackle defekter skal du først organisere dem. En tilfældig tilgang virker bare ikke. Vi bruger et klassifikationstræ til systematisk at sortere problemer.

Denne metode hjælper os med at finde den grundlæggende årsag meget hurtigere. Den opdeler fejlene i klare, håndterbare grupper.

Gruppering efter placering

Fejl kan forekomme på overfladen eller være skjult inde i delen. Dette er den første, mest grundlæggende klassifikation.

Gruppering efter type

Dernæst kategoriserer vi efter type. Er det en dimensionsfejl, f.eks. en forkert størrelse? Eller en fysisk fejl, som en revne?

Gruppering efter sandsynlig årsag

Endelig forbinder vi defekten med dens sandsynlige oprindelse.

| Kategori | Beskrivelse |

|---|---|

| Beliggenhed | Hvor fejlen er fundet (overflade eller indvendig). |

| Type | Defektens art (dimensionel eller fysisk). |

| Sandsynlig årsag | Den sandsynlige kilde til problemet (proces, materiale, værktøj). |

Denne struktur forhindrer os i at drage forhastede konklusioner. Den skaber en logisk vej for vores analyse.

Dette klassifikationstræ er mere end en teoretisk model. Det er et praktisk diagnoseværktøj, som vi bruger dagligt hos PTSMAKE. Det giver vores ingeniørteam mulighed for at kommunikere klart og effektivt, når de skal løse et problem.

Skæringspunktet mellem kategorier

En enkelt defekt passer ofte ind i flere kategorier. For eksempel er "porøsitet" en intern (placering) fysisk (type) defekt. Den kan være forårsaget af indesluttet gas (et procesproblem).

Det er vigtigt at forstå disse skæringspunkter. Det flytter os fra blot at identificere en fejl til at forstå dens oprindelseshistorie. Denne detaljerede analyse er afgørende for en effektiv problemløsning i zinkstøbningsprojekter.

Et andet eksempel er et "short shot". Dette er en overfladefejl. Den er fysisk og peger ofte direkte på et problem med procesparametrene, f.eks. utilstrækkeligt indsprøjtningstryk. Eller det kan være et værktøjsproblem, som f.eks. en blokeret port. Det er derfor, en systematisk tilgang er så afgørende. En enkelt defekt som intergranulær korrosion2 kan pege på væsentlige problemer, som er sværere at få øje på i første omgang.

| Eksempel på defekt | Beliggenhed | Type | Potentiel årsag |

|---|---|---|---|

| Vabler | Overflade | Fysisk | Proces (indesluttet gas) |

| Forvridning | - | Dimensionel | Proces (kølehastighed) |

| Sprækker | Internt | Fysisk | Materiale (urenhed) |

| Flash | Overflade | Fysisk | Værktøj (slidt form) |

Ved at kortlægge fejlene på denne måde får vi et klart billede. Det leder os til den rigtige løsning og sparer tid og ressourcer.

Denne systematiske klassificering forvandler identifikation af defekter fra gætterier til en struktureret diagnosticeringsproces. Det er det første skridt mod effektiv problemløsning og sikring af ensartet delekvalitet for vores kunder.

Hvad er de praktiske afvejninger mellem Zamak- og ZA-legeringer?

At vælge den rigtige legering er afgørende. Det påvirker ydeevne, omkostninger og endda din fremstillingsproces. Det er en beslutning, vi guider vores kunder igennem hver dag hos PTSMAKE.

Zamak-legeringer er industriens arbejdsheste. De er omkostningseffektive og nemme at støbe.

ZA-legeringer giver højere styrke og bedre lejeegenskaber. Men denne ydeevne har en pris. De kræver ofte en anden støbemetode.

Lad os se på de vigtigste forskelle.

| Funktion | Zamak 3 | ZA-8 |

|---|---|---|

| Støbeproces | Varmt kammer | Varmt kammer |

| Trækstyrke | Lavere | Højere |

| Omkostninger | Lavere | Højere |

Denne enkle tabel viser den grundlæggende afvejning. Du får mere styrke med ZA-8, men også højere materialeomkostninger.

Det dybere dyk: Proces og præstation

Den væsentligste praktiske forskel er støbeprocessen. Zamak-legeringer og ZA-8 kan bruge den hurtige, økonomiske zinkstøbningsproces med varmt kammer.

ZA-legeringer med højere aluminiumsindhold som ZA-12 og ZA-27 skal dog bruge den langsommere koldkammerproces. Det skyldes, at deres højere aluminiumsindhold er aggressivt over for stålkomponenterne i en varmekammermaskine. Denne procesforskel har direkte indflydelse på cyklustider og emneomkostninger.

Styrke og bærende egenskaber

ZA-legeringer brillerer i krævende roller. Deres overlegne styrke, hårdhed og slidstyrke gør dem velegnede til at erstatte bearbejdede stål- eller støbejernsdele. Især ZA-12 og ZA-27 har fremragende lejeegenskaber. Det giver dig mulighed for at designe dele med integrerede lejeflader, hvilket sparer på monteringsomkostningerne. De har også bedre Krybbestandighed3 end Zamak-legeringer.

Konsekvenser for likviditet og omkostninger

Flydeevne påvirker, hvor godt legeringen fylder formens hulrum. Zamak-legeringer har generelt en fremragende flydeevne, hvilket giver mulighed for tynde vægge og indviklede detaljer.

Tabellen nedenfor opsummerer de praktiske afvejninger baseret på vores erfaringer med kunder.

| Legering | Vigtig fordel | Vigtigste afvejning | Bedst til |

|---|---|---|---|

| Zamak 3/5 | Lave omkostninger, hurtige cyklusser | Lavere styrke | Dele til generelle formål |

| ZA-8 | Den stærkeste varmekammer-legering | Højere omkostninger end Zamak | Anvendelser med høj belastning |

| ZA-12 | Gode bæreegenskaber | Proces med koldt kammer | Behov for lejer og bøsninger |

| ZA-27 | Højeste styrke | Koldt kammer, sværere at støbe | Udskiftning af jernholdige støbegods |

Valget handler ikke kun om materialeegenskaber. Det handler om de samlede omkostninger for den færdige del, inklusive værktøj og forarbejdning.

Beslutningen mellem Zamak- og ZA-legeringer handler om at afbalancere behov for ydeevne med budget og produktionsmæssige realiteter. Zamak er ideel til generelle anvendelser, mens ZA-legeringer udmærker sig, når styrke og slidstyrke er afgørende, på trods af deres højere forarbejdningsomkostninger.

Hvad er de typiske kategorier af sekundære operationer efter støbning?

Når en del forlader formen, er dens rejse langt fra slut. Efterstøbningsoperationer forvandler en rå støbning til en færdig komponent. Disse trin er afgørende for funktion, udseende og sikkerhed.

De sikrer, at delen opfylder de nøjagtige specifikationer. Disse processer spænder fra grundlæggende rengøring til komplekse overfladebehandlinger.

Indledende rengøring og formgivning

De første skridt er at fjerne overskydende materiale. Trimning skærer løbere og overflader væk. Afgratning udjævner skarpe kanter, hvilket er afgørende for sikker håndtering og korrekt montering.

Præcisionsbearbejdning

For emner, der kræver snævre tolerancer, er bearbejdning afgørende. Det omfatter boring, gevindskæring eller fræsning af overflader. Disse operationer opnår de endelige dimensioner, som støbning alene ikke kan give.

Teknikker til overfladebehandling

Det er her, emnets endelige udseende og holdbarhed defineres. Valget afhænger af applikationens behov.

| Efterbehandlingstype | Primær fordel | Almindelig brugssag |

|---|---|---|

| Plettering | Modstandsdygtighed over for korrosion, æstetik | Beklædning til biler, inventar |

| Maleri | Tilpasning af farve, beskyttelse | Hus til forbrugerelektronik |

| Pulverlakering | Høj holdbarhed, modstandsdygtighed over for slag | Udendørs udstyr, industrielle dele |

Hvert trin er nøje planlagt for at skabe et slutprodukt af høj kvalitet.

At vælge de rigtige sekundære operationer er en balancegang. Det indebærer overvejelser om omkostninger, ydeevne og æstetik. Hvert trin tilfører værdi, men øger også de endelige omkostninger og leveringstiden.

Bearbejdning af kritiske dimensioner

Mens støbning er fantastisk til komplekse former, kan det ikke altid ramme stramme tolerancer. Det er her, CNC-bearbejdning kommer ind i billedet. Vi bruger den til at skabe præcise huller, gevind og flade overflader, som er afgørende for samling og funktion.

I tidligere projekter hos PTSMAKE har vi ofte bearbejdet parringsflader på zinkstøbte dele. Det sikrer en perfekt pasform med andre komponenter. Det forhindrer lækager eller forskydning i det endelige produkt.

Vælg den bedste overfladefinish

Overfladefinishen handler ikke kun om udseende. Den beskytter delen mod omgivelserne. For eksempel giver pulverlakering et hårdt, holdbart lag. Det er meget mere modstandsdygtigt over for skår og ridser end standardmaling.

Plettering giver på den anden side fremragende korrosionsbestandighed og et eksklusivt metallisk udseende. Valget afhænger ofte af grundmaterialet og produktets tilsigtede brug. En simpel proces som passivering kan også give god korrosionsbestandighed for visse materialer til en lavere pris. At træffe det rigtige valg tidligt i designfasen er nøglen til at styre projektbudgettet effektivt. Denne diskussion er en standarddel af vores proces med alle kunder. Et dårligt valg her kan kompromittere hele produktet.

Til mange elektroniske kabinetter, anodisering4 er et populært valg, især til aluminium. Det skaber en hård, ikke-ledende overflade.

Disse trin efter støbningen er ikke valgfrie tilføjelser. De er en integreret del af fremstillingsprocessen og forvandler en rå støbning til en funktionel, pålidelig og æstetisk tiltalende komponent, der er klar til den endelige anvendelse. Hver operation kræver omhyggelig overvejelse og ekspertudførelse.

Hvordan strukturerer industristandarder (NADCA) kvalitetsspecifikationer?

NADCA's standarder skaber et fælles sprog. De dækker kritiske kvalitetsaspekter for trykstøbte dele. Det fjerner gætterier mellem kunden og støberen.

Vi vil fokusere på tre nøgleområder. Det er overfladefinish, porøsitet og dimensionelle tolerancer. Det er vigtigt at forstå dem.

Centrale kvalitetssøjler

Overfladefinish

Dette definerer delens visuelle kvalitet. Den spænder fra grundlæggende til højglanspoleret.

Kontrol af porøsitet

Denne standard håndterer indvendige hulrum. Det er afgørende for dele, der har brug for styrke eller tryktæthed.

Dimensionel nøjagtighed

Tolerancer sikrer, at delen passer og fungerer korrekt. NADCA giver klare retningslinjer.

Her er et hurtigt overblik:

| Standard | Formål | Nøgletal |

|---|---|---|

| Overfladefinish | Kontrollerer det æstetiske udseende | Graduerede niveauer (f.eks. kommerciel, forbruger) |

| Porøsitet | Administrerer intern soliditet | Porøsitetsklasser (1-5) |

| Tolerancer | Sikrer dimensionel tilpasning | Præcision vs. standardtolerancer |

Klare specifikationer forhindrer dyrt omarbejde og forsinkelser.

Et dybere kig på NADCA's rammer

Klar kommunikation er målet. NADCA's rammer hjælper alle med at blive enige om, hvad "kvalitet" betyder for en bestemt del. Det handler ikke kun om tal; det handler om at matche specifikationerne med delens endelige brug. Dette gælder især for zinkstøbning.

Hos PTSMAKE anvender vi lignende principper. Vi sikrer, at alle detaljer er defineret for vores CNC- og støbeprojekter. Det forhindrer overraskelser senere.

Overfladefinish-kvaliteter

NADCA inddeler finish i kategorier. "As-Cast" er standardfinishen direkte fra støbeformen. "Special"-finish kræver ekstra trin. Disse omfatter maling, plettering eller polering. At definere dette tidligt påvirker omkostninger og produktionstid. Valget afhænger helt af produktets anvendelse.

Porøsitetsniveauer forklaret

Porøsitet er små hulrum i metallet. NADCA definerer niveauer fra 1 (mest stringent) til 5 (mindst stringent). Et strukturelt beslag har brug for et lavt porøsitetsniveau. En dekorativ del kan tillade mere. Denne specifikation påvirker direkte komponentens integritet og ydeevne. Korrekt metrologi5 bruges til at verificere disse niveauer.

Standard- vs. præcisionstolerancer

Dimensionelle tolerancer styrer den acceptable variation i en dels størrelse. NADCA tilbyder to hovedniveauer. At vælge det rigtige er en balance mellem funktion og pris.

| Tolerance-niveau | Typisk anvendelse | Indvirkning på omkostninger |

|---|---|---|

| Standard | Dele til generelle formål, ikke-kritiske tilpasninger | Lavere |

| Præcision | Stramme samlinger, højtydende dele | Højere |

At vælge præcisionstolerancer, når det ikke er nødvendigt, giver unødvendige udgifter. Vi hjælper altid vores kunder med at træffe det mest omkostningseffektive valg.

NADCA-standarder er et vigtigt kommunikationsværktøj. Ved at specificere overfladefinish, porøsitet og tolerancer etablerer du klare, målbare kvalitetsmål. Denne ramme fjerner tvetydighed og afstemmer forventningerne mellem kunden og trykstøberen, hvilket sikrer, at den endelige del opfylder alle krav.

Hvilke typer overfladebehandlinger kan man få til zinkstøbegods?

Zinkstøbegods er utroligt alsidigt. Deres endelige overflade kan skræddersys til mange behov. Det spænder fra funktion til ren æstetik. Vi ser generelt tre hovedkategorier.

Støbte overflader

Dette er den mest grundlæggende finish. Det er overfladen direkte fra trykstøbeformen. Den er perfekt til indvendige dele, hvor udseendet ikke er en faktor.

Beskyttende overflader

Disse belægninger beskytter støbegodset mod slid og korrosion. De er afgørende for dele, der udsættes for elementerne eller barske forhold.

Dekorative overflader

Det handler om udseende. De forbedrer den visuelle appel for forbrugerprodukter. Tænk på skinnende krom på en vandhane eller en glat, farvet finish.

| Afslut kategori | Primært mål | Almindelige eksempler |

|---|---|---|

| Som støbt | Omkostningseffektivitet | Rå, ubehandlet overflade |

| Beskyttende | Modstandsdygtighed over for korrosion | E-coating, pulverlakering |

| Dekorativ | Æstetik og appel | Forkromning, polering |

Grænserne mellem disse kategorier kan være flydende. En dekorativ finish som forkromning giver også fremragende beskyttelse mod korrosion og slitage. Det handler om at finde den rette balance til dit projekt.

Funktionelle vs. æstetiske afvejninger

Hos PTSMAKE hjælper vi kunderne med at navigere i disse valg. En pulverlakering giver stor holdbarhed og farvevariation. Det er en arbejdshest af en finish. Men den har måske ikke den førsteklasses fornemmelse af poleret krom. Beslutningen kommer altid tilbage til produktets slutbrug og markedsposition.

Forståelse af nøgleprocesser

Forskellige overflader kræver forskellige metoder. E-coating bruger f.eks. en elektrisk ladning. Det afsætter et tyndt, jævnt lag maling. Det er fantastisk til at dække alle kroge og hjørner af komplekse zinkstøbte dele.

Kromatkonverteringsbelægninger er en anden god beskyttelsesmulighed. De skaber et nyt overfladelag gennem en kemisk reaktion. Denne proces er en form for Passivering6, gør zinken mindre reaktiv over for omgivelserne. Det er en fremragende primer før maling eller pulverlakering.

| Finish Type | Bedst til | Proceskompleksitet | Relative omkostninger |

|---|---|---|---|

| E-belægning | Komplekse dele, korrosion | Medium | $$ |

| Pulverlakering | Holdbarhed, farvemuligheder | Medium | $$ |

| Forkromning | High-end udseende, slid | Høj | $$$ |

| Som støbt | Interne komponenter | Lav | $ |

Zinkstøbningens finish spænder fra enkelhed som støbt til dekorative og beskyttende belægninger. Det bedste valg afbalancerer udseende, påkrævet holdbarhed og dit budget. Hver finish tilbyder en unik kombination af fordele, der er skræddersyet til specifikke anvendelser, og som sikrer, at din endelige del fungerer og ser ud præcis som tiltænkt.

Hvordan er de vigtigste omkostningskomponenter i en zinkstøbning struktureret?

Det er nemt at forstå omkostningerne ved zinkstøbning. Du skal bare bryde det ned. Den samlede pris er ikke et enkelt tal. Den er bygget op af fire hovedområder.

Det er værktøj, råmateriale, maskintid og efterbehandling. Hver af dem har sin egen indvirkning på det endelige tilbud.

Lad os se på, hvordan disse dele passer sammen. Denne klarhed hjælper dig med at træffe klogere beslutninger for dit projekt.

| Omkostningskomponent | Beskrivelse |

|---|---|

| Værktøj | De indledende omkostninger ved at skabe den trykstøbte form. |

| Råmateriale | Prisen på den specifikke zinklegering, der anvendes. |

| Maskintid | Driftsomkostningerne for hver støbecyklus. |

| Sekundære operationer | Der kræves efterbehandling eller montering efter støbning. |

Når man kender denne struktur, fjerner man overraskelser fra budgettet.

Lad os dykke dybere ned i hver enkelt omkostningskomponent. At tænke på dem hver for sig hjælper med at afklare, hvor dit budget går hen. Denne opdeling er afgørende for at optimere omkostningerne ved ethvert zinkstøbningsprojekt.

Værktøj (amortiseret kostpris)

Formen er en betydelig engangsinvestering. Vi afskriver typisk denne omkostning over den samlede produktionsmængde. Så ved større produktionskørsler bliver værktøjsomkostningerne pr. del meget mindre. Et veldesignet værktøj holder også længere, hvilket reducerer de langsigtede udgifter.

Råmateriale (legeringsomkostninger)

Denne omkostning er direkte knyttet til markedsprisen på zink. Emnets samlede vægt, inklusive medløb og overløb, bestemmer materialeomkostningerne. Effektivt formdesign, som minimerer skrot, er et vigtigt fokus for os hos PTSMAKE for at holde disse omkostninger nede.

Maskintid (cyklusomkostninger)

Dette dækker udgifterne til drift af trykstøbemaskinen. Det omfatter arbejdskraft, energi og generel vedligeholdelse. En hurtigere og mere effektiv cyklustid betyder direkte lavere omkostninger pr. emne. Emnets kompleksitet og størrelse har stor indflydelse på dette.

Sekundær drift og efterbehandling

Det er her, omkostningerne kan variere mest. Enkle dele skal måske kun trimmes. Andre kræver måske CNC-bearbejdning, plettering, maling eller samling. Hvert ekstra trin øger omkostningerne. Nogle gange skaber belægningsprocessen en intermetallisk forbindelse7, som kræver særlig ekspertise for at blive håndteret korrekt, så delene fungerer optimalt.

Kort sagt er de samlede omkostninger ved en zinkstøbning en blanding af fire hovedfaktorer. Værktøj er den første investering, mens materiale, maskintid og sekundære operationer er løbende omkostninger. At forstå denne struktur er nøglen til at styre dit projektbudget effektivt.

Hvordan gennemfører man et DFM-review (Design for Manufacturability)?

En struktureret tjekliste er dit bedste forsvar mod almindelige faldgruber i produktionen. Den gør en kompleks DFM-gennemgang til en håndterbar, trinvis proces.

Det sikrer, at ingen kritisk detalje bliver overset, før produktionen går i gang.

Din vigtige DFM-tjekliste

Hos PTSMAKE bruger vi en detaljeret tjekliste til hvert projekt. Det hjælper os med at fange potentielle problemer tidligt. Her er de kerneområder, vi altid undersøger.

| Tjekliste-område | Vigtige overvejelser |

|---|---|

| Væggens tykkelse | Er den ensartet for at undgå vaskemærker? |

| Udkast til vinkler | Er de tilstrækkelige til nem udstødning af formen? |

| Radier og fileter | Undgår man skarpe indvendige hjørner? |

| Afskedslinje | Er placeringen optimeret i forhold til æstetik? |

| Potentielle defekter | Er der noget, der kan fange luft eller gas? |

Denne systematiske tilgang sparer meget tid og penge på længere sigt.

Hvorfor hvert punkt på tjeklisten er vigtigt

En tjekliste er mere end bare afkrydsning. Det handler om at forstå "hvorfor" bag hvert punkt. Denne dybere indsigt forhindrer dyre revisioner senere. I tidligere projekter hos PTSMAKE har denne forståelse været afgørende.

Ensartet vægtykkelse

Inkonsekvente vægge afkøles med forskellig hastighed. Det forårsager indre spændinger, som fører til skævheder eller synlige mærker på emnets overflade. Vi sigter altid efter ensartethed.

Tilstrækkelige trækvinkler

Delene skal skubbes rent ud af formen. Uden tilstrækkeligt træk kan delene sætte sig fast. Det giver slidmærker eller endda skader, når de skal fjernes. Det er en lille detalje med stor betydning.

Strategiske radier og fileter

Skarpe indvendige hjørner skaber stresskoncentrationspunkter. Tilføjelse af radier hjælper med at fordele denne stress. Denne enkle ændring gør delen stærkere og mindre tilbøjelig til at revne under belastning.

Placering af skillelinje

Placeringen af skillelinjen har betydning for både blitz og visuel appel. Vi analyserer designet for at placere den, hvor den vil være mindst synlig og nemmest at færdiggøre. Det er vigtigt for produkter, der henvender sig til forbrugerne.

Komplekse funktioner kan fange luft under støbningen og forårsage ufuldstændig fyldning eller hulrum, kendt som Porøsitet8. Dette er et stort problem i processer som zinkstøbning.

| Fælles problem | DFM-løsning |

|---|---|

| Vridning | Sørg for ensartet vægtykkelse. |

| Udkastningsmærker | Anvend tilstrækkelige trækvinkler (1-2 grader). |

| Revner | Tilføj radier til skarpe indvendige hjørner. |

| Synlig flash | Optimer placeringen af skillelinjen. |

Denne proaktive tilgang sikrer, at den endelige del opfylder både funktionelle og æstetiske krav.

En grundig DFM-tjekliste er et grundlæggende værktøj til samarbejde. Den sikrer, at dit design er robust, omkostningseffektivt og klar til produktion af høj kvalitet, så du undgår dyre fejl, før du overhovedet begynder at fremstille værktøj.

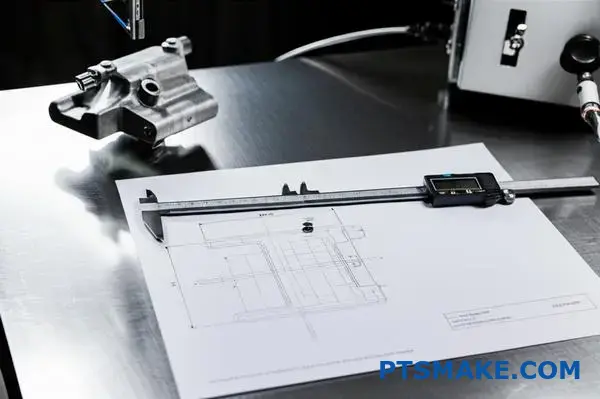

Hvad er den trinvise proces for en First Article Inspection (FAI)?

FAI-processen er en struktureret metode. Den bekræfter, at en ny produktionsproces opfylder alle tekniske specifikationer.

Første produktionskørsel

Først producerer vi et lille sæt indledende dele. Denne første kørsel tester værktøjet, opsætningen og maskinparametrene.

Omfattende målinger

Derefter begynder en fuld inspektion. Vi måler hver eneste detalje på emnet i forhold til den tekniske tegning. Det sikrer total nøjagtighed, før vi går videre.

| Trin | Kernehandling |

|---|---|

| 1 | Fremstil de første prøvedele |

| 2 | Udfør fuldt dimensionelt layout |

| 3 | Udfør materiale- og præstationstest |

| 4 | Dokumenter resultater til godkendelse |

Måling af dele er kun en del af puslespillet. En grundig FAI går meget dybere for at verificere hvert eneste aspekt af delen og processen. Det handler om at opbygge tillid.

Ud over dimensionerne: Materiale og ydeevne

Vi skal bekræfte, at råmaterialet er korrekt. Det indebærer kontrol af materialecertificeringer. Nogle gange kræver det uafhængige laboratorietests for at være sikker.

For en del som en Trykstøbning af zink komponent, kontrollerer vi den nøjagtige legeringssammensætning.

Performance-tests er også vigtige. Vi kan udføre stresstest eller funktionstjek. Det sikrer, at delen fungerer som designet under virkelige forhold. Denne omfattende tilgang forebygger fejl på længere sigt.

Vigtigheden af dokumentation

Alle målinger og testresultater registreres omhyggeligt. En komplet dimensionelt layout9 er central i denne proces. Disse data samles derefter i en detaljeret First Article Inspection Report (FAIR).

Hos PTSMAKE bruger vi standardformater som AS9102. Denne rapport giver objektivt bevis for, at vores produktionsproces er stabil og kompetent. Den sendes derefter til dig, vores kunde, til endelig gennemgang og godkendelse. Først efter din godkendelse begynder masseproduktionen.

FAI-processen omfatter produktion af indledende dele, gennemførelse af et fuldt dimensionslayout og udførelse af materialetest. Alle data dokumenteres i en rapport til kundens godkendelse, hvilket sikrer, at hele fremstillingsprocessen er valideret, før den fulde produktion begynder.

Hvordan vil du retfærdiggøre investeringen i en ny matrice i forhold til at renovere en gammel?

At vælge mellem en ny dør og en renovering kræver en solid business case. Det handler ikke kun om den oprindelige billetpris. Vi er nødt til at se på de samlede ejeromkostninger (TCO).

Det hjælper dig med at se det fulde økonomiske billede. Så kan du træffe en beslutning, der gavner dig på lang sigt. Lad os se nærmere på de vigtigste faktorer.

| Faktor | Ny matrice | Renoveret dør |

|---|---|---|

| Oprindelige omkostninger | Højere | Lavere |

| Levetid | Fuld, forudsigelig | Begrænset, variabel |

| Præstation | Optimeret | Kan have begrænsninger |

| Garanti | Omfattende | Ofte begrænset |

Denne tilgang fjerner gætterier og fokuserer på data.

Et dybere dyk ned i de samlede ejeromkostninger

Det er afgørende at se ud over det første tilbud. Et nyt værktøj, især til komplekse dele som zinkstøbning, giver ofte betydelige besparelser på lang sigt.

Hos PTSMAKE guider vi kunderne gennem denne analyse. Vi sammenligner de umiddelbare omkostninger ved renovering med den fulde livscyklusværdi af et nyt værktøj.

Forbedringer af kvalitet og cyklustid

En ny matrice er bygget med den nyeste teknologi. Det betyder ofte hurtigere cyklustider og lavere skrotningsrater. Vores test viser, at en ny matrice kan forbedre cyklustiderne med 5-15%.

Et renoveret værktøj opnår måske ikke dette. Det kan have gamle problemer, der påvirker kvaliteten af emnerne. De langsigtede omkostninger ved et nyt aktiv spredes ud gennem Afskrivning10.

Sammenligning af langsigtet værdi

Lad os sammenligne dem side om side.

| Metrisk | Ny matrice | Renoveret dør |

|---|---|---|

| Omkostninger på forhånd | $X | ~30-50% af X |

| Forventede skud | 1,000,000+ | 150,000 - 300,000 |

| Skrotprocent | <1% | 2-5% (potentielt) |

| Vedligeholdelse | Minimal | Højere, mindre forudsigelig |

| Omkostninger pr. del | Lavere i løbet af livet | Højere i løbet af livet |

Disse data viser, at de indledende besparelser ved renovering hurtigt kan forsvinde på grund af lavere effektivitet og højere vedligeholdelsesomkostninger.

Beslutningen handler ikke kun om de umiddelbare omkostninger. En omfattende business case med fokus på Total Cost of Ownership afslører den sande værdi og tager højde for ydeevne, levetid og kvalitet. Det sikrer det bedste langsigtede afkast af din investering.

Du skal reducere delomkostningerne med 10%; hvad er din omfattende handlingsplan?

At nå målet om en omkostningsreduktion på 10% kræver en flerstrenget strategi. Det handler ikke om én magisk løsning. Det handler om at finde små gevinster på tværs af hele produktionsprocessen.

Vi fokuserer på fire nøgleområder for at opnå dette.

Nøgleområder for omkostningsreduktion

Reduktion af cyklustid

Hurtigere cyklusser betyder flere dele pr. time. Det sænker direkte omkostningerne pr. del. Vi analyserer hvert trin i processen.

Besparelser på materialer

Optimering af emnedesign for at bruge mindre materiale er en stor gevinst. Tyndere vægge er en almindelig tilgang, især i processer som zinkstøbning.

Reduktion af skrotprocent

Hver eneste skrottede del er spildte penge. Strammere proceskontrol er afgørende for at minimere fejl og omarbejde.

Effektive sekundære operationer

Efterbehandling kan være et skjult omkostningscenter. Det er afgørende at strømline disse trin.

Her er et forenklet kig på den potentielle effekt:

| Strategi | Potentielle omkostningsbesparelser |

|---|---|

| Reduktion af cyklustid | 2-3% |

| Optimering af materialer | 3-5% |

| Reduktion af skrotprocent | 2-3% |

| Sekundære operationer | 1-2% |

Ved at kombinere disse bestræbelser bliver 10%-målet opnåeligt.

Lad os dykke dybere ned i, hvordan det fungerer i praksis. En omfattende handlingsplan betyder, at man angriber omkostningerne fra alle vinkler samtidig. Hvis man kun sætter sin lid til én metode, når man sjældent et tocifret reduktionsmål.

Optimering af emnedesign

Vi starter ofte med selve emnedesignet. I samarbejde med vores kunder gennemgår vi vægtykkelsen. Kan vi reducere den uden at gå på kompromis med den strukturelle integritet? For mange dele, især inden for zinkstøbning, er dette en hurtig vej til betydelige materialebesparelser. Mindre materiale betyder lavere omkostninger.

Forbedring af proceseffektivitet

Dernæst gransker vi fremstillingsprocessen. At reducere cyklustiden med bare nogle få sekunder betyder meget i en stor produktion. Det kan indebære optimering af maskinparametre eller forbedring af formkøling.

Det er lige så vigtigt at reducere skrot. Vi implementerer stram procesovervågning for at fange afvigelser tidligt. Ved hjælp af værktøjer som Statistisk proceskontrol11 hjælper os med at opretholde ensartethed og kvalitet og sikrer, at færre dele ender i skraldespanden. Denne datadrevne tilgang er grundlæggende.

Til sidst ser vi på alt det, der sker, efter at delen er lavet.

| Betjening | Før optimering | Efter optimering |

|---|---|---|

| Afgratning | Manuel, 2 min/del | Automatiseret, 30 sek/del |

| Montering | Tre separate trin | Kombineret i ét trin |

| Inspektion | 100% manuel kontrol | Automatiseret visionssystem |

Strømlining af sekundære operationer, som at kombinere monteringstrin eller automatisere inspektion, reducerer arbejdsomkostninger og tid. Det handler om at være smartere i hvert eneste trin.

En mangefacetteret tilgang er den eneste pålidelige måde at opnå betydelige omkostningsreduktioner på. Ved at tage fat på cyklustid, materialeforbrug, skrotningsrater og sekundære operationer skaber du flere muligheder for besparelser, der tilsammen opfylder dit 10%-mål.

Hvordan ville du tilpasse din støbeproces til en ny zinklegering med høj flydeevne?

En ny zinklegering med høj flydeevne er spændende. Den åbner døre for komplekse, tyndvæggede designs.

Men dens natur kræver et mindre og mere præcist procesvindue. Vi skal omhyggeligt justere vores parametre. Det sikrer, at vi udnytter fordelene uden at introducere fejl.

Justering af indsprøjtningshastigheder

Med legeringer med høj fluiditet er det ofte bedre med en langsommere indsprøjtningshastighed. Det hjælper med at forhindre flashing og reducerer turbulensen inde i formhulrummet.

Ændring af smeltetemperaturer

Du kan typisk sænke smeltetemperaturen. Det sparer energi og reducerer belastningen på formen. Det minimerer også risikoen for defekter forårsaget af for høj varme.

En omhyggelig balance er nøglen til optimale resultater med zinkstøbning.

Når vi arbejder med en legering med høj fluiditet, skrumper vores fejlmargin. Procesvinduet bliver snævrere. Det, der fungerede for standardlegeringer, vil sandsynligvis føre til fejl her. Nøglen er kontrol. Alle parametre skal revurderes.

Gate-størrelse og designpåvirkning

Lågen er vores primære flowkontrolpunkt. Til et meget flydende materiale kan det være nødvendigt med en mindre port. Det hjælper med at styre flowhastigheden og trykket mere effektivt og forhindrer sprøjt.

I tidligere projekter hos PTSMAKE har vi fundet ud af, at justering af gategeometrien er afgørende.

| Parameter | Standard zinklegering | Zinklegering med høj flydeevne |

|---|---|---|

| Indsprøjtningshastighed | Højere | Lavere og kontrolleret |

| Smeltetemperatur | Standard rækkevidde | Nedre ende af området |

| Portstørrelse | Standard | Potentielt mindre |

Forebyggelse af almindelige defekter

Blinkende lys er en stor risiko. Den lave Viskositet12 gør det muligt for metallet at klemme sig ind i de mindste huller i formen. At sænke indsprøjtningstrykket og -hastigheden er vores første forsvarslinje.

Overdreven turbulens er et andet problem. Det kan fange luft og føre til porøsitet. En kontrolleret, langsommere fyldning hjælper metallet med at flyde jævnt og sikrer en solid, tæt del. Dette er grundlæggende for en vellykket zinkstøbning.

Tilpasning til en zinklegering med høj fluiditet betyder strammere proceskontrol. Ved omhyggeligt at justere indsprøjtningshastighederne, sænke smeltetemperaturerne og forfine portdesignet kan vi forhindre fejl som flashing og turbulens, hvilket sikrer produktion af emner af høj kvalitet.

Hvordan identificerer man støberisici på forhånd ud fra en kompleks deltegning?

Når jeg modtager en kompleks tegning, ser jeg ikke bare linjer og dimensioner. Jeg udfører en mental simulering. Det er en central del af vores DFM-proces (Design for Manufacturability).

Jeg forestiller mig, at smeltet metal flyder ind i formen. Hvor vil det køle af først? Hvor kan der blive fanget luft? Denne proaktive analyse er afgørende.

Vigtige risikoindikatorer

Denne mentale gennemgang hjælper mig med at spotte potentielle problemer tidligt. Det handler om at se processen, ikke kun det endelige produkt.

| Risikoområde | Potentiel defekt |

|---|---|

| Isolerede tunge sektioner | Krympning Porøsitet |

| Dybe, tynde ribben | Ufuldstændig udfyldning |

| Skarpe indvendige hjørner | Koncentration af stress |

Brug af avanceret DFM til dybere indsigt

Min mentale simulering er styret af mange års erfaring og DFM-principper. Jeg leder efter specifikke geometriske træk, som er kendt for at skabe problemer under støbningen. Det handler om at oversætte 2D-tegningen til en 4D-proces, hvor der tages højde for tid og temperatur.

Isolerede tunge sektioner

Jeg kigger straks efter tykke områder omgivet af tyndere vægge. Disse "hot spots" afkøles meget langsommere end resten af emnet. Denne ujævne afkøling skaber et vakuum, som fører til krympeporøsitet. Delen trækker nærmest sig selv fra hinanden indvendigt, når den størkner.

Dybe ribben og tynde vægge

Dybe, tynde ribber er en dobbelt trussel. For det første kan det smeltede metal køle af, før det kan fylde funktionen helt ud. Dette medfører en "kold lukning". For det andet kan disse funktioner gribe godt fat i formen, hvilket gør udstødningen vanskelig og potentielt kan beskadige emnet.

Udluftning og indesluttet gas

Jeg sporer også luftens sandsynlige vej, når metallet fylder hulrummet. Ethvert område, hvor luften ikke kan slippe ud, er en stor risiko. Dette er et almindeligt problem i komplekse zinkstøbninger. Den indesluttede luft resulterer i Gasporøsitet13, som i bund og grund er bobler i metallet.

| Funktion | Primær risiko | Afbødningsstrategi |

|---|---|---|

| Tyk sektion | Krympning | Tilføj foderautomater eller køleskabe |

| Dybe ribben | Udstødning/påfyldning | Øg trækvinklerne |

| Uventilerede hjørner | Fanget gas | Tilføj udluftningskanaler |

Denne detaljerede analyse, der udføres lige fra tegningen, er den måde, hvorpå vi hos PTSMAKE forhindrer kostbart omarbejde.

Avanceret DFM og mental simulering forvandler en statisk tegning til en dynamisk proces. Denne forudseenhed giver os mulighed for at identificere og håndtere risici som svind, fyldningsproblemer og indesluttet gas, før produktionen overhovedet begynder, hvilket sparer tid og ressourcer.

Hvordan kan du bruge efterbehandling til at redde dele med mindre kosmetiske fejl?

Det er et økonomisk valg at beslutte, om en del skal genbruges. Du skal veje omkostningerne ved omarbejdning op mod omkostningerne ved skrotning og nyfremstilling. Hos PTSMAKE udfører vi altid denne analyse først.

Godkendte procedurer kan redde en del uden at gå på kompromis med dens funktion. Disse løsninger er kun til mindre kosmetiske problemer. Delens integritet kommer altid i første række.

| Omkostningsfaktor | Skrot og genskab | Omarbejdning/genbrug |

|---|---|---|

| Materiale | Fuld pris | Minimal (fyldstof, polering) |

| Maskintid | Fuld cyklus | Ingen |

| Arbejde | Fuld cyklus | Kun omarbejdningstid |

| Gennemløbstid | Udvidet | Minimal forsinkelse |

Evaluering af gennemførlighed og godkendte metoder

Det første skridt er en klar cost-benefit-analyse. Beregn arbejds- og materialeomkostningerne for omarbejdet. Sammenlign det med de samlede omkostninger ved at producere en ny del. Hvis omarbejdningsomkostningerne er betydeligt lavere, er det en farbar vej.

Hvis det skal fungere, skal man have specifikke, godkendte procedurer. De skal dokumenteres og kunne gentages. Målet er en visuelt acceptabel del, der opfylder alle funktionelle specifikationer.

Godkendte omarbejdningsprocedurer

Vi bruger ofte nogle få pålidelige metoder til kosmetiske reparationer. Til overfladeridser eller lette pletter fungerer lokal polering eller blending godt. Det udjævner forsigtigt området, så det matcher den omgivende finish.

Til små huller eller hulrum, især i dele som zinkstøbekomponenter, er kosmetiske fyldstoffer en mulighed. Det er vigtigt, at spartelmassen påføres før maling eller coating. Korrekt påføring sikrer fremragende Substratets vedhæftning14 og et sømløst slutresultat. Disse spartelmasser er udelukkende til udseende og bør aldrig bruges på funktionelle eller bærende overflader.

| Rework-metode | Bedst til | Vigtige overvejelser |

|---|---|---|

| Lokaliseret polering | Mindre ridser og skrammer | Må ikke ændre kritiske dimensioner eller tolerancer. |

| Blanding | Ujævn overfladestruktur | Passer perfekt til den omgivende overfladefinish. |

| Kosmetiske fyldstoffer | Små huller, hulrum, buler | Påføres før maling; aldrig på funktionelle overflader. |

Det er muligt at redde dele med mindre kosmetiske defekter, hvis omkostningerne til omarbejdning er berettigede. Brug af godkendte, dokumenterede procedurer som lokal polering, blending eller kosmetiske fyldstoffer sikrer, at delen forbliver fuldt funktionsdygtig, samtidig med at den opfylder æstetiske standarder.

Lås op for præcisionsløsninger til zinkstøbning med PTSMAKE

Er du klar til at løse dine udfordringer med zinkstøbning? Samarbejd med PTSMAKE for at få hurtige eksperttilbud på dine højpræcisionskomponenter. Udnyt vores årtiers erfaring og avancerede evner til at sikre omkostningseffektive og pålidelige løsninger i topkvalitet, der er skræddersyet til dine projektbehov - send din forespørgsel i dag!

Lær mere om disse mikrostrukturer, og hvordan de påvirker materialets styrke og integritet. ↩

Lær, hvordan denne materialefejl kan kompromittere delintegriteten og den langsigtede ydeevne. ↩

Forstå, hvordan denne egenskab påvirker dine komponenters langsigtede ydeevne under belastning. ↩

Lær, hvordan denne elektrokemiske proces forbedrer holdbarheden og gør det muligt at farve metaldele. ↩

Lær mere om videnskaben bag måling for at sikre produktkvalitet. ↩

Få mere at vide om, hvordan denne kemiske proces øger korrosionsbestandigheden på metaloverflader. ↩

Få mere at vide om, hvordan forskellige materialelag interagerer og påvirker emnets endelige egenskaber og ydeevne. ↩

Lær, hvad der forårsager porøsitet, og hvordan vores designvejledning hjælper med at forhindre denne kritiske strukturelle fejl i støbte dele. ↩

Lær, hvordan denne målerapport verificerer hver eneste funktion i din del i forhold til den oprindelige designtegning. ↩

Forstå, hvordan dette økonomiske koncept påvirker dine investeringsbeslutninger i produktionen. ↩

Opdag, hvordan datadrevne metoder drastisk kan forbedre din kvalitet og reducere produktionsspild. ↩

Lær, hvordan denne væskeegenskab har direkte indflydelse på fyldningsadfærd og dannelse af defekter. ↩

Opdag, hvordan indesluttet luft kan kompromittere den strukturelle integritet, og hvordan korrekt udluftningsdesign forhindrer det. ↩

Lær, hvordan korrekt forberedelse af overfladen sikrer en varig kosmetisk reparation af høj kvalitet. ↩