Traditionel 3-akset CNC-bearbejdning rammer en mur, når du har brug for komplekse geometrier, snævre tolerancer eller indviklede dele med flere overflader. Du sidder fast i dyre opstillinger, længere cyklustider og den konstante risiko for positioneringsfejl, der kan ødelægge en hel produktion.

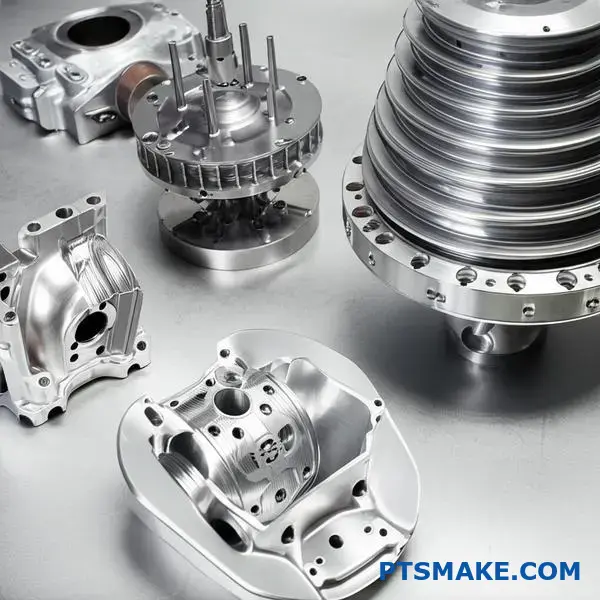

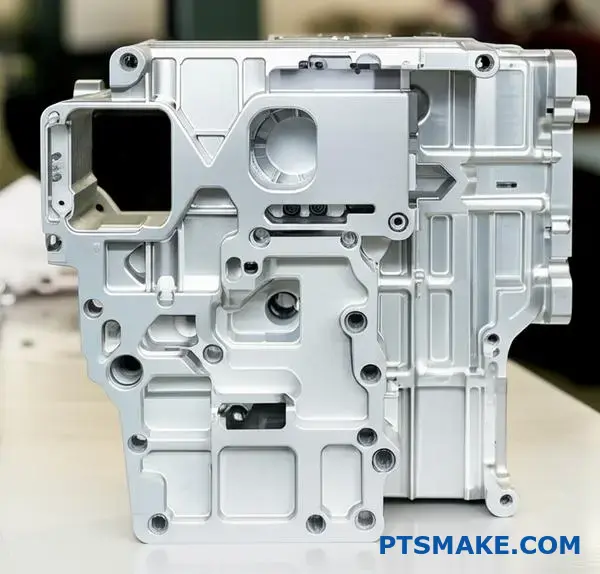

CNC-bearbejdning med flere akser åbner op for avancerede produktionsmuligheder ved at muliggøre samtidig bevægelse over 4, 5 eller flere akser, hvilket gør det muligt at skabe komplekse geometrier i enkelte opstillinger, samtidig med at cyklustiderne reduceres dramatisk, og præcisionen forbedres for industrier med stor efterspørgsel som f.eks. luft- og rumfart, bilindustrien og medicinsk udstyr.

Skiftet fra traditionel bearbejdning til multiakseteknologi er ikke bare en opgradering - det er en fuldstændig transformation af, hvad der er muligt inden for præcisionsfremstilling. Hos PTSMAKE har jeg set producenter kæmpe med begrænsningerne i de konventionelle metoder for så at opdage, at fleraksebearbejdning løser problemer, som de ikke engang vidste, at de kunne løse. Denne guide gennemgår alt, hvad du har brug for at vide om, hvordan du udnytter denne teknologi til at forblive konkurrencedygtig på dagens krævende marked.

Branchespecifikke anvendelser af flerakset CNC-bearbejdning?

Kæmper du med at fremstille komplekse geometrier med den præcision, som moderne industrier kræver? Øger flere maskinopsætninger dine omkostninger og forlænger leveringstiderne, så dit projekt kommer bagud i forhold til tidsplanen?

CNC-bearbejdning med flere akser er en transformerende løsning til sektorer med stor efterspørgsel som rumfart, bilindustri og medicinalindustri. Det gør det muligt at producere utroligt komplekse dele med overlegen nøjagtighed i en enkelt opsætning, hvilket sikrer, at industrien kan opfylde strenge standarder for præcision, pålidelighed og kvalitet.

Flerakset CNC-bearbejdning er ikke bare en opgradering; det er et grundlæggende krav til nutidens mest innovative industrier. Evnen til at bevæge et skæreværktøj eller et emne langs fire, fem eller flere akser samtidig åbner op for designmuligheder, som simpelthen er umulige med traditionelle 3-aksede maskiner. Denne teknologi tager direkte fat på de centrale udfordringer ved fremstilling af dele med indviklede kurver, dybe lommer og komplekse vinkler, som er almindelige i højtydende applikationer. Min erfaring hos PTSMAKE er, at samtalen er skiftet fra "Kan det laves?" til "Hvordan kan vi optimere det til 5-akset produktion?" Dette skift er drevet af behovet for forbedret emneydelse, reduceret vægt og konsoliderede samlinger.

Luft- og rumfart: Bearbejdning til ekstreme miljøer

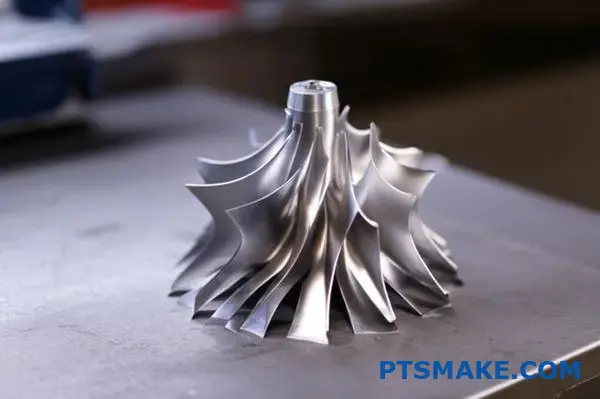

I rumfartsindustrien er der ikke plads til fejl. Komponenterne skal kunne modstå ekstreme temperaturer, tryk og belastninger og samtidig være så lette som muligt. Det er her, CNC-bearbejdning med flere akser brillerer. Den bruges til at skabe dele som turbineblade, løbehjul og komplekse strukturelle rammer af superlegeringer som Inconel og titanium. En turbinevinge i ét stykke har f.eks. komplekse profiloverflader, som skal være helt glatte for at maksimere effektiviteten. Bearbejdning af dette fra en solid blok i én opsætning på en 5-akset maskine eliminerer de tolerancefejl, der kan opstå ved flere opsætninger. Denne tilgang med en enkelt opsætning er afgørende for at bevare emnets kinematik1 og strukturel integritet.

Medicinsk udstyr: Præcision, der redder liv

Det medicinske område kræver absolut præcision og biokompatibilitet. Kirurgiske instrumenter, ortopædiske implantater som knæ- eller hofteproteser og specialfremstillede proteser fremstilles ofte ved hjælp af fleraksebearbejdning. Disse komponenter har organiske, ergonomiske former, der skal passe perfekt til menneskekroppen. Desuden skal overfladefinishen være usædvanlig glat for at forhindre kontaminering og sikre biokompatibilitet. Fleraksede maskiner kan skabe disse fritformede overflader med en kontinuerlig værktøjsbane og producere en finish, der ofte kræver minimal efterbehandling.

| Funktion | 3-akset bearbejdning | CNC-bearbejdning med flere akser |

|---|---|---|

| Delkompleksitet | Begrænset til enklere geometrier | Håndterer komplekse kurver og vinkler |

| Opsætningstid | Høj (flere opsætninger nødvendige) | Lav (ofte en enkelt opsætning) |

| Nøjagtighed | God, men risiko for tolerancestabling | Fremragende, høj repeterbarhed |

| Ideel til | Beslag, plader, enkle huse | Implantater, turbineblade, løbehjul |

Denne tabel viser, hvorfor overgangen til flerakset teknologi ikke bare er en trend, men en nødvendighed for at opnå den kvalitet og kompleksitet, der kræves af disse kritiske sektorer.

Ud over de velkendte anvendelser inden for rumfart og medicin strækker indflydelsen fra flerakset CNC-bearbejdning sig dybt ind i andre avancerede sektorer. Hver branche udnytter denne teknologi til at løse unikke udfordringer, hvad enten det drejer sig om at opnå miniaturisering inden for elektronik eller fremskynde udviklingscyklusser i bilindustrien. Den røde tråd er jagten på større præcision, effektivitet og designfrihed. I tidligere projekter med kunder har vi med egne øjne set, hvordan en strategi med flere akser fundamentalt kan ændre et produkts ydeevne og time-to-market. Det handler om mere end bare at skære i metal; det handler om at muliggøre den næste generation af teknologi.

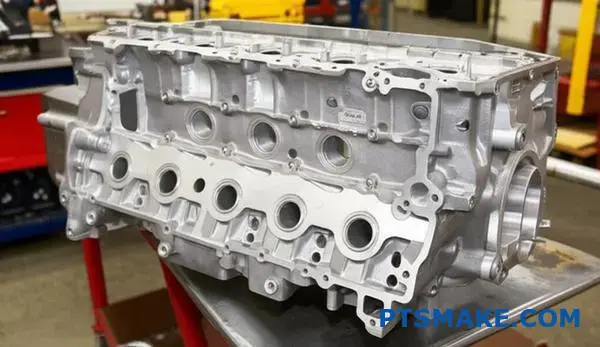

Biler: Hastighed og ydeevne

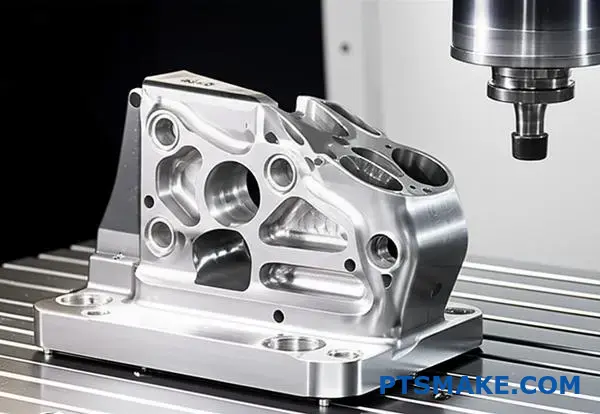

Bilindustrien arbejder med stramme deadlines og kræver høj ydeevne, lige fra de første prototyper til fuldskalaproduktion. Fleraksebearbejdning er afgørende for at skabe komplekse motorkomponenter som topstykker, stempler og gearkasser. Disse dele har ofte indviklede kølekanaler og -porte, som er vanskelige at få adgang til. Til højtydende og elektriske køretøjer bruges teknologien til at prototype og producere letvægts-chassiskomponenter og sofistikerede batterikabinetter. Muligheden for at bearbejde en kompleks prototype i en enkelt opsætning reducerer iterationstiden drastisk, så ingeniørerne kan teste og forfine design meget hurtigere end med traditionelle metoder.

Elektronik: Udfordringen ved miniaturisering

Efterhånden som elektroniske enheder bliver mindre og mere kraftfulde, bliver deres komponenter mere indviklede. Fleraksebearbejdning er afgørende for fremstilling af komplekse kølelegemer med lameller med høj tæthed, tilpassede kabinetter til tætpakket elektronik og holdbare stik. Præcisionen i en 5-akset maskine sikrer, at disse små, detaljerede dele opfylder nøjagtige specifikationer, hvilket er afgørende for termisk styring og enhedens pålidelighed. For eksempel giver bearbejdning af en kompleks kølelegeme fra en enkelt blok af aluminium eller kobber en overlegen termisk ydeevne sammenlignet med at samle den fra flere stykker.

| Industri | Vigtig anvendelse | Hvorfor flere akser er afgørende |

|---|---|---|

| Biler | Motorblokke, dele til drivlinjen | Adgang til interne kanaler, hurtig prototyping |

| Forsvar | Missilkomponenter, styresystemer | Materialer med høj styrke, komplekse geometrier |

| Elektronik | Komplekse kølelegemer, specialfremstillede kabinetter | Miniaturisering, funktioner med høj præcision |

| Robotteknologi | Tilpassede led, ende-effektorer | Letvægt, integreret funktionalitet |

I sidste ende giver skalerbarheden af CNC-bearbejdning med flere akser virksomheder som PTSMAKE mulighed for at støtte kunder fra en enkelt prototype til tusindvis af produktionsdele og sikre ensartet kvalitet i alle faser.

Kort sagt er CNC-bearbejdning med flere akser ikke bare en avanceret fremstillingsproces; det er en afgørende forudsætning for innovation i nutidens mest krævende industrier. Fra rumfart og medicin til bilindustrien og elektronik giver det den præcision, effektivitet og designfrihed, der er nødvendig for at skabe komplekse, højtydende komponenter. Ved at gøre det muligt at bearbejde dele i en enkelt opsætning reducerer det fejl, forkorter leveringstiden og gør det i sidste ende muligt for ingeniører at bringe bedre og mere pålidelige produkter på markedet hurtigere.

Præcision og kompleksitet: Opnåelse af uovertrufne geometrier.

Har du nogensinde designet et emne med komplekse kurver og dybe underskæringer, blot for at få at vide, at det kræver flere, dyre opstillinger? Denne frustration over at skulle gå på kompromis med sit design for at kunne producere er alt for almindelig.

Flerakset CNC-bearbejdning overvinder disse begrænsninger. Den bruger samtidig værktøjsbevægelse langs fire, fem eller flere akser til at bearbejde komplekse geometrier, indviklede funktioner og glatte overflader i en enkelt opsætning. Denne metode åbner op for design, der tidligere blev anset for umuligt eller uoverkommeligt dyrt.

Springet fra 3-akset til flerakset bearbejdning

Traditionel 3-akset bearbejdning er kraftfuld, men begrænset. Det skærende værktøj bevæger sig langs de lineære akser X, Y og Z og nærmer sig emnet fra en enkelt retning, typisk ovenfra. Det er effektivt til enklere emner, men det er svært med komplekse overflader og funktioner på flere sider af et emne. Hver ny flade, der skal bearbejdes, kræver en ny opsætning - en manuel proces med at løsne, dreje og fastspænde emnet igen. Det giver mulighed for fejl og øger produktionstiden dramatisk.

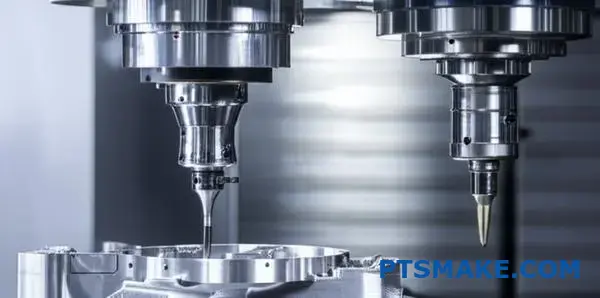

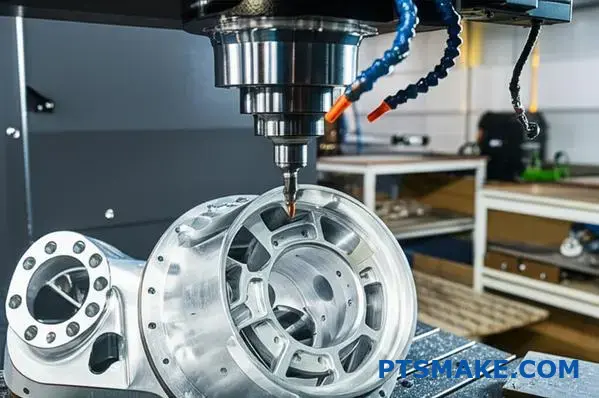

Flerakset CNC-bearbejdning introducerer rotationsakser, der almindeligvis kaldes A- og B-akser (eller C-akser). Det gør det muligt for arbejdsemnet eller værktøjshovedet (eller begge dele) at rotere og vippe under bearbejdningsprocessen.

Fordelen ved en enkelt opsætning

Den største fordel ved denne teknologi er muligheden for at bearbejde et komplekst emne i en "single setup" eller "done-in-one"-operation. Når blokken af råmateriale er fastgjort i maskinen, behøver den ikke at blive flyttet igen, før den er en færdig del. Denne single-setup-tilgang er transformerende af flere grunde. For det første reducerer den drastisk ophobningen af tolerancefejl, der opstår ved hver manuel omplacering. Når du håndterer en del flere gange, vil små fejljusteringer hobe sig op og potentielt skubbe den endelige komponent ud af specifikationerne. Med flerakset bearbejdning opretholdes maskinens præcision gennem hele processen. Det kræver avanceret software til at beregne den præcise Interpolation af værktøjsbaner2 nødvendig for at opretholde konstant kontakt. Vores erfaring hos PTSMAKE er, at dette er afgørende for dele, hvor selv få mikrometer afvigelse kan forårsage fejl, som f.eks. inden for rumfart eller medicinsk udstyr.

| Funktion | Tilgang til 3-akset bearbejdning | Tilgang til flerakset bearbejdning |

|---|---|---|

| Komplekse konturer | Tilnærmede kurver med mange små, lineære snit, hvilket resulterer i "scalloping". | Kontinuerlig værktøjsbevægelse skaber en glat, præcis overflade i én arbejdsgang. |

| Underskæringer | Umuligt uden specialværktøj eller flere opsætninger og delrotation. | Værktøjet kan vippes for at nå ind under emnerne uden at flytte dem. |

| Vinklede huller | Kræver specialtilpasning eller rotation af delen for hver enkelt vinkel. | Arbejdsemnet eller værktøjshovedet kan vinkles til den nøjagtige specifikation for boring. |

Denne konsoliderede proces forbedrer ikke kun præcisionen, men forenkler også arbejdsgangen og reducerer det arbejde og den tid, der traditionelt bruges på opsætning og inspektion mellem operationer.

Lås op for indviklede geometrier og funktioner

Evnen til hele tiden at opretholde en optimal skærevinkel mellem værktøjet og emnet er det, der gør det muligt for fleraksede maskiner at skabe funktioner, der simpelthen er uden for rækkevidde for deres 3-aksede modstykker. Denne evne åbner op for en ny verden af designfrihed for ingeniører og produktdesignere.

Oprettelse af underskæringer og funktioner med flere overflader

Underskæringer er funktioner, der ikke kan bearbejdes oppefra og ned, fordi en del af det materiale, der skal fjernes, er blokeret af en anden funktion i emnet. Tænk på de indvendige åbninger på en motorblok eller svalehalesporet på en kompleks samling. På en 3-akset maskine ville det kræve, at man enten stoppede maskinen og drejede emnet eller brugte højt specialiseret og ofte skrøbeligt værktøj. En 5-akset maskine kan derimod blot vippe værktøjet eller emnet for at få adgang til disse områder og bearbejde dem rent og effektivt i en kontinuerlig bevægelse. Det har været en game-changer i tidligere projekter hos PTSMAKE, især i bil- og maskinindustrien, hvor integrerede væskekanaler og komplekse parringsflader er almindelige.

Indvirkningen på produktionseffektiviteten

Fordelene strækker sig ud over blot emnets kompleksitet. Ved at konsolidere operationer reducerer flerakset CNC-bearbejdning dramatisk den samlede cyklustid.

| Proces trin | Traditionel 3-akse (flere opsætninger) | CNC med flere akser (enkelt opsætning) |

|---|---|---|

| Antal opsætninger | 3-6+ pr. del | 1-2 pr. del |

| Tid til programmering | Højere (flere programmer) | Lavere (et komplekst program) |

| Bearbejdningstid | Højere på grund af ændringer i opsætningen | Betydeligt lavere |

| Risiko for fejl | Høj (menneskelige fejl i opsætninger) | Minimal (maskinstyret) |

For eksempel kan en komponent, der tidligere krævede fem separate opsætninger på en 3-akset fræser - hver med programmering, opspænding, bearbejdning og kvalitetskontrol - ofte færdiggøres i én kontinuerlig operation på en 5-akset maskine. Baseret på vores interne undersøgelser, der sammenligner produktionsprocesser, kan dette føre til tidsbesparelser på 30-50% eller mere, afhængigt af emnets kompleksitet. Denne effektivitet betyder ikke kun hurtigere levering; den betyder også lavere omkostninger, hvilket gør tidligere dyre designs kommercielt levedygtige. Investeringen i avanceret cnc-bearbejdning med flere akser teknologi betaler sig gennem reduceret arbejdskraft, færre armaturer og hurtigere gennemløb.

Flerakset CNC-bearbejdning ændrer fundamentalt, hvad der er muligt inden for produktion. Den tager direkte fat på begrænsningerne ved traditionelle metoder ved at gøre det muligt at skabe meget komplekse geometrier og snævre tolerancer i en enkelt opsætning. Ved at bruge samtidige roterende og lineære bevægelser kan den bearbejde underskæringer, komplekse kurver og mangefacetterede dele med overlegen præcision og effektivitet. Denne evne forbedrer ikke kun emnets kvalitet og reducerer produktionstiden, men giver også ingeniører mulighed for at designe mere innovative og funktionelle komponenter uden at være begrænset af produktionsbegrænsninger.

Effektivitetsgevinster: Reduktion af opsætninger og cyklustider.

Har du nogensinde set et komplekst emne hoppe mellem forskellige maskiner, hvor opsætning efter opsætning æder sig ind på din leveringstid og dit budget? Den inaktive tid er en stille profitdræber.

Flerakset CNC-bearbejdning er løsningen. Den reducerer produktionstiden ved at bearbejde komplekse geometrier i en enkelt opsætning. Det minimerer manuel indgriben, reducerer risikoen for fejl og reducerer direkte både cyklustider og lønomkostninger, hvilket øger den samlede effektivitet.

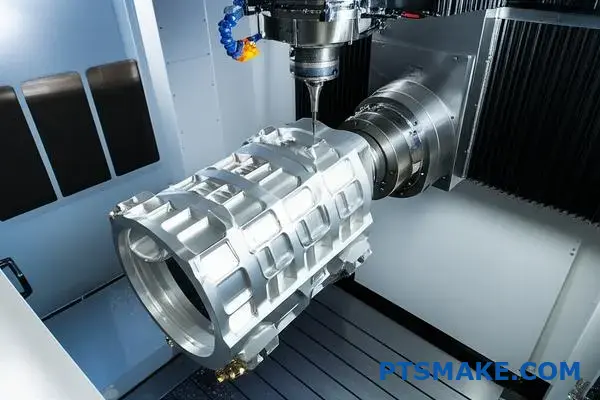

Den traditionelle tilgang til et komplekst emne ved hjælp af en 3-akset maskine føles som at løbe stafet med sig selv. Man bearbejder den ene side, stopper maskinen, spænder emnet ud, designer en ny opspænding, spænder emnet i en ny retning, genetablerer arbejdsnulpunktet og starter igen. Denne proces gentages for hver eneste unikke flade, der skal bearbejdes. Det er ikke bare kedeligt; det er en massiv kilde til ineffektivitet og potentielle fejl. Vores erfaring hos PTSMAKE er, at denne opsætningstid ofte kan overstige den faktiske skæretid.

De skjulte omkostninger ved flere opsætninger

Hver gang en operatør skal flytte et emne manuelt, sker der flere negative ting. Det handler ikke kun om den tabte tid; det handler om de sammensatte risici og omkostninger, som ofte overses, indtil de dukker op i den endelige inspektionsrapport eller projektbudgettet.

Tidsforbrug og inaktive maskiner

Den mest åbenlyse omkostning er tid. Hver opsætning indebærer rengøring, ilægning, fastspænding og indikation af emnet. Din dyre CNC-maskine står stille under hele denne proces. For et emne, der kræver fire eller fem opstillinger, løber denne uproduktive tid hurtigt op, hvilket forlænger leveringstiden og skaber flaskehalse i produktionen.

Den sammensatte risiko for unøjagtighed

Nøjagtighed er altafgørende i præcisionsfremstilling. Hver gang en del spændes op og spændes fast igen, opstår der en lille positioneringsfejl. Selv med det bedste udstyr og de dygtigste operatører kan disse små afvigelser akkumuleres. Efter flere opsætninger kan den endelige del have svært ved at holde de krævede snævre tolerancer, hvilket fører til skrot eller omarbejde. Det er her, konceptet med "done-in-one"-bearbejdning virkelig skinner. Forståelse af maskinens kinematik3 er afgørende for programmører at opnå denne præcision i en enkelt opsætning og sikre, at alle funktioner er perfekt forbundet med hinanden.

Fordelen ved en enkelt opsætning

Flerakset CNC-bearbejdning, især 5-akset, tackler dette problem direkte. Ved at rotere arbejdsemnet på A- og B/C-akserne kan maskinen præsentere næsten enhver overflade for det skærende værktøj, uden at emnet nogensinde forlader den oprindelige opspænding.

| Bearbejdningsopgave | Traditionel 3-akset proces | 5-akset enkelt opsætningsproces |

|---|---|---|

| Bearbejdning af 5 flader | 5 separate opsætninger kræves | Alle 5 flader bearbejdet i én opsætning |

| Vinklede huller | Kræver vinkelplader eller komplekse armaturer | Bord/hoved kan vippes til korrekt vinkel |

| Underskæringer | Kræver specialværktøj og flere opsætninger | Værktøjet nærmer sig fra en vinkel for at rydde |

| Opsætninger i alt | 4-6+ | 1 |

Denne konsolidering af driften er kernen i effektivitetsgevinsten. Den omdanner fremstillingsprocessen fra en række usammenhængende trin til en enkelt, kontinuerlig og meget automatiseret operation.

At fjerne opsætninger er kun begyndelsen. Den virkelige magi opstår, når vi analyserer, hvordan denne ene ændring smitter af på hele produktionsprocessen og påvirker alt fra arbejdsfordeling til fabrikkens samlede output. Det handler ikke bare om at spare et par minutter her og der; det handler om fundamentalt at ændre økonomien i fremstillingen af komplekse komponenter.

Fra hurtigere cyklusser til højere gennemstrømning

Den mest direkte fordel ved en enkelt opsætning er en dramatisk reduktion af den samlede cyklustid pr. emne. Det handler ikke kun om at skære den manuelle omplaceringstid væk; det muliggør også mere effektive bearbejdningsstrategier, som ikke var mulige før.

Optimering af spindlens oppetid

I et miljø med flere opsætninger er maskinens spindel ofte stoppet i længere tid, end den skærer. Med flerakset bearbejdning øges spindlens oppetid - den procentdel af tiden, hvor værktøjet rent faktisk fjerner materiale - betydeligt. Efter den første opsætning kan maskinen køre uafbrudt i hele emnet, nogle gange i timevis. Det er sådan, du maksimerer afkastet af din maskininvestering.

Fremragende værktøjsbaner og skæreforhold

Multiaksefunktionen gør det muligt at bruge kortere og mere stive skæreværktøjer. Fordi maskinen kan vippe værktøjet eller emnet for at undgå kollisioner, har vi ikke brug for lange, spinkle værktøjer, der er tilbøjelige til at vibrere og skramle. Kortere værktøjer kan håndtere mere aggressive hastigheder og tilspændinger og fjerne materiale hurtigere, samtidig med at de bevarer en overlegen overfladefinish. Det betyder, at vi ofte kan kombinere skrub- og sletbearbejdning, hvilket forkorter cyklustiden yderligere.

De økonomiske og operationelle konsekvenser

Hurtigere cyklusser og færre opsætninger betyder direkte betydelige omkostningsbesparelser og driftsmæssige fordele. Det er her, at flerakset CNC-bearbejdning viser sin værdi ud over blot de tekniske muligheder.

Reduktion af arbejdsomkostninger og ophængning

Færre opsætninger betyder, at der er brug for mindre direkte arbejdskraft pr. emne. En dygtig maskinarbejder kan indstille et komplekst job på en 5-akset maskine og lade den køre, så vedkommende kan forberede det næste job eller styre en anden maskine. Det udnytter faglært arbejdskraft langt mere effektivt. Desuden elimineres behovet for flere, komplekse og dyre opspændinger. Ofte er en enkelt skruestik eller borepatron af høj kvalitet alt, hvad der er brug for.

| Omkostningsfaktor | Traditionel multi-opsætning | Enkelt opsætning af flere akser |

|---|---|---|

| Arbejde pr. del | Høj (flere interventioner) | Lav (én opsætning) |

| Omkostninger til fastgørelse | Høj (flere brugerdefinerede armaturer) | Lav (et standardarmatur) |

| Skrot/omarbejdningsprocent | Højere (sammensatte fejl) | Minimal (høj nøjagtighed) |

| Maskinens tomgangstid | Betydelig | Drastisk reduceret |

I sidste ende fører disse effektiviseringer til højere kapacitet. Ved at producere dele hurtigere og mere pålideligt kan et anlæg påtage sig mere arbejde uden at have brug for flere maskiner eller mere plads. For vores kunder hos PTSMAKE betyder det, at vi kan levere komplekse dele inden for kortere tidsfrister og til en mere konkurrencedygtig pris.

Kort sagt revolutionerer flerakset CNC-bearbejdning produktionseffektiviteten ved at konsolidere operationer i en enkelt opsætning. Denne strategi reducerer drastisk behovet for manuel ompositionering, hvilket igen reducerer cyklustiderne, minimerer risikoen for menneskelige fejl og sænker lønomkostningerne. For producenterne er resultatet et betydeligt løft i produktivitet og gennemløb. Det giver mulighed for hurtigere levering af komplekse dele og skaber en mere omkostningseffektiv og konkurrencedygtig produktionsproces.

Kvalitet og ensartethed: Minimering af spild og fejl?

Har du nogensinde kæmpet med produktionskørsler, hvor den første del er perfekt, men den tusindste er lidt ved siden af? Æder mindre uoverensstemmelser og høje kassationsrater sig ind på dit projekts budget og tidslinje?

CNC-bearbejdning med flere akser løser dette ved at udnytte automatisering og avanceret software til at fjerne menneskelig variation. Denne proces sikrer, at hver del er en præcis kopi af den første, hvilket reducerer spild betydeligt og garanterer ensartet kvalitet på tværs af alle produktionsmængder.

Mekanikken bag præcision og gentagelsesnøjagtighed

Den centrale fordel ved flerakset CNC-bearbejdning er dens evne til at skabe en direkte, ubrudt forbindelse mellem et digitalt design og et fysisk produkt. Det er denne forbindelse, der systematisk eliminerer de variabler, der fører til fejl og spild. Ved traditionel bearbejdning kan en operatør være nødt til at fortolke tegninger, justere maskinen manuelt eller skifte opspændingsudstyr flere gange. Hvert af disse trin er et potentielt fejlpunkt. Fleraksede systemer, der styres af sofistikeret CAM-software, fjerner dette gætværk. Maskinen følger en forprogrammeret værktøjsbane med præcision på mikroniveau og udfører komplekse snit og vinkler fejlfrit hver gang.

Enkelt opsætning, flere forstærkninger

En af de største fejlkilder i forbindelse med fremstilling af komplekse emner er omfiksering. Hver gang en del løsnes, flyttes og fastspændes igen for at bearbejde en anden flade, er der risiko for at introducere en lille justeringsfejl. Disse små fejl akkumuleres, et fænomen kendt som tolerance stack-up, som kan skubbe en færdig del ud af de krævede specifikationer. Flerakset CNC-bearbejdning minimerer denne risiko ved at lade værktøjet nærme sig emnet fra flere retninger i en enkelt opsætning. En 5-akset maskine kan arbejde på fem sider af en terning uden nogensinde at frigøre den fra skruestikken. Dette bevarer emnets volumetrisk nøjagtighed4 i forhold til sit startdatum, hvilket sikrer, at alle elementer er perfekt placeret i forhold til hinanden.

Automatiserede processer til fejlfri udførelse

Ud over værktøjsbanen strækker automatiseringen sig til andre kritiske aspekter af processen. Automatiserede værktøjsskiftere sikrer, at det korrekte værktøj bruges til hver operation uden manuel indgriben. In-process probing-systemer kan bruges til at måle emnet midt i cyklussen og automatisk justere for ethvert lille værktøjsslid eller termiske variationer i maskinen. Det skaber en selvkorrigerende feedback-loop, der opretholder ensartetheden fra første til sidste emne.

| Sammenligning af funktioner | Traditionel bearbejdning (3-akset) | CNC-bearbejdning med flere akser (5 akser) |

|---|---|---|

| Opsætningens kompleksitet | Flere opsætninger påkrævet | Enkel opsætning af de fleste funktioner |

| Operatørens input | Stor afhængighed af færdigheder | Minimal indgriben påkrævet |

| Fejlpotentiale | Høj (re-fixturing, fortolkning) | Lav (automatiseret, forprogrammeret) |

| Konsistens fra del til del | Variabel | Ekstremt høj |

Denne grad af automatisering betyder, at processen er gentagelig, skalerbar og forudsigelig.

Kvantificerbare resultater: Fra teori til produktionsvirkelighed

Fordelene ved at minimere fejl er ikke kun teoretiske; de omsættes til håndgribelige forbedringer i udbytte og omkostningseffektivitet. I tidligere projekter hos PTSMAKE har vi med egne øjne set, hvordan en flerakset strategi forandrer produktionsresultaterne. Det handler ikke bare om at lave nogle få gode dele; det handler om at lave tusindvis af perfekte dele med minimalt spild. Reduktionen i spildmateriale og den sparede maskintid har direkte indflydelse på den endelige emnepris, hvilket gør fremstilling med høj præcision mere tilgængelig.

Et casestudie i reduktion af defekter

Vi arbejdede for nylig med en kunde i medicinalindustrien, som havde brug for et komplekst hus med indviklede indvendige kanaler. Deres tidligere leverandør brugte en række 3-aksede operationer, og de oplevede en skrotningsrate på næsten 12% på grund af uoverensstemmelser i tolerancerne. Efter at have revurderet fremstillingsprocessen sammen med vores team flyttede vi produktionen til et af vores 5-aksede bearbejdningscentre. Ved at færdiggøre emnet i en enkelt opsætning eliminerede vi de fejl ved genfastgørelsen, der forårsagede fejlene. Vores testresultater viste, at kassationsraten faldt til under 1,5%, hvilket repræsenterede en betydelig omkostningsbesparelse og en mere pålidelig forsyningskæde for deres kritiske produkt.

Forbedring af udbyttet over hele linjen

Dette er ikke et enkeltstående tilfælde. Princippet om at reducere menneskelige berøringspunkter og procestrin fører konsekvent til bedre udbytte. Når en proces er stabil og kan gentages, kan man forudsige output med en høj grad af sikkerhed. Det er afgørende for store produktionskørsler, hvor selv en lille procentvis forbedring af udbyttet kan resultere i betydelige besparelser og forhindre dyre produktionsforsinkelser.

| Metrisk produktion | Før implementering af flere akser | Efter implementering af flere akser |

|---|---|---|

| Gennemsnitlig fejlprocent | 6-8% | < 2% |

| Udbytte pr. 1.000 enheder | ~930 dele | >980 dele |

| Maskinens opsætningstid | 3-4 timer (flere opsætninger) | < 1 time (enkelt opsætning) |

| Fejl i inspektionen | Hyppig | Sjælden |

I sidste ende skaber den ensartethed, som CNC-bearbejdning med flere akser giver, tillid. Når vores kunder ved, at hver eneste del, de modtager, lever op til deres nøjagtige specifikationer, forenkler det deres indkøbsproces og styrker vores partnerskab.

CNC-bearbejdning med flere akser giver enestående kvalitet og ensartethed ved at erstatte manuel variation med automatiseret præcision. Denne tilgang reducerer drastisk menneskelige fejl, mens operationer med en enkelt opsætning forhindrer den tolerancestakning, der er almindelig ved traditionelle metoder. Som det ses i den virkelige verden hos PTSMAKE, fører denne teknologi til kvantificerbare forbedringer, der sænker spildprocenten betydeligt og sikrer, at hver komponent i en stor produktion er et perfekt match til det oprindelige design, hvilket minimerer både spild og fejl.

Teknologiske fremskridt, der former flerakset CNC-bearbejdning?

Kæmper du med at bearbejde komplekse dele i hårde materialer uden at gå på kompromis med hastighed eller præcision? Er lange cyklustider og værktøjsslid ved at ødelægge dit projekts rentabilitet og forårsage produktionsforsinkelser?

Teknologiske fremskridt som samtidig flerakset styring, avanceret CAD/CAM-software og intelligente systemer revolutionerer CNC-bearbejdning. De muliggør hurtigere produktion, højere nøjagtighed og evnen til at arbejde med vanskelige materialer, hvilket direkte øger produktionens konkurrenceevne og innovation.

Udviklingen af flerakset CNC-bearbejdning er en historie om at bryde fysiske begrænsninger. I årevis var kerneudfordringen at omsætte et komplekst digitalt design til den virkelige verden uden flere opstillinger, hvilket medførte fejl og spildtid. De seneste teknologiske spring tager direkte fat på dette grundlæggende problem og forandrer vores tilgang til produktion. De handler ikke bare om at bevæge sig hurtigere; de handler om at bevæge sig smartere.

Fundamentet: Kontrol og softwareintegration

Kernen i moderne flerakset bearbejdning er synergien mellem styresystemer og software. Uden problemfri kommunikation mellem designet (CAD), værktøjsbanestrategien (CAM) og maskinens controller er selv den mest avancerede hardware ineffektiv.

Simultan kontrol af flere akser

I modsætning til 3+2 eller indekseret bearbejdning, hvor arbejdsemnet flyttes mellem operationerne, indebærer simultan flerakset styring, at det skærende værktøj og arbejdsemnet bevæger sig samtidigt langs fire eller fem akser. Denne kontinuerlige bevægelse gør det muligt at skabe komplekse buede overflader, underskæringer og indviklede funktioner i en enkelt opsætning. Det opretholder et optimalt indgreb mellem værktøj og emne, hvilket forbedrer overfladefinishen og forlænger værktøjets levetid. Denne evne er afgørende for industrier som luft- og rumfart, hvor komponenter ofte har organiske, aerodynamiske former. Maskinens evne til at udføre disse komplekse bevægelser afhænger af dens kinematisk kæde5som definerer forholdet mellem alle bevægelige dele.

Avanceret CAD/CAM-software

Moderne CAD/CAM-software er hjernen bag operationen. Den gør mere end bare at generere G-kode. Nutidens platforme omfatter kraftfulde simuleringsfunktioner, der giver os mulighed for at visualisere hele bearbejdningsprocessen, før der skæres en eneste chip. Denne virtuelle verifikation hjælper med at identificere potentielle kollisioner, estimere cyklustider og optimere værktøjsbaner for at opnå effektivitet. Hos PTSMAKE bruger vi disse simuleringer til at fjerne risikoen ved komplekse projekter og sikre, at vi kan overholde stramme tolerancer og leveringsplaner for vores kunder. Det forvandler processen fra trial-and-error til et forudsigeligt, teknisk workflow.

Principper for højhastighedsbearbejdning (HSM)

Højhastighedsbearbejdning er en strategi, der ikke bare handler om at skrue op for omdrejningstallet. Den fokuserer på lettere, hurtigere snit i stedet for langsomme, tunge. Denne tilgang har en dybtgående indvirkning på ydeevnen.

| Funktion | Traditionel bearbejdning | Højhastighedsbearbejdning (HSM) |

|---|---|---|

| Skæredybde | Dyb | Lavvandet |

| Spindelhastighed | Lav til moderat | Meget høj |

| Tilførselshastighed | Moderat | Høj |

| Varmeoverførsel | Ind i emne og værktøj | Ind i chippen |

Når denne metode anvendes til flerakset CNC-bearbejdning, reducerer den skærekræfterne, minimerer varmeoverførslen til emnet og giver mulighed for højere materialefjernelseshastigheder. Resultatet er mindre emneforvrængning, bedre nøjagtighed og betydeligt kortere cyklustider. Det er særligt effektivt til tyndvæggede emner og udfordrende materialer, der er tilbøjelige til at blive arbejdshærdede.

Mens avancerede styresystemer og HSM lægger grunden, fokuserer den næste bølge af innovation på at gøre selve bearbejdningsprocessen intelligent og tilpasningsdygtig. Disse fremskridt flytter grænserne for, hvad der kan opnås, især når man arbejder med de mest krævende materialer og geometrier. De tilføjer et lag af realtidsdata og automatisering, der hæver kapaciteten i fleraksede CNC-maskiner fra blot at udføre kommandoer til aktivt at optimere processen.

Fremkomsten af intelligente og automatiserede systemer

Integrationen af sensorer, dataanalyse og robotteknologi skaber et nyt paradigme for produktion. Det handler om at skabe et system, der kan overvåge sig selv, tilpasse sig skiftende forhold og fungere med minimal menneskelig indgriben, hvilket fremmer både effektivitet og kvalitet.

Procesovervågning og adaptiv kontrol

Moderne CNC-maskiner med flere akser er i stigende grad udstyret med avancerede sensorer, der overvåger vigtige variabler som værktøjsvibrationer, skærekræfter og temperatur i realtid. Disse data sendes tilbage til maskinens styreenhed, som derefter kan foretage mikrojusteringer i farten. Hvis der f.eks. registreres for store vibrationer - et tegn på potentielt værktøjsslør, der kan ødelægge en emnes overfladefinish - kan systemet automatisk justere spindelhastigheden eller fremføringshastigheden for at stabilisere skæringen. Denne adaptive styring er en game-changer til bearbejdning af eksotiske legeringer som Inconel eller titanium, hvor skæreforholdene kan være uforudsigelige. I tidligere projekter hos PTSMAKE har denne teknologi hjulpet os med at reducere skrotprocenten med over 15% på særligt udfordrende komponenter.

Robotintegration til automatisering

Den sande konkurrencefordel i moderne produktion kommer ofte fra automatisering. Ved at integrere fleraksede CNC-maskiner med robotarme skabes automatiserede produktionsceller, der kan køre 24/7, et koncept, der ofte kaldes "lights-out"-produktion. Robotter kan få til opgave at læsse råmaterialer, aflæsse færdige dele, udføre kvalitetskontrol undervejs og endda skifte slidte værktøjer. Det øger ikke kun maskinudnyttelsen og gennemstrømningen dramatisk, men frigør også dygtige operatører til at fokusere på mere komplekse opgaver som programmering og procesforbedring. Denne grad af automatisering giver os mulighed for at tilbyde mere konkurrencedygtige priser og forudsigelige leveringstider, især ved produktionskørsler i store mængder.

Gennembrud i bearbejdning af vanskelige materialer

Evnen til effektivt at bearbejde hårde materialer er et vigtigt benchmark for et avanceret maskinværksted. Nylige fremskridt inden for værktøjsbanestrategier, muliggjort af kraftfuld CAM-software, gør dette mere opnåeligt.

| Strategi for bearbejdning | Beskrivelse | Vigtige fordele |

|---|---|---|

| Trochoidal fræsning | Bruger en cirkulær eller "skrællende" værktøjsbane med en lav radial skæredybde, men en høj aksial dybde. | Forhindrer overbelastning af værktøjet og varmeopbygning, ideel til skæring af spalter i hårde materialer. |

| Adaptiv rydning | Opretholder en konstant indgrebsvinkel for værktøjet og justerer automatisk værktøjsbanen for at undgå skarpe hjørner. | Giver mulighed for højere materialefjernelse og forlænger værktøjets levetid ved at forhindre pludselige stigninger i skærekraften. |

| 5-akset afgratning | Udnytter alsidigheden i en 5-akset maskine til at spore komplekse kanter med et afgratningsværktøj, hvilket automatiserer en typisk manuel proces. | Sikrer ensartet kantkvalitet og reducerer det manuelle arbejde og de dermed forbundne omkostninger betydeligt. |

Disse intelligente værktøjsbaner sikrer, at belastningen på det skærende værktøj forbliver ensartet, hvilket er afgørende for at forhindre brud og forlænge dets levetid, når der arbejdes med materialer, der hærder eller genererer betydelig varme. Ved at mestre disse teknikker kan vi løse opgaver, som tidligere blev anset for uoverkommeligt vanskelige eller tidskrævende.

Fremskridtene inden for flerakset CNC-bearbejdning er ikke isolerede forbedringer, men et forbundet økosystem af hardware, software og intelligente systemer. Fra grundlæggende principper for simultan styring og HSM til integration af adaptive sensorer og robotautomatisering løser disse teknologier centrale produktionsudfordringer. De giver værktøjerne til at bearbejde komplekse geometrier fra vanskelige materialer med større hastighed, hidtil uset præcision og højere pålidelighed. Denne udvikling betyder direkte en stærkere konkurrenceposition for producenterne og bedre produkter for alle.

Materialemæssig alsidighed og avancerede muligheder i flerakset bearbejdning.

Har du nogensinde designet en kompleks del og fået at vide, at dit ideelle materiale er for svært eller dyrt at bearbejde? Har du oplevet begrænsninger, som har tvunget dig til at gå på kompromis med materialevalget?

Flerakset CNC-bearbejdning åbner op for en lang række materialer, fra standardmetaller til avancerede kompositter. Ved dynamisk at justere værktøjsbaner, hastigheder og fremføringer overvindes de unikke udfordringer ved hvert materiale, hvilket direkte forbedrer slutproduktets holdbarhed, ydeevne og designfrihed.

Flerakset CNC-bearbejdning handler ikke kun om komplekse geometrier; det handler om at beherske de materialer, der giver disse geometrier liv. Muligheden for at nærme sig et emne fra flere vinkler giver mulighed for optimerede skærestrategier, der respekterer hvert materiales iboende egenskaber, noget som traditionelle 3-aksede maskiner har svært ved. Denne tilpasningsevne åbner døren til at bruge materialer, der tidligere blev betragtet som "ubearbejdelige" eller økonomisk uoverkommelige.

Bearbejdning af et bredt spektrum af metaller og legeringer

Kernen i mange krævende applikationer ligger i højtydende metaller. I vores erfaring hos PTSMAKE har vi set, hvordan multi-akse kapaciteter forvandler den måde, vi håndterer disse materialer på.

Jernholdige og ikke-jernholdige metaller

Fra rustfrit stål til aluminium og titanium giver hvert metal en unik udfordring. For eksempel kan titans lave varmeledningsevne føre til overdreven varmeudvikling ved skæreværktøjet. En 5-akset maskine kan opretholde en optimal skærevinkel og konstant justere værktøjsbanen for at styre varmen og forhindre arbejdshærdning. Det handler ikke kun om at forhindre værktøjsbrud; det handler om at bevare materialets integritet, hvilket er afgørende for komponenter til rumfart og medicin.

Superlegeringer og eksotiske materialer

Materialer som Inconel og Hastelloy er kendt for deres styrke ved høje temperaturer, men er notorisk vanskelige at bearbejde. Deres tendens til arbejdshærdning kan øjeblikkeligt ødelægge et skæreværktøj. Flerakset CNC-bearbejdning giver mulighed for en teknik, der kaldes trochoidal fræsning, hvor værktøjet tager kontinuerlige, lave snit. Dette opretholder en ensartet spånbelastning, minimerer varmen og undgår de stop-start-bevægelser, der forårsager hærdning. Resultatet er en færdig del, der opfylder specifikationerne uden at gå på kompromis med materialets avancerede egenskaber.

Tabellen nedenfor, som er baseret på vores interne procesudvikling, viser, hvordan vi tilpasser strategier til forskellige metaller:

| Materialeegenskaber | Bearbejdningsudfordring | CNC-løsning med flere akser |

|---|---|---|

| Hårdhed (f.eks. hærdet stål) | Høje skærekræfter, slid på værktøjet | Optimeret værktøjsindgrebsvinkel, stiv opsætning |

| Duktilitet (f.eks. kobber) | Visket konsistens, dårlig spånbrydning | Højtrykskølemiddel, skarpe skæreværktøjer |

| Lav varmeledningsevne (f.eks. titanium) | Varmeopbygning ved værktøjsspidsen | Konstant værktøjsbevægelse, målrettede kølemiddelstråler |

| Arbejdshærdning (f.eks. Inconel) | Materialet hærder under skæring | Konsekvent spånbelastning, trokoide fræsebaner |

Håndtering af avancerede kompositter og plastmaterialer

Alsidigheden ved flerakset bearbejdning strækker sig langt ud over metaller. Det er også en game-changer for kompositter og teknisk plast. Kulfiberforstærket polymer (CFRP) og andre kompositter har anisotropisk6 egenskaber, hvilket betyder, at deres styrke varierer afhængigt af fibrenes retning. Hvis disse materialer skæres forkert, kan det forårsage delaminering og flosser, som ødelægger emnet. En flerakset maskine kan orientere værktøjet, så det skærer langs fiberretningen, hvilket sikrer en ren finish uden at gå på kompromis med den strukturelle integritet. Dette niveau af kontrol er afgørende for at producere lette komponenter med høj styrke til bil- og robotindustrien.

Ud over at kunne håndtere en bredere vifte af materialer ligger den sande styrke ved flerakset CNC-bearbejdning i, hvordan den forbedrer slutproduktets ydeevne og holdbarhed gennem intelligent procestilpasning. Maskinen skærer ikke bare i materialet; den reagerer på dets specifikke opførsel i realtid. Denne dynamiske evne fører til overlegen overfladefinish, snævrere tolerancer og forbedrede mekaniske egenskaber i det færdige emne.

Tilpasning af teknikker til optimal materialeydelse

Hvordan et materiale skæres, har direkte indflydelse på dets endelige tilstand. Aggressiv eller ukorrekt bearbejdning kan medføre indre spændinger, mikrobrud og termiske skader, der kompromitterer en dels langsigtede pålidelighed, selv om den ser perfekt ud på overfladen.

Minimering af termisk stress

Mange avancerede plastmaterialer og legeringer er følsomme over for varme. For høje temperaturer under bearbejdningen kan ændre deres krystallinske struktur, reducere styrken eller forårsage skævheder. Fleraksede systemer udmærker sig ved varmestyring. Maskinen kan bruge kortere værktøjer, som er mere stive og vibrerer mindre, hvilket reducerer friktionen. Den kan også skabe værktøjsbaner, der konstant flytter skærezonen og forhindrer, at varmen koncentreres i ét område. Kombineret med højtrykskølemiddel gennem spindlen sikrer det, at materialet forbliver inden for sit optimale temperaturområde og bevarer sine tilsigtede egenskaber. Dette er en kritisk faktor, som vi overvåger for medicinske og elektroniske komponenter.

Forbedring af overfladefinish og integritet

Ved traditionel bearbejdning kan hyppige værktøjspositioneringer efterlade små mærker eller linjer på emnets overflade. Det er uacceptabelt for applikationer, der kræver glatte overflader for at reducere friktion eller af æstetiske årsager. Med flerakset CNC-bearbejdning kan værktøjet følge en kontinuerlig, flydende bane hen over komplekse overflader uden at trække sig tilbage. Det resulterer i en overlegen finish i én arbejdsgang, som ofte eliminerer behovet for sekundære poleringsoperationer.

Denne tabel viser, hvordan specifikke tilpasninger gavner det endelige produkt:

| Tilpasning af bearbejdning | Materialeudfordring løst | Fordel for produktets ydeevne |

|---|---|---|

| Kontinuerlig inddragelse af værktøjer | Overflademærker fra værktøjsskift | Overlegen overfladefinish, reducerede stresspunkter |

| Optimeret tilførsel af kølevæske | Termisk skade og udvidelse | Bevarer materialets integritet og dimensionelle stabilitet |

| Kortere, mere stift værktøj | Værktøjsafbøjning og vibrationer | Strammere tolerancer, forbedret nøjagtighed |

| Variable skærevinkler | Funktioner, der er svære at nå | Muliggør komplekse designs uden svage dele |

I sidste ende er målet at skabe en del, der fungerer præcis, som designeren havde tænkt sig. I tidligere projekter hos PTSMAKE har det været nøglen til at opnå dette at tilpasse vores fleraksede strategier til materialet. Det forvandler bearbejdningsprocessen fra en simpel materialefjernelsesopgave til en raffineret produktionsløsning, der tilfører værdi og pålidelighed til det endelige produkt.

Flerakset CNC-bearbejdning giver mulighed for at arbejde med en lang række materialer, fra hårde superlegeringer til sarte kompositter. De avancerede funktioner giver mulighed for dynamisk tilpasning til hvert materiales unikke egenskaber, f.eks. hårdhed og termisk følsomhed. Denne intelligente tilgang gør mere end blot at muliggøre komplekse designs; den forbedrer direkte det endelige produkts holdbarhed, overfladeintegritet og generelle ydeevne ved at minimere stress og bevare materialets iboende styrke, hvilket sikrer, at delene lever op til de højeste tekniske standarder.

Designfleksibilitet og tilpasningsmuligheder?

Har du nogensinde følt dig begrænset af traditionel produktion, tvunget til at forenkle et komplekst design bare for at gøre det producerbart? Er du træt af at gå på kompromis med din tekniske vision på grund af produktionsbegrænsninger?

Flerakset CNC-bearbejdning frigør designere ved at gøre det muligt at skabe indviklede, specialfremstillede dele direkte fra CAD-modeller. Det giver uovertruffen fleksibilitet til hurtig prototyping, lavvolumenproduktion og skræddersyede løsninger, hvilket gør det til en hjørnesten i innovation i krævende industrier.

Flerakset CNC-bearbejdning er ikke bare en trinvis forbedring; det er et paradigmeskift i, hvad der er muligt inden for produktdesign. Den tager direkte fat på de begrænsninger, der ofte tvinger ingeniører til at gå på kompromis. Evnen til at manipulere både værktøjet og emnet samtidigt på tværs af flere akser åbner op for en verden af geometriske muligheder, som simpelthen er uden for rækkevidde for konventionelle 3-aksede maskiner.

Lås op for ægte geometrisk frihed

Ved traditionel bearbejdning kræver funktioner som underskæringer, vinklede huller og dybe, smalle hulrum ofte flere opstillinger, specialtilpasninger eller komplette designrevisioner. Hver ekstra opstilling medfører risiko for fejl, øger produktionstiden og driver omkostningerne i vejret. Flerakset bearbejdning tackler dette frontalt. Ved at nærme sig arbejdsemnet fra stort set alle vinkler kan den skabe komplekse konturer og indvendige funktioner i en enkelt, kontinuerlig operation. Denne tilgang med en enkelt opsætning, som er en central fordel ved teknologien, er afgørende for at opretholde snævre tolerancer. Den sikrer, at alle funktioner bearbejdes i forhold til hinanden med enestående nøjagtighed, hvilket eliminerer risikoen for forskydning, der kan opstå, når et emne bearbejdes igen. Maskinens Kinematik7 definere, hvordan disse komplekse bevægelser koordineres for at opnå den endelige form.

Fra hurtige prototyper til specialfremstillede dele

Den hastighed, hvormed et digitalt design kan omdannes til en fysisk komponent, er en kæmpe fordel. Denne evne er uvurderlig for hurtig prototyping og iterative designcyklusser. Ingeniører kan have en funktionel prototype i hænderne inden for få dage, ikke uger, hvilket giver mulighed for hurtigere testning, validering og forfining. Denne smidighed forkorter tidslinjen for produktudvikling betydeligt.

| Funktion | 3-akset CNC-bearbejdning | CNC-bearbejdning med flere akser |

|---|---|---|

| Underskæringer | Kræver flere opsætninger eller specialværktøj | Let at bearbejde i en enkelt opstilling |

| Komplekse kurver | Tilnærmet med trappetrin | Jævne, kontinuerlige værktøjsbaner |

| Vinklede huller | Kræver vinkelplader eller flere opsætninger | Boret direkte i enhver sammensat vinkel |

| Produktionstid | Længere på grund af flere opsætninger | Reduceret på grund af enkelt opsætning |

Denne fleksibilitet rækker ud over prototyper. For industrier, der kræver lavvolumenproduktion eller specialfremstillede enkeltdele, såsom specialmaskiner eller robotteknologi, er fleraksebearbejdning den ideelle løsning. Den omgår behovet for dyre forme eller værktøj, hvilket gør specialfremstilling økonomisk rentabel.

Den designfleksibilitet, som flerakset CNC-bearbejdning tilbyder, giver ingeniører mulighed for at skabe skræddersyede løsninger, der er tilpasset de unikke udfordringer i industrier, hvor der står meget på spil. Her er ydeevne, pålidelighed og tilpasning ikke bare ønskværdigt - det er afgørende. Hos PTSMAKE har vi set denne teknologi drive innovation inden for områder, hvor fejl ikke er en mulighed.

Skræddersyede løsninger til krævende industrier

Forskellige sektorer udnytter denne teknologi til at løse specifikke problemer. Evnen til at producere dele med optimerede, organiske former er en game-changer.

Luft- og rumfart og medicinske anvendelser

I rumfartsindustrien tæller hvert eneste gram. Flerakset bearbejdning bruges til at fremstille lette, men utroligt stærke komponenter, som f.eks. monolitiske konstruktionsdele, løbehjul og turbineblade. Disse dele har ofte komplekse kurver og tynde vægge, som er umulige at skabe med andre metoder. Ved at bearbejde dem fra en enkelt blok af højtydende legering eliminerer vi de svagheder, der er forbundet med samlinger eller svejsninger.

På samme måde er det medicinske område afhængig af denne teknologi til patientspecifikke implantater og komplekse kirurgiske instrumenter. Et skræddersyet knæimplantat kan f.eks. bearbejdes, så det passer perfekt til patientens anatomi, hvilket forbedrer komforten og levetiden. Kirurgiske værktøjer med indviklede, ikke-lineære kanaler til væsker eller ledninger kan fremstilles i ét stykke, hvilket forbedrer deres funktionalitet og sterilisering.

Kraften i delkonsolidering

En af de mest effektive anvendelser af denne designfrihed er delkonsolidering. En samling, der engang bestod af flere individuelle komponenter, kan ofte redesignes og bearbejdes som en enkelt, kompleks del. Det har store fordele.

| Fordel ved konsolidering | Beskrivelse |

|---|---|

| Øget styrke | Eliminerer svage punkter som svejsninger, bolte eller sømme. |

| Reduceret vægt | En enkelt optimeret del er ofte lettere end en samling. |

| Lavere monteringsomkostninger | Reducerer arbejdstiden og behovet for skruer. |

| Forenklet forsyningskæde | Håndterer ét varenummer i stedet for flere. |

I et tidligere projekt arbejdede vi sammen med en kunde i robotsektoren om at konsolidere en samling af led fra fem separate bearbejdede dele til én monolitisk komponent. Det nye design, som blev muliggjort af 5-akset bearbejdning, var ikke kun stærkere og lettere, men reducerede også deres samlingstid med over 75%, hvilket gav en betydelig konkurrencefordel. Det er den slags transformerende effekt, som ægte designfleksibilitet giver.

Flerakset CNC-bearbejdning ændrer fundamentalt forholdet mellem design og produktion. Den fjerner traditionelle barrierer og giver ingeniører mulighed for at skabe komplekse, skræddersyede dele uden at gå på kompromis. Denne teknologi er en katalysator for innovation, der muliggør hurtig prototyping, skræddersyede løsninger og delkonsolidering på tværs af krævende industrier. Den omdanner ambitiøse koncepter til højtydende fysiske komponenter med uovertruffen præcision og fleksibilitet, hvilket gør den til et vigtigt værktøj til moderne tekniske udfordringer, hvor optimeret form og funktion er altafgørende.

Evaluering af ROI for flerakset CNC-bearbejdning: En praktisk ramme.

Har du svært ved at retfærdiggøre de højere startomkostninger ved flerakset bearbejdning til dine projekter? Det er en almindelig udfordring, når komplekse dele gør traditionelle produktionsmetoder ineffektive og dyre.

Vælg flerakset CNC-bearbejdning, når besparelserne fra konsoliderede opstillinger, reduceret arbejdskraft og færre fejl opvejer den højere timepris. Det giver det bedste investeringsafkast for komplekse dele, snævre tolerancer og produktion af små og mellemstore mængder ved at forbedre kvaliteten betydeligt og forkorte leveringstiderne.

At vælge mellem forskellige produktionsmetoder kræver mere end blot at sammenligne tilbud. En ægte cost-benefit-analyse indebærer, at man ser på hele produktionens livscyklus. For flerakset CNC-bearbejdning bliver investeringsafkastet (ROI) tydeligt, når man opdeler de samlede omkostninger pr. emne, ikke kun maskintiden. Lad os opbygge en simpel ramme til at guide denne beslutning.

Nøglefaktorer i din ROI-beregning

Til at begynde med skal du kvantificere omkostningerne ud over det oprindelige tilbud. Den højere timepris for en flerakset maskine kan være misvisende, hvis den udelukker andre, mere betydningsfulde udgifter.

- Omkostninger til opsætning og fastgørelse: En 3-akset maskine kan have brug for tre, fire eller endnu flere unikke opsætninger for at færdiggøre et komplekst emne. Hver opstilling kræver specialtilpasninger, nedetid for maskinen og faglært arbejdskraft. En 5-akset maskine færdiggør ofte det samme emne i en enkelt opstilling, hvilket drastisk reducerer disse kumulative omkostninger.

- Cyklustid: Selv om skæretiden måske er den samme, er den samlede tid fra råmateriale til færdigt emne meget kortere med flerakset bearbejdning. Det er en enorm effektivitetsgevinst at eliminere den tid, der bruges på at flytte, fastgøre og kalibrere emnet igen mellem operationerne.

- Arbejdsomkostninger: Færre opsætninger betyder direkte færre timer med operatørindgreb. Det reducerer ikke kun de direkte lønomkostninger, men frigør også dine dygtige maskinarbejdere til at arbejde med andre værdifulde opgaver.

- Risiko og skrotningsprocent: Hver gang en del flyttes og fastgøres igen, er der risiko for fejl. Unøjagtigheder i positionen kan føre til kasserede dele, hvilket er et totalt tab af materiale, maskintid og arbejdskraft. Flerakset bearbejdning med en enkelt opsætning minimerer denne risiko. Den gradvise afskrivning8 af omkostninger til værktøj og opspænding over en produktionskørsel bliver også mere forudsigelige.

Sammenligning af omkostninger: Et forenklet eksempel

Lad os sammenligne produktionen af en moderat kompleks del ved hjælp af to forskellige metoder.

| Omkostningsfaktor | 3-akset bearbejdning (4 opsætninger) | 5-akset bearbejdning (1 opsætning) |

|---|---|---|

| Omkostninger til inventar | Høj (4 brugerdefinerede armaturer) | Lav (1 enkelt armatur) |

| Opsætningstid | 4 timer | 1 time |

| Cyklustid (i alt) | 45 minutter | 30 minutter |

| Intervention på arbejdsmarkedet | Høj (konstant overvågning) | Lav (minimalt tilsyn) |

| Risiko for fejl | Moderat til høj | Meget lav |

| Samlede omkostninger pr. del | Ofte højere for komplekse dele | Ofte lavere for komplekse dele |

Som du kan se, er timeprisen for den 5-aksede maskine måske 30-50% højere, men de samlede omkostninger pr. del kan ende med at blive betydeligt lavere, når man tager højde for disse andre kritiske variabler.

Den kvantitative analyse er afgørende, men den fortæller ikke hele historien. De "skjulte" fordele ved flerakset CNC-bearbejdning giver ofte den største værdi på lang sigt. Disse kvalitative fordele kan have direkte indflydelse på dit produkts ydeevne, dit brands omdømme og din samlede driftseffektivitet. I de projekter, vi har håndteret hos PTSMAKE, er disse faktorer ofte de afgørende for vores kunder.

Ud over tallene: De samlede ejeromkostninger

Total Cost of Ownership (TCO) omfatter alle direkte og indirekte omkostninger, der er forbundet med en del i hele dens livscyklus. Det er her, flerakset bearbejdning virkelig skinner.

Forbedret kvalitet og ensartethed

Fordi emnet bearbejdes i en enkelt opspænding, opretholdes de geometriske forhold mellem elementerne perfekt. Der er ingen risiko for toleranceopstablingsfejl, som kan opstå, når et emne flyttes mellem flere maskiner eller opstillinger. Dette resulterer i:

- Overlegen nøjagtighed: At opnå strammere tolerancer bliver standard, ikke en kamp.

- Bedre overfladebehandlinger: Værktøjet kan opretholde en optimal vinkel i forhold til emnets overflade, hvilket eliminerer de små ujævnheder, der kan opstå ved flere opsætninger.

- Uovertruffen repeterbarhed: Hver del i partiet er stort set identisk, hvilket sikrer ensartethed i montering og ydeevne.

Hastighed til markedet og forenkling af forsyningskæden

Konsolidering af operationer på én maskine har stor indflydelse på din tidslinje.

- Reducerede leveringstider: Ved at eliminere køer til forskellige maskiner og manuelle processer forkortes tiden fra ordre til levering dramatisk. I nogle af vores kundeundersøgelser har vi set leveringstider, der er reduceret med over 40%.

- Forenklet logistik: Du styrer én proces og skal ikke koordinere mellem flere leverandører eller interne afdelinger. Det reducerer det administrative overhead og de potentielle fejlkilder i din forsyningskæde.

Afvejning af kvalitative faktorer

Når du træffer din beslutning, skal du overveje, hvordan disse mindre håndgribelige fordele stemmer overens med dine projektmål.

| Faktor | 3-akset bearbejdning | CNC-bearbejdning med flere akser | Indvirkning på projektet |

|---|---|---|---|

| Frihed til at designe | Begrænset | Næsten ubegrænset | Muliggør mere innovative og effektive produktdesigns. |

| Del kvalitet | God, men afhængig af operatør | Enestående og konsekvent | Reducerer monteringsproblemer og forbedrer slutproduktets pålidelighed. |

| Risiko for forsinkelser | Højere (flere trin) | Lavere (strømlinet proces) | Øger forudsigeligheden og overholder projektets deadlines. |

| Leverandørstyring | Potentielt kompleks | Forenklet | Frigør indkøbs- og ingeniørressourcer. |

At vælge flerakset CNC-bearbejdning er ikke bare en produktionsbeslutning; det er en strategisk beslutning, der kan give en betydelig konkurrencefordel ved at producere dele af højere kvalitet hurtigere og mere pålideligt.

Beslutningen om flerakset CNC-bearbejdning kræver et skift fra at sammenligne timepriser til at foretage en fuld ROI-analyse. Selv om startomkostningerne synes højere, viser det sig ofte at være mere økonomisk for komplekse dele. Ved at overveje faktorer som reduceret opsætningstid, lavere lønomkostninger og minimale fejlprocenter kan du se et klarere billede af de samlede omkostninger. De medfølgende rammer hjælper med at afveje disse kvantitative omkostninger mod kritiske kvalitative fordele som overlegen kvalitet, designfrihed og hurtigere markedsadgang.

Udfordringer og begrænsninger i flerakset CNC-bearbejdning?

Har du nogensinde følt, at løftet om flerakset bearbejdning var uden for rækkevidde? Du ser de utrolige dele, den kan producere, men vejen til at tage den i brug virker fyldt med skræmmende forhindringer.

De største udfordringer ved flerakset CNC-bearbejdning er den betydelige indledende kapitalinvestering, kompleksiteten i programmering og simulering, det høje kompetenceniveau, der kræves af operatørerne, og de strenge krav til vedligeholdelse. Hvis det lykkes at overvinde disse forhindringer, er det nøglen til at frigøre teknologiens fulde potentiale for effektivitet og præcision.

Flerakset CNC-bearbejdning er en game-changer, men det er ikke en simpel plug-and-play-opgradering. At træde ind i denne verden kræver en klar forståelse af de involverede forhindringer. Min erfaring er, at den økonomiske forpligtelse ofte er den første og mest betydningsfulde barriere for mange værksteder.

Elefanten i rummet: Investeringer i startkapital

En 5-akset maskine er ikke bare et stykke udstyr; det er et omfattende system. De indledende udgifter strækker sig langt ud over maskinens pris. Du skal tage højde for sofistikeret CAM-software, der er i stand til at håndtere samtidige fleraksede værktøjsbaner, specialværktøj og potentielt avancerede arbejdsopbevaringsløsninger. I nogle af vores tidligere projekter hos PTSMAKE fandt vi ud af, at den understøttende infrastruktur og software kan tilføje en betydelig procentdel til de oprindelige maskinomkostninger. Det er afgørende at budgettere med hele økosystemet, ikke kun selve maskinen. Hvis man ikke gør det, kan det føre til, at en kraftig maskine ikke udnyttes fuldt ud på grund af flaskehalse i software eller værktøj.

| Omkostningskomponent | 3-akset opsætning (grundlinje) | Opsætning af 5-akse (multiplikator) |

|---|---|---|

| CNC-maskine | 1x | 2,5x - 5x |

| CAM-software | 1x | 2x - 4x |

| Værktøj | 1x | 1,5x - 3x |

| Træning | 1x | 3x - 5x |

Programmeringens stejle indlæringskurve

Programmering af en 3-akset maskine er relativt ligetil. Programmering til flerakset CNC-bearbejdning er en helt anden disciplin. Det indebærer styring af værktøjets orientering ud over positionen, hvilket gør det endnu mere komplekst. Programmøren skal hele tiden tænke i 3D-rum og tage højde for værktøjets tilgangsvinkler, potentielle kollisioner mellem værktøjet, holderen, emnet og maskinkomponenterne. Det er her, avanceret software bliver uundværlig. Værktøjer til kinematisk simulering9 er ikke en luksus, men en nødvendighed for at verificere værktøjsbaner og forhindre katastrofale, dyre nedbrud, før maskinen overhovedet begynder at skære. Det kræver en betydelig investering i både software og den nødvendige tid til at uddanne programmører til at bruge den effektivt. Vi har set, at en veluddannet programmør kan reducere opsætnings- og cyklustiderne dramatisk, hvilket har direkte indflydelse på rentabiliteten.

Ud over den indledende investering og programmering udgør de menneskelige og driftsmæssige faktorer deres eget unikke sæt af udfordringer. En flerakset maskine er kun så god som den person, der kører den, og de processer, der er på plads for at vedligeholde den. Det er løbende forpligtelser, som kræver kontinuerlig opmærksomhed og ressourcer.

Jagten på en "maestro": Krav til operatørens færdigheder

En operatørs rolle ændrer sig markant med fleraksede maskiner. Den går fra at være en maskinudbyder til at være en højt kvalificeret tekniker. En dygtig flerakseoperatør skal have en dyb forståelse af maskinkinematik, G-kode og komplekse opsætningsprocedurer. De skal kunne fejlfinde på problemer, der er langt mere indviklede end på en 3-akset maskine. Det kan være svært at finde personer med disse færdigheder, og det er afgørende at holde på dem. Hos PTSMAKE har vi etableret robuste interne uddannelsesprogrammer for at opkvalificere vores team og sikre, at de vokser sammen med vores teknologi. Det er lige så vigtigt at investere i mennesker som i hardware. En dygtig operatør kan optimere processer undervejs, minimere nedetid og sikre, at alle dele lever op til specifikationerne, hvilket er uvurderligt.

Hold maskinen sund og rask: Krav til vedligeholdelse

Den mekaniske kompleksitet, der giver en 5-akset maskine dens kapacitet, gør den også mere krævende at vedligeholde. Med flere bevægelige dele - roterende borde, drejetappe og drejelige spindelhoveder - er der flere potentielle svigtpunkter. Nedetid på en så dyr maskine er utrolig kostbar, ikke bare i form af tabt produktion, men også i form af potentielle forsinkelser for kunderne.

En streng forebyggende vedligeholdelsesplan er ikke til forhandling.

| Vedligeholdelsesopgave | Frekvens |

|---|---|

| Tjek væskeniveauer | Dagligt |

| Rengør maskinen indvendigt | Dagligt |

| Inspicér værktøj og holdere | Ugentlig |

| Kontrollér smøring af akser | Ugentlig |

| Kalibrer akser | Månedligt/kvartalsvis |

| Efterse pakninger og vinduesviskere | Månedligt |

Ved at overholde en streng tidsplan som denne kan man identificere mindre problemer, før de bliver store. Det er en driftsdisciplin, der betaler sig selv mange gange ved at maksimere oppetiden og bevare maskinens nøjagtighed i hele dens levetid.

Selv om flerakset CNC-bearbejdning giver udfordringer som høje startomkostninger, kompleks programmering, krav om dygtige operatører og intensiv vedligeholdelse, er disse ikke uoverstigelige. De primære forhindringer er den økonomiske forpligtelse på forhånd og den stejle indlæringskurve for både programmering og betjening. Ved at nærme sig indførelsen med en klar strategi for investering, uddannelse og procesudvikling kan enhver produktionsvirksomhed med succes overvinde disse barrierer og udnytte den enorme kraft i denne avancerede teknologi til at producere overlegne dele.

Fremtidens tendenser: Automatisering, IoT og smart produktion?

Føler du dig overvældet af buzzwords som Industri 4.0? Spekulerer du på, hvordan automatisering og IoT rent faktisk påvirker din multiakse CNC-bearbejdning, eller om det bare er hype?

Fremtiden for CNC-bearbejdning med flere akser ligger i intelligent produktion, hvor automatisering, IoT og dataanalyse smelter sammen. Denne integration øger effektiviteten, muliggør forudsigelig vedligeholdelse for at forhindre nedetid og giver mulighed for kvalitetskontrol i realtid, hvilket fundamentalt ændrer den måde, vi producerer komplekse dele på.

Produktionslandskabet er ved at ændre sig under vores fødder. Det, der engang var science fiction, er nu ved at blive virkelighed på værkstedsgulvet. Integrationen af avancerede digitale teknologier med traditionelle bearbejdningsprocesser er ikke bare en trend; det er en grundlæggende udvikling. For CNC-bearbejdning med flere akser betyder det, at man går fra blot at udføre G-kode til at skabe intelligente, selvbevidste produktionsøkosystemer.

Kernekomponenterne i et smart maskinværksted

Kernen i denne transformation er tre vigtige søjler: automatisering, tingenes internet (IoT) og dataanalyse. De fungerer ikke isoleret; deres styrke kommer fra, hvordan de forbindes og interagerer med hinanden.

Automatisering ud over robotteknologi

Når vi tænker på automatisering i CNC, kommer vi ofte til at tænke på robotarme, der læsser og aflæser dele. Men ægte smart automatisering går dybere. Den omfatter automatiserede værktøjsstyringssystemer, der udskifter slidte værktøjer uden menneskelig indgriben, integrerede CMM'er, der udfører målinger undervejs i processen, og pallevekslere, der gør det muligt for maskiner at køre uden opsyn i timevis, endda natten over. Dette automatiseringsniveau reducerer drastisk risikoen for menneskelige fejl og maksimerer maskinudnyttelsen.

IoT: At give maskiner en stemme

Tingenes internet handler om at forbinde maskiner og give dem mulighed for at kommunikere. I et CNC-bearbejdningsmiljø med flere akser betyder det, at der skal indbygges sensorer i hele udstyret. Disse sensorer kan overvåge alt fra spindelvibrationer og kølevæsketemperatur til aksemotorens drejningsmoment. Denne konstante strøm af data giver et sundhedstjek af maskinen i realtid og forvandler den fra en tavs arbejdshest til en aktiv deltager i fremstillingsprocessen. Dette er byggestenene i cyber-fysiske systemer10hvor digital styring og fysiske processer er dybt sammenflettede.

| Funktion | Traditionel bearbejdning | Smart bearbejdning (IoT-aktiveret) |

|---|---|---|

| Indsamling af data | Manuel; periodiske kontroller | Automatiseret; kontinuerlig strøm |

| Overvågning af maskiner | Observation af operatøren | Sensordata i realtid |

| Beslutningstagning | Baseret på erfaring | Datadrevet indsigt |

| Processtyring | Reaktive justeringer | Proaktiv og forudsigelig |

Dette forbundne miljø er grundlaget for at omdanne rådata til brugbar intelligens, og det er her, dataanalyse kommer ind i billedet.

Når vi ser fremad, lover konvergensen mellem disse teknologier endnu mere dybtgående forandringer. Den nuværende integration er kun begyndelsen. Fremtiden ligger i at skabe systemer, der ikke kun overvåger og rapporterer, men også forudsiger, lærer og optimerer sig selv. Det er det sande løfte om intelligent produktion til komplekse processer som CNC-bearbejdning med flere akser.

Forudsigende kraft og selvoptimerende systemer

Det næste spring fremad vil blive drevet af kunstig intelligens (AI) og maskinlæring (ML). Disse teknologier vil omdanne de massive datasæt, der genereres af IoT-sensorer, til meget præcise forudsigelser og automatiserede handlinger, hvilket vil løfte effektiviteten og kvaliteten til nye højder.

Fra prædiktiv til præskriptiv vedligeholdelse

Forudseende vedligeholdelse, som advarer os, før en komponent svigter, er allerede et stort skridt. Fremtiden er præskriptiv vedligeholdelse. AI-algoritmer fortæller dig ikke bare, at et spindelleje sandsynligvis vil gå i stykker i næste uge; de analyserer produktionsplaner, materialetilgængelighed og teknikerplaner for at anbefale det absolut optimale tidspunkt til at udføre udskiftningen med minimal forstyrrelse. I vores undersøgelser på PTSMAKE har vi set simuleringer, der tyder på, at denne tilgang kan øge den samlede udstyrseffektivitet (OEE) med yderligere 5-10% i forhold til de nuværende forudsigelsesmodeller.

Kvalitetskontrol i realtid, der retter sig selv

Forestil dig en flerakset maskine, der ikke bare registrerer en dimensionsafvigelse, men korrigerer den i farten. Fremtidige systemer vil bruge metrologidata i processen til at give et live feedback-loop til CNC-controlleren. Hvis et værktøj begynder at blive slidt, og en kritisk dimension begynder at afvige, vil systemet automatisk justere værktøjsforskydningen for at bringe emnet tilbage i overensstemmelse med specifikationerne ved næste gennemløb. Denne kvalitetskontrol med lukket kredsløb minimerer skrot og eliminerer behovet for inspektioner efter produktionen på mange funktioner.

| Fremtidig tendens | Indvirkning på produktions-KPI'er | Eksempel |

|---|---|---|

| Foreskrivende vedligeholdelse | Øget OEE, reduceret nedetid | AI planlægger udskiftning af lejer under planlagt omstilling. |

| Selvkorrigerende QC | Næsten nul skrotprocent, højere Cpk | Maskinen justerer værktøjsbanen midt i skæringen for at opretholde tolerancen. |

| Simulering af digitale tvillinger | Reduceret opsætningstid, succes med første del | Hele processen valideres stort set, før noget metal skæres. |

Det fører til begrebet "digital tvilling" - en virtuel, dynamisk kopi af den fysiske maskine. Før vi lægger et eneste stykke materiale i, kan vi køre hele bearbejdningsprogrammet på den digitale tvilling og simulere værktøjsbaner, materialefjernelse og termisk udvidelse. Det giver os mulighed for at optimere processen og fange potentielle kollisioner eller kvalitetsproblemer i den virtuelle verden, så vi sikrer, at den første fysiske del er perfekt.

Fremtiden for CNC-bearbejdning med flere akser er intelligent og sammenkoblet. Automatisering, IoT og dataanalyse er ikke bare add-ons; de er kernekomponenter, der former en ny æra inden for produktion. Denne integration giver hidtil usete effektivitetsgevinster, muliggør forebyggende vedligeholdelse, der eliminerer overraskelser, og skaber kvalitetskontrolsystemer i realtid, der sikrer, at hver eneste del er perfekt. Efterhånden som vi bevæger os fremad, vil disse smarte teknologier blive standarden for at opnå den præcision og pålidelighed, som vores kunder forventer.

Lås op for industriel ydeevne med PTSMAKE flerakset CNC-bearbejdning

Er du klar til at forvandle komplekse tekniske udfordringer til løsninger med høj præcision? Kontakt PTSMAKE nu for at få et skræddersyet tilbud og oplev, hvordan vores avancerede CNC-bearbejdning med flere akser leverer uovertruffen kvalitet, effektivitet og tilpasning til dine mest krævende projekter - fra prototype til produktion. Tag det næste skridt med en pålidelig partner!

Lær de principper for maskinbevægelser, der er afgørende for at optimere dine komplekse emnedesigns til produktion. ↩

Lær, hvordan styresystemet oversætter kompleks kode til jævne, koordinerede bevægelser for at opnå en overlegen delekvalitet. ↩

Opdag, hvordan en maskines aksebevægelser beregnes for at skabe effektive, kollisionsfri værktøjsbaner. ↩

Forstå, hvordan denne afgørende metrik definerer en CNC-maskines sande præcision i 3D-rummet. ↩

Udforsk dette link for at forstå, hvordan maskinens fysiske struktur påvirker dens præcision og kapacitet. ↩

Lær, hvordan retningsbestemte egenskaber kan påvirke materialets styrke og valg af bearbejdning. ↩

Klik for at forstå de maskinbevægelsesprincipper, der muliggør kompleks flerakset bearbejdning. ↩

Forstå, hvordan dette økonomiske koncept påvirker de sande omkostninger og rentabiliteten i dine produktionsprojekter. ↩

Udforsk, hvordan virtuel maskinsimulering forhindrer dyre kollisioner og optimerer værktøjsbaner, før du skærer en enkelt chip. ↩

Forstå kernekonceptet, der forbinder fysiske maskiner med digital beregning for at se, hvordan intelligente fabrikker fungerer. ↩