قد يكون العثور على الطلاء المناسب للأجزاء الدقيقة كابوسًا. فأنت تحدد نوع الطلاء، ثم تستلم الأجزاء، لتكتشف أن سماكتها غير متساوية، أو أن التصاقها ضعيف، أو أن الطلاء متراكم بشكل يخل بالتفاوتات المسموح بها. غالبًا ما يفشل الطلاء الكهربائي التقليدي عندما تحتاج إلى تغطية موحدة على أشكال هندسية معقدة.

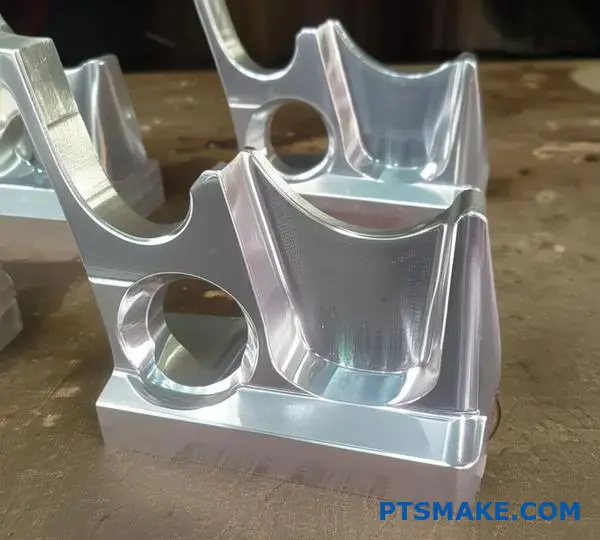

الطلاء بالنيكل غير الكهربائي (ENP) هو عملية كيميائية ذاتية التحفيز تودع طبقة موحدة من سبيكة النيكل والفوسفور دون تيار كهربائي، مما يوفر سماكة متسقة ومقاومة فائقة للتآكل على الأجزاء ذات الأشكال الهندسية المعقدة.

لقد عملت مع مهندسين تحولوا إلى ENP بعد تعرضهم لمشاكل في الطلاء كلفتهم آلاف الدولارات لإعادة العمل. يغطي هذا الدليل كل شيء بدءًا من تحليل التكلفة إلى توافق المواد، مما يساعدك على تجنب الأخطاء التي تؤدي إلى رفض الأجزاء وتأخير المشاريع.

لماذا يتفوق الطلاء بالنيكل غير الكهربائي على الطلاء التقليدي في التطبيقات الحيوية

في التطبيقات الحيوية، لا يمكن قبول فشل الطلاء. غالبًا ما تقصر الطرق التقليدية مثل الطلاء الكهربائي عن تحقيق النتائج المرجوة. فهي تواجه صعوبات في التعامل مع الأشكال الهندسية المعقدة.

قد يؤدي ذلك إلى تفاوت سماكة الطلاء. غالبًا ما تلاحظ تراكمًا عند الحواف وضعف الالتصاق في التجاويف.

تحدي التوحيد

يحل الطلاء بالنيكل غير الكهربائي (ENP) هذه المشاكل. فهو يوفر طبقة متجانسة تمامًا. وهذا يعزز أداء طلاء النيكل على الأجزاء المعقدة.

دعونا نقارن الاختلافات الأساسية.

| الميزة | الطلاء الكهربائي التقليدي | الطلاء بالنيكل عديم النيكل الكهربائي |

|---|---|---|

| التوحيد | غير متناسق | زي موحد للغاية |

| الأجزاء المعقدة | تغطية ضعيفة | تغطية ممتازة |

| تراكم على الحواف | المشكلة الشائعة | ليس مشكلة |

ENP هو الخيار الأمثل للموثوقية.

تعمق أكثر: العملية مقابل الأداء

يكمن الاختلاف الأساسي في طريقة الترسيب. يعتمد الطلاء الكهربائي على تيار كهربائي خارجي. يتركز هذا التيار بشكل طبيعي على النقاط العالية والحواف الحادة، وهي ظاهرة تُعرف باسم "تأثير عظم الكلب"."

وهذا يترك المناطق المقعرة والأقطار الداخلية بطبقة رقيقة بشكل خطير. بالنسبة للمكونات الدقيقة، يمكن أن تؤدي مثل هذه التباينات إلى فشل مبكر بسبب التآكل أو البلى. إنه خطر لا يمكننا تحمله في صناعات مثل صناعة الطيران أو الأجهزة الطبية.

ومع ذلك، فإن الطلاء بالنيكل غير الكهربائي هو عملية مختلفة تمامًا. فهو يودع الطلاء من خلال تفاعل ذاتي التحفيز1 داخل محلول كيميائي. نظرًا لعدم وجود تيار كهربائي يحدد مكان ترسب المعدن، يتراكم الطلاء بشكل متساوٍ تمامًا على كامل سطح القطعة، بما في ذلك الثقوب الداخلية والميزات الداخلية المعقدة.

مزايا الأداء الرئيسية

هذا الطلاء ذو السماكة الموحدة يوفر حماية فائقة. في PTSMAKE، رأينا كيف يوفر ENP صلابة استثنائية ومقاومة للتآكل بشكل متسق على كل مليمتر من القطعة.

| متري | الطلاء الكهربائي | الطلاء بالنيكل عديم النيكل الكهربائي |

|---|---|---|

| مقاومة التآكل | جيد | ممتاز |

| الصلابة (كما هي مطلية) | ~400 HV | ~550 HV |

| مقاومة التآكل | جيد | ممتاز |

| التغطية الداخلية | فقير | مكتمل |

هذه الموثوقية هي السبب الذي يجعل المهندسين يختارون ENP لمكوناتهم الأكثر تطلبًا.

يوفر الطلاء بالنيكل غير الكهربائي تغطية موحدة لا يمكن أن يضاهيها الطلاء الكهربائي التقليدي. تعمل عملية الترسيب الكيميائي على التخلص من التباينات، مما يوفر حماية فائقة وصلابة وموثوقية للأجزاء المعقدة والهامة للغاية حيث يكون الأداء أمرًا بالغ الأهمية.

التوفير الخفي في التكاليف بفضل النيكل غير الكهربائي في الأجزاء المعقدة المصنوعة بتقنية CNC

عند تقييم خيارات التشطيب، يركز الكثيرون فقط على السعر الأولي لكل قطعة. هذه نظرة ضيقة. يمكن العثور على التوفير الحقيقي من خلال النظر إلى التكلفة الإجمالية للملكية. قد يكون للطلاء بالنيكل غير الكهربائي تكلفة أولية أعلى. لكنه يوفر لك المزيد من المال على المدى الطويل.

عمر أطول للقطع وأقل صيانة

ومن المزايا الرئيسية المتانة. فالطلاء الموحد يحمي الأجزاء من التآكل والتلف. وهذا يعني أنها تدوم لفترة أطول. وتقلل الأجزاء الأطول عمراً من الحاجة إلى الاستبدال المتكرر ووقت التوقف عن العمل للصيانة.

| الميزة | التأثير على التكلفة |

|---|---|

| متانة محسّنة | تقليل مشتريات قطع الغيار |

| مقاومة التآكل | تقليل وقت التعطل للصيانة |

| تقليل التآكل | عمر تشغيلي طويل |

هذا النهج الاستباقي يؤدي إلى توفير كبير على المدى الطويل. إنه مثال كلاسيكي على الاستثمار بقليل الآن لتوفير الكثير لاحقًا.

تتضح الفائدة المالية الحقيقية للطلاء بالنيكل غير الكهربائي عند إجراء تحليل تكلفة ENP مناسب. لا يقتصر الأمر على منع الأعطال فحسب، بل يتعلق أيضًا بتحسين كفاءة الإنتاج منذ البداية. هذه محادثة أجريها غالبًا مع العملاء في PTSMAKE.

تقليل إعادة العمل: توفير كبير

بالنسبة للأجزاء المعقدة التي يتم تصنيعها باستخدام الحاسب الآلي (CNC) والتي تتطلب تفاوتات ضيقة، فإن إعادة التصنيع تعتبر عاملاً كبيراً في زيادة التكلفة. قد تؤدي الطلاءات غير المتجانسة إلى خروج الأجزاء عن المواصفات. يوفر الطلاء بالنيكل غير الكهربائي طبقة متجانسة تماماً، حتى على الأشكال الهندسية المعقدة. يعمل الترسيب المتجانس على تحسين الجزء الخصائص القبلية2, ، مما يقلل من التآكل بمرور الوقت.

هذا الاتساق يقضي فعليًا على إعادة العمل الناتجة عن مشاكل الطلاء.

خفض معدلات الرفض

يؤدي خفض معدل الرفض إلى تحسين عائد الاستثمار في طلاء النيكل بشكل مباشر. وفقًا لخبرتنا، يعد الطلاء غير المتسق أحد الأسباب الرئيسية لفشل الفحص النهائي. من خلال اختيار خدمات طلاء فعالة من حيث التكلفة تضمن التوحيد، يمكنك زيادة إنتاجية الأجزاء الجيدة.

| عامل التكلفة | الطلاء القياسي | الطلاء بالنيكل عديم النيكل الكهربائي |

|---|---|---|

| معدل الرفض | يحتمل أن يكون أعلى | أقل باستمرار |

| احتياجات إعادة العمل | شائع | نادرة |

| التكلفة لكل قطعة | أدنى (مبدئي) | أعلى (مبدئي) |

| التكلفة الفعلية | يزداد مع الفشل | يظل مستقراً |

كل جزء مرفوض يزيد من التكلفة الإجمالية. يقلل الطلاء بالنيكل غير الكهربائي من هذا الخطر، مما يجعل إنتاجك أكثر قابلية للتنبؤ وربحية.

يتم تعويض التكلفة الأولية للطلاء بالنيكل غير الكهربائي بقيمته على المدى الطويل. فهو يطيل عمر الأجزاء، ويقلل من الصيانة، ويقلل بشكل كبير من إعادة العمل المكلفة والرفض. وهذا يجعله استثمارًا متميزًا للمكونات عالية الدقة.

كيف يعزز الطلاء بالنيكل غير الكهربائي مقاومة التآكل في البيئات القاسية

يتميز الطلاء بالنيكل غير الكهربائي (ENP) في أصعب الظروف. توفر طبقته المتجانسة وغير المسامية حماية قوية. وهذا أمر حيوي في الأجزاء التي تتعرض باستمرار لعناصر تآكلية.

ENP في البيئات البحرية

المياه المالحة لا ترحم. فهي تهاجم المعادن بقوة. لقد رأيت كيف ENP للأجزاء البحرية يطيل عمر المكونات بشكل كبير. الطلاء يحمي الركيزة تمامًا من الرطوبة.

النجاة من التعرض للمواد الكيميائية

في البيئات الصناعية، من الشائع التعرض لمواد كيميائية قاسية. توفر ENP حماية قوية. وهذا يجعلها رائدة في هذا المجال. طلاء النيكل للاستخدامات القاسية.

| البيئة | التحدي الرئيسي | مزايا ENP |

|---|---|---|

| البحرية | رذاذ الملح | حاجز غير مسامي |

| المواد الكيميائية | حمض/قلوي | خمول كيميائي عالٍ |

| الرطوبة | التكثيف | التغطية الموحدة |

تعد اتساق الطلاء أكبر نقاط قوته، حيث يضمن عدم وجود أي نقاط ضعف.

يأتي الأداء الفائق للطلاء بالنيكل غير الكهربائي من طريقة الترسيب الفريدة التي يتميز بها. على عكس الطلاء الكهربائي، لا يحتاج الطلاء بالنيكل غير الكهربائي إلى تيار كهربائي خارجي. بل يعتمد على عملية كيميائية محددة.

العلم وراء الدرع

يتم تطبيق الطلاء من خلال عملية محكومة تفاعل ذاتي التحفيز3. يؤدي ذلك إلى ترسيب سبيكة من النيكل والفوسفور مباشرة على الركيزة. هذه العملية مستدامة ذاتيًا، مما ينتج طبقة متسقة وكثيفة بشكل ملحوظ على كامل الجزء.

التوحيد: الميزة الحاسمة

تضمن هذه الطريقة تغطية الطلاء لكل الأسطح بشكل متساوٍ. فهي تغطي التجاويف الداخلية والخيوط والزوايا الحادة بنفس السماكة. وهذا يزيل النقاط الرقيقة التي غالباً ما يبدأ فيها التآكل. هذا الحاجز المتجانس هو ما يجعلها متفوقة. طلاء مقاوم للتآكل.

كيف يؤثر محتوى الفوسفور على الحماية

يمكن تعديل مستوى الفوسفور في السبيكة. وهذا يغير خصائص الطلاء. بعد العديد من المشاريع في PTSMAKE، نوجه العملاء إلى ENP عالي الفوسفور للحصول على أقصى مقاومة للتآكل.

| المحتوى الفوسفوري | مقاومة التآكل | الهيكل |

|---|---|---|

| منخفض (1-4%) | جيد | بلوري |

| متوسط (5-9%) | جيد جداً | مختلط |

| مرتفع (10-13%) | ممتاز | غير متبلور |

تتيح لنا هذه القدرة على التكيف تخصيص التشطيبات لتناسب الاستخدامات القاسية المحددة، مما يضمن الأداء الأمثل.

باختصار، يوفر الطلاء بالنيكل غير الكهربائي حاجزًا موحدًا وغير مسامي بفضل عمليته الكيميائية الفريدة. ويوفر هذا الحماية الفائقة ضد التآكل في البيئات البحرية والكيميائية وذات الرطوبة العالية، مما يجعله الخيار المثالي للتطبيقات الصعبة.

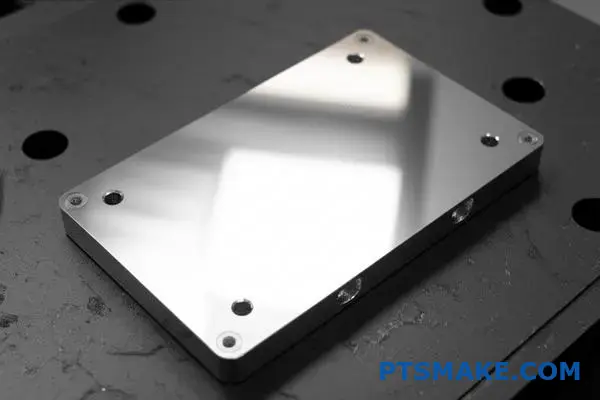

الدور الحاسم للنيكل غير الكهربائي في استقرار الأبعاد والتفاوتات

في التصنيع الدقيق، الحفاظ على سلامة الأبعاد أمر غير قابل للتفاوض. غالبًا ما تضيف طرق الطلاء التقليدية طبقات غير متساوية. وهذا يمكن أن يفسد التفاوتات الدقيقة التي تم تصنيعها بعناية.

يحل الطلاء بالنيكل غير الكهربائي (ENP) هذه المشكلة. فهو يوفر طبقة طلاء متجانسة تمامًا. وينطبق ذلك حتى على الأشكال المعقدة أو الأسطح الداخلية. وهذا يجعله خيارًا متميزًا للطلاء المتوافق مع التفاوتات الأبعاد، حيث يحمي الأجزاء دون المساس بملاءمتها أو وظيفتها.

عملية يمكن التنبؤ بها والتحكم فيها

يمكن التنبؤ بسمك طلاء ENP بشكل كبير. يعتمد ذلك على الوقت وكيمياء الحمام. هذا التحكم أمر بالغ الأهمية للمهندسين.

| طريقة الطلاء | التوحيد | التحكم في السماكة |

|---|---|---|

| نيكل عديم النيكل | عالية (±5-10%) | ممتاز |

| الطلاء الكهربائي | منخفض (يختلف) | ضعيف في الأشكال المعقدة |

يضمن هذا المستوى من التحكم أن الأجزاء تفي بالمواصفات الدقيقة في كل مرة.

بالنسبة للأجزاء المستخدمة في مجال الطيران والروبوتات، لا مجال للفشل. غالبًا ما تتميز هذه المكونات بهندسة معقدة وتتطلب ملاءمة دقيقة للغاية. وهنا نرى القيمة الحقيقية للطلاء بالنيكل غير الكهربائي.

طلاء دقيق لملاءمة محكمة

لا تعتمد هذه العملية على التيار الكهربائي. وهذا يزيل تأثير "تشوه المعدن" الشائع في الطلاء الكهربائي. لن تتراكم طبقات أكثر سمكًا في المناطق ذات التيار العالي على القطعة. وهذا يضمن حصول كل سطح، من الزوايا الحادة إلى التجاويف العميقة، على طبقة طلاء متساوية.

هذا الترسيب المتسق هو ما يجعل ENP مثاليًا للأجزاء الحساسة من حيث التسامح. عندما يكون لديك مكونان يجب أن يتناسبا معًا بدقة على مستوى الميكرون، لا يمكنك تحمل أي تباين في الطلاء الواقي. الترسيب الذاتي التحفيز4 من ENP توفر هذه الموثوقية.

القضاء على التشويه والتوتر

علاوة على ذلك، تتسبب بعض عمليات الطلاء في إجهاد حراري. وهذا يمكن أن يؤدي إلى تشوهات مجهرية في الركيزة. بالنسبة للمكونات عالية الدقة، لا يمكن قبول أي تشوهات، مهما كانت طفيفة.

في PTSMAKE، نوصي باستخدام ENP للأجزاء المصنوعة من السبائك الحساسة. يقلل حوض التطبيق ذو درجة الحرارة المنخفضة من مخاطر الإجهاد الحراري. وهذا يحافظ على الأبعاد الأصلية للجزء وخصائصه الميكانيكية.

| الميزة | التأثير على التفاوتات المسموح بها |

|---|---|

| طلاء موحد | لا يحدث تراكم غير متساوٍ، ويحافظ على أبعاد التصميم. |

| لا تراكم للحواف | الزوايا والحواف ليست كبيرة الحجم. |

| عملية منخفضة الإجهاد | يمنع الالتواء أو تشوه المواد. |

وهذا يجعلها الحل الأمثل للطلاء الدقيق للمقاسات الضيقة.

يوفر الطلاء بالنيكل غير الكهربائي طبقة طلاء موحدة تتوافق مع التفاوتات الدقيقة في التصميم. كما أنه يزيل التشوه ويغني عن الحاجة إلى المعالجة الآلية بعد الطلاء، مما يجعله مثالياً للأجزاء المعقدة عالية الدقة في الصناعات الحيوية مثل صناعة الطيران والروبوتات.

أسرار اختيار سماكة ENP المناسبة لتطبيقك

اختيار سماكة الطلاء بالنيكل غير الكهربائي المناسبة ليس مجرد تخمين. إنه قرار محسوب بناءً على المتطلبات المحددة لتطبيقك. الهدف هو إيجاد التوازن المثالي.

تحتاج إلى سماكة كافية للحماية. لكن السماكة الزائدة قد تغير الأبعاد وتزيد التكاليف دون داعٍ. يساعدك هذا الدليل على التعرف على العوامل الرئيسية.

عوامل السماكة الأولية

ضع في اعتبارك أربعة مجالات رئيسية: التآكل، الحمل، المواد، والبيئة. يلعب كل منها دورًا مهمًا في تحديد عمق الطلاء المثالي للحصول على الأداء الأمثل.

توصيات السماكة الأساسية

فيما يلي نقطة انطلاق عامة نناقشها غالبًا مع العملاء.

| البيئة/الاستخدام | السماكة الموصى بها (ميكرون) |

|---|---|

| تآكل خفيف | 5-10 ميكرومتر |

| تآكل معتدل | 15-25 ميكرومتر |

| تآكل/بلى شديد | 25-50 ميكرومتر |

| الإنقاذ/البناء | > 50 ميكرومتر |

يقدم هذا الجدول إطارًا أساسيًا. وستحدد احتياجاتك الخاصة هذه الأرقام.

يتطلب تحديد الميكرونات المثلى لـ ENP دراسة أعمق لوظيفة القطعة. الأمر لا يقتصر على مجرد النظر إلى الرسم البياني. بل يتعلق بفهم القوى المؤثرة.

اعتبارات التآكل والحمل

تتطلب الأحمال العالية والتلامس الكاشطة سماكة أكبر. وهذا أمر بالغ الأهمية لتحقيق سماكة فائقة لمقاومة التآكل. فالطلاء الرقيق سوف يتآكل بسرعة كبيرة تحت الضغط.

على سبيل المثال، تحتاج الأجزاء ذات التلامس المنزلق إلى مزيد من الحماية. فهي تتطلب طبقة أكثر سمكًا من المكونات الثابتة المعرضة للتآكل الخفيف فقط.

إن صلابة مطلية5 يوفر الطلاء المطلي بالرصاص مقاومة ممتازة للتآكل في البداية. ومع ذلك، بالنسبة للاستخدامات القاسية، يوفر الطلاء السميك عمر خدمة أطول قبل أن يتعرض السطح الأساسي للتآكل.

تحليل المواد والاستخدام النهائي

تؤثر مادة الركيزة أيضًا على الاختيار. قد تحتاج المواد الأكثر ليونة مثل الألومنيوم إلى طبقة ENP أكثر سمكًا. وهذا يساعد على تعزيز صلابة السطح ومنع تلفه.

في PTSMAKE، نقوم دائمًا بتحليل بيئة الاستخدام النهائي. فالأجهزة الطبية المستخدمة في بيئة معقمة لها احتياجات مختلفة عن قطع غيار السيارات المعرضة لملح الطرق. ويضمن هذا التحليل التفصيلي أن يعمل الطلاء بالشكل المتوقع.

| تفاصيل التطبيق | الاعتبارات الرئيسية | الميكرونات المثلى لـ ENP (ميكرومتر) |

|---|---|---|

| تحمل الأحمال العالية | تعظيم مقاومة التآكل | 25-50 |

| الهندسة المعقدة | ضمان تغطية موحدة | 10-20 |

| الاتصال الكهربائي | الحفاظ على التوصيلية | 5-10 |

| سطح صالح للاستخدام الغذائي | منع التلوث | 15-25 |

يساعد دليل سماكة الطلاء بالنيكل غير الكهربائي هذا على مطابقة الطلاء مع المهمة بشكل مثالي.

يتطلب اختيار السماكة المثلى لـ ENP تحليل التآكل والحمل والمواد وحالة الاستخدام النهائية للجزء. يضمن هذا النهج المنهجي المتانة والفعالية من حيث التكلفة دون المساس بالأبعاد أو الوظائف الحيوية للجزء.

تجنب هذه الأخطاء الشائعة عند تحديد الطلاء بالنيكل في الرسومات الهندسية

الرسومات الهندسية هي المصدر الوحيد للمعلومات الصحيحة. عند تحديد الطلاء بالنيكل، قد تكون الأخطاء في هذا المستند مكلفة. فهي غالبًا ما تؤدي إلى تأخيرات وقطع غيار غير ملائمة.

التواصل الواضح من خلال الرسم أمر ضروري. فهو يضمن أن المنتج النهائي يلبي جميع المتطلبات الوظيفية بشكل مثالي. دعونا نتناول بعض الأخطاء الشائعة.

نسيان سماكة الطلاء

من المشكلات الشائعة تجاهل كيفية إضافة الطلاء إلى الأبعاد. يؤدي هذا الإغفال إلى مشكلات كبيرة في تراكم التفاوتات. قد لا يتم تجميع الجزء بشكل صحيح.

اتباع أفضل ممارسات ENP منذ البداية يوفر عليك المتاعب لاحقًا.

أخطاء الرسم الحرجة التي يجب تجنبها

| الخطأ الشائع | العواقب |

|---|---|

| تجاهل تراكم الطلاء | الأجزاء كبيرة الحجم، ولم تجتز الفحص. |

| التحديد المفرط للتفاوتات | زيادة غير ضرورية في التكاليف، ومدد إنجاز أطول. |

| ملاحظات غامضة حول الطلاء | طلاء غير متناسق، احتمال تعطل الأجزاء. |

هذه نصائح بسيطة ولكنها مهمة للغاية فيما يتعلق بمواصفات الطلاء بالنيكل.

تتعلق التفاصيل الأكثر أهمية بالأبعاد. يجب أن تحدد بوضوح ما إذا كانت الأبعاد خاصة بالجزء قبل أو بعد الطلاء. فالغموض في هذا الشأن يؤدي إلى الفشل. يحتاج الميكانيكي والطلاء إلى معلومات مختلفة.

GD&T وطبقات الطلاء

تتأثر أبعاد وتفاوتات الأبعاد الهندسية (GD&T) بشكل كبير بالطلاء. ستؤدي طبقة موحدة من الطلاء بالنيكل غير الكهربائي إلى تغيير حجم الميزات. يمكن أن يؤثر هذا التغيير على كيفية تفاعل الأجزاء داخل المجموعة.

على سبيل المثال، سيتقلص قطر الثقب، وسيزداد قطر العمود. وهذا يؤثر بشكل مباشر على الخلوص والتوافق. يجب أن يأخذ الرسم هذا التغيير في الاعتبار.

أبعاد ما بعد اللوحة هي المفتاح

في PTSMAKE، ننصح عملائنا دائمًا بتحديد الأبعاد النهائية بعد الطلاء. هذا يزيل أي تخمينات فيما يتعلق بمراقبة الجودة. ويصبح المعيار لقبول القطعة النهائية. هذه الممارسة ضرورية عند التعامل مع الميزات التي يتم التحكم فيها بواسطة أقصى حالة مادية6.

يضمن النظر بشكل صحيح في GD&T وطلاءات النيكل النجاح الوظيفي.

| نوع البعد | من يستخدمه | الغرض |

|---|---|---|

| ما قبل الطبق | ميكانيكي | تصنيع القطعة بالحجم الصحيح قبل الطلاء. |

| ما بعد اللوحة | مفتش / مستخدم نهائي | التحقق من أن الجزء النهائي يفي بجميع المواصفات. |

هذا الفصل الواضح بين المعلومات هو حجر الزاوية في التصميم الجيد للتصنيع.

الرسومات الهندسية الدقيقة أمر لا يمكن التنازل عنه. إن تحديد أبعاد ما قبل الطلاء وما بعده بوضوح، خاصة مع توضيحات GD&T، يمنع مشاكل التفاوت. وهذا يضمن نجاح مشروع الطلاء بالنيكل غير الكهربائي، وتجنب إعادة العمل المكلفة والتأخيرات.

لماذا يفضل المهندسون ENP على الكروم الصلب لمقاومة التآكل

عند مقارنة الطلاء بالنيكل غير الكهربائي بالكروم الصلب، فإن الاختلافات بينهما جوهرية. ولا يقتصر الأمر على الصلابة فقط.

غالبًا ما يختار المهندسون ENP نظرًا لمزاياها الفريدة في العمليات. تؤثر هذه المزايا بشكل مباشر على أداء الأجزاء وتكلفة التصنيع.

لمحة سريعة عن الاختلافات الرئيسية

الكروم الصلب هو عملية كهربائية. وهذا قد يتسبب في تراكم غير متساوٍ على الحواف. أما ENP فهي عملية كيميائية. وهي تكوّن طبقة متجانسة تمامًا. وهذا يجعلها بديلاً رائعًا للكروم في حالات التآكل.

| الميزة | الطلاء بالنيكل غير الكهربائي (ENP) | الكروم الصلب |

|---|---|---|

| التوحيد | ممتاز، حتى على الأشكال المعقدة | عرضة للتراكم على الحواف |

| إخفاء | غير مطلوب في كثير من الأحيان | يلزم إجراء إخفاء شامل |

| التقصف | لا يوجد تقصف هيدروجيني | خطر التقصف الهيدروجيني |

هذه التغطية الموحدة أمر حيوي للأجزاء ذات التفاوتات الدقيقة. فهي تضمن مقاومة تآكل متسقة على كامل السطح.

غالبًا ما يعتمد الاختيار بين ENP والكروم الصلب على شكل القطعة وموادها. لكل طلاء استخدامه الخاص، لكن ENP يحل مشاكل لا يستطيع الكروم الصلب حلها.

ميزة التوحيد في ENP

الميزة الرئيسية للطلاء بالنيكل غير الكهربائي هي توزيعه المتساوي. فهو يغطي الخيوط والثقوب والأسطح الداخلية بشكل متساوٍ. بينما يواجه الكروم الصلب صعوبة في ذلك.

يتراكم في الزوايا، مما يؤدي إلى ظهور تأثير "عظم الكلب". وهذا يفرض إجراء عملية طحن بعد الطلاء، مما يضيف خطوات وتكاليف إضافية. تقنية ENP تقضي على هذه المشكلة، مما يوفر الوقت والمال. بالنسبة للأجزاء المعقدة، تقنية ENP هي الخيار الأفضل.

القضاء على هشاشة الهيدروجين

يمكن أن يؤدي الطلاء بالكروم الصلب إلى إضعاف الفولاذ عالي القوة. تنتج عن هذه العملية مادة الهيدروجين، التي تجعل المعدن هشًا. وهذا يمثل خطرًا كبيرًا للفشل.

يتم إيداع ENP من خلال تفاعل ذاتي التحفيز7. هذه العملية لا تدخل الهيدروجين إلى الركيزة. وهذا يجعل الجدل حول طلاء النيكل مقابل الكروم بسيطًا بالنسبة للمكونات الحرجة عالية القوة. تؤكد اختباراتنا أن ENP تحافظ على سلامة الركيزة.

تطبيق بدون قناع

يتطلب الكروم الصلب إخفاءً شاملاً للمناطق التي لا ينبغي طلاؤها. وهذه خطوة تتطلب عمالة كثيفة وتكلفة عالية.

مع ENP، غالبًا ما لا تحتاج إلى إخفاء. لا يترسب الطلاء إلا على الأسطح المخصصة له. وهذا يبسط العملية برمتها، مما يؤدي إلى تسريع وقت الإنجاز وخفض التكاليف الإجمالية للمشروع في PTSMAKE.

يوفر الطلاء بالنيكل غير الكهربائي تغطية موحدة لا مثيل لها، مما يغني عن الحاجة إلى المعالجة اللاحقة. كما أنه يقلل من خطر التقصف الهيدروجيني في الفولاذ عالي القوة ويبسط عملية التصنيع عن طريق تقليل أو إزالة الحاجة إلى عمليات التغطية المعقدة. وهذا يجعله خيارًا ذكيًا.

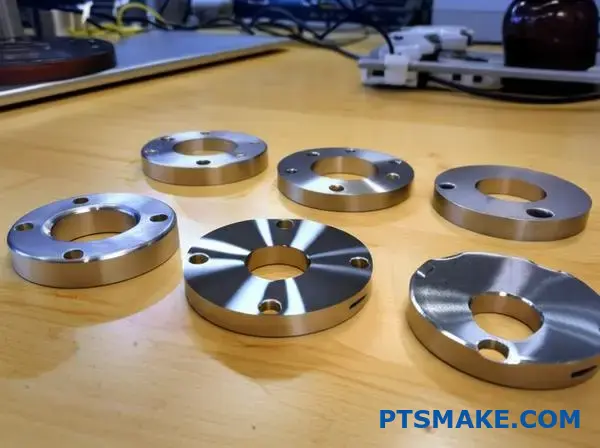

دليل التوافق النهائي للمواد للطلاء بالنيكل غير الكهربائي

يبدأ نجاح الطلاء بالنيكل غير الكهربائي بالركيزة. فليست جميع المواد متشابهة. واختيار المادة المناسبة هو الأساس للحصول على تشطيب خالٍ من العيوب.

هذه العملية متعددة الاستخدامات بشكل لا يصدق. وهي تعمل بشكل جيد على العديد من المعادن الشائعة المستخدمة في التصنيع.

المعادن المتوافقة مع ENP

نحن نعمل بشكل أساسي مع الألومنيوم والصلب وسبائك النحاس. لكل منها خصائص فريدة تتطلب نهجًا محددًا لإعداد السطح من أجل تحقيق أفضل قدر من الالتصاق والأداء.

| المواد | عامل المعالجة المسبقة الرئيسي |

|---|---|

| ألومنيوم | إزالة طبقة الأكسيد |

| الفولاذ | تنشيط السطح |

| النحاس | إزالة الشحوم والأكسدة |

فهم هذه الفروق الدقيقة أمر أساسي. فهو يضمن التصاق الطلاء بشكل مثالي. وهذا يمنع حدوث عيوب في المستقبل.

المعالجة المسبقة للمواد ليست عملية موحدة. فالخطوات التي نتخذها في PTSMAKE مصممة خصيصًا للمعدن المعين. وهذا يضمن أفضل ترابط ممكن بين الركيزة وطبقة النيكل والفوسفور. هذا الاهتمام بالتفاصيل أمر بالغ الأهمية للأداء.

تحضير السطح: الخطوة الأولى الحاسمة

لا يمكن التنازل عن سطح نظيف. أي ملوثات مثل الزيوت أو الأكاسيد أو الشحوم ستؤدي إلى فشل الالتصاق. تسلسل التحضير مهم بنفس أهمية حمام الطلاء نفسه.

طلاء النيكل على الألومنيوم

الألومنيوم شائع الاستخدام ولكنه صعب التعامل معه. فهو يشكل على الفور طبقة أكسيد سلبية في الهواء. يجب إزالة هذه الطبقة ومنعها من التكون مرة أخرى قبل الطلاء. وغالبًا ما يتم ذلك باستخدام عملية الزنك8 الذي يودع طبقة رقيقة من الزنك.

الفولاذ وسبائك النحاس

هذه المواد أكثر بساطة. الهدف الرئيسي هو إزالة زيوت التشغيل وأكاسيد السطح. عادةً ما يكفي إجراء تنظيف قلوي شامل متبوعًا بغمر في حمض لإنشاء سطح نشط جاهز للطلاء.

الركائز الصعبة مثل التيتانيوم

تتطلب مواد مثل التيتانيوم عمليات تنشيط متعددة المراحل عالية التخصص. وغالبًا ما تتضمن هذه العمليات مواد حفر قوية أو طبقات تثبيت محددة لضمان التصاق رواسب ENP بشكل صحيح.

| المواد | التنظيف | النقش | التفعيل |

|---|---|---|---|

| ألومنيوم | الانغماس في محلول قلوي | الحمض/القلوي | حمام الزنك |

| الفولاذ الكربوني | الانغماس في محلول قلوي | التخليل الحمضي | إضراب النيكل |

| نحاس/نحاس نحاسي | الانغماس في محلول قلوي | غمس الحمض | الطلاء المباشر |

يعتمد نجاح الطلاء بالنيكل غير الكهربائي على أمرين. أولاً، اختيار ركيزة متوافقة. ثانياً، تطبيق عملية معالجة مسبقة دقيقة ومخصصة للمواد. هذه الخطوات الأولية ضرورية لتحقيق تشطيب متين وعالي الجودة يفي بالمواصفات.

تحطيم الأساطير: النيكل غير الكهربائي ليس فقط لمقاومة التآكل

يعتبر العديد من المهندسين أن الطلاء بالنيكل غير الكهربائي مجرد درع ضد الصدأ. هذه فكرة خاطئة شائعة عن الطلاء الكهربائي. والحقيقة أكثر إثارة للاهتمام.

يوفر ENP مزايا ميكانيكية مهمة. صلابته هي سمة أساسية. مع المعالجة الحرارية، يمكن أن يصل إلى مستويات مذهلة.

وهذا يجعله مثالياً لمقاومة التآكل. كما نأخذ في الاعتبار خصائصه المغناطيسية. وتختلف هذه الخصائص باختلاف محتوى الفوسفور.

تعد موصلية الكهرباء خاصية أخرى مفيدة. إنه طلاء متعدد الاستخدامات للعديد من التطبيقات التي تتجاوز مجرد التحكم في التآكل.

دعونا نحلل مزايا ENP هذه بخلاف مقاومة التآكل. تعتمد الفوائد بشكل كبير على محتوى الفوسفور في حمام الطلاء. وهذا تفصيل مهم لأي مشروع.

الصلابة ومقاومة التآكل

ENP المطلي بالفعل صلب. بعد المعالجة الحرارية، تزداد صلابته بشكل ملحوظ. هذه العملية تحول بنيته الداخلية، مما يعزز مقاومة التآكل للمكونات الصعبة.

يوضح الجدول التالي، استنادًا إلى اختباراتنا الداخلية، الفرق بينهما:

| المحتوى الفوسفوري | صلابة المطلي (HV) | صلابة المعالجة حرارياً (HV) |

|---|---|---|

| منخفض (1-4%) | 550 – 650 | حتى 1100 |

| متوسط (5-9%) | 450 – 550 | حتى 1000 |

| مرتفع (10-13%) | 400 – 500 | حتى 900 |

نقيس ذلك باستخدام صلابة فيكرز9 اختبار. بالنسبة للأجزاء التي تتطلب متانة فائقة، فإن ENP منخفض الفوسفور والمعالج حرارياً يعد خياراً ممتازاً. لقد استخدمناه في PTSMAKE لأجزاء الآلات الصناعية عالية التآكل.

الخصائص المغناطيسية والكهربائية

ترتبط الخصائص المغناطيسية لـ ENP ارتباطًا مباشرًا بمستوى الفوسفور فيه. الطلاءات منخفضة الفوسفور مغناطيسية. وهذا مفيد للتطبيقات التي تتطلب استجابة مغناطيسية.

على العكس من ذلك، فإن الطلاءات عالية الفوسفور غير مغناطيسية. وهذا أمر بالغ الأهمية في مجال الإلكترونيات، حيث يجب تجنب التداخل المغناطيسي. وهو أحد الأسباب الرئيسية التي تدفع العملاء إلى اختيار ENP للأجهزة الحساسة.

من الناحية الكهربائية، ENP موصّل للكهرباء، وإن كان أقل من النيكل النقي. تختلف مقاومته الكهربائية باختلاف محتوى الفوسفور. وهذا يجعله مناسبًا لتطبيقات الحماية من التداخل الكهرومغناطيسي.

باختصار، يوفر الطلاء بالنيكل غير الكهربائي أكثر بكثير من الحماية من التآكل. فصلابة قابلة للتعديل، وخصائص مغناطيسية محددة، وموصلية مفيدة تجعله أداة هندسية قوية للتطبيقات عالية الأداء.

دراسة حالة واقعية: كيف منعت ENP الفشل المبكر في الأجزاء الحيوية للطيران

تواصل معنا أحد العملاء بشأن مشكلة متكررة. كانت مكونات أجهزة الطيران الهامة الخاصة بهم تتعطل قبل الأوان. لم يكن الطلاء الأصلي الذي تم اختياره يتحمل الضغوط.

لم تكن هذه مشكلة بسيطة. فقد تسببت في تأخيرات مكلفة وأثارت مخاوف جدية بشأن السلامة. كانوا بحاجة إلى حل قوي وسريع.

خيارات الطلاء الأولية

لقد درس فريقهم عدة خيارات قياسية قبل اللجوء إلينا. وكما كشف تحليلنا المشترك، كان لكل خيار عيوب كبيرة بالنسبة لتطبيقاتهم المحددة.

| الطلاء | الميزة الأساسية | عيوب التطبيق |

|---|---|---|

| الكروم الصلب | الصلابة القصوى | طلاء غير موحد، خطر التشقق |

| الطلاء بأكسيد الألومنيوم | مقاومة جيدة للتآكل | مقاومة تآكل ضعيفة في الأجزاء المتحركة |

| طلاء الزنك | فعالة من حيث التكلفة | حماية غير كافية في البيئات القاسية |

هذه دراسة حالة كلاسيكية عن الطلاء في مجال الفضاء الجوي. بدت الخيارات الأولية منطقية، لكنها فشلت في معالجة الضغوط التشغيلية المعقدة. اقترحنا طلاء النيكل غير الكهربائي (ENP).

سلطت هذه الحالة الضوء على أحد التحديات الشائعة في هندسة الطيران. قد يكون التفاعل بين المواد المختلفة والمتطلبات التشغيلية القصوى قاسياً للغاية. كان الجزء الخاص بالعميل، المصنوع من سبيكة ألومنيوم عالية القوة، يتعرض للفشل بسبب مزيج من التآكل والتلف.

لماذا فشلت الطلاءات البديلة

أدى الطلاء بالكروم الصلب الذي اختبروه إلى ظهور شقوق دقيقة تحت الضغط، والتي أصبحت نقاط فشل. أما الطلاء المؤكسد، فبينما كان يوفر الحماية ضد التآكل، إلا أنه سرعان ما تآكل على الأسطح الملامسة. أدى ذلك إلى تعرض المعدن الأساسي، مما أدى إلى تدهور سريع.

وقد تسارعت عملية التحلل هذه بسبب ملامسة السحابات المصنوعة من الفولاذ المقاوم للصدأ. مما خلق بيئة مثالية لـ التآكل الجلفاني10, ، وهي مشكلة أغفلها التصميم الأصلي. لم يكن الطلاء البسيط كافياً؛ فقد كانوا بحاجة إلى حاجز متعدد الوظائف.

الشراكة الأوروبية للجوار كحل

كان الطلاء بالنيكل غير الكهربائي هو الحل الأمثل. وتتمثل ميزته الرئيسية في التوحيد. فقد اتبع الطلاء بشكل مثالي الشكل الهندسي المعقد للجزء، دون ترك أي بقع رقيقة أو تراكمات. وهذا أمر بالغ الأهمية بالنسبة للنيكل المستخدم في أجهزة الطيران.

بعد مرحلة الاختبار مع العميل، كانت النتائج واضحة. قدمت ENP حماية فائقة ومنعت تعطل المكونات.

| مقياس الأداء | الطلاء السابق (الأنودة) | الطلاء بالنيكل غير الكهربائي (ENP) |

|---|---|---|

| مقاومة التآكل (تابر) | معتدل | ممتاز |

| مقاومة التآكل (رذاذ الملح) | 250 ساعة | >1000 ساعة |

| توحيد الطلاء | عادل | ممتاز |

تُظهر هذه الحالة فعالية ENP في منع الأعطال. فقد حلت مشكلات التآكل والتآكل والتوحيد في عملية واحدة موثوقة.

تُظهر دراسة الحالة الواقعية هذه في مجال الطيران أن المعالجة السطحية المناسبة ليست مجرد خطوة أخيرة، بل عنصر تصميمي بالغ الأهمية. وقد وفرت ENP الحماية الشاملة اللازمة، مما أدى إلى منع حدوث أعطال مبكرة وضمان موثوقية الأجهزة الحيوية للطيران.

الاختيار بين ENP والأكسدة للأجزاء المصنوعة من الألومنيوم

اختيار التشطيب المناسب للأجزاء المصنوعة من الألومنيوم هو قرار بالغ الأهمية. فهو يؤثر بشكل مباشر على الأداء والمتانة والتكلفة.

اثنان من الخيارات الأكثر شيوعًا هما الطلاء بالنيكل غير الكهربائي (ENP) والأنودة.

كلاهما يحمي الألومنيوم، ولكن بطرق مختلفة تمامًا. فهم هذه الاختلافات أمر أساسي. وهذا ينطبق بشكل خاص على الأجزاء الموجودة في الأجهزة الإلكترونية الحساسة أو مجموعات الدفاع. دعونا نقارن بينهما.

الاختلافات الوظيفية الرئيسية

| الممتلكات | الطلاء بالنيكل غير الكهربائي (ENP) | الأنودة (النوع الثاني والثالث) |

|---|---|---|

| العملية | مضافات (ترسيب الطلاء) | Conversive (تحويل السطح) |

| التوصيلية | موصلة | غير موصل (عازل) |

| التوحيد | ممتاز، حتى على الأشكال المعقدة | عادل، قد يختلف حسب الشكل الهندسي |

| الصلابة | عالية جدًا (45-70 HRC) | عالية (60-70 HRC للطلاء الصلب) |

عندما يطلب العملاء التوجيه، أقوم أولاً بتوضيح الوظيفة الأساسية للجزء. يعتمد الاختيار بين ENP والأكسدة على هذا الأمر. لا يتعلق الأمر بأيهما أفضل، بل أيهما مناسب للعمل.

العملية والخصائص

الأنودة هي عملية كهروكيميائية. وهي تحول سطح الألومنيوم إلى طبقة متينة من أكسيد الألومنيوم. هذه الطبقة مسامية وعازلة كهربائية ممتازة. وهي جزء لا يتجزأ من القطعة نفسها.

الطلاء بالنيكل غير الكهربائي مختلف. إنه عملية ترسيب كيميائي. يغطي الجزء بطبقة موحدة من سبيكة النيكل والفوسفور. يحدث هذا من خلال تفاعل ذاتي التحفيز11.

الميزة الرئيسية لـ ENP هي توحيدها. فالطلاء يتماشى تمامًا مع منحنيات القطعة. وينطبق ذلك حتى على التجاويف الداخلية المعقدة. وهذا يجعلها مثالية للمكونات التي تتطلب تفاوتات ضيقة وتغطية متسقة.

تحليل العمر التشغيلي والتكلفة

يوفر الطلاء بالأنودة، وخاصة النوع الثالث (الطلاء الصلب)، مقاومة عالية للتآكل. وغالبًا ما يكون حلًا أكثر فعالية من حيث التكلفة للحماية العامة.

ومع ذلك، بالنسبة للأجزاء المعرضة لضغط أو احتكاك شديدين، غالبًا ما توفر ENP عمرًا أطول للتآكل. استنادًا إلى تعاوننا مع عملائنا، يمكن أن تؤدي قابلية التشحيم وصلابة ENP عالية الفوسفور إلى إطالة عمر الخدمة للمكونات بشكل كبير، مما يبرر الاستثمار الأولي.

سيوازن قرارك النهائي بين احتياجات الأداء وقيود الميزانية.

يعتمد الاختيار بين ENP والأكسدة على الاحتياجات المحددة لتطبيقك. ضع في اعتبارك عوامل مثل الموصلية الكهربائية المطلوبة ومقاومة التآكل وتوحيد السماكة. يوفر كلا النوعين من التشطيبات حماية ممتازة للألمنيوم عند تطبيقهما بشكل صحيح.

أهمية تشطيب السطح: شرح متطلبات ENP و Ra

الطلاء بالنيكل غير الكهربائي (ENP) لا يقتصر دوره على حماية الأجزاء فحسب، بل إنه يحسن بشكل فعال من تشطيب السطح. هذه العملية أساسية لتحقيق سطح متناسق وناعم للتطبيقات الصعبة.

تحسين Ra باستخدام ENP

تساعد الطبيعة الموحدة لترسيب ENP على تسوية القمم والوديان المجهرية للركيزة. وهذا يؤدي مباشرة إلى خفض القيمة النهائية لـ Ra. والنتيجة هي سطح أكثر نعومة ووظيفية.

التأثير على Ra بعد الطلاء مهم.

| الممتلكات | قبل ENP | بعد ENP |

|---|---|---|

| رع (ميكرومتر) | 1.6 | 0.8 |

يوضح هذا الجدول تحسناً نموذجياً. النهائي تقسية السطح بالطلاء ENP غالبًا ما يكون أفضل بكثير من القطعة الأصلية.

كيف تخلق ENP لمسة نهائية خالية من العيوب

تكمن سحر ENP في عمليتها الكيميائية. على عكس الطلاء الكهربائي، الذي يمكن أن يتراكم على الحواف، فإن ENP ترسب طبقة متجانسة تمامًا. تغطي هذه الطبقة كل زاوية وميزة داخلية بالتساوي.

هذا التوحيد أمر بالغ الأهمية للأجزاء المعقدة. فهو يضمن سماكة متسقة دون الحاجة إلى تعديلات يدوية. تساعدنا هذه العملية في PTSMAKE على تقديم نتائج يمكن التنبؤ بها لعملائنا.

علم النعومة

تعمل تقنية ENP عن طريق ملء العيوب الصغيرة على سطح القطعة. هذا التأثير التسويي هو ما يمنحك طلاء نيكل ناعم. الخشونة الأولية للجزء هي نقطة البداية، والتي تقوم ENP بعد ذلك بتحسينها.

الطلاء بنية غير متماثلة12 كما يساهم في نعومته وخلوه من حدود الحبيبات. وينطبق هذا بشكل خاص على الطلاءات ENP عالية الفوسفور، والتي تشتهر بأدائها الممتاز.

فيما يلي مقارنة بين توحيد الطلاء:

| طريقة الطلاء | توحيد الطلاء | الأفضل لـ |

|---|---|---|

| نيكل عديم النيكل | ممتاز، متجانس للغاية | الأشكال الهندسية المعقدة، والتفاوتات الضيقة |

| الطلاء الكهربائي | يختلف حسب هندسة الجزء | أشكال بسيطة، تشطيبات زخرفية |

توضح البيانات أعلاه سبب تفوق ENP في التطبيقات التي تتطلب الدقة. اتساق Ra بعد الطلاء هي ميزة كبيرة للأجزاء التي تتطلب أداءً موثوقًا.

الطلاء بالنيكل غير الكهربائي هو طريقة فعالة لتحسين جودة السطح. فهو يخلق طبقة طلاء متجانسة للغاية تملأ العيوب المجهرية، مما يحسن بشكل كبير خشونة السطح (Ra) ويضمن اتساقًا،, طلاء نيكل ناعم للمكونات الدقيقة.

فهم اختبار الرش الملحي المعجل لطلاءات ENP

كيف نثبت مقاومة التآكل لطلاء ENP؟ نحن نعتمد على اختبارات موحدة. هذه الطرق تحاكي الظروف القاسية بشكل فعال.

الأكثر شيوعًا هو اختبار رش الملح. وهو جزء أساسي من اختبارات مقاومة التآكل للطلاء بالنيكل. يساعدنا على توقع الأداء بسرعة.

تخدم الاختبارات المختلفة احتياجات محددة. وفهمها أمر بالغ الأهمية لاختيار الطلاء المناسب.

فيما يلي نظرة عامة سريعة على الطرق الشائعة:

| طريقة الاختبار | الهدف الأساسي | التطبيق النموذجي |

|---|---|---|

| رذاذ الملح (ASTM B117) | مقاومة التآكل العامة | معظم تطبيقات ENP |

| CASS (ASTM B368) | التآكل الحمضي المتسارع | تشطيبات كروم زخرفية |

| اختبار المسامية | كشف مسام الطلاء | أجزاء عالية الموثوقية |

يساعد هذا الجدول في وضع أساس لتقييم جودة ENP.

يعد اختبار رش الملح المحايد (NSS) ، بموجب معيار ASTM B117 ، المعيار القياسي في الصناعة. وهو المعيار المستخدم لتقييم الحماية من التآكل للطلاء بالنيكل غير الكهربائي. نقوم بتعريض الأجزاء المطلية لضباب ملحي تآكلي خاضع للرقابة.

مدة الاختبار هي المقياس الأساسي. نقيس الساعات حتى ظهور أول علامة للتآكل. وعادة ما يكون ذلك صدأ أحمر من المعدن الأساسي. تعتمد الساعات المطلوبة بشكل مباشر على سماكة طلاء ENP ومحتواه من الفوسفور.

تُظهر طلاءات ENP عالية الفوسفور أداءً فائقًا بشكل ثابت في تقييمات ENP لاختبار رش الملح. يمكن تحديد طلاء متوسط الفوسفور لمدة 96-200 ساعة. يمكن أن يتجاوز طلاء عالي الفوسفور 1000 ساعة بسهولة. نستخدم هذه المعايير في PTSMAKE لتتوافق مع متطلبات العملاء.

كما أن الاختبارات المتخصصة الأخرى لمقاومة التآكل للطلاء بالنيكل مهمة أيضًا. اختبارات المسامية13, ، على سبيل المثال، تحديد العيوب المجهرية في الطلاء. يمكن أن تصبح هذه الفتحات الصغيرة مواقع لبدء التآكل، مما يعرض الجزء بأكمله للخطر.

فيما يلي الأداء النموذجي لأنواع ENP المختلفة:

| نوع ENP | المحتوى الفوسفوري | الساعات المتوقعة وفقًا لمعيار ASTM B117 (لكل 25 ميكرومتر) |

|---|---|---|

| منخفض الفوسفور | 1-4% | 24 – 48 ساعة |

| متوسط الفوسفور | 5-9% | 96 – 200 ساعة |

| عالي الفوسفور | 10-13% | > 1000 ساعة |

تذكر أن هذه إرشادات عامة. جودة تحضير الركيزة وعملية الطلاء نفسها أمران بالغا الأهمية. الطلاء المطبق بشكل جيد على سطح نظيف سيكون دائمًا أفضل من الطلاء المطبق بشكل سيئ، بغض النظر عن نوعه.

من الضروري اختيار اختبار التآكل المناسب. يوفر اختبار رش الملح معيارًا موثوقًا. ومع ذلك، فإن أخذ نوع الطلاء وسمكه والعيوب المحتملة في الاعتبار يوفر تقييمًا أكثر شمولاً لمتانة وأداء طلاء ENP في الواقع.

مستقبل النيكل غير الكهربائي: الاتجاهات التي يجب على كل قائد هندسي مراقبتها

مستقبل الطلاء بالنيكل غير الكهربائي يتطور بسرعة. نحن نشهد تحولاً نحو حلول أكثر ذكاءً ونظافة. بالنسبة لأي قائد هندسي، فإن فهم اتجاهات تكنولوجيا الطلاء هذه أمر بالغ الأهمية للابتكار.

تحقق الأتمتة مستويات جديدة من الدقة. أصبحت الحمامات الصديقة للبيئة هي القاعدة وليس الاستثناء. تعمل خيارات الطلاء المتطورة بالنيكل مع الجسيمات النانوية على توسيع حدود الأداء. هذا هو الاتجاه الذي تسير فيه الصناعة.

| الاتجاه | الميزة الرئيسية للمهندسين |

|---|---|

| الأتمتة والذكاء الاصطناعي | اتساق لا مثيل له ومراقبة جودة |

| حمامات صديقة للبيئة | الامتثال للوائح العالمية |

| طلاءات معززة بالنانو | صلابة فائقة ومقاومة للتآكل |

هذه التغييرات تغير طريقة تصميمنا وتصنيعنا للأجزاء.

مستقبل ENP هو أكثر من مجرد نظرية؛ إنه يتعلق بالتطبيقات العملية التي تحل التحديات الهندسية المعقدة. تؤثر هذه التطورات المتقدمة في طلاء النيكل بشكل مباشر على موثوقية المكونات وأدائها. أرى أن هذه التغييرات تخلق فرصًا جديدة.

أتمتة لضمان اتساق لا تشوبه شائبة

خطوط الطلاء الآلية هي عامل تغيير جذري. فهي تستخدم أجهزة استشعار لمراقبة وتعديل معلمات المحلول في الوقت الفعلي. ويشمل ذلك التحكم الدقيق في توازن كيميائي للحمام14, ، مما يضمن حصول كل جزء على طلاء موحد. هذا المستوى من التحكم ضروري للمكونات ذات التفاوتات الدقيقة التي نعمل بها غالبًا. فهو يزيل المتغيرات ويعزز قابلية التكرار.

التحول إلى كيمياء أكثر صداقة للبيئة

هناك حملة قوية للقضاء على المواد الضارة من أحواض الطلاء. وتحل التركيبات الجديدة محل المثبتات التقليدية التي تحتوي على الرصاص أو الكادميوم. ويساعد هذا التركيز على الحلول الصديقة للبيئة في تحقيق أهداف الاستدامة. كما يضمن الامتثال للوائح مثل RoHS و REACH دون المساس بجودة الطلاء.

طلاءات متطورة من مركبات النانو

هذا مجال مثير حقًا. يمكننا الآن دمج جزيئات بحجم النانو في مصفوفة النيكل والفوسفور. وهذا ينتج طبقة مركبة ذات خصائص محسنة.

| نوع الجسيم | الميزة الأساسية |

|---|---|

| PTFE | معامل احتكاك منخفض |

| الماس | صلابة فائقة ومقاومة للتآكل |

| نتريد البورون | الزلقية في درجات الحرارة العالية |

توفر هذه الطلاءات أداءً يفوق بكثير الطلاء القياسي بالنيكل غير الكهربائي. وهي مثالية للأجزاء المستخدمة في البيئات الصعبة.

مستقبل ENP مدفوع بالأتمتة من أجل الدقة، والكيمياء الأكثر صداقة للبيئة من أجل الاستدامة، والمركبات النانوية من أجل تحسين الأداء. تساهم اتجاهات تكنولوجيا الطلاء هذه في إنتاج مكونات أقوى وأكثر موثوقية ومسؤولة بيئياً، وهو ما يمثل خطوة مهمة إلى الأمام بالنسبة لهذه الصناعة.

اكتشف هندسة الدقة مع PTSMAKE — خبراء النيكل غير الكهربائي

هل أنت مستعد لتعزيز موثوقية قطع غيارك ومقاومتها للتآكل وفعاليتها من حيث التكلفة؟ اتصل بفريق خبراء PTSMAKE الآن. احصل على عرض أسعار سريع ومخصص للطلاء بالنيكل غير الكهربائي لمشروعك القادم - اضمن الأداء والدقة وراحة البال، من النموذج الأولي إلى الإنتاج!

اكتشف العملية الكيميائية التي تضمن طلاء متجانس تمامًا، بغض النظر عن شكل القطعة. ↩

تعرف على كيفية تأثير الاحتكاك السطحي والتآكل والتشحيم على أداء المكونات وعمرها الافتراضي. ↩

فهم العملية الكيميائية التي تتيح الحصول على طبقة طلاء متجانسة تمامًا ووقائية. ↩

تعرف على التفاعل الكيميائي الفريد الذي يضمن التوحيد والدقة الاستثنائيين لـ ENP. ↩

افهم كيف يتم قياس هذه الخاصية ولماذا تؤثر على الأداء النهائي لقطعتك. ↩

تعرف على كيفية تأثير مبدأ GD&T على الأجزاء المطلية لضمان التجميع والوظيفة المثاليين. ↩

تعرف على العملية الكيميائية التي تمنح ENP ميزة الطلاء المتجانس تمامًا. ↩

تعرف على المزيد حول عملية الطلاء بالغمس هذه الضرورية لإعداد الألومنيوم لـ ENP. ↩

تعرف على كيفية قياس اختبار الصلابة الدقيقة هذا بدقة متانة المواد والطلاءات. ↩

افهم هذه العملية الكهروكيميائية وكيفية منعها عند تصميم التجميعات متعددة المعادن. ↩

اكتشف كيف توفر هذه العملية الكيميائية الفريدة طبقة واقية متجانسة تمامًا على الأجزاء المعقدة. ↩

اكتشف كيف توفر هذه البنية غير البلورية الفريدة نعومة وحماية فائقتين في طلاءات ENP. ↩

تعرف على كيفية اكتشاف هذه الاختبارات للعيوب غير المرئية التي يمكن أن تضر بسلامة المكونات وتسبب عطلًا مبكرًا. ↩

فهم كيفية تأثير التوازن الكيميائي في أحواض الطلاء على جودة الطلاء وأدائه. ↩