إن تعطل الأجهزة الصناعية بسبب التآكل يكلف الشركات الملايين من وقت التعطل واستبدال القطع كل عام. وغالبًا ما يفشل الطلاء التقليدي بالزنك والجلفنة التقليدية عند تعرضها للرذاذ الملحي أو الرطوبة العالية أو تدوير درجات الحرارة، مما يجعل المهندسين يبحثون عن حلول حماية أكثر موثوقية.

إن طلاء Dacromet عبارة عن نظام قشور الزنك والألومنيوم الذي يوفر مقاومة فائقة للتآكل مقارنةً بالطلاء الكهربائي التقليدي، مما يوفر حماية من رذاذ الملح لمدة تزيد عن 720 ساعة مع الحفاظ على تفاوتات الأبعاد الدقيقة للمكونات المشغولة آليًا باستخدام الحاسب الآلي.

يغطي هذا الدليل التفاصيل الفنية التي تحتاجها لتحديد Dacromet بشكل صحيح لتطبيقاتك. ستتعلم كيفية ضبط التفاوتات المسموح بها، والتحقق من صحة الأداء من خلال الاختبار المناسب، ومقارنة تكاليف دورة الحياة مع البدائل مثل الفولاذ المقاوم للصدأ والجلفنة بالغمس الساخن.

لماذا يعتبر طلاء Dacromet مغيرًا لقواعد اللعبة لمقاومة التآكل

تمثل حماية الأجزاء المعدنية من الصدأ تحديًا مستمرًا. غالبًا ما تكون حلول طلاء المعادن التقليدية المضادة للصدأ قاصرة. فهي لا تستطيع التعامل مع البيئات القاسية.

هنا يظهر طلاء Dacromet قوته. فهو يوفر حماية فائقة من التآكل تدوم طويلاً.

المزايا الرئيسية

يعتبر نظام الطلاء هذا الخيار الأفضل لسبب ما. فأداؤه في اختبارات رش الملح استثنائي. وهذا يجعله مثالياً للاستخدامات الصعبة.

إليك مقارنة سريعة من اختباراتنا:

| الميزة | طلاء داكروميت | طلاء الزنك القياسي |

|---|---|---|

| ساعات رذاذ الملح | > 500 ساعة | ~ حوالي 96 ساعة تقريبًا |

| التقصف الهيدروجيني | بدون مخاطر | مخاطر عالية |

هذا المستوى من حماية طلاء Dacromet من التآكل لا مثيل له.

طلاء Dacromet ليس مجرد طبقة طلاء. إنه نظام طلاء غير عضوي متطور. فهو يوفر حماية موثوقة ومتسقة للأجزاء المعدنية.

كيف يعمل داكروميت

يتكون الطلاء من رقائق الزنك والألومنيوم. يتم تثبيت هذه الرقائق في مادة رابطة خاصة من الكرومات. عند معالجتها، يُنتج هذا الخليط لمسة نهائية معدنية رمادية فضية رمادية قوية.

دفاع متعدد الطبقات

توفر هذه التركيبة الفريدة حاجزًا متعدد الطبقات. توفر رقائق الزنك طبقة ممتازة حماية الأضاحي1, تتآكل قبل أن يتآكل المعدن الأساسي. تخلق رقائق الألومنيوم والمادة الرابطة حاجزًا سلبيًا. يعمل هذا الحاجز على إبطاء عملية التآكل بشكل كبير.

| المكوّن | الوظيفة |

|---|---|

| رقائق الزنك | حاجز التآكل الأساسي |

| رقائق الألومنيوم | يعزز الحاجز والمظهر الخارجي |

| الموثق | تلتصق الرقائق بالركيزة |

القضاء على المخاطر الحرجة

وتتمثل الميزة الرئيسية للداكروميت في أنها عملية غير كهربائية. وهذا يعني عدم وجود خطر التقصف الهيدروجيني. يمكن أن تؤدي هذه المشكلة إلى إضعاف الأجزاء الفولاذية عالية القوة، مما يؤدي إلى تعطلها بشكل غير متوقع. وبالنسبة للمكونات الحرجة، فإن تجنب هذا الخطر أمر ضروري. وهذا يجعل منه طلاءً مثاليًا مقاومًا للملح والرذاذ. في PTSMAKE، غالبًا ما نوصي به للأجزاء التي لا يكون فيها الفشل خيارًا.

يوفر طلاء Dacromet مقاومة فائقة للتآكل من خلال هيكله متعدد الطبقات من رقائق الزنك والألومنيوم. تعمل هذه العملية غير الإلكتروليتية على التخلص من مخاطر التقصف الهيدروجيني، مما يجعلها حلاً موثوقاً لمقاومة الصدأ للمكونات الحساسة في البيئات القاسية.

كيف يتفوق أداء Dacromet على الطلاء الكهربائي في البيئات القاسية

عندما تكون المكونات مخصصة للبيئات القاسية، فإن أداء الطلاء غير قابل للتفاوض. رذاذ الملح والرطوبة العالية هي الاختبارات النهائية لأي طبقة واقية.

غالبًا ما نقارن بين الطلاء بالداكروميت والطلاء الكهربائي لتطبيقات عملائنا الصعبة. الفرق صارخ.

قفاز الرذاذ الملحي

في اختبارات رش الملح القياسية، غالبًا ما يُظهر الطلاء الكهربائي التقليدي الصدأ الأحمر في غضون 96-200 ساعة. يتجاوز طلاء Dacromet باستمرار 500 ساعة، وغالبًا أكثر من ذلك بكثير، قبل أن يظهر أي تآكل كبير. هذه فجوة أداء حرجة.

| الميزة | طلاء داكروميت | الطلاء الكهربائي (الزنك) |

|---|---|---|

| متوسط. مقاومة رذاذ الملح | > 500 ساعة | 96-200 ساعة |

| وضع الفشل | تدريجي، يمكن التنبؤ به | الظهور السريع للصدأ الأحمر |

| الالتصاق | رابطة جزيئية ممتازة | عرضة للتقشر |

تعمّق أكثر: الأداء في البيئات عالية الرطوبة

تُعد الرطوبة المستمرة تهديدًا أكثر دقة ولكنها مدمرة بنفس القدر. فهي تهاجم الطلاءات بشكل مختلف عن التعرض المباشر للملح، وتبحث عن نقاط الضعف المجهرية. يجب أن يقاوم الطلاء الفائق عالي الرطوبة للمعادن هذا الدخول المستمر للرطوبة.

ميزة داكروميت: دفاع متعدد الطبقات

تُعد البنية الفريدة لداكروميت Dacromet هي أعظم نقاط قوته هنا. فهو يتكون من رقائق متداخلة من الزنك والألومنيوم مثبتة في مادة رابطة من الكرومات. ويخلق ذلك مسارًا متعرجًا يشبه المتاهة لتجتازه الرطوبة.

يوفر هذا الهيكل متعدد الطبقات حاجزًا كبيرًا. وقبل أن تصل الرطوبة إلى المعدن الأساسي، يتم حجبها وتأخيرها بشكل فعال. كما توفر رقائق الزنك أيضًا حماية الأضاحي2, فرق رئيسي عند المقارنة بين تقشير الزنك مقابل الجلفنة أو الطلاء البسيط.

ضعف الطلاء الكهربائي

وعلى النقيض من ذلك، فإن الطلاءات المطلية بالكهرباء عبارة عن طبقة واحدة متجانسة. وعلى الرغم من أنها تبدو صلبة، إلا أنها يمكن أن تحتوي على مسام دقيقة أو تتطور إلى شقوق دقيقة تحت الضغط. تصبح هذه العيوب مسارات مباشرة للرطوبة.

وبمجرد وصول الرطوبة تحت الطلاء، يمكن أن تتسبب في تقشر الطلاء وتقشره، مما يؤدي إلى فشل كارثي للجزء. تُظهر اختباراتنا أن هذا وضع فشل شائع في الظروف الرطبة.

| آلية الحماية | طلاء داكروميت | الطلاء الكهربائي |

|---|---|---|

| نوع الحاجز | هيكل قشور متعدد الطبقات | طبقة معدنية واحدة |

| مسار التآكل | متعرجة ومتأخرة بشكل كبير | مسار مباشر عبر المسام/الشقوق |

| مخاطر الفشل | انخفاض خطر التقرح | مخاطر عالية من التقرحات/التقشير |

في اختبارات رش الملح القاسي والرطوبة العالية، يثبت طلاء Dacromet باستمرار أنه أكثر متانة من الطلاء الكهربائي التقليدي. توفر بنية رقائق الزنك متعددة الطبقات حاجزًا فائقًا وحماية فائقة من التضحية، مما يطيل من عمر خدمة المكونات الحساسة ويضمن موثوقية أكبر.

الجلفنة بالغمس الساخن مقابل الجلفنة بالغمس الساخن: أيهما يقدم قيمة أفضل لدورة حياة أفضل؟

ينطوي اختيار الطلاء المناسب على مقايضات. فالأمر لا يتعلق فقط بالسعر الأولي. يجب عليك مراعاة تعقيد التطبيق والأثر البيئي.

دعنا نحلل الجدل الدائر بين طلاء الزنك بالغمس الساخن مقابل داكروميت. تساعدك هذه المقارنة المباشرة في تحديد أفضل طلاء صناعي مضاد للتآكل يناسب احتياجات مشروعك المحددة.

المقارنة الأساسية

| الميزة | طلاء داكروميت | الجلفنة بالغمس الساخن |

|---|---|---|

| التكلفة الأولية | أعلى لكل جزء | أقل لكل كيلوغرام |

| التطبيق | دقيق، لا حاجة لإعادة العمل | يتطلب معالجة لاحقة |

| البيئة | تتوفر خيارات خالية من الكروم | ارتفاع استخدام الطاقة، والنفايات |

يقدم هذا الجدول نظرة عامة سريعة.

التعمق أكثر في تكاليف دورة الحياة

عندما نحلل قيمة دورة الحياة، تكون التكلفة الأولية جزءًا واحدًا فقط من الأحجية. تظهر التكلفة الحقيقية على مدار العملية بأكملها.

تعقيد التطبيق والتكاليف الخفية

تتم عملية طلاء Dacromet بطريقة محكومة للغاية. إنها طريقة خبز بالغمس والغطس التي تطبق طبقة رقيقة وموحدة. هذه الدقة تغني عن الحاجة إلى إعادة ثقب خيوط التثبيت على السحابات، مما يوفر الكثير من العمالة والوقت.

ومن ناحية أخرى، تتضمن الجلفنة بالغمس الساخن غمس الأجزاء في الزنك المنصهر. وغالباً ما ينتج عن ذلك طلاء سميك وغير متساوٍ. وتصبح الخيوط مسدودة، ويمكن أن تمتلئ الثقوب. ويتطلب ذلك خطوات معالجة إضافية للتنظيف.

في عملنا في PTSMAKE، وجدنا أن هذه العمليات الثانوية للجلفنة يمكن أن تضيف تكاليف خفية كبيرة. كما أنها تزيد من مخاطر رفض القِطع.

الأداء البيئي والسلامة

أصبحت اللوائح البيئية أكثر صرامة. تستهلك عملية الجلفنة كميات كبيرة من الطاقة. كما أنها تنتج أبخرة ونفايات خطرة تتطلب إدارة دقيقة.

غالباً ما تكون دهانات داكروميت الحديثة ذات أساس مائي وخالية من الكروم. وهذا يجعلها خياراً أكثر صداقة للبيئة. في حين أن الجلفنة بالغمس الساخن تعتمد على طبقات سميكة من أجل حماية الأضاحي3, ، يستخدم Dacromet نظاماً متعدد الطبقات للحماية من الجلفنة والحاجز.

وغالباً ما ينحصر الاختيار في الموازنة بين المتانة الخام والدقة والمسؤولية البيئية.

يُظهر هذا التحليل أنه في حين أن الجلفنة توفر تكاليف أولية منخفضة، فإن Dacromet يوفر قيمة من خلال التحكم في العملية والامتثال البيئي. وهو منافس قوي للتطبيقات الدقيقة التي يكون فيها الاتساق واللمسات النهائية أمرًا بالغ الأهمية.

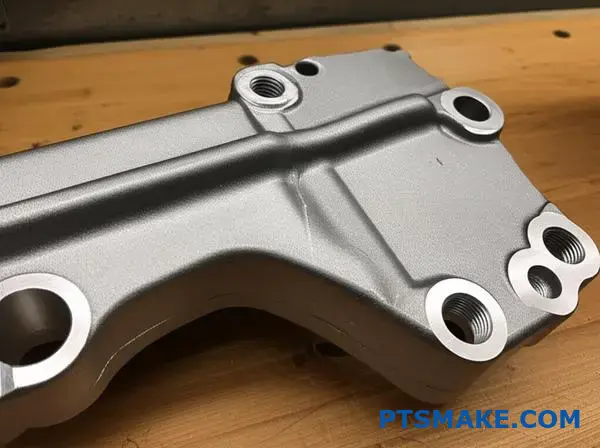

التفاوتات الحرجة التي يجب أن تعرفها عند استخدام داكروميت على قطع التصنيع باستخدام الحاسب الآلي

يضيف طلاء Dacromet سُمكًا محددًا ومضبوطًا لسطح القطعة. وهذا عامل حاسم بالنسبة لقطع التصنيع باستخدام الحاسب الآلي. يتراوح سمك الطلاء عادةً من 5 إلى 12 ميكرومتر (ميكرومتر) لكل جانب.

يؤثر هذا البُعد المضاف مباشرةً على الميزات ذات التحمل الضيق. خاصةً اللوالب وأسطح التزاوج. سيؤدي تجاهل ذلك إلى حدوث أعطال في التجميع. فعالة التحكم في تحمل طلاء قشور الزنك يبدأ في مرحلة التصميم.

فهم سماكة الداكروميت

تعتمد السماكة النهائية على درجة Dacromet المحددة وطريقة الاستخدام.

| داكروميت الصف | السُمك النموذجي (لكل جانب) |

|---|---|

| داكروميت 320 | 5-8 ميكرومتر |

| داكروميت 500 | 8-12 ميكرومتر |

التخطيط السليم يمنع إعادة العمل المكلفة. يجب أن تأخذ في الحسبان هذه المواد المضافة.

يكمن الحل في تصنيع القِطع بأحجام صغيرة أو كبيرة لاستيعاب الطلاء. يضمن هذا النهج الاستباقي أن يفي الجزء النهائي المطلي بمواصفات الأبعاد المطلوبة. إنه سهو شائع يؤدي إلى مشاكل في التركيب.

ضبط التفاوتات المسموح بها للخيوط

الخيوط حساسة بشكل خاص. يتراكم الطلاء على القمم وفي الجذور. يمكن أن يتسبب ذلك في حدوث ربط أو تلف شديد في اللولب أثناء التجميع. لمنع ذلك، نقوم بتعديل أبعاد الخيط قبل الطلاء.

بالنسبة للسنون اللولبية الخارجية (البراغي)، نقوم بتفريغها بأقل من حجمها قليلاً. بالنسبة للسنون اللولبية الداخلية (الصواميل)، نقوم بنقرها بحجم كبير قليلاً. هذا يخلق الخلوص اللازم لطبقة Dacromet. بدون هذا التعديل، يمكن أن يؤدي التجميع القسري إلى المرارة4 وفشل المكونات.

استراتيجية مكون التزاوج

وينطبق المبدأ نفسه على تزاوج الأجزاء الأسطوانية، مثل العمود في التجويف. يجب علينا ضبط الخلوص الأولي. نقوم بتصغير العمود أو تكبير التجويف لمراعاة سماكة الطلاء على كلا المكونين. في PTSMAKE، نحسب هذه الإزاحات بدقة. وهذا يضمن سلاسة وموثوقية التجميع بعد الطلاء. لقد وجدنا هذا المستوى من التفاصيل في سُمك داكروميت على أجزاء CNC ضروري للتطبيقات عالية الأداء.

| ميزة المكوّن | تعديل ما قبل الطلاء |

|---|---|

| اللولب الخارجي (M10) | الماكينة بقطر درجة ميل أصغر (على سبيل المثال، تفاوت g6) |

| سن اللولب الداخلي (M10) | الحنفية إلى قطر الملعب الأكبر (على سبيل المثال، تفاوت G6) |

| عمود (20 مم) | ماكينة صغيرة الحجم (على سبيل المثال، 19.98 مم) |

| التجويف (20 مم) | ماكينة كبيرة الحجم (على سبيل المثال، 20.02 مم) |

يجب ضبط أبعاد المكونات قبل تطبيق طلاء Dacromet. يعد أخذ سماكة الطلاء في الاعتبار أثناء مرحلة التصنيع باستخدام الحاسب الآلي أمرًا ضروريًا لضمان الملاءمة والوظيفة المناسبة في التجميع النهائي، خاصةً بالنسبة للسنون الملولبة وأجزاء التزاوج.

كيفية التحقق من صحة أداء الداكروميت من خلال اختبار رذاذ الملح

التحقق من صحة طلاء Dacromet أمر بالغ الأهمية. تحتاج إلى إثبات أنه سيقاوم التآكل. وهنا يأتي دور الاختبارات القياسية. الاختبار الأكثر شيوعًا هو اختبار رش الملح.

يحاكي هذا الاختبار سنوات من التآكل في بضع مئات من الساعات فقط. يساعدنا هذا الاختبار على التأكد من جودة طلاء Dacromet قبل أن تغادر الأجزاء منشأتنا.

فهم ASTM B117

ASTM B117 هو معيار الصناعة لهذه العملية. وهي تحدد كيفية تشغيل جهاز رش الملح. نضع الأجزاء المطلية في غرفة محكمة الغلق.

في الداخل، يتم إنشاء ضباب ساخن من المياه المالحة. تعمل هذه البيئة شديدة التآكل على تسريع الصدأ. نحن نراقب الأجزاء لنرى إلى متى سيصمد طلاء Dacromet.

معلمات الاختبار الرئيسية

نحن نتحكم بصرامة في بيئة الاختبار للحصول على بيانات موثوقة.

| المعلمة | القيمة القياسية | الغرض |

|---|---|---|

| محلول الملح | 5% NaCl | لمحاكاة البيئة البحرية القاسية |

| درجة الحرارة | 35 درجة مئوية (95 درجة فهرنهايت) | لتسريع عملية التآكل |

| مستوى الأس الهيدروجيني | 6.5 - 7.2 | لضمان اتساق الاختبار وقابليته للتكرار |

تفسير نتائج اختبار تآكل قشور الزنك

عندما نقوم بتشغيل اختبار الرذاذ الملحي ASTM Dacromet الأجزاء، نبحث عن نوعين من التآكل. الأول هو الصدأ الأبيض، وهو أكسيد الزنك. وهذا متوقع. ويظهر أن الطلاء يعمل.

النقطة الحرجة هي ظهور الصدأ الأحمر. يشير الصدأ الأحمر إلى تآكل الفولاذ الأساسي. الوقت الذي يستغرقه الصدأ الأحمر للتشكل هو المقياس الرئيسي.

ويرجع الفضل في هذا التأخير إلى أن الطلاء حماية الأضاحي5. تتآكل رقائق الزنك في طبقة Dacromet أولاً، مما يحمي الركيزة الفولاذية. وهذا أمر أساسي لكيفية عمل طلاء رقائق الزنك.

ما بعد ASTM B117

في حين أن B117 هو خط أساس رائع، إلا أنه ليس المعيار الوحيد. يمكن أن تقدم البروتوكولات الأخرى رؤى أكثر واقعية اعتماداً على التطبيق.

اختبار التآكل الدوري

بالنسبة للأجزاء المعرضة للطقس المتغير، تكون الاختبارات الدورية أفضل. تتناوب معايير مثل SAE J2334 بين الضباب الملحي والهواء الجاف والرطوبة العالية. غالباً ما تعكس هذه الدورة ظروف العالم الحقيقي بدقة أكبر من رذاذ الملح المستمر. إن نتائج اختبار تآكل قشور الزنك من هذه الأمور ذات دلالة كبيرة بالنسبة لمكونات السيارات.

في PTSMAKE، نساعدك في PTSMAKE على اختيار الاختبار الذي يتوافق مع بيئة الاستخدام النهائي لمنتجك. وهذا يضمن أن تكون عملية التحقق من الصحة ذات مغزى.

توفر الاختبارات الموحدة مثل ASTM B117 خط أساس موثوق به لأداء داكروميت. إن فهم كيفية تفسير النتائج واختيار الاختبار الصحيح - سواء كان ثابتًا أو دوريًا - هو المفتاح لضمان تلبية الأجزاء الخاصة بك لمتطلبات مقاومة التآكل الصعبة في العالم الحقيقي.

هل يمكن ل Dacromet التعامل مع تطبيقات درجات الحرارة العالية؟

النظرية شيء، ولكن الأداء هو كل شيء. لفهم مقاومة Dacromet للحرارة حقاً، ننظر إلى استخدامه في بعض الأماكن الأكثر سخونة في السيارة.

اختبار العالم الحقيقي: مكونات المحرك

لقد رأينا طلاء Dacromet يوضع على الأجزاء الموجودة مباشرة في حجرة المحرك. تواجه هذه المكونات درجات حرارة عالية ثابتة ودورة حرارية.

اختبار إجهاد نظام العادم

تعتبر شماعات العادم والمثبتات مرشحة بشكل أساسي. فهي تحتاج إلى حماية موثوقة من التآكل في درجات الحرارة العالية لمنع التعطل. تؤكد اختباراتنا ثباتها.

| نوع الطلاء | الأداء عند درجة حرارة 300 درجة مئوية (100 ساعة) | حالة التآكل |

|---|---|---|

| داكروميت | لا تقشّر، الحد الأدنى من التغيّر في اللون | لا يوجد صدأ أحمر |

| طلاء الزنك | تغير كبير في اللون والتقشير | صدأ أحمر مرئي |

عندما نحلل الأداء، يجب أن ننظر إلى ما وراء الحرارة الساكنة. فالتحدي الحقيقي لأي طلاء هو التدوير الحراري - أي التمدد والانكماش المستمر من التسخين والتبريد.

الأداء في ظل التدوير الحراري

إن الطلاء الذي لا يستطيع التعامل مع هذه التحولات سوف يتشقق ويتعطل. وهذا يعرض المعدن الأساسي للتآكل.

الالتصاق بعد التدوير

يحافظ طلاء Dacromet على ارتباطه بالركيزة الفولاذية بشكل جيد للغاية. لقد لاحظنا أن هيكله الطبقي يبدو أنه يستوعب هذا الضغط دون المساس بالسلامة.

وهذا يمنع التقشر الذي يظهر عادةً في الطلاءات الأقل جودة.

الحماية من التآكل في درجات الحرارة العالية

السؤال النهائي هو ما إذا كان الطلاء لا يزال يحمي بعد التعرض للحرارة. فالجزء الذي يبدو جيداً ولكنه يصدأ يعتبر فاشلاً. يستمر Dacromet في توفير الحماية ضد عوامل مثل ملح الطريق حتى بعد تحمل حرارة المحرك. فهو يمنع بفعالية مشاكل مثل التآكل الجلفاني6 بين المكونات المتصلة.

بناءً على دراسات عملائنا، فإن النتائج واضحة.

| حالة المكوّن | اختبار رش الملح (ساعات حتى الصدأ الأحمر) |

|---|---|

| جزء داكروميت جديد | > 800 ساعة |

| جزء الداكروميت المعاد تدويره بالحرارة | > 750 ساعة |

أثبت Dacromet قيمته في التطبيقات ذات الحرارة العالية في العالم الحقيقي مثل أجزاء المحرك والعادم. يحافظ الطلاء على التصاق ممتاز وحماية ممتازة من التآكل حتى بعد التعرض المتكرر للإجهاد الحراري، مما يجعله خيارًا موثوقًا للبيئات الصعبة.

فهم خصائص الاحتكاك للمثبتات المغلفة بالداكروميت

كثيرًا ما يسأل المهندسون عن عزم الدوران والتحميل المسبق والاحتكاك. تحقيق التحميل المسبق الصحيح، أو حمل المشبك الصحيح، أمر بالغ الأهمية لسلامة الوصلة. لا يتم تحويل كل عزم الدوران الذي تقوم بتطبيقه إلى قوة تشبيك مفيدة.

تحدي الاحتكاك

يتغلب جزء كبير من عزم الدوران المطبق على الاحتكاك. يحدث هذا تحت رأس البرغي وفي اللولبات. يحدد معامل الاحتكاك هذه العلاقة. المعامل الثابت ضروري.

معاملات الاحتكاك النموذجية

| نوع الطلاء | معامل الاحتكاك النموذجي (μ) |

|---|---|

| فولاذ عادي (مدهون بالزيت) | 0.18 - 0.25 |

| مطلي بالزنك | 0.14 - 0.20 |

| طلاء داكروميت | 0.10 - 0.15 |

| مغلفن بالغمس الساخن | 0.16 - 0.28 |

وهذا يوضح سبب تفضيل قيم احتكاك قفل التثبيت Dacromet.

التعمق أكثر في توتر عزم الدوران

العلاقة بين عزم الدوران المطبق والتوتر الناتج ليست علاقة خطية. فهي تتأثر بشدة بخصائص سطح الطلاء. يوفر طلاء Dacromet ميزة كبيرة هنا.

تخلق بنيته المكونة من رقائق الزنك والألومنيوم المثبتة في مادة رابطة سطحًا أملسًا ومزلّقًا. لا يتعلق الأمر فقط بانخفاض قيمة الاحتكاك. بل يتعلق الأمر بالاتساق.

فهم سلوك توتر عزم الدوران

عندما نحلل سلوك شد عزم الدوران، يكون الاتساق هو الهدف. الطلاء ذو نطاق الاحتكاك الواسع يعني تحميل مسبق غير متوقع. يمكن أن يؤدي ذلك إلى فشل الوصلة أو الإفراط في الضغط على أداة التثبيت.

يساعد التشحيم المتأصل في طلاء Dacromet على استقرار معامل الاحتكاك عبر دورات الشد المتعددة. تُظهر اختباراتنا أنه يحافظ على نافذة احتكاك ضيقة. هذه القدرة على التنبؤ أمر حيوي للتجميع الآلي. فهي تضمن أن قيمة عزم الدوران المحددة توفر باستمرار حمل المشبك المطلوب. يمكن للمهندسين استخدام مشبك واحد موثوق به عامل K-عامل K7 في حساباتهم.

مقارنة الاستقرار

| الميزة | طلاء داكروميت | طلاء الزنك القياسي |

|---|---|---|

| اتساق الاحتكاك | عالية | متوسطة إلى منخفضة |

| المقاومة المريرة | ممتاز | عادل |

| مبعثر التحميل المسبق | منخفضة | عالية |

| مراقبة التجميع | متفوقة | قياسي |

يقلل هذا الثبات من خطر أن تكون السحابات مرتخية للغاية أو ضيقة للغاية.

يعتمد تحقيق التحميل المسبق الصحيح على إدارة معامل الاحتكاك. يوفر السلوك المتسق لعزم الدوران والشد لطلاء Dacromet موثوقية في التطبيقات الهندسية، مما يضمن أداء المثبتات بدقة كما تم تصميمها. هذه القدرة على التنبؤ هي المفتاح للتركيبات عالية الأداء.

هل يمكن للداكروميت أن يحل محل الفولاذ المقاوم للصدأ في المشروعات ذات التكلفة العالية؟

اختيار المادة المناسبة أمر بالغ الأهمية. خاصة عند الموازنة بين التكلفة والأداء.

غالبًا ما يُطرح طلاء Dacromet على الأجزاء الفولاذية. هل يمكن أن يحل حقاً محل الفولاذ المقاوم للصدأ؟

تعتمد الإجابة على احتياجات مشروعك. دعنا نقارن بينهما مباشرة.

التكلفة الأولية مقابل القيمة طويلة الأجل

| الميزة | الفولاذ المطلي بالداكروميت | الفولاذ المقاوم للصدأ (مثل 304) |

|---|---|---|

| التكلفة المادية | أقل | أعلى |

| مقاومة التآكل | ممتاز (سطحي) | ممتاز (متأصل) |

| التطبيق | المثبتات، الأقواس | طبي، من الدرجة الغذائية |

يوضح هذا الجدول المفاضلة الأساسية. يوفر Dacromet درعًا فعالاً من حيث التكلفة. يوفر الفولاذ المقاوم للصدأ حماية مدمجة.

عند تقييم بدائل مثبتات 304، غالبًا ما يتمحور النقاش حول المتانة. لا تكون المقارنة بين متانة الداكروميت مقابل متانة الفولاذ المقاوم للصدأ واضحة دائمًا. مقاومة الفولاذ المقاوم للصدأ للتآكل متأصلة في السبيكة. لن تؤثر الخدوش على حمايته.

أما طلاء Dacromet، من ناحية أخرى، فهو عبارة عن معالجة سطحية. وهو يوفر حاجزاً قوياً. وتُظهر اختباراتنا أنها تتفوق في اختبارات رش الملح، وغالباً ما تتفوق على درجات الفولاذ المقاوم للصدأ الأساسية. ومع ذلك، قد يؤدي الخدش العميق إلى كشف الفولاذ الأساسي. وقد يؤدي ذلك إلى صدأ موضعي إذا طغت الحماية القربانية للطلاء.

الأداء في بيئات محددة

| البيئة | توصية داكروميت | توصية الفولاذ المقاوم للصدأ |

|---|---|---|

| السيارات العامة | ممتاز | المبالغة في كثير من الأحيان |

| بحري/عالي الكلوريد | جيد، ولكن راقب الأضرار | المفضل |

| التآكل العالي | استخدمها بحذر | متفوقة |

| درجة حرارة عالية | محدودة | ممتاز |

يُعد Dacromet خياراً رائعاً للعديد من التطبيقات الصناعية. فهو يمنع حدوث مشكلات مثل التآكل الجلفاني8 عند التزاوج مع مكونات الألومنيوم. هذا هو التحدي الشائع الذي نساعد العملاء في PTSMAKE على تجاوزه. لا يتعلق الاختيار بالتكلفة فقط، بل يتعلق بالهندسة الذكية لبيئة التطبيق المحددة.

يوفر طلاء Dacromet توفيرًا كبيرًا في التكلفة وحماية ممتازة للسطح، مما يجعله بديلاً قويًا للفولاذ المقاوم للصدأ في العديد من التطبيقات. ومع ذلك، فإن المتانة المتأصلة في الفولاذ المقاوم للصدأ تتفوق في البيئات الكاشطة أو شديدة التآكل حيث يحتمل حدوث تلف في السطح.

مقاومة الداكروميت لرذاذ الملح التي لا مثيل لها - مع بيانات حقيقية

البيانات لا تكذب. في PTSMAKE، نعتمد في شركة PTSMAKE على الأرقام الثابتة للتحقق من الأداء. ولهذا السبب أخضعنا طلاء Dacromet لاختبارات صارمة.

تظهر النتائج باستمرار حمايته الفائقة ضد التآكل. لنلقِ نظرة على البيانات من اختباراتنا المعملية.

اختبار رذاذ الملح لمدة 1000 ساعة

أجرينا اختبار مقاومة التآكل على المدى الطويل. يحاكي هذا الاختبار الظروف البيئية القاسية. والهدف من ذلك هو دفع الطلاء إلى أقصى حدوده.

نتائج الاختبار عند 1000 ساعة

كان أداء الأجزاء المطلية برذاذ الملح لمدة 1000 ساعة استثنائيًا.

| المعلمة | الملاحظة |

|---|---|

| معيار الاختبار | ASTM B117 |

| المدة | أكثر من 1000 ساعة |

| الصدأ الأحمر | الحد الأدنى إلى لا شيء |

| سلامة الطلاء | سليمة |

تؤكد البيانات أن Dacromet يوفر حماية موثوقة وطويلة الأمد.

في حين أن الاختبارات المعيارية أمر بالغ الأهمية، إلا أن التطبيقات الواقعية تحكي القصة الكاملة. تؤدي العديد من الطلاءات أداءً جيدًا في بيئة مختبرية مضبوطة. ومع ذلك، فإنها غالباً ما تفشل عند تعرضها لظروف متغيرة في العالم الحقيقي.

هذا هو المكان الذي يتألق فيه طلاء Dacromet حقًا. توفر تركيبته الفريدة حماية ثابتة وطويلة الأمد تتجاوز حدود المختبر.

اختبار مقاومة التآكل على المدى الطويل

لقد رأينا متانتها بشكل مباشر مع القطع التي قمنا بتصنيعها للصناعة البحرية. تواجه هذه المكونات التعرض المستمر للمياه المالحة. وهي تحتاج إلى تشطيب لا يتوقف.

داكروميت مقابل طلاء الزنك القياسي

بعد العمل مع عملائنا، قمنا بمقارنة الأجزاء المطلية بالداكروميت مع تلك التي تستخدم الطلاء التقليدي بالزنك. الفرق بمرور الوقت كبير. يظهر طلاء الزنك علامات الفشل في وقت أبكر بكثير في ظل نفس الظروف.

| نوع الطلاء | 500 ساعة (ASTM B117) | 1000 ساعة (ASTM B117) |

|---|---|---|

| طلاء داكروميت | لا صدأ أحمر | الحد الأدنى من الصدأ الأحمر |

| طلاء الزنك | صدأ أحمر مرئي | التآكل الشديد |

تخلق بنية Dacromet متعددة الطبقات حاجزاً فائقاً. كما أنه يوفر حماية الأضاحي9, مما يمنع الركيزة الفولاذية من التآكل بشكل فعال. هذه الآلية ذات المفعول المزدوج هي السبب في أنها تدوم لفترة أطول.

تؤكد الاختبارات المعملية الأداء المتفوق ل Dacromet. تُظهر البيانات المستمدة من اختبار رش الملح لمدة 1000 ساعة الحد الأدنى من الصدأ. كما أنه يتفوق باستمرار على طلاء الزنك، مما يجعله خياراً موثوقاً للقطع المعرضة لبيئات قاسية ومسببة للتآكل.

كيفية موازنة سماكة الطلاء وملاءمته في التجميعات الدقيقة

عند تصميم تجميعات ذات مستوى ميكرون، فإن كل نانومتر مهم. يمكن للطلاء القياسي أن يستهلك بسهولة ميزانية التفاوت بالكامل.

وهنا يصبح التحكم الدقيق أمراً بالغ الأهمية للنجاح.

تعديل الطلاء ذو التفاوت الضيق

غالبًا ما يواجه المهندسون خيارًا صعبًا. يجب عليهم الاختيار بين مقاومة التآكل ودقة الأبعاد. ولكن ليس عليك التضحية بأحدهما من أجل الآخر.

يمكن تحقيق التعديل الفعال للطلاء بتفاوت محكم. يتطلب فهمًا عميقًا لعملية الطلاء نفسها.

دور التحكم في سماكة الداكروميت

يُعد طلاء Dacromet حلاً ممتازاً هنا. حيث تتيح عملية تطبيقه تناسقًا ملحوظًا. وهذا يساعد في الحفاظ على الملاءمة والوظيفة الأصلية للتصميم.

| الميزة | التأثير على الملاءمة |

|---|---|

| تطبيق الأغشية الرقيقة | الحد الأدنى من التغيير في الأبعاد |

| لا يوجد تقصف هيدروجين | يحافظ على سلامة الأجزاء |

| تغطية متسقة | سلوك تجميع يمكن التنبؤ به |

هذا المستوى من التحكم ضروري للمكونات عالية الدقة.

إتقان الطلاء للتجميعات الدقيقة

لا يتعلق تحقيق التوازن الصحيح بالتخمين. بل يتعلق الأمر باتباع نهج منظم لاختيار الطلاء وتطبيقه.

في PTSMAKE، نوجه المهندسين خلال هذه العملية. نركز على كيفية تفاعل الطلاء مع التفاوتات المحددة منذ بداية مرحلة التصميم.

فهم ترسب الطلاء

تؤثر طريقة التطبيق بشكل مباشر على السُمك. على سبيل المثال، يوفر تطبيق الطلاء بالغمس المغزلي لطلاء Dacromet طبقة موحدة. وهذا على عكس الطلاء الكهربائي، الذي يمكن أن يتراكم على الحواف.

تُظهر اختباراتنا أن السُمك المتسق هو المفتاح. نحن نساعد العملاء على فهم كيفية تأثير كل عملية على أبعاد التجميع النهائي. وهذا يجنبهم إعادة العمل المكلفة لاحقاً.

تتضمن هذه العملية نظام قشور الزنك والألومنيوم في مادة رابطة من الكرومات. ويوفر الطلاء درجة ممتازة من حماية الأضاحي10 دون تغيير أبعاد الجزء بشكل كبير.

التخطيط لتباين السماكة

حتى أكثر العمليات التي يتم التحكم فيها يوجد بها تباين. والمفتاح هو مراعاة ذلك في التصميم. نحن نعمل مع العملاء لتحديد نطاقات السماكة المقبولة.

| الصف | السُمك النموذجي (ميكرومتر) | الاستخدام الشائع |

|---|---|---|

| داكروميت 320 | 5-8 ميكرومتر | مقاومة التآكل القياسية |

| داكروميت 500 | 8-12 ميكرومتر | مقاومة عالية للتآكل |

ومن خلال تحديد الدرجة الصحيحة والعملية الصحيحة، نضمن أن الطلاء يلبي متطلبات الملاءمة والأداء. هذا النهج الاستباقي أساسي لنجاح تعديل الطلاءات ذات التفاوت الضيق.

تتطلب إدارة التجميعات ذات التفاوتات المسموح بها على مستوى الميكرون التركيز على التحكم في الطلاء. يوفر طلاء Dacromet الاتساق اللازم للسماكة مما يضمن تحقيق كل من دقة الأبعاد والحماية من التآكل دون أي ضرر في المنتج النهائي.

أفضل بدائل داكروميت ومتى تستخدمها بدلاً منه

في حين أن داكروميت كان خيارًا موثوقًا به، إلا أن الصناعة آخذة في التحول. فاللوائح البيئية ومتطلبات الأداء الجديدة تستدعي وجود بدائل. وغالباً ما نوجه العملاء نحو الخيارات الحديثة الخالية من الكروم.

اثنان من أكثرها شيوعًا هما طلاءات Geomet وMagni. يخدم كل منهما غرضًا محددًا. يعد فهم نقاط قوتها أمرًا أساسيًا لاختيار الطلاء المناسب للأجزاء الخاصة بك. يؤثر هذا الاختيار على المتانة والامتثال.

متى تختار Geomet

Geomet هو بديل مباشر وصديق للبيئة لـ Dacromet. فهو يوفر حماية مماثلة من التآكل دون استخدام الكروم. وهذا ما يجعله مفضلاً في العديد من تطبيقات السيارات والتطبيقات الصناعية اليوم.

متى تختار المغني

طلاءات Magni هي مجموعة من التشطيبات المتخصصة. وغالباً ما توفر متانة معززة أو خصائص محددة مثل الاحتكاك المتحكم فيه. وهي مثالية للبيئات عالية الأداء أو البيئات ذات المتطلبات الفريدة.

يتضمن اختيار الطلاء المناسب النظر إلى ما هو أبعد من مجرد مقاومة التآكل. ففي شركة PTSMAKE، نقوم بتحليل دورة حياة الجزء بالكامل. ويشمل ذلك التجميع والتعرض البيئي ومتطلبات الأداء.

طلاء داكروميت مقابل طلاء جيوميت

عندما يقوم العملاء بتقييم طلاء Dacromet مقابل طلاء Geomet، غالبًا ما يكون الدافع الأساسي هو الامتثال البيئي. Geomet هو نظام خالٍ تمامًا من الكروم. وهو يوفر حماية ممتازة للأغشية الرقيقة من خلال تركيبة من رقائق الزنك والألومنيوم. وهذا يضمن تلبية الأجزاء للمعايير البيئية الحديثة دون التضحية بالأداء. إنه بديل ممتاز للأغراض العامة.

متانة المغني مقابل متانة الداكروميت

يختلف النقاش حول متانة Magni عن متانة Dacromet. Magni ليس منتجاً واحداً بل مجموعة من الأنظمة. بعضها مصمم لمقاومة شديدة للتآكل. والبعض الآخر يحتوي على طبقات طلاء علوية مدمجة لتحقيق احتكاك ثابت، وهو أمر ضروري للمثبتات الملولبة. غالبًا ما تتفوق طلاءات Magni في المجالات التالية حماية الأضاحي11 وحدها لا تكفي، ولا بد من إضافة المزيد من الصلابة البدنية.

فيما يلي مقارنة سريعة تستند إلى مناقشاتنا النموذجية للمشروع.

| الميزة | الطلاء الجيومتري | طلاء المغني |

|---|---|---|

| حالة الاستخدام الأساسي | الحماية العامة من التآكل | احتياجات عالية الأداء والتخصص |

| البيئة | خالي من الكروم | غالبًا ما يكون خاليًا من الكروم |

| الميزة الرئيسية | بديل الداكروميت الصديق للبيئة | خصائص مصممة خصيصاً (مثل الاحتكاك) |

| الأفضل لـ | السيارات، الصناعية العامة | براغي عالية الإجهاد، وأجزاء متطلبة |

يساعد هذا الجدول عملاءنا على تضييق نطاق خياراتهم بسرعة.

اختيار الطلاء المناسب أمر بالغ الأهمية. تعمل Geomet كبديل حديث وصديق للبيئة للاستخدام العام. تقدم شركة Magni مجموعة من الطلاءات المتخصصة عالية المتانة للتطبيقات التي لا تكفي فيها الحماية القياسية. يعتمد الاختيار الأفضل على الأداء الخاص بك واحتياجات الامتثال.

لماذا تتحول سلاسل التوريد العالمية إلى المكونات المغلفة بالداكروميت

البساطة هي المفتاح في السوق العالمية اليوم. تمتد سلاسل التوريد عبر القارات. وتصبح إدارة المعايير والموردين المختلفين تحدياً كبيراً.

وهنا تظهر قوة طلاء Dacromet. فهو يوفر معيارًا عالميًا واحدًا. وهذا يبسط كل شيء من التوريد إلى الخدمات اللوجستية.

قوة المعيار العالمي

تعني مصادر داكروميت العالمية أنك تحصل على نفس الجودة في كل مكان. وهذه ميزة كبيرة للشركات متعددة الجنسيات. فهي تقلل من التعقيد بشكل كبير.

| الميزة | الطلاء التقليدي | طلاء داكروميت |

|---|---|---|

| المعيار العالمي | تختلف حسب المنطقة | متناسق في جميع أنحاء العالم |

| فحص الموردين | معايير متعددة ومعقدة | مبسط، مواصفات واحدة مبسطة |

| مراقبة الجودة | نتائج غير متسقة | أداء موحد |

يؤثر هذا التوحيد القياسي بشكل مباشر على كفاءة سلسلة التوريد. فهو يزيل المتغيرات ويبسط العمليات.

الحد من المخاطر وتعزيز الخدمات اللوجستية

تُعد الطلاءات الفعالة لإدارة مخاطر سلسلة التوريد أمرًا حيويًا. يجب أن يكون أداؤها موثوقاً بغض النظر عن مكان استخدامها. توفر Dacromet هذه القدرة على التنبؤ. إنها تقنية مرخصة مع جهات تطبيق معتمدة في جميع أنحاء العالم.

وهذا يضمن أن يفي المكون المغلف في آسيا بنفس المواصفات التي يفي بها المكون المغلف في أوروبا. توفر هذه الشبكة العالمية المرونة. فإذا واجه أحد الموردين مشاكل، يمكنك الانتقال إلى مورد آخر دون إعادة تأهيل عملية طلاء جديدة. وهذا يبني مرونة سلسلة التوريد12.

المزايا اللوجستية ومزايا التوريد

مع وجود معيار موحد، يمكن لفرق المشتريات الحصول على المكونات بثقة أكبر. فهي ليست حبيسة منطقة واحدة. هذه المرونة هي أداة قوية ضد الاضطرابات.

فيما يلي تفصيل لكيفية تأثير ذلك على سلسلة التوريد.

| المنطقة | تأثير التوحيد القياسي للداكروميت |

|---|---|

| التوريد | القدرة على التزوّد من شبكة عالمية من المُطبّقين المعتمدين. |

| الخدمات اللوجستية | ترقيم مبسط للأجزاء وإدارة المخزون عبر المناطق. |

| الجودة | تقليل الحاجة إلى إجراء اختبارات زائدة عن الحاجة في منشآت مختلفة. |

| المخاطر | انخفاض مخاطر انقطاع الإمدادات بسبب مشاكل إقليمية. |

في شركة PTSMAKE، نرى هذه الفائدة بشكل مباشر. يحتاج عملاؤنا في مجال السيارات والإلكترونيات إلى قطع تلبي المعايير العالمية الصارمة. ويساعدنا استخدام طلاء مثل Dacromet على توفير هذا الاتساق.

يعمل توحيد معايير داكروميت العالمية على تبسيط عملية التوريد والخدمات اللوجستية. ويقلل هذا الاتساق من التباين ويعزز سلسلة التوريد بأكملها، مما يجعلها عنصراً رئيسياً في إدارة مخاطر سلسلة التوريد الحديثة للمكونات المغلفة.

كل ما يتعلق بتوافق اللولب في التجميعات المغلفة بالداكروميت

يوفر طلاء Dacromet حماية رائعة من التآكل. ومع ذلك، فإنه يضيف طبقة من السماكة. وهذا يمكن أن يخلق مشاكل كبيرة في توافق الخيط إذا لم تتم إدارته بشكل صحيح.

نحتاج إلى فحص التفاصيل الرئيسية. وهذا يشمل نسب ملء الخيط وتراكم الطلاء. الفهم الواضح ضروري لنجاح التجميعات.

لماذا تعتبر المشاركة مهمة

مناسب مشاركة خيط داكروميت الخيط يضمن وجود وصلة موثوقة وآمنة. يمكن أن يؤدي سوء التثبيت إلى تعطل أداة التثبيت تحت الحمل. يجب أن نتحكم بدقة في سمك الطلاء.

| العامل | التأثير على الخيوط | الحل |

|---|---|---|

| تراكم الطلاء المتراكم | يزيد قطر السحابة | ضبط التفاوتات اللولبية |

| نسبة ملء الخيط | يقلل من عمق الخيط | تقويض الطلاء المسبق للطلاء |

| توافق التزاوج | يسبب التداخل | تحديد البدلات المناسبة |

تحدي تراكم الطلاء المتراكم

المشكلة الرئيسية في طلاء داكروميت على الخيوط هو سمكها المادي. حتى الطبقة الرقيقة يمكن أن تغير الملاءمة تماماً. وهذا يحول قفلًا قياسيًا إلى قفل لا يمكن تجميعه. هذا سهو متكرر نراه.

غالباً ما يتراكم الطلاء بشكل غير متساوٍ. وتميل إلى أن تكون أكثر سمكاً في جذور اللولب من القمم. وهذا يغير بشكل مباشر كيفية ارتباط البرغي والصامولة. تبدأ العديد من مشاكل خط التجميع هنا.

التزاوج وملء الخيط

توافق الطلاء مع البراغي والصواميل يتطلب تخطيطًا دقيقًا. يجب أن نأخذ في الاعتبار الطلاء على كلا الجزأين المتزاوجين. إذا حصل كلاهما على طلاء قياسي دون تعديلات التفاوت، فمن المحتمل ألا يتناسبا.

يمكن أن يؤدي ذلك إلى تناسب التداخل13. يمكن أن يتسبب ذلك في تلف اللولبة أو التآكل أو الاستيلاء الكامل أثناء عملية التجميع.

من خلال بحثنا التعاوني مع العملاء، هناك تعديلات محددة غير قابلة للتفاوض. يوضح الجدول أدناه حالة شائعة.

| مواصفات الموضوع | قبل الطلاء | بعد طلاء داكروميت |

|---|---|---|

| القطر الرئيسي (البرغي) | M10 × 1.5.5 (9.98 مم) | 10.00 مم (+20 ميكرومتر) |

| القطر الأصغر (صامولة) | M10 × 1.5.5 (8.37 مم) | 8.35 مم (-20 ميكرومتر) |

| لائق | تناسب التخليص | تداخل / ممنوع |

في PTSMAKE، نناقش دائمًا هذه البدلات مع العملاء قبل الإنتاج. هذه الخطوة البسيطة تمنع التأخير الباهظ وتضمن عمل المكونات بشكل مثالي. نحن نساعد في هندسة الخيوط خصيصًا لعملية الطلاء.

تُعد سماكة طلاء Dacromet عامل تصميم حاسم يؤثر على تعشيق اللولبة وتوافق التزاوج. يعد التخطيط الاستباقي لتفاوتات اللولبة قبل الطلاء أمرًا ضروريًا لمنع أعطال التجميع وضمان السلامة الهيكلية للقطعة.

كيفية إطالة العمر الافتراضي للأجهزة الخارجية باستخدام داكروميت

النظرية شيء واحد، ولكن رؤية الحل يعمل في العالم الحقيقي هو ما يهم حقًا. طلاء Dacromet ليس مجرد نجاح معملي. فهو يثبت جدارته يوميًا في بعض البيئات الأكثر تحديًا التي يمكن تخيلها.

وهذا ينطبق بشكل خاص على الأجهزة الخارجية. سنلقي نظرة على ثلاثة قطاعات رئيسية حيث يُحدث طلاء التآكل الخارجي فرقًا كبيرًا: القطاع البحري، وقطاع الطاقة المتجددة، وقطاع الإنشاءات. ولكل منها تحديات فريدة من نوعها.

| البيئة | التحدي الأساسي | الأجهزة الشائعة |

|---|---|---|

| البحرية | رذاذ الماء المالح | تركيبات السطح، براغي المحرك، براغي المحرك |

| الطاقة المتجددة | التعرض للطقس | براغي قاعدة التوربينات |

| الإنشاءات | الرطوبة والمواد الكيميائية | المثبتات الإنشائية |

تعتمد هذه القطاعات على المثبتات والأجهزة التي يمكنها تحمل الهجوم المستمر من العناصر.

البيئات البحرية: الاختبار النهائي

المياه المالحة تسبب التآكل بشكل لا يصدق. لقد رأيت الطلاءات القياسية تفشل خلال أشهر على المنصات البحرية أو مشاريع بناء السفن. يوفر Dacromet للمسامير الخارجية حاجزًا رقيقًا غير كهربائي يقاوم هذا الهجوم الملحي بفعالية. إنه يحمي كل شيء من حوامل المحرك إلى مثبتات الدرابزين من التحلل السريع.

الطاقة المتجددة: الموثوقية هي المفتاح

ضع في اعتبارك البراغي التي تثبت توربينات الرياح معًا. فهي تتعرض للمطر والجليد والأشعة فوق البنفسجية لعقود من الزمن. الفشل هنا كارثي ومكلف لإصلاحه. يضمن طلاء Dacromet بقاء هذه الوصلات الحرجة آمنة وخالية من التآكل، مما يزيد من العمر التشغيلي والسلامة. وهذا يمنع حدوث مشكلات مثل حماية الأضاحي14 كونها خط الدفاع الوحيد.

مواقع البناء: بنيت لتدوم طويلاً

في مجال الإنشاءات، غالبًا ما تكون مثبتات الجسور والمباني والبنية التحتية مكشوفة قبل أن يتم إغلاقها. فهي تواجه الأمطار والمواد الكيميائية في التربة والتآكل المادي. يوفر طلاء التآكل من الدرجة الخارجية مثل Dacromet حماية حاسمة في بداية العمر الافتراضي. وهذا يضمن بقاء السلامة الهيكلية غير منقوصة منذ بداية المشروع.

| الصناعة | مثال على المكوّن | فوائد داكروميت |

|---|---|---|

| البحرية | براغي عمود المروحة | يقاوم التآكل الناتج عن المياه المالحة |

| الطاقة المتجددة | حوامل الألواح الشمسية | تحمّل الطقس على المدى الطويل |

| الإنشاءات | مسامير تثبيت الأساسات | يحمي من رطوبة التربة |

في PTSMAKE، غالبًا ما نوصي في PTSMAKE باستخدام Dacromet للقطع المخصصة لهذه التطبيقات الصعبة.

يُعد طلاء Dacromet حلاً مجرباً في البيئات القاسية. فهو يوفر طلاءً خارجيًا موثوقًا للتآكل من الدرجة الخارجية للأجهزة الهامة. من التطبيقات البحرية إلى تطبيقات الإنشاءات، فهو يطيل العمر الافتراضي للمكونات مثل البراغي الخارجية، مما يضمن الأداء والسلامة على المدى الطويل.

دور المعالجة في أداء الداكروميت - وكيفية الحصول عليها بشكل صحيح

لا تتعلق المعالجة بالتجفيف فقط. إنه تفاعل كيميائي حاسم. تعمل هذه الخطوة على تحويل طلاء داكروميت السائل إلى طبقة واقية متينة.

مثلث المعالجة

يعد ضبط درجة حرارة المعالجة بالداكروميت بشكل صحيح أمرًا ضروريًا. الوقت وتدفق الهواء عاملان حيويان أيضًا. إذا كان أحدهما معطلاً، سيتأثر الأداء بشكل كبير.

معلمات المعالجة الرئيسية

| المعلمة | الأهمية | النطاق الشائع |

|---|---|---|

| درجة الحرارة | عالية | 280-330°C |

| الوقت | عالية | 15-30 دقيقة |

| تدفق الهواء | متوسط | يختلف حسب الفرن |

يجب أن تكون عملية خبز طلاء قشور الزنك دقيقة. فهي تضمن أن يحقق الطلاء أقصى مقاومة للتآكل والمتانة.

علم عملية خبز طلاء رقائق الزنك بالزنك

تحقق عملية المعالجة أو "الخبز" ثلاثة أشياء. تبخر الناقل المذيب. تعالج الراتنج الرابط. وتؤسس البنية الواقية النهائية للطلاء.

الدور الحاسم لدرجة الحرارة

تؤثر درجة حرارة معالجة Dacromet بشكل مباشر على مصفوفة الطلاء. تُظهر اختباراتنا الداخلية أن الانحراف بمقدار 10 درجات مئوية يمكن أن يقلل من مقاومة رش الملح. إن نافذة النتائج المثلى ضيقة.

إذا كانت درجة الحرارة منخفضة للغاية، يظل الطلاء لينًا. ويفتقر إلى الصلابة والالتصاق اللازمين. ويؤدي ذلك إلى فشل سابق لأوانه في الميدان.

إذا كان مرتفعًا جدًا، يمكن أن تصبح المادة الرابطة هشة. ويتسبب ذلك في حدوث تشقق دقيق، مما يضر بالحاجز الواقي لطلاء داكروميت.

وقت العلاج وآثاره

الوقت لا يقل أهمية عن درجة الحرارة. فالمدة الصحيحة تسمح بالربط الكامل للراتنج. كما أنه يسهل أيضًا التلبيد15 من الرقائق المعدنية، مما يخلق درعًا قويًا.

يعتمد الوقت المثالي على كتلة الجزء وهندسته.

| نوع المكون | وقت المعالجة النموذجي |

|---|---|

| الأجزاء الصغيرة الرقيقة | 15-20 دقيقة |

| أجزاء كبيرة وسميكة | 25-30 دقيقة فأكثر |

مراقبة الجودة في المعالجة

نستخدم التنميط الحراري لتحديد درجات حرارة الفرن. وهذا يضمن وصول كل جزء إلى درجة الحرارة المستهدفة للمدة المطلوبة. تؤكد اختبارات الالتصاق والسماكة المنتظمة بعد المعالجة نجاح العملية. يتعلق الأمر بالبيانات وليس بالتخمين.

تعد المعالجة المناسبة للداكروميت علمًا دقيقًا. فهو يتطلب تحكمًا صارمًا في درجة الحرارة والوقت. تؤدي المعلمات غير الصحيحة إلى طلاءات هشة أو لينة، مما يضر بمقاومة التآكل. إن مراقبة الجودة المتسقة أمر غير قابل للتفاوض للحصول على أداء موثوق به لطلاء رقائق الزنك.

كيف يوفر PTSMAKE الدقة والموثوقية في الأجزاء المطلية بالداكروميت

الكلام سهل، ولكن النتائج هي ما يهم. في التصنيع، تثبت البيانات القدرة. في PTSMAKE، نحن لا ندعي الدقة فقط. بل نثبت ذلك بنتائج قابلة للقياس.

يحتاج عملاؤنا إلى قطع غيار تعمل باستمرار في ظل ظروف صعبة. دعونا نلقي نظرة على مثال واقعي.

أداء مثبتات السيارات

طلب أحد عملاء السيارات مسامير ذات مقاومة فائقة للتآكل. كانوا بحاجة إلى قطع تتحمل أملاح الطرق القاسية والتعرض البيئي.

| متري | المورد السابق | حل PTSMAKE |

|---|---|---|

| بداية التآكل | < 480 ساعة | > 1000 ساعة |

| توحيد الطلاء | غير متناسق | ± 3 ميكرون |

| معدل الرفض | 4.5% | < 0.1% |

تُظهر هذه البيانات تحسناً واضحاً. وهي تسلط الضوء على التزامنا بتقديم حلول طلاء داكروميت موثوقة.

نحن نؤمن بالشفافية. ولهذا السبب نعتمد على البيانات لإظهار فعالية عملية طلاء Dacromet الخاصة بنا. فالأمر لا يتعلق فقط بتطبيق الطلاء؛ بل يتعلق بهندسة طبقة واقية تعمل بشكل لا تشوبه شائبة.

التميز في الطلاء المستند إلى البيانات

لنتعمق أكثر في مقاييس الأداء. بالنسبة للعديد من المهندسين، يتمثل الشاغل الرئيسي للعديد من المهندسين في كيفية صمود الطلاء بمرور الوقت. ونحن نتحقق من صحة ذلك من خلال الاختبارات الصارمة.

تؤكد اختباراتنا الداخلية ما يختبره عملاؤنا. بعد التعاون مع عملائنا، قمنا بجمع البيانات التي تؤكد مكانتنا كمزود لطلاء قشور الزنك الموثوق به في الصين. البيانات المستمدة من اختبار رش الملح16 معبرة بشكل خاص.

| معلمة الأداء | معيار الصناعة | PTSMAKE متوسط النتيجة |

|---|---|---|

| مقاومة الصدأ الأحمر (ساعات) | 720 | 1000+ |

| سُمك الطلاء (ميكرومتر) | 8-12 | 8-10 (متناسق) |

| عامل K-Factor (توتر عزم الدوران) | 0.15 ± 0.03 | 0.14 ± 0.01 |

| الالتصاق (فتحة متقاطعة) | فئة ISO 1-2 | فئة ISO 0 |

هذا المستوى من الأداء هو سبب اختيار الشركات التي تبحث عن شريك يمكن الاعتماد عليه لنا. وباعتبارنا موردًا متخصصًا ‘لمسامير PTSMAKE Dacromet Dacromet’، فإننا ندرك أن قيم عزم الدوران المتسقة والمتانة طويلة الأجل أمران في غاية الأهمية. يضمن التحكم في العمليات لدينا أن كل دفعة تلبي هذه المواصفات الصارمة.

هذه النتائج ليست عرضية. فهي تأتي من التحكم الدقيق في التطبيق وفحوصات الجودة الشاملة. يضمن هذا النهج القائم على البيانات الموثوقية من أول جزء إلى آخر جزء.

تؤكد دراسات الحالة والبيانات التي أجريناها التزامنا بالجودة. وتُظهر النتائج أن عملية طلاء Dacromet من شركة PTSMAKE توفر مقاومة فائقة للتآكل وأداءً ثابتًا، مما يبني ثقة طويلة الأجل مع شركائنا.

احصل على حل طلاء داكروميت مخصص من PTSMAKE

هل تبحث عن مقاومة فائقة للتآكل ومكونات مصممة بدقة؟ اتصل اليوم بشركة PTSMAKE للحصول على عرض أسعار سريع وتنافسي على قطع التصنيع باستخدام الحاسب الآلي المطلية بالداكروميت. ثق بخبرتنا المثبتة ومعاييرنا العالمية لتعزيز مشاريعك الصناعية. أرسل استفسارك واكتشف الجيل التالي من الحماية الآن!

اكتشف العلم وراء كيفية حماية الطلاءات المختلفة للمعادن من التآكل. ↩

تعرّف على كيفية منع هذه العملية الكهروكيميائية من تكوين الصدأ على المعدن الأساسي. ↩

تعرف على كيفية حماية هذه العملية الكهروكيميائية للمعدن الأساسي من التآكل. ↩

افهم وضع العطل الشائع هذا لتحسين موثوقية التجميعات الملولبة لديك. ↩

اكتشف كيف يتآكل معدن لحماية معدن آخر في هذه العملية الكيميائية الرئيسية المضادة للتآكل. ↩

افهم كيف تسرّع هذه العملية الكهروكيميائية من التآكل وكيف تمنع الطلاءات التآكل. ↩

تعرّف على كيفية تبسيط عامل K-عامل K لحسابات التحميل المسبق وتحسين سلامة المفصل. ↩

افهم كيف يمكن للمعادن غير المتشابهة أن تتسبب في حدوث عطل وكيفية منعه في تصميماتك. ↩

افهم كيف تحمي هذه العملية الكهروكيميائية المعدن الأساسي من الصدأ بشكل فعال. ↩

تعلّم كيف تمنع هذه الخاصية تآكل الفلز الأساسي بفعالية. ↩

تعرف على كيفية قيام هذه العملية الكهروكيميائية بحماية المعدن الأساسي من التآكل بشكل فعال. ↩

تعرّف على المزيد حول بناء سلسلة توريد قوية وقابلة للتكيف لمكوناتك. ↩

تعرف على كيفية تأثير التداخل على أداء المثبتات وكيفية إدارته في تصميماتك. ↩

افهم كيف يتآكل هذا الطلاء أولاً لحماية القاعدة المعدنية الأساسية. ↩

تعرّف على كيفية ربط هذه العملية للرقائق المعدنية دون ذوبانها، مما يخلق حاجزاً واقياً فائقاً. ↩

تعرف على المزيد حول هذا الاختبار المعياري المهم في الصناعة لتقييم مقاومة التآكل على العينات المطلية. ↩