يدرك المهندسون أهمية تفاوتات الخيوط الملولبة، ولكن معظمهم يواجهون صعوبة في اختيار المواصفات الصحيحة. تؤدي الاختيارات الخاطئة إلى فشل التجميع وتأخير الإنتاج وإعادة العمل المكلفة التي كان من الممكن تجنبها بالفهم الصحيح.

تحدد تفاوتات اللولب حدود الأبعاد المقبولة للمثبتات الملولبة، مما يضمن الملاءمة والوظيفة المناسبة بين أجزاء التزاوج مع مراعاة اختلافات التصنيع. وهي تحدد مقدار الانحراف عن الأبعاد الاسمية المقبول للتركيب الموثوق به.

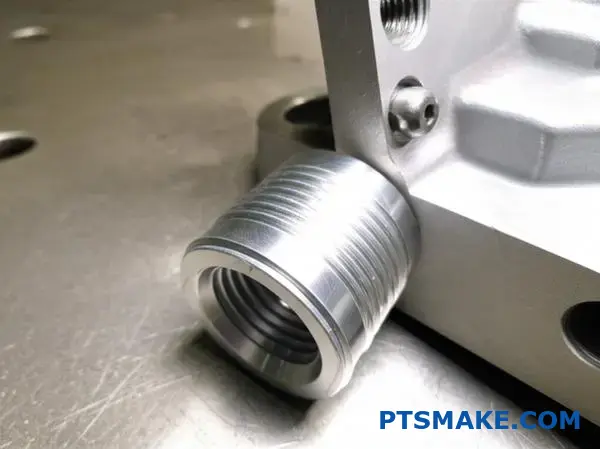

طوال فترة عملي في PTSMAKE، رأيت مشاريع تنجح أو تفشل بناءً على قرارات تفاوت الخيط. يقسم هذا الدليل عالم التفاوتات اللولبية المعقد إلى معرفة عملية يمكنك تطبيقها على الفور على تصميماتك.

ما المشكلة التي يحلها تحمل الخيط بشكل أساسي؟

هل تساءلت يومًا لماذا لا يمكننا صنع خيط مثالي؟ في التصنيع، الكمال ليس هو الهدف الحقيقي. الحقيقة هي أن الاختلاف أمر لا مفر منه.

تحدي الاتساق

لا يوجد جزءان متطابقان تماماً. فدائماً ما توجد اختلافات طفيفة بينهما. وهذا هو المكان الذي يصبح فيه مفهوم تفاوت الخيوط أمراً بالغ الأهمية.

إطار عمل للوظيفة

يوفر تفاوت الخيط حلاً ذكيًا. فهو ينشئ نطاقاً مقبولاً، وليس نقطة واحدة مثالية. وهذا يضمن تناسب الأجزاء المصنوعة في أوقات مختلفة، أو حتى من قبل موردين مختلفين، مع بعضها البعض بشكل مثالي.

| المفهوم | العالم المثالي | العالم الحقيقي |

|---|---|---|

| التصنيع | التكرار المثالي | التباين الحتمي |

| التجميع | يناسبك دائماً | يتطلب التسامح |

المبدأ الأول التباين أمر لا مفر منه

لنبدأ بحقيقة أساسية. كل عملية تصنيع لها تباين متأصل. من التصنيع الآلي باستخدام الحاسب الآلي إلى القولبة بالحقن، فإن الانحرافات الصغيرة هي حقيقة من حقائق الحياة. هذا هو المبدأ الأول الذي يجب أن نقبله.

من أين يأتي التباين؟

تأتي هذه العيوب الصغيرة من مصادر متعددة. فكر في تآكل أداة الماكينة على مدار فترة إنتاج طويلة. أو فكر في الاختلافات الطفيفة بين دفعات المواد الخام. حتى التغيرات في درجة حرارة المصنع يمكن أن تؤثر على الحجم النهائي للجزء. الحفاظ على ثبات الأبعاد1 هو التركيز المستمر.

| مصدر التباين | مثال على ذلك | التأثير على الخيط |

|---|---|---|

| الماكينة | تآكل الأدوات | انجراف الملعب أو القطر |

| المواد | تباين الصلابة | تغييرات في تشطيب السطح |

| البيئة | درجة الحرارة | تمدد/انكماش الجزء |

| المشغل | اختلافات الإعداد | نقطة البداية غير متسقة |

بدون نظام لإدارة ذلك، سيكون التجميع كابوسًا. قد لا يتناسب البرغي المصنوع في الصباح مع صامولة تم إنتاجها في فترة ما بعد الظهر.

الحل الأساسي: قابلية التبادل

هذه هي المشكلة الأساسية التي يحلها تفاوت الخيط. فهي تحدد "منطقة قبول" واضحة لأبعاد اللولبة. وطالما أن الجزء يقع ضمن هذا النطاق المحدد، فسوف يعمل بشكل صحيح. يتيح هذا المبدأ إنتاج كميات كبيرة موثوق بها. ويضمن أن تكون المكونات قابلة للتبديل، مما يضمن التجميع السلس للمشاريع التي نتعامل معها في PTSMAKE.

باختصار، يُعد التباين في التصنيع حقيقة ثابتة. إن التفاوت اللولبي هو النظام الأساسي الذي يدير هذا التباين، مما يضمن قابلية الأجزاء للتبديل والتجميع بشكل صحيح، وهو أساس الإنتاج الحديث القابل للتطوير.

لماذا يعتبر قطر الملعب أكثر أبعاد الخيط أهمية؟

قطر الملعب هو القلب الحقيقي لوصلة اللولبة اللولبية. إنه ليس مجرد قياس؛ فهو يحدد مدى جودة تزاوج جزأين في الواقع وأداءهما تحت الحمل.

اعتبرها نقطة الاتصال الفعالة. هذا هو المكان الذي يحدث فيه العمل الحقيقي.

منطقة التلامس

الأقطار الكبرى والصغرى حول الحدود. لكن قطر الملعب يتحكم في التلامس السطحي المباشر من الجناح إلى الجناح. ويحدد هذا التلامس جودة الملاءمة.

التلامس السليم يضمن القوة والثبات. يؤدي سوء التلامس إلى الفشل.

مقارنة دور القطر

| نوع القطر | الوظيفة الأساسية | التأثير على الاتصال |

|---|---|---|

| القطر الرئيسي | يحدد الحد الخارجي. | يوفر خلوصاً للتجميع. |

| القطر الصغير | يحدد الحدود الداخلية. | يمنع التداخل في الجذر. |

| قطر الملعب | يتحكم في الاشتباك من الجناح إلى الجناح. | يحدد الملاءمة والقوة وتوزيع الحمولة. |

ميكانيكا خيوط التزاوج

في حين أن الأقطار الرئيسية والثانوية مهمة، إلا أنها توفر في المقام الأول الخلوص. يجب أن يزيل القطر الرئيسي للخيط الخارجي القطر الثانوي للخيط الداخلي، والعكس صحيح. فهي تخلق المساحة اللازمة لتجميع اللولبات دون تجليد عند أطرافها (قممها) أو جذورها.

ومع ذلك، لم يتم تصميم هذه الأسطح لتحمل حمل الشد الأساسي. وتقع هذه المهمة الحرجة على الأسطح المائلة لأجنحة الخيط.

مشاركة الجناح هو المفتاح

يتحكم قطر الملعب مباشرةً في هذا الاشتباك الجانبي. وهو عبارة عن أسطوانة وهمية تمر عبر الخيوط عند النقطة التي يتساوى فيها عرض الخيط والأخدود.

عندما تتطابق أقطار الملعب للمسمار والصامولة بشكل مثالي، فإن أجنحتها تضغط على بعضها البعض بالتساوي. هذا يوزع الحمل بشكل موحد عبر جميع اللوالب المتشابكة.

يزيد التعشيق السليم من قوة الشد والقص في الوصلة. ويمنع الضغط من التركيز على خيط واحد، وهو سبب شائع للفشل. كما أنه يمنع حدوث مشكلات مثل المرارة2.

كيف تؤثر التفاوتات المسموح بها على الملاءمة

وهذا هو السبب في أن تفاوت اللولبة يركز بالكامل تقريبًا على قطر الملعب. في مشاريعنا في PTSMAKE، يعد التحكم في هذا البعد الوحيد أمرًا بالغ الأهمية لإنشاء وصلات موثوقة وقابلة للتكرار.

| انحراف البُعد | المشكلة الناتجة | العواقب |

|---|---|---|

| قطر الملعب كبير جداً | تناسب التداخل | التجميع صعب أو مستحيل. |

| قطر الملعب صغير جداً | ملاءمة فضفاضة، تلاعب مفرط | ارتخاء الاهتزاز، وانخفاض القوة. |

| إيقاف القطر الرئيسي/الصغير | التداخل بين القمة/الجذر | ربط بسيط، ولكنه أقل أهمية للقوة. |

هذا التحكم الدقيق هو ما يفصل بين الوصلة عالية الأداء والوصلة التي ستفشل تحت الضغط.

إن تحكم قطر الميل في تلامس الجناح يجعله البعد الأكثر أهمية لملاءمة اللولبة وقوتها وموثوقيتها بشكل عام. تضمن الأقطار الرئيسية والثانوية الخلوص، ولكن يضمن قطر الميل قدرة الوصلة على أداء وظيفتها بالفعل تحت الحمل.

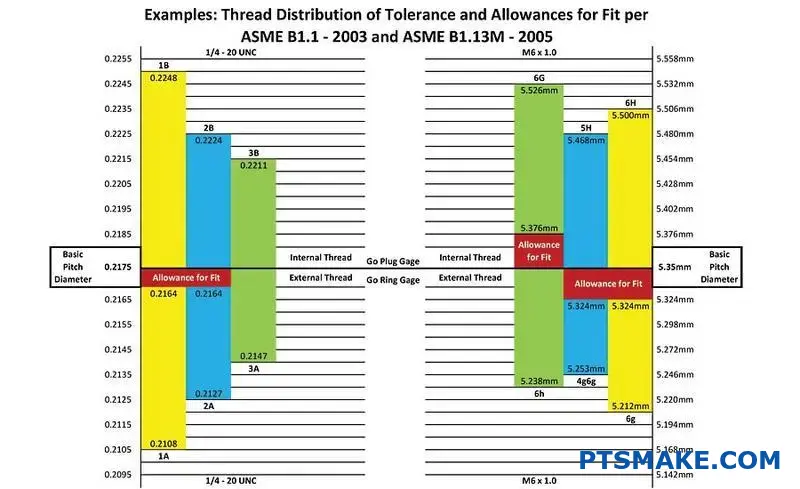

ماذا تمثل فئات تحمل الخيط مثل 6g/6H؟

فكر في فئة تحمل الخيط كرمز بسيط. يتكون هذا الرمز من جزأين: رقم وحرف. كل جزء يعطينا تعليمات محددة للتصنيع.

الرقم درجة التسامح

يشير الرقم إلى درجة التفاوت المسموح به. الرقم الأقل يعني تفاوتاً أكثر إحكاماً ودقة. الرقم الأعلى يسمح بمزيد من التباين.

بالنسبة لمعظم التطبيقات القياسية، تعتبر الدرجة 6 هي الخيار المفضل لمعظم التطبيقات القياسية. فهو يوفر توازناً رائعاً بين الأداء وتكلفة التصنيع.

| درجة التحمل | مستوى الدقة | حالة الاستخدام الشائع |

|---|---|---|

| 4 | عالية جداً | الفضاء، الأدوات الدقيقة |

| 6 | متوسط (قياسي) | الهندسة العامة والسيارات |

| 8 | خشن | مثبتات غير حرجة |

الرسالة الانحراف الأساسي

يحدد الحرف نقطة البداية لمنطقة التفاوت. فهو يخبرنا بمدى بُعد الخيط عن حجمه الأساسي النظري. ويسمى هذا الانحراف الأساسي.

الأحرف الصغيرة (مثل 'g') للسنون اللولبية الخارجية (البراغي). الأحرف الكبيرة (مثل 'H') هي للخيوط الداخلية (الصواميل).

فهم هذا الرمز هو مفتاح التزاوج الناجح للقطع. في شركة PTSMAKE، نرى أن الحصول على تفاوت اللولب بشكل صحيح منذ البداية يمنع حدوث مشكلات مكلفة في التجميع في المستقبل. إنها تفاصيل أساسية للتصميم الميكانيكي الموثوق به.

كيف يخلق التقدير والانحراف الملاءمة

يعمل الرقم والحرف معاً. فهما يحددان الملاءمة النهائية بين البرغي والصامولة. تحدد الدرجة (الرقم) حجم النافذة للتغيير، بينما يحدد الانحراف (الحرف) موضع تلك النافذة.

على سبيل المثال، يوفر الموضع "g" للمسامير بدلًا للبراغي. وهذا يعني وجود خلوص مضمون بين أكبر مسمار ممكن وأصغر صامولة ممكنة. وهذا يضمن تجميع الأجزاء بسهولة دون تداخل.

إن الانحراف الأساسي3 أمر بالغ الأهمية لقابلية التبادل.

وعلى النقيض من ذلك، فإن الموضع "h" ليس له أي بدل. الحد الأقصى لحجم البرغي هو نفس الحجم الأساسي. وهذا يمكن أن يخلق ملاءمة أكثر إحكاماً.

التركيبات الشائعة ومعناها

يسمح هذا النظام بأنواع مختلفة من التركيبات. يمكنك تحديد ملاءمة فضفاضة للتركيب السريع أو ملاءمة ضيقة للمحاذاة الدقيقة.

| مزيج | الخيط الخارجي | الخيط الداخلي | نتيجة الملاءمة |

|---|---|---|---|

| 6 غم/6 هـ | 6g (البدل) | 6H (بدون بدل) | تناسب التخليص القياسي |

| 6 ساعات/6 ساعات | 6h (بدون بدل) | 6H (بدون بدل) | انتقالي/ملائم للراحة |

| 4 ساعات/5 ساعات | 4h (أكثر إحكامًا) | 5H (أكثر إحكامًا) | ملاءمة دقيقة ومريحة |

في المشاريع السابقة، كان اختيار التركيبة الصحيحة أمراً بالغ الأهمية. نحن نساعد العملاء على اختيار الفئة التي تضمن الأداء الوظيفي دون الإفراط في الهندسة، الأمر الذي يمكن أن يرفع التكاليف دون داعٍ.

باختصار، يحدد رقم فئة التفاوت اللولبي مستوى الدقة، بينما يحدد الحرف منطقة التفاوت. ويحددان معاً بدقة الملاءمة المقصودة بين أجزاء التزاوج، مما يضمن الأداء الوظيفي وقابلية التصنيع لأي تطبيق معين.

لماذا يجب على المهندسين الاعتماد على معايير مثل ISO أو ASME؟

تخلق المعايير لغة عالمية للمهندسين. فهي بمثابة قاموس مشترك للتصميم والتصنيع. وهذا يضمن أن يتحدث الجميع نفس اللغة التقنية.

مخطط عالمي

تسمح هذه اللغة المشتركة للمصمم في الولايات المتحدة بإنشاء جزء. ومن ثم، يمكن لمصنع في الصين، مثلنا في PTSMAKE، إنتاجه بشكل مثالي. لا يوجد مجال لسوء التفسير.

العناصر الرئيسية

يغطي هذا الفهم المشترك كل شيء. ويشمل المواد والأبعاد والميزات الحرجة. هذه الدقة تزيل التخمين والأخطاء المكلفة من العملية.

| أسبكت | مع المعايير | بدون معايير |

|---|---|---|

| التواصل | واضح ودقيق | غامضة ومربكة |

| الترجمة الفورية | يونيفيرسال | ذاتي ومحلي |

| النتيجة | جودة متسقة | نتائج غير متوقعة |

والآن، دعنا نستكشف ما يحدث عندما تغيب هذه اللغة. تخيل عالماً يكون لكل شركة فيه قواعدها الخاصة. ستكون فوضى عارمة، خاصة بالنسبة لسلاسل التوريد العالمية.

فوضى عدم وجود لغة مشتركة

فكر في برغي M6 بسيط. بدون معايير ISO أو ASME، قد يعني مفهوم "M6" عشرات الأشياء المختلفة. وهنا تكمن أهمية وجود نظام واضح للتفاوت اللولبي.

عالم من الأجزاء غير المتطابقة

لن يتناسب مسمار من أحد الموردين مع صامولة من مورد آخر. وستتوقف خطوط التجميع عن العمل. إن مبدأ قابلية التبادل4 سيختفي ببساطة. هذا ليس مجرد إزعاج؛ إنه فشل كامل للنظام.

في المشاريع السابقة في شركة PTSMAKE، أتاح لنا الاعتماد على هذه المعايير الحصول على مكونات على مستوى العالم لأحد العملاء. كنا نعلم أن قفلًا محددًا من ألمانيا سيتناسب تمامًا مع جزء قمنا بتصنيعه آليًا في الصين.

التأثيرات الارتدادية على التصنيع

بدون المعايير، سترتفع التكاليف بشكل كبير. كنا سنحتاج إلى أدوات ومقاييس فريدة من نوعها لكل تصميم خاص بكل عميل على حدة. وستمتد المهل الزمنية من أسابيع إلى أشهر.

| متري | مع المعايير | بدون معايير |

|---|---|---|

| تكاليف الأدوات | موحد، أقل | مخصصة، عالية جداً |

| أوقات الرصاص | يمكن التنبؤ به | لا يمكن التنبؤ بها، طويلة |

| مراقبة الجودة | صريح ومباشر | معقدة ومكلفة |

| التوريد العالمي | ممكن | مستحيل |

هذه البيئة الخاضعة للرقابة هي السبب في أن المعايير ليست مجرد إرشادات؛ فهي أساس التصنيع الحديث.

توفر معايير مثل ISO وASME لغة مشتركة بالغة الأهمية. وبدون ذلك، سينحدر التصنيع العالمي إلى حالة من الفوضى. لن تكون هناك أجزاء قابلة للتبديل، مما يؤدي إلى ارتفاع التكاليف والجداول الزمنية التي لا يمكن التنبؤ بها وفشل المنتج على نطاق واسع، خاصة فيما يتعلق بتفاصيل مثل تحمل الخيوط.

تباين البدل مقابل التسامح بالمعنى العملي.

لنستخدم تشبيهاً بسيطاً. تخيل إيقاف سيارة في مرآب. باب المرآب هو الفتحة، وسيارتك هي العمود.

الفجوة المتعمدة

البدل هو متعمد مساحة إضافية. إنه الفرق بين عرض الباب وسيارتك. تضمن لك هذه الفجوة أن تتسع سيارتك دون أن تخدش الجوانب.

الخطأ الذي لا يمكن تجنبه

التسامح هو غير مقصود لكن خطأ التصنيع مقبول. قد تكون سيارتك أعرض أو أضيق ببضعة مليمترات مما تنص عليه ورقة المواصفات. هذا هو اختلاف التصنيع.

| المفهوم | القياس | الوصف |

|---|---|---|

| البدل | مساحة إضافية | الفجوة المصممة لملاءمة سلسة. |

| التسامح | تباين الحجم | الخطأ المسموح به في الإنتاج. |

كيف يجتمعان معاً لتحديد الملاءمة

البدل والتفاوت ليسا مستقلين. فهما يعملان معاً لتحديد الملاءمة النهائية لأجزاء التزاوج. تحدد السماحية المساحة المقصودة، بينما تحدد التفاوت المسموح به النطاق المقبول لتلك المساحة.

فكّر في الأمر بهذه الطريقة: البدل هو هدفك، والتفاوت المسموح به هو حلقة نقطة الهدف حوله. طالما أن الأبعاد النهائية تقع داخل تلك الحلقة، فإن الجزء مقبول.

حدود الحجم

يؤدي الجمع بين الحجم الأساسي للجزء، والبدل المسموح به والتفاوت المسموح به إلى إنشاء "حدود الحجم". هذه هي الأبعاد القصوى والدنيا التي يمكن أن تكون لجزء ما مع الحفاظ على وظيفته. هذا مفهوم بالغ الأهمية، خاصةً عند التعامل مع المقاسات الدقيقة مثل تلك الموجودة في الحالة المادية الأقل5.

في عملنا في PTSMAKE، ندير هذه الحدود بعناية. على سبيل المثال، في مشروع يتضمن مكونات ملولبة، يعد التحكم في تفاوت اللولب أمرًا ضروريًا لضمان اتصال آمن دون ربط. بعد إجراء بعض الاختبارات مع عميلنا، وجدنا أن التفاوت المسموح به الأكثر إحكامًا قليلاً أدى إلى تحسين موثوقية التجميع بأكثر من 15%.

| العنصر | الدور في الملاءمة |

|---|---|

| الحجم الأساسي | البُعد النظري المثالي |

| البدل | يحدد الحد الأدنى للخلوص أو الحد الأقصى للتداخل. |

| التسامح | يحدد إجمالي التباين المقبول لجزء واحد. |

ويحدد هذا التفاعل ما إذا كنت ستحصل على خلوص أو انتقال أو تداخل.

البدل هو الفجوة المخططة لتناسب الأجزاء. التسامح هو خطأ التصنيع المقبول. ويحددان معًا حدود الأبعاد النهائية التي تضمن تجميع الأجزاء وعملها بشكل صحيح، وهو مبدأ نطبقه يوميًا.

كيف تؤثر تفاوتات القطر الرئيسية والثانوية على الوظيفة؟

تخدم الأقطار الرئيسية والثانوية أغراضاً مختلفة تماماً. ولا يمكن تبادل تفاوتات اللولب بينهما. فهي مصممة لحل تحديات وظيفية مختلفة.

دور القطر الرئيسي

يتحكم تفاوت القطر الرئيسي في اللولبة الخارجية بشكل أساسي في الملاءمة. فهو يضمن دخول البرغي في جزء التزاوج دون تداخل. كما أنه يوفر السطح اللازم لتعشيق مفتاح الربط المناسب.

دور القطر الصغير

وعلى النقيض من ذلك، فإن تفاوت القطر الثانوي في الخيط الداخلي أمر بالغ الأهمية بالنسبة للقوة. فهو يملي الحجم الصحيح لحفر الصنبور ويحدد قدرة المادة الأساسية على مقاومة التشقق تحت الحمل.

| نوع القطر | الغرض الرئيسي | اهتمامات حرجة |

|---|---|---|

| رئيسي (خارجي) | التجميع والأدوات | مخاطر التداخل |

| ثانوي (داخلي) | القوة والنقر | فشل الجزء |

إن التفاوتات المسموح بها لهذين القطرين ليست مجرد أرقام؛ بل هي ضوابط وظيفية بالغة الأهمية. ويحول الحصول عليها بشكل صحيح دون حدوث أعطال شائعة في التصنيع والتجميع. وفي المشاريع السابقة في شركة PTSMAKE، كان هذا التمييز أمرًا أساسيًا.

القطر الرئيسي: التحكم في التداخل والقبضة

وظيفة القطر الرئيسي الرئيسية هي منع التداخل. إذا كان القطر الرئيسي للولب عند الحد الأقصى للتحمل، فقد لا يتناسب مع ثقب عند الحد الأدنى للتحمل. يتسبب ذلك في توقف خطوط التجميع.

كما أنه يؤثر على كيفية تفاعل الأدوات مع أداة التثبيت. بالنسبة للمسمار السداسي، فإن البعد عبر المسطحات هو القطر الرئيسي. ينتج عن التفاوت الرخو هنا تناسب غير متقن لمفتاح الربط، مما قد يؤدي إلى تقريب الزوايا وجعل عزم الدوران المناسب مستحيلاً.

القطر الصغير: نواة القوة

القطر الصغير للصامولة أو الثقب المثقوب هو أساسها. ويحدد هذا البعد بشكل مباشر حجم لقمة الحفر المستخدمة قبل النقر. إذا كان الثقب صغيرًا جدًا، فسوف ينثقب الثقب وينكسر.

إذا كان الثقب كبيرًا جدًا، فستكون الخيوط الناتجة ضحلة وضعيفة. وهذا يقلل بشدة من قوة الوصلة. يجب أن تكون المادة عند القطر الصغير كافية للتعامل مع الأحمال المقصودة. يمكن أن يؤدي ضعف التحكم هنا إلى ظهور مناطق ذات تركيز الإجهاد6، وهو السبب الرئيسي لفشل البرغي.

| خطأ في التسامح | المشكلة الوظيفية الناتجة |

|---|---|

| القطر الرئيسي كبير جداً | لن يتم تجميع الأجزاء. |

| القطر الرئيسي صغير جداً | ضعف قبضة الأداة، وخطر الانزلاق. |

| القطر الصغير جداً صغير جداً | كسر الحنفية أثناء التصنيع. |

| القطر الصغير كبير جداً | خيوط ضعيفة تتعرى بسهولة. |

يتحكم تفاوت القطر الرئيسي في الملاءمة الخارجية، مما يمنع تداخل التجميع ويضمن إحكام قبضة الأداة. يعتبر تفاوت القطر الصغير أمرًا حيويًا بالنسبة للسنون اللولبية الداخلية، حيث يحدد حجم المثقاب الصنبوري ويحمي قوة الجزء الأساسية من الفشل.

لماذا يكون التباين الصفري في الخيوط مستحيلاً عملياً؟

من وجهة نظر فيزيائية، الكمال وهم. فتحقيق التباين الصفري في الخيوط ليس صعبًا فحسب؛ بل مستحيل. فكل خطوة من خطوات التصنيع تقدم أخطاء صغيرة لا يمكن تجنبها.

تنبع هذه الاختلافات من الحدود الفيزيائية الأساسية. يجب أن نأخذ في الاعتبار الماكينة والأداة والمادة وحتى التغيرات في درجات الحرارة. ويساعد فهم ذلك على تحديد أهداف واقعية لتحمل اللولب.

فيما يلي مقارنة سريعة بين الهدف المثالي والواقع المادي الذي نعمل به في التصنيع الدقيق.

| أسبكت | المثالي (التباين الصفري) | الواقع |

|---|---|---|

| العملية | مستقر تمامًا وقابل للتكرار | الاهتزازات والانحرافات الدقيقة |

| الأدوات | أبعاد غير متغيرة | يبلى مع كل استخدام |

| المواد | موحد تماماً | يحتوي على شوائب دقيقة |

| البيئة | درجة حرارة ثابتة | الحرارة تسبب التمدد |

إن مطاردة خيط "مثالي" غير موجود ليس فقط غير عملي ولكنه مكلف للغاية أيضًا.

قوانين الفيزياء الثابتة في الفيزياء

دعونا نوضح لماذا تعد هذه الاختلافات جزءًا أساسيًا من عالم التصنيع. لا يتعلق الأمر بنقص المهارة أو التكنولوجيا؛ إنها الفيزياء.

حدود عمليات التصنيع

لا توجد ماكينة صلبة بشكل مطلق. فحتى أكثر ماكينات التحكم الرقمي باستخدام الحاسب الآلي تقدماً لديها اهتزازات وانحرافات مجهرية أثناء التشغيل. وعلى الرغم من أن هذه الحركات الصغيرة، التي لا يمكن قياسها تقريبًا، فإنها تنتقل مباشرةً إلى قطعة العمل. فهي تخلق انحرافات دقيقة عن شكل الخيط المثالي. المواد سلوك متباين الخواص7 يعني أيضًا أنه يتفاعل بشكل مختلف مع قوى القطع اعتمادًا على اتجاه الحبيبات.

تآكل الأداة الحتمي

تكون أداة القطع أكثر حدة فقط قبل القطع الأول. مع كل خيط تقوم به، تتآكل حافة القطع قليلاً. هذا التآكل تدريجي ولكن بلا هوادة. ومع تآكل الأداة، تتغير أبعاد الخيط الذي تنتجه.

إليك كيفية تأثير تآكل الأدوات على مجموعة من الأجزاء:

| رقم الجزء | حالة الأداة | قطر الملعب الناتج |

|---|---|---|

| الجزء #1 الجزء #1 | أداة جديدة | على الهدف |

| الجزء #500 | التآكل البسيط | أكبر قليلاً |

| الجزء #1000 | تآكل معتدل | دفع حد التحمل الأعلى |

في شركة PTSMAKE، ندير هذا الأمر من خلال المراقبة الصارمة لعمر الأداة وبروتوكولات الاستبدال للحفاظ على ثبات تحمل الخيط.

طبيعة المواد

المواد الخام ليست موحدة تمامًا أبدًا. فهي تحتوي على تناقضات مجهرية واختلافات في الصلابة والضغوط الداخلية. عندما تقطع الأداة في المادة، تتسبب هذه العيوب في تفاعلها بطرق غير متوقعة قليلاً.

التأثير الخفي للتوسع الحراري

يولد الاحتكاك الناتج عن القطع حرارة كبيرة. تتسبب هذه الحرارة في تمدد كل من الأداة وقطعة العمل. سيكون للقطعة التي يتم قياسها عندما تكون ساخنة أبعادًا مختلفة عن تلك التي تكون عليها عندما تبرد. يجب علينا التحكم في هذه التأثيرات الحرارية وتعويضها لتحقيق دقة عالية.

في جوهره، يتعارض السعي وراء التباين الصفري مع القوانين الأساسية للفيزياء. فتآكل الأدوات وعدم تناسق المواد واهتزازات الماكينة والتمدد الحراري كلها حقائق متأصلة. يُعد الاعتراف بهذه القيود الخطوة الأولى نحو تحقيق دقة واقعية وقابلة للتكرار.

قارن بين نظامي التفاوت المتري ISO ونظام التفاوت الموحد (UN/UNF).

فهم وسائل شرح الخيط أمر بالغ الأهمية. تبدو أنظمة ISO المترية والموحدة (UN/UNF) مختلفة على الورق. وذلك لأن لهما هياكل تسمية فريدة من نوعها.

على سبيل المثال، وسيلة الشرح المترية الشائعة هي M8 x 1.25-6H. بالنسبة للوحدة الموحدة، قد ترى 5/16-18 UNC-2B.

لمحة سريعة عن التعيين

تحكي الرموز قصة. "6H" و "2B" يحددان تحمل الخيط. فهي ليست قابلة للتبديل. فهي تعكس فلسفات نظام مختلفة تماماً.

| النظام | مثال على الخيط الخارجي | مثال على الخيط الداخلي |

|---|---|---|

| الأيزو المتري | 6g | 6H |

| موحد (الأمم المتحدة/مؤسسة الأمم المتحدة) | 2A | 2B |

تؤثر هذه الاختلافات بشكل مباشر على كيفية ملاءمة الأجزاء ووظيفتها. اختيار المناسب منها هو المفتاح لأي مشروع.

الفلسفة الكامنة وراء الرموز

نظام ISO منظم للغاية. فهو يستخدم رقمًا لدرجة التفاوت. ويستخدم أيضًا حرفًا للموضع. وهذا ينشئ مصفوفة مفصلة للملاءمات الممكنة.

يستند نظام الأمم المتحدة/إطار عمل الأمم المتحدة للمساواة بين الجنسين إلى فئات أكثر. فهو يجمع النوبات في فئات عريضة. وتحدد الفئات 1 و2 و3 الفئات 1 و2 و3 النوبات الفضفاضة والقياسية والضيقة على التوالي. الفئة 2 هي الأكثر شيوعاً للتطبيقات العامة.

الآثار العملية المترتبة على المصممين

يجب أن يتقن المصممون الذين يعملون على مستوى العالم كلا النظامين. يحتاج المصمم الأمريكي الذي يحدد ملاءمة من الفئة 2B إلى مكافئ ISO. وعادةً ما تكون 6H هي الأقرب مطابقة للسن اللولبي الداخلي.

لكنها ليست متطابقة. في المشاريع السابقة في PTSMAKE، رأينا عدم التطابق يسبب مشاكل في التجميع. هذه الاختلافات الدقيقة في منطقة التفاوتات مهمة. يوفر نظام ISO تحكمًا أكثر دقة من خلال استخدامه لـ الانحرافات الأساسية8.

إليك مقارنة عامة لتطبيقات الملاءمة:

| فئة اللياقة البدنية | النظام | التطبيق النموذجي |

|---|---|---|

| تناسب فضفاض | 1A/1B (UNF)، 7H/7g (ISO) | تجميع سهل، يسمح بالتخلص من الحطام |

| الملاءمة القياسية | 2A/2B (UNF)، 6H/6g (ISO) | الاستخدام التجاري للأغراض العامة |

| ملاءمة ضيقة | 3A/3B (UNF)، 4H/5g (ISO) | دقة عالية، خلوص صفري |

هذه الترجمة هي جزء أساسي من خدمة سوق دبي المالي (التصميم من أجل التصنيع). نحن نضمن الحفاظ على هدف التصميم، بغض النظر عن النظام المستخدم في الرسم الأصلي.

علامة ISO وأنظمة الأمم المتحدة تحمل الخيط بشكل مختلف (على سبيل المثال، 6H مقابل 2B). تنبع هذه الرموز من فلسفات مختلفة - إحداهما منهجية والأخرى قائمة على الفصل. بالنسبة للمشاريع العالمية، يعد فهم هذه الفروق أمرًا حيويًا لمنع أخطاء التجميع وضمان وظيفة الجزء المناسبة.

الخاتمة: اتخاذ الخيار الصحيح لتطبيقك

إن الاختيار بين خيوط الفئة 2A و2B واضح ومباشر. يتعلق الأمر بالملاءمة والوظيفة. تذكر أن الفئة 2A مخصصة للسنون اللولبية الخارجية (البراغي والبراغي). توفر خلوصاً.

هذا البدل الصغير مثالي للطلاء أو الطلاء. الفئة 2B مخصصة للسنون اللولبية الداخلية (الصواميل والثقوب المثقوبة). توفر ملاءمة قياسية بدون خلوص إضافي.

الدليل المرجعي السريع

يبسط هذا الجدول عملية اتخاذ القرار. استخدمه كتدقيق سريع لتصميماتك.

| الفئة | نوع الخيط | الميزة الرئيسية | حالة الاستخدام الشائع |

|---|---|---|---|

| 2A | خارجي | البدل (التخليص) | براغي مطلية أو مغلفة |

| 2B | داخلي | لا يوجد بدل | صواميل قياسية، ثقوب مثقوبة |

هذا التمييز أساسي لتجميع الأجزاء.

وفي النهاية، يؤثر الاختيار على عملية التصنيع بأكملها. إن التدوين البسيط على الرسم يملي علينا كيفية التعامل مع الإنتاج والفحص. في المشاريع السابقة في PTSMAKE، رأينا كيف يمكن أن يتسبب تجاهل هذه التفاصيل في حدوث مشكلات كبيرة في التجميع في خط الإنتاج.

ما وراء الأساسيات: تأثير التصنيع

يؤثر تفاوت اللولبة المحدد بشكل مباشر على اختيار الأداة ومراقبة الجودة. على سبيل المثال، يتطلب الطلاء الأكثر سمكًا حسابًا دقيقًا لضمان أن اللولبة النهائية 2A لا تزال تتطابق بشكل صحيح مع نظيرتها 2B. لا يتعلق الأمر بالأرقام فقط؛ بل بالنتيجة العملية.

وهنا تكمن أهمية التواصل الواضح مع شريكك في التصنيع. نحن نساعد العملاء على مراعاة العوامل التي تتجاوز التصميم الأولي. ويشمل ذلك اختيار المواد وخطوات ما بعد المعالجة. تُظهر خبرتنا أن معايرة المقياس9 غير قابل للتفاوض لتحقيق نتائج متسقة.

العوامل المؤثرة في قرارك

ضع في اعتبارك هذه النقاط عند تحديد فئة الخيط الخاص بك. فكل واحدة منها تلعب دورًا في أداء الجزء النهائي وتكلفته.

| العامل | النظر في خيار 2A/2B اختيار 2A/2B |

|---|---|

| المعالجة اللاحقة | هل سيكون الجزء مطليًا أو مؤكسدًا أو مطليًا؟ إذا كانت الإجابة بنعم، 2A ضروري. |

| تركيب مناسب | هل الملاءمة القياسية والموثوقة كافية؟ 2B هو الخيار الأمثل. |

| البيئة | هل سيكون التآكل عاملاً مؤثرًا؟ تساعد الطلاءات المحمية ببدل 2A. |

| التكلفة | توفر خيوط الفئة 2 توازنًا رائعًا بين الأداء وقابلية التصنيع. |

مناقشة هذه العوامل في وقت مبكر يمنع إعادة العمل والتأخيرات المكلفة.

يضمن الاختيار الصحيح بين خيوط الفئة 2A و2B بشكل صحيح الملاءمة المناسبة، خاصة بعد المعالجة اللاحقة. إنها تفاصيل بالغة الأهمية لنجاح التجميع والوظيفة. يعد التواصل الواضح مع الشركة المصنعة الخاصة بك، مثلنا في PTSMAKE، أمرًا ضروريًا لتحقيق التفاوت الصحيح للسن اللولبي.

كيف تُنشئ فئات التفاوتات ملاءمات ميكانيكية مختلفة؟

التجهيزات الميكانيكية هي جوهر الهندسة الدقيقة. فهي تحدد كيفية تجميع جزأين وعملهما معاً. يتعلق الأمر كله بالعلاقة بين الثقب والعمود.

هناك ثلاثة أنواع أساسية من التناسب. يتم إنشاء كل منها من خلال مجموعات فئات تفاوت محددة. وهذه تحدد سلوك التجميع النهائي.

مقاس التخليص يناسب

هنا، يكون العمود دائماً أصغر من الثقب. وهذا يضمن وجود مسافة بين الأجزاء. يمكن أن تتحرك أو تدور بحرية. مجموعة H7/g6 هي مثال كلاسيكي.

تناسب الانتقال

هذا هو الحل الوسط. تتداخل تفاوتات الثقب والعمود. قد يكون للتجميع النهائي خلوص صغير أو تداخل طفيف. H7/k6 هو خيار شائع هنا.

تناسب التداخلات

في هذه الحالة، يكون العمود دائمًا أكبر من الثقب. القوة مطلوبة لتجميع الأجزاء. وهذا يخلق وصلة قوية وثابتة. H7/p6 هو تركيب تداخل نموذجي.

التعمق في التطبيقات الملائمة

اختيار الملاءمة المناسبة أمر بالغ الأهمية. فهو يؤثر بشكل مباشر على الأداء والتجميع والتكلفة. في مشاريعنا في PTSMAKE، يعد هذا القرار جزءًا أساسيًا من عملية مراجعة التصميم.

الاستخدام العملي لملاءمات التخليص (على سبيل المثال، H7/g6)

فكر في محمل بسيط على عمود دوار لا يحمل حمولة ثقيلة. تحتاج إلى خلوص للتشحيم والدوران الحر. تضمن هذه الملاءمة إمكانية دوران العمود بدون ربط داخل السباق الداخلي للمحمل. كما أن سهولة التجميع والتفكيك من الفوائد أيضاً.

متى يتم استخدام ملاءمات الانتقال (على سبيل المثال، H7/k6)

التركيبات الانتقالية للموقع الدقيق. فهي توفر تجميعًا محكمًا دون الحاجة إلى قوة كبيرة. ضع في اعتبارك التروس أو البكرات على العمود. يجب وضعها بدقة ولكن قد تحتاج أيضًا إلى إزالتها للصيانة. توفر هذه الملاءمة هذا التوازن. تنطبق مبادئ مماثلة على تحمل الخيط10 لضمان وضع السحابات في مكانها الصحيح.

تناسب قوة التداخل (على سبيل المثال، H7/ص6)

تخلق تركيبات التداخل تجميعات قوية ودائمة. فهي تنقل عزم الدوران أو تتحمل الأحمال الثقيلة بدون مفاتيح أو دبابيس. ومن الأمثلة الشائعة على ذلك ضغط مسمار فولاذي مقوى في مبيت أكثر ليونة. تتشوه الأجزاء بشكل مرن، مما يخلق ضغطًا واحتكاكًا هائلين.

| نوع الملاءمة | مثال للتركيبة | التطبيق النموذجي | ملاحظة تجميعية |

|---|---|---|---|

| التخليص | ح7/ج6 | عمود في محمل مجلة | الأجزاء تنزلق معًا |

| المرحلة الانتقالية | ح7/ك6 | تحديد موقع المسامير المسامير المسننة، البوابير | القوة الخفيفة اللازمة |

| التداخل | ح7/ص6 | تحمل في مبيت | يلزم تركيبها بالضغط |

يعد فهم هذه الأنواع الثلاثة للملاءمة أمرًا أساسيًا. من خلال تحديد فئات التفاوتات الصحيحة للفتحة والعمود، يمكنك التحكم بدقة فيما إذا كانت الأجزاء ستتحرك بحرية أو ستحدد موقعها بدقة أو ستثبت معًا بشكل دائم.

كيف يؤثر الطلاء أو الطلاء على تحمل الخيط؟

يضيف الطلاء أو الطلاء طبقة رقيقة من المادة. تزيد هذه الطبقة من الحجم النهائي للجزء. بالنسبة للخيوط، هذه مشكلة حرجة.

هذه المادة المضافة تستهلك المساحة المخططة. تضمن هذه المساحة أو البدل تناسب الأجزاء مع بعضها البعض بسلاسة.

بدون تخطيط مناسب، قد لا تتجمع الخيوط. يصبح التثبيت ضيقًا للغاية، مما يسبب تداخلًا. يؤثر ذلك على تحمل اللولبة بشكل مباشر.

تأثير السماكة المضافة

حتى بضعة ميكرونات من الطلاء يمكن أن تكون مهمة. يوضح الجدول أدناه كيف يمكن أن تؤثر الطلاءات المختلفة على الملاءمة.

| نوع الطلاء | السُمك النموذجي (ميكرومتر) | مخاطر التداخل |

|---|---|---|

| طلاء الزنك | 5-15 | متوسط |

| نيكل عديم النيكل | 10-25 | عالية |

| الأنودة (النوع الثاني) | 5-18 | متوسط |

ولهذا السبب يجب أن نأخذ في الحسبان سُمك الطلاء من البداية.

كيفية حل لغز التصفيح بالمعايير

إذن، كيف نمنع هذا التداخل؟ لا يمكننا تجاهل سمك الطلاء فقط.

تقدم الهيئات المعيارية مثل ISO حلاً ذكيًا. فهي تحدد فئات تفاوتات مختلفة للتحمل اللولبي للأجزاء التي سيتم طلاؤها.

يغير هذا النهج موضع بدء الخيط. إنه يخلق فعلياً مساحة للطلاء المستقبلي.

بالنسبة للسنون اللولبية الخارجية غير المغلفة، فإن الوضع "h" شائع. لها بدل صفري. وهذا يعني أن الحد الأقصى لحجم اللولبة هو الحجم الأساسي.

ولكن بالنسبة للخيوط المخصصة للطلاء، يتم استخدام وضع "g". وهذا يخلق فجوة مدمجة قبل تطبيق الطلاء.

هذه الفجوة التي تحددها الانحراف الأساسي11مصممة لاستيعاب سماكة الطلاء.

أبعاد ما قبل الطلاء مقابل أبعاد ما بعد الطلاء

الهدف بسيط. بعد الطلاء، يجب أن يكون خيط الموضع "g" مناسباً مثل خيط الموضع "h" القياسي.

| موضع الخيط | البدل | الاستخدام المقصود | الملاءمة النهائية (بعد الطلاء) |

|---|---|---|---|

| ح (على سبيل المثال، 6 ح) | صفر | غير مطلي | غير متاح |

| ز (على سبيل المثال، 6 جم) | موجب | ليتم طلاؤها/طلاؤها | مشابهة لـ 6 ح |

التطبيق العملي في PTSMAKE

في شركة PTSMAKE، نناقش دائمًا التشطيبات السطحية في مرحلة مبكرة من مرحلة التصميم. نحن نضمن تحديد التفاوت الصحيح للسن اللولبي قبل الطلاء.

هذه الخطوة الاستباقية تمنع إعادة العمل المكلفة. كما أنها تتجنب التأخير الناتج عن الأجزاء التي لا يتم تجميعها بشكل صحيح.

تضيف الطلاءات سُمكًا، مما قد يفسد ملاءمة اللولب. ولحل هذه المشكلة، تستخدم المعايير فئات تحمل خاصة قبل الطلاء. تخلق هذه الفئات، مثل "g" للسنون اللولبية الخارجية، فجوة أولية لإفساح المجال للطلاء، مما يضمن التجميع السليم.

ما هو النظام وراء مقاييس الانطلاق/عدم الانطلاق؟

مقاييس Go/No-Go هي أكثر من مجرد أدوات فحص. فهي التمثيل المادي لحدود التفاوت المسموح به للمكونات. فكر فيها كاختبار مادي مباشر لرسومات تصميمك.

يؤكد جانب "Go" الحد الأدنى لحجم الميزة المقبول. يجب أن يكون مناسباً. وعلى العكس، يمثل جانب "عدم الذهاب" الحد الأقصى للحجم المقبول. يجب ألا يكون مناسباً.

هذا النظام الثنائي البسيط يزيل التخمين. فهو يوفر حكمًا واضحًا بالنجاح أو الفشل، مما يضمن التزام كل جزء بالتفاوت المسموح به للسن اللولبي المطلوب.

تكمن أناقة نظام Go/No-Go في ترجمته المباشرة للأرقام المجردة إلى فحص مادي. يتم تحديد التفاوت المسموح به للقطعة من خلال الحدود العلوية والسفلية؛ ويتم تشكيل المقاييس بدقة وفقًا لهذه الشروط الحدودية.

مقياس "انطلق التحقق من التجميع

يتم تصنيع مقياس "Go" وفقًا للحالة المادية القصوى للسن اللولب (MMC). بالنسبة للولبة الداخلية كما هو الحال في الصامولة، فإن هذا يتوافق مع أصغر قطر مسموح به للسن اللولبي.

إذا كان مقياس "Go" مترابطًا بسلاسة، فهذا يضمن تجميع الجزء مع رفيقه المقابل. ويؤكد أن الجزء ليس صغيراً جداً.

مقياس "عدم الذهاب": ضمان الملاءمة المناسبة

يتحقق مقياس "عدم الذهاب" من أقل حالة مادية (LMC). بالنسبة لسن اللولبة الداخلي، هذا هو أكبر قطر مسموح به للسن اللولبي الداخلي. يضمن أن اللولبة ليست فضفاضة للغاية.

يجب ألا يكون هذا المقياس قادراً على دخول الجزء. يضمن هذا الفحص الدقيق تعشيق اللولبة الكافي، وهو أمر حيوي لتوصيل قوي وآمن. يتبع تصميم هذه المقاييس واستخدامها مفهومًا أساسيًا يُعرف باسم مبدأ تايلور12.

في عمليات مراقبة الجودة لدينا في شركة PTSMAKE، تُعد هذه خطوة أساسية. فهي تضمن أن القِطع المشكّلة آليًا باستخدام الحاسب الآلي التي نقدمها تلبي التفاوت الدقيق في الخيوط التي يطلبها عملاؤنا.

| نوع المقياس | التحقق من هذه الحالة | الغرض | نتيجة لجزء جيد |

|---|---|---|---|

| مقياس الذهاب للقياس | الحالة المادية القصوى (MMC) | يضمن تجميع الأجزاء معًا | يجب أن يكون مناسباً |

| مقياس عدم الانطلاق | الحالة المادية الأقل (LMC) | التأكد من أن الأجزاء غير مفكوكة للغاية | يجب ألا يكون مناسباً |

تجسد مقاييس "Go/No-Go" ماديًا مدى تحمل اللولبة للقطعة. يؤكد مقياس "الذهاب" على الحالة المادية القصوى للتجميع، بينما يتحقق مقياس "عدم الذهاب" من الحالة المادية الأقل لضمان ملاءمة آمنة ومنع حدوث عطل بسبب الرخاوة.

كيف يؤثر اختيار المواد على اختيار التحمل؟

اختيار المواد أكثر من مجرد القوة والوزن. فالخصائص المتأصلة في المادة تؤثر بشكل مباشر على التفاوتات التي يمكنك تحقيقها عمليًا وبفعالية من حيث التكلفة.

الليونة وقابلية التشغيل الآلي

يمكن للمواد عالية الليونة أن تتشوه تحت ضغط القطع. وهذا يجعل تحقيق تفاوتات ضيقة للغاية أكثر تعقيدًا ويمكن أن يزيد من وقت التشغيل الآلي.

مخاوف التمدد الحراري

تتمدد المواد وتتقلص مع تغيرات درجة الحرارة. يتطلب تزاوج الأجزاء المصنوعة من مواد مختلفة، مثل الألومنيوم والفولاذ، التفكير بعناية.

| المواد | معامل التمدد الحراري (جزء في المليون/درجة مئوية) |

|---|---|

| ألومنيوم | ~23 |

| الفولاذ | ~12 |

يعني عدم التطابق هذا أن عدم التطابق هذا يعني أن التفاوتات يجب أن تأخذ في الحسبان بيئة التشغيل المقصودة لمنع الارتباط أو الفشل.

نظرة أعمق على السلوكيات المادية

يعد فهم كيفية تصرف المادة أثناء التصنيع الآلي وفي تطبيقها النهائي أمرًا بالغ الأهمية لتحديد تفاوتات تحمل واقعية. فهو يمنع الإفراط في الهندسة والأعطال المكلفة.

تأثير الليونة على الدقة

يمكن للمواد القابلة للسحب، مثل بعض سبائك الألومنيوم، أن تخلق برادة طويلة متماسكة أثناء التشغيل الآلي. يمكن أن يلتف ذلك حول الأدوات ويشوه سطح الجزء. في شركة PTSMAKE، نتحكم بعناية في التغذية والسرعات للتخفيف من ذلك، ولكنه عامل رئيسي عند تحديد تفاوتات تفاوتات ضيقة للغاية.

تحدي المرارة

تكون مواد مثل الفولاذ المقاوم للصدأ عرضة لـ المرارة13حيث تلتحم الأسطح معًا بشكل أساسي تحت الضغط. وهذه مشكلة حرجة بالنسبة للمثبتات. يمكن أن يوفر تفاوت اللولبة الأكثر مرونة قليلاً الخلوص اللازم لمنع الاستيلاء، مما يضمن إمكانية تجميع الأجزاء وتفكيكها بشكل موثوق.

الإدارة الحرارية في التجميعات

في المشاريع السابقة، رأينا في المشاريع السابقة فشل التجميعات بسبب تجاهل التمدد الحراري. قد يتعطل عمود فولاذي محكم التركيب في مبيت من الألومنيوم في درجة حرارة الغرفة تمامًا عند درجة حرارة التشغيل الأعلى. يجب تصميم التفاوتات المسموح بها لنطاق درجة الحرارة الوظيفية بالكامل.

| الممتلكات | مثال مادي | توصية التسامح |

|---|---|---|

| ليونة عالية | النحاس | قد يكون التسامح الأكثر مرونة أكثر فعالية من حيث التكلفة. |

| النزعة المريرة | الفولاذ المقاوم للصدأ | ضع في اعتبارك مواصفات أكثر مرونة، خاصةً فيما يتعلق بتحمل اللولب. |

| التمدد الحراري العالي | بلاستيك، ألومنيوم، بلاستيك | حساب التفاوتات المسموح بها لدرجة حرارة التشغيل الكاملة. |

| البراعة | الفولاذ المقوى، السيراميك | تفاوتات أكثر صرامة ممكنة ولكن خطر الكسر يزداد. |

إن خواص المواد مثل الليونة والتمدد الحراري والالتواء ليست مجرد نقاط بيانات؛ بل هي قيود تصميمية. ويعتمد اختيار التفاوت الناجح على فهم هذه السلوكيات لضمان عمل الجزء بشكل صحيح وموثوق طوال دورة حياته، وتجنب الأعطال التي يمكن تجنبها.

وضع الخطوط العريضة لعملية اختيار تحمل الخيط المناسب.

يبدو اختيار تحمل الخيط المناسب أمراً معقداً. ولكنها عملية منطقية. يتعلق الأمر بمطابقة وظيفة القطعة مع كيفية صنعها. يمنع النهج المنهجي الإفراط في الهندسة ويتحكم في التكاليف.

سنحدد لك دليلاً واضحاً ومفصلاً خطوة بخطوة. سيساعدك هذا على اتخاذ القرار الصحيح في كل مرة. دعنا نقسّم الأمر إلى خطوات بسيطة يمكن التحكم فيها من أجل الوضوح.

ابدأ بالاحتياجات الوظيفية

أولاً، حدد ما يجب أن يفعله الخيط. هل التجميع السهل هو الأولوية القصوى؟ أم أنه يحتاج إلى مقاومة الاهتزاز المستمر؟ تشير كل وظيفة إلى مستوى تحمل مختلف.

| المتطلبات الوظيفية | هدف التسامح النموذجي |

|---|---|

| تجميع سهل وسريع | تفاوت أكثر مرونة (على سبيل المثال، 6g/6H) |

| مقاومة الاهتزازات | تسامح أكثر صرامة (على سبيل المثال، 4g6g/4H5H) |

| إبزيم عالي القوة | تسامح متوسط إلى ضيق |

| تطبيقات الختم | تفاوت أكثر إحكاماً مع مانع التسرب |

الملاءمة الأكثر مرونة رائعة للإنتاج السريع. يضمن الملاءمة الأكثر إحكاماً الموثوقية تحت الضغط.

بعد ذلك، يجب علينا النظر في عملية التصنيع وتأثيرها. تؤثر الطريقة المستخدمة لإنشاء الخيط بشكل مباشر على الدقة التي يمكن تحقيقها والتكلفة النهائية. وهذه عملية موازنة حاسمة.

النظر في التصنيع والتكلفة

تضع عملية التصنيع التي اخترتها حدودًا واقعية. يوفر التصنيع الآلي باستخدام الحاسب الآلي، الذي نتخصص فيه في PTSMAKE، دقة عالية للتفاوتات الضيقة. ومع ذلك، تختلف طرق مثل درفلة الخيوط أو التشكيل.

تتطلب التفاوتات المسموح بها الأكثر دقة تصنيعًا آليًا أكثر دقة. وهذا يعني المزيد من وقت الماكينات والأدوات المتخصصة والفحص الدقيق. وهذا كله يضيف إلى التكلفة. من المهم أن تسأل عما إذا كانت التكلفة الإضافية توفر فائدة حقيقية في الأداء. لقد رأينا في مشاريعنا أن التفاوت المسموح به الأكثر مرونة قليلاً ولكن المتسق غالبًا ما يكون أفضل من التفاوت المسموح به الضيق بلا داعٍ.

عامل في البيئة

أين سيتم استخدام الجزء؟ يمكن أن تتسبب درجات الحرارة المرتفعة في تمدد المواد. يمكن أن تؤثر البيئات المسببة للتآكل على أسطح اللولب. يمكن أن تغير هذه العوامل كيفية ملاءمة الخيوط وأداءها بمرور الوقت. يعد اختيار المواد أمرًا بالغ الأهمية هنا أيضًا.

اختيار فئة التحمل النهائي

مع كل هذه المعلومات، يمكنك الآن تحديد فئة تحمل محددة. يجب أن يوازن هذا القرار بين الوظيفة وقابلية التصنيع والتكلفة. لا يتعلق الأمر فقط باختيار الخيار الأضيق. بل يتعلق الأمر باختيار الأذكى للتطبيق. مناسب قابلية المقياس للتكرار والتكرار14 يضمن إمكانية التحقق من أي فئة تختارها بشكل موثوق.

| العامل | تسامح أكثر مرونة | تسامح أكثر صرامة |

|---|---|---|

| سرعة التجميع | أسرع | أبطأ |

| قفل الاهتزاز | أقل | أعلى |

| تكلفة التصنيع | أقل | أعلى |

| صعوبة القياس | أسهل | أكثر تعقيداً |

تنقلك هذه العملية المنظمة من الاحتياجات العامة إلى اختيار تحمل الخيط المحدد والمبرر.

إن عملية اتخاذ القرار الواضحة هي المفتاح. فمن خلال تقييم الوظيفة والتصنيع والتكلفة والبيئة، يمكنك أن تختار بثقة تحمل الخيط الأمثل الذي يوازن بين متطلبات الأداء وميزانيتك، مما يضمن نتيجة ناجحة لمشروعك.

كيف تختار مقاييس الفحص الصحيحة؟

إن تفسير وسيلة شرح الرسم هو الخطوة الأولى. فهو يملي خطة الفحص بأكملها. إنها لغة دقيقة.

تضمن هذه العملية مطابقة كل جزء للمواصفات. فهي تخبرك بالضبط المقاييس التي يجب سحبها من سرير الأدوات.

فيما يلي دليل سريع. يوضح كيفية ترجمة الميزة في الرسم إلى أنواع محددة من المقاييس.

| ميزة في الرسم | نوع المقياس المطلوب |

|---|---|

| خيط M8x1.25 × 1.25-6H | مقياس سدادة سدادة اللولب اللولبية |

| Ø10.00 ثقب H7 H7 | مقياس قابس التوصيل العادي/غير العادي |

| Ø25.00 جم6 عمود الدوران | مقياس الذهاب/عدم الذهاب للحلقة العادية |

هذا النهج المنهجي يزيل التخمين. فهو يبني أساسًا لمراقبة الجودة المتسقة.

إجراء عملي لاختيار المقياس

في PTSMAKE، نتبع إجراءً واضحًا. وهذا يضمن لنا اختيار الأدوات المناسبة لكل ميزة على حدة. يبدأ الأمر بالرسم الهندسي.

الخطوة 1: فك شفرة الاستدعاء

أولاً، نحلل الشرح بالتفصيل. نحدد الحجم الاسمي ودرجة الانحدار والتفاوت الحرج للسن اللولبي. هذه المعلومات هي المخطط الأساسي لاختيارنا للمقياس. كل التفاصيل مهمة للحصول على ملاءمة مثالية.

الخطوة 2: اختر مقاييس العمل

بناءً على الشرح، نختار مقاييس العمل. بالنسبة للسن اللولب الداخلي، نستخدم مقياس سدادة اللولب اللولبية. بالنسبة للسن اللولب الخارجي، نستخدم مقياس حلقة اللولب.

| ميزة الجزء | مقياس العمل | الغرض |

|---|---|---|

| الخيط الداخلي | مقياس قابس سدادة اللولب | يتحقق من الحد الأدنى والحد الأقصى لقطر الملعب |

| الخيط الخارجي | مقياس حلقة اللولب الحلقي | التحقق من ملف تعريف الخيط وحجمه |

| ثقب عادي | مقياس السدادة العادية | التأكد من أن الثقب في حدود القطر المسموح به |

| العمود/الدبوس | مقياس الحلقة العادية | التأكد من أن العمود في حدود القطر المسموح به |

الخطوة 3: لا تنس التحقق من القياس

بالنسبة لمقاييس الحلقات اللولبية، نستخدم دائمًا ما يلي فحص المقابس15. تتحقق هذه السدادات من أن مقياس الحلقة نفسه دقيق ولم يتآكل. إنها خطوة حاسمة لضمان الجودة.

الخطوة 4: اعرف متى تكون المقاييس غير كافية

في بعض الأحيان، لا تكفي المقاييس. فبالنسبة للأجزاء ذات التفاوتات الضيقة جدًا أو الملامح المعقدة أو وظائف السلامة الحرجة، نقوم بالتصعيد. نحن نستخدم أدوات متقدمة مثل أجهزة قياس التحمل الضوئي أو المقارنات البصرية أو أنظمة الرؤية لإجراء تحليل أكثر تفصيلاً.

يعتمد هذا القرار على المخاطر. إذا كان الفشل كارثياً، فإننا نستخدم أكثر طرق القياس المتاحة دقة.

يعد اختيار مقاييس الفحص الصحيحة عملية منضبطة. تبدأ بقراءة شرح الرسم بعناية واختيار مقاييس العمل وأدوات التحقق بشكل منهجي. تُعد معرفة حدود المقاييس ومتى يتم استخدام أجهزة القياس المتقدمة CMM أو الفحص البصري أمرًا بالغ الأهمية لضمان الجودة الشاملة.

كيف يؤثر تشديد التفاوت المسموح به على تكلفة التصنيع؟

العلاقة بين درجة التفاوت المسموح به والتكلفة ليست علاقة خطية؛ إنها علاقة أسية. الانتقال من التفاوت الخشن إلى التفاوت الدقيق يزيد النفقات بشكل كبير.

هذا ليس ارتفاعًا بسيطًا في الأسعار. إنه تحول أساسي في عملية التصنيع.

منحنى درجة التحمل - التكلفة

ضع في اعتبارك فئات تحمل الخيط المشترك. يتطلب التحول من 8g القياسية إلى 4g الدقيقة 4g نهجًا وميزانية مختلفة تمامًا.

فيما يلي تفصيل مبسط:

| الميزة | التحمل الخشن (على سبيل المثال، 8 جم) | التحمل الدقيق (على سبيل المثال، 4 جم) |

|---|---|---|

| نوع الماكينة | معيار CNC | CNC عالي الدقة |

| سرعة الإنتاج | أسرع | أبطأ |

| تأثير التكلفة | خط الأساس | أعلى بكثير |

تضيف كل خطوة نحو تفاوت أكثر إحكامًا تعقيدًا وبالتالي تكلفة.

يؤثر الانتقال إلى درجة تفاوت أدق على كل مرحلة من مراحل الإنتاج. ونحن في PTSMAKE، نوجه شركاءنا من خلال هذه الآثار لإيجاد توازن بين الدقة والتكلفة.

متطلبات الماكينات والأدوات

قد تكون ماكينة CNC القياسية مثالية لسن لولبة 8 جم. ولكن بالنسبة لخيوط لولبية 4 جرام، غالبًا ما تحتاج إلى ماكينة عالية الجودة. توفر هذه الماكينات ثباتًا ودقة أكبر ولكنها تأتي بتكلفة أعلى.

الأدوات عامل آخر. للحفاظ على تفاوت محكم، يجب تغيير الأدوات بشكل متكرر. فهي تتآكل بشكل أسرع، وحتى الحد الأدنى من التآكل يمكن أن يدفع بالجزء خارج المواصفات. وهذا يعني المزيد من الإنفاق على الأدوات الجديدة والمزيد من وقت تعطل الماكينة لإجراء التغييرات.

تأثير الإنتاج ومعدل الخردة

تتطلب الدقة الصبر. يجب أن تعمل الماكينات بسرعات وتغذيات أبطأ لتحقيق تشطيبات أدق والحفاظ على تفاوتات دقيقة. وهذا يزيد بشكل مباشر من زمن الدورة لكل جزء.

كما يتقلص هامش الخطأ بشكل كبير. يمكن أن يؤدي أي اهتزاز أو تحول بسيط في درجة الحرارة إلى جزء مرفوض. استنادًا إلى بيانات مشروعنا، يمكن أن يؤدي الانتقال إلى تفاوت دقيق للغاية إلى زيادة معدلات الخردة من أقل من 2% إلى أكثر من 5% أو حتى أعلى. كل جزء يتم إلغاؤه هو إهدار للمواد ووقت الماكينة والعمالة. كما أن عملية الفحص نفسها تصبح أكثر كثافة، وغالبًا ما تتطلب عملية فحص متقدمة علم القياس16 الأدوات.

| سائق التكلفة | تأثير التحمل الخشن | تأثير التحمل الدقيق |

|---|---|---|

| وقت التصنيع | منخفضة | عالية (سرعات أبطأ) |

| تكلفة الأدوات | قياسي | عالية (تغييرات متكررة) |

| تكلفة الفحص | الفحوصات الأساسية | المعدات المتقدمة المطلوبة |

| معدل الخردة | عادةً < 2% | غالبًا > 5% |

يؤدي تشديد درجة التفاوت إلى رفع التكاليف بشكل كبير. ويرجع ذلك إلى الحاجة إلى ماكينات أفضل، وتغييرات أكثر تواترًا للأدوات، ومعدلات إنتاج أبطأ، ومعدلات خردة أعلى. إنها مفاضلة بين الدقة والميزانية تتطلب دراسة متأنية.

كيف يمكنك إنشاء معيار داخلي للشركة؟

من الضروري إنشاء دليل خاص بالشركة. فهو يزيل التخمين عن فريق التصميم الخاص بك. وهذا يقلل من الأخطاء ويبسط الإنتاج.

يمكن للقالب البسيط أن يحدث فرقًا كبيرًا. فهو يعمل على توحيد نهجك في التفاوتات منذ البداية.

نقطة البداية لدليلك الإرشادي

يجب أن يربط هذا الدليل أنواع التطبيقات بفئات التحمل الافتراضية. وهذا يضمن أن يكون جميع أعضاء الفريق على نفس الصفحة.

فيما يلي إطار عمل أساسي للبناء عليه:

| فئة التطبيق | فئة التحمل الموصى بها | مثال على ذلك |

|---|---|---|

| المكونات غير الحرجة | فضفاض (على سبيل المثال، ISO 2768-c) | أغطية خارجية ولوحات تجميلية |

| الملاءمة والوظيفة العامة | متوسطة (على سبيل المثال، ISO 2768-m) | الأقواس والدعامات الهيكلية |

| أجزاء الدقة والتزاوج | غرامة (على سبيل المثال، ISO 2768-f) | تحديد مواقع المسامير والمكونات المثبتة بالضغط |

يوفر هذا الهيكل إرشادات واضحة وفورية للمصممين.

تفصيل فئات الطلبات

تأتي القيمة الحقيقية من التوسع في هذه الفئات. يجب عليك تحديد ما يناسب كل فئة. هذا يمنع الغموض.

المكونات غير الحرجة

لا تحتوي هذه الأجزاء عادةً على وظائف حاملة أو واجهة دقيقة. فكر في الأغطية الزخرفية أو العبوات البسيطة. يمكن أن يؤدي استخدام تفاوتات أكثر مرونة هنا إلى تقليل تكاليف التصنيع بشكل كبير دون التأثير على وظيفة المنتج النهائي.

الأجزاء الهيكلية والوظيفية

هذه فئة واسعة. وهي تشمل كل شيء بدءاً من أقواس التثبيت وحتى إطارات الدعم الداخلية. الاتساق هو المفتاح. بالنسبة للأجزاء التي يتم تثبيتها بمسامير ملولبة معًا، فإن توحيد تفاوت الخيوط الملولبة مهم بشكل خاص لضمان التجميع والأداء الموثوق به.

ميزات تحديد المواقع الدقيقة

هذه هي المناطق الأكثر أهمية. فهي تحدد محاذاة وتجميع منتجك بالكامل. تتطلب ميزات مثل فتحات المسامير المسننة أو مقاعد المحامل تحكمًا محكمًا. وهذا يضمن الكمال قابلية التبادل17 بين الأجزاء، وهو أمر حيوي لكل من التجميع الأولي والإصلاحات اللاحقة.

في PTSMAKE، غالبًا ما نقدم المشورة للعملاء بشأن هذه التصنيفات. تساعد خبرتنا في مجال التصنيع الآلي في سد الفجوة بين نية التصميم وواقع التصنيع.

| مثال على الميزة | فئة التطبيق | درجة ISO المقترحة | الأساس المنطقي |

|---|---|---|---|

| الإسكان الخارجي | غير حرجة | IT12 - IT14 | الجماليات هي الأساس، ولكن الملاءمة ليست دقيقة. |

| نمط فتحة التركيب | الهيكلية والوظيفية | IT9 - IT11 | يضمن المحاذاة مع أجزاء التزاوج. |

| تجويف المحمل | التحديد الدقيق للمواقع | IT6 - IT7 | يتطلب ملاءمة محددة للتشغيل السليم. |

| ثقب مسمار الوتد | التحديد الدقيق للمواقع | IT5 - IT6 | ضرورية للمحاذاة الدقيقة للتركيبات. |

يعد دليل التفاوت المحدد جيدًا أداة قوية. فهو يوحّد ممارسات التصميم، ويقلل من الأخطاء، ويساعد على التحكم في تكاليف التصنيع من خلال تطبيق الدقة فقط في الأماكن التي تحتاج إليها بالفعل. وهذا يؤدي إلى منتجات أكثر اتساقًا وموثوقية.

تحليل فشل المنتج بسبب تفاوت الخيط الخاطئ.

قد يكون فشل المنتج مكلفاً. دعونا نفحص حالة: لولب ألومنيوم منزوع في مبيت فولاذي. تبدو هذه المشكلة صغيرة ولكنها يمكن أن توقف خط تجميع كامل.

نادراً ما يكون السبب الجذري هو خطأ واحد فقط. وغالبًا ما يكون مزيجًا من العوامل. يعد ضعف تحمل الخيط أحد العوامل الرئيسية. ولكن اختيار المواد وقوة التجميع يلعبان أيضًا دورًا رئيسيًا.

دعونا نحلل عوامل الفشل.

| العامل | الوصف | التأثير |

|---|---|---|

| التسامح | تناسب غير صحيح بين الخيوط | عالية |

| المواد | عدم تطابق في الصلابة/القوة | عالية |

| عزم الدوران | القوة المفرطة أثناء التجميع | عالية |

سيوضح هذا التحليل كيف اجتمعت هذه العناصر معًا لتسبب فشلًا فادحًا.

نظرة أعمق: تحليل الأسباب الجذرية

في مشروع سابق، واجه أحد العملاء هذه المشكلة بالضبط. تعطل أحد مكونات الألومنيوم بشكل متكرر عند تثبيته في إطار فولاذي. أشار تحقيقنا إلى ثلاثة أسباب مترابطة.

عدم التطابق المادي

أولاً، لم تكن المواد شريكة مثالية. الألومنيوم أكثر ليونة من الفولاذ. عند استخدام القوة، فإن خيوط الألومنيوم الأكثر ليونة هي أول ما يتشوه ويتعرى. وهذا اعتبار أساسي في التصميم غالبًا ما يتم تجاهله.

التسامح مع الخيط المعيب

كانت سماحية اللولبة المحددة فضفاضة للغاية. أدى ذلك إلى عدم كفاية تعشيق اللولبة. تحت الحمل، تركزت القوة على عدد قليل من اللولبات فقط. لم تتمكن نقاط التلامس القليلة هذه من التعامل مع الضغط، مما أدى إلى التشقق. تأثر التفاعل بين المواد غير المتشابهة أيضًا ب معامل التمدد الحراري18.

عزم دوران التجميع الزائد

وأخيرًا، حددت تعليمات التجميع قيمة عزم دوران مناسبة لتوصيلات الفولاذ على الفولاذ. كان عزم الدوران هذا مرتفعًا جدًا بالنسبة لسنون الألومنيوم اللينة. كانت هذه القوة المفرطة هي الإجراء النهائي الذي تسبب في قص الخيوط بالكامل.

| السبب الجذري | التحليل | الحل |

|---|---|---|

| اختيار المواد | الألومنيوم ناعم جداً بالنسبة للمبيت الفولاذي. | استخدم حشوة فولاذية (على سبيل المثال، هيليكويل) في الجزء المصنوع من الألومنيوم. |

| تحمل الخيط | أدى التحمل الرخو إلى سوء توزيع الأحمال. | تشديد التفاوت المسموح به لتعشيق أفضل للسن اللولبي. |

| عزم دوران التجميع | كانت مواصفات العزم مرتفعة للغاية بالنسبة للألومنيوم. | أعد الحساب وحدد قيمة عزم دوران أقل. |

وقد ساعدنا هذا التحليل المنهجي في شركة PTSMAKE على توفير مسار واضح لحل موثوق لعملائنا.

توضح هذه الحالة أن فشل المنتج عبارة عن تفاعل متسلسل. فقد أدى عدم تحمل الخيط غير الصحيح، وسوء اختيار المواد، وعزم دوران التجميع الخاطئ إلى خلق عاصفة مثالية. أفسدت حلقة ضعيفة واحدة التصميم بأكمله.

قم بتفكيك خيارات الخيوط في تجميع الطائرات.

في مجال الطيران، كل مكون مهم. دعونا نفحص وصلة مثبتة بمسامير عالية الأداء. الخيارات هنا ليست اعتباطية. إنها قرارات هندسية مدروسة.

سنركز على مجموعة محددة. ويشمل ذلك شكل الخيط UNJF، وفئة التفاوت الضيق، والطلاءات المتخصصة.

تعمل هذه العناصر معاً. فهي تضمن تلبية المفصل للمتطلبات القصوى للسلامة والوزن والموثوقية على المدى الطويل. يمكن لتفاصيل صغيرة أن تحدث فرقاً كبيراً.

| الميزة | البرغي القياسي | بولت الفضاء الجوي |

|---|---|---|

| نموذج الخيط | الأمم المتحدة | صندوق الأمم المتحدة المشترك (الجذر المستدير) |

| التسامح | الفئة 2 أ/2 ب | الفئة 3 أ/3 ب |

| المواد | سبائك الصلب | تيتانيوم / إنكونيل |

| الطلاء | طلاء الزنك | مزلّق الفضة/غشاء جاف |

ميزة النموذج الخيطي لصندوق الأمم المتحدة للصحفيين

لماذا تختار خيوط UNJF؟ حرف "J" هو المفتاح. فهو يشير إلى نصف قطر الجذر المتحكم فيه في الخيط الخارجي. هذا الجذر المستدير ليس تفصيلاً بسيطاً. فهو يقلل بشكل كبير من تركيزات الضغط في أضعف نقطة في اللولبة.

يحسن هذا التصميم بشكل مباشر من عمر القِفل من حيث التعب. في مجال الطيران، تتحمل الأجزاء ملايين دورات الاهتزاز. ومن شأن الجذر الحاد، كما هو الحال في لولبة UN القياسية أن يخلق نقطة بداية لتشقق الكلال. تصميم UNJF يمنع ذلك.

تسامح شديد للموثوقية المطلقة

بعد ذلك، ضع في اعتبارك تحمل الخيط. تستخدم الوصلات الفضائية الجوية دائمًا تقريبًا ملاءمة من الفئة 3A/3B. وهذه درجة تحمل أضيق بكثير من الفئة 2A/2B الشائعة. يضمن التثبيت المحكم مزيدًا من التلامس السطحي بين لولب البرغي والصامولة.

يعمل هذا التلامس المحسّن على توزيع الحمل بشكل متساوٍ. ويمنع الحركات الطفيفة التي قد تؤدي إلى التآكل. بمرور الوقت، يمكن أن تتسبب هذه الحركة بمرور الوقت في حدوث مشكلات مثل تآكل التآكل19مما يعرض سلامة الوصلة للخطر. في شركة PTSMAKE، يُعد تحقيق هذه التفاوتات الدقيقة جزءًا أساسيًا من خدمات التصنيع باستخدام الحاسب الآلي لعملاء قطاع الطيران.

| فئة التسامح | وصف الملاءمة | التطبيق النموذجي |

|---|---|---|

| 1A/1B | تناسب فضفاض | تجميع سريع، ظروف قذرة |

| 2 أ/2 ب | الملاءمة القياسية | معظم المنتجات التجارية |

| 3 أ/3 ب | ملاءمة ضيقة | الضغط العالي والموثوقية العالية |

دور الطلاءات المتقدمة

وأخيراً، الطلاء ليس فقط من أجل المظهر. في مثالنا، يمكن استخدام طلاء فضي على مسمار من التيتانيوم. وهذا يخدم غرضاً مهماً. فهو يعمل كمادة تشحيم صلبة.

وهذا يمنع التآكل عند التزاوج مع الصامولة. كما أنه يعزز التوصيل ويحمي من التآكل. الطلاءات هي معالجة سطحية وظيفية يتم اختيارها لمواجهة تحديات بيئية وميكانيكية محددة.

في الوصلات الفضائية عالية الأداء، يتم تحسين كل ميزة من ميزاتها. شكل خيط UNJF، محكم تحمل الخيطوالطلاءات المتقدمة ضرورية. يتم اختيارها لزيادة عمر التعب إلى أقصى حد، وضمان الموثوقية، والحفاظ على نسبة عالية من القوة إلى الوزن.

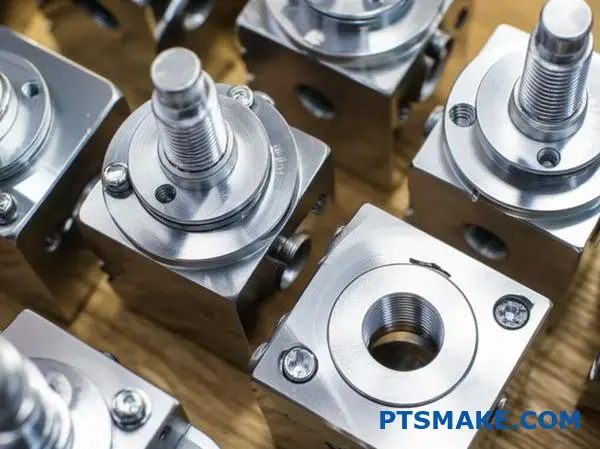

تصميم وصلة لولبية للتركيبات الهيدروليكية عالية الضغط.

يتطلب تجميع كل ذلك معاً استراتيجية واضحة. تصميم تركيب عالي الضغط لا يتعلق بخيار واحد. بل يتعلق بكيفية عمل ثلاثة عناصر رئيسية في تناسق.

يجب عليك تبرير شكل اللولبة والمادة ومواصفات التفاوت المسموح به. تضمن هذه القرارات منع التسرب في ظل الظروف القاسية.

ثلاثي القرار الأساسي

اختيار نموذج الخيط

اختيارك هنا يحدد الأساس. فهو يحدد آلية الختم الأساسية.

| الميزة | NPTF (Dryseal) | رئيس الحلقة الدائرية SAE O-رئيس |

|---|---|---|

| طريقة الختم | تشوه الخيط | حلقة دائرية مرنة على شكل حرف O |

| مقاومة الاهتزازات | عادل | ممتاز |

| إعادة الاستخدام | محدودة | عالية |

المواد والتسامح

هذان الاثنان مرتبطان ارتباطًا وثيقًا. يجب أن تتعامل المادة مع الضغط، بينما يضمن التفاوت المسموح به تعشيق الختم بشكل صحيح.

تبرير تصميمك لختم متين

دعنا نحل مشكلة معقدة. تخيل تركيب نظام هيدروليكي متحرك. ستواجه ارتفاعات ضغط عالية واهتزازات مستمرة.

اختيار شكل اللولب: رئيس الحلقة الدائرية SAE O- Boss

بالنسبة لهذا التطبيق، سأختار رئيس الحلقة الدائرية SAE (ORB). على عكس خيوط NPTF التي تغلق عن طريق تشوه الخيط، يستخدم ORB حلقة O. وهذا يوفر مقاومة فائقة للتسرب الناتج عن الاهتزاز. إنه حل أكثر موثوقية على المدى الطويل.

تعتمد الحلقة O على حلقة O على التحكم في التشوه المرن20 للحفاظ على ختم إيجابي على وجه التركيب. وهذا يجعلها أكثر تسامحاً وقابلية لإعادة الاستخدام من مانع التسرب من المعدن إلى المعدن.

اختيار المادة: الفولاذ المقاوم للصدأ 316

اختيار المواد أمر بالغ الأهمية. وعلى الرغم من أن الفولاذ الكربوني شائع، إلا أنه عرضة للتآكل، مما قد يضر بسطح الختم.

| المواد | تصنيف الضغط | مقاومة التآكل |

|---|---|---|

| الفولاذ الكربوني | عالية | عادل |

| 316 فولاذ مقاوم للصدأ | عالية جداً | ممتاز |

| نحاس | متوسط | جيد |

أوصي باستخدام الفولاذ المقاوم للصدأ 316. حيث أن مقاومته الممتازة للتآكل تحمي الأسطح المشكّلة بدقة اللازمة للحلقة الدائرية لإحكام الإغلاق بفعالية. كما أنه يوفر القوة اللازمة لتحمل الضغوط العالية دون تعطل.

تحديد مدى تحمل الخيط اللولبي

وأخيراً، فإن التفاوت الدقيق للولبة غير قابل للتفاوض. بالنسبة لتركيبات ORB، فإن تصنيع الفتحة وتركيز اللولبة أمران أساسيان. في شركة PTSMAKE، نستخدم خبرتنا في التصنيع باستخدام الحاسب الآلي للحفاظ على تفاوتات دقيقة. وهذا يضمن ضغط الحلقة الدائرية بشكل موحد، مما يخلق ختمًا مثاليًا مانعًا للتسرب في كل مرة.

النهج الشامل هو المفتاح. يضمن لك اختيار شكل اللولبة الصحيح، والمادة المتينة، وتحديد تفاوت اللولبة المحكم أن التركيبات الهيدروليكية عالية الضغط ستعمل بشكل موثوق في ظل أصعب الظروف.

استكشاف أخطاء دفعة من الأجزاء التي تفشل في الفحص وإصلاحها.

عندما تفشل عملية إنتاج في الفحص، فإن ذلك يتطلب اهتمامًا فوريًا. ومن الأمثلة التقليدية على ذلك مجموعة من البراغي التي تفشل في اختبار مقياس عدم التشغيل. وهذا يشير إلى انحراف خطير.

تكمن المشكلة غالبًا في مواصفات تحمل الخيط. من الضروري اتباع نهج منظم للعثور على السبب الجذري بسرعة. لن تؤدي الفحوصات العشوائية إلا إلى إضاعة وقت الإنتاج الثمين.

قائمة التحقق من الاستجابة الأولى

نبدأ دائمًا بالأساسيات. يساعد ذلك في استبعاد الأخطاء البسيطة قبل الغوص في تشخيصات الماكينة المعقدة. هذه العملية المنظمة توفر الوقت.

| الأولوية | بند العمل | الغرض |

|---|---|---|

| 1 | دفعة الحجر الصحي | منع خلط الأجزاء الرديئة مع الأجزاء الجيدة. |

| 2 | التحقق من المقياس | تأكد من معايرة أداة الفحص. |

| 3 | برنامج المراجعة | تحقق من وجود تغييرات أو أخطاء مطبعية حديثة. |

يوفر اتباع هذه الخطوات بشكل منهجي نقطة انطلاق واضحة لأي تحقيق.

عزل السبب الجذري

إذا لم تظهر الفحوصات الأولية أي شيء، ننتقل إلى تحليل أعمق. في شركة PTSMAKE، تعتمد عمليتنا لاستكشاف أخطاء الماكينات بنظام التحكم الرقمي وإصلاحها على المنطق وليس التخمين. وهذا يقلل من وقت التعطل والهدر المادي لعملائنا.

إعداد الماكينة وإزاحات الأدوات

الإعداد غير الصحيح للماكينة هو السبب المتكرر. يمكن لخطأ صغير في إزاحة الأداة أن يتسبب بسهولة في خروج دفعة كاملة عن المواصفات.

نتحقق أيضًا من وجود مشكلات ميكانيكية. على سبيل المثال، يمكن أن يؤدي رد الفعل العكسي لمحور الماكينة إلى حدوث أخطاء يصعب تتبعها. وغالبًا ما تؤدي هذه المشكلات إلى تناقضات في تحمل الخيط.

التحليل المتعمق للمكونات

بعد ذلك، نفحص المكونات المادية للعملية. يتضمن ذلك النظر إلى كل ما يلامس الجزء.

| المكوّن | المشكلة المحتملة | خطوة التشخيص |

|---|---|---|

| أداة القطع | الحشوة الداخلية بالية أو متكسرة | افحصها تحت التكبير واستبدلها. |

| مخزون المواد | التباين في الصلابة | اختبر عينة من مجموعة مواد مختلفة. |

| نظام التبريد | التدفق أو المزيج غير السليم | تحقق من ضغط المضخة وتركيز سائل التبريد. |

غالبًا ما يتم تجاهل سائل التبريد. ومع ذلك، يمكن أن يتسبب سوء التشحيم في تراكم المواد على الأداة. يؤثر هذا بشكل مباشر على الأداة النهائية قطر الملعب21 ويمكن أن تتسبب في فشل الجزء في اختبار مقياس عدم الانطلاق. يلعب كل عنصر دوراً حاسماً.

يشير فشل مقياس عدم التشغيل إلى انحراف في العملية. إن استخدام مخطط انسيابي منتظم - من الإعداد إلى الأدوات والمواد والمبرد - هو الطريقة الأكثر فعالية لتحديد المشكلة وتقليل الخردة وإعادة الإنتاج إلى المسار الصحيح بسرعة.

يدخل مقياس عدم الانطلاق بضع دورات. هل هو مقبول؟

هذه معضلة تفتيش كلاسيكية. لا ينبغي أن يدخل مقياس "عدم الذهاب"، ولكنه يدخل. فقط لبضع دورات. إذاً، هل الجزء خردة؟

غالباً ما تكون الإجابة البسيطة هي "لا". لكن الإجابة الحقيقية أكثر تعقيدًا. فهي تتطلب النظر إلى ما وراء عقلية النجاح/الرسوب البسيطة.

المنطقة الرمادية للتفتيش

توفر العديد من المعايير قواعد واضحة. ومع ذلك، فإن التطبيق العملي يمكن أن يخلق غموضًا. ويعد الاستخدام النهائي للجزء عاملاً حاسماً.

| نتيجة الفحص | فكرة أولية | الواقع |

|---|---|---|

| عدم الدخول في دورتين | فشل | يعتمد ذلك على المعيار والوظيفة. |

| مقياس Go Gauge يناسبك | اجتياز | هذا الجزء صحيح. |

فهم القواعد الرسمية

تقدم معايير مثل ASME B1.2 وISO 1502 إرشادات. وتنص هذه المعايير بشكل عام على أن مقياس عدم الذهاب يجب ألا يزيد عن ثلاث لفات. وغالباً ما تسمى هذه القاعدة "قاعدة الثلاث لفات".

توجد هذه القاعدة لسبب ما. فهي تفسر الشطب الصغير أو نصف القطر في بداية الخيط. يُسمح بإدخال طفيف.

ما وراء المعيار: المخاطر الوظيفية

ومع ذلك، فإن اتباع قاعدة ما بشكل أعمى لا يكفي. يجب علينا تقييم المخاطر الوظيفية. في PTSMAKE، نسأل العميل دائمًا عن تطبيق الجزء. المفتاح هو فهم كيفية قطر الملعب22 يؤثر التباين على الأداء.

ضع في اعتبارك العوامل التالية:

| العامل | التطبيقات عالية المخاطر (مثل الفضاء الجوي) | تطبيق منخفض المخاطر (مثل التركيبات) |

|---|---|---|

| السلامة | أمر بالغ الأهمية. الالتزام الصارم أمر حيوي. | ليس حرجاً. المزيد من الفسحة ممكنة. |

| التحميل | ضغط عالي. تعشيق الخيط المثالي المطلوب. | ضغط منخفض. التباين الطفيف مقبول. |

| البيئة | اهتزازات عالية. يجب ألا ترتخي الخيوط. | ثابت. مخاطر أقل للفشل. |

يساعد تقييم هذه الجوانب في اتخاذ قرار مستنير. لا يقتصر التفاوت المناسب للولبة على المقياس فقط؛ بل يتعلق بضمان عمل الجزء بشكل مثالي في البيئة المخصصة له.

يعد الدخول الجزئي لمقياس عدم الانطلاق مشكلة شائعة. توفر المعايير خط أساس، مثل قاعدة الثلاث دورات. ومع ذلك، يجب أن يعتمد القرار النهائي دائمًا على التطبيق الوظيفي للجزء والمخاطر المرتبطة به.

كيف يمكن للتصنيع المضاف أن يغيّر من ضبط الخيوط اللولبية؟

يعمل التصنيع الإضافي (AM) على إعادة تشكيل تصميم المكونات. فهو يتجاوز حدود التصنيع الآلي التقليدي بكثير. ماذا يعني هذا بالنسبة لشيء أساسي مثل الخيط اللولبي؟

وعد الخيوط المطبوعة ثلاثية الأبعاد

يتيح التصميم الصنعي التجميعي حرية تصميم مذهلة. يمكننا إنشاء خيوط مدمجة مباشرة في الأجزاء المعقدة. وهذا يقلل من وقت التجميع ونقاط الفشل المحتملة.

الاعتبارات الرئيسية

ومع ذلك، تجلب هذه التقنية تحديات جديدة. فالطبقة النهائية للسطح مختلفة. ويمكن أن تختلف خصائص المواد أيضًا. ويؤثر كلاهما على تحمل الخيط بشكل كبير.

| الميزة | التصنيع الآلي التقليدي | التصنيع المضاف |

|---|---|---|

| حرية التصميم | مقيد بالوصول إلى الأدوات | بلا حدود تقريباً |

| اختيار المواد | السبائك/البلاستيك المنشأة | خصائص متنامية ولكن مختلفة |

| تشطيب السطح | عالية وجيدة التحكم | غالبًا ما تكون أكثر خشونة، وتحتاج إلى معالجة لاحقة |

يفتح التصنيع المضاف إليه آفاقًا جديدة لتصميم الخيوط. لم نعد مقيدين بالمعايير التي وضعتها الصنابير والقوالب. فهذه التقنية تغير نهجنا بشكل جذري.

الفرص المتاحة في مجال التصنيع المضاف

أشكال الخيوط غير القياسية

تخيل إنشاء ملف تعريف خيط مُحسَّن تمامًا لحمل معين. مع التصنيع باستخدام AM، يمكننا تصميم خيوط لولبية غير متماثلة أو خيوط متغيرة النغمة. وهذا غير عملي مع التصنيع الآلي باستخدام الحاسب الآلي التقليدي. في المشاريع السابقة في PTSMAKE، أدى ذلك إلى حل تحديات هندسية فريدة من نوعها.

ميزات القفل المدمجة

يمكننا أيضًا طباعة ميزات القفل مباشرةً في الجزء. وهذا يلغي الحاجة إلى غسالات قفل منفصلة أو مواد لاصقة كيميائية. إنه يبسط التجميع ويعزز الموثوقية في البيئات عالية الاهتزاز.

التغلب على العقبات

التحدي الأكبر هو تشطيب السطح. تخلق خطوط الطبقات المتأصلة في الطباعة ثلاثية الأبعاد سطحًا خشنًا. ويؤثر ذلك بشكل مباشر على ارتباط الخيط وقوته. المادة تباين الخواص23 يعني أيضًا أن الخصائص يمكن أن تختلف بناءً على اتجاه البناء.

يؤثر هذا التباين على قدرة العملية. ويتطلب تحقيق تفاوت متناسق للخيوط مع AM التحكم الدقيق في العملية. وغالبًا ما تكون هناك حاجة إلى خطوات ما بعد المعالجة.

| التحدي | الحل المحتمل |

|---|---|

| تشطيب السطح الخشن | التصنيع بالقطع، أو النقر، أو التنعيم الكيميائي |

| تقلب العملية | المراقبة أثناء العملية، واختبار المواد |

| التباين المادي | توجيه الجزء الاستراتيجي أثناء البناء |

يتيح التصنيع الإضافي تصميمات خيوط مبتكرة، مثل التشكيلات الجانبية المخصصة والميزات المدمجة. ومع ذلك، يتطلب تحقيق دقة تحمل الخيوط الدقيقة التغلب على التحديات في تشطيب السطح والتحكم في العملية. وغالبًا ما تكون المعالجة اللاحقة ضرورية لتلبية المواصفات.

اشرح "6g" مقابل "6h" التسامح للمتدرب الجديد.

مرحباً بك في الفريق! دعونا نتناول سؤالاً شائعاً حول التفاوتات اللولبية: "6g" مقابل "6h". قد يبدو الأمر مربكاً، ولكن القياس البسيط يوضح الأمر.

تشبيه بقعة وقوف السيارات

فكر في الحجم الاسمي للخيط على أنه خط إيقاف السيارة. يشبه التفاوت "h" إيقاف سيارتك على هذا الخط بالضبط. إنه مناسب تمامًا وملائم تمامًا دون وجود فجوة.

تختلف درجة تحمل "g". فهذا يعني أنك تركن سيارتك قليلاً داخل الخط. وهذا يترك عن قصد مساحة صغيرة ومضمونة. لماذا؟ سنصل إلى ذلك.

لمحة سريعة

فيما يلي تفصيل بسيط.

| فئة التسامح | القياس | خاصية الملاءمة |

|---|---|---|

| 6h | وقوف السيارات على الخط | مريح، بدون بدل |

| 6g | وقوف السيارات داخل الخط | إنشاء فجوة محددة |

هذا الاختلاف البسيط في تحمل الخيط له تأثير كبير على التجميع.

"السبب" وراء الفجوة

إذن، لماذا نريد وجود فجوة؟ لا تضيع تلك المساحة الناتجة عن تفاوت "6g". فهي مصممة لغرض محدد: طلاء السطح.

تخيل أنك صنعت مسمارًا مثاليًا بمسمار مثالي مع تفاوت "6h". إنه يناسب الصامولة بشكل مثالي. والآن، ماذا يحدث إذا قمت بإرساله للطلاء بالزنك أو أي طلاء واقي آخر؟

يضيف هذا الطلاء طبقة رقيقة من المادة. تظهر اختباراتنا أن هذا يمكن أن يكون بضعة ميكرومترات. الآن البرغي "المثالي" الخاص بك كبير جداً. لن يناسب الصامولة بعد الآن. هذا خطأ مكلف نساعد عملاءنا في PTSMAKE على تجنبه.

الانحراف الأساسي في الممارسة العملية

تسمى هذه الفجوة المتعمدة هذه الفجوة المتعمدة الانحراف الأساسي24. بالنسبة لمطابقة "h"، يكون الانحراف الأساسي صفرًا. تقع منطقة التفاوت على الحجم الاسمي مباشرةً.

بالنسبة لمطابقة "g"، يوجد انحراف سالب. يتم إزاحة منطقة التفاوت المسموح بها بأكملها إلى ما دون الحجم الاسمي، مما يضمن وجود تلك المساحة. ويضمن ذلك أنه حتى بعد الطلاء، لن يتجاوز اللولب الحجم الاسمي وسيتم تجميعه بسلاسة.

اختيار فئة الملاءمة المناسبة أمر بالغ الأهمية للأجزاء الوظيفية. يتعلق الأمر بالتخطيط لعملية التصنيع بأكملها، وليس فقط خطوة التصنيع الآلي.

| سيناريو التطبيق | التسامح الموصى به | الأساس المنطقي |

|---|---|---|

| قفل تثبيت قياسي غير مطلي | 6h | يوفر مقاسًا قياسيًا متقاربًا. |

| قفل يتطلب الطلاء | 6g | يتيح مساحة لسماكة الطلاء. |

| درجة حرارة عالية، خطر الارتباط | 6g | توفر الفجوة فسحة للتوسع. |

وباختصار، "6h" هي لملاءمة قياسية غير مطلية بالحجم الاسمي مباشرةً. ينشئ '6g' فجوة صغيرة متعمدة، وهو أمر ضروري لإفساح المجال للتشطيبات بعد المعالجة مثل الطلاء، مما يضمن ملاءمة الأجزاء بشكل صحيح بعد المعالجة.

ارفع مستوى النجاح في تحمل الخيوط مع خبرة PTSMAKE

هل أنت جاهز لحل أصعب تحديات تفاوت الخيوط اللولبية والهندسة الدقيقة؟ اتصل بشركة PTSMAKE للحصول على عرض أسعار سريع وخبير - تجربة تصنيع B2B موثوق بها توفر لك قطعًا مصبوبة بالحقن وماكينات بنظام التحكم الرقمي خالية من العيوب وفعالة من حيث التكلفة في كل مرة. اتخذ الخطوة التالية: أرسل استفسارك إلى PTSMAKE اليوم!

تعرّف على كيفية تغير خصائص المواد وسبب أهمية ذلك في إنتاج أجزاء متسقة وعالية الجودة. ↩

فهم آلية الفشل الحرجة هذه لتحسين طول عمر القفل. ↩

استكشف دليلاً تفصيلياً حول كيفية تأثير ذلك على ارتباط الخيط وقوته. ↩

افهم المبدأ الهندسي الأساسي الذي يجعل الإنتاج الضخم الحديث وسلاسل التوريد العالمية ممكنًا. ↩

فهم كيفية استخدام LMC لضمان التجميع والوظيفة في تصميماتك. ↩

تعرّف على كيفية تسبب هذه الظاهرة في تعطل الأجزاء قبل الأوان واطلع على استراتيجيات التصميم للتخفيف من حدتها. ↩

اكتشف كيف يمكن أن تؤثر الخصائص الاتجاهية للمادة على نتيجة التصنيع النهائية. ↩

تعلم كيف تحدد رموز الحروف موضع منطقة التفاوت بالنسبة للحجم الأساسي. ↩

تعرّف على سبب أهمية المعايرة المناسبة للمقاييس لضمان مطابقة القِطع للمواصفات في كل مرة. ↩

تعلّم كيف تضمن فئات اللولب والتفاوتات المسموح بها عمل أدوات التثبيت بشكل صحيح. ↩

تعلم كيف تحدد هذه المعلمة الرئيسية موضع بدء الخيط بالنسبة للحجم الأساسي. ↩

اكتشف كيف يضمن هذا المبدأ الأساسي لتصميم المقاييس عمل الأجزاء بشكل صحيح. ↩

تعرف كيف يمكن أن يتسبب التصاق المواد في حدوث نوبة تشنج للمكونات وكيفية الوقاية منها. ↩

افهم هذا المقياس الرئيسي لضمان دقة قياسات الخيط الخاص بك باستمرار وموثوقيتها. ↩

تعرّف على كيفية استخدام المقاييس الرئيسية لمعايرة مقاييس العمل والحفاظ على دقتها. ↩

تعلّم كيف يضمن علم القياس استيفاء الأجزاء الخاصة بك لمعايير الجودة الأكثر تطلبًا. ↩

تعلّم كيف يضمن هذا المبدأ الأساسي في التصنيع توافق الأجزاء مع بعضها البعض بشكل مثالي في كل مرة. ↩

تعرف على كيفية تأثير تمدد المواد على ملاءمة المكونات في درجات الحرارة المختلفة. ↩

تعرّف على كيفية تأثير هذا التآكل المحدد على سلامة المفاصل وكيفية الوقاية منه. ↩

فهم كيفية تأثير خصائص المواد على فعالية الختم تحت الضغط. ↩

افهم كيف يضمن هذا البُعد الحاسم تعشيق الخيط وقوته بشكل مناسب. ↩

انقر لفهم هذا البُعد الحاسم لضمان ملاءمة الخيط وقوته بشكل مناسب. ↩

فهم كيفية تغير خصائص المواد مع اتجاه البناء وتأثيره على قوة الجزء. ↩

استكشف الأساس التقني لكيفية تحديد مواضع التحمل لفهم هندسي أعمق. ↩