تصميم المبدد الحراري السيئ يؤدي إلى تلف الأجهزة الإلكترونية بشكل أسرع مما يدرك معظم المهندسين. فأنت تصمم دائرة كهربائية مثالية، وتشتري مكونات عالية الجودة، ثم تشاهد الأعطال الحرارية تدمر موثوقية منتجك لأن المبدد الحراري لا يستطيع التعامل مع الظروف الواقعية.

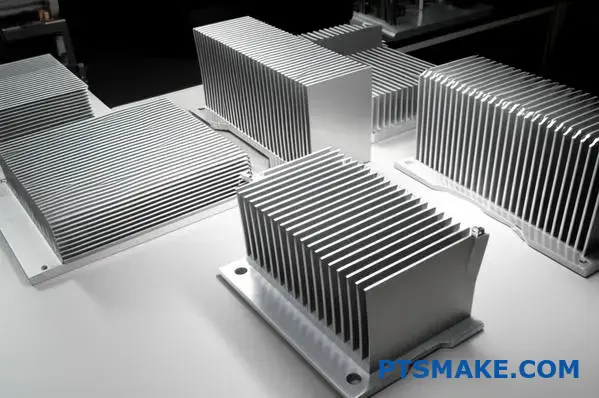

توفر المبددات الحرارية المختومة حلاً فعالاً من حيث التكلفة لإدارة الحرارة، حيث توازن بين كفاءة التصنيع وأداء التبريد المناسب. تستخدم هذه المكونات عملية الختم التدريجي لإنشاء زعانف مباشرة من المادة الأساسية، مما يلغي واجهات الترابط مع الحفاظ على السلامة الهيكلية للتطبيقات متوسطة الطاقة.

غالبًا ما يحدد الاختيار بين الختم أو البثق أو الزعانف الملصقة نجاح مشروعك. لقد عملت مع فرق هندسية واجهت صعوبة في اتخاذ هذا القرار، وشاهدت نماذج أولية تفشل في اختبارات الحرارة لأنها اختارت طريقة تصنيع خاطئة. يرشدك هذا الدليل إلى الاعتبارات الفنية الأكثر أهمية عند تصميم مبددات حرارة مختومة لتطبيقك المحدد.

ما الذي يجعل تصميم المبدد الحراري ‘قابلاً للختم’؟

هل تساءلت يوماً ما الذي يجعل تصميم المبدد الحراري قابلاً للتصنيع حقاً؟ الأمر لا يتعلق بالأداء الحراري فحسب. بالنسبة للمبدد الحراري المعدني، فإن الأمر كله يتعلق بالتصميم القابل للتصنيع (DFM).

تضمن DFM أن يكون تصميمك فعالاً وفعالاً من حيث التكلفة. كما أنها تجنبك إعادة العمل المكلفة والتأخيرات.

مبادئ أساسية للختم

هناك عوامل رئيسية تحدد ما إذا كان التصميم "قابل للختم". وتشمل هذه العوامل اختيار المواد، والسماكة، وهندسة الميزات مثل الزعانف. وتجاهل هذه العوامل قد يؤدي إلى فشل الإنتاج.

اعتبارات التصميم الرئيسية

التصميم الناجح يوازن بين الاحتياجات الحرارية وقيود التصنيع.

| المعلمة | إرشادات الختم |

|---|---|

| أدنى نصف قطر للانحناء | بشكل عام، سماكة المادة 1x على الأقل |

| نسبة العرض إلى الارتفاع | حافظ على نسبة الارتفاع إلى السماكة منخفضة |

| وضع الميزات | اترك مساحة كافية بين الميزات |

| سُمك المادة | يجب أن يكون متسقًا في جميع أجزاء النص |

الخطوة الأولى هي اتباع هذه القواعد البسيطة. فهي تجعل عملية الإنتاج بأكملها أكثر سلاسة لجميع المعنيين.

تصميم القوالب هو لعبة تحترم حدود المواد. يتعلق الأمر بفهم كيفية تصرف الصفائح المعدنية تحت الضغط. لا يمكنك ببساطة إنشاء انحناءات حادة بزاوية 90 درجة دون عواقب.

لماذا تعتبر نصف قطر الانحناء الأدنى مهمة

عند ثني المعدن، يتمدد السطح الخارجي ويضغط السطح الداخلي. إذا كان الانحناء حادًا جدًا بالنسبة لسمك المادة، فقد يتشقق السطح الخارجي. هذه نقطة فشل شائعة نراها في التصميمات غير المُحسّنة. كقاعدة عامة، يجب أن يكون نصف قطر الانحناء الداخلي مساويًا على الأقل لسمك المادة.

القيود المفروضة على المواد والزعانف

يجب أن تكون سماكة المادة متسقة. أدوات الختم مصممة لسماكة معينة. لا يمكن تغييرها. تتضمن العملية التحكم في تشوه المادة1, ، والاتساق هو المفتاح.

كما يجب مراعاة نسبة أبعاد الزعانف. فالزعانف الطويلة والرفيعة جدًا معرضة للانحناء أو الكسر أثناء عملية الختم. كما أنها قد تسبب مشاكل في تدفق المواد في القالب.

تجنب العيوب الشائعة

يعد وضع الميزات الاستراتيجية أمرًا بالغ الأهمية. فقد يؤدي وضع الثقوب أو الفتحات أو الميزات الأخرى بالقرب من الانحناءات أو الحواف إلى حدوث تمزق أو تشوه. تحتاج المادة إلى مساحة لتتدفق وتتشكل بشكل صحيح.

| وضع الميزات | الحد الأدنى للمسافة من المنعطف | الحد الأدنى للمسافة من الحافة |

|---|---|---|

| ثقوب (دائرية) | > 2.5x سماكة المادة | > 1.5x سماكة المادة |

| فتحات (مستطيلة) | > 3.0x سماكة المادة | > 2.0x سماكة المادة |

في PTSMAKE، نقوم غالبًا بمراجعة التصميمات مع عملائنا للكشف عن هذه المشكلات في وقت مبكر. إن إجراء تعديل بسيط في مرحلة التصميم يوفر الكثير من الوقت والتكلفة لاحقًا.

يتبع المبدد الحراري ‘القابل للختم’ مبادئ DFM مثل الحد الأدنى لنصف قطر الانحناء ووضع الميزات الذكية. من المهم مراعاة سماكة المادة ونسبة العرض إلى الارتفاع للزعانف. يمنع هذا النهج حدوث العيوب، مما يضمن إنتاجًا فعالاً وفعالاً من حيث التكلفة منذ البداية.

كيف يختلف عن المبدد الحراري المبثوق؟

عند اختيار مبدد حرارة، فإن طريقة التصنيع تعتبر عاملاً حاسماً. تبدو مبددات الحرارة المختومة والمبثوقة متشابهة. لكنها تختلف اختلافاً كبيراً من حيث التكلفة والتصميم.

في PTSMAKE، نوجه عملائنا يوميًا في هذا الاختيار. وغالبًا ما يعتمد الأمر على الميزانية وحجم الإنتاج.

التكلفة وحجم الإنتاج

يعد استثمارك الأولي مقابل التكلفة طويلة الأجل عاملاً رئيسياً. يتطلب المبدد الحراري المختوم تكلفة أولية أعلى للأدوات. لكن سعر القطعة أقل بكثير في الإنتاج الضخم.

| العامل | ختم المبدد الحراري | بالوعة حرارية مقذوفة |

|---|---|---|

| تكلفة الأدوات | عالية | منخفضة |

| سعر القطعة | منخفض جدًا (حجم كبير) | معتدل |

| الأفضل لـ | الإنتاج الضخم | نماذج أولية، منخفضة الحجم |

هذه المقايضة أساسية. فهي تشكل التخطيط المالي لمشروعك بأكمله.

الأداء الحراري والتصميم

تستخدم المبددات الحرارية المبثوقة عادةً سبائك الألومنيوم. توفر هذه المواد توصيلية حرارية ممتازة ومتسقة. وهذا يجعلها خيارًا موثوقًا ومباشرًا للعديد من التطبيقات. فهي تتميز بأداء قوي.

ومع ذلك، يوفر المبدد الحراري المختوم مزيدًا من حرية التصميم. فأنت لست مقيدًا بمقطع عرضي واحد. يتيح الختم الحصول على أشكال ثلاثية الأبعاد معقدة.

ميزة المرونة

يمكننا صنع زعانف ذات كثافة وهندسة متغيرة. وهذا يحسن تدفق الهواء في الأماكن الضيقة. وهذا مستحيل مع البثق. كما يخضع المعدن تصلب العمل2 أثناء الختم، مما قد يؤدي إلى تغيير طفيف في خصائصه.

المواد والتخصيص

يعمل البثق بشكل أفضل مع الألومنيوم. أما الختم، فيمكنه التعامل مع مواد مختلفة. غالبًا ما نستخدم النحاس لخصائصه الحرارية الفائقة. وهذا يمثل ميزة كبيرة للاحتياجات عالية الأداء.

| الميزة | ختم المبدد الحراري | بالوعة حرارية مقذوفة |

|---|---|---|

| الأداء الحراري | جيد إلى ممتاز (حسب المادة) | من جيد إلى ممتاز |

| مرونة التصميم | عالية (كثافة زعانف متغيرة) | منخفض (مقطع عرضي ثابت) |

| خيارات المواد | الألومنيوم والنحاس وغيرها. | سبائك الألومنيوم بشكل أساسي |

تعتمد أفضل طريقة على أهدافك المحددة. يجب أن توازن بين الأداء والتكلفة واحتياجات التصميم.

في حين أن المبردات المبثوقة توفر أداءً قويًا وموثوقًا، فإن المبردات المختومة توفر مرونة فريدة في التصميم. كما أنها توفر مزايا كبيرة من حيث التكلفة في الإنتاج بكميات كبيرة، مما يجعل الاختيار يعتمد على الاحتياجات والحجم المحددين لمشروعك.

ما هي القيود الحرارية والميكانيكية المتأصلة؟

كل تقنية لها حدودها. وفهم هذه الحدود هو مفتاح النجاح في تصميم المنتجات. بالنسبة لختم المبددات الحرارية، فإن القيود الرئيسية هي حرارية وميكانيكية.

يجب أن نأخذ في الاعتبار نسبة ارتفاع الزعنفة إلى سمكها. تبدو الزعانف الأطول والأرق مثالية. لكنها قد تنثني أثناء الإنتاج. وهذا يؤثر على الأداء والموثوقية.

نسبة التمويل الفعلي

هناك توازن بين مساحة السطح وقابلية التصنيع. تجاوز الحدود يؤدي إلى مشاكل.

| أسبكت | الهدف المثالي | الحد العملي |

|---|---|---|

| ارتفاع الزعنفة | تعظيم المساحة | محدود بثبات المواد |

| سُمك الزعنفة | تقليل الوزن | يجب مقاومة الانحناء |

| النسبة | عالية | ~15:1 إلى 20:1 (متفاوتة) |

تعمق أكثر في القيود

الصلة بين الزعنفة والقاعدة أمر بالغ الأهمية. فهي ليست أبدًا رابطة حرارية مثالية. هناك دائمًا مستوى معين من المقاومة الحرارية البينية3. هذه الفجوة الصغيرة، حتى لو كانت مجهرية، يمكن أن تعيق تدفق الحرارة. فهي تقلل من الكفاءة الإجمالية لمبدد الحرارة. في PTSMAKE، نركز على تقليل ذلك إلى الحد الأدنى من خلال التحكم الدقيق في العملية.

هناك مصدر قلق رئيسي آخر وهو السلامة الهيكلية. كيف يتصرف الجزء تحت الضغط؟ الاهتزاز مشكلة شائعة، خاصة في تطبيقات السيارات أو التطبيقات الصناعية. يمكن أن يتعرض المبدد الحراري المصمم بشكل سيئ للإجهاد ويتلف قبل الأوان. نحن نحلل هذه الأحمال الديناميكية بعناية خلال مرحلة التصميم.

نقاط الفشل الميكانيكي الشائعة

علينا أن نتوقع نقاط الضعف المحتملة. وتساعدنا الخبرة المكتسبة من المشاريع السابقة على تحديدها في وقت مبكر.

| عامل الإجهاد | وضع الفشل المحتمل | اعتبارات التصميم |

|---|---|---|

| الاهتزاز | تشقق الزعانف عند القاعدة | تعزيز هندسة القاعدة |

| الصدمة الميكانيكية | تشوه دائم | اختيار المواد، المقويات |

| الضغط المستمر | زحف المواد بمرور الوقت | اختيار السبائك ذات الاستقرار العالي |

هذا التركيز على قابلية التصنيع يضمن أن المنتج النهائي يلبي المواصفات الحرارية والميكانيكية بشكل موثوق. يتعلق الأمر بتحقيق التوازن بين الأداء المثالي والفيزياء الواقعية.

تتمثل القيود الأساسية للمبددات الحرارية المختومة في نسبة هندسة الزعانف، والرابطة الحرارية غير الكاملة بين المكونات، وضمان سلامة الهيكل في ظل الاهتزازات والضغوط الميكانيكية. يجب موازنة هذه العوامل لتحقيق أداء مثالي وموثوق.

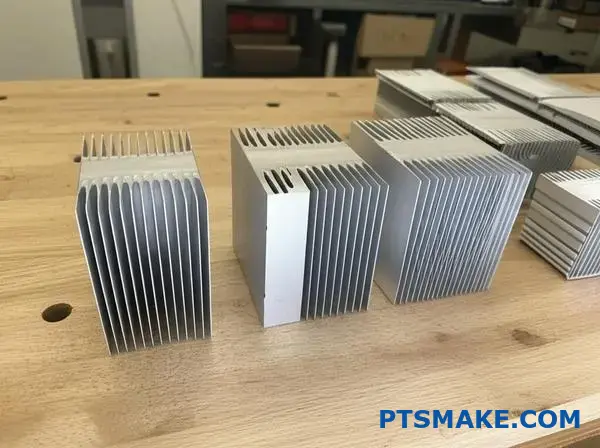

ما هي الأنواع الرئيسية لهندسة الزعانف المختومة؟

تأتي الزعانف المختومة في أشكال هندسية مختلفة. يوفر كل تصميم مزايا حرارية وهيكلية فريدة. فهم هذه المزايا يساعد في اختيار الحل المناسب لاحتياجاتك.

دعونا نستكشف اثنين من الأنواع الأكثر شيوعًا.

زعانف السحاب

يتم ختم زعانف السحاب بشكل فردي. ثم يتم تكديسها وتشابكها. تنتج عن هذه العملية مجموعة زعانف كثيفة وقوية. وهي خيار شائع للعديد من التطبيقات.

زعانف مطوية

يتم إنشاء الزعانف المطوية من لوح واحد. يتم ثني المعدن ذهابًا وإيابًا بشكل مستمر. وهذا ينتج هيكلًا مشابهًا للأكورديون.

| نوع الزعنفة | طريقة التصنيع | الميزة الرئيسية |

|---|---|---|

| سحاب زعنفة | الختم والتكديس الفردي | كثافة عالية وصلابة |

| زعنفة مطوية | الانحناء المستمر | تجميع أبسط |

هذه التصميمات أساسية لإنشاء مبدد حرارة فعال.

الاختيار بين السحّاب والزعانف المطوية يتجاوز المظهر. فهو يؤثر على الأداء والتكلفة والتجميع. سيوجهك استخدامك المحدد إلى اتخاذ القرار الأفضل.

تعمق أكثر: تطبيقات زعانف السحاب

تعتبر الزعانف المزودة بسحّاب ممتازة للاستخدامات عالية الطاقة. تصميمها المتشابك يخلق بنية مستقرة للغاية. وهذا يسمح بتجميع الزعانف بشكل كثيف، مما يزيد من مساحة السطح إلى أقصى حد.

كما أنها تتكامل جيدًا مع أنابيب التسخين. يمكن ختم الزعانف بقطع دقيقة. وهذا يضمن ملاءمة محكمة واتصال حراري مثالي.

غالبًا ما يتضمن تصنيع هذه الزعانف ما يلي الختم التدريجي4. على الرغم من أن الأدوات الأولية قد تكون استثمارًا، إلا أنها تقلل من تكلفة الوحدة في الإنتاج بكميات كبيرة.

اعتبارات الزعانف المطوية

تتألق الزعانف المطوية في المشاريع الحساسة من حيث التكلفة. عملية تصنيعها أبسط، حيث تستخدم قطعة واحدة من المواد. وهذا يقلل من تعقيد التجميع والوقت المستغرق فيه.

التحدي الأساسي هو ضمان تماسك حراري قوي. يجب أن يكون للزعنفة اتصال ثابت مع موزع الحرارة أو القاعدة.

في المشاريع السابقة في PTSMAKE، كنا نستخدم عادةً اللحام بالنحاس أو الإيبوكسي الحراري. وهذا يضمن ترابطًا آمنًا ونقلًا فعالًا للحرارة. يعتمد الاختيار النهائي للتصميم دائمًا على التوازن بين الأداء والميزانية.

الزعانف المطوية والزعانف المزودة بسحاب هما نوعان أساسيان من الزعانف المختومة. توفر الزعانف المزودة بسحاب كثافة عالية للزعانف واستقرارًا هيكليًا، مما يجعلها مثالية للتصميمات المعقدة. توفر الزعانف المطوية حلاً أبسط وأكثر فعالية من حيث التكلفة مع سهولة التجميع.

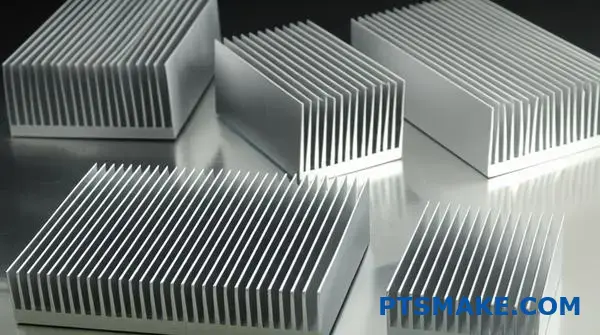

كيف يتم تصنيف هذه المبددات الحرارية حسب الاستخدام؟

ليست جميع المبددات الحرارية متشابهة. التطبيق هو العامل الأكثر أهمية في تصميمها. يختلف المبدد الحراري لمصباح LED اختلافًا كبيرًا عن المبدد الحراري لوحدة المعالجة المركزية للخادم.

وظائفها واحدة: تبديد الحرارة. لكن بيئاتها وأحمالها الحرارية مختلفة تمامًا. وهذا يؤثر بشكل مباشر على شكلها النهائي ووظيفتها. دعونا نقارن بينها.

| الميزة | مصباح LED منخفض الطاقة | وحدة معالجة مركزية عالية الأداء |

|---|---|---|

| طريقة التبريد | سلبي (الحمل الحراري) | نشط (هواء قسري) |

| كثافة الزعانف | منخفض (خطوة واسعة) | عالية (زعانف كثيفة) |

| أولوية التكلفة | عالية | معتدل |

لننظر أولاً إلى الإضاءة LED منخفضة الطاقة. هنا، الهدف هو التبريد البسيط والفعال من حيث التكلفة. تستخدم هذه التطبيقات دائماً تقريباً مبددات حرارة سلبية.

الزعانف متباعدة عن بعضها البعض. يساعد هذا التصميم على عمل الحمل الحراري الطبيعي للهواء بكفاءة. كما أنه يمنع الغبار من انسداد الزعانف بسهولة على مدار سنوات عديدة من الاستخدام. بالنسبة لهذه الحالات، غالبًا ما يكون المبرد الأساسي المختوم أو البثق الألومنيوم هو الحل الأمثل. فهو يؤدي المهمة بتكلفة منخفضة.

تشكل وحدات المعالجة المركزية للخوادم تحديًا مختلفًا تمامًا. فهي تنتج كمية هائلة من الحرارة في مساحة صغيرة جدًا. وهنا يصبح التبريد النشط أمرًا ضروريًا.

يقوم المروحة بدفع الهواء عبر مجموعة كثيفة من الزعانف الرقيقة. هذا التصميم يزيد مساحة التبادل الحراري في بيئة ضيقة. الارتفاع التدفق الحراري5 من المعالج يتطلب هذا النهج العدواني.

وفقًا لخبرتنا في PTSMAKE، يتطلب تصنيع هذه الزعانف عالية الكثافة دقة عالية. غالبًا ما نستخدم الآلات CNC لإنشاء الأشكال الهندسية المعقدة والتفاوتات الدقيقة اللازمة لهذه المكونات الهامة للخوادم. وهذا يضمن نقلًا حراريًا وموثوقية مثاليين.

| اعتبارات التصميم | إضاءة LED | وحدة المعالجة المركزية للخادم |

|---|---|---|

| الحِمل الحراري | منخفضة | عالية جداً |

| تدفق الهواء | الحمل الحراري الطبيعي | الحمل الحراري القسري (مروحة) |

| البيئة | في الهواء الطلق / منزلي | حامل خادم مغلق |

| الحاجة إلى الموثوقية | قياسي | مهمة حاسمة |

يتم تصميم المبدد الحراري خصيصًا ليلائم وظيفته. التصميم البسيط والسلبي مناسب لمصابيح LED منخفضة الطاقة. لكن وحدات المعالجة المركزية عالية الأداء تحتاج إلى حلول تبريد معقدة ونشطة لإدارة الأحمال الحرارية الشديدة وضمان الموثوقية. التطبيق هو الذي يحدد الشكل والوظيفة دائمًا.

ما هي ميزات التصميم التي تسهل التركيب والتكامل؟

التركيب الصحيح هو المفتاح لأي مكون. بالنسبة لمبدد الحرارة المختوم، يتعلق الأمر بالاستقرار والأداء الحراري. الميزات الصحيحة تجعل التثبيت بسيطًا وآمنًا.

وهذا يضمن ثباتًا محكمًا على لوحة الدوائر المطبوعة. يضمن الاتصال الجيد نقل الحرارة بعيدًا عن المكونات الهامة.

حلول التثبيت الرئيسية

نحن نركز على ميزات التثبيت المتكاملة. يتم تضمين هذه الميزات مباشرة في المبدد الحراري أثناء التصنيع. يقلل هذا النهج من وقت التجميع ونقاط الفشل المحتملة.

بساطة التركيب

يعتمد اختيار الميزة المناسبة على عملية التجميع والميزانية المتاحة. توفر كل ميزة مزايا فريدة لتطبيقات مختلفة.

| نوع الميزة | الأفضل لـ | سرعة التثبيت |

|---|---|---|

| ثقوب مختومة | المشاريع الحساسة من حيث التكلفة | معتدل |

| إدخالات ملولبة | بيئات عالية الاهتزاز | أبطأ |

| دبابيس | تجميع سريع بدون أدوات | سريع جداً |

التصميم الجيد هو أكثر من مجرد ريش تبريد. إنه يتعلق بكيفية اندماج الجزء في النظام الأكبر. التكامل السلس يوفر الوقت ويمنع الصداع أثناء التجميع النهائي. هذا شيء نوليه الأولوية في PTSMAKE منذ مراجعة التصميم الأولية.

نظرة أعمق على ميزات التكامل

دعونا نحلل خيارات التثبيت الأكثر شيوعًا. كل خيار منها يحل مشكلة هندسية محددة. ويؤثر الاختيار على كفاءة التجميع وموثوقية المنتج بشكل عام.

ثقوب تثبيت مختومة

هذه هي الحلول الأبسط والأكثر فعالية من حيث التكلفة. يتم إنشاء الثقوب أثناء عملية الختم نفسها. وهذا يعني أنه لا حاجة إلى عمليات ثانوية. وهي مثالية للإنتاج بكميات كبيرة حيث كل ثانية وكل سنت مهمان.

إدخالات ملولبة (PEMs)

بالنسبة للتطبيقات التي تتطلب وصلات قوية وقابلة لإعادة الاستخدام، تعتبر الملحقات الملولبة مثالية. وهي عبارة عن مثبتات صغيرة يتم تثبيتها في المبدد الحراري باستخدام عملية التثبيت6. فهي توفر خيوطًا متينة للمسامير، وهو أمر بالغ الأهمية في الأجهزة التي تتعرض للاهتزاز أو تتطلب صيانة متكررة.

مواقع الدبابيس

توفر دبابيس التثبيت طريقة تركيب سريعة لا تتطلب استخدام أدوات. تم تصميم المبدد الحراري بفتحات محددة تتوافق مع دبابيس التثبيت البلاستيكية أو المعدنية. تتيح هذه الطريقة التثبيت والإزالة السريعين، مما يجعلها مثالية للنماذج الأولية والحاويات سهلة الوصول.

| طريقة التركيب | الميزة الأساسية | حالة الاستخدام الشائع |

|---|---|---|

| ثقوب مختومة | منخفضة التكلفة | الإلكترونيات الاستهلاكية |

| إدخالات ملولبة | إجراءات أمنية مشددة | السيارات والصناعة |

| دبابيس | التجميع السريع | مكونات الكمبيوتر والخوادم |

تعد ميزات التصميم الذكية مثل الثقوب المختومة والإدخالات الملولبة ومواقع دبابيس الدفع ضرورية. فهي تضمن إمكانية تركيب مبدد حرارة مختوم بسهولة وموثوقية وبتكلفة فعالة، مما يؤثر بشكل مباشر على سرعة التجميع ومتانة المنتج.

كيف تصمم مبدد حرارة ختم من المتطلبات؟

إن سير العمل المنظم هو المفتاح. فهو يحول المتطلبات إلى مبدد حرارة وظيفي. تمنع هذه العملية الأخطاء والتأخيرات المكلفة. نحن نتبع مسارًا واضحًا من خمس خطوات.

وهو يضمن أن تكون كل قرارات التصميم منطقية ومستندة إلى البيانات. هذا النهج يبني النجاح منذ البداية.

سير عمل التصميم

فيما يلي تفصيل للعملية:

| الخطوة | الإجراء |

|---|---|

| 1 | تحديد الميزانية الحرارية |

| 2 | اختر المواد والتصميم |

| 3 | تنفيذ المحاكاة |

| 4 | إنشاء نموذج CAD (مع DFM) |

| 5 | التكرار والتحسين |

هذا النهج المنهجي ضروري.

تصميم مبدد حراري معدني يتطلب أكثر من مجرد ثني المعدن. إنه عملية هندسية محسوبة. دعونا نستكشف هذه الخطوات بمزيد من التفصيل.

1. تحديد الميزانية الحرارية

أولاً، يجب عليك تحديد الميزانية الحرارية7. ويشمل ذلك الحد الأقصى المسموح به لدرجة حرارة المكونات والطاقة الإجمالية التي يبددها. ويحدد هذا الأساس غير القابل للتفاوض جميع خيارات التصميم اللاحقة لمبدد الحرارة.

2. المواد والتشييد

بعد ذلك، حدد المادة التي تريدها. سبائك الألومنيوم مثل 1050 أو 6061 شائعة الاستخدام. النحاس يوفر توصيلية أفضل ولكنه أكثر تكلفة. يعتمد اختيارك على الميزانية واحتياجات الأداء. يتم هنا أيضًا تحديد البنية الأساسية، مثل كثافة الزعانف وشكلها.

3. المحاكاة أمر بالغ الأهمية

ثم ننتقل إلى مرحلة المحاكاة. توفر النماذج التحليلية البسيطة تقديرات سريعة. ومع ذلك، بالنسبة للتدفق الهوائي المعقد، فإن محاكاة CFD (ديناميكا الموائع الحسابية) لا تقدر بثمن. فهي تتنبأ بالأداء بدقة عالية قبل قطع أي معدن.

| نوع المحاكاة | أفضل حالة استخدام |

|---|---|

| تحليلي | تقديرات سريعة في المراحل المبكرة |

| CFD | تدفق هواء معقد، دقة عالية |

4. CAD مع وضع DFM في الاعتبار

نقوم بإنشاء نموذج CAD باستخدام تصميم محاكاة. في PTSMAKE، ندمج قواعد التصميم القابل للتصنيع (DFM) منذ البداية. وهذا يضمن إمكانية ختم القطعة بكفاءة، مما يوفر الوقت والمال لاحقًا.

5. التكرار من أجل الكمال

أخيرًا، كرر العملية. نادرًا ما يكون التصميم الأول هو الأخير. نستخدم نتائج المحاكاة وملاحظات DFM لتحسين نموذج CAD. يستمر هذا الدورة حتى يفي التصميم بجميع المتطلبات الحرارية والميكانيكية ومتطلبات التكلفة.

يعد وجود سير عمل تصميمي منظم، بدءًا من تحديد الحدود الحرارية وحتى التحسين المتكرر، أمرًا بالغ الأهمية. تضمن هذه العملية المنهجية أن يكون المبدد الحراري النهائي الناتج عن عملية الختم فعالًا فحسب، بل وقابلًا للتصنيع وفعالًا من حيث التكلفة أيضًا، مما يمنع حدوث مشكلات غير متوقعة أثناء الإنتاج.

متى يجب الانتقال من الطباعة إلى تقنية أخرى؟

تتميز المبددات الحرارية المختومة بكفاءة عالية للغاية. لكنها تعاني من قيود واضحة. ومعرفة متى يجب التبديل هو مفتاح نجاح المشروع. نقطة اتخاذ القرار هذه هي نقطة التقاطع.

إنه المكان الذي تتجاوز فيه المتطلبات الحرارية أو التعقيد الهندسي ما يمكن أن يقدمه الختم. غالبًا ما تتطلب الأحمال الحرارية العالية أو التصميمات المعقدة نهجًا مختلفًا. دعونا نستكشف متى يجب اتخاذ هذه الخطوة.

محفزات التقاطع الرئيسية

| المحفز | ملاءمة الختم | بديل مطلوب |

|---|---|---|

| التدفق الحراري | منخفضة إلى متوسطة | عالية إلى عالية جداً |

| التعقيد | هندسة بسيطة | الأشكال المعقدة |

| كثافة الزعانف | منخفضة | عالية |

تجاوز عملية الختم: حلول متقدمة

عندما لا يستطيع المبدد الحراري القياسي أن يواكب الطلب، يحين الوقت للنظر في خيارات أكثر تقدمًا. كل تقنية تحل مشكلة حرارية محددة.

أحواض حرارية ذات زعانف مترابطة

توفر الزعانف الملحومة مرونة في التصميم. يمكنك الجمع بين المواد، مثل قاعدة نحاسية للتوصيلية وزعانف ألومنيوم لتوفير الوزن. وهذا مثالي للمشتتات الحرارية الكبيرة جدًا أو التطبيقات عالية الطاقة.

تقنية الزعانف المقوسة

بالنسبة للأجهزة المدمجة التي تحتاج إلى أقصى درجة من التبريد، تعتبر الزعانف المقوسة خيارًا رائعًا. يتم "قوس" كتلة معدنية واحدة لإنشاء زعانف رفيعة وكثيفة للغاية. وهذا يخلق مساحة سطح ضخمة في مساحة صغيرة.

تبريد على مرحلتين

عند التعامل مع حرارة شديدة ومحددة من مصدر صغير، فإن التبريد ثنائي الطور هو الحل. تستخدم حلول مثل غرف البخار تغير الطور من سائل إلى بخار لنقل الطاقة الحرارية بسرعة بعيدًا عن المصدر. هذه العملية، المعروفة باسم التساوي الحراري8, ، فعال للغاية في إدارة النقاط الساخنة.

دليل اختيار التكنولوجيا

| التكنولوجيا | الأفضل لـ | الميزة الرئيسية |

|---|---|---|

| الزعنفة المستعبدة | طاقة عالية / حجم كبير | تركيبات المواد، قابلية التوسع |

| زعنفة متزحلق | كثافة زعانف عالية الكثافة | أقصى مساحة سطحية في مساحة صغيرة |

| غرفة البخار | مصدر حرارة مركّز | انتشار حراري فائق |

من الضروري التعرف على نقاط التقاطع. عندما تتجاوز الأحمال الحرارية أو التعقيد قدرات الختم، فإن البدائل مثل الزعانف الملصقة أو الزعانف المقشرة أو غرف البخار تكون ضرورية. يقدم كل منها حلاً فريداً للتحديات المتقدمة في إدارة الحرارة.

اكتشف حلول المبددات الحرارية المتطورة المختومة مع PTSMAKE

هل أنت مستعد للانتقال بمشروعك الخاص بمبدد الحرارة المختوم إلى المستوى التالي؟ اتصل بـ PTSMAKE اليوم للحصول على عرض أسعار سريع ومفصل واكتشف كيف يمكن لخبرتنا في التصنيع الدقيق أن توفر أداءً وجودة فائقين لتطبيقك. يبدأ الحل المخصص لك باستفسار واحد فقط — تواصل معنا الآن!

اكتشف الآليات الأساسية لكيفية إعادة تشكيل المعدن أثناء عملية الختم. ↩

تعرف على كيفية تأثير الإجهاد الميكانيكي على خصائص المواد وأداء المكونات. ↩

تعرف على كيفية تأثير هذه الخاصية على نقل الحرارة والأداء العام في تصميماتك. ↩

افهم كيف يمكن لعملية الختم متعددة المراحل هذه تحسين الكفاءة وخفض التكاليف للإنتاج بكميات كبيرة. ↩

تعرف على كيفية تأثير هذا المقياس الرئيسي على إدارة الحرارة واختيار المواد لمشروعك. ↩

افهم طريقة التشكيل على البارد هذه لربط الصفائح المعدنية دون استخدام الحرارة أو أدوات التثبيت. ↩

انقر لفهم كيف أن تحديد الميزانية الحرارية هو الخطوة الأولى الحاسمة لتصميم مبدد حراري ناجح. ↩

فهم فيزياء التبريد ثنائي الطور وكيف يحقق توزيعًا سريعًا وموحدًا لدرجة الحرارة. ↩