يعاني العديد من المصنعين من مشاكل في التصنيع الآلي لنظرة خاطفة PEEK، حيث يواجهون تحديات مثل التآكل المفرط للأدوات والقطع المشوهة والتشطيبات السطحية الرديئة. تنبع هذه المشكلات من الخصائص الحرارية الفريدة من نوعها لنظرة خاطفة من نظرة خاطفة وسلوك البوليمر الذي يختلف اختلافًا كبيرًا عن المعادن التقليدية.

يتطلب تصنيع نظرة خاطفة PEEK تقنيات متخصصة بسبب الموصلية الحرارية المنخفضة التي تحبس الحرارة في منطقة القطع، وبنيتها البوليمرية التي تتطلب أدوات حادة بزوايا أشعل النار الإيجابية بدلاً من أساليب القطع المعدنية التقليدية.

يرشدك هذا الدليل الشامل إلى كل جانب من جوانب التصنيع الآلي للبولي إيثيلين كيت، بدءًا من اختيار المواد واستراتيجيات الأدوات إلى تقنيات استكشاف الأخطاء وإصلاحها المتقدمة. سوف تكتشف طرقًا مجربة تساعدك على تجنب المزالق الشائعة وتحقيق نتائج متسقة وعالية الجودة مع هذا البوليمر الهندسي الصعب.

ما هي خاصية PEEK الأكثر أهمية التي تؤثر على التصنيع الآلي؟

عند تصنيع نظرة خاطفة PEEK، هناك العديد من الخصائص المهمة. ولكن هناك خاصية واحدة تبرز فوق كل الخصائص الأخرى. وهي الموصلية الحرارية المنخفضة التي تغير قواعد اللعبة.

تحبس هذه الخاصية الحرارة في منطقة القطع مباشرةً. وعلى عكس المعادن، لا تبدد نظرة خاطفة PEEK هذه الحرارة بسرعة.

الحرارة: التحدي الرئيسي

تصبح إدارة هذه الحرارة المحتبسة أولويتنا الأولى. يعتمد التصنيع الآلي الفعال ل PEEK على التحكم في درجة الحرارة.

فيما يلي مقارنة بسيطة لتوضيح هذه النقطة.

| المواد | الموصلية الحرارية (W/mK) |

|---|---|

| بيك | 0.25 |

| ألومنيوم (6061) | 167 |

| فولاذ (كربون) | 54 |

يغير هذا الاختلاف نهجنا في التصنيع الآلي بالكامل.

هذه الموصلية الحرارية المنخفضة تخلق "مصيدة حرارية" حيث تلتقي أداة القطع بالمادة مباشرةً. لا يوجد مكان تذهب إليه الطاقة الناتجة عن القطع. فهي تتراكم بسرعة في منطقة صغيرة جدًا.

بالنسبة للمعادن، تنتشر هذه الحرارة بسرعة عبر الجزء والأداة. ولكن مع نظرة خاطفة PEEK، تبقى في مكانها. يمكن أن يسبب هذا التسخين الموضعي مشاكل كبيرة.

عواقب الحرارة المحتبسة

إذا ارتفعت درجة الحرارة أكثر من اللازم، يمكن أن تتجاوز درجة حرارة PEEK درجة حرارة الانتقال الزجاجي1. يؤدي ذلك إلى تليين المادة، مما يؤدي إلى الحصول على قوام صمغي بدلاً من رقاقة نظيفة.

والنتيجة هي سوء تشطيب السطح وعدم دقة الأبعاد. تتسبب الحرارة المحتبسة أيضًا في تآكل سريع للأداة. وهذا يجبرنا على ضبط السرعات والتغذية واستراتيجيات التبريد باستمرار.

في المشاريع السابقة في شركة PTSMAKE، رأينا كيف يؤدي تجاهل هذه الخاصية إلى قِطَع فاشلة. وقد يؤدي حتى إلى حدوث ضغوط داخلية، مما يعرض سلامة الجزء للخطر بعد فترة طويلة من اكتمال التصنيع الآلي.

| مشكلة التصنيع | السبب الجذري (متعلق بالحرارة) |

|---|---|

| رقائق العلكة | الذوبان الموضعي |

| تشطيب سطح رديء السطح | تليين المواد عند طرف الأداة |

| التآكل السريع للأدوات | الحرارة الزائدة على حافة القطع |

| الضغوط الداخلية | تدفئة وتبريد غير متساويين |

إدارة هذه الخاصية الوحيدة هي مفتاح الحصول على أجزاء PEEK عالية الجودة.

تُعد الموصلية الحرارية المنخفضة ل PEEK الخاصية الأكثر أهمية التي تؤثر على التصنيع الآلي. فهي تحبس الحرارة في منطقة القطع، مما يجعل التحكم في درجة الحرارة هو التحدي الرئيسي. يتوقف نجاح التصنيع الآلي الناجح لنظرة خاطفة على إدارة هذه الحرارة لتجنب تدهور المواد وضمان جودة القِطع.

كيف يؤثر الضغط الداخلي في فراغات PEEK على نتائج التصنيع الآلي؟

غالبًا ما تحتوي فراغات نظرة خاطفة على إجهاد داخلي خفي. هذا الإجهاد هو نتيجة ثانوية لعملية التصنيع نفسها. وسواء كانت مصبوبة أو مقذوفة، فإن التبريد غير المتساوي يحبس التوتر داخل المادة.

عندما نبدأ عملية تصنيع نظرة خاطفة PEEK، يتم إطلاق هذه الطاقة المخزنة. وهذا يمكن أن يسبب مشاكل كبيرة. يمكن أن تلتوي القطعة أو تلتوي أو تنحني. وهذا يجعل تحقيق التفاوتات الضيقة أمرًا صعبًا للغاية. إنه عامل حاسم يجب إدارته.

| مصدر الإجهاد | السبب الرئيسي |

|---|---|

| القولبة بالحقن | تبريد سريع وغير متساوٍ |

| البثق | حرارة الاحتكاك ومعدلات التبريد |

أصل الإجهاد المصبوب في القالب

ينشأ الإجهاد الداخلي عندما يبرد PEEK من الحالة المنصهرة. يبرد السطح الخارجي للفراغ ويتصلب أولاً. ويظل القلب منصهرًا لفترة أطول.

وعندما يبرد القلب في النهاية وينكمش، فإنه يسحب الغلاف الخارجي الصلب بالفعل. وهذا يخلق حالة من التوتر داخل المادة. تتوازن القوى طالما أن الفراغ كامل. وهذا شكل شائع من أشكال الإجهاد المتبقي2 في البوليمرات.

كيف يخلّ التصنيع الآلي بالتوازن

تزيل عملية التصنيع الآلي المواد بشكل منهجي. ويؤدي ذلك إلى إزالة الطبقات الخارجية المجهدة التي تحافظ على القوى الداخلية.

مع اختفاء "القشرة" الخارجية، لم تعد قوى الشد الداخلية متوازنة. تبدأ المادة على الفور في الحركة أو "الاسترخاء" لإيجاد حالة جديدة مستقرة. هذه الحركة هي ما نراه على أنه التواء أو عدم استقرار الأبعاد. في مشاريعنا في PTSMAKE، علينا أن نأخذ في الحسبان هذا السلوك المادي لضمان دقة الجزء النهائي.

عواقب الإفراج عن الإجهاد

يمكن أن تكون نتائج إطلاق الضغط هذا كارثية بالنسبة لمكون عالي الدقة.

- الالتواء: ينحني الجزء أو يلتوي عن شكله المقصود.

- الانحناء: تصبح الأسطح المستوية منحنية.

- عدم ثبات الأبعاد: من المستحيل الحفاظ على التفاوتات المسموح بها حيث يتغير شكل الجزء بعد التصنيع.

هذا هو التحدي الرئيسي في تصنيع نظرة خاطفة بالماكينات.

يمثل الإجهاد الداخلي الناتج عن التشكيل أو البثق خطرًا كبيرًا. تؤدي عملية التصنيع إلى إطلاق هذا الإجهاد، مما يتسبب في اعوجاج جزء نظرة خاطفة PEEK وفقدان دقة الأبعاد. يجب إدارة هذا الأمر بعناية لضمان مطابقة المكون النهائي للمواصفات.

ما الذي يحدد الدرجة "القابلة للتشغيل الآلي" من مادة PEEK؟

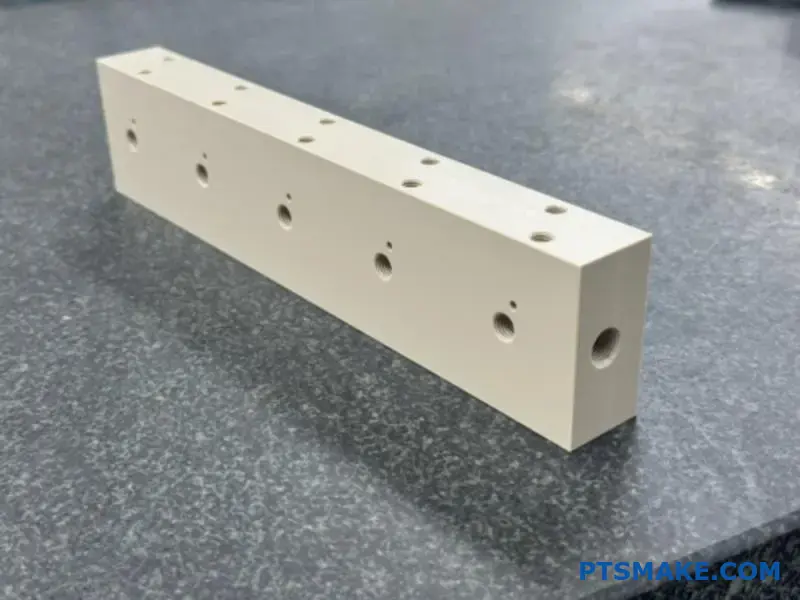

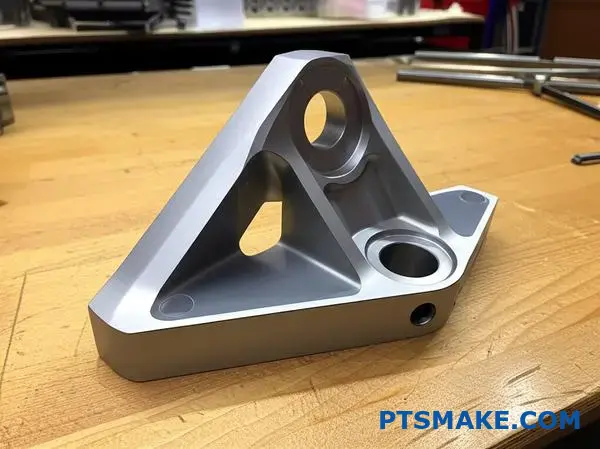

عندما نتحدث عن نظرة خاطفة PEEK، فهي ليست مادة واحدة تناسب الجميع. فالاختيار بين PEEK غير المملوءة (البكر) والدرجات المملوءة خطوة أولى حاسمة. فلكل منهما خصائص تصنيع متميزة.

PEEK البكر هو أنقى أشكاله. إنه قوي ويتميز بمقاومة ممتازة للمواد الكيميائية.

تضيف الدرجات المحشوة مواد مثل الزجاج أو ألياف الكربون. وهذا يعزز خصائص معينة مثل الصلابة أو مقاومة التآكل. يعتمد اختيار النوع المناسب كلياً على متطلبات التطبيق.

| الصف | الميزة الرئيسية | حالة الاستخدام الشائع |

|---|---|---|

| غير مشغول (عذراء) | درجة نقاء عالية، ليونة | الغرسات الطبية، وتجهيز الأغذية |

| مملوءة بالزجاج | زيادة الصلابة والثبات | الأجزاء الهيكلية، العوازل |

| مملوءة بالكربون | قوة عالية، احتكاك منخفض | المحامل، والمكونات الفضائية |

المفاضلة: القوة مقابل الكشط

إضافة الحشوات إلى نظرة خاطفة تشبه إلى حد ما إضافة حديد التسليح إلى الخرسانة. تكتسب قوة وصلابة كبيرة. وهذا أمر رائع للأجزاء التي تحتاج إلى تحمل أحمال عالية أو الحفاظ على تفاوتات ضيقة تحت الضغط.

على سبيل المثال، توفر نظرة خاطفة مملوءة بالزجاج ثباتًا ممتازًا في الأبعاد. توفر نظرة خاطفة مملوءة بالكربون نسبة قوة إلى وزن فائقة ومقاومة للتآكل. هذه التحسينات تجعل نظرة خاطفة نظرة خاطفة مناسبة لمجموعة واسعة من التطبيقات الهندسية الصعبة.

ومع ذلك، تأتي هذه الفوائد على حساب قابلية التشغيل الآلي. فالألياف الصلبة نفسها التي توفر القوة تكون كاشطة للغاية. ويشبه تصنيع نظرة خاطفة مملوءة بالقطع قطع ورق الصنفرة ذي الحبيبات الدقيقة. فهي تتآكل أدوات القطع القياسية بسرعة كبيرة. يمكن أن يؤدي اتجاه هذه الألياف أيضًا إلى متباين الخواص3 الخصائص.

وهذا يتطلب نهجاً مختلفاً. في PTSMAKE، نتحول إلى أدوات متخصصة. غالبًا ما تكون أدوات الماس متعدد الكريستالات (PCD) أو أدوات الكربيد المغلفة بالماس ضرورية لتصنيع نظرة خاطفة فعالة، خاصةً بالنسبة للدرجات المملوءة، مما يضمن الدقة والعمر المعقول للأداة.

| العامل | بيك (عذراء) غير مملوءة (عذراء) | نظرة خاطفة مملوءة (زجاج/كربون) |

|---|---|---|

| ارتداء الأدوات | معتدل | عالية جداً |

| الأدوات المطلوبة | الكربيد فعال | ثنائي الفينيل متعدد الكلور أو المطلي بالماس |

| الصلابة | جيد | ممتاز |

| استراتيجية التصنيع | أكثر تسامحاً | يتطلب تعديل السرعات/التغذية |

توفر درجات نظرة خاطفة مملوءة من نظرة خاطفة مملوءة خصائص ميكانيكية فائقة للتطبيقات الصعبة. ومع ذلك، فإن طبيعتها الكاشطة عامل حاسم في تصنيع نظرة خاطفة PEEK، مما يتطلب أدوات متقدمة واستراتيجيات تصنيع محددة للحفاظ على الدقة وإدارة التكاليف بفعالية.

ما هو السبب الرئيسي للعيوب الناتجة عن التصنيع الآلي في نظرة خاطفة؟

إذا كان عليَّ أن أذكر سببًا واحدًا وحيدًا للعيوب في تصنيع نظرة خاطفة بالماكينات، فسيكون الحرارة الزائدة. إنها السبب الجذري لكل مشكلة شائعة نواجهها تقريبًا.

لا تقوم نظرة خاطفة PEEK بتبديد الحرارة بشكل جيد. هذه الموصلية الحرارية المنخفضة تعني أن الحرارة تتركز في منطقة القطع مباشرةً.

تأثير الدومينو الحراري

يؤدي هذا التراكم إلى سلسلة من المشاكل. يمكن أن تذوب المادة، وتصبح البُرادة صمغية، وتتأثر الطبقة النهائية للسطح بشكل كبير. النتوء المفرط هو نتيجة مباشرة أخرى.

فيما يلي تفصيل سريع:

| السبب | التأثير المباشر | العيب الناتج |

|---|---|---|

| الحرارة الزائدة | تليين المواد وانصهارها | رقائق الصمغ، النتوءات |

| الحرارة المحتبسة | القطع غير المتناسق | تشطيب سطح رديء السطح |

| درجة حرارة عالية | الضرر الجزيئي | الجزء الضعيف |

التحكم في درجة الحرارة ليس مجرد اقتراح؛ بل هو العامل الأكثر أهمية للنجاح.

الحرارة أكثر من مجرد إزعاج على مستوى السطح. فهي يمكن أن تغير المادة نفسها بشكل أساسي، مما يؤدي إلى تعطل الجزء في المستقبل. وهنا تكمن أهمية فهم خصائص المادة.

كل بلاستيك له نقطة ينتقل عندها من الحالة الزجاجية الصلبة إلى الحالة المطاطية الأكثر ليونة. تجاوز PEEK درجة حرارة الانتقال الزجاجي4 أثناء التصنيع الآلي حيث تبدأ المشاكل الرئيسية.

ما بعد الذوبان: التدهور الحراري

عندما ترتفع درجات الحرارة أكثر من اللازم، فأنت لا تقوم فقط بإذابة نظرة خاطفة. أنت تخاطر بالتدهور الحراري. تعمل هذه العملية على تكسير سلاسل البوليمر، مما يؤدي إلى إتلاف الخصائص الميكانيكية والكيميائية الممتازة للمادة بشكل دائم. قد يبدو الجزء مقبولاً ولكن قد يكون أضعف بكثير.

من الحرارة إلى العيوب المرئية

في PTSMAKE، يركز التحكم في العمليات لدينا بشكل كبير على الإدارة الحرارية. لقد وجدنا أن هذا يمنع العيوب الأكثر شيوعًا قبل أن تتشكل.

إليك كيف تخلق الحرارة عيوباً معينة:

| المشكلة الناجمة عن الحرارة | العواقب على التصنيع الآلي |

|---|---|

| تشكيل الرقائق الصمغية | تلتصق المواد اللينة بأداة القطع، مما يتسبب في تراكمها. |

| الحفر المفرط | يتم إعادة توحيد PEEK الذائب بشكل غير متساوٍ على طول حواف الجزء. |

| تشطيب سطح رديء السطح | يخلق تآكل الأدوات وإزالة المواد غير المتناسقة سطحًا خشنًا. |

إن الإدارة الفعالة للحرارة هي المبدأ الأساسي لتصنيع نظرة خاطفة عالية الجودة.

باختصار، الحرارة غير المنضبطة هي السبب الرئيسي لعيوب التصنيع الآلي لمادة نظرة خاطفة. فهي تؤدي إلى الذوبان والنتوءات والتشطيبات الرديئة، بل ويمكن أن تؤدي إلى تدهور الخصائص الأساسية للمادة. ولذلك فإن الإدارة الحرارية الفعالة غير قابلة للتفاوض لإنتاج قطع موثوق بها.

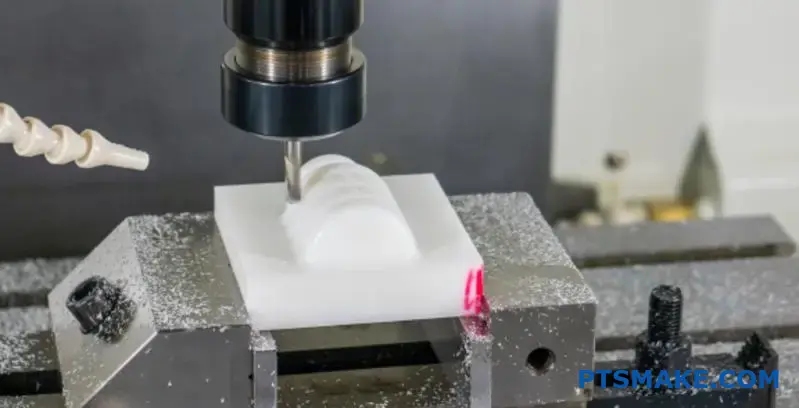

ما الذي يميز بشكل أساسي قطع نظرة خاطفة من PEEK عن قطع المعادن؟

تخبرك الطريقة التي تشكل بها المادة البُرادة كل شيء. إنه الفرق الأساسي في عملية القطع.

معدن القص النظيف

تتكسر المعادن مثل الألومنيوم أو الفولاذ بشكل نظيف. تُنشئ أداة القطع مستوى قص مميز. وينتج عن ذلك برادة واضحة المعالم، وغالبًا ما تكون مجزأة. يمكن التنبؤ بالعملية.

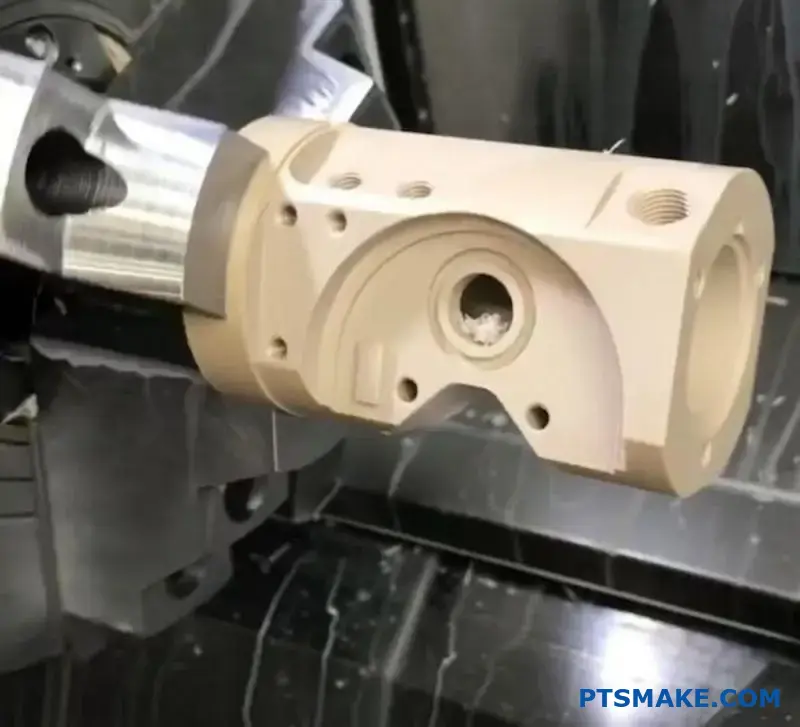

بيك: تدفق البلاستيك

يتصرف PEEK بشكل مختلف. كبوليمر، فإنه يميل إلى التدفق أو "الحرث" أمام الأداة. فهو لا يقص بشكل نظيف. ينتج عن ذلك برادة طويلة ومستمرة وغالبًا ما تكون صمغية.

يوضح هذا الجدول الاختلافات الأساسية في الرقاقة:

| الميزة | قطع المعادن | قطع PEEK |

|---|---|---|

| الآلية | القص | الحرث/التدفق |

| نوع الرقاقة | مجزأة، هشة | مستمر، غائر، صمغ |

| حافة الأداة | الحدة هي المفتاح | الحدة الشديدة أمر بالغ الأهمية |

العلم وراء الرقاقة

عند قطع المعدن، تتعرض المادة الموجودة أمام الأداة لضغط شديد. يتم قصها على طول مستوى محدد جيدًا. ينتج عن هذا الإجراء برادة يمكن التنبؤ بها والتحكم بها. هذه العملية هي مثال كلاسيكي على الكسر الهش أو الكسر المتحكم فيه.

تعتبر عملية تصنيع نظرة خاطفة PEEK قصة مختلفة. يقاوم هيكل البوليمر طويل السلسلة الخاص به القص النظيف. وبدلاً من ذلك، تتشوه المادة بشكل مرن. تدفع الأداة المادة أمامها قبل أن تنفصل في النهاية. تولد حركة "الحرث" هذه حرارة كبيرة.

هذا النوع من فصل المواد هو شكل من أشكال كسر الدكتايل5. تتمدد المادة وتتشوه على نطاق واسع قبل أن تنفصل في النهاية عن قطعة العمل.

حل الأدوات

ولمواجهة ذلك، نحتاج إلى نهج مختلف. حواف القطع الحادة للغاية غير قابلة للتفاوض. في شركة PTSMAKE، نستخدم أدوات ذات زوايا أشعل النار عالية جدًا. يساعد ذلك على رفع البُرادة بعيدًا ويشجع على حركة القص بدلاً من الحرث. يتعلق الأمر بإقناع البولي إيثيلين تيريفثاليوم بالتصرف مثل المعدن.

يقارن هذا الجدول هندسة الأدوات النموذجية:

| هندسة الأدوات | معدن قياسي | تصنيع نظرة خاطفة بالماكينات |

|---|---|---|

| زاوية المجرفة | محايد إلى إيجابي بعض الشيء | موجبة عالية (+15 درجة أو أكثر) |

| زاوية الإغاثة | قياسي (5-10 درجات) | أعلى (10-15 درجة مئوية) |

| حدة الحواف | شارب | حافة حادة للغاية ومشحوذة |

وبدون هذه الأشكال الهندسية المحددة، فإنك تخاطر بذوبان المواد، وسوء تشطيب السطح، والتآكل العالي للأداة. إنه تحدٍ قمنا بتحسين الحلول له من خلال العديد من المشاريع.

يكمن الاختلاف الأساسي في تكوين الشرائح. تقص المعادن إلى شرائح مجزأة. في حين أن نظرة خاطفة PEEK تحرث وتتدفق، مما يؤدي إلى تكوين برادة صمغية مستمرة. وهذا يتطلب أدوات حادة للغاية مع زوايا أشعل النار عالية لتحقيق قطع نظيف وتجنب ذوبان المواد.

ما هي أنماط الفشل الرئيسية في التصنيع الآلي ل PEEK؟

يعد فهم أنماط الفشل أمرًا بالغ الأهمية لنجاح تصنيع نظرة خاطفة بالماكينات. تنقسم المشاكل عادةً إلى ثلاث فئات متميزة. تشير كل واحدة منها إلى وجود مشكلة في العملية.

يمكننا تصنيف هذه الأعطال إلى أعطال حرارية وميكانيكية وأبعاد.

فئات الفشل الشائعة

إن التعرف على هذه المشكلات مبكرًا يوفر الوقت والمواد. إنها الخطوة الأولى نحو تحسين العملية.

| نوع الفشل | القضايا الرئيسية | السبب الرئيسي |

|---|---|---|

| حراري | الذوبان والحرق | الحرارة الزائدة |

| الميكانيكية | التكسير والتقطيع | القوات غير المناسبة |

| الأبعاد | تشويه، نتوءات ثقيلة | الإجهاد المادي |

التحكم في ذلك هو المفتاح لإنتاج أجزاء عالية الجودة.

نظرة أعمق على أنماط الفشل

دعنا نستكشف كيف تبدو هذه الإخفاقات. في مشاريعنا في PTSMAKE، قمنا بتطوير طرق لتحديدها والوقاية منها. لكل فئة علامات فريدة من نوعها.

التدهور الحراري

الحرارة هي التحدي الأكبر في تصنيع نظرة خاطفة بالماكينات. إذا لم تتم إدارتها، فإنها تؤدي إلى تلف لا يمكن إصلاحه.

- الذوبان: قد تكون درجة انصهار PEEK العالية مضللة. يمكن أن تتسبب الحرارة الموضعية الناتجة عن الاحتكاك في الذوبان بسهولة. وينتج عن ذلك تشطيب سطح رديء.

- التشحيم: هذه علامة واضحة على ارتفاع درجة الحرارة. يتغير لون المادة وتصبح هشة. وهذا يضر بشدة بالسلامة الهيكلية للجزء.

الأضرار الميكانيكية

يحدث هذا عندما تكون قوى القطع عالية جدًا أو يتم تطبيقها بشكل غير صحيح. يؤدي ذلك إلى عيوب مرئية على الجزء.

| العطل الميكانيكي | الوصف | قضية مشتركة |

|---|---|---|

| التشقق/التقطيع | كسور صغيرة على أسطح الأجزاء أو الحواف. | معلمات القطع العدوانية واهتزاز الأداة. |

| التصفيح | فصل الطبقات في درجات PEEK المقواة. | هندسة أداة خاطئة، معدل تغذية مفرط. |

نرى أحيانًا التصفيح6 عند العمل مع الزجاج أو PEEK المملوء بالكربون. تتفكك الرابطة بين مصفوفة البوليمر والألياف، مما يضعف المكون بشكل كبير.

عدم دقة الأبعاد

يمكن أن يبدو الجزء جيدًا ولكنه لا يزال خارج المواصفات. وغالباً ما تكون العيوب في الأبعاد هي الأكثر تكلفة.

يمثل الالتواء مشكلة كبيرة. يتم تحرير ضغوط المواد الداخلية بشكل غير متساوٍ أثناء التصنيع الآلي. يتسبب ذلك في التواء الجزء. النتوءات الثقيلة شائعة أيضًا. وهي تتطلب عمليات ثانوية دقيقة وغالبًا ما تكون يدوية لإزالتها.

إن فهم أنماط الفشل هذه أمر بالغ الأهمية. يمكن أن تؤدي المشكلات الحرارية والميكانيكية ومشكلات الأبعاد إلى تدمير أي مشروع. يسمح التعرف على علامات الذوبان أو التشقق أو الالتواء بإجراء تعديلات استباقية. وهذا يضمن أن الجزء النهائي من نظرة خاطفة PEEK يلبي جميع المواصفات.

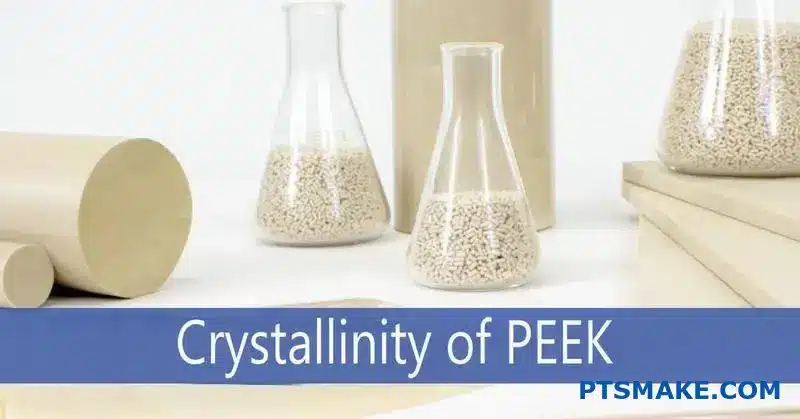

ما هو دور التبلور في قابلية تصنيع نظرة خاطفة PEEK؟

تؤثر بنية نظرة خاطفة PEEK بشكل كبير على كيفية تصرفها أثناء التشغيل الآلي. ويوجد في حالتين رئيسيتين: غير متبلور وشبه بلوري.

فكر في PEEK غير المتبلور على أنه غير منظم. سلاسله الجزيئية عشوائية. وهذا يجعله أكثر ليونة وأقل استقرارًا.

تختلف نظرة خاطفة شبه بلورية PEEK شبه البلورية. فبنيته مرتبة للغاية. يجلب هذا الترتيب الصلابة والقوة والثبات. بالنسبة لتصنيع نظرة خاطفة PEEK، هذا هو بالضبط ما نريده.

نظرة خاطفة غير متبلورة مقابل نظرة خاطفة شبه بلورية

| الممتلكات | بيك غير متبلور | نظرة خاطفة شبه بلورية PEEK |

|---|---|---|

| الهيكل | مضطرب | مرتب، بلوري |

| المظهر | شفاف، كهرماني | غير شفاف، أسمر |

| الصلابة | ليونة | أصعب |

| الاستقرار | أقل استقراراً | أكثر استقراراً |

إن المستوى المتناسق والعالي من التبلور هو الهدف لتحقيق نتائج يمكن التنبؤ بها.

ولتحقيق أفضل قابلية للتشغيل الآلي، نعتمد على عملية تسمى التلدين. تعمل عملية المعالجة الحرارية هذه على تحويل البنية الداخلية ل PEEK. فهي تشجّع السلاسل الجزيئية على محاذاة السلاسل الجزيئية في حالة بلورية مرتبة.

في PTSMAKE، غالبًا ما نقوم في شركة PTSMAKE بتلدين أشكال مخزون نظرة خاطفة قبل بدء أي عملية تصنيع. تخفف هذه الخطوة الحاسمة من الضغوط الداخلية الناتجة عن عملية التصنيع. كما أنها ترفع تبلور المادة إلى المستوى الأمثل والمتسق.

ما أهمية ذلك؟ إن البولي إيثيلين شبه البلوري الملدن أكثر ثباتًا. فهي لا تتشوه بسهولة تحت حرارة وضغط أدوات القطع. ويعد هذا الثبات أمرًا بالغ الأهمية عند تثبيت التفاوتات الضيقة.

يتغير سلوك المادة أيضًا فوق درجة حرارة الانتقال الزجاجي7. يضمن التبلور العالي بقاء المادة صلبة ويمكن التنبؤ بها أثناء عملية تصنيع نظرة خاطفة PEEK، مما يمنع القطع الصمغي أو الذائب.

فوائد التلدين للتشغيل الآلي ل PEEK

| الميزة | المزايا |

|---|---|

| صلابة أعلى | قطع أنظف، وتشكيل أفضل للبُرادة. |

| زيادة الاستقرار | يحافظ على الشكل، ويحافظ على تفاوتات أكثر إحكاماً. |

| تخفيف التوتر | يمنع الالتواء بعد التصنيع الآلي. |

| إمكانية التنبؤ | استجابة مادية متسقة للأدوات. |

من واقع خبرتنا، فإن مادة PEEK الملدنة بشكل صحيح هي الأساس لنجاح القِطع عالية الدقة. فهو يحول المادة الصعبة إلى مادة يمكن التنبؤ بها، مما يسمح بأوقات دورات أسرع وتشطيبات سطحية فائقة. هذا التحكم غير قابل للتفاوض للتطبيقات الصعبة.

يعد التحكم في التبلور من خلال التلدين أمرًا أساسيًا. فهو يجعل نظرة خاطفة PEEK أكثر صلابة وأكثر ثباتًا من حيث الأبعاد ويمكن التنبؤ بها في الماكينة. ويضمن ذلك قدرتنا على تقديم مكونات عالية الدقة تلبي المواصفات الدقيقة لكل مشروع.

ما الذي يحدد البُرادة "المثالية" عند تصنيع مادة PEEK؟

عند تصنيع نظرة خاطفة PEEK، فإن البُرادة هي أفضل ملاحظاتك. فهي تخبرك ما إذا كانت عمليتك صحيحة.

تُعد الشريحة المثالية علامة مباشرة على القطع الصحي.

شكل الرقاقة وشكلها

تريد أن ترى قطعاً مميزة ومنفردة. الشرائط الطويلة المترابطة هي علامة حمراء. فهي تشير إلى تراكم الكثير من الحرارة أو هندسة أداة غير صحيحة.

لون البُرادة وملمسها

يجب أن يكون اللون أسمر نظيفًا وخفيفًا. البُرادة الداكنة أو المحترقة أو الذائبة تعني أن درجة حرارة القطع مرتفعة للغاية. وهذا يضر بسلامة مادة PEEK.

تحكي شريحة PEEK الجيدة قصة واضحة.

| الخصائص | رقاقة مثالية (جيدة) | رقاقة مشكلة (سيئة) |

|---|---|---|

| الشكل | قصيرة، متميزة، مجزأة | طويل، خيطي، متصل |

| اللون | أسمر فاتح أو طبيعي | بني داكن، أسود، محروق |

| الملمس | نظيف ونقي | ذائب، صمغي، ملطخة، ملطخة |

قراءة الإشارات: ما الذي تخبرنا به الرقائق

لا تتعلق الحالة البصرية لبُرادة نظرة خاطفة PEEK بالجماليات فقط. إنها أداة تشخيص في الوقت الحقيقي لعملية تصنيع نظرة خاطفة PEEK بأكملها. توفر كل شريحة رؤية فورية لمنطقة القطع.

مشكلة رقائق البطاطس المقلية

البُرادة الطويلة والمستمرة تمثل مشكلة. فقد تلتف حول الأداة وقطعة العمل. يؤدي ذلك إلى تشطيب سطح رديء ويمكن أن يتسبب في كسر الأداة. وغالبًا ما يشير ذلك إلى أن معدل التغذية منخفض للغاية أو أن حافة القطع ليست حادة بما فيه الكفاية. يؤدي ذلك إلى حدوث احتكاك أكثر من القطع الفعلي.

خطر تغير اللون

البُرادة الداكنة أو المحترقة هي تحذير خطير. تتميز نظرة خاطفة PEEK بنقطة انصهار عالية، ولكن يمكن أن تتسبب الحرارة الزائدة في التدهور الحراري. تغير هذه العملية التركيب الجزيئي للمادة. ويمكن أن تغيرها إلى الحالة غير المتبلورة8مما يضعف الجزء النهائي. الهدف هو قص المادة بشكل نظيف، وليس إذابتها. في PTSMAKE، نقوم في شركة PTSMAKE بتدريب مشغّلينا على مراقبة لون البُرادة باستمرار. وهذا يضمن الحفاظ على خصائص المادة.

| مشكلة الرقاقة | السبب المحتمل | الإجراء الموصى به |

|---|---|---|

| رقائق البطاطس الطويلة الخيطية | معدل تغذية منخفض للغاية؛ أداة باهتة | زيادة معدل التغذية؛ استخدام أداة أكثر حدة |

| رقائق البطاطس الداكنة/المحترقة | سرعة عمود الدوران عالية جدًا؛ تبريد ضعيف | تقليل سرعة عمود الدوران؛ تحسين تدفق سائل التبريد |

| رقائق البطاطس المذابة/الصمغية | هندسة الأداة غير صحيحة؛ حرارة مفرطة | استخدم الأدوات المصممة للبلاستيك؛ تحقق من جميع معايير القطع |

باختصار، تكون برادة PEEK المثالية قصيرة ومجزأة وفاتحة اللون. تشير هذه الخصائص إلى تحسين معلمات القطع، مما يمنع تلف المواد ويضمن الحصول على جزء نهائي عالي الجودة. هذا هو المفتاح لنجاح تصنيع نظرة خاطفة بالقطع.

ما هي الفئات الرئيسية لدرجات مادة PEEK؟

PEEK ليست مادة ذات مقاس واحد يناسب الجميع. تكمن قوتها الحقيقية في درجاتها المختلفة. فقد تم تصميم كل درجة لتلبية متطلبات أداء محددة للغاية.

يمكننا تصنيفها إلى أربع فئات رئيسية. هذا التصنيف يجعل من الأسهل بكثير اختيار المادة المناسبة لتصميمك.

عائلات PEEK الأربعة الأساسية

| فئة الدرجة | الخصائص الرئيسية | حالة الاستخدام الشائع |

|---|---|---|

| غير مشغول | عالية النقاء والليونة | الأختام والبطانات |

| المحمل | انخفاض الاحتكاك والتآكل | المحامل، غسالات الدفع |

| معزز | قوة وصلابة عالية | المكونات الهيكلية |

| التخصص | خصائص فريدة من نوعها | الغرسات الطبية |

إن فهم هذه المجموعات هو الخطوة الأولى في تصميم جزء PEEK الناجح.

دعونا نتعمق أكثر في كل درجة. معرفة الاختلافات المحددة أمر بالغ الأهمية لكل من الأداء وقابلية التصنيع. يؤثر هذا الاختيار على كل شيء في المستقبل.

الدرجات غير المعبأة (نظرة خاطفة طبيعية)

هذا هو أنقى أشكال PEEK. وهو يوفر أعلى استطالة وصلابة من جميع الدرجات. وغالبًا ما نستخدمه في صناعة الموانع والعوازل والحلقات الاحتياطية. وتعتبر مقاومته الطبيعية للتآكل ونقاوته من المزايا الرئيسية.

درجات التحمل (منخفضة الاحتكاك)

هذه مواد مركبة. يتم مزج نظرة خاطفة مع مواد تشحيم صلبة مثل ألياف الكربون وPTFE والجرافيت. يقلل هذا المزيج الاحتكاك بشكل كبير ويحسن مقاومة التآكل. وهي مثالية للأجزاء التي تتحرك ضد بعضها البعض دون تزييت خارجي.

الدرجات المقواة (عالية القوة)

بالنسبة للأجزاء الهيكلية ذات الأحمال العالية، تكون الدرجات المقواة ضرورية. تعمل إضافة ألياف الزجاج أو الكربون على تعزيز القوة الميكانيكية والصلابة.

| الممتلكات | PEEK-GF30 (مملوء بالزجاج) | PEEK-CA30 (مملوء بالكربون) |

|---|---|---|

| القوة والصلابة | عالية | عالية جداً |

| مقاومة التآكل | جيد | ممتاز |

| التوصيل الحراري | منخفضة | عالية |

| التكلفة | أقل | أعلى |

هذه الإضافات تجعل تصنيع نظرة خاطفة بالماكينات المزيد من المواد الكاشطة على أدوات القطع. وهذا يتطلب عناية خاصة في عمليتنا في PTSMAKE.

الدرجات التخصصية

تغطي هذه الفئة احتياجات فريدة من نوعها. توفر نظرة خاطفة من الدرجة الطبية التوافق الحيوي9 للغرسات الجراحية. وصيغت الدرجات الأخرى بحيث تكون غير قابلة للكهرباء الساكنة للمكونات الإلكترونية الحساسة.

يعد اختيار درجة PEEK المناسبة خطوة أولى حاسمة. توفر كل فئة - غير مملوءة أو محملة أو مقواة أو متخصصة - خصائص مميزة. يؤثر هذا القرار بشكل مباشر على الأداء النهائي للجزء الخاص بك، وطول العمر، والتكلفة الإجمالية.

كيف يتم تصنيف أدوات القطع الخاصة بـ PEEK بشكل منهجي؟

يعد التصنيف المنهجي لأدوات القطع أمرًا أساسيًا لنجاح التصنيع الآلي لأدوات PEEK. لا يتعلق الأمر فقط باختيار أي أداة.

يتلخص التصنيف في عاملين أساسيين. وهما مادة الأداة وهندسة الأداة.

الاختيار الصحيح يمنع المشاكل الشائعة مثل الذوبان أو النتوء. في PTSMAKE، نبدأ دائماً من هنا.

اختيار مادة الأداة

تحدد درجة نظرة خاطفة PEEK مادة الأداة. وتختلف نظرة خاطفة PEEK غير المملوءة عن الدرجات المعززة بالألياف.

| درجة PEEK | مادة الأداة الموصى بها | السبب |

|---|---|---|

| بيك غير مملوءة | كربيد غير مطلي بالكربيد | فعالة من حيث التكلفة، وصلابة كافية |

| نظرة خاطفة مملوءة (زجاج/كربون) | مطلي بالماس (PCD) | يقاوم التآكل الكاشطة من الحشوات |

أساسيات هندسة الأدوات

تضمن الهندسة المناسبة إجراء قص نظيف وليس حرثًا. الحدة غير قابلة للتفاوض للحصول على تشطيب عالي الجودة.

إن فهم هذه التصنيفات ينقلك من التخمين إلى الدقة. لننظر بشكل أعمق في سبب أهمية كل عنصر.

تقسيم خيارات مواد الأدوات

بالنسبة ل PEEK القياسي غير المملوء، فإن الكربيد غير المطلي هو الخيار المفضل لدينا. فهو يوفر توازنًا رائعًا بين الأداء والتكلفة. إنه صلب بما فيه الكفاية للبوليمر دون أن يكون مبالغًا فيه.

ومع ذلك، تتغير اللعبة مع الدرجات المملوءة. ألياف الكربون أو الألياف الزجاجية كاشطة للغاية. وسوف تتآكل بسرعة أداة كربيد قياسية. وهذا يؤدي إلى تشطيب سطح رديء وعدم دقة الأبعاد.

بالنسبة لدرجات الكشط هذه، نعتمد على الأدوات المغلفة بالماس أو الماس متعدد الكريستالات (PCD). تعد صلابتها الفائقة ومقاومتها للتآكل ضرورية للحفاظ على حافة حادة وتحقيق تفاوتات دقيقة طوال فترة الإنتاج.

الدور الحاسم لهندسة الأدوات

تقلل الهندسة الصحيحة من قوى القطع وتوليد الحرارة. وهذا أمر حيوي بالنسبة للمواد الحساسة حرارياً مثل نظرة خاطفة.

زوايا أشعل النار الإيجابية العالية

إيجابية عالية زاوية أشعل النار10 يساعد على "تقطيع" المادة بشكل نظيف. تقلل حركة القص هذه من التشوه والحرارة إلى الحد الأدنى، مما ينتج عنه برادة وسطح نهائي أفضل.

زوايا الإغاثة العالية

تقلل الزوايا المرتفعة من الاحتكاك. فهي تمنع احتكاك جناح الأداة بالسطح المشغول حديثاً. وهذا أمر بالغ الأهمية لتجنب التلف الحراري والذوبان.

حواف القطع الحادة

الحافة الحادة أمر بالغ الأهمية. إن الحافة المشحوذة أو المشعّة، الشائعة في المعادن، ستحرث خلال PEEK. وهذا يولد حرارة زائدة. تضمن الحافة الحادة والنقية قطعًا نظيفًا بأقل قدر من النتوءات.

باختصار، يعد تصنيف أدوات القطع من نظرة خاطفة PEEK حسب المادة والهندسة أمرًا أساسيًا. يعتمد الاختيار بالكامل على درجة نظرة خاطفة PEEK. يناسب الكربيد غير المطلي الدرجات غير المملوءة، في حين أن الأدوات المطلية بالماس ضرورية للإصدارات المملوءة بالكاشطة. الهندسة الحادة والمحددة مطلوبة دائمًا.

ما هي الأنواع المختلفة من سوائل التبريد المستخدمة في التصنيع الآلي ل PEEK؟

يعد اختيار طريقة التبريد المناسبة ل PEEK أمرًا بالغ الأهمية. فهي تؤثر بشكل مباشر على جودة القِطع وعمر الأداة. لا تحتاج دائمًا إلى سائل تبريد سائل.

يعتمد القرار على مدى تعقيد الجزء. كما تلعب معلمات القطع دورًا كبيرًا. لنلقِ نظرة على الخيارات الرئيسية المتاحة لمشاريعك.

نظرة عامة على استراتيجيات التبريد

إليك مقارنة سريعة للطرق الشائعة. لكل منها مكانته الخاصة في تصنيع نظرة خاطفة بالماكينات.

| الطريقة | الوظيفة الأساسية | الأفضل لـ |

|---|---|---|

| التصنيع الآلي الجاف | إزالة البُرادة | الأجزاء الحساسة للتلوث |

| سائل تبريد الفيضانات | إزالة الحرارة | تخفيضات عالية السرعة وثقيلة |

| MQL | التشحيم والتبريد | أداء متوازن |

عند التعمق أكثر، نجد أن كل طريقة تقدم مفاضلات فريدة من نوعها. الخيار الأمثل ليس واضحًا دائمًا. فهو يتطلب الموازنة بين الإدارة الحرارية والتشطيب السطحي والتلوث المحتمل للجزء.

التصنيع الآلي الجاف باستخدام نفخ الهواء

غالبًا ما نبدأ بالتشغيل الآلي الجاف لأجزاء نظرة خاطفة PEEK. لا تقوم نظرة خاطفة PEEK بتوصيل الحرارة بشكل جيد، لذلك تذهب معظم الحرارة إلى البُرادة. يزيل انفجار الهواء القوي البُرادة بفعالية. وهذا يمنعها من الذوبان والالتصاق بالأداة أو القطعة.

هذه الطريقة مثالية للمكونات الطبية أو الإلكترونية حيث تكون بقايا سائل التبريد غير مقبولة. ومع ذلك، بالنسبة للجيوب العميقة أو عمليات القطع العنيفة، يمكن أن تتراكم الحرارة، مما قد يؤدي إلى تسريع تآكل الأداة.

سائل تبريد الفيضانات

بالنسبة للإنتاج بكميات كبيرة أو إزالة المواد الثقيلة، يكون سائل التبريد بالغمر فعالاً. نستخدم عادةً سوائل التبريد القياسية القابلة للذوبان في الماء. فهي ممتازة في تبديد الحرارة، مما يسمح بزيادة سرعة التصنيع الآلي وإطالة عمر الأداة.

العيب الرئيسي هو امتصاص السوائل. حيث يمكن أن تمتص نظرة خاطفة PEEK كمية صغيرة من الرطوبة، مما قد يؤثر على ثبات أبعاد الأجزاء عالية الدقة. التنظيف المناسب ضروري أيضًا بعد التصنيع.

الحد الأدنى لكمية التشحيم (MQL)

MQL هو حل وسط ذكي. فهو يرش كمية ضئيلة من الزيت في تيار هواء عالي الضغط. وهذا يوفر فقط ما يكفي من التشحيم عند حافة القطع لتقليل الاحتكاك. كما أنه يبرد الأداة وقطعة العمل. يعمل MQL على تحسين الخصائص القبلية11 في واجهة الأداة-الرقاقة دون نقع الجزء.

إنه أكثر نظافة من التبريد بالغمر ويوفر عمرًا أفضل للأداة من الماكينات الجافة. يمكن أن تكون تكلفة الإعداد الأولي لأنظمة MQL في الاعتبار.

ينطوي اختيار استراتيجية التبريد المناسبة لتصنيع نظرة خاطفة على PEEK على توازن دقيق. يجب عليك مراعاة متطلبات القِطع وطول عمر الأداة وأوقات الدورات. تقدم كل طريقة - جافة أو فيضانية أو MQL - مزايا متميزة ومناسبة لاحتياجات التطبيقات المختلفة.

كيف يمثل الطحن وخراطة PEEK تحديات مختلفة؟

يختلف طحن وخراطة PEEK اختلافًا جوهريًا. تقدم كل عملية تحديات فريدة من نوعها يجب علينا إدارتها بعناية. يعتمد اختيار العملية المناسبة كليًا على هندسة الجزء.

ينطوي الخراطة على قطع مستمر. يولد هذا الإجراء حرارة كبيرة بسرعة كبيرة. بدون التحكم المناسب، يمكن لهذه الحرارة أن تفسد الجزء.

أما الطحن، من ناحية أخرى، فيستخدم القطع المتقطع. تدخل الأداة وتخرج من المادة، مما يساعد في التبريد. ولكن، يمثل تثبيت أجزاء PEEK المرنة أثناء الطحن تحديًا أكبر.

إليك مقارنة سريعة:

| العملية | التحدي الأساسي | الميزة الرئيسية |

|---|---|---|

| الدوران | تراكم حرارة عالية التراكم الحراري | قطع العمل البسيط |

| الطحن | التركيبات المعقدة | تبديد أفضل للحرارة |

عند تصنيع نظرة خاطفة PEEK، يعد فهم الفروق الدقيقة بين الخراطة والطحن أمرًا بالغ الأهمية لتحقيق النجاح. في المشاريع السابقة في شركة PTSMAKE، رأينا كيف يمكن أن يؤدي أي سهو صغير في أي من العمليتين إلى قطع ملغاة.

تحدي القطع المستمر في الخراطة

أثناء الخراطة، تكون الأداة دائمًا على اتصال بقطعة الشُّغْلَة PEEK. هذا الاحتكاك المستمر هو المصدر الرئيسي للحرارة. نظرة خاطفة منخفضة التوصيل الحراري12 يعني أنه لا ينقل هذه الحرارة بسهولة.

تنحصر الحرارة عند نقطة القطع. يمكن أن يتسبب ذلك في ذوبان المادة أو تكوّن علكة على الأداة أو تغيير خصائصها. لقد وجدنا أن التحكم الدقيق في السرعات والتغذية أمر ضروري.

إدارة الحرارة في الخراطة

الأدوات الحادة والمغلفة ضرورية. فهي تقلل الاحتكاك. نستخدم أيضًا سائل تبريد عالي الضغط موجه بدقة إلى منطقة القطع. يعمل ذلك على سحب الحرارة بعيدًا، مما يحمي كلًا من الأداة والقطعة.

لغز التركيبات في الطحن

تعتبر عمليات القطع المتقطعة في الطحن رائعة للتبريد. ومع ذلك، يمكن لقوى القطع أن تتسبب في اهتزاز أو ثني القِطع الرقيقة أو المرنة من البولي إيثيلين كيترينول. إذا لم يتم تثبيت الجزء بإحكام، فإنك تفقد كل الدقة.

نهجنا في تركيب تجهيزات PEEK

غالبًا ما نقوم بتصميم تركيبات مخصصة لمشاريع تصنيع نظرة خاطفة معقدة. يمكن أن توفر الفكوك اللينة أو الأظرف المفرغة من الهواء الدعم اللازم دون الإضرار بسطح الجزء. التَرْكِيبات المناسبة هي أساس التفريز الدقيق لماكينات نظرة خاطفة PEEK.

| التحدي | تحويل الحل | حل الطحن |

|---|---|---|

| التحكم بالحرارة | سائل التبريد عالي الضغط | التخفيضات المتقطعة |

| استقرار الجزء | الرمي البسيط | التركيبات المخصصة |

| ارتداء الأدوات | إدخالات حادة ومغلفة | ماكينات التفريز الطرفية الحادة والمغلفة |

يؤدي خراطة نظرة خاطفة PEEK إلى ارتفاع خطر تراكم الحرارة بسبب القطع المستمر. يتيح الطحن تبريدًا أفضل بسبب القطع المتقطع ولكنه يجعل تركيب الأجزاء المرنة أكثر تعقيدًا. يتطلب كلاهما استراتيجيات محددة لتحقيق نتيجة ناجحة.

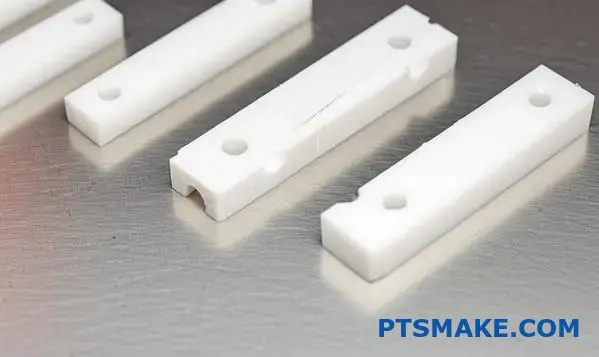

ما هي فئات العيوب الخاصة بأجزاء PEEK؟

عندما نقوم بتشغيل الماكينة PEEK، تنقسم العيوب إلى مجموعات واضحة. يساعدنا فهمها على منعها. لا يتعلق الأمر فقط بالخطأ الذي حدث. بل عن سبب حدوثه.

بالنسبة للميكانيكيين، فإن النظرة العملية هي الأفضل. نقوم بتجميع المشكلات حسب كيفية ظهورها على الجزء النهائي. هذا يجعل استكشاف الأخطاء وإصلاحها أسرع بكثير.

إليك كيفية تصنيفها في PTSMAKE:

| الفئة | العيوب الشائعة |

|---|---|

| جودة السطح | علامات الأدوات، والذوبان، وتغير اللون |

| جودة الحافة | النتوءات، والتقطيع، والكسر |

| دقة الأبعاد | الالتواء، ميزات خارجة عن المألوف |

يساعدنا هذا النهج في استهداف السبب الجذري بسرعة.

نظرة فاحصة على فئات العيوب

دعونا نقسم هذه الفئات. كل واحدة منها تحكي قصة مختلفة عن عملية تصنيع نظرة خاطفة بالماكينات. فهمها هو المفتاح لتحقيق قطع مثالية.

مشكلات جودة السطح

تظهر عيوب السطح على الفور. وغالبًا ما تتعلق بإدارة الحرارة واختيار الأداة. يمكن أن تتسبب الحرارة المفرطة في ذوبان أو تلطيخ موضعي. وهذا يفسد الطلاء النهائي.

يعد تغير اللون، وعادةً ما يكون لونه بنيًا أو داكنًا، علامة أخرى على ارتفاع درجة الحرارة. ويشير إلى أن خصائص المادة قد تكون معرضة للخطر. يمكن أن تترك سرعة القطع الخاطئة أيضًا علامات واضحة على الأداة. وهذه غير مقبولة للتطبيقات عالية الدقة.

الحافة والتكامل الهندسي

جودة الحواف أمر بالغ الأهمية، خاصة بالنسبة للأجزاء ذات السمات المعقدة. النتوءات هي نتوءات رقيقة من المواد المتبقية على الحافة. يصعب إزالتها دون إتلاف الجزء. يحدث التقطيع عندما تنفصل المادة عن الحافة بدلاً من القطع بشكل نظيف.

عيوب الأبعاد والعيوب الهندسية هي الأكثر أهمية. يمكن أن يحدث الالتواء بسبب الضغوط الداخلية المنبعثة أثناء التصنيع الآلي. يمكن أن تكون الميزات أيضًا خارج نطاق التسامح. يحدث هذا إذا انحرفت الأداة أو تحرك الجزء. وغالبًا ما يرتبط ذلك بقوى القطع وصلابة التَرْكِيبة. مشاكل مثل الثرثرة13 يمكن أن تؤثر بشدة على الأبعاد النهائية.

| نوع العيب | السبب الرئيسي | الحل الاستباقي لـ PTSMAKE |

|---|---|---|

| الذوبان/المسحات | الحرارة الزائدة من الاحتكاك | تحسين التغذية، والسرعات، واستخدام أدوات حادة |

| النتوءات/التقطيع | أدوات باهتة، مسار أداة غير صحيح | الفحص المتكرر للأدوات والهندسة المتخصصة |

| الالتواء | إجهاد المواد الداخلي، الحرارة | التلدين المناسب للمواد، وتأمين قطع العمل الآمن |

يساعدنا فهم فئات العيوب هذه على تحسين استراتيجيات التصنيع الآلي للقطع المصنوعة من نظرة خاطفة. ويضمن لنا تقديم قطع تلبي أعلى المعايير لعملائنا.

يسمح تصنيف عيوب PEEK إلى مشاكل في السطح والحافة والأبعاد باستكشاف الأخطاء وإصلاحها بشكل منهجي. ويساعد هذا النهج المنظم الميكانيكيين على تحديد المشاكل وحلها بسرعة، مما يضمن جودة ودقة متسقة في كل جزء يتم إنتاجه.

كيف يتم تنظيم عمليات التلدين بعد المعالجة وتصنيفها؟

التلدين ليس عملية واحدة تناسب الجميع. نحن نصنفها بناءً على غرضها المحدد. يخدم النوعان الرئيسيان وظائف مختلفة للغاية في سير عمل التصنيع الآلي.

التلدين المخفف للإجهاد

هذه خطوة وسيطة. تحدث بعد التصنيع الآلي الخشن لتثبيت الجزء. وهذا يمنع الالتواء قبل إجراء القطع النهائي الدقيق.

تطبيع التلدين

هذه هي خطوة التشطيب النهائية. نقوم بتنفيذها على الجزء المكتمل. يعمل ذلك على تحسين خصائص المواد والأداء على المدى الطويل.

| نوع التلدين | الهدف الأساسي | التوقيت في سير العمل |

|---|---|---|

| تخفيف التوتر | الثبات والتحكم في الأبعاد | منتصف العملية |

| التطبيع | تعظيم الأداء إلى أقصى حد | ما بعد التصنيع |

يساعد هذا التصنيف على ضمان استيفاء المكوّن النهائي للمواصفات الدقيقة.

تعمّق أكثر التلدين المدفوع بالغرض

إن فهم متى يجب استخدام كل نوع من أنواع التلدين أمر بالغ الأهمية. في شركة PTSMAKE، يؤثر هذا القرار بشكل مباشر على الجودة النهائية لكل مكون دقيق نقدمه.

تخفيف التوتر من أجل الاستقرار

تؤدي الآلات الثقيلة إلى حدوث ضغوط داخلية في المواد. وينطبق هذا الأمر بشكل خاص على مشاريع تصنيع نظرة خاطفة معقدة.

نستخدم التلدين لتخفيف الضغط بعد القطع الخشن. يعمل التسخين اللطيف على إرخاء البنية الجزيئية للمادة. ويؤدي ذلك إلى إزالة الإجهاد قبل أن يتسبب في حدوث تشويه أثناء عمليات التشطيب النهائية. هذه الخطوة ضرورية للأجزاء ذات التفاوتات الضيقة.

التطبيع لبلوغ ذروة الأداء

يدور التلدين الطبيعي حول إطلاق العنان للإمكانات الكاملة للمادة. نقوم بإجراء ذلك على الجزء النهائي المشغّل آلياً بالكامل.

تتضمن هذه العملية دورة تسخين وتبريد محكومة. وتهدف إلى إنشاء بنية مجهرية موحدة ومرتبة للغاية. ويؤدي ذلك إلى زيادة الخصائص مثل الصلابة والمقاومة الكيميائية عن طريق زيادة التبلور14. استنادًا إلى بيانات مشروعنا، يمكن لهذه الخطوة أن تزيد من عمر الجزء بشكل كبير.

| الميزة | التلدين المخفف للإجهاد | تطبيع التلدين |

|---|---|---|

| الغرض | إزالة الضغط الداخلي | تحسين الخصائص النهائية |

| التوقيت | بعد التشغيل الآلي الخشن | بعد كل التصنيع الآلي |

| الميزة الرئيسية | يمنع التشويه | تحسين الأداء |

| التركيز | ثبات الأبعاد | الهيكل المادي |

يعد اختيار العملية الصحيحة جزءًا أساسيًا من التزامنا. فهو يضمن لنا تقديم قطع موثوقة وعالية الأداء في كل مرة.

يتم تصنيف التلدين بعد المعالجة حسب الوظيفة. تخفيف الإجهاد هو خطوة في منتصف العملية لتحقيق ثبات الأبعاد. والتطبيع هو معالجة نهائية لزيادة قوة المواد وأدائها إلى أقصى حد من خلال تحسين هيكلها الداخلي، مما يضمن الموثوقية للمستخدم النهائي.

كيف يمكن تشغيل ميزات PEEK ذات الجدران الرقيقة بفعالية دون تشويه؟

يُعد تصنيع نظرة خاطفة رقيقة الجدران PEEK اختبارًا حقيقيًا للمهارة. يمكن أن تتشوه المادة بسهولة تحت الضغط أو الحرارة. لا يتعلق منع التشويه بخدعة واحدة. بل يتعلق الأمر باتباع نهج منظم ولطيف.

نعتمد في مشاريعنا في PTSMAKE على عدة تقنيات رئيسية. وتساعدنا هذه الأساليب في الحفاظ على تفاوتات دقيقة. فهي تضمن تطابق الجزء النهائي مع التصميم بشكل مثالي. دعنا نستكشف هذه الاستراتيجيات القابلة للتنفيذ.

الماكينة على مراحل

من الأخطاء الشائعة محاولة إزالة الكثير من المواد دفعة واحدة. بالنسبة للجدران الرقيقة، يؤدي ذلك إلى زيادة الضغط والحرارة، مما يتسبب في حدوث التواء. نحن نستخدم دائمًا عملية متعددة المراحل لتصنيع نظرة خاطفة PEEK.

أولاً، نقوم بإجراء تمريرات تخشين. وهي تزيل الجزء الأكبر من المادة. ولكننا نتعمد ترك كمية صغيرة من المخزون الإضافي، عادةً ما يتراوح بين 0.2 مم إلى 0.5 مم.

بعد ذلك، نترك الجزء يبرد ويستقر. وهذا يسمح للضغوط الداخلية بالاسترخاء. وأخيراً، نقوم بتنفيذ تمريرات تشطيب خفيفة للوصول بالجزء إلى أبعاده النهائية.

استخدام ضغط التثبيت المنخفض

نظرة خاطفة هي مادة لينة نسبياً. ستؤدي قوة التشبيك المفرطة إلى تشويه الميزة ذات الجدران الرقيقة قبل أن تبدأ في القطع. من الضروري إمساك قطعة العمل بإحكام ولكن برفق.

غالبًا ما نقوم بتصميم تركيبات مخصصة أو استخدام فكوك لينة. وهذا يوزع قوة التشبيك بالتساوي. ويمنع تشويه السطح ويتجنب التشويه. المفتاح هو مجرد ضغط كافٍ للإمساك بها، وليس أكثر من ذلك. نظرة خاطفة عالية معامل التمدد الحراري15 يعني أيضًا أن الحرارة المتولدة أثناء التصنيع الآلي يمكن أن تتسبب في التمدد، مما يجعل التثبيت أكثر صعوبة.

استخدام الأدوات الحادة والقطع الخفيف

الأدوات الباهتة لا تقطع؛ فهي تدفع وتحتك. وهذا يخلق احتكاكًا وحرارة وقوى قطع عالية. كل هذه هي أعداء ميزات PEEK رقيقة الجدران.

استخدام أدوات القطع الحادة للغاية أو الجديدة أو المطحونة حديثًا أمر غير قابل للتفاوض. ادمج ذلك مع الأعماق الشعاعية والمحورية الخفيفة للقطع. يقلل هذا من القوة المبذولة على الجزء، مما يقلل من فرصة الانحراف.

| التقنية | المزايا |

|---|---|

| الأدوات الحادة | يقلل من قوى القطع والحرارة. |

| القطع الخفيفة | يقلل من انحراف المواد. |

| سرعة دوران عالية للمغزل | يسمح بقص أسرع وأنظف. |

| معدل التغذية المناسب | يمنع احتكاك الأدوات وذوبانها. |

استخدام الطحن بالتسلق

بالنسبة لعمليات الطحن، فإن اتجاه القطع مهم. نحن نستخدم الطحن المتسلق حصريًا لإنهاء الجدران الرقيقة.

في الطحن الصاعد، يدور القاطع في نفس اتجاه التغذية. إنه يقطع "لأسفل" في المادة. وهذا يسحب قطعة العمل إلى داخل التَرْكِيبة ويوجه قوى القطع إلى أسفل. وهذا يقلل بشكل كبير من ميل الجدران الرقيقة للانحراف بعيدًا عن القاطع. وعلى النقيض من ذلك، فإن التفريز التقليدي يدفع المادة ويمكن أن يتسبب في انثناءها.

يتطلب إتقان ميزات PEEK الرقيقة لمسة لطيفة. استخدم التصنيع الآلي المرحلي، وضغط التشبيك المنخفض، والأدوات الحادة ذات القطع الخفيف، والطحن المتسلق. هذه الخطوات أساسية لمنع التشويه وتحقيق النتائج الدقيقة التي يتطلبها تطبيقك.

كيف يتم منع النتوءات وإزالتها أثناء عملية PEEK؟

دائمًا ما يكون منع النتوءات في تصنيع نظرة خاطفة بالقطع هو أفضل استراتيجية. فهي توفر الوقت وتضمن سلامة القِطع. المفتاح هو استخدام التقنيات الصحيحة من البداية.

يتضمن ذلك أدوات قطع حادة بشكل استثنائي. ويعني أيضًا اختيار استراتيجية التصنيع الصحيحة.

للإزالة، فإن الطرق الدقيقة ضرورية. يمكن للمواد الكاشطة القاسية أن تفسد سطح الجزء. لنلقِ نظرة على أفضل الممارسات.

| نوع الإجراء | الطريقة الموصى بها |

|---|---|

| الوقاية | أدوات حادة بشكل استثنائي |

| الوقاية | تسلق الطحن |

| التصحيح | إزالة الأزيز اليدوي (أداة حادة) |

| التصحيح | شحذ البخار الخفيف |

| التصحيح | إزالة الأزيز بالتبريد |

استراتيجيات الوقاية من الأزيز الاستباقية

نؤكد في PTSMAKE على الوقاية أكثر من التصحيح. إنه أكثر كفاءة ويحافظ على أعلى جودة لأجزاء PEEK. الأدوات الحادة غير قابلة للتفاوض. تعمل الحافة الحادة على قص المادة بشكل نظيف، مما يقلل من تشوه البلاستيك16 التي تؤدي إلى نتوءات. تقوم الأدوات الباهتة بدفع المواد، مما يؤدي إلى حدوث نتوءات ثقيلة.

كما أننا نفضل أيضًا الطحن المتسلق على الطحن التقليدي لطحن نظرة خاطفة. في الطحن المتسلق، يدور القاطع مع اتجاه التغذية. تنتج هذه التقنية شريحة أرق عند خروج السن من القطع. وهذا يقلل بشكل كبير من احتمالية تكون النتوءات.

تقنيات إزالة النتوءات الفعالة

عند حدوث نتوءات، فإن إزالتها بعناية أمر بالغ الأهمية. يمكن أن تنجح عملية إزالة النتوءات يدويًا باستخدام أداة حادة جدًا في النماذج الأولية. ومع ذلك، فإنه يتطلب يد ثابتة وماهرة.

للحصول على نتائج أكثر اتساقًا، ننتقل إلى طرق أخرى.

| الطريقة | أفضل حالة استخدام | الاعتبارات الرئيسية |

|---|---|---|

| شحذ البخار الخفيف | الأجزاء الحساسة، الأشكال الهندسية المعقدة | عملية لطيفة، تحافظ على السطح الخارجي |

| إزالة الأزيز بالتبريد | الإنتاج بكميات كبيرة | عالي الكفاءة، يستخدم النيتروجين السائل |

ننصح بشدة بعدم استخدام الوسادات الكاشطة. حيث يمكنها تضمين الجسيمات في سطح نظرة خاطفة. هذا التلوث غير مقبول للتطبيقات الطبية والفضائية.

إن منع النتوءات في تصنيع نظرة خاطفة بالقطع باستخدام أدوات حادة والطحن المتسلق هو النهج المثالي. عند الحاجة إلى الإزالة، استخدم طرقًا دقيقة مثل إزالة النتوءات يدويًا أو الشحذ بالبخار أو عمليات التبريد. تجنب دائمًا الوسادات الكاشطة لمنع تلوث السطح.

ما هو إجراء تخفيف الضغط بعد التصنيع (التلدين)؟

إجراء التلدين الصحيح أمر بالغ الأهمية. فهو يمنع تشوه الجزء لاحقًا. فكر في الأمر على أنه استرخاء محكوم للمادة.

نتبع في PTSMAKE وصفة دقيقة. وهذا يضمن الثبات ودقة الأبعاد في كل مكون نقدمه. إنها خطوة غير قابلة للتفاوض.

معلمات التلدين الرئيسية

إليك نظرة مبسطة على العملية التي نتبعها.

| الخطوة | الإجراء | إرشادات إرشادية |

|---|---|---|

| 1 | التدفئة | ارتفاع بطيء، حوالي 50 درجة فهرنهايت/ساعة. |

| 2 | النقع | يُحفظ في درجة حرارة 300 درجة فهرنهايت لمدة ساعة واحدة لكل بوصة من السمك. |

| 3 | التبريد | زيادة بطيئة في الانحدار إلى الأسفل، مطابقة لمعدل التسخين. |

هذه الدورة المضبوطة ضرورية للنجاح.

دليل التلدين خطوة بخطوة

دعونا نفصل العملية بمزيد من التفصيل. كل خطوة لها غرض محدد يساهم في الجودة النهائية للجزء. يمكن أن يؤدي الخطأ في ذلك إلى إفساد مكون مثالي.

1. الإعداد والتنسيب

أولاً، نضع الجزء في فرن قابل للبرمجة. يجب أن يكون به دوران هواء جيد. وهذا يضمن تسخين الجزء وتبريده بالتساوي. فدرجات الحرارة غير المتساوية تخلق ضغوطًا جديدة، مما يتعارض مع الغرض من التلدين.

2. دورة التسخين

نرفع درجة الحرارة ببطء شديد. معدل 50 درجة فهرنهايت في الساعة هو خط أساس جيد. فالتسخين السريع يصدم المادة. تسمح هذه الزيادة البطيئة للهيكل الداخلي بالتكيف تدريجيًا دون إحداث توتر جديد.

3. النقع في درجة الحرارة المستهدفة

وبمجرد وصولها إلى درجة الحرارة المستهدفة، مثل 300 درجة فهرنهايت، نثبتها. فترة "النقع" هذه ضرورية. والقاعدة الأساسية التي نتبعها هي ساعة واحدة لكل بوصة من سمك المادة. وهذا يمنح الإجهاد وقتًا كافيًا لتبديد الضغط بالكامل في جميع أنحاء المادة التركيب البلوري17.

4. دورة التبريد

التبريد لا يقل أهمية عن التدفئة. نقوم بتخفيض درجة الحرارة ببطء. لا تقم أبدًا بتبريد الجزء عن طريق التبريد السريع في الماء أو الهواء. فالتبريد يحبس الإجهاد ويمكن أن يجعل الجزء هشًا. وينطبق هذا الأمر بشكل خاص في تصنيع نظرة خاطفة على PEEK، حيث تكون خصائص المواد ذات أهمية قصوى.

يتوقف نجاح تخفيف الإجهاد بعد التصنيع على دورة حرارية بطيئة ومضبوطة. كل من معدلات التسخين والتبريد مهمان بنفس القدر. سيؤدي التسرع في أي خطوة في عملية التلدين إلى الإضرار بالاستقرار والأداء النهائي للجزء.

كيف يمكن تحقيق تشطيب سطحي محدد (Ra) على نظرة خاطفة؟

يعد مسار التشطيب النهائي أمرًا بالغ الأهمية. فهو يحدد خشونة السطح النهائية (Ra) لجزء PEEK الخاص بك. ليس هذا هو الوقت المناسب لإزالة المواد بقوة. بدلاً من ذلك، يتعلق الأمر بالدقة والتحكم.

استراتيجية التشطيبات النهائية

هدفك هو إجراء قص نظيف ونظيف. يقلل هذا النهج من الضغط على المادة. ويمنع الذوبان أو التلطيخ، وهي مشكلات شائعة في تصنيع نظرة خاطفة بالقطع.

إليك دليل سريع للمعلمات التي نستخدمها في PTSMAKE للحصول على أفضل النتائج.

| المعلمة | التوصية |

|---|---|

| الأداة | جهاز تشطيب مخصص، نصف قطر زاوية كبير |

| عمق القطع | خفيف (على سبيل المثال، 0.005 بوصة - 0.010 بوصة) |

| سرعة القطع | عالية |

| معدل التغذية | بطيء |

ينتج عن هذا المزيج باستمرار لمسة نهائية فائقة.

تفصيل معلمات التشطيب

إن تحقيق تشطيب يشبه المرآة على PEEK هو توازن دقيق. تلعب كل معلمة دورًا محددًا. دعونا نستكشف سبب فعالية هذا المزيج المحدد في تصنيع نظرة خاطفة PEEK عالية الجودة.

اختيار الأداة: الأكثر سلاسة

نستخدم دائماً أداة تشطيب مخصصة. يجب أن يكون لهذه الأداة حافة قطع حادة للغاية. ومن الضروري وجود نصف قطر زاوية كبير. فهي تعمل مثل الماسحة، حيث تعمل على تنعيم القمم والوديان على السطح أثناء القطع. هذا الإجراء هو ما يقلل بشكل كبير من قيمة Ra.

القطع: خفيف ودقيق

عمق القطع الخفيف غير قابل للتفاوض. نوصي بما يتراوح بين 0.005" و0.010". يقلل هذا الاشتباك الأدنى من قوى القطع. يقلل من توليد الحرارة وخطر انحراف الأداة18والتأكد من دقة الأبعاد النهائية.

السرعة والتغذية: رقصة محكومة

وهنا تصبح العملية رقصاً حذراً.

| العامل | التأثير على النهاية |

|---|---|

| سرعة قطع عالية | يخلق قصًا نظيفًا، مما يقلل من النتوءات. |

| معدل التغذية البطيء | يقلل من علامات الأدوات للحصول على سطح أكثر نعومة. |

استنادًا إلى اختباراتنا مع العملاء، يسمح هذا المزيج من السرعة العالية والتغذية البطيئة لكل حافة قطع بأخذ حمولة برادة صغيرة جدًا. وهذا يمنع المواد من التمزق وينتج عنه أفضل تشطيب آلي ممكن لمكونات نظرة خاطفة.

يعتمد تحقيق تشطيب سطح PEEK فائق على ممر تشطيب مخصص. يكمن الحل في الجمع بين أداة ذات نصف قطر كبير وعمق قطع خفيف وسرعة قطع عالية ومعدل تغذية بطيء للحصول على نتائج مثالية وقابلة للتكرار.

كيف يمكن استكشاف عدم استقرار الأبعاد في مكونات نظرة خاطفة من نظرة خاطفة منتهية؟

عندما يتغير حجم جزء PEEK النهائي، يكون الأمر محبطًا. المفتاح ليس التخمين ولكن اتباع مسار تشخيصي واضح. هذا النهج المنظم يوفر الوقت والمواد.

يمكننا تقسيم المشكلة إلى أربعة مجالات رئيسية. فكر في الأمر كقائمة مرجعية للعثور على السبب الجذري. وهذا يساعدنا على العمل بشكل منهجي.

الخطوة 1: التحقق من المواد

أولاً، تحقق دائمًا من تاريخ المادة. هل تم تلدين مخزون نظرة خاطفة PEEK بشكل صحيح؟ هذه الخطوة ضرورية لتثبيت المادة قبل البدء في تصنيع نظرة خاطفة PEEK.

الخطوة 2: مراجعة العملية

بعد ذلك، انظر إلى معلمات التشغيل الآلي. يمكن أن يؤدي القطع العنيف، خاصة أثناء التخشين، إلى حدوث إجهاد. يمكن أن يتسبب هذا الإجهاد الخفي في التواء الجزء لاحقًا.

للتعمق أكثر في البحث، فإن سير العمل المنهجي هو أفضل أداة لك. فهو يزيل الافتراضات ويعتمد على الأدلة. تعتمد كل خطوة على الخطوة التي تليها، مما يؤدي إلى تضييق نطاق الأسباب المحتملة لتغير الأبعاد في مكونات PEEK الخاصة بك.

الخطوة 3: فحص قطع العمل

كيفية تثبيت الجزء أمر بالغ الأهمية. يمكن أن يؤدي الإفراط في شد المشابك إلى تشويه المادة الخام. يتم تحرير هذا الإجهاد بعد التصنيع الآلي، مما يتسبب في تحريك الجزء. يجب أن تكون التَرْكِيبة آمنة ولكن لا تسبب إجهادًا.

الخطوة 4: القياس بمرور الوقت

يوفر القياس الدليل النهائي. يمنحك الفحص الفوري بعد التشغيل الآلي خط أساس. ولكن الاختبار الحقيقي هو القياس مرة أخرى بعد 24 ساعة. تسمح هذه الفترة باسترخاء الضغوط الداخلية.

يحدد قياس الفاصل الزمني هذا مقدار عدم الاستقرار. فهو يوضح لك بالضبط مقدار حركة الجزء. هذه البيانات لا تقدر بثمن. فهي تساعد في تأكيد ما إذا كانت المشكلة هي إجهاد المادة أو معلمة تصنيع. وجدنا أن هذه الطريقة تسلط الضوء حتى على الإجهاد المتبقي19 القضايا بفعالية.

إليك سجل بسيط يمكنك استخدامه:

| نقطة القياس | البُعد أ (مم) | البُعد B (مم) | الملاحظات |

|---|---|---|---|

| بعد التصنيع مباشرةً | 100.05 | 50.02 | طازج من الماكينة |

| بعد 24 ساعة | 99.98 | 50.01 | استقر الجزء |

يعزل هذا النهج المنهجي المتغير المسبب لعدم الاستقرار.

يعد سير العمل التشخيصي المنظم أمرًا ضروريًا. من خلال الفحص المنهجي للمواد، والعملية، وقطع العمل، والقياسات المستندة إلى الوقت، يمكنك تحديد السبب الجذري لعدم استقرار الأبعاد في أجزاء نظرة خاطفة بكفاءة وحلها، مما يضمن دقة المكون النهائي وموثوقيته.

كيف يتم تشغيل PEEK-GF30 (المملوء بالزجاج) آليًا لتقليل تآكل الأداة؟

يمثل تصنيع PEEK-GF30 تحديًا فريدًا من نوعه. حيث إن الألياف الزجاجية التي توفر القوة تجعلها أيضًا مادة كاشطة للغاية. وهذا يؤدي إلى تآكل أدوات القطع القياسية بسرعة.

ولمكافحة ذلك، من الضروري اتباع استراتيجية متقدمة. يتضمن ذلك استخدام أدوات متفوقة وضبط المعلمات وإدارة بيئة التشغيل الآلي بفعالية. هذه الخطوات ليست اختيارية لتحقيق نتائج متسقة.

يحمي النهج الصحيح استثمارك في الأدوات ويضمن جودة القِطع.

| مادة الأداة | مقاومة التآكل | موصى به لـ PEEK-GF30 |

|---|---|---|

| كربيد غير مطلي بالكربيد | منخفضة | لا يوجد |

| الكربيد المطلي بالكربيد | متوسط | للأشواط القصيرة فقط |

| الماس (PCD) | مرتفع للغاية | نعم، موصى به للغاية |

الميزة التي لا مثيل لها للأدوات الماسية

عند التعامل مع PEEK-GF30، لا تدوم الأدوات القياسية ببساطة. حيث يعمل التعزيز الزجاجي مثل ورق الصنفرة ذي الحبيبات الدقيقة، مما يؤدي إلى إضعاف حافة القطع بسرعة. هذا هو المكان الذي تصبح فيه المواد المتقدمة ضرورية لأي عملية تصنيع نظرة خاطفة جادة بالماكينات.

الكربيد المطلي بالماس و PCD

أدوات الماس متعدد الكريستالات (PCD) هي المعيار الذهبي. الماس هو المادة الأكثر صلابة المعروفة، مما يجعل أدوات PCD مقاومة بشكل استثنائي لطبيعة المادة الكاشطة. توفر أدوات الكربيد المغطاة بالماس بديلاً فعالاً من حيث التكلفة مع أداء محسن بشكل كبير مقارنةً بالكربيد القياسي.

يؤثر هذا الاختيار بشكل مباشر على عمر الأداة واتساق القِطع.

إتقان معلمات القطع

لا يمكنك تشغيل الماكينة PEEK-GF30 بنفس إعدادات PEEK غير المملوءة. يولد الاحتكاك من الألياف الزجاجية حرارة كبيرة، مما يسرع من تعطل الأداة. والسبب الرئيسي لذلك هو شدة التآكل الكاشطة20 من جزيئات الحشو الصلبة.

تقليل سرعات القطع

استنادًا إلى اختباراتنا مع العملاء، فإن تقليل سرعات القطع بمقدار 30-50% مقارنةً بمادة PEEK غير المملوءة يعد نقطة بداية جيدة. يقلل ذلك من الاحتكاك والحرارة عند حافة القطع. ويمنح الأداة فرصة للقتال ضد التآكل المستمر.

| المعلمة | المبدأ التوجيهي ل PEEK-GF30 | الأساس المنطقي |

|---|---|---|

| السرعة (SFM) | قلل 30-50% مقابل 30-50% غير مملوءة | يدير الحرارة والاحتكاك |

| التغذية (حقوق الملكية الفكرية) | الإبقاء على أو تقليلها قليلاً | يمنع تقطيع الأدوات |

| سائل التبريد | سائل تبريد الفيضانات إلزامي | يطرد الجسيمات الكاشطة |

قوة سائل تبريد الفيضانات القوي

يقوم سائل التبريد بأكثر من مجرد تقليل الحرارة. بالنسبة إلى PEEK-GF30، يتمثل دوره الأكثر أهمية في طرد الجسيمات الكاشطة بعيدًا عن منطقة القطع. بدون الإخلاء الفعال للبُرادة فإن هذه الشظايا الزجاجية تعلق بين الأداة وقطعة العمل، وتعمل كعجينة طحن. لا يمكن الاستغناء عن نظام سائل التبريد بالغمر عالي الضغط وعالي الضغط لحماية الأداة وتشطيب القِطع.

من أجل تصنيع PEEK-GF30 بفعالية، فإن الاستراتيجية المكونة من ثلاثة أجزاء هي المفتاح. استخدام أدوات فائقة الصلابة مثل PCD، وتقليل سرعات القطع للتحكم في الحرارة والاحتكاك، واستخدام سائل تبريد قوي لإزالة الجسيمات الكاشطة. يزيد هذا النهج من عمر الأداة ويضمن سلامة القِطع.

كيف يمكنك تسعير مهمة تصنيع آلي معقدة من PEEK بدقة؟

يُعد دمج المعرفة التقنية في ممارسة الأعمال التجارية أمرًا أساسيًا. يتجاوز عرض الأسعار الدقيق للتصنيع الآلي المعقد لمادة PEEK العمليات الحسابية البسيطة. فهو يتطلب فهمًا عميقًا للخصائص الفريدة للمادة.

يجب أن تأخذ في الاعتبار ارتفاع تكاليف المواد. إن نظرة خاطفة PEEK أغلى بكثير من الألومنيوم. كما أن أزمنة الدورات أبطأ في التحكم في الحرارة وتجنب الإجهاد.

تعديلات الاقتباس الرئيسية

| العامل | نظرة خاطفة مقابل الألومنيوم | التأثير على التسعير |

|---|---|---|

| التكلفة المادية | أعلى بكثير | زيادة التكلفة الأساسية بشكل كبير |

| وقت الدورة | أبطأ | يضيف إلى وقت الماكينة والعمالة |

| الأدوات | متخصص (PCD) | ارتفاع تكلفة الأداة الأولية |

يجب مراعاة هذه العناصر بوضوح في ممارساتك التجارية.

التعمق أكثر في التكاليف الخفية

إن تسعير مهمة تصنيع PEEK بالقطع بدقة يعني النظر إلى التفاصيل الدقيقة. لا يتعلق الأمر فقط بتكلفة المواد الخام. يجب أن تأخذ في الاعتبار كيف تتصرف نظرة خاطفة على نظرة خاطفة أثناء التصنيع الآلي وبعده.

على سبيل المثال، الدرجات المملوءة من PEEK التي تحتوي على الزجاج أو ألياف الكربون تكون شديدة الكشط. أدوات القطع القياسية تبلى بسرعة. وهذا يفرض استخدام أدوات الماس متعدد الكريستالات (PCD)، والتي لها تكلفة أعلى مقدمًا ولكنها ضرورية للحفاظ على التفاوتات المسموح بها.

اعتبارات ما بعد التصنيع

لا ينتهي العمل عندما تتوقف الماكينة. فالمناولة الدقيقة وإزالة النتوءات أمر بالغ الأهمية. إن PEEK مادة قاسية، وتتطلب النتوءات إزالة النتوءات يدويًا بدقة، مما يضيف وقتًا طويلاً للعمل.

وعلاوة على ذلك، بالنسبة للأجزاء عالية الدقة، غالبًا ما تكون هناك حاجة إلى دورة تلدين. تعمل هذه العملية على تخفيف الضغوط الداخلية المتراكمة أثناء التصنيع الآلي. كما أنها تمنع الالتواء وتضمن ثبات الأبعاد. التحكم في المواد التبلور21 أمر حيوي للأداء.

خطوات ما بعد المعالجة هذه ليست اختيارية للمهام المعقدة. ونحن في PTSMAKE، نأخذها في الحسبان في عروض أسعارنا لمنع المفاجآت.

| العملية | السبب | التأثير على التسعير |

|---|---|---|

| أدوات PCD | بالنسبة للدرجات المملوءة بالمواد الكاشطة | ميزانية أدوات أعلى للأدوات |

| إزالة الأزيز بعناية | يتجنب تلف الأجزاء | زيادة وقت العمالة الماهرة |

| التلدين | يخفف الضغط ويضمن الاستقرار | يضيف وقت العملية وتكلفتها |

يجب أن تدمج عروض الأسعار الدقيقة لتصنيع نظرة خاطفة بالماكينات هذه الحقائق التقنية. إن أخذ تكلفة المواد المرتفعة في الاعتبار، والأدوات المتخصصة للدرجات المعبأة، والمعالجة اللاحقة الأساسية مثل التلدين وإزالة الأزيز يضمن سعرًا واقعيًا وجديرًا بالثقة لعميلك.

فتح التصنيع الآلي المتقدم لـ PEEK مع خبرة PTSMAKE

هل أنت جاهز للارتقاء بمشروع تصنيع نظرة خاطفة PEEK التالي؟ اتصل بـ PTSMAKE للحصول على عرض أسعار دقيق واكتشف كيف تقدم معرفتنا المتخصصة وتقنيتنا الحديثة وخدمتنا المتفانية مكونات نظرة خاطفة PEEK موثوقة وعالية التحمل - في الوقت المحدد ووفقًا لمواصفاتك الدقيقة. ابدأ استفسارك مع PTSMAKE اليوم!

اكتشف كيف تؤثر درجة الحرارة الحرجة هذه على سلوك المواد واستراتيجيات التصنيع الآلي. ↩

تعرّف على العلم وراء الإجهاد المتبقي وتأثيره على أداء البوليمر. ↩

فهم كيفية تأثير اتجاه الألياف على قوة المواد وأدائها. ↩

افهم كيف تؤثر درجة الحرارة بشكل حاسم على السلامة الهيكلية وسلوك التصنيع الآلي لـ PEEK. ↩

فهم آليات فشل المواد وكيفية تأثيرها على جودة الجزء النهائي. ↩

اكتشف العلم وراء وضع الفشل هذا وكيفية الوقاية منه في المواد المركبة. ↩

تعرّف على كيفية تأثير هذه الخاصية الحرجة على سلوك المواد أثناء التصنيع الآلي والعمليات الحرارية الأخرى. ↩

فهم كيفية تأثير التغييرات في التركيب الجزيئي على الخواص الميكانيكية للجزء النهائي وأدائه. ↩

تعرف على كيفية تأثير خصائص المواد على ملاءمتها لتطبيقات الأجهزة الطبية. ↩

انقر لمعرفة كيف تؤثر هذه الزاوية الحاسمة على قوى القطع، والتحكم في البُرادة وجودة القِطع النهائية. ↩

تعلم كيف يمكن لمبادئ الاحتكاك والتآكل والتشحيم أن تؤثر على نتائج التصنيع الآلي لديك. ↩

تعرّف على كيفية تأثير قدرة المادة على نقل الحرارة على مشروع تصنيع نظرة خاطفة بالماكينات. ↩

افهم أسباب هذا الاهتزاز وكيفية التخلص منه للحصول على تشطيب سطحي خالٍ من العيوب. ↩

اكتشف كيف تؤثر البنية الداخلية للمادة على متانتها وقوتها في العالم الحقيقي. ↩

تعرّف على كيفية تأثير هذه الخاصية المادية على استراتيجيات التصميم والتشغيل الآلي. ↩

فهم كيفية تأثير سلوك المواد على جودة التصنيع الآلي لمنع العيوب مثل النتوءات. ↩

انقر لفهم كيفية تأثير البنية الداخلية للمادة على ثباتها ونتائج التصنيع الآلي. ↩

تعلّم كيف يمكن أن يؤثر انحراف الأداة على دقة القِطع المشغولة آليًا وجودة سطحها. ↩

تعرّف على المزيد حول كيفية تأثير الضغوط الداخلية على ثبات المواد ودقة القِطع. ↩

تعرف على كيفية مساهمة مواد الحشو في التدهور السريع لأدوات القطع. ↩

افهم كيف تؤثر البنية الداخلية لـ PEEK على الثبات والتشغيل الآلي، وهو أمر حيوي للمكونات الدقيقة. ↩