تمثل التروس الدودية تحديًا محيرًا للمهندسين: فهي توفر نسب تخفيض مذهلة وقدرات قفل ذاتي مذهلة، ولكن كفاءتها غالبًا ما تكون أقل من أنواع التروس الأخرى. وهذا يخلق معضلة حقيقية عندما تحتاج إلى مضاعفة عزم الدوران العالي ولكن لا يمكنك تحمل خسائر كبيرة في الطاقة.

عادةً ما تحقق التروس الدودية كفاءة 30-90% اعتمادًا على عوامل التصميم مثل زاوية الرصاص ونسبة التروس والمواد والتشحيم. تعمل زوايا الرصاص الأعلى والنسب المنخفضة بشكل عام على تحسين الكفاءة، بينما تقايض تكوينات القفل الذاتي الكفاءة بقدرة التثبيت.

من خلال عملي في شركة PTSMAKE، رأيت العديد من المشاريع حيث أحدث التصميم الصحيح للتروس الدودية الفرق بين التطبيق الناجح وإعادة التصميم المكلفة. يوضح هذا الدليل المبادئ الهندسية وراء كفاءة التروس الدودية ويمنحك أدوات عملية لتحسين تصميماتك.

هل التروس الدودية فعالة؟

مسألة كفاءة التروس الدودية شائعة. ويرى العديد من المهندسين أنها غير فعالة. لكن هذه النظرة بسيطة للغاية. فهي تتجاهل نقاط قوتها الفريدة.

المقايضة الكبرى

توفر التروس الدودية نسب تروس عالية جداً. كما يمكن أن تكون ذاتية القفل. وهذا شيء لا يمكن لأنواع التروس الأخرى القيام به بسهولة. لذا، فإننا نستبدل بعض الكفاءة بهذه الميزات الخاصة.

مقارنة سريعة

| نوع العتاد | الكفاءة النموذجية | الميزة الرئيسية |

|---|---|---|

| العتاد الدودي | 50% - 90% | نسبة عالية، قفل ذاتي الإغلاق |

| ترس محفز | 94% - 98% | كفاءة عالية وبسيطة |

| ترس حلزوني | 94% - 98% | تشغيل سلس وهادئ |

تُظهر الأرقام فرقاً. لكن التطبيق يحدد الخيار الأفضل. فالأمر لا يتعلق فقط بنسبة الكفاءة.

فهم عدم كفاءة التروس الدودية

السبب الرئيسي لانخفاض الكفاءة هو الاحتكاك. تعمل التروس الدودية بتلامس انزلاقي. ويختلف ذلك عن التروس المحفزة أو الحلزونية التي تستخدم في الغالب التلامس المتداول. يولد الانزلاق حرارة أكثر ويؤدي إلى فقدان الطاقة.

ومع ذلك، فإن كفاءة التروس الدودية ليست رقمًا واحدًا ثابتًا. فهي تختلف على نطاق واسع. يمكننا تحسينها من خلال التصميم الذكي والتصنيع الدقيق. في PTSMAKE، نركز على هذه التفاصيل.

العوامل الرئيسية في الكفاءة

تؤثر عدة عناصر على الأداء النهائي. ويعد الحصول على هذه العناصر بشكل صحيح أمراً بالغ الأهمية لأي مشروع. ومن واقع خبرتنا، فإن اختيار المواد والتشحيم غالباً ما يكونان الأكثر أهمية.

| العامل | التأثير على الكفاءة | ملاحظة |

|---|---|---|

| الزاوية الرئيسية | عالية | تعمل الزوايا الأكبر على تحسين الكفاءة |

| التشحيم | عالية | يقلل الاحتكاك والحرارة |

| تشطيب السطح | متوسط | أسطح أكثر نعومة تقلل الاحتكاك |

| المواد | متوسط | تساعد المواد منخفضة الاحتكاك |

تصميم الدودة والعجلة مهم جداً. أعلى الزاوية الأمامية1 يقلل من الاحتكاك المنزلق، مما يعزز الكفاءة. يخلق التشحيم المناسب طبقة بين الأسطح. وهذا يمنع التلامس المباشر بين المعدن والمعدن. وأخيرًا، تلعب جودة التصنيع، مثل تشطيب السطح الذي نحققه من خلال التصنيع باستخدام الحاسب الآلي، دورًا حيويًا في تقليل فقد الطاقة.

التروس الدودية أقل كفاءة بطبيعتها بسبب الاحتكاك المنزلق. ومع ذلك، فإن قدراتها الفريدة ذات النسبة العالية والقفل الذاتي تجعلها لا تقدر بثمن. الكفاءة ليست ثابتة؛ فهي تتأثر بشدة بالتصميم، واختيار المواد، ودقة التصنيع، والتي يمكن تحسينها لتطبيقات محددة.

كيف تحسب كفاءة الترس الدودي؟

لا يتعلق حساب كفاءة التروس الدودية بصيغة واحدة بسيطة. بل يتعلق بفهم العوامل الرئيسية التي تسبب فقدان الطاقة. المصدر الرئيسي لعدم الكفاءة في هذه الأنظمة هو الاحتكاك المنزلق.

يحدث هذا الاحتكاك بين الخيط الدودي وأسنان التروس. لذلك، تؤثر العديد من عناصر التصميم والتشغيل بشكل مباشر على قيمة الكفاءة النهائية.

الزاوية الرئيسية

تعتبر زاوية تقدم الدودة هي العامل الأكثر أهمية. تؤدي زاوية الرصاص الأكبر عمومًا إلى كفاءة أعلى. وهذا خيار تصميم حاسم نناقشه غالبًا مع العملاء في PTSMAKE.

خسائر الاحتكاك

تلعب المواد المستخدمة وجودة مادة التشحيم دورًا كبيرًا أيضًا. فهي تحدد الاحتكاك الكلي.

| العامل | التأثير على الكفاءة |

|---|---|

| الزاوية الرئيسية | عالية |

| التشحيم | متوسط |

| تشطيب السطح | متوسط |

| المواد | منخفضة |

لفهم العملية الحسابية حقاً، تحتاج إلى التعمق أكثر في هذه المتغيرات المؤثرة. فالأمر لا يتعلق بتوصيل الأرقام بقدر ما يتعلق بفهم الفيزياء المؤثرة. في PTSMAKE، نركز على تحسين هذه العوامل خلال مراحل التصميم والتصنيع.

دور الهندسة والمواد

تحدد زاوية الرصاص التوازن بين حركة الانزلاق والدوران. زوايا الرصاص الأعلى تعزز نقل الطاقة بكفاءة أكبر. الزوايا التي تقل عن 5 درجات يمكن أن تكون كفاءتها منخفضة للغاية، وأحياناً أقل من 50%.

تعتبر مواد الدودة والعجلة حيوية أيضاً. والتركيبة الشائعة هي دودة فولاذية صلبة وعجلة برونزية. يتم اختيار هذا الاقتران لتقليل الاحتكاك والتآكل. كما أن تشطيب سطح هذه المكونات، الذي يتم تحقيقه من خلال التصنيع الآلي الدقيق، يقلل من معامل الاحتكاك2.

الظروف التشغيلية

وأخيرًا، تؤثر ظروف التشغيل مثل السرعة والحمل ودرجة الحرارة على أداء مواد التشحيم. يقوم زيت التشحيم المناسب بإنشاء طبقة رقيقة بين الأسطح، مما يمنع التلامس المباشر بين المعدن والمعدن.

فيما يلي عرض مبسط لكيفية تأثير السرعة على الكفاءة.

| سرعة الدوران | اتجاه الكفاءة النموذجي |

|---|---|

| منخفضة | أقل بسبب تزييت الحدود |

| متوسط | أعلى مع تشكل غشاء هيدروديناميكي أعلى |

| عالية | قد ينخفض بسبب الخسائر المتتالية |

يتطلب حساب كفاءة التروس الدودية نظرة تفصيلية على زاوية الرصاص والمواد وجودة السطح والتشحيم. تحدد هذه العناصر مجتمعة خسائر الاحتكاك، وهي المصدر الرئيسي لعدم الكفاءة في النظام. ويعد تحسينها هو مفتاح الأداء.

ما هي عيوب التروس الدودية؟

على الرغم من أن التروس الدودية توفر نسب تروس عالية وميزات القفل الذاتي، إلا أنها تأتي مع عيوب كبيرة. عيبها الأساسي هو انخفاض كفاءتها. وغالبًا ما يترجم ذلك إلى طاقة مهدرة وتكاليف تشغيلية أعلى لماكيناتك.

فهم مشكلة الكفاءة

المشكلة الرئيسية هي التلامس المنزلق بين الدودة والعجلة. وعلى عكس التروس الأخرى التي تستخدم التلامس الدوارة، فإن هذا الانزلاق يخلق احتكاكًا كبيرًا. وهذا يؤثر بشكل مباشر على كفاءة الترس الدودي بشكل عام.

مقارنة الكفاءة

| نوع العتاد | الكفاءة النموذجية |

|---|---|

| ترس محفز | 94% - 98% |

| ترس حلزوني | 94% - 98% |

| الترس المخروطي | 93% - 97% |

| العتاد الدودي | 30% - 90% |

كما ترى، فإن نطاق كفاءة التروس الدودية واسع ويمكن أن يكون منخفضًا جدًا.

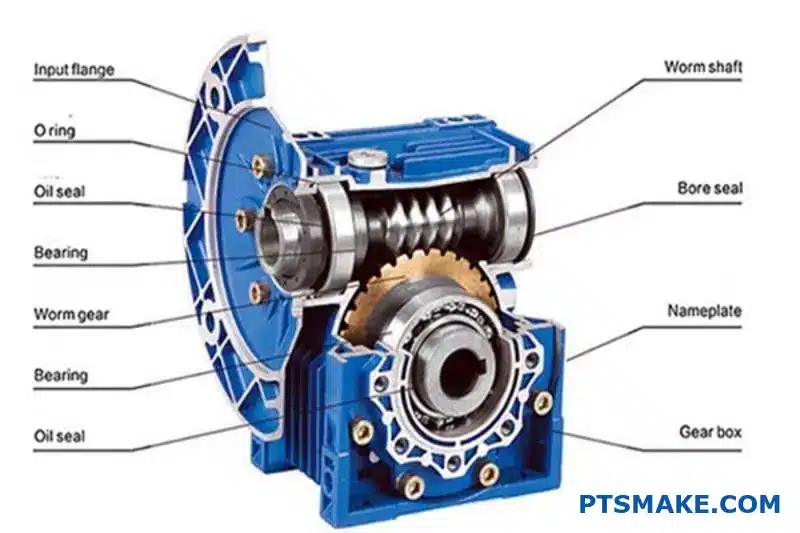

التكلفة العالية للاحتكاك

يؤدي التصميم المتأصل لنظام التروس الدودية إلى العديد من المشاكل المترابطة. وتنبع هذه المشاكل مباشرة من الطريقة التي تتفاعل بها المكونات، مما يجعل اختيار المواد والتشحيم أمرًا بالغ الأهمية للأداء.

توليد الحرارة

ومن النتائج الرئيسية لانخفاض الكفاءة توليد حرارة كبيرة. يتم تحويل الطاقة المفقودة بسبب الاحتكاك مباشرة إلى حرارة. وقد يتسبب ذلك في تعطل مادة التشحيم وقد يتطلب أنظمة تبريد، مما يزيد من التعقيد والتكلفة.

يجب إدارة هذه الحرارة بعناية. في المشاريع السابقة في PTSMAKE، رأينا أن الحرارة الزائدة تؤدي إلى فشل سابق لأوانه وتلف المكونات المحيطة. إنه أمر بالغ الأهمية في التصميم.

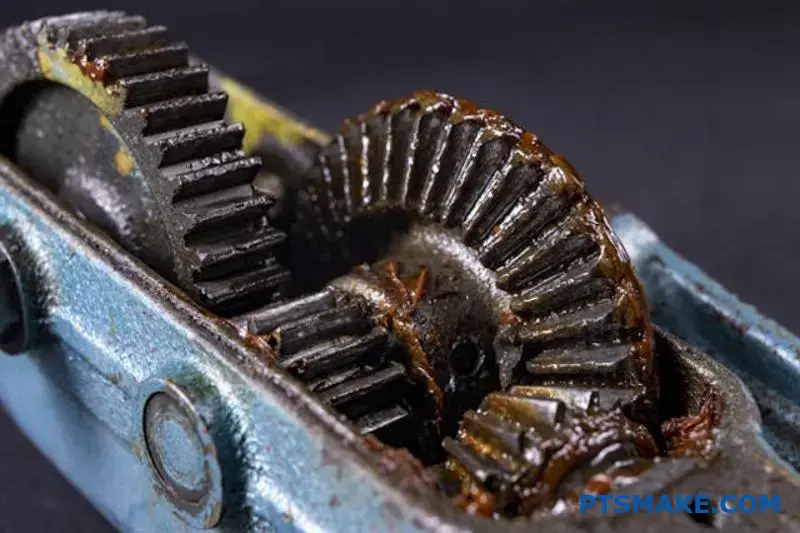

تآكل المواد وتلفها

يؤدي الاحتكاك الشديد أيضًا إلى تآكل سريع، خاصة على العجلة الدودية. عادةً ما تكون العجلة مصنوعة من مادة أكثر ليونة، مثل البرونز، لتقليل التآكل على الدودة الفولاذية الصلبة. هذا حسب التصميم، مما يجعل العجلة مكونًا مضحّيًا.

| مادة الدودة | مادة العجلة | خاصية التآكل |

|---|---|---|

| فولاذ مقوى | برونزية | جيد، تلبس العجلة أولاً |

| فولاذ مقوى | حديد مصبوب | احتكاك متوسط، احتكاك أعلى |

| الفولاذ المقاوم للصدأ | برونزية | مقاومة جيدة للتآكل |

وهذا يعني أنه يجب عليك التخطيط للصيانة الدورية واستبدال العجلة الدودية. ويرجع ذلك إلى ارتفاع كمية الاحتكاك المنزلق3 بين الدودة والعجلة. يؤدي الاحتكاك المستمر إلى تآكل المادة مع مرور الوقت، مما يؤثر على الدقة.

التروس الدودية قوية ولكنها غير فعالة. يؤدي الاحتكاك المنزلق بين المكونات إلى فقدان كبير في الطاقة، مما يولد حرارة ويسبب تآكلًا سريعًا على العجلة الدودية الأكثر ليونة. وهذا يستلزم إدارة حرارية دقيقة وجداول صيانة دورية لضمان التشغيل الموثوق.

أيهما أفضل الترس الحلزوني أم الترس الدودي؟

عند الاختيار بين التروس، غالباً ما تكون الكفاءة هي الشاغل الأول. التروس الحلزونية هي الفائز الواضح هنا. حيث يقلل تصميمها الملامس المتداول من الاحتكاك.

تعمل التروس الدودية على مبدأ مختلف. فهي تتضمن المزيد من التلامس الانزلاقي. ويؤدي ذلك إلى كفاءة أقل ولكنه يوفر مزايا فريدة من نوعها. لا يتعلق الأمر دائماً بالكفاءة البحتة.

مقاييس الأداء الرئيسية

لنلقِ نظرة على مقارنة عالية المستوى. يساعد ذلك في تأطير عملية اتخاذ القرار لتطبيقك المحدد.

| الميزة | ترس حلزوني | العتاد الدودي |

|---|---|---|

| الكفاءة النموذجية | 95-99% | 50-90% |

| نطاق نسبة التروس | منخفضة إلى متوسطة | عالية |

| قفل ذاتي | لا يوجد | نعم (غالباً) |

يوضح هذا الجدول مفاضلة أساسية. أنت تستبدل الكفاءة مقابل نسبة تروس عالية وقدرات قفل ذاتي.

مقارنة فنية أعمق

ينبع الفرق في الكفاءة من ميكانيكاها الأساسية. حيث تتشابك التروس الحلزونية بحركة دائرية سلسة على طول الأسنان ذات الزوايا. وهذه العملية عالية الكفاءة.

في المقابل، يعمل الترس الدودي مثل البرغي. ينزلق خيط الدودة على أسنان الترس. هذا الاحتكاك الانزلاقي يولد المزيد من الحرارة ويؤدي إلى فقدان الطاقة. كلما انخفض كفاءة الترس الدودي نتيجة مباشرة لهذا التلامس المنزلق.

ومع ذلك، فإن "عدم الكفاءة" هذا يخلق ميزة رئيسية: القفل الذاتي. في كثير من الحالات، لا يمكن للترس أن يدفع الدودة إلى الخلف. وهذه ميزة أمان بالغة الأهمية في تطبيقات مثل المصاعد والناقلات. في PTSMAKE، غالبًا ما نقوم في شركة PTSMAKE بتصنيع مجموعات التروس الدودية للعملاء الذين يحتاجون إلى هذه الميزة المحددة.

الدقة والضوضاء

تعمل التروس الحلزونية بشكل عام بهدوء أكبر. يقلل التعشيق التدريجي لأسنانها ذات الزوايا من الاهتزاز.

بالنسبة للأنظمة عالية الدقة، فإن إدارة رد الفعل العكسي4 أمر بالغ الأهمية. يمكن تصنيع كلا النوعين من التروس بتفاوتات تحمل ضيقة، ولكن طبيعتهما التشغيلية تمثل تحديات مختلفة. في مشاريعنا السابقة في شركة PTSMAKE، نستخدم التصنيع الآلي عالي الدقة باستخدام الحاسب الآلي لتقليل رد الفعل العكسي لكلا النظامين، وفقًا لاحتياجات العملاء.

| أسبكت | ترس حلزوني | العتاد الدودي |

|---|---|---|

| نوع جهة الاتصال | المتداول | انزلاق |

| مستوى الضوضاء | منخفضة | معتدل |

| رد الفعل العكسي | يمكن أن تكون منخفضة | يمكن أن تكون منخفضة (قابلة للتعديل) |

| توليد الحرارة | منخفضة | عالية |

| الميزة الأساسية | الكفاءة والسرعة والكفاءة | نسبة عالية، قفل ذاتي الإغلاق |

في النهاية، يعتمد الاختيار على أولوياتك.

توفر التروس الحلزونية كفاءة فائقة للتطبيقات عالية السرعة. وتوفر التروس الدودية نسب تخفيض عالية وميزة القفل الذاتي الحاسمة في شكل مضغوط، مما يجعلها مثالية لمهام محددة ذات عزم دوران ثقيل على الرغم من انخفاض كفاءتها. إنها مفاضلة هندسية كلاسيكية.

ما هي كفاءة التروس الدودية من منظور فقدان الطاقة؟

يكمن جوهر فهم كفاءة التروس الدودية في مبدأ فيزيائي بسيط. فالطاقة لا تضيع حقًا أبدًا؛ بل تغير شكلها فقط.

معادلة الحفاظ على الطاقة

بالنسبة لأي نظام ميكانيكي، بما في ذلك التروس الدودية، يجب أن تساوي القدرة التي تدخلها القدرة التي تخرجها، بالإضافة إلى أي قدرة مفقودة على طول الطريق.

الطاقة الداخلة = الطاقة الخارجة + الطاقة المفقودة

هذه ليست مجرد نظرية. إنها حقيقة قابلة للقياس الكمي. تصنيف كفاءة 80% يعني فقدان 20% من طاقة الإدخال.

القياس الكمي لفقدان الطاقة

دعونا نلقي نظرة على مثال عملي.

| المكوّن | الطاقة (وات) | الوصف |

|---|---|---|

| الطاقة في | 100 W | الطاقة الكلية المزودة للعمود الدودي. |

| انقطاع التيار الكهربائي | 80 W | العمل المفيد الذي تقوم به العجلة الدودية. |

| فقدان الطاقة | 20 W | الطاقة المحوّلة إلى أشكال أخرى، خاصةً الحرارة. |

لا تختفي تلك الـ 20 واط المفقودة. وتصبح مشكلة عليك التعامل معها.

المتسبب الرئيسي: الحرارة الناتجة عن الاحتكاك

إذن أين تذهب هذه الطاقة المفقودة؟ في أنظمة التروس الدودية، يتم تحويل الغالبية العظمى منها مباشرة إلى حرارة. ويرجع ذلك إلى الاحتكاك الانزلاقي الكبير بين الخيط الدودي وأسنان التروس.

هذا التحويل هو جانب أساسي في كيفية عمل هذه التروس. إن حركة الانزلاق التي تسمح بنسب تروس عالية هي أيضاً المصدر الأساسي لعدم الكفاءة.

تقليل الفاقد في الطاقة

في حين أن الاحتكاك المنزلق هو المشكلة الرئيسية، إلا أن هناك عوامل أخرى تساهم في إجمالي فقدان الطاقة. نأخذ كل ذلك في الاعتبار عند تصميم PTSMAKE عند التصميم لتحقيق الأداء الأمثل.

في جوهرها، دراسة الترايبولوجي5 يساعدنا على فهم هذه الآثار والتخفيف من حدتها.

| آلية الخسارة | المساهمة | التأثير الأساسي |

|---|---|---|

| الاحتكاك المنزلق | ~95% من الخسارة | يولد حرارة كبيرة. |

| احتكاك المحمل | ~2-3% من الخسارة | الحرارة المتولدة في محامل الدعم. |

| مخض زيوت التشحيم | ~1-2% من الخسارة | الطاقة المستخدمة في نقل النفط. |

| سحب الختم | <1% من الخسارة | احتكاك بسيط من موانع تسرب العمود. |

فهم هذا التفصيل هو المفتاح. ويظهر أن تحسين كفاءة التروس الدودية يعني معالجة الاحتكاك المنزلق قبل كل شيء. في المشاريع السابقة في PTSMAKE، أدى التركيز على اختيار المواد والتشحيم لهذا العامل الوحيد إلى تحقيق أكبر قدر من المكاسب.

إن فهم مبدأ حفظ الطاقة أمر أساسي. فعدم الكفاءة في التروس الدودية ليس رقمًا مجردًا؛ بل هو مقياس مباشر للطاقة المدخلة التي يتم تحويلها إلى حرارة غير مرغوب فيها، ويرجع ذلك في المقام الأول إلى الاحتكاك بين المكونات.

ما هي المصادر الرئيسية لفقدان الطاقة في علبة التروس؟

إن عدم كفاءة علبة التروس ليست مشكلة واحدة. إنها نتيجة لعدة خسائر صغيرة في الطاقة مجتمعة. وفهم هذه المصادر هو الخطوة الأولى لإنشاء نظام ميكانيكي أكثر كفاءة.

يمكن تقسيم هذه الخسائر إلى أربعة مكونات أساسية. يلعب كل منها دورًا في تقليل طاقة الخرج الكلية.

المصادر الأساسية للخسارة

وفيما يلي تفصيل سريع لأماكن ذهاب هذه الطاقة.

| مصدر الخسارة | وصف موجز |

|---|---|

| احتكاك شبكة التروس | الطاقة المفقودة من انزلاق الأسنان وتدحرجها. |

| مخض زيوت التشحيم | مقاومة من التروس التي تتحرك عبر الزيت. |

| احتكاك المحمل | الخسائر التي تحدث داخل محامل الدعم. |

| سحب الختم | الاحتكاك الناتج عن موانع التسرب على الأعمدة الدوارة. |

يساهم كل مكون بشكل مختلف حسب تصميم علبة التروس وظروف التشغيل.

لتحسين علبة التروس، يجب علينا تحليل كل مصدر من مصادر فقدان الطاقة على حدة. والهدف هو تقليل تأثيرها الجماعي إلى أدنى حد ممكن.

نظرة أعمق على كل خسارة

الاحتكاك عند شبكة التروس

وغالباً ما تكون هذه هي الخسارة الأكثر أهمية. عند تعشيق أسنان التروس وفك تعشيقها، فإنها تتدحرج وتنزلق ضد بعضها البعض. هذا الانزلاق، تحت الحمل، يولد حرارة ويستهلك طاقة. تعتبر هندسة التروس وصقل السطح أمرًا بالغ الأهمية هنا.

زيوت التشحيم وآثارها

مادة التشحيم ضرورية لتقليل الاحتكاك والتآكل. ومع ذلك، فإنه يقدم أيضًا شكله الخاص من أشكال الخسارة. فمع دوران التروس، يجب عليها أن تدفع الزيت في علبة التروس أثناء دوران التروس. هذا التأثير، الذي يسمى تمخض زيوت التشحيم6يتطلب طاقة

يمكن لمستويات الزيت الأعلى أو مواد التشحيم الأكثر لزوجة أن تزيد من خسائر التماوج.

الحالة الخاصة للتروس الدودية

من خلال تجربتي مع مشاريع مختلفة في PTSMAKE، تمثل التروس الدودية تحديًا فريدًا. فعلى عكس التروس المحفزة أو الحلزونية التي تعتمد في الغالب على التلامس الدوارة، تعمل التروس الدودية بتلامس انزلاقي خالص تقريبًا.

وهذا يجعل الاحتكاك المنزلق المصدر المهيمن لفقدان الطاقة بهامش كبير. وهو السبب الرئيسي في أن كفاءة التروس الدودية غالباً ما تكون أقل بكثير من الأنواع الأخرى.

| نوع العتاد | مصدر الخسارة المهيمن | نطاق الكفاءة النموذجي |

|---|---|---|

| ترس محفز | مختلط (متماوج/مخض/محمل) | 94-98% |

| ترس حلزوني | مختلط (متماوج/مخض/محمل) | 94-98% |

| العتاد الدودي | الاحتكاك المنزلق | 50-90% |

يعد فهم ذلك أمرًا حيويًا عند اختيار نوع ترس لتطبيق تكون فيه الكفاءة أولوية قصوى.

إجمالي فقدان الطاقة في علبة التروس هو مجموع الاحتكاك الشبكي، وتماوج زيوت التشحيم، وسحب المحمل أو مانع التسرب. بالنسبة للتصميمات مثل التروس الدودية، يصبح الاحتكاك المنزلق عند شبكة التروس أكبر مصدر منفرد لعدم الكفاءة.

ما هو المبدأ الفيزيائي وراء القفل الذاتي في التروس الدودية؟

القفل الذاتي هو سمة رئيسية للتروس الدودية. يحدث ذلك عندما يمنع الاحتكاك الترس من التحرك للخلف. فكر في الأمر كطريق أحادي الاتجاه للطاقة.

تعود هذه القدرة الفريدة إلى علاقة بسيطة. يجب أن تكون زاوية الاحتكاك أكبر من زاوية تقدم الترس.

المبدأ الأساسي

عندما تحاول الدودة قيادة العجلة، فإنها تعمل بشكل جيد. ولكن عندما تحاول العجلة قيادة الدودة، يكون الاحتكاك عاليًا جدًا. يقفل النظام نفسه.

مقارنة الزوايا

| نوع الزاوية | الدور في القفل الذاتي |

|---|---|

| الزاوية الرئيسية | زاوية خيط الدودة. |

| زاوية الاحتكاك | الزاوية التي تمثل قوى الاحتكاك. |

هذه المفاضلة حاسمة في العديد من التصاميم.

المفاضلة العملية

والسبب الرئيسي للقفل الذاتي هو زاوية الرصاص المنخفضة للغاية. هذا الاختيار التصميمي له نتيجة مباشرة: انخفاض كفاءة الترس الدودي. نفس الاحتكاك الذي يمنع القيادة الخلفية يقاوم أيضاً الحركة الأمامية.

وهذا يؤدي إلى فقدان كبير للطاقة، وغالبًا ما يكون ذلك في صورة حرارة. لذلك، تحصل على سلامة وتحكم محسّنين على حساب الأداء. إنها مفاضلة أساسية نناقشها غالبًا مع العملاء في PTSMAKE. نحن نساعدهم على تحديد ما إذا كانت فائدة السلامة تفوق فقدان الكفاءة في تطبيقاتهم.

متى تختار القفل الذاتي القفل

التطبيقات التي تتطلب حمل الأحمال هي المرشحة المثالية. فكر في المصاعد أو الرافعات أو سيور النقل. في هذه الحالات، يعد منع الحمولة من الانزلاق للخلف ميزة سلامة حاسمة. يجب أن يحافظ النظام على موضعه حتى عند انقطاع الطاقة.

السكون زاوية الاحتكاك7 بين الدودة وأسطح العجلة هو المفتاح. عندما تحاول قوة من العجلة تدوير الدودة، فإن قوة الاحتكاك الناتجة تعارضها. إذا كانت الزاوية الأمامية صغيرة بما فيه الكفاية، فإن هذا الاحتكاك يكون كافياً لمنع الحركة تماماً. ولهذا السبب لا يمكنك دفع باب المرآب لأعلى باليد إذا كان يستخدم آلية تروس دودية.

إن القفل الذاتي في التروس الدودية هو نتيجة مباشرة لكون زاوية الاحتكاك أكبر من زاوية الرصاص. وهذا يخلق محركًا آمنًا وغير قابل للانعكاس ولكنه يأتي على حساب انخفاض كفاءة التروس الدودية، وهو اعتبار تصميمي بالغ الأهمية للعديد من التطبيقات.

عدم الكفاءة في أي نظام ميكانيكي ليس مجرد رقم. إنها طاقة مفقودة. هذه الطاقة المفقودة يجب أن تذهب إلى مكان ما. تنص قوانين الفيزياء على أنها تتحول مباشرة إلى حرارة.

فقدان الطاقة كحرارة

كل واط من الطاقة المفقودة من عدم الكفاءة يصبح واط من الحرارة. هذا تحويل واحد إلى واحد. إنه مبدأ أساسي نأخذه بعين الاعتبار دائمًا. فهم هذا هو المفتاح لتصميم أنظمة قوية.

القياس الكمي لتوليد الحرارة

يمكنك حساب هذه الحرارة مباشرة. النظام الذي تبلغ كفاءته 80% يفقد 20% من طاقة الإدخال. هذا 20% هو حملك الحراري.

| طاقة الإدخال | الكفاءة | طاقة الإخراج | فقدان الطاقة (الحرارة) |

|---|---|---|---|

| 1000 W | 80% | 800 W | 200 W |

يوضح هذا الجدول مثالاً واضحاً. يجب إدارة هذه الـ 200 واط من الحرارة.

الدور الحاسم للإدارة الحرارية

هذا التحويل المباشر من الطاقة المفقودة إلى حرارة يجعل الإدارة الحرارية ضرورية. خاصة في تطبيقات مثل التروس الدودية، حيث يمكن أن تختلف الكفاءة بشكل كبير. تجاهل الحرارة هو وصفة لفشل سابق لأوانه.

تؤثر الحرارة على كل شيء من سلامة المواد إلى فعالية مواد التشحيم. ويمكن أن تتسبب في تمدد المكونات وتغيير التفاوتات الحرجة. في شركة PTSMAKE، غالبًا ما نوجه العملاء بشأن اختيار المواد للتخفيف من هذه المخاطر الحرارية بفعالية.

تأثير المواد والتصميم

يلعب اختيار المواد وهندسة التصميم دوراً كبيراً في ذلك. المواد التي تحتوي على التوصيل الحراري8 تساعد على تبديد الحرارة بعيداً عن المناطق الحرجة. وهذا أمر حيوي للحفاظ على كفاءة التروس الدودية العالية على المدى الطويل.

في مشاريعنا التعاونية، وجدنا أن تعديلات التصميم يمكن أن تحسن التبريد بشكل كبير.

| الميزة | التأثير على تبديد الحرارة |

|---|---|

| زعانف التبريد | يزيد من مساحة السطح |

| مبيت بفتحات تهوية | يعزز تدفق الهواء |

| اختيار المواد | يتحكم في معدل انتقال الحرارة |

على سبيل المثال، يمكن أن يؤدي التحول من الفولاذ إلى سبيكة ألومنيوم لمبيت علبة التروس إلى تحسين تبديد الحرارة بشكل كبير. وهذه خطوة عملية لإدارة الحرارة الناتجة عن عدم الكفاءة.

يتحول فقدان الطاقة في النظام، الذي يقاس بالواط، مباشرةً إلى حرارة. وهذا يجعل الإدارة الحرارية من الاعتبارات الحاسمة في التصميم، حيث يمكن أن تؤدي الحرارة غير المنضبطة إلى تدهور النظام وفشل النظام في نهاية المطاف. إدارة هذه الحرارة هي مفتاح الموثوقية.

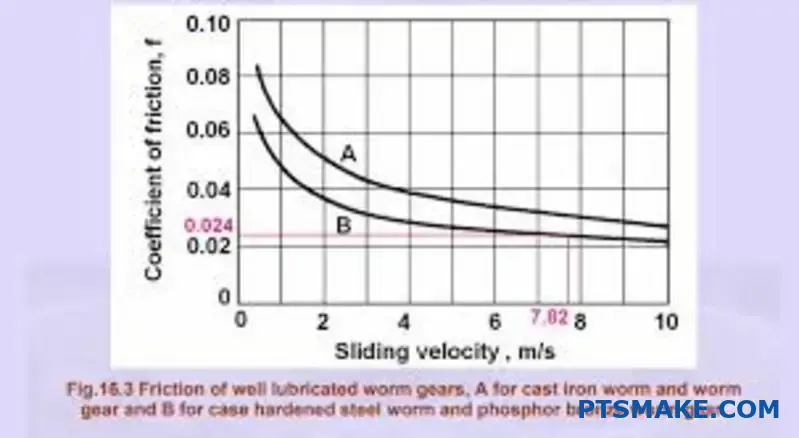

ما الدور الذي يلعبه معامل الاحتكاك في الكفاءة؟

معامل الاحتكاك، أو μ، هو رقم أساسي. فهو يخبرنا بمقدار قوة الاحتكاك الموجودة بين سطحين.

إنها نسبة بسيطة: قوة الاحتكاك مقسومة على القوة العمودية التي تضغط على السطحين معًا.

العوامل المؤثرة الرئيسية

في أنظمة التروس، تتحكم ثلاثة أشياء بشكل مباشر في هذه القيمة. وهي المواد، وجودة السطح، والتشحيم. خفض μ هو طريق مباشر إلى كفاءة أعلى. وهذا ينطبق بشكل خاص على كفاءة التروس الدودية.

| العامل | الوصف | التأثير على الاحتكاك |

|---|---|---|

| إقران المواد | أنواع المعدن أو البلاستيك المستخدم في التروس. | عالية |

| تشطيب السطح | نعومة أسطح أسنان التروس. | متوسط |

| التشحيم | نوع مادة التشحيم واستخدامها. | عالية |

لفهم الكفاءة حقًا، يجب أن ننظر عن كثب إلى ما يحدد معامل الاحتكاك. فهو ليس مجرد رقم ثابت، بل يمكننا هندسته. ومن واقع خبرتي في شركة PTSMAKE، فإن إدارة هذه العوامل أمر بالغ الأهمية للأداء.

اختيار المواد

اختيار المواد المناسبة هو خط دفاعك الأول. فالمعادن غير المتشابهة، مثل الدودة الفولاذية المقواة والعجلة البرونزية، غالباً ما يكون احتكاكها أقل من احتكاك المعادن المتشابهة مع بعضها البعض. هذا المزيج هو خيار كلاسيكي لسبب ما. فهو فريد من نوعه الخصائص القبلية9 تساهم في التشغيل السلس والعمر الطويل.

أهمية تشطيب السطح

السطح الأكثر نعومة له احتكاك أقل. الأمر بهذه البساطة. يمكن أن تؤدي القمم والوديان الدقيقة على السطح الخشن إلى التمزق وخلق مقاومة. في PTSMAKE، نحقق في PTSMAKE تشطيبات فائقة النعومة من خلال التصنيع الدقيق باستخدام الحاسب الآلي. وهذا يقلل بشكل مباشر من μ ويعزز كفاءة التجميع النهائي.

الدور الحاسم للتشحيم

يخلق التشحيم طبقة رقيقة بين أسنان التروس. يمنع هذا الغشاء التلامس المباشر بين المعدن والمعدن، مما يقلل الاحتكاك بشكل كبير. من الضروري استخدام مادة التشحيم المناسبة للحمل والسرعة.

| طريقة التحكم | الهدف الأساسي | التأثير على الكفاءة |

|---|---|---|

| اختيار المواد | تقليل الالتصاق الطبيعي والتآكل بين الأسطح. | التأسيسية |

| التشطيب الدقيق | تقليل التشققات السطحية التي تسبب السحب. | مهم |

| التشحيم المناسب | إنشاء غشاء منخفض القص يفصل بين الأسطح. | الحرجة |

معامل الاحتكاك هو متغير أساسي وليس ثابتاً. من خلال اختيار المواد بعناية، وصقل تشطيبات الأسطح، وتطبيق التشحيم الصحيح، يمكننا تقليل خسائر الاحتكاك بشكل كبير وتحسين الكفاءة الكلية لأي نظام ميكانيكي.

كيف يقلل زيت التشحيم بشكل أساسي من فقدان الطاقة أثناء التشغيل؟

الوظيفة الأساسية لزيوت التشحيم بسيطة. فهو يفصل بين الأسطح المتحركة. وهذا يمنع التلامس المباشر بين المعدن والمعدن، مما يسبب احتكاكًا وتآكلًا شديدًا.

فبدلاً من طحن المواد الصلبة لبعضها البعض، نقوم بإنشاء غشاء مائع.

أنظمة التزييت الثلاثة

يتضمن فهم كيفية عمل ذلك ثلاث مراحل رئيسية أو "أنظمة". لكل منها مستوى مختلف من الفصل السطحي والاحتكاك.

تزييت الحدود

هذه هي المرحلة الأولى، غالبًا أثناء بدء التشغيل. تكون الأسطح على تلامس متكرر.

التشحيم المختلط

هنا، يوجد غشاء مائع جزئي. لا تزال بعض القمم السطحية متلامسة، مما يخلق احتكاكًا.

التزييت الهيدروديناميكي

هذه هي الحالة المثالية. يفصل غشاء مائع كامل يفصل بين الأسطح تمامًا.

| نظام التشحيم | التلامس السطحي | مستوى الاحتكاك |

|---|---|---|

| الحدود | عالية | عالية |

| مختلط | جزئي | متوسط |

| هيدروديناميكية هيدروديناميكية | لا يوجد | منخفضة |

الهدف الأساسي هو إنشاء غشاء هيدروديناميكي مستقر. يستبدل هذا الغشاء التلامس الصلب عالي الاحتكاك بقص السوائل منخفض الاحتكاك. فكر في الأمر مثل الانزلاق على طبقة من الماء بدلاً من سحب كتلة على الخرسانة. تنخفض المقاومة بشكل كبير.

التنقل بين الأنظمة

لا يبقى النظام في نظام واحد. فهو يتحرك بينها بناءً على السرعة والحمل ولزوجة مادة التشحيم. في شركة PTSMAKE، نقوم بتصميم المكونات مع وضع ذلك في الاعتبار، مما يضمن تشغيلها بكفاءة في ظل ظروف مختلفة.

الحدود: الحالة الأصعب

يحدث التشحيم الحدودي تحت الأحمال الثقيلة أو بسرعات منخفضة، مثل أثناء بدء تشغيل الماكينة. تكون طبقة التشحيم رقيقة جدًا بحيث لا تفصل الأسطح تمامًا. وهنا تكون الإضافات المضادة للتآكل حاسمة. فهي تشكل طبقة واقية تريبوفيلم10 على المعدن، حيث تعمل كوسيلة دفاع أخيرة ضد الاستيلاء والتآكل.

هيدروديناميكية هيدروديناميكية: نقطة الكفاءة المثالية

ومع زيادة السرعة، يتم سحب مادة التشحيم إلى الفجوة بين الأسطح. تولد هذه الحركة ضغطاً كافياً لرفع أحد السطحين عن الآخر. وهذا هو التزييت الهيدروديناميكي. وفي هذه الحالة، تكون المقاومة الوحيدة في هذه الحالة هي الاحتكاك الداخلي للسائل نفسه، وهو أقل بكثير من الاحتكاك الصلب. إن تحقيق هذا النظام أمر حيوي لزيادة كفاءة المكونات مثل المحامل عالية السرعة أو بعض أنظمة التروس.

| معلمة التشغيل | التأثير على نظام التشحيم |

|---|---|

| زيادة السرعة | التحرك نحو الهيدروديناميكية الهيدروديناميكية |

| زيادة الحمل | التحركات نحو الحدود |

| زيادة اللزوجة | التحرك نحو الهيدروديناميكية الهيدروديناميكية |

تقلل زيوت التشحيم من فقدان الطاقة عن طريق استبدال الاحتكاك الصلب العالي بقص السوائل المنخفض. والهدف من ذلك هو تحقيق غشاء هيدروديناميكي كامل، ولكن غالباً ما تنتقل الأنظمة بين الأنظمة الحدية والمختلطة والهيدروديناميكية بناءً على ظروف التشغيل مثل السرعة والحمل.

كيف تؤثر سرعة الإدخال وعزم الدوران على مكونات فقدان الطاقة؟

إن فهم كفاءة علبة التروس ليس بالأمر البسيط. إنه توازن بين عاملين رئيسيين. يأتي فقدان الطاقة من مصادر مختلفة. وتستجيب هذه المصادر بشكل مختلف للسرعة وعزم الدوران.

تأثير السرعة وعزم الدوران

تكون خسائر الانزلاق مدفوعة بشكل أساسي بالحمل. وهذا يعني أن عزم الدوران الأعلى يخلق المزيد من الاحتكاك بين أسنان التروس. إنها علاقة طردية.

ومع ذلك، تعتمد خسائر التموج على السرعة. فالدوران الأسرع يعني فقدان المزيد من الطاقة لمجرد تحريك مادة التشحيم داخل علبة التروس.

| مكون الخسارة | السائق الرئيسي | الوصف |

|---|---|---|

| انزلاق الخسارة | عزم الدوران (الحمل) | الاحتكاك الناتج عن انزلاق أسنان التروس على بعضها البعض. |

| الخسارة المتتالية | السرعة | الطاقة المستخدمة لإزاحة مادة التشحيم وتقليبها. |

هذه التبعية المزدوجة هي المفتاح. فهو يفسر سبب تغير كفاءة علبة التروس كثيراً في ظل ظروف التشغيل المختلفة.

نظرة أعمق على ديناميكيات الخسارة

دعونا نفصل ذلك أكثر. عندما تزيد من عزم الدوران، فإنك تزيد من القوة الضاغطة على أسنان التروس معاً. وهذا يرفع مباشرة الاحتكاك المنزلق وفقدان الطاقة الناتج عن ذلك. هذا عامل رئيسي في كفاءة التروس الدودية.

وعلى العكس من ذلك، فإن زيادة سرعة الإدخال لها تأثير ضئيل على هذا الاحتكاك المنزلق. وبدلاً من ذلك، فإنها تزيد من خسائر التماوج بقوة. يجب أن تعمل التروس بجهد أكبر للتحرك خلال حمام الزيت. هذا العمل يخلق حرارة ويهدر الطاقة.

سيناريوهات التشغيل

ضع في اعتبارك سيناريوهين شائعين. تواجه التطبيقات عالية العزم ومنخفضة السرعة خسائر انزلاقية كبيرة. فكر في بدء تشغيل حزام ناقل.

تختلف حالات السرعة العالية وعزم الدوران المنخفض. هنا، العدو الرئيسي للكفاءة هو تموج مادة التشحيم. هذا شكل من أشكال السحب اللزج11.

في PTSMAKE، نساعد العملاء على تحليل دورات التشغيل الخاصة بهم. ويضمن ذلك تحسين علبة التروس لنقاط التشغيل الأكثر شيوعًا، وليس فقط رقم كفاءة ذروة واحد على ورقة المواصفات.

| حالة التشغيل | الخسارة المهيمنة | السبب الرئيسي |

|---|---|---|

| سرعة منخفضة/عزم دوران عالٍ | انزلاق | قوة تلامس عالية بين الأسنان. |

| سرعة عالية/عزم دوران منخفض | التمخض | حركة عالية السرعة عبر مادة التشحيم. |

إن فهم هذه المفاضلة أمر بالغ الأهمية لتصميم نظام ميكانيكي فعال.

وترتبط خسائر الانزلاق بعزم الدوران، بينما ترتبط خسائر التماوج بالسرعة. تفسر هذه العلاقة الأساسية سبب اختلاف كفاءة علبة التروس. يتطلب تحسين الأداء تحقيق التوازن بين هذه العوامل المتنافسة بناءً على نطاق تشغيل التطبيق المحدد.

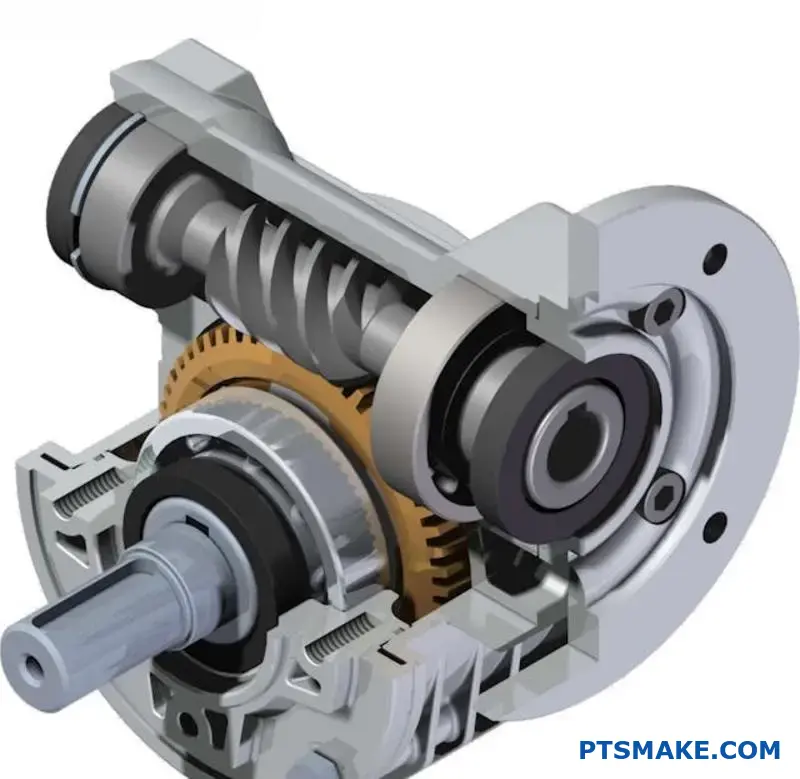

كيف تختلف تصميمات التروس الدودية الكروية والأسطوانية في الكفاءة؟

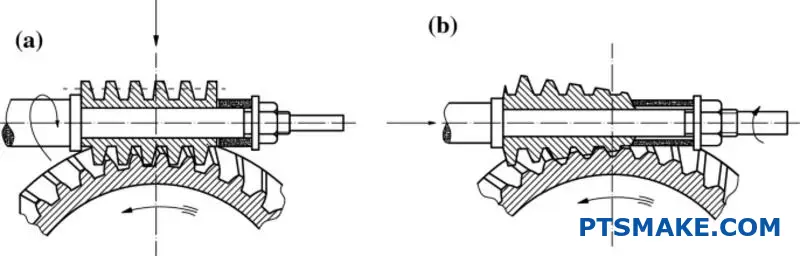

عندما نتحدث عن كفاءة التروس الدودية، فإن هندسة التصميم هي العامل الأساسي. والنوعان الرئيسيان هما الأسطواني والكروي.

تكون الديدان الأسطوانية مستقيمة، مثل البرغي. أما الديدان الكروية فهي منحنية لتتناسب مع شكل الترس الدودي. هذا الاختلاف الذي يبدو صغيرًا في التصميم يخلق تأثيرًا كبيرًا على الأداء.

إليك مقارنة سريعة بين تصميماتها الأساسية:

| الميزة | دودة أسطوانية الشكل | الدودة الكروية |

|---|---|---|

| شكل الدودة | مستقيم / أسطواني | مقعر/ساعة رملية |

| شكل دودة التروس الدودية | شبيه المهماز القياسي | مقعرة |

| نوع جهة الاتصال | نقطة أو خط | المساحة/السطح |

هذا الاختلاف في الاتصال هو مفتاح فهم كفاءتها.

دعونا نفصل التصميمات أكثر. تستخدم المجموعات أحادية الغلاف دودة أسطوانية قياسية. يكون التلامس بين الدودة والترس مجرد خط أو نقطة في أي لحظة معينة. وهذا يركز الحمل على منطقة صغيرة جدًا.

المجموعات المزدوجة الغلاف، أو التصاميم الكروية الشكل، مختلفة. الدودة لها شكل ساعة رملية مقعرة. يلتف حول الترس الدودي. وهذا يخلق منطقة تلامس أكبر بكثير. يتم تعشيق المزيد من الأسنان في وقت واحد، مما يؤدي إلى توزيع الحمل بشكل كبير.

هذا التلامس المطابق هو الميزة الرئيسية للكرة الأرضية. فهو يعزز مباشرة قدرة حمل الأحمال. في المشاريع السابقة في PTSMAKE، رأينا أنظمة كروية تتعامل مع عزم دوران أعلى بكثير من تلك الأسطوانية ذات الحجم المماثل.

يعزز هذا التصميم أيضًا من كفاءة الترس الدودي. تساعد منطقة التلامس الأكبر في الحفاظ على ثبات فيلم هيدروديناميكي12 من مادة التشحيم بين الأسطح. تفصل طبقة الزيت القوية هذه الأجزاء المعدنية بشكل أكثر فعالية. ويقلل من الاحتكاك والتآكل. في اختباراتنا، غالباً ما يؤدي ذلك إلى زيادة ملموسة في الكفاءة التشغيلية.

| مقياس الأداء | أسطواني (أحادي الطور) | غلوبويد (مزدوج النماء) |

|---|---|---|

| سعة الحمولة | أقل | أعلى |

| منطقة الاتصال | صغير (نقطة/خط) | كبير (المساحة) |

| غشاء التشحيم | أقل استقراراً | أكثر استقراراً وقوة |

| الكفاءة المحتملة | جيد | ممتاز |

يعتمد الاختيار بينهما على احتياجات التطبيق المحددة للحمل والكفاءة والتكلفة.

توفر التروس الدودية Globoid قدرة تحميل فائقة وكفاءة محتملة. ويأتي ذلك من تلامسها المطابق، مما يعزز طبقة تزييت أكثر استقرارًا. التصاميم الأسطوانية أبسط وغالبًا ما تكون أكثر شيوعًا للتطبيقات ذات الأغراض العامة.

ما هي الفئات الرئيسية للعوامل المؤثرة في الكفاءة الكلية؟

لفهم كفاءة التروس الدودية حقًا، يجب علينا تقسيمها. أجد أنه من المفيد تجميع العوامل المؤثرة في أربع فئات رئيسية.

يساعد هذا النهج المنهجي في تحليل الأداء وتحسينه. فهو يمنع التغاضي عن التفاصيل المهمة. وتؤدي كل فئة دوراً متميزاً.

التصميم والعوامل الهندسية

يمهد التصميم الأولي الطريق للكفاءة. المعلمات الرئيسية هنا أساسية.

العوامل المادية

يؤثر اختيار المواد تأثيراً مباشراً على الاحتكاك ومقاومة التآكل على مدى عمر المكوّن.

عوامل التشحيم

التزييت المناسب أمر بالغ الأهمية لتقليل الاحتكاك وتبديد الحرارة بفعالية.

العوامل التشغيلية

تؤثر كيفية استخدام الترس في تطبيق واقعي بشكل كبير على أدائه.

دعنا نتعمق أكثر في هذه المجالات الأربعة. يمكن أن يؤدي تجاهل أي منها إلى مشاكل أداء غير متوقعة في المستقبل. النظرة الشاملة ضرورية لتصميم قوي وفعال.

عوامل التصميم/الهندسة

ربما تكون زاوية الرصاص هي خيار التصميم الأكثر أهمية. فزاوية الرصاص الأعلى تؤدي عموماً إلى كفاءة أفضل. ومع ذلك، غالباً ما يأتي ذلك على حساب انخفاض نسبة التروس، مما يمثل مفاضلة هندسية كلاسيكية.

تلعب نسبة التروس نفسها دوراً أيضاً. وغالباً ما تعني النسب العالية جداً كفاءة أقل بسبب زيادة التلامس الانزلاقي.

العوامل المادية

اختيار المواد أمر بالغ الأهمية. الاقتران الشائع هو دودة فولاذية صلبة مع عجلة برونزية. يوفر البرونز خصائص تشحيم وتآكل جيدة. في شركة PTSMAKE، نولي اهتمامًا شديدًا بالتشطيب السطحي للمكونات المشكّلة آليًا. فالطبقة النهائية الأكثر سلاسة تقلل من معامل الاحتكاك13 وفترة الاستراحة.

| العامل | التأثير على الكفاءة |

|---|---|

| مادة الدودة | تقلل الصلابة من التآكل |

| مادة العجلة | يوفر البرونز احتكاكًا منخفضًا |

| تشطيب السطح | لمسة نهائية أكثر نعومة تقلل الاحتكاك |

عوامل التشحيم

مادة التشحيم المناسبة غير قابلة للتفاوض. يجب أن تتطابق لزوجته مع سرعة التشغيل ودرجة الحرارة. كما يمكن للإضافات الخاصة بالضغط الشديد (EP) أن تمنع حدوث عطل كارثي تحت الأحمال الثقيلة، مما يحافظ على أسطح التروس.

العوامل التشغيلية

أخيراً، الظروف الواقعية مهمة للغاية. فالكفاءة ليست ثابتة. فهي تتغير مع السرعة والحمل ودرجة الحرارة. على سبيل المثال، غالبًا ما تزداد الكفاءة مع السرعة حتى نقطة معينة قبل أن تتولى الخسائر المتتالية.

باختصار، الكفاءة الكلية هي نتيجة معقدة. يتم تحديدها من خلال التفاعل بين هندسة التصميم، وعلم المواد، واستراتيجية التشحيم، والمتطلبات التشغيلية المحددة للتطبيق. يجب مراعاة كل عامل بعناية.

كيف تؤثر أزواج المواد الشائعة (الفولاذ/البرونز) على خسائر الاحتكاك؟

هل تساءلت يومًا عن سبب انتشار الفولاذ والبرونز في أنظمة التروس الدودية؟ هذا ليس من قبيل الصدفة. إنه خيار هندسي كلاسيكي لسبب ما.

التركيبة الكلاسيكية

إن الدودة الفولاذية المقواة المقترنة بعجلة برونزية هي المعيار الصناعي. تم تصميم هذا الاقتران خصيصاً لتحقيق الأداء الأمثل وطول العمر.

لمحة سريعة عن المزايا الرئيسية

يعمل اختيار المواد هذا على تحسين كفاءة التروس الدودية بشكل مباشر. فهو يخلق توازناً مثالياً بين القوة والتآكل المتحكم فيه والمتوقع.

| الميزة | دودة الفولاذ | عجلة برونزية |

|---|---|---|

| الصلابة | عالية جداً | منخفضة نسبياً |

| الدور الرئيسي | سائق | الأضاحي |

| التآكل المتوقع | الحد الأدنى | التحكم |

هذا الإعداد الاستراتيجي هو المفتاح لتقليل الاحتكاك.

دعنا نوضح بدقة سبب فعالية هذا الثنائي الفولاذ والبرونز. إنه مزيج بارع من علم المواد والتفكير التصميمي العملي طويل الأمد.

دور مادة القربان

تم تصميم العجلة البرونزية لتكون مكوناً "مضحياً". نعومتها النسبية تعني أنها تتآكل بمرور الوقت. وهذا يحمي عمداً دودة الفولاذ المقوى الأكثر تعقيداً وتكلفة.

ومن واقع خبرتنا في PTSMAKE، فإن فلسفة التصميم هذه توفر على العملاء تكاليف كبيرة في الصيانة ووقت التعطل. يعد استبدال عجلة برونزية أبسط بكثير وأقل تكلفة من استبدال عمود دودي كامل.

احتكاك منخفض للأداء العالي

يتمتع الفولاذ والبرونز بشكل طبيعي بمعامل احتكاك منخفض عندما يعملان ضد بعضهما البعض. وهذا أمر بالغ الأهمية لتحقيق كفاءة عالية للتروس الدودية. يعني الاحتكاك الأقل يعني إهدار طاقة أقل كحرارة، مما يسمح للنظام بالعمل بشكل أكثر برودة وسلاسة.

ذكاء التضمين

هذه فائدة رائعة، وغالباً ما يتم تجاهلها. يتم ضغط أي جسيمات تآكل صغيرة أو حطام غريب في السطح البرونزي الأكثر ليونة. وهذا يمنعها من الاحتباس والطحن بين أسنان التروس. تتجنب هذه العملية حدوث عطل حيث الالتصاق14 يمكن أن يتسبب في إحداث خدوش وتدمير سريع لأسطح التروس. "يلتقط" البرونز الحطام بشكل فعال، مما يحافظ على نظافة مسار التلامس.

تعتبر الدودة الفولاذية المقواة والعجلة البرونزية حلاً ذكيًا ومجربًا. يعمل البرونز كعنصر مضحي، حيث يحمي الدودة الفولاذية الأعلى تكلفة. يوفر هذا المزيج احتكاكًا منخفضًا وقابلية تضمين ممتازة، مما يعزز كفاءة التروس الدودية والعمر التشغيلي.

ما هي المفاضلة الأساسية بين نسبة التروس والكفاءة؟

دعونا نفحص الهندسة الأساسية للتروس الدودية. هذا أمر بالغ الأهمية لفهم أدائها. بالنسبة لأي قطر دودة معين، فإن نسبة تروس أعلى تقدم قيدًا أساسيًا.

قيد الزاوية الرصاصية

تتطلب النسبة الأعلى أن يكون لولب الدودة زاوية رصاص أصغر. هذا ليس خيار تصميم؛ إنها ضرورة هندسية.

يؤثر هذا العامل الوحيد بشكل مباشر على كفاءة الترس الدودي. تخلق الزاوية الأصغر احتكاك انزلاق أكبر وقوة دوران أقل فعالية.

| نسبة التروس | زاوية الرصاص النموذجية | الكفاءة المحتملة |

|---|---|---|

| منخفضة (10:1) | أكبر (> 15 درجة) | أعلى |

| عالية (60:1) | أصغر (أقل من 5 درجات) | أقل |

هذه العلاقة العكسية هي جوهر المفاضلة. إنه مبدأ أساسي يجب علينا إدارته في كل تصميم ترس دودي.

فيزياء الاحتكاك والقوة

لماذا تقلل زاوية الرصاص الأصغر من الكفاءة؟ يعود الأمر كله إلى القوى المؤثرة أثناء التلامس المنزلق بين اللولب الدودي وسن الترس.

تحدد زاوية الرصاص كيفية تقسيم قوة الإدخال. توجه الزاوية الأمامية الكبيرة والفعالة المزيد من طاقة الإدخال إلى تدوير الترس. يتم إهدار طاقة أقل كحرارة من الاحتكاك. وهذا أمر حيوي لتحسين كفاءة الترس الدودي.

مكونات القوة

فكر في أن القوة لها وظيفتان. يدفع أحد الجزأين سن الترس إلى الأمام، مما يولد عزم دوران الخرج. والجزء الآخر يولد ببساطة احتكاكاً أثناء انزلاق الأسطح بعضها على بعض.

زاوية الرصاص الصغيرة تجعل مكون الاحتكاك أكبر بكثير من مكون الدوران. المادة معامل الاحتكاك15 هو عامل ثابت، ولكن الهندسة تحدد مدى تأثيره على مدى تأثيره.

في المشاريع السابقة في شركة PTSMAKE، كان علينا التعامل مع هذا التحدي. وغالبًا ما يوفر التحول من تصميم ذي نسب عالية إلى نظام متعدد المراحل بنسب أقل كفاءة إجمالية أفضل بكثير، حتى لو كان ذلك يضيف تعقيدًا.

| أسبكت | زاوية الرصاص الصغيرة (نسبة عالية) | زاوية رصاص كبيرة (نسبة منخفضة) |

|---|---|---|

| اتجاه القوة | انزلاق أكثر، دوران أقل | استدارة أكثر وانزلاق أقل |

| فقدان الاحتكاك | عالية | منخفضة |

| توليد الحرارة | عالية | منخفضة |

| قفل ذاتي | غالبًا ما تكون موجودة | أقل احتمالاً |

هذا الواقع الهندسي هو شيء نناقشه دائمًا مع العملاء. إذا كنت بحاجة إلى نسبة عالية، يجب أن تكون مستعدًا للانخفاض المقابل في الكفاءة.

من حيث الجوهر، تحدد نسبة التروس زاوية انزلاق الدودة. ينتج عن النسبة الأعلى زاوية أصغر، مما يزيد بطبيعته من الاحتكاك المنزلق. تخلق هذه الحقيقة الهندسية المفاضلة الأساسية بين نسبة التخفيض العالية والكفاءة المثلى.

ما هي الطرق العملية التي يمكن استخدامها لقياس كفاءة علبة التروس؟

قياس كفاءة علبة التروس أمر بالغ الأهمية. فهو يكشف عن مقدار الطاقة المفقودة أثناء التشغيل. هناك طريقتان أساسيتان وعمليتان للقيام بذلك.

الطريقة الميكانيكية المباشرة

يقيس هذا النهج الطاقة مباشرة. نستخدم مستشعرات على كل من عمودي الإدخال والإخراج. وهذا يوفر بيانات دقيقة لحساب دقيق.

الطريقة الحرارية غير المباشرة

تقدر هذه الطريقة فقدان الطاقة. وتحقق ذلك من خلال قياس ناتج الحرارة. الحرارة هي نتيجة مباشرة لعدم الكفاءة التشغيلية. كل طريقة لها مكانها، وسنستكشفها أكثر.

نظرة متعمقة: القياس الميكانيكي

هذه هي الطريقة الأكثر دقة المتاحة. نقوم بتركيب مستشعرات عزم الدوران والسرعة على أعمدة الإدخال والإخراج في علبة التروس.

المعادلة واضحة ومباشرة: القدرة = عزم الدوران × السرعة الزاوية. بمقارنة قدرة الدخل بقدرة الخرج، نحدد الكفاءة.

| القياس | عمود الإدخال | عمود الإخراج |

|---|---|---|

| عزم الدوران | المستشعر T1 | المستشعر T2 |

| السرعة | المستشعر S1 | المستشعر S2 |

| الطاقة | P_in = T1 × S1 | P_out = T2 × S2 |

ثم تُحسب الكفاءة بعد ذلك على أنها (P_out / P_in) * 100%. هذا النهج المباشر هو المعيار الذهبي للدقة. باستخدام مقياس ديناميكي16 هي طريقة شائعة لإجراء هذه الاختبارات، حيث إنها توفر حملاً مضبوطًا.

تفريغ الطريقة الحرارية

الطريقة الحرارية هي طريقة غير مباشرة. وهي تعمل على مبدأ أن كل الطاقة المفقودة تقريبًا تتحول إلى حرارة. نقيس ارتفاع درجة حرارة سطح علبة التروس فوق درجة الحرارة المحيطة.

تساعد هذه البيانات، إلى جانب خواص المواد، في تقدير تبديد الحرارة، وهو ما يقارب فقدان الطاقة. إنها أقل دقة ولكنها رائعة للفحوصات الميدانية. وهي مفيدة لأجزاء مثل التروس الدودية، حيث يؤثر الاحتكاك بشكل كبير على كفاءة التروس الدودية. لا تتطلب هذه الطريقة تفكيك النظام.

توجد طريقتان أساسيتان لقياس كفاءة علبة التروس. تقوم الطريقة الميكانيكية بقياس طاقة المدخلات والمخرجات مباشرةً للحصول على دقة عالية. وتقدر الطريقة الحرارية فقدان الطاقة بشكل غير مباشر عن طريق قياس الحرارة، مما يوفر بديلاً عمليًا للتقييمات والتشخيصات الميدانية.

ما هي التقنيات المستقبلية التي يمكن أن تحسن كفاءة التروس الدودية بشكل كبير؟

مستقبل كفاءة التروس الدودية لا يتعلق فقط بالتحسينات الصغيرة. بل يتعلق بتحول تكنولوجي كامل. نحن نتجاوز المعادن والزيوت التقليدية.

تنفتح مجالات جديدة مثيرة. وتشمل هذه المجالات الطلاءات المتقدمة ومواد التشحيم الأكثر ذكاءً والمواد الجديدة. كما تلوح في الأفق أنظمة ذكية تعتمد على أجهزة الاستشعار.

تعد هذه التقنيات بتقليل الاحتكاك والتآكل بشكل كبير. فهي ستدفع بحدود ما هو ممكن.

| مجال التكنولوجيا | النهج الحالي | الابتكار المستقبلي |

|---|---|---|

| طلاء الأسطح | التصلب القياسي | الكربون الشبيه بالألماس (DLC) |

| التشحيم | الزيوت الاصطناعية | إضافات الجسيمات النانوية |

| مواد العتاد | برونز، فولاذ | مركبات ألياف الكربون |

| الرصد | الفحوصات الدورية | ملاحظات المستشعر في الوقت الحقيقي |

الموجة التالية من تكنولوجيا العتاد

بالنظر إلى المستقبل، ستقود عدة مجالات رئيسية القفزة التالية في الأداء. في عملنا في شركة PTSMAKE، نتتبع هذه التطورات باستمرار لإثراء عمليات التصنيع الدقيق لدينا. ويتعلق الأمر بتوقع ما سيحتاجه عملاؤنا في صناعات الروبوتات والسيارات بعد ذلك.

الطلاءات فائقة الاحتكاك المنخفضة

تُعد الطلاءات الشبيهة بالماس الكربوني (DLC) مثالاً رئيسيًا على ذلك. فهي تخلق سطحًا صلبًا وزلقًا بشكل لا يصدق. وهذا يقلل بشكل كبير من الاحتكاك المنزلق المتأصل في المحركات الدودية. والنتيجة هي حرارة أقل وكفاءة أعلى.

إضافات زيوت التشحيم المتقدمة

تخيل مواد التشحيم المليئة بالمواد المساعدة المجهرية. إضافة الجسيمات النانوية17 إلى زيت التروس يمكن أن ينشئ طبقة ذاتية الإصلاح ومنخفضة الاحتكاك على أسطح التروس. تعمل هذه الجسيمات الصغيرة مثل محامل الكرات، مما يحول الاحتكاك المنزلق إلى احتكاك متدحرج، وهو احتكاك أقل بكثير.

مواد العتاد الجديدة

كما نشهد أيضاً انتقالاً إلى ما هو أبعد من المعادن التقليدية. توفر مركبات ألياف الكربون والبوليمرات المتقدمة قوة عالية مع وزن أقل. تتميز التروس الأخف وزناً بقصور ذاتي أقل. وهذا يعني أنها تتطلب طاقة أقل لبدء التشغيل والتوقف، مما يحسّن من استجابة النظام وكفاءته بشكل عام.

| التكنولوجيا | الميزة الأساسية | مكاسب الكفاءة المحتملة |

|---|---|---|

| طلاءات DLC | تقليل الاحتكاك | 5-10% |

| مواد تشحيم الجسيمات النانوية | انخفاض التآكل والاحتكاك | 3-7% |

| المواد المركبة | انخفاض القصور الذاتي والوزن المنخفض | 2-5% |

| المستشعرات الذكية | التحسين في الوقت الحقيقي | 4-8% |

علب التروس الذكية

المستقبل ذكي. يسمح تضمين المستشعرات مباشرة في علب التروس بمراقبة درجة الحرارة والاهتزازات وجودة التزييت في الوقت الفعلي. تمكّن هذه البيانات الأنظمة من ضبط معلمات التشغيل على الفور لتحقيق أعلى كفاءة للتروس الدودية.

سيكون الجيل القادم من التروس الدودية أكثر كفاءة بفضل المواد الجديدة ومواد التشحيم المتقدمة والأنظمة الذكية ذاتية التحسين. تعمل هذه التقنيات معًا لتقليل الاحتكاك والتآكل وفقدان الطاقة، مما يدفع الأداء إلى ما هو أبعد من الحدود الحالية.

أطلق العنان لكفاءة التروس الدودية من المستوى التالي مع PTSMAKE

هل أنت مستعد لتحسين تصميمات علبة التروس الخاصة بك أو تحتاج إلى مكونات تروس دودية عالية الدقة؟ اتصل ب PTSMAKE اليوم للحصول على عرض أسعار سريع وموثوق. دعنا نقدم لك الدقة والأداء والشراكة الموثوقة التي تحتاجها - من النموذج الأولي إلى الإنتاج. استفسر الآن للارتقاء بنتائج التصنيع الخاصة بك!

تعرّف على كيفية تأثير هذه المعلمة الرئيسية على أداء وكفاءة نظام محرك التروس الدودية. ↩

فهم كيفية تحديد هذه القيمة وتأثيرها المباشر على أداء الترس. ↩

فهم كيفية تأثير الاحتكاك المنزلق على عمر المكونات وخيارات التزييت في التصميم الميكانيكي. ↩

تعرّف على التفاصيل الفنية لردود الفعل العكسية للتروس وكيف تؤثر على الماكينات الدقيقة. ↩

تعرّف على كيفية تأثير علم الأسطح المتفاعلة أثناء الحركة على تصميم التروس ومتانتها. ↩

استكشف كيف يؤثر اختيار مادة التشحيم على خسائر الترجيع وكفاءة علبة التروس الإجمالية في دليلنا المفصل. ↩

استكشف دليلنا حول كيفية تأثير هذه الزاوية على اختيار مادة التروس وأدائها. ↩

اكتشف كيف يؤثر اختيار المواد تأثيرًا مباشرًا على تبديد الحرارة والعمر الافتراضي الإجمالي للجزء في التطبيقات الصعبة. ↩

استكشف كيف يمكن لعلم الأسطح المتفاعلة أثناء الحركة أن يحسّن أداء مكوّناتك وعمرها الافتراضي. ↩

اكتشف كيف تمنع هذه الطبقات الكيميائية الواقية التآكل الكارثي أثناء ظروف التلامس الشديد بين المعادن. ↩

تعرف على المزيد حول كيفية تأثير مقاومة السوائل على الكفاءة الميكانيكية. ↩

تعلّم كيف أن هذه الطبقة الرقيقة من مادة التشحيم ضرورية لأداء التروس وطول عمرها. ↩

افهم علم الاحتكاك وكيفية تأثيره المباشر على أداء المكون الخاص بك. ↩

افهم كيف يمكن أن يؤدي التصاق المواد والالتصاق إلى تعطل التروس الكارثي. ↩

اكتشف كيف تؤثر خاصية المواد الرئيسية هذه على تصميم التروس وحسابات الأداء. ↩

فهم كيفية قياس هذا الجهاز لعزم الدوران والسرعة بدقة لحساب القدرة الميكانيكية الحقيقية. ↩

افهم كيف يمكن لهذه الجسيمات المجهرية أن تحدث ثورة في مجال التزييت الصناعي وتقلل من التكاليف التشغيلية. ↩