هل تصمم بالوعة حرارية للإلكترونيات عالية الطاقة؟ من المحتمل أنك تعاني من مشكلة مقاومة الواجهة الحرارية وتتساءل عما إذا كان الحل الحالي الخاص بك يمكنه التعامل مع الحمل الحراري دون أن يصبح عنق الزجاجة الذي يدمر الأداء.

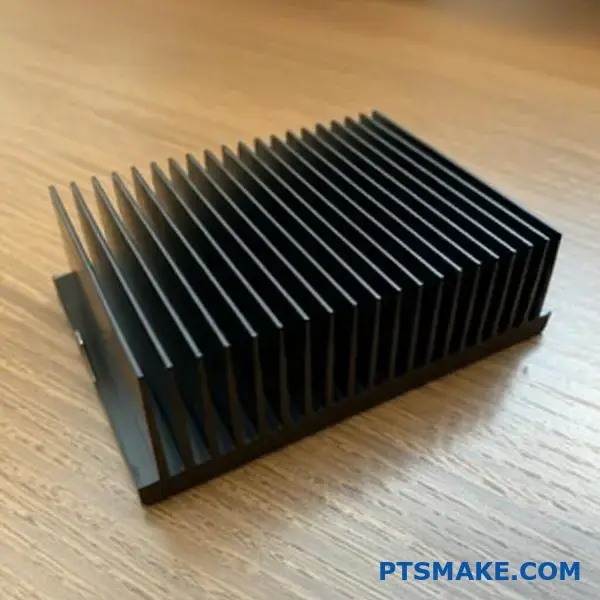

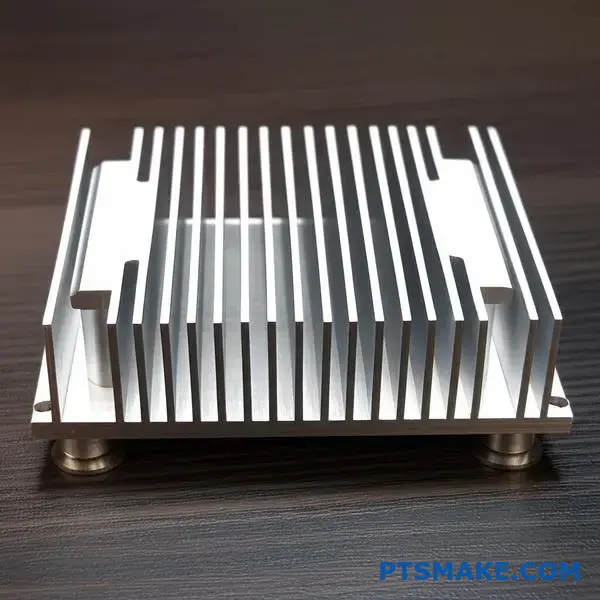

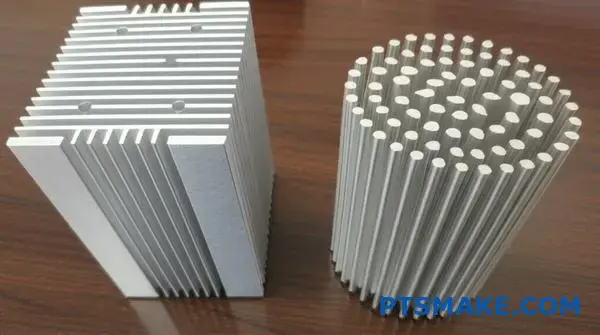

توفر المشتتات الحرارية ذات المسامير المنزوعة الزعانف أداءً حراريًا فائقًا من خلال البنية المتجانسة، مما يزيل مقاومة الواجهة الحرارية بين الزعانف والقاعدة مع توفير مرونة تصميم استثنائية للتطبيقات عالية الطاقة في صناعات الإلكترونيات والسيارات والفضاء.

بعد العمل مع حلول الإدارة الحرارية في PTSMAKE، رأيت كيف يمكن أن يؤدي الاختيار الخاطئ للمشتت الحراري إلى عرقلة مشاريع بأكملها. يغطي هذا الدليل كل شيء بدءًا من اختيار المواد إلى تحسين الأداء، مما يساعدك على اتخاذ قرارات مستنيرة تمنع عمليات إعادة التصميم المكلفة وتضمن أن الإدارة الحرارية تفي بالمواصفات.

لماذا يعتبر البناء المترابط أفضل من الناحية الحرارية؟

عند إدارة الحرارة، كل التفاصيل مهمة. تعتبر الوصلة بين قاعدة المشتت الحراري وزعانفه نقطة حرجة. تتفوق دائمًا قطعة معدنية واحدة صلبة على الأجزاء المجمعة.

مشكلة المفاصل

أي وصلة، مهما كانت مثالية، تخلق حاجزًا. يبطئ هذا الحاجز من انتقال الحرارة. التصاميم المتجانسة ببساطة لا تعاني من هذه المشكلة.

مقارنة الأداء

| نوع البناء | الحاجز الحراري | كفاءة نقل الحرارة |

|---|---|---|

| متجانسة | لا يوجد | الحد الأقصى |

| مجمعة (على سبيل المثال، مترابطة) | نعم | مخفضة |

هذا الاختلاف البسيط هو السبب في أن البناء المترابط هو الأفضل.

في الإدارة الحرارية، نحارب باستمرار عدوًا خفيًا. يسمى هذا العدو مقاومة الواجهة الحرارية1. يحدث عند الحد الفاصل بين سطحين متلامسين.

حتى الأسطح الملساء تمامًا بها فجوات هوائية مجهرية. تعمل هذه الفجوات مثل العزل، حيث تحبس الحرارة وتمنعها من الحركة بكفاءة.

إزالة الحاجز

هذا هو المكان الذي يتألق فيه البناء المترابط. تخلق تقنيات مثل القشط المشتت الحراري من كتلة واحدة من المواد. في PTSMAKE، غالبًا ما نوصي بذلك للتطبيقات الصعبة.

A المشتت الحراري ذو الدبوس المنزلق, ، على سبيل المثال، ليس لها وصلة بين القاعدة والزعانف. فهي قطعة واحدة متصلة من المعدن.

التدفق الحراري: المتجانسة مقابل المجمعة

| الميزة | متجانسة (مقشرة) | مجمعة (مربوطة/ملحومة) |

|---|---|---|

| وصلة من قاعدة إلى زعنفة | لا شيء (متكامل) | موجود (مثل الإيبوكسي واللحام) |

| ثغرات الواجهة | صفر | فجوات الهواء/الحشو المجهري |

| مسار الحرارة | دون انقطاع | معوق |

| الأداء الحراري | متفوقة | معرّض للخطر |

يسمح هذا المسار غير المتقطع للحرارة بالتدفق من القاعدة إلى الزعانف بمقاومة شبه معدومة. وهذا يؤدي إلى تبريد أكثر فعالية ممكنة.

تزيل التصميمات المتجانسة، مثل تلك المستخدمة في المشتتات الحرارية المقشورة، مقاومة الواجهة الحرارية عن طريق إزالة الوصلة بين القاعدة والزعانف. وهذا يخلق مسارًا غير منقطع للحرارة، مما يضمن أقصى قدر من النقل الحراري وأداء تبريد فائق.

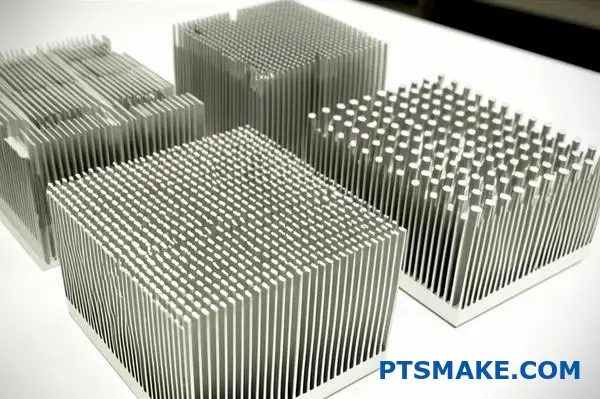

كيف تؤثر كثافة المسامير على الأداء الحراري؟

كثافة الدبابيس هي مفاضلة كلاسيكية. في البداية، تبدو إضافة المزيد من الدبابيس فكرة رائعة.

المزيد من الدبابيس يعني مساحة سطح أكبر. وهذا يوفر مساحة أكبر لخروج الحرارة إلى الهواء المحيط.

ومع ذلك، فإن حشر الدبابيس قريبة جداً من بعضها البعض يمكن أن يأتي بنتائج عكسية. فهو يزيد من مقاومة تدفق الهواء. يمكن أن يؤدي ذلك إلى اختناق النظام، مما يقلل من كفاءة التبريد.

إن إيجاد التوازن الصحيح هو مفتاح التصميم الحراري الفعال.

| كثافة الدبوس | مساحة السطح | مقاومة تدفق الهواء |

|---|---|---|

| منخفضة | أقل | منخفضة |

| عالية | أعلى | عالية |

| الأمثل | متوازن | متوازن |

البحث عن الكثافة المثلى

كثافة الدبوس "المثالية" ليست رقمًا عالميًا. فهي تعتمد بشكل كبير على بيئة التبريد المحددة، خاصةً ظروف تدفق الهواء.

الحمل الحراري القسري مقابل الحمل الحراري الطبيعي

في نظام الحمل الحراري القسري مع مراوح قوية، يمكنك استخدام كثافة دبوس أعلى. يمكن أن يتغلب تدفق الهواء القوي على المقاومة المتزايدة، مع الاستفادة الكاملة من مساحة السطح الأكبر.

بالنسبة لإعدادات الحمل الحراري الطبيعي، حيث يتحرك الهواء بدون مراوح، غالبًا ما تكون الكثافة المنخفضة أفضل. هذا النهج يقلل من الانسداد، مما يسمح للهواء بالدوران بحرية أكبر بين الدبابيس.

في المشاريع السابقة، وجدنا أن نمذجة تدفق الهواء أمر بالغ الأهمية. وينطبق هذا بشكل خاص على المشتت الحراري ذي الدبوس المقشور، حيث يتم تصنيع الزعانف بدقة عالية. إن فهم التدفق الكلي للنظام المقاومة الحرارية2 هو الهدف.

| حالة تدفق الهواء | سرعة المروحة | كثافة الدبوس الموصى بها |

|---|---|---|

| الحمل الحراري الطبيعي | لا يوجد | منخفضة |

| الحمل الحراري القسري | منخفضة | متوسط |

| الحمل الحراري القسري | عالية | عالية |

تأثير المواد والتصميم

تلعب مادة المشتت الحراري، مثل الألومنيوم أو النحاس، دورًا أيضًا. قد تسمح الموصلية الحرارية الأعلى للنحاس بتحسين الكثافة بشكل مختلف قليلاً مقارنةً بالألومنيوم في نفس الظروف. في PTSMAKE، نعمل مع العملاء لمحاكاة هذه المتغيرات للحصول على أفضل النتائج.

والهدف من ذلك هو زيادة تبديد الحرارة إلى أقصى حد دون إحداث انسداد كبير يحرم النظام من الهواء البارد. نقطة التوازن هذه هي كثافة السنون المثلى.

تنطوي كثافة الدبوس على مفاضلة حرجة. تزيد الكثافة الأعلى من مساحة السطح ولكن يمكن أن تقيد تدفق الهواء. وتعتمد الكثافة المثلى كليًا على ظروف تدفق الهواء الخاصة بالنظام، وتوازن بين مساحة السطح وانخفاض ضغط الهواء لتحقيق أقصى أداء حراري.

ما هي المزايا الأساسية للزعانف ذات المسامير المقوسة؟

توفر زعانف المسامير المقوسة أداءً حرارياً مذهلاً. ويرجع ذلك بشكل أساسي إلى أنها مصنوعة من كتلة واحدة من المواد.

لا توجد مقاومة حرارية من وصلة اللحام أو الإيبوكسي. وهذا يخلق مسارًا عالي الكفاءة لخروج الحرارة.

تتيح هذه العملية الحصول على زعانف رقيقة جداً ومكتظة بكثافة. وهذا يزيد من مساحة السطح لتبديد الحرارة. وهذا هو السبب الرئيسي الذي يجعلنا نوصي بها للإلكترونيات المدمجة.

فيما يلي نظرة عامة سريعة على الفوائد الرئيسية.

| الميزة | التأثير على الأداء |

|---|---|

| كثافة زعانف عالية الكثافة | يزيد من مساحة السطح للتبريد |

| قدرة الزعانف الرقيقة | يقلل من الوزن واستخدام المواد |

| توصيلية ممتازة | لا يوجد فقدان للوصلة البينية الحرارية |

| نسبة العرض إلى الارتفاع | يزيد التبريد إلى أقصى حد في مساحة صغيرة |

هذا المزيج يجعل من المشتت الحراري ذو السنون المنزلق الخيار الأفضل.

تفصيل الفوائد

دعونا نلقي نظرة عن كثب على سبب أهمية هذه الميزات. عملية التصنيع نفسها هي مصدر هذه المزايا. فالقشط ينحت الزعانف من كتلة صلبة، وليس ربطها.

هذه البنية المكونة من قطعة واحدة تغير قواعد اللعبة. فهي تضمن عدم انقطاع مسار الحرارة من القاعدة إلى أطراف الزعانف. والنتيجة هي توصيل حراري فائق مقارنةً بالتصاميم ذات الزعانف الملصقة أو المختومة.

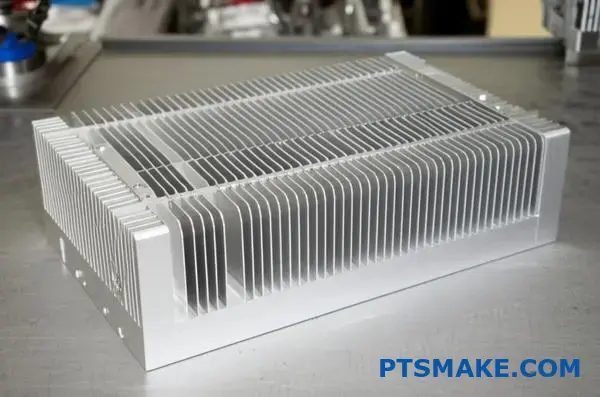

نسبة العرض إلى الارتفاع والكثافة العالية

تعني نسبة العرض إلى الارتفاع أن الزعانف أطول بكثير من سمكها. يعمل هذا التصميم على زيادة سطح التبريد إلى أقصى حد دون زيادة مساحة المبدد الحراري. وهو ضروري للأجهزة ذات المساحة المحدودة.

في مشاريعنا السابقة في PTSMAKE، رأينا كيف يحسن ذلك التبريد بشكل مباشر. يمكن تعبئة المزيد من الزعانف في نفس المساحة. ولكن هذا يتطلب تصميمًا دقيقًا لإدارة تدفق الهواء. التوازن أمر بالغ الأهمية للحفاظ على التوازن الأمثل السرعة البينية3 وتحقيق التبريد الفعال.

| كثافة الزعانف | مقاومة تدفق الهواء | التطبيق النموذجي |

|---|---|---|

| منخفضة | منخفضة | الحمل الحراري الطبيعي |

| متوسط | متوسط | مراوح منخفضة السرعة |

| عالية | عالية | منفاخ الضغط العالي |

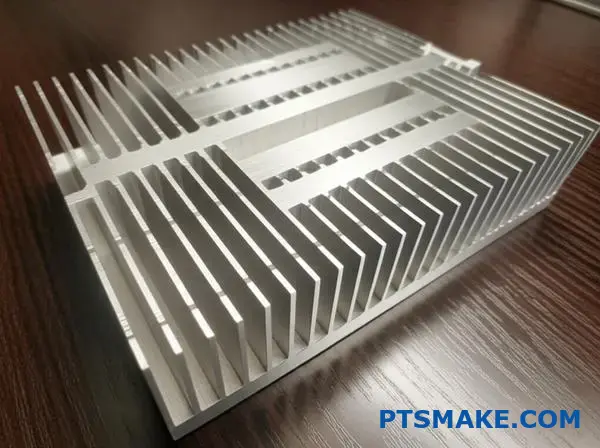

مرونة التصميم

تمنحنا تقنية Skiving في PTSMAKE حرية تصميم كبيرة. يمكننا ضبط ارتفاع الزعانف وسُمكها وميلها. وهذا يسمح لنا بإنشاء بالوعة حرارية مخصصة ذات زعانف مقشورة تتوافق تمامًا مع احتياجاتك الحرارية الخاصة وظروف تدفق الهواء.

توفر زعانف الزعانف المنزوعة الزعانف إدارة حرارية فائقة. يوفر هيكلها المكون من قطعة واحدة وكثافة الزعانف العالية ومرونة التصميم ميزة تبريد كبيرة في عامل الشكل المدمج، مما يجعلها مثالية للتطبيقات عالية الأداء.

ما هي القيود الكامنة في عملية القشط؟

عملية القشط فعالة للغاية. ومع ذلك، فإن لها حدودًا مادية واضحة. وتحدد هذه الحدود ما هو ممكن في التصنيع.

يجب على المهندسين فهم هذه القيود في وقت مبكر. وهذا يضمن أن تكون تصاميمهم مجدية منذ البداية. ويوفر الوقت ويجنبهم إعادة التصميمات المكلفة. وتشمل العوامل الرئيسية حجم كتلة المواد وهندسة الزعانف.

الأبعاد القصوى للكتلة والزعنفة

يحدد حجم ماكينة القشط الحد الأقصى لحجم الجزء. تحد قوة الأداة وخصائص المواد من أبعاد الزعانف. يمكن أن يؤدي تجاهل ذلك إلى فشل الإنتاج.

فيما يلي بعض القيود النموذجية التي نراها.

| القيد | الحد الأقصى/الأدنى النموذجي | السبب |

|---|---|---|

| عرض المربع | ~حوالي 500 مم | حجم سرير الماكينة |

| ارتفاع الزعنفة | ~120 مم | ثبات الأداة |

| سُمك الزعنفة | ~حوالي 0.1 مم | السلامة المادية |

هذه إرشادات عامة. يمكن أن تتغير بناءً على المادة والماكينة المحددة المستخدمة.

جدوى التصميم والقيود العملية

فهم هذه القيود أمر بالغ الأهمية للتصميم من أجل قابلية التصنيع (DFM). قد يبدو التصميم رائعاً في برامج التصميم بمساعدة الحاسوب. ولكن يجب أن يكون قابلاً للإنتاج المادي. في مشاريعنا في شركة PTSMAKE، غالبًا ما نوجه العملاء بشأن هذه الجوانب العملية.

حجم كتلة المادة

كتلة المواد الخام لها حد أقصى للحجم. وهذا محدود بقدرة ماكيناتنا. إذا كان تصميم المشتت الحراري الخاص بك أكبر من غلاف عمل الماكينة، فإن القشط ليس الخيار الصحيح. قد تحتاج إلى التفكير في طرق أخرى.

نسبة ارتفاع الزعنفة إلى سمكها

هذه النسبة مهمة جداً. لا يمكنك الحصول على زعانف طويلة للغاية ورفيعة. فكلما زاد طول الزعنفة كلما امتدت أداة القشط أكثر من دعامتها. يمكن أن يؤدي هذا الامتداد إلى مشاكل مثل انحراف الأداة4, مما يؤثر على دقة الجزء النهائي. تزيد النسبة الأعلى من خطر انحناء الزعانف أو انكسارها أثناء العملية.

وهذا ينطبق بشكل خاص على المشتت الحراري ذي السنون المنزلق. يجب أن يكون كل دبوس مستقر.

| الميزة | أمنية المصمم | واقع التصنيع |

|---|---|---|

| ارتفاع الزعنفة | 150 مم | غالبًا ما يقتصر على أقل من 120 مم |

| سُمك الزعنفة | 0.05 مم | نادراً ما يكون ممكناً أقل من 0.1 مم |

| الملعب الزعنفة | كثيف جداً | محدودة بعرض الأداة |

ننصح دائمًا بالموازنة بين الأداء الحراري وقيود التصنيع هذه لتحقيق نتيجة ناجحة.

إن القيود العملية مثل حجم الكتلة وارتفاع الزعنفة وسُمك الزعنفة ليست اقتراحات؛ فهي قواعد تحددها الفيزياء وقدرات الماكينة. يتطلب التصميم الناجح للقشط احترام هذه الحدود منذ البداية لضمان منتج نهائي فعال وقابل للإنتاج.

كيف تؤثر سماكة الزعنفة على كفاءة نقل الحرارة؟

إن سماكة الزعانف ليست معادلة بسيطة "المزيد أفضل". إنها عملية موازنة دقيقة. المفهوم الأساسي الذي يجب فهمه هنا هو ‘كفاءة الزعانف’. وهذا يقيس مدى فعالية الزعنفة في نقل الحرارة.

تعمل الزعنفة السميكة على توصيل الحرارة بشكل أفضل على طولها. ولكنها أيضاً تشغل مساحة أكبر. تسمح الزعانف الأقل سمكاً بوجود زعانف أكثر في نفس المساحة. وهذا يزيد من السطح الكلي لخروج الحرارة. إن إيجاد التوازن المثالي أمر بالغ الأهمية.

مقايضات سماكة الزعانف

| الميزة | زعانف أكثر سمكاً | زعانف أرق |

|---|---|---|

| التوصيل | أعلى | أقل |

| كثافة الزعانف | أقل | أعلى |

| مساحة السطح | يحتمل أن يكون أقل | يحتمل أن يكون أعلى |

| الوزن | أثقل | أخف وزناً |

الفيزياء الكامنة وراء أداء الزعانف

لفهم التوازن، فكر في الحرارة التي تنتقل من القاعدة إلى طرف الزعنفة. هذه الرحلة هي مفتاح أدائها.

رحلة الحرارة التوصيل

وظيفة الزعنفة هي توصيل الحرارة بعيدًا عن المصدر. ثم تنقل تلك الحرارة إلى الهواء المحيط. توفر الزعنفة السميكة مساراً أوسع للحرارة. وهذا يعني مقاومة أقل. يبقى طرف الزعنفة أقرب إلى درجة حرارة القاعدة، مما يجعل السطح بأكمله فعالاً.

في المقابل، تتمتع الزعنفة الرقيقة بمقاومة أعلى. يصبح الطرف أبرد بكثير من القاعدة. وهذا يقلل من قدرة الجزء الخارجي للزعنفة على نقل الحرارة.

الكثافة مقابل الأداء الفردي

إذاً، لماذا لا تستخدم دائماً زعانف سميكة؟ لأن المساحة محدودة. تتيح لنا الزعانف الرقيقة تجميع مساحة سطح أكبر في حجم معين. وغالباً ما يظهر ذلك في المشتت الحراري ذو الدبوس المنزلق5 التصاميم التي ننتجها في PTSMAKE.

المزيد من الزعانف يعني المزيد من السطح الكلي للحمل الحراري. والهدف هو العثور على النقطة التي تفوق فيها إضافة المزيد من الزعانف (ومساحة السطح) على انخفاض كفاءة كل زعنفة على حدة. في مشاريعنا السابقة، وجدنا أن هذا التوازن يختلف من تطبيق لآخر. فهو يعتمد على تدفق الهواء وإخراج الطاقة وضيق المساحة.

| أسبكت | تأثير السُمك | هدف التصميم |

|---|---|---|

| كفاءة الزعانف | الزعانف السميكة أكثر كفاءة بشكل فردي. | تعظيم نقل الحرارة لكل زعنفة. |

| مساحة السطح | زعانف أرفع تسمح بمساحة إجمالية أكبر. | تعظيم التبديد الكلي للحرارة. |

| التطبيق | قد يحتاج التدفق الحراري العالي إلى زعانف أكثر سماكة. | اعثر على التوازن الأمثل للنظام. |

تمثل سماكة الزعانف مفاضلة أساسية. يجب أن توازن بين التوصيل الحراري الفائق للزعانف السميكة مقابل زيادة مساحة السطح التي توفرها مجموعة أكثر كثافة من الزعانف الرقيقة. يتم دائمًا تصميم الحل الأمثل وفقًا للمتطلبات الحرارية للتطبيق المحدد.

لماذا تختار النحاس بدلاً من الألومنيوم لمبدد حراري منزلق؟

يعد الاختيار بين النحاس والألومنيوم مفاضلة هندسية كلاسيكية. فالأمر كله يتعلق بالموازنة بين الأداء والقيود العملية. سوف تحدد احتياجات التطبيق الخاص بك المواد المناسبة.

الأداء الحراري مقابل التكلفة

الميزة الرئيسية للنحاس هي الموصلية الحرارية الفائقة. فهو ينقل الحرارة بفعالية أكبر مرتين تقريباً من الألومنيوم. وهذا يجعله مثاليًا في حالات الحرارة العالية.

ومع ذلك، فإن الألومنيوم أخف وزناً وأكثر فعالية من حيث التكلفة. وغالباً ما تكون هذه العوامل حاسمة في تصميم المنتجات.

إليك مقارنة مباشرة:

| الميزة | النحاس | ألومنيوم |

|---|---|---|

| التوصيل الحراري | ~حوالي 400 واط/م كهرومغناطيسي | ~205 واط/م كلفن |

| الكثافة (الوزن) | عالية | منخفضة |

| التكلفة النسبية | أعلى | أقل |

هذا القرار أساسي لأي تصميم لمبدد حراري مقشور. يجب أن تزن ما هو أكثر أهمية.

مطابقة المواد مع التطبيق

من الناحية العملية، توجه هذه المفاضلة عملية اختيار المواد. ونحن نرى ذلك كثيرًا في المشاريع في PTSMAKE. حالة الاستخدام المحددة هي كل شيء.

البيئات عالية الحرارة

بالنسبة لوحدات المعالجة المركزية عالية الطاقة أو وحدات معالجة الرسومات أو إلكترونيات الطاقة، تكون الحرارة هي العدو. في هذه الحالات، غالبًا ما يكون النحاس هو الخيار الوحيد. وقدرته على سحب الحرارة بسرعة بعيداً عن المصدر أمر ضروري. التكلفة الأعلى يبررها الأداء. انخفاض النحاس المعاوقة الحرارية6 يضمن بقاء المكونات ضمن درجات حرارة التشغيل الآمنة.

الوزن والتصاميم التي تعتمد على الميزانية

وعلى العكس من ذلك، فإن الألومنيوم مثالي للتطبيقات الحساسة للوزن. فكر في الأجهزة المحمولة أو المكونات الفضائية. كما أنه مثالي للإلكترونيات الاستهلاكية الحساسة من حيث التكلفة. أداؤه أكثر من كافٍ للعديد من التحديات الحرارية الشائعة. يوفر المشتت الحراري المقشور المصنوع من الألومنيوم توازنًا رائعًا بين الأداء والقيمة.

يوضّح هذا الجدول أزواج التطبيقات والمواد النموذجية:

| نوع التطبيق | الاهتمام الأساسي | المواد الموصى بها |

|---|---|---|

| خوادم مركز البيانات | التبريد الأقصى | النحاس |

| أجهزة الكمبيوتر المحمولة الاستهلاكية | الوزن والتكلفة | ألومنيوم |

| إضاءة LED | الفعالية من حيث التكلفة | ألومنيوم |

| محولات الطاقة الصناعية | موثوقية عالية | النحاس |

في النهاية، يساعدك فهم هذه الاختلافات على اتخاذ خيار أكثر ذكاءً وفعالية لمشروعك.

يعتمد الاختيار بين النحاس والألومنيوم للمبدد الحراري المنزلق على احتياجاتك الخاصة. يوفر النحاس أداءً حراريًا لا مثيل له للتطبيقات الصعبة، بينما يوفر الألومنيوم حلاً أخف وزنًا وأكثر فعالية من حيث التكلفة لمجموعة واسعة من الاستخدامات. يتوقف القرار على هذا التوازن.

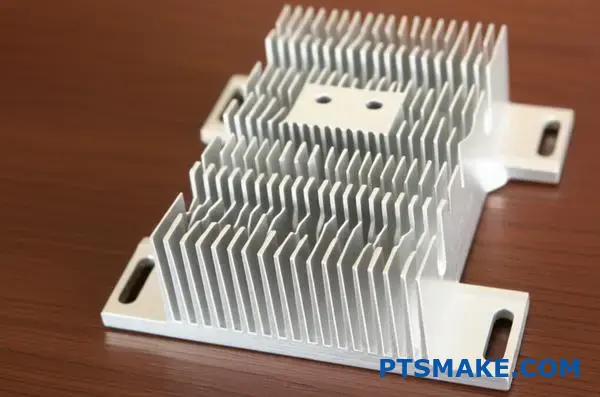

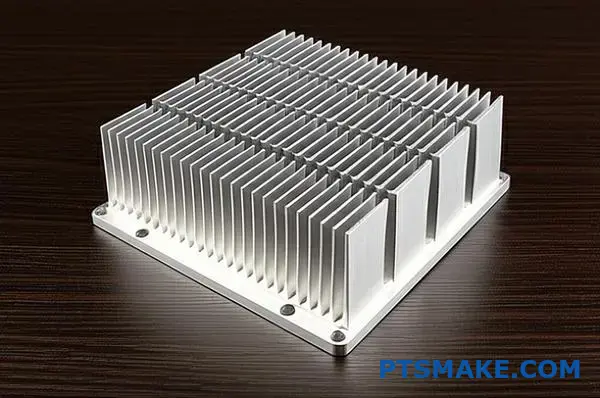

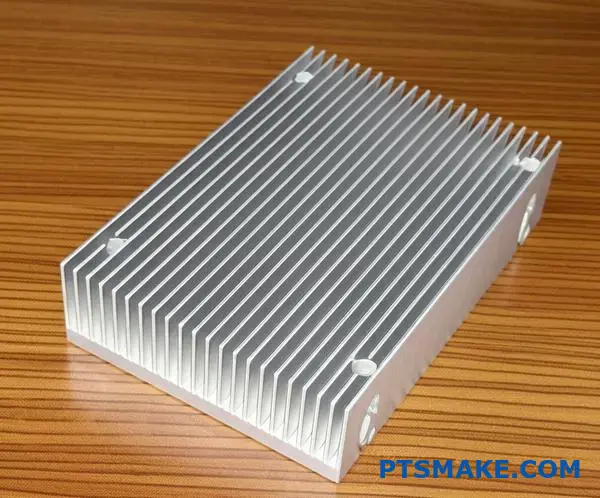

ما هو دور القاعدة المتكاملة؟

القاعدة المتكاملة هي أساس نظام التبريد بأكمله. فكر فيها على أنها ناشر الحرارة الأساسي. وظيفتها الرئيسية هي تجميع الحرارة من مصدر، مثل وحدة المعالجة المركزية، وتوزيعها بالتساوي.

هذا التوزيع ضروري لبقية المشتت الحراري ليعمل بفعالية. بدون قاعدة صلبة، يصبح نقل الحرارة غير فعال.

نقطة الاتصال الأولى

تقوم القاعدة بالاتصال المباشر مع مصدر الحرارة. يؤثر تصميمها بشكل مباشر على سرعة انتقال الحرارة. هذا النقل الأولي هو خطوة حاسمة في عملية التبريد لأي بالوعة حرارية ذات دبوس مقشور.

أهمية الانتشار المنتظم

تضمن القاعدة المصممة بشكل جيد انتشار الحرارة إلى جميع المسامير المقشورة. وهذا يزيد من مساحة السطح المتاحة لتبديد الحرارة.

| خاصية القاعدة | التأثير على الأداء |

|---|---|

| السُمك | يؤثر على سرعة الانتشار والانتظام |

| المواد | يحدد الموصلية الحرارية |

| التسطيح | يضمن التلامس الأمثل مع مصدر الحرارة |

يمنع هذا الهيكل البقع الساخنة ويضمن أداء الوحدة بأكملها على النحو المنشود. القاعدة هي أكثر من مجرد منصة تركيب.

تعمل القاعدة كجسر حاسم بين مصدر الحرارة والزعانف. وتحدد خصائصها الفيزيائية، خاصةً السُمك وسلامة المواد، أداءها. وهي ليست تفاصيل ثانوية؛ فهي أساسية لوظيفة المشتت الحراري.

تحسين سماكة القاعدة

القاعدة الرقيقة جدًا لا يمكنها نشر الحرارة بفعالية. يمكن أن يؤدي ذلك إلى ظهور بقع ساخنة موضعية تطغى على المسامير الموجودة فوق المصدر مباشرةً.

وعلى العكس من ذلك، يمكن أن تؤدي القاعدة السميكة للغاية إلى إبطاء نقل الحرارة إلى الزعانف. في المشاريع السابقة مع العملاء، كان إيجاد هذا التوازن هو المفتاح لتحقيق الأداء الأمثل. نحن نهدف إلى تحقيق النقطة المثالية حيث يكون الانتشار سريعاً وموحداً.

ضمان سلامة المواد

يجب أن تكون المادة نفسها، وهي عادةً النحاس أو الألومنيوم، نقية. يمكن أن تخلق الفراغات أو الشوائب أو التناقضات داخل المعدن عوائق أمام تدفق الحرارة.

هذه العيوب تعطل التوزيع المنتظم للطاقة الحرارية. وذلك لأن أي عيب يمكن أن يزيد بشكل كبير من المعاوقة الحرارية7 من المادة.

| العيب المادي | العواقب |

|---|---|

| الفراغات الهوائية | موصل رديء، يحبس الحرارة |

| الشوائب | توصيل حراري إجمالي أقل |

| كثافة غير متناسقة | انتشار الحرارة غير المتكافئ |

في شركة PTSMAKE، نضمن أن موادنا الخام تلبي المعايير الصارمة. ويضمن ذلك سلامة القاعدة والأداء الموثوق به للمشتت الحراري النهائي ذي الدبوس المقشور. هذا الالتزام بالجودة يمنع حدوث اختناقات في الأداء.

القاعدة المدمجة هي الموزع الحراري الأساسي. وتعتمد فعاليتها بالكامل على سمكها وسلامة المواد. تضمن هذه العوامل توزيعًا موحدًا للحرارة من المصدر إلى الزعانف، وهو أمر بالغ الأهمية لأداء التبريد الكلي.

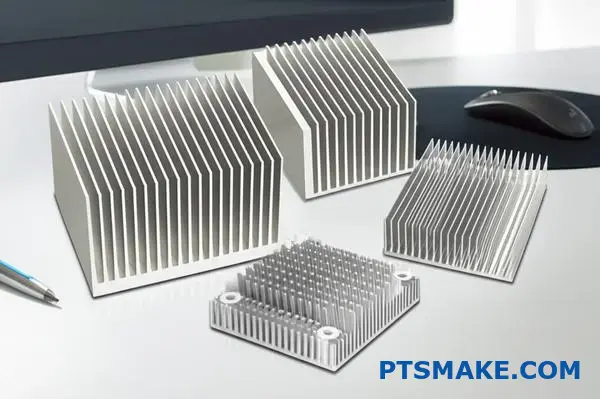

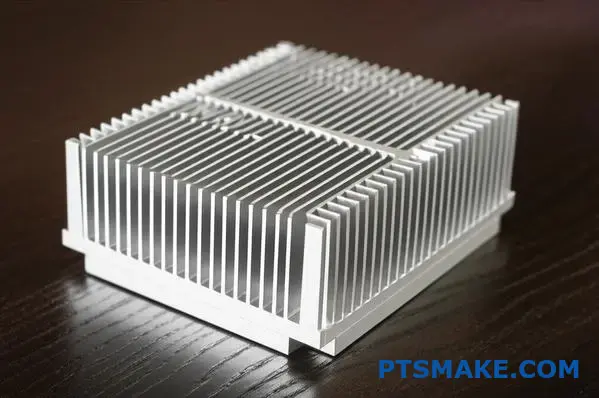

دبوس مقشور مقابل دبوس مقذوف: ما هي الاختلافات الرئيسية؟

عند اختيار المشتت الحراري، فإن العوامل العملية هي الأكثر أهمية. لا يتعلق الأمر فقط بكون أحدها "أفضل". بل يتعلق الأمر بما هو مناسب لاحتياجات مشروعك المحددة.

غالبًا ما يفوز المشتت الحراري ذو الدبوس المقشور من حيث الأداء. يمكن أن تكون البالوعات المبثوقة أفضل للاحتياجات ذات الحجم الكبير والتكلفة المنخفضة.

إليك جدول مقارنة سريع لمساعدتك في اتخاذ القرار. وهو يغطي معايير الاختيار الرئيسية التي ننظر إليها في مشاريعنا في PTSMAKE.

| الميزة | مشتت حراري مقشور الدبوس المقشور | بالوعة حرارية مقذوفة |

|---|---|---|

| كثافة الزعانف | عالية جداً | معتدل |

| نسبة العرض إلى الارتفاع | عالية | منخفضة إلى متوسطة |

| الأداء الحراري | ممتاز | جيد |

| تكلفة الأدوات (NRE) | لا يوجد | عالية |

| مرونة التصميم | عالية | محدودة |

التعمق أكثر في المقارنة

دعنا نحلل الجدول أكثر. تصبح الاختلافات واضحة عندما تنظر إلى عملية التصنيع ونتائجها. لكل طريقة نقاط قوة فريدة من نوعها.

كثافة الزعانف والأداء

تقوم تقنية القشط حرفياً بحلق الزعانف من كتلة معدنية صلبة. وهذا يسمح بزعانف رقيقة جداً ومكتظة بكثافة. المزيد من الزعانف يعني مساحة سطح أكبر لتبديد الحرارة.

تتيح هذه العملية زيادة نسبة العرض إلى الارتفاع8, وهو أمر أساسي للكفاءة الحرارية. في المقابل، يدفع البثق المواد من خلال قالب. وهذا يحد من مدى رقة الزعانف وطولها.

استنادًا إلى اختباراتنا، يمكن للمشتتات الحرارية ذات المسامير المقشوطة تحسين الأداء الحراري بمقدار 10-20% عن نظيراتها المبثوقة في بيئات الحمل الحراري القسري.

تكاليف الأدوات مقابل سعر الوحدة

الأدوات عامل رئيسي. يتطلب البثق قالبًا مخصصًا، مما يؤدي إلى تكلفة هندسية غير متكررة (NRE) كبيرة مقدمًا. وهذا ما يجعلها غير مناسبة للنماذج الأولية أو عمليات التشغيل الصغيرة.

لا يتطلب القشط عدم وجود أدوات محددة، وبالتالي فإن معدل صافي الانبعاثات صفر. وهذا يجعلها مثالية للنماذج الأولية السريعة والإنتاج بكميات منخفضة إلى متوسطة الحجم. وفي حين أن التكلفة لكل وحدة قد تكون أعلى، إلا أن التكلفة الإجمالية للمشروع غالبًا ما تكون أقل بالنسبة للكميات الصغيرة.

تتفوق المشتتات الحرارية ذات الدبابيس المقذوفة في الأداء والمرونة بدون تكاليف أدوات، مما يجعلها مثالية للنماذج الأولية والتطبيقات الصعبة. المشتتات الحرارية المبثوقة هي الخيار الفعال من حيث التكلفة للإنتاج بكميات كبيرة حيث تكون المتطلبات الحرارية أقل أهمية.

متى تختار المشتتات الحرارية ذات الزعانف المقشورة بدلاً من المشتتات الحرارية ذات الزعانف الملتصقة؟

يعود الاختيار غالبًا إلى الواجهة الحرارية. هذه هي النقطة الحرجة حيث يجب أن تنتقل الحرارة من قاعدة المشتت الحراري إلى الزعانف.

فهم الفرق في الواجهة

تعتمد الزعانف الملتصقة على الإيبوكسي أو اللحام لربط الزعانف بالقاعدة. وعلى الرغم من فعالية مادة الربط هذه، إلا أنها تضيف طبقة من المقاومة. وهذا يمكن أن يعيق نقل الحرارة.

المشتت الحراري ذو الزعانف المقشورة مصنوع من قطعة واحدة صلبة من المعدن. هذا التصميم المتجانس يعني عدم وجود وصلة حرارية بين القاعدة والزعانف.

| الميزة | بالوعة حرارية ذات زعانف مترابطة | بالوعة حرارية ذات زعنفة مقشورة |

|---|---|---|

| وصلة من الزعنفة إلى القاعدة | إيبوكسي أو لحام | لا شيء (متجانسة) |

| مقاومة الواجهة | الحاضر (أعلى) | ضئيل (أقل) |

بالنسبة للتطبيقات عالية الطاقة، تصبح هذه التفاصيل التي تبدو صغيرة عاملاً رئيسياً في الأداء.

تأثير مقاومة الواجهة

لنتعمق أكثر في وصلة الزعنفة الملصقة. الإيبوكسي أو اللحام ببساطة ليس موصلًا حراريًا مثل الألومنيوم أو القاعدة النحاسية. وهذا يخلق عنق زجاجة حيث تكافح الحرارة للعبور بكفاءة من القاعدة إلى الزعانف.

يتم تحديد عنق الزجاجة هذا على النحو التالي المقاومة الحرارية9. تعني المقاومة الحرارية الأعلى أن المكوّن سيعمل أكثر سخونة تحت نفس الحمل. إنه عامل حاسم في التصميم الحراري.

تطبيقات كثافة الطاقة العالية

في الأجهزة ذات كثافة الطاقة العالية، هذه المقاومة المضافة غير مقبولة. عندما يتم توليد الكثير من الحرارة في مساحة صغيرة، يمكن حتى لحاجز صغير أن يسبب ارتفاعًا كبيرًا وضارًا في درجة الحرارة. هذا هو المكان الذي تقدم فيه الزعانف المنزوعة ميزة واضحة.

من خلال كونه قطعة واحدة من المعدن، يزيل المشتت الحراري ذو الزعانف المقشورة هذه المقاومة البينية تمامًا. في المشاريع السابقة في PTSMAKE، رأينا هذا العامل الوحيد يخفض درجات حرارة التشغيل بعدة درجات، مما يعزز موثوقية الجهاز وعمره الافتراضي بشكل مباشر.

| مستوى كثافة الطاقة | ΔT النموذجي من الواجهة الرابطة | ΔT من الواجهة المقطوعة |

|---|---|---|

| منخفضة | ~1-2°C | 0°C |

| متوسط | ~3-5°C | 0°C |

| عالية | >7°C | 0°C |

الملخص

والفرق الجوهري هو الوصلة الحرارية في الزعانف المترابطة، والتي تضيف مقاومة قاتلة للأداء. أما الزعانف المقطوعة فهي متجانسة، مما يزيل هذا العائق تمامًا. وهذا يجعلها الخيار الواضح للتطبيقات المتطلبة عالية الطاقة حيث تكون كل درجة تبريد مهمة.

كيف يتم تصنيف تصاميم المسامير المقوسة حسب نوع تدفق الهواء؟

إن العامل الأكثر أهمية في تصميم المشتت الحراري ذي السنون المنزلق هو تدفق الهواء. يحدد هذا العنصر الوحيد هندسة الجزء بالكامل. تنقسم التصاميم إلى فئتين رئيسيتين. وهما الحمل الحراري الطبيعي والحمل الحراري القسري.

تتطلب كل فئة نهجًا مختلفًا جوهريًا في تباعد الزعانف وارتفاعها. سيؤدي اختيار التصميم الخاطئ لنوع تدفق الهواء إلى ضعف الأداء الحراري.

| نوع تدفق الهواء | تباعد الزعانف | ارتفاع الزعنفة |

|---|---|---|

| الحمل الحراري الطبيعي | عريض | أقصر |

| الحمل الحراري القسري | ضيق (كثيف) | أطول |

هذا الاختيار هو أساس التبريد الفعال.

الحمل الحراري الطبيعي: التصميم من أجل حركة الهواء السلبية

يعتمد الحمل الحراري الطبيعي على مبدأ أن الهواء الساخن يرتفع. حيث يعمل المشتت الحراري على تدفئة الهواء المحيط، والذي يصبح أقل كثافة ويتحرك لأعلى. وهذا يسحب الهواء الأكثر برودة من الأسفل.

ولكي ينجح ذلك، يجب أن تكون الزعانف ذات مسافات واسعة. وهذا يخلق قنوات واضحة لتحرك الهواء دون مقاومة كبيرة. إذا كانت الزعانف متقاربة للغاية، فسوف تحبس الهواء، مما يؤدي إلى توقف الدورة.

ميزات التصميم الرئيسية:

- فجوات الدبوس الأوسع: يسمح بتدفق هواء غير مقيّد مدفوع بالطفو.

- ارتفاع الدبوس الأقصر: يقلل من مقاومة الهواء والوزن الإجمالي.

الحمل الحراري القسري: تعظيم مساحة السطح

يستخدم الحمل الحراري القسري مروحة أو منفاخ لتحريك الهواء عبر المشتت الحراري. يعتبر تدفق الهواء النشط هذا أكثر قوة وفعالية في إزالة الحرارة.

ولأننا ندفع الهواء بنشاط، يمكننا جعل الزعانف أطول بكثير وأقرب من بعضها البعض. وهذا يزيد بشكل كبير من مساحة السطح التي تلامس الهواء المتحرك. هدف التصميم هو تعطيل طبقة الحدود الحرارية10 على كل زعنفة.

| نوع الحمل الحراري | التطبيق النموذجي | الميزة الرئيسية |

|---|---|---|

| طبيعي | أجهزة الكمبيوتر الصامتة، ومضخمات الصوت | لا ضوضاء ولا حاجة إلى طاقة |

| إجباري | الخوادم، ومزودات الطاقة، وإضاءة LED | تبريد عالي الأداء |

في شركة PTSMAKE، يكون السؤال الأول الذي نطرحه دائمًا عن بيئة التبريد الخاصة بك. وهذا يضمن أن الجزء الذي نقوم بتصنيعه هو الأمثل لتطبيقه في العالم الحقيقي.

الفرق الأساسي بسيط: تعطي تصاميم الحمل الحراري الطبيعي الأولوية لمقاومة الهواء المنخفضة، بينما تزيد تصاميم الحمل الحراري القسري من مساحة السطح إلى أقصى حد. يعتمد الاختيار الصحيح كليًا على وجود مروحة من عدمه، مما يؤثر بشكل مباشر على البنية المادية للمشتت الحراري لتحقيق الأداء الأمثل.

ما هي الاستخدامات النموذجية للمشتتات الحرارية ذات المسامير المقوسة؟

تتفوق المشتتات الحرارية ذات الدبابيس المنزوعة الدبابيس في الأماكن التي تلتقي فيها الكثافة الحرارية العالية مع المساحة المحدودة. ستجدها في الإلكترونيات الصعبة.

تصميمها الفريد من نوعه يجعلها مثالية لمكونات التبريد التي تولد حرارة شديدة ومركزة.

الحوسبة عالية الأداء

تُعد وحدات المعالجة المركزية ووحدات معالجة الرسومات عالية الطاقة أمثلة رئيسية على ذلك. يتطلب حجمها الصغير ومخرجاتها الحرارية العالية تبريداً فعالاً. توفر الزعانف المنزوعة الزعانف مساحة سطح هائلة لتبديد هذه الحرارة بسرعة، خاصةً مع تدفق الهواء القسري من المراوح.

إلكترونيات الطاقة والاتصالات

كما تراها أيضًا في إلكترونيات الطاقة مثل IGBTs والخوادم ومعدات الاتصالات السلكية واللاسلكية. تتطلب هذه التطبيقات الموثوقية والأداء المتسق. تضمن البنية أحادية القطعة للمشتت الحراري المقشور مسارًا حراريًا صلبًا.

فيما يلي تفصيل سريع:

| التطبيق | التحدي الرئيسي | لماذا يعتبر التزحلق على الجليد مناسباً |

|---|---|---|

| وحدات المعالجة المركزية/وحدات المعالجة المركزية | التدفق الحراري العالي | دبابيس كثيفة تزيد من مساحة السطح إلى أقصى حد |

| مكونات الخادم | الموثوقية على مدار الساعة طوال أيام الأسبوع | تصميم من قطعة واحدة يمنع الفشل |

| إضاءة LED | الأداء على المدى الطويل | تبديد حراري متساوٍ، لا توجد بقع ساخنة |

| معدات الاتصالات | المساحات المدمجة | الزعانف ذات نسبة العرض إلى الارتفاع العالية فعالة |

دعونا نلقي نظرة أعمق على السبب الذي يجعل القشط هو الخيار الأفضل لهذه الحالات المحددة. لا يتعلق الأمر فقط بكثافة الزعانف؛ بل يتعلق الأمر بالسلامة الهيكلية والأداء الحراري طويل الأجل.

الميزة في مكونات الخادم

تعمل الخوادم بشكل مستمر، لذا فإن تعطل المكونات ليس خيارًا مطروحًا. تحتوي المشتتات الحرارية الملتصقة أو المختومة على وصلات بين القاعدة والزعانف. يمكن أن تتحلل هذه الوصلات بمرور الوقت، مما يزيد من المقاومة الحرارية.

يتم تشكيل المشتت الحراري ذو الدبوس المقشور من كتلة واحدة من النحاس أو الألومنيوم. هذا التصميم المتجانس يزيل أي مواد بينية. وهذا يوفر ثباتًا ثابتًا ومنخفضًا جدًا المعاوقة الحرارية11 طوال عمر المنتج بالكامل. في PTSMAKE، نوصي بذلك في أي تطبيق تكون فيه الموثوقية على المدى الطويل هي الشاغل الأساسي.

لماذا يعمل لمصابيح LED والاتصالات

في إضاءة LED عالية الطاقة، يعد الحفاظ على درجة حرارة ثابتة أمرًا بالغ الأهمية. فهو يؤثر بشكل مباشر على العمر الافتراضي لمصابيح LED ودقة الألوان. يسحب الهيكل الموحد للمشتت الحراري المقشور الحرارة بعيدًا بالتساوي. وهذا يمنع البقع الساخنة الموضعية التي يمكن أن تتسبب في حدوث عطل سابق لأوانه.

بالنسبة لمعدات الاتصالات، تكون المكونات معبأة بإحكام. وغالباً ما يكون تدفق الهواء معقداً ومقيداً. يمكن جعل المسامير المقشورة رفيعة جدًا وطويلة جدًا، مما يخلق شكلًا مثاليًا لالتقاط الحرارة في هذه البيئات الصعبة.

تُعد المشتتات الحرارية ذات الدبابيس المنزوعة الدبابيس حلولاً مفضلة للإلكترونيات عالية الكثافة. فهي تعمل على تبريد وحدات المعالجة المركزية والخوادم ومصابيح LED القوية بفعالية. تضمن بنيتها المكونة من قطعة واحدة موثوقية فائقة وأداء حراري ثابت، مما يجعلها مثالية للتطبيقات المتطلبة ذات العمر الطويل حيث لا يكون الفشل خيارًا.

كيف يؤثر شكل الدبوس وترتيبه على تدفق الهواء؟

تصميم المشتت الحراري أكثر من مجرد الحجم. فهندسة الزعانف وتخطيطها أمر بالغ الأهمية. فهي تتحكم بشكل مباشر في كيفية تحرك الهواء عبر الزعانف.

هذه ليست مجرد نظرية. يمكن للخيارات الصحيحة أن تحسن أداء التبريد بشكل كبير لتطبيقك المحدد.

خيارات هندسة الدبوس

غالباً ما توفر الدبابيس المربعة مساحة سطح أكبر. ولكن يمكن أن توفر الدبابيس الدائرية في بعض الأحيان مقاومة أقل لتدفق الهواء. يعتمد الاختيار على قوة المروحة.

استراتيجية الترتيب

الترتيب مهم أيضاً. يجب أن نأخذ في الاعتبار كيف تؤثر الأنماط المتداخلة والمتداخلة على اضطراب الهواء والضغط، وهو ما سأفصله أدناه.

| شكل الدبوس | الميزة الأساسية | الأفضل لـ |

|---|---|---|

| المربع | مساحة السطح القصوى | تطبيقات تدفق الهواء منخفض السرعة |

| قمة مستديرة | مقاومة أقل لتدفق الهواء | تطبيقات تدفق الهواء عالي السرعة |

إن اختيار التصميم الصحيح للمسمار هو عملية موازنة. فهو ينطوي على إدارة اضطراب تدفق الهواء وانخفاض الضغط. يؤثر كل عامل بشكل مباشر على كفاءة التبريد.

الاضطرابات: صديق أم عدو؟

يحدث الاضطراب عندما يتحرك الهواء بشكل فوضوي. ويؤدي ترتيب المسامير المتداخلة إلى مزيد من الاضطراب. وهذا يعطل العازل الطبقة الحدودية12 من الهواء حول كل دبوس.

هذا التعطيل يجبر المزيد من جزيئات الهواء على الاتصال بسطح الدبوس. والنتيجة هي نقل أفضل للحرارة. ومع ذلك، فإن هذا يأتي بتكلفة.

فهم انخفاض الضغط

زيادة الاضطراب يعني أيضاً مقاومة أعلى، أو انخفاض الضغط. وهذا يجبر مروحة النظام على العمل بجهد أكبر. إذا لم تتمكن المروحة من التغلب على هذا الانخفاض في الضغط، سينخفض تدفق الهواء.

قد يؤدي ذلك إلى إبطال فوائد التبريد من الاضطراب. وعلى النقيض من ذلك، يوفر الترتيب المدمج مسارًا واضحًا. وهذا يؤدي إلى انخفاض أقل في الضغط ولكن أيضًا نقل حرارة أقل فعالية.

في شركة PTSMAKE، نساعد العملاء على نمذجة هذا التوازن. نحن نضمن أن المشتت الحراري، سواء كان المشتت الحراري القياسي أو المشتت الحراري ذو الدبوس المنزوع، يتطابق تمامًا مع منحنى أداء المروحة الخاصة بهم.

| الترتيب | مستوى الاضطراب | انخفاض الضغط | السيناريو المثالي |

|---|---|---|---|

| في الخط | منخفضة | منخفضة | الأنظمة ذات المراوح منخفضة الطاقة أو المساحات المفتوحة |

| متداخلة | عالية | عالية | أنظمة ذات مراوح قوية ومساحات ضيقة |

يخلق شكل الدبوس وترتيبه مفاضلة بين الأداء الحراري ومقاومة تدفق الهواء. توفر المسامير المتداخلة والمربعة مساحة سطح عالية واضطراباً ولكنها تخلق انخفاضاً كبيراً في الضغط. يعتمد التصميم الأفضل دائمًا على المروحة المحددة وقيود النظام.

ما هو هيكل التكلفة مقابل طرق التصنيع الأخرى؟

فهم التكلفة الحقيقية أمر أساسي. فالأمر لا يتعلق فقط بسعر القطعة الواحدة. يجب أن تنظر إلى إجمالي استثمار المشروع.

طرق التصنيع المختلفة لها نماذج تكلفة مختلفة للغاية. بالنسبة للمشتت الحراري ذي الدبوس المقشور، تكون الميزة المالية واضحة في سيناريوهات معينة.

دعنا نحلل كيفية المقارنة بين طريقة القشط والطريقة الشائعة مثل البثق. يضمن لك هذا التحليل اتخاذ أذكى قرار تجاري بالنسبة لميزانيتك.

أهم فرق في التكلفة هو الاستثمار الأولي. فتقنية Skiving تلغي تمامًا تكاليف الأدوات، وهو ما يغير قواعد اللعبة.

استثمار صفري في الأدوات

تتطلب الطرق التقليدية مثل البثق أو الصب بالقالب قوالب مخصصة. قد تكون هذه الأدوات باهظة الثمن ويستغرق إنتاجها أسابيع. وقد تكون هذه التكلفة الأولية عقبة كبيرة أمام المشاريع الجديدة أو النماذج الأولية.

في شركة PTSMAKE، غالباً ما نرى ذلك مع العملاء الذين يطورون منتجات مبتكرة. يسمح لهم التزحلق بالحصول على الأجزاء المادية بسرعة دون نفقات رأسمالية كبيرة. هذا التجنب لـ الهندسة غير المتكررة13 التكاليف فائدة هائلة للإنتاج منخفض الحجم.

ديناميكيات تكلفة الوحدة

وعلى الرغم من أن القشط يفوز على الأدوات، إلا أن تكلفته لكل وحدة يمكن أن تكون أعلى من البثق بأحجام كبيرة. عملية القشط دقيقة لكل مبدد حرارة على حدة.

وعلى النقيض من ذلك، فإن البثق له تكلفة دخول عالية للقالب. ولكن بمجرد تصنيع تلك الأداة، يصبح إنتاج آلاف الوحدات رخيصًا للغاية للقطعة الواحدة.

وهذا يخلق نقطة تعادل واضحة.

| مكون التكلفة | عملية التزحلق على الجليد | عملية البثق |

|---|---|---|

| الأدوات (NRE) | لا يوجد | مهم |

| التكلفة لكل وحدة | متناسق | ينخفض مع انخفاض الحجم |

| المهلة الزمنية | قصير | طويل (بسبب الأدوات) |

| أفضل حالة استخدام | نماذج أولية، منخفضة الحجم | الإنتاج بكميات كبيرة |

حجم الإنتاج المطلوب هو العامل الأكثر أهمية. فهو يحدد بشكل مباشر طريقة التصنيع الأكثر اقتصادية لمشروعك.

يعتبر القشط فعالاً للغاية من حيث التكلفة بالنسبة للنماذج الأولية وعمليات الإنتاج منخفضة الحجم بسبب عدم وجود رسوم أدوات. بالنسبة للإنتاج بكميات كبيرة، تصبح طرق مثل البثق أرخص على المدى الطويل. يجب أن يعتمد قرارك دائمًا على الكمية الإجمالية المطلوبة للمشروع.

كيف يتدرج أداء المشتت الحراري ذو الدبوس المقشور؟

إن فعالية المشتت الحراري ذو الدبوس المقشور ليست قيمة ثابتة. فهو يتغير بشكل كبير بناءً على بيئته. هناك عاملان رئيسيان يحددان أداءه: تدفق الهواء والحمل الحراري.

ديناميكية تدفق الهواء والحمل الحراري

تعمل زيادة تدفق الهواء من المروحة على تحسين التبريد بشكل مباشر. فالمزيد من الهواء الذي يتحرك عبر الزعانف يبدد الحرارة بشكل أسرع. ولكن هناك نقطة تضاؤل العوائد.

فهم المنحنى

العلاقة ليست خطاً مستقيماً. تُظهر أوراق البيانات هذا بمنحنى أداء. يساعدك هذا في تحديد الحل المناسب.

| تدفق الهواء (CFM) | المقاومة الحرارية النموذجية (درجة مئوية/ثانية) |

|---|---|

| 10 | 0.95 |

| 20 | 0.65 |

| 30 | 0.50 |

| 40 | 0.42 |

كما ترى، فإن مضاعفة تدفق الهواء لا تقلل المقاومة إلى النصف.

فك شفرة منحنى الأداء

عندما تنظر إلى ورقة البيانات الخاصة بالمشتت الحراري ذي السنون المنزلق، سترى رسمًا بيانيًا. يرسم هذا الرسم البياني المقاومة الحرارية مقابل تدفق الهواء. إنه المفتاح لفهم الأداء.

المقاومة الحرارية مقابل تدفق الهواء

تخبرك المقاومة الحرارية، التي تُقاس بوحدة درجة مئوية/ثانية، مقدار ارتفاع درجة الحرارة لكل واط من الحرارة. الأقل هو الأفضل دائمًا. مع زيادة تدفق الهواء، تنخفض المقاومة الحرارية بشكل حاد في البداية.

ثم يبدأ المنحنى في التسطيح. وهذا يشير إلى تناقص العوائد. ينتج عن دفع المزيد من الهواء مكاسب أصغر وأصغر في التبريد. يحدث هذا عندما يتغير الهواء من هواء أملس التدفق الصفحي14 إلى أخرى أكثر اضطرابًا، والتي يمكن أن تكون أقل كفاءة في نقل الحرارة بشكل منتظم.

دور الحمل الحراري

يعتمد أداء المشتت الحراري أيضاً على الحرارة التي يجب أن يبددها. الحل المثالي لمعالج بقدرة 60 واط سيعاني مع معالج بقدرة 120 واط في نفس ظروف تدفق الهواء.

في PTSMAKE، غالبًا ما نحلل هذه المنحنيات مع العملاء. نحن نساعدهم في العثور على النقطة المثالية. يتعلق الأمر بالموازنة بين سرعة المروحة والضوضاء والأداء الحراري المطلوب لجهازهم المحدد.

| الحمل الحراري (W) | تدفق الهواء (CFM) | الارتفاع المتوقع في درجة الحرارة (درجة مئوية) |

|---|---|---|

| 50 | 20 | 32.5 |

| 100 | 20 | 65.0 |

| 100 | 40 | 42.0 |

يتحسن أداء المشتت الحراري ذو الدبوس المنزلق مع زيادة تدفق الهواء، ولكن مع تناقص العوائد. يعد تحليل منحنى المقاومة الحرارية في ورقة البيانات أمرًا بالغ الأهمية لمطابقة المشتت الحراري مع الحمل الحراري المحدد وظروف تدفق الهواء في تطبيقك.

كيف تصنف التصاميم حسب كثافة الدبوس؟

يعد تصنيف تصاميم المشتتات الحرارية ذات المسامير المنزوعة الدبابيس حسب كثافة المسامير أمرًا بالغ الأهمية. فهو يساعد على مطابقة الحل المناسب لتحدي حراري معين. نقوم بتجميعها بشكل عام في ثلاث فئات رئيسية.

مصفوفات منخفضة الكثافة

تتميز هذه التصميمات بمسافات أوسع بين المسامير. وهي مثالية لسيناريوهات التبريد السلبي حيث يكون الحمل الحراري الطبيعي هو الطريقة الأساسية لتبديد الحرارة.

مصفوفات متوسطة الكثافة

هذا هو الحل الوسط متعدد الاستخدامات. فهي توفر توازناً بين مساحة السطح ومقاومة تدفق الهواء. يعمل بشكل جيد مع أنظمة الهواء القسري منخفض السرعة.

مصفوفات عالية الكثافة

وبفضل الفجوات الضيقة جداً بين الدبابيس، فإنها تزيد من مساحة السطح إلى أقصى حد. وهي تتطلب تدفق هواء عالي السرعة من المراوح لتعمل بفعالية.

| فئة الكثافة | الملعب الدبوس النموذجي النموذجي | تدفق هواء مثالي |

|---|---|---|

| منخفضة الكثافة | > 2.5 مم | الحمل الحراري السلبي/الحمل الحراري الطبيعي |

| متوسطة الكثافة | 1.5 - 2.5 مم | هواء قسري منخفض السرعة |

| عالية الكثافة | < 1.5 مم | هواء قسري عالي السرعة |

اختيار كثافة الدبوس الصحيحة هو عملية موازنة. فهو يربط مباشرة الأداء الحراري بقدرات تدفق الهواء في نظامك. إنه قرار أساسي نعالجه في وقت مبكر من أي مشروع في PTSMAKE.

كثافة منخفضة للتبريد السلبي

تُعد تصميمات المشتت الحراري منخفضة الكثافة ذات الزعانف المقشورة مثالية للتطبيقات بدون مراوح. يسمح التباعد الواسع بين الزعانف للهواء بالتحرك بحرية عبر الحمل الحراري الطبيعي. وهذا يجعلها مناسبة للتشغيل الصامت في الإلكترونيات الاستهلاكية أو العبوات الخارجية. وهي توفر ضغطًا خلفيًا أقل، وهو أمر أساسي هنا.

متوسطة الكثافة: الكل مستدير

غالباً ما تكون التصميمات متوسطة الكثافة هي الخيار الافتراضي. فهي توفر زيادة كبيرة في مساحة السطح مقارنةً بالخيارات منخفضة الكثافة دون خلق مقاومة مفرطة للهواء. وهي مثالية للأجهزة المزودة بمراوح صغيرة منخفضة الطاقة حيث تكون هناك حاجة إلى التوازن.

كثافة عالية للتطبيقات المتطلبة

عندما تكون هناك حاجة إلى أقصى قدر من التبريد في مساحة مدمجة، فإن الكثافة العالية هي الحل. يتم إقران هذه التصميمات مع مراوح قوية لدفع الهواء عبر مصفوفة الزعانف الكثيفة. يقلل هذا الإعداد بشكل كبير من إجمالي المقاومة الحرارية15 ولكنه يزيد من ضوضاء النظام واستهلاك الطاقة.

| مستوى الكثافة | الميزة الرئيسية | المقايضة الرئيسية |

|---|---|---|

| منخفضة | ممتاز للتبريد السلبي | انخفاض مساحة السطح |

| متوسط | أداء متوازن | ليست مثالية للتطرف |

| عالية | الحد الأقصى لتبديد الحرارة | يتطلب تدفق هواء عالي |

تحدد كثافة الدبوس كيفية أداء المشتت الحراري ذو الدبوس المنزلق. الكثافة المنخفضة للتبريد السلبي، بينما تتطلب الكثافة العالية هواءً نشطًا عالي السرعة. توفر الكثافة المتوسطة حلاً مرنًا للعديد من التطبيقات الشائعة، حيث توازن بين مساحة السطح ومقاومة تدفق الهواء.

كيف تختار بين تصميم الزعنفة المستقيمة أو الزعنفة ذات الزعنفة المسننة؟

يعتمد اختيار التصميم المناسب للزعنفة بالكامل على تدفق الهواء في نظامك. هذا العامل الوحيد هو العنصر الأكثر أهمية. يضمن الاختيار الصحيح الأداء الحراري الأمثل.

زعانف مستقيمة لتدفق الهواء الخطي

الزعانف المستقيمة هي الخيار الأفضل لتدفق الهواء بشكل خطي دون عائق. فكر في الأنظمة ذات المراوح ذات القنوات التي تدفع الهواء في اتجاه واحد. فهي توفر الحد الأدنى من المقاومة هنا.

الزعانف الدبوسية لتدفق الهواء المعقد

تتألق الزعانف الدبوسية في البيئات المعقدة. إذا كان تدفق الهواء منخفض السرعة، أو متعدد الاتجاهات، أو محجوبًا بمكونات أخرى، فإن الزعانف ذات الزعانف الدبوسية تكون متفوقة. فهي تخلق اضطرابًا، مما يعزز التبريد.

دليل بسيط:

| نوع تدفق الهواء | تصميم الزعانف الموصى به | الميزة الرئيسية |

|---|---|---|

| خطي وخالٍ من العوائق | زعنفة مستقيمة | انخفاض الضغط المنخفض |

| سرعة منخفضة أو معاقة | دبوس الزعنفة | الاضطراب المحسّن |

| متعدد الاتجاهات | دبوس الزعنفة | يلتقط الهواء بفعالية |

نظرة أعمق على ديناميكيات تدفق الهواء

فهم مسار تدفق الهواء هو الخطوة الأولى. تحتاج إلى معرفة كيف يتحرك الهواء عبر الضميمة الخاصة بك. هل هناك كابلات أو مكونات في الطريق؟

في مشاريعنا في PTSMAKE، نبدأ دائمًا بتحليل حراري. وهذا يساعدنا على تصور تدفق الهواء ومنع أخطاء التصميم المكلفة في المستقبل.

كفاءة الزعانف المستقيمة

تخلق الزعانف المستقيمة قناة واضحة للهواء. ويقلل هذا التصميم من انخفاض الضغط، مما يسمح للمراوح بالعمل بكفاءة أكبر. وهي مثالية لسيناريوهات تدفق الهواء الموجه عالي السرعة.

وبناءً على اختباراتنا، فإن هذا التصميم فعال للغاية. وغالباً ما يستخدم في التطبيقات التي تضمن تيار هواء قوي ومتسق.

قوة زعانف الدبوس

يعمل المشتت الحراري ذو الدبابيس المنزلق عن طريق تعطيل الطبقة الحدودية للهواء. تولد الدبابيس دوامات صغيرة، مما يؤدي إلى خلط الهواء. تعمل هذه العملية على تحسين الحمل الحراري القسري16 ويسحب المزيد من الحرارة بعيداً.

هذا مفيد بشكل خاص في الأماكن الضيقة. هنا، قد يكون تدفق الهواء ضعيفاً أو لا يمكن التنبؤ به. يحقق تصميم الدبوس الاستفادة القصوى من أي تدفق هواء متاح.

| مثال على التطبيق | تدفق الهواء المهيمن | الاختيار الأمثل للزعنفة |

|---|---|---|

| رف خوادم 1U 1U | عالي السرعة، مكيّف الهواء | زعنفة مستقيمة |

| تركيبات إضاءة LED | الحمل الحراري الطبيعي | دبوس الزعنفة |

| إلكترونيات محمولة | سرعة منخفضة، مسدودة | دبوس الزعنفة |

يتحدد قرارك بشأن تصميم الزعانف حسب تدفق الهواء. الزعانف المستقيمة مخصصة للمسارات الخطية المباشرة، بينما تتفوق الزعانف ذات الزعانف المسننة في البيئات منخفضة السرعة أو المعوقة أو متعددة الاتجاهات من خلال خلق اضطراب لتحسين تبديد الحرارة.

كيف يمكن الموازنة بين الأداء مقابل الوزن في تطبيقات الطيران؟

في مجال الطيران، كل غرام مهم. وهذا يخلق مفاضلة حاسمة، خاصة بالنسبة للإدارة الحرارية. يوفر النحاس موصلية حرارية فائقة. ومع ذلك، يمكن أن يكون وزنه عقوبة كبيرة لتطبيقات الطيران.

وهذا يجبرنا على استكشاف بدائل أخف وزناً. وغالباً ما يكون الألومنيوم هو الخيار الأول. فهو يوفر توازناً جيداً بين الأداء والوزن. ولكن اختيار المواد هو مجرد جزء واحد من اللغز.

المعضلة المادية

يعد اختيار المادة المناسبة خطوة أساسية. يؤثر القرار بشكل مباشر على الوزن النهائي والكفاءة الحرارية للمكون.

| المواد | الموصلية الحرارية (W/mK) | الكثافة (جم/سم مكعب) |

|---|---|---|

| النحاس | ~400 | 8.96 |

| ألومنيوم (6061) | ~167 | 2.70 |

يوضح هذا الجدول التحدي بوضوح. يمكنك الحصول على أداء رائع مع النحاس، ولكن بأكثر من ثلاثة أضعاف وزن الألومنيوم.

يفتح الانتقال إلى ما هو أبعد من المعادن الأساسية إمكانيات جديدة. فالمركبات المتقدمة، على سبيل المثال، توفر نسباً مذهلة من القوة إلى الوزن. ويمكن تكييف خصائصها لتلبية احتياجات محددة، على الرغم من أن ذلك غالباً ما يزيد من تعقيد التصنيع والتكلفة.

ومع ذلك، تأتي المكاسب الحقيقية من تحسين التصميم. هذا هو المكان الذي تصبح فيه أدوات المحاكاة المتقدمة لا غنى عنها لفريقنا في PTSMAKE.

تحسين الهندسة باستخدام CFD

ديناميكيات الموائع الحسابية (CFD) هي أداة قوية. فهي تسمح لنا بمحاكاة تدفق الهواء وانتقال الحرارة دون بناء نماذج أولية مادية. يمكننا اختبار العشرات من تكرارات التصميم رقمياً.

يساعدنا ذلك في تحسين هندسة المكونات مثل المشتت الحراري ذو الدبوس المنزلق. يمكننا تحسين تباعد الزعانف وارتفاعها وسماكتها لزيادة مساحة السطح وكفاءة التبريد إلى أقصى حد مع استخدام أقل كمية ممكنة من المواد.

من خلال عملنا مع العملاء، وجدنا أن مواد مثل المواد المركبة المتقدمة يمكن أن تكون عالية متباين الخواص17. تتغير خصائصها الحرارية اعتمادًا على اتجاه تدفق الحرارة، مما يضيف طبقة أخرى إلى تحليلنا.

| خطوة التحليل | الهدف | الأداة/الطريقة |

|---|---|---|

| 1. خط الأساس | إنشاء الأداء مع النحاس | صحيفة مواصفات المواد |

| 2. البدائل | تقييم أداء الألومنيوم | صحيفة مواصفات المواد |

| 3. التحسين | تنقيح الهندسة لتقليل الوزن | محاكاة CFD |

| 4. التحقق من الصحة | اختبار النموذج الأولي المحسّن | المقارنة المعيارية المادية |

يضمن لنا هذا النهج المنظم التخلص بشكل منهجي من كل غرام ممكن دون المساس بالأداء المطلوب.

إن الموازنة بين الوزن والأداء في مجال الطيران مهمة معقدة. فهي تتطلب اختياراً ذكياً للمواد، من الألومنيوم إلى المواد المركبة المتقدمة، والاستفادة من أدوات المحاكاة القوية مثل CFD لتحسين كل جانب من جوانب التصميم لتحقيق أقصى قدر من الكفاءة.

ما هي الاتجاهات الناشئة في تكنولوجيا الزعانف المنزوعة الزعانف؟

تتطور تقنية الزعانف المنزوعة الزعانف باستمرار. نحن نشهد تطورات كبيرة تدفع حدود الأداء الحراري. ويركز المستقبل على الدقة والابتكار في المواد.

تسمح هذه الاتجاهات بتبديد الحرارة بشكل أكثر فعالية. وهذا أمر بالغ الأهمية في الإلكترونيات المدمجة والقوية بشكل متزايد.

زعانف أدق الزعانف

إن الدافع وراء الزعانف الأصغر حجماً والأكثر كثافة هو المفتاح. حيث تزيد الزعانف الدقيقة من مساحة السطح المتاحة لنقل الحرارة. وهذا يحسّن الكفاءة دون توسيع بصمة المبدد الحراري.

تكامل المواد المتقدمة

نحن ننتقل إلى ما هو أبعد من النحاس والألومنيوم فقط. يجري اختبار مواد وسبائك جديدة. توفر هذه المواد خصائص حرارية أفضل أو وزناً أخف.

| الميزة | التزحلق التقليدي | الاتجاهات الناشئة |

|---|---|---|

| الملعب الزعنفة | > 0.5 مم | < 0.3 مم |

| المواد | نحاس، ألومنيوم | السبائك المتقدمة، والمركبات |

| الهيكل الأساسي | كتلة صلبة | مجمع، متكامل |

لا يقتصر مستقبل الزعانف المنزوعة الزعانف على تحسين الأساليب الحالية فحسب. فهو ينطوي على الجمع بين التقنيات لخلق حلول مبتكرة حقاً. وهنا تصبح الأمور مثيرة حقاً بالنسبة لنا كمهندسين.

عمليات التصنيع الهجينة

أحد أكثر الاتجاهات الواعدة هو التصنيع الهجين. نحن نستكشف زعانف القفز على قاعدة تم إنشاؤها باستخدام التصنيع المضاف18. يفتح هذا النهج إمكانيات تصميم جديدة تماماً.

تسمح هذه الطريقة بالقنوات الداخلية المعقدة. تخيل بالوعة حرارية ذات دبوس مقشور مع مسارات تبريد سائلة مدمجة. هذه هي الأشكال الهندسية التي لا يمكن أن تنتجها الآلات التقليدية ببساطة. فهي تمزج بين المساحة السطحية العالية للقشط وحرية تصميم الطباعة ثلاثية الأبعاد.

تحسين تركيب السطح المحسّن

مجال آخر من مجالات الابتكار هو التركيب السطحي. نحن نختبر التركيبات الدقيقة على أسطح الزعانف. صُممت هذه القوامات لتعطيل الطبقة الحدودية للهواء. وهذا يعزز نقل الحرارة بالحمل الحراري.

استنادًا إلى أبحاثنا، يمكن لهذه التقنية تعزيز الكفاءة. فهي تحسن الأداء دون تغيير الحجم الكلي للمبدد الحراري.

| تشطيب السطح | تحسين كفاءة نقل الحرارة |

|---|---|

| سطح أملس | خط الأساس |

| نسيج متناهي الصغر | ما يصل إلى 15% |

تدفع هذه الاتجاهات الناشئة - الحبيبات الأبعد، والمواد المتقدمة، والعمليات الهجينة، وتركيب السطح - حدود الإدارة الحرارية. فهي تتيح تصميمات إلكترونية أكثر قوة وصغرًا وتفتح الأبواب أمام تكنولوجيا الجيل التالي.

ابدأ مشروع المغسلة الحرارية ذات الدبوس المنزوع الدبابيس مع PTSMAKE اليوم

هل أنت مستعد لتحسين الجيل التالي من أجهزتك من الجيل التالي باستخدام المشتتات الحرارية ذات الدبابيس المنزوعة الدبابيس المتطورة؟ اتصل الآن بشركة PTSMAKE للحصول على عرض أسعار سريع وتنافسي ودعم هندسي متخصص. حوّل نماذجك الأولية وعمليات الإنتاج بدقة وموثوقية واهتمام بالتفاصيل لا مثيل لها. أرسل استفسارك اليوم!

تعمق أكثر في علم هذا العائق الرئيسي للإدارة الحرارية الفعالة. ↩

فهم كيفية حساب هذا المقياس الرئيسي واستخدامه لتقييم كفاءة المشتت الحراري. ↩

افهم كيف تؤثر ديناميكيات الموائع بين الزعانف على أداء مبدد الحرارة في العالم الحقيقي. ↩

تعرف على المزيد حول كيفية تأثير هذه الظاهرة على دقة التصنيع الآلي. ↩

اكتشف كيف تُنشئ تقنية التصنيع هذه زعانف عالية الكثافة للحصول على أداء حراري فائق في المساحات المدمجة. ↩

افهم كيف يؤثر هذا المقياس المهم على درجة حرارة المكونات وموثوقية النظام بشكل عام. ↩

تعرّف على كيفية قياس هذه الخاصية الرئيسية لمقاومة المادة لتدفق الحرارة. ↩

تعرف على كيفية تأثير نسبة ارتفاع الزعنفة إلى سُمك الزعنفة على الكفاءة الحرارية. ↩

افهم كيف يؤثر هذا المقياس الرئيسي بشكل مباشر على درجة حرارة جهازك وموثوقيته. ↩

افهم كيف تؤثر هذه الطبقة الرقيقة من الهواء على كفاءة التبريد. ↩

اكتشف كيف يؤثر هذا المقياس الرئيسي على كفاءة التبريد والموثوقية الإجمالية لمكوناتك. ↩

اكتشف كيف تؤثر هذه الطبقة الرقيقة من الهواء على الأداء الحراري وكفاءة التصميم. ↩

تعرّف على كيفية تأثير هذه التكاليف الهندسية لمرة واحدة على إجمالي ميزانية المشروع وخيارات التصنيع. ↩

تعرف على كيفية تأثير خصائص تدفق الهواء المختلفة بشكل مباشر على استراتيجية الإدارة الحرارية الخاصة بك. ↩

تعرّف على كيفية تحديد هذا المقياس الرئيسي لكفاءة تبريد المشتت الحراري. ↩

تعرف على المزيد حول كيفية تأثير أنواع تدفق الهواء المختلفة على كفاءة نقل الحرارة في أنظمة الإدارة الحرارية. ↩

فهم كيفية تأثير الخواص متباينة الخواص على أداء المواد في التصميمات المعقدة. ↩

انقر لفهم كيف تُحدث تقنية الطباعة ثلاثية الأبعاد هذه ثورة في تصميم بالوعات الحرارة وتصنيعها. ↩