أنت تقوم بتطوير مشروع قولبة حقن المعادن بالحقن، ولكن التعقيدات التقنية تبدو مربكة. من معلمات الحقن إلى متغيرات التلبيد، واختيار المواد إلى الوقاية من العيوب - هناك عدد لا يحصى من الأجزاء المتحركة التي يمكن أن تعرقل نجاح التصنيع الخاص بك.

قولبة حقن المعادن بالحقن (MIM) هي عملية تصنيع مسحوق المعادن التي تجمع بين مرونة التصميم في قولبة حقن البلاستيك وقوة وسلامة المعادن المشغولة، مما ينتج أجزاء معقدة وعالية الدقة من خلال مراحل حقن المواد الأولية وإزالة اللُّحوم والتلبيد.

يتناول هذا الدليل بالتفصيل كل جانب مهم من جوانب التصنيع باستخدام MIM - بدءًا من مراحل العملية الأساسية إلى تقنيات استكشاف الأخطاء وإصلاحها المتقدمة. سواء كنت تقوم بتقييم التصنيع باستخدام MIM مقابل التصنيع باستخدام الحاسب الآلي أو تحسين إنتاجك الحالي، ستجد حلولاً عملية لتحديات التصنيع الحقيقية.

ما الذي يحدد بشكل أساسي مرحلة القولبة بالحقن في قولبة حقن المعادن بالحقن (MIM)؟

مرحلة القولبة بالحقن هي المرحلة التي يحدث فيها السحر. فهي تحوّل المادة الأولية المحضرة إلى مكون صلب مُشكّل. ويُعرف ذلك باسم "الجزء الأخضر"."

نحقق هذا الشكل باستخدام الحرارة والضغط الدقيقين. فكّر في الأمر على أنه عملية تشكيل عالية التحكم. كل متغير مهم.

متغيرات التحكم الرئيسية

يتوقف نجاح هذه المرحلة على أربعة معايير رئيسية. فهي تؤثر بشكل مباشر على جودة الجزء النهائي. يجب أن نحصل عليها بشكل صحيح.

| متغير | التأثير المادي | الأهمية |

|---|---|---|

| درجة الحرارة | يؤثر على لزوجة اللقيم وتدفقه | ضروري لملء القالب بالكامل |

| الضغط | دفع المادة إلى داخل تجويف القالب. | يضمن كثافة الجزء وتفاصيله |

| سرعة الحقن | يحدد مدى سرعة امتلاء القالب | التأثيرات على تشطيب السطح والعيوب |

| وقت الانتظار | يحافظ على الضغط أثناء تبريد الجزء | يمنع الانكماش والفراغات |

الحصول على هذه المعايير بشكل صحيح أمر أساسي. فهو يضمن سلامة الجزء الأخضر قبل الانتقال إلى المراحل التالية.

فيزياء تعبئة القوالب

تعد مرحلة القولبة بالحقن رقصة فيزيائية دقيقة. فنحن ندير بشكل أساسي تدفق مادة معقدة للغاية. يجب أن تتدفق المادة الخام، وهي مزيج من مسحوق معدني ومادة رابطة مثل السائل.

يجب أن يكون هذا التدفق مثاليًا. يجب أن يملأ كل شق صغير في تجويف القالب دون أي عيوب. الهدف هو إنشاء جزء أخضر متجانس. هذا الجزء هش ولكنه يحمل الهندسة الدقيقة للمنتج النهائي.

إن سلوك المادة الأولية في ظل هذه الظروف معقد. فهو الريولوجيا1 تتغير بشكل كبير مع التحولات الصغيرة في درجة الحرارة أو الضغط. في مشاريعنا في PTSMAKE، وجدنا أنه حتى بضع درجات يمكن أن تحدث فرقًا.

الوقاية من العيوب في الجزء الأخضر

التحكم في متغيرات العملية هو الطريقة التي نضمن بها سلامة الجزء الأخضر. يمكن أن يؤدي الإعداد غير الصحيح إلى مشاكل كبيرة. يمكن أن تؤدي هذه المشاكل إلى تعريض الجزء بأكمله للخطر.

على سبيل المثال، إذا كانت سرعة الحقن عالية جدًا، فقد يحبس الهواء. إذا كان وقت الانتظار قصيرًا جدًا، فقد يكون للجزء علامات غرق. نحن نوازن بدقة بين هذه العوامل.

| العيب الشائع | السبب الرئيسي (متغير) | كيف نعالجها |

|---|---|---|

| لقطة قصيرة | درجة حرارة/ضغط منخفضة | زيادة درجة حرارة المادة الأولية أو ضغط الحقن |

| فلاش | سرعة/ضغط الحقن العالي | تقليل السرعة أو تحسين قوة التشبيك أو تحسين قوة التشبيك |

| علامات الحوض | وقت/ضغط الانتظار غير كافٍ | قم بزيادة وقت الانتظار والضغط لتعبئة القالب |

| الالتواء | تبريد / درجة حرارة غير متساوية | ضبط درجة حرارة القالب للتبريد المنتظم |

يحدد إتقان هذه المتغيرات نجاح عملية قولبة حقن المعادن بالحقن.

تستخدم مرحلة القولبة بالحقن الحرارة الدقيقة والضغط والسرعة والوقت لتشكيل المواد الخام المعدنية في "جزء أخضر". وتعتمد سلامة هذا المكون الهش كليًا على موازنة هذه المتغيرات لضمان ملء القالب بشكل كامل وخالٍ من العيوب.

ما هي القيود الأساسية التي يفرضها القولبة بالحقن المعدني (MIM) على تصميم القِطع؟

لا يتعلق قولبة حقن المعادن (MIM) بالشكل النهائي فقط. يعتمد النجاح على التصميم للعملية نفسها.

تخلق فيزياء تدفق المواد الأولية والتلبيد قواعد محددة. ويؤدي تجاهلها إلى عيوب ومشاكل في التصنيع.

المبادئ الأساسية لتصميم MIM

سُمك الجدار والتدفق

سمك الجدار الموحد أمر بالغ الأهمية. فهو يضمن امتلاء القالب بالتساوي وتبريد الجزء باستمرار. وهذا يمنع المشاكل الشائعة مثل علامات الغرق والالتواء.

زوايا السحب وأنصاف الأقطار

تساعد زوايا السحب المناسبة على إخراج الجزء "الأخضر" من القالب دون تلف. تقلل أنصاف الزوايا السخية من تركيزات الضغط، مما يمنع التشققات أثناء التلبيد.

| قاعدة التصميم | السبب | تجنب العيب الشائع |

|---|---|---|

| جدران موحدة | يضمن التدفق والتبريد المتناسق | علامات الغرق، الاعوجاج |

| زوايا السحب | يسهل إخراج القِطع من القالب | الخدوش والكسر |

| أنصاف أقطار الزاوية | يقلل من تركيز الإجهاد | الشقوق ونقاط الضعف |

المرحلة الأكثر أهمية التي تملي تصميم MIM هي التلبيد. خلال هذه الخطوة، ينكمش الجزء بشكل كبير إلى كثافته النهائية. يجب إدارة هذا التحول بعناية.

الإبحار في تحول التلبيد

حساب الانكماش

يمكن التنبؤ بهذا الانكماش بشكل عام، حوالي 15-20%. ومع ذلك، يمكن أن تسبب الأشكال الهندسية المعقدة تحديات.

على سبيل المثال، يمكن أن يؤثر اتجاه تدفق المواد أثناء التشكيل على الأبعاد النهائية بعد التلبيد. يمكن أن يؤدي ذلك إلى انكماش متباين الخواص2, حيث ينكمش الجزء بشكل مختلف على طول المحاور المختلفة. في PTSMAKE، نقوم بنمذجة هذا السلوك لضمان الدقة.

دور الدعامات

كما هو الحال في الطباعة ثلاثية الأبعاد، تحتاج بعض الميزات إلى دعم. ليس أثناء التشكيل، ولكن أثناء التلبيد.

يمكن أن تتدلى الأجزاء المتدلية أو المقاطع الطويلة والرفيعة أو تتشوه تحت وزنها في الفرن. نحن نصمم هياكل دعم مؤقتة أو نوجه الجزء ليكون ذاتي الدعم، مما يضمن احتفاظه بشكله.

| الميزة | مخاطر التلبيد | استراتيجية التخفيف من المخاطر |

|---|---|---|

| امتدادات كبيرة غير مدعومة | ترهل أو تشويه | إضافة دعامات مؤقتة |

| تغيرات السُمك المفاجئة | انكماش غير متساوٍ، تشققات | التحولات التدريجية، الحفر في الحفر |

| القنوات الداخلية المعقدة | غاز محتجز، تشويه | تصميم للدعم الذاتي |

يتطلب إتقان قولبة حقن المعادن بالحقن تصميم العملية بأكملها، وليس فقط الجزء النهائي. يعد الالتزام بقواعد سُمك الجدار وزوايا السحب وخاصة انكماش التلبيد أمرًا أساسيًا لتحقيق مكون قوي وخالٍ من العيوب يلبي المواصفات.

ما هي الفئات الرئيسية للسبائك المعدنية المتوافقة مع قولبة حقن المعادن (MIM)؟

يدعم القولبة بالحقن المعدني (MIM) مجموعة متنوعة من السبائك المعدنية. وهذه المرونة هي مفتاح نجاحها. يمكننا تجميع هذه المواد في ثلاث عائلات رئيسية. كل عائلة لها خصائص فريدة من نوعها. وهذا يجعلها مناسبة لتطبيقات مختلفة.

السبائك الحديدية

وهي مواد ذات أساس حديدي. وهي الأكثر شيوعًا في تصنيع ميم. وهي توفر قوة كبيرة ومقاومة للتآكل بتكلفة جيدة.

السبائك غير الحديدية

لا تحتوي هذه السبائك على الحديد كمكون رئيسي لها. يتم اختيارها لخصائص محددة. مثل الوزن الخفيف أو التوصيلية العالية.

السبائك المتخصصة

تتضمن هذه المجموعة مواد للظروف القاسية. فهي تتعامل مع درجات الحرارة المرتفعة أو الإجهاد العالي أو احتياجات الكثافة العالية.

فيما يلي نظرة عامة سريعة:

| عائلة السبيكة | الخصائص الرئيسية | التطبيقات الشائعة |

|---|---|---|

| السبائك الحديدية | قوة وصلابة عالية وفعالية من حيث التكلفة | السيارات، والأسلحة النارية، والأدوات الصناعية |

| السبائك غير الحديدية | خفيفة الوزن، ومقاومة للتآكل، وموصلة للتيار الكهربائي | الطب والإلكترونيات والفضاء والطيران |

| السبائك المتخصصة | مقاومة درجات الحرارة القصوى، كثافة عالية | توربينات الفضاء الجوي، والدفاع، والدروع الطبية |

دعنا نتعمق أكثر في عائلات السبائك هذه. يعد الاختيار الصحيح للمواد أمرًا بالغ الأهمية لنجاح مشروعك. في PTSMAKE، نوجه عملاءنا خلال عملية الاختيار هذه. نحن نطابق خصائص المواد مع احتياجات الأداء.

السبائك الحديدية في العمق

تُعد السبائك الحديدية هي خامات صناعة تصنيع القوالب النمذجة المدمجة.

الفولاذ المقاوم للصدأ

نرى أنواع الفولاذ المقاوم للصدأ مثل 17-4PH و 316L تستخدم كثيرًا. ويتميز الفولاذ 17-4PH بقوته العالية ومقاومته الجيدة للتآكل. 316L هو الأوستنيتي3 درجة. توفر مقاومة فائقة للتآكل، مما يجعلها مثالية للاستخدامات الطبية والبحرية.

فولاذ الأدوات

يشتهر فولاذ الأدوات بالصلابة الاستثنائية. وهي مثالية لقطع الأدوات والمكونات عالية التآكل. ويمكن تحقيق أشكالها المعقدة بسهولة باستخدام التصنيع الميكانيكي المتعدد.

السبائك غير الحديدية في العمق

تحل هذه المواد تحديات هندسية محددة.

سبائك التيتانيوم

التيتانيوم قوي وخفيف الوزن ومتوافق حيوياً. وهذا يجعله الخيار الأفضل للغرسات الطبية. كما أنه يُستخدم في صناعة الطيران نظراً لقوته العالية مقارنةً بوزنه.

سبائك النحاس

النحاس ممتاز في التوصيل الكهربائي والحراري. نستخدمه للأجزاء الصغيرة والمعقدة في الإلكترونيات. فكر في المشتتات الحرارية والموصلات.

السبائك المتخصصة في العمق

عندما تصبح الظروف صعبة، نلجأ إلى السبائك المتخصصة. حيث تؤدي هذه المواد وظائفها حيث يفشل الآخرون.

| الفئة الفرعية للسبائك | الممتلكات الرئيسية | تطبيق MIM النموذجي |

|---|---|---|

| السبائك الفائقة | القوة في درجات الحرارة العالية | شفرات توربينات المحرك النفاث |

| سبائك التنجستن الثقيلة | كثافة عالية جداً | التدريع الإشعاعي، والتخميد الاهتزازي |

| الكوبالت-كروم الكوبالت (Co-Cr) | مقاومة التآكل، والتوافق الحيوي | غرسات تقويم العظام |

تدفع هذه المواد المتقدمة حدود ما هو ممكن مع قولبة حقن المعادن بالحقن.

باختصار، تتوافق تقنية MIM مع مجموعة كبيرة من السبائك المعدنية. وتتراوح هذه السبائك من الفولاذ المقاوم للصدأ الشائع إلى السبائك الفائقة عالية الأداء. يسمح هذا التنوع بإنشاء أجزاء دقيقة ومعقدة لأي صناعة أو تطبيق تقريبًا.

ما هي أنواع الأشكال الهندسية للأجزاء المثالية لقولبة حقن المعادن (MIM)؟

قولبة حقن المعادن بالحقن (MIM) ليست حلاً شاملاً. فهي تتفوق مع فئة محددة من المكونات حيث تقصر الطرق التقليدية.

البقعة الحلوة: صغيرة ومعقدة

وعادةً ما تكون المرشحات المثالية صغيرة الحجم، حيث يقل وزنها عن 100 جرام. وتتميز بأشكال معقدة ثلاثية الأبعاد. هذه هي الأجزاء التي غالباً ما تكون صعبة أو مكلفة للغاية لإنتاجها بالقطع الآلي.

الخصائص الرئيسية لـ MIM

فيما يلي تفاصيل الميزات المثالية.

| الميزة | مثالي ل MIM |

|---|---|

| الحجم | صغير، عادةً أقل من 100 جرام |

| التعقيد | عالية، مع تفاصيل معقدة |

| الهندسة | ثلاثي الأبعاد، غير متماثلين |

| الإنتاج | عمليات التشغيل بكميات كبيرة |

لماذا يعتبر التعقيد ميزة رئيسية في التعقيد

يكمن سحر التصنيع الميكانيكي المتعدد الوسائط في قدرته على التعامل مع التعقيد بكفاءة. فمع التصنيع الآلي باستخدام الحاسب الآلي التقليدي، تضيف كل ميزة معقدة وقتًا وتكلفة. أما بالنسبة لتصنيع القوالب MIM، فإن التعقيد يكون "مجانيًا" بمجرد صنع القالب.

الاستثمار الأولي في الأدوات أعلى. ولكن بالنسبة للإنتاج بكميات كبيرة، تنخفض تكلفة القطعة الواحدة بشكل كبير. وهذا يجعلها تغير قواعد اللعبة لإنتاج آلاف الأجزاء المتطابقة والمعقدة.

في شركة PTSMAKE، غالبًا ما نعمل مع العملاء على القِطع التي تم تصنيعها آليًا في السابق. يمكن أن يؤدي التحول إلى التصنيع بقطع ميم إلى توفير كبير في التكاليف دون التضحية بالجودة. تتضمن هذه العملية معالجة حرارية حرجة تسمى التلبيد4 لدمج الجسيمات المعدنية.

أمثلة أولية على الأشكال الهندسية MIM

دعونا نلقي نظرة على بعض الأمثلة الكلاسيكية لفهم الملاءمة المثالية لقولبة حقن المعادن.

| الصناعة | مثال للمكون | الملامح الهندسية الرئيسية |

|---|---|---|

| الأسلحة النارية | المشغّلات والمطارق والمناظير | تجاويف داخلية معقدة، تفاصيل دقيقة |

| الطب الباطني | الأدوات الجراحية وأقواس تقويم الأسنان | الأشكال الصغيرة والمعقدة والتوافق الحيوي |

| الإلكترونيات | الموصلات ومبددات الحرارة | جدران رقيقة وقنوات داخلية معقدة |

| السيارات | علب أجهزة الاستشعار، ومكونات القفل | التروس الصغيرة، الخيوط الصغيرة، الشقوق السفلية |

سيكون من الصعب أو المكلف للغاية إنتاج كل من هذه الأمثلة على نطاق واسع باستخدام طرق أخرى. يجعل MIM إنتاجها ممكناً وفعالاً من حيث التكلفة.

باختصار، يُعد قولبة حقن المعادن بالحقن الحل الأمثل للأجزاء الصغيرة (أقل من 100 جرام) والمعقدة هندسيًا التي يتم إنتاجها بكميات كبيرة. كما أنها توفر بديلاً فعالاً من حيث التكلفة للتشغيل الآلي للمكونات ذات السمات المعقدة ثلاثية الأبعاد، مما يتيح حرية التصميم.

ما هي الأنواع الشائعة لماكينات قولبة حقن المعادن (MIM)؟

عند الحديث عن قولبة حقن المعادن بالحقن، فإن نظام محرك الماكينة هو عامل رئيسي. فهو يحدد كيفية عمل الماكينة. يؤثر الاختيار بشكل مباشر على نتائج المشروع.

يمكننا تصنيفها إلى ثلاثة أنواع رئيسية.

الماكينات الهيدروليكية

هذه هي أحصنة العمل التقليدية. تستخدم السوائل الهيدروليكية لتوليد القوة. وهي قوية ومتينة.

الماكينات الكهربائية

تستخدم هذه المحركات المؤازرة الكهربائية. وهي توفر دقة وتحكم فائقين. كما أنها أكثر هدوءاً.

الماكينات الهجينة

وهي تجمع بين ميزات من كليهما. قد تستخدم مضخة هيدروليكية للتشبيك. لكنها تستخدم محرك كهربائي للحقن.

| نوع الماكينة | مصدر الطاقة الأساسي | الميزة الرئيسية |

|---|---|---|

| هيدروليكي | السائل الهيدروليكي | طاقة عالية |

| كهربائي | المحركات المؤازرة | دقة عالية |

| هجين | مختلط | الأداء المتوازن |

يعد اختيار ماكينة MIM المناسبة أمرًا بالغ الأهمية. فالأمر يتعلق بالموازنة بين التكلفة والدقة والكفاءة للجزء الخاص بك. دعنا نحلل كيفية المقارنة بين هذه الماكينات عمليًا.

الدقة والتحكم

الماكينات الكهربائية هي الفائز الواضح هنا. توفر المحركات المؤازرة التكرار5 والدقة. وهذا أمر بالغ الأهمية بالنسبة للأجزاء المعقدة ذات التفاوتات الضيقة، الشائعة في المجالات الطبية والفضائية.

الماكينات الهيدروليكية أقل دقة. يمكن أن تؤثر تغيرات درجة الحرارة في السائل على الأداء. تقدم الماكينات الهجينة حلًا وسطًا جيدًا، وغالبًا ما تتحسن عن الأنظمة الهيدروليكية البحتة.

كفاءة الطاقة

هذه ميزة رئيسية للماكينات الكهربائية. فهي تستهلك الطاقة فقط عند الحركة. تُظهر دراساتنا الداخلية في PTSMAKE أنها يمكن أن تستهلك طاقة أقل بمقدار 50-70% من النماذج الهيدروليكية. وهذا يقلل بشكل كبير من تكاليف التشغيل بمرور الوقت. تقوم الماكينات الهيدروليكية بتشغيل مضخة باستمرار للحفاظ على الضغط، مما يؤدي إلى إهدار الطاقة.

السرعة والصيانة

يمكن أن توفر الماكينات الهيدروليكية سرعات حقن عالية جدًا. ومع ذلك، غالبًا ما يكون للماكينات الكهربائية أوقات دورات إجمالية أسرع بسبب الحركات المتوازية.

بالنسبة للصيانة، تحتوي الماكينات الكهربائية على عدد أقل من المكونات التي تبلى. لا توجد تسريبات سوائل هيدروليكية أو فلاتر أو خراطيم يجب إدارتها. وينتج عن ذلك بيئة عمل أنظف ووقت تعطل أقل.

| الميزة | هيدروليكي | كهربائي | هجين |

|---|---|---|---|

| الدقة | جيد | ممتاز | جيد جداً |

| استخدام الطاقة | عالية | منخفضة | متوسط |

| الصيانة | عالية | منخفضة | متوسط |

| التكلفة الأولية | منخفضة | عالية | متوسط |

يعتمد الاختيار بين ماكينات التصنيع الميكانيكي الهيدروليكية والكهربائية والهجينة على الاحتياجات المحددة لمشروعك. تتفوق الماكينات الكهربائية في الدقة وتوفير الطاقة، بينما توفر الأنظمة الهيدروليكية طاقة عالية بتكلفة أولية أقل. توفر الماكينات الهجينة نهجًا متوازنًا.

كيف يتم تصنيف عيوب الأجزاء الشائعة لقولبة حقن المعادن (MIM)؟

يعد فهم عيوب قولبة حقن المعادن بالحقن أمرًا أساسيًا لمراقبة الجودة. والطريقة الأكثر فعالية هي تجميعها حسب أصل العملية.

يعمل هذا النهج على تبسيط استكشاف الأخطاء وإصلاحها بشكل كبير. فهو يتيح لنا تحديد المرحلة المسببة للمشكلة بدقة، مما يوفر الوقت والموارد.

العيوب حسب مرحلة العملية

يمكننا تقسيم العيوب الشائعة إلى ثلاث فئات رئيسية بناءً على مكان حدوثها في عملية التصنيع الآلي المتعدد الوسائط.

| المرحلة | العيوب الشائعة |

|---|---|

| القوالب | اللقطات القصيرة والوميض وخطوط اللحام |

| التجليد | التشققات والهبوط والتقرحات والتقرحات |

| التلبيد | تشويه ومسامية وأبعاد غير صحيحة |

يوفر هذا التصنيف خارطة طريق واضحة لتشخيص مشاكل الإنتاج وحلها بفعالية.

تصنيف العيوب حسب مصدرها هو أكثر من مجرد عادة تنظيمية. إنها استراتيجية تشخيصية بالغة الأهمية. فالعيب الذي يصبح مرئيًا في الجزء النهائي الملبد قد يكون قد بدأ بالفعل في وقت مبكر جدًا من العملية. هذا هو السبب في أن النظرة الشاملة ضرورية.

إطار عمل منهجي لاستكشاف الأخطاء وإصلاحها

على سبيل المثال، قد لا يكون التصدع الذي تم اكتشافه بعد التلبيد ناتجًا عن خلل في الفرن. يمكن أن يكون الإجهاد قد حدث أثناء إزالة التلبيد، حيث تمت إزالة المادة الرابطة بقوة شديدة. بدون التصنيف المناسب، قد تضيع الوقت في تعديل المعلمات الخاطئة.

في شركة PTSMAKE، يتضمن التحكم في العملية لدينا نقاط تفتيش في كل مرحلة. ويساعدنا ذلك على اكتشاف الانحرافات وتصحيحها قبل أن تتحول إلى مشاكل أكبر في وقت لاحق.

الطبيعة المترابطة لمراحل MIM

ترتبط مراحل عملية MIM ارتباطًا وثيقًا. يمكن أن يكون لمشكلة تبدو بسيطة في إحدى الخطوات تأثير كبير على الخطوة التالية.

| مرحلة السبب الجذري | النتيجة المحتملة |

|---|---|

| القوالب | يمكن أن تؤدي كثافة الجزء الأخضر غير المتناسقة إلى التشويه. |

| التجليد | يمكن أن تتسبب المادة الرابطة المتبقية في حدوث تقرحات أثناء التلبيد. |

| التلبيد | يمكن أن تؤدي درجة الحرارة غير الصحيحة إلى ضعف الخواص الميكانيكية. |

يسلط هذا الترابط الضوء على أهمية المراقبة الصارمة للجودة في جميع مراحل سير العمل بأكملها. أثناء التلبيد، تتكثف الأجزاء أثناء ترابط الذرات من خلال عملية تعرف باسم انتشار الحالة الصلبة6. يمكن أن يؤدي أي خطأ سابق إلى تعطيل هذا التحول الحرج، مما يؤدي إلى فشل الجزء.

يعد تصنيف عيوب حقن حقن المعادن بالقالب بالحقن حسب مرحلة العملية - التشكيل، وإزالة الطحن، والتلبيد - أمرًا بالغ الأهمية لاستكشاف الأخطاء وإصلاحها بفعالية. وتساعد هذه الطريقة على عزل الأسباب الجذرية بسرعة، مما يضمن جودة القطعة المتسقة ويمنع تكرار الأخطاء المكلفة.

ما هي العمليات الثانوية المتاحة للقطع المقولبة بالحقن المعدني (MIM)؟

عملية قولبة حقن المعادن بالحقن (MIM) هي عملية قوية، ولكن الجزء الذي يخرج من الفرن ليس دائمًا هو المنتج النهائي. فالعمليات الثانوية غالبًا ما تكون حاسمة.

يمكننا تنظيم هذه الخطوات الإضافية حسب الغرض منها. كل واحدة منها تحل تحدياً هندسياً محدداً لتلبية متطلباتك النهائية.

من أجل تفاوتات أكثر صرامة

يعمل التصنيع الآلي أو الطحن على تحسين ميزات محددة. يعد هذا أمرًا حيويًا عندما لا تكون التفاوتات المسموح بها كما هي ملبدة لأجزاء MIM كافية تمامًا للتطبيق الخاص بك.

لتعزيز القوة المحسّنة

تُستخدم المعالجة الحرارية لتعديل البنية المجهرية للجزء. يمكن لهذه العملية تحسين الصلابة والقوة والمتانة بشكل كبير.

لحماية السطح

يضيف الطلاء والطلاء طبقة وظيفية أو تجميلية. وهذا مثالي لتحسين مقاومة التآكل أو مقاومة التآكل أو المظهر.

للحصول على أبعاد دقيقة

التشكيل أو التحجيم هو عملية تشغيل على البارد. وهي تشكّل الأبعاد الرئيسية بدقة، مما يحسّن دقة الأبعاد وصقل السطح.

| العملية | الغرض الأساسي |

|---|---|

| التصنيع/الطحن | تحقيق تفاوتات ضيقة |

| المعالجة الحرارية | تحسين الخواص الميكانيكية |

| الطلاء/الطلاء | تعزيز مقاومة السطح |

| العملة/الحجم | تنقيح دقة الأبعاد |

مطابقة العملية مع التطبيق

يعد اختيار العملية الثانوية المناسبة قرارًا حاسمًا. يعتمد الاختيار كليًا على الوظيفة النهائية للجزء وبيئة التشغيل. إنه ليس نهجًا واحدًا يناسب الجميع.

قد يحتاج الترس إلى معالجة حرارية لمقاومة التآكل. وقد يحتاج أحد مكونات الأجهزة الطبية إلى معالجة كهربائية للحصول على سطح أملس ونظيف. نبدأ دائمًا مع وضع الهدف النهائي في الاعتبار.

التكلفة مقابل الأداء

كل عملية ثانوية تضيف إلى التكلفة النهائية للجزء النهائي والمهلة الزمنية. إنها مفاضلة هندسية كلاسيكية. وغالبًا ما نعمل مع العملاء لتحليل ما إذا كان هناك ما يبرر مكاسب الأداء.

في بعض الأحيان، يمكن لتعديل بسيط في التصميم أن يلغي الحاجة إلى خطوة ثانوية مكلفة. وهذا هو المكان الذي يؤتي فيه التعاون المبكر في مرحلة التصميم ثماره.

للأجزاء التي تتطلب سطحًا صلبًا مع قلب مطيل, تصلب الحالة7 هي طريقة شائعة وفعالة نستخدمها. تعمل هذه المعالجة الانتقائية على تحسين الأداء دون جعل الجزء بأكمله هشًا.

اعتبارات العملية

لكل عملية مجموعة من الاعتبارات الفنية الخاصة بها. ويعتمد النجاح على فهم كيفية تفاعل هذه العمليات مع مواد التصنيع بقطع التصنيع المدمجة وهندسة القِطع.

| العملية | الاعتبارات الرئيسية | الجانب السلبي المحتمل |

|---|---|---|

| التصنيع الآلي | الوصول إلى الميزات وصلابة المواد | زيادة التكلفة، مهلة زمنية أطول |

| المعالجة الحرارية | توافق المواد، والخصائص | احتمالية تشويه الجزء |

| التصفيح | إعداد السطح وجودة الالتصاق | السُمك المضاف، خطر الهيدروجين |

| صك العملة | هندسة الجزء، ليونة المادة | تقتصر على الأشكال البسيطة |

يتم تجميع العمليات الثانوية لأجزاء MIM حسب هدفها. يوفر التصنيع الآلي الدقة، وتضيف المعالجة الحرارية القوة، ويحمي الطلاء الأسطح، ويحسّن الصقل الأبعاد. يوازن الاختيار الصحيح بين متطلبات الأداء مقابل التكلفة وخصائص المواد وتحديات العملية المحتملة.

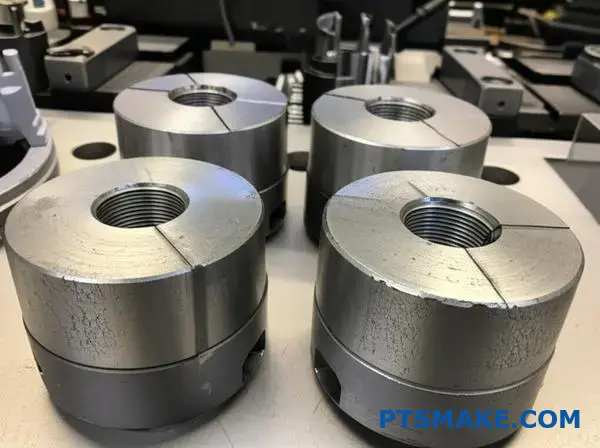

كيف تختلف أدوات التشكيل بالحقن المعدني (MIM) عن أدوات التشكيل بالحقن البلاستيكي؟

في حين أن الأسماء تبدو متشابهة، إلا أن أدوات قولبة حقن المعادن (MIM) وصب البلاستيك تختلف اختلافًا جوهريًا. فالطبيعة الصعبة للمواد الأولية لقولبة حقن المعادن بالحقن MIM تتطلب نهجًا مختلفًا تمامًا.

يجب أن تتحمل أدوات MIM المواد شديدة الكشط. وهذا يعني استخدام فولاذ أدوات أكثر صلابة. كما يجب أن تكون أنظمة الطرد أكثر قوة ودقة. وأخيراً، يتمثل الاختلاف الأكثر أهمية في إدارة الانكماش الهائل للجزء الذي يحدث بعد التشكيل.

| الميزة | متطلبات أدوات MIM | متطلبات الأدوات البلاستيكية |

|---|---|---|

| فولاذ الأدوات | فولاذ مقوى ومقاوم للتآكل | فولاذ الأدوات القياسي الأكثر ليونة |

| الطرد | نظام دقيق وقوي للغاية | نظام طرد قياسي |

| الانكماش | يستوعب انكماش 15-25% | يستوعب الانكماش 0.5-5% |

فولاذ الأدوات: مصمم للتآكل

المادة الأولية في قولبة حقن المعادن بالحقن عبارة عن مزيج من مساحيق معدنية دقيقة ومادة رابطة من البوليمر. هذا الخليط كاشط للغاية، أكثر بكثير من أي بلاستيك محشو.

فولاذ الأدوات القياسي مثل P20، الشائع في القوالب البلاستيكية، يتآكل بسرعة كبيرة.

بالنسبة لتصنيع القوالب المعدنية، يجب أن نستخدم فولاذ الأدوات المقوى. ويشمل ذلك مواد مثل D2 أو M2 أو حتى القوالب المزودة بإدخالات كربيد للمناطق شديدة التآكل. ويضمن ذلك طول عمر الأداة ويحافظ على دقة القِطع على مدار فترة الإنتاج.

أنظمة الطرد: التعامل مع الأجزاء الخضراء الهشة

بعد التشكيل، يكون جزء MIM في حالته "الخضراء". إنه هش بشكل لا يصدق، بقوام يشبه الطباشير. قد يؤدي نظام الطرد القياسي إلى كسره أو تشويهه بسهولة.

تتطلب أدوات MIM أنظمة طرد أكثر تعقيدًا وقوة. وغالباً ما يتضمن ذلك المزيد من دبابيس القاذف الموضوعة بعناية لتوزيع القوة بالتساوي. تكون حركة القذف نفسها أبطأ وأكثر تحكمًا لدفع الجزء الدقيق برفق خارج التجويف دون التسبب في تلف.

عامل الانكماش: تصميم جزء أكبر حجمًا

هذا هو الفارق الأكبر. تتقلص الأجزاء البلاستيكية قليلاً، ربما حتى 5%. أما أجزاء MIM، فتتقلص بشكل كبير خلال مرحلة التلبيد النهائية، عادةً ما بين 15% و25%.

وهذا يعني أنه يجب تصميم تجويف القالب أكبر بكثير من الجزء النهائي. حساب ذلك ليس بسيطًا. فالانكماش ليس دائمًا منتظمًا تمامًا. تؤثر عوامل مثل هندسة الجزء وتدفق المواد على الأبعاد النهائية. ويتطلب إتقان هذا الأمر معرفة عميقة بالعملية للتنبؤ بكيفية تغير الجزء، بهدف الوصول إلى الشكل المثالي انكماش متساوي الخواص8.

في شركة PTSMAKE، نستفيد من برامج المحاكاة جنبًا إلى جنب مع خبرتنا في المشروع لهندسة هذه التجاويف المعقدة بدقة. وهذا يضمن تلبية الجزء النهائي الملبد للمواصفات الدقيقة التي يطلبها عملاؤنا.

باختصار، تتطلب أدوات التصنيع بقطع التصنيع المدمجة فولاذًا أكثر صلابة ومقاومة للتآكل. كما يتطلب أيضًا أنظمة طرد أكثر دقة للأجزاء الخضراء الهشة، والأهم من ذلك، يتطلب تصميمًا خبيرًا لاستيعاب الانكماش الهائل والمعقد الذي يحدث أثناء عملية التلبيد.

كيف تتحكم في تباين الأبعاد في أجزاء القولبة بالحقن المعدني (MIM)؟

يتطلب التحكم في الأبعاد في أجزاء القولبة بالحقن المعدني نهجًا دقيقًا ومتعدد المراحل. لا يتعلق الأمر برصاصة سحرية واحدة. بل يتعلق الأمر بالدقة في كل خطوة.

من المواد الخام إلى دورة الفرن النهائية، تؤثر كل مرحلة على النتيجة النهائية. يمكن أن يؤدي الانحراف البسيط في وقت مبكر إلى اختلافات كبيرة في وقت لاحق.

نقاط التحكم الرئيسية في العمليات الرئيسية

| المرحلة | الهدف الأساسي |

|---|---|

| إعداد اللقيم | ضمان اتساق الدُفعات |

| القوالب | إنشاء أجزاء خضراء موحدة |

| التجليد | إزالة الغلاف دون إجهاد |

| التلبيد | تحقيق انكماش يمكن التنبؤ به |

هذا التحكم المنهجي هو الطريقة التي نحقق بها تفاوتات صارمة باستمرار لعملائنا في PTSMAKE.

نظرة أعمق على إجراءات التحكم

يبدأ التحكم الفعال قبل وقت طويل من تشكيل الجزء. فهو يبدأ بالمادة نفسها والأداة المستخدمة لتشكيلها.

تصميم اللقيم والأدوات

يجب أن تكون المادة الأولية متسقة تمامًا. أي اختلاف في حجم المسحوق المعدني أو شكله أو نسبة المادة الرابطة بين الدفعات سيغير معدل الانكماش. هذه هي نقطة التحكم الحرجة الأولى.

وفي الوقت نفسه، فإن تصميم الأدوات أمر بالغ الأهمية. يُصنع تجويف القالب بشكل مقصود أكبر من الجزء النهائي. وبعد العمل مع العملاء، نحن نعلم أنه يجب أن نأخذ في الحسبان الانكماش بدقة، والذي يمكن أن يكون 15-20%.

دقة التشكيل والتجليد

بمجرد ضبط المادة والأداة، نركز على العملية. تتم مراقبة معلمات القوالب مثل درجة الحرارة والضغط وسرعة الحقن بإحكام لضمان تطابق كل جزء "أخضر".

تقوم مرحلة إزالة التجليد بإزالة الغلاف بعناية. يجب أن تكون هذه العملية موحدة لمنع تشويه الجزء. وغالبًا ما تتضمن عملية حرارية محكومة الانحلال الحراري9 خطوة تكسير المادة الرابطة قبل مرحلة التلبيد النهائية.

التلبيد التحويل النهائي

التلبيد هو المرحلة الأكثر أهمية للتحكم في الأبعاد. هنا، يتم تسخين الجزء، وتندمج الجزيئات المعدنية معًا، مما يؤدي إلى انكماشه إلى أبعاده النهائية.

| متغير التلبيد | التأثير على الأبعاد |

|---|---|

| ملف درجة الحرارة | يتحكم مباشرة في كمية الانكماش |

| وقت الدورة | يضمن الاندماج الكامل للجسيمات |

| أجواء الفرن | يمنع الأكسدة والعيوب السطحية |

تضمن الإدارة الصارمة لهذه المعلمات أن الانكماش يمكن التنبؤ به وتكراره، جزءًا بعد جزء.

إن إتقان تباين الأبعاد في قولبة حقن المعادن بالحقن هو جهد شامل. فهو يتطلب تحكمًا صارمًا في اتساق المواد الخام، وتصميمًا دقيقًا للأدوات، ومعلمات ثابتة طوال مراحل التشكيل وإزالة الطحن والتلبيد لضمان دقة الجزء النهائي.

كيف تختار المادة المناسبة لتطبيق قولبة حقن المعادن (MIM)؟

يعد اختيار المادة المناسبة أمرًا بالغ الأهمية لأي مشروع قولبة حقن المعادن. إنه توازن بين الأداء والبيئة والتكلفة.

أقوم بتوجيه العملاء من خلال إطار عمل بسيط. نركز على ثلاثة مجالات رئيسية. وهذا يضمن تلبية الجزء النهائي لجميع المواصفات دون الإفراط في الهندسة.

معايير الاختيار الأساسية

| العامل | الاعتبارات الرئيسية |

|---|---|

| الخواص الميكانيكية | القوة، والصلابة، ومقاومة التآكل |

| المقاومة البيئية | التآكل، ودرجة الحرارة، والتعرض للمواد الكيميائية |

| التكلفة الإجمالية | سعر المواد الخام، وتعقيد المعالجة |

يساعد هذا النهج المنظم في توضيح المفاضلات. ويؤدي إلى أفضل المواد للتطبيق الخاص بك.

إطار عمل عملي للاختيار

دعنا نتعمق أكثر في هذا الإطار. يتعلق الأمر بطرح الأسئلة الصحيحة للعثور على الحل الأمثل لأجزاء MIM الخاصة بك.

الاحتياجات الميكانيكية والبيئية

أولاً، حدد وظيفة الجزء. هل تحتاج إلى قوة وصلابة عالية؟ أم أن مقاومة التآكل هي الأولوية القصوى؟ لا يمكنك دائمًا الحصول على كليهما بتكلفة منخفضة.

على سبيل المثال، يوفر الفولاذ المقاوم للصدأ 17-4PH قوة ممتازة. ويأتي ذلك من قدرته على الخضوع تصلب الترسيب10. إنه مثالي للمكونات عالية الضغط.

وفي المقابل، يوفر الفولاذ المقاوم للصدأ 316L مقاومة فائقة للتآكل. وغالباً ما يستخدم في الأجهزة الطبية أو التطبيقات البحرية. قوته أقل من 17-4PH.

في المشاريع السابقة في PTSMAKE، ساعدنا العملاء في هذا الاختيار. تحتاج الأداة الطبية إلى 316L للتوافق الحيوي. ويستفيد ترس عالي التآكل من صلابة 17-4PH.

مقارنة أنواع الفولاذ المقاوم للصدأ MIM الشائعة

إليك مقارنة سريعة تستند إلى نتائج اختباراتنا.

| الممتلكات | فولاذ مقاوم للصدأ 17-4PH | فولاذ مقاوم للصدأ 316L |

|---|---|---|

| الميزة الأساسية | قوة وصلابة عالية | مقاومة ممتازة للتآكل |

| قوة الشد | عالية جداً | معتدل |

| مقاومة التآكل | جيد | ممتاز |

| قابل للمعالجة بالحرارة | نعم | لا يوجد |

| حالات الاستخدام النموذجي | الفضاء الجوي، والأسلحة النارية، والأدوات عالية التآكل | الطبية، والبحرية، وتجهيز الأغذية |

الموازنة بين الأداء والتكلفة

التكلفة دائمًا عامل مهم. 17-4PH غالبًا ما ينطوي على خطوة معالجة حرارية إضافية. وهذا يضيف إلى سعر القطعة النهائي. أما 316L فلا يتطلب ذلك عادة، مما يبسط العملية. يعتمد الاختيار الصحيح على الخصائص الضرورية حقًا.

من الضروري إجراء تقييم منهجي للخصائص الميكانيكية والمقاومة البيئية والتكلفة. يضمن لك هذا الإطار، الذي يقارن بين مواد مثل 17-4PH و 316L، اختيار المادة المثلى والأكثر فعالية من حيث التكلفة لتطبيقك في قولبة حقن المعادن.

كيف يمكنك معالجة التشوه غير المقبول في جزء رقيق الجدران؟

لا يتعلق حل التشوه بإصلاح سحري واحد. بل يتطلب نهجاً مشتركاً. يجب علينا تحليل العملية بأكملها للعثور على السبب الجذري. يتضمن ذلك النظر في كيفية وضع الجزء أثناء التلبيد.

إعداد التلبيد

الإعداد أمر بالغ الأهمية. التوجيه والدعم المناسبين يمنعان الجاذبية من التسبب في مشاكل في درجات الحرارة العالية. فكر في الأمر على أنه بناء أساس قوي للجزء.

| العامل | التأثير على التشويه |

|---|---|

| توجيه الجزء | يمكن أن يقلل من الترهل تحت الجاذبية |

| دعم التركيبات | يمنع التواء المناطق غير المدعومة من الالتواء |

| نقاط الاتصال | يقلل من مركزات الإجهاد |

هذا النهج المنهجي هو الطريقة التي نضمن بها الاستقرار.

تعمق أكثر في التحكم في التلبيد

دعونا نجمع معرفتنا لمعالجة هذه المشكلة المعقدة. في المشاريع السابقة في شركة PTSMAKE، وجدنا أن الاستراتيجية ثلاثية المحاور تعمل بشكل أفضل. تبدأ بتحليل كيفية وضع الجزء على صينية التلبيد.

تحسين توجيه الجزء

يجب علينا وضع الجزء لتقليل الامتدادات غير المدعومة. وهذا يعني غالبًا توجيهه عموديًا أو بزاوية. الهدف هو السماح للجاذبية بالعمل معنا وليس ضدنا.

إعادة تصميم تركيبات التلبيد

نادرًا ما تكون التَرْكِيبات القياسية كافية للأجزاء المعقدة رقيقة الجدران. غالبًا ما نقوم بتصميم تركيبات سيراميك مخصصة. توفر هذه التَرْكِيبات دعماً شاملاً يطابق هندسة القِطع بشكل مثالي. وهذا يمنع الحركة والالتواء أثناء توحيد الجزء. ويُعد تصميم التَرْكِيبات خطوة حاسمة في قولبة حقن المعادن المتقدمة.

تقييم معدل التبريد

وأخيراً، نقوم بتحليل دورة التبريد. يؤدي التبريد السريع إلى الإجهاد الحراري11, وهو السبب الرئيسي للتشوه. تُظهر اختباراتنا أن معدل التبريد البطيء والمضبوط يسمح بتخفيف الضغط تدريجيًا. وهذا يضمن أن يحافظ الجزء على شكله المقصود.

| معدل التبريد | مستوى الإجهاد | مخاطر الالتواء |

|---|---|---|

| سريع | عالية | عالية |

| معتدل | متوسط | متوسط |

| بطيء | منخفضة | منخفضة |

من خلال التحكم الدقيق في هذه المتغيرات يمكننا التغلب على تحديات التشويه.

يتطلب حل التشوه غير المقبول مراجعة شاملة. يجب عليك تحليل اتجاه الجزء، وإعادة تصميم تركيبات التلبيد للحصول على دعم أفضل، والتحكم بعناية في معدل التبريد لتقليل الإجهاد. كل عنصر حاسم لتحقيق نتيجة ناجحة.

بالنظر إلى تصميم جزء جديد، كيف يمكنك إجراء تحليل سوق دبي المالي؟

تطبيق قائمة التحقق من سوق دبي المالي على آلية التصنيع الآلي

يُعد القولبة بالحقن المعدني (MIM) عملية قوية. ولكن لها قواعد التصميم الفريدة الخاصة بها. إن استخدام قائمة مراجعة مفصلة لسوق دبي المالي ليس مفيدًا فحسب؛ بل إنه ضروري للنجاح.

يساعدنا ذلك على اكتشاف مشاكل التصنيع المحتملة في وقت مبكر. وهذا يجنبنا إجراء تعديلات مكلفة على الأدوات وتأخيرات الإنتاج في وقت لاحق.

مجالات التركيز الرئيسية

نبحث دائمًا عن كثب في سمك الجدار المنتظم. كما نتحقق أيضاً من زوايا السحب وأنصاف أقطار الزوايا. هذه العناصر ضرورية لنجاح إنتاج القوالب المصغّرة MIM. فهي تمنع العيوب الشائعة وتضمن إخراج القِطع بسلاسة من القالب.

| عنصر القائمة المرجعية | الأهمية |

|---|---|

| جدران موحدة | يمنع الاعوجاج وعلامات الغرق |

| زوايا السحب | يسهل إزالة الجزء من القالب |

| أنصاف أقطار سخاء | يقلل من التوتر ويحسن التدفق |

تبسيط الأدوات وتحسين الجودة

يتمثل الهدف الأساسي أثناء مراجعة سوق دبي المالي لتصنيع القوالب المدمجة في تبسيط تصميم القالب قدر الإمكان. غالبًا ما تتطلب ميزات القِطع المعقدة وجود شرائح أو رافعات في الأداة.

تضيف هذه الآليات تكلفة وتعقيدات ومتطلبات صيانة كبيرة للقالب. نحاول دائمًا اقتراح تعديلات طفيفة في التصميم يمكن أن تلغي الحاجة إلى مثل هذه الإجراءات دون المساس بوظيفة الجزء.

معالجة التحديات الشائعة في آلية التصنيع الآلي المتعددة الوسائط

تعتبر مصائد الغازات مصدر قلق رئيسي آخر في قولبة حقن المعادن بالحقن. وهي عبارة عن جيوب صغيرة ينحصر فيها الهواء أثناء الحقن. يمكن أن يتسبب ذلك بسهولة في حدوث فراغات أو عيوب سطحية على الجزء النهائي.

نقوم بتحليل التصميم بعناية بحثًا عن الميزات التي يمكن أن تعيق طرد القِطع. تُعد الزوايا الداخلية الحادة أو الأضلاع العميقة من المشاكل الشائعة. يمكن أن تؤدي إضافة أنصاف أقطار كبيرة أو تعديل خط الفراق إلى حل هذه المشاكل.

إن التلبيد12 المرحلة التي ينكمش فيها الجزء بشكل كبير إلى كثافته النهائية. تؤدي الجدران غير المنتظمة إلى انكماش غير متوقع وتشوه الجزء. وهذا يجعل سمك الجدار المتسق قاعدة غير قابلة للتفاوض.

التعديلات العملية

| الإصدار | التعديل المقترح | المزايا |

|---|---|---|

| القطع السفلية المعقدة | إعادة التصميم لإزالة أو تبسيط | أدوات مبسطة، وتكلفة أقل |

| احتباس الغاز | ضبط موقع البوابة وإضافة فتحات تهوية | تحسين سلامة الأجزاء المحسّنة |

| أقسام سميكة | مادة أساسية خارج الجدران موحدة الجدران | تقليل وقت الدورة، ومنع العيوب |

تعد قائمة مراجعة منهجية لسوق دبي المالي لقولبة حقن المعادن أمرًا بالغ الأهمية. فهي تحدد عيوب التصميم في وقت مبكر، مما يبسّط عملية تصنيع الأدوات ويقلل التكاليف ويمنع حدوث مشاكل في الإنتاج. ويضمن ذلك الحصول على جزء نهائي عالي الجودة يلبي جميع المواصفات ويعمل على النحو المنشود.

كيف تبرر استخدام قولبة حقن المعادن بالحقن (MIM) بدلاً من التصنيع باستخدام الحاسب الآلي لمشروع ما؟

غالبًا ما يتلخص الاختيار بين التصنيع الميكانيكي الآلي والماكينات بنظام التحكم الرقمي في تحليل التكلفة والعائد. لا يتعلق الأمر فقط بالاقتباس الأولي. يجب أن تنظر إلى التكلفة الإجمالية على مدار فترة الإنتاج بأكملها.

يتضمن ذلك حساب نقطة التعادل. سنقارن التكلفة الأولية المرتفعة للأدوات في تصنيع MIM مقابل التكلفة المنخفضة لكل قطعة.

بعد ذلك، سنقارن ذلك مع رسوم الإعداد المنخفضة للماكينات بنظام التحكم الرقمي ولكن نفقات أعلى لكل قطعة. دعنا نتعمق في الأرقام لاتخاذ خيار قائم على البيانات لمشروعك.

دعونا نبني تحليلًا واضحًا للتكاليف والفوائد. المفتاح هو فهم أين يبرر حجم مشروعك الاستثمار مقدمًا في قولبة حقن المعادن.

تكلفة الأدوات مقابل تكلفة القطعة الواحدة

مع الماكينات بنظام التحكم الرقمي، يكون الإعداد في حده الأدنى. قد تدفع رسومًا بسيطة للبرمجة والتركيبات. تكون التكلفة في الغالب في وقت التصنيع الآلي لكل جزء على حدة.

أما التصنيع بقالب MIM فهو عكس ذلك. فهو يتطلب استثمارًا كبيرًا في قالب عالي الدقة. في شركة PTSMAKE، نصنع هذه القوالب لتدوم لمئات الآلاف من الدورات.

بمجرد أن يصبح القالب جاهزًا، تصبح تكلفة القطعة الواحدة لتصنيع القوالب MIM منخفضة للغاية. ويرجع ذلك إلى أن العملية مؤتمتة وسريعة للغاية، مما يؤدي إلى إنتاج الأجزاء بسرعة.

حساب نقطة التعادل

يتوقف القرار على حجم الإنتاج. فبالنسبة لبضع مئات من الأجزاء، تكون ماكينة التحكم الرقمي دائمًا أكثر توفيرًا. ولكن مع ارتفاع الكميات إلى الآلاف، تنقلب الموازين.

تتوزع تكلفة القالب المرتفعة على العديد من الأجزاء. يُعرف هذا المفهوم باسم الإطفاء13. في نهاية المطاف، تنخفض التكلفة الإجمالية للمشروع في التصنيع الميكانيكي الآلي إلى ما دون تكلفة التصنيع باستخدام الحاسب الآلي. هذا التقاطع هو نقطة التعادل.

عوامل التكلفة الأخرى

نحتاج أيضًا إلى مراعاة نفايات المواد وتعقيد الأجزاء. يمكن أن تؤثر هذه العوامل بشكل كبير على التكلفة النهائية.

| العامل | القولبة بالحقن المعدني (MIM) | التصنيع الآلي باستخدام الحاسب الآلي |

|---|---|---|

| التكلفة الأولية | عالية (أدوات) | منخفض (إعداد) |

| التكلفة لكل جزء | منخفض (عند مستوى الصوت) | عالية |

| النفايات المادية | الحد الأدنى (شبه صافي الشكل) | هام (مطروح) |

| تكلفة التعقيد | مستوعب في الأدوات | زيادة تكلفة القطعة الواحدة |

إن التصنيع باستخدام الحاسب الآلي هو عملية طرح، مما يؤدي إلى إهدار المواد عن طريق قطع المواد. أما في عملية التصنيع الميكانيكي المتعدد الوسائط، فإننا نستخدم كل المواد الأولية تقريبًا، مما يقلل من تكاليف المواد. وهذا ينطبق بشكل خاص على السبائك باهظة الثمن.

يعتمد الاختيار على البيانات. تبرر التكلفة الأولية العالية للأدوات في التصنيع الميكانيكي المتعدد الوسائط بتكلفة منخفضة لكل قطعة بأحجام كبيرة. أما التصنيع باستخدام الحاسب الآلي فهو أفضل للأحجام المنخفضة نظرًا لانخفاض رسوم الإعداد. كما أن التعقيد والهدر المادي يفضلان استخدام التصنيع الميكانيكي المتعدد الأجزاء في عمليات الإنتاج الكبيرة.

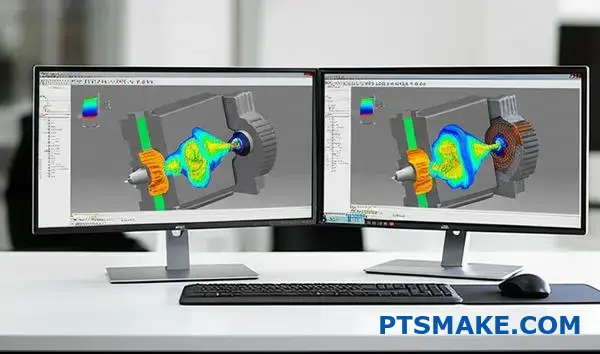

كيف تفسر صورة مجهرية لجزء مصبوب بحقن المعدن الملبد (MIM)؟

الصورة المجهرية ليست مجرد صورة. إنها قصة مفصلة عن الجودة الداخلية للجزء. وفهمها هو مفتاح التنبؤ بالأداء.

عندما أنظر إلى أحدها، لا أرى فقط الأنماط. أنا أقيم نجاح عملية التلبيد.

المؤشرات الهيكلية المجهرية الرئيسية

نركز على بعض الميزات الهامة. تخبرنا هذه السمات عن قوة الجزء وموثوقيته في المستقبل. وأهمها حجم الحبيبات وحدود الحبيبات والمسامية.

فيما يلي تفصيل سريع:

| الميزة | ما الذي يخبرنا به |

|---|---|

| حجم الحبيبات | يؤثر على القوة والصلابة. |

| حدود الحبوب | "الصمغ" الذي يربط الحبوب ببعضها البعض. |

| المسامية | الفراغات التي يمكن أن تضعف الجزء. |

يضمن التحليل المناسب أن يفي مكون حقن القوالب بالحقن المعدني النهائي بمواصفاتك الدقيقة.

فك رموز البنية المجهرية

وبالتعمق أكثر، تتضح العلاقة بين هذه الخصائص والخصائص الميكانيكية. إنها علاقة سبب ونتيجة مباشرة رأيناها في المشاريع السابقة في PTSMAKE. هذا التحليل أساسي لضمان الجودة لدينا.

حجم الحبيبات والحدود

نبحث عادةً عن حبيبات دقيقة ومتناسقة. بنية ذات بنية متناسقة, حبوب متساوية المحور14يشير غالبًا إلى عملية محكومة جيدًا وتؤدي إلى قوة وصلابة أعلى.

يجب أن تكون حدود الحبيبات نظيفة ومحددة جيدًا. إذا كانت الشوائب موجودة في هذه الحدود، يمكن أن تعمل كنقاط ضعف، مما يؤدي إلى فشل سابق لأوانه تحت الضغط.

تحدي المسامية

المسامية هي عدو الأداء. نحن نميز بين نوعين:

- داخل الحبيبات: المسام المحصورة داخل الحبيبات.

- بين الحبيبات: المسام الموجودة عند حدود الحبيبات.

المسامية بين الحبيبات أكثر خطورة. يمكن أن تترابط وتشكل شبكة تقلل بشكل كبير من ليونة الجزء وصلابته. نهدف إلى كثافة أعلى من 97% لتقليل هذا الخطر.

ربط البنية المجهرية بالأداء

يلخص هذا الجدول التأثير المباشر للبنية المجهرية على الخواص الرئيسية:

| خاصية البنية المجهرية | التأثير على الممتلكات الميكانيكية |

|---|---|

| حبيبات ناعمة وموحدة الحبيبات | يزيد من القوة والصلابة |

| مسامية عالية | يقلل من الليونة والقوة |

| الحدود الملوثة | يقلل من الصلابة |

| أعناق متلبدة جيداً | يعزز النزاهة الشاملة |

يعد تحليل هذه الميزات خطوة غير قابلة للتفاوض. فهي تضمن تمتع جزء MIM الملبد بالقوة والليونة المطلوبتين لأداء موثوق به في الاستخدام النهائي، مما يمنع حدوث أعطال ميدانية غير متوقعة.

كيف يمكنك تكييف عملية القولبة بالحقن المعدني (MIM) للمكونات متناهية الصغر؟

يؤدي تكييف عملية قولبة حقن المعادن بالحقن للقطع متناهية الصغر إلى عقبات فريدة من نوعها. فالأمر لا يتعلق فقط بتقليص كل شيء. يجب أن نبدأ بمساحيق معدنية فائقة الدقة.

تكون هذه المساحيق أصغر بكثير من تلك المستخدمة في التصنيع الميكانيكي التقليدي. وهذا ضروري لملء تجاويف القوالب الصغيرة بدقة.

المعدات المتخصصة غير قابلة للتفاوض

يعتمد النجاح في التصنيع الميكانيكي الدقيق على الآلات والأدوات المتخصصة. تحتاج القوالب إلى ميزات دقيقة بدقة متناهية. تحتاج ماكينات القولبة بالحقن إلى تحكم فائق.

| الميزة | وحدة MIM التقليدية | ميكرو-ميم |

|---|---|---|

| حجم المسحوق | 5-25 ميكرون | < 5 ميكرون |

| تحمل الأدوات | قياسي | ضيق للغاية |

| التحكم في الحقن | الدقة | فائقة الدقة |

على المستوى الجزئي، تتصرف الفيزياء بشكل مختلف. فالقوى التي لا تُذكر في وحدة MIM القياسية تصبح مهيمنة. وهذا عامل حاسم نأخذه دائمًا في الاعتبار في المشاريع في PTSMAKE.

تأثير القوى ذات المقياس الجزئي

يكون للتوتر السطحي والكهرباء الساكنة تأثير أكبر بكثير على المساحيق فائقة الدقة. تتسبب هذه القوى في تكتل الجسيمات معًا. وهذا يجعل من الصعب التعامل مع المسحوق وخلطه بشكل متسق.

يؤثر هذا التكتل بشكل مباشر على اتساق المادة الأولية. ويمكن أن يؤدي إلى توزيع غير متساوٍ للمسحوق داخل نظام المادة الرابطة. وينتج عن ذلك السلوك الانسيابي15 يمكن أن يكون غير متوقع أثناء الحقن.

يمكن أن يتسبب عدم القدرة على التنبؤ في حدوث عيوب. مشاكل مثل الملء غير الكامل لتجويف القالب أو الاختلافات في كثافة الجزء شائعة إذا لم تتم إدارتها بشكل صحيح. يعد التحكم الدقيق في العملية أمرًا ضروريًا للتغلب على هذه التحديات. لقد تعلمنا من خلال الاختبارات التي أجريناها أن تركيبة المواد الأولية المتخصصة هي المفتاح.

التغلب على التحديات المادية

| التحدي | التأثير على الآلية المتناهية الصغر | الحل |

|---|---|---|

| التوتر السطحي | تكتل المسحوق | أنظمة الربط المحسّنة |

| الكهرباء الساكنة | تدفق مسحوق غير متناسق | مناولة مضادة للكهرباء الساكنة |

| ضعف تدفق المواد الأولية | ملء القالب غير مكتمل | وحدات حقن عالية الدقة |

تتطلب تقنية التصنيع الميكانيكي الدقيق نهجًا متخصصًا. ويتوقف النجاح على استخدام مساحيق فائقة الدقة وأدوات دقيقة وماكينات صب متطورة. يعد فهم القوى مثل التوتر السطحي والكهرباء الساكنة والتحكم فيها أمرًا بالغ الأهمية لتحقيق الجودة والاتساق المطلوبين للقطع.

لا تنتهي تحديات قولبة حقن المعادن الدقيقة بمجرد قولبة الجزء. فمرحلتي إزالة الطحن والتلبيد على نفس القدر من الأهمية وتمثلان مجموعة من الصعوبات الخاصة بهما بالنسبة للمكونات متناهية الصغر.

إزالة التجليد والتلبيد للأجزاء الدقيقة

تتميز الأجزاء الدقيقة بنسبة مساحة سطح إلى حجم أعلى بكثير. تعمل هذه الخاصية على تسريع عملية إزالة التجليد بشكل كبير. وإذا لم يتم التحكم فيها بعناية، فقد يؤدي ذلك إلى تشويه الجزء أو تشققه.

أثناء التلبيد، تعني هذه النسبة العالية أيضًا وصول الأجزاء إلى درجة الحرارة المطلوبة بشكل أسرع بكثير. ويمكن أن يصبح نمو الحبيبات مشكلة كبيرة، مما قد يضر بالخصائص الميكانيكية النهائية للمكون الصغير. إن التنميط الحراري الدقيق ليس مجرد توصية؛ بل هو مطلب.

نظرة مقارنة

في عملنا مع العملاء، وجدنا أن تعديل الدورات الحرارية هو المفتاح. يمكن للتعديلات الصغيرة أن تحدث فرقاً كبيراً في سلامة المنتج النهائي.

| مرحلة العملية | قلق MIM القياسي | قلق ميكرو-ميم الصغير |

|---|---|---|

| التجليد | معدل إزالة الموثق | الإزالة السريعة وغير المنضبطة |

| التلبيد | التحكم في الانكماش | النمو المفرط للحبوب |

| المناولة | متانة الجزء | الهشاشة، وفقدان جزء من الأجزاء |

في الختام، إن تكييف عملية MIM للمكونات متناهية الصغر مهمة معقدة. فهي تتطلب أكثر من مجرد تقليص حجم المعدات. فهي تتطلب فهماً عميقاً لعلوم المواد والفيزياء متناهية الصغر.

من المساحيق متناهية الصغر والأدوات الدقيقة إلى إدارة القوى مثل الكهرباء الساكنة، يجب التحكم في كل خطوة بدقة. ويكمن النجاح في التعامل مع هذه التحديات الفريدة من نوعها بالخبرة. في شركة PTSMAKE، نستفيد من خبرتنا لإتقان هذه التعقيدات، مما يضمن مكونات دقيقة عالية الجودة من البداية إلى النهاية.

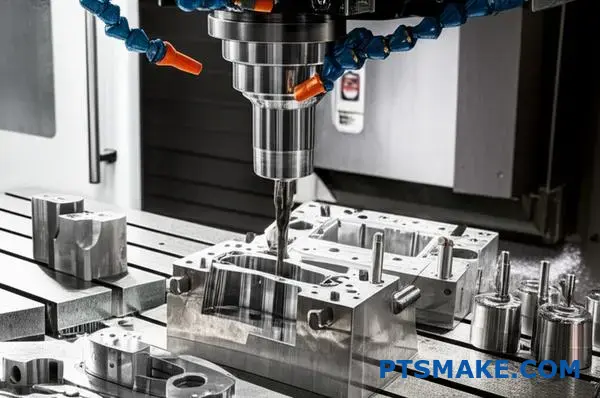

كيف يمكنك الاستفادة من محاكاة العملية لتحسين نتائج عملية القولبة بحقن المعادن (MIM)؟

تعد برامج محاكاة العمليات، مثل Moldflow، أداة قوية في التصنيع الحديث. فهي تتجاوز النظرية إلى التطبيق العملي. إنها مثل امتلاك كرة بلورية لعملية قولبة حقن المعادن بالحقن.

في PTSMAKE، نستخدمه في PTSMAKE لتصور كيف ستتصرف المادة الأولية بالضبط داخل القالب. وهذا يساعدنا على التنبؤ بالمشاكل وحلها قبل حدوثها. إنها خطوة حاسمة في عملية ضمان الجودة لدينا.

| أسبكت | بدون محاكاة | مع المحاكاة |

|---|---|---|

| مخاطر العيب | مرتفع (تم اكتشافه متأخراً) | منخفض (متوقع مبكرًا) |

| إعادة صياغة القالب | متكرر | الحد الأدنى |

| وقت الوصول إلى السوق | أبطأ | أسرع |

| التكلفة | أعلى | أقل |

هذه القوة التنبؤية هي المفتاح لإزالة المخاطر من المشروع. فهي تضمن أن تكون الأجزاء المادية الأولى التي ننتجها أقرب إلى الكمال، مما يوفر وقتاً وموارد ثمينة.

نهج رقمي أولًا في آلية التصنيع الآلي

نحن ندمج المحاكاة بعمق في سير عملنا. فهي ليست فكرة متأخرة؛ إنها خطوة أساسية. يتيح لنا ذلك بناء توأم رقمي لعملية التشكيل، مما يوفر رؤى يستحيل رؤيتها بالعين المجردة. هذا النهج الرقمي أولاً هو محور التزامنا بالدقة.

التنبؤ بتدفق اللقيم

الخطوة الأولى هي محاكاة مرحلة الحقن. يعرض لنا البرنامج رسمًا متحركًا مفصلاً لكيفية ملء المادة الأولية لتجويف القالب. ويأخذ في الاعتبار عوامل مثل الضغط ودرجة الحرارة ولزوجة المادة. ويضمن ذلك ملء الجزء بشكل كامل وموحد، وهو أمر بالغ الأهمية بالنسبة للأشكال الهندسية المعقدة.

تحديد العيوب وإزالتها

يسلط تحليل التدفق هذا الضوء على الفور على نقاط المشاكل المحتملة.

| نوع العيب | دور المحاكاة |

|---|---|

| خطوط اللحام | يتنبأ بمكان التقاء جبهات الذوبان |

| مصائد الهواء | يوضح مكان احتجاز الهواء |

| علامات الحوض | تحديد مناطق التبريد غير المتكافئ |

من خلال رؤية هذه المشكلات على الشاشة، يمكننا ضبط تصميم القالب أو معلمات العملية للتخلص منها. يعد هذا الاستكشاف الاستباقي للمشاكل أكثر كفاءة بكثير من الإصلاحات التفاعلية على الأجزاء المادية.

تحسين تصميم البوابة والعدّاء

يعد مكان دخول المادة إلى الجزء (البوابة) أمرًا بالغ الأهمية. تساعدنا المحاكاة على اختبار مواقع متعددة للبوابة افتراضيًا. يمكننا العثور على الموضع الأمثل الذي يضمن تعبئة متوازنة، ويقلل من الضغط في الجزء، ويقلل من ظهور خطوط اللحام.

محاكاة التلبيد من أجل الدقة النهائية

الميزة الفريدة ل MIM هي القدرة على محاكاة التلبيد. يتنبأ البرنامج بكيفية انكماش الجزء واحتمال تشويهه خلال مرحلة التسخين النهائية هذه. وهو يأخذ في الحسبان عوامل مثل الانكماش الحجمي16 للتنبؤ بالأبعاد النهائية بدقة ملحوظة. ويضمن ذلك أن يفي الجزء المعدني النهائي بالتفاوتات الصارمة.

تعمل محاكاة العملية على تحويل عملية قولبة حقن المعادن من فن إلى علم يعتمد على البيانات. فهي توفر مخططًا رقميًا للنجاح، مما يسمح لنا بتنقيح القالب والعملية على الكمبيوتر، مما يضمن نتيجة أكثر قابلية للتنبؤ وفعالية من حيث التكلفة وأعلى جودة قبل بدء التصنيع.

أطلق العنان لحلول MIM الدقيقة مع خبرة PTSMAKE

هل أنت مستعد للارتقاء بمشروعك باستخدام قولبة حقن المعادن المتقدمة؟ اتصل بشركة PTSMAKE للحصول على عرض أسعار سريع وبدون التزام واكتشف لماذا تثق بنا الشركات المصنعة الرائدة في مجال تصنيع القِطع المعقدة عالية الدقة لقولبة حقن المعادن بالحقن. اتخذ الخطوة التالية - اطلب استفسارك اليوم!

اكتشف مدى أهمية علم تدفق المواد في تحسين معلمات عملية التصنيع المدمج المتعدد الأجزاء وتحقيق جودة فائقة للقطع. ↩

تعرّف على كيفية تأثير تدفق المواد ومحاذاة الجسيمات على دقة الجزء أثناء التلبيد. ↩

افهم كيف يوفر هذا الهيكل الفولاذي المحدد مقاومة ممتازة للتآكل وقابلية تشكيل ممتازة. ↩

اكتشف كيف تحول عملية التسخين هذه المسحوق إلى جزء معدني كثيف وقوي. ↩

انقر لفهم كيفية تأثير هذا المقياس على اتساق الأجزاء النهائية وجودتها. ↩

تعلم كيف تعمل الحركة الذرية على تصلب الأجزاء المعدنية خلال مرحلة التلبيد الحاسمة. ↩

تعرّف على المزيد حول عملية المعالجة الحرارية هذه وكيفية تقسية سطح الجزء المعدني بشكل انتقائي. ↩

اكتشف كيف يؤثر هذا المبدأ على الأبعاد النهائية ودقة القِطع المصممة بقالب MIM. ↩

تعرّف على التحلل الحراري الذي يزيل المواد الرابطة قبل مرحلة التلبيد النهائية ذات درجة الحرارة العالية. ↩

تعرّف على كيفية زيادة عملية المعالجة الحرارية هذه من قوة المواد بشكل كبير للاستخدامات عالية الأداء. ↩

تعلم كيف تؤدي الاختلافات في درجات الحرارة إلى نشوء قوى داخلية تسبب التشويه. ↩

استكشف كيف تؤثر عملية التلبيد على القوة النهائية للجزء الخاص بك، والأبعاد، والأداء العام. ↩

افهم كيف يؤثر توزيع التكاليف الأولية على وحدات الإنتاج على التكلفة الإجمالية لمشروعك. ↩

اكتشف كيف يؤثر شكل الحبيبات على قوة المكوّن ومتانته على المدى الطويل. ↩

تعرّف على كيفية أهمية خصائص تدفق المواد الأولية لإنتاج مكونات دقيقة عالية الجودة وخالية من العيوب. ↩

افهم كيف يحدد هذا المقياس الحاسم الدقة النهائية والسلامة الهيكلية لمكونات التصنيع المدمج المتعدد النماذج. ↩