يمكن أن يبدو تصميم التروس الحلزونية أمرًا مربكًا عندما تحدق في معادلات معقدة وعلاقات هندسية. يعاني العديد من المهندسين في ترجمة المعرفة النظرية إلى تصميمات عملية تعمل بالفعل في التطبيقات الحقيقية.

التروس الحلزونية عبارة عن تروس حلزونية الأسنان حلزونية الأسنان توفر تشغيلًا أكثر سلاسة وسعة تحميل أعلى وضوضاء أقل مقارنة بالتروس المحفزة، مما يجعلها مثالية للتطبيقات عالية الأداء على الرغم من إدخال قوى دفع محورية.

يقسم هذا الدليل تصميم التروس الحلزونية إلى خطوات عملية يمكنك تطبيقها على الفور. سوف أطلعك على المبادئ الهندسية، وحسابات القوة، واختيار المواد، واعتبارات التصنيع التي تحدد ما إذا كان نظام التروس الخاص بك سينجح أو يفشل في الميدان.

لماذا تختار التروس الحلزونية على التروس المحفزة؟

عند تصميم نظام نقل الطاقة، يكون الاختيار بين التروس المحفزة والحلزونية أمرًا أساسيًا. فلكل منهما مزايا مميزة لتطبيقات محددة. التروس المحفزة أبسط ولا تنتج قوة محورية.

ومع ذلك، غالباً ما توفر التروس الحلزونية أداءً فائقاً. فهي تعمل بسلاسة وهدوء أكبر. وهذا يجعلها مثالية للآلات عالية السرعة أو الآلات الحساسة للضوضاء.

لمحة سريعة عن الاختلافات الأساسية

لنقارن بينهما مباشرة. يكمن الاختلاف الأساسي في تصميم السن، والذي يؤثر على كل شيء بدءاً من الضوضاء إلى سعة التحميل.

| الميزة | التروس المحفزة | التروس الحلزونية |

|---|---|---|

| مستوى الضوضاء | عالية | منخفضة |

| سعة الحمولة | جيد | ممتاز |

| الدفع المحوري | لا يوجد | نعم |

| الكفاءة | عالية | أقل قليلاً |

يوضح هذا الجدول المفاضلات الأساسية التي تواجهها.

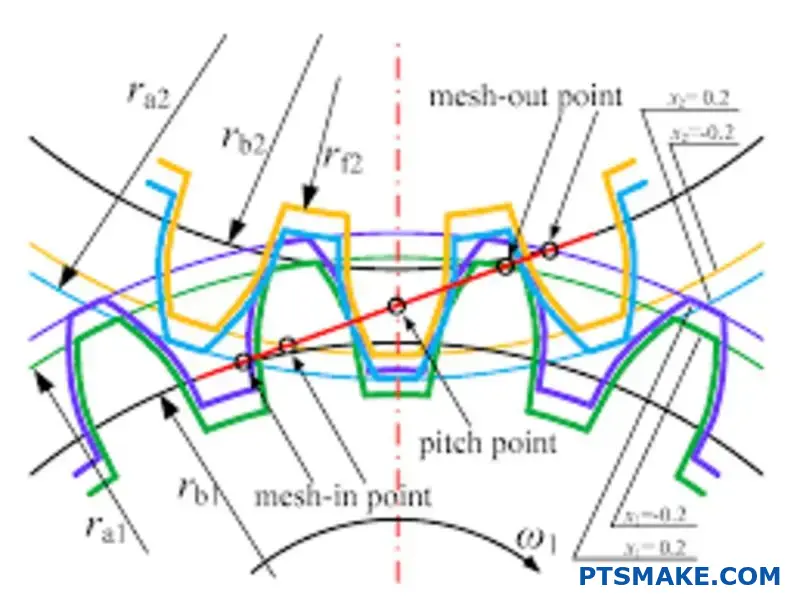

عند النظر عن قرب، فإن الأسنان المائلة للتروس الحلزونية هي المفتاح. فعلى عكس التروس المحفزة، حيث تلتقي أسنان التروس الحلزونية على طول وجهها بالكامل مرة واحدة، تلتقي أسنان التروس الحلزونية عند نقطة ثم تتباعد تدريجياً.

ميزة الأسنان ذات الزوايا

هذا المشاركة التدريجية1 هو السبب في أنها تعمل بسلاسة كبيرة. يتم نقل الحمل بشكل تدريجي، مما يزيل الصدمات المفاجئة و"الأنين" الشائع مع التروس المحفزة خاصة عند السرعات العالية. ويزيد ذلك أيضاً من نسبة التلامس، مما يعني أن المزيد من الأسنان تتقاسم الحمل في أي لحظة معينة.

حمولة أعلى ونقل طاقة أعلى

نظراً لازدياد عدد الأسنان المتشابكة، يمكن للتروس الحلزونية التعامل مع أحمال أعلى من التروس المحفزة من نفس الحجم. تُظهر اختباراتنا أن هذا يسمح بتصميمات أكثر إحكاماً وقوة لعلبة التروس المدمجة والقوية، وهي فائدة كبيرة في صناعات مثل السيارات والفضاء.

المفاضلة الأساسية: الدفع المحوري

ومع ذلك، هناك مفاضلة كبيرة. تخلق الأسنان المائلة قوة على طول محور الترس تعرف باسم الدفع المحوري. يجب إدارة هذه القوة باستخدام محامل مناسبة، مثل محامل الدفع. إدارة هذه القوة عامل حاسم في تصميم التروس الحلزونية الناجحة.

| أسبكت | ترس محفز | ترس حلزوني |

|---|---|---|

| الخطوبة | مفاجئ، كامل الوجه بالكامل | تدريجيًا وتدريجيًا |

| الاهتزاز | أعلى | أقل |

| احتياجات التحمل | محامل شعاعية بسيطة | المحامل الشعاعية والدفع |

| الأفضل لـ | تحمّل السرعة المنخفضة والضوضاء العالية | احتياجات عالية السرعة ومنخفضة الضوضاء |

توفر التروس الحلزونية تشغيلًا أكثر سلاسة وهدوءًا مع قدرة تحميل أعلى بسبب أسنانها المائلة. ومع ذلك، يقدم هذا التصميم قوة دفع محورية، وهي قوة تتطلب إدارة دقيقة مع محامل محددة، مما يزيد من التعقيد مقارنة بالتروس المحورية الأبسط.

ما هي المعلمات الهندسية الأساسية؟

دعونا نحلل جوهر هندسة التروس الحلزونية. يتعلق الأمر كله ببعض المعلمات الرئيسية. تحدد هذه الأرقام شكل الترس. كما أنها تتحكم في كيفية تفاعله مع التروس الأخرى.

فهمها أمر ضروري لنجاح التصنيع.

زاوية اللولب: المنعطف الحاسم

الزاوية الحلزونية هي السمة المميزة. وهي زاوية الأسنان بالنسبة لمحور الترس. تسمح هذه الزاوية بتشغيل أكثر سلاسة وهدوءاً مقارنة بالتروس المحفزة.

الملعب والوحدة: تحجيم الأسنان

يقيس الميل المسافة بين الأسنان. الوحدة هي المكافئ المتري الذي يحدد حجم السن. يعد الحصول على ذلك بشكل صحيح أمرًا بالغ الأهمية لكي تتشابك التروس بشكل صحيح.

| المعلمة | الوصف |

|---|---|

| الملعب العادي | المسافة بين الأسنان مقيسة بشكل عمودي على السن. |

| الملعب المستعرض | المسافة بين الأسنان مقيسة على طول دائرة الملعب. |

الهندسة العميقة

بالإضافة إلى الأساسيات، هناك عدة معايير أخرى حاسمة. فهي تضبط أداء الترس وقابليته للتصنيع. في PTSMAKE، نركّز على هذه التفاصيل منذ البداية. وهذا يضمن مطابقة الجزء النهائي للمواصفات الدقيقة.

زاوية الضغط

تؤثر زاوية الضغط على كيفية انتقال القوة. وتؤثر على شكل المظهر الجانبي للسن. الزاوية الشائعة هي 20 درجة. ومع ذلك، يمكن استخدام زوايا مخصصة لمتطلبات تحميل محددة. هذه تفاصيل مهمة في تصميم التروس الحلزونية عالية الأداء.

الوحدة النمطية: العادية مقابل المستعرضة

وكما هو الحال بالنسبة لملعب الأسنان، فإن الوحدة النمطية لها شكلان. تقاس الوحدة العادية بشكل عمودي على السن. وتقاس الوحدة المستعرضة في مستوى الدوران. يجب أن تشترك التروس الحلزونية المتزاوجة في نفس الوحدة النمطية العادية للتشبيك بشكل صحيح.

الإضافة والحاشية: ارتفاع الأسنان

تحدد هذه المعلمات ارتفاع السن. المضاف هو الارتفاع فوق دائرة الملعب2. والخصم هو العمق الموجود أسفله. ويحددان معاً عمق العمل والخلوص بين أسنان التشبيك.

| المعلمة | الوظيفة | التأثير |

|---|---|---|

| زاوية اللولب الحلزوني | يحدد ميل الأسنان المائل | السلاسة، حمولة الدفع |

| زاوية الضغط | الشكل الجانبي للأسنان | انتقال القوة، القوة والقوة |

| الوحدة النمطية | حجم السن | حجم الترس وقوته |

| الإضافة | الجزء العلوي من السن | عمق المشاركة |

| خاتمة | الجزء السفلي من السن | التخليص |

إن إتقان هذه المعلمات الهندسية أمر أساسي. تحدد الزاوية الحلزونية والميل وزاوية الضغط وارتفاع السن شكل الترس ووظيفته وكفاءته. إنها المخطط الأساسي لتصنيع التروس الحلزونية عالية الجودة.

ما وظيفة الزاوية الحلزونية؟

الزاوية الحلزونية ليست مجرد رقم عشوائي. إنها خيار تصميم حاسم. فهي تتحكم بشكل مباشر في كيفية أداء التروس. وينطوي هذا الاختيار على عملية موازنة دقيقة.

الزاوية الأكبر تعني تشغيل أكثر سلاسة وهدوءاً. ولكنها تخلق أيضاً قوة دفع محورية أكبر. وتتعامل الزاوية الأصغر مع حمولة أكبر مع دفع أقل. ولكن يمكن أن تكون أكثر ضوضاء.

التفكير في التصميم الصحيح للتروس الحلزونية أمر أساسي. يجب أن نوازن بين هذه العوامل لكل مشروع.

| زاوية اللولب الحلزوني | الإيجابيات | السلبيات |

|---|---|---|

| منخفض (على سبيل المثال، أقل من 20 درجة) | قدرة تحميل عالية، دفع محوري منخفض | ضوضاء أعلى، أقل سلاسة |

| عالية (على سبيل المثال، > 30 درجة) | تشغيل هادئ، وتعامل سلس | قدرة تحميل أقل، قوة دفع محورية عالية |

اختيار الزاوية المناسبة للوظيفة

اختيار الزاوية الحلزونية المثالية أمر بالغ الأهمية. فهو يعتمد كلياً على متطلبات التطبيق المحدد. لا توجد إجابة واحدة تناسب الجميع هنا.

في PTSMAKE، نوجه العملاء خلال هذه العملية. نساعدهم على إيجاد التوازن الأمثل لاحتياجاتهم. وهذا يضمن الأداء وطول العمر.

تطبيقات عالية السرعة

بالنسبة للأنظمة عالية السرعة، مثل ناقل الحركة في السيارات، غالبًا ما نستخدم زوايا حلزونية أكبر. ومن الشائع استخدام زاوية تتراوح بين 30 درجة و45 درجة.

يضمن هذا الاختيار نقل أكثر سلاسة للطاقة. تزيد الزاوية الأعلى من نسبة الاتصال3مما يقلل بشكل كبير من الضوضاء والاهتزاز. المفاضلة هي قوة دفع محورية أعلى. يجب إدارة هذه القوة باستخدام محامل قوية.

التطبيقات عالية التحميل

وفي المقابل، غالباً ما تعطي الآلات الصناعية الأولوية للقوة. وهنا تكون الزاوية الحلزونية الأصغر، التي تتراوح عادةً بين 15 درجة و25 درجة، أفضل.

يزيد هذا التصميم من قدرة حمل الحمولة إلى أقصى حد. كما أنه يحافظ على إمكانية التحكم في الدفع المحوري، مما يقلل من الضغط على النظام. تُظهر النتائج التي توصلنا إليها أن هذا النهج يحسن المتانة في البيئات الشاقة.

| مثال على التطبيق | الزاوية الحلزونية النموذجية | الهدف الأساسي |

|---|---|---|

| علبة تروس السيارات | 30° - 45° | تقليل الضوضاء |

| الناقل الصناعي | 15° - 25° | سعة الحمولة |

| الروبوتات الدقيقة | 20° - 35° | توازن النعومة والقوة |

تعتبر الزاوية الحلزونية عنصرًا أساسيًا في تصميم التروس الحلزونية. فهي تؤثر بشكل مباشر على سعة التحميل والضوضاء والدفع المحوري. إن اختيار الزاوية المثلى هو مفاضلة حاسمة مصممة خصيصًا لمتطلبات أداء كل تطبيق محدد.

ما القوى المؤثرة على الترس الحلزوني؟

عندما تتشابك التروس الحلزونية، تؤثر قوة محصلة واحدة على سطح السن. للتصميم العملي، نقسم هذه القوة إلى ثلاثة مكونات مختلفة.

هذا النهج يبسط التحليل. فهي تتيح لنا التنبؤ بكيفية تصرف الترس تحت الحمل. فهم هذه المتجهات أمر أساسي.

كل مكون له اتجاه محدد ويؤثر على الترس والعمود والمحامل بشكل مختلف.

مكونات القوة الأساسية الثلاثة

فيما يلي تفصيل سريع لكل متجه من متجهات القوة:

| مكون القوة | الوظيفة/التأثير الأساسي |

|---|---|

| عرضي | ينقل عزم الدوران والقوة |

| شعاعي | يدفع التروس بعيدًا عن بعضها البعض |

| محوري (الدفع) | يدفع الترس على طول محور العمود الخاص به |

إن الإدارة السليمة لهذه القوى هي المفتاح لنظام موثوق به.

لماذا هذه القوى مهمة في التصميم

حساب هذه القوى هو أكثر من مجرد تمرين مدرسي. فله عواقب مباشرة على التجميع الميكانيكي بأكمله. يمكن أن يؤدي إهمال أحد المكونات إلى فشل النظام.

في PTSMAKE، تبدأ عمليتنا لتصميم التروس الحلزونية دائمًا بتحليل شامل للقوة.

القوة العرضية (الوزن)

هذا هو مكون العمود الفقري. إنها القوة التي تنقل الطاقة فعلياً من ترس إلى آخر. يمكنك حسابها مباشرة من عزم الدوران وقطر ميل الترس.

القوة الشعاعية (WR)

تؤثر هذه القوة في اتجاه مركز الترس. وتحاول دفع الترسين المتشابكين بعيدًا عن بعضهما البعض. يجب دعم هذا الحمل بواسطة محامل العمود. سوف تتآكل المحامل المحددة بشكل غير صحيح بسرعة تحت الأحمال الشعاعية العالية.

القوة المحورية (وا)

يُعرف أيضاً باسم الدفع، وهو خاص بالتروس الحلزونية. وهي تعمل بالتوازي مع محور دوران الترس. وتتطلب هذه القوة محامل دفع أو محامل تلامس زاوي لمنع الترس من التحرك على طول العمود. العامل الرئيسي هو العامل الطبيعي زاوية الضغط4وهو ما يساعد في تحديد مقدار هذه القوى.

| القوة | اعتبارات التصميم | وضع الفشل المحتمل |

|---|---|---|

| عرضي | قوة العمود، وتصميم مجرى المفتاح | قص الأسنان، فشل التواء العمود |

| شعاعي | اختيار المحامل، تحليل انحراف العمود | تآكل المحمل المبكر والتعب |

| محوري | اختيار محمل الدفع، قوة المبيت | ارتفاع درجة حرارة المحمل الزائد، اختلال التروس |

في المشاريع السابقة، وجدنا أن التغاضي عن الدفع المحوري هو مصدر شائع للفشل في النماذج الأولية من الفرق الأقل خبرة.

يعد فهم مكونات القوة الثلاثة - المماسي والشعاعي والمحوري - أمرًا بالغ الأهمية. تُعلم هذه المعرفة بشكل مباشر تصميم أعمدة قوية واختيار المحامل المناسبة، مما يمنع الأعطال الميكانيكية الكارثية ويضمن موثوقية طويلة الأجل للتطبيق الخاص بك.

ما هي الأنواع الرئيسية لترتيبات التروس الحلزونية؟

يتم تحديد ترتيبات التروس الحلزونية بشكل أساسي من خلال اتجاه أعمدتها. ويُعد فهم هذه التكوينات أمرًا أساسيًا لتصميم التروس الحلزونية بفعالية.

والنوعان الرئيسيان هما ترتيبات المحاور المتوازية وترتيبات المحاور المتقاطعة. ويخدم كل منهما غرضاً مميزاً.

أنواع الترتيبات الرئيسية

يعتمد اختيارك بالكامل على ما إذا كانت الأعمدة التي تحتاج إلى توصيلها متوازية أم لا. هذا قرار أساسي في تصميم نظام التروس.

| نوع الترتيب | اتجاه العمود | جهة الاتصال الرئيسية |

|---|---|---|

| المحور المتوازي | موازٍ | خط الاتصال |

| المحور المتقاطع | غير متوازية وغير متداخلة | نقطة الاتصال |

يؤثر هذا الاختلاف الأساسي على كل شيء بدءاً من الكفاءة إلى سعة التحميل.

عند تصميم نظام التروس، فإن تخطيط العمود هو القيد الأول الذي يجب عليك معالجته. وهذا يحدد نوع ترتيب التروس الحلزونية الممكن حتى للتطبيق الخاص بك. في PTSMAKE، نبدأ دائمًا من هنا.

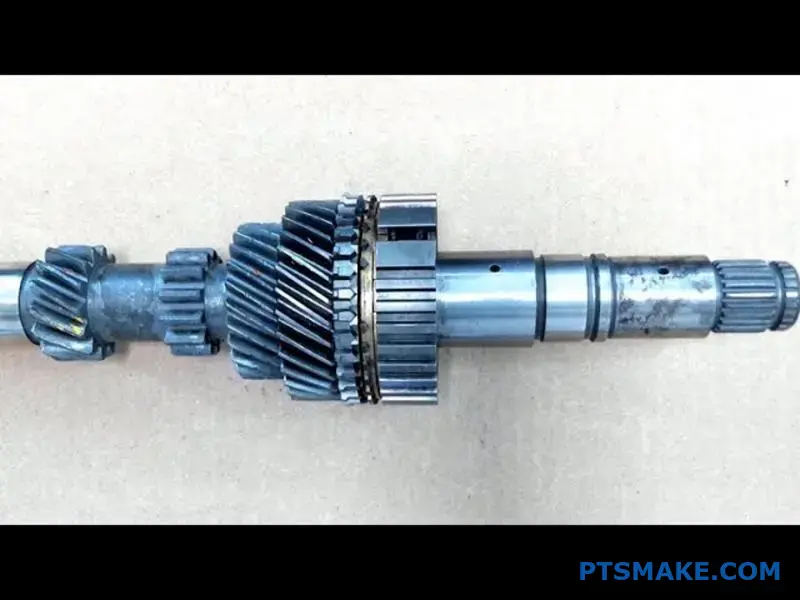

ترتيبات المحاور المتوازية

هذه هي الأكثر شيوعاً. وهي تنقل الطاقة بين عمودين متوازيين. ولكي تتشابك التروس الخارجية بشكل صحيح، يجب أن يكون لها تروس متعاكسة (واحدة يمنى والأخرى يسرى). هذا التكوين عالي الكفاءة ويمكنه التعامل مع الأحمال الكبيرة. وهو العمود الفقري للعديد من ناقلات الحركة الصناعية ومخفضات السرعة.

ترتيبات المحاور المتقاطعة

تُعرف أيضاً باسم التروس اللولبية، وهي تربط بين عمودين غير متوازيين وغير متقاطعين. وتتمثل الميزة الفريدة في أن التروس يمكن أن يكون لها نفس اليد (كلاهما يميناً أو كلاهما يساراً).

ومع ذلك، يكون تلامسها نظرياً نقطة واحدة. وهذا يحد من قدرتها على حمل الأحمال. كما أن الكفاءة أقل بسبب ارتفاع الاحتكاك الانزلاقي. القوى المتولدة، مثل الدفع المحوري5تتطلب أيضًا إدارة دقيقة في تصميم المحمل.

مقارنة التطبيق والقيود

دعنا نحلل نقاط تفوق كل نوع وحدوده.

| النوع | التطبيقات الشائعة | القيود الرئيسية |

|---|---|---|

| المحور المتوازي | ناقل حركة السيارات، وعلب التروس الصناعية، ومخفضات السرعة | يمكن استخدامها فقط للأعمدة المتوازية |

| المحور المتقاطع | آليات توجيه السيارات، ومحركات أجهزة القياس الخفيفة | كفاءة أقل، سعة تحميل محدودة، تآكل أعلى |

في المشاريع السابقة، وجدنا أن التروس ذات المحاور المتقاطعة هي الأفضل لنقل الحركة، وليس لنقل الطاقة العالية.

تصنف ترتيبات التروس الحلزونية إلى نوعين رئيسيين: المحور المتوازي والمحور المتقاطع. ويتم تحديد الاختيار حسب اتجاه العمود، حيث توفر الترتيبات المتوازية كفاءة وسعة تحميل أعلى، بينما توفر ترتيبات المحاور المتقاطعة مرونة هندسية فريدة للأعمدة غير المتوازية.

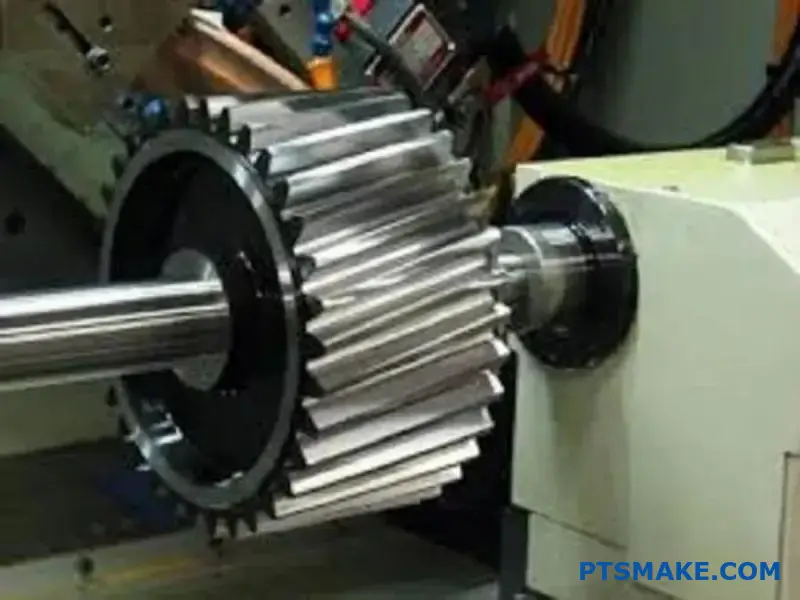

كيف يتم تصنيف التروس الحلزونية حسب عملية التصنيع؟

يعد اختيار عملية التصنيع الصحيحة قرارًا حاسمًا. فهو يؤثر بشكل مباشر على أداء معداتك وتكلفتها ومهلة التصنيع. فالطريقة تحدد حقًا المنتج النهائي.

نحن نفكر بشكل أساسي في أربع طرق شائعة. وهذه الطرق هي التفريز والتشكيل والطحن والطحن والطحن. ولكل منها مكانته في تصميم التروس الحلزونية.

لنلقِ نظرة على مقارنة سريعة.

| العملية | الأفضل لـ | السرعة |

|---|---|---|

| التزحلق | حجم كبير | سريع |

| التشكيل | التروس الداخلية | متوسط |

| الطحن | النماذج الأولية | بطيء |

| الطحن | دقة عالية | بطيء |

دعنا نفصل هذه الطرق أكثر. يعتمد الخيار الأفضل دائمًا على احتياجات تطبيقك المحددة. إنه توازن دقيق بين الجودة والسرعة والميزانية.

التزحلق: العمود الفقري

التفريغ هو عملية توليد مستمرة. وهذا يجعلها سريعة للغاية وفعالة من حيث التكلفة لعمليات الإنتاج المتوسطة والكبيرة. وتنتج تروس عالية الجودة مناسبة لمعظم التطبيقات الصناعية. العملية عالية الكفاءة.

الطحن والتشكيل: تعدد الاستخدامات

يستخدم التفريز قاطع شكل يطابق مساحة الأسنان. إنه أبطأ من التفريز ولكنه متعدد الاستخدامات للنماذج الأولية أو الدفعات الصغيرة. يعتبر التشكيل مثاليًا لإنشاء تروس داخلية أو تروس ذات ميزات تحد من خلوص القاطع.

الطحن: اللمسة النهائية

عادة ما يكون الطحن عملية تشطيب. يتم استخدامها بعد قطع الترس بشكل خشن ومعالجته بالحرارة. توفر هذه العملية دقة استثنائية ولمسة نهائية سطحية فائقة. وهي تضمن دقة التشكيل الجانبي غير المتماسك6 مثالية تقريبًا. في المشاريع السابقة في شركة PTSMAKE، استخدمنا الطحن في مشاريعنا السابقة في PTSMAKE، استخدمنا الطحن للأجزاء الفضائية حيث الدقة غير قابلة للتفاوض.

إليك مقارنة أكثر تفصيلاً بناءً على نتائج اختباراتنا.

| العملية | مستوى الدقة | تشطيب السطح | سرعة الإنتاج | التكلفة النسبية |

|---|---|---|---|---|

| الطحن | منخفضة | خشن | بطيء | منخفضة |

| التشكيل | متوسط | عادل | متوسط | متوسط |

| التزحلق | عالية | جيد | سريع | متوسط |

| الطحن | عالية جداً | ممتاز | بطيء | عالية |

يعد اختيار عملية التصنيع قرارًا حاسمًا في التصميم. فهو يحدد الدقة النهائية للترس الحلزوني والتشطيب السطحي وسرعة الإنتاج والتكلفة الإجمالية. تضمن مواءمة الطريقة مع المتطلبات المحددة للتطبيق الخاص بك أفضل نتيجة ممكنة لمشروعك.

كيف تقوم خيارات المواد بهيكلة عملية التصميم؟

يعد اختيار مادة الترس المناسبة خطوة أولى حاسمة. إنه توازن بين الأداء وقابلية التصنيع والتكلفة. هذا الاختيار يمهد الطريق للمشروع بأكمله.

يؤثر قرارك هنا على كل ما يلي. فهو يحدد حدود وإمكانيات تصميمك.

نظرة عامة على المواد الشائعة

يمكننا تجميع معظم مواد العتاد في بضع فئات رئيسية. لكل عائلة مزايا ومفاضلات مميزة يجب أخذها في الاعتبار.

| مجموعة المواد | الخصائص الرئيسية | الأفضل لـ |

|---|---|---|

| الفولاذ | قوة ومتانة عالية | الآلات الصناعية |

| بلاستيك | منخفضة الضوضاء والتشحيم الذاتي | المنتجات الاستهلاكية |

| البرونز | انخفاض الاحتكاك والتوافق | محركات التروس الدودية |

إن فهم هذه المجموعات أمر ضروري للتصميم الفعال.

التعمق أكثر في خصائص المواد

دعنا نستكشف كل فئة عن كثب. ستوجهك تفاصيل طلبك إلى الخيار الأفضل. في PTSMAKE، نساعد عملاءنا في PTSMAKE على التنقل بين هذه الخيارات يومياً.

الفولاذ مراكز القوة

الفولاذ هو الخيار الأكثر شيوعًا للتروس. يسهل تشكيل الفولاذ منخفض الكربون بسهولة ولكن قد يحتاج إلى تقسية السطح. يوفر الفولاذ متوسط الكربون مزيجًا جيدًا من القوة والصلابة.

سبائك الفولاذ هي الأفضل أداءً. وتستخدم في التطبيقات عالية الإجهاد، بما في ذلك تصميم التروس الحلزونية القوية. المعالجة الحرارية هي المفتاح لإطلاق إمكاناتها الكاملة. وهذا يضيف خطوة ولكنه يعزز الأداء بشكل كبير.

بلاستيك: هادئة وفعالة

تعتبر المواد البلاستيكية الهندسية مثل النايلون والأسيتال (ديلرين) رائعة. فهي مثالية للأحمال الخفيفة إلى المعتدلة حيث تكون الضوضاء المنخفضة ضرورية. فكر في الطابعات المكتبية أو الأجهزة الطبية.

تقلل خصائصها ذاتية التشحيم من احتياجات الصيانة. بالإضافة إلى ذلك، فإن قولبتها بالحقن يجعلها فعالة من حيث التكلفة للإنتاج بكميات كبيرة، وهي عملية نتخصص فيها.

البرونز: الشريك المثالي

للسبائك البرونزية دور فريد من نوعه. وغالباً ما تستخدم في التروس الدودية التي تعمل مقابل دودة فولاذية. وذلك لأن البرونز مادة أكثر ليونة وقابلية للتوافق.

هذا الاقتران يمنع التآكل ويقلل من الاحتكاك. غالبًا ما يتضمن التصنيع الصب أو التلبيد7وهي عملية يمكنها إنشاء أجزاء مسامية قادرة على الاحتفاظ بمواد التشحيم.

| فئة المواد | القوة النسبية | التكلفة النسبية | الميزة الرئيسية |

|---|---|---|---|

| الكربون وسبائك الفولاذ | عالية جداً | متوسط - مرتفع | المتانة تحت الحمل |

| اللدائن الهندسية | منخفضة - متوسطة | منخفضة | هادئ، بدون تزييت |

| سبائك البرونز | متوسط | عالية | احتكاك منخفض مع الفولاذ |

يعد اختيار المواد مفاضلة أساسية في التصميم. يوفر الفولاذ قوة لا مثيل لها، وتوفر المواد البلاستيكية عملية هادئة ومنخفضة التكلفة، ويتفوق البرونز في أدوار محددة منخفضة الاحتكاك. ستحدد المتطلبات الفريدة لتطبيقك أفضل مسار للمضي قدمًا.

ما أنواع التزييت الموجودة لأنظمة التروس الحلزونية؟

اختيار طريقة التشحيم الصحيحة أمر بالغ الأهمية. فهي تؤثر بشكل مباشر على كفاءة التروس الحلزونية وعمرها الافتراضي. الطريقة ليست ذات مقاس واحد يناسب الجميع.

يعتمد ذلك على تطبيقك المحدد. تشمل العوامل الرئيسية سرعة التشغيل والحمل ودرجة الحرارة. دعنا نستكشف الخيارات الشائعة.

طرق التشحيم الرئيسية

نعتبر بشكل عام ثلاثة أنواع رئيسية. لكل منها مكانه في تصميم التروس الحلزونية المناسبة.

| طريقة التشحيم | حالة الاستخدام الأساسي | التعقيد |

|---|---|---|

| رذاذ الزيت/الحمام | سرعة وتحميل معتدلة | منخفضة |

| تدوير الزيت القسري | سرعة عالية وحمولة ثقيلة | عالية |

| الشحوم | وحدات منخفضة السرعة ومحكمة الإغلاق | منخفضة |

رذاذ الزيت مقابل الزيت القسري مقابل الشحوم

دعنا نحلل كل طريقة. يساعدك فهم الإيجابيات والسلبيات على اتخاذ خيار أفضل. في مشاريعنا في PTSMAKE، هذا موضوع متكرر للمناقشة.

أنظمة رذاذ الزيت/الحمامات/الحمامات

هذه هي أبسط طريقة. تغمس التروس في خزان زيت، مما يؤدي إلى رش الزيت على المكونات الأخرى. وهي فعالة من حيث التكلفة وموثوقة للعديد من التطبيقات ذات الأغراض العامة.

ومع ذلك، عند السرعات العالية، يتسبب ذلك في حدوث "تمخض". وهذا يؤدي إلى حرارة زائدة وفقدان الطاقة. وهي ليست مثالية للأنظمة عالية الأداء.

تدوير الزيت القسري

تستخدم هذه الطريقة مضخة. تقوم برش تيار مستمر من الزيت المبرد والمرشح مباشرة على شبكة التروس. هذا هو الخيار الأفضل للمهام الصعبة.

تتفوق في تبديد الحرارة. وهذا يجعلها مثالية لظروف السرعة العالية والحمل الثقيل حيث يمكن أن ترتفع درجات الحرارة. العيب الرئيسي هو تعقيدها وتكلفتها.

تعتبر أنظمة الزيت القسري ضرورية عندما تكون سرعة خط الملعب8 عالية، مما يضمن وجود طبقة زيت مستقرة تحمي أسنان التروس من التآكل.

تشحيم الشحوم

الشحم هو الأفضل لعلب التروس محكمة الغلق. كما أنه رائع للتطبيقات التي يصعب الوصول إليها لإجراء الصيانة الدورية. وهو يلتصق جيداً بالأسطح.

نقطة ضعفه الرئيسية هي ضعف نقل الحرارة. لا يمكن للشحم تبريد التروس مثل الزيت. وهو الأنسب للتطبيقات ذات السرعة المنخفضة أو المتقطعة أو ذات التحميل الخفيف.

| الطريقة | الإيجابيات | السلبيات |

|---|---|---|

| رذاذ الزيت | بسيطة ومنخفضة التكلفة | تبديد حرارة ضعيف، سرعة محدودة |

| الزيت القسري | تبريد وترشيح ممتازان | معقدة، عالية التكلفة، تحتاج إلى طاقة |

| الشحوم | يبقى في مكانه، قليل الصيانة | تبريد ضعيف، يمكن أن يتصلب بمرور الوقت |

اختيار الطريقة الصحيحة هو توازن. يجب أن تزن احتياجات الأداء مقابل تعقيد النظام والتكلفة. يؤثر اختيارك بشكل مباشر على طول عمر الترس. فهو يضمن أن يعمل نظام التروس الحلزونية الخاص بك كما هو مصمم في ظل ظروف العمل المحددة.

ما هي العناصر الرئيسية لورقة مواصفات التروس؟

رسم التصنيع التفصيلي هو الناتج النهائي لعملية التصميم الخاصة بك. وهو مصدر الحقيقة الوحيد للإنتاج.

يجب أن توضح هذه الوثيقة كل التفاصيل الهامة. وبدونها، فإنك تخاطر بحدوث أخطاء وتأخيرات مكلفة. فهي تربط بين نية التصميم وواقع التصنيع.

بيانات العتاد الأساسية

تحدد المعلمات الأساسية الهندسة الأساسية للترس. يجب أن تكون دقيقة ولا لبس فيها.

| المعلمة | الوصف |

|---|---|

| عدد الأسنان (Z) | يحدد حجم الترس ونسبته. |

| الوحدة (م) | نسبة القطر المرجعي إلى عدد الأسنان. |

| زاوية الضغط (α) | زاوية انتقال القوة بين الأسنان. |

| زاوية اللولب واليد الحلزونية (β) | بالنسبة للتروس الحلزونية، تحدد زاوية السن والاتجاه (يسار/يمين). |

المواد والجودة

تحدد هذه المواصفات أداء الترس وعمره الافتراضي. وهي تشمل المادة المحددة، وأي معالجة حرارية مطلوبة، ومستوى الجودة المتوقع.

تتجاوز المعلومات الموجودة على الرسم الأرقام الأساسية بكثير. فكل تفصيل له غرض، ويؤثر بشكل مباشر على وظيفة الجزء النهائي ومتانته وتكلفته. يمكن أن يؤدي فقدان عنصر واحد فقط إلى مشاكل كبيرة في المستقبل.

تفاوتات التصنيع الحرجة

تحدد التفاوتات المسموح بها التباين المقبول لكل بُعد. تُعد التفاوتات المسموح بها الضيقة ضرورية للتطبيقات عالية الدقة ولكنها تزيد من تكاليف التصنيع. في PTSMAKE، نساعد العملاء على تحقيق التوازن بين احتياجات الأداء وجدوى الإنتاج. تُعد التفاوتات المسموح بها الواضحة في شكل السن، والرصاص، والميل أمراً بالغ الأهمية. وينطبق هذا بشكل خاص على تصميم التروس الحلزونية المعقدة.

المعالجة الحرارية والتشطيب السطحي

اختيار المواد هو مجرد البداية. تُعد مواصفات المعالجة الحرارية، مثل الكربنة أو النيترة، أمرًا حيويًا لتحقيق الصلابة المطلوبة ومقاومة التآكل. تؤثر متطلبات تشطيب السطح أيضًا على الأداء والاحتكاك. من التفاصيل التي غالبًا ما يتم تجاهلها هي معامل تعديل الإضافة9وهو أمر بالغ الأهمية لمنع تداخل الأسنان في أزواج تروس محددة.

يحدد مستوى الجودة المطلوب، الذي غالبًا ما تحدده معايير مثل AGMA أو ISO، عملية الفحص. فهي تضمن تلبية الترس لمتطلبات تطبيقه.

| مستوى الجودة (AGMA) | التطبيق النموذجي |

|---|---|

| س 5 - س 7 | الآلات الصناعية العامة، ولعب الأطفال. |

| س 8 - س 10 | ناقل الحركة في السيارات، وأدوات الماكينات |

| س 11 - س 13 | الفضاء الجوي، نقل الطاقة عالي السرعة. |

| س14 - س15 | التروس الرئيسية والأجهزة الدقيقة. |

الحصول على هذه المواصفات الصحيحة في الرسم أمر غير قابل للتفاوض. إنه المخطط الذي نستخدمه لتحويل تصميمك إلى مكون موثوق وعالي الأداء.

رسم التصنيع الكامل هو أداة التواصل المثلى. فهو يضمن ترجمة رؤية مهندس التصميم بشكل مثالي إلى جزء مادي، مما يزيل الغموض ويمنع أخطاء الإنتاج المكلفة.

كيف تتم المقارنة بين التروس الحلزونية الأحادية مقابل التروس الحلزونية المزدوجة (عظم السمكة المتعرجة)؟

يعد الاختيار بين التروس الحلزونية المفردة والمزدوجة خيار تصميم رئيسي. إنها مفاضلة هندسية كلاسيكية بين الأداء والتكلفة.

تتميز التروس الحلزونية المزدوجة، أو التروس الحلزونية المتعرجة بميزة فريدة. فهي بطبيعتها تلغي الدفع المحوري. وهذا يسمح بزوايا حلزونية أعلى.

والنتيجة هي نقل طاقة أكثر سلاسة وهدوءاً. ولكن هذه الميزة لها ثمن. فهي أكثر تعقيداً وتكلفة في التصنيع. وهذا جانب أساسي في تصميم التروس الحلزونية.

لمحة سريعة عن المبادلات الرئيسية

| الميزة | ترس حلزوني واحد | ترس حلزوني مزدوج (عظم السمكة) |

|---|---|---|

| الدفع المحوري | يولد قوة دفع | الإلغاء الذاتي |

| العملية | سلس | سلسة وهادئة بشكل استثنائي |

| التكلفة | أقل | أعلى بكثير |

| التعقيد | أسهل في الصنع | معقد التصنيع |

خيار التصميم الأساسي: قوة الدفع مقابل التعقيد

يعود الفرق الأساسي إلى الدفع المحوري. يدفع الترس الحلزوني الواحد جانبًا على طول محوره أثناء دورانه. يجب إدارة هذه القوة باستخدام محامل دفع قوية. تضيف هذه المحامل التكلفة والتعقيد إلى التجميع الكلي.

تحل التروس الحلزونية المزدوجة هذه المشكلة بأناقة. فهي في الأساس ترسان حلزونيان حلزونيان مفردان معكوسان معًا. يلغي الدفع من جانب واحد الدفع من الجانب الآخر بشكل مثالي. هذا التصميم القائم بذاته يلغي الحاجة إلى إدارة الدفع الخارجي.

مكاسب الأداء للتروس الحلزونية المزدوجة

نظرًا لأن الدفع المحوري لم يعد مصدر قلق، يمكن للمهندسين استخدام زوايا حلزونية أعلى بكثير. تعني الزاوية الأعلى وجود عدد أكبر من الأسنان الملامسة في أي لحظة معينة. وهذا يزيد من قدرة حمل الحمولة ويضمن نقل أكثر سلاسة للطاقة. والنتيجة هي اهتزاز أقل وتشغيل أكثر هدوءاً.

تحدي التصنيع

ويأتي هذا الأداء المتفوق مصحوبًا بعقبات تصنيع كبيرة. من الصعب إنشاء الحلزونات المتقابلة بمحاذاة مثالية. عمليات قطع التروس مثل الهوبنغ10 تتطلب أدوات خاصة أو إعدادات متعددة.

أي اختلال في المحاذاة بين النصفين يمكن أن يعيد توليد الإجهاد. وهذا يبطل فوائد التصميم. في شركة PTSMAKE، نستخدم ماكينات CNC متطورة لضمان هذه الدقة البالغة الأهمية. وتُترجم هذه الدقة مباشرةً إلى تكاليف تصنيع أعلى.

| أسبكت | حلزوني واحد حلزوني | حلزوني مزدوج |

|---|---|---|

| احتياجات التحمل | تتطلب محامل دفع | لا حاجة إلى محامل دفع |

| زاوية اللولب الحلزوني | محدودة بالدفع | يمكن أن يكون أعلى من أجل النعومة |

| التصنيع | العمليات القياسية | الآلات/التركيبات المتخصصة |

| التطبيق | الغرض العام | عزم الدوران العالي والسرعة العالية |

الخيار واضح: توفر التروس الحلزونية المزدوجة أداءً فائقًا من خلال التخلص من الدفع المحوري لتشغيل أكثر سلاسة. ومع ذلك، يأتي ذلك بعلاوة تكلفة كبيرة بسبب متطلبات التصنيع المعقدة. إنها مفاضلة بين الأداء المثالي وواقع الميزانية.

ما هو الدور الذي تلعبه المعالجة السطحية في حياة التروس؟

المعالجات السطحية هي الخطوة الأخيرة والحاسمة. فهي تحدد مرونة الترس ضد التآكل والتعب. فكر في الأمر كدرع للمكون الخاص بك.

نقوم بشكل عام بتجميع هذه التقنيات في فئتين رئيسيتين. يعتمد الاختيار كلياً على استخدام الترس والمواد المستخدمة.

فئات التقسية

الفرق الرئيسي هو مدى عمق التصلب. هل يجب أن يكون الترس بأكمله صلبًا أم السطح فقط؟

| نوع التصلب | الممتلكات الأساسية | الممتلكات السطحية |

|---|---|---|

| من خلال التصلب | صعب | صعب |

| تصلب الحالة | متين ومطاطي | صلبة ومقاومة للاهتراء |

هذا الاختيار أساسي للأداء.

وغالبًا ما يكون التصلب على الهيكل هو الخيار الأفضل للتروس. فهي تخلق مكوناً ثنائي الخاصية. تحصل على سطح شديد الصلابة ومقاوم للتآكل مع قلب أكثر ليونة وصلابة.

هذا المزيج يمنع تآكل السطح من إجهاد التلامس. وفي نفس الوقت، يمتص قلب المطيل أحمال الصدمات دون حدوث كسر. إنه أفضل ما في الأمرين. تتضمن العملية تسخين الفولاذ لتحويل هيكله إلى الأوستينيت11 قبل التبريد.

طرق تصلب الحالة الشائعة

في PTSMAKE، غالبًا ما نعمل في PTSMAKE بثلاث طرق أساسية. لكل منها فوائد فريدة لتطبيقات مثل تصميم التروس الحلزونية عالية الضغط.

الكربنة

تُدخل هذه الطريقة الكربون في سطح الفولاذ. وهي تخلق حالة صلبة وعميقة للغاية ومثالية للاستخدامات الشاقة. ومع ذلك، يمكن أن تسبب بعض التشوهات في الأجزاء.

النيترة

يستخدم النيترة النيتروجين لتقوية السطح. وينتج عنه صلابة سطح عالية للغاية. تحدث العملية في درجات حرارة منخفضة، مما يقلل من التشوه. وهذا يجعلها مثالية للتروس الدقيقة.

التصلب التعريفي

تستخدم هذه التقنية الحث الكهرومغناطيسي لتسخين السطح. إنها سريعة ودقيقة. وهي ممتازة للتقسية الموضعية على مناطق محددة من أسنان التروس.

| الطريقة | الميزة الرئيسية | الأفضل لـ |

|---|---|---|

| الكربنة | حالة عميقة وصلبة | أحمال عالية التأثير |

| النيترة | صلابة عالية، تشويه منخفض | مكونات دقيقة |

| التصلب التعريفي | تحكم سريع وموضعي | هندسة التروس المعقدة |

تنقسم المعالجات السطحية إلى المعالجات السطحية من خلال التصلب والتصلب بالتغليف. تعمل طرق تصلب الحالة مثل الكربنة والنترة والتصلب بالحث على إنشاء سطح صلب ومقاوم للتآكل مع الحفاظ على صلابة القلب. تعمل هذه الطبيعة المزدوجة على إطالة العمر التشغيلي للتروس وموثوقيتها بشكل كبير.

كيف تقوم بإجراء حسابات التصميم الهندسي الأساسية؟

حسابات التصميم الهندسي هي عملية منهجية. تبدأ بالمتطلبات الأساسية. وعادة ما تكون هذه هي نسبة التروس والمسافة المركزية بين الأعمدة.

وانطلاقاً من نقاط البداية هذه، نحدد بشكل منهجي جميع المعلمات الحاسمة الأخرى. إنها أحجية يجب أن تتناسب كل قطعة فيها بشكل مثالي.

قيود البداية الرئيسية

يعتمد تصميمك بالكامل على قيمتين أساسيتين.

| القيد | الوصف |

|---|---|

| النسبة المطلوبة | علاقة السرعة وعزم الدوران بين الترسين. |

| مسافة المركز | المسافة الثابتة بين مركزي العمودين. |

يضمن لك هذا النهج المنظم أن يلبي التصميم النهائي جميع الاحتياجات التشغيلية دون إخفاق. ويمنع حدوث أخطاء مكلفة لاحقًا.

للانتقال من المتطلبات الأولية إلى التصميم النهائي، يجب عليك اتباع منهجية واضحة وتكرارية. لا يكون الأمر دائمًا خطًا مستقيمًا من (أ) إلى (ب)، فغالبًا ما تحتاج إلى تعديل المعلمات لتلبية جميع القيود.

دليل الحساب خطوة بخطوة

أولًا، نحدد أولًا المعلوم لدينا: نسبة الترس (i) والمسافة المركزية (a). الهدف هو إيجاد التركيبة الصحيحة من الوحدة وأعداد الأسنان وزاوية اللولب التي تناسب هذه القيود.

اختيار المعلمة الأولية

غالبًا ما تكون الزاوية الحلزونية (β) نقطة بداية جيدة لتصميم التروس الحلزونية. ويتراوح الاختيار الشائع بين 15 درجة و30 درجة. يؤثر هذا الاختيار بشكل مباشر على قوة الترس ومستوى الضوضاء.

استنادًا إلى اختباراتنا، توفر الزاوية الحلزونية الأكبر تشغيلًا أكثر سلاسة. ومع ذلك، فإنها تخلق أيضاً قوة دفع محورية أكبر، وهو ما يجب أخذه في الاعتبار.

الحلقة التكرارية

باستخدام زاوية لولبية تجريبية، يمكننا بعد ذلك الاقتراب من الوحدة. ترتبط الوحدة العرضية (mt) بمسافة المركز، بينما ترتبط الوحدة الوحدة النمطية العادية12 تتعلق بأداة القطع. ترتبطان بزاوية لولبية.

تتضمن العملية اختيار وحدة قياسية وحساب عدد الأسنان. تضبط حتى تصل الأرقام إلى الأعداد الصحيحة التي تفي بنسبة التروس وتناسب المسافة المركزية الدقيقة.

| المعلمة | العلاقة / الهدف |

|---|---|

| أقطار الملعب | محددة حسب الوحدة ورقم السن. |

| عدد الأسنان | يجب أن يكونا عددين صحيحين ويحققان نسبة الترس. |

| عرض الوجه | مقاس مناسب للتعامل مع حمل عزم الدوران المطلوب. |

في شركة PTSMAKE، نستخدم برمجيات لتسريع هذه العملية، ولكن فهم العملية اليدوية أمر أساسي لأي مهندس. فهو يضمن لك إمكانية التحقق من صحة النتائج.

توفر هذه العملية خطوة بخطوة، بدءًا من النسبة والمسافة المركزية، إطار عمل موثوق به. وهي ترشدك خلال الاختيارات المترابطة للوحدة وعدد الأسنان وزاوية اللولب لإنشاء تصميم هندسي عملي وقوي لمكونات مثل التروس الحلزونية.

كيف يتم اختيار المواد المناسبة والمعالجة الحرارية؟

يعد الإطار المنظم لصنع القرار أمرًا أساسيًا. فهو يزيل التخمين من عملية اختيار المواد. تضمن هذه العملية تلبية تروسك لمتطلبات الأداء بشكل موثوق.

ابدأ بحسابات الإجهاد

أولاً، يجب أن تفهم القوى المؤثرة. احسب إجهادات الانحناء والتلامس التي سيواجهها ترسك أثناء التشغيل. هذه الأرقام هي أساسك.

استخدام المخططات البيانية لخصائص المواد

مع وجود قيم الإجهاد في متناول اليد، راجع مخططات المواد. معايير منظمات مثل AGMA لا تقدر بثمن هنا. فهي تحدد خصائص المواد.

الهدف هو العثور على سبيكة فولاذ ومعالجة حرارية. يجب أن يوفر هذا الاقتران إجهادًا كافيًا مسموحًا به. كما يجب أن يتضمن هامش أمان مناسب.

| نوع الإجهاد | الاعتبارات الرئيسية |

|---|---|

| إجهاد الانحناء | يتعلق بمقاومة كسور الأسنان |

| الاتصال بالإجهاد | يتعلق بمقاومة تأليب السطح |

يؤدي هذا النهج المنهجي إلى منتج نهائي دائم وموثوق به.

إطار عمل للاختيار

يمنع الإطار القوي حدوث أخطاء مكلفة. بعد حساب الضغوط، تكون الخطوة التالية هي التعمق في خصائص المواد. أنت تبحث عن مادة يمكنها التعامل مع الأحمال المحسوبة على مدار عمرها التشغيلي بالكامل.

دور هوامش الأمان

هامش الأمان ليس مجرد مخزن مؤقت اعتباطي. فهو يأخذ في الحسبان أوجه عدم اليقين في حسابات الأحمال، وعدم اتساق المواد، وتغيرات التصنيع. الهامش من 1.5 إلى 2.0 شائع، ولكن يمكن أن يتفاوت هذا الهامش.

مطابقة المواد مع التطبيق

غالبًا ما نستخدم مخططات AGMA في PTSMAKE لتوجيه هذه العملية. توفر هذه المخططات أرقام الإجهاد المسموح به لمختلف سبائك الصلب والمعالجات الحرارية. تساعدنا هذه البيانات على مقارنة الخيارات بسرعة.

على سبيل المثال، قد تشير حساباتك إلى الحاجة إلى صلابة سطح عالية. قد يقودك هذا إلى التفكير في عمليات تصلب الحالة. هذا جانب مهم من جوانب المتانة تصميم التروس الحلزونية.

المادة حد التحمل13 عامل حاسم في هذا التحليل. فهو يحدد كيفية تحمل المادة لدورات الإجهاد المتكررة دون أن تفشل.

| المواد | المعالجة الحرارية الشائعة | الميزة الرئيسية |

|---|---|---|

| AISI 4140 | مروي ومقوّى | قوة أساسية جيدة، تكلفة معتدلة |

| AISI 8620 | مكربن ومصلد | صلابة ممتازة للسطح وصلابة جيدة |

| AISI 9310 | مكربن ومصلد | أداء متميز، وعمر إجهاد عالٍ |

تضمن هذه المقارنة المنظمة اختيار التوازن الأمثل بين الأداء والتكلفة.

يبدأ الإطار المتين بتحليل الإجهاد. ثم يستخدم مخططات المواد للاختيار. وأخيرًا، يتضمن دائمًا هامش أمان. وهذا يضمن الأداء الموثوق وطول العمر الافتراضي للأجزاء الخاصة بك.

فهم خيارات المعالجة الحرارية

اختيار السبيكة هو نصف المعركة فقط. فعملية المعالجة الحرارية هي ما يطلق العنان لإمكانات المادة. تقدم كل طريقة توازنًا فريدًا من الخصائص.

الكربنة والتصلب

هذه عملية تصلب الحالة. نقوم بإدخال الكربون في سطح جزء من الفولاذ منخفض الكربون. يؤدي ذلك إلى تكوين طبقة خارجية صلبة ومقاومة للتآكل ("العلبة").

يظل قلب السن أكثر ليونة وليونة. ويوفر هذا المزيج مقاومة ممتازة للإجهاد السطحي مع الحفاظ على الصلابة لامتصاص أحمال الصدمات دون حدوث كسر.

النيترة

النيترة هي عملية أخرى لتقسية السطح. تستخدم النيتروجين لإنشاء طبقة سطحية صلبة للغاية. ويتم ذلك في درجات حرارة أقل من الكربنة، مما يؤدي إلى تشويه أقل للقطع. وهذا يجعلها مثالية للتروس عالية الدقة.

من خلال التصلب

هذه العملية، التي غالبًا ما تسمى التبريد والتلطيف، تصلب سن الترس بالكامل، وليس السطح فقط. وهي توفر قوة وصلابة جيدة بشكل عام. وهي بشكل عام خيار أكثر فعالية من حيث التكلفة للتطبيقات ذات الأحمال المعتدلة.

| العلاج | صلابة السطح | الصلابة الأساسية | مخاطر التشويه |

|---|---|---|---|

| الكربنة | عالية جداً | جيد | معتدل |

| النيترة | عالية | متفاوتة | منخفضة |

| من خلال التصلب | معتدل | جيد | معتدل |

في عملنا مع العملاء، نقوم بتحليل الاحتياجات المحددة للتطبيق للتوصية بالمعالجة الحرارية الأنسب والأكثر فعالية من حيث التكلفة.

اتخاذ القرار النهائي

يعد اختيار المادة المناسبة والمعالجة الحرارية المناسبة خطوة حاسمة. فهو يؤثر بشكل مباشر على عمر المعدات وموثوقيتها وتكلفتها الإجمالية. لا يُنصح باتباع نهج منتظم فحسب؛ بل هو أمر ضروري.

ابدأ بحساباتك الهندسية. دع بيانات الانحناء وإجهاد التلامس ترشدك.

استخدم المخططات القياسية في المجال لتضييق نطاق خياراتك. ضع في اعتبارك دائماً هامش أمان متحفظ لضمان الأداء على المدى الطويل.

هذه العملية المنهجية تزيل الغموض. فهي تضمن أن اختيارك النهائي يستند إلى مبادئ هندسية متينة. ونحن في PTSMAKE، نستخدم هذا الإطار لتقديم قطع تعمل بشكل لا تشوبه شائبة منذ اليوم الأول.

كيف يمكن تحديد مستوى جودة الترس المطلوب؟

يعد اختيار جودة الترس المناسب قرارًا حاسمًا. فهو يؤثر بشكل مباشر على الأداء والعمر الافتراضي والتكلفة الإجمالية. أنت توازن بشكل أساسي بين الدقة والميزانية.

هذا الاختيار ليس اعتباطياً. فهو يسترشد بعوامل تشغيلية محددة. تتطلب السرعات العالية تفاوتات أكثر دقة لتعمل بشكل صحيح.

العوامل الحاسمة الرئيسية

ضع في اعتبارك ثلاث نقاط رئيسية: السرعة والضوضاء ومدى أهمية التطبيق. يمكن أن يؤدي عدم التطابق هنا إلى فشل سابق لأوانه أو نفقات غير ضرورية.

| العامل | متطلبات منخفضة | متطلبات عالية |

|---|---|---|

| سرعة التشغيل | انخفاض جودة AGMA/ISO | أعلى جودة AGMA/ISO |

| مستوى الضوضاء | انخفاض جودة AGMA/ISO | أعلى جودة AGMA/ISO |

| الحرجية | انخفاض جودة AGMA/ISO | أعلى جودة AGMA/ISO |

رقم الجودة الأعلى من AGMA أو ISO يعني تفاوتات أكثر دقة. تقلل هذه الدقة من الأخطاء في الحركة والاهتزاز والضوضاء. ولكنها تزيد أيضًا من تعقيد التصنيع والتكلفة.

العثور على المكان المناسب هو المفتاح. الإفراط في تحديد مستوى جودة التروس يعني أنك تدفع مقابل دقة لا تحتاج إليها. يؤدي عدم تحديد المواصفات إلى ضعف الأداء واحتمال فشل النظام.

الموازنة بين التكلفة والأداء

الزيادة في التكلفة ليست خطية. يمكن أن يؤدي الانتقال من AGMA 8 إلى AGMA 10 إلى زيادة التكاليف بشكل كبير. ويتطلب الانتقال إلى AGMA 12 أو أعلى من ذلك طحن وفحص متخصص، مما يزيد من السعر.

دور سرعة التشغيل

الأنظمة عالية السرعة حساسة للعيوب. حتى الخطأ الصغير، مثل انحراف درجة الصوت14يمكن أن يتسبب في حدوث اهتزازات وضوضاء كبيرة عند عدد دورات في الدقيقة. وينطبق هذا بشكل خاص في التطبيقات التي تتضمن تصميم التروس الحلزونية، حيث يكون النقل السلس للطاقة أمرًا بالغ الأهمية. بالنسبة للسرعات التي تزيد عن 2000 دورة في الدقيقة، عادة ما تكون درجة الجودة الأعلى ضرورية.

الضوضاء والحرجية

تتطلب بعض التطبيقات التشغيل الهادئ. وتعتبر الأجهزة الطبية أو الإلكترونيات الاستهلاكية المتطورة أمثلة رائعة. هنا، جودة التروس العالية غير قابلة للتفاوض.

في مجال الطيران أو الروبوتات، الفشل ليس خياراً. تتطلب أهمية الترس الحرجة مستوى جودة عالٍ للغاية، بغض النظر عن السرعة أو الضوضاء، لضمان الموثوقية المطلقة.

| نوع التطبيق | نطاق الجودة النموذجي AGMA |

|---|---|

| السلع الاستهلاكية | 6 - 8 |

| الآلات الصناعية | 8 - 10 |

| السيارات/المركبات الكهربائية | 9 - 11 |

| الفضاء / الطب | 11 - 13+ |

اختيار جودة التروس المناسبة هو مفاضلة. يجب أن توازن بعناية بين سرعة التشغيل وقيود الضوضاء وأهمية التطبيق مقابل تكاليف التصنيع. إن اتباع نهج منهجي يمنع الإفراط في الهندسة ويضمن حصولك على الأداء الذي تحتاجه دون دفع مبالغ زائدة مقابل دقة غير ضرورية.

طريقة عملية للاختيار

في المشاريع السابقة، وجدت أن النهج البسيط المكون من ثلاث خطوات يعمل بشكل أفضل. تساعد هذه الطريقة الفرق على تجنب الارتباك واتخاذ قرار قائم على البيانات.

أولاً، حدد متطلبات الأداء غير القابلة للتفاوض بوضوح. ما هو الحد الأقصى لمستوى الضوضاء المقبول؟ ما هي السرعات والأحمال التشغيلية؟

ثانيًا، استخدم هذه المتطلبات لتحديد نطاق الجودة المبدئي من مخططات AGMA أو ISO. وهذا يمنحك خط أساس تقني للمناقشة.

وأخيرًا، تحدث مع شريكك في التصنيع. في PTSMAKE، يمكننا مراجعة التصميم الخاص بك واقتراح مستوى الجودة الأكثر فعالية من حيث التكلفة الذي يلبي أهداف الأداء الخاصة بك، مما يمنع إعادة العمل المكلفة لاحقًا.

أهمية الشراكة

هذه المعايير هي إرشادات ممتازة، لكنها ليست القصة الكاملة. يعتمد الأداء في العالم الحقيقي على عملية التصنيع واختيار المواد والتجميع.

وهنا تصبح الشراكة القوية مع الشركة المصنعة ذات قيمة لا تقدر بثمن. يمكن للفريق المتمرس النظر إلى ما وراء الأرقام. ويمكننا مساعدتك في فهم الآثار العملية المترتبة على اختيار AGMA 9 بدلاً من AGMA 10 لتصميمك المحدد، مما قد يوفر لك الآلاف في عملية الإنتاج.

الاعتبارات النهائية

في النهاية، هدفك هو تحديد أدنى مستوى جودة يلبي جميع متطلبات أداء تطبيقك بشكل موثوق. لا تقع في فخ الاعتقاد بأن "الأعلى هو الأفضل دائماً".

الأفضل هو ما يتناسب تمامًا مع مشروعك وميزانيتك. إنه خيار استراتيجي، وليس مجرد خيار تقني. التعاون مع الخبراء يضمن لك الاختيار الصحيح منذ البداية.

فتح حلول التروس الحلزونية الدقيقة مع PTSMAKE

سواء أكنت تصمم تروسًا حلزونية متقدمة أو تحتاج إلى تصنيع تروس موثوقة وعالية الدقة، فإن PTSMAKE على استعداد لتحويل مشروعك إلى واقع. اتصل بنا اليوم للحصول على عرض أسعار سريع وبدون التزام واكتشف سبب ثقة المهندسين والمبتكرين الرائدين في PTSMAKE لمواجهة أصعب التحديات!

اكتشف ميكانيكيات كيفية تحسين الأسنان ذات الزوايا لأداء التروس وتقليل الضوضاء. ↩

انقر للحصول على دليل مرئي لفهم مفهوم الترس التأسيسي هذا بشكل أفضل. ↩

افهم كيف يؤثر هذا المقياس الرئيسي على أداء التروس وطول عمرها في تصميم التروس الحلزونية المفصل. ↩

تعرّف على المزيد حول كيفية تأثير هذه الزاوية على حسابات قوة الترس والأداء العام. ↩

تعرف على كيفية تأثير هذه القوة على اختيار المحمل والتصميم العام في دليلنا المفصل. ↩

فهم هذا المنحنى الحرج لأسنان التروس وتأثيره على الأداء والكفاءة. ↩

تعرّف على المزيد حول عملية تعدين المساحيق هذه التي تصنع أجزاء قوية وذاتية التشحيم للاستخدامات المتخصصة. ↩

تعرف على كيفية تأثير هذه المعلمة الهامة على تصميم التروس وخيارات التشحيم. ↩

اكتشف كيف يتم ضبط هذا العامل لتحسين شبكة التروس ومنع التقليل من الترس. ↩

تعرف على طريقة قطع التروس الشائعة هذه والتحديات التي تواجهها مع الأشكال الهندسية المعقدة. ↩

تعرّف على هذه المرحلة الحرجة ذات درجة الحرارة العالية للصلب ودورها في المعالجة الحرارية. ↩

فهم الفرق الحاسم بين الوحدة العادية والعرضية لإجراء حسابات دقيقة للتروس الحلزونية. ↩

تعرّف على كيفية تحديد هذه الخاصية المهمة لعمر الإجهاد طويل الأجل لأجزائك. ↩

انقر لفهم كيف يؤثر هذا الاختلاف البسيط على ضوضاء التروس والأداء العام. ↩