قد يؤدي اختيار مادة غير مناسبة للمبدد الحراري إلى تدمير نظام إدارة الحرارة بالكامل. حيث تتعرض المكونات لارتفاع درجة الحرارة، وينخفض الأداء، وتقل الموثوقية، مما يحول ما ينبغي أن يكون حلاً بسيطًا للتبريد إلى كابوس هندسي مكلف.

يعتمد اختيار مادة المبدد الحراري على أربعة عوامل أساسية: الموصلية الحرارية لكفاءة نقل الحرارة، وكثافة المادة لقيود الوزن، وتوافق التصنيع لإنتاج فعال من حيث التكلفة، ومقاومة البيئة لضمان الموثوقية على المدى الطويل في تطبيقك المحدد.

يحلل هذا الدليل 20 سيناريو عمليًا لاختيار المواد التي أواجهها بانتظام في PTSMAKE. ستكتشف متى يكون النحاس مبررًا لتكلفته الأعلى مقارنة بالألمنيوم، ولماذا تتفوق السيراميك في التطبيقات عالية الجهد، وكيف تحل المركبات المتقدمة المشكلات التي لا تستطيع المواد التقليدية معالجتها.

لماذا تعتبر كثافة المواد معيارًا عمليًا أساسيًا؟

عند اختيار المواد، غالبًا ما يتم تجاهل الكثافة. لكنها عامل مهم يؤثر بشكل مباشر على الأداء. لا يتعلق الأمر فقط بمدى ثقل الشيء.

الأمر يتعلق بمدى القوة التي تحصل عليها مقابل هذا الوزن. هذا التوازن هو المفتاح.

نسبة القوة إلى الوزن

هذه النسبة هي مقياس بسيط لكفاءة المادة. القوة العالية مع الوزن المنخفض هو الهدف المثالي في العديد من التطبيقات الهندسية. وهنا يصبح اختيار المواد قرارًا استراتيجيًا.

| خاصية المادة | الأهمية |

|---|---|

| قوة عالية | يقاوم الكسر تحت الحمل |

| كثافة منخفضة | يقلل من الوزن الإجمالي للمنتج |

| نسبة عالية | أداء وكفاءة مثاليان |

هذا التوازن يساعد على إنتاج منتجات أفضل وأكثر كفاءة.

فهم الكثافة يتجاوز مجرد رقم بسيط في ورقة المواصفات. إنه يتعلق بالتطبيق العملي وتحقيق أفضل نتيجة ممكنة لاحتياجات منتج معين.

التطبيقات التي يكون فيها الوزن عاملاً حاسماً

في صناعات الطيران والسيارات، كل جرام مهم. المكونات الأخف وزناً تعني كفاءة أفضل في استهلاك الوقود وأداء أعلى. يمكن أن تحدث المواد الأقل كثافة فرقاً كبيراً في سعة حمولة الطائرة أو تسارع السيارة.

وينطبق نفس المبدأ على الأجهزة الإلكترونية المحمولة. فهاتف أو كمبيوتر محمول أخف وزناً يكون أكثر ملاءمة للمستخدم. بالنسبة لمكونات مثل مادة المبدد الحراري، تؤثر الكثافة على كل من الكتلة الحرارية والوزن الإجمالي للجهاز، وهو توازن حاسم غالباً ما نديره في PTSMAKE.

تأثير الكثافة على التكلفة والتصميم

كما أن كثافة المواد لها آثار مالية مباشرة. فالمواد الأقل كثافة قد تعني في بعض الأحيان انخفاض تكاليف الشحن. والأهم من ذلك، أنها قد تؤثر على مقدار الدعم الهيكلي الذي يتطلبه الجزء.

قد تحتاج الأجزاء الأخف وزناً إلى إطار أقل متانة، مما يوفر المواد ويقلل التعقيد. هذا اعتبار أساسي في مشاريع التصنيع باستخدام الحاسب الآلي لدينا. نحن نحلل دائماً كيف يؤثر اختيار المواد على التجميع بأكمله، وليس على الجزء الفردي فقط. المواد قوة الشد1 هو مجرد جزء من صورة أكبر.

| العامل | تأثير الكثافة المنخفضة |

|---|---|

| التكلفة المادية | يمكن أن يكون أقل إذا تم بيعه بالوزن |

| تكاليف الشحن | انخفاض بسبب الأحمال الأخف وزناً |

| الاحتياجات الهيكلية | يتطلب دعماً أقل |

| وقت التصنيع | يمكن أن تختلف حسب نوع المادة |

تعد كثافة المواد معلمة حيوية تؤثر على الأداء والتكلفة والتصميم. وتعد نسبة القوة إلى الوزن حاسمة بشكل خاص في الصناعات الحساسة للوزن مثل صناعة الطيران والإلكترونيات، حيث تؤثر بشكل مباشر على الكفاءة وقابلية الاستخدام.

كيف تؤثر قابلية التشغيل الآلي وقابلية التشكيل على اختيار المواد؟

لا يقتصر اختيار مادة المبدد الحراري المناسبة على الأداء الحراري فحسب. ما مدى سهولة تشكيلها؟ يؤثر هذا السؤال بشكل مباشر على التكلفة النهائية وإمكانيات التصميم.

تصنيع أسهل يعني تكاليف أقل.

ربط العملية بالاقتصاد

المواد التي يسهل بثقها أو ختمها أو تشكيلها آليًا تتطلب وقتًا أقل وأدوات متخصصة أقل. وهذا يترجم مباشرة إلى توفير في التكاليف. على سبيل المثال، غالبًا ما يُفضل الألومنيوم لقابليته الممتازة للتشكيل الآلي.

إليك مقارنة سريعة:

| الميزة | ألومنيوم 6061 | النحاس C110 |

|---|---|---|

| قابلية التصنيع | ممتاز | عادل |

| القابلية للتشكيل | جيد | ممتاز |

| التكلفة النسبية | أقل | أعلى |

هذا التوازن هو مفتاح نجاح المشروع.

يعد اختيار طريقة التصنيع قرارًا بالغ الأهمية. فهو يحدد حدود تعقيد التصميم والميزانية منذ البداية.

طريقة التصنيع مقابل حرية التصميم

البثق هو طريقة فعالة من حيث التكلفة لإنتاج مقاطع بسيطة وخطية لمبددات الحرارة. وهو مثالي للألمنيوم. ومع ذلك، فإنه يحد من الأشكال الهندسية المعقدة. أما الختم فهو طريقة رائعة لإنتاج قطع رفيعة ذات زوائد كثيرة، ولكن الأدوات اللازمة له قد تكون باهظة الثمن في البداية.

توفر المعالجة باستخدام الحاسب الآلي (CNC)، وهي تخصصنا في PTSMAKE، أقصى درجات الحرية في التصميم. يمكننا إنشاء أشكال معقدة للغاية بتفاوتات ضئيلة. لكن هذه العملية قد تكون أكثر تكلفة، خاصة بالنسبة للمواد التي يصعب قطعها.

تحدي سلوك المواد

تتغير بعض المواد أثناء التصنيع. هذه العملية، المعروفة باسم تصلب العمل2, ، يمكن أن يجعل المادة أكثر صلابة ولكن أيضًا أكثر هشاشة وأصعب في المعالجة. وهذا يزيد من التعقيد والتكلفة.

ضع في اعتبارك هذا التحليل:

| طريقة التصنيع | المواد النموذجية | تعقيد التصميم | تأثير التكلفة |

|---|---|---|---|

| البثق | سبائك الألومنيوم | منخفضة | منخفضة |

| الختم | نحاس، ألومنيوم | متوسط | مرتفع في البداية، منخفض لكل وحدة |

| التصنيع الآلي باستخدام الحاسب الآلي | أي (على سبيل المثال، النحاس) | عالية | عالية |

في PTSMAKE، نوجه العملاء خلال هذه الخيارات. نساعد في اختيار مادة وعمليات تبريد الحرارة التي تتوافق مع متطلبات الأداء وقيود الميزانية، مما يضمن الحصول على منتج نهائي عملي وفعال.

عملية التصنيع ليست أمراً ثانوياً. فهي تؤثر بشكل مباشر على تكلفة المشروع والجدول الزمني وتعقيد التصميم. يجب أن يكون اختيارك لمواد المبدد الحراري متوافقاً مع طريقة تصنيع مجدية واقتصادية لضمان النجاح.

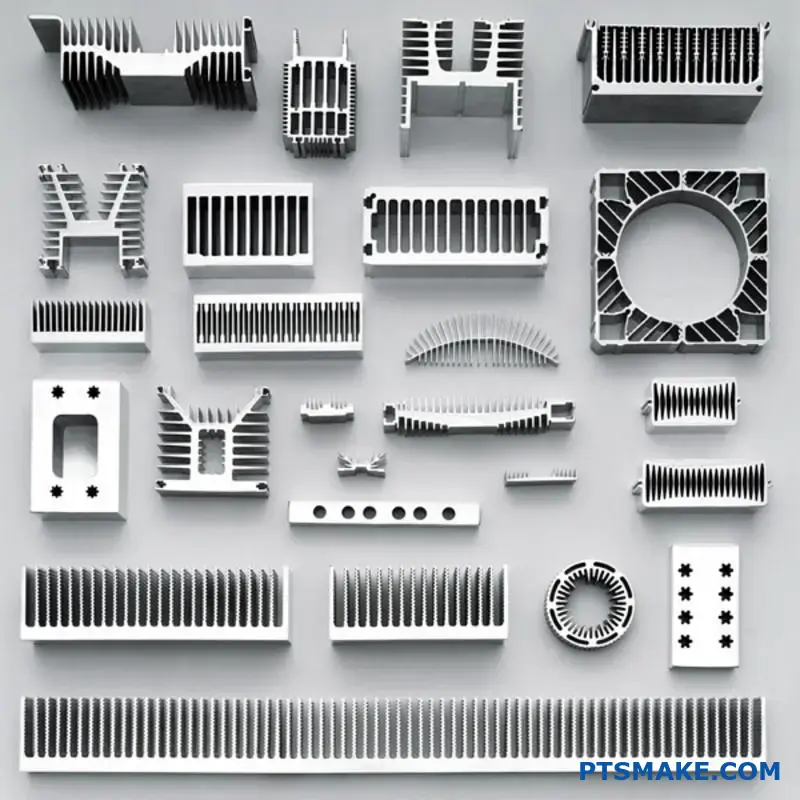

ما هي الفئات الأساسية لمواد المبددات الحرارية؟

يعد اختيار مادة المبدد الحراري المناسبة أمرًا بالغ الأهمية. فهو يمثل توازنًا بين الأداء الحراري والوزن والتكلفة. في PTSMAKE، نوجه عملائنا يوميًا في اتخاذ هذا القرار.

عادةً ما يتم تجميع الخيارات في أربع مجموعات رئيسية. لكل منها مزايا مميزة لتطبيقات محددة.

نظرة عامة على تصنيف المواد

يمكننا تقسيم المواد إلى أربعة أنواع أساسية. وهذا يساعد في تبسيط عملية الاختيار الأولية لأي مشروع.

| فئة المواد | الميزة الرئيسية | حالة الاستخدام الشائع |

|---|---|---|

| المعادن | موصلية حرارية عالية | وحدات المعالجة المركزية، إلكترونيات الطاقة |

| السيراميك | العزل الكهربائي | دوائر متكاملة عالية الجهد |

| المركبات | خصائص مخصصة | الفضاء الجوي، وحدات معالجة الرسومات المتطورة |

| البوليمرات | تكلفة منخفضة ووزن خفيف | مصابيح LED منخفضة الطاقة |

يوفر هذا الإطار نقطة انطلاق قوية لمهندسي التصميم.

التعمق أكثر في خواص المواد

دعونا نستكشف هذه الفئات بمزيد من التفصيل. الفروق الدقيقة هي التي تحدد نجاح المشروع. وفقًا لخبرتنا، فإن إغفال هذه التفاصيل قد يؤدي إلى إعادة تصميم مكلفة.

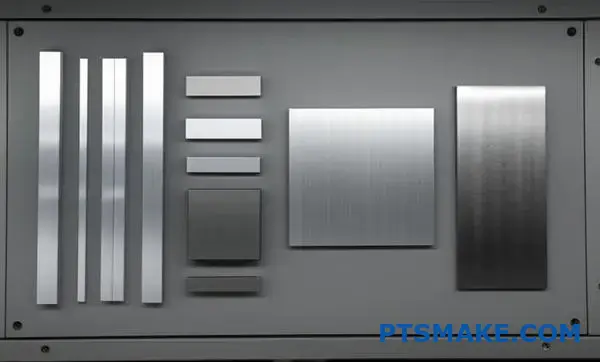

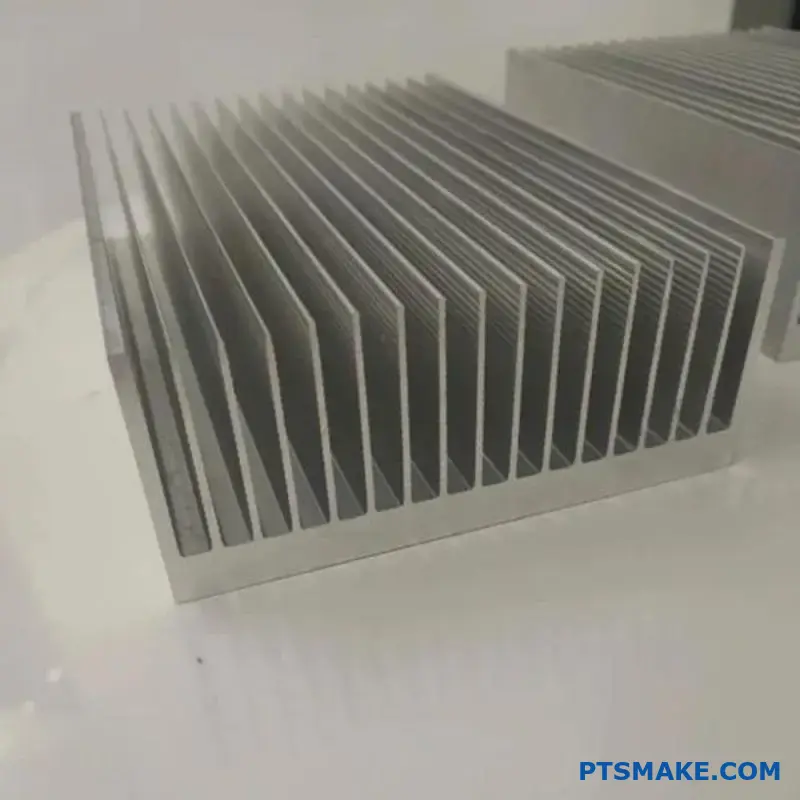

المعادن: المعيار الصناعي

تحظى سبائك الألومنيوم مثل 6061 و 6063 بشعبية كبيرة. فهي توفر مزيجًا رائعًا من التكلفة والوزن وقابلية التشغيل الآلي. وهي الخيار المفضل للعديد من التطبيقات العامة.

النحاس هو الخيار الأمثل للحصول على أقصى أداء. تبلغ موصلية الحرارة فيه ضعف موصلية الألومنيوم تقريبًا. لكنه أثقل وزنًا وأغلى ثمناً.

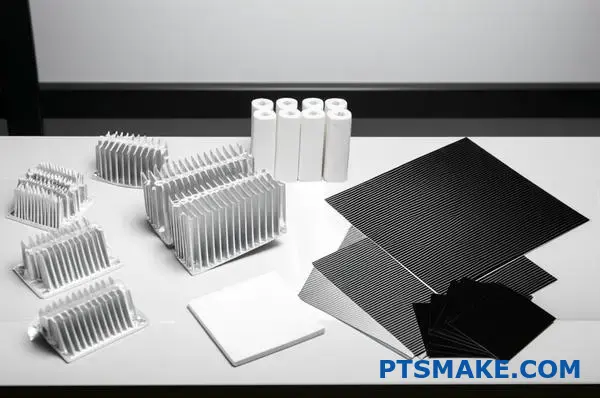

السيراميك والمركبات: حلول متخصصة

تعتبر المبددات الحرارية الخزفية مثالية عندما تحتاج إلى عزل كهربائي. تمنع مواد مثل نيتريد الألومنيوم حدوث ماس كهربائي مع الاستمرار في إدارة الحرارة.

المواد المركبة هي الأحدث في هذا المجال. الجرافيت، على سبيل المثال، يتمتع بخصائص ممتازة متباين الخواص3 الموصلية الحرارية. وهذا يسمح لنا بتوجيه الحرارة بطرق محددة للغاية، وهي ميزة كبيرة في الأجهزة الإلكترونية المدمجة. توفر المركبات المعدنية المصفوفة (MMCs) خصائص مخصصة، ولكنها تأتي بتكلفة أعلى.

| المواد | الموصلية الحرارية (W/mK) | الميزة الرئيسية |

|---|---|---|

| ألومنيوم (6061) | ~167 | التوازن بين التكلفة والأداء المتوازن |

| النحاس (C110) | ~391 | أعلى أداء |

| نيتريد الألومنيوم | ~170 | عازل كهربائي |

| الجرافيت | 25-1500 | نقل الحرارة الاتجاهي |

البوليمرات الموصلة للحرارة

هذه المواد البلاستيكية مثالية للأجهزة منخفضة الطاقة. فهي خفيفة الوزن وسهلة التشكيل إلى أشكال معقدة، كما أنها فعالة من حيث التكلفة للإنتاج بكميات كبيرة. وهي لا تضاهي أداء المعادن، ولكنها مثالية للوظائف المناسبة.

يتطلب اختيار مادة المبدد الحراري المناسبة تحقيق التوازن بين الاحتياجات الحرارية والتكلفة وطرق التصنيع. من الألومنيوم العادي إلى مركبات الجرافيت المتطورة، توفر كل فئة حلولاً فريدة للتحديات الهندسية المحددة، مما يضمن الأداء الأمثل للجهاز وموثوقيته.

متى يتم اختيار النحاس عمليًا بدلاً من الألومنيوم؟

غالبًا ما يكون الاختيار بين النحاس والألومنيوم بمثابة مفاضلة كلاسيكية. يتعلق الأمر بتحقيق التوازن بين التكلفة والأداء. الألومنيوم هو الخيار الافتراضي للعديد من التطبيقات.

ولكن ماذا يحدث عندما لا يكون "جيد بما فيه الكفاية" خيارًا متاحًا؟

معادلة التكلفة مقابل الأداء

في بعض الحالات، تعتبر التكلفة الأولية المرتفعة للنحاس استثمارًا ذكيًا. وينطبق هذا بشكل خاص على تحديات إدارة الحرارة الصعبة. فكر في الأجهزة الإلكترونية عالية الطاقة التي لا يمكن أن تتعرض للفشل.

فيما يلي نظرة مبسطة على المفاضلة:

| الميزة | النحاس | ألومنيوم (6061) |

|---|---|---|

| التوصيل الحراري | ~حوالي 385 واط/م كلفن | ~167 واط/م كهرومغناطيسي |

| التكلفة النسبية | أعلى | أقل |

| قابلية التصنيع | أكثر صعوبة | أسهل |

عندما يكون تبديد الحرارة أمرًا بالغ الأهمية، تتجلى تفوق النحاس بوضوح.

يصبح القرار أكثر وضوحًا عندما ننظر إلى تطبيقات محددة ذات مخاطر عالية. لا يتعلق الأمر فقط بتحسين الأرقام في ورقة المواصفات. بل يتعلق بتمكين تقنية كانت لتكون مستحيلة أو غير موثوقة لولا ذلك.

إدارة حرارية عالية المخاطر

في المشاريع السابقة في PTSMAKE، تعاملنا مع تصميمات يؤثر فيها الأداء الحراري بشكل مباشر على قابلية المنتج للتطبيق. اختيار المناسب مادة المبدد الحراري هي خطوة أولى حاسمة.

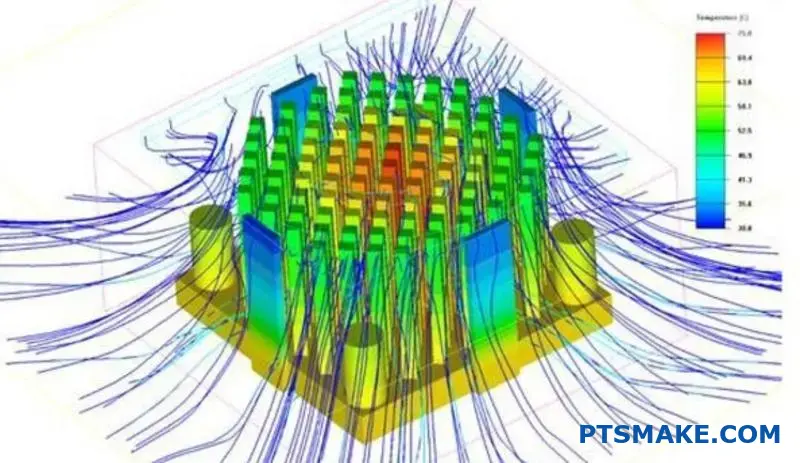

بيئات التدفق الحراري العالي

هذا هو المكان الذي تتولد فيه كمية كبيرة من الحرارة في مساحة صغيرة جدًا. فكر في الثنائيات الليزرية القوية أو قلب وحدة المعالجة المركزية للخادم. قد لا يتمكن الألومنيوم من سحب الحرارة بسرعة كافية.

وهذا يؤدي إلى ارتفاع درجة الحرارة وتعطل المكونات. ويتميز النحاس هنا بفضل قدرته الفائقة على التوصيل. فهو يسحب الحرارة بسرعة، ويحافظ على استقرار درجات الحرارة ويضمن الموثوقية. كما أن انخفاض المقاومة الحرارية4 هي ميزة أساسية.

تصاميم محدودة المساحة

الأجهزة الحديثة أصبحت أصغر حجماً. من الأجهزة الطبية إلى الروبوتات، المساحة أصبحت عاملاً مهماً. لا يمكنك ببساطة استخدام مبدد حرارة أكبر من الألومنيوم.

هنا، تبرز كفاءة النحاس. يمكن لمبدد حرارة نحاسي أصغر حجماً أن يبدد نفس كمية الحرارة التي يبددها مبدد حرارة ألومنيوم أكبر حجماً. وهذا يسمح بتصميم منتجات أصغر حجماً وأخف وزناً وأكثر قوة. غالباً ما نقوم بتصنيع أجزاء نحاسية معقدة لهذه الحالات بالذات.

| السيناريو | حل الألومنيوم | محلول النحاس |

|---|---|---|

| تبريد وحدة المعالجة المركزية 100 واط | مبدد حرارة كبير مزود بمروحة | مبدد حرارة مدمج، ربما بدون مروحة |

| مصباح LED عالي الطاقة | يتطلب تبريدًا نشطًا | يمكن استخدام التبريد السلبي |

وهذا يوضح كيف أن النحاس يتيح تصميمات لا يمكن للألومنيوم دعمها.

في حين أن الألومنيوم غالبًا ما يكون الخيار الأكثر فعالية من حيث التكلفة، فإن النحاس ضروري لتلبية الاحتياجات عالية الأداء. إن موصلية الحرارة الفائقة التي يتمتع بها النحاس أمر لا غنى عنه في التطبيقات التي تتطلب تدفقًا حراريًا عاليًا أو التي تعاني من قيود شديدة على المساحة، مما يبرر الاستثمار في الموثوقية والأداء.

ما هي المواد المتطورة مثل الجرافيت والماس؟

الآن نصل إلى نهاية المواد عالية الأداء. هنا، تتراجع التكلفة إلى المرتبة الثانية بعد الأداء الفائق.

تعرف على الجرافيت الحراري الملدن (APG) والماس الصناعي. هذه ليست خياراتك اليومية. إنها حلول للتحديات الحرارية الأكثر تطلبًا.

موصلية حرارية لا مثيل لها

قدرتها على تبديد الحرارة رائعة حقًا. تظهر اختباراتنا أن أداءها يفوق أداء المعادن التقليدية. إنها مادة ممتازة لتبديد الحرارة.

| المواد | الموصلية الحرارية (W/mK) |

|---|---|

| الماس الصناعي | ~2200 |

| APG | ~1700 |

| النحاس | ~400 |

| ألومنيوم | ~200 |

هذه المواد مخصصة للاستخدامات التي لا تقبل الفشل.

تطبيقات متخصصة للمواد الفاخرة

لماذا تختار مواد باهظة الثمن؟ الأمر يتعلق بحل مشاكل لا تستطيع المواد الأخرى حلها. هذه المواد مخصصة لاستخدامات متخصصة لا تهتم بالتكلفة.

الجرافيت الحراري الملدن (APG) في مجال الفضاء الجوي

في مجال الطيران، كل جرام مهم. APG ليس فقط موصل حراري ممتاز، بل إنه خفيف الوزن بشكل لا يصدق.

وهذا يجعله مثالياً لأنظمة إدارة الحرارة في الأقمار الصناعية. فهو يساعد الأجهزة الإلكترونية الحساسة على تحمل درجات الحرارة القصوى في الفضاء. وتسمح بنيته الفريدة المكونة من طبقات بتوزيع الحرارة بكفاءة عبر السطح. ويرجع ذلك إلى بنيته عالية التنظيم، التي تخلق تباين الخواص5 في خصائصها.

في PTSMAKE، قمنا بتصنيع الجرافيت لاستخدامات عالية التقنية متنوعة. نحن ندرك كيف تؤثر خصائصه على عملية التصميم والتصنيع.

الماس الصناعي في الإلكترونيات عالية الطاقة

عندما يتعلق الأمر بالموصلية الحرارية الخام، لا شيء يضاهي الماس. الماس الصناعي ضروري للإلكترونيات عالية الطاقة.

فكر في أنظمة الرادار المتطورة أو أجهزة الاتصال عالية التردد. فهذه الأجهزة تولد حرارة هائلة في مساحة صغيرة جدًا. يعمل الماس الصناعي كموزع للحرارة. فهو يسحب الحرارة بعيدًا عن المكونات الحساسة على الفور. وهذا يمنع ارتفاع درجة الحرارة ويضمن الموثوقية.

| التطبيق | الخصائص الرئيسية للمادة |

|---|---|

| إلكترونيات الأقمار الصناعية | خفيفة الوزن وذات موصلية عالية داخل المستوى (APG) |

| ليزر عالي الطاقة | موصلية حرارية قصوى (الماس) |

| إلكترونيات الطيران | المتانة وتوزيع الحرارة (APG) |

| رادار متطور | أقصى تبديد للحرارة (الماس) |

تمثل APG والماس الصناعي قمة الإدارة الحرارية. فهي توفر أداءً لا مثيل له للتطبيقات الفضائية الحرجة والتطبيقات الإلكترونية عالية الطاقة حيث تقصر المواد القياسية عن تحقيق المطلوب. وتعتبر التكلفة أمراً ثانوياً عند ضمان موثوقية النظام ووظيفته في البيئات القاسية.

ما هو التطبيق العملي لمبددات الحرارة الخزفية؟

تتمتع المبددات الحرارية الخزفية بميزة تغير قواعد اللعبة. فهي تجمع بين الموصلية الحرارية الجيدة والعزل الكهربائي الممتاز. وهذه تركيبة نادرة وقيّمة.

هذا يعني أنه يمكنهم لمس المكونات الإلكترونية الحية مباشرة. لا حاجة لطبقة عازلة إضافية. وهذا يبسط التصميم والتجميع.

حيث يكون الاتصال المباشر مهمًا

فكر في الأجهزة الإلكترونية عالية الطاقة أو مصابيح LED. هذه المكونات تصبح ساخنة جدًا وتحمل جهدًا كهربائيًا. قد يتسبب المبدد الحراري المعدني القياسي في حدوث ماس كهربائي إذا لامسها مباشرة.

هذا هو المكان الذي يتم فيه استخدام السيراميك مادة المبدد الحراري يلمع. إنه يطرد الحرارة ويمنع حدوث قصر كهربائي.

المبددات الحرارية التقليدية مقابل المبددات الحرارية الخزفية

يوضح هذا الجدول الفرق في التجميع.

| مجموعة المكونات (معدنية) | مجموعة المكونات (سيراميك) |

|---|---|

| مبدد حرارة (معدني) | مبدد حرارة (سيراميك) |

| وسادة عازلة (TIM) | المكونات الإلكترونية |

| المكونات الإلكترونية | غير متاح |

كما ترون، الحل السيراميكي أبسط.

يوفر الدور المزدوج لمبددات الحرارة الخزفية أكثر من مجرد البساطة. فهو يحسن بشكل أساسي إدارة الحرارة في سيناريوهات محددة. من خلال التخلص من الحاجة إلى لوحة واجهة حرارية منفصلة، فإننا نزيل طبقة من المقاومة الحرارية.

كل طبقة في المكدس الحراري تضيف مقاومة. حتى أفضل الوسادات الحرارية تعيق تدفق الحرارة إلى حد ما. إزالة هذه الطبقة يعني انتقال الحرارة بشكل أكثر مباشرة من المكون إلى المبدد الحراري.

التأثير على الأداء والموثوقية

يؤدي نهج الاتصال المباشر هذا إلى انخفاض درجات حرارة التشغيل. في عملنا في PTSMAKE، لاحظنا أن هذا يؤدي إلى تحسين الأداء وإطالة عمر المكونات. ارتفاع قوة العزل الكهربائي6 من مواد مثل الألومينا أو نيتريد الألومنيوم يضمن السلامة.

وهذا أمر بالغ الأهمية في التطبيقات المدمجة وعالية الطاقة. فكر في محولات الطاقة، ومرحلات الحالة الصلبة، ومحركات المحركات المتقدمة. كما أن قلة الأجزاء تعني قلة نقاط الفشل المحتملة.

مزايا التجميع

إليك كيفية تبسيط عملية التصنيع:

| أسبكت | حوض معدني + عازل | حوض سيراميك |

|---|---|---|

| عدد الأجزاء | أعلى (3+ أجزاء) | الجزء السفلي (جزءان) |

| وقت التجميع | أطول | أقصر |

| احتمالية الخطأ | أعلى | أقل |

| الموثوقية على المدى الطويل | جيد | ممتاز |

يمكن لهذا النهج المبسط أن يقلل من تكاليف التجميع ويحسن اتساق المنتج، وهو هدف رئيسي لأي مدير تصنيع.

تتميز المبددات الحرارية الخزفية بقدرتها على توفير التوصيل الحراري والعزل الكهربائي. تتيح هذه الوظيفة المزدوجة الفريدة الاتصال المباشر بالمكونات الحية، مما يبسط التصميم ويزيل نقاط الفشل ويعزز الأداء الحراري في الإلكترونيات الكهربائية المدمجة.

كيف تحل المركبات ذات المصفوفة المعدنية (MMCs) مشاكل محددة؟

المركبات المعدنية (MMCs) هي مواد مصممة بذكاء. فهي تجمع بين معدن أساسي وعنصر تقوية. وهذا ينتج مركب هجين قوي وفريد من نوعه.

ومن الأمثلة الرائعة على ذلك كربيد الألومنيوم والسيليكون (AlSiC). فهو يجمع بين خفة الألومنيوم وخصائص التمدد المنخفضة لكربيد السيليكون.

يمنحنا هذا المزيج خصائص لا يمكن العثور عليها في مادة واحدة. فهي تتمتع بموصلية حرارية عالية ومعدل تمدد منخفض. إنها مادة ممتازة. مادة المبدد الحراري. وهذا يحل تحديات محددة، خاصة في مجال الإلكترونيات المتقدمة.

| الممتلكات | الألومنيوم المتآلف | كربيد السيليكون | مركب AlSiC |

|---|---|---|---|

| التوصيل الحراري | عالية | معتدل | عالية جداً |

| CTE (التوسع) | عالية | منخفضة | منخفض جدًا (قابل للتعديل) |

| الكثافة | منخفضة | منخفضة | منخفضة جداً |

الهندسة وراء MMCs

MMCs ليست مجرد خلطات بسيطة. إنها مواد مصممة بعناية. الهدف الرئيسي هو إنشاء منتج بمجموعة محددة جدًا من الخصائص. يمكننا تخصيصها لتطبيقات فريدة وصعبة.

فهم المكونات

توفر المصفوفة المعدنية، مثل الألومنيوم، الليونة. كما أنها توفر موصلية حرارية وكهربائية جيدة. أما التعزيز، مثل جزيئات كربيد السيليكون، فيضيف الصلابة. كما أنه يقلل بشكل كبير من التمدد الحراري.

في مشاريعنا السابقة التي ركزت على إدارة الحرارة، كان هذا التخصيص أمرًا بالغ الأهمية. غالبًا ما تفرض المواد القياسية حلولًا وسطًا صعبة. فقد تحصل على موصلية عالية ولكن أيضًا تمددًا عاليًا. تزيل MMC هذه المفاضلة الصعبة.

حل لغز تغليف الإلكترونيات

فكر في الأجهزة الإلكترونية عالية الطاقة. تتميز رقائق السيليكون بمعامل تمدد حراري (CTE) منخفض للغاية. إذا قمت بتركيبها على مبدد حراري قياسي من الألومنيوم، فستحدث مشاكل.

تؤدي معدلات التمدد المختلفة إلى إجهاد كبير. وهذا قد يؤدي إلى تعطل المكونات بمرور الوقت. يحل AlSiC هذه المشكلة بشكل مثالي. يمكننا هندسة معامل التمدد الحراري (CTE) الخاص به ليتطابق بشكل وثيق مع السيليكون. وهذا يقلل من الإجهاد الميكانيكي. كما أن الموصلية الحرارية العالية للمادة تسحب الحرارة بكفاءة. جودة واجهة تعزيز المصفوفة7 هو أمر حيوي هنا للحصول على أداء متسق.

يوضح هذا الجدول الأدوار المنفصلة:

| المكوّن | الدور الرئيسي | المساهمة الرئيسية |

|---|---|---|

| مصفوفة معدنية (على سبيل المثال، Al) | مادة المضيف | الليونة، الموصلية الحرارية |

| التعزيز (على سبيل المثال، SiC) | معدل الخاصية | صلابة، معامل تمدد حراري منخفض |

هذا النهج الموجه هو ما يجعل MMCs ذات قيمة كبيرة. فهي توفر حلولاً حقيقية حيث لا تستطيع المعادن التقليدية أن تضاهيها.

يتم تصميم المواد المركبة مثل AlSiC هندسياً، ولا يتم مزجها فحسب. فهي تجمع بين خصائص مثل انخفاض معامل التمدد الحراري وارتفاع الموصلية الحرارية لحل مشكلات محددة، مثل الإجهاد الحراري في الأجهزة الإلكترونية، والتي لا يمكن للمواد المتجانسة معالجتها بمفردها. وهذا ما يجعلها فعالة للغاية.

ما هي أنواع مواد الواجهة الحرارية (TIMs)؟

يعد اختيار مادة الواجهة الحرارية (TIM) المناسبة أمرًا بالغ الأهمية. لا يقتصر الأمر على اختيار أعلى درجة من التوصيل الحراري فحسب.

شكل TIM مهم بنفس القدر. فهو يؤثر على التصنيع والموثوقية والتكلفة الإجمالية.

دعونا نستكشف الأنواع الأساسية المتاحة. يوفر كل منها توازنًا فريدًا من الخصائص لمختلف التحديات الحرارية.

مقارنة سريعة

غالبًا ما نساعد العملاء في الاختيار بناءً على أهدافهم المحددة في مجال التجميع والأداء. فيما يلي تفصيل بسيط.

| نوع TIM | الميزة الأساسية | الاستخدام الشائع |

|---|---|---|

| شحم حراري | أداء عالٍ | وحدات المعالجة المركزية، وحدات معالجة الرسومات |

| وسادات حرارية | سهولة الاستخدام | شرائح، ذاكرة |

| تغير الطور | الموثوقية | خوادم عالية الطاقة |

| أشرطة لاصقة | الربط الهيكلي | إضاءة LED |

هذا التنوع يضمن حلاً مخصصًا لجميع التطبيقات تقريبًا.

دعونا نحلل هذه الخيارات بشكل أكثر تفصيلاً. لكل منها مزايا وعيوب محددة رأيتها تتجلى في مشاريع سابقة في PTSMAKE.

شحم حراري (معجون)

توفر الشحوم عادةً أفضل أداء حراري. فهي تتوافق تمامًا مع الفجوات الدقيقة في السطح. وهذا يحقق سماكة خط ربط رفيعة جدًا.

ومع ذلك، فإنها قد تكون غير نظيفة ويصعب تطبيقها بشكل متسق. كما أنها معرضة لخطر "الضخ" بمرور الوقت، حيث يتم ضغط المادة، مما يؤدي إلى تدهور الأداء.

وسادات حرارية

الوسادات هي الأسهل في الاستخدام. وهي عبارة عن صفائح صلبة مقطوعة مسبقًا وسهلة الاستخدام والتطبيق. وهذا يجعلها رائعة للتجميع الآلي بكميات كبيرة.

المقابل هو أداء حراري أقل من الشحم. فهي أكثر سمكًا وأقل ملاءمة للأسطح. وهذا يزيد من الإجمالي المعاوقة الحرارية8 للواجهة.

مواد تغير الطور (PCMs)

تقدم PCMs نهجًا هجينًا ذكيًا. فهي صلبة في درجة حرارة الغرفة، مما يجعلها سهلة الاستخدام مثل الوسادة.

عندما يسخن الجهاز، تذوب هذه المواد وتتدفق مثل الشحم. وهذا يوفر ترطيبًا ممتازًا للسطح. ثم تعود إلى حالتها الصلبة عند تبريدها، مما يثبتها في مكانها.

أشرطة لاصقة حرارية

توفر هذه الأشرطة نقلًا حراريًا وربطًا ميكانيكيًا. وهذا يمكن أن يبسط التصميم ويقلل من عدد المكونات، مما يلغي الحاجة إلى مشابك أو براغي على مادة المبدد الحراري التجميع.

أداءها الحراري هو الأقل عموماً في المجموعة. ومع ذلك، فإن ملاءمتها تجعلها مثالية لبعض التطبيقات.

| الميزة | الشحوم | وسادة | PCM | شريط |

|---|---|---|---|---|

| الأداء | الأعلى | معتدل | عالية | الأقل |

| التطبيق | يدوي/موزع | يدوي/آلي | يدوي/آلي | دليل |

| قابل لإعادة التصنيع؟ | نعم | نعم | صعب | لا يوجد |

| الترابط؟ | لا يوجد | لا يوجد | لا يوجد | نعم |

يتطلب اختيار مادة TIM المناسبة تحقيق التوازن بين الاحتياجات الحرارية وعمليات التصنيع والموثوقية. لكل نوع مزايا وعيوب واضحة. الاختيار المثالي دائمًا ما يكون محددًا حسب تصميم منتجك وحالة الاستخدام وحجم الإنتاج.

كيف يتم استخدام البوليمرات الموصلة للحرارة في الممارسة العملية؟

عندما تفكر في مادة مبددة للحرارة، فإن المعدن هو الخيار التقليدي. ومع ذلك، فإن البوليمرات الموصلة للحرارة تخلق إمكانيات جديدة. فهي توفر مجموعة قوية من المزايا.

هذه المواد خفيفة الوزن وفعالة من حيث التكلفة. كما أنها تتيح حرية تصميم مذهلة من خلال القولبة بالحقن، وهي عملية نتخصص فيها في PTSMAKE.

صعود مبددات الحرارة البوليمرية

لم تعد البوليمرات تستخدم فقط في تصنيع العلب. فهي الآن خيار قابل للتطبيق في إدارة الحرارة، خاصة في التطبيقات المحددة التي يتم فيها استخدام المعادن بشكل مفرط.

المزايا الرئيسية مقارنة بالمعادن

ضع هذه المزايا في اعتبارك عند اختيار مادة المبدد الحراري التالية. فهي يمكن أن تؤثر بشكل كبير على تكلفة المنتج النهائي وأدائه.

| الميزة | بوليمر موصل | المعدن التقليدي (مثل الألومنيوم) |

|---|---|---|

| الوزن | خفيف الوزن | أثقل |

| التكلفة | غالبًا ما تكون أقل | ارتفاع تكلفة المواد |

| التصنيع | قابل للقولبة بالحقن | التشغيل الآلي، البثق، الصب بالقالب |

| التصميم | تعقيد كبير ممكن | محدود بالعملية |

هذه العوامل تجعلها مثالية للأجهزة الإلكترونية منخفضة الطاقة.

تتحدى البوليمرات العقلية التي تقتصر على استخدام المعادن في إدارة الحرارة. ولكن من الضروري فهم حالات الاستخدام المثالية لها. فهي ليست بديلاً شاملاً للألمنيوم أو النحاس، خاصة في حالات الاستخدام عالي الطاقة.

الفرق الرئيسي هو الموصلية الحرارية. لا تزال المعادن أكثر فعالية في توصيل الحرارة. إذن، أين مكان البوليمرات؟

مطابقة المواد مع التطبيق

يكمن السر في تحقيق التوازن بين خصائص المواد والتصميم. يتيح لنا القولبة بالحقن إنشاء أشكال هندسية معقدة. فكر في الزعانف والدبابيس المعقدة التي تزيد من مساحة السطح لتبديد الحرارة.

تساعد مرونة التصميم هذه في تعويض انخفاض موصلية البوليمر. استنادًا إلى اختباراتنا، يمكن لمبدد حرارة بوليمر جيد التصميم أن يتفوق على مبدد حرارة معدني سيئ التصميم في التطبيقات منخفضة الطاقة. تسمح هذه العملية بدمج الميزات، مما يقلل من خطوات التجميع والتكاليف. هذا شيء رأيناه في مشاريع سابقة مع عملاء انتقلوا من الألومنيوم المشغول إلى البوليمرات المقولبة.

لا يتعلق الأمر فقط بالأداء الخام للمادة، بل أيضًا بكيفية تمكين هذه المادة من تصميم أكثر ذكاءً. غالبًا ما نجد أن هذا النهج يؤدي إلى منتج أفضل بشكل عام، خاصة في مجال الإلكترونيات الاستهلاكية حيث يعتبر الوزن والتكلفة عاملين حاسمين. لا تظهر جميع البوليمرات الموصلية الحرارية المتجانسة9, ، وهو أحد الاعتبارات الرئيسية في التصميم.

نقاط قوة التطبيق

| التطبيق | لماذا تعمل البوليمرات بشكل جيد |

|---|---|

| إضاءة LED | إنتاج حرارة منخفض، أشكال معقدة مطلوبة. |

| الإلكترونيات الاستهلاكية | إنقاص الوزن أمر بالغ الأهمية. |

| مستشعرات السيارات | مقاومة للتآكل ووزن أقل. |

توفر البوليمرات الموصلة للحرارة بديلاً ممتازًا لمبددات الحرارة المعدنية في تطبيقات معينة منخفضة الطاقة. إن وزنها الخفيف وتكلفتها المنخفضة ومرونتها التصميمية الهائلة من خلال القولبة بالحقن تجعلها مثالية للإلكترونيات الحديثة وأنظمة الإضاءة LED حيث الكفاءة هي المفتاح.

ما هي مواد تغيير الطور (PCM) المستخدمة في إدارة الحرارة؟

توفر المواد المتغيرة الطور طريقة فريدة لإدارة الحرارة. فهي تمتص الطاقة الحرارية وتطلقها دون تغيير كبير في درجة حرارتها. ويحدث ذلك أثناء انتقالها من طور إلى آخر، مثل الذوبان من الحالة الصلبة إلى السائلة.

هذه الخاصية تجعلها ممتازة للتعامل مع الارتفاعات المفاجئة في درجات الحرارة. فهي تعمل كإسفنجة حرارية تمتص الطاقة الزائدة. وهذا يحافظ على برودة المكونات الحساسة واستقرارها. اعتبرها مادة أفضل لامتصاص الحرارة في بعض الأعمال.

الحرارة الكامنة مقابل الحرارة المحسوسة

| نوع الحرارة | تغير درجة الحرارة | الآلية |

|---|---|---|

| الحرارة الحسية | ارتفاع درجة الحرارة | المادة تمتص الطاقة، وتصبح أكثر سخونة. |

| الحرارة الكامنة | يبقى ثابتًا | المادة تمتص الطاقة لتغير حالتها. |

كيف تعمل PCMs كعازل حراري

تكمن القوة الحقيقية لمواد التبريد الحرارية (PCM) في قدرتها على العمل كعازل حراري مؤقت. فهي تمتص الحرارة عندما يتعرض الجهاز لحمل ذروي. وهذا يمنع النظام من السخونة الزائدة.

بمجرد انتهاء ذروة الحمل، يقوم PCM بإطلاق الحرارة المخزنة ببطء. يمكن بعد ذلك تبديد هذه الحرارة بواسطة نظام تبريد تقليدي. تعتمد هذه العملية على المواد الحرارة الكامنة للانصهار10.

هذا التخزين المؤقت مهم جدًا في الأجهزة الإلكترونية الحديثة. على سبيل المثال، المعالجات لها أحمال عمل متقطعة جدًا. يمكن لـ PCM امتصاص الحرارة الناتجة عن حساب قصير ومكثف. في مشاريع سابقة في PTSMAKE، صممنا حاويات تدمج PCMs لحماية الأجهزة الإلكترونية الحساسة من مثل هذه الارتفاعات الحرارية.

التطبيقات ذات الأحمال المتقطعة

PCMs ليست حلاً واحداً يناسب الجميع. فهي تتفوق في الحالات التي تكون فيها الأحمال الحرارية غير متسقة.

| التطبيق | مصدر الحمل الأقصى | وظيفة PCM |

|---|---|---|

| الإلكترونيات الاستهلاكية | اندفاعات معالجة وحدة المعالجة المركزية/وحدة معالجة الرسومات | يمتص الحرارة المتفجرة ويمنع الاختناق. |

| السيارات الكهربائية | الشحن/التفريغ السريع | يدير ارتفاعات درجة حرارة البطارية. |

| الطاقة الشمسية | التعرض لأشعة الشمس خلال النهار | يخزن الطاقة الشمسية كحرارة لاستخدامها لاحقًا. |

| الأجهزة الطبية | دورات التشغيل النشطة | يحافظ على درجة حرارة تشغيل ثابتة. |

يوفر هذا النهج تحكمًا حراريًا سلبيًا وموثوقًا. كما أنه يغني عن الحاجة إلى أنظمة تبريد نشطة أكبر حجمًا وأكثر تعقيدًا.

تمتص PCMs الحرارة وتطلقها عند درجة حرارة ثابتة باستخدام الحرارة الكامنة. وهذا يجعلها عوازل حرارية مثالية للتطبيقات ذات الأحمال القصوى المتقطعة، حيث تحمي المكونات من التلف الحراري وتضمن أداءً مستقرًا.

كيف تحدد عمليات التصنيع تصنيف المواد؟

لا يقتصر اختيار المادة المناسبة على خصائصها النهائية فحسب، بل يتعلق أيضًا بكيفية تشكيلها. تخلق عملية التصنيع نفسها نظام تصنيف عمليًا.

التفكير في طريقة الإنتاج أولاً غالباً ما يبسط عملية اختيار المواد. كما أنه يساعد على تجنب التغييرات المكلفة في التصميم لاحقاً.

اختيار المواد بناءً على العملية

كل طريقة تصنيع لها المواد التي تناسبها بشكل أفضل. لن تحاول ختم مادة مثالية للصب.

فيما يلي دليل سريع لربط العملية بالمواد.

| عملية التصنيع | مثال على المواد المناسبة | الخصائص الرئيسية |

|---|---|---|

| البثق | ألومنيوم 6063 | قابلية تشكيل ممتازة |

| الصب بالقالب | الألومنيوم A380 | سيولة عالية، قابلية صب |

| الختم | الألومنيوم 1100 | ليونة عالية |

| التصنيع الآلي باستخدام الحاسب الآلي | ألومنيوم 6061-T6 | قابلية جيدة للتشغيل الآلي |

يساعد هذا النهج على مواءمة تصميمك مع الإنتاج الفعلي منذ البداية.

نظرة أعمق على قابلية التصنيع

ترتبط العلاقة بين العملية والمواد بالفيزياء. فهيكل المادة الداخلي يحدد كيفية استجابتها للقوة والحرارة والضغط. ولهذا السبب يمكننا تصنيفها حسب أفضل طريقة لتشكيلها.

المفضلة في البثق

للحقن، تحتاج إلى مواد يمكن دفعها عبر قالب دون أن تتشقق. الألومنيوم 6063 هو مثال كلاسيكي على ذلك. تسمح خصائصه بتشكيل أشكال معقدة، مما يجعله الخيار الأفضل لمواد المبدد الحراري المخصص. النحاس أيضًا يسهل حقنه ولكنه أكثر تكلفة.

سبائك الصب بالقالب

يتطلب الصب بالقالب مواد ذات سيولة ممتازة عند انصهارها. يجب أن تملأ تجاويف القوالب المعقدة بالكامل. تم تصميم سبائك مثل Zamak والألومنيوم A380 لهذا الغرض. تتصلب هذه السبائك لتشكل أجزاء قوية وشبه نهائية الشكل.

ختم وتشكيل الصفائح

يستخدم الختم مواد ذات ليونة عالية، مثل الفولاذ 1018 أو الألومنيوم 1100. يمكن ثني هذه المواد وسحبها وشدها دون أن تتكسر. تسمح بنيتها البلورية بهذا التشوه البلاستيكي. يمكن أن يؤثر اتجاه حبيبات المادة أيضًا على التشكيل، وهي خاصية مرتبطة بـ تباين الخواص11.

أبطال التصنيع باستخدام الحاسب الآلي

بالنسبة للتصنيع باستخدام الحاسب الآلي، فإن المفتاح هو "قابلية التشغيل الآلي". وهذا يشير إلى مدى سهولة قطع المادة. المواد مثل الألومنيوم 6061 و PEEK لها سلوك قطع يمكن التنبؤ به. فهي تنتج تشطيبات سطحية جيدة ولا تسبب تآكلًا مفرطًا للأدوات. في PTSMAKE، نقوم بتحليل هذه الخصائص لتحسين مسارات الأدوات وسرعات القطع.

| العملية | الميزة الأساسية | التحدي المشترك |

|---|---|---|

| البثق | فعالة من حيث التكلفة للمقاطع العرضية الثابتة | محدود بتعقيد ثنائي الأبعاد |

| الصب بالقالب | إنتاج عالي السرعة للأجزاء المعقدة | تكلفة أولية عالية للأدوات |

| الختم | ممتاز للأجزاء ذات الحجم الكبير | ترقق المادة والارتداد |

| التصنيع الآلي باستخدام الحاسب الآلي | دقة عالية ومرونة في التصميم | أوقات دورة أبطأ لكل جزء |

اختيار التركيبة المناسبة هو خطوة حاسمة. فهو يضمن الأداء والقدرة على التصنيع لمشروعك.

تصنف عملية التصنيع المواد بشكل أساسي حسب قابليتها للتشغيل. يعد اختيار مادة مناسبة للبثق أو الصب أو الختم أو التصنيع أمرًا بالغ الأهمية لدورة إنتاج فعالة وفعالة من حيث التكلفة، مما يضمن أن الجزء النهائي يلبي جميع المواصفات.

ما هي التشطيبات السطحية المستخدمة وكيف يتم اختيارها؟

يعد اختيار تشطيب السطح لمبدد الحرارة أمرًا بالغ الأهمية. ولا يتعلق الأمر بالجماليات فحسب. فالتشطيب المناسب يعزز الأداء والعمر الافتراضي.

الدور الوظيفي للتشطيبات

يمكن أن يحمي الطلاء المبرد من التآكل. كما يمكن أن يحسن قدرته على إشعاع الحرارة.

في بعض الأحيان، يكون الخيار الأفضل هو عدم استخدام أي طلاء نهائي. فهذا يوفر التكلفة. في PTSMAKE، نزن هذه العوامل بعناية لكل مشروع.

| العامل | الاعتبارات الرئيسية |

|---|---|

| الأداء | هل يحسن نقل الحرارة؟ |

| الحماية | هل سيمنع التآكل؟ |

| التكلفة | هل النفقات الإضافية مبررة؟ |

اتخاذ القرار الصحيح: تحليل

يعتمد القرار على موازنة ثلاثة عوامل رئيسية. وهي احتياجات الأداء وبيئة التشغيل وميزانية المشروع. كل تشطيب يقدم مزايا وفوائد فريدة.

الأنودة: مُحسّن الأداء

الأنودة هي الخيار الأفضل لمبددات حرارة الألومنيوم. فهي تخلق طبقة متينة ومقاومة للتآكل. والأهم من ذلك أنها تزيد بشكل كبير من سطح الانبعاثية12. وهذا يساعد المبدد الحراري على إشعاع الحرارة بشكل أكثر فعالية. وهذه ميزة كبيرة لأنظمة التبريد السلبي.

طلاء تحويل الكرومات: الواقي

إذا كان التآكل هو الشاغل الرئيسي، فإن الكرومات هو الحل الأمثل. ولكن من المهم أيضًا الحفاظ على التوصيلية الكهربائية. فهو يوفر حماية ممتازة من التآكل وأقل تكلفة من الطلاء بالأنود. وهذا يجعله حلاً وسطًا رائعًا.

غير مكتمل: الخيار الاقتصادي

ترك مادة المبدد الحراري غير مكتملة هو الخيار الأكثر فعالية من حيث التكلفة. وهو يعمل بشكل جيد في البيئات الخاضعة للرقابة وغير القابلة للتآكل. إذا كان الميزانية محدودة وسمح التطبيق بذلك، فهذا خيار عملي للغاية.

إليك مقارنة سريعة لتوجيه قرارك.

| الإنهاء | الميزة الأساسية | الأفضل لـ | المفاضلة الرئيسية |

|---|---|---|---|

| الطلاء بأكسيد الألومنيوم | إشعاع حراري معزز | تبريد سلبي عالي الأداء | تكلفة أعلى |

| طلاء الكرومات | مقاومة التآكل | البيئات المسببة للتآكل | فائدة حرارية أقل |

| غير مكتمل | منخفضة التكلفة | بيئات خاضعة للرقابة | لا توجد حماية إضافية |

يعد اختيار النهاية - الطلاء بالأنود أو الكرومات أو عدم الطلاء - قرارًا استراتيجيًا. وهو يعتمد على التوازن المحدد بين متطلبات الأداء الحراري والتعرض البيئي وميزانية المشروع. وهي خطوة حاسمة في تصميم وتصنيع المبددات الحرارية.

كيف تصمم لتسهيل التصنيع (DFM) باستخدام مواد مختلفة؟

التصميم من أجل قابلية التصنيع يعني اتباع قواعد العملية التي اخترتها. لكل طريقة متطلبات فريدة. تجاهلها يؤدي إلى تأخيرات وارتفاع التكاليف.

دعونا نلقي نظرة على ثلاث عمليات شائعة.

DFM للبثق

بالنسبة للأجزاء المبثوقة، مثل تلك التي تستخدم مادة مشتركة لامتصاص الحرارة مثل الألومنيوم، فإن نسبة أبعاد الزعنفة هي المفتاح. وهي نسبة ارتفاع الزعنفة إلى سمكها.

DFM للصب بالقالب

في عملية الصب بالقالب، تعتبر زوايا السحب أمرًا بالغ الأهمية. وهي عبارة عن انحرافات صغيرة على الجدران الرأسية. تساعد هذه الزوايا على إخراج القطعة من القالب بشكل نظيف.

DFM للتصنيع باستخدام الحاسب الآلي

الوصول إلى الأدوات هو كل شيء في التصنيع باستخدام الحاسب الآلي. إذا لم تتمكن أداة القطع من الوصول إلى السطح، فلا يمكن تصنيعه. هذه القاعدة البسيطة تشكل الأجزاء المعقدة.

| العملية | إرشادات DFM الرئيسية | ما أهمية ذلك |

|---|---|---|

| البثق | نسبة العرض إلى الارتفاع | يمنع كسر الأدوات ويضمن تدفق المواد |

| الصب بالقالب | زوايا السحب | يسهل إخراج الأجزاء، ويمنع تلف السطح |

| التصنيع الآلي باستخدام الحاسب الآلي | الوصول إلى الأدوات | يحدد جدوى الميزة ويؤثر على التكلفة |

فهم القواعد الخاصة بالعملية أمر لا غنى عنه لنجاح التصنيع. دعونا نتعمق أكثر في سبب أهمية هذه الإرشادات للمصممين والمهندسين.

فهم نسب العرض إلى الارتفاع

في عملية بثق الألومنيوم، يصعب إنتاج نسبة عرض إلى ارتفاع عالية (زعانف طويلة ورفيعة). قد ينكسر لسان القالب تحت الضغط. غالبًا ما يتضمن عملنا مع العملاء في تصميمات المبددات الحرارية تحقيق التوازن بين الأداء الحراري ونسبة العرض إلى الارتفاع القابلة للتصنيع، وعادةً ما نحافظ عليها أقل من 6:1 للحصول على أفضل النتائج.

أهمية زوايا السحب

في عملية الصب بالقالب، يعد عدم وجود زاوية انحدار كافية عيبًا شائعًا في التصميم. فبدونها، يحتك الجزء بالقالب أثناء الإخراج. وهذا يتسبب في عيوب شكلية ويمكن أن يتلف القالب نفسه. في المشاريع السابقة في PTSMAKE، أدى إضافة زاوية انحدار بنسبة 1-2 درجة إلى حل مشكلات إنتاجية كبيرة، وتقليل أوقات الدورات ومنع حدوثها. المسامية13.

التفكير في الوصول إلى الأدوات

بالنسبة للتصنيع باستخدام الحاسب الآلي (CNC)، يجب على المصممين تصور مسار أداة القطع. تحتاج الزوايا الداخلية إلى نصف قطر يتناسب مع الأداة. تتطلب الجيوب العميقة أدوات طويلة ورفيعة. هذه الأدوات أقل صلابة ويمكن أن تهتز، مما يؤثر على تشطيب السطح ودقته.

| ميزة التصميم | تحدي الوصول إلى الأدوات | حلول سوق دبي المالي |

|---|---|---|

| جيوب عميقة | طول الأداة وصلابتها | توسيع الجيب وتقليل العمق إن أمكن |

| زوايا داخلية حادة | لا يمكن للأداة إنشاء زاوية حادة | إضافة نصف قطر داخلي (تقويس) |

| القطع السفلية | الأدوات القياسية لا يمكنها الوصول | إعادة تصميم الميزة أو استخدام أدوات خاصة |

من الضروري الالتزام بإرشادات DFM الخاصة بالبثق والصب بالقالب والتصنيع باستخدام الحاسب الآلي. إن فهم مفاهيم مثل نسب العرض إلى الارتفاع وزوايا السحب والوصول إلى الأدوات يربط اختيارك للمواد مباشرة بنتيجة تصنيع ناجحة وفعالة من حيث التكلفة.

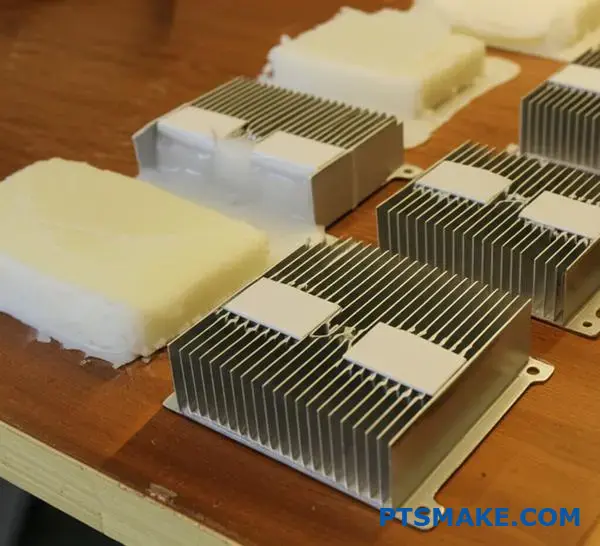

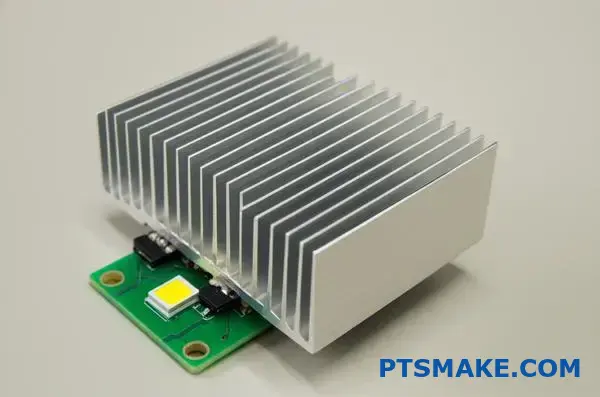

كيف تختار مادة لصنع مصباح LED عالي الطاقة؟

يعد اختيار مادة المبدد الحراري لمصابيح LED عالية الطاقة مهمة بالغة الأهمية. فهي توازن بين إدارة الحرارة الشديدة وضمان الموثوقية على المدى الطويل. وقد يؤدي الاختيار الخاطئ إلى فشل مبكر.

التحدي الرئيسي هو التدفق الحراري العالي. ولكن هناك مشكلة أخرى غالبًا ما يتم تجاهلها، وهي تمدد المادة. وهذا يمكن أن يتلف الركيزة الحساسة لمصابيح LED بمرور الوقت.

مشكلة التطبيق

لنأخذ على سبيل المثال جهاز إضاءة صناعي عالي الطاقة. يجب أن يعمل لآلاف الساعات دون عطل. هنا يصبح اختيار المواد أمراً بالغ الأهمية.

| الميزة | الأهمية | عواقب الفشل |

|---|---|---|

| تبديد الحرارة | عالية جداً | احتراق مصابيح LED، انخفاض العمر الافتراضي |

| مطابقة CTE منخفضة | عالية جداً | تشقق الركيزة، فشل |

| المتانة | عالية | الأضرار المادية، عدم الموثوقية |

تتطلب التطبيقات عالية الطاقة أكثر من مجرد توصيل حراري جيد. التحدي الحقيقي هو إدارة الضغط الناتج عن دورات التسخين والتبريد على مدى سنوات عديدة. وهنا نحتاج إلى النظر عن كثب إلى خصائص المواد.

الدور الحاسم لـ CTE المنخفض

معامل التمدد الحراري (CTE) هو المفتاح. يؤدي التباين الكبير بين مادة المبدد الحراري وركيزة LED إلى إجهاد شديد. يمكن أن يتسبب هذا الإجهاد في حدوث شقوق دقيقة أو حتى يؤدي إلى التصفيح14. ستؤدي هذه المشكلات في النهاية إلى تعطل مصباح LED.

تقييم المواد المتقدمة

في PTSMAKE، غالبًا ما نوجه العملاء خلال عملية الاختيار هذه. يتعلق الأمر بإيجاد التوازن المناسب لتطبيقاتهم وميزانياتهم المحددة.

ألومنيوم مصبوب

تعد سبائك الألومنيوم المصبوبة، مثل A380، نقطة انطلاق شائعة. فهي توفر أداءً حراريًا جيدًا وتتميز بفعالية التكلفة في الإنتاج الضخم. ومع ذلك، فإن معامل التمدد الحراري (CTE) الخاص بها لا يكون دائمًا منخفضًا بما يكفي للتطبيقات الأكثر تطلبًا.

مركبات المصفوفة المعدنية (MMCs)

للحصول على أقصى درجات الموثوقية، ننظر إلى MMCs. هذه مواد هندسية، مثل الألومنيوم المقوى بكربيد السيليكون (AlSiC). وهي توفر مزيجًا استثنائيًا من الموصلية الحرارية العالية ومعدل التمدد الحراري المنخفض للغاية والقابل للتعديل. تتيح لنا قدراتنا في التصنيع باستخدام الحاسب الآلي إنشاء هندسات معقدة لمبددات الحرارة من هذه المواد المتطورة.

| المواد | الموصلية الحرارية (W/mK) | CTE (جزء في المليون/درجة مئوية) | التكلفة النسبية |

|---|---|---|---|

| ألومنيوم مصبوب (A380) | ~96 | ~22 | منخفضة |

| MMC (على سبيل المثال، AlSiC) | 180-200 | 7-12 | عالية |

غالبًا ما يعتمد الاختيار على العمر الافتراضي المطلوب وبيئة التشغيل.

بالنسبة لمصابيح LED عالية الطاقة، يجب أن يراعي اختيار المواد كلاً من تبديد الحرارة وضغط التمدد الحراري. توفر المواد المتطورة مثل MMC موثوقية فائقة على المدى الطويل من خلال مطابقة معامل التمدد الحراري لركيزة LED، مما يمنع حدوث أعطال خطيرة، على الرغم من أن تكلفتها الأولية أعلى من الألومنيوم المصبوب.

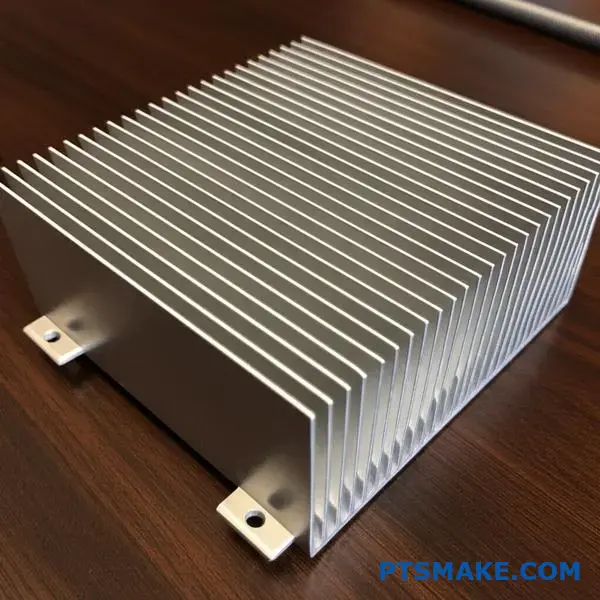

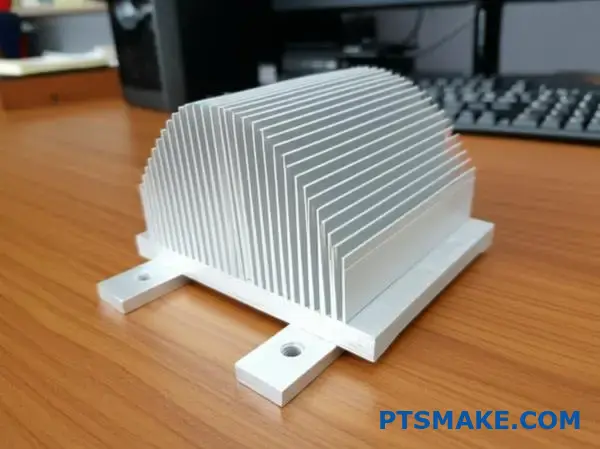

اقتراح حل مادي لغلاف مغلق بدون مروحة.

يُشكل تصميم غلاف مغلق بدون مروحة تحديًا كبيرًا من الناحية الحرارية. فأنت بحاجة إلى حماية الأجهزة الإلكترونية الحساسة من الغبار والرطوبة. لكن هذا يؤدي أيضًا إلى احتباس الحرارة.

الغلاف كجهاز تبريد

الحل هو تحويل الغلاف بأكمله إلى مبدد حراري سلبي. وهذا يتطلب مادة ذات خصائص حرارية ممتازة. كما يجب أن تكون سهلة التشكيل.

اختيار المواد

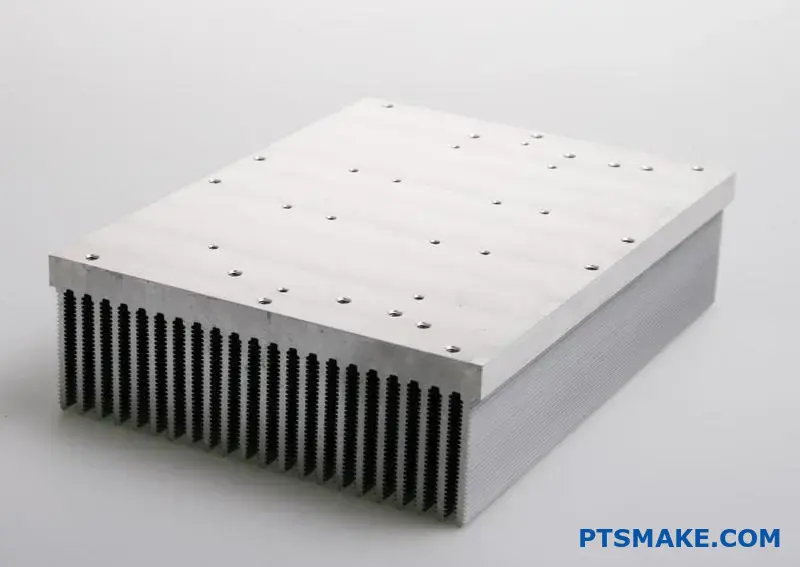

غالبًا ما يكون الألومنيوم المبثوق هو الخيار الأفضل لمواد المبدد الحراري. خصائصه تجعله مثاليًا لتبديد الحرارة بفعالية دون استخدام أي مراوح.

| الممتلكات | فائدة المرفق |

|---|---|

| موصلية حرارية عالية | يسرع في تبديد الحرارة |

| المرونة | يسمح بزعانف مدمجة |

| خفيف الوزن | يقلل من الوزن الإجمالي للمنتج |

يضمن هذا التصميم الذكي بقاء جهازك باردًا ومحميًا من العوامل الخارجية.

الألمنيوم المبثوق هو توصيتي المفضلة لهذه التطبيقات الصعبة. في PTSMAKE، نستخدم آلات التصنيع باستخدام الحاسب الآلي (CNC) لإنشاء هياكل معقدة من البثق. وهذا يسمح لنا بدمج ريش التبريد مباشرة في هيكل الغلاف.

تعظيم مساحة السطح

تزيد هذه الزعانف بشكل كبير من المساحة السطحية المتاحة لتبديد الحرارة. زيادة المساحة السطحية تعني تبريدًا أسرع وأكثر كفاءة. هذا هو المبدأ الأساسي للإدارة الحرارية السلبية. أنت تستخدم جسم المنتج نفسه للقيام بهذه المهمة.

ما وراء الموصلية

على الرغم من أن الألمنيوم يتمتع بموصلية حرارية عالية، إلا أن هذا ليس سوى نصف الحقيقة. فالطلاء السطحي يلعب دوراً حيوياً. وتقاس قدرته على إشعاع الحرارة من خلال الانبعاثية15. السطح المصنوع من الألومنيوم الخام اللامع هو سطح سيء بشكل مدهش في تشتيت الحرارة.

من خلال تعاوننا مع العملاء، وجدنا أن تطبيق معالجة السطح يحسن الأداء الحراري بشكل كبير. يعتبر الأكسدة خيارًا شائعًا وفعالًا لهذا الغرض.

| تشطيب السطح | الإشعاع الحراري النسبي |

|---|---|

| ألومنيوم مصقول | فقير |

| أسود غير لامع مؤكسد | ممتاز |

| قياسي مؤكسد | جيد |

يخلق هذا المعالجة سطحًا متميزًا في إطلاق الطاقة الحرارية إلى البيئة المحيطة. وهو تفصيل مهم يحدث فرقًا كبيرًا في الأداء.

بالنسبة للحاويات المغلقة الخالية من المراوح، يكمن الحل في التصميم الذكي واختيار المواد. إن استخدام الألومنيوم المبثوق لإنشاء غلاف مزود بزعانف مدمجة يحول المنتج بأكمله إلى مبدد حرارة سلبي فعال، مما يضمن إدارة حرارية موثوقة.

كيف تدير الحرارة في بطارية السيارة الكهربائية؟

لننتقل من النظرية إلى التطبيق. سنلقي نظرة على أحد المكونات الأساسية: لوحة التبريد المصنوعة من الألومنيوم. يتم دمج هذه اللوحات مباشرة في حزمة البطارية.

اختيار المادة المناسبة هو عملية توازن. الأمر لا يقتصر على التبريد فحسب. يجب أن نأخذ في الاعتبار الوزن ومقاومة التآكل والقوة الهيكلية. غالبًا ما يكون الألومنيوم هو الخيار الأفضل. فهو مادة رائعة لامتصاص الحرارة لهذا الغرض.

مقارنة سريعة توضح السبب.

| المواد | الموصلية الحرارية (W/mK) | الكثافة (جم/سم مكعب) | التكلفة النسبية |

|---|---|---|---|

| ألومنيوم | ~205 | 2.7 | منخفضة |

| النحاس | ~401 | 8.96 | عالية |

| الفولاذ | ~50 | 7.85 | منخفضة |

الأركان الأربعة لاختيار المواد

عند تصميم لوحات التبريد، نقوم بتحليل أربعة عوامل رئيسية. كل عامل منها مهم للغاية بالنسبة للأداء العام لحزمة البطارية وعمرها الافتراضي.

1. الأداء الحراري

تتميز الألومنيوم بموصلية حرارية ممتازة. ورغم أنها لا تصل إلى مستوى النحاس، إلا أنها أكثر من كافية. فهي تعمل على سحب الحرارة من خلايا البطارية بكفاءة. وهذا التوازن مثالي لتطبيقات المركبات.

2. الوزن

هذا هو المجال الذي يتألق فيه الألمنيوم حقًا. تساعد كثافته المنخفضة في الحفاظ على وزن حزمة البطارية منخفضًا. الحزم الأخف وزنًا تعني مدى أطول وكفاءة أفضل للمركبة. هذه ميزة غير قابلة للتفاوض في تصميم المركبات الكهربائية.

3. مقاومة التآكل

المبردات، التي عادة ما تكون مزيجًا من الجليكول والماء، يمكن أن تكون مسببة للتآكل. لذا، فإن اختيار سبائك الألومنيوم المناسبة، مثل 6061، أمر بالغ الأهمية. فهي تشكل بشكل طبيعي طبقة أكسيد واقية، وهي طبقة التخميل16, ، الذي يمنع التآكل.

4. السلامة الهيكلية

لوحة التبريد ليست مخصصة للتبريد فقط. فهي غالبًا ما تستخدم كجزء هيكلي من غلاف حزمة البطارية. في PTSMAKE، تعمل آلات التصنيع باستخدام الحاسب الآلي (CNC) على إنشاء قنوات سوائل معقدة دون المساس بقوة اللوحة وصلابتها.

| أسبكت | تحليل ألواح التبريد المصنوعة من الألومنيوم |

|---|---|

| الأداء | تبدد حرارة كبير، مما يوفر توازنًا مثاليًا لوزنه. |

| الوزن | خفيفة الوزن للغاية، مما يحسن بشكل مباشر المدى الإجمالي للمركبة. |

| التآكل | يتطلب سبائك أو طلاءات معينة لمنع حدوث مشاكل مع سائل التبريد. |

| الهيكل | قوي بما يكفي ليتم دمجه كعنصر هيكلي أساسي. |

تعد ألواح التبريد المصنوعة من الألومنيوم حلاً ممتازًا لحزم بطاريات السيارات الكهربائية. فهي توفر مزيجًا ناجحًا من الكفاءة الحرارية والوزن الخفيف والقوة الهيكلية. ويكمن السر في اختيار المواد وتصنيعها بدقة لضمان الموثوقية والأداء على المدى الطويل.

كيف يمكنك التخفيف من التآكل في المبرد الحراري في البيئة البحرية؟

البيئات البحرية قاسية على الأجهزة الإلكترونية. رذاذ الملح المستمر يهاجم المعادن بقوة. حماية المبدد الحراري هنا يتطلب استراتيجية مزدوجة. لا يتعلق الأمر بحل واحد فقط.

أولاً، حدد السبيكة الأساسية المناسبة. ثم أضف معالجة سطحية واقية. هذه الطبقة الوقائية هي الطريقة الوحيدة لضمان موثوقية طويلة الأمد لجهازك.

استراتيجية دفاعية من جزأين

| الخطوة | الإجراء | الغرض |

|---|---|---|

| 1 | اختر سبيكة مقاومة للتآكل | إنشاء أساس قوي ومقاوم بطبيعته. |

| 2 | تطبيق طبقة واقية | أضف حاجزًا خارجيًا ضد التعرض المباشر للملح. |

يجمع هذا النهج بين علم المواد وتقنيات التشطيب لتحقيق أقصى قدر من التأثير.

الحل الكامل يعالج كل من المادة الأساسية وسطحها. عدم مراعاة كلا الجانبين هو خطأ شائع يؤدي إلى فشل مبكر في التطبيقات البحرية. السر يكمن في إنشاء نظام يدعم فيه كل مكون المكون الآخر.

اختيار المادة الأساسية المناسبة

ليس كل الألمنيوم متشابهًا. للاستخدام البحري، نوصي غالبًا باستخدام سبائك من سلسلة 5000، مثل 5052. العنصر الرئيسي في هذه السبائك هو المغنيسيوم، الذي يمنحها مقاومة ممتازة للتآكل، خاصة في المياه المالحة. وهي تتفوق على الألمنيوم 6061 الأكثر شيوعًا في هذه الظروف. يمكن أن تؤدي مادة التبريد غير المناسبة إلى فشل المشروع.

طبقات الحماية: معالجات الأسطح

بمجرد الحصول على القاعدة المناسبة، يجب إضافة حاجز. وهنا يأتي دور الطلاء عالي الجودة. فهو يحمي الألومنيوم من التلامس المباشر مع الملح والرطوبة المسببة للتآكل. كما يمنع حدوث مشكلات مثل التآكل الجلفاني17 إذا كانت هناك معادن أخرى قريبة. في PTSMAKE، نوجه العملاء خلال هذه الخيارات الحاسمة المتعلقة بالتشطيب.

مقارنة بين أفضل خيارات الطلاء

| الميزة | طلاء مسحوق من الدرجة البحرية | الأنودة (النوع II/III) |

|---|---|---|

| الحماية | طلاء حاجز ممتاز | جيد، يشكل طبقة أكسيد صلبة |

| السُمك | أكثر سمكًا، يمكن أن يؤثر قليلاً على نقل الحرارة | أرق، أداء حراري أفضل |

| المتانة | مقاومة عالية جدًا للصدمات | مقاومة عالية للخدش |

| أفضل استخدام | عندما تكون المتانة المادية أولوية قصوى. | عندما تكون الكفاءة الحرارية أمرًا بالغ الأهمية. |

في النهاية، يعتمد الاختيار على متطلباتك الخاصة فيما يتعلق بالحرارة والمتانة.

من الضروري اتباع نهج مزدوج بالنسبة لمشتتات الحرارة البحرية. بدءًا من استخدام سبيكة مقاومة للتآكل مثل الألومنيوم 5052 وإضافة معالجة سطحية واقية، مثل طلاء مسحوق من الدرجة البحرية أو أنودة، مما يضمن بقاء الجهاز وأدائه على المدى الطويل في البيئات القاسية.

ما هي الآثار المادية المترتبة على لوحات التبريد السائل؟

يعد اختيار المادة المناسبة للوحة التبريد السائل أمرًا بالغ الأهمية. لا يتعلق الأمر بالتبريد فحسب، بل يتعلق أيضًا بالتوازن بين الأداء والعمر الافتراضي والتكلفة.

تؤثر المادة بشكل مباشر على كفاءة انتقال الحرارة. كما أنها تحدد مدى مقاومة اللوحة الباردة للتآكل الناتج عن سائل التبريد بمرور الوقت.

الاعتبارات الرئيسية المتعلقة بالمواد

تضمن المادة المناسبة تشغيل نظامك بشكل بارد وموثوق. هناك ثلاثة عوامل مهمة للغاية: التوصيل الحراري، وتوافق سائل التبريد، وكيفية تصنيعه.

الخصائص الحرارية للمواد

تعد الموصلية الحرارية العالية أولوية قصوى. فهي تحدد مدى سرعة امتصاص اللوحة للحرارة. ولهذا السبب، يعتبر النحاس خيارًا شائعًا للغاية.

فيما يلي مقارنة سريعة بين المواد الشائعة:

| المواد | الموصلية الحرارية (W/mK) | الميزة الرئيسية |

|---|---|---|

| النحاس | ~400 | أداء ممتاز |

| ألومنيوم | ~235 | خفيف الوزن وتكلفة أقل |

| الفولاذ المقاوم للصدأ | ~16 | مقاومة عالية للتآكل |

تعمق أكثر في اختيار المواد

اختيار المواد لا يقتصر على خاصية واحدة فقط. يجب أن تأخذ في الاعتبار النظام بأكمله. في المشاريع السابقة في PTSMAKE، رأينا كيف أن الاختيار السيئ يمكن أن يتسبب في أعطال على مستوى النظام بأكمله.

الموصلية مقابل التكلفة

يوفر النحاس أفضل أداء حراري. ومع ذلك، فهو أثقل وأغلى من الألومنيوم. بالنسبة للتطبيقات التي يكون فيها الوزن والميزانية محدودين، يعد الألومنيوم خيارًا قويًا. نحن نساعد العملاء على الموازنة بين هذه المزايا والعيوب لإيجاد الحل الأمثل. يعد اختيار مادة اللوحة الباردة، مثلها مثل مادة المبدد الحراري التقليدي، قرارًا بالغ الأهمية.

خطر التآكل

توافق المبرد غير قابل للتفاوض. يجب ألا تتفاعل المادة مع السائل. يمكن أن يؤدي خلط معادن غير متوافقة، مثل النحاس والألومنيوم، في نفس الدائرة إلى التآكل الجلفاني18. تؤدي هذه العملية إلى تلف المواد، مما يتسبب في حدوث تسربات وانسدادات بمرور الوقت. يمكن أن تساعد المواد المضافة في سائل التبريد، ولكن اختيار المواد هو خط الدفاع الأول.

التصنيع والقنوات الداخلية

الجزء الداخلي للوحة التبريد معقد. فهو يحتوي على قنوات دقيقة لتعظيم مساحة السطح لنقل الحرارة. ويتطلب إنشاء هذه القنوات تقنيات تصنيع متطورة.

تشمل طرق إنشاء هذه القنوات ما يلي:

- التصنيع باستخدام الحاسب الآلي بنظام التحكم الرقمي: ممتاز للنماذج الأولية والأشكال الهندسية المعقدة.

- اللحام/اللحام بالنحاس: ربط عدة قطع لتشكيل مسارات داخلية.

- الصب بالقالب: مناسب للإنتاج بكميات كبيرة من التصميمات البسيطة.

في PTSMAKE، تعتبر آلات التصنيع الدقيقة CNC الخاصة بنا مثالية لإنشاء تصميمات معقدة وفعالة للقنوات الدقيقة للألواح الباردة المخصصة.

اختيار المواد المستخدمة في الألواح الباردة هو عملية توازن دقيقة. يجب أن تزن بين الموصلية الحرارية ومقاومة التآكل وقابلية التصنيع. الاختيار الصحيح يضمن الأداء الأمثل وموثوقية النظام، ويفي بأهداف الميزانية لدورة التبريد السائل بأكملها.

كيف تختار المواد اللازمة لتجميع مبرد كهروحراري (TEC)؟

التكامل مع المكونات الحرارية

لا يعمل TEC في فراغ. يرتبط أدائه الحقيقي بالمكونات التي يتكامل معها. فكر فيه على أنه جهد جماعي.

أهم أعضاء الفريق هم المبادلات الحرارية. يتم توصيل هذه المكونات بالجوانب الساخنة والباردة من TEC.

وظيفتها هي نقل الحرارة. لتحقيق أقصى قدر من الكفاءة، تحتاج إلى مادة مبددة للحرارة ذات موصلية حرارية عالية جدًا. وهذا يضمن ضخ الحرارة بفعالية عبر فرق درجة الحرارة.

مواد التبادل الحراري الشائعة

| المواد | الموصلية الحرارية (وات/م كلفن) | الميزة الرئيسية |

|---|---|---|

| النحاس | ~400 | أداء ممتاز |

| ألومنيوم | ~235 | أداء جيد، خفيف الوزن |

| الجرافيت | ~150-1500 | أداء عالي، اتجاهي |

تعظيم كفاءة ضخ الحرارة

دعونا نحلل سبب أهمية الموصلية الحرارية العالية لكل من المبادلات الحرارية الساخنة والباردة. الأمر كله يتعلق بتقليل العوائق التي تعترض تدفق الحرارة.

المبادل الحراري الساخن

مهمة الجانب الساخن بسيطة: التخلص من الحرارة. يجب أن يبدد الحرارة التي تضخها TEC، بالإضافة إلى الحرارة الكهربائية المتولدة، إلى البيئة المحيطة بأسرع ما يمكن.

إذا كانت مادة المبدد الحراري ذات موصلية منخفضة، تتراكم الحرارة. وهذا يرفع درجة حرارة الجانب الساخن من TEC، مما يقلل بشكل كبير من كفاءته وقدرته على التبريد. ويؤدي ذلك إلى حدوث ازدحام حراري.

المبادل الجانبي البارد

المبادل الجانبي البارد له وظيفة معاكسة. يجب أن يسحب الحرارة بكفاءة من الجسم الذي تريد تبريده وينقلها إلى الوجه البارد لـ TEC.

أي عدم كفاءة هنا يعني أن الجسم لا يبرد بالدرجة المطلوبة. تؤدي الموصلية المنخفضة إلى خلق حاجز يمنع TEC من أداء مهمته بفعالية. يعتمد أداء النظام بأكمله على تقليل المقاومة الحرارية19 في هذه الواجهات.

في المشاريع السابقة في PTSMAKE، لاحظنا أن التحول من مادة مبددة للحرارة سيئة الاختيار إلى مادة محسنة مثل النحاس يمكن أن يعزز كفاءة النظام بشكل كبير.

يعتمد التجميع الفعال لنظام TEC على مبادلات حرارية عالية التوصيلية. تعتبر مواد مثل النحاس أو الألومنيوم ضرورية للجانبين الساخن والبارد لضمان نقل الحرارة بكفاءة، ومنع الاختناقات الحرارية، وتعظيم أداء المبرد من خلال تمكين الضخ الفعال للحرارة.

اقتراح مادة لتصنيع إلكترونيات الطاقة لطائرة بدون طيار خفيفة الوزن.

عند تصميم طائرة بدون طيار خفيفة الوزن، كل جرام مهم. وهذا ينطبق بشكل خاص على إلكترونيات الطاقة. فهي تولد حرارة كبيرة يجب التحكم فيها.

غالبًا ما تكون المبددات الحرارية القياسية المصنوعة من الألومنيوم ثقيلة جدًا. يمكن أن تقلل من وقت الطيران وسعة الحمولة. يجب أن نبحث عن مواد متطورة.

تحدي الوزن مقابل الحرارة

الهدف هو العثور على أفضل مادة مبددة للحرارة لهذا الغرض. يجب أن تكون خفيفة الوزن ولكنها فعالة جدًا في تبديد الحرارة. هذا التوازن هو مفتاح أداء الطائرة بدون طيار.

دعونا نقارن بين الخيار القياسي والخيار المتقدم.

| المواد | الكثافة النسبية | الأداء الحراري |

|---|---|---|

| ألومنيوم (6061) | 1.0x | جيد |

| سبائك المغنيسيوم | 0.65x | عادل |

| APG | 0.8x | استثنائي |

وهذا يوضح سبب أهمية المواد المتطورة. فهي توفر ميزة كبيرة في الحالات التي يكون فيها الوزن عاملاً حاسماً.

بالنسبة للطائرات بدون طيار عالية الأداء، يعد اختيار المواد المستخدمة في إلكترونيات الطاقة أمرًا بالغ الأهمية. فهو يؤثر بشكل مباشر على كفاءة الطيران. على الرغم من أن الألومنيوم مادة موثوقة بشكل افتراضي، إلا أن وزنه يمكن أن يكون عاملاً مقيدًا. وهنا نحتاج إلى الابتكار.

تبرير استخدام مادة متطورة

في المشاريع السابقة في PTSMAKE، قمنا باستكشاف عدة خيارات. بالنسبة للتطبيقات الأكثر تطلبًا، يبرز الجرافيت الحراري الملدن (APG). إنه عامل تغيير جذري في إدارة الحرارة في المساحات المدمجة.

الأداء لكل جرام

يتميز APG بموصلية حرارية استثنائية. وهو أفضل بكثير من الألومنيوم. وتكمن ميزته الحقيقية في كثافته المنخفضة. وهذا يمنحه أفضل أداء حراري لكل جرام. وهذا هو المقياس الأكثر أهمية بالنسبة للطائرات بدون طيار. خصائص APG ليست موحدة في جميع الاتجاهات، وهي خاصية تُعرف باسم تباين الخواص20.

تظهر اختباراتنا أن APG يمكنه توزيع الحرارة بشكل أفقي بفعالية كبيرة. وهذا يمنع ظهور نقاط ساخنة على المكونات الحساسة.

| الممتلكات | ألومنيوم (6061) | المغنيسيوم (AZ91D) | APG (داخل الطائرة) |

|---|---|---|---|

| الكثافة (جم/سم مكعب) | 2.70 | 1.81 | 2.26 |

| الموصلية الحرارية (وات/م كلفن) | 167 | 72 | ~1700 |

| الأداء/الجرام (واط/م-كلفن / غرام/سم³) | 61.8 | 39.8 | ~752.2 |

اعتبارات التصنيع

ومع ذلك، فإن APG ليس بديلاً بسيطاً. يتطلب تصنيعه خبرة وأدوات محددة. سبائك المغنيسيوم أسهل في المعالجة ولكنها توفر فوائد حرارية أقل. في PTSMAKE، قمنا بتطوير عمليات للتعامل مع هذه المواد المتطورة بفعالية.

يعد اختيار المواد المتطورة مثل APG أو المغنيسيوم قرارًا استراتيجيًا. فهي توفر ميزة أداء كبيرة للطائرات بدون طيار خفيفة الوزن من خلال توفير إدارة حرارية فائقة لكل جرام مقارنة بالألومنيوم القياسي. وهذا أمر أساسي لوقت الطيران والموثوقية.

اكتشف حلول تبريد فائقة الجودة بفضل خبرة PTSMAKE

هل أنت مستعد لتحسين إدارة الحرارة في منتجك أو تبسيط مشروعك التالي المتعلق بمبددات الحرارة؟ اتصل بـ PTSMAKE اليوم للحصول على عرض أسعار سريع ومخصص لمواد ومكونات مبددات الحرارة عالية الدقة والمصنعة حسب الطلب. فريقنا على أهبة الاستعداد لمساعدتك في تحقيق أداء وموثوقية لا مثيل لهما — من النموذج الأولي إلى الإنتاج!

اكتشف كيف يتم قياس هذه الخاصية ولماذا تعتبر مهمة جدًا لمتانة قطعتك. ↩

افهم كيف تؤثر هذه الخاصية على قوة المواد أثناء التصنيع وتأثيرها على التصميم الخاص بك. ↩

تعرف على كيفية حل الخصائص الاتجاهية للتحديات الحرارية المعقدة في تصميماتك. ↩

تعرف على كيفية تأثير هذا المقياس الرئيسي على درجة حرارة المكون وعمره الافتراضي. ↩

تعرف على كيفية تأثير الخصائص المعتمدة على الاتجاه على اختيار المواد لتصميمك. ↩

تعرف على كيفية قياس هذه الخاصية الكهربائية وأهميتها البالغة لسلامة المكونات وتصميمها. ↩

تعرف على هذا الحد الفاصل الحاسم وكيف أن سلامته تحدد الخصائص النهائية للمركب وموثوقيته. ↩

اكتشف كيف يؤثر هذا المقياس المهم على الأداء الحراري الفعلي لمكوناتك. ↩

اكتشف كيف يمكن للحرارة أن تنتقل بشكل مختلف في اتجاهات مختلفة داخل المادة. ↩

فهم الطاقة الحرارية المحددة اللازمة لتغيير حالة المادة من صلبة إلى سائلة دون رفع درجة حرارتها. ↩

اكتشف لماذا تعتبر هذه الخاصية المادية حاسمة للحصول على نتائج متوقعة في تشكيل المعادن. ↩

تعرف على كيفية تحسين هذه الخاصية الأساسية بشكل مباشر لقدرة المبدد الحراري على تبديد الحرارة. ↩

تعرف على كيفية تحديد هذا العيب الشائع ومنعه لتحسين السلامة الهيكلية لأجزاءك. ↩

تعرف على المزيد حول كيفية تأثير فصل المواد هذا على سلامة هيكل منتجك وأدائه. ↩

اكتشف كيف أن هذه الخاصية السطحية مهمة للغاية لتبديد الحرارة بعيدًا عن المكونات. ↩

شاهد كيف تحمي هذه الطبقة المجهرية المعدن من المواد الكيميائية القاسية. ↩

تعرف على كيفية تسبب المعادن غير المتشابهة في تسريع التآكل وكيفية منع ذلك في تصميماتك. ↩

تعرف على كيفية تسبب خلط معادن معينة في دائرة التبريد في توليد تيارات كهربائية تؤدي إلى تلف المكونات. ↩

افهم كيف تؤثر هذه الخاصية على الكفاءة الإجمالية لنظام إدارة الحرارة لديك. ↩

افهم كيف يمكن لخصائص اتجاهية المواد أن تطلق العنان لأداء فائق في تصميماتك. ↩