تفشل المشتتات الحرارية أكثر مما تعتقد. أرى المهندسين يعانون من مشكلة ارتفاع درجة حرارة الإلكترونيات، والتوقف الحراري غير المتوقع، والتصاميم التي تعمل على الورق ولكنها تفشل في التطبيقات الحقيقية.

يتطلب التصميم الفعال للمشتت الحراري فهم خصائص المواد وطرق التصنيع والإدارة الحرارية على مستوى النظام لمطابقة حلول التبريد مع الأداء المحدد والتكلفة وقيود المساحة.

يرشدك هذا الدليل إلى 23 سؤالاً مهمًا يحدد ما إذا كان الحل الحراري الخاص بك سينجح أو يفشل. ستتعرف على المفاضلات العملية بين المواد وطرق التصنيع وأساليب التبريد التي يستخدمها المهندسون الحراريون المتمرسون لحل المشاكل الواقعية.

كيف يؤثر اختيار المواد على فعالية المشتت الحراري؟

اختيار المادة المناسبة للمشتت الحراري أمر بالغ الأهمية. إنه توازن بين الأداء والتكلفة والوزن. يؤثر قرارك بشكل مباشر على الإدارة الحرارية.

المقياس الرئيسي هنا هو الموصلية الحرارية (قيمة k). فهو يخبرك بمدى كفاءة المادة في نقل الحرارة.

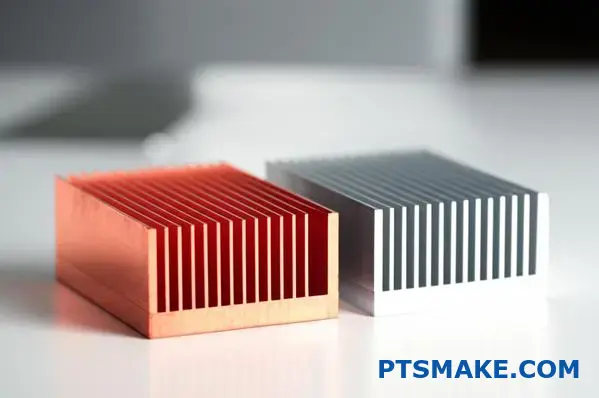

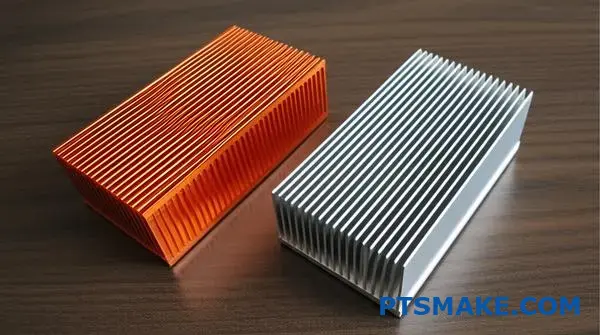

دعونا نقارن بين المادتين الأكثر شيوعًا. النحاس موصل ممتاز ولكنه أثقل وأكثر تكلفة. يوفر الألومنيوم أداءً جيدًا بتكلفة ووزن أقل.

إليك مقارنة سريعة:

| المواد | الموصلية الحرارية (W/mK) | التكلفة النسبية | الكثافة (جم/سم مكعب) |

|---|---|---|---|

| النحاس | ~400 | أعلى | 8.96 |

| ألومنيوم (6061) | ~167 | أقل | 2.70 |

هذه المفاضلة أساسية في التصميم الفعال للمشتت الحراري.

إن الاختيار بين الألومنيوم والنحاس ليس دائماً واضحاً ومباشراً. فالأمر يتجاوز الأرقام الموجودة على ورقة المواصفات.

حالة النحاس

الموصلية الحرارية العالية للنحاس تجعله مثاليًا للتطبيقات عالية الطاقة. إذا كانت لديك مساحة صغيرة وتحتاج إلى نقل الكثير من الحرارة بسرعة، فغالبًا ما يكون النحاس هو الخيار الأفضل. فكر في وحدات المعالجة المركزية عالية الأداء أو إلكترونيات الطاقة المدمجة. إن التكلفة والوزن المرتفعين يبررهما الأداء المتفوق في هذه الحالات الحرجة.

ميزة الألومنيوم

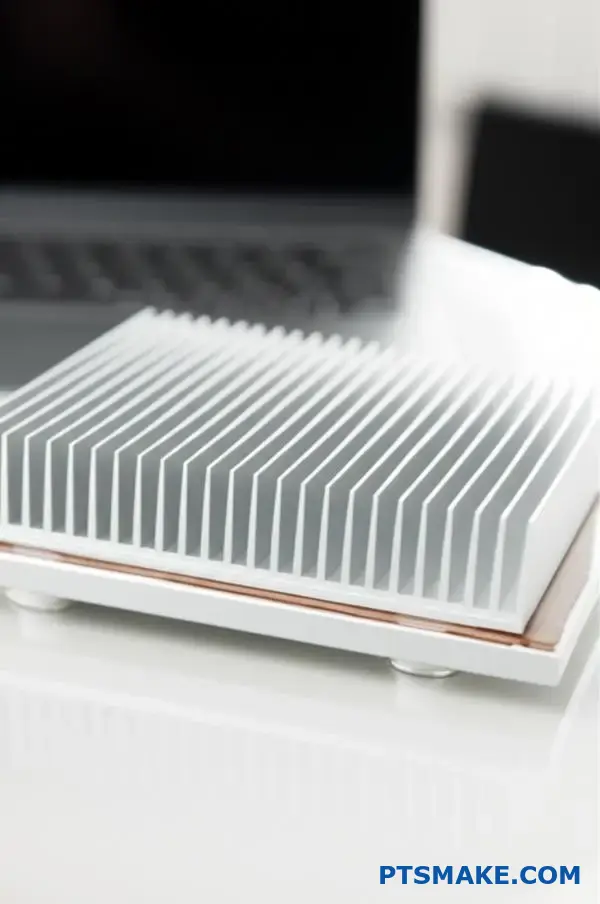

بالنسبة لمعظم التطبيقات، تُعد سبائك الألومنيوم مثل 6061 أو 6063 رائعة. فهي التوصيل الحراري1 أقل من النحاس، ولكنه أكثر من كافٍ للعديد من الإلكترونيات. ويأتي الفوز الحقيقي من كثافته المنخفضة وتكلفته المنخفضة. في مشاريعنا السابقة في PTSMAKE، وجدنا أنه بالنسبة للمشتتات الحرارية الكبيرة، فإن توفير الوزن من الألومنيوم يعد ميزة تصميمية كبيرة. كما أنه أسهل بكثير في البثق مما يسمح بتصميم زعانف معقدة تحسن تدفق الهواء والتبريد.

اتخاذ القرار الصائب

في النهاية، تعتمد أفضل المواد على متطلبات المنتج المحددة. يجب مراعاة الحمل الحراري، والمساحة المادية المتاحة، وحدود الوزن الكلي للمنتج، وبالطبع الميزانية. حتى أننا في بعض التصميمات الهجينة، نستخدم قواعد نحاسية مع زعانف من الألومنيوم للحصول على أفضل ما في العالمين.

إن مادة المشتت الحراري المثالية هي مفاضلة. يجب أن توازن بين التوصيل الحراري والعوامل العملية مثل الوزن والتكلفة. يعتمد الاختيار النهائي كليًا على احتياجات وقيود التطبيق الخاص بك.

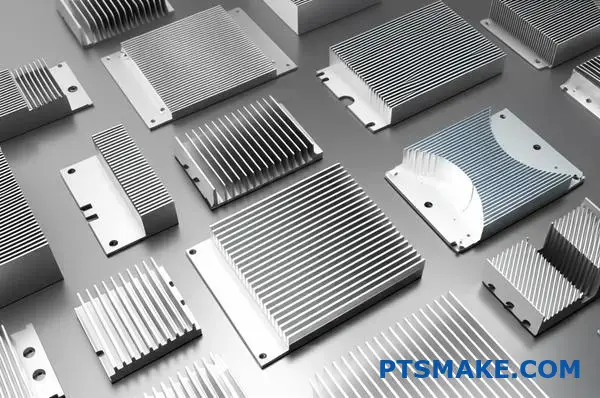

كيف يتم تصنيف المشتتات الحرارية حسب طريقة التصنيع؟

طريقة التصنيع هي الطريقة الأساسية لتصنيف المشتت الحراري. فهي تحدد كل شيء. فهي تحدد الشكل والأداء والتكلفة.

يساعدك فهم هذه الطرق على اختيار الحل المناسب لمشروعك. تخلق كل عملية عامل شكل مميز.

طرق التصنيع الشائعة

دعونا نلقي نظرة على التقنيات الأساسية المستخدمة في الصناعة. وتتراوح هذه التقنيات من عمليات البثق البسيطة إلى عمليات التشكيل والقشط الأكثر تعقيدًا.

مقارنة سريعة

| الطريقة | الميزة الأساسية | الشكل النموذجي |

|---|---|---|

| البثق | فعالة من حيث التكلفة | زعانف مستقيمة |

| الختم | حجم كبير | زعانف معدنية رقيقة |

| التزوير | السلامة الهيكلية | زعانف الدبوس |

| التزلج | كثافة زعانف عالية الكثافة | زعانف رفيعة جداً |

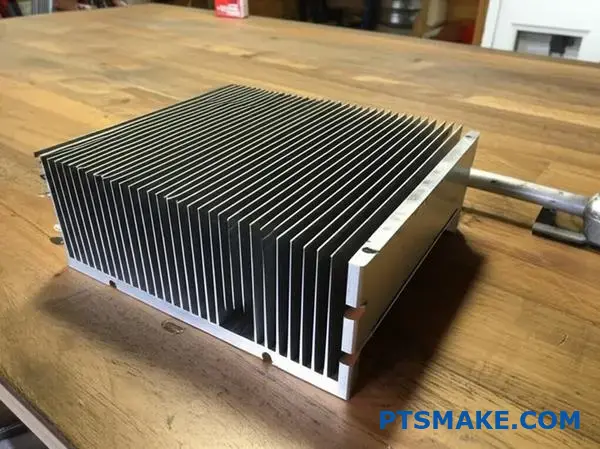

البثق

هذه هي الطريقة الأكثر شيوعاً. يتم دفع كتلة من الألومنيوم من خلال قالب لإنشاء مقطع عرضي محدد. ينتج عن ذلك أحواض حرارية ذات زعانف خطية مستقيمة. وهي فعالة للغاية من حيث التكلفة للتطبيقات متوسطة الطاقة.

الختم

بالنسبة للإنتاج بكميات كبيرة، فإن الختم هو الطريقة المفضلة. حيث يتم ختم صفائح رقيقة من المعدن، مثل الألومنيوم أو النحاس، في أشكال الزعانف المطلوبة. ثم يتم تجميع هذه الزعانف على لوحة قاعدة. وهذا أمر شائع في الإلكترونيات الاستهلاكية.

التزوير

يتضمن التشكيل ضغط المعدن تحت ضغط هائل. ويؤدي ذلك إلى إنشاء أشكال قوية ومعقدة للغاية، مثل الزعانف ذات الزعانف البيضاوية أو الدائرية. وتحسّن هذه العملية من السلامة الهيكلية للمادة وتعزز من سلامة هيكلها التوصيل الحراري2. إنه ممتاز للتطبيقات التي تتطلب الكثير من المتطلبات.

الترابط والتزحلق

يسمح الربط بدرجة عالية من التخصيص. يتم تصنيع الزعانف بشكل منفصل ثم يتم ربطها بقاعدة. يتيح لنا ذلك بناء أحواض حرارية كبيرة ذات زعانف عالية جدًا. يقوم القشط بحلق الزعانف من كتلة معدنية صلبة، مما يخلق جزءًا سلسًا بكثافة زعانف عالية للغاية لتحقيق أقصى قدر من التبريد.

| العملية | تعقيد التصميم | الأداء الحراري |

|---|---|---|

| البثق | منخفضة | جيد |

| الختم | منخفضة إلى متوسطة | معتدل |

| التزوير | عالية | جيد جداً |

| الترابط/التزحلق على الجليد | عالية | ممتاز |

تنتج كل طريقة تصنيع بالوعة حرارية بخصائص مميزة. ويعتمد الاختيار بين البثق أو الختم أو الختم أو التشكيل أو القشط كليًا على المتطلبات الحرارية لمشروعك والميزانية والقيود المادية لتصميمك.

ما هي المفاضلات بين أنواع التصنيع المختلفة؟

اختيار عملية التصنيع الصحيحة أمر بالغ الأهمية. فهو يؤثر بشكل مباشر على الأداء النهائي لمنتجك وتكلفته. لا يتعلق الأمر فقط بصنع جزء؛ بل يتعلق بصنع صحيح الجزء.

دعونا نقارن بين طريقتين شائعتين للمشتت الحراري.

البثق: العمود الفقري

البثق فعال من حيث التكلفة بالنسبة للأحجام الكبيرة. فهو يصنع قطعة واحدة، وهو أمر رائع للنقل الحراري. ولكن له حدود.

الزعانف المربوطة: الأخصائي

تسمح هذه الطريقة بكثافة زعانف أعلى بكثير. وتمنح المهندسين حرية تصميم أكبر. ومع ذلك، يأتي ذلك بتكلفة أعلى للوحدة.

إليك نظرة سريعة على كيفية تكديسها.

| الميزة | البثق | الزعنفة المستعبدة |

|---|---|---|

| تكلفة الأدوات | عالية | منخفضة إلى متوسطة |

| تكلفة الوحدة | منخفضة | عالية |

| حرية التصميم | محدودة | عالية |

هذا الاختيار البسيط يمهد الطريق لكل ما يلي.

دعنا نحلل عوامل التصميم العملية. اختيار التصنيع الذي تقوم به له عواقب حقيقية على قدرات منتجك. نحن بحاجة إلى تجاوز أساسيات التكلفة.

كثافة الزعانف ونسبة العرض إلى الارتفاع

يحد البثق من مدى تقارب الزعانف. تتطلب العملية سُمك قاعدة معينة. وهذا يحد أيضًا من نسبة العرض إلى الارتفاع - أي مدى ارتفاع الزعنفة بالنسبة لعرضها. يمكن أن تحد نسبة العرض إلى الارتفاع المنخفضة من التبريد.

تتغلب عمليات الزعانف الملتصقة على ذلك. يمكننا إرفاق زعانف رفيعة وطويلة للغاية بقاعدة. وهذا يزيد بشكل كبير من مساحة السطح لتبديد الحرارة. وهذا أمر بالغ الأهمية للتطبيقات عالية الطاقة حيث تكون المساحة ضيقة. إن الخلالي3 المواد المستخدمة في الربط هي أيضًا عامل رئيسي.

التكلفة مقابل الأداء الحراري

هذه هي المفاضلة المركزية. في شركة PTSMAKE، نساعد العملاء في اتخاذ هذا القرار باستمرار. بالنسبة للمشتت الحراري القياسي، غالبًا ما يكون البثق كافيًا واقتصاديًا.

عندما يكون الأداء أمرًا بالغ الأهمية، تكون الزعانف الملتصقة أفضل. على الرغم من أن العملية أكثر تعقيدًا وتكلفة، إلا أن الأداء الحراري يمكن أن يكون أفضل بكثير. استنادًا إلى اختباراتنا، يمكن أن يتفوق المشتت الحراري ذو الزعانف الملتصقة المصممة جيدًا على المشتت الحراري المبثوق بهامش كبير.

| عامل التصميم | البثق | الزعنفة المستعبدة | التأثير |

|---|---|---|---|

| كثافة الزعانف | منخفضة | عالية | مساحة سطح أكبر للتبريد |

| نسبة العرض إلى الارتفاع | محدودة | عالية | تدفق أفضل للهواء ونقل أفضل للحرارة |

| التكلفة | أقل | أعلى | قرار الميزانية مقابل الأداء |

| الأداء الحراري | جيد | ممتاز | تحديد مدى ملاءمة التطبيق |

اختيار العملية الصحيحة هو قرار استراتيجي. يوفر البثق حلاً فعالاً من حيث التكلفة للعديد من التطبيقات القياسية. ومع ذلك، بالنسبة للتحديات الحرارية الصعبة، توفر طرق مثل الزعانف الملتصقة أداءً فائقًا ومرونة في التصميم، مما يبرر ارتفاع تكلفتها. المفتاح هو مواءمة العملية مع أهدافك المحددة.

ما هي خيارات المواد الموجودة إلى جانب الألومنيوم القياسي؟

على الرغم من أن سبائك الألومنيوم ممتازة لمعظم التطبيقات، إلا أن بعض المشاريع لها متطلبات قصوى. عندما لا تفي المواد القياسية بالمطلوب، يجب علينا استكشاف البدائل المتقدمة.

توفر هذه الخيارات المتخصصة إدارة حرارية فائقة. وهي مثالية للإلكترونيات عالية الطاقة أو التطبيقات الفضائية. دعونا نفحص المواد التي تتخطى حدود الأداء.

| المواد | الميزة الرئيسية | أفضل حالة استخدام |

|---|---|---|

| النحاس | موصلية عالية | الإلكترونيات الكثيفة |

| الجرافيت | خفيفة الوزن وموصلة | الفضاء الجوي |

| الماس | الموصل المطلق | ليزر عالي الطاقة |

النحاس: الترقية المنشودة

النحاس هو الخطوة الأكثر شيوعًا من الألومنيوم. تبلغ موصلية النحاس الحرارية ضعف موصلية الألومنيوم 6061 تقريبًا، مما يجعله رائعًا لمشتت حراري قوي.

وتتمثل المفاضلة في زيادة كبيرة في الوزن وارتفاع التكاليف. في المشاريع السابقة في PTSMAKE، عادةً ما نحتفظ بالنحاس النقي للألواح الأساسية أو موزعات الحرارة التي تلامس مباشرةً رقاقة عالية الطاقة. يوازن هذا النهج الهجين بين الأداء والتكلفة.

المواد الغريبة لتحقيق أعلى أداء

عندما تكون التكلفة ثانوية بالنسبة للأداء، ننتقل إلى خيارات أكثر تقدماً.

الجرافيت

يُعد الجرافيت الحراري الملدن الملدن مغيرًا لقواعد اللعبة. فهو خفيف الوزن بشكل لا يصدق ويوفر توصيلًا حراريًا اتجاهيًا أفضل بأربع مرات من النحاس على طول مستواه الأساسي. وهذا يجعله مثاليًا للأجهزة الفضائية أو الأجهزة المحمولة المتميزة.

المركبات والماس

بالنسبة للتصميمات الأكثر تحديًا، قد نستخدم مركبات المصفوفة المعدنية4. تجمع هذه المواد بين المعادن والسيراميك لتحقيق خصائص محددة، مثل انخفاض معامل التمدد الحراري. ويظل الماس هو الموصل الحراري النهائي، لكن تكلفته تقصره على التطبيقات المتخصصة للغاية مثل أشباه الموصلات المتقدمة أو البصريات عالية الطاقة.

| المواد | الموصلية الحرارية (W/mK) | الاعتبارات الرئيسية |

|---|---|---|

| ألومنيوم (6061) | ~170 | كل شيء في كل شيء |

| النحاس (C110) | ~390 | ثقيلة وعالية الأداء |

| الجرافيت (APG) | ~1500 (داخل الطائرة) | خفيف الوزن، اتجاهي |

| الماس | ~2200 | التكلفة والأداء الفائق |

يعد اختيار المواد عملية موازنة حاسمة. على الرغم من أن الألومنيوم مادة افتراضية يمكن الاعتماد عليها، إلا أن معرفة وجود هذه الخيارات المتقدمة أمر بالغ الأهمية لمعالجة أصعب مشاكل الإدارة الحرارية. يضمن الاختيار الصحيح للمواد تشغيل جهازك بشكل موثوق في ظل الظروف الصعبة.

متى يكون النحاس خياراً أفضل من الألومنيوم؟

غالبًا ما يعود القرار إلى عامل رئيسي واحد: الحرارة. النحاس هو الفائز الواضح عندما تحتاج إلى نقل الحرارة بعيداً عن المصدر بسرعة.

وهذا ينطبق بشكل خاص على المكونات الصغيرة والقوية. فكر في الإلكترونيات عالية الأداء. فهي تولد حرارة شديدة في مساحة صغيرة جدًا.

دور الموصلية الحرارية

تبلغ قدرة النحاس على توصيل الحرارة ضعف قدرة الألومنيوم تقريبًا. وهذا يحدث فرقاً كبيراً في تطبيقات محددة. لا يستطيع الألومنيوم مجاراته دائمًا.

| المواد | الموصلية الحرارية (W/mK) |

|---|---|

| النحاس (C110) | ~391 |

| ألومنيوم (6061) | ~167 |

سيناريوهات كثافة الطاقة العالية

عند التعامل مع مصادر الطاقة العالية، يعد الانتشار السريع للحرارة من قاعدة المشتت الحراري أمرًا حيويًا. وهذا يمنع تكوّن البقع الساخنة وتلف المكوّن.

تحليل التطبيقات عالية الحرارة

لنلقِ نظرة أعمق على سبب أهمية النحاس في تصميمات معينة. الهدف هو سحب الطاقة الحرارية من المصدر بأسرع ما يمكن. وغالبًا ما يكون هذا النقل الأولي هو أكبر عنق الزجاجة في النظام الحراري بأكمله.

وهنا تتألق الموصلية الفائقة للنحاس. فهو يعمل مثل الطريق الحراري السريع. فهو ينشر الحرارة بسرعة على مساحة أكبر. وهذا يجعل الخطوة التالية، وهي الحمل الحراري في الهواء، أكثر فعالية.

في عملنا في شركة PTSMAKE، غالبًا ما نرى ذلك مع المعالجات المتقدمة وأنظمة الليزر. فالحرارة مركزة للغاية بحيث لا يمكن لمشتت الحرارة المصنوع من الألومنيوم أن يتعامل معها بفعالية. لا يمكن للمادة ببساطة نقل الحرارة بعيدًا عن الرقاقة بالسرعة الكافية، مما يؤدي إلى الاختناق الحراري أو الفشل. يعالج استخدام النحاس لقاعدة المشتت الحراري هذه المشكلة الحرجة مباشرةً.

يعتبر مبدأ التوزيع المنتظم للحرارة هو المبدأ الأساسي. الفعالية انتشار الحرارة المتساوي الخواص5 هو ما يمنع السخونة الزائدة الموضعية.

السيناريوهات المفضلة للنحاس

فيما يلي بعض الأمثلة المحددة التي يكون فيها النحاس هو الخيار الأفضل لتصميم المشتت الحراري.

| التطبيق | لماذا النحاس أفضل |

|---|---|

| وحدة معالجة مركزية/وحدة معالجة مركزية/وحدة معالجة مركزية متطورة | يمنع الاختناق الحراري تحت الحمل الثقيل. |

| مصابيح LED عالية الطاقة | يحافظ على ثبات اللون ويطيل العمر الافتراضي. |

| ثنائيات الليزر | يضمن التشغيل المستقر ويمنع انحراف الطول الموجي. |

| إلكترونيات الطاقة | يدير الحرارة في وحدات مدمجة وقوية. |

في هذه الحالات، تعتبر التكلفة الإضافية للنحاس استثمارًا ضروريًا. فهي تضمن موثوقية وأداء المنتج النهائي.

إن الموصلية الحرارية العالية للنحاس هي ميزته الرئيسية. فهو يتفوق في التطبيقات ذات المصادر الصغيرة ذات الكثافة العالية للطاقة حيث يكون انتشار الحرارة السريع أكثر أهمية من المرحلة النهائية للتبريد الحراري. وهذا يجعله ضروريًا للإلكترونيات والأنظمة عالية الأداء.

ما هي أنواع أنظمة التبريد النشطة المتوفرة؟

التبريد النشط هو أكثر من مجرد مراوح. فهو يتعلق بتحريك سائل، مثل الهواء أو السائل، بشكل نشط لنقل الحرارة. وهذا أمر حيوي للإلكترونيات عالية الأداء.

تتراوح الحلول من المراوح البسيطة إلى الأنظمة السائلة المعقدة.

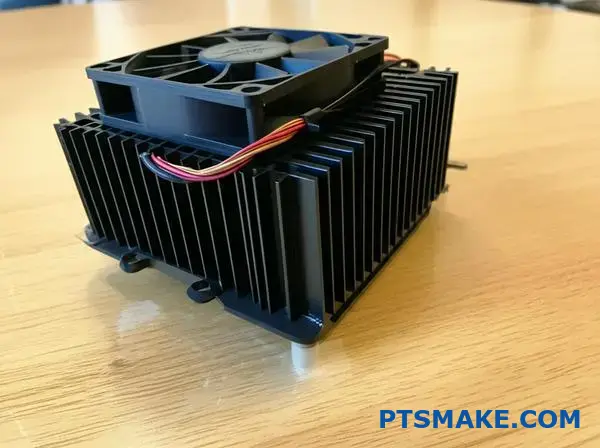

حلول التبريد القائمة على المروحة

المراوح هي الطريقة الأكثر شيوعًا. فهي تدفع الهواء عبر المشتت الحراري لتحسين نقل الحرارة. هناك نوعان أساسيان يجب مراعاتهما في تصميمك.

| نوع المروحة | خاصية تدفق الهواء | حالة الاستخدام المثالية |

|---|---|---|

| مروحة محورية | حجم كبير، ضغط منخفض | تهوية الحالة العامة |

| مروحة النفخ | حجم منخفض، ضغط مرتفع | المساحات الضيقة والمقيدة |

يؤثر اختيار المروحة المناسبة بشكل مباشر على الأداء الحراري.

الأجزاء2:

الأجزاء3:

بالنسبة للتحديات الحرارية الأكثر تطلباً، يجب أن نتطلع إلى ما هو أبعد من المراوح الأساسية.

تبريد متقدم ثنائي المراحل

تتميز تجميعات الأنابيب الحرارية وغرف البخار بكفاءة عالية. فهي تستخدم تغير طور السائل والبخار لنقل الحرارة بسرعة.

غرف البخار هي في الأساس أنابيب حرارية مسطحة. وهي تتفوق في نشر الحرارة من مصدر صغير، مثل قالب وحدة المعالجة المركزية، عبر سطح أكبر. وهذا يهيئ الحرارة لتبديدها بواسطة المشتت الحراري.

تبريد سائل عالي الأداء

للحصول على أقصى قدر من إزالة الحرارة، فإن التبريد السائل هو الحل. تستخدم أنظمة الحلقة المغلقة هذه مضخة لتدوير سائل تبريد. يمتص السائل الحرارة من صفيحة باردة على المكوّن. ثم يطلق المبرد تلك الحرارة في الهواء.

التبريد الكهروحراري في الحالة الصلبة

المبردات الكهروحرارية (TECs) فريدة من نوعها. فهي تستخدم تأثير بلتيير6 لخلق فرق في درجة الحرارة عند تطبيق تيار كهربائي. يصبح أحد الجانبين بارداً بينما يصبح الجانب الآخر ساخناً. يمكن لهذه التقنية تبريد المكونات تحت درجة الحرارة المحيطة بها. في مشاريعنا في شركة PTSMAKE، نقوم بدمجها في التطبيقات المتخصصة في الأجهزة الطبية والعلمية حيث الدقة هي كل شيء.

| نوع النظام | الميزة الرئيسية | الصناعة النموذجية |

|---|---|---|

| تجميع الأنابيب الحرارية | نقل حراري متعدد الاستخدامات | الإلكترونيات الاستهلاكية |

| غرفة البخار | انتشار حراري فائق | الحوسبة عالية الأداء |

| حلقة التبريد السائل | سعة التبريد القصوى | مراكز البيانات، السيارات |

| المبرد الكهروحراري | التبريد شبه المحيط | الطب والفضاء والطيران |

يشمل التبريد النشط تقنيات متنوعة، من المراوح القياسية إلى غرف البخار المتقدمة والحلقات السائلة. ويوفر كل حل مزايا محددة، حيث توفر المبردات الكهروحرارية أداءً فريدًا دون المحيط لتطبيقات عالية التخصص، وغالبًا ما تقترن بمشتت حراري مخصص.

الأجزاء5:

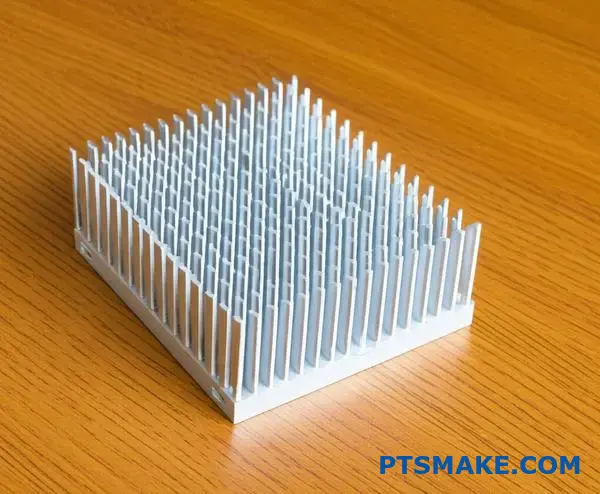

ما هي الأشكال الهندسية الشائعة للزعانف ولماذا؟

يعد اختيار هندسة الزعانف المناسبة أمرًا بالغ الأهمية للإدارة الحرارية الفعالة. يؤثر الشكل بشكل مباشر على كيفية تفاعل الهواء مع المشتت الحراري. تم تصميم تصميمات مختلفة لظروف تدفق هواء محددة.

يضمن فهم هذه الأنواع الأداء الأمثل. سنستكشف الأشكال الهندسية الثلاثة الأكثر شيوعاً. كل منها يخدم غرضاً فريداً في تبديد الحرارة.

زعانف مستقيمة

وهي مثالية للحمل الحراري القسري. تقوم المروحة بدفع الهواء في اتجاه واحد على طول الزعانف. وهي بسيطة وفعالة.

زعانف الدبوس

الزعانف الدبوسية ممتازة للحمل الحراري الطبيعي. كما أنها تعمل بشكل جيد مع تدفق الهواء منخفض السرعة أو متعدد الاتجاهات. يزيد تصميمها من التعرض لمساحة السطح إلى أقصى حد.

زعانف متوهجة

تقلل الزعانف المتوهجة من مقاومة الهواء. وهذا يقلل من انخفاض الضغط، مما يسمح للمراوح بالعمل بكفاءة أكبر. يعمل هذا التصميم على تحسين الأداء الكلي للنظام.

| نوع الزعنفة | التدفق الأمثل للهواء | الميزة الرئيسية |

|---|---|---|

| مستقيم | تكييف الهواء/إجباري | انخفاض ضغط منخفض، كفاءة عالية |

| دبوس | متعدد الاتجاهات | مساحة السطح القصوى |

| متوهج | إجباري | انخفاض مقاومة الهواء المنخفضة |

هندسة زعنفة المشتت الحراري ليست خيار تصميم اعتباطي. إنه قرار محسوب يعتمد على مبادئ ديناميكيات السوائل ونقل الحرارة. تم تصميم كل شكل لمعالجة تدفق الهواء لتحقيق أقصى قدر من التبريد.

كيف تقوم هندسة قنوات الهواء

الزعانف المستقيمة هي الأكثر شيوعاً لسبب ما. فهي تنشئ قنوات واضحة لتدفق الهواء عبر مجاري الهواء، مثل المروحة. يضمن هذا التصميم تحرك الهواء بسلاسة عبر السطح. وهذا يخلق عملية تبادل حراري فعالة.

من ناحية أخرى، تخلق الزعانف الدبوسية المزيد من الاضطراب الهوائي. على الرغم من أن هذا قد يبدو أقل كفاءة، إلا أنه مثالي لتدفق الهواء متعدد الاتجاهات أو منخفض السرعة. تعمل الدبابيس على تعطيل الطبقة الحدودية الحرارية من أي زاوية، مما يحسن نقل الحرارة في البيئات غير المتوقعة.

توفر الزعانف المتوهجة حلاً وسطاً ذكياً. من خلال زيادة فجوة الزعنفة في الأعلى، فإنها تقلل من مقاومة الهواء. وهذا يسمح للمروحة بدفع المزيد من الهواء عبر المشتت الحراري بجهد أقل. في اختباراتنا، غالبًا ما يؤدي ذلك إلى أداء أفضل دون الحاجة إلى مروحة أكثر قوة. يعمل هذا التصميم على توجيه الهواء في مسار سلس ومتوقع، مما يؤدي غالبًا إلى التدفق الصفحي7 وهو فعال للغاية في نقل الحرارة.

| الهندسة | تفاعل تدفق الهواء | تطبيق مشترك |

|---|---|---|

| مستقيم | إنشاء قنوات موازية للهواء | مبردات وحدة المعالجة المركزية المزودة بمروحة مخصصة |

| دبوس | يحفز الاضطراب من اتجاهات متعددة | إضاءة LED، وأنظمة الحمل الحراري الطبيعي |

| متوهج | يقلل من الضغط الخلفي لخروج أكثر سلاسة | رفوف خوادم عالية الكثافة |

يعد اختيار هندسة الزعانف المناسبة قرارًا هندسيًا حاسمًا. فهو يؤثر بشكل مباشر على الأداء الحراري من خلال التحكم في كيفية تحرك الهواء عبر المشتت الحراري. تخدم كل من الزعانف المستقيمة والدبابيس والزعانف المتوهجة غرضًا محددًا، مما يضمن بقاء جهازك باردًا في ظروف التشغيل المقصودة.

كيف تحدد التطبيقات فئات تصميم المشتت الحراري؟

المشتت الحراري ليس حلاً واحدًا يناسب الجميع. فتصميمه تمليه بالكامل التحديات الحرارية الفريدة للتطبيق.

يختلف المبرد الخاص بوحدة المعالجة المركزية للألعاب اختلافًا كبيرًا عن المبرد الخاص بمصباح LED الصناعي. لكل منهما أولوياته الخاصة.

محركات التصميم الرئيسية حسب التطبيق

إن فهم هذه الدوافع الأساسية هو الخطوة الأولى في التصميم الحراري الفعال. وغالباً ما تكون المتطلبات متضاربة.

على سبيل المثال، يحتاج مبرد وحدة المعالجة المركزية الهادئ إلى نهج مختلف عن مبرد وحدة المعالجة المركزية المتين لإلكترونيات الطاقة.

| التطبيق | محرك التصميم الأساسي | الاهتمام الثانوي |

|---|---|---|

| تبريد وحدة المعالجة المركزية | كثافة طاقة عالية | ضوضاء منخفضة |

| إضاءة LED | طول العمر | الجماليات |

| إلكترونيات الطاقة | درجة حرارة عالية | الصلابة |

يوضح هذا الجدول كيف تخلق الاستخدامات النهائية المختلفة مشاكل هندسية فريدة من نوعها. يجب علينا أن نحل مشكلة المحرك الأساسي أولاً.

تبريد وحدة المعالجة المركزية: المعركة ضد الكثافة الحرارية

تركز وحدات المعالجة المركزية الحديثة حرارة هائلة في مساحة صغيرة جداً. هذه الحرارة العالية كثافة الطاقة8 هو التحدي الرئيسي. الهدف هو إبعاد الحرارة عن الرقاقة بأسرع ما يمكن.

وغالبًا ما يتطلب ذلك تجميعات معقدة. نرى أنابيب حرارية وغرف بخار وزعانف معبأة بكثافة. التبريد النشط مع المراوح هو المعيار.

ومع ذلك، بالنسبة للمنتجات الاستهلاكية، تعتبر الضوضاء عاملاً رئيسياً. وهذا يخلق عملية موازنة صعبة بين الأداء والصوتيات.

في شركة PTSMAKE، غالبًا ما نقوم في شركة PTSMAKE بتصنيع الألواح الباردة المخصصة باستخدام الحاسب الآلي وهياكل الزعانف المعقدة للحوسبة عالية الأداء، حيث تكون كل درجة مهمة.

إضاءة LED: ماراثون طول العمر

بالنسبة لمصابيح LED، لا يتمثل العدو في ذروة درجة الحرارة بل في الحرارة المستمرة مع مرور الوقت. تؤدي الحرارة إلى تدهور فوسفورات LED، مما يقلل من السطوع ويسبب تغيرات لونية.

الهدف الأساسي هو طول العمر. معظم المشتتات الحرارية لمصابيح LED سلبية لتحسين الموثوقية. فهي تعتمد على الحمل الحراري والإشعاع الطبيعي.

وهذا يعني أن تعظيم مساحة السطح أمر بالغ الأهمية. وغالبًا ما نرى أحواض حرارية من الألومنيوم المبثوق مع تصميمات زعانف معقدة تعمل أيضًا كغطاء لمصباح الإضاءة، مما يمزج بين الأداء والجمال.

إلكترونيات الطاقة: الطلب على المتانة

تعمل محولات الطاقة والعاكسات في درجات حرارة عالية جدًا. وغالباً ما تكون في بيئات صناعية أو بيئات السيارات القاسية.

هنا، الصلابة والموثوقية غير قابلة للتفاوض. يجب أن يتحمل المشتت الحراري الاهتزازات والصدمات الفيزيائية والدورات الحرارية الشديدة دون عطل.

عادةً ما تكون التصميمات قوية باستخدام البثق أو التشكيل أو الصب بالقالب. وينصب التركيز على البناء المتين أكثر من التصميمات خفيفة الوزن أو المعقدة.

يعد فهم الحاجة الأساسية للتطبيق - سواء كانت الأداء أو طول العمر أو المتانة - أمرًا بالغ الأهمية. يشكل هذا الشرط الأساسي كل قرار لاحق في تصميم المشتت الحراري واختيار المواد وعملية التصنيع، مما يضمن أن المنتج النهائي مناسب للغرض المحدد له.

ما هي المفاضلة بين التبريد بالهواء والتبريد بالسائل؟

اختيار نظام التبريد المناسب هو قرار تصميمي حاسم. فالأمر لا يتعلق فقط بالأداء الأولي. فهو ينطوي على الموازنة بين عدة عوامل عملية.

لتبسيط هذا الاختيار، دعنا ننشئ مصفوفة قرار. هذا يساعدك على مقارنة الخيارات بوضوح. سنبدأ بالأساسيات.

عوامل المقارنة الرئيسية

ضع في اعتبارك كيف يلبي كل نظام الاحتياجات الخاصة بمشروعك. هل الميزانية هي الأولوية القصوى أم قوة التبريد الخالصة؟

إليك نظرة سريعة على عاملين أوليين.

| العامل | تبريد الهواء | التبريد بالسوائل |

|---|---|---|

| الأداء | من جيد إلى ممتاز | ممتاز إلى أقصى الحدود |

| التعقيد | منخفضة | عالية |

يوضح هذا الجدول المفاضلة الأساسية. يوفر التبريد السائل أداءً فائقاً. ولكنه يأتي مع زيادة التعقيد.

والآن، دعونا نوسع مصفوفة القرار. هذا سيعطي صورة أكثر اكتمالاً. نحتاج إلى تضمين التكلفة والحجم والصيانة. وغالباً ما تحدد هذه العوامل جدوى المشروع على أرض الواقع.

مصفوفة القرار الموسعة

في شركة PTSMAKE، نوجه العملاء من خلال هذا التحليل لقطعهم المخصصة. نحن ننظر إلى دورة حياة المنتج بأكملها. وهذا يمنع التغييرات المكلفة لاحقًا.

يجب أن يكون حل التبريد القوي فعالاً وعملياً. على سبيل المثال، فإن المقاومة الحرارية9 للنظام السائل عادةً ما يكون أقل. وهذا يعني أنه ينقل الحرارة بكفاءة أكبر بعيدًا عن المصدر. ومع ذلك، فإن هذه الميزة لها ثمن.

يغطي هذا الجدول الموسع المفاضلات الرئيسية التي نناقشها مع العملاء.

| العامل | تبريد الهواء (مبدد حرارة ومروحة) | التبريد بالسوائل (AIO/مخصص) |

|---|---|---|

| الأداء الحراري | مقيدة بدرجة حرارة الهواء المحيط وحجم المشتت الحراري. | قدرة فائقة على تبديد الحرارة؛ مثالية لرفع تردد التشغيل. |

| تعقيد النظام | تركيب بسيط؛ عدد أقل من المكونات. | أكثر تعقيداً؛ يتضمن مضخات ومشعات وأنابيب وسوائل. |

| التكلفة | استثمار أولي أقل بشكل عام. | تكلفة أولية أعلى، خاصة بالنسبة للحلقات المخصصة. |

| الحجم/الحجم | يتطلب خلوصاً كبيراً حول وحدة المعالجة المركزية. | وضع أكثر مرونة، لكن المبرد يحتاج إلى مساحة. |

| الموثوقية | موثوقة للغاية؛ المروحة هي الجزء المتحرك الوحيد. | احتمال حدوث تسربات أو تعطل المضخة؛ يتطلب المزيد من الفحوصات. |

توضح هذه المصفوفة القرار. بالنسبة لمعظم التطبيقات، يكون تبريد الهواء بسيطاً وفعالاً من حيث التكلفة. ولكن بالنسبة للأنظمة عالية الطاقة التي تحتاج إلى أقصى قدر من التبريد، فإن السائل هو الفائز الواضح.

يتطلب الاختيار بين تبريد الهواء والتبريد السائل نظرة واضحة على أولويات المشروع. تسلط مصفوفة القرار الخاصة بنا الضوء على المفاضلات الرئيسية في الأداء والتعقيد والتكلفة والحجم والموثوقية، مما يساعدك على اختيار الحل الأمثل لتطبيقك المحدد.

ما هي العملية التدريجية لاختيار المشتت الحراري؟

اختيار المشتت الحراري المناسب ليس عملية تخمين. إنها عملية منظمة. يضمن اتباع سير عمل واضح بقاء مكوناتك باردة وموثوقة.

يقوم هذا الدليل العملي بتفصيل ذلك. سنبدأ بالبيانات الحرارية الأساسية التي تحتاجها.

بعد ذلك، سننتقل إلى العمليات الحسابية والقيود المادية. هذا النهج المنهجي يزيل الأخطاء ويوفر الوقت.

حدد احتياجاتك الحرارية

أولاً، يجب عليك جمع ثلاثة معايير حرارية رئيسية. هذه تشكل أساس عملية الاختيار الخاصة بك. فبدونها، أنت تحلق أعمى.

| المعلمة | الوصف |

|---|---|

| TDP (طاقة التصميم الحراري) | الحد الأقصى للحرارة التي يولدها المكوّن بالواط. |

| Tmax (أقصى درجة حرارة تقاطع) | أعلى درجة حرارة تشغيل للمكون. |

| تامبينت (درجة الحرارة المحيطة) | أقصى درجة حرارة للهواء المحيط بالمشتت الحراري. |

سير عمل الاختيار العملي

سير العمل المنطقي يمنع الأخطاء المكلفة. ينتقل من النظرية الحرارية إلى الواقع المادي. وهذا يضمن ملاءمة المشتت الحراري النهائي وأدائه بشكل صحيح.

حساب المقاومة الحرارية

الحساب الأكثر أهمية هو حساب المقاومة الحرارية (Rθ). تخبرك هذه القيمة بمدى كفاءة المشتت الحراري في تبديد الحرارة.

المعادلة هي Rθ = (Tmax - Tambient) / TDP.

قيمة Rθ الأقل تعني أداءً أفضل. يجب أن يأخذ هذا الحساب في الحسبان أيضًا مادة الواجهة الحرارية و نشر المقاومة10. يمكن أن تؤثر هذه العوامل على النتيجة النهائية.

القيود الميكانيكية والتبريد

بعد ذلك، ضع في اعتبارك المساحة المادية. لا فائدة من المشتت الحراري الرائع إذا لم يكن مناسباً.

| القيد | الاعتبارات الرئيسية |

|---|---|

| الحجم (مم) | قيود الطول والعرض والارتفاع في الضميمة الخاصة بك. |

| الوزن (جم) | هل يمكن لثنائي الفينيل متعدد الكلور تحمل الوزن؟ هل الصدمات/الاهتزازات مصدر قلق؟ |

| التركيب | كيف سيتم تركيبها؟ دبابيس دفع أو براغي أو مادة لاصقة؟ |

وأخيراً، اختر بين التبريد السلبي والنشط.

التبريد السلبي مقابل التبريد النشط

| نوع التبريد | الأفضل لـ | الاعتبارات |

|---|---|---|

| مبني للمجهول | تطبيقات منخفضة الطاقة والتشغيل الصامت. | يتطلب تدفق هواء طبيعي جيد. حجم أكبر للأداء نفسه. |

| نشط (مروحة) | تطبيقات عالية الطاقة، مساحات مدمجة. | يضيف ضوضاء واستهلاك طاقة ونقطة فشل. |

بمجرد حصولك على هذه المواصفات، يمكنك تصفية كتالوجات الشركة المصنعة. تحقق دائمًا من اختيارك مع منحنيات الأداء الخاصة بهم للتأكد من أنها تعمل في ظل ظروف تدفق الهواء الخاصة بك.

إن سير العمل المنظم هذا - التحديد والحساب والتقييد والاختيار والتحقق - هو مفتاح اختيار المشتت الحراري الصحيح. فهو يحول مهمة معقدة إلى سلسلة من الخطوات التي يمكن التحكم فيها، مما يضمن الأداء الحراري الأمثل والتوافق الميكانيكي لتصميمك.

كيف تحسب المقاومة الحرارية المطلوبة للمشتت الحراري؟

إن حساب المشتت الحراري المناسب لا يتعلق بالتخمين بقدر ما يتعلق بالحسابات البسيطة. المعادلة الأساسية هي أفضل صديق لك هنا. فهي تساعد في تحديد المقاومة الحرارية القصوى التي يمكن أن يتمتع بها المشتت الحراري مع الحفاظ على برودة المكون الخاص بك.

الصيغة الأساسية

المعادلة الأساسية التي تحتاجها هي

R_required = (T_الحالة_ماكس - T_المحيط_ماكس) / الطاقة - R_واجهة

فيما يلي تفصيل سريع لكل جزء.

| متغير | الوصف |

|---|---|

| R_مطلوب | المقاومة الحرارية القصوى للمشتت الحراري (درجة مئوية/ثانية). |

| T_الحالة_ماكس | أقصى درجة حرارة مسموح بها لحالة المكوّن (درجة مئوية). |

| T_المحيط_الأقصى | أقصى درجة حرارة محيطة متوقعة (درجة مئوية). |

| الطاقة | الحرارة التي يبددها المكون بالواط (W). |

| R_واجهة | المقاومة الحرارية للمادة البينية (درجة مئوية/ثانية). |

تضمن لك هذه المعادلة اختيار المشتت الحراري الذي يعمل بفعالية في أسوأ الظروف.

مثال حسابي عملي

النظرية جيدة، ولكن دعونا نطبق هذا على سيناريو واقعي. هذه هي العملية التي نوجه عملائنا في PTSMAKE غالبًا ما نوجه عملائنا من خلالها لضمان فعالية تصميمات المشتت الحراري المخصصة لهم منذ البداية.

تخيل أننا بحاجة إلى تبريد معالج.

ضبط المعلمات

أولاً، نجمع بياناتنا. يمكنك العثور على معظمها في ورقة بيانات المكوّن أو من خلال تحديد بيئة تشغيل نظامك.

| المعلمة | القيمة |

|---|---|

| أقصى درجة حرارة للحالة (T_ case_max) | 85°C |

| أقصى درجة حرارة محيطة (T_ambient_max) | 40°C |

| تبديد الطاقة (الطاقة) | 25 W |

| مقاومة الواجهة (R_interface) | 0.2 درجة مئوية/ثانية |

الحرارة الكلية المتولدة، أو تبديد الطاقة11, ، هي قيمة حرجة. يجب أن تأخذ في الحسبان الطاقة الفعلية التي سيحولها المكون الخاص بك إلى حرارة أثناء التشغيل، وليس فقط إجمالي استهلاكه للطاقة. هذا يضمن أن الحل الحراري الخاص بك مصمم للحمل الحراري الحقيقي.

الحساب خطوة بخطوة

والآن، نعوض بهذه القيم في الصيغة التي لدينا.

احسب فرق درجة الحرارة (ΔT):

ΔT = T_case_max - T_ambient_max

δt = 85 درجة مئوية - 40 درجة مئوية = 45 درجة مئويةاحسب المقاومة الكلية المطلوبة:

R_total = ΔT / الطاقة

R_total = 45 درجة مئوية / 25 واط = 1.8 درجة مئوية/ثانيةاطرح مقاومة الواجهة:

R_required = R_total - R_total - R_interface

R_المطلوب = 1.8 درجة مئوية/ثانية - 0.2 درجة مئوية/ثانية = 1.6 درجة مئوية/ثانية

والنتيجة هي 1.6 درجة مئوية/ثانية. يجب إيجاد مشتت حراري بمقاومة حرارية تبلغ 1.6 درجة مئوية/ث أو أقل.

هذا الحساب البسيط هو أساس الإدارة الحرارية الفعالة. فهو ينقلك من التقدير إلى المتطلبات الدقيقة، مما يضمن أن المشتت الحراري الذي تختاره سيؤدي وظيفته بالفعل ويحمي إلكترونياتك من الحرارة الزائدة.

ما هي البيانات الضرورية لاختيار المشتت الحراري؟

لتحديد المشتت الحراري بشكل صحيح، تحتاج إلى قائمة مراجعة واضحة. هذا يمنع التخمين ويضمن الأداء. إنها عملية بسيطة.

نبدأ بأربع نقاط بيانات رئيسية. وهي تشكل الأساس لأي حل ناجح للإدارة الحرارية. ويعد الحصول عليها بشكل صحيح منذ البداية أمرًا بالغ الأهمية.

قائمة التحقق من بياناتك الأساسية

| نقطة البيانات | الوصف |

|---|---|

| TDP | طاقة التصميم الحراري (وات) |

| Tj، الحد الأقصى | درجة حرارة التقاطع القصوى (درجة مئوية) |

| تامبينت، ماكس | أقصى درجة حرارة محيطة (درجة مئوية) |

| القيود | المساحة المادية المتاحة (مم) |

هذا الجدول البسيط هو نقطة البداية لكل مشروع.

تعمل قائمة التحقق على تبسيط العملية بأكملها. في PTSMAKE، نبدأ دائمًا بتأكيد هذه المعايير الأساسية مع عملائنا. فهذا يجنبنا الأخطاء المكلفة وإعادة التصميم لاحقاً. دعنا نوضح سبب أهمية كل منها.

الحمل الحراري والحدود الحرارية

تخبرنا طاقة التصميم الحراري (TDP) بالحد الأقصى للحرارة التي يولدها المكوّن. إنه مدخلنا الأساسي. لكننا نحتاج أيضًا إلى الحد الأقصى المسموح به درجة حرارة الوصلة12. هذا هو الحد الحرج الذي لا يمكن للمكون أن يتجاوزه دون المخاطرة بحدوث تلف أو عطل.

بعد ذلك، نأخذ في الاعتبار بيئة التشغيل. درجة الحرارة المحيطة القصوى أمر حيوي. حيث يعمل المشتت الحراري بشكل مختلف في غرفة درجة حرارتها 25 درجة مئوية مقابل 50 درجة مئوية. يمكن أن يؤدي تجاهل ذلك إلى ارتفاع درجة الحرارة.

القيود المادية والتركيبية

وأخيراً، نتناول الواقع المادي. غالبًا ما تكون المساحة مرتفعة. نحتاج إلى الأبعاد الدقيقة (الطول × العرض × الارتفاع) المتاحة للمشتت الحراري. هذا يملي علينا أقصى حجم ممكن.

نمط التركيب لا يقل أهمية. كيف سيتم توصيل المشتت الحراري باللوحة أو المكون؟ يجب تحديد مواقع الفتحات ونوع الأجهزة.

| نوع القيد | الأسئلة الرئيسية التي يجب الإجابة عنها |

|---|---|

| الحيز المكاني | ما هي حدود الطول × العرض × الارتفاع؟ هل توجد مناطق محظورة؟ |

| التركيب | ما هو نمط الثقب؟ ما نوع الأجهزة (مسامير، مشابك)؟ |

| تدفق الهواء | هل توجد مروحة؟ ما هو اتجاه ومعدل تدفق الهواء؟ |

تضمن هذه التفاصيل أن الحل المقترح سيتناسب ويعمل بالفعل داخل النظام.

باختصار، يعتمد اختيار المشتت الحراري على أربع ركائز: الحمل الحراري (TDP)، وحدود درجة الحرارة (Tj، كحد أقصى)، وبيئة التشغيل (Tambient)، والقيود المادية. بدون مجموعة البيانات الكاملة هذه، فإن أي اختيار هو مجرد تقدير. نحتاج إلى بيانات دقيقة للحصول على حل موثوق به.

كيف تفسر ورقة بيانات أداء المشتت الحراري؟

الجزء الأكثر أهمية في ورقة بيانات أي بالوعة حرارية هو الرسم البياني للأداء. يحدد هذا الرسم البياني المقاومة الحرارية مقابل تدفق الهواء. إنه مفتاح قرارك.

هذا الرسم البياني ليس مجرد بيانات. فهو يخبرك بالضبط كيف سيكون أداء المشتت الحراري داخل منتجك. يساعدك على مطابقة المكون مع ظروف نظامك في العالم الحقيقي.

العلاقة الأساسية

يمثل هذا المخطط بصرياً حقيقة بسيطة. المزيد من تدفق الهواء فوق المشتت الحراري يؤدي إلى مقاومة حرارية أقل. وهذا يعني أداء تبريد أفضل. فهم هذا أمر حيوي.

مؤشرات الأداء الرئيسية

| المعلمة | الوحدة | الوصف |

|---|---|---|

| تدفق الهواء | LFM أو CFM | سرعة تحرك الهواء عبر المشتت الحراري. |

| المقاومة الحرارية | درجة مئوية/و | مقاومة المشتت الحراري لتدفق الحرارة. الأقل أفضل. |

استخدام منحنى الأداء الحراري

هذا الرسم البياني هو أداتك الأساسية للتحقق من الصحة. فهو يساعدك على تأكيد ما إذا كان المشتت الحراري المحتمل يمكنه التعامل مع الحمل الحراري للمكون الخاص بك في ظل ظروف تدفق الهواء الخاصة بنظامك. دعنا نوضح كيفية استخدامه.

الخطوة 1: تحديد تدفق الهواء في نظامك

أولاً، يجب أن تعرف تدفق الهواء الذي يوفره نظامك. يتم قياس ذلك في مكان وجود المشتت الحراري. يتم التعبير عنه عادةً بالقدم الخطي في الدقيقة (LFM) أو القدم المكعبة في الدقيقة (CFM). هذه القيمة هي نقطة البداية على المحور الأفقي للرسم البياني (المحور X).

الخطوة 2: إيجاد المقاومة الحرارية على الرسم البياني

بمجرد حصولك على قيمة تدفق الهواء، ابحث عنها على المحور X. من تلك النقطة، ارسم خطًا مستقيمًا لأعلى إلى منحنى الأداء. ثم ارسم خطًا أفقيًا إلى اليسار إلى المحور الرأسي (المحور Y). هذه النقطة على المحور Y هي المقاومة الحرارية للمشتت الحراري (درجة مئوية/ثانية) عند تدفق الهواء المحدد. تعتمد العملية بأكملها على مبادئ النقل الحراري الحراري الحراري الحراري13 للعمل.

الخطوة 3: المقارنة واتخاذ القرار

والآن، قارن قيمة المقاومة الحرارية هذه من التمثيل البياني بالمقاومة الحرارية المطلوبة التي حسبتها سابقًا.

| السيناريو | النتيجة |

|---|---|

| ورقة البيانات Rth < Rth المطلوب | المشتت الحراري مرشح مناسب. |

| ورقة البيانات Rth > Rth المطلوبة | لن يوفر المشتت الحراري تبريدًا كافيًا. |

إذا كانت قيمة ورقة البيانات أقل، يكون المشتت الحراري مناسبًا بشكل جيد. في شركة PTSMAKE، غالبًا ما نوجه شركاءنا خلال عملية الاختيار هذه، ونضمن أن المكوّن المختار يلبي مواصفات تصميمهم بدقة.

المقاومة الحرارية مقابل الرسم البياني لتدفق الهواء أمر ضروري. فهو يتيح لك التحقق مما إذا كان المشتت الحراري سيعمل بشكل مناسب في بيئتك الخاصة. هذه الخطوة ضرورية لمنع ارتفاع درجة حرارة المكوّن وضمان موثوقية المنتج.

كيف يتم استخدام CFD للتحقق من صحة تصميم المشتت الحراري؟

ديناميكيات الموائع الحسابية (CFD) هي أداة رئيسية. فهي بمثابة نفق رياح افتراضي بالنسبة لنا. يتيح لنا ذلك اختبار تصميم المشتت الحراري رقميًا.

يمكننا التنبؤ بدقة بأنماط تدفق الهواء. نرى أيضًا كيف تنتشر درجة الحرارة عبر المشتت الحراري.

ميزة الاختبار الافتراضي

يسمح هذا النهج الرقمي بالتكرار السريع. يمكننا اختبار أفكار تصميم متعددة بسرعة دون بناء أجزاء مادية. فهو يوفر الوقت ويقلل من تكاليف التطوير بشكل كبير.

| أسبكت | محاكاة CFD (افتراضية) | نموذج أولي مادي |

|---|---|---|

| التكلفة | أقل | أعلى |

| السرعة | سريع | بطيء |

| البيانات | شامل | محدودة |

| المرونة | عالية | منخفضة |

تضمن هذه العملية أن يكون النموذج الأولي المادي الأول أقرب إلى التصميم النهائي.

رؤى أعمق من المحاكاة

تتجاوز تقنية CFD التصور البسيط لتدفق الهواء. فهو يحل عدديًا المعادلات الأساسية لحركة السوائل. وهذا يوفر بيانات مفصلة بشكل لا يصدق عن الأداء الحراري للمشتت الحراري.

يعالج البرنامج في جوهره المشاكل المعقدة التي تواجهها معادلات نافيير-ستوكس14 التي تحكم تدفق السوائل. وهذا يسمح لنا برؤية أشياء غير مرئية بالعين المجردة. يمكننا تحديد مناطق إعادة التدوير حيث ينحصر الهواء. أو العثور على مناطق السرعة الميتة حيث يكون التبريد غير فعال.

التحسين قبل التصنيع

من خلال تحليل هذه البيانات، يمكننا إجراء تغييرات مستنيرة في التصميم. قد نضبط تباعد الزعانف أو الارتفاع أو الشكل العام للمشتت الحراري لتحسين الأداء. في PTSMAKE، غالبًا ما نجري هذه المحاكاة لتصميمات عملائنا.

يساعدنا تحليل ما قبل الإنتاج هذا في تقديم ملاحظات قيّمة. فهو يضمن تلبية الجزء الذي نقوم بتصنيعه آلياً لمتطلباتهم الحرارية منذ البداية.

| المعلمة التي تم تحليلها | التأثير على تصميم المشتت الحراري |

|---|---|

| سرعة الهواء | يحدد كفاءة التبريد بالحمل الحراري. |

| انخفاض الضغط | يؤثر على اختيار المروحة وتدفق هواء النظام. |

| خرائط درجة الحرارة | يحدد النقاط الساخنة على الجهاز والحوض. |

| مسارات التدفق | تصور مسارات الهواء وتحدد الانسدادات. |

هذا التحليل التفصيلي يمنع عمليات إعادة التصميم المادي المكلفة والمستهلكة للوقت. فالأمر يتعلق بالحصول على التصميم الصحيح من المرة الأولى.

توفر محاكاة CFD بيئة رقمية لاختبار تصميمات المشتتات الحرارية والتحقق من صحتها. وتستخدم فيزياء متقدمة للتنبؤ بتدفق الهواء ودرجة الحرارة، مما يسمح بتحسين التصميم بشكل حاسم قبل قطع أي معدن. هذا النهج الاستباقي يوفر الوقت ويقلل التكاليف ويضمن أداءً أفضل.

ما هي أفضل الممارسات لتطبيق TIM؟

تطبيق مادة الواجهة الحرارية (TIM) بشكل صحيح أمر بالغ الأهمية. لا يتعلق الأمر فقط بنشر المعجون. إنها عملية دقيقة تضمن النقل الأمثل للحرارة.

يبدأ التطبيق السليم بسطح نظيف. وينتهي بضغط التركيب الصحيح. تؤثر كل خطوة على الأداء النهائي لتجميع المشتت الحراري. دعونا نفصل أفضل الممارسات.

عوامل التطبيق الرئيسية

| العامل | عواقب الخطأ | أفضل الممارسات |

|---|---|---|

| إعداد السطح | الملوثات المحتبسة | استخدم كحول الأيزوبروبيل (IPA) |

| المبلغ | فجوات الهواء أو الفيضانات | احرص على وضع طبقة رقيقة ومتساوية |

| الضغط | ضعف الاتصال | اتبع مواصفات المكونات |

أنماط التطبيق

يعتمد اختيار النمط المناسب على حجم الشريحة. تعمل نقطة واحدة لوحدات المعالجة المركزية الصغيرة. قد تحتاج الأسطح الأكبر حجمًا إلى خط أو نمط X لضمان تغطية كاملة دون حبس الهواء.

الخطوة 1: إعداد السطح غير قابل للتفاوض

قبل القيام بأي شيء آخر، يجب أن يكون كل من المكوّن وأسطح المشتت الحراري نظيفين تمامًا. نستخدم قطع قماش خالية من الوبر ومحلول كحول الأيزوبروبيل عالي النقاء (IPA). حتى بصمة الإصبع يمكن أن تدخل الزيوت التي تعيق النقل الحراري. يجب إزالة أي بقايا من التطبيقات السابقة بالكامل. هذه الخطوة الأولى هي أساس الرابطة الحرارية الناجحة.

الخطوة 2: المبلغ "المناسب تماماً"

من الأخطاء الشائعة الاعتقاد بأن المزيد من TIM أفضل. فالكثير من المواد تزيد من سُمك خط الربط (BLT). وهذا في الواقع يزيد من المقاومة الحرارية. وعلى العكس من ذلك، تؤدي المواد القليلة جدًا إلى وجود فجوات هوائية، وهي عوازل رهيبة. الهدف هو الحصول على طبقة قليلة وموحدة تملأ فقط العيوب المجهرية بين السطحين. ويؤدي تحقيق ذلك إلى تقليل المقاومة البينية15 ويزيد من تدفق الحرارة إلى أقصى حد.

الخطوة 3: نمط التطبيق والضغط

يساعد نمط التطبيق على توزيع TIM بالتساوي عند الضغط عليه. إليك دليل سريع نستخدمه في PTSMAKE عند تقديم المشورة للعملاء.

| النمط | الأفضل لـ | محترف | يخدع |

|---|---|---|---|

| نقطة واحدة | وحدات معالجة مركزية صغيرة مربعة الشكل | مخاطر فقاعات هواء بسيطة ومنخفضة | غير مستوية على الأسطح الكبيرة |

| الخط/النمط X | وحدات المعالجة المركزية المستطيلة أو الكبيرة | تغطية أفضل | ارتفاع خطر احتجاز الهواء |

| الانتشار | جميع الأنواع (يدوي) | يضمن التغطية الكاملة | يمكن أن يحبس الهواء بسهولة إذا تم عمله بشكل سيء |

بعد وضع TIM، يكون تركيب المشتت الحراري بالضغط المتساوي هو القطعة الأخيرة. هذا الضغط يضغط على المواد الزائدة ويضمن أنحف خط ربط ممكن. اتبع دائمًا مواصفات عزم الدوران لأجهزة التركيب.

التطبيق السليم ل TIM هو علم. فهو يتطلب أسطحاً نظيفة وكمية دقيقة من المادة ونمطاً مناسباً وضغط تركيب صحيح. يضمن إتقان هذه الخطوات بقاء مكوناتك باردة وموثوقة تحت الحمل.

كيفية تصميم تدفق الهواء في الضميمة؟

التصميم على مستوى النظام أمر بالغ الأهمية. فكر في الضميمة الخاصة بك كمدينة. أنت بحاجة إلى تصميم طريق سريع سريع لينتقل الهواء بسلاسة.

وهذا يعني إنشاء مسار واضح ومباشر. يجب أن يتدفق الهواء من المدخل البارد، عبر المكونات الساخنة، ويخرج من العادم.

الطريق الأقل مقاومة

هدفك هو جعل هذا المسار سهلاً قدر الإمكان. أي عائق يخلق ازدحاماً مرورياً، مما يقلل من كفاءة التبريد. حتى الأشياء الصغيرة مهمة.

الاعتبارات الرئيسية

| الممارسة الجيدة | الممارسة السيئة |

|---|---|

| مسار واضح ومباشر | العديد من الانحناءات والمنعطفات |

| الكابلات المنظمة | كابلات فوضوية ومتشابكة |

| المشتت الحراري المحاذي | زعانف تعيق تدفق الهواء |

| الحد الأدنى من العوائق | مكونات في الطريق |

يضمن التصميم المناسب للنظام أن يعمل كل مكون، خاصةً المشتت الحراري، بأفضل حالاته.

إنشاء مسار واضح لتدفق الهواء

تبدأ استراتيجية التبريد الأكثر فعالية بمسار محدد. يحتاج الهواء إلى خط مستقيم من مروحة المدخل إلى العادم. لا تدعه يتجول.

وهذا يضمن استهداف الهواء البارد للمكونات الأكثر سخونة مباشرةً. أي انحراف أو إعادة تدوير يقلل من قدرة النظام على تبديد الحرارة بفعالية.

تقليل العوائق إلى الحد الأدنى

كل مكون في مسار تدفق الهواء يخلق مقاومة. يمكن أن تؤدي المكثفات الطويلة أو الأقواس أو مركبات ثنائي الفينيل متعدد الكلور الموضوعة بشكل سيء إلى تعطيل التدفق، مما يخلق نقاطًا ساخنة.

وغالبًا ما تسمى هذه المقاومة المعاوقة16. خفضها هو المفتاح. غالبًا ما ننصح العملاء في PTSMAKE بالنظر في تخطيط المكونات في وقت مبكر من مرحلة التصميم. فالتغيير البسيط يمكن أن يكون له تأثير كبير.

إدارة الكابلات ليست للمظهر فقط

تعتبر الكابلات الفضفاضة والفوضوية مصدرًا أساسيًا للانسداد. ويمكنها أن تسد جزءًا كبيرًا من مسار تدفق الهواء، مما يقلل من التبريد بشكل كبير.

| التقنية | المزايا |

|---|---|

| الأربطة السحابية أو التجميع | ينشئ قنوات نظيفة للهواء. |

| كابلات ذات طول مخصص | يزيل التراخي الزائد. |

| التوجيه على طول الجدران | يحافظ على المسار المركزي خاليًا. |

محاذاة المشتت الحراري

هذا تفصيل بالغ الأهمية. يجب محاذاة زعانف المشتت الحراري مع اتجاه تدفق الهواء.

إذا كانت الزعانف عمودية على التدفق، فإنها تعمل كجدار. وهذا يحجب الهواء ويمنع المشتت الحراري من العمل بشكل صحيح. تسمح المحاذاة المتوازية للهواء بالتحرك بحرية بين الزعانف، مما ينقل الحرارة بعيدًا بكفاءة.

تتعامل الضميمة المصممة جيدًا مع تدفق الهواء كأولوية. فهي تضمن مسارًا واضحًا من المدخل إلى المخرج، وتدير الكابلات، وتقلل من العوائق، وتحاذي المشتت الحراري بشكل صحيح للحصول على الأداء الحراري الأمثل.

كيف يمكن وضع نموذج أولي واختبار حل حراري؟

التحقق التجريبي هو نقطة التقاء النظرية بالواقع. إنها الخطوة الحاسمة لتأكيد ما إذا كان الحل الحراري الخاص بك، مثل المشتت الحراري المخصص، يعمل كما تم تصميمه. هذه العملية تتجاوز المحاكاة.

نقوم بإنشاء اختبار في العالم الحقيقي للحصول على بيانات ثابتة. وهذا يضمن أن يكون المكون موثوقاً.

خطوات التحقق الرئيسية

العملية منهجية. يجب أن نتحكم في المتغيرات للحصول على نتائج دقيقة. الهدف هو قياس الأداء الحراري الفعلي تحت حمل حراري معروف. وهذا يؤكد خياراتنا التصميمية.

| المعدات | الغرض |

|---|---|

| المزدوجات الحرارية | قياس درجة الحرارة بدقة عند النقاط الرئيسية. |

| مزود الطاقة | ضع حمولة حرارية معروفة ومضبوطة. |

| الغرفة الحرارية | إنشاء درجة حرارة محيطة مستقرة. |

| مسجل البيانات | تسجيل بيانات درجة الحرارة مع مرور الوقت. |

يوفر هذا الاختبار المادي دليلاً لا يمكن إنكاره على الأداء.

العملية التجريبية بالتفصيل

يتطلب التحقق من صحة المحلول الحراري الدقة. في المشاريع السابقة في PTSMAKE، وجدنا أن الإعداد الدقيق هو كل شيء. فهو يمنع البيانات المضللة التي يمكن أن تؤدي إلى أعطال ميدانية في وقت لاحق. تتوقف العملية بأكملها على الدقة والتحكم.

تجهيز مصدر الحرارة بالأجهزة

أولاً، نقوم بتوصيل المزدوجات الحرارية مباشرةً بمصدر الحرارة. ونضعها أيضًا على المشتت الحراري وفي نقاط رئيسية في الهواء المحيط. يعد وضع هذه المزدوجات أمرًا بالغ الأهمية لالتقاط صورة حرارية دقيقة للنظام. وهذا يوضح لنا كيف تتحرك الحرارة.

تهيئة بيئة محكومة

بعد ذلك، نضع المجموعة بأكملها داخل غرفة حرارية. يتيح لنا ذلك ضبط درجة حرارة محيطة محددة والحفاظ عليها. ويزيل التقلبات البيئية الخارجية من المعادلة. وهذا يضمن أن تكون نتائج اختبارنا قابلة للتكرار وموثوقة.

تحقيق حالة الحالة المستقرة17 هو الهدف الرئيسي هنا. وهذا يعني استقرار درجات الحرارة وعدم تغيرها بمرور الوقت. نقوم بتطبيق حمل حراري ثابت ومعروف على المكوّن. ثم ننتظر حتى تستقر جميع قراءات المزدوجات الحرارية. عندها فقط نسجل بيانات الأداء النهائية.

| المعلمة | متوقع (محاكاة) | فعلي (اختبار) |

|---|---|---|

| درجة الحرارة القصوى للمكونات | 85°C | 83°C |

| درجة حرارة البالوعة الحرارية | 65°C | 64°C |

| درجة الحرارة المحيطة | 25°C | 25°C |

يسد التحقق التجريبي الفجوة بين محاكاة التصميم والأداء في العالم الحقيقي. وهي تنطوي على أجهزة دقيقة وبيئة خاضعة للرقابة وجمع بيانات منهجية للتأكد من أن الحل الحراري الخاص بك يلبي المواصفات المطلوبة. هذه الخطوة غير قابلة للتفاوض لضمان موثوقية المنتج.

كيف يؤثر انخفاض الضغط على اختيار المروحة والمشتت الحراري؟

ينطوي اختيار المروحة المناسبة على أكثر من مجرد تصنيف الحد الأقصى لتدفق الهواء. يجب أن تطابق المروحة مع مقاومة نظامك.

هذه عملية موازنة. يتم تعريفه من خلال رسمين بيانيين مهمين: منحنى أداء المروحة ومنحنى مقاومة النظام.

اللاعبون الرئيسيون

منحنى أداء المروحة

يوضح هذا المنحنى، من الشركة المصنعة للمروحة، مقدار الهواء الذي يمكن للمروحة تحريكه مقابل مستويات مختلفة من الضغط.

منحنى معاوقة النظام

يمثل هذا المنحنى مقاومة نظامك بالكامل. وهذا يشمل الهيكل والمرشحات وخاصة المشتت الحراري.

| الخصائص | منحنى أداء المروحة | منحنى معاوقة النظام |

|---|---|---|

| ما يظهره | قوة المروحة | مقاومة النظام |

| المصدر | مقدمة من صانع المروحة | يحدده التصميم الخاص بك |

| الهدف | للتغلب على المقاومة | لتقليل التدفق إلى الحد الأدنى |

يتم العثور على الأداء الحقيقي لنظام التبريد الخاص بك حيث يتقاطع هذان المنحنيان. ويسمى هذا التقاطع بنقطة التشغيل.

يوضح تدفق الهواء الفعلي والضغط الساكن الذي ستحصل عليه في جهازك المحدد. لا يمكنك النظر إلى منحنى المروحة وحده.

العثور على نقطة التشغيل

الهدف هو العثور على هذه "البقعة الجميلة". و معاوقة النظام18 ليست خطية. مع محاولة زيادة تدفق الهواء، تنمو المقاومة من مكونات مثل المشتت الحراري الكثيف بشكل أسرع بكثير.

في مشاريعنا السابقة في PTSMAKE، رأينا كيف أن المروحة والمشتت الحراري غير المتطابقين يؤديان إلى مشاكل. قد تكون المروحة مصنفة بقدرة 50 CFM في الهواء الطلق ولكنها لا توفر سوى 20 CFM في نظام عالي المقاومة.

يؤدي عدم التطابق هذا إلى ضعف التبريد أو التشويش المفرط. نقوم دائمًا بتحليل هذه المنحنيات لضمان عمل المكونات معًا بفعالية.

يوضح الجدول أدناه كيف يمكن أن يزداد انخفاض الضغط مع تدفق الهواء في نظام نموذجي.

| تدفق الهواء (CFM) | الضغط المطلوب (inH2O) |

|---|---|

| 10 | 0.02 |

| 20 | 0.08 |

| 30 | 0.18 |

| 40 | 0.32 |

وهذا يوضح التحدي. يمكن أن تؤدي مضاعفة تدفق الهواء إلى مضاعفة الضغط المطلوب من المروحة أربع مرات. يعد المشتت الحراري المصمم جيدًا أمرًا بالغ الأهمية.

نقطة التشغيل هي نقطة التقاء قدرة المروحة مع مقاومة النظام. يعد العثور على هذا التقاطع على الرسم البياني أمرًا ضروريًا للتنبؤ بتدفق الهواء الفعلي وضمان تبريد مكوناتك بشكل صحيح دون إحداث ضوضاء غير ضرورية أو إهدار الطاقة.

كيف يمكن تحقيق التوازن بين قيود الأداء والتكلفة والحجم؟

هذا هو التحدي الأساسي في الهندسة. فكل مشروع يفرض مفاضلة بين الأداء والتكلفة والحجم. لا يمكنك تعظيم الثلاثة معاً.

هدفك الأساسي هو الذي يحدد المسار الأفضل. هل الميزانية هي الشاغل الرئيسي؟ أم أن التصميم المدمج غير قابل للتفاوض؟ ربما تكون ذروة الأداء هي الشيء الوحيد المهم.

فهم أولوية مشروعك هو الخطوة الأولى. يحدد هذا التوازن نجاح المنتج النهائي. فهو يوجه كل اختيار للمواد والتصميم.

| القيد | التركيز الأساسي |

|---|---|

| الأداء | كفاءة التبريد القصوى |

| التكلفة | أقل نفقات إنتاج منخفضة |

| الحجم | أصغر بصمة مادية |

دعونا نستكشف ذلك من خلال سيناريوهات واقعية. يؤدي كل مسار إلى حل مختلف تمامًا لتصميم المشتت الحراري الخاص بك. محرك مشروعك هو المفتاح.

السيناريو 1: التكلفة هي المحرك

إذا كانت الميزانية محدودة، فغالبًا ما تكون المشتتات الحرارية المصنوعة من الألومنيوم المبثوق هي الحل. فهي منتجة بكميات كبيرة وفعالة من حيث التكلفة. الأدوات غير مكلفة نسبيًا.

على الرغم من أنها ليست الأعلى أداء، إلا أنها مثالية للعديد من الأجهزة الإلكترونية الاستهلاكية. فهي توفر تبريداً جيداً بالنسبة لسعرها.

السيناريو 2: المساحة ضيقة

بالنسبة للأجهزة المدمجة مثل أجهزة الكمبيوتر المحمولة أو الأجهزة المحمولة باليد، تعتبر المساحة رفاهية. هنا، يصبح الأنبوب الحراري ضرورياً. فهو لا يبدد الكثير من الحرارة من تلقاء نفسه.

بدلاً من ذلك، تنقل الحرارة بكفاءة من مصدر صغير إلى كومة زعانف أكبر. وهذا يسمح بتصميمات مرنة ومدمجة.

السيناريو 3: الأداء هو الأهم

عندما تحتاج إلى أقصى قدر من التبريد، تصبح التكلفة والحجم ثانويين. فكر في حواسيب الألعاب المتطورة أو الخوادم. غالباً ما يكون التبريد السائل هو الخيار الوحيد.

إنه معقد ومكلف. لكنه يزيل الحرارة بشكل أكثر فعالية بكثير من تبريد الهواء. خفض المقاومة الحرارية19 هو الهدف الرئيسي هنا. في شركة PTSMAKE، نقوم في شركة PTSMAKE بتصنيع الألواح الباردة المعقدة المطلوبة لهذه الأنظمة.

| سائق السيناريو | الحل النموذجي | الميزة الرئيسية |

|---|---|---|

| التكلفة | بالوعة حرارية مقذوفة | انخفاض سعر الوحدة |

| الحجم | تجميع الأنابيب الحرارية | مرونة التصميم |

| الأداء | التبريد بالسوائل | تبديد فائق للحرارة |

إن اختيار الحل الحراري هو عملية موازنة. سيشير المحرك الرئيسي لمشروعك - التكلفة أو الحجم أو الأداء - إلى الاختيار الصحيح، سواء كان ذلك بثقًا بسيطًا أو أنبوبًا حراريًا أو نظام تبريد سائل معقدًا.

كيف يمكن تحقيق التوازن بين أداء التبريد والضوضاء الصوتية؟

يكون الجهاز القوي عديم الفائدة إذا كان صوته عالياً جداً. الضوضاء هي قيد حاسم في تجربة المستخدم. الهدف هو إزالة الحرارة بكفاءة دون إحداث ضوضاء.

العثور على البقعة الحلوة

يمثل تحقيق هذا التوازن تحديًا أساسيًا في تصميم المنتج. فهو يتطلب نهجًا مدروسًا لمكونات الإدارة الحرارية.

الطرق الرئيسية للحد من الضوضاء

يمكننا معالجة هذه المشكلة من ثلاث زوايا. وتشمل هذه الزوايا اختيار المروحة، والتحكم الذكي، وتصميم المشتت الحراري. يلعب كل منها دورًا حيويًا.

| الطريقة | الهدف الأساسي | التأثير على الضوضاء |

|---|---|---|

| مراوح أكبر وأبطأ | نقل المزيد من الهواء بهدوء أكثر | تخفيض كبير |

| التحكم في مروحة PWM | مطابقة السرعة للتحميل | التخفيض الديناميكي |

| بالوعة حرارية منخفضة المقاومة | سهولة تدفق الهواء | تخفيض معتدل |

يسمح هذا المزيج بتبريد فعال وهادئ.

فيزياء التبريد الهادئ

يعد استخدام مراوح أكبر استراتيجية بسيطة وفعالة في نفس الوقت. يمكن لمروحة مقاس 120 مم تدور بسرعة 1000 دورة في الدقيقة أن تحرك هواءً أكثر من مروحة مقاس 80 مم بسرعة 1500 دورة في الدقيقة، ولكن بضوضاء أقل بكثير. يقلل الدوران الأبطأ من الأصوات الميكانيكية واضطراب الهواء.

إدارة ذكية لسرعة المروحة

لا تحتاج الأنظمة الحديثة إلى طاقة تبريد كاملة طوال الوقت. وهنا يأتي دور أدوات التحكم الذكية. من خلال تنفيذ تعديل العرض النبضي20 (PWM)، يتم ضبط سرعة المروحة ديناميكيًا بناءً على الحمل الحراري الفعلي. تدور المروحة بالسرعة اللازمة فقط. وهذا يمنع الطنين المستمر للمروحة التي تعمل بأقصى سرعة أثناء التباطؤ أو حالات التحميل المنخفض.

الديناميكا الهوائية في تصميم المشتت الحراري

تصميم المشتت الحراري نفسها أمر بالغ الأهمية. فالمكون ذو المقاومة الديناميكية الهوائية العالية يجبر المروحة على العمل بجهد أكبر، مما يولد المزيد من الضوضاء لدفع الهواء من خلالها.

تباعد الزعانف وتدفق الهواء

في المشاريع السابقة في PTSMAKE، ركزنا على تحسين تباعد الزعانف. إن التصميم الجيد المشتت الحراري يسمح بمرور الهواء بأقل قدر من العوائق. وهذا يقلل من ضغط المروحة المطلوب، وبالتالي يقلل من مستوى الضوضاء.

| الحِمل الحراري | سرعة المروحة المطلوبة | مستوى الضوضاء الناتج |

|---|---|---|

| خامل (10%) | 20% (800 دورة في الدقيقة) | منخفضة جداً |

| متوسطة (50%) | 50% (1500 دورة في الدقيقة) | معتدل |

| عالية (100%) | 100% (3000 دورة في الدقيقة) | عالية |

إن تحقيق التوازن بين الأداء والصوتيات لا يتعلق بالموازنة بين الأداء والصوتيات. بل يتعلق الأمر بالهندسة الذكية. من خلال الجمع بين مراوح أكبر وأبطأ مع التحكم في PWM ومشتتات الحرارة منخفضة المقاومة، فإننا ننشئ أنظمة قوية وهادئة بشكل مبهج، مما يعزز تجربة المستخدم بشكل عام.

تحليل تصميم التبريد الفاشل: ما الخطأ الذي حدث؟

دعونا نتعمق في مشكلة شائعة. استمر ارتفاع درجة حرارة خادم العميل الجديد في السخونة الزائدة. كان لديه ما يبدو أنه تصميم متين، لكنه فشل تحت الحمل.

لماذا حدث هذا؟

سنقوم بإجراء تحليل السبب الجذري معًا. تساعدنا هذه العملية في العثور على نقطة الفشل بالضبط. إنها طريقة منهجية لحل المشكلات الحرارية المعقدة.

السلسلة الحرارية

سنقوم بتفكيك السلسلة الحرارية بأكملها خطوة بخطوة. وهذا يسمح لنا بفحص كل وصلة بحثًا عن أي عطل محتمل.

في حالة الخادم هذه، تحتوي السلسلة الحرارية على عدة روابط رئيسية. يجب أن نتحقق من كل واحدة منها بحثًا عن نقاط الضعف. يبدأ التحقيق من مصدر الحرارة ويتحرك إلى الخارج.

الخطوة 1: مصدر الحرارة (وحدة المعالجة المركزية)

أولاً، تحققنا من سحب طاقة وحدة المعالجة المركزية. هل كانت تعمل ضمن طاقة التصميم الحراري (TDP)؟ في بعض الأحيان، يمكن أن تتسبب مشكلات البرامج الثابتة في زيادة الحرارة. أكد العميل إعدادات المخزون، لذا انتقلنا.

الخطوة 2: المسار الحراري

بعد ذلك، نظرنا إلى الواجهة والمشتت الحراري. مادة الواجهة الحرارية (TIM) أمر بالغ الأهمية. هل تم تطبيقها بشكل صحيح؟ الكثير أو القليل جدًا هو نقطة فشل شائعة. ارتفاع التدفق الحراري21 من وحدات المعالجة المركزية الحديثة تتطلب مسارًا فعالاً.

الخطوة 3: تدفق الهواء والبيئة

وأخيراً، تحققنا من تدفق الهواء. هل كانت المراوح تدور بشكل صحيح؟ هل كان مدخل الهيكل أو العادم مسدوداً؟ في اختباراتنا، بدا كل شيء على ما يرام هنا.

سرعان ما كشفت قائمة مراجعة تحليل الأسباب الجذرية عن المشكلة:

| المكوّن | شيك بوينت | الحالة |

|---|---|---|

| وحدة المعالجة المركزية | الامتثال لبرنامج تنمية التكنولوجيا والابتكار | اجتياز |

| تيم | جودة التطبيق | فشل |

| المشتت الحراري | فعالية التصميم | اجتياز |

| تدفق الهواء | عدد دورات المروحة في الدقيقة والمسار | اجتياز |

في المشاريع التي تعاملنا معها في PTSMAKE، غالبًا ما يكون خطأ بسيط في التجميع هو السبب. تم تطبيق TIM بشكل غير متساوٍ، مما أدى إلى خلق فجوات هوائية عازلة. هذا الخطأ البسيط أفسد نظام التبريد بأكمله.

تُظهر دراسة الحالة هذه أن فشل التبريد غالبًا ما يكون عبارة عن تفاصيل صغيرة، مثل سوء استخدام TIM. إن التحليل المنهجي للسلسلة الحرارية بأكملها هو الطريقة الوحيدة للعثور على السبب الجذري الحقيقي للمشكلة وإصلاحه.

تصميم حل حراري لمصباح LED عالي الطاقة.

دعونا نضع النظرية موضع التنفيذ مع تحدي تصميم واقعي. نحن بحاجة إلى تبريد مصباح LED عالي الطاقة بقدرة 150 واط على لوحة (COB).

القيد الحاسم هو أن الحل يجب أن يكون سلبياً بالكامل. وهذا يعني عدم وجود مراوح. هدفنا الأساسي هو الحفاظ على درجة حرارة وصلة LED من أن تتجاوز 125 درجة مئوية.

مواصفات التصميم

فيما يلي المعلمات الرئيسية التي سنعمل بها. هذه هي المعلمات النموذجية للإضاءة العالية أو التطبيقات الصناعية.

| المعلمة | القيمة |

|---|---|

| طاقة الصمام الثنائي الباعث للضوء (P) | 150 W |

| أقصى درجة حرارة تقاطع (T_j) | 125 °C |

| طريقة التبريد | سلبي (الحمل الحراري الطبيعي) |

| درجة الحرارة المحيطة المفترضة (T_a) | 25 °C |

يتطلب هذا السيناريو تصميمًا قويًا وجيد التصميم المشتت الحراري.

الخطوة 1: حساب المقاومة الحرارية المطلوبة

أولاً، يجب أن نحدد الحد الأقصى للمقاومة الحرارية الكلية التي يمكن أن يتمتع بها النظام. هذا هو المسار من تقاطع الصمام الثنائي الباعث للضوء إلى الهواء المحيط.

الصيغة واضحة ومباشرة:

R_total = (T_j - T_a) / P

توصيل قيمنا

R_total = (125 درجة مئوية - 25 درجة مئوية) / 150 وات

R_total = 0.67 درجة مئوية/ثانية

هذه 0.67 درجة مئوية/ث هي إجمالي ميزانيتنا الحرارية. أي شيء أعلى من ذلك سيؤدي إلى ارتفاع درجة حرارة الصمام الثنائي الباعث للضوء.

الخطوة 2: كسر مسار المقاومة

المقاومة الكلية هي مجموع عدة أجزاء. فهي تشمل المقاومة الداخلية لمصباح LED، و مادة الواجهة الحرارية22, والمشتت الحراري نفسه.

R_total = R_jc + R_cs + R_sa

نحتاج إلى إيجاد الأداء المطلوب للمشتت الحراري (R_sa). للقيام بذلك، نستخدم القيم النموذجية للمكونات الأخرى.

| مكون المقاومة | الوصف | القيمة النموذجية (درجة مئوية/ث) |

|---|---|---|

| R_jc | من الوصلة إلى العلبة (من ورقة بيانات LED) | 0.10 |

| R_cs | من حالة إلى بالوعة (TIM) | 0.05 |

| R_sa | من المغسلة إلى المحيط (هدفنا) | ? |

والآن، نحلل R_sa:

R_sa = R_total - R_jc - R_cs

R_sa = 0.67 - 0.10 - 0.05

R_sa = 0.52 درجة مئوية/ثانية/ثانية

هذه النتيجة هي هدف تصميمنا. يجب علينا اختيار أو تصميم مشتت حراري سلبي بمقاومة حرارية سلبية تبلغ 0.52 درجة مئوية/ثانية أو أقل.

لقد حددنا التحدي الخاص بنا لمصباح LED بقوة 150 وات. والهدف الأساسي هو الهدف المحسوب: يجب أن يتمتع المشتت الحراري السلبي لدينا بمقاومة حرارية تبلغ 0.52 درجة مئوية/ثانية أو أقل. يقود هذا المقياس المحدد الآن جميع قرارات التصميم والتصنيع اللاحقة في PTSMAKE.

ما هي أحدث الابتكارات في تقنية المشتت الحراري؟

يتطور عالم الإدارة الحرارية بسرعة. نحن نتجاوز زعانف الألومنيوم المبثوقة البسيطة. تعمل التقنيات الجديدة على تغيير طريقة تبريد الإلكترونيات.

هذا التحول مدفوع بأجهزة أصغر حجماً وأكثر قوة. فهي تولد حرارة لا تصدق في الأماكن الضيقة.

تخطي حدود التبريد

تركز الابتكارات على ثلاثة مجالات رئيسية. وهي التصنيع المتقدم، والمواد الجديدة، والتصميمات الأكثر ذكاءً. يقدم كل منها طريقة فريدة لتحسين تبديد الحرارة.

مجالات الابتكار الرئيسية

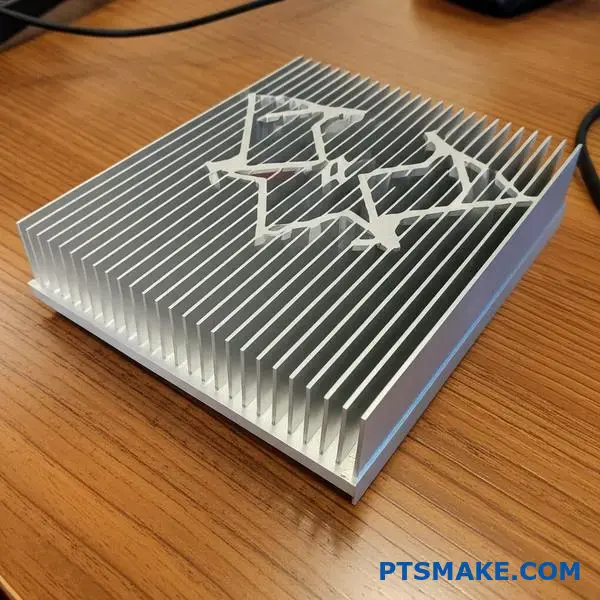

تسمح الطباعة ثلاثية الأبعاد بصنع أشكال عضوية معقدة. كان من المستحيل صنعها من قبل.

تستخدم المشتتات الحرارية ذات القنوات الدقيقة ممرات سوائل صغيرة جداً. وهي توفر أداءً فائقاً لتطبيقات التبريد بالسوائل.

يوضح الجدول أدناه مقارنة سريعة.

| الميزة | المشتت الحراري التقليدي | مشتت حراري مبتكر |

|---|---|---|

| التصنيع | البثق والتصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي | الطباعة ثلاثية الأبعاد، الترابط المتقدم |

| التصميم | زعانف بسيطة، أشكال قياسية | الأشكال الهندسية المعقدة، المحسّنة |

| المواد | ألومنيوم، نحاس | المركبات، تغيير الطور |

| طريقة التبريد | تبريد الهواء السلبي | تبريد سائل، على مرحلتين |

يساعدنا استكشاف هذه الابتكارات على إيجاد أفضل حلول التبريد. في PTSMAKE، غالبًا ما نقدم المشورة للعملاء بشأن التكنولوجيا التي تناسب احتياجاتهم الخاصة. لا يتعلق الأمر بما هو الأحدث، بل بما هو الأكثر فعالية للتطبيق.

نظرة فاحصة على الحلول الناشئة

دعونا نحلل هذه التقنيات المتطورة. تحل كل واحدة منها تحدياً حرارياً مختلفاً، وتدفع حدود ما هو ممكن لمشتت حراري حديث.

الطباعة ثلاثية الأبعاد وتحسين الطوبولوجيا

إن التصنيع الإضافي، أو الطباعة ثلاثية الأبعاد، يغير قواعد اللعبة. فهي تتيح لنا إنشاء مشتتات حرارية بطوبولوجيا محسّنة. وهي عبارة عن هياكل خفيفة الوزن ومعقدة مصممة بواسطة برنامج لزيادة مساحة السطح وتدفق الهواء إلى أقصى حد.

في مشاريعنا السابقة، رأينا نماذج أولية مطبوعة ثلاثية الأبعاد تتفوق على الأجزاء المصنعة آليًا بشكل تقليدي بهامش كبير. وينطبق هذا بشكل خاص على التطبيقات ذات قيود المساحة غير العادية.

غرف ومواد التبخير المتقدمة

غرف البخار هي شكل أكثر تقدماً من الأنابيب الحرارية. فهي تنشر الحرارة بسرعة كبيرة وبشكل متساوٍ على سطح كبير. وهذا يجعلها مثالية للمعالجات عالية الطاقة.

كما تظهر مواد حرارية مركبة جديدة. ويمكن هندسة هذه المواد بحيث تكون لها خصائص فريدة من نوعها، مثل توصيل حراري متباين الخواص23. وهذا يعني أنها تستطيع توجيه الحرارة على طول مسار محدد، بعيداً عن المكونات الحساسة.

| التكنولوجيا | أفضل حالة استخدام | الميزة الرئيسية |

|---|---|---|

| القناة الدقيقة | إلكترونيات عالية الكثافة | كفاءة التبريد السائل الفائقة |

| طباعة ثلاثية الأبعاد | تطبيقات مخصصة ومعقدة | حرية تصميم لا مثيل لها |

| غرفة البخار | وحدات المعالجة المركزية/وحدات معالجة مركزية/وحدات معالجة مركزية عالية الطاقة | انتشار حراري ممتاز |

| المركبات | المسارات الحرارية المتخصصة | خصائص حرارية قابلة للضبط |

تعمل التقنيات الناشئة مثل الطباعة ثلاثية الأبعاد وغرف البخار المتقدمة والمواد المركبة الجديدة على إعادة تعريف قدرات المشتت الحراري. فهي توفر حلولاً مخصصة وعالية الأداء تتجاوز بكثير الطرق التقليدية، مما يتيح تبريداً أفضل للإلكترونيات من الجيل التالي.

حوّل مشاريعك الخاصة بالمشتت الحراري باستخدام PTSMAKE

هل أنت مستعد لرفع مستوى تصميم المشتت الحراري الخاص بك أو تحتاج إلى حلول تصنيع متخصصة؟ اتصل ب PTSMAKE الآن للحصول على عرض أسعار سريع وبدون التزام! يوفر فريقنا الدقة والموثوقية والتحول السريع في مكونات المشتت الحراري المصنَّعة باستخدام الحاسب الآلي والمصبوبة بالحقن - وهي مكونات موثوقة من قبل رواد الصناعة في جميع أنحاء العالم. ابدأ استفسارك اليوم!

اكتشف كيف يتم قياس هذه الخاصية المهمة ولماذا هي مفتاح الإدارة الحرارية الفعالة. ↩

تعرّف على مدى أهمية هذه الخاصية المادية لتبديد الحرارة بفعالية. ↩

اكتشف كيف يمكن لاختيار هذه المادة أن يعزز التوصيل الحراري وموثوقية المنتج. ↩

اكتشف كيف تجمع هذه المواد المتقدمة بين الخصائص المعدنية والسيراميك لتحقيق أداء فائق في البيئات القاسية. ↩

فهم فيزياء انتقال الحرارة المنتظم وتأثيره على الإدارة الحرارية. ↩

تعرّف على كيفية استخدام هذا التأثير للكهرباء لخلق فرق في درجة الحرارة للتبريد النشط. ↩

تعلم كيف يحسن تدفق الهواء السلس وغير المضطرب من الكفاءة الحرارية في تصميم المشتت الحراري بشكل كبير. ↩

تعرّف على كيفية تأثير هذا المقياس الرئيسي بشكل مباشر على استراتيجية الإدارة الحرارية وخيارات التصميم. ↩

تعرّف على كيفية تأثير هذه الخاصية الرئيسية على كفاءة حل التبريد وأداء النظام بشكل عام. ↩

افهم هذا العامل الرئيسي لتحسين دقة حسابك الحراري. ↩

افهم كيف تتحول الطاقة إلى حرارة وتؤثر على تصميمك الحراري. ↩

تعرّف على سبب كون درجة حرارة الرقاقة الداخلية هي المقياس الأكثر أهمية لضمان موثوقية الجهاز. ↩

تعرف على المزيد حول مبادئ كيفية تبديد تدفق الهواء للحرارة من السطح. ↩

اكتشف المعادلات الأساسية التي تحكم حركة الموائع التي تجعل تحليل CFD ممكناً. ↩

تعرّف على كيفية تأثير هذا العامل الحاسم بشكل مباشر على كفاءة نقل الحرارة وعمر المكونات. ↩

تعرّف على كيفية حساب معوقات تدفق الهواء وتقليلها من أجل تصميم حراري أفضل. ↩

تعرف على سبب أهمية الوصول إلى هذه الحالة للحصول على بيانات أداء حراري موثوقة وقابلة للتكرار. ↩

تعرّف على كيفية حساب مقاومة النظام للإدارة الحرارية الدقيقة. ↩

تعرف كيف يحدد هذا المقياس الرئيسي قدرة المشتت الحراري على تبديد الحرارة بفعالية. ↩

تعلّم كيف تتحكم هذه التقنية بدقة في سرعة المروحة للحصول على أنظمة تبريد أكثر هدوءاً وكفاءة. ↩

تعرّف على كيفية تأثير هذا المقياس المهم على تصميم المشتت الحراري وخيارات المواد للحصول على الأداء الأمثل. ↩

افهم كيف أن هذه المواد ضرورية لسد فجوات الهواء المجهرية لزيادة نقل الحرارة إلى أقصى حد. ↩

تعرّف على كيفية توصيل المواد للحرارة بشكل مختلف في اتجاهات مختلفة لتحسين التبريد. ↩