يحدد العديد من المهندسين التشطيبات الصلبة المؤكسدة دون فهم كامل للعمليات الكهروكيميائية المعقدة التي تحدد جودة الطلاء. تؤدي هذه الفجوة المعرفية إلى ضعف أداء الأجزاء، وإعادة العمل المكلفة، وفشل المواصفات عندما تتطلب التطبيقات الحرجة أقصى قدر من المتانة.

يحول الأكسدة الصلبة الألومنيوم إلى طبقة أكسيد ألومنيوم شبيهة بالسيراميك من خلال تحويل كهروكيميائي متحكم فيه، مما يخلق صلابة سطحية تصل إلى 70 HRC مع الحفاظ على مقاومة ممتازة للتآكل والتآكل للتطبيقات الصعبة.

لقد عملت مع مئات المهندسين الذين كانوا بحاجة إلى حلول موثوقة للأنودة الصلبة للمكونات الهامة. يشرح هذا الدليل المبادئ التقنية ومعايير العملية والتطبيقات العملية التي تحتاجها لتحديد وتحقيق نتائج متسقة في مشاريع التصنيع الخاصة بك.

لماذا يؤدي الأكسدة الصلبة إلى تغيير جذري في سطح الألومنيوم؟

يعتقد الكثيرون أن الطلاء الأنود الصلب هو مجرد طلاء آخر، مثل الطلاء العادي. لكنه أكثر من ذلك بكثير. إنه تحول.

من خلال عملية كهروكيميائية، يتم تحويل سطح الألومنيوم نفسه. ويصبح طبقة كثيفة من أكسيد الألومنيوم تشبه السيراميك.

هذا السطح الجديد لا يتم تطبيقه؛ بل ينمو من المعدن الأساسي. هذا التكامل هو السبب في أن مؤكسد بقوة الطلاء النهائي متين للغاية. لا يمكن أن يتشقق أو يتقشر.

| الميزة | طلاء السطح (مثل الطلاء) | الأنودة الصلبة |

|---|---|---|

| التطبيق | يُطبق على الجزء العلوي | مصنوع من الألومنيوم |

| الترابط | الالتصاق | التكامل الجزيئي |

| المتانة | عرضة للتشقق | مقاومة عالية للتآكل |

علم التحول

إذن، كيف يحدث هذا التحويل؟ نغمر قطعة من الألومنيوم في حمض مبرد الإلكتروليت1 ونمرر تيارًا كهربائيًا مباشرًا من خلاله. هذا ليس عشوائيًا؛ إنها عملية خاضعة لرقابة شديدة قمنا بتحسينها في PTSMAKE لتطبيقات مختلفة.

هذا التيار يدفع أيونات الأكسجين من المحلول إلى الارتباط بذرات الألومنيوم على السطح. إنها في الأساس عملية أكسدة متسارعة ومضبوطة. والنتيجة هي طبقة سميكة من أكسيد الألومنيوم ذات بنية مثالية، وهي جوهر ما يجعل القطعة صلبة مؤكسدة.

الأكسدة الطبيعية مقابل الأكسدة المتحكم فيها

يشكل الألومنيوم بشكل طبيعي طبقة أكسيد رقيقة وسلبية في الهواء. توفر هذه الطبقة بعض الحماية ولكنها رقيقة جدًا وضعيفة. إنها غير منظمة.

يؤدي الأكسدة الصلبة إلى تكوين بنية أكثر سمكًا بآلاف المرات. فهي كثيفة ومنظمة وصلبة للغاية. تعتبر معلمات العملية، مثل درجة الحرارة وكثافة التيار، بالغة الأهمية. نقوم بتعديلها لتحقيق الصلابة والسمك المحددين لعملائنا.

| أسبكت | الأكسدة الطبيعية | الأنودة الصلبة |

|---|---|---|

| السُمك | نانومتر | ميكرومتر (على سبيل المثال، 25-150 ميكرومتر) |

| الهيكل | غير منظم، ضعيف | مرتبة للغاية، كثيفة |

| الصلابة | ضئيل | يتفوق على الفولاذ المقوى |

| التحكم | غير خاضع للرقابة | تحكم دقيق |

هذا المستوى من التحكم هو ما يحول المعدن اللين إلى سطح جاهز لأكثر البيئات الصناعية تطلبًا.

الأنودة الصلبة ليست طلاءً. إنها عملية كهروكيميائية تحول سطح الألومنيوم إلى طبقة أكسيد متكاملة تشبه السيراميك. هذا التحول الأساسي هو مصدر متانته وأدائه الاستثنائيين، مما يجعله خيارًا متميزًا للتطبيقات عالية التآكل.

كيف يختلف ‘الصعب’ في عملية الأكسدة الصعبة كيميائياً عن المعيار؟

"الصلابة" في عملية الأكسدة الصلبة لا تتعلق بمواد كيميائية مختلفة. إنها تتعلق ببناء بنية متفوقة من نفس المادة: أكسيد الألومنيوم.

كل ذلك يتعلق بكيفية تشكل طبقة الأكسيد على المستوى المجهري. تنتج هذه العملية الفريدة بنية أكثر كثافة وتنظيماً.

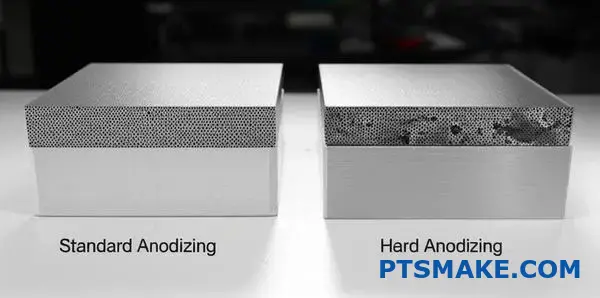

مقارنة هياكل خلايا الأكسيد

فكر في الأمر على أنه مثل بناء جدار. يستخدم الأكسدة القياسية أحجارًا غير منتظمة. أما الأكسدة الصلبة فتستخدم طوبًا مقطوعًا بدقة ومعبأًا بإحكام. وهذا يخلق حاجزًا أقوى بكثير.

فيما يلي مقارنة مباشرة استنادًا إلى نتائج مختبرنا:

| الميزة | طلاء بأكسيد الألمنيوم القياسي | الأنودة الصلبة |

|---|---|---|

| قطر المسام | أكبر حجماً وأقل اتساقاً | أصغر حجماً، ومتجانسة للغاية |

| جدار الخلية | أرق | أكثر سمكًا وأكثر متانة |

| الكثافة | أقل | أعلى بكثير |

هذه البنية الكثيفة هي التي تمنح الأسطح المؤكسدة الصلبة مقاومتها الاستثنائية للتآكل.

يكمن السر في التحكم في بيئة النمو. نحن نتحكم في درجة الحرارة والكهرباء لتغيير التركيب الخلوي لطبقة الأكسيد بشكل جذري. إنها لعبة توازن بين البناء والتفكيك.

دور معلمات العملية

عملية التشطيب بالأنودة الصلبة أكثر قوة. نستخدم كثافة تيار كهربائي أعلى. وفي الوقت نفسه، نخفض درجة حرارة حمام الإلكتروليت إلى مستويات قريبة من درجة التجمد، غالبًا حوالي 0 درجة مئوية (32 درجة فهرنهايت).

هذا المزيج مهم للغاية.

تأثير درجات الحرارة المنخفضة

الحمام الحمضي البارد يبطئ بشكل كبير من عملية التفاعل الكيميائي حل2 من طبقة الأكسيد أثناء تكوينها. وهذا يعني أن الحمض يآكل جزءًا أقل من الطبقة الجديدة، مما يسمح بتكوين طبقة أكثر سمكًا.

تأثير التيار العالي

تؤدي زيادة التيار إلى نمو الأكسيد بشكل أسرع وأكثر قوة. هذا النمو السريع والمحكوم، إلى جانب الحد الأدنى من الذوبان، ينتج عنه بنية خلوية سداسية شديدة التماسك والتنظيم.

هذه هي الطريقة التي نحقق بها تلك الصلابة والمتانة الفائقة. إنها ليست سحرًا، بل هندسة كهروكيميائية محكومة.

| معلمة العملية | التأثير على بنية الأكسيد |

|---|---|

| درجة حرارة منخفضة | يقلل من معدل ذوبان الأكسيد |

| كثافة تيار عالية | يسرع معدل نمو الأكسيد |

| النتيجة المجمعة | طلاء أكثر كثافة وسماكة وصلابة |

في المشاريع السابقة في PTSMAKE، كان تحسين هذه المعلمات عاملاً أساسياً في تلبية متطلبات المتانة القصوى للعملاء في قطاعي الطيران والسيارات.

تأتي صلابة الألومنيوم المؤكسد من بنية خلايا أكسيد الألومنيوم الكثيفة والسميكة والمنظمة للغاية. يتم تحقيق هذه البنية الفائقة باستخدام درجات حرارة منخفضة وتيارات كهربائية عالية أثناء العملية، مما يقلل من فقدان المواد إلى الحد الأدنى مع تعزيز النمو السريع.

ما الذي يحدد الفرق بين الأنودة من النوع الثاني والنوع الثالث؟

الحد الحقيقي ليس السماكة فقط. إنه مزيج من معلمات عملية خاضعة لرقابة صارمة. تعمل هذه العوامل معًا. فهي تخلق خصائص طلاء مميزة.

هذا التمييز مهم جدًا للأداء. خاصةً عندما تحتاج إلى شيء حقيقي. مؤكسد بقوة السطح. تحدد وصفة العملية النتيجة.

| المعلمة | النوع الثاني (التقليدي) | النوع III (معطف صلب) |

|---|---|---|

| درجة الحرارة | 18-22 درجة مئوية (65-72 درجة فهرنهايت) | -2 إلى 4 درجات مئوية (28-40 درجة فهرنهايت) |

| تركيز الحمض | 180-200 جم/لتر | 160-180 جم/لتر |

| الكثافة الحالية | 12-25 ASF | 24-40 ASF |

هذه ليست اقتراحات؛ إنها متطلبات. تغيير أحدها يؤثر على البقية. هذا التآزر ينتج عنه طلاء من النوع الثاني أو النوع الثالث.

المعايير مثل MIL-A-8625 هي معايير أساسية. فهي لا تقترح معايير فحسب، بل تفرض نتائج أداء. وهذا هو ما يميز النوعين حقًا.

بالنسبة للنوع الثالث، درجات حرارة أقل ودرجات حرارة أعلى كثافة التيار3 يتم استخدامها. وهذا يؤدي إلى إبطاء عملية انحلال طبقة الأكسيد. وفي الوقت نفسه، فإنه يعزز النمو بشكل أسرع.

والنتيجة هي بنية أكثر كثافة وأقل مسامية. هذه البنية المجهرية تترجم مباشرة إلى صلابة فائقة ومقاومة للتآكل. في PTSMAKE، نركز على هذه الخصائص النهائية. نحن نضمن أن كل جزء يلبي متطلبات المواصفات.

استنادًا إلى اختباراتنا، تنتج هذه العملية الخاضعة للرقابة مادة مختلفة وظيفيًا على السطح. فهي ليست مجرد نسخة أكثر سمكًا من النوع الثاني.

| الممتلكات | طلاء من النوع الثاني | طلاء من النوع الثالث |

|---|---|---|

| الصلابة | 200-400 فولت هيدروجيني | 600-700 فولت هيدروجيني |

| الكثافة | أقل كثافة، أكثر مسامية | أكثر كثافة وأقل مسامية |

| مقاومة التآكل | جيد | ممتاز |

| التراكم لكل جانب | ~33% من السماكة | ~50% من السماكة |

في النهاية، تعتبر مواصفات MIL-A-8625 هي المرجع. فهي تحدد القيم الدنيا للصلابة ومقاومة التآكل التي يجب أن يمر بها الطلاء ليتم اعتماده من النوع III.

يتم تحديد الحدود من خلال ضوابط عملية دقيقة ويتم التحقق منها من خلال تلبية معايير أداء صارمة. يتعلق الأمر بتحقيق الصلابة والكثافة المطلوبة للحصول على طلاء صلب حقيقي، وليس مجرد الوصول إلى سماكة معينة.

ما هو الغرض الأساسي من ‘ختم’ سطح مؤكسد صلب؟

إن إغلاق سطح مؤكسد صلب يتعلق بإغلاق المسام المجهرية. هذه العملية، المعروفة باسم الترطيب، تحول أكسيد الألومنيوم.

إنها تضيف طبقة حماية نهائية. هذه الخطوة مهمة جدًا في العديد من التطبيقات.

عملية الترطيب

فكر في الأمر على النحو التالي: نغمر الجزء المؤكسد في ماء ساخن منزوع الأيونات أو حمام كيميائي. وهذا يؤدي إلى حدوث تفاعل. يتضخم أكسيد الألومنيوم الموجود على السطح ويغلق نفسه بشكل فعال.

| الميزة | قبل الختم | بعد الختم |

|---|---|---|

| مسام السطح | مفتوح ومسامي | مغلق ومختوم |

| الحالة المادية | أكسيد الألومنيوم اللامائي | أكسيد الألومنيوم المائي |

هذه العملية البسيطة ضرورية لضمان المتانة على المدى الطويل. فهي تمنع الملوثات من أن تعلق داخل الطلاء.

المفاضلة الحاسمة: الصلابة مقابل المقاومة

الختم ليس دائمًا الخيار الصحيح. هناك مفاضلة مهمة يجب على كل مهندس أخذها في الاعتبار عند اختيار طلاء أنود صلب. إنها مفاضلة بين الصلابة القصوى وحماية البيئة.

لماذا يحسن الإغلاق المقاومة

من خلال إغلاق المسام، نخلق حاجزًا. هذا الحاجز فعال للغاية ضد الرطوبة والعناصر المسببة للتآكل. لهذا السبب تتفوق الأجزاء المختومة في البيئات القاسية. كما يساعد السطح المحسّن في ثبات لون الأجزاء المصبوغة. فهو يحبس الصبغة في الداخل.

التأثير على الصلابة

ومع ذلك، فإن عملية الختم تؤدي إلى تليين السطح قليلاً. والنتيجة هي أكسيد الألومنيوم المائي4 ليس صلبًا مثل الطلاء الأصلي غير المختوم. في الاختبارات التي أجريناها مع العملاء، يمكن أن يصل هذا التخفيض إلى حوالي 10-20%. بالنسبة للأجزاء التي تكون فيها مقاومة التآكل هي الأولوية القصوى، قد يكون ترك السطح غير مختوم هو الخيار الأفضل.

اتخاذ قرار بشأن الختم هو خطوة حاسمة. في PTSMAKE، نناقش دائمًا الاستخدام النهائي للقطعة مع عملائنا لتقديم أفضل توصية.

| الممتلكات | غير مغلق صلب أنود | مغلق بإحكام ومطلي بالأنود الصلب |

|---|---|---|

| مقاومة التآكل | جيد | ممتاز |

| مقاومة التآكل | ممتاز | جيد جداً |

| ثبات اللون | عادل | ممتاز |

| الأفضل لـ | الأجزاء المعرضة للتآكل الشديد | البيئات المسببة للتآكل |

يؤثر هذا القرار بشكل مباشر على أداء وعمر المكون النهائي.

يؤدي الإغلاق إلى سد المسام على السطح الصلب المؤكسد من خلال الترطيب. وهذا يعزز مقاومة التآكل والاحتفاظ باللون. ومع ذلك، فإن ذلك يأتي على حساب انخفاض طفيف في صلابة السطح، وهو مقايضة أساسية لتصميم المكونات.

ما هي المراحل الرئيسية للعملية في خط الأكسدة الصلبة؟

إن إنجاز عملية طلاء أنودية صلبة ناجحة لا يتم في خطوة واحدة. إنها عملية متسلسلة يتم التحكم فيها بعناية. كل مرحلة من المراحل تهيئ القطعة بشكل مثالي للمرحلة التالية. تخطي أي خطوة أو التسرع في تنفيذها سيؤثر سلبًا على الجودة والأداء النهائيين. إنها سلسلة من التفاعلات المتتالية.

رحلة الأكسدة

تم تصميم سير العملية برمتها بحيث تتسم بالاتساق. في PTSMAKE، نعتبرها رحلة تتكون من ثلاث مراحل رئيسية.

| المرحلة | المراحل الرئيسية |

|---|---|

| المعالجة المسبقة | التنظيف، الشطف، الحفر/إزالة الأكسدة |

| الطلاء بأكسيد الألومنيوم | عملية الحمام الرئيسية للأنودة |

| ما بعد العلاج | الشطف، الصباغة (اختياري)، الختم، التجفيف |

يضمن هذا النهج المنضبط الحصول على تشطيب مثالي ودائم.

دعونا نتعمق أكثر في "سبب" كل مرحلة من هذه المراحل. ففهم الغرض من كل خطوة يوضح سبب أهمية الدقة في عملية التصنيع هذه.

المعالجة المسبقة: تهيئة الأجواء

تتمحور هذه المرحلة الأولية حول التحضير. فهي تضع الأساس المثالي للطبقة الأنودية.

التنظيف والشطف

نبدأ بتنظيف شامل باستخدام محاليل قلوية أو حمضية. وهذا يزيل جميع الزيوت والشحوم والأوساخ الناتجة عن المعالجة الآلية. إن السطح النظيف أمر لا غنى عنه للحصول على طلاء متجانس.

الحفر وإزالة الأكسدة

بعد ذلك، يؤدي الحفر في محلول كاوي إلى الحصول على تشطيب غير لامع موحد. ثم يؤدي إزالة الأكسدة إلى إزالة الطبقة الرقيقة الطبيعية من الأكسيد وأي سبائك من السطح. وهذا يضمن أن الألومنيوم نقي وجاهز للأنودة.

الحدث الرئيسي: الطلاء بالأنودة

هنا تحدث المعجزة. يتم غمر القطعة في حمام حامض مبرد، عادةً ما يكون حمض الكبريتيك. يعمل كأنود في الكهروكيميائية5 دائرة كهربائية. يتم تمرير تيار كهربائي متحكم فيه عبرها. وهذا يؤدي إلى تكوين طبقة سميكة وصلبة ومسامية من أكسيد الألومنيوم.

ما بعد العلاج: اللمسات النهائية

بعد تكوين طبقة الأكسيد، يجب علينا حمايتها وإنهاءها. الشطف يوقف التفاعل الكيميائي. إذا تم تحديد لون معين، يتم وضع الجزء في حمام صبغ. تمتص المسام المادة الملونة. الخطوة الأخيرة والحاسمة هي الإغلاق. نستخدم الماء الساخن أو المواد الكيميائية لإغلاق المسام. هذا يحافظ على اللون ويزيد من مقاومة التآكل.

خط الأكسدة الصلبة هو عملية منهجية حيث تعتمد كل مرحلة على المرحلة التي تسبقها. من التحضير الدقيق للسطح إلى الختم النهائي، كل خطوة أساسية. فهي تضمن إنشاء طلاء متين وعالي الأداء يلبي المواصفات الصارمة.

كيف تنظم معايير الصناعة (مثل MIL-A-8625) متطلبات الجودة؟

تعد معايير الصناعة مثل MIL-A-8625 بالغة الأهمية. فهي توفر إطارًا واضحًا للجودة. وهذا يضمن أن يتحدث الجميع نفس اللغة. كما أنه يزيل التخمين من العملية.

دعونا نركز على أنودة الألومنيوم. يصنف المعيار الطلاءات حسب النوع. النوع الثالث هو ما نسميه الأنودة الصلبة. وهو معروف بمتانته الفائقة. تحدد المواصفات ما يجب قياسه.

هذا الهيكل يوفر نتائج موثوقة ويمكن التنبؤ بها. هكذا نضمن الجودة للتطبيقات الصعبة.

| نوع الطلاء | الاسم الشائع | الميزة الرئيسية |

|---|---|---|

| النوع الأول | أنودة حمض الكروميك | رقيق، جيد للالتصاق بالطلاء |

| النوع الثاني | أنودة حمض الكبريتيك | حماية زخرفية معتدلة |

| النوع الثالث | الأنودة الصلبة | أقصى قدر من المتانة والمقاومة للتآكل |

وهذا يضمن أن كل جزء يلبي متطلبات الأداء بدقة.

يضع معيار MIL-A-8625 مخططًا للنجاح. فهو يحدد بدقة متطلبات الجودة القابلة للاختبار. وينطبق هذا بشكل خاص على الطلاء من النوع III، أو الطلاء المؤكسد الصلب.

التحقق من سماكة الطلاء

تحدد المواصفة القياسية نطاقات السماكة الدقيقة. بالنسبة للنوع III، تبلغ السماكة عادة حوالي 0.002 بوصة (50.8 ميكرون). نستخدم اختبار التيار الدوامي للتحقق من ذلك. وهي طريقة غير مدمرة تضمن الامتثال دون إتلاف الجزء. السماكة المتسقة أمر حيوي للأداء.

الصلابة ومقاومة التآكل

على الرغم من أن المواصفات لا تذكر قيمة صلابة روكويل مباشرة، إلا أنها تركز على مقاومة التآكل. هذا هو المقياس الحقيقي لـ مؤكسد بقوة السطح. غالبًا ما تستخدم اختبارات تآكل تابر لتقييم ذلك. توضح النتائج مدى قدرة الطلاء على تحمل الاحتكاك بمرور الوقت.

اختبار الرذاذ الملحي

هذا اختبار حاسم لـ مقاومة التآكل6. توضع الأجزاء في غرفة مزودة برذاذ ملحي. وهذا يحاكي الظروف البيئية القاسية. يجب أن يتحمل الطلاء من النوع III هذه الظروف لفترة محددة، غالبًا ما تصل إلى مئات الساعات، دون أن يظهر عليه أي تآكل أو تدهور ملحوظ.

فيما يلي تفصيل للمتطلبات النموذجية لمعيار MIL-A-8625 من النوع III:

| المتطلبات | المواصفات النموذجية | طريقة الاختبار |

|---|---|---|

| سُمك الطلاء | 0.002 بوصة ± 0.0002 بوصة" | ASTM B244 |

| وزن الطلاء | يختلف حسب السبائك | ASTM B137 |

| مقاومة التآكل | 336 ساعة (غير مختومة) | اختبار رش الملح ASTM B117 |

| جودة الختم | نجاح/فشل (ذوبان الحمض) | ASTM B680 |

في PTSMAKE، نلتزم بهذه الاختبارات بصرامة. فهي تضمن أن كل مكون نقدمه يعمل بشكل مثالي في تطبيقه النهائي.

يوفر MIL-A-8625 إطارًا منظمًا لتصنيف الطلاءات وتحديد المقاييس القابلة للاختبار. وهذا يضمن جودة العمليات مثل الطلاءات المؤكسدة الصلبة من خلال تحديد متطلبات السماكة والمتانة ومقاومة التآكل، مما ينتج عنه أجزاء موثوقة ومتسقة.

ما هي الفئات الشائعة لعيوب عملية الأكسدة الصلبة؟

عندما يفشل الطلاء المؤكسد الصلب، فإن تحديد المشكلة هو المفتاح. يساعد النهج المنهجي في تشخيص المشكلة بسرعة. يمكننا تصنيف هذه العيوب إلى فئات واضحة.

كل عطل له علامة بصرية مميزة. وهذا يجعل الفحص الأولي سهلاً. وفهم هذه العلامات هو الخطوة الأولى نحو الحل.

فيما يلي دليل سريع للتعرف عليهم.

| فئة العيب | التوقيع البصري |

|---|---|

| الحرق | بقع داكنة وخشنة ومتغيرة اللون. |

| طلاء ناعم | لمسة نهائية باهتة تتعرض للخدش بسهولة. |

| التأليب | ثقوب صغيرة ومحددة على السطح. |

| تباين الألوان | ظلال غير متساوية أو مظهر غير متجانس. |

| أخطاء الأبعاد | الأجزاء لا تتوافق مع مواصفات الحجم. |

يساعدنا هذا التصنيف على تحديد السبب الجذري بشكل أكثر فعالية.

دعونا نستكشف هذه العيوب بمزيد من التفصيل. يشير كل منها إلى مشكلة محددة في عملية الأكسدة الصلبة. فهم "السبب" أمر بالغ الأهمية للوقاية.

الاحتراق والسخونة الزائدة

غالبًا ما يحدث الاحتراق عند الحواف الحادة. وهو علامة على كثافة تيار مفرطة أو اتصال كهربائي ضعيف. تبدو المنطقة متفحمة وملمسها خشن. وهذا يضر بشدة بالطبقة الواقية للجزء.

طلاءات ناعمة أو مسحوقة

لا يوفر الطلاء الناعم مقاومة التآكل اللازمة. وينتج ذلك عادةً عن درجة حرارة الحمام غير الصحيحة أو تركيز الإلكتروليت. ويكون السطح الصلب المتوقع بدلاً من ذلك طباشيريًا ويمكن أن يتآكل. الغرض من الطلاء هيكل عمودي7 لا يتم تشكيله بشكل صحيح، مما يؤدي إلى ضعف الأداء.

التآكل والتقشر

تظهر التجاويف على شكل ثقوب صغيرة على السطح. غالبًا ما يحدث هذا العيب بسبب الملوثات. يمكن أن تكون الملوثات على الجزء المصنوع من الألومنيوم نفسه أو داخل خزان الأكسدة. غالبًا ما يكون السبب هو التنظيف غير السليم قبل عملية الأكسدة الصلبة.

مشاكل الألوان والأبعاد

عدم اتساق اللون هو عيب جمالي. يمكن أن يشير إلى تباين في العملية الأساسية. تحدث أخطاء الأبعاد عندما لا يتم أخذ نمو الطبقة الأنودية في الاعتبار في المعالجة الأولية. في PTSMAKE، نأخذ هذا النمو في الاعتبار دائمًا لضمان أن تكون الأجزاء النهائية ضمن حدود التفاوت المسموح به.

كيف تختار وتحدد طبقة صلبة لمكبس عالي التآكل؟

دعونا نطبق هذه المعرفة على مشكلة حقيقية. لا يقتصر اختيار طلاء لمكبس عالي التآكل على اختيار الخيار الأكثر صلابة فحسب.

يجب عليك تحقيق التوازن بين العديد من المتطلبات الهندسية. ويشمل ذلك السبائك الأساسية وأبعاد القطع النهائية وقابلية التشحيم.

المواصفات التفصيلية أمر بالغ الأهمية. فهي تضمن أن يعمل الجزء النهائي بالضبط كما تم تصميمه. كما أنها تزيل الغموض بالنسبة لشريكك في التصنيع.

متطلبات المكبس الرئيسية

| الميزة | المتطلبات | السبب |

|---|---|---|

| سبائك الأساس | قوة عالية | تتحمل الضغط الميكانيكي |

| الصلابة | >60 HRC | يقاوم التآكل الناتج عن الاحتكاك |

| التشحيم | احتكاك منخفض | يضمن التشغيل السلس |

| التفاوتات المسموح بها | ضيقة | يضمن الملاءمة والوظيفة المناسبتين |

حل هذه المشكلة يتطلب نهجًا منهجيًا. غالبًا ما تؤدي التعليمات الغامضة مثل "قم بطلاء هذا الجزء بطبقة صلبة" إلى الفشل. كل التفاصيل مهمة للأداء.

نبدأ بالمواد الأساسية. بالنسبة للمكبس عالي الأداء، يعتبر الألومنيوم 7075-T6 خيارًا ممتازًا. فهو يوفر نسبة قوة إلى وزن فائقة مقارنة بسبائك 6061.

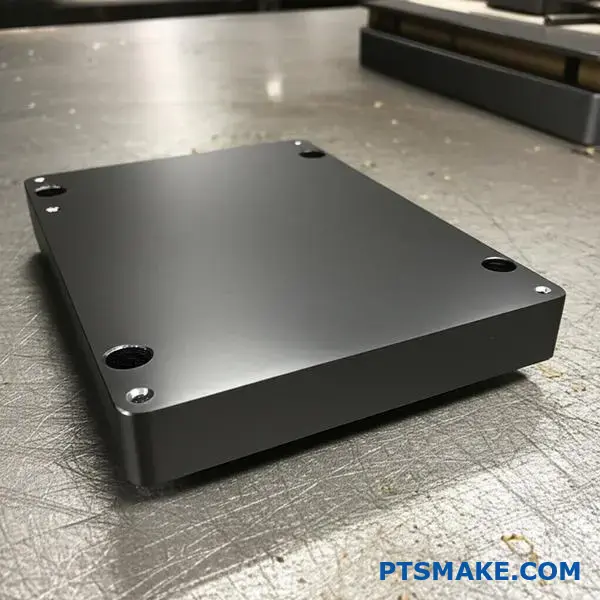

بعد ذلك، نحدد الطلاء نفسه. الطلاء الصلب المؤكسد من النوع III MIL-A-8625 هو المعيار لمقاومة التآكل. يجب علينا أيضًا تحديد سماكة الطلاء. وهذا يؤثر بشكل مباشر على الأبعاد النهائية للجزء. من الأخطاء الشائعة نسيان أن الطلاء الصلب المؤكسد يضيف مادة إلى السطح.

استنادًا إلى اختباراتنا، فإن سمك 0.002 بوصة هو نقطة انطلاق جيدة. وهذا يوفر صلابة تعادل 60-70 روكويل C. لمزيد من التشحيم، يمكننا تحديد معالجة لاحقة. يشكل تشريب PTFE تحسينًا كبيرًا في الخصائص القبلية8 من السطح، مما يقلل الاحتكاك.

مثال على مواصفات المنتج

فيما يلي كيفية تنظيم توضيح المواصفات في رسم هندسي.

| البند المحدد | التفاصيل |

|---|---|

| 1. المواد | سبائك الألومنيوم 7075-T6 |

| 2. النهاية | أناديز صلب وفقًا لمعيار MIL-A-8625، النوع III، الفئة 1 (غير مصبوغ) |

| 3. السماكة | 0.0020 بوصة ± 0.0002 بوصة على جميع الأسطح الوظيفية الموضحة. |

| 4. الصلابة | 60-70 HRC (مكافئ). تحقق من عينة القسيمة. |

| 5. ما بعد العلاج | قم بتشريبها بمواد تشحيم PTFE بعد عملية الأكسدة. |

| 6. إخفاء | قم بتغطية جميع الثقوب الملولبة والمناطق غير الوظيفية كما هو مذكور. |

| 7. ملاحظة | تنطبق جميع أبعاد الأجزاء النهائية بعد الطلاء والمعالجة اللاحقة. |

تضمن هذه الملاحظة التفصيلية الوضوح. فهي توضح لشريكك في التصنيع، مثلنا في PTSMAKE، ما تحتاجه بالضبط. وتمنع هذه الدقة حدوث أخطاء وتأخيرات مكلفة.

المواصفات الواضحة هي المفتاح. فهي تحدد السبائك الأساسية ونوع الطلاء والسماكة والمعالجات اللاحقة. وهذا يضمن أن المكبس عالي التآكل سيلبي متطلبات الأداء الصارمة، مما ينتج عنه مكون موثوق وطويل الأمد لتجميعك.

كيف يمكنك تكييف العملية لجزء بحري يتطلب أقصى مقاومة للتآكل؟

عند تصنيع قطعة للاستخدام البحري، لا تكفي العمليات القياسية. فالتعرض المستمر لمياه البحر المالحة يتطلب أقصى درجات مقاومة التآكل. لذا، يتعين علينا تكييف عملية الأكسدة الصلبة بشكل كبير.

استهداف سماكة الطلاء

الخطوة الأولى هي طلاء أكثر سمكًا. نهدف إلى سمك لا يقل عن 50 ميكرون. تعمل هذه الطبقة الكثيفة كحاجز قوي. وهي ضرورية لضمان المتانة على المدى الطويل في البحر.

ضرورة الختم

بعد ذلك، نركز على الإغلاق. لا يمكن التنازل عن جودة الإغلاق. فهو يغلق مسام الطبقة الأنودية. وهذا يمنع المياه المالحة من اختراق الركيزة.

| خطوة العملية | المواصفات القياسية | مواصفات درجة بحرية |

|---|---|---|

| سُمك الطلاء | 25 ميكرون | 50+ ميكرون |

| طريقة الختم | ختم الماء الساخن | ختم ثنائي الكرومات |

| مراقبة الجودة | رذاذ الملح (200 ساعة) | رذاذ الملح (500+ ساعة) |

تضمن هذه العملية المحسّنة أن الأجزاء تتحمل أقسى الظروف البحرية.

لتقوية الأجزاء البحرية بشكل حقيقي، يجب تحسين كل متغير من متغيرات العملية. الهدف هو إنشاء دفاع منيع ضد أيونات الكلوريد في مياه البحر. في PTSMAKE، وجدنا أن الطلاء الصلب المؤكسد السميك هو أساس هذا الدفاع.

لماذا 50 ميكرون هو الرقم السحري

قد يبلغ سمك الطبقة الصلبة القياسية 25 ميكرون. بالنسبة للتطبيقات البحرية، نضاعف هذا السمك إلى 50 ميكرون على الأقل. يوفر هذا السمك حماية مادية كبيرة. فهو يمنع الخدوش الطفيفة من الإضرار بالركيزة الألومنيوم الموجودة أسفله. كلما زاد سمك الطبقة، زاد الوقت اللازم لاختراقها. وهذا أمر بالغ الأهمية عند التعامل مع احتمالات التآكل الجلفاني9 بين معادن مختلفة على وعاء.

قوة ختم ثنائي الكرومات

بعد عملية الأنودة، يصبح السطح مساميًا. لذا، فإن الإغلاق محكم أمر ضروري. في حين أن الإغلاق بالماء الساخن شائع، إلا أن الإغلاق بالديكرومات يوفر حماية فائقة ضد التآكل. تعمل مركبات الكروم سداسي التكافؤ على تخميل السطح بشكل فعال. وهذا يوفر طبقة إضافية من الحماية الكيميائية. لاحظ أن اللوائح قد تقيد استخدامه، لذلك نحرص دائمًا على التحقق من الامتثال مع عملائنا.

| المعلمة | أسباب التكيف البحري | المزايا |

|---|---|---|

| زيادة السُمك | يخلق حاجزًا ماديًا أكثر متانة ضد دخول المياه المالحة. | متانة محسنة ومقاومة للتآكل. |

| ختم ثنائي الكرومات | يوفر تثبيطًا فعالًا للتآكل الكيميائي داخل مسام الطلاء. | يطيل عمر الخدمة بشكل كبير في البيئات المالحة. |

| تحكم أكثر صرامة في العمليات | يضمن كثافة طلاء متسقة وسلامة في جميع أنحاء الجزء بأكمله. | يقلل من نقاط الضعف والفشل المحتمل. |

بالنسبة للأجزاء البحرية، يتطلب تحقيق أقصى مقاومة للتآكل طبقة سميكة من الأكسيد الصلب (50+ ميكرون) وطريقة إحكام فائقة، مثل ختم ثنائي الكرومات. يخلق هذا المزيج القوي حاجزًا متينًا ضد بيئات المياه المالحة القاسية.

كيف يجب على المهندس تصميم قطعة لتسهيل عملية الأكسدة الصلبة بشكل أفضل؟

التصميم من أجل التصنيع (DFM) أمر بالغ الأهمية. فهو يضمن حصول قطع غيارك على أفضل تشطيب ممكن بالأنودة الصلبة. يمكن أن تمنع الخيارات البسيطة في التصميم حدوث الأعطال الشائعة.

هذا يوفر لك الوقت والمال. والأهم من ذلك، أنه ينتج عنه منتج نهائي أعلى جودة وأكثر موثوقية.

إرشادات DFM الأساسية

لا يمكن التنازل عن نصف قطر الزوايا الكبير. فالزوايا الحادة تجذب الكثير من التيار الكهربائي. وهذا يمكن أن يحرق الطلاء ويجعله هشًا.

يجب أيضًا مراعاة الثقوب العميقة والخيوط. تتطلب هذه الميزات اهتمامًا خاصًا لضمان طلاء موحد.

| ميزة التصميم | التوصية | ما أهمية ذلك |

|---|---|---|

| الزوايا الداخلية | استخدم نصف قطر >0.5 مم | يمنع تراكم التيار والحرق |

| الزوايا الخارجية | كسر جميع الحواف الحادة | يتجنب الطلاء الرقيق والهش |

| الثقوب العمياء | تصميم بنسبة عمق إلى عرض منخفضة | يضمن دخول وخروج المواد الكيميائية |

| الخيوط | تحديد تفاوتات ما قبل الأكسدة | حسابات تراكم سماكة الطلاء |

نظرة أعمق على التصميم الملائم للأنودة

يبدأ التشطيب المتفوق بالأنودة الصلبة بنموذج CAD. من خلال توقع العملية الكهروكيميائية، يمكنك تجنب إعادة العمل المكلفة. تفاصيل التصميم الصغيرة تحدث فرقًا كبيرًا في خزان الأنودة.

إدارة كثافة التيار

تعمل الزوايا والحواف الحادة كأعمدة مانعة للصواعق. فهي تركز التيار الكهربائي أثناء عملية الأكسدة. وتؤدي كثافة التيار العالية هذه إلى توليد حرارة زائدة، مما قد يؤدي إلى حرق الطلاء. ويصبح الطلاء المحروق ضعيفًا وقد يتقشر. وتؤدي إضافة نصف قطر بسيط وواسع إلى تشتيت هذا التيار.

التنقل بين الأشكال الهندسية المعقدة

تشكل الجيوب العميقة والثقوب الصغيرة تحديًا فريدًا. يمكن أن يواجهوا ما يسمى بـ تأثير قفص فاراداي10. هذا الحماية الكهربائية تمنع التيار من الوصول إلى الأعماق. والنتيجة غالبًا ما تكون طبقة أنودية غير متسقة أو مفقودة تمامًا في تلك المناطق.

التخطيط للرفوف والخيوط

يجب أن يتم تثبيت كل جزء بواسطة رف في خزان الأكسدة. ستترك نقاط التلامس هذه علامات صغيرة غير مطلية. بصفتنا مهندسين، يجب أن نصمم الأجزاء بسطوح مخصصة وغير حساسة للتثبيت على الرفوف. في المشاريع السابقة في PTSMAKE، وجدنا أن تحديد هذه المواقع على المطبوعة يزيل أي لبس. بالنسبة للخيوط، يجب دائمًا مراعاة تراكم الطلاء. يجب أن نقوم بتصنيعها وفقًا لتفاوت محدد قبل الأكسدة لضمان أنها ضمن المواصفات بعد الطلاء.

للحصول على أفضل الأجزاء المصنوعة من الألومنيوم المؤكسد الصلب، فكر في عملية التشطيب منذ البداية. خطط لنصف قطر كبير، وثقوب يسهل الوصول إليها، وتفاوتات خيوط معدلة، ومواقع رفوف ذكية. يمنع نهج DFM هذا حدوث العيوب ويضمن طلاء متين وموحد.

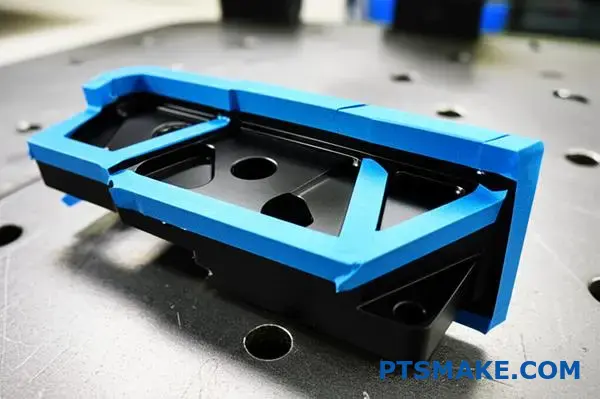

كيف يمكنك تنفيذ إخفاء انتقائي لمكون معقد؟

يعد القناع الانتقائي أمرًا بالغ الأهمية للأجزاء المعقدة. فهو يحمي مناطق معينة أثناء التشطيب. وينطبق هذا بشكل خاص على مؤكسد بقوة الطلاء. الهدف هو الحصول على حواف نظيفة وحادة.

اختيار الطريقة المناسبة هو المفتاح. لكل طريقة نقاط قوتها ونقاط ضعفها. يعتمد ذلك على شكل القطعة.

مقارنة طرق الإخفاء

| الطريقة | الأفضل لـ | سرعة التطبيق |

|---|---|---|

| الأشرطة | الأسطح المستوية، الخطوط المستقيمة | سريع |

| الطلاء بالورنيش | منحنيات معقدة، أشكال غير منتظمة | متوسط |

| المقابس | الثقوب، الخيوط، التجويفات | سريع جداً |

النجاح يتطلب الدقة في التطبيق والإزالة. بدون ذلك، فإنك تخاطر بالتسرب أو التلف.

فن التطبيق والإزالة

التغطية المثالية هي أكثر من مجرد تغطية السطح. إنها تتطلب عملية دقيقة. في PTSMAKE، قمنا بتحسين هذه العملية للحصول على نتائج مثالية على الأجزاء المعقدة. مرحلة التطبيق هي الأساس للنجاح.

أولاً، يجب أن يكون السطح نظيفاً تماماً. أي زيت أو حطام سيؤثر على السدادة. وهذا قد يؤدي إلى تسرب الطلاء تحت القناع.

بعد ذلك، يتم تطبيق الماسكانت. بالنسبة للأشرطة اللاصقة، هذا يعني عدم وجود فقاعات هواء. بالنسبة للورنيش، يتطلب ذلك طبقة متساوية بالسماكة الصحيحة. يجب أن تكون السدادات المخصصة ملائمة تمامًا.

منع التسرب والتلف

ضمان الحصول على حواف حادة هو الاختبار النهائي. وهنا تظهر أهمية الخبرة. عملية الإزالة لا تقل أهمية عن عملية التطبيق.

إذا تمت إزالته مبكراً، فقد يكون الطلاء ناعماً. وإذا تمت إزالته متأخراً، فقد يكون من الصعب إزالة القناع. وهذا قد يؤدي إلى تلف مؤكسد بقوة الإنهاء. غالبًا ما نستخدم تقنيات محددة لقطع الحافة قبل إزالتها. هذا يكسر الطلاء بشكل نظيف. يمنع التكسر ويضمن خطًا مثاليًا في كل مرة. هذه الدقة ضرورية لتجنب العمل الشعري11 من حلول الطلاء.

| المرحلة | الإجراء الرئيسي | النتيجة المرجوة |

|---|---|---|

| التحضير | التنظيف الشامل | التصاق قوي بماسكان |

| التطبيق | وضع دقيق | ختم كامل، بدون فجوات |

| الإزالة | في الوقت المناسب وبعناية | حواف حادة، بدون أضرار |

يتطلب إخفاء الأجزاء المعقدة بشكل صحيح اختيار الطريقة المناسبة — الأشرطة اللاصقة أو الطلاء أو السدادات — وإتقان عملية التطبيق والإزالة. وهذا يضمن حواف نظيفة ويحمي سلامة الطلاء، مما يمنع إعادة العمل المكلفة.

احصل على حلول متخصصة في مجال الأكسدة الصلبة مع PTSMAKE

هل أنت مستعد لترقية منتجاتك بتشطيبات أنودية صلبة دقيقة؟ اتصل بـ PTSMAKE اليوم للحصول على عرض أسعار مخصص. يضمن فريقنا حلول أنودية صلبة عالية الجودة ومطابقة للمواصفات وحلول CNC مصممة خصيصًا لقطاعك. أرسل استفسارك الآن ودعنا نقدم لك الموثوقية والاتساق والدعم العالمي المستوى من النموذج الأولي إلى الإنتاج!

افهم كيف أن محلول الإلكتروليت هو المفتاح للتحكم في الصلابة النهائية واللون ومقاومة التآكل للجزء. ↩

فهم كيفية التحكم في هذه التفاعلات الكيميائية لإنتاج طلاء عالي الجودة. ↩

انظر كيف تؤثر هذه المعلمة الكهربائية بشكل مباشر على صلابة قطعتك ومقاومتها للتآكل. ↩

فهم التحوّل الكيميائي الذي يحدث أثناء عملية الختم. ↩

اكتشف العلم الكامن وراء كيفية قيام هذه العملية ببناء طبقات واقية على الأسطح المعدنية. ↩

اكتشف كيف يتم اختبار هذه الخاصية لضمان عمر أجزاءك في البيئات القاسية. ↩

فهم التكوين المجهري للطلاءات الأنودية من أجل تشخيص أعطال المواد بشكل أفضل. ↩

فهم كيفية تأثير الاحتكاك والتآكل والتشحيم على الأداء طويل الأمد للقطعة. ↩

فهم كيف يمكن للمعادن المختلفة أن تسرع من التآكل عند ملامستها للماء المالح. ↩

اكتشف كيف تؤثر ظاهرة الحماية هذه على توحيد الطلاء في المناطق المقعرة في تصميمك. ↩

تعرف على الأسباب العلمية وراء تسرب الماسكانت وكيفية منعه. ↩