يبدو تصميم تروس القيادة بسيطًا على الورق، ولكن يمكن أن يؤدي سوء تقدير واحد إلى تحويل ماكيناتك الدقيقة إلى فشل مكلف. يعاني العديد من المهندسين من الفجوة بين نظرية الكتاب المدرسي والتطبيق في العالم الحقيقي، مما يؤدي إلى أعطال التروس المبكرة أو الضوضاء المفرطة أو الأعطال الكاملة للنظام.

يوفر دليل تصميم تروس القيادة إجابات منهجية للأسئلة المهمة التي تغطي أساسيات التروس واختيار المواد وحسابات الأحمال ومواصفات التصنيع والوقاية من الأعطال. يضمن هذا النهج الشامل أنظمة تروس موثوقة تفي بمتطلبات الأداء مع تجنب المزالق الشائعة في التصميم.

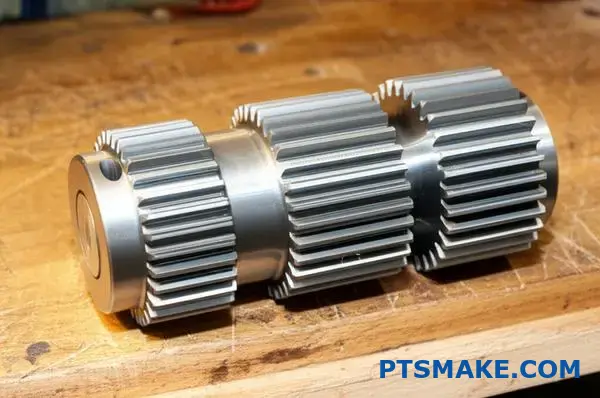

من خلال خبرتي في PTSMAKE، قمت بتجميع 22 سؤالاً أساسيًا تغطي كل شيء بدءًا من مبادئ التروس الأساسية إلى اعتبارات التصميم المتقدمة. يعمل هذا الدليل على سد الفجوة بين النظرية والممارسة التي يواجهها العديد من المهندسين عند تصميم أنظمة تروس موثوقة للتطبيقات الصعبة.

ما هو الغرض الأساسي من الترس غير نقل الحركة؟

يرى معظم الناس التروس ويفكرون في نقل الحركة البسيطة. لكن الغرض الحقيقي منها أعمق من ذلك بكثير. فهي أدوات أساسية للتعامل مع القوة والسرعة.

التروس كمضاعفات للقوة

تعمل التروس مثل الروافع الدوارة. فهي تضاعف عزم الدوران، وهو المكافئ الدوراني للقوة. وهذا يسمح لمحرك صغير بتحريك حمولة ثقيلة بسهولة. يتعلق الأمر باكتساب ميزة ميكانيكية.

التحكم في السرعة بدقة عالية

تأتي مضاعفة عزم الدوران هذه بتكلفة: السرعة. عندما يزداد عزم الدوران، تنخفض سرعة الدوران بشكل متناسب. هذه المفاضلة أساسية في التصميم الميكانيكي.

| إعداد العتاد | عزم الدوران | السرعة |

|---|---|---|

| صغير إلى كبير | الزيادات | الانخفاضات |

| كبير إلى صغير | الانخفاضات | الزيادات |

| نفس الحجم | لم يتغير | لم يتغير |

هذا التحكم ضروري لعدد لا يحصى من التطبيقات.

مبدأ الميزة الميكانيكية

نظام التروس في جوهره هو تطبيق ذكي للرافعات. تخيل أسنان ترسين متشابكين. تعمل كل نقطة تلامس كنقطة ارتكاز، مما يسمح بمضاعفة القوة.

وتحدد نسبة التروس، التي يحددها عدد أسنان ترس القيادة مقابل ترس الإدارة، هذه الميزة. النسبة العالية تعني مضاعفة عزم الدوران بشكل كبير. وهذا مفهوم أساسي في تصميم مجموعة نقل الحركة.

يتيح لنا فهم هذا المبدأ تصميم أنظمة ذات قوة ودقة مذهلة. يحدث التفاعل على طول دائرة الملعب1دائرة وهمية تتشابك فيها الأسنان بشكل فعال.

التطبيقات العملية في محركات الأقراص

هذا المفهوم موجود في كل مكان. فهو موجود في ناقل الحركة في سيارتك، مما يسمح للمحرك بالعمل بكفاءة على سرعات مختلفة. وهو موجود في الآلات الصناعية، حيث يوفر القوة اللازمة للمهام الثقيلة.

في PTSMAKE، نعمل في كثير من الأحيان مع العملاء لتصميم أنظمة تروس مخصصة. ونساعدهم في اختيار المواد ونسب التروس المناسبة. وهذا يضمن أن يفي التجميع النهائي بمواصفات الأداء الدقيقة، بدءًا من النموذج الأولي وحتى الإنتاج. الاختيار المناسب لـ ترس القيادة غالبًا ما يكون القرار الأكثر أهمية في هذه العملية.

| نسبة (القيادة: القيادة) | تغيير عزم الدوران | تغيير السرعة | مثال لحالة الاستخدام |

|---|---|---|---|

| 4:1 | زيادة 4 أضعاف | 4 أضعاف النقصان | ونش الرفع الثقيل |

| 1:1 | لا يوجد تغيير | لا يوجد تغيير | ناقل بسيط |

| 1:4 | 4 أضعاف النقصان | زيادة 4 أضعاف | مروحة عالية السرعة |

تعمل التروس على تغيير الطاقة الميكانيكية بشكل أساسي. فهي لا تنقل الحركة فحسب، بل تقوم بتحويلها. وهذا يسمح بالتحكم الدقيق في عزم الدوران والسرعة، مما يتيح وظيفة الآلات المعقدة. يتعلق الأمر بالاستفادة من الفيزياء الأساسية لتحقيق نتائج قوية في الهندسة.

ما هي زاوية الضغط وتأثيرها على أداء التروس؟

بعبارات بسيطة، تعتبر زاوية الضغط معلمة رئيسية في تصميم التروس. فهي تحدد اتجاه القوة بين أسنان ترس التزاوج. فكر فيها على أنها زاوية الهجوم.

تؤثر هذه الزاوية بشكل مباشر على كيفية أداء الترس. زوايا الضغط الأكثر شيوعًا التي ستواجهها هي 14.5 درجة و20 درجة و25 درجة. تقدم كل منها مجموعة متميزة من المفاضلات.

إليك نظرة عامة سريعة على هذه الزوايا القياسية.

| الزاوية القياسية | العصر الشائع |

|---|---|

| 14.5° | المعيار الأقدم |

| 20° | معيار الصناعة الحالي |

| 25° | تطبيقات عالية الأداء |

اختيار النوع المناسب أمر بالغ الأهمية لنجاح مشروعك. إنه توازن بين القوة وعوامل الأداء الأخرى.

فهم المبادلات

يخلق اختيار زاوية الضغط مفاضلة مباشرة. وهي في المقام الأول بين قوة السن والقوة الشعاعية التي تمارس على المحامل. تنتقل هذه القوة على طول خط العمل2.

ينتج عن زاوية الضغط الأكبر سن ترس أعرض وأسمك في قاعدته. هذه الهندسة تجعل السن أقوى وأكثر مقاومة للانحناء والكسر تحت الحمل. ويمكنه التعامل مع عزم دوران أكبر.

ومع ذلك، فإن هذه القوة تأتي بتكلفة. فزاوية الضغط الأعلى تزيد أيضاً من مكون القوة الشعاعية. وهذا يعني دفع المزيد من الحمل إلى الخارج على عمود الترس والمحامل. يمكن أن يؤدي ذلك إلى تآكل المحامل قبل الأوان إذا لم يتم أخذ ذلك في الحسبان في التصميم. كما يمكن أن تنخفض كفاءة ترس القيادة قليلاً.

مقارنة الزوايا القياسية

في PTSMAKE، نساعد العملاء على اختيار الزاوية المثلى بناءً على احتياجات التطبيق. تُظهر اختباراتنا اختلافات واضحة في الأداء.

توفر زاوية 14.5 درجة تشغيلًا أكثر سلاسة وهدوءًا مع حمل أقل. ولكن أسنانها أضعف وأكثر عرضة للتقويض.

زاوية 20 درجة هي المعيار الحديث. فهي توفر توازنًا رائعًا بين القوة والكفاءة ومستويات ضوضاء معقولة. إنه خيار متعدد الاستخدامات لمعظم التطبيقات.

زاوية 25 درجة توفر أقصى قوة للأسنان. إنها مثالية لأنظمة الخدمة الشاقة ولكنها تولد المزيد من الضوضاء وأحمال تحمل أعلى بكثير.

| الميزة | زاوية 14.5 درجة | زاوية 20 درجة | زاوية 25 درجة |

|---|---|---|---|

| قوة الأسنان | أقل | جيد (قياسي) | الأعلى |

| القوة الشعاعية | الأقل | معتدل | الأعلى |

| مستوى الضوضاء | أهدأ | معتدل | أعلى |

| الكفاءة | عالية | عالية | أقل قليلاً |

| الاستخدام الشائع | الماكينات القديمة | الغرض العام | الخدمة الشاقة |

يعد اختيار زاوية الضغط عملية موازنة حرجة. يجب عليك الموازنة بين الحاجة إلى قوة السن مقابل زيادة الحمل الشعاعي على المحامل واحتمال حدوث المزيد من الضوضاء. يعتمد الاختيار الصحيح كلياً على المتطلبات المحددة لاستخدامك.

لماذا تعتبر الوحدة النمطية والنغمة القطرية أكثر من مجرد أرقام؟

ليست الوحدة النمطية ودرجة القطر مجرد أرقام على ورقة المواصفات. إنها اللغة الأساسية لتصميم التروس.

تخبرك هذه القيمة الوحيدة بكل شيء عن حجم سن الترس. فهي تؤثر بشكل مباشر على قوة الترس والأداء العام.

تحديد حجم الأسنان

تعني الوحدة الأكبر (أو درجة قطرية أصغر) أسنان أكبر وأقوى. وهذا أمر بالغ الأهمية للتطبيقات عالية العزم.

وعلى العكس من ذلك، تمنحك الوحدة الأصغر أسنان أدق وأكثر دقة. وهي مثالية للتطبيقات التي تتطلب تشغيلًا سلسًا وهادئًا.

| المعلمة | الوحدة النمطية العالية (مثل M4) | وحدة منخفضة (مثل M1) |

|---|---|---|

| حجم السن | كبيرة وقوية | صغيرة وناعمة |

| القوة | عالية | أقل |

| الأفضل لـ | الأحمال الثقيلة، الطاقة | دقة، ضوضاء منخفضة |

هذا الاختيار هو مفاضلة أساسية في هندسة التروس.

التأثير على القوة وقابلية التبادل

يرتبط الحجم المادي لسن الترس، الذي تحدده الوحدة، ارتباطًا مباشرًا بقدرة تحمله للحمل. يمكن للأسنان الأكبر حجمًا أن تتحمل قوة أكبر دون أن تنكسر. هذا هو السبب في أن ترس القيادة في ناقل الحركة للخدمة الشاقة وحدة كبيرة.

في المشاريع السابقة في PTSMAKE، ساعدنا العملاء في تحسين هذا الاختيار. فاختيار الوحدة المناسبة يوازن بين القوة وعوامل أخرى مثل الوزن والحجم. يمكن أن يؤدي تعديل بسيط إلى تغيير متانة المنتج النهائي بشكل كبير.

لكن القاعدة الأكثر أهمية هي قابلية التبادل. لكي يتشابك ترسان بشكل صحيح، فإنهما يجب لها نفس الوحدة النمطية أو درجة القطر. لا يوجد استثناء. وهذا يضمن أن الأسنان تتشابك بشكل مثالي على طول الملامح الخاصة بها.

| العتاد 1 | العتاد 2 | نتيجة التشابك |

|---|---|---|

| M2.0 | M2.0 | شبكة مثالية |

| M2.0 | M2.5 | لن تتشابك |

| 24 موانئ دبي العالمية | 24 موانئ دبي العالمية | شبكة مثالية |

| 24 موانئ دبي العالمية | 20 موانئ دبي العالمية | لن تتشابك |

هذا التعشيق المثالي هو ما يسمح بنقل الطاقة بسلاسة واتساق. يُعرف هذا باسم العمل المصاحب3. إذا لم تتطابق الوحدات، فإن التروس سوف تتكدس أو تتآكل بسرعة أو ببساطة لا تعمل على الإطلاق.

تعتبر الوحدة النمطية ودرجة القطر من معلمات التصميم الأساسية. فهي تحدد حجم أسنان الترس الذي يؤثر بشكل مباشر على قوته وأدائه، والأهم من ذلك، قدرته على التوافق مع التروس الأخرى. وهذا الاختيار أمر بالغ الأهمية لأي نظام تروس ناجح.

كيف يؤثر رد الفعل العكسي وخلوص الجذر على التشغيل العملي للتروس؟

من الناحية العملية، رد الفعل العكسي وخلوص الجذر ليسا عيبين. إنها ثغرات ضرورية مصممة في نظام التروس. فكر فيها على أنها مساحة تنفس للتروس الخاصة بك.

رد الفعل العكسي هو اللعب الحر الدوراني بين الأسنان المتشابكة. خلوص الجذر هو الفجوة الشعاعية بين طرف السن وجذر ترس التزاوج.

وبدونها، سترتبط التروس وتتعطل بسرعة.

الاختلافات الوظيفية الرئيسية

| الميزة | الدور الرئيسي | التأثير على العملية |

|---|---|---|

| رد الفعل العكسي | يسمح بطبقة التشحيم | يمنع التشويش ويقلل من الضوضاء |

| إزالة الجذور | يمنع الوصول إلى القاع | يضمن الدوران السلس |

تلعب هذه الفجوات المتعمدة أدوارًا حاسمة في دورة حياة الترس. وغالباً ما نديرها بدقة متناهية أثناء مرحلة التصنيع الآلي باستخدام الحاسب الآلي في PTSMAKE لضمان الأداء الأمثل لعملائنا.

أهمية تدفق التزييت

يخلق رد الفعل العكسي مساحة على شكل إسفين حيث يمكن سحب مادة التشحيم أثناء تعشيق الأسنان. وهذا يخلق طبقة هيدروديناميكية حيوية. يمنع هذا الغشاء التلامس المباشر بين المعدن والمعدن. يقلل من الاحتكاك والتآكل وتراكم الحرارة.

يوفر خلوص الجذر أيضاً خزاناً لمواد التشحيم. ويضمن أن يظل ملف السن بالكامل، وخاصة منطقة الجذر عالية الإجهاد، مغطى.

استيعاب التباينات في التصنيع

لا توجد عملية تصنيع مثالية. حتى مع التصنيع الآلي عالي الدقة باستخدام الحاسب الآلي، هناك تفاوتات دقيقة في شكل السن، ودرجة ميلها وموضعها.

يوفر رد الفعل العكسي عازلاً. فهو يمتص هذه العيوب الصغيرة. وهذا يضمن استمرار تشابك التروس بسلاسة دون تداخل. وهذا أمر بالغ الأهمية لموثوقية أي نظام تروس قيادة.

منع التشويش من التمدد الحراري

تولد التروس حرارة أثناء التشغيل. ومع ارتفاع درجة حرارتها، يتمدد المعدن. بدون رد فعل عكسي كافٍ، فإن هذا التمدد الحراري4 قد يتسبب في التصاق الأسنان ببعضها البعض، مما يؤدي إلى فشل كارثي.

بناءً على نتائج اختباراتنا، يختلف الخلوص المطلوب بشكل كبير باختلاف المواد ودرجة حرارة التشغيل.

| المواد | درجة الحرارة. الزيادة | الحد الأدنى زيادة رد الفعل العكسي |

|---|---|---|

| الفولاذ | 100 درجة مئوية (212 درجة فهرنهايت) | ~0.12% من قطر الملعب. |

| ألومنيوم | 100 درجة مئوية (212 درجة فهرنهايت) | ~0.23% من قطر الملعب. |

وهذا يجعل حساب الخلوص الصحيح ضرورياً للتطبيقات عالية الأداء.

يعتبر رد الفعل العكسي وخلوص الجذر من عناصر التصميم الحاسمة. فهي توفر مساحة للتشحيم، وتستوعب تفاوتات التصنيع، وتمنع التعطل التشغيلي من الحرارة. يعد التحكم السليم في هذه الفجوات أمرًا أساسيًا لأداء موثوق ودائم للتروس.

ما هي نسبة التلامس وما أهميتها؟

تعد نسبة التلامس مقياسًا مهمًا في تصميم التروس. فهي تخبرك ببساطة بمتوسط عدد أزواج الأسنان الملامسة في أي وقت معين.

فهم الأرقام

النسبة الأعلى من 1.0 ضرورية. وهذا يضمن أنه قبل أن ينفصل زوج واحد من الأسنان، يكون الزوج التالي قد بدأ بالفعل في التلامس. وهذا يوفر نقل مستمر للحركة. الرقم الأعلى هو الأفضل عموماً.

| نسبة الاتصال | المعنى |

|---|---|

| < 1.0 | اتصال متقطع، لا يعمل |

| 1.2 - 1.4 | قياسي للعديد من التروس، مقبول |

| > 1.6 | نسبة تلامس عالية، أداء فائق |

تؤثر هذه القيمة بشكل مباشر على كيفية أداء تروسك.

توفر نسبة التلامس الأعلى مزايا كبيرة. فهي ليست مجرد تحسين نظري؛ فهي تقدم مزايا أداء ملموسة. وهذا ينطبق بشكل خاص على مكون يعمل بجد مثل ترس القيادة.

لماذا تُعد نسبة التلامس الأعلى أفضل

يعد تحقيق نسبة أعلى هدفًا رئيسيًا في تصميم أنظمة التروس عالية الأداء والدقة.

تشغيل أكثر سلاسة

عندما يتقاسم المزيد من الأسنان الحمل، يكون نقل الطاقة أكثر تدرجاً. يعمل ذلك على سلاسة تدفق الطاقة من ترس إلى آخر. يقلل بشكل كبير من النبض والاهتزاز في التجميع بأكمله.

انخفاض مستويات الضوضاء

وهذا النقل الأكثر سلاسة للطاقة يؤدي مباشرة إلى تشغيل أكثر هدوءاً. يتم تقليل "الأنين" الذي غالباً ما يُسمع من أنظمة التروس. ويرجع ذلك إلى أن التصادم بين الأسنان أثناء التشابك5 أقل فظاظة وقسوة.

توزيع الحمل المحسّن

إن توزيع الحمل على عدة أسنان يقلل من الضغط على أي سن واحد. وهذا يقلل من خطر ثني الأسنان أو تنقرها أو تعطلها بسبب التعب. والنتيجة هي عمر خدمة أطول وموثوقية أكبر للتروس.

| الميزة | نسبة تلامس منخفضة (<1.4) | نسبة تلامس عالية (> 1.6) |

|---|---|---|

| العملية | أقل سلاسة وأكثر اهتزازاً | سلس جداً وأقل اهتزازات |

| الضوضاء | مستويات ضوضاء أعلى | تشغيل أكثر هدوءاً |

| الحمل على الأسنان | مركزة على زوج واحد | موزعة على أزواج |

| المتانة | عمر إجهاد أقل | عمر إجهاد أعلى |

باختصار، تعتبر نسبة التلامس الأعلى أساسية لأداء التروس عالية الجودة. فهي تضمن التعشيق المستمر، مما يؤدي إلى نقل طاقة أكثر سلاسة وضوضاء أقل وتوزيع أفضل للحمل. وهذا يعزز بشكل مباشر متانة النظام وموثوقيته.

ما هما النمطان الأساسيان لفشل أسنان التروس؟

يعد فهم تعطل التروس أمرًا بالغ الأهمية للتصميم الميكانيكي الموثوق. في شركة PTSMAKE، نبني حساباتنا على وضعين أساسيين للفشل: إجهاد ثني الأسنان وإجهاد التلامس السطحي.

إجهاد الانحناء

يؤدي هذا النوع من الفشل إلى كسر كامل للسن. يبدأ الكسر في جذر السن، حيث تكون ضغوط الانحناء في أعلى مستوياتها.

إجهاد التلامس السطحي

يظهر هذا الفشل على شكل تنقر على أسطح عمل الأسنان. وهو يحدث بسبب ضغط التلامس العالي والمتكرر أثناء التشبيك.

تحدد هاتان الآليتان عمر خدمة الترس.

| وضع الفشل | الموقع | السبب الرئيسي |

|---|---|---|

| إجهاد الانحناء | جذر السن | إجهاد الانحناء المتكرر |

| إجهاد السطح | خاصرة الأسنان | إجهاد التلامس العالي |

التروس هي مكونات أساسية في نقل الطاقة. يجب أن يتنبأ تصميمها بالفشل ويمنع حدوثه. دعونا نلقي نظرة عن كثب على الآليات التي يجب على كل مهندس أخذها في الاعتبار.

آلية إجهاد الانحناء

فكر في سن الترس على أنه شعاع ناتئ صغير. في كل مرة يشتبك فيها مع سن آخر، خاصةً من ترس القيادةفإنه ينحني. يخلق هذا الحمل أقصى إجهاد شد عند شريحة الجذر على الجانب المحمل.

ومع كل دورة، يدور هذا الإجهاد من الصفر إلى الحد الأقصى ثم يعود مرة أخرى. وعلى مدى ملايين الدورات، يمكن أن يتشكل صدع إجهاد مجهري. ينمو هذا التشقق ببطء حتى تصبح المادة المتبقية غير قادرة على تحمل الحمل. والنتيجة هي كسر مفاجئ وكامل للسن.

بداية تآكل السطح (التنقر)

يخلق التلامس بين أسنان التروس المتزاوجة ضغطًا موضعيًا مرتفعًا للغاية على أجنحة الأسنان. ويكون هذا الضغط أعلى ما يكون أسفل سطح التلامس مباشرةً.

تولد هذه الضغوط العالية المتكررة إجهادات القص تحت السطح6. يمكن أن تؤدي هذه الضغوط إلى حدوث تشققات مجهرية تحت السطح. وبمرور الوقت، تنمو هذه الشقوق نحو السطح. وعندما يحدث أحد هذه الشقوق، تنفصل قطعة صغيرة من المادة تاركة حفرة. تُعرف هذه العملية باسم التنقر.

| الخصائص | إجهاد الانحناء (الكسر) | إجهاد السطح (التنقر) |

|---|---|---|

| نقطة البداية | فيليه جذر السن | جناح السن (تحت السطح) |

| نوع الإجهاد | إجهاد الانحناء (الشد) | إجهاد التلامس الضاغط |

| النتيجة | كسر الأسنان بالكامل | الحفر على سطح السن |

| الخطورة | كارثية في كثير من الأحيان | التدهور التدريجي |

باختصار، تتعطل أسنان التروس بطريقتين. يتسبب إجهاد الانحناء في حدوث كسر كارثي في الجذر. ويؤدي إجهاد التلامس السطحي إلى تنقر تدريجي على الجناح. يجب مراعاة كلا وضعي الفشل في كل تصميم قوي للتروس لضمان طول العمر والموثوقية.

كيف يؤثر تفاوت مسافة المركز على شبكة التروس؟

المسافة المركزية غير الصحيحة خطأ فادح. فهو يضر بشكل مباشر بأداء شبكة التروس وعمرها الافتراضي. حتى الانحراف البسيط عن التفاوت المسموح به المحدد يمكن أن يسبب مشاكل كبيرة.

وتتراوح هذه المشكلات من الضوضاء التشغيلية المزعجة إلى الفشل الكامل للنظام. التحكم السليم في هذا البعد ضروري لتشغيل التروس بشكل موثوق.

| العواقب | الوصف | الخطورة |

|---|---|---|

| زيادة الضوضاء | تصدر التروس صوت أنين أو طقطقة أثناء التشغيل. | عالية |

| التآكل المتسارع | تتحلل أسطح الأسنان قبل الأوان. | عالية |

| الفشل الذريع | يمكن أن تنكسر الأسنان، مما يتسبب في إيقاف تشغيل النظام. | الحرجة |

هذا أمر لا يمكن التغاضي عنه في التصميم أو التصنيع.

عندما تكون المسافة المركزية غير صحيحة، فإنها تغير الهندسة الأساسية لتعشيق الترس. وهذا يغير بشكل مباشر كيفية تفاعل الأسنان، مما يؤدي إلى نتائج متوقعة ولكنها ضارة. أهم تغييرين هما التغييران الأكثر أهمية في زاوية ضغط التشغيل ورد الفعل العكسي.

زاوية ضغط التشغيل المتغيرة

تزيد المسافة المركزية الكبيرة جدًا من زاوية ضغط التشغيل7. وهذا يضع المزيد من القوة الشعاعية على الأعمدة والمحامل، مما قد يؤدي إلى تآكل هذه المكونات قبل الأوان. كما أنه يركز الحمل على مساحة أصغر من السن، مما يزيد من إجهاد التلامس.

وعلى العكس من ذلك، فإن المسافة المركزية الصغيرة للغاية تقلل من زاوية الضغط. قد يبدو هذا جيدًا، لكنه غالبًا ما يؤدي إلى أن تحفر أطراف أسنان الترس في جذر ترس التزاوج، وهي حالة تعرف باسم التداخل.

التأثير على رد الفعل العكسي

رد الفعل العكسي هو الخلوص بين أسنان التزاوج. تؤثر المسافة المركزية غير الصحيحة بشكل مباشر على ذلك. العلاقة واضحة ومباشرة.

| مسافة المركز | تأثير رد الفعل العكسي | المشكلة المحتملة |

|---|---|---|

| كبير جداً | يزيد من رد الفعل العكسي | أحمال الصدمات، والضوضاء، وطرق الأسنان |

| صغير جداً | يقلل من رد الفعل العكسي | التجليد، والحرارة الزائدة، وفشل التزييت |

في PTSMAKE، نضمن أن عمليات التصنيع باستخدام الحاسب الآلي لدينا تحافظ على تفاوتات ضيقة في مواقع المبيت والعمود. ويُعد هذا التحكم أمرًا حيويًا لأي تجميع يتضمن ترس محرك، حيث يضمن الحفاظ على رد الفعل العكسي المصمم وزاوية الضغط من أجل تشغيل سلس وهادئ.

باختصار، المسافة المركزية غير الصحيحة هي السبب الرئيسي لفشل نظام التروس. فهو يغير سلبًا زاوية ضغط التشغيل ورد الفعل العكسي، مما يؤدي إلى مشاكل مثل الضوضاء والتآكل المفرط واحتمال كسر الأسنان.

ما هي القوى الأساسية التي تؤثر على سن ترس واحد؟

القوة المماسية التي ناقشناها هي المحرك الأساسي للحركة. ومع ذلك، فهي لا تعمل وحدها. لفهم إجهاد سن الترس حقًا، يجب علينا تفكيك هذه القوة.

تتحلل هذه القوة إلى مكونين رئيسيين. وهما القوة العمودية والقوة الشعاعية. إن فهم هذا التقسيم أمر بالغ الأهمية. فهو الأساس لحساب إجهاد الانحناء وتحليل أحمال المحمل بدقة.

| مكون القوة | التأثير الأساسي |

|---|---|

| القوة العادية | يسبب إجهاد التلامس |

| القوة الشعاعية | دفع التروس بعيدًا عن بعضها البعض |

يساعدنا هذا التفكيك على الانتقال من نموذج بسيط إلى تحليل هندسي دقيق.

القوة المنقولة من ترس القيادة ليست بسيطة مثل متجه واحد. إنها مجموعة من القوى التي يجب إدارتها. مفتاح فهم ذلك هو زاوية ضغط الترس. تحدد هذه الزاوية كيفية تقسيم القوة المماسية.

المكوّنات العادية والقُطرية

تؤثر القوة الكلية على سن الترس على طول خط العمل. هذا الخط عمودي على سطح السن عند نقطة التلامس. هذه القوة الكلية هي ما نسميه القوة العمودية.

القوة العادية: الضغط الحقيقي

هذه هي القوة الفعلية التي تضغط على أحد الأسنان ضد الآخر. وهي مصدر إجهاد التلامس الهيرتزي. وهي أيضاً الوتر في مثلث القوة. ويعتمد مقداره على القوة المماسية وزاوية الضغط.

القوة الشعاعية: الدفعة الفاصلة

يعمل هذا المكون باتجاه مركز الترس. ولا يقوم بأي عمل مفيد في نقل عزم الدوران. وبدلاً من ذلك، فإنه يدفع الترسَين بعيداً عن دائرة الملعب8. تقوم هذه القوة الشعاعية بتحميل الأعمدة والمحامل مباشرةً. يؤدي تجاهلها إلى تعطل المحامل قبل الأوان.

في عملنا في PTSMAKE، نقوم بتحليل هذه المكونات بعناية. وهذا يضمن أن التروس ليس فقط التروس، ولكن التجميع بأكمله، بما في ذلك الأعمدة والمحامل، يمكنه التعامل مع الأحمال التشغيلية دون عطل.

| القوة | الاتجاه | التأثير الرئيسي |

|---|---|---|

| القوة العادية | عمودي على سطح السن عند نقطة التلامس | إجهاد التماس، ارتداء |

| القوة الشعاعية | نحو مركز الترس | حمل التحميل، الانحراف |

إن تحليل القوة المماسية ليس مجرد تمرين أكاديمي. إنه ضروري للتصميم العملي. يسمح لنا تقسيمها إلى مكونات عمودية وقُطرية بحساب إجهاد الانحناء وأحمال التحميل، مما يمنع حدوث أعطال حرجة في نظام التروس.

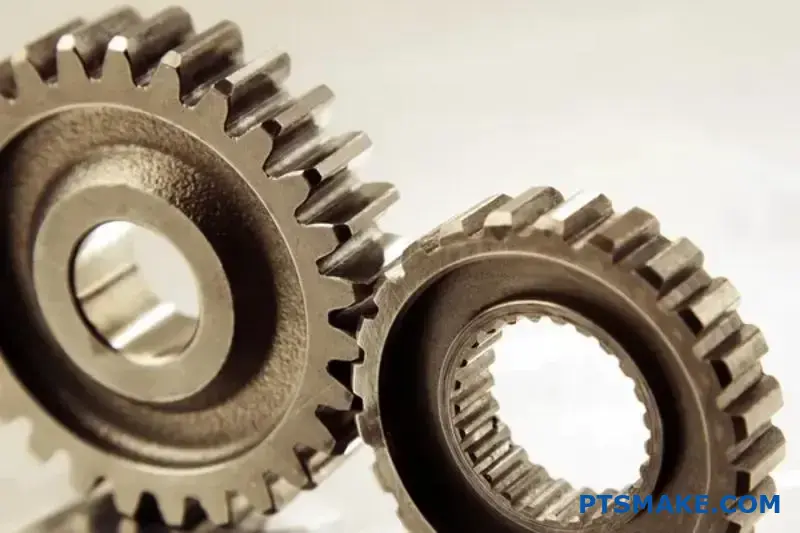

كيف تصنف الأنواع الشائعة من تروس القيادة؟

هناك طريقة رائعة لتصنيف التروس حسب اتجاه عمودها. تساعدك هذه الطريقة البسيطة على تضييق الخيارات بسرعة لتصميمك. فهي تخلق نموذجًا ذهنيًا واضحًا.

فكر في الأمر كشجرة قرار. أولاً، اسأل كيف يتم وضع أعمدة الإدخال والإخراج بالنسبة لبعضها البعض. هل هما متوازيان؟ هل يتقاطعان؟ أم أنهما يتقاطعان دون تقاطع؟ الإجابة على ذلك توجه اختيارك.

فيما يلي تفصيل أساسي.

| اتجاه العمود | الوصف |

|---|---|

| الأعمدة المتوازية | تسير الأعمدة في نفس المستوى ولا تلتقي أبدًا. |

| الأعمدة المتقاطعة | الأعمدة في نفس المستوى وتتقاطع عند نقطة واحدة. |

| غير متداخلة | الأعمدة في مستويات مختلفة ولا تتقاطع. |

تحتوي كل فئة على أنواع محددة من تروس القيادة.

دعونا نتوسع في نظام التصنيف هذا. في مشاريعنا في PTSMAKE، غالبًا ما تكون هذه هي الخطوة الأولى التي نتخذها مع العملاء. فهي توضح هدف التصميم على الفور. يزيل هذا الإطار البسيط التعقيد من عملية اختيار العتاد.

الأعمدة المتوازية

عندما تعمل الأعمدة بالتوازي، تكون اختياراتك مباشرة. التروس المحفزة هي الأكثر شيوعًا. التروس الحلزونية هي خيار ممتاز آخر. فهي توفر تشغيلًا أكثر سلاسة وهدوءًا بسبب أسنانها ذات الزوايا. المفاضلة الرئيسية هي الدفع المحوري الذي تولده.

الأعمدة المتقاطعة

بالنسبة للأعمدة التي تتقاطع، عادةً بزاوية 90 درجة، فإن التروس المخروطية هي الحل القياسي. يسمح شكلها المخروطي بنقل الحركة بين المحاور المتقاطعة. يمكن أن تكون أسنان التروس مستقيمة أو حلزونية أو مخروطية الشكل، حسب احتياجات التطبيق.

الأعمدة غير المتداخلة وغير المتوازية

هذه الفئة فريدة من نوعها. تتقاطع الأعمدة في مستويات مختلفة. المثال الكلاسيكي هو نظام التروس الدودية. يوفر هذا الإعداد تخفيضاً كبيراً للسرعة في مساحة مدمجة. إن سطح الملعب9 من التروس هو ما يسمح بهذا النقل الفريد للحركة.

إليك خريطة أكثر تفصيلاً.

| اتجاه العمود | أنواع التروس الشائعة | الميزة الرئيسية |

|---|---|---|

| موازٍ | حافز، حلزوني | نقل بسيط للحركة؛ فعال. |

| التقاطع | شطبة | يغير اتجاه نقل الطاقة. |

| غير متداخلة | دودة، متصالبة هلالية متصالبة | نسب تروس عالية في مرحلة واحدة. |

يعد تصنيف التروس حسب اتجاه العمود خطوة أولى قوية. يبسط هذا النموذج الذهني عملية الاختيار من خلال محاذاة أنواع التروس مباشرة مع وظيفتها الميكانيكية الأساسية. ويساعدك على ضمان اختيار ترس القيادة المناسب لتخطيط نظامك.

متى يجب اختيار الترس الحلزوني بدلاً من الترس المحفز؟

اختيار العتاد المناسب أمر بالغ الأهمية للأداء. إنه ليس دائماً قراراً بسيطاً. فالاختيار بين الترس المحفز والترس الحلزوني يعتمد على احتياجات التطبيق الخاصة بك.

نحتاج إلى النظر إلى العوامل الرئيسية. وتشمل هذه العوامل الحمل والضوضاء وتعقيد التصنيع. يمكن أن تساعد المقارنة السريعة في توجيه تفكيرك.

| الميزة | ترس محفز | ترس حلزوني |

|---|---|---|

| اتجاه الأسنان | مستقيم، موازٍ للمحور | بزاوية على المحور |

| مستوى الضوضاء | أعلى | أقل |

| الدفع المحوري | لا يوجد | نعم |

| التكلفة | أقل | أعلى |

فهم هذه الاختلافات هو الخطوة الأولى. فهو يساعدك على تحقيق التوازن بين الأداء والميزانية لنجاح مشروعك.

غوص أعمق: الحافز مقابل الحلزوني

دعونا نفصل الاختلافات العملية. يؤثر تصميم أسنان التروس بشكل مباشر على كيفية أدائها في النظام.

سعة الحمولة والسلاسة

التروس الحلزونية لها أسنان بزاوية. وهذا يعني أن الاشتباك تدريجي. ويكون أكثر من سن واحد متلامس في أي وقت. وهذا يوزع الحمل بشكل أفضل، مما يؤدي إلى قدرة تحميل أعلى ونقل طاقة أكثر سلاسة. وتتشابك التروس المحفزة على طول وجه السن بالكامل مرة واحدة.

الضوضاء والاهتزازات

يخلق التلامس المفاجئ الكامل الأسنان للتروس المحفزة ضوضاء واهتزازات. وهذا غالباً ما يكون غير مقبول في المنتجات الاستهلاكية أو الآلات عالية السرعة. أما التروس الحلزونية، مع تعشيقها التدريجي، فهي أكثر هدوءًا بشكل كبير وتعمل بسلاسة أكبر. وهذا يجعلها خيارًا مثاليًا للهدوء معدات القيادة.

تحدي الدفع المحوري

تخلق زاوية أسنان التروس الحلزونية قوة جانبية. تُعرف هذه القوة باسم الدفع المحوري10يدفع الترس على طول محوره. وهذا يتطلب محامل، مثل المحامل الأسطوانية المخروطية، لإدارة القوة. لا تنتج التروس المحفزة هذا الدفع، مما يبسط متطلبات المحامل.

تعقيد التصنيع والتكلفة

فيما يلي مفاضلة واضحة. التروس المحفزة أبسط في التصميم والماكينة. وهذا يجعلها أكثر فعالية من حيث التكلفة. تتطلب التروس الحلزونية عمليات تصنيع أكثر تعقيدًا بسبب الزاوية الحلزونية. في شركة PTSMAKE، نستخدم التصنيع الآلي باستخدام الحاسب الآلي المتقدم لإنتاجها بكفاءة.

| المعيار | ترس محفز | ترس حلزوني | الآثار المترتبة على التطبيق |

|---|---|---|---|

| اتصل بنا | خط الاتصال | تدريجيًا، أسنان متعددة | يوفر الحلزوني نقل حمولة أعلى وأكثر سلاسة. |

| الضوضاء | عالية | منخفضة | يُفضل الحلزوني للتشغيل الهادئ. |

| حمولة الدفع | لا يوجد | نعم | حلزوني يتطلب دعم محمل قوي. |

| الكفاءة | مرتفع (98-99%) | أقل قليلاً بسبب الانزلاق | فرق بسيط لمعظم التطبيقات. |

| التكلفة | أقل | أعلى | التروس المحفزة أفضل للميزانيات المحدودة. |

يعتمد اختيارك على الموازنة بين هذه العوامل. توفر التروس الحلزونية أداءً فائقًا للضوضاء والحمل ولكنها تأتي مع تعقيد وتكلفة إضافية. أما التروس المحفزة فهي حل بسيط وفعال من حيث التكلفة للتطبيقات التي لا تمثل فيها الضوضاء مصدر قلق كبير.

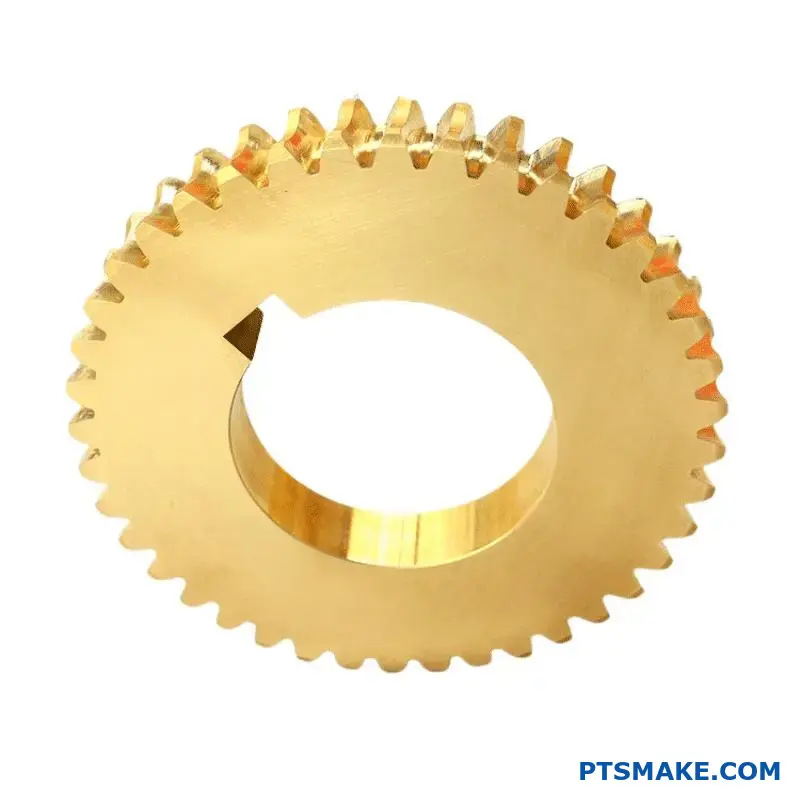

ما هي التطبيقات الفريدة من نوعها للتروس المخروطية والدودية؟

اختيار الأداة المناسبة أمر بالغ الأهمية. يتعلق الأمر بمطابقة الأداة مع التحدي الهندسي المحدد. التروس المخروطية والدودية غير قابلة للتبديل. فكل منهما يحل مشكلة مميزة.

تتفوق التروس المخروطية في تغيير اتجاه الطاقة. أما التروس الدودية فهي بارعة في تقليل السرعة. كما أنها تمنع القيادة الخلفية. فهم هذه الاختلافات هو مفتاح التصميم الفعال.

| نوع العتاد | الوظيفة الأساسية |

|---|---|

| الترس المخروطي | تغيير اتجاه الدوران (عادةً 90 درجة) |

| العتاد الدودي | تقليل السرعة العالية ومقاومة الانعكاس |

يؤثر هذا الاختيار بشكل مباشر على كفاءة ماكينتك وموثوقيتها.

سيناريوهات التروس المخروطية

التروس المخروطية المخروطية هي الحل المفضل عندما يجب أن تدور قوة الدوران في زاوية. فكر في المثقاب اليدوي. يدور المحرك أفقياً، لكن لقمة الحفر تدور عمودياً. يجعل زوج من التروس المخروطية المخروطية هذا الانتقال بزاوية 90 درجة ممكناً.

مثال كلاسيكي آخر هو الترس التفاضلي للسيارات. فهو يسمح للعجلات بالدوران بسرعات مختلفة أثناء الدوران. وتستخدم هنا التروس المخروطية الحلزونية المخروطية لسلاستها وهدوء تشغيلها عند السرعات العالية. إن قدرتها على التعامل مع الأعمدة المتقاطعة أمر حيوي.

متى تختار التروس الدودية

تُعد التروس الدودية مثالية لتحقيق تخفيض هائل في التروس في مساحة مدمجة. يمكن لمجموعة تروس دودية واحدة تحقيق نسب تخفيض تبلغ 100:1 أو أكثر. وهذا شيء تعاني منه أنواع التروس الأخرى.

ضع في اعتبارك نظام ناقل. يعمل المحرك بسرعة دوران عالية في الدقيقة، ولكن الحزام يتحرك ببطء مع عزم دوران عالٍ. محرك التروس الدودية مثالي لهذا الغرض. تعمل الدودة كترس قيادة. النظام علم الحركة11 مباشرة وفعالة.

غالباً ما تكون أفضل ميزة لها هي طبيعتها ذاتية القفل. وهذا يمنع الحمل من دفع المحرك للخلف. إنها مكابح أمان مدمجة، وهي ضرورية لتطبيقات مثل المصاعد والرافعات والمصاعد.

| التطبيق | العتاد الأمثل | السبب الرئيسي |

|---|---|---|

| مثقاب يدوي | الترس المخروطي | يغير دوران المحرك بمقدار 90 درجة |

| الحزام الناقل | العتاد الدودي | تقليل السرعة العالية وعزم الدوران العالي |

| الترس التفاضلي للسيارات | الترس المخروطي | ينقل الطاقة حول الزاوية |

| رافعة المصعد | العتاد الدودي | قفل ذاتي للأمان |

في شركة PTSMAKE، نوجه العملاء بشأن هذه الخيارات يومياً لضمان السلامة الميكانيكية.

التروس المخروطية هي الأفضل لإعادة توجيه الطاقة، خاصة عند زوايا 90 درجة. أما التروس الدودية فلا مثيل لها في التخفيضات العالية للتروس والتطبيقات التي تتطلب آلية قفل ذاتي غير عكسية. لكل منها دور متميز وحاسم في التصميم الهندسي.

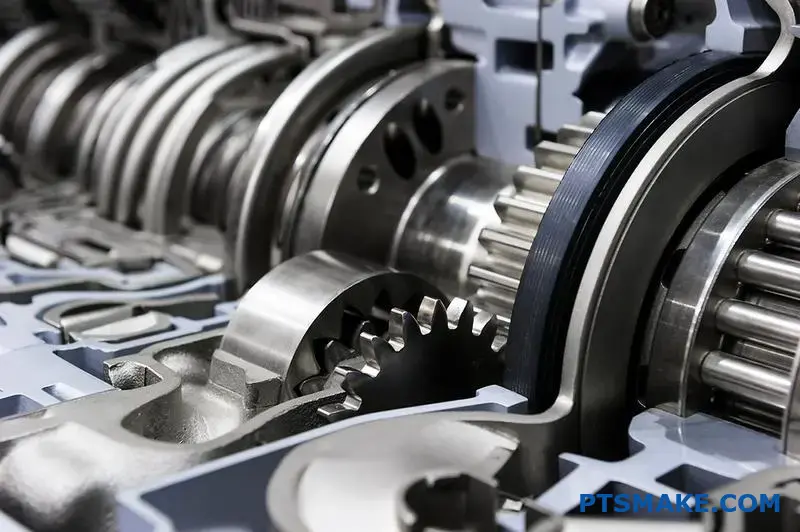

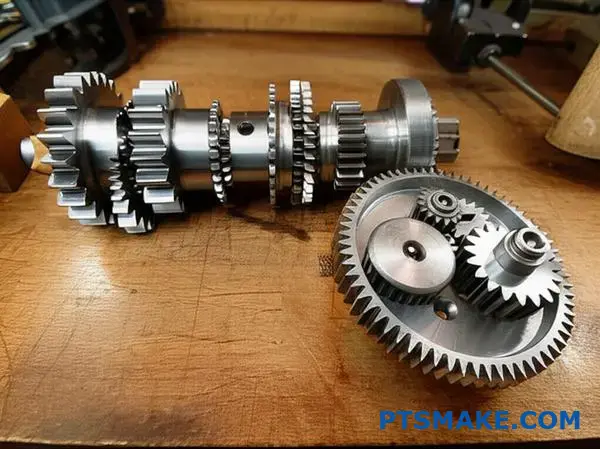

ما الذي يحدد رتل التروس البسيط والمركب والكوكبي؟

يبدأ فهم قطارات التروس من هيكلها. كل تكوين هو حل محدد لمشكلة ميكانيكية. لا يتعلق الأمر فقط بالأسنان المتشابكة.

يحدد ترتيب التروس الناتج النهائي. ويشمل ذلك السرعة وعزم الدوران والحيز المادي الذي تشغله.

قطار تروس بسيط

هذا هو الإعداد الأساسي. يتم ترتيب التروس في صف، كل منها على عموده الخاص به.

قطار التروس المركب

هنا، يحمل عمود واحد على الأقل أكثر من ترس واحد. وهذا يسمح بتغييرات أكبر في النسب.

قطار التروس الكوكبي

يحتوي هذا النظام المدمج على ترس "شمسي" مركزي. وتدور حوله عدة تروس "كوكبية" متعددة تدور حوله، وكلها مثبتة داخل ترس "حلقة" خارجي.

| نوع قطار التروس | السمة المميزة الهيكلية | الهدف الأساسي |

|---|---|---|

| بسيطة | كل ترس على عمود منفصل، على التوالي. | تعديل السرعة/عزم الدوران الأساسي. |

| مركب | تروس متعددة على عمود مشترك. | تقليل السرعة الكبيرة في مساحة صغيرة. |

| الكواكب | ترتيب تروس الشمس والكوكب والحلقة. | عزم دوران عالٍ، وصغر الحجم، ومدخل/مخرج محوري. |

كيف تملي البنية على الوظيفة

التصميم المادي لقطار التروس هو كل شيء. في PTSMAKE، غالبًا ما نوجه العملاء من خلال هذه الخيارات. يؤثر القرار على أداء المنتج النهائي وحجمه.

قطارات بسيطة: المباشرة والخطية

في رتل التروس البسيط، تتدفق الطاقة بشكل خطي. فهي تتحرك من ترس إلى آخر. ويتم تحديد النسبة فقط من خلال التروس الأولى والأخيرة. أما التروس الوسيطة، أو التروس الوسيطة، فتقوم فقط بتغيير اتجاه الدوران.

القطارات المركبة: كفاءة المساحة

القطارات المركبة ذكية. من خلال وضع ترسين من أحجام مختلفة على نفس العمود، يمكنك إنشاء نسبة تروس كبيرة في شكل مضغوط. يصبح مخرج الزوج الأول هو المدخل للزوج الثاني، وكل ذلك على محور واحد مشترك. هذا هو الحل الشائع الذي نراه في المشاريع التي تحتاج إلى تخفيض كبير في السرعة دون الحاجة إلى بصمة كبيرة. إن الترس الأولي معدات القيادة الاختيار أمر بالغ الأهمية هنا.

القطارات الكوكبية: القوة والدقة

الأنظمة الكوكبية أو فوق الحلقية هي الأكثر تعقيداً من الناحية الهيكلية. فهي توفر كثافة طاقة عالية. وهذا يعني أنها قادرة على التعامل مع مضاعفة عزم الدوران12 في حزمة صغيرة جداً. تتم مشاركة الحمل بين عدة تروس كوكبية. يقلل هذا التوزيع من الضغط على الأسنان الفردية ويسمح بالتشغيل السلس والموثوق. وهذا يجعلها مثالية للتطبيقات من ناقل الحركة الأوتوماتيكي إلى الأذرع الآلية.

| الميزة | قطار تروس بسيط | قطار التروس المركب | قطار التروس الكوكبي |

|---|---|---|---|

| الترتيب | خطي | مكدسة على أعمدة | متحدة المركز (شمس، كوكب، حلقة) |

| استخدام الفضاء | يمكن أن تكون طويلة | مدمجة لنسب عالية | مدمجة للغاية |

| سعة عزم الدوران | منخفضة إلى متوسطة | متوسط إلى مرتفع | عالية جداً |

| التعقيد | منخفضة | معتدل | عالية |

باختصار، الاختلافات الهيكلية بين قطارات التروس البسيطة والمركبة والكوكبية متعمدة. يقدم كل تصميم مزيجًا فريدًا من مزايا السرعة وعزم الدوران والحجم. يعد اختيار التصميم المناسب أمرًا بالغ الأهمية لنجاح تطبيقك.

كيف تتيح أنظمة التروس الكوكبية مسارات فريدة لتدفق الطاقة؟

تتسم أنظمة التروس الكوكبية ببساطتها في التركيب. فهي تتكون من ثلاثة أجزاء رئيسية. وهذا التصميم هو ما يسمح بتدفقات الطاقة الفريدة من نوعها.

المكونات الأساسية

يحتوي النظام على ترس شمسي مركزي. تدور حوله تروس كوكبية متعددة. ويحيط بها جميعاً ترس حلقي خارجي بأسنان داخلية.

| المكوّن | الدور |

|---|---|

| صن جير | الترس المركزي |

| تروس الكوكب | ترس الدوران حول الشمس |

| الترس الدائري | الترس الخارجي ذو الأسنان الداخلية |

من خلال تثبيت أحد هذه المكونات في وضع الثبات، يمكنك تغيير الإخراج بالكامل. هذا التنوع هو أعظم نقاط قوتها.

هذه الدالة المعيارية هي السبب في أن قطار فوق دائري13 حجر الزاوية في ناقل الحركة والآلات الحديثة. إن القدرة على تبديل الأدوار بين المدخلات والمخرجات والعنصر الثابت هو ما يخلق مسارات تدفق الطاقة الفريدة هذه. في المشاريع السابقة في PTSMAKE، استفدنا من ذلك في التطبيقات الروبوتية المعقدة.

تحقيق تخفيض التروس

لاختزال التروس، نستخدم عادةً الترس الشمسي كمدخل. يتم تثبيت الترس الحلقي ثابتًا.

يصبح الناقل الكوكبي هو الخرج. يزيد هذا الإعداد من عزم الدوران بشكل كبير مع تقليل السرعة. تصبح التروس الكوكبية بشكل فعال آلية تروس القيادة النهائية، حيث تنقل الطاقة إلى الناقل.

إنشاء أوفردرايف

لتحقيق السرعة الزائدة، يتم تبديل الأدوار. يعمل حامل الكوكب كمدخل.

يتم تثبيت الترس الشمسي ثابتاً. يصبح الترس الحلقي بعد ذلك مكون الخرج. وينتج عن هذا التكوين سرعة خرج أعلى من سرعة الدخل، وهو أمر مثالي لتحقيق الكفاءة عند السرعات العالية.

تمكين الحركة العكسية

بالنسبة للرجوع للخلف، يتم تثبيت حامل الكوكب ثابتاً. ترس الشمس هو المدخل.

وهذا يجبر التروس الكوكبية على العمل كعاطلين عن العمل. فهي تنقل الحركة إلى ترس الحلقة، مما يجعلها تدور في الاتجاه المعاكس لترس الشمس.

| الوضع | مكون الإدخال | المكوّن الثابت | مكون الإخراج | النتيجة |

|---|---|---|---|---|

| التخفيض | صن جير | الترس الدائري | بلانيت كاريير | رفع عزم الدوران لأعلى، خفض السرعة |

| أوفردرايف | بلانيت كاريير | صن جير | الترس الدائري | زيادة السرعة، خفض عزم الدوران |

| عكسي | صن جير | بلانيت كاريير | الترس الدائري | تغيير الاتجاه |

تكمن أناقة مجموعة التروس الكوكبية في هيكلها المكون من ثلاثة مكونات. من خلال تثبيت جزء واحد ثابت بشكل استراتيجي - الشمس أو الحلقة أو حامل الكوكب - يمكننا إنشاء مخرجات مختلفة إلى حد كبير مثل التخفيض أو زيادة السرعة أو عكسها من مجموعة واحدة مدمجة.

ما هي المفاضلة على مستوى النظام بين مواد التروس المختلفة؟

يعد اختيار مادة الترس المناسبة قرارًا حاسمًا. فهو يؤثر بشكل مباشر على الأداء والعمر الافتراضي والتكلفة. تقدم كل مادة مجموعة فريدة من الخصائص.

يجب أن يوازن المهندسون بين هذه العوامل بعناية. فالاختيار المثالي لترس القيادة عالي العزم سيختلف عن الاستخدام منخفض الحمل.

نظرة عامة على مواد التروس الشائعة

دعنا نقارن بين أربعة أنواع شائعة من المواد. لكل منها مزايا وعيوب مميزة. هذا التوازن هو مفتاح تصميم النظام.

| المواد | الميزة الرئيسية | حالة الاستخدام الشائع |

|---|---|---|

| الفولاذ الكربوني | منخفضة التكلفة | الماكينات العامة |

| سبائك الصلب | قوة عالية | ناقل الحركة في السيارات |

| برونزية | احتكاك منخفض | التروس الدودية |

| البوليمرات | خفيف الوزن وهادئ | الإلكترونيات الاستهلاكية |

يوفر هذا الجدول مرجعاً سريعاً. ولكن هناك حاجة إلى تحليل أعمق لاتخاذ قرار نهائي.

ينطوي اتخاذ القرار الصحيح على تحليل مفصل للمفاضلة. في شركة PTSMAKE، نوجه العملاء باستخدام مصفوفة قرارات. وهذا يوضح الأولويات لكل مشروع فريد من نوعه.

مصفوفة القرار لمواد التروس

تساعد هذه المصفوفة على تصور الحلول الوسط. نقوم بتصنيف كل مادة من منخفضة إلى عالية جدًا بناءً على معايير رئيسية. وتستند هذه البيانات إلى اختباراتنا الداخلية وخبراتنا في المشاريع.

| المواد | القوة | مقاومة التآكل | التكلفة | الوزن |

|---|---|---|---|---|

| الفولاذ الكربوني | متوسط | متوسط | منخفضة | عالية |

| سبائك الصلب | عالية جداً | عالية | متوسط | عالية |

| برونزية | منخفضة-متوسطة | عالية | عالية | عالية |

| البوليمرات (مثل النايلون والنايلون والبولي إيثيلين كيت) | منخفضة | منخفضة-متوسطة | منخفضة-مرتفعة | منخفضة جداً |

تحليل أعمق للمقايضات

يوفر الفولاذ السبائكي قوة من الدرجة الأولى. ولكنها تأتي بتكاليف ووزن أعلى. وهذا ما يجعلها مثالية للأنظمة الصناعية أو أنظمة السيارات ذات المتطلبات العالية.

البوليمرات ممتازة لتقليل الضوضاء والوزن. ومع ذلك، فإن قوتها المنخفضة تحد من استخدامها في سيناريوهات الأحمال العالية. كما أن الخصائص القبلية14 اختلافًا كبيرًا بين أنواع البوليمر المختلفة.

البرونز هو خيار متخصص. وغالباً ما يقترن بترس دودي فولاذي. يوفر مقاومة ممتازة للتآكل في التلامس الانزلاقي عالي الاحتكاك ولكن بتكلفة كبيرة.

اختيار مادة الترس هو عملية موازنة. تعمل مصفوفة القرار على تبسيط هذه العملية المعقدة. فهي تساعدك على الموازنة بين القوة مقابل التكلفة ومقاومة التآكل مقابل الوزن، مما يضمن توافق الاختيار النهائي مع متطلبات نظامك وميزانيتك بشكل مثالي.

كيف تغير عمليات المعالجة الحرارية خصائص الترس؟

المعالجة الحرارية ليست حلاً واحداً يناسب الجميع. فالطرق المختلفة تحقق نتائج محددة. وغالبًا ما يكون الهدف واحدًا: سطح صلب مقاوم للتآكل مع قلب صلب مقاوم للصدمات.

هذا التوازن أمر بالغ الأهمية لطول عمر الترس. دعنا نستكشف ثلاث عمليات شائعة نستخدمها في PTSMAKE لتحقيق ذلك.

طرق المعالجة الحرارية الرئيسية

تخدم كل طريقة غرضاً مميزاً. ويعتمد الاختيار على مادة الترس والاستخدام المقصود.

| العلاج | الهدف الأساسي | الممتلكات الأساسية |

|---|---|---|

| من خلال التصلب | صلابة موحدة | صعب |

| الكربنة | السطح الصلب | صعب المراس |

| النيترة | سطح صلب جداً | صعب المراس |

يعد اختيار المعالجة الحرارية المناسبة أمرًا بالغ الأهمية. فهو يؤثر بشكل مباشر على أداء وموثوقية الترس في التجميع النهائي. إنها خطوة حيث الدقة مهمة للغاية.

شرح التصلب العابر

تعمل عملية التصلب العابر أو التبريد والتبريد على تسخين الترس بالكامل. تخلق هذه العملية صلابة وقوة موحدة في جميع أنحاء الجزء. وهي مناسبة للتروس التي تحتاج إلى خصائص متسقة من السطح إلى القلب. ومع ذلك، يمكن أن تؤدي في بعض الأحيان إلى هشاشة إذا لم يتم تقسيتها بشكل صحيح.

تقنيات التصلب السطحي

بالنسبة للتطبيقات التي تحتاج إلى سطح متين وقلب قابل للسحب، تعتبر المعالجات السطحية مثالية. تندرج هذه الطرق تحت مظلة تصلب الحالة15.

الكربنة

تُدخل الكربنة الكربون في سطح الفولاذ منخفض الكربون. يؤدي ذلك إلى تكوين طبقة خارجية صلبة غنية بالكربون بينما يظل القلب صلباً وقابلاً للسحب. تُعد هذه العملية ممتازة بالنسبة لتروس القيادة التي تواجه إجهاد تلامس عالٍ وأحمال صدمات.

النيترة

يستخدم النيترة النيتروجين لتقوية السطح. ويتم إجراؤه في درجات حرارة أقل من الكربنة. وهذا يقلل من التشوه، وهي فائدة كبيرة للتروس عالية الدقة. السطح الناتج صلب للغاية ومقاوم للتآكل.

| الميزة | الكربنة | النيترة |

|---|---|---|

| درجة حرارة العملية | عالية | منخفضة |

| عمق الحالة | أعمق | أقصر |

| مخاطر التشويه | أعلى | أقل |

| صلابة السطح | صعب جداً | صعب للغاية |

المعالجات الحرارية ضرورية لتحسين أداء التروس. تخلق المعالجة بالتصلب العابر قوة موحدة، بينما توفر طرق مثل الكربنة والنترة سطحًا صلبًا مقاومًا للتآكل وقلبًا صلبًا ممتصًا للصدمات، مما يطيل من العمر التشغيلي للترس.

ما هي المعلومات الضرورية في رسم تصنيع التروس؟

رسم التروس هو عقد بين المصمم والشركة المصنعة. المعلومات الناقصة تؤدي إلى أخطاء. الأمر بهذه البساطة. المواصفات الواضحة أمر حيوي.

فهي تضمن أداء الجزء النهائي، وخاصة ترس القيادة، بشكل صحيح. كل التفاصيل مهمة للوظيفة والملاءمة.

المعلمات الهندسية الرئيسية

تحدد هذه الأرقام شكل الترس الأساسي وحجمه. فهي أساس التصميم.

| المعلمة | التبرير |

|---|---|

| الوحدة النمطية/الخطوة القطرية | يحدد حجم السن. يجب أن يتطابق مع ترس التزاوج. |

| عدد الأسنان | يحدد نسبة سرعة الترس وقطره. |

| زاوية الضغط | يؤثر على شكل السن وقدرته على حمل الأحمال. |

| الزاوية الحلزونية (إن وجدت) | بالنسبة للتروس الحلزونية، فهي تحدد حمل الدفع والتعشيق. |

المواد والصلابة

يحدد اختيار المادة قوة الترس. وتحدد مواصفات المعالجة الحرارية مقاومة التآكل والمتانة الكلية. إنه مزيج بالغ الأهمية.

ما وراء الهندسة: المواد والمعالجة

الترس أكثر من مجرد أبعاده. فاختيار المادة أمر بالغ الأهمية. فالفولاذ مثل 4140 أو 8620 شائع، ولكن الاستخدام المحدد يحدد الخيار الأفضل. يجب أن يذكر الرسم المادة بوضوح.

يلي ذلك المعالجة الحرارية. عمليات مثل الكربنة أو النيترة تصلب السطح. وهذا يحسن من مقاومة التآكل دون جعل القلب هشًا. يجب أن يكون عمق الحالة المطلوبة وصلابة السطح على الرسم. وهذا يمنع الفشل المبكر تحت الحمل.

تحديد الجودة والدقة

وأخيرًا، تتحكم مواصفات الجودة في دقة التصنيع. هذه التفاوتات ليست اقتراحات، بل هي متطلبات. فهي تضمن تشغيل الترس بسلاسة وهدوء. حتى لو كان انحراف الملف الشخصي16 يمكن أن يؤدي إلى ضوضاء وتآكل كبير في التشغيل.

في شركة PTSMAKE، نجد أن الرسومات ذات درجات الجودة الواضحة، مثل معايير AGMA أو ISO، هي الأكثر فعالية. وهذا يزيل الغموض عن جميع المعنيين. وتعتمد معدات القيادة عالية الجودة على هذه الضوابط الصارمة.

| مواصفات الجودة | الغرض |

|---|---|

| تحمل ملف الأسنان الجانبي | يتحكم في دقة شكل منحنى السن. |

| إجمالي النفاد | يضمن دوران الترس بشكل مركزي على محوره. |

| محاذاة الأسنان | يدير توازي السن على طول وجهه. |

| تشطيب السطح | يؤثر على الاحتكاك والتشحيم والضوضاء التشغيلية. |

يبدأ الترس الناجح برسم كامل. يجب أن يحدد بوضوح الهندسة والمواد والمعالجة الحرارية ومواصفات الجودة. ويمنع هذا الوضوح الأخطاء المكلفة ويضمن أن يفي الجزء النهائي بكل متطلبات الأداء دون شك.

كيف يتم استخدام معايير AGMA/ISO لهيكلة تصميم التروس؟

AGMA وISO هما كتابا قواعد تصميم التروس. فهي تخلق لغة عالمية للمهندسين في جميع أنحاء العالم. وهذه الأرضية المشتركة ضرورية.

يضمن اتفاق الجميع على تصنيفات التروس. كما أنه يحدد الجودة وطرق الاختبار. وهذا يزيل التخمين ويبني الثقة.

| قياسي | مجال التركيز الأساسي |

|---|---|

| AGMA | أمريكا الشمالية في المقام الأول، مواصفات مفصلة |

| الأيزو | إطار عمل دولي واسع النطاق |

في PTSMAKE، هذه المعايير حيوية. فهي تساعدنا على التواصل بوضوح مع العملاء على مستوى العالم. نحن نقدم قطعًا تلبي المواصفات الدقيقة.

إطار عمل التصنيف والجودة والاختبار

توفر هذه المعايير هيكلاً واضحاً. فهي توجه تصميم التروس بالكامل وعملية التصنيع من البداية إلى النهاية. إنها مخطط للموثوقية.

لغة مشتركة لتصنيف العتاد والعتاد

كيف نعرف أن الترس قوي بما فيه الكفاية؟ توفر المعايير الصيغ. فهي تحدد كيفية حساب حدود الإجهاد للمواد والتصميمات.

ويشمل ذلك حسابات قوة الانحناء ومتانة السطح. وهذا أمر بالغ الأهمية لأي ترس، وخاصة ترس القيادة الأساسي. وهذا يضمن قدرة الترس على تحمل الحمل المقصود دون تعطله. يعتمد كل ذلك على مبادئ هندسية مثبتة.

تحديد جودة العتاد بالأرقام

تستخدم AGMA وISO أرقام الجودة. الرقم الأعلى يعني تفاوتات أكثر إحكامًا ودقة أكبر. وهذا يؤثر بشكل مباشر على الأداء والتكلفة.

على سبيل المثال، يتطلب الرقم عالي الجودة رقمًا دقيقًا للغاية التشكيل الجانبي غير المتماسك17. تقلل هذه الدقة من الضوضاء والاهتزازات. اختيار مستوى الجودة المناسب هو قرار رئيسي. فهو يتعلق بالموازنة بين احتياجات الأداء وميزانية المشروع.

| عامل الجودة | الخاضعة لسيطرة | التأثير على الأداء |

|---|---|---|

| دقة المظهر الجانبي للأسنان | رقم الجودة AGMA/ISO | السلاسة، مستوى الضوضاء |

| انحراف الملعب | رقم الجودة AGMA/ISO | توزيع الأحمال والاهتزازات |

| النفاد | رقم الجودة AGMA/ISO | دقة الدوران |

توحيد معايير التفتيش

وأخيراً، تحدد المعايير كيفية اختبار التروس. فهي تحدد طرق ومعدات الفحص. وهذا يضمن الاتساق. سيظهر الترس الذي نقوم باختباره في PTSMAKE نفس النتائج عند اختباره من قبل عملائنا. هذا الفهم المشترك هو أساس الثقة.

AGMA وISO أكثر من مجرد وثائق. فهي أساس تصميم المعدات الحديثة. فهي توفر لغة مشتركة تضمن الموثوقية والجودة والتواصل الواضح بين المصممين والمصنعين والعملاء. وهذا الإطار ضروري لتحقيق نتائج يمكن التنبؤ بها.

كيف تختار المادة والمعالجة الحرارية المناسبة؟

اختيار المادة المناسبة لا يعتمد على التخمين. إنها عملية تبدأ بمبادئ هندسية متينة. أولاً، يجب أن نحسب الضغوط التي سيواجهها الجزء الخاص بك.

يعطينا هذا الحساب الأولي خط أساس. بالنسبة لمكوّن مثل معدات القيادةنقوم بتحليل القوى أثناء التشغيل. وهذا يساعد على تحديد الحد الأدنى من القوة اللازمة.

حساب الإجهاد الأولي

نبدأ بتحديد شروط التحميل. ثم نطبق المعادلات الهندسية. وهذا يعطينا قيمة الإجهاد النظري للجزء.

| المعلمة | الوصف | مثال على القيمة |

|---|---|---|

| الحمولة (القوة) | القوة المطبقة على الجزء. | 500 N |

| مساحة المقطع العرضي | المنطقة التي تقاوم القوة. | 100 مم² |

| الإجهاد المحسوب | القوة مقسومة على المساحة. | 5 ميجا باسكال |

هذه هي نقطة البداية. لكن الظروف الواقعية ليست بهذه البساطة أبداً. يجب أن نأخذ في الحسبان المزيد من العوامل.

الخطوة التالية حاسمة. نطبق عوامل الخدمة. وهي مضاعفات تأخذ في الحسبان ظروف التشغيل في العالم الحقيقي. وهذا ينقلنا من الإجهاد النظري إلى القوة المادية المطلوبة.

تعديل عوامل الخدمة

الضغط المحسوب 5 ميجا باسكال ليس الرقم النهائي. يجب أن نأخذ في الاعتبار كيفية استخدام الجزء. هل الحمل ثابت أم يتضمن صدمات؟

A عامل الخدمة18 يساعد في سد هذه الفجوة. إنه مضاعف الأمان. نستخدمه لضبط الإجهاد المحسوب. وهذا يضمن قدرة المادة على التعامل مع الأحداث غير المتوقعة.

على سبيل المثال، يحتاج الجزء ذو الأحمال المفاجئة إلى عامل أعلى. وهذا يزيد من القوة المطلوبة للمادة التي نختارها.

الموثوقية واختيار المواد

كما نأخذ بعين الاعتبار الموثوقية المطلوبة. يتطلب المكون الحرج في مجال الفضاء الجوي هامش أمان أعلى. أما الجزء غير الحرج فقد لا يتطلب ذلك.

كل هذا يؤدي إلى "الإجهاد المسموح به". هذا هو أقصى إجهاد يمكن للمادة التعامل معه بأمان في هذا التطبيق المحدد. ثم نختار بعد ذلك مادة تتجاوز خصائصها هذه القيمة.

| العامل | الوصف | المضاعف النموذجي |

|---|---|---|

| نوع الحمولة | حسابات الصدمة أو الصدمة. | 1.2 - 2.0 |

| درجة الحرارة | للأداء في درجات الحرارة العالية/المنخفضة. | 1.1 - 1.5 |

| الموثوقية | الأجزاء الحرجة مقابل الأجزاء غير الحرجة. | 1.25 - 2.5 |

في PTSMAKE، نعمل معك لتحديد هذه العوامل. وهذا يضمن أن يكون الجزء النهائي آمناً وفعالاً من حيث التكلفة.

يبدأ اختيار المواد بحساب الإجهاد الأساسي. ثم نطبق بعد ذلك عوامل الخدمة لنوع الحمل والموثوقية. ويحدد ذلك الإجهاد المسموح به المطلوب، مما يرشدنا إلى المادة المثالية لأداء المكون الخاص بك على المدى الطويل.

كيف تحدد عرض الوجه المطلوب للترس؟

يعد اختيار عرض وجه الترس المناسب عملية موازنة حاسمة. يمكن للوجه الأعرض توزيع الحمل على مساحة أكبر. وهذا يقلل بشكل عام من الضغط على أسنان التروس.

ومع ذلك، فإن عرض الوجه العريض للغاية يمكن أن يسبب مشاكل. فقد يؤدي إلى توزيع غير متساوٍ للحمل، خاصةً إذا كانت هناك مشاكل في المحاذاة. يمكن أن يؤدي ذلك في الواقع إلى زيادة الضغط ويؤدي إلى فشل سابق لأوانه.

فهم المفاضلات

الهدف هو العثور على المكان المناسب. أنت تريد عرضًا كافيًا للتعامل مع الحمل دون أن تكون حساسًا بشكل مفرط لتغيرات التصنيع والتجميع.

عرض الوجه، وتوزيع الأحمال، والإجهاد

العلاقة بين هذه العناصر الثلاثة أساسية في تصميم التروس. يوفر الوجه الأعرض مساحة تلامس أكبر. وهذا، من الناحية النظرية، يقلل من ضغوط التلامس والانحناء على الأسنان. وغالباً ما يتطلب ترس القيادة القوي عرض وجه كبير لنقل عزم الدوران بفعالية.

لكن الواقع أكثر تعقيداً. يمكن أن تنحرف الأعمدة تحت الحمل، وتوجد تفاوتات في التصنيع. يمكن لهذه العوامل أن تمنع الحمل من الانتشار بالتساوي عبر عرض الوجه بالكامل. وبدلاً من ذلك، يتركز الحمل على أحد طرفي السن. وهذا تركيز الحمولة19 يخلق نقطة توتر عالية، مما يتعارض مع الغرض من الوجه العريض.

في المشاريع السابقة في PTSMAKE، رأينا تصميمات تفشل بسبب ذلك. فقد فشل ترس ذو وجه عريض آمن نظرياً لأن اختلالاً بسيطاً في المحاذاة تسبب في تحميل حافة شديدة. التصنيع الدقيق والتركيب الصلب ضروريان للتروس العريضة.

إرشادات عملية

غالبًا ما يستخدم المهندسون القواعد الأساسية كنقطة بداية. وتربط هذه الإرشادات عرض الوجه (ب) بمعلمات تروس أخرى مثل قطر ميل الترس الصغير (د) أو الوحدة (م). فيما يلي بعض نقاط البداية الشائعة:

| نوع العتاد | إرشادات عرض الوجه (ب) |

|---|---|

| التروس المحفزة | 8 < ب/م < 16 |

| حلزوني | ب < 2 * د (ترس) |

| التروس المخروطية المخروطية | ب <ل/3 (المسافة المخروطية) |

هذه ليست قواعد صارمة. يجب مراعاة الاستخدام المحدد والمواد وجودة التصنيع المتوقعة.

يمكن أن يقلل الوجه العريض من الضغط، ولكن فقط مع توزيع الحمل بالتساوي. يمكن أن يؤدي عدم المحاذاة والانحراف إلى إبطال هذه الفائدة من خلال تركيز الحمل. يجب أن يوازن اختيارك النهائي للتصميم بين القوة النظرية وواقع التصنيع والتجميع العملي.

كيف تتحقق من التداخل الهندسي في تصميم التروس؟

يمكن أن يؤدي التداخل الهندسي إلى تخريب نظام التروس بصمت. من الضروري تحديده ومنعه في وقت مبكر من مرحلة التصميم.

هناك نوعان أساسيان نبحث عنهما. أحدهما هو التداخل اللولبي، وغالباً ما يُطلق عليه التقويض.

التداخل الجازم (التقويض)

يحدث ذلك عندما تزيل أداة القطع المواد من قاعدة سن الترس. يضعف هذا الإجراء السن بشكل كبير.

التداخل الثلاثي

ويحدث ذلك عندما يحفر طرف أحد أسنان الترس في جذر ترس الترس المزاوج له، مما يتسبب في حدوث تلف.

إليك مقارنة سريعة:

| نوع التداخل | السبب | العواقب |

|---|---|---|

| إنفولوت | أداة القطع تزيل المواد الأساسية | جذر السن الأضعف، وخطر الكسر |

| تروشويدال | يحفر طرف الترس في شريحة الجذر | التآكل المبكر، والضوضاء، والفشل |

يؤدي التحقق من هذه المشكلات إلى منع حدوث أعطال وضمان التشغيل السلس.

طرق الكشف: التصميم بمساعدة الحاسوب والحساب

في التصميم الحديث، نعتمد بشكل كبير على برامج التصميم بمساعدة الحاسوب. تحاكي هذه الأدوات تشبيك التروس وتحدد تلقائيًا نقاط التداخل المحتملة. هذه الطريقة سريعة ودقيقة للغاية لمعظم التطبيقات.

ومع ذلك، فإن فهم المبادئ الأساسية هو المفتاح. كما يمكن للحسابات اليدوية القائمة على هندسة التروس - مثل عدد الأسنان والوحدة وزاوية الضغط - أن تتنبأ بالتداخل. وهذا مفيد في مراحل التصميم المبكرة.

الحل تحويل الملف الشخصي

بمجرد اكتشاف التداخل، فإن أحد الحلول الأكثر فعالية هو تغيير المظهر الجانبي. ويتضمن ذلك تعديل شكل سن الترس أثناء التصنيع.

ما هو تحويل الملف الشخصي؟

نقوم بضبط الموضع الشعاعي لأداة القطع بالنسبة لمركز الترس. تحرك الإزاحة الموجبة الأداة بعيداً عن المركز. وهذا يخلق سنًا أكثر سمكًا وقوة عند الجذر.

تُعد هذه التقنية ضرورية لمنع كل من التقليل من القيمة و التداخل التروتشيدي20. إنها ممارسة قياسية في مشاريعنا في PTSMAKE لتحسين أداء الترس. بالنسبة لمعدات القيادة الحرجة، يمكن أن يكون هذا هو الفرق بين النجاح والفشل.

إليك كيفية تأثير تبديل التشكيل الجانبي على تصميم التروس:

| نوع الوردية | التأثير على جذر السن | التأثير على طرف الأسنان | التطبيق |

|---|---|---|---|

| موجب | أكثر سمكاً وقوة | أنحف، مدبب أكثر | يمنع حدوث تقصير في التروس الصغيرة |

| سلبي | أرق وأضعف | أكثر سمكاً وتسطيحاً | يضبط مسافة المركز |

ويضمن التطبيق السليم لهذه الطريقة وجود قطارات تروس قوية وفعالة.

وباختصار، يعد التحقق من التداخل اللولبي والتداخل الثلاثي أمرًا حيويًا. نستخدم تحليل وحسابات التصميم بمساعدة الحاسوب. تُعد تعديلات التصميم، وخاصةً تبديل المظهر الجانبي، أساسية لإنشاء تصميم تروس قوي وخالٍ من التداخلات يتجنب التآكل والفشل المبكر.

كيف تخفف من ضوضاء التروس (NVH) في التطبيقات الحساسة؟

يتعلق حل ضوضاء التروس في التطبيقات الحساسة بتغييرات التصميم المستهدفة. إنه ليس إصلاحاً واحداً. إنه مزيج من الخيارات الهندسية الذكية.

اختيار نوع العتاد المناسب

غالبًا ما تكون التروس الحلزونية هي توصيتي الأولى على التروس المحفزة. تتشابك الأسنان ذات الزوايا بشكل تدريجي، مما يقلل بشكل كبير من ضوضاء الصدمات.

تحسين تصميم سن التروس

إن تحسين دقة التشكيل الجانبي للأسنان أمر غير قابل للتفاوض. فهو يضمن سلاسة نقل الطاقة. كما نركز أيضاً على زيادة نسبة التلامس.

| الميزة | ترس محفز | ترس حلزوني |

|---|---|---|

| اشتباك الأسنان | مفاجئ | تدريجي |

| الدفع المحوري | لا يوجد | تم إنشاؤه |

| مستوى الضوضاء | أعلى | أقل |

إعادة النظر في الإسكان

وأخيرًا، يمكن أن يكون الغلاف نفسه مصدرًا لتضخيم الضوضاء. يمكن للمبيت الصلب المصمم بشكل جيد أن يخمد الاهتزازات بشكل فعال.

استراتيجيات تصميم محددة في الممارسة العملية

لنتعمق أكثر في كيفية إنشاء هذه التغييرات لنظام أكثر هدوءًا. يعد الانتقال من ترس محفز إلى ترس حلزوني خطوة أولى قوية. تسمح الأسنان المائلة بنقل الحمل بشكل أكثر سلاسة وتدريجية بين الأسنان. وهذا يقلل من تأثير التشابك المفاجئ الذي يسبب الضوضاء.

أهمية نسبة التلامس

تعد زيادة نسبة التلامس استراتيجية رئيسية أخرى. وهذا يعني ضمان تلامس أكثر من زوج واحد من الأسنان في جميع الأوقات. تعمل نسبة التلامس الأعلى على توزيع الحمل على مساحة أكبر. وهذا يقلل من الضغط على الأسنان الفردية ويقلل من سلاسة نقل الطاقة، مما يقلل من الاهتزاز مباشرةً.

الدقة في الملف الشخصي للأسنان

دقة شكل أسنان ترس القيادة أمر بالغ الأهمية. نحن نستخدم التصنيع الآلي باستخدام الحاسب الآلي عالي الدقة في PTSMAKE لتحقيق ذلك. تضمن هندسة الأسنان المثالية الإجراء الاقتراني21وهو أمر ضروري لنقل السرعة الثابتة والحد الأدنى من الضوضاء. حتى الانحرافات الميكروسكوبية يمكن أن تؤدي إلى مشاكل كبيرة في الضوضاء والاهتزازات والاهتزازات غير الضارة.

تصميم المساكن واختيار المواد

يعمل الغلاف مثل مكبر الصوت، حيث يعمل على تضخيم أي اهتزازات داخلية. ومن خلال زيادة صلابته واستخدام مواد التخميد يمكننا احتواء الضوضاء.

| مواد الإسكان | قدرة التخميد | التكلفة النسبية |

|---|---|---|

| حديد مصبوب | جيد | متوسط |

| ألومنيوم | عادل | منخفضة |

| مركب البوليمر | ممتاز | عالية |

إن هذا النهج متعدد الأوجه، الذي يجمع بين هندسة التروس والتصنيع الدقيق والتصميم الهيكلي، يحقق أفضل النتائج للتطبيقات الحساسة.

لا يتعلق التخفيف الفعال من الضوضاء والاهتزازات والاهتزازات غير الضارة بحل واحد. فهو يتطلب نهجاً شاملاً يجمع بين التروس الحلزونية ونسب التلامس العالية وملامح الأسنان الدقيقة والمبيت الصلب المصمم بشكل جيد لتحقيق أهدأ تشغيل ممكن.

هل أنت مستعد للارتقاء بمشاريع معدات القيادة الخاصة بك؟ اختر PTSMAKE!

أطلق العنان لدقة من المستوى التالي لتصميم تروس القيادة وتحديات التصنيع مع PTSMAKE. أرسل طلب عرض الأسعار الخاص بك اليوم واستمتع بتجربة الخبرة الرائدة في الصناعة - المصممة لتحقيق الجودة والموثوقية والتسليم في الوقت المحدد - بدءًا من النموذج الأولي وحتى الإنتاج. لنصنع تروس الغد معًا!

افهم هذا المفهوم الأساسي لتصميم ترس دقيق ووظيفة دقيقة. ↩

تعرف على المزيد حول هذا المبدأ الأساسي لكيفية تحرك القوة بين أسنان التروس. ↩

استكشاف المبدأ الحركي الذي يضمن نسبة سرعة ثابتة بين التروس المتشابكة. ↩

استكشف كيف تغير درجة الحرارة من حجم المواد وتأثيرها الحاسم على تصاميم الهندسة الميكانيكية. ↩

تعرف على المزيد حول العملية الحرجة لاشتباك أسنان التروس ومبادئها الهندسية. ↩

تعلم كيف تساعد نظرية التلامس الهيرتزي في التنبؤ ببدء حدوث عطل التنقر في التروس. ↩

تعرف على المزيد حول كيفية تحديد هذه الزاوية الحرجة لقوى الترس وإجهاد التلامس. ↩

تعرف على المزيد حول معلمة الترس الأساسية هذه وتأثيرها على انتقال القوة. ↩

استكشف هذا الرابط للتعمق أكثر في هندسة تشبيك التروس. ↩

انقر لفهم كيفية تأثير هذه القوة على تصميمك واختيار المحمل. ↩

افهم كيف تؤثر هندسة التروس على الحركة لتحسين تصميماتك الميكانيكية. ↩

استكشف كيف تزيد نسب التروس بشكل مباشر من قوة الخرج في الأنظمة الميكانيكية. ↩

اكتشف المبادئ الحركية الأساسية التي تحدد نظام التروس القوي والمتعدد الاستخدامات هذا. ↩

فهم كيفية تأثير التفاعلات السطحية على تآكل التروس، والاحتكاك، والعمر الافتراضي الكلي. ↩

استكشف طريقة تقسية السطح هذه لفهم كيف تعزز متانة التروس ومقاومة التآكل. ↩

تعرف على كيفية تأثير هذا التفاوت الحرج على أداء التروس وعمر الخدمة في دليلنا التقني المفصل. ↩

تعرّف على منحنى أسنان التروس الحاسم الذي يضمن انتقالاً ثابتاً وسلساً للطاقة. ↩

تعرّف على كيفية ضمان هذه المضاعفات لسلامة الجزء الخاص بك وطول عمره في ظروف التشغيل الحقيقية. ↩

تعلّم كيف يؤثر هذا العامل بشكل حاسم على تصميم التروس ويمكن أن يؤدي إلى تعطل مبكر إذا تم تجاهله. ↩

تعرف على المزيد حول هذا النوع من التداخل المعقد وشاهد أمثلة مرئية لكيفية حدوثه في شبكات التروس. ↩

افهم المبدأ الأساسي للحركة السلسة للتروس وكيفية تأثيرها المباشر على تقليل الضوضاء والاهتزازات. ↩