من المحتمل أن تكون قد واجهت الإحباط من ارتفاع درجة حرارة الإلكترونيات على الرغم من تركيب ما يبدو أنه حلول تبريد مناسبة. غالبًا ما تكمن المشكلة في اختيار مادة أو تصميم المشتت الحراري الخاطئ، مما يؤدي إلى اختناق حراري وانخفاض عمر المكوّنات وتعطل النظام.

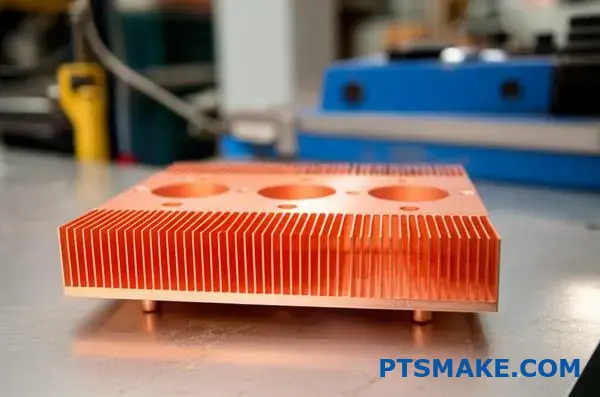

توفر المشتتات الحرارية النحاسية توصيلًا حراريًا فائقًا (حوالي 400 واط/م-ك) مقارنةً ببدائل الألومنيوم، مما يتيح انتشارًا سريعًا للحرارة وإدارة حرارية فعالة للتطبيقات عالية الطاقة مثل وحدات المعالجة المركزية وإلكترونيات الطاقة وأنظمة LED.

بعد العمل مع حلول الإدارة الحرارية في PTSMAKE، قمتُ بتجميع هذا الدليل الشامل لمساعدتك على فهم المشتتات الحرارية النحاسية من المبادئ الأولى إلى التطبيق العملي. يغطي هذا الدليل كل شيء بدءًا من أساسيات علم المواد إلى دراسات الحالة الواقعية التي ستساعدك على اتخاذ قرارات مستنيرة للتحدي الحراري التالي.

لماذا تُعد الموصلية الحرارية للنحاس بالغة الأهمية لأداء المشتت الحراري؟

يتميز النحاس بموصلية حرارية تبلغ حوالي 400 واط/م-ك. وهذه القيمة أعلى بكثير من العديد من المواد البديلة المستخدمة في التصنيع. وهي ليست مجرد مواصفات في ورقة البيانات؛ فهي تحدد القدرة الحرارية.

في نتائج اختباراتنا التي أجريناها على PTSMAKE، وجدنا أن هذه الخاصية هي المحرك الأساسي لإزالة الحرارة بكفاءة. فهي تحدد مدى فعالية المشتت الحراري النحاسي إخلاء الطاقة الحرارية من المكونات عالية الطاقة.

| المواد | الموصلية الحرارية (وات/م كلفن) | الأداء النسبي |

|---|---|---|

| النحاس | ~400 | عالية |

| ألومنيوم (6061) | ~167 | متوسط |

| الفولاذ المقاوم للصدأ | ~16 | منخفضة |

عند التعامل مع المعالجات الحديثة، كل درجة مهمة. تضمن الموصلية العالية عدم بقاء الحرارة بالقرب من القالب الحساس.

لا شيء

التغلب على عائق انتشار المقاومة

تكمن القيمة الحقيقية للنحاس في قدرته على تخفيف مقاومة الانتشار. غالبًا ما يكون مصدر الحرارة، مثل وحدة المعالجة المركزية، أصغر بكثير من قاعدة المشتت الحراري.

إذا كانت المادة الأساسية سيئة التوصيل، تتركز الحرارة مباشرة تحت الرقاقة. وهذا يخلق "بقعة ساخنة" بينما تظل حواف المشتت الحراري باردة.

في المشاريع السابقة في PTSMAKE، لاحظنا أن النحاس يقلل من هذه الدلتا. فهو يجبر الحرارة على الانتقال للخارج إلى حواف القاعدة بسرعة.

تشبيه الطريق السريع

لفهم ذلك، تخيل نظام طريق سريع خلال ساعة الذروة. يعمل الألومنيوم كطريق مزود بإشارات ضوئية؛ فالسيارات (الحرارة) تتحرك، ولكن هناك احتكاك وتأخير.

يعمل النحاس كطريق سريع واسع ومفتوح. تتدفق الطاقة الحرارية دون قيود، وتصل إلى وجهتها على الفور. هذا الارتفاع الانتشار الحراري1 أمر بالغ الأهمية للأحمال العابرة.

| الميزة | قاعدة من الألومنيوم | قاعدة نحاسية |

|---|---|---|

| توزيع الحرارة | موضعي بالقرب من المصدر | موحد عبر القاعدة |

| استخدام الزعانف | تبقى الزعانف الخارجية باردة | تشارك جميع الزعانف بالتساوي |

تعظيم كفاءة الزعانف

نظرًا لأن الحرارة تصل إلى أطراف القاعدة بسرعة، تصبح الزعانف الخارجية مشاركة نشطة في التبريد.

في تصاميم الألومنيوم، غالبًا ما تقوم الزعانف الخارجية بعمل قليل جدًا لأن الحرارة لا تصل إليها أبدًا بشكل فعال.

وباستخدام النحاس، نضمن أن تساهم مساحة سطح المشتت الحراري بالكامل في الحمل الحراري، مما يزيد من إمكانات التبريد الكلية إلى أقصى حد.

الملخص

إن الموصلية الاستثنائية للنحاس هي مفتاح التغلب على مقاومة الانتشار. فهو يسمح بتوزيع الحرارة بالتوزيع المتساوي عبر القاعدة، مما يضمن أن كل زعنفة على المشتت الحراري النحاسي يُستخدم بفعالية. وهذا يخلق نظام إدارة حرارية أكثر كفاءة مقارنةً بالألومنيوم.

3. كيف يؤثر نقاء النحاس (على سبيل المثال، C11000) على الأداء الحراري؟

في عملنا في شركة PTSMAKE، غالبًا ما نرى مهندسين يحددون "النحاس" دون تحديد الدرجة. هذا السهو يمكن أن يحد من نتائجك الحرارية.

تُقاس النقاوة مقابل معيار النحاس الملدن الدولي (IACS). النسب المئوية الأعلى تعني توصيلية أفضل.

للحصول على أداء عالٍ المشتت الحراري النحاسي, ، فإن اختيار الدرجة المناسبة أمر بالغ الأهمية.

إليك مقارنة سريعة للدرجات الشائعة التي نستخدمها في الماكينة:

| الصف | الاسم الشائع | النقاء | IACS % |

|---|---|---|---|

| C10100 | الأكسجين الخالي من الأكسجين الإلكتروني (OFE) | 99.99% | 101% |

| C11000 | الملعب الكهربائي المتين (ETP) | 99.90% | 100% |

يوفر C10100 أداءً أفضل قليلاً بسبب انخفاض محتوى الأكسجين. ومع ذلك، فإن C11000 هو معيار الصناعة لمعظم التطبيقات العامة.

عندما نستخدم الماكينة المشتت الحراري النحاسي, فإن البنية الداخلية هي التي تحدد الأداء. فكر في الشبكة النحاسية كطريق سريع.

تنقل الإلكترونات الحرارة على طول هذا الطريق السريع. في النحاس النقي مثل C10100، تتدفق حركة المرور بسلاسة.

ومع ذلك، يعمل الأكسجين أو العناصر النزرة الأخرى في C11000 كحواجز طريق. تعمل هذه الشوائب على تشتيت الإلكترونات.

هذا التعطيل يعوق التدفق، مما يزيد من المقاومة الحرارية.

غالبًا ما توصف هذه الظاهرة بـ قاعدة ماثيسن2, وهو ما يفسر كيف تضيف الشوائب إلى المقاومة النوعية الكلية.

حتى كمية صغيرة من الأكسجين تعطل بنية الشبكة.

في مقارناتنا الداخلية التي أجريناها في PTSMAKE، لاحظنا اختلافات واضحة في خصائص المواد.

| الممتلكات | C10100 (OFE) | C11000 (ETP) |

|---|---|---|

| محتوى الأكسجين | ~0.0005% | ~0.04% |

| التوصيل الحراري | ~391 واط/م-ك | ~حوالي 388 واط/م-ك |

| خطر التقصف الهيدروجيني | منخفضة | عالية |

على الرغم من أن فجوة التوصيل تبدو صغيرة، إلا أنها مهمة في تطبيقات كثافة التدفق العالي.

الشوائب تربك مسار انتقال الحرارة. وينتج عن ذلك ارتفاع درجات حرارة الوصلة الحرارية للجهاز.

يعتمد الاختيار بين C10100 و C11000 على متطلباتك الحرارية المحددة. في حين أن C11000 كافٍ للمشتتات الحرارية القياسية، يوفر C10100 الكفاءة اللازمة للإلكترونيات الحساسة. يضمن النقاء بقاء البنية الشبكية صافية لتبديد الحرارة على النحو الأمثل.

ما هو دور تشطيب السطح والتسطيح؟

عندما نقوم بتركيب محلول تبريد، غالبًا ما تكون الواجهة الفيزيائية بين مصدر الحرارة والقاعدة هي عنق الزجاجة الحرارية الرئيسية. حتى لو بدا السطح المُشغّل آليًا أملسًا للعين المجردة، فهو في الواقع مليء بالمخالفات المجهرية.

تخلق هذه العيوب جيوبًا صغيرة من الهواء بين المكوّن والقاعدة المعدنية. ولسوء الحظ، فإن الهواء موصل ضعيف للغاية للحرارة مقارنةً بالمعدن الصلب.

مقارنة الموصلية الحرارية

| المواد | الموصلية (وات/م كلفن) | التأثير على انتقال الحرارة |

|---|---|---|

| الهواء (الفجوة) | ~0.026 | يمنع التدفق الحراري |

| معجون حراري | ~1 - 8 | سد الفجوة |

| مشتت حراري نحاسي | ~385 | تجري بكفاءة |

يجب علينا معالجة هذه الثغرات لضمان المشتت الحراري النحاسي يعمل بشكل صحيح. إذا كان السطح خشنًا جدًا، تتراكم الحرارة عند المصدر بدلاً من أن تتبدد.

تحسين الاتصال لتحقيق أقصى قدر من الكفاءة القصوى

ولمواجهة مشكلة الفجوات الهوائية، نستخدم عمليات تصنيع دقيقة مثل الصقل والتلميع. تعمل هذه التقنيات على تحسين كل من تشطيب السطح والتسطيح الكلي بشكل كبير.

الهدف الأساسي هو زيادة مساحة التلامس الفعلي من المعدن إلى المعدن إلى أقصى حد. في مشاريعنا السابقة في PTSMAKE، لاحظنا أن التسطيح الفائق يرتبط مباشرةً بدرجات حرارة تشغيل أقل.

من خلال تحقيق سطح مسطح، نقلل من الاعتماد على مواد الواجهة الحرارية (TIM). في حين أن مواد الواجهات الحرارية ضرورية لملء الفراغات المجهرية، إلا أنها تمتلك مقاومة حرارية أعلى من المعدن الأساسي.

العلاقة بين التسطيح و TIM

من الناحية المثالية، يجب أن تكون طبقة TIM رقيقة قدر الإمكان لتقليل المقاومة الحرارية.

| طريقة التصنيع | تسطيح السطح | سماكة TIM المطلوبة |

|---|---|---|

| الطحن القياسي | جيد | طبقة سميكة |

| الطحن الدقيق | أفضل | طبقة معتدلة |

| الصقل/التلميع | الأفضل | الحد الأدنى من الطبقة الدنيا |

ديناميكيات السطح المجهري

عندما نقوم بتنقية السطح النهائي، فإننا نقوم بشكل أساسي بتقليل ارتفاع التقلبات3 على المعدن.

إذا ظلت هذه القمم عالية جدًا، فإنها تمنع المشتت الحراري النحاسي من الجلوس في مواجهة المعالج أو مصدر الحرارة.

من خلال الاختبارات الصارمة التي أجريناها مع عملائنا، نعلم أن السطح المصقول يسمح بنقل الحرارة بسرعة إلى زعانف التبريد. هذه الدقة الميكانيكية لا تقل أهمية عن اختيار المواد نفسها.

وخلاصة القول، إن تشطيب السطح وتسطيحه أمران حاسمان للتغلب على الاختناقات الحرارية. تعمل الفجوات الهوائية المجهرية كعوازل، ولكن التسطيح الدقيق يقلل من هذه الفراغات. هذا يسمح بطبقة TIM أرق، مما يضمن المشتت الحراري النحاسي يستخرج الحرارة بكفاءة من المصدر.

ما هي القيود الفيزيائية الكامنة في المشتتات الحرارية النحاسية؟

في حين أننا نقدر النحاس لتوصيله الحراري الاستثنائي، إلا أنه ليس حلاً مثاليًا لكل تطبيق. من خلال تجربتي في PTSMAKE، غالبًا ما يفاجئ المهندسون عقبتين ماديّتين رئيسيتين أثناء مرحلة التصميم: الوزن وتكلفة المواد.

النحاس أكثر كثافة بكثير من الألومنيوم. وهذا يضيف ضغطًا ميكانيكيًا على لوحات الدوائر المطبوعة (PCBs) ويتطلب حلول تركيب قوية. علاوة على ذلك، فإن سعر المواد الخام أعلى باستمرار، مما يؤثر على الميزانية النهائية.

| التقييد | الوصف | التأثير على التصميم |

|---|---|---|

| كثافة عالية | حوالي 8.96 جم/سم مكعب، أي أثقل من الألومنيوم بحوالي 3 أضعاف. | يتطلب أجهزة تثبيت أقوى ودعم هيكلي أقوى. |

| التكلفة المادية | أسعار السوق أعلى مقارنةً بسبائك الألومنيوم. | يزيد من التكلفة الإجمالية لفاتورة المواد (BOM). |

يجب أن ننظر إلى ما هو أبعد من مجرد الخصائص المادية للمعدن نفسه. يمكن للمشتت الحراري النحاسي توصيل الحرارة بسرعة من مصدر الحرارة إلى الزعانف. ومع ذلك، فإن نقل تلك الحرارة من الزعانف إلى الهواء المحيط يمثل تحديًا مختلفًا.

الهواء في الواقع موصل حراري ضعيف نسبيًا. إذا كان تدفق الهواء مقيدًا أو راكدًا، تتراكم الحرارة ببساطة حول الزعانف. وغالبًا ما نشير إلى هذا الوضع باسم "هضبة الأداء" في التصميمات السلبية.

بغض النظر عن كمية النحاس التي تضيفها، تفرض الفيزياء حداً معيناً. في مختبرات الاختبار لدينا، نلاحظ أن زيادة مساحة السطح تؤدي في النهاية إلى تناقص العوائد. ويتحكم في ذلك إلى حد كبير معامل انتقال الحرارة بالحمل الحراري4.

عندما لا يستطيع الهواء حمل الحرارة بعيدًا بسرعة كافية، يصبح الحوض مشبعًا بالحرارة. هذا هو السبب في أننا غالبًا ما نقترح التبريد النشط أو الحلول السائلة للتطبيقات ذات الكثافة العالية.

| العامل | التأثير على التبريد | مصدر التقييد |

|---|---|---|

| لزوجة الهواء | ينشئ طبقات حدية تعزل الزعانف. | ديناميكيات الموائع |

| معدل التدفق | يحدد سرعة إزالة الحرارة. | سعة المروحة / الحمل الحراري الطبيعي |

| درجة الحرارة المحيطة | يضبط دلتا درجة الحرارة الأساسية. | البيئة |

في المشاريع السابقة، رأيت تصميمات تفشل بسبب التركيز فقط على توصيل المعدن. لا يمكننا تجاهل التفاعل مع تدفق الهواء المحيط. إن فهم هذه الحدود أمر بالغ الأهمية لنجاح التصنيع الدقيق.

للتلخيص، في حين أن الكثافة العالية والتكلفة العالية للمشتت الحراري النحاسي تمثل تحديات لوجستية، فإن سقف الأداء النهائي غالباً ما يتم تحديده من خلال خصائص تدفق الهواء. يجب علينا تحسين التفاعل بين السطح المعدني ووسط التبريد لضمان الكفاءة.

من المبادئ الأولى، متى يكون الألومنيوم خياراً أفضل؟

عندما نقترب من الهندسة الحرارية من المبادئ الأولى، تصبح الكثافة عاملاً حاكمًا. في حين أن المشتت الحراري النحاسي توفر توصيلًا فائقًا، إلا أن كتلتها غالبًا ما تكون باهظة. ومن واقع خبرتنا في شركة PTSMAKE، فإن قيود الوزن كثيرًا ما تملي علينا التصميم قبل الوصول إلى الحدود الحرارية.

بالنسبة للروبوتات الفضائية أو الروبوتات المتنقلة، يؤثر كل جرام على عمر البطارية وديناميكيتها. ويوفر الألومنيوم حلاً ضرورياً للتبريد دون الحاجة إلى عقوبة ثقيلة من النحاس.

دعونا نقارن التأثير المادي:

| المواد | الكثافة ($g/cm^3$) | عواقب الوزن |

|---|---|---|

| ألومنيوم (6061) | ~2.70 | مثالية للطيران/الحركة |

| النحاس (C11000) | ~8.96 | عالية (3.3 أضعاف العقوبة) |

إذا احتاجت أجهزتك إلى الطيران أو التحرك بسرعة أو التعليق العمودي، فإن الألومنيوم هو الفائز المنطقي عادةً.

تضاؤل العوائد في سيناريوهات انخفاض الحمل

ليس كل مكون إلكتروني يتطلب أقصى قدر من التبديد. بالنسبة للرقائق التي تولد حرارة معتدلة، فإن التبديل إلى المشتت الحراري النحاسي غالبًا ما تسفر عن عوائد متناقصة. قد تنخفض درجة حرارة الوصلة قليلاً، لكن التكلفة والوزن يرتفعان بشكل غير متناسب.

في PTSMAKE، ننصح العملاء بالنظر إلى المسار الحراري بأكمله. إذا كان عنق الزجاجة هو عنق الزجاجة هو تدفق الهواء أو مادة الواجهة، فلن يحل المعدن الممتاز المشكلة.

الإجهاد الميكانيكي في أنظمة الحامل

في الأنظمة الكبيرة المثبتة على الحامل، تخلق الجاذبية تحديات ميكانيكية. تطبق الكتلة النحاسية الثقيلة عزم دوران كبير على ثنائي الفينيل متعدد الكلور. وبمرور الوقت، يتسبب ذلك في اعوجاج اللوحة أو تعطل وصلة اللحام، خاصةً أثناء اهتزازات الشحن.

يقلل الألومنيوم من هذه المخاطر الهيكلية. فهو يضمن أن تكون مجموعة التبريد آمنة دون الحاجة إلى أقواس تثبيت معززة.

السعة الحرارية والاستجابة العابرة

هناك فارق بسيط في الديناميكا الحرارية فيما يتعلق بكيفية تخزين المواد للطاقة. فالألومنيوم لديه سعة حرارية نوعية أعلى من حيث الوزن مقارنةً بالنحاس. وهذا يؤثر بشكل مباشر على الانتشار الحراري5 للنظام.

بالنسبة للتطبيقات التي تحتوي على دفعات قصيرة من الحرارة بدلاً من الأحمال المستمرة، فإن الألومنيوم فعال بشكل مدهش.

مصفوفة المفاضلة التشغيلية

| القيد | ميزة الألومنيوم | الحد من النحاس |

|---|---|---|

| الميزانية | التحجيم الفعال من حيث التكلفة | مواد خام باهظة الثمن |

| الاهتزاز | قصور ذاتي منخفض | الضغط العالي على الحوامل |

| المسامير الحرارية | امتصاص عالي للكيلوغرام الواحد | تخزين أقل لكل كيلوغرام |

| قابلية التصنيع | إنتاج سريع | أبطأ، ارتداء الأداة |

في السيناريوهات التي تنطوي على تشغيل متقطع، يعمل الألومنيوم كمخزن حراري ممتاز، حيث يمتص الطاقة بكفاءة لكل وحدة من الكتلة.

الاختيار بين الألومنيوم و المشتت الحراري النحاسي لا يتعلق فقط بأرقام التوصيل. يسود الألومنيوم في التطبيقات الفضائية ذات الوزن الحرج ويمنع التلف الميكانيكي في أنظمة الحامل. وعلاوة على ذلك، بالنسبة للأحمال المتقطعة، فإن حرارته النوعية الفائقة لكل كيلوغرام توفر كفاءة أفضل دون التكلفة العالية للنحاس.

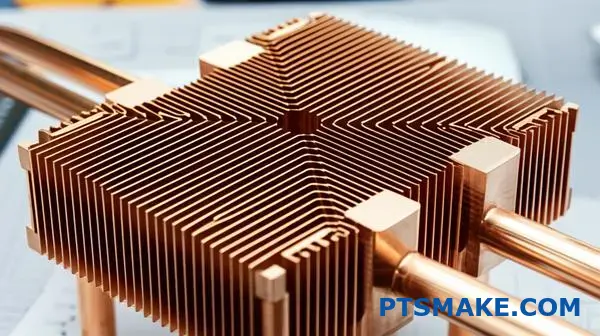

كيف تعمل القاعدة النحاسية كموزع حراري؟

في الإلكترونيات عالية الأداء، نواجه تحديًا كبيرًا يُعرف باسم كثافة التدفق الحراري. تولد الرقاقة القوية طاقة هائلة داخل مساحة سطح صغيرة جدًا.

وهذا يخلق "بقعة ساخنة" خطيرة حيث ترتفع درجات الحرارة بسرعة. إذا لم نتحكم في هذا التركيز، يفشل المكون.

في شركة PTSMAKE، غالبًا ما نتصور هذا التحدي الحراري لعملائنا باستخدام المقارنة التالية.

ديناميكيات التدفق الحراري

| المكوّن | مساحة السطح | التركيز الحراري | مستوى المخاطرة |

|---|---|---|---|

| قالب المعالج | صغير جداً | مرتفع للغاية | الحرجة |

| قاعدة البالوعة الحرارية | كبير | منخفض (سلبي) | الأمان |

يجب أن ننقل الطاقة بسرعة من هذا القالب الصغير إلى منطقة أوسع.

التوصيل الحراري الجانبي

لماذا نوصي على وجه التحديد بـ المشتت الحراري النحاسي قاعدة لهذه التطبيقات؟ لا يتعلق الأمر فقط بقوة التبريد الخام.

يتعلق الأمر بسرعة النقل الجانبي.

عندما تصطدم الحرارة بقاعدة نحاسية، تسمح الموصلية العالية للمادة بتدفق الطاقة جانبياً على الفور.

توزع هذه العملية الحرارة الشديدة على كامل مساحة اللوح الأساسي.

تحليل كفاءة الانتشار

| الخاصية المادية | سلوك النحاس | سلوك الألومنيوم | التأثير على البقعة الساخنة |

|---|---|---|---|

| التوصيلية | عالية (> 390 واط/م-ك) | معتدل (~ 205 واط/م-ك) | التخفيض السريع |

| الانتشار الجانبي | سريع وموحد | أبطأ وموضعي | يزيل الطفرات |

| الكتلة الحرارية | عالية | منخفضة | عازل ضد الطفرات المفاجئة |

التغلب على المقاومة

من خلال خبرتنا مع التجميعات المعقدة، فإن استخدام قاعدة نحاسية هو أفضل طريقة لتقليل مقاومة الانقباض الحراري6.

وبدون هذا الانتشار السريع، تظل الزعانف الخارجية لمحلول التبريد باردة وعديمة الفائدة.

تعمل القاعدة النحاسية كطريق حراري سريع. فهي توسع مسار الحرارة، وتوصلها بالتساوي إلى الزعانف.

وهذا يضمن أن كل بوصة مربعة من مصفوفة التبريد تعمل بنشاط لتبديد الطاقة.

تقوم القاعدة النحاسية بتحويل الحمل الحراري المركّز بفعالية إلى تدفق موزع يمكن التحكم فيه. ومن خلال نشر الحرارة بشكل جانبي سريع، تمنع الحرارة الزائدة المحلية وتحسن أداء زعانف التبريد المتصلة، مما يضمن موثوقية طويلة الأمد للأجهزة عالية الطاقة.

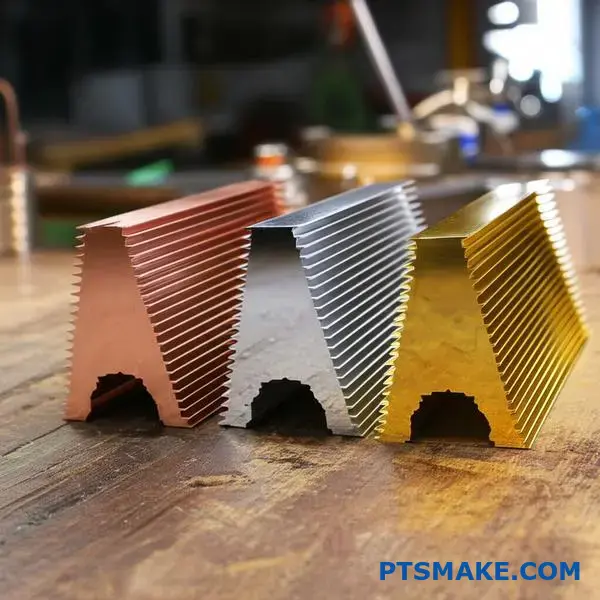

هل تُستخدم سبائك النحاس، وما هي المفاضلات؟

يوفر النحاس النقي أفضل أداء حراري لمشتت حراري نحاسي مخصص. ومع ذلك، فهو ناعم ولزج في الماكينة. في بعض الأحيان، تكون القوة الميكانيكية أكثر أهمية من مجرد نقل الحرارة القصوى.

من خلال خبرتنا في PTSMAKE، غالبًا ما نقترح السبائك عندما تكون المتانة هي المفتاح. تعمل إضافة العناصر على تحسين الصلابة ولكنها تقلل من التوصيل. إنها عملية موازنة بين الهيكل والأداء الحراري.

| المواد | التوصيل الحراري | قابلية التصنيع | الصلابة |

|---|---|---|---|

| نحاس نقي (C11000) | ممتاز | ضعيف (غائر) | منخفضة |

| نحاس التيلوريوم | جيد | ممتاز | متوسط |

| نحاس البريليوم | عادل | جيد | عالية |

عند تصميم المشتت الحراري النحاسي المعقد، قد تواجه قيودًا فيزيائية محددة. النحاس النقي (C10100 أو C11000) قياسي، ولكنه يتشوه بسهولة تحت الضغط العالي.

في المشاريع السابقة، استخدمنا في المشاريع السابقة نحاس التيلوريوم (C14500) للقطع التي تتطلب تصنيعًا آليًا معقدًا باستخدام الحاسب الآلي. فهو ينتج برادة قصيرة بدلاً من السلاسل الطويلة. وهذا يجعل الإنتاج أسرع والتشطيبات السطحية أكثر سلاسة.

ومع ذلك، تنخفض الموصلية الحرارية بحوالي 10% إلى 20% مقارنة بالنحاس النقي. إنها مفاضلة جديرة بالمقايضة في الأشكال الهندسية المعقدة حيث الدقة غير قابلة للتفاوض.

ثم هناك نحاس البريليوم (BeCu). هذه المادة قوية بشكل لا يصدق. وهي تحقق صلابتها المميزة من خلال تصلب الترسيب7.

وغالبًا ما نرى BeCu يستخدم في ملامسات الزنبرك أو الموصلات التي تحتاج أيضًا إلى تبديد الحرارة. وهو يتحمل الإجهاد المادي المتكرر دون أن يفقد شكله.

| نوع السبيكة | الميزة الأساسية | التطبيق النموذجي | المفاضلة الحرارية |

|---|---|---|---|

| نحاس التيلوريوم | قابلية تصنيع عالية | فوهات معقدة، وزعانف معقدة | خسارة متوسطة |

| نحاس البريليوم | قوة ومرونة عالية | مشابك زنبركية، أحواض هيكلية | خسارة كبيرة |

استنادًا إلى الاختبارات التي أجريناها مع عملائنا، يظل النحاس النقي هو سيد الكفاءة الحرارية المطلقة. ومع ذلك، فإن السبائك تحل المشاكل الهيكلية التي لا يستطيع النحاس النقي التعامل معها بمفرده.

يعتمد اختيار المادة المناسبة على أولوياتك المحددة. يزيد النحاس النقي من نقل الحرارة إلى أقصى حد ولكنه يفتقر إلى القوة الميكانيكية. تعمل السبائك مثل التيلوريوم ونحاس البريليوم على تحسين قابلية التشغيل الآلي والمتانة بشكل كبير. ومع ذلك، فإنها تضحي ببعض التوصيل الحراري. نحن نساعد العملاء في إيجاد التوازن المثالي لتطبيقاتهم.

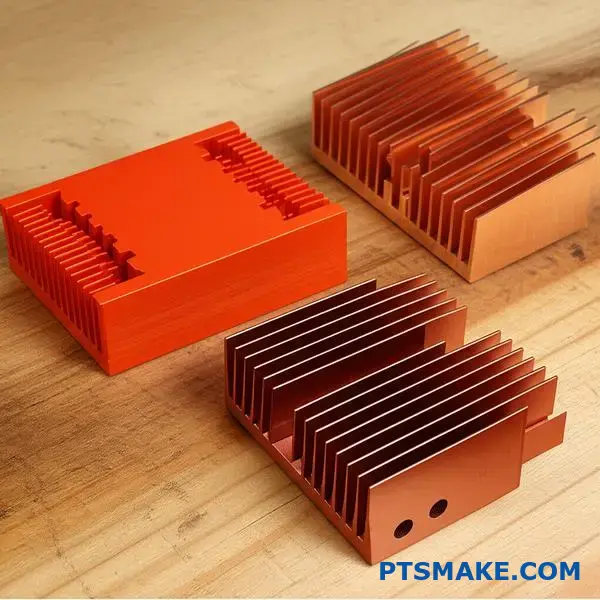

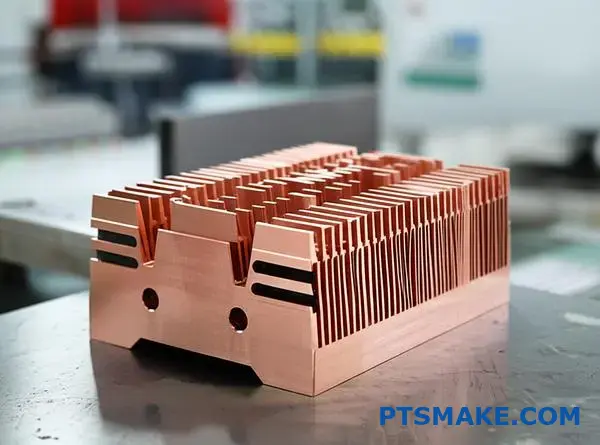

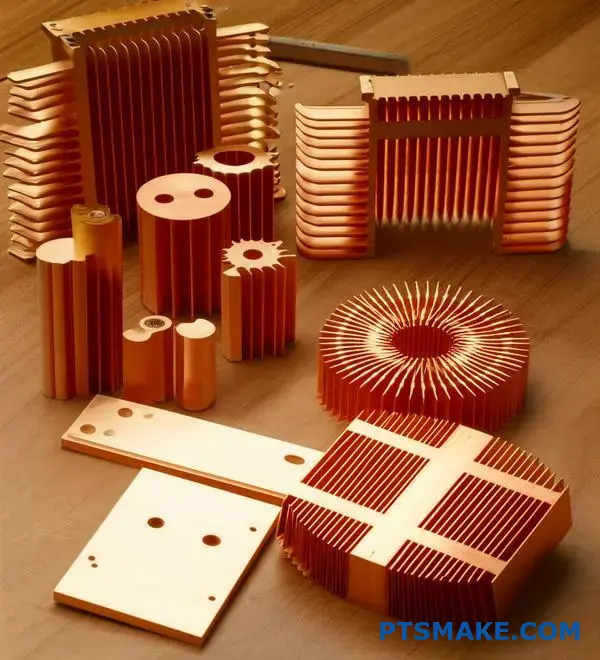

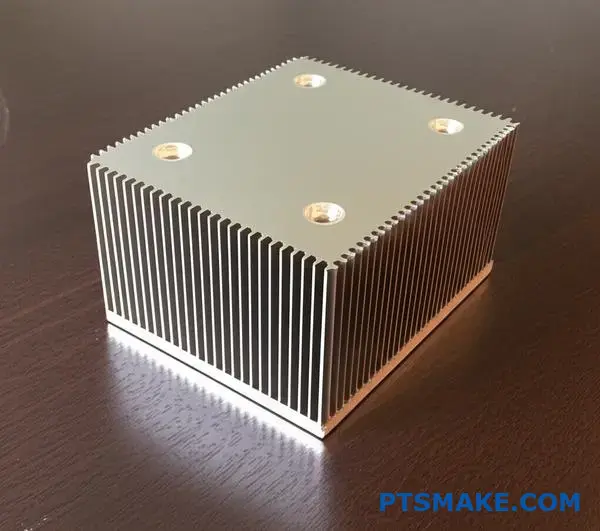

ما هي عمليات التصنيع الشائعة للمشتتات الحرارية النحاسية؟

يعد اختيار طريقة التصنيع المناسبة أمرًا بالغ الأهمية لتحقيق التوازن بين الأداء الحراري وتكاليف الإنتاج. في PTSMAKE، نصنف هذه العمليات بناءً على الهندسة والحجم المطلوبين.

نحن نوجه العملاء من خلال هذه الخيارات لضمان أن المشتت الحراري النحاسي النهائي يلبي أهداف التصميم الخاصة بهم. فيما يلي تفصيل للتقنيات الأساسية التي نستخدمها.

| العملية | الخصائص الرئيسية | أفضل تطبيق |

|---|---|---|

| التزلج | المواد المستمرة | مداخن زعانف عالية الكثافة |

| التزوير | التشكيل بالضغط العالي | زعانف الدبوس والإنتاج الضخم |

| التصنيع الآلي باستخدام الحاسب الآلي | التصنيع الطرحي | النماذج الأولية والقواعد المعقدة |

| الترابط | التجميع المنضم | زعانف طويلة ومواد مختلطة |

عملية التزحلق على الجليد

ينطوي التقطيع على تقطيع طبقات رقيقة من كتلة نحاسية صلبة لتشكيل زعانف. ولأن الزعانف تظل متصلة بالقاعدة، فلا توجد طبقة مشتركة تعيق نقل الحرارة.

في الاختبارات التي أجريناها، تتفوق المشتتات الحرارية النحاسية المنزوعة النحاس باستمرار على البدائل الملتصقة في تطبيقات التدفق الحراري العالي بسبب بنية المواد المستمرة هذه.

التشكيل على البارد

تستخدم هذه العملية ضغطًا عاليًا لإجبار النحاس على القالب. وتنتج أجزاء ذات سلامة هيكلية ممتازة. تظل بنية حبيبات النحاس متراصفة، مما يحسّن التوصيل الحراري.

غالبًا ما نقترح التشكيل لتصميمات الزعانف الدبوسية حيث يأتي تدفق الهواء من اتجاهات متعددة. تصبح فعالة للغاية من حيث التكلفة بمجرد إنشاء الأدوات.

التصنيع الآلي باستخدام الحاسب الآلي

توفر الماكينات بنظام التحكم الرقمي أعلى درجات الدقة. في شركة PTSMAKE، نستخدمها بكثافة في النماذج الأولية وعمليات التشغيل منخفضة الحجم حيثما كانت هناك حاجة إلى ميزات مخصصة.

في حين أنه يولد المزيد من النفايات، إلا أنه يسمح بإنتاج أشكال هندسية لا يمكن للقوالب إنتاجها بسهولة. إنها الطريقة المثلى للتحقق من صحة التصميم قبل الإنتاج بكميات كبيرة.

الربط واللحام بالنحاس

بالنسبة للتصميمات التي تتطلب زعانف طويلة جدًا، نقوم بربط الزعانف المنفصلة بقاعدة محزوزة. يكمن التحدي هنا في تقليل مقاومة حرارية للواجهة8 في المفصل.

يستخدم الحشو بالنحاس حشوة معدنية لإنشاء وصلة قوية وموصلة. تتيح لنا هذه الطريقة الجمع بين تقنيات تصنيع مختلفة للحصول على أداء تبريد مثالي.

| الميزة | التزلج | التزوير | التصنيع الآلي باستخدام الحاسب الآلي |

|---|---|---|---|

| كفاءة المواد | عالية | عالية | منخفضة |

| تكلفة الإعداد | معتدل | عالية | منخفضة |

| مرونة التصميم | محدودة | معتدل | عالية جداً |

تخلق كل عملية تصنيع مشتت حراري نحاسي بخصائص حرارية فريدة من نوعها. وسواء كنت بحاجة إلى الكثافة العالية للزعانف في القشط، أو القوة الهيكلية للتشكيل، أو دقة التصنيع باستخدام الحاسب الآلي، فإن فهم هذه الميكانيكا يضمن لك اختيار الحل الأكثر كفاءة لأجهزتك.

كيف تؤثر عملية التصنيع على الأداء والتكلفة وحرية التصميم؟

يحدد اختيار طريقة الإنتاج الصحيحة نجاح منتجك. فالأمر لا يتعلق فقط بتشكيل المعدن؛ فالعملية تحدد بشكل مباشر الكفاءة الحرارية وميزانيتك.

في PTSMAKE، غالباً ما نرى في PTSMAKE كيف أن خياراً بسيطاً يغيّر كل شيء. A المشتت الحراري النحاسي المصنوعة عن طريق القشط تتصرف بشكل مختلف عن تلك المصنوعة آليًا من كتلة صلبة.

مقايضات الأداء مقابل التكلفة

| العملية | كثافة الزعانف | تكلفة الأدوات |

|---|---|---|

| التصنيع الآلي باستخدام الحاسب الآلي | متوسط | منخفضة |

| التزلج | عالية | متوسط |

| التزوير | متوسط | عالية |

نحتاج إلى موازنة هذه العوامل بعناية. يتطلب الأداء العالي عادةً تقنيات تصنيع محددة. لنلقِ نظرة على التقسيم التفصيلي أدناه.

تحليل مصفوفة التصنيع

نحتاج إلى النظر إلى ما وراء السطح. تحدد الطريقة المستخدمة السلامة الهيكلية للمشتت الحراري النحاسي.

على سبيل المثال، توفر الزعانف الملتصقة حرية التصميم. ومع ذلك، فإنها تقدم حاجزًا. يؤثر هذا الحاجز على كفاءة نقل الحرارة بشكل كبير.

مقارنة قدرات المعالجة

| العملية | نسبة العرض إلى الارتفاع | مقاومة الزعنفة الأساسية | تكلفة التمويل العقاري غير النقدي | تكلفة الوحدة (المجلد) |

|---|---|---|---|---|

| التزلج | مرتفع (> 50:1:50) | صفر (متجانسة) | معتدل | معتدل |

| التشكيل على البارد | منخفضة (أقل من 10:1) | صفر (متجانسة) | عالية | منخفضة |

| التصنيع الآلي باستخدام الحاسب الآلي | متوسط | صفر (متجانسة) | منخفضة | عالية |

| الزعنفة المستعبدة | عالية | عالية (ملتصقة/ملصقة بالنحاس) | منخفضة | معتدل |

التأثير الخفي للمفاصل

تقوم عمليات مثل القشط أو التصنيع الآلي بإنشاء أجزاء من كتلة واحدة. وهذا يزيل بشكل فعال مقاومة التلامس الحراري9.

في مشاريعنا السابقة، وجدنا أن التخلص من الوصلات يحسّن التوصيل الحراري بهامش قابل للقياس.

الحدادة ممتازة للحجم الكبير. ولكنها تحد من ارتفاع الزعنفة. أنت تضحي بمساحة السطح مقابل تكاليف أقل للوحدة.

يوفر التصنيع الآلي أفضل دقة. ومع ذلك، فإنها تستهلك وقتًا أطول لكل وحدة. وهي مثالية للنماذج الأولية ولكنها مكلفة للإنتاج بكميات كبيرة.

في PTSMAKE، نوجه العملاء لتحقيق التوازن بين هذه القيود. نحن نضمن تطابق هدف التصميم مع واقع التصنيع.

تحدد عمليات التصنيع حدود المشتت الحراري النحاسي. بينما يوفر القشط والتشغيل الآلي أداءً حراريًا فائقًا من خلال المواد المستمرة، فإن التشكيل يتفوق في خفض التكلفة للأحجام الكبيرة. يجب عليك مواءمة أهدافك الحرارية مع القدرات المحددة لكل طريقة إنتاج.

ما هي الأنواع الهيكلية الرئيسية للمشتتات الحرارية النحاسية؟

عند اختيار المشتت الحراري النحاسي، فإن الهندسة المحددة للزعانف تحدد الأداء. يحدد الهيكل كيفية تحرك الهواء عبر الجهاز ومدى فعالية تبديد الحرارة.

في PTSMAKE، نصنف هذه الهياكل إلى ثلاث مجموعات أساسية بناءً على تصميمها المادي.

| النوع الهيكلي | طريقة التصنيع الأولية | سيناريو تدفق الهواء المثالي |

|---|---|---|

| زعنفة اللوحة | التزحلق أو البثق | تدفق هواء خطي وقسري |

| دبوس الزعنفة | الحدادة على البارد أو التصنيع على البارد | تدفق هواء متعدد الاتجاهات |

| زعنفة متوهجة | التشكيل على البارد | ارتفاع رأسي محدود |

يقدم كل نوع مزايا مميزة حسب المساحة المتاحة وتكوين المروحة. دعونا نستكشف كيف تعمل هذه الأشكال الهندسية في التطبيقات العملية.

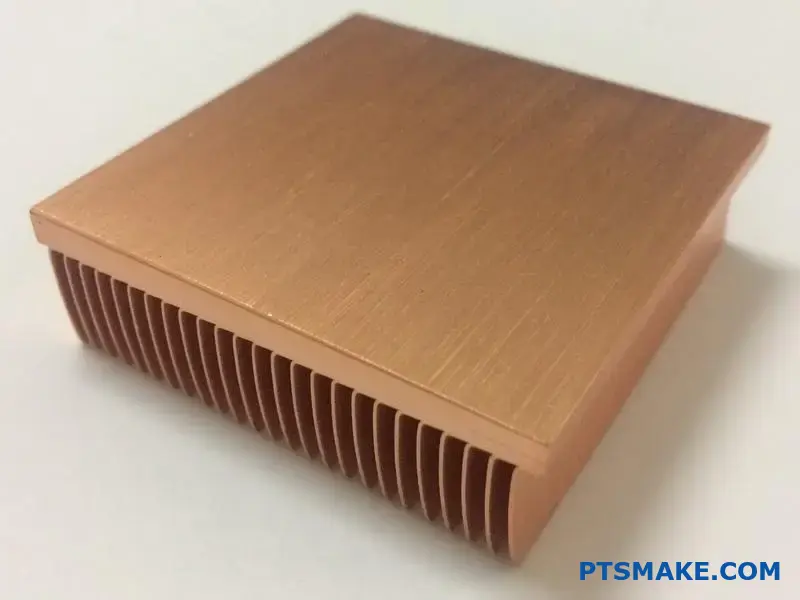

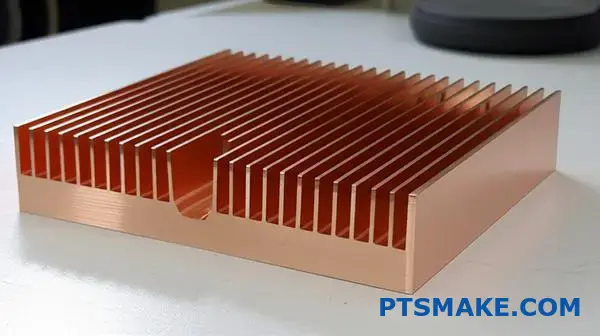

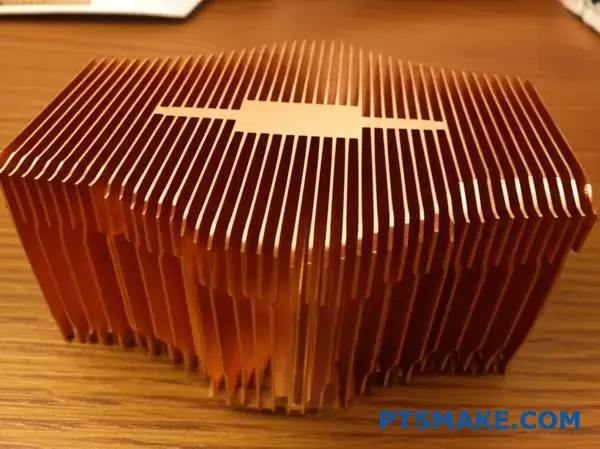

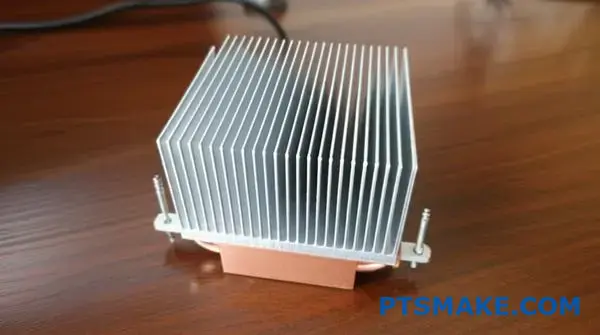

أحواض حرارية نحاسية ذات زعانف صفائح نحاسية

هذه هي أكثر الهياكل التقليدية التي نواجهها. وهي تتكون من جدران مستقيمة ومتصلة تمتد على طول القاعدة.

نستخدم عادةً تقنية القشط لتصنيعها. تتيح هذه الطريقة الحصول على زعانف أرق وكثافة أعلى مقارنةً بالبثق.

خاصية تدفق الهواء خطية تمامًا. للعمل بفعالية، يجب أن يمر الهواء مباشرة عبر القنوات. يوفر هذا الهيكل مقاومة هيدروليكية منخفضة ولكنه يتطلب تدفق هواء موجه.

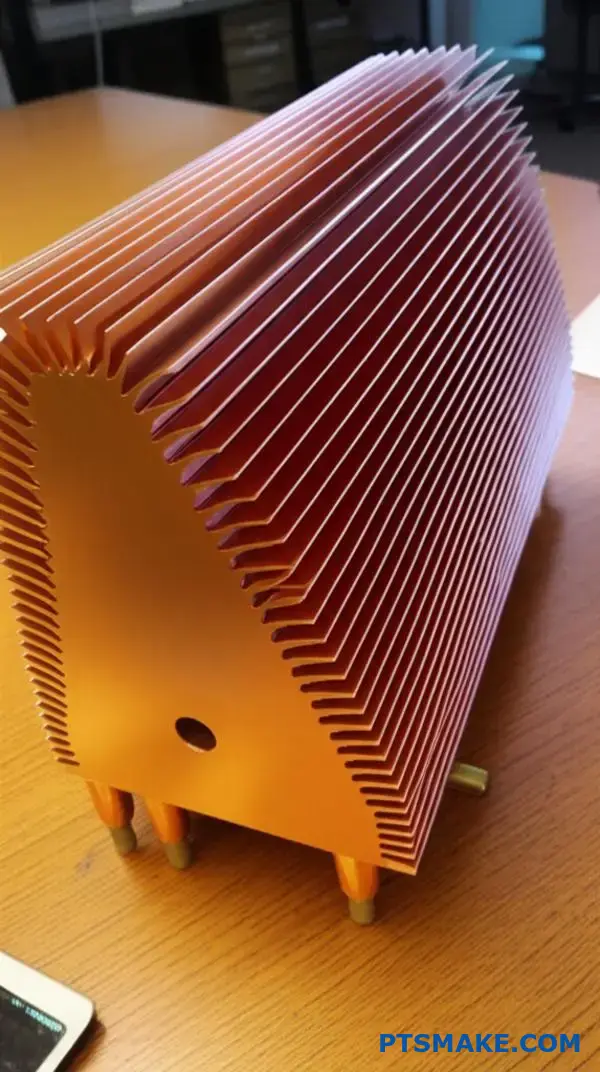

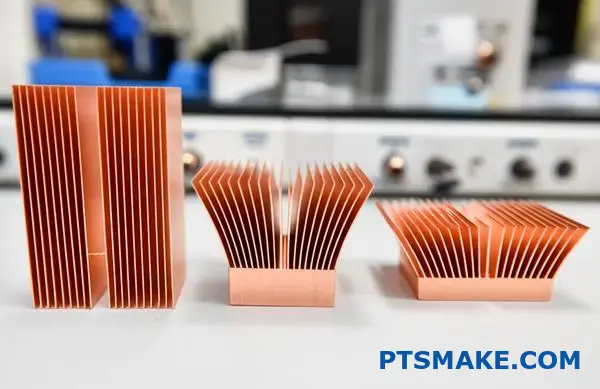

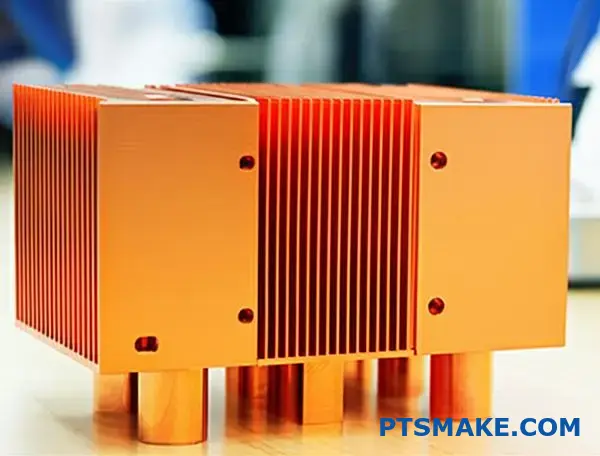

المشتتات الحرارية النحاسية ذات الزعانف النحاسية

بدلاً من الجدران المتصلة، يستخدم هذا التصميم مجموعة من الدبابيس الفردية. يمكن أن تكون هذه الدبابيس أسطوانية أو مربعة أو بيضاوية الشكل.

من خلال خبرتنا في مشاريع التشكيل على البارد، تعتبر الزعانف ذات الزعانف الدبوسية ممتازة للبيئات ذات تدفق الهواء غير المتوقع. يمكن أن يدخل الهواء إلى المصفوفة من أي اتجاه.

ويعزز هذا الترتيب الهندسي هذا الترتيب الهندسي بشكل كبير الاضطراب10 حول الدبابيس. في حين أن هذا يزيد من انخفاض الضغط، فإنه غالبًا ما يعزز معدلات نقل الحرارة في البيئات منخفضة السرعة.

| الخصائص | زعنفة اللوحة | دبوس الزعنفة |

|---|---|---|

| مسار تدفق الهواء | قناة مستقيمة | قادرة على التدفق المتقاطع |

| انخفاض الضغط | منخفضة | متوسط إلى مرتفع |

| التصنيع | التزحلق شائع | التزوير شائع |

تصاميم الزعانف المتوهجة

هذه هي شكل مختلف من زعنفة الدبوس. تنبسط المسامير إلى الخارج أثناء امتدادها من القاعدة.

يزيد هذا الهيكل من مساحة السطح في الجزء العلوي من المشتت الحراري. نوصي بهذا التصميم عندما تكون الخلوص الرأسي ضيقة، ولكن هناك مساحة أفقية واسعة للاستفادة منها.

يعد اختيار النوع الهيكلي الصحيح أمرًا بالغ الأهمية للإدارة الحرارية. فالزعانف اللوحية هي الأفضل لتدفق الهواء بشكل خطي، بينما توفر الزعانف ذات الزعانف المسامير تنوعًا في دخول الهواء متعدد الاتجاهات. تعمل الزعانف المتوهجة على حل مشكلة ضيق المساحة من خلال زيادة مساحة السطح. تضمن مطابقة هندسة المشتت الحراري النحاسي مع استراتيجية تدفق الهواء التبريد الأمثل.

كيف تؤثر هندسة الزعانف على كفاءة التبريد؟

هندسة الزعانف هي جوهر الإدارة الحرارية. عندما نصمم زعانف عالية الأداء المشتت الحراري النحاسي, فإننا لا نقوم بتشكيل المعدن فقط. نحن ندير بدقة تدفق الهواء ومسارات تبديد الحرارة لضمان الموثوقية.

في PTSMAKE، نركز في PTSMAKE على أربعة أبعاد مهمة خلال مرحلة التصميم.

المعلمات الهندسية الرئيسية

| المعلمة | الوظيفة | التأثير على التبريد |

|---|---|---|

| الارتفاع | يزيد من المساحة الكلية للسطح | يمكن أن يحجب الهواء في الأماكن الضيقة |

| السُمك | يوصل الحرارة لأعلى | يضيف الوزن وتكلفة المواد |

| الملعب | عرض قناة تدفق الهواء | موازنات انخفاض الضغط |

| الملف الشخصي | تحسين الشكل | يؤثر على خلق الاضطراب |

يضمن لك الحصول على هذه المعلمات بشكل صحيح بقاء جهازك على قيد الحياة من الإجهاد الحراري. إنها عملية موازنة دقيقة بين الحجم المادي والأداء الديناميكي الهوائي.

تعني زيادة مساحة السطح بشكل عام إمكانية تبريد أفضل. ومع ذلك، فإن مجرد تعبئة الزعانف بشكل أكثر إحكامًا غالبًا ما يؤدي إلى تناقص العوائد.

مصيدة المساحة السطحية

إذا كانت الزعانف قريبة جدًا، يزداد الضغط الخلفي بشكل كبير. وتكافح مروحة النظام لدفع الهواء عبر المصفوفة الكثيفة.

في نتائج الاختبارات التي أجريناها على PTSMAKE، وجدنا أن التباعد الأمثل أمر بالغ الأهمية. تحتاج إلى فجوة كافية لتحرك الهواء بحرية دون اختناق النظام.

إدارة مقاومة تدفق الهواء

عندما يتحرك الهواء على سطح مستوٍ، فإنه يميل إلى الالتصاق. وهذا يخلق طبقة راكدة من الهواء تعزل الحرارة بدلاً من إزالتها.

ترتبط هذه الظاهرة ارتباطًا وثيقًا بظاهرة القطر الهيدروليكي11. وهو يحدد مدى فعالية هندسة القناة في سريان المائع.

تعطيل التدفق

نقوم بتصميم الزعانف خصيصاً لكسر هذه الطبقة العازلة. يؤدي استخدام الزعانف المسننة أو المسننة إلى حدوث الاضطراب اللازم.

| هدف التصميم | الآلية | النتيجة |

|---|---|---|

| الاضطراب | كسر التدفق الصفحي | معامل انتقال حراري أعلى |

| التحسين | الملعب الزعنفة المتوازن | انخفاض ضجيج المروحة وسرعتها |

يمزج الاضطراب الهواء البارد مع الطبقة السطحية الساخنة. وهذا يحسن بشكل كبير من الكفاءة الحرارية مقارنة بالتدفق الصفحي السلس الموجود في التصميمات الأساسية.

تسمح لنا الأشكال الهندسية المعقدة في التصنيع الآلي باستخدام الحاسب الآلي بتعظيم هذا التأثير. نحن نضمن المشتت الحراري النحاسي يعمل بكفاءة حتى في ظل الأحمال الحرارية الثقيلة.

يعد تحقيق التوازن بين ارتفاع الزعانف وسماكتها وميلها أمرًا ضروريًا لتحقيق الأداء الحراري الأمثل. يجب أن نقايض أقصى مساحة سطح مقابل تدفق هواء كافٍ لمنع اختناق النظام. إن فهم ديناميكيات التدفق يسمح لنا بتصنيع المشتت الحراري النحاسي الحلول التي تحافظ على الموثوقية.

ما هي المشتتات الحرارية الهجينة وغرضها الهيكلي؟

عند التعامل مع تحديات التبريد عالي الأداء، غالبًا ما نواجه معضلة المواد. النحاس النقي ثقيل، بينما يفتقر الألومنيوم النقي إلى سرعة الانتشار السريع.

يكمن الحل في التصاميم الهجينة.

تتميز هذه المشتتات الحرارية عادةً بلوحة قاعدة نحاسية ملتصقة بزعانف من الألومنيوم. يستفيد هذا الهيكل من نقاط القوة في كلا المعدنين لتحسين الإدارة الحرارية.

إليك كيفية تقسيم الأدوار:

| المكوّن | المواد | الوظيفة الأساسية |

|---|---|---|

| لوحة القاعدة | النحاس | سرعة امتصاص الحرارة وانتشارها |

| زعانف التبريد | ألومنيوم | تبديد الحرارة وتقليل الوزن |

من خلال وضع النحاس فقط حيث يكون التدفق الحراري أعلى، نزيد من الكفاءة إلى أقصى حد دون إضافة كتلة غير ضرورية.

يكون التدفق الحراري أكثر كثافة فوق المعالج أو مصدر الطاقة مباشرةً.

في مشاريعنا في PTSMAKE، وجدنا أن كتلة الألومنيوم الصلبة غالبًا ما تخلق "بقعة ساخنة" لأنها لا تستطيع نقل الطاقة بالسرعة الكافية.

هذا هو المكان الذي تتفوق فيه القاعدة النحاسية.

فهو يسحب الحرارة بسرعة بعيدًا عن المصدر، وينشرها بشكل جانبي على مساحة أوسع.

بمجرد توزيع الحرارة، يصبح النحاس الثقيل غير ضروري.

ننتقل إلى زعانف الألومنيوم لمرحلة التبديد.

الألومنيوم أخف وزناً وأرخص ثمناً، مما يسمح لنا بزيادة كثافة الزعانف دون جعل المشتت الحراري النحاسي التجميع ثقيل جدًا على التركيب.

السلامة الإنشائية والترابط الهيكلي

إن الربط بين هذين المعدنين المختلفين هو تحدي التصنيع الحقيقي.

إذا كان الاتصال ضعيفًا، ينخفض الأداء الحراري على الفور.

غالبًا ما نحلل الانتشار الحراري12 للمادة الأساسية لضمان تطابقها مع كثافة التطبيق.

فيما يلي مقارنة بين طرق التجميع التي نستخدمها:

| الطريقة | قوة الرابطة | النقل الحراري | عامل التكلفة |

|---|---|---|---|

| اللحام | عالية | جيد | معتدل |

| الترابط الإيبوكسي | منخفضة | فقير | منخفضة |

| التأرجح | عالية جداً | ممتاز | معتدل |

وغالباً ما يُفضل الترجيع في البيئات الوعرة.

تستخدم القوة الميكانيكية لقفل زعانف الألومنيوم في أخاديد القاعدة النحاسية.

وهذا يزيل خطر تعطل وصلات اللحام في ظل التدوير الحراري، مما يضمن الموثوقية على المدى الطويل.

تجمع المشتتات الحرارية الهجينة بين قاعدة نحاسية للانتشار السريع مع زعانف من الألومنيوم لتبديد الحرارة بكفاءة. يعمل هذا الهيكل على تحسين المسار الحراري مع تقليل الوزن وتكاليف المواد بشكل كبير مقارنةً بالحلول النحاسية الصلبة، شريطة أن تضمن طريقة الربط مقاومة حرارية منخفضة.

كيف يتم دمج الأنابيب الحرارية هيكلياً ولماذا؟

غالبًا ما نشير إلى الأنابيب الحرارية على أنها "موصلات حرارية فائقة" في صناعة الإدارة الحرارية. فهي تنقل الطاقة الحرارية أسرع بكثير من المعدن الصلب وحده.

في PTSMAKE، ندمجهم بعناية لتحقيق أقصى قدر من الكفاءة.

عادةً ما نقوم بتشكيل الأخاديد الدقيقة في المشتت الحراري النحاسي القاعدة. تستقر الأنابيب داخل هذه القنوات.

| المكوّن | الوظيفة |

|---|---|

| الأنابيب الحرارية | الانتقال السريع لطور البخار |

| قاعدة نحاسية | واجهة مع مصدر الحرارة |

| أخدود | يزيد من مساحة سطح التلامس |

يضمن هذا الإعداد خروج الحرارة من المصدر على الفور. وهو يحل مشكلة التأخير التي غالباً ما توجد في طرق التوصيل النقي.

عملية التضمين

يبدأ التكامل الهيكلي بالتشغيل الآلي الدقيق باستخدام الحاسب الآلي. نقوم بقطع قنوات في الكتلة النحاسية تتطابق تماماً مع نصف قطر الأنبوب.

إذا كان التثبيت غير محكم، ستؤدي الفجوات الهوائية إلى قتل الأداء.

نضع طبقة رقيقة من اللحام عالي التوصيل. بعد ذلك، نضغط على الأنابيب في مكانها تحت حرارة محكومة.

التغلب على حدود المسافة

النحاس الصلب ممتاز، ولكنه يكافح لنقل الحرارة أكثر من بضع بوصات بكفاءة.

استخدام الأنابيب الحرارية العمل الشعري13 داخليًا لتدوير السائل. يتيح لنا ذلك نقل الحرارة إلى كومة زعانف بعيدة تقع بعيدًا عن المعالج.

| طريقة التكامل | أفضل حالة استخدام | المزايا |

|---|---|---|

| اللمس المباشر | المبردات الاقتصادية | منخفضة التكلفة والأداء اللائق |

| قاعدة ملحومة | عالية الأداء | الحد الأقصى للنقل الحراري |

| الترابط الإيبوكسي | التطبيقات ذات درجات الحرارة المنخفضة | تجميع سهل، ضغط أقل |

أهمية الهيكلية

في اختبارنا الذي أجريناه على PTSMAKE، تتفوق الوصلة الملحومة على الوصلة الجافة بالضغط بهامش كبير.

يعمل اللحام على سد العيوب المجهرية بين الأنبوب والقاعدة. وهذا يخلق مسارًا حراريًا مستمرًا.

وبدون هذا التكامل المحكم، يضيع تأثير "الموصلات الفائقة" عند الوصلة البينية.

باختصار، تعمل الأنابيب الحرارية كمسارات فائقة للطاقة الحرارية. وذلك عن طريق لحامها في أخاديد دقيقة داخل المشتت الحراري النحاسي, ، نتغلب على قيود المسافة للتوصيل الصلب. وهذا يضمن وصول الحرارة إلى زعانف التبريد على الفور لتبديد الحرارة بفعالية.

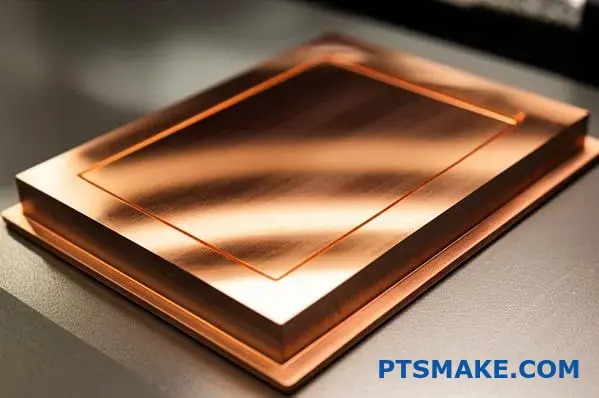

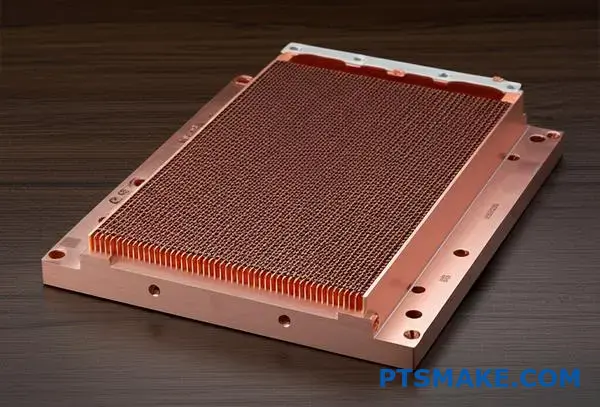

ما هو هيكل حجرة البخار النحاسية؟

فكر في حجرة البخار كنسخة مستوية ثنائية الأبعاد من أنبوب حراري قياسي.

في PTSMAKE، غالبًا ما نصفه لعملائنا بأنه موزع الحرارة النهائي للمساحات المحدودة.

ويعتمد الهيكل الأساسي على ثلاثة مكونات رئيسية داخل غلاف نحاسي محكم الإغلاق مفرغ من الهواء.

تعمل هذه المكونات معًا لإدارة التدفق الحراري العالي بكفاءة.

| المكوّن | الوظيفة | المواد |

|---|---|---|

| المغلف | يحافظ على التفريغ وينقل الحرارة | نحاس خالي من الأكسجين |

| ويك | نقل السوائل عبر عمل الشعيرات الدموية | مسحوق النحاس الملبد |

| سائل العمل | يمتص الحرارة الكامنة ويطلقها | ماء منزوع الأيونات |

ينشئ هذا الإعداد نظامًا مغلقًا تمامًا.

يسمح للحرارة بالانتشار بالتساوي عبر المحورين X و Y على الفور تقريبًا.

يضمن الغلاف النحاسي المتانة بينما تتعامل الآليات الداخلية مع الحمل الحراري.

آلية تغير الطور

عندما يلامس مصدر الحرارة القاعدة، يتبخر السائل الموجود في البقعة الساخنة على الفور.

يملأ هذا البخار الحجرة مستفيدًا من الحجم الكامل لنشر الحرارة.

إنه أفضل بكثير من التوصيل النحاسي الصلب.

في اختبارنا الذي أجريناه على PTSMAKE، نرى معادلة شبه فورية لدرجة الحرارة.

تحول هذه العملية مصدر الحرارة النقطي إلى مجال منتظم.

السلامة الهيكلية والأداء الهيكلي

هيكل الفتيل الداخلي أمر بالغ الأهمية للأداء.

يتكون عادةً من مسحوق النحاس الملبد لزيادة مساحة السطح إلى أقصى حد.

يدعم هذا الهيكل الجدران الرقيقة ضد الضغط الجوي.

كما أنه يعيد السائل إلى مصدر الحرارة.

تسمح هذه الدورة المستمرة بالتبريد السريع للمكونات عالية الطاقة.

| الميزة | النحاس الصلب | غرفة البخار |

|---|---|---|

| النقل الحراري | التوصيل فقط | تغير الطور + التوصيل |

| اتجاه الانتشار | خطي (ساخن إلى بارد) | متعدد الاتجاهات (2D) |

| المقاومة الحرارية | عالية | منخفضة للغاية |

تحقيق التوازن الحراري

الهدف من هذا الهيكل هو إنشاء التساوي الحراري14 عبر سطح القاعدة.

وهذا يضمن حصول الزعانف المرفقة على حمل حراري متساوٍ.

فهو يزيل النقاط الساخنة المعتادة في الإلكترونيات عالية الكثافة.

نستخدم النحاس بسبب قوته الميكانيكية وتوافقه مع الماء.

هذه الموثوقية هي السبب الذي يجعلنا نوصي بها للأجهزة المهمة مثل المشتت الحراري النحاسي المتخصص.

باختصار، تتكون حجرة البخار النحاسية من غلاف محكم الغلق بالتفريغ وفتيل ملبد وسائل عمل. يتيح هذا الهيكل نقل الحرارة السريع لتغير الطور، مما يوفر انتشارًا جانبيًا فائقًا مقارنةً بالمعدن الصلب. إنه الحل المثالي لإدارة التدفق الحراري العالي في الأجهزة المدمجة.

كيف يتم تصنيف المشتتات الحرارية النحاسية حسب الاستخدام المستهدف؟

عندما أصنف المشتت الحراري النحاسي، فإن النظر إلى التطبيق النهائي هو الطريقة الأكثر عملية.

تتطلب الصناعات المختلفة خصائص حرارية وتفاوتات تصنيع محددة.

نقوم بتصنيفهم بشكل عام إلى أربع فئات رئيسية بناءً على ما يبردونه.

فيما يلي تفصيل لهذه المجموعات الأساسية:

| التطبيق | المكوّن النموذجي | الهدف الرئيسي |

|---|---|---|

| الحوسبة | وحدة المعالجة المركزية/وحدة معالجة الرسومات | تقليل النقاط الساخنة |

| الإضاءة | مصباح LED عالي الطاقة | صيانة التجويف |

| الطاقة | IGBT / MOSFET | تبديد ثابت |

| الاتصالات | المحطات الأساسية | الموثوقية |

في PTSMAKE، نرى في PTSMAKE كيف تملي هذه الاحتياجات المتميزة عملية التصنيع، بدءًا من القشط وحتى التصنيع الآلي الدقيق باستخدام الحاسب الآلي.

بالنسبة لتطبيقات الحوسبة مثل وحدات المعالجة المركزية ووحدات معالجة الرسومات، يتمثل التحدي الحراري في كثافة الطاقة القصوى في مساحة صغيرة جدًا.

غالباً ما نستخدم هنا قواعد نحاسية مدمجة مع أنابيب حرارية أو غرف بخار.

الهدف الأساسي هو نقل الحرارة بعيدًا عن قالب السيليكون بسرعة.

تواجه مصابيح LED عالية الطاقة مشكلة مختلفة قليلاً فيما يتعلق بطول العمر.

وهي تتطلب الحفاظ على درجات حرارة الوصلة منخفضة لمنع تغير اللون أو التعطل المبكر.

نقوم في كثير من الأحيان بتجهيز المشتتات الحرارية النحاسية ذات الزعانف النحاسية لهذه الأجهزة لزيادة مساحة السطح إلى أقصى حد في إعدادات الحمل الحراري الطبيعي.

تولد إلكترونيات الطاقة، مثل IGBTs و MOSFETs، أحمالاً حرارية إجمالية هائلة بدلاً من مجرد بقع مركزة.

هنا، تُعد الألواح الباردة السائلة أو أحواض الزعانف النحاسية الثقيلة المترابطة من الحلول الشائعة في خط الإنتاج لدينا.

تتطلب معدات الاتصالات السلكية واللاسلكية موثوقية طويلة الأمد في البيئات الخارجية القاسية.

نحن نصممها لأدنى حد من الصيانة، وغالباً ما نتجنب المراوح النشطة.

من المفاهيم المهمة في جميع هذه التطبيقات مقاومة الانتشار الحراري15.

ويتفوق النحاس في تقليل هذه المقاومة مقارنةً بالألومنيوم، وهو أمر حيوي للأجزاء عالية الأداء.

| التطبيق | ميزة التصميم | التحدي الحراري |

|---|---|---|

| وحدة المعالجة المركزية/وحدة المعالجة المركزية | غرف البخار | ارتفاع الواط/سم² |

| الصمام الثنائي الباعث للضوء | زعانف الدبوس | الحمل الحراري الطبيعي |

| إلكترونيات الطاقة | الزعانف المربوطة | قوة كهربائية إجمالية عالية |

| الاتصالات | قاعدة سميكة | التعرض البيئي |

في نتائج اختباراتنا، غالبًا ما يؤدي إهمال بيئة التطبيق المحددة إلى أداء تبريد دون المستوى الأمثل.

يكشف تصنيف المشتتات الحرارية النحاسية حسب التطبيق عن أولويات تصميم متميزة. سواءً كان التعامل مع الكثافة العالية لوحدات المعالجة المركزية أو موثوقية معدات الاتصالات، يجب أن يتكيف نهج التصنيع. يضمن فهم هذه التحديات الحرارية المحددة أن يعمل المكون النهائي بشكل صحيح في الميدان.

من هم اللاعبون الرئيسيون في سوق المشتتات الحرارية النحاسية؟

يتطلب الإبحار في سوق الحلول الحرارية فهم الأدوار المتميزة التي تؤديها مختلف الشركات المصنعة.

تحديد مصدر المشتت الحراري النحاسي ليست عملية واحدة تناسب الجميع.

من واقع خبرتنا في شركة PTSMAKE، غالبًا ما يؤدي اختيار النوع الخاطئ من الموردين إلى اختلال هندسي.

نقوم بتصنيف المشهد لمساعدتك في تحديد الشريك المناسب لحجم أعمالك واحتياجاتك التقنية المحددة.

| فئة الموردين | التركيز الأساسي | مثالي لـ |

|---|---|---|

| شركات تصنيع المعدات الأصلية العالمية | التوحيد القياسي الكبير الحجم | الإلكترونيات الاستهلاكية، مزارع الخوادم، مزارع الخوادم |

| العلامات التجارية المتحمسة | أداء البيع بالتجزئة | ألعاب الكمبيوتر، تصميمات ذاتية الصنع |

| المتخصصون المخصصون | الدقة والمرونة | الصناعية والطبية والفضائية والطيران |

عمالقة الصناعة

تحدد التكتلات الكبرى مثل بويد (بويد (Aavid سابقًا) المشهد الكبير الحجم.

فهي تمتلك قدرة هائلة على البثق القياسي والأجزاء المختومة.

ومع ذلك، استناداً إلى ملاحظات عملائنا، فإن هذه الشركات العملاقة غالباً ما تعاني من خفة الحركة اللازمة للمشاريع المخصصة متوسطة الحجم.

إن حجمها الهائل يعطي الأولوية لطلبات شراء مليون وحدة على تعديلات التصميم المتخصصة.

رواد أداء المستهلكين

تُعد العلامات التجارية مثل Noctua وCooler Master من الأسماء المألوفة في عالم الحواسيب الشخصية.

فهي تقود الابتكار في مجال التبريد الصامت والتصاميم الجمالية.

في حين أن هندستهم رائعة، إلا أنهم يبيعون منتجات التجزئة النهائية، وليس خدمات التصنيع.

لا يمكنك عادةً استئجارهم لتصنيع مكون مخصص لجهاز طبي.

الدور الحاسم للمصنعين المخصصين

هذا هو القطاع الذي تعمل فيه شركة PTSMAKE جنباً إلى جنب مع متاجر الدقة الأخرى.

نركز على ترجمة الرسومات المعقدة إلى واقع مادي باستخدام النحاس عالي الجودة.

على سبيل المثال، تصنيع حوض يدمج بين حجرة البخار16 يتطلب تفاوتات ضيقة باستخدام الحاسب الآلي لا توفرها منتجات التجزئة.

في مقارنات الاختبارات الداخلية التي أجريناها، توفر الأحواض المشكّلة آليًا حسب الطلب أسطح تلامس أفضل للتطبيقات الصناعية المتخصصة.

مقارنة قدرات التوريد

| المتطلبات | تصنيع المعدات الأصلية العالمية | العلامة التجارية للمستهلك | متجر مخصص (PTSMAKE) |

|---|---|---|---|

| هندسة مخصصة | محدودة | لا يوجد | القدرة الكاملة |

| المهلة الزمنية | طويل | فوري (بيع بالتجزئة) | مرن/سريع |

| موك | عالية جداً | وحدة واحدة | منخفض إلى مرتفع |

يعد فهم الفرق بين مصنعي المعدات الأصلية في السوق الشامل والعلامات التجارية الاستهلاكية بالتجزئة والمصنعين المخصصين أمرًا حيويًا. في حين أن العلامات التجارية الاستهلاكية تقدم مبردات ممتازة جاهزة للاستخدام، تتطلب التطبيقات الصناعية عادةً دقة ومرونة شريك مخصص لتلبية متطلبات تصميم بالوعة الحرارة النحاسية المحددة بشكل فعال.

كيف تصمم بالوعة حرارية مخصصة لقابلية التصنيع (DFM)؟

تصميم حل حراري عالي الأداء هو نصف المعركة فقط. يكمن التحدي الحقيقي في كثير من الأحيان في جعله قابلاً للتصنيع دون أن يكلفك الكثير. في شركة PTSMAKE، غالبًا ما أرى تصميمات مثالية نظريًا ولكن من المستحيل عمليًا تصنيعها آليًا.

A المشتت الحراري النحاسي قد توفر توصيلًا حراريًا فائقًا. ومع ذلك، إذا تجاهلت الهندسة مبادئ سوق دبي المالي، ترتفع تكاليف الإنتاج بشكل كبير. نحتاج إلى الموازنة بين الأداء وقدرات المعالجة.

الاعتبارات الرئيسية لسوق دبي المالي

| الميزة | ما أهمية ذلك |

|---|---|

| تباعد الزعانف | يؤثر على وصول القاطع واهتزاز الأداة. |

| المواد | النحاس أصعب في التشغيل الآلي من الألومنيوم. |

| التفاوتات المسموح بها | تزيد المواصفات الضيقة من زمن الدورة بشكل كبير. |

التحسين حسب نوع العملية

يجب علينا تكييف التصميم مع طريقة التصنيع المحددة. بالنسبة للتصنيع باستخدام الحاسب الآلي، فإن القنوات العميقة والضيقة هي العدو. فهي تسبب رفرفة الأدوات والكسر.

في نتائج اختباراتنا، يؤدي الحفاظ على نسب الزعانف إلى الفجوة أقل من 10:1 إلى الحصول على الجودة الأكثر اتساقًا. إذا كنت بحاجة إلى كثافة أعلى، فقد لا تكون المعالجة الآلية هي الطريق الصحيح.

الفروق الدقيقة في التزوير والتزحلق

عندما ننتقل إلى التشكيل على البارد، لا يمكنك تجاهل زوايا السحب. يعد السحب من 1 إلى 3 درجات ضروريًا لإخراج الجزء من القالب. وبدون ذلك، تتآكل الأداة على الفور.

يسمح القشط بكثافة زعانف عالية، ولكن صلابة المادة مهمة. إن معامل يونغ17 للمادة يؤثر على مدى رقة الزعانف التي يمكن تقطيعها دون تجعيدها.

حدود التصنيع العملية

| العملية | قاعدة سوق دبي المالي الحرجة | القيد النموذجي |

|---|---|---|

| التصنيع الآلي باستخدام الحاسب الآلي | تجنبي الزوايا الداخلية الحادة. | نصف القطر > نصف قطر الأداة. |

| التشكيل على البارد | دمج زوايا السحب. | مطلوب عادةً 2 درجة كحد أدنى عادةً. |

| التزلج | نسبة ارتفاع/سُمك زعنفة التحكم. | تختلف النسبة القصوى حسب المادة. |

التعاون معنا في وقت مبكر يوفر أسابيع من المراجعات. يمكننا اقتراح تعديلات هندسية طفيفة تقلل بشكل كبير من زمن الدورة مع الحفاظ على الأداء الحراري.

يتطلب التصميم الناجح للمشتت الحراري مواءمة الهندسة مع عملية التصنيع. سواءً باستخدام التصنيع الآلي أو التشكيل أو القشط، فإن احترام الحدود المادية مثل الوصول إلى الأداة وزوايا السحب أمر بالغ الأهمية. يضمن التعاون المبكر تحقيق أهدافك الحرارية بكفاءة وموثوقية.

ما هي الطرق العملية لمنع أكسدة النحاس؟

يوفر النحاس موصلية حرارية مذهلة، ولكن لديه نقطة ضعف رئيسية واحدة: الأكسدة. عند تعريضه للهواء، يفقد النحاس الخام لمعانه وأدائه بسرعة. في PTSMAKE، نستخدم معالجات سطحية محددة لإيقاف ذلك.

يعتمد اختيار الطريقة الصحيحة على احتياجات التطبيق الخاص بك. فيما يلي مقارنة سريعة لطرق منع الأكسدة الشائعة:

| الطريقة | الميزة الأساسية | المتانة |

|---|---|---|

| نيكل عديم النيكل | مقاومة عالية للتآكل | عالية |

| تخميل واضح | يحافظ على المظهر | متوسط |

| طلاء الذهب | توصيلية ممتازة | عالية |

الطلاء بالنيكل عديم النيكل الكهربائي

للحصول على أداء عالٍ المشتت الحراري النحاسي, غالباً ما يكون الطلاء بالنيكل غير الكهربائي هو أفضل ما نوصي به. على عكس الطلاء الكهربائي، ترسب هذه العملية المعدن كيميائياً. فهي تخلق سماكة موحدة حتى على الأشكال الهندسية المعقدة ذات القنوات الداخلية.

يوفر سطح قابل للحام بالكامل. وهذا أمر بالغ الأهمية للمكونات الإلكترونية التي تتطلب التركيب. كما أنه يوفر حماية قوية ضد البيئات القاسية حيث الرطوبة عالية.

طلاء شفاف مضاد للتلطيخ

إذا كنت تفضّل المظهر الطبيعي للنحاس، فإن التخميل العضوي هو بديل فعال. تمنع هذه الطبقة الرقيقة التلطيخ دون تغيير الأبعاد بشكل كبير.

ومع ذلك، فإنه يوفر حماية مادية أقل من النيكل. ومن واقع خبرتنا، فإن ذلك مناسب بشكل أفضل للأجزاء التي لا تتعرض لظروف كاشطة.

مقايضة الأداء

إضافة أي طبقة تقدم تحديًا تقنيًا. فأنت في الأساس تضيف حاجزًا بين مصدر الحرارة ووسط التبريد. وهذا يخلق زيادة طفيفة في المقاومة الحرارية البينية18.

في الاختبارات التي أجريناها على PTSMAKE، عادةً ما يكون هذا التأثير ضئيلاً مقارنةً بالفوائد. يسلط الجدول أدناه الضوء على هذا التوازن:

| الميزة | سطح مطلي | نحاس مكشوف |

|---|---|---|

| النقل الحراري | أقل قليلاً | الحد الأقصى |

| مخاطر الأكسدة | منخفضة جداً | عالية جداً |

| الموثوقية على المدى الطويل | ممتاز | فقير |

نجد أن ضمان طول عمر الجزء يفوق الخسارة الجزئية في الكفاءة الحرارية. يتدهور النحاس غير المحمي، وهو ما يؤدي في النهاية إلى قتل الأداء على أي حال.

يتضمن منع الأكسدة الموازنة بين الحماية والأداء الحراري. بينما تضيف الطلاءات مثل النيكل عديم الإلكتروليت أو التخميل الحد الأدنى من المقاومة، إلا أنها ضرورية للمتانة. بالنسبة لأي المشتت الحراري النحاسي, ، تضمن هذه المعالجات أن يعمل المكوّن بشكل موثوق على مدار عمره الافتراضي بالكامل دون أن يتدهور.

دراسة حالة: تبريد وحدة معالجة مركزية بقدرة 250 واط في حاسوب صغير الحجم.

يُعدّ حشر وحدة معالجة مركزية بقدرة 250 واط في هيكل صغير الحجم (SFF) كابوساً هندسياً حرارياً. ببساطة تفشل طرق التبريد القياسية هنا.

في PTSMAKE، نتعامل مع هذا التحدي من خلال إعطاء الأولوية لإدارة التدفق الحراري. لا يمكننا الاعتماد على حجم الهواء وحده بسبب قيود المساحة.

مصفوفة التحدي الحراري

| المعلمة | كمبيوتر شخصي قياسي | متطلبات الكمبيوتر الشخصي SFF |

|---|---|---|

| الفضاء | وافرة | مقيد بشدة |

| تدفق الهواء | حجم كبير | الضغط العالي |

| المواد | ألومنيوم/هجين | نحاس كامل |

يجب علينا الاستفادة من المشتت الحراري النحاسي مقترنة بتقنية تغيير الطور المتقدمة. وهذا يضمن سرعة نقل الحرارة بعيداً عن القالب.

هندسة الحل

لإدارة 250 واط في مساحة ضيقة، فإن القاعدة المعدنية الصلبة غير كافية. التدفق الحراري شديد التركيز.

في اختباراتنا، وجدنا أن قاعدة غرفة البخار غير قابلة للتفاوض. فهي تنشر الحرارة بالتساوي عبر مصفوفة الزعانف بشكل أسرع بكثير من النحاس الصلب.

هندسة الزعانف والتصنيع

نستخدم تقنية القشط للزعانف. تتيح لنا هذه العملية إنشاء زعانف أرق بكثافة أعلى من البثق.

| المكوّن | الاختيار | التبرير |

|---|---|---|

| القاعدة | غرفة البخار | ينشر التدفق الحراري العالي على الفور. |

| الزعانف | نحاس مصقول | تعظيم مساحة السطح في الارتفاع Z المنخفض. |

| المروحة | الضغط الساكن العالي | يدفع الهواء من خلال زعانف زعانف كثيفة. |

دور الفيزياء

تعتمد حجرة البخار على الحرارة الكامنة للتبخير19 لنقل الطاقة. هذا التغير الطوري أكثر كفاءة بكثير من التوصيل وحده.

مادة الواجهة الحرارية (TIM)

بالنسبة ل TIM، يتحلل الشحم القياسي تحت درجات الحرارة هذه. نوصي باستخدام Honeywell PTM7950 أو المعدن السائل.

استنادًا إلى المشاريع السابقة في PTSMAKE، فإن تطبيق هذه المواد المتقدمة يقلل من دلتا T بشكل كبير، مما يحافظ على وحدة المعالجة المركزية من الاختناق.

يتطلب النجاح في تبريد وحدة معالجة مركزية بقدرة 250 واط في وحدة المعالجة المركزية في بنية SFF نهجًا شاملاً. من خلال الجمع بين قاعدة حجرة البخار والزعانف النحاسية عالية الكثافة والمراوح ذات الضغط الساكن العالي، يمكننا التغلب على القيود الهندسية. وهذا يضمن أداءً موثوقاً حتى في ظل الأحمال الحرارية الثقيلة.

السيناريو: قلل من تكلفة المشتت الحراري بمقدار 30%. ما هي خياراتك؟

يعد تقليل ميزانية المشتت الحراري بمقدار 30% هدفًا جريئًا. وغالبًا ما يتطلب إعادة التفكير في المواد أو عمليات التصنيع. لا يتعين عليك دائمًا التضحية بالأداء تمامًا لتحقيق هذا الهدف.

في شركة PTSMAKE، ندرس عادةً مع عملائنا ثلاثة عوامل محددة. ننظر في مبادلات المواد، والتبسيط الهندسي، وتعديل الحدود الحرارية. فيما يلي تفصيل سريع لهذه الاستراتيجيات بناءً على خبرتنا.

| الاستراتيجية | تأثير التكلفة | مخاطر الأداء |

|---|---|---|

| تهجين المواد | تخفيض كبير | معتدل |

| التبسيط الهندسي | تخفيض متوسط | منخفضة |

| زيادة الميزانية الحرارية | تخفيض منخفض | عالية |

تبديل المواد: التصاميم الهجينة

متينة المشتت الحراري النحاسي توصيلية لا مثيل لها. ومع ذلك، فإن النحاس ثقيل ومكلف. البديل الذكي هو التصميم الهجين. وغالباً ما نقترح صفيحة قاعدة نحاسية مقترنة بزعانف من الألومنيوم.

وهذا يحتفظ بالانتشار السريع للحرارة عند مصدر الحرارة. وفي الوقت نفسه، تبدد زعانف الألومنيوم الحرارة في الهواء بكفاءة. يقلل هذا المزيج من تكاليف المواد بشكل كبير دون انخفاض كبير في الأداء.

تغيير العملية: من التصنيع باستخدام الحاسب الآلي إلى التشكيل

تجبرنا الأشكال الهندسية المعقدة على استخدام الماكينات بنظام التحكم الرقمي. وهذا يزيد من وقت الماكينة. إذا قمت بتبسيط تصميم الزعانف، يمكننا التحول إلى التشكيل على البارد.

بالنسبة للإنتاج بكميات كبيرة، يقلل التشكيل على البارد من تكلفة الوحدة بشكل كبير مقارنة بالطحن. أكدنا في الاختبارات السابقة أن الزعانف المبسطة لا تزال تدير تدفق الهواء بفعالية في معظم الهياكل القياسية.

| الميزة | التصنيع الآلي باستخدام الحاسب الآلي | التشكيل على البارد |

|---|---|---|

| التكلفة لكل وحدة | أعلى | أقل (عند مستوى الصوت) |

| حرية التصميم | عالية جداً | محدودة |

| تشطيب السطح | ممتاز | جيد |

ضبط الميزانية الحرارية

في بعض الأحيان تكون قيود الأجهزة ضيقة للغاية. إذا سمحت بدرجة حرارة تشغيل أعلى قليلاً، فقد تقلل من مساحة سطح الزعنفة المطلوبة. وهذا يقلل من استخدام المواد.

ومع ذلك، يجب عليك مراعاة مقاومة الواجهة الحرارية20. من خلال تخفيف حد درجة حرارة الوصلة بمقدار 5 درجات مئوية فقط، قد تتمكن من تصميم مبرد أصغر وأرخص.

يتطلب تحقيق خفض التكلفة 30% نهجاً متوازناً. سواء كان الانتقال إلى المشتت الحراري النحاسي التصميم أو التحول إلى التزوير، توجد مفاضلات. نحن نساعدك في التعامل مع هذه الخيارات لضمان بقاء الموثوقية عالية مع انخفاض التكاليف.

كيف يمكنك تبريد جهاز في حاوية محكمة الغلق ومقاومة للماء؟

يؤدي إحكام غلق الجهاز للعزل المائي إلى خلق مصيدة حرارية خطيرة. المراوح القياسية عديمة الفائدة هنا لأنه لا يوجد تبادل هواء مع الخارج. من خلال خبرتنا في PTSMAKE، فإن الاعتماد على حركة الهواء الداخلية خطأ.

لا يمكنك أن تأمل فقط أن تختفي الحرارة. فالهواء بالداخل يعمل كعازل وليس كمبرد.

لماذا يفشل الحمل الحراري الداخلي

يقتل الجيب الهوائي الساكن الانتقال الحراري. نحتاج إلى جسر مادي.

| طريقة التبريد | الضميمة المفتوحة | ضميمة محكمة الغلق |

|---|---|---|

| تدفق الهواء | عالية (مراوح) | صفر |

| الهروب من الحرارة | الحمل الحراري المباشر | التوصيل المطلوب |

| المخاطر | غبار/ماء | السخونة الزائدة |

يجب أن ننقل الحرارة بكفاءة دون فتح الصندوق.

ولإصلاح ذلك، يجب أن نغير استراتيجيتنا. ننتقل من الحمل الحراري إلى التوصيل. الهدف هو الربط المادي للمكون الساخن مباشرةً بجدار العلبة.

المسار الموصل

غالبًا ما نستخدم عادةً المشتت الحراري النحاسي أو أنبوب حراري. النحاس مثالي لأنه ينقل الطاقة بسرعة. تنتقل الحرارة من ثنائي الفينيل متعدد الكلور إلى الكتلة النحاسية. ثم تنتقل مباشرةً إلى غلاف الضميمة.

استراتيجية الجدار الخارجي

تصبح العلبة نفسها هي المبرد. إذا كانت العلبة من البلاستيك، فهذا أمر صعب لأن البلاستيك يعزل. تعمل العبوات المعدنية بشكل أفضل هنا.

في الدراسات التعاونية السابقة مع العملاء، وجدنا أن زيادة مساحة السطح الخارجي أمر حيوي. وتساعد زخرفة السطح الخارجي بشكل كبير.

مقارنة المواد المستخدمة في العبوات

| المواد | التوصيل الحراري | ملاءمة الوحدات المختومة |

|---|---|---|

| بلاستيك | منخفضة | فقير |

| ألومنيوم | عالية | جيد |

| النحاس | عالية جداً | ممتاز (لكن ثقيل) |

هناك عدو خفي هنا. يُدعى المقاومة الحرارية البينية21.

حتى مع المشتت الحراري النحاسي، تحجب الفجوات الصغيرة الحرارة. نستخدم معجون أو وسادات حرارية لملء هذه الفراغات. وهذا يضمن مسارًا مستمرًا لخروج الطاقة إلى البيئة المحيطة.

يتطلب تبريد الأجهزة محكمة الغلق تجاوز الهواء الداخلي. يجب عليك إنشاء مسار موصل صلب باستخدام مواد مثل المشتت الحراري النحاسي لنقل الحرارة إلى جدار الضميمة. يقوم السطح الخارجي بعد ذلك بتبديد هذه الطاقة إلى البيئة، ويعمل كمبرد نهائي.

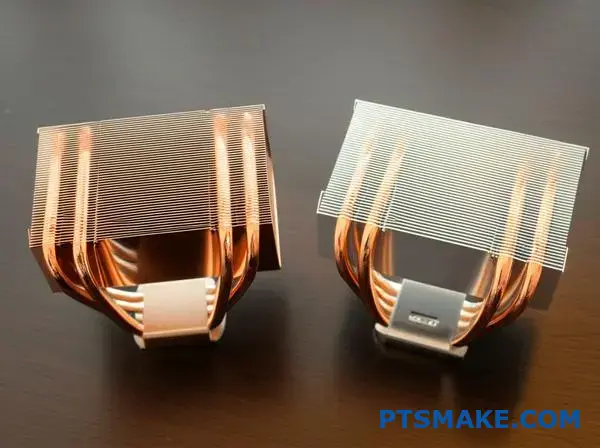

حلل مبردين تجاريين متنافسين لوحدة المعالجة المركزية (أحدهما نحاسي والآخر هجين).

غالبًا ما نرى نهجين مختلفين في التبريد عالي الأداء. أحدهما يعتمد على المشتت الحراري النحاسي تصميم، بينما يستخدم الآخر مزيجًا هجينًا من المواد.

دعونا نلقي نظرة على تفكيك اثنين من رواد السوق لفهم سبب اتخاذ المصنعين لهذه الخيارات المحددة.

| الميزة | طراز النحاس النقي | النموذج الهجين (نحاس + أل) |

|---|---|---|

| الكتلة الحرارية | عالية | منخفضة إلى متوسطة |

| أساس التكلفة | باهظة الثمن | فعالة من حيث التكلفة |

| المستخدم المستهدف | رافعو تردد التشغيل | اللاعبون العامون |

وتكشف هذه المقارنة كيف أن اختيار المواد يحدد بشكل مباشر مدى تعقيد التصنيع والوضع النهائي للبيع بالتجزئة.

في مختبرنا في PTSMAKE، قمنا بتشريح ترتيبات الأنابيب الحرارية. تستخدم الوحدة النحاسية ستة أنابيب 6 مم، بينما تستخدم الوحدة الهجينة أربعة أنابيب 8 مم.

لا يتعلق الاختيار بمساحة السطح فقط. بل يتعلق بالموازنة الداخلية العمل الشعري22 مقابل المسافة التي يجب أن تقطعها الحرارة.

| المكوّن | اختيار التصميم | الآثار المترتبة على التصنيع |

|---|---|---|

| الملعب الزعنفة | كثيف (نحاس) | يتطلب مراوح ذات ضغط ثابت أعلى. |

| الملعب الزعنفة | مفتوح (هجين) | يسمح بتدفق هواء أكثر هدوءاً وأقل في الدقيقة. |

| لوحة القاعدة | ملمع المرآة | يزيد من زمن دورة التصنيع الآلي بشكل كبير. |

يتميز الطراز النحاسي بمجموعة زعانف كثيفة. وهذا يزيد من مساحة السطح ولكنه يتطلب مروحة قوية لدفع الهواء من خلالها.

وعلى العكس من ذلك، يستخدم النموذج الهجين مسافات أوسع. يقلل هذا القرار من تكاليف المواد ويسمح بالتشغيل الصامت، مما يجذب سوقاً أوسع.

من من منظور التصنيع الآلي، تختلف آليات التركيب بشكل كبير. تتطلب الوحدة النحاسية الثقيلة لوحة خلفية فولاذية لمنع التواء اللوحة الأم.

وهذا يضيف إلى فاتورة المواد. ونظراً لأن الوحدة الهجينة أخف وزناً، فإنها تستغني عن دبابيس الدفع البسيطة، مما يقلل من وقت التجميع على خط الإنتاج.

في المشاريع السابقة في PTSMAKE، وجدنا أن التصاميم النحاسية الثقيلة غالبًا ما تتطلب أجهزة تركيب أكثر قوة تقريبًا 30% من البدائل الهجينة.

لقد حللنا كيف أن المشتت الحراري النحاسي يعطي الأولوية للقدرة الحرارية الخام على الوزن، مما يستلزم تركيبًا قويًا. في المقابل، يوازن التصميم الهجين بين الأداء وتكاليف التصنيع، باستخدام تباعد أوسع بين الزعانف لتحقيق مزايا صوتية وتجميع مبسط لجاذبية السوق الشامل.

اقتراح ابتكار تصميم جديد لمشتت حراري نحاسي.

غالباً ما تصطدم الإدارة الحرارية القياسية بالجدار فيما يتعلق بالوزن. في حين أن المشتت الحراري النحاسي يوفر توصيلًا حراريًا فائقًا، إلا أن كثافته العالية تجعل من الصعب استخدامه في التطبيقات خفيفة الوزن مثل الروبوتات أو الفضاء. نحن بحاجة إلى تجاوز التعديلات البسيطة على كثافة الزعانف.

في PTSMAKE، نعتقد أن القفزة التالية تأتي من تغيير الهيكل الداخلي نفسه. يجب أن ننتقل من التفكير الطرحي إلى التصميم التوليدي.

القيود الحالية مقابل الابتكار

| القيد | تصميم تقليدي | الابتكار المقترح |

|---|---|---|

| الهندسة | الزعانف المتوازية | شعرية المحاكاة الحيوية |

| تدفق الهواء | صفحي (مستقيم) | مضطرب (مختلط) |

| الوزن | ثقيل (قاعدة صلبة) | خفيف الوزن (مجوف) |

يهدف هذا النهج إلى الحفاظ على الأداء الحراري مع إزالة الكتلة الزائدة.

لحل مشكلة الوزن دون التضحية بقوة التبريد، أقترح دمج عملية تصنيع هجينة. يمكننا الجمع بين التصنيع الآلي الدقيق باستخدام الحاسب الآلي للقاعدة والتصنيع الإضافي لهيكل الزعنفة.

يتيح لنا ذلك إنشاء الحد الأدنى للسطح الدوري الثلاثي23 (TPMS) هندسة (TPMS).

مزايا هياكل TPMS

على عكس المسامير أو الزعانف القياسية، تعمل هذه الهندسة على تقسيم تدفق الهواء باستمرار. فهي تخلق اضطراباً طبيعياً. هذا الاضطراب يعطل الطبقة الحدودية للهواء، والتي تعمل عادةً كعازل.

في دراساتنا الداخلية التي أجريناها مع شركائنا في التصميم، يزيد هذا الهيكل من مساحة السطح الفعالة بشكل كبير ضمن نفس الحجم.

مقارنة الكفاءة الهيكلية

| متري | بالوعة حرارية نحاسية مستقيمة الزعانف | مشتت حراري نحاسي شبكي نحاسي TPMS |

|---|---|---|

| نسبة مساحة السطح | 1:1 (خط الأساس) | 3:1 (محسّن) |

| مقاومة تدفق الهواء | منخفضة | معتدل |

| تبديد الحرارة | جيد | ممتاز |

يستحيل تشغيل هذا التصميم آليًا باستخدام الطحن التقليدي وحده. ومع ذلك، من خلال الطباعة ثلاثية الأبعاد للشبكة النحاسية والتشغيل الآلي باستخدام الحاسب الآلي لسطح التزاوج من أجل التسطيح، نحصل على أفضل ما في الأمرين.

يقلل هذا الابتكار من الوزن الإجمالي للقطعة بحوالي 401 تيرابايت 11 تيرابايت. إنه يحول المشتت الحراري النحاسي من مرساة ثقيلة إلى مكون عالي الأداء وخفيف الوزن مناسب للأجهزة الديناميكية.

من خلال إعادة التفكير في الهندسة، قمنا بحل مشكلة الكثافة المتأصلة في النحاس. لقد انتقلنا من الزعانف القياسية إلى هيكل شبكي رياضي، مما أدى إلى تحسين مساحة السطح والوزن. يستفيد هذا النهج الهجين من كل من دقة التصنيع باستخدام الحاسب الآلي والتعقيد الإضافي لإدارة حرارية فائقة.

فتح حلول المشتت الحراري النحاسية الدقيقة مع PTSMAKE

هل أنت مستعد للارتقاء بمشاريعك باستخدام المشتتات الحرارية النحاسية عالية الجودة؟ اتصل بخبراء الهندسة في شركة PTSMAKE للحصول على عرض أسعار سريع للحلول المخصصة، بدءًا من النماذج الأولية وحتى الإنتاج بكميات كبيرة. اختبر الخدمة الموثوقة والتصنيع الدقيق والتسليم في الوقت المحدد - أرسل طلب عرض الأسعار اليوم ودعنا نتجاوز توقعاتك!

انقر هنا لفهم كيفية ارتباط معدل انتقال الحرارة بكثافة المادة والسعة الحرارية النوعية. ↩

تعلم كيف يحسب هذا المبدأ الفيزيائي التأثير المحدد للشوائب على توصيلية الفلز. ↩

انقر هنا لفهم كيفية تأثير هذه القمم السطحية المجهرية على مقاومة التلامس الحراري والاحتكاك. ↩

انقر هنا لمعرفة كيف يحدد هذا المعامل رياضياً حدود كفاءة استراتيجيات التبريد بتدفق الهواء. ↩

انقر هنا للتعرف على كيفية تفاعل كثافة المواد والتوصيلية لتحديد مدى سرعة انتشار الحرارة مقابل تخزينها. ↩

انقر لمعرفة كيف أن تقليل قيمة المقاومة هذه يقلل بشكل كبير من درجة حرارة تشغيل المعالج الخاص بك. ↩

انقر هنا لفهم كيف تزيد المعالجة الحرارية من قوة سبائك معدنية معينة بشكل كبير. ↩

انقر لفهم كيفية تأثير المقاومة في الواجهات المشتركة على تبديد الحرارة الكلي والموثوقية. ↩

افهم كيف أن تقليل الحواجز المشتركة يقلل بشكل كبير من درجات الحرارة ويحسن موثوقية النظام بشكل عام. ↩

انقر هنا لمعرفة كيف تعمل حركة الهواء الفوضوية على كسر الطبقة الحدودية وتحسين كفاءة النقل الحراري. ↩

انقر لفهم كيف يساعد هذا الحساب على تحسين تدفق الهواء وأداء التبريد في المساحات المحدودة. ↩

انقر هنا لفهم كيف تحدد هذه الخاصية الفيزيائية سرعة انتشار الحرارة داخل القاعدة. ↩

انقر هنا لمعرفة كيف تتحرك السوائل ضد الجاذبية دون مضخات، مما يضمن بقاء جهازك بارداً في أي اتجاه. ↩

تعرّف على كيفية تحقيق توزيع موحد لدرجات الحرارة يطيل عمر المكونات الإلكترونية الحساسة بشكل كبير هنا. ↩

انقر لفهم كيف تؤثر هذه الظاهرة على كفاءة التبريد ولماذا يتعامل النحاس مع الحرارة الموضعية بشكل أفضل من الألومنيوم. ↩

تعرّف كيف تعمل تقنية التغيير المرحلي المتقدمة هذه على نشر الحرارة بشكل أسرع بكثير من المعدن الصلب للمكونات الحرجة. ↩

تعرف على كيفية تأثير صلابة المواد على دقة الزعانف المقشورة وثباتها أثناء التصنيع. ↩

انقر هنا لفهم كيف تؤثر الحدود المجهرية وطبقات الطلاء على كفاءة نقل الحرارة في تصميمك. ↩

انقر هنا لفهم كيف تعمل ميكانيكا تغيير الطور على تحسين كفاءة النقل الحراري بشكل كبير في التصميمات المدمجة. ↩

انقر هنا لفهم كيفية تأثير التلامس السطحي على نقل الحرارة وكفاءة تبريد النظام بشكل عام. ↩

انقر هنا لمعرفة كيف تقلل الفجوات المجهرية من كفاءة التبريد وكيفية اختيار مواد الواجهة الحرارية المناسبة. ↩

انقر هنا لفهم كيف تؤثر حركة السوائل داخل الأنابيب الحرارية بشكل حاسم على كفاءة النقل الحراري. ↩

انقر لفهم كيف تعمل هذه الهندسة الرياضية المحددة على زيادة مساحة السطح إلى أقصى حد من أجل تحسين معدلات النقل الحراري بشكل كبير. ↩