أنت تقوم بتصميم بالوعة حرارية لمشروعك التالي، ولكن المجموعة الهائلة من خيارات الألومنيوم وطرق التصنيع واعتبارات التصميم تجعل اختيار الحل المناسب يبدو وكأنه التنقل في حقل ألغام تقني. يمكن أن يؤدي قرار واحد خاطئ بشأن اختيار المواد أو عملية التصنيع إلى فشل حراري أو تجاوزات في التكلفة أو تأخيرات في الإنتاج تعرقل الجدول الزمني لمشروعك بالكامل.

تهيمن المشتتات الحرارية المصنوعة من الألومنيوم على الإدارة الحرارية لأنها توفر التوازن الأمثل للتوصيل الحراري (حوالي 205 واط/م-ك) وخصائص خفيفة الوزن وفعالية التكلفة وقابلية ممتازة للتشغيل الآلي مقارنةً بالبدائل مثل النحاس، مما يجعلها الخيار المفضل لمعظم تطبيقات تبريد الهواء.

يشرح هذا الدليل كل شيء بدءًا من أساسيات علم المواد إلى تقنيات التصنيع المتقدمة. ستكتشف كيفية مطابقة سبيكة الألومنيوم المناسبة لمتطلباتك الحرارية، ومتى تتفوق الماكينات بنظام التحكم الرقمي على البثق وكيفية تحسين التصميمات من حيث الأداء وقابلية التصنيع دون أن تتخطى ميزانيتك.

لماذا يعتبر الألومنيوم المادة السائدة في المشتتات الحرارية؟

عندما نختار مادة للمشتتات الحرارية، فإن الأمر يتعلق بإيجاد توازن مثالي. أنت بحاجة إلى تبديد فعال للحرارة، ولكن التطبيق العملي في التصنيع أمر بالغ الأهمية بنفس القدر. والألومنيوم يحقق هذا التوازن المثالي لمعظم المشاريع.

التركيبة الرابحة

يوفر مزيجًا ممتازًا من الأداء الحراري والوزن المنخفض والفعالية من حيث التكلفة. هذا المزيج يجعله المادة الافتراضية لمجموعة كبيرة من التطبيقات.

مقارنة سريعة

يسلط هذا الجدول السريع الضوء على المفاضلات الأساسية.

| الميزة | ألومنيوم | النحاس |

|---|---|---|

| الأداء | جيد | ممتاز |

| التكلفة | منخفضة | عالية |

| الوزن | خفيف | ثقيل |

تحليل مادي أعمق

صحيح أن النحاس يتمتع بموصلية حرارية فائقة. ويمكنه نقل الحرارة بنحو 60% بشكل أكثر فعالية من سبائك الألومنيوم الأكثر شيوعًا المستخدمة في المشتتات الحرارية. لكن الأداء هو جزء واحد فقط من اللغز.

نسبة التكلفة إلى الأداء

النحاس أغلى بكثير من الألومنيوم. كما أنه أكثر كثافة بأكثر من ثلاثة أضعاف. هذه التكلفة الإضافية والوزن الزائد غالبًا ما تجعله غير عملي للعديد من التصميمات، على الرغم من مزاياه الحرارية. بالنسبة للمشتت الحراري المصنوع من الألومنيوم، فإن التوفير في التكلفة كبير.

من تجربة المشروع، غالبًا ما يرجع الاختيار إلى قيود الميزانية والوزن. ما لم يكن التطبيق يتطلب أقصى قدر من التبديد الحراري في مساحة صغيرة جدًا، فإن الألومنيوم يوفر أفضل قيمة إجمالية. هذه مناقشة شائعة نجريها مع العملاء في PTSMAKE.

قابلية التصنيع وحرية التصميم

الألومنيوم أسهل بكثير في التصنيع والبثق. ويسمح ذلك بإنشاء أشكال هندسية معقدة للزعانف تزيد من مساحة سطح التبريد إلى أقصى حد. من الممكن إنشاء هذه التصميمات المعقدة في النحاس ولكن ذلك يؤدي إلى ارتفاع تكاليف التصنيع بشكل حاد. كما أنه يقبل بسهولة المعالجات مثل الأكسدة1, مما يحسن من متانته.

| الممتلكات | ألومنيوم (6061) | النحاس (C110) |

|---|---|---|

| الموصلية الحرارية (W/mK) | ~167 | ~385 |

| الكثافة (جم/سم مكعب) | 2.70 | 8.96 |

| التكلفة النسبية | 1x | ~3-4x |

| قابلية التصنيع | ممتاز | عادل |

تنبع هيمنة الألومنيوم من توازنه الذي لا يُضاهى. فهو يوفر أداءً حراريًا جيدًا، وكثافة منخفضة، وقابلية تصنيع ممتازة بتكلفة أقل بكثير من مواد مثل النحاس. وهذا يجعله الخيار الأكثر عملية وكفاءة للغالبية العظمى من تطبيقات المشتت الحراري.

ما هي سبائك الألومنيوم الرئيسية المستخدمة في المشتتات الحرارية؟

عند اختيار المشتت الحراري المصنوع من الألومنيوم، فإن السبيكة المحددة أمر بالغ الأهمية. الخيارات الأكثر شيوعاً هي 6061 و6063.

هذا القرار هو توازن دقيق. فهو يؤثر على التوصيل الحراري وسهولة التصنيع والتشطيب النهائي للسطح.

مقارنة السبائك الرئيسية

ستحدد احتياجات مشروعك أفضل ما يناسبه. هل سيكون المشتت الحراري مرئيًا؟ هل يجب أن يكون قوياً؟

دعنا نقارن بين الخيارين الأساسيين.

| الميزة | سبيكة 6061 | سبيكة 6063 |

|---|---|---|

| الاستخدام الأساسي | التطبيقات الهيكلية | الأشكال المعمارية المعقدة |

| القوة | أعلى | متوسط |

| البثق | جيد | ممتاز |

إن الاختيار الصحيح من البداية يمنع عمليات إعادة التصميم المكلفة ومشاكل الأداء في وقت لاحق.

التوصيل الحراري مقابل قابلية التصنيع

إن سبيكة المشتت الحراري المثالية من الألومنيوم هي مفاضلة. يوفر الألومنيوم النقي أفضل توصيل حراري. ولكنه ناعم ويصعب تشغيله آليًا.

تؤدي إضافة سبائك مثل المغنيسيوم والسيليكون إلى إنتاج السلسلة 6000. تعمل هذه الإضافات على زيادة القوة وتحسين قابلية التصنيع. ومع ذلك، فإنها تقلل قليلاً من التوصيل الحراري.

دور 6063 و 6061

غالباً ما تكون سبيكة 6063 هي الخيار المفضل. فهي ممتازة قابلية البثق2 تسمح لنا بإنشاء تصميمات زعانف معقدة. تعني الزعانف الأكثر تعقيداً مساحة سطح أكبر وتبديداً أفضل للحرارة.

نحن في PTSMAKE نوصي عادةً باستخدام 6061 عندما يخدم المشتت الحراري غرضًا هيكليًا أيضًا. إنه أقوى، ولكن إنشاء أشكال معقدة به أكثر صعوبة.

خيارات التشطيب وتأثير السبائك

الطلاء بأكسيد الألومنيوم شائع لمقاومة التآكل والمظهر الجمالي. يؤثر اختيار السبيكة بشكل كبير على المظهر النهائي. تشتهر سبيكة 6063 بلمسة نهائية فائقة السطح بعد الطلاء بأكسيد الألومنيوم.

وهذا يجعلها مثالية للمكونات المرئية في الإلكترونيات المتطورة. واستنادًا إلى اختباراتنا مع العملاء، يقدم 6063 باستمرار نتيجة تجميلية أفضل.

| الممتلكات | 6061 ألومنيوم 6061 | ألومنيوم 6063 | 1050A ألومنيوم 1050A |

|---|---|---|---|

| الموصلية الحرارية (W/mK) | ~167 | ~201 | ~229 |

| قابلية البثق | جيد | ممتاز | ضعيف (كما هو) |

| جودة الطلاء بأكسيد الألومنيوم | عادل | ممتاز | جيد |

| الأفضل لـ | الاحتياجات الهيكلية | الملامح المعقدة | الموصلية القصوى |

يعد اختيار السبيكة المناسبة للمشتت الحراري المصنوع من الألومنيوم قرارًا هندسيًا حاسمًا. فهو يوازن بين الاحتياجات الحرارية وقدرات التصنيع والمتطلبات التجميلية. السبائك 6063 و6061 شائعة، وكل منها يقدم مزايا مميزة لتطبيقات محددة.

كيف تؤثر مساحة السطح على أداء المشتت الحراري؟

الاتصال مباشر وبسيط. مساحة سطح أكبر تعني تبديداً أفضل للحرارة. تعمل هذه العملية في المقام الأول من خلال الحمل الحراري. يتحرك الهواء عبر السطح وينقل الحرارة بعيدًا عن المكوّن.

المبدأ الأساسي: الحمل الحراري

فكر في كل زعنفة على المشتت الحراري كمسار. فهي توفر طريقاً لهروب الحرارة. الهدف هو تعريض المزيد من المادة للهواء المحيط الأكثر برودة.

هذا هو السبب في أن المشتت الحراري المصنوع من الألومنيوم المزود بالعديد من الزعانف يبرد بشكل أفضل من الكتلة المسطحة.

| الميزة | التأثير على الأداء |

|---|---|

| مساحة السطح المنخفضة | تبريد أبطأ وأقل فعالية |

| مساحة السطح العالية | تبريد أسرع وأكثر فعالية |

بشكل أساسي، يوفر السطح الأكبر مساحة أكبر لانتقال الحرارة إلى الهواء.

قانون تناقص العوائد المتناقصة

على الرغم من أن زيادة السطح أفضل بشكل عام، إلا أن هناك حداً معيناً. فببساطة تجميع الزعانف بالقرب من بعضها البعض ليس هو الحل دائماً. عند نقطة معينة، تصبح النتيجة عكسية.

وذلك لأن تدفق الهواء لا يقل أهمية عن مساحة السطح. إذا كانت الزعانف كثيفة للغاية، فإنها تقيد قدرة الهواء على الحركة بينها. يسخن الهواء المحبوس ويتوقف عن امتصاص المزيد من الحرارة.

كثافة الزعانف والتصميم العملي

تُعد المسافة بين الزعانف، أو درجة الزعانف، عاملاً حاسمًا في التصميم. في المشاريع السابقة في PTSMAKE، رأينا كيف يؤدي سوء التحسين هنا إلى الفشل. يشكل الهواء عازلًا طبقة الحدود الحرارية3 يضر بالأداء.

يعتمد التصميم الصحيح دائماً على التطبيق، خاصةً نوع تدفق الهواء المستخدم. نحن دائمًا ما نأخذ ذلك في الاعتبار عند تصميم الحل.

| نوع تدفق الهواء | التباعد الأمثل بين الزعانف | الأساس المنطقي للتصميم |

|---|---|---|

| الحمل الحراري الطبيعي | أوسع | تسمح للهواء بالتحرك بحرية بدون مروحة. |

| الحمل الحراري القسري | أكثر إحكاماً | يمكن للمروحة دفع الهواء عبر الفجوات الضيقة. |

إيجاد هذا التوازن هو المفتاح. من خلال المحاكاة والاختبار، نحدد هندسة الزعانف المثالية. وهذا يضمن أن المنتج النهائي يقدم أفضل أداء حراري ممكن لبيئة التشغيل الخاصة به.

زيادة مساحة السطح تعزز التبريد، ولكن هذه الاستراتيجية لها حدودها. فالزعانف الكثيفة للغاية تقيد تدفق الهواء، مما يحبس الحرارة. يتطلب التصميم الفعال للمشتت الحراري توازنًا دقيقًا بين زيادة مساحة السطح إلى أقصى حد وضمان تدفق الهواء دون عائق.

ما هو الغرض من الزعانف على المشتت الحراري؟

الغرض الأساسي من الزعانف بسيط. فهي تزيد بشكل كبير من مساحة سطح المشتت الحراري. وهذا يسمح بنقل المزيد من الحرارة إلى الهواء المحيط.

فكر في الأمر على هذا النحو. سطح أكبر يعطي الحرارة مسارات هروب أكثر للحرارة. هذه العملية ضرورية لتبريد الإلكترونيات بفعالية.

كيف تؤثر هندسة الزعانف على التبريد

تصميم الزعانف أمر بالغ الأهمية. يؤثر شكلها وترتيبها بشكل مباشر على مدى جودة أداء المشتت الحراري. وتشمل العوامل الرئيسية السماكة والارتفاع والتباعد بينها.

قانون التوازن

يجب أن نوازن بين هذه العناصر للحصول على أفضل النتائج. على سبيل المثال، تضيف الزعانف الأطول مساحة سطح. ولكن، يمكن أن تكون أقل كفاءة عند أطرافها.

| هندسة الزعانف | التأثير على تبديد الحرارة | الاعتبارات الرئيسية |

|---|---|---|

| السُمك | تقوم الزعانف الأكثر سمكاً بتوصيل الحرارة بشكل أفضل على طولها. | يزيد من تكلفة المواد والوزن الإجمالي. |

| الارتفاع | توفر الزعانف الأطول مساحة سطح أكبر للتبريد. | يمكن أن يقلل الكفاءة عند طرف الزعنفة. |

| التباعد | تعمل المسافات الأوسع على تحسين تدفق الهواء الطبيعي. | يقلل من إجمالي عدد الزعانف والمساحة. |

يكمن التحدي الهندسي الحقيقي في التفاصيل. فالأمر لا يتعلق فقط بإضافة المزيد من المعدن. بل يتعلق بتصميم هذا المعدن ليعمل بأكبر قدر ممكن من الكفاءة مع الهواء المحيط به. وهنا تصبح الخبرة في التصميم الحراري لا تقدر بثمن.

كفاءة الزعانف: ليست كل المساحات السطحية متساوية

درجة حرارة الزعنفة ليست موحدة. فقاعدة الزعنفة الأقرب إلى مصدر الحرارة تكون دائمًا أكثر سخونة من طرفها. يؤثر هذا التدرج في درجة الحرارة على الأداء. تقيس كفاءة الزعنفة مدى فعالية الزعنفة في نقل الحرارة مقارنةً بالزعنفة المثالية الموصلة للحرارة بشكل مثالي.

سيكون للزعنفة المثالية نفس درجة الحرارة في كل مكان. من خلال خبرتنا في PTSMAKE، فإن تحقيق كفاءة عالية يعني إيجاد التوازن الصحيح بين توصيل المواد وهندسة الزعانف. فعلى سبيل المثال، يوفر المشتت الحراري المصنوع من الألومنيوم توازنًا رائعًا بين الأداء والوزن.

تحسين تدفق الهواء

التباعد بين الزعانف أمر بالغ الأهمية. فهي تحدد كيفية تفاعل الهواء مع المشتت الحراري. يعتمد التباعد الصحيح كليًا على نوع تدفق الهواء المتاح.

الحمل الحراري الطبيعي مقابل الحمل الحراري القسري

مع الحمل الحراري الطبيعي، يتحرك الهواء بسبب الطفو. يرتفع الهواء الساخن ويسحب الهواء البارد إلى الداخل. تتطلب هذه العملية مسافات أوسع بين الزعانف لتقليل مقاومة الهواء.

يستخدم الحمل الحراري القسري مروحة لدفع الهواء عبر الزعانف. وهذا يسمح بتباعد أكثر إحكاماً. يمكن تعبئة المزيد من الزعانف في نفس الحجم، مما يزيد من مساحة السطح.

ومع ذلك، إذا كانت الزعانف قريبة جداً، فإن طبقة الحدود الحرارية4 من كل زعنفة يمكن أن تتداخل. يؤدي ذلك إلى اختناق تدفق الهواء، مما يحبس الهواء الساخن ويقلل من الأداء بشكل كبير.

| نوع الحمل الحراري | التباعد الأمثل بين الزعانف | الأساس المنطقي |

|---|---|---|

| طبيعي | أوسع | يسمح بتدفق الهواء دون عوائق مدفوعاً بالطفو. |

| إجباري (مروحة) | أكثر إحكاماً | يتغلب تدفق الهواء النشط على المقاومة الناجمة عن التباعد القريب. |

تزيد الزعانف من مساحة سطح المشتت الحراري لتحسين تبديد الحرارة. يعد تصميم هذه الزعانف - وتحديدًا سمكها وارتفاعها وتباعدها - أمرًا بالغ الأهمية. يجب تحسين هذه الهندسة لتناسب تدفق الهواء المتاح لتحقيق أقصى أداء تبريد.

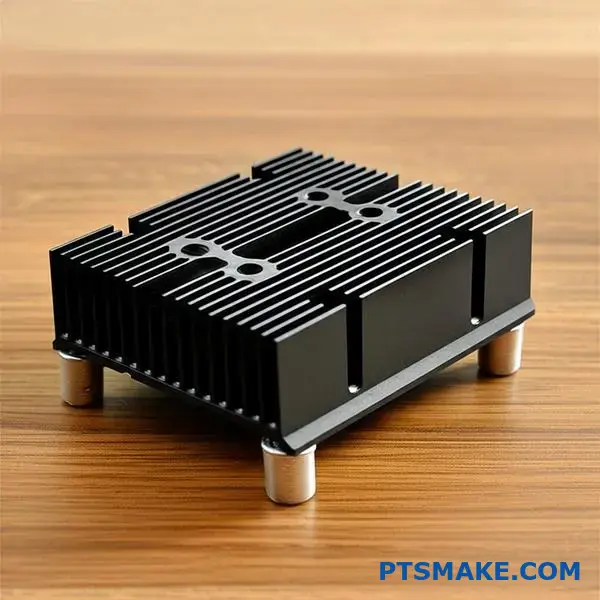

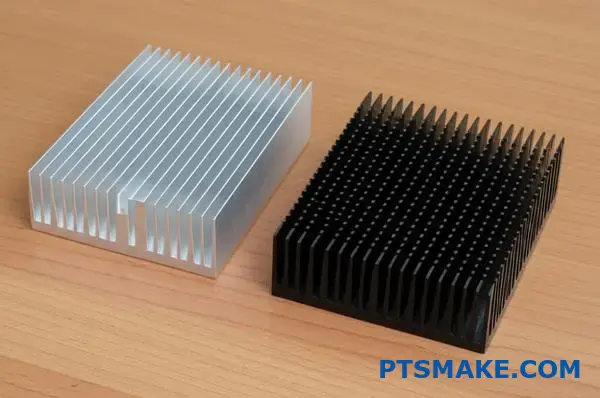

كيف يؤثر تشطيب السطح على أداء المشتت الحراري؟

المعالجات السطحية هي أكثر من مجرد جماليات. فهي تلعب دورًا حاسمًا. فالأنودة، على سبيل المثال، خيار شائع لمشتت حرارة الألومنيوم.

تعمل هذه العملية على تحويل السطح. فهي تعزز قدرته على إشعاع الحرارة. كما أنها تضيف طبقة واقية. لنلقِ نظرة على كيفية عمل ذلك.

ميزة الأنودة

تخلق عملية الطلاء بأكسيد الألومنيوم طبقة أكسيد متينة. تحسّن هذه اللمسة النهائية الأداء الحراري وطول العمر بشكل كبير. وهي من الاعتبارات الرئيسية في العديد من التصميمات.

| الميزة | ألومنيوم عاري | ألومنيوم مؤكسد |

|---|---|---|

| الإشعاع الحراري | فقير | ممتاز |

| درع التآكل | منخفضة | عالية |

| صلابة السطح | ناعم | صعب |

يوفر هذا العلاج البسيط ترقيات وظيفية كبيرة. فهو يتجاوز مجرد تغيير اللون البسيط.

تعزيز الإشعاع باستخدام الأنودة

تعزز الأنودة بشكل كبير من قدرة المشتت الحراري على إشعاع الحرارة. سطح الألومنيوم العاري لامع وعاكس. يتميز بحرارة منخفضة للغاية الانبعاثية5, عادةً حوالي 0.05. وهذا يعني أنها ضعيفة في إطلاق الحرارة من خلال الإشعاع.

بعد الطلاء بأكسيد الألومنيوم، وخاصةً الطلاء بأكسيد الألومنيوم الأسود، ترتفع قيمة الانبعاثات بشكل كبير. تُظهر اختباراتنا أنها يمكن أن تقفز إلى أكثر من 0.85. وهذا يجعل السطح مشعًا فعالاً للغاية. إنه مثالي لأنظمة التبريد السلبي حيث تكون حركة الهواء في حدها الأدنى.

الحماية من العوامل الجوية

فائدة رئيسية أخرى هي مقاومة التآكل. يمكن أن يتآكل المشتت الحراري المصنوع من الألومنيوم في البيئات الرطبة أو القاسية. تعمل الطبقة المؤكسدة كحاجز قوي غير موصل للكهرباء. وهذا يحمي المعدن الموجود تحتها. ويضمن الأداء والموثوقية على المدى الطويل.

مقايضة الحمل الحراري

ومع ذلك، هناك مفاضلة صغيرة. فالطبقة المؤكسدة عبارة عن أكسيد. وهي أقل توصيلاً للحرارة من الألومنيوم نفسه. وهذا يمكن أن يعيق قليلاً انتقال الحرارة إلى الهواء المحيط عن طريق الحمل الحراري.

عادة ما يكون التأثير طفيفًا. من خلال تجربتنا في PTSMAKE، غالبًا ما تفوق المكاسب الهائلة في أداء الإشعاع الانخفاض الطفيف في كفاءة الحمل الحراري. وهذا ينطبق بشكل خاص على سيناريوهات التبريد السلبي.

| تشطيب السطح | الانبعاثية | مقاومة التآكل | تأثير الحمل الحراري |

|---|---|---|---|

| ألومنيوم عاري | منخفضة جداً | فقير | لا يوجد (خط الأساس) |

| طلاء بأكسيد شفاف | عالية | ممتاز | سلبي طفيف |

| أنودة سوداء | عالية جداً | ممتاز | سلبي طفيف |

الأنودة أداة قوية. فهو يعزز التبريد الإشعاعي ومقاومة التآكل. في حين أنه يمكن أن يقلل قليلاً من الحمل الحراري، إلا أن مكاسب الأداء الحراري الكلي عادةً ما تكون كبيرة، خاصةً في تطبيقات التبريد السلبي.

ما هي المفاضلات الأساسية الموجودة في تصميم المشتت الحراري؟

في كل مشروع تصميم بالوعة حرارية، نواجه مجموعة من المقايضات الأساسية. لا يمكنك تعظيم كل شيء.

غالبًا ما يعني أداء التبريد الأفضل جزءًا أكبر وأثقل وأكثر تكلفة.

الهدف هو إيجاد التوازن المناسب لتطبيقك المحدد. وهنا تكمن أهمية الخبرة في هذا المجال.

إن فهم هذه العوامل المتنافسة هو الخطوة الأولى. فهو يساعد على وضع توقعات واقعية ويوجه عملية التصميم بأكملها.

الركائز الأربع لمقايضات البالوعة الحرارية

نبدأ دائماً بالموازنة بين أربعة عوامل رئيسية:

- الأداء: ما مدى جودة تبديده للحرارة؟

- الحجم/الحجم: ما مقدار المساحة المادية التي يمكن أن تشغلها؟

- الوزن: ما مقدار وزن المكوِّن؟

- التكلفة: ما هي ميزانية التصنيع؟

هذه الركائز مترابطة. تغيير أحدها يؤثر دائماً تقريباً على الأعمدة الأخرى. سيكلف المشتت الحراري عالي الأداء المصنوع من الألومنيوم مع العديد من الزعانف أكثر من كتلة بسيطة.

الموازنة بين الطلبات المتنافسة

لكل مشروع أولويات فريدة من نوعها. المشتت الحراري لحامل خادم كثيف له حدود حجم صارمة. أما المشتت الحراري لجهاز طبي محمول فيجب أن يكون خفيف الوزن.

في المشاريع السابقة في شركة PTSMAKE، ساعدنا العملاء في هذا الأمر. على سبيل المثال، احتاج أحد العملاء إلى حل لنظام إضاءة LED مدمج. كان الأداء العالي أمرًا بالغ الأهمية، لكن المساحة كانت محدودة للغاية.

لم نتمكن من إضافة المزيد من الزعانف أو زيادة سماكة القاعدة. بدلاً من ذلك، قمنا باستكشاف سبائك الألومنيوم وطرق التصنيع المختلفة. كما بحثنا أيضاً في تحسين تدفق الهواء حول الوحدة. كان التصميم النهائي حلاً وسطاً. فقد استوفى المتطلبات الحرارية دون تجاوز قيود الحجم. وقد تضمن ذلك النظر بعناية في المقاومة الحرارية6 من التصاميم المختلفة.

هذا التوازن أمر أساسي للإدارة الحرارية الفعالة.

فيما يلي تفصيل بسيط لكيفية ارتباط هذه العوامل عادةً:

| عامل الأولوية | التأثير على الأداء | التأثير على الحجم/الوزن | التأثير على التكلفة |

|---|---|---|---|

| الأداء | الزيادات | الزيادات | الزيادات |

| الحجم/الحجم | الانخفاضات | الانخفاضات | قد تزيد |

| الوزن | الانخفاضات | الانخفاضات | قد تزيد |

| التكلفة | الانخفاضات | الانخفاضات | الانخفاضات |

في النهاية، لا يوجد بالوعة حرارية مثالية. أفضل المشتت الحراري هو الذي يوازن بشكل مثالي بين الاحتياجات المحددة لمنتجك.

تصميم المشتت الحراري هو عملية موازنة مستمرة. فالأداء والحجم والوزن والوزن والتكلفة في حالة توتر دائم. الحل الأمثل هو حل خاص بالتطبيق، ويتطلب فهمًا واضحًا للقيود والأهداف الأساسية لمشروعك قبل بدء التصنيع.

كيف تحدد عمليات التصنيع أنواع البالوعات الحرارية؟

إن الطريقة التي يُصنع بها المشتت الحراري المصنوع من الألومنيوم تشكل بشكل مباشر أداءه وتكلفته. إنها أول شيء نأخذه بعين الاعتبار. تخلق الطرق المختلفة ميزات مميزة.

وهذا يحدد النوع المناسب لمشروعك. دعنا نصنف الأنواع الرئيسية.

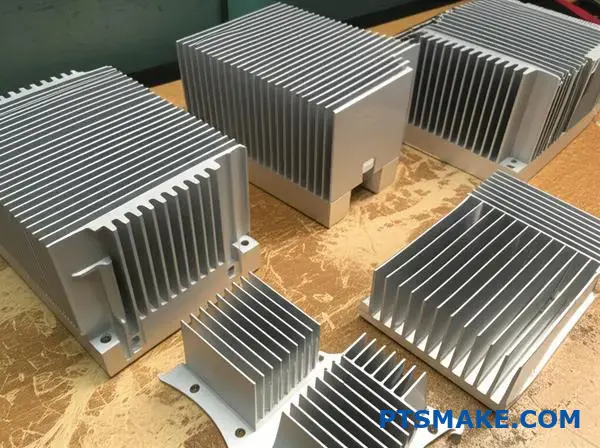

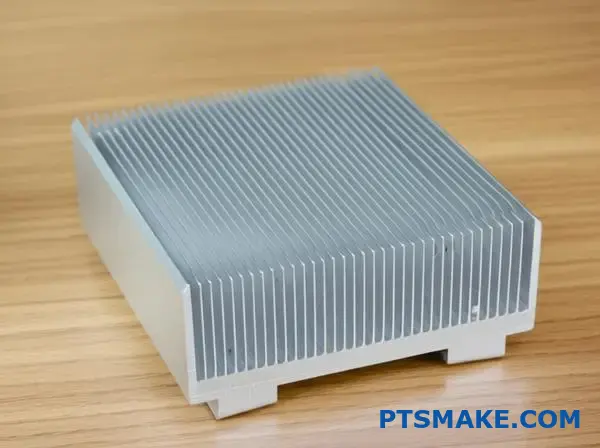

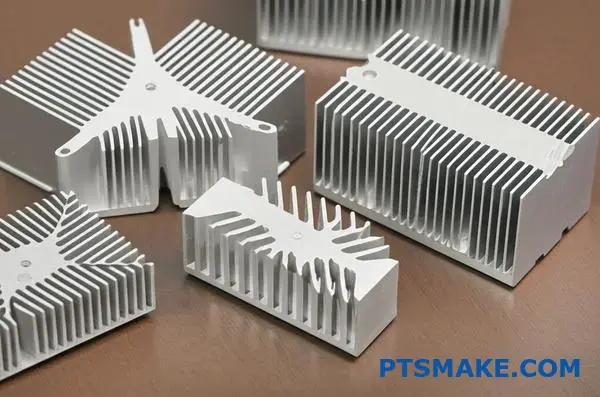

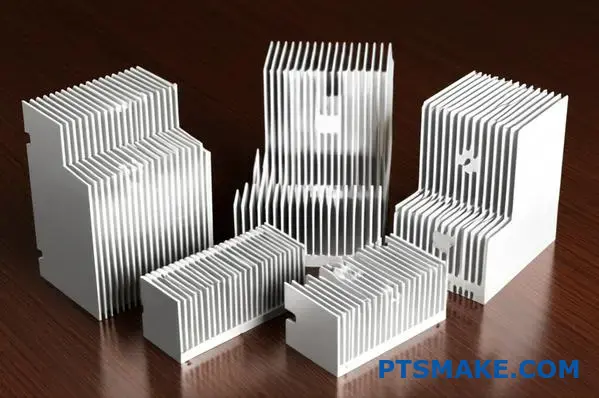

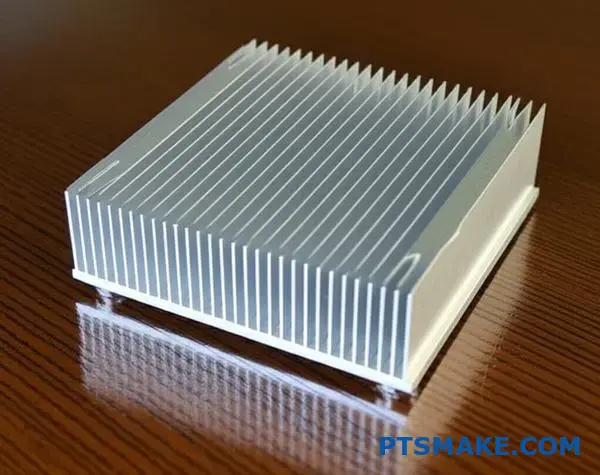

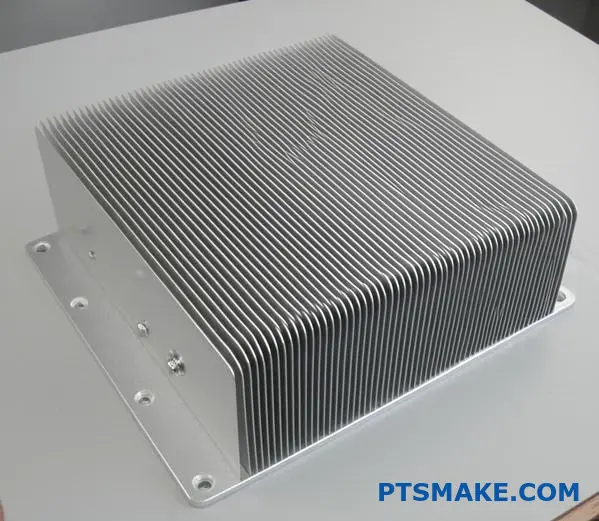

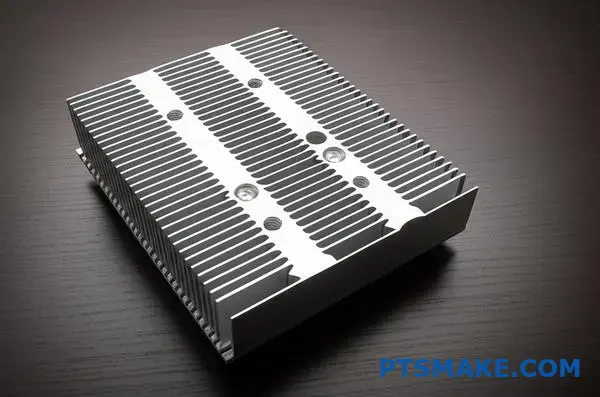

المشتتات الحرارية المبثوقة

هذه هي الطريقة الأكثر شيوعًا وفعالية من حيث التكلفة. يتم دفع الألومنيوم من خلال قالب لإنشاء شكل جانبي طويل بزعانف. وهي رائعة للعديد من التطبيقات القياسية.

المشتتات الحرارية المصنوعة باستخدام الحاسب الآلي باستخدام الحاسب الآلي

بالنسبة للأشكال الهندسية المعقدة أو النماذج الأولية، نستخدم التصنيع الآلي باستخدام الحاسب الآلي. وهذا هو تخصصنا في PTSMAKE. فهو يوفر حرية تصميم كاملة ولكن بتكلفة أعلى للوحدة.

إليك مقارنة سريعة:

| الميزة | البثق | التصنيع الآلي باستخدام الحاسب الآلي |

|---|---|---|

| تكلفة الأدوات | عالية | منخفضة / لا شيء |

| تكلفة الوحدة | منخفضة | عالية |

| التعقيد | منخفضة | عالية |

| المهلة الزمنية | متوسط | سريع |

بالإضافة إلى الأساسيات، هناك طرق أخرى تخدم احتياجات محددة. يتضمن الاختيار دائمًا الموازنة بين الأداء والحجم والميزانية. كل عملية لها مفاضلات واضحة.

أحواض حرارية مصبوبة ومزورة

يقوم الصب بالقالب بإنشاء أشكال ثلاثية الأبعاد معقدة عن طريق حقن المعدن المنصهر في قالب. وهي ممتازة للطلبات الكبيرة الحجم التي تحتاج إلى أشكال معقدة. فكر في العلب التي تعمل أيضًا كمشتتات حرارية.

أما عملية التشكيل، من ناحية أخرى، فهي ختم الألومنيوم تحت ضغط هائل. تعمل هذه العملية على تحسين بنية حبيبات المادة. وتؤدي إلى توصيلية حرارية فائقة مقارنةً بالصب بالقالب.

الاختلافات الرئيسية

وغالبًا ما يفضل التشكيل لمصابيح LED عالية الطاقة. فسلامة المواد ببساطة أفضل. قد يكون لقالب الصب مسامية داخلية طفيفة، مما قد يعيق نقل الحرارة.

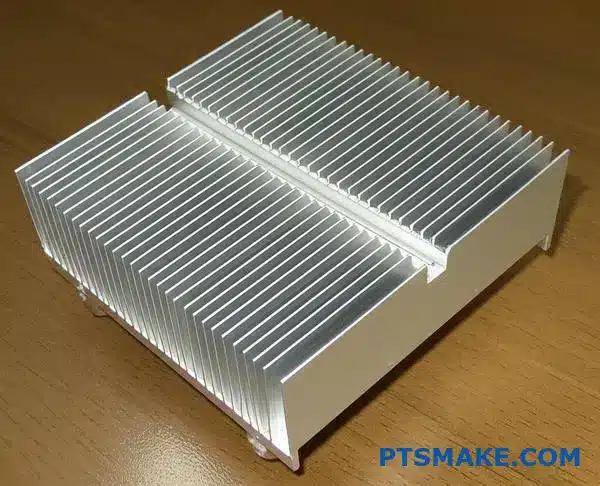

المشتتات الحرارية ذات الزعانف المقشورة والمربوطة

يحلق القشط الزعانف الرقيقة من كتلة صلبة من الألومنيوم. تنتج هذه الطريقة كثافة زعنفة عالية بدون مادة بينية بين الزعنفة والقاعدة. وهذا يحسن النقل الحراري.

الزعانف الملتصقة مخصصة للتطبيقات واسعة النطاق. يتم ربط الزعانف الفردية بقاعدة باستخدام الإيبوكسي أو اللحام بالنحاس. ويسمح ذلك باستخدام أحواض حرارية كبيرة جدًا وحتى خلط المواد، مثل استخدام زعانف نحاسية على قاعدة من الألومنيوم للحصول على أداء محسن. تقدم عملية الربط مقاومة حرارية يجب أخذها بعين الاعتبار في التصميم. وجدنا أن نسبة العرض إلى الارتفاع7 من الزعانف يمكن أن تكون أعلى بكثير في التصاميم المترابطة.

نظرة على هذه الطرق المتقدمة:

| الطريقة | الميزة الرئيسية | أفضل تطبيق |

|---|---|---|

| الصب بالقالب | أشكال ثلاثية الأبعاد معقدة | إلكترونيات كبيرة الحجم |

| التزوير | موصلية حرارية عالية | إضاءة عالية الطاقة |

| التزلج | كثافة زعانف عالية الكثافة | أنظمة مدمجة وعالية الأداء |

| الزعنفة المستعبدة | أحجام كبيرة جداً | معدات صناعية عالية الطاقة |

إن اختيار عملية التصنيع المناسبة أمر بالغ الأهمية. إنه توازن بين الاحتياجات الحرارية وتعقيد التصميم وحجم الإنتاج والتكلفة. توفر كل طريقة، من البثق إلى التشكيل، حلاً فريدًا لتحديات الإدارة الحرارية.

ما هي حدود تصميم المشتتات الحرارية المصنوعة من الألومنيوم المبثوق؟

تفرض عملية البثق نفسها قواعد تصميم واضحة. لا يمكننا إنشاء أي شكل نتخيله.

تأتي هذه الحدود من فيزياء إجبار الألومنيوم على المرور عبر قالب فولاذي. وتعد قوة القالب عاملاً رئيسيًا. وكذلك طريقة تدفق سبيكة الألومنيوم تحت الضغط.

إن فهم هذه الحدود هو مفتاح الإدارة الحرارية الفعالة. فهو يساعد على تجنب عمليات إعادة التصميم المكلفة لاحقًا.

قيود العملية الرئيسية

فيما يلي بعض القيود الشائعة التي نعمل معها في PTSMAKE:

| القيد | المبدأ التوجيهي النموذجي |

|---|---|

| الحد الأقصى للعرض | ~حوالي 500 مم (20 بوصة) |

| الحد الأدنى لسُمك الزعنفة | ~حوالي 0.5 مم (0.02 بوصة) |

| نسبة العرض إلى الارتفاع (H:G) | حتى 15:1 |

هذه الأرقام هي إرشادات عامة. يمكن أن تختلف بناءً على السبيكة المحددة ومعدات البثق المستخدمة.

دعنا نستكشف كيف تؤثر هذه القيود على تصميمك. تزيد الزعانف الرقيقة من مساحة السطح، ولكنها هشة. إذا كانت الزعانف رفيعة للغاية، فقد تنحني أو تنكسر أثناء عملية البثق. هذه مشكلة شائعة نساعد العملاء على حلها.

تحدي نسبة العرض إلى الارتفاع

نسبة الارتفاع إلى الفجوة إلى الارتفاع أمر بالغ الأهمية. فالنسبة الأعلى تعني مساحة سطح أكبر في مساحة أصغر. لكن دفع الألومنيوم في قنوات طويلة وضيقة أمر صعب. يمكن أن تبرد المادة بسرعة كبيرة، مما يؤدي إلى تعبئة غير مكتملة أو عيوب.

التأثير على الأداء الحراري

يؤثر هذا القيد بشكل مباشر على قدرة المشتت الحراري المصنوع من الألومنيوم على التبريد. فهو يحد من مدى فعالية انتقال الحرارة عبر الهواء الحمل الحراري8. يمكن أن يؤدي ضعف تدفق الهواء بين الزعانف الطويلة والكثيفة إلى خلق جيوب من الهواء الساخن الراكد. وهذا يقلل من الأداء الكلي.

تجبر هذه العوامل على إيجاد حل وسط بين التصميم الحراري المثالي وما يمكن تصنيعه.

| التقييد | تأثير التصميم | العواقب الحرارية |

|---|---|---|

| الحد الأدنى لسُمك الزعنفة | حدود كثافة الزعانف وعددها | مساحة سطح إجمالية أقل للتبديد |

| الحد الأقصى لنسبة العرض إلى الارتفاع | تقييد ارتفاع الزعنفة وتباعدها | يمكن أن يعيق تدفق الهواء الطبيعي والتبريد |

| الحد الأقصى للعرض | يقيّد حجم المشتت الحراري الكلي | قد تتطلب أجزاء متعددة للأجهزة الكبيرة |

في PTSMAKE، نقوم في PTSMAKE بتحليل هذه المفاضلات في وقت مبكر. نساعدك على تحسين تصميمك ضمن حدود العالم الحقيقي. وهذا يضمن كلاً من الأداء وقابلية التصنيع.

للبثق حدود مادية مثل العرض وسُمك الزعنفة ونسبة العرض إلى الارتفاع. تؤثر هذه القيود تأثيرًا مباشرًا على التصميم الحراري وقابلية التصنيع، مما يتطلب توازنًا دقيقًا بين الأداء المثالي والقدرات العملية للعملية.

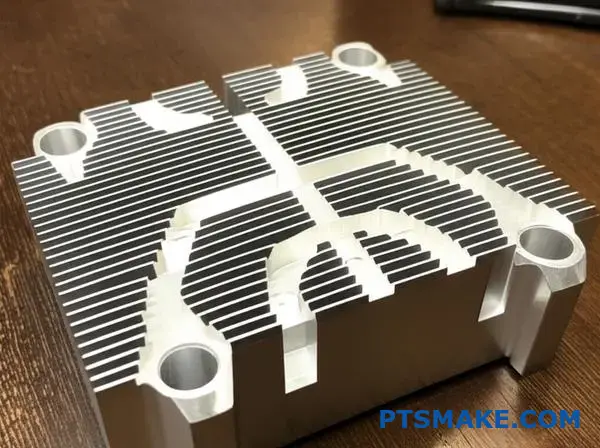

ما هي الاستخدامات التي تتفوق فيها المشتتات الحرارية المصنعة باستخدام الحاسب الآلي CNC؟

التصنيع الآلي باستخدام الحاسب الآلي ليس دائمًا الخيار الافتراضي. ومع ذلك، فإنها تصبح الطريقة الأفضل في سيناريوهات محددة.

فهي تتفوق حيث تقصر الطرق الأخرى. وهذا ينطبق بشكل خاص على التصميمات المخصصة.

عندما تكون الدقة في غاية الأهمية

بالنسبة إلى الأشكال الهندسية المعقدة، فإن التصنيع الآلي لا يُضاهى. فكّر في المشتتات الحرارية ذات الأنماط الزعنفة الفريدة أو الميزات المدمجة.

السرعة والمرونة

النماذج الأولية السريعة هي مجال رئيسي. يتيح لنا التصنيع باستخدام الحاسب الآلي إنشاء نماذج أولية وظيفية بسرعة للاختبار والتحقق من صحتها. وهذا أمر حيوي لتطوير المنتجات الجديدة.

تعتبر عمليات الإنتاج منخفضة الحجم مثالية أيضًا. فهي تتجنب التكاليف الأولية المرتفعة المرتبطة بالطرق الأخرى مثل الصب أو البثق.

| السيناريو | ميزة التصنيع باستخدام الحاسب الآلي بنظام التحكم الرقمي | حدود الطرق الأخرى |

|---|---|---|

| الهندسة المعقدة | دقة عالية، حرية التصميم | قيود الأدوات |

| النماذج الأولية السريعة | تسليم سريع، بدون أدوات | بطيء، تكلفة إعداد بطيئة ومرتفعة |

| عمليات تشغيل منخفضة الحجم | فعالة من حيث التكلفة، بدون تكلفة العفن | باهظة الثمن للدفعات الصغيرة |

يوفر التصنيع باستخدام الحاسب الآلي حرية تصميم لا مثيل لها. يتيح ذلك للمهندسين إنشاء مشتتات حرارية مصممة بشكل مثالي لتلبية احتياجات الإدارة الحرارية.

في شركة PTSMAKE، غالبًا ما نعمل في المشروعات التي لا تعمل فيها الحلول الجاهزة. وهذا هو المكان الذي تتألق فيه الماكينات حقًا.

تصاميم معقدة ومتكاملة

ضع في اعتبارك المشتت الحراري المصنوع من الألومنيوم للوحة إلكترونية كثيفة. قد يحتاج إلى زعانف بارتفاعات متفاوتة أو مقاطع منحنية أو قواطع محددة لتجنب المكونات الأخرى.

يمكن للماكينات بنظام التحكم الرقمي إنشاء هذه الأشكال المعقدة بتفاوتات ضيقة. ويضمن ذلك التلامس الأمثل ونقل الحرارة حيثما كان ذلك مهمًا للغاية.

فائدة كبيرة أخرى هي تكامل الميزات. يمكننا تصنيع ثقوب التركيب والفتحات الملولبة وقواطع الموصلات مباشرةً في المشتت الحراري. وهذا يخلق جزءًا واحدًا قويًا ومتينًا. كما أنه يبسط التجميع ويقلل من إجمالي عدد المكونات. تعتمد هذه العملية في كثير من الأحيان على تحسين مسار الأدوات9 أن تكون فعالاً.

النماذج الأولية والدفعات الصغيرة

عندما تختبر تصميمًا جديدًا، فإن السرعة أمر بالغ الأهمية. يتيح لنا التصنيع باستخدام الحاسب الآلي إنتاج نموذج أولي واحد أو دفعة صغيرة في أيام وليس أسابيع.

هذا التحول السريع لا يقدر بثمن للتصميم والاختبار التكراري. يمكنك التحقق بسرعة من الأداء الحراري وإجراء التعديلات. بالنسبة للإنتاج بكميات منخفضة، تظل المعالجة الآلية فعالة من حيث التكلفة لأنها تتجاوز الأدوات باهظة الثمن.

يوضح الجدول أدناه المواضع التي يفوز فيها التصنيع الآلي عادةً.

| التطبيق | التصنيع الآلي باستخدام الحاسب الآلي | البثق | الصب |

|---|---|---|---|

| النماذج الأولية | ممتاز | غير مناسب | غير مناسب |

| الحجم المنخفض | ممتاز | فقير | فقير |

| الزعانف المعقدة | ممتاز | محدودة | جيد |

| الميزات المتكاملة | ممتاز | فقير | محدودة |

إن التصنيع الآلي باستخدام الحاسب الآلي هو الحل المثالي للمشتتات الحرارية المخصصة والمعقدة ومنخفضة الحجم. فهي توفر الدقة للأشكال الهندسية المعقدة والمرونة للنماذج الأولية السريعة والميزات المتكاملة. تضمن هذه الطريقة الأداء الحراري الأمثل بدون أدوات مكلفة.

ما الذي يميز المشتت الحراري ذو الزعنفة المقشورة؟

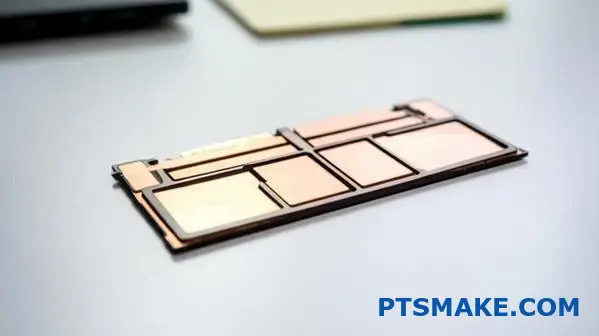

عملية القشط فريدة من نوعها حقاً. فهي تقطع حرفياً زعانف رقيقة من كتلة معدنية صلبة، عادةً ما تكون من النحاس أو الألومنيوم. تسمح لنا هذه الطريقة بإنشاء زعانف عالية الكثافة للغاية.

تظل هذه الزعانف جزءًا من القاعدة الأصلية. وهذا يخلق مساراً حرارياً سلساً.

شرح طريقة التزحلق على الجليد

إنشاء زعانف عالية الكثافة

تقوم أداة قطع خاصة بتقشير كل زعنفة. ترفعها وتثنيها عمودياً. والنتيجة هي هيكل زعنفة عالي الكفاءة بدون أي وصلات.

| الميزة | زعنفة متزحلق | زعنفة مقذوفة |

|---|---|---|

| كثافة الزعانف | عالية جداً | معتدل |

| القاعدة المشتركة | لا يوجد | لا يوجد |

| المواد | نحاس/ألومنيوم | ألومنيوم |

تصنع هذه العملية بالوعة حرارية استثنائية من الألومنيوم للمساحات الضيقة.

تحليل الأداء والتكلفة

عند اختيار المشتت الحراري، فإن الأداء والتكلفة هما المفتاح. توفر الزعانف المقشورة أداءً حراريًا من الدرجة الأولى. وذلك لأن نسبة العرض إلى الارتفاع عالية ولا توجد واجهة بين الزعنفة والقاعدة.

تشتمل المشتتات الحرارية ذات الزعانف المترابطة، وهي خيار آخر عالي الأداء، على ربط زعانف فردية بقاعدة. وهذا يخلق إمكانية مقاومة الواجهة الحرارية10 عند المفصل، وهو ما يتجنبه القشط. هذه تفاصيل صغيرة يمكن أن تحدث فرقاً كبيراً في التطبيقات الصعبة.

مقارنة الكفاءة الحرارية

استنادًا إلى اختباراتنا، يمكن أن تتفوق الزعانف المقشورة على الزعانف المبثوقة بشكل كبير. وهذا صحيح بشكل خاص عندما يكون تدفق الهواء محدوداً. فهي توفر مساحة سطح أكبر في نفس الحجم.

اعتبارات التكلفة

يعتبر البثق بشكل عام الطريقة الأكثر فعالية من حيث التكلفة للإنتاج بكميات كبيرة. فهي تتميز بانخفاض تكاليف الأدوات. ينطوي القشط على عملية أكثر دقة وأبطأ، مما قد يزيد من تكلفة الوحدة. وغالبًا ما تقع الزعانف الملصقة في مكان ما بينهما.

في PTSMAKE، نوجه العملاء خلال هذه المفاضلات. نساعدهم على اختيار أفضل حل يناسب ميزانيتهم واحتياجاتهم من الأداء، سواء كان بالوعة حرارة مخصصة من الألومنيوم أو تصميم آخر.

| نوع المشتت الحراري | الأداء الحراري | التكلفة النسبية | الأفضل لـ |

|---|---|---|---|

| زعنفة متزحلق | ممتاز | عالية | أجهزة مدمجة عالية الطاقة ومدمجة |

| زعنفة مقذوفة | جيد | منخفضة | أغراض عامة، حجم كبير |

| الزعنفة المستعبدة | جيد جداً | متوسط-عالي | أحواض حرارية كبيرة وأشكال مخصصة |

توفر المشتتات الحرارية ذات الزعانف المنزوعة الزعانف أداءً حراريًا فائقًا نظرًا لتصميمها المكون من قطعة واحدة ذات زعنفة عالية الكثافة. يأتي ذلك بتكلفة أعلى مقارنةً بالمشتتات الحرارية المبثوقة ولكنها تتجنب مقاومة الوصلات الموجودة في البدائل الملتصقة، مما يجعلها مثالية للتطبيقات الصعبة.

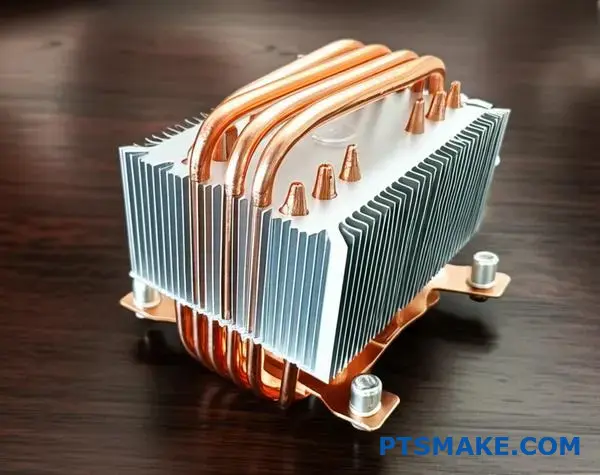

كيف تتغلب المشتتات الحرارية ذات الزعانف الملتصقة على حدود البثق؟

توفر المشتتات الحرارية ذات الزعانف الملتصقة حلاً ذكيًا. فهي تتغلب على حدود تصميم البثق أحادي القطعة. فبدلاً من دفع المعدن من خلال قالب، نقوم بتجميعها.

يتم توصيل الزعانف الفردية بلوحة قاعدة. تفتح طريقة البناء هذه إمكانيات تصميم جديدة. فهي تسمح بزعانف أطول وأكثر كثافة.

الزعانف المربوطة مقابل الزعانف المبثوقة

| الميزة | الزعنفة المستعبدة | زعنفة مقذوفة |

|---|---|---|

| ارتفاع الزعنفة | عالية جداً | محدودة |

| كثافة الزعانف | عالية | محدودة |

| مزيج المواد | نعم | لا يوجد |

| التكلفة | أعلى | أقل |

يمنحنا هذا النهج حرية تصميم أكبر في مواجهة التحديات الحرارية المعقدة.

فن البناء

يكمن سحر المشتتات الحرارية ذات الزعانف المترابطة في تجميعها. فنحن نصنع القاعدة والزعانف بشكل منفصل. وهذا يسمح بتحسين كل مكوّن قبل تجميعها. عادةً ما يتم ختم الزعانف أو تقطيعها.

ثم يتم ربطها بالقاعدة باستخدام طرق مثل الإيبوكسي الحراري أو اللحام بالنحاس. وهذا يضمن وجود رابطة ميكانيكية وحرارية قوية بين الأجزاء.

فتح نسب أبعاد أعلى

تسمح هذه الطريقة بنسب أبعاد أعلى بكثير. البثق محدود بمدى رقة الزعانف وطولها. ولا يوجد هذا القيد في الزعانف الملتصقة.

يمكننا جعل الزعانف أطول بكثير وتقريبها من بعضها البعض. وهذا يزيد بشكل كبير من مساحة السطح المتاحة لتبديد الحرارة. إنها ميزة رئيسية للتطبيقات عالية الطاقة حيث تكون المساحة ضيقة. الميزة الفائقة التوصيل الحراري11 لبعض المواد يمكن الاستفادة منها بالكامل بهذه الطريقة.

الجمع بين معادن غير متشابهة

فائدة كبيرة أخرى هي استخدام معادن مختلفة. في PTSMAKE، غالبًا ما نقوم في PTSMAKE بتصميم حلول بقاعدة نحاسية وزعانف من الألومنيوم. يسحب النحاس الحرارة بسرعة من المصدر.

ثم تقوم زعانف الألومنيوم خفيفة الوزن بتبديد تلك الحرارة بكفاءة في الهواء. يعمل هذا المزيج على تحسين كل من الأداء والوزن. لا يمكن أن يوفر المشتت الحراري القياسي المصنوع من الألومنيوم المبثوق هذه الميزة الهجينة.

| المكوّن | المادة المثلى | السبب |

|---|---|---|

| القاعدة | النحاس | موصلية حرارية عالية |

| الزعانف | ألومنيوم | خفيفة الوزن وجيدة التبديد |

تخترق المشتتات الحرارية ذات الزعانف المترابطة قيود البثق التقليدية. فهي تسمح بزعانف أطول وأكثر كثافة والاستخدام الاستراتيجي للمعادن غير المتشابهة. ينتج عن هذا المزيج أداءً حراريًا فائقًا للتطبيقات الصعبة.

ما هي أنواع أنودة الأسطح المختلفة للمشتتات الحرارية؟

عند اختيار طلاء بأكسيد الألومنيوم، غالباً ما ينحصر النقاش بين اللون الشفاف مقابل الأسود. الأمر أكثر من مجرد جماليات. فاختيارك يؤثر بشكل مباشر على الأداء الحراري.

يحمي الطلاء بأكسيد الألومنيوم الشفاف الألومنيوم. فهو يحافظ على المظهر المعدني الأصلي. ومع ذلك، فإن الطلاء بأكسيد الألومنيوم الأسود يفعل أكثر من ذلك. فهو يعزز قدرة المشتت الحراري على إشعاع الحرارة.

لمحة سريعة عن الاختلافات الرئيسية

يعتمد هذا الاختيار على الاحتياجات المحددة لمنتجك. هل هو للحماية فقط أم للإدارة الحرارية أيضًا؟

| الميزة | طلاء بأكسيد شفاف (طبيعي) | أنودة سوداء |

|---|---|---|

| الهدف الأساسي | مقاومة التآكل والتآكل | تعزيز الإشعاع الحراري |

| المظهر | لمسة نهائية معدنية طبيعية | أسود غير لامع أو أسود لامع |

| نقل الحرارة | جيد | ممتاز (للإشعاع) |

يكمن فرق الأداء الحقيقي في الإشعاع الحراري. فجميع الأجسام تشع طاقة حرارية. لكن بعض الأسطح تفعل ذلك أفضل بكثير من غيرها. وهذا هو المكان الذي تتألق فيه الأنودة السوداء.

دور انبعاثية السطح

المشتت الحراري العاري المصنوع من الألومنيوم هو مشع رديء. يعكس سطحه اللامع الحرارة بدلاً من انبعاثها. الأنودة تغير هذا الأمر بشكل كبير.

تخلق العملية طبقة أكسيد مسامية. بالنسبة للأنودة السوداء، تملأ الصبغة هذه المسام. وينتج عن ذلك سطح ذو الانبعاثية12.

تعني قيمة الانبعاثية الأعلى أن السطح أكثر فعالية في إشعاع الحرارة بعيداً. في اختباراتنا، تتفوق الأسطح السوداء المؤكسدة باستمرار على الأسطح الشفافة أو العارية في سيناريوهات التبريد السلبي. وهذا أمر بالغ الأهمية في الأنظمة ذات تدفق الهواء المحدود. هنا، يصبح الإشعاع هو النمط الرئيسي لنقل الحرارة.

مقارنة الانبعاثية

تُظهر النتائج التي توصلنا إليها مدى أهمية التغيير. وهذا يجعل من الطلاء بأكسيد الألومنيوم الأسود ترقية وظيفية وليست تجميلية فقط.

| تشطيب السطح | قيمة الانبعاثية النموذجية |

|---|---|

| ألومنيوم عاري مصقول | ~0.05 |

| ألومنيوم شفاف مؤكسد | ~0.80 |

| ألومنيوم أسود مؤكسد بأكسيد الألومنيوم | ~0.95 |

لذا، بالنسبة للتطبيقات عالية الأداء، خاصةً في الحمل الحراري الطبيعي، فإن الطلاء بأكسيد الألومنيوم الأسود هو الخيار الأفضل الذي نوصي به في PTSMAKE.

باختصار، توفر الأنودة الشفافة الحماية مع الحفاظ على المظهر المعدني. توفر الأنودة السوداء الحماية نفسها ولكنها تضيف ميزة حرارية حاسمة من خلال زيادة الإشعاع الحراري إلى أقصى حد. وهذا يجعلها مثالية لتطبيقات التبريد السلبي الصعبة.

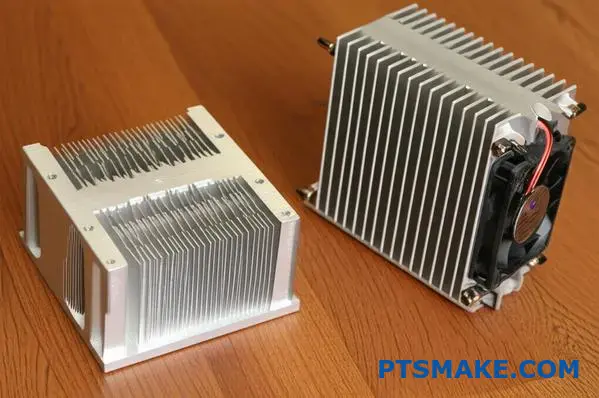

كيف يمكنك تحسين التصميم من حيث التكلفة مقابل الأداء؟

دعونا نستكشف دراسة حالة عملية. نحتاج إلى تبريد معالج بقوة 50 واط. هذا تحدٍ شائع.

لدينا خياران متميزان. الأول هو المشتت الحراري المعقد عالي الأداء المصنوع آلياً من الألومنيوم. والثاني هو المشتت الحراري المبثوق الأبسط والأكبر حجماً والمقترن بمروحة.

يسلط هذا الاختيار الضوء على المعضلة الهندسية الأساسية. يجب أن توازن بين التكلفة والحجم والأداء. دعنا نقارن بينهما مباشرة.

| الميزة | الحل (أ): مُصنَّع آليًا | الحل B: مقذوف + مروحة |

|---|---|---|

| الأداء | مرتفع (سلبي) | متوسط (نشط) |

| التعقيد | عالية | منخفضة |

| الحجم | مدمجة | أكبر |

| تكلفة قائمة المواد الخام | أعلى | أقل |

التعمق أكثر في المبادلات التجارية

يتطلب اختيار حل التبريد المناسب نظرة تفصيلية على عدة عوامل. كل مسار له آثار فريدة على المنتج النهائي.

تكلفة قائمة المواد الخام وتعقيدات التصنيع

المشتت الحراري المصنوع آليًا حسب الطلب هو جزء واحد ومعقد. وتعتمد تكلفته على وقت التصنيع باستخدام الحاسب الآلي وخردة المواد. في PTSMAKE، نقوم في PTSMAKE بتحسين مسارات الأدوات لإدارة ذلك، ولكن التكاليف الأولية أعلى.

يبدو الحل المبثوق أرخص في البداية. عملية البثق فعالة للغاية من حيث التكلفة للملامح البسيطة. ومع ذلك، يجب إضافة تكاليف المروحة والمثبتات وعمالة التجميع إلى قائمة المواد (BOM).

الحجم والأداء والموثوقية

يوفر الجزء المشغول آلياً تبريداً سلبياً فائقاً في عبوة أصغر حجماً. إنه مثالي للأجهزة المدمجة حيث تكون المساحة مرتفعة. يمكن تحسين تصميمه بشكل كبير لتدفق الهواء ومساحة السطح.

الحوض المبثوق بالإضافة إلى المروحة أضخم. يحتاج إلى حجم أكبر. يعتمد أداء التبريد على المروحة، والتي تتطلب طاقة وتصدر ضوضاء. يساعد هذا التبريد النشط على خفض إجمالي المقاومة الحرارية13 ولكنه يقدم نقطة فشل حرجة.

الجزء الصلب المشغول آلياً لا يحتوي على مكونات متحركة. وهي موثوقة بشكل لا يصدق. لكن المروحة في الخيار الثاني لها عمر افتراضي محدود ويمكن أن تتعطل، مما قد يعرض النظام بأكمله للخطر.

| العامل | بالوعة حراري مشكّل آلياً | بالوعة حرارية مقذوفة + مروحة |

|---|---|---|

| التصنيع | التفريز باستخدام الحاسب الآلي المعقد | البثق البسيط، بالإضافة إلى التجميع |

| الموثوقية | مرتفع للغاية (سلبي) | أقل (المروحة نقطة فشل) |

| الصيانة | لا شيء مطلوب | قد تحتاج المروحة إلى الاستبدال |

| البصمة | أصغر حجماً وأصغر حجماً | أكبر، يتطلب حجمًا أكبر |

يوفر الحوض المشغول آليًا موثوقية وأداءً من الدرجة الأولى في شكل مدمج. يقلل الحوض المبثوق المزود بمروحة من التكاليف الأولية ولكنه يقدم مخاطر في الموثوقية ويتطلب مساحة أكبر. يعتمد الخيار الأفضل على الأولويات المحددة لمشروعك.

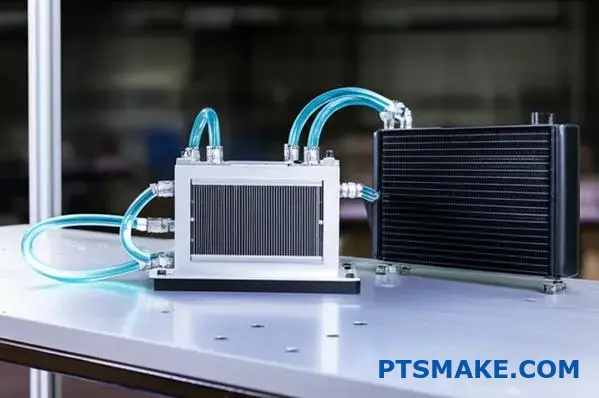

متى يجب أن تفكر في التبريد بالسائل بدلاً من التبريد بالهواء؟

إذن، متى يحين وقت التبديل؟ لا يكون قرار الانتقال من التبريد الهوائي إلى التبريد السائل بسيطًا دائمًا.

هناك نقطة تقاطع عملية. هذا هو المكان الذي يبدأ فيه حتى أكثر المشتتات الحرارية المصنوعة من الألومنيوم المخصص تقدماً في التقصير.

في PTSMAKE، نقوم بتحليل عدة عوامل رئيسية. فنحن ننظر إلى كثافة الحرارة وإجمالي حمل الطاقة والمساحة المتاحة ومتطلبات الضوضاء. وهذا يساعدنا في توجيه العملاء إلى الحل الأكثر فعالية.

يتطلب اتخاذ قرار بشأن نقطة التقاطع إلقاء نظرة على متطلبات التطبيق المحدد. فالأمر لا يتعلق فقط بأيهما "أفضل"، ولكن أيهما مناسب للمهمة.

تحليل مقاييس الأداء الرئيسية

غالبًا ما يتم تحديد نقطة التقاطع من خلال بعض المقاييس الحرجة. عندما يتم دفع واحد أو أكثر من هذه المقاييس إلى حدودها القصوى، يصبح التبريد السائل الخيار الأكثر قابلية للتطبيق. إن كثافة الطاقة الحرارية14 عامل حاسم في عملية التقييم هذه.

الحمل الحراري والكثافة

تولد المكونات عالية الأداء الآن حرارة هائلة في مساحة صغيرة. وغالباً ما نرى أنه عندما تتجاوز كثافة الطاقة 100 واط/سم²، تكافح مبردات الهواء لتبديد الحرارة بفعالية. يتفوق التبريد السائل هنا، حيث ينقل الحرارة مباشرةً بعيداً.

قيود المساحة والضوضاء

يحتاج مبرد الهواء القوي إلى بالوعة حرارية كبيرة من الألومنيوم ومروحة، والتي يمكن أن تكون ضخمة الحجم. تنقل أنظمة التبريد السائل الحرارة إلى المبرد. يتيح ذلك مرونة أكبر في التصميم في الأنظمة المدمجة. أيضًا، بالنسبة للأحمال الحرارية العالية، تصبح مراوح مبرد الهواء صاخبة جدًا. يمكن للأنظمة السائلة في كثير من الأحيان أن تبرد بكفاءة أكبر مع مراوح أبطأ وأكثر هدوءًا.

| العامل | تبريد الهواء (ألومنيوم متطور) | التبريد بالسوائل | موعد التقاطع |

|---|---|---|---|

| الكثافة الحرارية | فعالة حتى 100 واط/سم² تقريبًا | يتفوق فوق 100 واط/سم² | مكونات ذات كثافة طاقة عالية |

| إجمالي الحمل الحراري | يصبح ضخماً عند >250 واط TDP | يدير > 400 واط TDP بفعالية | الأنظمة المزودة بمعالجات ذات قدرة عالية على التحميل الحراري |

| قيود المساحة | يتطلب مساحة كبيرة في المصدر | وضع المبرد المرن | تصميمات المنتجات المدمجة أو الكثيفة |

| الضوضاء الصوتية | يمكن أن يكون صاخباً تحت الحمل العالي | أهدأ بشكل عام عند التحميل العالي | التطبيقات التي تتطلب ضوضاء منخفضة |

يتم الوصول إلى نقطة التقاطع عندما تصبح عوامل مثل الكثافة الحرارية العالية أو المساحة الضيقة أو متطلبات الضوضاء المنخفضة حرجة. في هذه المرحلة، يتفوق الأداء الحراري المتفوق ومرونة التصميم للتبريد السائل على تعقيده وتكلفته العالية.

كيف يؤثر الارتفاع على أداء المشتت الحراري؟

على ارتفاعات أعلى، ينخفض الضغط الجوي. ويتسبب ذلك في انتشار جزيئات الهواء، مما يؤدي إلى انخفاض كثافة الهواء.

هذا الهواء "الأرق" أقل فعالية في إزالة الحرارة من السطح.

بالنسبة للمشتت الحراري المصنوع من الألومنيوم، هذا يعني انخفاض قدرته على تبريد المكونات بشكل كبير. يجب تعديل الأداء للتطبيقات عالية الارتفاع.

كثافة الهواء والارتفاع

كلما ارتفعت إلى أعلى، يصبح الهواء أرق. وهذا يؤثر بشكل مباشر على أداء التبريد.

| الارتفاع | كثافة الهواء (حوالي % من مستوى سطح البحر) |

|---|---|

| مستوى سطح البحر | 100% |

| 1,500 متر (5,000 قدم) | 86% |

| 3,000 متر (10,000 قدم) | 74% |

هذا التخفيض عامل حاسم في التصميم الحراري للإلكترونيات المستخدمة في الطيران أو المناطق الجبلية.

فيزياء التبريد الحراري على ارتفاعات عالية

تعتمد المشتتات الحرارية على الحمل الحراري. يتدفق الهواء فوق الزعانف ويمتص الحرارة ويحملها بعيدًا. وتعتمد كفاءة هذه العملية على كثافة الهواء.

انخفاض عدد جزيئات الهواء على ارتفاعات عالية يعني كتلة أقل لامتصاص الطاقة الحرارية ونقلها.

وهذا يقلل بشكل مباشر من معامل انتقال الحرارة بالحمل الحراري15, وهو مقياس رئيسي لأداء التبريد. استنادًا إلى اختباراتنا، فإن هذا الانخفاض ليس خطيًا ويصبح أكثر حدة في الارتفاعات القصوى.

لماذا يعتبر الاشتقاق ضرورياً

ونظرًا لأن التبريد أقل فعالية، فإن المشتت الحراري المصنّف للتشغيل على مستوى سطح البحر سيفشل في تحقيق أهداف الأداء على ارتفاعات عالية. وهذا يؤدي إلى ارتفاع درجة حرارة المكونات.

وللتعويض، يجب على المهندسين "تخفيف" المشتت الحراري. ويتضمن ذلك اختيار بالوعة حرارية أكبر أو زيادة تدفق الهواء باستخدام مراوح أكثر قوة لتحقيق التبريد المطلوب.

| الارتفاع | عامل تكييف الأداء النموذجي |

|---|---|

| مستوى سطح البحر | 1.0 (خط الأساس) |

| 1,500 متر (5,000 قدم) | ~0.9 |

| 3,000 متر (10,000 قدم) | ~0.8 |

في المشاريع السابقة في شركة PTSMAKE، قمنا بتوجيه العملاء في مجال الطيران والاتصالات لمراعاة هذه العوامل، مما يضمن موثوقية المنتج بغض النظر عن ارتفاع النشر.

في الارتفاعات العالية، يقلل انخفاض كثافة الهواء من كفاءة التبريد بالحمل الحراري. وهذا يقلل بشكل مباشر من أداء المشتت الحراري، مما يجعل من الضروري تقليل الحلول الحرارية لمنع ارتفاع درجة حرارة المكونات وضمان موثوقية المنتج النهائي على المدى الطويل.

كيف يمكنك التصميم من أجل قابلية التصنيع (DFM) لمشتت حراري مخصص؟

قائمة مراجعة سوق دبي المالي ضرورية لأي مشروع بثق مخصص. فهي تمنع الأخطاء المكلفة والتأخير في الإنتاج. اعتبرها بمثابة خارطة طريق لجزء ناجح.

هدفك الرئيسي هو تبسيط التصميم للتصنيع. في PTSMAKE، نوجه عملاءنا خلال هذه العملية. نحن نركز على المجالات الرئيسية لضمان أن يكون المنتج النهائي فعالاً واقتصادياً على حد سواء.

سمك الجدار الموحد

الحفاظ على ثبات سُمك الجدار أمر بالغ الأهمية. وهذا يضمن تدفق المواد وتبريدها بشكل متساوٍ أثناء البثق. ويمنع الالتواء ونقاط الضعف في المشتت الحراري النهائي المصنوع من الألومنيوم.

تجنب الزوايا الحادة

استخدم دائمًا أنصاف أقطار كبيرة على الزوايا الداخلية والخارجية. تخلق الزوايا الحادة نقاط إجهاد في قالب البثق. وقد يؤدي ذلك إلى تعطل القالب وارتفاع تكاليف الأدوات.

حدود نسبة العرض إلى الارتفاع

نسبة ارتفاع الزعنفة إلى عرض الفجوة مهمة. فدفع هذه النسبة أكثر من اللازم يجعل القالب ضعيفًا وعرضة للكسر. نحن نعمل مع العملاء لإيجاد التوازن الأمثل.

يمكن لقائمة مراجعة بسيطة أن تحدث فرقاً كبيراً.

| نقطة تفتيش سوق دبي المالي | التوصية | السبب |

|---|---|---|

| سُمك الجدار | الحفاظ على الاتساق | يمنع الالتواء والإجهاد |

| الزوايا | إضافة أنصاف أقطار (>0.5 مم) | يزيد من عمر الموت |

| نسبة العرض إلى الارتفاع | الالتزام بالحدود (على سبيل المثال، <10:1) | يضمن قوة القالب |

| التفاوتات المسموح بها | حدد فقط عند الحاجة | يقلل من تكاليف التشغيل الآلي |

بالإضافة إلى الأساسيات، نتعمق أكثر في عملية البثق نفسها. لا يراعي المظهر الجانبي المصمم جيدًا الشكل النهائي فحسب، بل يراعي أيضًا كيفية تدفق الألومنيوم عبر القالب. هذا هو المكان الذي تؤتي فيه الخبرة ثمارها حقًا.

مواءمة الميزات مع تدفق البثق

يجب أن تتماشى الميزات مع اتجاه البثق. يؤدي ذلك إلى إنشاء جزء أقوى وتشطيب سطح أكثر سلاسة. تجنب الملامح العرضية المعقدة التي تتطلب عملية ما بعد التصنيع المكثفة. فهذا يضيف تكلفة ووقتًا غير ضروريين.

التصميم لما بعد التصنيع

فكر في كيفية إمساك الجزء للعمليات الثانوية. أضف ميزات تبسّط إمساك قطع العمل إذا لزم الأمر. على سبيل المثال، يمكن للسطح المسطح أن يجعل التفريز باستخدام الحاسب الآلي أسهل بكثير. في المشاريع السابقة في شركة PTSMAKE، وجدنا أن هذه الخطوة البسيطة يمكن أن تقلل من وقت التصنيع الآلي بشكل كبير.

المجوفة والفراغات المغلقة

يضيف إنشاء مقاطع مجوفة تعقيدًا وتكلفة. فهو يتطلب قالباً أكثر تعقيداً وتكلفة. إذا لم يكن التجويف ضروريًا للوظيفة، فإن المظهر الجانبي الصلب أو المفتوح يكون دائمًا خيارًا أفضل لـ مشتت حراري من الألومنيوم16. تعد سلامة لسان القالب، الذي يشكل الفراغ، مصدر قلق كبير.

فيما يلي مقارنة سريعة لخيارات التصميم.

| ميزة التصميم | ضعف ممارسة سوق دبي المالي | الممارسة الجيدة لسوق دبي المالي |

|---|---|---|

| الزوايا الداخلية | زوايا حادة بزاوية 90 درجة | مستدير مع أنصاف أقطار كبيرة |

| تقاطعات الحائط | تغيرات السُمك المفاجئة | انتقالات تدريجية ومختلطة |

| تصميم الزعانف | نسبة أبعاد عالية للغاية | نسبة معتدلة ومتوازنة |

| التماثل | شكل غير متماثل وغير متوازن | شكل جانبي متماثل حيثما أمكن |

هذا الاهتمام بالتفاصيل يضمن تحسين تصميمك ليس فقط من أجل الأداء، ولكن من أجل التصنيع الفعال والموثوق.

تعد قائمة مراجعة سوق دبي المالي للمشتتات الحرارية المبثوقة أمرًا بالغ الأهمية. فهي تضمن وجود جدران موحدة وزوايا مستديرة ونسب أبعاد مناسبة. إن مواءمة التصميم الخاص بك مع كل من قدرات البثق والتشغيل الآلي من البداية يمنع إعادة العمل المكلفة والتأخير في الإنتاج، مما يؤدي إلى منتج نهائي متفوق.

كيف يمكنك تصميم المشتت الحراري لبيئة متينة وعالية الاهتزاز؟

لن يدوم المشتت الحراري القياسي ببساطة في بيئة عالية الاهتزاز. يمكن أن يؤدي الاهتزاز المستمر إلى عطل ميكانيكي.

لإنشاء تصميم متين، يجب علينا تعديل المشتت الحراري القياسي. وينصب التركيز على تحسين موثوقيته الميكانيكية. يتضمن ذلك ثلاث ترقيات مهمة.

مجالات التعديل الرئيسية

نحتاج إلى النظر إلى أجهزة التركيب أولاً. بعد ذلك، نقوم بتحليل ترددات الرنين. وأخيراً، نختار عملية تصنيع أقوى.

| منطقة التعديل | الهدف |

|---|---|

| أجهزة التركيب | منع الارتخاء والفشل |

| تحليل الرنين | تجنب تضخيم الاهتزازات |

| طريقة التصنيع | تعزيز السلامة الهيكلية |

تضمن هذه التغييرات بقاء المشتت الحراري على قيد الحياة في أقسى الظروف.

غالبًا ما تفشل المشتتات الحرارية القياسية لأنها غير مصممة للأحمال الديناميكية. يمكن لأجهزة التثبيت الخاصة بها، مثل البراغي أو المشابك البسيطة، أن تنفك بسهولة بمرور الوقت. وهذا يؤدي إلى ضعف الاتصال الحراري وانفصالها في نهاية المطاف.

ترقية أنظمة التثبيت

يجب أن نستخدم أجهزة أكثر قوة. ويشمل ذلك البراغي ذات القطر الأكبر والبراغي المقيدة. من الضروري أيضًا استخدام مركبات قفل الخيوط أو غسالات القفل. في المشاريع السابقة في PTSMAKE، قمنا بتصميم أقواس فولاذية مخصصة. تعمل هذه الأقواس على تثبيت المشتت الحراري مباشرةً بالهيكل، مما يوزع الضغط.

منع الفشل الرنيني

لكل مكون تردد طبيعي. إذا كان الاهتزاز الخارجي يطابق هذا التردد, الرنين الميكانيكي17 تحدث. وتؤدي هذه الظاهرة إلى تضخيم الحركة بشكل كبير، مما يتسبب في إجهاد الزعانف وتكسرها. نستخدم برنامجًا لمحاكاة هذه الترددات والتنبؤ بها. وهذا يسمح لنا بضبط كتلة المشتت الحراري وصلابته.

اختيار طريقة تصنيع أفضل

طريقة صنع المشتت الحراري مهمة للغاية. فالزعانف الملتصقة أو الملحومة بالنحاس تخلق نقاط ضعف عند الوصلات. والخيار الأفضل بكثير هو البناء من قطعة واحدة.

| الطريقة | مقاومة الاهتزازات | الميزة الرئيسية |

|---|---|---|

| الزعنفة المستعبدة | فقير | المفاصل هي نقاط الفشل |

| البثق | جيد | هيكل من قطعة واحدة |

| التزوير | ممتاز | بنية الحبوب الأكثر كثافة |

يؤدي تشكيل المشتت الحراري المصنوع من الألومنيوم إلى إنشاء جزء متجانس يتمتع بقوة فائقة. إنه يزيل خطر تعطل الوصلة تمامًا، مما يجعله مثاليًا للتطبيقات القوية.

لتعزيز متانة المشتت الحراري، نقوم بتعزيز هيكله المادي. ويتضمن ذلك استخدام أجهزة تركيب أقوى، وتحليل الرنين الميكانيكي وتصميمه ضد الرنين الميكانيكي، واختيار طريقة تصنيع قوية أحادية القطعة مثل التشكيل لضمان المتانة والموثوقية القصوى.

تفكيك حل التبريد السلبي في جهاز إلكتروني مدمج.

تتمتع الهواتف الذكية الحديثة بقوة هائلة. ولكن ليس لديها مساحة للمراوح التقليدية. كيف تحافظ على برودتها؟ الجواب هو نظام سلبي ذكي.

نظام تبريد بدون زعانف

بدلاً من الزعانف، تستخدم الأجهزة موزعات حرارة داخلية. تعمل هذه المكونات مع إطار الهاتف. فهي تسحب الحرارة من المعالج بسرعة.

وهذا يحوّل جسم الجهاز بالكامل إلى مساحة سطح كبيرة. يساعد على تبديد الحرارة في الهواء المحيط بك.

| نوع الموزعة | الخصائص الرئيسية | الاستخدام الشائع |

|---|---|---|

| غرفة البخار | نقل حراري عالي الكفاءة | هواتف الألعاب عالية الأداء |

| صفيحة الجرافيت | مرنة وخفيفة الوزن | الهواتف الذكية السائدة |

هذا النهج المتكامل هو المفتاح لإدارة الحرارة في التصميم النحيف.

الدور الحاسم للموزع الحراري

المهمة الأولى هي إبعاد الحرارة عن الرقاقة. يجب أن يحدث هذا على الفور لمنع ارتفاع درجة الحرارة. وهنا يأتي دور المواد المتقدمة.

غرف البخار في العمل

غرف البخار عبارة عن مظاريف نحاسية رقيقة محكمة الغلق. في الداخل، يتبخر سائل فوق البقعة الساخنة. ثم ينتشر هذا الغاز. ويتكثف على أسطح أكثر برودة، مطلقاً حرارته. تُعرف هذه العملية باسم تبريد بالتبديل المرحلي18, فعالة للغاية في نشر الطاقة الحرارية.

الإطار كمكون وظيفي

بمجرد انتشار الحرارة، فإنها تحتاج إلى الهروب. وهنا يأتي دور الإطار المعدني للجهاز. في مشاريعنا السابقة في PTSMAKE، قمنا بتشكيل إطارات من الألومنيوم تخدم غرضاً مزدوجاً. فهي توفر السلامة الهيكلية وتعمل كمرحلة أخيرة من نظام التبريد.

ينقل موزع الحرارة حمله الحراري إلى الإطار. يعمل الإطار بعد ذلك كإطار كبير غير فعال مشتت حراري من الألومنيوم. فهو يشع الحرارة بعيداً عن الجهاز إلى يدك والهواء المحيط بك.

| المكوّن | الوظيفة الحرارية | مذكرة التصنيع |

|---|---|---|

| موزع الحرارة | يوصل الحرارة بعيداً عن وحدة المعالجة المركزية | يتطلب سطحاً دقيقاً ومستوياً |

| إطار من الألومنيوم | يشع الحرارة في البيئة | يضمن التصنيع الآلي باستخدام الحاسب الآلي ملاءمة مثالية |

| معجون حراري | يملأ الفجوات الهوائية المجهرية | يضمن النقل الفعال |

يعمل هذا النظام الأنيق على إدارة الحرارة بدون أي جزء متحرك. فهو يعتمد كلياً على علم المواد الذكي والهندسة الدقيقة.

التبريد السلبي في الأجهزة المدمجة هو نظام. تقوم موزعات الحرارة بنقل الطاقة الحرارية بسرعة من الشريحة إلى إطار الألومنيوم. ثم يعمل هذا الإطار بعد ذلك كمشتت حراري كبير لتبديد الحرارة، كل ذلك دون الحاجة إلى مراوح.

متى يكون المشتت الحراري الهجين المصنوع من النحاس والألومنيوم هو الحل الأمثل؟

دعونا نفكر في سيناريو شائع: تبريد وحدة معالجة مركزية عالية الكثافة في الطاقة. تولد هذه المكونات حرارة شديدة في مساحة صغيرة جداً. وهذا يخلق تحديًا حراريًا كبيرًا.

معضلة وحدة المعالجة المركزية الحديثة

يعاني المشتت الحراري القياسي المصنوع من الألومنيوم هنا. فالحرارة مركزة للغاية. ويتفوق التصميم الهجين من النحاس والألومنيوم من خلال الجمع بين أفضل ما في كلتا المادتين.

| المواد | الوظيفة الأساسية في الحوض الهجين |

|---|---|

| النحاس | ينتشر الحرارة المركزة بسرعة |

| ألومنيوم | يبدد الحرارة المنتشرة |

يعالج هذا النهج ثنائي المواد بشكل مباشر المشكلة الأساسية للتبريد عالي الكثافة في الطاقة. إنه حل مصمم هندسيًا لمهمة محددة ومتطلبة.

حكاية معدنين

وحدة المعالجة المركزية عالية الأداء لا تسخن بالتساوي. فهي تخلق "بقعة ساخنة" شديدة على القالب مباشرة. التحدي الأساسي هو نقل هذه الحرارة بعيداً عن تلك البقعة بأسرع ما يمكن. إذا لم تفعل ذلك، سيتأثر أداء وحدة المعالجة المركزية.

ميزة القاعدة النحاسية

هذا هو المكان الذي يتألق فيه التصميم الهجين. نقوم بتضمين قاعدة نحاسية أو حجرة بخار نحاسية مباشرة تحت مصدر الحرارة. تعمل الموصلية الحرارية العالية للنحاس كطريق سريع للحرارة. فهو يسحب الطاقة الحرارية المكثفة بسرعة من قالب وحدة المعالجة المركزية الصغيرة. وهذا ينشرها بشكل فعال على مساحة سطح أكبر بكثير. تقلل هذه العملية بشكل كبير من مقاومة الانتشار الحراري19, منع حدوث اختناقات.

زعانف الألمنيوم تتولى زعانف الألمنيوم

وبمجرد انتشار الحرارة، يمكن لزعانف الألومنيوم القيام بعملها. الألومنيوم أخف وزناً وأكثر فعالية من حيث التكلفة من النحاس. وخصائصه الحرارية أكثر من كافية لتبديد هذه الحرارة الأقل تركيزًا في الهواء المحيط. توفر الزعانف مساحة سطح كبيرة لحدوث هذا الحمل الحراري.

| المرحلة | الإجراء | المادة المهيمنة |

|---|---|---|

| 1. توليد الحرارة | حرارة مركزة في قالب وحدة المعالجة المركزية | - |

| 2. الانتشار الحراري | تُسحب الحرارة وتنتشر | النحاس |

| 3. تبديد الحرارة | يتم إطلاق الحرارة المنتشرة في الهواء | ألومنيوم |

في PTSMAKE، رأينا أن هذا التصميم يوفر أداءً فائقًا على المشتت الحراري المصنوع من الألومنيوم النقي في التطبيقات الإلكترونية الصعبة.

في حالات كثافة الطاقة العالية مثل تبريد وحدة المعالجة المركزية، يكون المشتت الحراري الهجين هو الأمثل. حيث يعمل النحاس على نشر الحرارة المركزة بسرعة، وتقوم زعانف الألومنيوم الأخف وزناً والأرخص ثمناً بتبديدها بكفاءة. يوفر هذا التآزر حلاً حراريًا متوازنًا وعالي الأداء.

ما هي اتجاهات الجيل التالي في تكنولوجيا تبريد الهواء؟

على مدى سنوات، كان المشتت الحراري القياسي المصنوع من الألومنيوم هو الخيار الأمثل للإدارة الحرارية. إنه خيار موثوق وفعال من حيث التكلفة للعديد من التطبيقات.

ومع ذلك، تولد الإلكترونيات الحديثة المزيد من الحرارة في مساحات أصغر. وهذا يدفع طرق التبريد التقليدية إلى أقصى حدودها.

تظهر الآن حلول جديدة. وهي تتجاوز الزعانف السلبية البسيطة. تعد هذه الابتكارات بتبريد أفضل بكثير. دعونا نلقي نظرة على ما هو قادم.

التحولات التكنولوجية الرئيسية

| التكنولوجيا القديمة | اتجاه الجيل القادم | المزايا |

|---|---|---|

| الزعانف السلبية | حركة الهواء النشطة | نقل الحرارة المحسّن |

| المواد القياسية | المركبات المتقدمة | توصيلية أعلى |

| تصميم بشري | الطوبولوجيا المحسّنة بالذكاء الاصطناعي | الكفاءة القصوى |

ما وراء البالوعات الحرارية التقليدية

في حين أن المشتت الحراري المصنوع من الألومنيوم لا يزال عنصرًا أساسيًا، إلا أن المستقبل يتطلب أساليب أكثر تقدمًا. الهدف هو تبديد المزيد من الحرارة من مكونات أصغر حجماً وأكثر قوة. ويقود هذا التحدي إلى ابتكار كبير.

زعانف ونفاثات متذبذبة

نحن نشهد تطورات مثيرة مع تقنيات مثل الطائرات النفاثة الاصطناعية20. تستخدم هذه الأجهزة أغشية اهتزازية لتوليد نبضات هواء عالية السرعة.

هذا التدفق الهوائي المستهدف فعال للغاية. فهو يعطل طبقة الهواء الراكدة التي تعزل السطح الساخن. وهذا يحسن نقل الحرارة بشكل كبير بدون مراوح تقليدية.

المواد المتقدمة

يلعب علم المواد أيضًا دورًا كبيرًا. فنحن ننتقل إلى ما هو أبعد من الألومنيوم والنحاس فقط.

توفر مواد مثل الجرافيت المتحلل بالحرارة الملدن (APG) توصيلًا حراريًا أعلى بكثير من المعادن التقليدية. واستنادًا إلى أبحاثنا، يمكن لمواد APG نشر الحرارة بشكل أسرع بكثير، مما يقضي على البقع الساخنة. في شركة PTSMAKE، نستكشف إمكانية تصنيع هذه المواد الجديدة.

الطوبولوجيات المحسّنة بالذكاء الاصطناعي

يعمل الذكاء الاصطناعي على تغيير طريقة تصميمنا للمكونات. يمكن للذكاء الاصطناعي والتعلم الآلي إنشاء تصميمات بالوعات حرارية يستحيل على الإنسان تصورها. تسمى هذه العملية تحسين الطوبولوجيا.

تولد خوارزميات الذكاء الاصطناعي أشكالاً عضوية معقدة. تعمل هذه التصاميم على زيادة مساحة السطح إلى أقصى حد وتحسين تدفق الهواء للحصول على أداء تبريد لا مثيل له.

| الميزة | تصميم تقليدي | تصميم محسّن بالذكاء الاصطناعي |

|---|---|---|

| الهندسة | زعانف بسيطة وخطية | معقد، عضوي |

| الأداء | جيد | متفوقة |

| عملية التصميم | بقيادة بشرية وتكرارية | الذكاء الاصطناعي التوليدي |

يكمن مستقبل تبريد الهواء فيما وراء الزعانف السلبية. فالتقنيات مثل الطائرات النفاثة الاصطناعية، والمواد المتقدمة، والتصميم القائم على الذكاء الاصطناعي تضع معايير أداء جديدة. وهي ضرورية للجيل القادم من الإلكترونيات.

احصل على عرض أسعار فوري لمشروع المشتت الحراري المصنوع من الألومنيوم | PTSMAKE

هل أنت مستعد لتحسين حلولك الحرارية بمساعدة الخبراء؟ اتصل ب PTSMAKE اليوم للحصول على عرض أسعار سريع وغير ملزم لاحتياجاتك من المشتت الحراري المخصص من الألومنيوم. لنجعل تصميمك ينبض بالحياة بدقة وموثوقية وخبرة مثبتة - ابدأ استفسارك الآن!

تعرّف على كيفية تعزيز هذه العملية الكهروكيميائية لمقاومة التآكل وانبعاثية السطح. ↩

اكتشف كيف تشكل قدرة المادة على البثق التصميم النهائي والأداء النهائي للقطع الخاصة بك. ↩

انقر لفهم كيف تؤثر طبقة الهواء غير المرئية هذه على كفاءة المشتت الحراري والإدارة الحرارية الشاملة. ↩

افهم كيف تؤثر طبقة الهواء غير المرئية هذه على أداء التبريد في المشتت الحراري. ↩

تعرف على المزيد حول كيفية تأثير هذه الخاصية السطحية على انتقال الحرارة الإشعاعية. ↩

تعرّف على كيفية تأثير هذا المقياس الرئيسي بشكل مباشر على كفاءة تبريد المشتت الحراري وأداء النظام بشكل عام. ↩

تعرف على كيفية تأثير ارتفاع الزعنفة وتباعدها على الكفاءة الحرارية في تصميم المشتت الحراري. ↩

تعرف على المزيد حول كيفية تأثير الأنماط المختلفة لنقل الحرارة على كفاءة المشتت الحراري. ↩

تعرّف على كيفية تعزيز هذه العملية دقة التصنيع الآلي وتقليل وقت إنتاج القِطع المعقدة. ↩

افهم كيف تؤثر هذه الفجوة المادية على الكفاءة الحرارية الكلية. ↩

اكتشف كيف يمكن لقدرة المادة على توصيل الحرارة أن تؤثر على استراتيجية الإدارة الحرارية لديك. ↩

تعرف على المزيد حول هذه الخاصية المهمة لفهم انتقال الحرارة في المواد. ↩

فهم هذا المقياس الرئيسي لتقييم ومقارنة كفاءة حلول التبريد المختلفة بشكل أفضل. ↩

افهم كيف يؤثر هذا المقياس الرئيسي بشكل مباشر على كفاءة حل التبريد وتصميمه. ↩

فهم المبدأ الأساسي لكيفية انتقال الحرارة عبر السوائل مثل الهواء، وهو عامل حاسم في الإدارة الحرارية. ↩

تعرّف على كيفية تأثير اختيار المواد والتصميم على السلامة الهيكلية وأداء الأجزاء الخاصة بك. ↩

تعلم كيف يمكن للاهتزازات أن تضخم القوى وتتسبب في حدوث فشل كارثي في تصميماتك. ↩

اعرف المزيد عن الفيزياء الكامنة وراء هذه التقنية عالية الكفاءة في إدارة الحرارة. ↩

تعرف على كيفية تأثير هذه الخاصية المهمة على الإدارة الحرارية وفعالية تصميم المشتت الحراري. ↩

تعرّف على كيفية تبريد هذه الأنظمة النفاثة بفعالية دون تآكل ميكانيكي للأجزاء المتحركة التقليدية. ↩