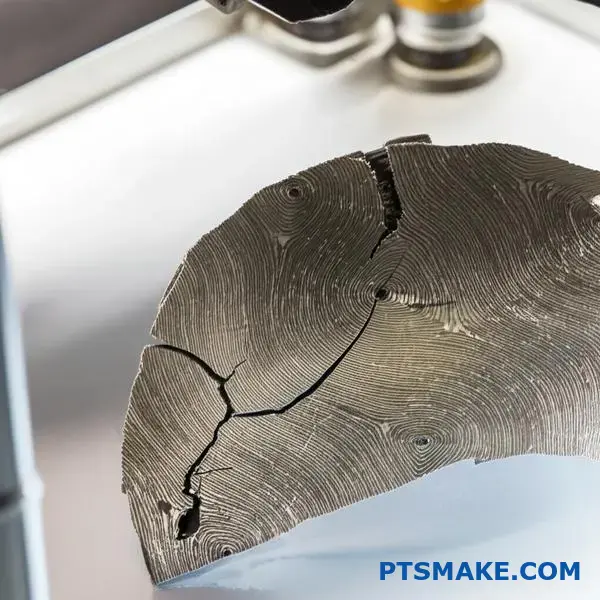

تحدث الأعطال الناتجة عن إجهاد المعادن دون سابق إنذار، وغالبًا ما تكون بمستويات إجهاد أقل بكثير مما يتوقعه المهندسون. وتصبح هوامش الأمان المحسوبة بعناية بلا معنى عندما تنمو الشقوق المجهرية بصمت عبر المكونات الحرجة، مما يؤدي إلى أعطال كارثية كان من الممكن منعها.

يتطلب تحليل إجهاد المعادن نهجًا منهجيًا مكونًا من 20 خطوة يغطي منحنيات الإجهاد والعمر وطرق الإجهاد والعمر وميكانيكا الكسر والعوامل البيئية واستراتيجيات التصميم العملية للتنبؤ بأعطال الإجهاد في المكونات الهندسية ومنعها.

يرشدك هذا الدليل إلى كل خطوة أساسية، بدءًا من فهم سبب فشل المعادن دون قوة الإنتاجية إلى تنفيذ حلول واقعية. ستتعلم أساليب مجربة تساعدك على تصميم مكونات تدوم طويلاً، مدعومة بأمثلة عملية من صناعات الطيران والسيارات.

لماذا يحدث إجهاد المعدن دون قوة الخضوع؟

هل سبق لك أن رأيت قطعة معدنية تنكسر بشكل غير متوقع؟ قد يبدو قوياً ويتحمل حمله بشكل جيد. غالباً ما يكون السبب في ذلك هو تآكل المعدن.

لا يتعلق الأمر بقوة واحدة ساحقة. إنه التراكم الصامت للضرر. دورات الإجهاد المتكررة، حتى الصغيرة منها، هي السبب. فهي تخلق عيوباً مجهرية تنمو مع مرور الوقت.

مسارا الفشل

تختلف هذه العملية اختلافًا جوهريًا عن فشل الحمل الزائد الساكن. والتمييز حاسم في تصميم الأجزاء المتينة.

| الميزة | فشل ثابت | فشل التعب والإجهاد |

|---|---|---|

| نوع الحمولة | مفردة، حمولة عالية | حمل متكرر ودوري |

| مستوى الإجهاد | فوق قوة الخضوع | غالبًا ما تكون أقل من قوة الخضوع |

| البداية | المفاجئة | تدريجي وتراكمي |

نظرة على المستوى المجهري

تكمن الإجابة في عمق البنية البلورية للمعدن. على نطاق واسع، يكون الإجهاد في نطاق المرونة. وهذا يعني أن الجزء يجب أن يعود إلى شكله الأصلي.

ولكن على المستوى المجهري، تتكشف قصة مختلفة. تحتوي الشبيكة البلورية للمعدن على عيوب تسمى الخلع. ويؤدي التحميل الدوري إلى تحرك هذه الخلع وتجمعها معًا.

ولادة الكراك

تخلق هذه الحركة المركزة مناطق صغيرة من التشوه البلاستيكي الموضعي. تُعرف هذه المناطق باسم نطاقات الانزلاق المستمر1. فهي تشكل خطوات صغيرة، مثل النتوءات والنتوءات، على سطح المادة.

تعمل هذه العيوب السطحية كمركزات للإجهاد. وتصبح نقاط البداية للشقوق المجهرية. ومع كل دورة إجهاد، تنمو الشقوق أكثر قليلاً. في شركة PTSMAKE، يعد فهم هذه الآلية أمرًا أساسيًا في عملية اختيار المواد التي نتبعها. فهي تضمن قدرة القِطع التي نقوم بتصنيعها على تحمل العمر التشغيلي المستهدف.

| المقياس | الملاحظة | التضمين |

|---|---|---|

| ماكروسكوبي | يبدو الجزء مرناً، ولا يوجد تغيير واضح. | قد يفترض المهندسون أنها آمنة. |

| المجهرية | يحدث تشوه بلاستيكي موضعي. | يتراكم التلف، مما يؤدي إلى حدوث تشققات. |

وباختصار، فإن إجهاد المعدن هو عملية تراكمية. تتسبب الضغوط المتكررة، حتى تلك التي تقل عن نقطة الخضوع، في حدوث تلف مجهري موضعي. ينمو هذا التلف إلى شقوق تؤدي إلى فشل نهائي، مما يميزه عن الحمل الزائد الاستاتيكي المفاجئ.

ما هو منحنى الإجهاد والعمر (S-N)؟

يعتبر منحنى S-N، أو منحنى الإجهاد والعمر، أداة أساسية في الهندسة. وهو يمثل بيانيًا عمر إجهاد المادة.

يرسم المنحنى مقدار الإجهاد الدوري (S) مقابل عدد دورات الفشل (N).

فهم المحاور

يوضِّح المحور الرأسي مستوى الإجهاد. ويوضح المحور الأفقي، الذي غالباً ما يكون على مقياس لوغاريتمي، عدد الدورات. وهذا يساعدنا على تصور كيفية تآكل الجزء بمرور الوقت. إنه أمر بالغ الأهمية للتنبؤ والوقاية من إجهاد المعادن.

هناك طريقة بسيطة للنظر إلى الأمر:

| مستوى الإجهاد | دورات إلى الفشل |

|---|---|

| الضغط العالي | دورات أقل |

| إجهاد منخفض | العديد من الدورات |

تساعدنا هذه العلاقة على تصميم قطع تدوم طوال فترة خدمتها المقصودة دون أن تتعطل بشكل غير متوقع.

حد التحمل: التصميم من أجل حياة لا نهائية

الميزة الأكثر أهمية لمنحنى S-N لمواد معينة هي حد التحمل. هذا المفهوم يغير قواعد اللعبة بالنسبة للموثوقية على المدى الطويل.

حد التحمل هو مستوى الإجهاد الذي يمكن للمادة أن تتحمل تحته عددًا كبيرًا جدًا، لا نهائيًا تقريبًا، من دورات التحميل دون أن تفشل. يصبح المنحنى أفقيًا بشكل أساسي عند هذه النقطة.

ومع ذلك، لا تتمتع جميع المواد بهذه الخاصية.

| مجموعة المواد | سلوك حد التحمل الشائع |

|---|---|

| سبائك الصلب والتيتانيوم | غالبًا ما تظهر حدًا واضحًا للتحمل. |

| ألومنيوم و سبائك النحاس | عادة لا يكون لها حد واضح. |

بالنسبة لمواد مثل الفولاذ، إذا صممنا مكونًا بحيث تكون ضغوط التشغيل دائمًا أقل من حد التحمل، فيمكن نظريًا أن يدوم إلى الأبد. هذا هو أساس تصميم "العمر اللانهائي". في المشاريع السابقة في شركة PTSMAKE، كان فهم هذا التمييز أمرًا أساسيًا. بالنسبة للجزء الفولاذي في الآلات الصناعية، نهدف إلى عمر افتراضي غير محدود. إن معامل قوة الإجهاد2 يساعدنا على نمذجة هذا السلوك بدقة. بالنسبة لجزء الطائرة المصنوع من الألومنيوم، يجب أن يأخذ التصميم في الحسبان العمر الافتراضي المحدود وعمليات الفحص المنتظمة.

يقوم منحنى S-N بتخطيط الإجهاد إلى عمر دورة المادة. وأهم ما يميزه بالنسبة للعديد من المعادن هو حد التحمل. هذا الحد هو المفتاح لتصميم المكونات التي يمكنها تحمل التحميل الدوري إلى أجل غير مسمى، مما يمنع التحميل على المدى الطويل إجهاد المعادن.

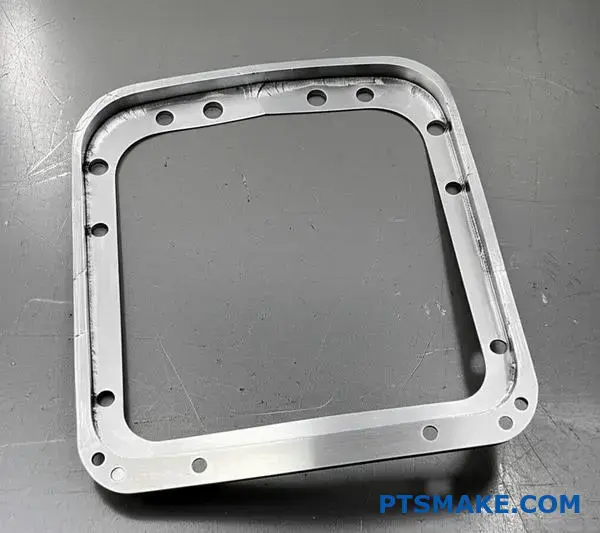

ما هو دور تركيزات الإجهاد؟

في الهندسة، حتى ميزات التصميم البسيطة يمكن أن تصبح نقاط ضعف. نستخدم مفهومًا يسمى عامل تركيز الإجهاد الهندسي، أو Kt، لقياس ذلك.

فهم نقاط الضعف الهندسية

Kt هو مضاعف نظري. وهو يخبرنا مقدار زيادة الضغط عند نقطة معينة، مثل زاوية أو ثقب، مقارنة ببقية الجزء.

مسببات التوتر الشائعة

هذه الميزات شائعة ولكنها تحتاج إلى إدارة دقيقة. تعتبر الزاوية الحادة مثالاً كلاسيكيًا على منطقة عالية الضغط.

| الميزة | الوصف | القلق النموذجي |

|---|---|---|

| الشقوق | أخاديد حادة مقطوعة في السطح | إجهاد محلي مرتفع |

| الثقوب | فتحات مثقوبة أو مشكّلة آلياً | يتدفق الضغط حوله |

| شرائح البطاطس | زوايا داخلية مستديرة | الحدة تملي الإجهاد |

تعمل هذه السمات الهندسية كمواقع أساسية للفشل. فهي تعمل على تضخيم الضغط محليًا، مما يخلق نقاطًا ساخنة يمكن أن تبدأ فيها التشققات، خاصةً في ظل التحميل المتكرر. وهذا عامل حاسم في فهم ومنع حدوث التشققات. إجهاد المعادن3.

من نقاط الإجهاد الساخنة إلى التشققات الناتجة عن الإجهاد

فكر في الضغط كنهر متدفق. يشبه الثقب أو الشق صخرة كبيرة في هذا النهر. يجب أن ينحرف تدفق الإجهاد حولها، مما يتسبب في ارتفاع مستوى الإجهاد المحلي بشكل كبير عند حافة الميزة.

قد يكون هذا الضغط المتضخم، الذي يحدده Kt، أقل بكثير من القوة القصوى للمادة. ومع ذلك، في ظل التحميل الدوري، فإن هذه النقطة الساخنة هي المكان الذي من المحتمل أن يتشكل فيه صدع صغير أولاً. وبمرور الوقت، ينمو هذا التصدع، مما يؤدي إلى الفشل في نهاية المطاف.

التعريف بعامل درجة الإعياء (Kf)

على الرغم من أن Kt قيمة نظرية مفيدة، إلا أنها لا تروي القصة بأكملها. يعطينا عامل شق التعب (Kf) صورة أكثر عملية. فهو يفسر كيف تتصرف مادة معينة في الواقع في وجود شق.

تكون بعض المواد أكثر حساسية لرافعات الإجهاد هذه من غيرها. يأخذ Kf في الاعتبار هذه الحساسية، مما يجعله مؤشراً أكثر موثوقية لعمر الإجهاد في التطبيقات الواقعية. في PTSMAKE، نحلل كلاً من Kt وKf لضمان متانة المكونات.

| العامل | التعريف | التطبيق |

|---|---|---|

| ك.ت | زيادة الإجهاد النظري بسبب الهندسة | تحليل التصميم الأولي |

| ك ف | انخفاض العمر الافتراضي الفعلي للإجهاد بسبب الشق | التنبؤ بالإجهاد في العالم الحقيقي |

تُنشئ السمات الهندسية مثل الثقوب والشرائح تركيزات إجهاد، محددة بواسطة Kt. هذه المناطق هي المواقع الرئيسية للشقوق الناتجة عن الإجهاد. يوفر عامل شق التعب، Kf، مقياسًا أكثر واقعية من خلال تضمين حساسية المواد للتنبؤ بالفشل.

كيف يؤثر تشطيب السطح على أداء التعب؟

تبدأ أعطال التعب دائمًا تقريبًا من السطح. إنها المنطقة التي تتفاعل مع البيئة وتتحمل أعلى ضغط.

السطح نقطة البداية الحرجة

تعمل الشقوق السطحية الصغيرة كرافعات للإجهاد. تنمو هذه الشقوق المجهرية تحت التحميل المتكرر. وهذا هو جوهر الكلال المعدني.

تخلق عمليات التصنيع هذا السطح مباشرة. تترك كل طريقة بصمة فريدة من نوعها. تتضمن هذه البصمة الخشونة والضغوط الداخلية. تحدد هذه العوامل عمر إجهاد المكون.

تأثير التصنيع على الإرهاق

يوضح الجدول أدناه كيف تؤثر التشطيبات المختلفة على الأداء.

| عملية التشطيب | الخشونة النموذجية (Ra) | التأثير على حياة التعب والإرهاق |

|---|---|---|

| التصنيع الآلي الخشن | > 3.2 ميكرومتر | فقير |

| الطحن | 0.4 - 1.6 ميكرومتر | جيد |

| التلميع | < 0.4 ميكرومتر | ممتاز |

| تقشير الطلقات | متفاوتة | ممتاز (يحفز الضغط) |

غوص أعمق: الخشونة والإجهادات المتبقية

كل عملية تصنيع تغيّر السطح. فالتشغيل الآلي، على سبيل المثال، يخلق قممًا ووديانًا مجهرية. هذه الميزات هي المواقع الرئيسية لبدء التشققات الناتجة عن التعب. السطح الأكثر سلاسة يحتوي على مواقع بدء أقل.

يقلل الصقل والطحن من هذه الخشونة. وهذا يحسن بشكل كبير من مقاومة الإجهاد. ومع ذلك، يمكن أن تؤدي هذه العمليات أيضًا إلى إدخال الحرارة والإجهاد في المادة.

العامل الأكثر أهمية هو نوع الإجهاد الذي يتركه الضغط النفسي. غالبًا ما نركز على الإجهادات المتبقية4 التي يتم حبسها في الطبقة السطحية بعد التصنيع.

إجهادات الضغط مقابل إجهادات الشد

في شركة PTSMAKE، نتعامل مع هذه الضغوط بعناية من أجل عملائنا. تعمل ضغوط الشد المتبقية على تفتيت المواد، مما يسهّل من تكوّن الشقوق. وهذا يضر بعمر التعب.

وعلى العكس من ذلك، فإن الضغوط المتبقية الانضغاطية تضغط على المادة معًا. وهذا يتصدى بفعالية لأحمال الشد المطبقة، مما يجعل من الصعب جدًا بدء الشقوق ونموها. تم تصميم عمليات مثل الصقل بالخردق خصيصًا لخلق هذا التأثير المفيد.

| العملية | الإجهاد المتبقي النموذجي | التأثير الأساسي على السطح |

|---|---|---|

| الطحن العدواني | الشد | يمكن أن يتسبب في تلف السطح |

| الطحن اللطيف | ضاغط/محايد | تحسين اللمسة النهائية والعمر الافتراضي |

| التلميع | محايد/قليل التوتر | خشونة منخفضة جداً |

| تقشير الطلقات | شديد الانضغاط | زيادة قوة التعب والإجهاد |

ولذلك، فإن تحديد الحق تشطيب السطح أمر بالغ الأهمية. فالأمر لا يتعلق فقط بالمظهر، بل هو شرط هندسي أساسي للأداء.

تنشأ أعطال الإعياء من السطح. تتحكم عمليات التصنيع في خشونة السطح والإجهاد المتبقي، وهما عاملان حاسمان في تحديد مقاومة المكوّن للإجهاد المعدني وعمره التشغيلي الكلي.

ما الفرق الأساسي بين التحكم في الإجهاد والتحكم في الإجهاد؟

يعد اختيار معلمة التحكم الصحيحة أمرًا بالغ الأهمية. فهو يؤثر بشكل مباشر على دقة التنبؤ بعمر الكلال. يعتمد القرار كليًا على ظروف التحميل.

إذاً، متى يجب عليك استخدام التحكم في الإجهاد؟

عندما يكون التشوه هو المفتاح

يكون التحكم في الإجهاد أفضل عندما يتعرض الجزء لتشوه كبير. وهذا أمر شائع في حالات الأحمال الكبيرة والمتكررة التي تدفع المادة إلى ما هو أبعد من حدها المرن.

فكر في المكونات القريبة من تركيزات الضغط. أو الأجزاء في التدوير الحراري. غالبًا ما تتضمن هذه السيناريوهات تغيرات ملحوظة في الشكل.

إجهاد الدورة العالية مقابل إجهاد الدورة المنخفضة

وهذا يقودنا إلى مفهوم أساسي في إجهاد المعادن. يفصل الاختيار بين التحكم في الإجهاد والإجهاد بين نظامي إجهاد رئيسيين.

| نوع التعب | معلمة التحكم | الدورات النموذجية للفشل |

|---|---|---|

| إجهاد الدورة العالية (HCF) | الإجهاد | > 100,000 |

| إجهاد الدورة المنخفضة (LCF) | سلالة | < 100,000 |

باختصار، في حالات الدورة العالية والإجهاد المنخفض، يعمل التحكم في الإجهاد بشكل جيد. وبالنسبة لسيناريوهات الدورة المنخفضة والتشوه العالي، فإن التحكم في الإجهاد هو الخيار الموثوق به.

فهم إجهاد الدورة العالية (HCF)

في HCF، يكون الإجهاد المطبق منخفضًا. ويبقى ضمن نطاق مرونة المادة. وهذا يعني أن المكون يتشوه ولكنه يعود إلى شكله الأصلي بعد إزالة الحمل.

نظرًا لأن الإجهاد والإجهاد يظلان متناسبين، فإن استخدام الإجهاد كمعامل تحكم أبسط. فهو يوفر تنبؤات دقيقة بالعمر الافتراضي للأجزاء التي تتعرض لملايين الاهتزازات الصغيرة، مثل نابض صمام المحرك.

حالة الإرهاق منخفض الدورة (LCF)

لكن الأمر مختلف في حالة LCF. هنا، تكون الأحمال هنا عالية بما يكفي لتسبب في حدوث تشوه البلاستيك5. يتغير شكل المادة بشكل دائم مع كل دورة.

في هذه الحالة، تنقطع الصلة المباشرة بين الإجهاد والإجهاد. لم يعد الإجهاد مؤشراً موثوقاً للضرر الذي يحدث. يصبح الإجهاد - مقدار التشوه الفعلي - هو العامل الحاسم الذي يحكم عمر الجزء.

في المشاريع السابقة في PTSMAKE، خاصةً بالنسبة للمكونات الفضائية، كان الحصول على هذا التمييز بشكل صحيح أمرًا غير قابل للتفاوض. يمكن أن يتعطل المكوّن الذي يعاني من LCF، إذا تم تحليله باستخدام التحكم في الإجهاد، في وقت أبكر بكثير مما كان متوقعًا.

| السيناريو | الخصائص الرئيسية | أفضل طريقة للتحكم |

|---|---|---|

| إجهاد الدورة العالية | التشوه المرن | التحكم في الإجهاد |

| إجهاد الدورة المنخفضة | التشوه البلاستيكي | التحكم في الإجهاد |

تؤكد اختباراتنا أنه بالنسبة للأجزاء التي تتعرض لأحمال شديدة ومتكررة، فإن النهج القائم على الإجهاد يوفر تنبؤًا أكثر أمانًا ودقة لعمر الخدمة.

يعد التحكم في الإجهاد أمرًا حيويًا للتعب منخفض الدورة (LCF)، حيث تحدث تشوهات كبيرة. يعد التحكم في الإجهاد مناسبًا للتعب عالي الدورة (HCF)، حيث يكون التشوه مرنًا. هذا الاختيار أساسي للتنبؤ الدقيق بعمر التعب وضمان موثوقية المكوّنات.

ما هي خصائص المواد الرئيسية التي تتحكم في الإعياء؟

عندما نتحدث عن الإجهاد، فإن قوة الشد ليست سوى غيض من فيض. لفهم قدرة تحمل المادة حقًا، يجب أن ننظر إلى خصائص أكثر تحديدًا. تتنبأ هذه العوامل بكيفية تصرف المادة تحت الضغط المتكرر.

خصائص إجهاد أعمق

إن فهم هذه الخصائص أمر بالغ الأهمية. فهو يتيح لنا التنبؤ بعمر المكونات بدقة أكبر بكثير. وينطبق ذلك بشكل خاص على الأجزاء التي تواجه دورات تحميل معقدة.

المعاملات الرئيسية

الخصائص الرئيسية التي نأخذها في الاعتبار هي:

- معامل قوة التعب (σ'f)

- معامل ليونة التعب (ε'f)

- أُس التصلب الدوري (ن')

فيما يلي ملخص سريع.

| الممتلكات | الرمز | التأثير الأساسي |

|---|---|---|

| معامل قوة الإجهاد | σ'f | إجهاد الدورة العالية |

| معامل ليونة الإجهاد | ε'f | إجهاد الدورة المنخفضة |

| أس التصلب الدوري للإجهاد الدوري | n' | استجابة الإجهاد-الإجهاد |

تعطينا هذه القيم صورة مفصلة عن إجهاد المعادن.

هذه الخصائص المتخصصة هي أساس تحليل الإعياء الحديث. ونحن في شركة PTSMAKE نستخدمها لضمان تلبية الأجزاء التي نصنعها لمتطلبات العمر التشغيلي الصارمة. وهي مدخلات أساسية للنماذج التنبؤية.

معامل قوة التعب (σ'f)

تمثل هذه القيمة الإجهاد الذي يمكن أن تتحمله المادة في انعكاس حمل واحد. وهي تتحكم في المقام الأول في أداء الكلال عالي الدورة. يعني ارتفاع σ'f بشكل عام أداءً أفضل في التطبيقات طويلة العمر. هذا عندما تكون مستويات الإجهاد منخفضة.

معامل ليونة التعب (ε'f)

هذا المعامل هو معامل الإجهاد الحقيقي الذي يمكن أن تتحمله المادة لانعكاس حمل واحد. وهو أمر بالغ الأهمية للإجهاد منخفض الدورة. وهنا يكون التشوه البلاستيكي هو المحرك الرئيسي للفشل. وغالباً ما يكون أداء المواد ذات الليونة العالية أفضل في ظل هذه الظروف.

أُس التصلب الدوري (ن')

تصف قيمة n' كيف يتغيّر سلوك الإجهاد-الإجهاد في المادة تحت الحمل الدوري. وهي تخبرنا ما إذا كانت المادة ستصبح أقوى (تصلب) أو أضعف (تليين) مع كل دورة. وهذا أمر حيوي لاستخدام نهج سلالة-حياة-سلالة6 للتنبؤ بعمر المكونات.

هذه الخصائص ليست مجرد خصائص أكاديمية. فهي تؤثر بشكل مباشر على اختيار المواد للتطبيقات الأكثر تطلبًا لعملائنا.

| المعامل | تأثير الدورة العالية | تأثير الدورة المنخفضة |

|---|---|---|

| σ'f (القوة) | المهيمن | قاصر |

| ε'f (ليونة) | قاصر | المهيمن |

| ن' (تصلب) | يؤثر على الاستجابة للضغط النفسي | يؤثر على استجابة الإجهاد |

بالإضافة إلى قوة الشد البسيطة، تُعد الخصائص مثل معامل قوة الكلال ومعامل الليونة وأُس التصلب الدوري للإجهاد من الخصائص الحيوية. فهي توفر البيانات اللازمة للتنبؤ الدقيق بعمر الكلل، مما يضمن موثوقية المكوّن وسلامته في التطبيقات الواقعية.

متى يجب استخدام تحليل الإجهاد - الحياة مقابل تحليل الإجهاد - الحياة؟

يعد اختيار طريقة تحليل الإجهاد الصحيحة أمراً بالغ الأهمية. فهو يؤثر بشكل مباشر على موثوقية منتجك. يتلخص القرار في عامل رئيسي واحد. تحتاج إلى معرفة عدد الدورات المتوقعة وحالة الإجهاد.

إجهاد الدورة العالية مقابل إجهاد الدورة المنخفضة

الإجهاد - الحياة الإجهاد (S-N) هو ما تبحث عنه في حالة الإجهاد عالي الدورة (HCF). وينطبق ذلك عندما يتحمل الجزء العديد من الدورات، أكثر من 100,000 دورة. هنا، يظل الإجهاد مرنًا في المقام الأول.

ومع ذلك، فإن عمر الإجهاد (E-N) هو للإجهاد منخفض الدورة (LCF). وهذا للأجزاء التي تتعرض لدورات إجهاد أقل ولكن أكثر شدة.

تساعد المقارنة السريعة في توضيح ذلك:

| الميزة | الإجهاد-الحياة (س-ن) | عمر السلالة (E-N) |

|---|---|---|

| نوع التعب | الدورة العالية (HCF) | دورة منخفضة (LCF) |

| دورات إلى الفشل | > 10^5 دورات | < 10^5 دورات |

| السلوك المادي | مرونة في المقام الأول | مرن-بلاستيك |

هذا التمييز أساسي لتجنب الفشل المبكر بسبب تآكل المعدن.

هيكلة قرارك

يتطلب اتخاذ القرار الصحيح النظر إلى ما هو أبعد من مجرد عدد الدورات. يجب مراعاة طبيعة الحمل وهندسة المكوّن. هذه مناقشة شائعة نجريها مع العملاء في PTSMAKE. نحن نساعدهم في اختيار التحليل الأنسب لأجزائهم.

متى يجب استخدام (س-ن) في حالة الإجهاد-الحياة

تعتبر طريقة S-N مثالية للمكونات تحت تحميل سعة ثابتة. فكر في الأعمدة الدوارة أو الأقواس الاهتزازية. تكون مستويات الضغط منخفضة بما فيه الكفاية بحيث لا تتشوه المادة بشكل دائم. هذه الطريقة أبسط من الناحية الحسابية وفعالة جدًا للتطبيقات طويلة العمر. وهي تعتمد على منحنى S-N للمادة. يرسم هذا المنحنى سعة الإجهاد مقابل عدد الدورات حتى الفشل.

متى يجب استخدام سلالة الحياة (E-N)

تُعد طريقة E-N ضرورية عند تشوه البلاستيك7 يحدث. يحدث هذا في المناطق ذات تركيزات الإجهاد العالية. ومن أمثلة ذلك الشقوق أو الثقوب أو الشرائح. وهو شائع أيضًا في الأجزاء التي تعاني من التدوير الحراري. يركز التحليل على الإجهاد الموضعي، وهو مؤشر أفضل للتنبؤ ببدء التشقق في سيناريوهات LCF هذه.

فيما يلي بعض التطبيقات النموذجية:

| طريقة التحليل | التطبيقات النموذجية |

|---|---|

| الإجهاد-الحياة (س-ن) | أعمدة مرفقي المحركات، وقضبان التوصيل، ومكونات تعليق المركبات، والآلات الدوارة. |

| عمر السلالة (E-N) | مشعبات العادم، وأوعية الضغط، والمكونات المحززة، وشفرات التوربينات. |

يمكن أن يؤدي اختيار الطريقة الخاطئة إلى تنبؤات غير دقيقة للعمر الافتراضي. بالنسبة للأجزاء المعقدة، يمكن أن يكون هذا خطأ مكلفاً.

الاختيار الصحيح بسيط. استخدم طريقة عمر الإجهاد للتطبيقات عالية الدورة حيث يكون الإجهاد مرنًا. استخدم طريقة عمر الانفعال في حالات الدورات المنخفضة التي تنطوي على إجهاد بلاستيكي كبير. يضمن ذلك التنبؤ الدقيق بعمر المكوّن.

متى يكون نهج ميكانيكا الكسور ضرورياً؟

تعمل ميكانيكا الكسر الخطي المرن (LEFM) على افتراض حاسم. فهي تفترض وجود صدع موجود بالفعل في المكوّن.

هذا يغير السؤال الهندسي بالكامل. لم نعد نسأل إذا سوف يفشل جزء. نطلب كم من الوقت لدينا حتى يحدث ذلك.

محور تركيز LEFM

يوفر LEFM الأدوات اللازمة للتنبؤ بسلوك الشقوق. تساعدنا في إدارة المكونات ذات العيوب المعروفة، وهو أمر حيوي في العديد من التطبيقات عالية الأداء.

| النهج | الهدف الأساسي | الافتراض الأساسي |

|---|---|---|

| القوة التقليدية | منع بدء التشقق | المادة مثالية |

| LEFM | إدارة نمو التشققات | توجد عيوب صغيرة بالفعل |

هذا النهج هو أساس فلسفة التصميم المتسامح مع الأضرار. إنه يتعلق بالتعايش مع العيوب بأمان.

فلسفة تحمل الأضرار

تتقبل فلسفة تحمل التلف أن عمليات التصنيع أو ظروف الخدمة يمكن أن تُدخل عيوبًا صغيرة. وبدلاً من السعي للحصول على جزء لا تشوبه شائبة، فإن الهدف هو ضمان عدم نمو هذه العيوب إلى حجم حرج خلال فترة خدمة المكوّن.

هذا نهج عملي وأكثر أمانًا في كثير من الأحيان. وهو مهم بشكل خاص للصناعات التي لا يكون فيها الفشل خيارًا مطروحًا، مثل صناعة الطيران والأجهزة الطبية. تتطلب هذه العقلية التحول من حساب القوة البحتة إلى التنبؤ بالحياة.

المقاييس الرئيسية في إدارة المرافق

هناك مفهومان رئيسيان يقودان عملية إدارة التشققات في البيئة البحرية: معدل انتشار التشققات والعمر الإنتاجي المتبقي.

- معدل انتشار الشقوق (da/dN): وهذا يقيس مدى سرعة نمو الشقوق مع كل دورة تحميل. فهم هذا المعدل ضروري عند التعامل مع مشكلات مثل

إجهاد المعادن. - العمر الإنتاجي المتبقي (RUL): هذا هو الناتج النهائي. وهو العدد المحسوب من الدورات أو الوقت الذي يمكن أن يعمل فيه المكوّن بأمان قبل أن يصل الشق الموجود إلى طول حرج.

هذا هو جوهر تصميم مقاوم للضرر8 الفلسفة. في PTSMAKE، يساعد تطبيق هذه المبادئ أثناء مراجعات التصميم عملاءنا على بناء منتجات أكثر قوة وموثوقية.

| خطوة في تحليل RUL | الوصف | النتيجة الرئيسية |

|---|---|---|

| 1. توصيف الخلل | تحديد أو افتراض حجم التصدع الأولي. | نقطة بداية محددة. |

| 2. حساب النمو | استخدام LEFM لنمذجة انتشار الشقوق. | التنبؤ بحجم التصدع المستقبلي. |

| 3. تحديد نهاية العمر الافتراضي | قارن الحجم المتوقع بالحجم الحرج. | تقدير واضح لـ RUL. |

يوفر نظام إدارة التصدع في الصمامات إطار عمل قوي لإدارة المكونات ذات العيوب الموجودة. ومن خلال التركيز على معدلات نمو التشققات (da/dN)، يسمح لنا بالتنبؤ بالعمر الإنتاجي المتبقي وضمان السلامة التشغيلية من خلال فلسفة تصميم متسامحة مع التلف.

ما هي الأنواع الرئيسية للإرهاق البيئي؟

نادراً ما يكون للإجهاد البيئي سبب واحد. فهو غالباً ما يكون شراكة مدمرة بين الإجهاد الميكانيكي والبيئة المعادية.

هذا العمل الجماعي يخلق ما نسميه الفشل التآزري. ويكون التأثير المشترك أسوأ بكثير من تأثير أي من العاملين بمفرده.

أنماط الفشل التآزرية الرئيسية

يهيمن نوعان أساسيان على هذه الفئة. وهما إجهاد التآكل والإجهاد الحراري. ومن الضروري للمهندسين فهمهما.

| وضع الفشل | العامل البيئي الأساسي | العامل الميكانيكي الأساسي |

|---|---|---|

| إجهاد التآكل | الوسائط العدوانية/المسببة للتآكل | التحميل الدوري |

| الإرهاق الحراري | التغيرات الدورية في درجات الحرارة | الإجهاد الحراري المستحث |

فهم هذه الأمور هو المفتاح لمنع حدوث أعطال غير متوقعة بسبب الكلال المعدني.

إجهاد التآكل: شراكة التآكل

يحدث الإجهاد الناتج عن التآكل عندما يكون الجزء تحت ضغط دوري في بيئة تآكل. فكر في عمود مروحة السفينة في المياه المالحة. تسرّع المياه المالحة من بدء التشقق والنمو.

يهاجم العامل المسبب للتآكل سطح المادة. ويخلق حفرًا تعمل كمركزات إجهاد. وهذا يجعل من السهل تشكيل شقوق التعب. إن استمرار التفاعلات الكهروكيميائية9 عند طرف التصدع يمنعها من إعادة اللحام تحت الأحمال الضاغطة، مما يسرع من الفشل.

في مشاريعنا السابقة في PTSMAKE، حددنا في مشاريعنا السابقة في PTSMAKE، الدرجة البحرية الفولاذ المقاوم للصدأ أو الطلاءات المتخصصة لحماية المكونات المخصصة لمثل هذه البيئات القاسية.

الإرهاق الحراري: الدورة الساخنة والباردة

يحدث الإجهاد الحراري بسبب تذبذب درجات الحرارة. عندما يتم تسخين المادة، فإنها تتمدد. وعند تبريدها، تنكمش. إذا كانت هذه الحركات مقيدة، تتطور الضغوط الداخلية.

تتسبب الدورات المتكررة من التسخين والتبريد في حدوث هذه الضغوط الحرارية في نهاية المطاف في حدوث تشققات. وهذه مشكلة شائعة في مكونات المحرك، مثل مشعبات العادم أو شفرات التوربينات. فهي تتعرض لتقلبات سريعة في درجات الحرارة أثناء التشغيل.

أحد العوامل الرئيسية هو معامل التمدد الحراري للمادة وتوصيلها الحراري.

| وضع الفشل | مثال شائع | العوامل الرئيسية المساهمة في ذلك |

|---|---|---|

| إجهاد التآكل | مكونات منصات التنقيب عن النفط البحرية | المياه المالحة، والأمطار الحمضية، والمواد الكيميائية الصناعية |

| الإرهاق الحراري | عادم محرك السيارات | تدرجات درجة حرارة عالية، تسخين/تبريد سريع |

تُظهر الأعطال المتآزرة، مثل التآكل والإجهاد الحراري، كيف تتضافر البيئة والإجهاد لإضعاف المواد. يعد إدراك هذا التفاعل أمرًا حيويًا لتصميم أجزاء متينة لأي تطبيق لا تكون فيه الظروف مثالية.

كيف يتم تصنيف السبائك المعدنية المختلفة للإجهاد؟

يعد فهم كيفية تصرف السبائك تحت الضغط أمرًا أساسيًا. نقوم بتصنيفها بناءً على استجابتها للإجهاد. وهذه خطوة أولى حاسمة في اختيار المواد.

التقسيم الرئيسي هو بين السبائك الحديدية وغير الحديدية. يخبرنا هذا التصنيف البسيط بالكثير عن إمكانات إجهاد المعادن الأداء. إنه يوجه خيارات التصميم الأولية التي نتبعها.

السلوك الحديدي مقابل السلوك غير الحديدي

غالبًا ما يكون للسبائك الحديدية، مثل الصلب، حد إجهاد واضح. أما السبائك غير الحديدية، مثل الألومنيوم، فلا يكون لها عادةً حد إجهاد واضح.

هذا التمييز أساسي للتنبؤ بعمر الجزء. وفيما يلي تفصيل بسيط.

| نوع السبيكة | حد الإرهاق | التضمين |

|---|---|---|

| الحديدية (مثل الفولاذ) | غالبًا ما يكون له حد مميز | يمكن أن تتحمل دورات لا نهائية أقل من هذا الحد |

| غير الحديدية (مثل الألومنيوم) | عادةً لا يوجد حد مميز | ستفشل في النهاية، بغض النظر عن مستوى الضغط |

هذا الاختلاف يملي علينا كيفية تصميمنا لمتانة طويلة الأمد.

هذا التصنيف له آثار كبيرة على التصميم. فهي ليست مجرد نظرية؛ فهي تؤثر بشكل مباشر على السلامة والتكلفة والأداء. في المشاريع السابقة في PTSMAKE، أنقذ اختيار الفئة الصحيحة العملاء من عمليات إعادة التصميم المكلفة.

دور منحنى S-N

الحياة المجهدة، أو منحنى S-N10يوضح هذا السلوك بيانيًا. بالنسبة للصلب، غالباً ما يصبح المنحنى أفقياً. يمثل هذا الجزء المسطح حد التحمل. إذا ظلت دورات الإجهاد أقل من هذا المستوى، فإن الجزء يستمر نظريًا إلى الأبد.

تُظهِر السبائك غير الحديدية مثل الألومنيوم والتيتانيوم منحنى S-N منحدر باستمرار. وهذا يعني أن أي دورة إجهاد، مهما كانت صغيرة، تساهم في حدوث فشل في نهاية المطاف. ويتطلب ذلك فلسفة تصميم مختلفة، غالباً ما تسمى "الحياة الآمنة" أو التصميم "المتسامح مع التلف".

التطبيقات الخاصة بالصناعة

تعطي الصناعات المختلفة الأولوية لعوامل مختلفة. وهذا يؤثر بشكل مباشر على خيارات تصنيف السبائك الخاصة بهم. وغالباً ما تستخدم صناعة السيارات الفولاذ لفعاليته من حيث التكلفة وحدود التحمل العالية.

ومع ذلك، فإن صناعة الطيران تعطي الأولوية لنسبة عالية من القوة إلى الوزن. وكثيراً ما يستخدمون سبائك الألومنيوم والتيتانيوم. يجب على المهندسين حساب العمر الافتراضي المحدود للمكوّن بعناية.

إليك كيفية تطبيق ذلك عملياً.

| الصناعة | التركيز على المواد الأساسية | فلسفة التصميم | الاعتبارات الرئيسية |

|---|---|---|---|

| السيارات | السبائك الحديدية (الصلب) | الحياة اللانهائية (حد التحمل) | التكلفة والإنتاج بكميات كبيرة |

| الفضاء الجوي | السبائك غير الحديدية (Al، Ti) | العمر الافتراضي الآمن/متحمل التلف | تقليل الوزن والسلامة |

وهذا يوضح سبب اتباع نهج واحد يناسب الجميع في التعامل مع إجهاد المعادن لا يعمل.

يعد تصنيف السبائك حسب سلوك الكلال - خاصةً السبائك الحديدية مقابل غير الحديدية - أمرًا بالغ الأهمية. يشكل هذا التمييز فلسفة التصميم واختيار المواد والتنبؤات المتعلقة بدورة الحياة، مع ما يترتب على ذلك من آثار كبيرة على صناعات مثل السيارات والفضاء، مما يوجه المهندسين لاتخاذ خيارات آمنة وفعالة.

ما الذي يشكل إجهاد الدورة العالية مقابل إجهاد الدورة المنخفضة (LCF)؟

يكون الخط الفاصل بين إجهاد الدورة العالية (HCF) وإجهاد الدورة المنخفضة (LCF) ضبابيًا إذا نظرت فقط إلى عدد الدورات. الفرق الحقيقي هو كيف تتصرف المادة تحت الحمل. يتعلق الأمر بآلية التشوه السائدة.

التمييز الأساسي

يتحرّك HCF بسبب الإجهاد. تنثني المادة ولكنها تظل ضمن حدودها المرنة. فكر في زنبرك يرتد في كل مرة.

وعلى النقيض من ذلك، فإن LCF مدفوع بالإجهاد. تتعرض المادة لتشوه بلاستيكي، مما يعني أنها تغير شكلها بشكل دائم مع كل دورة. وهذا عامل رئيسي في إجهاد المعادن.

لمحة سريعة عن صندوق رأس المال البشري مقابل صندوق رأس المال العامل

| الميزة | إجهاد الدورة العالية (HCF) | إجهاد الدورة المنخفضة (LCF) |

|---|---|---|

| سائق | الإجهاد | سلالة |

| التشوه | مرونة | بلاستيك |

| مستوى التحميل | منخفضة | عالية |

الفشل المدفوع بالإجهاد مقابل الفشل المدفوع بالإجهاد

التفكير من حيث التشوه يمنحك صورة أوضح بكثير. فهو يساعدنا على التنبؤ بالفشل بشكل أكثر دقة. هذا هو المفهوم الذي نطبقه يوميًا في PTSMAKE عند تصميم الأجزاء لتحقيق الموثوقية على المدى الطويل.

الإرهاق عالي الدورة (HCF): العيش في المنطقة المرنة

في HCF، يكون الإجهاد المطبق أقل من قوة خضوع المادة. يتعرض المكوِّن لملايين أو حتى مليارات الدورات قبل الفشل.

نظرًا لأن التشوه مرن، يعود الجزء إلى شكله الأصلي بعد كل دورة تحميل. يتراكم التلف ببطء شديد. وهذا أمر نموذجي بالنسبة للأجزاء التي تعاني من الاهتزاز.

إجهاد الدورة المنخفضة (LCF): تأثير اللدونة

يحدث LCF عندما تتجاوز مستويات الإجهاد مستويات مقاومة الخضوع للمادة. يتسبب ذلك في اللدونة11أو تشوه دائم، في كل دورة. لا يرجع الجزء إلى الخلف بالكامل.

هذا الإجهاد البلاستيكي هو السبب الرئيسي للتلف. فهو يتراكم بشكل أسرع بكثير، مما يؤدي إلى التعطل في عدد أقل من الدورات، وغالبًا ما يكون أقل من 100,000 دورة.

في مشاريعنا السابقة، وجدنا أن أفضل وصف لعلاقة التكلس المنخفضة التكلفة هو النماذج القائمة على الإجهاد. أحد النماذج الرئيسية هي علاقة Coffin-Manson. وهي تربط الإجهاد البلاستيكي بعدد الدورات حتى الفشل. هذا النموذج مهم للغاية لتصميم مكونات مثل أوعية الضغط أو معدات هبوط الطائرات.

المفتاح هو فهم الآلية. فالترطيب الهيدروليكي العالي هو ظاهرة مرنة يحركها الإجهاد. بينما LCF هي عملية يحركها الإجهاد ويهيمن عليها التشوه البلاستيكي. هذا التمييز أكثر أهمية بكثير للتنبؤ بعمر الجزء أكثر من مجرد عدد الدورات البسيطة.

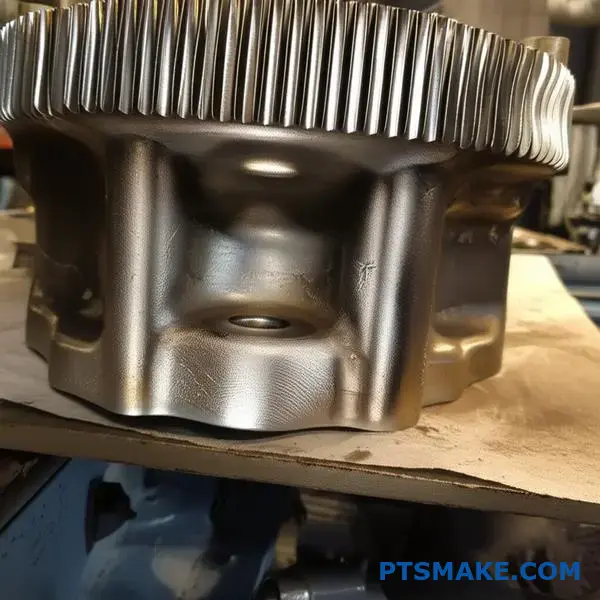

ما هي الفئات الرئيسية لتقنيات تعزيز عمر التعب؟

لمعالجة فشل المكونات، يمكننا تجميع تقنيات التحسين في ثلاثة مجالات رئيسية. يساعدنا هذا النهج على تحسين متانة المنتج بشكل منهجي. يتعلق الأمر بالذكاء منذ البداية.

تعالج كل فئة الفشل من زاوية مختلفة. وهذا يوفر استراتيجية شاملة ضد إجهاد المعادن.

تصميم هندسي

نبدأ بتشكيل الجزء لتقليل الضغط. الزوايا الحادة هي نقاط ضعف. تعمل التحولات السلسة وأنصاف الأقطار الأكبر على توزيع الأحمال بشكل متساوٍ.

اختيار المواد

يعد اختيار المادة المناسبة أمرًا أساسيًا. فعوامل مثل القوة والليونة ومقاومة نمو التشققات هي عوامل حاسمة بالنسبة للأداء.

معالجات السطح

تعمل هذه الطرق على تعديل سطح المكوّن. فهي تُنشئ طبقة واقية تقاوم بدء التشقق، مما يزيد من عمر التعب بشكل كبير.

| الفئة | الهدف الأساسي | تطبيق مشترك |

|---|---|---|

| تصميم هندسي | تقليل تركيز الإجهاد التركيز | تقطيع الزوايا الحادة |

| اختيار المواد | زيادة المقاومة الجوهرية | استخدام سبائك عالية القوة |

| معالجات السطح | إحداث إجهاد انضغاطي | تقشير الأسطح بالخردق |

يتطلب تحسين حياة التعب نهجاً متعدد الأوجه. في PTSMAKE، لا نركز على طريقة واحدة فقط. بل نجمع بينهما للحصول على أفضل النتائج. فالقطعة المصممة جيدًا والمصنوعة من مادة فائقة الجودة ثم معالجتها بشكل صحيح ستتفوق دائمًا على القطعة التي لا تحقق سوى جانب واحد فقط.

تصميم هندسي ذكي

الهدف هو التخلص من عوامل تركيز الضغط. وهذا يعني تصميم انتقالات سلسة وشرائح سخية وأسطح مصقولة. يعمل كل شق أو ثقب حاد كنقطة بداية للتصدع. نراجع دائمًا التصميمات لتنعيم هذه المناطق عالية الخطورة قبل بدء التصنيع الآلي.

اختيار المادة المناسبة

لا يقتصر اختيار المواد على القوة فقط. فنحن نأخذ في الاعتبار المتانة وكيف تتصرف المادة تحت التحميل الدوري. بعض المواد أفضل في مقاومة نمو الشقوق من غيرها. البنية الداخلية للمادة وإمكانية تباين الخواص12 تلعب أيضًا دورًا كبيرًا في أداء الإجهاد العام. ويساعد خبراء المواد لدينا العملاء على اختيار الدرجة المثلى لاستخداماتهم المحددة.

تطبيق المعالجات السطحية

تعتبر المعالجات السطحية أداة قوية. فهي تُحدث إجهادات متبقية ضاغطة على السطح. يجب التغلب على هذا الضغط قبل أن يبدأ التشقق في التكون. استنادًا إلى اختباراتنا، يمكن لتقنيات مثل الصقل بالخردق أو التصلب في حالة التصلب أن تطيل عمر المكوّن بشكل كبير.

| فئة التقنية | طريقة محددة | كيف تعمل |

|---|---|---|

| تصميم هندسي | التقطيع والإشعاع | يخفف من تدفق الإجهاد |

| أخاديد تخفيف التوتر | يعيد توجيه الضغط من المناطق الحرجة | |

| اختيار المواد | سبائك عالية النقاء | يقلل من الشوائب التي تؤدي إلى حدوث التشققات |

| المواد المطروقة | يحاذي بنية الحبوب من أجل القوة | |

| معالجة السطح | تقشير الطلقات | يخلق إجهادًا ضاغطًا على السطح |

| تصلب الحالة | تصلب الطبقة السطحية |

باختصار، لا يتعلق تحسين عمر التعب بإصلاح سحري واحد. إنه مزيج استراتيجي من التصميم الهندسي المدروس واختيار المواد المناسبة والمعالجات السطحية المستهدفة. يضمن هذا النهج الشامل أقصى قدر من الموثوقية وطول العمر الافتراضي للمكونات.

كيف تغير الوصلات الملحومة من تحليل الإجهاد؟

غالبًا ما تكون الوصلات الملحومة هي الحلقة الأضعف في تحليل الإجهاد. فهي تقدم مزيجًا معقدًا من المشكلات التي تقلل بشكل كبير من عمر المكون.

التهديد الثلاثي في اللحامات

تُنشئ اللحامات انقطاعات هندسية. وتعمل هذه بمثابة رافعات للإجهاد. تغير عملية اللحام أيضًا خواص المادة محليًا.

هذا المزيج يجعل اللحامات مواقع رئيسية لبدء التشقق. يعد فهم هذه العوامل أمرًا بالغ الأهمية للتنبؤ الدقيق بعمر التعب.

العوامل الرئيسية التي تغير حياة التعب والإرهاق

| العامل | الوصف | التأثير على الإرهاق |

|---|---|---|

| شقوق هندسية | تغييرات حادة في مقدمة اللحام وجذره. | تركيز عالي التوتر. |

| التغييرات المعدنية | تكوين المنطقة المتأثرة بالحرارة (HAZ). | مادة متغيرة، غالباً ما تكون هشة. |

| الضغوط المتبقية | الإجهادات المحبوسة بعد التبريد. | يعمل كحمل شد ثابت. |

تعمل هذه العناصر معًا، مما يسرّع من تآكل المعدن.

تقدم اللحامات عاصفة مثالية لفشل الإجهاد. إنها ليست مشكلة واحدة فقط، بل ثلاث مشاكل تعمل معًا. هذا التعقيد هو السبب في أن تحليل الإجهاد القياسي غالبًا ما يكون قاصراً في الهياكل الملحومة.

مكثفات الإجهاد الهندسي

مقدمة اللحام والجذر هما مركزان طبيعيان للإجهاد. يؤدي التغير المفاجئ في الشكل عند هذه النقاط إلى تضخيم الإجهاد المطبق. حتى اللحام المنفذ بإتقان لديه هذه الميزات. فهي تعمل كنقاط انطلاق مدمجة لشقوق الإجهاد.

التحويلات المعدنية

تخلق الحرارة الشديدة الناتجة عن اللحام منطقة متأثرة بالحرارة (HAZ). في هذه المنطقة، فإن المعدن الأساسي البنية المجهرية13 دون أن يتم صهرها. بناءً على خبرة المشروع، غالبًا ما ينتج عن ذلك مادة أكثر صلابة وهشاشة. هذه الهشاشة تجعل المنطقة الوعائية الوعائية الوعائية عرضة للتشقق تحت الأحمال الدورية.

| المنطقة | الصلابة | الليونة | مقاومة التعب والإرهاق |

|---|---|---|---|

| المعدن الأساسي | عادي | عالية | عالية |

| HAZ | زيادة | مخفضة | منخفضة |

| لحام المعادن | متفاوتة | متفاوتة | متفاوتة |

تأثير الضغوط المتبقية

عندما يبرد اللحام، فإنه ينكمش. يتم تقييد هذا الانكماش بواسطة المعدن المبرد المحيط به. تحبس هذه العملية إجهادات متبقية عالية الشد. يمكن أن تكون هذه الضغوط عالية مثل قوة خضوع المادة. وهي تعمل كمتوسط إجهاد ثابت، مما يسرع بشكل كبير من نمو شقوق التعب.

تقدم الوصلات الملحومة مجموعة ثلاثية من مخاطر الإجهاد: الشقوق الهندسية، ومناطق المواد الهشة، والإجهادات المتبقية عالية الشد. هذا المزيج يجعلها نقاط ساخنة حرجة تتطلب اهتمامًا خاصًا في أي تصميم متين، وهو درس نطبقه يوميًا في PTSMAKE.

ما هي عمليات سير عمل برامج تحليل الإجهاد الشائعة؟

توفر الهندسة بمساعدة الحاسب الآلي (CAE) سير عمل منظم لتحليل الإعياء. وتعد هذه العملية ضرورية للتنبؤ بالعمر الافتراضي للمكون في ظل الأحمال التشغيلية. فهي تساعدنا على منع الأعطال قبل حدوثها.

تعتمد العملية بأكملها على البيانات. فهي تبدأ بنموذج رقمي وتنتهي بالتنبؤ بالحياة.

هيكل CAE النموذجي لـ CAE

الخطوة 1: تحليل العناصر المحدودة (FEA)

أولاً، نستخدم برنامج FEA. وهذا يساعد في تحديد نقاط الضغط الساخنة على الجزء. هذه هي المناطق الأكثر عرضة للفشل.

الخطوة 2: المدخلات الرئيسية

بعد ذلك، نحدد البيانات الأساسية للمحاكاة. يتضمن ذلك خصائص المواد وظروف التحميل. دقة هذه البيانات أمر بالغ الأهمية للحصول على نتائج موثوقة.

| نوع الإدخال | الوصف |

|---|---|

| خواص المواد | بيانات منحنى S-N التي تحدد مقاومة الإعياء. |

| تحميل التواريخ | بيانات القوة أو الضغط أو الاهتزاز في العالم الحقيقي. |

الخطوة 3: حلال التعب

وأخيراً، يقوم حلال مخصص بحساب النتائج. يجمع كل البيانات للتنبؤ بعمر المكوّنات وتراكم التلف.

إن سير عمل CAE قوي، لكن مخرجاته جيدة بقدر جودة مدخلاته فقط. في المشاريع السابقة في PTSMAKE، رأينا أن الأخطاء الصغيرة في البيانات الأولية يمكن أن تؤدي إلى سوء تقدير كبير في العمر المتوقع.

التعمق أكثر في سير العمل

أهمية المدخلات الدقيقة

المرحلة الأكثر أهمية هي جمع البيانات. تظهر نتائج FEA حيث الإجهاد هو الأعلى. لكن بيانات المواد والحمل تخبر المُحلِّل كيف سيستجيب الجزء لهذا الضغط بمرور الوقت. وهذا أمر أساسي لفهم احتمالية إجهاد المعادن.

تحديد السلوك المادي

نحدد خصائص إجهاد المادة باستخدام منحنيات بيانات محددة. وغالباً ما يتم إنشاء هذه المنحنيات من الاختبارات الفيزيائية المكثفة. وهي توضح بالتفصيل كيف تتصرف المادة تحت الإجهاد الدوري.

ترجمة الأحمال في العالم الحقيقي

نادرًا ما تكون تواريخ التحميل موجات جيبية بسيطة. فهي غالبًا ما تكون معقدة ومتغيرة. نستخدم خوارزميات مثل عدّ تدفق الأمطار14 لمعالجة هذه البيانات الواقعية الفوضوية الفوضوية إلى تنسيق يمكن للمحلل فهمه. هذه الخطوة ضرورية للتنبؤ الدقيق بالحياة.

حساب المحلِّل

تعمل أداة حل التعب كآلة حاسبة نهائية. فهو يأخذ نتائج الإجهاد من FEA، ويطبق تاريخ التحميل، ويرجع إلى خصائص إجهاد المادة للتنبؤ بالعمر الإجمالي.

| المرحلة | الوظيفة الأساسية | المخرجات |

|---|---|---|

| FEA | يحدد تركيزات الإجهاد. | خرائط الإجهاد/الإجهاد |

| حلال التعب والإرهاق | يحسب تراكم الأضرار. | العمر المتوقع (دورات/ساعات) |

إن سير عمل التعب القياسي CAE القياسي هو عملية متعددة المراحل. فهو يدمج FEA لتحليل الإجهاد، وبيانات المواد والحمل الدقيقة للسياق، ومحلول متخصص لحساب عمر الإعياء النهائي، مما يضمن إجراء تقييم شامل للمتانة.

كيف تصمم برنامج اختبار إجهاد قياسي؟

يعد إنشاء منحنى S-N موثوق به أمرًا ضروريًا للتنبؤ بعمر المادة. إنها خطوة أساسية في أي تحليل للإجهاد. يجب أن تكون العملية منهجية.

يبدأ الأمر بعينات مصممة بعناية. يجب أن تمثل هذه العينات الجزء النهائي بدقة.

مرحلة التخطيط الأولي

بعد ذلك، نختار مستويات الضغط المناسبة. يحدد هذا النطاق نطاق المنحنى. يمكن أن يؤدي الاختيار السيئ إلى بيانات عديمة الفائدة.

فيما يلي الخطوات الرئيسية الأولى

| الخطوة | الوصف |

|---|---|

| تصميم العينة | قم بإنشاء عينات تحاكي الشكل الهندسي للمنتج النهائي. |

| اختيار مستوى الإجهاد | اختر مستويات إجهاد متعددة لاختبار دورات الحياة. |

تضع هذه المرحلة الأولية الأساس لنتائج دقيقة.

تنفيذ الاختبار وملاءمة البيانات

بعد إعداد المرحلة، نحدد عدد العينات التي يجب اختبارها عند كل مستوى إجهاد. يوفر المزيد من العينات ثقة إحصائية أكبر. وهذا يساعدنا على فهم تباين المادة.

نحتاج أيضًا إلى تعريف معايير النفاد15. هذا هو عدد الدورات التي نعتبر عندها أن العينة لها عمر لا نهائي. تتوقف الاختبارات عن العمل إلى الأبد.

في شركة PTSMAKE، ندرك أن اتساق العينة هو المفتاح. دقتنا التصنيع الآلي باستخدام الحاسب الآلي يضمن موثوقية نتائج الاختبار. فهي غير منحرفة بسبب عيوب التصنيع. يمكن أن تؤدي العينات الرديئة إلى إبطال برامج الاختبار المكلفة تمامًا.

بمجرد اكتمال الاختبار، نقوم بتحليل البيانات. يتضمن ذلك تركيب نقاط بيانات الإجهاد والعمر إحصائيًا. يؤدي ذلك إلى إنشاء منحنى التصميم النهائي. إنها أداة حيوية للتنبؤ إجهاد المعادن.

| مرحلة التحليل | الإجراء الرئيسي |

|---|---|

| عدد العينات | اختبار عينات متعددة لكل مستوى إجهاد للتأكد من دقتها. |

| تعريف النفاد | تعيين حد لدورة الحياة "اللانهائية". |

| التركيب الإحصائي | استخدم طرقاً مثل الانحدار الخطي لإنشاء المنحنى. |

يعمل هذا النهج المنهجي على تحويل البيانات الأولية إلى رؤى هندسية قابلة للتنفيذ لمنع تعطل المكونات.

إن إنشاء منحنى S-N موثوق به هو عملية متعددة الخطوات. وتبدأ بتصميم دقيق للعينة واختيار مستوى الإجهاد، تليها اختبارات صارمة وملاءمة البيانات الإحصائية. ويؤدي ذلك إلى إنشاء منحنى التصميم النهائي للتنبؤ بعمر التعب.

كيف يمكنك تنفيذ استراتيجية تحسين تصميم التعب والإرهاق؟

عندما يفشل أحد المكونات قبل الأوان، فإن التخمين ليس استراتيجية. الإطار المنظم هو الطريقة الوحيدة الموثوقة للمضي قدمًا. هذا النهج يحوّل الفشل الحرج إلى فرصة تعلّم قيّمة.

إطار لحل المشكلات

يجب علينا تشخيص المشكلة بشكل منهجي. وهذا يضمن لنا العثور على السبب الجذري الحقيقي. ويمنع تكرار الأعطال المكلفة. هذه العملية المنظمة هي المفتاح لتحسين موثوقية المنتج وإدارة إجهاد المعادن.

لا بد من وجود طريقة واضحة ومفصلة خطوة بخطوة.

| الخطوة | مجال التركيز |

|---|---|

| 1 | تأكيد وضع الفشل |

| 2 | فهم أحمال التشغيل |

| 3 | التحليل والتكرار |

| 4 | تطوير الحلول |

| 5 | التحقق من صحة التحسين |

هذا النهج المنهجي يبني الثقة في الحل النهائي.

الغوص في العملية

دعنا نستكشف كل خطوة عن كثب. في PTSMAKE، قمنا في PTSMAKE بتحسين هذه العملية على مدار العديد من المشاريع. فالنهج المنضبط يحقق دائمًا أفضل النتائج. فهو يجنبنا الانعطافات والافتراضات المكلفة.

الخطوة 1: تحليل الفشل

المهمة الأولى هي التأكد من أن الكلال هو آلية الفشل. يتضمن ذلك فحصاً مفصلاً للمكون المكسور. عملية التصوير الفراكتوغرافي16 يسمح لنا بقراءة قصة كيف بدأ التصدع ونما مع مرور الوقت.

الخطوة 2: تحميل الحصول على البيانات

بعد ذلك، نحتاج إلى فهم ظروف العالم الحقيقي. غالبًا ما نقوم بإرفاق حساسات أو مقاييس إجهاد بالمكونات في الخدمة. ويوفر ذلك بيانات دقيقة عن الأحمال والترددات والعوامل البيئية التي يتحملها الجزء بالفعل.

الخطوتان 3 و4: التحليل والحلول

باستخدام بيانات الحمل الدقيقة، نستخدم برنامج تحليل لبناء نموذج يحاكي الفشل. بمجرد أن يتطابق نموذجنا مع الواقع، يمكننا اختبار الحلول المحتملة رقميًا.

| استراتيجية التحسين | الميزة الأساسية | النظر في |

|---|---|---|

| تغيير الهندسة | يقلل من تركيز الإجهاد | قد يؤثر على التجميع |

| التغيير المادي | يزيد من القوة الذاتية | التكلفة والتوافر |

| معالجة السطح | يحفز الضغط الانضغاطي | يضيف خطوة عملية/التكلفة |

الخطوة 5: التحقق من الصحة

وأخيراً، يجب التحقق بدقة من صحة أي إصلاح مقترح. قد يتضمن ذلك اختبار العمر الافتراضي المعجل في المختبر أو اختبار ميداني مراقب بعناية. التحقق من الصحة هو الدليل النهائي على حل المشكلة.

يحول إطار العمل المنظم المكون من خمس خطوات فشل الإجهاد من أزمة إلى مشكلة هندسية قابلة للحل. وهو يوجه العملية من التحليل وجمع البيانات إلى اقتراح حل قوي ودائم للمكون، والأهم من ذلك، التحقق من صحته.

كيف تفسر نتائج تخطيط كسور الإجهاد؟

تحكي قراءة سطح الكسر القصة الكاملة لفشل الجزء. إنها خطوة حاسمة في أي تحليل للفشل. يكشف السطح أين بدأت المشكلة وكيف تطورت.

من خلال تحديد السمات الرئيسية، يمكننا تحديد السبب الجذري لإجهاد المعدن. وهذا يساعد على منع الأعطال المستقبلية.

الملامح الرئيسية على سطح الكسر

يحتوي كسر الإجهاد النموذجي على ثلاث مناطق متميزة. توفر كل منطقة أدلة حول الجدول الزمني للفشل.

| الميزة | الموقع | ما الذي يخبرنا به |

|---|---|---|

| موقع البدء | أصل التصدع | السبب الجذري (على سبيل المثال، تركيز الإجهاد) |

| منطقة الانتشار | القسم الأوسط | تاريخ نمو الشقوق تحت التحميل |

| منطقة الكسر السريع | القسم الأخير | نقطة الحمل الزائد الكارثي |

إن فهم هذه المناطق أمر ضروري. فهو يسمح لنا ببناء أجزاء أكثر موثوقية.

تحليل أعمق لخصائص الكسر

يتجاوز تفسير هذه السمات مجرد تحديد الهوية. حيث توفر التفاصيل رؤى مهمة حول ظروف الفشل.

قصة موقع التهيئة

منشأ الشق هو الدليل الأكثر أهمية. إذا بدأ في زاوية حادة أو ثقب، فهذا يشير إلى وجود مشكلة في التصميم تخلق تركيزًا للإجهاد. في PTSMAKE، نقوم دائمًا بمراجعة التصميمات لتقليل هذه المخاطر.

إذا كان الأصل هو عيب مادي مثل التضمين، فهذا يشير إلى وجود مشكلة في جودة المادة. وهذا يوجه عمليات اختيار المواد وتحديد مصادرها.

قراءة منطقة الانتشار

يتم تمييز منطقة الانتشار بواسطة "علامات شاطئية" أو "علامات صدفية". تُظهر هذه الخطوط متحدة المركز تقدم التصدع.

تشير علامات الشاطئ المتقاربة إلى بطء نمو الشقوق. قد يحدث هذا تحت ضغط منخفض ومتسق. تشير العلامات المتباعدة على نطاق واسع إلى دورات إجهاد أعلى أو بيئة أكثر تآكلًا. على المستوى المجهري، قد ترى ما يلي التصدعات17حيث يناظر كل خط دورة تحميل واحدة.

تساعدنا هذه المعلومات على فهم ظروف التحميل الواقعية التي مر بها الجزء.

| تباعد المسافة بين الشاطئ | السبب المحتمل |

|---|---|

| إغلاق | بطء نمو الشقوق، وانخفاض الإجهاد |

| عريض | نمو أسرع، ودورات إجهاد أعلى |

الحمل الزائد النهائي

عادةً ما تكون منطقة الكسر السريع خشنة وبلورية. وحجمها بالنسبة لبقية السطح معبّر للغاية.

تعني منطقة الكسر السريع الصغيرة أن الكسر نما ببطء على مدى فترة طويلة حتى لم تعد المادة المتبقية قادرة على تحمل الحمل. تشير منطقة الكسر السريع الكبيرة إلى أن الكسر النهائي حدث تحت حمولة عالية جداً.

يعني تفسير سطح الكسر تحديد منشأ الكسر، وأنماط الانتشار مثل علامات الشاطئ، ومنطقة الكسر النهائية. يكشف هذا التحليل عن السبب الجذري للفشلتوجيه تصميم أفضل وخيارات أفضل للمواد لمنع تكرارها.

تحليل فشل كلاسيكي: تحطم طائرة دي هافيلاند كوميت.

كانت طائرة دي هافيلاند كوميت رائدة. فقد كانت إيذاناً ببدء عصر الطائرات النفاثة التجارية. إلا أن سلسلة من حوادث التحطم المأساوية كشفت عن عيب عميق مخفي في تصميمها الرائد.

هذه القصة درس مهم لكل مهندس ومصنع. فهي توضح كيف أن تفاصيل التصميم التي تبدو صغيرة يمكن أن تؤدي إلى فشل كارثي.

القضايا الأساسية لفشل المذنب

- عنصر التصميم: استخدام النوافذ المربعة.

- الإجهاد التشغيلي: دورات ضغط المقصورة على ارتفاعات عالية.

- السبب الجذري: سوء فهم خطير لإجهاد المعادن.

دعونا نحلل الأخطاء الهندسية التي أدت إلى هذه الكارثة.

لم يكن فشل المذنب بسبب خطأ واحد. لقد كانت سلسلة من خيارات التصميم وسلوكيات المواد غير المعروفة. في شركة PTSMAKE، غالبًا ما تعزز مشاريعنا الدرس المستفاد من أن كل التفاصيل، مهما كانت صغيرة، تساهم في سلامة المنتج النهائي.

تركيز الإجهاد في النوافذ المربعة

كانت الزوايا الحادة للنوافذ المربعة للمذنب هي العيب القاتل. فقد عملت هذه الزوايا كمركزات ضغط. ففي كل مرة كانت الطائرة تصل فيها الطائرة إلى ارتفاع الإبحار، كانت المقصورة تتعرض للضغط، وكان الضغط ينخفض أثناء الهبوط.

خلق هذا التمدد والانكماش المستمر هذا ما نسميه التحميل الدوري18 على جلد جسم الطائرة المصنوع من الألومنيوم. كانت الضغوط في أعلى مستوياتها عند تلك الزوايا الحادة.

تفكيك عملية الفشل

قام المحققون في النهاية بتجميع تسلسل الأحداث. تسببت دورات الإجهاد المتكررة في إجهاد المعدن. أدى ذلك إلى تشكّل شقوق مجهرية في ثقوب البرشام بالقرب من زوايا النافذة.

مع كل رحلة، كانت هذه الشقوق تكبر قليلاً. كانت غير مرئية للعين المجردة حتى فوات الأوان. وأخيراً، وصل أحد الشقوق إلى طول حرج، مما تسبب في تمزق جسم الطائرة في الجو.

| مكون الفشل | الدور في الكارثة |

|---|---|

| مُركِّز الإجهاد | الزوايا الحادة للنوافذ |

| نوع الحمولة | دورات ضغط المقصورة المتكررة |

| آلية الفشل | بدء التصدع الناتج عن إجهاد المعادن وانتشاره |

| موقع البدء | ثقوب البرشام في أعلى نقاط الضغط |

كانت كارثة المذنب بمثابة جرس إنذار لصناعة الطيران بأكملها. فقد أدت إلى إجراء اختبارات إجهاد إلزامية وصارمة لهياكل الطائرات، وهي السبب في أن جميع نوافذ الطائرات بيضاوية الشكل اليوم.

لقد علّمنا حادث تحطم المذنّب درسًا مؤلمًا ولكنه حيوي. فقد أدى تركيز الإجهاد من النوافذ المربعة، بالإضافة إلى تأثيرات الضغط الدوري والتقليل من تقدير إجهاد المعادن، إلى خلق عاصفة مثالية للفشل. أعادت هذه المأساة تشكيل معايير تصميم الطيران ومعايير السلامة بشكل أساسي.

تصميم محور مقاوم للإجهاد لعربة شحن بالسكك الحديدية.

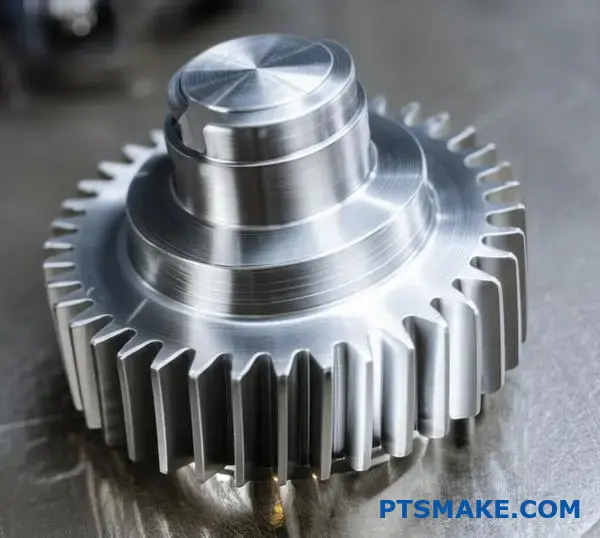

يعد تصميم محور عربة قطار الشحن محاكاة رائعة لمشروع في العالم الحقيقي. لا يتعلق الأمر بالقوة فقط؛ بل يتعلق بالقدرة على التحمل. يجب أن يقاوم المحور الفشل على مدى ملايين الدورات.

تبدأ عمليتنا بتحديد الأحمال. ثم نختار المادة المناسبة. وأخيراً، نقوم بتحسين الشكل الهندسي وحساب عمر التعب. وهذا يضمن أن يفي المحور بمتطلبات عمر الخدمة دون تعطل.

مراحل التصميم الرئيسية

| المرحلة | الهدف | الطريقة |

|---|---|---|

| 1. تعريف الحمولة | التقاط الضغوط المتغيرة في العالم الحقيقي | تحليل طيف التحميل |

| 2. اختيار المواد | ضمان القوة والمتانة | تقييم خصائص المواد |

| 3. تحسين الهندسة | تقليل تركيزات الإجهاد إلى الحد الأدنى | تحليل العناصر المحدودة (FEA) |

| 4. حساب العمر الافتراضي | التحقق من عمر الخدمة | تحليل عمر التعب |

نظرة فاحصة على عملية التصميم

دعونا نحلل محاكاة التصميم بشكل أكبر. إن تحديد طيف التحميل هو الخطوة الأولى الأكثر أهمية. يجب أن نأخذ في الحسبان الأحمال المتغيرة من عيوب المسار والمنحنيات وقوى الكبح. هذه الأحمال التي لا يمكن التنبؤ بها هي السبب الرئيسي ل إجهاد المعادن.

المواد والهندسة

بالنسبة للاستخدامات المتطلبة مثل هذه، يعتبر الفولاذ المطروق خيارًا ممتازًا. حيث يوفر هيكله الحبيبي صلابة ممتازة ومقاومة ممتازة لانتشار التشققات. في PTSMAKE، غالبًا ما نقوم في شركة PTSMAKE بتصنيع مواد مطروقة عالية القوة للعملاء في الصناعات الصعبة.

بعد ذلك، نستخدم تحليل العناصر المحدودة (FEA). نركز على مناطق الضغط العالي مثل مجلات المحامل. وتساعدنا FEA على تحسين أنصاف أقطار الشرائح وانتقالات القطر. وهذا يقلل من تركيزات الإجهاد، وهي نقاط البداية لتشققات التعب. وقد أظهر تحليلنا أنه حتى التعديلات الهندسية الصغيرة يمكن أن تزيد من عمر المحور بشكل كبير.

ضمان طول العمر الافتراضي

وأخيرًا، لا يكفي إجراء فحص بسيط للإجهاد. فنحن نقوم بإجراء حساب مفصّل لعمر الكلال. يتضمن ذلك جمع الضرر الناتج عن جميع دورات التحميل المختلفة. للقيام بذلك، نستخدم طريقة مثل قاعدة عامل المنجم19 لضمان أن يكون التلف التراكمي للمحور أقل من عتبة العطل طوال فترة خدمته.

| عامل التصميم | الأهمية | أداة التحسين |

|---|---|---|

| الأحمال المتغيرة | عالية | تحليل الطيف |

| اختيار المواد | عالية | علم المواد |

| بؤر التوتر | عالية | برنامج FEA |

| الضرر التراكمي | عالية | معادلات حساب العمر الافتراضي |

هذه العملية - تحديد الأحمال، واختيار المواد، وتحسين الهندسة باستخدام تقنية FEA، وحساب عمر التعب - ضرورية. فهي تضمن أن يكون محور عربة السكك الحديدية للشحن قويًا ومتينًا بشكل لا يصدق، مما يمنع الأعطال الكارثية ويضمن السلامة التشغيلية على المدى الطويل.

كيف تؤثر درجة الحرارة على سير عمل تحليل الإجهاد بالكامل؟

يعد دمج التأثيرات الحرارية خطوة غير قابلة للتفاوض. فهي ليست مجرد إضافة بسيطة. فدرجة الحرارة تغير بشكل أساسي تحليل الإجهاد بالكامل.

تؤثر درجات الحرارة المرتفعة بشكل مباشر على سلوك المادة. ويمكن أن يؤدي تجاهل ذلك إلى أعطال كارثية غير متوقعة.

انخفاض قوة المواد المخفضة

مع ارتفاع درجات الحرارة، تلين معظم المعادن. وتقل قدرتها على تحمل الأحمال الدورية. وهذا يمكن أن يقلل بشكل كبير من العمر التشغيلي للمكون. يجب أن نأخذ هذا التدهور في الحسبان.

آليات الضرر المعقدة

تظهر أيضًا أنماط فشل جديدة مثل الزحف والتدوير الحراري. تقدم هذه الأنماط ضررًا معقدًا مدفوعًا بالإجهاد، وغالبًا ما يغفلها التحليل القياسي.

| تأثير درجة الحرارة | التأثير على تحليل الإعياء |

|---|---|

| قوة المردود المنخفضة | يتطلب منحنيات S-N محدثة |

| زيادة الليونة | يؤثر على نماذج حياة الإجهاد-الحياة |

| تشوه الزحف | إدخال التبعية الزمنية |

إذن، كيف يمكنك تكييف سير عملك بشكل صحيح؟ تبدأ العملية بأكملها بجمع البيانات الصحيحة. لم تعد خصائص المواد القياسية في درجة حرارة الغرفة كافية للتنبؤات الدقيقة.

بيانات المواد المعتمدة على درجة الحرارة

تحتاج إلى بيانات المواد عبر نطاق درجة حرارة التشغيل الكاملة. يتضمن ذلك منحنيات S-N الخاصة بدرجات الحرارة ومنحنيات E-N وبيانات الزحف. بدون ذلك، سيكون تحليلك مجرد تخمين.

في PTSMAKE، غالباً ما نتعاون في PTSMAKE مع العملاء لاختبار المواد في ظل ظروف تشغيلية. وهذا يضمن أن تحليلنا يرتكز على الأداء في العالم الحقيقي، وليس فقط على قيم الكتب المدرسية.

تعديل عملية التحليل

يجب أن يأخذ تحليلك في الحسبان هذه التأثيرات مجتمعة. ويتضمن ذلك النظر في كل من الأحمال الميكانيكية والحرارية في وقت واحد، وليس بمعزل عن بعضها البعض. وغالباً ما يكون التحليل المتسلسل أو المقترن بالكامل ضرورياً.

يُدخل التدوير الحراري إجهادًا يجب إضافته إلى الإجهاد الميكانيكي. غالبًا ما يتم نمذجة هذا التفاعل المعقد باستخدام قواعد محددة لتراكم التلف، والتي تتضمن أحيانًا مبادئ مثل معادلة أرهينيوس20 للعمليات المعتمدة على المعدل مثل الزحف.

| خطوة التحليل | النهج القياسي | معدلة لدرجات الحرارة |

|---|---|---|

| بيانات المواد | منحنى درجة حرارة الغرفة S-N | الخصائص المعتمدة على درجة الحرارة |

| التحميل | الدورات الميكانيكية فقط | الدورات الميكانيكية + الحرارية |

| نموذج الضرر | قاعدة عامل المنجم | نماذج التفاعل بين الزحف والإجهاد |

تغيّر درجة الحرارة تحليل الكلال بشكل أساسي. فهي تقلل من قوة المواد وتقدم أنماط فشل معقدة. يتطلب تكييف سير عملك استخدام بيانات المواد المعتمدة على درجة الحرارة والنماذج المتقدمة التي تأخذ في الحسبان الأحمال الميكانيكية والحرارية لضمان دقة تنبؤات العمر الافتراضي.

أطلق العنان لحلول إجهاد المعادن بخبرة PTSMAKE

هل أنت مستعد لضمان مقاومة إجهاد ومتانة لا مثيل لها لمشروعك القادم؟ اتصل الآن بشركة PTSMAKE للحصول على عرض أسعار مصمم خصيصًا بشأن التصنيع الآلي الدقيق باستخدام الحاسب الآلي أو القولبة بالحقن. دع خبرتنا في مجال إجهاد المعادن وجودة التصنيع تمنحك الثقة التي تحتاجها - من النموذج الأولي إلى الإنتاج.

استكشف شرحاً مفصلاً لكيفية تكوّن هذه النطاقات المجهرية التي تؤدي إلى تعطل المكونات. ↩

تعرف على كيفية تأثير هذه الخاصية الرئيسية للمادة على تنبؤات عمر التعب في تحليل S-N. ↩

تعلم كيف تستجيب المواد المختلفة لارتفاعات الضغط، وهو عامل رئيسي في تصميم المكونات واختيار المواد. ↩

اكتشف كيف تؤثر الضغوط الداخلية على قوة المواد، حتى بدون أحمال خارجية. ↩

فهم كيفية تغير شكل المواد بشكل دائم تحت الحمل وسبب أهمية ذلك في تحليل الإعياء. ↩

استكشف هذا النموذج الرئيسي للتنبؤ بعمر الكلال في ظل ظروف التحميل المعقدة. ↩

تعرف على كيفية تأثير التغيرات الدائمة في شكل المادة على عمر التعب وأداء الجزء. ↩

تعلم كيف يعطي نهج التصميم هذا الأولوية للسلامة من خلال افتراض وجود عيوب. ↩

تعرّف على المزيد حول العمليات الكيميائية التي تسرّع من إجهاد التآكل وكيفية التخفيف من حدتها. ↩

انقر لمعرفة المزيد عن منحنى S-N وأهميته في تحليل الإعياء واختيار المواد. ↩

افهم كيف يؤثر التشوه الدائم تحت الحمل على عمر المواد وتصميم الأجزاء. ↩

فهم كيف يمكن أن تختلف خواص المادة باختلاف الاتجاه وتؤثر على قوة الإجهاد. ↩

انظر كيف تؤثر البنية المجهرية للمادة بشكل مباشر على قوة المكوّن وعمر التعب الكلي. ↩

تعرف على كيفية تبسيط هذه الخوارزمية لتاريخ الأحمال المعقدة إلى دورات إجهاد يمكن عدها للتحليل. ↩

اكتشف كيف أن ضبط معلمة الاختبار هذه أمر بالغ الأهمية لتقييم الحياة اللانهائية. ↩

تعلم كيف يساعد فحص أسطح الكسر في تحديد السبب الجذري لفشل المواد. ↩

اكتشف الفرق بين العلامات الشاطئية العيانية والخطوط المجهرية التي تحدد دورات الإجهاد المفردة. ↩

افهم كيف يمكن أن يؤدي الإجهاد المتكرر، حتى لو كان أقل من القوة القصوى للمادة، إلى الفشل. ↩

تعرّف على كيفية تقدير هذه القاعدة للتلف التراكمي الناتج عن الإجهاد في ظل ظروف تحميل متغيرة. ↩

فهم المعادلة الأساسية لنمذجة كيفية تسريع درجة الحرارة لتدهور المواد وظاهرة الزحف. ↩