يمكن أن يؤدي العثور على طريقة الصب الصحيحة إلى تحديد الجدول الزمني لمشروع التصنيع والميزانية الخاصة بك أو كسرهما. يعاني العديد من المهندسين من هذا الاختيار، ويشاهدون التكاليف تتصاعد عندما يختارون العملية الخاطئة لمتطلبات الحجم أو مواصفات المواد.

يستخدم الصب بالرمل القوالب الرملية القابلة للاستهلاك لإنتاج مرن ومنخفض الحجم للأجزاء المعقدة من مختلف السبائك، بينما يقوم الصب بالقالب بحقن المعدن المنصهر تحت ضغط عالٍ في قوالب فولاذية قابلة لإعادة الاستخدام لإنتاج كميات كبيرة مع تشطيب سطح فائق ودقة أبعاد فائقة.

يؤثر هذا القرار على كل شيء بدءًا من الجدول الزمني للنموذج الأولي إلى تكاليف الإنتاج النهائية. سأطلعك على المبادئ الأساسية والقيود العملية والمقايضات الاقتصادية التي تحدد العملية التي تناسب متطلبات مشروعك المحددة.

ما هو المبدأ الأساسي للصب بالرمل؟

فكرة الصب بالرمل الأساسية بسيطة لكنها قوية. نصنع تجويفاً في الرمل ونسكب فيه المعدن المنصهر. يعمل الرمل كقالب.

دور النمط

أولاً، يتم ضغط النموذج، وهو نسخة طبق الأصل من الجزء النهائي، في الرمال. وهذا يخلق شكل القالب.

المكونات الرئيسية

تعتمد العملية على بعض العناصر الرئيسية التي تعمل معاً بشكل مثالي. الجاذبية هي القوة الدافعة التي تملأ القالب.

| المكوّن | الوظيفة |

|---|---|

| الرمال | تشكيل تجويف القالب |

| الموثق | يجمع حبيبات الرمل مع بعضها البعض |

| النمط | إنشاء الشكل في الرمال |

| المعدن المنصهر | يملأ التجويف لتشكيل الجزء |

هذه الطريقة قديمة ولكنها لا تزال فعالة للغاية حتى اليوم.

الفيزياء في اللعب

تعتمد العملية بأكملها على الفيزياء الأساسية. فالجاذبية تسحب المعدن المنصهر إلى أسفل في كل تفاصيل تجويف القالب الرملي. يجب أن يكون الرمل قويًا بما يكفي للحفاظ على شكله تحت وزن المعدن وحرارته. وهنا تكمن أهمية المادة الرابطة.

وفي الوقت نفسه، يحتاج القالب إلى "التنفس". فعندما يملأ المعدن الساخن التجويف، تتولد الغازات. يجب أن تتسرب هذه الغازات وإلا ستسبب عيوباً في الصب النهائي. هذا هو الفرق الرئيسي في النقاش حول الصب بالرمل مقابل الصب بالقالب، حيث يتم استخدام الضغط بدلاً من الجاذبية.

لماذا تعتبر خصائص الرمال مهمة

إن حجم حبيبات الرمل وشكلها مهمان للغاية. فهي تؤثر بشكل مباشر على التشطيب السطحي للجزء النهائي والقالب النفاذية1. تعطي الحبيبات الدقيقة سطحاً أكثر نعومة ولكنها قد تجعل من الصعب على الغازات الخروج.

غالبًا ما نعمل مع العملاء في PTSMAKE لتحقيق التوازن بين هذه العوامل. يتعلق الأمر بالعثور على تركيبة الرمل المناسبة للمعدن المحدد وهندسة القِطع.

| الممتلكات | التأثير على الصب |

|---|---|

| حجم الحبيبات | يؤثر على تشطيب السطح والنفاذية |

| نوع الموثق | يحدد قوة القالب وقابليته للانهيار |

| محتوى الرطوبة | يؤثر على تكوين الغازات واستقرار القالب |

الحصول على هذه التفاصيل بشكل صحيح أمر ضروري لنجاح عملية الصب.

ينطوي المبدأ الأساسي للصب بالرمل على استخدام قالب رملي ونمط لإنشاء التجويف، والجاذبية لملئه بالمعدن المنصهر. وتُعد خصائص الرمل والمادة الرابطة حاسمة للتحكم في جودة الجزء النهائي.

ما هو المبدأ الأساسي لصب القوالب؟

المبدأ الأساسي لصب القوالب بسيط ولكنه قوي. نقوم بحقن المعدن المنصهر في قالب فولاذي يُعرف باسم القالب.

العنصر المميز هو استخدام الضغط العالي للغاية. هذه القوة هي ما يفصل حقًا بين الصب بالقالب والطرق الأخرى.

الضغط: مغيّر قواعد اللعبة

وعلى عكس طرق الصب بالجاذبية، فإن هذا الضغط الشديد يجبر المعدن على الدخول في كل التفاصيل الدقيقة للقالب. وهذا تمييز حاسم في مقارنة الصب بالرمل مقابل الصب بالقالب. فهو يضمن تعبئة كاملة وسريعة.

| الميزة | الصب بالقالب | صب الجاذبية |

|---|---|---|

| القوة الدافعة | الضغط العالي | الجاذبية |

| سرعة التعبئة | سريع للغاية | بطيء |

| مادة القالب | القوالب الفولاذية | الرمل والجص |

كيف يشكل الضغط الجزء الأخير

يقوم الضغط العالي بأكثر من مجرد ملء القالب. فهو يحدد بشكل أساسي سرعة العملية ودقتها وجودة الجزء النهائي. إنه المحرك وراء المزايا الرئيسية لصب القوالب.

إطلاق العنان للسرعة والدقة

يحقن الضغط المعدن المنصهر في أجزاء من الثانية. هذا الملء السريع أمر بالغ الأهمية. فهو يمنع المعدن من التصلب قبل امتلاء القالب بالكامل. وهذا يسمح لنا بإنشاء أجزاء ذات جدران رقيقة للغاية.

في مشاريعنا السابقة في شركة PTSMAKE، كانت هذه القدرة ضرورية في العلب الإلكترونية المعقدة ومكونات السيارات خفيفة الوزن.

تعزيز خصائص المواد

ويؤدي الجمع بين الضغط الشديد والتبريد السريع إلى تكوين بنية مواد دقيقة وكثيفة للغاية. وتؤدي هذه العملية إلى خواص ميكانيكية فائقة وخصائص ميكانيكية مرغوبة صقل الحبوب2. والنتيجة هي جزء أقوى وأكثر متانة من القالب مباشرةً.

يوضح هذا الجدول كيفية تأثير الضغط على خصائص الأجزاء الرئيسية.

| الخصائص | تأثير الضغط العالي | تأثير الضغط المنخفض/الجاذبية المنخفضة |

|---|---|---|

| سُمك الجدار | يمكن أن تكون رقيقة جدًا (أقل من 1 مم) | المقاطع السميكة المطلوبة |

| تشطيب السطح | ناعم، قريب من شكل الشبكة | أكثر خشونة، ويحتاج إلى مزيد من التشطيب |

| المسامية | تم التقليل إلى الحد الأدنى بسبب القوة | ارتفاع مخاطر الفراغات |

| التكرار التفصيلي | ممتاز، يلتقط الملامح الجميلة | دقة التفاصيل المحدودة |

المبدأ الأساسي هو الضغط العالي. وهو يميز الصب بالقالب عن طرق الصب بالجاذبية وهو المسؤول المباشر عن سرعة العملية ودقتها والخصائص الميكانيكية الفائقة للجزء النهائي.

لماذا يعتبر الصب بالرمل عملية ‘القالب المستهلكة’؟

قد يبدو مصطلح ‘قابل للاستهلاك’ مُهدرًا. ولكن في الصب بالرمل، فهو المفتاح لفتح إمكانيات تصميم فريدة من نوعها. هذه العملية لمرة واحدة لكل قالب.

بمجرد أن يبرد المعدن المنصهر ويتجمد، يكون القالب قد أدى الغرض منه. ولإخراج الجزء، علينا كسر القالب الرملي. لا توجد طريقة أخرى. هذه الخطوة التدميرية أساسية للعملية.

لحظة الاسترجاع

والطريقة الوحيدة لاسترداد الجزء المعدني النهائي هي تدمير القالب الرملي الذي شكّله. ويتم ذلك عادةً من خلال الهز أو الاهتزاز.

| المرحلة | حالة العفن | حالة الصب |

|---|---|---|

| قبل الاسترداد | سليمة، معبأة بالرمل حول النمط | متصلب داخل القالب |

| بعد الاسترداد | مكسور إلى رمال رخوة | محررة وجاهزة للتشطيب |

وغالباً ما يمكن استصلاح هذه الرمال ومعالجتها وإعادة استخدامها لإنشاء قوالب جديدة، مما يجعل العملية مستدامة.

الواقع العملي للقوالب القابلة للاستهلاك

الأثر الأساسي واضح ومباشر: قالب واحد لكل جزء. وهذا يؤثر بشكل مباشر على كفاءة التصنيع والتكلفة، خاصة بالنسبة للإنتاج بكميات كبيرة. إنها دورة أبطأ وأكثر كثافة في العمالة من طرق القوالب الدائمة.

عندما نفكر في الصب بالرمل مقابل الصب بالقالب, والفرق صارخ. يستخدم الصب بالقالب قوالب فولاذية متينة يمكنها إنتاج آلاف الأجزاء بسرعة. بينما يتطلب الصب بالرمل قالبًا جديدًا لكل قطعة.

| الميزة | صب الرمل (قابل للاستهلاك) | الصب بالقالب (دائم) |

|---|---|---|

| قابلية إعادة استخدام القالب | لا يوجد | عالية (بآلاف الدورات) |

| سرعة الإنتاج | أبطأ | سريع جداً |

| تكلفة الأدوات | منخفضة | عالية |

| جزء التعقيد الجزئي | عالية (ميزات داخلية) | ميزات داخلية محدودة |

الميزة في التدمير

إذن، لماذا تختار عملية تدميرية؟ الجواب هو حرية التصميم. نظرًا لأن القالب مكسور، يمكننا تصميم أشكال هندسية داخلية معقدة.

نحقق ذلك باستخدام القوالب الرملية. هذه القوالب عبارة عن أشكال رملية منفصلة ومقوّاة توضع داخل القالب الرئيسي. يتدفق المعدن حولها، مما يؤدي إلى إنشاء مقاطع مجوفة أو ميزات داخلية معقدة. بعد الصب، يتم تفكيك النوى وإزالتها مع بقية القالب. هذا المستوى من التعقيد الداخلي غالباً ما يكون مستحيلاً مع القوالب الدائمة. مادة القالب النفاذية3 يسمح أيضًا بخروج الغازات، مما يمنع حدوث عيوب.

وباختصار، فإن طبيعة القالب الرملي القابلة للاستهلاك هي أكبر عائق له وأعظم نقاط قوته في نفس الوقت. فهي تقايض السرعة بمرونة التصميم المذهلة.

يتم تدمير القالب الرملي القابل للاستهلاك لاسترداد كل جزء. وهذا يعني معدلات إنتاج أبطأ لأن هناك حاجة إلى قالب جديد في كل مرة. ومع ذلك، تتيح هذه العملية بالذات استخدام القوالب الرملية للتصميمات الداخلية المعقدة، مما يوفر حرية هندسية كبيرة.

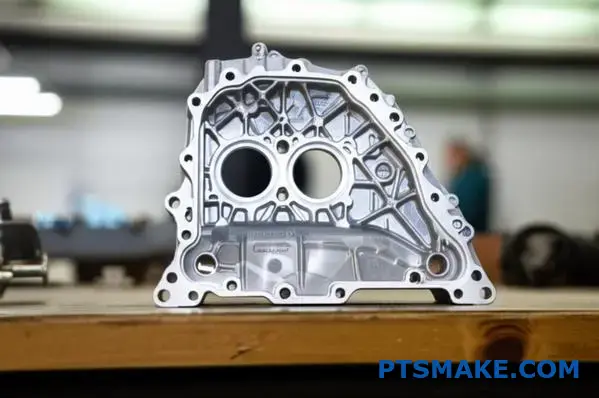

ما الذي يجعل صب القوالب عملية ‘القالب الدائم’؟

تأتي كلمة ‘دائم’ في صب القالب الدائم من القالب نفسه. هذه القوالب ليست ذات استخدام واحد. إنها أدوات دقيقة.

مصنوعة من فولاذ الأدوات القوي، ويمكنها تحمل الحرارة والضغط الهائلين. وهذا يتيح إمكانية إعادة استخدامها بشكل استثنائي.

يمكن أن ينتج القالب الواحد الآلاف أو حتى الملايين من الأجزاء المتماثلة قبل أن يحتاج إلى استبدال أو إصلاح كبير.

ويعد طول العمر هذا أمرًا أساسيًا لاقتصادياتها. تكلفة الأدوات الأولية مرتفعة، ولكن تكلفة كل قطعة تصبح منخفضة للغاية.

| عامل التكلفة | أدوات الصب بالقالب | تكلفة القطعة الواحدة (حجم كبير) |

|---|---|---|

| الاستثمار | عالية | منخفضة جداً |

المفاضلة الاقتصادية الأساسية

غالبًا ما تكون تكلفة الأدوات الأولية المرتفعة هي الاعتبار الأساسي. إنها نفقات رأسمالية كبيرة تتطلب تقييماً دقيقاً للمشروع. ونحن في PTSMAKE نساعد العملاء في تحليل ذلك.

المفتاح هو حساب حجم التعادل. هذه هي النقطة التي تفوق فيها الوفورات الناتجة عن انخفاض تكاليف القطعة الواحدة في النهاية الاستثمار الأولي في القالب.

يختلف هذا النموذج الاقتصادي اختلافًا جوهريًا عن الطرق الأخرى. عند التفكير في الصب بالرمل مقابل الصب بالقالب، فإن الهيكل المالي هو العامل الحاسم الرئيسي لأي مشروع.

الصب بالرمل له تكاليف أدوات منخفضة للغاية. ولكن يتم تدمير قالب رملي جديد لكل جزء يتم تصنيعه. وهذا يعني أن تكاليف العمالة والمواد لكل جزء تظل مرتفعة.

وعلاوة على ذلك، يمكن أن يختلف الاتساق من جزء إلى آخر بشكل أكبر مع الصب بالرمل. يعمل الصب بالقالب على تأمين الدقة لكامل التشغيل، مما يقلل من مشاكل الجودة والتكاليف في المراحل النهائية.

تكلفة القالب هي استثمار في الكفاءة والتكرار. من خلال العملية المالية الإطفاء4, ، يتم توزيع هذه التكلفة الأولية الكبيرة على ملايين الأجزاء، مما يجعل القطعة النهائية فعالة للغاية من حيث التكلفة.

| الميزة | الصب بالقالب | الصب بالرمل |

|---|---|---|

| تكلفة الأدوات | عالية جداً | منخفضة جداً |

| العمر الافتراضي للأدوات | أكثر من 100,000 دورة | 1 دورة (قالب) |

| التكلفة لكل جزء | ينخفض مع انخفاض الحجم | يبقى ثابتًا نسبيًا |

| الأفضل لـ | الإنتاج بكميات كبيرة | النماذج الأولية، منخفضة الحجم |

تخلق ديمومة القالب الفولاذي مفاضلة اقتصادية واضحة. ويتم تبرير الاستثمار الأولي المرتفع بتكاليف منخفضة للغاية لكل جزء على نطاق واسع، مما يجعلها الخيار الأفضل لعمليات التصنيع عالية الدقة وذات الحجم الكبير.

كيف يمكن المقارنة بين مهلة تصنيع الأدوات لكل عملية من عمليتي الصب بالرمل والصب بالقالب؟

عند مقارنة الصب بالرمل مقابل الصب بالقالب، فإن الوقت عامل حاسم. ويُعد الفرق في مهلة تصنيع الأدوات أحد أهم الفروق في الوقت الذي تستغرقه عملية الصب.

يمكن أن تكون أدوات أو نماذج الصب بالرمل جاهزة بسرعة كبيرة. في كثير من الأحيان في أيام أو أسابيع قليلة فقط. وهذه ميزة كبيرة.

وعلى النقيض من ذلك، يتطلب صب القوالب قوالب الصلب المقوى. وهي معقدة وتستغرق شهوراً لإنتاجها. ويعتبر هذا الجدول الزمني الأطول من الاعتبارات الرئيسية لأي مشروع.

لمحة سريعة عن مهلة التصنيع

| طريقة الصب | نوع الأدوات | المهلة الزمنية النموذجية |

|---|---|---|

| الصب بالرمل | نمط (خشب، بلاستيك) | 1-3 أسابيع |

| الصب بالقالب | قالب فولاذي مقوى | 8-16 أسبوعاً |

يؤثر هذا الاختلاف الصارخ بشكل مباشر على الجدول الزمني لمشروعك ومرونته.

الفهم لماذا اختلاف هذه الجداول الزمنية هو مفتاح اتخاذ القرار الصحيح. وتعود الأسباب إلى تعقيد المواد والتصنيع. هذا موضوع نناقشه كثيرًا مع العملاء في PTSMAKE لمواءمة التصنيع مع المواعيد النهائية لإطلاق منتجاتهم.

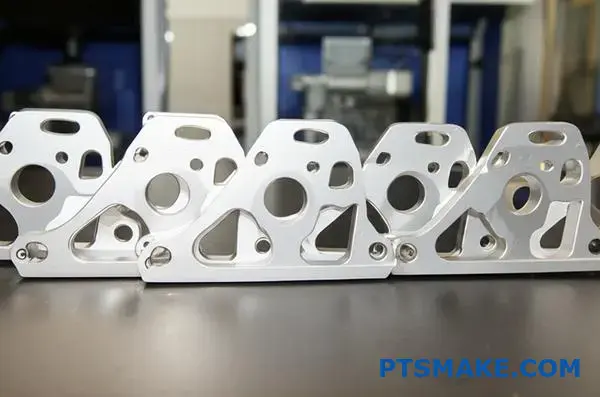

بساطة أنماط الصب بالرمل

غالباً ما تكون أنماط الصب بالرمل مصنوعة من الخشب أو البلاستيك أو الألومنيوم. ويمكن تصنيعها باستخدام طرق بسيطة، بما في ذلك التصنيع باستخدام الحاسب الآلي أو حتى الطباعة ثلاثية الأبعاد. العملية مباشرة وسريعة. هذه السرعة تجعل عملية الصب بالرمل مثالية للنماذج الأولية. يمكنك الحصول على جزء مادي في متناول اليد بسرعة لاختبار تصميمك. كما أنها مثالية أيضًا لعمليات الإنتاج منخفضة الحجم حيث لا يكون الانتظار الطويل للأدوات أمرًا عمليًا.

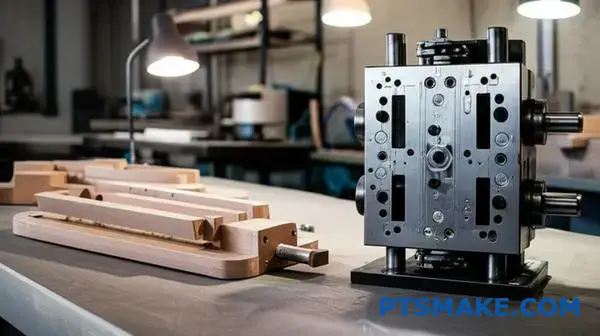

تعقيد مصبوبات القوالب المعقدة

قوالب الصب بالقالب مختلفة تمامًا. يتم تشكيلها آليًا من كتل من فولاذ الأدوات المقوى عالي القوة. وتتطلب هذه العملية تصنيعاً آلياً واسع النطاق باستخدام الحاسب الآلي والمعالجة الحرارية والتشطيب الدقيق. يجب أن تتحمل القوالب ضغطاً هائلاً ودرجات حرارة عالية لآلاف الدورات. هذا الجهد الهندسي والتصنيعي كبير للغاية، مما يؤدي إلى مهلة زمنية أطول بكثير. يعني الاستثمار الأولي من حيث الوقت والتكلفة أن النفقات تتطلب الإطفاء5 على حجم إنتاج كبير ليكون اقتصاديًا.

لا تتعلق المهلة الزمنية بصنع الأداة فقط. فهي تتضمن أيضًا التصميم والمحاكاة والاختبار لضمان جودة القطعة.

إن الخلاصة الرئيسية بسيطة: أدوات الصب بالرمل سريعة ومثالية للسرعة والأحجام المنخفضة. أما أدوات الصب بالقالب فهي استثمار كبير يستغرق وقتًا طويلاً ومناسب للإنتاج بكميات كبيرة وطويلة الأجل حيث تكون متأكدًا من التصميم.

بين الصب بالرمل والصب بالقالب: ما العملية التي توفر دقة أبعاد فائقة ولماذا؟

عند المقارنة بين الصب بالرمل مقابل الصب بالقالب، يكون الفائز في الدقة واضحًا. يوفر الصب بالقالب دقة أبعاد فائقة باستمرار. وهذا فرق جوهري.

يكمن السبب في مادة القالب نفسها. تستخدم قوالب الصب بالقالب قوالب فولاذية متينة ودقيقة التشكيل. أما الصب بالرمل فيعتمد على الرمال المضغوطة، والتي يمكن أن تتحرك.

مقارنة التحمل النموذجي

تبرز التفاوتات التي يمكن تحقيقها هذا الاختلاف بشكل صارخ.

| عملية الصب | التفاوت النموذجي (لكل بوصة) |

|---|---|

| الصب بالقالب | من ± 0.002" إلى ± 0.005" |

| الصب بالرمل | ± 0.020" إلى ± 0.030" |

بالنسبة للمكونات التي تتطلب تركيبات ضيقة أو تجميعًا معقدًا، فإن هذا التمييز أمر بالغ الأهمية.

إن جوهر دقة قوالب الصب بالقالب هو القالب، وغالبًا ما يُطلق عليه القالب أو الأداة. وفي شركة PTSMAKE، توضح لنا خبرتنا في التصنيع الآلي باستخدام الحاسب الآلي كيفية تصنيع هذه القوالب الفولاذية. حيث يتم تشكيلها آليًا وفقًا لمواصفات محكمة للغاية، مما يخلق تجويفًا صلبًا وقابلًا للتكرار.

تضمن هذه العملية أن يكون كل جزء يتم إنتاجه متطابقًا تقريبًا. يتم حقن المعدن المنصهر تحت ضغط عالٍ في هذا القالب المستقر. والنتيجة هي الحد الأدنى من الاختلاف من جزء إلى آخر.

عدم استقرار القوالب الرملية

قوالب الصب بالرمل بطبيعتها أقل ثباتًا. الرمل مترابط معًا، ولكنه لا يزال حبيبيًا. يمكن أن تتأثر بعوامل مثل محتوى الرطوبة وقوام الضغط.

أثناء عملية الصب، يمكن أن تتسبب قوة المعدن المنصهر في حدوث تحولات طفيفة في الرمال. تُعرف هذه الظاهرة باسم زحف العفن6, يمكن أن يؤدي إلى عدم دقة الأبعاد. هذا التباين يجعلها أقل ملاءمة للتطبيقات عالية الدقة.

تأثير مادة القالب على الدقة

| الميزة | صب القوالب (القالب الفولاذي) | صب الرمل (قالب الرمل) |

|---|---|---|

| الصلابة | عالية | منخفضة إلى متوسطة |

| التكرار | ممتاز | عادل |

| التصنيع الآلي | تجويف دقيق مشغول آلياً باستخدام الحاسب الآلي | تشكلت عن طريق تعبئة الرمل حول نمط |

| المتانة | عالية (بآلاف الدورات) | منخفض (للاستخدام مرة واحدة) |

يُظهر هذا الجدول بوضوح السبب في أن القالب الفولاذي في عملية الصب بالقالب هو أساس دقته الفائقة.

يوفر استخدام قوالب الصب بالقالب للقوالب المصنوعة من الفولاذ الدقيق ثباتًا استثنائيًا في الأبعاد وتفاوتات دقيقة. وعلى النقيض من ذلك، فإن الطبيعة القابلة للتشوه للقوالب الرملية تجعل عملية الصب بالرمل أقل دقة، وهي مناسبة بشكل أفضل للأجزاء التي لا تكون الدقة فيها هي الشاغل الأساسي.

كيف يمكن مقارنة تشطيب السطح عادةً بين الصب بالرمل والصب بالقالب؟

عند المقارنة بين الصب بالرمل مقابل الصب بالقالب، فإن تشطيب السطح هو العامل الرئيسي الذي يميز بينهما. نقيس ذلك باستخدام متوسط الخشونة (Ra).

ينتج عن الصب بالقالب سطح أكثر سلاسة. وذلك لأنه يستخدم قالب فولاذي مصقول. أما الصب بالرمل، باستخدام قالب رملي، فينتج عنه ملمس أكثر خشونة.

مقارنة قيمة Ra

الفرق في قيم Ra كبير. واستنادًا إلى خبرتنا في المشروع، فإن النطاقات النموذجية مختلفة تمامًا.

| طريقة الصب | Ra النموذجي (ميكرومتر) | Ra النموذجي (ميكرو بوصة) |

|---|---|---|

| الصب بالرمل | 6.3 - 25 ميكرومتر | 250 - 1000 ميكروين |

| الصب بالقالب | 1.0 - 4.0 ميكرومتر | 40 - 160 ميكروغرام في |

وغالباً ما تكون هذه اللمسة النهائية الفائقة على القِطع المصبوبة بالقالب عاملاً حاسماً.

يكمن سبب هذا الاختلاف الصارخ في مادة القالب. حيث تخلق حبيبات الرمل سطحًا طبيعيًا مزخرفًا بشكل طبيعي مع عدد لا يحصى من الحبيبات المجهرية التقلبات7. أما القالب الفولاذي المقوى، فيتم تشكيله آليًا بشكل سلس ومصقول.

هذا السطح الأملس هو أكثر من مجرد مظهر تجميلي. فله تأثير كبير على تكاليف الإنتاج والجدول الزمني.

ميزة التوفير في التكلفة لقالب الصب بالقالب

بالنسبة للعديد من التطبيقات، يكون الجزء المصبوب جاهزًا للاستخدام مباشرةً من القالب. وغالباً ما لا يحتاج إلى مزيد من المعالجة الآلية لتحسين السطح.

وفي المقابل، تحتاج الأجزاء المصبوبة بالرمل دائمًا تقريبًا إلى عمليات ثانوية. ويمكن أن يشمل ذلك الطحن أو الطحن أو الصنفرة لتحقيق النعومة ودقة الأبعاد المطلوبة.

التأثير على سير عمل الإنتاج

تضيف هذه الخطوات الإضافية تكاليف كبيرة. فأنت تدفع مقابل المزيد من وقت الماكينة والمزيد من العمالة ومهلة زمنية أطول.

في شركة PTSMAKE، نساعد العملاء على تحليل هذه المفاضلات. يمكن أن يؤدي اختيار الصب بالقالب مقدمًا إلى التخلص من مراحل كاملة من عملية التصنيع، مما يوفر جزءًا نهائيًا بشكل أسرع وأكثر اقتصاديًا.

| الميزة | الصب بالرمل | الصب بالقالب |

|---|---|---|

| التشطيبات الأولية | خشن | سلس |

| التصنيع الآلي الثانوي | مطلوب في كثير من الأحيان | نادرًا ما تكون مطلوبة |

| سير العمل النموذجي | مصبوب ← ماكينة ← تشطيب آلي | مصبوب ← تشطيب ← تشطيب (اختياري) |

| تأثير التكلفة | ارتفاع تكاليف ما بعد المعالجة | انخفاض التكلفة الإجمالية للجزء النهائي |

هذه الكفاءة هي السبب الرئيسي وراء تفضيل الصب بالقالب للإنتاج بكميات كبيرة حيث يكون المظهر النهائي والحد الأدنى من المعالجة أمرًا بالغ الأهمية.

والحكم واضح: يوفر الصب بالقالب تشطيبًا سطحيًا أفضل بكثير. وغالبًا ما يلغي هذا الأمر الحاجة إلى التشغيل الآلي الثانوي المكلف، مما يوفر ميزة عملية كبيرة من حيث الوقت والميزانية على حد سواء مقارنة بالصب بالرمل.

ما هي سبائك المواد المناسبة لكل طريقة صب بين الصب بالرمل والصب بالقالب؟

غالباً ما يبدأ الاختيار بين الصب بالرمل مقابل الصب بالقالب بسؤال واحد: ما هو الجزء المصنوع منه الجزء الخاص بك؟ غالبًا ما تحدد المادة نفسها أفضل طريقة.

الصب بالرمل: المتلقي العالمي

الصب بالرمل مرن للغاية. ويمكنه التعامل مع أي سبيكة معدنية تقريبًا يمكنك صهرها. ويشمل ذلك المعادن الحديدية ذات درجة الحرارة العالية.

فكر في أنواع مختلفة من الفولاذ والحديد والألومنيوم والبرونز. طبيعة القالب الرملي ذات الاستخدام الواحد تجعل هذا التنوع ممكناً.

الصب بالقالب: الأخصائي

ومع ذلك، فإن الصب بالقالب أكثر انتقائية. فهو يستخدم في المقام الأول للسبائك غير الحديدية ذات درجات انصهار منخفضة.

| طريقة الصب | عائلات المواد الشائعة |

|---|---|

| الصب بالرمل | الحديدية (الصلب والحديد) وغير الحديدية (الألومنيوم والبرونز) |

| الصب بالقالب | غير الحديدية فقط (الألومنيوم والزنك والمغنيسيوم) |

هذه القيود المادية ليست اعتباطية. فهي تستند إلى الفيزياء الأساسية لكل عملية والتفاعل بين المعدن المنصهر ومادة القالب.

العلم وراء اختيار المواد

متانة القوالب الرملية

في الصب بالرمل، يُصنع القالب من خليط من الرمل. يتم استخدامه مرة واحدة فقط ثم يتم كسره للكشف عن الجزء.

يتميز هذا القالب القابل للاستخدام لمرة واحدة بأنه مقاوم للحرارة العالية، مما يعني أنه يتحمل درجات الحرارة القصوى دون أن يتحلل. وهذا يجعلها مثالية للمعادن عالية الانصهار مثل الحديد والصلب.

حدود القوالب الفولاذية القابلة لإعادة الاستخدام

يعتمد الصب بالقالب على أداة أو قالب من الصلب المقوى، والذي يستخدم لآلاف الدورات. ومن شأن صب الفولاذ المنصهر (الذي ينصهر عند درجة حرارة 1500 درجة مئوية تقريباً) في قالب فولاذي أن يدمره بسرعة.

قد تتسبب هذه العملية، المعروفة باسم الصدمة الحرارية، في تشقق القالب وتآكله قبل الأوان. إنها ببساطة ليست اقتصادية. وهذا هو السبب في أن الصب بالقالب مخصص للسبائك ذات درجات الحرارة المنخفضة. تتسبب دورات التسخين والتبريد المتكررة في تحدي التوافق المعدني8 بين المعدن المنصهر والقالب الفولاذي.

هذا الاختلاف في درجة الحرارة هو القيد الرئيسي.

| مادة السبيكة | نطاق الذوبان النموذجي (درجة مئوية) | قابلة للتطبيق على الصب بالقالب؟ |

|---|---|---|

| الزنك | 380 - 390 °C | نعم |

| ألومنيوم | 580 - 650 °C | نعم |

| المغنيسيوم | 600 - 650 °C | نعم |

| الفولاذ الكربوني | 1370 - 1540 °C | لا يوجد |

هذا الفارق الواضح في درجات الانصهار هو العامل الأكثر أهمية عند المقارنة بين مواد الصب بالرمل ومواد الصب بالقالب.

باختصار، يعد اختيارك للسبائك صانع القرار الأساسي. تسمح قوالب الصب بالرمل التي تستخدم لمرة واحدة باستخدام أي معدن تقريبًا. أما القوالب الفولاذية القابلة لإعادة الاستخدام في الصب بالقالب فتقصرها على السبائك غير الحديدية ذات درجات انصهار منخفضة لضمان طول عمر الأداة وفعالية التكلفة.

لماذا المعادن الحديدية (مثل الصلب) صعبة الصب بالقالب؟

المشكلة الأساسية هي تعارض بسيط في المواد. يستخدم الصب بالقالب قوالب الصلب. المعادن الحديدية، وخاصة الصلب، لها درجات انصهار عالية جدًا.

إن حقن الفولاذ المنصهر في قالب فولاذي يمثل مشكلة. فالحرارة الشديدة قد تتلف القالب بسرعة.

معضلة نقطة الانصهار

يذوب الفولاذ في درجات حرارة قريبة جدًا من حدود تحمل فولاذ القالب نفسه. وهذا يخلق حالة مستحيلة للإنتاج بكميات كبيرة.

مقارنة درجة حرارة المواد

إليك نظرة سريعة على درجات الحرارة المعنية. استناداً إلى اختباراتنا، فإن الفرق حاسم.

| المواد | درجة الانصهار النموذجية (درجة مئوية) |

|---|---|

| الفولاذ المصهور | 1370 - 1540 °C |

| قالب الصلب (H13) | ~1427 °C |

| سبائك الألومنيوم | ~660 °C |

يؤدي هذا التقارب في درجة الحرارة إلى تدهور سريع في القالب.

المشكلة الأساسية تتجاوز مجرد الذوبان. إنها تتعلق بالديناميكيات الحرارية وعلم المواد. لا يمكن للقالب الفولاذي، على الرغم من قوته، أن يتحمل التعرض المتكرر للفولاذ المنصهر. هذا هو المكان الذي يصبح فيه النقاش حول الصب بالرمل مقابل الصب بالقالب واضحًا جدًا بالنسبة للمكونات الفولاذية.

لماذا تفشل القوالب الفولاذية

تعرض كل دورة حقن القالب لتغيرات شديدة في درجة الحرارة. يسخن القالب بسرعة ثم يبرد.

تتسبب هذه الدورة المتكررة في حدوث الصدمة الحرارية9. يؤدي ذلك إلى التشقق والالتواء وتآكل السطح على القالب الباهظ الثمن. كما يمكن للفولاذ المنصهر أن يلحم نفسه بسطح القالب، مما يؤدي إلى تلف كل من الجزء والأداة.

عدم الجدوى الاقتصادية

تُعد قوالب الصب بالقالب استثمارًا كبيرًا. ونحن في PTSMAKE نصممها لمئات الآلاف من الدورات باستخدام معادن مثل الألومنيوم.

مع الفولاذ، قد يدوم القالب لبضع مئات من الطلقات فقط، إذا كان ذلك. تكلفة استبدال القوالب باستمرار تجعل العملية غير مجدية تجاريًا لأي استخدام تقريبًا.

الصب بالرمل: البديل العملي

وهذا هو السبب في أن الصب بالرمل هو الطريقة المفضلة للصلب والحديد. يُستخدم القالب الرملي مرة واحدة فقط وهو غير مكلف في صنعه.

وتتعامل خصائصه الحرارية مع الحرارة العالية للفولاذ المصهور بشكل مثالي. يتم كسر القالب ببساطة بعد أن يبرد الجزء. إنه حل فعال من حيث التكلفة وموثوق به للمعادن الحديدية.

إن درجة الانصهار القصوى للصلب تجعله غير متوافق مع القوالب الفولاذية المستخدمة في الصب بالقالب. وهذا يؤدي إلى تدمير سريع للأدوات وتكاليف باهظة، مما يجعل الصب بالرمل الخيار العملي الأفضل لتصنيع أجزاء الصلب والحديد.

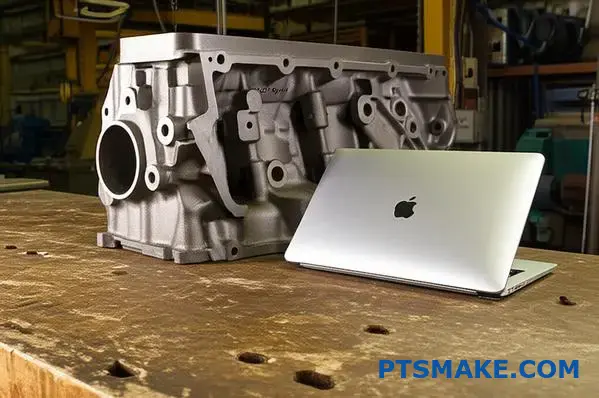

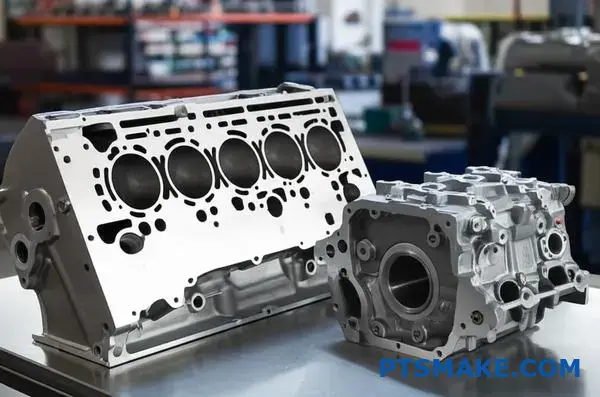

كيف يختلف حجم القِطع وقيود الوزن بين الصب بالرمل والصب بالقالب؟

عند الاختيار بين طرق الصب، يكون الحجم عاملاً هائلاً. وغالبًا ما يتخذ القرار بالنسبة لك. الصب بالرمل والصب بالقالب يخدمان طرفين مختلفين للغاية من الطيف.

الصب بالرمل: للأجزاء كبيرة الحجم

يتفوق الصب بالرمل في إنتاج مكونات كبيرة وثقيلة للغاية. فكر في كتل المحرك أو أجسام الصمامات الكبيرة. العملية قابلة للتطوير بدرجة كبيرة.

الصب بالقالب: للأجزاء الأصغر حجماً والأكثر تعقيداً

الصب بالقالب مثالي للأجزاء الصغيرة. إنه مثالي للمكونات بدءًا من الأحجام المحمولة باليد وحتى القطع بحجم الحقيبة. تحد تكاليف الماكينة والقوالب من حجمها.

إليك مقارنة عملية بين حدود حجم الصب بالرمل مقابل حدود حجم الصب بالقالب.

| الميزة | الصب بالرمل | الصب بالقالب |

|---|---|---|

| الوزن النموذجي | بضعة أرطال إلى عدة أطنان | بضع أونصات إلى 75 رطلاً تقريباً (34 كجم) |

| الحجم النموذجي | صغيرة إلى كبيرة للغاية (> 20 قدم) | صغيرة إلى متوسطة (مثل حقيبة الكمبيوتر المحمول) |

| الأفضل لـ | مكونات كبيرة وثقيلة للغاية | قطع كبيرة الحجم، صغيرة الحجم ودقيقة |

تعود أسباب هذه الاختلافات في الحجم إلى العمليات نفسها. يساعد فهم الأسباب في اتخاذ الخيار الصحيح لمشروعك.

لماذا يتعامل الصب بالرمل مع الحجم والوزن

من السهل صنع القوالب الرملية وتغيير حجمها. يمكنك صنع القالب الرملي بالحجم الذي تسمح به أرضية المسبك. لا يوجد قالب فولاذي ضخم وباهظ الثمن يحدك.

هذه المرونة تجعلها الخيار المفضل للنماذج الأولية لمرة واحدة أو الأجزاء الصناعية الضخمة. كما أن تكلفة الأدوات أقل بكثير بالنسبة للمكونات الكبيرة.

القيود المادية لقالب الصب بالقالب

يعتمد الصب بالقالب على ماكينات ضخمة. تستخدم هذه الماكينات ضغطاً هائلاً لإغلاق القالب الفولاذي. المطلوب قوة التثبيت10 تزداد أضعافًا مضاعفة مع زيادة مساحة سطح الجزء.

وهذا يحد من الحد الأقصى لحجم الجزء. الماكينات الأكبر حجمًا مكلفة للغاية. كما أن القوالب الفولاذية اللازمة للقِطع الكبيرة مكلفة ومعقدة في التصنيع. في مشاريعنا السابقة في شركة PTSMAKE، وجدنا أن هذه القيود غالباً ما توجه التصميم منذ اليوم الأول.

| عامل التقييد | الآثار المترتبة على الصب بالقالب | ميزة الصب بالرمل |

|---|---|---|

| الأدوات (القوالب) | من الصعب صنع قوالب كبيرة ومكلفة للغاية. | القوالب الرملية غير مكلفة وسهلة التوسيع. |

| حجم الماكينة | محدودة بالحجم المادي وقوة الماكينة. | غير مقيد بحجم الماكينة؛ يعتمد على مساحة المسبك. |

| حجم المادة | محدودة بحجم الطلقة وسعة فرن الصهر. | يمكن التعامل مع كميات كبيرة جدًا من المعدن المنصهر. |

وباختصار، فإن الصب بالرمل هو الحل الأمثل للأجزاء الضخمة، حيث يوفر قابلية توسع لا مثيل لها. يعتبر الصب بالقالب، المقيد بتكاليف الماكينات والأدوات، مثاليًا لإنتاج أجزاء أصغر حجمًا وعالية الدقة بأحجام كبيرة. إنها مفاضلة كلاسيكية بين الحجم والدقة.

ما هي ميزات التصميم البسيطة للصب بالرمل؟

تكمن العبقرية الحقيقية للصب بالرمل في قالبه. نظرًا لأن القالب الرملي قابل للاستهلاك، فإنه يتيح حرية تصميم مذهلة.

تصبح الميزات الصعبة أو المستحيلة بالطرق الأخرى بسيطة. هذه هي ميزتها الأساسية.

الاستفادة من القوالب المستهلكة

الممرات الداخلية المعقدة

إنشاء قنوات داخلية معقدة أمر بسيط ومباشر. نحن نستخدم نوى رملية يمكن التخلص منها، والتي يتم وضعها في القالب. وبمجرد أن يتصلب المعدن، يتم ببساطة كسر النوى ونفضها.

القطع السفلية والقطاعات السميكة

كما لا تشكل القطع السفلية والمقاطع العرضية السميكة تحديًا كبيرًا. وتعني طبيعة القالب ذات الاستخدام الواحد عدم وجود أجزاء دائمة تحتاج إلى سحبها.

تبرز مقارنة سريعة هذا الأمر:

| الميزة | بساطة الصب بالرمل | بساطة الصب بالقالب |

|---|---|---|

| القنوات الداخلية | عالية | منخفضة |

| القطع السفلية | عالية | منخفضة جداً |

| أقسام سميكة | عالية | معتدل |

المفتاح هو لب الرمل الذي يمكن التخلص منه. بعد الصب، نقوم بتفكيكه. ويكشف ذلك عن أشكال هندسية داخلية معقدة يستحيل إنشاؤها باستخدام قالب صلب ودائم.

ميزة النوى التي يمكن التخلص منها

هذه نقطة اختلاف رئيسية في النقاش حول الصب بالرمل مقابل الصب بالقالب. يستخدم الصب بالقالب قوالب فولاذية دائمة. يجب سحب هذه القوالب بعيدًا عن الجزء النهائي.

هذا القيد الميكانيكي يجعل عمليات القطع السفلية المعقدة والتجاويف الداخلية صعبة للغاية. فهو يتطلب شرائح ورافعات باهظة الثمن ومعقدة في الأداة. مع الصب بالرمل، نتجاوز ذلك تمامًا.

كما أن الرمال نفسها عامل مهم أيضاً. فالمادة النفاذية11 يسمح بخروج الغازات الساخنة أثناء التصلب. وهذا أمر بالغ الأهمية لمنع العيوب، خاصةً في الأجزاء ذات المقاطع العرضية السميكة التي تبرد ببطء.

في شركة PTSMAKE، غالبًا ما نوجه العملاء نحو الصب الرملي للنماذج الأولية ذات الميزات المعقدة. فهو يسمح بالتحقق من صحة التصميم بشكل أسرع قبل الالتزام بأدوات أكثر تكلفة.

| أسبكت | الصب بالرمل | الصب بالقالب |

|---|---|---|

| تكلفة الأدوات | منخفضة | عالية |

| التعقيد الداخلي | عالية جداً | منخفضة |

| تقويض الجدوى | عالية | منخفضة (مكلفة) |

| سرعة الإنتاج | أبطأ | أسرع |

يتفوق الصب بالرمل مع الممرات الداخلية المعقدة والقطع السفلية والمقاطع السميكة. ويؤدي استخدام القوالب الرملية القابلة للاستهلاك إلى إزالة قيود القوالب الدائمة، مما يجعل إنتاج التصميمات المعقدة بسيطاً وفعالاً من حيث التكلفة بشكل مدهش، خاصةً بالنسبة للنماذج الأولية أو عمليات التشغيل منخفضة الحجم.

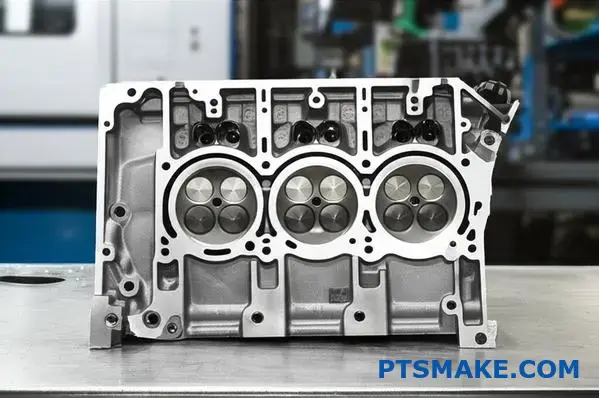

ما هي ميزات التصميم المثالية لصب القوالب؟

يتفوق الصب بالقالب بميزات تستفيد من نقاط قوته الأساسية: الضغط العالي والقوالب الفولاذية المتينة. ويسمح هذا المزيج بتصميمات صعبة أو مستحيلة بالطرق الأخرى.

جدران رقيقة جداً

يدفع الحقن عالي الضغط المعدن المنصهر إلى داخل تجويف القالب بسرعة. وتعد هذه السرعة ضرورية لإنشاء جدران رقيقة جدًا، غالبًا ما تكون رقيقة حتى 1 مم، قبل أن يتصلب المعدن.

تفاصيل حادة ومعقدة

القوالب الفولاذية صلبة ومشكّلة بدقة. وهذا يسمح بصب الزوايا الحادة والزخارف الدقيقة والشعارات التفصيلية مباشرةً على الجزء. تكرر العملية هذه الميزات بشكل مثالي.

| الميزة | الصب بالقالب | الصب بالرمل |

|---|---|---|

| سُمك الجدار | رقة تصل إلى 1 مم | عادةً > 3 مم |

| تشطيب السطح | تفاصيل سلسة وناعمة ودقيقة | خشنة وأقل تفصيلاً |

| سرعة الإنتاج | عالية جداً | منخفضة إلى متوسطة |

تمتد فوائد الضغط العالي والقوالب الفولاذية إلى ما هو أبعد من مجرد المظهر الجمالي. فهي تتيح ميزات وظيفية تحسن أداء القِطع وتقلل من تكاليف الإنتاج الإجمالية.

الخيوط الخارجية

تتمثل إحدى المزايا الرئيسية في القدرة على صب اللوالب الخارجية مباشرةً على الجزء. وهذا يلغي الحاجة إلى عمليات التشغيل الآلي الثانوية. كما أنه يوفر الوقت والمال، خاصةً في الإنتاج بكميات كبيرة. في شركة PTSMAKE، غالبًا ما نوصي العملاء بهذا الأمر لتبسيط عملية التصنيع.

اتساق عالٍ لعمليات التشغيل الكبيرة

القالب الفولاذي هو قالب دائم لا يتحلل بسرعة. وهذا يضمن تناسقًا استثنائيًا من جزء إلى آخر عبر آلاف أو حتى ملايين الدورات. كل قطعة متطابقة تقريباً. وهذا هو الفرق الرئيسي في الجدل الدائر حول الصب بالرمل مقابل الصب بالقالب، حيث تكون القوالب الرملية ذات الاستخدام الواحد. وتعد قابلية التكرار هذه ضرورية لخطوط التجميع الآلي. تضمن هذه العملية أن يحافظ الجزء الأول والجزء الأخير على نفس التفاوتات الصارمة بفضل التحكم في التدفق الصفحي12 من المعدن المنصهر.

| الميزة | المزايا | التطبيق المثالي |

|---|---|---|

| الخيوط المصبوبة | يقلل من العمليات الثانوية | السحابات، العلب، العلب |

| التكرار | التأكد من أن كل جزء مطابق للمواصفات | السيارات، الإلكترونيات |

| الأجزاء الشبكية الشكل | يقلل من المعالجة اللاحقة | الأشكال هندسية معقدة |

استخدام قوالب الصب بالقالب للضغط العالي والقوالب الفولاذية القوية يجعلها مثالية للأجزاء ذات الجدران الرقيقة والتفاصيل الحادة واللوالب الخارجية والحاجة إلى اتساق عالٍ. إنها عملية فعالة وقابلة للتكرار بدرجة كبيرة.

كيف يمكن المقارنة بين النقاط المثالية لحجم الإنتاج لكلا الطريقتين بين الصب بالرمل والصب بالقالب؟

غالبًا ما يرجع الاختيار بين الصب بالرمل والصب بالقالب إلى عامل واحد حاسم: حجم الإنتاج. كل طريقة لها "نطاق مميز" مميز حيث تكون أكثر فعالية من حيث التكلفة. إن فهم هذه النطاقات هو المفتاح لاتخاذ القرار المالي الصحيح لمشروعك.

الحجم المثالي للصب بالرمل

يتألق الصب بالرمل للكميات الأقل. فهو مثالي للنماذج الأولية لمرة واحدة. كما أنه مثالي للأعمال الصغيرة والمتوسطة، التي تصل عادةً إلى بضعة آلاف وحدة.

مقياس إنتاج قوالب الصب بالقالب

تم تصميم الصب بالقالب للإنتاج بكميات كبيرة. وتبدأ جدواه الاقتصادية من حيث تنتهي جدوى الصب بالرمل. فكر في عدة آلاف من الأجزاء، ثم توسع إلى الملايين.

| طريقة الصب | حجم الإنتاج النموذجي |

|---|---|

| الصب بالرمل | 1 - 5,000 وحدة |

| الصب بالقالب | 5,000 - 1,000,000,000+ وحدة |

هذا الاختلاف الصارخ هو محور اتخاذ القرار الأكثر شيوعًا في النقاش حول الصب بالرمل مقابل الصب بالقالب.

الاقتصاد وراء الأرقام

يتم تحديد النقاط المثالية من خلال تكاليف الأدوات مقابل تكاليف القطعة الواحدة. هذا مفهوم أساسي نشرحه للعملاء في PTSMAKE. فهو يساعدهم على مواءمة ميزانيتهم مع أهدافهم الإنتاجية.

تحليل الاستثمار في الأدوات

يستخدم الصب بالرمل قوالب رملية غير مكلفة. وهي مؤقتة ويتم إنشاؤها لكل قالب. وهذا يعني أن استثمارك الأولي منخفض للغاية. وهي مثالية لاختبار التصميمات أو لعمليات الإنتاج المحدودة حيث لا يوجد ما يبرر ارتفاع تكاليف الأدوات.

تتطلب قوالب الصب بالقالب قوالب فولاذية متينة ودقيقة التشكيل. وهذه القوالب تمثل نفقات أولية كبيرة. ومع ذلك، فإن هذا الاستثمار يصبح فعالاً من حيث التكلفة على كميات كبيرة من خلال عملية تسمى الإطفاء13. تتوزع التكلفة الأولية المرتفعة على آلاف أو ملايين الأجزاء.

مقارنة التكلفة لكل وحدة

إليك كيفية تقسيم التكاليف مع زيادة الحجم.

| عامل التكلفة | الصب بالرمل | الصب بالقالب |

|---|---|---|

| تكلفة الأدوات الأولية | منخفضة جداً | عالية جداً |

| التكلفة لكل وحدة (حجم منخفض) | أقل | أعلى |

| التكلفة لكل وحدة (حجم كبير) | أعلى (بسبب العمالة) | منخفضة جداً |

| سرعة الإنتاج | بطيء | سريع جداً |

ومن خلال تجربتنا، فإن الطبيعة الآلية عالية السرعة لصب القوالب تؤدي إلى انخفاض سعر الوحدة بشكل كبير على نطاق واسع. أما الصب بالرمل، نظرًا لكونه أكثر كثافة في العمالة، فإن تكلفة القطعة الواحدة مستقرة نسبيًا ولكنها أعلى.

حجم الإنتاج هو المحرك الأساسي. الصب بالرمل هو الحل الأمثل للاحتياجات منخفضة الحجم، بدءًا من النماذج الأولية وحتى الدفعات الصغيرة. أما بالنسبة للإنتاج بكميات كبيرة الحجم، فإن الصب بالقالب هو الفائز الاقتصادي الواضح بمجرد استيعاب تكاليف الأدوات.

كيف تختار أفضل عملية للنموذج الأولي بين الصب بالرمل والصب بالقالب؟

قد يبدو اختيار الطريقة المناسبة لنموذج أولي أمراً معقداً. ولكن بالنسبة للأجزاء الوظيفية في المراحل المبكرة، يصبح القرار أبسط بكثير.

عادة ما تكون أهدافك الرئيسية هي السرعة والتكلفة الأولية المنخفضة. تحتاج إلى قطعة في متناول اليد بسرعة دون استثمار ضخم.

لهذا السبب نحتاج إلى إطار واضح للقرار. فهو يساعد على تحديد أولويات ما يهم حقاً في مرحلة وضع النماذج الأولية.

لنلقِ نظرة على مقارنة بسيطة.

| العامل | الصب بالرمل | الصب بالقالب |

|---|---|---|

| التكلفة الأولية | منخفضة | عالية جداً |

| السرعة (الأدوات) | سريع | بطيء |

| الأفضل لـ | النماذج الأولية والحجم المنخفض | الإنتاج الضخم |

وهذا يجعل الصب بالرمل خياراً افتراضياً قوياً للاختبارات الأولية.

إطار عمل يحدد أولويات السرعة والتكلفة

عندما تقوم بالتحقق من صحة تصميم جديد، فإن الحصول على جزء مادي بسرعة أمر ضروري. تحتاج إلى اختبار الشكل والملاءمة والوظيفة.

يعد الالتزام بأدوات إنتاج باهظة الثمن قبل هذا التحقق من الصحة مخاطرة مالية كبيرة. وهذا هو السبب في أن إطار عملنا للنماذج الأولية يبدأ بتقليل التكاليف الأولية والمهل الزمنية.

لماذا يعتبر الصب بالرمل هو الخيار الافتراضي

ويتفوق الصب بالرمل هنا لأن أدواته سريعة وغير مكلفة في التصنيع. نحن لا نتحدث عن أشهر من الانتظار.

بالنسبة للنماذج الأولية البسيطة التي تُصنع لمرة واحدة فقط، يمكننا إنشاء نمط خشبي أساسي في غضون أيام قليلة. وهذا مثالي لإجراء اختبار وظيفي سريع.

قوة الطباعة ثلاثية الأبعاد

بالنسبة للأشكال الهندسية الأكثر تعقيدًا، يمكننا تخطي الأنماط التقليدية تمامًا. في مشاريعنا في PTSMAKE، نستخدم بشكل متزايد القوالب الرملية المطبوعة ثلاثية الأبعاد.

عملية النفث الموثق14 يسمح لنا بإنشاء القالب مباشرةً من ملف CAD. وهذا يقلل من وقت صناعة الأدوات من أيام إلى ساعات فقط.

في المقارنة بين الصب بالرمل مقابل الصب بالقالب للنماذج الأولية، فإن هذه المرونة تغير قواعد اللعبة. تتطلب عملية الصب بالقالب قالبًا فولاذيًا صلبًا، وهي عملية تستغرق أسابيع أو أشهر وتمثل استثمارًا كبيرًا. هذه الأدوات ببساطة ليست عملية لنموذج أولي واحد.

| طريقة الأدوات | المهلة الزمنية النموذجية | التكلفة النسبية | أفضل حالة استخدام |

|---|---|---|---|

| نمط الخشب | 2-5 أيام | منخفضة | النماذج الأولية البسيطة |

| قالب الرمل المطبوع 3D | 1-3 أيام | منخفضة-متوسطة | النماذج الأولية المعقدة |

| قالب الصلب (الصب بالقالب) | 8-16 أسبوعاً | عالية جداً | أحجام الإنتاج |

بالنسبة للنماذج الأولية في المراحل المبكرة، يكون إطار القرار واضحًا ومباشرًا. الصب بالرمل هو الخيار المنطقي عندما تكون السرعة والتكلفة الأولية المنخفضة من أولوياتك. التقنيات الحديثة مثل القوالب المطبوعة ثلاثية الأبعاد تجعلها أسرع وأكثر تنوعًا من أي وقت مضى.

كيف يمكنك تحسين التصميم من أجل قابلية التصنيع بالصب بالرمل؟

لتبسيط تصميمك للصب بالرمل، من الضروري وجود قائمة مراجعة قوية لسوق دبي المالي. فهي بمثابة دليلك. وهذا يضمن أن يكون الجزء الخاص بك ليس فقط وظيفيًا ولكن أيضًا قابل للتصنيع.

اتباع هذه القواعد يمنع العيوب الشائعة. كما أنه يساعد على التحكم في التكاليف منذ البداية.

عناصر القائمة المرجعية الرئيسية لسوق دبي المالي

| القاعدة | الغرض |

|---|---|

| زوايا السحب | سهولة إزالة النمط بسهولة |

| فيليه/رادي | منع التشققات الإجهادية |

| مخزون الآلات | للتشطيب بعد الصب |

| النوى البسيطة | تقليل التكلفة والتعقيد |

تغطي قائمة المراجعة البسيطة هذه الجوانب الأكثر أهمية. ونحن في PTSMAKE، نستخدمها كنقطة انطلاق لكل مراجعة للمشروع.

يتطلب تطبيق قواعد سوق دبي المالي هذه فهمًا أعمق لعملية الصب بالرمل. لا يتعلق الأمر فقط بإضافة ميزات؛ بل يتعلق بالتفكير كمهندس مسبك. هذا النهج الاستباقي يوفر الوقت والمال.

مسودة الزوايا: مفتاح الإصدار

الزاوية الغاطسة عبارة عن مستدق صغير يضاف إلى الأوجه الرأسية. وهي تسمح بإزالة النمط من القالب الرملي دون تلف. بدونها، يمكن أن ينكسر القالب، مما يؤدي إلى حدوث عيوب. زاوية السحب النموذجية هي 1-3 درجات.

تجنب الزوايا الحادة في الشرائح

تخلق الزوايا الداخلية الحادة نقاط إجهاد. وقد يتسبب ذلك في حدوث تشققات عندما يبرد المعدن وينكمش. تعمل إضافة الشرائح (الزوايا المستديرة) على توزيع هذا الإجهاد. هذا التغيير البسيط يحسن بشكل كبير من السلامة الهيكلية للجزء.

التخطيط للتصنيع الآلي

ينتج عن الصب بالرمل سطح خشن. إذا كان التصميم الخاص بك يتطلب تفاوتات ضيقة أو أسطح ملساء، يجب إضافة مخزون الآلات. تتم إزالة هذه المادة الإضافية في وقت لاحق. موقع خط الفراق15 غالبًا ما تملي المكان الذي يحتاج إليه المخزون.

إليك مقارنة سريعة لخيارات التصميم:

| سوء التصميم (مخاطر عالية) | تصميم جيد (منخفض المخاطر) |

|---|---|

| زوايا 90 درجة | زوايا مستديرة (شرائح) |

| مسودة صفر | زوايا سحب 1-3° 1-3° |

| نوى معقدة ومتعددة الأجزاء | نوى مبسطة أحادية القطعة |

| لا توجد مواد إضافية للتشطيب | مخزون الماكينات المضافة |

قائمة مراجعة سوق دبي المالي هذه هي أساس نجاحك في الصب بالرمل. إن تطبيق زوايا السحب، والشرائح، والتخطيط لمخزون التصنيع الآلي يعمل على تبسيط الإنتاج، ويقلل من العيوب، ويقلل التكاليف في النهاية للحصول على منتج نهائي أفضل.

كيف تقوم بتحسين التصميم من أجل قابلية التصنيع بالقالب الصب؟

قائمة مراجعة متينة لسوق دبي المالي هي أفضل أداة لديك. فهي توجه عملية التصميم الخاصة بك. وهذا يضمن أن يكون الجزء الخاص بك ليس فقط وظيفيًا، ولكن أيضًا فعالاً من حيث التكلفة في الإنتاج.

يساعدك اتباع قائمة مراجعة على تجنب المزالق الشائعة. يمكنك اكتشاف عيوب التصميم في وقت مبكر. وهذا يوفر الكثير من الوقت والمال لاحقًا.

فئات قائمة المراجعة الرئيسية

فيما يلي المجالات الأساسية التي يجب التركيز عليها. يلعب كل منها دورًا حيويًا في نجاح عملية الصب بالقالب.

| منطقة قائمة المراجعة | الهدف الأساسي |

|---|---|

| سُمك الجدار | منع المسامية والمصارف |

| زوايا السحب | ضمان سهولة إخراج الجزء بسهولة |

| التدفق المعدني | تجنب الاضطرابات والعيوب |

| تعقيد الميزة | تقليل تكلفة الأداة وزمن الدورة |

تحليل قائمة مراجعة سوق دبي المالي

التصميم الرائع لقالب الصب متعمد. يجب مراجعة كل ميزة من أجل قابلية التصنيع. قائمة المراجعة هذه هي دليل عملي نستخدمه في PTSMAKE مع عملائنا.

سمك الجدار الموحد

الجدران المتناسقة أمر بالغ الأهمية. فهي تضمن تبريد المعدن المنصهر بالتساوي. ويقلل ذلك من العيوب الداخلية مثل المسامية وعلامات الحوض المرئية على سطح الجزء. في حين أن الصب بالرمل مقابل الصب بالقالب يوفر تفاوتات مختلفة، فإن الصب بالقالب يتطلب التناسق.

زوايا السحب الكافية

السحب هو استدقاق طفيف على الأسطح الرأسية. وهو يسمح بإخراج الجزء بسهولة من القالب. بدونه، يمكن أن يلتصق الجزء، مما يتسبب في تلف كل من الجزء والأداة.

| نوع الميزة | زاوية السحب الموصى بها |

|---|---|

| الجدران الخارجية | 1 درجة كحد أدنى |

| الجدران الداخلية | 2 درجة كحد أدنى |

| الأضلاع/الرؤساء | 1 درجة لكل جانب |

تصميم التدفق السلس للمعادن

يجب أن يتدفق المعدن المنصهر كنهر لطيف، وليس كنهر مضطرب. استخدم شرائح وأنصاف أقطار كبيرة بدلاً من الزوايا الحادة. يمكن للزوايا الداخلية الحادة أن تخلق تركيزات إجهاد وتتسبب في فشل مبكر للأداة أو تشقق الجزء بسبب الصدمة الحرارية16.

تبسيط هندسة الأجزاء المبسطة

تتطلب السمات المعقدة مثل القطع السفلية وجود شرائح أو رافعات في القالب. وهذا يضيف تكلفة وتعقيدًا كبيرًا للأداة. كما أنها تزيد من احتياجات الصيانة وأوقات الدورات. اسأل دائمًا عما إذا كان يمكن تبسيط الميزة المعقدة أو التخلص منها.

قائمة مراجعة سوق دبي المالي هذه هي مخططك الأساسي للنجاح. يؤدي اتباع الإرشادات الخاصة بسُمك الجدار والسحب وتدفق المعدن إلى تبسيط عملية تصنيع الأدوات وتعزيز جودة القِطع وضمان سلاسة الإنتاج منذ البداية.

كيف ينبغي أن تؤثر احتياجات ما بعد المعالجة على اختيار العملية الأولية؟

التفكير في تكلفة الجزء النهائي أمر بالغ الأهمية. فقد تكون تكلفة العملية الأولية المنخفضة مضللة.

إذا كان الجزء يتطلب الكثير من العمل الإضافي لاحقًا، فإن هذه الوفورات تختفي بسرعة. ويشمل ذلك التصنيع الآلي أو المعالجة الحرارية أو التشطيب.

التكاليف الخفية

انظر دائماً إلى الصورة الكاملة. السعر الأولي هو مجرد جزء واحد من اللغز. يمكن أن تؤدي المعالجة اللاحقة إلى مضاعفة التكلفة الأولية في بعض الأحيان.

لمحة سريعة عن مقارنة العمليات

تأمل هذا التقسيم البسيط للتكاليف. فهو يوضح كيف يمكن للعمليات الثانوية أن تغير النتيجة المالية.

| مرحلة العملية | العملية أ (التكلفة الأولية المنخفضة) | العملية ب (التكلفة الأولية العالية) |

|---|---|---|

| التكلفة الأولية | $10 لكل وحدة | $15 لكل وحدة |

| التصنيع الآلي | $8 لكل وحدة | $2 لكل وحدة |

| التشطيب | $4 لكل وحدة | $1 لكل وحدة |

| التكلفة الإجمالية | $22 لكل وحدة | $18 لكل وحدة |

وهذا يوضح أن العملية (ب) أكثر فعالية من حيث التكلفة في النهاية.

هذا شيء نناقشه باستمرار مع العملاء في PTSMAKE. فالعملية الأولية الأرخص ليست دائمًا الأرخص بشكل عام. فالهدف هو تقليل الخطوات للوصول إلى الجزء النهائي والوظيفي.

الصب بالرمل مقابل الصب بالقالب

مثال كلاسيكي هو الاختيار بين الصب بالرمل مقابل الصب بالقالب. قد يبدو الصب بالرمل أرخص في البداية. ومع ذلك، فإن الأجزاء غالبًا ما يكون سطح الأجزاء خشنًا وتفاوتات تفاوتات أقل. وهذا يعني أنها تتطلب معالجة آلية كبيرة لتلبية المواصفات.

من ناحية أخرى، ينتج الصب بالقالب أجزاءً ذات تشطيب سطحي ممتاز وتفاوتات تفاوتات ضيقة. إنه يخلق شكل شبه شبكي17 جزء يحتاج إلى القليل جدًا من المعالجة اللاحقة، إن وجدت. الأدوات الأولية أكثر تكلفة، ولكن تكلفة كل جزء تنخفض بشكل كبير. خاصة بالنسبة للأحجام الكبيرة.

تحليل جميع العمليات

دعونا نلقي نظرة على الخطوات المطلوبة لكل منها. بعد الاختبارات التي أجريناها، وجدنا أن الصب بالقالب غالبًا ما يلغي مراحل كاملة من الإنتاج.

| احتياجات ما بعد المعالجة | الصب بالرمل | الصب بالقالب |

|---|---|---|

| تشطيب السطح | دائماً تقريباً | نادراً ما |

| التصنيع الآلي للتفاوت في التحمل | في كثير من الأحيان | من حين لآخر |

| إزالة الحفر | مطلوب | الحد الأدنى |

| المعالجة الحرارية | متفاوتة | متفاوتة |

يمكن أن يؤدي اختيار الصب بالقالب إلى تبسيط سلسلة التوريد الخاصة بك. أنت تتجنب تنسيق خدمات التصنيع أو التشطيب الإضافية. وهذا يوفر الوقت ويقلل من مشاكل الجودة المحتملة.

يعد التركيز على التكلفة الإجمالية للجزء النهائي أمرًا أساسيًا. فالعملية الأرخص في البداية يمكن أن تصبح أكثر تكلفة بعد التصنيع المكثف والمعالجة الحرارية والتشطيب. غالبًا ما تقلل عمليات مثل الصب بالقالب من هذه الخطوات الثانوية، مما يوفر قيمة إجمالية أفضل.

تحليل جزء السيارات المعقد: اختر طريقة الصب.

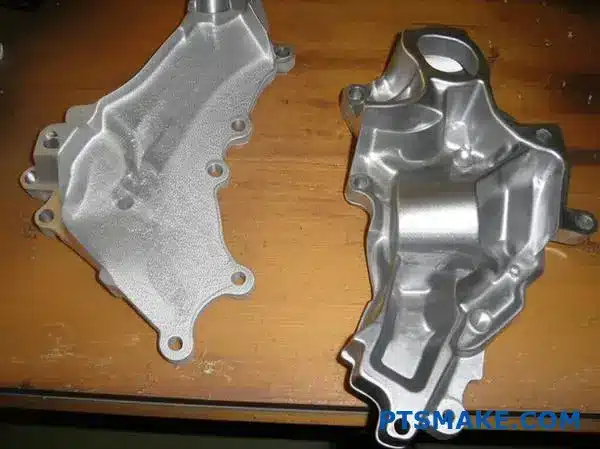

دعونا نضع النظرية موضع التنفيذ من خلال دراسة حالة. لننظر إلى كتلة محرك سيارة. يمثل هذا الجزء معضلة تصنيع كلاسيكية.

الهدف هو الإنتاج بكميات كبيرة. ولكن لديها أيضاً ميزات داخلية معقدة للغاية.

القرار الأساسي

يجب عليك الاختيار بين طريقتين مختلفتين للغاية. يؤثر هذا القرار على التكلفة والجودة وسرعة الإنتاج. لا يكون الاختيار واضحًا دائمًا عندما تتعارض المتطلبات.

العوامل الرئيسية المؤثرة

| الميزة | التضمين | الطريقة المفضلة |

|---|---|---|

| حجم كبير | تكلفة أقل لكل وحدة | الصب بالقالب |

| الأجزاء الداخلية المعقدة | يحتاج إلى نوى معقدة | الصب بالرمل |

| المادة (حديد) | درجة انصهار عالية | الصب بالرمل |

وهنا تصبح الخبرة أمراً بالغ الأهمية. كتلة المحرك هي قلب السيارة. يحتوي تصميمها على ميزات غير قابلة للتفاوض تتحدى بشكل مباشر طرق التصنيع عالية السرعة.

التحليل الحاسم

يتمثل التحدي الأساسي في الشبكة المعقدة من السترات المائية الداخلية. هذه القنوات ضرورية لتبريد المحرك. وهي تتطلب نوى رملية معقدة أحادية الاستخدام لتشكيل شكلها بدقة. لا يمكن لقالب الصب ببساطة إنشاء هذه الممرات المجوفة بمثل هذه التفاصيل.

الصب بالرمل مقابل الصب بالقالب

علاوة على ذلك، غالباً ما يكون خيار المواد هو الحديد الزهر. وتعتبر متانته ومقاومته للحرارة مثالية للمحرك.

ومع ذلك، فإن نقطة الانصهار العالية للحديد الزهر غير مناسبة لماكينات الصب بالقالب النموذجية. ويشير هذا القيد المادي مباشرة نحو الصب بالرمل.

| أسبكت | الصب بالرمل | الصب بالقالب | سائق القرار |

|---|---|---|---|

| التعقيد | ممتاز (الاستخدامات نوى القربان18) | محدودة | الصب بالرمل |

| المواد | مقابض من الحديد الزهر | فقير للحديد الزهر | الصب بالرمل |

| السرعة | أبطأ | سريع جداً | الصب بالقالب |

| تكلفة الأدوات | منخفضة | عالية | الصب بالرمل |

في حين أن الحجم الكبير يفضل الصب بالقوالب، فإن المتطلبات الأساسية للجزء - هندسته الداخلية المعقدة والمواد المستخدمة فيه - تجعل من الصب بالرمل الخيار العملي الوحيد. التصميم يملي العملية.

بالنسبة لكتلة المحرك، فإن قنوات التبريد الداخلية المعقدة واستخدام الحديد الزهر غير قابلة للتفاوض. ولذلك، فإن الصب بالرمل هو الفائز الواضح، على الرغم من أن الصب بالقالب يوفر سرعات إنتاج أعلى للأجزاء الأبسط.

الوجبات الجاهزة على الأجزاء المعقدة

عند تحليل جزء ما، أعط الأولوية دائمًا للميزات "الضرورية". سرعة الإنتاج مهمة. ولكنها لا تعني شيئًا إذا لم تتمكن العملية المختارة من إنشاء الجزء حسب المواصفات.

من واقع خبرتنا، يجب أن تكون وظيفة التصميم وخصائص المواد هي التي تقود القرار دائماً.

التنقل في خيارات التصنيع الخاصة بك

هذا النوع من التحليل هو شيء نقوم به يومياً في PTSMAKE. يتطلب اختيار المسار الصحيح من النموذج الأولي إلى الإنتاج موازنة العديد من العوامل.

إذا كنت تواجه تحدياً مماثلاً، يمكن لفريقنا مساعدتك في العثور على الحل الأكثر موثوقية وفعالية من حيث التكلفة.

يتراوح حجم مشروعك من 100 إلى 100,000 وحدة. متى يتم التبديل؟

يعد التوسع من نموذج أولي إلى الإنتاج الكامل رحلة شائعة. دعنا نحاكي هذا النمو من 100 إلى 100,000 وحدة. كيف تختار عملية التصنيع الخاصة بك؟

بدءاً من 100 وحدة

بالنسبة للتشغيل الأولي المكون من 100 وحدة، غالباً ما يكون الصب بالرمل هو الخيار الأفضل.

تكلفة الأدوات أقل بكثير. وهذا يجعلها مثالية لاختبار تصميمك وسوقك دون استثمار ضخم مقدمًا. السرعة هي أيضًا عامل رئيسي هنا.

مقارنة الإنتاج الأولي

| الميزة | صب الرمل (100 وحدة) | صب القوالب (100 وحدة) |

|---|---|---|

| تكلفة الأدوات | منخفضة | عالية جداً |

| التكلفة لكل وحدة | أعلى | مرتفعة بشكل كبير |

| المهلة الزمنية | سريع | بطيء |

| أفضل استخدام | النماذج الأولية، منخفضة الحجم | غير موصى به |

يقلل هذا النهج من المخاطر المالية الأولية.

التخطيط للانتقال إلى 100,000 وحدة

مع تزايد طلباتك، تصبح تكلفة الوحدة الواحدة من الصب بالرمل مشكلة. هذه هي النقطة المحفزة للتخطيط للتحول إلى الصب بالقالب. الكفاءة الكبيرة الحجم لسبك القوالب أصبحت الآن منطقية.

يتطلب هذا الانتقال استراتيجية وميزانية واضحة. أنت لا تقوم فقط بتغيير الأساليب؛ أنت تستثمر في الحجم. وسيكون البند الرئيسي في الميزانية هو القالب الفولاذي عالي الدقة لصب القوالب.

تتطلب هذه التكلفة الأولية المرتفعة هذه التكلفة الأولية المرتفعة الإطفاء19 على مدار فترة الإنتاج بأكملها. في PTSMAKE، نساعد العملاء على تخطيط ذلك. نخطط للتبديل عندما تصبح التكلفة الإجمالية للصب بالقالب أقل من الصب بالرمل.

استراتيجية الانتقال المبسطة

| المرحلة | نطاق الحجم | الطريقة الأساسية | الإجراء الرئيسي |

|---|---|---|---|

| 1. التحقق من الصحة | 1 - 500 | الصب بالرمل | تأكيد التصميم وملاءمة السوق. |

| 2. الجسر | 501 - 5,000 | الصب بالرمل | ابدأ تصميم أداة الصب بالقالب. |

| 3. التحجيم | 5,001+ | الصب بالقالب | إطلاق الإنتاج الضخم. |

يضمن هذا النهج المرحلي زيادة سلسة في الإنتاج. فهو يوائم استثماراتك في التصنيع مع الطلب المؤكد في السوق. يدور النقاش حول الصب بالرمل مقابل الصب بالقالب حول الحجم والتوقيت.

إن البدء بالصب بالرمل للأحجام المنخفضة يقلل من المخاطر الأولية. ومع تزايد الطلب، يعد الانتقال المخطط له جيدًا والمدروس جيدًا في الميزانية إلى الصب بالقالب أمرًا بالغ الأهمية لتحقيق كفاءة التكلفة على نطاق واسع. تضمن هذه الاستراتيجية دورة حياة سلسة للمنتج.

هل أنت مستعد لاتخاذ قرار بشأن الصب بالرمل مقابل الصب بالقالب؟ اتصل ب PTSMAKE الآن!

هل ما زلت تفاضل بين الصب بالرمل مقابل الصب بالقالب لمشروعك القادم؟ اسمح لخبراء PTSMAKE بتوجيه اختيارك وتقديم حل دقيق وفعال من حيث التكلفة - سواء كان نموذجًا أوليًا أو إنتاجًا بكميات كبيرة. أرسل لنا طلب عرض الأسعار اليوم واختبر التصنيع الدقيق على مستوى عالمي من شريك موثوق به!

تعرّف على كيفية قياس هذه الخاصية وسبب أهميتها في منع عيوب الصب. ↩

تعلّم كيف يؤدي التحكم في بنية المواد المجهرية إلى الحصول على أجزاء نهائية أقوى وأكثر متانة لمشروعك. ↩

افهم كيف أن خاصية الرمل هذه ضرورية لمنع عيوب الصب. ↩

اكتشف كيف يتم توزيع الاستثمار في الأدوات على الإنتاج، مما يؤثر بشكل مباشر على حساب التكلفة النهائية لكل جزء وميزانية المشروع. ↩

فهم كيفية توزيع تكاليف الأدوات على عمليات الإنتاج لحساب التكلفة الحقيقية لكل جزء. ↩

اكتشف كيف يؤثر هذا التشوه الدقيق في القالب على دقة الأبعاد النهائية للأجزاء المصبوبة. ↩

تعرّف على كيفية تأثير هذه القمم والهبوط المجهري على أداء الجزء الخاص بك والتكلفة النهائية. ↩

تعرّف على المزيد حول كيفية تفاعل المعادن المختلفة مع مواد الأدوات في ظل الإجهاد الحراري الشديد. ↩

تعرّف على كيفية إضرار هذا التدوير السريع لدرجات الحرارة بسلامة المواد وسبب كونه عاملاً حاسمًا في التصنيع. ↩

تعرّف على كيفية تأثير هذه المعلمة الحرجة للماكينة بشكل مباشر على تصميم الجزء الخاص بك وتكاليف التصنيع. ↩

اكتشف كيف أن خاصية الرمل هذه ضرورية لمنع العيوب المتعلقة بالغاز في المسبوكات الخاصة بك. ↩

تعرّف على كيفية تأثير التحكم في تدفق المعادن على جودة القِطع وسلامتها. ↩

تعرّف على كيفية توزيع تكلفة الأدوات على عمليات الإنتاج لخفض أسعار الوحدات. ↩

تعرّف على المزيد حول عملية التصنيع المضافة هذه لإنشاء قوالب رملية معقدة بدون أدوات. ↩

فهم كيف يمكن أن تؤثر خيارات خط التقسيم على تعقيد الأدوات وجودة الجزء النهائي. ↩

افهم كيف تؤدي إدارة هذا التأثير إلى إطالة العمر التشغيلي لقالب الصب بالقالب باهظ الثمن. ↩

تعرّف كيف يمكن لعمليات الشكل شبه الصافي أن تقلل بشكل كبير من تكاليف التصنيع الآلي ووقت الإنتاج. ↩

تعرف على كيفية تمكين هذه النوى أحادية الاستخدام من إنشاء تجاويف داخلية معقدة في المسبوكات. ↩

تعرف على كيفية حساب إطفاء تكلفة الأدوات لمشروعك. ↩