إن العثور على شريك خراطة دقيقة باستخدام الحاسب الآلي يمكنه تقديم قِطَع ذات تفاوتات ضيقة باستمرار دون المساومة على الجودة أو المواعيد النهائية يبدو مستحيلاً. من المحتمل أن تكون قد عانيت من الإحباط من استلام القِطع التي لا تتوافق مع المواصفات، أو التعامل مع المهل الزمنية الطويلة، أو إدارة الموردين الذين لا يستطيعون التعامل مع مشاريعك الأكثر تطلبًا.

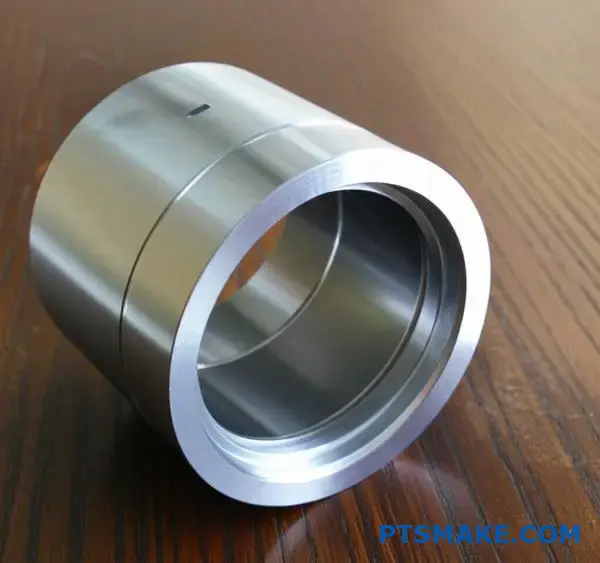

تقدم شركة PTSMAKE خدمات خراطة دقيقة باستخدام الحاسب الآلي بتفاوتات دقيقة تصل إلى ± 0.002 مم، باستخدام مخارط متطورة من النوع السويسري ومراكز خراطة متعددة المحاور. نحن متخصصون في الأشكال الهندسية المعقدة لصناعات الطيران والفضاء والطب والسيارات والإلكترونيات، مما يضمن جودة ثابتة بدءًا من النموذج الأولي وحتى الإنتاج بكميات كبيرة.

أنا أتفهم التحديات التي تواجهها عند الحصول على المكونات الحرجة التي تم تحويلها. من خلال خبرتي في شركة PTSMAKE، عملت مع مهندسين يحتاجون إلى قطع لا يستطيع الموردون الآخرون إنتاجها بشكل موثوق. تتعامل مخارطنا من النوع السويسري ومراكز الخراطة ذات 9 محاور مع التعقيدات بينما تضمن أنظمة الجودة لدينا أن كل جزء يلبي مواصفاتك الدقيقة. دعني أطلعك على إمكانياتنا وأريك كيف نحل تحديات الخراطة الدقيقة التي تبقي المهندسين مستيقظين طوال الليل.

الخراطة باستخدام الحاسب الآلي عالية الدقة لمكوناتك الأكثر أهمية.

عندما يتوقف مشروعك على مكون واحد، فإن كلمة "جيد بما فيه الكفاية" لا تعني ببساطة "جيد بما فيه الكفاية". بالنسبة للتطبيقات ذات المهام الحرجة في مجال الفضاء، أو الأجهزة الطبية، أو الروبوتات، فإن كل ميكرون مهم. وهنا لا تصبح الخراطة عالية الدقة باستخدام الحاسب الآلي مجرد عملية تصنيع، بل تصبح حجر الأساس لنجاح منتجك. يتعلق الأمر بتحويل تصميم معقد إلى جزء مادي يلبي المواصفات الدقيقة في كل مرة. نحن في شركة PTSMAKE متخصصون في تقديم هذه المكونات المعقدة ذات التفاوتات الضيقة والمزج بين أحدث التقنيات والخبرة الهندسية العميقة لتحويل تصميماتك الأكثر تطلبًا إلى واقع ملموس بجودة وسرعة استثنائية.

أساس الأداء: دقة لا تقبل المساومة

في العديد من الصناعات، يمكن أن يعتمد أداء وموثوقية النظام بأكمله على دقة أبعاد أصغر أجزائه. يمكن أن يؤدي الانحراف الطفيف إلى تآكل سابق لأوانه أو فشل تشغيلي أو حتى نتائج كارثية. ولهذا السبب نركز على دفع حدود ما هو ممكن في الخراطة باستخدام الحاسب الآلي.

تحقيق تفاوتات أكثر صرامة

إن تحقيق تفاوتات ضيقة تصل إلى ± 0.002 مم ليست مسألة حظ؛ بل هي نتيجة لعملية يتم التحكم فيها بدقة. ويتضمن ذلك استخدام ماكينات مستقرة حرارياً وأدوات قطع فائقة الدقة وبيئة يتم التحكم في مناخها. بالنسبة لك، هذا يعني بالنسبة لك، مكونات تتناسب تمامًا أثناء التجميع وتعمل بشكل لا تشوبه شائبة في الميدان، مما يقلل من مشاكل التكامل ويزيد من طول عمر المنتج النهائي.

يوضح الجدول أدناه الفرق بين قدرات الخراطة القياسية والعالية الدقة.

| الميزة | الخراطة القياسية باستخدام الحاسب الآلي بنظام التحكم الرقمي | الخراطة باستخدام الحاسب الآلي عالية الدقة |

|---|---|---|

| التسامح النموذجي | ± 0.025 مم | ضيق بقدر ± 0.002 مم |

| طلاء السطح (Ra) | 1.6 - 3.2 ميكرومتر | < 0.4 ميكرومتر |

| التحكم في العمليات | معيار SPC القياسي | مراقبة الأداء الفردي المتقدمة والفحص داخل الماكينة |

| الصناعات المشتركة | التصنيع العام | الفضاء، والفضاء، والطب، والبصريات |

ويضمن هذا المستوى من الدقة أنه سواء كنا نصنع نموذجًا أوليًا واحدًا أو ألف قطعة إنتاج، فإن المكون الأخير يكون مطابقًا للمكون الأول.

عندما يتطلب التصميم دقة متناهية، فإن مجرد إدخال نموذج CAD في ماكينة لا يكفي. فالرحلة من ملف رقمي إلى جزء مادي مثالي مليئة بالعثرات المحتملة التي يمكن أن تؤثر على الجودة وتزيد من التكاليف. وهنا يصبح الفهم العميق والعملي لعملية التصنيع أمراً لا يقدر بثمن. يتعلق الأمر بتوقع التحديات قبل ظهورها. على سبيل المثال، قد يبدو التصميم مثاليًا على الشاشة، ولكن قد تؤدي ميزة معينة إلى حدوث ثرثرة في الأداة أو تجعل من المستحيل تحقيق اللمسة النهائية المطلوبة للسطح. ولهذا السبب نؤمن بالنهج التعاوني منذ البداية.

ما وراء المخطط: قيمة سوق دبي المالي

يُعد التصميم من أجل قابلية التصنيع (DFM) خطوة حاسمة في عمليتنا. إنها مراجعة منهجية حيث يقوم مهندسونا بتحليل تصميم المكوّن الخاص بك لتحديد مشاكل التصنيع المحتملة ومعالجتها. لا يتعلق الأمر بتغيير هدف التصميم الخاص بك؛ بل يتعلق بإيجاد الطريقة الأكثر كفاءة وموثوقية لتحقيقه. من خلال النظر في عوامل مثل خصائص المواد، والوصول إلى الأدوات، وتسلسل العمليات، يمكننا في كثير من الأحيان اقتراح تعديلات طفيفة تؤدي إلى تحسينات كبيرة في الجودة والوقت اللازم والتكلفة. يتعلق الأمر بضمان ألا يكون الجزء قابلاً للتشغيل الآلي فحسب، بل يمكن إنتاجه باستمرار وفقًا لأعلى المعايير. ومن واقع خبرتنا، فإن هذا التعاون الاستباقي هو ما يفصل بين المشروع الناجح والمشروع المحبط. إن مفهوم تحديد الأبعاد الهندسية والتسامح1 يلعب دورًا كبيرًا في ذلك، حيث يضمن أن المتطلبات الوظيفية للتصميم يتم توصيلها وتلبيتها بوضوح.

التعديلات الشائعة لسوق دبي المالي في الخراطة باستخدام الحاسب الآلي

| تحدي التصميم | توصية سوق دبي المالي | المزايا |

|---|---|---|

| زوايا داخلية حادة | إضافة نصف قطر داخلي صغير | جزء أقوى، تقليل إجهاد الأدوات |

| التفاوتات الضيقة غير الضرورية | مراجعة المتطلبات الوظيفية | تكلفة أقل ووقت دورة أسرع |

| جدران رقيقة وغير مستقرة | زيادة سماكة الجدران أو إضافة دعامات مؤقتة | يمنع الاهتزاز والتشوه |

| المواد التي يصعب التعامل معها آلياً | اقتراح بديل بخصائص مماثلة | تحسين قابلية التشغيل الآلي، تشطيب أفضل |

من خلال معالجة هذه النقاط في وقت مبكر، نضمن مساراً أكثر سلاسة من النموذج الأولي إلى الإنتاج.

تُبنى شراكة التصنيع الناجحة على الثقة، وتأتي هذه الثقة من القدرة المثبتة على تقديم نتائج متسقة، سواء لنموذج أولي واحد سريع أو عملية إنتاج كاملة النطاق. يمكن أن تختلف العمليات المطلوبة لكل منهما، ولكن يجب أن يظل الالتزام بالجودة هو نفسه. فالنماذج الأولية تتعلق بالسرعة والدقة للتحقق من صحة التصميم، بينما يتعلق الإنتاج بقابلية التكرار والكفاءة لتوسيع نطاقه. لقد قمنا بتنظيم سير العمل لدينا للتفوق في كلا الأمرين، مما يضمن انتقالاً سلساً مع نضوج مشروعك. هذا النهج الموحد يمنع المشكلة الشائعة المتمثلة في النموذج الأولي الناجح الذي لا يمكن تصنيعه اقتصاديًا على نطاق واسع.

من النموذج الأولي إلى الإنتاج: إطار عمل قابل للتطوير

نظام إدارة الجودة لدينا هو العمود الفقري لعملياتنا بأكملها. فهو ليس مجرد شهادة معلقة على الحائط، بل هو إطار عمل حي يحدد كيفية تعاملنا مع كل شيء بدءاً من الاتصال الأولي بالعميل وحتى الفحص النهائي للقطع والشحن. هذا النظام هو الطريقة التي نضمن من خلالها الحفاظ على الدقة التي تم تحقيقها في النموذج الأولي عبر آلاف الوحدات في عملية الإنتاج.

دور الاعتماد في ضمان الجودة

تُعد شهادتا AS9100 وISO 9001 أساسيتان لهذا الوعد. وفي حين أن شهادة الأيزو 9001 تحدد خط أساس قوي لإدارة الجودة، فإن شهادة AS9100 تضيف طبقة أخرى من المتطلبات الصارمة الخاصة بصناعة الطيران، حيث السلامة والموثوقية غير قابلة للتفاوض.

| التصديق | مجال التركيز | ما الذي يعنيه ذلك بالنسبة لك |

|---|---|---|

| آيزو 9001 | إدارة الجودة العامة | عملية متسقة وموثقة لمراقبة الجودة والتحسين المستمر. |

| AS9100 | إدارة جودة الطيران والفضاء | متطلبات معززة لإمكانية التتبع وإدارة المخاطر ومطابقة المنتج. |

في المشاريع السابقة مع العملاء، وجدنا أن هذا النهج الصارم والمعتمد يوفر راحة البال. فهو يعني أن كل مادة يمكن تتبع مصدرها، ويتم توثيق كل عملية تشغيل للماكينة، ويتم فحص كل جزء نهائي وفقًا لمجموعة واضحة من المعايير. هذه هي الطريقة التي نحول بها الوعد بالدقة إلى واقع ملموس وموثوق به للمكونات الأكثر أهمية لديك.

في نهاية المطاف، يعد إنشاء المكونات الحرجة من خلال الخراطة عالية الدقة باستخدام الحاسب الآلي نظامًا للتحكم والتعاون. فهو لا يتطلب ماكينات متطورة فحسب، بل يتطلب أيضًا عقلية هندسية استباقية. ومن خلال التركيز على التحكم الدقيق في العمليات لتحقيق تفاوتات دقيقة في التحمل، وتنفيذ تحليل شامل لسوق دبي المالي لتحسين التصميمات، والالتزام بأنظمة الجودة الصارمة مثل AS9100 وISO 9001، فإننا نوفر مسارًا موثوقًا من المفهوم إلى الإنتاج. وهذا يضمن أداء أهم الأجزاء الخاصة بك على النحو المطلوب تماماً.

لمحة سريعة عن إمكانيات الخراطة الدقيقة باستخدام الحاسب الآلي.

عندما تقوم بتصميم مكون هام، فإن آخر ما تحتاجه هو الغموض. فأنت بحاجة إلى أرقام ثابتة ومواصفات واضحة وصورة كاملة لقدرات الشريك المحتمل. فالوعود الغامضة ب "الجودة العالية" لا تفي بالغرض عندما يعتمد نجاح مشروعك على ملاءمة القطعة بشكل مثالي وأدائها بشكل لا تشوبه شائبة. لهذا السبب أؤمن بالشفافية منذ البداية. في PTSMAKE، نضع أوراقنا على الطاولة. هذه ليست مجرد قائمة بالخدمات، بل هي مخطط تفصيلي لما يمكننا تحقيقه لك من خلال تقنية الخراطة الدقيقة المتقدمة باستخدام الحاسب الآلي.

يحتاج المهندسون ومديرو المشتريات إلى إجراء تقييم سريع لما إذا كان المورد قادرًا على تلبية متطلباتهم المحددة، والتي غالبًا ما تكون متطلبة. ولجعل هذه العملية بسيطة وفعالة، قمنا بتجميع مواصفاتنا الأساسية في جدول واحد سهل القراءة. اعتبر هذا الجدول بمثابة خطك المباشر إلى الحقيقة التقنية. ستجد هنا النطاقات الدقيقة، والتفاوتات المسموح بها، والقدرات التشغيلية التي تحدد خدمات الخراطة بنظام التحكم الرقمي الدقيقة التي نقدمها. سواءً كنت تعمل على مكونات دقيقة لجهاز طبي أو قطع أكبر لماكينات السيارات، ستساعدك هذه البيانات على اتخاذ قرار مستنير دون الخوض في صفحات من المواد التسويقية. إنها المعلومات العملية غير المنطقية التي كنت سأحتاجها لو كنت مكانك.

المواصفات الفنية الرئيسية

صُممت قدراتنا للتعامل مع مجموعة واسعة من احتياجات المشاريع، بدءًا من النماذج الأولية وحتى عمليات الإنتاج على نطاق واسع. يقدم الجدول التالي نظرة عامة واضحة على معاييرنا التشغيلية.

| القدرة | المواصفات |

|---|---|

| نطاق قطر الجزء | 0.5 مم - 300 مم (0.02 بوصة - 11.8 بوصة) |

| نطاق طول الجزء | حتى 1000 مم (39.4 بوصة) |

| التفاوتات القياسية | ± 0.025 مم (± 0.001 بوصة) |

| أعلى درجة تحمل | حتى ± 0.002 مم (± 0.00008 بوصة) |

| المحاور القصوى | ما يصل إلى 9 محاور خراطة تصل إلى 9 محاور |

| العمليات الثانوية | الطحن، والحفر، والثقب، والنقر، والطحن، والمعالجة الحرارية |

هذا الجدول بمثابة التزامنا تجاهك. هذه ليست أهدافاً طموحة، بل هي قدراتنا التي أثبتت جدواها يوماً بعد يوم والتي نقدمها لعملائنا في مختلف الصناعات مثل صناعة الطيران والإلكترونيات والروبوتات.

إن فهم الأرقام في الجدول شيء واحد، ولكن تقدير تأثيرها على أرض الواقع هو ما يهم حقًا. لنتحدث عن التفاوتات المسموح بها. يعتبر التفاوت المسموح به القياسي البالغ ± 0.025 مم ممتازًا للعديد من التطبيقات، مما يضمن ملاءمة ووظيفة موثوقة. ومع ذلك، عندما يكون المكوّن جزءًا من تجميع عالي الأداء، مثل غرسة طبية أو مستشعر طيران، فإن هذا التباين الصغير يكون كبيرًا جدًا. وهنا تصبح قدرتنا على تحقيق تفاوتات ضيقة تصل إلى ± 0.002 مم أمراً بالغ الأهمية. واستناداً إلى اختباراتنا الداخلية، فإن تحقيق هذا المستوى من الدقة يتطلب أكثر من مجرد ماكينات متقدمة؛ فهو يتطلب فهماً عميقاً لعلوم المواد وتحسين مسار الأداة والاستقرار الحراري في بيئة التصنيع الآلي. وهذا يعني حساب كيفية تمدد المادة أو انكماشها مع تغيرات درجة الحرارة ولو بدرجة واحدة. إن هذا الهوس بالتفاصيل هو ما يفصل بين الجزء القياسي والمكوّن المصمم بدقة.

قوة التصنيع الآلي متعدد المحاور

قد يبدو ذكر "الخراطة ذات 9 محاور" كميزة مجردة، ولكن فائدتها العملية هائلة. تعمل المخرطة التقليدية على محورين أو 3 محاور، مما يتطلب إعادة خراطة القِطع يدويًا لتصنيع ميزات مختلفة. في كل مرة يتم فيها نقل جزء، هناك خطر صغير ولكنه حقيقي لإدخال خطأ، مما يؤثر على الدقة النهائية. يمكن لمراكز الخراطة بنظام التحكم الرقمي متعددة المحاور الخاصة بنا إجراء عمليات الخراطة والتفريز والحفر والاستدقاق على المكوّن في إعداد واحد. يعد هذا النهج "المنجز في واحد" مغيرًا لقواعد اللعبة. فهو يقلل بشكل كبير من الخطأ التراكمي الذي يمكن أن يحدث من إعدادات متعددة، وهو أمر بالغ الأهمية للقِطع ذات الأشكال الهندسية المعقدة. تسمح لنا هذه الإمكانية بإنتاج مكونات معقدة ذات ميزات بزوايا مختلفة، مع الحفاظ على دقة التركيز والدقة الموضعية الاستثنائية. بالنسبة لمدير المشتريات، يعني هذا الأمر عملية إنتاج أكثر موثوقية وانسيابية وقطعة نهائية عالية الجودة. أحد العوامل الرئيسية التي نراقبها دائمًا في هذه العمليات المعقدة هو نفاد2لأنها تؤثر بشكل مباشر على دقة دوران الجزء النهائي.

لا تقتصر قدرات الخراطة الدقيقة باستخدام الحاسب الآلي لدينا على الماكينات التي نستخدمها فحسب، بل أيضًا من خلال كيفية الاستفادة منها عبر مجموعة كبيرة من المواد. قد يتطلب مشروعك الوزن الخفيف ومقاومة التآكل للألومنيوم 6061، أو قوة الفولاذ المقاوم للصدأ 316، أو الخصائص عالية الأداء لمادة PEEK للاستخدامات الطبية. تتصرف كل مادة بشكل مختلف. من خلال خبرتنا في العمل مع العملاء في مشاريع متنوعة، تعلمنا أن النتيجة الناجحة تعتمد على تكييف العملية بأكملها - بدءًا من اختيار الأداة وسرعة القطع إلى استخدام سائل التبريد - مع الخصائص المحددة للمادة التي يتم تشكيلها آليًا. على سبيل المثال، يتطلب تشكيل سبائك التيتانيوم سرعات قطع أقل وعزم دوران أعلى للتحكم في توليد الحرارة ومنع تصلب العمل، بينما تتطلب المواد البلاستيكية أدوات حادة للغاية وإدارة دقيقة للبُرادة لتجنب الذوبان وتحقيق تشطيب سطحي سلس.

الحلول المتكاملة لما بعد الخراطة

علاوة على ذلك، يُعد إدراجنا للعمليات الثانوية جزءًا أساسيًا من القيمة التي نقدمها. غالبًا ما يكون الجزء المخروط خطوة واحدة فقط في رحلة التصنيع. فقد يتطلب مسطحات مطحونة، أو ثقوبًا مثقوبة ومثقوبة، أو طحنًا سطحيًا لتحقيق المواصفات النهائية. ومن خلال تقديم هذه الخدمات داخلياً، فإننا نتخلص من المشاكل اللوجستية ومخاطر الجودة المرتبطة بنقل الأجزاء بين موردين مختلفين. يعمل هذا النهج المتكامل على تبسيط سلسلة التوريد الخاصة بك بشكل كبير. فلديك نقطة اتصال واحدة، وفريق واحد مسؤول عن الجودة، وعملية واحدة مبسطة من المواد الخام إلى المكون النهائي. وهذا لا يقلل من المهل الزمنية فحسب، بل يضمن أيضًا أن كل ميزة في الجزء، سواء أكانت مقلوبة أو مطحونة أو مطحونة، يتم تصنيعها بنفس المستوى العالي من الدقة. يتعلق الأمر بتقديم حل كامل، وليس مجرد جزء فقط. هذه هي الطريقة التي نبني بها في PTSMAKE الثقة على المدى الطويل ونصبح شريكًا حقيقيًا من الجيل التالي.

في شركة PTSMAKE، ترتكز قدرات الخراطة الدقيقة باستخدام الحاسب الآلي على أساس من الشفافية والتميز التقني. نحن نقدم نطاقًا تشغيليًا واسعًا، بدءًا من القِطع متناهية الصغر إلى المكونات الأكبر حجمًا، مع تفاوتات ضيقة تصل إلى ± 0.002 مم. تسمح لنا ماكيناتنا متعددة المحاور وعملياتنا الثانوية المتكاملة بالتعامل مع الأشكال الهندسية المعقدة وتقديم قطع كاملة جاهزة للإنتاج من مصدر واحد. يعمل هذا النهج الشامل على تبسيط سلسلة التوريد الخاصة بك ويضمن جودة ثابتة من البداية إلى النهاية.

خبرة واسعة في مجال المواد للتطبيقات المتطلبة.

غالبًا ما يتوقف نجاح أي مشروع خراطة دقيقة باستخدام الحاسب الآلي على قرار واحد حاسم: اختيار المواد. إنه خيار لا يحدد التكلفة النهائية فحسب، بل يحدد أيضًا أداء الجزء ومتانته وقدرته على العمل في البيئة المخصصة له. المخرطة الحديثة بنظام التحكم الرقمي لا تكون جيدة إلا بقدر جودة المواد الخام التي تقوم بتشكيلها. ومع وجود العديد من المعادن واللدائن المتاحة، ولكل منها خصائص فريدة من نوعها، يمكن أن يكون اتخاذ القرار الصحيح مهمة معقدة. المفتاح هو فهم كيفية توافق خصائص المادة - مثل الصلابة والاستقرار الحراري ومقاومة التآكل - مع متطلبات التطبيق. في شركة PTSMAKE، نوجه عملائنا خلال هذه العملية، ونضمن أن المادة المختارة مناسبة تمامًا للمهمة. هذا الغوص العميق في المواد هو المكان الذي ينتقل فيه المشروع من فكرة جيدة إلى مكون موثوق وعالي الأداء. سنستكشف المواد الأكثر شيوعاً وفعالية التي نعمل بها، مقسمة إلى فئتين رئيسيتين: المعادن والبلاستيك. هذه المعرفة أساسية لتحقيق التفاوتات الضيقة والتشطيبات الفائقة التي تحدد الخراطة عالية الجودة باستخدام الحاسب الآلي.

معادن للقوة والمتانة

غالبًا ما تكون المعادن هي الخيار الأول للتطبيقات التي تتطلب قوة وصلابة ومقاومة حرارية عالية. تجلب كل سبيكة شيئًا مختلفًا إلى الطاولة، ومعرفة أي سبيكة يجب استخدامها هو جزء من فن التصنيع الآلي الدقيق.

| فئة المواد | درجات/سبائك محددة نقوم بتصنيعها |

|---|---|

| الفولاذ المقاوم للصدأ | 303, 304, 316/316L |

| ألومنيوم | 6061-ت6، 7075-ت6 |

| تيتانيوم | الصف 2، الصف 5 (Ti-6Al-4V) |

| سبائك النحاس | نحاس C110، نحاس C110، نحاس C360 |

| سبائك الصلب | 4140, 1018, A36 |

على سبيل المثال، يُعد التيتانيوم مادة التيتانيوم مفضلة لمكونات الطيران والغرسات الطبية نظراً لقوته المذهلة بالنسبة للوزن وتوافقه الحيوي. تتيح لنا خبرتنا في الخراطة الدقيقة باستخدام الحاسب الآلي التعامل مع هذه المواد القوية بفعالية، وتقديم قطع تلبي أكثر المواصفات صرامة.

بلاستيك متعدد الاستخدامات والأداء

لم تعد المواد البلاستيكية عالية الأداء مجرد بديل منخفض التكلفة للمعادن. فهي توفر في كثير من الحالات خصائص متفوقة، مثل المقاومة الكيميائية وخفة الوزن والتشحيم الذاتي.

| فئة المواد | أنواع محددة نحن الآلة |

|---|---|

| بيك | بولي إيثر كيتون الأثير متعدد الإيثر |

| ديلرين® | بولي أوكسي ميثيلين (POM) |

| نايلون | PA6، PA66 |

| تفلون® تفلون | بولي تترافلورو إيثيلين (PTFE) |

| ألتم® Ultem | بولي إيثير إيميد (PEI) |

وتُعد نظرة خاطفة (PEEK) من أبرز المنتجات في هذه الفئة. وغالبًا ما نستخدمه في التطبيقات الصعبة في صناعات أشباه الموصلات والصناعات الطبية لأنه يتحمل درجات الحرارة العالية والمواد الكيميائية القاسية دون أن يتحلل.

عند التعمق في اختيار المواد، يمكن أن تحدث الدرجة المحددة للمعدن فرقًا كبيرًا. لا يكفي أن تختار ببساطة "الفولاذ المقاوم للصدأ"؛ عليك أن تفهم الفروق الدقيقة بين الدرجات لتحسين الأداء والتكلفة لمشاريع الخراطة الدقيقة باستخدام الحاسب الآلي. هذه المعرفة التفصيلية هي شيء بنيناه على مدار سنوات من العمل العملي في PTSMAKE.

الإبحار في عالم المعادن في الخراطة الدقيقة

دعنا نحلل بعض المعادن الأكثر شيوعاً التي نستخدمها في التصنيع وما الذي يجعلها فريدة من نوعها.

الفولاذ المقاوم للصدأ: العمود الفقري متعدد الاستخدامات

- إس إس 303: وغالبًا ما يكون هذا هو نقطة البداية لقطع الفولاذ المقاوم للصدأ. فهو يحتوي على الكبريت، مما يجعله قابلاً للتشغيل الآلي بدرجة عالية، مما يقلل من تآكل الأدوات وأوقات الدورات. وهو مثالي للتركيبات والأعمدة والمثبتات التي لا تتطلب أعلى مستوى من مقاومة التآكل.

- SS 304: وهو أكثر أنواع الفولاذ المقاوم للصدأ شيوعاً، ويوفر توازناً رائعاً بين مقاومة التآكل وقابلية التشكيل والتكلفة. وهو أصعب قليلاً في التشغيل الآلي من 303 بسبب افتقاره للكبريت.

- SS 316/316L: عندما يتعرض جزء ما للكلوريدات أو المواد الكيميائية القاسية الأخرى، فإن 316L هو الخيار الأفضل. وتمنحه إضافة الموليبدينوم مقاومة استثنائية للتآكل، مما يجعله ضروريًا للتطبيقات البحرية والطبية. وتتطلب عملية التصنيع الآلي ل 316L إدارة دقيقة للتغذية والسرعات لمنع تصلب العمل3 من المادة.

ألومنيوم: خفيف الوزن وقوي

- 6061-T6: هذا هو النوع الشامل لسبائك الألومنيوم. فهي تتميز بخصائص ميكانيكية جيدة وسهلة اللحام وتوفر مقاومة جيدة للتآكل. إنه خيار ممتاز وفعال من حيث التكلفة للمكونات الهيكلية والنماذج الأولية.

- 7075-T6: عندما تكون القوة هي الشغل الشاغل، فإن 7075 هي واحدة من أقوى سبائك الألومنيوم المتاحة، ويمكن مقارنتها بالعديد من أنواع الفولاذ. إن نسبة قوته العالية إلى الوزن تجعله لا غنى عنه في صناعة الطيران والسلع الرياضية عالية الأداء، على الرغم من أنه أكثر صعوبة في التصنيع الآلي.

يقدم الجدول أدناه مقارنة سريعة بين هذه المعادن المشهورة.

| معدن | الخصائص الرئيسية | الأفضل لـ... | قابلية التصنيع |

|---|---|---|---|

| الفولاذ المقاوم للصدأ 303 | قابلية ممتازة للتشغيل الآلي | الأجزاء المعقدة والمثبتات | عالية |

| فولاذ مقاوم للصدأ 316L | مقاومة فائقة للتآكل | المعدات الطبية والبحرية | متوسط |

| ألومنيوم 6061 | أداء رائع من جميع النواحي | النماذج الأولية والأجزاء الهيكلية | عالية |

| ألومنيوم 7075 | نسبة قوة إلى وزن عالية | الفضاء الجوي، الأجزاء عالية الإجهاد | متوسط |

| تيتانيوم درجة 5 | قوة لا مثيل لها ووزن منخفض | الغرسات الطبية، والفضاء | منخفضة |

في حين أن المعادن توفر قوة لا مثيل لها، فإن عالم اللدائن الهندسية يوفر مجموعة فريدة من المزايا الضرورية للعديد من التطبيقات الحديثة. يتطلب الخراطة الدقيقة باستخدام الحاسب الآلي للمواد البلاستيكية نهجًا مختلفًا عن المعادن. إدارة الحرارة أمر بالغ الأهمية، حيث يمكن أن يتسبب الاحتكاك المفرط في ذوبان المادة أو تشوهها. نحن نستخدم أدوات متخصصة، وحواف قطع حادة، ومعلمات قطع محسّنة لتحقيق تشطيبات ناعمة والحفاظ على تفاوتات ضيقة في المكونات البلاستيكية. إنها مجموعة مهارات توسع من إمكانيات مصممي المنتجات والمهندسين.

البلاستيك عالي الأداء: أكثر من مجرد بدائل

صُممت هذه البوليمرات المتطورة لتناسب بيئات محددة ومتطلبة قد تفشل فيها المعادن أو تكون غير عملية.

نظرة خاطفة: أفضل أداء عالي الأداء

يُعد البولي إيثر كيتون متعدد الإيثر كيتون (PEEK) أحد أكثر اللدائن الحرارية التي نقوم بتصنيعها قدرة. فهي تحافظ على خواصها الميكانيكية في درجات حرارة عالية للغاية (تصل إلى 250 درجة مئوية أو 482 درجة فهرنهايت) وهي مقاومة لمجموعة كبيرة من المواد الكيميائية والإشعاعية. وهذا ما يجعلها مادة بديلة للمعادن في صناعات مثل تصنيع أشباه الموصلات لمناولة الرقاقات وفي المجال الطبي للأدوات القابلة للتعقيم.

ديلرين® (POM): للثبات والاحتكاك المنخفض

يشتهر الديلرين بثبات أبعاده الممتاز وصلابته العالية ومعامل الاحتكاك المنخفض. هذه الخصائص تجعله مثاليًا للأجزاء الدقيقة التي تتطلب حركة سلسة وقابلة للتكرار، مثل التروس والمحامل والبكرات. كما تضمن مقاومته للرطوبة أن تحافظ الأجزاء على شكلها وتفاوتاتها مع مرور الوقت.

تفلون® (PTFE): مقاومة كيميائية لا مثيل لها

يشتهر البولي تترافلوروإيثيلين (PTFE) بخصائصه غير اللاصقة، ولكن قوته الحقيقية تكمن في خموله الكيميائي. فهو لا يتأثر بجميع المواد الكيميائية تقريبًا، مما يجعله مثاليًا لموانع التسرب والحشيات والبطانات في معدات المعالجة الكيميائية. كما أن احتكاكه المنخفض للغاية يجعله مفيدًا للمحامل غير المشحمة.

يقدم هذا الجدول لمحة سريعة عن أماكن تفوق هذه المواد البلاستيكية.

| بلاستيك | الخصائص الرئيسية | الأفضل لـ... | الحد الأقصى. درجة حرارة الخدمة. |

|---|---|---|---|

| بيك | مقاومة الحرارة الشديدة والمواد الكيميائية | الطيران والفضاء والطب وأشباه الموصلات | 250 درجة مئوية / 482 درجة فهرنهايت |

| ديلرين® (POM) | صلابة عالية واحتكاك منخفض | التروس، والمحامل، والأجزاء الدقيقة | 90 درجة مئوية / 194 درجة فهرنهايت |

| نايلون (PA) | المتانة ومقاومة التآكل | البطانات، ووسادات التآكل، والعجلات | 99 درجة مئوية / 210 درجة فهرنهايت |

| تفلون® (PTFE) | خمول كيميائي، مانع للالتصاق | موانع التسرب، والعوازل، والبطانات الكيميائية | 260 درجة مئوية / 500 درجة فهرنهايت |

| Ultem® (PEI) | قوة عالية ومقاومة عالية للهب | الموصلات الكهربائية والأدوات الطبية | 170 درجة مئوية / 338 درجة فهرنهايت |

لا تقتصر خبرتنا في شركة PTSMAKE على مجموعة مواد واحدة فقط. فمن خلال إتقاننا لكل من المعادن والبلاستيك، نقدم حلولاً شاملة. تتيح لنا هذه القدرة المزدوجة تقديم المشورة للعملاء بشأن أفضل المواد على الإطلاق لتلبية احتياجاتهم من الخراطة الدقيقة باستخدام الحاسب الآلي، وتحقيق التوازن بين الأداء والتكلفة وقابلية التصنيع لتحقيق النتيجة المثلى.

يُعد اختيار المواد حجر الزاوية في الخراطة الدقيقة الناجحة باستخدام الحاسب الآلي. ومن الأهمية بمكان فهم الخصائص المميزة للمعادن مثل الفولاذ المقاوم للصدأ والألومنيوم، إلى جانب المواد البلاستيكية عالية الأداء مثل البولي إيثيلين والدلرين. تقدم كل مادة مزيجًا فريدًا من القوة والوزن والاستقرار الحراري والمقاومة الكيميائية. تضمن لنا خبرتنا في شركة PTSMAKE قدرتنا على إرشادك إلى الاختيار الأمثل، وتحويل التصميم الرائع إلى جزء عملي وموثوق يعمل تمامًا كما هو مطلوب في الاستخدام النهائي.

معدات متطورة لدقة وكفاءة لا مثيل لها.

هل سبق لك أن تساءلت يومًا ما الذي يفصل بين القِطع الجيدة المخروطة بنظام التحكم الرقمي والقطع الرائعة؟ لا يتعلق الأمر فقط بمهارة المشغِّل أو جودة المواد الخام. يكمن السر الحقيقي في الماكينة نفسها. إن المعدات المناسبة هي قلب أي ورشة ماكينات عالية الأداء، وفي PTSMAKE، فإن استثمارنا في التكنولوجيا المتقدمة هو ما يسمح لنا بالوفاء بوعدنا بالدقة باستمرار. فكّر في الأمر وكأنه مطبخ طاهٍ محترف؛ فأجود المكونات لا فائدة منها بدون الأدوات المناسبة لإعدادها. وفي الخراطة الدقيقة باستخدام الحاسب الآلي، فإن مخارطنا ومراكز الخراطة لدينا هي أدواتنا المتخصصة، حيث يتم اختيار كل منها للتفوق في مهام محددة ومتطلبة. إن هذا التركيز على امتلاك الماكينة المناسبة للمهمة هو الطريقة التي نحول بها التصاميم المعقدة إلى قطع مثالية ملموسة ومثالية في كل مرة. إنه أساس الثقة التي يضعها فينا شركاؤنا في صناعات الطيران والفضاء والطب والسيارات.

ماذا تعني المعدات المتقدمة لمشروعك؟ تعني تفاوتات أكثر دقة، تصل في كثير من الأحيان إلى ± 0.005 مم أو أفضل. يعني تحسين التشطيبات السطحية التي قد تلغي الحاجة إلى عمليات الصقل الثانوية. والأهم من ذلك أنها تعني الكفاءة - إكمال القِطع بشكل أسرع وبتدخلات يدوية أقل، مما يعني الموثوقية والفعالية من حيث التكلفة بالنسبة لك.

مخارط من النوع السويسري

المخارط من النوع السويسري هي الحل المفضل لدينا للقِطع الصغيرة والمعقدة وذات الحجم الكبير. ما يجعلها فريدة من نوعها هو نظام جلبة التوجيه الخاص بها. يتم تغذية المواد من خلال هذه البطانة، وتعمل أدوات القطع على المخزون عند نقطة الدعم مباشرةً. يقلل هذا التصميم بشكل كبير من الانحراف والاهتزاز، خاصةً على القِطع الطويلة والنحيلة مثل المجسات الطبية أو الموصلات الإلكترونية. ويسمح لنا بالحفاظ على دقة مذهلة على طول المكوّن بالكامل، وهو إنجاز غالبًا ما يكون صعبًا على المخارط التقليدية. بالنسبة للمشروعات التي تتطلب الآلاف من القِطع المتماثلة والمعقدة، فإن سرعة وثبات الماكينات ذات الطراز السويسري لا مثيل لهما.

| مقارنة الميزات | مخرطة من النوع السويسري | مخرطة CNC تقليدية |

|---|---|---|

| الملف الشخصي للجزء | مثالية للأجزاء الطويلة والنحيلة (نسبة طول إلى قطر عالية) | الأفضل للأجزاء الأقصر ذات القطر الأكبر |

| نظام الدعم | جلبة التوجيه تدعم المخزون بالقرب من أداة القطع | الظرف أو الطوق يحمل قطعة العمل في أحد طرفيه |

| الحجم النموذجي | عمليات الإنتاج بكميات كبيرة | نماذج أولية إلى عمليات تشغيل متوسطة الحجم |

| الميزة الرئيسية | يقلل من انحراف المواد، ودقة عالية في الأجزاء الصغيرة | تعدد الاستخدامات لمجموعة كبيرة من أحجام القطع |

عندما لا يتطلب المشروع الدقة فحسب، بل يتطلب أيضًا هندسة معقدة، فإننا نلجأ إلى مراكز الخراطة متعددة المحاور. هذه هي مراكز العمل في التصنيع الحديث، وهي قادرة على تحويل قضيب معدني بسيط إلى مكون نهائي في عملية واحدة. تُعد القدرة على إكمال القِطع في إعداد واحد - وهو نهج "إنجاز في واحد" - مغيّرًا لقواعد اللعبة من حيث الجودة والكفاءة. في كل مرة يتم فيها نقل جزء من ماكينة إلى أخرى لإجراء عملية ثانوية، فإنك تقدم احتمال حدوث خطأ بشري واختلالات طفيفة. من خلال التخلص من عمليات النقل هذه، نزيل المتغيرات ونضمن أن كل ميزة في الجزء متحدة المركز تمامًا ومحاذاة مع غيرها. وهذا أمر بالغ الأهمية للمكونات حيث يتم التحكم بإحكام في العلاقات بين الملامح المختلفة.

مراكز الخراطة باستخدام الحاسب الآلي متعددة المحاور

يشير مصطلح "متعدد المحاور" إلى عدد الاتجاهات التي يمكن أن تتحرك فيها أدوات القطع وقطعة العمل بالنسبة لبعضها البعض. تحتوي المخرطة القياسية على محورين (X و Z). يمكن أن يحتوي مركز متعدد المحاور على 3 أو 4 أو 5 أو حتى أكثر من المحاور، بما في ذلك محور C للتحكم في دوران المغزل ومحور Y للتشغيل الآلي خارج المركز. يتيح ذلك إنشاء ميزات معقدة للغاية دون الحاجة إلى نقل الجزء إلى ماكينة تفريز. لا تتعلق هذه الإمكانية بالميزات الفاخرة فحسب؛ بل تؤثر بشكل مباشر على التكلفة النهائية والوقت المستغرق لمشروعك. يعني تقليل وقت الإعداد أن الماكينة تقضي وقتًا أطول في القطع ووقتًا أقل في حالة خمول. كما يساهم تقليل عدد التَرْكِيبات وتقليل المناولة اليدوية في عملية أقل حجماً وأكثر كفاءة. إن الدقة الحركية4 تضمن هذه الآلات أن تكون كل حركة دقيقة وتترجم التعليمات المبرمجة إلى واقع مادي بدقة متناهية.

| أسبكت | إعداد واحد (متعدد المحاور) | إعدادات متعددة (تقليدية) |

|---|---|---|

| الدقة | عالية. يتم تشكيل الميزات بالنسبة لبعضها البعض. | أقل. خطر تكديس التحمل مع كل إعداد جديد. |

| المهلة الزمنية | أقصر. لا وقت ضائع في التنقل بين الماكينات. | أطول. يشمل وقت النقل والإعداد وإعادة الفحص. |

| تكلفة العمالة | أقل. تقليل المناولة اليدوية وتدخل المشغل. | أعلى. يتطلب وقتاً للمشغل لكل إعداد. |

| معدل الخردة | أقل. مخاطر أقل للخطأ من إعادة التركيب. | أعلى. زيادة فرص حدوث اختلال في المحاذاة. |

لإطلاق العنان لإمكانات مراكز الخراطة متعددة المحاور لدينا، نعتمد على تقنيتين رئيسيتين: الأدوات المباشرة والمغازل الفرعية. هاتان الميزتان هما ما يرتقي بمخرطة بنظام التحكم الرقمي من ماكينة خراطة بسيطة إلى خلية تصنيع كاملة متعددة الوظائف. وهي ضرورية لتحقيق أعلى مستويات الكفاءة في الخراطة الدقيقة باستخدام الحاسب الآلي، خاصةً بالنسبة للقِطع التي تتطلب عادةً عمليات خراطة وطحن. في PTSMAKE، وجدنا أن القِطع التي تتضمن هذه الميزات يمكن أن تشهد غالبًا انخفاضًا في إجمالي وقت الإنتاج بأكثر من 30%، استنادًا إلى بيانات مشروعنا الداخلي. يتم تمرير مكاسب الكفاءة هذه مباشرةً إلى عملائنا من خلال عمليات تسليم أسرع وأسعار أكثر استقرارًا.

الأدوات الحية والمغازل الفرعية

قوة الأدوات الحية

تشير الأدوات الحية إلى أدوات القطع الدوارة التي تعمل بالطاقة والمثبتة في البرج الدوّار للمخرطة. وهذا يعني أنه يمكننا إجراء عمليات التفريز والحفر والاستدقاق على وجه أو محيط الجزء بينما لا يزال مثبتًا في عمود الدوران الرئيسي. تخيّل إنشاء مسمار برأس سداسي وثقب مثقوب بشكل متقاطع من أجل مسمار كوتر. تقليديًا، قد يتطلب ذلك تدوير الجسم المستدير واللوالب على مخرطة، ثم نقل الجزء إلى ماكينة تفريز لإنشاء الرأس السداسي وحفر الثقب. مع الأدوات المباشرة، تحدث كل هذه العمليات في تسلسل واحد على ماكينة واحدة. وهذا لا يوفر الوقت فحسب، بل يضمن أيضًا تحقيق التناسق المثالي بين الملامح المخروطية والمطحونة.

كفاءة المغازل الفرعية

المغزل الفرعي، أو المغزل الثانوي، هو ميزة أخرى تغير قواعد اللعبة. إنه في الأساس مغزل ثانٍ معاكس يمكنه انتزاع الجزء من المغزل الرئيسي بعد اكتمال الجانب الأول. يتم بعد ذلك قطع الجزء من مخزون القضيب، ويقدم المغزل الثانوي الجانب الخلفي من الجزء إلى أدوات التصنيع الآلي. يسمح ذلك بالتشغيل الآلي الكامل لكل من الجزء الأمامي والخلفي للمكون دون أي تدخل يدوي. عند إقرانها مع مغذي عمود التغذية، يتيح ذلك إمكانية التصنيع "بدون إضاءة"، حيث يمكن تشغيل الماكينة دون مراقبة لساعات، مما ينتج مئات القِطع النهائية المثالية.

| الميزة | الوظيفة | الميزة الرئيسية لمشروعك |

|---|---|---|

| الأدوات الحية | تسمح بالطحن، والحفر، والنقر على مخرطة. | يلغي الحاجة إلى عمليات الطحن الثانوية، مما يوفر الوقت ويحسن الدقة. |

| مغزل فرعي | مغزل ثانٍ يقوم بتصنيع الجانب الخلفي للجزء آليًا. | تمكين التصنيع الآلي الكامل "في جهاز واحد"، مما يقلل من المناولة ويحسن زمن الدورة. |

| المحور Y-المحور Y | تمكين عمليات الحفر والطحن خارج المركز. | يسمح بتصميمات هندسية وميزات أكثر تعقيدًا بدون تركيبات خاصة. |

| مغذي القضبان | تحميل مخزون المواد الجديدة تلقائيًا في الماكينة. | يسهل الإنتاج المستمر والكبير الحجم والتشغيل غير المراقب. |

المعدات المناسبة هي حجر الزاوية في الخراطة الدقيقة باستخدام الحاسب الآلي. إن استثمارنا في الماكينات المتخصصة مثل المخارط من النوع السويسري للقطع الصغيرة والمعقدة ومراكز الخراطة متعددة المحاور للإنتاج المعقد "المنجز في واحد" هو استثمار مباشر في نجاح مشروعك. تعمل ميزات مثل الأدوات المباشرة والمغازل الفرعية على تعزيز قدراتنا، مما يسمح لنا بتقليل المهل الزمنية وتحسين الدقة وتقديم مكونات فائقة الجودة. هذه الميزة التكنولوجية هي الطريقة التي نلبي بها توقعات شركائنا ونتجاوزها باستمرار.

نجاح مثبت عبر الصناعات عالية المخاطر.

عندما تقوم بتطوير منتج لصناعة عالية المخاطر، فإن كلمة "جيد بما فيه الكفاية" لا تكفي ببساطة. فمصطلح "الدقة" يأخذ معنى أكبر بكثير عندما يكون لفشل أحد المكونات عواقب وخيمة. هذا شيء تعلمته عن كثب في شركة PTSMAKE. فالأمر لا يتعلق فقط بتحقيق التفاوت المسموح به في الرسم؛ بل يتعلق بفهم البيئة التي سيعيش فيها هذا الجزء والتحديات الفريدة للصناعة التي يخدمها. تأتي الشراكة الحقيقية في التصنيع من امتلاك خبرة مثبتة في المجالات التي تكون فيها الرهانات أكبر. يتعلق الأمر ببناء الثقة من خلال إثبات أننا حللنا أصعب المشاكل من قبل.

صناعة الطيران والدفاع: حيث الفشل ليس خياراً

في مجال الطيران، كل جرام مهم وكل ميكرون مهم. وتتمثل التحديات الرئيسية التي نحلها في تحقيق خفة الوزن القصوى دون المساس بالسلامة الهيكلية والحفاظ على تفاوتات لا تصدق للمكونات الحرجة للطيران. وغالباً ما ينطوي ذلك على العمل مع مواد متقدمة مثل سبائك التيتانيوم و Inconel، والتي من المعروف صعوبة تصنيعها آلياً. خبرتنا في الخراطة باستخدام الحاسب الآلي الدقيقة يتيح لنا إنشاء أشكال هندسية معقدة لمكونات مثل شفرات التوربينات والتجهيزات الهيكلية، مما يضمن استيفاءها لمعايير AS9100 الصارمة. إنه عالم من التصنيع الخالي من العيوب، حيث لا تُعد إمكانية التتبع الكامل مكافأة - بل هي مطلب.

الأجهزة الطبية: الدقة التي تنقذ الأرواح

تتطلب صناعة الأجهزة الطبية مزيجًا فريدًا من الدقة المجهرية والنقاء المطلق للمواد. وكثيرًا ما نعمل مع مواد متوافقة حيويًا مثل PEEK والفولاذ المقاوم للصدأ 316L للأدوات الجراحية والغرسات ومكونات معدات التشخيص. لا يكمن التحدي هنا في التفاوتات الصارمة فحسب، بل أيضاً في ضمان الحصول على سطح أملس تماماً لمنع التلوث وضمان سلامة المرضى. ويأتي كل جزء ننتجه مصحوباً بوثائق شاملة، مما يوفر إمكانية التتبع الكامل للمواد التي تتطلبها لوائح إدارة الغذاء والدواء الأمريكية وISO 13485. يتعلق الأمر بتقديم مكونات يمكنك الوثوق بها لسلامة المريض.

| التركيز على الصناعة | التحدي الرئيسي | الخبرة المادية | المتطلبات الأساسية |

|---|---|---|---|

| الطيران والفضاء والدفاع | خفة الوزن والقوة | التيتانيوم، وسبائك الألومنيوم، والإينكونيل | انعدام العيوب وإمكانية التتبع الكامل |

| الأجهزة الطبية | التوافق الحيوي والدقة | نظرة خاطفة، فولاذ مقاوم للصدأ 316L، رادل | التعقيم وسلامة المرضى |

على النقيض من رهانات الحياة أو الموت في قطاعي الطيران والطب، فإن قطاعي السيارات والإلكترونيات يمثلان مجموعتهما الفريدة من التحديات الشديدة. فبينما قد لا يتسبب جزء معيب من المحرك في سقوط طائرة، إلا أنه بالتأكيد يمكن أن يضر بسمعة العلامة التجارية من حيث الموثوقية والأداء. وبالمثل، يمكن لخلل مجهري في الموصل أن يجعل نظاماً آلياً معقداً عديم الفائدة. إن هذا الفهم للسياق - معرفة ما هو مهم حقًا لكل تطبيق - هو ما يفصل بين مورد قطع الغيار البسيطة وشريك التصنيع الحقيقي. في شركة PTSMAKE، نطبق نفس العقلية الصارمة على كل صناعة، ونقوم بتكييف عملياتنا لتلبية أهداف الأداء والحجم والتكلفة المحددة.

السيارات: تعزيز الأداء والموثوقية

بالنسبة لعملائنا في مجال السيارات عالية الأداء، ينصب التركيز على المتانة والقوة. فنحن نقوم بتصنيع مكونات أنظمة المحركات، وناقل الحركة المخصص، وإعدادات نظام التعليق حيث يجب أن تتحمل الأجزاء الحرارة الشديدة والضغط والاهتزاز. ويتمثل التحدي في الحفاظ على التفاوتات الضيقة في الفولاذ المقوى وسبائك الألومنيوم المتخصصة التي تعزز الأداء. من خلال الخراطة الدقيقة باستخدام الحاسب الآلي، نصنع تجهيزات مخصصة ومكونات مجموعة نقل الحركة التي تتناسب تماماً وتؤدي أداءً لا تشوبه شائبة في ظل ظروف قاسية. لا يتعلق الأمر فقط بتصنيع قطعة مطابقة للمواصفات؛ بل يتعلق الأمر بهندسة مكون يساعد على الفوز بالسباقات ويبني سمعة موثوقية قوية للغاية. إن البنية الداخلية للمادة، وخاصةً تباين الخواص5، يمكن أن تلعب دورًا حاسمًا في أدائها تحت الضغط.

الإلكترونيات والروبوتات: تعقيد التصغير

إن عالم الإلكترونيات والروبوتات هو عالم المليمترات والميكرونات. التحدي الأساسي هنا هو التصغير. فنحن ننتج مكونات صغيرة ومعقدة مثل علب المستشعرات والموصلات المصغرة والمشتتات الحرارية المخصصة. وغالباً ما تتميز هذه الأجزاء بأشكال هندسية داخلية معقدة وتفاصيل دقيقة للغاية ضرورية للوظيفة. كما أن اختيار المواد أمر بالغ الأهمية، وغالباً ما يتضمن الألومنيوم لتبديد الحرارة أو البوليمرات المتخصصة للعزل. وقد تم تحسين عملياتنا لإنتاج هذه الأجزاء الصغيرة للغاية مع إمكانية تكرار مثالية، مما يضمن أن كل مبيت أو موصل حساس يعمل تمامًا كما تم تصميمه، وهو أمر حيوي لموثوقية الأنظمة الآلية المعقدة.

| التركيز على الصناعة | التحدي الرئيسي | الخبرة المادية | المتطلبات الأساسية |

|---|---|---|---|

| السيارات | المتانة والأداء | الفولاذ المقوى، الألومنيوم 7075 | مقاومة الإجهاد والحرارة |

| الإلكترونيات والروبوتات | التصغير والتعقيد | ألومنيوم 6061، ألومنيوم 6061، نظرة خاطفة PEEK، ديلرين | التكرار والدقة |

إن امتلاك الخبرة في مجالات محددة أمر بالغ الأهمية، ولكن ما الذي يسمح لنا بتحقيق نتائج متسقة في هذه المجالات المختلفة؟ يتلخص الأمر في فلسفة أساسية مبنية على التحكم في العمليات والتعاون الاستباقي. لا يكفي مجرد أخذ ملف CAD والضغط على "بدء التشغيل". في التصنيع عالي المخاطر، يتم تحديد النجاح قبل وقت طويل من قطع الشريحة الأولى. يبدأ الأمر بالتعمق في التصميم نفسه، والعمل جنبًا إلى جنب مع عملائنا لضمان تحسين الجزء ليس فقط للاستخدام النهائي ولكن أيضًا لقابلية التصنيع. يساعد هذا النهج على منع التأخيرات المكلفة ويضمن أن يكون المكوّن النهائي قويًا وفعالاً من حيث التكلفة قدر الإمكان.

العامل الموحّد: الالتزام بالعملية

هذا الالتزام هو الخيط المشترك الذي يربط بين عملنا في مجالات الفضاء والطب والسيارات والروبوتات. إنه نظام وليس اقتراحاً. لقد بنينا سمعتنا على أساس من المراقبة الصارمة للجودة التي هي جزء لا يتجزأ من كل مرحلة من مراحل عملية الإنتاج.

من التصميم إلى التسليم: إطار عمل الجودة لدينا

إن إطار العمل هذا ليس مجرد سلسلة من الضوابط، بل هو عقلية. نحن نعتقد أنه من خلال التحكم في العملية، ستتبعها النتائج. على سبيل المثال، في مرحلة مراجعة التصميم التعاوني (DFM)، قد نقترح تغييرًا طفيفًا في نصف قطر الشريحة لا يؤثر على الوظيفة ولكنه يحسن بشكل كبير من عمر الأداة وصقل السطح أثناء الخراطة باستخدام الحاسب الآلي الدقيقة العملية. تأتي هذه الرؤية الثاقبة من سنوات من الخبرة وهي شيء يقدّره عملاؤنا كثيراً. فهي تحول العلاقة من مجرد صفقة بسيطة إلى شراكة حقيقية، حيث نستثمر في نجاح مشروعهم منذ اليوم الأول.

| مرحلة العملية | بند العمل | مزايا العميل |

|---|---|---|

| 1. مراجعة التصميم (DFM) | التعاون في تحسين التصميم | انخفاض التكلفة وتحسين الجودة |

| 2. التحقق من المواد | اعتماد جميع المواد الخام واختبارها | أداء وامتثال مضمون |

| 3. التفتيش أثناء العملية | المراقبة المستمرة باستخدام مجسات CMM | يمنع الانحرافات قبل حدوثها |

| 4. مراقبة الجودة النهائية | تقرير كامل الأبعاد وفحص بصري | الثقة في كل جزء يتم تسليمه |

النجاح في الصناعات عالية المخاطر مثل الطيران والطب والسيارات والإلكترونيات ليس من قبيل الصدفة. بل هو نتيجة مباشرة لفهم التحديات الخاصة بكل قطاع، بدءاً من خفة الوزن والتوافق الحيوي إلى الأداء والتصغير. هذه الخبرة المتخصصة مبنية على أساس عالمي من التعاون الاستباقي وعلوم المواد الدقيقة والالتزام الثابت بالتحكم في العمليات. يضمن هذا المزيج أن يكون كل مكوّن نقدّمه جاهزاً لأداء دوره الحاسم، بغض النظر عن الصناعة التي يخدمها.

دراسات حالة: من التصميم المعقد إلى القطع المخروطة الخالية من العيوب.

النظريات شيء واحد، ولكن الرؤية شيء واحد هو التصديق. في عالم الخراطة الدقيقة باستخدام الحاسب الآلي، لا يمكن للمواصفات الفنية على موقع الويب أن تخبرك بالكثير. فالاختبار الحقيقي لشريك التصنيع يكمن في قدرته على التعامل مع تحديات العالم الحقيقي - الأشكال الهندسية المعقدة، والمواد الصعبة، والتفاوتات الصارمة المستحيلة التي تحدد الهندسة الحديثة. كيف ينتقل الفريق من ملف CAD معقد إلى مكوّن مكتمل بشكل مثالي؟ يتعلق الأمر بأكثر من مجرد امتلاك أحدث المعدات؛ بل يتعلق الأمر بحل المشكلات التي تحدث في الورشة. صُممت دراسات الحالة هذه من عملنا في شركة PTSMAKE لإزاحة الستار عن الستار وإظهار كيف نترجم التصاميم المعقدة إلى أجزاء ملموسة خالية من العيوب. سنستعرض التحديات المحددة التي واجهها عملاؤنا والحلول التي صممناها والنتائج القابلة للقياس الكمي التي أحدثت فرقًا في مشاريعهم. هنا تلتقي الدقة مع الممارسة العملية.

آلية الإغلاق في الفضاء الجوي في إينكونيل 718

التحدي

احتاج عميل في مجال الطيران إلى مكون قفل مهم لنظام نشر الأقمار الصناعية. صُنع الجزء من سبيكة Inconel 718، وهي سبيكة فائقة الصعوبة في التصنيع. تميز التصميم بتجاويف داخلية عميقة ومتقاطعة وتطلب تفاوتًا موضعيًا يبلغ ± 0.005 مم بين الملامح الرئيسية. لم يكن التحدي الرئيسي هو الحفاظ على التفاوت المسموح به فحسب، بل كان التحدي الأساسي هو منع إجهاد المواد وضمان عدم وجود عيوب في السطح، حيث إن أي فشل في المدار سيكون كارثياً.

الحل الذي نقدمه

لقد تعاملنا مع هذا المشروع باستراتيجية متعددة الأوجه. تم تصنيع القِطع على أحد مراكز الخراطة متعددة المحاور باستخدام الحاسب الآلي لدينا، مما سمح لنا بإكمال معظم العمليات في إعداد واحد، مما قلل من تراكم التفاوتات. استخدمنا أدوات متخصصة من الكربيد المطلي بالسيراميك والمصممة خصيصًا ل Inconel، بالإضافة إلى نظام سائل تبريد عالي الضغط للتحكم في الحرارة الشديدة المتولدة أثناء القطع. قام مهندسونا ببرمجة مسارات أدوات محددة للغاية لتجنب التغييرات الاتجاهية الحادة التي يمكن أن تضغط على المادة. خضع كل جزء من الأجزاء لفحص CMM أثناء العملية وفحص نهائي صارم باستخدام CMM.

النتيجة

لقد نجحنا في تسليم الدفعة الكاملة من المكونات بنجاح، حيث استوفى 100% منها المواصفات المطلوبة أو تجاوزها. وقد أدى تحكمنا في العملية إلى تحقيق تفاوت موضعي نهائي في حدود ± 0.003 مم. تمكن العميل من المضي قدمًا في جدول التجميع قبل الموعد المحدد، مما ساهم في إطلاق النظام بنجاح.

الهندسة الكامنة وراء الحل: أكثر من مجرد آلات

لم يكن نجاح هذه المشاريع مجرد ضغط زر على ماكينة متطورة. فقد نشأ من فهم عميق لعلوم المواد وديناميكيات التصنيع الآلي. يتطلب الخراطة الدقيقة الحقيقية باستخدام الحاسب الآلي نهجًا هندسيًا أولاً، حيث يكون كل قرار - بدءًا من اختيار الأداة إلى البرمجة - مدروسًا ومستنيرًا. إن الجمع بين الخبرة والتكنولوجيا هو ما يحول كابوس التصنيع المحتمل إلى قصة نجاح قابلة للتكرار. في شركة PTSMAKE، تُعد هذه العقلية الهندسية في صميم طريقة عملنا، مما يضمن أننا لا نصنع القطع فحسب، بل نحل تحديات التصنيع الأساسية لشركائنا. تتضمن هذه العملية تحليلاً دقيقاً لسلوك المواد تحت ضغط التصنيع الآلي والتخطيط لكل خطوة للتحكم في النتيجة بدقة يمكن التنبؤ بها.

الإبحار في التحديات المادية: حالة الإينكونيل

يعد تصنيع مادة مثل Inconel 718 مثالاً كلاسيكيًا على أهمية الخبرة. تشتهر هذه السبيكة بقوتها المذهلة في درجات الحرارة المرتفعة، ولكن هذه الخاصية نفسها تجعلها صعبة القطع بشكل لا يصدق. فهي تميل إلى تشديد العمل6وهو ما يعني أن عملية القطع ذاتها تجعل الطبقة السطحية أكثر صلابة وأصعب في الماكينة. قد يؤدي اتباع نهج قياسي إلى تآكل سريع للأدوات وتشطيب سطح رديء وفقدان دقة الأبعاد. تضمن حلنا استخدام سرعات قطع ومعدلات تغذية محددة، استنادًا إلى بيانات الاختبار الداخلي لدينا، للبقاء تحت العتبة التي تسبب تصلبًا كبيرًا. كما كانت صلابة مركز الخراطة باستخدام الحاسب الآلي لدينا أمرًا بالغ الأهمية، حيث إن أي اهتزاز سيؤدي إلى تضخيمه، مما يؤدي إلى حدوث رفرفة في الأداة وتلف الجزء.

من واحد إلى عشرة آلاف: ضمان الاتساق في الحجم

تختلف تحديات المشاريع ذات الحجم الكبير، مثل حاقن وقود السيارات، اختلافًا تامًا. فهنا، يتحول الهدف الأساسي من إنتاج جزء واحد مثالي إلى إنتاج آلاف الأجزاء المثالية المتطابقة. المفتاح هو قابلية التكرار. اعتمد حلنا على مخرطة من النوع السويسري، وهي منصة مثالية لإنتاج كميات كبيرة من المكونات الصغيرة والمعقدة. ولكن الماكينة ليست سوى جزء من المعادلة. فالعملية التي قمنا ببنائها حولها، والتي تتضمن القياس الآلي أثناء العملية والتحكم في العمليات الإحصائية (SPC)، هي ما يضمن الاتساق. ومن خلال المراقبة المستمرة للأبعاد الحرجة وإجراء التعديلات الدقيقة في الوقت الفعلي، تمكنا من منع الانحرافات قبل حدوثها، مما يضمن أن كل جزء يخرج من الخط هو نسخة مثالية من الجزء الأول.

| الميزة | التركيز على النماذج الأولية | التركيز على الإنتاج بكميات كبيرة |

|---|---|---|

| الهدف الأساسي | التحقق من صحة التصميم والوظيفة | كفاءة التكلفة وقابلية التكرار |

| الأدوات | قياسي أو شبه مخصص | أدوات مخصصة ومحسّنة للغاية |

| التحكم في العمليات | الفحص اليدوي، CMM | الفحص الآلي، SPC |

| وقت الدورة | الاهتمام الثانوي | مهم للغاية بالنسبة للتكلفة |

مبدأ الشراكة: كيف يؤدي التعاون إلى تحقيق النتائج؟

نادرًا ما تكون النتيجة الناجحة في الخراطة الدقيقة باستخدام الحاسب الآلي طريقًا أحادي الاتجاه. تنبثق أفضل النتائج من شراكة تعاونية بين العميل والشركة المصنعة. نحن نعتبر دورنا أكثر من مجرد مورد؛ فنحن امتداد لفريقك الهندسي. وهذا يعني المشاركة في وقت مبكر، وطرح الأسئلة الصحيحة، وتقديم خبرتنا في التصنيع للمساعدة في تحسين التصميم قبل قطع شريحة واحدة. يتعلق هذا النهج الاستباقي، الذي يُشار إليه غالباً باسم التصميم من أجل التصنيع (DFM)، بتحديد مشكلات الإنتاج المحتملة وحلها في مرحلة التصميم، حيث يكون إجراء التغييرات أسهل وأقل تكلفة. هذه الروح التعاونية هي التي تحوّل الجزء الجيد إلى جزء جيد إلى جزء عظيم، والصفقة البسيطة إلى علاقة طويلة الأمد وموثوق بها.

مبيت الجهاز الطبي من التيتانيوم درجة 5

التحدي

تقدمت إلينا شركة تكنولوجيا طبية بتصميم لمبيت جهاز رقيق الجدران قابل للزرع مصنوع من التيتانيوم صنف 5. كان التصميم أنيقًا، لكنه شكل عقبات كبيرة في التصنيع. فقد كان يتميز بزوايا داخلية حادة وسُمك جدار غير منتظم، مما أدى إلى ارتفاع خطر تشويه الجزء وعدم القدرة على الحفاظ على التفاوت المطلوب ± 0.003 مم أثناء الخراطة.

الحل الذي نقدمه

وبدلاً من مجرد اقتباس التصميم الصعب، بدأنا مراجعة سوق دبي المالي مع فريقهم الهندسي. واقترحنا إضافة أنصاف أقطار دقيقة إلى الزوايا الداخلية لتقليل تركيز الإجهاد وضغط الأداة. كما تعاونّا أيضًا على ترشيد سُمك الجدار لإنشاء هيكل أكثر ثباتًا للتصنيع الآلي. وبمجرد تحسين التصميم، استخدمنا مخرطة سويسرية ذات 9 محاور مزودة بنظام تبريد عالي الضغط وأدوات حية متخصصة لتصنيع المكوّن آلياً. كانت عملية سوق دبي المالي المفتاح الحقيقي للنجاح هنا.

النتيجة

لم يكن الجزء المعاد تصميمه قابلاً للتصنيع في حدود التفاوت المسموح به فحسب، بل كان أقوى بطبيعته بسبب الهندسة المحسّنة. لقد حققنا مطابقة 100% للجزء، وأظهر التحليل الداخلي لعميلنا أن عملية سوق دبي المالي وفرت له ما يقدر ب 20% من التكلفة النهائية للجزء من خلال تجنب الحاجة إلى أدوات أكثر تعقيدًا وأوقات دورات أبطأ. والأهم من ذلك أنها منعت أسابيع من التأخير المحتمل في الإنتاج.

| مساهمتنا | تأثير أعمال العميل |

|---|---|

| ملاحظات سوق دبي المالي | تكلفة أقل للقطع، إطلاق أسرع |

| جودة متسقة | تقليل حالات فشل التجميع |

| التسليم في الوقت المحدد | جداول زمنية للمشروع يمكن التنبؤ بها |

| التواصل الاستباقي | انخفاض النفقات الإدارية العامة |

تسلط دراسات الحالة هذه الضوء على مبدأ أساسي: ينبع النجاح في الخراطة الدقيقة باستخدام الحاسب الآلي من أكثر من مجرد ماكينات متطورة. فهو نتاج خبرة هندسية عميقة، وتعاون استباقي، وتركيز لا هوادة فيه على حل التحديات الأساسية للعميل. ومن خلال دمج التصميم من أجل قابلية التصنيع والتحكم الصارم في العمليات، فإننا نتجاوز مجرد تصنيع القِطع إلى تقديم قيمة ملموسة تؤثر على مشاريع عملائنا وجداولهم الزمنية وأرباحهم النهائية. هذا هو معيار الشراكة الذي نسعى إليه في شركة PTSMAKE.

ركن مهندس التصميم: سوق دبي المالي للخراطة الدقيقة.

بصفتك مهندس تصميم، ينصب تركيزك الأساسي على إيجاد حلول مبتكرة لحل المشاكل المعقدة. فأنت تقوم بصياغة كل التفاصيل بدقة في نموذج التصميم بمساعدة الحاسوب الخاص بك، مما يضمن تلبيته لجميع المتطلبات الوظيفية. ولكن ماذا يحدث عندما يلتقي هذا التصميم المثالي مع واقع أرضية التصنيع؟ هنا يصبح التصميم من أجل قابلية التصنيع (DFM) أقوى حليف لك، خاصةً في عالم الخراطة باستخدام الحاسب الآلي الدقيقة. لا يتعلق سوق دبي المالي بالتنازل عن رؤيتك؛ بل يتعلق بتحسينها من أجل إنتاج فعال وفعال من حيث التكلفة وقابل للتكرار. إنه الجسر بين المفهوم الرائع والجزء الملموس عالي الجودة الذي يصل في الوقت المحدد وفي حدود الميزانية. يمكن أن يؤدي إهمال مبادئ سوق دبي المالي إلى زيادات غير متوقعة في التكلفة وتأخيرات في الإنتاج وأجزاء لا تفي بالمواصفات الحرجة. يمكن أن يكون التعديل البسيط، مثل تغيير زاوية حادة داخلية إلى نصف قطر يستوعب أداة قطع قياسية، هو الفرق بين زمن دورة مدتها 10 دقائق و30 دقيقة.

في PTSMAKE، ننظر إلى سوق دبي المالي كعملية تعاونية. نحن نتشارك مع مهندسين مثلك لتحسين التصاميم قبل قطع شريحة معدنية واحدة. هذا القسم هو ركنك - مكان للنصائح العملية القابلة للتنفيذ المستفادة من سنوات من الخبرة العملية. سنستكشف ثلاثة مجالات مهمة: كيفية تحسين التفاوتات الضيقة دون تكبد التكاليف، وأفضل الممارسات لتصميم الخيوط الداخلية والخارجية لتجنب المزالق الشائعة، وكيفية إجراء اختيارات استراتيجية للمواد التي توازن بين الوظيفة والتكلفة وقابلية التشغيل الآلي. فكّر في هذا الأمر على أنه نظرة داخل عقل الميكانيكي، مما يمنحك الرؤى اللازمة لجعل المكوّنات الدقيقة التالية قصة نجاح في التصنيع منذ البداية.

إن السعي وراء الدقة هو جوهر الهندسة، ولكن التفاوتات المسموح بها الأضيق من اللازم هي مصدر شائع لتضخم التكاليف في الخراطة باستخدام الحاسب الآلي. يمكن أن يكون لكل نقطة عشرية إضافية في شرح التفاوت المسموح به تأثير أسي على وقت التصنيع ومتطلبات الأدوات وعمليات الفحص. المفتاح هو تحديد التفاوتات المسموح بها المشددة فقط عندما تكون حرجة من الناحية الوظيفية.

تحسين التفاوتات الضيقة

إن تحقيق الدقة العالية هو رقص بين هدف التصميم وخصائص المادة وقدرات الماكينة. تلعب اختياراتك في التصميم دورًا كبيرًا في مدى سهولة وثبات دقة التحمل العالية.

تصميم الميزات وتأثيرها

ضع في اعتبارك هندسة الجزء الخاص بك. تكون المكونات الطويلة والنحيلة أكثر عرضة للانحراف والاهتزاز أثناء التصنيع الآلي، مما يجعل من الصعب الحفاظ على أقطار موحدة واستقامة موحدة. غالبًا ما تتطلب نسبة الطول إلى القطر الأعلى دعمًا إضافيًا، مثل الغُرَاب المتحرك، وسرعات قطع أبطأ، مما يزيد من زمن الدورة. وبالمثل، تتطلب الأخاديد العميقة أو التجاويف ذات الأقطار الصغيرة أدوات متخصصة طويلة المدى أقل صلابة وأكثر عرضة للكسر. تعد إضافة نصف قطر صغير إلى الزوايا الداخلية أحد أكثر تعديلات سوق دبي المالي فعالية. لا يمكن إنشاء زاوية داخلية حادة بواسطة أداة دوّارة؛ فهي تتطلب عملية ثانوية مثل EDM، مما يزيد من التكلفة بشكل كبير. من خلال التصميم بنصف قطر أكبر قليلاً من نصف قطر زاوية الأداة القياسية، فإنك تمكّن من إجراء تصنيع آلي أسرع وأكثر استقرارًا. لا يقلل هذا النهج من التكلفة فحسب، بل يحسّن أيضًا من السلامة الهيكلية للجزء من خلال تقليل تركيزات الضغط، وهو عامل حاسم في موثوقية المكوّن النهائي. يمكن أن يؤثر هذا السلوك المتأصل في المواد على كيفية تفاعلها مع ضغوط التشغيل الآلي، مما يؤثر على الأبعاد النهائية للجزء.

اختيار المواد واستقرارها

إن المادة التي تختارها لا تقل أهمية عن الهندسة. تتصرف المواد المختلفة بشكل مختلف تحت ضغط وحرارة عملية القطع. فالمواد الأكثر ليونة مثل الألومنيوم 6061 يسهل تشغيلها آليًا بشكل عام، ولكن تمددها الحراري يمكن أن يجعل الحفاظ على تفاوتات ضيقة للغاية تحديًا دون بيئة يتم التحكم في مناخها. أما المواد الأكثر صلابة مثل الفولاذ المقاوم للصدأ 316 فهي أكثر ثباتًا ولكنها تتطلب سرعات قطع أبطأ وتتسبب في زيادة تآكل الأدوات. من خلال عملنا مع العملاء، وجدنا أن فهم المواد تباين الخواص7 يمكن أن تكون أساسية للأجزاء التي تتطلب دقة متناهية.

| المواد | تصنيف قابلية التصنيع (مقابل الفولاذ 1212) | الاستقرار الحراري | الاعتبارات الرئيسية للتحول |

|---|---|---|---|

| ألومنيوم 6061-T6 | 90% | معتدل | يمكن أن يكون "صمغياً"؛ يمكن تحقيق تشطيب جيد للسطح. |

| الفولاذ المقاوم للصدأ 304 | 45% | عالية | تصلب العمل؛ يتطلب إعدادًا صلبًا وأدوات حادة. |

| بيك | 55% | عالية جداً | كاشطة وتتطلب أدوات محددة؛ توصيل حراري منخفض. |

| ديلرين (أسيتال) | 80% | جيد | ممتازة للتفاوتات الضيقة ولكن يمكن أن تكون هشة مع الجدران الرقيقة. |

يوضح هذا الجدول أن قابلية التشغيل الآلي ليست العامل الوحيد. إن ثبات المادة وميلها إلى التصلب أثناء العمل من الاعتبارات الحاسمة في التخطيط لنجاح الخراطة باستخدام الحاسب الآلي الدقيقة العملية.

وبعيدًا عن التفاوتات المسموح بها، فإن تصميم الخيوط واختيار المواد هما مجالان يمكن أن يحقق فيهما سوق دبي المالي المدروس فوائد كبيرة في كل من أداء الجزء والتكلفة الإجمالية للمشروع. هذه العناصر مترابطة وينبغي النظر فيها معًا خلال المراحل الأولى من عملية التصميم.

تصميم الخيوط الداخلية والخارجية

تبدو الخيوط واضحة ومباشرة، ولكنها مصدر متكرر لمشاكل التصنيع. والخطأ الأكثر شيوعًا الذي نراه هو تحديد مسارات لولبية غير قياسية أو أحجام مخصصة. وعلى الرغم من أن ذلك ضروري في بعض الأحيان، إلا أنه يتطلب أدوات مخصصة، مما يضيف وقتاً طويلاً وتكلفة كبيرة للمشروع. كلما كان ذلك ممكنًا، التزم بأنظمة اللولبة القياسية مثل UNC (الخشن الوطني الموحد) أو UNF (الدقيق الوطني الموحد).

مخاطر الخيوط الشائعة وحلولها

من التفاصيل المهمة الأخرى توفير خلوص كافٍ لأداة اللولبة. بالنسبة للسنون الملولبة الخارجية، تأكد من وجود تجويف سفلي أو أخدود تنفيس عند الكتف حيث ينتهي اللولب. وهذا يعطي الأداة مكانًا للخروج من القطع بشكل نظيف دون الاصطدام بالكتف. بالنسبة للسنون اللولبية الداخلية، خاصةً في الثقوب العمياء، من الضروري تصميم الثقب أعمق من طول السن اللولبي المطلوب. يوفر "تخفيف اللولبة" هذا مساحة لتراكم البُرادة ويسمح لأداة الصنبور أو أداة اللولبة بإكمال اللولبة النهائية دون أن تصل إلى القاع. يمكن أن يؤدي عدم مراعاة ذلك إلى أدوات مكسورة وقطع تالفة وإعادة عمل مكلفة.

| الخطأ الشائع | العواقب | حلول سوق دبي المالي |

|---|---|---|

| الخيوط إلى الكتف | تعطل الأداة، الخيط الأخير غير مكتمل | أضف أخدوداً نافراً أو تقويضاً. |

| خيط إلى أسفل ثقب أعمى | تكسر الأداة، وتعبئة البُرادة وتعبئة البُرادة وضعف اللولب. | حفر ثقب أعمق من طول اللولب المطلوب. |

| تحديد أحجام الخيوط غير القياسية | يتطلب أدوات مخصصة وباهظة الثمن. | استخدم مقاسات اللولبة القياسية UNC/UNF/Metric. |

| شُرُوح الخيط غير المكتملة | الغموض، وإمكانية وجود أجزاء غير صحيحة. | حدد نوع اللولب وحجمه ودرجته وفئته (على سبيل المثال، 1/4"-20 UNC-2B). |

اختيار المواد للوظيفة والتكلفة

إن اختيار المادة المناسبة هو عملية موازنة. فأنت بحاجة إلى مادة تلبي المتطلبات الوظيفية للجزء - القوة، والمقاومة الكيميائية، وتحمل درجات الحرارة - ولكن عليك أيضًا مراعاة تأثيرها على عملية التصنيع. إن تكلفة المادة الخام ليست سوى جزء من المعادلة؛ حيث إن قابليتها للتشغيل الآلي لا تقل أهمية. فالمادة التي يصعب تشغيلها آليًا ستؤدي إلى إطالة زمن الدورة، وزيادة تآكل الأداة، وارتفاع تكلفة الجزء النهائي، حتى لو كانت المادة الخام نفسها غير مكلفة. على سبيل المثال، يعد التيتانيوم خيارًا ممتازًا للتطبيقات عالية القوة وخفيفة الوزن، ولكن ضعف توصيله الحراري وميله إلى التصلب يجعل منه أحد أكثر المواد صعوبة في الخراطة، مما يؤدي إلى ارتفاع تكاليف التصنيع. وفي المقابل، قد توفر سبيكة النحاس الأصفر ذات التصنيع الحر أداءً كافيًا لتطبيق مختلف بجزء بسيط من تكلفة التصنيع الإجمالية. في شركة PTSMAKE، يمكن لمهندسينا مساعدتك في التعامل مع هذه المفاضلات، وغالبًا ما يقترحون مواد بديلة توفر الأداء الذي تحتاجه دون تكلفة تصنيع عالية.

من خلال التركيز على هذه المبادئ العملية لسوق دبي المالي للتفاوتات المسموح بها والخيوط والمواد، يمكنك تبسيط عملية الانتقال من التصميم إلى الإنتاج بشكل كبير. لا يوفر هذا النهج الاستباقي الوقت والمال فحسب، بل يعزز أيضًا شراكة أقوى بينك وبين شريكك في التصنيع.

يتوقف التصميم الفعال لقابلية التصنيع في الخراطة الدقيقة باستخدام الحاسب الآلي على بعض المبادئ الأساسية. ويتضمن تحديد التفاوتات الضيقة فقط عند الضرورة الوظيفية، حيث يؤثر اختيار المواد والخصائص الهندسية بشكل مباشر على إمكانية الإنجاز. كما أن توحيد الخيوط وتوفير الخلوص المناسب للأدوات يجنبك تكلفة الأدوات المخصصة وإعادة العمل. وأخيرًا، يتطلب اختيار المواد تحقيق التوازن بين المتطلبات الوظيفية وقابليتها التشغيلية لتحسين الأداء والتكلفة على حد سواء. تعمل هذه الاعتبارات على تحويل التصميم الجيد إلى جزء مصنّع بنجاح.

خيارات شاملة للتشطيب السطحي وما بعد المعالجة.

إن الجزء المصنوع آليًا بشكل مثالي هو نصف القصة فقط. فغالبًا ما تتضمن الرحلة من كتلة معدنية خام إلى مكوّن نهائي وظيفي خطوات تشطيب حاسمة وخطوات ما بعد المعالجة. هذه ليست مجرد خطوات تجميلية لاحقة؛ فهي جزء لا يتجزأ من أداء الجزء ومتانته وجمالياته. فكّر في الأمر على هذا النحو: عملية الخراطة الدقيقة باستخدام الحاسب الآلي تخلق الشكل، ولكن التشطيب السطحي يمنح الجزء درعه وهويته. فهي التي تحمي المكوّن من التآكل في بيئة قاسية، أو تقلل من الاحتكاك في تجميع متحرك، أو تهيئه لوضع العلامة التجارية النهائية. بالنسبة للمهندسين ومديري المشتريات، يمكن أن تكون إدارة العديد من البائعين للتصنيع الآلي والتشطيب والتجميع كابوسًا لوجستيًا، مما يعرضهم لمخاطر التأخير وسوء التواصل والجودة غير المتسقة. هذا هو السبب في أن نهج المتجر الشامل ذو قيمة كبيرة. في شركة PTSMAKE، ندمج هذه الخدمات لتوفير سير عمل سلس، مما يضمن أن الجزء الذي يغادر منشأتنا مكتمل وجاهز للتطبيق. ومن خلال التحكم في العملية بأكملها، فإننا نحافظ على التفاوتات الصارمة ومعايير الجودة التي تم وضعها خلال مرحلة التصنيع الأولية. يعمل هذا النهج الشامل على تبسيط سلسلة التوريد الخاصة بك ويضمن الحصول على منتج نهائي أفضل.

التشطيبات الواقية والجمالية

صُممت هذه المعالجات لحماية الجزء من العوامل البيئية مع تعزيز جاذبيته البصرية. تعتمد اللمسة النهائية المناسبة كلياً على التطبيق والمادة والنتيجة المرغوبة.

الأنودة (النوع الثاني والثالث)

في المقام الأول للألومنيوم، تخلق الأنودة طبقة أكسيد صلبة مقاومة للتآكل على السطح.

- أنودة من النوع الثاني: هذا هو الأنودة القياسية أو "الزخرفية". وهي توفر مقاومة جيدة للتآكل ويمكن صبغها بألوان مختلفة، مما يجعلها مثالية للمنتجات الاستهلاكية والمكونات المعمارية. يتوافق مع معايير MIL-A-8625 من النوع الثاني.

- طلاء بأكسيد الألمنيوم من النوع III (طلاء صلب): تخلق هذه العملية طبقة أكثر سمكًا وكثافة وصلابة بكثير، مما يوفر مقاومة فائقة للتآكل والتآكل. وغالبًا ما تُستخدم في التطبيقات عالية الأداء في صناعات الطيران والسيارات حيث تكون المتانة أمرًا بالغ الأهمية. يتوافق مع MIL-A-8625 من النوع الثالث.

التصفيح

ينطوي الطلاء على ترسيب طبقة رقيقة من معدن آخر على سطح الجزء لإضفاء خصائص محددة.

| نوع التشطيب | الميزة الأساسية | المواد الشائعة | التطبيق النموذجي |

|---|---|---|---|

| طلاء النيكل | مقاومة التآكل/التآكل، والتشحيم | فولاذ، نحاس، نحاس، ألومنيوم | التركيبات الهيدروليكية والإلكترونيات |

| طلاء الكروم | الصلابة، وسهولة التنظيف، والجمالية | فولاذ، ألومنيوم، بلاستيك | تقليم السيارات، والأدوات |

| طلاء الزنك | مقاومة ممتازة للتآكل (مضحية) | فولاذ، حديد | السحابات، والأجهزة، والأقواس |

علاجات تحسين الأداء

وبعيدًا عن المظهر والحماية الأساسية، فإن بعض المعالجات تغيّر بعض المعالجات بشكل أساسي خصائص المواد للجزء لتلبية معايير الأداء المطلوبة. وغالبًا ما يتم تحديد هذه العمليات في مرحلة التصميم الأولية، حيث يمكن أن تؤثر على الأبعاد التي يتم تحقيقها أثناء الخراطة الدقيقة باستخدام الحاسب الآلي. يخطط شريك التصنيع الماهر لهذه التغييرات منذ البداية. على سبيل المثال، إذا كان الجزء يحتاج إلى معالجة حرارية، فقد نحتاج إلى تصنيعها بأبعاد مختلفة قليلاً قبل المعالجة لمراعاة أي تمدد أو انكماش في المواد. هذا التبصر أمر بالغ الأهمية للحفاظ على متطلبات التحمل النهائية. يمكن أن يؤدي تجاهل هذه التأثيرات إلى أجزاء غير مطابقة للمواصفات، مما يتسبب في إعادة صياغة مكلفة أو خردة. وهنا تصبح الخبرة في إدارة دورة الإنتاج بأكملها ميزة كبيرة. نحن نفهم كيف تؤثر كل خطوة على الخطوة التالية، مما يضمن أن يكون الجزء النهائي كما تصوره المهندس تمامًا.

المعالجة الحرارية

يتضمن ذلك التسخين والتبريد المتحكم به لتغيير البنية المجهرية للمعدن. وتشمل العمليات الشائعة ما يلي:

- التصلب: يزيد من القوة ومقاومة التآكل.

- التلدين: يعمل على تليين المعدن، مما يجعل من السهل تشكيله أو تشكيله آلياً.

- تخفيف التوتر: يقلل من الضغوط الداخلية الناجمة عن التشغيل الآلي.

التخميل

عملية كيميائية للفولاذ المقاوم للصدأ والسبائك الأخرى تزيل الحديد الحر من السطح وتشكل طبقة سلبية غير تفاعلية. وهذا يعزز بشكل كبير من مقاومة التآكل دون تغيير أبعاد الجزء. وهي من المتطلبات القياسية للتطبيقات الطبية والغذائية، وغالبًا ما يتم إجراؤها وفقًا لمواصفات مثل ASTM A967. هذه المعالجة فعالة بشكل خاص على الأجزاء المصنوعة من الأوستنيتي8 درجات الفولاذ المقاوم للصدأ.

التلميع الكهربائي

غالباً ما توصف هذه العملية الكهروكيميائية بأنها طلاء عكسي، حيث تزيل طبقة مجهرية من المواد من السطح. وينتج عنها طبقة نهائية لامعة وناعمة وفائقة النظافة. وهي تعمل على إزالة الحواف وتحسين مقاومة التآكل وتقليل الاحتكاك السطحي، مما يجعلها مثالية للغرسات الطبية والمعدات الصيدلانية ومكونات أشباه الموصلات.

| العلاج | الوظيفة الأساسية | الميزة الرئيسية | تغيير الأبعاد |

|---|---|---|---|

| المعالجة الحرارية | تعديل البنية المجهرية | زيادة الصلابة/الليونة | إمكانية حدوث تغيير طفيف |

| التخميل | إزالة الملوثات السطحية | مقاومة محسنة للتآكل | لا يوجد |

| التلميع الكهربائي | سطح أملس ونظيف | تقليل الاحتكاك، وتحسين النظافة الصحية | إزالة المواد الطفيفة |

خدمات الوسم والتجميع

تتضمن الخطوات النهائية في رحلة التصنيع إعداد الأجزاء لتحديدها ودمجها في منتج أكبر. إن توحيد هذه الخدمات مع شريكك في التصنيع يلغي عمليات الشحن والمناولة والتنسيق الإضافية، والتي تعد مصادر شائعة للتأخير والأضرار المحتملة. عندما تتنقل الأجزاء بين موردين مختلفين، تنقطع سلسلة العهدة، وقد تصبح المساءلة عن الجودة غير واضحة. في مشاريعنا السابقة في شركة PTSMAKE، رأينا عملاءنا يختصرون أوقات التجميع النهائي لمنتجاتهم بشكل كبير من خلال جعلنا نتعامل مع التجميعات الفرعية. على سبيل المثال، بدلاً من شحن عشرة مكونات فردية إلى العميل ليقوم بتجميعها، نقوم بتسليم وحدة واحدة مجمعة مسبقًا ومفحوصة الجودة. وهذا لا يوفر عليهم وقتاً ثميناً وعمالة ثمينة فحسب، بل يقلل أيضاً من تعقيدات إدارة المخزون. كما أنه يحول العلاقة من مجرد مورد قطع غيار إلى شريك تصنيع حقيقي يستثمر في كفاءة خط الإنتاج بالكامل.

الحفر بالليزر

تستخدم هذه العملية شعاع ليزر مركّز لتمييز سطح القطعة بشكل دائم. وهي مثالية لإضافة:

- أرقام الأجزاء

- الأرقام التسلسلية

- الشعارات والعلامات التجارية

- رموز الاستجابة السريعة أو الرموز الشريطية للتتبع

يُعد الحفر بالليزر دقيقًا للغاية ولا يضيف أي مواد غريبة أو يخلق إجهادًا كبيرًا على السطح، مما يجعله طريقة تحديد نظيفة ودائمة.

خدمات تجميع الأجزاء

تُعد العديد من المكونات المشكّلة آليًا باستخدام الحاسب الآلي جزءًا من تجميع أكبر. يوفر تقديم خدمات التجميع قيمة هائلة من خلال تبسيط سلسلة التوريد الخاصة بالعميل. يمكن أن يتراوح ذلك من المهام البسيطة مثل تركيب الحلزونات وإدخالات التثبيت بالضغط إلى التجميعات الفرعية الأكثر تعقيدًا التي تتضمن مكونات متعددة ومثبتات وأسلاك.

| الخدمة | مزايا مدير المشتريات | جانب مراقبة الجودة |

|---|---|---|

| التشطيب المتكامل | عدد أقل من أوامر الشراء ونقطة اتصال واحدة | معايير جودة متسقة في جميع العمليات |

| الحفر بالليزر | إمكانية التتبع الكامل، القطع الجاهزة للمخزون | ضمان وضوح العلامة وديمومتها |

| التجميع الفرعي | تقليل العمالة الداخلية وتقليل المدد الزمنية التي تستغرقها في العمل | اختبار الملاءمة والوظيفة قبل الشحن |

تعمل مجموعة شاملة من خيارات تشطيب الأسطح وما بعد المعالجة على تحويل ورشة الماكينات إلى شريك تصنيع متكامل الخدمات. بدءًا من الطلاءات الواقية والمعالجات المعززة للأداء وحتى وضع العلامات النهائية والتجميع، تُعد هذه الخدمات ذات القيمة المضافة امتدادًا مهمًا لعملية الخراطة الدقيقة باستخدام الحاسب الآلي. يعمل دمج هذه الخطوات تحت سقف واحد على تبسيط سلسلة التوريد، ويضمن مراقبة الجودة بشكل متسق، ويوفر في النهاية منتجًا أكثر موثوقية واكتمالاً وجاهزًا للتطبيق النهائي، مما يوفر لك الوقت والتعقيدات اللوجستية.

التزامنا الثابت بضمان الجودة!

في التصنيع الدقيق، تعتبر "الجودة" أكثر من مجرد كلمة طنانة؛ فهي أساس الثقة والموثوقية. يمكن أن يتسبب عدم مطابقة مكون واحد للمواصفات في حدوث أعطال كارثية في خط التجميع، أو عمليات سحب مكلفة للمنتجات، أو حتى مخاطر تتعلق بالسلامة. لهذا السبب في شركة PTSMAKE، فإن نهجنا في ضمان الجودة ليس خطوة أخيرة - بل هو فلسفة متضمنة في كل إجراء نتخذه. نحن نؤمن بأن الجودة الحقيقية يتم تصميمها منذ البداية، وليس فقط فحصها في النهاية. ويتمثل هذا الالتزام في بناء الثقة في كل جزء نقوم بتسليمه، مما يضمن أن ما تتلقاه هو بالضبط ما صممته أنت.

إذن، كيف يبدو نظام ضمان الجودة الفعال حقًا بالنسبة لـ الخراطة باستخدام الحاسب الآلي الدقيقة? إنها عملية استباقية ومنهجية مصممة لمنع العيوب قبل حدوثها. ويتضمن ذلك نهجًا متعدد المراحل يبدأ بمراجعة شاملة للتصميم ويستمر من خلال المراقبة أثناء العملية، والفحص النهائي باستخدام معدات متطورة، والتوثيق الكامل. إنها ثقافة الاهتمام الدقيق بالتفاصيل، مدعومة بعمليات معتمدة مثل ISO 9001. نحن لا نكتفي بالعثور على المشاكل فحسب؛ بل نقضي على إمكانية ظهورها. هدفنا هو أن نوفر لك ليس مجرد جزء، بل راحة البال التامة.

مراقبة الجودة الاستباقية مقابل مراقبة الجودة التفاعلية

يمارس العديد من الموردين مراقبة الجودة التفاعلية حيث يقومون بفحص الأجزاء في نهاية عملية الإنتاج فقط. نحن نعمل بشكل مختلف. فقد صممنا نموذجنا الاستباقي لضمان الجودة لتحديد المشكلات المحتملة وتصحيحها في كل مرحلة من مراحل التصنيع.

| النهج | مراقبة الجودة التفاعلية (الطريقة القديمة) | ضمان الجودة الاستباقي (طريقة PTSMAKE) |

|---|---|---|

| التركيز | العثور على العيوب بعد حدوثها. | منع حدوث العيوب من الحدوث على الإطلاق. |

| التوقيت | فحص نهاية الخط فقط. | متكامل طوال العملية بأكملها. |

| النتيجة | ارتفاع معدلات الخردة واحتمال حدوث تأخيرات. | جودة متسقة، وتسليم في الوقت المحدد، وتكاليف أقل. |

| تأثير العميل | خطر استلام قطع غيار غير مطابقة للمواصفات. | الثقة في الحصول على قطع مثالية، في كل مرة. |

هذا الموقف الاستباقي هو التزامنا الثابت تجاهك. إنها الطريقة التي نضمن من خلالها أن كل مكون، بدءاً من النموذج الأولي وحتى مرحلة الإنتاج الكامل، يلبي أعلى معايير الدقة والتميز.

عملية ضمان الجودة لدينا هي رحلة منظمة ذات أربع ركائز أساسية. لقد قمنا بتحسين هذا النظام على مدار سنوات من التعاون مع العملاء في الصناعات الصعبة مثل صناعة الطيران والأجهزة الطبية. يبدأ كل شيء قبل وقت طويل من إجراء أول عملية قطع.

الخطوة 1: مخطط النجاح - المراجعة الأولية للتصميم - المراجعة الأولية للتصميم

الطريقة الأكثر فعالية لضمان الجودة هي معالجة المشاكل المحتملة من المصدر. قبل طلب أي مادة، يقوم فريقنا الهندسي بإجراء تحليل شامل للتصميم من أجل التصنيع (DFM) على ملفات التصميم بمساعدة الحاسوب الخاصة بك. نقوم بفحص التصميم الخاص بك بحثاً عن التحديات المحتملة المتعلقة بتفاوتات التحمل واختيار المواد والتشطيبات السطحية وهندسة الملامح. ومن واقع خبرتنا، فإن التعاون في هذه المرحلة المبكرة أمر بالغ الأهمية. ومن خلال تحديد هذه العناصر ومناقشتها مقدمًا، يمكننا في كثير من الأحيان اقتراح تعديلات طفيفة تحسن من وظائف الجزء، وتقلل من وقت التصنيع الآلي، وتقلل من التكاليف في نهاية المطاف دون المساس بمقصد التصميم. لا يتعلق الأمر بتغيير رؤيتك؛ بل يتعلق بضمان قدرتنا على تنفيذها بشكل مثالي وفعال. تمهد هذه المراجعة الأولية الطريق لعملية إنتاج سلسة ويمكن التنبؤ بها.

الخطوة 2: اليقظة المستمرة - التفتيش أثناء العملية

لا تُترك الجودة للصدفة أثناء الإنتاج. يقوم الميكانيكيون وموظفو مراقبة الجودة لدينا بإجراء عمليات فحص منتظمة أثناء العملية في المراحل الحرجة من دورة التصنيع. لا ننتظر حتى تنتهي دفعة من 100 قطعة لنكتشف وجود مشكلة في القطعة الخامسة. نحن نستخدم الفرجار الرقمي المعاير والميكرومتر والمقاييس الدقيقة والمقاييس في ماكينة التحكم الرقمي بنظام التحكم الرقمي للتحقق من الأبعاد في الوقت الفعلي. بالنسبة للقطع المعقدة الخراطة باستخدام الحاسب الآلي الدقيقة المشاريع، هذه المراقبة المستمرة ضرورية. فهي تسمح لنا بتتبع تآكل الأدوات وإجراء تعديلات فورية، مما يضمن بقاء كل جزء ضمن نطاق التفاوت المسموح به المحدد. هذا هو المكان الذي تستخدم فيه طرق مثل التحكم في العمليات الإحصائية (SPC)9 تصبح لا تقدر بثمن، وذلك باستخدام البيانات لمراقبة العملية والتنبؤ بأي انحرافات قبل أن تؤدي إلى جزء غير مطابق للمواصفات.

| المرحلة | نوع الفحص | الأدوات المستخدمة | التردد |

|---|---|---|---|

| المادة الأولى | تخطيط كامل الأبعاد | CMM، الفرجار، ميكرومتر، ميكرومتر | القطعة الأولى من كل إعداد |

| قيد التنفيذ | فحص الأبعاد الحرجة | الفرجارات، مقاييس الانطلاق/عدم الانطلاق | كل 15-30 دقيقة |

| فحص المشغل | الفحص البصري والميزة الرئيسية | الفرجار والوسائل البصرية | كل 5-10 أجزاء |

| المادة الأخيرة | تخطيط كامل الأبعاد | CMM، الفرجار، ميكرومتر، ميكرومتر | الجزء الأخير من كل شوط |

إن وجود عملية قوية هو نصف المعركة فقط. لضمان أعلى مستويات الدقة، تحتاج إلى الأدوات المناسبة. في شركة PTSMAKE، استثمرنا بكثافة في أحدث تقنيات الفحص للتحقق من أكثر الأشكال الهندسية تعقيدًا وأشدها دقة. ولا تقتصر هذه المعدات على الفحص النهائي فقط؛ فهي مدمجة في سير عملنا لتوفير البيانات المهمة التي تُعلم عملية التصنيع بأكملها وتتحقق من صحتها.

أدوات المهنة: ترسانة التفتيش لدينا

تم تجهيز مختبر الجودة لدينا بمجموعة من أدوات القياس المتقدمة القادرة على قياس الأبعاد حتى مستوى الميكرون. هذه هي الطريقة التي نحدد بها التزامنا بالدقة.

- ماكينات قياس الإحداثيات (CMM): تُعد أجهزة CMMs الخاصة بنا هي أدوات العمل في قسم الجودة لدينا. فهي تستخدم مسبارًا عالي الدقة لقياس مئات النقاط تلقائيًا على سطح الجزء، مما يؤدي إلى إنشاء خريطة ثلاثية الأبعاد لهندسته. وهذا يسمح لنا بالتحقق بدقة من التشكيلات الجانبية المعقدة ومواقع الثقوب والأبعاد الهندسية والتسامح (GD&T) التي يستحيل التحقق منها باستخدام الأدوات اليدوية.

- المقارنات البصرية: بالنسبة للقياسات ثنائية الأبعاد للميزات المعقدة مثل أنصاف الأقطار والزوايا والشطب، نستخدم أجهزة المقارنة البصرية. تعرض هذه الماكينات صورة ظلية مكبرة للجزء على الشاشة، مما يسمح بإجراء مقارنة سريعة ودقيقة للغاية مع تراكب رقمي لنموذج التصميم بمساعدة الحاسوب.

- مقاييس الملامح السطحية: يمكن أن يكون تشطيب السطح لقطعة ما بنفس أهمية أبعادها، خاصةً بالنسبة لأسطح الختم أو مكونات التزاوج. تقيس أجهزة قياس ملامح السطح الخاصة بنا خشونة السطح (Ra) بدقة متناهية، مما يضمن أن الأجزاء الخاصة بك تلبي مواصفات التشطيب النهائية الدقيقة المطلوبة لتحقيق الأداء الأمثل.

الخطوتان 3 و4: التحقق النهائي والتتبع الكامل

قبل تغليف أي أجزاء للشحن، تخضع لفحص نهائي وشامل. تتحقق هذه الخطوة من أن جميع الفحوصات السابقة كانت ناجحة وأن المكونات النهائية متوافقة مع رسوماتك 100%. نقوم بإنشاء تقارير فحص مفصلة يمكن تزويدك بها مع طلبك، مما يوفر لك دليلاً موثقًا على المطابقة. علاوة على ذلك، نحافظ على إمكانية التتبع الكامل لكل مشروع. من شهادة المواد الخام وسجلات مشغل الماكينة إلى بيانات الفحص النهائي، يمكننا تتبع دورة حياة الجزء الخاص بك بالكامل. هذا المستوى من التوثيق غير قابل للتفاوض ويوفر الضمانة القصوى، خاصةً للتطبيقات الحرجة.

| المعدات | القدرة على القياس | الأفضل للتحقق من... |

|---|---|---|

| CMM | أبعاد هندسية ثلاثية الأبعاد ثلاثية الأبعاد | الملامح المعقدة، الموضع الحقيقي، GD&T |

| المقارنة البصرية | الملامح والميزات ثنائية الأبعاد | الزوايا، وأنصاف الأقطار، وملامح الخيط |

| مقياس الملامح | خشونة السطح (Ra، Rz) | أسطح الختم، أسطح الختم، مجلات المحامل |

| أدوات يدوية معايرة | الأبعاد الأساسية | الأقطار والأطوال والأعماق |

إن التزامنا الثابت بالجودة هو ثقافة شاملة، وليس مجرد نقطة تفتيش نهائية. إنه نظام استباقي مدمج في كل مرحلة، بدءاً من المراجعة الأولية للتصميم وحتى الشحن النهائي. ومن خلال دمج العمليات الصارمة وتكنولوجيا الفحص المتقدمة والتوثيق الشفاف، نضمن أن كل الخراطة باستخدام الحاسب الآلي الدقيقة يوفر الجزء الذي ننتجه الموثوقية والدقة التي يتطلبها مشروعك. هذا هو وعدنا وأساس الثقة التي يضعها شركاؤنا فينا.

ميزة الشراكة: لماذا يختارنا كبار المهندسين.

في عالم التصنيع الدقيق، يعتبر اختيار المورد في عالم التصنيع الدقيق أكثر من مجرد صفقة؛ إنها شراكة. فأنت لا تشتري جزءًا فقط؛ بل تثق بفريق عمل يثق في تصميمك وجدولك الزمني ونجاح منتجك في نهاية المطاف. لذا، فإن السؤال الأهم هو: "لماذا يجب أن أثق بك أكثر من الآخرين؟ نحن في PTSMAKE، نؤمن بأن الثقة لا تُدعى - بل تُكتسب. إنها تُكتسب من خلال كل تفاعل وكل نصيحة وكل جزء نقدمه. إنها تأتي من معرفة أن وراء الآلات والتقنية، هناك خبراء متخصصون يستثمرون في مشروعك مثلك تماماً.

الأشخاص هم من يصنعون الفارق. التكنولوجيا أداة قوية، ولكن خبرة الفريق وتفانيه هي التي تطلق العنان لإمكاناتها حقًا، خاصةً في المجالات المعقدة مثل الخراطة الدقيقة باستخدام الحاسب الآلي. لقد بنينا شركتنا على هذا المبدأ. قبل أن نتحدث عن عملياتنا أو إحصائيات التسليم لدينا، أريدك أن تتعرف على الأشخاص الذين يحققون كل ذلك. فهم جوهر ميزة الشراكة لدينا.

تعرّف على فريقنا الهندسي الرائد

إن مهندسينا الرئيسيين ليسوا مجرد مشرفين؛ بل هم عمليين على حل المشاكل ونقاط اتصالك المباشرة. فهم يتمتعون بثروة من الخبرة من صناعات متنوعة وعالية المخاطر.

جوناثان تشين

كبير مهندسي التصنيع الآلي باستخدام الحاسب الآلي

مع أكثر من 20 عامًا من التخصص في تصنيع الآلات في مجال الطيران والأجهزة الطبية، فإن جوناثان خبير في الأشكال الهندسية المعقدة والمواد الغريبة. ويضمن فهمه العميق للتفاوتات الصارمة أن تفي المكونات الأكثر أهمية بالمواصفات وتتجاوزها.

إيميلي رايتر

رئيس قسم ضمان الجودة

أمضت إميلي أكثر من 15 عاماً في تطوير وتنفيذ أنظمة صارمة لمراقبة الجودة في قطاعي السيارات والإلكترونيات. وهي القوة الدافعة وراء التزامنا بتقديم قطع غيار خالية من العيوب.

نحن نعتقد أنه من خلال التعريف بفريقنا، ستحصل على صورة أوضح للخبرة التي تدعم وعودنا. إنهم السبب وراء اختيار كبار المهندسين للشراكة معنا، حيث يحولون التحديات المعقدة إلى نجاحات في التصنيع.

تُبنى الثقة على أساس من الكفاءة والشفافية. لا يكفي مجرد وجود مهندسين ذوي خبرة؛ فأنت بحاجة إلى عمليات تستفيد من خبراتهم لصالحك مباشرةً. وهذا ما يميزنا حقاً عن غيرنا من خلال نهجنا الاستشاري. نحن لا نأخذ ملف التصميم بمساعدة الحاسوب الخاص بك ونقدم لك عرض أسعار. نحن نعتبر أنفسنا امتداداً لفريق التصميم الخاص بك. تتمثل خطوتنا الأولى دائمًا في مراجعة شاملة للتصميم من أجل التصنيع (DFM). وهذا ليس إجراءً شكلياً؛ بل هو تعمق في تصميمك لتحديد التحديات المحتملة وفرص التحسين قبل قطع شريحة واحدة.

قوة الدعم الاستشاري لسوق دبي المالي

يحول الدعم الاستباقي لسوق دبي المالي دون حدوث أخطاء مكلفة وتأخيرات في المستقبل. نحن نحلل كل شيء بدءًا من اختيار المواد وتفاوت التفاوتات المتراكمة إلى تشطيبات السطح وهندسة الملامح. هدفنا هو تحسين الجزء الخاص بك من أجل تحقيق الكفاءة والثبات والفعالية من حيث التكلفة دون المساس بوظيفته. على سبيل المثال، في المشاريع السابقة، أدى تعديل صغير على نصف قطر الزاوية، تم اقتراحه أثناء عملية سوق دبي المالي، إلى تقليل وقت الماكينة بمقدار 15% وتحسين السلامة الهيكلية للجزء. تضمن هذه الروح التعاونية ألا يكون المنتج النهائي مطابقًا لرؤيتك فحسب، بل يتم تصنيعه أيضًا بأكثر الطرق قوة وفعالية ممكنة. نحن نعتقد أن هذا التعاون في المراحل المبكرة أمر بالغ الأهمية لتحقيق نتائج خراطة دقيقة باستخدام الحاسب الآلي. تعتمد هذه العملية على أنظمة قياس دقيقة للغاية، والتي نقوم بالتحقق من صحتها باستخدام طرق مثل مقياس R&R (قابلية التكرار والاستنساخ)10 الدراسة.

نهج الشراكة لدينا مقابل نموذج الموردين التقليدي

| الميزة | المورد التقليدي | شراكة PTSMAKE |

|---|---|---|

| ملاحظات سوق دبي المالي | الحد الأدنى أو معروضة بتكلفة إضافية | قياسية وشاملة واستباقية |

| التواصل | رد الفعل، وغالبًا ما يكون رد الفعل فقط عند ظهور مشكلات | استباقي، مع تحديثات مجدولة منتظمة |

| الهدف | تنفيذ الطلب على النحو المحدد | تحسين الجزء والعملية لتحقيق النجاح |

| العلاقة | المعاملات | التعاون والتركيز على المدى الطويل |

يوضح هذا الجدول الفرق الأساسي. نحن لا نعمل فقط لـ أنت؛ نحن نعمل مع أنت. يحول هذا النهج ديناميكية العلاقة بين العميل والمورد إلى شراكة استراتيجية حقيقية، وهذا هو السبب في استمرار المهندسين الذين يقدرون الدقة والموثوقية في العمل معنا.

إن الشراكة الناجحة تزدهر على التواصل الواضح والقدرة على التوسع مع احتياجاتك. فلا شيء يقوّض الثقة أسرع من عدم الالتزام بالمواعيد النهائية والصمت المطبق. لهذا السبب بنينا إدارة مشروعنا على الشفافية. فمنذ اللحظة التي تتعاون فيها معنا، ستحصل على نقطة اتصال مخصصة لك وستحصل على تحديثات منتظمة وواضحة. لن تضطر أبداً إلى التساؤل عن حالة مشروعك. هذا التواصل المنهجي هو السبب الرئيسي الذي يجعلنا نحقق باستمرار معدل تسليم في الوقت المحدد يزيد عن 98.5%. نحن نخطط بدقة، ونتوقع العوائق المحتملة ونتواصل بصراحة، مما يضمن التوافق في كل خطوة على الطريق.

من نموذج أولي واحد إلى الإنتاج الضخم

احتياجاتك تتغير. قد يبدأ المشروع بحفنة من النماذج الأولية للتحقق من صلاحيتها وسرعان ما يرتفع إلى آلاف الوحدات للإنتاج. يمكن أن تكون إدارة هذا الانتقال مصدر إزعاج كبير، وغالبًا ما يتطلب منك تبديل الموردين وإعادة تأهيل الأجزاء. نحن نتخلص من هذه المشكلة تماماً. فقد صُممت منشآتنا وعملياتنا من أجل قابلية التوسع. نحن نطبق نفس معايير الجودة الصارمة والاهتمام بالتفاصيل سواء كنا نصنع قطعة واحدة أو مائة ألف قطعة.

حلولنا القابلة للتطوير

- وضع النماذج الأولية: نحن نستفيد من خبرتنا في الخراطة الدقيقة باستخدام الحاسب الآلي لتوفير نماذج أولية سريعة وعالية الدقة تتيح لك اختبار الشكل والملاءمة والوظيفة بفعالية. تُعد ملاحظات سوق دبي المالي ذات قيمة خاصة في هذه المرحلة الحرجة.

- الإنتاج منخفض الحجم: عندما تنتقل إلى مرحلة التشغيل التجريبي أو الإنتاج في الأسواق المتخصصة، فإننا نوفر لك انتقالاً سلساً مع الحفاظ على الجودة والاتساق. نحن نساعدك على سد الفجوة بين النماذج الأولية والتصنيع على نطاق كامل.

- الإنتاج بكميات كبيرة: بالنسبة لعمليات الإنتاج الكبيرة، فإننا نستخدم عمليات محسّنة وخلايا إنتاج مخصصة لضمان الكفاءة وقابلية التكرار والفعالية من حيث التكلفة، كل ذلك مع الحفاظ على التفاوتات الدقيقة التي تتطلبها قطعك.

تعني قابلية التوسع السلس هذه أن يكون لديك شريك واحد موثوق به طوال دورة حياة منتجك بالكامل. فهي تبسّط سلسلة التوريد الخاصة بك، وتقلل من المخاطر، وتضمن أن الجودة التي تم تحديدها في مرحلة النموذج الأولي ستستمر حتى الإنتاج النهائي. هذه الموثوقية ونهج التفكير المستقبلي هو ما يمنح شركاءنا الثقة للنمو.

في شركة PTSMAKE، نبني شراكاتنا على الثقة المكتسبة من خلال إجراءات ملموسة. نحن نضفي طابعًا إنسانيًا على علامتنا التجارية من خلال فريق هندسي خبير مكرس لنجاحك. تشمل مزايانا الأساسية الدعم الاستشاري لسوق دبي المالي الذي يعمل على تحسين تصميمك، وإدارة المشروع بشفافية تضمن معدل تسليم يزيد عن 98.5% في الوقت المحدد، وقابلية التوسع السلس من نموذج أولي واحد إلى الإنتاج الكامل. نحن أكثر من مجرد مورّد؛ نحن امتداد لفريقك، ملتزمون بالدقة والموثوقية.

الإجابة على أسئلتك الخاصة بالخراطة الدقيقة!

يمكن أن يبدو الشروع في مشروع خراطة جديدة دقيقة باستخدام الحاسب الآلي وكأنه الدخول في متاهة معقدة. لديك تصميم رائع، ولكن تطفو على السطح عشرات الأسئلة حول تحويل هذا المفهوم إلى جزء ملموس وعالي الجودة. كم سيستغرق من الوقت؟ ما الملفات التي تحتاجها؟ هل تصميمي آمن؟ هذه الأسئلة ليست مجرد تفاصيل، بل هي حاسمة لنجاح مشروعك وراحة بالك. لهذا السبب وضعت قسم الأسئلة الشائعة هذا. نحن نؤمن بأن الشفافية هي أساس الشراكة الرائعة. هدفنا هنا في شركة PTSMAKE هو الإجابة عن أسئلتك الأكثر إلحاحًا مقدمًا، مما يجعل العملية بأكملها من عرض الأسعار إلى التسليم سلسة ومتوقعة قدر الإمكان.

فكر في هذا الأمر على أنه محادثة مباشرة مع فريقنا الهندسي. لقد جمعنا الاستفسارات الأكثر شيوعًا التي نتلقاها من مصممي المنتجات ومديري المشتريات وقدمنا إجابات واضحة ومباشرة. نريدك أن تشعر بالثقة والاطلاع في كل خطوة على الطريق. لا يساعد فهم العملية على إدارة التوقعات فحسب، بل يتيح أيضاً شراكة أكثر تعاوناً وفعالية. ستجد أدناه معلومات أساسية مجمّعة في فئات تغطي كل شيء بدءاً من عملية الطلب إلى قدراتنا الفنية والتزامنا الثابت بالجودة والسرية.

معلومات أساسية لعملية تسعير سلسة

لضمان تزويدك بعرض الأسعار الأكثر دقة وفي الوقت المناسب، فإن بعض المعلومات ضرورية. سيؤدي تجهيز هذه التفاصيل إلى تسريع العملية بشكل كبير.

| فئة المعلومات | التفاصيل المطلوبة | سبب أهمية ذلك |

|---|---|---|

| ملفات التصميم | 3D CAD (STEP، IGES، إلخ) والرسومات ثنائية الأبعاد (PDF) | تحدد الملفات ثلاثية الأبعاد الهندسة بينما تحدد الرسومات ثنائية الأبعاد التفاوتات الحرجة والتشطيبات والملاحظات. |

| المواد | درجة محددة (على سبيل المثال، الألومنيوم 6061-T6) | يؤثر اختيار المواد بشكل مباشر على التكلفة ووقت التصنيع وأداء القِطع. |

| الكمية | عدد الأجزاء المطلوبة (النماذج الأولية مقابل الإنتاج) | يؤثر الحجم على تسعير كل وحدة ويحدد طريقة الإنتاج الأكثر كفاءة. |

| التشطيب | الأنودة والطلاء بأكسيد الألومنيوم والطلاء والتلميع وما إلى ذلك. | تؤثر متطلبات ما بعد المعالجة على المهلة الزمنية والتكلفة النهائية. |

يتيح لنا إعداد هذه المعلومات إجراء تقييم سريع لاحتياجات مشروعك وتقديم عرض أسعار شامل يعكس النطاق الحقيقي للعمل.

نتعمق هنا في الأسئلة المحددة التي غالبًا ما تطرأ على ذهنك عندما نبدأ مشروعًا جديدًا معًا. هدفي هو تقديم إجابات عملية تساعدك على التخطيط بفعالية. في عملنا في شركة PTSMAKE، وجدنا أن الفهم الواضح منذ البداية يمنع المفاجآت في المستقبل.

الاقتباس والطلب

يجب أن يكون التنقل في المراحل الأولية للمشروع بسيطاً. فيما يلي إجابات على الأسئلة الشائعة حول البدء معنا.

ما هي المهلة الزمنية المعتادة التي تستغرقها في قطع الغيار المخروطة؟

تُعد المهلة الزمنية أحد أهم العوامل الحاسمة في أي مشروع. وهي تختلف بناءً على بعض العناصر الرئيسية: مدى تعقيد الجزء، وتوافر المواد، والكمية، والتشطيبات المطلوبة. وكمبدأ توجيهي عام، بالنسبة للنماذج الأولية الأبسط من المواد الشائعة، يمكننا غالبًا تسليم الأجزاء في غضون 7-14 يوم عمل. أما بالنسبة لعمليات الإنتاج الكاملة أو الأجزاء التي تتطلب إعدادات معقدة ومواد ذات طلبات خاصة، فإن المهلة الزمنية ستكون أطول. نحن نقدم دائمًا تاريخ تسليم ثابت مع عرض أسعارنا الرسمي، مما يضمن حصولك على جدول زمني موثوق لتخطيط مشروعك.

ما هي تنسيقات ملفات CAD التي تقبلونها؟

نحن مجهزون للتعامل مع مجموعة كبيرة من تنسيقات الملفات لجعل العملية سهلة قدر الإمكان بالنسبة لك. بالنسبة للنماذج ثلاثية الأبعاد، نحن نفضل ملفات STEP (.stp، .step) أو IGES (.igs، .iges)، لأنها ملفات عالمية وتحتوي على البيانات الهندسية الكاملة. نقبل أيضًا الملفات الأصلية من SolidWorks (.sldprt). والأهم من ذلك أننا نطلب أيضًا رسم ثنائي الأبعاد بصيغة PDF لمرافقة النموذج ثلاثي الأبعاد. الرسم ثنائي الأبعاد هو المكان الذي تحدد فيه التفاوتات الحرجة والتشطيبات السطحية ومواصفات المواد وغيرها من الملاحظات التي لا يتم التقاطها في النموذج ثلاثي الأبعاد وحده.

القدرات التقنية

فهم ما هو ممكن هو مفتاح التصميم المبتكر. يغطي هذا القسم خبراتنا الفنية.

ما الفرق بين الخراطة السويسرية والخراطة التقليدية؟

هذا سؤال ممتاز يدخل في صميم الخراطة الدقيقة باستخدام الحاسب الآلي. يكمن الفرق الأساسي في أن الماكينة علم الحركة11 وكيفية تفاعل قطعة العمل وأداة القطع.

| الميزة | الخراطة التقليدية باستخدام الحاسب الآلي باستخدام الحاسب الآلي (مخرطة) | خراطة من النوع السويسري |

|---|---|---|

| حركة قطعة العمل | يتم تثبيت قطعة العمل في ظرف وتدور. تتحرك أداة القطع على طولها. | تتحرك قطعة العمل بشكل محوري من خلال جلبة توجيه، وتدور أثناء تحركها. |

| موضع الأداة | تتحرك الأداة لقص ميزات مختلفة. | أدوات القطع ثابتة وموضوعة بالقرب من جلبة التوجيه. |

| الأفضل لـ | أجزاء أقصر وأكبر قطراً. | أجزاء طويلة ونحيلة ومعقدة ذات تفاوتات ضيقة للغاية. |

| الميزة الرئيسية | متينة للقطع الثقيلة والقطع الكبيرة. | يقلل الدعم الاستثنائي لقطعة العمل من الانحراف والاهتزاز. |

في الأساس، تعتبر المخرطة التقليدية رائعة للمكونات القوية والأقصر. ومع ذلك، فإن الخراطة السويسرية هي الطريقة المفضلة للأجزاء الصغيرة والمعقدة والطويلة، مثل تلك الموجودة في الأجهزة الطبية والإلكترونيات، لأن جلبة التوجيه توفر دعمًا ثابتًا عند نقطة القطع مباشرةً. يقلل هذا التصميم من انحراف المواد، مما يمكننا من تحقيق دقة مذهلة.

بالإضافة إلى عرض الأسعار الأولي والمواصفات الفنية، نعلم أن الثقة مبنية على أساس الجودة والأمان. إن أفكارك والجودة النهائية لمكوناتك لها أهمية قصوى. وخلال سنوات خبرتي الطويلة، رأيت عن كثب أن التزام الشريك في هذه المجالات يمكن أن يؤدي إلى نجاح المشروع أو فشله. في شركة PTSMAKE، قمنا في شركة PTSMAKE ببناء عملياتنا لضمان تقديمنا على كلا الجبهتين دون أي تنازلات.

الجودة والسرية

إن نجاح مشروعك وأمن ملكيتك الفكرية من أهم أولوياتنا. إليك كيف نحميهما.

كيف تضمن حماية ملكيتي الفكرية؟

نحن ندرك أن تصميماتك هي أثمن أصولك. إن حماية ملكيتك الفكرية (IP) جزء غير قابل للتفاوض من أعمالنا. الخطوة الأولى، قبل أن تشاركنا الرسم، هي استعدادنا لتوقيع اتفاقية عدم إفشاء (NDA). وهذا يُلزمنا قانوناً بالسرية. داخلياً، نعمل على أساس الحاجة إلى المعرفة. ويقتصر الوصول إلى ملفات المشروع على المهندسين والميكانيكيين المحددين الذين يعملون على الأجزاء الخاصة بك. تم تصميم خوادمنا الآمنة وسياسات إدارة البيانات لدينا لمنع الوصول غير المصرح به. يمكنك الوثوق بأن تصميماتك آمنة معنا.

ما هي إجراءات مراقبة الجودة المطبقة لديكم؟

الجودة ليست مجرد فحص نهائي، بل هي جزء لا يتجزأ من عمليتنا بأكملها. فهي تبدأ بفحص شامل للمواد حيث نتحقق من الشهادات. أثناء الإنتاج، يقوم الميكانيكيون لدينا بإجراء فحوصات مراقبة الجودة أثناء العملية (IPQC) في الخطوات الحرجة. بالنسبة لكل إعداد جديد، نجري فحص المادة الأولى (FAI) للتأكد من أن جميع الأبعاد مثالية قبل متابعة التشغيل الكامل. وأخيرًا، يخضع كل جزء لفحص مراقبة الجودة النهائية (FQC) باستخدام أدوات معايرة مثل أجهزة قياس المسافات المتوسطة والميكرومترية والفرجار للتحقق من مطابقتها لكل المواصفات الواردة في الرسم. نحن نقدم تقارير فحص كاملة عند الطلب.

المواد والتشطيبات

تعتبر الخامة والتشطيبات المناسبة ضرورية للأداء والجمال. لدينا خبرة واسعة مع مجموعة واسعة من الخيارات.

ما المواد التي يمكنك العمل بها للخراطة باستخدام الحاسب الآلي بنظام التحكم الرقمي؟

تغطي خبرتنا مجموعة واسعة من المعادن واللدائن لتلبية احتياجات التطبيقات المتنوعة.

| نوع المادة | أمثلة شائعة |

|---|---|

| المعادن | الألومنيوم (6061، 7075)، الفولاذ المقاوم للصدأ (303، 304، 316)، النحاس، النحاس، النحاس، التيتانيوم، الفولاذ الطري |

| بلاستيك | نظرة خاطفة (PEEK)، ديلرين (POM)، نايلون، تفلون (PTFE)، أسيتال، بولي كربونات (PC) |

إذا كان مشروعك يتطلب مادة غير مدرجة هنا، يُرجى التواصل معنا. كثيراً ما نستعين بمواد متخصصة ونعمل مع مواد متخصصة بناءً على متطلبات العملاء. يمكن لفريقنا أيضًا تقديم إرشادات بشأن اختيار المواد لتحسين التكلفة وقابلية التصنيع والأداء.