يمكن أن يؤدي الخطأ في حسابات الملاءمة الكبس إلى تدمير الأجزاء باهظة الثمن، وإيقاف خطوط الإنتاج، وتعريض التجميعات الحرجة للسلامة للخطر. حتى المهندسين المتمرسين يعانون من التفاعلات المعقدة بين قيم التداخل وخصائص المواد والتأثيرات الحرارية وقوى التجميع التي تحدد ما إذا كانت الملاءمة الكبس ستصمد بشكل آمن أو ستفشل بشكل كارثي.

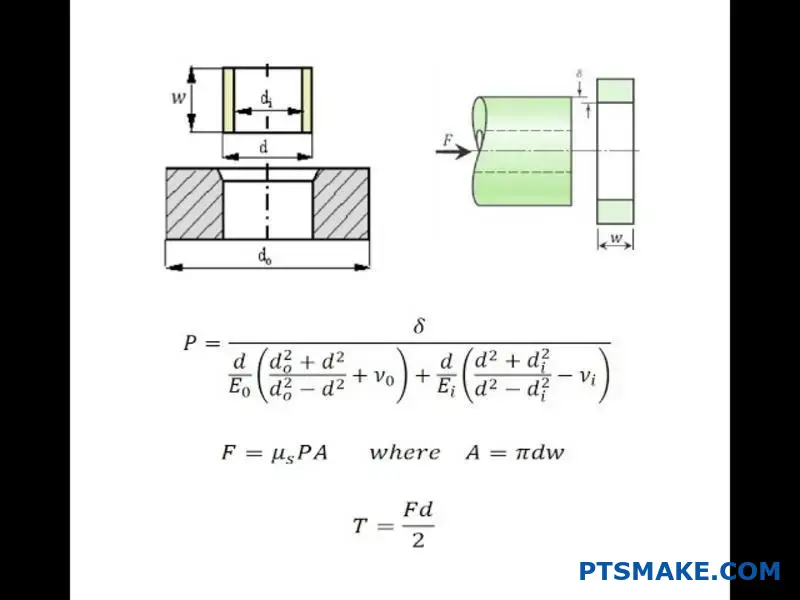

تتضمن حسابات الملاءمة بالضغط تحديد التداخل الدقيق بين أجزاء التزاوج، وحساب ضغوط التلامس الناتجة باستخدام خصائص المواد والعلاقات الهندسية، ثم التحقق من بقاء الضغوط ضمن الحدود الآمنة مع توفير قدرة نقل حمولة كافية.

يغطي هذا الدليل المعادلات الأساسية وأطر اتخاذ القرار والاعتبارات العملية التي أستخدمها عند تصميم تركيبات مكابس موثوقة. ستتعلم كيفية التعامل مع كل شيء بدءًا من حسابات التداخل الأساسية إلى السيناريوهات المعقدة التي تتضمن مواد مختلفة وطرق التجميع الحراري واختيار عامل الأمان.

ما هو المبدأ الأساسي وراء الملاءمة الصحفية؟

تعتمد التركيب بالضغط، والمعروف أيضاً باسم التركيب التداخلي، على مفهوم بسيط ولكنه قوي: الاحتكاك. ويعتمد المبدأ بأكمله على إنشاء مفصل حيث يكون العمود أكبر قليلاً من الفتحة التي يلائمها عن قصد.

يُطلق على هذا التداخل في الأبعاد اسم "التداخل".

عندما يتم ضغط الجزأين معًا، يولد هذا الاختلاف في الحجم ضغطًا شعاعيًا كبيرًا. يولد هذا الضغط قوة احتكاك قوية تعمل على تثبيت المكونين معًا، مما يمنعهما من الانزلاق. إنها رابطة ميكانيكية بحتة.

| المكوّن | الحجم النسبي | العامل الرئيسي |

|---|---|---|

| العمود | أكبر من الثقب | التداخل الإيجابي |

| المحور (ثقب) | أصغر من العمود | التشوه المتحكم فيه |

هذه الطريقة فعالة للغاية لنقل عزم الدوران والأحمال المحورية دون الحاجة إلى مثبتات.

علم الطاقة المخزونة

عند تجميع التثبيت بالضغط، تتشوه مواد كلا المكونين بشكل مرن. يتمدد المكوّن الخارجي، أي المحور، لاستيعاب العمود كبير الحجم. يتم ضغط العمود الداخلي بواسطة الفتحة الأصغر.

يخزن هذا التشوه الطاقة الكامنة داخل المجموعة، مثل الزنبرك المضغوط. تخلق هذه الطاقة المخزنة ضغط تلامس ثابت وموحد بين السطحين.

هذا هو الضغط الشعاعي1 وهو أمر أساسي لقوة المفصل. وهو ما يولد الاحتكاك الساكن اللازم لتثبيت الأجزاء بإحكام. من الضروري إجراء حساب دقيق للتركيب بالضغط للحصول على ذلك بشكل صحيح.

في PTSMAKE، رأينا مدى أهمية التفاوتات الضيقة. إذا كان التداخل كبيرًا جدًا، فقد يؤدي ذلك إلى زيادة الضغط على المادة، مما قد يتسبب في حدوث تشققات أو تعطل.

| نوع الملاءمة | العلاقة بين العمود والفتحة | حالة الاستخدام الشائع |

|---|---|---|

| تناسب التخليص | العمود أصغر | أعمدة الدوران، الأجزاء المنزلقة |

| تناسب الانتقال | تداخل التفاوتات المسموح بها | تحديد مواقع المسامير والحنفيات |

| تناسب التداخل | العمود أكبر | المحامل والتروس والبطانات |

وعلى العكس من ذلك، إذا كان التداخل صغيرًا جدًا، فقد تفشل الوصلة تحت الحمل المقصود. ولهذا السبب تركز عمليات التصنيع باستخدام الحاسب الآلي لدينا على الدقة. نحن نضمن أن كل مكوّن يفي بالمواصفات الدقيقة لمطابقة موثوقة.

تأتي قوة التثبيت بالضغط من التداخل بين العمود والفتحة. يخلق هذا الاختلاف في الحجم ضغطًا شعاعيًا عاليًا واحتكاكًا ساكنًا، مما يؤدي إلى تثبيت الأجزاء معًا لنقل الأحمال بدون أي مثبتات. وهذا يجعلها طريقة ربط بسيطة وقوية.

كيف يولد التداخل ضغط التلامس؟

التداخل هو في الأساس تداخل أبعاد مخطط له. نقوم بإجبار جزء أكبر (مثل العمود) على الدخول في ثقب أصغر. هذا التداخل المادي هو نقطة البداية.

رد فعل المادة

مواد كلا الجزأين لا تستسلم فقط. بل يتدافعان. يتمدد الثقب، وينضغط العمود. هذه المقاومة الداخلية هي ما تخلق القوة.

من القوة إلى الضغط

تتوزَّع هذه القوة على منطقة التلامس بين المكوِّنين. هذه القوة الموزعة هي ضغط التلامس. إنها "القبضة" التي تثبت التجميع معًا. يضمن حساب التثبيت بالضغط المناسب أن يكون هذا الضغط مناسبًا تمامًا.

قانون هوك في العمل

وتتبع هذه العملية في جوهرها قانون هوك. ينص القانون على أن الإجهاد يتناسب طرديًا مع الإجهاد. وبعبارة أبسط، كلما زاد تشويه المادة، كلما زاد دفعها للخلف. التداخل هو "الإجهاد" الذي نطبقه على النظام.

تحدد الصلابة الكامنة في المادة مقدار "الإجهاد" أو الضغط الذي تولده. ويتم تحديد هذه الصلابة من خلال خاصية تسمى معامل يونج. فالمواد ذات معامل يونج المرتفع، مثل الفولاذ، تولد ضغطًا أكبر لنفس مقدار التداخل مقارنةً بالمواد الأكثر ليونة مثل الألومنيوم. وهذا لأنها تقاوم التشوه المرن2 بقوة أكبر.

اختيار المواد هو المفتاح

اختيار المواد المناسبة أمر بالغ الأهمية. في PTSMAKE، غالبًا ما نوجه العملاء بشأن اختيار المواد بناءً على قوة التثبيت المطلوبة. يؤثر الاختيار بشكل مباشر على حساب التثبيت بالضغط وأداء التجميع.

دعونا نقارن بين مادتين شائعتين.

| المواد | معامل يونغ (جيجا باسكال) | الضغط الناتج |

|---|---|---|

| الفولاذ | ~200 | عالية |

| ألومنيوم | ~70 | أقل |

يوضح هذا الجدول أنه بالنسبة لنفس التداخل، فإن الفولاذ يصنع وصلة أقوى بكثير لأنه أكثر صلابة.

التفاعل بسيط: تخلق تعارضًا في الأبعاد (تداخل). تقاوم مرونة المواد (معامل يونغ) هذا التعارض، مما يولد قوة يمكن التنبؤ بها. وتصبح هذه القوة، التي تنتشر على سطح التلامس، هي ضغط التلامس الذي يمسك الأجزاء بإحكام.

ما هي الضغوط الأساسية في تجميع التجهيزات الكبس؟

في أي تجميع مناسب للضغط، يظهر إجهادان حرجان. وهما الإجهاد الشعاعي والإجهاد المماسي.

غالباً ما يسمى الإجهاد المماسي إجهاد "الطوق". وهو يعمل على طول محيط المحور والعمود.

يعمل الإجهاد الشعاعي عمودياً على السطح. فهو يدفع إلى الخارج على المحور وإلى الداخل على العمود. فهم كليهما هو مفتاح التصميم الناجح.

فيما يلي تفصيل سريع:

| نوع الإجهاد | التأثير على المحور | التأثير على العمود |

|---|---|---|

| الإجهاد الشعاعي | الشد (يسحب للخارج) | ضاغط (يضغط للداخل) |

| الإجهاد المماسي (الطوقي) | الشد (التمدد) | الضاغطة (الضاغطة) |

فهم أصول الإجهاد

تتولد هذه الضغوط من التداخل نفسه. يجبر العمود الأكبر العمود الأكبر ثقب المحور الأصغر على التمدد. هذا العمل يخلق قوة التماسك.

إجهاد الطوق في المحور

أثناء تمدد المحور لاستيعاب العمود، يتم سحب مادته على طول المحيط. ويؤدي ذلك إلى إجهاد الشد الدائري.

إذا تجاوز هذا الضغط قوة خضوع المادة، فقد يتشقق المحور أو يفشل. إنه عامل حاسم في حساب التثبيت بالضغط.

الإجهاد الشعاعي عند السطح البيني

ينتج عن الضغط بين أسطح التزاوج إجهاد شعاعي. هذا الإجهاد ضاغط على سطح العمود، مما يؤدي إلى ضغطه.

على السطح الداخلي للمحور، يعمل هذا الضغط نفسه كقوة شد، حيث يسحب المادة إلى الخارج. وتعتمد سلامة التجميع بأكمله على استجابة المادة لهذا الضغط التشوه المرن3 دون فشل.

في عملنا في PTSMAKE، نقوم بتحليل هذه القوى بعناية لضمان بقاء المفصل آمنًا تحت الأحمال التشغيلية. يحدد التفاعل بين هذه الضغوط قوة المفصل.

| المكوّن | الضغوط الأولية | طبيعة الإجهاد |

|---|---|---|

| المحور | طوقي وشعاعي | الشد |

| العمود | شعاعي وطوقي | ضاغط |

يتم تعريف مجموعة التثبيت بالضغط بواسطة الإجهاد الشعاعي والماسي (الطوقي). يضغط الضغط الشعاعي العمود ويضع المحور في حالة شد. يخلق الإجهاد الدائري شدًا في المحور. يضمن الحساب الصحيح أن هذه القوى تخلق وصلة قوية ودائمة.

ما الذي يُعرّف الملاءمة الصحفية الناجحة مقابل الفاشلة؟

للتركيب الكبس وظيفة أساسية واحدة. يجب أن تربط جزأين بإحكام. ويتم تحديد النجاح من خلال قدرتها على نقل الحمل المطلوب دون أي حركة.

وهذا يعني عدم الانزلاق تحت عزم الدوران. ويعني أيضاً عدم حدوث تلف للمكونات أثناء التجميع أو الاستخدام.

ومع ذلك، يمكن أن يظهر الفشل بعدة طرق. لا يكون الأمر دائمًا بسيطًا مثل ارتخاء الأجزاء. فهم نقاط الفشل هذه أمر بالغ الأهمية. إن الحساب الدقيق لملاءمة الضغط هو الأساس لتجنبها.

المؤشرات الرئيسية للنجاح

| المعايير | الوصف |

|---|---|

| نقل الحمولة | تتعامل الوصلة باستمرار مع الأحمال المحورية والالتوائية المحددة. |

| لا انزلاق | يخلق التداخل قوة احتكاك كافية لمنع الحركة النسبية. |

| تكامل المكونات | لا يظهر على العمود أو المحور علامات التشقق أو التآكل. |

يتعلق التثبيت بالضغط الناجح بالتوازن. يجب أن يخلق التصميم تداخلًا كافيًا للحصول على قبضة قوية. ولكن التداخل المفرط يؤدي مباشرة إلى الفشل. وقد ساعدنا العملاء على مر السنين في تحقيق هذا التوازن الدقيق.

أنماط الفشل الشائعة التي يجب تجنبها

عندما يختل التوازن، تحدث مشاكل. يحدث الانزلاق عندما يكون التداخل منخفضًا جدًا. لا تستطيع قوة الاحتكاك ببساطة مقاومة الأحمال التشغيلية. يشير هذا غالبًا إلى عدم استيفاء تفاوتات التصنيع.

تكسير المحور هو المشكلة المعاكسة. فالكثير من التداخل الزائد يضغط بشكل مفرط على المكوّن الخارجي. ينتج عن ذلك إجهاد الطوق4 يمكن أن تتجاوز قوة شد المادة، مما يؤدي إلى حدوث كسر.

يحدث رضوخ العمود عندما لا تستطيع مادة العمود تحمل قوى الضغط. يتشوه بشكل دائم، مما يقلل من التداخل ويضعف المفصل بشكل كبير.

التآكل المتآكل هو فشل تدريجي أكثر. تتسبب الحركات الصغيرة والمتكررة بين الأسطح في حدوث تآكل وأكسدة، مما يؤدي إلى تدهور التثبيت ببطء.

| وضع الفشل | السبب الرئيسي |

|---|---|

| الانزلاق | تداخل غير كافٍ أو معامل احتكاك منخفض. |

| تكسير المحور | التداخل المفرط أو مادة المحور الهش. |

| استسلام العمود | التداخل المفرط أو مادة العمود اللينة. |

| تآكل التآكل | حركة دقيقة بين الأسطح تحت الحمل. |

يتوقف النجاح على التصميم الذي يحترم حدود المواد والتصنيع الذي يحقق تفاوتات دقيقة. إنها شراكة بين النظرية الهندسية والدقة في الورشة.

الوصلة الناجحة هي الوصلة الهادئة - فهي ببساطة تعمل بدون مشكلة. تتنوع أنماط الفشل، من الانزلاق إلى التشقق، وكل منها ناتج عن اختلال في القوة وقوة المادة. الدقة في كل من الحساب والتشغيل الآلي هي الطريقة الوحيدة لضمان النجاح.

كيف تؤدي تفاوتات الأبعاد إلى الحد الأدنى والأقصى للتداخل؟

في مجال التصنيع، يجب أن نخطط للأمور القصوى. هذه هي سيناريوهات "أسوأ الحالات". وهي محددة بنطاقات التفاوت المسموح به للعمود والمحور.

يساعدنا ذلك في العثور على أضيق وأرخى المقاسات الممكنة. نحسب كلاهما لضمان عمل التجميع دائماً.

فهم الحدود القصوى

يحدث التداخل الأقصى عندما يكون العمود في أكبر حجم له. وفي الوقت نفسه، يكون المحور في أصغر حجم له.

التداخل الأدنى هو العكس. ويحدث عندما يكون العمود في أصغر حجم مسموح به والمحور في أكبر حجم مسموح به.

| السيناريو | حالة العمود | حالة المحور | التداخل الناتج |

|---|---|---|---|

| أسوأ الحالات الضيقة | الأكبر (الحد الأعلى) | الأصغر (الحد الأدنى) | الحد الأقصى للتداخل |

| الأسوأ في أسوأ الحالات | الأصغر (الحد الأدنى) | الأكبر (الحد الأعلى) | الحد الأدنى من التداخل |

لضمان ملاءمة تداخل ناجحة، يجب على المهندسين حساب هذين الشرطين الحدوديين. يؤدي تجاهلهما إلى تجميعات تفشل تحت الحمل أو تتشقق أثناء التجميع. في شركة PTSMAKE، تُعد هذه خطوة أساسية في مراجعتنا للتصميم من أجل قابلية التصنيع (DFM).

لماذا يعتبر التفكير في "أسوأ الاحتمالات" أمرًا بالغ الأهمية

التفكير في أسوأ السيناريوهات يحمي سلامة التصميم. ويضمن أنه حتى مع وجود اختلافات في التصنيع، ستعمل كل مجموعة من الأجزاء على النحو المنشود. هذه العملية ضرورية لإجراء حساب موثوق به للتركيبات الضاغطة.

حساب الحد الأقصى للتداخل

تتوقع هذه العملية الحسابية أعلى ضغط ممكن على المكونات. يتم إيجاده بأخذ القطر الأقصى المسموح به للعمود وطرح الحد الأدنى للقطر المسموح به للمحور. وهذا يضمن عدم خضوع المادة أو انكسارها. يجب أن نأخذ في الحسبان كيف تكديس التحمل5 يمكن أن تؤثر على أبعاد التجميع النهائي.

حساب الحد الأدنى من التداخل

تضمن هذه العملية الحسابية تمتع التجميع بقوة تثبيت كافية. يتم إيجادها بأخذ الحد الأدنى لقطر العمود وطرح الحد الأقصى لقطر المحور. وهذا يضمن عدم انزلاق الوصلة أو تعطلها تحت الأحمال التشغيلية.

فيما يلي كيفية عمل المعادلات في عملية حسابية ملائمة للضغط:

| نوع التداخل | الصيغة | الغرض |

|---|---|---|

| الحد الأقصى (I_max) | الحد الأقصى لقطر العمود - الحد الأدنى لقطر المحور | يمنع تعطل المواد |

| الحد الأدنى (I_min) | الحد الأدنى لقطر العمود - الحد الأقصى لقطر المحور | يضمن قوة تثبيت كافية |

يعد حساب سيناريوهات "أسوأ الحالات" هذه باستخدام نطاقات التفاوت أمرًا بالغ الأهمية. فهو يحدد الحدود المطلقة لملاءمة التداخل، مما يضمن أن التجميع ليس ضيقًا جدًا بحيث لا يسبب تلفًا ولا فضفاضًا جدًا بحيث لا يفشل، مما يضمن الموثوقية الوظيفية لكل جزء يتم إنتاجه.

ما تأثير خشونة السطح على التداخل الفعال؟

حتى أكثر الأسطح المشغولة آلياً بدقة ليست ملساء تماماً. تحت المجهر، يوجد به قمم ووديان صغيرة جداً. وهذا ما نسميه خشونة السطح.

عندما يتم ضغط جزأين معًا، تكون هذه القمم المجهرية هي نقاط التلامس الأولى. يؤدي الضغط الهائل للتجميع إلى تسطيح أو سحق هذه القمم. وتسمى هذه العملية عادةً عملية التسطيح.

الاتصال الأولي

تخيل التقاء سطحين خشنين. أعلى القمم فقط هي التي تتلامس في البداية. مساحة التلامس الفعلية أصغر بكثير من مساحة السطح الكلية.

تأثير قوة التجميع

عند تطبيق القوة، تتشوه هذه القمم. هذا يقلل من التداخل الأولي المصمم. يعتمد فقدان التداخل على تشطيب السطح.

فيما يلي مقارنة بين الحالة الابتدائية وحالة ما بعد التجميع.

| الولاية | حالة ذروة السطح | التداخل الفعال |

|---|---|---|

| قبل التجميع | القمم سليمة وحادة | عند القيمة التصميمية القصوى |

| بعد التجميع | يتم تسطيح/سحق القمم | مخفضة من القيمة التصميمية |

هذا التخفيض الأولي عامل حاسم.

لا يُعد الانخفاض في التداخل بسبب تسطيح النتوءات مجرد تفاصيل بسيطة. يمكن أن يكون جزءًا كبيرًا من التداخل الكلي، خاصةً في التركيبات عالية الدقة. يؤدي تجاهله إلى مفصل أضعف من المقصود.

لماذا التداخل الهندسي ليس القصة الكاملة

التداخل الهندسي هو ما تحسبه من الرسومات. وهو يفترض أسطوانات مثالية وملساء. ومع ذلك، فإن التداخل الفعال هو ما يتبقى بعد تسطيح التداخلات.

وهنا تصبح الخبرة في التصنيع الدقيق أمرًا حيويًا. في شركة PTSMAKE، نأخذ ذلك في الحسبان في عمليتنا. نحن ندرك أن خصائص المواد تلعب دورًا كبيرًا.

صلابة المواد وليونة المواد

المواد الأكثر صلابة تقاوم هذا التسطيح أكثر من المواد الأكثر ليونة. سوف يتسطح العمود الفولاذي المقوى بشكل أقل من محور الألومنيوم الأكثر ليونة. تنطوي هذه العملية على تشوه البلاستيك6 على المستوى المجهري. يجب أن يأخذ الحساب المناسب لملاءمة الضغط في الحسبان هذه التغيرات المعتمدة على المادة.

يقدم الجدول أدناه فكرة عامة بناءً على خبرتنا مع مشاريع العملاء.

| الخاصية المادية | التأثير على تسطيح الأسبرتي | التأثير على فقدان التداخل |

|---|---|---|

| صلابة عالية | تسطيح أقل | خسارة أقل |

| صلابة منخفضة | المزيد من التسطيح | خسارة أعلى |

| ليونة عالية | تتشوه القمم بسهولة | خسارة أعلى |

| ليونة منخفضة | قد تنكسر القمم | معقد، يمكن أن يقلل من الخسارة |

يعد فهم هذا التفاعل أمرًا أساسيًا. فهو يضمن تمتع التجميع النهائي بالقوة المطلوبة وقوة التماسك المطلوبة.

تسطيح التسطيح هو سحق القمم السطحية المجهرية أثناء التجميع. تقلل هذه العملية من التداخل الهندسي المصمم، مما يؤثر بشكل مباشر على القوة النهائية وإحكام التثبيت بالضغط. تعتبر خصائص المواد عاملاً رئيسيًا في مقدار التداخل المفقود.

ما هي الأنواع الرئيسية لطرق التجميع بالتركيب بالضغط؟

يعد اختيار طريقة التجميع المناسبة للتركيب بالضغط أمرًا بالغ الأهمية. فهي تؤثر بشكل مباشر على قوة الوصلة وسلامة المكونات وكفاءة التصنيع. لكل طريقة فوائد محددة.

الطرق الثلاث الأساسية هي الضغط بالقوة، والتمدد الحراري، والانكماش الحراري. سنستكشف كل واحدة منها. يساعدك فهمها في اختيار أفضل طريقة لتطبيقك.

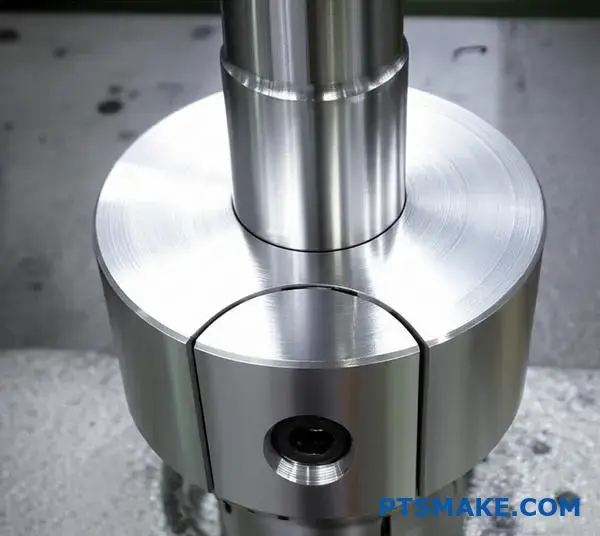

قوة الضغط في درجة الحرارة المحيطة

هذه هي الطريقة الأكثر شيوعاً. نحن نستخدم مكبس هيدروليكي أو مكبس الشجرة. إنها تدفع العمود فيزيائياً إلى المحور في درجة حرارة الغرفة. إنها بسيطة وسريعة.

الطرق الحرارية

تعمل الطرق الحرارية على تغيير حجم الأجزاء. وهذا يجعل التجميع أسهل.

التمدد الحراري (تسخين المحور)

نقوم بتسخين المكون الخارجي (المحور). يتسبب ذلك في تمدده. ثم ينزلق العمود بسهولة. وعندما يبرد المحور، فإنه يخلق وصلة قوية.

الانكماش الحراري (تبريد العمود)

وعلى العكس من ذلك، يمكننا تبريد الجزء الداخلي (العمود). وغالباً ما يتم ذلك باستخدام النيتروجين السائل. يتقلص العمود، مما يسمح بإدخاله بسهولة في المحور.

تخدم كل طريقة من طرق التثبيت بالضغط احتياجات مختلفة. يعتمد الاختيار على المواد والتفاوتات وقوى التجميع. يعد الحساب الدقيق للتركيب بالضغط الخطوة الأولى التي تحدد التداخل المطلوب.

الضغط بالقوة أمر بسيط ومباشر. ومع ذلك، يمكن أن يسبب ضغطًا عاليًا. كما أنه يخاطر بإتلاف أسطح المكوّنات من خلال التهديف أو المرارة7. يعد هذا الأمر مصدر قلق بالنسبة للأجزاء ذات التشطيبات الدقيقة أو تلك المصنوعة من مواد أكثر نعومة. وغالبًا ما نستخدمه عندما تكون قوى التجميع قابلة للتحكم فيها وتكون تشطيبات السطح أقل أهمية.

الطرق الحرارية ألطف. فهي تتجنب الاحتكاك والأضرار السطحية المحتملة للضغط بالقوة. تسخين المحور رائع للمكونات الأكبر حجمًا. تبريد العمود مثالي للتركيبات الحساسة حيث يمكن أن يؤدي التسخين إلى تلف الإلكترونيات أو موانع التسرب القريبة. تتطلب الطرق الحرارية المزيد من المعدات والتحكم الدقيق في درجة الحرارة. وهذا يمكن أن يزيد من وقت الدورة والتكلفة.

في PTSMAKE، نوجه العملاء خلال عملية الاختيار هذه. نحن نساعد في تحقيق التوازن بين احتياجات الأداء وواقع التصنيع.

فيما يلي مقارنة بين الطرق:

| الطريقة | الميزة الرئيسية | العيب الرئيسي | الأفضل لـ |

|---|---|---|---|

| ضغط القوة | بسيطة وسريعة ومنخفضة تكلفة المعدات | خطر التلف السطحي والإجهاد العالي | أجزاء صغيرة، مواد متينة |

| التمدد الحراري | انخفاض إجهاد التجميع، وعدم وجود تلف في السطح | تتطلب معدات تدفئة ودورة أطول | مكوّنات كبيرة الحجم، وضيقة التركيب |

| الانكماش الحراري | إجهاد منخفض للغاية وعملية نظيفة | تكلفة التبريد بالتبريد، واحتياطات السلامة | مواد حساسة، تركيبات عالية الدقة |

يعد اختيار طريقة التجميع الصحيحة قرارًا حاسمًا. يوفر الضغط بالقوة البساطة، بينما توفر الطرق الحرارية تجميعًا ألطف للمكونات الحساسة أو عالية الدقة. ويوازن الخيار الأفضل بين التكلفة والوقت وسلامة المنتج النهائي.

كيف تبسّط معايير ISO 286 الملائمة (على سبيل المثال، H7/p6) التصميم؟

يبسط نظام ISO التصميم باستخدام هيكل واضح. ويعتمد على رموز موحدة لتحديد مناطق التفاوت المسموح بها. وهذا يزيل التخمين من الهندسة.

اللبنات الأساسية لمعيار ISO 286

يحتوي النظام على ثلاثة مكونات أساسية. كل جزء من رمز مثل "H7" له معنى محدد. وهذا يخلق لغة عالمية للملاءمة.

| المكوّن | الوصف |

|---|---|

| الحجم الأساسي | القطر الاسمي للفتحة أو العمود (على سبيل المثال، 50 مم). |

| الانحراف الأساسي | حرف يحدد موضع منطقة التفاوت بالنسبة للحجم الأساسي. |

| درجة التحمل (IT) | رقم (على سبيل المثال، 7) يحدد حجم منطقة التسامح. |

يضمن هذا الهيكل فهم كل مهندس وميكانيكي للدقة المطلوبة.

نظام الفتحة الأساس مقابل نظام الفتحة الأساس مقابل نظام العمود الأساس

يقدم نظام ISO طريقتين أساسيتين. تستخدم معظم التصميمات نظام أساس الثقب للبساطة والفعالية من حيث التكلفة. من الأسهل إنتاج أعمدة بأحجام مختلفة من الثقوب.

في نظام أساس الثقب، يكون الثقب هو الثابت. الانحراف السفلي للفتحة يكون دائماً صفراً (يرمز له بالحرف "H"). ثم يتم تغيير تفاوت العمود لتحقيق الملاءمة المطلوبة. يعمل ذلك على توحيد الأدوات مثل المثاقب والمقاييس.

في شركة PTSMAKE، نوصي عادةً بنظام أساس الثقب. فهو يبسط مخزون الأدوات ويقلل من تكاليف التصنيع لعملائنا. يُستخدم نظام أساس العمود في حالات خاصة. على سبيل المثال، عند استخدام أعمدة ذات حجم قياسي مثل المحامل التجارية.

فك شفرة H7/P6 Fit

دعونا نحلل تناسب التداخل الشائع: H7/ص6. ينقل هذا الرمز على الفور القصد الهندسي. هذه القدرة على التنبؤ أمر حيوي لإجراء حساب دقيق لملاءمة الضغط.

| الكود | المكوّن | المعنى لجزء 50 مم |

|---|---|---|

| H | انحراف الفتحة | تبدأ منطقة تفاوت الثقب عند الحجم الأساسي (انحراف صفري). |

| 7 | درجة تحمل الحفرة | الثقب له نطاق تفاوت محدد (على سبيل المثال، 25 ميكرون لثقب 50 مم). |

| p | انحراف العمود | منطقة تحمل العمود أعلى تماماً من الحجم الأساسي. |

| 6 | درجة تحمل العمود | يحتوي العمود على نطاق تفاوت أضيق (على سبيل المثال، 16 ميكرون لعمود 50 مم). |

يضمن هذا المزيج ملاءمة متداخلة. سيكون العمود الأصغر دائماً أكبر من الثقب الأكبر. ومع ذلك، فإن مقدار التداخل الدقيق يعتمد على الانحراف الأساسي8 ودرجة تكنولوجيا المعلومات.

يستخدم هيكل نظام ISO رموزًا موحدة لتحديد مناطق التفاوت. ويؤدي ذلك إلى إنشاء إطار عمل يمكن التنبؤ به للثقوب والأعمدة، مما يضمن قدرة المصممين على تحديد وتحقيق الملاءمة الدقيقة - الخلوص أو الانتقال أو التداخل - المطلوبة لأي تطبيق.

كيف تؤثر تركيبات المواد (على سبيل المثال، الصلب/الألومنيوم) على الحسابات؟

يعد الجمع بين مواد مثل الصلب والألومنيوم ممارسة هندسية شائعة. ومع ذلك، فإنه يعقد حسابات التصميم بشكل كبير.

لا يمكنك التعامل مع التجميع كمادة واحدة.

هناك خاصيتان في غاية الأهمية: معامل يونج ومعامل التمدد الحراري.

تؤثر هذه العوامل بشكل مباشر على توزيع الضغط والأداء، خاصةً عندما تتقلب درجات الحرارة. إن دقة حساب الملاءمة الصحفية يعتمد على فهم ذلك بشكل صحيح.

دور معامل يونغ

فكر في معامل يونج كمقياس للصلابة. تتشوه المواد المختلفة بشكل مختلف تحت نفس الحمل.

الفولاذ أكثر صلابة بثلاث مرات تقريباً من الألومنيوم.

عندما تقوم بدمجهما، ستتحمل المادة الأكثر صلابة - الصلب - حصة أكبر بكثير من الإجهاد. يجب أخذ هذا التوزيع غير المتساوي في الحسبان في حساباتك لتجنب التحميل الزائد على أحد المكونات.

| الممتلكات | فولاذ (نموذجي) | ألومنيوم (نموذجي) |

|---|---|---|

| معامل يونغ (جيجا باسكال) | 200 | 70 |

| CTE (ميكرومتر/م- درجة مئوية) | 12 | 23 |

تأثير التمدد الحراري

تتمدد المواد عند تسخينها وتنكمش عند تبريدها. والمشكلة هي أنها تفعل ذلك بمعدلات مختلفة.

وكما تُظهر اختباراتنا، يتمدد الألومنيوم ضعف تمدد الفولاذ تقريبًا عند حدوث نفس التغير في درجة الحرارة.

يخلق هذا الاختلاف قوى داخلية قوية. في التجميع، هذا التمدد الحراري التفاضلي9 يمكن أن يؤدي إما إلى إرخاء المفصل أو خلق ضغط هائل.

مثال من العالم الحقيقي

تخيل حلقة من الألومنيوم مثبتة بالضغط على عمود فولاذي. مع ارتفاع درجة حرارة التجميع، تتمدد حلقة الألومنيوم أكثر من العمود الفولاذي.

وهذا يقلل من التداخل، مما قد يتسبب في ارتخاء الملاءمة وفشلها.

وعلى العكس من ذلك، في درجات الحرارة المنخفضة جدًا، ينكمش الألومنيوم بشكل أكبر، مما يزيد الضغط والإجهاد على كلا الجزأين بشكل كبير. وهذا يمكن أن يؤدي إلى التشقق.

باختصار، يتطلب خلط المواد تحليلًا دقيقًا. تخلق الاختلافات في الصلابة والتمدد الحراري ضغوطًا معقدة. ويعد تجاهل هذه الاختلافات، خاصةً في ظل درجات الحرارة المتفاوتة، طريقًا مباشرًا لفشل التجميع. إن الدقة حساب الملاءمة الصحفية ضروري للموثوقية.

ما الفرق بين حساب العمود الصلب مقابل العمود المجوف؟

عند حساب الإجهاد، فإن الشروط الحدية هي المفتاح. بالنسبة للعمود الصلب، تكون العمليات الحسابية أبسط. نركز بشكل أساسي على السطح الخارجي.

الأعمدة المجوفة مختلفة. فلها سطح داخلي وآخر خارجي. يمكن أن يتعرض كل منهما للضغط. وهذا يغير كل شيء. لم يعد توزيع الضغط خطيًا من المركز.

الاختلافات الرئيسية في الشروط

| الميزة | عمود صلب | عمود مجوف |

|---|---|---|

| أسطح الضغط | خارجي فقط | داخلي وخارجي |

| الإجهاد في المركز | صفر (نظرياً) | غير متاح (المادة غير موجودة) |

| نموذج الحساب | معادلة الالتواء | معادلات لامي |

يتطلب هذا التحول نهجاً أكثر تعقيداً.

تحليل الضغوط في الأعمدة المجوفة

يكون حساب إجهاد العمود الصلب مباشرًا. يكون الإجهاد صفراً عند مركزه. ويصل إلى أقصاه عند الألياف الخارجية. وهذا أمر واضح ومباشر بالنسبة للأحمال الالتوائية أو أحمال الانحناء.

تقدم الأعمدة المجوفة تعقيدًا. فلها حدان: القطران الداخلي والخارجي. يمكن أن يكون كلاهما تحت الضغط. وهذا أمر شائع في الأنظمة الهيدروليكية أو في حساب التثبيت بالضغط.

نستخدم معادلات لامي لحل ذلك. تساعدنا هذه المعادلات في إيجاد الإجهادات الشعاعية والدائرية على طول سُمك جدار الأسطوانة.

فهم مكونات الإجهاد

يخلق الضغط الداخلي توترًا. يحاول توسيع العمود. يخلق الضغط الخارجي انضغاطًا. ويحاول سحق العمود. ينتج عن هاتين القوتين إجهاد شعاعي (يعمل على طول نصف القطر) و إجهاد الطوق10 (يعمل بشكل محيطي).

الضغط النهائي عند أي نقطة هو مزيج من هذه العوامل. فهو ليس تدرجاً خطياً بسيطاً. في PTSMAKE، نقوم بنمذجة ذلك بعناية. وهذا يضمن أن يتحمل الجزء جميع الضغوط التشغيلية دون أن يفشل. وقد وجدنا أن هذا الأمر ضروري للمكونات عالية الموثوقية في مجالي الطيران والطب.

تكون حسابات الأعمدة الصلبة بسيطة، حيث يصل الضغط إلى الحد الأقصى عند السطح. أما الأعمدة المجوفة فهي أكثر تعقيدًا. حيث تتطلب ضغوطها الداخلية والخارجية استخدام معادلات لامي لتحديد الضغوط الشعاعية والدائرية بدقة في جميع أنحاء المادة.

ما هي عوامل الأمان النموذجية المستخدمة في تصميم الملاءمة الصحفية؟

عوامل الأمان في التصميم المناسب للضغط ليست رقماً واحداً. يتم تصنيفها بناءً على ما تحمي منه. هذا الاختيار أمر بالغ الأهمية للموثوقية.

نأخذ في الاعتبار بشكل عام مجالين رئيسيين: قوة خضوع المادة وانتقال الحمل المطلوب. ويعتمد العامل الصحيح على أهمية التطبيق وظروفه.

العوامل المطبقة على قوة المواد

وهذا يضمن عدم تشوه أو فشل مواد المحور والعمود بشكل دائم. يحمي العامل الأعلى من الخضوع تحت الضغط.

عوامل نقل الأحمال

وهذا يضمن قدرة الوصلة على التعامل مع عزم الدوران أو القوة المحورية المطلوبة دون انزلاق. يعد الاختيار هنا أمرًا حيويًا للأداء الوظيفي.

فيما يلي دليل إرشادي أساسي لهذه العوامل.

| مجال التطبيق | عامل الأمان النموذجي (SF) |

|---|---|

| قوة الخضوع للمادة | 1.2 إلى 2.0 |

| نقل الحمولة المطلوبة | 1.5 إلى 3.0 |

يتطلب اختيار عامل الأمان المناسب نظرة أعمق في التطبيق المحدد. إنه توازن بين المخاطر والتكلفة والأداء. يجب علينا النظر في عدة عناصر رئيسية. يعتمد الحساب الدقيق لملاءمة الضغط على هذه المدخلات.

أهمية التطبيق الحرجة

كلما كان الجزء أكثر أهمية كلما زاد عامل الأمان. فالفشل في أحد مكوّنات الطيران له عواقب وخيمة. وهذا يختلف عن جزء غير أساسي في جهاز إلكتروني استهلاكي.

بالنسبة للتطبيقات عالية المخاطر، غالبًا ما نستخدم عوامل الأمان في الطرف الأعلى من النطاق. وهذا يوفر هامش أمان إضافي ضد الأحداث غير المتوقعة.

نوع التحميل وشروط التحميل

طبيعة الحمل هي المحرك الرئيسي. فالحمل الثابت أبسط بكثير في التصميم من الحمل الديناميكي أو الدوري.

- الأحمال الثابتة: غالباً ما تكون عوامل الأمان المنخفضة مقبولة.

- الأحمال الديناميكية/الدورية: هذه يمكن أن تسبب الإرهاق. فهي تتطلب عوامل أمان أعلى لمنع الفشل بمرور الوقت.

الإرهاق المادي والإمكانات إجهاد التلامس الهرتزي11 في الواجهة يجب إدارتها بعناية.

عدم اليقين في التصميم

يأتي عدم اليقين من مصادر عديدة. وتشمل هذه المصادر الاختلافات في خواص المواد، وتفاوتات التفاوت المسموح به في التصنيع، والتشطيبات السطحية. في شركة PTSMAKE، نتحكم في التفاوتات المسموح بها بإحكام للحد من عدم اليقين هذا. ولكن لا يمكن التخلص منه تمامًا. يساعد عامل الأمان الأعلى في حساب هذه الأمور المجهولة.

| العامل | التأثير على عامل الأمان (SF) |

|---|---|

| الحرجية العالية | زيادة SF |

| التحميل الديناميكي | زيادة SF |

| درجة عالية من عدم اليقين | زيادة SF |

| شروط واضحة المعالم | تقليل SF |

في التصميم المناسب للضغط، يتم تصنيف عوامل الأمان لقوة المواد ونقل الأحمال. ويكون الاختيار النهائي قرارًا دقيقًا بناءً على أهمية التطبيق ونوع الحمولة وأوجه عدم اليقين في التصميم لضمان السلامة والأداء.

ما هي التعديلات الحسابية اللازمة للتركيبات المكبسية المدببة؟

عند التعامل مع التركيبات المكبسية المدببة، يجب أن نحول تركيزنا. على عكس التركيبات الأسطوانية، فإن المفتاح ليس الأقطار الأولية وحدها.

يصبح العامل الحاسم هو مسافة التجميع المحورية. تتحكم هذه المسافة بشكل مباشر في التداخل النهائي وقوة التثبيت. يؤدي التغير الطفيف في الموضع المحوري إلى تغير كبير في الضغط.

برامج التشغيل الأسطوانية مقابل برامج التشغيل ذات الملاءمة المدببة

يختلف حساب الملاءمة الكبس المناسب للتصاميم المدببة اختلافًا جوهريًا.

| نوع الملاءمة | محرك الحساب الأساسي |

|---|---|

| ملاءمة أسطوانية | أقطار المكونات |

| تناسب مدبب | مسافة التجميع المحوري |

هذا التمييز أمر بالغ الأهمية لكل من عمليات التصميم والتجميع. فهو يتطلب نهجًا مختلفًا لتحقيق قوة التثبيت المطلوبة بشكل موثوق.

يأتي التعديل الرئيسي من فهم هندسة الاستدقاق. تعمل الزاوية المستدقة كمضخم ميكانيكي. لكل وحدة من المسافة المحورية يتم ضغط الأجزاء معًا، ينمو نصف قطر الجزء الداخلي بشكل فعال.

هذا التمدد المضبوط يخلق التداخل. لذلك، يركز حساب التثبيت بالضغط على معادلة بسيطة. فهي تربط بين الزاوية المستدقة والتعشيق المحوري والتداخل الشعاعي الناتج.

من الدفع المحوري إلى الضغط الشعاعي

فكّر في الأمر على أنه إسفين. كلما قمت بدفع العمود محوريًا، كلما زاد دفع العمود محوريًا، كلما زاد تمدد المحور شعاعيًا. تستمر هذه العملية حتى يتحقق التداخل المطلوب.

هذا هو المكان الذي يكون فيه التحكم الدقيق أثناء التجميع أمرًا حيويًا. في PTSMAKE، غالبًا ما نقوم في PTSMAKE بتصميم تركيبات مخصصة. تضمن هذه التَرْكِيبات أن تكون مسافة الدفع المحورية دقيقة، مما يضمن أداءً يمكن التنبؤ به. قدرة المادة على الخضوع التشوه المرن12 دون الخضوع هو عامل رئيسي في هذه العملية.

قوة التجميع مقابل التداخل النهائي

يمكن أيضًا مراقبة القوة المطلوبة للتجميع. يوفر مؤشرًا في الوقت الفعلي للتداخل الذي يتم توليده.

| المشاركة المحورية | التداخل الناتج (مثال) |

|---|---|

| 5 مم | 0.025 مم |

| 10 مم | 0.0.050 مم |

| 15 مم | 0.075 مم |

هذه العلاقة المباشرة تجعل العملية قابلة للتحكم فيها، ولكنها تعني أيضًا أن دقة التجميع أمر بالغ الأهمية.

في التركيبات المكبسية المستدقة، تتحول الحسابات من الأبعاد الثابتة إلى المتغير الديناميكي لمسافة التجميع المحورية. تحدد هذه المسافة، بالإضافة إلى زاوية الاستدقاق، التداخل النهائي وقدرة الوصلة على التماسك. هذا هو الفرق الرئيسي عن التركيبات الأسطوانية.

كيف تحسب قوة الضغط في التجميع؟

يتلخص حساب قوة الضغط في معادلة أساسية. فهي تساعدنا على التنبؤ بالقوة اللازمة للتجميع الناجح. وهذا يمنع تلف المكوّنات ويضمن ملاءمة آمنة.

الصيغة الأساسية هي:

القوة (F) = الضغط (P) × المساحة (A) × معامل الاحتكاك (μ)

فيما يلي تفصيل بسيط لكل مكون:

| متغير | الوصف |

|---|---|

| F | قوة الضغط النهائية المطلوبة. |

| P | ضغط التلامس بين الجزأين. |

| A | مساحة السطح التي تتلامس فيها الأجزاء. |

| μ | معامل الاحتكاك بين المواد. |

إن حساب الملاءمة بالضغط هذا هو نقطة البداية لأي تصميم لملاءمة التداخل.

في حين أن المعادلة تبدو بسيطة، إلا أن الدقة تعتمد على تحديد متغيراتها بشكل صحيح. لننظر عن كثب إلى المساحة ومعامل الاحتكاك.

حساب مساحة التلامس (A)

بالنسبة لمعظم تطبيقات التثبيت بالضغط التي تتضمن أعمدة وثقوبًا، تكون الأجزاء أسطوانية الشكل. وحساب منطقة التلامس بسيط ومباشر.

يمكنك استخدام هذه الصيغة:

أ = π × د × ل

هنا، "d" هو القطر الاسمي للعمود أو الثقب، و"L" هو طول الارتباط.

تحديد معامل الاحتكاك (μ)

وغالباً ما يكون هذا هو الجزء الأصعب. معامل الاحتكاك ليس ثابتًا. فهو يعتمد على المواد وصقل السطح وما إذا كان يتم استخدام مادة تشحيم.

بالنسبة للضغط الأولي، يجب عليك استخدام معامل الاحتكاك الساكن13. هذه القيمة أعلى دائمًا من الاحتكاك الحركي (المتحرك). وهي تمثل القوة اللازمة لبدء الحركة. يمكن أن يؤدي اختيار القيمة الخاطئة إلى أخطاء كبيرة.

فيما يلي بعض القيم النموذجية التي نستخدمها كنقطة بداية في PTSMAKE.

| تركيبة المواد | معامل الاحتكاك (μ) - جاف |

|---|---|

| فولاذ على فولاذ | 0.4 - 0.8 |

| ألومنيوم على فولاذ | 0.3 - 0.6 |

| نحاس على فولاذ | 0.3 - 0.5 |

تحقق دائمًا من هذه القيم للمواد الخاصة بك وظروف السطح الخاصة بك.

للتلخيص، فإن معادلة قوة الضغط هي دليلك. ومع ذلك، تعتمد دقتها كليًا على الحسابات الدقيقة لمنطقة التلامس ومعامل الاحتكاك المحدد بعناية. الحصول على هذه التفاصيل بشكل صحيح أمر بالغ الأهمية لنجاح التجميع.

كيف تحسب درجة الحرارة المطلوبة للتجميع الحراري؟

يعد حساب درجة الحرارة المطلوبة خطوة حاسمة. فهي تضمن نجاح التجميع الحراري دون إتلاف المكونات. تعتمد العملية على معادلة أساسية.

تساعدنا هذه الصيغة في تحديد التغير الدقيق في درجة الحرارة (ΔT) المطلوب.

الصيغة الأساسية

المعادلة الأساسية واضحة ومباشرة:

ΔT = (الخلوص المطلوب + أقصى تداخل) / (القطر × معامل التمدد الحراري)

هذه المعادلة هي الأساس لحساب دقيق لمطابقة الضغط.

فهم المتغيرات

يلعب كل متغير في المعادلة دورًا حيويًا. دعونا نفصلها.

| متغير | الوصف |

|---|---|

| 𞸍 | التغير المطلوب في درجة الحرارة. |

| التخليص المطلوب | الفجوة الصغيرة اللازمة لسهولة التجميع. |

| الحد الأقصى للتداخل | الحد الأقصى للتداخل المصمم بين الأجزاء. |

| القطر | القطر الاسمي لسطح التركيب. |

| معامل التمدد (α) | ميل المادة إلى التمدد عند تسخينها. |

الحصول على هذه القيم بشكل صحيح أمر ضروري لتحقيق الدقة.

والآن، دعنا نتعمق أكثر في التطبيق العملي لهذه المعادلة. الأمر لا يتعلق فقط بإدخال الأرقام. تؤثر جودة إدخال البيانات بشكل مباشر على النتيجة. يمكن أن يؤدي الخطأ الشائع إلى فشل التجميع.

التركيز على مادة المحور

النقطة المهمة هي استخدام خصائص مادة الجزء الذي يتم تسخينه دائمًا. في معظم الحالات، هذا هو الجزء الخارجي، أو المحور. المحور هو المكون الذي يحتاج إلى التمدد لقبول الجزء الداخلي، أو العمود.

ولذلك، فإن معامل التمدد الحراري14 المستخدمة في حسابك يجب أن تكون لمادة المحور. استخدام معامل العمود هو خطأ متكرر نراه. سيعطيك درجة حرارة غير صحيحة، مما قد يؤدي إلى ملاءمة غير متماسكة أو تلف المكون.

دقة البيانات هي المفتاح

الحصول على بيانات المواد الدقيقة أمر بالغ الأهمية. أوراق بيانات المواد هي أفضل صديق لك هنا. في عملنا في PTSMAKE، نتحقق دائمًا من هذه القيم. يمكن أن تؤدي الاختلافات الصغيرة في السبائك إلى تغيير خصائص التمدد بشكل كبير.

ضع في اعتبارك هذه المواد الشائعة:

| المواد | المعامل النموذجي (α) لكل درجة مئوية |

|---|---|

| الفولاذ | ~12 x 10-⁶ |

| ألومنيوم | ~23 x 10-⁶ |

| نحاس | ~19 x 10-⁶ |

كما ترى، يتمدد الألومنيوم بمقدار ضعف تمدد الفولاذ تقريبًا لنفس التغير في درجة الحرارة. وهذا يوضح سبب أهمية استخدام القيمة الصحيحة لحساب الملاءمة الكبس. تأكد دائمًا من اتساق الوحدات الخاصة بك في جميع أنحاء الصيغة.

معادلة التجميع الحراري بسيطة، ولكن نجاحها يعتمد على بيانات دقيقة. استخدم دائمًا خصائص مادة المحور في الحساب، حيث إنه الجزء الذي يتم تسخينه. تضمن البيانات الدقيقة ملاءمة موثوقة وآمنة لمكوناتك.

كيف تنشئ جدول بيانات حسابي لملاءمة الصحافة؟

إن بناء جدول بيانات موثوق به لحسابات الملاءمة الصحفية يتعلق بالهيكل. يجب عليك تحديد مدخلاتك ومخرجاتك بوضوح. وهذا يضمن دقة حساباتك وقابليتها للتكرار.

تبدأ العملية بجمع البيانات الأساسية. ويشمل ذلك أبعاد الجزء وخصائص المواد. ستكشف مخرجاتك بعد ذلك عن أداء الملاءمة.

المدخلات الرئيسية

إليك المدخلات الأساسية التي ستحتاج إليها:

| فئة المدخلات | نقاط بيانات محددة |

|---|---|

| الهندسة | قطر العمود، القطر الداخلي/الخارجي للمحور |

| التفاوتات المسموح بها | درجات تحمل العمود والمحور (على سبيل المثال، H6، H7) |

| المواد | معامل يونغ، نسبة بواسون، قوة الخضوع |

| التجميع | معامل الاحتكاك، طول فترة الاشتباك |

المخرجات الأساسية

هذه هي النتائج التي يجب أن يحسبها جدول البيانات الخاص بك:

| فئة المخرجات | حسابات محددة |

|---|---|

| التداخل | الحد الأدنى والحد الأقصى للتداخل |

| الضغط | ضغط التلامس في الواجهة |

| الإجهاد | الضغوط في المحور والعمود (عرضي، شعاعي) |

| القوات | القوة المحورية للتجميع/التفكيك |

| السلامة | عوامل الأمان للمحور والعمود |

يتبع جدول البيانات المنظم جيدًا تدفقًا منطقيًا. هذا هو المفتاح لنجاح عملية حسابية ناجحة لملاءمة الضغط. فهو يمنع الأخطاء ويجعل الأداة سهلة التدقيق والفهم. في PTSMAKE، نستخدم هذا النهج المنظم في مشاريعنا. فهو يساعدنا على ضمان الدقة منذ البداية.

تسلسل الحساب

أولاً، يجب أن يحدد جدول البيانات الخاص بك نطاق التداخل. استخدم الأقطار الاسمية والتفاوتات المحددة. يمنحك هذا الحد الأدنى والحد الأقصى لقيم التداخل الممكنة.

بعد ذلك، استخدم قيم التداخل هذه لحساب ضغط التلامس. وهنا يأتي دور خواص المواد مثل معامل يونغ. هذا الضغط هو الأساس لجميع حسابات الإجهاد اللاحقة.

من الضغط إلى الأمان

بمجرد حصولك على الضغط، يمكنك حساب الضغوط داخل المحور والعمود. الهدف هو ضمان عدم إنتاجية أي من الجزأين أثناء أو بعد التجميع. نتحقق من ذلك مقابل قوة خضوع المادة.

يساعد هذا التحليل في تحديد إجهاد فون ميزس15عامل حاسم للتنبؤ بالفشل. وأخيراً، يمكنك حساب قوة التجميع المحورية المطلوبة، والأهم من ذلك، عوامل الأمان.

إليك التدفق المنطقي:

| الخطوة | الحساب | يعتمد على |

|---|---|---|

| 1 | الحد الأدنى/الحد الأقصى للتداخل | الأقطار والتفاوتات المسموح بها |

| 2 | ضغط الاتصال | التداخل، وخصائص المواد، والهندسة |

| 3 | الضغوط (المحور والعمود) | الضغط، الهندسة |

| 4 | القوة المحورية | الضغط، والاحتكاك، وطول التعشيق |

| 5 | عامل الأمان | الإجهادات المحسوبة، قوة خضوع المادة |

جدول بيانات منظم ضروري. فهو يتطلب مدخلات محددة بوضوح مثل الأبعاد وخصائص المواد. ثم تولد المعادلات المنطقية مخرجات مهمة، بما في ذلك التداخل والضغوط وعوامل الأمان، مما يضمن تصميمًا موثوقًا لملاءمة الضغط.

كيف تختار ملاءمة ISO المناسبة (على سبيل المثال، H7/ p6 مقابل H7/u6)؟

يتطلب الاختيار بين تناسبات مثل H7/p6 و H7/u6 خطة واضحة. الأمر لا يتعلق فقط بالأرقام على الرسم البياني. بل يتعلق الأمر بكيفية عمل الجزء في العالم الحقيقي.

لقد قمت بتحسين إطار عمل بسيط لتوجيه هذا الاختيار. وهو يوازن بين احتياجات الأداء والقيود العملية.

يساعد هذا النهج على تجنب الأخطاء المكلفة. ويضمن أن الملاءمة المختارة تلبي جميع متطلبات التطبيق. دعنا نحلل العوامل الأساسية لاتخاذ القرار.

عوامل القرار الرئيسية

يبسط النهج المنظم عملية الاختيار. يمكننا تقسيمه إلى أربعة مجالات رئيسية. يتناول كل منها جانبًا مهمًا من جوانب وظيفة التجميع وقابلية التصنيع.

| العامل | السؤال الرئيسي |

|---|---|

| عزم الدوران | ما مقدار قوة الدوران التي يجب أن يتعامل معها؟ |

| التفكيك | هل ستحتاج إلى تفكيكها في أي وقت من الأوقات؟ |

| المواد | كيف ستتفاعل المواد المختارة مع القوة؟ |

| التصنيع | هل يمكن لشريكي إنتاج هذه التفاوتات بشكل موثوق؟ |

دعنا نتعمق أكثر في كل عامل. سيساعدك هذا على اتخاذ قرار أكثر استنارة لتطبيقك المحدد.

نظرة فاحصة على إطار العمل

احتياجات نقل عزم الدوران

مقدار عزم الدوران الذي يجب أن تتحمله المجموعة أمر بالغ الأهمية. تعني متطلبات عزم الدوران الأعلى عموماً أنك تحتاج إلى مزيد من التداخل. هذا هو المكان الذي تتفوق فيه ملاءمة مثل H7/u6 على H7/p6. من الضروري إجراء حساب مفصل للتركيب بالضغط لضمان عدم انزلاق الوصلة تحت الحمل.

التفكيك والصيانة

فكر في دورة حياة المنتج. هل ستحتاج في أي وقت إلى صيانة أو استبدال المكونات؟ غالباً ما يمكن تفكيك ملاءمة H7/p6 بالقوة. ومع ذلك، تعتبر ملاءمة H7/u6 شبه دائمة. غالباً ما يؤدي التداخل العالي إلى تلف المكونات أثناء الإزالة.

الخصائص المادية مهمة

تتصرف المواد بشكل مختلف تحت الضغط. يتطلب عمود فولاذي مضغوط في محور من الألومنيوم دراسة دقيقة. فالضغط الداخلي يخلق ضغطاً كبيراً إجهاد الطوق16 في المحور، مما قد يتسبب في انكساره أو تصدعه إذا لم يتم تصميمه بشكل صحيح. بناءً على نتائج اختبارنا، فإن تركيبة المواد هي المتغير الرئيسي.

قدرات التصنيع

وأخيراً، ضع في اعتبارك شريكك في التصنيع. إن تحقيق التفاوتات الضيقة للتركيبات المتداخلة ليس بالأمر الهين. يتطلب ثقب H7 وعمود p6 أو u6 ماكينات عالية الدقة. في شركة PTSMAKE، ننتج باستمرار القِطع التي تلبي هذه المواصفات الدقيقة.

| الميزة | ح7/ص6 | ح7/و6 |

|---|---|---|

| سعة عزم الدوران | متوسط | عالية إلى عالية جداً |

| التفكيك | ممكن، بالقوة | من الصعب إلى المستحيل |

| الإجهاد النموذجي | معتدل | عالية |

| التصنيع | متطلب | متطلب للغاية |

يتضمن اختيار ملاءمة ISO المناسبة نهجًا متوازنًا. يجب عليك مراعاة متطلبات عزم الدوران، واحتياجات التفكيك، وخصائص المواد، ودقة التصنيع لدى المورد الخاص بك. يوفر إطار العمل هذا طريقة منظمة لتقييم هذه المفاضلات الحاسمة من أجل تصميم ناجح.

متى يكون التركيب بالضغط خياراً أفضل من التركيب بالضغط على المفتاح أو الشق؟

إن اختيار كيفية ربط العمود والمحور أمر بالغ الأهمية. فهو يؤثر على الأداء والتكلفة. كل طريقة - التركيب بالضغط، ومجرى المفتاح، والمفتاح، والمفتاح المغزلي - لها مكانها المناسب.

يعتمد قرارك على عدة عوامل رئيسية. وتشمل هذه العوامل احتياجات عزم الدوران والسرعة والميزانية. دعنا نفصل الاختلافات الأساسية.

سعة العزم والتكلفة

توفر اللولبات بشكل عام أعلى سعة لعزم الدوران. ممرات المفاتيح هي حل وسط موثوق وفعال من حيث التكلفة. تعتبر التركيبات الكبس ممتازة ولكنها تعتمد بشكل كبير على حساب الملاءمة الصحفية.

تبدو المقارنة البسيطة كالتالي:

| الميزة | اضغط على تناسب | كيواي | سبلاين |

|---|---|---|---|

| سعة عزم الدوران | من جيد إلى ممتاز | معتدل | ممتاز |

| التكلفة النسبية | منخفضة إلى متوسطة | منخفضة | عالية |

| التجميع | يتطلب قوة | بسيطة | بسيطة |

يقدم هذا الجدول نظرة عامة سريعة لأفكار التصميم الأولية.

دعنا نتعمق أكثر في المفاضلات التقنية. لا يتعلق الخيار الأفضل دائمًا بالقوة الخام أو السعر الأقل. بل يتعلق بالملاءمة المناسبة للتطبيق.

الموازنة والتطبيقات عالية السرعة

بالنسبة للأجزاء الدوارة عالية السرعة، التوازن هو كل شيء. التركيبات الكبس متحدة المركز ومتوازنة بطبيعتها. فهي تخلق اتصالاً سلسًا وموحدًا.

تخلق الممرات الرئيسية، عن طريق إزالة المواد، اختلالاً في التوازن. يمكن أن يتسبب ذلك في حدوث اهتزاز كبير عند السرعات العالية. توفر مسامير اللولب توازناً أفضل من مسارات المفاتيح ولكنها ليست مثالية مثل التثبيت بالضغط.

تركيز الإجهاد وردود الفعل العكسية

أحد الجوانب السلبية الرئيسية للمفاتيح هو تركيز الضغط. يمكن أن تصبح الزوايا الحادة لفتحة المفتاح نقاط فشل تحت الحمل. توزع التركيبات الضاغطة الحمل بالتساوي حول المحيط. وهذا يقلل من نقاط الضغط. ومع ذلك، فإنها تقدم إجهاد الطوق17 في المحور، وهو ما يتطلب تصميمًا دقيقًا.

رد الفعل العكسي أو "التلاعب" هو عامل آخر. يمكن أن تتآكل مسارات المفاتيح والشرائح بمرور الوقت، مما يؤدي إلى حدوث رد فعل عكسي. وهذا أمر غير مقبول في التحكم الدقيق في الحركة. لا يوجد رد فعل عكسي في التركيب الكبس المنفذ بشكل صحيح.

في شركة PTSMAKE، نوجه العملاء من خلال هذه الخيارات يوميًا. ونجد أنه بالنسبة للروبوتات عالية الدقة والسرعة العالية، غالبًا ما تكون خيارات التركيبات الكابسة أفضل.

| المعيار | اضغط على تناسب | كيواي | سبلاين |

|---|---|---|---|

| توازن عالي السرعة | ممتاز | فقير | جيد |

| تركيز الإجهاد | منخفضة (موزعة) | مرتفع (عند الزوايا) | معتدل |

| رد الفعل العكسي | صفر | عرضة للتطور | الحد الأدنى (في البداية) |

يمثل كل نوع من أنواع الوصلات تحديات هندسية فريدة من نوعها. توفر التركيبات الضاغطة توازنًا فائقًا ولا يوجد رد فعل عكسي، وهي مثالية للمهام الدقيقة. ممرات المفاتيح بسيطة ورخيصة، في حين توفر الوصلات ذات المحابس أعلى نقل لعزم الدوران. يعتمد الاختيار النهائي كليًا على المتطلبات المحددة للتطبيق الخاص بك.

كيف يتم تصميم ملاءمة الضغط التي يجب تفكيكها وإعادة تجميعها مرارًا وتكرارًا؟

يمثل تصميم ملاءمة الكبس للاستخدام المتكرر تحديًا فريدًا من نوعه. فغالبًا ما تتحلل التجهيزات الكابسة القياسية مع كل دورة. وهذا يؤدي إلى فقدان قوة التثبيت.

العدوّان الرئيسيان هما تآكل السطح وتعب المواد. يجب أن تأخذها في الحسبان منذ البداية.

تعديلات التصميم الرئيسية

لضمان طول العمر، نركز على بعض المجالات الرئيسية. التداخل الأخف وزناً أمر بالغ الأهمية. كما نحدد أيضاً مواد أكثر صلابة. تمنع هذه التغييرات التدهور السريع. يعد الحساب المناسب لملاءمة الضغط أمرًا ضروريًا هنا.

| الميزة | ملاءمة الضغط القياسية | قابل لإعادة الاستخدام بالضغط على الملاءمة |

|---|---|---|

| التداخل | أعلى | أخف وزناً |

| المواد | الصلابة القياسية | أسطح صلبة |

| التشحيم | اختياري | غالباً ما يوصى به |

| التجميع | القوة | القوة / الهيدروليكية |

يساعد هذا النهج في الحفاظ على سلامة المفصل على مدار دورات عديدة.

تخفيف التآكل والإجهاد

عندما يتم ضغط الأجزاء مع بعضها البعض وتفكيكها عدة مرات، فإن الأسطح تعاني. يتسبب هذا الضغط المستمر في حدوث تلف مجهري يتراكم بمرور الوقت. هذه مشكلة شائعة نعالجها في مشاريعنا في PTSMAKE.

فهم تآكل السطح

تعمل كل دورة تجميع وتفكيك على كشط المواد من أسطح التزاوج. يقلل هذا التآكل من القطر الفعال للأجزاء. ونتيجة لذلك، يقل التداخل وقوة التماسك مع كل استخدام. يمكن أن يؤدي ذلك إلى ظاهرة تعرف باسم تآكل الحنق18 في حالة حدوث حركات صغيرة.

دور الإرهاق المادي

كما يمكن أن يتسبب الإجهاد المتكرر للتجميع في إجهاد المادة نفسها. يتم شد الجزء الخارجي (المحور)، ويتم ضغط الجزء الداخلي (العمود). يمكن أن يؤدي تدوير هذا الإجهاد إلى حدوث تشققات، خاصة في مناطق الضغط العالي.

حلول عملية لإعادة الاستخدام

ولمواجهة هذه المشكلات، ننفذ استراتيجيات تصميم محددة.

تناسب التداخلات الأخف وزناً

يقلل التداخل الأخف من الضغط على المواد. كما أنه يقلل من حركة الكشط أثناء التجميع. يعمل هذا التغيير البسيط على إطالة عمر الوصلة بشكل كبير.

المواد المقواة والمعالجات السطحية

استخدام مواد ذات صلابة عالية أمر بالغ الأهمية. فالأسطح الأكثر صلابة تقاوم التآكل بشكل أفضل.

| المواد/المعالجة | المزايا |

|---|---|

| فولاذ مقوى | يقاوم التآكل والتشوه. |

| النيترة | يخلق حالة سطح صلب للغاية. |

| التصلب التعريفي | توطين الصلابة في مناطق محددة. |

طرق التجميع المتقدمة

للتطبيقات عالية الدقة، نستخدم أحياناً أدوات بمساعدة هيدروليكية. تعمل هذه الأدوات على توسيع المحور قليلاً، مما يسمح بإدخال العمود بأقل قوة ممكنة. وهذا يقضي تقريباً على التآكل المرتبط بالتركيب.

يتطلب تصميم وصلة مكابس قابلة لإعادة الاستخدام دراسة دقيقة لطرق التآكل والتعب والتجميع. يعتبر التداخل الأخف وزناً والمواد المقواة وتقنيات التجميع المدروسة هي المفتاح لإنشاء وصلة متينة تدوم طويلاً.

متى تقرر أن التركيب بالضغط هو الحل الهندسي الخاطئ؟

يعد التثبيت بالضغط أداة قوية، ولكنه ليس حلاً شاملاً. معرفة حدودها هو مفتاح الهندسة القوية. يجب أن تدرك متى تكون طريقة أخرى أفضل.

وهذا يتطلب الانتقال إلى ما هو أبعد من مجرد حساب بسيط لمطابقة الضغط. يجب أن ننظر في النظام بأكمله.

السيناريوهات التي تتطلب الحذر

ضع في اعتبارك هذه العلامات الحمراء. فهي غالبًا ما تشير إلى أن التثبيت بالضغط هو الخيار الخاطئ لتطبيقك. يمكن أن يؤدي تجاهلها إلى الفشل.

| السيناريو عالي المخاطر | الاهتمام الأساسي |

|---|---|

| التدوير الحراري الشديد | فقدان ملاءمة التداخل |

| أحمال الصدمات العالية جداً | الانزلاق المفاجئ للمكونات |

| المواد الهشة | الكسر أثناء التجميع |

| المحاذاة الزاوية الدقيقة | عدم الاستقرار الدوراني |

إن التعرف على هذه الحدود يمنع عيوب التصميم المكلفة.

تحديد الحدود التكنولوجية

من خلال تجربتي في PTSMAKE، رأينا أين تتفوق التركيبات الكابسة وأين تفشل. غالبًا ما يتم تحديد الحدود من خلال بيئة التشغيل وخصائص المواد. دعونا نحلل القيود المحددة.

التدوير الحراري الشديد

عندما تتعرض المكونات لتقلبات واسعة في درجات الحرارة، تتمدد المواد وتنكمش. إذا كان العمود والمحور لهما معاملات تمدد حراري مختلفة، فقد يتلاشى التداخل المحسوب بعناية. عمود فولاذي في محور من الألومنيوم هو مثال كلاسيكي. في درجات الحرارة المرتفعة، يتمدد الألومنيوم بشكل أكبر، مما يؤدي إلى فك الوصلة.

الحاجة إلى المحاذاة الزاوية الدقيقة

يعتمد التثبيت بالضغط القياسي على الاحتكاك وحده. لا يمكنها ضمان توجيه دوراني دقيق بين جزأين. إذا كان يجب أن تحافظ المكونات الخاصة بك على زاوية محددة بالنسبة لبعضها البعض، فإن التثبيت الكبس هو خيار سيء بدون ميزة ثانوية مثل مجرى مفتاح أو مسمار أو مسمار.

صدمات عالية جداً أو أحمال اهتزازية عالية جداً

يعمل الاحتكاك الساكن على تثبيت الملاءمة الكبس معًا. ومع ذلك، يمكن لحمل صدمة مفاجئة وعالية أن يتغلب على هذا الاحتكاك للحظات. يمكن أن يتسبب ذلك في انزلاق المكونات أو حتى تفكيكها بالكامل. لا يمكن التنبؤ بموثوقية التجميع تحت الصدمات.

المواد المعرضة للكسر

بعض المواد، مثل السيراميك أو فولاذ الأدوات المقوى أو الحديد الزهر، قوية للغاية ولكنها هشة. يمكن أن تتسبب إجهادات الشد الحلزونية العالية الناتجة أثناء التجميع المثبت بالضغط في تشققها بسهولة. وهذا يؤدي إلى كارثة الكسر الهش19 إما أثناء التجميع أو في وقت لاحق في الخدمة.

التجهيزات الكبس غير مناسبة للدورات الحرارية الشديدة، أو الأحمال الصدمية العالية، أو عندما تكون المحاذاة الزاوية الدقيقة أمرًا بالغ الأهمية. كما أن استخدامها مع المواد الهشة قد يؤدي إلى حدوث فشل كارثي، مما يجعل طرق الربط البديلة ضرورية في هذه السيناريوهات الصعبة.

إتقان حساب الملاءمة الصحفية بخبرة PTSMAKE

هل أنت جاهز لتحقيق حسابات تناسب ضغط لا تشوبها شائبة ومكونات فائقة الدقة؟ اتصل بشركة PTSMAKE الآن للحصول على عرض أسعار سريع ومفصّل - تأكد من أن مشروعك التالي للتصنيع الآلي باستخدام الحاسب الآلي أو التشكيل بالحقن يلبي أعلى المعايير. اشترك معنا للحصول على الموثوقية والجودة والدعم الهندسي الذي لا مثيل له من النموذج الأولي إلى الإنتاج!

اكتشف كيف يتم حساب هذا الضغط لضمان أن يكون التجميع قويًا ومتينًا وموثوقًا للاستخدام المقصود. ↩

افهم كيف تتصرف المواد تحت الضغط لتحسين خيارات التصميم وأداء التجميع. ↩

اكتشف كيف تؤثر قدرة المادة على التشوه والعودة إلى الشكل على قوة التجميع ونقاط الفشل. ↩

تعرّف على كيفية تأثير هذا الضغط الحرج على تصميمك وخيارات المواد التي تختارها للحصول على تجميع متين. ↩

فهم كيفية تراكم التفاوتات المسموح بها للأجزاء الفردية في التجميع النهائي. ↩

تعرف على المزيد حول كيفية تغير شكل المواد بشكل دائم تحت الحمل. ↩

فهم كيفية حدوث هذا التآكل في المادة اللاصقة وطرق تخفيفه أثناء التجميع. ↩

افهم هذا المفهوم الأساسي لإتقان نظام ISO المناسب وتحسين تصميماتك. ↩

تعلّم كيف تخلق هذه الظاهرة ضغطاً داخلياً يمكن أن يضر بسلامة تجميعك. ↩

تعرف على كيفية تأثير هذا الإجهاد المحيطي على السلامة الهيكلية وتصميم أوعية الضغط والأنابيب. ↩

استكشف هذا المفهوم لفهم الضغوطات البينية بشكل أفضل في النوبات الصحفية. ↩

تعرف على كيفية تأثير خواص المواد على قوة وموثوقية تصميمات التركيبات المخروطية المخروطية المكبوسة. ↩

تعرف على كيفية تأثير الاحتكاك الساكن على القوة الأولية المطلوبة في حساب التركيب الكبس. ↩

تعرف على المزيد حول كيفية تمدد المواد المختلفة مع الحرارة، وهو عامل حاسم لنجاح تصميمك. ↩

تعلّم كيف يتنبأ هذا المعيار بفشل المواد في ظل التحميل المعقد لتصميمات أكثر أمانًا. ↩

فهم كيفية تأثير القوى الداخلية على التجميع الخاص بك لمنع تعطل المواد وضمان الموثوقية على المدى الطويل. ↩

افهم كيف يؤثر هذا الإجهاد المحيطي على سلامة تصميمك واختيار المواد. ↩

تعرف على المزيد حول كيفية تأثير هذا النوع من التآكل على سلامة التجميع الخاص بك. ↩

افهم وضع العطل هذا لمنع حدوث تشققات غير متوقعة وضمان سلامة تجميعاتك. ↩