أنت تقوم بتصميم نظام تروس مخصص، ولكن كل عملية حسابية تبدو وكأنها عمل تخميني. لا تعالج الصيغ القياسية القيود الخاصة بك، وقد يؤدي اختيار معلمة واحدة خاطئة إلى فشل سابق لأوانه، أو إعادة تصميم مكلفة، أو ما هو أسوأ من ذلك - انهيار كامل للنظام في الميدان.

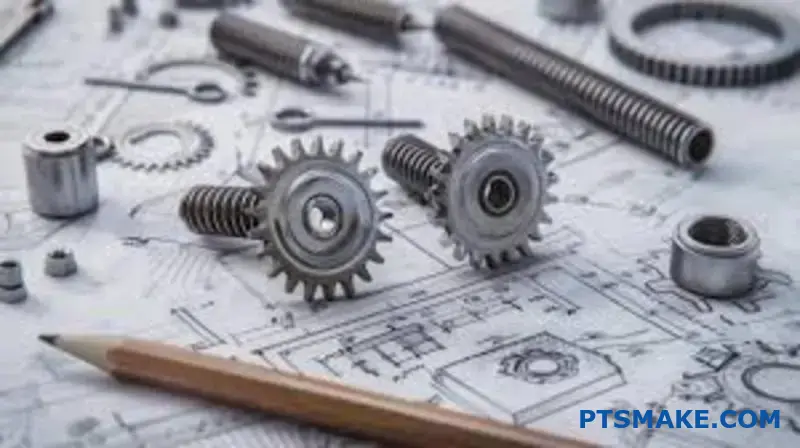

يتطلب تصميم التروس المخصصة إتقان المبادئ الأساسية مثل قانون التروس والهندسة اللولبية ونسب التلامس، ثم تطبيق معايير اختيار منهجية للمواد وعمليات التصنيع ومعايير الجودة لإنشاء حلول موثوقة وفعالة من حيث التكلفة.

لقد عملت في العديد من مشاريع التروس المخصصة حيث علق المهندسون بين المعرفة النظرية والتطبيق العملي. يعمل هذا الدليل على سد هذه الفجوة من خلال إرشادك خلال العملية الكاملة - بدءًا من فهم سبب عمل المنحنيات الملتوية إلى إجراء مفاضلات واقعية بين الأداء والتكلفة.

ما هو القانون الأساسي للتروس؟

القانون الأساسي للتروس هو القاعدة الأساسية لنقل الطاقة بسلاسة. فهو يضمن نسبة سرعة ثابتة بين ترسين متشابكين. وبدون ذلك، ستعمل ماكينتك مع اهتزازات وضوضاء.

المبدأ الأساسي

ينص هذا القانون على شرط واحد بسيط، ولكنه بالغ الأهمية. يجب أن يمر العمودي المشترك لملامح الأسنان عند نقطة تلامسها دائمًا بنقطة ثابتة.

نقطة الانطلاق

وتسمى هذه النقطة الثابتة بنقطة الانحدار. وموقعها هو المفتاح. فهي تقسم الخط الفاصل بين مركزي الترسين. يضمن هذا التلامس الثابت الحصول على مخرجات يمكن التنبؤ بها من نظام التروس.

| المدة | وصف بسيط |

|---|---|

| عادي شائع | خط بزاوية قائمة مع نقطة تماس أسنان الترس. |

| نقطة الانطلاق | النقطة الثابتة حيث يتقاطع العمودي المشترك مع خط مركز الترس. |

| نسبة السرعة | النسبة بين سرعات الترسين. |

القانون الأساسي للتروس ليس مجرد مفهوم نظري. فهو الأساس العملي لتصميم كل نظام تروس وظيفي، بدءًا من الساعة البسيطة وحتى الآلات الصناعية المعقدة. وفي عملنا في شركة PTSMAKE، فإن تطبيق هذا المبدأ غير قابل للتفاوض لتحقيق الدقة التي يطلبها عملاؤنا.

لماذا شكل الأسنان أمر بالغ الأهمية

يفرض القانون الشكل الدقيق لأسنان التروس. يجب هندسة شكل السن بحيث يتقاطع العمودي المشترك لنقطة التلامس مع نقطة التلامس باستمرار مع نقطة الميل أثناء دوران التروس. إذا كانت هذه الهندسة متوقفة، فإن نسبة السرعة ستتذبذب أثناء الدوران. وهذا يخلق حركة غير متساوية.

حل المنحنى غير المحدود

لتلبية هذا المطلب، غالبًا ما يستخدم المهندسون منحنى غير ملتوٍ لملف سن الترس. يضمن هذا الشكل المحدد الحفاظ على القانون طوال دورة التشبيك. هذه الحركة المتناسقة، حيث يقود أحد أسنان الترس سن ترس آخر بسلاسة، هي نتيجة العمل المصاحب1. إنه مثال جميل على الهندسة التي تخلق الكمال الميكانيكي.

عواقب عدم الامتثال

يؤدي تجاهل هذا القانون إلى مشاكل خطيرة. فيصبح ناقل الحركة غير فعال، ويصدر ضوضاء ويصدر اهتزازات. وهذا لا يقلل من الأداء فحسب، بل يسبب أيضاً تآكلاً مفرطاً، مما يؤدي إلى تعطل التروس قبل الأوان.

| الميزة | طاعة القانون | انتهاك القانون |

|---|---|---|

| الحركة | سلس وثابت | متشنج ومتقلب |

| الضوضاء والاهتزازات | الحد الأدنى | عالية |

| عمر العتاد | تمديد | انخفاض كبير |

| نقل الطاقة | الكفاءة | غير فعال مع الخسائر |

يضمن القانون الأساسي للتروس وجود نسبة سرعة ثابتة من خلال اشتراط مرور العمودي المشترك عند نقطة التلامس دائمًا عبر نقطة الميل. وهذا المبدأ ضروري لنقل الطاقة الميكانيكية بسلاسة وكفاءة وموثوقية في أي نظام تروس.

لماذا يعتبر المنحنى غير المنحني هو الشكل المثالي لسن الترس؟

ما الذي يجعل تصميم الترس فعالاً حقاً؟ يكمن السحر في شكل السن. المنحنى الملتوي هو المعيار بلا منازع للتروس الحديثة.

يضمن نقل الطاقة بسلاسة وبسرعة ثابتة. هذا يزيل الحركات المتشنجة. كما أن المظهر الجانبي متسامح أيضاً. فهو يعمل بشكل جيد حتى لو لم تكن مراكز التروس متحاذية بشكل مثالي. وهذه ميزة كبيرة في الماكينات في العالم الحقيقي.

دعونا نستكشف خصائصه الرئيسية.

| الممتلكات | ميزة إنفولوت | التأثير |

|---|---|---|

| ناقل الحركة | نسبة السرعة الثابتة | حركة سلسة ومتوقعة |

| المحاذاة | يتحمل أخطاء المسافة المركزية | موثوقة في الظروف الحقيقية |

| الإنتاج | التصنيع البسيط | تكلفة أقل ودقة عالية |

الميزة الأكثر أهمية للملف الجانبي الملتوي هي قدرته على تحمل الاختلافات في المسافة المركزية. وهذا يغير قواعد اللعبة. في أي تجميع ميكانيكي، من الصعب تحقيق تباعد مثالي في أي تجميع ميكانيكي.

في الترس الملتوي، يكون خط الحركة خطًا مستقيمًا. وهذا يعني أنه حتى إذا تغيرت المسافة بين ترسين تغيرًا طفيفًا، فإنهما لا يزالان ينقلان الحركة بسرعة زاوية ثابتة. يتم الحفاظ على القانون الأساسي للتروس. هذه المسامحة العملية تبسّط كلاً من التصنيع والتجميع، مما يضمن أداءً موثوقًا به.

علاوة على ذلك، يعمل هذا المظهر الجانبي على تبسيط عملية التصنيع. يمكن توليد الأسنان غير المطلقة بسهولة باستخدام أداة قطع مستقيمة الجوانب، والمعروفة باسم قاطع الحامل. وتتم هذه العملية، التي تتم غالبًا عن طريق التفريز، بكفاءة وقابلة للتكرار بدرجة كبيرة.

في PTSMAKE، يُترجم ذلك إلى إنتاج أسرع وتوفير في التكاليف لعملائنا. يمكننا تقديم تروس عالية الدقة باستمرار. الثابت زاوية الضغط2 على طول مسار التلامس يجعل عملية التصميم والتحليل أكثر سهولة للمهندسين. هذه الموثوقية هي السبب في أنها الملف الشخصي المفضل لكل التطبيقات تقريباً.

المنحنى الملتوي هو معيار الصناعة لملف تعريف الترس. فهو يوفر نسبة سرعة ثابتة، ويتحمل أخطاء المسافة المركزية، ويسهل تصنيعه. هذه الميزات تجعله الخيار الأكثر موثوقية وفعالية من حيث التكلفة لمعظم التصميمات الميكانيكية.

ما المعنى الفيزيائي لزاوية الضغط في التروس؟

تحدد زاوية الضغط اتجاه القوة المنقولة بين أسنان التروس المتشابكة. وهي معلمة تصميم حرجة.

هذه القوة ليست دورانية بحتة. فهي تنقسم إلى مكوِّنين: قوة عرضية تدفع الترس إلى الأمام وقوة شعاعية تدفع التروس بعيدًا عن بعضها البعض.

تزيد زاوية الضغط الأكبر من قوة الفصل هذه. وهذا يؤثر بشكل مباشر على الأحمال على المحامل التي تدعم أعمدة التروس.

| زاوية الضغط | الاستخدام الشائع | الخصائص الرئيسية |

|---|---|---|

| 14.5° | الأنظمة القديمة/العتيقة | تشغيل أكثر سلاسة وأكثر هدوءاً ولكن بشكل أسنان أضعف. |

| 20° | الغرض العام | توازن جيد بين القوة والكفاءة والهدوء. |

| 25° | الخدمة الشاقة | أسنان أقوى، وسعة تحميل أعلى، ولكن أكثر ضجيجاً. |

المفاضلة في تصميم العتاد

يتضمن اختيار زاوية الضغط الموازنة بين العوامل المتنافسة. لا توجد زاوية "أفضل" واحدة؛ فالاختيار الأمثل يعتمد كليًا على المتطلبات المحددة للتطبيق.

التأثير على الأحمال الحاملة

يقوم مكون القوة الشعاعية بتحميل المحامل مباشرةً. وتعني زاوية الضغط الأعلى قوة شعاعية أكبر، والتي يمكن أن تقصر من عمر المحامل أو تتطلب محامل أكثر قوة وتكلفة. هذا اعتبار حاسم في التصميمات المدمجة.

التأثير على قوة الأسنان

الميزة الرئيسية لزاوية الضغط الأعلى هي زيادة قوة السن. يصبح شكل سن الترس أعرض عند القاعدة، مما يجعله أكثر مقاومة لضغط الانحناء تحت الحمل. بالنسبة لتطبيقات عزم الدوران العالي، غالباً ما نحدد زاوية 25 درجة.

تنتقل القوة بأكملها على طول خط العمل3وهو أمر أساسي لتشغيل التروس. في مشاريعنا في PTSMAKE، نقوم في مشاريعنا بنمذجة هذه القوى بعناية لضمان طول العمر الافتراضي.

الكفاءة والتقليل من الكفاءة

لا تساهم قوة الفصل في دوران الترس. لذلك، يمكن أن تقلل قليلاً من كفاءة النظام الكلية من خلال زيادة الاحتكاك. ومع ذلك، تساعد زاوية الضغط الأعلى على منع التقويض، وهي مشكلة تصنيع تضعف الأسنان على التروس ذات عدد الأسنان المنخفض.

| الميزة | زاوية الضغط المنخفض (على سبيل المثال، 14.5 درجة) | زاوية الضغط العالي (على سبيل المثال، 25 درجة) |

|---|---|---|

| حمولة التحميل | أقل | أعلى |

| قوة الأسنان | أقل | أعلى |

| الكفاءة | يحتمل أن يكون أعلى | يحتمل أن يكون أقل |

| مستوى الضوضاء | أقل | أعلى |

| تقويض المخاطر | أعلى | أقل |

زاوية الضغط هي خيار أساسي في تصميم التروس. فهي تتحكم بشكل مباشر في اتجاه القوة، مما يخلق مفاضلة بين قوة السن وحمل التحمل والكفاءة التشغيلية. يعد اختيار الزاوية الصحيحة أمرًا بالغ الأهمية لأداء وموثوقية النظام الميكانيكي بأكمله.

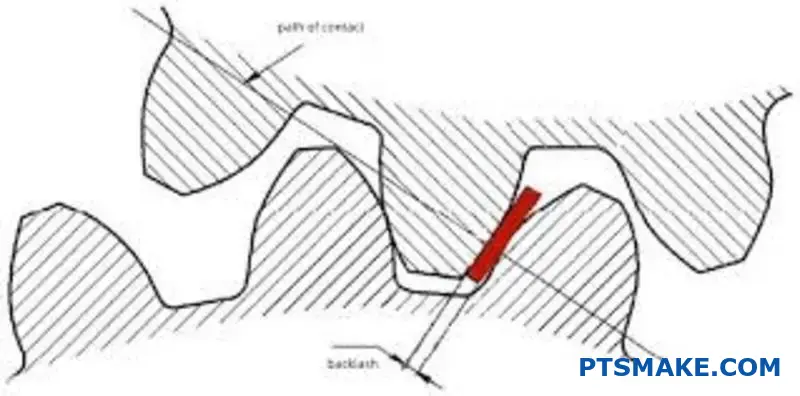

كيف يؤثر رد الفعل العكسي بشكل أساسي على أداء نظام التروس؟

رد الفعل العكسي هو سلاح ذو حدين في أنظمة التروس. إنها الفجوة الصغيرة بين أسنان التروس المتزاوجة. هذه الفجوة حاسمة.

تمنع التروس من التشويش بسبب التمدد الحراري. كما أنه يخلق مساحة للتشحيم.

ومع ذلك، فإنه يقدم مقايضات. يمكن أن يؤدي رد الفعل العكسي إلى عدم دقة الموضع. كما أنه يسبب أحمال تصادم عندما يتغير اتجاه الترس. هذا التوازن هو مفتاح الأداء.

الخير لماذا بعض ردود الفعل العنيفة ضرورية

نظام تروس بدون رد فعل عكسي سيفشل بسرعة. تسمح الفجوة بتكوين طبقة تشحيم. وهذا يقلل من الاحتكاك والتآكل.

| الاستفادة من رد الفعل العكسي | نتيجة عدم وجود رد فعل عنيف |

|---|---|

| يمنع التشويش | التشنج بسبب الحرارة |

| يسمح بالتشحيم | الاحتكاك العالي والتآكل السريع |

| يستوعب الأخطاء | تركيز الإجهاد |

السيئ التأثيرات السلبية على الأداء

من ناحية أخرى، فإن الكثير من رد الفعل العكسي ضار. فهو يؤثر بشكل مباشر على دقة النظام. وهذه مشكلة كبيرة في الروبوتات والتصنيع الآلي باستخدام الحاسب الآلي.

غالبًا ما يُنظر إلى رد الفعل العكسي على أنه شر لا بد منه. وعلى الرغم من أنه يضمن التشغيل السلس من خلال منع الاختناقات والمساعدة في التزييت، إلا أن وجوده يطرح تحديات كبيرة. والمشكلة الأكثر إلحاحًا هي الخطأ الموضعي، خاصة في الأنظمة التي تتطلب حركات دقيقة.

الأحمال المؤثرة على الانعكاس

عندما يعكس نظام التروس اتجاهه، ينفصل سن القيادة. وينتقل عبر فجوة رد الفعل العكسي قبل أن يلامس جناح السن المعاكس. وهذا يخلق حمولة تصادم.

هذا الطرق المستمر أثناء دورة الربط4 يسرّع التآكل. ويمكن أن يؤدي ذلك إلى إجهاد الأسنان وتعطلها في نهاية المطاف. في المشاريع السابقة في PTSMAKE، رأينا كيف أن تقليل هذا التأثير أمر بالغ الأهمية لتحقيق الموثوقية على المدى الطويل.

عدم الدقة الموضعية

في تطبيقات مثل الأتمتة والفضاء، الدقة هي كل شيء. ينشئ رد الفعل العكسي "منطقة ميتة" حيث يمكن لعمود الخرج التحرك دون حركة عمود الإدخال. وهذا يترجم مباشرة إلى فقدان الحركة وانخفاض الدقة.

يوضح الجدول أدناه كيف تتغير متطلبات رد الفعل العكسي مع التطبيق. وهذا يسلط الضوء على الحاجة إلى حلول مخصصة.

| التطبيق | تحمل رد الفعل العكسي النموذجي | الاهتمام الأساسي |

|---|---|---|

| الروبوتات | منخفضة جداً (دقائق قوسية-دقيقة) | الدقة الموضعية |

| ناقل الحركة في السيارات | معتدل | الضوضاء والمتانة |

| الناقل الصناعي | عالية | التكلفة، منع المربى |

في PTSMAKE، نساعد العملاء على إيجاد التوازن المثالي. نقوم بتصميم أنظمة تروس تلبي احتياجاتهم الخاصة من الدقة والمتانة. وغالباً ما يتضمن ذلك تقنيات تصنيع تروس متقدمة.

رد الفعل العكسي هو معلمة تصميم حرجة. وهو ضروري للتشحيم ومنع حدوث انحشار. ومع ذلك، فإنه يؤثر سلبًا على الدقة ويمكن أن يسبب أحمالًا تصادمية، مما يؤدي إلى التآكل. الإدارة السليمة هي مفتاح الأداء الأمثل لنظام التروس.

ما الذي يحدد وحدة الترس أو الدرجة القطرية للترس؟

الوحدة النموذجية والرمح القطري هما مفتاحا حجم سن الترس. وهما معياران أساسيان. تحدد هذه القيم ما إذا كان بإمكان ترسين العمل معاً.

كما أنها تؤثر على قوة الترس والأدوات اللازمة للتصنيع. إن فهمها هو الخطوة الأولى في أي مشروع لتصميم التروس.

القياس الأساسي

تحدد هذه المصطلحات بشكل أساسي حجم أسنان التروس. لا يمكنك مزجها ومطابقتها. لن يتشابك الترس ذو الوحدة المحددة إلا مع ترس آخر من نفس الوحدة.

الأنظمة المترية مقابل الأنظمة الإمبراطورية

غالباً ما يعتمد الاختيار بين الوحدة النمطية ودرجة القطر على منطقتك. أحدهما متري والآخر إمبراطوري.

| النظام | المعلمة | العلاقة بحجم الأسنان |

|---|---|---|

| متري | الوحدة (م) | وحدة أكبر = أسنان أكبر |

| إمبراطوري | الملعب القطري (DP) | DP أكبر = أسنان أصغر |

يتجاوز اختيار الوحدة المناسبة أو الدرجة القطرية الصحيحة مجرد القياس البسيط. فله عواقب كبيرة على المشروع بأكمله. يؤثر هذا الاختيار بشكل مباشر على أداء الترس وتكلفة التصنيع.

التأثير على قابلية التبادل

هذه هي القاعدة الأكثر أهمية. يجب أن تحتوي التروس على نفس الوحدة أو الدرجة القطرية للتشبيك بشكل صحيح. لن يعمل ترس مكون من وحدتين مع ترس مكون من 2.5 وحدة. لا يوجد حل وسط هنا. وهذا يضمن التوافق القياسي.

كيف تؤثر على قوة العتاد

يرتبط حجم سن الترس ارتباطاً مباشراً بقوته. فالسن الأكبر يمكن أن يتحمل حمولة أكبر.

ولذلك، سيكون الترس ذو الوحدة الأكبر (أو درجة قطرية أصغر) أقوى. وهذا اعتبار رئيسي في التطبيقات ذات عزم الدوران العالي. إن دائرة الملعب5 هو الأساس النظري لهذه الحسابات.

اعتبارات التصنيع والأدوات

يتطلب تصنيع التروس تصنيع أدوات قطع محددة، مثل المواقد أو القواطع. كل أداة مصممة لوحدة أو درجة محددة. يوصى بشدة باستخدام القيم القياسية.

في شركة PTSMAKE، غالبًا ما ننصح العملاء باستخدام المقاسات القياسية. وهذا يقلل من تكاليف الأدوات ويقلل من المهل الزمنية. يمكن استخدام أدوات مخصصة ولكنها تضيف تكاليف ووقتًا كبيرًا للمشروع.

| المعلمة | الآثار المترتبة على القوة | الآثار المترتبة على الأدوات |

|---|---|---|

| وحدة عالية (على سبيل المثال، م=4) | أسنان أقوى وأكبر حجماً | يتطلب م=4 أدوات |

| وحدة منخفضة (على سبيل المثال، م=1) | أسنان أضعف وأصغر حجماً | يتطلب أدوات m=1 |

| انخفاض DP (على سبيل المثال، DP=8) | أسنان أقوى وأكبر حجماً | يتطلب أدوات DP=8 |

| ارتفاع DP (على سبيل المثال، DP=32) | أسنان أضعف وأصغر حجماً | يتطلب أدوات DP=32 |

الوحدة النمطية والدرجات القطرية هي المواصفات الأساسية لأسنان التروس. فهي تحدد الحجم والقوة وقابلية التبادل. يؤثر الاختيار الصحيح بشكل مباشر على أدوات التصنيع والتكلفة الإجمالية والأداء النهائي لنظام التروس.

ما هي نسبة التلامس وما أهميتها؟

نسبة التلامس هي رقم حاسم في تصميم التروس. فهي تخبرك بمتوسط عدد أزواج الأسنان الملامسة في أي لحظة معينة.

النسبة الأعلى تعني أداءً أفضل. فهي تؤثر بشكل مباشر على مدى سلاسة وهدوء تشغيل نظامك. إنه عامل رئيسي نقوم بتحليله في PTSMAKE.

تأثيرات الأداء الرئيسية

تعمل نسبة التلامس الجيدة على توزيع الحمل. وهذا يقلل من الضغط على أسنان التروس الفردية. كما يضمن النقل المستمر للطاقة. وهذا أمر حيوي بالنسبة للآلات عالية الدقة.

فيما يلي تفصيل بسيط:

| العامل | نسبة تلامس عالية | نسبة تلامس منخفضة |

|---|---|---|

| مشاركة الأحمال | أفضل | الأسوأ |

| السلاسة | أعلى | أقل |

| مستوى الضوضاء | أقل | أعلى |

هذا المقياس البسيط هو الأساس لنظام نقل تروس موثوق به. نحن نهدف دائماً إلى تحقيق التوازن الأمثل.

كيف تؤثر على أداء العتاد

يساعدنا فهم نسبة التلامس على التنبؤ بسلوك نظام التروس وتحسينه. يتعلق الأمر بأكثر من مجرد أرقام؛ إنه يتعلق بالنتائج الواقعية.

مشاركة الأحمال والموثوقية

عندما يتشارك عدد أكبر من الأسنان في الحمل، يقل الضغط على كل سن بشكل كبير. هذا المبدأ البسيط أساسي لمنع التآكل المبكر وكسر الأسنان.

يقلل هذا التوزيع من ذروة الإجهاد على أي سن واحد، مما يقلل من مخاطر الأعطال المتعلقة بـ التأليب6. في المشاريع السابقة، أدى التركيز على ذلك إلى إطالة عمر التروس بشكل كبير.

تؤدي نسبة التلامس الأعلى إلى نقل أكثر قوة وموثوقية. وهذا أمر غير قابل للتفاوض في صناعات مثل صناعة الطيران والسيارات.

السلاسة التشغيلية والضوضاء

تضمن نسبة التلامس التي تزيد عن 1.0 تعشيق زوج جديد من الأسنان قبل أن ينفصل الزوج السابق. وهذا يؤدي إلى نقل سلس للطاقة.

والنتيجة هي تشغيل أكثر سلاسة وهدوءاً. فهو يزيل الصدمات والاهتزازات الشائعة في الأنظمة ذات نسب التلامس المنخفضة. وهذا مهم بشكل خاص للأجهزة الطبية والإلكترونيات الاستهلاكية.

يوضح الجدول أدناه كيفية تأثير النسبة على التطبيقات.

| قيمة نسبة التلامس | الميزة الأساسية | التطبيق المثالي |

|---|---|---|

| > 1.2 | الوظائف الأساسية | أنظمة منخفضة السرعة ومنخفضة التحميل |

| > 1.5 | أكثر سلاسة وهدوءاً | ناقل الحركة في السيارات |

| > 2.0 | موثوقية عالية | الفضاء، الآلات الدقيقة |

تعمل نسبة التلامس الأعلى على تحسين أداء التروس بشكل مباشر. فهي تعزز مشاركة الأحمال، مما يؤدي إلى تشغيل أكثر سلاسة وضوضاء أقل وموثوقية أكبر لناقل الحركة بشكل عام. وهذا أمر بالغ الأهمية للتطبيقات الصعبة حيث لا يكون الفشل خياراً.

ما هو التداخل في التروس وما هي أسبابه؟

عندما تتشابك التروس، يجب أن تتلامس الأجزاء غير الملتوية من الأسنان فقط. يضمن هذا التصميم تلامسًا سلسًا ومتدحرجًا ونقل طاقة يمكن التنبؤ به.

التداخل هو ما يحدث عند كسر هذه القاعدة. يقوم الجزء غير المطلق من السن بالتلامس.

مشكلة الاتصال غير المطلق

يمكن لهذا التلامس غير المرغوب فيه أن يحفر في جذر سن الترس التزاوج. ويعرف هذا الإجراء المدمر باسم التقويض.

وفي الحالات الشديدة، يؤدي ذلك إلى انغلاق التروس تماماً. وهذا فشل كارثي يسمى النوبة. إنها مشكلة هندسية في الأساس.

عواقب الملف الشخصي للاتصال بالعواقب

| نوع جهة الاتصال | الإجراء | أداء العتاد |

|---|---|---|

| إنفولوت | التدحرج السلس | مثالية وفعالة |

| غير مطلقة | التلاعب/التلاعب/الحفر | الفشل أو التآكل أو التآكل أو النوبة |

هذا هو وضع الفشل الذي يمكن منعه تمامًا من خلال التصميم الدقيق.

الأصول الهندسية للتداخل

السبب الجذري لتداخل التروس هو سبب هندسي بحت. ويحدث عندما يمتد طرف السن في أحد التروس إلى ما بعد الحد الحرج.

يسمى هذا الحد بنقطة التداخل. وهي تشير إلى بداية المظهر الجانبي غير المطلق على جناح ترس التزاوج بالقرب من دائرة قاعدته.

المقصود مسار الاتصال7 يجب أن يظل بين نقطتي التداخل بين الترسين المتشابكين. إذا امتدت إلى أبعد من ذلك، فستحصل على تداخل.

في شركة PTSMAKE، تم تصميم عمليات التصنيع باستخدام الحاسب الآلي لدينا للحفاظ على تفاوتات تفاوتات ضيقة. وتُعد هذه الدقة أمرًا حيويًا لإنشاء التشكيلات الجانبية الدقيقة للأسنان التي تمنع هذه التعارضات الهندسية في التطبيقات الواقعية.

العوامل المسببة الرئيسية

حددنا في المشاريع السابقة العديد من الحالات الهندسية الشائعة التي تسبب التداخل.

| العامل المسبب | الوصف | التأثير على شبكة التروس |

|---|---|---|

| انخفاض عدد الأسنان | تكون التروس ذات الأسنان القليلة جداً عرضة للتداخل بشكل كبير. | يزيد من خطر التقليل من القيمة. |

| زاوية الضغط المنخفض | تعمل زاوية الضغط الأصغر على توسيع دائرة القاعدة، مما يزيد من المخاطر. | يتطلب المزيد من الأسنان لتجنب ذلك. |

| ملحق كبير | إذا كانت إضافة السن كبيرة جداً، يمكن أن يعبر طرفها نقطة التداخل. | سبب مباشر للتلاعب. |

| خطأ في مسافة المركز | يمكن أن يؤدي التركيب غير الصحيح إلى تغيير هندسة الشبكة وإحداث تداخل. | يؤدي إلى الضوضاء والتآكل. |

فهم هذه العوامل هو الخطوة الأولى. يتضمن التصميم السليم للتروس توازنًا دقيقًا بين هذه المعلمات لضمان شبكة سلسة وخالية من التداخل.

التداخل عبارة عن تصادم هندسي مدمر ناتج عن تلامس الأسنان غير الثابت. وهو ينبع من مشكلات في التصميم مثل انخفاض عدد الأسنان أو زوايا الضغط غير المناسبة، مما يؤدي إلى تقصير شديد أو نوبة تشنج وفي النهاية تعطل التروس.

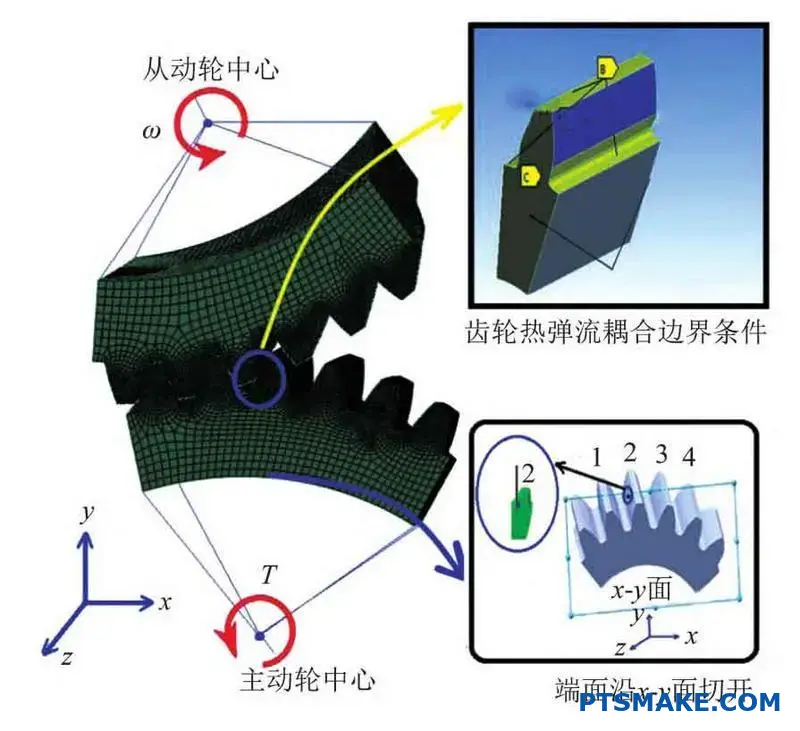

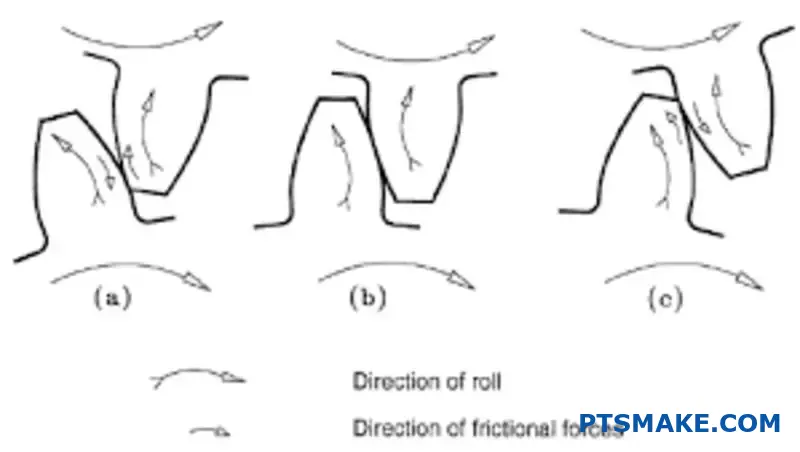

كيف يحدث انتقال عزم الدوران فعلياً عند شبكة الأسنان؟

يعتقد الكثيرون أن أسنان التروس تتدحرج ببساطة فوق بعضها البعض. وهذا تبسيط مبالغ فيه. فالحركة الفعلية هي مزيج متطور من التدحرج والانزلاق.

هذا العمل المزدوج أساسي. فهو يحدد كيفية نقل الطاقة بفعالية. كما أنه يؤثر بشكل مباشر على عمر نظام التروس وتآكله.

ديناميكية التدحرج والانزلاق

إن فهم هذا التفاعل هو مفتاح تصميم تروس متينة. يحدد موقع التلامس على وجه السن نوع الحركة.

| نوع الحركة | الموقع الأساسي على السن الأساسي | التأثير الرئيسي |

|---|---|---|

| دحرجة نقية | بالضبط عند خط الملعب بالضبط | نقل الطاقة بكفاءة وفعالية |

| انزلاق | بعيداً عن خط الملعب | يخلق الاحتكاك والتآكل |

يضمن هذا التوازن الاتصال المستمر. وبدونه، سيكون النقل السلس لعزم الدوران مستحيلاً.

تفكيك التفاعل بين الأسنان

إن المنحنى غير المنحني الفريد لملف سن التروس هو المسؤول عن هذه الحركة المعقدة. تضمن هذه الهندسة المحددة نسبة سرعة ثابتة بين التروس المتشابكة، وهو أمر ضروري لأداء يمكن التنبؤ به.

دور نقطة الانطلاق

يحدث السحر في موقع محدد. في المكان المحدد نقطة الملعب8فإن الحركة تكون حركة دحرجة خالصة. هذه هي لحظة نقل الطاقة الأكثر كفاءة مع الحد الأدنى من الاحتكاك.

كلما ابتعدت نقطة التلامس عن هذا الخط، تزداد سرعة الانزلاق. هذه الحركة المنزلقة ليست عيباً؛ إنها جزء ضروري من التصميم. فهي تسمح للأسنان بالتعشيق وفك الارتباط بسلاسة دون حدوث تشويش.

المفاضلة: الكفاءة مقابل البلى

ومع ذلك، فإن هذا الانزلاق هو أيضًا المصدر الرئيسي لحرارة الاحتكاك وتآكل السطح. في شركة PTSMAKE، تُعد إدارة هذه المفاضلة أمرًا أساسيًا في عملية التصنيع الخاصة بنا للتروس عالية الأداء. نحن نركز على المواد والتشطيبات السطحية التي تقلل من التآكل.

| موقف الاتصال | الحركة المهيمنة | التأثير |

|---|---|---|

| الطرف والجذر | انزلاق عالٍ | زيادة التآكل، والحرارة |

| نقطة الانطلاق | دحرجة نقية | الكفاءة القصوى |

هذه الرقصة المعقدة بين التدحرج والانزلاق هي ما يجعل الترس يعمل. إنه توازن بين التشغيل السلس والتآكل الحتمي.

إن الحركة بين أسنان الترس هي مزيج ضروري من التدحرج والانزلاق، وهو ما يمليه شكل السن. يضمن التدحرج النقي عند نقطة الملعب الكفاءة، بينما يتيح الانزلاق سلاسة الاشتباك ولكنه يسبب أيضًا التآكل، وهو عامل حاسم في تصميم التروس وتصنيعها.

كيف تؤثر هندسة التروس بشكل مباشر على خطأ ناقل الحركة؟

تم تصميم المظهر الجانبي المثالي للترس الملتوي المثالي لشيء واحد: حركة سلسة تماماً. فهو يضمن نسبة سرعة ثابتة بين التروس المتشابكة.

ومع ذلك، لا يكون التصنيع مثاليًا أبدًا. فدائماً ما توجد انحرافات مجهرية على سطح السن.

من العيوب الصغيرة إلى المشاكل الكبيرة

هذه العيوب الصغيرة تعطل النقل السلس للحركة. فهي تتسبب في تذبذب سرعة ترس الخرج قليلاً مع كل تعشيق للسن. وهذا مصدر أساسي لخطأ ناقل الحركة.

| مصدر الانحراف | التأثير على الحركة |

|---|---|

| خطأ في الملف الشخصي | سرعة الإخراج غير المستقرة |

| تشطيب السطح | زيادة الاحتكاك والتآكل |

هذه التغيرات الصغيرة ولكن السريعة في السرعة تخلق ضوضاء واهتزازات غير مرغوب فيها في النظام.

ميكانيكا التذبذب

يحتوي زوج التروس المثالي على نقطة تلامس تتحرك بسلاسة على طول خط مستقيم نظري. ويسمى هذا خط العمل. يضمن هذا التلامس الثابت دوران الترس المدفوع بسرعة ثابتة.

تُجبر الانحرافات المجهرية المجهرية نقطة التلامس هذه على التحول. فهي تتحرك قليلاً قبل أو خلف موضعها المثالي. هذا الإزاحة الصغيرة تغير نصف قطر الإرسال الفعال في تلك اللحظة.

ونتيجة لذلك، يتسارع ترس الخرج أو يتباطأ لفترة وجيزة. هذا التسارع والتباطؤ المستمر هو المظهر المادي لخطأ ناقل الحركة. من خلال عملنا في PTSMAKE، رأينا أن هذا يؤثر بشكل مباشر على التطبيقات عالية السرعة حيث الدقة غير قابلة للتفاوض.

التأثير المضاعف للعيوب في العيوب

هذه التقلبات في السرعة هي سبب مباشر لأنين التروس. "تنقر" أسنان التروس بشكل أساسي على بعضها البعض بتردد تحدده سرعة الدوران، وأي عدم اتساق في هذا النقر يؤدي إلى حدوث ضوضاء.

هذا يخلق الخطأ الحركي9 التي تشع عبر المجموعة بأكملها. ومع مرور الوقت، يمكن أن يؤدي الاهتزاز الناتج إلى تسارع تآكل أسنان التروس والمحامل. بل ويمكن أن يضر بأداء المنتج النهائي.

| الميزة | العتاد المثالي | معدات العالم الحقيقي |

|---|---|---|

| مسار الاتصال | خط مستقيم تماماً | ينحرف عن الخط |

| نسبة السرعة | ثابت تماماً | يتذبذب مع الدوران |

| مستوى الضوضاء | الحد الأدنى (نظرياً) | قابلة للقياس ومتغيرة |

تعطل العيوب المجهرية على المظهر الجانبي الملتوي للترس الحركة السلسة، مما يتسبب في تذبذب سرعة الخرج. يعد خطأ النقل هذا سبباً جذرياً لضوضاء واهتزاز التروس، مما يؤثر سلباً على الأداء والمتانة. يعد التصنيع الدقيق أمرًا بالغ الأهمية للتخفيف من هذه المشكلات.

كيف يتم تصنيف أنواع التروس حسب اتجاه العمود؟

يبدأ فهم تصنيف التروس من الأعمدة. إن موضع أعمدة الإدخال والخرج بالنسبة لبعضها البعض هو طريقة الفرز الأساسية.

يساعدك هذا النموذج الذهني على تضييق نطاق الخيارات بسرعة. يمكنك تصفية أنواع التروس على الفور بناءً على التصميم المادي لجهازك.

في PTSMAKE، نعمل في PTSMAKE مع ثلاث فئات رئيسية. يخدم كل منها غرضاً ميكانيكياً متميزاً، مما يحدد شكل الترس ووظيفته.

| اتجاه العمود | أمثلة على العتاد الأساسي |

|---|---|

| موازٍ | حافز، حلزوني |

| التقاطع | شطبة |

| غير متداخلة وغير متوازية | دودة، ناقصة الدودة |

يوفر هذا الجدول مرجعاً سريعاً لخيارات التصميم الأولية.

تروس المحور المتوازي

هذا هو الترتيب الأكثر شيوعًا. وتندرج التروس المحفزة والحلزونية ضمن هذه الفئة. تعمل أعمدتها بشكل متوازي، مما يجعلها مثالية لنقل الطاقة بشكل مباشر.

التروس المحفزة بسيطة وفعالة من حيث التكلفة. أسنانها المستقيمة ممتازة للسرعات المعتدلة. ومع ذلك، يمكنها توليد المزيد من الضوضاء أثناء التشغيل.

التروس الحلزونية لها أسنان بزاوية. يسمح هذا التصميم بتعشيق أكثر سلاسة وهدوءاً، خاصة عند السرعات العالية. ويمكنها أيضاً التعامل مع أحمال أثقل.

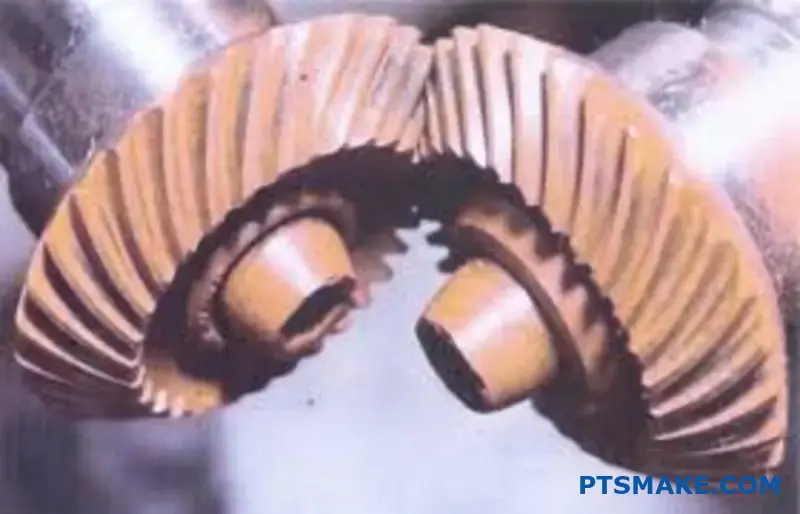

تروس المحاور المتقاطعة

عندما تحتاج إلى تدوير ناقل الطاقة، فإنك تستخدم هذه المجموعة. التروس المخروطية هي المثال الكلاسيكي هنا. وعادة ما تلتقي أعمدتها بزاوية 90 درجة، على الرغم من إمكانية وجود زوايا أخرى.

فكر في آلية المثقاب اليدوي أو الترس التفاضلي للسيارة. هذه تطبيقات مثالية. فهي تنقل الطاقة بكفاءة بين الأعمدة التي تتقاطع مساراتها.

تروس غير متقاطعة وغير متوازية المحاور

تتعامل هذه المجموعة مع أكثر التوجهات تعقيدًا. الأعمدة على مستويات مختلفة ولا تتقاطع أبداً.

التروس الدودية مشهورة في هذه الفئة. فهي توفر نسب تخفيض عالية جداً في مساحة مدمجة. تضمن الحركة الانزلاقية الفريدة العمل المصاحب10 للحفاظ على سلاسة نقل الطاقة. كما يمكن أن تكون ذاتية الإغلاق.

التروس المخروطية هي مثال رئيسي آخر. وهي تشبه التروس المخروطية ولكن بمحاور متوازنة مما يسمح بأداء أكثر سلاسة وقوة.

| المجموعة | الميزة الرئيسية | تطبيق مشترك |

|---|---|---|

| موازٍ | نقل الطاقة بين الأعمدة المتوازية | أنظمة النقل، ناقل الحركة، ناقل الحركة |

| التقاطع | تغيير اتجاه نقل الطاقة | الفروقات، التدريبات اليدوية |

| غير متداخلة | نسب تعشيق عالية، أعمدة دوران الإزاحة | المصاعد، المحاور الخلفية للسيارات |

يعمل تصنيف التروس حسب اتجاه العمود - متوازي أو متقاطع أو غير متقاطع - على تبسيط عملية الاختيار. يساعد هذا الإطار المهندسين على تحديد نوع التروس الأكثر ملاءمة لمتطلباتهم المكانية والميكانيكية، مما يضمن تصميمًا فعالاً وكفؤًا من البداية.

ما هي المفاضلات العملية بين التروس المحفزة والحلزونية؟

اختيار الترس المناسب أمر بالغ الأهمية. وغالبًا ما يتعلق الأمر بالتروس المحفزة مقابل التروس الحلزونية. يؤثر القرار على الأداء والتكلفة وتعقيد التصميم.

التروس المحفزة هي جوهر البساطة. أسنانها المستقيمة سهلة التصنيع. وتعني هذه البساطة أيضًا أنها لا تنتج قوة دفع محورية، مما يبسط متطلبات المحامل.

ومع ذلك، فإن التروس الحلزونية توفر تشغيلًا أكثر سلاسة وهدوءًا بسبب أسنانها المائلة. يسمح هذا التعشيق التدريجي بسعات تحميل أعلى.

اختلافات التصميم الرئيسية

| الميزة | ترس محفز | ترس حلزوني |

|---|---|---|

| اتجاه الأسنان | مستقيم، موازٍ للمحور | بزاوية على المحور |

| الخطوبة | عرض السن الكامل والمفاجئ | تدريجيًا، بدءًا من طرف واحد |

| مستوى الضوضاء | أعلى | أقل |

| الدفع المحوري | لا يوجد | تم إنشاؤه |

مقارنة متعمقة

عند اختيار نوع الترس، تكون الاحتياجات المحددة للتطبيق ذات أهمية قصوى. إنه توازن بين الأداء والبساطة.

مزايا التروس المحفزة

التروس المحفزة بسيطة ميكانيكياً. وهذا يؤدي إلى انخفاض تكاليف التصنيع وسهولة الصيانة. في العديد من المشاريع في PTSMAKE، نستخدمها في التطبيقات التي لا تمثل فيها السرعة والضوضاء عوامل حاسمة. أكبر ميزة لها هي عدم وجود حمل محوري، مما يبسط التصميم العام للنظام.

اعتبارات التروس الحلزونية

التروس الحلزونية متفوقة للتطبيقات عالية السرعة والأحمال الثقيلة. وتتشابك أسنانها ذات الزوايا بشكل تدريجي أكثر، مما يؤدي إلى اهتزاز أقل وتشغيل أكثر هدوءًا. وتظهر اختباراتنا أنها تستطيع التعامل مع حمولة أكبر بكثير من التروس المحفزة من نفس الحجم.

ومع ذلك، فإن هذا الأداء يأتي بتكلفة. تخلق الأسنان المائلة الدفع المحوري11قوة موازية لمحور الترس. يجب إدارة هذه القوة باستخدام محامل دفع مناسبة، مما يضيف تعقيدًا وتكلفة إلى التجميع النهائي.

مفاضلات الأداء التفصيلية

| أسبكت | ترس محفز | ترس حلزوني |

|---|---|---|

| سعة الحمولة | جيد | ممتاز |

| الحد الأقصى للسرعة | أقل | أعلى |

| الضوضاء/الاهتزاز | عالية | منخفضة |

| تكلفة التصنيع | أقل | أعلى |

| احتياجات التحمل | بسيطة | تتطلب محامل دفع |

| الكفاءة | أعلى قليلاً | أقل قليلاً (بسبب الانزلاق) |

يتوقف الاختيار على أولوياتك. توفر التروس المحفزة حلاً بسيطًا وفعالاً من حيث التكلفة. وتوفر التروس الحلزونية أداءً فائقًا وأكثر هدوءًا للتطبيقات الصعبة ولكنها تتطلب تصميمات أكثر تعقيدًا للتعامل مع الأحمال المحورية الناتجة.

متى يجب اختيار التروس المخروطية على التروس الدودية؟

اختيار الأداة المناسبة أمر بالغ الأهمية. يتعلق الأمر بمطابقة الأداة مع المهمة. التروس المخروطية المخروطية هي أبطال نقل الطاقة بزاوية قائمة فعالة. فهي مثالية عندما تحتاج إلى الحفاظ على السرعة والقوة.

تقدم التروس الدودية مجموعة مختلفة من المزايا. فهي تتفوق في توفير نسب تخفيض عالية جداً في مساحة مدمجة. وهذا يجعلها مثالية لبعض التطبيقات المتخصصة.

الاختلافات الوظيفية الرئيسية

دعنا نحلل وظائفها الأساسية. تساعد هذه المقارنة البسيطة في توضيح أفضل استخداماتها.

| الميزة | الترس المخروطي | العتاد الدودي |

|---|---|---|

| الاستخدام الأساسي | كفاءة نقل الطاقة بزاوية 90 درجة | تخفيض التروس العالية |

| الكفاءة | مرتفع (95-99%) | سفلي (50-90%) |

| قفل ذاتي | لا يوجد | نعم (غالباً) |

| توليد الحرارة | منخفضة | عالية |

يوضح هذا الجدول مفاضلة واضحة. يمكنك الاختيار بناءً على ما إذا كانت الكفاءة أو التخفيض العالي هو أولويتك.

تحليل سيناريوهات التطبيق

في مشاريعنا في PTSMAKE، يفرض التطبيق دائمًا اختيار الترس. فنحن لا نختار ترسًا ونأمل أن يعمل؛ بل نحلل احتياجات النظام أولاً. وهذا يضمن الأداء الأمثل وطول العمر الافتراضي للمنتج النهائي.

عندما تتألق التروس المخروطية

التروس المخروطية المخروطية هي الخيار المفضل لمحركات الأقراص ذات الزاوية اليمنى عالية السرعة وعالية الكفاءة. فكر في التطبيقات التي يجب أن يكون فيها فقدان الطاقة في حده الأدنى. ويسمح تصميمها بالتشغيل السلس والهادئ عند عدد دورات في الدقيقة العالية.

على سبيل المثال، في التروس التفاضلية للسيارات، يقوم نظام التروس المخروطية بنقل الطاقة بكفاءة من عمود الإدارة إلى المحاور. وهذا يسمح للعجلات بالدوران بسرعات مختلفة عند الدوران. كما تستخدمها مطابع الطباعة أيضاً لتوزيع الطاقة بدقة وسرعة.

مكانة التروس الدودية

تهيمن التروس الدودية في التطبيقات التي تتطلب تقليل سرعة هائلة وعزم دوران عالٍ. ومن الأمثلة الكلاسيكية على ذلك نظام الحزام الناقل. يعمل المحرك بسرعة عالية، لكن الحزام يحتاج إلى التحرك ببطء وبقوة كبيرة.

أهم ميزة لها هي القفل الذاتي. بمجرد توقف الإدخال، لا يمكن لعمود الخرج التحرك للخلف. هذا الكبح المتأصل هو ميزة أمان مهمة في المصاعد ومعدات الرفع. تولد الحركة الانزلاقية للترس الدودي احتكاكًا، مما يمنع القيادة الخلفية12.

مقارنة خاصة بالتطبيق

فيما يلي نظرة على سيناريوهات محددة واجهناها. يساعد ذلك في توضيح عملية اتخاذ القرار.

| التطبيق | العتاد الموصى به | السبب |

|---|---|---|

| التروس التفاضلية للسيارات | الترس المخروطي | كفاءة عالية، تتعامل مع السرعة العالية |

| أنظمة النقل | العتاد الدودي | نسبة تخفيض عالية، عزم دوران مرتفع |

| المثاقب اليدوية | الترس المخروطي | نقل الطاقة بزاوية قائمة مدمجة |

| المصعد/المصاعد | العتاد الدودي | إقفال ذاتي للسلامة وعزم دوران عالٍ |

| ماكينات الطباعة | الترس المخروطي | الدقة والسرعة المطلوبة |

إن اختيار نوع الترس المناسب في مرحلة مبكرة من مرحلة التصميم أمر بالغ الأهمية لتحقيق النجاح.

تُستخدم التروس المخروطية لنقل الطاقة بفعالية وسرعة عالية وبزاوية قائمة. تعتبر التروس الدودية مثالية للتطبيقات التي تحتاج إلى تخفيض كبير في التروس وعزم دوران عالٍ وسلامة آلية القفل الذاتي. يعتمد الاختيار بالكامل على احتياجاتك التشغيلية المحددة.

ما الذي يحدد الخصائص الفريدة لقطار التروس الكوكبية؟

أنظمة التروس الكوكبية هي أعجوبة هندسية. وتأتي خصائصها الفريدة من تصميمها الذكي. فهي تتيح طاقة عالية في مساحة صغيرة.

وتعد طبيعتها المحورية ميزة رئيسية. وهذا يعني محاذاة أعمدة الإدخال والإخراج. وهذا يجعلها مثالية للتطبيقات الضيقة.

كما أنها توفر كثافة عزم دوران مذهلة. تتقاسم تروس كوكبية متعددة الحمل. وهذا يمنع أي ترس واحد من تحمل الكثير من الضغط. ويسمح بوحدة مدمجة وقوية للغاية.

| الممتلكات | المزايا |

|---|---|

| الأعمدة المحورية | تصميم موفر للمساحة وصغير الحجم |

| مشاركة الأحمال | قدرة عزم دوران عالية، ومتانة |

| تعدد الاستخدامات | نسب تروس متعددة في وحدة واحدة |

نظرة أعمق على الخصائص الأساسية

يخلق تصميم رتل التروس الكوكبية مباشرة مزاياها القوية. يساعد فهم هذه الخصائص في اختيار النظام المناسب للتطبيق.

الطبيعة المحورية لامتصاص الضغط

يعتبر الترتيب المضمن لأعمدة الإدخال والإخراج مغيرًا لقواعد اللعبة. في العديد من المشاريع التي تعاملنا معها في PTSMAKE، خاصة في مجال الروبوتات والسيارات، تعتبر المساحة رفاهية. يتيح هذا الإعداد المحوري أن يكون نظام الدفع انسيابياً ومضغوطاً.

كثافة عزم الدوران العالية ومشاركة الأحمال

على عكس زوج التروس البسيط، يقوم النظام الكوكبي بتوزيع الحمل. ويتم تقاسمه عبر تروس كوكبية متعددة. وهذا يعني أنه يمكنه التعامل مع عزم دوران أعلى بكثير دون الحاجة إلى تروس أكبر.

يزيد توزيع الحمل هذا من عمر النظام بشكل كبير. إن الحركة المعقدة للكواكب هي شكل من أشكال الحركة فوق الحلقية13. تضمن هذه الحركة توازن الضغط في جميع أنحاء رتل التروس.

إمكانيات حركية متعددة الاستخدامات

هذا هو المكان الذي تتألق فيه الأنظمة الكوكبية حقًا. يمكنك تحقيق مخرجات مختلفة بمجرد تثبيت مكون واحد ثابت. وهذا يوفر مرونة تصميم مذهلة من مجموعة تروس واحدة.

| المكوّن الثابت | المدخلات | المخرجات | النتيجة المشتركة |

|---|---|---|---|

| الترس الدائري | صن جير | بلانيت كاريير | تقليل السرعة |

| صن جير | الترس الدائري | بلانيت كاريير | تخفيض أقل |

| بلانيت كاريير | صن جير | الترس الدائري | عكس الاتجاه أو زيادة السرعة |

تنبع الخصائص الفريدة لقطار التروس الكوكبي من تصميمه المحوري وآلية مشاركة الأحمال وتعدد استخداماته الحركية. تسمح هذه الميزات بنقل عزم دوران عالٍ في حزمة مدمجة وقابلة للتكيف، مما يجعلها خيارًا ممتازًا للعديد من التطبيقات الميكانيكية المتقدمة.

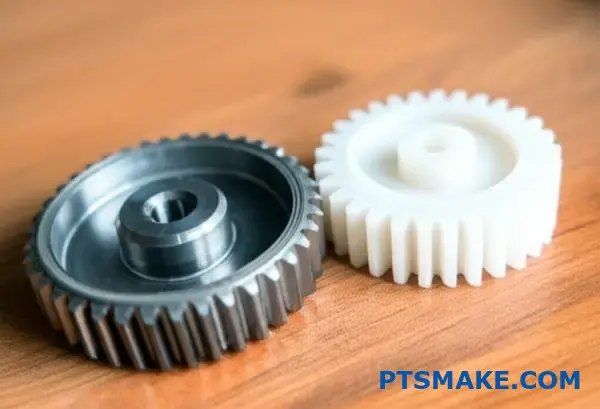

كيف تحدد مواد التروس التطبيق والأداء؟

يعد اختيار مادة التروس المناسبة خطوة أولى حاسمة. فهي تحدد كل شيء بدءًا من سعة التحميل إلى الضوضاء التشغيلية. فكر في الأمر كأساس. يمكن أن يؤدي الاختيار السيئ هنا إلى الإضرار بالنظام بأكمله.

عائلات المواد الرئيسية هي الفولاذ واللدائن والبرونز. ويقدم كل منها خصائص فريدة من نوعها.

مواد التروس الشائعة

ستوجهك متطلبات تطبيقك إلى المادة المناسبة. تحتاج الأنظمة عالية العزم إلى القوة، بينما قد تعطي الأجهزة الطبية الأولوية للتشغيل الهادئ.

| المواد | الممتلكات الرئيسية | التطبيق المثالي |

|---|---|---|

| سبائك الصلب | قوة وصلابة عالية | ناقل الحركة في السيارات |

| بلاستيك (مثل النايلون) | تشحيم ذاتي وهادئ | المعدات المكتبية والسلع الاستهلاكية |

| برونزية | احتكاك منخفض، مطابقة | التروس الدودية، البطانات عالية التحميل |

تعتبر عملية الاختيار هذه أساسية لنجاح تصميم التروس.

يكشف الغوص الأعمق عن المفاضلة بين الخصائص. فالأمر لا يتعلق فقط باختيار أقوى المواد. يجب أن نطابق الخصائص المحددة مع المتطلبات التشغيلية لتحقيق الأداء الأمثل.

ربط الخصائص بالطلبات

فالصلابة، على سبيل المثال، تقاوم تآكل السطح والمسافة البادئة. وهذا أمر بالغ الأهمية للتروس تحت ضغط التلامس العالي. ومع ذلك، يمكن أن تؤدي الصلابة الشديدة في بعض الأحيان إلى الهشاشة، مما يقلل من قدرة التروس على تحمل أحمال الصدمات.

الصلابة هي قدرة المادة على امتصاص الطاقة والتشوه دون حدوث كسر. وهذا أمر ضروري في تطبيقات مثل الآلات الصناعية حيث تكون عمليات التشغيل والتوقف والصدمات المفاجئة شائعة. إن الخصائص الترايبولوجية14 للمادة أساسية أيضًا، حيث تتحكم في الاحتكاك والتآكل على مدار عمر الترس.

في شركة PTSMAKE، نوجه العملاء من خلال هذه القرارات. تتيح لنا خبرتنا في كل من التصنيع باستخدام الحاسب الآلي للمعادن باستخدام الحاسب الآلي وصب البلاستيك بالحقن تقديم الحل الأنسب. نقوم بتحليل السياق التشغيلي بأكمله.

| الممتلكات | ما أهمية ذلك | الطلب المحدد |

|---|---|---|

| الصلابة | يقاوم تآكل السطح | نقاط تلامس عالية الضغط |

| الصلابة | يمنع الكسر الناتج عن الصدمة | بيئات التحميل بالصدمات |

| مقاومة التآكل | يضمن عمر خدمة طويل | التشغيل المستمر أو الكاشطة |

| مقاومة التآكل | يمنع التدهور | البيئات الكيميائية أو الرطبة |

يضمن هذا التوازن الدقيق أن الترس لا يعمل فقط بل يتفوق أيضاً.

يعد اختيار مادة التروس عملية موازنة. يجب عليك الموازنة بين الخصائص مثل الصلابة والمتانة ومقاومة التآكل مقابل متطلبات الاستخدام المحددة. يعد هذا القرار أساسيًا لأداء الترس وكفاءته وعمره الافتراضي في الميدان.

ما هي عمليات تصنيع التروس الأساسية المتاحة؟

يعد اختيار عملية تصنيع التروس المناسبة أمرًا بالغ الأهمية. فهو يؤثر بشكل مباشر على جودة منتجك النهائي وتكلفته وأدائه. والطرق الرئيسية هي التشكيل والتصنيع الآلي.

تقدم كل تقنية فوائد فريدة من نوعها. دعنا نستكشف أكثرها شيوعاً.

طرق التصنيع الرئيسية

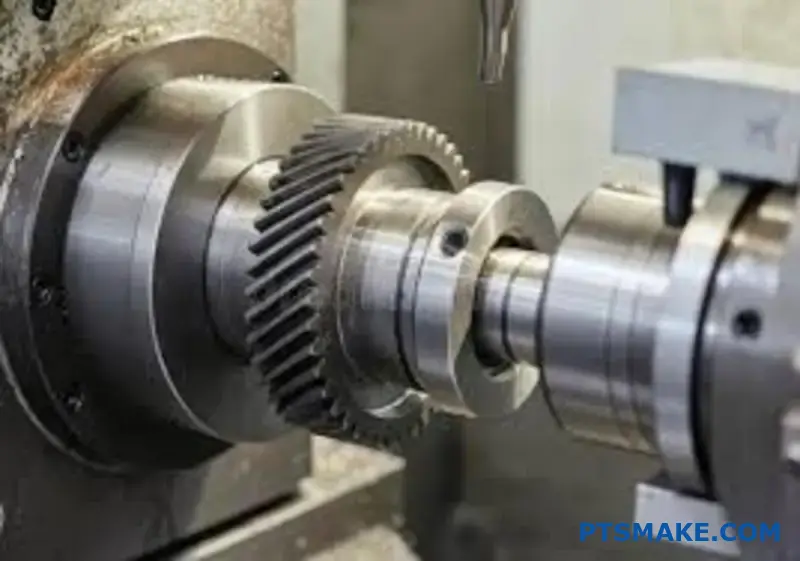

التزحلق

هذه عملية تصنيع آلي عالية السرعة. إنها ممتازة لإنتاج التروس المحفزة والحلزونية. وهي فعالة للغاية في عمليات الإنتاج المتوسطة إلى الكبيرة الحجم.

التشكيل

يعتبر التشكيل أكثر تنوعاً من التطويق. ويمكنه إنشاء تروس وميزات داخلية لا يمكن للتشكيل أن يقوم بها التفريز. ومع ذلك، فهي عملية أبطأ بشكل عام.

الطحن

الطحن هو عملية تشطيب. يتم استخدامها بعد التصنيع الآلي لتحقيق دقة عالية جدًا وتشطيب سطح أملس. وهذا ضروري للتطبيقات عالية الأداء.

التزوير

التشكيل هو عملية تشكيل. تقوم بتشكيل المعدن باستخدام قوى الضغط. تخلق هذه الطريقة فراغات تروس قوية ومتينة ولكنها تتطلب تشكيل آلي ثانوي للتشكيل النهائي للأسنان.

إليك مقارنة سريعة:

| العملية | الاستخدام الأساسي | الميزة |

|---|---|---|

| التزحلق | الإنتاج بكميات كبيرة | سريع وفعال من حيث التكلفة |

| التشكيل | التروس الداخلية، والأشكال المعقدة | متعدد الاستخدامات |

| الطحن | تشطيب عالي الدقة | دقة فائقة |

| التزوير | إنشاء فراغات قوية | قوة مادية ممتازة |

تعتمد الطريقة الأفضل كلياً على احتياجاتك الخاصة. لا توجد عملية "أفضل" واحدة لكل ترس. إنها توازن بين الدقة والحجم والمواد والميزانية.

التعمق أكثر في اختيار العملية

عند مساعدة العملاء في PTSMAKE، نركز على التطبيق النهائي. فالترس المخصص لناقل حركة السيارات عالي السرعة له احتياجات مختلفة عن الترس المخصص لنظام ناقل بسيط.

الدقة مقابل التكلفة

يوفر الطحن دقة استثنائية. إنه مثالي للتطبيقات التي يكون فيها الحد الأدنى من الضوضاء والاهتزازات أمرًا بالغ الأهمية. ومع ذلك، تأتي هذه الدقة بتكلفة أعلى.

ومن ناحية أخرى، فإن الحدادة فعالة من حيث التكلفة بالنسبة للأحجام الكبيرة. ولكنها تفتقر إلى التفاصيل الدقيقة اللازمة للترس النهائي. وهي تتطلب دائماً تقريباً عمليات تصنيع آلي ثانوية. وهذا يضيف خطوات وتكلفة إضافية.

التأثير على أداء العتاد

تؤثر عملية التصنيع بشكل مباشر على الخواص الميكانيكية للترس. حيث تعمل عملية التشكيل على محاذاة بنية حبيبات المادة، مما يزيد من القوة ومقاومة التعب.

تُنشئ عمليات التصنيع مثل التفكيك والتشكيل هندسة الأسنان الدقيقة، مثل التشكيل الجانبي غير المتماسك15وهو أمر بالغ الأهمية لنقل الطاقة بسلاسة. يصقل الطحن هذا المظهر الجانبي إلى ما يقرب من الكمال.

استناداً إلى اختباراتنا، يمكن للترس الأرضي أن يتعامل مع أحمال أعلى ويعمل بهدوء أكثر من الترس المفصلي فقط.

| العامل | التزحلق | التشكيل | الطحن | تزوير (فارغ) |

|---|---|---|---|---|

| الدقة | جيد | جيد | ممتاز | منخفضة |

| السرعة | سريع | متوسط | بطيء | سريع جداً |

| التكلفة | متوسط | متوسط-عالي | عالية | منخفض (لكل وحدة) |

| القوة | جيد | جيد | جيد | ممتاز |

يتضمن اختيار العملية الصحيحة تحليلاً مفصلاً لهذه المفاضلات. فهو يضمن أداء الترس النهائي بشكل موثوق وتلبية قيود الميزانية.

يعد اختيار طريقة تصنيع التروس قرارًا حاسمًا. فهو يتطلب الموازنة بين الحاجة إلى الجودة والأداء والتكلفة. تقدم كل عملية مزايا متميزة تناسب مختلف التطبيقات وأحجام الإنتاج.

كيف تقوم معايير AGMA/ISO بهيكلة مستويات جودة التروس؟

لضمان الاتساق، تحدد المعايير دقة التروس كمياً. فهي لا تقول فقط "جودة عالية". وبدلاً من ذلك، فإنها تستخدم معايير قابلة للقياس.

وهذا يخلق لغة واضحة لجميع المعنيين. يعمل كل من المصممين والمصنعين والمفتشين من نفس قواعد اللعبة.

معلمات القياس الرئيسية

يدور جوهر هذه المعايير حول انحرافات محددة عن الترس المثالي. وأهم هذه الانحرافات هي المظهر الجانبي، والرصاص، والنغمة. يحكي كل منها جزءًا مختلفًا من قصة الجودة.

ما يتحكمون فيه

| المعلمة | عناصر التحكم | التأثير على الأداء |

|---|---|---|

| انحراف الملف الشخصي | دقة منحنى السن (الشكل الملتوي) | السلاسة والضوضاء |

| انحراف الرصاص | محاذاة السن على طول محوره | توزيع الأحمال |

| انحراف الملعب | تناسق التباعد بين الأسنان المتجاورة | الاهتزاز، الإجهاد |

يضمن لك فهم ذلك إمكانية تحديد ترس يلبي احتياجات الأداء دون الإفراط في الهندسة.

يتعلق التحديد الكمي للدقة بوضع حدود مقبولة للخطأ. تحدد كل من معايير AGMA وISO أرقام الجودة. الرقم الأقل (مثل ISO 4) يعني تفاوتات أكثر دقة وترس أكثر دقة. ويسمح الرقم الأعلى (مثل ISO 12) بمزيد من الانحراف.

دور التفاوتات المسموح بها

التفاوتات المسموح بها هي الحد الأقصى للانحراف المسموح به لكل معلمة. بالنسبة لمعدات الفضاء الجوي عالية الدقة، قد تكون هذه التفاوتات المسموح بها مجرد بضعة ميكرومترات. وهذا هامش صغير جداً للخطأ.

في PTSMAKE، نستخدم أجهزة CMM عالية الدقة للتحقق من هذه القيم. نقوم بتعيين كل سن للتأكد من أنه ضمن نطاق التفاوت المسموح به المحدد. هذه البيانات بالغة الأهمية لضمان الجودة.

من المواصفات إلى الإنتاج

يحدد المصمم مستوى جودة، مثل AGMA Q10. ثم نترجم ذلك إلى تفاوتات محددة على مستوى الميكرون لعمليات التصنيع باستخدام الحاسب الآلي وقطع التروس. ويتم التحكم في كل خطوة تصنيع لتلبية هذه الأهداف.

تضمن هذه العملية أداء الترس النهائي على النحو المطلوب تماماً. فهي تقضي على التخمين والذاتية. يجب أن يستوفي كل جزء من أجزاء التروس هذه المعايير الصارمة، بما في ذلك انحرافه المركب الكلي وحتى تحمل الخاصرة16 لكل سطح سن.

مقارنة التسامح المبسطة

إليك كيفية تغير التفاوتات المسموح بها مع مستويات الجودة. لاحظ أن القيم الفعلية تعتمد على حجم الترس وعوامل أخرى.

| مستوى الجودة | التسامح النسبي للملف الشخصي | التسامح النسبي للدرجة النسبية |

|---|---|---|

| دقة عالية (ISO 5) | ± 5 ميكرومتر | ± 4 ميكرومتر |

| الاستخدام العام (ISO 8) | ± 12 ميكرومتر | ± 10 ميكرومتر |

| دقة منخفضة (ISO 11) | ± 30 ميكرومتر | ± 25 ميكرومتر |

هذا الهيكل يجعل عملية الشراء واضحة ومباشرة. فأنت تشتري مكوناً محدداً ببيانات قابلة للقياس والتكرار.

تحدد معايير AGMA وISO دقة التروس من خلال معايير محددة مثل المظهر الجانبي والرصاص وانحراف درجة الانحراف. ويضمن هذا النظام من مستويات الجودة المرقمة والتفاوتات المحددة التواصل الواضح والتصنيع المتناسق، مما يتيح شراء دقيق لأي تطبيق.

ما هي الأنواع المختلفة لأنماط تعطل التروس المختلفة؟

لحل مشكلة ما، يجب أن تفهمها أولاً. ولا يختلف تعطل التروس عن ذلك. تحديد وضع العطل هو الخطوة الأولى في تشخيص السبب الجذري. وهذا يساعد على منع حدوث مشاكل مستقبلية.

دعنا نفصل أنواع الفشل الأكثر شيوعاً. فكر في هذا على أنه بناء أساس التشخيص الخاص بك. يحكي كل وضع قصة مختلفة عن حياة الترس.

إجهاد الانحناء

هذا فشل كلاسيكي. ويؤدي إلى كسر السن من جذره. وغالباً ما يحدث ذلك بسبب الأحمال العالية المتكررة. يبدأ الكسر صغيراً وينمو بمرور الوقت.

إجهاد السطح

يؤثر ذلك على سطح سن الترس. لا يكسر السن بالكامل. بدلاً من ذلك، تتقشر قطع صغيرة. نرى هذا على أنه تنقر أو تشقق.

يمكن أن تساعد المقارنة السريعة في التوضيح:

| وضع الفشل | الموقع | السبب | النتيجة |

|---|---|---|---|

| إجهاد الانحناء | جذر السن | إجهاد الانحناء المتكرر | كسر الأسنان بالكامل |

| إجهاد السطح | سطح الأسنان | إجهاد التلامس المتكرر | تنقر، تشققات |

إن فهم أنماط الفشل الأساسية هو مجرد البداية. فالتفاصيل داخل كل فئة تكشف المزيد عن ظروف التشغيل. نحتاج إلى التعمق أكثر.

استكشاف أنواع مختلفة من الملابس

التآكل هو فقدان تدريجي للمادة. وهو يختلف عن الكسر المفاجئ للإجهاد. فهو يحدث ببطء على مدى عدة دورات.

التآكل الكاشطة

يحدث ذلك عندما تنزلق الجسيمات الصلبة على سطح الترس. فكر في الأمر مثل ورق الصنفرة. يمكن أن تكون هذه الجسيمات ملوثات في مادة التشحيم أو حطام من أجزاء أخرى. إنها تخدش وتخدش جناح السن.

تآكل المواد اللاصقة

يحدث هذا عندما تنزلق أسطح أسنان التروس تحت الضغط. القمم المجهرية، أو التقلبات17يمكن أن تلتحم معًا. أثناء دوران التروس، تنكسر هذه اللحامات، مما يسحب المواد من سطح إلى آخر.

فهم الجرجرة

الاحتكاك هو شكل حاد من أشكال التآكل اللاصق. وغالباً ما يحدث بسبب انهيار طبقة التشحيم بين الأسنان. وهذا يؤدي إلى التلامس المباشر بين المعدن والمعدن والاحتكاك العالي واللحام الموضعي. والنتيجة هي نسيج سطح خشن وممزق.

في شركة PTSMAKE، نتعامل مع هذه المخاطر من خلال الاختيار الدقيق للمواد والتحكم الدقيق في تشطيب السطح.

| نوع الفشل | الآلية الرئيسية | إشارة بصرية |

|---|---|---|

| التآكل الكاشطة | الخدش بالجسيمات الصلبة | الخطوط الدقيقة والأخاديد |

| تآكل المواد اللاصقة | اللحام الدقيق والتمزيق | نقل المواد، المرارة |

| الجرجرة | فشل مواد التشحيم، الالتصاق الشديد | بقع خشنة وممزقة ومتغيرة اللون |

يعد التعرف على أوضاع تعطل التروس الأربعة الرئيسية أمرًا بالغ الأهمية. وهي إجهاد الانحناء، والإجهاد السطحي، والتآكل، والتآكل، والتآكل، والتآكل السطحي. لكل منها أسباب وعلامات مرئية مميزة، والتي توجه استراتيجيات فعالة لاستكشاف الأعطال وإصلاحها والوقاية منها.

كيف تخلق ترتيبات التروس المختلفة نسب سرعة محددة؟

ترتيبات التروس المختلفة هي قلب التصميم الميكانيكي. فهي تسمح لنا بالتحكم في السرعة وعزم الدوران بدقة. الأمر كله يتعلق بالرياضيات وراء الأسنان.

تحدد العلاقة بين التروس العلاقة بين التروس الناتج النهائي. وفهم ذلك هو مفتاح بناء آلات فعالة. دعونا نلقي نظرة على الأنواع الأساسية.

قطارات التروس البسيطة

يتضمن قطار التروس البسيط ترسين متشابكين. والنسبة واضحة ومباشرة: عدد أسنان الترس المدفوع مقسومًا على ترس السائق.

| أسنان تروس السائق | أسنان التروس المحركة | نسبة السرعة |

|---|---|---|

| 20 | 40 | 2:1 |

| 15 | 60 | 4:1 |

الأنظمة المركبة والحلقية الحلزونية

وتوفر الأنظمة الأكثر تعقيداً مثل قطارات التروس المركبة والقطارات ذات التروس الحلزونية مرونة أكبر. فهي تسمح بتخفيضات سرعة أكبر بكثير في مساحة مدمجة.

لتحقيق الإخراج المطلوب، نقوم بمعالجة عدد الأسنان والتكوينات. الهدف هو الحصول على التوازن المثالي للسرعة وعزم الدوران للتطبيق. إنه مفهوم أساسي في الهندسة.

فهم تكوينات قطار التروس

رتل التروس البسيط هو الإعداد الأساسي. وهو يتكون من ترس سائق وترس مدفوع. إذا كنت بحاجة إلى تخفيض سرعة كبيرة، يصبح الترس المدفوع ضخمًا. وهذا غالباً ما يكون غير عملي.

تحل قطارات التروس المركبة هذه المشكلة. فهي تستخدم أزواج تروس متعددة على أعمدة مشتركة. وهذا يسمح بمضاعفة نسب التروس. والنتيجة هي تقليل السرعة بشكل كبير في مساحة مادية أصغر بكثير. وغالباً ما نستخدم هذا الإعداد في المشاريع في PTSMAKE التي تتطلب عزم دوران عالٍ.

تعقيدات قطارات التروس الحلزونية

تعتبر قطارات التروس الحلزونية أو الكوكبية أكثر تعقيداً ولكنها متعددة الاستخدامات بشكل لا يصدق. فهي تحتوي على ترس مركزي "شمسي". تدور حوله تروس "كوكبية" متعددة. ويتشابك ترس "حلقي" خارجي مع الكواكب.

يمكن لهذا الترتيب تحقيق نسب تروس عالية جداً. ويمكن تحقيق مخرجات مختلفة من خلال إبقاء أحد المكونات ثابتاً. ينتج عن هذا الانخفاض في السرعة زيادة كبيرة في عزم الدوران، وهو ما يعرف باسم الميزة الميكانيكية18. إنها أداة قوية للتطبيقات المتقدمة.

| نوع قطار التروس | الميزة الرئيسية | حالة الاستخدام الشائع |

|---|---|---|

| بسيطة | محرك مباشر | الآلات الأساسية |

| مركب | ضرب النسبة المئوية | علب التروس الصناعية |

| إيبيسكليك | نسب عالية، مدمجة | ناقل الحركة الأوتوماتيكي |

إن فهم ترتيبات التروس مثل القطارات البسيطة والمركبة والقطارات الحلزونية أمر بالغ الأهمية. من خلال التلاعب بعدد الأسنان والتكوينات، يمكننا التحكم بدقة في السرعة وعزم الدوران والميزة الميكانيكية الناتجة لتلبية متطلبات التصميم المحددة لأي تطبيق.

كيف تقوم بحساب تصميم رتل التروس الأساسي؟

يتبع حساب تصميم قطار التروس الأساسي سير عمل واضح. إنها عملية منهجية وليست تخمينية. يبدأ كل شيء بفهم احتياجاتك المحددة للتطبيق.

سير العمل الأساسي

أولاً، يجب تحديد متطلبات المدخلات والمخرجات. وهذا يشمل السرعة وعزم الدوران وأي قيود على المساحة. هذه المعلمات هي أساسك. بعد ذلك، تقوم بتحديد أنواع التروس والمواد المناسبة. وأخيرًا، تقوم بإجراء حسابات التحجيم الأولية.

| مرحلة التصميم | الهدف الرئيسي |

|---|---|

| 1. المتطلبات | تعريف السرعة وعزم الدوران والمساحة. |

| 2. الاختيار | اختر نوع الترس ومادته. |

| 3. التحجيم | احسب أبعاد الترس الأولي. |

يضمن لك هذا النهج المنظم تحقيق أهداف الأداء بكفاءة.

تفصيل خطوات الحساب

يتوقف التصميم الناجح على الحصول على التفاصيل الصحيحة منذ البداية. فكل خطوة تعتمد على الخطوة التي تليها، لذا فإن الدقة هي المفتاح طوال العملية بأكملها.

تحديد المتطلبات

مهمتك الأولى هي تحديد المعلمات التشغيلية بوضوح. ما هي سرعة الدخل من المحرك؟ ما هو عزم الدوران الناتج المطلوب للحمل؟ تحدد هذه الأرقام كل قرار لاحق في تصميم رتل التروس. يؤدي الخطأ في ذلك إلى الفشل.

نوع الترس واختيار المواد

بعد ذلك، تقوم بتحديد نوع الترس. يعتمد الاختيار على عوامل مثل اتجاه العمود واحتياجات الكفاءة. في مشاريعنا في PTSMAKE، نوجه العملاء بشأن اختيار المواد. الفولاذ رائع للتروس المشكّلة آليًا باستخدام الحاسب الآلي ذات عزم الدوران العالي. البوليمرات مثالية للتروس المصبوبة بالحقن الأكثر هدوءًا. الهدف هو تحقيق التوازن بين الأداء والتكلفة وقابلية التصنيع. إن نسبة الاتصال19 عامل حاسم هنا أيضًا.

حسابات التحجيم الأولية

بعد إجراء المتطلبات والاختيارات، يمكنك البدء في تحديد الحجم. يتضمن ذلك حساب نسبة التروس لتحقيق تغيير السرعة المطلوب. كما ستحدد أيضًا عدد الأسنان وقطر الملعب لكل ترس. توفر هذه الحسابات المخطط الأولي للتصنيع.

| نوع العتاد | تطبيق مشترك | الميزة الأساسية |

|---|---|---|

| ترس محفز | نقل الطاقة البسيط | سهولة التصنيع |

| ترس حلزوني | ناقل الحركة في السيارات | تشغيل سلس وهادئ |

| الترس المخروطي | نقل الطاقة من الزاوية اليمنى | تغيير اتجاه الطاقة |

| العتاد الدودي | نسب تخفيض عالية | إمكانية القفل الذاتي |

يعمل سير عمل تصميم التروس المنظم على تحويل المتطلبات إلى مكون وظيفي. تضمن هذه العملية، بدءًا من تحديد السرعة وعزم الدوران إلى الحسابات الأولية، أداء رتل التروس النهائي بشكل موثوق به ويفي بجميع المواصفات منذ البداية.

ما الخطوات المتبعة في تحديد التفاوتات المسموح بها في التروس؟

يبدأ تحديد التفاوتات المسموح بها للتروس بمعايير الصناعة. يجب استخدام أطر مثل AGMA أو ISO. توفر هذه المعايير رقم جودة.

يعمل هذا الرقم كاختصار. فهو يحدد الدقة الكلية للترس.

اختيار رقم الجودة

الرقم الأعلى يعني تفاوتات أكثر دقة. على سبيل المثال، قد يكون Q12 لأداة كهربائية تجارية. Q8 للتطبيقات الأكثر تطلباً. إنه توازن بين احتياجات الأداء والميزانية.

تحديد التفاوتات المسموح بها في الرسومات

بمجرد تحديد رقم الجودة، قم بترجمته. حدد التفاوتات الهندسية الرئيسية في رسم التصنيع الخاص بك.

| نوع التسامح | الميزة الخاضعة للرقابة |

|---|---|

| النفاد | تركيز الأسنان على المحور |

| خطأ في الملف الشخصي | الانحراف عن الشكل المثالي للأسنان |

| خطأ في الملعب | التباعد بين الأسنان المتجاورة |

وهذا يضمن فهم الشركة المصنعة لما يجب إنتاجه بالضبط.

استخدام معايير مثل AGMA 2015 أو ISO 1328 هو الأساس. هذه الوثائق شاملة. قد تبدو ساحقة. المفتاح هو التركيز على ما يهم تطبيقك المحدد. لا تفرط في المواصفات.

الموازنة بين التكلفة والأداء

من الأخطاء الشائعة اختيار رقم جودة أعلى من اللازم. وهذا يؤدي إلى زيادة تكاليف التصنيع بشكل كبير. فكل زيادة في الجودة يمكن أن تزيد من التكلفة، وأحيانًا بشكل كبير.

في PTSMAKE، غالبًا ما نرشد العملاء في هذا الشأن. نساعدهم في العثور على المكان المناسب. نضمن أداء المعدات بشكل موثوق دون نفقات غير ضرورية.

من رقم الجودة إلى الضوابط المحددة

يعد رقم الجودة نقطة بداية جيدة. ولكن بالنسبة للتطبيقات الحرجة، فهي ليست كافية. يجب تحديد التفاوتات المسموح بها الفردية على الرسم. هذا يزيل أي غموض بالنسبة للشركة المصنعة.

على سبيل المثال، بدلاً من مجرد الإشارة إلى "AGMA Q10"، يمكنك تحديد حدود معينة لملف السن والرصاص والنفاد. يمكنك أيضًا تحديد الخطأ المركب الكلي20والتي تعطي نظرة عامة جيدة على الجودة الوظيفية للعتاد.

يمنحك هذا النهج التفصيلي مزيدًا من التحكم. فهو يضمن إعطاء الأولوية للجوانب الأكثر أهمية في هندسة التروس أثناء التصنيع والفحص.

| قياسي | المنطقة الرئيسية | مقياس الجودة |

|---|---|---|

| AGMA | أمريكا الشمالية | الربع الثالث - الربع الخامس عشر (الأعلى أفضل) |

| الأيزو | الدولية | 1-12 (الأقل أفضل) |

| دين | ألمانيا | 1-12 (الأقل أفضل) |

إن فهم هذه الاختلافات أمر حيوي عند العمل مع شركاء عالميين.

يتضمن تحديد التفاوتات المسموح بها للتروس استخدام معايير AGMA/ISO لاختيار رقم الجودة. يجب أن يوازن هذا الاختيار بين الأداء والتكلفة. ثم ترجمة ذلك إلى تفاوتات تفاوتات هندسية محددة على رسم التصنيع لضمان الوضوح وتحقيق النتيجة الوظيفية المطلوبة.

كيف تحلل القوى على الأعمدة والمحامل؟

يعد تحليل القوى من شبكة التروس أمرًا حيويًا. يبدأ بمخطط الجسم الحر (FBD). يحدد هذا الرسم التخطيطي البسيط بصريًا كل قوة تؤثر على العمود.

الغرض من مخطط الجسم الحر

يعزل نموذج تصميم هيكل هيكل العزم الحر مكونًا ما. يُظهر جميع القوى والعزوم الخارجية. هذا الوضوح هو الخطوة الأولى نحو حسابات دقيقة. يمنع أخطاء التصميم الحرجة.

تحديد القوى الرئيسية

يجب أن نحدد ثلاث قوى رئيسية. تنشأ هذه القوى من تفاعل الترس.

| نوع القوة | الاتجاه | التأثير |

|---|---|---|

| عرضي | المماس لدائرة الملعب | ينقل عزم الدوران |

| شعاعي | باتجاه مركز العمود | يدفع الأعمدة عن بعضها البعض |

| محوري | على طول محور العمود | ينشئ أحمال الدفع |

حساب قوى شبكة التروس

بمجرد حصولك على FBD، فإن الخطوة التالية هي الحساب. لكل مكون من مكونات القوة معادلة محددة. القوة المماسية هي الأسهل. إنها ببساطة عزم الدوران مقسومًا على نصف قطر الملعب. تقوم هذه القوة بالعمل الفعلي.

تعمل القوة الشعاعية على فصل التروس. ويتم حسابها باستخدام زاوية الضغط. تقوم هذه القوة بتحميل المحامل مباشرة، مما يسبب انحرافًا. يعتمد اختيار المحمل المناسب على حسابها بدقة.

اعتبارات القوة المحورية

توجد القوة المحورية، أو قوة الدفع، في التروس الحلزونية والمخروطية. إنها أحد مكونات إجمالي القوة المحصلة21 الدفع على طول محور العمود. تتطلب هذه القوة محامل دفع أو محامل تلامس زاوي للدعم.

يمكن أن يؤدي تجاهل هذه القوة إلى فشل المحمل السريع. في المشاريع السابقة في PTSMAKE، رأينا تصميمات تفشل بسبب تجاهل التحليل الأولي للأحمال المحورية من الترس الحلزوني.

الجمع بين القوات

القوى عبارة عن متجهات. يجب دمجها لإيجاد الحمل الكلي على المحامل. يحدد هذا الحمل الكلي حجم ونوع المحمل المطلوب.

| القوة | التأثير الأساسي | متغير الحساب الرئيسي |

|---|---|---|

| عرضي (قدم) | نقل عزم الدوران | عزم الدوران (T) |

| شعاعي (فرنك فرنسي) | حمولة التحميل | زاوية الضغط (φ) |

| محوري (Fa) | حمولة الدفع | الزاوية الحلزونية (ψ) |

وغالباً ما يساعد فريقنا الهندسي العملاء في هذا التحليل. نحن نضمن أن الأجزاء المصنعة ستعمل بشكل موثوق تحت الأحمال المحسوبة. هذا التعاون هو مفتاح النجاح.

يعد إنشاء مخطط الجسم الحر أمرًا ضروريًا. فهو يساعد على تصور وتحديد القوى المماسية والشعاعية والمحورية من شبكة التروس. يضمن هذا التحليل الدقيق الاختيار المناسب للأعمدة والمحامل، مما يمنع تعطل المكونات قبل الأوان ويضمن موثوقية النظام.

كيف تقوم بإعداد الترس للتركيب والتركيب؟

إن الترس المصنوع آليًا بشكل مثالي لا يكون جيدًا إلا بقدر جودة تركيبه. الإعداد السليم هو مفتاح الموثوقية والأداء. فهو يمنع التعطل المبكر ويضمن التشغيل السلس.

الركائز الأربع لإعداد العتاد

دعنا نفصل الخطوات الأساسية. كل واحدة من هذه الخطوات ضرورية من أجل تركيب آمن وعمر خدمة طويل. لا يتعلق الأمر بالتركيب فقط؛ بل يتعلق بالهندسة الدقيقة. فهي تضمن عمل نظامك على النحو المنشود.

| الخطوة | الغرض |

|---|---|

| التنظيف | إزالة جميع الملوثات |

| الفحص | التحقق من المواصفات والحالة |

| التدفئة | تحقيق ملاءمة آمنة للانكماش |

| المحاذاة | ضمان التشبيك والوظيفة الصحيحة |

التعمق أكثر في إجراءات ما قبل التجميع

في مشاريعنا في شركة PTSMAKE، نتعامل مع التجهيز بنفس دقة التصنيع باستخدام الحاسب الآلي. يمكن أن يؤدي أي سهو صغير هنا إلى مشاكل كبيرة لاحقًا. دعونا نستكشف كل مرحلة بمزيد من التفصيل.

التنظيف الشامل

أولاً، قم بتنظيف الترس والعمود. استخدم مذيب غير متبقي لإزالة جميع الزيوت والشحوم والطلاءات الواقية. أي جسيمات غريبة يمكن أن تضر بالملاءمة. حتى الحلاقة المعدنية الصغيرة يمكن أن تسبب ضرراً كبيراً بمرور الوقت.

الفحص التفصيلي

بعد ذلك، افحص كل الأبعاد الحرجة. تحقق من تجويف الترس ومجرى المفتاح ومظهر السن في مقابل الرسومات الهندسية. استخدم الفرجار والميكرومتر والمقاييس. ابحث عن أي نتوءات أو شقوق من الشحن أو المناولة. يجب إزالتها بعناية قبل المتابعة.

التسخين المتحكم فيه ليناسب الانكماش

بالنسبة للتركيبات الانكماشية، فإن التسخين ضروري. تستخدم العملية التمدد الحراري22 لتوسيع تجويف الترس مؤقتًا. يسمح ذلك بانزلاقه على العمود لتثبيت الترس على العمود لملاءمة التداخل بإحكام عند التبريد. يمكن أن يؤدي ارتفاع درجة الحرارة الزائد إلى إفساد مزاج الترس وخصائص المواد.

| طريقة التسخين | الإيجابيات | السلبيات |

|---|---|---|

| سخان حثي | تسخين سريع وموحد وآمن | ارتفاع تكلفة المعدات الأولية |

| فرن | جيد للأجزاء المتعددة | عملية تسخين أبطأ |

| حمام الزيت | توزيع متساوٍ للحرارة | فوضوي، خطر محتمل للحريق |

محاذاة دقيقة

وأخيراً، المحاذاة السليمة غير قابلة للتفاوض. استخدم أدوات مثل مؤشرات الطلب والمستويات الدقيقة. يجب التأكد من أن الترس متعامد تمامًا على العمود. عدم المحاذاة هو السبب الرئيسي للضوضاء والاهتزاز والتآكل المفرط.

يعد الإعداد الدقيق أمرًا أساسيًا لأي تركيب تروس. ويضمن اتباع إجراءات صارمة للتنظيف والفحص والتسخين المتحكم فيه والمحاذاة الدقيقة أداء التجميع وموثوقيته على المدى الطويل. لا يعد تخطي هذه الخطوات خيارًا للحصول على نتائج عالية الجودة.

كيف يمكن تحقيق التوازن بين الأداء والتكلفة وقابلية التصنيع؟

لنستعرض قرارًا واقعيًا. احتاج أحد العملاء إلى معدات محددة لمشروع روبوتات جديد. كان لديهم خياران رئيسيان.

ترس عالي الدقة، أو ترس منخفض التكلفة. هذه مفاضلة شائعة نراها.

خيارا الترسين

ساعدناهم في تقييم كلا الخيارين. كان أحدهما ترس فولاذي مصنوع باستخدام الحاسب الآلي. والآخر كان ترس POM مصبوب بالحقن. كانت الاختلافات كبيرة.

إليك تحليل سريع للمقارنة الأولية:

| الميزة | عالية الدقة (فولاذ CNC) | منخفضة التكلفة (بوم مصبوب) |

|---|---|---|

| تكلفة الوحدة | عالية | منخفضة (على نطاق واسع) |

| الدقة | عالية جداً | جيد |

| المهلة الزمنية | معتدل | طويل (الأدوات) |

ساعد هذا الجدول البسيط في وضع إطار للمفاضلات الأساسية.

التعمق أكثر في التطبيق

الاختيار لا يتعلق فقط بورقة المواصفات. بل يتعلق بالوظيفة المحددة للعتاد. أين تتناسب مع المنتج النهائي؟

سألنا العميل: هل هذا لمفصل الذراع الآلي الرئيسي؟ أم هو لوظيفة داخلية غير حرجة؟ الإجابة تغير كل شيء.

الأداء مقابل "جيد بما فيه الكفاية"

يوفر الترس الفولاذي عالي الدقة متانة استثنائية. كان لها الحد الأدنى من رد الفعل العكسي23وهو أمر بالغ الأهمية لدقة تحديد موقع الروبوت.

كان الترس المصبوب أرخص بكثير في الأحجام الكبيرة. كما أنها كانت أخف وزناً وأكثر هدوءاً. ومع ذلك، كان التفاوت المسموح به أكثر مرونة. ولم تستطع تحمل نفس الأحمال.

في عملنا في PTSMAKE، نوجه العملاء من خلال ذلك. نحن نساعدهم على تحديد ما يعنيه "الأداء" حقًا لتطبيقاتهم. في كثير من الأحيان، "جيد بما فيه الكفاية" هو الخيار الهندسي الأذكى. فهو يوفر المال ويبسط التصنيع.

دعنا نقارن مقاييس الأداء المهمة التي ناقشناها.

| مقياس الأداء | عالية الدقة (فولاذ CNC) | منخفضة التكلفة (بوم مصبوب) |

|---|---|---|

| سعة الحمولة | ممتاز | معتدل |

| مقاومة التآكل | ممتاز | جيد |

| الضوضاء التشغيلية | معتدل | منخفضة |

| الوزن | ثقيل | خفيف |

وفي نهاية المطاف، اختار العميل في النهاية الترس باستخدام الحاسب الآلي للوصلات الأساسية والعتاد المصبوب للأنظمة الداخلية الأخرى. وقد وازن هذا النهج الهجين بين احتياجات المشروع بأكمله.

توضح دراسة الحالة هذه أهمية السياق. يعتمد أفضل اختيار للمعدات على دورها المحدد. ويتطلب تحقيق التوازن بين التكلفة والأداء وقابلية التصنيع فهمًا واضحًا للمتطلبات الحقيقية للتطبيق، وليس فقط السعي وراء أعلى المواصفات.

كيف تختار التروس غير القياسية لتطبيق مخصص؟

ماذا يحدث عندما لا تعمل المعدات القياسية الجاهزة؟ هذا تحدٍ شائع في التطبيقات المخصصة ذات القيود الفريدة.

يجب عليك تجاوز الكتالوج. وهذا يعني تحديد معلمات مخصصة لإنشاء حل متخصص. وغالباً ما تتضمن التعديلات الرئيسية زاوية الضغط وإزاحة المظهر الجانبي.

| المعلمة | العتاد القياسي | عتاد مخصص |

|---|---|---|

| التصميم | الغرض العام | خاص بالتطبيق |

| القيود | محدودة | مرنة |

| الأداء | مقبولة | مُحسّن |

يضمن هذا النهج أداء معداتك بشكل مثالي، حتى عند مواجهة متطلبات التصميم الصعبة.

صُنعت التروس القياسية للسيناريوهات الشائعة. فهي تفشل عندما تتطلب التطبيقات شيئًا أكثر من ذلك. قد يكون ذلك بسبب المساحة المحدودة، أو احتياجات عزم الدوران العالي، أو متطلبات التشغيل الصامت. الترس القياسي هو حل وسط، وليس حلاً متخصصاً.

سبب قصور التروس القياسية

في عملنا في شركة PTSMAKE، غالبًا ما نرى هذه المشكلة. قد يحتاج العميل إلى نظام تروس لذراع روبوتية مدمجة. قد يكون الترس القياسي كبيرًا جدًا أو غير قوي بما فيه الكفاية. وقد يحتاج مشروع آخر إلى ترس بأقل رد فعل عكسي لمعدات قياس دقيقة.

| القيد | إصدار العتاد القياسي | حل مخصص |

|---|---|---|

| مساحة ضيقة | ضخم جداً | ملف الأسنان المعدل |

| حمولة عالية | عرضة للفشل | زيادة زاوية الضغط المتزايدة |

| ضوضاء منخفضة | الاهتزازات | القطع الحلزوني، الضبط الدقيق |

تحديد المعلمات المخصصة

لحل هذه المشاكل، نقوم بتعديل الهندسة الأساسية للترس. يتيح لنا ذلك إنشاء ترس مثالي للمهمة.

تغيير زاوية الضغط

يمكننا تعديل زاوية الضغط. تؤدي الزاوية الأعلى بشكل عام إلى سن أقوى. ومع ذلك، يمكنها أيضاً زيادة الضغط على المحامل. توفر الزاوية المنخفضة تشغيلًا أكثر سلاسة وهدوءًا ولكن قاعدة الأسنان أضعف. يعتمد الاختيار بالكامل على أولوية التطبيق.

تطبيق التحول في الملف الشخصي

نستخدم أيضًا تحول الملف الشخصي24. تعدل هذه التقنية موضع سن الترس بالنسبة لمركزه. وتسمح لنا بتعديل المسافة المركزية بين ترسين. كما أنها ضرورية لمنع حدوث تقصير في التروس ذات الأسنان القليلة، مما يعزز القوة.

عندما لا تستطيع التروس القياسية تلبية القيود الفريدة الخاصة بك، فإن تحديد المعلمات المخصصة أمر ضروري. من خلال تعديل عناصر مثل زاوية الضغط وإزاحة المظهر الجانبي، نقوم بإنشاء ترس مُحسَّن تمامًا لاستخدامك المحدد، مما يضمن أداءً وموثوقية فائقين.

كيف يمكن منع حدوث عطل كارثي في التروس من خلال التصميم الاستباقي؟

بالنسبة لأي تطبيق حساس، فإن النهج القائم على رد الفعل هو وصفة لكارثة. يجب أن نبني فلسفة تصميم شاملة من الألف إلى الياء. هذه ليست مجرد قائمة مرجعية.

إنها عقلية استباقية. يركز على ثلاث ركائز أساسية. تعمل هذه الركائز معاً لزيادة موثوقية كل نظام تروس إلى أقصى حد.

| ركيزة التصميم | التركيز الأساسي |

|---|---|

| ميزات الأمان من الفشل | التصميم من أجل فشل رشيق يمكن التنبؤ به. |

| اختيار المواد | اختيار المواد التي تتجاوز المتطلبات التشغيلية. |

| خطة التحقق من الصحة | اختبار صارم لكل افتراض تم وضعه في التصميم. |

تضمن هذه الاستراتيجية توقعنا للمشاكل. فنحن نصمم الحلول قبل حدوثها في الميدان.

نظرة أعمق على فلسفة التصميم

تدمج فلسفة التصميم القوية حقًا كل مرحلة من مراحل التطوير. فهي تبدأ بسؤال "ماذا لو؟" وتنتهي بإثبات تجريبي.

دمج ميزات الأمان من الفشل

الأمان من الفشل لا يعني مقاومة الفشل. بل يعني أن نظام التروس يفشل بطريقة آمنة ومضبوطة. فكر في مسمار القص. إنه مصمم للكسر أولاً، مما يحمي المكونات الأكثر تكلفة من التحميل الزائد. نأخذ في الاعتبار أيضًا الأنظمة الاحتياطية حيث يمكن أن يتولى الترس الاحتياطي المسؤولية في حالة فشل الترس الأساسي.

اختيار المواد القوية

إن اختيار المادة المناسبة يتجاوز مجرد حسابات القوة البسيطة. فنحن نحلل بيئة التشغيل. ويشمل ذلك درجة الحرارة والتعرض للمواد الكيميائية والرطوبة. قد تتحلل المادة القوية في المختبر بسرعة في العالم الحقيقي. هذا التحليل العميق يمنع التآكل المبكر. كما أنه يتجنب المشكلات المتعلقة بالإفراط في إجهاد التلامس الهرتزي25 بين أسنان الترس

خطة التحقق الصارمة

التصميم مجرد نظرية إلى أن يتم اختباره. في PTSMAKE، عملية التحقق من الصحة لدينا متعددة الطبقات. فهي تؤكد أن الترس النهائي يعمل كما هو متوقع.

| مرحلة التحقق من الصحة | الغرض |

|---|---|

| تحليل العناصر المحدودة (FEA) | يحاكي الإجهاد والحرارة تحت الحمل رقميًا. |

| اختبار النموذج الأولي | اختبار الأجزاء المادية للتحقق من ملاءمتها ووظيفتها. |

| اختبار دورة الحياة | تشغيل نظام التروس لمحاكاة سنوات من الاستخدام. |

لا تترك هذه الخطة الصارمة أي شيء للصدفة.

تجمع فلسفة التصميم القوية بين ميزات الأمان من الأعطال، والاختيار الدقيق للمواد، وخطة تحقق شاملة. هذا النهج المتكامل ضروري لإنشاء أنظمة تروس موثوقة يمكنها تحمل متطلبات التطبيقات الحرجة.

ارتقِ بمشاريع معداتك المخصصة إلى أبعد من ذلك مع PTSMAKE

هل أنت جاهز لتحسين تصميمات التروس الخاصة بك من أجل الأداء والموثوقية والفعالية من حيث التكلفة؟ اتصل بشركة PTSMAKE اليوم للحصول على عرض أسعار مجاني وبدون التزام على حلول التصنيع باستخدام الحاسب الآلي الدقيق باستخدام الحاسب الآلي وحلول القولبة بالحقن المصممة خصيصًا لتلبية احتياجات تطبيقاتك. دعنا نحول مفاهيم التروس الخاصة بك إلى واقع ملموس!

تعرّف على كيفية تصميم أشكال أسنان تروس محددة لتحقيق حركة متزامنة بشكل مثالي ونقل طاقة فعال. ↩

تعرف على كيفية تأثير هذه الزاوية على أداء الترس وقوته وضوضاء التشغيل. ↩

استكشف هذا المفهوم لفهم كيفية انتقال القوة باستمرار بين أسنان التروس. ↩

استكشف ميكانيكية كيفية تعشيق أسنان التروس وفكها خلال دورة كاملة. ↩

تعرف على المفهوم الأساسي المستخدم لتعريف جميع هندسة التروس الأخرى. ↩

افهم كيف يمكن أن يؤثر إجهاد السطح على أداء معداتك وعمرها الافتراضي. ↩

استكشف دليلنا حول مبادئ هندسة التروس لتحسين دقة تصميمك. ↩

فهم الأهمية الهندسية لنقطة الانحدار لتحقيق الأداء الأمثل للتروس وطول العمر الافتراضي. ↩

تعرف على كيفية قياس هذا الخطأ وتقليله في التصنيع عالي الدقة. ↩

تعرف على المبدأ الذي يضمن نسب سرعة ثابتة لتشغيل التروس بسلاسة. ↩

تعرّف على كيفية تأثير هذه القوة على تصميم الترس واختيار المحمل. ↩

تعرّف على كيفية تأثير هذه الخاصية الميكانيكية على سلامة نظام التروس وخيارات التصميم. ↩

استكشف الحركة المعقدة التي تمنح الأنظمة الكوكبية قدراتها الفريدة في الاختزال، والزيادة في السرعة، والعكس. ↩

استكشف كيف يمكن لعلم الاحتكاك والتآكل والتشحيم أن يحسّن من أداء معداتك وطول عمرها. ↩

تعلم كيف أن هذا المنحنى المحدد ضروري لنقل طاقة التروس بسلاسة وكفاءة. ↩

فهم الدور الحاسم الذي يلعبه تحمل الجناح في أداء الترس وطول عمره. ↩

افهم كيف تؤثر هذه القمم السطحية المجهرية على تزييت التروس والتآكل من أجل تصميم أفضل للمكونات. ↩

تعلم كيف يعمل هذا المبدأ الأساسي للفيزياء على تضخيم القوة في تصميماتك الميكانيكية. ↩

تعرّف على كيفية تأثير هذا المقياس الرئيسي على ضوضاء التروس، وسلاستها، وكفاءة نقل الطاقة بشكل عام. ↩

استكشف دليلاً مفصلاً حول ما يكشفه قياس الفحص هذا عن الجودة الوظيفية لمعداتك. ↩

فهم كيفية دمج متجهات القوة المختلفة في حمل واحد شامل. ↩

افهم كيف تؤثر درجة الحرارة على أبعاد المواد للحصول على تركيب انكماش مثالي وآمن. ↩

تعرف على كيفية تأثير رد فعل التروس العكسي على الدقة وكيفية إدارته في تصميمك. ↩

تعرّف على التفاصيل التقنية لتبديل التشكيل الجانبي للتروس وكيفية حل تحديات التصميم المعقدة. ↩

فهم كيفية حساب هذا الضغط أمر بالغ الأهمية لمنع إجهاد سطح الترس. ↩