تصل قطع النايلون باستخدام الحاسب الآلي الخاصة بك مع اختلافات في الأبعاد لا تتوافق مع مواصفاتك. ما السبب الجذري؟ يفتقر المورد الخاص بك إلى المعرفة المتخصصة للتعامل مع متطلبات التصنيع الآلي الفريدة للنايلون، مما يؤدي إلى تأخيرات مكلفة ومشاكل في الجودة.

يتطلب التصنيع الآلي باستخدام الحاسب الآلي للنايلون خبرة محددة في إعداد المواد، وتحسين البارامترات، والضوابط البيئية لتحقيق قطع دقيقة متسقة تلبي التفاوتات الصارمة ومعايير الأداء.

لقد عملت مع عشرات العملاء الذين قاموا بتبديل الموردين بعد تلقي مكونات نايلون غير مطابقة للمواصفات. وغالبًا ما يعود الفرق بين النجاح والفشل إلى فهم طبيعة النايلون الاسترطابية، وبروتوكولات التجفيف المناسبة، ومعايير القطع المثلى. يغطي هذا الدليل العوامل الحاسمة التي تفصل بين موردي الماكينات ذوي الخبرة في تصنيع النايلون عن أولئك الذين يتعاملون معه مثل أي بلاستيك آخر، مما يساعدك على اتخاذ قرارات مستنيرة لمشروعك التالي.

لماذا النايلون هو الخيار الأفضل للمكونات المجهزة بنظام التحكم الرقمي؟

هل سبق لك أن قمت بتحديد مادة لجزء هام، فقط لمشاهدة تلفها قبل الأوان، مما يجبر على التوقف عن العمل وإعادة التصميمات المكلفة؟ هذا الإحباط هو تحدٍ شائع في تطوير المنتجات.

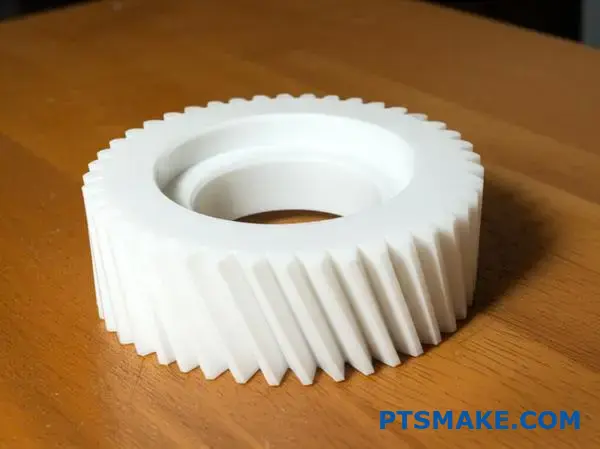

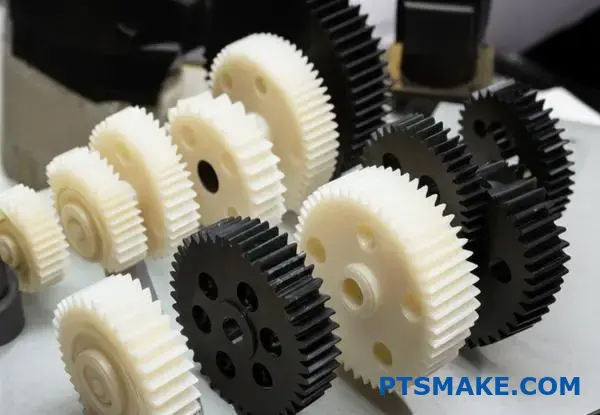

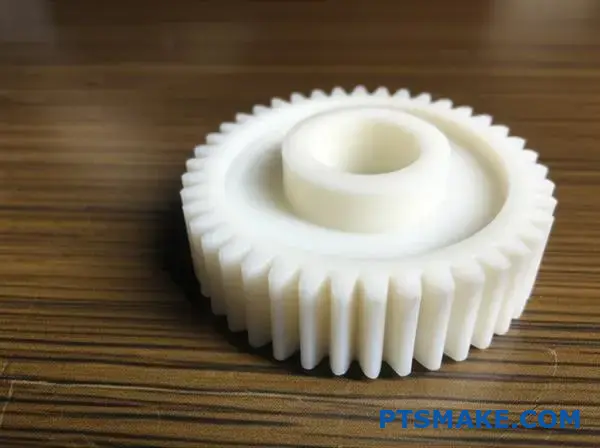

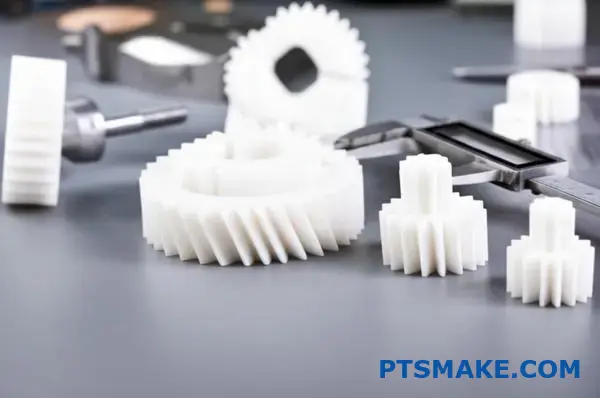

النايلون هو الخيار الأفضل للمكونات المشكّلة آليًا باستخدام الحاسب الآلي لأن مزيجه الفريد من قوة الشد العالية ومقاومة التآكل الممتازة والثبات الكيميائي يجعله متينًا بشكل استثنائي. كما أنه يوفر بديلاً موثوقًا وفعالاً من حيث التكلفة للمعادن للأجزاء عالية الأداء مثل التروس والبطانات والمحامل.

نقاط القوة الأساسية: ما الذي يميز النايلون عن غيره؟

عندما يبحث المهندسون ومديرو المشتريات عن مادة تسد الفجوة بين المواد البلاستيكية القياسية والمعادن، غالبًا ما يصبح النايلون محور الحديث. إن تعدد استخداماته ليس مجرد ادعاء؛ فقد ثبتت فعاليته في آلاف التطبيقات الصعبة. في شركة PTSMAKE، غالبًا ما نلجأ إلى النايلون للأجزاء التي تتطلب توازنًا بين القوة والمرونة والقدرة على التشغيل الآلي. إن نجاح التصنيع الآلي باستخدام الحاسب الآلي للنايلون يتوقف على فهم خصائصه الأساسية.

تفريغ قوة الشد والمتانة

يتميز النايلون بقوة شد مذهلة، وهي قدرته على تحمل قوى السحب دون أن ينكسر. وهذا يجعل منه مرشحًا هائلًا لاستبدال المعدن في بعض التطبيقات، خاصةً عندما يكون تقليل الوزن أمرًا بالغ الأهمية. على سبيل المثال، في الماكينات الآلية، يمكن لتروس النايلون أن تتحمل عزم دوران كبير بينما تكون أخف بكثير من نظيراتها المصنوعة من الفولاذ أو الألومنيوم. وهذا يقلل من القصور الذاتي، مما يسمح بتشغيل أسرع وأكثر كفاءة في استخدام الطاقة. وعلى عكس بعض المواد البلاستيكية التي تصبح هشة تحت الحمل، فإن النايلون يتميز بصلابة ممتازة، مما يعني أنه يمكنه امتصاص الصدمات والتشوه دون أن يتكسر - وهي سمة مهمة للمكونات التي تتعرض للاهتزاز أو الصدمات المفاجئة. ومن الأمور التي يجب وضعها في الاعتبار استرطابي1 يمتص النايلون الرطوبة من البيئة، مما قد يغير قليلاً من خواصه الميكانيكية وأبعاده. وهذا أحد الاعتبارات الرئيسية في التصميم التي نناقشها دائمًا مع عملائنا لضمان ثبات القطعة على المدى الطويل.

مقاومة فائقة للتآكل والتآكل

من أكثر ميزات النايلون شهرة هي معامل الاحتكاك المنخفض والمقاومة العالية للتآكل. وهذا هو السبب في أنه مادة مفضلة للأجزاء التي تنزلق أو تحتك ببعضها البعض، مثل المحامل والبطانات ووسادات التآكل. وغالبًا ما يكون لها خصائص التشحيم الذاتي، مما يقلل من الحاجة إلى مواد التشحيم الخارجية ويقلل من الصيانة. في المشاريع السابقة مع العملاء، وجدنا أن التحول من البطانات البرونزية إلى البطانات المصنوعة من النايلون لم يقلل من تكلفة الأجزاء فحسب، بل قلل أيضًا من الضوضاء التشغيلية وأطال عمر خدمة التجميع.

| الممتلكات | نايلون 6/6 | ألومنيوم 6061 | ABS |

|---|---|---|---|

| قوة الشد | عالية | عالية جداً | متوسط |

| مقاومة التآكل | ممتاز | فقير | عادل |

| الوزن | منخفضة | منخفضة | منخفضة |

| قابلية التصنيع | ممتاز | ممتاز | جيد |

| التكلفة | منخفضة | متوسط | منخفضة |

تضمن هذه المقاومة المتأصلة للتآكل أن تحافظ الأجزاء المشكّلة بدقة على تفاوتات التحمل الضيقة لفترة أطول، وهو أمر ضروري لموثوقية أي نظام ميكانيكي. ويُعد التشغيل السلس الذي يوفره ميزة كبيرة في التطبيقات من الإلكترونيات الاستهلاكية إلى الروبوتات الصناعية.

النايلون مقابل المنافسة: مقارنة عملية

يعد اختيار المادة المناسبة قرارًا استراتيجيًا يؤثر على الأداء والتكلفة وجدوى التصنيع. في حين أن المعادن مثل الألومنيوم والصلب لها مكانها، إلا أن النايلون يقدم حالة مقنعة في العديد من السيناريوهات. لا يتعلق الأمر بأي مادة هي "الأفضل" بشكل عام، ولكن أيهما أفضل لتطبيق معين. من خلال تجربتنا، غالبًا ما تكشف المقارنة المدروسة عن النايلون كخيار ذكي وعملي يوفر الأداء والقيمة.

الميزة في الوزن والتكلفة مقارنة بالمعادن

الميزة الأكثر إلحاحًا للنايلون مقارنةً بالمعادن هي كثافته الأقل بكثير. يمكن أن يكون الجزء المصنوع من النايلون أخف وزنًا بما يصل إلى سبعة أضعاف الجزء المماثل المصنوع من الفولاذ. هذا التخفيض في الوزن يغير قواعد اللعبة في صناعات مثل صناعة الطيران والسيارات، حيث يتم احتساب كل جرام في تحسين كفاءة استهلاك الوقود والأداء. ولكن الفوائد تتعدى ذلك؛ فالأجزاء الأخف وزنًا أرخص في الشحن وأسهل في المناولة أثناء التجميع، مما يساهم في توفير التكاليف الإجمالية. وعلاوة على ذلك، عادةً ما تكون مادة النايلون الخام أقل تكلفة من الألومنيوم أو الفولاذ المقاوم للصدأ، كما أن التصنيع الآلي باستخدام الحاسب الآلي للنايلون يمكن أن تكون العملية أسرع بسبب انخفاض قوى القطع، مما يقلل من وقت الماكينة وتآكل الأدوات. هذا المزيج من انخفاض تكلفة المواد المنخفضة والتصنيع الأكثر كفاءة يجعل النايلون حلاً اقتصاديًا للغاية دون المساس بالسلامة الميكانيكية للتطبيقات المناسبة.

التفوق في أداء المواد البلاستيكية الأخرى في الأدوار المتطلبة

ويتفوق النايلون أيضًا على اللدائن الهندسية الأخرى. مقارنةً بالبلاستيك للأغراض العامة مثل ABS، يوفر النايلون مقاومة تآكل أعلى بكثير ودرجة حرارة تشغيل أعلى. في حين أن البولي كربونات قد يكون أقوى من حيث مقاومة الصدمات، إلا أن سطح النايلون منخفض الاحتكاك يجعله الفائز الواضح للأجزاء المتحركة. يعد الديلرين (الأسيتال) منافسًا قويًا آخر معروف بصلابته وثبات أبعاده الممتاز في البيئات الرطبة. ومع ذلك، يوفر النايلون بشكل عام صلابة أفضل وأكثر مقاومة للتآكل، مما يجعله أكثر ملاءمة لحالات التآكل العالية التأثير. وغالبًا ما يرجع الاختيار إلى الضغوط البيئية والميكانيكية المحددة التي سيواجهها المكون.

| الميزة | نايلون | ديلرين (أسيتال) | بولي كربونات |

|---|---|---|---|

| مقاومة التآكل | ممتاز | جيد | عادل |

| الصلابة (التأثير) | ممتاز | جيد | ممتاز |

| امتصاص الرطوبة | عالية | منخفضة | منخفضة جداً |

| مقاومة المواد الكيميائية | جيد (الزيوت والوقود) | ممتاز | عادل |

مقاومة المواد الكيميائية: فائدة خفية

من مزايا النايلون التي غالبًا ما يتم إغفالها هي مقاومته الممتازة لمجموعة كبيرة من المواد الكيميائية، وخاصة الهيدروكربونات مثل الزيوت والشحوم والوقود. وهذا يجعله مثاليًا للمكونات المستخدمة في محركات السيارات والآلات الصناعية والأنظمة الهيدروليكية. وعلى عكس بعض المعادن التي يمكن أن تتآكل أو المواد البلاستيكية التي يمكن أن تتحلل عند تعرضها للمواد الكيميائية القاسية، يحافظ النايلون على سلامته الهيكلية، مما يضمن الموثوقية وعمر خدمة طويل في البيئات الكيميائية الصعبة.

يبرز النايلون في التصنيع الآلي باستخدام الحاسب الآلي نظرًا لما يتميز به من مزيج من القوة ومقاومة التآكل والثبات الكيميائي. كما أنه يوفر بديلاً خفيف الوزن وفعالاً من حيث التكلفة ومتيناً للمعادن والبلاستيك الأخرى، مما يجعله خياراً موثوقاً للمكونات عالية الأداء مثل التروس والبطانات والقطع الصناعية المخصصة.

اختيار درجة النايلون المناسبة لاستخدامك.

هل سبق لك أن قمت بتحديد درجة نايلون تبدو رائعة على الورق، ولكنك رأيتها مشوهة أو فاشلة في العالم الحقيقي؟ يمكن أن يؤدي هذا الخطأ إلى إعادة تصميمات مكلفة وتأخيرات.

لتحديد النايلون المناسب، يجب عليك مطابقة خصائص المادة مع متطلبات تطبيقك. قم بتقييم عوامل مثل القوة ودرجة الحرارة والتعرض الكيميائي للاختيار بين PA6 أو PA66 الأعلى أداءً أو الدرجات الصلبة المملوءة بالزجاج أو المتغيرات المملوءة بالزيت منخفضة الاحتكاك للحصول على أفضل النتائج في التصنيع الآلي باستخدام الحاسب الآلي للنايلون.

عالم النايلون أكثر تنوعًا مما يفترضه العديد من المهندسين في البداية. والرتبتان الأكثر شيوعًا التي نقوم بتصنيعها في PTSMAKE هما PA6 و PA66. على الرغم من أنهما يبدوان متشابهين، إلا أن الاختلافات الطفيفة بينهما يمكن أن يكون لها تأثير كبير على أداء الجزء الخاص بك. إن فهم هذه الفروق هي الخطوة الأولى لاتخاذ قرار مستنير.

الأساس: PA6 مقابل PA66

في لمحة سريعة، PA6 و PA66 كلاهما من بلاستيك البولي أميد المعروف بصلابته ومقاومته للتآكل. ومع ذلك، يختلف التركيب الجزيئي لكل منهما، وهو ما يُترجم إلى خصائص ميكانيكية وحرارية متميزة. وغالبًا ما يرجع الاختيار بينهما إلى الموازنة بين التكلفة والأداء والظروف البيئية.

PA6 (نايلون 6): العمود الفقري متعدد الاستخدامات

عادةً ما يكون PA6 أكثر ليونة بعض الشيء ويتمتع بمقاومة أفضل للصدمات، خاصةً في حالات التكييف. كما أنه يوفر أيضًا تشطيبًا سطحيًا فائقًا بعد التصنيع الآلي، وهو ما يمكن أن يكون حاسمًا للأجزاء الجمالية. ومع ذلك، فإن عيبها الرئيسي هو أنها أكثر استرطاب الرطوبة2 من PA66، مما يعني أنها تمتص رطوبة أكثر من الهواء. ويمكن أن يتسبب هذا الامتصاص في حدوث تغيرات في الأبعاد وانخفاض في الصلابة. ونظرًا لانخفاض درجة انصهارها قليلاً، فهي أيضًا أسهل وأسرع في المعالجة بشكل طفيف، مما يوفر أحيانًا ميزة طفيفة من حيث التكلفة في الإنتاج.

PA66 (نايلون 66): المعيار عالي الأداء

PA66 هو الخيار المفضل للاستخدامات الأكثر تطلبًا. فهو أكثر صلابة وصلابة وله درجة انصهار أعلى من PA6. وهذا يجعلها أكثر ملاءمة للأجزاء التي ستتعرض لدرجات حرارة أعلى أو تتطلب قوة وصلابة ميكانيكية أكبر. كما يساهم انخفاض معدل امتصاصه للرطوبة في تحسين ثبات الأبعاد في الرطوبة المتقلبة. بالنسبة للمكونات الحرجة في السيارات أو الماكينات الصناعية، غالبًا ما يكون PA66 هو الخيار الأكثر أمانًا وموثوقية ويوفر ميزة الأداء التي تبرر ارتفاع سعره عادةً.

إليك مقارنة سريعة تستند إلى اختباراتنا الداخلية وبيانات المشروع:

| الممتلكات | PA6 (نايلون 6) | PA66 (نايلون 66) | الاعتبارات الرئيسية للتصنيع الآلي باستخدام الحاسب الآلي |

|---|---|---|---|

| قوة الشد | جيد | ممتاز | يتحمل PA66 بشكل أفضل تحت الحمل. |

| الصلابة | معتدل | عالية | يُفضل استخدام PA66 للأجزاء الصلبة. |

| نقطة الانصهار | ~ 220 درجة مئوية (428 درجة فهرنهايت) | ~265 درجة مئوية (509 درجة فهرنهايت) | يوفر PA66 نطاق درجة حرارة تشغيل أوسع. |

| امتصاص الرطوبة | أعلى | أقل | يوفر PA66 ثباتاً أفضل في الأبعاد. |

| التكلفة | أقل | أعلى | يوفر PA6 خياراً أكثر ملاءمة للميزانية. |

بالإضافة إلى PA6 و PA66 القياسيين، تتطلب العديد من التطبيقات خصائص لا تستطيع هذه البوليمرات الأساسية توفيرها بمفردها. وهنا يأتي دور المواد المضافة والمواد المالئة التي تخلق درجات متخصصة مصممة خصيصًا لمواجهة تحديات محددة مثل الإجهاد الشديد أو الحركة المستمرة. تفتح هذه النايلونات المعدلة مستوى جديدًا من الأداء، ولكنها تقدم أيضًا اعتبارات جديدة للتصميم وعملية التصنيع.

ما وراء الأساسيات: درجات النايلون المعدلة

عندما يحتاج الجزء الخاص بك إلى أن يكون أقوى أو أكثر ثباتًا أو ذاتي التشحيم، فقد حان الوقت للنظر في النايلون المملوء. النوعان الأكثر شيوعًا اللذان نتعامل معهما هما الزجاج المملوء للتقوية الهيكلية والزيت المملوء للتطبيقات منخفضة الاحتكاك.

نايلون مملوء بالزجاج (GF): للقوة والثبات

تؤدي إضافة ألياف زجاجية قصيرة، عادةً بتركيزات من 15% إلى 30% (على سبيل المثال، PA66-GF30)، إلى تغيير خصائص النايلون بشكل كبير. تعمل الألياف كتعزيز، مما يزيد بشكل كبير من قوة الشد والصلابة وثبات الأبعاد، خاصةً في درجات الحرارة المرتفعة. في أحد المشاريع مع أحد عملاء السيارات، قمنا بالتبديل من PA66 القياسي إلى PA66-GF30 لمكونات حجرة المحرك. منع هذا التغيير الجزء من الالتواء تحت الحرارة، مما أدى إلى حل مشكلة فشل حرجة في المجال. المفاضلة؟ النايلون المملوء بالزجاج شديد الكشط. فهو يتسبب في سرعة تآكل الأداة أثناء التصنيع الآلي باستخدام الحاسب الآلي، وهو عامل يجب أن نأخذه في الحسبان في تخطيط العملية وتقدير التكاليف لضمان جودة القطعة المتسقة.

نايلون مملوء بالزيت: لأداء منخفض الاحتكاك

بالنسبة للتطبيقات التي تتضمن أجزاء متحركة مثل التروس أو المحامل أو ألواح الانزلاق، يعتبر النايلون المملوء بالزيت خيارًا ممتازًا. يتم دمج مادة تشحيم سائلة مباشرةً في مصفوفة البوليمر أثناء التصنيع. وهذا يخلق مادة ذات معامل احتكاك منخفض للغاية ومقاومة ممتازة للتآكل. وتعني خاصية التشحيم الذاتي أن الأجزاء تعمل بسلاسة دون الحاجة إلى شحم أو زيت خارجي، مما يقلل من الصيانة ويبسط التصميم. تتشابه عملية تصنيع النايلون المملوء بالزيت مع الدرجات القياسية، ولكن النتيجة هي جزء زلق بطبيعته، وهو مثالي لإنشاء تجميعات ميكانيكية طويلة الأمد وهادئة وفعالة.

إليك كيفية تكديس هذه الدرجات المعدلة:

| الصف | الميزة الرئيسية | الأفضل لـ | مراعاة التصنيع الآلي |

|---|---|---|---|

| معيار PA66 | خصائص متوازنة | مكونات الأغراض العامة | أدوات وسرعات قياسية. |

| PA66-GF30 | قوة وصلابة عالية | الأجزاء الهيكلية والمبيتات | كاشطة؛ تتطلب أدوات صلبة. |

| نايلون مملوء بالزيت | احتكاك منخفض، ذاتي التشحيم | التروس، والمحامل، ووسادات التآكل | ينتج أسطحاً ملساء وزلقة. |

يعد اختيار النايلون المناسب خطوة تصميم حاسمة. ويتطلب تحقيق التوازن بين الحاجة إلى القوة ومقاومة الحرارة وثبات الأبعاد مقابل البيئة المحددة التي سيواجهها الجزء الخاص بك. يمكن أن يحدد الفرق بين درجات PA6 و PA66 والدرجات المملوءة بالزجاج والمملوءة بالزيت نجاح مشروعك أو فشله.

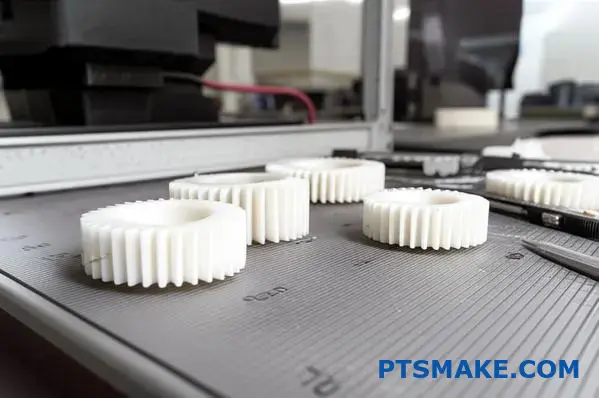

خطوات ما قبل التصنيع الحرجة: التجفيف وتخفيف الضغط.

هل سبق لك أن قمت بتشكيل جزء من النايلون بشكل مثالي، لتجده مشوهًا أو خارج المواصفات بعد بضعة أيام؟ غالبًا ما يشير هذا الإحباط الشائع إلى إهمال مرحلتي تحضير مهمتين حاسمتين.

يعد تجفيف النايلون بشكل صحيح قبل التصنيع الآلي باستخدام الحاسب الآلي أمرًا ضروريًا لإزالة الرطوبة الممتصة، مما يمنع عدم استقرار الأبعاد. بالإضافة إلى ذلك، يزيل تخفيف الإجهاد (التلدين) الضغوط الداخلية من التصنيع، وهو أمر أساسي لتجنب الالتواء والتشقق، مما يضمن أن الجزء النهائي يفي بالتفاوتات المسموح بها.

التحدي المتمثل في طبيعة النايلون المسترطبة

يعتبر النايلون بلاستيك هندسي رائع، ولكن له خاصية واحدة يجب على كل ميكانيكي أن يحترمها: إنه استرطابي. وهذا يعني أنه يمتص الرطوبة من الغلاف الجوي المحيط به بسهولة، مثل الإسفنج. هذه ليست مشكلة على مستوى السطح؛ فجزيئات الماء تشق طريقها في التركيب الجزيئي للمادة، وتعمل كملدن. وتؤثر هذه العملية بشكل مباشر على خصائص المادة، والأهم من ذلك بالنسبة لنا، ثبات أبعادها. عندما نقوم بتصنيع النايلون الذي لم يتم تجفيفه بشكل صحيح، فإننا نقوم بشكل أساسي بتصنيع مادة في حالة منتفخة. وعندما يجف الجزء لاحقًا ويطلق تلك الرطوبة، سوف يتقلص ومن المحتمل أن يتشوه، مما يؤدي إلى إهدار كل عملنا الدقيق. في عملنا في شركة PTSMAKE، رأينا أنه حتى نسبة صغيرة من محتوى الرطوبة يمكن أن تؤدي إلى تغيرات كبيرة في الأبعاد تتسبب في فشل الجزء في الفحص.

لماذا الرطوبة مخرب صامت

تتجاوز عواقب التصنيع الآلي للنايلون "الرطب" مجرد تغيير الأبعاد. حيث يمكن أن تتحول الرطوبة الزائدة إلى بخار عند تسخينها عن طريق احتكاك أداة القطع، مما يؤدي إلى تشطيب سطح رديء. كما يمكن أن تتسبب أيضًا في أن تصبح المادة "صمغية"، مما يؤدي إلى صعوبات في التحكم في البُرادة وزيادة تآكل الأداة. لتحقيق النتائج المتسقة المطلوبة للحصول على نتائج عالية الدقة التصنيع الآلي باستخدام الحاسب الآلي للنايلونفإن البدء بمادة مستقرة وجافة أمر غير قابل للتفاوض. واستناداً إلى اختباراتنا، وضعنا بروتوكولات تجفيف صارمة لجميع المواد المسترطبة التي نقوم بتشغيلها آلياً.

| الممتلكات | نايلون جاف (كما هو مصبوب) نايلون 6/6 | مكيّف (50% RH) نايلون 6/6 | التأثير على التصنيع الآلي |

|---|---|---|---|

| قوة الشد | ~حوالي 12,000 رطل لكل بوصة مربعة | ~حوالي 8,500 رطل لكل بوصة مربعة | يتطلب تعديل قوى القطع |

| تغيير الأبعاد | خط الأساس | يمكن أن تنتفخ بنسبة تصل إلى 0.5-1.0% | ضروري للحفاظ على التفاوتات الضيقة |

| قوة التأثير | أقل | أعلى | تصبح المادة أقل هشاشة |

| الصلابة (روكويل) | R120 | R108 | يؤثر على تشطيب السطح وعمر الأداة |

يزيد هذا الماء الممتص من قوة المادة حركية سلسلة البوليمر3مما يغير خصائصه الميكانيكية. بالنسبة لأي مشروع يتطلب الدقة، فإن تجاهل هذه الخطوة يؤدي إلى مستوى غير مقبول من المخاطر.

التلدين: تأمينك ضد الالتواء

الخطوة الثانية الحاسمة قبل التصنيع هي تخفيف الإجهاد، والمعروفة باسم التلدين. تعتبر الضغوط الداخلية نتيجة ثانوية لا يمكن تجنبها لعملية تصنيع مخزون النايلون الخام، سواء كانت قضبان مقذوفة أو ألواح مصبوبة. أثناء الإنتاج، تبرد المادة بمعدلات مختلفة - حيث يبرد الجزء الخارجي ويتصلب أسرع من الجزء الداخلي. هذا التبريد التفاضلي يحبس الضغوط الداخلية في المادة. وتكون هذه الضغوط متوازنة وساكنة في المخزون الخام. ومع ذلك، في اللحظة التي نبدأ فيها التصنيع الآلي باستخدام الحاسب الآلي للنايلون وإزالة المادة، فإننا نخل بهذا التوازن. لا تعود القوى الداخلية المتبقية متعارضة، مما يجعلها تتحرر عن طريق تحريك المادة، وهو ما نراه على أنه اعوجاج أو انحناء أو التواء.

شرح عملية التلدين

عملية التلدين هي عملية تسخين وتبريد يتم التحكم فيها مصممة لتخفيف هذه الضغوط الداخلية قبل بدء أي قطع. تتضمن العملية ثلاث مراحل رئيسية:

- التدفئة: يتم تسخين المادة ببطء وبشكل منتظم إلى درجة حرارة أقل من درجة انصهارها. وبالنسبة للنايلون 6/6، تكون درجة الحرارة عادةً حوالي 150 درجة مئوية (300 درجة فهرنهايت).

- النقع: يتم الاحتفاظ بالمادة عند درجة الحرارة هذه لفترة محددة، وعادةً ما يتم حسابها بناءً على سُمك المادة (على سبيل المثال، ساعة واحدة لكل بوصة من السُمك). يسمح ذلك لسلاسل البوليمر بالاسترخاء والاستقرار في حالة منخفضة الطاقة وخالية من الإجهاد.

- التبريد: ثم يتم تبريد المادة ببطء شديد وبشكل منتظم إلى درجة حرارة الغرفة. سيؤدي التبريد السريع ببساطة إلى إعادة إنتاج ضغوط جديدة.

تضمن هذه الدورة الخاضعة للتحكم استقرار المادة قدر الإمكان قبل أن تلامس أداة القطع. في المشاريع السابقة في شركة PTSMAKE، وخاصة تلك التي تتضمن جدرانًا رقيقة أو أشكالًا هندسية معقدة، أثبتنا أن التلدين هو الطريقة الوحيدة الأكثر فعالية لمنع التشوه بعد التصنيع.

| مرحلة التلدين | الغرض | المعلمات النموذجية (نايلون 6/6) |

|---|---|---|

| التصعيد | لتسخين المادة بشكل موحد دون حدوث صدمة حرارية. | ارفعي درجة الحرارة ببطء، حوالي 10-20 درجة مئوية في الساعة. |

| نقع (تعليق) | للسماح للضغوط الداخلية بالاسترخاء التام. | يُحفظ على درجة حرارة 150 درجة مئوية لمدة تتراوح بين ساعة إلى ساعتين لكل بوصة من السمك. |

| التهدئة | لتبريد المادة دون إعادة إحداث إجهاد. | خفض درجة الحرارة ببطء، حوالي 10-20 درجة مئوية في الساعة. |

بالنسبة إلى أي دقة عالية التصنيع الآلي باستخدام الحاسب الآلي للنايلون في التطبيقات، خاصةً عندما تكون التفاوتات ضيقة وهندسة القِطع معقدة، فإن تخطي التلدين يعد مغامرة لا تستحق المغامرة. إنه استثمار في الاستقرار والجودة.

لضمان جودة القِطع، يعد التحضير قبل التصنيع أمرًا أساسيًا. يعمل تجفيف النايلون بشكل صحيح على إزالة الرطوبة الممتصة لمنع تغيرات الأبعاد، بينما يعمل التلدين على تخفيف الضغوط الداخلية لوقف الالتواء. وهاتان الخطوتان أساسيتان لأي مشروع نايلون ناجح عالي الدقة في التصنيع الآلي لضمان الاستقرار من البداية إلى النهاية.

تحسين معلمات التصنيع باستخدام الحاسب الآلي للنايلون؟

هل عانيت من قبل مع البُرادة الصمغية أو التشطيبات السطحية الرديئة أو الأجزاء المشوهة عند تصنيع النايلون؟ يمكن أن يؤدي هذا التناقض إلى عرقلة المشروع، مما يحول مادة تبدو بسيطة إلى صداع كبير.

لتحسين التصنيع الآلي للنايلون باستخدام الحاسب الآلي، يجب عليك استخدام أدوات قطع حادة للغاية وسرعات قطع عالية ومعدلات تغذية معتدلة. يضمن هذا المزيج إجراء عملية قص نظيفة بدلاً من دفع المادة، مما يمنع ذوبان المادة، ويحافظ على دقة الأبعاد، ويحقق تشطيبًا فائقًا للجزء النهائي.

الثلاثي الأساسي: السرعة والتغذية وعمق القطع

الحصول على المعلمات الصحيحة للنايلون هو عملية موازنة. يتميز النايلون بنقطة انصهار منخفضة وهو موصل حراري رديء، مما يعني أن الحرارة تتراكم عند حافة القطع بسرعة. إذا فهمت الأمر بشكل خاطئ، سينتهي بك الأمر بفوضى ذائبة بدلاً من جزء دقيق. الهدف هو إنشاء شريحة مميزة وإخلائها قبل أن تتمكن من نقل الحرارة مرة أخرى إلى قطعة العمل.

سرعة القطع

بالنسبة للنايلون، فكر بسرعة. تُترجم السرعات العالية للمغزل (RPM) إلى أقدام سطحية أعلى في الدقيقة (SFM)، مما يعزز حركة القص النظيفة. تميل سرعة القطع البطيئة إلى دفع المادة وتمزيقها، مما يولد احتكاكًا وحرارة مفرطة. من خلال تجربتنا في PTSMAKE، وجدنا أن البدء في الطرف الأعلى من النطاق الموصى به لأداة معينة غالبًا ما يعطي نتائج أفضل. وهذا أمر غير بديهي بالنسبة لبعض الميكانيكيين الذين اعتادوا العمل مع المعادن، حيث تعني السرعات الأعلى مزيدًا من الحرارة. مع المواد البلاستيكية مثل النايلون، تساعد السرعة الأداة على الدخول والخروج قبل أن تنتقل الحرارة بشكل كبير.

معدل التغذية وحمل البُرادة

بينما يعمل عمود الدوران بسرعة، يجب التحكم بعناية في معدل التغذية - السرعة التي تتحرك بها الأداة خلال المادة. المقياس الرئيسي هنا هو حمل البُرادة4أو سمك المادة التي تمت إزالتها بواسطة كل حافة قطع. ينتج عن معدل تغذية منخفض للغاية شريحة رقيقة للغاية، مما يتسبب في احتكاك الأداة بالمادة بدلاً من قطعها. حركة الاحتكاك هذه هي المصدر الرئيسي للحرارة. وعلى العكس من ذلك، يمكن أن يؤدي معدل التغذية المرتفع للغاية إلى ضغط مفرط على الأداة والجزء، مما يؤدي إلى انحراف الأداة وعدم دقة الأبعاد.

يوفر الجدول التالي نقطة بداية عامة لدرجات النايلون غير المعبأ. تذكر أن تضبطها بناءً على الماكينة والأدوات ودرجة النايلون المحددة.

| العملية | مادة الأداة | سرعة القطع (SFM) | العلف لكل سن (IPT) |

|---|---|---|---|

| الطحن | HSS | 400 - 800 | 0.004" - 0.012" |

| الطحن | الكربيد | 800 - 1500 | 0.005" - 0.015" |

| الدوران | HSS | 600 - 1000 | 0.005" - 0.010" |

| الدوران | الكربيد | 1000 - 1800 | 0.007" - 0.015" |

بالنسبة إلى النايلون المملوء بالزجاج أو الكربون المملوء بالكربون، ستحتاج إلى البدء من الطرف الأدنى من نطاق السرعة واستخدام أدوات كربيد بسبب زيادة كشط المادة.

أفضل الممارسات الخاصة بالأدوات والتركيبات

لن تنقذك أفضل المعلمات في العالم إذا كان إعدادك خاطئًا. إن اختيار الأداة وقطع العمل لا يقل أهمية لنجاح الماكينات بنظام التحكم الرقمي للنايلون. تؤثر هذه العناصر الأساسية بشكل مباشر على جودة الجزء النهائي وكفاءة العملية بأكملها.

اختيار الأداة: الحدة غير قابلة للتفاوض

الأدوات الباهتة هي العدو الأول عند تصنيع النايلون. لن تقوم حافة القطع البالية بقص المادة؛ بل ستحرث من خلالها، مما يولد احتكاكًا وحرارة هائلين.

- مادة الأداة: على الرغم من أن الفولاذ عالي السرعة (HSS) يمكن أن يعمل في الأشواط القصيرة، إلا أننا نوصي بشدة باستخدام أدوات كربيد غير مطلية. بالنسبة للنايلون المملوء، يمكن لطلاء مقاوم للتآكل مثل الكربون الشبيه بالماس (DLC) أن يطيل عمر الأداة بشكل كبير.

- هندسة الأدوات: ابحث عن أدوات بزاوية أشعل النار موجبة عالية وزاوية تخفيف كبيرة. تُنشئ هذه الهندسة حافة قطع أكثر حدة تقطع النايلون بشكل نظيف، مما يقلل من قوى القطع وتوليد الحرارة.

- عدد الناي بالنسبة للطحن، العدد الأقل أفضل. توفر ماكينة التفريز الطرفية ثنائية الفلوت أو حتى ذات الفلوت الواحد أقصى مساحة لتفريغ البُرادة. المزامير المسدودة هي مسار سريع لقطعة عمل ذائبة وأداة مكسورة.

التثبيت: حازم ولكن لطيف

النايلون مادة مرنة. إذا شبكته بإحكام شديد في ملزمة قياسية، فسوف يتشوه. قد تقوم بتشكيل جزء بأبعاد مثالية أثناء تثبيته بالمشابك، ولكن بمجرد تحرير الضغط، سيرتد الجزء إلى الخلف، وستكون أبعادك غير صحيحة.

- توزيع الضغط: استخدم الفكوك اللينة أو التَرْكِيبات المشكّلة حسب الطلب التي تتوافق مع شكل القطعة. يوزع ذلك قوة التشبيك على مساحة أكبر، مما يمنع التشوه.

- استخدام التوقف: لمقاومة قوى القطع التي يمكن أن تدفع المادة، استخدم دائمًا أداة إيقاف عمل صلبة.

- التحكم في عزم الدوران: لا تفرط في إحكام ربط المشابك. استخدم مفتاح عزم الدوران لتطبيق ضغط متناسق وبأقل قدر من الضغط يكفي فقط لتثبيت القطعة بإحكام.

يوضح الجدول أدناه كيف تؤثر خيارات الإعداد هذه على النتيجة النهائية.

| العامل | النهج الأمثل | النهج الضعيف | عواقب النهج الضعيف |

|---|---|---|---|

| حدة الأداة | أداة كربيد جديدة أو مسنّة حديثاً | أداة هندسية مهترئة أو غير صحيحة | الذوبان، وضعف التشطيب، وعدم دقة الأبعاد |

| عدد الناي | 2 مزمار لإخلاء البُرادة بشكل جيد | 4 فلوت أو أكثر | البُرادة المسدودة، وتراكم الحرارة، وكسر الأداة |

| قطع العمل | فكين ناعم، ضغط موزع | الفكوك الملزمة، القوة المفرطة | تشوه الجزء، أبعاد غير مطابقة للمواصفات |

| سائل التبريد | سائل تبريد الفيضان أو الهواء المضغوط | لا يوجد أو سائل تبريد زيتي | تراكم الحرارة، ولحام الرقائق، وتورم المواد |

من خلال تطبيق أفضل الممارسات هذه، نضمن أن الأجزاء التي نقدمها في PTSMAKE، بدءًا من النموذج الأولي وحتى قطعة الإنتاج التي يبلغ عددها عشرة آلاف قطعة، تلبي المواصفات الدقيقة التي يعتمد عليها عملاؤنا.

يتطلب تحسين التصنيع الآلي للنايلون تحقيق التوازن بين سرعات القطع العالية ومعدلات التغذية الصحيحة والأدوات الحادة. كما أن التركيبات الآمنة وغير المشوهة والإخلاء الفعال للبُرادة أمران على نفس القدر من الأهمية. ويضمن إتقان هذه العناصر دقة الأبعاد والتشطيبات الممتازة وفعالية التكلفة الإجمالية من النموذج الأولي إلى الإنتاج على نطاق كامل.

إدارة التفاوتات المسموح بها وثبات الأبعاد في أجزاء النايلون؟

هل سبق لك أن قمت بتصنيع جزء من النايلون بمواصفات مثالية، لتجده خارج نطاق التحمل بعد بضعة أيام؟ إنه شعور شائع بالإحباط عندما تتحدى الخصائص الطبيعية للمادة عمل الدقة الخاص بك.

يتطلب تحقيق استقرار أجزاء النايلون إدارة أكبر تحديين: الحرارة والرطوبة. وينطوي ذلك على التحكم في بيئة التصنيع الآلي واستخدام المبردات الفعالة وتطبيق تقنيات التكييف بعد التصنيع مثل التلدين أو التكييف بالرطوبة لتطبيع المادة قبل الفحص النهائي والاستخدام.

يمكن أن يكون ميل النايلون إلى التحول في الأبعاد مشكلة كبيرة في أي مشروع تصنيع آلي دقيق باستخدام الحاسب الآلي. ينبع عدم الاستقرار هذا من خاصيتين أساسيتين للمادة: معامل التمدد الحراري العالي (CTE) وقدرته على امتصاص الرطوبة من الهواء المحيط. إن فهم هذه العوامل هو الخطوة الأولى نحو إتقان تصنيع النايلون آليًا. لقد تعلمنا في شركة PTSMAKE أن نتعامل مع النايلون ليس فقط كمادة بلاستيكية، ولكن كمادة ديناميكية تستجيب بفاعلية لبيئتها.

تحدي امتصاص الرطوبة

النايلون استرطابي5مما يعني أنه يجذب جزيئات الماء من الغلاف الجوي ويحتفظ بها بشكل طبيعي. عندما يمتص جزء النايلون الرطوبة، فإنه يتضخم. يمكن أن يكون التغير في الأبعاد كبيرًا - قد يصل أحيانًا إلى 2% أو أكثر، اعتمادًا على درجة النايلون المحددة والرطوبة المحيطة. لا يؤدي هذا الامتصاص إلى تغيير الحجم فقط؛ بل يغير أيضًا الخواص الميكانيكية، مما يجعل المادة أقل هشاشة وأكثر مقاومة للصدمات، ولكنه يقلل أيضًا من قوة الشد والصلابة. يمكن للقطعة التي يتم تشكيلها آليًا في بيئة جافة أن تخرج بسهولة عن المواصفات عند نقلها إلى مكان أكثر رطوبة. وهذا أمر بالغ الأهمية بالنسبة للقطع المخصصة للاستخدام في مناخات أو ظروف مختلفة.

مكافحة التمدد الحراري

مثل معظم المواد، يتمدد النايلون عند تسخينه وينكمش عند تبريده. ومع ذلك، فإن معامل CTE الخاص به أعلى بكثير من المعادن. يمكن أن تتسبب الحرارة المتولدة أثناء عملية التصنيع الآلي باستخدام الحاسب الآلي نفسها - من احتكاك أداة القطع - في تمدد الجزء. إذا قمت بقياس الجزء وهو لا يزال دافئًا، فستحصل على قراءة خاطئة. بمجرد أن يبرد إلى درجة حرارة الغرفة، سوف يتقلص، وقد تجد أنه أقل من حجمه. من خلال تجربتنا، يمكن حتى لبضع درجات من التغير في درجة الحرارة في الورشة أن تؤثر على الأبعاد النهائية لمكون نايلون عالي الدقة. وهذا هو السبب في أن التحكم الثابت في درجة الحرارة أثناء التصنيع وبعده ليس رفاهية بل ضرورة.

| نوع النايلون | الامتصاص النموذجي للرطوبة (عند التشبع) | معامل التمدد الحراري (CTE) | اعتبارات التصنيع الرئيسية |

|---|---|---|---|

| نايلون 6 | ~9.5% | ~8.1 × 10 - 10 ⁵ / درجة مئوية | عرضة للتورم الشديد؛ يتطلب تكييفاً. |

| نايلون 6/6 | ~8.5% | ~حوالي 7.2 × 7.2 × 10 ⁵ / درجة مئوية | أكثر ثباتاً قليلاً من النايلون 6، ولكنه لا يزال يتطلب عناية. |

| نايلون مصبوب | ~6.5% | ~9.0 × 10 - 10 ⁵ / درجة مئوية | إجهاد داخلي أقل، ولكن لديه CTE أعلى. |

| نايلون مملوء بـ MDS | ~7.0% | ~6.3 × 10 ⁵ / درجة مئوية | تحسين الثبات، ولكن أكثر كشطًا لأدوات القطع. |

إن معرفة التحديات شيء واحد، ولكن تنفيذ الاستراتيجيات الفعالة هو ما يوفر قطعًا متسقة ومطابقة للمواصفات. ويتطلب التغلب على عدم الاستقرار المتأصل في النايلون نهجًا منضبطًا يشمل عملية التصنيع بأكملها، بدءًا من مناولة المواد وحتى الفحص النهائي. لا يمكنك محاربة طبيعة المادة، ولكن يمكنك بالتأكيد العمل معها. المفتاح هو تحقيق التوازن داخل الجزء قبل أن يغادر الورشة.

ما قبل التصنيع: إعداد المسرح للنجاح

تبدأ رحلة ثبات الأبعاد قبل إجراء أول عملية قطع.

التأقلم المادي

قبل التصنيع الآلي، يجب السماح لمخزون النايلون الخام بالتأقلم مع بيئة ورشتك. نوصي بتخزين المادة في نفس المنطقة التي يتم التحكم في مناخها حيث سيتم تشكيلها لمدة 24 ساعة على الأقل. يسمح ذلك للمادة بالوصول إلى حالة من التوازن الحراري والرطوبة مع البيئة المحيطة بها، مما يوفر نقطة بداية أكثر استقرارًا ويمكن التنبؤ بها.

الاختيار الاستراتيجي للمواد

لا تتساوى جميع أنواع النايلون. إذا كانت التفاوتات الضيقة هي الشاغل الرئيسي، ففكر في استخدام درجة مملوءة من النايلون. على سبيل المثال، تُظهر النايلونات المملوءة بالزجاج CTE أقل بكثير من النايلون المملوء بالزجاج وتقلل من امتصاص الرطوبة مقارنةً بالدرجات غير المملوءة. في حين أنها يمكن أن تكون أكثر كشطًا على أدوات القطع، إلا أن المفاضلة غالبًا ما تستحق العناء من أجل ثبات الأبعاد المحسّن.

أثناء التصنيع الآلي: الضوابط أثناء العملية

الحفاظ على التحكم أثناء عملية القطع أمر بالغ الأهمية.

الاستخدام الفعال لسائل التبريد

الحرارة هي عدو التحمل. يعد استخدام سائل التبريد بالغمر أحد أفضل الطرق لتبديد الحرارة المتولدة في واجهة القطع. يقلل هذا من التمدد الحراري أثناء عملية التصنيع الآلي، مما يضمن أن تكون الأبعاد التي يتم قطعها قريبة من الأبعاد النهائية المبردة قدر الإمكان. يمكن أن تكون انفجارات الهواء فعالة أيضًا في إزالة البُرادة وتوفير بعض التبريد دون إدخال الرطوبة.

تكييف ما بعد التصنيع: مفتاح الاستقرار

غالباً ما يكون ما تفعله بعد خروج الجزء من الماكينة هو الخطوة الأكثر أهمية.

تخفيف الإجهاد (التلدين)

يؤدي التصنيع الآلي إلى إحداث إجهاد في المادة. التلدين هو عملية يتم فيها تسخين الجزء إلى درجة حرارة أقل من درجة انصهاره ثم تبريده ببطء. تخفف هذه العملية من تلك الضغوط الداخلية، والتي يمكن أن تتسبب في حدوث اعوجاج أو تغيرات في الأبعاد بمرور الوقت.

تكييف الرطوبة

لمنع التورم المستقبلي من امتصاص الرطوبة في المستقبل، يمكن تكييف الأجزاء مسبقًا. وينطوي ذلك على تعريض الجزء الميكانيكي عمدًا لبيئة رطوبة محكومة لتثبيته. من خلال السماح للقطعة بامتصاص كمية اسمية من الرطوبة بالتساوي، ستظل أبعادها ثابتة عند وضعها في الخدمة في بيئة جوية نموذجية. هذه الخطوة تغير قواعد اللعبة لتحقيق الموثوقية على المدى الطويل.

يتوقف ثبات أبعاد النايلون على إدارة امتصاصه للرطوبة وتفاعله مع الحرارة. من خلال التحكم في البيئة، وتأقلم المواد، واستخدام تقنيات التصنيع الآلي المناسبة، وتطبيق التكييف بعد التصنيع مثل التلدين، يمكنك تحقيق التفاوتات الدقيقة التي تتطلبها تصميماتك لأي مشروع تصنيع آلي باستخدام الحاسب الآلي للنايلون.

كيف يؤثر تشطيب السطح على أداء جزء النايلون ومظهره الخارجي؟

هل تساءلت يومًا عن سبب فشل قطعة نايلون تبدو مثالية بشكل غير متوقع؟ قد يكون الجاني مختبئًا على مرأى من الجميع: طلاء السطح. الأمر أكثر من مجرد المظهر.

تُعد الصقل السطحي لجزء النايلون المشغول باستخدام الحاسب الآلي أمرًا بالغ الأهمية. فهي تؤثر بشكل مباشر على الاحتكاك ومقاومة التآكل وحتى التعرض للمواد الكيميائية. كما تعزز اللمسة النهائية المناسبة أيضًا من المظهر الجمالي، وهو أمر حيوي بالنسبة للمنتجات التي تواجه المستهلك، مما يؤثر على إدراك المستخدم وقيمة العلامة التجارية.

تعتبر اللمسة النهائية التي تختارها لقطعة النايلون قرارًا يتجاوز مجرد المظهر الجمالي. فله تأثير مباشر وقابل للقياس على الأداء الوظيفي للجزء. من واقع خبرتي، غالبًا ما يؤدي تجاهل هذه التفاصيل إلى فشل سابق لأوانه أو تشغيل دون المستوى، خاصةً في التطبيقات الديناميكية.

الآثار الوظيفية المترتبة على التشطيب السطحي

تحدد القمم والوديان المجهرية على سطح الجزء كيفية تفاعله مع بيئته والمكونات الأخرى. قد يكون السطح الأكثر خشونة، مباشرةً من الماكينة، مقبولاً بالنسبة لقوس داخلي ثابت، ولكنه غير مقبول بالنسبة لجزء متحرك.

مقاومة الاحتكاك والتآكل

السطح الأكثر نعومة يكون عادةً أقل معامل الاحتكاك6وهو أمر بالغ الأهمية للأجزاء مثل التروس والبطانات والمكونات المنزلقة. في الآلية ذات الدورة العالية، سيولد سطح النايلون الخشن مزيدًا من الحرارة ويتآكل بشكل أسرع، مما يؤدي إلى تساقط الجسيمات التي يمكن أن تلوث التجميع بأكمله. لقد رأينا ذلك في مشاريع الروبوتات حيث أدى تلميع بخار بسيط على ترس نايلون إلى إطالة عمره التشغيلي بشكل كبير.

الختم وديناميكيات الموائع

بالنسبة للأجزاء التي تحتاج إلى مانع تسرب، مثل أجسام الصمامات أو مشعبات السوائل، فإن تشطيب السطح هو كل شيء. يوفر السطح الخشن مسار تسرب محتمل للسوائل أو الغازات تحت الضغط. وغالبًا ما يكون تحقيق قيمة خشونة سطح محددة (Ra) متطلبًا رئيسيًا في الرسم الهندسي لضمان التزاوج المثالي مع الحلقة الدائرية أو الحشية.

يقدم الجدول أدناه نظرة عامة مبسطة على كيفية تأثير التشطيبات المختلفة على مقاييس الأداء الرئيسية لقِطع الماكينات بنظام التحكم الرقمي المصنوعة من النايلون.

| طريقة التشطيب | خشونة السطح النموذجية (Ra) | التأثير على التآكل | قدرة الختم |

|---|---|---|---|

| كما تم تشكيله | 1.6 - 6.3 ميكرومتر | قياسي | ضعيف إلى مقبول |

| السفع بالخرز | 2.5 - 5.0 ميكرومتر (غير لامع) | محسّنة | فقير |

| تلميع البخار | 0.4 - 1.6 ميكرومتر | ممتاز | من جيد إلى ممتاز |

| التلميع الميكانيكي | < 0.4 ميكرومتر | ممتاز | ممتاز |

كما ترى، يمكن أن يؤدي الانتقال من تشطيبات مصقولة إلى أخرى مصقولة إلى تقليل خشونة السطح بأكثر من عشرة أضعاف، وهو ما يغير قواعد اللعبة بالنسبة للأداء.

بالإضافة إلى المواصفات الفنية، يمكن أن يكون شكل ومظهر القطعة بنفس القدر من الأهمية، خاصةً عندما ينتهي بها الأمر في يد المستهلك. تتأثر الجودة المتصورة للمنتج بشكل كبير بخصائصه الملموسة والمرئية. وتشير اللمسة النهائية المتميزة إلى منتج متميز.

الاعتبارات الجمالية والاعتبارات الخاصة بالتطبيق

إن التطبيق النهائي لجزء النايلون الخاص بك هو الدليل النهائي لاختيار الطلاء النهائي المناسب. يجب أن توازن بين متطلبات الأداء والأهداف الجمالية، وبالطبع الميزانية.

المنتجات الاستهلاكية مقابل الآلات الصناعية

في عالم الإلكترونيات الاستهلاكية أو السلع الرياضية الراقية، قد تكون اللمسة النهائية اللامعة الخالية من العيوب جزءًا أساسيًا من هوية العلامة التجارية. بالنسبة لهذه التطبيقات، فإن خطوات ما بعد المعالجة مثل التلميع والطلاء ليست اختيارية؛ بل ضرورية. وتبرر التكلفة الإضافية بارتفاع القيمة المتصورة ورضا العملاء.

وعلى العكس من ذلك، بالنسبة للمكونات الداخلية في قطعة من المعدات الصناعية، فإن المظهر الجمالي يكون ثانويًا بالنسبة للوظيفة والمتانة. وغالبًا ما تكون الطلاء النهائي كما هي مُشكَّلة أو مصقولة بالخرز كافية تمامًا وأكثر فعالية من حيث التكلفة. إن الإنفاق الإضافي على الطلاء التجميلي هنا سيكون إهدارًا للموارد.

خيارات التشطيب الخاصة بالصناعة

الصناعات المختلفة لها معايير وتوقعات مختلفة. ما يصلح لنموذج أولي للسيارات قد لا يكون مناسبًا لجهاز طبي. استنادًا إلى المشاريع التي تعاملنا معها في PTSMAKE، إليك نظرة على خيارات التشطيب الشائعة حسب الصناعة.

| الصناعة | جزء النايلون الشائع | خيار التشطيب النموذجي | التبرير |

|---|---|---|---|

| الطب الباطني | أدلة جراحية، مقابض | التلميع بالبخار، الطلاء | سطح أملس وسهل التعقيم وغير مسامي. |

| السيارات | مكونات حجرة المحرك، المشابك | كما تم تشكيله، السفع بالخرز | الوظيفة على الشكل والفعالية من حيث التكلفة |

| الروبوتات | التروس، أصابع القابض | تلميع البخار | احتكاك منخفض، مقاومة عالية للتآكل. |

| الإلكترونيات الاستهلاكية | العلب، الأزرار | الطلاء، التلميع الميكانيكي | شكل ومظهر متميز، واتساق العلامة التجارية. |

في نهاية المطاف، فإن أفضل نهج هو النظر في دورة حياة الجزء بالكامل. أين سيتم استخدامه؟ من سيتفاعل معه؟ ما البيئة التي سيعمل فيها؟ تضمن الإجابة على هذه الأسئلة في مرحلة مبكرة من مرحلة التصميم أن اللمسة النهائية المختارة لمشروع التصنيع باستخدام الحاسب الآلي للنايلون الخاص بك تحقق النتائج المرجوة على جميع الجبهات: الأداء والمظهر والتكلفة.

الطلاء السطحي للجزء المصنوع باستخدام الحاسب الآلي المصنوع من النايلون ليس أمرًا ثانويًا. فهي تؤثر بشكل مباشر على خصائص الأداء الحرجة مثل الاحتكاك، والتآكل، والإغلاق، مع تحديد جاذبيتها الجمالية وقيمتها المتصورة. اختيار الطلاء النهائي المناسب هو توازن بين الوظيفة والمظهر والتكلفة.

ضمان الجودة: الفحص والاختبار للأجزاء المشكّلة آليًا بالنايلون؟

هل سبق لك أن تلقيت مجموعة من قطع النايلون التي بدت مثالية ولكنها فشلت تحت الضغط في العالم الحقيقي؟ أو هل وجدت أن الأبعاد الحرجة كانت بعيدة بعض الشيء، مما تسبب في تأخيرات محبطة في التجميع وانتكاسات في المشروع؟

يتضمن ضمان جودة الأجزاء المصنعة آليًا من النايلون نهجًا متعدد الطبقات، يجمع بين التحقق الدقيق من الأبعاد باستخدام أدوات متقدمة، واعتماد المواد بدقة لتأكيد الدرجة والخصائص، والاختبارات الوظيفية الصارمة التي تحاكي ضغوط التطبيق في العالم الحقيقي لضمان الأداء والموثوقية.

الركائز الأساسية لفحص أجزاء النايلون

إن ضمان الجودة ليس مجرد خطوة أخيرة؛ بل هو عملية مستمرة منسوجة في كل مرحلة من مراحل الإنتاج. بالنسبة لمادة مثل النايلون، والتي يمكن أن تكون حساسة للرطوبة ودرجة الحرارة، فإن خطة الفحص القوية غير قابلة للتفاوض. إنها الطريقة الوحيدة لضمان أن الجزء الذي صممته هو الجزء الذي تتلقاه. في شركة PTSMAKE، نبني عملية الجودة لدينا على ركيزتين أساسيتين: التحقق من الشكل المادي للجزء والتأكد من سلامة مادته.

التحقق من كل بُعد من الأبعاد

الفحص الأول هو دائمًا دقة الأبعاد. هل يطابق الجزء نموذج CAD والرسومات الفنية؟ هذا يتجاوز مجرد الفحص البصري البسيط.

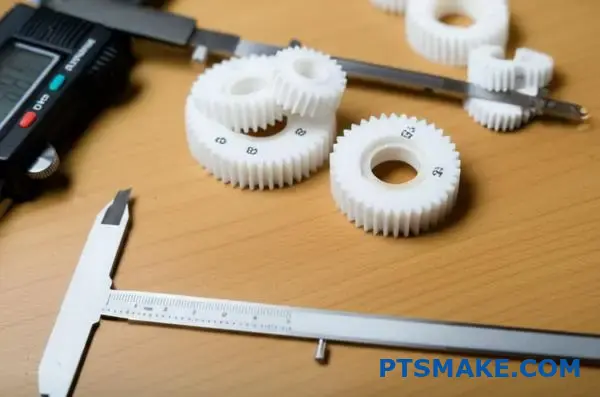

أدوات القياس القياسية: بالنسبة لمعظم الميزات، نبدأ بالأساسيات. الفرجار الرقمي المُعايَر، والميكرومتر، ومقاييس الارتفاع هي خط الدفاع الأول لدينا. فهي توفر قياسات سريعة وموثوقة للأقطار والأطوال والارتفاعات المتدرجة، مما يجعلها مثالية للفحوصات أثناء العملية في الماكينة مباشرةً.

ماكينات قياس الإحداثيات المتقدمة (CMM): عند التعامل مع الأشكال الهندسية المعقدة أو التفاوتات الضيقة أو السمات الحرجة التي يصعب الوصول إليها، فإننا نعتمد على ماكينات CMMs الخاصة بنا. تستخدم هذه الماكينات مسبارًا عالي الدقة لملامسة نقاط مختلفة على الجزء، مما يؤدي إلى إنشاء خريطة ثلاثية الأبعاد لسطحه. ثم تتم مقارنة هذه البيانات مباشرةً بملف التصميم بمساعدة الحاسوب الأصلي، مما يسمح لنا بالتحقق من التشكيلات الجانبية المعقدة ومواضع الثقوب والأبعاد الهندسية والتفاوت (GD&T) بدقة مذهلة. هذا المستوى من علم القياس7 ضروري للأداء العالي

التصنيع الآلي باستخدام الحاسب الآلي للنايلونالتطبيقات.المسح البصري غير التلامسي: بالنسبة للأجزاء الحساسة التي يمكن أن تتشوه بواسطة مسبار CMM أو للأجزاء ذات الأسطح شديدة التعقيد، تُعد طرق عدم التلامس مثالية. تلتقط الماسحات الضوئية الليزرية ثلاثية الأبعاد وأجهزة المقارنة الضوئية ملايين نقاط البيانات دون لمس المكوّن على الإطلاق، مما يوفر تحليلاً كاملاً للسطح يضمن أن كل منحنى ومحيط مثالي.

من المفيد إجراء مقارنة بين هذه الطرق:

| طريقة الفحص | الاستخدام الأساسي | مستوى الدقة | السرعة |

|---|---|---|---|

| الفرجار/الميكرومتر | الأبعاد الأساسية (الطول، القطر) | جيد | سريع جداً |

| CMM | الأشكال الهندسية المعقدة، GD&T | الأعلى | معتدل |

| ماسح ضوئي ليزري ثلاثي الأبعاد | الأسطح المعقدة، الهندسة العكسية | عالية | سريع |

تأكيد سلامة المواد

يمكن أن يؤدي استخدام درجة خاطئة من النايلون إلى فشل سابق لأوانه. ولهذا السبب فإن شهادة المواد لا تقل أهمية عن التحقق من الأبعاد. نحن نضمن أن كل كتلة أو قضيب من المواد الخام تأتي مع شهادة مطابقة (CoC) من المورد. يشهد هذا المستند على نوع المادة (على سبيل المثال، النايلون 6/6، النايلون المملوء بالزجاج) ومواصفاتها ورقم الدفعة. وهذا ينشئ سلسلة غير منقطعة من إمكانية التتبع، لذلك نحن نعرف المصدر الدقيق للمادة في الجزء النهائي الخاص بك.

ما وراء المخطط: الاختبار الوظيفي واختبار الأداء

يعد الجزء الذي يستوفي جميع مواصفات الأبعاد والمواصفات المادية أمرًا رائعًا، ولكن السؤال النهائي هو: هل سيؤدي وظيفته بشكل صحيح وموثوق؟ وهنا يأتي دور الاختبار الوظيفي الذي يتجاوز القياسات الثابتة لمحاكاة الظروف الديناميكية التي سيواجهها الجزء في تطبيقه النهائي. تُعد هذه الخطوة بالغة الأهمية لإزالة المخاطر من التصميمات الجديدة وضمان المتانة على المدى الطويل.

محاكاة ظروف العالم الحقيقي

نقوم بتكييف اختباراتنا الوظيفية حسب المتطلبات المحددة للجزء والبيئة المخصصة له. هذه عملية تعاونية نقوم بها غالباً مع عملائنا لتحديد معايير الأداء الأكثر أهمية.

اختبار الملاءمة والتركيب: يتضمن أحد الاختبارات الأكثر شيوعًا وعملية التجميع التجريبي. إذا كان الترس المصنوع من النايلون المشغول آليًا يحتاج إلى التوافق مع ترس معدني، فإننا نقوم بتجميعهما للتحقق من التعشيق المناسب ورد الفعل العكسي والتشغيل السلس. بالنسبة للحاويات أو العلب، فإننا نختبر ملاءمة مكونات التزاوج وموانع التسرب والمثبتات لضمان محاذاة كل شيء بشكل مثالي دون تداخل أو فجوات زائدة.

اختبار الحمل والإجهاد: بالنسبة للمكونات الهيكلية مثل الأقواس، أو الحوامل، أو الوصلات، نحتاج إلى معرفة كيفية تصرفها تحت الحمل. في مختبرنا الداخلي للاختبار، يمكننا تصميم وبناء تركيبات مخصصة لتطبيق قوى شد أو ضغط أو التواء محددة. ثم نراقب بعد ذلك الجزء للتأكد من عدم وجود انحراف أو زحف أو علامات كسر، مما يضمن تمتعه بالقوة والصلابة اللازمة للتعامل مع الضغوط التشغيلية. هذه البيانات لا تقدر بثمن للتحقق من صحة عمليات المحاكاة الهندسية.

التكييف البيئي: يمكن أن تتأثر الخواص الميكانيكية للنايلون بالبيئة، وخاصةً درجة الحرارة والرطوبة. بالنسبة للقطع المستخدمة في خلجان محركات السيارات أو المعدات الخارجية، قد نقوم بإجراء اختبار بيئي. ويمكن أن يتضمن ذلك تعريض القطعة لدورات من الحرارة العالية أو الرطوبة المتحكم بها ثم إعادة اختبار خواصها الميكانيكية لضمان ثباتها وفعاليتها.

يوضح هذا الجدول الغرض من كل نوع من أنواع الاختبارات:

| نوع الاختبار | الغرض | تطبيق مشترك |

|---|---|---|

| التركيب والتركيب | تحقق من الخلوص والمحاذاة والتفاعل السلس | تروس التزاوج، والحاويات الإلكترونية، وميزات التثبيت المفاجئ |

| الحمل والإجهاد | تأكد من القوة والصلابة والمتانة | الدعامات الهيكلية، والبطانات الحاملة، وأذرع التحميل |

| البيئة | تقييم الأداء في الظروف غير المثالية | مكونات السيارات، والأجهزة الطبية، والمنتجات الخارجية |

من خلال الجمع بين فحوصات دقة الأبعاد والاختبارات الوظيفية القوية، نقدم صورة كاملة لضمان الجودة. ويضمن ذلك أن الأجزاء التي نقدمها لا تتطابق مع الرسم فحسب، بل ستؤدي أداءً لا تشوبه شائبة في العالم الحقيقي.

يتطلب ضمان الجودة الفعال لقطع النايلون استراتيجية شاملة. وتبدأ بالتحقق الدقيق من الأبعاد والاعتماد الصارم للمواد، ثم تنتقل إلى الاختبارات الوظيفية واختبارات الأداء التي تحاكي الضغوط في العالم الحقيقي. يضمن هذا النهج الشامل أن يفي كل مكوّن بمواصفات التصميم ويعمل بشكل موثوق في تطبيقه.

اختيار الموردين: ما الذي يجب أن يسأله المشترون قبل الطلب؟

هل سبق لك أن واجهت تأخيرات في المشروع بسبب وصول قطع النايلون الخاصة بك غير مطابقة للمواصفات؟ إن الإحباط الناتج عن اختيار مورد لم يتمكن من الوفاء بوعوده هو تجربة مكلفة وتستغرق وقتًا طويلاً.

قبل الطلب، يجب أن تسأل عن خبرتهم المحددة في التصنيع الآلي باستخدام ماكينة النايلون بنظام التحكم الرقمي وعمليات مراقبة الجودة الموثقة وممارسات التواصل الخاصة بهم وكيفية ضمانهم للمهل الزمنية. هذه الأسئلة ضرورية لفحص شريك موثوق به على المدى الطويل.

قياس الخبرة الفنية والمعرفة الخاصة بالمواد

إن اختيار مورد لتصنيع النايلون باستخدام الماكينات بنظام التحكم الرقمي لا يتعلق فقط بالعثور على شخص لديه ماكينة بنظام التحكم الرقمي. بل يتعلق الأمر بالعثور على شريك يفهم التحديات الفريدة لهذه المادة. قد يتعامل الميكانيكي العام مع النايلون مثل أي بلاستيك آخر، مما يؤدي إلى تشطيبات سطحية رديئة وإجهادات داخلية وقطع تتعطل في الميدان. لتجنب ذلك، تحتاج إلى التعمق أكثر في قدراتهم التقنية.

خبرة محددة مع درجات النايلون

لا تقبل بكلمة "نعم" بسيطة عندما تسأل عما إذا كانوا يصنعون النايلون. سيتمكن المورد ذو الخبرة الحقيقية من مناقشة الفروق الدقيقة بين الدرجات المختلفة. اسألهم مباشرةً: "ما هي خبرتك في تصنيع النايلون 6 مقابل النايلون 66 المملوء بالزجاج؟ يعرف المتجر المتمرس، مثلنا في PTSMAKE، أن الأنواع المملوءة بالزجاج شديدة الكشط وتتطلب أدوات متخصصة (مثل القواطع المغلفة بالكربيد أو الماس) للحفاظ على التفاوتات ومنع التآكل السريع للأدوات. ويجب أن يكونوا قادرين أيضًا على شرح كيفية التحكم في ميل النايلون لامتصاص الرطوبة، مما قد يضر ب ثبات الأبعاد8 للجزء النهائي. وغالبًا ما ينطوي ذلك على تخزين يتم التحكم في مناخه ودورات تصنيع سريعة بعد فك غلق المادة.

القدرة على التعامل مع الأشكال الهندسية المعقدة

سيكشف تعقيد تصميمك عن حدود المورد بسرعة. زودهم بتصميم الجزء الأكثر تعقيدًا لديك واسألهم كيف سيتعاملون معه.

- ما الماكينات التي سيستخدمونها (3 محاور، 4 محاور، 5 محاور)؟

- كيف سيتم تأمين قطعة العمل لمنع الاهتزاز والانحراف؟

- ما هي إستراتيجيتهم لتحقيق التفاوتات والتشطيبات السطحية المحددة بأدق التفاصيل؟

ستعطيك إجاباتهم صورة واضحة عن مهاراتهم في حل المشكلات وقدراتهم على التجهيز.

إحدى الطرق الجيدة لفحص الموردين هي مقارنة إجاباتهم على التحديات الخاصة بالمواد. إليك دليل سريع:

| فئة السؤال | بالنسبة للميكانيكي العام | لأخصائي التصنيع الآلي باستخدام الحاسب الآلي للنايلون |

|---|---|---|

| مناولة المواد | "هل تستخدمون البلاستيك الآلي؟" | "كيف يمكنك إدارة امتصاص الرطوبة في مخزون النايلون قبل وأثناء التصنيع الآلي؟" |

| استراتيجية الأدوات | "ما هي الأدوات التي تستخدمها للبلاستيك؟" | "ما هي الأشكال الهندسية والطلاءات المحددة للقاطع التي تستخدمونها للنايلون المملوء بالزجاج لمنع التآكل وتراكم الحرارة؟" |

| التحقق من الجودة | "هل يمكنك قياس الأجزاء؟" | "كيف يمكنك التحقق من التفاوتات المسموح بها على الملامح المعرضة للانحراف أثناء التصنيع الآلي؟ |

إن طرح هذه الأسئلة المستهدفة يساعدك على تصفية العموميين وتحديد المتخصصين الحقيقيين.

تقييم الموثوقية التشغيلية والاتصالات

لا فائدة من المهارة الفنية للمورد إذا كانت عملياته التشغيلية فوضوية. يمكن أن يؤدي عدم الالتزام بالمواعيد النهائية وعدم اتساق الجودة وسوء التواصل إلى عرقلة جدول الإنتاج بالكامل. إن التدقيق في الموثوقية التشغيلية للمورّد أمر بالغ الأهمية مثل تقييم قدراته التشغيلية. يتعلق الأمر بالعثور على شريك يمكنه الاندماج بسلاسة في سلسلة التوريد الخاصة بك وتوفير راحة البال.

ضمانات المهلة الزمنية والقدرة الاستيعابية

إن المهلة المبهمة هي علامة حمراء كبيرة. فبدلاً من أن تسأل "ما هي المهلة الزمنية التي تستغرقها"، اسأل "كيف تضمنون المهلة الزمنية؟ يجب أن يكون المورد الموثوق به قادرًا على إرشادك خلال عملية جدولة الإنتاج. في شركة PTSMAKE، نقدم جدولاً زمنياً مفصلاً ولدينا أنظمة للإبلاغ عن التأخيرات المحتملة قبل أن تصبح مشاكل حرجة. اسأل أيضًا عن قدرتهم الحالية. فالورشة التي تتجاوز طاقتها الاستيعابية من المرجح أن تستعجل المهام، مما يؤدي إلى مشاكل في الجودة، أو تتعاقد من الباطن على عملك دون علمك. أنت تريد شريكًا لديه القدرة على إعطاء مشروعك الاهتمام الذي يستحقه.

عمليات مراقبة الجودة والتفتيش

لا تفترض الجودة أبداً. اطلب دليلاً على ذلك.

- هل لديهم شهادة ISO 9001 أو نظام إدارة جودة مماثل؟

- هل يمكنهم تقديم عينة من تقرير التفتيش؟

- ما هي المعدات المحددة التي يستخدمونها للفحص (على سبيل المثال، CMM، مقياس الملامح، الفرجار)؟

يجب أن يكون الالتزام بالجودة واضحًا في وثائقهم وعملياتهم. أصر على تلقي تقرير فحص المادة الأولى (FAI) مع طلبك الأولي. وهذا يضمن استيفاء الأجزاء لكل المواصفات قبل الانتقال إلى الإنتاج الكامل، مما يمنع حدوث أخطاء مكلفة في المستقبل. نجد أن إنشاء نقاط فحص الجودة هذه في وقت مبكر يبني الثقة ويضمن نجاح المشروع.

التواصل والشفافية

غالباً ما تكون طريقة تواصل المورد أثناء عملية عرض الأسعار مؤشراً على كيفية تواصله أثناء الإنتاج. هل هم متجاوبون؟ هل يقدمون إجابات واضحة وموجزة؟ من سيكون نقطة الاتصال المخصصة لك؟ التواصل الواضح والاستباقي هو أساس الشراكة الجيدة. أنت بحاجة إلى مورد ينبهك إلى المشاكل المحتملة ويعمل معك لإيجاد الحلول، وليس موردًا يلتزم الصمت عند ظهور المشاكل.

| الاستفسار | استجابة العلم الأحمر | استجابة العلم الأخضر |

|---|---|---|

| "ما هو الوقت الذي تستغرقه في العمل؟" | "حوالي 3-4 أسابيع." | "المهلة القياسية لدينا هي 18 يوم عمل. سنقدم مخطط GANTT مفصلاً وتحديثات أسبوعية. هل لديك موعد نهائي محدد يجب أن نلتزم به؟" |

| "هل يمكنك حمل هذا التسامح؟" | "نعم، سيكون كل شيء على ما يرام." | "نعم، يمكن تحقيق هذا التفاوت المسموح به باستخدام ماكينة التحكم الرقمي ذات 5 محاور. سوف نتحقق من ذلك باستخدام جهاز قياس المسافة المقطعية CMM الخاص بنا وسنقوم بتضمين تقرير الفحص مع شحنتك." |

| "ماذا لو كانت هناك مشكلة؟" | "سنعلمك بذلك." | "سيكون لديك مدير مشروع مخصص لك. يتم الإبلاغ عن أي مشاكل في غضون ساعات، وسنتصل بك على الفور مع تحليل الأسباب الجذرية والحل المقترح." |

يعني اختيار المورد المناسب طرح أسئلة مفصلة. انتقل إلى ما هو أبعد من الاستفسارات السطحية لتقييم خبرتهم المحددة في التصنيع الآلي باستخدام الحاسب الآلي للنايلون، وأنظمة مراقبة الجودة الخاصة بهم، وبروتوكولات الاتصال الخاصة بهم. هذه العناية الواجبة تمنع التأخيرات المكلفة وتضمن حصولك على قطع عالية الجودة في الوقت المحدد.

افهم كيف يمكن أن يؤثر امتصاص الرطوبة على اختيار المواد وأداء القطعة. ↩

تعرّف على كيفية تأثير امتصاص الرطوبة على ثبات أبعاد النايلون وأدائه الميكانيكي. ↩

فهم كيفية تأثير الحركة الجزيئية على خواص المواد ونتائج التصنيع الآلي من أجل تصميم أفضل للقطع. ↩

افهم كيف يعد حساب حمل البُرادة أمرًا حيويًا لمنع كسر الأداة وتحقيق معدلات إزالة المواد المثلى. ↩

اكتشف كيف تؤثر خاصية المواد هذه على خيارات التصميم واستراتيجيات التصنيع الآلي. ↩

تعرّف على كيفية تأثير هذه الخاصية الأساسية على عمر التآكل وكفاءة الأجزاء المتحركة. ↩

اكتشف علم القياس وكيف يضمن دقة الجزء الخاص بك ودقته في التصنيع. ↩

تعرّف على كيفية تأثير خصائص المواد مثل هذه على دقة وأداء القِطع النهائية المُشكّلة آليًا. ↩