هل تعاني من أعطال التداخل في تركيباتك الحرجة؟ لست وحدك. يواجه المهندسون كل يوم انزلاق الأعمدة وتصدع المحاور وفشل الوصلات التي كان من الممكن تفاديها من خلال التصميم المناسب لملاءمة التداخل.

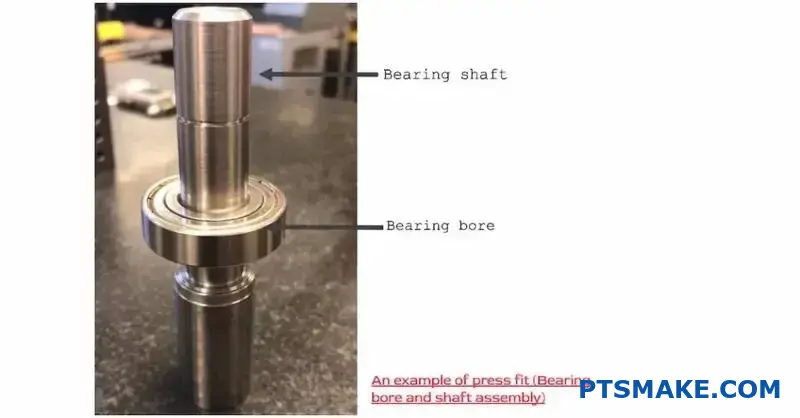

التثبيت بالتداخل هو طريقة تثبيت ميكانيكية حيث يتم ربط الأجزاء عن طريق دفع مكون كبير الحجم قليلاً في جزء تزاوج صغير الحجم، مما يخلق ضغطًا شعاعيًا يولد قوة تثبيت من خلال الاحتكاك في الواجهة.

يتطلب الحصول على تركيبات التداخل بشكل صحيح فهم العلاقة المعقدة بين خواص المواد والتأثيرات الحرارية وتوزيع الإجهاد. ستساعدك التفاصيل التي سأشاركها أدناه على تصميم تركيبات تداخل موثوقة تعمل في ظروف التشغيل الحقيقية.

كيف يختلف التداخل الفعال عن التداخل الاسمي؟

عند تصميم مطابقة التداخل، فإن ما يظهر على شاشتك ليس ما تحصل عليه. نحن نسمي قيمة التصميم "التداخل الاسمي". إنه الفرق النقي المحسوب في الأبعاد.

ومع ذلك، فإن "التداخل الفعال" هو ما يهم حقًا. هذا هو التداخل الفعلي بعد التجميع.

الفجوة بين النظرية والواقع

يأتي الفرق الرئيسي من خشونة السطح. لا يوجد سطح أملس تماماً. فهو يحتوي على قمم ووديان مجهرية.

فهم المصطلحات

عندما يتم ضغط الأجزاء معًا، تنضغط هذه القمم الصغيرة. وهذا يقلل من التداخل الكلي. يعتمد مقدار التخفيض على المادة و تشطيب السطح.

| نوع التداخل | التعريف | الأساس |

|---|---|---|

| الاسمي | القيمة النظرية من الرسومات. | أسطح مثالية وناعمة. |

| الفعالية | القيمة الفعلية بعد التجميع. | أسطح واقعية وخشنة. |

هذه خطوة أولى حاسمة من النظرية إلى التطبيق.

التعمق أكثر في نسيج السطح

فكر في سطحين تحت المجهر. يبدوان مثل سلاسل جبلية. عندما تضغط عليهما معًا، فإن أطراف هذين الجبلين، أو التقلبات1، هي نقاط الاتصال الأولى.

تتحمل هذه القمم الحمل الأولي وتتشوه. فهي إما أن تتسطح أو تنفصل. هذه "الخسارة" في الارتفاع تطرح مباشرةً من التداخل الاسمي.

دور تشطيب السطح

السطح الأكثر خشونة له قمم أطول. هذا يعني أنه سيتم ضغط المزيد من المواد أثناء التجميع. وبالتالي، تفقد المزيد من التداخل المقصود.

في عملنا في PTSMAKE، نرى ذلك باستمرار. سيكون للعمود المطحون بدقة والتجويف المشحوذ تداخل فعال أعلى بكثير من جزأين تم تدويرهما بشكل خشن، حتى مع وجود نفس الأبعاد الاسمية. النهائي ضغط التوافق التداخلي مرتبطة مباشرةً بهذه القيمة الفعالة.

التحديد الكمي للخسارة

استناداً إلى بيانات مشاريعنا السابقة، يمكن أن تكون الخسارة كبيرة. إليك فكرة عامة:

| تشطيب السطح | فقدان التداخل النموذجي |

|---|---|

| خشن مقلوب | يمكن أن يكون أكثر من 50% من ذروة الارتفاع. |

| أرضي | عادةً 20-30% من ارتفاع الذروة. |

| مصقول/مصقول | يمكن أن يكون أقل من 10% من ذروة الارتفاع. |

إن التحكم في تشطيب السطح ليس فقط من أجل المظهر؛ فهو ضروري لتحقيق القوة والأداء الصحيحين للتركيب بالضغط.

التداخل الاسمي هو الحساب المثالي للمصمم. التداخل الفعال هو الواقع العملي بعد ضغط قمم السطح أثناء التجميع. ويحدد هذا الاختلاف الحاسم، الذي تحكمه خشونة السطح، قوة التداخل النهائي وموثوقيته.

ما خصائص المادة الأكثر تأثيرًا على حساب الضغط؟

عند حساب ضغط تركيب التداخل، تبرز خاصيتان للمادة. وهما معامل يونج ونسبة بواسون. وهما المدخلات الأساسية لأي عملية حسابية دقيقة.

فهمها أمر بالغ الأهمية لتحقيق النجاح. يقيس معامل يونغ الصلابة. وتصف نسبة بواسون كيفية تشوه المادة. ويؤثر كلاهما بشكل مباشر على الضغط النهائي.

| الممتلكات | الدور الرئيسي |

|---|---|

| معامل يونغ | يقيس صلابة المواد |

| نسبة بواسون | يصف شكل التشوه |

يضمن الحصول عليها بشكل صحيح ملاءمة القطع بشكل مثالي. ويمنع تعطّل المكوّنات.

دور معامل يونغ (E)

معامل يونج أو معامل المرونة بسيط. وهو يحدد مقدار تمدد المادة أو انضغاطها تحت الضغط. فكر فيه كمقياس للصلابة. فالمعامل الأعلى يعني مادة أكثر صلابة.

بالنسبة للتداخلات المتداخلة، هذا أمر بالغ الأهمية. ستولد مادة صلبة مثل الفولاذ (E عالية) ضغطًا أعلى بكثير من مادة مرنة مثل الألومنيوم (E أقل) لنفس مقدار التداخل.

في المشاريع السابقة في PTSMAKE، رأينا ذلك بشكل مباشر. يمكن أن تؤدي المعادلات غير المتطابقة بين العمود والمحور إلى تركيزات إجهاد غير متوقعة. وهذا أمر نأخذه دائمًا في الحسبان في مرحلة التصميم.

فهم نسبة بواسون (ν)

نسبة بواسون أقل بديهية بعض الشيء. عندما تضغط جسمًا ما، فإنه يميل إلى الانتفاخ إلى الجانبين. تقيس هذه النسبة هذا التأثير. وهي نسبة الإجهاد المستعرض إلى الإجهاد المحوري.

هذا الأمر مهم لأنه عند ضغط العمود في المحور، لا يتشوه كلا الجزأين شعاعيًا فحسب، بل يتشوهان أيضًا بشكل طفيف على طولهما. يؤثر هذا التشوه الثانوي على منطقة التلامس وتوزيع الضغط الكلي. يمكن أن يؤدي تجاهله إلى حسابات ضغط غير دقيقة، خاصة مع المواد التي تتشوه بشكل كبير. تتعرض المادة لـ إجهاد ثنائي المحور2 وهو ما يجعل هذه الخاصية مهمة.

| قيمة العقار | الآثار المترتبة على الضغط |

|---|---|

| معامل يونغ العالي | ضغط أعلى لنفس الملاءمة |

| معامل يونغ المنخفض | ضغط أقل للملاءمة نفسها |

| نسبة بواسون عالية | المزيد من الانتفاخ الجانبي، يؤثر على الإجهاد |

يحدد معامل يونج معامل يونج صلابة المادة، بينما تصف نسبة بواسون سلوك تشوهها. وكلاهما ضروري لحساب ضغط التداخل بدقة وضمان السلامة الهيكلية للتجميع. يعد اختيار المواد المناسبة أمرًا أساسيًا.

كيف يغير العمود المجوف حساب الضغط؟

عندما تقوم بالتبديل من عمود صلب إلى عمود مجوف، فأنت لا تقوم فقط بإزالة المواد. أنت تغير بشكل أساسي كيفية تصرف الجزء تحت الحمل. هذه تفاصيل حاسمة في التصميم.

يصبح توزيع الضغط أكثر تعقيدًا. فلم يعد تدرجًا بسيطًا من المركز إلى الخارج.

أساسيات العمود الصلب مقابل العمود المجوف

A الميزة الرئيسية العمود المجوف هو ارتفاع نسبة القوة إلى الوزن. تساهم المادة الموجودة في قلب العمود الصلب في صلابة العمود الصلب قليلاً في صلابته الكلية ولكنها تضيف وزناً كبيراً.

إليك مقارنة سريعة:

| الميزة | عمود صلب | عمود مجوف |

|---|---|---|

| الوزن | أثقل | أخف وزناً |

| التكلفة المادية | أعلى | أقل |

| الصلابة/الوزن | أقل | أعلى |

| حساب الإجهاد. | أبسط | أكثر تعقيداً |

تؤدي إزالة القلب إلى تغيير كيفية إدارة القوى داخليًا. وهذا يؤثر بشكل مباشر على حسابات ضغط التداخل المناسب.

إن فهم "السبب" هو المفتاح لأي مهندس. لا يتعلق الأمر فقط باستخدام صيغة مختلفة. بل يتعلق بإدراك التحول في المبادئ الميكانيكية. يتصرف العمود المجوف مثل أسطوانة سميكة الجدران، مما يغير كل شيء.

الدور الحاسم للقطر الداخلي في القطر الداخلي

يقدم القطر الداخلي سطحًا جديدًا وشرطًا حدوديًا جديدًا. بالنسبة للعمود الصلب، يكون المركز نقطة إجهاد صفري. لكن في العمود المجوف، يمكن للجدار الداخلي الآن أن يتحمل الإجهاد.

يُدخل هذا التغيير تغييرات كبيرة إجهاد الطوق3 عند السطح الداخلي، وهو ما لا يوجد في العمود الصلب. هذا الضغط المحيطي هو نتيجة مباشرة للضغط الناتج عن التداخل.

لذلك، يجب أن تأخذ المعادلات الحاكمة في الحسبان هذا المتغير الجديد. نرى هذا في المشاريع السابقة في PTSMAKE. عندما نساعد العملاء على تحسين التصميمات، يتطلب التحول إلى عمود مجوف إعادة حساب كاملة لضمان سلامة التجميع. يحدد القطر الداخلي مقدار تشوه العمود.

المتغيرات في معادلات الضغط

لنلقِ نظرة على المتغيرات اللازمة لكل نوع.

| نوع العمود | المتغيرات الهندسية الرئيسية |

|---|---|

| عمود صلب | القطر الخارجي |

| عمود مجوف | القطر الخارجي، القطر الداخلي |

كما ترى، فإن إضافة القطر الداخلي يجعل حساب العمود المجوف أكثر تفصيلاً بطبيعته. يؤدي تجاهلها إلى تنبؤات غير دقيقة لقوة التجميع والفشل المحتمل. فهو يغير الصلابة وتوزيع الضغط بالكامل.

تغير الأعمدة المجوفة توزيع الضغط والصلابة من خلال إدخال قطر داخلي. يعد هذا المتغير الجديد ضروريًا لإجراء حسابات دقيقة لضغط التداخل، حيث إنه ينشئ سطحًا جديدًا محملًا للإجهاد ويغير السلوك الميكانيكي العام للجزء.

قوة خضوع المادة: الحدود القصوى

الحد الأكثر أهمية هو قوة الخضوع للمادة. وهذا هو الحد الأقصى المطلق للتداخل.

الدفع بعد هذه النقطة هو خط لا يمكنك تجاوزه. سيتشوه المكوّن بشكل دائم. لن يعود إلى شكله الأصلي.

يحدث هذا التشوه بسبب الإجهاد. يتراكم من ضغط التوافق التداخلي. عندما يتجاوز الإجهاد الحد الأقصى للمادة، يفشل الجزء.

إن فهم هذا الاختلاف هو المفتاح.

| الولاية | الوصف | النتيجة |

|---|---|---|

| مرونة | تتمدد المادة ولكنها تعود | لا يوجد تغيير دائم |

| بلاستيك | تشوه المواد بشكل دائم | الجزء معرض للخطر |

إجهاد الطوق والتشوه البلاستيكي

عندما تضغط على عمود في محور، فإنك تخلق ضغطًا. والأكثر أهمية هو إجهاد الطوق. فكر في الأمر على أنه ضغط يدفع إلى الخارج على المحور. إنه يشبه الشد في طوق البرميل.

ومع زيادة التداخل، يرتفع هذا الإجهاد الداخلي. تتمدد مادة المحور. وهذا يخلق حالة من إجهاد ثنائي المحور4 داخل مادة المحور.

عند نقطة معينة، يصل الإجهاد إلى قوة خضوع المادة. هذا هو حد المرونة. إذا تجاوزته، فإنك تسبب تشوهًا بلاستيكيًا. تتغير البنية الداخلية للمادة بشكل دائم.

المكوّن تالف الآن. يتم فقدان قوة التشبيك المصممة. تتعرض سلامة الوصلة للخطر، وغالباً ما يؤدي ذلك إلى فشل سابق لأوانه.

في عملنا في PTSMAKE، يعد اختيار المادة المناسبة الخطوة الأولى لمنع ذلك. نقوم دائمًا بتحليل قوة الخضوع مقابل التداخل المطلوب.

إليك نظرة على بعض المواد الشائعة.

| المواد | قوة الخضوع النموذجية (MPa) |

|---|---|

| ألومنيوم 6061-T6 | 276 |

| الفولاذ الطري | 250 |

| الفولاذ المقاوم للصدأ 304 | 215 |

| التيتانيوم (Ti-6Al-4V) | 830 |

تساعدنا هذه البيانات في تحديد الحد الأقصى للتداخل الآمن لأي تصميم.

يرتبط الحد الأقصى المسموح به للتداخل المسموح به بقوة خضوع المادة. يؤدي تجاوز هذا الحد إلى حدوث إجهادات تتسبب في حدوث تشوه بلاستيكي دائم. وهذا يعرض سلامة المكوّن ووظيفته للخطر، مما يؤدي إلى فشل التجميع.

كيف تؤثر طرق التجميع المختلفة على حالة الإجهاد النهائية؟

يعد اختيار طريقة تركيب التداخل الصحيحة أمراً بالغ الأهمية. تشكل التقنية المستخدمة بشكل مباشر حالة الضغط النهائي للتركيب الخاص بك. سنستكشف ثلاث طرق أساسية.

وهي التركيب بالضغط والتركيب بالانكماش والتركيب بالتمدد. ويستخدم كل منها مبدأ مختلف لتحقيق الملاءمة. يؤثر هذا الاختيار على كل شيء من سلامة المكونات إلى الأداء. من المهم فهم المفاضلات التي ينطوي عليها الأمر.

فيما يلي نظرة عامة سريعة:

| الطريقة | المبدأ | القوة الأساسية |

|---|---|---|

| التركيب بالضغط | القوة الميكانيكية | ضاغط |

| التركيبات المنكمشة | الانكماش الحراري (المحور) | حراري |

| تركيب التوسعة - التوسعة | التمدد الحراري (العمود) | حراري |

تمهد هذه المقارنة الطريق لنظرة أعمق.

نظرة فاحصة على تقنيات التجميع

تقدم كل طريقة تجميع الضغط بطريقة فريدة من نوعها. تعتمد الحالة النهائية بالكامل على العملية التي تختارها. دعنا نفصّل التفاصيل.

التركيب بالضغط: طريقة القوة الغاشمة

يستخدم التركيب بالضغط قوة ميكانيكية لدفع جزأين معاً. إنها طريقة مباشرة ولكنها قد تكون قاسية على المكونات. تنطوي هذه الطريقة على مخاطر عالية من التآكل والالتواء حيث تنزلق الأسطح تحت ضغط هائل.

تخلق العملية ضغطًا موضعيًا كبيرًا عند نقطة الدخول. كما يمكن أن تسبب بعض تشوه مرن-بلاستيكي5مما قد يضر بسلامة السطح وقوة التثبيت النهائية.

الطرق الحرارية: نهج ألطف

تستخدم تركيبات الانكماش وتركيبات التمدد درجة الحرارة لصالحها. فهي توفر عملية تجميع أنظف بكثير مع الحد الأدنى من مخاطر تلف السطح.

في التركيب بالانكماش، تقوم بتسخين الجزء الخارجي. لتركيب التمدد، تقوم بتبريد الجزء الداخلي. وكلاهما يخلقان تجانساً أكبر ضغط تناسب التداخل وتوزيع الإجهاد مقارنةً بالتركيب بالضغط. ومع ذلك، يمكن للطرق الحرارية أن تغير خصائص المواد إذا لم يتم التحكم فيها بعناية.

في PTSMAKE، نساعد العملاء على اختيار أفضل طريقة. نقوم بتحليل المواد والتفاوتات وضغوط التطبيق لإيجاد التوازن المناسب للإنتاج.

| الطريقة | مخاطر التحجيم/التلطيخ | ملف الإجهاد المتبقي | التحدي الرئيسي |

|---|---|---|---|

| التركيب بالضغط | عالية | موضعي ومرتفع عند الدخول | التحكم في الأضرار السطحية |

| التركيبات المنكمشة | منخفضة | موحد، مستحث حراري | تغيرات خصائص المواد |

| تركيب التوسعة - التوسعة | منخفضة | موحد، مستحث حراري | تعقيد/تعقيد العملية/التكلفة |

تقدم كل طريقة - التركيب بالضغط والانكماش والتركيب بالتمدد - توازنًا مميزًا بين المخاطر والفوائد. فالتركيب بالضغط ميكانيكي ويخاطر بالتلف السطحي، بينما توفر الطرق الحرارية ملاءمة أنظف ولكنها تقدم اعتبارات مختلفة للمواد. يعتمد الخيار الأفضل على متطلبات التصميم الخاصة بك.

ما هي أنماط الفشل الشائعة في الوصلات المتداخلة؟

نوبات التداخل قوية ولكنها ليست منيعة. فهم نقاط الفشل المحتملة أمر بالغ الأهمية لإنشاء تصميمات موثوقة. إذا لم تكن الملاءمة مثالية، فستظهر المشاكل.

إن الأعطال الأربعة الأكثر شيوعاً مختلفة. وهي تتراوح من الانزلاق البسيط إلى انفجار المحور الكارثي. كل وضع له سبب جذري واضح، وعادة ما يرتبط بالضغط أو الحركة.

دعونا نوجز أنماط الفشل الرئيسية هذه.

| وضع الفشل | السبب الرئيسي |

|---|---|

| الانزلاق | ضغط غير كافٍ |

| العائد المحوري | الضغط المفرط |

| تآكل التآكل | الحركة الدقيقة |

| فشل التعب والإجهاد | تركيز الإجهاد |

معرفة هذه الأمور هي الخطوة الأولى للوقاية.

دعونا نستكشف أنماط الفشل هذه بمزيد من التفصيل. غالباً ما يتوقف النجاح على تحقيق التوازن الصحيح. فالكثير أو القليل من القوة هي المشكلة الأساسية.

الانزلاق

يحدث الانزلاق عندما تكون قوة التشبيك منخفضة للغاية. يبدأ العمود في الدوران أو التحرك محورياً داخل المحور تحت الأحمال التشغيلية. لم تعد الوصلة قادرة على نقل عزم الدوران المطلوب. هذه نتيجة مباشرة لعدم كفاية ضغط تناسب التداخل.

محور العطاء والانفجار

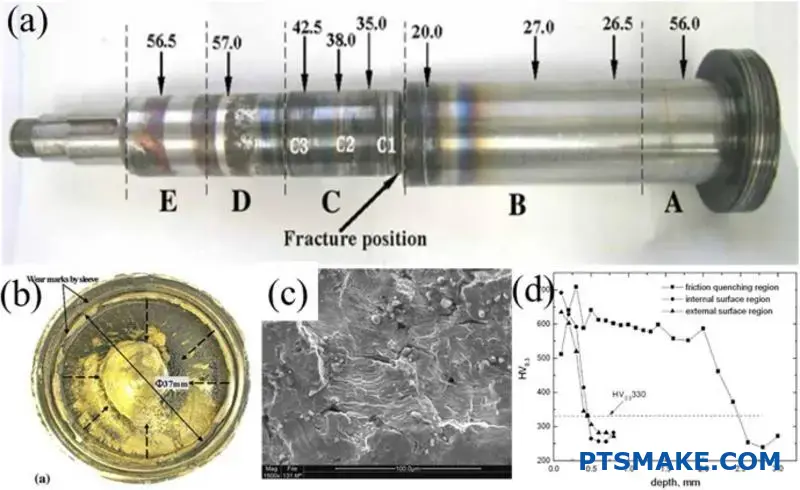

هذا هو السيناريو المعاكس. يؤدي التداخل الزائد إلى إجهاد طوقي شديد في المحور. يمكن أن يتسبب ذلك في خضوع المادة وتشوهها بشكل دائم. بالنسبة للمواد الهشة، يمكن أن يؤدي ذلك إلى كسر كامل أو انفجار المحور أثناء التجميع.

تآكل التآكل

حتى في التثبيت الضيق، يمكن أن تتسبب الأحمال الديناميكية في حدوث حركات صغيرة ومتكررة بين العمود والمحور. تقوم هذه الحركات الدقيقة بفرك الأسطح ببعضها البعض، مما يؤدي إلى تآكل البقايا التي تتأكسد بعد ذلك. تسمى هذه العملية بأكملها تآكل الحنق6تخلق حفرًا سطحية يمكن أن تؤدي إلى حدوث تشققات إجهاد.

فشل التعب والإجهاد

يمكن أن تتسبب الأحمال الدورية في حدوث تشققات ونموها بمرور الوقت، مما يؤدي إلى فشل الكلال. تبدأ هذه الشقوق دائمًا تقريبًا في نقاط تركيز الضغط العالي. تعتبر حواف الوصلة المثبتة بالضغط أمثلة كلاسيكية لمناطق الضغط العالي هذه.

إليك نظرة سريعة على الظروف التي تؤدي إلى الفشل.

| وضع الفشل | حالة الإجهاد | نوع الحمولة |

|---|---|---|

| العائد المحوري | الإجهاد الساكن العالي | حمولة التجميع |

| الانزلاق | قوة التثبيت المنخفضة | الحمل التشغيلي |

| الحنق/الإرهاق | الإجهاد الدوري | الحمل التشغيلي |

إن التعرف على أنماط الفشل هذه أمر بالغ الأهمية للمهندسين. أهم ما يمكن استخلاصه هو أهمية التحكم في ضغط التداخل الملائم. يجب أن يكون قوي بما فيه الكفاية لمنع الانزلاق، ولكن ليس عالياً جداً بحيث يتسبب في انزلاق المحور أو تعطله من التعب.

كيف تؤثر درجة حرارة التشغيل على ملاءمة التداخل؟

درجة الحرارة عامل حاسم في التداخلات المتداخلة. وهذا صحيح بشكل خاص عند استخدام مواد غير متشابهة. نسمي هذا التأثير التمدد الحراري التفاضلي.

تتمدد المواد المختلفة وتنكمش بمعدلات مختلفة. عندما تتغير درجة الحرارة، يمكن أن يؤدي ذلك إلى تغيير الملاءمة.

يمكن أن يصبح الملاءمة الضيقة فضفاضة. أو يمكن أن تصبح ضيقة بشكل خطير. يؤثر هذا التغيير بشكل مباشر على ضغط تركيب التداخل، مما يهدد بفشل التجميع. فهم هذا هو مفتاح التصميم الموثوق به.

فهم معامل التمدد الحراري (CTE)

كل مادة لها خاصية فريدة من نوعها معامل التمدد الحراري7 (CTE). تخبرنا هذه القيمة مقدار تمدد المادة أو انكماشها لكل درجة من درجات التغير في درجة الحرارة. إنها خاصية أساسية يجب أن نأخذها في الاعتبار في تصميماتنا.

عندما تقوم بتجميع أجزاء مصنوعة من مواد مختلفة، يمكن أن يسبب اختلاف CTEs مشاكل. المحور المصنوع من الألومنيوم على عمود فولاذي هو مثال كلاسيكي. تفاعلاتها مع الحرارة ليست متماثلة.

كيف تؤثر تغيرات درجة الحرارة على الملاءمة

يحدد التفاعل بين المواد استقرار التجميع. ويمثل كل من التسخين والتبريد تحديات فريدة من نوعها لضغط التداخل الملائم. في PTSMAKE، نقوم دائمًا بنمذجة هذه التأثيرات للتطبيقات الحرجة.

عندما ترتفع درجة الحرارة

إذا كان الجزء الخارجي (المحور) يحتوي على CTE أعلى من الجزء الداخلي (العمود)، فسوف يتمدد أكثر عند تسخينه. وهذا يقلل من التداخل، مما قد يتسبب في ارتخاء الوصلة أو انزلاقها.

وعلى العكس من ذلك، إذا كان العمود يحتوي على CTE أعلى، فسوف يتمدد أكثر. وهذا يزيد من التداخل والإجهاد، مما قد يؤدي إلى تعطل المكوّن.

فيما يلي نظرة سريعة على CTE لبعض المواد الشائعة.

| المواد | معامل التمدد الحراري (10 ⁶ / درجة مئوية) |

|---|---|

| ألومنيوم | 23.1 |

| نحاس | 19.0 |

| فولاذ (كربون) | 12.0 |

| الفولاذ المقاوم للصدأ | 17.3 |

| تيتانيوم | 8.6 |

عندما تنخفض درجة الحرارة

يحدث العكس في البيئات الباردة. إذا كان المحور يحتوي على CTE أعلى، فسوف يتقلص أكثر من العمود. يؤدي ذلك إلى تضييق التثبيت، مما يزيد من الضغط على كلا المكونين. يمكن أن يؤدي ذلك إلى تشقق أو تشوه دائم.

يعتبر التمدد الحراري التفاضلي أحد الاعتبارات الحاسمة في التصميم. يمكن أن يؤدي عدم تطابق معدلات تمدد المواد غير المتطابقة إلى تغيير ضغط التداخل بشكل كبير. ويمكن أن يؤدي ذلك إما إلى ارتخاء الوصلة أو إلى إجهاد مفرط، وكلاهما قد يؤدي إلى تعطل المكون.

كيف تختلف الأحمال الديناميكية عن الأحمال الساكنة على الملاءمة؟

تقدم الأحمال الديناميكية تحديات فريدة من نوعها لا تظهر مع القوى الثابتة. يمكن أن تتسبب التغيرات المستمرة في الاتجاه أو الحجم في حدوث حركات صغيرة في واجهة الملاءمة.

خطر الحركات الدقيقة

قد تبدو هذه الحركات الدقيقة صغيرة. ولكن على مدى ملايين الدورات، يمكن أن تؤدي إلى نوع معين من الفشل. وهذا مصدر قلق بالغ للأجزاء المتحركة.

تأثير سرعة الدوران

في الماكينات الدوارة، تضيف السرعة طبقة أخرى من التعقيد. حيث تولد السرعات العالية قوى كبيرة يمكن أن تضر بسلامة التثبيت الكبس. يؤثر هذا بشكل مباشر على ضغط التداخل المناسب.

| نوع الحمولة | التأثير الأساسي على الملاءمة | التحدي الرئيسي |

|---|---|---|

| ديناميكية | الحركات الدقيقة، الاهتزازات | إجهاد الحنق والتعب |

| التناوب | قوة الطرد المركزي | انخفاض ضغط الملاءمة المخفض |

الأحمال الديناميكية، خاصةً الأحمال الدورية أو العكسية، هي السبب الرئيسي للحركات الدقيقة بين الأسطح المجهزة. حتى في تركيبات الضغط التي تبدو صلبة، تخلق هذه الأحمال حركات انزلاق دقيقة. يمكن أن يؤدي هذا الاحتكاك المتكرر تحت الضغط إلى حدوث تشققات في السطح.

ومع مرور الوقت، تنتشر هذه التشققات الصغيرة بمرور الوقت، مما يؤدي إلى نمط فشل يُعرف باسم إجهاد الحنق8. وهذا أمر خطير بشكل خاص لأنه يمكن أن يتسبب في تعطل المكوّن إلى أقل بكثير من الحد المتوقع لإجهاد المواد. ونرى ذلك كثيرًا في مكونات تطبيقات الطيران والسيارات.

قوى الطرد المركزي عند السرعات العالية

بالنسبة للتركيبات الدوارة، تعتبر السرعة عاملاً رئيسياً. عندما يدور الجزء بشكل أسرع، تحاول قوة الطرد المركزي سحبه للخارج. تعمل هذه القوة ضد ضغط التشبيك للتركيب التداخلي.

يمكن لهذا التأثير أن يقلل بشكل كبير من ضغط التداخل الفعال للتركيب التداخلي. وعند السرعات العالية جداً، يمكن أن يؤدي ذلك إلى ارتخاء التثبيت تماماً. في عملنا في شركة PTSMAKE، نأخذ ذلك في الحسبان عند تصميم أعمدة ومحاور المحركات عالية السرعة.

سرعة الدوران مقابل ضغط الملاءمة

| سرعة الدوران | قوة الطرد المركزي | التأثير على ضغط التداخل المناسب |

|---|---|---|

| منخفضة | ضئيل | الحد الأدنى من التخفيض |

| متوسط | معتدل | انخفاض ملحوظ |

| عالية | مهم | التخفيض الحرج؛ تخفيف محتمل |

هذا هو السبب في أن الملاءمة المصممة للحمل الساكن قد تفشل قبل الأوان في تطبيق ديناميكي عالي السرعة. التحليل الدقيق ضروري.

تتسبب الظروف الديناميكية في حدوث إجهاد التآكل الناتج عن الحركات الدقيقة وتقلل من سلامة التثبيت من خلال قوى الطرد المركزي. هذه العوامل حاسمة الأهمية لتصميم تجميعات موثوقة وطويلة الأمد ويجب مراعاتها بعناية بما يتجاوز حسابات الحمل الساكن.

كيف يؤثر تشطيب السطح والتشحيم على الملاءمة؟

تلعب مواد التشحيم دورًا حاسمًا في التجميعات الميكانيكية. وهي ضرورية بشكل خاص للتركيبات المتداخلة. فهي تسهل عملية التجميع بشكل كبير.

سيف التزييت ذو الحدين للتشحيم

ومع ذلك، فإن هذه الميزة تأتي مع مقايضة. ففي حين أن مواد التشحيم تقلل الاحتكاك لتسهيل عملية التجميع، فإن ذلك يمكن أن يضعف قوة تماسك الوصلة النهائية.

التأثيرات الرئيسية لمواد التشحيم

اختيار مادة التشحيم المناسبة هو عملية موازنة. يجب عليك الموازنة بين مزايا التجميع مقابل تخفيضات الأداء المحتملة في تصميمك.

| أسبكت | التأثير الإيجابي | التأثير السلبي |

|---|---|---|

| قوة التجميع | انخفاض كبير | - |

| المخاطر المريرة | التقليل إلى الحد الأدنى | - |

| القوة المشتركة | - | يمكن أن يتعرض للخطر |

| سعة عزم الدوران | - | انخفاض محتمل |

يوضح هذا الجدول المفاضلات الواضحة التي ينطوي عليها الأمر.

تيسير التجميع وتقليل المخاطر

في عمليات التثبيت بالضغط والتركيب بالانكماش، تعتبر مواد التشحيم أساسية. فهي تقلل إلى حد كبير من القوة المطلوبة لتزاوج المكونات. وهذا يقلل من خطر التلف أثناء التجميع.

إحدى أهم الفوائد هي منع التشقق. يحدث التشقق عندما يلتحم سطحان ويلتحمان معًا تحت ضغط شديد. تشكل مواد التشحيم طبقة حاجزة، مما يوقف ذلك.

التكلفة الخفية: انخفاض القوة القابضة

ولكن إليك الجانب السلبي. الوظيفة الأساسية لزيوت التشحيم هي تقليل معامل الاحتكاك الساكن. وهذه هي القوة الدقيقة التي تمنح التداخل قوته.

ويؤثر هذا التخفيض بشكل مباشر على قدرة المفصل على التماسك. يكون ضغط التداخل الفعال أقل. وهذا يمكن أن يقلل من قدرة المفصل على نقل عزم الدوران أو تحمل القوى المحورية. إن دراسة هذه التفاعلات السطحية هي جزء أساسي من الترايبولوجي9.

مقارنة التركيبات المشحمة مقابل الجافة

في عملنا في PTSMAKE، ندير هذا التوازن بعناية. فاختيار مادة التشحيم ليس تفصيلاً بسيطاً. إنه قرار تصميمي حاسم.

| حالة الملاءمة | قوة التجميع | المخاطر المريرة | الاحتكاك الساكن | سعة عزم الدوران |

|---|---|---|---|---|

| تناسب جاف | عالية | عالية | عالية | الحد الأقصى |

| ملاءمة التشحيم | منخفضة | منخفضة | منخفضة | مخفضة |

تسلط هذه المقارنة الضوء على الحل الوسط الأساسي. يمكنك تحقيق تجميع أسهل وأكثر أمانًا على حساب بعض قوة التثبيت النهائية. يجب أن تراعي الهندسة السليمة ذلك.

مواد التشحيم عامل حاسم ولكنه معقد. فهي تبسط عملية التجميع وتمنع تلف السطح مثل التآكل. ومع ذلك، فإنها تقلل أيضًا من الاحتكاك الساكن اللازم للتركيب التداخلي القوي، مما قد يضر بقدرة نقل عزم الدوران النهائي للمفصل.

كيف تحسب التداخل المطلوب لعزم دوران معين؟

يعد حساب التداخل المطلوب مهمة هندسية دقيقة. لنستعرض الخطوات الخمس الأساسية. تضمن هذه العملية قدرة مجموعة التثبيت بالضغط على التعامل مع الحمل المحدد دون انزلاق. يبدأ كل شيء بتحديد احتياجاتك التشغيلية.

الخطوة 1: تحديد عزم الدوران المطلوب

أولاً، حدد عزم الدوران الذي يجب أن تنقله مجموعتك. ثم قم بتطبيق عامل أمان. وهذا يأخذ في الحسبان الأحمال غير المتوقعة أو تغيرات المواد.

| نوع التطبيق | عامل الأمان الموصى به |

|---|---|

| حمولات سلسة وثابتة | 1.2 - 1.5 |

| أحمال الصدمات الخفيفة | 1.5 - 2.0 |

| أحمال الصدمات الثقيلة | 2.0 - 3.0 |

الخطوة 2: حساب القوة العرضية

مع معرفة عزم الدوران التصميمي، يمكنك إيجاد القوة المماسية المطلوبة عند الوصلة البينية.

الخطوة 3: استخدام الاحتكاك لإيجاد القوة العادية

يعد معامل الاحتكاك بين العمود ومواد المحور أمرًا بالغ الأهمية. فهو يحدد القوة العمودية اللازمة لتوليد القوة المماسية (الاحتكاكية) المطلوبة. تمنع هذه القيمة الانزلاق الدوراني تحت عزم الدوران.

يعد اختيار معامل دقيق أمرًا حيويًا. تتغير هذه القيمة بناءً على أزواج المواد، وصقل السطح، وما إذا كان يتم استخدام مادة تشحيم أثناء التجميع.

| تركيبة المواد | معامل الاحتكاك النموذجي (جاف) |

|---|---|

| فولاذ على فولاذ | 0.15 - 0.20 |

| فولاذ على ألومنيوم | 0.18 - 0.25 |

| الصلب على الحديد الزهر | 0.17 - 0.22 |

الخطوة 4: حساب الضغط البيني المطلوب

بمجرد حصولك على القوة العمودية، يمكنك حساب القوة العمودية المطلوبة ضغط تناسب التداخل. يتم توزيع هذا الضغط على منطقة التلامس الكاملة لمفصل التداخل. يضمن الضغط الأعلى تماسكاً أقوى. وهذه معلمة رئيسية نركز عليها في PTSMAKE لضمان أداء المكونات.

الخطوة 5: حل التداخل المطلوب

وأخيرًا، نستخدم معادلات لامي10 لربط الضغط المطلوب بقيمة التداخل الفيزيائي. تأخذ هذه المعادلات في الحسبان هندسة المحور والعمود بالإضافة إلى خصائص المواد، مثل معامل يونغ ونسبة بواسون. ومن واقع خبرتنا، فإن هذه العملية الحسابية النهائية هي التي تكون فيها الدقة هي الأهم.

تترجم هذه العملية المكونة من خمس خطوات بشكل منهجي متطلبات عزم الدوران إلى تداخل دقيق الأبعاد. ويضمن اتباع هذه الخطوات تجميعاً ميكانيكياً موثوقاً يعمل حسب التصميم، مما يمنع الأعطال المكلفة ويضمن السلامة التشغيلية للمنتج النهائي.

كيف يمكنك تصميم تناسب قوي بين الفولاذ والألومنيوم؟

تصميم ملاءمة المواد غير المتشابهة مثل الفولاذ والألومنيوم أمر صعب. يأتي التحدي الرئيسي من التغيرات في درجات الحرارة. حيث يتمدد الألومنيوم وينكمش حوالي ضعف ما يتمدد وينكمش الفولاذ.

وهذا يعني أن الملاءمة المثالية في درجة حرارة الغرفة قد تفشل في درجات الحرارة العالية أو المنخفضة. يجب أن يعمل تصميمك عبر النطاق التشغيلي بأكمله. نحن بحاجة إلى التحقق من تطرفين حرجين: البارد والساخن.

اعتبارات درجة الحرارة الرئيسية

| متطرف | المخاطر الأساسية | هدف التصميم |

|---|---|---|

| بارد | الأجزاء التي تنزلق على حدة | الحفاظ على ضغط ملائم تداخل كافٍ |

| ساخن | تشقق المحور أو الخضوع | يجب ألا يتجاوز الإجهاد قوة الخضوع |

تحليل درجات الحرارة القصوى

عند التصميم، يجب عليك إعطاء الأولوية للحدود الساخنة والباردة لتطبيقك. تمثل هذه الحدود القصوى تحديات معاكسة تحتاج إلى موازنة دقيقة. في المشاريع السابقة في شركة PTSMAKE، رأينا تصميمات تفشل لأنها أخذت في الاعتبار ظروف التشغيل القياسية فقط.

حالة البرد منع الانزلاق

مع انخفاض درجة الحرارة، ينكمش المحور الألومنيوم أكثر من العمود الفولاذي. وهذا يقلل من التداخل الأولي. ونتيجة لذلك ينخفض ضغط التلامس أو ضغط التداخل نتيجة لذلك.

إذا انخفضت درجة الحرارة بدرجة كافية، فقد لا يكون هذا الضغط كافياً للتعامل مع عزم الدوران. والنتيجة هي الانزلاق، مما يؤدي إلى الفشل. يجب أن تؤكد حساباتك أن التداخل الكافي يبقى عند أدنى درجة حرارة لنقل الحمل المطلوب. إن اختلاف معامل التمدد الحراري11 هو العامل الرئيسي هنا.

الحالة الساخنة: تجنب فشل المحور

وعلى العكس، مع ارتفاع درجة الحرارة، يتمدد المحور المصنوع من الألومنيوم أكثر من العمود الفولاذي. وهذا يزيد بشكل كبير من التداخل والضغوط الناتجة داخل المحور.

يمكن أن يتسبب هذا الإجهاد المرتفع، الذي يُطلق عليه غالبًا إجهاد الطوق، في تشوه محور الألومنيوم بشكل دائم أو حتى تشقق إذا تجاوز قوة خضوع المادة. بناءً على اختباراتنا، يجب التحقق من أن الحد الأقصى للإجهاد في المحور عند أعلى درجة حرارة يبقى بأمان أقل من نقطة الخضوع.

ملخص فحوصات التصميم الرئيسية

| درجة الحرارة | سلوك محور الألومنيوم | سلوك العمود الفولاذي | الشغل الشاغل |

|---|---|---|---|

| بارد | ينكمش بشكل كبير | ينكمش أقل | فقدان التداخل، الانزلاق المحتمل |

| ساخن | يتوسع بشكل كبير | توسع أقل | الإجهاد العالي، احتمال الخضوع/الفشل |

لإنشاء ملاءمة قوية، يجب عليك تحليل كل من درجات الحرارة القصوى. أنت بحاجة إلى تداخل كافٍ لمنع الانزلاق عند البرودة، ولكن ليس لدرجة أن يفشل المحور من الإجهاد عند السخونة. هذا التوازن أمر بالغ الأهمية لتحقيق الموثوقية على المدى الطويل.

متى يكون التداخل هو الحل الهندسي الخاطئ؟

الإتقان الحقيقي لأي أداة يعني معرفة حدودها. تعد أداة التداخل حلاً هندسياً قوياً. ولكنه ليس الحل الصحيح دائماً.

فهم متى تختار بديلاً أمر بالغ الأهمية. وهذا يضمن أن يكون تصميمك موثوقًا وقابلاً للخدمة وفعالاً من حيث التكلفة على المدى الطويل. دعنا نستكشف بعض السيناريوهات الشائعة.

سيناريوهات لإعادة النظر فيها

| السيناريو | ملاءمة التداخل المناسب |

|---|---|

| التفكيك المتكرر | فقير |

| التموضع المحوري الدقيق | معتدل |

| عزم دوران عالٍ جداً | جيد، ولكن بحدود |

غالباً ما تستدعي هذه الحالات طرقاً مختلفة للانضمام. إن اتخاذ الخيار الصحيح مقدماً يوفر الوقت والمال.

إن معرفة حدود التداخل هو المفتاح. في عملنا في شركة PTSMAKE، غالبًا ما نوجه العملاء نحو الحل الأفضل لتطبيقاتهم الخاصة. يخلق التركيب التداخلي وصلة قوية وشبه دائمة. وهذا عيب عند الحاجة إلى الصيانة الدورية.

عند الحاجة إلى التفكيك المتكرر

قد يؤدي الضغط المتكرر على الوصلة بشكل متكرر إلى تلف المكونات. يتسبب في إجهاد المواد وفقدان دقة الأبعاد. قد لا يتحقق ضغط التداخل المحسوب عند إعادة التجميع.

بديل أفضل: الأكمام المدببة أو المشابك

توفر الأكمام المدببة ملاءمة آمنة يمكن فكها بسهولة. توفر المشابك حلاً أبسط للتطبيقات غير الحرجة، مما يسمح بإجراء تعديلات وإزالة سريعة بدون أدوات متخصصة.

عند الحاجة إلى تحديد المواقع المحورية الدقيقة

قد يكون الضغط على عمود في محور غير متوقع. يمكن أن يختلف الموضع المحوري النهائي قليلاً مع كل تجميع. هذا النقص في التحكم الدقيق غير مقبول بالنسبة لمكونات مثل التروس أو المحامل التي تتطلب وضعًا دقيقًا.

بديل أفضل: الكتف والجوز

يوفر الكتف الموجود على العمود نقطة توقف إيجابية. يقوم صامولة قفل بتثبيت المكوّن في مقابلها. تضمن هذه الطريقة التموضع المحوري الدقيق والقابل للتكرار، وهو أمر بالغ الأهمية للعديد من الأنظمة الميكانيكية. بالنسبة لعزم الدوران العالي جداً، قد لا يكون التثبيت الاحتكاكي البسيط كافياً. يمكن أن يحدث انزلاق تحت الحمل الشديد، مما يؤدي إلى الفشل. وهنا يلزم وجود وصلة إيجابية. تعتمد ملاءمة التداخل على الاحتكاك، ولكن تعشيق ميكانيكي12 أفضل لهذه الحالات.

| البدائل | أفضل حالة استخدام |

|---|---|

| أكمام مدببة | إعادة التجميع المتكرر والدقيق |

| الكتف والجوز | التموضع المحوري الدقيق |

| خطوط الربط/المفاتيح | انتقال عزم الدوران الشديد |

باختصار، في حين أن التركيبات المتداخلة ممتازة للوصلات الدائمة، إلا أنها غير مناسبة للأجزاء التي تحتاج إلى تفكيك منتظم أو تحديد المواقع بدقة أو نقل عزم الدوران الشديد. إن إدراك هذه الحدود هو مفتاح التصميم القوي والصالح للخدمة.

افتح القفل الدقيق يتناسب مع PTSMAKE اليوم

هل أنت مستعد لضمان ضغط التداخل الأمثل لمشروعك القادم؟ اتصل بـ PTSMAKE الآن للحصول على عرض أسعار سريع ومفصل حول الدقة التصنيع الآلي باستخدام الحاسب الآلي وحلول القولبة بالحقن. دع خبرتنا في التصنيع الموثوق به وعالي التحمل ترفع من أداء منتجك - ابدأ استفسارك اليوم!

احصل على تحليل مفصل لكيفية تأثير هذه القمم السطحية المجهرية على أداء المكونات. ↩

فهم كيفية تأثير الإجهاد في اتجاهات متعددة على سلوك المواد في التجميعات. ↩

تعرف على كيفية حساب هذا الإجهاد المحيطي في الأسطوانات سميكة الجدران. ↩

انقر لمعرفة كيف تؤثر الضغوط المتعددة على فشل المواد في تصميمات التثبيت بالضغط. ↩

فهم كيف تتصرف المواد تحت ضغط يتجاوز حدها المرن وسبب أهمية ذلك بالنسبة لقوة المفاصل. ↩

تعرف كيف يمكن لهذه الآلية الدقيقة للتآكل أن تسبب أعطالاً هيكلية كبيرة في الوصلات المحملة ديناميكيًا. ↩

اكتشف كيف تؤثر هذه الخاصية المهمة على اختيار المواد في التطبيقات الهندسية عالية الأداء. ↩

تعرف على المزيد حول وضع الفشل المحدد هذا وكيفية منعه في تصميماتك. ↩

تعرف على المزيد حول كيفية تأثير الاحتكاك والتآكل والتشحيم على الأنظمة الميكانيكية. ↩

اكتشف المعادلات المستخدمة لحساب الإجهادات في الأسطوانات سميكة الجدران تحت الضغط. ↩

افهم كيف تؤثر هذه القيمة بشكل مباشر على حساباتك لمطابقة التداخل في درجات الحرارة المختلفة. ↩

استكشف كيفية المقارنة بين آليات القفل الميكانيكية المختلفة للتطبيقات عالية العزم. ↩