غالبًا ما تفشل القِطع المعقدة التي يتم تصنيعها آليًا باستخدام الحاسب الآلي أثناء الإنتاج لأن المهندسين يغفلون عن قيود التصميم الحرجة. يتحول المكون المصمم بشكل مثالي إلى كابوس تصنيع عندما يكون الوصول إلى الأداة مستحيلاً، أو عندما تكون التفاوتات غير واقعية، أو عندما تخلق الهندسة تحديات لا يمكن التغلب عليها في قطع العمل.

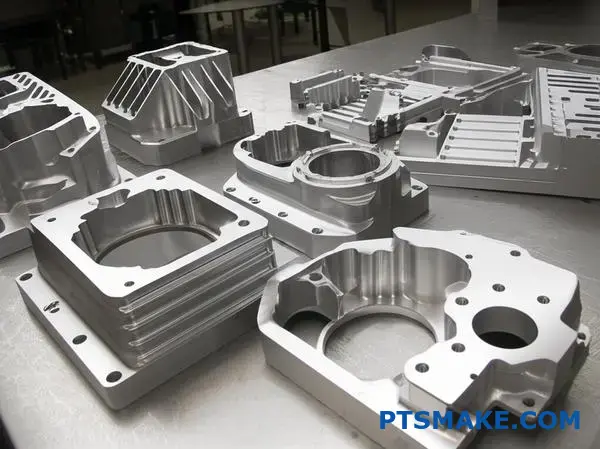

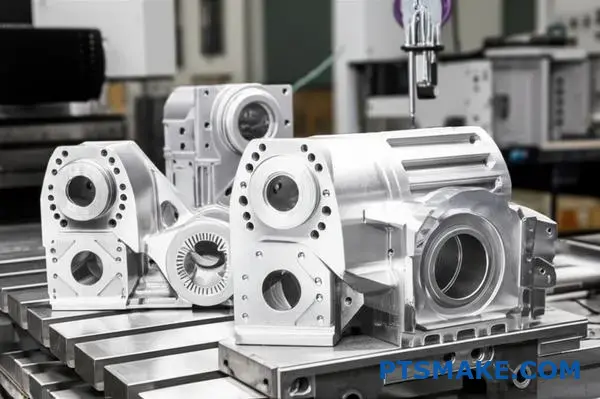

يعتمد نجاح الماكينات بنظام التحكم الرقمي المعقدة على تحقيق التوازن بين وظائف القِطع وقيود التصنيع من خلال خيارات التصميم الاستراتيجية، واختيار المواد المناسبة، والتعاون المبكر بين المهندسين والميكانيكيين لتحسين الأداء وفعالية التكلفة.

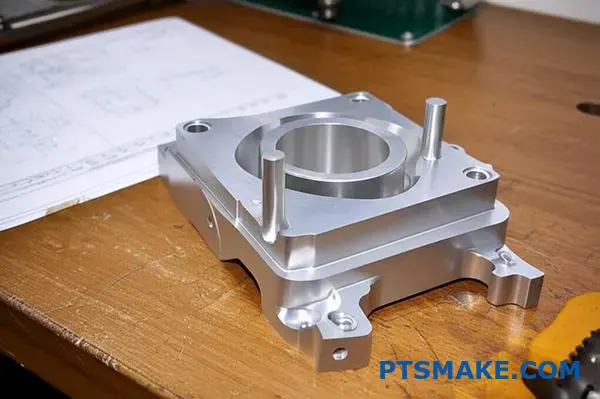

لقد عملت مع مئات المهندسين في PTSMAKE الذين تعلموا هذه الدروس بالطريقة الصعبة. اكتشف بعضهم أن التغييرات "البسيطة" في التصميم يمكن أن تضاعف وقت التصنيع، بينما اكتشف آخرون أن التعديلات الهندسية البسيطة وفرت الآلاف من تكاليف الأدوات. غالبًا ما يعود الفرق بين التشغيل السلس للإنتاج وإعادة التصميم المكلفة إلى فهم هذه المبادئ الأساسية قبل الالتزام بالتصنيع.

اعتبارات التصميم الرئيسية للقطع المعقدة المشكّلة آليًا باستخدام الحاسب الآلي؟

هل سبق لك أن انتهيت من تصميم جزء معقد، ليتم إخبارك أنه غير قابل للتصنيع تقريبًا أو أنه سيحطم الميزانية؟ هذا الأخذ والرد يستنزف الوقت والطاقة ويعطل مشاريع بأكملها.

تتضمن اعتبارات التصميم الرئيسية للقطع المعقدة التي يتم تصنيعها آليًا باستخدام ماكينة بنظام التحكم الرقمي فهمًا عميقًا لقدرات الماكينة، وتصميم هندسة القِطع من أجل قابلية التصنيع، وتعزيز التعاون المبكر مع الميكانيكيين. هذه المواءمة تمنع عمليات إعادة التصميم المكلفة وتقلل من المهل الزمنية وتضمن أن يفي الجزء النهائي بالأهداف الوظيفية والميزانية.

فهم قدرات الماكينة: 3 محاور مقابل 5 محاور مقابل 5 محاور

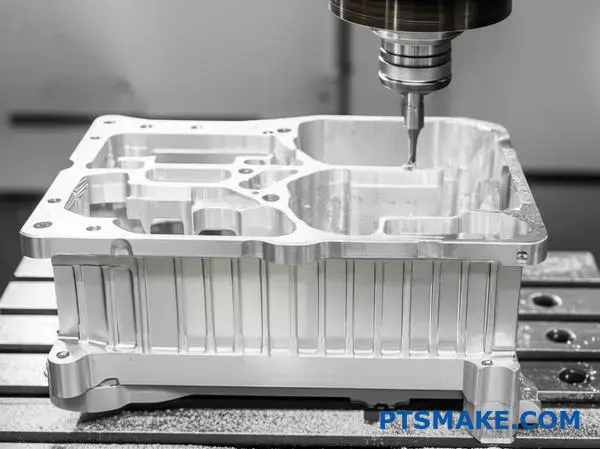

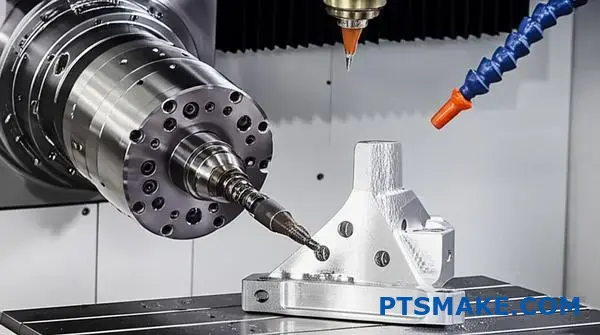

تتمثل نقطة التدقيق الأولى في تصميم أي جزء معقد في فهم المعدات التي ستقوم بإنشائه. إن إمكانيات الماكينة ثلاثية المحاور مقابل الماكينة خماسية المحاور متباعدة تمامًا، ويؤثر هذا الاختيار بشكل أساسي على حرية التصميم الخاصة بك. تعمل الماكينة ثلاثية المحاور على المستويات X وY وZ. وهي مثالية للقِطع الأبسط ذات الميزات التي يمكن الوصول إليها من الأعلى. ومع ذلك، إذا كان الجزء الخاص بك يحتوي على قواطع سفلية، أو ثقوب بزاوية على أوجه متعددة، أو أسطح عضوية معقدة، فإن الماكينة ثلاثية المحاور ستتطلب إعدادات متعددة. في كل مرة يتم فيها إعادة تركيب الجزء يدويًا، فإنك تعرض نفسك لخطر الخطأ وتزيد من وقت العمل بشكل كبير.

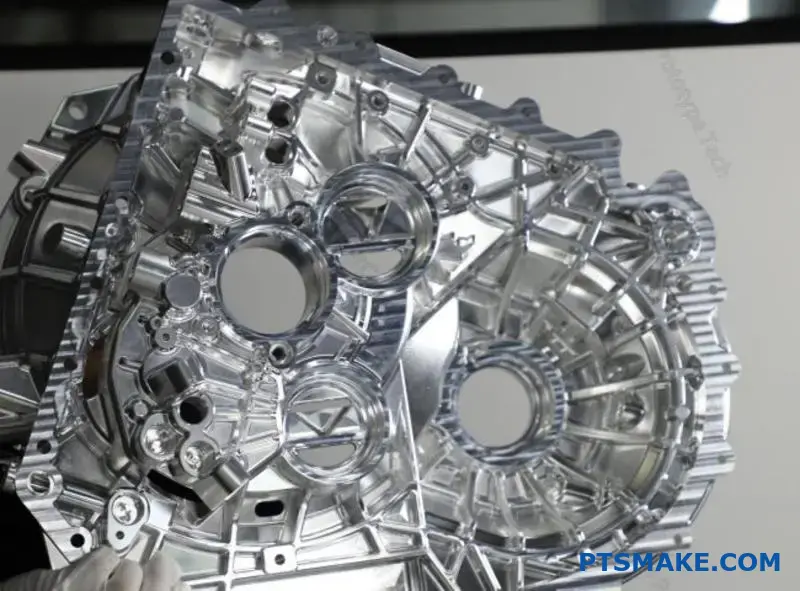

ومن ناحية أخرى، يضيف التصنيع الآلي خماسي المحاور محورين دورانيين. يسمح ذلك لأداة القطع بالاقتراب من قطعة العمل من نطاق أوسع بكثير من الزوايا، وغالبًا ما تكمل جزءًا كاملاً في إعداد واحد. بالنسبة للتصنيع الآلي باستخدام الحاسب الآلي المعقد حقًا، يعد هذا تغييرًا جذريًا. فهو يفتح القدرة على إنشاء أشكال هندسية معقدة قد تكون مستحيلة أو باهظة التكلفة بخلاف ذلك. الماكينة درجات الحرية1 ترتبط مباشرةً بمدى التعقيد الذي يمكنها التعامل معه بكفاءة. في عملنا في PTSMAKE، رأينا تصميمات تتطلب ستة إعدادات مختلفة على ماكينة ثلاثية المحاور يمكن إكمالها في عملية واحدة سلسة على مركز خماسي المحاور. لا يؤدي ذلك إلى تحسين الدقة من خلال التخلص من تكديس التفاوتات فحسب، بل يمكن أن يقلل أيضًا من سعر القطعة النهائي على الرغم من ارتفاع معدل ساعات عمل الماكينة.

كيف تتحكم هندسة الأجزاء في قابلية التصنيع

هندسة القطعة الخاصة بك هي المخطط الذي تتبعه الماكينة، وبعض المخططات أسهل في القراءة من غيرها. يمكن أن تمثل الميزات التي تبدو بسيطة في نموذج CAD تحديات كبيرة على أرضية الورشة.

- الزوايا الداخلية: أدوات القطع مستديرة، مما يعني أنه لا يمكنها إنشاء زوايا داخلية حادة تمامًا. يجب أن يكون لكل زاوية داخلية نصف قطر لا يقل عن نصف قطر الأداة التي ستقطعها. تصميم نصف قطر أصغر يتطلب أداة أصغر حجماً وأكثر هشاشة، مما يزيد من وقت التصنيع وخطر كسر الأداة.

- جيوب عميقة: تبلغ النسبة المثالية لعمق الجيب إلى قطر الأداة حوالي 3:1. يتطلب الدفع إلى ما هو أبعد من ذلك أدوات متخصصة طويلة المدى معرضة للاهتزاز والانحراف، مما يؤثر على تشطيب السطح والدقة.

- جدران رقيقة: يمكن أن تهتز الجدران الرقيقة جدًا بالنسبة لارتفاعها أثناء التصنيع الآلي، مما يؤدي إلى حدوث رفرفة وضعف دقة الأبعاد. كما يمكن أن تتشوه أيضًا بسبب الحرارة والإجهاد الناتج عن عملية القطع.

توضح مقارنة بسيطة كيف يرتبط اختيار الماكينة بالهندسة.

| الميزة | التصنيع الآلي ثلاثي المحاور | التصنيع الآلي خماسي المحاور |

|---|---|---|

| التعقيد | الأفضل للأشكال الهندسية المستوية البسيطة والمستوية | مثالي للمنحنيات المعقدة والقطع السفلية |

| الإعدادات | غالبًا ما يتطلب إعدادات يدوية متعددة | يمكن في كثير من الأحيان إكمال الأجزاء في إعداد واحد |

| الدقة | مخاطر تكديس التحمل من إعادة التركيب | دقة أعلى بسبب نقطة التثبيت الواحدة |

| مثالي لـ | الأقواس والألواح والأجزاء المنشورية | الدفاعات، والغرسات الطبية، ومكونات الفضاء الجوي |

التفكير في هذه القيود المادية أثناء مرحلة التصميم هو جوهر التصميم من أجل قابلية التصنيع (DFM).

تأثير اختيارات التصميم على التكلفة والوقت المستغرق في التصميم

كل خط ومنحنى وملاحظة تفاوت تضيفه إلى الرسم له تأثير مباشر على التكلفة النهائية وجدول التسليم. إنها حقيقة قد يكون من الصعب تحديدها من منظور التصميم وحده، ولكن من وجهة نظر الميكانيكي، فإن العلاقة واضحة تمامًا. الهدف ليس المساس بوظيفة التصميم ولكن تحقيقها بأكثر الطرق فعالية ممكنة. على سبيل المثال، يجبرنا تحديد تفاوت تفاوت متساوٍ ضيق غير ضروري على ميزة غير حرجة على استخدام سرعات قطع أبطأ، وتغييرات أكثر تكرارًا للأدوات، ودورات فحص CMM مكثفة. يمكن أن يؤدي تخفيف نفس التفاوت المسموح به، حيثما كان مقبولاً من الناحية الوظيفية، إلى تقليل وقت التصنيع الآلي لتلك الميزة بمقدار النصف.

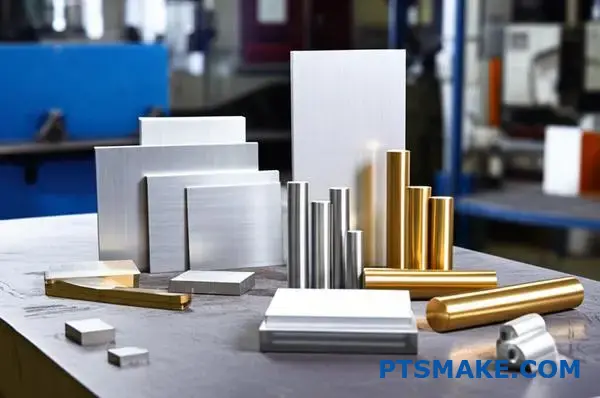

ينطبق المبدأ نفسه على تشطيب السطح. فالتشطيبات الميكانيكية القياسية سريعة نسبيًا في الإنتاج. ومع ذلك، فإن طلب تشطيب يشبه المرآة (على سبيل المثال، Ra 8 µin) يتطلب تمريرات طحن دقيقة إضافية، وربما عمليات ثانوية مثل الصقل أو التلميع، وكل منها يضيف وقتًا وتكلفة كبيرة. من المهم أن تسأل: هل يجب أن يكون هذا السطح أملس لهذه الدرجة لأسباب وظيفية، أم أنه جمالي بحت؟ يعد اختيار المواد عاملاً كبيراً آخر. تصنيع جزء من الألومنيوم 6061 مباشرة. يؤدي صنع نفس الجزء من الإينكونيل أو التيتانيوم، وهي مواد شائعة في مجال الطيران، إلى زيادة تآكل الأدوات بشكل كبير وتقليل سرعات القطع، مما يؤدي بدوره إلى زيادة التكلفة والوقت اللازم للقطع.

الموازنة بين التعقيد والتطبيق العملي

تولد أنجح المشاريع من الموازنة بين نية التصميم وواقع التصنيع. ومن واقع خبرتي، نادرًا ما يتم تحقيق هذا التوازن بمعزل عن الواقع التصنيعي. فهو يتطلب التواصل والتعاون المفتوح بين المصمم والميكانيكي. إن أفضل وقت لإجراء هذه المحادثة هو في مرحلة التصور وليس بعد الانتهاء من التصميم وإصداره. في شركة PTSMAKE، غالبًا ما نتواصل مع الفرق الهندسية لعملائنا في وقت مبكر. في مشروع حديث، قام أحد العملاء بتصميم مسكن يحتوي على عدة جيوب عميقة. أظهر تحليلنا الأولي أنه سيتطلب أدوات متخصصة وأزمنة دورات طويلة. من خلال التعاون، حددنا أن إجراء تعديل طفيف على أعماق الجيوب وأقطار الزوايا - وهي تغييرات لم يكن لها أي تأثير على وظيفة الجزء - سمح لنا باستخدام أدوات قياسية وتقليل زمن الدورة بما يقدر ب 301 تيرابايت و11 تيرابايت. وفّر هذا الحوار البسيط في مرحلة مبكرة آلاف الدولارات على مدار فترة الإنتاج.

يوضح هذا الجدول العلاقة المباشرة بين خيارات التصميم وعواقبها التصنيعية.

| اختيار التصميم | التأثير على التكلفة | التأثير على المهلة الزمنية |

|---|---|---|

| التفاوتات الضيقة (على سبيل المثال، ± 0.001") | عالية | زيادة |

| تشطيب السطح الدقيق (على سبيل المثال، Ra 16) | متوسط إلى مرتفع | زيادة |

| المواد الغريبة أو الصلبة | عالية جداً | متغير (المشتريات والتصنيع الآلي) |

| أنصاف أقطار/أنصاف أقطار غير قياسية | معتدل | زيادة (أدوات مخصصة) |

في النهاية، التصميم القابل للتصنيع هو تصميم ذكي. فهو يحقق جميع المتطلبات الوظيفية مع احترام العمليات الفيزيائية التي تجلبه إلى الحياة.

يتطلب إتقان التصنيع الآلي باستخدام الحاسب الآلي المعقد نهجًا شاملاً يتجاوز نموذج التصميم بمساعدة الحاسوب. فهو يعتمد على فهم التفاعل بين هندسة الجزء الخاص بك وقدرات الماكينة. فالخيارات التي تبدو صغيرة فيما يتعلق بالتفاوتات المسموح بها وأنصاف أقطار الزوايا والتشطيبات السطحية لها تأثير كبير على التكلفة والجداول الزمنية. إن أقوى أداة تحت تصرفك هي التعاون المبكر. إن التعاون مع شريكك في التصنيع منذ البداية يحول العوائق المحتملة إلى فرص للابتكار والكفاءة، مما يضمن أن تصبح رؤيتك حقيقة واقعة.

تحسين الهندسة: تجنب التعقيد غير الضروري.

هل سبق لك أن انتهيت من تصميم ما، لتجد أن سعر التصنيع كان ضعف ما كنت تتوقعه؟ قد تكون هذه الميزة الجميلة والمعقدة هي السبب في تضخيم التكاليف بصمت.

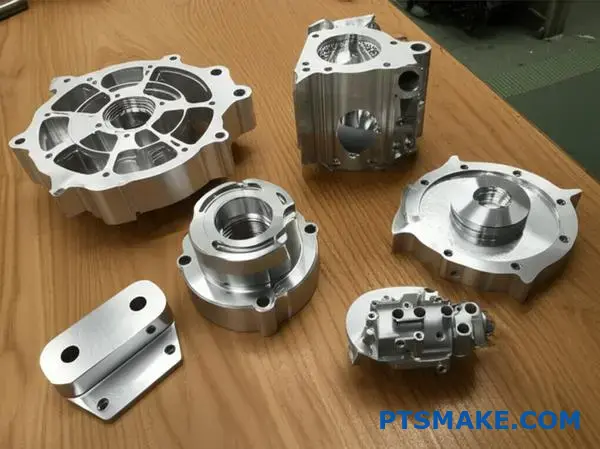

يتمحور تحسين هندسة القِطع حول تحقيق توازن حاسم. وهو ينطوي على إزالة الميزات غير الأساسية التي تضيف وقت التصنيع والتكلفة بشكل منهجي، دون المساس بالوظيفة الأساسية للجزء أو قوته أو موثوقيته. هذا هو مفتاح التصنيع الآلي المعقد الفعال باستخدام الحاسب الآلي.

التكلفة الحقيقية للميزات غير الأساسية

في الماكينات بنظام التحكم الرقمي المعقدة، يُترجم كل سطر في نموذج التصميم بمساعدة الحاسوب إلى حركة ماكينة أو مسار أداة أو تغيير في الإعداد. لا تضيف الميزات غير الضرورية القليل من الوقت فحسب؛ بل تخلق تأثيرًا مركبًا يؤدي إلى زيادة التكاليف والمهل الزمنية. وكلما كانت الهندسة أكثر تعقيدًا، زادت الحاجة إلى أدوات وبرمجة واهتمام المشغل.

الوظيفة مقابل الجماليات: تقييم نقدي

الخطوة الأولى هي التشكيك في كل ميزة: هل تخدم غرضًا وظيفيًا؟ تكون الميزة وظيفية إذا كانت ضرورية لتجميع الجزء أو محاذاة أو قوة أو تشغيل الجزء. أما السمات الجمالية، على الرغم من أهميتها أحيانًا للعلامة التجارية، إلا أنها غالبًا ما توفر قيمة هندسية ضئيلة أو لا توفر أي قيمة هندسية ويمكن أن تكون محركات رئيسية للتكلفة.

فكر في قوس بسيط. قد تكون الميزة الوظيفية عبارة عن ثقب تثبيت بقطر وتفاوت محددين. وقد تكون الميزة الجمالية عبارة عن حافة منحنية بشكل متقن لا تحسن من القوة. غالبًا ما نعمل مع العملاء في PTSMAKE للتمييز بين الاثنين. تضمن أحد المشاريع مبيتًا حيث تم تصميم جيب عميق وضيق لأسباب بصرية بحتة. ومن خلال تغييره إلى تجويف أبسط وأوسع، قللنا وقت التصنيع بحوالي 30% دون التأثير على أداء المنتج على الإطلاق. هذا النوع من التحليل هو أمر أساسي في عملية التصميم من أجل التصنيع (DFM). فالأمر يتعلق باتخاذ خيارات ذكية تحترم كلاً من هدف التصميم وواقع التصنيع. يتم اختيارها بعناية المسند2 يمكن أيضًا تبسيط عملية الإعداد بالكامل، مما يقلل من الأخطاء المحتملة.

تحليل تأثير الميزة

للمساعدة في اتخاذ القرار، يمكنك إنشاء مصفوفة تقييم بسيطة. هذا يجبرك على تبرير كل عنصر من عناصر تصميمك.

| الميزة | الغرض الأساسي | الضرورة الوظيفية (1-5) | أثر التكلفة (1-5) | القرار |

|---|---|---|---|---|

| ثقوب التركيب M4 | التجميع | 5 (أساسي) | 1 (منخفض) | احتفظ |

| 0.2 مم فيليه 0.2 مم | تخفيف التوتر | 4 (مرتفع) | 2 (متوسط) | احتفظ |

| شعار محفور | العلامة التجارية | 1 (جمالي) | 4 (مرتفع) | تبسيط/إزالة |

| الضلوع الداخلية | الصلابة | 5 (أساسي) | 3 (متوسط) | احتفظ |

تساعدك هذه العملية على فصل "الأشياء الضرورية" عن "الأشياء التي لا بد منها"، وتوجهك نحو جزء أكثر انسيابية وفعالية من حيث التكلفة.

التصميم من أجل السلامة الهيكلية

بالإضافة إلى إزالة الميزات فقط، فإن تحسين الهندسة يتعلق بالتصميم من أجل القوة والمتانة. فالجزء المفرط في التشكيل هو جزء ضعيف. كل عملية قطع تزيل المواد، وإذا لم يتم التخطيط لها بعناية، يمكن أن تضر بالسلامة الهيكلية للمكون النهائي، مما يؤدي إلى الفشل تحت الحمل. وهذا أمر بالغ الأهمية بشكل خاص للتطبيقات عالية الأداء في صناعات مثل الفضاء والأجهزة الطبية.

تجنب تركيزات الإجهاد

الزوايا الداخلية الحادة هي أحد أكبر أعداء السلامة الهيكلية. فهي تعمل كمركزات للضغط، مما يخلق نقاطًا تتضخم فيها القوة، وغالبًا ما تؤدي إلى تشققات وكسور. حتى إذا كانت الزاوية تبدو طفيفة على شاشة التصميم بمساعدة الحاسوب، يمكن أن تصبح نقطة فشل رئيسية في العالم الحقيقي.

الحل بسيط: إضافة شرائح أو أنصاف أقطار كبيرة إلى جميع الزوايا الداخلية. يساعد ذلك على توزيع الضغط بشكل متساوٍ عبر الشكل الهندسي. من خلال تجربتنا، يمكن أن تزيد الشرائح الأكبر قليلاً من عمر إجهاد القطعة بشكل كبير مع الحد الأدنى من التأثير على وقت التصنيع الآلي. في الواقع، غالبًا ما يؤدي ذلك إلى تبسيط العملية، حيث يمكن استخدام أدوات أكبر حجمًا.

مخاطر الإزالة المفرطة للمواد

قد يكون من المغري إزالة أكبر قدر ممكن من المواد لتقليل الوزن. ومع ذلك، يجب القيام بذلك بشكل استراتيجي. يمكن أن يؤدي تفريغ جزء بدون هياكل دعم مناسبة، مثل الأضلاع الداخلية أو المجمّعات الداخلية، إلى جعله هشًا وعرضة للالتواء، سواء أثناء التصنيع الآلي أو بعده.

ضع في اعتبارك ما يلي عند التصميم لإزالة المواد:

| الممارسة السيئة | العواقب | الممارسة الجيدة | المزايا |

|---|---|---|---|

| زوايا داخلية حادة | تركيز إجهاد عالٍ | أنصاف أقطار داخلية واسعة | يوزع الضغط ويحسن من عمر الأداة |

| جدران رقيقة غير مدعومة | الالتواء، والاهتزاز، والضعف | إضافة أضلاع أو جدران سميكة | يزيد من الصلابة والثبات |

| جيوب عميقة وضيقة | صعوبة في التشغيل الآلي، وكسر الأدوات | توسيع الجيوب وتقليل العمق | تشغيل آلي أسرع، تشطيب سطحي أفضل |

في المشاريع السابقة مع العملاء، استخدمنا أدوات المحاكاة لتحديد المناطق عالية الإجهاد قبل قطع قطعة واحدة من المعدن. يسمح لنا ذلك باقتراح إضافة مواد في المناطق الحرجة مع إزالتها من المناطق منخفضة الإجهاد. والنتيجة هي جزء خفيف الوزن وقوي في نفس الوقت - وهي النتيجة المثالية لأي مشروع تصنيع آلي باستخدام الحاسب الآلي معقد. ويضمن هذا النهج المدروس ألا يبدو الجزء مثل التصميم فحسب، بل يعمل بشكل لا تشوبه شائبة تحت الضغط.

يُعد تحسين الهندسة خطوة أساسية في التصنيع الآلي المعقد الناجح باستخدام الحاسب الآلي. لا يتعلق الأمر بالتنازل عن تصميمك، بل بتعزيزه من خلال التقييم النقدي لكل ميزة من حيث ضرورتها الوظيفية. من خلال التمييز بين الرغبات الجمالية والاحتياجات الوظيفية، يمكنك تقليل تكاليف التصنيع والمهل الزمنية بشكل كبير. وعلاوة على ذلك، فإن التركيز على السلامة الهيكلية من خلال تجنب مركزات الضغط وتخطيط إزالة المواد بعناية يضمن أن يكون الجزء النهائي الخاص بك ليس فقط قابلاً للتصنيع، بل قويًا وموثوقًا في تطبيقه.

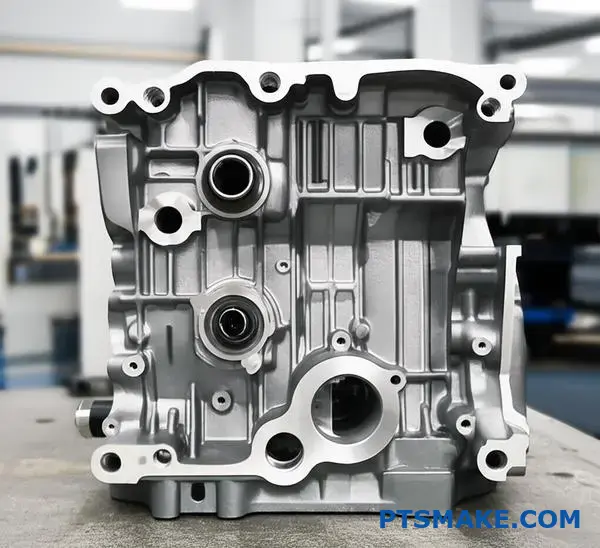

إدارة سُمك الجدار ونسب الميزات.

هل سبق لك أن صممت جزءًا بجدران رقيقة جدًا لدرجة أنها تشوهت أثناء التصنيع الآلي أو ميزات طويلة جدًا لدرجة أنها أفسدت القطعة النهائية؟

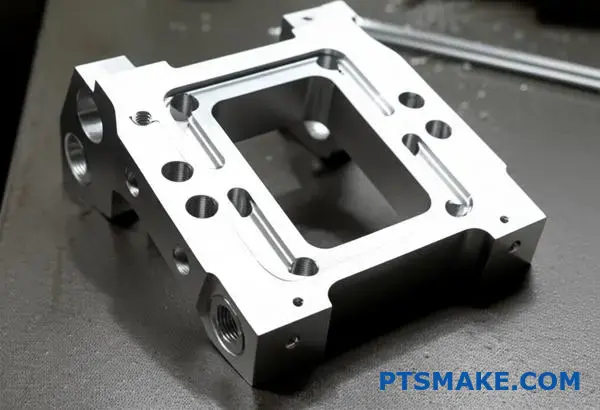

إن الإدارة السليمة لسُمك الجدار ونسب الملامح أمر أساسي. وهذا يعني احترام الحدود الدنيا الخاصة بالمواد واستخدام نسب ثابتة للارتفاع إلى العرض لمنع الاهتزاز، مما يضمن تحقيق المكون النهائي للتفاوتات الضيقة المطلوبة في التصنيع الآلي باستخدام الحاسب الآلي المعقد.

عندما نتحدث عن التصنيع الآلي باستخدام الحاسب الآلي المعقد، غالبًا ما يتمحور الحديث حول الماكينات متعددة المحاور والتفاوتات الصارمة. ومع ذلك، فإن المبادئ الأساسية للتصميم من أجل قابلية التصنيع (DFM) لا تقل أهمية. سُمك الجدار هو أحد تلك المبادئ الأساسية. إذا كانت الجدران رقيقة جدًا، فلا يمكنها تحمل قوى القطع. وهذا يؤدي إلى الانحراف والاهتزاز وعدم القدرة على الحفاظ على التفاوتات المسموح بها. في بعض الحالات، يمكن أن يتشوه الجزء أو ينكسر مباشرة على الماكينة. تتصرف كل مادة بشكل مختلف، وهذا هو السبب في أن إنشاء خط أساس للحد الأدنى للسُمك هو الخطوة الأولى.

القاعدة الذهبية: الحدود الدنيا الخاصة بالمواد

لا يمكنك تطبيق قاعدة مقاس واحد يناسب الجميع. المعادن بشكل عام أكثر صلابة من البلاستيك، مما يسمح بجدران أرق. ولكن حتى داخل المعادن، هناك اختلافات كبيرة. يمكن للمادة القوية مثل الفولاذ المقاوم للصدأ أن تدعم ميزات أرق من المواد الأكثر ليونة مادة مثل الألومنيوم. في شركة PTSMAKE، غالبًا ما ننصح العملاء بناءً على اختبارات مكثفة وخبرة المشروع. على سبيل المثال، في حين أنك قد تكتفي بجدار 0.5 مم في الألومنيوم لميزة صغيرة، فإننا نوصي بحد أدنى أكثر أمانًا يبلغ 0.8 مم للتطبيقات العامة لضمان الثبات والتكرار. والبلاستيك أكثر حساسية للحرارة وقوى القطع، مما يتطلب جدرانًا أكثر سمكًا لمنع الانصهار أو الالتواء. وهنا يكمن التحدي الحقيقي لـ الثرثرة3 فهي ليست مجرد ضوضاء، بل هي علامة مادية على أن الجزء أو الأداة تهتز بشكل لا يمكن السيطرة عليه، مما يؤدي إلى سوء تشطيب السطح وعدم دقة الأبعاد.

إرشادات عامة للحد الأدنى لسُمك الجدار

إليك جدول مرجعي سريع يستند إلى ما نراه عادةً في المشاريع الناجحة. هذه هي نقاط البداية، ويمكن أن تؤثر عوامل مثل حجم الميزة وهندسة الجزء على القرار النهائي.

| المواد | الحد الأدنى لسُمك الجدار الموصى به | الملاحظات |

|---|---|---|

| ألومنيوم (6061) | 0.8 مم (0.031 بوصة) | قوي وخفيف في نفس الوقت، ولكنه قد ينحرف إذا كان رقيقاً جداً. |

| الفولاذ المقاوم للصدأ (304/316) | 0.75 مم (0.030 بوصة) | صلابة عالية تسمح بجدران أنحف. |

| بلاستيك ABS | 1.5 مم (0.060 بوصة) | عرضة للالتواء من الحرارة أثناء التصنيع الآلي. |

| بولي كربونات (PC) | 1.0 مم (0.040 بوصة) | أكثر صلابة من ABS، مما يسمح بجدران أرق قليلاً. |

| بيك | 1.0 مم (0.040 بوصة) | ثبات حراري ممتاز للبلاستيك. |

لا يؤدي تجاهل هذه الإرشادات إلى المخاطرة بجزء واحد فقط؛ بل يمكن أن يؤثر على جدول الإنتاج بأكمله. يعني الجزء الفاشل البدء من جديد واستهلاك المزيد من المواد ووقت الماكينة الثمين.

وبعيدًا عن الحد الأدنى البسيط للسُمك البسيط، فإن العلاقة بين السمات المختلفة - أي نسبها - هي ما يحدد حقًا نجاح عملية التصنيع الآلي باستخدام الحاسب الآلي المعقدة. تُعد الجدران الطويلة والرفيعة أو الجيوب العميقة والضيقة أمثلة كلاسيكية للسمات التي تستدعي المشاكل. فهي تعمل مثل الشوكات الرنانة التي تهتز عندما تشتبك أداة القطع مع المادة. يُترجم هذا الاهتزاز، حتى على المستوى المجهري، مباشرةً إلى أخطاء في الأبعاد وتشطيب سطحي خشن وغير مرضٍ. المفتاح هو تصميم ميزات مستقرة بطبيعتها، ويمكننا تحقيق ذلك من خلال الالتزام بالنسب الهندسية المثبتة.

ميزات التثبيت مع النسب

بالنسبة للسمات القائمة بذاتها مثل الأضلاع أو الجدران، فإن نسبة الارتفاع إلى العرض هي المقياس الأكثر أهمية. فالجدار الطويل والنحيف سينحرف حتماً تحت ضغط القاطع. القاعدة الأساسية الجيدة هي ألا يزيد الارتفاع عن أربعة أضعاف السُمك. إذا كنت بحاجة إلى ميزة أطول، يجب عليك إما زيادة سُمكه أو إضافة هياكل دعم مثل مجمعات التقوية لتدعيمه. يعد هذا المبدأ حيويًا للحفاظ على الدقة التي تتطلبها صناعات مثل صناعة الطيران والأجهزة الطبية، حيث يمكن أن يؤدي حتى الانحراف الطفيف إلى تعطل المكوّن.

إدارة التجاويف والجيوب

ينطبق المنطق نفسه على التجاويف. يمثل الجيب العميق والضيق تحديًا لعدة أسباب. أولاً، يتطلب أداة قطع طويلة ونحيلة، والتي هي نفسها عرضة للانحراف والكسر. ثانيًا، يصبح إخلاء البُرادة مشكلة خطيرة. عندما تتكدس البُرادة في قاع الجيب، يمكن أن تتسبب في ربط الأداة أو كسرها أو تشويه سطح الجزء. من الناحية المثالية، يجب ألا يزيد عمق الجيب عن عشرة أضعاف قطر الأداة، على الرغم من أن بعض التقنيات المتقدمة يمكن أن تتجاوز هذا الحد. بالنسبة للتشغيل الآلي القياسي، يعد الحفاظ على نسبة عمق الجيب إلى عرضه أقل من 4:1 ممارسة آمنة وفعالة.

| نوع الميزة | النسبة الموصى بها | عواقب تجاوز النسبة |

|---|---|---|

| الأضلاع / الجدران | الارتفاع ≤ 4 × العرض | الاهتزاز، وسوء تشطيب السطح وعدم الدقة. |

| الجيوب/التجاويف | العمق ≤ 4 × العرض | انحراف الأداة، وسوء تفريغ البُرادة وكسر الأداة. |

| الثقوب الصغيرة | العمق ≤ 10 × القطر | كسر الأدوات، وصعوبة إزالة البُرادة. |

في تعاوننا مع عملائنا في PTSMAKE، غالبًا ما نراجع التصميمات ونقترح تعديلات طفيفة على هذه النسب. يمكن لزيادة صغيرة في سُمك الجدار أو تقليل طفيف في عمق الجيب أن يحدث فرقًا بين عملية إنتاج عالية الإنتاجية وفعالة من حيث التكلفة وسلسلة من الانتكاسات المحبطة.

باختصار، تعتمد الماكينات بنظام التحكم الرقمي المعقدة الناجحة اعتمادًا كبيرًا على مبادئ التصميم الذكي. هل فكرت في كيفية تأثير سُمك الجدار على استقرار القِطع؟ إن الالتزام بالحد الأدنى الخاص بالمواد للجدران هو خط دفاعك الأول ضد الاهتزاز وعدم الدقة. وعلاوة على ذلك، فإن إدارة نسب الملامح، مثل الحفاظ على نسب ارتفاع الضلع إلى العرض أقل من 4:1، يمنع حدوث رفرفة الأداة ويضمن تشطيب سطح عالي الجودة. هذه القواعد التأسيسية ضرورية لإنشاء أجزاء قوية وموثوقة وقابلة للتصنيع تفي بأدق التفاوتات المسموح بها.

الزوايا الداخلية وأنصاف الأقطار وتصميم التجويف؟

هل سبق لك أن صممت جزءًا بزوايا داخلية حادة، فقط لتواجه تكاليف تصنيع أعلى أو فشل غير متوقع في الجزء؟ يمكن أن يؤدي هذا السهو الشائع إلى عرقلة الجدول الزمني للمشروع والميزانية بسرعة.

يعد تصميم الزوايا الداخلية بأنصاف أقطار كبيرة ومراعاة نسب عمق التجويف إلى العرض أمرًا بالغ الأهمية لقابلية التصنيع. تقلل هذه الممارسات من تآكل الأدوات، وتقلل من نقاط الإجهاد، وتحسن من تشطيب السطح، وتؤدي في النهاية إلى قطع أكثر قوة وفعالية من حيث التكلفة في التصنيع الآلي باستخدام الحاسب الآلي.

التحدي مع الزوايا الداخلية الحادة

في عالم التصنيع باستخدام الحاسب الآلي، تكون أدوات القطع أسطوانية. ولأنها تدور، لا يمكنها إنشاء زاوية داخلية حادة تمامًا بزاوية 90 درجة. تجبر محاولة إنشاء زاوية بنصف قطر أصغر من نصف قطر الأداة الأداة على إبطاء الأداة بشكل كبير، مما يزيد من الاشتباك ويضع ضغطًا هائلاً على كل من الأداة والمادة. وهذا ليس مجرد إزعاج، بل له عواقب وخيمة على مشروعك.

أولاً، تخلق نقاط تركيز الإجهاد4وهي نقاط الضعف حيث من المرجح أن يتصدع الجزء أو يتعطل تحت الحمل. بالنسبة للمكونات المستخدمة في صناعة الطيران أو السيارات أو التطبيقات الطبية، يعد هذا خطرًا غير مقبول. ثانيًا، تتسبب زيادة الحمل والاحتكاك في تآكل سريع للأدوات، مما يؤدي إلى تغييرات متكررة للأدوات وارتفاع تكاليف الإنتاج. يتعيّن على الميكانيكي استخدام أداة أصغر وأكثر هشاشة وتشغيل الماكينة بسرعة أبطأ بكثير، مما يؤدي إلى زيادة وقت التصنيع والتكلفة النهائية. في شركة PTSMAKE، غالبًا ما ننصح العملاء أثناء مرحلة سوق دبي المالي (التصميم من أجل التصنيع) بأن إجراء تعديل صغير في التصميم هنا يمكن أن يحقق وفورات كبيرة.

القاعدة الذهبية لأنصاف الأقطار الداخلية

المبدأ التوجيهي البسيط والفعال في الوقت نفسه هو تصميم أنصاف أقطار الزوايا الداخلية بحيث لا يقل عن 130% من نصف قطر أداة القطع. على سبيل المثال، إذا كنا نخطط لاستخدام ماكينة تفريز طرفية بقطر 10 مم (بنصف قطر 5 مم)، فإن نصف قطر الزاوية الداخلية المثالي سيكون 6.5 مم على الأقل (5 مم * 1.3). تسمح هذه المساحة الإضافية للأداة بالتحرك بسلاسة واتساق دون أن تسكن في الزاوية. كما أنها تقلل بشكل كبير من رفرفة الأداة وتحسن من تفريغ البُرادة وتؤدي إلى تشطيب سطح فائق. استنادًا إلى اختباراتنا الداخلية، يمكن لهذه القاعدة البسيطة إطالة عمر الأداة بما يصل إلى 50% في تطبيقات معينة.

| الميزة | تأثير التصنيع الآلي | تكامل الجزء | الآثار المترتبة على التكلفة |

|---|---|---|---|

| الزاوية الحادة (0 نصف القطر) | صعب للغاية؛ يتطلب EDM | تركيز إجهاد عالٍ | عالية جداً |

| نصف قطر صغير (<نصف قطر الأداة) | تآكل الأداة العالية، والسرعات البطيئة | تركيز إجهاد معتدل | عالية |

| نصف القطر الأمثل (أداة >130%) | تصنيع آلي فعال، تشطيب جيد | تركيز إجهاد منخفض | الأمثل |

يُظهر هذا الجدول بوضوح أن التصميم من أجل قابلية التصنيع من البداية هو النهج الأكثر فعالية لأي التصنيع الآلي باستخدام الحاسب الآلي المعقد المشروع.

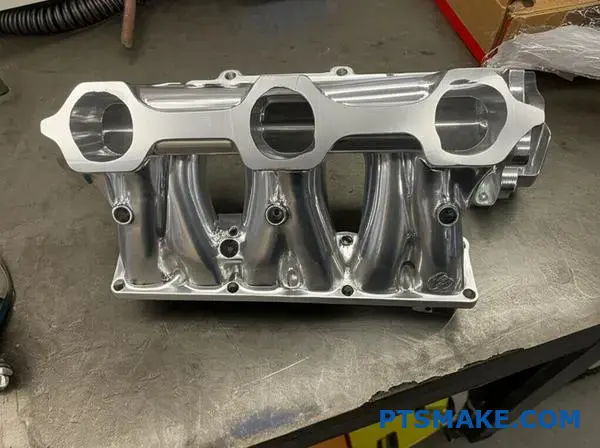

إتقان تصميم التجويف والجيب

تماماً كما تتطلب الزوايا الداخلية التفكير بعناية، كذلك الأمر بالنسبة للتجاويف أو الجيوب. التحدي الأساسي هنا هو نسبة العمق إلى العرض. يعد تصنيع جيب عميق وضيق أحد أصعب جوانب التصنيع الآلي باستخدام الحاسب الآلي المعقد. مع تعمق الأداة في التجويف، تظهر العديد من المشاكل التي يمكن أن تؤثر على جودة الجزء النهائي. وأهم هذه المشاكل هو انحراف الأداة. من الأرجح أن تنحني أداة القطع الطويلة والنحيلة تحت قوى القطع، مما يؤدي إلى عدم دقة الأبعاد، وجدران مدببة، وتشطيب سطح رديء. قد تصمم جيبًا بجدران عمودية تمامًا، ولكن قد تكون النتيجة الميكانيكية مائلة قليلاً إذا انحرفت الأداة.

هناك مشكلة حرجة أخرى وهي إخلاء البُرادة. في الجيب العميق، يمكن أن تنحصر البُرادة في جيب عميق، مما يمنع أداة القطع من أداء وظيفتها بفعالية. يزيد هذا التراكم من الحرارة، مما قد يؤدي إلى تلف كل من الأداة وقطعة العمل. كما يمكن أن يؤدي إلى فشل كارثي للأداة، مما يؤدي إلى توقف الإنتاج واحتمال تخريد القطعة. وأخيرًا، من الصعب توصيل سائل التبريد إلى حافة القطع في قاع التجويف العميق، مما يساهم في تراكم الحرارة وظروف القطع السيئة. تعني هذه العوامل مجتمعةً أن الجيوب العميقة تتطلب سرعات أبطأ، وأدوات متخصصة، واستراتيجيات تصنيع أكثر تعقيدًا، وكلها تزيد من التكلفة الإجمالية.

إرشادات عملية لنسب التجويف

لتجنب هذه المشكلات، من الأفضل اتباع بعض الإرشادات المحددة لعمق التجويف. تتمثل القاعدة العامة التي نتبعها في PTSMAKE في الحفاظ على عمق التجويف بما لا يزيد عن أربعة أضعاف قطر أداة القطع (نسبة 4:1). تتيح هذه النسبة عمومًا صلابة كافية للأداة وإزالة البُرادة بفعالية دون الحاجة إلى تقنيات خاصة. إن تجاوز هذه النسبة ممكن ولكنه يزيد من التعقيد والتكلفة.

| نسبة العمق إلى العرض | مستوى المخاطرة | المشكلات الشائعة | الإجراء الموصى به |

|---|---|---|---|

| حتى 3:1 | منخفضة | الحد الأدنى من انحراف الأداة | ممارسات التصنيع الآلي القياسية |

| 3:1 إلى 5:1 | متوسط | زيادة الانحراف، وتراكم البُرادة | انخفاض معدلات التغذية، والحفر بالمثقاب |

| > 5:1 | عالية | انحراف شديد، ولمسة نهائية رديئة | تتطلب أدوات متخصصة بعيدة المدى |

من خلال تصميم الجيوب والتجاويف مع وضع هذه النسب في الاعتبار، يمكنك تبسيط عملية التصنيع الآلي بشكل كبير. يسمح لنا ذلك باستخدام أدوات أكثر صلابة وقياسية وتشغيل الماكينات بسرعات مثالية. وهذا لا يضمن فقط أن يفي الجزء بالتفاوتات المسموح بها المحددة، بل يساعد أيضًا في الحفاظ على المشروع في حدود الميزانية والجدول الزمني المحدد.

باختصار، يعد التصميم من أجل قابلية التصنيع أمرًا بالغ الأهمية في التصنيع الآلي باستخدام الحاسب الآلي المعقد. من خلال دمج أنصاف أقطار سخية في الزوايا الداخلية - على سبيل المثال 130% من نصف قطر الأداة - فإنك تقلل بشكل كبير من نقاط الضغط وتآكل الأداة. وبالمثل، فإن الالتزام بنسبة عمق التجويف إلى العرض المتحفظة، مثل 4:1، يمنع انحراف الأداة ويضمن إخلاء البُرادة بشكل مناسب. تُعد اعتبارات التصميم هذه أساسية لإنتاج قِطَع عالية الجودة وفعالة من حيث التكلفة وتوضح نهجًا استباقيًا لتجنب مخاطر الإنتاج الشائعة.

تحديات قطع العمل والتركيب في الماكينات المعقدة؟

هل سبق لك أن وضعت اللمسات الأخيرة على تصميم معقد، لتكتشف أن حمله للتصنيع الآلي هو لغز في حد ذاته؟ هل يقوض خطر تراكم الأخطاء مع كل إعداد جديد ثقتك في دقة الجزء النهائي؟

يعتمد مشروع الماكينات بنظام التحكم الرقمي المعقد الناجح على استراتيجية قطع العمل التي تتقن هندسة القِطع وتقلل من عمليات الإعداد. من خلال التصميم من أجل قابلية التصنيع واستخدام التَرْكِيبات الذكية، يمكنك منع الأخطاء وضمان إمكانية الوصول إلى الأداة والحفاظ على تفاوتات تفاوتات متناهية خلال كل عملية.

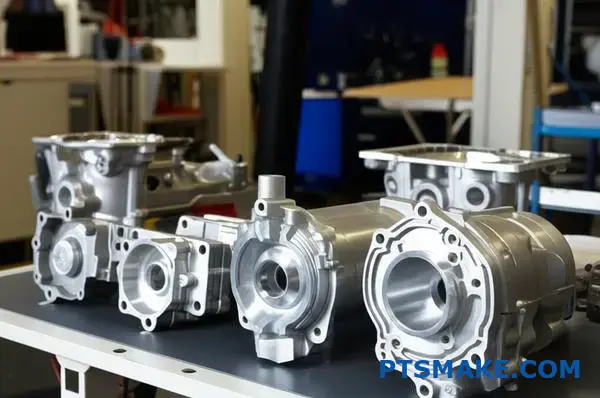

كيف تتحكم هندسة القِطع في قطع العمل

هندسة الجزء هي أول ما نقوم بتحليله عند التخطيط لاستراتيجية التصنيع الآلي في PTSMAKE. إنه العامل الأساسي الذي يملي علينا كيفية الاحتفاظ به. معقدة أجزاء نادراً ما يكون لها أجزاء كبيرةأسطح مستوية ومتوازية مثالية للملزمة القياسية. وبدلاً من ذلك، غالبًا ما نتعامل مع جدران رقيقة ومنحنيات عضوية وجيوب عميقة، حيث يمثل كل منها تحديًا فريدًا.

مشكلة الجدران الرقيقة والأشكال غير المنتظمة

المكونات رقيقة الجدران معرضة بشدة للتشويه. يمكن أن يؤدي ضغط التشبيك الزائد إلى تشويه المادة بسهولة، مما يؤدي إلى ميزات غير مطابقة للمواصفات. وبالمثل، تفتقر الأجزاء ذات الأشكال المعقدة غير المنشورية إلى الأسطح الثابتة للتشبيك الآمن. وهذا يجبرنا على الإبداع. في هذه الحالات، تصبح التَرْكِيبة في غاية الأهمية مثل أداة القطع. والهدف هو توفير أقصى قدر من الصلابة مع الحد الأدنى من قوة التشبيك، وتوزيع الضغط بالتساوي لتجنب أي ضرر يلحق بالقطعة. هذا هو التحدي الأساسي في التصنيع الآلي باستخدام الحاسب الآلي المعقد، حيث الدقة هي كل شيء.

التصميم من أجل قابلية التصنيع: نهج استباقي

أفضل طريقة لحل مشكلة التَرْكِيبات هي منعها أثناء مرحلة التصميم. غالبًا ما نتعاون مع العملاء لدمج الميزات التي تبسّط عملية قطع العمل. وهذا لا يعني المساس بوظيفة التصميم؛ بل يعني إضافة عناصر استراتيجية صغيرة. قد يشمل ذلك إضافة ألسنة أو رؤوس مضحية توفر سطح تثبيت آمن، والتي يتم تشكيلها بعد ذلك في عملية نهائية. جانب آخر بالغ الأهمية هو تحديد مرجع المسند5 على الرسم. وهذا يمنح الميكانيكي أساسًا مستقرًا وقابلًا للتكرار لجميع القياسات والعمليات، وهو أمر غير قابل للتفاوض عندما تكون الدقة أمرًا بالغ الأهمية.

| هندسة الأجزاء | التحدي المشترك | حل قطع العمل الموصى به |

|---|---|---|

| مكونات رقيقة الجدران | تشويه تحت ضغط التثبيت | ملزمة هيدروليكية منخفضة الضغط، ملزمة هيدروليكية، ظرف تفريغ، فكوك ناعمة مخصصة |

| الأشكال المعقدة والعضوية | عدم وجود أسطح تشبيك متوازية | التَرْكِيبات المطبوعة ثلاثية الأبعاد المخصصة، وقطع العمل المتوافق، والتغليف |

| الأجزاء ذات الجيوب العميقة | الوصول إلى الأدوات وتفريغ البُرادة | فكوك ناعمة طويلة، وتركيبات النوافذ، وأنظمة التبريد عالية الضغط |

التكاليف الخفية للإعدادات المتعددة

في كل مرة يتم فيها إزالة جزء من التَرْكِيبة وإعادة تثبيته لعملية جديدة، فإنك تقدم احتمال حدوث خطأ. وهذا أحد أهم المخاطر في التصنيع الآلي باستخدام الحاسب الآلي المعقد. حتى مع المعدات الأكثر تقدمًا، من المستحيل نقل جزء مع إمكانية تكرار مثالية خالية من الأخطاء. تتراكم هذه الأخطاء الصغيرة غير الدقيقة مع كل إعداد، وهي ظاهرة تعرف باسم تراكم التفاوت المسموح به. بالنسبة ل الجزء الذي يتطلب تفاوتات ضيقة، يمكن أن يكون إعدادان أو ثلاثة إعدادات فقط كافيين لدفع بُعد حرج خارج المواصفات.

بالإضافة إلى الدقة، تعد الإعدادات المتعددة استنزافًا للكفاءة. يتطلب كل إعداد إيقاف الماكينة ومعالجة الجزء يدويًا والتحقق من المحاذاة الجديدة. هذا وقت غير إنتاجي يزيد من المهل الزمنية ويزيد من التكاليف - وهما نقطتان رئيسيتان مزعجتان لأي مدير مشتريات.

استراتيجيات تقليل الإعدادات إلى الحد الأدنى

تتمثل الاستراتيجية الأكثر فعالية لمكافحة هذه المشكلات في تشغيل أكبر عدد ممكن من الميزات في لقط واحد.

تبني التصنيع الآلي خماسي المحاور

وهنا يصبح التصنيع الآلي خماسي المحاور مغيرًا لقواعد اللعبة. من خلال السماح لأداة القطع بالاقتراب من الشُّغْلَة من خمسة جوانب مختلفة دون إعادة التثبيت، يمكننا إكمال القِطع المعقدة للغاية في إعداد واحد أو اثنين. في شركة PTSMAKE، يُعد استثمارنا في التكنولوجيا خماسية المحاور أمرًا أساسيًا لقدرتنا على تقديم قِطَع عالية الدقة مع فترات زمنية تنافسية. فهي تعالج بشكل مباشر مشكلة تكدس التفاوتات وتحسّن الكفاءة الكلية.

استخدام التركيبات المعيارية وأنظمة المنصات النقالة

بالنسبة لعمليات الإنتاج، تكون التَرْكِيبات المعيارية على نظام المنصة فعالة للغاية. نقوم ببناء التَرْكِيبات وتركيب المواد الخام على منصة نقالة دون اتصال بالإنترنت أثناء انشغال الماكينة بقطع جزء آخر. وعندما تصبح الماكينة جاهزة، يتم تحميل المنصة النقالة بالكامل بسرعة وبدقة. يضمن هذا النظام قابلية عالية للتكرار بين القِطع ويقلل بشكل كبير من وقت تعطل الماكينة، مما يحول ما يمكن أن يستغرق إعداده 30 دقيقة إلى تبديل في دقيقة واحدة.

في التصنيع الآلي باستخدام الحاسب الآلي المعقد، تُعد استراتيجية قطع العمل الخاصة بك أساسية للنجاح. تؤثر هندسة القِطع تأثيرًا مباشرًا على تصميم التَرْكِيبات بينما تعرض عمليات الإعداد المتعددة مخاطر على كل من الدقة والكفاءة. من خلال تصميم القِطع بشكل استباقي مع وضع التثبيت في الاعتبار، والاستفادة من تقنية المحاور الخمسة لتقليل عمليات الإعداد، واستخدام التجهيزات الذكية مثل الأنظمة المعيارية، يمكننا التغلب على هذه التحديات. ويضمن هذا النهج أنه حتى أكثر المكونات تعقيدًا يتم تصنيعها آليًا وفقًا للمواصفات وفي الوقت المحدد وبدون أخطاء مكلفة.

استراتيجيات تشطيب السطح والتفاوت السطحي للأجزاء المعقدة؟

هل سبق لك أن حددت أكثر التفاوتات المسموح بها إحكامًا ولمسات نهائية مرآة لكل ميزة، فقط لتتلقى عرض أسعار يتجاوز ميزانيتك بكثير؟ هذه مشكلة شائعة.

بالنسبة للأجزاء المعقدة، تتضمن الاستراتيجية الفعالة الموازنة بين الوظيفة وقابلية التصنيع. يجب تطبيق التفاوتات الصارمة والتشطيبات السطحية الدقيقة على الأسطح الوظيفية الحرجة فقط. يتجنب هذا النهج الانتقائي التكاليف غير الضرورية ووقت التصنيع الطويل من خلال تقليل خطوات التصنيع الإضافية.

الرابط الحاسم بين مواصفات التصميم والتكلفة

في التصنيع الآلي باستخدام الحاسب الآلي المعقد، لا تُعد تشطيب السطح والتفاوت المسموح به مجرد أرقام على الرسم؛ بل هي محركات مباشرة للتكلفة. كلما كانت هندسة القِطع أكثر تعقيدًا، زادت صعوبة تحقيق تشطيب نهائي دقيق والحفاظ على تفاوتات تفاوتات ضيقة في جميع الملامح. على سبيل المثال، يعد تصنيع جيب عميق وضيق إلى تشطيب ناعم للغاية أصعب بكثير من تشطيب سطح مستوٍ بسيط. الأداة لديها وصول محدود، وإخلاء البُرادة صعب، ويمكن أن يصبح الاهتزاز مشكلة. وهنا يصبح النهج الاستراتيجي ضروريًا.

لماذا يعتبر الإفراط في تحمل التكاليف قاتلاً للميزانية؟

إحدى المشاكل الأكثر شيوعًا التي أراها هي "الإفراط في التفاوتات المسموح بها"، أي تحديد تفاوتات أكثر صرامة مما تتطلبه وظيفة الجزء بالفعل. وغالبًا ما يلجأ المهندسون إلى التفاوتات المسموح بها المشددة من أجل السلامة، ولكن هذا الحذر له ثمن باهظ. يتطلب كل مستوى من مستويات الدقة ماكينات أكثر تقدمًا، وأدوات متخصصة، وسرعات قطع أبطأ، وعمليات فحص أكثر تكرارًا. في بعض مشاريعنا السابقة في PTSMAKE، أدى تخفيف التفاوت غير الحرج من ± 0.01 مم إلى ± 0.05 مم إلى خفض تكلفة التصنيع الآلي لتلك الميزة بأكثر من 50%. إنه تغيير بسيط له تأثير كبير. المفتاح هو أن تسأل: "هل هذا التفاوت ضروري حقًا لكي يعمل الجزء بشكل صحيح؟ صحيح علم القياس6 أمر حيوي، ولكن يجب تطبيقه حيثما يضيف قيمة مضافة.

فيما يلي تفصيل مبسط لكيفية تأثير التسامح على التكلفة:

| التفاوت المسموح به (مم) | تكلفة التصنيع النسبية | العملية النموذجية |

|---|---|---|

| ±0.1 | 1x | التفريز/الخراطة باستخدام الحاسب الآلي القياسي |

| ±0.025 | 2.5x | التفريز/الخراطة باستخدام الحاسب الآلي الدقيق |

| ±0.01 | 5x | الطحن/الدقة باستخدام الحاسب الآلي الرقمي |

| ±0.005 | 10x+ | الصقل / الشحذ |

كما ترى، فإن تشديد التفاوت المسموح به من ± 0.1 مم القياسي إلى الدقة ± 0.01 مم يمكن أن يزيد التكلفة خمسة أضعاف. طبّق دائمًا قاعدة "فضفاض بقدر الإمكان، مشدود بقدر الضرورة".

كيف تشكل متطلبات التشطيب السطحي خطة التصنيع

تحدد تشطيب السطح، الذي غالبًا ما يتم تحديده كمتوسط خشونة (Ra)، بشكل مباشر عمليات التصنيع المطلوبة. قد تكون الصقل الآلي القياسي مقبولاً للمكونات الداخلية، ولكن قد يحتاج الجزء الذي يواجه المستهلك إلى سطح أكثر سلاسة وإرضاءً من الناحية الجمالية. إن تحقيق هذه اللمسة النهائية الدقيقة ليس تعديلاً بسيطًا؛ فغالبًا ما يتطلب تسلسل تصنيع مختلف تمامًا.

من المعالجة الأولية إلى ما بعد المعالجة

لا تنتهي رحلة القطعة دائمًا عندما تخرج من ماكينة التصنيع باستخدام الحاسب الآلي. فغالبًا ما تحدد تشطيب السطح المطلوب ما يحدث بعد ذلك. عادةً ما تتطلب قيمة Ra أقل (تشطيب أكثر سلاسة) معدلات تغذية أبطأ، وأدوات قطع أدق، وعمليات تشطيب متعددة أثناء عملية ماكينة التحكم الرقمي باستخدام الحاسوب. ومع ذلك، بالنسبة للتشطيبات الدقيقة للغاية، لا يمكن تجنب العمليات الثانوية.

على سبيل المثال، قد يكون طلب الحصول على Ra يبلغ 1.6 ميكرومتر قابل للتحقيق من خلال الطحن الدقيق باستخدام الحاسب الآلي. ولكن إذا كان الرسم يتطلب Ra 0.4 ميكرومتر، فيجب أن تتضمن الخطة خطوات ما بعد المعالجة مثل الطحن أو التلميع. كل خطوة إضافية تضيف وقتًا وتكلفة للمشروع. عملنا مؤخرًا على مشروع يتضمن مشعبًا معقدًا لنظام ديناميكيات السوائل. تطلبت القنوات الداخلية تشطيبًا ناعمًا للغاية لضمان التدفق الصفحي، بينما كانت الأسطح الخارجية غير الوظيفية جيدة مع تشطيبات قياسية كما هي مُشكَّلة. ومن خلال تحديد تشطيبات مختلفة للميزات المختلفة، وفّر العميل تكاليف كبيرة دون المساس بالأداء.

إليك كيفية تأثير متطلبات تشطيب السطح على اختيار العملية:

| صقل السطح (Ra µm) | العمليات الشائعة المطلوبة | مثال لحالة الاستخدام |

|---|---|---|

| 3.2 - 6.3 | التصنيع الآلي باستخدام الحاسب الآلي القياسي | المكونات الهيكلية الداخلية |

| 1.6 - 3.2 | التصنيع الآلي باستخدام الحاسب الآلي الدقيق | أسطح التزاوج، بعض الأجزاء المرئية |

| 0.8 - 1.6 | الطحن, السفع بالخرز | ملاءمة عالية الدقة وجماليات جيدة |

| < 0.4 | الصقل والتلميع والتلميع والشحذ | المكونات البصرية والأسطح الحاملة |

إن فهم هذه العلاقة يساعدك على تصميم قِطَع عملية وفعالة من حيث التكلفة في الإنتاج. من خلال التواصل مع شريك التصنيع الخاص بك، مثلنا في PTSMAKE، في مرحلة مبكرة من مرحلة التصميم، يمكنك مواءمة متطلباتك مع طرق الإنتاج الأكثر كفاءة للتصنيع الآلي المعقد باستخدام الحاسب الآلي.

في التصنيع الآلي باستخدام الحاسب الآلي المعقد، تُعد الاستراتيجية المدروسة للتشطيب السطحي والتفاوت أمرًا بالغ الأهمية لإدارة التكاليف والجداول الزمنية. تذكر تطبيق المواصفات الصارمة فقط على الميزات الحرجة حيثما تتطلب الوظيفة ذلك. يحول هذا النهج الانتقائي دون الإفراط في معالجة الأسطح غير الأساسية، مما يترجم مباشرةً إلى وفورات. يتيح لك فهم أن متطلبات التشطيب المحددة تملي خطوات إضافية، مثل الطحن أو التلميع، إنشاء تصميمات لا تقتصر على الوظائف فحسب، بل أيضًا على تحسين كفاءة التصنيع وفعالية التكلفة.

تأثير اختيار المواد على التصنيع الآلي باستخدام الحاسب الآلي المعقد؟

هل سبق لك أن أنهيت تصميمًا باستخدام مادة عالية الأداء، لتكتشف أنها تضاعف تكلفة التصنيع والوقت اللازم للتصنيع؟ يمكن لعدم التطابق هذا أن يعرقل بسرعة حتى أفضل خطط المشروع الموضوعة.

تؤثر خصائص المواد مثل الصلابة وقابلية التصنيع الآلي والتمدد الحراري تأثيرًا مباشرًا على الجدوى والتكلفة والوقت اللازمين للتصنيع الآلي المعقد باستخدام الحاسب الآلي. يعد اختيار المواد التي توازن بين الأداء وقابلية التصنيع أمرًا بالغ الأهمية لتحقيق هدف التصميم الخاص بك دون الإخلال بالميزانية أو الجدول الزمني.

الخصائص الأساسية التي تؤثر على نتائج التصنيع الآلي

عند معالجة مشروع التصنيع الآلي باستخدام الحاسب الآلي المعقد، لا تكون المادة مجرد عنصر سلبي؛ بل هي مشارك نشط يملي العملية بأكملها. هناك ثلاث خصائص، على وجه الخصوص، لها تأثير كبير على النجاح والتكلفة والسرعة. إن فهمها هو الخطوة الأولى نحو اتخاذ قرارات تصميم وتصنيع أكثر ذكاءً.

الصلابة وتأثيرها المضاعف

غالبًا ما تكون صلابة المواد هي أول ما يضعه المهندسون في الاعتبار بالنسبة للأداء، ولكن لها علاقة عكسية مباشرة مع كفاءة التشغيل الآلي. فكلما كانت المادة أكثر صلابة (مثل فولاذ الأداة D2 أو Inconel)، زادت مقاومتها لأداة القطع. وهذا يترجم إلى:

- زيادة تآكل الأدوات: تتلاشى الأدوات بشكل أسرع، مما يتطلب تغييرات أكثر تواترًا ويزيد من تكاليف الأدوات.

- سرعات وتغذية أبطأ: لتجنب تكسير الأدوات وتوليد حرارة زائدة، يجب علينا تشغيل الماكينات بشكل أبطأ، مما يزيد بشكل مباشر من زمن الدورة لكل جزء.

- قوى القطع العليا: يمكن أن يؤدي ذلك إلى حدوث اهتزاز وانحراف، مما يجعل من الصعب الحفاظ على تفاوتات ضيقة على الميزات الدقيقة أو المعقدة.

بالنسبة للأجزاء المعقدة ذات التفاصيل الدقيقة، تتضخم هذه التحديات. تعتبر ماكينة التفريز الطرفية الصغيرة التي تقطع الفولاذ المقوى وصفة لعملية بطيئة ومكلفة مع مخاطر عالية لكسر الأداة.

تصنيفات قابلية التشغيل الآلي كدليل

قابلية التصنيع لا تتعلق فقط بالصلابة. إنها مقياس أوسع نطاقًا لمدى سهولة قطع المادة، وهي تأخذ في الحسبان عوامل مثل تكوين البُرادة. على سبيل المثال، بعض المواد اللينة مثل الفولاذ المقاوم للصدأ 304 تعتبر "صمغية". فهي تنتج بُرادة طويلة وخيطية يمكن أن تلتف حول الأداة وقطعة العمل، مما قد يؤدي إلى إتلاف تشطيب السطح أو كسر القاطع. ويوفر التصنيف الرسمي لقابلية التشغيل الآلي، الذي غالبًا ما يتم قياسه على الفولاذ 1212، نقطة بداية جيدة للمقارنة.

| المواد | تصنيف قابلية التصنيع (تقريبًا) | الخصائص الرئيسية |

|---|---|---|

| ألومنيوم 6061-T6 | 90% | قابلية تشغيل آلي ممتازة، وتحكم جيد في البُرادة |

| الفولاذ المقاوم للصدأ 304 | 45% | صمغي، يتطلب أدوات/مبردات معينة |

| بيك | 60% | جيد، ولكنه حساس لتراكم الحرارة |

| إنكونيل 718 | 12% | شديد الصلابة للغاية، ويصلب العمل بسرعة |

تحدي التمدد الحراري

الحرارة هي منتج ثانوي لا يمكن تجنبه أثناء التشغيل الآلي. عندما تقطع الأداة المواد، يولد الاحتكاك حرارة تنتقل إلى قطعة العمل. يؤدي ذلك إلى تمدد المادة. تنشأ المشكلة عند التعامل مع التفاوتات الضيقة، حيث إن المواد ذات معامل التمدد الحراري7 يمكن أن تتحرك بشكل كبير. قد يكون الجزء مطابقًا تمامًا للمواصفات عندما يكون دافئًا على الماكينة، ولكن بمجرد أن يبرد إلى درجة حرارة الغرفة، يمكن أن ينكمش خارج نطاق التحمل. وهذه مشكلة خاصة بالنسبة للبلاستيك مثل الدلرين والمعادن مثل الألومنيوم. وتتطلب إدارة هذا الأمر استراتيجيات متقدمة مثل سائل التبريد بالغمر ودورات الحفر بالنقر وأحيانًا حتى تخفيف الضغط بعد التصنيع، وكلها تضيف وقتًا وتعقيدًا للعملية.

نهج استراتيجي لاختيار المواد

لا يتعلق اختيار المادة المناسبة باختيار المادة الأسهل في التصنيع دائمًا. بل يتعلق بإيجاد النقطة المناسبة التي تتقاطع فيها متطلبات الأداء وقابلية التصنيع. يمكن أن يكون الإفراط في تحديد مواصفات المادة ضارًا تمامًا مثل عدم تحديد مواصفاتها. المفتاح هو إجراء مفاضلة واعية ومستنيرة.

تحقيق التوازن بين الأداء والتكلفة والحجم

في عملنا في شركة PTSMAKE، غالبًا ما نوجه العملاء من خلال عملية اتخاذ القرار التي تزن احتياجات التطبيق مقابل واقع التصنيع. من المفيد التفكير في الأمر من خلال مصفوفة بسيطة. اسأل نفسك ما هي العوامل غير القابلة للتفاوض وأيها يتمتع ببعض المرونة.

| الأولوية | أمثلة على الاعتبارات | الميول المادية |

|---|---|---|

| مدفوعة بالأداء | يجب أن تتحمل الحرارة الشديدة أو المواد الكيميائية المسببة للتآكل. تتطلب أعلى قوة ممكنة. | الإينكونيل، والتيتانيوم، والـ PEEK، والفولاذ المقوى. كن مستعدًا لتكاليف تصنيع أعلى. |

| مدفوعة التكلفة | نموذج أولي وظيفي أو جزء للتطبيق غير الحرج. | الألومنيوم 6061، والنحاس الأصفر، والدلرين (الأسيتال). توفر هذه المواد قيمة كبيرة وتصنيعاً آلياً سهلاً. |

| النهج المتوازن | يحتاج إلى مقاومة جيدة للتآكل والقوة، ولكن التكلفة عامل مهم أيضًا. | فولاذ مقاوم للصدأ 303 (أكثر قابلية للتشغيل الآلي من 304)، ألومنيوم 7075. خيارات وسطية جيدة. |

من خلال تصنيف المحرك الأساسي لمشروعك، يمكنك تضييق نطاق خيارات المواد وإجراء محادثة أكثر إنتاجية مع شريكك في التصنيع. في بعض الأحيان، يمكن لتعديل طفيف في التصميم أن يسمح باستخدام مادة أكثر قابلية للتصنيع، مما يوفر تكاليف كبيرة دون المساس بالوظيفة.

متى يجب التفكير في البدائل: التصنيع الآلي بالتفريغ الكهربائي (EDM)

في بعض الأحيان، يجعل مزيج المواد والهندسة المزيج من المواد والهندسة التصنيع الآلي باستخدام الحاسب الآلي التقليدي غير عملي. وينطبق هذا بشكل خاص على الميزات التي يستحيل على الأداة الدوارة إنشاؤها. وهنا يحين وقت البحث عن عمليات بديلة.

بالنسبة لتحديات التصنيع باستخدام الحاسب الآلي المعقدة، تُعد ماكينات التفريغ الكهربائي (EDM) أداة قوية في ترسانتنا. يستخدم EDM الشرر الكهربائي المتحكم فيه لتآكل المواد، مما يوفر مزايا فريدة من نوعها:

- تصنيع المواد فائقة الصلابة: يمكنها قطع أي مادة موصلة بغض النظر عن صلابتها. وهذا ما يجعلها مثالية للفولاذ المقوى للأدوات والتيتانيوم والسبائك الغريبة التي تتسم بالقسوة على أدوات القطع التقليدية.

- إنشاء زوايا داخلية حادة: أداة الطحن مستديرة، لذلك ستترك دائمًا نصف قطر في الزاوية الداخلية. يمكن لأداة EDM إنتاج زوايا داخلية حادة ومربعة تماماً.

- التصنيع الآلي الخالي من الإجهاد: نظرًا لأن القطب لا يلمس قطعة العمل فعليًا أبدًا، فلا توجد قوى قطع. وهذا يسمح بإنشاء جدران رقيقة للغاية وميزات دقيقة للغاية قد تتشوه أو تنكسر تحت ضغط الطحن.

يُعد إدراك حدود عملية ما ومعرفة متى يتم تطبيق عملية أخرى سمة مميزة لشريك التصنيع الحقيقي. بالنسبة لبعض الميزات المعقدة، فإن فرض حل باستخدام ماكينة التحكم الرقمي يكون أقل كفاءة وأكثر تكلفة من التحول إلى طريقة أكثر ملاءمة مثل EDM.

يُعد اختيار المواد قرارًا أساسيًا في التصنيع الآلي باستخدام الحاسب الآلي المعقد الذي يحدد التكلفة والمهلة الزمنية والجدوى الإجمالية. وتمثل الخصائص الرئيسية مثل الصلابة وقابلية التشغيل الآلي والتمدد الحراري تحديات فريدة من نوعها يجب إدارتها. يعد التوازن الاستراتيجي بين أداء المادة وسهولة تصنيعها آليًا أمرًا ضروريًا للنجاح. بالنسبة للتصميمات ذات المواد شديدة الصلابة أو الخصائص التي يستحيل طحنها، توفر العمليات البديلة مثل EDM مسار تصنيع أكثر فعالية وغالبًا ما يكون أكثر اقتصادًا.

نُهُج فعالة من حيث التكلفة للقطع المعقدة المُشكّلة باستخدام الحاسب الآلي.

هل تكافح للحفاظ على تكاليف التصنيع الآلي المعقدة باستخدام الحاسب الآلي من الارتفاع؟ هل تجد أن تحقيق الدقة العالية يعني في كثير من الأحيان التضحية بميزانيتك، مما يفرض عليك إجراء مقايضات صعبة في تصميمك؟

يكمن مفتاح الماكينات بنظام التحكم الرقمي المعقدة الفعالة من حيث التكلفة في التصميم الذكي للتصنيع (DFM). من خلال دمج الميزات، وتوحيد الأبعاد، وتقليل التفاوتات الضيقة، يمكنك تقليل وقت البرمجة والإعداد والتصنيع الآلي بشكل كبير، مما يقلل مباشرةً من تكلفة الوحدة دون المساس بالوظائف الأساسية.

التصميم الاستراتيجي للتصنيع (DFM)

أحد أكثر المجالات تأثيرًا للتحكم في التكاليف هو خلال مرحلة التصميم، قبل وقت طويل من وصول كتلة المعدن إلى الماكينة. ومن واقع خبرتنا في شركة PTSMAKE، فإن بعض المبادئ الأساسية لسوق دبي المالي تحقق باستمرار أكبر قدر من الوفورات في الأجزاء المعقدة.

دمج الميزات

بدلاً من تصميم مجموعة من الأجزاء البسيطة المتعددة التي تحتاج إلى التجميع معًا، فكر فيما إذا كان من الممكن دمجها في مكون واحد أكثر تعقيدًا. على الرغم من أن الجزء الفردي قد يبدو أكثر تعقيدًا، إلا أن هذا النهج يلغي التكاليف المرتبطة بإنتاج مكونات متعددة، وإدارة فاتورة مواد أكبر، والأهم من ذلك، العمالة والوقت اللازمين للتجميع. ويمكنه أيضًا تحسين القوة والدقة الإجمالية للمنتج النهائي من خلال إزالة نقاط الفشل المحتملة أو عدم التوافق بين الأجزاء المنفصلة.

قوة التوحيد القياسي

يحب المهندسون الإبداع، ولكن عندما يتعلق الأمر بالتكلفة، فإن التوحيد القياسي هو أفضل صديق لك. إن الالتزام بأحجام الحفر القياسية ومواصفات اللولب وأنصاف أقطار الأدوات يعني أنه يمكننا استخدام أدوات جاهزة. في كل مرة يتطلب التصميم أداة مخصصة، فإن ذلك يضيف تكلفة ومهلة لشراء الأدوات وإجراءات الإعداد الفريدة. على سبيل المثال، يعد تصميم الجيوب بأنصاف أقطار زوايا تتطابق مع أحجام الماكينات الطرفية القياسية (على سبيل المثال، 3 مم، 6 مم، 10 مم) أكثر كفاءة بكثير من تحديد نصف قطر غير قياسي 4.75 مم يتطلب أداة مخصصة أو عملية تصنيع أبطأ. هذه التفاصيل التي تبدو صغيرة لها تأثير كبير على وقت الدورة الإجمالي.

التفاوتات المسموح بها: محرك التكلفة الخفي

ربما تكون التفاوتات الضيقة غير الضرورية هي أكبر مساهم منفرد في تضخم التكاليف في التصنيع الآلي باستخدام الحاسب الآلي المعقد. يجب التشكيك في كل بُعد على الرسم: "هل هو حقًا أن تكون بهذه الدقة؟" العلاقة بين التفاوت المسموح به والتكلفة ليست علاقة خطية؛ إنها علاقة أسية. يمكن أن يؤدي تخفيف التفاوت المسموح غير الحرج إلى تقليل وقت التصنيع وتآكل الأدوات ومتطلبات الفحص بشكل كبير. الفهم الصحيح لما يلي تحديد الأبعاد الهندسية والمقايسة الهندسية8 يساعد في تحديد الميزات المهمة وغير المهمة بوضوح.

يوضح الجدول أدناه، استنادًا إلى بيانات من المشاريع التي تعاملنا معها، كيف يؤثر تشديد التفاوتات المسموح بها على جهد التصنيع الآلي.

| مستوى التحمل | وقت التصنيع النسبي | تأثير التكلفة النسبية |

|---|---|---|

| قياسي (± 0.1 مم) | 1x | القاعدة |

| ضيقة (± 0.025 مم) | 2.5x | زيادة كبيرة |

| ضيق جداً (± 0.01 مم) | 5x+ | الزيادة الأسية |

كما ترى، فإن مجرد طلب دقة أعلى حيث لا تكون مطلوبة من الناحية الوظيفية يمكن أن يضاعف تكاليفك مرتين أو ثلاث مرات.

الموازنة بين التعقيد والحجم والتكلفة

يتطلب اتخاذ قرارات مستنيرة أثناء مرحلة التصميم فهمًا واضحًا للمفاضلة بين ثلاثة عوامل أساسية: مدى تعقيد الجزء الخاص بك، والحجم الذي تنوي إنتاجه، وتكلفة الوحدة الناتجة. هذه العناصر مترابطة، وغالبًا ما يؤثر تحسين أحدها على العناصر الأخرى.

العلاقة بين التعقيد والتكلفة

مع زيادة تعقيد الجزء - من خلال الأشكال الهندسية المعقدة، أو الأسطح المتعددة، أو الحاجة إلى التصنيع الآلي خماسي المحاور - ترتفع تكلفة الجزء الواحد بطبيعة الحال. ويرجع ذلك إلى عدة عوامل:

- وقت البرمجة: تتطلب الأجزاء الأكثر تعقيدًا وقتًا أطول بكثير لبرمجة CAM.

- الإعداد والتركيب: قد تكون هناك حاجة إلى تركيبات مخصصة لتثبيت القطعة بشكل آمن ودقيق لمختلف العمليات.

- وقت التصنيع: غالبًا ما تتطلب الميزات المعقدة سرعات قطع أبطأ، وأدوات أصغر، والمزيد من إعادة وضع الماكينة، وكل ذلك يطيل زمن الدورة لكل جزء.

- الفحص: يتطلب التحقق من الأشكال الهندسية المعقدة والتفاوتات الصارمة مزيدًا من معدات الفحص المتقدمة (مثل CMM) ومزيدًا من الوقت من فنيي مراقبة الجودة.

بالنسبة للنماذج الأولية وعمليات التشغيل منخفضة الحجم، تتوزع هذه التكاليف الأولية على عدد قليل جدًا من الوحدات، مما يجعل تكلفة الجزء الواحد مرتفعة جدًا.

كيف يغير حجم الإنتاج المعادلة

تلعب وفورات الحجم دورًا كبيرًا في الماكينات بنظام التحكم الرقمي المعقدة. في حين أن تكاليف الإعداد والبرمجة الأولية مرتفعة، إلا أنها نفقات لمرة واحدة. ومع زيادة حجم الإنتاج، يتم استهلاك هذه التكاليف عبر عدد أكبر من القطع، مما يؤدي إلى انخفاض تكلفة الوحدة بشكل كبير.

يوضح هذا الجدول تفصيلاً مبسطاً لكيفية تأثير الحجم على توزيع التكلفة:

| حجم الإنتاج | تأثير تكلفة الإعداد | تأثير تكلفة التصنيع الآلي | تكلفة الوحدة |

|---|---|---|---|

| 1-10 أجزاء (نموذج أولي) | عالية جداً | عالية | عالية جداً |

| 100-500 قطعة (منخفضة الفولت) | متوسط | متوسط | معتدل |

| أكثر من 1000 قطعة (إنتاج) | منخفضة | مُحسّن | منخفضة |

بالنسبة للمشاريع ذات الحجم الكبير، قد يكون الاستثمار في تركيبات أكثر تقدمًا أو أدوات محسّنة تقلل من زمن الدورة، وهي استراتيجية غير منطقية بالنسبة لعدد قليل من القطع، وذلك بالنسبة للمشاريع ذات الحجم الكبير.

اتخاذ قرارات مستنيرة في وقت مبكر

أفضل وقت لتحقيق التوازن بين هذه العوامل هو في بداية عملية التصميم. هذا هو المكان الذي توفر فيه الشراكة مع شركة مصنعة مثل PTSMAKE في وقت مبكر قيمة هائلة. قبل وضع اللمسات الأخيرة على التصميم، اطرح أسئلة مهمة:

- هل كل ميزة في هذا الجزء ضرورية من الناحية الوظيفية؟

- هل يمكن تخفيف هذا التحمل دون التأثير على الأداء أو الملاءمة؟

- هل هناك هندسة أبسط يمكن أن تحقق نفس النتيجة؟

- كيف سيؤثر حجم الإنتاج المتوقع على اختياراتي للمواد والتصميم؟

من خلال الإجابة عن هذه الأسئلة، يمكنك توجيه تصميمك نحو حل لا يكون عمليًا فحسب، بل محسنًا لكفاءة التصنيع منذ البداية.

باختصار، لا يتعلق تحقيق الماكينات بنظام التحكم الرقمي المعقدة الفعالة من حيث التكلفة بقطع الزوايا بقدر ما يتعلق باتخاذ قرارات ذكية ومستنيرة مقدمًا. من خلال تطبيق مبادئ سوق دبي المالي مثل دمج الميزات، واستخدام الأبعاد القياسية، والتقييم النقدي لكل تفاوت متساوٍ، يمكنك خفض النفقات. كما أن فهم المفاضلة بين التعقيد وحجم الإنتاج يمكّنك من تصميم الأجزاء التي تتناسب مع ميزانيتك واحتياجات الأداء. يعد التعاون المبكر مع شريكك في التصنيع أمرًا بالغ الأهمية لتحقيق هذه الوفورات الكبيرة وضمان نجاح المشروع.

أخطاء التصميم الشائعة التي يجب تجنبها في التصنيع باستخدام الحاسب الآلي المعقد؟

هل سبق لك أن صممت جزءًا معقدًا بدا مثاليًا في التصميم بمساعدة الحاسوب، فقط لتواجه ارتفاعًا كبيرًا في تكاليف الإنتاج أو تأخيرات غير متوقعة؟ غالباً ما تكمن المشكلة في تفاصيل التصميم الصغيرة التي يتم تجاهلها قبل بدء التصنيع.

تتضمن الأخطاء الأكثر شيوعًا في التصنيع الآلي المعقد باستخدام الحاسب الآلي المبالغة في تحديد التفاوتات المسموح بها، وتصميم ميزات يصعب أو يستحيل تصنيعها آليًا، وإهمال الوصول إلى الأدوات. يؤدي تصحيح هذه الأخطاء مبكرًا إلى تحسين قابلية التصنيع وتقليل التكاليف وضمان جودة أعلى للجزء النهائي.

التكلفة العالية للدقة غير الضرورية

واحدة من أكثر المشكلات التي نراها في المشاريع في PTSMAKE هي الإفراط في تحديد مواصفات التفاوتات المسموح بها. فغالبًا ما يطبق المهندسون، الذين يهدفون إلى الكمال، تفاوتات تفاوتات ضيقة للغاية عبر جزء كامل. في حين أن الدقة هي الهدف من التصنيع الآلي باستخدام الحاسب الآلي المعقد، لا تتطلب كل ميزة نفس المستوى من الدقة. يمكن أن يؤدي تطبيق تفاوت تفاوت تفاوت تفاوت شامل يبلغ ± 0.001 بوصة على الأسطح غير الحرجة إلى تضخيم التكاليف بشكل كبير دون إضافة أي قيمة وظيفية.

لماذا يحدث ذلك؟ يتطلب تحقيق تفاوتات أكثر دقة إعدادات أكثر دقة، وسرعات أبطأ للماكينة، وأدوات متخصصة، وعمليات مراقبة جودة أكثر كثافة. على سبيل المثال، قد تكون عملية التفريز القياسية سريعة وفعالة من حيث التكلفة، ولكن قد يتطلب الحفاظ على تفاوتات تفاوتات ضيقة للغاية خطوة طحن نهائية أو جولات فحص متعددة باستخدام أدوات متقدمة علم القياس9 المعدات. يُترجم هذا الوقت الإضافي للماكينة والعمالة الإضافية مباشرةً إلى تكاليف أعلى ومهل زمنية أطول. المفتاح هو تطبيق التفاوتات الضيقة فقط عندما تكون ضرورية من الناحية الوظيفية - مثل أسطح التزاوج أو تجاويف المحامل أو ميزات المحاذاة الحرجة. أما بالنسبة لجميع الأسطح الأخرى، فإن تحديد تفاوتات تفاوت قياسية أكثر مرونة سيجعل إنتاج الجزء أكثر اقتصادًا بشكل كبير.

تصميم الميزات التي تتحدى الفيزياء

هناك عقبة شائعة أخرى تتمثل في تصميم ميزات ممكنة نظريًا في بيئة التصميم بمساعدة الحاسوب ولكن من غير العملي أو المستحيل إنشاؤها على ماكينة بنظام التحكم الرقمي. غالبًا ما تتجاهل هذه التصميمات القيود المادية لأدوات القطع وحركية الماكينة.

زوايا داخلية حادة غير واقعية

مثال كلاسيكي هو تصميم زوايا داخلية حادة بزاوية 90 درجة. تكون ماكينات التفريز الطرفية القياسية أسطوانية، مما يعني أنها ستترك دائمًا نصف قطر في الزاوية الداخلية. من المستحيل إنشاء زاوية حادة تمامًا باستخدام أداة تفريز قياسية. وعلى الرغم من أن تقنيات مثل EDM (التفريغ الكهربائي) يمكنها تحقيق ذلك، إلا أنها تضيف عملية منفصلة ومكلفة تمامًا. النهج الأفضل بكثير هو تصميم نصف قطر صغير أو شريحة في جميع الزوايا الداخلية. يجب أن يكون نصف القطر أكبر قليلاً من نصف قطر أداة القطع التي تنوي استخدامها.

مشكلة الجيوب الضيقة والعميقة

كما تمثل الجيوب أو القنوات العميقة والضيقة تحديًا كبيرًا. يتطلب تصنيع هذه الميزات أداة قطع طويلة ورفيعة. تكون هذه الأدوات عرضة للانحراف والاهتزاز (الرفرفة) والكسر، وكلها عوامل تؤثر على تشطيب السطح ودقة الأبعاد. كقاعدة عامة، يجب ألا يزيد عمق الجيب عن أربعة إلى ستة أضعاف قطر أداة القطع. إذا كان الجيب العميق أمرًا لا مفر منه، ففكر في بدائل تصميمية مثل توسيع الجيب للسماح باستخدام أداة أكثر قوة أو تصميم الجزء كمكونين منفصلين يمكن تجميعهما لاحقًا.

| الخطأ الشائع | لماذا هي مشكلة | البديل القابل للتصنيع |

|---|---|---|

| التفاوتات الضيقة الشاملة | يزيد من وقت الماكينة، وتآكل الأدوات، وتكاليف الفحص. | تطبيق التفاوتات الضيقة على الميزات الحرجة فقط. |

| زوايا داخلية حادة | الأدوات القياسية مستديرة؛ تتطلب عملية ثانوية ومكلفة. | تصميم نصف قطر صغير (فيليه) في جميع الزوايا الداخلية. |

| جيوب عميقة وضيقة | يؤدي انحراف الأداة والاهتزاز إلى سوء التشطيب وعدم الدقة. | توسيع الجيب أو تقليل نسبة العمق إلى القطر. |

نسيان الأداة اللازمة للوصول إلى هناك

تكون الميزة المصممة بشكل جميل عديمة الفائدة إذا لم تتمكن أداة القطع من الوصول إليها فعليًا لتصنيعها. يعد الوصول إلى الأداة جانبًا أساسيًا من جوانب التصميم من أجل التصنيع (DFM) الذي يسهل التغاضي عنه بشكل مدهش، خاصة في الأجزاء ذات الأشكال الهندسية المعقدة. يجب أن يكون لكل سطح يحتاج إلى التصنيع آليًا مسار واضح وخالٍ من العوائق لأداة القطع وحاملها.

الملامح الخفية والقطع السفلية المزعجة

قد يكون من المستحيل تشغيل الملامح الموجودة في التجاويف العميقة أو المحجوبة بجدران أخرى باستخدام إعدادات قياسية ثلاثية المحاور أو حتى خماسية المحاور. ومن الأمثلة الشائعة على ذلك القطع السفلية، وهي ميزة لا يمكن تشكيلها آليًا من أعلى إلى أسفل. في حين أن الأدوات الخاصة مثل قواطع المصاصة أو قواطع الفتحة T يمكن أن تخلق بعض القطع السفلية، إلا أن لها قيودًا وتضيف تعقيدًا وتكلفة كبيرة. في العديد من المشاريع السابقة، وجدنا أنه من الأكثر فعالية إعادة تصميم الجزء لإزالة القطع السفلية. قد يتضمن ذلك تقسيم مكون واحد معقد إلى جزأين أبسط يتم تثبيتهما معًا فيما بعد. لا يحل هذا النهج مشكلة الوصول فحسب، بل غالبًا ما يبسط عملية التصنيع بأكملها.

مخاطر الجدران الرقيقة والميزات الفوضوية

هناك مشكلة أخرى متعلقة بالوصول وهي تصميم جدران رقيقة للغاية. حيث تفتقر الجدران الرقيقة إلى الصلابة ويمكن أن تهتز أو تنحرف تحت ضغط أداة القطع، مما يؤدي إلى عدم دقة الأبعاد وضعف تشطيب السطح. وفي بعض الحالات، يمكن أن تنكسر أثناء التشغيل الآلي. نوصي عادةً بحد أدنى لسُمك الجدار بناءً على المادة والحجم الكلي للجزء، ولكن نقطة البداية الجيدة هي تجنب الجدران الأقل سمكًا من 0.8 مم (0.03 بوصة) للمعادن. وبالمثل، فإن وضع الملامح قريبة جدًا من بعضها البعض يمكن أن يمنع الأداة من التركيب بينها. اترك دائمًا خلوصًا كافيًا حول الملامح لاستيعاب قطر أداة القطع وحاملها. يعد التفكير في مسار الأداة أثناء مرحلة التصميم أمرًا بالغ الأهمية لتحقيق نتائج ناجحة في التصنيع الآلي المعقد باستخدام الحاسب الآلي.

| مشكلة الوصول | تحدي التصنيع الآلي | حل التصميم |

|---|---|---|

| الميزات المعوقة | لا يمكن للأداة الوصول إلى السطح لقطعه. | ضمان مسار واضح للأداة؛ تبسيط الهندسة. |

| القطع السفلية | يتطلب أدوات خاصة ومكلفة ومسارات ماكينات معقدة. | إعادة التصميم لإزالة القطع السفلي أو تقسيم الجزء. |

| جدران رقيقة | الاهتزاز، والانحراف، والكسر المحتمل أثناء التصنيع الآلي. | زيادة سُمك الجدار من أجل الصلابة. |

| الميزات المزدحمة | لا توجد مساحة كافية لتناسب الأداة بين الميزات. | قم بزيادة المسافات بين الملامح المتجاورة. |

يعد تجنب أخطاء التصميم الشائعة أمرًا بالغ الأهمية للتصنيع الآلي المعقد باستخدام الحاسب الآلي بكفاءة. من خلال تحديد التفاوتات المسموح بها عند الضرورة فقط، يمكنك تقليل التكاليف بشكل كبير. كما أن تصميم ميزات قابلة للتصنيع، مثل إضافة أنصاف أقطار إلى الزوايا الداخلية وتجنب الجيوب العميقة والضيقة، يمنع التأخير في الإنتاج. والأهم من ذلك، فإن مراعاة الوصول إلى الأداة دائمًا يضمن إمكانية إنشاء تصميمك فعليًا. يؤدي التفكير في عملية التصنيع منذ البداية إلى قطع أفضل وأكثر فعالية من حيث التكلفة وتجربة إنتاج أكثر سلاسة.

إرشادات التصميم للمهندسين: ضمان قابلية التصنيع والأداء.

هل سبق أن انتهيت من تصميم جزء معقد، لتفاجأ بتسعيرة تصنيع عالية غير متوقعة أو تقرير يفيد بأنه غير قابل للتصنيع؟ هذه الفجوة بين التصميم والواقع تسبب تأخيرات محبطة وتجاوزات في الميزانية.

لضمان قابلية التصنيع والأداء في الماكينات بنظام التحكم الرقمي المعقدة، يجب على المهندسين دمج مبادئ التصميم من أجل التصنيع (DFM)، والتعاون مع الموردين في وقت مبكر، واستخدام المحاكاة والنماذج الأولية للتحقق من صحة التصميمات قبل الالتزام بالإنتاج على نطاق واسع.

المبادئ الأساسية لسوق دبي المالي للأجزاء المعقدة

التصميم من أجل التصنيع (DFM) هو ممارسة تصميم المنتجات بطريقة تجعلها سهلة وفعالة من حيث التكلفة لتصنيعها. بالنسبة للتصنيع الآلي المعقد باستخدام الحاسب الآلي، لا يعني ذلك تبسيط التصميم إلى حد المساس بوظيفته. بل يعني بدلاً من ذلك، اتخاذ خيارات ذكية تحترم حقائق عملية التصنيع الآلي. يتعلق الأمر بالعمل مع العملية وليس ضدها. في المشاريع السابقة في شركة PTSMAKE، رأينا كيف يمكن أن تؤدي تعديلات سوق دبي المالي الصغيرة إلى توفير كبير في التكلفة والوقت دون تغيير الأداء الأساسي للجزء.

التحمل الواعي

لا يحتاج كل سطح إلى تفاوت حاد للغاية. يعد التفاوت المفرط أحد أكثر العوامل شيوعًا للتكلفة غير الضرورية. تتطلب التفاوتات المسموح بها الأكثر دقة إعدادات أكثر دقة للماكينة، وسرعات قطع أبطأ، وتغييرات أكثر تواترًا للأدوات، وفحصًا مكثفًا للجودة. المفتاح هو تطبيق التفاوتات المسموح بها المشددة فقط عندما تكون حرجة من الناحية الوظيفية. بالنسبة للخصائص غير الحرجة، يمكن أن يؤدي استخدام التفاوتات المسموح بها القياسية إلى تقليل وقت التصنيع الآلي والتكلفة بشكل كبير. لقد وجدنا أن تخفيف التفاوت المسموح به من ± 0.01 مم إلى ± 0.05 مم على سطح غير متزاوج يمكن أن يقلل أحيانًا من تكلفة هذه الميزة المحددة إلى النصف.

الوصول إلى الأدوات وأنصاف الأقطار

فكر في كيفية وصول أداة القطع فعليًا إلى المواد التي تحتاج إلى إزالتها. تمثل الجيوب العميقة ذات الزوايا الداخلية الصغيرة تحديًا كلاسيكيًا. تكون ماكينات التفريز الطرفية القياسية مستديرة، لذلك ستترك دائمًا نصف قطر في الزاوية الداخلية. من المستحيل تحديد زاوية داخلية حادة تمامًا بزاوية 90 درجة بدون عمليات ثانوية مثل EDM. بدلاً من ذلك، صمم الزوايا الداخلية بنصف قطر أكبر قليلاً من نصف قطر أداة القطع. من القواعد الأساسية الجيدة أن يكون نصف قطر الزاوية على الأقل 1/8 من عمق التجويف. يسمح ذلك بأداة أكثر صلابة وأقصر مما يقلل من الرفرفة ويحسن من تشطيب السطح. تحديد الأبعاد الهندسية والمقايسة الهندسية10 هي اللغة المستخدمة لتعريف هذه الميزات بدقة.

سمك الجدار ونسب السمات

بالنسبة للقِطع التي تتطلب إزالة المواد على نطاق واسع، يمكن أن تكون الجدران الرقيقة مشكلة. فهي عرضة للاهتزاز (الثرثرة) أثناء التصنيع الآلي، مما قد يؤدي إلى سوء تشطيب السطح وعدم دقة الأبعاد. ويمكن أن تتشوه أيضًا بسبب الضغوط التي تحدث أثناء العملية.

| الميزة | المبدأ التوجيهي الموصى به | السبب |

|---|---|---|

| الحد الأدنى لسُمك الجدار | > 0.8 مم للمعادن، > 1.5 مم للبلاستيك | يمنع الاهتزاز والالتواء وكسر الأدوات. |

| نسبة عمق الحفرة إلى قطرها | < 10:1 | تسبب الثقوب العميقة مشاكل في تفريغ البُرادة وتدفق سائل التبريد. |

| نسبة العرض إلى الارتفاع (الارتفاع: العرض) للميزات | < 4:1 | الملامح الطويلة والرفيعة غير مستقرة ويصعب تشغيلها آليًا بدقة. |

يؤدي اتباع هذه الإرشادات إلى إنشاء جزء أكثر قوة يمكنه تحمل قوى التصنيع الآلي باستخدام الحاسب الآلي المعقد.

قيمة التعاون والتحقق من الصحة

التصميم الرائع على الورق هو نصف المعركة فقط. فتحويل هذا التصميم إلى واقع ملموس بكفاءة يتطلب العمل الجماعي والتحقق منه. تضمنت أنجح المشاريع التي عملت عليها شراكة قوية بين مهندس التصميم وفريق التصنيع منذ البداية. يكشف هذا النهج التعاوني عن المشكلات المحتملة قبل وقت طويل من تحولها إلى مشاكل باهظة الثمن على أرضية الورشة. إنه يحول عملية التصنيع من مجرد خدمة بسيطة إلى ميزة استراتيجية.

المشاركة المبكرة للموردين (ESI)

لا تنتظر حتى يصبح تصميمك "نهائيًا" للتحدث مع شريكك في التصنيع. يوفر إشراك مورد مثل PTSMAKE خلال المرحلة التصورية إمكانية الوصول إلى ثروة من الخبرة العملية. يمكننا مراجعة تصميماتك الأولية وتقديم ملاحظات حول اختيار المواد، واستراتيجيات التفاوت وهندسة السمات التي يمكن أن تحسن قابلية التصنيع. على سبيل المثال، أحضر لنا أحد العملاء ذات مرة تصميمًا لمبيت من الألومنيوم يتطلب طحنًا عميقًا. من خلال اقتراح تغيير طفيف على أنصاف أقطار الزوايا الداخلية وإضافة زاوية السحبلقد ساعدناهم في تقليل وقت التصنيع المتوقع بأكثر من 301 تيرابايت و11 تيرابايت، وهو توفير ذهب مباشرةً إلى صافي أرباحهم. يعد هذا الحوار المبكر أمرًا بالغ الأهمية لتحسين القِطع المخصصة للتصنيع الآلي المعقد باستخدام الحاسب الآلي.

النماذج الأولية للتحقق المادي

المحاكاة قوية، ولكن لا شيء يضاهي الإمساك بجزء مادي بين يديك. النماذج الأولية هي خطوة أساسية للتحقق من الصحة. فهي تسمح لك بما يلي:

- اختبار الشكل والملاءمة: تحقق من كيفية تفاعل الجزء الخاص بك مع المكونات الأخرى في التجميع.

- التحقق من صحة اختيار المواد: تأكد من أن المادة المختارة تفي بالمتطلبات الوظيفية للقوة والوزن والمتانة.

- إجراء الاختبار الوظيفي: إخضاع الجزء لظروف العالم الحقيقي للتحقق من أدائه قبل الاستثمار في أدوات الإنتاج.

غالبًا ما نوصي بعملية النماذج الأولية متعددة المراحل. ابدأ بنموذج مطبوع ثلاثي الأبعاد منخفض التكلفة لإجراء فحوصات أولية للشكل والملاءمة، ثم انتقل إلى نموذج أولي وظيفي مُشكّل باستخدام الحاسب الآلي باستخدام مواد الإنتاج النهائية. هذا النهج التكراري يقلل من مخاطر المشروع بأكمله.

استخدام المحاكاة للتنبؤ بالنتائج

قبل قطع أي مادة، يمكن أن توفر برامج المحاكاة رؤى مذهلة. يمكن أن يتنبأ تحليل العناصر المحدودة (FEA) بكيفية تفاعل الجزء مع الإجهاد والاهتزاز والأحمال الحرارية، مما يساعدك على تحسين التصميم من أجل القوة مع تقليل الوزن. تُظهر محاكاة التصنيع بمساعدة الحاسوب (CAM) مسارات الأدوات الدقيقة التي ستتبعها ماكينة التحكم الرقمي باستخدام الحاسوب. نستخدم هذا داخليًا لتحديد التصادمات المحتملة للأدوات، وتقدير أزمنة الدورات، والتأكد من قدرة الماكينة على إنشاء كل ميزة كما تم تصميمها. بالنسبة للمهندسين، يمكن أن يؤدي تزويد الشركة المصنعة بنتائج محاكاة التصنيع بمساعدة الحاسوب إلى تسريع عملية التغذية الراجعة لسوق دبي المالي.

يتوقف إتقان تصميم الماكينات بنظام التحكم الرقمي المعقدة على اتباع نهج عملي وتطلعي. ويتعلق الأمر باتخاذ خيارات ذكية تستند إلى مبادئ سوق دبي المالي، مثل التسامح الواعي والهندسة الملائمة للأدوات. والأهم من ذلك، يتضمن تحويل علاقة التصنيع إلى شراكة من خلال التعاون المبكر مع الموردين. ومن خلال التحقق من صحة تصميماتك من خلال عمليات المحاكاة والنماذج الأولية المادية، فإنك تسد الفجوة الحرجة بين المفهوم والمنتج النهائي عالي الأداء والفعال من حيث التكلفة، مما يضمن أن تصبح رؤيتك حقيقة قابلة للتصنيع.

أطلق العنان لنجاح التصنيع الآلي باستخدام الحاسب الآلي المعقد مع خبرة PTSMAKE

هل أنت مستعد لإتقان التصنيع الآلي المعقد باستخدام الحاسب الآلي وتحسين مشروعك التالي؟ أرسل طلبك إلى PTSMAKE اليوم واستمتع بالدقة والكفاءة والدعم المتخصص من النموذج الأولي إلى الإنتاج. يساعد المتخصصون لدينا في تقليل التكاليف وتقديم نتائج استثنائية لأصعب تحديات التصنيع التي تواجهك - دعنا نبدأ!

انقر لفهم كيف تؤثر محاور الماكينة بشكل مباشر على تعقيد تصميم الجزء الخاص بك وتكلفته. ↩

تعلّم كيف يمكن أن يؤدي اختيار مرجع المسند الصحيح إلى تبسيط عملية التصنيع الآلي بشكل كبير وتحسين دقة القِطع النهائية. ↩

تعرّف على الفيزياء الكامنة وراء اهتزاز هذه الأداة الضارة وكيفية التخفيف من حدتها في تصميماتك. ↩

تعرّف على كيفية تأثير هذا المبدأ الهندسي على متانة القِطع وكيفية تصميمها في مواجهته. ↩

فهم كيف يضمن تحديد واستخدام المساند بشكل صحيح دقة القِطع في جميع عمليات التصنيع. ↩

تعرّف على المزيد عن علم القياس وكيف يضمن مطابقة أجزائك للمواصفات الدقيقة. ↩

افهم كيف تؤثر هذه الخاصية المهمة على الدقة واستكشف استراتيجيات إدارتها في تصميماتك. ↩

تعلّم استخدام هذه اللغة الرمزية في الرسومات الهندسية لتوصيل المتطلبات الوظيفية بدقة وتقليل غموض التصنيع. ↩

استكشف مبادئ علم القياس لفهم أفضل لكيفية قياس التفاوتات المسموح بها والتحقق منها في التصنيع الدقيق. ↩

استكشف GD&T لتتعلم كيفية تحديد وتوصيل هدف التصميم الوظيفي بدقة في رسوماتك الهندسية. ↩