إن تصنيع القِطع الكبيرة يجلب تحديات فريدة من نوعها يمكن أن تؤدي إلى تجاوز الجدول الزمني للمشروع والميزانية أو كسرهما. غالبًا ما تقصر عمليات التصنيع باستخدام الحاسب الآلي القياسية عند التعامل مع المكونات كبيرة الحجم، مما يؤدي إلى مشاكل في الدقة والتشويه الحراري وإعادة العمل المكلفة التي تؤخر جداول الإنتاج الحرجة.

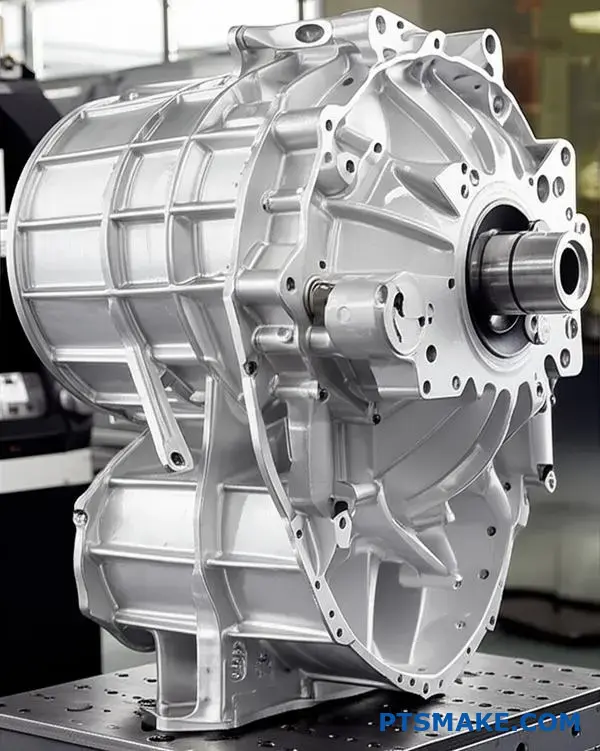

تتضمن الماكينات بنظام التحكم الرقمي للقطع الكبيرة معدات متخصصة، وتقنيات متقدمة متعددة المحاور، وإدارة حرارية دقيقة لتصنيع مكونات كبيرة الحجم ذات تفاوتات ضيقة في صناعات مثل الفضاء والدفاع والنفط والغاز.

إن تعقيد تصنيع القِطع الكبيرة يتجاوز مجرد توسيع نطاق العمليات القياسية. من تحديات مناولة المواد إلى متطلبات ضمان الجودة، يتطلب كل جانب دراسة متأنية وخبرة متخصصة. يساعدك فهم هذه العوامل على اتخاذ قرارات مستنيرة بشأن استراتيجية التصنيع واختيار الشركاء. دعني أطلعك على الصناعات الرئيسية، والتحديات التقنية، والحلول المبتكرة التي تحدد عمليات التصنيع الآلي للقطع الكبيرة الناجحة باستخدام ماكينات بنظام التحكم الرقمي.

التطبيقات الخاصة بالصناعة للتصنيع الآلي للقطع الكبيرة باستخدام الحاسب الآلي.

هل تساءلت يومًا كيف يتم تصنيع المكونات الضخمة ذات المهام الحرجة للصواريخ أو توربينات الرياح بدقة متناهية؟ يمكن لخلل واحد في هذه الأجزاء العملاقة أن يكون كارثياً.

تُعد الماكينات بنظام التحكم الرقمي للقطع الكبيرة هي عملية التصنيع الأساسية لقطاعات مثل الطيران والطاقة والدفاع. فهي تصنع مكونات كبيرة الحجم وعالية الدقة، من أجنحة الطائرات إلى شفرات التوربينات، مما يضمن السلامة الهيكلية والسلامة والكفاءة التشغيلية الضرورية لهذه القطاعات التي تتطلب الكثير من المتطلبات.

عندما نتحدث عن الماكينات بنظام التحكم الرقمي للقطع الكبيرة، فإن الأمر لا يتعلق فقط بالحجم. بل يتعلق بالحفاظ على الدقة المتناهية على الأسطح الضخمة والأشكال الهندسية المعقدة. في المشاريع السابقة في شركة PTSMAKE، وجدنا أن الصناعات التي لا تتسامح مطلقًا مع الأخطاء هي المحرك الأساسي لهذه التقنية. ومن أكثرها تطلباً صناعتا الطيران والنفط والغاز.

الفضاء الجوي: دفع حدود الدقة

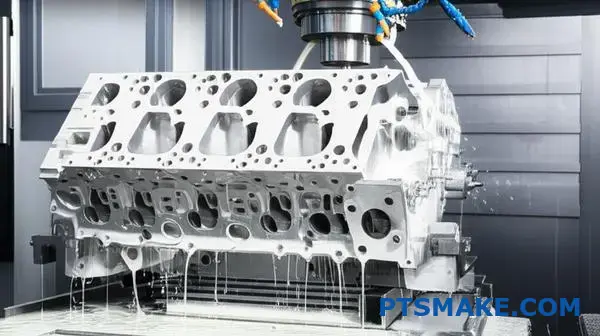

في صناعة الطيران، يعتبر وزن كل مكوّن وقوته في غاية الأهمية. ببساطة لا يوجد مجال للخطأ عندما تكون الأرواح على المحك. يُعد التصنيع الآلي للقطع الكبيرة باستخدام الحاسب الآلي ضروريًا لتصنيع المكونات التي تحدد سلامة الطائرة وأدائها.

المكونات والمواد الحرجة

فكّر في العناصر الهيكلية الرئيسية مثل أعمدة الأجنحة، وإطارات جسم الطائرة، ومكونات معدات الهبوط. فغالباً ما يتم تصنيعها من كتل واحدة ضخمة من مواد عالية القوة مثل التيتانيوم أو سبائك الألومنيوم. هذا النهج المترابط يخلق أجزاءً أقوى وأخف وزناً من التجميعات المصنوعة من قطع متعددة أصغر حجماً. والهدف هو التخلص من نقاط الفشل المحتملة مثل الوصلات أو اللحامات. ويمثل تحقيق التفاوتات الدقيقة المطلوبة عبر جزء قد يصل طوله إلى عدة أمتار تحديًا هندسيًا كبيرًا. إن أداة الماكينة الدقة الحجمية1 تصبح ذات أهمية قصوى في ضمان وجود كل ميزة في المكان الذي يجب أن تكون فيه بالضبط.

النفط والغاز: المتانة تحت الضغط الشديد

يعمل قطاع النفط والغاز في بعض أقسى البيئات في العالم، بدءًا من مواقع الحفر في أعماق البحار إلى منصات الحفر الصحراوية النائية. يجب أن تتحمل المكونات المستخدمة الضغط الهائل ودرجات الحرارة القصوى والمواد المسببة للتآكل. والفشل ليس خياراً، حيث يمكن أن يؤدي إلى كوارث بيئية وخسائر مالية هائلة.

المكونات التي تتحمل العناصر

وهنا يتم استخدام التصنيع الآلي للقطع الكبيرة باستخدام الحاسب الآلي لتصنيع مكونات قوية مثل مانعات الانفجار (BOPs)، وأجسام الصمامات الكبيرة الحجم، وأغطية المعدات تحت سطح البحر. وغالبًا ما تكون هذه الأجزاء مصنوعة من مواد صلبة مثل الفولاذ المقاوم للصدأ أو السبائك القائمة على النيكل مثل Inconel. وتضمن دقة التصنيع الآلي الدقة في التصنيع الآلي إحكام الإغلاق والتركيبات المثالية، وهي ضرورية لاحتواء السوائل والغازات عالية الضغط بأمان.

| الصناعة | المكوّن الرئيسي | المواد الأولية | التحدي الرئيسي |

|---|---|---|---|

| الفضاء الجوي | جناح سبار | تيتانيوم / سبائك الألومنيوم | نسبة عالية من القوة إلى الوزن |

| النفط والغاز | مانع الانفجار | فولاذ مقاوم للصدأ/إنكونيل | مقاومة التآكل والضغط |

| الفضاء الجوي | معدات الهبوط | فولاذ عالي القوة | مقاومة التعب والصدمات |

| النفط والغاز | الإسكان تحت سطح البحر | سبيكة أساسها النيكل | الختم والمتانة البيئية |

بالإضافة إلى قطاعي الطيران والطاقة، تُعد الحاجة إلى الأجزاء الكبيرة المُشغَّلة آلياً بدقة خيطاً مشتركاً في صناعات أساسية أخرى. إن مبادئ القوة والموثوقية والدقة لا تقل أهمية في مجالات الدفاع والنقل والطاقة المتجددة، حيث تشكل الآلات كبيرة الحجم العمود الفقري لبنيتنا التحتية وأمننا.

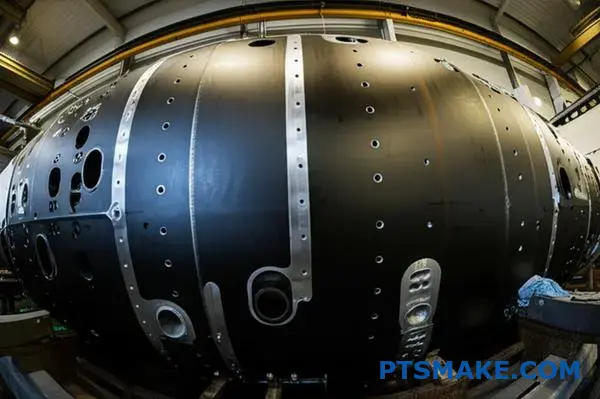

الدفاع والنقل: العمود الفقري للتنقل والأمن

في مجالي الدفاع والنقل الثقيل على حد سواء، يجب أن تكون المعدات مصممة لتحقيق أقصى درجات المتانة وعمر خدمة طويل. وغالباً ما تكون المكونات كبيرة وثقيلة وتتعرض للإجهاد والاهتزاز المستمر.

البناء من أجل القوة والموثوقية

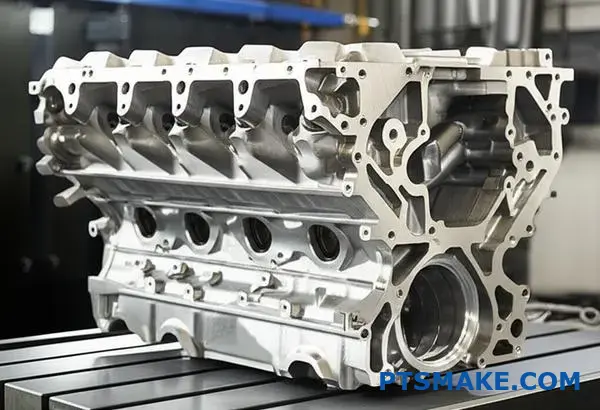

بالنسبة للتطبيقات الدفاعية، نرى استخدام التصنيع الآلي للقطع الكبيرة باستخدام الحاسب الآلي لإنتاج هياكل متجانسة للمركبات المدرعة أو المكونات الهيكلية المعقدة للغواصات. حيث تضمن الدقة تطابقاً مثالياً، وهو أمر بالغ الأهمية لسلامة الهيكل والحماية. وبالمثل، في مجال النقل، يتم تصنيع كتل المحركات الضخمة للقاطرات والسفن والشاحنات الثقيلة آليًا وفقًا لمعايير صارمة. وهذا يضمن الكفاءة والموثوقية على مدى ملايين الأميال. يمكن أن يؤدي عدم دقة صغيرة في كتلة محرك كبيرة إلى فشل سابق لأوانه ووقت تعطل مكلف.

الطاقة المتجددة: صناعة مستقبل مستدام

لقد أدى التحول إلى مصادر الطاقة المتجددة إلى زيادة الطلب على المكونات الكبيرة جدًا وعالية الدقة. ويمثل تصنيع أجزاء توربينات الرياح والسدود الكهرومائية تحديات فريدة من نوعها بسبب حجمها الهائل والحاجة إلى عقود من التشغيل الموثوق به.

مكونات من أجل كوكب أكثر اخضراراً

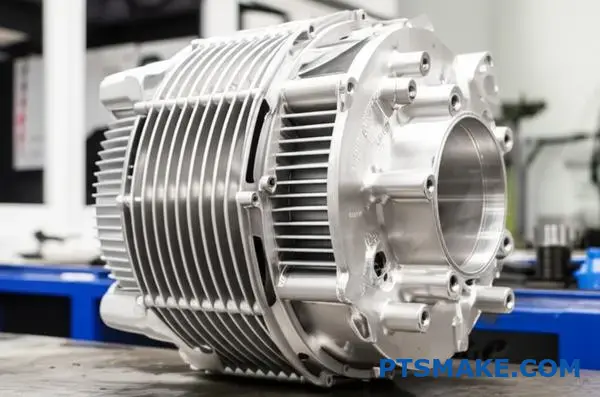

في PTSMAKE، عملنا بشكل متزايد في مشاريع في هذا القطاع. تتطلب توربينات الرياح مكونات ضخمة مثل المحاور، والأعمدة الرئيسية، وعلب علبة التروس. يمكن أن يبلغ قطر المحور، الذي يربط الشفرات بالتوربينات، عدة أمتار ويجب تشكيله بدقة فائقة لضمان التوازن والكفاءة الديناميكية الهوائية. ويمكن أن يؤدي أي خلل في التوازن إلى فشل كارثي. وبالمثل، فإن العدّادات والبوابات الخاصة بالسدود الكهرومائية هي أجزاء ضخمة ومعقدة يجب تشكيلها بشكل مثالي لزيادة توليد الطاقة إلى أقصى حد وتحمل القوة المستمرة للمياه.

| الصناعة | مثال للمكون | المتطلبات الرئيسية | تأثير الفشل |

|---|---|---|---|

| الدفاع | هيكل المركبة المدرعة | مقاومة المقذوفات | تعريض سلامة الطاقم للخطر |

| النقل والمواصلات | كتلة محرك القاطرة | قدرة تحمّل عالية | اضطراب سلسلة التوريد |

| الطاقة المتجددة | محور توربينات الرياح | التوازن الدوراني | فشل هيكلي كارثي |

| الطاقة المتجددة | عداء التوربينات الكهرومائية | الكفاءة الهيدروديناميكية | انخفاض توليد الطاقة |

من الطائرات التي تحلق على ارتفاع 30,000 قدم إلى التوربينات التي تسخّر طاقة الرياح، فإن التصنيع الآلي للقطع الكبيرة باستخدام الحاسب الآلي هو المحرك الخفي الذي يقود الصناعة الحديثة. فهي تتيح إنشاء مكونات ضخمة ومتجانسة حيث الدقة غير قابلة للتفاوض. تُعد هذه التقنية أساسية لضمان السلامة في مجال الطيران، والمتانة في قطاع النفط والغاز، والموثوقية في مجال الدفاع والطاقة المتجددة. ويظل التحدي الأساسي في جميع هذه المجالات هو نفسه: تحقيق تفاوتات ضيقة وهندسة معقدة على نطاق هائل.

تحديات المواد في التصنيع الآلي للقطع الكبيرة باستخدام الحاسب الآلي.

هل سبق لك أن واجهت مشروعًا يغير فيه الحجم الهائل للمواد الخام قواعد التصنيع الآلي تمامًا؟ إن التعامل مع قطعة عمل ضخمة يطرح تحديات فريدة من نوعها لا يمكن للعمليات القياسية معالجتها ببساطة، مما يعرضك لخطر التأخير والأخطاء المكلفة.

تنبع التحديات المادية الرئيسية في التصنيع الآلي للقطع الكبيرة باستخدام الحاسب الآلي من حجم الشُّغْلَة ووزنها والضغوط الداخلية. تتطلب هذه العوامل استراتيجيات فريدة للمناولة، والتثبيت، واختيار الأداة، خاصةً مع السبائك القاسية مثل التيتانيوم أو الفولاذ المقاوم للصدأ، لمنع التشوه وضمان الدقة.

معضلة الوزن والحجم

التحدي الأكثر إلحاحًا في التصنيع الآلي للقطع الكبيرة باستخدام الحاسب الآلي هو إدارة قطعة العمل نفسها. نحن لا نتحدث عن القِطع التي يمكنك رفعها باليد. فغالبًا ما تتطلب هذه الأجزاء رافعات علوية وأجهزة متخصصة لمجرد وضعها على سرير الماكينة. يمكن أن تتسبب الكتلة الهائلة في ترهل المادة تحت وزنها، وهي ظاهرة تعرف باسم الانحراف. إذا لم يتم دعمها بشكل صحيح، يمكن أن يؤدي هذا الانحراف إلى عدم الدقة التي تنتهك التفاوتات الضيقة. ويمثل التثبيت عقبة أخرى. فتطبيق القوة الكافية لتأمين كتلة متعددة الأطنان دون تشويه شكلها هو عملية توازن دقيقة. في PTSMAKE، غالبًا ما نقوم في شركة PTSMAKE بتصميم تركيبات مخصصة لكل مشروع واسع النطاق لتوفير دعم قوي في النقاط الحرجة، مما يضمن بقاء الجزء مستقرًا طوال دورة التصنيع بالكامل. يمكن القول إن هذا الإعداد الأولي هو أحد أهم مراحل النجاح.

الضغوط الداخلية والاستقرار المادي

الكتل الكبيرة من المعدن، سواءً كانت مسكوكة أو مصبوبة أو مدرفلة، ليست متجانسة تمامًا. فهي تحتوي على الإجهاد المتبقي2 من عملية التصنيع. عندما نقوم بتشغيل الماكينة بعيدًا عن المواد، فإننا نطلق هذه الطاقة المخزنة، ويمكن أن يلتوي الجزء أو يلتوي أو ينحني بطرق غير متوقعة. وهذه مشكلة كبيرة عندما تكون قد استثمرت بالفعل ساعات من وقت الماكينة. لمواجهة ذلك، غالبًا ما تكون عملية التصنيع الآلي متعددة المراحل ضرورية. قد تنطوي على تشغيل آلي خشن، متبوعًا بدورة معالجة حرارية لتخفيف الضغط، ثم تمريرات تشطيب نهائية. وهذا يضيف الوقت والتكلفة، ولكنه ضروري لتحقيق ثبات الأبعاد. إن تجاهل هذه القوى الداخلية هو مأزق شائع يمكن أن يحول قطعة عمل عالية القيمة إلى خردة باهظة الثمن.

خصائص المواد الرئيسية وتأثيرها

يملي اختيار المادة استراتيجية التصنيع بالكامل. تتصرف كل سبيكة بشكل مختلف تحت القاطع، خاصةً على نطاق واسع حيث يكون للحرارة وقت ومساحة أكبر للتراكم. إن فهم هذه الخصائص أمر أساسي. استنادًا إلى خبرتنا في المشروع، إليك تفصيل سريع للمواد الشائعة المستخدمة في تصنيع الأجزاء الكبيرة والتحديات المرتبطة بها.

| المواد | الممتلكات الرئيسية | تحدي التصنيع الآلي |

|---|---|---|

| التيتانيوم (Ti-6Al-4V) | قوة عالية بالنسبة للوزن وموصل حراري ضعيف | تراكم الحرارة الشديدة في الأداة، والتآكل السريع |

| الفولاذ المقاوم للصدأ (316L/17-4) | مقاومة عالية للتآكل، تصلب العمل | تصبح المادة أكثر صلابة كلما قمت بقصها |

| إنكونيل 718 | قوة ممتازة في درجات الحرارة العالية | تآكل شديد في الأدوات، يتطلب سرعات بطيئة للغاية |

| ألومنيوم (7075/6061) | خفيف الوزن وقابل للتشغيل الآلي الجيد | عرضة للتشويه ومشكلات التمدد الحراري |

ترويض السبائك القاسية في أشكال كبيرة

يمثل التصنيع الآلي للمواد الصعبة مثل التيتانيوم والسبائك الفائقة تحديًا على أي نطاق، ولكن بالنسبة للقطع الكبيرة، تتضاعف المشاكل. يولّد القطع الطويل والمستمر حرارة هائلة، ولأن هذه المواد موصّلات حرارية ضعيفة، تتركز هذه الحرارة على أداة القطع، مما يؤدي إلى تعطلها بسرعة. تدور الاستراتيجية هنا حول الإدارة الفعالة للحرارة.

إدارة الحرارة هي كل شيء

بالنسبة للتشكيل الكبير للتيتانيوم على سبيل المثال، لا يمكننا الاعتماد فقط على سائل التبريد بالغمر القياسي. نحن نستخدم أنظمة سائل التبريد عالي الضغط التي تنفث نفاثات من السوائل مباشرةً في منطقة القطع، مما يؤدي إلى إطفاء الحرارة قبل أن تتلف الأداة أو قطعة العمل. اختيار الأداة أمر بالغ الأهمية أيضًا. نحن نستخدم إدخالات ذات طلاءات محددة، مثل نيتريد التيتانيوم الألومنيوم (AlTiN)، والتي تشكل حاجزًا حراريًا وقائيًا. كما أننا نتحكم أيضًا في معلمات القطع بعناية - حيث يساعد إبطاء سرعة المغزل مع الحفاظ على معدل تغذية ثابت على تقليل توليد الحرارة ويسمح بالتشغيل الآلي المستقر والمتوقع. إنها عملية أبطأ، ولكنها الطريقة الوحيدة لضمان طول عمر الأداة وجودة القِطع.

استراتيجيات لمواد تصلب العمل

تتميز أنواع الفولاذ المقاوم للصدأ والسبائك مثل Inconel بخاصية صعبة: فهي تزداد صلابة كلما قمت بتشغيلها آليًا. ويُعرف ذلك باسم تصلب العمل. إذا قامت أداة القطع بالاحتكاك بالسطح بدلاً من قص المادة بشكل نظيف، فإنها تزيد من صلابة البقعة التي لمستها للتو، مما يجعل التمرير التالي أكثر صعوبة. يمكن أن يؤدي ذلك إلى حدوث رفرفة وتشطيب سطح رديء وأدوات مكسورة.

قاعدة "عدم السكن"

تتمثل القاعدة الذهبية لهذه المواد في إبقاء الأداة تعمل باستمرار وتتحرك إلى الأمام. نحن نبرمج مسارات أدواتنا لتجنب الثبات في مكان واحد. نستخدم معدلات تغذية قوية للبقاء تحت الطبقة المقواة سابقًا والقطع في المادة الأكثر ليونة في الأسفل. تُعد تقنيات مثل الطحن التروشويدي، حيث تقوم الأداة بسلسلة من القطع الدائري بدلاً من خط مستقيم، فعالة للغاية. ويحد هذا الأسلوب من زاوية اشتباك الأداة، مما يساعد على إدارة قوى القطع ويوفر فترة "تبريد" عندما تكمل الأداة كل حلقة، مما يطيل عمرها الافتراضي بشكل كبير. في عملنا في شركة PTSMAKE، أثبت اعتماد مسارات الأدوات المتقدمة هذه أنه يقلل من استهلاك الأدوات بهامش ملحوظ على المكونات الكبيرة المصنوعة من الفولاذ المقاوم للصدأ.

يتجاوز اختيار المواد للأجزاء الكبيرة خصائص الاستخدام النهائي؛ فهو يؤثر بشكل مباشر على عملية التصنيع بأكملها. تتطلب التحديات المتأصلة في الوزن والإجهاد الداخلي والتوصيل الحراري حلولاً متخصصة. بالنسبة للسبائك القاسية مثل التيتانيوم أو Inconel، فإن الاستراتيجيات الفعّالة التي تركز على إدارة الحرارة ومنع تصلب العمل غير قابلة للتفاوض. وباستخدام سائل تبريد عالي الضغط، وطلاءات أدوات محددة، ومسارات أدوات متطورة، يمكننا التغلب على هذه العقبات المادية لإنتاج مكونات كبيرة ودقيقة تلبي أكثر المواصفات تطلباً.

متطلبات الدقة والتسامح للمكونات الكبيرة.

هل فكرت من قبل كيف يمكن لانحراف أصغر من شعرة إنسان على مكون ضخم أن يتسبب في فشل كارثي للنظام؟ إن الضغط الذي يجب أن يكون صحيحاً هائلاً.

يُعد تحقيق التفاوتات الضيقة في المكونات الكبيرة أمرًا ضروريًا للوظائف والسلامة والتكامل. في التصنيع الآلي للأجزاء الكبيرة باستخدام الحاسب الآلي، تضمن الدقة ملاءمة الأجزاء بشكل مثالي، وتحملها للضغط التشغيلي، وأداءها بشكل موثوق، خاصةً في القطاعات الحرجة حيث يمكن أن يكون لأي فشل عواقب وخيمة.

عندما نتحدث عن المكونات كبيرة الحجم، فإن الدقة ليست مجرد مقياس للجودة؛ بل هي شرط أساسي للأداء والسلامة. يمكن أن يكون لعدم الدقة الطفيفة تأثير الدومينو، مما يتسبب في اختلال المحاذاة أو التآكل المبكر أو الفشل الكامل للتجميع بأكمله. وينطبق هذا الأمر بشكل خاص في الصناعات التي تكون فيها المخاطر أكبر.

الحاجة غير القابلة للتفاوض إلى الدقة

في قطاع الدفاع، يجب أن يفي أحد مكونات هيكل الغواصة أو هيكل الطائرة بالمواصفات الدقيقة. قد يؤدي الانحراف ولو ببضعة ميكرونات قليلة إلى الإضرار بالسلامة الهيكلية تحت الضغط الشديد أو قوى الجاذبية. وبالمثل، في صناعة النفط والغاز، تعمل مكونات معدات الحفر أو خطوط الأنابيب تحت ضغط هائل وفي بيئات قاسية. يمكن أن تؤدي الحافة التي لا تغلق بشكل مثالي بسبب خطأ في التفاوت المسموح به إلى تسربات كارثية. ونحن في شركة PTSMAKE، ندرك أنه بالنسبة لهذه التطبيقات، فإن "الإغلاق القريب بما فيه الكفاية" ليس خيارًا أبدًا. تعتمد وظيفة وسلامة المنتج النهائي كليًا على الدقة التي نحققها أثناء عملية التصنيع.

الطرق الأساسية لضمان الدقة

يمثل تحقيق هذه الدقة العالية على قطع العمل الكبيرة تحديًا معقدًا يتطلب مزيجًا من التكنولوجيا والاستراتيجية والخبرة. الأمر ليس بسيطًا مثل توسيع نطاق العملية لجزء أصغر.

المعالجة التزايدية

بدلاً من محاولة تصنيع جزء كامل دفعة واحدة، غالبًا ما نستخدم نهجًا تدريجيًا. ويتضمن ذلك تصنيع جزء من الجزء، والتوقف لقياس دقته والتحقق من دقته، ثم الانتقال إلى الجزء التالي. تساعد هذه الطريقة في التحكم في تراكم الحرارة والضغوط الداخلية داخل المادة، وكلاهما يمكن أن يشوه قطعة العمل ويدمر التفاوتات المسموح بها. إنها عملية منهجية تضمن الحصول على نتيجة مستقرة ويمكن التنبؤ بها لأي التصنيع الآلي للقطع الكبيرة باستخدام الحاسب الآلي المشروع.

أنظمة القياس المتقدمة

يتطلب التحقق من أبعاد جزء كبير معدات متخصصة. غالبًا ما تكون الفرجار والميكرومتر التقليدي غير كافية. نحن نعتمد على علم القياس3 أدوات لضمان تلبية عملنا لأدق المواصفات.

| نظام القياس | أفضل حالة استخدام للأجزاء الكبيرة | الميزة الرئيسية |

|---|---|---|

| ماكينة قياس الإحداثيات (CMM) | التحقق من الأشكال الهندسية الداخلية المعقدة وفحص الجزء النهائي. | دقة وتكرار عاليان للغاية. |

| أجهزة التتبع بالليزر | القياس أثناء العملية على أداة الماكينة نفسها. | قابلية النقل والقدرة على قياس أحجام كبيرة جدًا. |

| الماسحات الضوئية الضوئية المهيكلة | التقاط الشكل الهندسي الكامل للسطح لمقارنته بالتصميم بمساعدة الحاسوب. | سرعة وشمولية التقاط البيانات. |

توفر هذه الأنظمة البيانات التي نحتاجها لإجراء تعديلات في الوقت الفعلي والتأكد من أن المكون النهائي لا تشوبه شائبة.

بالإضافة إلى الأساليب الأساسية، ينطوي إتقان الدقة في التصنيع الآلي كبير الحجم على التغلب على التحديات المادية والبيئية الكبيرة. يتصرّف الجزء الذي يبلغ طوله عدة أمتار بشكل مختلف تمامًا على سرير الماكينة عن المكوّن الصغير. يصبح التفاعل بين الماكينة والمادة والبيئة أكثر وضوحًا بكثير.

التعامل مع الحقائق المادية للمقياس المادي

اثنان من أكبر العقبات التي نتعامل معها باستمرار هما التمدد الحراري واستقرار المواد. يمكن لهذه العوامل أن تخرب دقة الجزء بهدوء إذا لم يتم التحكم فيها بشكل صحيح.

إدارة الديناميكيات الحرارية

تتسبب الحرارة الناتجة عن عملية القطع في تمدد قطعة العمل وحتى الماكينة نفسها. في الجزء الكبير، يمكن أن يكون هذا التمدد كبيرًا، مما يؤدي بسهولة إلى دفع الميزة خارج نطاق التحمل. في مشاريعنا السابقة، وجدنا أن النهج متعدد الأوجه يعمل بشكل أفضل. ويشمل ذلك استخدام سائل تبريد عالي الضغط لتبديد الحرارة في مصدر القطع، والتشغيل الآلي في بيئة يتم التحكم في مناخها، وبرمجة فترات "التبريد" في دورة التشغيل الآلي للسماح للقطعة بالتطبيع.

ضمان ثبات المواد والتركيبات

يمكن أن يتسبب الوزن الهائل للمكونات الكبيرة في ترهلها أو تشوهها تحت تأثير جاذبيتها، وهي ظاهرة تعرف باسم الانحراف. الدعم المناسب أمر بالغ الأهمية. غالبًا ما يكون تصميم حل التثبيت المخصص هو الخطوة الأولى في مشروع كبير الحجم. يجب أن تثبت التَرْكِيبة الجزء بإحكام دون إحداث ضغوط جديدة.

| التحدي | استراتيجية التخفيف في PTSMAKE | النتيجة المتوقعة |

|---|---|---|

| انحراف الجزء | تركيبات دعم مخصصة، محاكاة FEA قبل التصنيع الآلي. | يحافظ على الثبات الهندسي طوال العملية. |

| تآكل الأدوات واهتزازها | استخدام أدوات القطع المتخصصة، وتحسين سرعات القطع/التغذية. | تشطيب سطح متناسق ودقة أبعاد متناسقة. |

| إجهاد المواد الداخلية | معالجات حرارية لتخفيف الإجهاد قبل التشغيل الآلي النهائي. | يمنع الجزء من الالتواء بعد فك تثبيته. |

العنصر البشري الذي لا غنى عنه

على الرغم من أهمية التكنولوجيا المتقدمة، إلا أن مهارة الميكانيكي هي التي تجمع كل شيء معًا. يدرك الميكانيكي المتمرس كيفية الاستماع إلى الماكينة، وقراءة العلامات الدقيقة لتآكل الأداة، وإجراء تعديلات دقيقة أثناء التشغيل. يمكنه توقع كيف ستتصرف مادة معينة وتكييف استراتيجية التصنيع وفقًا لذلك. في التصنيع الآلي للقطع الكبيرة باستخدام الحاسب الآليلا يمكن الاستغناء عن هذه الخبرة العملية. إنه مزيج من التكنولوجيا المتقدمة وخبرة فريقنا العميقة التي تتيح لنا بثقة تلبية متطلبات التحمل الأكثر تطلبًا.

وباختصار، يعد تحقيق تفاوتات دقيقة للمكونات الكبيرة شرطًا أساسيًا لضمان السلامة والأداء الوظيفي في الصناعات الحرجة. يعتمد النجاح على نهج استراتيجي يتضمن المعالجة التدريجية واستخدام أنظمة قياس متقدمة. علاوةً على ذلك، يتطلب التغلب على التحديات الفيزيائية مثل التمدد الحراري وتشوه المواد تخطيطًا دقيقًا واستراتيجيات قوية. وفي نهاية المطاف، فإن خبرة الميكانيكيين المهرة هي ما يجمع بين التكنولوجيا والتقنية لتوفير الدقة اللازمة في كل مشروع واسع النطاق.

الإدارة الحرارية واستراتيجيات التبريد؟

هل سبق لك أن تعرضت قطعة عمل ضخمة للالتواء بسبب الحرارة، مما أدى إلى تحويل مشروع دقيق إلى خردة باهظة الثمن؟ إنها حقيقة محبطة عندما يتم تجاهل الإدارة الحرارية في جزء كبير من التصنيع الآلي باستخدام الحاسب الآلي.

تنطوي الإدارة الحرارية الفعّالة على التحكم في توليد الحرارة وتبديدها أثناء التصنيع الآلي للقطع الكبيرة باستخدام الحاسب الآلي. تشمل الاستراتيجيات سوائل التبريد المتقدمة ومسارات الأدوات الاستراتيجية ودورات التصنيع الآلي المتحكم فيها لمنع التشويه الحراري والحفاظ على دقة الأبعاد، مما يضمن أن الجزء النهائي يفي بالمواصفات الصارمة.

العدو الخفي: الحرارة في التصنيع الآلي واسع النطاق

عندما تتعامل مع التصنيع الآلي للقطع الكبيرة باستخدام الحاسب الآلي، فإن الحرارة ليست مجرد منتج ثانوي؛ بل هي العقبة الرئيسية. ويؤدي الحجم الهائل للعمل إلى تضخيم المشكلة. تساهم أزمنة التصنيع الأطول ومناطق تلامس الأداة الأكبر والقطع الأعمق في ضخ كمية هائلة من الطاقة الحرارية في قطعة العمل. على عكس الأجزاء الأصغر حجمًا التي يمكنها تبديد الحرارة بسرعة نسبية، تعمل كتلة كبيرة من المعدن مثل بالوعة حرارية، مما يحبس الطاقة الحرارية في أعماق قلبها. هذه الحرارة المحتبسة هي المكان الذي تبدأ فيه المشكلة الحقيقية. فهي لا تتوزع بالتساوي، مما يخلق تدرجات حرارية يمكن أن تعرض المشروع بأكمله للخطر.

تلعب المادة نفسها دوراً كبيراً. في مشاريعنا في PTSMAKE، غالبًا ما نعمل مع مواد مثل الألومنيوم، الذي يوصل الحرارة بشكل جيد ولكنه يتمدد بشكل كبير أيضًا، أو التيتانيوم، وهو موصل حراري ضعيف ويركز الحرارة الشديدة عند حافة القطع مباشرةً. يمكن أن يؤدي هذا التركيز إلى تآكل الأداة، وتصلب الشغل، وضعف تشطيب السطح. ومع ذلك، فإن التهديد الأكثر أهمية هو التشويه الحراري. نظرًا لأن الأجزاء المختلفة من الجزء تسخن وتبرد بمعدلات مختلفة، تتمدد المادة وتنكمش بشكل غير متساوٍ. هذه الحركة، حتى لو كانت مجهرية، يمكن أن تتسبب في تشويه أو تقوس أو التواء جزء مشكّل بشكل مثالي مما يؤدي إلى خروج الأبعاد الحرجة عن نطاق التحمل. يمكن أن يصبح الجزء الذي كان دقيقًا تمامًا على الماكينة غير قابل للاستخدام بمجرد أن يبرد إلى درجة حرارة الغرفة. هذا هو السبب في أن فهم المواد معامل التمدد الحراري4 غير قابل للتفاوض قبل إجراء أول عملية قطع على الإطلاق.

فهم تأثير الحرارة غير المنضبطة

تتجاوز عواقب سوء الإدارة الحرارية سوء الإدارة الحرارية مجرد الالتواء البسيط. تخلق تدرجات الحرارة غير المتساوية ضغوطًا داخلية داخل المادة. يمكن أن تظل هذه الضغوط عالقة في الجزء لفترة طويلة بعد اكتمال التصنيع الآلي، مما قد يؤدي إلى فشل سابق لأوانه أو تشقق دقيق تحت الأحمال التشغيلية. بالنسبة للمكونات الحرجة في صناعات الطيران أو السيارات، يعد هذا خطرًا غير مقبول. لا يكفي مجرد تصنيع جزء بالأبعاد الصحيحة، بل يجب علينا التأكد من سلامته الهيكلية. فيما يلي جدول مبسط يوضح كيف تتفاعل المواد المختلفة مع الحرارة أثناء التصنيع الآلي، وهو ما يوجه استراتيجيتنا.

| المواد | الموصلية الحرارية (وات/م كلفن) | التمدد الحراري (ميكرومتر/م- درجة مئوية) | مخاطر حرارة التشغيل الآلي |

|---|---|---|---|

| ألومنيوم (6061) | ~167 | ~23.6 | عالية |

| فولاذ مقاوم للصدأ (304) | ~16.2 | ~17.2 | عالية جداً |

| التيتانيوم (Ti-6Al-4V) | ~6.7 | ~8.6 | متطرف |

| إنفار | ~10 | ~1.2 | منخفضة |

يساعد هذا الجدول على توضيح سبب عدم نجاح نهج واحد يناسب الجميع في التبريد. حيث تتطلب كل مادة خطة إدارة حرارية مصممة خصيصًا لمواجهة خصائصها المتأصلة وضمان نتيجة ناجحة.

التبريد الاستباقي: أكثر من مجرد رش سائل التبريد

الإدارة الحرارية الفعالة هي عملية نشطة وليست سلبية. غالبًا ما تكون أنظمة سائل التبريد بالغمر القياسية التي تظهر في العديد من الماكينات الأصغر حجمًا غير كافية للتصنيع الآلي للقطع الكبيرة باستخدام الحاسب الآلي. يمكن أن يمنع الحجم الهائل لقطعة الشُّغْلَة وعمق القطع سائل التبريد من الوصول إلى المنطقة الأكثر أهمية: الواجهة بين أداة القطع والمادة. لحل هذه المشكلة، نعتمد على أنظمة أكثر تقدمًا. يُعد سائل التبريد عالي الضغط العابر للمغزل أحد أكثر أدواتنا فعالية. توفر هذه الطريقة نفاثة مركزة وعالية السرعة من سائل التبريد النفاث من سائل التبريد مباشرةً من خلال الأداة إلى حافة القطع، مما يؤدي إلى تفجير البُرادة وتبديد الحرارة من مصدرها. يمنع ذلك إعادة قطع البُرادة من إعادة القطع، مما يولد المزيد من الحرارة، ويحافظ على منطقة القطع في درجة حرارة ثابتة.

لا يقل نوع سائل التبريد أهمية عن طريقة التوصيل. في شركة PTSMAKE، نعمل عن كثب مع عملائنا لاختيار السائل المناسب - سواءً كان اصطناعيًا أو شبه اصطناعي أو زيتيًا - ليتناسب مع المادة والعملية. يقوم سائل التبريد الجيد بأكثر من مجرد التبريد؛ فهو يقوم بتشحيم الأداة، ويقلل من الاحتكاك، ويساعد على إنتاج تشطيب أفضل للسطح. إنه جزء لا يتجزأ من عملية التصنيع الآلي، وليس مجرد فكرة لاحقة.

استراتيجيات التصنيع الذكية للتغلب على الحرارة

بالإضافة إلى الأجهزة، فإن استراتيجيات البرمجة والتصنيع لدينا هي خط دفاعنا الأول ضد التشوه الحراري. لا يمكننا فقط الضغط على "بدء التشغيل" والابتعاد.

التصنيع الآلي التزايدي

بالنسبة للقطع الحساسة بشكل خاص، نستخدم نهج التصنيع التدريجي أو "المرحلي". فبدلاً من تشغيل منطقة واحدة بالقطع حتى الانتهاء، نقوم بتشغيل جزء، ثم ننتقل إلى منطقة مختلفة من الجزء للسماح للجزء الأول بالتبريد والاستقرار. من خلال تدوير مناطق التصنيع الآلي، نمنع تراكم الحرارة بشكل كبير في أي منطقة واحدة. تتطلب هذه الطريقة برمجة أكثر تعقيدًا ولكنها لا تقدر بثمن للحفاظ على ثبات أبعاد المكونات الكبيرة أو رقيقة الجدران أو المعقدة.

فترات التبريد الموقوتة

في بعض مشاريعنا السابقة مع العملاء، حققنا نجاحًا من خلال برمجة الإيقاف المؤقت المخطط له مباشرةً في كود G. بعد عملية القطع الطويلة أو العنيفة، تتوقف الماكينة مؤقتًا لفترة زمنية محددة مسبقًا. وهذا يسمح لقطعة العمل بأكملها بتطبيع درجة الحرارة، مما يقلل من الضغوط الداخلية الناجمة عن التدرجات الحادة في درجات الحرارة. لقد أنقذت هذه التقنية البسيطة والفعالة في نفس الوقت عددًا لا يحصى من القِطع من سلة الخردة، خاصةً تلك التي تتطلب تفاوتًا شديدًا للغاية.

| استراتيجية التبريد | الآلية الأساسية | الأنسب لـ | الميزة الرئيسية |

|---|---|---|---|

| سائل تبريد الفيضانات | الحمل الحراري/التبخير الحراري | التصنيع الآلي العام | فعالة من حيث التكلفة وجيدة في إزالة البُرادة |

| سائل التبريد عالي الضغط | الحمل الحراري القسري | الجيوب العميقة والحفر | تفريغ ممتاز للبُرادة والتبريد المستهدف |

| الإيقاف المؤقت الموقوت | التوصيل/الإشعاع | الأجزاء الكبيرة، والتفاوتات الضيقة | يمنع تراكم الحرارة المتراكمة |

| التصنيع الآلي التزايدي | التحكم في توطين الحرارة | الأجزاء رقيقة الجدران أو المعقدة | يقلل من التشوه الكلي للقطعة |

يؤدي التغاضي عن الحرارة في التصنيع الآلي للقطع الكبيرة باستخدام الحاسب الآلي إلى تشويه حراري مكلف وعدم دقة الأبعاد. ينبع التحدي من القطع لفترات طويلة وقطع العمل الضخمة. وباستخدام استراتيجيات التبريد الذكية مثل سوائل التبريد عالية الضغط، والتوقف المؤقت، والتشغيل الآلي التدريجي، نتحكم في الحرارة بفعالية. تُعد هذه الإدارة الحرارية الاستباقية ضرورية للحفاظ على سلامة القِطع وتلبية المواصفات الصارمة التي يطلبها عملاؤنا في PTSMAKE.

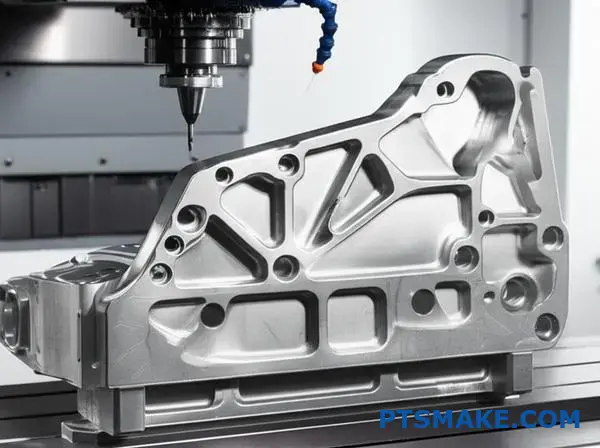

التصنيع الآلي متعدد المحاور وتقنيات التصنيع المتقدمة؟

هل شعرت يومًا بأنك مقيد بحدود الماكينات القياسية ثلاثية المحاور عند تصميم مكونات كبيرة ومعقدة؟ غالبًا ما يفرض ذلك عمليات إعادة تصميم مكلفة وتنازلات مكلفة، مما يؤخر مشروعك ويؤدي إلى تضخيم الميزانية.

تسمح الماكينات متعددة المحاور والتقنيات المتقدمة مثل الثقب الكنتوري بإنشاء أجزاء معقدة وكبيرة من خلال تحريك الأداة أو قطعة العمل على أربعة محاور أو أكثر في وقت واحد. يقلل هذا النهج من إعادة التموضع اليدوي ويعزز الدقة ويجعل من الممكن تصنيع الأشكال الهندسية التي لا تستطيع الماكينات القياسية إنتاجها ببساطة.

حرية التصنيع الآلي متعدد المحاور

عندما نتحدث عن التصنيع الآلي للقطع الكبيرة باستخدام الحاسب الآليفإن الانتقال إلى ما وراء المحاور X وY وZ القياسية يفتح عالمًا من الاحتمالات. وهنا يأتي دور التصنيع الآلي متعدد المحاور. لا يتعلق الأمر فقط بإضافة المزيد من الحركة، بل يتعلق بتغيير جذري في كيفية تعاملنا مع القِطع المعقدة.

من 3 محاور إلى 5 محاور: تطور في القدرات

تحرك الماكينات القياسية ثلاثية المحاور أداة القطع على طول ثلاثة محاور خطية. إنها ماكينات عمل للقطع الأبسط ولكنها تعاني مع القطع السفلية والأسطح المنحنية المعقدة. ولتشغيل أوجه مختلفة، يجب فك تثبيت الجزء يدويًا وتدويره وإعادة تثبيته. كل إعداد ينطوي على خطر حدوث خطأ، وهو ما يمكن أن يكون كارثيًا بالنسبة للمكونات الكبيرة عالية القيمة.

يضيف التصنيع الآلي رباعي المحاور محورًا دورانيًا (المحور A)، مما يسمح بتدوير الشُّغْلَة أثناء العملية. وهذا أمر رائع بالنسبة للقِطع الأسطوانية أو لملامح التصنيع الآلي حول محور مركزي.

التصنيع الآلي خماسي المحاور هو ذروة التعقيد. فهي تضيف محور دوران ثانٍ (المحور B أو C)، مما يتيح للأداة الاقتراب من قطعة العمل من أي زاوية تقريبًا. هناك نوعان رئيسيان:

- التصنيع الآلي 3+2 (مفهرسة ذات 5 محاور): تقوم الماكينة بتوجيه القِطع إلى زاوية محددة، ثم تقوم بإجراء تفريز ثلاثي المحاور. إنها رائعة لتقليل الإعدادات على القِطع ذات الميزات على أوجه متعددة.

- التصنيع الآلي خماسي المحاور المستمر: تتحرك جميع المحاور الخمسة في وقت واحد، مما يسمح بإنشاء خطوط ناعمة ومعقدة وأشكال عضوية. الماكينة علم الحركة5 يجب معايرتها بشكل مثالي لهذا الغرض.

وفقًا لتجربتنا في PTSMAKE، يمكن أن يؤدي نقل مكون فضائي كبير من عملية ذات 3 محاور إلى عملية ذات 5 محاور إلى تقليل إجمالي وقت التصنيع الآلي بما يصل إلى 40% ببساطة عن طريق التخلص من تغييرات الإعداد.

مقارنة محاور التصنيع

| تهيئة المحور | الميزة الرئيسية | التطبيقات الشائعة | مستوى التعقيد |

|---|---|---|---|

| 3-المحور 3 | البساطة والفعالية من حيث التكلفة | الأجزاء المسطحة، والثقوب البسيطة، والملامح الأساسية | منخفضة |

| 4-المحور 4 | تصنيع الملامح الأسطوانية | الحدبات، والأعمدة، والمراوح | متوسط |

| 5-المحور 5 | أشكال هندسية معقدة، إعدادات أقل | الدفاعات، وشفرات التوربينات، والزرعات الطبية | عالية |

هذه القدرة متعددة المحاور هي التي تسمح لنا بمعالجة التصاميم المتجانسة لإطارات الطيران أو القوالب المعقدة لصناعة السيارات دون المساس بسلامة هيكل الجزء.

تقنيات متخصصة للتحديات الفريدة من نوعها

بالإضافة إلى إضافة المحاور، غالبًا ما يتطلب إنتاج الأجزاء الكبيرة والثقيلة تقنيات تصنيع عالية التخصص تعالج تحديات هندسية محددة. اثنان من أكثرها أهمية هما الثقب الكنتوري والحفر العميق. وهما ليستا مجرد نسختين مصغّرتين من العمليات القياسية؛ بل هما عمليتان متميزتان تتطلبان أدوات وخبرات متخصصة.

إتقان الأشكال الهندسية الداخلية باستخدام الثقب الكنتوري

تخيل أنك بحاجة إلى تشغيل ماكينة بقطر داخلي كبير غير قياسي أو تجويف مدبب معقد بعمق داخل جسم صمام ضخم. لا يمكن لقضبان الثقب القياسية التعامل مع هذا الأمر. يستخدم الثقب الكنتوري أداة متخصصة، غالباً ما يتم تشغيلها والتي يمكن أن تتبع مساراً مبرمجاً لإنشاء مقاطع جانبية داخلية معقدة. وهذا أمر بالغ الأهمية لـ

- أجسام الصمامات: إنشاء أسطح جلوس دقيقة ومسارات تدفق دقيقة.

- كتل المحرك: تصنيع تجاويف الأسطوانة بأشكال فريدة من نوعها للأداء.

- المشابك الهيدروليكية: ضمان التقاء القنوات الداخلية المعقدة بشكل مثالي.

تلغي هذه التقنية الحاجة إلى أدوات وعمليات متعددة، مما يضمن الحصول على سطح داخلي أملس ومتواصل بدقة عالية. إنه مثال مثالي لكيفية قيام التصنيع المتقدم بحل المشاكل التي يستحيل حلها بالطرق التقليدية.

الوصول إلى أعماق جديدة باستخدام الحفر العميق

يُعتبر حفر حفرة بنسبة عمق إلى قطر أكبر من 10:1 حفر حفرة عميقة. بالنسبة للقِطع الكبيرة مثل مكونات معدات الهبوط أو الأسطوانات الهيدروليكية الطويلة، يمكن أن تكون هذه النسبة أعلى بكثير. تتمثل التحديات الرئيسية في إخلاء البُرادة وتوصيل سائل التبريد إلى حافة القطع. يمكن أن يؤدي الفشل في أي منهما إلى كسر الأداة أو تلف القطعة - وهو خطأ مكلف للغاية في التصنيع الآلي للقطع الكبيرة باستخدام الحاسب الآلي.

يتم استخدام طرق متخصصة:

- حفر المسدس يستخدم مثقابًا أحادي الفلوت مزود بقنوات تبريد داخلية تتدفق البُرادة من خلال أخدود على شكل حرف V.

- جمعية الحفر والحفر (BTA): يتم ضخ سائل التبريد حول الجزء الخارجي من الأداة، ويتم تفريغ البُرادة من خلال مركز الأداة. إنها أسرع وأكثر فعالية للأقطار الأكبر حجمًا.

في شركة PTSMAKE، وجدنا أن اختيار طريقة الحفر العميقة المناسبة يمكن أن يكون الفرق بين المشروع الناجح والمشروع الفاشل، خاصةً عند العمل مع المواد الصعبة الشائعة في قطاعي الطاقة والفضاء.

| التقنية | نسبة العمق إلى القطر | الميزة الرئيسية | الأفضل لـ |

|---|---|---|---|

| الحفر القياسي | < 10:1 | أغراض عامة، بسيطة | ثقوب قياسية في معظم الأجزاء |

| حفر المسدس | حتى 400:1 | سائل تبريد داخلي عالي الضغط | ثقوب عميقة صغيرة إلى متوسطة القطر صغير إلى متوسط |

| الثقب الكنتوري | غير متاح | إنشاء ملفات تعريف داخلية معقدة | تجاويف غير قياسية، مقاعد صمامات غير قياسية |

هذه التقنيات المتقدمة لا تتعلق فقط بصنع الأجزاء؛ بل تتعلق بتمكين تصاميم أفضل وأكثر تكاملاً كانت تعتبر في السابق غير قابلة للتصنيع.

تُعد الماكينات متعددة المحاور والتقنيات المتقدمة ضرورية للتغلب على قيود ماكينات التحكم الرقمي CNC القياسية. من خلال تجاوز قيود المحاور الثلاثة، يمكننا إنتاج أجزاء كبيرة ذات أشكال هندسية معقدة في عدد أقل من الإعدادات، مما يعزز الدقة والكفاءة. تعمل الطرق المتخصصة، مثل الثقب الكنتوري والحفر العميق، على توسيع هذه القدرات بشكل أكبر، مما يسمح بإنشاء ميزات داخلية معقدة ونسب عمق إلى قطر عالية. تُعد هذه التقنيات ضرورية لتوسيع حدود التصنيع الحديث في صناعات مثل الفضاء والطاقة.

ضمان الجودة والفحص لقطع الغيار الكبيرة بنظام التحكم الرقمي CNC؟

هل سبق أن فشل جزء ضخم وباهظ الثمن في الفحص بسبب خطأ صغير تم اكتشافه بعد فوات الأوان؟ كلما كان المكوّن أكبر، زادت المخاطر المالية والزمنية الناجمة عن خطأ واحد.

إن ضمان الجودة الفعال للقِطع الكبيرة بنظام التحكم الرقمي هو عملية متعددة المراحل. فهي تجمع بين الفحص أثناء العملية أثناء التصنيع، والتحقق النهائي من الأبعاد باستخدام أدوات متقدمة مثل أجهزة قياس الأبعاد المقطعية والاختبارات غير المدمرة. ويضمن هذا النهج الشامل أن كل ميزة تفي بالمواصفات، مما يضمن سلامة القِطع وأدائها.

إن الجودة في التصنيع الآلي باستخدام الحاسب الآلي للجزء الأكبر ليست خطوة نهائية؛ إنها عملية مستمرة منسوجة في كل مرحلة من مراحل الإنتاج. يمكن لخلل واحد في مكون متعدد الأطنان أن يؤدي إلى فشل كارثي، مما يجعل إطار ضمان الجودة القوي غير قابل للتفاوض. يتعلق الأمر ببناء الثقة واليقين من المواد الخام إلى المنتج النهائي. في شركة PTSMAKE، نقوم في شركة PTSMAKE بهيكلة ضمان الجودة لدينا حول ثلاث ركائز أساسية للتخفيف من المخاطر وضمان المطابقة المطلقة.

الركائز الثلاث لضمان الجودة في الأجزاء الكبيرة

تعتمد استراتيجية الجودة الناجحة على اكتشاف المشكلات المحتملة في أقرب وقت ممكن. فالانتظار حتى النهاية لفحص جزء استغرق تصنيعه مئات الساعات هو وصفة لكارثة. لهذا السبب نقوم بتقسيم العملية.

الفحص أثناء العملية: اكتشاف الأخطاء في وقت مبكر

الفحص أثناء العملية هو خط دفاعنا الأول. نقوم بإجراء الفحوصات في النقاط الحرجة أثناء دورة التصنيع، وليس فقط في النهاية. بالنسبة لقطعة عمل كبيرة، يعني ذلك التحقق من السمات الرئيسية قبل إعادة وضع الجزء أو نقله إلى ماكينة أخرى. على سبيل المثال، بعد عملية تفريز كبيرة، قد نستخدم أذرع CMM المحمولة للتحقق من أقطار التجويف الحرجة والمحاذاة المستوية. يحول هذا النهج الاستباقي دون تفاقم الانحرافات الصغيرة إلى أخطاء كبيرة لا يمكن إصلاحها. ويؤكد أن الإعداد صلب، وأن تآكل الأداة ضمن الحدود، وأن الماكينة تعمل كما هو متوقع. يعد تصحيح الخطأ في منتصف العملية أرخص أضعافًا مضاعفة من إلغاء جزء شبه مكتمل وعالي القيمة.

التحقق النهائي من الأبعاد: لحظة الحقيقة

بمجرد اكتمال جميع عمليات التشغيل الآلي، يخضع الجزء للتحقق النهائي من الأبعاد. هذا هو الفحص الشامل مقابل نموذج CAD الخاص بالعميل والرسومات الهندسية. بالنسبة للقطع الكبيرة، يمثل ذلك تحديات لوجستية فريدة من نوعها تتعلق بالمناولة والقياس. علم علم القياس6 أمر أساسي هنا. نحن نستخدم أجهزة CMM العملاقة العملاقة لقياس المئات، وأحيانًا آلاف النقاط بدقة عبر المكوّن. والهدف من ذلك هو إنشاء تقرير فحص مفصّل يؤكد أن كل بُعد وتفاوت وميزة هندسية ضمن الحدود المحددة. هذا التقرير هو الدليل النهائي على المطابقة.

الاختبارات غير المدمرة (NDT): رؤية ما تحتها

دقة الأبعاد ليست سوى جزء من القصة. فالسلامة الداخلية للمادة لا تقل أهمية، خاصةً بالنسبة للمكونات المعرضة للإجهاد العالي أو التعب. تسمح لنا طرق الاختبار غير المدمرة (NDT) بفحص العيوب تحت السطح مثل الشقوق أو الفراغات أو الشوائب دون الإضرار بالجزء.

| نوع الفحص | الغرض | التوقيت | الطرق الشائعة |

|---|---|---|---|

| قيد التنفيذ | منع انتشار الخطأ | أثناء دورات التصنيع الآلي | الفرجار والميكرومتر والميكرومتر الدقيق وأجهزة قياس المسافات المتوسطة المحمولة |

| النهائي | التحقق من الامتثال الكامل | بعد اكتمال جميع الماكينات | ماسحات ضوئية ليزرية كبيرة الحجم، ماسحات ضوئية ليزرية |

| NDT | ضمان سلامة المواد | ما بعد التصنيع، قبل الانتهاء | الموجات فوق الصوتية، الصبغة المخترقة، الجسيمات المغناطيسية |

من خلال دمج هذه الركائز الثلاث، ننشئ نظام ضمان الجودة الذي يوفر صورة كاملة لجودة الجزء، من الداخل والخارج.

يتطلب فحص الأجزاء الكبيرة بفعالية أكثر من مجرد عملية جيدة؛ فهو يتطلب تقنية متطورة قادرة على التعامل مع الحجم الهائل مع الحفاظ على دقة على مستوى الميكرون. إن الحجم والوزن الهائل لهذه المكونات يجعل تقنيات القياس التقليدية غير عملية أو مستحيلة. وعلى مر السنين، استثمرنا بكثافة في المعدات المتخصصة للتغلب على هذه التحديات وتقديم الجودة التي يمكن التحقق منها التي يطلبها عملاؤنا في مجالات الطيران والسيارات والطاقة.

تقنيات الفحص المتقدمة للمقياس

يعتمد اختيار تقنية الفحص المناسبة على هندسة الجزء ومتطلبات التفاوت المسموح به والمواد. بالنسبة للتشغيل الآلي للقطع الكبيرة باستخدام الحاسب الآلي، تبرز تقنيتان باعتبارهما معيارين في الصناعة: ماكينات قياس الإحداثيات (CMMs) والماسحات الضوئية الليزرية.

ماكينات قياس الإحداثيات (CMMs)

تعد أجهزة CMMs المعيار الذهبي لفحص الأبعاد نظرًا لدقتها المذهلة. يستخدم جهاز CMM مسبارًا للمس نقاط منفصلة على سطح القطعة وتسجيل إحداثيات X وY وZ. بالنسبة للمكونات الكبيرة، يتطلب ذلك جهاز CMM على شكل جسر أو على شكل جسر مع حجم قياس كبير بما يكفي لاستيعاب قطعة العمل بأكملها. ويتمثل التحدي الأساسي في البنية التحتية، حيث تتطلب هذه الماكينات بيئات يتم التحكم في مناخها وأساسات ضخمة وثابتة للحفاظ على دقتها. في شركة PTSMAKE، تُعد أجهزة CMM ذات التنسيق الكبير لدينا هي المحكم النهائي للجودة، حيث توفر البيانات عالية الدقة اللازمة للتحقق من صحة التفاوتات الحرجة. وعلى الرغم من أن العملية قد تستغرق وقتًا طويلاً، إلا أن الدقة الناتجة لا مثيل لها بالنسبة لخصائص مثل تركيز التجويف والتسطيح والموضع الحقيقي.

المسح الضوئي بالليزر والقياس ثلاثي الأبعاد

بالنسبة للأجزاء ذات الأسطح المعقدة ذات الشكل الحر، يوفر المسح الضوئي بالليزر بديلاً قوياً. يقوم الماسح الضوئي بالليزر بإسقاط خط ضوئي على السطح ويقيس الشكل الهندسي للشكل، ويلتقط بسرعة ملايين نقاط البيانات لإنشاء "سحابة نقطية". يتم بعد ذلك تراكب هذه السحابة النقطية رقميًا على نموذج التصميم بمساعدة الحاسوب الأصلي لإنشاء خريطة انحراف مرمزة بالألوان. وتصور هذه الخريطة على الفور أي مناطق خارجة عن التفاوت المسموح به، مما يجعلها أداة ممتازة لتأهيل الانحناءات المعقدة على القوالب أو شفرات التوربينات أو ألواح هياكل السيارات. وغالبًا ما تكون الماسحات الضوئية بالليزر أكثر قابلية للنقل من أجهزة CMM، مما يسمح بالفحص مباشرةً على سرير أداة الماكينة في بعض الحالات.

| التكنولوجيا | الدقة | السرعة | الأفضل لـ |

|---|---|---|---|

| CMM | عالية جدًا (مستوى ميكرون) | أبطأ | ميزات هندسية عالية الدقة (ثقوب ومستويات) |

| ماسح ضوئي بالليزر | عالية (جيدة لمعظم الاستخدامات) | أسرع | الأسطح المعقدة، والهندسة العكسية، وتحليل السطح الكامل |

الدور الحاسم للتوثيق وإمكانية التتبع

لا تنتهي عملية الفحص عند أخذ القياسات. يجب تجميع البيانات في وثائق واضحة وشاملة توفر تاريخًا كاملاً للجزء. فالجزء عالي الجودة بدون تقرير جودة هو تسليم غير مكتمل. تتضمن حزمة وثائقنا عادةً ما يلي:

- شهادات المواد: إمكانية التتبع إلى مورد المواد الخام.

- تقرير فحص الأبعاد الكامل: قائمة مفصلة بجميع الخصائص المقاسة مقابل قيمها الاسمية والتفاوتات المسموح بها.

- تقارير NDT: شهادات من أي اختبارات غير متلفة تم إجراؤها.

- شهادة المطابقة (CoC): إعلاننا الرسمي بأن القطعة تلبي جميع متطلبات العميل.

يوفر هذا التوثيق لعملائنا الثقة الكاملة وإمكانية التتبع، وهو أمر ضروري للصناعات المنظمة والتطبيقات الحرجة. إنه التزامنا الملموس بالجودة التي نعد بها.

في نهاية المطاف، يتعلق ضمان الجودة في جزء كبير من التصنيع الآلي باستخدام الحاسب الآلي بتخفيف المخاطر. ومن الأهمية بمكان اتباع نهج متعدد المراحل، يجمع بين الفحوصات أثناء العملية والتحقق النهائي والاختبار غير القابل للتدمير الذاتي. تتغلب الاستفادة من التقنيات المتقدمة مثل أجهزة قياس القطع الكبيرة وماسحات الليزر الضوئية على التحديات الفريدة التي يفرضها الحجم والحجم. ومع ذلك، لا تكتمل العملية إلا بالتوثيق الشامل الذي يوفر إمكانية التتبع وإثبات المطابقة التي يعتمد عليها شركاؤنا. تضمن هذه الاستراتيجية الشاملة أن يكون كل مكون ضخم ننتجه دقيقاً بشكل موثوق.

لوجستيات ومناولة المكونات الميكانيكية كبيرة الحجم.

هل سبق لك أن رأيت مكوِّنًا كبيرًا تم تشكيله آليًا بشكل مثالي يتلف في الخطوة الأخيرة من التسليم؟ يمكن أن يؤدي هذا الميل الأخير بسهولة إلى إبطال أسابيع من العمل الدقيق، مما يحول نجاح التصنيع إلى فشل مكلف.

تتطلب المناولة الناجحة للمكونات الميكانيكية كبيرة الحجم استراتيجية لوجستية شاملة. ويشمل ذلك استخدام وسائل النقل المتخصصة، والتركيبات المخصصة، والرفع المنسق باستخدام معدات مثل الرافعات. التخطيط الدقيق أمر ضروري لضمان وصول المكوّن بأمان وفي الوقت المحدد وبدون أي تلف، مما يحافظ على دقته وقيمته.

المخطط: تخطيط ما قبل الانتقال وتقييم المخاطر

إن أكبر خطأ في لوجستيات التصنيع باستخدام الحاسب الآلي في جزء كبير منها هو التعامل معها كفكرة لاحقة. في شركة PTSMAKE، تبدأ الخطة اللوجستية في اللحظة التي نقتبس فيها المشروع. لا يتعلق التسليم الناجح بالحظ؛ بل يتعلق بمخطط تفصيلي يتوقع التحديات قبل ظهورها. وهذا يتضمن أكثر من مجرد حجز شاحنة. فنحن نجري تحليلاً شاملاً لرحلة المكوّن من منشأتنا إلى وجهته النهائية. ويشمل ذلك رسم خريطة للطريق لتحديد العقبات المحتملة مثل الجسور المنخفضة أو الطرق الضيقة أو المناطق المقيدة الوزن.

نقوم أيضاً بتقييم قدرات التحميل والتفريغ في كلا الطرفين. هل لدينا سعة الرافعة العلوية؟ هل يتمتع موقع العميل بإمكانية وصول كافية لشاحنة النقل الثقيل والمعدات اللازمة لاستلام القطعة؟ الإجابة على هذه الأسئلة في وقت مبكر تمنع التأخيرات المكلفة والمواقف الخطيرة. يعد إنشاء مستند مناولة مفصل ممارسة قياسية بالنسبة لنا. يحدد هذا المستند كل خطوة، بدءًا من الرفع الأولي من الماكينة وحتى الوضع النهائي، مما يضمن فهم جميع المعنيين للمتطلبات المحددة وبروتوكولات السلامة لهذا المكون الفريد.

المعدات المتخصصة: الأدوات المناسبة للعمل

إن نقل جزء متعدد الأطنان ومُشكَّل بدقة ليس مهمة لرافعة شوكية قياسية. فهي تتطلب مجموعة من المعدات المتخصصة التي يتم اختيارها بعناية بناءً على وزن المكون وأبعاده وهندسته.

حلول الرفع والنقل

الأدوات الأساسية هي الرافعات الثقيلة والرافعات الشوكية عالية السعة. بالنسبة للحركة داخل المنشأة، نعتمد على الرافعات الجسرية العلوية التي يمكنها رفع المكونات ووضعها بأمان وبدقة متناهية. بالنسبة للنقل، قد ينطوي ذلك على التنسيق مع خدمات الرافعات المتحركة في كل من مواقع الشحن والاستلام. من عوامل السلامة الحاسمة التي نطبقها دائمًا ضمان أن تكون سعة معدات الرفع أعلى بكثير من وزن القطعة، عادةً بما لا يقل عن 25%، لتوفير هامش أمان قوي.

التركيبات والتركيبات المخصصة

المنصات والصناديق القياسية غير كافية تمامًا للأجزاء كبيرة الحجم وغير منتظمة الشكل. يتطلب كل مكون كبير حلاً مصممًا حسب الطلب. نحن نصنع حمالات وتركيبات خشبية أو فولاذية ملحومة مخصصة مباشرةً من نموذج التصميم بمساعدة الحاسوب للقطعة. تم تصميم هذه الدعامات لتوزيع وزن القطعة بالتساوي وحماية الأسطح الحساسة وتثبيتها ضد الحركة والاهتزاز أثناء النقل. الاستخدام السليم ل الدناج7 ضروري أيضاً لتخفيف الجزء وامتصاص الصدمات.

إليك قائمة مرجعية مبسطة نستخدمها كنقطة بداية لتخطيطنا اللوجستي:

| مرحلة التخطيط | الاعتبارات الرئيسية | المسؤولية الأساسية |

|---|---|---|

| التقييم الأولي | تحقق من الوزن النهائي ومركز الثقل. | الهندسة وضمان الجودة |

| مسح المسار | تحديد عوائق طريق النقل وإزالتها. | الشريك اللوجستي |

| تصميم العبوات | حل هندسي مخصص للحامل والصندوق. | فريق التعبئة والتغليف |

| جدولة المعدات | رافعات الاحتياطي، والشاحنات، والأفراد. | مدير المشروع |

| التوثيق | إعداد تعليمات المناولة ووثائق الشحن. | الإدارة |

التنفيذ: أفضل الممارسات للنقل والتخزين

مع وجود خطة محكمة ومعدات مناسبة، ينتقل التركيز إلى التنفيذ الخالي من العيوب. العملية الفعلية لنقل المكوّن ونقله وتخزينه هي العملية التي يحول الاهتمام بالتفاصيل دون حدوث أعطال كارثية. إنه جهد منسق يعتمد على الخبرة والتواصل المستمر.

مرحلة النقل في العمل

إن تحميل جزء كبير مشغول آليًا هو عملية بطيئة ومدروسة يديرها عمال رفع معتمدون. فهم يضمنون وضع أحزمة الرفع في نقاط محددة وسليمة من الناحية الهيكلية لتجنب الإجهاد أو التلف. وبمجرد وصولها إلى عربة النقل، يتم تثبيت الصندوق المخصص بإحكام باستخدام سلاسل وأربطة شديدة التحمل لمنع أي تحرك. في المشاريع السابقة في شركة PTSMAKE، وجدنا أن استخدام الشاحنات المزودة بنظام التعليق الهوائي يوفر رحلة أكثر سلاسة، مما يقلل بشكل كبير من قوى الجاذبية التي تمارس على المكون. خلال عملية النقل، غالباً ما نستخدم نظام تحديد المواقع العالمي (GPS) مع مستشعرات الصدمات والميل. توفر هذه التقنية بيانات في الوقت الفعلي، مما يسمح لنا بمراقبة حالة المكوّن ويمنح عملاءنا راحة البال.

التخزين الآمن والضوابط البيئية

لا يتم نقل كل مكون مباشرة من الشاحنة إلى خط التجميع. إذا كان التخزين مطلوبًا، فيجب التعامل معه بنفس المستوى من العناية. لا يمكن ببساطة ترك قطعة كبيرة الحجم على رصيف التحميل. نحن نضمن تخزينها في بيئة يتم التحكم في مناخها لحمايتها من الرطوبة وتقلبات درجات الحرارة والملوثات التي قد تؤدي إلى التآكل أو الاعوجاج. يجب أن يظل المكوّن في حامله المخصص، وأن يكون مرتفعاً عن الأرض ومغطى بغطاء واقٍ. وهذا يحافظ على سلامته ويضمن أن يكون في حالة ممتازة عندما يكون العميل جاهزاً للتركيب.

تبرز المقارنة بين التعامل القياسي والمتخصص الفرق في الرعاية:

| الميزة | مناولة الشحن القياسية | مناولة القطع الكبيرة المتخصصة |

|---|---|---|

| الدعم | منصات نقالة أو صناديق عامة | حمالات مصممة خصيصاً |

| المعدات | الرافعات الشوكية القياسية، رافعات المنصات النقالة | الرافعات العلوية والشاحنات الهوائية |

| تأمين | غلاف بلاستيكي، أحزمة أساسية | سلاسل للخدمة الشاقة ودعامات مخصصة |

| الرصد | رقم التتبع الأساسي | نظام تحديد المواقع العالمي (GPS) مع مستشعرات الصدمات/الميل |

| البيئة | المستودعات المفتوحة أو المستودعات العامة | تخزين يتم التحكم في المناخ |

هذا النهج المتخصص غير قابل للتفاوض من أجل التصنيع الآلي للقطع الكبيرة ذات القيمة العالية والقطع الكبيرة باستخدام الحاسب الآلي. والهدف هو جعل العملية اللوجستية امتدادًا سلسًا وغير مرئي للتصنيع الدقيق الذي سبقها.

لا تعتبر الخدمات اللوجستية للأجزاء المشكّلة آليًا كبيرة الحجم مرحلة لاحقة بل مرحلة حاسمة في عملية التصنيع. فهي تتطلب تخطيطًا مسبقًا دقيقًا، بدءًا من عمليات مسح المسار إلى تصميم التجهيزات المخصصة. يعد استخدام المعدات المتخصصة مثل الرافعات والشاحنات الهوائية أمرًا ضروريًا للمناولة الآمنة. ومن خلال تطبيق أفضل الممارسات الخاصة بالصناديق والنقل والتخزين، نضمن حماية الدقة والقيمة المصممة هندسيًا في المكوّن حتى يصل إلى وجهته النهائية، مما يمنع حدوث أضرار وتأخيرات مكلفة.

عوامل التكلفة والأثر الاقتصادي للتشغيل الآلي للقطع الكبيرة باستخدام الحاسب الآلي.

هل سبق لك أن نظرت من قبل إلى عرض أسعار لمكونات كبيرة تم تصنيعها آليًا وتساءلت ما الذي يدفع السعر النهائي حقًا؟ قد تبدو الأرقام في كثير من الأحيان مرعبة، مما يجعلك تتساءل عن الجدوى الاقتصادية الإجمالية.

تتأثر تكلفة التصنيع الآلي للقطع الكبيرة باستخدام الماكينات بنظام التحكم الرقمي في المقام الأول بأربعة مجالات رئيسية: المواد الخام، ووقت الماكينة، والعمالة الماهرة، والخدمات اللوجستية. ومع ذلك، فإن الاستفادة من وفورات الحجم، وتحسين العمليات، والأتمتة هي استراتيجيات قوية لتخفيف هذه النفقات وتعزيز ربحية مشروعك.

إن فهم هيكل تكلفة التصنيع الآلي للقطع الكبيرة باستخدام ماكينة بنظام التحكم الرقمي هو الخطوة الأولى نحو تحسين ميزانيتك. على عكس المكونات الأصغر، يتم تضخيم كل عامل. فالأمر لا يتعلق فقط بمزيد من المواد، بل بمقياس مختلف تمامًا من التعقيد التشغيلي. في PTSMAKE، نقوم في شركة PTSMAKE بتفصيل هذه التكاليف لمنح شركائنا الشفافية الكاملة، مما يضمن عدم وجود مفاجآت.

تكاليف المواد: الأساس الثقيل

إن الحجم الهائل من المواد المطلوبة لجزء كبير هو المحرك الأكثر وضوحًا للتكلفة. حيث تمثل قطعة كبيرة من الألومنيوم أو الفولاذ المقاوم للصدأ من فئة صناعة الطيران استثمارًا مقدمًا كبيرًا قبل قطع شريحة واحدة. وعلاوة على ذلك، فإن نسبة الشراء إلى الطيران - وزن المادة الخام مقابل وزن الجزء النهائي - أمر بالغ الأهمية. يمكن أن تؤدي استراتيجيات التصنيع غير الفعالة إلى تحويل جزء كبير من هذا البليت باهظ الثمن إلى خردة منخفضة القيمة، مما يؤثر بشكل مباشر على أرباحك النهائية.

وقت الماكينة: العلاوة على الحجم

تتطلب القِطع الأكبر حجمًا ماكينات أكبر، وتأتي هذه الماكينات بمعدلات أعلى في الساعة. تعد ماكينة التفريز الجسرية ذات 5 محاور القادرة على التعامل مع قطعة عمل تزن عدة أطنان استثمارًا رأسماليًا ضخمًا. يتم احتساب تكلفة هذا الاستثمار، إلى جانب استهلاكها الكبير للطاقة واحتياجات الصيانة، في معدل تشغيلها من خلال عملية الإطفاء8 على مدى عمرها الافتراضي. بالإضافة إلى ذلك، تكون أوقات الإعداد والبرمجة أطول بكثير. يمكن أن يستغرق تأمين قطعة عمل ضخمة ومواءمتها ومعايرتها ساعات، وكلها وقت قابل للفوترة للماكينة.

العمالة والخبرة: العامل البشري

إن تشغيل ماكينات بنظام التحكم الرقمي كبيرة الحجم ليست وظيفة للمبتدئين. فهي تتطلب ماكينات عالية المهارة والخبرة يمكنها إدارة الإعدادات المعقدة، ومراقبة دورات التصنيع الطويلة، واستكشاف المشكلات المحتملة في القِطع عالية القيمة وإصلاحها. في كثير من الأحيان، يتطلب إعداد هذه المكونات والتعامل معها فريقًا، وليس مجرد مشغل واحد، مما يزيد من تكاليف العمالة. إن خبرتهم ضرورية لمنع الأخطاء المكلفة التي قد تؤدي إلى إلغاء قطعة العمل بأكملها.

الخدمات اللوجستية والنفقات العامة: المضاعفات الخفية

إن مجرد نقل قطعة عمل كبيرة حول أرضية الورشة يتطلب معدات متخصصة مثل الرافعات العلوية أو الرافعات الشوكية الثقيلة. وبمجرد اكتمال الجزء، يعتبر الشحن من الاعتبارات الرئيسية الأخرى. فغالباً ما يتطلب الأمر صناديق مخصصة، وشحن البضائع، وخدمات لوجستية متخصصة، وكل ذلك يضيف إلى التكلفة النهائية.

تبرز مقارنة بسيطة الزيادة الأسية في التكاليف:

| عامل التكلفة | الجزء القياسي (على سبيل المثال، 6 بوصة × 6 بوصة) | جزء كبير (على سبيل المثال، 6′ × 6′) |

|---|---|---|

| التكلفة المادية | قابل للإدارة | استثمار كبير |

| معدل الماكينة | قياسي | بريميوم |

| وقت الإعداد | الدقائق | ساعات، وربما مناوبة كاملة |

| التعامل مع الاحتياجات | يدوي/عربة التسوق | رافعة علوية/رافعة شوكية |

| طريقة الشحن | الطرود القياسية | الشحن / صندوق الشحن / صندوق مخصص |

في حين أن دوافع التكلفة قد تبدو مخيفة، إلا أنها ليست مستعصية على الحل. والمفتاح هو التحول من مجرد قبول التكاليف إلى إدارتها بشكل استراتيجي. وهذا هو المكان الذي توفر فيه الشراكة مع مُصنِّع متمرس مثل PTSMAKE ميزة اقتصادية كبيرة. نحن لا نركز فقط على تصنيع جزء ما، ولكن على هندسة عملية إنتاج فعالة من حيث التكلفة من البداية إلى النهاية. هذه النظرة الشاملة هي ما يحول المكون عالي التكلفة إلى أصل مربح لشركتك.

إطلاق العنان لوفورات الحجم

إحدى أكثر الطرق فعالية لتقليل تكلفة الوحدة الواحدة هي من خلال الحجم. فالتكاليف الأولية الكبيرة للبرمجة والإعداد ثابتة سواء كنت تنتج جزءًا واحدًا أو مائة جزء. ومن خلال توزيع هذه التكاليف الثابتة على عملية إنتاج أكبر، تنخفض التكلفة المنسوبة لكل جزء على حدة بشكل كبير. في المشاريع السابقة في شركة PTSMAKE، شهدنا انخفاض تكاليف كل وحدة بنسبة كبيرة عند الانتقال من تشغيل نموذج أولي إلى إنتاج بكميات قليلة، وذلك فقط من خلال الاستفادة من وفورات الحجم. علاوة على ذلك، تسمح عمليات الإنتاج الأكبر بشراء المواد الخام بالجملة، وغالبًا ما يكون ذلك بسعر مخفض.

قوة تحسين العمليات وأتمتة العمليات

هذا هو المكان الذي تؤثر فيه الخبرة الفنية حقًا على النتيجة النهائية.

الأتمتة الذكية

الأتمتة ليست فقط للأجزاء الصغيرة. يمكن تجهيز الماكينات الحديثة كبيرة الحجم بمبدلات منصات نقالة وأنظمة روبوتية يمكن أن تعمل "بدون إضاءة" أو بدون مراقبة لفترات طويلة. وهذا يقلل بشكل كبير من تكلفة العمالة لكل قطعة ويزيد من استخدام أصول الماكينة عالية القيمة.

استراتيجيات CAM المتقدمة

يُعد تحسين مسارات الأدوات داخل برنامج CAM خطوة حاسمة. يركز مهندسونا على إستراتيجيات مثل التفريز عالي الكفاءة (HEM) لتقليل أزمنة الدورات وإطالة عمر الأداة وتحسين تشطيب السطح. يمكن لبرنامج مُحسَّن جيدًا أن يقلل ساعات من دورة التصنيع الآلي، مما يؤدي إلى توفير مباشر وكبير في التكاليف.

الأثر الاقتصادي الأوسع نطاقاً

تمتد فوائد التصنيع الآلي الفعال للقطع الكبيرة باستخدام ماكينة بنظام التحكم الرقمي إلى ما هو أبعد من الجزء نفسه.

تسريع وقت الوصول إلى السوق

من خلال دمج عدة مكونات صغيرة ملحومة متعددة في جزء واحد كبير مُصنَّع آليًا، يمكنك التخلص من خطوات التجميع بأكملها وما يرتبط بها من عمالة وفحص ومهل زمنية. يتيح هذا التبسيط سرعة أكبر بكثير في التحول من التصميم إلى منتج جاهز للسوق، مما يمنحك ميزة تنافسية حاسمة.

تمكين الإنتاج بكميات كبيرة

في السابق، ربما كانت التكلفة العالية لتصنيع الأجزاء الكبيرة تجعل بعض تصميمات المنتجات غير مجدية اقتصاديًا للإنتاج بكميات كبيرة. من خلال التحسين الاستراتيجي، يمكننا أن نجعل إنتاج كميات كبيرة من هذه المكونات الكبيرة والمعقدة حقيقة واقعة، مما يفتح إمكانيات جديدة لخطوط إنتاجك وربحيتك الإجمالية.

| الاستراتيجية | مجال خفض التكلفة الأساسية | التأثير على الربحية |

|---|---|---|

| وفورات الحجم | تكاليف الإعداد والمواد | يخفض التكلفة لكل وحدة، مما يزيد الهامش على الطلبات الكبيرة. |

| تحسين CAM | وقت الماكينة وتآكل الأدوات | يقلل من النفقات التشغيلية ويزيد من قدرة الماكينة. |

| الأتمتة الذكية | وقت تعطل الماكينات والعمالة | يعزز الإنتاجية ويتيح التشغيل على مدار الساعة طوال أيام الأسبوع. |

| التصميم من أجل قابلية التصنيع (DFM) | نفايات المواد وزمن التصنيع | تبسيط الإنتاج، وخفض التكاليف الإجمالية للمشروع منذ البداية. |

في نهاية المطاف، يعد فهم محركات التكلفة الرئيسية في التصنيع الآلي للقطع الكبيرة باستخدام الحاسب الآلي - المواد، ووقت الماكينة، والعمالة، والخدمات اللوجستية - أمرًا أساسيًا. من خلال التطبيق الفعال لاستراتيجيات مثل وفورات الحجم، وتحسين العمليات، والأتمتة الذكية، يمكن إدارة هذه التكاليف المرتفعة بفعالية. يؤدي ذلك إلى تحويل التصنيع الآلي على نطاق واسع من نفقات كبيرة إلى قدرة استراتيجية، مما يتيح تحولات أسرع وأحجام إنتاج أعلى تعزز بشكل مباشر ربحية شركتك ومكانتها في السوق.

اختيار شريك التصنيع باستخدام الحاسب الآلي المناسب للقطع الكبيرة؟

هل سبق لك أن اخترت موردًا لجزء كبير وحساس، فقط لتواجه تأخيرات ومشكلات في الجودة تعرض مشروعك بأكمله للخطر؟

يتضمن اختيار الشريك المناسب للتصنيع الآلي للقطع الكبيرة باستخدام الماكينات بنظام التحكم الرقمي تقييمًا شاملاً لمعداته، والخبرة المثبتة في المشاريع ذات الحجم المماثل، وشهادات الجودة مثل ISO 9001، وبروتوكولات الاتصال الشفافة. هذه العوامل ضرورية لضمان نجاح مشروعك من البداية إلى النهاية.

عندما تتعامل مع مكونات كبيرة وباهظة الثمن وذات مهام حرجة، لا يمكنك أن تخطئ في اختيار شريك التصنيع. يجب أن تكون عملية الاختيار أكثر صرامة من مجرد مقارنة عروض الأسعار. يتعلق الأمر بالعثور على فريق يصبح امتدادًا لفريقك، فريق يفهم التحديات الفريدة للتصنيع الآلي للقطع الكبيرة باستخدام الحاسب الآلي. دعنا نحلل المعايير الأساسية التي يجب عليك تقييمها.

فحص المعدات والقدرات

نقطة البداية الأكثر وضوحًا هي الماكينة نفسها، ولكنك تحتاج إلى النظر إلى ما هو أعمق من مجرد حجم سرير الماكينة.

ما وراء حجم الماكينة

قد يكون لدى الورشة ماكينة كبيرة الحجم، ولكن هل تتمتع بالمواصفات اللازمة لعملك؟ بالنسبة للمواد شديدة التحمل الشائعة في القِطع الكبيرة، تحتاج إلى ماكينة ذات قوة وعزم دوران عالٍ للمغزل للتعامل مع معدلات إزالة المواد القوية دون التضحية بصقل السطح. الصلابة الهيكلية للماكينة أمر بالغ الأهمية أيضًا؛ فأي انثناء أو اهتزاز أثناء التصنيع الآلي سيتم تضخيمه عبر سطح كبير، مما يؤدي إلى عدم الدقة. علاوةً على ذلك، ضع في اعتبارك أن الماكينة الدقة الحركية9لأن هذا يحدد بشكل أساسي قدرتها على الحفاظ على التفاوتات الضيقة على مسافات انتقال طويلة. غالبًا ما تكون إمكانيات المحاور الخمسة ضرورية لتصنيع الأشكال الهندسية المعقدة على قطع العمل الكبيرة في إعداد واحد، مما يقلل من الوقت واحتمالية حدوث خطأ.

المعدات المساعدة والبنية التحتية

لا تنتهي عملية التصنيع الآلي عندما تتوقف أداة القطع. كيف سيتعامل الشريك مع الجزء الكبير الخاص بك؟ ابحث عن منشأة مجهزة ببنية تحتية أساسية للدعم. ويشمل ذلك:

- معدات رفع الأثقال: الرافعات العلوية أو الأنظمة الجسرية ذات السعة الكافية غير قابلة للتفاوض لتحميل وتفريغ قطع العمل الكبيرة والثقيلة بأمان.

- القياس على نطاق واسع: كيف سيتحققون من دقة الجزء؟ يحتاجون إلى ماكينات قياس إحداثيات كبيرة (CMMs)، أو أجهزة تعقب بالليزر، أو أذرع قياس محمولة قادرة على فحص الأبعاد الكاملة للجزء الخاص بك.

- تخطيط المنشأة: يجب أن تكون أرضية الورشة منظمة وواسعة بما يكفي لاستيعاب الأجزاء الكبيرة في كل مرحلة، بدءًا من استلام المواد الخام وحتى الفحص النهائي والشحن، دون حدوث اختناقات.

الخبرة والسجل الحافل

الأداء السابق للشريك هو أفضل مؤشر على النجاح المستقبلي. فأنت تريد فريقاً سبق له أن اجتاز التحديات التي توشك على مواجهتها.

اسأل عن دراسات الحالة ذات الصلة

لا تخف من طلب أمثلة محددة عن أعمال سابقة. سيفخر الشريك ذو الخبرة الحقيقية في مجال التصنيع الآلي للقطع الكبيرة بالماكينات بنظام التحكم الرقمي بمشاركة دراسات الحالة. ابحث عن المشاريع المشابهة لمشروعك من حيث:

- الحجم والوزن: هل تعاملوا مع أجزاء ذات حجم مماثل؟

- المادة: هل لديهم خبرة عميقة في التعامل مع المواد المحددة لك، سواء كانت من الألومنيوم أو الفولاذ أو التيتانيوم أو سبيكة غريبة؟

- التعقيد والتفاوتات: هل يمكنهم عرض أمثلة لأجزاء ذات تعقيد هندسي مماثل ومتطلبات تفاوتات ضيقة؟

ومن واقع خبرتنا في شركة PTSMAKE، فإن مشاركة هذه النجاحات السابقة تساعد على بناء الثقة وتمنح عملاءنا الثقة في قدرتنا على تحقيقها.

وبعيدًا عن الأجهزة وحافظة الأعمال السابقة، فإن الجوانب "الأكثر نعومة" للشريك المحتمل - عملياته وشهاداته وأسلوب تواصله - هي ما يفصل حقًا بين المورد البسيط والشريك الاستراتيجي. هذه العناصر ضرورية لإنجاز مشروع سلس وناجح، خاصة عند التعامل مع تعقيدات المكونات الكبيرة.

الشهادات وأنظمة إدارة الجودة

الشهادات ليست مجرد قطع من الورق؛ فهي دليل على التزام الشركة بالجودة والاتساق والتحسين المستمر. فهي تثبت وجود نظام قوي لإدارة كل جانب من جوانب عملية التصنيع.

خط الأساس ISO 9001 ISO 9001

كحد أدنى، يجب أن يكون أي شريك محتمل حاصلاً على شهادة الأيزو 9001. ويضمن هذا المعيار الدولي أن يكون لدى الشركة نظام إدارة جودة موثق بشكل جيد. ويعني ذلك أن لديهم عمليات محددة لكل شيء بدءًا من التسعير وإدخال الطلبات إلى إمكانية تتبع المواد ومراقبة العمليات والفحص والإجراءات التصحيحية. إنها ضمانة لك بأنهم لا يقومون بذلك بشكل صحيح عن طريق الصدفة، ولكن عن طريق التصميم.

الشهادات الخاصة بالصناعة

إذا كان مشروعك مخصصًا لصناعة منظمة، فابحث عن الشهادات ذات الصلة. على سبيل المثال، تعتبر شهادة AS9100 ضرورية لمكونات الطيران، في حين أن IATF 16949 هي المعيار الخاص بصناعة السيارات. تثبت هذه الشهادات أن الشريك يفهم التوثيق الصارم وإمكانية التتبع ومتطلبات الجودة الخاصة بمجال عملك. فهم يتحدثون نفس لغة الامتثال وإدارة المخاطر التي تتحدث بها أنت.

تقييم التواصل ودعم المشاريع

بالنسبة لمشروع طويل ومعقد لتصنيع الأجزاء الكبيرة بالماكينات، فإن التواصل الواضح والمتسق هو الصمغ الذي يجمع كل شيء معًا.

قيمة جهة الاتصال المخصصة

اكتشف كيف يديرون المشاريع. هل سيكون لديك نقطة اتصال واحدة، مثل مدير مشروع أو مهندس متخصص؟ وجود شخص واحد يفهم مشروعك من الداخل والخارج لا يقدر بثمن. فهو يمنع ضياع الأمور بين الأقسام ويضمن حصولك على تحديثات دقيقة وفي الوقت المناسب. هذا جزء أساسي من فلسفتنا في PTSMAKE؛ فنحن نريد أن نجعل العملية بسيطة وشفافة لعملائنا.

وقت الاستجابة والشفافية

كن حذرًا من الشركاء الذين يعدون بأوقات تسليم سريعة غير واقعية للقطع الكبيرة. سيقدم الشريك الموثوق به جدولاً زمنيًا مفصلاً وواقعياً للمشروع يأخذ في الحسبان شراء المواد والبرمجة وإعداد الماكينات ووقت التصنيع وعمليات التشطيب وفحص الجودة. اطلب منهم أن يطلعوك على جدولهم الزمني للإنتاج. الشفافية هنا علامة على وجود شريك متمرس وجدير بالثقة.

يمكن أن تساعدك مصفوفة التقييم البسيطة على المقارنة بين الشركاء المحتملين بموضوعية:

| المعيار | ما الذي تبحث عنه | الأعلام الحمراء |

|---|---|---|

| الخبرة | دراسات حالة لأجزاء متشابهة الحجم/المواد | إجابات غامضة، لا توجد أمثلة ذات صلة |

| المعدات | ماكينات التحكم الرقمي ذات 5 محاور كبيرة الحجم، وماكينات إدارة مركزية ذات 5 محاور، ورافعات | ماكينات قديمة، لا توجد أدوات فحص قديمة |

| الشهادات | ISO 9001، AS9100 (إن وجدت) | لا توجد شهادات، أرضية متجر فوضوية |

| التواصل | مدير مشروع مخصص، وتحديثات واضحة | استجابات بطيئة، جهات اتصال متعددة |

إن اختيار الشريك المناسب للتصنيع الآلي للقطع الكبيرة باستخدام ماكينة بنظام التحكم الرقمي يتجاوز مجرد حجم الماكينة. فهو يتطلب مراجعة شاملة لخبرتهم في العالم الحقيقي، ومعدات الدعم، وأنظمة الجودة، وبروتوكولات الاتصال. يضمن لك التقييم المتعمق لهذه المعايير الرئيسية العثور على شريك موثوق به قادر على التعامل مع التحديات الفريدة للمشروعات كبيرة الحجم. هذا الاجتهاد مقدمًا هو أفضل طريقة لضمان تسليم مكوناتك المعقدة في الوقت المحدد ووفقًا لمواصفاتك الدقيقة.

دراسات الحالة: قصص النجاح في التصنيع الآلي للقطع الكبيرة باستخدام الحاسب الآلي؟

هل تساءلت يومًا كيف تترجم الدقة النظرية إلى نجاح في العالم الحقيقي للمكونات الضخمة؟ أو واجهت مشروعًا يبدو أن حجمه الهائل يتحدى الدقة المطلوبة؟

تسلط قصص النجاح في مجال التصنيع الآلي باستخدام الحاسب الآلي للجزء الأكبر الضوء على كيفية تغلب الشركاء الخبراء على التحديات المعقدة مثل ثبات المواد والتفاوتات الضيقة على نطاقات ضخمة. تُظهر هذه الأمثلة الواقعية من قطاع الطيران إلى قطاع الطاقة نتائج ملموسة، بدءًا من تقليل أوقات التجميع إلى تحسين أداء المكونات، مما يثبت قيمة التخطيط الاستراتيجي.

النظرية شيء واحد، ولكن التنفيذ هو المكان الذي تظهر فيه التحديات الحقيقية في التصنيع الآلي للجزء الكبير باستخدام الحاسب الآلي. إن رؤية كيفية مواجهة هذه التحديات على أرض الواقع توفر أكثر الدروس قيمة. في عملنا في شركة PTSMAKE، تعاونّا مع عملاء في مشاريع يتوقف النجاح فيها على التغلب على عقبات تقنية هائلة. دعونا نلقي نظرة على بعض الأمثلة.

التحدي: تفاوتات الفضاء الجوي غير القابلة للمساومة

اتصل بنا عميل في مجال الطيران بمشروع لتصنيع ضلع جناح هيكلي مصنوع آليًا من قطعة كبيرة من الألومنيوم 7075. كان طول الجزء أكثر من 3 أمتار، مع جدران رقيقة وجيوب عميقة. وتمثلت التحديات الرئيسية في منع التواء المواد أثناء التصنيع الآلي والحفاظ على التفاوتات الهندسية الصارمة المطلوبة لتجميع الطائرات. كانت المواد الخام وحدها تمثل استثمارًا كبيرًا، لذا لم يكن هناك مجال للخطأ.

الحل الذي نقدمه: استراتيجية التصنيع متعدد المراحل

لقد طورنا استراتيجية شاملة تتجاوز مجرد برمجة مسار الأدوات. أولاً، استخدمنا مركز تصنيع آلي خماسي المحاور لتقليل عمليات الإعداد، حيث إن كل عملية إعادة تركيب تُدخل خطأً محتملاً. كان جوهر حلنا هو عملية تصنيع آلي متعددة المراحل. بدأنا بمرحلة تخشين لإزالة الجزء الأكبر من المواد، تاركين طبقة متناسقة. ثم خضع الجزء بعد ذلك لمعالجة حرارية لتخفيف الإجهاد تحت السيطرة. كانت هذه الخطوة حاسمة لتثبيت المادة. بعد التثبيت، أجرينا عمليات تشطيب نصف تشطيب وتشطيب نهائي باستخدام أدوات عالية السرعة لتحقيق التشطيب السطحي المطلوب ودقة الأبعاد. كما قمنا أيضًا بتصميم وبناء تركيبات مخصصة مع نقاط دعم متعددة لمنع الاهتزاز والانحراف أثناء التصنيع الآلي. الماكينة الدقة الحجمية10 تمت معايرته خصيصًا لهذه المهمة لضمان الدقة عبر كامل مساره.

| أسبكت | التحدي الأولي | الحل المنفذ |

|---|---|---|

| الاستقرار المادي | ارتفاع خطر الاعوجاج في الألومنيوم 7075 | تصنيع آلي متعدد المراحل مع تخفيف الضغط الوسيط |

| التحكم في التحمل | GD&T الضيقة على طول 3 أمتار | التصنيع الآلي خماسي المحاور، والتركيبات الميكانيكية المخصصة، والسبر أثناء العملية |

| مخاطر العملية | ارتفاع تكلفة الخردة المادية | المحاكاة التفصيلية والتحقق قبل التصنيع الآلي |

وكانت النتيجة مكوناً يلبي جميع المواصفات بشكل مثالي. فقد اندمج بسلاسة في تجميع العميل مما قلل من وقت التركيب وضمن السلامة الهيكلية لتجميع الجناح.

لا يقتصر النجاح في تصنيع الأجزاء الكبيرة على صناعة الطيران. فمبادئ التخطيط الدقيق والتحكم في العمليات تنطبق على جميع الصناعات، بدءًا من الآلات الصناعية وحتى أدوات السيارات. يجلب كل قطاع مجموعة فريدة من التحديات المادية والهندسية الخاصة به.

التحدي الدقة والثبات لقاعدة الماكينات الكبيرة

وتضمن مشروع آخر لا يُنسى تصنيع قاعدة ماكينة كبيرة لشركة معدات أشباه الموصلات. كان المكوّن عبارة عن قالب ضخم من الحديد الزهر الرمادي، يعمل كأساس لنظام طباعة حجرية عالية الدقة. وكانت المتطلبات الرئيسية تتمثل في التسطيح الاستثنائي عبر السطح العلوي (في حدود بضعة ميكرونات على مسافة 2 متر) والتوازي بين نقاط التركيب المتعددة. وقد جعل الوزن والحجم الهائل لقطعة العمل التعامل معها وتصنيعها آليًا أمرًا صعبًا للغاية.

نهجنا: دمج التكنولوجيا والتحكم في العمليات

ولمعالجة ذلك، استخدمنا إحدى ماكينات التفريز العملاقة الخاصة بنا. كانت الخطوة الأولى هي وضع خطة مفصلة لرفع قطعة العمل وتثبيتها على سرير الماكينة دون إحداث أي إجهاد أو تشويه. استخدمنا أجهزة التتبع بالليزر للتحقق من الإعداد الأولي والمحاذاة قبل إجراء أول عملية قطع. تم تسلسل عملية التصنيع الآلي نفسها بعناية لإدارة التمدد الحراري. استخدمنا سائل التبريد العابر للمغزل للحفاظ على منطقة القطع في درجة حرارة ثابتة. بعد طحن الأسطح الأولية، تُركت القطعة لتعود إلى وضعها الطبيعي لمدة 24 ساعة على الماكينة قبل أن نقوم بتمريرات التشطيب النهائية الخفيفة. ضمنت هذه الطريقة الصبورة ثبات المادة وصحة الهندسة النهائية.

| متري | هدف المشروع | النتيجة المحققة |

|---|---|---|

| تسطيح السطح | < 10 ميكرومتر على 2000 مم | 7 ميكرومتر على 2000 مم |

| التوازي | < 15 ميكرومتر بين مستويات التركيب | 11 ميكرومتر بين مستويات التركيب |

| مهلة الإنتاج | 6 أسابيع | 5.5 أسابيع ونصف |

وكانت النتيجة قاعدة ماكينة تجاوزت المواصفات الصارمة للعميل. كانت هذه الدقة على المستوى التأسيسي حاسمة بالنسبة للدقة الكلية لمعداتهم، مما مكنهم من إنتاج رقائق دقيقة من الجيل التالي. وقد أثبت ذلك أنه بالنسبة للتصنيع الآلي للقطع الكبيرة باستخدام الحاسب الآلي، فإن الصبر والعملية لا يقلان أهمية عن قوة الماكينة نفسها.

تُظهر دراسات الحالة هذه أن النجاح في التصنيع الآلي للقطع الكبيرة باستخدام ماكينة بنظام التحكم الرقمي لا يقتصر على امتلاك معدات كبيرة فقط. إنه يتعلق بنهج شامل يجمع بين التخطيط الاستراتيجي وعلوم المواد والتكنولوجيا المتقدمة والخبرة العميقة. بدءًا من المكونات الفضائية التي تتطلب أقل وزن وأقصى قوة إلى القواعد الصناعية الضخمة التي تحتاج إلى ثبات مطلق، يحول الشريك المناسب التحديات المعقدة إلى نتائج ملموسة. وهذا يحقق في نهاية المطاف قيمة من خلال تحسين الأداء والموثوقية والتكامل الأسرع في المنتج النهائي.

احصل على عرض أسعار التصنيع باستخدام الحاسب الآلي للقطع الكبيرة باستخدام PTSMAKE اليوم!

هل أنت جاهز لتحقيق دقة وموثوقية لا مثيل لها لاحتياجاتك من التصنيع الآلي للقطع الكبيرة باستخدام الحاسب الآلي؟ كن شريكًا مع PTSMAKE - الجيل التالي من خبراء التصنيع الدقيق. اتصل بنا الآن للحصول على عرض أسعار سريع ومخصص واكتشف كيف نساعدك على تبسيط الإنتاج وتقليل التأخير وضمان جودة عالية.

افهم كيف يضمن هذا المقياس المهم الدقة عبر حجم العمل الكامل لأداة ماكينة كبيرة. ↩

افهم كيف تؤثر هذه القوة الداخلية على دقة التصنيع الآلي وثبات القِطع. ↩

استكشف علم القياس، وهو علم القياس، لترى كيف يدعم جميع عمليات التصنيع عالية الدقة. ↩

افهم كيف تملي هذه الخاصية المادية مخاطر التشويه ولماذا تعتبر حاسمة في اختيار المواد. ↩

تعرّف على مبادئ حركة الماكينة لتحسين تصميماتك من أجل قابلية التصنيع بشكل أفضل. ↩

افهم علم القياس وكيفية تأثيره على دقة وموثوقية القِطع المُصنَّعة آليًا باستخدام الحاسب الآلي. ↩

اكتشف سبب أهمية اختيار المواد المناسبة هنا لحماية مكوناتك عالية القيمة أثناء النقل. ↩

تعرّف على كيفية تأثير هذا المبدأ المحاسبي الرئيسي على عروض أسعار الماكينات وتخطيط ميزانية المشروع. ↩

انقر لفهم كيف تؤثر خاصية أداة الماكينة هذه بشكل مباشر على دقة وجودة القِطع الكبيرة المشكّلة آليًا. ↩

افهم سبب أهمية هذا العامل لضمان الدقة عبر كامل سطح المكونات الكبيرة. ↩