يبدو أن العثور على الشركة المصنعة المناسبة لقالب الصب يشبه الإبحار في متاهة من الادعاءات الفنية والوعود التسويقية. أنت بحاجة إلى قطع دقيقة تلبي التفاوتات الصارمة، ولكن كيف يمكنك الفصل بين المصنعين القادرين حقًا وأولئك الذين يتحدثون فقط عن لعبة جيدة؟

يجمع مُصنِّع قوالب الصب الموثوق به بين المعدات المتطورة، والخبرة المثبتة في صناعة السبائك، ومراقبة الجودة الصارمة، والإدارة الشاملة للمشروع بدءًا من طلب تقديم العروض الأولية وحتى الإنتاج الكامل. يُظهر أفضل الشركاء قدراتهم من خلال عمليات موثقة ونتائج متسقة وتواصل شفاف في كل مرحلة من مراحل المشروع.

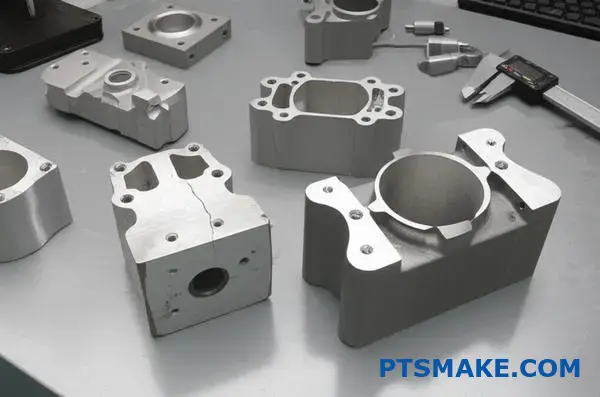

لقد عملت مع المصنعين من مختلف الأطياف في PTSMAKE، ورأيت الفرق الحقيقي بين النوايا الحسنة والتسليم الفعلي. تأتي الأسئلة التي سأرشدك إليها أدناه مباشرةً من المواقف التي أحدثت فيها المعرفة الصحيحة الفرق بين نجاح المشروع والتأخيرات المكلفة.

ما الذي يحدد الجزء المصبوب عالي الجودة عملياً؟

دعونا نتجاوز تعريفات الكتب المدرسية. إن الجزء المصبوب بالقالب عالي الجودة هو الجزء الذي يؤدي وظيفته بشكل لا تشوبه شائبة في المنتج النهائي. الأمر بهذه البساطة.

هذه الجودة العملية ليست مجرد ميزة واحدة. إنها مزيج من عدة مقاييس مهمة. ويلعب كل واحد منها دوراً حيوياً.

المقاييس العملية الرئيسية

يعتمد مدى جودة أداء الجزء على هذه العوامل الأساسية. فهي المقياس الحقيقي للجودة.

| متري | التأثير العملي على الوظيفة |

|---|---|

| دقة الأبعاد | تضمن توافق الأجزاء مع بعضها البعض بشكل مثالي. |

| تشطيب السطح | يؤثر على المظهر والتصاق الطلاء. |

| الخواص الميكانيكية | يحدد المتانة والقدرة على التحمل. |

| غياب العيوب | يمنع الفشل غير المتوقع والمبكر. |

الجزء عالي الجودة هو أكثر من مجرد تحقيق الأرقام على ورقة المواصفات. فالأمر يتعلق بتحقيق الاتساق عبر عملية إنتاج كاملة. وهذا يضمن أداء كل مكون على حدة بشكل موثوق.

حقيقة التفاوتات

غالباً ما يتم طلب تفاوتات ضيقة. ولكن من واقع خبرتنا، يجب أن يكون السؤال الأول هو لماذا. هل هو للملاءمة أم للوظيفة أم للجمال؟

يسمح لنا فهم الاستخدام النهائي بتحسين عملية التصنيع. يساعد هذا النهج التعاوني على تجنب التكاليف غير الضرورية لعملائنا. ويضمن أن تكون المواصفات عملية وهادفة.

النزاهة المادية غير قابلة للتفاوض

يتم تشكيل الخواص الميكانيكية مثل القوة أثناء عملية الصب نفسها. تُعد سرعة حقن المعدن المنصهر ومعدل التبريد اللاحق من المتغيرات الحرجة.

هذا التحكم في عملية التبريد أمر حيوي. فهو يؤثر بشكل مباشر على المادة شجيري1 تباعد الذراعين. وهذا بدوره يحدد قوتها وليونتها النهائية.

يعرف صانع القوالب المتمرس كيفية إدارة هذه المتغيرات. وهذا يضمن أن يتحمل الجزء النهائي الضغط في العالم الحقيقي دون أن يفشل. في PTSMAKE، نستخدم برنامج محاكاة للتنبؤ بهذه النتائج وتحسينها قبل بدء الإنتاج.

تثبت قيمة الجزء المصبوب بالقالب عالي الجودة في أدائه. ويتم تحديدها من خلال الأبعاد الدقيقة واللمسات النهائية الخالية من العيوب والخصائص الميكانيكية القوية التي تضمن عملها بشكل مثالي وموثوق في التجميع النهائي للمنتج، وليس فقط في تقرير الجودة.

ما هي الخصائص الأساسية لسبائك الصب بالقالب؟

اختيار سبيكة الصب بالقالب المناسبة أمر بالغ الأهمية. فهو يتجاوز مجرد التكلفة الأولية. فخصائص السبيكة تؤثر بشكل مباشر على أداء الجزء وقابلية التصنيع.

خصائص المواد الرئيسية

نحن نركز على أربع خصائص أساسية. وهي درجة الانصهار، والسيولة، ونسبة القوة إلى الوزن، ومقاومة التآكل. وتلعب كل واحدة منها دورًا حيويًا.

ويحدد فهم هذه الأمور التطبيق النهائي للسبيكة.

| الممتلكات | الأهمية في الصب بالقالب |

|---|---|

| نقطة الانصهار | يؤثر على تكلفة الطاقة وعمر العفن |

| السيولة | يحدد القدرة على ملء تجاويف القالب المعقدة |

| القوة إلى الوزن | ضرورية للأجزاء خفيفة الوزن والقوية |

يضمن هذا التوازن أن يلبي المكون النهائي مواصفات التصميم بشكل مثالي.

سبب أهمية هذه الخصائص

يعد اختيار السبيكة قرارًا استراتيجيًا. فنقطة الانصهار المنخفضة، الموجودة في سبائك الزنك، تعني انخفاض تكاليف الطاقة. كما أنها تطيل عمر القوالب الفولاذية، وهو عامل مهم في ميزانية الإنتاج.

السيولة العالية هي عامل رئيسي آخر. فهي تسمح للمعدن المنصهر بملء الجدران الرقيقة والتفاصيل المعقدة. وتتفوق سبائك الزنك والمغنيسيوم هنا. وهذا يقلل من خطر حدوث عيوب.

موازنة القوة والوزن

نسبة القوة إلى الوزن أمر بالغ الأهمية. وينطبق ذلك بشكل خاص على السيارات والفضاء. وتُعد سبائك المغنيسيوم هي الأفضل في هذا المجال، حيث توفر قوة كبيرة مع خفة وزن لا تصدق. أما الألومنيوم فهو شائع في جميع المجالات. فهو يوفر توازنًا رائعًا بين القوة والوزن والتكلفة. كما أن سبائك الألومنيوم الضيقة نطاق التصلب2 من بعض سبائك الألومنيوم من المزايا الرئيسية أيضًا.

| سبيكة | الميزة الرئيسية | تطبيق مشترك |

|---|---|---|

| الزنك | سيولة عالية، درجة انصهار منخفضة | الأجزاء الزخرفية المعقدة والإلكترونيات |

| ألومنيوم | خصائص متوازنة وفعالة من حيث التكلفة | مكونات السيارات، السلع الاستهلاكية |

| المغنيسيوم | أعلى نسبة قوة إلى الوزن | قطع غيار الطائرات، الأدوات الكهربائية |

مقاومة العناصر

مقاومة التآكل أمر حيوي للأجزاء في البيئات القاسية. بعض السبائك تقاوم الصدأ بشكل طبيعي. وهذا يمكن أن يلغي الحاجة إلى تشطيبات ثانوية، مثل الطلاء. كما أن الشركة المصنعة لصب القوالب, ، نساعد العملاء على التعامل مع هذه المفاضلات لإيجاد الحل الأمثل.

إن اختيار السبيكة المناسبة هو عملية موازنة. تؤثر الخصائص مثل درجة الانصهار والسيولة ونسبة القوة إلى الوزن تأثيرًا مباشرًا على أداء الجزء النهائي ومتانته وتكلفة الإنتاج الإجمالية. هذا القرار أساسي لنجاح عملية الصب بالقالب.

ما هي دورة إنتاج الصب بالقالب الأساسية؟

دورة الصب بالقالب عبارة عن تسلسل سريع ودقيق. كل خطوة حاسمة لجودة الجزء النهائي. فكر في الأمر على أنه رقصة مصممة بعناية. تتكرر هذه الرقصة آلاف المرات في اليوم. دعونا نفصل المراحل الأساسية الست.

وجهة نظر الممارس

هذه الدورة هي قلب الإنتاج النابض. ويساعد فهمها في تحسينها لتحقيق نتائج أفضل.

تفاصيل المرحلة

العملية بأكملها سريعة للغاية. وغالباً ما تستغرق الدورة الكاملة بضع ثوانٍ فقط. هذه السرعة تجعل عملية الصب بالقالب مثالية للإنتاج بكميات كبيرة.

| المرحلة | الإجراء الرئيسي |

|---|---|

| إغلاق القالب | يثبت نصفي القالبين تحت الضغط. |

| الحقن | يملأ تجويف القالب بالمعدن المنصهر. |

| التبريد | يسمح للمعدن بالتصلب في شكل الجزء. |

| فتح القالب | يفصل نصفي القالب للكشف عن الجزء. |

| الطرد | يدفع الصب المتصلب خارج القالب. |

| الرش | إعداد سطح القالب للدورة التالية. |

معرفة هذه الخطوات هي الخطوة الأولى نحو التحسين.

معرفة الخطوات شيء. وإتقانها شيء آخر. حيث يقوم صانع قوالب الصب الماهر بضبط كل مرحلة للحصول على أفضل النتائج. ويفصل هذا التحكم التفصيلي بين الأجزاء المقبولة والأجزاء الاستثنائية. في شركة PTSMAKE، هذا هو المكان الذي تُحدث فيه خبرتنا فرقًا.

"السبب" وراء كل خطوة

الفروق الدقيقة في الحقن والتبريد

سرعة الحقن والضغط أمران حاسمان. فهي تحدد تدفق المعدن وتشطيب السطح والكثافة الداخلية. إنه توازن دقيق لتجنب العيوب مثل المسامية.

مرحلة التبريد هي المرحلة التي يتم فيها ضبط القوة النهائية للجزء. عندما يتصلب المعدن، تتشكل بنية حبيباته الداخلية. تؤثر كيفية تبريده على كل شيء. مشاكل مثل فصل المذاب3 إذا لم يتم التحكم في العملية بعناية، مما قد يؤدي إلى إضعاف المكون.

الطرد وإعداد القالب

يتطلب إخراج الجزء دون التسبب في تلفه الدقة. لا يزال السبك ساخنًا ولينًا نسبيًا. يعد الضغط المتساوي من دبابيس القاذف ضروريًا لمنع الالتواء أو العلامات.

وأخيرًا، رش القالب ليس فقط للتشحيم. فهو يساعد أيضًا على تنظيم درجة حرارة القالب. فدرجة حرارة القالب الثابتة هي المفتاح لإنتاج قطع متناسقة دورة بعد دورة.

| المرحلة | الغرض الحرج | مشكلة محتملة إذا تم إجراؤها بشكل سيء |

|---|---|---|

| التبريد | تحديد الخواص الميكانيكية النهائية. | إجهاد داخلي أو تشققات. |

| الطرد | قم بإزالة الجزء بدون تلف. | تشوه الجزء أو عيوب السطح. |

| الرش | قم بالتشحيم والتحكم في درجة حرارة القالب. | الالتصاق، أو عدم اتساق جودة القطعة. |

هذا هو المكان الذي تؤتي فيه الشراكة مع شركة مصنعة ذات خبرة كبيرة ثمارها حقًا.

هذه العملية المكونة من ست خطوات هي جوهر إنتاج صب القوالب. تؤثر كل مرحلة، بدءًا من تثبيت القالب وحتى رش القالب، تأثيرًا مباشرًا على الجودة والتشطيب ودقة الأبعاد للمكون النهائي. إتقان هذه الدورة أمر ضروري لتحقيق الاتساق.

ما هي أنواع العمليات الثانوية المطلوبة عادةً؟

بعد خروج الجزء من ماكينة الصب بالقالب، لا تنتهي رحلته. فهو يدخل في سير عمل ما بعد الصب. هذه المرحلة حاسمة لتلبية مواصفات التصميم النهائي.

تعمل هذه العمليات الثانوية على تحسين الصب الخام. فهي تحولها إلى مكون نهائي دقيق. يمكننا تجميعها في عدة مراحل رئيسية.

| فئة العملية | الغرض |

|---|---|

| إزالة المواد | لإزالة المواد الزائدة وتحسين الشكل. |

| التصنيع الآلي | لتحقيق تفاوتات ضيقة وميزات محددة. |

| تشطيب السطح | لتحسين المظهر وحماية البيئة. |

العمليات الثانوية هي التي يتحول فيها الجزء الخام إلى منتج نهائي. وتضيف كل خطوة قيمة ودقة، مما يضمن عمل المكون على النحو المنشود. تدمج الشركة المصنعة الماهرة لصب القوالب هذه الخطوات بسلاسة في عمليتها.

عمليات إزالة المواد

الخطوة الأولى هي التشذيب عادةً. تزيل هذه العملية المواد الزائدة من الصب. ويشمل ذلك البوابات، والعدائين، والوميض الزائد.

يأتي بعد ذلك إزالة الأزيز. تزيل هذه العملية الحواف الحادة أو العيوب الصغيرة المتبقية من عمليات الصب والتشذيب. وهو أمر حيوي لسلامة القِطع وملاءمة التجميع المناسبة.

التصنيع الآلي الدقيق

قد لا يحقق الصب بالقالب وحده أدق التفاوتات المسموح بها. وهنا تصبح الماكينات بنظام التحكم الرقمي ضرورية.

في شركة PTSMAKE، نستخدم التصنيع الآلي لإنشاء ميزات يستحيل صبها مباشرةً. وهذا يشمل ثقوب الخيوط الملولبة أو إنشاء أسطح تزاوج مسطحة أو ثقب أقطار دقيقة. ويضمن أن يفي الجزء بالمتطلبات الهندسية الدقيقة.

معالجات تشطيب السطح

التشطيب هو المرحلة النهائية. وهي تعزز مظهر الجزء ومتانته على حد سواء. تعتمد اللمسة النهائية المختارة كلياً على الاستخدام النهائي للجزء.

تشمل المعالجات الشائعة الطلاء أو الطلاء بالمسحوق. يضيف الطلاء بالنيكل أو الكروم مقاومة للتآكل. الطلاء بأكسيد الألومنيوم4 هي عملية كهروكيميائية كهروكيميائية مخصصة لأجزاء الألومنيوم.

| نوع التشطيب | الميزة الأساسية | تطبيق مشترك |

|---|---|---|

| الطلاء/طلاء البودرة | الجماليات، حماية معتدلة | العلب والأقواس |

| طلاء (كروم، نيكل) | المتانة ومقاومة التآكل | زخارف السيارات، التركيبات |

| الطلاء بأكسيد الألومنيوم | الصلابة ومقاومة التآكل | العبوات الإلكترونية، السلع الاستهلاكية |

هذه العمليات الثانوية ليست إضافات اختيارية. فهي جزء لا يتجزأ من التصنيع. فهي تضمن تلبية الجزء النهائي لجميع المتطلبات الوظيفية والجمالية ومتطلبات الأداء من التصميم الأولي.

كيف يتم تصنيف عيوب الصب الشائعة؟

لحل مشكلة ما، تحتاج أولاً إلى تنظيمها. أجد أنه من المفيد إنشاء مكتبة ذهنية لعيوب الصب. هذا يحول المشكلة المعقدة إلى خريطة منظمة.

نقوم بتجميع العيوب في ثلاث فئات رئيسية. هذه البنية البسيطة هي المفتاح لاستكشاف الأخطاء وإصلاحها بفعالية.

عيوب السطح

هذه عيوب يمكنك رؤيتها على السطح الخارجي للقالب. فكر في خطوط التدفق أو خشونة السطح.

العيوب الداخلية

تكون مخفية داخل الجزء. وغالباً ما تتطلب طرق فحص مثل الأشعة السينية للعثور عليها.

عيوب الأبعاد

يحدث ذلك عندما لا يتطابق الجزء النهائي مع مواصفات التصميم.

فيما يلي تفصيل سريع:

| فئة العيب | أمثلة شائعة |

|---|---|

| عيوب السطح | خطوط التدفق، والشقوق، والبثور |

| العيوب الداخلية | المسامية، والانكماش، والشوائب |

| عيوب الأبعاد | تشوه، عدم تطابق، عدم تطابق، حجم غير صحيح |

تصنيف العيوب ليس مجرد تمرين أكاديمي. إنها الخطوة الأولى في حل المشاكل بشكل عملي وفعال. تشير كل فئة إلى منطقة مختلفة من عملية الصب. وهذا يسمح لنا بتضييق نطاق الأسباب الجذرية المحتملة بسرعة.

استكشاف الأخطاء وإصلاحها بناءً على الفئة

النهج المنهجي يوفر الوقت والمال. فهو يتجنب التخمين ويركز على الحلول القائمة على البيانات. وباعتباره الشركة المصنعة لصب القوالب, فإننا نعتمد على هذه العملية يومياً.

معالجة المشكلات السطحية

عندما نرى عيوبًا في السطح، غالبًا ما ننظر إلى القالب أولاً. مشاكل مثل درجة حرارة القالب، أو الطلاء، أو سرعة الحقن هي الأسباب الشائعة. ترتبط المشكلة بكيفية ملء المعدن للقالب.

التحقيق في العيوب الداخلية

تشير العيوب الداخلية إلى مشاكل أعمق. قد نتحقق من جودة المواد الخام أو عملية الصهر. يمكن أن تسبب الغازات المحتبسة المسامية5, وهو عيب داخلي شائع. معدلات التبريد هي أيضاً عامل حاسم هنا.

تصحيح أخطاء الأبعاد

إذا كانت أبعاد الجزء غير صحيحة، فغالبًا ما تكون المشكلة ميكانيكية أو حرارية. قد يكون تآكل القالب، أو حسابات انكماش غير صحيحة، أو قوة تشبيك الماكينة. نتحقق من الأداة ومعلمات العملية.

من الضروري تنظيم عيوب الصب في فئات العيوب السطحية والداخلية والأبعاد. يعمل هذا النهج المنظم على تبسيط عملية استكشاف الأخطاء وإصلاحها من خلال الإشارة على الفور إلى الأسباب الجذرية المحتملة، مما يحول المشكلة المعقدة إلى عملية إزالة يمكن التحكم فيها لحلها بشكل أسرع.

ما هي تصنيفات حمولة الماكينة ولماذا؟

اختيار الحمولة المناسبة للماكينة أمر بالغ الأهمية. يتعلق الأمر بتطبيق قوة تشبيك كافية لإبقاء القالب مغلقًا أثناء الحقن. فكر في الأمر على أنه ملزمة عملاقة.

تعتمد القوة المطلوبة بشكل مباشر على حجم الجزء. فالجزء الأكبر حجمًا له مساحة سطح أكبر ليدفع البلاستيك المنصهر عليها.

دور المساحة المتوقعة

المقياس الرئيسي هو "المساحة المسقطة". هذا هو الظل ثنائي الأبعاد الذي سيلقيه الجزء. المساحة الأكبر تعني قوة فصل أكبر من البلاستيك. يجب مواجهة هذه القوة بقوة تشبيك الماكينة.

| المساحة المتوقعة | الحمولة المطلوبة | تطبيق مشترك |

|---|---|---|

| صغيرة | 30-100 طن | التروس الصغيرة، والموصلات |

| متوسط | 100-500 طن | العلب الإلكترونية والحاويات الإلكترونية |

| كبير | أكثر من 500 طن | لوحات عدادات السيارات، الصناديق |

تؤدي الحمولة غير الكافية إلى عيب خطير يسمى "الوميض"."

العلاقة الجوهرية بسيطة: يجب أن تتغلب حمولة الماكينة على ضغط الحقن المبذول على المساحة المسقطة للجزء. إذا انتصر ضغط الحقن، ينفصل نصفا القالب قليلاً. وهذا يسمح للبلاستيك بالخروج، مما يؤدي إلى حدوث وميض.

ومع ذلك، فإن الحساب البسيط لا يكفي. فالتجربة تخبرنا أن هناك عوامل أخرى تلعب دوراً في ذلك. في PTSMAKE، نأخذ بعين الاعتبار الصورة الكاملة لعملائنا.

ما وراء حسابات المساحة الأساسية

يعتبر نوع البلاستيك عاملاً رئيسياً. المواد ذات اللزوجة6 تتدفق بسهولة، مثل الماء. فهي تتطلب قوة تشبيك أكبر لاحتوائها، حيث يمكن أن تجد حتى أصغر فجوة.

وعلى العكس من ذلك، تتطلب المواد الأكثر سمكًا ضغوط حقن أعلى لملء القالب. وهذا يزيد أيضًا من قوة الفصل. إنه توازن دقيق. وينطبق مبدأ مماثل في تشغيل المعادن؛ حيث إن جودة الشركة المصنعة لصب القوالب يجب إدارة الضغوط الشديدة لضمان سلامة القِطع.

العوامل المؤثرة في الاحتياجات من الحمولة

| العامل | الحمولة المطلوبة | لماذا؟ |

|---|---|---|

| جزء التعقيد الجزئي | الزيادات | يمكن أن تؤدي التصاميم المعقدة إلى ضغط غير متساوٍ. |

| سُمك الجدار | متفاوتة | تحتاج الجدران الرقيقة إلى ضغط عالٍ؛ أما الجدران السميكة فتستغرق وقتًا أطول لتبرد. |

| نوع المادة | متفاوتة | تحدد خصائص التدفق القوة اللازمة للاحتواء. |

من واقع خبرتنا، نستخدم عادةً عامل أمان لا يقل عن 10%. وهذا يضمن عدم تشغيل الماكينة عند الحد الأقصى المسموح به، مما يعزز الاتساق وطول العمر.

يجب أن تكون حمولة الماكينة، أو قوة التثبيت، أكبر من ضغط الحقن عبر المنطقة المسقطة للقطعة. هذا التوازن الأساسي يمنع العيوب مثل الوميض، مما يضمن إنتاج أجزاء دقيقة وعالية الجودة ومطابقة للمواصفات.

ما هي المستويات المختلفة لعمليات اعتماد القِطع (PPAP)؟

عملية الموافقة على الجزء (PPAP) ليست مجرد أعمال ورقية. إنها محادثة منظمة بين المورد والعميل.

تضمن هذه العملية أننا، بصفتنا المورد، نفهم جميع متطلبات العملاء. كما أنها تثبت أيضًا أن عملية التصنيع لدينا يمكن أن تنتج باستمرار الأجزاء التي تلبي تلك المواصفات.

مستويات التقديم الخمسة

يحتوي PPAP على خمسة مستويات متميزة. يحدد كل مستوى الأدلة المحددة التي يجب أن نقدمها للعميل للموافقة عليها. وتزداد الوثائق المطلوبة مع كل مستوى.

| مستوى PPAP | متطلبات التقديم |

|---|---|

| المستوى 1 | مذكرة التقديم الجزئي (PSW) فقط. |

| المستوى 2 | PSW مع عينات من المنتجات وبيانات داعمة محدودة. |

| المستوى 3 | PSW مع عينات المنتج والبيانات الداعمة الكاملة. |

| المستوى 4 | PSW وغيرها من المتطلبات التي يحددها العميل. |

| المستوى 5 | PSW مع عينات المنتج والبيانات الداعمة الكاملة المتاحة للمراجعة في موقع التصنيع الخاص بالمورد. |

يسمح هذا النظام المتدرج بالمرونة بناءً على مدى تعقيد الجزء واحتياجات العميل.

يتعلق برنامج PPAP بشكل أساسي بإدارة المخاطر وبناء الثقة. وغالبًا ما يعكس المستوى الذي يطلبه العميل المخاطر المتصورة المرتبطة بجزء جديد أو تغيير في العملية.

في PTSMAKE، نقوم في PTSMAKE بتوجيه عملائنا خلال هذا الاختيار. قد يحتاج المكون البسيط منخفض المخاطر إلى تقديم المستوى 1 فقط.

المواءمة على التوقعات

ومع ذلك، من شبه المؤكد أن المكون الحرج لصناعة السيارات أو صناعة الطيران سيتطلب بالتأكيد تقديم المستوى الثالث الكامل. ويشمل ذلك كل شيء بدءًا من سجلات التصميم إلى بيانات عينة الجزء النهائي.

على سبيل المثال الشركة المصنعة لصب القوالب7, فإننا غالبًا ما نقدم وثائق المستوى الثالث. ويشمل ذلك مخططًا تفصيليًا لتدفق العمليات، وتحليل نمط الفشل وتأثيراته (FMEA)، وخطة تحكم شاملة.

يضمن هذا الغوص العميق عدم حدوث أي مفاجآت بمجرد بدء الإنتاج.

متى يتم استخدام المستويات المختلفة؟

إن تحديد المستوى المناسب هو جهد تعاوني. ويعتمد ذلك على عوامل مثل مدى أهمية الجزء، وأداء المورد السابق، وأي تغييرات في التصميم أو العملية. وقد وجدنا أن التواصل الواضح في هذه المرحلة يمنع التأخير في المستقبل.

| المستوى | حالة الاستخدام النموذجي | نطاق التوثيق |

|---|---|---|

| المستوى 1 | تغييرات طفيفة، وأجزاء منخفضة المخاطر. | الحد الأدنى (PSW فقط) |

| المستوى 3 | قطع جديدة، تقديم قياسي. | شامل |

| المستوى 5 | المراجعة في الموقع مطلوبة. | التوثيق الكامل في منشأتنا |

في نهاية المطاف، الهدف في النهاية هو توفير القدر المناسب من الأدلة لمنح العميل الثقة الكاملة في عملية التصنيع لدينا. هذه المواءمة الاستباقية هي مفتاح الإطلاق السلس.

يؤسس PPAP تواصلًا واضحًا ومنظمًا. وتحدد مستوياتها الخمسة الوثائق المطلوبة، مما يضمن توافق عملية المورد مع مواصفات العميل باستمرار وإدارة المخاطر بفعالية قبل بدء الإنتاج على نطاق كامل.

كيف يمكنك إدارة مشروع من طلب عرض الأسعار إلى الإنتاج الأول؟

خطة المشروع المتينة هي خارطة طريقك. فهي تحول الفكرة إلى منتج مادي. بدونها، أنت مجرد تخمين.

تحتوي هذه الخطة على مراحل واضحة. كل مرحلة لها هدف محدد. وهذا يضمن أن يكون الجميع على نفس الصفحة من البداية إلى النهاية.

المعالم الرئيسية للمشروع

فيما يلي تفصيل بسيط للمراحل الرئيسية. نحن نتبع هذا المسار لكل مشروع لضمان رحلة سلسة من طلب تقديم العروض إلى الإنتاج.

| علامة فارقة | الهدف الرئيسي |

|---|---|

| نقلاً عن | تقديم تقدير دقيق وشفاف للتكلفة. |

| مراجعة سوق دبي المالي | تحسين تصميم الجزء من أجل التصنيع. |

| بناء الموت | مراقبة عملية إنشاء الأداة وإدارتها. |

| أخذ العينات | إنتاج الأجزاء الأولى للتقييم والاختبار. |

| PPAP | التحقق من أن العملية يمكن أن تلبي جميع المواصفات. |

| الإطلاق | بدء الإنتاج الضخم على نطاق واسع. |

هذا النهج المنظم يزيل المفاجآت.

نظرة أعمق على كل معلم من المعالم الرئيسية

دعنا نحلل كل مرحلة بشكل أكثر تفصيلاً. يعتمد النجاح على إتقان التفاصيل في كل خطوة. تتطلب هذه الرحلة الدقة والتواصل الواضح.

الاقتباس وسوق دبي المالي

مرحلة عرض الأسعار هي أكثر من مجرد سعر. إنها فرصتنا الأولى لفهم احتياجات مشروعك. نراجع ملفات التصميم بمساعدة الحاسوب والمواصفات بعناية.

بعد عرض الأسعار، ننتقل إلى مراجعة التصميم من أجل التصنيع (DFM). هذه خطوة تعاونية بالغة الأهمية. يعمل مهندسونا مع فريقك لتحديد المشكلات المحتملة. والهدف من ذلك هو تحسين التصميم قبل قطع أي معدن.

بناء القالب وأخذ العينات

بمجرد الانتهاء من التصميم، نبدأ في بناء القالب. نقدم جدولاً زمنياً مفصلاً، وغالباً ما نستخدم مخطط جانت. وهذا يسمح لك بتتبع التقدم المحرز بشفافية. إن العمل مع شركة تصنيع قوالب صب القوالب ذات الخبرة أمر أساسي هنا.

تعتبر اللقطات الأولى، أو عينات T1، علامة فارقة رئيسية. نرسل هذه الأجزاء الأولية إليك لفحصها. هذه هي أول نظرة لك على المنتج المادي من الأداة الجديدة. ملاحظاتك مهمة للغاية لإجراء أي تعديلات نهائية.

إطلاق PPAP وإطلاق الإنتاج

عملية اعتماد جزء الإنتاج (PPAP) هي بوابة الجودة النهائية. إنه تقرير شامل. وهو يثبت أن عمليتنا يمكن أن تنتج قطعًا تلبي متطلباتك باستمرار. ويشمل ذلك فحوصات مثل قياس R&R8 الدراسة.

بموافقة PPAP، نحصل على الضوء الأخضر. وينتقل المشروع رسميًا من مرحلة التطوير إلى مرحلة الإنتاج الضخم، ويكون جاهزًا لتلبية احتياجاتك من حيث الحجم.

من الضروري وجود خطة منظمة ذات معالم واضحة. فهي توجه المشروع بدءًا من عرض الأسعار الأولي مرورًا بسوق دبي المالي، وبناء الأدوات، وأخذ العينات، وPPAP، مما يضمن إطلاق ناجح ويمكن التنبؤ به في الإنتاج الضخم. يقلل هذا الإطار من المخاطر ويجعل جميع الفرق متناسقة.

بالنظر إلى الجزء الفاشل، قم بإنشاء تقرير تحليل كامل للسبب الجذري.

دعونا نستعرض مثالاً واقعياً. جاءنا أحد العملاء مؤخرًا بجزء مهم كان يتصدع بشكل غير متوقع أثناء التجميع.

هذه مشكلة شائعة ولكنها معقدة. وبدلاً من التخمين، قمنا على الفور بتطبيق منهجية منظمة.

نستخدم أدوات مثل مخطط عظم السمكة. يساعد ذلك في تنظيم العصف الذهني لدينا ويضمن عدم تفويت أي أسباب محتملة. فهو يصور كل عامل محتمل.

العصف الذهني باستخدام مخطط عظمة السمكة

مخطط عظم السمكة، أو مخطط إيشيكاوا، مثالي لهذا الغرض. فهو يتيح لنا تحديد الأسباب المحتملة عبر عدة فئات رئيسية. بالنسبة لمشكلة التصدع، ركزنا على خمسة مجالات.

رجل

هل كان هناك خطأ من المشغل؟ يمكن أن يؤدي عدم اتساق أساليب المناولة أو التجميع إلى حدوث إجهاد. راجعنا سجلات التدريب وراقبنا عملية التجميع مباشرةً.

الطريقة

قد تكون العملية نفسها معيبة. قمنا بفحص المعلمات مثل سرعة الحقن ومعدلات التبريد. يمكن أن تؤدي الإعدادات غير الصحيحة إلى مستويات عالية من الإجهاد المتبقي9, مما يؤدي إلى حدوث تشققات.

الماكينة

هل تمت معايرة المعدات بشكل صحيح؟ فحصنا ماكينة القولبة بالحقن للتأكد من عدم وجود تآكل، وضغط غير متناسق، وتقلبات في درجات الحرارة.

المواد

عيوب المواد هي السبب المتكرر. قمنا بتحليل دفعة البوليمر بحثًا عن شوائب أو مواصفات غير صحيحة. في بعض الأحيان، قد يفشل جزء مصمم لعملية قوية إذا قامت شركة تصنيع قوالب الصب الأقل خبرة بتوريد سبيكة دون المستوى المطلوب.

القياس

هل أدوات الفحص دقيقة؟ إذا كان الفرجار أو المقياس غير دقيق، فقد تجتاز الأجزاء الفحص حتى مع وجود عيوب حرجة في الأبعاد تسبب تركيز الإجهاد.

وضع خطة التحقق

بعد العصف الذهني، وضعنا خطة واضحة لاختبار فرضياتنا. تتعلق هذه الخطوة بجمع البيانات وليس الآراء.

| السبب المحتمل | طريقة التحقق | الطرف المسؤول |

|---|---|---|

| معدل التبريد غير صحيح | قم بتشغيل دفعات اختبارية بدفعات اختبارية بملامح تبريد متنوعة. | الفريق الهندسي |

| تلوث المواد | إرسال عينات المواد إلى المختبر لتحليلها. | مراقبة الجودة |

| خطأ في تجميع المشغل | تسجيل التجميع بالفيديو؛ تقديم تعليمات عمل منقحة. | قائد الإنتاج |

يحول هذا النهج المنظم المشكلة المعقدة إلى سلسلة من الأسئلة التي يمكن التحكم فيها. فهو ينقلنا من "ماذا حدث؟" إلى "لماذا حدث؟" وأخيراً "كيف يمكننا منع حدوثه؟"."

توضح هذه الحالة كيف يساعد مخطط عظمة السمكة في تحديد نقاط الفشل المحتملة. من خلال إنشاء خطة تحقق وتنفيذها بشكل منهجي، يمكننا تحديد السبب الجذري الحقيقي بكفاءة وتنفيذ حلول فعالة ودائمة.

كيف تطبق مبادئ التصميم من أجل قابلية التصنيع (DFM)؟

تطبيق سوق دبي المالي ليس مجرد نظرية. إنه يتعلق بالتغييرات العملية قبل بدء الإنتاج. لنلقِ نظرة على سيناريو شائع. نتلقى رسم جزء لصب القالب.

تحليل الجزء الأولي

أولاً، نقوم بتحليل التصميم بحثاً عن المشكلات المحتملة. نبحث عن الزوايا الحادة والمقاطع السميكة والجدران العمودية. هذه الميزات غالباً ما تسبب مشاكل في التصنيع. ويمكن أن تؤدي إلى عيوب وتكاليف أعلى.

المجالات الرئيسية للتحسين

هدفنا هو تحسين تعبئة القالب وتقليل العيوب. نريد أيضًا تبسيط تصميم القالب. يمكن للتعديلات الصغيرة أن تحدث فرقًا كبيرًا في جودة المنتج النهائي وتكلفته.

| منطقة المشكلة | الحل المقترح لسوق دبي المالي |

|---|---|

| زوايا داخلية حادة | إضافة أنصاف أقطار سخية |

| الجدران غير المنتظمة | إعادة التصميم للحصول على سمك متناسق |

| الجدران العمودية | تطبيق زوايا السحب |

| القطع السفلية المعقدة | التبسيط أو الإلغاء إن أمكن |

هذه التغييرات تجعل إنتاج الجزء أسهل في الإنتاج.

تعزيز تدفق المواد وطرد الأجزاء

يضمن سوق دبي المالي الجيد تدفق المعدن المنصهر بسلاسة في القالب. وهذا أمر بالغ الأهمية لتجنب العيوب. سمك الجدار الموحد هو الخطوة الأولى. فهو يمنع تبريد المواد بسرعة كبيرة في المقاطع الرقيقة أو ببطء شديد في المقاطع السميكة.

يساعد هذا الاتساق على منع علامات الغرق والفراغات الداخلية. ويضمن قوة الجزء ومظهره الجيد. جيد المسامية10 المستوى هو مؤشر جودة رئيسي.

إضافة زوايا السحب وأنصاف الأقطار

بعد ذلك، نضيف زوايا السحب. حتى الزاوية الصغيرة، مثل 1-2 درجة، تسمح بإخراج الجزء بسهولة من القالب. وهذا يمنع علامات السحب والضرر لكل من الجزء والأداة.

نضيف أيضاً أنصاف أقطار كبيرة إلى جميع الزوايا. تخلق الزوايا الحادة نقاط ضغط ويمكن أن تتشقق. كما أنها تعطل تدفق المعدن أثناء الحقن. تعمل الزوايا الملساء والمستديرة على تحسين السلامة الهيكلية للجزء. أي خبير الشركة المصنعة لصب القوالب ستسلط الضوء على هذه المجالات أولاً.

| تغيير التصميم | الميزة الأساسية | الميزة الثانوية |

|---|---|---|

| سمك الجدار الموحد | يمنع علامات الحوض والفراغات | يحسن تدفق المواد |

| زوايا السحب | يخفف من طرد الجزء | يقلل من تآكل الأدوات |

| أنصاف أقطار سخاء | يقلل من تركيزات الإجهاد | يعزز تعبئة القالب |

ومن خلال العمل معًا على تفاصيل التصميم هذه، فإننا نبتكر جزءًا لا يكون عمليًا فحسب، بل يكون مُحسّنًا أيضًا للإنتاج الفعّال والعالي الجودة.

يُعد تطبيق مبادئ سوق دبي المالي على رسم القِطع قبل الإنتاج أمرًا بالغ الأهمية. تعمل التغييرات مثل إضافة زوايا السحب، وضمان جدران موحدة، واستخدام أنصاف الأقطار على تحسين تدفق المواد، وتقليل المسامية، وتبسيط عملية تصنيع الأدوات. وهذا يؤدي إلى قطع أفضل وتكاليف أقل.

كيف يمكنك تنفيذ نظام التتبع للأجزاء الحرجة؟

يتطلب تصميم نظام تتبع في العالم الحقيقي خطة واضحة وخطوة بخطوة. دعونا نوجز واحدة من أجل الصب الحرج.

الهدف هو تتبعها من أصلها. نبدأ بدفعة المعدن الخام.

الرحلة الرقمية للجزء

ثم نتتبعها بعد ذلك إلى الماكينة المحددة ووقت الصب. وأخيرًا، نربط كل هذه المعلومات ببيانات الفحص النهائي.

رمز الاستجابة السريعة المحفور بالليزر هو مفتاح الربط بين هذه المراحل.

| المرحلة | البيانات المراد التقاطها | طريقة تحديد الهوية |

|---|---|---|

| المواد | معرّف الدفعة المعدنية ومواصفاتها | شهادة المورد |

| الإنتاج | معرّف الجهاز والطابع الزمني | سجل النظام الداخلي |

| الفحص | المقاييس الرئيسية والنجاح/الرسوب | مسح رمز الاستجابة السريعة |

وهذا ينشئ سجلاً كاملاً غير قابل للتغيير لكل جزء على حدة. وهو أساس مراقبة الجودة الحديثة.

تصميم نظام عملي

ويتمثل المبدأ الأساسي في إنشاء "شهادة ميلاد رقمية" لكل صب. تتبع هذه الشهادة الجزء طوال حياته. وهي تضمن المساءلة وتبسط أي تحليل محتمل للأسباب الجذرية في المستقبل.

الخطوة 1: تسجيل المواد الخام

عندما تصل دفعة جديدة من المعدن، يتم تعيين رقم دفعة داخلي فريد لها. يتم تسجيل هذا الرقم في نظامنا. وهو مرتبط مباشرة بشهادات المواد الخاصة بالمورد. هذه هي نقطة البداية لدينا.

الخطوة 2: ربط بيانات الإنتاج

في محطة الصب، يقوم المشغل بمسح رقم دفعة المعدن. يلتقط النظام تلقائيًا معرف الماكينة ومعلمات الدورة والطابع الزمني الدقيق. يؤدي ذلك إلى إنشاء لقطة لبيئة إنشاء الجزء.

يتم بعد ذلك نقش رمز QR فريد من نوعه بالليزر على القالب. هذه العلامة الدائمة أمر بالغ الأهمية. يجب أن تتحمل أي عمليات لاحقة، مثل التشطيب أو المعالجة الحرارية.

عملية تجميع البيانات11 حيث تكمن قوة النظام. فهو يجمع نقاط البيانات المنفصلة هذه في سجل واحد متماسك.

كشركة مصنعة لصب القوالب، نجد أن هذا المستوى من التفاصيل ضروري للعملاء في مجال الطيران والسيارات.

| نقطة البيانات | المصدر | مرتبط عبر |

|---|---|---|

| الشهادة المادية | المورد | معرّف الدفعة الداخلية |

| معلمات العملية | ماكينة الصب | الطابع الزمني والجزء QR |

| تقرير الأبعاد | CMM/التفتيش | رمز الاستجابة السريعة للجزء |

يضمن هذا الهيكل إمكانية تتبع أي جزء منفرد إلى أصله الدقيق وظروف تصنيعه.

لقد وضعنا نظام تتبع عملي للمسبوكات. وباستخدام رموز QR المحفورة بالليزر، نربط كل جزء بدفعة المواد الخاصة به وتفاصيل الإنتاج ونتائج الفحص، مما يؤدي إلى إنشاء سجل رقمي كامل لكل مكون.

كيف تؤثر التقنيات الناشئة على الشركة المصنعة لصب القوالب؟

استشراف المستقبل أمر بالغ الأهمية. مستقبل الصب بالقالب ليس مفهومًا بعيد المنال. فهو يتشكل من خلال التقنيات المتاحة اليوم. يجب على الشركة المصنعة الذكية لصب القوالب أن تتكيف.

نحن نركز على أربعة مجالات رئيسية. وهي الصناعة 4.0، وبرامج المحاكاة، والطباعة ثلاثية الأبعاد، والسبائك الجديدة. كل منها يجلب ميزة فريدة إلى الطاولة.

الموجة التالية من الابتكار

تؤثر هذه التقنيات بشكل مباشر على الكفاءة والجودة والتكلفة. فهي ليست مجرد اتجاهات؛ إنها أدوات لبناء ميزة تنافسية. فهمها هو المفتاح.

| التكنولوجيا | الميزة الأساسية |

|---|---|

| الصناعة 4.0 | تحسين العمليات |

| برامج المحاكاة | الوقاية من العيوب |

| قوالب مطبوعة ثلاثية الأبعاد | تقليل وقت الدورة الزمنية |

| سبائك جديدة | تحسين أداء الجزء المحسّن |

تغير هذه الأدوات طريقة تعاملنا مع المشاريع، بدءاً من التصميم الأولي وحتى الإنتاج النهائي. فهي تسمح بعملية تصنيع أكثر استباقية ودقة.

للحفاظ على قدرتنا التنافسية، يجب أن ننظر إلى الجانب العملي لهذه الابتكارات. لا يتعلق الأمر بتبني كل شيء دفعة واحدة. بل يتعلق الأمر بالتكامل الذكي.

تقييم الأثر العملي

تقدم كل تقنية عائداً مختلفاً على الاستثمار. والمفتاح هو معرفة أيهما يحل أكبر مشكلة لديك.

الصناعة 4.0: المصنع الذكي

تربط الصناعة 4.0 بين الآلات والأنظمة. يوفر بيانات في الوقت الفعلي من أرضية المصنع. وهذا يسمح بالصيانة التنبؤية، مما يقلل من وقت التعطل غير المتوقع. واستناداً إلى اختباراتنا، يمكن أن يعزز ذلك من وقت تشغيل المعدات بأكثر من 15%.

برامج المحاكاة: الحصول عليها بشكل صحيح أولاً

برامج مثل Magmasoft تغير قواعد اللعبة. قبل أن نقطع أي فولاذ لقالب ما، نقوم بمحاكاة عملية الحقن بأكملها. وهذا يسمح لنا بتوقع وحل المشاكل المحتملة مثل المسامية أو الانكماش. نستخدم أساليب معقدة مثل تحليل العناصر المحدودة12 لتصور تدفق المعدن وأنماط التبريد. وهذا يقلل بشكل كبير من تجارب القوالب المكلفة والمستهلكة للوقت.

مكونات القوالب المطبوعة ثلاثية الأبعاد

يتيح لنا التصنيع الإضافي إنشاء إدخالات قوالب ذات قنوات تبريد داخلية شديدة التعقيد. تتبع خطوط التبريد المطابقة هذه شكل الجزء بدقة. ويؤدي ذلك إلى تبريد أكثر اتساقاً، مما يقلل من أزمنة الدورات ويحسّن جودة القِطع.

سبائك جديدة عالية الأداء

يضغط العملاء باستمرار للحصول على مكونات أخف وزناً وأقوى. وتلبي سبائك الألومنيوم والمغنيسيوم الجديدة هذه المتطلبات. وعلى الرغم من أنها قد تكون أكثر صعوبة في الصب، إلا أنها تفتح الأبواب أمام تطبيقات جديدة في صناعات الطيران والسيارات.

إذن، ما الذي يوفر أكبر ميزة تنافسية؟ من خلال تجربتنا، تقدم برامج المحاكاة التأثير الأكثر فورية وأهمية. فهو يحسّن جودة الأجزاء بشكل مباشر ويقلل من الوقت اللازم للتطوير، ويعالج نقاط الضعف الرئيسية لدى العميل.

تقييم التقنيات الناشئة أمر حيوي. في حين أن الصناعة 4.0 والطباعة ثلاثية الأبعاد والسبائك الجديدة تقدم مزايا مميزة، فإن برامج المحاكاة توفر الميزة الفورية الأكثر أهمية لمصنع قوالب الصب من خلال ضمان الجودة والسرعة حتى قبل بدء الإنتاج.

ابدأ مشروعك مع PTSMAKE - خبراء صب القوالب الدقيقة

هل أنت مستعد للارتقاء بمشروع صب القوالب الخاص بك؟ ثق بشركة PTSMAKE للحصول على مكونات عالية الجودة والدقة والدعم الكامل للمشروع، بدءًا من طلب عرض الأسعار وحتى الإنتاج. اتصل بنا الآن للحصول على عرض أسعار فوري ودع خبرتنا في اختيار السبائك، والوقاية من العيوب، والتصنيع المتقدم يحول منتجك التالي.

تعرف على كيفية تأثير هذه البنية البلورية الداخلية بشكل مباشر على قوة المادة وأدائها. ↩

اكتشف كيف تؤثر هذه الخاصية الحرارية على سلامة الجزء المصبوب النهائي وبنيته الحبيبية. ↩

تعرّف على كيفية تأثير هذه العملية المعدنية على متانة القطعة وأدائها. ↩

اكتشف كيف تعمل هذه العملية على تحسين صلابة سطح الألومنيوم وتسمح بتشطيبات لونية متينة ونابضة بالحياة. ↩

تعرّف على أنواع المسامية وكيفية منعها في تصميم الصب الخاص بك. ↩

تعرف على كيفية تأثير خصائص تدفق المواد بشكل مباشر على خيارات التصنيع وجودة الجزء النهائي. ↩

افهم كيف يرسم هذا المستند المهم خريطة لرحلة التصنيع بأكملها لضمان الجودة. ↩

تعلم كيف تضمن هذه الأداة الإحصائية موثوقية أنظمة القياس الخاصة بك لمراقبة الجودة. ↩

تعلم كيف يمكن لضغوط المواد الداخلية أن تتسبب في حدوث عطل غير متوقع، حتى بدون أحمال خارجية. ↩

تعلم كيفية تحديد عيوب الصب والوقاية منها لتعزيز السلامة الهيكلية للجزء الخاص بك. ↩

تعرف على كيفية الجمع بين البيانات من مصادر مختلفة لتوفير رؤى أعمق لمراقبة الجودة. ↩

تعرّف على كيفية محاكاة هذه الطريقة الفعالة للظواهر الفيزيائية للتنبؤ بأداء الأجزاء ومنع عيوب التصنيع. ↩