قد يبدو العثور على الشركة المصنعة المناسبة لسبك الرمل أمرًا صعبًا عندما يتطلب مشروعك الدقة والموثوقية. أنت تتعامل مع أشكال هندسية معقدة، وتفاوتات ضيقة والضغط المستمر لتسليم أجزاء عالية الجودة في الوقت المحدد والميزانية المحددة.

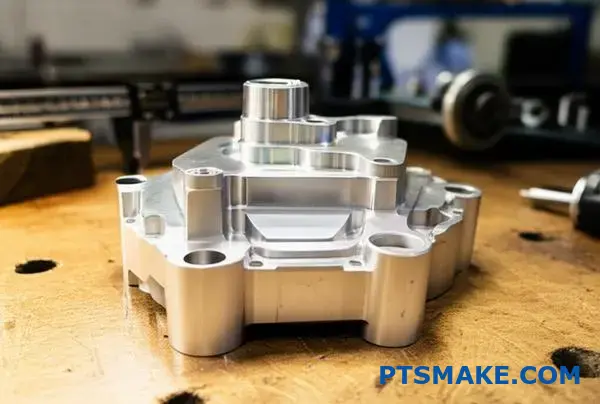

تتخصص شركة PTSMAKE كشركة مصنعة لأجزاء الصب بالرمل حسب الطلب بخبرة تزيد عن عقدين من الزمن، في إنتاج مكونات مصبوبة بالرمل عالية الجودة لتطبيقات الفضاء والسيارات والآلات والتطبيقات الصناعية، مما يوفر الدقة من النموذج الأولي إلى الإنتاج الكامل.

تتضمن عملية الصب بالرمل العديد من القرارات الفنية التي تؤثر بشكل مباشر على جودة المنتج النهائي. لقد عملت مع العملاء الذين عانوا من عيوب الصب، وتحديات اختيار المواد، ومشكلات مراقبة الجودة. يغطي هذا الدليل المعرفة الأساسية التي تحتاجها لاتخاذ قرارات مستنيرة بشأن عمليات الصب بالرمل، بدءًا من فهم أنواع الرمل المختلفة إلى استكشاف العيوب الشائعة وإصلاحها وتحسين إنتاجية الصب.

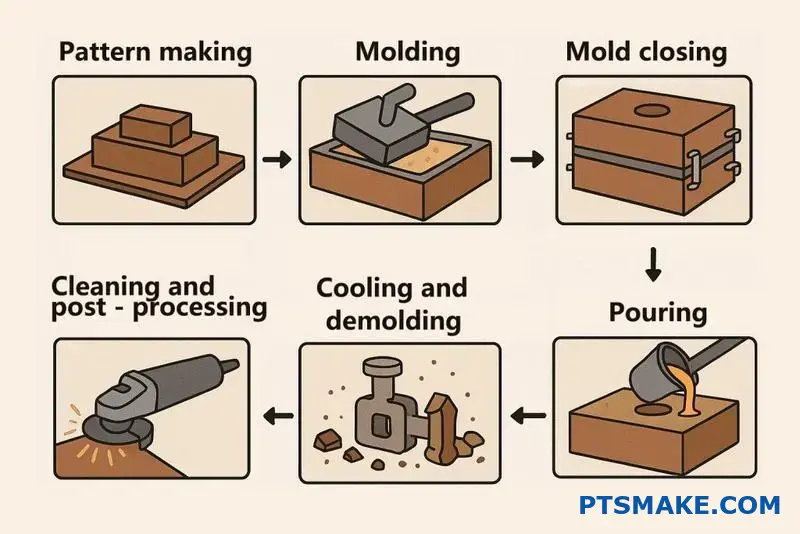

ما هي الفئات الرئيسية لعمليات الصب بالرمل؟

الصب بالرمل ليس عملية واحدة تناسب الجميع. يكمن الاختلاف الرئيسي في نظام الربط المستخدم لتثبيت الرمل معًا. وهذا الاختيار يحدد جودة الجزء النهائي وتكلفته.

صب الرمل الأخضر

هذه هي الطريقة الأكثر شيوعاً والأقل تكلفة. وهي تستخدم مزيجاً من الرمل والطين والماء. وهي مثالية لإنتاج كميات كبيرة من المعادن الحديدية وغير الحديدية.

الصب بالرمل المترابط كيميائياً

تُعرف أيضاً بعملية عدم الخبز. تستخدم راتينج سائل يتصلب في درجة حرارة الغرفة. وهذا يوفر دقة أبعاد أفضل من الرمل الأخضر.

قولبة القشرة

تستخدم هذه العملية رملًا مغطى بالراتنج لتشكيل قالب صدفي رقيق. وهي تصنع أجزاء ذات تشطيبات سطحية ممتازة وتفاوتات تفاوتات ضيقة.

| نوع العملية | التطبيق الأساسي |

|---|---|

| الرمال الخضراء | الأجزاء الكبيرة الحجم والأقل تعقيداً |

| مترابطة كيميائياً | أجزاء كبيرة، دقة أعلى |

| قولبة القشرة | أشكال معقدة، ولمسة نهائية فائقة |

يؤثر اختيار عملية الصب بالرمل تأثيراً مباشراً على نتائج مشروعك. إنه توازن بين التكلفة والتعقيد والجودة المطلوبة. على مر السنين في شركة PTSMAKE، نقوم بتوجيه العملاء خلال هذا الاختيار يومياً.

التعمق أكثر في المجلدات

إن نظام الربط1 هو قلب القالب. فهو يحدد قوة القالب، وتشطيب السطح، ومدى سهولة إزالة القالب. كل نظام له مكانه.

بساطة الرمال الخضراء

الرمال الخضراء شائعة لأن الرمال قابلة لإعادة الاستخدام. وهذا يقلل بشكل كبير من تكاليف المواد لعمليات الإنتاج الكبيرة. ومع ذلك، فإنه يوفر ثباتًا أقل في الأبعاد مقارنة بالطرق الأخرى. وقد يمثل ذلك تحديًا للأجزاء التي تتطلب دقة عالية.

دقة الروابط الكيميائية

توفر عمليات عدم الخبز قوة فائقة وتحكمًا فائقًا في الأبعاد. يخلق التفاعل الكيميائي قالبًا صلبًا ومثاليًا للمسبوكات الثقيلة أو المعقدة حيث تكون الدقة هي المفتاح. هذا هو الخيار المفضل للعديد من التطبيقات الصناعية التي نتعامل معها.

براعة قولبة القشرة القشرية

بالنسبة للتصميمات المعقدة واللمسات النهائية الناعمة، يتفوق القالب الصدفي. يسمح القالب الرقيق بنفاذية غاز ممتازة. وهذا يقلل من العيوب ويقلل في كثير من الأحيان من الحاجة إلى التصنيع الثانوي، مما يوفر الوقت والمال في مرحلة ما بعد الإنتاج.

| الميزة | الرمال الخضراء | مترابطة كيميائياً | قولبة القشرة |

|---|---|---|---|

| تشطيب السطح | عادل | جيد | ممتاز |

| التعقيد | منخفضة إلى متوسطة | متوسطة إلى عالية | عالية |

| تكلفة الأدوات | منخفضة | متوسط | عالية |

| وقت الدورة | سريع | بطيء | متوسط |

يتم تحديد الفئات الرئيسية لصب الرمل من خلال أنظمة الربط الخاصة بها. الرمال الخضراء فعالة من حيث التكلفة بالنسبة للحجم، في حين أن عمليات الصب بالرابط الكيميائي والقولبة بالصدف توفر دقة أعلى وتشطيبات أفضل للتطبيقات الأكثر تطلبًا.

ما هو نظام تصنيف عيوب الصب الشائعة؟

لحل عيوب الصب، نحتاج أولاً إلى نظام واضح. يساعد تنظيمها في مجموعات على تحديد السبب الجذري بشكل أسرع بكثير. فهو يتجنب التخمين ويوفر وقتًا ثمينًا.

يعمل هذا النهج على تبسيط التشخيص. يمكننا تتبع المشكلة إلى مرحلة محددة في عملية الصب.

فيما يلي الفئات الأربع الرئيسية التي نستخدمها:

| فئة العيب | مرحلة السبب الرئيسي |

|---|---|

| التعبئة ذات الصلة | معدن منصهر يملأ القالب |

| ذات صلة بالشكل | سلامة القالب والنمط |

| ذات الصلة بالغاز | الغازات المحتبسة أثناء الصب |

| التصلب المرتبط بالتصلب | تبريد المعادن وتقلصها |

هذه الطريقة المنظمة هي الخطوة الأولى نحو قطع متسقة وعالية الجودة.

فهم هذه الفئات هو مفتاح الحل الفعال للمشاكل. دعنا نحلل كل مجموعة بأمثلة مشتركة. هذا النهج المنهجي هو شيء نطبقه يومياً في PTSMAKE لضمان الجودة.

العيوب المتعلقة بالحشو

ويحدث ذلك عندما يفشل المعدن المنصهر في ملء تجويف القالب بشكل كامل أو سلس.

| العيب | قضية مشتركة |

|---|---|

| مصرون | درجة حرارة سكب منخفضة أو سرعة سكب بطيئة. |

| إغلاق بارد | تياران من المعدن يلتقيان ولكن لا يندمجان. |

العيوب المرتبطة بالشكل

تتعلق هذه العيوب بالهندسة النهائية للقالب. وغالباً ما تنشأ من مشاكل في القالب أو النموذج.

| العيب | قضية مشتركة |

|---|---|

| المناوبة | اختلال محاذاة قسمي السحب والجر في القالب. |

| واربج | تشوه الصب بسبب الضغوط الداخلية أثناء التبريد. |

عيوب الغازات والتصلب

تحدث العيوب الغازية، مثل المسامية، بسبب الغازات المحتبسة. وهذا تحدٍ شائع في عمليات مثل الصب بالرمل. تحدث عيوب التصلب، مثل الانكماش، عندما يبرد المعدن وينكمش. هذه العيوب الداخلية هي في الأساس الانقطاعات المعدنية2 التي يمكن أن تعرض سلامة الجزء للخطر. يعد تحديد ما إذا كان الفراغ ناتجًا عن غاز أو انكماش أمرًا بالغ الأهمية لإيجاد الحل المناسب.

يعد نظام التصنيف المنطقي ضروريًا للتشخيص الفعال. يتيح تجميع العيوب حسب منشأها - التعبئة أو الشكل أو الغاز أو التصلب - للمهندسين تحديد السبب الجذري ومعالجته بسرعة، مما يضمن جودة أعلى وهدر أقل في الإنتاج.

ما هي فئات المواد المستخدمة في أنماط الصب بالرمل؟

يعد اختيار مادة النمط المناسب خطوة أولى حاسمة. فهو يؤثر بشكل مباشر على تكلفة مشروعك وجودته والوقت الذي يستغرقه. لا توجد مادة واحدة "أفضل".

يعتمد الاختيار كلياً على احتياجاتك الخاصة لعملية الصب بالرمل.

دعونا نقسم الفئات الرئيسية الثلاث.

أنماط الخشب

الخشب مثالي للنماذج الأولية. كما أنه مثالي للقطع التي تُصنع لمرة واحدة أو للقطع التي تُصنع بكميات قليلة جداً. إنه غير مكلف وسريع التشكيل.

أنماط البلاستيك والبوليمر

توفر هذه الأنواع متانة أعلى. وهي الخيار المفضل للإنتاج متوسط الحجم، حيث توفر توازناً جيداً بين التكلفة وطول العمر.

الأنماط المعدنية

بالنسبة للصب بكميات كبيرة ومتكررة، لا شيء يضاهي المعدن. إنه الخيار الأكثر متانة ودقة لعمليات الإنتاج الطويلة.

| المواد | أفضل حالة استخدام | المتانة |

|---|---|---|

| خشب | نماذج أولية، منخفضة الحجم | منخفضة |

| بلاستيك | حجم متوسط | متوسط |

| معدن | حجم كبير | عالية |

يتجاوز القرار مجرد حجم الإنتاج. في شركة PTSMAKE، نوجه العملاء من خلال المفاضلات المحددة لأهداف مشروعهم. فلكل مادة خصائص فريدة يجب مراعاتها.

الخشب: السرعة مقابل طول العمر

بالنسبة للأنماط البسيطة ذات الاستخدام الواحد، يعتبر خشب الصنوبر خيار شائع. للاستخدامات الأكثر قليلاً، يوفر خشب الماهوجني متانة أفضل. ومع ذلك، فإن الخشب عرضة للرطوبة والتغيرات في درجات الحرارة. وهذا يمكن أن يسبب التواء مع مرور الوقت، مما يؤثر على دقة الصب النهائي. إنه حل سريع، ولكنه ليس حلاً دائماً.

البلاستيك: الأرضية الوسطى متعددة الاستخدامات

البوليمرات الحديثة، مثل البولي يوريثان وراتنجات الإيبوكسي، ممتازة. فهي توفر مقاومة تآكل أفضل بكثير من الخشب ضد الرمال الكاشطة. كما أن تشطيب السطح متفوق أيضًا، مما يقلل من أعمال ما بعد المعالجة على الجزء المصبوب النهائي. وهي خيار موثوق به للحصول على جودة ثابتة.

المعادن: الدقة المتناهية في الدقة

عندما يحتاج العملاء إلى آلاف القطع المتماثلة، نوصي باستخدام أنماط معدنية. يعد الألومنيوم أو الحديد الزهر من أفضل الخيارات. فهي توفر أعلى ثبات الأبعاد3 ويمكن أن تدوم لأكثر من 100,000 دورة. في حين أن التكلفة الأولية للأدوات أعلى، تنخفض تكلفة القطعة الواحدة بشكل كبير في عمليات الإنتاج الكبيرة. وهذا يجعلها الحل الأكثر فعالية من حيث التكلفة للإنتاج بكميات كبيرة.

| الميزة | خشب | بلاستيك/بوليمر | معدن |

|---|---|---|---|

| التكلفة الأولية | منخفضة | متوسط | عالية |

| المتانة | منخفضة | متوسط-عالي | عالية جداً |

| تشطيب السطح | عادل | جيد | ممتاز |

| المهلة الزمنية | قصير | متوسط | طويل |

| الأفضل لـ | < 100 قالب | 100 - 5,000 قالب | > 5,000 قالب |

اختيارك لمواد النماذج هو مفاضلة استراتيجية. يوفر الخشب السرعة للنماذج الأولية. يوفر المعدن المتانة القصوى للإنتاج بكميات كبيرة. يقدم البلاستيك حلاً متعدد الاستخدامات ومتوازنًا لمعظم مشاريع الصب بالرمل متوسطة الحجم، مما يضمن عائدًا جيدًا على الاستثمار.

ما هي أنواع الرمال المستخدمة ولماذا؟

عند مناقشة صب الرمال، فإن تركيبة الرمال عامل حاسم. ليست كل الرمال متساوية. يؤثر الاختيار بشكل مباشر على جودة الجزء النهائي.

اللاعبون الثلاثة الرئيسيون

نصنف رمال الصب في المقام الأول إلى ثلاث مجموعات. لكل منها دور محدد.

- رمل السيليكا: الأكثر شيوعاً وبأسعار معقولة.

- رمل الكروميت: تدرّج في الأداء.

- رمل الزركون: الخيار المتميز للوظائف المتخصصة.

فيما يلي تفصيل سريع لهذه المواد.

| نوع الرمل | الاستخدام الأساسي | التكلفة النسبية |

|---|---|---|

| السيليكا | حديدية عامة/غير حديدية عامة | منخفضة |

| الكروميت | مصبوبات الصلب الثقيل | متوسط |

| زركون | السبائك عالية الدقة والحرارة العالية | عالية |

اختيار الشخص المناسب هو مفتاح النجاح.

يكمن الفرق الحقيقي بين هذه الرمال في خصائصها الفيزيائية. وتحدد هذه الخصائص المكان الذي تتفوق فيه كل رمال. لنلقِ نظرة على أكثرها أهمية.

التمدد الحراري والاستقرار

التمدد الحراري المنخفض أمر بالغ الأهمية. فهو يمنع حركة جدار القالب والعيوب مثل الأوردة أو الزعانف على الصب. تتمدد السيليكا بشكل كبير عند تسخينها.

وقد يمثل ذلك مشكلة للمعادن ذات درجات حرارة الصب العالية. ومن ناحية أخرى، يتميز الزركون بتمدد حراري منخفض للغاية. وهذا ما يجعله مثاليًا للأجزاء عالية الدقة المصنوعة من السبائك الفائقة، وهو تحدٍ غالبًا ما نتعامل معه في PTSMAKE.

التوصيل الحراري وتأثير التبريد

تؤثر الموصلية الحرارية على سرعة تبريد المعدن المنصهر. فالتوصيلية الأعلى تسحب الحرارة بعيدًا بسرعة أكبر.

ويعزز "تأثير التبريد" هذا بنية حبيبات أدق في المعدن. كما أنه يساعد على منع العيوب مثل مسامية الانكماش. يوفر الكروميت توصيل حراري ممتاز. وهذا هو سبب استخدامه في مصبوبات الفولاذ السميك المقطع. فهو يساعد على ضمان تصلب الجزء بشكل صحيح. يتميز الزركون أيضًا بتوصيلية حرارية عالية وموصلية عالية نقطة التلبيد4.

| الممتلكات | السيليكا | الكروميت | زركون |

|---|---|---|---|

| التمدد الحراري | عالية | متوسط | منخفضة جداً |

| التوصيل الحراري | منخفضة | عالية | عالية |

| الانكسار | جيد | أفضل | الأفضل |

في حين أن السيليكا هي العمود الفقري للعمل، فإن الرمال المتخصصة ليست مجرد رفاهية. فهي ضرورية للتطبيقات الصعبة حيث لا يمكن المساس بالدقة وسلامة المواد.

يتضمن اختيار الرمل المناسب الموازنة بين الخصائص والتكلفة. في حين أن السيليكا شائعة، إلا أن الرمال المتخصصة مثل الكروميت والزركون توفر أداءً حراريًا فائقًا لمشاريع صب الرمال عالية الدقة. وهذا يضمن جودة أعلى وعيوب أقل، مما يبرر الاستثمار.

كيف تختلف عمليات التنظيف والتشطيب للمسبوكات؟

بعد أن يتصلب الصب ويبرد، لا يكون جاهزاً بعد. يجب أن يخضع لسلسلة من عمليات ما بعد الصب. وهذا تسلسل منظم للغاية.

هذا النهج المنهجي ضروري. فهو يضمن تلبية الجزء النهائي للمواصفات الهندسية الدقيقة. يمكننا تقسيم ذلك إلى ثلاث مراحل أساسية.

تسلسل ما بعد الصب

المراحل الرئيسية هي الإزالة وتنظيف السطح والتشطيب. كل مرحلة لها هدف وطريقة محددة. يعد اتباع هذا الترتيب أمرًا بالغ الأهمية لإنتاج مكون عالي الجودة.

| المرحلة | الهدف الأساسي |

|---|---|

| 1. الإزالة | فصل الصب عن القالب |

| 2. تنظيف السطح | إزالة الملوثات السطحية |

| 3. التشطيب | تحقيق الأبعاد/الخصائص النهائية |

دعونا نستكشف الغرض من هذه العمليات وتسلسلها. فكر في الأمر على أنه رحلة من جزء خام خام إلى مكون وظيفي مصقول. كل خطوة تضيف قيمة ودقة.

المرحلة 1: عمليات الإزالة

هذه هي المرحلة الأولية العدوانية. الهدف الأساسي هو تحرير الصب من القالب والملحقات الأخرى.

الهزات وإزالة النواة

في عمليات مثل الصب بالرمال، يتم أولاً نفض القالب أولاً. ويتضمن ذلك اهتزاز القالب حتى تتكسر الرمال. بعد ذلك، تتم إزالة أي نوى رملية داخلية بعناية للكشف عن الممرات الداخلية للجزء.

المرحلة 2: تنظيف السطح

مع تحرير الصب، ينتقل التركيز إلى سطحه.

التفجير بالرصاص

هذه طريقة تنظيف فعالة للغاية. نقوم بدفع طلقات معدنية صغيرة بسرعة عالية على سطح الصب. تزيل هذه العملية أي رمال أو قشور أو أكاسيد متبقية. والنتيجة هي تشطيب سطح نظيف وموحد.

المرحلة 3: عمليات التشطيب

تتمحور هذه المرحلة الأخيرة حول الدقة والأداء.

طحن البوابات والروافع

هنا، نقوم بإزالة البوابات، والعدّائين، والناهضين. هذه هي القنوات التي تسمح للمعدن المنصهر بملء القالب. الطحن أو القطع يعيد الجزء إلى شكله شبه الصافي.

المعالجة الحرارية

تعمل هذه الخطوة على تعديل الخواص الميكانيكية للجزء. وتتضمن دورات تسخين وتبريد محكومة. يمكن أن يؤدي ذلك إلى تخفيف الإجهاد المتبقي5, أو زيادة الصلابة أو تحسين القوة. إنها خطوة حاسمة للتطبيقات عالية الأداء.

إن الرحلة من الصب الخام إلى الجزء النهائي هي رحلة منهجية. فهي تتضمن فصل الجزء وتنظيف سطحه ووضع اللمسات النهائية مثل الطحن والمعالجة الحرارية. يضمن هذا التسلسل استيفاء المكوّن لجميع مواصفات التصميم والأداء.

كيف تتحكم في عملية الصب من أجل الجودة؟

قائمة المراجعة ليست مجرد بيروقراطية. إنها أفضل دفاع لك ضد عدم الاتساق. بالنسبة لعملية بالغة الأهمية مثل عملية الصب في صب الرمل، تضمن قائمة مراجعة مفصلة أن كل عملية صب تلبي أعلى المعايير. فهي تحول المعرفة القبلية إلى عملية قابلة للتكرار.

تحضيرات ما قبل الصب

قبل سكب أي معدن، هناك عدة فحوصات ضرورية قبل صب أي معدن. تضع هذه الخطوات الأساس لنجاح عملية الصب. فهي تمنع فقدان درجة الحرارة والتلوث.

| تحقق من العنصر | الحالة | الملاحظات |

|---|---|---|

| مغرفة مسبقة التسخين | نجاح / فشل | الهدف حرارة الكرز الأحمر الكرز |

| درجة حرارة المعدن | نجاح / فشل | تم التحقق باستخدام البيرومتر |

| خبيث منزوع الدسم | نجاح / فشل | يجب أن يكون السطح نظيفاً |

تنفيذ الصب

يجب أن تكون عملية الصب مدروسة ومضبوطة. الهدف هو ملء القالب بسرعة دون إحداث عيوب. اليد الثابتة هي المفتاح هنا.

أهمية كل نقطة تفتيش

لا تكون قائمة المراجعة فعالة إلا إذا فهم الفريق "السبب" وراء كل خطوة. لا يتعلق الأمر بمجرد وضع علامة في المربعات، بل يتعلق بمراقبة الجودة الفعالة. يمكن أن يؤدي إغفال خطوة واحدة إلى الإضرار بعملية الصب بأكملها.

درجة الحرارة والسيولة

التحقق من درجة حرارة المعدن غير قابل للتفاوض. إذا كانت باردة للغاية، فلن يملأ المعدن القالب بالكامل. وهذا يؤدي إلى أخطاء في التشغيل. إذا كان ساخنًا جدًا، فقد يؤدي ذلك إلى تلف القالب الرملي وتغيير بنية الحبيبات النهائية.

منع الصدمة الحرارية

قد يبدو التسخين المسبق للمغرفة أمرًا ثانويًا، ولكنه أمر بالغ الأهمية. يؤدي صب المعدن المنصهر في مغرفة باردة إلى انخفاض فوري في درجة الحرارة. وهذا يمكن أن يؤدي إلى التصلب المبكر. كما أنه يحمي المغرفة من الصدمة الحرارية، مما يطيل من عمرها الافتراضي.

القضاء على الملوثات

تعتبر الخبث، وهي الشوائب التي تطفو على المعدن المنصهر، مسارًا مباشرًا للعيوب. ويضمن قشطها دخول المعدن النظيف فقط إلى القالب. هذه الشوائب تخلق نقاط ضعف في الجزء النهائي.

يساعد معدل الصب الثابت على تحقيق ملء ثابت، مما يقلل من انحباس الهواء وتكوين الأكسيد. الهدف هو إنشاء تدفق لطيف وغير مضطرب. ويمنع الحفاظ على هذا التدفق، خاصةً عند ملء حوض الذرب من حدوث عيوب. هذا هو المكان الذي تتألق فيه مهارة المشغل حقًا، مما يحول العملية اليدوية إلى عملية دقيقة. ومن واقع خبرتنا في PTSMAKE، فإن التدريب المستمر على تحقيق ذلك التدفق الصفحي6 تقلل من معدلات الخردة بشكل كبير.

| تقنية الصب | النتيجة |

|---|---|

| ثابت وغير متقطع | صب نظيف، بدون شوائب |

| متقطع أو بطيء | الإغلاقات الباردة وسوء التشغيل |

| سريع جداً أو مضطرب | انحباس الهواء، تآكل الرمال |

قائمة مراجعة الصب هي أداة أساسية للجودة. فهي توحد عملية بالغة الأهمية، وتزيل التخمينات، وتضمن أن تبدأ كل عملية صب بأفضل فرصة ممكنة للوفاء بالمواصفات، وهي قيمة أساسية في PTSMAKE.

كيف يمكنك حساب عائد الصب وتحسينه؟

إن فهم عائد الصب أمر بالغ الأهمية. فهو يؤثر بشكل مباشر على تكاليفك وكفاءتك. العملية الحسابية نفسها واضحة ومباشرة. فهو يكشف عن مقدار المعدن المنصهر الذي يصبح منتجًا نهائيًا.

المعادلة بسيطة:

| المكوّن | الوصف |

|---|---|

| وزن الصب النهائي | وزن الجزء النهائي بعد إزالة البوابات والناهضين والعدّائين. |

| الوزن الإجمالي للمعدن المصبوب | الوزن الإجمالي لجميع المعادن المصبوبة في القالب. |

يتم التعبير عن العائد كنسبة مئوية. العائد الأعلى يعني نفايات أقل. وهو مؤشر أداء رئيسي لأي عملية صب.

معادلة العائد

العائد % = (وزن الصب النهائي / الوزن الإجمالي للمعدن المصبوب) × 100%

لا يقتصر تحسين الإنتاجية على توفير المعادن فقط. بل يتعلق بتحسين العملية بأكملها. في شركة PTSMAKE، نركز على التغييرات الذكية والعملية التي تحقق نتائج حقيقية. يمكن أن تؤدي التعديلات الصغيرة إلى تحقيق وفورات كبيرة.

تحسين البوابات والروافع

يقوم نظام البوابات بتوجيه المعدن المنصهر إلى تجويف القالب. تعمل الناهضات كخزانات للتعويض عن الانكماش الحجمي7. إذا كانت كبيرة جدًا، فأنت تهدر المعدن. وإذا كانت صغيرة للغاية، فإنك تخاطر بحدوث عيوب.

نستخدم برنامج محاكاة لنمذجة تدفق المعادن. وهذا يساعدنا في العثور على الحجم الأمثل. والهدف هو جعلها صغيرة قدر الإمكان دون المساس بجودة القِطع. هذا التوازن هو المفتاح.

تحسين تخطيط القالب

كيفية ترتيب القِطع في القالب مهمة. في عمليات مثل الصب بالرمل، يمكن للتخطيط الأكثر ذكاءً أن يلائم المزيد من القِطع في كل قالب. وهذا يزيد من نسبة وزن القِطع إلى إجمالي المعدن المصبوب.

ضع في اعتبارك هذه المقارنة المبسطة المبنية على بيانات المشاريع السابقة:

| استراتيجية التخطيط | الأجزاء لكل قالب | زيادة العائد المحتمل |

|---|---|---|

| تخطيط قياسي | 8 | خط الأساس |

| تخطيط مُحسَّن | 10 | ~15-20% |

يقلل هذا النهج من المواد المستخدمة في العدائين. كما أنه يقلل من دورات الإنتاج، مما يعزز الكفاءة الكلية. يتعلق الأمر بالعمل بذكاء أكبر، وليس فقط بجهد أكبر.

باختصار، حساب العائد هو عملية حسابية بسيطة. أما تحسينه فيتطلب خبرة هندسية. ركز على تحسين نظام البوابات وتخطيط القالب لتحقيق مكاسب كبيرة في الكفاءة وخفض التكلفة.

تخيل أن عميلاً يريك قالباً. السطح خشن، شبه شائك. التشخيص هو تغلغل المعدن، وهي مشكلة شائعة في صب الرمل. تتطلب هذه المشكلة استجابة سريعة ومنهجية.

خطة عملي الفورية ليست مجرد تخمين. إنها عملية منهجية قمنا بتحسينها. وهي تتضمن التحقق من أربعة متغيرات حرجة. يساعدنا هذا النهج المنظم على تحديد السبب الجذري بسرعة وكفاءة.

التحقيق الأولي

نقاط التفتيش الرئيسية

تبدأ خطتنا بأساسيات القالب الرملي نفسه.

| الخطوة | مجال التركيز |

|---|---|

| 1 | ضغط الرمال |

| 2 | دقة الحبوب |

| 3 | مستويات الموثق |

| 4 | طلاء القالب |

تضمن قائمة المراجعة هذه عدم تفويت أي سبب محتمل.

وضع خطة العمل

السطح الخشن غير مقبول. نحتاج إلى استعادة الجزء حسب المواصفات. إليك كيفية تحليل المشكلة لإيجاد حل. نبدأ بالخصائص الفيزيائية للقالب.

تحليل كثافة العفن

أولاً، نتحقق من انضغاط الرمال. إذا كان الرمل رخوًا جدًا، يمكن أن يتسرب المعدن المنصهر بين الحبيبات. ويؤدي ذلك إلى الحصول على طبقة نهائية خشنة. نستخدم جهاز اختبار صلابة القالب للحصول على قياسات دقيقة وقابلة للتكرار. وهذا يزيل التخمين.

تعديلات الرمل والمواد الرابطة

بعد ذلك، ننظر إلى الرمل نفسه. استخدام حبيبات رمل أنعم يمكن أن يخلق سطح قالب أكثر كثافة. وهذا يترك مساحة أقل لاختراق المعدن. ومع ذلك، يمكن أن يؤثر ذلك على نفاذية الغازات8, ، لذلك فهو توازن دقيق.

نتحقق أيضًا من مستويات المادة الرابطة. فالقليل جدًا من المادة الرابطة ينتج عنه قالب ضعيف لا يمكنه مقاومة ضغط المعدن. ويمكن أن تؤدي الكمية الزائدة عن الحد إلى عيوب أخرى متعلقة بالغاز. في PTSMAKE، نتأكد من أن نسبة الرمل إلى المادة الرابطة مثالية للمهمة.

وضع حاجز واقٍ

الدفاع النهائي الطلاء المقاوم للحرارة

إذا استمرت المشكلة، فإن تطبيق طلاء القالب الحراري هو حل فعال للغاية. يعمل هذا الطلاء كحاجز. فهو يمنع أي تلامس مباشر بين المعدن المنصهر والقالب الرملي، مما يضمن الحصول على تشطيب سلس.

| التكتيك | الميزة الأساسية | النظر في |

|---|---|---|

| زيادة الضغط | كثافة أفضل للعفن | قد يتطلب تغيير المعدات |

| استخدام رمال أنعم | سطح أملس | يمكن أن تحبس الغازات |

| ضبط الموثق | قالب أقوى | يتطلب خلطًا دقيقًا |

| تطبيق الطلاء | حاجز ممتاز | يضيف خطوة عملية إضافية |

يتطلب حل مشكلة اختراق المعادن نهجًا منهجيًا. نحن نحلل ضغط الرمال، ودقة الحبوب، ومستويات المواد الرابطة ونأخذ في الاعتبار الطلاءات الحرارية. تضمن لنا هذه العملية المنهجية تقديم تشطيبات سطحية سلسة وعالية الجودة التي يتوقعها عملاؤنا.

كيف يمكنك إدارة تشويه الصب في جزء طويل ورفيع؟

تمثل إدارة التشوه في الأجزاء الطويلة والرقيقة تحديًا مستمرًا. والسبب الرئيسي هو التبريد غير المتساوي، مما يخلق ضغطًا داخليًا ويؤدي إلى الاعوجاج. إنه لغز نقوم بحله بانتظام في PTSMAKE.

تحليل الإجهاد والالتواء

أثناء التبريد، تتقلص الأجزاء المختلفة من الجزء بمعدلات مختلفة. فالمناطق الرقيقة تبرد وتنكمش بسرعة، بينما تظل الأجزاء السميكة ساخنة لفترة أطول. ويؤدي هذا التباين إلى حدوث شد وجذب داخل المادة، مما يتسبب في انحنائها أو التوائها.

الحلول العملية

نطبق العديد من الاستراتيجيات لمواجهة هذه القوى. هذه التدابير الاستباقية ضرورية للحفاظ على دقة الأبعاد.

| الحل | الوظيفة الأساسية | الأفضل لـ |

|---|---|---|

| أضلاع التقوية | إضافة صلابة هيكلية | منع الانحناء |

| قضبان تخفيف التوتر | امتصاص إجهاد التبريد | الأشكال هندسية معقدة |

| التبريد المعدل | تعزيز الانكماش المنتظم | جميع الأجزاء الرقيقة |

تطبيق المبادئ على الأشكال الهندسية الصعبة

يتطلب التحكم في التشوه أكثر من مجرد إصلاح واحد. نحن نستخدم مزيجًا من تقنيات التصميم والمعالجة والإدارة الحرارية، خاصةً في الأشكال الهندسية المعقدة.

إضافة أضلاع التقوية إلى النمط

واحدة من أكثر الطرق فعالية هي إضافة أضلاع التسليح. وهذه ليست جزءًا من وظيفة المنتج النهائي ولكنها تعمل على تقوية الصب أثناء مرحلة التبريد الضعيفة.

نضع الأضلاع بشكل استراتيجي لمواجهة قوى الانحناء. بعد استقرار الصب، يمكن في كثير من الأحيان تشكيل هذه الأضلاع آليًا إذا لم تكن جزءًا من التصميم النهائي. وهذه ممارسة شائعة في إنتاج الأجزاء التي تحتاج إلى أن تكون خفيفة الوزن ومستقيمة.

استخدام ميزات تخفيف التوتر

في تصميم القالب، يمكننا دمج ميزات مثل قضبان تخفيف الضغط أو "القواطع". هذه القطع الصغيرة الموضوعة بشكل استراتيجي مصممة للتشويه أو الكسر تحت ضغط التبريد.

يمتص هذا الفشل المضبوط هذا الإجهادات المتبقية9 التي من شأنها أن تشوه الجزء الرئيسي. إنها طريقة ذكية لإعادة توجيه القوى المدمرة. هذه التقنية مفيدة بشكل خاص في الصب بالرمل حيث يوفر تصميم القالب المرونة.

تعديل عملية التبريد

التحكم في معدل التبريد أمر أساسي. فالتبريد السريع غير المنضبط هو عدو استقرار الأبعاد.

| تعديل التبريد | الوصف | المزايا |

|---|---|---|

| البطانيات العازلة | قم بتغطية مناطق محددة من القالب لإبطاء فقدان الحرارة. | يساوي معدلات التبريد عبر الجزء. |

| تدفق هواء متحكم به | استخدم المراوح أو فتحات التهوية لإدارة بيئة التبريد. | يمنع الاختلافات الحادة في درجات الحرارة. |

| توقيت الهزات | اضبط عند إزالة الجزء من القالب. | يسمح بتبريد تدريجي وموحد. |

ومن خلال التحكم في كيفية تسرب الحرارة من الصب، نضمن أن الجزء بأكمله يبرد وينكمش بمعدل أكثر اتساقًا. وهذا يقلل بشكل كبير من الضغوط الداخلية التي تسبب التشوه.

تتضمن إدارة التشوه في الأجزاء الطويلة والرفيعة إضافة دعم هيكلي مثل الأضلاع، واستخدام ميزات تخفيف الضغط في القالب، والتحكم الدقيق في عملية التبريد. يضمن النهج متعدد الأوجه أن يفي الجزء النهائي بالتفاوتات الهندسية المطلوبة.

وضع خطة لمراقبة الجودة للصب الحرج.

الخطة الرسمية تحول المعرفة العملية إلى نجاح قابل للتكرار. إنها خارطة طريق لجميع المعنيين. تحدد هذه الوثيقة كل فحص حاسم.

يضمن الاتساق من أول صب إلى آخر صب. قواعد واضحة تمنع التخمين والأخطاء.

نقاط التفتيش الرئيسية

نقوم بتعيين نقاط محددة للتحقق. كل مرحلة لها معايير نجاح/فشل محددة. وهذا أمر أساسي للمكونات الحرجة.

| المرحلة | نقاط التفتيش الرئيسية |

|---|---|

| المواد الواردة | تحليل الرمال، التركيب الكيميائي للمعادن |

| القالب واللب | دقة الأبعاد، والسلامة، والرطوبة |

| صب المعادن | درجة الحرارة، ومعدل الصب، والوقت |

| الصب النهائي | بصرية، وأبعاد، وNDT |

لا يترك هذا الهيكل أي مجال للغموض.

تحديد معايير القبول الواضحة

لا تكون الخطة جيدة إلا بقدر جودة معاييرها. يجب أن تكون هذه المعايير محددة وقابلة للقياس وموضوعية. الأهداف الغامضة تؤدي إلى جودة غير متسقة.

في PTSMAKE، نربط كل معيار مباشرةً بوظيفة الجزء.

معايير المواد الخام

بالنسبة لصب الرمال، تعتبر خصائص الرمال أمرًا بالغ الأهمية. نحن نحدد النطاقات المقبولة لحجم الحبيبات ومحتوى الطين. يتم التحقق من كيمياء المعادن مقابل مواصفات المواد قبل دخولها الفرن.

التحكم في المعلمات أثناء العملية

أثناء الإنتاج، نراقب المتغيرات الرئيسية. يتم التحكم في درجة حرارة الصب ضمن نافذة ضيقة. وهذا يمنع حدوث عيوب مثل سوء التشغيل أو التمزقات الساخنة. يتم فحص سلامة القالب قبل الإغلاق مباشرةً.

التحقق النهائي من صحة الصب النهائي

هذه هي البوابة النهائية. تتأكد مجموعة من الاختبارات من استيفاء الجزء لجميع المواصفات. ويشمل ذلك الفحوصات البصرية وتحليل الأبعاد والفحص الأعمق من خلال تحليل المعادن10.

| طريقة التحقق من الصحة | الغرض | أمثلة على المعايير |

|---|---|---|

| الفحص البصري | عيوب السطح | عدم وجود تشققات أو مسامية أو شوائب سطحية مرئية |

| الأبعاد (CMM) | الدقة الهندسية | جميع الأبعاد الحرجة ضمن تفاوت ± 0.1 مم |

| NDT (الأشعة السينية) | النزاهة الداخلية | عدم وجود مسامية انكماش داخلي أكبر من 1 مم |

يضمن هذا النهج متعدد الطبقات الموثوقية.

تتطلب خطة الجودة الرسمية تحديد نقاط فحص ومعايير قبول قابلة للقياس. وتعد هذه العملية المنهجية، بدءًا من المواد الخام وحتى التحقق النهائي من الجودة، ضرورية لإنتاج مصبوبات حرجة موثوقة وعالية الجودة باستمرار.

كيف يمكنك استكشاف عيب في إزاحة القالب أو إزاحة القالب؟

يعد الخطأ في الأبعاد علامة واضحة على وجود مشكلة. غالبًا ما يكون السبب هو إزاحة القالب أو القلب. وهذا يخلق عدم تطابق بين نصفي الجزء.

يتطلب استكشاف الأخطاء وإصلاحها اتباع نهج منظم. لا تخمن. بدلاً من ذلك، اتبع قائمة مراجعة واضحة للعثور على السبب الجذري. هذا يوفر الوقت والمواد.

سنستعرض نقاط التفتيش الرئيسية. سنبدأ من النموذج وننتقل إلى إغلاق القالب النهائي. هذه الطريقة فعالة لعيوب الصب بالرمل.

نقاط التفتيش الرئيسية

| منطقة للتحقق | المشكلات الشائعة |

|---|---|

| دبابيس محاذاة النمط | التآكل، أو التلف، أو الانحناء |

| قوارير القالب | التشويه والرخاوة |

| تصاريح الطباعة الأساسية | فضفاضة جداً أو ضيقة جداً |

| إغلاق القالب | إغلاق غير متساو أو مفاجئ |

نهج التشخيص المنهجي

عندما تكون أبعاد القطعة غير صحيحة، فإن الذعر ليس هو الحل. الدقة هي الحل. الفحص المنهجي هو أسرع طريقة لحل المشكلة. دعونا نفصل العملية خطوة بخطوة. من واقع خبرتي، يؤدي تخطي الخطوات إلى تكرار الفشل.

فحص النمط والقوارير

أولاً، تحقق من الأساسيات. هل دبابيس محاذاة النمط والبطانات مهترئة؟ حتى التآكل الطفيف يمكن أن يسبب إزاحة كبيرة. تأكد من أنها مستقيمة ونظيفة وملائمة بشكل مريح.

بعد ذلك، انظر إلى قوارير القوالب الخاصة بك. يمكن أن تتشوه القوارير بمرور الوقت، خاصةً مع الاستخدام الكثيف. تحقق من وجود أي تشوه أو تلف قد يمنع أنصاف القوالب من التثبيت بشكل مثالي. عند إغلاق التأقلم والسحب11, تأكد من أن المحاذاة مثالية ولا توجد فجوات.

تحليل الإجراءات الأساسية والإغلاق

والآن، افحص خلوص الطباعة الأساسية. إذا كان الخلوص كبيرًا جدًا، يمكن أن يطفو القلب أو يتحرك أثناء الصب. إذا كانت ضيقة للغاية، فقد يتم سحق اللب أو دفعه خارج مكانه أثناء الإغلاق. هذا توازن دقيق.

وأخيراً، راجع إجراء إغلاق القالب نفسه. هل يتم ذلك بعناية وبشكل متساوٍ؟ يمكن أن يؤدي إسقاط النصف العلوي (التماسك) على الجزء السفلي (السحب) إلى صدم القلب بسهولة والتسبب في إزاحته. الإغلاق البطيء والمضبوط أمر بالغ الأهمية لتحقيق الدقة.

| المكوّن | إجراء استكشاف الأخطاء وإصلاحها | النتيجة المرجوة |

|---|---|---|

| دبابيس المحاذاة | قم بقياس التآكل؛ تحقق من عدم وجود انحناءات. | ملاءمة مريحة، محاذاة مثالية. |

| قوارير القالب | استخدم حافة مستقيمة للتحقق من التسطيح. | لا توجد فجوات بين القوارير. |

| المطبوعات الأساسية | تحقق من الأبعاد مقارنة بالرسم. | الجزء الداخلي آمن ولكن غير محطم. |

| عملية الإغلاق | لاحظ إجراء الإغلاق. | إغلاق بطيء ومتساوٍ ومنضبط. |

إن الفحص المنهجي للدبابيس والقوارير والخلوصات الأساسية وإجراءات الإغلاق هي الطريقة الأكثر فعالية لتشخيص وإصلاح انزلاقات القالب. يضمن لك هذا النهج المنهجي تحديد السبب الجذري، مما يمنع إعادة العمل والخردة المكلفة.

كيف توازن بين التكلفة والجودة في قرارات العملية؟

قد يبدو اختيار المواد الأرخص ثمناً مكسباً سهلاً. ترى توفيرًا فوريًا في طلب الشراء. يبدو الأمر جيداً على الورق.

لكن هذا التوفير الأولي يمكن أن يكون فخاً. دعونا ننظر في مثال واقعي من صب الرمل. يقدم أحد الموردين رملًا أرخص بـ 20%.

تبدو هذه صفقة رائعة. ولكن ما هي التكاليف الخفية؟ التحدي الحقيقي هو النظر إلى ما وراء السعر الأولي. التكلفة الحقيقية هي أكثر من سعر شراء المواد.

| خيار المواد | التكلفة الأولية للطن الواحد | الوفورات المتوقعة |

|---|---|---|

| رمال ذات جودة قياسية | السعر المرجعي | 0% |

| رمال أرخص | 20% أقل | 20% |

يُظهر هذا الجدول البسيط الجاذبية. ومع ذلك، فهو لا يروي القصة كاملة. نحن بحاجة إلى التعمق أكثر.

يكشف التأثير الحقيقي لاختيار المواد عن نفسه على أرضية الإنتاج. قد لا يصمد ذلك الرمل الأرخص ثمناً تحت الضغط. وقد يؤدي إلى ارتفاع معدل العيوب.

الكشف عن تكلفة الإنتاج الحقيقية

في سيناريو الصب بالرمل لدينا، تسبب الرمل الأرخص في حدوث المزيد من العيوب السطحية. أدى ذلك إلى زيادة معدل العيوب لدينا بشكل كبير. وسرعان ما اختفت الوفورات المادية الأولية. كان علينا حساب الخردة وإعادة العمل.

هذا هو المكان الذي نحلل فيه التكلفة الإجمالية للملكية12. إنه إطار عمل نستخدمه في PTSMAKE لتوجيه القرارات. فهو يجبرنا على حساب جميع التكاليف، وليس فقط التكاليف الأولية.

دعونا نفصل الأرقام لإنتاج 100 قطعة جيدة. أظهر اختبارنا أن معدل العيوب قفز من 2% إلى 10% مع الرمل الأرخص.

| تحليل التكاليف | الرمال القياسية | رمال أرخص |

|---|---|---|

| تكلفة إنتاج الوحدة | $50 | $48 |

| معدل العيب | 2% | 10% |

| وحدات الإنتاج (لـ 100 وحدة جيدة) | ~102 | ~111 |

| إجمالي تكلفة الإنتاج | ~$5,100 | ~$5,328 |

كما ترى، زاد الرمل الأرخص في الواقع من التكلفة الإجمالية بأكثر من 4%. تم محو التوفير الأولي البالغ 201 تيرابايت و11 تيرابايت بالكامل بسبب الهدر وإعادة العمل. إن اتخاذ القرارات بناءً على الصورة الكاملة أمر بالغ الأهمية.

يعد اختيار مواد أرخص بدون تحليل كامل مخاطرة كبيرة. فغالبًا ما تكون الوفورات الأولية مجرد وهم، تمحوه زيادة الخردة وإعادة العمل والتأخيرات المحتملة. إن النظرة الشاملة تمنع حدوث مشاكل مكلفة على المدى الطويل.

كيف يمكنك إصلاح عيب التمزق الساخن في القالب؟

التمزقات الساخنة هي شقوق محبطة تظهر أثناء تصلب الصب. وتحدث عندما يكون معدن التبريد أضعف من أن يقاوم الضغوط الداخلية.

هذه ليست مجرد مشكلة سطحية. إنها تشير إلى مشكلة أعمق في تصميم أو عملية الصب.

فهم الإجهاد

السبب الجذري هو إعاقة الانكماش. عندما يبرد المعدن وينكمش، يمكن لأجزاء من القالب أن تعيق هذه الحركة، مما يؤدي إلى حدوث توتر. عندما يتجاوز هذا الشد قوة المعدن في درجات الحرارة العالية، يتشكل تمزق.

المجالات الرئيسية التي يجب معالجتها

ولإصلاح ذلك، يجب علينا تقليل هذا الضغط الداخلي. وفيما يلي المجالات الرئيسية التي أركز عليها.

| مجال التركيز | الهدف |

|---|---|

| تصميم القوالب | السماح بانكماش أسهل |

| نظام البوابات | التحكم في معدل التبريد |

| اختيار المواد | زيادة القوة الساخنة |

يمكننا القضاء على هذه العيوب بشكل منهجي من خلال معالجة هذه النقاط. ويضمن ذلك الحصول على منتج نهائي قوي.

يتطلب إصلاح الدموع الساخنة نهجًا متعدد الأوجه. لا يمكننا تغيير شيء واحد فقط ونأمل في الأفضل. فالأمر يتعلق بالتخفيض المنهجي للإجهاد الحراري في جميع أنحاء الصب أثناء تبريده وتصلبه.

تحسين قابلية القلب والقالب للانهيار

يمكن للقالب نفسه أن يمنع القالب نفسه من الانكماش بحرية. وهذا صحيح بشكل خاص في عمليات مثل الصب بالرمل.

إذا كان اللب قويًا جدًا، فلن ينهار مع انكماش المعدن حوله. وهذا يخلق ضغطًا هائلاً. وغالبًا ما نقوم بتعديل محتوى المادة الرابطة في النوى الرملية لضمان إضعافها وسحقها في اللحظة المناسبة.

استخدم الشرائح لتقليل التوتر

الزوايا الحادة هي نقاط تركيز الضغط. أثناء التبريد، تكون هذه المناطق عرضة للتمزق بشكل كبير.

تؤدي إضافة شرائح أو أنصاف أقطار كبيرة عند هذه التقاطعات إلى توزيع الضغط على مساحة أكبر. هذا التغيير البسيط في التصميم يقلل بشكل كبير من خطر التشققات. في المشاريع السابقة في شركة PTSMAKE، وجدنا أن تحسين نصف قطر الشرائح يمكن أن يكون أحد أكثر الحلول فعالية من حيث التكلفة. إن أعاق الانكماش المعوق13 أقل عرضة للتسبب في الفشل عند الانتقال السلس مقارنةً بالزاوية الحادة.

صقل تصميم الناهض والبوابات

يعد نظام الصعود والبوابات المصمم جيدًا أمرًا بالغ الأهمية. فهو يضمن تصلب الصب تدريجياً.

| عنصر التصميم | الغرض |

|---|---|

| الناهضون | توفير مصدر للمعدن المنصهر لتعويض الانكماش. |

| البوابات | يتحكم في التدفق ومعدل التبريد، مما يقلل من البقع الساخنة. |

| القشعريرة | تسريع التبريد في المقاطع السميكة لتعزيز التصلب المنتظم. |

من خلال التحكم في تسلسل التبريد، نضمن أن يكتسب الصب قوة كافية قبل أن يتراكم إجهاد كبير. وهذا يمنع تكوّن التمزقات في المقام الأول.

التمزقات الساخنة هي كسور إجهادية ناتجة عن الانكماش المعوق أثناء التصلب. ينطوي إصلاحها على تحسين قابلية القالب للانهيار، وإضافة شرائح لتقليل تركيز الإجهاد، وتحسين تصميم الناهض والبوابات للتبريد المتحكم فيه.

الشراكة مع PTSMAKE لمشروعك القادم في الصب بالرمل

هل أنت مستعد للتميز الثابت في أجزاء الصب بالرمل الخاصة بك؟ اتصل بـ PTSMAKE اليوم للحصول على عرض أسعار سريع وتنافسي وتجربة جودة عالية وموثوقية وخدمة استباقية من النموذج الأولي إلى الإنتاج. أرسل استفسارك الآن - اكتشف كيف نتجاوز توقعات رواد التصنيع بين الشركات مثلك!

اكتشف كيف يؤثر اختيار الغلاف على جودة القِطع وتكلفتها وأزمنة التسليم في دليلنا المفصل. ↩

تعرّف على كيفية تكوّن هذه العيوب الداخلية وكيفية اكتشافها لتحسين مراقبة الجودة. ↩

تعلّم كيف تضمن هذه الخاصية بقاء الأجزاء المصبوبة مطابقة لمواصفات التصميم الأصلي مع مرور الوقت. ↩

افهم كيف تؤثر هذه الخاصية على سلامة القالب وصقل سطح الصب في درجات الحرارة العالية. ↩

تعرّف على كيفية تأثير الضغوط الداخلية على أداء القِطع وسبب أهمية إدارتها للموثوقية. ↩

تعلّم كيف أن التحكم في ديناميكيات الموائع هو مفتاح منع عيوب الصب الشائعة وتحسين سلامة القِطع. ↩

فهم كيفية تأثير انكماش المعدن أثناء التبريد على جودة الجزء النهائي. ↩

تعرّف على كيفية تأثير هذه الخاصية الهامة على جودة الصب والمساعدة في منع العيوب. ↩

تعرّف على كيفية تأثير هذه القوى الداخلية على سلامة القِطع والأداء على المدى الطويل. ↩

تعلم كيف يكشف هذا الفحص المجهري عن البنية الداخلية للقالب ويتنبأ بأدائه. ↩

تعلم المصطلحات الأساسية للصب بالرمل لفهم عملية التشكيل بشكل أفضل. ↩

تعرّف على كيفية حساب التكلفة الحقيقية لعملية الشراء بما يتجاوز سعرها الأولي لاتخاذ قرارات أفضل. ↩

تعرف على المزيد عن المبادئ المعدنية وراء إجهاد الصب والتصلب. ↩